0 引言

水平井开采已成为油气田提高采收率的一种重要途径[1]。水平井技术主要应用于深海及复杂油气资源的勘探开发,随着水平井的深度和水平段长度的不断增加,水平井的仪器输送变得越来越困难[2]。相比于连续油管输送、钻杆输送、泵入输送等几种方式,水平井牵引器输送能快速准确地完成仪器输送,显著节约时间和降低成本[3-4]。

水平井开采已成为油气田提高采收率的一种重要途径[1]。水平井技术主要应用于深海及复杂油气资源的勘探开发,随着水平井的深度和水平段长度的不断增加,水平井的仪器输送变得越来越困难[2]。相比于连续油管输送、钻杆输送、泵入输送等几种方式,水平井牵引器输送能快速准确地完成仪器输送,显著节约时间和降低成本[3-4]。

井下牵引器按运动方式可分为轮式[5-6]、伸缩式[7-8]、履带式[9-10]等,其中,工程中最常用的为轮式和伸缩式。常规的轮式牵引器通过可张开和收合的支撑臂将驱动轮推靠在套管壁上,靠转动的驱动轮与套管壁之间产生的摩擦力带动牵引器在水平井中定向移动;常规的伸缩式牵引器通过两组或多组可张开和收合的支撑臂交替支撑在管壁上,一组支撑臂撑在管壁上保持静止,另一组由油缸或电机带动相向或相背滑动,实现牵引器在水平井内的定向移动。这类牵引器为了使支撑机构在牵引器牵引动作时与管壁保持锁止,支撑机构与管壁之间多采用刚性支撑臂[11],刚性支撑臂约束较多、自由度较少,极易在下入或工作过程中发生卡堵现象。支撑机构也可以采用柔性支撑方式[12],但如文献[13-15]中设计的柔性支撑机构大多采用连杆和销连接,作用力主要集中在连杆和销的位置,强度较低,容易产生变形,导致井下事故的发生,而且此方案只考虑了刚性情况下运动特性,并没有对支撑机构的牵引锁止条件进行优化,也没有确定支撑机构的最大负载。

因此,笔者在前人研究基础上,提出了一种新的基于斜块柔性支撑机构的伸缩式井下牵引器,该牵引器具备大牵引力、自动解锁的特点,能够最大程度避免卡堵现象的发生;着重分析了柔性支撑机构牵引锁止的影响因素并进行优化,对比了刚柔耦合模型相对于刚性模型的优越性,确定了柔性支撑机构在不同套管下的最大负载。

1 柔性支撑机构牵引锁止动力学特征

1.1 牵引过程力学特征

牵引器柔性支撑机构抓靠井壁后,牵引器中心轴在伸缩机构的作用下开始拖拽井下工具向前移动,此时,支撑缸内的活塞推动推杆接头产生一个推靠力,使三个弹簧片式柔性支撑臂牢牢地抓紧井壁,并产生摩擦力来抵消使井下工具向前运动的负载力。

柔性支撑机构牵引过程的力学模型如图1所示,可以看出,推杆接头在右移的过程中,受到推靠力FS的作用;弹簧片式柔性支撑臂受到了推杆接头在牵引过程中的支撑力F1、井壁支撑力FN、自身弹性恢复力F2和摩擦力f;推杆接头受到了支撑力反作用力F′1;同时,由于弹簧片式柔性支撑臂的左支撑架与右支撑架之间为固连结构,因此在推杆接头向右移动的过程中,弹簧片式柔性支撑臂右支撑架会产生与推靠力大小相等、方向相反的反作用力F′S和使井下工具向前运动的负载力FT的反作用力F′T。

1.左支撑架 2.套管 3.弹簧片式柔性支撑臂

4.右支撑架 5.推杆接头 6.中心轴

图1 柔性支撑机构牵引过程力学模型

Fig.1 Mechanical model of traction process of flexible support mechanism

以单个弹簧片式柔性支撑臂为研究对象,图1中,角度θ根据设计结构选为13.6°,H为弹簧片式柔性支撑臂径向位移,由套管不同内径决定。根据力学平衡关系,有如下关系式。

由∑X=0,得

(1)

由∑Y=0,得

F1cosθ=F2+FN

(2)

此外,假设井壁与弹簧片式柔性支撑臂之间的摩擦因数为μ,考虑到安全系数,摩擦因数取值0.25[16],则有关系式:

![]() =μFN

=μFN

(3)

将式(2)和式(3)代入式(1)得

(4)

牵引器要往前爬行,其柔性支撑机构产生的摩擦力必须不小于牵引器所受负载,即

f≥F′T

(5)

若摩擦力等于牵引器负载力,则将式(5)代入式(4)即可推出牵引器柔性支撑机构推靠力FS与负载力反作用力F′T之间的关系:

(6)

式(6)中,负载力反作用力F′T通过负载决定。通过式(6)即可求得在不同负载、不同管径下柔性支撑机构在牵引过程中所需的推靠力FS。

1.2 牵引锁止结构参数优化设计

牵引器的柔性支撑机构支撑臂采用弹簧片设计的目的在于:当牵引器在井内发生意外情况(如断电、电磁阀失控)时,弹簧片能够利用自身的弹性恢复力克服支撑缸内密封圈产生的摩擦力,避免牵引器发生卡堵现象,因此需要计算支撑缸内O形圈产生的摩擦阻力大小。文献[17-19]对液压缸内O形密封圈产生的摩擦力进行了研究,由柔性牵引器的设计尺寸和相关参数得出,活塞和推杆接头在弹簧片恢复力作用下自动复位时所需克服的密封圈摩擦阻力为647 N,因此,所设计的弹簧片必须满足此恢复力要求,才能实现柔性支撑机构自动解锁的功能。

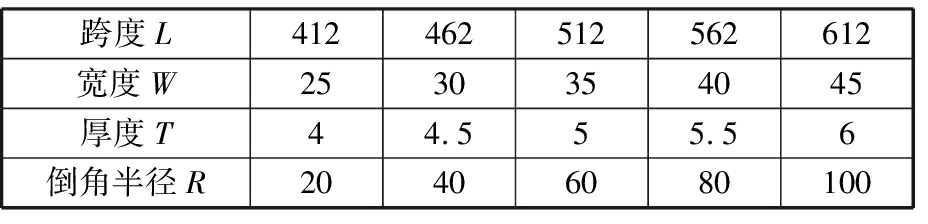

由式(6)可知,在相同套管和负载力下,影响推靠力的主要因素为弹簧片式柔性支撑臂的弹性恢复力,因此对影响弹簧片弹性恢复力的跨度、厚度、宽度和倒角进行了仿真优化分析。此柔性牵引器设计直径为118 mm,适合的套管最大管径为178 mm(7英寸)(内径166 mm),该套管匹配的弹簧片式柔性支撑臂径向位移H=24mm,因此需要获取径向位移在24 mm以下的弹性恢复力。

根据牵引器外径和设计安装要求,弹簧片式柔性支撑臂示意图见图2,各参数取值见表1。

图2 弹簧片式柔性支撑臂示意图

Fig.2 Schematic diagram of spring-leaf flexible support arm

表1 弹簧片式柔性支撑臂各参数取值

Tab.1 The value of each parameter of the spring piece flexible support arm mm

跨度L412462512562612宽度W2530354045厚度T44.555.56倒角半径R20406080100

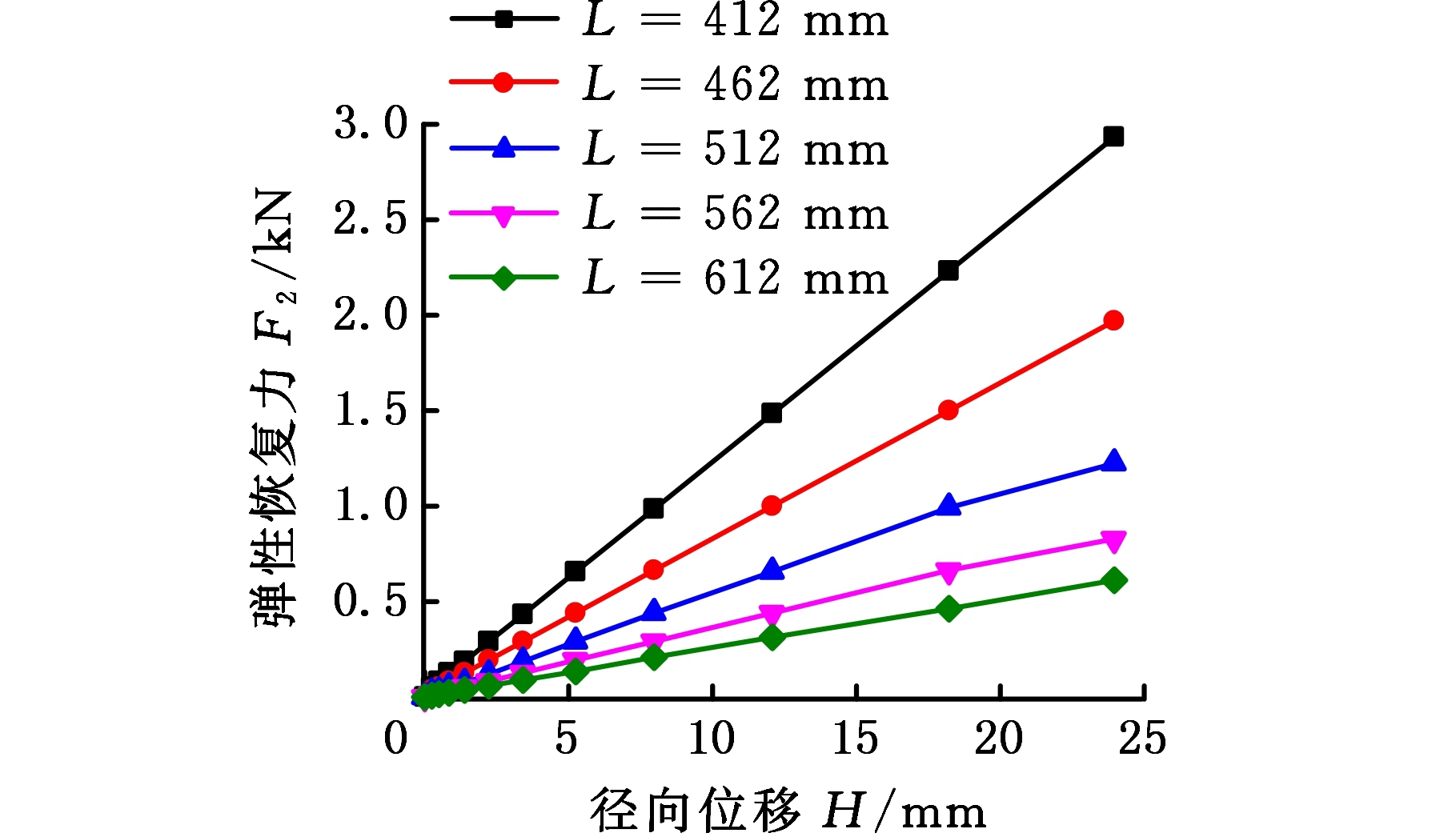

(a)弹性恢复力

(b)最大应力

图3 不同跨度下的弹性恢复力和最大应力变化曲线

Fig.3 Elastic restoring force and maximum stress curve of different spans

在弹簧片相同宽度、厚度、倒角半径下,不同跨度弹簧片的弹性恢复力和最大应力变化见图3,可以看出,弹簧片跨度越大,其最大应力越小,弹性恢复力越小。在弹簧片径向位移为24 mm时,跨度为412 mm的弹簧片弹性恢复力最大(2 907 N),但其最大应力超过了材料的屈服极限(材料60Si2Mn的屈服强度为1 176 MPa),产生了塑性变形;跨度为612mm的弹簧片弹性恢复力最小(611 N),弹簧片无法克服O形圈的摩擦阻力,故弹性恢复力较大且最大应力显著低于材料屈服强度的462 mm为弹簧片跨度的最优值。

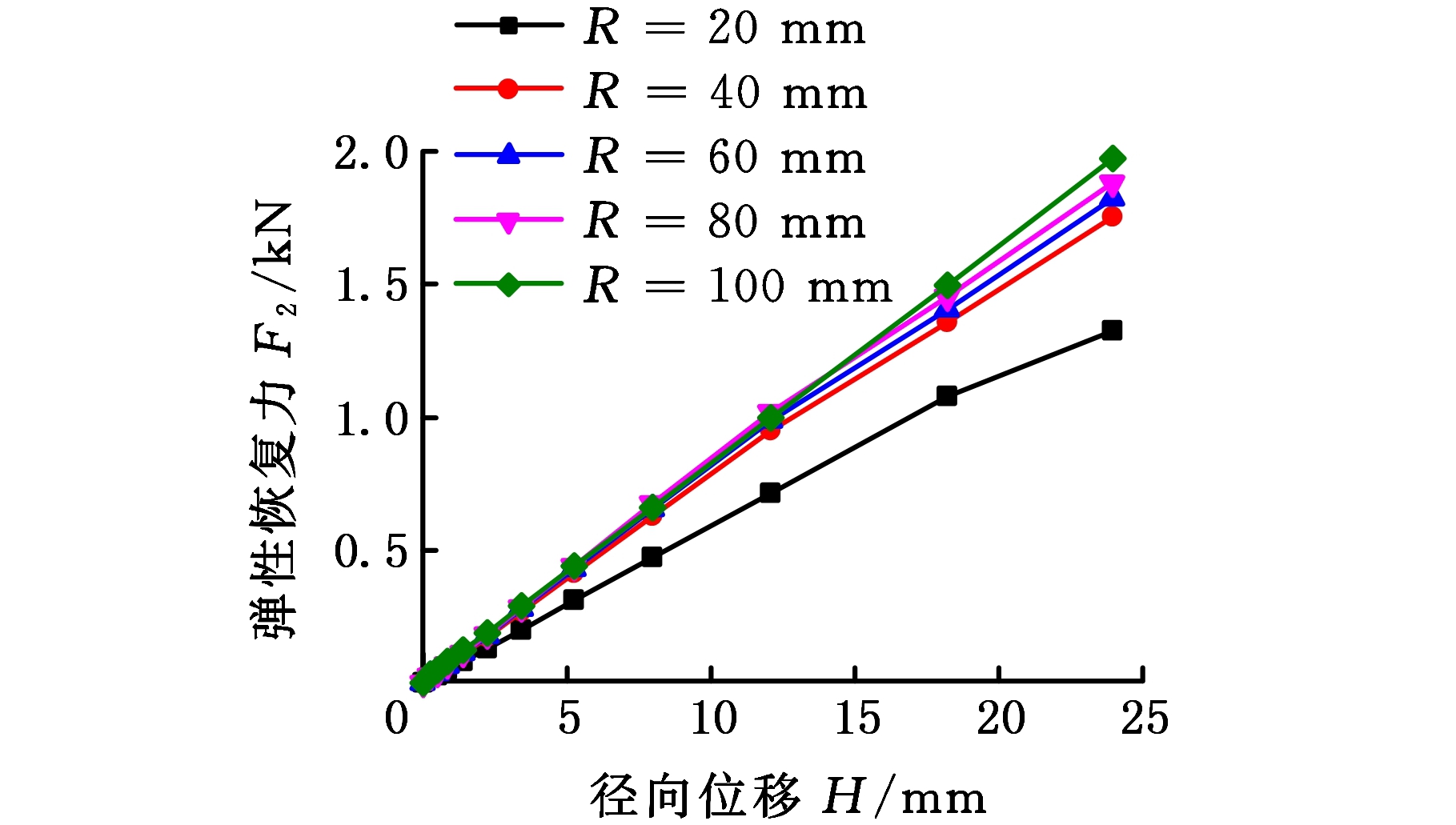

在弹簧片跨度为462 mm、宽度和厚度相同情况下,不同倒角半径的弹簧片弹性恢复力变化和最大应力变化见图4,可知,倒角半径为20 mm和100 mm时最大应力较大,不宜选用,其余倒角半径弹性恢复力相差不大,但倒角半径为40 mm时最大应力最小。综合弹簧片的屈服极限和弹性恢复力考虑,倒角半径40 mm为弹簧片倒角半径的最优值。

(a)弹性恢复力

(b)最大应力

图4 不同倒角半径下的弹性恢复力和最大应力 变化曲线

Fig.4 Elastic restoring force and maximum stress curve of different chamfering radius

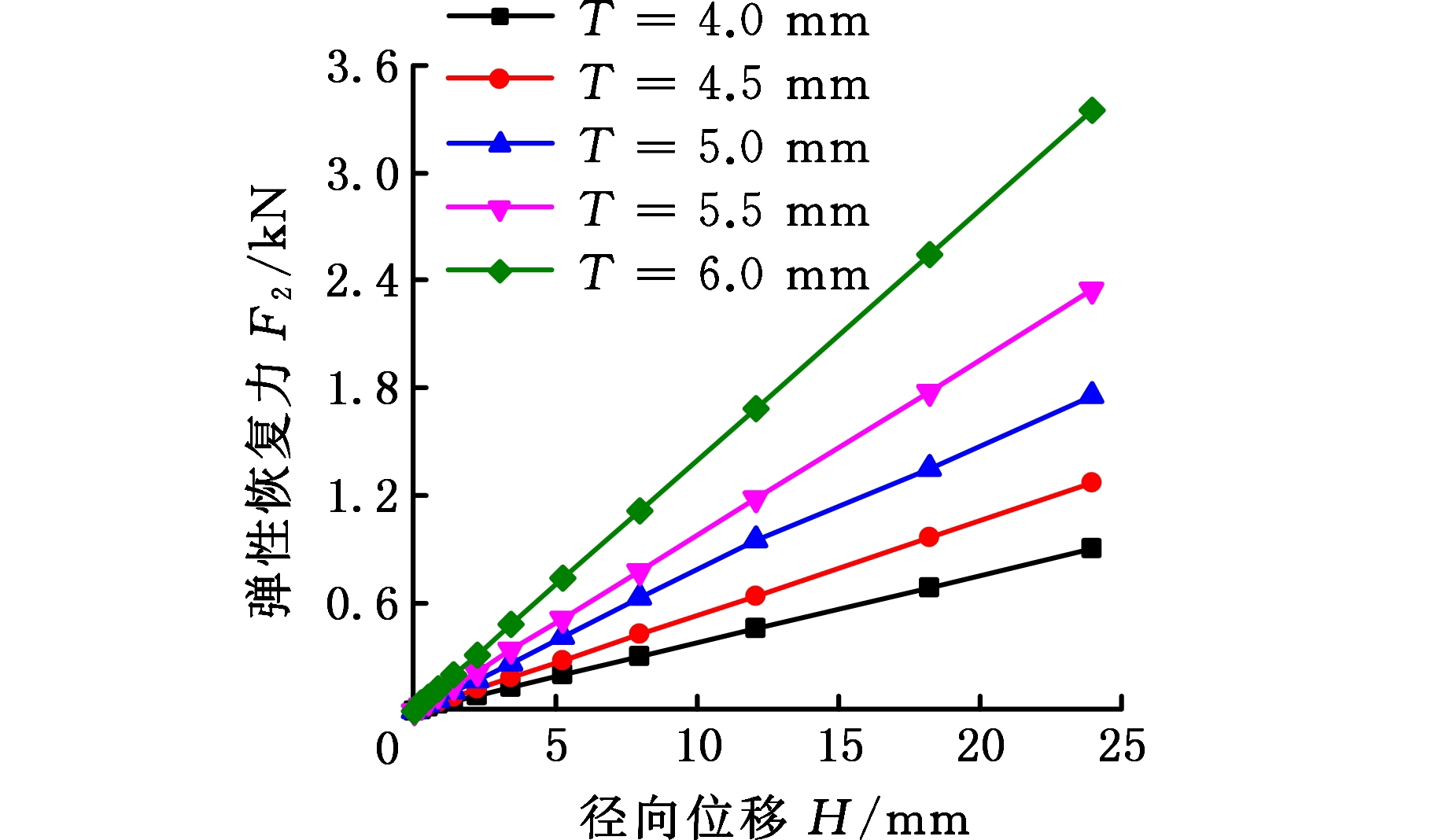

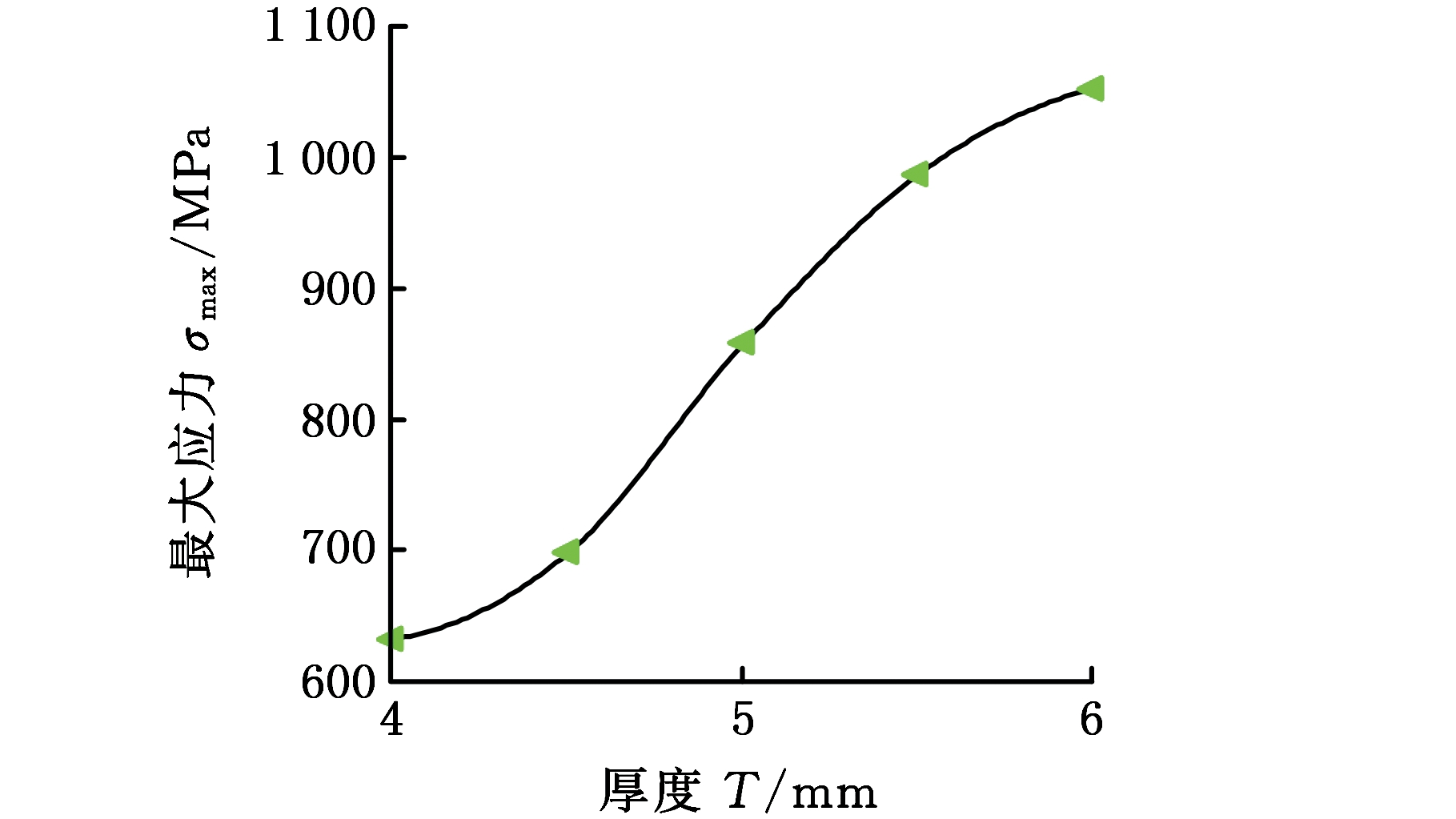

在弹簧片跨度为462 mm、倒角半径为40 mm、宽度相同的情况下,不同厚度的弹簧片弹性恢复力和最大应力变化曲线见图5。由图5分析得到,弹性恢复力和最大应力与厚度呈现正相关性。若弹簧片太薄,其应力满足材料要求,但其弹性恢复力不满足要求;若弹簧片太厚,其弹性恢复力满足要求,但其应力十分接近材料的屈服极限,不符合材料要求。在其他参数不变的情况下,选择弹簧片厚度为5 mm,其最大弹性恢复力为1 753 N,最大应力为858 MPa,弹性恢复力和最大应力都较为适宜,为弹簧片厚度的最优值。

(a)弹性恢复力

(b)最大应力

图5 不同厚度下的弹性恢复力和最大应力变化曲线

Fig.5 Elastic restoring force and maximum stress curves of different thicknesses

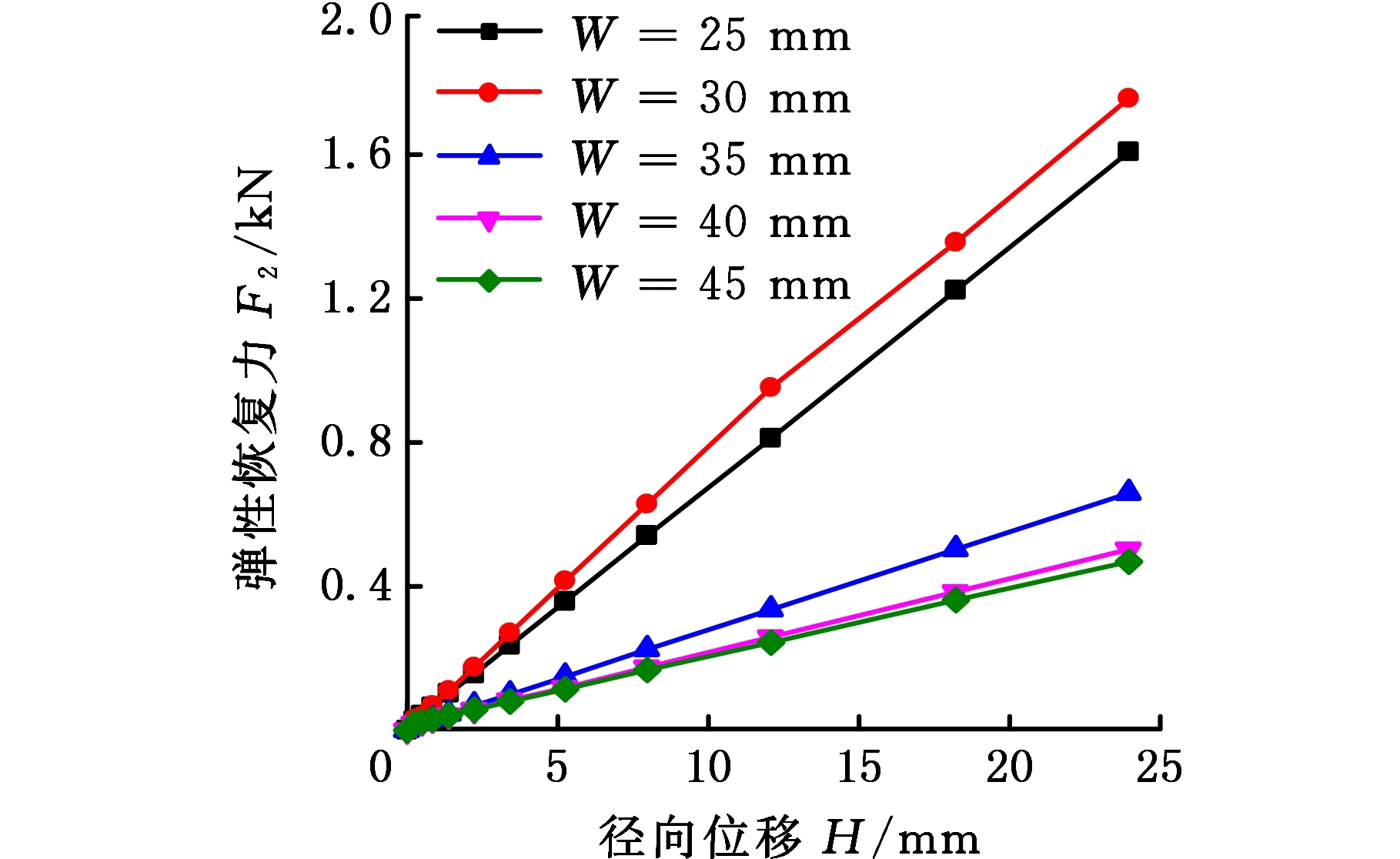

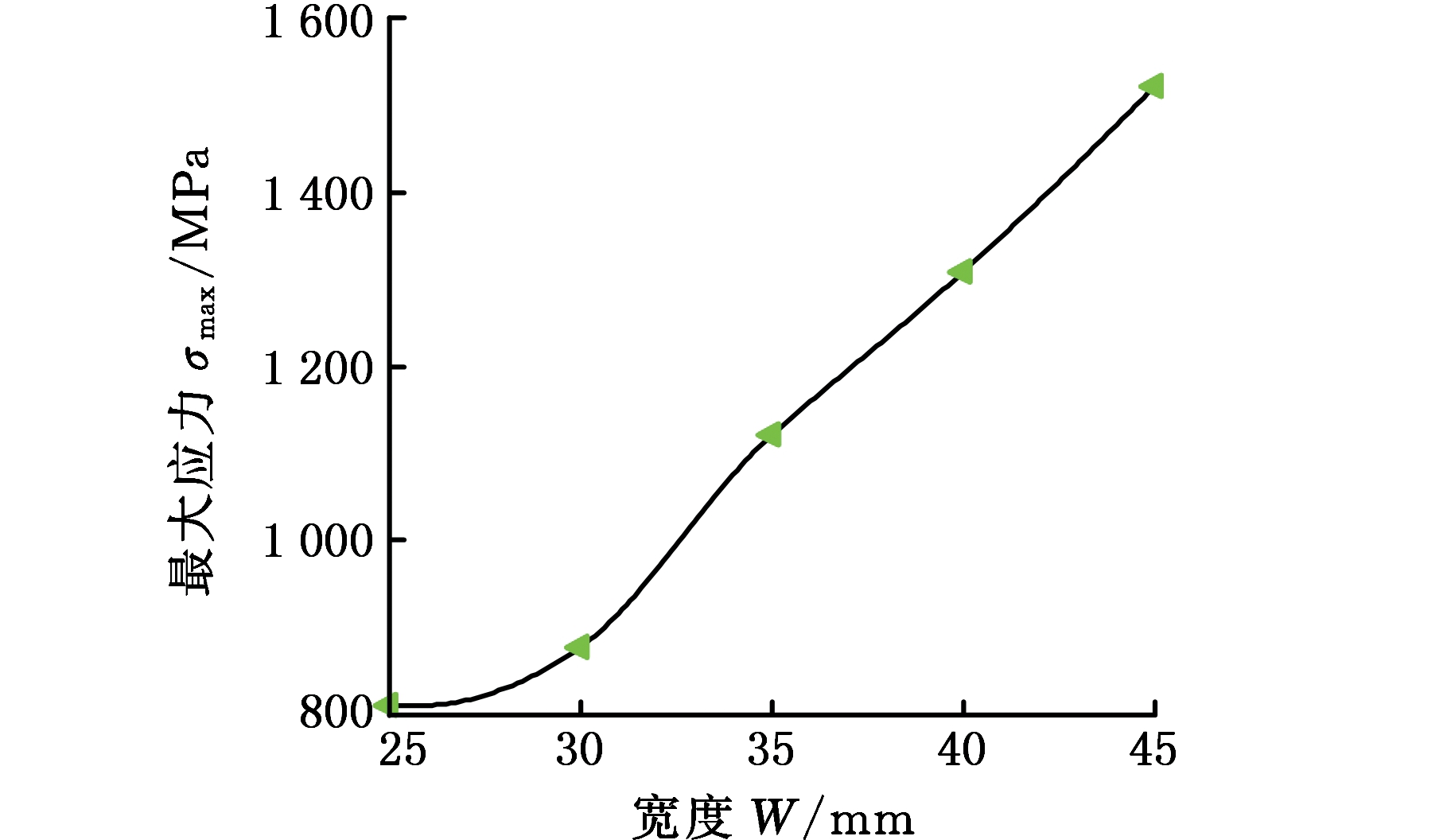

在弹簧片跨度为462 mm、倒角半径为40 mm、厚度为5 mm情况下,不同宽度的弹簧片弹性恢复力和最大应力变化见图6。由图6分析得到,随着弹簧片宽度的增加,弹簧片弹性恢复力呈先增大后减小的变化趋势,弹簧片最大应力呈逐渐增大的趋势。当弹簧片宽度为30 mm时,弹簧片最大弹性恢复力最大,为1 753 N,最大应力为853 MPa;当弹簧片宽度为45 mm时,弹簧片最大弹性恢复力最小,为451 N,最大应力为1 523 MPa。很明显,在材料的屈服极限内突然急剧减小的原因是其最大应力已经超过材料的屈服极限,导致了材料的塑性变形。在宽度为35 mm时,分析应力云图,发现弹簧片在较为薄弱的地方已经发生塑性变形,因此弹簧片宽度为30 mm时,最大应力较小,弹性恢复力适宜,为弹簧片宽度的最优值。

(a)弹性恢复力

(b)最大应力

图6 不同宽度下的弹性恢复力和最大应力变化曲线

Fig.6 Elastic restoring force and maximum stress curve of different widths

经过弹簧片结构参数优化,最后优选出跨度462 mm、倒角半径40 mm、宽度30 mm和厚度5 mm,作为弹簧片式柔性支撑机构的最终结构,如图7所示。

图7 弹簧片式柔性支撑臂实物图

Fig.7 Physical drawing of spring-leaf flexible support arm

通过仿真数据处理得到弹簧片式柔性支撑臂恢复力表达式:

F2=14.7+73.7H

(7)

将式(7)代入式(6)得到牵引器所需推靠力的最终表达式:

(8)

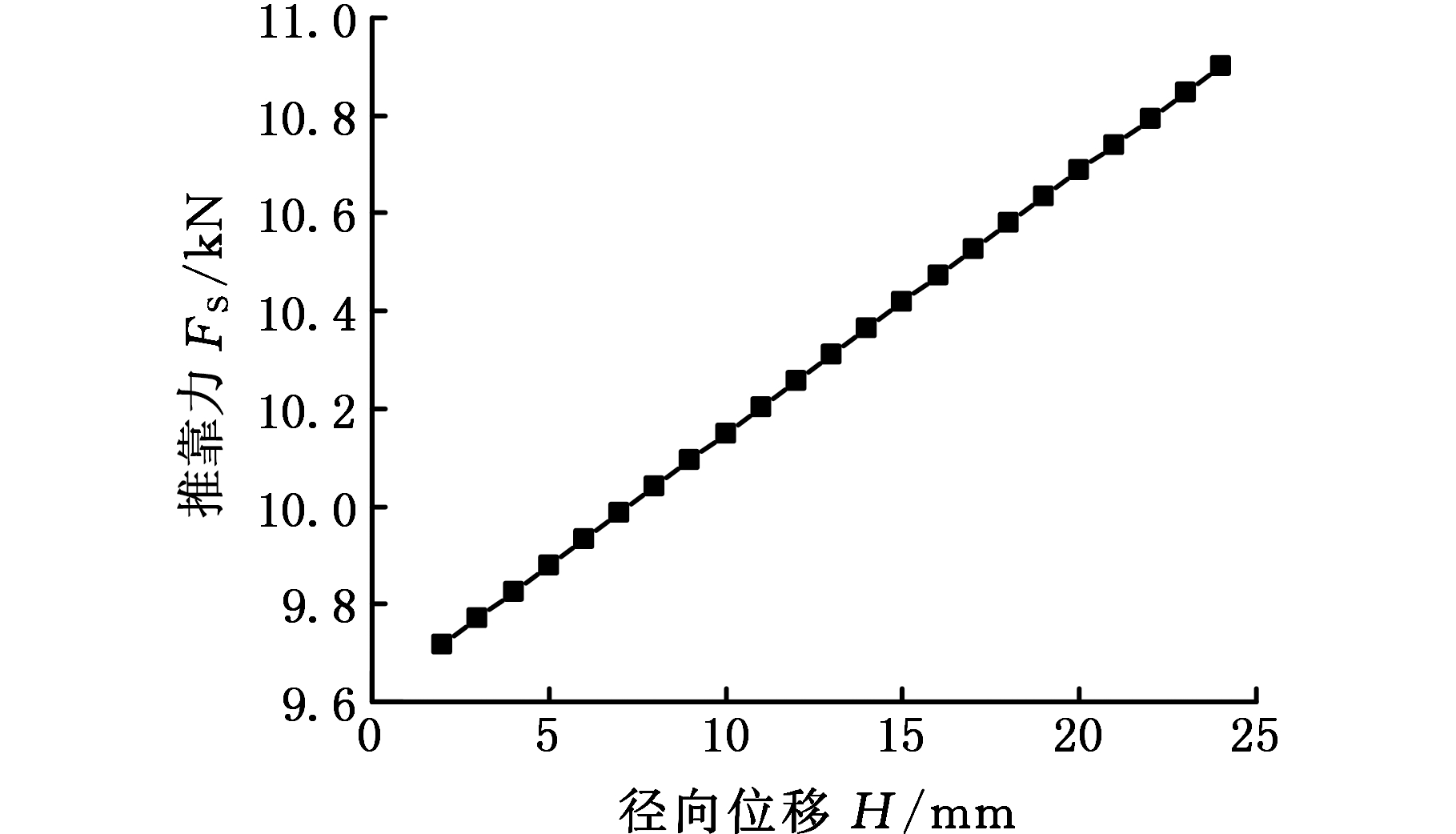

以径向位移H(0~24 mm)为自变量,支撑缸推靠力FS为因变量,对式(8)拟合得到支撑缸推靠力随弹簧片径向位移的变化曲线,如图8所示。

图8 推靠力随径向位移变化曲线

Fig.8 Curve of pushing force with radial displacement

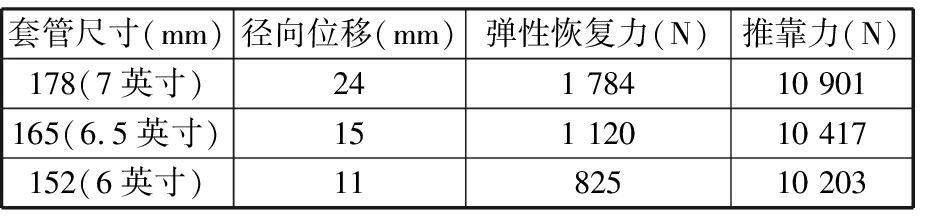

由图8可以得到不同套管、设计负载力为10 kN的情况下所需要的推靠力大小。由式(7)可得到,弹簧片径向位移需大于8.6 mm才能克服O形圈摩擦阻力647 N,才具备自动解锁能力,因此,只对柔性牵引器在152 mm(6英寸)(内径140 mm)、165 mm(6.5英寸)(内径148 mm)和178 mm(7英寸)(内径161 mm)套管下的运动进行研究。由式(7)和图8得到不同套管运动时弹簧片式柔性支撑臂的弹性恢复力大小和所需的推靠力,如表2所示。

表2 不同套管下推靠力大小

Tab.2 Pushing force of different casing

套管尺寸(mm)径向位移(mm)弹性恢复力(N)推靠力(N)178(7英寸)241 78410 901165(6.5英寸)151 12010 417152(6英寸)1182510 203

2 柔性牵引器刚柔耦合模型与仿真分析

2.1 刚柔耦合模型

运用ABAQUS和ADAMS进行联合仿真,建立刚柔耦合动力学模型,对比刚性模型,以验证刚柔耦合模型的优越性。验证柔性支撑机构在其设计负载下是否满足锁止性能,确定柔性支撑机构在不同套管下的最大负载力。

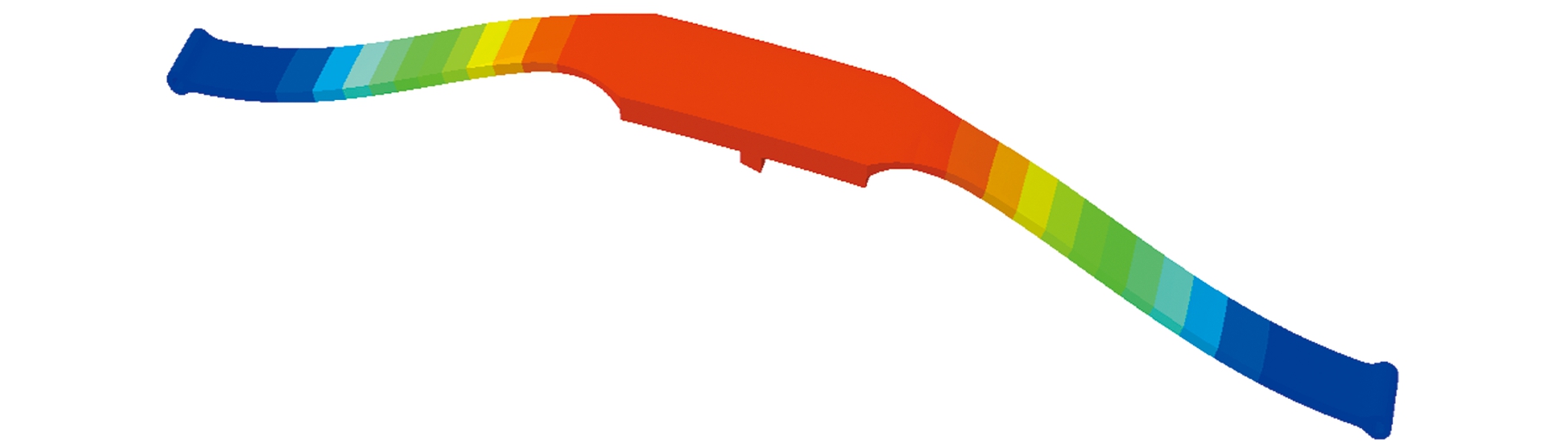

将三维弹簧片模型导入ABAQUS软件中,定义材料属性,弹性模量为206 GPa,泊松比为0.29,质量密度为7.85×106 kg/mm3,定义弹簧片两个铰接点为硬点,划分网格,添加约束,进行模态分析,得到模态中性文件,最后将模态中性文件以MNF格式导出,弹簧片第10阶模态振型见图9。

图9 弹簧片式柔性支撑臂第10阶振型

Fig.9 The tenth order mode of spring-leaf flexible support arm

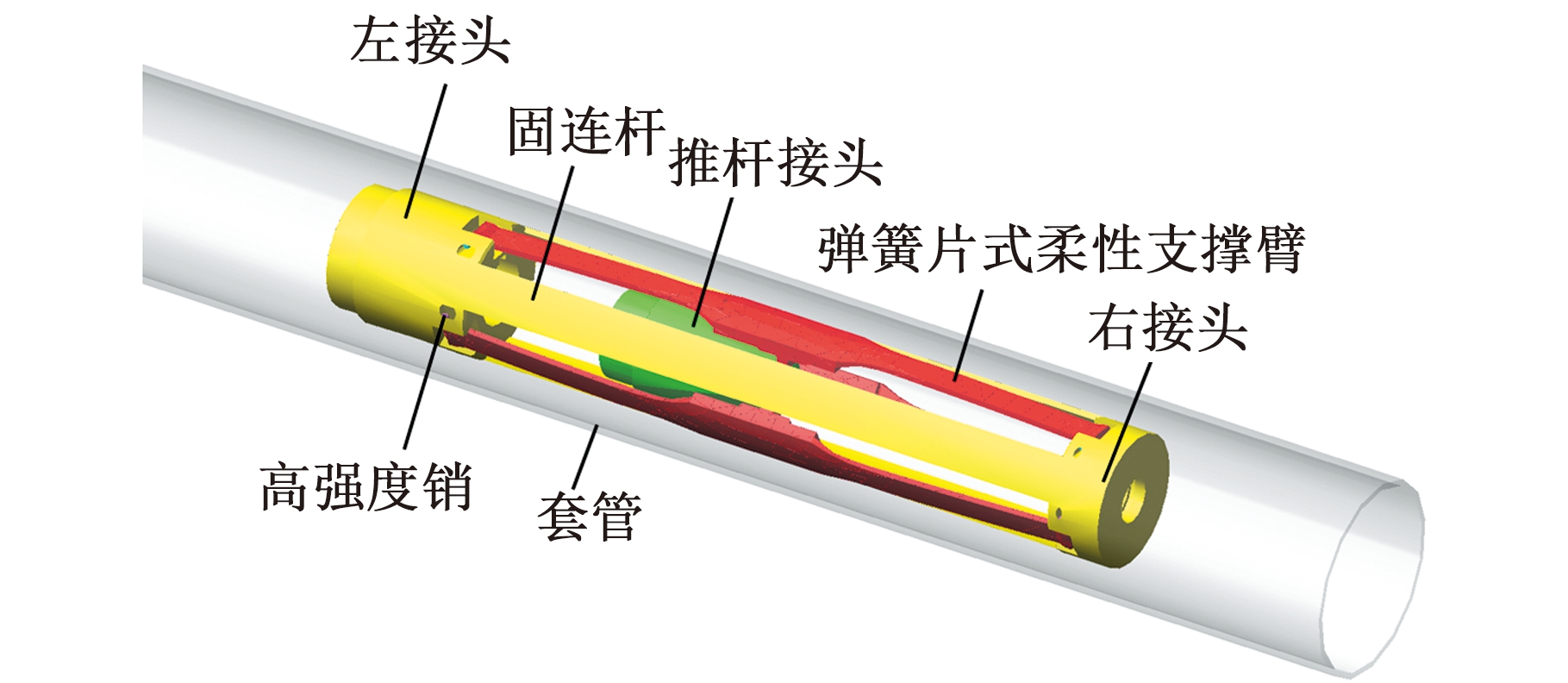

将仿真模型在SolidWorks软件中建好后导入ADAMS软件中,弹簧片左接头、弹簧片右接头和固连杆三个构件为固连关系,其布尔运算为一体,称之为固连体;弹簧片和摩擦块为固连关系,故其布尔运算为一体;其余零部件为单独构件。把弹簧片MNF模态中性文件导入ADAMS中,替换刚性弹簧片,生成刚柔耦合动力学模型,如图10所示。

图10 刚柔耦合动力学模型

Fig.10 Rigid-flexible coupled dynamics model

柔性支撑机构共添加1个固定副、5个滑移副、6个旋转副。

由动力学分析可知,牵引器在牵引锁止过程中主要受到推靠力FS、推靠力反作用力F′S、负载力FT、弹簧片的恢复力F2和管壁对柔性支撑机构的摩擦力f的作用,因此,在178 mm(7英寸)(内径161 mm)的套管内,牵引器拖动负载前行的过程中,推杆接头受到推靠力为10 901 N,固连体受到推靠力的反作用力为10 901 N和负载力反作用力为10 000 N,添加以上载荷。

此外,在仿真过程中忽略柔性支撑机构自身的重力,将推杆接头和三个弹簧片式柔性支撑臂之间的接触、三个弹簧片与套管之间的接触定义为“碰撞约束”,且接触类型为“柔性体对刚体”,各接触对之间的摩擦因数及阻尼系数的定义见表3。刚柔耦合动力学模型运行见图11。

表3 接触力计算参数值

Tab.3 Calculating parameters of contact force

弹簧片式柔性支撑臂与管壁间静摩擦因数μ10.5弹簧片式柔性支撑臂与管壁间动摩擦因数μ20.25接触恢复力系数(N/mm)105力指数1.5阻尼系数1 000切入深度(mm)0.01

图11 刚柔耦合模型仿真运行

Fig.11 Rigid-flexible coupling model simulation operation

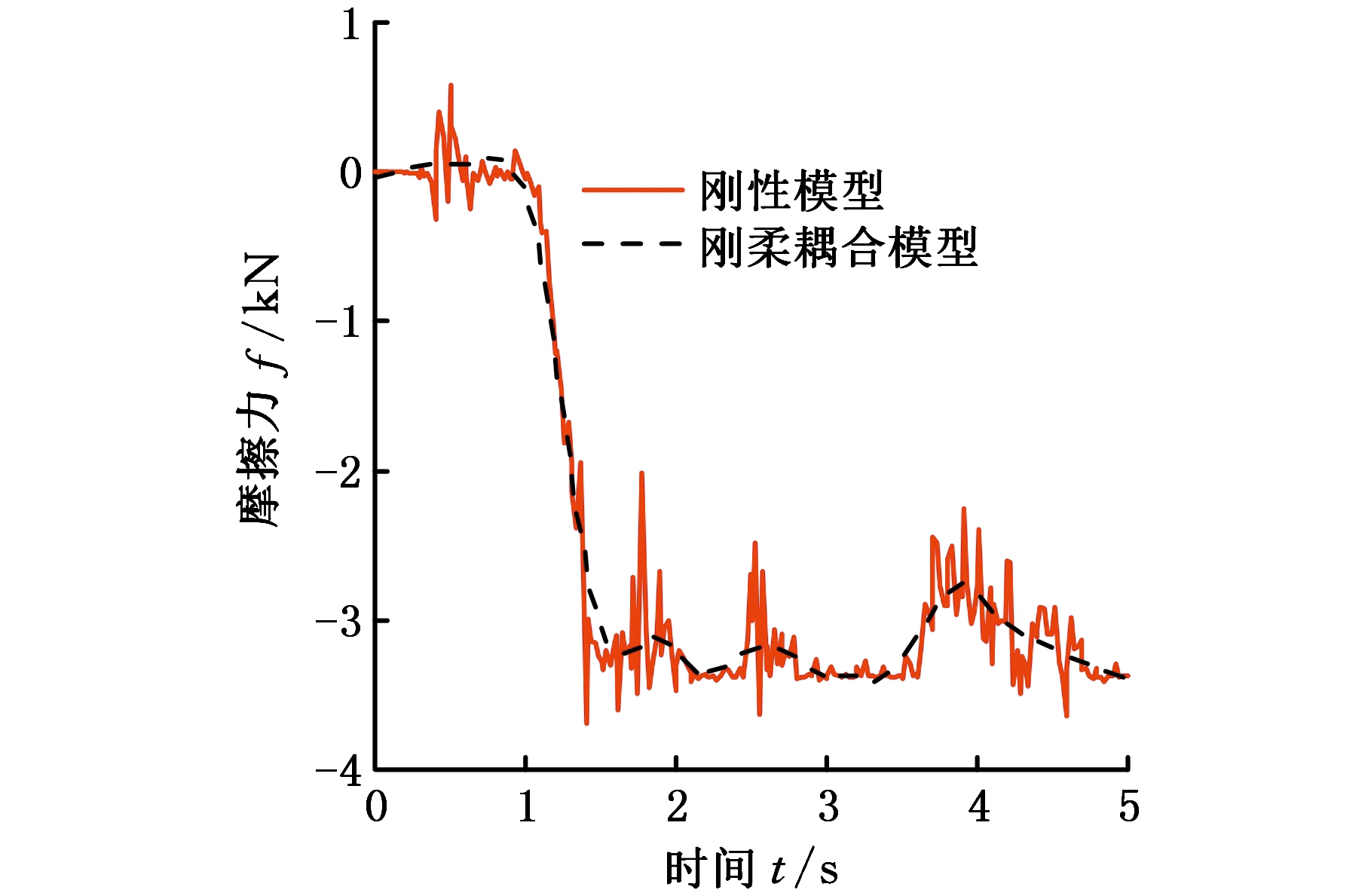

2.2 力学特征影响因素仿真分析

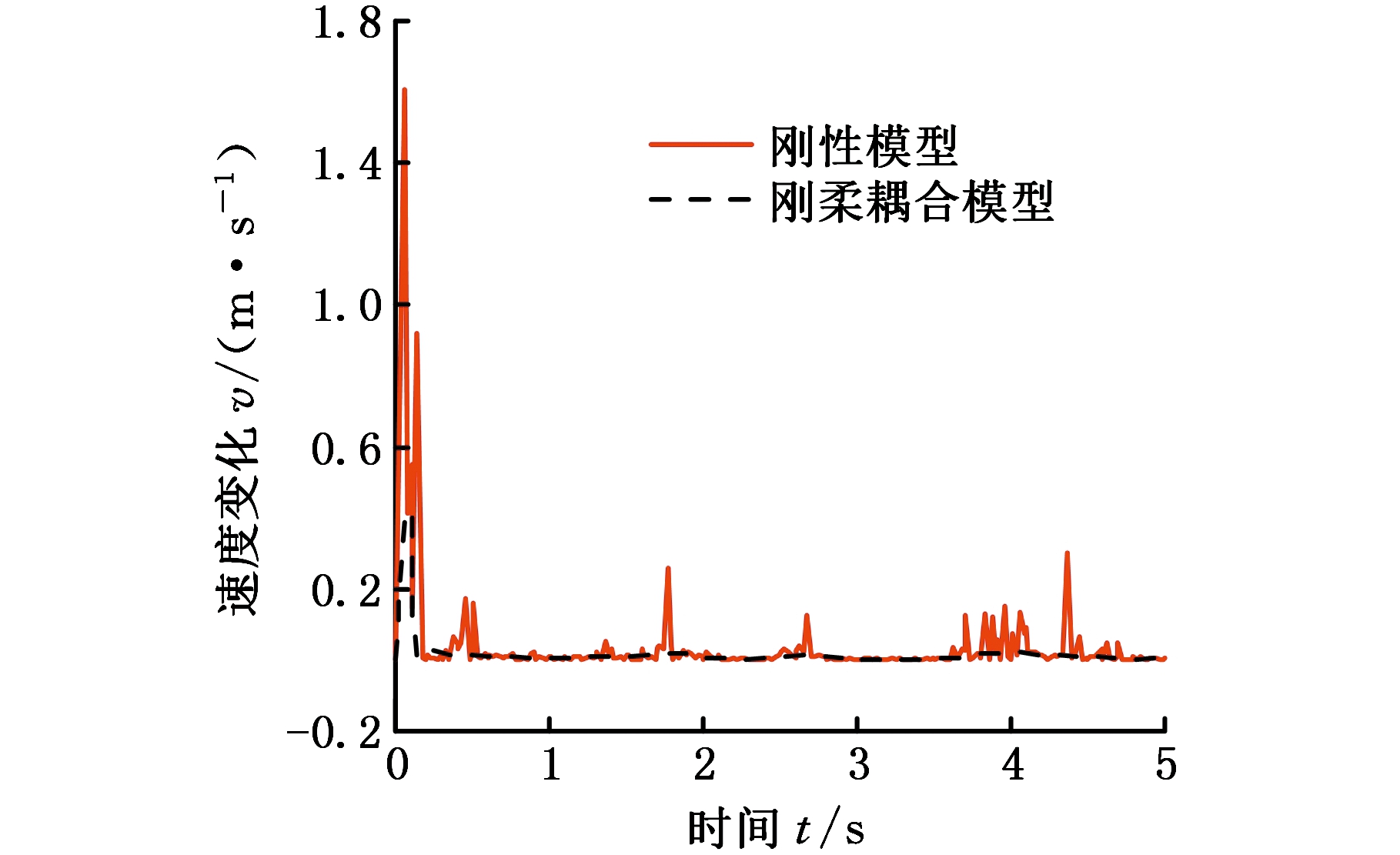

运用ADAMS/View软件,分别使用刚性模型和刚柔耦合模型进行仿真,得到在10 901 N推靠力、10 000 N负载力情况下弹簧片式柔性支撑臂的受力曲线和速度曲线,如图12、图13所示,可知,刚柔耦合模型比刚性模型数据更加稳定、准确和优越,更能反映柔性支撑机构的运动特性。

图12 优化模型摩擦力曲线

Fig.12 Friction curve of optimized model

图13 优化模型速度曲线

Fig.13 Velocity curve of optimized model

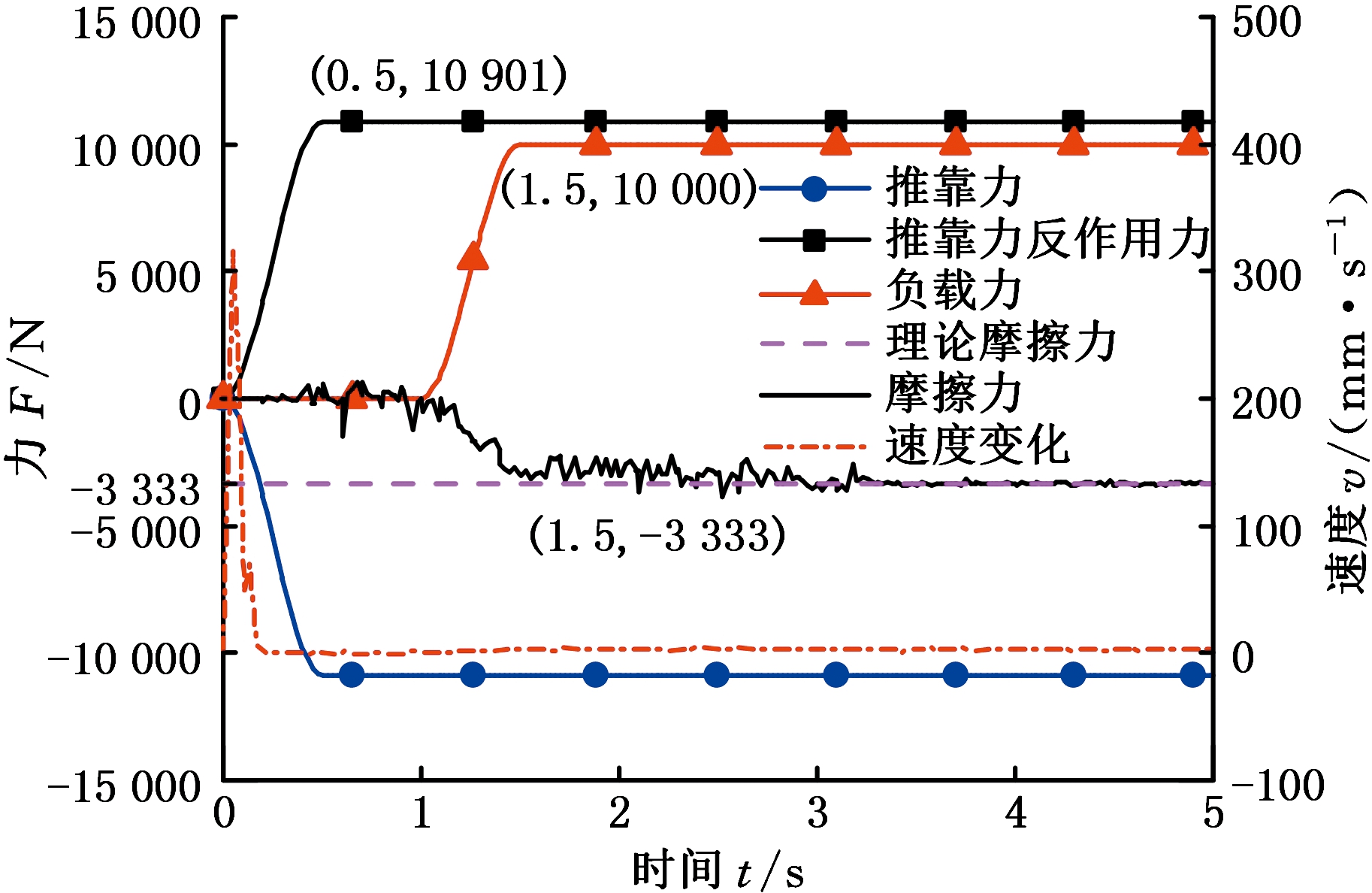

运用刚柔耦合模型对柔性支撑机构进行仿真,得到柔性支撑机构牵引锁止的受力曲线图和速度与时间变化曲线图。

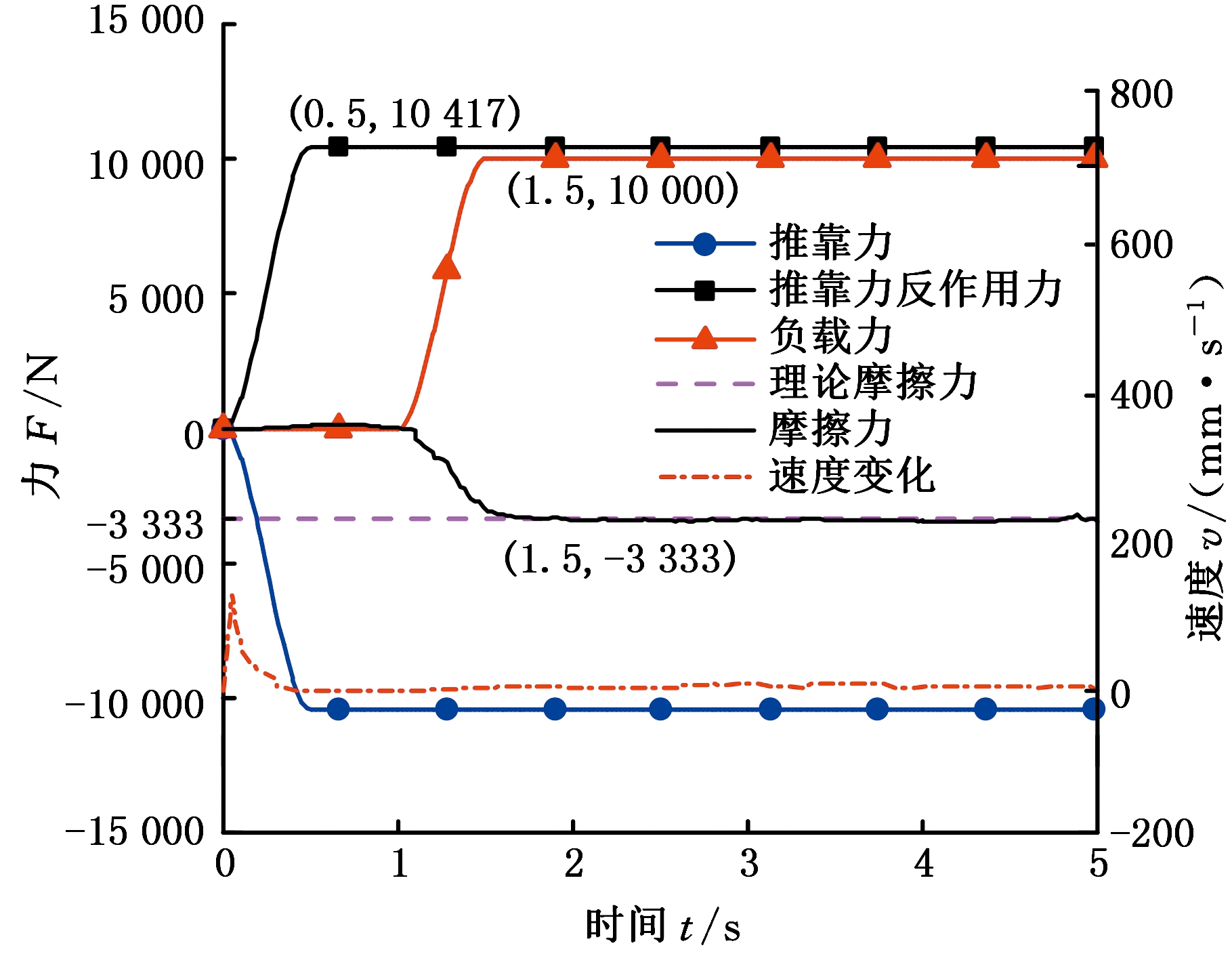

图14 柔性支撑机构受力和速度变化曲线

(FT=10 000 N)

Fig.14 Force and velocity curves of flexible supporting mechanisms(FT=10 000 N)

图14为推靠力FS=10 901 N、负载力FT=10 000 N的情况下,柔性支撑机构牵引锁止的受力和速度变化曲线,可以看出,在负载力达到10 000 N保持水平后,弹簧片式柔性支撑臂上的摩擦力也保持在3 333 N附近波动,这一现象说明三个弹簧片式柔性支撑臂产生的摩擦力(约10 000 N)能克服柔性支撑机构所受负载力,使支撑机构在井壁保持锁止。柔性支撑机构在刚受力时速度开始出现波动,最后逐渐与井壁保持静止,说明理论计算的推靠力10 901 N能够克服牵引器所受的负载力10 000 N,使其与井壁保持锁止。

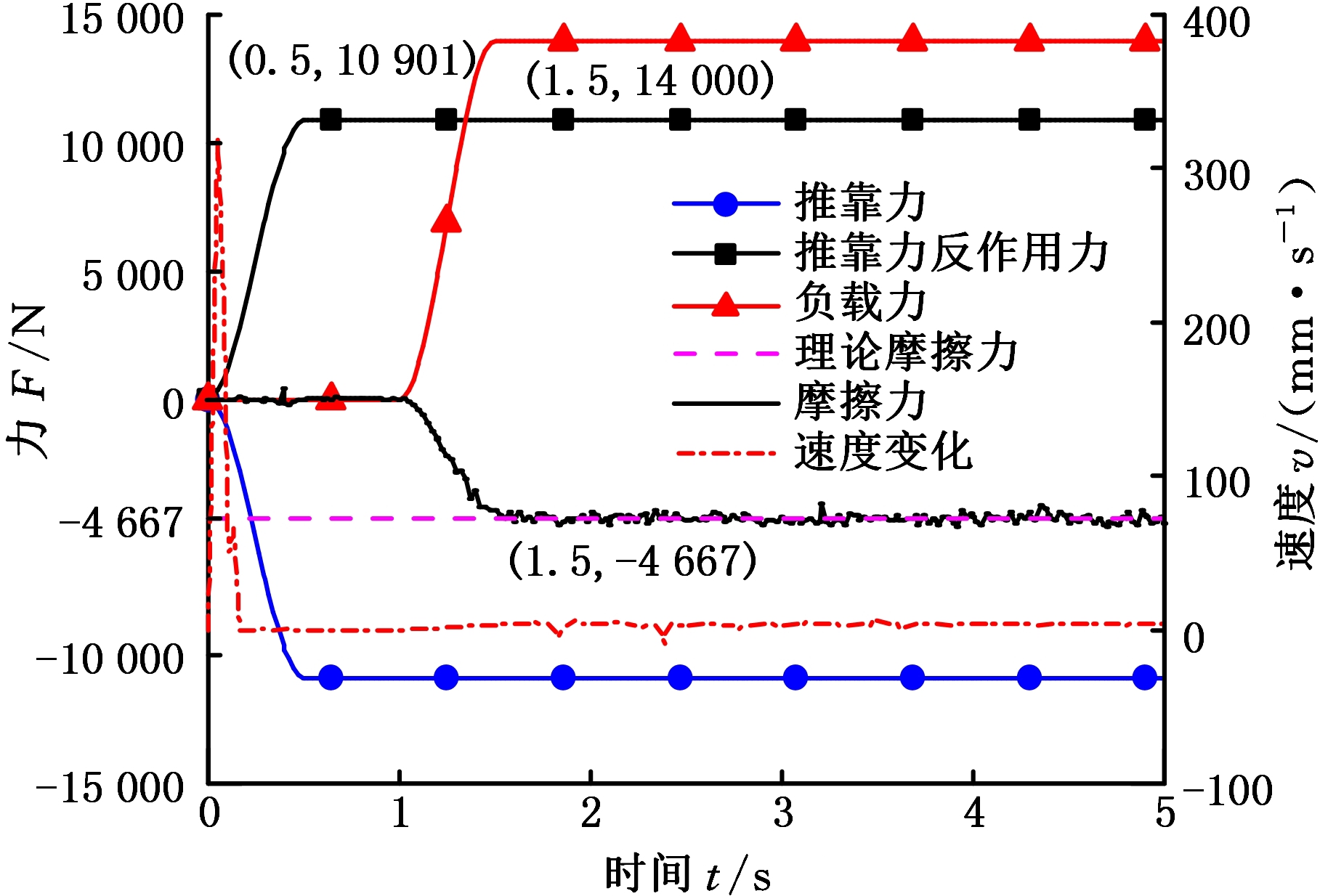

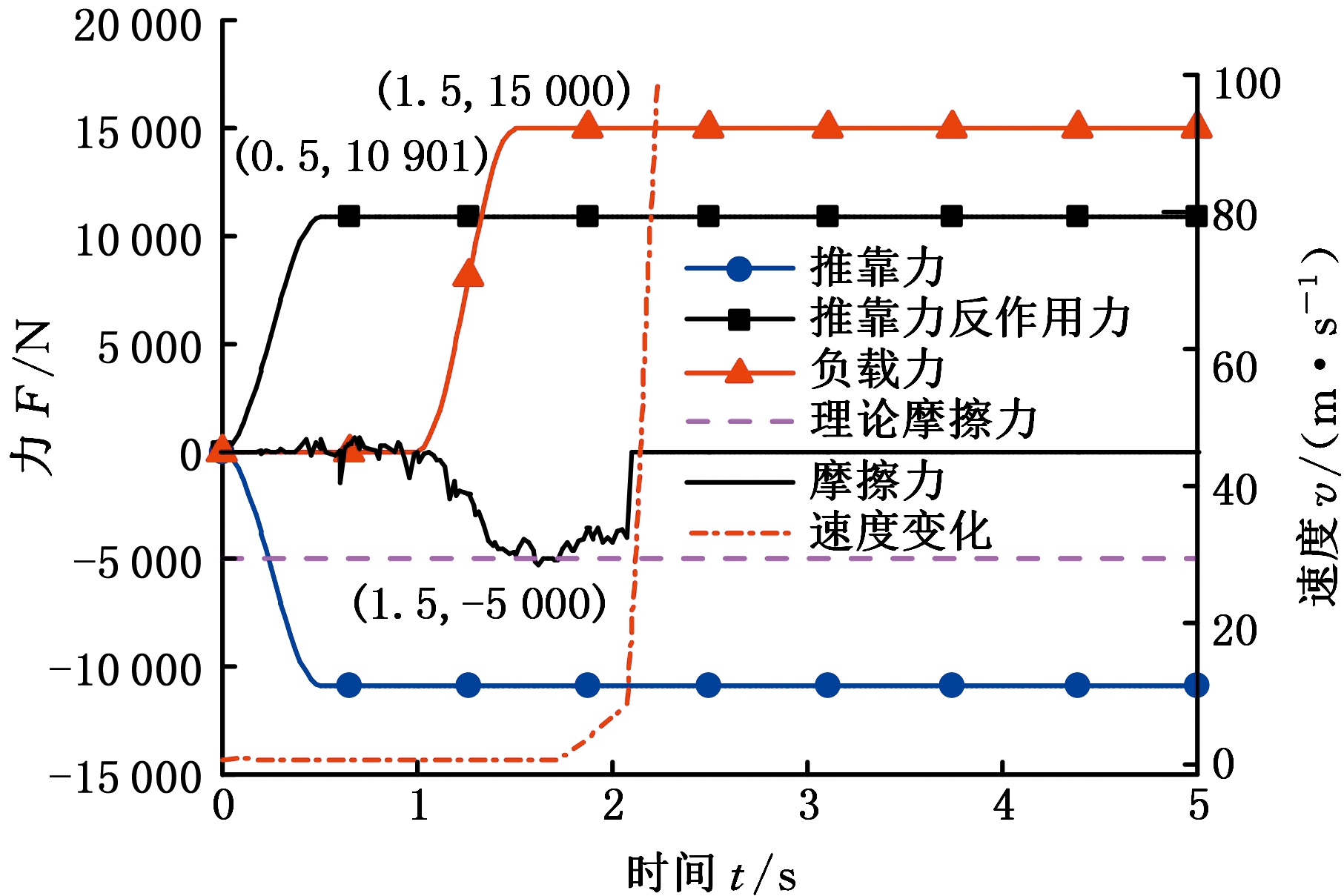

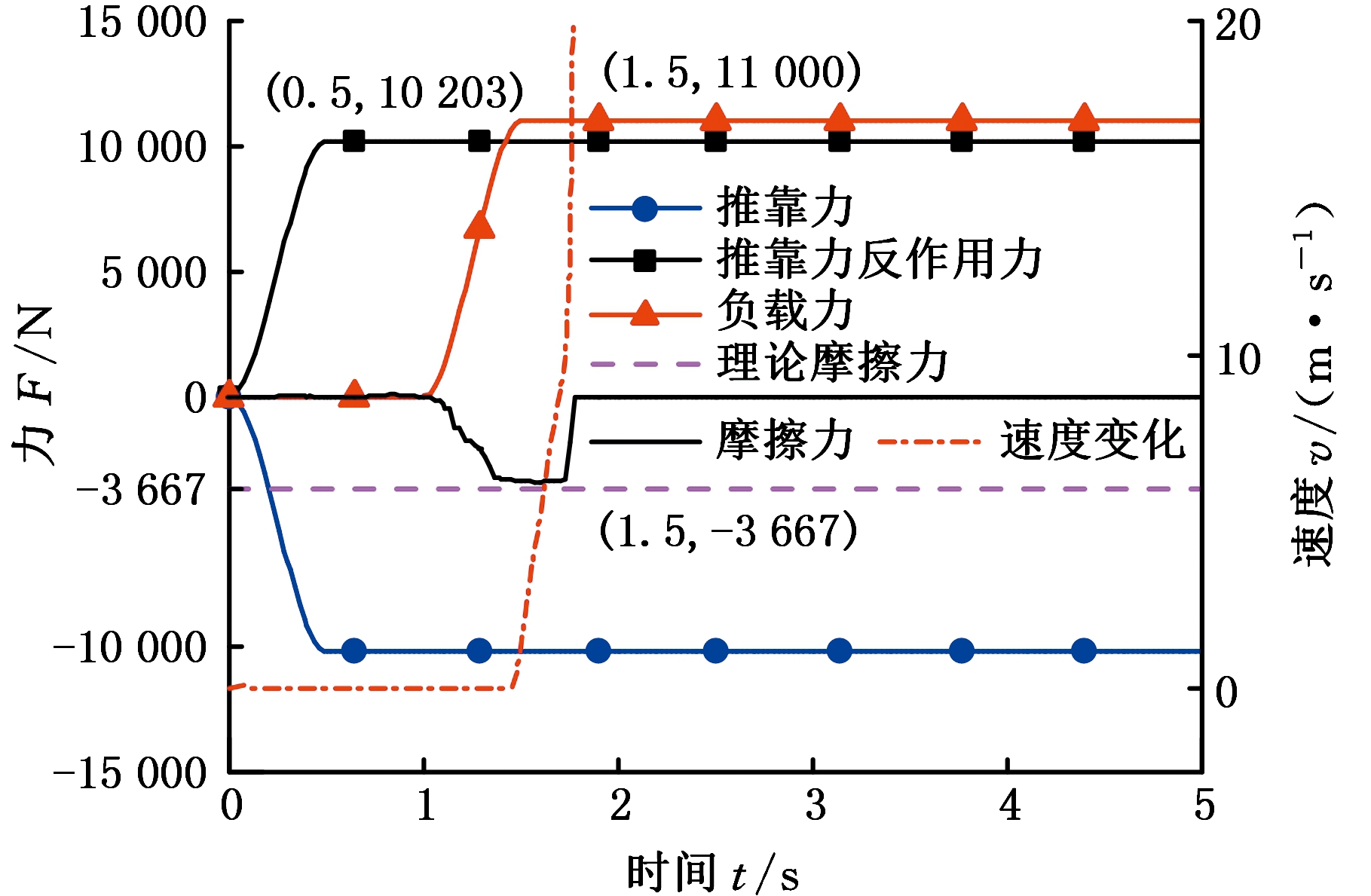

图15、图16为推靠力保持10 901 N不变,在178 mm(7英寸)套管下,柔性支撑机构在负载力为14 000 N、15 000 N的情况下的受力和速度曲线。由图15和图16可以看出,柔性支撑机构在负载力为14 000 N时可以保持锁止;在负载力为15 000 N时,在1.9 s后脱离了井壁,锁止失效,这一现象说明了支撑机构在推靠力10 901 N情况下不能够克服牵引器所受负载力15 000 N,牵引器不能与井壁保持锁止。因此得到了178 mm(7英寸)套管下,柔性支撑机构的最大负载力区间为14 000~15 000N。

图15 柔性支撑机构受力和速度变化曲线

(FT=14 000 N)

Fig.15 Force and velocity curves of flexible supporting mechanisms(FT=14 000 N)

图16 柔性支撑机构受力和速度变化曲线

(FT=15 000 N)

Fig.16 Force and velocity curves of flexible supporting mechanisms(FT=15 000 N)

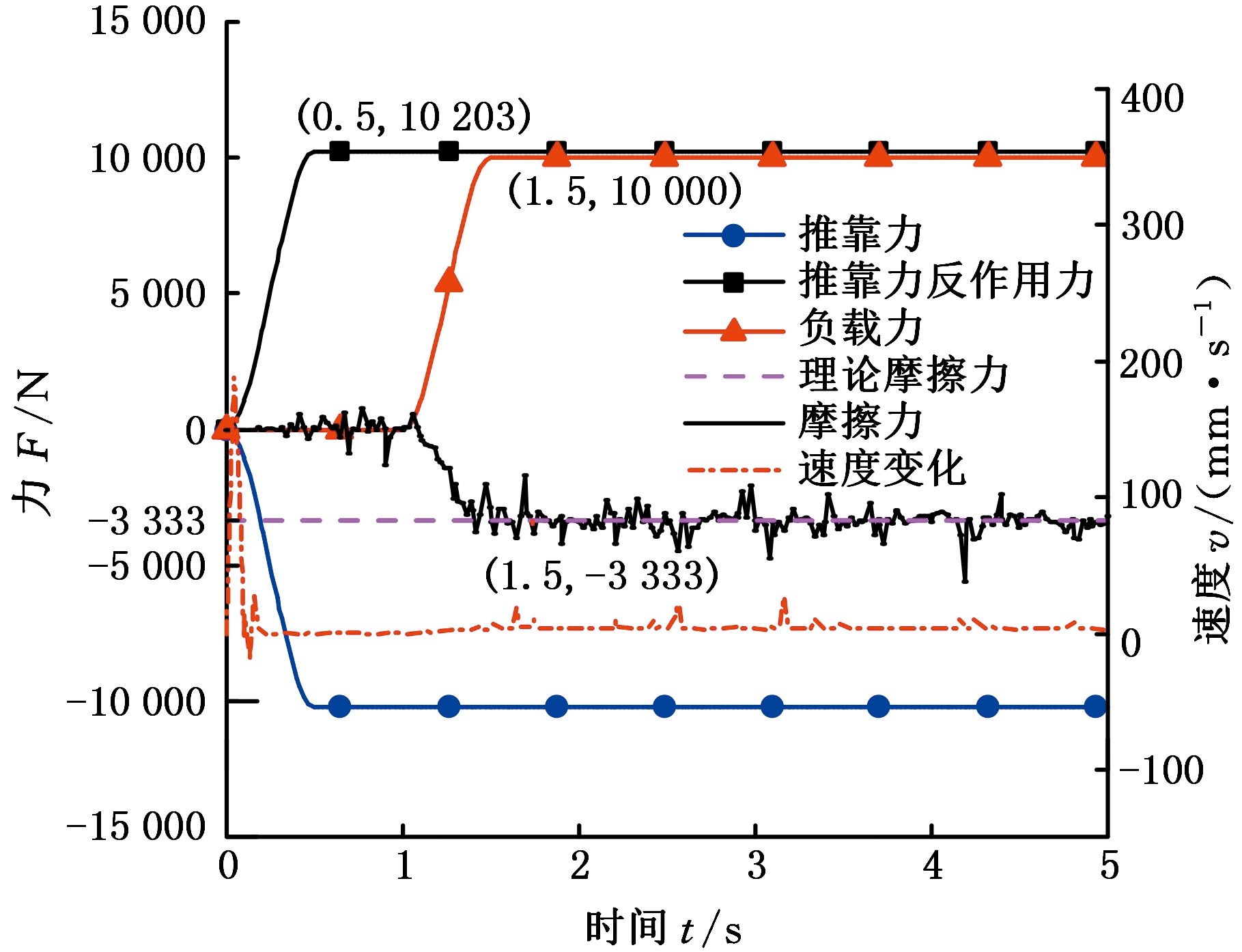

为了观察柔性牵引器在其他尺寸套管下的锁止能力,本文研究了牵引器在165 mm(6.5英寸)套管下和152 mm(6英寸)套管下的运动行为,分别施加理论推靠力10 417 N和10 203 N,对它们的锁止性能进行了仿真分析,结果如图17~图20所示。

图17 165 mm(6.5英寸)套管下支撑机构受力和速度 变化曲线(FT=10 000 N)

Fig.17 Force and velocity curves of support mechanism under 165 mm(6.5in) casing(FT=10 000 N)

图18 165 mm(6.5英寸)套管下支撑机构受力和 速度曲线(FT=13 000 N)

Fig.18 Force and velocity curves of support mechanism under 165 mm(6.5in) casing(FT=13 000 N)

图19 152 mm(6英寸)套管下支撑机构受力和 速度曲线(FT=10 000 N)

Fig.19 Force and velocity curves of support mechanism under 152 mm(6in) casing(FT=10 000 N)

图20 152 mm(6英寸)套管下支撑机构受力和 速度曲线(FT=11 000 N)

Fig.20 Force and velocity curves of support mechanism under 152 mm(6in) casing(FT=11 000 N)

同理,由图17~图20可知,在165 mm(6.5英寸)和152 mm(6英寸)套管下,柔性支撑机构分别在推靠力10 417 N、10 203 N下能够克服负载力10 000 N,使其与井壁锁止,柔性牵引器的最大负载力区间分别为12 000~13 000 N、10 000~11 000 N。

通过分析仿真结果确定了刚柔耦合模型相比于刚性模型的优越性,验证了在10 000 N的设计负载力下,柔性牵引器能在152 mm(6英寸)、165 mm(6.5英寸)、178 mm(7英寸)套管下保持锁止;同时,还得到了牵引器对应尺寸下的最大理论负载力区间,分别为10 000~11 000 N、12 000~13 000 N和14 000~15 000 N,说明随着套管管径的增大,牵引器的最大负载力也随之增大。

3 样机试制及实验研究

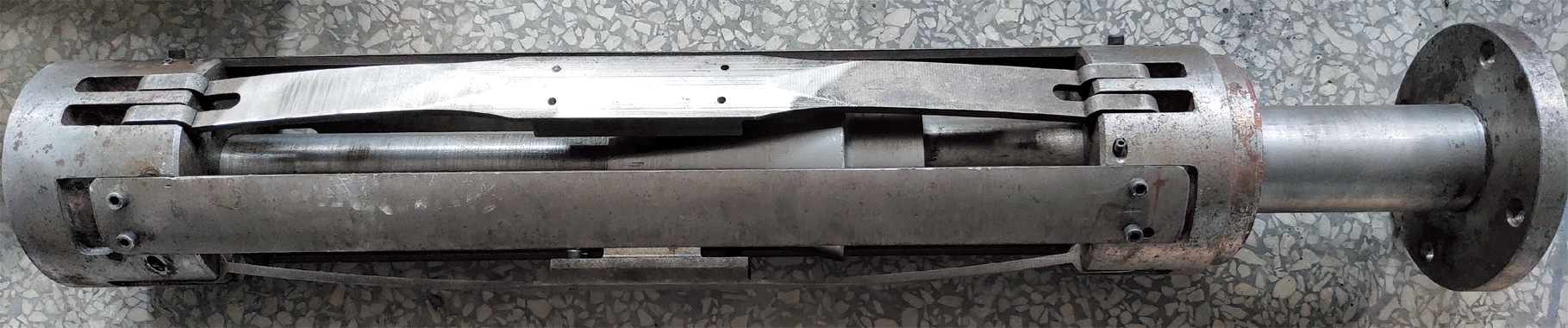

对柔性牵引器的柔性支撑机构进行实验,以验证柔性支撑机构的理论推靠力能否在负载下使弹簧片式柔性支撑臂与井壁保持锁止,确定理论计算结果是否合理;验证柔性支撑机构所能承受的最大负载,观察弹簧片式柔性支撑臂在支撑机构卸载后的恢复效果。柔性支撑机构见图21。

图21 柔性支撑机构实物图

Fig.21 Flexible support mechanism

3.1 实验原理

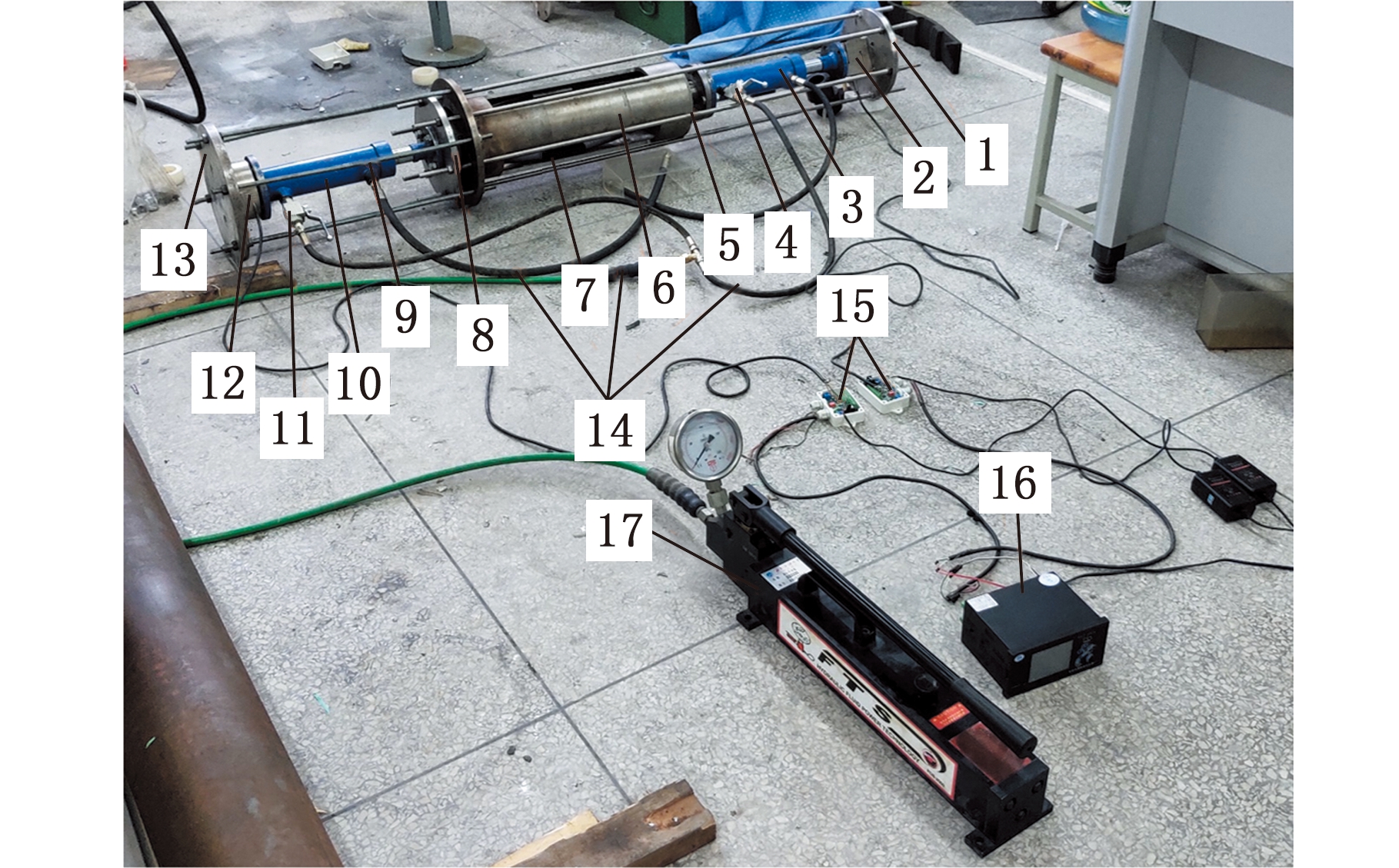

1.法兰盘1 2.S形拉压力传感器 3.液压缸1

4.手动高压球阀 5.拉杆 6.7英寸套管 7.柔性支撑机构

8.法兰盘1 9.拉杆 10.液压缸2 11.手动高压球阀

12.轮辐式拉压力传感器 13.法兰盘2 14.液压管

15.压力变送器 16.无纸记录仪 17.手动高压泵

图22 柔性牵引器支撑机构实验装置

Fig.22 Experimental device for supporting mechanism of flexible tractor

柔性牵引器的支撑机构实验方案见图22。往液压缸1加压,使弹簧片式柔性支撑臂接触井壁,并记录接触井壁时S形压力传感器的电压信号;继续往液压缸1内加压,使液压缸1内产生的推靠力达10 901 N(S形传感器电压信号4.48 V);往液压缸2内加压,使液压缸内的液压力达10 000 N(轮辐式传感器电压信号0.76 V),并记录支撑机构的锁止情况;若支撑机构与井壁保持锁止,则继续往液压缸1内加压,直至套管向右移动,并记录套管刚移动时液压缸2内的压力;最后卸掉液压缸2和液压缸1内的压力,观察弹簧片式柔性支撑臂的恢复情况。

3.2 实验结果

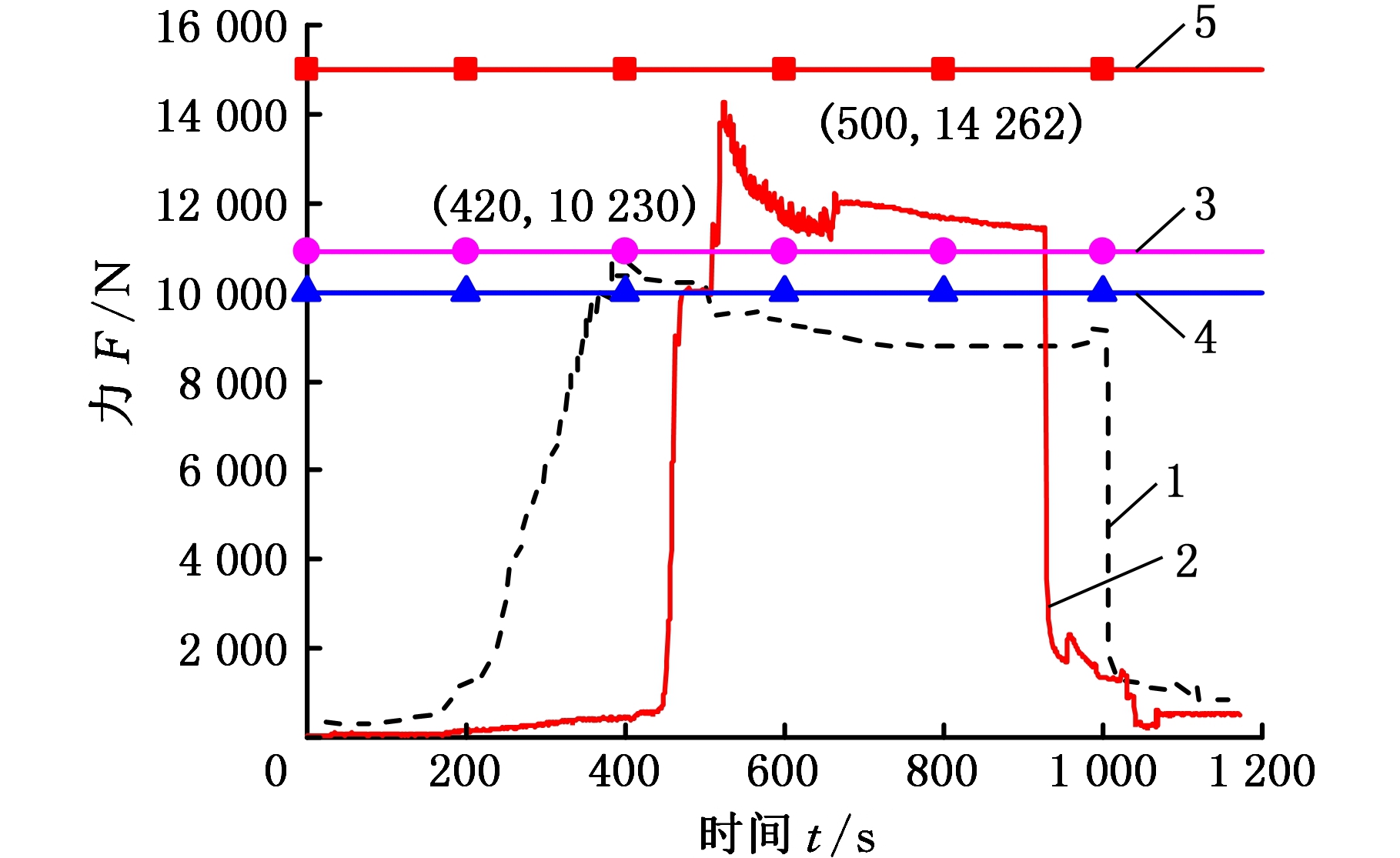

将无纸记录仪采集的电压数据经过比例系数换算为压力数据进行处理,得到液压缸1(推靠力)和液压缸2(负载力)内的压力变化曲线,见图23。

1.液压缸1(推靠力)压力 2.液压缸2(负载力)压力

3.理论推靠力10 901 N 4.设计负载力10 000 N

5.仿真最大负载力15 000 N

图23 实验数据压力曲线

Fig.23 Pressure curve of experimental data

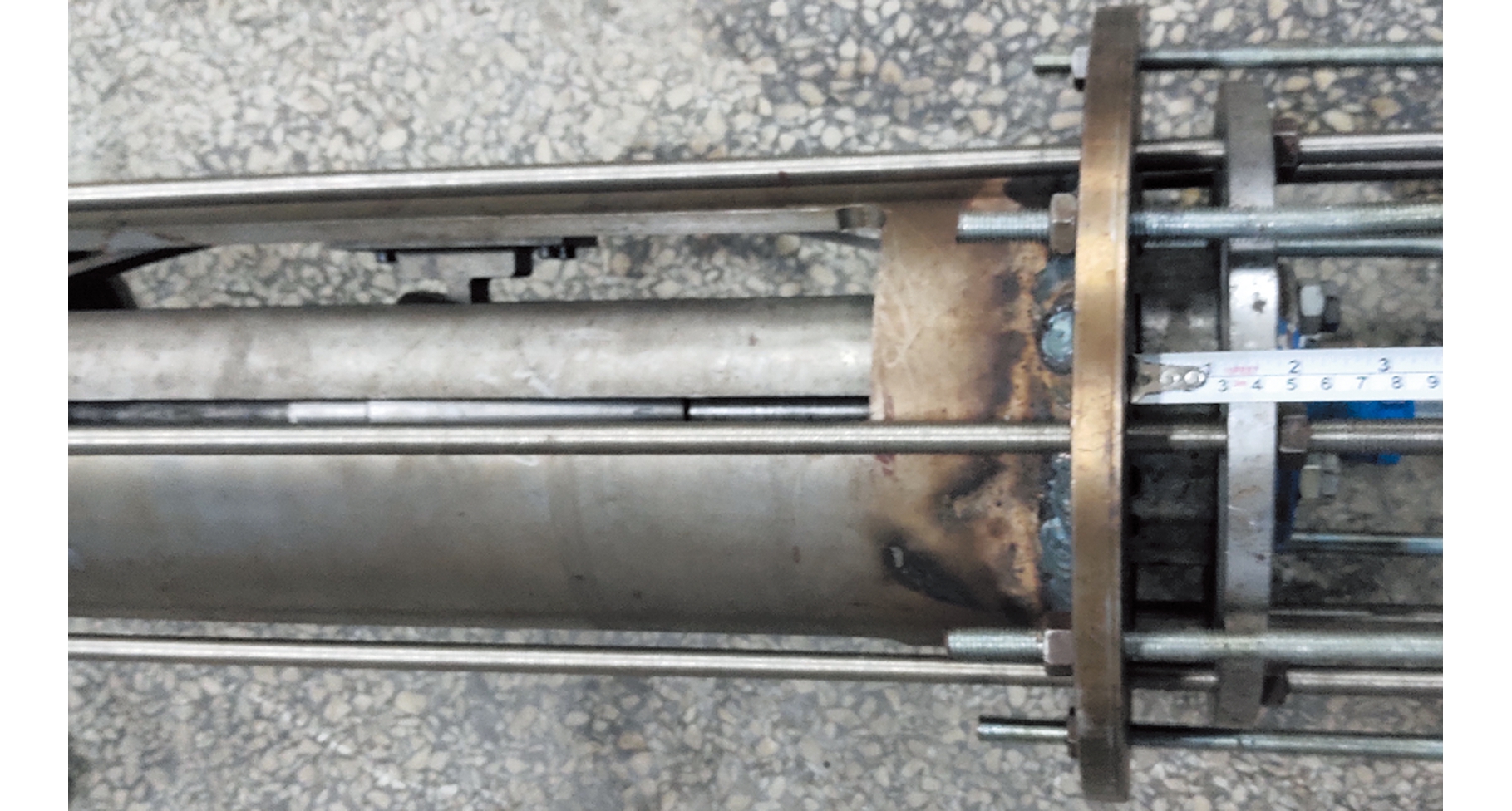

由图23可以看出,在400 s后液压缸1(推靠力)内压力保持在10 230 N,液压缸2内压力保持在10 000 N左右,柔性支撑机构与套管保持相对静止,没有发生打滑,说明锁止成立,验证了理论计算的合理性。支撑机构与井壁锁止状态见图24,此时套管与法兰盘的距离为30 mm。

图24 柔性支撑机构锁止状态

Fig.24 Locking state of flexible support mechanism

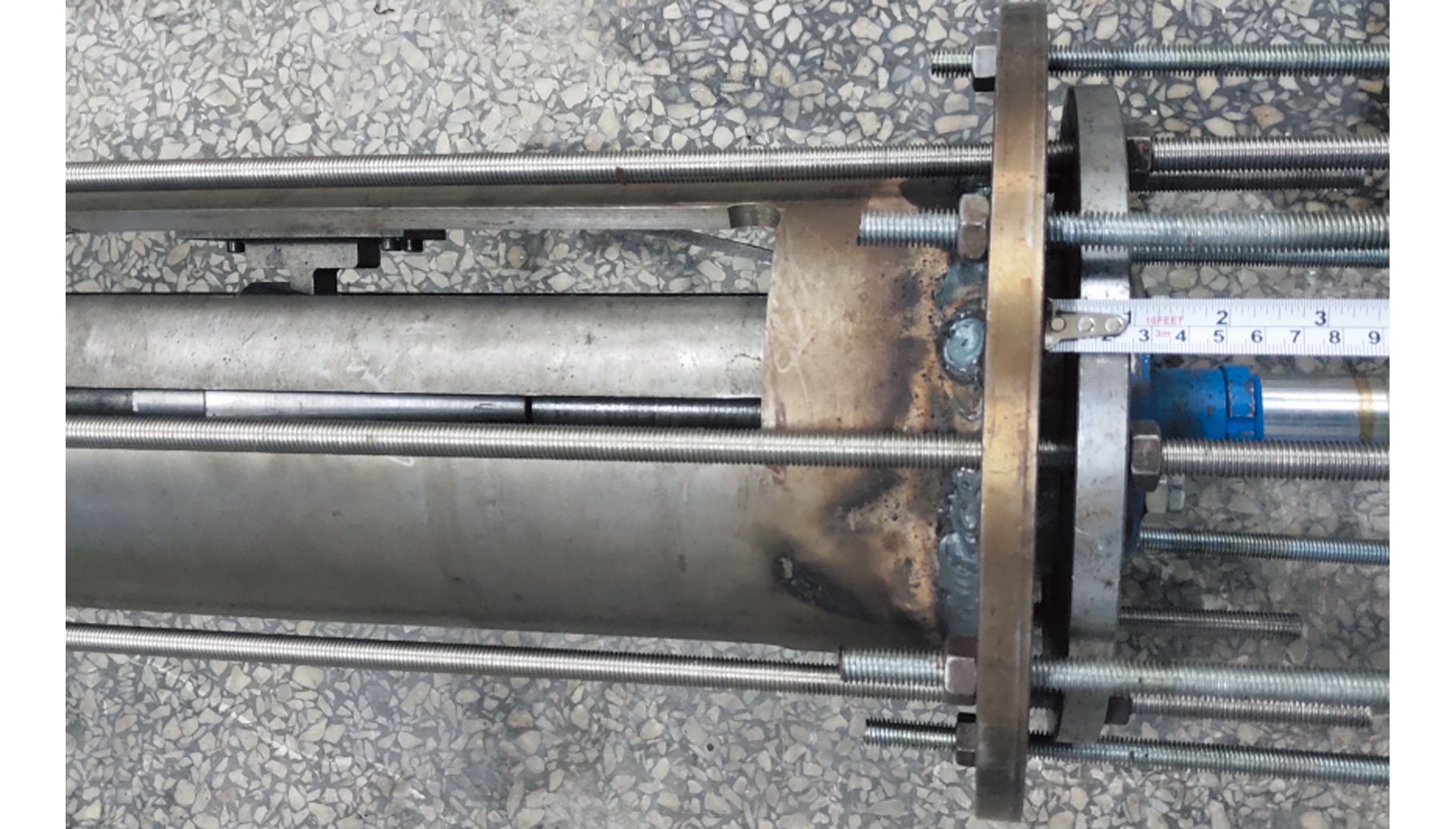

液压缸2继续进液,压力增至14 262 N然后开始减小,同时液压缸1的压力开始减小,柔性支撑机构与套管之间出现了相对滑动,锁止失效。说明最大牵引力为14 262 N,实验结束后套管与柔性支撑机构相对位置见图25,此时套管与法兰盘的距离为10 mm。

图25 柔性支撑机构锁止失效状态

Fig.25 Locking failure state of flexible support mechanism

实验数据与理论值和仿真值的误差如表4所示。

表4 实验数据对比

Tab.4 Comparison of experimental data

实验值(N)理论值(N)仿真值(N)误差(%)推靠力10 23010 9016.1最大负载力14 26215 0004.9

实验结果表明,理论值和最大负载力的仿真结果与实验值相差不大,验证了力学分析、弹簧片优化和刚柔耦合模型的正确性。但是实验结果也暴露了一些问题:在液压缸1泄压后,弹簧片没有迅速复位,施加一个外力后才缓慢地退回,产生这个现象是出于安全考虑,液压缸1泄压较慢,使得弹簧片式柔性支撑臂的弹性恢复力也在缓慢减小,导致了弹簧片式柔性支撑臂没有迅速复位。

4 结论

(1)提出了一种新的基于斜块的柔性牵引器支撑机构,该牵引器具备大牵引力、自动解锁的特点,能够最大程度地避免卡堵现象的发生;完成了柔性牵引器的牵引锁止力学分析,优化了柔性支撑机构的结构和牵引锁止影响因素。

(2)建立了柔性支撑机构的刚柔耦合模型,刚柔耦合模型相比于刚性模型更能反映柔性牵引器运动特性;通过刚柔耦合模型仿真分析验证了柔性支撑机构牵引锁止理论力学计算的正确性,得到了不同结构参数下的最大负载力。

(3)通过实验,验证了克服负载力10 000 N所需的实验推靠力为10 230 N,与理论计算值相差6.1%;牵引器支撑机构所能提供的最大负载力为14 262 N,与仿真计算值相差4.9%。理论计算值和仿真值与实验值差别不大,说明了柔性支撑机构理论计算、锁止影响规律优化及刚柔耦合模型仿真的正确性。

[1] 刘清友. 未来智能钻井系统[J]. 智能系统学报, 2009,4(1):16-20.

LIU Qingyou. Future Intelligent Drilling Technology [J]. CAAI Transactions on Intelligent Systems, 2009,4(1):16-20.

[2] 高胜, 孙文, 倪晗, 等. 石油井下牵引器设计现状及几点认识[J]. 机械设计, 2014,31(2):1-8.

GAO Sheng, SUN Wen, NI Han,et al. Status and Understandings of Downhole Tractor Design [J]. Journal of Machine Design, 2014,31(2):1-8.

[3] 常旭, 杨东超, 孙可平, 等. 水平井爬行器中电永磁吸盘的设计与优化[J]. 中国机械工程, 2019,30(4):399-405.

CHANG Xu, YANG Dongchao, SUN Keping, et al. Design and Optimization of Electropermanent Magnet Suckers in Horizontal Well Tractors[J]. China Mechanical Engineering, 2019,30(4):399-405.

[4] 马认琦, 张玺亮, 史红娟, 等. 井下牵引器的技术现状及发展趋势[J]. 石油管材与仪器, 2015,1(4):8-10.

MA Renqi, ZHANG Xiliang, SHI Hongjuan,et al. Technical Status and Development Trends of Downhole Tractors for Horizontal Wells [J]. Petroleum Tubular Goods & Instruments, 2015,1(4):8-10.

[5] 刘清友, 李维国. Sondex水平井井下爬行工具介绍[J]. 国外测井技术, 2008(5):57-59.

LIU Qingyou, LI Weiguo. Sondex Horizontal Well Crawling Tool Introduction[J]. World Well Logging Technology, 2008(5):57-59.

[6] LIU Qingyou, ZHAO Jianguo, ZHU Haiyan, et al. Review, Classification and Structural Analysis of Downhole Robots: Core Technology and Prospects for Application [J]. Robotics and Autonomous Systems, 2019, 115: 104-120.

[7] NELSON K R, SAEED G, AGUIRRE F. Force Monitoring Tractor: US, 8905148[P]. 2014-12-09.

[8] 乔晋崴, 尚建忠, 陈循, 等. 基于凸轮自锁原理的伸缩式管道机器人设计[J]. 机械工程学报, 2010,46(11):83-88.

QIAO Jinwei, SHANG Jianzhong, CHEN Xun, et al. Development of an Inchworm In-pipe Robot Based on the Cam Self-locked Principle[J]. Journal of Mechanical Engineering, 2010, 46(11):83-88.

[9] GUERRERO J C, DOERING F W, ROY C J, et al. Open Hole Tractor with Tracks: US, 7156192 [P]. 2007-01-02.

[10] UELAND G, MELLEMSTRAND J. Device for a Pulling Tool for Use in Pipes and Boreholes for the Production of Oil and Gas: US, 7363989[P]. 2008-04-29.

[11] LIU Qingyou, ZHAO Jianguo, ZHU Haiyan, et al. A Novel Double Bevel Support Structure for Downhole Robot[J]. Arabian Journal for Science and Engineering, 2019,44(2):1069-1079.

[12] 李丛波. 柔性胀闸式井下牵引器实验装置设计与仿真[D].大庆:东北石油大学, 2015.

LI Congbo. Design and Simulation of Flexible Expanding Brake for Downhole Tractor Experiment Device[D]. Daqing: Northeast Petroleum University, 2015.

[13] 高胜, 李丛波, 孙文. 井下牵引器胀闸结构设计和力学分析[J]. 科技资讯, 2014,12(19):92-93.

GAO Sheng, LI Congbo, SUN Wen. Structural Design and Mechanical Analysis of Expansion Brake for Downhole Tractor [J]. Science & Technology Information, 2014, 12(19):92-93.

[14] 倪晗. 油水井牵引器优化设计与仿真实验研究[D].大庆: 东北石油大学, 2016.

NI Han. The Optimize Desigh and the Simulation Experiment Research of the Oil-water Wells’ Tractors[D]. Daqing: Northeast Petroleum University, 2016.

[15] 刘清友, 郑威, 杨亚强, 等. 伸缩式井下牵引器双向锁止机构设计[J]. 西南石油大学学报(自然科学版), 2018,40(1):1-10.

LIU Qingyou, ZHENG Wei, YANG Yaqiang, et al. Two-way Locking Mechanism Design for Telescopic Downhole Tractors[J]. Journal of Southwest Petroleum University (Sciencce & Technology Edition), 2018,40(1):1-10.

[16] LIU Qingyou, ZHAO Jianguo, ZHU Haiyan, et al. Mechanical Model of Drilling Robot Driven by the Differential Pressure of Drilling Fluid[J]. Arabian Journal for Science and Engineering, 2019, 44(2): 1447-1458.

[17] 徐辅仁. 对O形密封圈引起的摩擦力的计算[J]. 石油机械, 1989(8):9-10.

XU Furen. Calculation of Friction Force Caused by O-ring[J]. Petroleum Machinery, 1989(8):9-10.

[18] 肖士珩. 液压缸内O形密封圈产生的磨擦力的计算[J]. 南方冶金学院学报, 2001(1):18-20.

XIAO Shiheng. Calculation of Frictional Force of O-type Sealing Ring in Hydraulic Vat[J]. Journal of Southern Institute of Metallurgy, 2001(1):18-20.

[19] 左孝桐, 张家犀. 机械密封O形辅助密封圈摩擦力的研究[J]. 流体工程, 1989(4):1-8.

ZUO Xiaotong, ZHANG Jiaxi. Study on Friction Force of O-type Auxiliary Seal Ring of Mechanical Seals[J].Fluid Engineering, 1989(4):1-8.