0 引言

随着光学和微电子学及其相关技术的发展,对所需材料表面质量的要求越来越高,超光滑表面加工技术随之受到发展和重视[1]。超光滑表面的主要特征包括:极小的表面粗糙度;尽可能小的表层和亚表层损伤,晶体表面具有完整的晶体结构;极小的表面残余应力[2]。

抛光加工因其材料去除量微小、加工精度高等特点,被作为超光滑表面加工的主要最终加工手段。现有应用于超光滑表面加工的抛光方法主要有直接接触式抛光、准接触式抛光和非接触式抛光。作为非接触式抛光的一种,流体抛光技术在加工过程中,抛光工具与工件不发生接触,而是利用流体驱动磨粒冲击工件表面实现材料去除,有效避免了材料的表面及亚表层损伤,既可用于功能晶体材料的抛光(注重结晶完整性和物理性能),也可用于光学零件的抛光(注重表面粗糙度和形状精度)[3]。

目前,国内外学者已针对不同的加工对象研发了液动压悬浮抛光、磨料水射流抛光、磨粒流抛光、弹性发射抛光等流体抛光技术[4-7]。计时鸣等[8]通过仿真和实验得出,同样抛光加工条件下槽形工具的去除率和去除速率都要优于柱形工具。彭文强等[9]认为流体动压超光滑加工抛光轮的浸没深度对材料去除速率影响不大, 材料去除速率随着抛光轮转速的减小、抛光间隙的增大而减小。WEN等[10]对液动压悬浮抛光的抛光盘及悬浮机构进行了结构优化,使加工区域流体动力分布更加均匀。LEE等[11]提出了一种新型辊式线性化学机械抛光新方法,和传统化学机械抛光(chemical mechanical planarization,CMP)的主要区别在于,该方法抛光垫与工件之间的接触方式为线接触,具有更好的材料去除均匀性。

本文在液动压悬浮抛光的基础上,基于动压润滑原理提出了线性液动压抛光加工方法。液动压悬浮抛光采用盘形抛光盘作为加工工具,因为沿径向线速度不同,液动压力沿抛光盘径向分布不均匀,存在材料去除不均匀的问题。线性液动压抛光采用圆柱形辊子作为加工工具,能在工件表面形成沿辊子轴向呈狭长线性分布且更均匀的液动压力。

1 线性液动压抛光方法基本原理

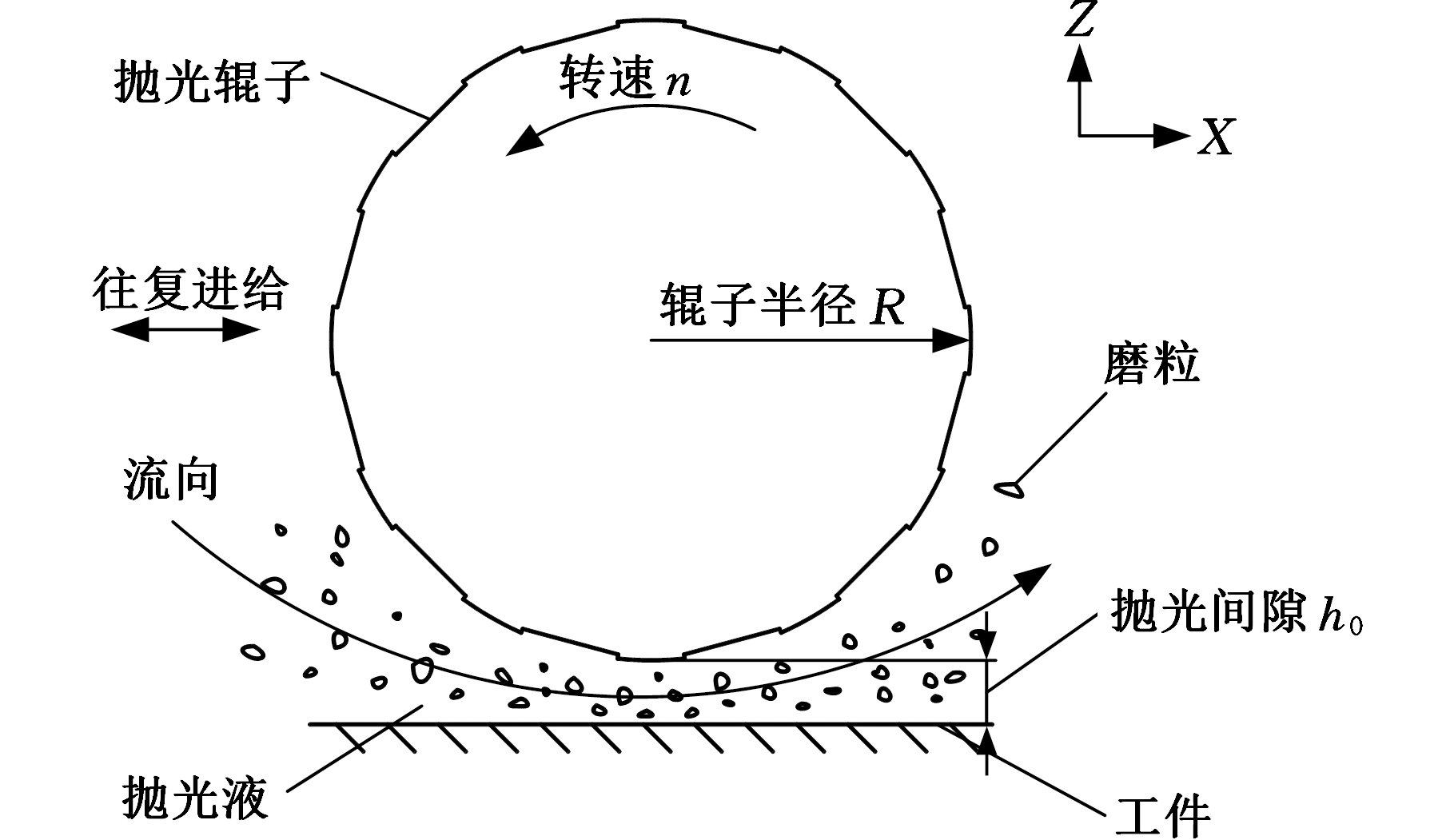

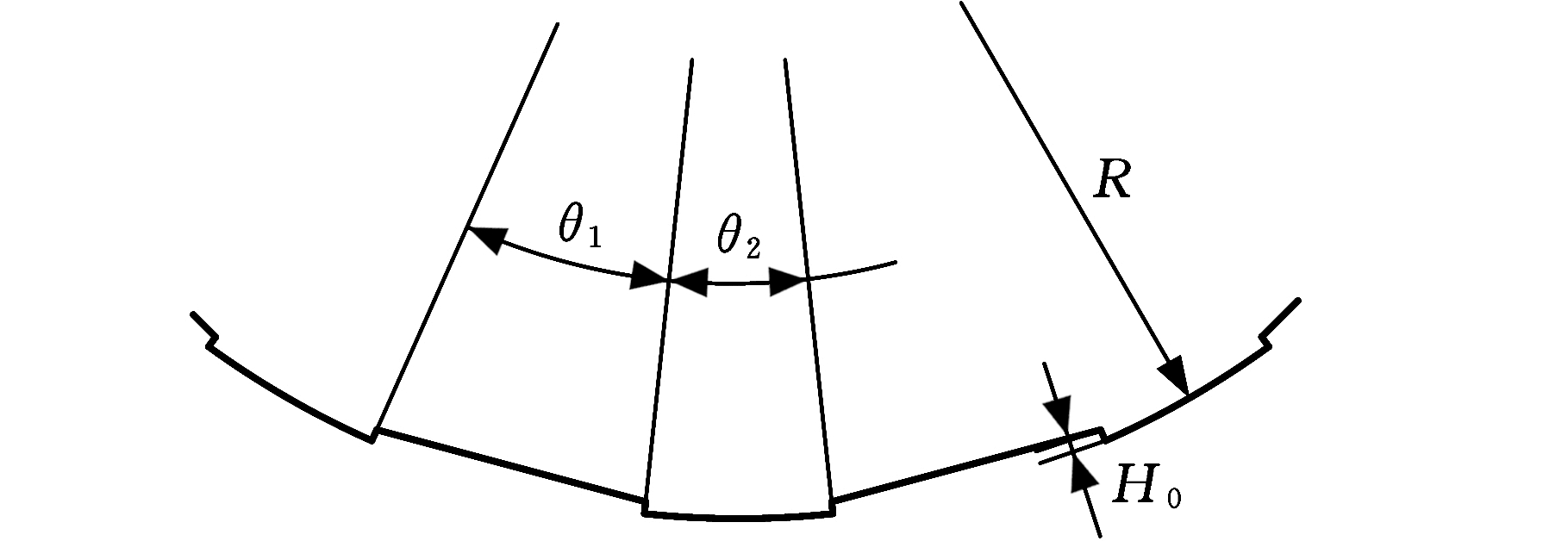

线性液动压抛光加工原理如图1所示,其中抛光间隙h0为辊子和工件之间的最小间隙。该方法采用具有表面微观结构的圆柱形辊子作为抛光工具,工件贴在抛光工件盘上,抛光辊子与工件之间有一个微小的间隙,并且工件完全浸没在抛光液中。抛光加工时,由伺服电机带动抛光辊子高速旋转,在抛光辊子和工件之间产生间隙周期变化的液膜,根据流体动压润滑原理,变化间隙会使工件上方液体产生非常大的液动压力,带动抛光液中磨粒以一定角度不断地冲击工件表面[12],从工件表面带走多余的材料,实现工件的超光滑表面加工。

图1 线性液动压抛光加工原理示意图

Fig.1 Principle diagram of linear hydrodynamic polishing

流体抛光加工中流体动压力越大,磨粒与工件表面的接触几率越大,材料去除率越大[13-14],因此流体动压力的大小和分布均匀性影响工件的加工效率及其均匀性。

假设流体为不可压缩的牛顿流体,流体动压力p沿膜厚方向保持不变,即∂p/∂z=0,根据Reynolds方程,间隙处流体动压力和各参数的关系可表示为

(1)

式中,μ为流体的动力黏度;u为流体沿x轴方向流速;h为液膜厚度。

考虑到多元偏微分方程求解的复杂性,直接通过式(1)得到液动压力p的解析解是十分困难的,因此借助流体仿真软件ANSYS FLUENT,分析线性液动压抛光加工中各参数对流体动压力大小及分布的影响规律。

2 模型建立

2.1 湍流模型

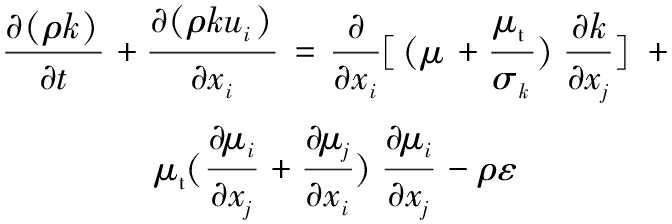

由于流场处于湍流,且存在旋转流动、边界层流动,因此采用Realizable k-ε双方程模型可更精确地模拟高速湍流流场情况,其湍动能和耗散率方程为[15]

(2)

(3)

μt=ρCμk2/ε

(4)

式中,ν为运动黏度;ρ为流体密度;k为湍动能;t为时间;ui为时均速度; xi、xj为两个坐标方向的张量表示;ε为湍流耗散率;μt为湍动黏度系数;Cμ为模型系数;σk、σε分别为湍动能和湍流耗散率对应的湍流Prandtl数,σk=1.0,σε=1.2;C1、C2为常系数,C1=1.44,C2=1.92; E为时均应变率张量模量。

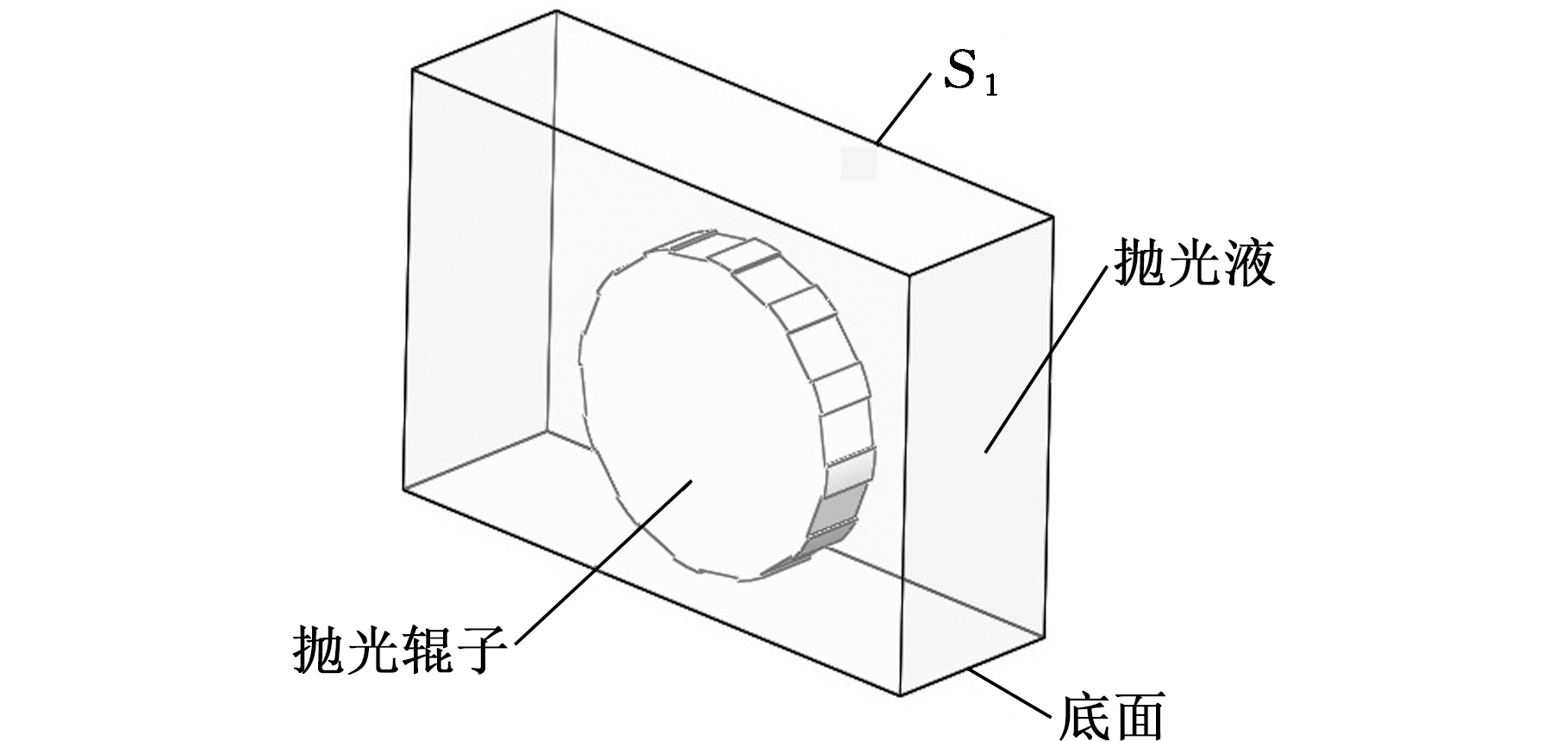

2.2 几何模型

图2 实际流场模型

Fig.2 Actual flow field model

为实现流场形态的数值模拟,以ANSYS FLUENT为计算平台,采用3D瞬态模型压力求解器进行计算。根据线性液动压抛光加工实际情况,工件安装在辊子下方,并且完全浸没在抛光液内,建立其三维流场模型,如图2所示。由于抛光辊子表面微结构处及抛光间隙处的流体结构较为复杂,为避免采用结构化网格所引起的较大畸变,故采用适应性更好的非结构化网格划分[16]。模型上方边界S1设为压强出口,压强为一个标准大气压101 325 Pa,抛光辊子设置为旋转运动壁面,其他边界设置为固定壁面。

2.3 参数变量设置

由式(1)可知流体动压力与液膜厚度h的变化有关,抛光辊子结构和抛光工艺参数是影响液膜厚度变化的主要因素。本文以辊子微结构类型、辊子直径两个辊子设计参数,以及辊子转速、抛光间隙两个工艺参数为变量进行模拟仿真,分析各参数对液动压力分布和大小的影响规律。表1所示为本文各项参数变量值。

表1 参数变量

Tab.1 Variables of parameters

参数类型数值辊子微结构类型矩形,楔形,抛物线形辊子直径d(mm)50,100,150,200辊子转速n(r/min)1 000,2 000,3 000,4 000

3 数值模拟及结果分析

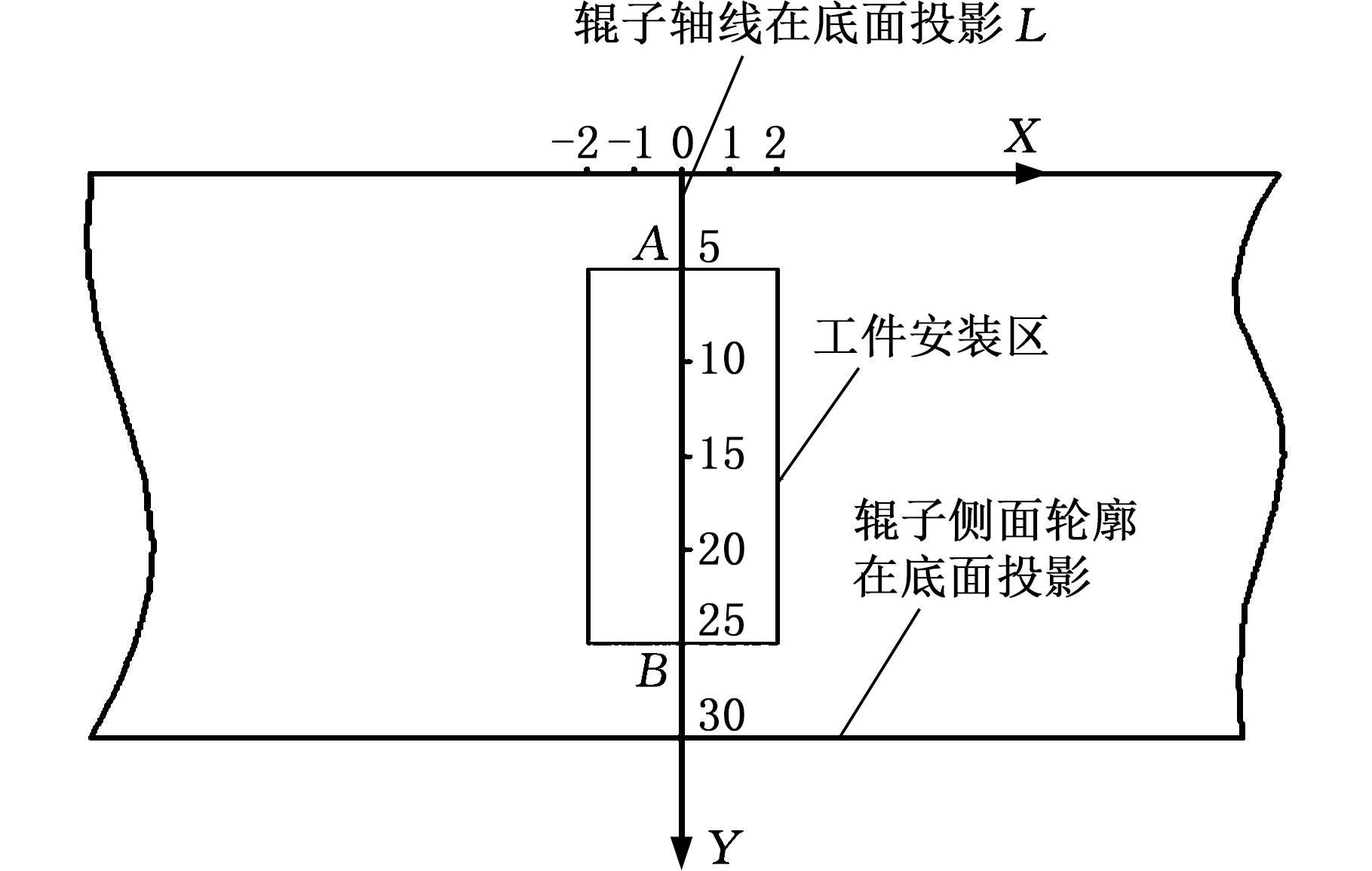

以辊子在工件安装区域产生液动压力的均值和方差为标准,评判液动压力的大小和分布均匀性。如图3所示,设辊子侧面轮廓在底面投影为X轴,辊子轴线在底面投影为Y轴,-2 mm≤X≤2 mm、5 mm≤Y≤25 mm矩形区域为工件安装区域,选取工件安装区的中分线AB为数据提取线,分析底面液动压力大小和分布情况。

图3 底面样本点分布图

Fig.3 Distribution of sample points at bottom

3.1 抛光辊子设计

3.1.1 辊子微结构类型

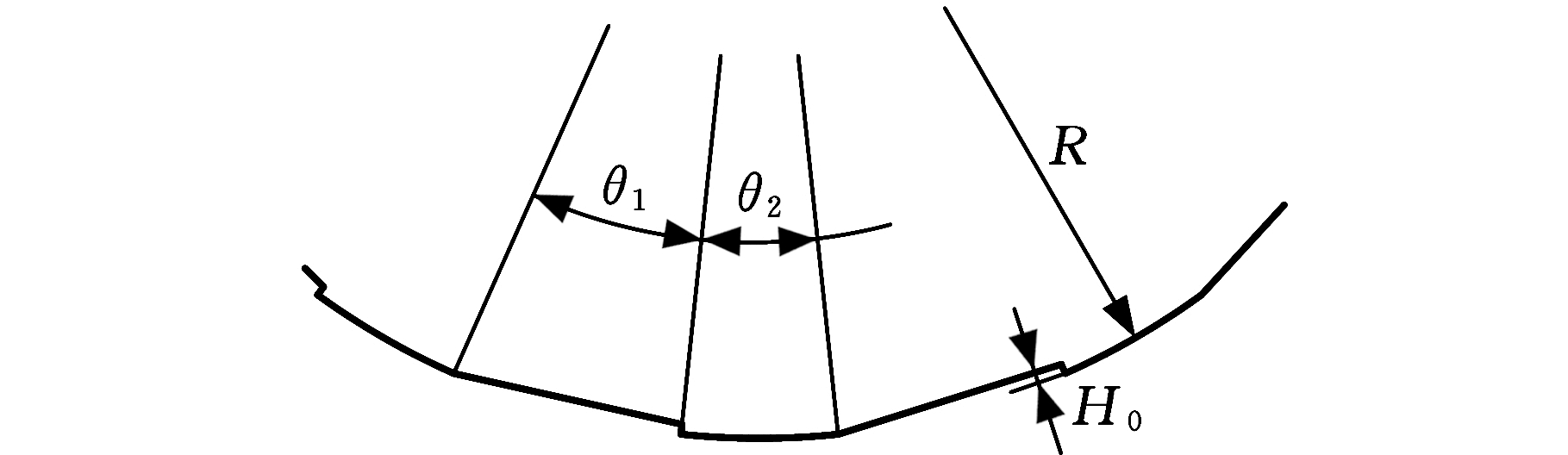

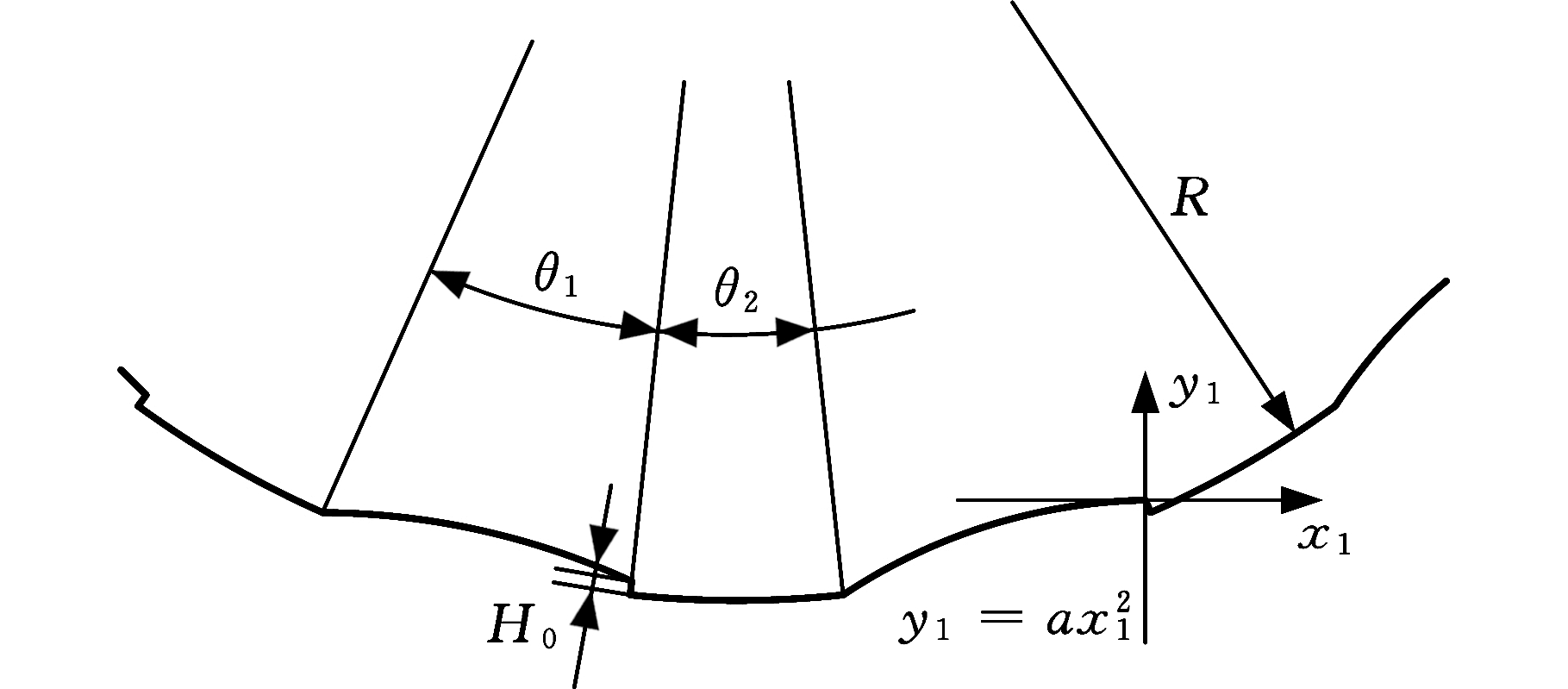

采用具有矩形、楔形、抛物线形三种表面微结构的抛光辊子,其截面分别如图4~图6所示。图中,θ1为单个表面微结构角度,θ1=12°,θ2为相邻两个表面微结构的夹角角度,θ2=18°,则单个微结构周期的角度θ=θ1+θ2=30°,微结构个数m=360/θ; 表面微结构的深度H0=3 mm,并且辊子轴向尺寸为30 mm。

图4 矩形微结构辊子

Fig.4 Roller with rectangular microstructure

图5 楔形微结构辊子

Fig.5 Roller with wedge microstructure

图6 抛物线形微结构辊子

Fig.6 Roller with parabolic microstructure

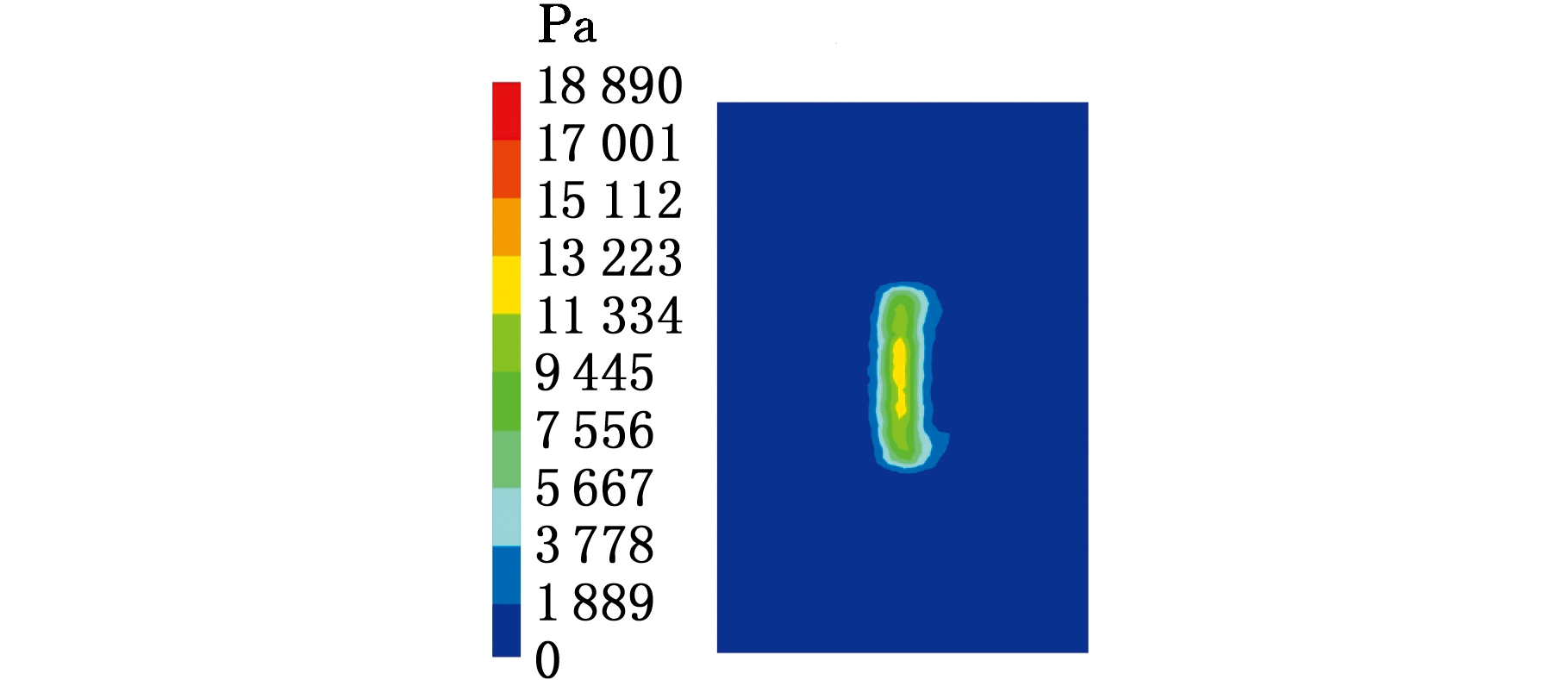

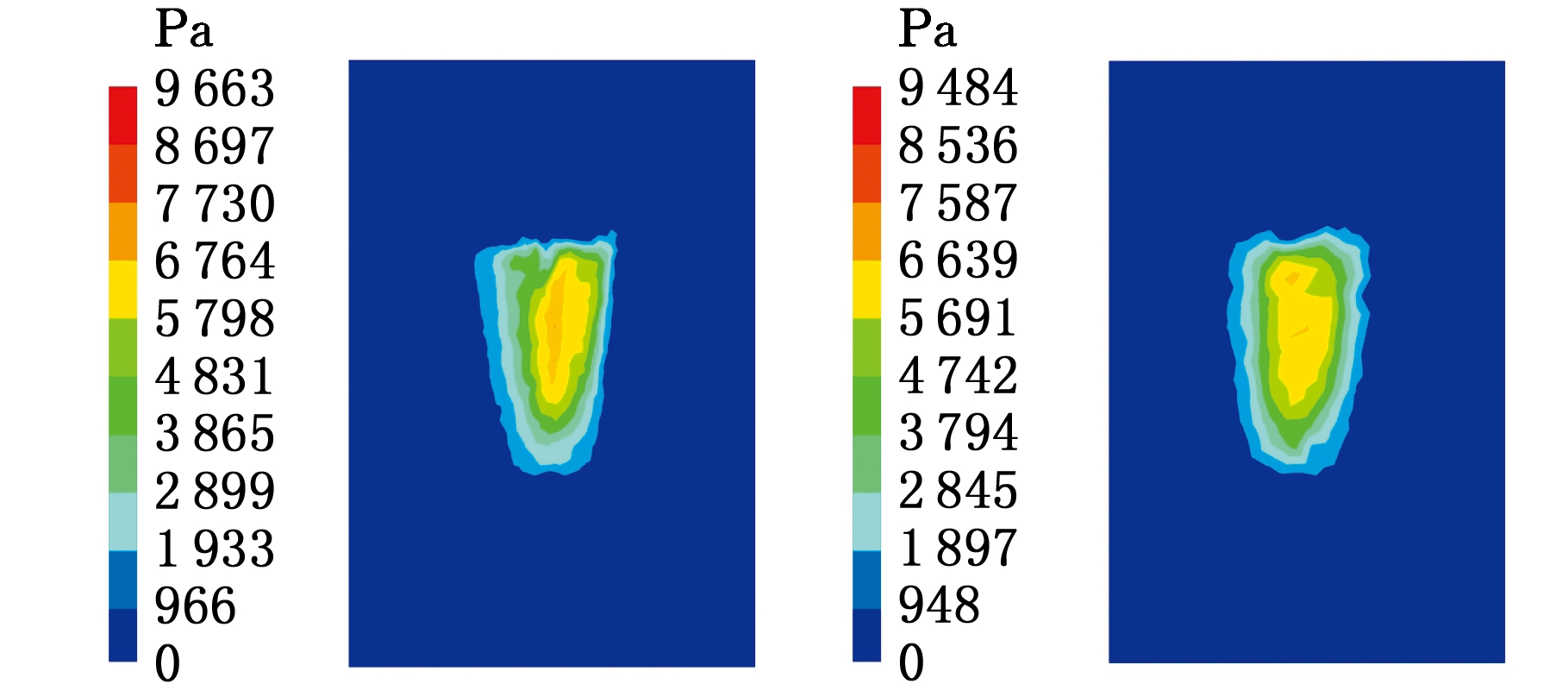

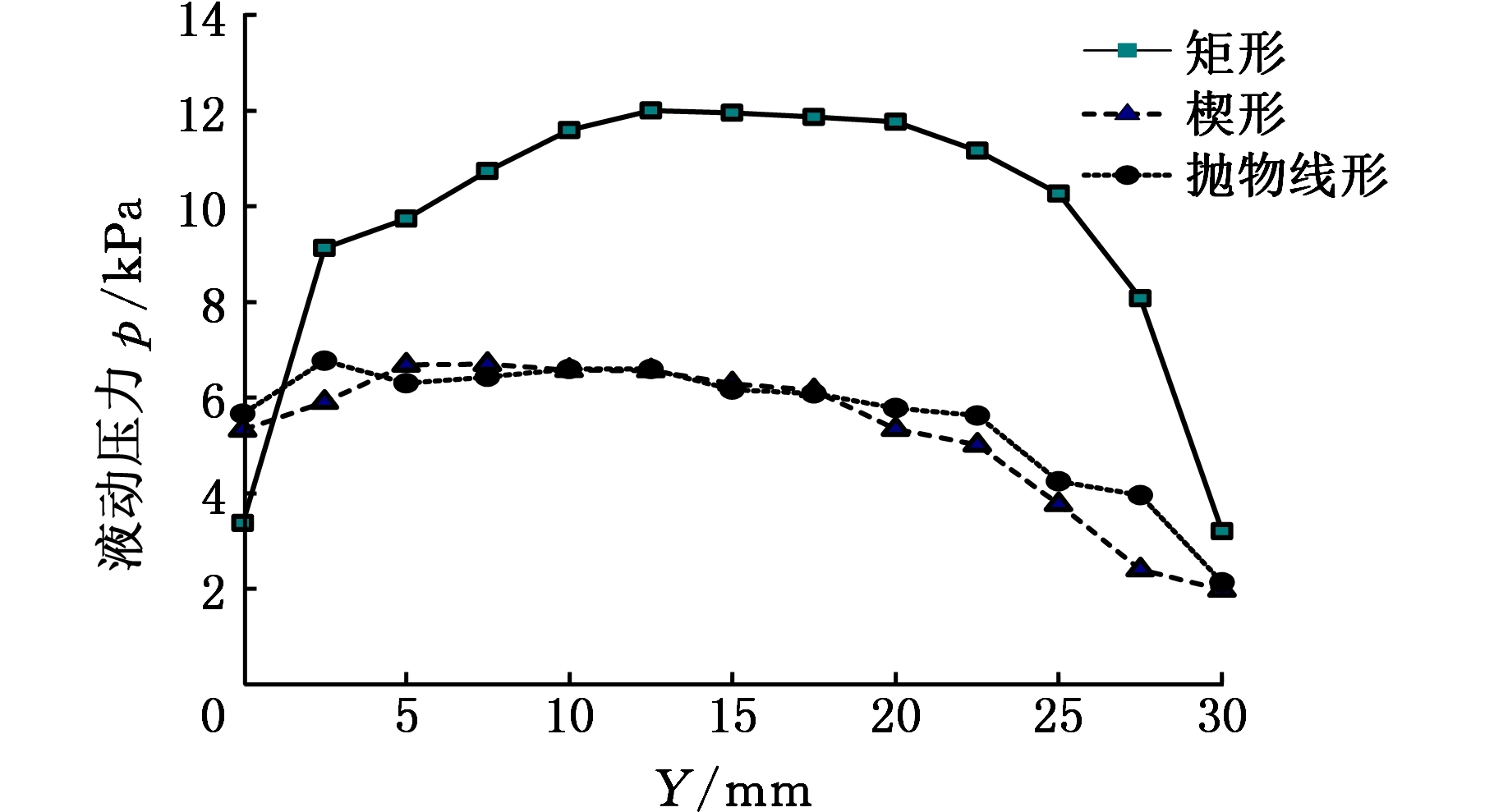

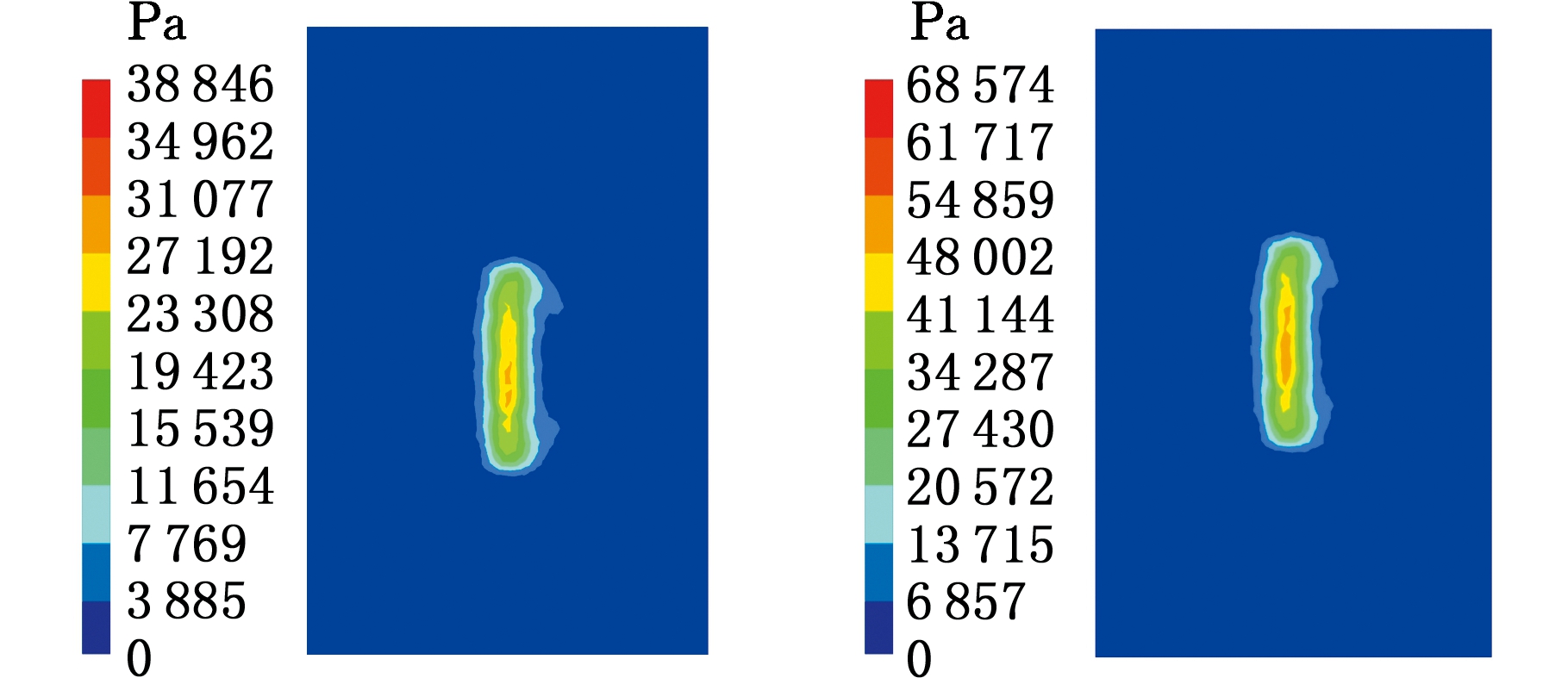

图7为直径为150 mm的3种辊子,在转速n=1 000 r/min、抛光间隙h0=100 μm的情况下产生的液动压力云图。提取各样本点的液动压力可以得到图8所示曲线。

(a)矩形

(b)楔形 (c)抛物线形

图7 不同类型辊子液动压力分布云图

Fig.7 Cloud chart of hydrodynamic pressure distribution of different rollers

图8 不同类型辊子在AB线上产生的液动压力

Fig.8 Hydrodynamic pressure on the line AB of different rollers

将上述结果进行均值和方差分析,结果如表2所示。可以看出:具有矩形微结构的抛光辊子在AB线上产生液动压力均值为11.233 kPa,远大于其他两种辊子产生的液动压力。同时具有抛物线形微结构的抛光辊子可以产生更均匀的液动压力,具有矩形微结构的抛光辊子稍次之,楔形最差。综上,具有矩形微结构的辊子可以产生更大且相对均匀的液动压力。

表2 不同微结构类型的液动压力均值和方差

Tab.2 Hydrodynamic pressure mean and variance

of different microstructure types

微结构类型矩形楔形抛物线形均值(kPa)11.2335.8955.978方差0.5940.8910.576

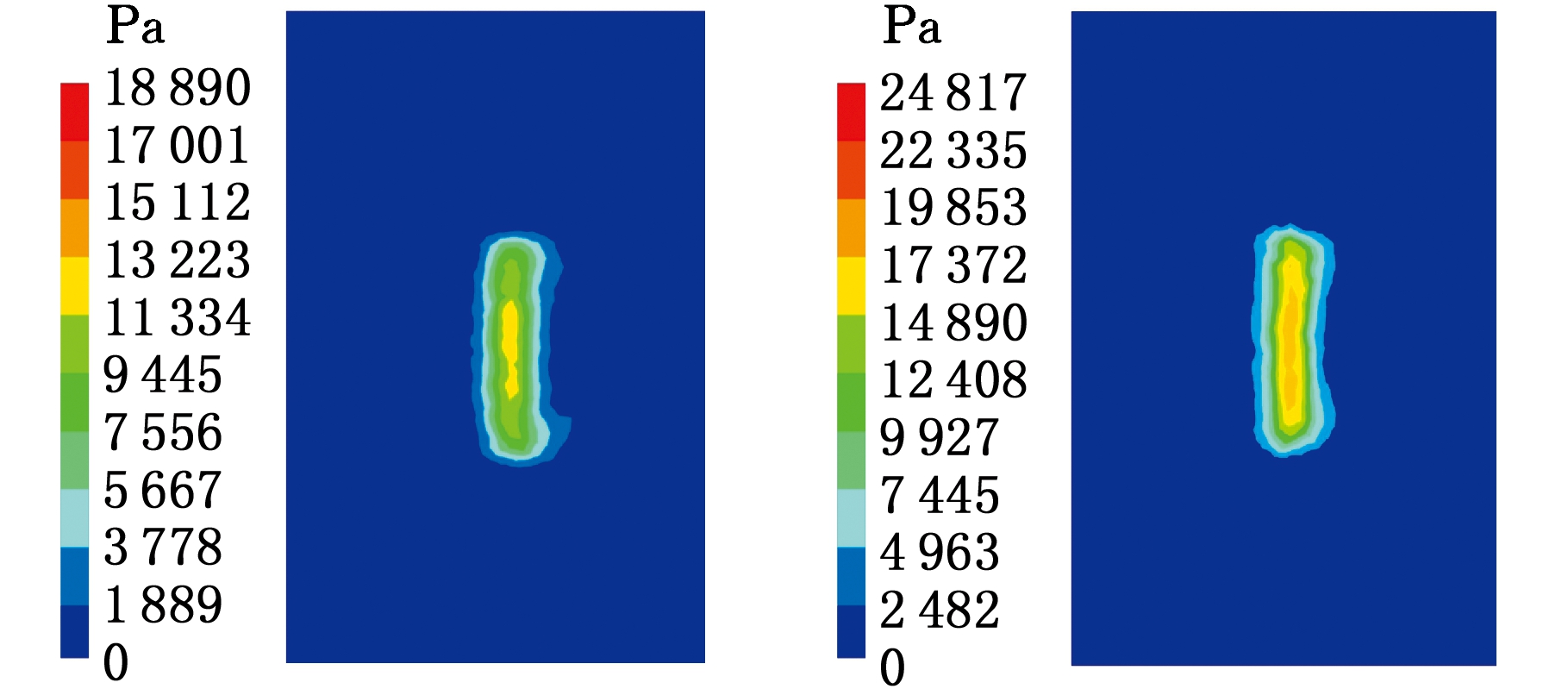

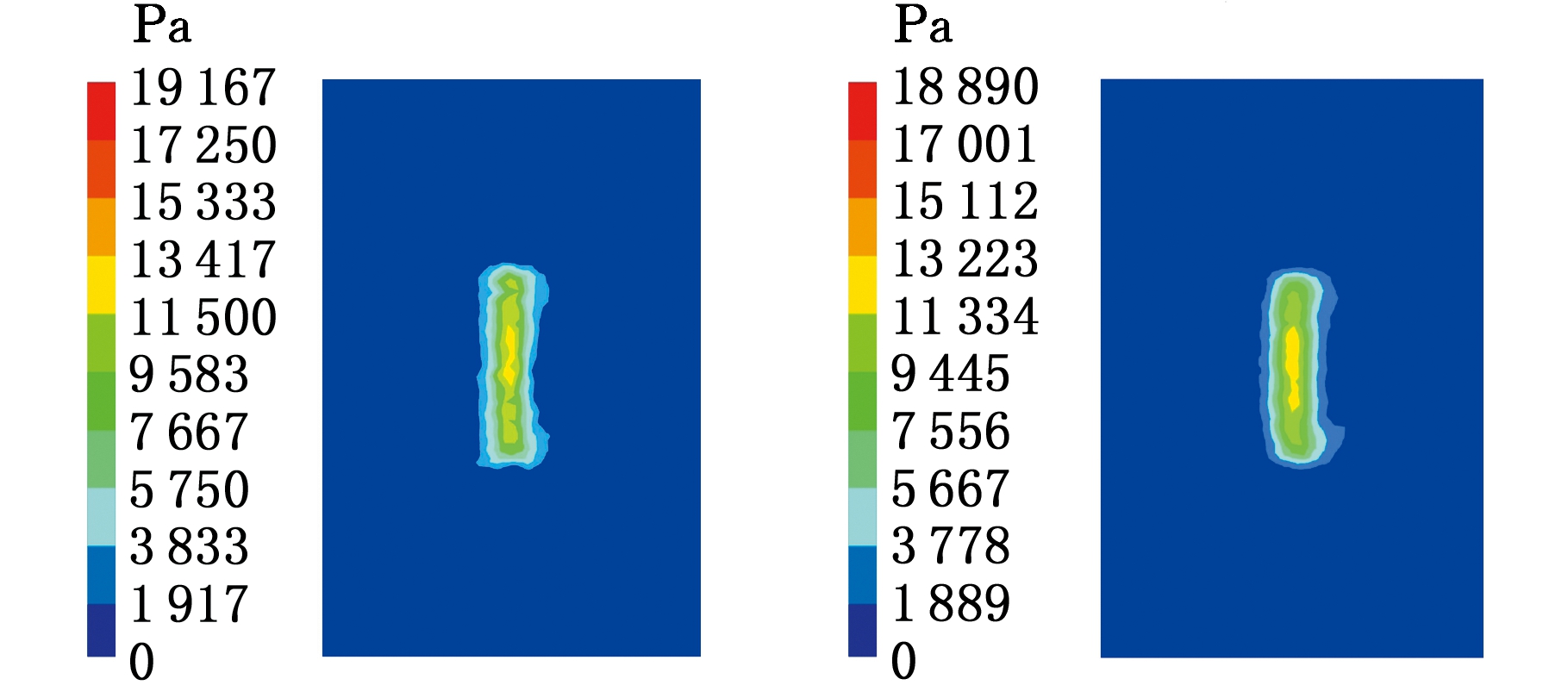

3.1.2 辊子直径

(a)d=50 mm (b)d=100 mm

(c)d=150 mm (d)d=200 mm

图9 不同直径辊子的液动压力分布云图

Fig.9 Cloud chart of hydrodynamic pressure distribution of rollers with different diameters

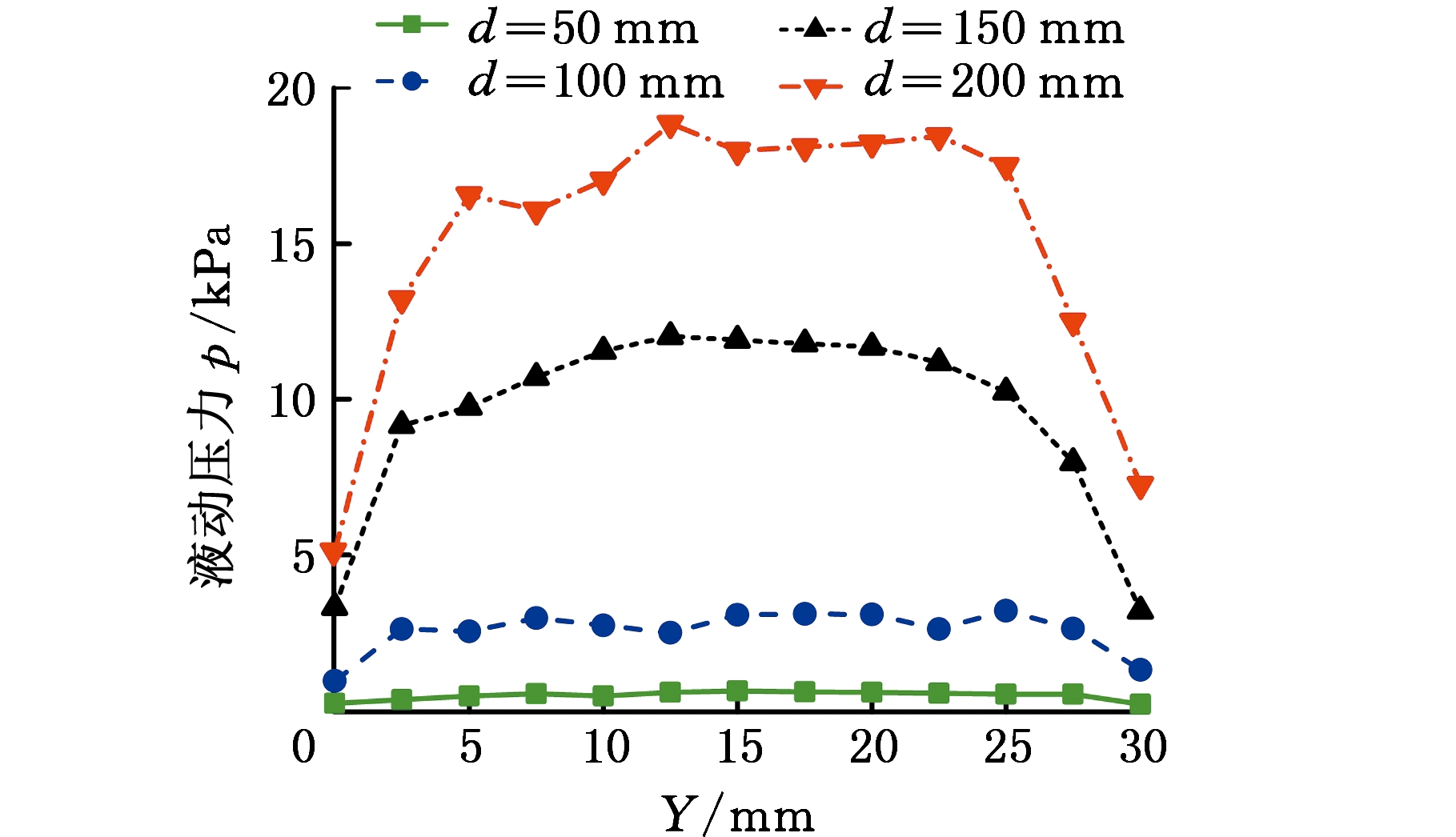

图9为直径d分别为50 mm、100 mm、150 mm、200 mm的具有矩形微结构的抛光辊子,在转速n=1 000 r/min、抛光间隙h0=100 μm情况下产生的液动压力云图。提取各样本点的液动压力,得到图10所示曲线。

图10 不同直径辊子在AB线上产生的液动压力

Fig.10 Hydrodynamic pressure on the line AB of rollers with different diameters

将上述结果进行均值和方差分析,结果如表3所示。可以得出:液动压力的均值和方差均随着辊子直径的增大而增大。在同一工艺参数下,更大直径的辊子可以产生更大的液动压力,但产生的液动压力均匀性更差。

表3 不同直径辊子的液动压力均值和方差

Tab.3 Hydrodynamic pressure mean and

variance of different roller diameters

辊子直径(mm)50100150200均值(kPa)0.4032.88011.23317.739方差0.0030.0430.2690.836

根据上述仿真结果,选择具有 12 个矩形微结构、直径为 150 mm 的抛光辊子作为线性液动压抛光的加工工具,该抛光辊子可在工件表面产生相对大且均匀的液动压力,在保证加工效果的同时获得较高的加工效率。

3.2 工艺参数设计

3.2.1 辊子转速

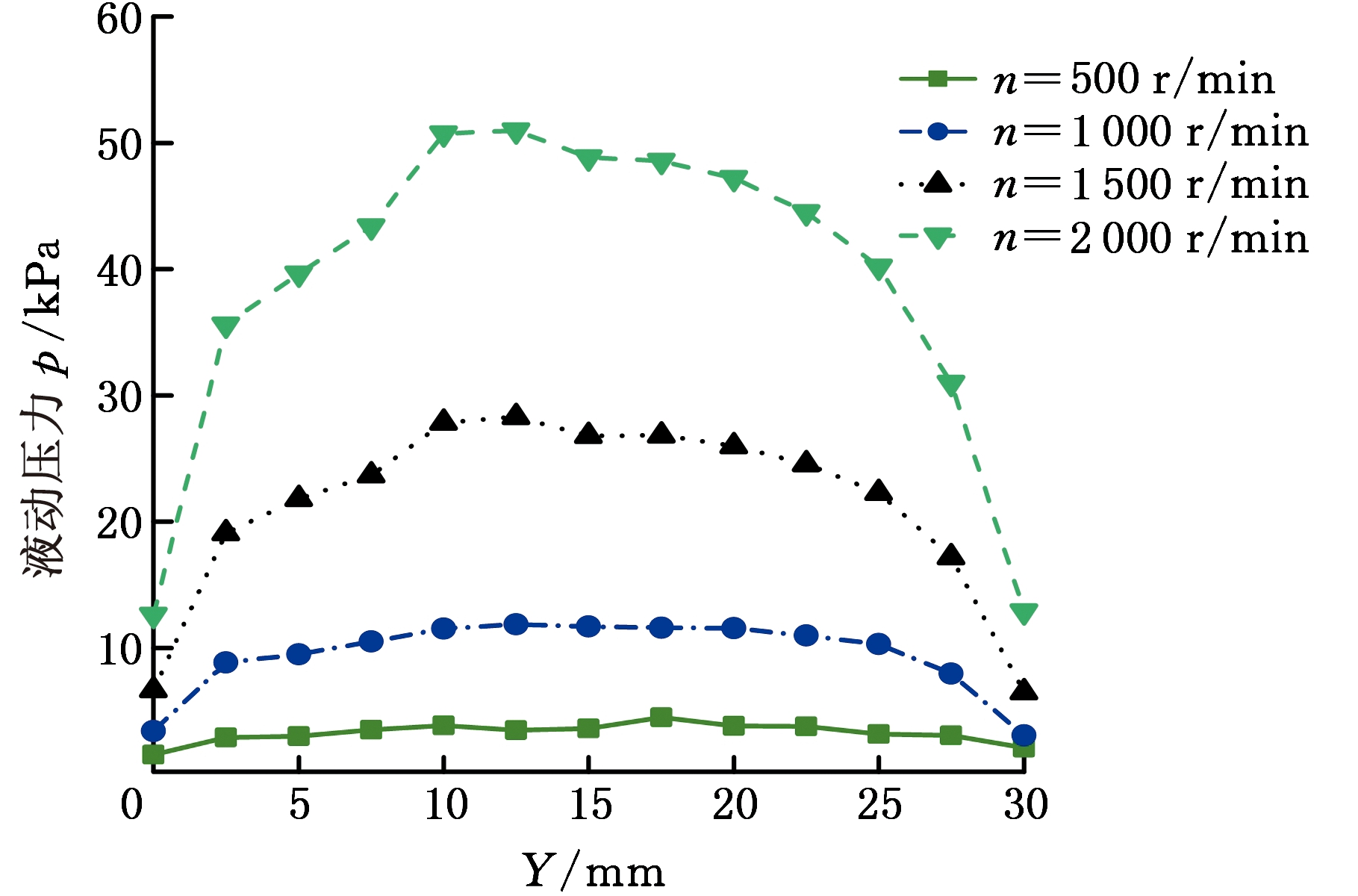

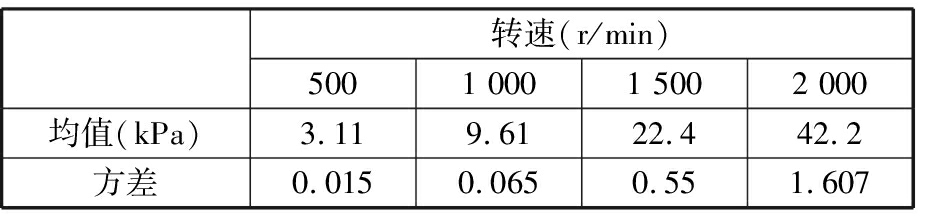

矩形结构的辊子在抛光间隙为100 μm,转速n为500,1 000,1 500,2 000 r/min条件下产生的液动压力见图11。提取各样本点的液动压力,如图12所示,并进行均值和方差分析,如表4所示。可以得出:液动压力的均值和方差均随着辊子转速的增大而增大。在相同工艺参数下,更高转速的辊子可以产生更大的液动压力,但产生的液动压力的均匀性更差。

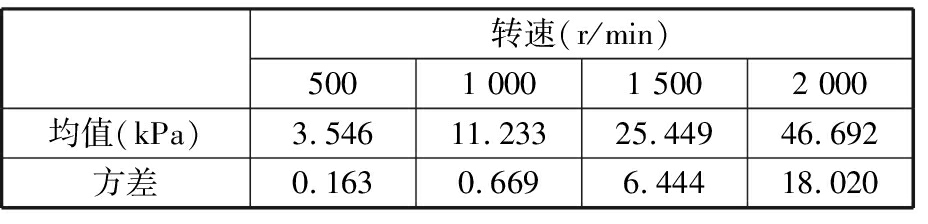

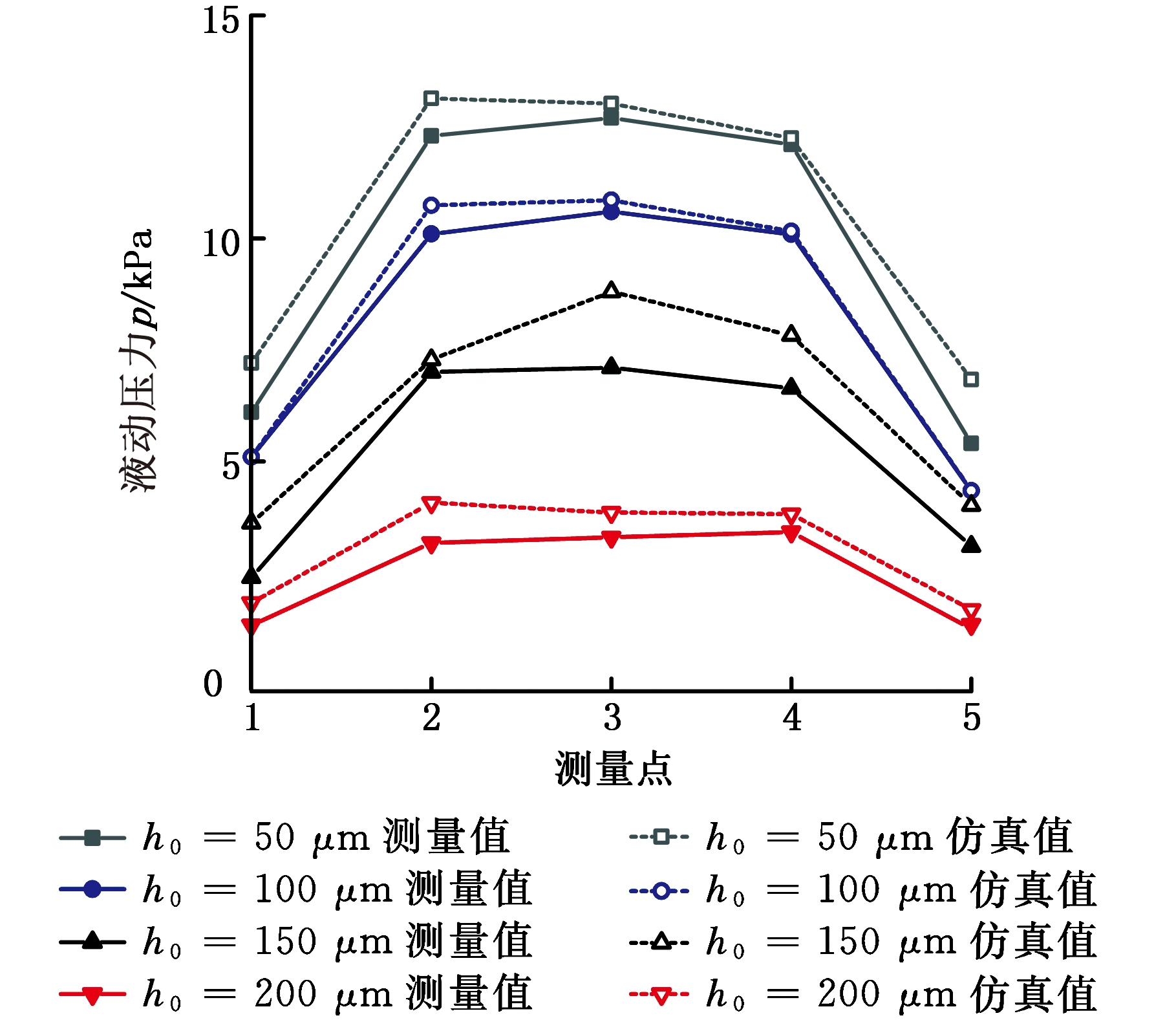

3.2.2 抛光间隙

矩形微结构的辊子在n=1 000 r/min,h0为50,100,150,200 μm条件下产生的液动压力见图13。提取各样本点的液动压力,得到图14所示曲线。将上述结果进行均值和方差分析,结果如表5所示。可以得出:液动压力的均值随着抛光间隙的增大而减小,方差随着抛光间隙的增大而减小。在其他工艺参数相同的情况下,更小的抛光间隙可以产生更大的液动压力,但产生的液动压力的均匀性更差。

(a)n=500 r/min (b)n=1 000 r/min

(c)n=1 500 r/min (d)n=2 000 r/min

图11 不同转速下液动压力分布云图

Fig.11 Cloud chart of hydrodynamic pressure distribution at different rotational speeds

图12 不同转速下AB线上的液动压力

Fig.12 Hydrodynamic pressure on the line AB at different rotational speeds

表4 不同辊子转速的液动压力均值和方差(仿真值)

Tab.4 Hydrodynamic pressure mean and variance of different rotational speeds(simulation)

转速(r/min)5001 0001 5002 000均值(kPa)3.54611.23325.44946.692方差0.1630.6696.44418.020

4 实验研究

4.1 压力测试实验

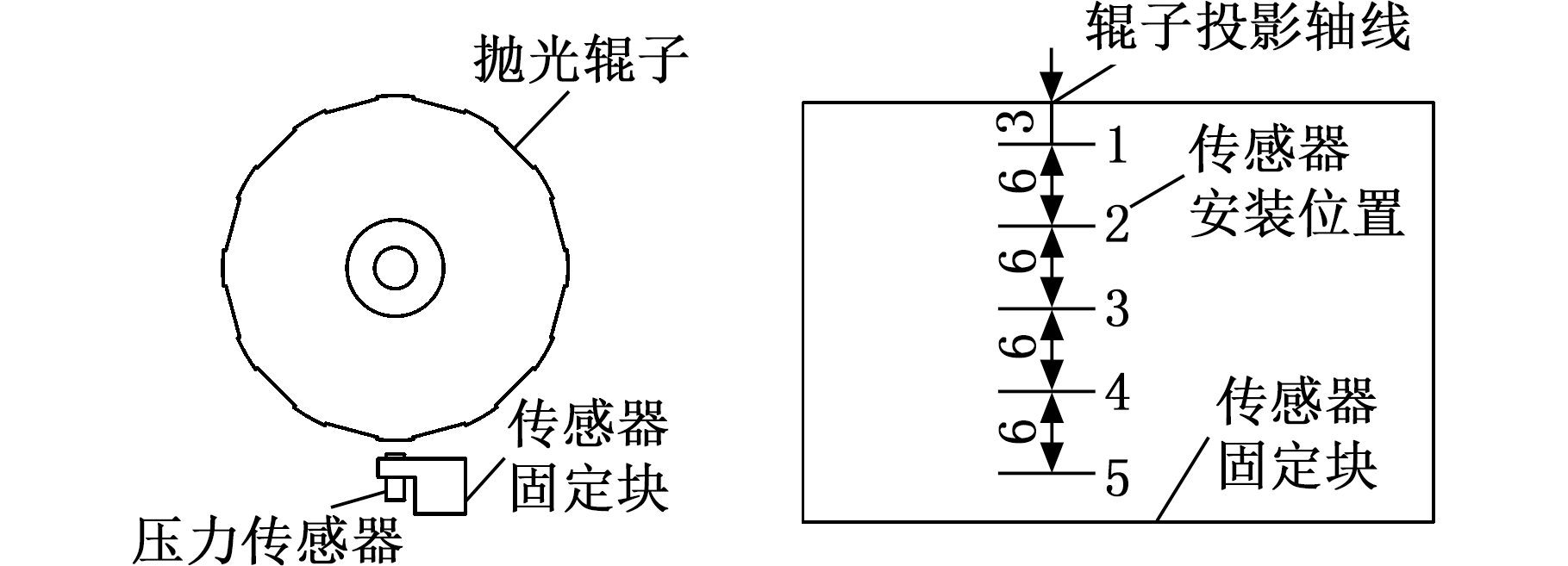

图 15 所示为在日本Okamoto GRIN-X 平面磨床上搭建的线性液动压抛光加工实验平台。选用CJGP 型高频压力传感器进行压力测量,在抛光辊子正下方均布5个压力测量点作为传感器安

(a)h0=50 μm (b)h0=100 μm

(c)h0=150 μm (d)h0=200 μm

图13 不同抛光间隙下液动压力分布云图

Fig.13 Cloud chart of hydrodynamic pressure distribution under different polishing gaps

图14 不同抛光间隙下AB线上产生液动压力

Fig.14 Hydrodynamic pressure on the line AB under different polishing gaps

表5 不同抛光间隙的液动压力均值和方差(仿真值)

Tab.5 Hydrodynamic pressure mean and variance of different polishing gaps(simulation)

抛光间隙(μm)50100150200均值(kPa)12.79311.2337.8513.804方差1.0240.7070.2680.038

装位置,如图16所示。测量点2、3、4处于工件安装区,测量点1、5处于工件安装区外,即辊子边缘位置。通过测量5个测量点的液动压力,研究不同工艺参数下在底面沿Y轴液动压力的大小及分布均匀性。以测量点2、3、4处液动压力的均值和方差,作为衡量不同工艺参数下产生流体动压力大小和分布均匀性的依据。

图15 线性液动压抛光加工实验平台

Fig.15 Linear hydrodynamic polishing platform

(a)正视图 (b)俯视图

图16 传感器安装位置

Fig.16 Installation position of pressure sensor

图17 液动压力和辊子转速关系

Fig.17 Relationship between hyrodynamic pressure and roller speeds

图17所示为抛光间隙为100 μm,不同转速下各测量点液动压力的实验结果与仿真结果对比。图18所示为辊子转速为1 000 r/min,不同抛光间隙下各测量点液动压力的实验结果与仿真结果对比。

图18 液动压力和抛光间隙关系

Fig.18 Relationship between hydrodynamic pressure and polishing gaps

对工件安装区域内测量点2、3、4的液动压力数据进行均值方差分析,结果如表6、表7所示。可以得出:其他工艺参数相同的条件下,更高转速的抛光辊子、更小的抛光间隙可以在工件表面产生更大的液动压力,但其产生的液动压力分布均匀性较差。这与表4、表5中流体仿真结论是一致的。

表6 不同辊子转速的液动压力均值和方差分析(测量值)

Tab.6 Mean and variance of hydrodynamic

pressure at different rotational speeds(measurement)

转速(r/min)5001 0001 5002 000均值(kPa)3.119.6122.442.2方差0.0150.0650.551.607

表7 不同抛光间隙下液动压力的均值和方差(测量值)

Tab.7 Mean and variance of hydrodynamic pressure

under different polishing gaps(measurement)

抛光间隙(μm)50100150200均值(kPa)11.83310.5336.9133.297方差0.2070.130.040.01

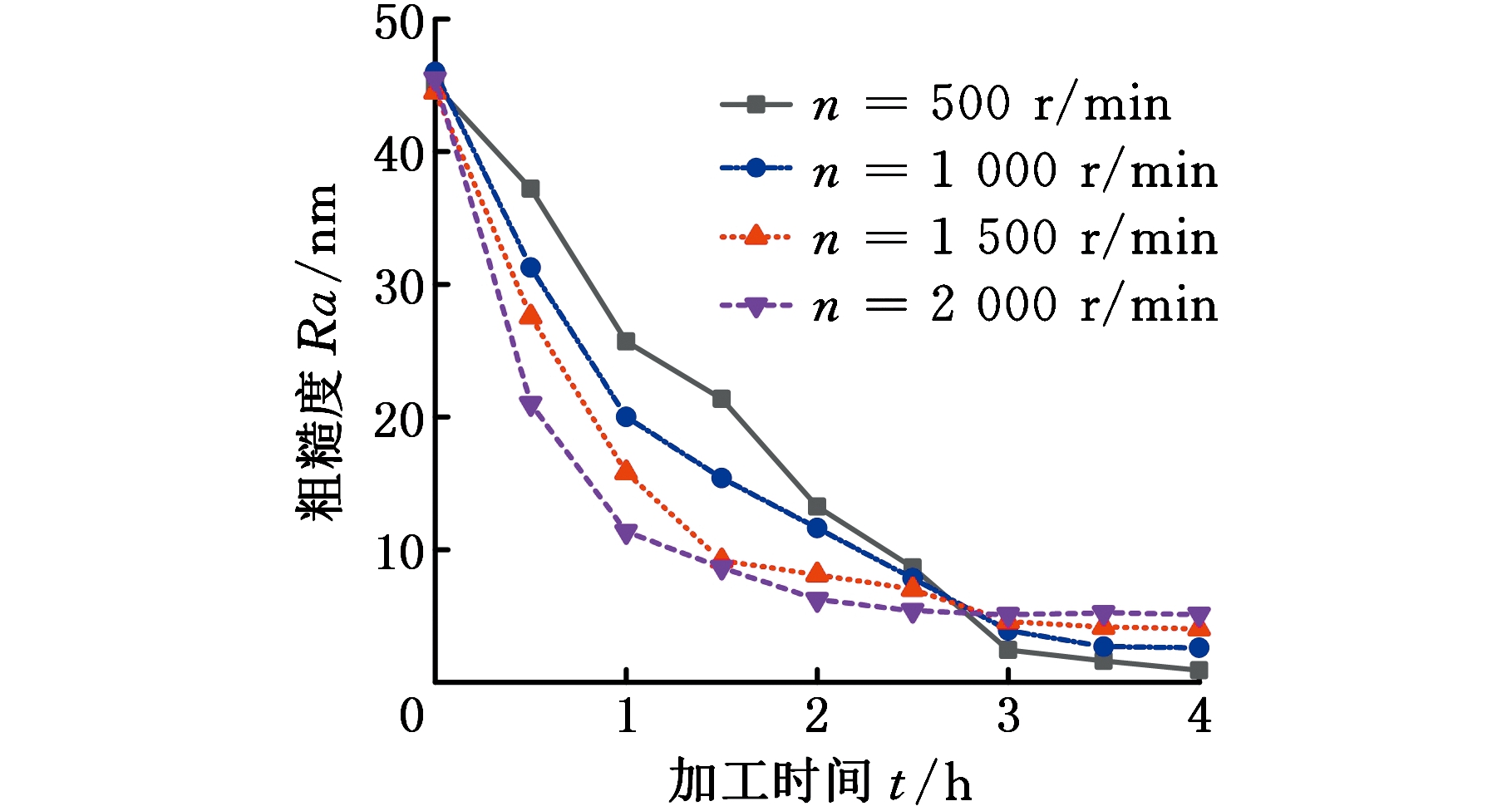

4.2 抛光加工实验

选择尺寸为10 mm×10 mm×1.5 mm的K9玻璃为加工对象,经过研磨、粗抛预加工处理后,使用粒径为50 nm、体积浓度为20%的SiO2悬浮抛光液进行线性液动压抛光加工。

图19 不同辊子转速下粗糙度变化情况

Fig.19 Roughness change under different rotational speeds

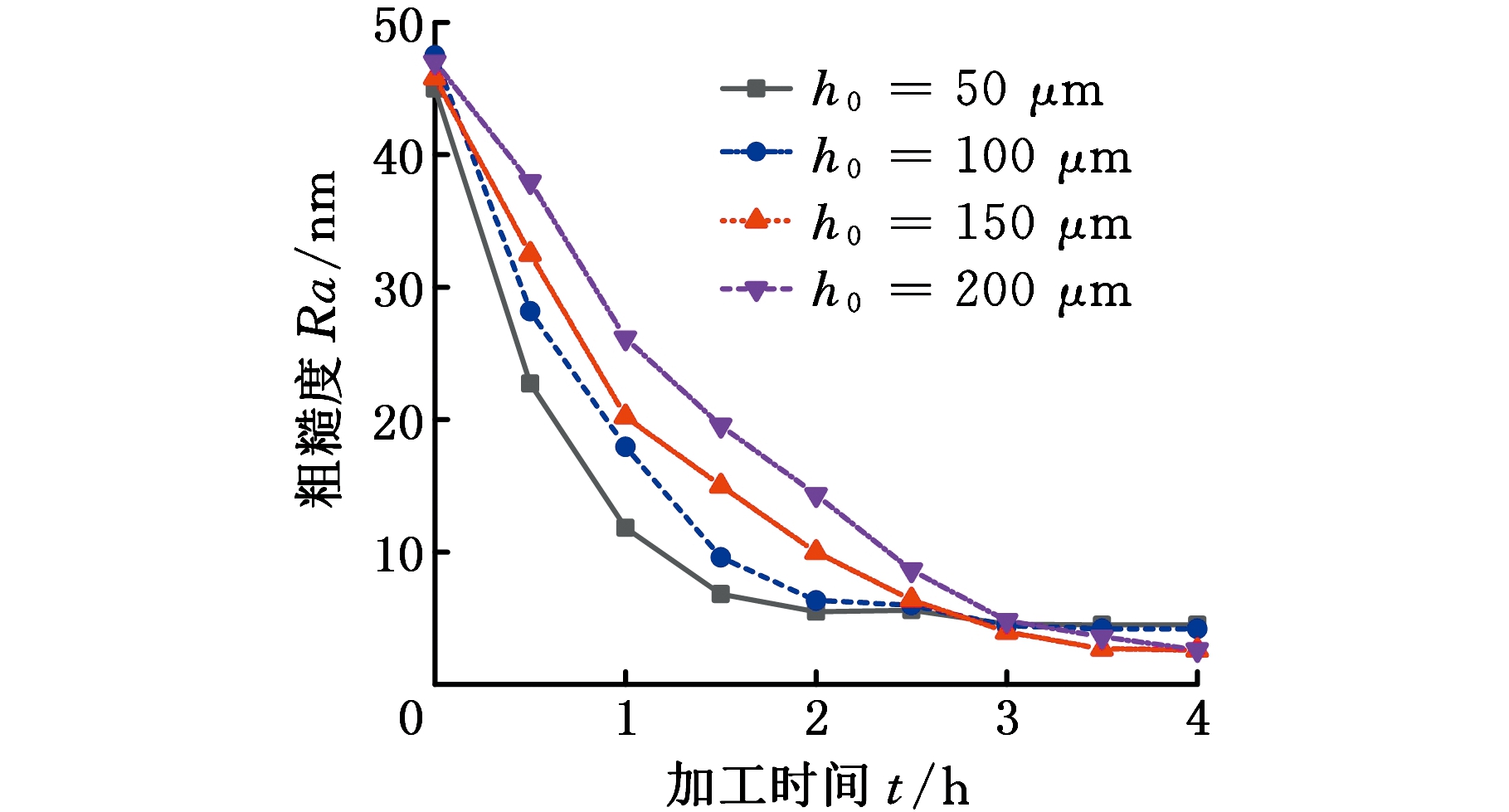

图20 不同抛光间隙下粗糙度变化情况

Fig.20 Roughness variation under different polishing gaps

在抛光间隙为150 μm,不同转速下,线性液动压抛光得到的工件表面粗糙度如图19所示。在辊子转速为1 000 r/min,不同抛光间隙下,线性液动压抛光得到的工件表面粗糙度如图20所示。可以看出,工件的表面粗糙度在初始时刻下降更为明显;经过4 h加工,低转速、大抛光间隙下加工获得的表面粗糙度更小。这是由于更高的辊子转速、更小的抛光间隙可以产生更大的液动压力,获得更高的材料去除率,但其产生的液动压力均匀性更差,最终表面粗糙度反而较差,这与表4、表5中仿真结果相符。

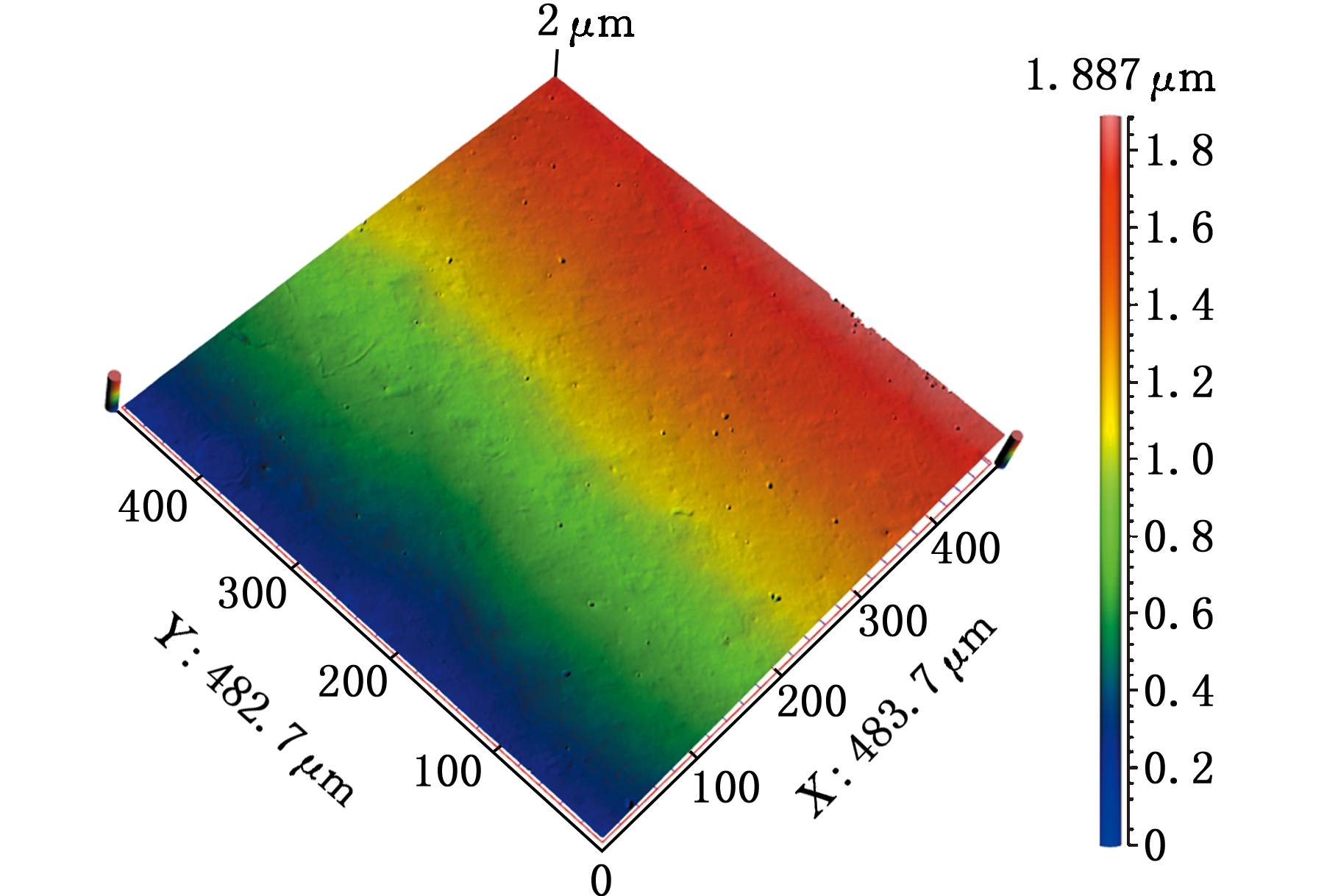

采用中图仪器SuperView W1光学3D表面轮廓仪检测线性液动压抛光加工前后工件形貌,如图21、图22所示。由图21可以看出,加工前工件表面极不平整,存在密集的波峰波谷,表面粗糙度Ra=45.51 nm。由图22可以看出,经过线性液动压抛光加工后,工件表面明显更为光滑平整,表面表面粗糙度Ra下降到0.91 nm。

Ra=45.41 nm Rq=63.15 nm Sq=80.34 nm Sa=54.23 nm

图21 初始工件表面形貌图

Fig.21 Surface topography of initial workpiece

Ra=0.91 nm Rq=1.06 nm Sq=17.86 nm

图22 抛光后工件表面形貌图

Fig.22 Surface topography of workpiece after gaps

5 结论

(1)针对液动压悬浮抛光存在的动压力分布不均匀的技术问题,本文提出了一种线性液动压抛光加工方法。通过高速旋转的具有表面微结构的圆柱形抛光辊子,形成具有高速湍流涡旋的磨粒流流态,实现对工件的抛光作用。

(2)借助ANSYS FLUENT流体仿真软件,研究了各设计及工艺参数对产生液动压力的影响情况,模拟结果显示:表面具有矩形微结构的辊子作为抛光工具,可产生更大且均匀的液动压力;更大直径的抛光辊子、更高的转速和更小的抛光间隙都可以获得更大的流体动压力,但同时也会使液动压力分布均匀性变差。

(3)搭建线性液动压加工实验平台,以K9玻璃为加工对象,进行对比加工实验验证。通过4 h加工,工件表面粗糙度Ra从45.41 nm降低至最低0.91 nm,验证了该抛光方法的有效性。

[1] 陈逢军,苗想亮,唐宇,等. 磨料液体射流抛光技术研究进展[J]. 中国机械工程,2015,26(22):3116-3123.

CHEN Fengjun, MIAO Xiangliang, TANG Yu, et al. Research Progresses on Abrasive Fluid Jet Polishing Technology[J]. China Mechanical Engineering, 2015, 26 (22) : 3116-3123.

[2] 陈杨,陈建清,陈志刚. 超光滑表面抛光技术[J]. 江苏大学学报,2003,24(5):55-59.

CHEN Yang, CHEN Jianqing, CHEN Zhigang. Ultra-smooth Surface Polishing Techniques[J]. Journal of Jiangsu University, 2003, 24(5): 55-59.

[3] 袁巨龙,张飞虎,戴一帆,等. 超精密加工领域科学技术发展研究[J]. 机械工程学报,2010,46(15):161-177.

YUAN Julong, ZHANG Feihu, DAI Yifan, et al.Development Research of Science and Technologies in Ultra-precision Machining Field[J]. Journal of Mechanical Engineering, 2010,46(15): 161-177.

[4] HASHIMOTO F, YAMAGUCHI H, KRAJNIK P, et al. Abrasive Fine-finishing Technology[J]. Annals of the CIRP, 2016, 65(1): 597-620.

[5] QI Huan, WEN Donghui, YUAN Qiaoling, et al. Numerical Investigation on Particle Impact Erosion in Ultrasonic-assisted Abrasive Slurry Jet Micro-machining of Glasses[J]. Powder Technology, 2017, 314: 627-634.

[6] 计时鸣,何剑敏,洪滔,等. 导流式液流悬浮加工流场特性研究[J]. 中国机械工程, 2012,23(12):1417-1422.

JI Shiming, HE Jianmin, HONG Tao, et al. Study on Flow Field in Hydrodynamic Suspension Machining with Deflector[J]. Journal of Mechanical Engineering, 2012, 23(12):1417-1422.

[7] BEAUCAMP A,NAMBA Y,FREEMAN R. Dynamic Multiphase Modeling and Optimization of Fluid Jet Polishing Process[J]. Annals of the CIRP, 2012,61 (1): 315-318.

[8] 计时鸣,於加峰,洪滔,等. 槽形抛光工具形状对液流悬浮抛光加工效果的影响[J]. 农业工程学报,2012,28(增刊1): 87-91.

JI Shiming, YU Jiafeng, HONG Tao, et al. Influence of Shapes of Grooved Polishing Tool on Hydrodynamic Suspension Polishing[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(S1): 87-91.

[9] 彭文强,关朝亮,胡旭东,等. 流体动压超光滑加工关键工艺参数优化[J]. 国防科技大学学报,2017,39(4): 179-184.

PENG Wenqiang,GUAN Chaoliang, HU Xudong, et al. Key Process Parameters Optimization of Hydrodynamic Effect Polishing[J]. Journal of National University of Defense Technology, 2017, 39(4): 179-184.

[10] WEN Donghui, PIAO Zhongyu, ZHANG Taihua. A Hydrodynamic Suspension Polishing Method for Ultrasmooth and Low-damage Surface[J]. Precision Engineering, 2016, 46: 278-287.

[11] LEE H,WANG H,PARK J,et al. Experimental Investigation of Process Parameters for Roll-type Linear Chemical Mechanical Polishing (Roll-CMP) System[J]. Precision Engineering,2014,38: 928-934.

[12] 李攀星. 液动压悬浮抛光压力场的数值模拟与实验研究[D]. 杭州:浙江工业大学,2017.

LI Panxing. An Experimental Study and Simulation of Pressure Field Hydrodynamic Suspension Polishing[D]. Hangzhou: Zhejiang University of Technology, 2017.

[13] ZHAN J M ,MAO J H , LIU Q T . Study on Experiments of Nano-abrasive Polishing in Hydrodynamic Suspension Liquid[J]. Applied Mechanics & Materials,2011, 44/47: 446-450.

[14] PENG Wenqiang, GUAN Chaoliang, LI Shengyi. Ultrasmooth Surface Polishing Based on the Hydrodynamic Effect[J]. Applied Optics, 2013,52(25): 6411-6416.

[15] 计时鸣,钟佳奇,谭大鹏,等. 结构化流道环境下不同磨粒浓度的磨粒群分布及其动力学特性[J]. 农业工程学报,2012,28(4):45-53.

JI Shiming, ZHONG Jiaqi, TAN Dapeng,et al. Distribution and Dynamic Characteristic of Particle Group with Different Concentration in Structural Flow Passage[J]. Transactions of the CSAE, 2012, 28(4): 45-53.

[16] 计时鸣,葛江勤,高涛,等. 基于CFD-DEM耦合的面约束软性磨粒流加工特性研究[J]. 机械工程学报,2018,54(5):129-141.

JI Shiming,GE Jiangqin,GAO Tao,et al. Study on Machinability of Surface-constrained Softness Abrasive Flow Based on CFD-DEM Coupled Method[J]. Journal of Mechanical Engineering, 2018, 54(5): 129-141.