0 引言

随着移动互联网、物联网、云计算、智能服务终端等新一代信息技术(new generation of information technology)的发展应用,制造业逐渐向基于大数据分析的服务化、信息化和智能化转型升级[1-3],智能制造(intelligent manufacturing)逐渐成为世界各国抢占未来经济发展的制高点[4]。智能制造是一种具有高度感知化、互联化和智能化特征的新型制造模式[5-7]。智能和互联[8]作为智能制造服务的主要特征,旨在利用新一代信息技术充分挖掘、分析、存储、推理与应用制造信息、知识等大数据资源,实现准确感知系统内外环境的变化,以及科学分析、决策与优化生产过程,以降低制造成本,提升制造效率[9]。因此,大数据被视为重要的生产要素[10],成为连接制造企业、服务企业和终端用户,促进制造与服务深度融合的关键,成为驱动智能制造服务的研究热点。

当前,已有相关研究聚焦于大数据在智能制造服务中的驱动作用。SIM[11]构建了一种智能设备工程系统(smart-equipment engineering system, S-EES)和大数据分析方法,用于识别发生故障的生产流程和机器设备,以提高产品产量和质量;ZHONG等[12]基于物联网技术创建具有无线射频识别(radio frequency identification, RFID)功能的智能车间环境,依据收集到的RFID物流数据进行智能车间的物流决策;LAI等[13]采用长短期记忆(long short-term memory, LSTM)来分析大数据特征,构建了一种非侵入式负荷监测系统,对制造系统中的工业电气设备进行识别和分类;HAN等[14]基于智能传感器采集制造设备的性能状态、生产任务的执行状态和制造产品的质量状态等大量多源数据,提出了制造系统健康状态评估方法;张晨等[15]提出了一种基于监测数据分析的设备健康预测和库存优化方法,以实现生产的主动预警;张洁等[16]针对智能车间制造过程中产生的生产数据特征,提出了“关联+预测+调控”的车间运行分析与决策新模式;刘伟杰等[17]基于车间智能终端构建大数据业务流程,提出了离散车间生产管理的工况可视化监测系统。

上述研究从技术实现角度剖析了大数据在故障监测评估、设备识别分类、运行预测决策等智能制造生产服务方面的驱动作用。但在实际生产制造中,大数据存在于产品全生命周期的各个阶段[18],贯穿了整个制造业价值链(用户—市场—企业),对基于数据驱动的智能制造服务在广度与深度上仍需进行深入研究,尤其是将研究重点从生产过程预警转化为设计前期决策,即设计需求调研阶段,以提高企业的市场核心竞争力:一方面,智能制造服务更加注重用户体验与需求[19],在社会性网络、移动互联网等服务大数据的驱动下,市场竞争逐渐从“以产值为中心”过渡到“以客户需求为中心”,准确、高效地响应用户需求成为制造企业赢得市场竞争的关键[20];另一方面,社会网络产生的海量服务数据多为用户在无干扰条件下产生的可靠数据[21],如电子商务平台展示的评论信息包含产品功能、性能、服务等多种需求表达[22],另外,专业资源数据库承载了现有产品的功能指标、性能参数及技术特点等竞品信息,基于该服务数据进行全面、清晰的设计需求信息分析,能够为企业的研发、生产、销售等制造活动提供真实可靠的数据支持。

在新一代信息技术推动的大数据分析环境下,实现设计需求信息全面、准确、高效及清晰的分析与表达,体现了智能制造设计服务与传统设计服务的本质区别。针对上述问题,本文引入数据挖掘、共词分析、聚类图和战略坐标图等相关技术、方法和工具,提出了面向智能制造服务的产品设计需求信息可视化方法。

1 智能制造服务视角下产品设计需求信息的问题特征

随着社会性网络、互联网等服务大数据的发展,用户和企业紧密联系在一起,用户的需求数据(信息)可以迅速地传递给企业生产者。相比传统用户需求数据,智能制造服务模式下需求数据的规模更大、来源更广、关系更复杂,结合大数据呈现出的数据体量(volume)大、结构类型(variety)多、处理速度(velocity)快、价值密度(density)低的4V特性[23],本文提出了智能制造服务视角下产品设计需求信息的问题特征。

(1)数据来源(source)杂。伴随着网络用户和智能终端数量的增长,以及多种信息平台、媒体等服务方式的不断涌现,不同用户群体能够通过不同渠道表达不同类型(多样化)的需求信息。例如:ERP、PDM、搜索引擎、社交网络、电子商务网站、专业资源库等服务平台上所承载的结构化数据、半结构化数据和非结构化数据都能成为设计需求信息分析的数据来源。

(2)价值密度(density) 低。广泛的数据来源带来了数据体量的爆炸式增长,多样化的表达方式也决定了数据形式的多样性,这导致设计需求信息往往隐藏在海量的无用信息(干扰信息)中,难以被获取和分析。如何通过有效的数据挖掘方法迅速地完成数据质量“提纯”,获得对设计需求分析有价值的新规律和新知识,是智能制造设计服务研究亟待解决的问题。

(3)维持时效(aging)短。随着新一代信息技术的快速发展,需求信息的产生、表达和传递变得更加容易;同时,制造技术的快速发展以及产品迭代更新等外部环境的不断转变也加快了设计需求信息的更新速度。

(4)关系理解(comprehension)难。产品设计需求信息缺乏明确的结构体系,需求数据的不同变量及其关系一般以抽象、模糊的概念化方式进行表达,通常难以被理解。同时,受限于自身的知识、专业和经验,用户往往不能表达出全面、具体及清晰的需求信息,导致设计需求信息(数据)之间的关系存在模糊性。

为快速地响应多变的用户及市场需求,提高市场竞争优势,必须全面、准确、高效、清晰地完成设计需求的采集、定位、属性分类、关系表达以及权重计算等步骤[24]。一般形式上的问卷调查、用户访谈、专家咨询、小批量试用等需求获取与分析方法在使用过程中存在时效性、地域性及准确性等诸多约束[25],且存在主观导向性强、个体性缺乏、成本较高等弊端[21],无法满足智能制造的设计服务需求,因此,探索现代信息技术条件下设计需求信息的分析方法是当前智能制造服务领域亟待解决的问题。

2 产品设计需求信息可视化的研究模型

为实现对产品设计需求信息的全面、准确、高效、清晰的表达,本文基于数据挖掘、自然语言处理、数据可视化等技术,并结合一般数据分析的操作流程[26-27],构建面向智能制造服务的产品设计需求信息可视化研究模型,如图1所示。该模型能够实现对设计需求信息的获取、识别、表达三个层级的分析,故可称该研究模型为面向设计需求信息可视化的RI-AIE (requirements information: acquisition-identify-express, RI-AIE) 模型。

图1 产品设计需求信息可视化方法研究模型

Fig.1 Research model of visual method for product design requirement information

RI-AIE模型的具体实施步骤如下:

(1)设计需求信息分类。设计需求信息分类是可视化分析的起点,只有在明确信息来源的情况下,才能有针对性地进行后续分析。

(2)设计需求信息采集。针对不同文本信息调用不同的采集方法、程序或软件工具,对文本信息进行数据采集并存储为可被进一步处理的数据库文件(“.txt”文件、“.xlsx”文件)。

(3)设计需求信息预处理。由于初步采集到的文本内容信息混杂,且含有许多无用信息(价值密度低),比如英文字符、标点符号、特殊字符、图形以及空格、空行或重复文本等,故需要对信息进行清洗去噪,以免干扰后续分析。

(4)设计需求信息分词。考虑到采集到的文本信息为自然语言,故需对文本进行分词处理,主要包括词频统计、高频词提取、词性标注以及情感分析等,为进一步的挖掘分析做准备。

(5)设计需求信息编码。由于步骤(4)采集到的文本内容为自然语言,计算机无法识别,需要通过信息编码将分词后的自然语言转化成可供计算机识别的计算语言。

(6)设计需求信息分析。采用共词分析方法,对步骤(5)编码后的计算语言进行向量模型运算,构造出现矩阵或共现矩阵,以实现对文本信息的聚类分析。

(7)设计需求信息可视化。信息可视化主要是利用统计软件SPSS以及矩阵运算工具MATLAB,以图表或图形的形式将信息分析结果进行可视化表达,主要包括聚类图、战略坐标图等可视化图谱,以便进一步挖掘更深层次的设计需求信息。

(8)设计需求信息权重。依据步骤(7)的结果,计算并调整设计需求权重。

3 产品设计需求信息可视化的研究方法

由上述RI-AIE模型的操作步骤可知,信息获取与识别层次的操作可通过文本采集程序、文本预处理工具及程序、文本分词软件等来实现分析过程。例如:通过Python(一种面向对象的计算机程序设计语言)来编写网络爬虫程序或使用文本采集工具,自动分析网页内容,并抓取与分析主题相关的文本内容;采用NLPIR大数据语义智能分析平台[28]、jieba分词等工具或开源代码,可实现清洗去噪、词频统计等文本处理与分词步骤。上述程序和软件并非本文研究重点,因此,本文仅对RI-AIE模型中的设计需求信息来源分类原则、战略坐标图可视化表达方法、设计需求权重的定性调整函数等研究方法进行说明。

3.1 设计需求信息分类

依据产品设计过程中设计需求信息的调研规则和类型,将信息(或数据)分为竞品现状信息和用户反馈信息两类,具体分类内容如下。

(1)竞品现状信息。竞品(或市场)现状信息是指由组织内部参与产品设计的专业人员(工程师、设计师等)根据圈定的指标(结合自身产品特征)从竞争对手或市场相关产品中获得的产品发展现状信息,如企业内部的市场现状调研报告、竞品分析报告、技术可行性报告以及专业资源数据库(专利、标准等)等所承载的功能指标、性能参数、技术特点等。

竞品现状信息所包含的内容多关注现有产品的“基本”需求特征,即现阶段同类产品已经实现的、可行的产品特征或技术方案。该需求特征的满足不会明显提高产品市场竞争力,但当该需求特征没有得到满足或实现时,则会明显降低产品市场竞争力。

(2) 用户反馈信息。用户反馈(评论)信息是指由组织外部使用和接受产品或服务的普通消费者根据自身体验,对产品的功能、性能、外观、材料、价格等直接需求或服务及操作的易用性、有效性、安全性等间接需求所表达出的建议、诉求或观点等反馈信息,如互联网环境下电子商务网站和社交网络上的产品或服务评论。

用户反馈信息多聚焦于产品的“期望”设计需求,即现阶段突出的、缺失的以及未来期望具备的产品特征。该需求特征的实现会直接或明显地提高产品市场竞争力,且市场竞争力的提高程度与需求特征的实现程度成正比。

由于竞品现状信息和用户反馈信息的需求实现度对提高市场竞争力具有不同的促进作用,为保证设计需求信息分析结果的准确性和可靠性,首先要明确数据信息的来源(即对文本数据的采集途径或平台)进行区分:竞品现状信息多是通过专业数据库(专利、标准库)、企业内部信息(专家知识库、竞品分析报告、技术可行性报告)等资源库获得。用户反馈信息多是通过电子商务网站、社交网络等互联网平台获得。所以,可根据实际需要,针对不同资源库或平台进行数据采集,以便于后续的研究分析。

为便于论述RI-AIE模型的应用方法,同时结合文中产品实例应用所需的设计需求信息类型,本文仅从竞品现状信息角度进行研究方法与内容的论述。

3.2 战略坐标图可视化表达方法

战略坐标图(strategic diagram, SD)[29]是一种二维坐标图,其目的是在共词分析和聚类分析的基础上,来描述需求类团(具有同一或相似需求信息的词语所组成的词团)的内部联系情况和类团间(不同需求)相互影响情况。在战略坐标图中,X轴为向心度,表示不同需求类团之间相互影响的强度;Y轴为密度,表示同一需求类团的内部联系强度,具体定义及算法公式如下。

向心度(centrality)是用来量度不同需求类团之间联系的紧密程度(外联度),即核心度。某需求类团与其他需求类团之间联系的数目和强度(即向心度)越大,则说明该类团在整个需求分析中就越趋于中心位置(权重越大)。向心度可以通过该类团所有需求词与其他类团需求词之间两两共现频次的强度加以计算,需求类团i的向心度Ci的基本公式为

(1)

式中,N为整个共现矩阵(两两词对在同一文本中出现的次数)中需求词对的数量;mi为需求类团i中需求词的数量;Fij(k,p)为需求类团i与j之间需求词对(k, p)共现的频次。

密度是用来量度需求类团内部的需求词之间的联系强度(内联度),表示该类团维持和发展自己的能力(水平),即成熟度(用户反馈信息视角下定义为关注度)。密度可通过类团内所有需求词之间两两共现频次的强度加以计算,需求类团i的密度Di的基本公式为

(2)

式中,![]() 为需求类团i中所有需求词对构成的共现矩阵的元素数量;Fi(k,p)为需求类团i中需求词对(k,p)共现的频次。

为需求类团i中所有需求词对构成的共现矩阵的元素数量;Fi(k,p)为需求类团i中需求词对(k,p)共现的频次。

依据式(1)、式(2)确定类团相对坐标原点:

(3)

式中,X0、Y0为类团相对坐标原点的坐标值;n为类团数量。

进一步确定各类团的相对坐标为

(4)

式中,Xi、Yi为类团i的相对坐标。

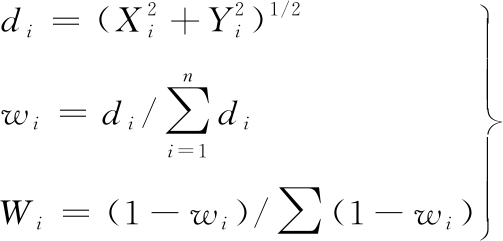

依据各需求类团的向心度和密度坐标(相对坐标)距中心点(相对坐标原点)的距离,计算对各需求类团的权重,需求类团i的标准化权重的基本公式为

(5)

式中,di为需求类团i的坐标点距中心点的距离;wi为需求类团i的标准化反向权重(即数值越大,权重越小)。

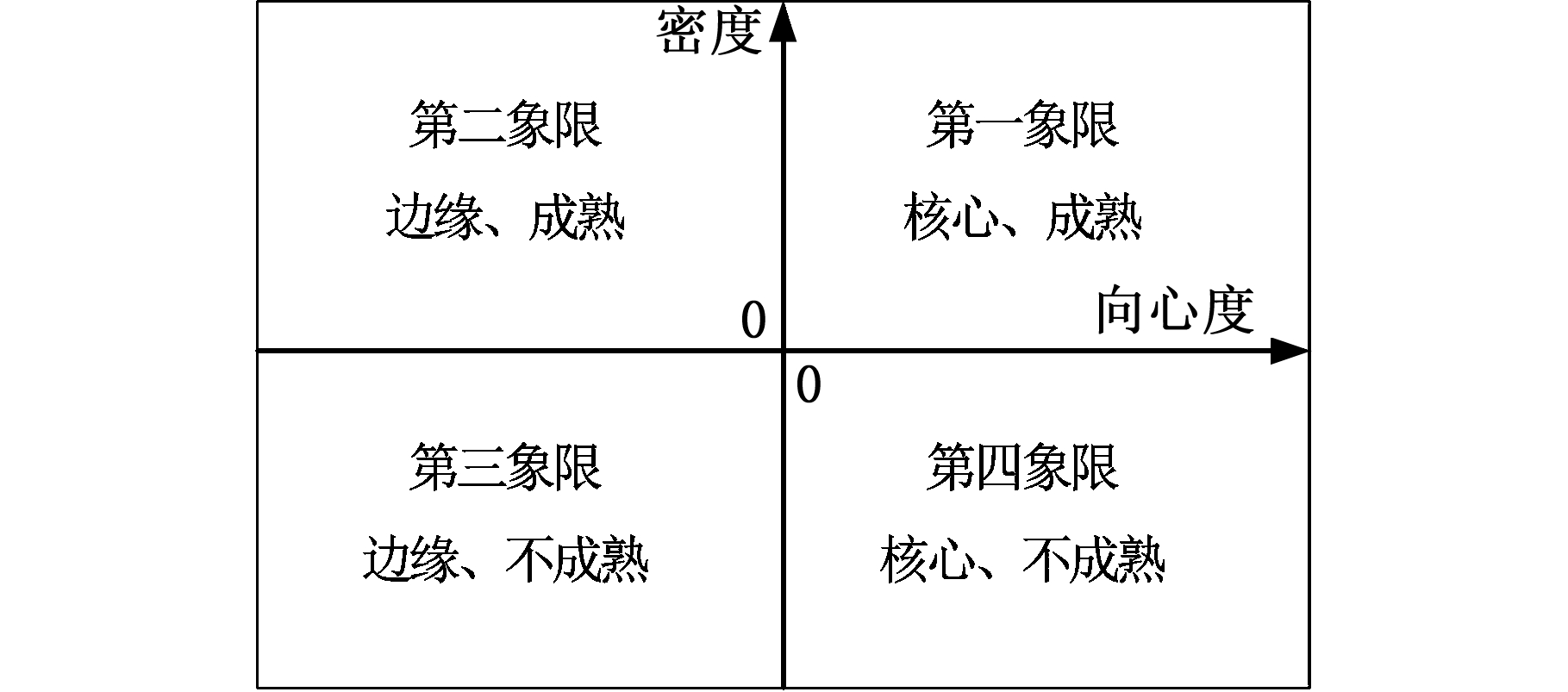

依据式(1)~式(4)获得的参数,绘制战略坐标图(图2)。战略坐标图将一个二维空间划分为4个象限:第一象限中的需求类团具有较高的向心度及密度,表明该类团与其他类团有广泛的关联,且自身发展水平趋于成熟,是发展水平较高的核心需求,可认为该类需求为一维型需求(即该需求是否实现与用户的满意程度之间成正相关);第二象限中的需求类团具有较高的密度和较低的向心度,表明该需求自身发展趋于成熟,但与其他类团关联性不高,是发展水平较高的边缘需求,可认为该需求为必备型需求(即该需求的实现不会明显提升用户满意度,但若不实现该需求则用户满意度会明显降低);第三象限中的需求类团具有较低的向心度及密度,表明该类团与其他类团关联性低,且自身发展水平也不够成熟,是发展水平较低的边缘需求,可认为该需求为无差异需求(即不论是否实现该需求,对用户满意程度无影响);第四象限中的需求类团具有较高的向心度和较低的密度,表明该类团与其他类团关联性较高,但现阶段发展不够成熟,是发展水平较低的核心需求,可认为该类需求为魅力型需求(即该需求的实现会明显提升用户满意度,但不实现该需求,用户满意度也不会降低)。

图2 战略坐标图4象限的划分

Fig.2 Four-quadrantdivision of strategic diagram

由上述分析可知:在产品设计过程中,制造企业应该通过重点提高第一象限需求类团、保证实现第二象限需求类团、维持平衡第三象限需求类团、创新突破第四象限需求类团的产品特征来获得及提高产品竞争优势。

3.3 设计需求权重的定性调整函数

由图2可知,4个象限中的需求特征实现度对提高产品市场竞争力具有不同程度(幅度)的促进作用。因此,为避免由式(5)获得的定量需求权重指导产品设计的盲目性,需结合战略坐标图中的4个象限类型,对定量权重进行定性调整。

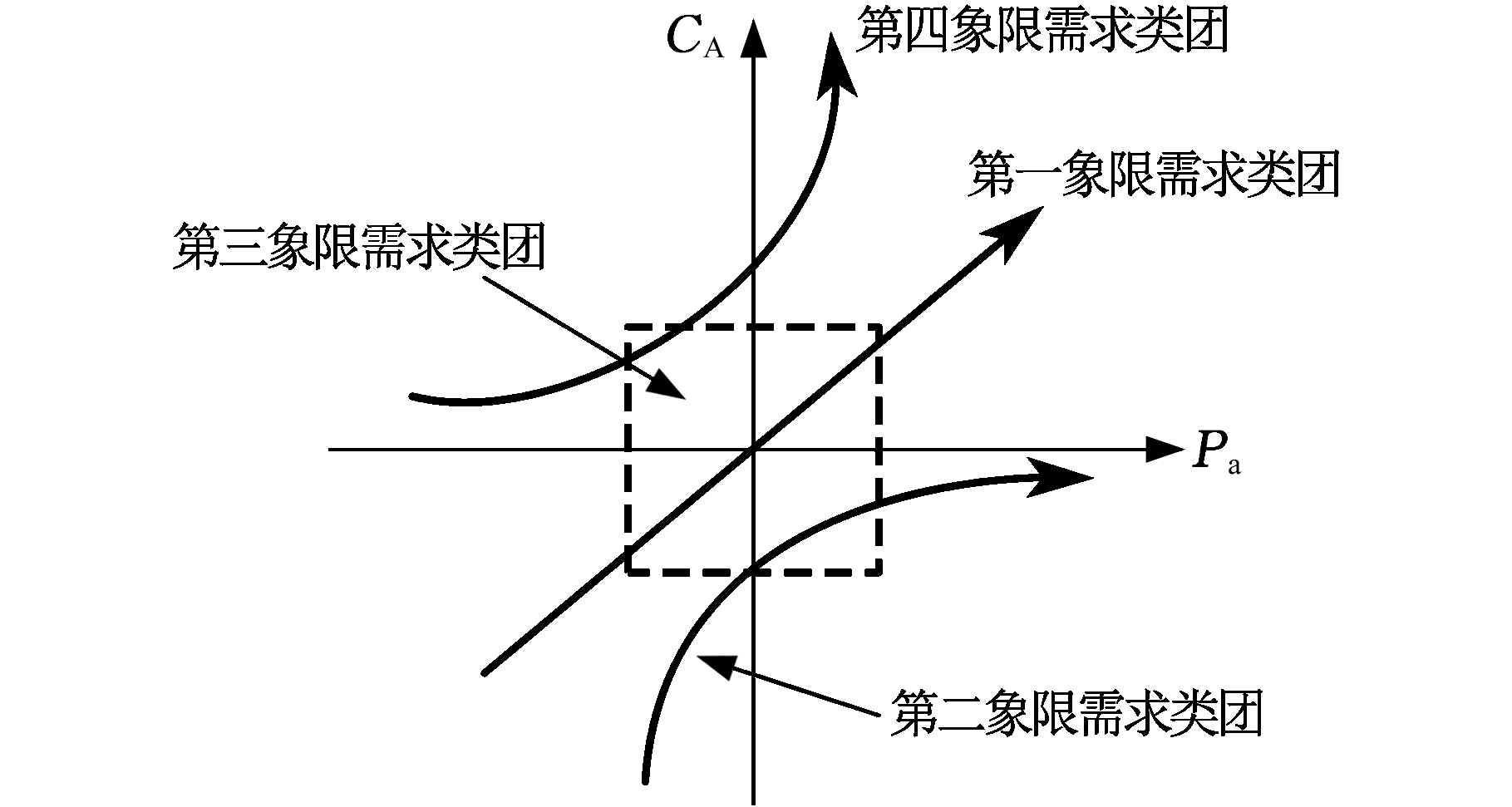

定义:产品竞争优势度CA为企业对产品设计需求的实现度(Pa)和产品设计需求权重(Pw)综合对比的结果,三者之间的关系可用函数CA=f(Pa,Pw)来表示。

依据上述战略坐标图4个象限的定义内容,可以获得图3所示的不同象限下Pa与CA之间的关系:对于第一象限,有ΔPa=ΔCA,ΔPa为需求类团的实现度(即需求满足度),ΔCA为产品市场竞争优势度增量;同理,对于第二象限,有ΔPa>ΔCA;对于第三象限,有ΔCA=0,即Pa不会对CA造成影响(无差异影响);对于第四象限,有ΔPa<ΔCA。图3表明:函数CA=f(Pa,Pw)并不是简单的线性关系,不同类型的设计需求信息的实现或满足程度所产生的产品优势度或用户满意度增量比例也不同。

图3 不同象限下需求实现度与竞争优势度的关系

Fig.3 Relationship between Pa and CA in different quadrants

综上所述,为最大化保证设计需求信息与产品竞争优势(用户满意程度)的精准映射,保证设计质量,本文构建了一种基于战略坐标图的设计需求信息权重定性调整策略,即引入设计需求权重调整系数k,其基本定义内容如下。

定义:产品竞争优势度CA与设计需求信息定性调整系数k、设计需求信息的定量权重w之间的关系为CA=f(k,w)。由上述分析可知,具有不同k值的设计需求权重,将会带来不同程度的CA增量比例,即ΔCA=kΔw,令Δw=ΔPa,可得k=ΔCA/ΔPa。

由图3可知权重调整系数k的取值范围:对于第一象限,有k=1;对于第二象限,有0<k<1;对于第三象限,有k=0;对于第四象限,有k>1。其中,k的大小可以依据需求可视化结果和专家经验进行定性确定。

结合设计需求权重调整系数k,对式(5)获得的设计需求标准化权重进行调整,基本公式为

(6)

式中,![]() 为类团i调整后的权重;

为类团i调整后的权重;![]() 为类团i归属于j类的调整系数,该值可依据需求分析结果或专家经验定性确定;Wi为类团i的标准化权重。

为类团i归属于j类的调整系数,该值可依据需求分析结果或专家经验定性确定;Wi为类团i的标准化权重。

4 实例研究

本文以某型自走履带式谷物联合收割机的设计需求信息分析过程为例,对面向智能制造服务的产品设计需求信息可视化方法——RI-AIE模型进行实证分析。

4.1 设计需求信息获取

(1)设计需求信息分类。因自走履带式谷物联合收割机设计的特殊性和针对性,根据调研需求,可选择同类型竞品的现状信息作为分析对象。

(2)设计需求信息采集。为保证收割机竞品现状信息来源的可靠性,选择CNKI专利数据库(中国)中的相关专利作为数据采集对象。本文以“主题词:收割机或收获机,且专利名称:谷物,公开日:2008年~2018年”为检索条件,共检索到397项相关的专利文本(约14万字符)。

4.2 设计需求信息识别

(3)设计需求信息预处理。对采集到的专利文本的摘要内容进行去重及删除标点符号、英文字符、空白文本等处理,共获得393项专利文本。

(4)设计需求信息分词。采用分词技术对采集到的相关专利文本信息进行分词处理,获得表1所示的需求词词频信息。在实际应用过程中,过大的词频分析范围容易导致后续统计过程的复杂化,且低词频的需求词也容易对进一步的共现矩阵构造造成干扰,不利于深入展示各需求主题的关联内容,从而阻碍对于设计需求趋势的把握。为此,根据相关文献研究[30],本文提取出前83个高频词(见表1,累积词频占比为42.8%),即选取词频范围为40以上的需求词,进行后续的设计需求信息分析。

4.3 设计需求信息表达

(5)设计需求信息编码。将步骤(4)采集到的自然语言信息转化为计算机能够识别的语言。

表1 谷物联合收割机专利文本的词频列表(部分)

Tab.1 Word frequency list ofgrain combine harvester patent text(part)

序号词汇词频序号词汇词频序号词汇词频1脱粒29030采用8158底板492安装27531驱动8159成本493输送27332下方8060一侧494清选21733方便7761排出485卸粮18834测量7562操作486分离16235前端7463连通477搅龙15436液压7264水平468割台15337作物7065箱体459传感器14638凹板7066收集4510滚筒13839粮仓6967辅助4511固定12240振动6868降低4512脱粒滚筒12041传动6669采集4413外观10942提升6570驾驶室4414机架10743行走6371发动机4315动力10044叶片6272传动机构4316控制9945支架6273作用4317风机9846实时6074壳体4318检测9747过桥6075调整4319损失9248物料5676输送槽4320效率9049风口5677谷粒4221简单9050链轮5478杂余4222螺旋8951出口5479监测4223粮箱8852流量5380部件4124信号8553脱粒装置5281刀片4025电路8454切割器5182轴流4026喂入8355驾驶5183堵塞4027调节8356减少5184粉碎3928清选装置8257干燥4985传送3929籽粒82

(6)设计需求信息分析。信息分析是指对信息编码后的文本信息进行向量模型计算,并构造相关出现矩阵或共现矩阵,以实现对文本信息的聚类和多维关联分析。其中,共词分析(co-term analysis, COA)作为共现矩阵的基础,其定义为:当两个能够揭示或表达某类需求的主题词或关键词出现在同一文本中,则表明这两个需求关键词之间具有一定的内在关联性,一般认为共现频次越多,关系越紧密[31]。在实际应用过程中,需求词对的共现频次大小容易受到各自需求词词频大小的影响,即以需求词对的共现频次为依据所构建的共现矩阵仅是一种“外在”的关联强度表征,为真正表征需求词对间的“内在”关联强度,本文引入表示需求词共现相对强度的指标——Slaton系数[32]来构建共现矩阵,需求词i和j的相对共现强度

Sij=103Nij/(FiFj)1/2

(7)

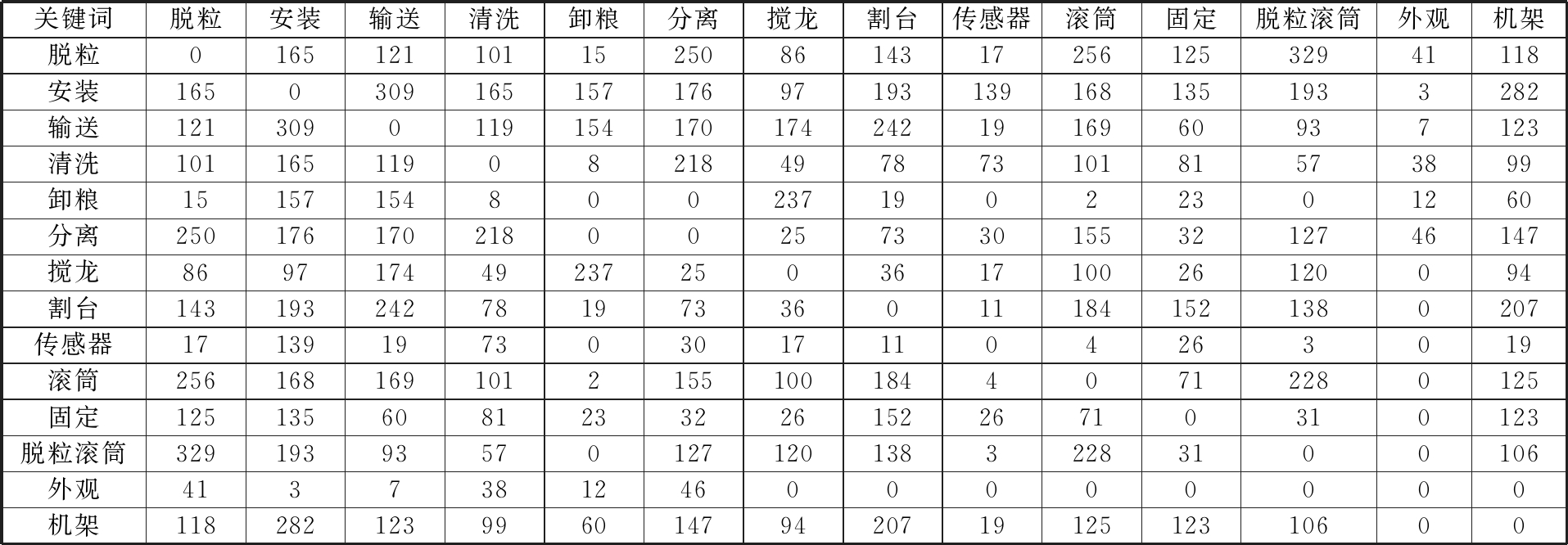

其中,Sij越大,则关联越强;Nij为需求词对i和 j的共现频次;Fi、Fj分别为需求词i和j的词频。据此构建共现矩阵,见表2。

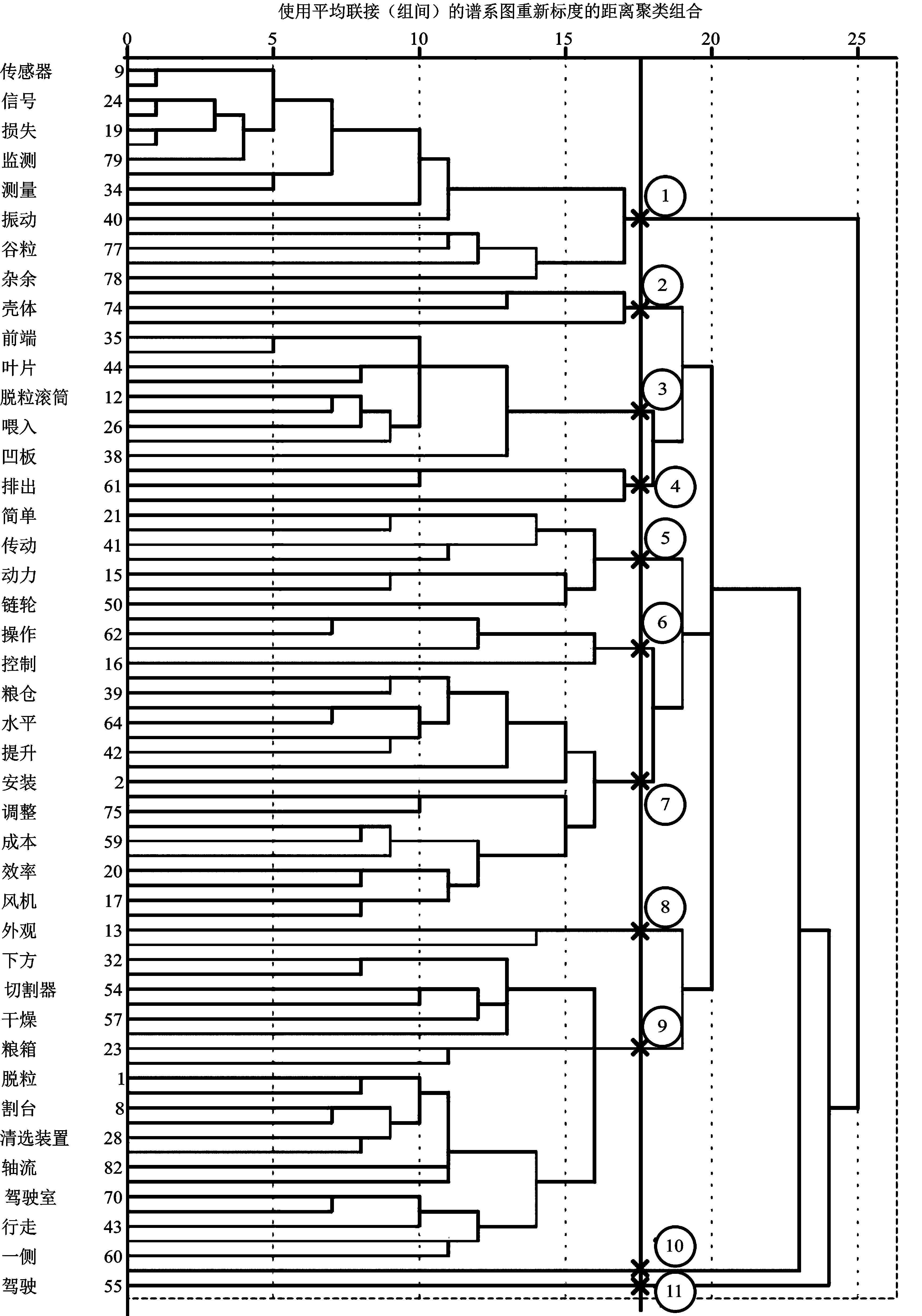

(7)设计需求信息可视化:依据步骤(6)获得的共现矩阵,利用SPSS等工具和程序进行系统聚类分析,获得聚类树状图,结果如图4所示。

表2 谷物联合收割机专利文本的共现矩阵(部分)

Tab.2 Co-occurrencematrix of grain combine harvester patents(part)

关键词脱粒安装输送清洗卸粮分离搅龙割台传感器滚筒固定脱粒滚筒外观机架脱粒016512110115250861431725612532941118安装1650309165157176971931391681351933282输送12130901191541701742421916960937123清洗1011651190821849787310181573899卸粮1515715480023719022301260分离250176170218002573301553212746147搅龙869717449237250361710026120094割台143193242781973360111841521380207传感器171391973030171104263019滚筒256168169101215510018440712280125固定125135608123322615226710310123脱粒滚筒3291939357012712013832283100106外观413738124600000000机架1182821239960147942071912512310600

注:该共现矩阵为对称方阵,表示需求词间两两共现的相对强度(为了便于表示,本文将每个Salton系数乘以103)。

图4 谷物联合收割机高频词聚类树状图

Fig.4 High frequency word clustering tree for grain combine harvester

由图4可知,83个高频词可被聚为11类,进一步依据类内词汇所反映和代表的需求内容,对11个需求类团进行标号和命名,具体分类结果见表3。

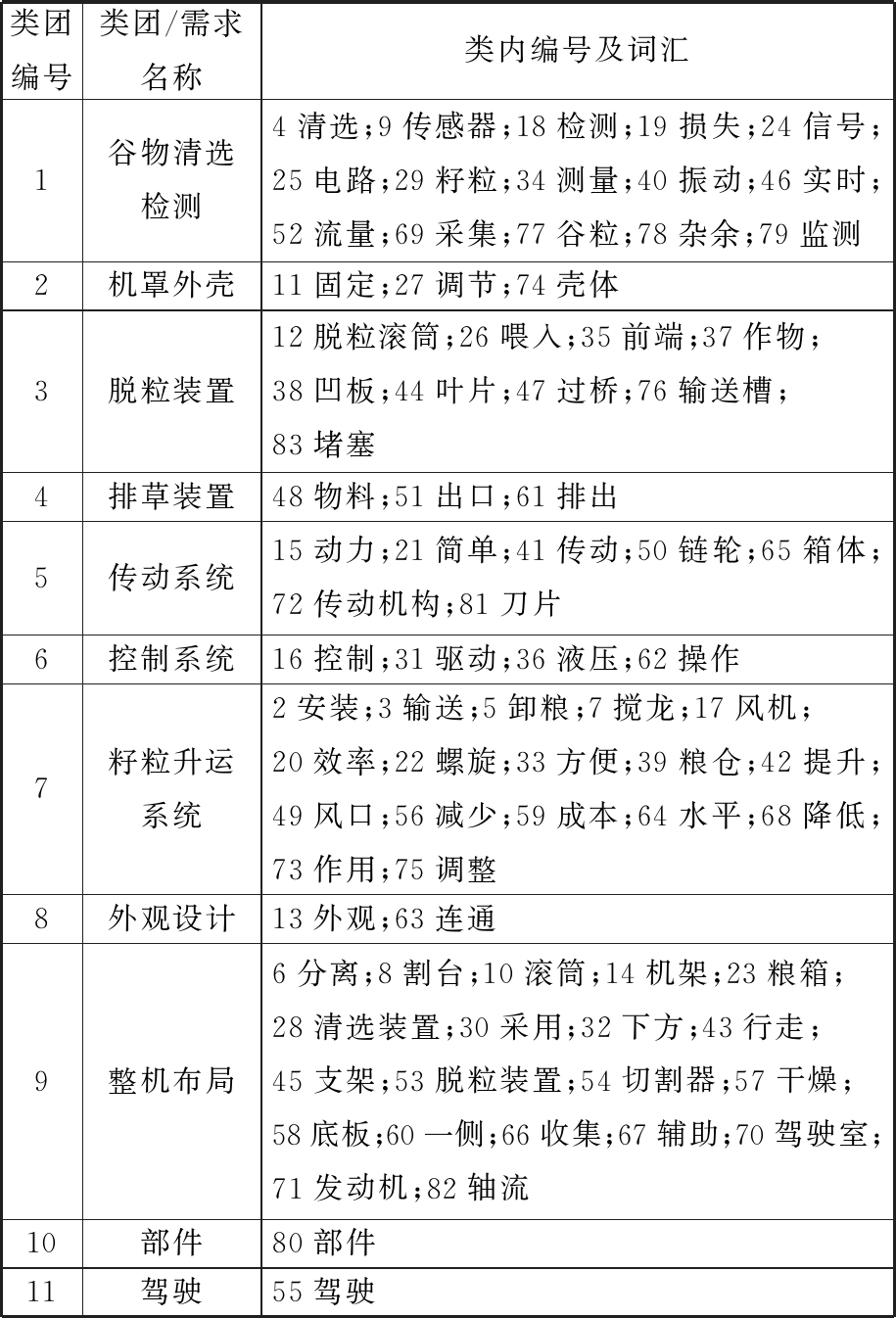

表3 谷物联合收割机高频词聚类结果

Tab.3 Clustering results of high frequency words ingrain combine harvester

类团编号类团/需求名称类内编号及词汇1谷物清选检测4清选;9传感器;18检测;19损失;24信号;25电路;29籽粒;34测量;40振动;46实时;52流量;69采集;77谷粒;78杂余;79监测2机罩外壳11固定;27调节;74壳体3脱粒装置12脱粒滚筒;26喂入;35前端;37作物;38凹板;44叶片;47过桥;76输送槽;83堵塞4排草装置48物料;51出口;61排出5传动系统15动力;21简单;41传动;50链轮;65箱体;72传动机构;81刀片6控制系统16控制;31驱动;36液压;62操作7籽粒升运系统2安装;3输送;5卸粮;7搅龙;17风机;20效率;22螺旋;33方便;39粮仓;42提升;49风口;56减少;59成本;64水平;68降低;73作用;75调整8外观设计13外观;63连通9整机布局6分离;8割台;10滚筒;14机架;23粮箱;28清选装置;30采用;32下方;43行走;45支架;53脱粒装置;54切割器;57干燥;58底板;60一侧;66收集;67辅助;70驾驶室;71发动机;82轴流10部件80部件11驾驶55驾驶

在上述共现矩阵和聚类分析的基础上,结合式(1)~式(5),利用自编MATLAB算法程序,计算各个需求类团的向心度、密度及需求权重(调整前权重),计算结果见表4。

表4 谷物联合收割机设计需求主题词类团的向心度、密度及权重

Tab.4 Graincombine harvester design requirements-centripetal degree, density and weight of thesaurus

类团编号类团/需求名称绝对坐标相对坐标向心度(X)密度(Y)向心度(X)密度(Y)需求权重1谷物清选检测62.150177.1290.19890.3920.0872机罩外壳62.10852.4440.156-34.2920.0953脱粒装置61.619163.827-0.33377.0910.0894排草装置62.12830.8890.176-55.8480.0925传动系统62.571133.2240.61946.4880.0936控制系统61.912166.750-0.04080.0130.0897籽粒升运系统61.673122.983-0.27936.2460.0958外观设计62.39500.443-86.7370.0889整机布局60.688106.855-1.26420.1180.09710部件62.06400.112-86.7370.08811驾驶62.16300.211-86.7370.088

进一步结合向心度和密度坐标来描述11个需求类团的类间和类内关系,即外部链接和内部链接的强度问题,获得战略坐标图,如图5所示。

结合图2战略坐标图的4个象限划分类型可知:第一象限中的需求类团1和5具较高的向心度和密度,表明谷物清选检测系统和传统系统处在需求类团的核心位置,且自身发展水平较高,即该类需求为一维型需求;第二象限中的需求类团3、6、7、9具有较低的向心度和较高的密度,表明脱粒装置、控制系统、籽粒升运装置等设计需求与其他需求之间缺乏联系,处在边缘位置,但该类需求已发展为成熟技术,即该需求为必备型需求;第三象限的向心度和密度都比较低,表明该类设计需求较为次要,且现阶段在同型号收割机中研究较浅,不是核心竞争优势,即该需求为无差异需求;第四象限中的类团2、4、8、10、11具有较高的向心度和较低的密度,表明机罩外壳、外观设计、驾驶及排草装置等需求在设计制造中占重要位置,但现阶段研究较为松散,发展水平相对落后,即该类需求为魅力型需求,可作为谷物联合收割机的设计创新点。

图5 谷物联合收割机的需求信息战略坐标图

Fig.5 Requirementsinformation for grain combine harvester, strategic diagram

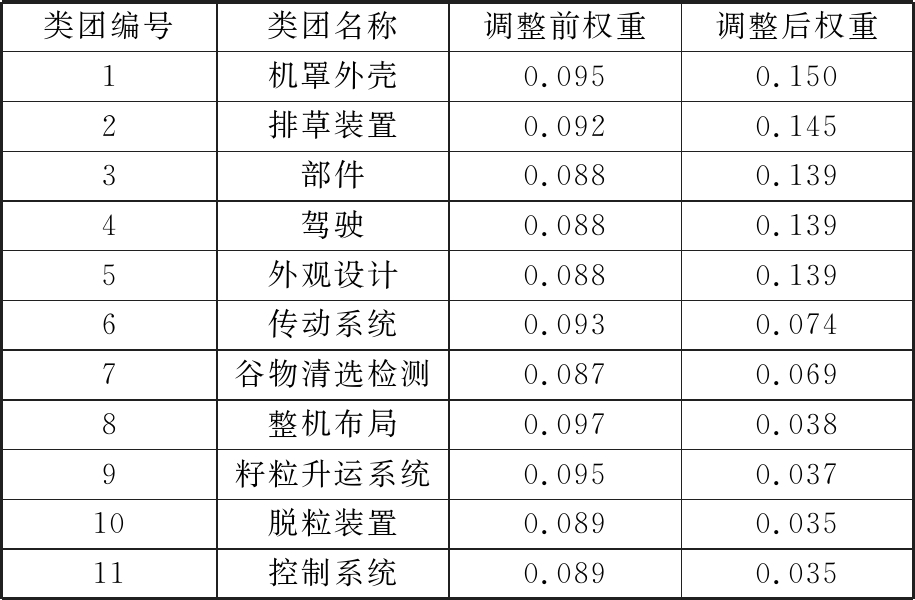

(8)设计需求信息权重。依据设计需求信息权重定性调整函数中k值的取值范围以及上述战略坐标图的可视化结果,结合专家经验,确定设计需求信息权重的调整系数k的取值:对于第一象限需求类团,有k=1;对于第二象限需求类团,有k=1/2;对于第三象限需求类团,有k=0;对于第四象限需求类团,有k=2。据此,结合式(6)对11个需求类团的权重进行调整,结果见表5。

表5 设计需求权重调整前后对比

Tab.5 Comparison before and after the adjustment of design demand weight

类团编号类团名称调整前权重调整后权重1机罩外壳0.0950.1502排草装置0.0920.1453部件0.0880.1394驾驶0.0880.1395外观设计0.0880.1396传动系统0.0930.0747谷物清选检测0.0870.0698整机布局0.0970.0389籽粒升运系统0.0950.03710脱粒装置0.0890.03511控制系统0.0890.035

由表5可知,设计需求信息权重调整前后存在明显区别,如调整前整机布局、籽粒升运系统、传动系统等占有较大权重,而定性调整后其权重占比变小。结合专家意见,本文认为调整后的机罩外壳、排草装置、部件、驾驶、外观设计等权重排序结果更加符合现阶段的谷物联合收割机设计需求,因此,调整后的权重结果依据为后续阶段的产品研发、制造、销售等生产活动提供了数据支撑和保障。

5 结语

本文构建的面向智能制造服务的设计需求信息可视化分析(RI-AIE) 模型实现了智能制造服务视角下设计需求信息的全面、准确、高效和清晰化表达,为智能制造设计服务提供了方法参考。该模型的主要优势体现在以下方面:

(1)设计需求信息的快速获取。基于大数据分析驱动的RI-AIE模型规避了传统需求调研的时间和地域限制,时效性突出。

(2)设计需求信息的可靠分析。一方面RI-AIE模型通过采集用户在无干扰条件下产生的大量文本数据,保证了设计需求信息的数据来源稳定性和分析结果可靠性;另一方面RI-AIE模型中设计需求信息权重定性调整函数,保证了设计需求实现度与用户满意度增量的可靠映射。

(3)设计需求信息的可视化表达。RI-AIE模型综合运用了聚类图、战略坐标图等可视化表达方法,为获得直观、具体和清晰的设计需求信息结构图谱提供了保证。

(4)设计需求信息的低成本分析。相比传统需求调研与分析方法中人、物等较多实体成本的投入,基于算法、程序和软件驱动的RI-AIE模型仅需较少的技术成本。

随着信息技术的发展,社会网络生成的海量服务数据中,图片、视频等非结构化的实体数据越来越多,关系也越来越复杂,同时,有关数据信息中词汇语义强关联及重复现象也较为突出。但现阶段对该类型数据的作用关系分析仍需人工标注,其操作时效性和结果可靠性无法得到保证。未来将探索基于生成式对抗网络(generative adversarial net-works,GAN)的智能数据分析方法,并进一步结合Python等计算机程序设计语言,对RI-AIE方法体系中分散的程序、算法和软件工具等进行集合开发,探索将其深化为面向智能制造设计服务的专用工具(软件或平台),为用户企业提供更加可靠、高效和个性化的设计服务。

[1] 张卫, 丁金福, 纪杨建, 等. 工业大数据环境下的智能服务模块化设计[J].中国机械工程, 2019,30(2):167-173.

ZHANG Wei, DING Jingfu, JI Yangjian, et al. Modular Design of Intelligent Service Based on Industrial Big Data[J]. China Mechanical Engineering,2019, 30(2):167-173.

[2] 李浩, 顾新建,祁国宁,等. 现代制造服务业的发展模式及中国的发展策略[J].中国机械工程,2012,23(7):798-809.

LI Hao, GU Xinjian, QI Guoning, et al. Research on Development Mode of Modern Manufacturing Services and Its Development Strategy in China[J]. China Mechanical Engineering, 2012, 23(7): 798-809.

[3] DAVIS J, EDGAR T, PORTER J, et al. Smart Manufacturing, Manufacturing Intelligence and Demand-dynamic Performance[J]. Computers & Chemical Engineering, 2012, 47(12):145-156.

[4] 张映锋,张党,任杉.智能制造及其关键技术研究现状与趋势综述[J].机械科学与技术,2019,38(3):329-338.

ZHANG Yingfeng, ZHANG Dang, REN Shan. Survey on Current Research and Future Trends of Smart Manufacturing and Its Key Technologies[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(3): 329-338.

[5] 周佳军, 姚锡凡, 刘敏, 等. 几种新兴智能制造模式研究评述[J]. 计算机集成制造系统, 2017,23(3):624-639.

ZHOU Jiajun, YAO Xifan, LIU Min, et al. State-of-Art Review on New Emerging Intelligent Manufacturing Paradigms[J]. Computer Integrated Manufacturing Systems, 2017, 23(3): 624-639.

[6] KANG H S, LEE J Y, CHOI S, et al. Smart Manufacturing: Past Research, Present Findings, and Future Directions[J]. International Journal of Precision Engineering and Manufacturing-Green Technology,2016,3(1):111-128.

[7] ROA M A , BERENSON D , HUANG W. Mobile Manipulation: toward Smart Manufacturing[J]. IEEE Robotics & Automation Magazine, 2015, 22(4):14-15.

[8] 姚锡凡, 周佳军, 张存吉, 等. 主动制造:大数据驱动的新兴制造范式[J]. 计算机集成制造系统, 2017,23(1):172-185.

YAO Xifan, ZHOU Jiajun, ZHANG Cunji, et al.Proactive Manufacturing—a Big Data Driven Emerging Manufacturing Paradigm[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 172-185.

[9] 张洁, 汪俊亮, 吕佑龙, 等. 大数据驱动的智能制造[J]. 中国机械工程, 2019,30(2):127-133.

ZHANG Jie, WANG Junliang, LYU Youlong, et al. Big Data Driven Intelligent Manufacturing[J]. China Mechanical Engineering,2019,30(2):127-133.

[10] KUSIAK A. Smart Manufacturing Must Embrace Big Data[J]. Nature, 2017, 544(7648):23-25.

[11] SIM H S. Big Data Analysis Methodology for Smart Manufacturing Systems[J]. International Journal of Precision Engineering and Manufacturing, 2019, 20(6):973-982.

[12] ZHONG R , XU C , CHEN C , et al. Big Data Analytics for Physical Internet-based Intelligent Manufacturing Shop Floors[J]. International Journal of Production Research, 2017, 55(9):2610-2621.

[13] LAI C F ,CHIEN W C , YANG L T, et al. LSTM and Edge Computing for Big Data Feature Recognition of Industrial Electrical Equipment[J]. IEEE Transactions on Industrial Informatics, 2019,15(4):2469-2477.

[14] HAN X , WANG Z , HE Y, et al. A Mission Reliability-driven Manufacturing System Health State Evaluation Method Based on Fusion of Operational Data[J]. Sensors, 2019, 19(3):442.

[15] 张晨, 李嘉, 王海宁, 等. 大数据在设备健康预测和备件补货中的应用[J]. 中国机械工程, 2019, 30(2): 183-187.

ZHANG Chen, LI Jia, WANG Haining, et al. Applications of Big Data in Equipment Health Status Prediction and Spare Parts Replenishment[J]. China Mechanical Engineering,2019, 30(2): 183-187.

[16] 张洁, 高亮, 秦威, 等. 大数据驱动的智能车间运行分析与决策方法体系[J]. 计算机集成制造系统, 2016, 22(5):1120-1128.

ZHANG Jie, GAO Liang, Qing Wei, et al. Big Data-driven Operational Analysis and Decision-making Methodology in Intelligent Workshop[J].Computer Integrated Manufacturing Systems, 2016,22(5):1120-1128.

[17] 刘伟杰, 吉卫喜, 张朝阳. 面向智能生产维护的大数据建模分析方法[J]. 中国机械工程, 2019,30(2):159-166.

LIU Weijie, JI Weixi, ZHANG Chaoyang. Big Data Modeling Analysis Method for Intelligent Production Maintenance[J]. China Mechanical Engineering, 2019,30(2):159-166.

[18] REN S , ZHANG Y , LIU Y , et al. A Comprehensive Review of Big Data Analytics Throughout Product Lifecycle to Support Sustainable Smart Manufacturing: a Framework, Challenges and Future Research Directions[J]. Journal of Cleaner Production, 2018,210:1343-1365.

[19] 姚锡凡, 雷毅, 葛动元, 等. 驱动制造业从“互联网+”走向“人工智能+”的大数据之道[J]. 中国机械工程, 2019,30(2):134-142.

YAO Xifan, LEI Yi, GE Dongyuan, et al. On Big Data Driving Manufacturing from “Internet Plus” to “AI Plus”[J]. China Mechanical Engineering, 2019, 30(2): 134-142.

[20] 张雷,钟言久,袁远,等. 基于数据挖掘的绿色设计中客户需求向工程特性权重转化方法[J].中国机械工程,2019,30(2):174-182.

ZHANG Lei, ZHONG Yanjiu, YUAN Yuan, et al. Method of Transform Customer Demands to Engineering Characteristic Weights in Green Design Based on Data Mining[J].China Mechanical Engineering, 2019, 30(2): 174-182.

[21] 司光耀, 王凯, 李文强, 等. 基于大数据和粗糙集的产品需求分析方法研究[J]. 工程设计学报, 2016,23(6):521-529.

SI Guangyao, WANG Kai, LI Wenqiang, et al. Research on Product Demand Analysis Method Based on Big Data and Rough Set[J]. Chinese Journal of Engineering Design, 2016, 23(6): 521-529.

[22] QI J, ZHANG Z, JEON S, et al. Mining Customer Requirements from Online Reviews: a Product Improvement Perspective[J]. Information & Management, 2016, 53(8):951-963.

[23] CHEN M, MAO S, LIU Y. Big Data:a Survey[J]. Mobile Networks and Applications,2014,19(3):171-209.

[24] 李晓英, 周大涛. 企业产品开发全过程设计评价流程与方法研究[J]. 科技进步与对策, 2018,35(24):144-149.

LI Xiaoying, ZHOU Datao. Research on the Evaluation Process and Method of the Whole Process Design of Enterprise Product Development[J]. Science and Technology Progress and Policy, 2018, 35(24): 144-149.

[25] 曹梅, 朱学芳. 用户信息行为的研究方法体系初探[J]. 情报理论与实践, 2010,33(1):37-40.

CAO Mei, ZHU Xuefang. A Preliminary Study on The Research Method System of User Information Behavior[J]. Information Studies:Theory and Application, 2010, 33(1): 37-40.

[26] 刘智慧, 张泉灵. 大数据技术研究综述[J]. 浙江大学学报(工学版), 2014,48(6):957-972.

LIU Zhihui, ZHANG Quanling. Research Overview of Big Data Technology[J]. Journal of Zhejiang University(Engineering Science), 2014, 48(6): 957-972.

[27] ZULKARNAINN, ANSHARI M . Big Data: Concept, Applications & Challenges[C]∥2016 International Conference on Information Management and Technology. Bandung,Indonesia, 2017:307-310.

[28] 张华平. NLPIR大数据语义智能分析平台[EB/OL].(2018-12-14). http:∥www.nlpir.org/wordpress.

ZHANG Huaping. NLPIR Big Data Semantic Intelligence Analysis Platform[EB/OL].(2018-12-14).http:∥www.nlpir.org/wordpress.

[29] LAW J, BAUIN S, COURTIAL J P, et al. Policy and the Mapping of Scientific Changer: a Co-word Analysis of Research into Environmental Acidification[J]. Scientometrics, 1988, 14(3/4): 251-264.

[30] 刘敏娟, 张学福, 颜蕴. 基于词频、词量、累积词频占比的共词分析词集范围选取方法研究[J]. 图书情报工作, 2016, 60(23): 135-142.

LIU Minjuan, ZHANG Xuefu, YAN Yun. Research on Method of Determining Scope of Word Set in Co-word Analysis Based on Word Frequency, Number of Words,Cumulative Word Frequency in Proportion[J]. Library and Information Service, 2016, 60(23): 135-142.

[31] 储节旺,郭春侠.共词分析法的基本原理及EXCEL实现[J].情报科学,2011,29(6):931-934.

CHU Jiewang, GUO Chunxia. General Principles of Co-words Analysis Method and Achieved by EXCEL[J].Information Science, 2011, 29(6):931-934.

[32] 李永忠, 陈静, 谢隆腾. 共词分析法中战略坐标图的改进研究[J]. 情报理论与实践, 2019, 42(1): 65-69.

LI Yongzhong, CHENG Jing, XIE Longteng. Improvement of Strategic Diagram in the Co-word Analysis[J]. Information Studies: Theory and Application, 2019, 42(1): 65-69.