0 引言

航空发动机被誉为现代工业皇冠上的明珠,集中体现了一个国家的工业基础、综合国力和科技发展水平。装配是发动机制造过程中最为重要的环节之一,其技术水平显著影响发动机的性能、可靠性和寿命等。新一代航空发动机具有结构复杂、高效率、高寿命、高可靠性、低油耗、低噪声等特点,在工作状态下推力(功率)大、空气压力比高、燃气温度高、机械转速高,对零件间的配合状态、装配精度、连接可靠性、同轴度、转静子间隙等关键指标提出了更高的要求。独立自主地研究装配技术与工艺方法、研制装配核心装备、建设先进的装配生产线,对增强我国航空发动机自主研制能力,提升我国航空工业的国际竞争能力具有重要的战略意义。

由于缺乏足够的研究基础和技术积累,我国航空发动机装配的技术水平较低,装配工艺、工装、工具落后,生产组织模式与国外先进企业差距大,效率低、质量水平差、成本高,难以满足新一代航空发动机研制的需要。差距主要体现在以下几个方面:①装配操作过程不够规范、管控手段匮乏,难以保证装配要求都能贯彻和落实,“文实不符”的情况难以杜绝;②装配工艺方法主要针对某一机型的理想模型,很少考虑零件实物的尺寸偏差、形状误差和位置误差对装配接触状态和力学特性的影响,难以进行基于实物的装配优化;装配工装设计落后,不能体现人机工程学要求;工具的数字化、智能化程度低;③生产组织方式落后,工艺流程较长,仍然以传统的单工位班组集体作业为主要形式,关键工艺点控制不到位,装配过程中多余物管控难度大;④装配卷宗不能真实刻画和反映一台发动机在装配过程中的技术状态形成、演变的轨迹,尚不能预测装配技术状态或试验性能。

数字孪生(digital twin, DT)以数字化方式创建物理实体的虚拟模型[1],具有实时同步、忠实映射、高保真度特性,促进物理世界与信息世界交互与融合,为物理实体增加或扩展新的能力[2-4]。本文对数字孪生驱动的航空发动机装配技术进行研究,通过发动机装配的物理过程与数字模型的交互与共融,提高航空发动机装配工艺过程的智能性、主动性、预测性,促进装配质量和水平的进一步提升。

1 数字孪生驱动的航空发动机装配技术概述

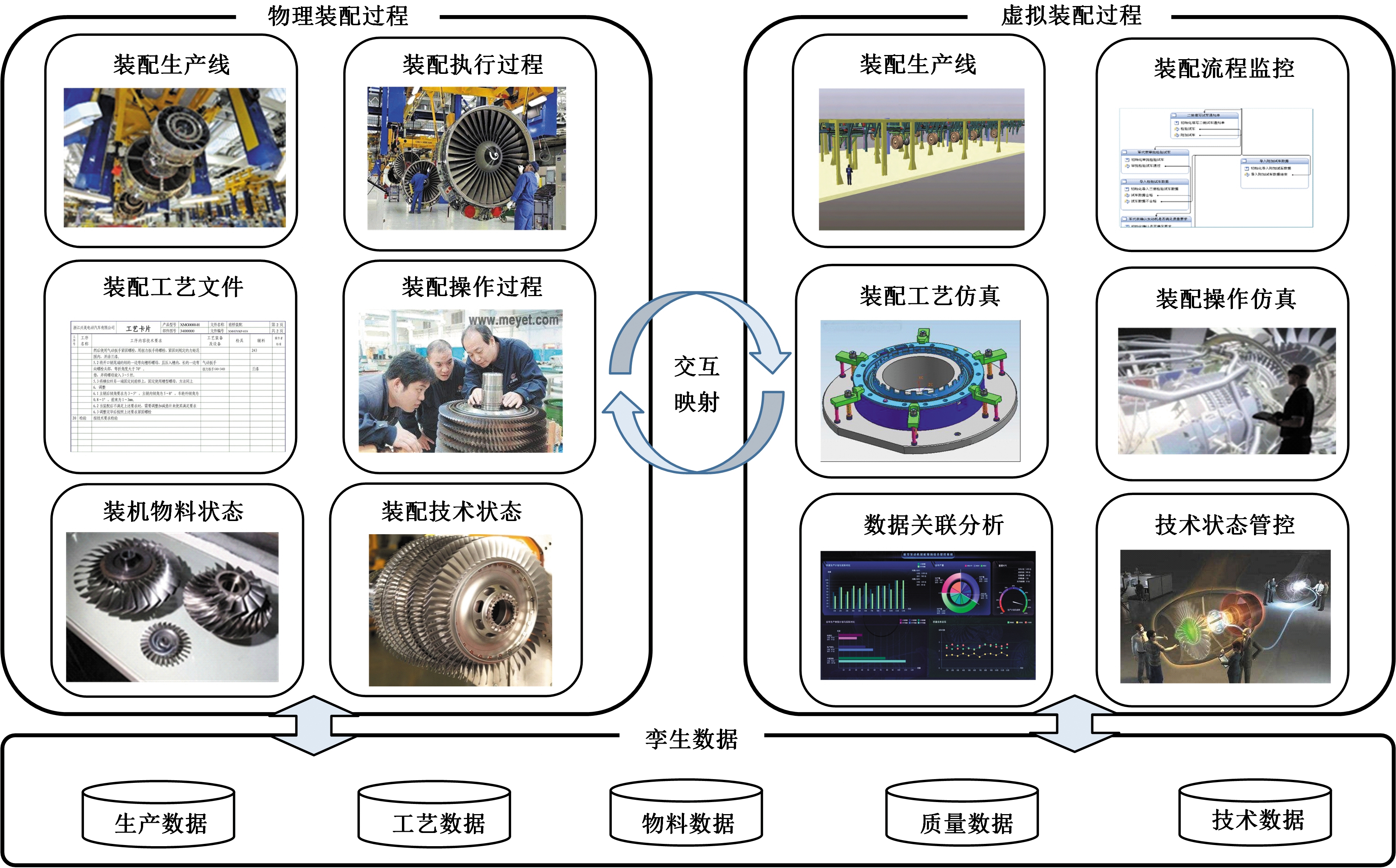

如图1所示,数字孪生驱动的航空发动机装配技术由物理装配过程、虚拟装配过程和孪生数据组成。其中,物理装配过程是航空发动机装配的客观活动和实体集合,涵盖装配生产线、装配执行、装配操作、装配工艺、物料配送、技术状态等。虚拟装配过程是物理过程的真实映射,并对实际装配过程进行监测、预测和管控等。孪生数据包括与物理装配过程、虚拟装配过程相关的数据集合,支持虚实数据的深度融合和交互。通过物理装配过程与虚拟装配过程的双向映射与交互,数字孪生驱动的航空发动机装配过程可实现两者的集成和融合,实现发动机执行状态和技术状态在物理现实、虚拟模型之间的迭代运行,支持装配过程、工艺参数和装机状态的智能优化和决策,实现发动机装配的精准执行和优化控制。

图1 数字孪生驱动的航空发动机装配技术

Fig.1 DT-driven aero-engine assembly technology

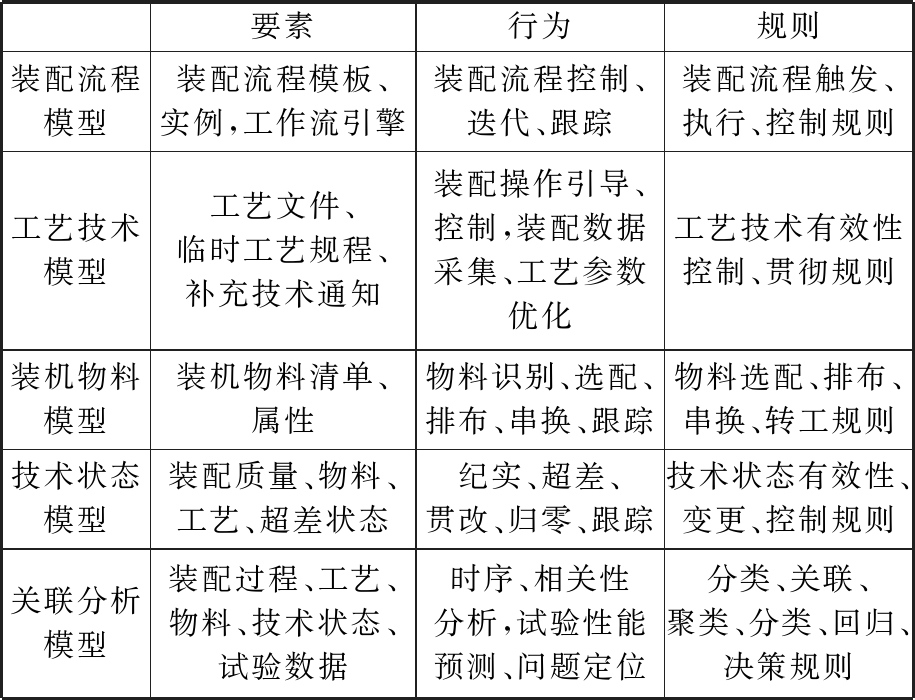

如表1所示,数字孪生航空发动机装配技术囊括了与装配过程相关的多类型、多时间尺度、多粒度的要素、行为和规则,涉及装配执行前、中、后等不同时间维度,包括过程模型、数据模型、计算程序、优化算法等不同类型,涵盖装配流程、装配任务、装配工艺、装配履历等,以及超差、归零等细节。上述内容非常繁杂,难以通过单一模型实现,须分别面向不同的层次和应用领域建立子模型。面向航空发动机装配的数字孪生的子模型包括:装配流程模型、工艺技术模型、装机物料模型、技术状态模型、关联分析模型等。各模型都包括要素、行为和规则三个方面,详述如下:

表1 模型的要素、行为和规则

Tab.1 Factors, behaviors and rules

要素行为规则装配流程模型装配流程模板、实例,工作流引擎装配流程控制、迭代、跟踪装配流程触发、执行、控制规则工艺技术模型工艺文件、临时工艺规程、补充技术通知装配操作引导、控制,装配数据采集、工艺参数优化工艺技术有效性控制、贯彻规则装机物料模型装机物料清单、属性物料识别、选配、排布、串换、跟踪物料选配、排布、串换、转工规则技术状态模型装配质量、物料、工艺、超差状态纪实、超差、贯改、归零、跟踪技术状态有效性、变更、控制规则关联分析模型装配过程、工艺、物料、技术状态、试验数据时序、相关性分析,试验性能预测、问题定位分类、关联、聚类、分类、回归、决策规则

(1)装配流程模型。由于航空发动机装配具有多装多试、迭代次数不固定、流程分支多的特点,流程模型不仅要以数字化的方式直接驱动、真实地刻画发动机装配执行过程,而且要根据流程中设置的变量及时地触发子流程、改变流程方向,满足发动机装配执行过程管控的需求。

(2)工艺技术模型。工艺模型面向装配工艺的执行过程,强化对装配现场操作指导性和规范性,驱动人和设备协同完成装配操作和数据采集,并与实物状态、质量状态集成,动态修正或优化工艺参数,形成具有个性化特点的工艺执行控制模式。

(3)装机物料模型。物料模型真实刻画零件和装配体实物的状态,真实反映其误差传递过程,指导零件的选配和排布优化,记录零件的串换、服役、转工历史,保证装机物料的“文实相符”,有利于提高物料精准化配送水平。

(4)技术状态模型。技术状态模型真实、完整地反映多装多试过程中零部件实物技术状态的演变过程,识别零件超差并触发相应流程,控制技术要求的有效性、贯改和归零,实现单机/单件装配技术状态的有效管控与跟踪。

(5)关联分析模型。关联分析模型基于结构化和非结构化的装配、试验数据,发现零件实物状态、装配技术状态、试验性能之间的关联关系,根据零件状态和装配技术状态评估或预测试验性能,或根据试验性能诊断装配问题,促进装配工艺的优化。

从装配开始,一台发动机就有了与之对应的数字孪生模型,并伴随每一次装配、分解和再装配。面向航空发动机装配的数字孪生模型真实刻画每台发动机的装配历程,真实反映每台发动机在装配过程中的技术状态形成、演变轨迹,提出可靠的零件选配和工艺参数优化方案,精准评估发动机的装配质量,为装配决策和优化提供依据。

在数字孪生的驱动下,航空发动机装配的主要环节包括:

(1)数据模型定义。基于发动机装配的数字孪生模型,针对每一台发动机实例化一个独立的模型,实现与目标发动机的虚实映射。

(2)零件选配优配。基于物料模型和备选零件实物的状态,在虚拟空间中优化零件的选配关系,并通过制造物联技术保证选配结果的物理实现。

(3)装配流程控制。在工作流引擎的驱动下,通过工作流实例控制装配执行过程,实时监测并控制装配流程的执行,通过变量赋值实现流程的触发和迭代。

(4)装配操作引导。面向具体工位,通过数字化工卡引导人机协同的装配操作、质量检验和数据采集,通过增强现实、制造物联手段保证装配操作的规范、可控。

(5)工艺优化控制。利用实物状态数据驱动优化控制模型,在虚拟空间中实现叶片排布、转子堆叠、转静子间隙的优化,并指导实际装配过程。

(6)技术状态控制。在虚拟空间真实反映发动机装配工艺技术的有效性、超差、贯改、归零等,主动识别各类异常,触发处理子流程。

(7)数据关联分析。基于结构化和非结构化的装配、试验数据,分析、发现发动机零件物理状态、装配技术状态、试验性能之间的关联关系,促进工艺技术的优化。

(8)反复迭代优化。通过物理装配与虚拟模型之间的反复迭代、交互共融、忠实映射,提高发动机装配过程管控的智能性、主动性、预测性。

2 关键技术

2.1 数字孪生驱动的装配执行过程控制

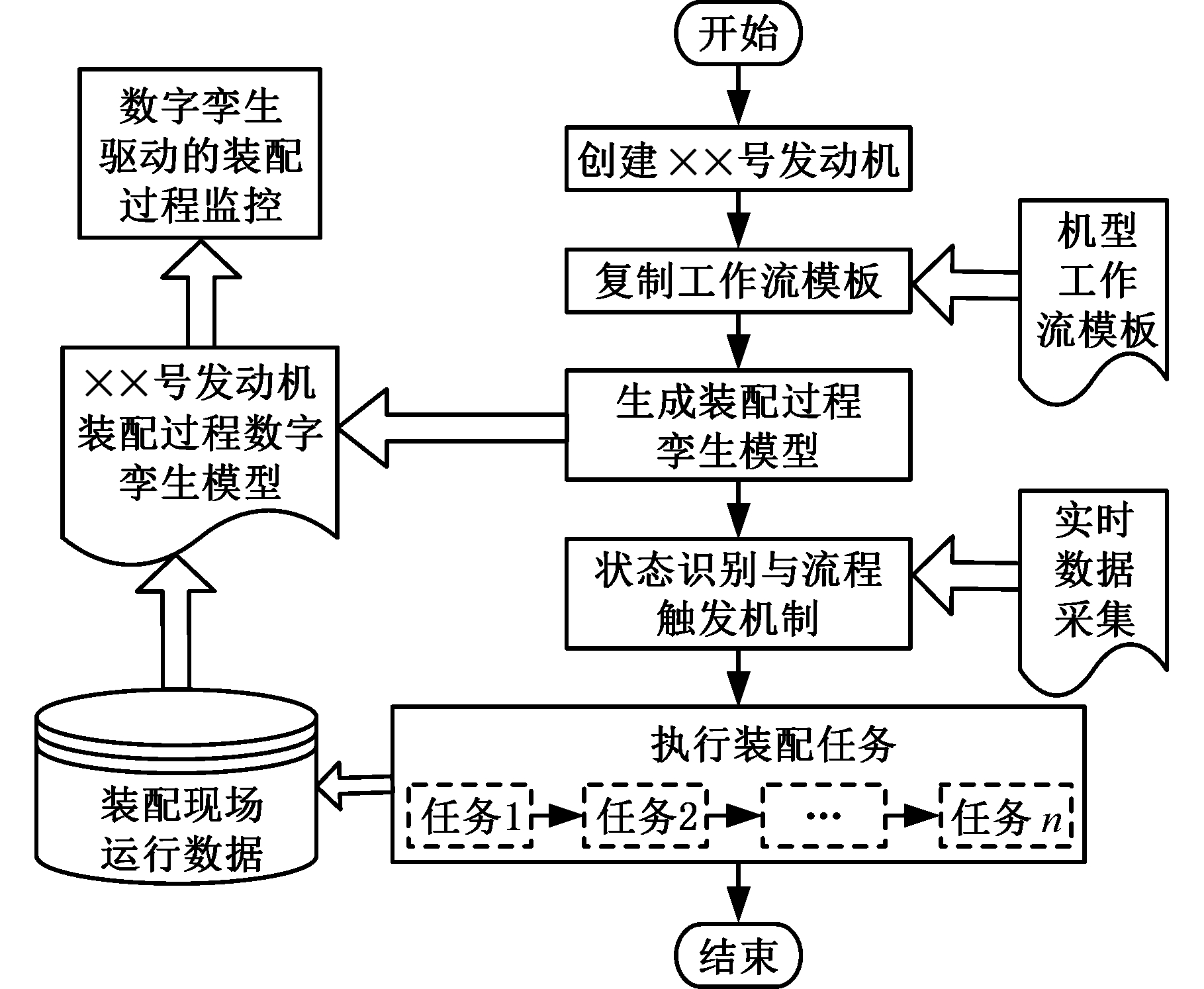

发动机装配经历“装配-试车-分解-故检-装配-试车”流程的反复执行,具有多装多试、流程复杂的特点,受装配技术状态影响显著。基于固定流程的装配执行过程数字化控制方法设置的变量少,难以自适应地调整工作流。如图2所示,数字孪生驱动的发动机装配执行过程控制方法首先建立涵盖装配、试车、分解、故检和再装等发动机装配各节点的过程模板,针对单台份发动机实例化数字孪生模型,采用工作流技术驱动流程的执行和计算机控制,实现单台份发动机装配工作流执行的计算机控制,在合适的时间把合适的任务包推送到合适的工位,有效处理任务的召回、等待、挂起、重启等状况。在工作流模型中定义变量和分支,通过故检状态、转工状态、贯改状态、超差状态、归零状态的主动识别和流程触发机制,实现技术状态闭环、主动控制,实现装配流程控制与技术状态控制的融合。实时跟踪生产进度、物料状态、设备状态、质量信息,通过实时感知和融合计算获得质量状态判定和评估结果,在虚拟空间中真实、实时地反映装配生产线上的异常、报警、生产进度和关键指标。

图2 数字孪生驱动的装配执行过程控制

Fig.2 DT-driven aero-engine assembly process control

2.2 数字孪生驱动的零件选配优配

发动机结构中,同种零件实物的属性(包括尺寸公差、质量、质心、转动惯量等)在容差范围内存在个体差异性和分散性。物料配套阶段不考虑零件的实物属性和配合状态,导致零件实物间的配合状态不一致、不稳定,装配中的“试凑”现象普遍,需要进行反复装试、换件、补充加工才能满足装配质量控制要求,导致装配效率低、质量一致性差。

在数字孪生的驱动下,根据结构和装配工艺,建立典型组件、部件配合关系模型,考虑零件尺寸、形状、位置等方面的误差,通过装配误差传递模型建立零件制造误差与装配质量指标之间的关系。在此基础上,考虑零件的转动惯量、振动特性、装配变形等物理属性,形成几何、物理融合的装配优化模型。然后,通过零件的实测数据驱动优化模型,进行几何、物理指标的综合优化和平衡,通过智能优化算法提高精度和效率,优化零件实物的组合关系。在零件配套和发料阶段,采用制造物联手段获取标识,识别零件实物,实现“文实相符”。

2.3 数字孪生驱动的装配操作引导

航空发动机装配工艺复杂、精度要求高,但实际装配操作过程中人为因素多,不规范、不受控的情况时有发生,错漏装、多余物等问题难以彻底杜绝,留下了重大隐患。

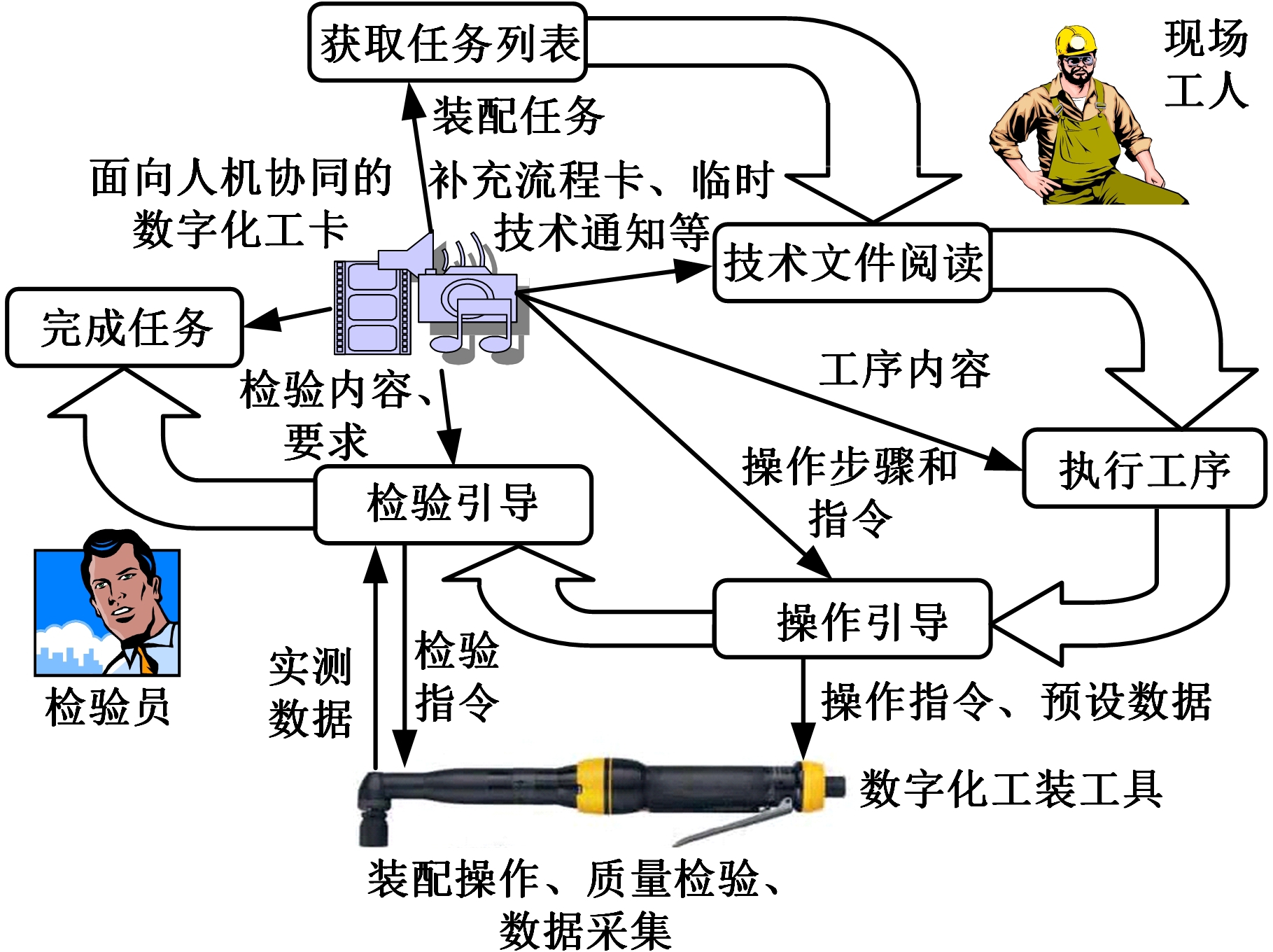

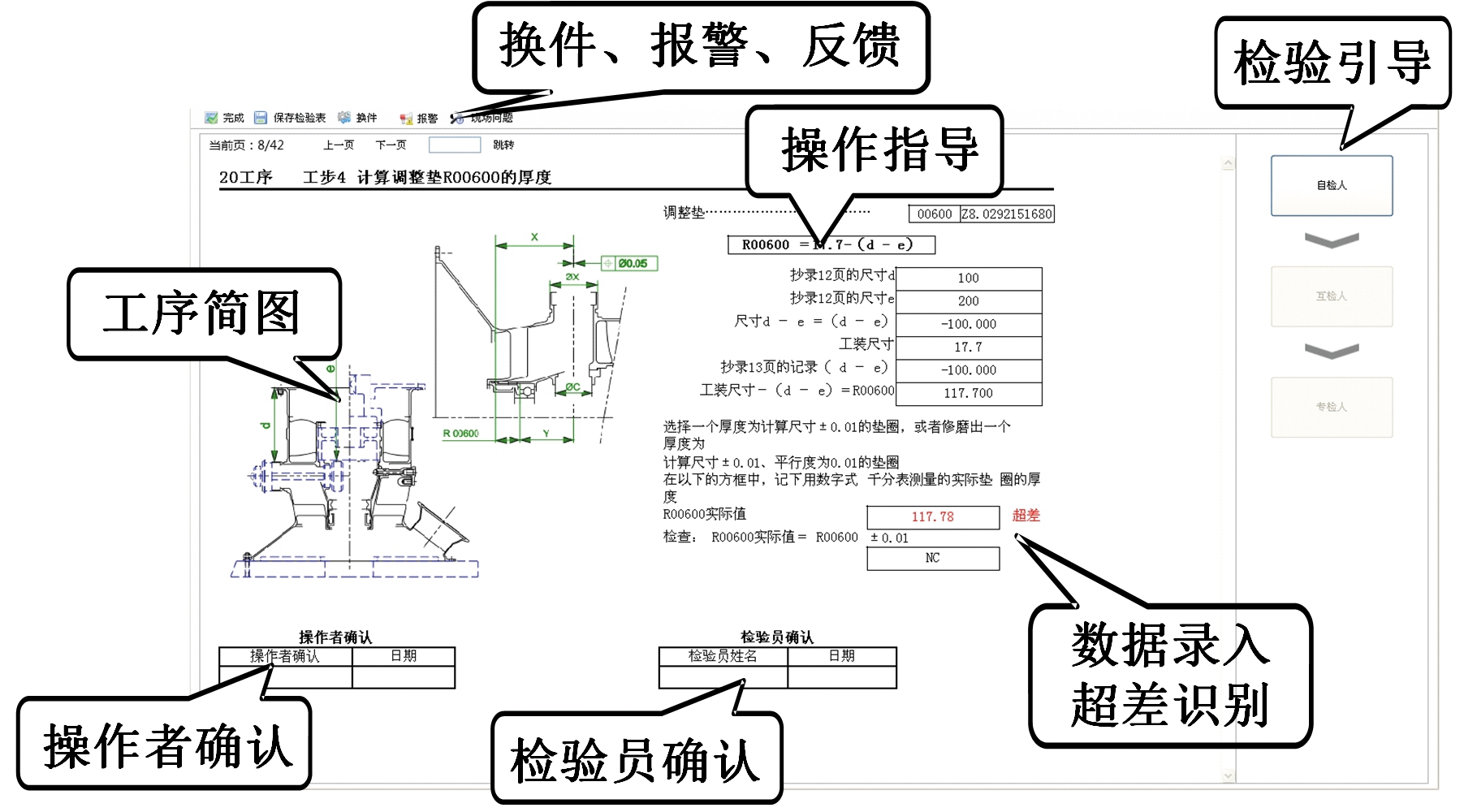

如图3所示,在数字孪生的驱动下,数字化工卡集成“人、机、料、法、环、测”等各要素,对物料的接收、分解、检查、装配、试验等工序进行精细化的管控。面向各执行具体操作的工位,通过“工检合一”的数字化工卡,引导并控制人机协同的装配操作、质量检验、数据采集和技术状态贯改,形成边看、边干、边检、边记的工作模式。具体步骤包括:①在工作流引擎的驱动下,自动地将数字化工卡推送到相应执行人的工作界面;②自动关联有效的技术文件,强制技术文件的阅读,形成查看记录;③自动关联与装试任务相关的工艺规程,通过增强现实(AR)/虚拟现实(VR)手段引导操作人员按步骤完成装试操作;④自动关联对应的检验项,引导自检、互检和专检,并采集数据,支持数据的简单运算;⑤在条件允许的情况下,驱动力矩扳手等数字化工装、设备,实现装配操作、质量检验和数据采集的一体化,保障装配精度和可靠性。

图3 数字孪生驱动的装配操作引导

Fig.3 DT-driven assembly operation guide

为了提高作业指令的指导性和规范性,通过AR的方式引导装配作业,将数字化的装配指令与物理的装配过程深度融合,并根据人员的作业状态自适应地调整。具体步骤包括:①对虚拟环境进行定义,并对虚拟零件进行定位追踪;②准确定位追踪真实场景中的物体,使虚拟信息准确地叠加、融合到真实场景上;③采用基于视觉定位追踪技术校正物体的位姿、定位追踪的误差;④通过AR设备实现工艺信息可视化展示、浏览、选择;⑤综合工艺信息的可视化展示、人机交互技术,实现虚实融合的装配操作引导。例如,发动机管路数量多、装配步骤繁琐、对实践经验要求高,而工艺文件查阅效率低,每个管路安装步骤、支架安装位置难以记忆,错装时有发生。通过基于AR的管路装配工艺,可在虚实融合的场景中实现安装现场的工艺浏览、精准定位、错漏装检验,降低对工人经验和状态的依赖程度。此外,在装配操作引导过程中,通过制造物联手段自动识别、记录每个零件,确保零件选配结果的准确落实,使虚拟发动机成为物理发动机的忠实映射,即“文实相符”。

2.4 数字孪生驱动的转静子装配间隙控制

转静子径向间隙是决定航空发动机性能和安全的关键因素之一。径向间隙越小,工作效率和性能越高,但刮擦、碰摩安全隐患也越大。径向间隙越大,安全性越高,但工作效率和性能越低,可能导致流道涂层气流紊乱、振动加剧。但是,转静子径向间隙 “预测难、控制难、检测难”,对装配技术提出了更高的要求。

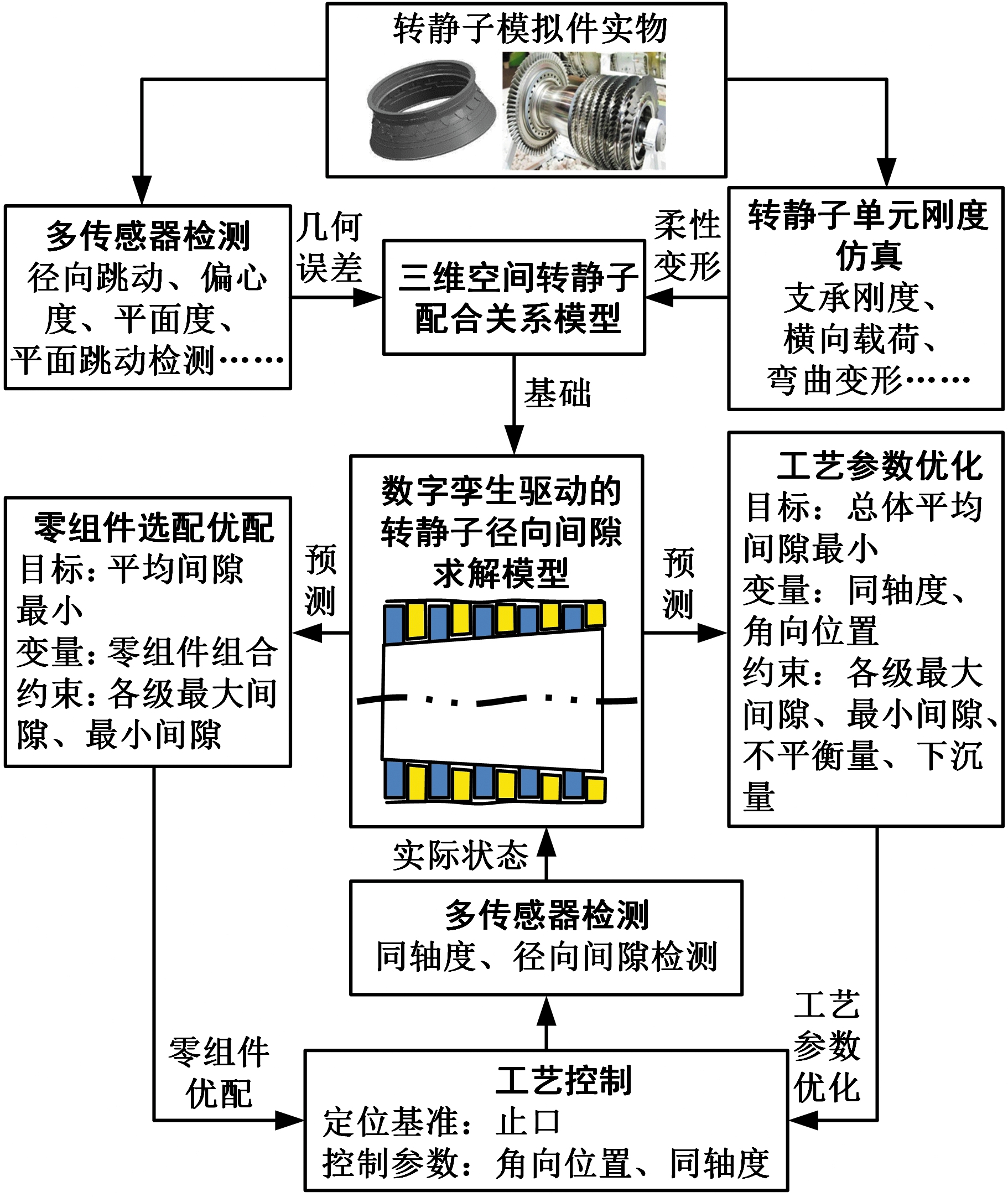

图4 数字孪生驱动的转静子装配间隙控制

Fig.4 DT-driven aero-engine tip clearance control

如图4所示,在数字孪生的驱动下,以转子、机匣实物的椭圆度、径向跳动、偏心度、平面度、平行度、平面跳动和角度位置等实测数据为输入,建立转静子装配的误差传递模型,采用模拟仿真的方法求解转子轴向变形,以及转子弹性支承、弯曲变形量、轴线下沉量等,以平均间隙最小为优化目标,以最大间隙、最小间隙满足要求为约束,建立优化模型,采用智能优化算法,求取最佳转子角向位置,建立角度-间隙分布图,同时考虑振动特性控制要求,求取最佳的转静子同轴度控制值。在装配操作中,以机匣止口为基准,进行转子的安装和调试,以静子机匣轴线为基准测量、监控转静子同轴度,采用传感器测量各级转静子的径向间隙,保证最大间隙、最小间隙和平均间隙值达到质量控制要求。

2.5 数字孪生驱动的装配技术状态控制

航空发动机装配涉及上万个零件,一般经历两次装配、一次分解、一次清洗故检和两次试车。装配技术状态数据多、类型杂、变化频。实现单台份发动机装配技术状态的管理、控制和跟踪是装配质量控制、精度保障和工艺优化的前提。传统的装配技术状态管控方式的深度、广度方面不能满足新一代航空发动机研制的需要[5]。

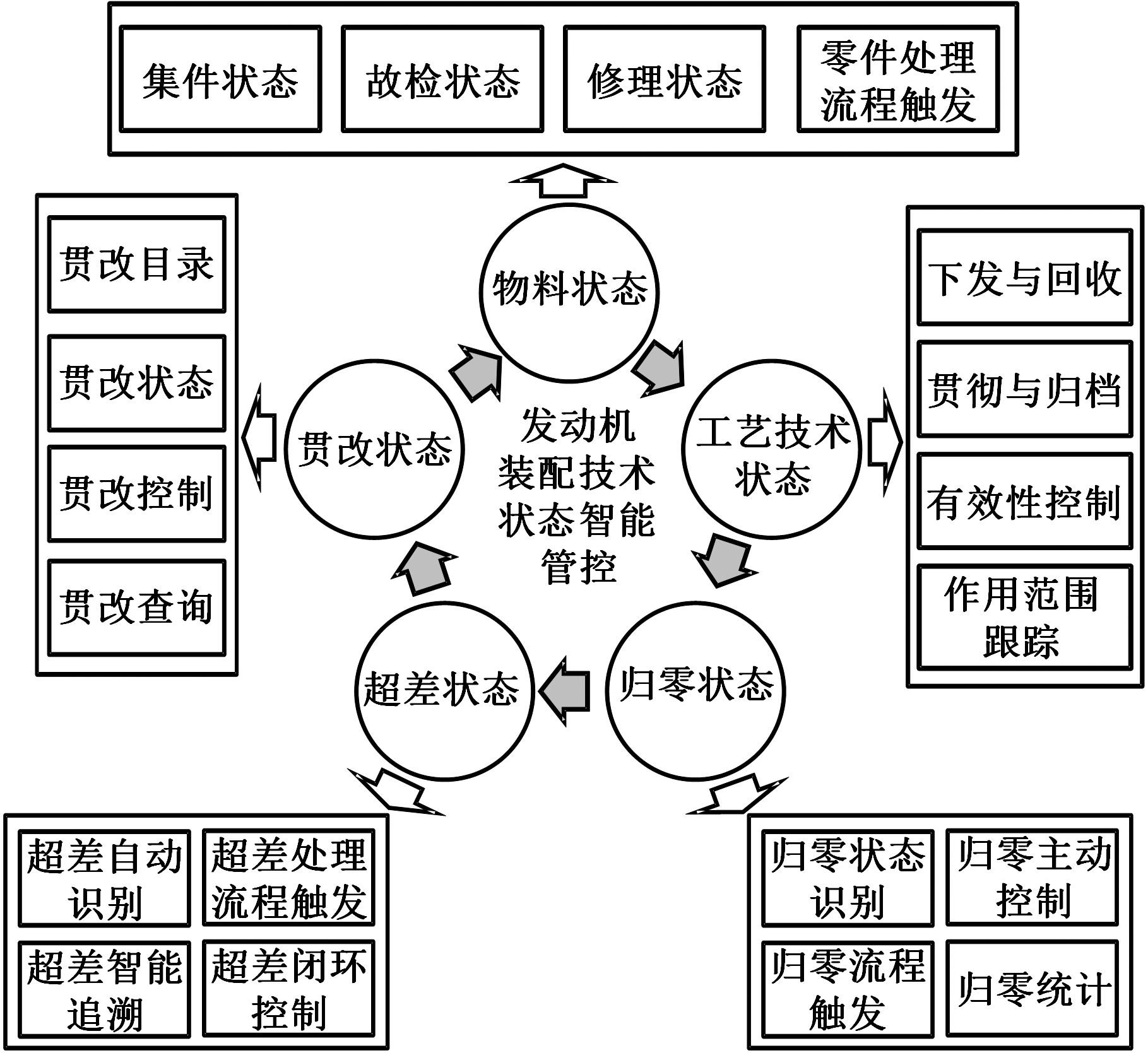

如图5所示,在数字孪生的驱动下,每一台发动机都有一个与实物状态完全对应的、覆盖发动机装配全过程的装配技术状态模型,保证装配技术状态的真实、完整、规范、可控、透明。装配技术状态主要包含物料状态、工艺技术状态、归零状态、超差状态和贯改状态。其中,物料状态是每个零件实物状态的真实反映,涵盖其状态在集件、故检、串换、修理、报废过程中的演变,刻画发动机在装物料的变化轨迹。工艺技术状态真实反映每次装配操作执行工艺的版本、有效性,控制工艺技术要求的下发、贯彻、回收和归档。归零状态和超差状态是发动机装配中必须准确掌握、严格控制的内容,涉及归零状态和超差状态的自动识别、流程触发和闭环控制,实时反映归零状态和超差状态。贯改状态真实反映每台发动机在每次装配过程中的贯改目录和贯改状态,进行贯改控制。

图5 数字孪生驱动的装配技术状态控制

Fig.5 DT-driven assembly configuration control

在数字孪生的驱动下,装配技术状态模型真实反映单台份发动机装配技术状态演变过程,沿时间轴刻画了装配技术状态的变迁轨迹,成为发动机数字孪生模型的重要组成部分。在此基础上可进行工艺技术有效性、物料串换、归零状态、超差状态的监测和追溯。

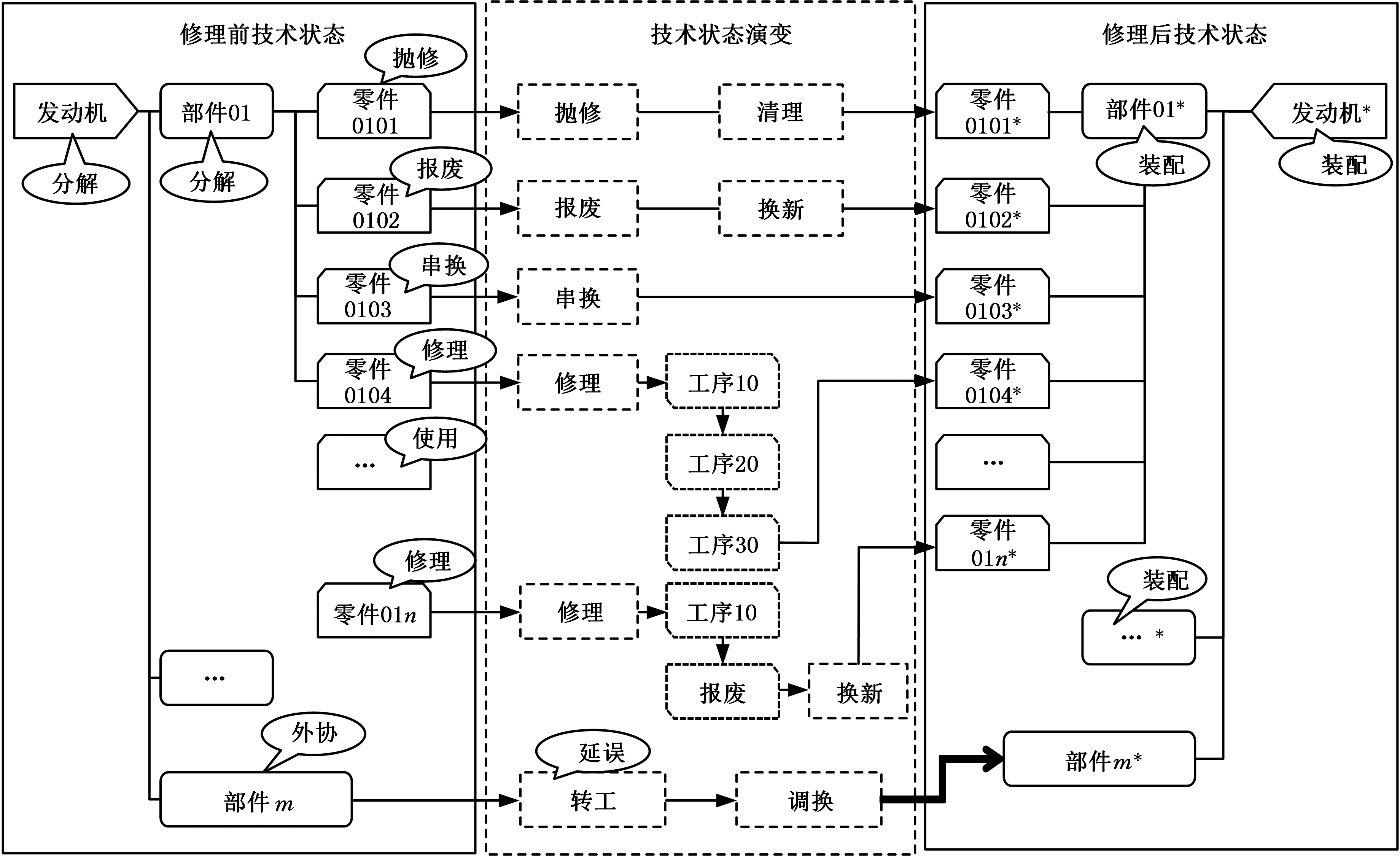

航空发动机维修过程技术状态演变异常复杂,管控的要素多、要求高,难度大。数字孪生驱动的装配技术状态控制在此领域具有更加明显的优势。在发动机分解、清洗、故检后,数字孪生驱动的装配技术状态控制可真实、完整地反映每个零件在修理及换件过程中的技术装配演变历程,其主要内容包括:①根据故检结论,为每一个零件启动一个单独的处理流程,可能是使用、修理、报废之一,可继续使用的零件启动入库流程,须报废的零件启动换新流程;②针对要修理的零件,根据其故检状态触发修理工艺编制流程,触发排产和执行,实时跟踪修理转工、外协的进度、状态;③在集件时,检查每一个零件的处理流程是否闭环控制,确保每一个零件都能回到原来的发动机,严格控制和反映零件串换。

如图6所示,在修理过程中,发动机装配技术状态可能发生繁杂的演变。数字孪生驱动的装配技术状态控制可全程记录、清晰管控每一个变化,保证装配技术状态演变的全程可控、可追溯。

图6 发动机修理中的技术状态演变

Fig.6 DT-driven configuration management in aero-engine overhaul process

2.6 数字孪生驱动的装试数据关联分析

装配、试验数据是发动机装配状态、试验性能的真实反映。然而,由于装配数据、试车数据中蕴含的关系和规律不清楚,发动机装配状态和试验性能之间尚无法建立双向映射关系,使试验性能预测和装配工艺的改进缺乏可靠依据,这成为国内航空发动机制造行业的共同难点。

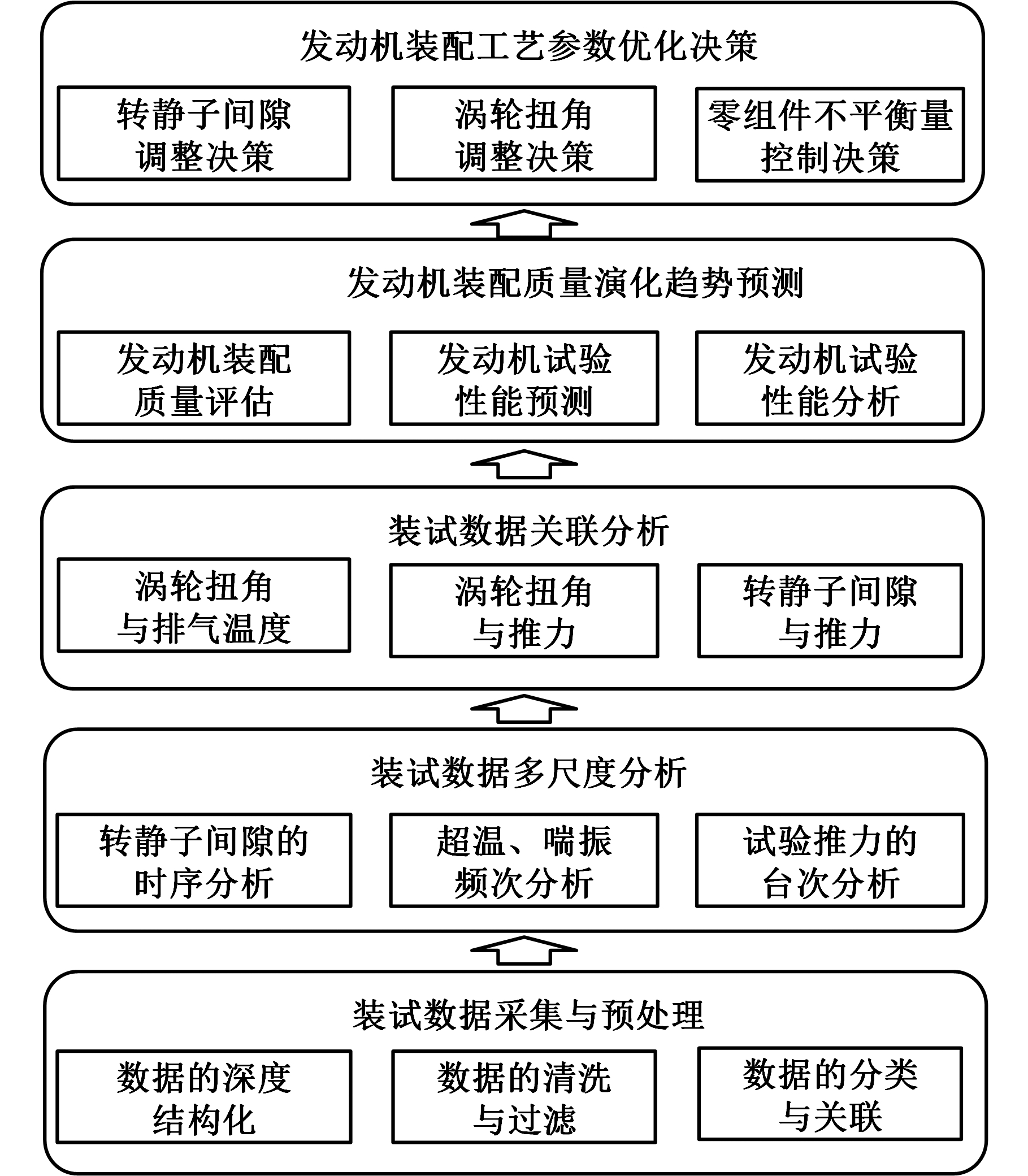

在数字孪生的驱动下,基于结构化或非结构化的装配、试验数据,可通过关联规则、相关系数、深度学习等方法认知发动机零件物理状态、装配技术状态、试验性能之间的关联关系。例如,针对装试数据的时序特性,建立装试过程多维数据的时间序列模型,揭示装试数据随时间变化的规律。针对发动机试验性能的分散性,根据装试数据时序模型分析和相关性分析,揭示试验性能的演化规律。利用深度学习方法,构建以装配数据为输入、试验性能数据为输出的模型,挖掘发动机试验性能的形成规律,形成装试数据驱动的“关联+预测+调控”的决策新模式。其基本思想如下:①通过装试数据的关联分析,构建装试数据时序模型并挖掘序列模式,挖掘装试数据之间的映射规律;②利用关联分析结果,建立符合装试数据映射规律的模型,根据装配状态预测试验性能;③基于试验性能预测模型,确定影响发动机试验性能的关键工艺参数,通过工艺参数优化对试验性能指标进行科学的调控。

如图7所示,数字孪生驱动的装试数据关联分析的主要步骤如下:①装试数据采集与预处理,对数据进行深度结构化、清洗与过滤,并对数据进行分类和关联;②装试数据多尺度分析,对装试数据进行时序、频次、台次分析,如转静子间隙时序分析、试验推力的台次分析等;③装试数据关联分析,分析涡轮扭角与排气温度、推力的关系,分析转静子间隙与推力的关系;④发动机装配质量演化趋势预测,对发动机的装配质量进行分析,根据装配数据对试验性能进行预测和分析;⑤发动机装配工艺参数优化决策,根据关联分析的结果对装配工艺参数的调整提出改进建议,如转静子间隙、涡轮扭角、零组件不平衡量的调整,促进装配工艺的改进和装配质量的提高。

图7 数字孪生驱动的装试数据关联分析

Fig.7 DT-driven correlation analysis of assembly data and testing data

3 实例验证

数字孪生驱动的航空发动装配技术覆盖范围广、涉及内容多,其实现是一项艰巨的工程。

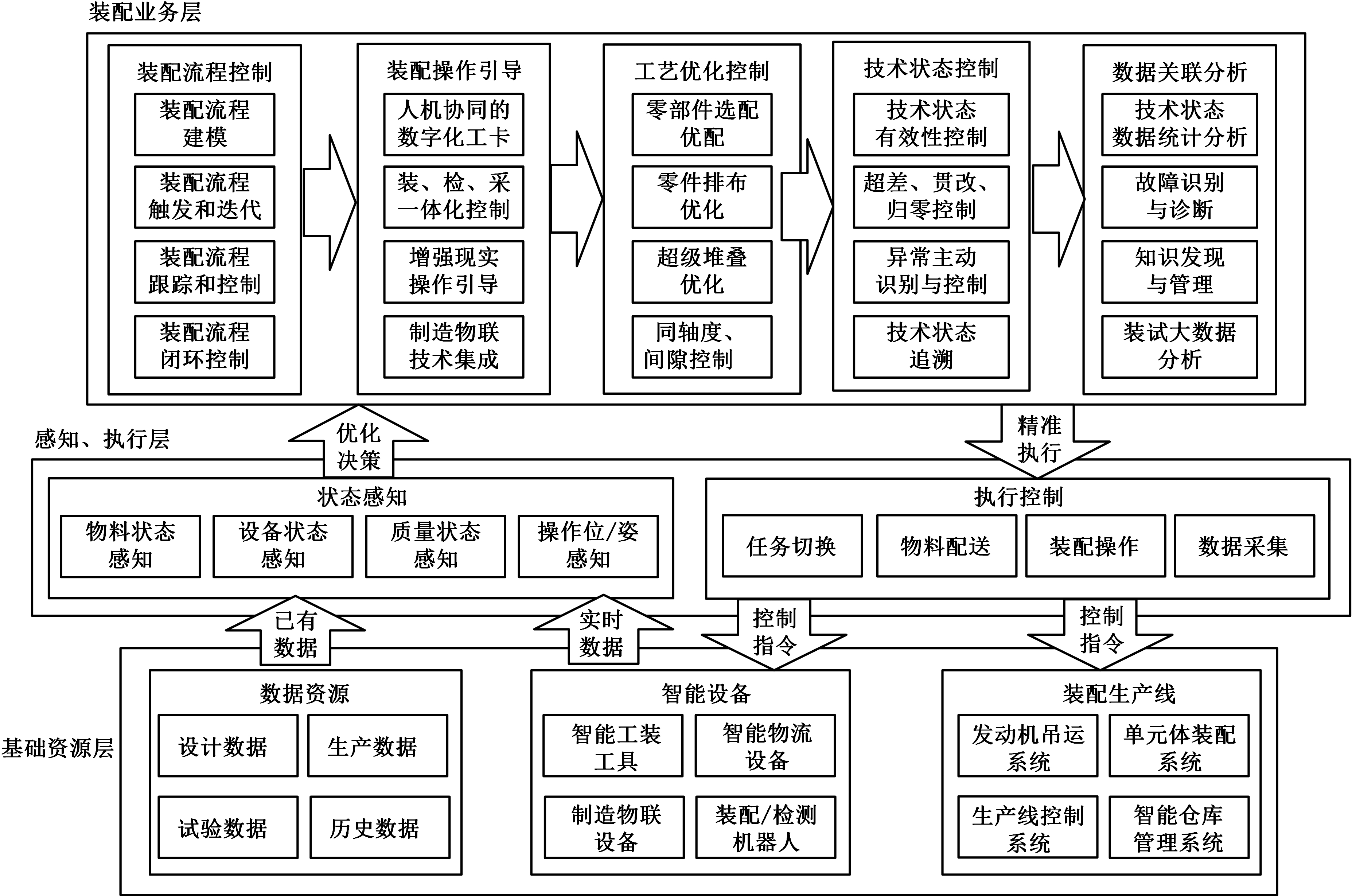

作者所在团队设计了航空发动机智能装配平台,支持面向航空发动机装配的数字孪生模型的实现。如图8所示,该平台分为基础资源层、感知执行层和装配业务层。其中,基础资源层包括数据资源、智能设备和装配生产线,既是状态感知的来源,又是控制指令的执行者,是实现物理世界与数字孪生模型之间双向映射与交互的载体。感知执行层负责状态感知和执行控制,不仅是装配业务与基础资源的媒介,而且是虚实交互与映射的中枢。装配业务层面向装配流程控制、装配操作引导、工艺优化控制、技术状态控制和数据关联分析,是人与数字孪生系统交互的窗口。

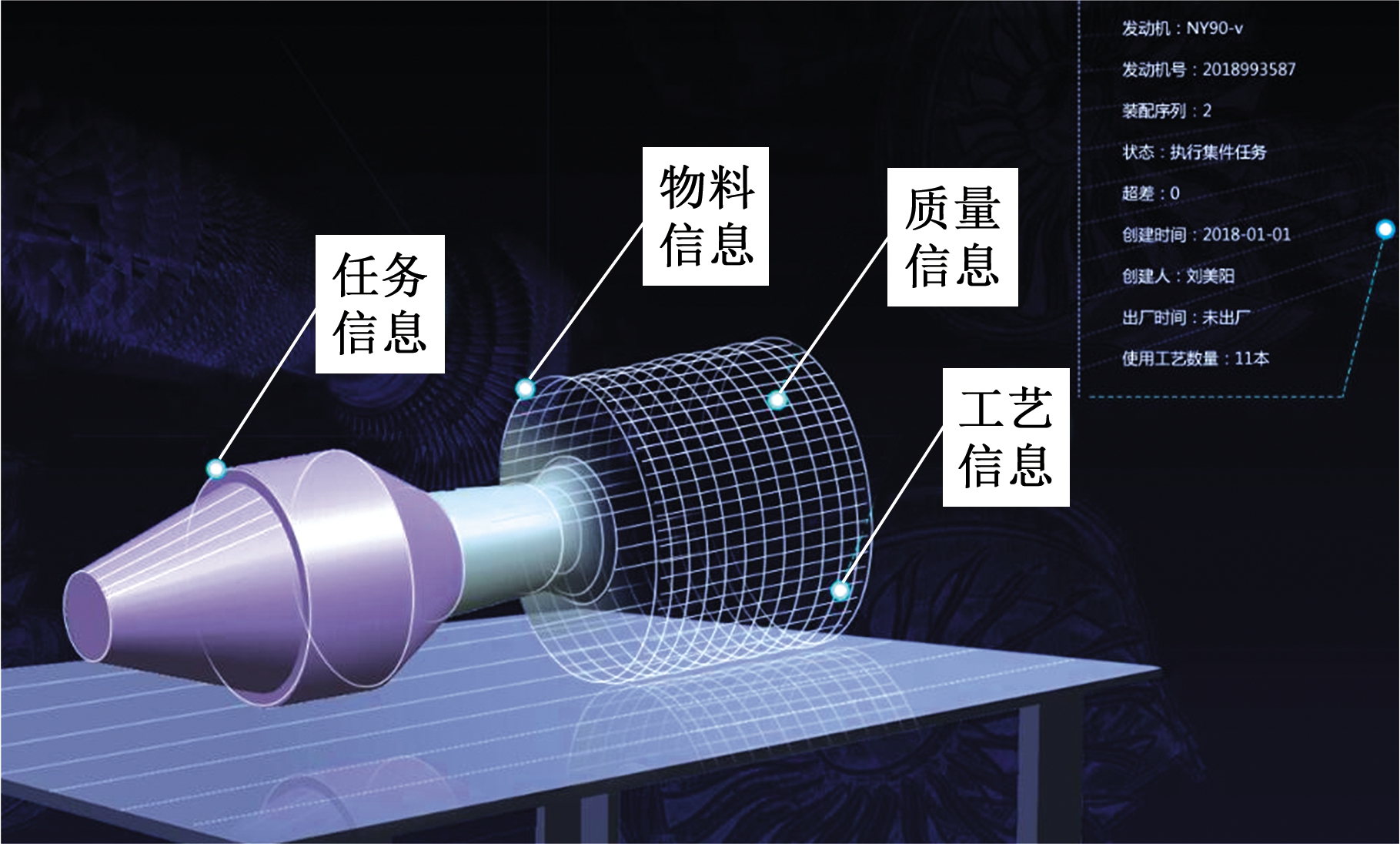

在该平台基础上,作者所在团队已实现了一部分面向航空发动机装配的数字孪生子模型。目前,数字孪生驱动的装配执行过程控制、装配技术状态控制子系统已在企业应用,数字孪生驱动的零件选配、装配操作引导已完成技术研究和开发,数字孪生驱动的转静子装配间隙工艺控制、装试数据关联分析正处于研究阶段。部分已实现或应用的子系统革新了传统的航空发动机装配模式。其中,数字孪生驱动的装配执行过程适应航空发动机多装多试、流程复杂的特点,采用工作流技术在合适的时间把合适的任务包推送到合适的工位,并能主动识别故检、转工、贯改、超差、归零等状态变量、触发相应流程,实现技术状态闭环、主动控制,实现装配流程控制与技术状态控制的融合,实时感知生产、物料、设备、质量等状态,真实反映装配过程中的异常、报警、生产进度和关键指标。到目前为止,已管理了十几个型号、几百台发动机的装配执行过程,图9所示是其中的一个实例。

图8 航空发动机智能装配平台

Fig.8 Aero-engine intelligent assembly platform

图9 装配执行过程控制实例

Fig.9 An example of assembly process control

在数字孪生驱动的装配技术状态控制方面,每一台发动机都有一个与实物状态完全对应的、覆盖发动机装配全过程的装配技术状态模型,全面、真实地反映单台在装发动机物料状态、工艺技术状态、归零状态、超差状态和贯改状态的演变过程,支持工艺技术有效性控制、物料串换、归零状态、超差状态的监测和追溯,如图10所示。

图10 装配技术状态跟踪实例

Fig.10 An example of assembly configuration tracing

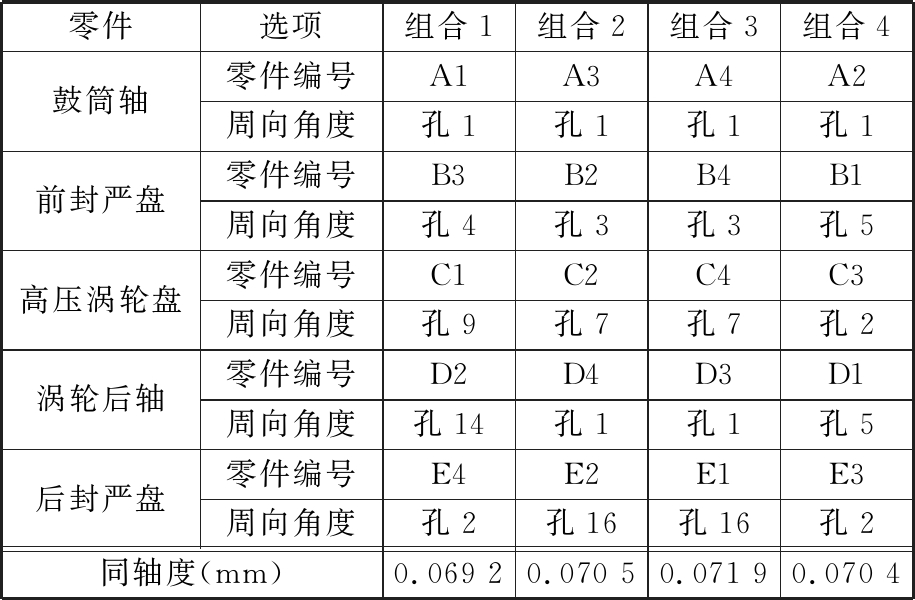

在数字孪生驱动的零件选配方面,以某发动机高压涡轮转子平衡组件为例,测量零件关键配合尺寸以及内外止口柱面和端面的跳动,以控制同轴度为目标进行鼓筒轴、前封严盘、涡轮盘、涡轮后轴的选配和优配,输出零件配套清单和周向安装角度,使得选出的零件更易于装配合格,减少零件更换、提高装配效率和质量一致性,见表2。

表2 零件选配实例

Tab.2 An example of part selection

零件选项组合1 组合2组合3组合4鼓筒轴零件编号A1A3A4A2周向角度孔1孔1孔1孔1前封严盘零件编号B3B2B4B1周向角度孔4孔3孔3孔5高压涡轮盘零件编号C1C2C4C3周向角度孔9孔7孔7孔2涡轮后轴零件编号D2D4D3D1周向角度孔14孔1孔1孔5后封严盘零件编号E4E2E1E3周向角度孔2孔16孔16孔2同轴度(mm)0.069 20.070 50.071 90.070 4

如图11所示,在数字孪生驱动的装配操作引导方面,自动地将数字化工卡推送到相应执行人的工作界面,自动关联有效的技术文件,强制技术文件的阅读,自动关联与装试任务相关的工艺规程,引导操作人员按步骤完成装试操作;自动关联对应的检验项,引导自检、互检、专检和数据采集,驱动力矩扳手执行拧紧操作和数据采集,实现人机协同的装配操作、质量检验和数据采集,形成边看、边干、边检、边记的工作模式。

图11 装配操作引导实例

Fig.11 An example of assembly operation guide

4 结语

本文研究了数字孪生驱动的航空发动机装配技术,详细论述了其构成、功能、流程和关键技术。基于物理装配与虚拟模型的交互与共融,实现装配流程控制、零件选配、装配操作引导、装配间隙控制、装配技术状态控制和装试数据关联分析,不仅有助于提高装配过程和技术状态管控的智能性、主动性、预测性,而且能促进基于实物状态的决策和优化,提高装配的效率和规范性,提高一次装配成功率和质量一致性,从而为提高航空发动机的装配技术水平提供了可行的解决方案。

目前,数字孪生驱动的航空发动机装配技术研究正处于发展阶段,许多问题有待更加深入的研究和探索。希望本文能为数字孪生驱动的航空发动机装配技术研究和系统开发提供一定的理论与技术参考。

[1] 刘检华, 孙清超, 陈晖,等. 机电产品装配技术的研究现状、技术内涵及发展趋势[J].机械工程学报, 2018, 54(11): 2-28.

LIU Jianhua, SUN Qingchao, CHENG Hui, et al. The State-of-the-art, Connotation and Developing Trends of the Products Assembly Technology[J].Journal of Mechanical Engineering, 2018, 54(11): 2-28.

[2] GRIVES M. Digital Twin: Manufacturing Excellence through Virtual Factory Replication[EB/OL]. [2018-11-10]. http:∥www.apriso.com/library/whitepaper_Dr_Grieves_DigitalTwin_ManufacturingExcellence.php.

[3] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24(1): 1-16.

TAO Fei, LIU Weiran, LIU Jianhua, et al. Digital Twin and Its Potential Application Exploration [J]. Computer Integrated Manufacturing System, 2018, 24(1): 1-16.

[4] 陶飞, 刘蔚然, 张萌, 等. 数字孪生的五维模型及十大应用领域[J]. 计算机集成制造系统, 2019, 25(1): 1-18.

TAO Fei, LIU Weiran, ZHANG Meng, et al. Five-dimension Digital Twin Model and Its Ten Applications [J]. Computer Integrated Manufacturing System, 2019, 25(1): 1-18.

[5] 庄存波, 刘检华, 熊辉, 等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统, 2017, 23(4): 753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al. Connotation, Architecture, and Trends of Product Digital Twin [J]. Computer Integrated Manufacturing System, 2017, 23(4): 753-768.

[6] 孙惠斌, 常智勇. 航空发动机装配技术状态数据模型研究[J]. 航空制造技术, 2009(16):74-78.

SUN Huibin, CHANG Zhiyong. Study on Configuration Data Model of Aeroengine Assembly[J].Aeronautical Manufacturing Technology, 2009(16):74-78.