0 引言

随着德国“工业4.0”[1]、美国“工业互联网”[2]、“中国制造”[3]等战略的提出,智能制造技术日趋成为世界关注的焦点。云计算、大数据、人工智能、数字孪生等技术为制造业手段多样化和制造技术智能化的实现创造了有利条件,推动了制造业创新、协调、绿色、开放、共享发展[4]。王国法等[5-6]指出,发展智慧煤矿是我国煤炭工业发展的必由之路。物联网、大数据及人工智能、云计算技术是建立智慧煤矿的技术支撑[7],是实现“试误控制”向“精准控制”、“静态控制”向“动态控制”发展的关键路径[8]。

煤炭是我国的主要能源,采煤机作为煤炭开采的主要设备之一,其工作的可靠性和安全性对实现煤炭绿色安全高效开采至关重要。但采煤机复杂多变的工作环境、超负荷运行、频繁启动、狭窄的可操作空间等恶劣因素,导致煤机设备健康状态监测困难,故障频繁发生,这对煤矿的安全生产和工作人员的生命安全造成严重威胁[9-10],因此,实现采煤机的健康状态预测迫在眉睫。目前,利用动态仿真技术,通过刚柔耦合多体动力学系统[11]、摇臂传动系统动力学模型[12]分析采煤机健康状态的方法应用广泛,同时,基于浅层神经网络的采煤机状态识别[13-14]逐渐成熟。上述文献研究了采煤机的健康状态识别方法,但仍存在难以完成实时动态分析、健康状态预测准确率有待进一步提升等问题。

基于深度学习的健康状态预测方法成为近年来机械设备健康管理领域的研究热点。深度学习极强的非线性拟合能力适用于分析复杂的映射关系,其泛化能力、可靠性和鲁棒性相对于传统人工神经网络方法有着突破性的优势,即能够摆脱对大量信号处理技术与诊断经验的依赖[15],完成特征的自适应提取与健康状态预测。常用模型包括卷积神经网络(convolutional neural network, CNN)[16]、卷积长短时记忆(convolutional long short-term memory, ConvLSTM)模型[17]、相邻差分神经网络(adjacent difference neural network, ADNN)[18]等。基于深度学习的健康状态预测提高了预测精度,但大部分研究仅针对监测数据进行定量分析,未结合设备实时状态进行综合分析,导致分析手段单一、预测结果片面等问题。因此,进行实时监测数据驱动下的多工况、超写实仿真,实现真实运行状态与虚拟仿真的交互与协同有助于全方位、多角度进行设备健康状态预测。

数字孪生为虚拟空间和物理空间的双向连接与实时交互提供了重要的理论依据和技术支撑,近年来,数字孪生在理论和应用层面均得到了快速发展。数字孪生利用数字技术[19]和虚拟模型仿真技术探寻和预测物理空间运行状态,如同纽带实现物理空间与虚拟空间的交互和无缝衔接[20-21],同时提供更加实时、高效、智能的服务[22]。陶飞等[23-25]探讨了数字孪生车间理论与技术,提出了数字孪生驱动的6条应用准则并将其应用于产品设计、制造和服务。同时,数字孪生为实现动态评估机械生产[26]、智能工艺规划[27]和液压支架状态在线可视化[28]提供了有效的解决途径。

本文提出数字孪生与深度学习融合驱动的采煤机健康状态预测方法,通过数字孪生技术完成在线数据驱动的采煤机高逼真度行为仿真,实现采煤机实时状态可视化,为采煤机健康状态预测提供定性分析依据;基于深度学习模型,实现在线数据驱动的采煤机关键零部件剩余寿命预测,为采煤机健康状态监测提供定量分析依据。

1 采煤机健康状态预测框架

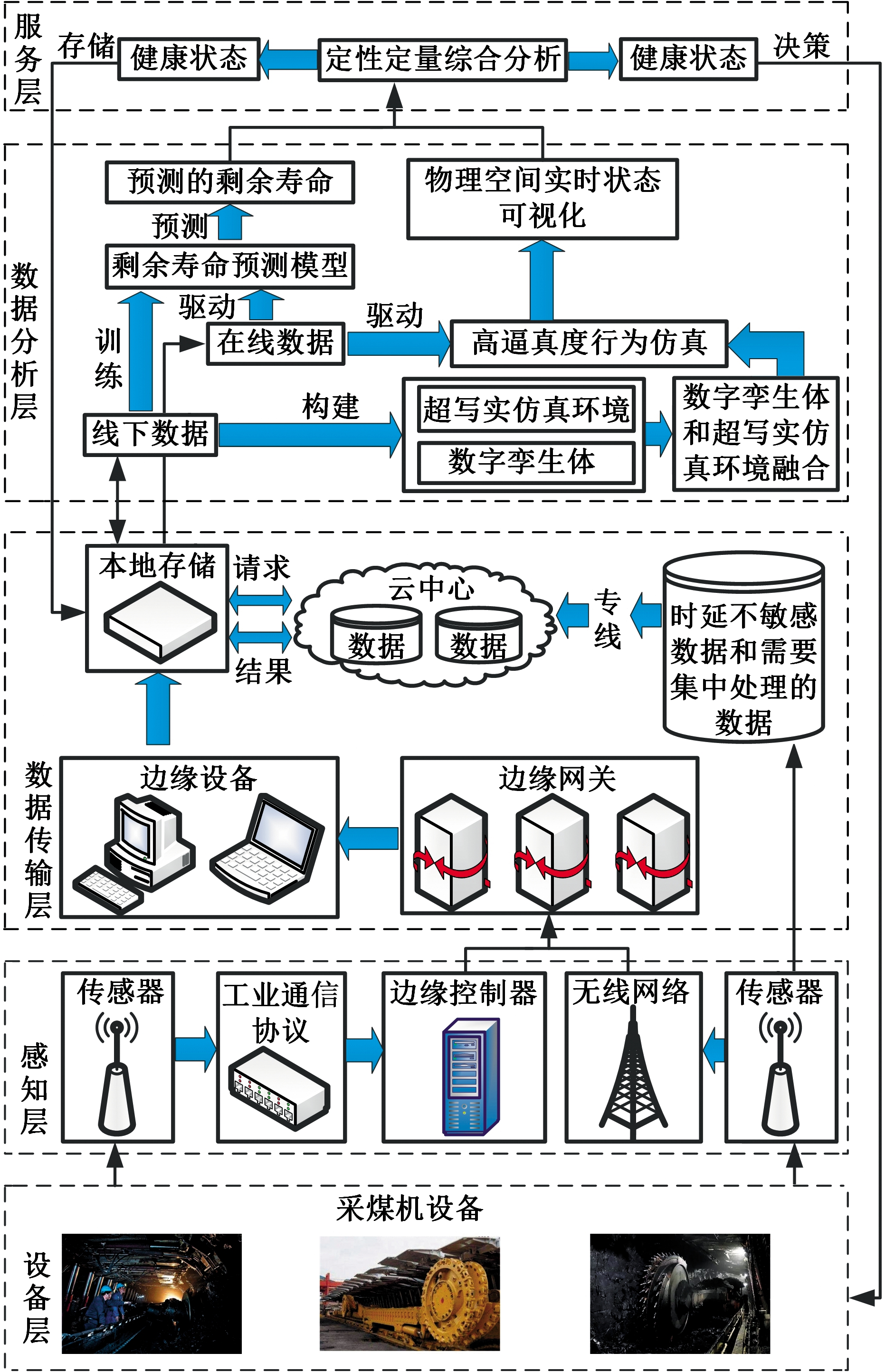

采煤机健康状态预测框架主要包含设备层、感知层、数据传输层、数据分析层和服务层,如图1所示。其中,设备层为采煤机,是健康状态预测的主要对象和基础,为感知层提供采煤机运行数据、工作环境参数等信息。感知层是实现健康状态预测的最底层技术,将设备层的信息进行采集和处理并传输给信息世界,是联系物理世界与信息世界的纽带。数据传输层负责将感知层采煤机数据传输到分析层,实现数据的接入、传输和存储。数据分析层利用数字孪生技术实现设备层采煤机的实时状态可视化,同时在线数据驱动深度学习模型以挖掘海量异构信息进而预测剩余寿命,综合分析可视化的实时状态和预测的剩余寿命,实现数字孪生与深度学习融合驱动的数据定性和定量分析。服务层是实现采煤机健康状态预测的“窗口”,通过人机交互系统将状态预测结果可视化,实施对采煤机的预测性维护有效措施。

图1 采煤机健康状态预测框架

Fig.1 The frame of shearer health state prediction

2 数字孪生与深度学习融合驱动的采煤机健康状态预测方法

2.1 基于边云协同的数据获取

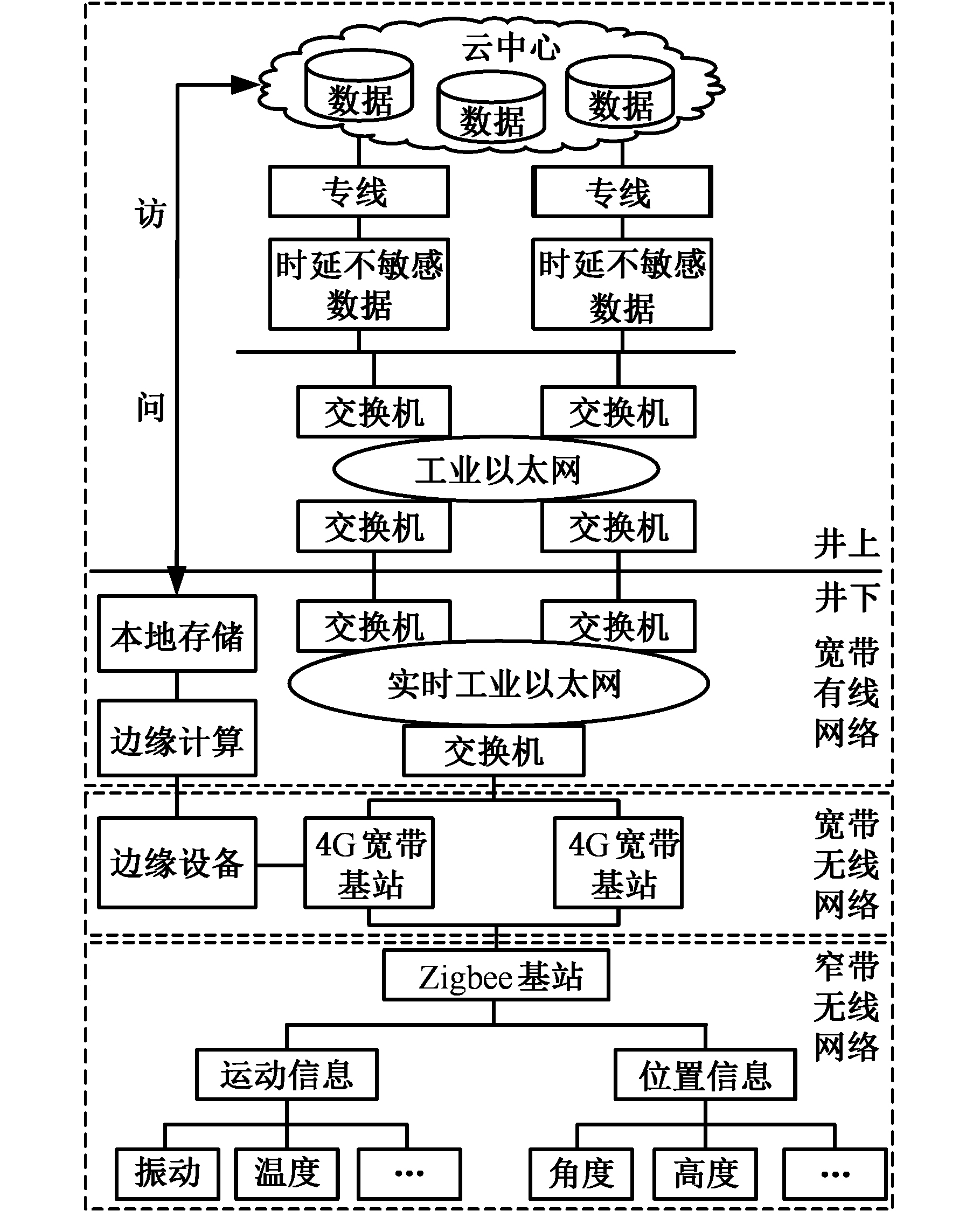

采煤机感知数据包括数据传输和数据存储两部分,如图2所示。

图2 基于边云协同的采煤机数据获取

Fig.2 Shearer data acquisition based on edge-cloud synergy

数据传输分为井下传输与井上传输,以交换机和工业以太网为核心,Zigbee基站将感知信息传输到4G宽带基站,完成窄带无线网络与宽带无线网络的融合,实现工作面整体无线网络系统的搭建。通过矿用宽带无线传输客户终端设备(customer premise equipment,CPE)、本安型无线路由器、视频监控终端、数据采集终端等设备实现视频、图片、数据等有效传输。

数据存储采用分布式边缘存储与集中式云存储相结合的存储方式[29]。为克服云存储高时延、低带宽、低安全性等缺陷,引进边缘计算,将用于实时分析的数据通过网络(4G/5G/WiFi等)传输到靠近数据源最近的计算设备上进行处理分析[30]并实现本地存储,减少设备端与云端网络吞吐量的压力,缓解云中心设备数据分析负载,提高数据分析响应效率与数据存储安全性。对于时延不敏感数据和需要集中处理的数据则通过专线传输到云中心,云中心可随时访问边缘计算数据[30]。

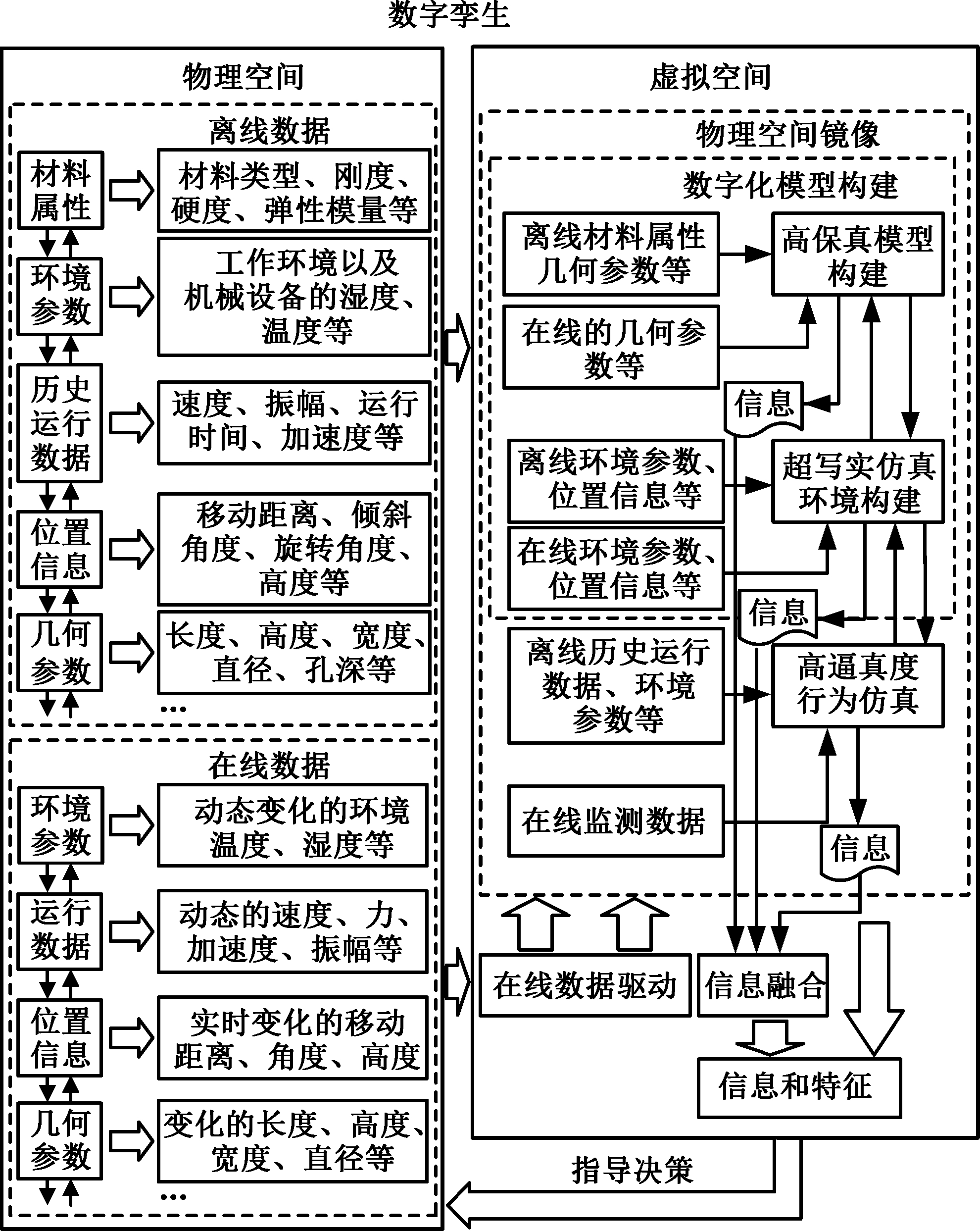

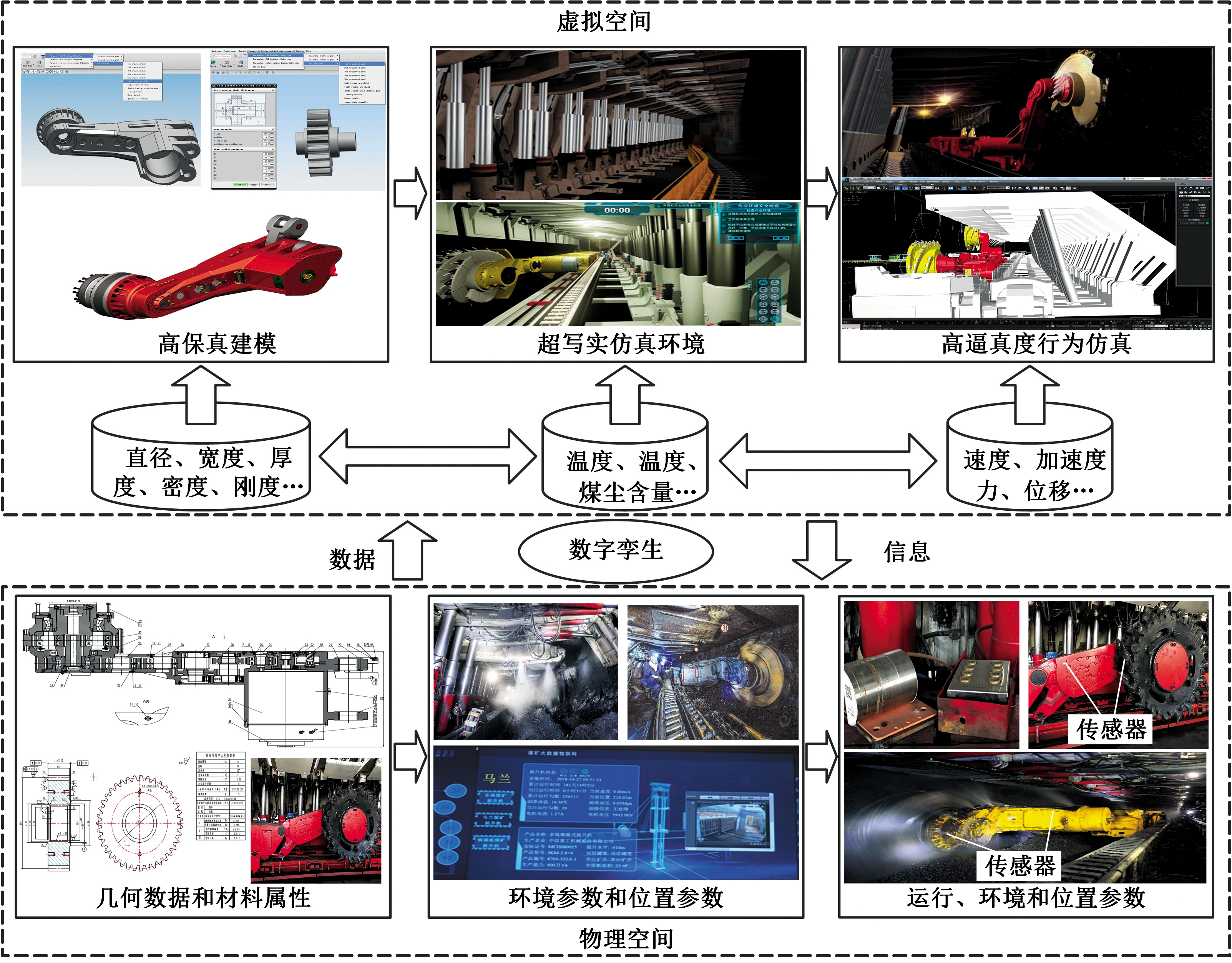

2.2 基于虚实空间动态交互的数字孪生体构建

如图3所示,依据采煤机物理空间几何参数、材料属性等多物理参数,基于UG参数化技术构建其高保真模型,并保存为3DMax可识别的.stl格式。利用环境参数、位置参数等离线数据在Unity3D软件中构造超写实仿真环境。将高保真模型在3DMax中转换为Unity3D可识别的.fbx格式并导入Unity3D软件中,实现高保真模型和超写实仿真环境的融合。通过运行数据、动态参数等在线数据实时更新数字化虚拟空间模型与环境,驱动高保真模型在超写实仿真环境中进行高逼真度行为仿真,将采煤机物理空间实时状态镜像到虚拟空间,实现采煤机实时状态在线可视化,为物理空间采煤机预测性维护提供决策指导。

图3 采煤机数字孪生体的构建

Fig.3 Construction of shearer digital twin

2.3 基于深度学习的剩余寿命预测模型的构建

2.3.1 门循环神经网络结构

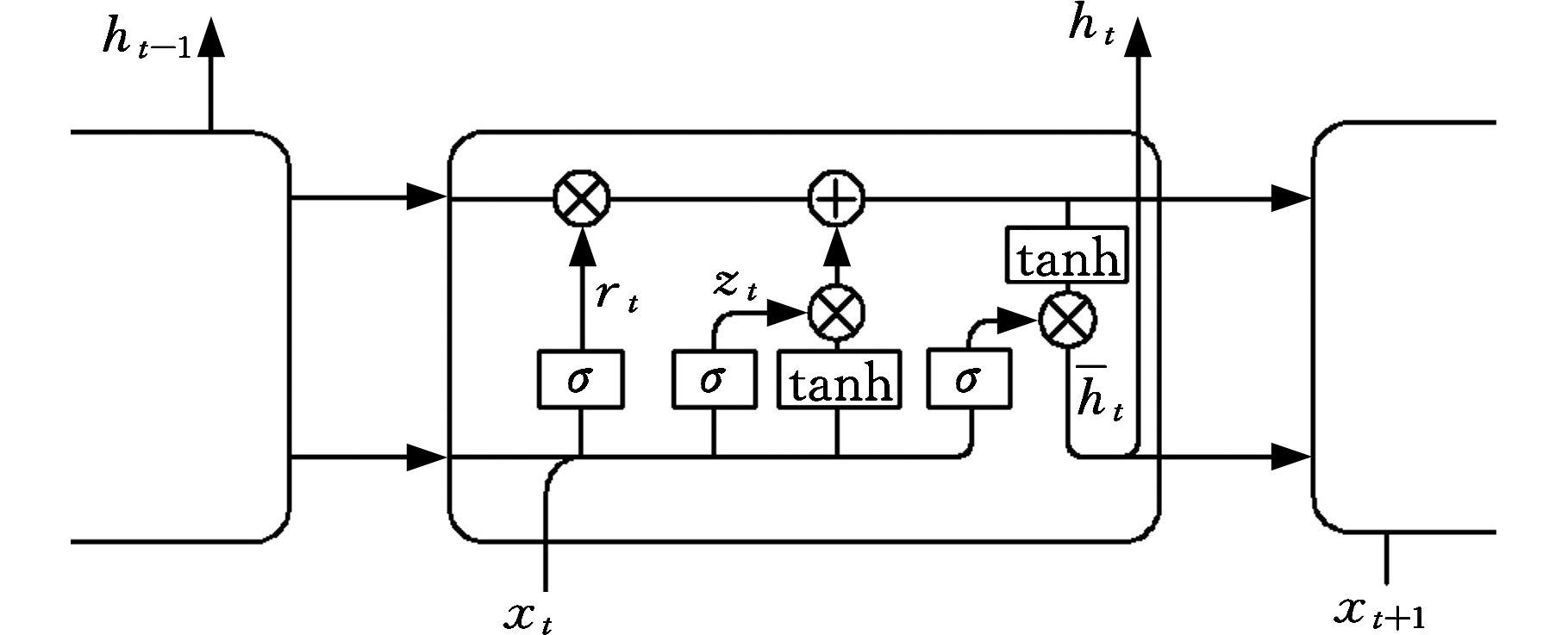

门循环神经网络(gated recurrent unit, GRU)是一种深度神经网络,它不仅具有强大的序列处理能力,而且能够克服传统RNN网络梯度爆炸或梯度消失现象。其单元结构如图4所示。

图4 GRU结构

Fig.4 GRU structure

GRU网络主要由重置门rt和更新门zt组成[31]。其中重置门的输入由上一时刻输出ht-1和当前时刻输入xt组成,经sigmoid激活函数非线性拟合得到重置门的输出,表达式为

rt=σ(Wr[ht-1,xt]+br)

(1)

其中,σ表示sigmoid激活函数,Wr表示重置门的运算系数,Wr∈Rd×(d+k),k为超参数,b∈Rd。

更新门的运算表达式为

zt=σ(Wz[ht-1,xt]+bz)

(2)

式中,Wz为更新门的运算系数。

当前状态![]() 的运算表达式为

的运算表达式为

(3)

其中,rt越小,rtht-1的值越小,即ht-1在![]() 的占比越小,则前一时刻被写入的信息越少。

的占比越小,则前一时刻被写入的信息越少。

当前时刻网络的输出ht表达式为

(4)

当zt越小,ht-1的系数越大,即ht-1在ht中的占比较大,同时![]() 的占比减少,则前一时刻被写入的信息越多。

的占比减少,则前一时刻被写入的信息越多。

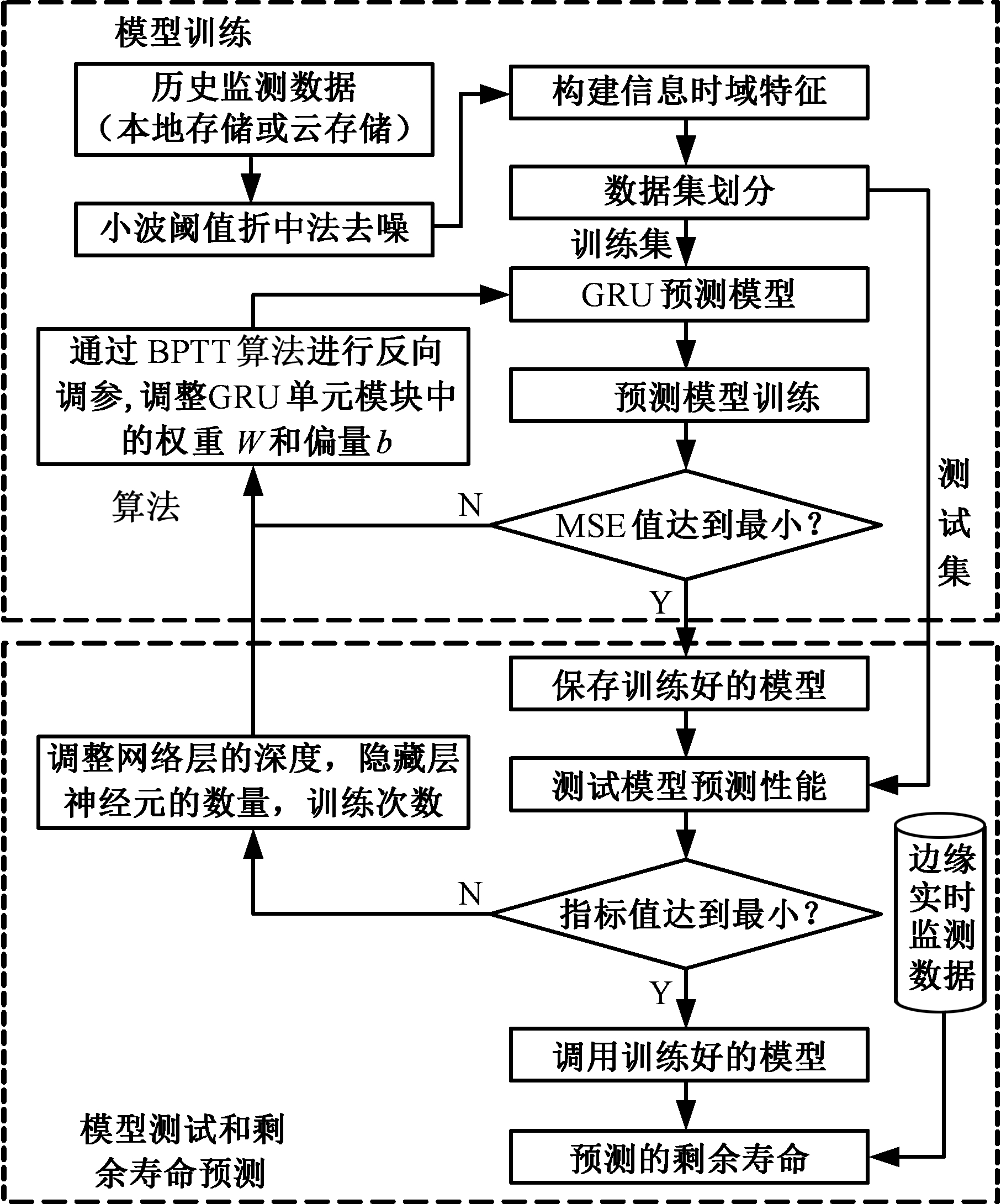

2.3.2 基于GRU网络的剩余寿命预测流程

图5 基于GRU网络的剩余寿命预测流程

Fig.5 The RUL prediction process based on GRU

预测流程如图5所示。利用小波软硬阈值折中法对原始数据进行去噪,提取去噪数据的时域特征(表1),以7∶3的比例将其划分为训练集和测试集。基于训练集进行模型训练,利用BPTT(back propogation through time)算法反向调参,优化权重W和偏置b,以交叉熵为目标函数,即

(5)

式中,yi为实际值;![]() 为预测值;N为测试集数量。

为预测值;N为测试集数量。

基于测试集,以模型评估指标为目标函数,通过调整网络层深度、隐藏层神经元数量以及训练次数等,使模型的评估指标值达到预定值,即模型的预测性能达到最好。最后,以实时数据作为预测模型的输入,在线预测剩余寿命。

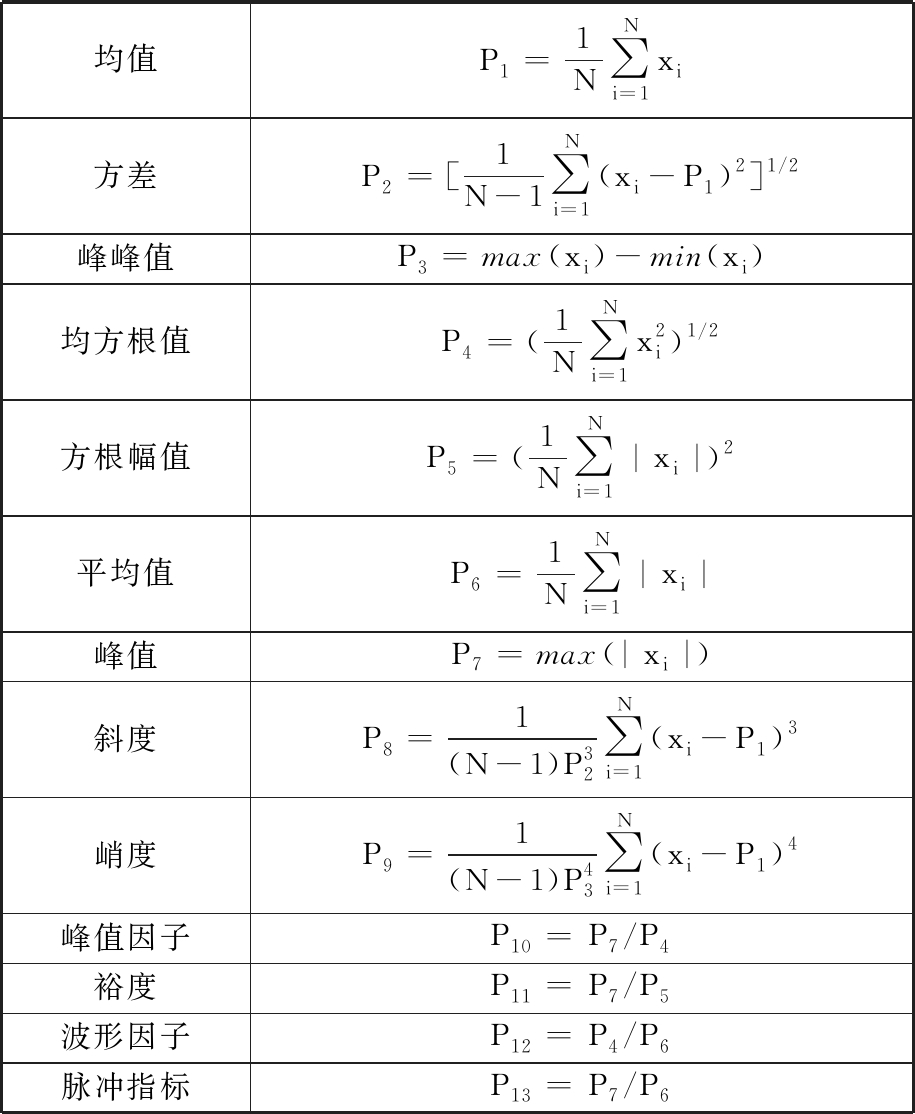

表1 时域特征

Tab.1 Time domain features

均值P1=1N∑Ni=1xi方差P2=[1N-1∑Ni=1(xi-P1)2]1/2峰峰值P3=max(xi)-min(xi)均方根值P4=(1N∑Ni=1x2i)1/2方根幅值P5=(1N∑Ni=1|xi|)2平均值P6=1N∑Ni=1|xi|峰值P7=max(|xi|)斜度P8=1(N-1)P32∑Ni=1(xi-P1)3峭度P9=1(N-1)P43∑Ni=1(xi-P1)4峰值因子P10 = P7/P4裕度P11 = P7/P5波形因子P12 = P4/P6脉冲指标P13 = P7/P6

2.3.3 预测模型评估

选取均方根误差(root mean squared error, RMSE)、平均绝对误差百分比(mean absoluted percentage error, MAPE)、决定系数R2作为预测模型性能评估指标值。RMSE值用于衡量预测值与实际值的误差。若RMSE值趋近于0,则预测值接近实际值,其表达式为

(6)

MAPE值不仅考虑预测值与实际值的误差,而且涉及误差的占比,其表达式为

(7)

决定系数R2是评价回归模型拟合优良的标准,其值在(0,1)之间变化,函数值越接近1,则模型拟合效果越好,R2的表达式为

(8)

式中,![]() 为数据的平均值。

为数据的平均值。

2.3.4 GRU模型验证

为了验证GRU模型预测性能,选取支持向量机(support vector machine, SVM)、递归神经网络(recurrent neural network, RNN)和长短时记忆神经网络(long short-term memory, LSTM)作为对比模型。数据集来源于美国辛辛那提大学轴承全寿命周期退化实验,其中轴承转速为恒定值2 000 r/min,采样频率为20.48 kHz,采样间隔为10 min,每个轴承采集984组数据,记录轴承全寿命周期的运转信息。选取第2组数据集中第3个轴承作为研究对象。

基于Keras框架构建GRU剩余寿命预测模型,该模型包含3个隐藏层,每层神经元数量分别为33、16、5。为提高模型拟合效果,每一层激活函数设置为ReLU,反向调参优化函数设置为Adam函数。隐藏层采用dropout技术以避免过拟合,即随机选取部分神经元激活参与运算。此处dropout值为0.7,即模型每次训练时有70%的神经元被随机激活。

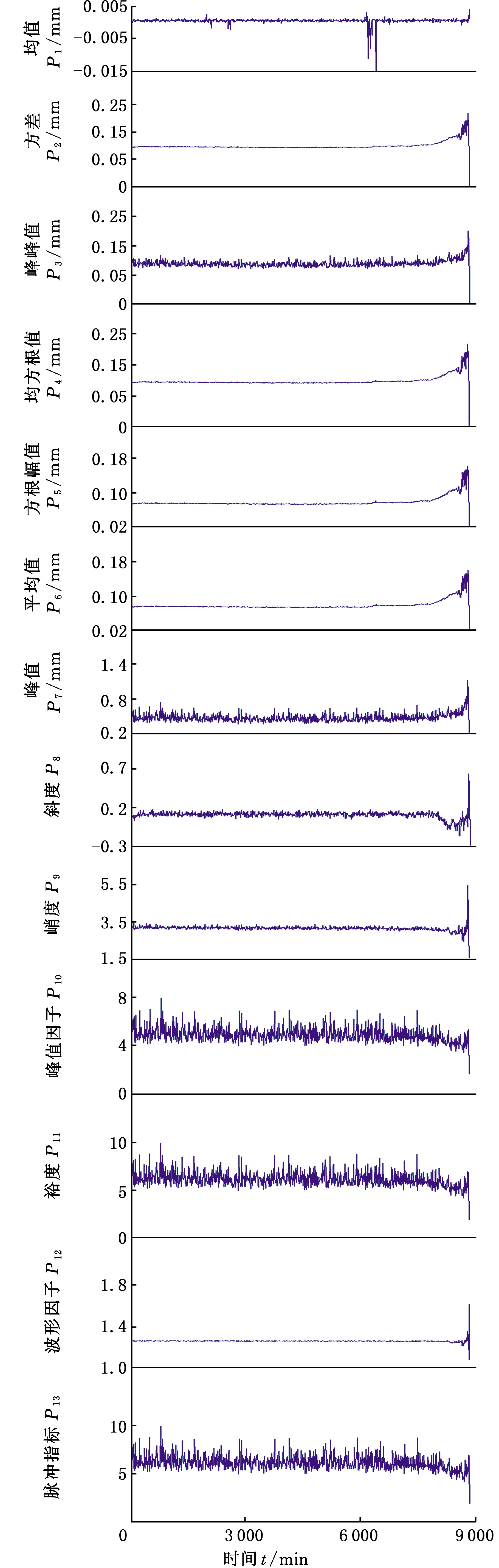

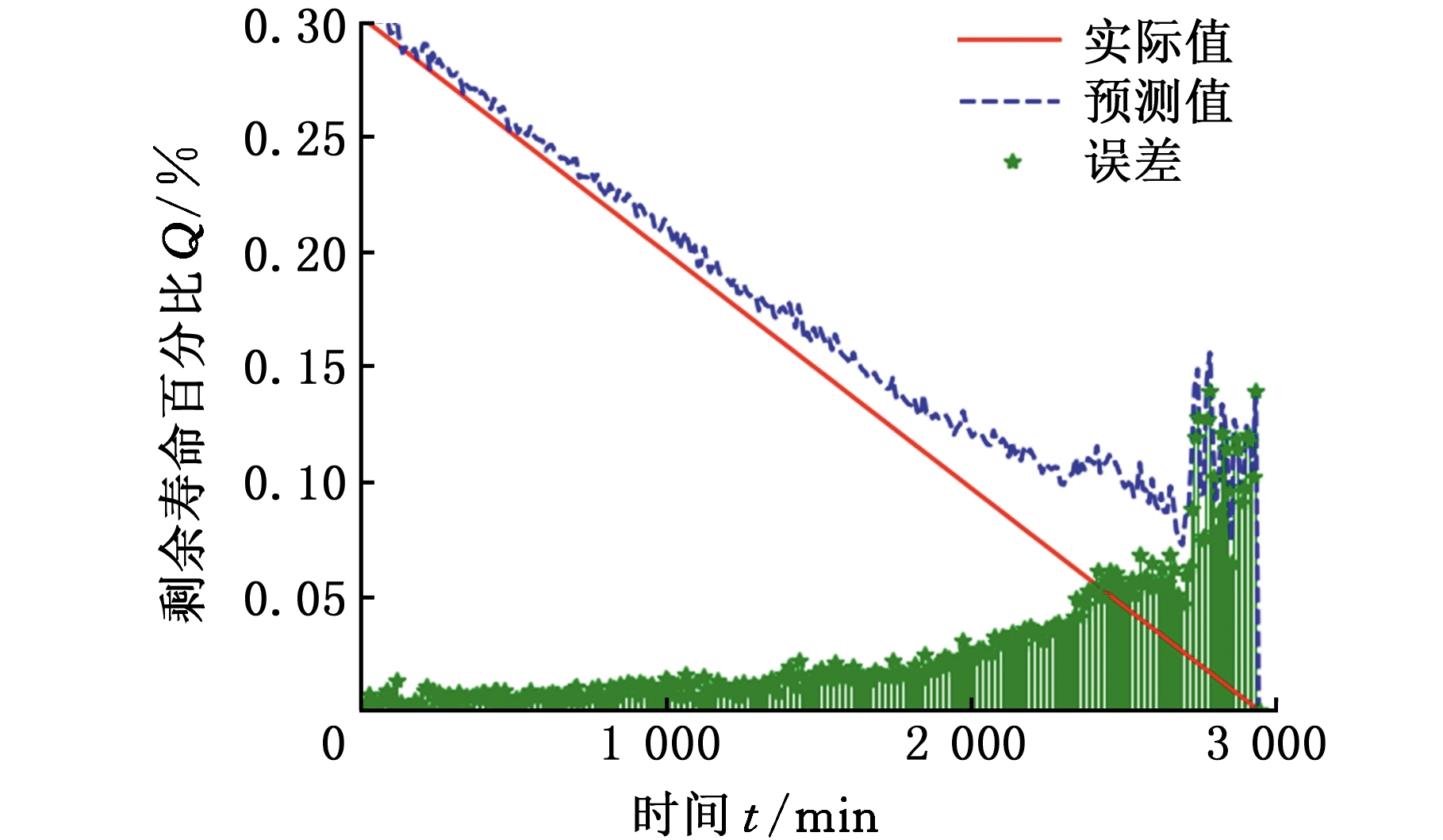

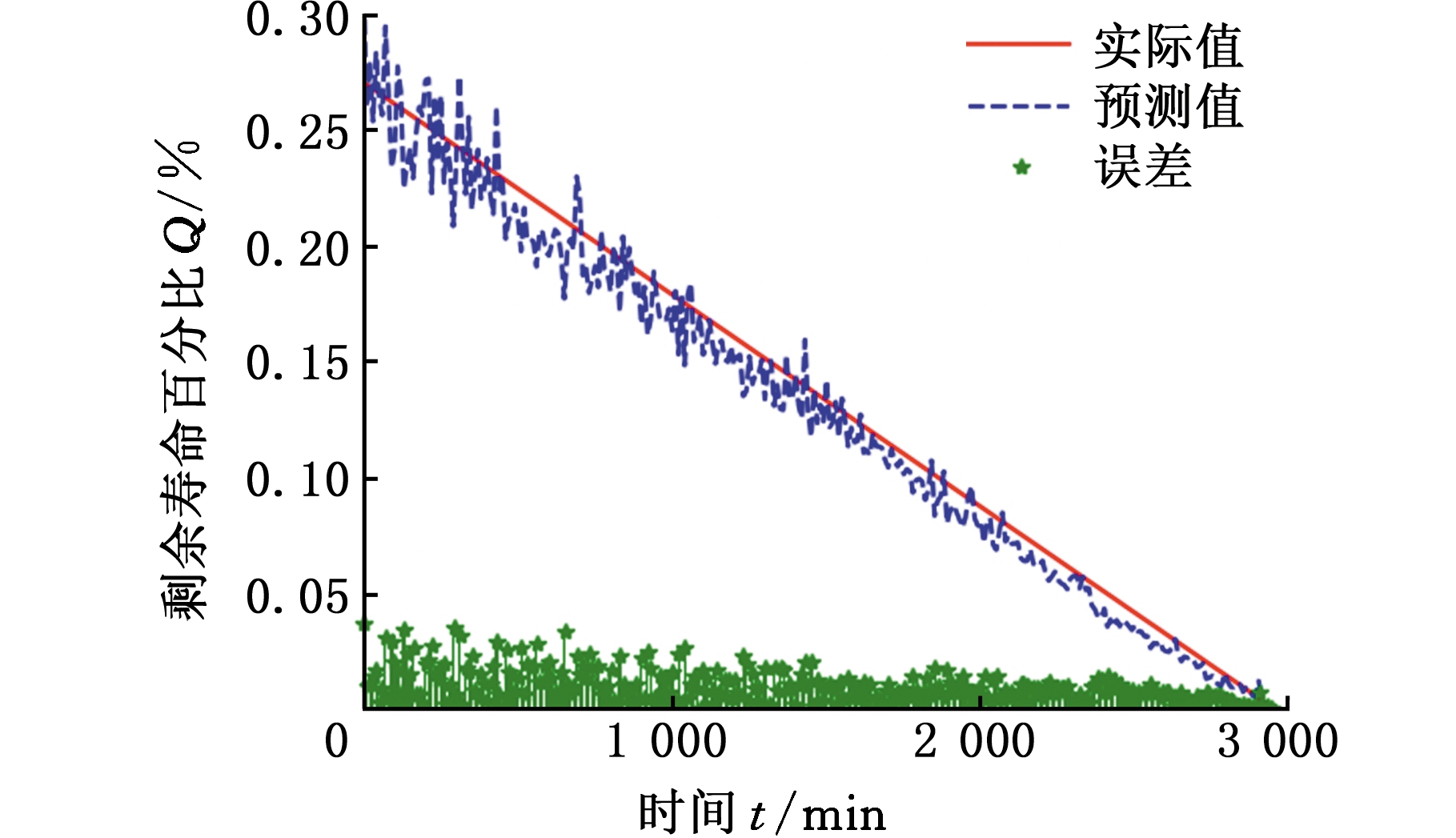

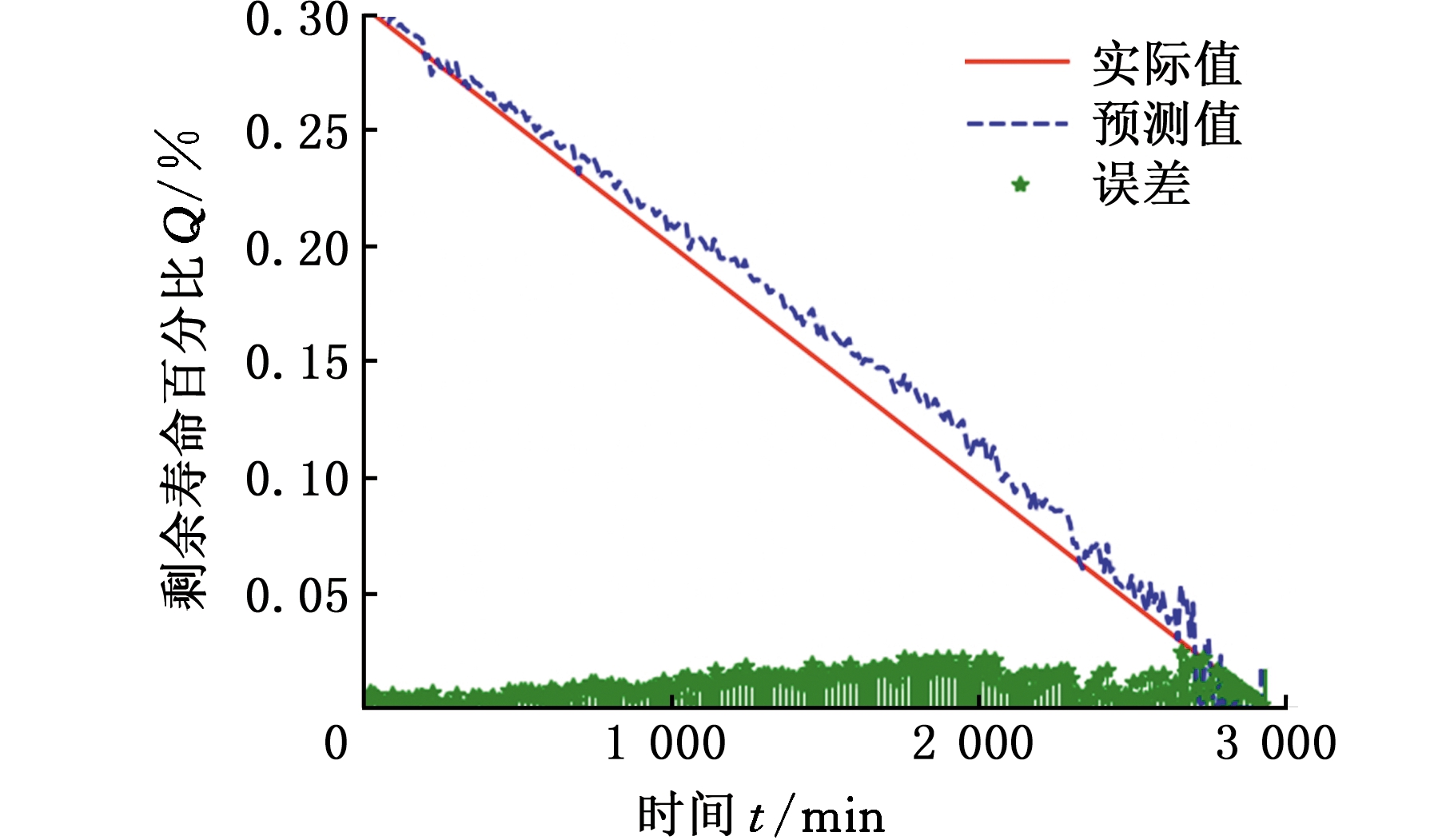

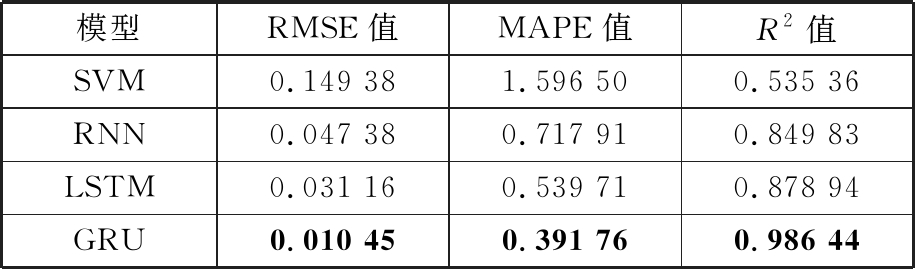

经过数据预处理,去噪后数据的时域特征如图6所示。其中,SVM核函数为多项式;RNN网络包含3个隐藏层,每层神经元数量分别为33、25、17;LSTM网络包含3个隐藏层,每层神经元数量分别为35、25、11。各模型预测效果如图7所示。图7中,SVM与RNN模型的预测曲线拟合效果差,模型的预测误差大,尤其在轴承运转后期,预测曲线波动更明显。由图7c和图7d知,LSTM和GRU模型的预测曲线波动范围小,即LSTM和GRU预测误差更小。但GRU模型预测曲线更接近实际曲线,即模型的预测精度更高。

各模型评价指标值见表2,SVM模型的预测指标值(RMSE值和MAPE值)都最大,且R2值最接近0,即预测误差最大,符合图7对比结果。表2中加粗数字为各指标的最优值,即该值更接近各指标理想值(见2.3.3节),均来自GRU模型,故GRU模型的预测效果最好。

3 应用实例

作为采煤机的关键部件,摇臂承载着滚筒动力传输和位置控制的主要任务,同时也是采煤机的易损部件。摇臂的易损件主要为截三轴和行星轮机构,轴承作为主要的支撑件和易损件,其健康状态能够反映摇臂的工作状态,因此,选择MG1000/2500-WD采煤机摇臂作为实例对象。

图6 时域特征

Fig.6 Time domain features

(a)SVM预测结果

(b)RNN预测结果

(c)LSTM预测结果

(d)GRU预测结果

图7 各模型预测效果

Fig.7 The prediction results of each model

表2 预测模型评价指标值

Tab.2 The evaluation index values of prediction models

模型RMSE值MAPE值R2值SVM0.149 381.596 500.535 36RNN0.047 380.717 910.849 83LSTM0.031 160.539 710.878 94GRU0.010 450.391 760.986 44

依据2.1节所提方法获得感知层采煤机信息,包含采煤机的振动信号、位置信息、井下环境参数等。依据2.2节所提方法构建采煤机摇臂数字孪生体并进行超写实仿真,采煤机摇臂高逼真度行为仿真流程如图8所示。

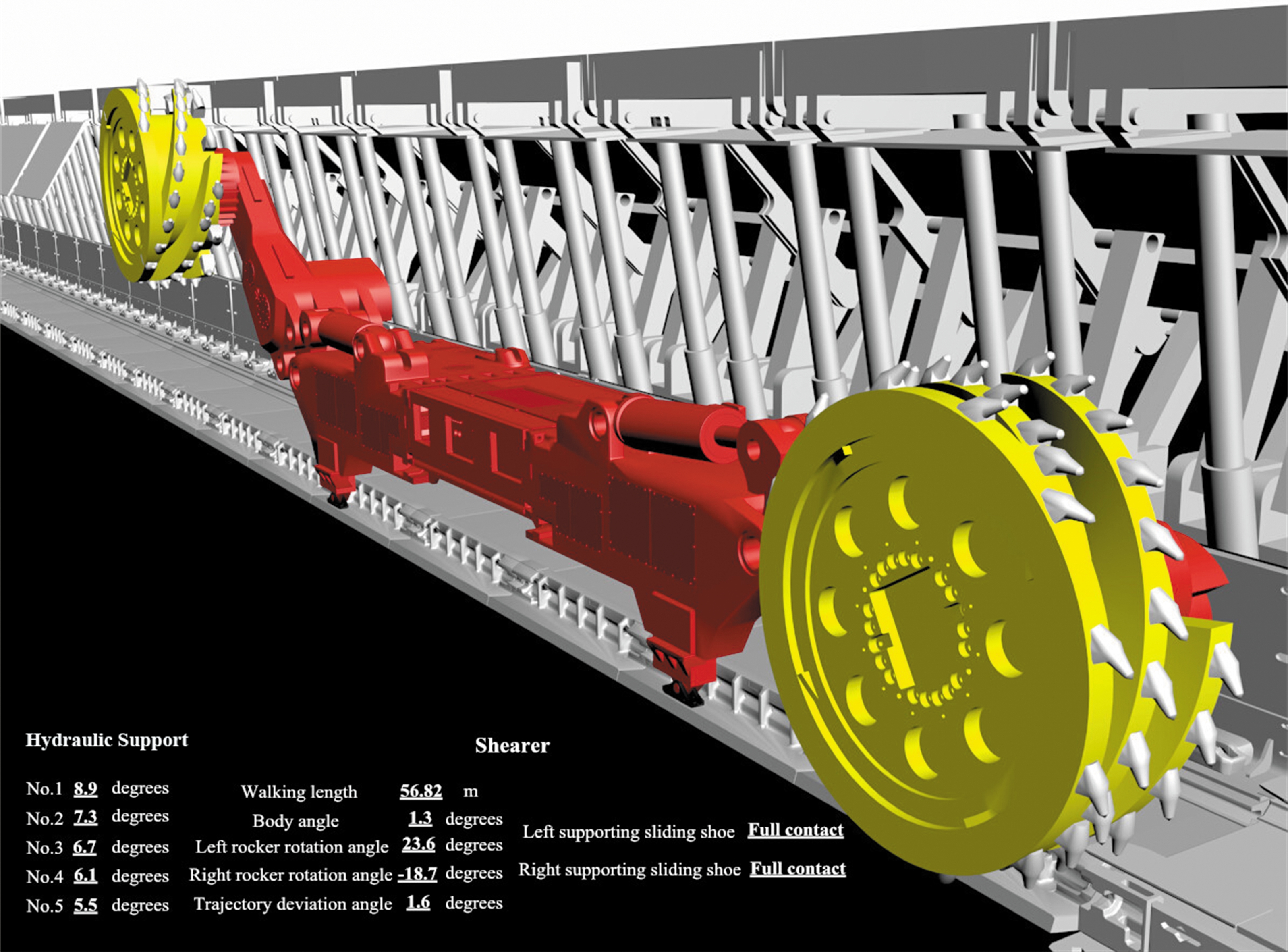

依据在线监测数据(位置和速度等),通过实时动态更新虚拟空间对应参数,将采煤机物理空间实时状态镜像到虚拟空间,实现采煤机实时状态可视化。选取第1000个运行时间点进行研究,以采煤机的位置、位姿和轨迹作为定性分析的标准,此刻其超写实行为仿真结果如图9所示。

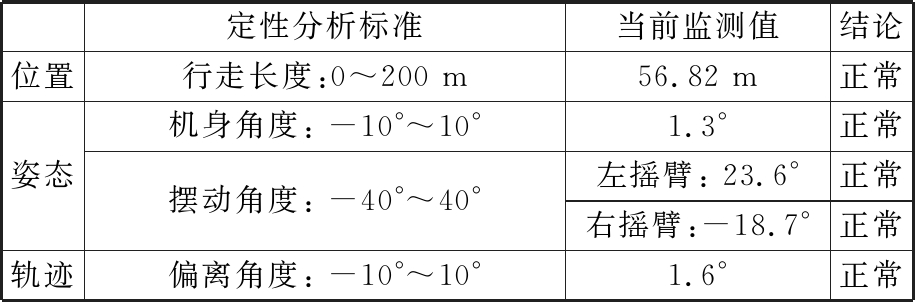

查阅该型号采煤机位置、位姿和轨迹的标准可知,采煤机行走长度应在开采面的200 m内,开采时机身的俯仰角变化范围为±10°,摇臂的摆动角度范围为±40°。若超过该范围,则判定采煤机出现异常。综合各指标得到定性分析结果见表3,可知采煤机摇臂处于正常状态。

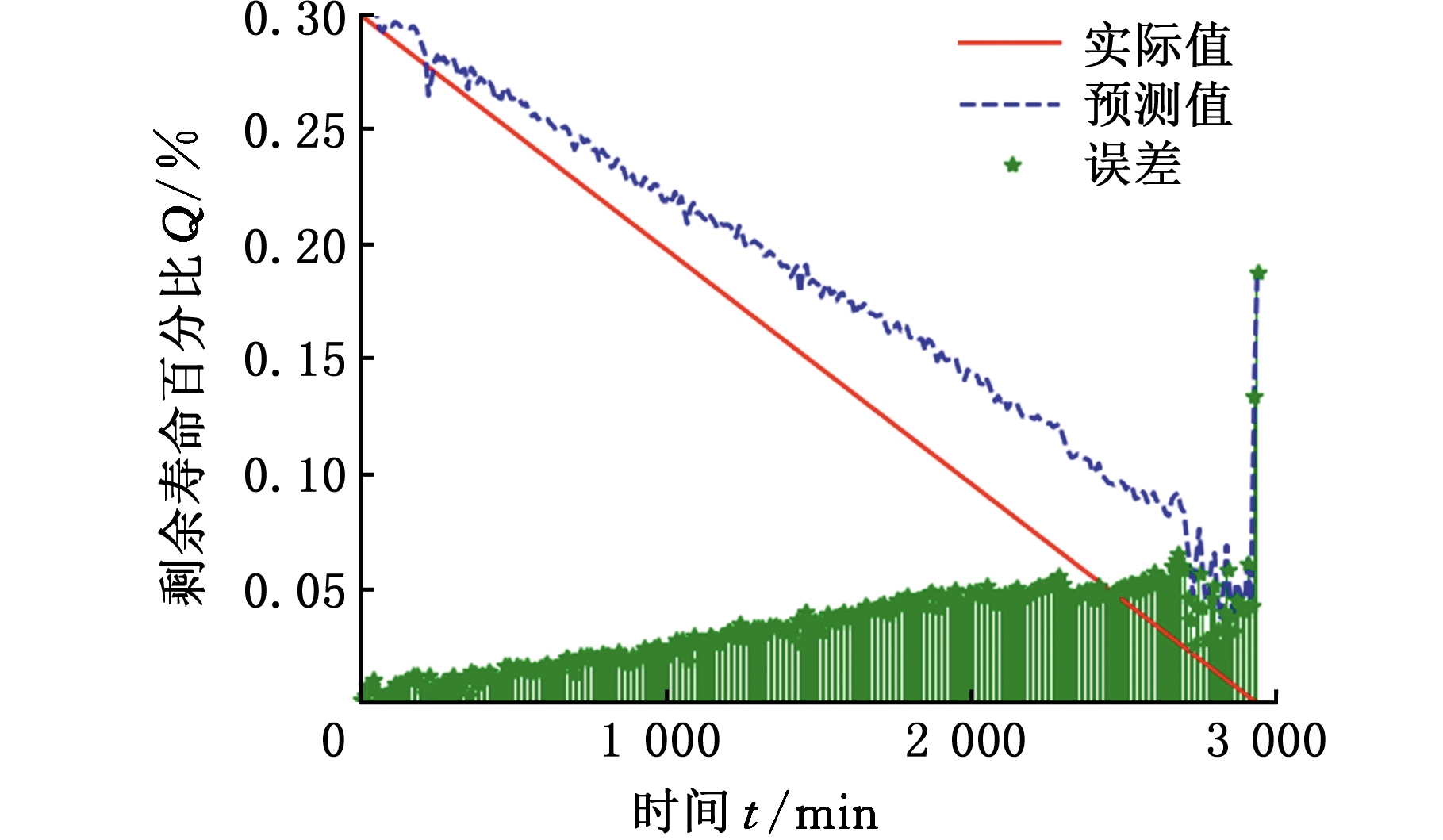

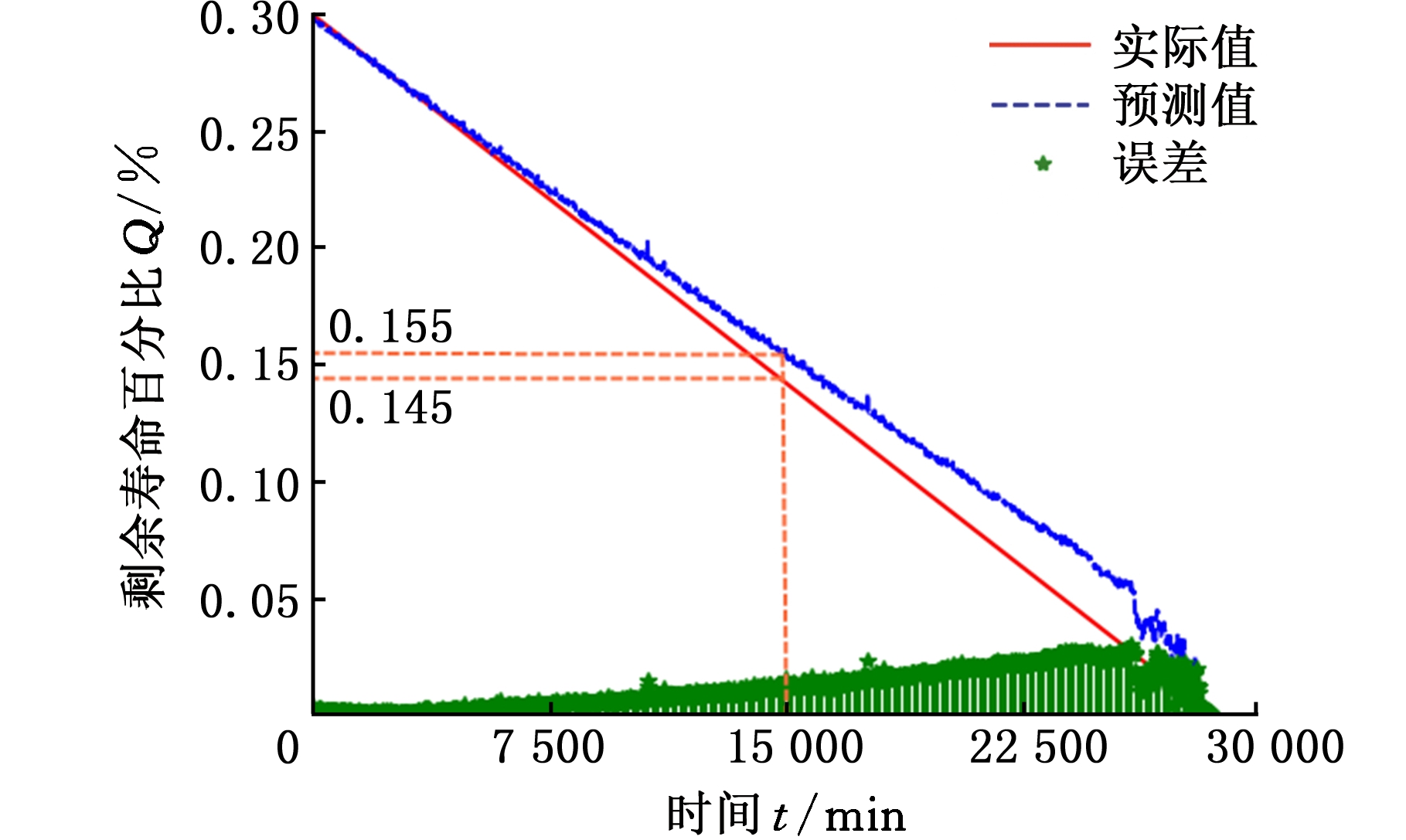

利用2.3节所提方法对采煤机摇臂进行剩余寿命预测。以截三轴轴承为例,监测的振动信息采样频率为12.8 kHz,采样时间为2.56 s,采样间隔为15 min,共采集6323组数据,即完整运转时间约1 581 h,记录截三轴轴承全寿命周期数据。将提取的13个时域特征作为GRU神经网络的输入,对截三轴轴承的剩余寿命进行预测,效果如图10所示。

选取第1000个运行时间点(每个时间点为15 min)进行研究,此时实际的剩余寿命百分比为0.145(即229.25 h),而预测的剩余寿命百分比为0.155(即245.06 h),即预测误差为0.010(即15.81 h)。

应用实例结果表明,结合基于数字孪生的采煤机摇臂健康状态定性分析与基于深度学习的摇臂剩余寿命定量预测结果,分析得出采煤机摇臂处于正常状态。

4 结语

本文利用数字孪生技术构建采煤机高保真模型,通过边缘数据驱动超写实仿真,实现采煤机实时状态可视化,为采煤机健康状态预测提供定性分析依据;利用在线监测数据,驱动门循环神经网络深度学习模型实现采煤机剩余寿命预测定量分析;综合定性定量分析结果为采煤机预测性维护提供全方位、多角度的决策指导。为了将该方法成功应用于煤矿设备健康状态预测,需要进一步提高数据获取手段、完善数字孪生模型、改进寿命预测模型,从而实现综采工作面安全、高效、绿色、智能开采。

图8 采煤机摇臂高逼真度行为仿真流程

Fig.8 The process of hyper-reality simulation of the shearer rocker arm

图9 采煤机超写实仿真

Fig.9 The hyper-reality simulation

表3 采煤机摇臂定性分析

Tab.3 The qualitative analysis for shearer rocker arm

定性分析标准当前监测值结论位置行走长度:0~200 m 56.82 m正常姿态机身角度: -10°~10°1.3°正常摆动角度: -40°~40°左摇臂: 23.6°正常右摇臂:-18.7°正常轨迹偏离角度: -10°~10°1.6°正常

图10 截三轴轴承的剩余寿命预测效果

Fig.10 The prediction RUL results of the truncated triaxial bearing

[1] KAGERMANN H, HELBIG J, HELLINGER A, et al. Recommendations for Implementing the Strategic Initiative INDUSTRIE 4.0: Securing the Future of German Manufacturing Industry; Final Report of the Industrie 4.0 Working Group[M].Berlin: Forschungsunion, 2013.

[2] POSADA J, TORO C, BARANDIARAN I, et al. Visual Computing as a Key Enabling Technology for Industrie 4.0 and Industrial Internet[J]. IEEE Computer Graphics and Applications, 2015, 35(2): 26-40.

[3] 国务院.国务院关于印发《中国制造2025》的通知[EB/OL].(2015-05-08) [2019-06-14].http:∥www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

The State Council. The Notice of Made in China 2025 Strategy of the State Council[EB/OL]. (2015-05-08) [2019-06-14].http:∥www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

[4] ZHOU Ji, LI Peigen, ZHOU Yanhong, et al. Toward New-Gerenation Intelligent Manufacturing[J]. Engineering, 2018, 4(1): 28-47.

[5] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报, 2019, 44(1): 34-41.

WANG Guofa, ZHAO Guorui, REN Huaiwei. Analysis on Key Technologies of Intelligent Coal Mine and Intelligent Mining[J]. Journal of China Coal Society, 2019, 44(1): 34-41.

[6] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J]. 煤炭科学技术, 2019, 47(1): 1-10.

WANG Guofa, DU Yibo. Development Direction of Intelligent Coal Mine and Intelligent Mining Technology[J]. Coal Science and Technology, 2019, 47(1): 1-10.

[7] 王国法,王虹,任怀伟,等. 智慧煤矿2025情景目标和发展路径[J].煤炭学报, 2018, 43 (2) :295-305.

WANG Guofa, WANG Hong, REN Huaiwei, et al. 2025 Scenarios and Development Path of Intelligent Coal Mine[J]. Journal of China Coal Society,2018, 43 (2) :295-305.

[8] 李化敏,王伸,李东印, 等. 煤矿采场智能岩层控制原理及方法[J].煤炭学报,2019,44(1):127-140.

LI Huamin, WANG Shen, LI Dongyin, et al.Intelligent Ground Control at Longwall Working Face[J]. Journal of China Coal Society, 2019,44(1):127-140.

[9] SI Lei,WANG Zhongbi, LIU Xinhua, et al. A Sensing Identification Method for Shearer Cutting State Based on Modified Multi-Scale Fuzzy Entropy and Support Vector Machine[J]. Engineering Applications of Artificial Intelligence, 2019, 78: 86-101.

[10] 丁华,刘恒强,杨琨,等.基于云化QFD的采煤机服务型制造模型构建[J].煤炭学报,2019,44(2):618-627.

DING Hua,LIU Hengqiang,YANG Kun,et al. Construction of SOM Model of Shearer Based on QFD-ECM[J].Journal of China Coal Society, 2019,44(2):618-627.

[11] 赵丽娟,马联伟. 薄煤层采煤机可靠性分析与疲劳寿命预测[J]. 煤炭学报, 2013, 38(7): 1287-1292.

ZHAO Lijuan, MA Lianwei.Thin Seam Shearer Reliability Analysis and Fatigue Life Prediction[J]. Journal of China Coal Society, 2013, 38(7): 1287-1292.

[12] 张益民, 黄婧, 朱莉莎, 等. 采煤机摇臂传动系统可靠性稳健优化设计[J]. 煤炭学报, 2015, 40(11): 2540-2545.

ZHANG Yimin, HUANG Jing, ZHU Lisha, et al. Reliability-based Robust Optimization Design of Transmission System of a Shearer Ranging Arm[J]. Journal of China Coal Society, 2015, 40(11): 2540-2545.

[13] SI Lei,WANG Zhongbin, LIU Xinhua, et al. Multi-sensor Data Fusion Identification for Shearer Cutting Conditions Based on Parallel Quasi-Newton Neural Networks and the Dempster-shafer Theroy[J]. Sensors, 2015, 15(11): 28772-28795.

[14] SI Lei, WANG Zhongbin, LIU Xinhua.A Novel Identification Approach for Shearer Running Status through Integration of Rough Sets and Improved Wavelet Neural Network[J]. Preoceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2015, 230(16): 2792-2805.

[15] 雷亚国,贾峰,周昕,等. 基于深度学习理论的机械装备大数据健康监测方法[J]. 机械工程学报, 2015,51(21): 49-56.

LEI Yaguo, JIA Feng, ZHOU Xin, et al. A Deep Learning-based Method for Machinery Health Monitoring with Big Data[J]. Journal of Mechanical Engineering, 2015, 51(21): 49-56.

[16] YOO Y, BAEK J G. A Novel Image Feature for the Remaining Useful Lifetime Prediction of Bearings Based on Continuous Wavelet Transform and Convolutional Neural Network[J]. Applied Sciences, 2018, 8:1102-1118.

[17] QIAO Huihui,WANG Taiyong, WANG Peng, et al. A Time-distributed Spatiotemporal Feature Learning Method for Machine Health Monitoring with Multi-sensor Time Series[J]. Sensors, 2018, 18(9): 2932.

[18] ZHAO Zeqi, LIANG Bin, WANG Xueqian, et al.Remaining Useful Life Prediction of Aircraft Engine Based on Degradation Pattern Learning[J]. Reliability Engineering & System Safety, 2017, 164: 74-83.

[19] 庄存波, 刘检华, 熊辉, 等.产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统, 2017, 23(4): 753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al. Connotation, Architecture and Trends of Product Digital Twin[J]. Computer Integrated Manufacturing System, 2017, 23(4): 753-768.

[20] SCHLUSE M, PRIGGEMEYER M, ATORF L, et al. Experimentable Digital Twins—Streamlining Simulation-based Systems Engineering for Industry 4.0[J]. IEEE Transactions on Industrial Informatics, 2018, 14(4): 1722-1731.

[21] NIKOLAKIS N, ALEXOPOULOS K, XANTHAKIS E, et al. The Digital Twin Implementation for Linking the Virtual Representation of Human-based Production Tasks to Their Physical Counterpart in the Factory-floor [J]. International Journal of Computer Integrated Manufacturing, 2019, 32(1): 1-12.

[22] TAO Fei, ZHANG Meng.Digital Twin Shop-floor: a New Shop-floor Paradigm towards Smart Manufacturing[J]. IEEE Access, 2017, 5: 1603-1611.

[23] 陶飞, 程颖, 程江飞,等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统, 2017, 23(8): 1603-1611.

TAO Fei,CHENG Ying, CHENG Jiangfeng, et al. Theories and Technologies for Cyber-physical Fusion in Digital Twin Shop-floor[J]. Computer Integrated Manufacturing Systems, 2017, 23(8): 1603-1611.

[24] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24(1): 1-18.

TAO Fei, LIU Weiran, LIU Jianhua, et al.Digital Twin and Its Potential Application Exploration[J]. Computer Integrated Manufacturing Systems, 2018, 24(1): 1-18.

[25] QI Qinglin, TAO Fei. Digital Twin and Big Data towards Smart Manufacturing and Industry 4.0: 360 Degree Comparison[J]. IEEE Access, 2018, 6: 3585-3593.

[26] LIU Jinfeng, ZHOU Honggen, LIU Xiaojun, et al. Dynamic Evaluation Method of Machining Process Planning Based on Digital Twin[J]. IEEE Access, 2019, 7: 19312-19323.

[27] LIU Jinfeng, ZHOU Honggen, Tian Guizhong, et al. Digital Twin-based Process Reuse and Evaluation Approach for Smart Process Planning[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(5/8): 1619-1634.

[28] XIE Jiacheng, WANG Xuewen,Yang Zhaojian, et al. Vitrual Monitoring Method for Hydraulic Supports Based on Digital Twin Theory[J]. Mining Technology, 2019, 128(2): 77-87.

[29] 张洁,汪俊亮, 吕佑龙,等.大数据驱动的智能制造[J]. 中国机械工程, 2019, 30(2): 127-133.

ZHANG Jie, WANG Junliang, LYU Youlong, et al. Big Data Driven Intelligent Manufacturing[J].China Mechanical Engineering, 2019, 30(2): 127-133.

[30] 施巍松, 孙辉, 曹杰, 等. 边缘计算: 万物互联时代新型计算模型[J]. 计算机研究与发展, 2017, 54(5): 907-924.

SHI Weisong, SUN Hui, CAO Jie, et al. Edge Computing—an Emerging Computing Model for the Internet of Everything Era[J]. Journal of Computing Research and Development, 2017, 54(5): 907-924.

[31] ZHAO Rui, WANG Dongzhe,YAN Ruqiang, et al. Machine Health Monitoring Using Local Feature-based Gated Recurrent Unit Networks[J]. IEEE Transactions on Industrial Electronics, 2018, 65(2): 1539-1548.