0 引言

在全球化压力、资源压力、高技术压力和客户个性化需求等因素的驱动下,服务在产品生命周期中的作用越来越重要,越来越多的制造商采用增值服务来应对激烈的市场竞争。一些服务企业开始向工业界渗透,为产品设计、制造、流通和使用等过程提供个性化服务,提升产品制造和产品服务过程的专业化程度[1-3]。近年来,随着传感器、数据采集装置和其他具备感知能力的模块在复杂产品服务运行阶段的应用,复杂产品运维系统的数字化和智能化程度越来越高。大数据、云计算、物联网、移动互联网、增强现实(augmented reality,AR)/虚拟现实(virtual reality,VR)等新一代信息技术也在复杂产品运维阶段快速应用,具有实时、多源、异构、海量等特性的数据成为提高复杂产品系统可靠和低成本运行的决策依据,数据驱动的智能服务已成为现代制造服务的发展方向[4]。但是,由于复杂产品服务运行和维修过程复杂,如何将新一代信息技术有效融入现代制造服务中仍值得深入研究[5-6]。

国内外学者提出了一系列智能服务发展模式、策略和方法,加快了智能服务的实施进程。但是,上述研究大多聚焦于顶层理想框架与上层系统模型构建的层面,较少涉及实际服务数据的实时感知和服务封装,导致顶层理想框架与实际的服务情况不一致,精准服务提供能力不足[7],因此,亟待新的方法支持智能服务过程的主动发现、虚实共生和动态调度,以推动新型智能服务模式的全面应用。具有实时、多源、异构、海量等特性的数据的有效使用为解决上述问题提供了有效途径。数据驱动的智能服务是不同于传统制造服务的一种新型服务方式,特别是在响应方式、服务调度、故障诊断与维修模式、过程管理、分析决策机制和系统运行控制方式等方面。数据驱动的智能服务强调通过更加精准的过程状态跟踪和数据获取技术得到更加丰富的信息,并通过服务过程的虚实共生,使得服务管理与优化呈现出新的转变,最终提升复杂产品的设计、制造、运行和维护等阶段的服务能力。

数字孪生(digital twin,DT)作为智能制造的重要应用模式,是一种数据驱动的智能服务的新模式与技术手段。DT这一概念在2003年被首次提出,并连续在2016~2018年被世界最权威的信息技术咨询公司Gartner列为当今顶尖战略科技发展方向。至今,被工业界广泛认可的DT定义是由Glaessegen和Stargel在2012年给出的:“一个集成了多物理性、多尺度性、概率性的复杂产品仿真模型,能够实时反映真实产品的状态”[8]。从该定义中可以延伸出,DT的目的是通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力。作为一种充分利用模型、数据、智能并集成多学科的技术,DT面向产品全生命周期过程,发挥连接物理世界和信息世界的桥梁和纽带作用,能够提供更加实时、高效、智能的服务[9]。

一方面,制造服务能够通过数字驱动技术实现虚拟和物理制造世界之间的虚实共生,为产品运行过程提供更加精准的服务[10]。另一方面,DT本身就将服务作为其重要组成部分,例如面向终端现场操作人员的操作指导服务、面向专业技术人员的专业化技术服务和面向管理决策人员的智能决策服务等[11]。本文深入研究数据驱动的智能服务技术的特征和内涵,提出数据驱动的复杂产品智能服务理论与方法,并给出高端矿物粉磨装备智能服务系统的应用案例。

1 数据驱动的复杂产品智能服务研究进展

1.1 智能服务研究进展

2010年前后,欧美发达国家率先制定了面向智能制造的发展战略,例如美国提出的“工业互联网”、德国提出的“工业4.0”、英国提出的“英国工业2050战略”和法国提出的“新工业法国2.0”等。随着这些发展战略的实施,复杂产品的制造服务研究向着智能化的方向转变。GIRET等[12]针对面向服务的制造系统中不同技术、标准、功能和执行环境等带来的复杂性问题,提出了一种基于多代理的智能制造服务框架,用于智能制造执行系统的开发;针对现代制造业需求的动态性和多源性对制造资源调度效率的影响,SIMEONE等[13]提出了一种基于动态共享制造服务的智能化云制造平台,可以根据不同类型按需提供服务,提高了制造网络中的资源利用效率;BEVERUNGEN等[14]深入分析了现有的智能制造服务系统的应用现状,总结了智能服务系统的特性;WIESNER等[15]构建了欧洲制造服务生态系统,提出了基于制造企业和服务提供商协同的服务支持模型、方法和工具,从而提高了虚拟制造企业的服务提供效率;QUINTANILLA等[16]提出了一种基于制造服务的定制化产品工艺设计方法,并构建了面向制造服务的模型框架,通过应用程序服务本体描述服务资源和操作语义,实现可定制产品工艺设计的服务重用;针对复杂产品的维护、维修和大修服务,VARGAS等[17]提出了面向制造服务流程和服务资源调度的联合优化方法,通过大数据实验设计、离散事件模拟和方差分析搜索服务流程和服务资源调度的最佳组合方案。

当前我国制造服务的智能化需求日益扩大,在《国务院关于加快发展生产性服务业促进产业结构调整升级的指导意见》、《国务院关于积极推进“互联网+”行动的指导意见》和《关于促进制造业产品和服务质量提升的实施意见》等文件中均明确提出要大力促进智能制造与服务业的有机融合与互动发展。在此基础上,国内学者提出了一系列智能服务发展模式、策略和方法。李伯虎等[18]提出了融合了云计算、物联网、大数据等技术的“新互联网+大数据+人工智能”的云制造系统;周济等[19]认为智能服务是新一代智能制造的组成系统之一,以智能服务为核心的产业模式变革一方面将从大规模流水线的生产转向规模定制化发展,另一方面将从生产型制造向生产服务型制造转变;针对复杂产品生命周期数据呈现的大数据特性,任杉等[20]提出了一种生命周期大数据驱动的复杂产品智能制造服务新模式,并构建了对应的系统实现架构,为智能制造服务的研究和应用提供了一种参考模型;杨文芳等[21]提出了基于AR的辅助维修服务方法,以提高对复杂产品维修任务及维修过程的理解能力;为了实现三维运维、可视化管理和虚拟装配,黄昂等[22]提出了基于DT的智能服务方法;陶飞等[23]提出了面向服务的智能制造理念,认为它是一种面向服务和数据驱动的制造全要素、全流程和全业务全面互联、资源开放共享、制造过程自主优化、信息物理融合的智能化制造模式,为复杂产品智能制造服务的研究提供了理论支撑;张卫等[24]通过对复杂产品制造服务中服务运作环境和服务主体需求的分析,提出了一种智能服务的模块化设计方法,构建了包括智能服务大数据环境、智能服务模块分解和智能服务模块优化的智能服务模块体系;李浩等[2,25]提出了面向大规模个性化的产品服务系统设计模式,认为智能制造服务应该与大规模模块化模式相结合,才能使智能制造服务系统实现客户需求的大规模、个性化、低成本与快速提供。

1.2 数据驱动的智能服务研究进展

新一轮制造业变革极大地推动了制造业从自动化向服务化和智能化方向的发展,特别是物联网、产品嵌入式信息装置和智能传感器等智能设备在制造业的广泛使用,使企业积累了大量数据,这些数据的有效使用为解决精准服务提供能力不足的问题提供了有效途径,推动了数据驱动的智能服务的发展。数据驱动的智能服务是区别于传统制造服务的一种新型服务业态,能够通过更加精准的过程状态跟踪和数据获取技术得到更加丰富的信息,用来提升复杂产品的设计、制造、运行和维护等阶段的服务能力。国内外已有企业将大数据技术用于智能服务当中,例如西门子公司通过分析每天来自全球10万个发电机组的运行状态数据,预测用户的操作行为[26];波音公司通过收集并分析飞机飞行过程中的实时海量数据,预先为地面工作人员提供运维服务通知[27];日本小松机械基于大数据来分析和评价工程机械的健康状态,为用户提供远程故障诊断服务[28];ZHOU等[29]建立了动态云制造调度问题的数学模型,并提出了一种基于动态数据驱动仿真的调度方法;KAMPKER等[30]研究了数据驱动的服务解决方案创新过程,并制定了6项创新原则。

在国内,孙家广[31]提出了包括信息化数据、物联网数据、跨界的工业用户和供应商数据的工业大数据概念;张洁等[32]提出了大数据驱动的“关联+预测+调控”方法,支持智能车间的运行分析与决策服务;雷亚国等[33]研究了基于深度学习理论的机械装备大数据健康监测方法;为解决制造企业装配工艺过程仿真所遇到的建模复杂、时间长及系统异构等问题,朱怡心等[34]建立了数据驱动的装配过程快速仿真建模服务平台;为了将售后业务数据转换为对企业有价值的资源,加强汽车制造企业的质量管控力度,代田皓[35]研究了数据驱动的产品质量管理技术。

由此可见,数据驱动的智能服务能够覆盖复杂产品的全生命周期,包括设计仿真数据、生产过程中的加工数据和物料清单、运行和维护过程中的设备运行状态数据、售后服务数据等。这些数据具有多源、实时、异构和海量等特点,如何将这些数据更好地呈现给客户来支持智能服务是目前研究的重点和难点。

1.3 基于DT的智能服务研究进展

DT是驱动海量数据来提供智能服务的重要手段,为改善智能服务研究中顶层理想框架与实际的制造服务情况不一致的不足提供了有效途径[7]。DT通常被定义为面向物理实体、流程或系统的高保真建模和仿真技术,由虚拟产品、物理产品及其连接组成,强调虚拟世界与物理世界的虚实共生和循环迭代。2003年,DT的概念由GRIEVES[36]在美国密歇根大学的产品全生命周期管理课程上提出,当时被称作“镜像空间模型”,后被定义为“信息镜像模型”和“数字孪生”。但由于技术的限制,之前DT没有得到关注,随着新一代信息技术的发展,直到2011年DT技术才引起国内外学者的高度重视,并连续在2016、2017和2018年被Gartner公司列为当今顶尖战略科技发展方向。世界最大的武器生产商洛克希德马丁公司2017年11月将DT列为未来国防和航天工业六大顶尖技术之首;2017年12月的世界智能制造大会上,中国科协智能制造学术联合体将DT列为世界智能制造十大科技进展之一。

由于DT具有巨大的颠覆性产业发展潜力,许多国际知名企业在自己的业务中广泛使用DT,例如西门子公司在德国“工业4.0”的框架下构建了整合制造流程的智能生产系统模型,提出了基于DT的信息交互模式,并在西门子工业生产流程中应用验证;微软公司针对物联网服务构建的Azure DT能够通过创建空间智能图对人员、空间和设备之间的关系和交互进行建模,从而提供物理环境及相关设备、传感器和人员的全面虚拟呈现服务;PTC公司以“数物融合”作为公司的新发展战略,大力推动DT技术,在Thingworx云服务平台中建立了多个DT模型,用于产品研发、制造、销售、服务等多个业务环节[37]。另外,国外学者也提出了不同的基于DT的智能制造方法,例如MUKHERJEE等[38]提出了面向增材制造的DT建模方法,用于解决打印对象的结构和性质之间的巨大差异及其对缺陷的高敏感性问题;KRITZINGER等[39]对基于DT的制造模式进行了综述,对数字模型、数字阴影和DT等概念进行了详细区分和定义;为了优化个性化生产过程中的夹紧策略和焊接顺序等,SÖDERBERG等[40]提出了基于DT的实时控制方法;NIKOLAKIS等[41]提出了基于DT的信息物理系统实施方法,利用传感器数据、人类活动识别、知识管理等方法优化生产过程。

在国内,DT技术的研究和应用处于起步和探索阶段。陶飞等[11,42-44]研究了DT车间的概念、系统组成、运行机制、特点和关键技术,设计了DT车间的参考系统架构,提出了DT五维模型,并建立了一套DT标准体系架构,为在相关领域践行DT理念与技术提供了重要参考;庄存波等[45]、赵浩然等[46]研究了产品DT的内涵、体系结构及其发展趋势,提出了DT车间的三维可视化实时监控方法;LIU等[47]、ZHANG等[48]提出了基于DT的自动化流水车间制造系统快速设计方法,建立了一种DT驱动的制造信息物理系统,支持大规模个性化环境下的智能车间控制;LUO等[49]研究了数控机床DT的建模方法和使用策略,提出了基于DT的数控机床多领域统一模型的构建方法;李浩等[7]、李琳利等[50]研究了DT技术在复杂产品设计制造方面的应用及其关键技术,提出了基于DT的复杂产品设计制造一体化开发框架;刘庭煜等[51]针对制造车间人员宏观行为DT模型构建问题,提出了一种三阶段级联卷积神经网络的深度学习算法。

综上,在新一轮制造业变革背景下,具有实时、多源、异构、海量等特性的数据成为驱动当前制造服务智能化的动力,而制造服务和DT的结合将从根本上改变复杂产品设计、制造、运维等流程。面向产品服务,DT技术将通过虚拟和物理制造世界之间的双向连接,生成更合理的制造计划和精确的生产控制,以实现智能制造。

2 数据驱动的智能服务基本特征与框架模型

2.1 数据驱动的智能服务的基本特征

2.1.1 传统制造服务与数据驱动的智能服务的区别

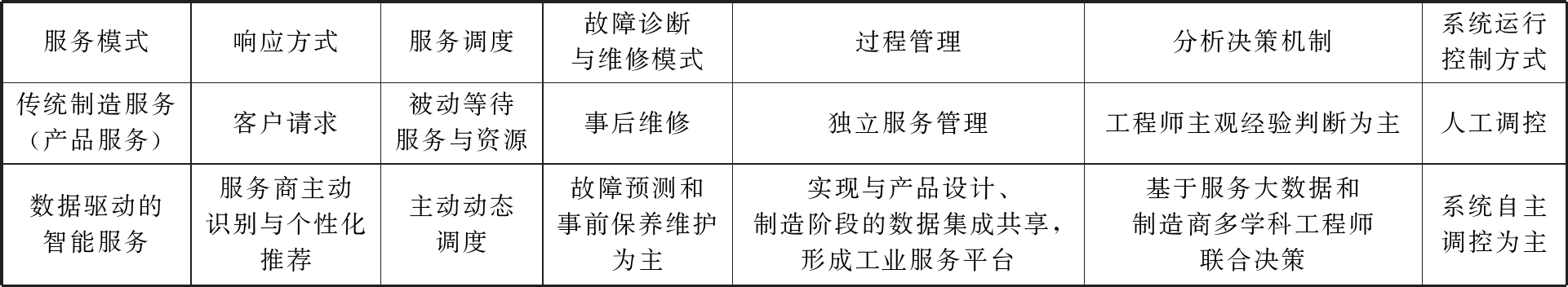

数据驱动的智能服务是不同于传统制造服务的一种新型服务业态,其目标是通过更加精准的过程状态跟踪和数据获取技术得到更加丰富的信息,并在数据驱动的智能服务理论和方法下指导复杂产品的生产和运维,最终提升复杂产品的设计、制造、运行和维护等阶段的服务能力。数据驱动的智能服务通过服务过程的虚实共生,使得服务管理与优化呈现出新的转变。我们通过探索工业大数据给产品服务带来的巨大变化,结合虚实共生的优势特征,形成了数据驱动的智能服务基本特征,见表1。

表1 传统制造服务与数据驱动的智能服务的区别

Tab.1 The difference of traditional manufacturing services and data-driven intelligent services

服务模式响应方式服务调度故障诊断与维修模式过程管理分析决策机制系统运行控制方式传统制造服务(产品服务)客户请求被动等待服务与资源事后维修独立服务管理工程师主观经验判断为主人工调控数据驱动的智能服务服务商主动识别与个性化推荐主动动态调度故障预测和事前保养维护为主实现与产品设计、制造阶段的数据集成共享,形成工业服务平台基于服务大数据和制造商多学科工程师联合决策系统自主调控为主

2.1.2 数据驱动的智能服务的主要特征

根据上述分析,与传统制造服务相比,数据驱动的智能服务的主要特征体现在响应方式、服务调度、故障诊断与维修模式、过程管理、分析决策机制和系统运行控制方式等方面。

(1)响应方式。响应方式由原先的客户主动响应向服务商主动服务转变(客户服务原先是客户主动的请求),基于大数据分析和当前客户的产品或服务在线运行情况,主动智能判断可能的需求。服务响应由服务商主动识别并个性化推荐给当前在用客户和潜在客户群体。

(2)服务调度。由原先的客户被动等待向服务商基于实时数据主动敏捷调度转变。服务调度不同于一般的车间调度,它具有时效性、紧急性等特征。基于数字模型的零部件寿命预测与故障预测方法,提前预警与个性化定制故障发生后的资源配置,实现主动敏捷调度。

(3)故障诊断与维修模式。由原先的事后维修转变为以故障预测和事前保养维护为主,基于在线监测、故障诊断和性能预测模型与方法,提前智能预测各种故障发生的概率与时间,尽可能降低设备停产对客户的生产造成的损失。

(4)过程管理。由传统的多个孤立服务管理向实时化、透明化、全集成化的服务生命周期管理转变。当前,大多数制造企业的服务过程管理,如服务需求管理、维护、维修和运行(maintenance, repair & operations,MRO)管理、人员派工管理、远程监视系统没有实现内部的集成,更没有实现与企业资源计划(enterprise resource planning,ERP)、客户关系管理(customer relationship management,CRM)、产品数据管理(product data management,PDM)等系统的集成。

(5)分析决策机制。将机理模型与DT模型相结合,用智能分析工具和手段建立虚拟与实体相互映射的分析模型。将专家知识、分析算法、预测算法和自动化技术相结合,实现代替人脑的分析系统。通过先进的可视化工具和远程操作工具,将人与设备进行连接,实现人在回路的控制决策支持,在运维、排程、诊断、安全保障等方面提供决策支持。

(6)系统运行控制方式。利用视觉检测、传感器和4G/5G通信技术将分布在世界各地的设备、设施等互联互通,形成工业大数据平台。分析产品质量、产量、能耗、安全环保等多要素之间的耦合关系,建立基于数据挖掘的复杂产品多要素协同的能效关系模型;研究基于深度学习的复杂装备多层级协同运行控制模型及方法,实现系统的全流程智能精准控制。

2.1.3 DT在数据驱动的智能服务中的作用

DT也给产品服务带来了新的服务提供方式与价值增值模式,它是一种数据驱动的智能服务的新模式与技术手段,强调通过虚实结合、数据融合、三维呈现和人机交互等方式提供更加实时、逼真和形象化的服务。其中,在虚拟呈现、虚实迭代优化、故障识别与性能预测和辅助维修服务等的应用方面,DT技术优势较为突出。

(1)虚拟呈现。DT和数据驱动技术的区别之一是其对数据的三维虚拟呈现。对于复杂产品,设计阶段可以建立基于DT的三维体验平台,通过用户反馈不断改进产品设计模型,进而优化对应的物理实体;另外,对于复杂产品的生产系统,通过虚拟生产系统的逼真三维可视化效果可增加用户的沉浸感与交互感。

(2)虚实迭代优化。完整的DT包括物理对象、数字模型及其之间的连接,这种连接是物理空间和数字空间的双向精准映射,物理对象的状态实时传递给数字模型,通过已有的数据驱动算法对数据进行分析,分析结果及时反馈回物理空间为物理对象提供所需的服务,形成虚实迭代优化。

(3)故障识别与性能预测。DT的核心是基于高精度物理模型、历史数据、传感器数据的数字实体模型,能够反映系统的物理特性和环境的多变特性,预测潜在的安全隐患,并通过物理实体与数字实体模型的交互数据对比及时发现性能缺陷。

(4)辅助维修服务。复杂产品具有维修任务复杂、维修专业性强、维修时间长等特点,DT强调三维方式呈现和人机交互,例如通过VR/AR技术的高度仿真与高度动态显示,将物理维修空间中工况数据作为虚拟维修空间中实施维修指导决策的依据,能够帮助维修人员理解复杂任务,减少维修技术难点与差错,提高维修操作效率。

2.2 数据驱动的智能服务基本框架

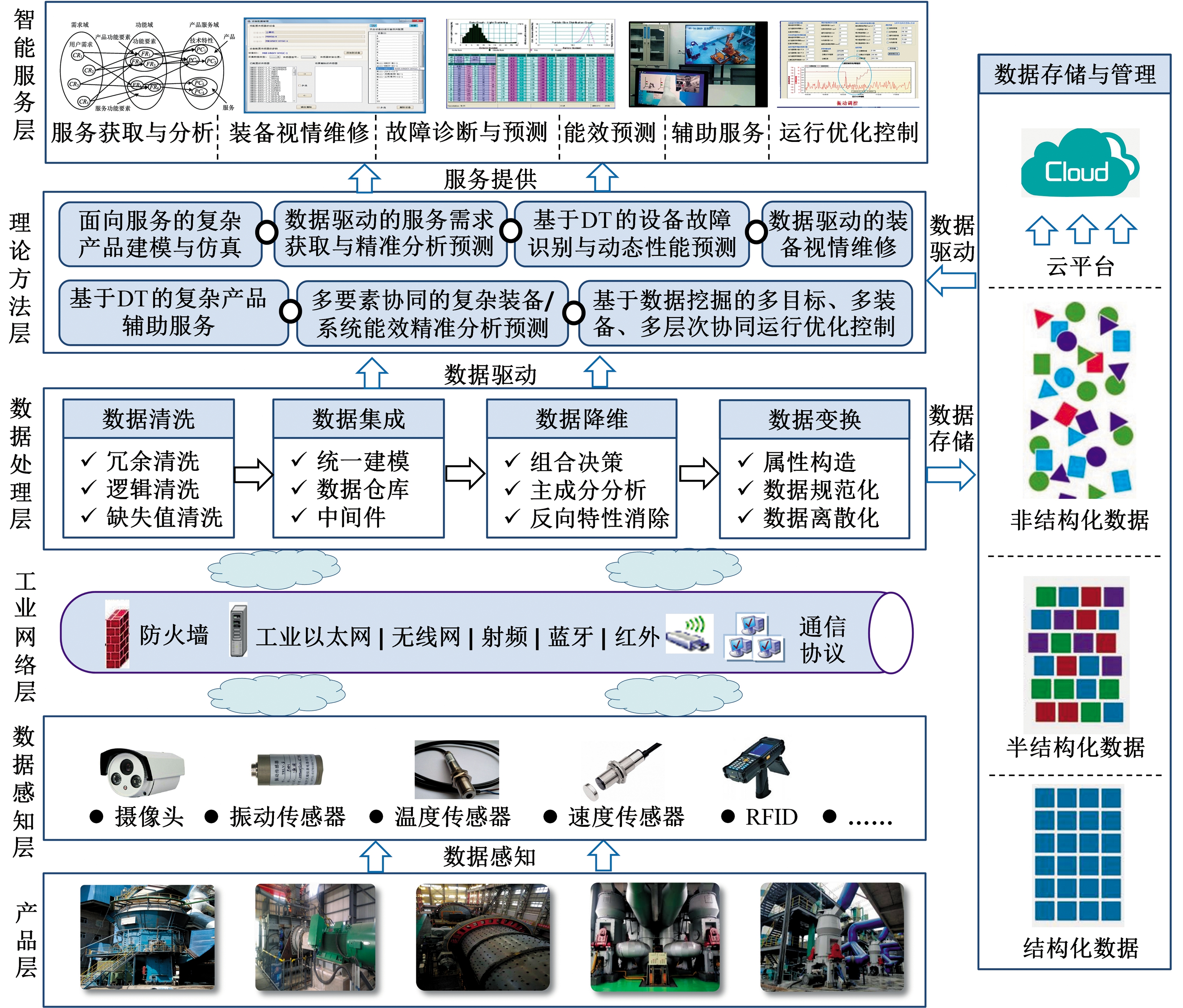

根据数据驱动的产品服务基本特性和基本要素分析,本文建立了数据驱动的智能服务基本框架,如图1所示,该框架由产品层、数据感知层、工业网络层、数据处理层、理论方法层、智能服务层、数据存储与管理层组成。

图1 数据驱动的智能服务基本框架

Fig.1 Basic framework of data-driven intelligent services

产品层指的是由设备、装备和各类资源组成的复杂生产系统,例如高端矿山粉磨系统包含核心装备大型立磨、物料输送系统、各类型检测设备和矿渣(输入资源)、水泥(输出资源);数据感知层的功能是通过视觉、传感器和射频等采集复杂产品设计、制造和运行等环节的多源异构数据,确保数据的实时精确获取和高效传输;工业网络层是将底层现场控制单元和智能设备互连的实时工业通信网络,常见的有基于现场总线、工业以太网和无线网等技术手段进行工业设备网络通信,包括有线传输方式与无线传输方式;数据处理层利用大数据技术对感知到的数据完成实时和非实时的处理,通过数据清洗、集成、降维和变化等操作,为理论方法层提供可靠、可复用的数据资源;理论方法层是研究核心,在数据处理后,提出不同类型的数据驱动智能服务,包括数据驱动的服务需求获取与精准分析预测方法、基于DT的设备故障识别与动态性能预测、数据驱动的装备视情维修与备件库存联合多目标决策优化方法、基于DT的辅助服务、多要素协同的矿山装备/系统能效精准分析预测方法和基于数据挖掘的多目标、多装备、多层次协同运行优化控制方法;智能服务层是在所提出的理论和方法基础上,利用已存储的数据为复杂产品提供所需服务,包括服务需求获取、视情维修、故障诊断、能效预测、辅助服务和运行优化控制等;数据存储与管理层能够采用分布式文件系统、非关系型数据库和分布式数据库对结构化、半结构化和非结构化的数据进行统一存储与管理,为智能服务提供可靠和完整的数据支持。

3 数据驱动的复杂产品智能服务方法与技术

3.1 面向服务的复杂产品建模与仿真方法

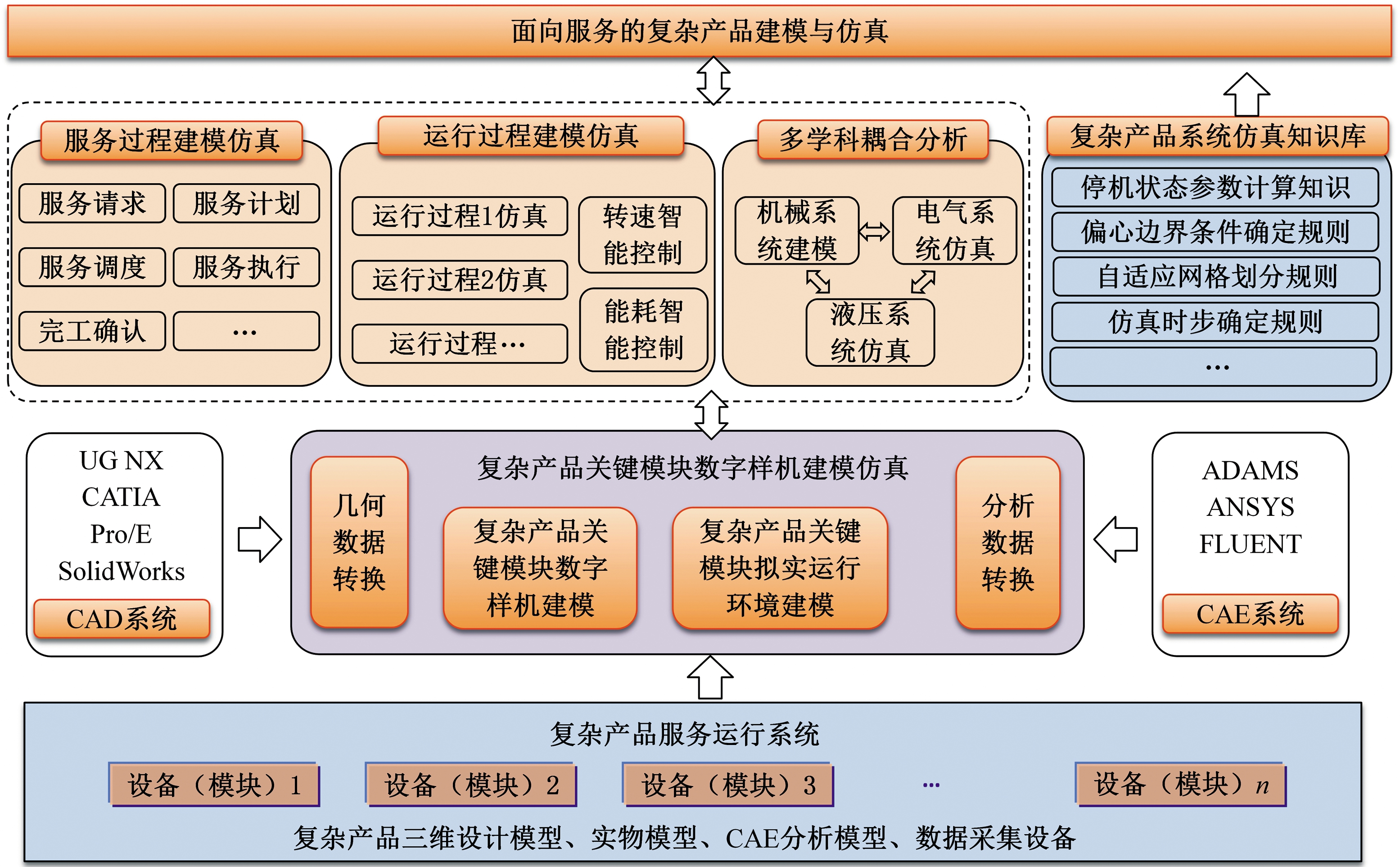

复杂产品服务运行包含服务人员与服务工作流模型、备品备件状态模型、产品的虚拟样机模型和产品故障模型,以及基于实时监测结果的智能分析、机器学习与性能预测,维修服务BOM(bill of material)状态模型等。服务阶段的数据模型不仅包括二维数据和模型,而且包括三维模型与仿真过程,是服役产品生命周期的完整信息。只有建立服务阶段的数据模型,才能有效支撑复杂产品的快速服务和预测性维护,实现服务阶段的产品数据管理。面向服务的复杂产品建模与仿真如图2所示。

图2 面向服务的复杂产品建模与仿真

Fig.2 Service oriented modeling and simulation of complex product

面向服务的复杂产品建模与仿真涉及以下三类主要的建模仿真内容:

(1)基于DT的复杂产品服务过程建模仿真。基于DT的复杂产品服务过程建模仿真是在DT系统的支撑下,通过服务过程中的人、产品、配套资源等要素之间的虚实同步,实现资源的优化配置与有机融合,从而实现服务的低成本高效率的提供;服务过程建模仿真主要包括服务请求、服务计划、服务调度、服务执行和完工确认等多个阶段的人员、资源和过程建模,并建立这些要素之间的关联关系。

(2)复杂产品运行过程仿真知识库的构建。为了保证虚拟系统能真实映射物理复杂装备,从复杂产品单个设备角度出发,将设备简化为机械、电气、液压三个子系统,建立可以真实刻画复杂产品的多层结构树,从而有效描述从子系统到零部件级别的设备系统构成;基于构建的设备结构树关系,设计机/电/液多领域的基础模型数学方程化描述方法,形成面向机/电/液多领域复杂产品全要素的基础模型库。

(3)复杂产品运行过程与性能集成仿真。复杂产品运行过程涉及人、环境、物料、核心装备和辅助装备,是一个机械、电气、液压、控制等多领域耦合的复杂系统模型。实现复杂产品系统级动态模型组装,对装备的运行及维修全过程进行分析与模拟,揭示产品静动态特性及其运行过程中的物理状态演化规律,模拟复杂产品整机性能,实现数据驱动的复杂产品复杂系统性能的动态仿真与评估,为复杂产品运维的性能分析提供程序化、可视化的仿真分析平台。

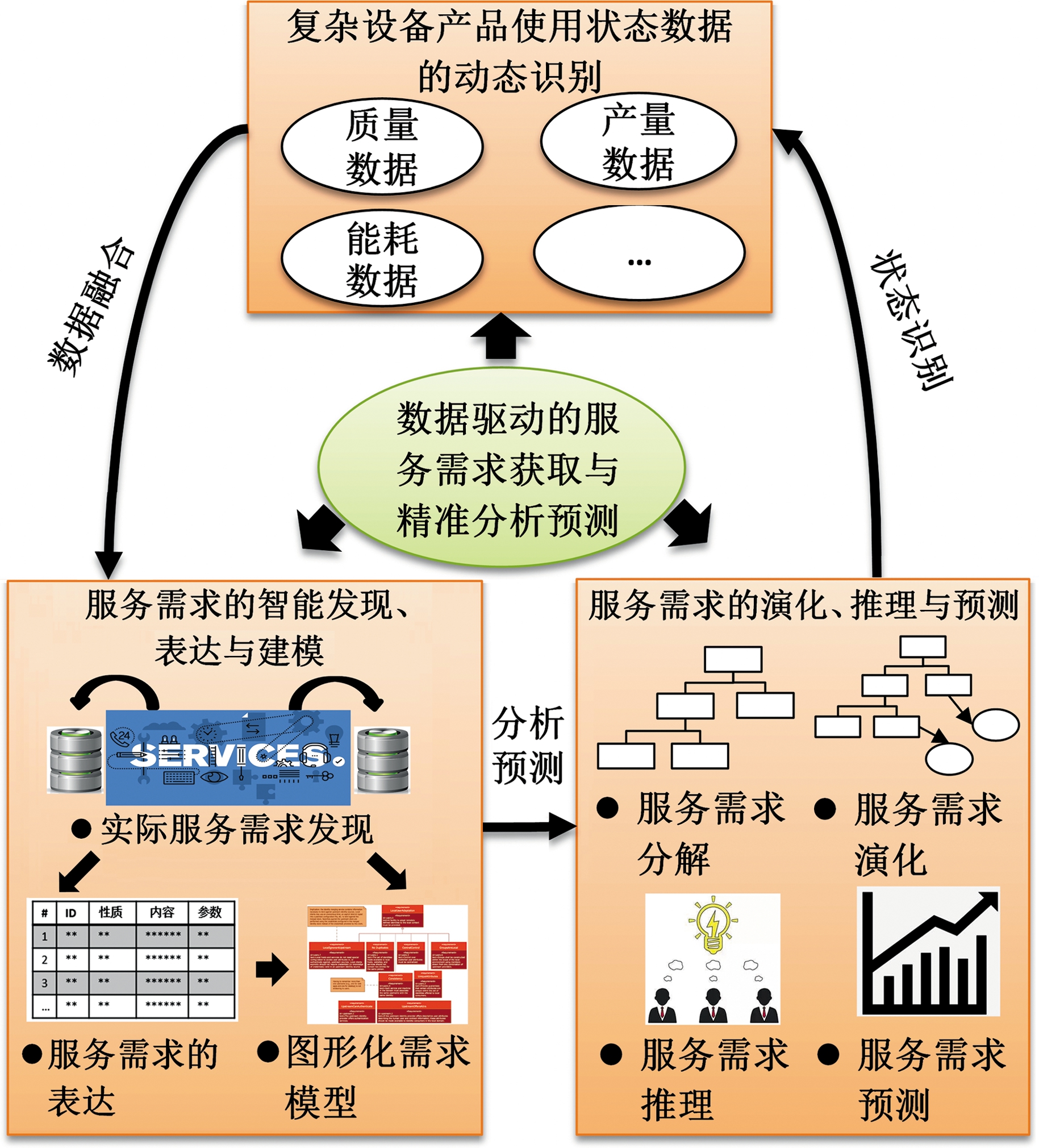

3.2 数据驱动的服务需求获取与精准分析预测方法

图3 数据驱动的服务需求获取与精准分析预测

Fig.3 Data-driven service demand acquisition and accurate analysis and prediction

复杂产品服务全生命周期的场景具备复杂性、动态性等特点,为了及时、精准地满足用户的需求,传统的“基于用户请求的服务需求被动发现”模式逐渐向“数据驱动的服务需求主动获取”模式转移。“数据驱动的复杂产品服务系统需求主动获取”模式是根据具体服务场景,动态获取复杂设备产品使用运行过程中产生的多维异质数据,并实时分析、推理与预测,以此来应对传统服务需求识别与分析过程中的不确定性影响,提高需求决策的准确性。然而,“数据驱动的服务需求主动获取”模式对实时设备场景数据依赖较强,能否及时、准确、可靠地识别出复杂设备运行的状态数据,对识别出的状态数据进行规范化处理与表达,构建合理的复杂设备状态演化模型,就成了决定数据驱动的服务需求获取与精准分析成败的关键环节。为此,需要从复杂产品使用状态数据的动态识别,复杂设备产品服务需求的智能发现、表达与建模,复杂设备服务需求的演化、推理与预测三个方面进行研究。数据驱动的服务需求获取与精准分析中各内容之间的关系如图3所示。复杂产品使用状态数据的动态识别是服务需求获取和分析的基础。复杂产品服务需求的智能发现、表达与建模则为服务需求演化、推理与预测提供一致、准确的信息。根据服务需求演化与推理的结果,可再次为状态数据的动态识别提供新的信息。

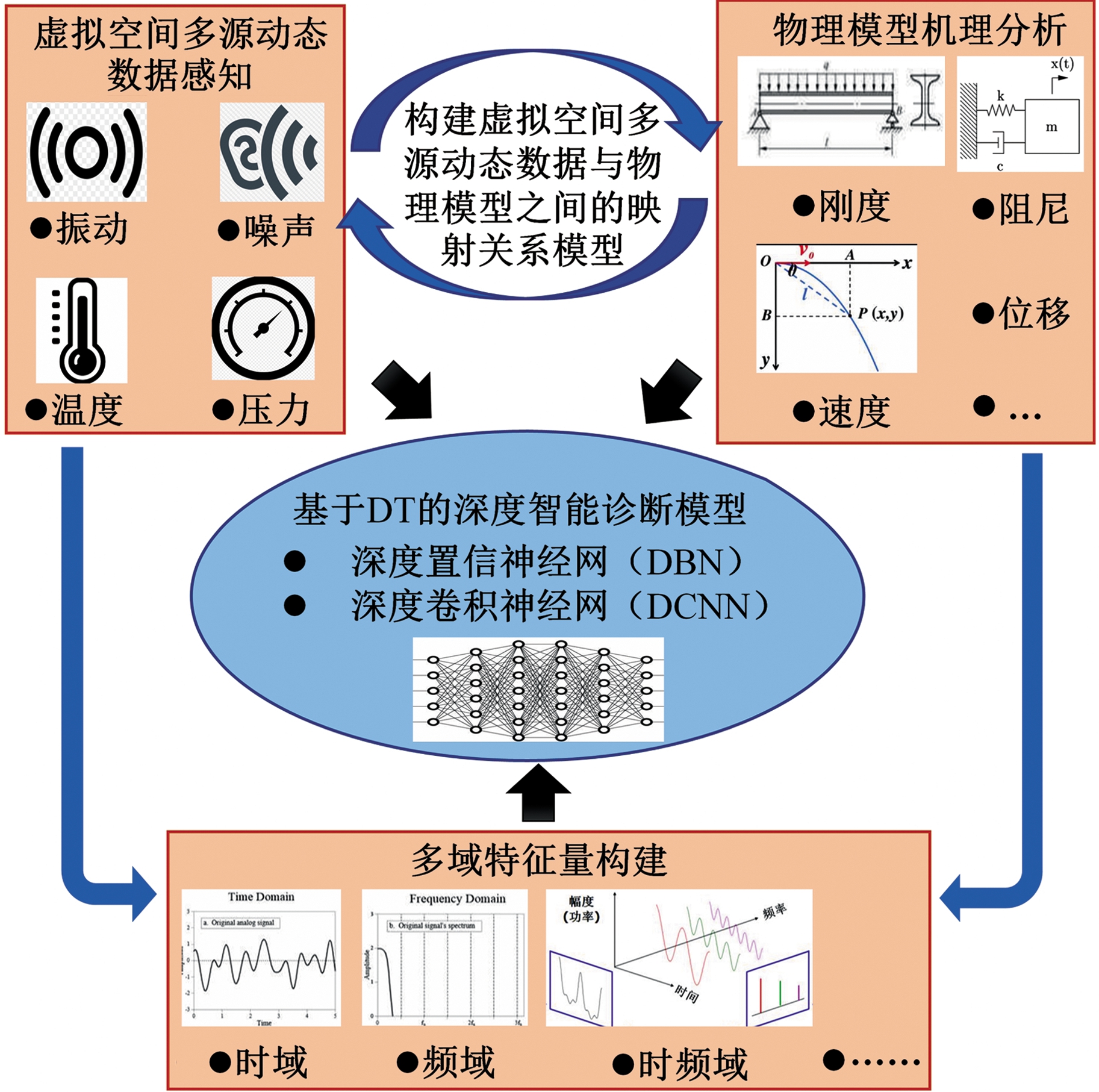

3.3 基于DT的设备故障识别与动态性能预测

图4 基于DT的设备评估与运维预测

Fig.4 Equipment evaluation and operation and maintenance prediction based on DT

故障诊断是保障设备安全可靠运行和提高生产效率的主要科学手段,为了准确识别机械设备的健康状态和性能下降的程度,智能诊断算法和智能决策预示的智能诊断系统已逐步替代人工传统诊断方法,成为智能制造服务的关键组成部分。发展智能化诊断方法是目前设备故障诊断的主要方向,智能故障诊断是基于机械故障机理与数据驱动的设备动态信息相互映射的诊断方法,通过提取设备多源监测数据中蕴含的多域故障信息,构建故障机理与数据特征量的映射关系,利用专家系统等智能诊断算法识别设备故障并预测动态性能,建立基于DT的设备评估与预测的运维模式(图4),实现智能运维服务。首先,利用物理空间中各关键零部件的实时传感数据和历史运行数据建立面向故障识别与性能预测的DT模型;然后,通过研究设备运行数据与物理模型之间的耦合机理,构建虚拟空间多源动态数据与物理模型之间的映射关系模型;通过基于智能诊断算法的优化过程,对各种传感器的累积信号响应进行评估,结合物理装备映射数据,建立以具体应用要求为目标的设备综合性能衰减多尺度模型,形成从装备系统到零部件级别行为特征的有效描述;最后,基于关键装备使用过程中产生的大量数据,结合不同设备、应用环境、使用强度、维修保障方式等因素对设备可靠性的影响,获取共性的关键影响要素,采用基于数据驱动的机器学习方法,建立具有迭代更新的多尺度、多参数、时移特性的设备故障预测模型,实现基于DT的设备状态评估与故障趋势预测。所建立的基于DT的深度智诊断模型能够根据诊断、评估、预测等信息为智能制造的规划、决策、计划与协调提供了科学的理论指导。

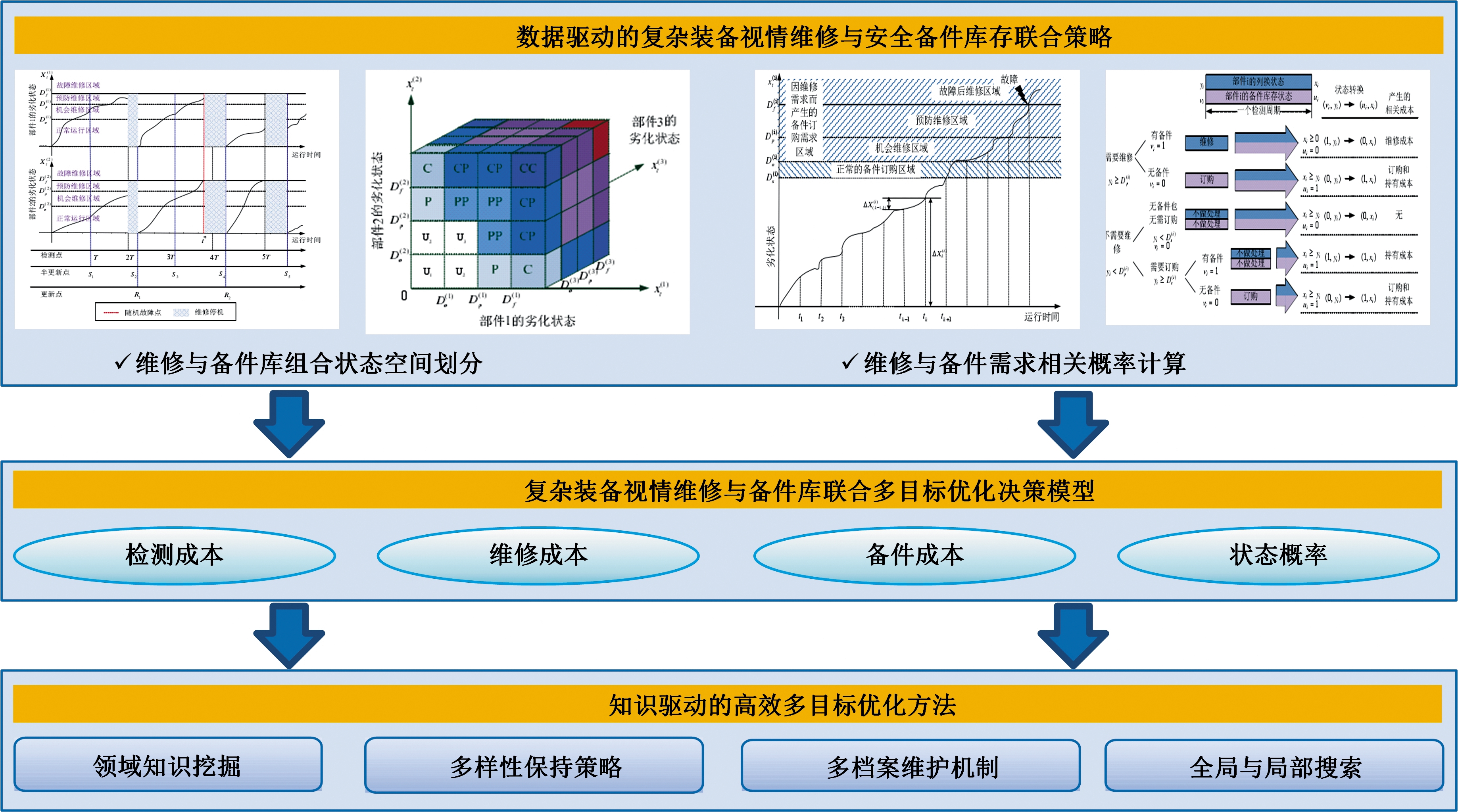

3.4 数据驱动的装备视情维修与备件库存联合多目标决策优化方法

视情维修以传感器检测到的实时状态数据为依据,在装备运行的劣化状态或剩余寿命建模的基础上,当装备运行状态信息满足特定条件时,为其安排相应的维修工作。DT技术能够有效支撑视情维修的应用,在实时状态数据已知的情况下,通过逼真的孪生模型能够更准确地定位故障点,并在三维环境下提前对不同维修方案的可行性进行评估。但是,在装备运维过程中,备件和维修相互影响和制约,是维修决策研究中重要的研究要素之一,将维修与备件库存策略进行联合优化,能确保维修时刻的备件可得率。因此,需要研究数据驱动的装备视情维修与备件库存联合多目标决策优化方法,如图5所示。

图5 数据驱动的装备视情维修与备件库存联合多目标决策优化

Fig.5 Data-driven equipment multi-objective decision-making optimization for condition-based maintenance and spare parts inventory

构建数据驱动的复杂装备视情维修与备件库存组合状态空间划分方法,将复杂装备零部件的状态按照劣化程度进行划分,并研究维修与备件库存相关概率计算方法。研究基于周期检测的控制视情机会预防维修与安全备件库存策略相结合的联合策略,构建维修与备件库存组合状态空间划分方法,研究装备各部件的维修与备件需求相关概率的计算方法,确定装备所有可能的维修需求分组的概率及备件的订购和持有概率,为建立多目标优化决策建模奠定基础。

建立复杂装备视情机会维修与备件库存联合多目标优化决策模型,构建知识驱动的高效多目标优化方法。建立综合考虑检测成本、维修相关成本和备件相关成本的多约束混合非线性多目标优化决策模型,基于建立的模型深度剖析问题特征,挖掘问题领域知识;研究基于领域知识的快速非支配排序方法、多样性保持策略、多档案维护机制、全局与局部搜索策略,以此为基础,设计数据驱动的高效多目标优化方法来求解所建立的模型。

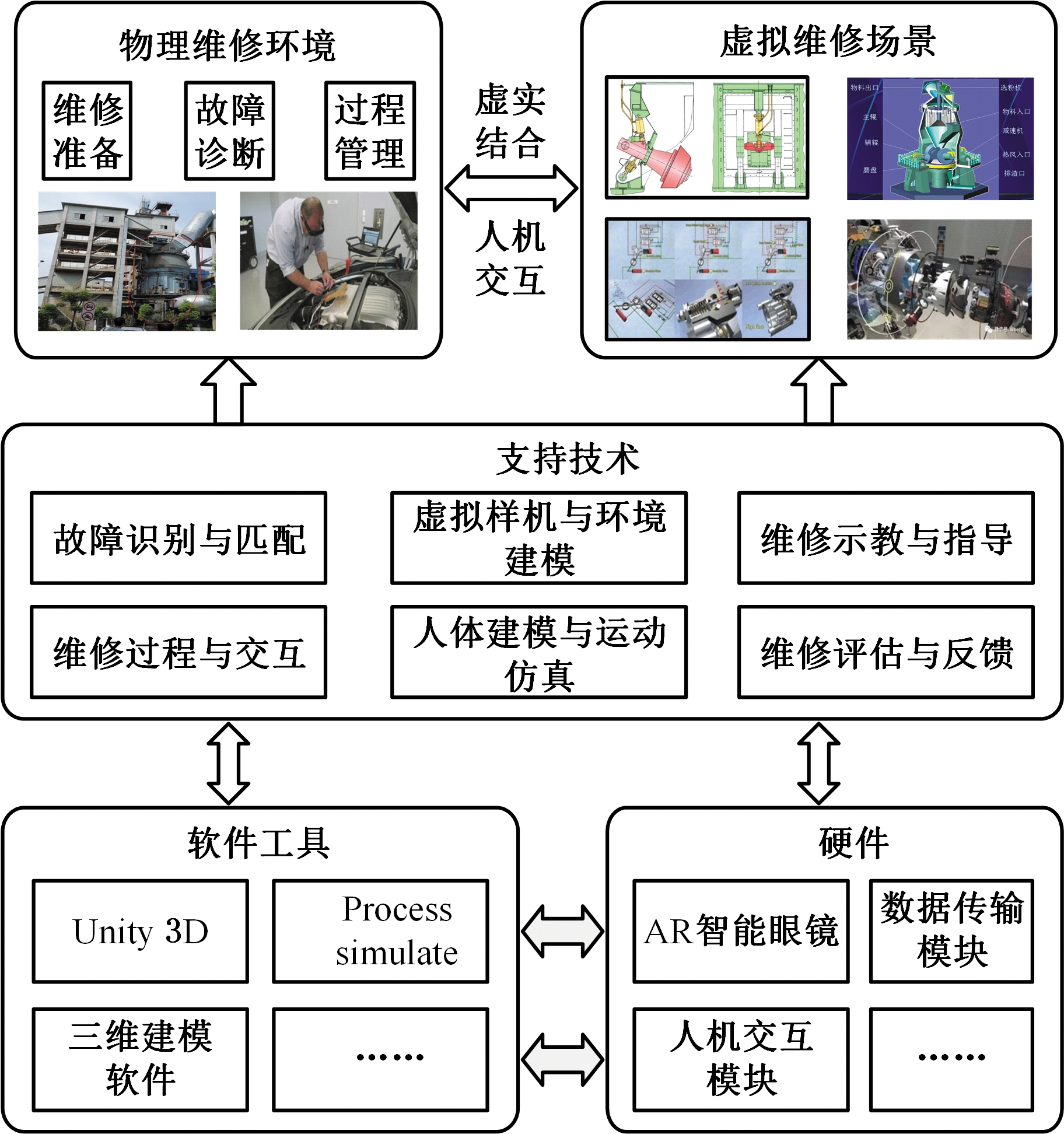

3.5 基于DT的复杂产品辅助维修技术

复杂产品具有结构复杂、维修任务复杂、维修专业性强、维修时间长等特点,有的复杂产品工况恶劣、维修难度大。基于以上难题,迫切需要先进的辅助维修技术,DT强调通过虚实结合、数据融合、三维方式呈现和人机交互等方式提供更加实时、逼真和形象化的服务,能够通过逼真三维可视化效果增加用户的沉浸感与交互感。如图6所示,在DT环境下,VR/AR技术能高度仿真与高度动态显示,将物理维修空间中工况数据作为虚拟维修空间中实施维修指导决策的依据,帮助维修人员理解复杂任务,减少维修技术难点与差错,提高维修操作效率,改善用户体验;同时,还可以对复杂设备在虚拟空间中进行故障分析和预先维修测试[52]。最终实现物理维修环境与虚拟维修环境之间的虚实融合、双向映射和虚实交互。

图6 基于DT的复杂产品辅助维修

Fig.6 Complex product assisted maintenance based on DT

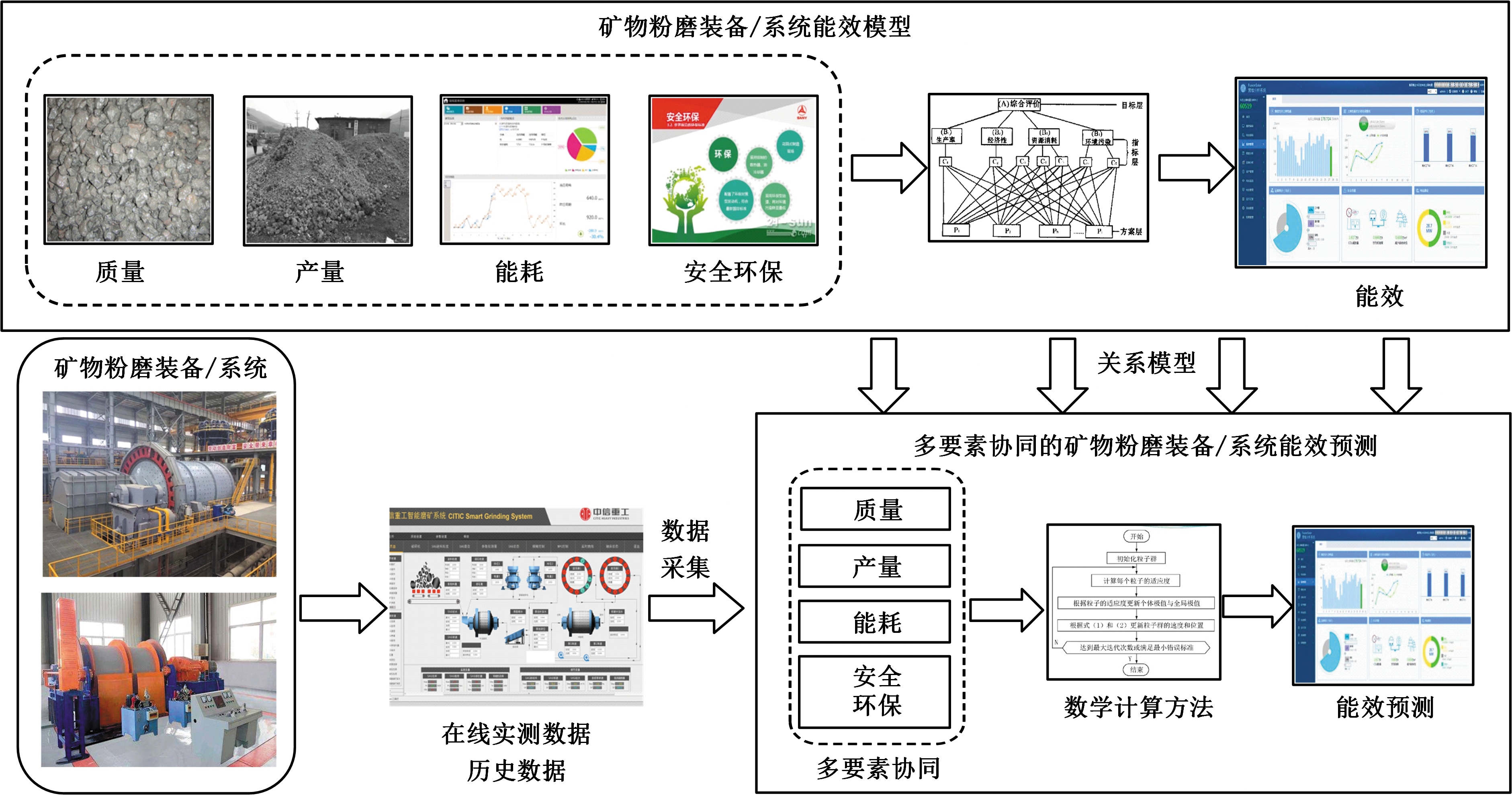

3.6 多要素协同的复杂装备/系统能效精准分析预测方法

在复杂装备运维阶段,为保证设备在安全、低能耗、品质合格的状态下的产量最大化,需要研究产品质量、产量、能耗、安全环保等多要素与复杂装备/系统能效的关联关系,建立关联关系的精准分析模型。图7以大型矿物粉磨装备为例,给出了多要素协同的复杂装备/系统能效精准分析预测模型。

能效是复杂装备在运行阶段的一个关键指标,主要是能耗和设备运行效率。研究并构建复杂装备能效模型,例如,大型矿物粉磨装备输入矿石粒度分布和矿石硬度对设备运行效率和能耗(电耗)有直接的影响。为实现多要素协同的复杂装备能效精准分析预测,首先需分析产品质量、产量、能耗、安全环保等多要素对系统能效的关联关系与影响。通过工业互联网大数据平台,在线实时获取能耗影响因素状态数据,分析单要素与装备/系统能效的关联关系,基于神经网络法确定关键能耗指标,建立复杂装备单因素能效关系模型;在此基础上,分析产品质量、产量、能耗、安全环保等多要素之间的耦合关系,建立基于数据挖掘的复杂装备多要素协同的能效关系模型。

图7 多要素协同的矿物粉磨装备/系统能效精准分析预测模型

Fig.7 Multi-element synergistic accurate analysis and prediction model for energy efficiency of mineral grinding equipment/system

基于构建的复杂装备多要素协同的能效关系模型,对系统的产品质量、产量、能耗、安全环保等多要素历史运行数据进行分析挖掘,以最小二乘支持向量机作为预测算法,运用粒子群优化算法优化模型参数,建立基于历史数据的多要素参数预测模型,实现基于产品质量、产量、能耗、安全环保等多要素协同的复杂装备能效精准分析。

3.7 基于数据挖掘的多目标、多装备、多层次协同运行优化控制方法

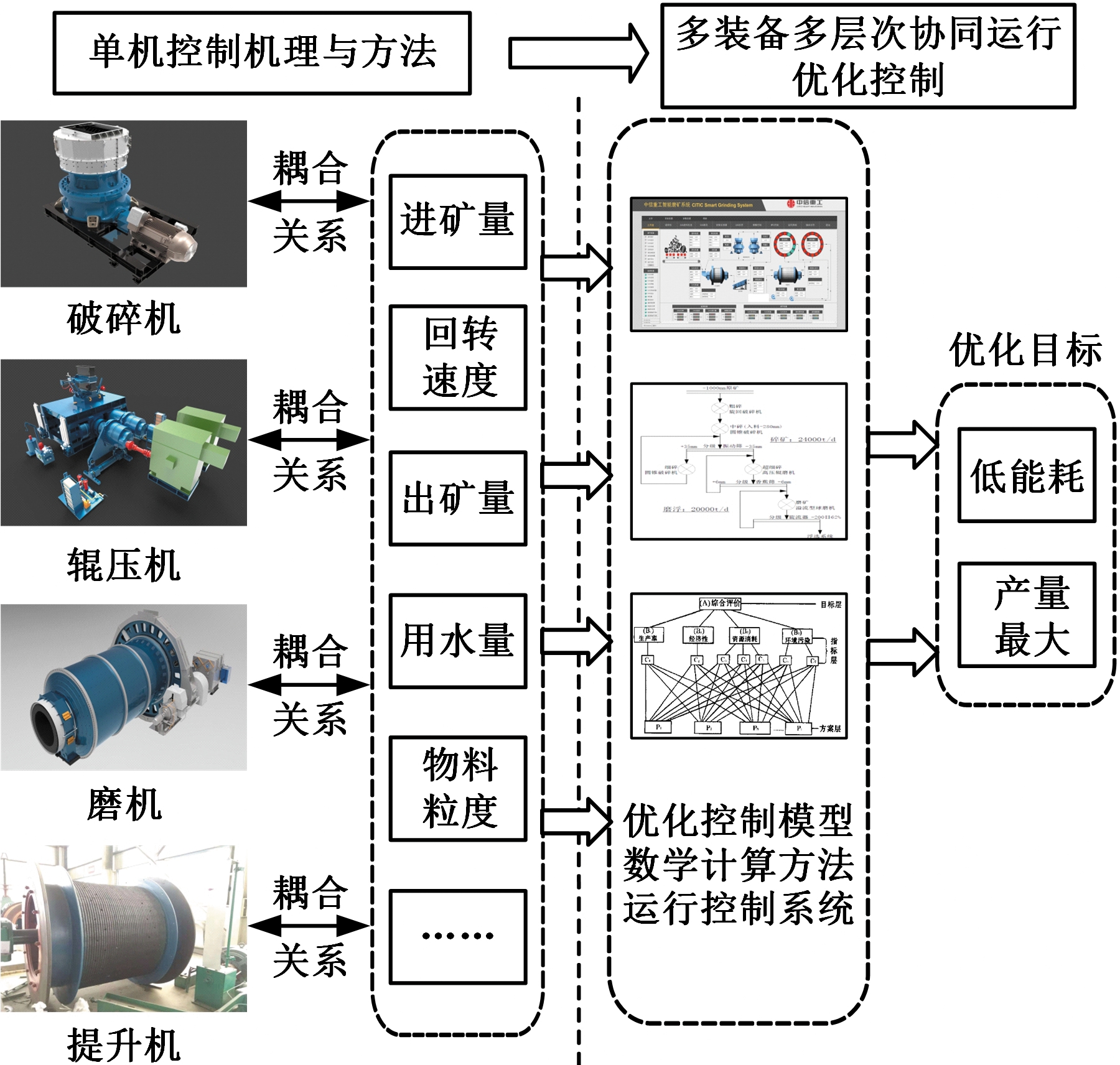

(1)单机控制机理与方法。复杂装备运行阶段的协同运行优化控制一般不是调控单一设备,而是对完整生产线进行系统协同调控,以达到系统节能与平稳运行的目的。为实现系统协同运行优化控制,首先需要厘清单机装备控制机理。以大型矿物粉磨装备为例,针对破碎机、半自磨机、球磨机、大型提升机等关键矿物粉磨单机装备各自运行特点,研究进矿量、回转速度、出矿量、用水量、物料粒度等矿物粉磨单机运行参数之间的耦合关系,构建综合考虑质量、产量、能耗、安全环保的矿物粉磨单机运行状态优化模型,实现矿物粉磨单机装备多目标精准控制。

(2)多装备多层次系统协同运行优化控制方法。通过历史运行数据深度学习,研究整条生产线中多装备间运行参数匹配机制,分析装备能效波动在整个生产工艺过程中的传递规律,采用多因素敏感性因素分析方法来分析关键运行参数;开发全过程的数据实时获取与分析方法,设定优化目标,采用深度学习等数学方法进行装备多层级协同运行控制模型的构建,实现生产线全流程智能精准控制。矿物粉磨装备的系统协同运行优化控制过程如图8所示。

图8 多目标、多装备、多层次矿物粉磨装备协同运行优化控制

Fig.8 Multi-objective, multi-equipment, multi-level mineral grinding equipment coordinated operation optimization control

4 应用案例:大型矿物粉磨装备智能服务系统

大型矿物粉磨装备是一种集破碎、粉磨、烘干、气流输送和选粉等多项功能为一体的复杂装备,在产业链中占据核心环节,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。粉磨系统技术含量高,包含堆场、物料输送、粉磨、收尘、热风系统、气流循环、中控DCS系统直到成品库和装运系统等,每台/套高达亿元,核心装备重达千吨,由8万多零部件构成,具有机、电、液、热工、气动等复杂多源信息,监控点达500余个,使用寿命超过20年。大型矿物粉磨系统存在核心装备结构复杂、研磨机理不明、智能控制困难和智能服务缺失等难题,针对以上难题,国内某大型矿山机械装备制造企业开展了大型矿物粉磨装备智能服务系统关键技术研究与应用。

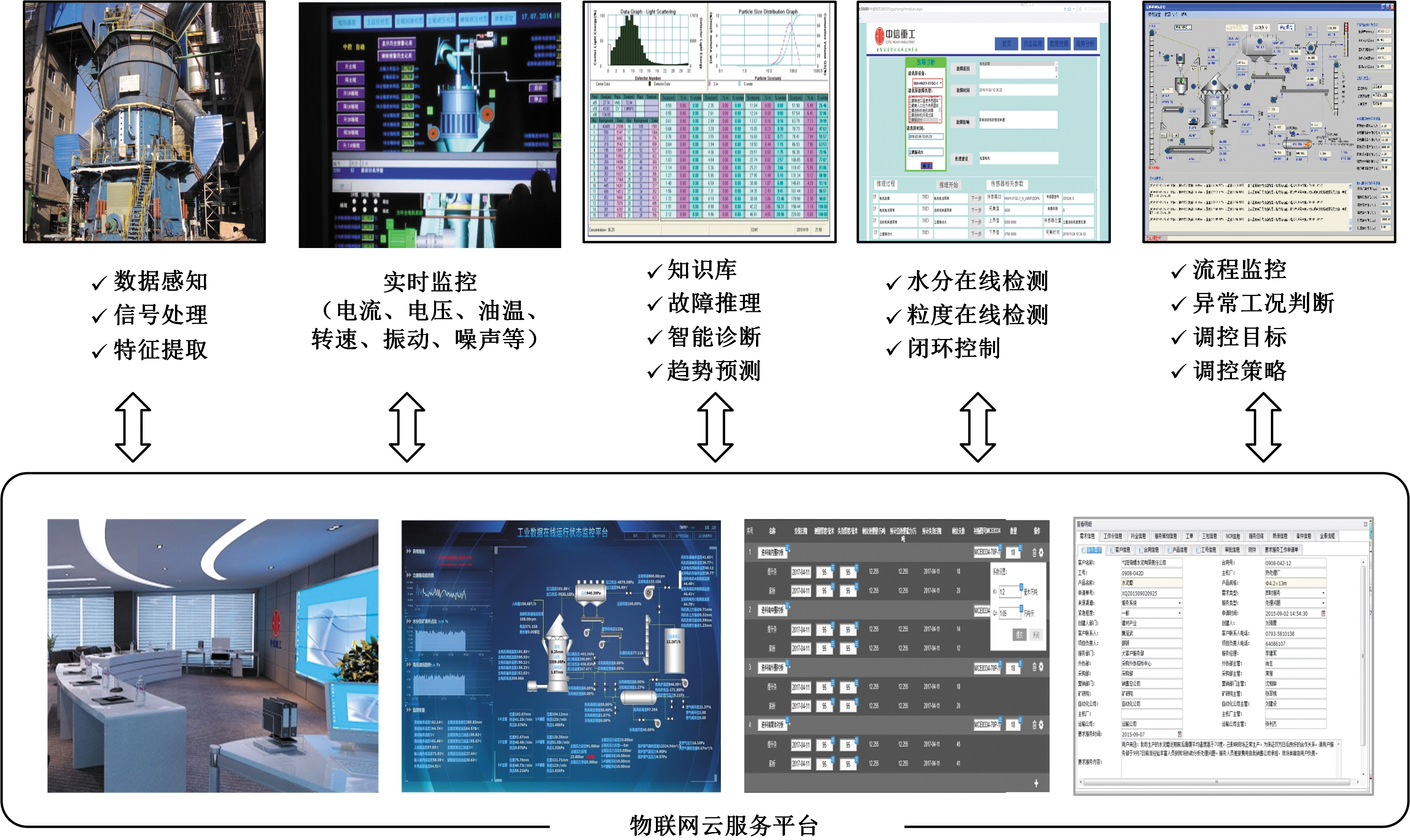

大型矿物粉磨装备智能服务构建了合理的客户服务部组织架构与服务过程管理系统,还具有数据获取与传输、实施监控、故障诊断与趋势预测、闭环控制和节能调控等功能(图9),实现了基于历史和实时数据驱动的智能维护、故障诊断与节能调控。

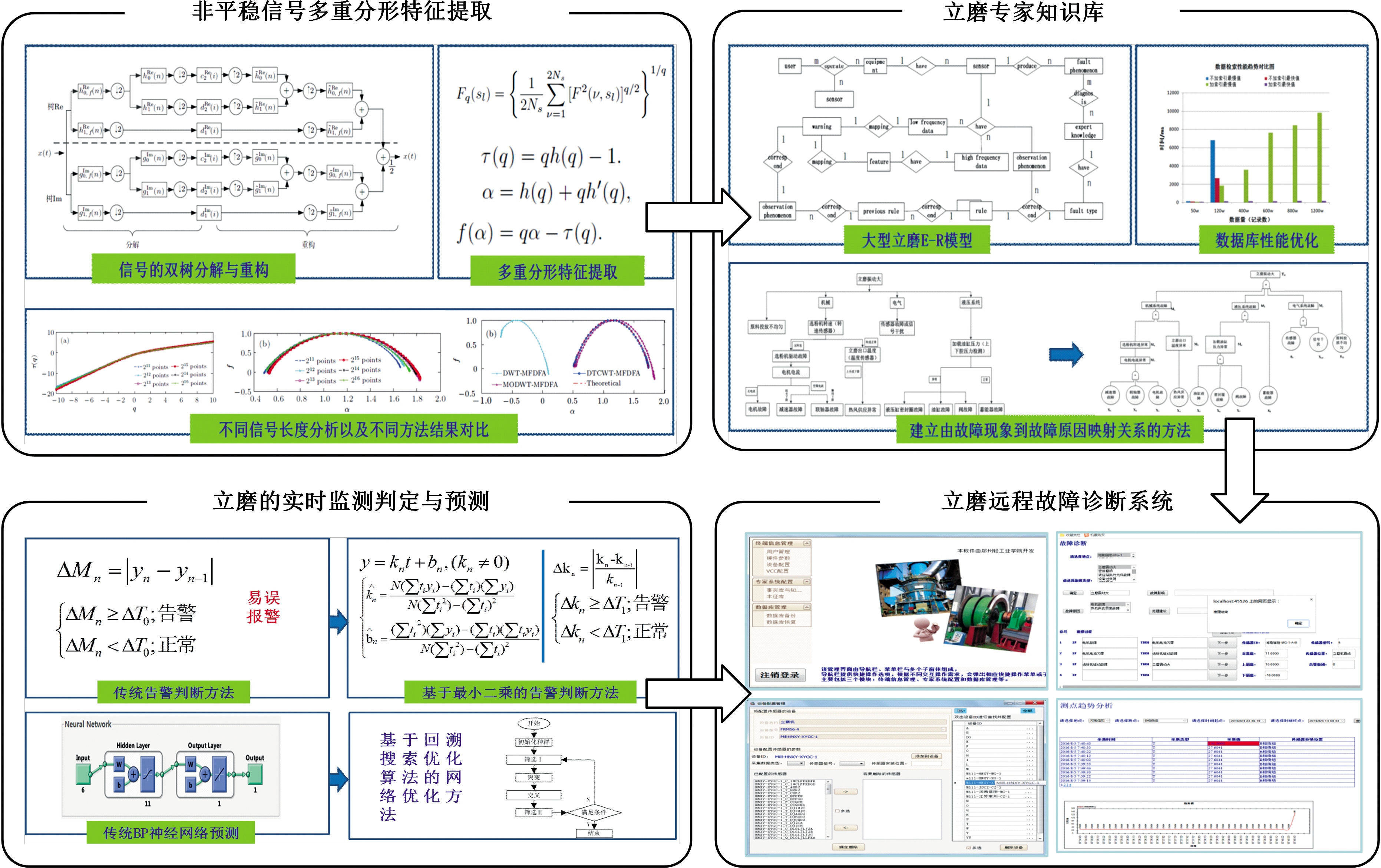

在数据驱动的故障诊断方面,如图10所示,针对大型矿物粉磨装备运行时信号的非平稳时间序列难以提取的问题,利用双树复小波变换的抗混叠和平移不变性,对非平稳时间序列进行分解,提取各时间尺度的趋势,利用小波系数对各尺度下不重叠子区间分段长度进行估计,进而完成信号的多重分形分析。本研究团队构建了大型立磨故障诊断专家系统,采用正、反向推理相结合的混合推理方法,知识库采用产生式的规则表示方法;采用最小二乘法的直线拟合求斜率方法实现监测点的数据变化趋势告警;提出了基于回溯搜索优化算法的BP(back propagation)神经网络预测模型,并应用于大型立磨的测点数据的预测分析。

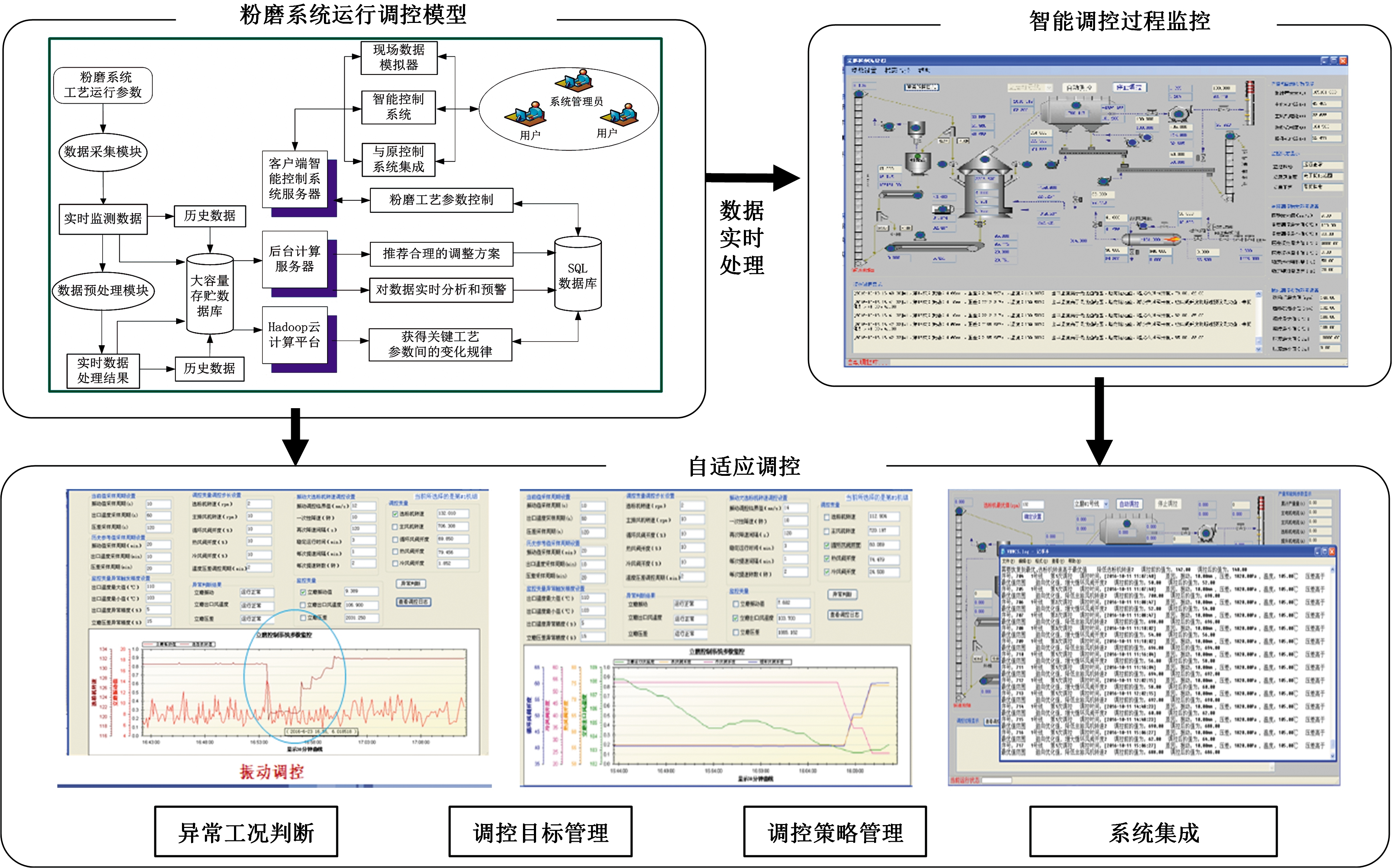

在数据驱动的大型立磨(一种典型的大型矿物粉磨装备)自适应调控方面,针对完全依靠现场操作员的经验判断来进行立磨调控的弊端,本研究团队开发了立磨自适应调控系统,如图11所示。立磨自适应调控系统包括立磨异常工况判断模块、立磨异常工况调控目标模块、立磨异常工况调控策略模块和WinCC操作模块等。采集WinCC中的喂料量、辊压力、选粉机转速、磨机入口压力和温度等60个参数数据,对立磨运行工艺参数进行控制,保证立磨的稳定运行;当运行状态偏离正常范围时,系统能够快速做出智能反应,推荐合理的工艺参数调整方案。通过在线获取矿渣粉磨系统的运行状态数据,对当前运行状态进行智能分析,实现对矿渣粉磨工艺参数的实时调控,从而减少人工干预,提升了矿物粉磨系统的运行调控与节能水平。

图9 大型矿物粉磨装备智能服务系统核心功能

Fig.9 Core functions of intelligent service system for large-scale mineral grinding equipment

图10 数据驱动的故障诊断方法与系统

Fig.10 Data-driven fault diagnosis method and system

5 总结与展望

实时、多源、异构、海量等特性的大数据已成为提高复杂产品系统可靠和低成本运行的重要决策依据,然而,如何将新一代信息技术与大数据分析方法有效融合在复杂产品服务运行与故障处理中仍处于探索阶段。本文提出了一系列数据驱动的复杂产品智能服务方法,在面向服务的复杂产品建模与仿真、服务需求获取与精准分析预测、设备故障识别与动态性能预测、装备视情维修与备件库存联合多目标决策优化、复杂产品辅助维修、多要素协同的复杂装备能效精准分析预测、复杂产品运行优化控制等方面进行了初步探索,部分方法已经过应用及实践,所提出的框架和方法可为现代制造服务的智能化转型升级提供参考。

由于复杂产品的差异性、运行环境的复杂性和技术水平的差异性,数据驱动的复杂产品智能服务方法在不同场景中的应用内容和方法会有差异,故在针对不同复杂产品进行分析时,需针对具体类型产品建立对应的方法体系。另外,本文提出的基本框架与方法仍处于预研究阶段,相关工作难免存在不足之处,恳请同行专家批评指导。

后续工作中,将选择典型产品来应用和验证数据驱动的复杂产品智能服务方法,将数字孪生技术深度应用于复杂产品故障诊断与性能预测、人机交互等过程中;另外,如何基于服务大数据来优化产品结构、提高复杂产品质量与可靠性也是值得研究的方向。

图11 数据驱动的大型立磨自适应调控

Fig.11 Data-driven adaptive adjustment of large vertical mills

[1] 李浩,纪杨建,暴志刚,等.企业现代制造服务系统实施框架与方法学[J].计算机集成制造系统,2013,19(5):1134-1146.

LI Hao, JI Yangjian, BAO Zhigang, et al. Implementation Framework and Methodology for Enterprise Modern Manufacturing Services System [J]. Computer Integrated Manufacturing Systems,2013,19(5):1134-1146.

[2] 李浩,陶飞,文笑雨,等.面向大规模个性化的产品服务系统模块化设计[J].中国机械工程,2018,29(18):2204-2214.

LI Hao, TAO Fei, WEN Xiaoyu, et al. Modular Design of Product-service Systems Oriented to Mass Personalization [J]. China Mechanical Engineering,2018,29(18):2204-2214.

[3] 李浩,焦起超,文笑雨,等.面向客户需求的企业产品服务系统实施方案规划方法学[J].计算机集成制造系统,2017,23(8):1750-1764.

LI Hao, JIAO Qichao, WEN Xiaoyu, et al. Implementation Solution Planning Methodology of Enterprise Product-service System Oriented to Customer Demand[J].Computer Integrated Manufacturing Systems,2017,23(8):1750-1764.

[4] KANG H S, LEE J Y, CHOI S S, et al. Smart Manufacturing: Past Research, Present Findings, and Future Directions[J]. International Journal of Precision Engineering and Manufacturing—Green Technology, 2016, 3(1): 111-128.

[5] TAO F, SUI F, LIU A, et al. Digital Twin-driven Product Design Framework[J]. International Journal of Production Research, 2019, 57(12): 3935-3953.

[6] LI Hao, MI Shanghua, LI Qifeng, et al. A Scheduling Optimization Method for Maintenance, Repair and Operations Service Resources of Complex Products[J]. Journal of Intelligent Manufacturing, 2018: 1-19.

[7] 李浩,陶飞,王昊琪,等.基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J].计算机集成制造系统,2019,25(6):1320-1336.

LI Hao, TAO Fei, WANG Haoqi, et al. Integration Framework and Key Technologies of Complex Product Design-manufacturing Based on Digital Twin[J]. Computer Integrated Manufacturing Systems,2019,25(6):1320-1336.

[8] GLAESSGEN E, STARGEL D. The Digital Twin Paradigm for Future NASA and US Air Force Vehicles[C]∥The 53rd Structures, Structural Dynamics and Materials Conference:Special Session on the Digital Twin.Honolulu, 2012: 1-14.

[9] 陶飞,张萌,程江峰,等.数字孪生车间:一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.

TAO Fei, ZHANG Meng, CHENG Jiangfeng, et al. Digital Twin Workshop: a New Paradigm for Future Workshop[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9.

[10] SCHÜTZER K,de ANDRADE B J, SALLATI C, et al. Contribution to the Development of a Digital Twin Based on Product Lifecycle to Support the Manufacturing Process[J]. Procedia CIRP, 2019, 84: 82-87.

[11] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

TAO Fei, LIU Weiran, ZHANG Meng, et al. Five-dimension Digital Twin Model and Its Ten Applications[J].Computer Integrated Manufacturing Systems, 2019,25(1):1-18.

[12] GIRET A, GARCIA E, BOTTI V. An Engineering Framework for Service-oriented Intelligent Manufacturing Systems[J]. Computers in Industry, 2016, 81: 116-127.

[13] SIMEONE A, CAGGIANO A, BOUN L, et al. Intelligent Cloud Manufacturing Platform for Efficient Resource Sharing in Smart Manufacturing Networks[J]. Procedia CIRP, 2019, 79: 233-238.

[14] BEVERUNGEN D, MÜLLER O, MATZNER M, et al. Conceptualizing Smart Service Systems[J]. Electronic Markets, 2019, 29(1): 7-18.

[15] WIESNER S, THOBEN K D. Requirements for Models, Methods and Tools Supporting Servitisation of Products in Manufacturing Service Ecosystems[J]. International Journal of Computer Integrated Manufacturing, 2017, 30(1): 191-201.

[16] QUINTANILLA F G, CARDIN O, L’Anton A, et al. A Modeling Framework for Manufacturing Services in Service-oriented Holonic Manufacturing Systems[J]. Engineering Applications of Artificial Intelligence, 2016, 55: 26-36.

[17] VARGAS J, CALVO R. Joint Optimization of Process Flow and Scheduling in Service-oriented Manufacturing Systems[J]. Materials, 2018, 11(9):1-19.

[18] 李伯虎,柴旭东,侯宝存,等.云制造系统3.0:一种“智能+”时代的新智能制造系统[J].计算机集成制造系统,2019,25(12):2997-3012.

LI Bohu, CHAI Xudong, HOU Baocun, et al. Cloud Manufacturing System 3.0—New Intelligent Manufacturing System in Era of “Intelligence +”[J]. Computer Integrated Manufacturing Systems, 2019,25(12):2997-3012.

[19] 周济,李培根,周艳红,等.走向新一代智能制造[J].Engineering,2018,4(1):28-47.

ZHOU Ji, LI Peigen, ZHOU Yanhong, et al. Toward New-generation Intelligent Manufacturing[J]. Engineering,2018,4(1):28-47.

[20] 任杉,张映锋,黄彬彬.生命周期大数据驱动的复杂产品智能制造服务新模式研究[J].机械工程学报,2018,54(22):194-203.

REN Shan, ZHANG Yingfeng, HUANG Shanshan. New Pattern of Lifecycle Big-data-driven Smart Manufacturing Service for Complex Product[J].Journal of Mechanical Engineering,2018,54(22):194-203.

[21] 杨文芳,何宁.基于增强现实技术的武器装备维修辅助系统设计与实现[J].信息系统工程,2015(5):80-82.

YANG Wenfang, HE Ning. Design and Realization of Weapon Equipment Maintenance Assistant System Based on Augmented Reality Technology[J].China CIO News,2015(5):80-82.

[22] 黄昂,沈毅,喻树洪.数字孪生在高端工业制造的智能辅助应用[J].计算机产品与流通,2019(11):117-118.

HUANG Ang, SHEN Yi, YU Shuhong. Digital Twins’ Intelligent Assisted Application in High-end Industrial Manufacturing[J]. Computer Products and Distribution,2019(11):117-118.

[23] 陶飞,戚庆林.面向服务的智能制造[J].机械工程学报,2018,54(16):11-23.

TAO Fei, QI Qinglin. Service-oriented Smart Manufacturing[J]. Journal of Mechanical Engineering,2018,54(16):11-23.

[24] 张卫,丁金福,纪杨建,等.工业大数据环境下的智能服务模块化设计[J].中国机械工程,2019,30(2):167-173.

ZHANG Wei, DING Jinfu, JI Yangjian, et al. Modular Design of Intelligent Service Based on Industrial Big Data[J]. China Mechanical Engineering, 2019,30(2):167-173.

[25] LI H, JI Y, CHEN L, et al. Bi-level Coordinated Configuration Optimization for Product-service System Modular Design[J]. IEEE Transactions on Systems, Man, and Cybernetics: Systems, 2015, 47(3): 537-554.

[26] ZHONG R Y, NEWMAN S T, HUANG G Q, et al. Big Data for Supply Chain Management in the Service and Manufacturing Sectors: Challenges, Opportunities, and Future Perspectives[J]. Computers & Industrial Engineering, 2016, 101: 572-591.

[27] AYHAN S, PESCE J, COMITZ P, et al. Predictive Analytics with Aviation Big Data[C]∥2013 Integrated Communications, Navigation and Surveillance Conference (ICNS).Herndon, 2013: 1-13.

[28] LEE J, KAO H A, YANG S. Service Innovation and Smart Analytics for Industry 4.0 and Big Data Environment [J]. Procedia CIRP, 2014,16: 3-8.

[29] ZHOU L, ZHANG L, REN L, et al. Real-time Scheduling of Cloud Manufacturing Services Based on Dynamic Data-driven Simulation[J]. IEEE Transactions on Industrial Informatics, 2019,15(9): 5042-5051.

[30] KAMPKER A, HUSMANN M, HARLAND T, et al. Six Principles for Successful Data-driven Service Innovation in Industrial Companies[C]∥2018 IEEE International Conference on Engineering, Technology and Innovation. Stuttgart, 2018: 1-10.

[31] 孙家广.工业大数据[J]. 软件和集成电路,2016(8):22-23.

SUN Jiaguang. Industrial Big Data[J]. Software and Integrated Circuit,2016(8):22-23.

[32] 张洁,高亮,秦威,等. 大数据驱动的智能车间运行分析与决策方法体系[J]. 计算机集成制造系统,2016,22(5):1220-1228.

ZHANG Jie, GAO Liang, QIN Wei, et al. Big-data-driven Operational Analysis and Decision-making Methodology in Intelligent Workshop[J]. Computer Integrated Manufacturing Systems, 2016,22(5):1220-1228.

[33] 雷亚国,贾峰,周昕,等.基于深度学习理论的机械装备大数据健康监测方法[J]. 机械工程学报,2015,51(21):49-56.

LEI Yaguo, JIA Feng, ZHOU Xin, et al. A Deep Learning-based Method for Machinery Health Monitoring with Big Data[J]. Journal of Mechanical Engineering,2015,51(21):49-56.

[34] 朱怡心,乔立红.装配过程快速仿真建模服务平台[J].航空制造技术,2012(12):38-43.

ZHU Yixin, QIAO Lihong. Service Platform of Rapid Simulation Modeling for Assembly Process [J]. Aeronautical Manufacturing Technology,2012(12):38-43.

[35] 代田皓. 数据驱动的产品质量管控技术研究[D].成都:西南交通大学,2019.

DAI Tianhao. Research on Data-driven Product Quality Control Technology [D].Chengdu:Southwest Jiaotong University, 2019.

[36] GRIEVES M. Virtually Perfect: Driving Innovative and Lean Products through Product Lifecycle Management[M]. Cocoa Beach: Space Coast Press, 2011: 2-10.

[37] NEGRI E, FUMAGALLI L, MACCHI M. A Review of the Roles of Digital Twin in CPS-based Production Systems[J]. Procedia Manufacturing, 2017, 11: 939-948.

[38] MUKHERJEE T,DEBROY T. A Digital Twin for Rapid Qualification of 3D Printed Metallic Components[J]. Applied Materials Today, 2019, 14: 59-65.

[39] KRITZINGER W, KARNER M, TRAAR G, et al. Digital Twin in Manufacturing:a Categorical Literature Review and Classification[J]. IFAC—Papers Online, 2018, 51(11): 1016-1022.

[40] SÖDERBERG R, W RMEFJORD K, Carlson J S, et al. Toward a Digital Twin for Real-time Geometry Assurance in Individualized Production[J]. CIRP Annals, 2017, 66(1): 137-140.

RMEFJORD K, Carlson J S, et al. Toward a Digital Twin for Real-time Geometry Assurance in Individualized Production[J]. CIRP Annals, 2017, 66(1): 137-140.

[41] NIKOLAKIS N, ALEXOPOULOS K, XANTHAKIS E, et al. The Digital Twin Implementation for Linking the Virtual Representation of Human-based Production Tasks to Their Physical Counterpart in the Factory-floor[J]. International Journal of Computer Integrated Manufacturing, 2019, 32(1): 1-12.

[42] TAO Fei, QI Qinglin. Makemore Digital Twins [J]. Nature,2019,573: 490-491.

[43] 陶飞,马昕,胡天亮,等.数字孪生标准体系[J].计算机集成制造系统,2019,25(10):2405-2418.

TAO Fei, MA Xin, HU Tianliang, et al. Research on Digital Twin Standard System[J]. Computer Integrated Manufacturing Systems,2019,25(10):2405-2418.

[44] 陶飞,戚庆林,王力翚,等.数字孪生与信息物理系统:比较与联系[J].Engineering,2019,5(4):132-149.

TAO Fei, QI Qinglin, WANG Lihui, et al. Digital Twins and Cyber-physical Systems toward Smart Manufacturing and Industry 4.0: Correlation and Comparison[J]. Engineering,2019,5(4):132-149.

[45] 庄存波,刘检华,熊辉,等.产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统,2017,23(4):753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al. Connotation, Architecture and Trends of Product Digital Twin[J].Computer Integrated Manufacturing Systems,2017,23(4):753-768.

[46] 赵浩然,刘检华,熊辉,等.面向数字孪生车间的三维可视化实时监控方法[J].计算机集成制造系统,2019,25(6):1432-1443.

ZHAO Haoran, LIU Jianhua, XIONG Hui, et al. 3D Visualization Real-time Monitoring Method for Digital Twin Workshop[J]. Computer Integrated Manufacturing Systems,2019,25(6):1432-1443.

[47] LIU Q, ZHANG H, LENG J, et al. Digital Twin-driven Rapid Individualised Designing of Automated Flow-shop Manufacturing System[J]. International Journal of Production Research, 2019, 57(12): 3903-3919.

[48] ZHANG H, LIU Q, CHEN X, et al. A Digital Twin-based Approach for Designing and Multi-objective Optimization of Hollow Glass Production Line[J]. IEEE Access, 2017, 5: 26901-26911.

[49] LUO W, HU T, ZHANG C, et al. Digital Twin for CNC Machine Tool: Modeling and Using Strategy[J]. Journal of Ambient Intelligence and Humanized Computing, 2019, 10(3): 1129-1140.

[50] 李琳利,李浩,顾复,等.基于数字孪生的复杂机械产品多学科协同设计建模技术[J].计算机集成制造系统,2019,25(6):1307-1319.

LI Linli, LI Hao, GU Fu, et al. Multidisciplinary Collaborative Design Modeling Technologies for Complex Mechanical Products Based on Digital Twin[J]. Computer Integrated Manufacturing Systems,2019,25(6):1307-1319.

[51] 刘庭煜,钟杰,刘洋,等.面向车间人员宏观行为数字孪生模型快速构建的小目标智能检测方法[J].计算机集成制造系统,2019, 25(6):1463-1473.

LIU Tingyu, ZHONG Jie, LIU Yang, et al. Intelligent Small Object Detection Approach for Fast Modeling of Digital Twin of Global Human Working Activities[J]. Computer Integrated Manufacturing Systems,2019, 25(6):1463-1473.

[52] 薛博文.基于增强现实的盾构维修支持系统研究与实现[D].西安:西安电子科技大学,2018.

XUE Bowen. Research and Implementation of Maintenance Support System for TBM Based on Augmented Reality[D]. Xi’an:Xidian University,2018.