0 引言

纯电动汽车是汽车发展的一个重要方向。目前电动汽车多采用单挡减速方案,然而采用单挡减速器时,纯电动乘用车的动力性能完全取决于驱动电机,对驱动电机性能的要求较高。驱动电机既要能在恒转矩区提供较高的驱动转矩,又要能在恒功率区提供较高的转速,以满足车辆加速、爬坡与高速行驶的要求。采用单挡减速器的电动汽车速度到达极限之后没有提升空间,速度受到制约,高速经济性不高;同时,采用单挡减速器不利于提高电驱动总成的效率,因为单一传动比通常无法同时兼顾纯电动乘用车的动力性和经济性,行驶过程中驱动电机多数情况下无法处于高效率工作点,尤其是在最高或最低车速以及低负荷条件下,驱动电机效率一般会降至 60%~70%以下,严重浪费了车载电能而减少续驶里程。因此,采用多挡变速的多合一集成驱动系统是电动汽车传动系统未来的发展趋势。

在电动汽车参数优化方面,主要以整车的动力性和经济性为目标。现有的优化方法主要分为两类:一类是针对换挡策略的优化,考虑动力性与经济性制定换挡规律[1-2],提高整车传动系统的效率;另一类是针对动力总成参数的优化[3-7],如传动比优化和电机功率优化。前者在给定的动力部件参数基础上优化换挡策略;后者则是针对固定的换挡策略进行动力总成参数优化,在优化过程中,忽略了参数变化对换挡策略的影响。文献[8]虽然采用了动态换挡策略,但是其本质采用的还是经济型换挡策略,以电机效率最优为目标,忽略了电池、变速器和逆变器的影响且针对其余工况的考虑不足。综上所述,由于换挡控制策略和动力部件参数都对整车的单独优化动力性和经济性有影响,单独优化换挡控制策略或动力部件的参数均难以获取最优的参数解,因此,优化时需同时考虑换挡控制参数和动力部件参数,但以整车动力性和经济性为优化目标时,二者在优化过程中存在耦合,若同时考虑优化过程出现循环反复的情况,则给多目标优化求解带来困难。

针对上述研究问题和存在的不足,本文以课题组所开发的一种有源传动系统为研究对象,提出了一种解耦优化算法。此外,本文采用三参数换挡策略来通过广义回归神经网络学习动态规划的换挡策略,建立正向仿真模型,并在考虑自适应上进一步引入了模糊PID的驾驶员模型,对多目标优化的Pareto解进行进一步选择。

1 参数匹配

以一款电动轿车为匹配对象,整车主要参数如表1所示。动力总成采用了新型有源传动系统结构,其具体结构如图1所示。

表1 整车参数

Tab.1 Vehicle parameters

整车质量(kg)1 260车轮半径(m)0.28机械传动效率(%)95滚动阻力系数0.014 4风阻系数0.316迎风面积(m2)1.9最高车速(km/h)120百公里加速时间(s)15最大爬坡度(%)30电池容量(A·h)60

1.转子 2.定子 3.电机壳体 4.转子轴 5.变速箱壳体

6.行星齿轮 7.内齿圈 8.中间轴 9.行星架 10.二挡主动齿轮

11.同步器 12.一挡主动齿轮 13.电磁制动阀 14.一挡从动齿轮

15.差速器 16.二挡从动齿轮 17.中心齿轮

图1 动力总成结构

Fig.1 Powertrain structure

1.1 电机功率匹配

根据最高稳定车速,计算电机需要提供最高车速的需求功率,则有

(1)

式中,vmax为最高车速,取180 km/h;η为整车总效率;m1为半载质量;g为重力加速度,取9.8 m/s2;f为整车滚阻系数;CD为整车风阻系数;A为迎风正面面积。

根据爬坡要求,可以得到该工况下电机的功率需求

(2)

α=arctan(imax/100)

式中,vi为爬坡速度;m2为满载质量;imax为最大爬坡度。

根据百公里加速时间小于15 s,计算加速时电机功率

(3)

式中,m3为轻载质量;v为车速;t为时间;tm1为加速时间(即15 s);vm1为加速后速度(即100 km/h);δ为转动惯量系数。

综上可得,电机的功率需满足

PMmin=max(Pmax1,Pmax2,Pmax3)

(4)

根据上述结果,选取参考电机参数如表2所示,其特性如图2所示。

表2 电机参数

Tab.2 Motor parameters

峰值功率(kW)55额定功率(kW)25额定转速(r/min)3 184额定电压(V)355峰值转矩(N·m)180额定转矩(N·m)80峰值转速(r/min)8 000

图2 参考电机效率曲面

Fig.2 Reference motor efficiency surface

1.2 传动比匹配

根据最高车速条件,计算最小传动比:

(5)

式中,rw为车轮半径;ωMmax为电机最大角速度。

根据爬坡要求计算最大传动比:

(6)

式中,ηt为机械传动系统效率;TMmax为电机最大转矩。

2 多目标解耦优化算法

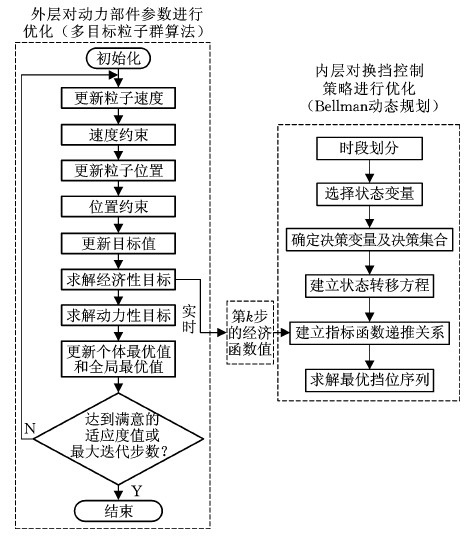

针对换挡控制参数和动力部件参数优化过程中存在耦合的问题,本文采用分层的方法对换挡控制参数和动力部件参数的优化过程进行解耦,内层以Bellman动态规划方法对换挡策略进行全局优化;外层以多目标粒子群优化(MOPSO)算法对动力部件参数进行优化。解耦优化的流程如图3所示。

图3 优化方法流程图

Fig.3 Schematic diagram of optimization method

2.1 外层参数优化方法

外层采用多目标粒子群算法,粒子群算法更新公式[9]为

(7)

式中,ω为权重;![]() 为第i个粒子第k次调整后第d维速度分量;Pid、Pgd分别为局部和全局的最优值分量;

为第i个粒子第k次调整后第d维速度分量;Pid、Pgd分别为局部和全局的最优值分量;![]() 为第i个粒子第k次调整后第d维位置分量;r1、r2为(0,1)内的随机数,服从平均分布;c1、c2为加速系数,通常在(0,2)内取值,c1为个体加速系数,c2为全局加速系数,分别表示粒子对个体认知和社会知识的信任程度。

为第i个粒子第k次调整后第d维位置分量;r1、r2为(0,1)内的随机数,服从平均分布;c1、c2为加速系数,通常在(0,2)内取值,c1为个体加速系数,c2为全局加速系数,分别表示粒子对个体认知和社会知识的信任程度。

选取传动比以及电机功率作为优化变量,约束条件为

式中,ig1为一挡速比;ig2为二挡速比;gff为主减速器速比。

2.2 内层参数优化方法

2.2.1 动力性目标函数

本文选取0~100 km/h加速时间t0-100作为动力性目标函数Cost1,该数值由Simulink中建立的整车模型得到。为得到最佳换挡策略,本文采用了动力性换挡策略,即在一挡和二挡加速度相等的点进行换挡。即

a1(t,ig1)=a2(t,ig2)

且满足约束:

ωM≤ωMmax

式中,ωM为电机角速度。

2.2.2 经济性目标函数

为获得最佳的控制策略,对于给定驾驶循环(本文选取NEDC循环)可以通过动态规划算法进行求解,其有效性已在诸多研究中得到了体现[1,10-11]。动态规划问题的本质在于求解一系列离散问题的最佳解。

纯电动汽车电驱动模型可表达为

x(k+1)=g[x(k),u(k)]

式中,u(k)为k时刻的控制变量;i为对应挡位的传动比矩阵;i0为主减速器减速比;x(k)为k时刻的状态变量,即控制变量u(k)的响应,x(k)=(TM,ωM);g[·]为状态转移矩阵。

以在该循环下的最小电耗为目标,定义价格函数J并使之趋于最小:

L(x(k),u(k))=f(TM,ωM,ηt,ηm,ηb,ηi)

式中,M为求解区间,这里指整个工况;ηm为电机效率,由效率曲线的插值函数确定;ηt为机械系统传动效率,根据经验,在此为固定值;ηb为电池的充放电效率,是电池电流的函数;ηi为逆变器效率,也与电流相关。

电池的充放电效率和逆变器效率由实验数据拟合插值得到,具体根据如下:

ηb=3.48×10-5I2-2.43×10-2I+100

ηi=-5.69×10-7I4+1.14×10-4I3-

1.25I2+0.92I+69.6

电池的充放电电流I可根据下式求解:

UOAIηbηi=Preq

式中,Preq为电池需求功率;UOA为电池电压,可以根据电池SOC值SSOC插值得到,在某一时刻,为简化计算难度,认为在短时间内电池电压不变。

约束条件为

0≤ωM≤ωMmax TMmin≤TM≤TMmax

SSOCmin≤SSOC≤SSOCmax Pbatmin≤Pbat≤Pbatmax

式中,Pbat为电池功率。

经济性目标的最终目标函数由下式确定:

Cost2=e(ΔSSOC)

式中,e(·)为根据当前电价对单个NEDC循环电耗折算为百公里电耗的函数。

2.3 解耦优化结果求解

考虑仿真计算成本,选取20个粒子,迭代步数为50,计算结果已经收敛,优化Pareto前沿如图4所示。

图4 MOPSO优化结果

Fig.4 MOPSO optimization results

很多研究提出了大量关于Pareto解选取的方法,根据本研究和优化的具体情况,从结果中可以看到,经济性目标优化结果十分接近,而动力性优化结果有着最大0.5 s的差距。虽然本文考虑了逆变器、传动系统和电池的效率问题,但是对于给定的工况,瞬时的功率需求是恒定的,对于两挡纯电动汽车,控制变量仅为挡位切换时间(即换挡时间)。在通过Bellman动态规划求解后,能保证在给定参数下最佳的换挡策略,但是传动比的差异并非十分悬殊,所以,经济性目标的适应度十分接近是在预想结果范围内的。因此,对于上述MOPSO优化的结果,可以做出两种考虑:若以现有结果进行取舍,则选择动力性优化结果更佳者较为合理;若仍需要进一步对优化结果进行选取,则应当引入其他参考因素,如中心距的匹配和实际齿数选取[5]等。

2.3.1 正向求解仿真模型建立

NEDC工况时间相对较短,匀速时间较长,工况的加减速频繁性较低,对车辆要求较低,相较于其他工况采用Bellman动态规划的计算负载更低,因此本文期望的是利用NEDC工况进行初选,目的在于降低启发式算法搜索的求解难度以及缩短求解时间。根据MOPSO优化结果通过Bellman动态规划求解,再利用该结果建立优化后的换挡策略,然后用正向求解仿真模型结果进行选择,一方面检验Bellman动态规划的结果应用于其他更复杂的工况(此处使用了UDDS工况)是否还有效,另一方面采用正向模型和更贴近实际的工况最终确定优化结果。正向求解仿真模型如图5所示。

在正向求解仿真模型中,PID驾驶员模型影响很大。为了更好地适应不同的工况和传动比,本文采用的模糊PID驾驶员模型如图6所示。

其中PID模型:

kP,kI和kD 3个参数由下式给出[12]:

图5 正向求解仿真模型

Fig.5 Forward solving simulation model

图6 模糊PID驾驶员仿真模型

Fig.6 Fuzzy PID driver simulation model

kP=(kPmax-kPmin)k′P+kPmin

kD=(kDmax-kDmin)k′D+kDmin

式中,k′P,k′D和ε为模糊控制器输出。

在经过大量的调试之后,所选参数kPmax=1,kPmin=0.9,kDmax=0.001,kDmin=0.000 9。通常ε可以取{2,4,6,8},本文基于调整经验,将ε放大了5×104倍。

2.3.2 换挡策略提取与优化

神经网络训练参数类别和数量的选取很大程度上直接影响神经网络训练结果的可靠性[5]。文献[13]提出一种基于神经网络的三参数换挡策略,证明较神经网络双参数换挡策略而言,三参数换挡策略更符合驾驶员换挡经验,适应能力更强且有更好的经济性。本文在保证其他条件相同的情况下,在UDDS工况下分别采用双参数(速度、踏板开度)换挡策略、三参数(速度、踏板开度、加速度)换挡策略与通过动态规划得到的最佳换挡结果进行对比,如图7所示。

结果表明,利用三参数换挡策略得到的挡位与动态规划结果挡位更为接近,本文选取基于神经网络的三参数换挡策略,其结构如图8所示。

利用广义回归神经网络进行再选择的仿真优化结果如图9所示。

解1为在UDDS工况下具有更好的动力性的解,解2为综合考虑动力性和两种工况经济性的情况下较为均衡的解,同时选取以动力性和经济性为目标、不考虑换挡策略时整车动力总成参数的优化结果作为传统优化算法的解,3种解的结果如表3所示。

图7 UDDS工况下多参数换挡结果对比

Fig.7 Comparisons of multi-parameter shift resultsunder UDDS

图8 广义回归神经网络

Fig.8 Generalized regression neural network

图9 优化换挡三目标结果

Fig.9 3 target result of optimize shift

表3 解的结果

Tab.3 Results of solutions

ig1ig2gff解12.351.304.09解22.321.294.41传统优化解2.761.543.80

3 整车性能仿真验证与结果分析

为了对多目标参数优化结果进行验证,建立了整车仿真模型,如图10所示。

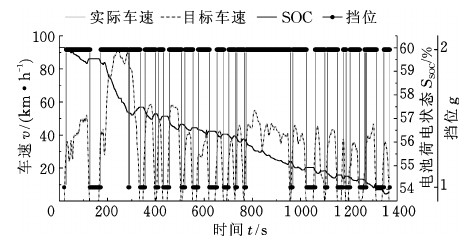

将优化后得到的解1与解2应用于整车参数,利用正向验证仿真模型对NEDC与UDDS工况进行仿真分析,各工况下车速追踪情况、电池SOC变化与挡位分别如图11~图14所示,各工况下电机转矩与转速变化分别如图15、图16所示,各工况下电机工作点分布与电机效率变化分别如图17、图18所示。

图10 正向验证仿真模型

Fig.10 Forward validation of simulation model

图11 解1在UDDS工况下的仿真结果

Fig.11 Solution 1 simulation results under UDDS

图12 解1在NEDC工况下的仿真结果

Fig.12 Solution 1 simulation results under NEDC

图13 解2在UDDS下的仿真结果

Fig.13 Solution 2 simulation results under UDDS

图14 解2在NEDC工况下的仿真结果

Fig.14 Solution 2 simulation results under NEDC

从图11~图14中可以看出,无论是在较为简单的NEDC工况还是相对复杂的UDDS工况下,速度曲线跟踪稳定,说明模糊PID驾驶员能较好地适应工况和参数的变化,挡位选择也十分稳定合理,表明优化后的换挡参数有效可靠。两种工况下一个工况循环电池SOC的下降值都

图15 NEDC工况下电机转矩和转速

Fig.15 Motor torque and speed under NEDC condition

在6.1%以内,NEDC工况下折算成百公里电耗为10.91 kW·h,UDDS工况下折算成百公里电耗为9.05 kW·h,且电池电量制动回收情况正常,同时基于神经网络的换挡策略输出挡位与通过动态规划得到的最优结果挡位吻合度较高,表明换挡策略的提取结果准确。

由图15、图16可以看出,两种工况下电机的转矩和转速变化较为稳定,解1对转矩和转速波动较解2更为剧烈,符合倾向动力性的工况特点;而解2的结果与综合考虑动力性和两种工况经济性的选取原则相一致。

图16 UDDS工况下电机转矩和转速

Fig.16 Motor torque and speed under UDDS condition

由图17、图18可以看出,两种工况下电机工作点大部分分布于高效区域内,NEDC工况下电机效率高于80%的工作点分布比例超过71%,UDDS工况下超过76%的电机工作点分布在效率高于80%的区域内。研究结果表明,系统始终保持着较高的工作效率,有效地提高了整车的经济性。

图17 电机工作点

Fig.17 Motor operating point

表4所示为将解1、解2与传统优化方法得到的动力部件参数,在NEDC和UDDS两种工况下整车的性能对比情况。由表4的对比结果可以

图18 电机效率曲线

Fig.18 Motor efficiency curve

看出,3组解的动力性差别不大;而在循环工况下,采用解耦优化方法获取的两组解相较于传统优化方法均提高了整车经济性,进一步证明了解耦优化算法对提高整车经济性的优越性。

表4 解1、解2与传统优化结果对比

Tab.4 The comparison among solution 1,solution 2 and the traditional optimization result

百公里加速时间(s)一个工况循环电耗(SOC下降值)(%)NEDCUDDS解111.606.060 55.481 8解211.746.047 45.479 8传统优化解11.706.506 25.677 6相较于传统优化方法提高(%)解10.86.853.45解2-0.37.053.48

4 结语

(1)本文提出了一种多目标解耦优化算法,采用分层的方法实现了换挡控制参数和动力部件参数优化过程的解耦,利用多目标粒子群优化算法作为参数优化算法,考虑电机效率、电池效率、机械传动效率和逆变器效率,利用动态规划算法作为内层算法,将NEDC工况下的电耗以及百公里加速时间作为优化目标,对研究对象的两挡传动比进行了初步优化。

(2)建立了三参数换挡策略,提高了换挡规律对行驶状态的适应性。

(3)通过广义回归神经网络提取了动态规划的换挡策略,建立了正向的仿真模型,采用模糊PID驾驶员模型进行自适应处理以应对变化的工况和传动参数,对混合优化结果的Pareto解进行了进一步选择。研究结果表明,在不过度增加优化成本的情况下,优化结果可靠,换挡策略提取方法有效,并能很好地适应更复杂工况的换挡控制。

[1] 江昊, 赵韩, 黄康,等. 纯电动汽车经济性换挡规律仿真研究[J]. 汽车工程, 2015(7):819-824.

JIANG Hao, ZHAO Han, HUANG Kang, et al. A Simulation Study on the Shift Schedule of Electric Vehicle Aiming at Fuel Economy[J]. Automobile Engineering, 2015(7): 819-824.

[2] 陈淑江, 秦大同, 胡明辉,等. 兼顾动力性与经济性的纯电动汽车AMT综合换挡策略[J]. 中国机械工程, 2013, 24(19):2687-2692.

CHEN Shujiang, QIN Datong, HU Minghui, et al. Comprehensive Shifting Strategy for Pure Electric Vehicle AMT with Both Power and Economy[J]. China Mechanical Engineering, 2013, 24(19): 2687-2692.

[3] 陈奇, 冯永恺, 杨昊仁,等. 纯电动汽车用自动变速器传动参数优化与仿真[J]. 机械传动, 2013(6):53-57.

CHEN Qi, FENG Yongkai, YANG Haoren, et al. Transmission Parameter Optimization and Simulation of Automatic Transmission for Pure Electric Vehicle[J]. Mechanical Transmission, 2013(6): 53-57.

[4] 张抗抗, 徐梁飞, 华剑锋,等. 基于多目标优化的纯电动车动力系统参数匹配方法[J]. 汽车工程, 2015(7):757-765.

ZHANG Kangkang, XU Liangfei, HUA Jianfeng, et al. Parameter Matching Method for Pure Electric Vehicle Power System Based on Multi-objective Optimization[J]. Automobile Engineering, 2015(7): 757-765.

[5] 朱永奇, 黄康. 两挡AMT纯电动汽车变速器传动比离散优化[J]. 机械传动, 2017(11):8-12.

ZHU Yongqi, HUANG Kang. Discrete Optimization of Transmission Ratio of Two-speed AMT Pure Electric Vehicle[J]. Mechanical Transmission, 2017(11): 8-12.

[6] 周兵, 江清华, 杨易. 两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J]. 汽车工程, 2011, 33(9):792-797.

ZHOU Bing, JIANG Qinghua, YANG Yi. Transmission Ratio Optimization of Dual-objective for Power Economy of Two-speed Transmission Pure Electric Vehicle[J]. Automobile Engineering, 2011, 33(9): 792-797.

[7] 周云山, 杨克锋. 两挡纯电动汽车传动系换挡规律及速比优化研究[J]. 机械传动, 2015(12):12-16.

ZHOU Yunshan, YANG Kefeng. Study on the Shift Law and Speed Ratio Optimization of Two-gear Pure Electric Vehicle Transmission[J]. Mechanical Transmission, 2015(12): 12-16.

[8] 宋强, 叶山顶, 高朋,等. 基于小生境多目标粒子群算法的电动汽车传动系统速比动态优化[J]. 汽车工程, 2017, 39(10):1167-1175.

SONG Qiang, YE Shanding, GAO Peng, et al. Dynamic Optimization of Transmission Ratio of Electric Vehicle Based on Niche Multi-objective Particle Swarm optimization[J]. Automobile Engineering, 2017, 39(10): 1167-1175.

[9] COELLO C A C, PULIDO G T, LECHUGA M S. Handling Multiple Objectives with Particle Swarm Optimization[J]. IEEE Transactions on Evolutionary Computation, 2004, 8(3):256-279.

[10] 林歆悠, 孙冬野, 秦大同,等. 混联式混合动力客车全局优化控制策略研究[J]. 中国机械工程, 2011, 22(18):2259-2263.

LIN Xinyou, SUN Dongye, QIN Datong, et al. Development of Power-balancing Global Optimization Control Strategy for a Series-parallel Hybrid Electric City Bus[J]. China Mechanical Engineering, 2011, 22(18): 2259-2263.

[11] 张博, 李君, 高莹,等. Plug-in混合动力汽车能量管理策略全局优化研究[J]. 中国机械工程, 2010,21(6):715-720.

ZHANG Bo, LI Jun, GAO Ying, et al. Global Optimization of Energy Management Strategy for Plug-in Hybrid Vehicles[J]. China Mechanical Engineering, 2010,21(6): 715-720.

[12] ZHAO Z Y, TOMIZUKA M, ISAKA S. Fuzzy Gain Scheduling of PID Controllers[J]. IEEE Transactions on Systems, Man & Cybernetics, 1993, 23(5):1392-1398.

[13] 陈清洪, 秦大同. 自动变速汽车神经网络三参数换挡策略[J]. 控制理论与应用, 2010, 27(11):1580-1584.

CHEN Qinghong, QIN Datong. Three-parameter Shift Strategy of Automatic Variable Speed Vehicle Neural Network[J]. Control Theory and Application, 2010, 27(11):1580-1584.