0 引言

圆锥滚子轴承能承受高径向载荷,又能同时承受轴向载荷,滚子可实现纯滚动,摩擦因数小,这些优越的性能使得圆锥滚子轴承广泛用于机床、汽车、冶金、航空等行业[1]。圆锥滚子轴承在工作时,圆锥滚子大端的球基面与内圈挡边锥面的接触状况对润滑条件、接触应力、摩擦磨损、使用寿命等都有重要影响,必须严格控制圆锥滚子球基面的加工精度[2-4]。

圆锥滚子球基面磨削是一种连续成形的磨削方式,与常见的平面磨和外圆切入磨有较大差别。在圆锥滚子球基面磨削时,机床相关结构的精度、砂轮磨损、球基面的几何精度和表面质量都受磨削力大小的影响。为更好地研究圆锥滚子球基面的磨削过程和提高球基面的加工精度,需要建立圆锥滚子球基面磨削力模型。

关于磨削力数学模型的研究,国内外已取得了相当多的进展。WERNER[5]提出磨削力是由切屑变形和摩擦两种机制产生的,并且是瞬时的切屑变形力与摩擦力的叠加,但没有明确切屑变形力与摩擦力对磨削力的影响程度。MALKIN[6]通过实验建立了磨削力与砂轮磨粒磨损平面面积的关系,提出并论证了磨削力可由切屑变形力和摩擦力两部分组成,明确了切屑变形力与摩擦力对磨削力的影响程度。李力钧等[7]在此基础上通过实验得到法向磨削力与切向磨削力的比值范围。DURGUMAHANTI 等[8]根据磨削过程分为挤压、切削、抛光3个阶段,建立了每个阶段的磨削力数学模型,并且在模型中考虑了摩擦因数随磨削工艺参数的变化。王君明等[9-10]基于磨粒与工件接触的运动方程建立了未变形磨屑厚度的计算表达式,并在此基础上构建了磨削力的预测模型。LI等[11]基于陶瓷这种难加工材料建立了新的磨削力数学模型。YIN等[12]基于新型点磨削方式建立了新的磨削力数学模型。田欣利等[13]基于磨削实际工件构建了针对某一实际工件的磨削力数学模型。

由于磨削圆锥滚子球基面时,滚子运动情况异常复杂,因此目前一直没有建立有效的圆锥滚子球基面磨削力模型。本文以圆锥滚子球基面成形磨削理论为基础,结合现有的磨削力数学模型,建立了圆锥滚子球基面磨削力模型并优化了磨削工艺参数,最后通过实验验证了圆锥滚子球基面磨削力模型的正确性。

1 球基面磨削运动原理

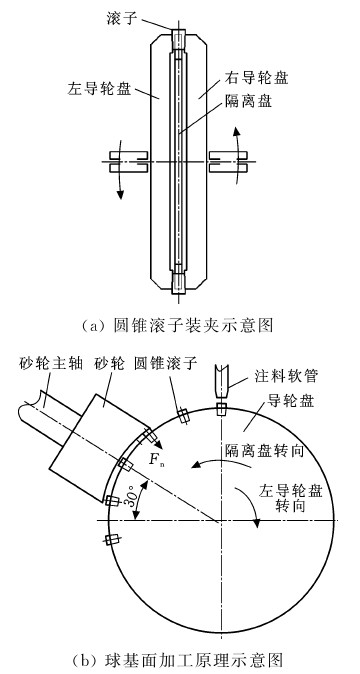

圆锥滚子球基面磨床采用连续成形原理磨削圆锥滚子的球基面。如图1所示,圆锥滚子球基面的磨床主要由左导轮盘、右导轮盘、隔离盘和砂轮4个部分组成。左右导轮盘转向相反,且转速不同,右导轮盘转速高于左导轮盘转速,导轮盘之间的转速差使得圆锥滚子自转且公转,圆锥滚子的公转带动隔离盘顺时针自转,砂轮与圆锥滚子的自转转向相同[14]。

如图1所示,圆锥滚子球基面磨床的凹球面成形砂轮与水平面有一个30°的倾角,凹球面成形砂轮的回转中心垂直于两导轮盘的回转中心。为使圆锥滚子在磨削区域不被反复磨削,砂轮轴线需向下倾斜一个角度,但砂轮磨削曲面的曲率中心与隔离盘回转中心重合。

图1 圆锥滚子球基面磨削原理示意图

Fig.1 Schematic diagram of the grinding principle of tapered roller ball base surface

磨削加工过程中,由左右导轮盘工作锥面对圆锥滚子锥面进行夹紧定位,两导轮盘做反方向旋转运动,带动圆锥滚子旋转,滚子轴线不但通过两导轮盘工作锥面的角平分线,且通过导轮盘回转中心,同时又借助隔离盘工作面定位,以纠正滚子在运动中可能出现的其轴线偏离导轮盘回转中心的误差。

假设圆锥滚子球基面磨削时,圆锥滚子与两导轮盘为刚性接触,滚子与左右导轮盘没有滑动且自转线速度稳定,隔离盘的转速等于两导轮盘转速差的二分之一,圆锥滚子自转线速度等于右导轮盘线速度与隔离盘线速度之差。

2 滚子球基面磨削受力分析

根据圆锥滚子球基面的加工原理,圆锥滚子球基面的磨削是用曲率半径相同的凹球面成形砂轮来磨削。如图2a所示,圆锥滚子球基面磨削时的磨削力可分解为互相垂直的两个分力,即沿砂轮磨削曲面切向的切向磨削力Ft以及沿砂轮磨削曲面法向的法向磨削力Fn。

圆锥滚子球基面的磨削是在短时间内完成的,砂轮对圆锥滚子的法向磨削力Fn在圆锥滚子完全进入砂轮磨削区域后是瞬间减小的。圆锥滚子在运动到砂轮轴线位置之前,其法向磨削力Fn的大小已为零。

如图2所示,圆锥滚子的主要受力有:砂轮对滚子的法向磨削力Fn和切向磨削力Ft、圆锥滚子与两个导轮盘的摩擦力Ff以及导轮盘对圆锥滚子的正压力FN,即有一个受力平衡方程:

2FNsinφ+2Ffcosφ=Fn

(1)

Ff=μ0FN

(2)

由式(1)和式(2)可得

Fn=2FNsinφ+2μ0FNcosφ

(3)

式中,φ为圆锥滚子的半锥角;μ0为导轮盘与圆锥滚子间的摩擦因数。

图2 圆锥滚子磨削受力示意图

Fig.2 Schematic diagram of the force of tapered roller grinding

由式(3)可知,法向磨削力Fn可由圆锥滚子对导轮盘的正压力FN表示,因此,只要知道圆锥滚子对导轮盘的正压力FN就可以得到法向磨削力Fn。

3 磨削力模型的建立

3.1 球基面磨削接触长度

图3 磨削示意图

Fig.3 Grinding schematic

以砂轮回转中心为坐标原点,以圆锥滚子回转中心与砂轮回转中心的连线为x轴,以与连线垂直方向为y轴,建立图3所示的坐标系。图3中,rs为砂轮半径;rw为圆锥滚子大端半径;r0为圆锥滚子大端凹槽半径;x1为圆锥滚子加工时回转轴线相对砂轮回转中心坐标;弧长AB为砂轮与圆锥滚子的接触长度lc。

根据砂轮与圆锥滚子的运动几何关系,可以得到lc。当rs+r0≤x1≤rs+rw或rs-rw≤x1≤rs-r0时

(4)

当rs-r0<x1<rs+r0时

(5)

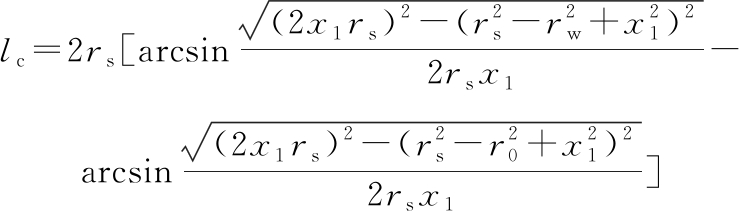

3.2 最大未变形切屑厚度

磨粒在擦过滚子球基面时,在滚子球基面表面划出了形状和尺寸各不相同的细小刻痕。假设磨屑的截面形状为三角形,得到单颗磨粒与工件材料的干涉如图4所示。可以看出,切屑厚度h不断由小变大,最大未变形切屑厚度hmax[10]可表示为

(6)

式中,C为单位面积内平均有效磨粒数;θ为磨粒顶圆锥或压头半角;ap为磨削深度;de为砂轮当量直径;vs为砂轮线速度;vw为圆锥滚子自转线速度。

图4 单颗磨粒与工件材料的干涉

Fig.4 Interference of a single abrasive particle with workpiece material

在圆锥滚子球基面磨削中,有

(7)

式中,vr为隔离盘线速度;ωw为圆锥滚子自转角速度。

3.3 单位面积内有效磨粒数的确定

在砂轮工作表面上,磨粒参差不齐且分布不均,在实际磨削时,露出的尺寸较小的磨刃不参与磨削工作,使得实际参加磨削的磨刃数少于砂轮表面的磨刃数。为了简化计算,假设磨粒是直径为dg的球状颗粒,并均匀分布于砂轮体中。体积分数为Vg的砂轮中,单位体积内包含的磨粒数[12]为

(8)

设有效磨粒平均有1/4体积露出砂轮表面且单颗磨粒只有一个有效切刃,则砂轮表面单位面积有效磨刃数[12]为

Nd=4Nh

(9)

令磨粒的平均切屑厚度为hmax/2,则单位面积内平均有效磨粒数为

C=2Nhmax

(10)

将式(10)代入式(6)计算可得

(11)

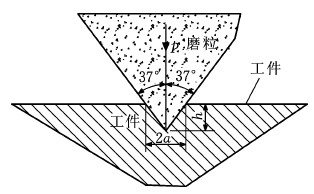

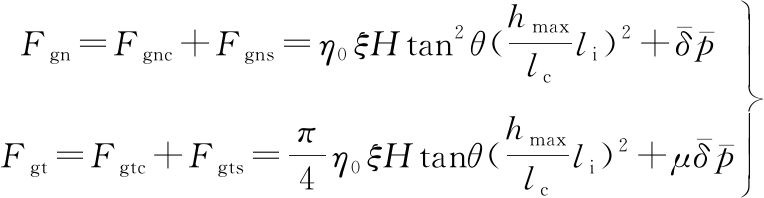

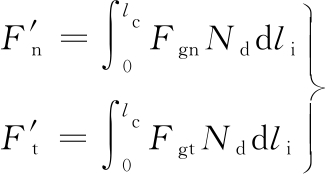

3.4 磨削力模型的建立

实际磨削过程中,磨削力主要是由切屑变形和摩擦两部分组成,单颗磨粒的法向磨削力Fgn和切向磨削力Fgt均由两部分组成,即[15]

(12)

其中,下标g表示单颗磨粒;n、t表示力的方向分别指法向和切向;c、s表示力的性质分别是切削变形力和摩擦力。

对于单颗磨粒而言,由摩擦力引起的法向磨削力为

(13)

由摩擦力而引起的单颗磨粒的切向磨削力为

(14)

式中,![]() 为工件与工作磨粒实际接触面积;

为工件与工作磨粒实际接触面积;![]() 为实际磨损平面与工件间的平均接触压强,该值与材料的硬度相关;μ为工件与磨损平面间的摩擦因数。

为实际磨损平面与工件间的平均接触压强,该值与材料的硬度相关;μ为工件与磨损平面间的摩擦因数。

由维氏硬度测量理论和材料硬度的压痕特征尺寸可以确定材料的硬度H[16]:

p=ξHa2

(15)

式中,p为载荷;a为压痕尺寸;ξ为压头几何因子,对于维氏压头,ξ=2。

由图5的磨粒压痕示意图可知,压痕特征尺寸为

2a=2htanθ

(16)

图5 磨粒压痕示意图

Fig.5 Abrasive grain indentation diagram

在纯剪切变形条件下,由于切屑变形引起的单颗磨粒法向磨削力Fgnc为

Fgnc=η0ξHh2tan2θ

(17)

式中,η0为0~1间的常数。

由几何分析可知,切削变形引起的单颗磨粒的切向和法向磨削力之比为

(18)

在纯剪切变形条件下,由于切屑变形引起的单颗磨粒切向磨削力Fgtc为

(19)

因此得到单颗磨粒的法向磨削力Fgn及切向磨削力Fgt:

(20)

根据图4中的几何关系h≈hmaxli/lc,替换h可得

(21)

单位磨削宽度上的法向磨削力![]() 及切向磨削力

及切向磨削力![]() 分别等于工件与砂轮接触面中单位磨削宽度上所有有效磨粒的法向磨削力与切向磨削力之和,可表示为

分别等于工件与砂轮接触面中单位磨削宽度上所有有效磨粒的法向磨削力与切向磨削力之和,可表示为

(22)

因此得到圆锥滚子球基面磨削过程中砂轮与工件单位磨削宽度上的磨削力:

(23)

4 磨削力模型的验证

4.1 磨削实验设置

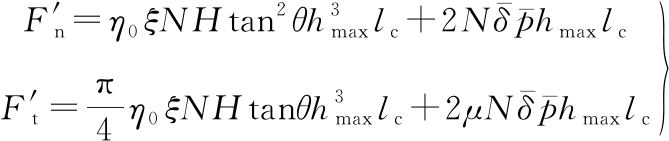

为验证圆锥滚子球基面磨削力模型的可靠性,将该模型的理论预测值和磨削实验结果进行对比。实验在图6a所示的加工圆锥滚子球基面的3MZ4330机床上进行,砂轮为凹球面成形砂轮。选用树脂结合剂氧化铝砂轮,砂轮磨粒直径110~120 μm,砂轮半径rs为100 mm,宽度为125 mm,硬度H。实验中采用的待磨削球基面的圆锥滚子如图6b所示,型号为0809,材料为GCr15,圆锥滚子大端半径rw为9.695 mm,圆锥滚子大端凹穴半径r0为6 mm,圆锥滚子大端的表面加工为球面,加工后球面半径要求为![]() mm。

mm。

图6 实验平台与加工滚子相关尺寸要求

Fig.6 Experimental platform and processing roller related size requirements

该实验分为两部分,一部分验证圆锥滚子球基面磨削时的切向磨削力,一部分验证圆锥滚子球基面磨削时的法向磨削力。圆锥滚子球基面磨削时,圆锥滚子运动比较复杂,加工速度较快,很难直接测量磨削力的大小,因此采用间接测量法测量切向磨削力和法向磨削力。

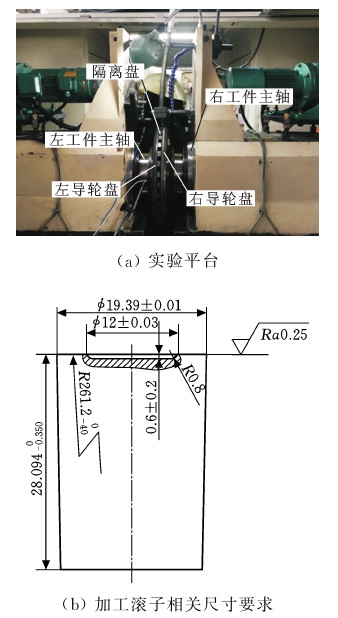

4.2 磨削力测试方法

4.2.1 切向磨削力

根据图2,在圆锥滚子球基面磨削时法向磨削力Fn与运动方向垂直,不做功,砂轮主轴电机的输出功率与切向磨削力Ft的关系可以简化为正相关。

功率P与切向磨削力Ft之间的关系[17]如下:

(24)

式中,K为功率系数。

式(24)中的K是一个定值,其大小通常根据实验具体情况确定,本文通过实验的测量结果和磨削力的计算结果确定K值,本文取K=1.4;vs是磨削加工工艺参数,在加工中是一个确定值。因此通过测量砂轮电机的功率P能较为直接地测得切向磨削力Ft。

该实验采用测量砂轮主轴电机功率的方法测量圆锥滚子球基面磨削时的切向磨削力。根据图7所示的功率测量原理,将功率传感器串入砂轮主轴的电源输入端,通过测量砂轮主轴电机的功率来间接测量切向磨削力的大小。

图7 砂轮电机功率测量原理图

Fig.7 Grinding wheel motor power measurement schematic

4.2.2 法向磨削力

根据圆锥滚子球基面磨削的实际情况,对法向磨削力的直接测量难度大,直接测量的方法很难实现,故采用静刚度测量(间接测量)法向磨削力的大小。根据式(3),只要得到圆锥滚子对导轮盘的正压力FN就可以得到法向磨削力Fn,为此需要进行两个实验:①通过测量得到导轮盘系统静刚度,由于两导轮盘的转速很低,两导轮盘在夹持圆锥滚子运动时的抗变形能力可以简化为两导轮盘的静刚度;②通过测量圆锥滚子球基面正常磨削与有滚子空转不磨削两种情况下的导轮盘位移信号,得到两导轮盘在运动时位移信号的变化量,反推圆锥滚子对导轮盘正压力轴向分力的大小。

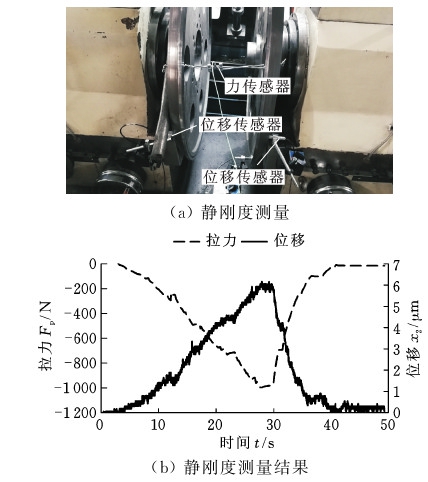

静刚度测量如图8a所示,该实验采用力传感器和位移传感器测量导轮盘系统的静刚度。实验所用的位移传感器是米铱CDNT6100,该位移传感器的最小测量单位是0.1 μm,实验所用的力传感器是Kistler 9323A,量程为5 kN。测得的力与位移的结果如图8b所示,力与位移的比值就是两导轮盘系统的静刚度,静刚度为1.67×105 N/mm。根据表1所示的5次静刚度测量结果,重复性误差计算结果为1.6%,静刚度测量结果可靠。

图8 静刚度测量及结果

Fig.8 Static stiffness measurement and results

表1 静刚度测量结果

Tab.1 Results of static stiffness measurement

实验号静刚度(N/mm)实验号静刚度(N/mm)11.634×10531.635×10521.667×10541.695×105

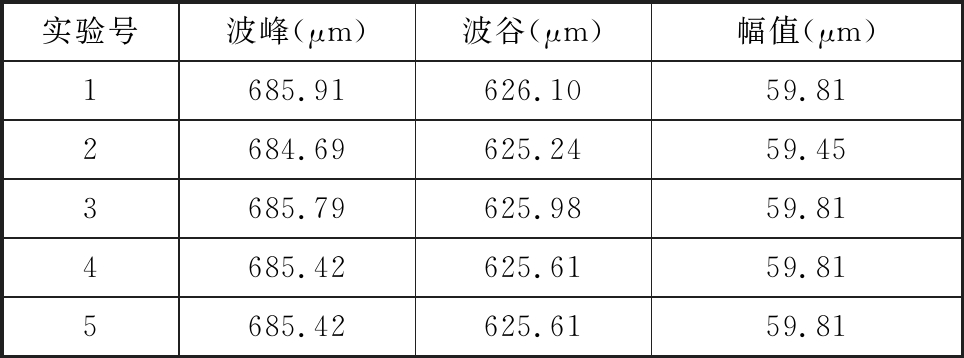

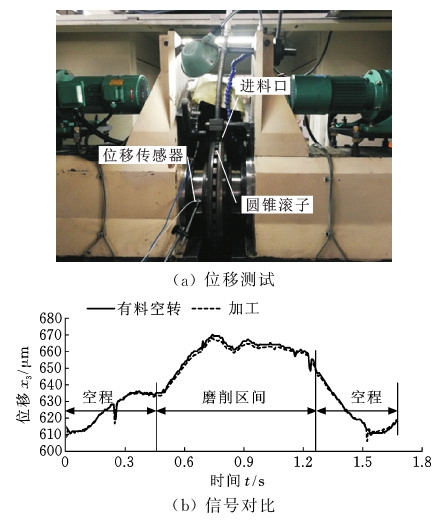

在完成静刚度测量实验后,如图9a所示,将位移传感器安装在左导轮盘左侧外边缘。将机床调试到能正常加工的状态,在砂轮不进给、圆锥滚子球基面不磨削、其他一切正常运行的条件下,测得左导轮盘有滚子空转情况下的位移变化数据。

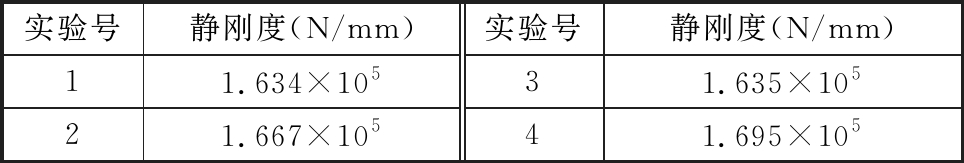

表2所示为有滚子空转左导轮盘连续旋转5周的位移信号相关特征数据。位移信号波峰的重复性误差为0.79%,波谷的重复性误差为0.20%,幅值的重复性误差为0.27%,位移测量结果可靠。

表2 有滚子空转的位移信号特征

Tab.2 Displacement signal characteristics with roller idling

实验号波峰(μm)波谷(μm)幅值(μm)1685.91626.1059.812684.69625.2459.453685.79625.9859.814685.42625.6159.815685.42625.6159.81

第一步,砂轮不进给、圆锥滚子球基面不磨削、其他一切正常运行,测得左导轮盘有滚子空转情况下的位移变化数据;第二步,位移传感器位置不变、砂轮进给、球基面正常磨削,测得左导轮盘正常磨削情况下的位移变化数据。两种状态下左导轮盘左侧外边缘的位移数据对比如图9b所示。圆锥滚子进入磨削时,砂轮对圆锥滚子有法向磨削力作用,使得滚子对两导轮盘有一个正压力,导轮盘与圆锥滚子外圆接触面为一个锥面,角度与滚子锥角相匹配,圆锥滚子对导轮盘就有一个沿导轮盘轴的轴向分力。根据静刚度测量结果、导轮盘轴向位移对比测量结果和式(3)可以得到法向磨削力的大小。

图9 位移测试及信号对比

Fig.9 Displacement test and signal comparison

5 结果分析及优化

5.1 对比实验分析

基于实验中选定的砂轮和磨削参数,令单位体积内砂轮包含的磨粒数N=314,磨粒顶半角θ=75°,工件与工作磨粒实际接触面积![]() 计算磨削力的大小。为了具有可比性,将理论预测与测量所获得的磨削力换算成单位面积磨削力进行讨论,并将理论预测值与实验测量值进行比较。

计算磨削力的大小。为了具有可比性,将理论预测与测量所获得的磨削力换算成单位面积磨削力进行讨论,并将理论预测值与实验测量值进行比较。

为验证理论磨削力模型的正确性,将理论与实验加工参数设置相同,理论计算值与实验测量值对比如下。

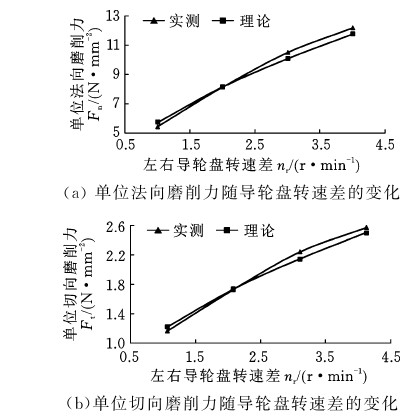

第一组实验验证磨削力随两导轮盘转速差变化时的理论模型的正确性。左导轮盘转速为20 r/min,砂轮转速为2 900 r/min;右导轮盘转速分别为21 r/min、22 r/min、23 r/min、24 r/min。所得实验测量值与理论模型计算值对比结果如图10所示。

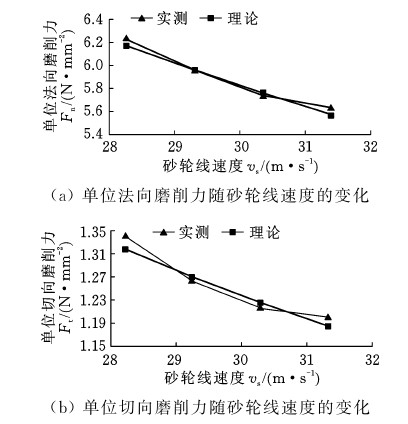

第二组实验验证磨削力随砂轮转速变化时的理论模型的正确性。左导轮盘转速为20 r/min,右导轮盘转速为21 r/min;砂轮转速分别为2 700 r/min、2 800 r/min、2 900 r/min、3 000 r/min,对应的砂轮线速度为28.26 m/s、29.307 m/s、30.353 m/s、31.4 m/s。所得实验测量值与理论模型计算值对比结果如图11所示。

图10 磨削力随两导轮盘转速差的变化

Fig.10 Grinding force with rotation speed difference variation between two rotating discs

图11 磨削力随砂轮线速度的变化

Fig.11 Grinding force with speed variation of grinding wheel

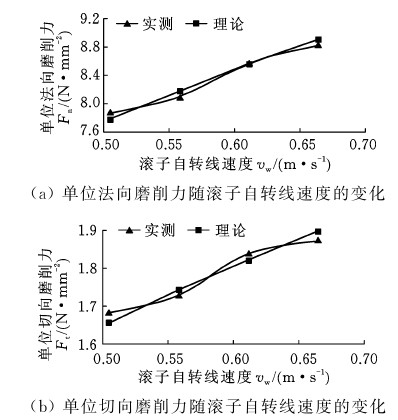

第三组实验验证磨削力随圆锥滚子自转转速变化时的理论模型的正确性。砂轮转速为2 900 r/min,两导轮盘转速差为2 r/min;左导轮盘转速分别为18 r/min、20 r/min、22 r/min、24 r/min,右导轮盘对应的转速分别为20 r/min、22 r/min、24 r/min、26 r/min。所得实验测量值与理论模型计算值对比结果如图12所示。

图10~图12为单位面积内理论预测值与实验测量值的对比,可以看出本文所提力学模型的计算值与实验测量值趋势一致,故可利用该模型

图12 磨削力随圆锥滚子自转线速度的变化

Fig.12 Grinding force with rotation speed variation of tapered roller

对圆锥滚子球基面磨削力进行分析。同时可以看出,单位法向和切向磨削力的理论预测值与实验测量值都随着两导轮盘转速差的增大而增大、随砂轮转速增大而减小、随滚子自转线速度增大而增大,且三种情况的理论预测值和实验测量值的变化趋势是一致的。但三者相较而言,两导轮盘转速差的变化引起的磨削力的变化较为显著。

5.2 磨削工艺参数优化

基于磨削力模型优化磨削工艺参数,由于导轮盘转速差与加工效率密切相关,为了不降低加工效率而优化加工工艺参数,故不改变导轮盘转速差,只改变砂轮转速和圆锥滚子自转转速。对优化工艺参数前后的两组实验,测量磨削力和检测圆锥滚子球基面的磨削效果。

优化前砂轮转速为2 000 r/min,左导轮盘转速为30 r/min,右导轮盘转速为33 r/min;优化后砂轮转速为2 900 r/min,左导轮盘转速为20 r/min,右导轮盘转速为23 r/min。

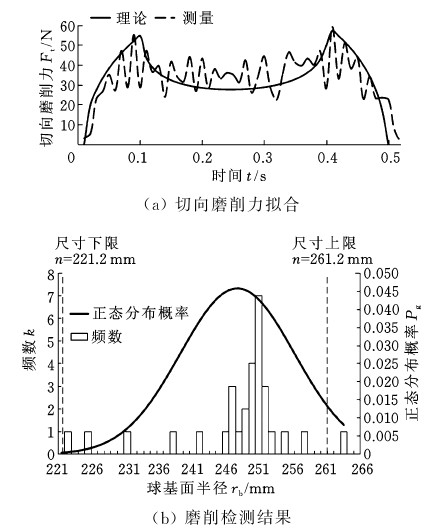

首先得到磨削工艺参数优化前后两组实验测量的磨削力,并与理论磨削力曲线拟合;其次对两组不同机床参数磨削的圆锥滚子球基面半径进行检测,每组随机检测30个圆锥滚子的球基面半径,比较圆锥滚子球基面磨削效果。

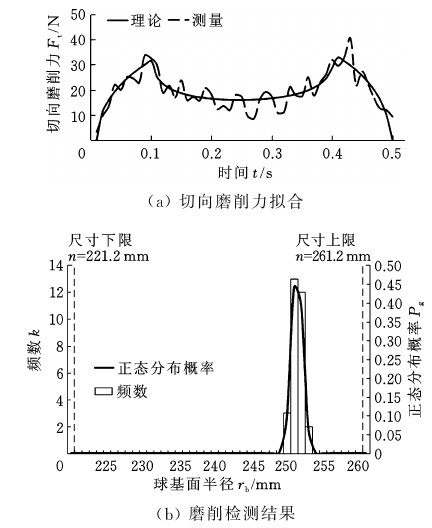

图13a和图14a是磨削工艺参数优化前后理论预测的切向磨削力与实验用功率测量的切向磨削力的拟合结果。从拟合结果可以得到,优化前切向磨削力比优化后切向磨削力大,优化前切向磨削力的拟合效果不如优化后切向磨削力的拟合效果。图13b和图14b是磨削工艺参数优化前后圆锥滚子球基面曲率半径的检测结果。从球基面检测结果可以得到,优化前球基面半径散差为42 mm,球基面半径比较分散,圆锥滚子球基面半径散差大;优化后加工的圆锥滚子球基面半径散差为4 mm,球基面半径很集中,圆锥滚子球基面半径散差小。

图13 优化前切向磨削力的拟合及磨削检测结果

Fig.13 Fitting of tangential grinding force and grinding test results before optimization

图14 优化后切向磨削力的拟合及磨削检测结果

Fig.14 Fitting of tangential grinding force and grinding test results after optimization

以球基面磨削力模型为基础,对磨削工艺参数进行优化。根据切向磨削力的拟合和球基面的检测结果可知,优化后的磨削力明显变小,球基面磨削结果散差变小,磨削工艺参数优化效果显著,优化结果再次验证了磨削力模型的正确性。

6 结论

(1)圆锥滚子球基面磨削力模型理论计算值与实验测量值趋势一致,数值相近。随着导轮盘转速差增大和圆锥滚子自转线速度增大,磨削力增大;砂轮线速度增大,磨削力减小。

(2)圆锥滚子球基面的切屑变形力与该材料的力学性能及磨削工艺参数有关,且导轮盘转速差对磨削力的影响相比圆锥滚子自转线速度及砂轮线速度而言更为显著。

(3)根据圆锥滚子球基面磨削力数学模型对圆锥滚子球基面磨削工艺参数进行优化,在不改变导轮盘转速差的情况下,切向磨削力显著变小,磨削圆锥滚子球基面半径散差结果在优化后由42 mm变为4 mm,散差明显减小,工艺参数优化效果显著。

本文的研究成果为该型号圆锥滚子球基面的加工提供了一组有效的磨削工艺参数。

[1] TONG V C,HONG S W. Characteristics of Tapered Roller Bearing Subjected to Combined Radial and Moment Loads[J]. International Journal of Precision Engineering and Manufacturing: Green Technology,2014,1:323-328.

[2] 张军,李红,方芳.圆锥滚子球基面的范成法磨削与分析[J].轴承,2012,10:23-24.

ZHANG Jun, LI Hong,FANG Fang. Generating Method Grinding and Analysis of the Base Surface of Tapered Roller Spherical[J]. Bearing,2012,10:23-24.

[3] 胡浪,王文中,赵自强,等.双列圆锥滚子轴承滚子大端-引导边润滑接触分析[J].摩擦学学报,2013,33(1):22-28.

HU Lang, WANG Wenzhong, ZHAO Ziqiang, et al. Lubricated Contact Analysis of Roller Large End-flange in Double-row Tapered Roller Bearing[J]. Tribology,2013,33(1):22-28.

[4] 王亚彪,孙伟,张旭,等.风电圆锥滚子轴承大挡边-滚子球端面接触分析方法[J].太阳能学报,2018,39(1):258-263.

WANG Yabiao, SUN Wei, ZHANG Xu, et al. Analysis Method for the Big Side of Tapered Roller Bearing with Wind Power and the End Face Contact of Roller Ball[J]. Acta Energiae Solaris Sinica,2018,39(1): 258-263.

[5] WERNER G. Influence of Work Material on Grinding Forces[J]. CIRP Annals,1978,27(1):243-248.

[6] MALKIN S. 磨削技术理论与应用[M]. 蔡光起,巩亚东,宋贵亮,译. 沈阳:东北大学出版社,2002.

MALKIN S. Theory and Application of Grinding Technology[M]. CAI Guangqi,GONG Yadong, SONG Guiliang,trans. Shenyang: Northeastern University Press,2002.

[7] 李力钧,付杰才.磨削力的数学模型的研究[J].机械工程学报,1981,17(4):31-41.

LI Lijun,FU Jiecai. Research on Mathematical Model of Grinding Force[J].Chinese Journal of Mechanical Engineering,1981,17(4):31-41.

[8] DURGUMAHANTI U S P,SINGH V,RAO P V. A New Model for Grinding Force Prediction and Analysis[J]. International Journal of Machine Tools and Manufacture,2010,50(3):231-240.

[9] 王君明,汤漾平,宾鸿赞,等.55钢平面磨削中未变形磨屑厚度及单位磨削力的研究[J]. 中国机械工程,2009,20(10):1176-1179.

WANG Junming,TANG Yangping,BIN Hongzan,et al. Research on Undeformed Chip Thickness and Unit Grinding Force during Surface Grinding of 55 Steel[J]. China Mechanical Engineering,2009,20(10):1176-1179.

[10] 王君明,叶人珍,汤漾平,等.55钢CBN 砂轮平面磨削的磨削力模型研究[J].金刚石与磨料磨具工程,2010,30(1):67-70.

WANG Junming,YE Renzhen,TANG Yangping,et al. Research on the Grinding Force Model of Steel 55 during Surface Grinding with CBN Wheel[J]. Diamond and Abrasive Engineering,2010,30(1):67-70.

[11] LI C,ZHANG F H,MENG B B,et al. Material Removal Mechanism and Grinding Force Modelling of Ultrasonic Vibration Assisted Grinding for SiC Ceramics[J]. Ceramics International,2017,43(3):2981-2993.

[12] YIN G Q,GONG Y D,LI Y W,et al. Research on Force and Temperature Characteristics of Novel Point Grinding Wheels[J]. Journal of Mechanical Science and Technology,2018,32(8):3817-3834.

[13] 田欣利,王龙,刘谦,等.20CrMnTi钢齿面磨削力模型构建与分析[J].机械工程学报,2018,54(3):227-232.

TIAN Xinli, WANG Long, LIU Qian, et al. Construction and Analysis of Grinding Force Model of 20CrMnTi Steel Tooth Surface[J]. Journal of Mechanical Engineering,2018,54(3):227-232.

[14] 林炳成.圆锥滚子球基面磨床隔离盘转动运动分析与运用[J].轴承,2007,12:19-20.

LIN Bingcheng. Analysis and Application of Rotational Motion of Tapered Grinder Spherical Base Brinding Isolation Disc[J].Bearing,2007,12:19-20.

[15] 任敬心,华定安. 磨削原理[M]. 北京:电子工业出版社,2011:1-61.

REN Jingxin, HUA Dingan. Principle of Grinding[M]. Beijing: Publishing House of Electronics Industry, 2011:1-61.

[16] JENSEN C P,JORGENSEN J F. Vickers Hardness Indentations Measured with Atomic Force Microscopy[J].Journal of Testing and Evaluation,1998,26(6):532-538.

[17] 迟玉伦.基于功率信号的切入式磨削工艺优化关键技术研究[D].上海:上海理工大学,2016.

CHI Yulun. Study on the Key Technology of Plunge Grinding Optimization Based on Power Signal[D]. Shanghai:University of Shanghai for Science and Technology, 2016.