0 引言

在激光熔覆方法中,钴基合金作为自熔性合金材料可被用于改善金属材料表面性能,形成高硬度、耐高温和耐磨损的覆层,该方法被广泛应用于模具制造、汽车制造、汽轮机制造等行业中[1-3]。在汽车制造业中,激光熔覆钴基合金涂层的耐磨性能是基底材料耐磨性能的5倍,若实现纳米级表面质量,其耐磨性可进一步提高2倍[4-5]。在航空航天工业,激光熔覆钴基合金技术的应用可使合金用量减少50%[6-7]。在石油钻采机械易磨损部件熔覆钴基合金,并控制表面粗糙度在10 nm以下,寿命可延长2~5年[8-9]。在热能动力工业领域,钴基合金覆层可用于汽轮机叶片的抗气蚀和表面高温腐蚀疲劳等[10]。许多学者在钴基合金的激光熔覆方面进行了较为深入的研究。唐长斌等[11]在Ti6Al4V钛合金表面制备了特殊的钴基合金层,合金表面耐磨性提高了28倍。童文辉等[12]在球墨铸铁QT600-3表面激光熔覆钴基合金,硬度提高4倍以上。徐家乐等[13]在激光熔覆制备钴基合金熔覆层过程中引入电磁搅拌,有效细化与均匀化了熔覆层显微层组织,进一步提高覆层的抗热腐蚀性能。上述研究表明,激光熔覆钴基合金技术在众多工业领域有着重要的作用,当前研究主要集中在钴基合金的熔覆工作上,但对覆层的二次精密加工涉及较少,若进一步提高钴基合金覆层表面质量,将有助于钴基合金覆层发挥自身优势,实现更为广阔的应用前景。

鉴于模具钴基合金覆层良好的应用前景,解决其精密加工难题具有十分重要的现实意义,然而其高硬度和高耐磨性的问题严重影响精密加工的难度和效率,且该问题目前尚无有效解决方法,因此,考虑加入光催化条件下的腐蚀预处理来提高钴基合金加工性能。近年来,光催化作为一种新兴的辅助技术受到精密加工界广泛的关注和研究:ZHOU等[14]在抛光液体系中加入纳米级光催化剂颗粒,获得原子级光滑表面的同时,材料去除率达到120 nm/h;WANG等[15]采用H2O2与SiO2结合的方式对抛光浆料进行化学机械抛光,并配合紫外光照射促进材料的氧化,提高了抛光效果;叶子凡等[16]在4H-SiC晶片的化学机械抛光体系中加入紫外LED系统,获得了较高的材料去除速率和原子级光滑表面。由此可见,光催化技术在精密加工界受到越来越多的重视,但针对广泛运用的钴基合金覆层还没有对应的高效光催化材料去除方法,所以,研究光催化条件下的钴基合金高效材料去除方法有具有较大的现实意义和应用前景。

为满足对钴基合金精密加工的需求,本文提出一种光催化条件下钴基合金材料去除方法,介绍了新方法的材料去除机理以及反应模型,通过腐蚀液配置试验和机械加工对比试验,验证了新方法对提高钴基合金加工效率和加工质量的有效性。

1 光催化材料去除原理

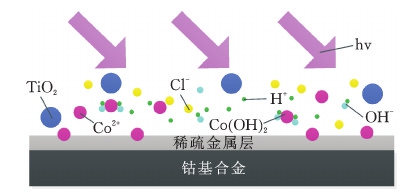

钴基合金为多金属元素构成的高硬度合金,普通机械加工方法难以快速去除,若通过特定的化学方法使该类难加工材料表层变为易加工材料,则可达到提高加工效率的目的。由于钴基合金经过高温加工过程,表面的钴元素在加工中会生成其二价氧化物CoO,CoO在空气中久置又进一步氧化成三价氧化物Co2O3[17],故在表面改性和材料去除上要同时考虑Co和Co2O3氧化层的影响。SUN等[18]研究发现,难溶性的Co元素及其Co2O3氧化层配合腐蚀液可转化为易溶性的钴盐。因此,本文利用添加TiO2的碱性黄40溶液配合紫外光催化条件来对钴基合金进行机械加工预处理,新方法的机理模型如图1所示。

图1 光催化条件下材料去除机理模型

Fig.1 Mechanism model of material removal method under photocatalytic conditions

图1中,hv代表光催化条件;腐蚀液为添加TiO2的碱性黄40溶液。具体实现形式为,钴基合金试样浸没到腐蚀液中,并用紫外光进行外部照射适当时间。主要发生的反应过程如下。

具有hv能量大小的紫外光射入TiO2中,电子由价带激发到导带,因而在导带上产生一个高活性电子(e-),在价带上留下了一个空穴(h+)[19],并迁移至TiO2粒子的表面,反应方程式如下[20]:

TiO2+hv→e-+h+

(1)

空穴h+作用下,H2O被氧化,生成高活性的羟基·OH和H+,反应方程式如下[21]:

H2O+h+→·OH+H+

(2)

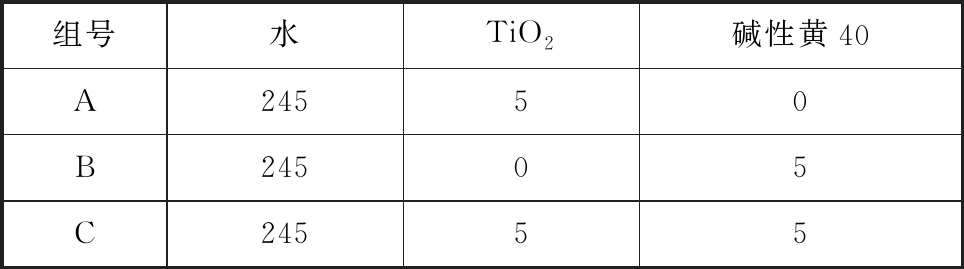

生成的电子e-与水中的溶解氧O2反应生成氧自由基离子![]() 反应方程式如下:

反应方程式如下:

(3)

由氧自由基离子![]() 产生OH-,反应方程式如下[22]:

产生OH-,反应方程式如下[22]:

(4)

钴元素氧化层Co2O3为两性氧化物,溶于酸、碱,所以碱性黄40溶液提供的碱性环境会逐步溶解Co2O3氧化层,转化为可溶的钴盐。随着氧化层溶解,Co可在紫外光照射下形成Co2+,其中一部分Co2+与式(4)生成的OH-结合为难溶于水的Co(OH)2,并从水中析出,反应方程式如下:

Co2++2OH-→Co(OH)2↓

(5)

其余一部分Co2+与碱性黄40溶液提供的Cl-结合可生成CoCl2,反应方程式如下:

Co2++2Cl-→CoCl2

(6)

CoCl2是一种易潮解、易溶于水的盐,而Co(OH)2是一种不溶于水的碱。所以通过碱性黄40溶液在TiO2催化剂以及紫外光催化的作用下,钴基合金表面的Co元素会转化为可溶性的CoCl2和不溶性的Co(OH)2沉淀,使表面微观结构产生断裂而变得稀疏,便于后续机械加工的材料去除。

2 光催化钴基合金材料去除试验

2.1 化学腐蚀液配置

2.1.1 腐蚀液配置试验

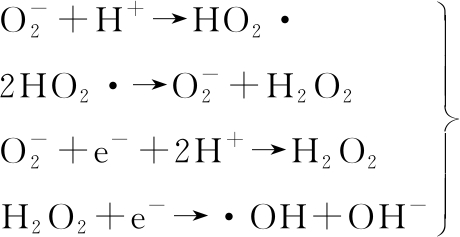

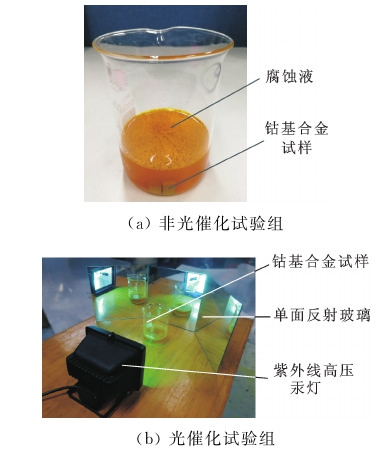

搭建腐蚀液配置试验的装置,如图2所示。其中试验用钴基合金试样为Stellite6B合金。腐蚀液设置分为3组,成分及配比见表1。

图2 腐蚀液配置试验装置

Fig.2 Test devices of corrosion solution configuration

表1 腐蚀液成分及配比

Tab.1 Composition and ratio of corrosion solutiong

组号水TiO2碱性黄40A24550B24505C24555

根据化学领域对掺杂Co2+的TiO2薄膜吸收光谱研究,它对波长250~380 nm的紫外光出现明显吸收[23],故试验选择紫外光源为100 W的高压汞灯来增强光催化效果。为保证光照强度不变,固定紫外光灯照射的角度和与溶液之间的距离。

将钴基合金试样浸泡在上述3种溶液中,分别对其进行非光催化条件、光催化条件下的试验,考虑到钴基合金高温加工过程中的引起表面产生一定的氧化层,故试验时间不宜过短,规定试验时间为3 h。采用XPS技术对钴元素的可溶性进行分析,并通过KEYENCE VW-6000动态分析三维显示系统观察各试验组表面腐蚀效果。

2.1.2 试验结果及分析

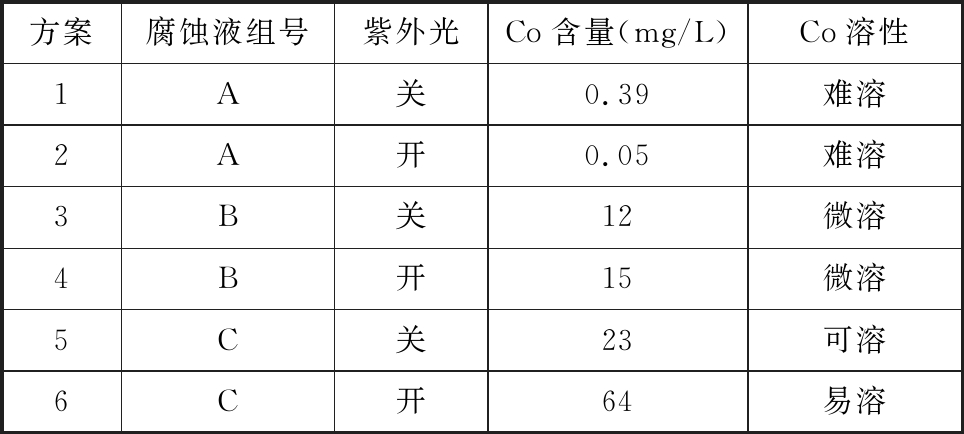

通过XPS方式对钴元素的可溶性分析的测试结果见表2。由表2可知:仅在TiO2和水的作用下,钴元素难溶于催化溶剂中,增加紫外光催化作用不明显;在碱性黄40和水构成的腐蚀液作用下,一部分钴元素转化成Co2+并与碱性黄40提供的Cl-结合为CoCl2溶解,呈现出微溶特性,增强紫外光催化作用后溶解量略微增加,但仍处在微溶阶段;在TiO2+碱性黄40+水的试验组中,钴元素溶解性明显增加,达到可溶特性,增强紫外光催化作用后,钴元素的溶解性得到进一步提升。

表2 钴元素可溶性分析结果

Tab.2 Cobalt solubility analysis results

方案腐蚀液组号紫外光Co含量(mg/L)Co溶性1A关0.39难溶2A开0.05难溶3B关12微溶4B开15微溶5C关23可溶6C开64易溶

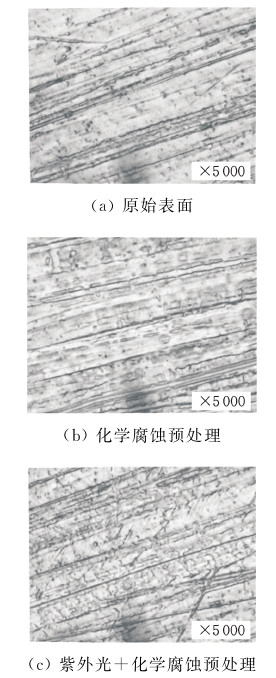

对比上述结果可知,TiO2+碱性黄40+水的腐蚀液并结合紫外光催化作用,可使合金表面钴元素及氧化物形成可溶性物质,表面腐蚀效果显著。通过动态分析三维显示系统观察得到的腐蚀前后钴基合金表面形貌图见图3。

由图3可知,相对比原始金属表面形貌,通过TiO2+碱性黄40溶液浸泡后,钴基合金表层的钴元素转化为可溶CoCl2和不溶性的Co(OH)2,表面清理后出现明显的腐蚀痕迹,表面结构被轻微破坏;增加紫外光催化作用后,相同时间浸泡后腐蚀痕迹明显,更多的钴元素被溶解或转化为CoCl2、Co(OH)2,表面结构破坏明显。与原始表面形貌相比,被破坏的表层金属较未处理之前变得更稀松,表层金属结构受到较大破坏。同时,观察图3b、图3c的腐蚀形貌可以发现,腐蚀之后表面凹坑变多,表面改观明显,这是由于钴基合金为

图3 腐蚀前后钴基合金表面形貌图

Fig.3 Surface topographies of cobalt-based alloys before and after corrosion

钴铬钼合金,表面非单一元素构成,本文配置的腐蚀液仅仅针对钴元素及其化合物,不会与合金表面其他元素发生反应,造成了图3所示表面凹凸不平的结果。所以本腐蚀过程为非均匀性腐蚀,不会造成合金表面明显的材料去除和得到理想的表面质量,需要结合后续的机械加工才能达到理想的加工效果。

结合表2中XPS对溶液的分析结果,可以确定钴基合金表面在化学腐蚀预处理下发生了大量的Co元素溶解,加入紫外光催化作用后,相同时间对表层合金结构破坏力更强。因此,紫外光催化+化学腐蚀的预处理可得到更为稀松的钴基合金表面结构,便于后续机械加工的材料去除。

2.2 气压砂轮加工试验

2.2.1 试验过程

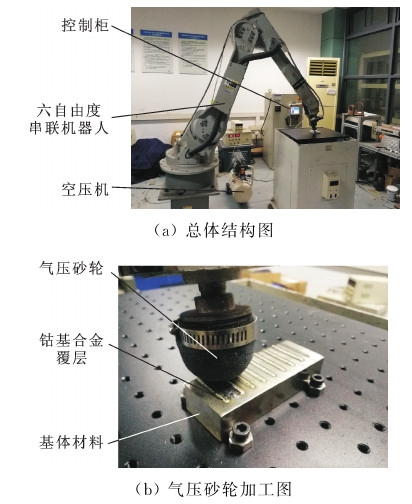

结合上文确定的预处理方法,通过机械加工试验进一步验证光催条件下钴基合金材料去除方法的合理性。首先建立以六自由度工业机器人MOTOMAN-HP20为主体的小型钴基合金加工试验平台,配合空压机和气压砂轮进行抛光试验,试验平台如图4所示。

图4 钴基合金加工试验平台

Fig.4 Test platform of Cobalt-based alloy processing

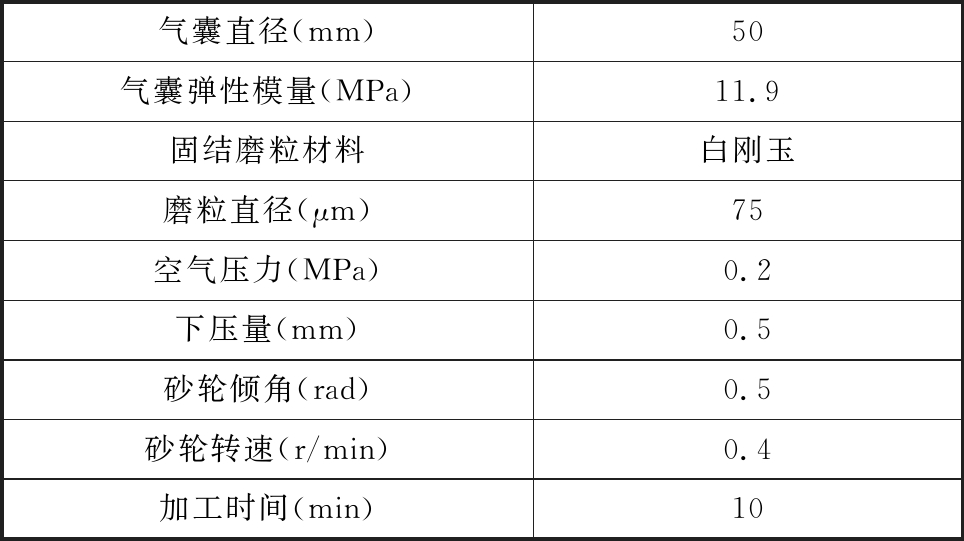

利用图4所示平台分别对钴基合金进行纯机械加工条件、化学预处理+机械加工条件、紫外光催化+化学预处理+机械加工条件下的抛光试验,3种加工条件下的工艺参数见表3。

表3 三种加工条件下的工艺参数设置

Tab.3 Process parameter settings under three processing conditions

气囊直径(mm)50气囊弹性模量(MPa)11.9固结磨粒材料白刚玉磨粒直径(μm)75空气压力(MPa)0.2下压量(mm)0.5砂轮倾角(rad)0.5砂轮转速(r/min)0.4加工时间(min)10

参数设置参考本课题组前期对气压砂轮材料去除的研究结果[24-25]。针对加工时间的选择,根据试验用钴基合金试样待加工面大小及工业上对加工效率的要求,确定加工时间为10 min,以验证新方法的高效性。

利用日本A&D公司的GH-202电子分析天平测量加工前后钴基合金的质量变化,该仪器精度可达0.1 mg,具备优良的防外界干扰性能;利用美国Veeco公司NT9800型白光干涉仪测量钴基合金加工前后表面粗糙度Ra,并观测表面形貌。

2.2.2 试验结果及分析

通过抛光前后工件质量变化研究其机械材料去除速率[26-27],机械材料去除率

MRR=Δm/(ρStP)

(7)

式中,Δm为抛光前后质量差;ρ为钴基合金密度;S为抛光的面积;tP为抛光时间。

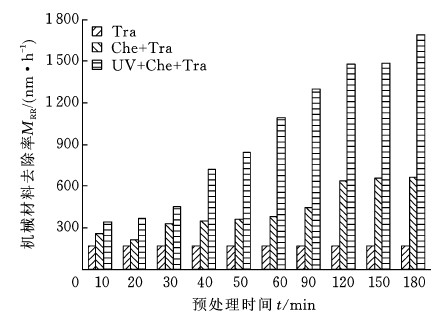

无预处理的纯机械加工条件(Tra)、化学预处理+机械加工条件(Che+Tra)、紫外光催化+化学预处理+机械加工条件(UV+Che+Tra)下MRR变化情况如图5所示(因无预处理条件下纯机械加工无预处理时间概念,图中MRR以定值表示,以方便对比分析)。

图5 不同加工条件下MRR变化情况

Fig.5 MRR changes under different processing conditions

由图5可知,经过单一化学预处理后,钴基合金表面的一部分Co元素被氧化并溶解为CoCl2或沉淀为Co(OH)2,合金表面结构被一定程度破坏,MRR轻微提高;进一步增加紫外光催化作用后,相同浸泡时间内合金结构变得更加稀松,MRR提高明显,30 min的预处理后,MRR即可提高2~3倍。这证实了光催化条件下钴基合金材料去除方法的高效性。

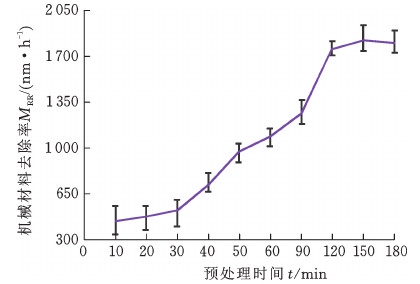

图6 预处理时间对新加工方法MRR的影响

Fig.6 Effect of pretreatment time on MRR of new processing method

为进一步探究预处理时间对钴基合金MRR的影响,对紫外光催化+化学预处理+机械加工条件重新进行了多组试验,试验结果如图6所示。由图6可知:紫外光催化+化学腐蚀预处理10 min、20 min、30 min阶段,MRR变化不明显,这是由于钴基合金试样长期暴露在空气中,存在两性Co2O3氧化层,氧化层的存在限制了Co元素与腐蚀液以及紫外光的接触面积,无法使钴基合金表面大量Co元素溶解而实现表面破坏,因此对表面改变不大,加工效率提高不明显。预处理40~90 min阶段,随着Co2O3氧化层被逐步溶解到碱性黄40溶液中,更多的Co元素被氧化为Co2+并溶解到腐蚀溶液或沉淀为Co(OH)2,表面结构得到明显破坏,MRR明显提高;预处理90~120 min阶段,随着Co2O3氧化层进一步被溶解,大量Co元素得以溶解到溶液中,表面大规模破坏,MRR进一步提高28%。虽然超过120 min的预处理会大大降低钴基合金加工难度,但较高的MRR极有可能造成材料表面的过度反应,即材料过量去除,故理想的预处理方案还要综合考虑新方法对加工表面质量的影响。

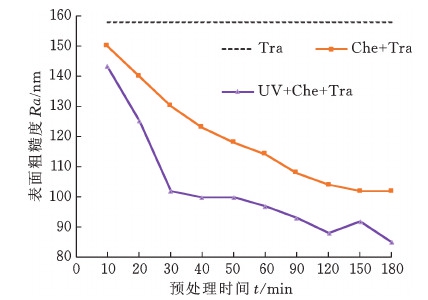

图7 不同条件下表面粗糙度变化情况

Fig.7 Surface roughness changes under different conditions

为比较光催化技术条件与传统加工条件下的加工表面质量,首先利用NT9800白光干涉仪测量表面粗糙度。纯机械加工条件(Tra)、化学预处理+机械加工条件(Che+Tra)、紫外光催化+化学预处理+机械加工条件(UV+Che+Tra)下得到的表面粗糙度变化情况如图7所示(因无预处理条件下纯机械加工无预处理时间概念,图中表面粗糙度Ra以定值表示,以方便形成对比) 。由图7可知,钴基合金作为高耐磨性、高硬度材料,原始表面结构严重影响材料的去除效率,使得纯机械加工后表面粗糙度Ra降至158 nm;单一化学腐蚀预处理后,机械加工难度随Co元素和Co2O3氧化层的溶解而降低,气压砂轮加工后Ra降至102 nm;预处理阶段进一步增加紫外光催化作用后,随着钴基合金表层金属材料表面结构变得更加稀松,机械加工难度进一步降低,较短时间预处理后进行气压砂轮加工即可使Ra降至100 nm,最多可降至85 nm。

同时,进一步分析紫外光催化+化学预处理+机械加工试验组数据发现,预处理30 min前的阶段,随着钴基合金表面Co元素和Co2O3氧化层的溶解、机械加工难度的降低,表面质量提高明显,30 min预处理后进行气压砂轮加工的表面,表面粗糙度Ra已达100 nm。预处理30~180 min阶段,虽然表面金属进一步被溶解,加工难度进一步降低,但通过气压砂轮加工后表面质量提高不明显,证明此时已经基本达到本试验用气压砂轮加工质量要求。所以对于气压砂轮进行钴基合金表面材料去除,30 min紫外光催化+化学腐蚀预处理得到的改性表面加工难度已显著降低。

结合对MRR的分析结果,较长时间的材料预处理可使钴基合金覆层MRR明显提高,但对表面质量的提高效果不明显,且极易造成材料的过度去除,因此,对钴基合金覆层进行紫外光催化+化学预处理时间控制在30 min左右较佳。

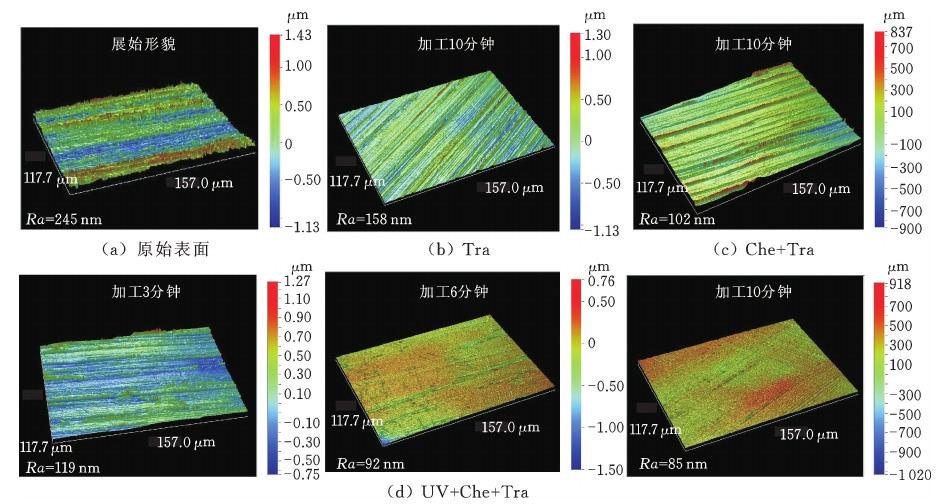

白光干涉仪观测原始工件、纯机械加工条件(Tra)、化学预处理+机械加工条件(Che+Tra)、紫外光催化+化学预处理+机械加工条件(UV+Che+Tra)下得到的表面形貌见图8。由图8可知,无预处理的单纯机械加工只能在磨粒经过的位置进行少量材料去除,加工后表面划痕明显;经过单一化学腐蚀预处理后,工件加工难度降低,磨粒对经过区域和周边软质表层金属进行材料去除,划痕去除效果一般;增加紫外光催化作用预处理后,工件加工难度进一步降低,整个表层的Co2O3氧化层和Co元素被大量溶解,由图8d可知,配合3 min的机械加工即可接近单一化学腐蚀预处理并进行机械加工后的表面质量;机械加工6 min后,表面粗糙度明显降低,表层划痕、凸起及凹陷等特征基本消失,表面质量显著改善;机械加工10 min,表面质量基本稳定在加工6 min的水平,没有明显的进一步提高。由此可知,通过紫外光催化+化学腐蚀预处理后的钴基合金覆层,加工6 min即可得到更好的加工表面质量,加工效率较纯机械加工方法和单一化学腐蚀预处理+机械加工方法提高40%以上。

图8 不同加工条件下表面形貌图

Fig.8 Surface topography under different processing conditions

综上可知,光催化条件下的钴基合金材料去除方法不仅能显著提高MRR,降低表面粗糙度,同时可高效减少表面划痕、凸起及凹陷等表面缺陷的发生,从而验证了光催化条件下钴基合金材料去除方法的有效性。

3 结论

(1)通过XPS技术对钴元素可溶性的分析和动态分析三维显示系统的观测,确定了TiO2+碱性黄40溶液为效果较佳的化学腐蚀液。

(2)通过气压砂轮加工平台的对比试验,钴基合金覆层在紫外光催化+化学预处理30 min后配合机械加工的机械材料去除率MRR相比传统加工提高2~3倍,同时避免过度的材料去除。

(3)钴基合金覆层通过30 min以上的紫外光催化+化学腐蚀预处理后进行机械加工,表层划痕、凸起及凹陷去除难度显著降低,表面质量明显提高,其加工效率比传统加工方法加工效率提高40%以上。

为了将新方法更好地实际应用,将尝试进行不同紫外线波长、不同光照强度、不同溶液配比等因素对机械材料去除率和表面质量影响的研究,并考虑建立光类别和光强度对整体化学反应的作用规律,掌握光学原理控制反应进程的实现方法,以保证后续机械加工后钴基合金的使用性能。本文方法在钴基合金零件或钴基合金覆层加工领域有较好的应用前景。

[1] SHI Shihong, XU Aiqin, FAN Jiwei, et al. Study of Cobalt-free, Fe-based Alloy Powder Used for Sealing Surfaces of Nuclear Valves by Laser Cladding[J]. Nuclear Engineering & Design, 2012, 245(3): 8-12.

[2] CUI Chengyun, CUI Xigui, ZHANG Yongkong, et al. Study on the Properties of the Laser Cladded Cobalt-based Alloy Coating on T10 Tool Steel[J]. Key Engineering Materials, 2011, 464: 686-689.

[3] 王华君, 李相超, 赵堃,等. 基于钴基合金覆层的多层金属热锻模原型制备与性能[J].中国机械工程, 2015, 26(6): 828-836.

WANG Huajun, LI Xiangchao, ZHAO Kun, et al. Prototype Preparation and Properties of Multi-layer Metal Hot Forging Die Based on Cobalt-based Alloy Coating[J]. China Mechanical Engineering, 2015, 26(6): 828-836.

[4] 徐国建, 杨文奇, 杭争翔, 等. Stellite-6+VC混合粉末激光熔覆性能的研究[J]. 机械工程学报, 2017, 53(14): 165-170.

XU Guojian, YANG Wenqi, HANG Zhengxiang, et al. Performance of Clad Layer Using Mixed Powder of Stellite 6 and VC [J]. Journal of Mechanical Engineering, 2017, 53(14): 165-170.

[5] CHEN Guoda, SUN Yazhou, ZHANG Feihu, et al. Influence of Ultra-precision Flycutting Spindle Error on Surface Frequency Domain Error Formation[J].The International Journal of Advanced Manufacturing Technology, 2017, 88(9): 3233-3241.

[6] 贾玉佩, 赵威, 李亮. 航空发动机整体叶盘刀具性能灰色综合评价[J]. 中国机械工程, 2016, 27(12): 1621-1625.

JIA Yupei, ZHAO Wei, LI Liang. Grey Comprehensive Evaluation of Cutting Tool Performance for Aeroengine Blisk[J].China Mechanical Engineering, 2016, 27(12): 1621-1625.

[7] 曾晰, 计时鸣, 金明生, 等. 软固结磨粒群气压砂轮的力学特性分析[J]. 机械工程学报, 2014, 50(11): 170-177.

ZENG Xi, JI Shiming, JIN Mingsheng, et al. Mechanical Characteristic Analysis of Softness Consolidation Abrasives Pneumatic Wheel[J]. Journal of Mechanical Engineering, 2014, 50(11): 170-177.

[8] LEE C, PARK S. Damage Visualization of Pipeline Structures Using Laser-induced Ultrasonic Waves[J]. Structural Health Monitoring, 2015, 14(5): 475-488.

[9] 申卫国, 方艳, 董玲,等. 液压支架激光熔覆不锈钢合金涂层的实验研究[J]. 中国机械工程, 2015, 26(18):2533-2538.

SHEN Weiguo, FANG Yan, DONG Ling , et al. Experimental Study of Stainless Steel Alloy Coating Fabricated by Laser Cladding onto Hydraulic Support[J]. China Mechanical Engineering, 2015, 26(18): 2533-2538.

[10] 吕智强, 周逊, 刘顺隆. 超超临界汽轮机中压转子冷却效果分析[J]. 哈尔滨工业大学学报, 2010, 42(7): 1168-1171.

LYU Zhiqiang, ZHOU Xun, LIU Shunlong. Analysis of the Cooling Efficiency of Medium Pressure Rotor in Ultrasupercritical Turbine[J].Journal of Harbin Institute of Technology, 2010, 42(7): 1168-1171.

[11] 唐长斌, 郑超, 马阿敏,等. 钴基合金渗层对钛合金耐磨、抗蚀性能的影响[J]. 稀有金属, 2017, 41(6): 620-628.

TANG Changbin, ZHENG Chao, MA Aming, et al. Effect of Cobalt-based Alloy Coating on Wear Resistance and Corrosion Resistance of Titanium Alloy[J]. Rare Metal, 2017, 41(6): 620-628.

[12] 童文辉, 赵子龙, 王杰,等.球墨铸铁表面激光熔覆钴基合金涂层的组织与性能[J]. 稀有金属, 2017, 41(12): 1386-1390.

TONG Wenhui, ZHAO Zilong, WANG Jie, et al. Microstructure and Properties of Laser Cladding Cobalt-based Alloy Coating on Ductile Iron Surface[J]. Rare Metal, 2017, 41(12): 1386-1390.

[13] 徐家乐, 周建忠, 谭文胜,等. 电磁搅拌辅助激光熔覆钴基合金涂层的抗热腐蚀性能[J]. 稀有金属, 2017, 39(1): 355-363.

XU Jiale, ZHOU Jianzhong, TAN Wensheng, et al. Thermal Corrosion Resistance of Electromagnetic Stirring Assisted Laser Cladding Cobalt-based Alloy Coatings[J]. Rare Metal, 2017, 39(1): 355-363.

[14] ZHOU Yan, PAN Guoshun, SHI Xiaolei, et al. Chemical Mechanical Planarization (CMP) of On-axis Si-face SiC Wafer Using Catalyst Nanoparticles in Slurry[J]. Surface & Coatings Technology, 2014, 251(1):48-55.

[15] WANG Jie, WANG Tongqing, PAN Guoshun, et al. Mechanism of GaN CMP Based on H2O2 Slurry Combined with UV Light[J]. ECS Journal of Solid State Science and Technology, 2015, 4(3):112-117.

[16] 叶子凡, 周艳, 徐莉,等. 紫外LED辅助的4H-SiC化学机械抛光[J]. 纳米技术与精密工程, 2017, 15(5): 342-346.

YE Zifan, ZHOU Yan, XU Li, et al. UV LED Assisted 4H-SiC Chemical Mechanical Polishing[J]. Nanotechnology and Precision Engineering, 2017, 15(5): 342-346.

[17] CHIZHOVA N V, MAL’TSEVA O V, ZAV’-

YALOV A V, et al. Copper(Ⅱ), Cobalt(Ⅱ), Cobalt(Ⅲ), and Tin(Ⅳ) 5,10,15,20-Tetraphenyl Tetrabenzoporphyrinates: Synthesis and Properties[J]. Russian Journal of Inorganic Chemistry, 2017, 62(5): 683-687.

[18] SUN Lei, ZHAI Jiali, LI Haiyan, et al. Study of Homologous Elements: Fe, Co, and Ni Dopant Effects on the Photoreactivity of TiO2 Nanosheets[J]. Chemcatchem, 2014, 6(1): 339-347.

[19] 赵淑梅, 李玉胶, 朱春城,等. 外界条件对纳米TiO2光催化性能的影响[J]. 哈尔滨工业大学学报, 2010, 42(2): 333-336.

ZHAO Shumei, LI Yujiao, ZHU Chuncheng, et al. Effect of External Conditions on Photocatalytic Properties of Nano-TiO2 [J]. Journal of Harbin Institute of Technology, 2010, 42(2): 333-336.

[20] 闫石, 黄勤栋, 林敬东,等. 钴掺杂二氧化钛的光催化制氢性能[J]. 物理化学学报, 2011, 27(10):2406-2410.

YAN Shi, HUANG Qindong, LIN Jingdong, et al. Photocatalytic Hydrogen Production Performance of Cobalt-doped Titanium Dioxide[J]. Journal of Physical Chemistry, 2011, 27(10):2406-2410.

[21] LI Juanbi, XIAO Qiushi, LI Liangchao, et al. Novel Ternary Composites: Preparation, Performance and Application of ZnFe2O4 /TiO2/Polyaniline[J]. Applied Surface Science, 2015, 331:108-114.

[22] WANG Wansheng, WANG Donghong, QU Wengang, et al. Large Ultrathin Anatase TiO2 Nanosheets with Exposed {001} Facets on Graphene for Enhanced Visible Light Photocatalytic Activity[J].Journal of Physical Chemistry C, 2012, 116(37):19893-19901.

[23] 梁燕萍, 贾剑平, 吕向菲, 等. Co掺杂的纳米TiO2薄膜光催化特性及电化学阻抗谱研究[J]. 无机化学学报, 2010, 26(4): 633-638.

LIANG Yanping, JIA Jianping, LYU Xiangfei, et al. Photocatalytic Properties and Electrochemical Impedance Spectroscopy of Co-doped Nano-TiO2 Films[J]. Journal of Inorganic Chemistry, 2010, 26(4): 633-638.

[24] ZENG Xi, JI Shiming, Jin Mingsheng, et al. Research on Dynamic Characteristic of Softness Consolidation Abrasives in Machining Process[J]. International Journal of Advanced Manufacturing Technology, 2016, 82(5/8): 1115-1125.

[25] CHEN Guoda, SUN Yazhou, ZHANG Feihu, et al. Dynamic Accuracy Design Method of Ultra-precision Machine Tool[J].Chinese Journal of Mechanical Engineering, 2018, 31(1): 167-175.

[26] 张礼, 张保国, 罗超, 等. 紫外光照射下GaN的电化学性质及CMP应用[J]. 微纳电子技术, 2017, 54(12): 858-863.

ZHANG Li, ZHANG Baoguo, LUO Chao, et al. Electrochemical Properties and CMP Application of GaN Irradiated by Ultraviolet Light[J].Micro-nanoelectronic Technology, 2017, 54(12): 858-863.

[27] WANG Jie, WANG Tongqing, PAN Guoshun, et al. Effect of Photocatalytic Oxidation Technology on GaN CMP[J]. Applied Surface Science, 2016, 361: 18-24.