0 引言

随着我国重型工业的发展,对电液比例技术的要求日益提高,超高压大流量比例插装阀具有流量大、响应快、耐高压以及寿命长等特点,目前广泛应用于大型锻压设备中[1-4]。中国第二重型机械集团的784 MN(8万吨)模锻液压机是我国自主设计研制的世界最大模锻液压机,其配套的超高压大流量插装阀工作压力可达70 MPa,由美国Oilgear公司生产。作为重型液压系统的关键元件,由于国外技术垄断,产品价格不断上扬且交货周期长等问题已严重威胁到我国重大装备的持续稳定生产[5-6]。本文中DN130位移随动式超高压大流量二通比例插装阀属于“2015年国家工业转型升级强基工程”研发系列产品,代号1302,即130通径2通比例插装阀。

超高压大流量比例插装阀作为关键液压元件,其性能的好坏直接影响系统的可靠性[7],所以在超高压大流量比例插装阀研发阶段,必须进行全面、准确的性能测试并达到一定的性能指标[8-9]。比例插装阀的测试主要分为出厂测试和型式测试两部分,出厂测试用于检测批量产品的质量与性能,型式测试是对新研发的产品实施的测试,试验项目在我国相关国标中有规定,主要是常高压比例插装阀的耐压特性和流量-压差特性,还有比例节流阀流量增益特性、滞环特性以及动态响应特性的测试方法和指标要求[10-11]。由于国内没有超高压、大流量的比例插装阀产品,所以现有比例插装阀的测试方法和测试系统研究主要针对于小流量、常高压产品[12-15]。对于数千升量级插装阀的测试方法尚无研究,试验台流量也无法达到。

由于本文中所研究的超高压大流量比例插装阀流量较大、压力较高,目前尚无型式试验的测试方法以及相关标准,所以在参照一般比例插装阀相关测试标准的基础上,结合研究对象的特殊性,设计超高压试验台和高压大流量试验台,并研究耐压试验和动静态试验测试方法,以期有效测试该阀的耐压特性、流量增益特性、滞环特性、线性度特性、重复精度特性和动态响应特性,为该类阀的测试提供试验指导。

1 测试对象和测试装置

1.1 测试对象结构、原理及参数

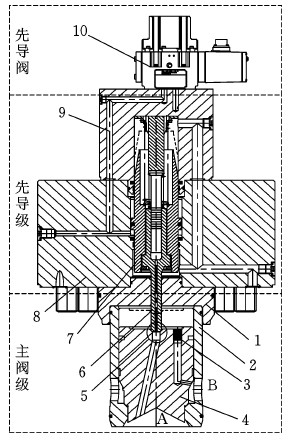

本文以DN130位移随动式超高压大流量比例插装阀为研究对象,其机能符号如图1所示。整阀分为三部分,分别为第一级功率放大、第二级功率放大和第三级功率放大,且设计有多个控排油路口,可实现内控、外控、混合控等多种控排方案,还可在阀本身存在故障时用于排除故障。

图1 机能符号

Fig.1 Functional symbol

图2为该阀的结构示意图。对应图1中的三部分,分别为先导伺服阀、先导级和主阀级。该阀为单向通流,即B口进油,A口出油。

1.过渡套 2.主阀套 3.固定液阻R1 4.主阀芯 5.可变液阻R2

6.先导活塞 7.先导阀套 8.大盖板 9.小盖板 10.先导伺服阀

图2 结构示意图

Fig.2 Structural sketch map

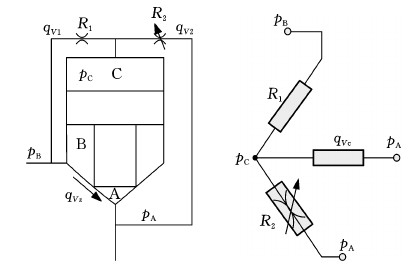

图3a和图3b分别为主阀部分原理图以及其等效的电桥示意图,R1是主阀芯上装有的固定液阻,R2是主阀芯与先导活塞之间形成的可变液阻,两个液阻构成一个B型半桥。可变节流口和固定节流口始终处于阻尼节流状态。B腔压力以及先导活塞位置的变化会引起主阀芯受力不平衡,进而导致主阀芯跟随先导活塞调整自身轴向位置,即自动调整主阀芯与先导活塞之间的可变节流口大小,保证主阀芯受力平衡。上述原理构成了主阀芯与先导活塞之间简单的位移随动式系统。

(a) 主阀原理图 (b) 主阀等效电桥

图3 主阀部分原理图

Fig.3 Main valve part schematic

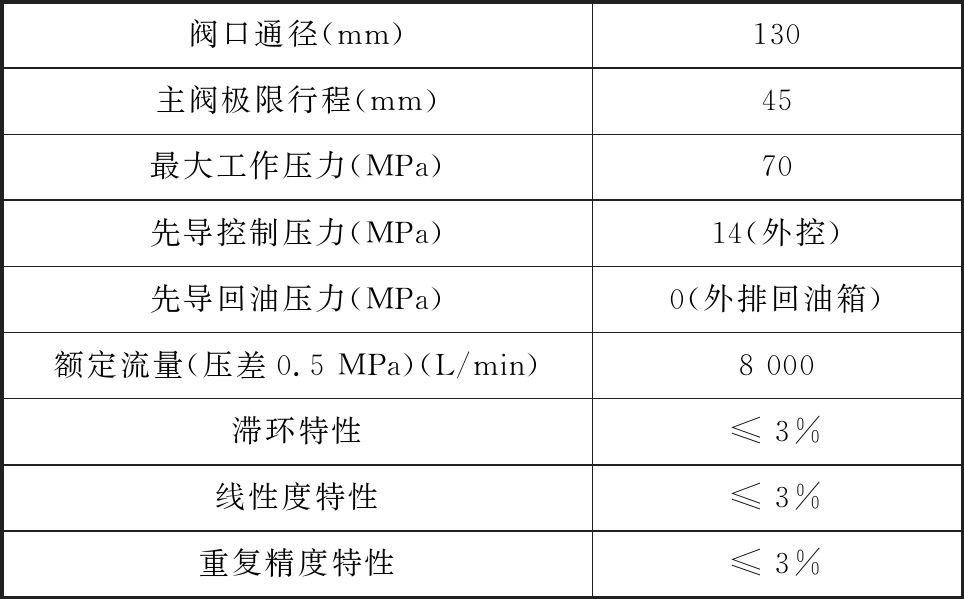

根据8万吨模锻液压机的实际需求,参考美国Oilgear超高压插装阀相关参数指标,考虑本产品未来应用市场,本产品需要达到的参数要求见表1。

表1 主要技术参数

Tab.1 Main technical parameters

阀口通径(mm)130主阀极限行程(mm)45最大工作压力(MPa)70先导控制压力(MPa)14(外控)先导回油压力(MPa)0(外排回油箱)额定流量(压差0.5 MPa)(L/min)8 000滞环特性≤ 3%线性度特性≤ 3%重复精度特性≤ 3%

1.2 测试装置

1.2.1 超高压测试装置

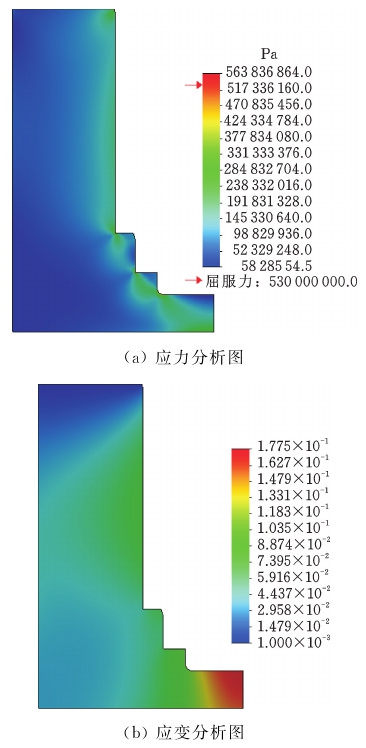

为了提高测试装置在超高压试验条件下的耐压能力,防止因压力过高引起变形、裂纹等破坏,测试阀块以45钢为制造原材料,同时增大测试阀块的厚度以全面提高阀块的强度,保证测试阀块在超高压环境中正常工作。设计过程中,对阀块进行有限元分析,进而在保证强度的前提下完成结构优化,如图4所示。

为了防止超高压引起的泄漏和破坏,增加测试阀块与被测阀的安装螺钉数量,应用高强度等级的螺钉并对螺钉以及阀块进行强度校核。此外,测试装置中的密封件全部采用耐超高压材料,同样可以减少测试过程中的泄漏。

1.2.2 高压大流量测试装置

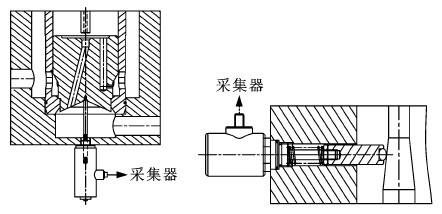

在进行高压下的动静态性能测试过程中,需要采集被测阀阀芯位移。由于被测阀主阀芯与先导活塞为分体式结构,位移不同步,所以需要分别采集,故设计大流量测试阀块用于安装位移传感器。主阀芯位移传感器安装在测试阀块底部与主阀芯固连,用于采集主阀芯位移;由于被测阀上部有先导阀,所以采集先导活塞位移的传感器安装在被测阀侧面,与先导活塞锥形面点接触,锥形面坡度比为6∶1,即先导活塞位移是位移传感器位移变化的6倍,通过简单计算即可得出先导活塞的位移。传感器耐压等级为31.5 MPa,线性误差小于7%,如图5所示。

图4 超高压测试阀块有限元分析图

Fig.4 Ultra-high pressure test valve block finite element analysis

(a) 主阀芯LVDT安装 (b) 先导活塞LVDT安装

图5 LVDT安装图

Fig.5 LVDT installation

1.3 测试系统与试验台

1.3.1 超高压测试系统与试验台

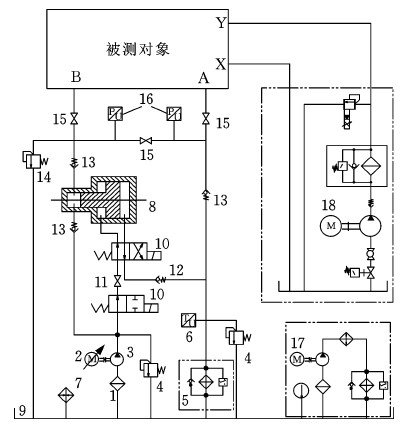

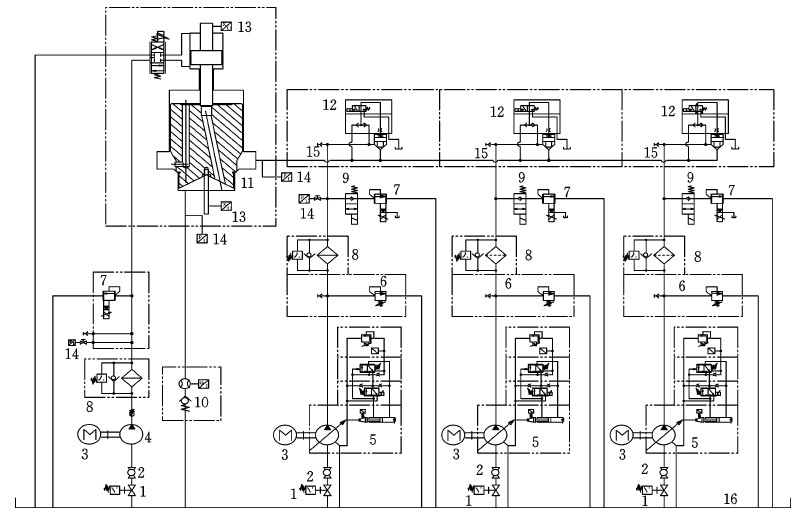

该试验系统主要进行超高压大流量比例插装阀的耐压测试,液压原理图和超高压试验台分别如图6和图7所示。

1.进油过滤器 2.伺服电机 3.定量泵 4.安全阀 5.回油过滤器 6.温度传感器 7.加热器 8.增压缸 9.油箱 10.开关阀 11.截止阀 12.单向阀 13.高压单向阀 14.高压安全阀 15.高压截止阀 16.压力传感器 17.冷却回路 18.控制回路

图6 超高压测试系统原理图

Fig.6 Principle of ultra-high pressure test bench

该液压系统主要由主回路和控制回路两部分组成。主回路为被测阀主阀部分供油,由伺服电机2带动定量泵3,再通过增压缸8为被测阀提供超高压(增压缸的增压比为7∶1),通过溢流阀4调节压力。控制回路为被测阀的先导部分提供压力和流量,使用比例溢流阀实现输出压力恒定。超高压试验台参数如表2所示。

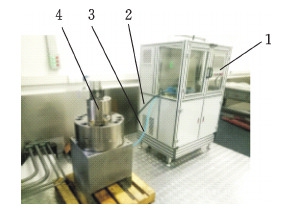

1.超高压测试试验台 2.超高压油管路 3.先导常压油管路 4.被测阀

图7 超高压试验台

Fig.7 Ultra high pressure test bench

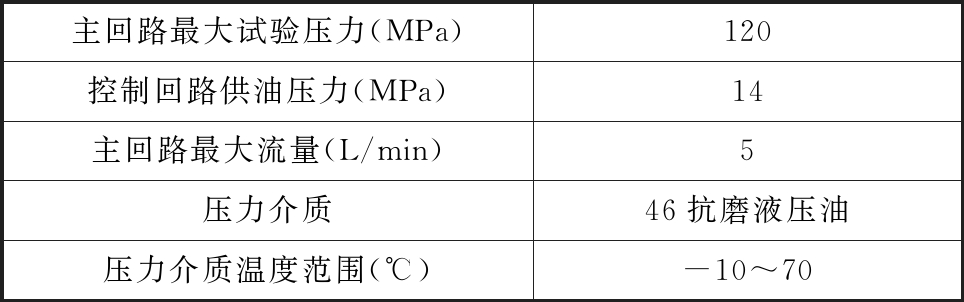

表2 超高压试验台参数

Tab.2 Ultra-high pressure test bench parameters

主回路最大试验压力(MPa)120控制回路供油压力(MPa)14主回路最大流量(L/min)5压力介质46抗磨液压油压力介质温度范围(℃)-10~70

1.截止阀 2.减振喉 3.电机 4.定量泵 5.变量泵 6.安全阀 7.比例溢流阀 8.精过滤器 9.开关阀 10.流量传感器 11.被测阀 12.合流阀 13.位移传感器 14.压力传感器 15.测压接头 16.油箱

图8 高压大流量测试系统原理图

Fig.8 Principle of high-pressure large-flow test bench

1.3.2 高压大流量测试系统与试验台

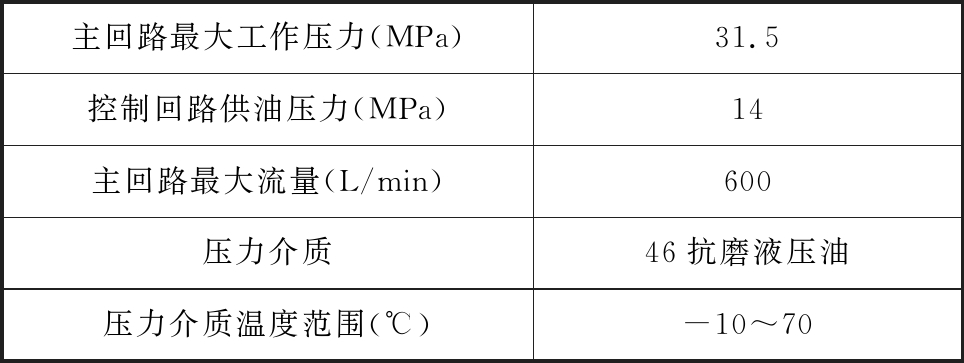

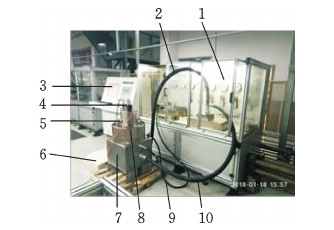

为了测试超高压大流量比例插装阀的各项动静态指标,设计如图8所示的高压大流量测试系统,包括控制回路和主回路两部分。主回路为试验回路,为被测阀提供高压和大流量,主要由3台电机3带动3台变量泵5提供油源,合流阀12把3台变量泵5输出流量并联,通过不同合流阀12的开启以及变量泵5的输出排量变化实现流量调节,可提供的最大流量达600 L/min,主回路最大工作压力为31.5 MPa,泵口连接比例溢流阀7,可以实现压力控制。控制回路使用定量泵4为被测阀先导部分提供压力油,通过比例溢流阀7调节压力,实现输出压力的控制。被测阀的进出油口分别安装压力传感器14,用于实时监测主阀阀口的压降。安装于主系统回油路上的流量传感器10用于记录阀口流量。高压大流量试验台参数如表3所示。高压大流量试验台如图9所示。

表3 高压大流量试验台参数

Tab.3 High pressure and large flow test bench parameters

主回路最大工作压力(MPa)31.5控制回路供油压力(MPa)14主回路最大流量(L/min)600压力介质46抗磨液压油压力介质温度范围(℃)-10~70

1.大流量测试试验台 2.主回路回油管路 3.操作台 4.先导阀(诺玛RT6615E) 5.先导活塞位移传感器 6.电控箱 7.大流量测试阀块 8.被测阀 9.先导油路 10.主阀进油管路

图9 高压大流量试验台

Fig.9 High pressure and large flow test bench

2 测试方法

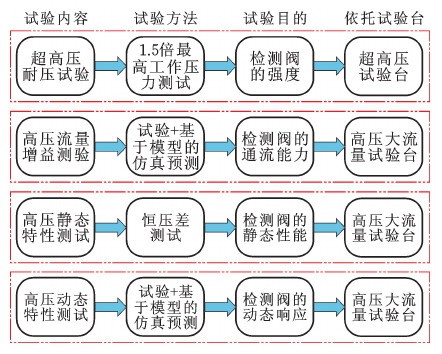

DN130位移随动式超高压大流量比例插装阀设计测试内容及方法如图10所示。

图10 测试内容及方法

Fig10 Test contents and methods

在超高压试验台上先进行耐压试验以检测阀的强度,观察是否存在压力变形情况,记录泄漏量;然后在高压大流量试验台采用“试验+基于模型的仿真预测”方法进行流量增益特性测试以检测阀的最大通流能力和高压动态特性测试以检测全开口动态特性;最后进行静态特性测试以检测阀的静态性能。

2.1 耐压特性测试方法

在对DN130超高压大流量比例插装阀进行耐压测试时,将被测阀安装到超高压测试阀块中,出油口直接与油箱连接,进油口与超高压试验台的压油口连接,先导部分进出油口与试验台控制回路连接。安装完成后,启动试验台控制回路,为被测阀先导部分上腔供油,使主阀部分可靠关死。然后对主阀部分施加试验压力进行耐压测试,耐压试验压力是最高工作压力的1.5倍[16],被测阀最高工作压力70 MPa,则试验压力为105 MPa。测试过程中,测试压力以每秒2%试验压力的速率递增,达到试验压力后保压5 min后卸压,阀出口流量计记录泄漏量。测试结束后,拆开被测阀检查内部元件是否有变形、损坏。

2.2 静动态特性测试方法

除了耐压特性,还需要对被测阀进行流量增益特性、静态特性以及动态特性测试。完成耐压试验后,将被测阀安装到大流量测试阀块,同时将主阀芯位移传感器、先导活塞位移传感器安装到被测阀上,最后接入高压大流量试验台准备测试。

测试过程中,首先对位移传感器进行标定,启动试验台控制回路,调定压力14 MPa给被测阀先导部分上腔供油,保证先导活塞与主阀芯都运动到最底部,此时标定传感器位移零位。然后进行静态特性测试:打开试验台主回路调定阀进出口压差0.5 MPa,给定先导伺服阀每2s一个0.2 mm的阶跃上升信号,阀出油口流量传感器记录流量;直到流量传感器示数达到试验台最大流量600 L/min后,停止阶跃上升信号,再给先导伺服阀每2 s一个0.2 mm的阶跃下降信号,直到流量下降到0。

提取位移上升过程测试数据,以给定位移信号为横轴,阀口流量为纵轴,即可得到流量增益特性曲线。

提取全部测试数据,以给定位移信号为横轴,阀口流量和主阀芯位移分别为纵轴,即可得到流量滞环特性曲线和位移滞环特性曲线。

提取位移上升过程测试数据,根据测试数据拟合直线。以给定位移信号为横轴,实测主阀芯位移数据和拟合数据为纵轴,即可得到位移线性度特性曲线。

为了完成重复精度测试,上述静态特性试验反复进行5次。提取5次全部测试数据,计算出每一个给定位移点处的重复精度,以给定位移信号为横轴,重复精度为纵轴,即可得到重复精度特性曲线。

静态特性试验完成后,重新调定主油路压力21 MPa,控制油路压力14 MPa,给定先导伺服阀0~10 mm阶跃信号,使被测阀进口产生一个流量阶跃,并记录阀出口流量,即可得到被测阀阶跃响应特性曲线。

3 指标计算方法

3.1 基于模型的仿真预测方法

参照DN130比例插装阀的设计参数,在保证阀进出口0.5 MPa压差下,可以通过8 000 L/min以上的流量,但高压大流量测试系统可以提供的最大流量为600 L/min,所以试验台流量不能满足需求,无法完成被测阀的全开口流量特性试验和全开口动态响应测试。故设计基于模型的仿真预测方法来检测试验条件无法满足时的流量特性和全开口动态特性。

基于模型的仿真预测方法即试验台测试达到最大流量后,所不能达到的数据采用仿真模型进行预测,仿真模型可采用机理建模方法,并通过MATLAB仿真软件计算。基于模型的仿真预测方法的应用条件为:①仿真模型的参数与试验参数一致;②仿真分析数据与试验结果数据之间的相关系数r满足以下关系式:

(1)

式中,n为仿真和试验次数;xk、yk为第k次仿真数据和第k次试验数据;σx、μx分别为仿真值x的标准差和平均值;σy、μy分别为试验值y的标准差和平均值。

若相关系数r>0.7,则证明仿真分析数据可信度很强,可以用来评估试验台流量无法达到后的流量增益特性和全开口动态特性。

3.2 滞环计算方法

滞环测试包括流量滞环测试和位移滞环测试,本文测试方法中流量滞环ZL为

(2)

式中,ΔqVmax为被测阀主阀芯往返过程中给定位移信号下对应的阀口流量最大差值的绝对值;qVmax为测试过程中阀口的最大流量。

位移滞环ZS为

(3)

式中,ΔXmax为被测阀主阀芯往返过程中给定位移信号下对应的实际位移之差最大值的绝对值;Xmax为测试过程中主阀芯的最大位移。

3.3 线性度计算方法

被测阀在工作过程中,给定信号与被测阀流量呈非线性关系,与被测阀主阀芯位移呈线性关系,所以在进行线性度测试时,只需考虑给定信号与被测阀主阀芯位移间的线性度。

线性度计算如下:

(4)

式中,Er为线性度;Δmax为试验数据和拟合数据最大差值;YFS为满量程输出值。

3.4 重复精度计算方法

在同一开口度下,分别计算流量重复精度与位移重复精度。

重复精度:

(5)

(6)

式中,Es为重复精度;![]() 为标准偏差;yi为第i次测量值;

为标准偏差;yi为第i次测量值;![]() 为各次测量值的平均值;m为测量次数。

为各次测量值的平均值;m为测量次数。

4 测试结果分析

4.1 耐压试验

耐压试验后,对被测阀外表面进行检查,发现表面光洁,阀体与测试阀块结合处无渗油现象。拆开被测阀进行检查,主阀状态良好,密封圈无损坏。对主阀芯、先导活塞等重新检测,无变形产生。在保压时长内泄漏量为0,满足设计指标。

4.2 流量增益

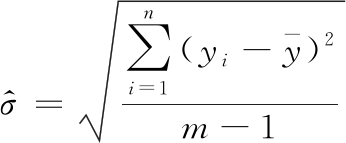

图11为被测阀在高压大流量试验台、保证阀进出口0.5 MPa压差下测试的流量增益曲线。

通过曲线可以看出,在高压大流量试验台达到最大流量600 L/min时,主阀芯位移仅为11.6 mm,而被测阀主阀芯极限行程为45 mm,所以流量增益曲线不完整。根据计算可得,在阀进出口压差0.5 MPa、高压大流量试验台可以达到的最大流量下,仿真数据与试验数据之间的相关系数为0.82,证明相关度很大。所以在高压大流量试验台流量无法满足测试需求时,可以应用仿真预测方法弥补,进而验证被测阀的流量增益特性。

图11 被测阀流量增益测试曲线

Fig.11 The valve flow gain

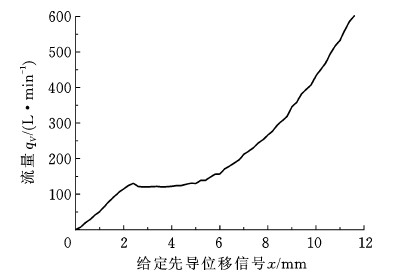

图12为在保证阀进出口压差0.5 MPa下,试验结果曲线与仿真分析曲线对比图。实线为试验测试曲线,虚线为仿真分析曲线。可以看出,实测流量增益曲线与仿真分析曲线几乎完全重合,故仿真分析结果可作为实测结果补充。所以得出结论,在保证阀进出口0.5 MPa压差下,被测阀能达到8 000 L/min的流量通流能力。

图12 试验结果曲线与仿真分析曲线对比图

Fig.12 Comparison of test results and simulation analysis

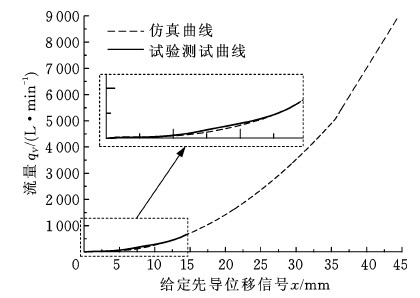

4.3 滞环

图13为在高压大流量试验台保证阀进出口0.5 MPa压差下测试的流量滞环曲线。测试结果:ΔqVmax最大值为18.4 L/min,流量滞环最大为2.63%,符合设计要求。

图13 流量滞环曲线

Fig.13 Flow hysteresis

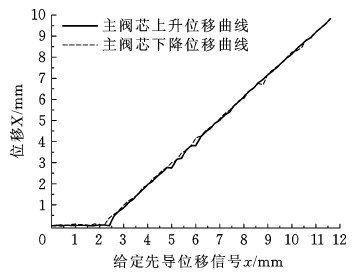

图14为测试的位移滞环曲线。所得测试结果ΔXmax最大值0.373 mm,位移滞环最大为2.64%,符合设计要求。

图14 位移滞环曲线

Fig.14 Displacement hysteresis

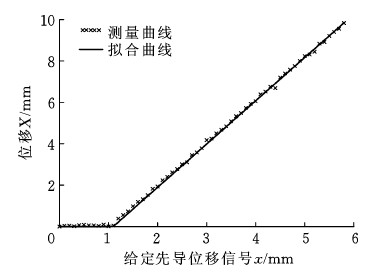

4.4 线性度

图15为在高压大流量试验台测试的线性度曲线,实线为测试数据拟合曲线。其中第一段水平部分主阀未动,第二段直线部分主阀跟随先导活塞移动。仅考虑第二部分所得测试结果为,线性度最大差值0.213 9 mm,线性度为2.176 4%,符合设计要求。

图15 线性度曲线

Fig.15 Linearity

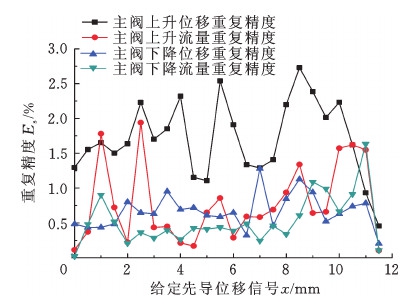

4.5 重复精度

图16为被测阀在高压大流量试验台测试的重复精度曲线。所得测试结果为:最大重复精度2.73%,符合设计要求。

图16 重复精度曲线

Fig.16 Repeatability curve

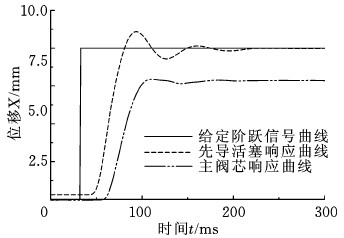

4.6 动态特性

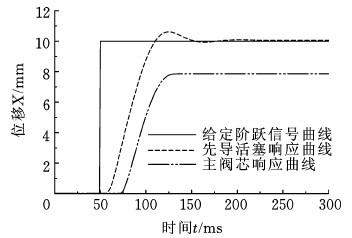

图17为高压大流量试验台0~10 mm阶跃响应测试曲线。根据阶跃响应测试,阶跃上升时间以0~90%计算,所得测试结果先导活塞响应时间为49 ms,主阀芯响应时间为63 ms,稳定后主阀芯与先导活塞跟随误差为2.116 mm。

图17 试验0~10 mm阶跃上升响应曲线

Fig.17 Test 0~10 mm step up response

图18为通过MATLAB仿真分析得出的0~10 mm阶跃上升曲线,其中仿真参数与试验参数设置一致,先导活塞响应时间为52 ms,主阀芯响应时间为65 ms,稳定后主阀芯与先导活塞跟随误差为2.141 mm。根据仿真预测方法,0~10 mm阶跃响应测试试验结果与仿真分析结果基本一致,仿真分析数据与试验结果数据之间的相关系数为0.75,所以被测阀全行程阶跃响应可以参考仿真分析结果。

图18 仿真分析0~10mm阶跃上升响应曲线

Fig.18 Simulation analysis 0~10mm step up response

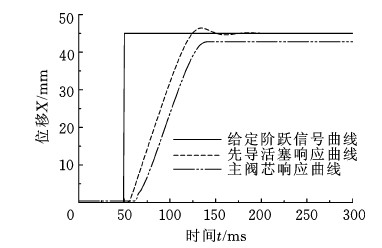

图19为通过MATLAB仿真分析得出的0~45 mm阶跃上升曲线,先导活塞响应时间为64 ms,主阀芯响应时间为74 ms,稳定后主阀芯与先导活塞跟随误差为2.179 mm。

图19 仿真分析0~45 mm阶跃上升响应曲线

Fig.19 Simulation analysis 0~45 mm step up response

5 结论

本文以DN130位移随动式超高压大流量比例插装阀为对象,针对该阀流量大(8 000 L/min)、压力高(70 MPa)的特点,分别提出了1.5倍最高工作压力耐压测试和基于模型的仿真预测方法等测试方法。

根据本文测试方法得到以下测试结果:DN130超高压大流量比例插装阀最高耐压能力可以达到120 MPa,观察没有变形裂痕出现,且泄漏量为0;在保证阀进出口0.5 MPa压差下,被测阀满足8 000 L/min的流量通流能力,且流量滞环为2.63%,位移滞环为2.64%,线性度为2.18%,重复精度为2.73%; 25%(100%)主阀芯开口先导活塞和主阀芯阶跃响应时间分别为49 ms(64 ms)和63 ms(74 ms)。以上测试结果均满足设计要求。

[1] 李明生,叶进,谢斌,等. 拖拉机液压底盘液控比例流量阀设计与试验[J]. 农业机械学报,2018,49(4):397-403.

LI Mingsheng, YE Jin, XIE Bin, et al. Design and Test of Hydraulic Proportional Flow Valve for Hydraulic Chassis in Tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018,49(4):397-403.

[2] 覃功.试论工程机械中的超高压液压技术[J].科技资讯,2014,12(4):100.

QIN Gong. On the Ultra-high Pressure Hydraulic Technology in Construction Machinery[J].Science and Technology Information,2014,12(4):100.

[3] KOLCHINSKY A E. High Flow Proportional Pressure Reducing Valve: US, US6161585[P]. 2000-12-19.

[4] 邵玉强,周善舰.一种超高压比例泄压阀:中国,CN102287412B[P].2013-09-25.

SHAO Y Q, ZHOU S J. Ultra-high Pressure Proportional Relief Valve: China, CN102287412B[P]. 2013-09-25.

[5] 焦建平.超高压液压技术的应用[J].液压与气动,2010(8):76-77.

JIAO Jianping. Application of Extra High Pressure Hydraulic Technology[J]. Hydraulic & Pneumatics, 2010(8):76-77.

[6] 王建国.国内外超高压液压技术现状及发展趋势[J].中国重型装备,2013(2):6-7.

WANG Jianguo. Present Status and Development Tendency of Superpressure Hydraulic Technique Both at Home and Abroad [J].China Heavy Equipment,2013(2):6-7.

[7] 缪骋. 插装式比例溢流阀的关键技术研究[D].泉州:华侨大学,2017.

MIAO Cheng. Research on the Key Technologies of Cartridge Proportional Relief Valve [D]. Quanzhou: Huaqiao University,2017.

[8] 米家宝. 超高压电磁换向阀设计与研究[D].湘潭:湖南科技大学,2015.

MI Jiabao. Design and Research of Superpressure Solenoid Directional Control Valve [D]. Xiangtan:Hunan University of Science and Technology, 2015.

[9] 王灏,黄越,罗刚,等. 基于双线性插值原理的比例调速阀特性研究[J]. 机床与液压,2018,46(11):82-84.

WANG Hao, HUANG Yue, LUO Gang, et al. Research on Characteristic of Proportional Flow Valve Based on Bilinear Interpolation Principal[J]. Machine Tool & Hydraulics, 2018,46(11):82-84.

[10] 柯明纯. 液压马达和电液比例节流阀性能分析与测试的研究[D].杭州:浙江大学,2006.

KE Mingchun. Research on Performance Analysis and Testing of Hydraulic Motor and Electro-hydraulic Proportional Throttle [D]. Hangzhou: Zhejiang University, 2006.

[11] 王婷婷,周华,黎申,等.柴油共轨系统比例节流阀性能测试系统的研制[J].液压与气动,2013(7):102-104.

WANG Tingting, ZHOU Hua, LI Shen, et al. Test Rig for Proportional Throttle Valve of Diesel Common Rail System [J].Hydraulic & Pneumatics, 2013(7): 102-104.

[12] 中国机械工业联合会. JB/T 10414—2004 液压二通插装阀试验方法(2010确认)[S]. 北京:机械工业出版社,2005.

China Machinery Industry Federation. JB/T 10414—2004 Hydraulic Two-way Cartridge Valve Test Method (2010 Confirmed) [S]. Beijing:Mechanical Industry Press, 2005.

[13] 王宣银,孙赫,李潇潇,等.电液伺服阀动静特性一体化自动测试系统研制[J].机床与液压,2010,38(20): 37-38.

WANG Xuanyin, SUN He, LI Xiaoxiao,et al. Development of Integrated Automatic Test System for Electro-hydraulic Servo Valve Dynamic and Static Characteristics[J]. Machine Tool & Hydraulics, 2010, 38(20): 37-38.

[14] 于良振,王明琳,方锦辉.大流量电液比例插装阀液压测试试验台的设计[J].液压气动与密封,2010,30(9):37-39.

YU Liangzhen, WANG Minglin, FANG Jinhui. Design of a Hydraulic Test-bed for the Large Flow Double Proportional Cartridge Valves [J]. Hydraulics & Pneumatics, 2010,30(9):37-39.

[15] 乔西宁. 超高压大流量插装式电液比例溢流阀的研究[D].杭州:浙江大学,2018.

QIAO Xining. Research on Ultra-high Pressure and Large Flow Rate Electro-hydraulic Proportional Relief Valve [D]. Hangzhou:Zhejiang University, 2018.

[16] 中国机械工业联合会. JB/T 10374—2013 液压溢流阀[S]. 北京:机械工业出版社,2014.

China Machinery Industry Federation. JB/T 10374—2013 Hydraulic Relief Valve [S]. Beijing:Mechanical Industry Press, 2014.