0 引言

插电式混合动力公交车(plug-in hybrid electric bus,PHEB)控制策略对整车的动力性、经济性和驾驶性等性能起决定作用,相关参数对车辆行驶工况的适应程度关系到整车发动机与电机之间能量的合理分配,并直接影响整车的燃油经济性。控制参数通常依照标准测试工况进行设计与标定,以满足国家法律法规的能耗要求。杨小娟等[1]、秦大同等[2]通过采集行车数据模拟实际道路工况,发现实际道路行驶工况与标准测试工况存在明显差异。由于没有政策支持,依据实际工况对控制参数重新进行台架或者实车标定工作很难开展,现处于仿真标定的阶段,李军等[3]、尹东安等[4]、高建平等[5]利用优化算法并借助仿真软件对控制策略参数进行优化以提高节油率。现阶段研究中并没有明确指出新工况下对油耗指标有重要影响的控制参数,通常依据先前经验选取控制参数进行优化,虽然优化后油耗下降,但其节油潜力并没有得到充分发挥;控制参数标定常选用离线仿真,离线仿真虽简单快捷,但与实时仿真相比,其准确度较低。实时仿真需要人工在线调参,在大量仿真测试时存在效率低和应用困难等缺点,因此多用于离线仿真标定后的验证工作。

本文基于上述问题,提出了一种面对任意行驶工况的控制参数自动化标定方法。

1 正交试验设计选取标定参数

1.1 PHEB整车模型建立

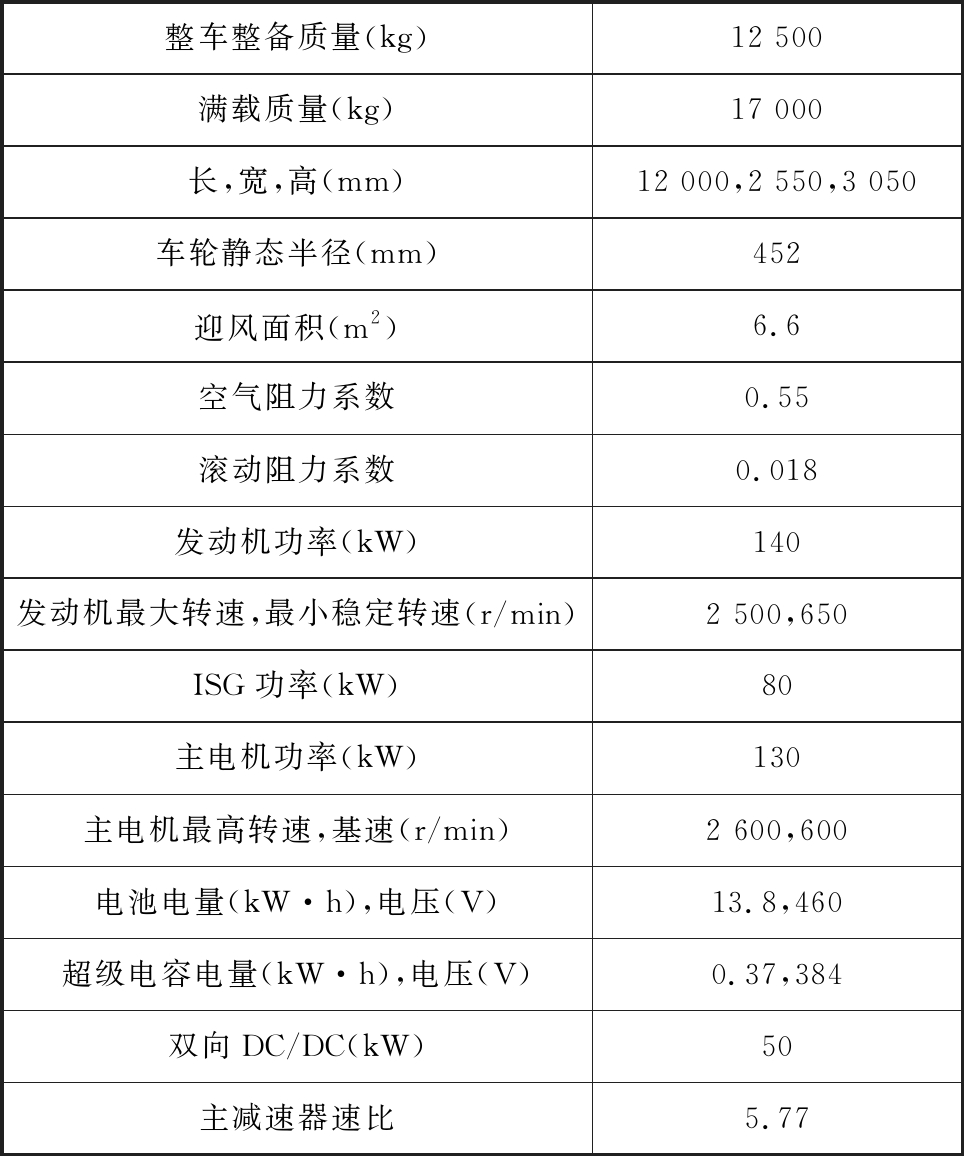

以某公司12 m插电式混合动力公交车为原型,在AVL Cruise整车仿真软件上建立整车仿真模型。该模型采用了双电机同轴混联驱动系统,能实现纯电动驱动、发动机驱动、混合驱动、行车充电、制动能量回收5种工作模式。PHEB动力系统简图见图1,整车基本参数见表1。

图1 PHEB动力系统结构

Fig.1 Power system structure of PHEB

表1 整车基本参数

Tab.1 Basic parameters of the vehicle

整车整备质量(kg)12 500满载质量(kg)17 000长,宽,高(mm)12 000,2 550,3 050车轮静态半径(mm)452迎风面积(m2)6.6空气阻力系数0.55滚动阻力系数0.018发动机功率(kW)140发动机最大转速,最小稳定转速(r/min)2 500,650ISG功率(kW)80主电机功率(kW)130主电机最高转速,基速(r/min)2 600,600电池电量(kW·h),电压(V)13.8,460超级电容电量(kW·h),电压(V)0.37,384双向DC/DC(kW)50主减速器速比5.77

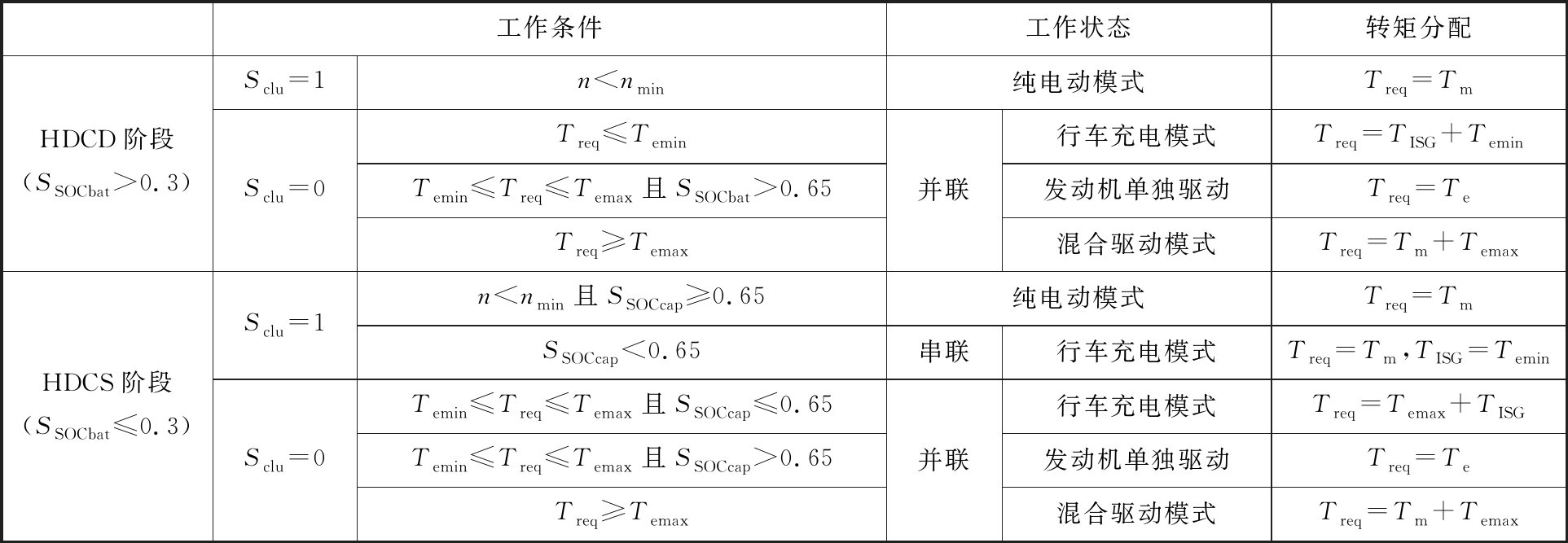

为充分利用电网的电能,将整车的运行过程分为HDCD(混合驱动电量消耗)和HDCS(混合驱动电量维持)两个阶段,在MATLAB/Simulink中搭建相应的整车控制策略模型,两个阶段的具体转矩分配策略如表2所示。表2中,Treq为整车需求转矩,TISG为ISG电机输出转矩,Tm为电机输出转矩,Te为发动机输出转矩,Temin为发动机工作转矩下限值,Temax为发动机工作转矩上限值,Tmmax为电机最大输出转矩,Sclu为离合器1的通断状态(Sclu值为1表示接合,为0表示断开),n为发动机转速,nmin为发动机最低转速,SSOCbat为电池荷电状态,SSOCcap为超级电容荷电状态值(荷电状态是剩余可放电电量与其完全充电状态的电量的比值)。

表2 PHEB转矩分配表

Tab.2 Torque distribution of PHEB

工作条件工作状态转矩分配HDCD阶段(SSOCbat>0.3)Sclu=1Sclu=0n

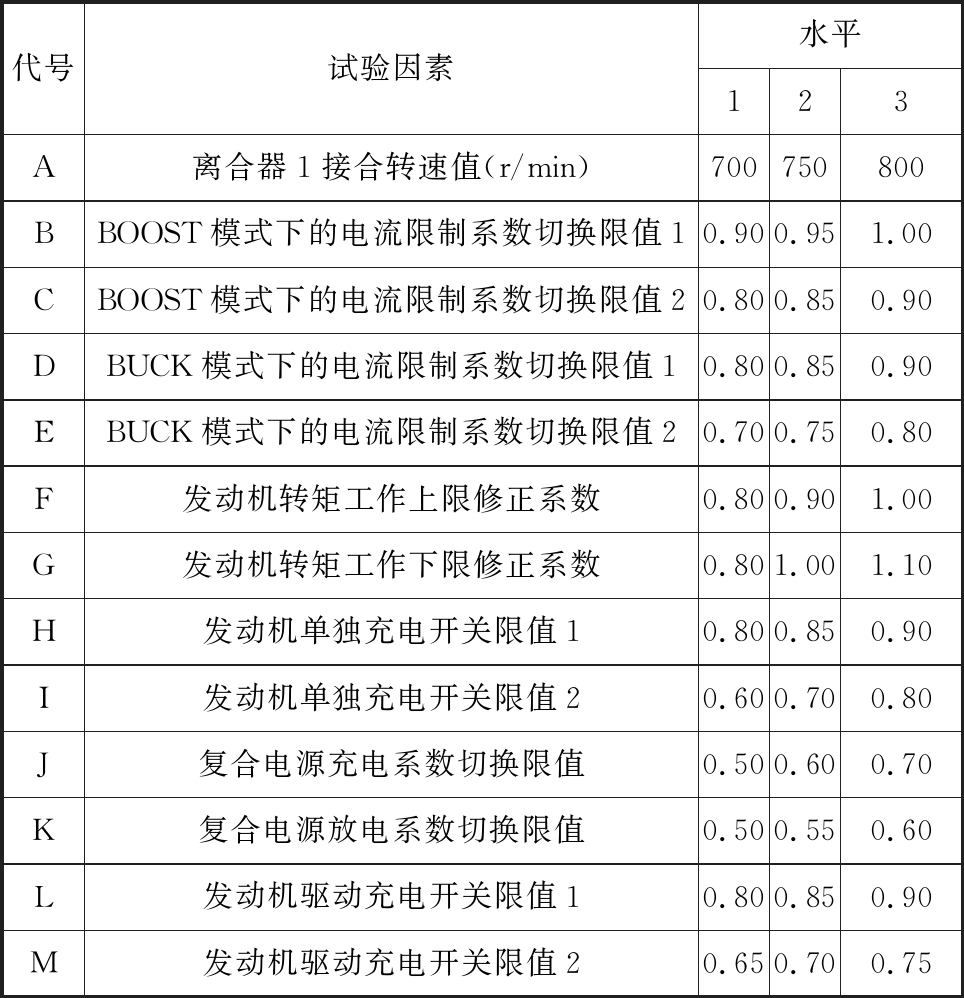

1.2 试验变量与正交表选取

随着电量的消耗,插电式混合动力汽车进入HDCS阶段,发动机和电机转矩的分配将直接影响到该阶段整车的燃油经济性。选取HDCS阶段的13个主要控制策略参数作为正交试验设计[6]研究对象,13个参数编号和名称见表3,每个参数选取3个水平,构建L27(313)标准正交表,用正交试验方法寻求优化方案 [7]。

表3 正交试验设计因素和水平

Tab.3 Orthogonal test design factors and levels

代号试验因素水平123A离合器1接合转速值(r/min)700750800BBOOST模式下的电流限制系数切换限值10.900.951.00CBOOST模式下的电流限制系数切换限值20.800.850.90DBUCK模式下的电流限制系数切换限值10.800.850.90EBUCK模式下的电流限制系数切换限值20.700.750.80F发动机转矩工作上限修正系数0.800.901.00G发动机转矩工作下限修正系数0.801.001.10H发动机单独充电开关限值10.800.850.90I发动机单独充电开关限值20.600.700.80J复合电源充电系数切换限值0.500.600.70K复合电源放电系数切换限值0.500.550.60L发动机驱动充电开关限值10.800.850.90M发动机驱动充电开关限值20.650.700.75

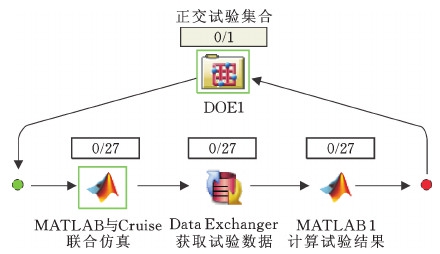

1.3 正交试验

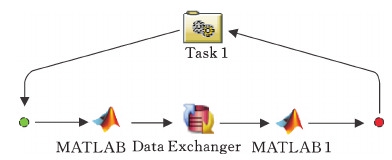

图2 Isight正交试验模型

Fig.2 Orthogonal experiment model of Isight

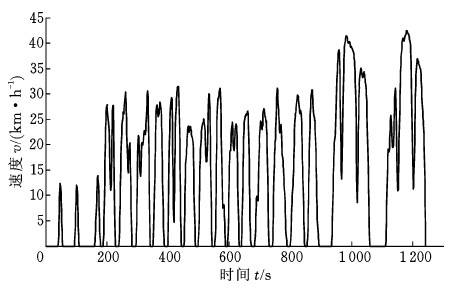

利用Isight软件中的试验设计(DOE)模块选择正交试验方法,输入13个因素的代号及水平值,自动生成正交表。利用Isight软件自带的MATLAB组件与数据交换组件搭建正交循环试验,如图2所示,DOE1模块将每次试验数据传递给MATLAB模块,启动Simulink控制策略与Cruise整车模型联合仿真测试控制参数,Cruise整车模型加载的测试工况是以郑州市111路公交车构建出的实际行驶工况(图3),Date Exchanger模块采集Cruise联合仿真后的试验数据,MATLAB1模块采集试验数据并将结果传递给DOE1进行存储,系统自动完成27次测试,试验结果见表4。

图3 能量管理控制策略的测试工况

Fig.3 Test driving cycle of energy management control strategy

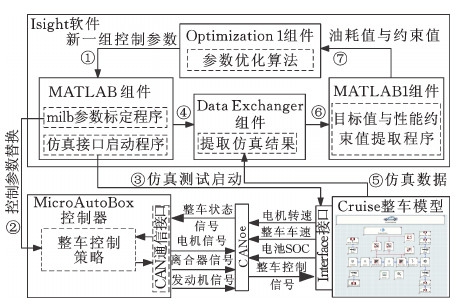

表4 正交试验表及试验结果

Tab.4 Orthogonal test table and test results

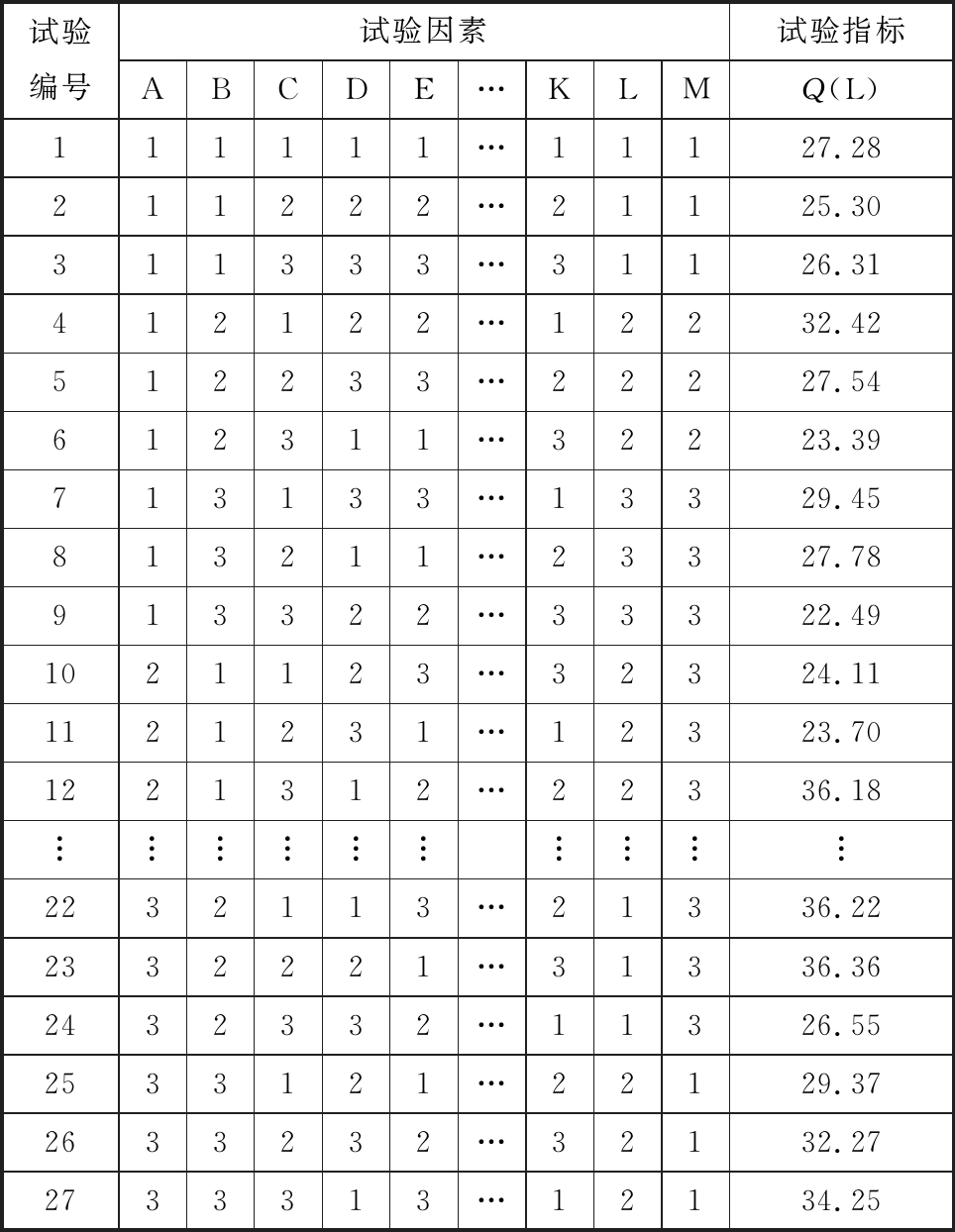

试验编号试验因素试验指标ABCDE…KLMQ(L)111111…11127.28211222…21125.30311333…31126.31412122…12232.42512233…22227.54612311…32223.39713133…13329.45813211…23327.78913322…33322.491021123…32324.111121231…12323.701221312…22336.18︙︙︙︙︙︙︙︙︙︙2232113…21336.222332221…31336.362432332…11326.552533121…22129.372633232…32132.272733313…12134.25

1.4 试验结果分析

极差分析法是正交试验结果分析最常用的方法,具有计算简单、直观形象、简单易懂等优点。采用极差分析法对27次试验数据进行处理[8],结果如表5所示。Ki(i=1,2,3)代表每列因素三水平下对应试验指标的和,![]() 为水平对应试验指标的平均值。R为因素的极差,即因素各水平下的指标值的最大值与最小值之差。R反映了因素的水平变动时,试验指标的变动幅度。R越大,说明该因素对试验指标的影响越大,也就越重要,因此依据极差R的大小,就可以判断各控制参数对试验指标影响的主次。

为水平对应试验指标的平均值。R为因素的极差,即因素各水平下的指标值的最大值与最小值之差。R反映了因素的水平变动时,试验指标的变动幅度。R越大,说明该因素对试验指标的影响越大,也就越重要,因此依据极差R的大小,就可以判断各控制参数对试验指标影响的主次。

表5 试验结果极差分析

Tab.5 Range analysis of test results

试验指标试验因素各因素水平均值K-i水平1水平2水平3极差R百公里油耗(L)A26.8828.2832.695.81B29.1729.3729.360.20C29.7228.9029.230.82D31.5929.0227.244.35E29.2228.9329.700.77F28.8929.1529.800.91G31.7929.9926.065.73H26.3029.7531.795.49I27.5428.8131.503.96J30.3029.0528.501.80K29.1728.9429.740.80L29.6329.9428.970.97M28.5230.1329.201.61极差由大到小排序A,G,H,D,I,J,M,L,F,C,K,E,B

由表5可知,对于综合油耗这一性能指标,按影响大小进行排序,选取前5个为优化标定参数,分别为离合器1接合转速值(A)、发动机转矩工作下限修正系数(G)、发动机单独充电开关限值1(H)、BUCK模式下的电流限制系数切换限值1(D)、发动机单独充电开关限值2(I),剔除影响比较小的控制参数,提高优化标定效率。

2 PHEB控制参数优化标定

2.1 控制参数优化模型

控制参数标定是指根据控制器的性能要求或者整车的性能要求,修改调整或者优化控制器内部参数的过程。前文通过正交试验已确定5个对油耗影响较大的控制参数,现对这5个参数重新标定,以提高公交车实际道路行驶的燃油经济性。以5个控制策略参数为优化标定变量,汽车的动力性能为主要约束条件,油耗和电耗的综合油耗最小为参数优化目标,通过不断修正标定参数值,在保证整车动力性的前提下降低整车百公里综合油耗[9],控制参数优化的数学模型如下:

(1)

式中,f0(x)为综合百公里油耗;ffuel为车辆的百公里油耗;felec为百公里电耗;gk(x)为约束条件,m为约束条件个数;![]() 和

和![]() 分别为第i个标定变量的下限值和上限值;n为标定变量个数。

分别为第i个标定变量的下限值和上限值;n为标定变量个数。

标定变量和约束条件见表6。

表6 优化参数及约束条件

Tab.6 Optimization parameters and constraints

约束条件优化变量取值范围0~18 km/h 加速时间小于等于5 s;0~50 km/h加速时间小于等于20 s;15 km/h最大爬坡度大于等于12%;车速误差的最大绝对值小于等于3 km/hA700~800r/minG0.80~1.10H0.80~0.90D0.80~0.90I0.60~0.80

2.2 自动优化标定原理

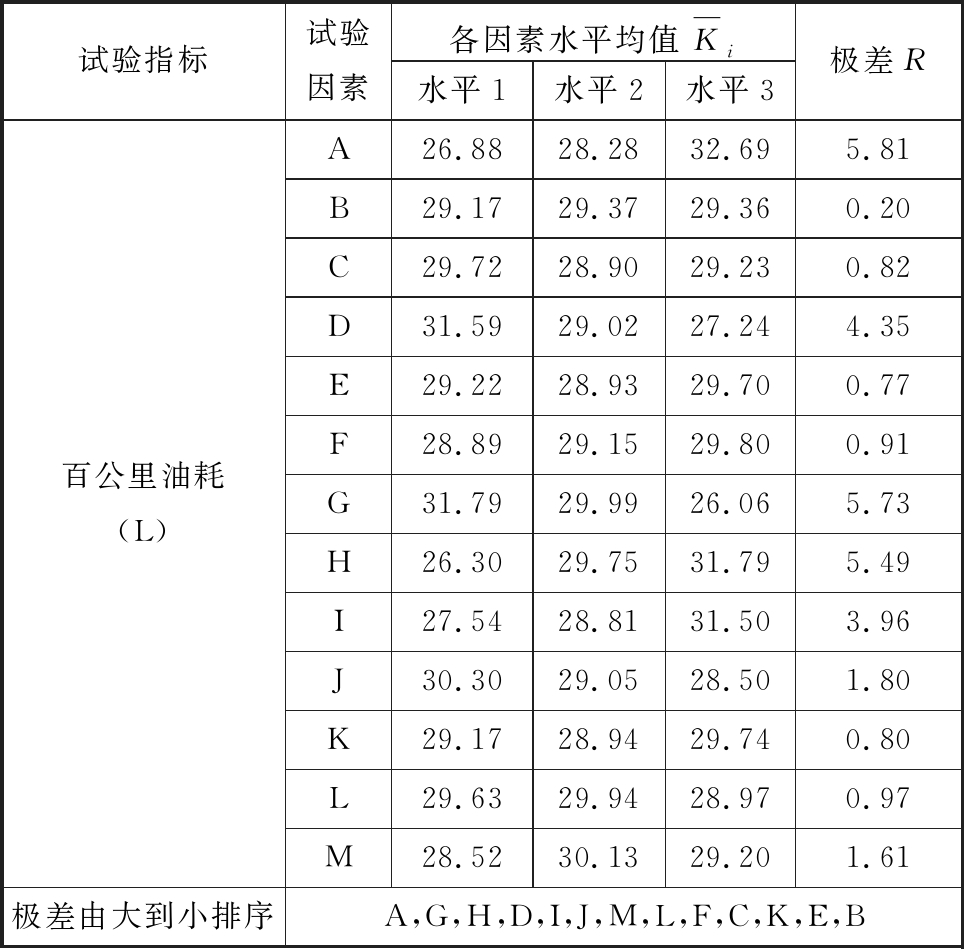

自动优化标定方法借助软硬件联合来实现控制参数的自动化标定,硬件部分包括:计算机、MicroAutoBox控制器、CANoe通信设备;软件部分包括:Isight软件、MATLAB/Simulink、AVL Cruise。以Isight软件[10]为整个参数优化标定过程的控制中枢,控制MicroAutoBox控制器进行自动化标定仿真测试,其标定原理如图4所示。

图4 自动化标定原理

Fig.4 Automatic calibration principle

首先利用Isight软件在Task1组件中设定优化算法、优化参数取值范围、目标值、约束值,生成一组控制参数到MATLAB组件,再调用MATLAB软件运行milb参数标定程序,将优化算法生成的控制参数值标定到MicroAutoBox控制器中对应的位置,运行Interface接口启动程序进行控制器与Cruise整车模型的仿真测试。Data Exchanger组件读取Cruise整车模型仿真测试的数据并传递给MATLAB1组件,提取约束值和目标值,再传递给优化算法。优化算法分析结果后优化参数,生成一组新标定参数值,再进行新一轮仿真测试,如此自动进行优化标定,直到完成优化标定的停止条件,输出最优控制参数,完成参数标定任务。

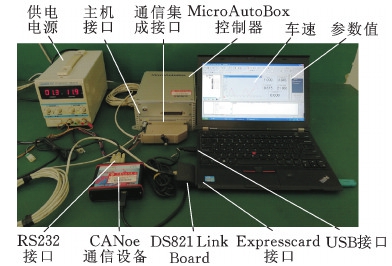

2.3 软件在环的自动化标定平台

为了更准确地模拟台架测试和保证软硬件通信的稳定性,控制器与整车模型采用CAN总线通信[11]。选择MicroAutoBox中DS1401控制板卡为测试板卡,选择其对应的CAN通信I/O接口,对Simulink控制策略的输入、输出口进行CAN通信接口配置,将离线模型转为实时模型,通过实时仿真工具箱(RTW)下载到MicroAutoBox控制器中[12]。Cruise Interface接口模块能实现控制器与Cruise整车模型通信,同时负责整个测试的启动,同样需要进行I/O配置,配置后的Interface接口模型运行环境为MATLAB软件,可以通过程序控制其启动。

在Isight软件中搭建控制参数自动化模型,如图5所示。在Task1组件中选取模拟退火算法和序列二次规划法的组合算法对控制参数进行优化,并设定参数取值范围、目标值、约束限值等。在MATLAB组件中写入milb参数标定程序和Interface仿真接口启动程序。在Data Exchanger组件中确定需要数据的位置和内容,并在MATLAB1组件中编写数据处理程序获得优化算法需要的目标值与约束值。

图5 Isight软件自动化标定控制模型

Fig.5 Automatic calibration control model in Isight software

图6 参数自动化标定平台

Fig.6 Parameter automatic calibration platform

进行自动优化标定平台搭建,平台实物设备连接如图6所示[13]。供电设备为MicroAutoBox控制器提供12V直流电源。MicroAutoBox控制器通过DS821连接板与计算机的Expresscard接口相连,通过RS232串口与CANoe通信设备相连,CANoe通信设备通过USB接口与计算机相连,形成闭环完成自动化标定平台的硬件连接。然后,由软件驱动硬件工作,形成软硬件协同的自动化标定仿真平台。

3 自动优化标定仿真结果分析

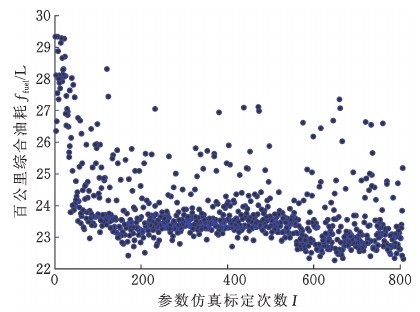

测试工况选取以郑州市111路公交车构建出的实际道路工况的两个循环,启动Isight软件中搭建的模型开始控制参数自动化仿真标定。平台经过804次自动仿真标定,结果如图7所示,可看出优化算法在标定过程具有自主寻优的能力,使标定过程中目标值整体都在向最低油耗逼近。

图7 自动化标定实时仿真结果

Fig.7 Automatic calibration real-time simulation results

测试工况时长为2 484 s,自动仿真标定平台分析结果、在线调参、启动仿真测试耗时约3 s,完成一次标定测试需2 487 s,经过804次标定参数测试共消耗555.43 h,约23.14天。假如804次标定测试由人工完成,实际调查得到同样的测试由人工完成的部分至少花费15 min,测试工况时长同样按2 484 s计算,台架完成一次标定测试共需3 384 s,经过804次共755.76 h,按正常工作时间一天8 h计算,约94.47天。通过对比分析,在相同的标定次数下,自动化标定平台相比人工标定时间缩短了75.51%。

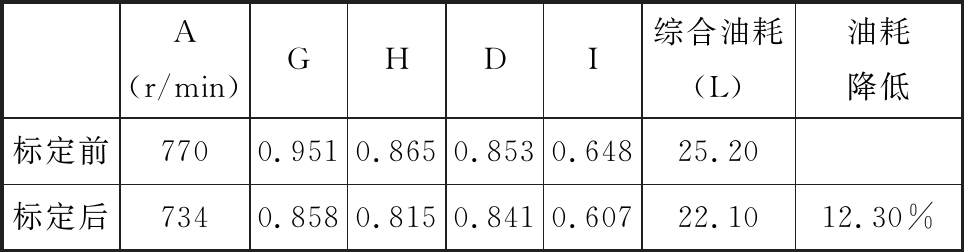

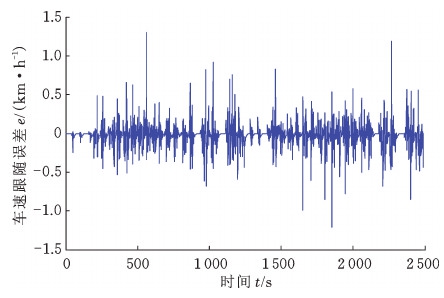

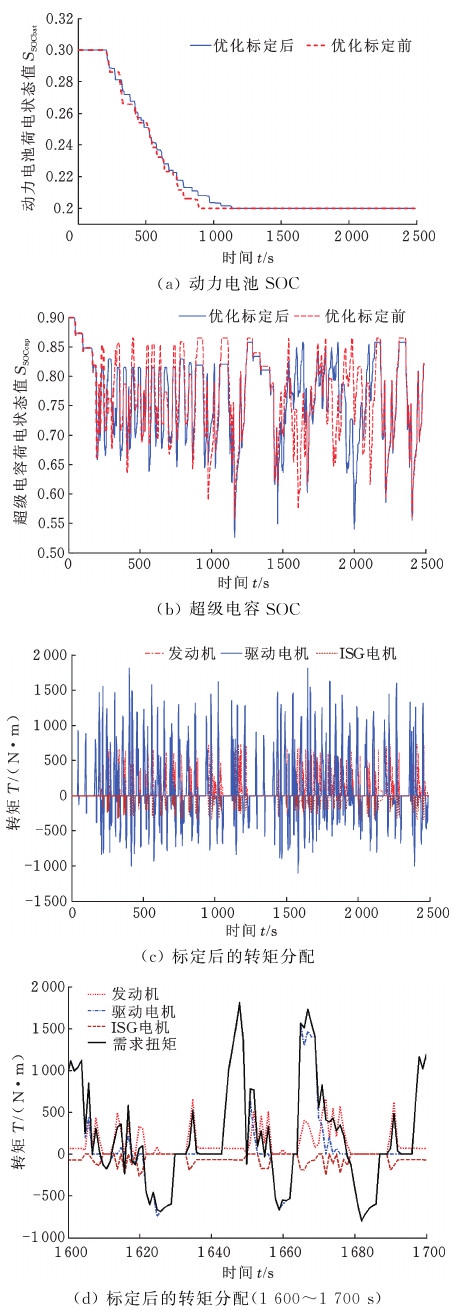

标定完成后需对整车性能进行验证分析。标定前后的整车百公里油耗、控制参数的对比如表7所示,可以看出,标定前后控制参数值有明显差异,标定后的百公里综合油耗比标定前降低了12.30%,节油效果明显。从图8中可以看出,在有驾驶员模型的整车前向仿真中,整车很好地完成了目标工况车速跟随,实际车速与期望车速最大误差仅为1.31 km/h,满足车速跟随误差不超过3 km/h的动力性指标。

表7 标定前后控制参数对比

Tab.7 Control parameter comparison before and after calibration

A(r/min)GHDI综合油耗(L)油耗降低标定前7700.9510.8650.8530.64825.20标定后7340.8580.8150.8410.60722.1012.30%

图8 仿真车速与测试工况车速误差

Fig.8 Vehicle speed error between the simulation and test driving cycles

图9a、图9b为标定前后动力电池和超级电容SOC的变化曲线。由图9a可知,标定后的动力电池SOC比标定前的下降更加平缓,一定程度上避免了电池快速放电,有利于延长电池使用寿命。在图9b中200~1 200 s之间,控制策略降低SOC变化的峰值,使其波动更加平稳,避免了对超级电容大功率快速充放电。图9c为整个工况下发动机、驱动电机、ISG电机的转矩分配曲线,图9d为1 600 s~1 700 s区间的放大图。由图可知,串联、并联模式下,发动机、驱动电机、ISG电机很好地完成了转矩分配,验证了标定方法的合理性。

4 结论

(1)本文利用Cruise软件搭建插电式混合动力汽车模型,在Simulink中完成整车能量管理控制策略模型。在合成的实际道路工况下,利用Isight软件的试验设计(DOE)模块进行正交试验,最后选择对综合燃油消耗影响最大的5个控制参数进行自动化标定。

(2)本文选择以油耗和电耗的综合油耗最小为参数优化目标、汽车动力性能为主要约束条件的一种优化标定方法。借助优化算法能自主寻优的特性,将优化算法融入实时仿真标定过程,提出一种基于优化算法的控制参数自动化仿真标定方法。

图9 标定后整车性能分析

Fig.9 Analysis of vehicle performance after calibration

(3)借助MicroAutoBox控制器、Isight参数优化软件、MATLAB/Simulink软件等工具,搭建软件在环的控制参数自动标定实时仿真平台。以实际道路工况进行仿真标定,结果表明:进行同样的标定次数,自动化标定平台比人工用时缩短了75.51%,标定后的控制策略百公里综合油耗比标定前降低了12.30%,节油效果明显提升,验证了自动化标定方法与仿真平台的可行性。

[1] 杨小娟,王建. 北京市重型客车行驶工况的构建与研究[J].环境工程技术学报,2015,5(6):455-463.

YANG Xiaojuan, WANG Jian. Construction and Research of Heavy-coach’s Driving Cycle in Beijing City[J]. Journal of Environmental Engineering Technology, 2015,5(6):455-463.

[2] 秦大同,詹森,漆正刚,等.基于K-均值聚类算法的行驶工况构建方法[J].吉林大学学报(工学版), 2016,46(2):383-389.

QIN Datong, ZHAN Sen, QI Zhenggang,et al. Driving Cycle Construction Using K-means Clustering Method[J]. Journal of Jilin University(Engineering and Technology Edition), 2016,46(2):383-389.

[3] 李军,徐杨蛟,朱亚洲,等.基于遗传算法的HEV控制策略优化[J].机械科学与技术,2015,34(11):1756-1760.

LI Jun, XU Yangjiao, ZHU Yazhou, et al. Optimizing HEV Control Strategy Based on Genetic Algorithm[J]. Mechanical Science and Technology for Aerospace Engineering, 2015,34(11):1756-1760.

[4] 尹安东,张宇,张冰战,等.基于粒子群算法的PHEV动力参数和控制策略参数优化[J].机械传动,2015,39(5):58-62.

YIN Andong, ZHANG Yu, ZHANG Bingzhan, et al. Optimization of Plug-in HEV Power and Control Strategy Parameter Based on the Particle Swam Optimization Algorithm[J]. Journal of Mechanical Transmission, 2015,39(5):58-62.

[5] 高建平,张磊敏,孙中博,等.基于工况影响的插电式混合动力汽车控制策略优化[J].中国机械工程,2017,28(15):1770-1777.

GAO Jianping, ZHANG Leimin, SUN Zhongbo, et al. Control Strategy Optimization of Plug-in Hybrid Electric Vehicle Based on Driving Cycles[J]. China Mechanical Engineering, 2017,28(15):1770-1777.

[6] 李少波,杨观赐.进化算法与混合动力系统优化[M]. 北京:机械工业出版社, 2013:224-235.

LI Shaobo, YANG Guanci. Evolutionary Algorithms and Optimization of Hybrid System[M]. Beijing:China Machine Press, 2013:224-235.

[7] 赵敏,钟志华,王国春,等.基于正交试验设计的微型轿车侧撞安全性研究[J].汽车工程,2010,32(5):409-412.

ZHAO Min, ZHONG Zhihua, WANG Guochun, et al. A Research on the Lateral Crashworthiness of a Mini Car Based on Orthogonal Experimental Design[J]. Automotive Engineering, 2010,32(5):409-412.

[8] 曾小华,王庆年,王伟华,等.正交优化设计理论在混合动力汽车设计中的应用[J]. 农业机械学报,2006(5):26-28.

ZENG Xiaohua, WANG Qingnian, WANG Weihua, et al. Orthogonal Optimization Design for Hybrid Electric Vehicle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006(5):26-28.

[9] 高建平,孙中博,张磊敏,等.基于实际工况的插电式混合动力公交车参数自适应控制策略研究[J].西安交通大学学报,2017,51(7):130-139.

GAO Jianping, SUN Zhongbo,ZHANG Leimin, et al. Plug-in Hybrid Electric Bus Variable Parameter Control Strategy Considering Influence of Driving Cycle[J]. Journal of Xi’an Jiaotong University, 2017,51(7):130-139.

[10] 贾腾飞,张洪信,赵清海,等.基于Isight与Cruise耦合计算的汽车传动比优化[J].机械制造,2017,55(10):104-107.

JIA Tengfei, ZHANG Hongxin, ZHAO Qinghai, et al. Optimization of Vehicle Transmission Ratio Based on Isight and Cruise Coupling Calculation[J]. Machinery, 2017,55(10):104-107.

[11] 阎诚,霍德聪,谢松.基于dSPACE系统的总线实时通讯方法设计[J].系统仿真学报,2017,29(6):1297-1303.

YAN Cheng, HUO Decong, XIE Song. Design of Real-time Communication on Bus Using dSPACE System[J]. Journal of System Simulation, 2017,29(6):1297-1303.

[12] 雷叶红,张记华,张春明.基于dSPACE/MATLAB/Simulink平台的实时仿真技术研究[J].系统仿真技术,2005(3):131-135.

LEI Yehong, ZHANG Jihua, ZHANG Chunming. A Real-time System Simulation Platform Based on dSPACE/MATLAB/Simulink[J]. Journal of System Simulation,2005(3):131-135.

[13] 韦作高,刘振军,叶明,等.基于dSPACE的混合动力实验台系统开发研究[J].重庆交通大学学报(自然科学版),2008(3):470-473.

WEI Zuogao, LIU Zhenjun,YE Ming, et al. Design and Research on the Test Bed of Hybrid Electric Vehicle Based on dSPACE[J]. Journal of Chongqing Jiaotong University(Natural Science), 2008(3):470-473.