0 引言

动力蓄电池包挤压试验中,高强度铝合金的较低断裂延伸率造成挤压过程中的材料损伤断裂,失去部分承载力,而未考虑材料失效的有限元仿真结果与实际结果差异较大,因此有必要将材料失效加入动力蓄电池包的挤压仿真分析。大量的研究证明金属的延性破坏由金属的承受应力三轴度决定[1-2]。BAO等[3]利用缺口圆棒拉伸试验、平板剪切试验和圆柱压缩试验,确定了铝合金2024-T351应力三轴度-1/3~1的等效断裂应变。HOOPUTRA等[4]利用双轴拉伸试验、三点弯曲试验(平面应变)和单轴拉伸试验得到了延性损伤参数,利用双轴拉伸试验、纯剪切试验和厚度方向缺口拉伸试验获得了剪切损伤参数,利用有限元方法较准确地还原了口字梁三点弯曲试验与口字梁压缩试验。BAI等[5]提出的修正Mohr Coulomb损伤模型能更好地模拟金属材料的脆性断裂和韧性失效。

冯富春等[6]利用abaqus显式动力学对某动力蓄电池包进行了挤压仿真分析,优化了动力蓄电池包结构,增大了动力蓄电池包的承载力,但未考虑金属损伤对动力蓄电池包挤压承载能力的影响。

笔者通过样件拉伸试验与有限元仿真获得了材料的延性损伤参数,同时进行了型材三点弯曲试验、动力蓄电池包挤压试验与有限元仿真的对标,结果表明:输入延性损伤参数的有限元仿真结果与试验结果误差小,能较为准确地模拟铝合金损伤对结构承载性能的影响;不考虑材料失效的结果与试验结果误差较大。

1 动力蓄电池包材料失效参数

1.1 延性损伤准则

延性金属的断裂行为与应力三轴度(延性金属最常用的应力状态参数)有很大关系[7-8]。动力蓄电池包的结构材料铝合金6061-T6属于延性金属,其断裂行为与应力三轴度有很大关系,故将延性损伤准则引入到动力蓄电池包材料失效研究。应力三轴度η和平均应力三轴度ηavg分别为

(1)

(2)

式中,σH为静水压力;![]() 为von Mises等效应力;σ1、σ2、σ3分别为第一主应力、第二主应力与第三主应力;η(εeq)为等效塑性应变εeq的应力三轴度函数;εf为断裂应变。

为von Mises等效应力;σ1、σ2、σ3分别为第一主应力、第二主应力与第三主应力;η(εeq)为等效塑性应变εeq的应力三轴度函数;εf为断裂应变。

塑性失效准则延性损伤准则中的断裂应变为[4]

(3)

式中,![]() 为应变速率;

为应变速率;![]() 为双向拉伸(应力三轴度η+=2/3)的断裂应变;

为双向拉伸(应力三轴度η+=2/3)的断裂应变;![]() 为双向压缩(应力三轴度η-=-2/3)的断裂应变;k0为常系数。

为双向压缩(应力三轴度η-=-2/3)的断裂应变;k0为常系数。

研究内容为准静态加载,因此不考虑应变速率的影响。

由式(3)可知,要获得材料延性损伤参数,最少需要3个不同应力三轴度下的断裂应变,因此开展了单轴拉伸试验、纯剪切试验与缺口件拉伸试验,利用有限元仿真获得5个不同应力三轴度下的断裂应变,进而拟合得到材料延性损伤参数。

1.2 样件试验与有限元仿真

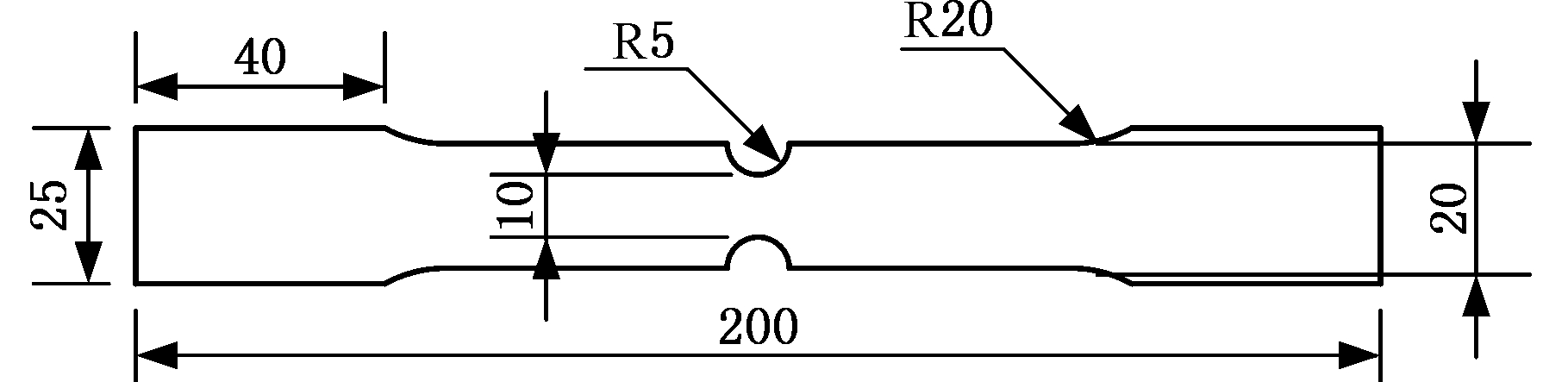

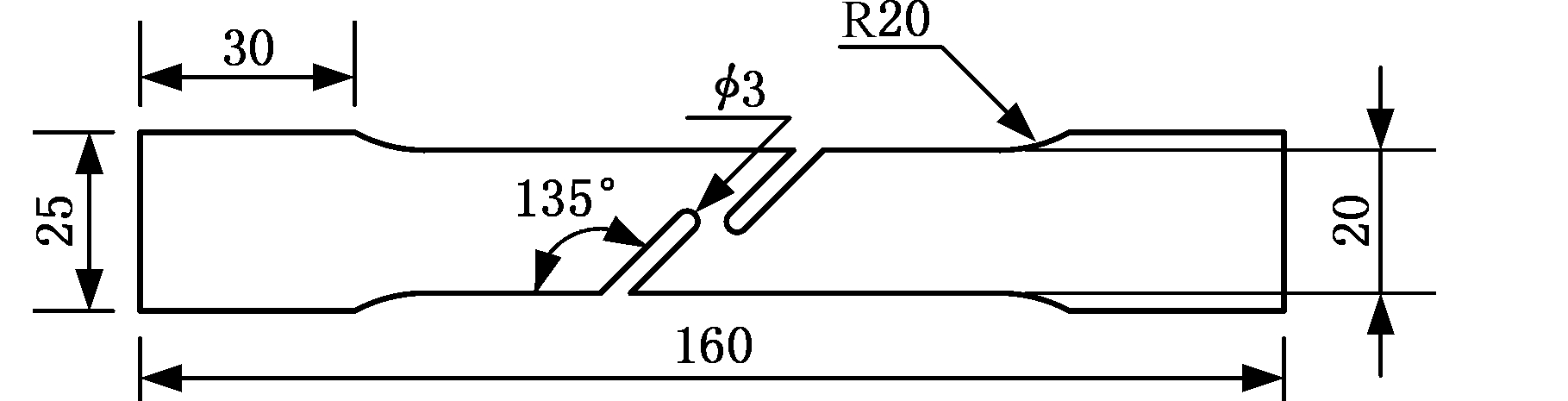

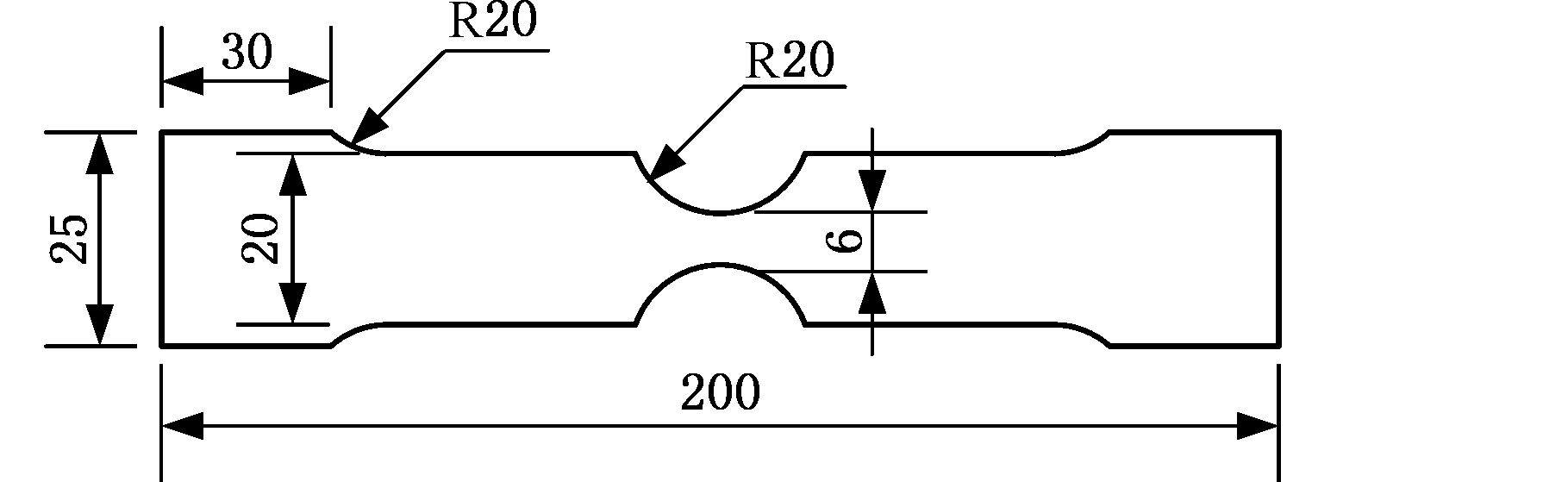

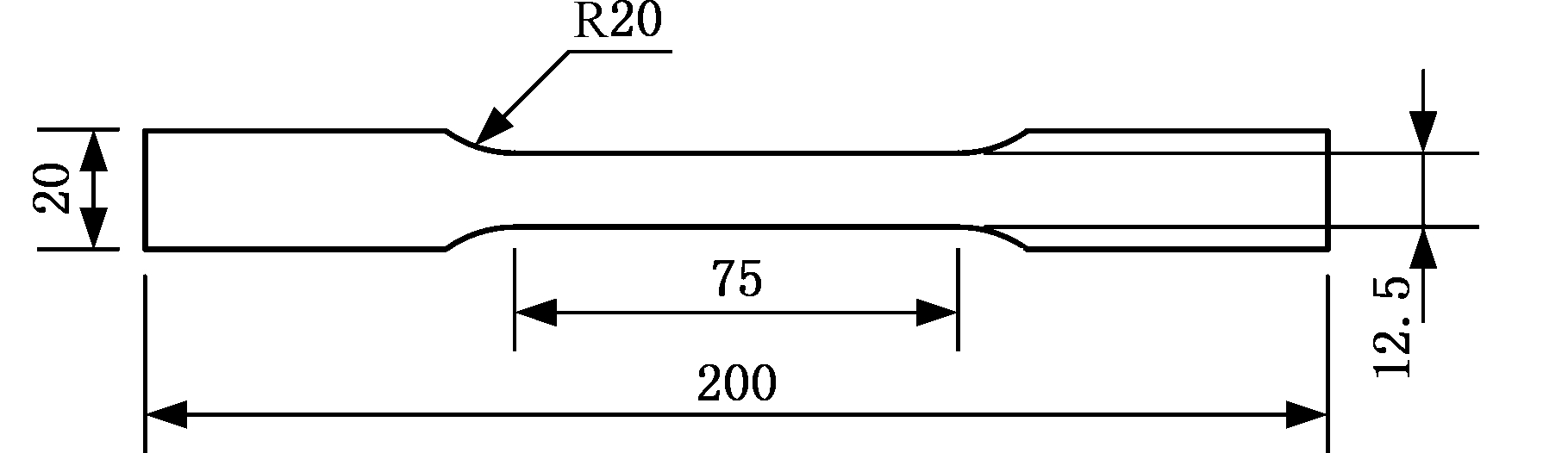

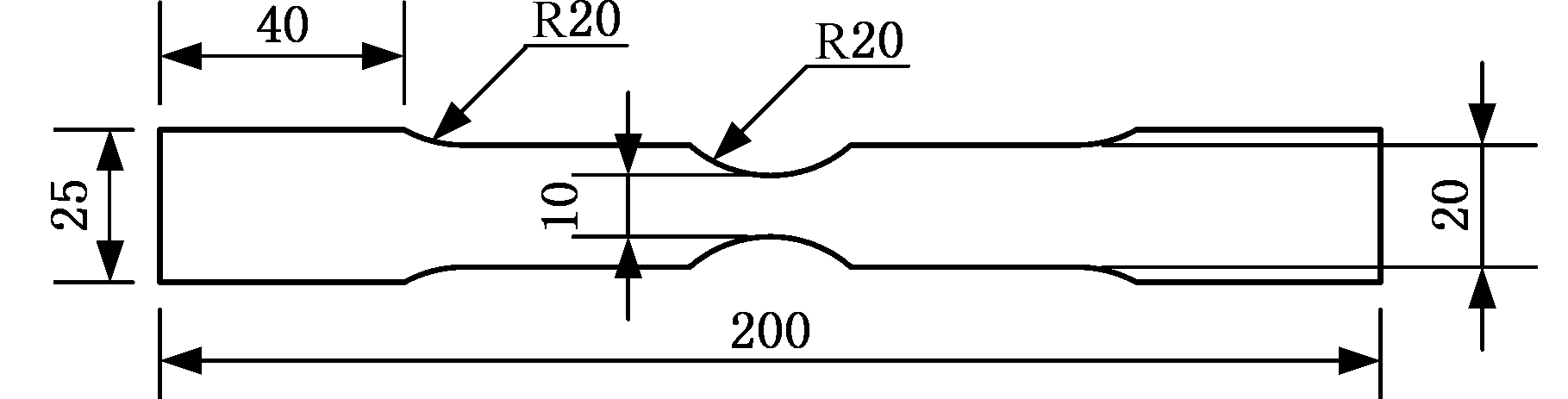

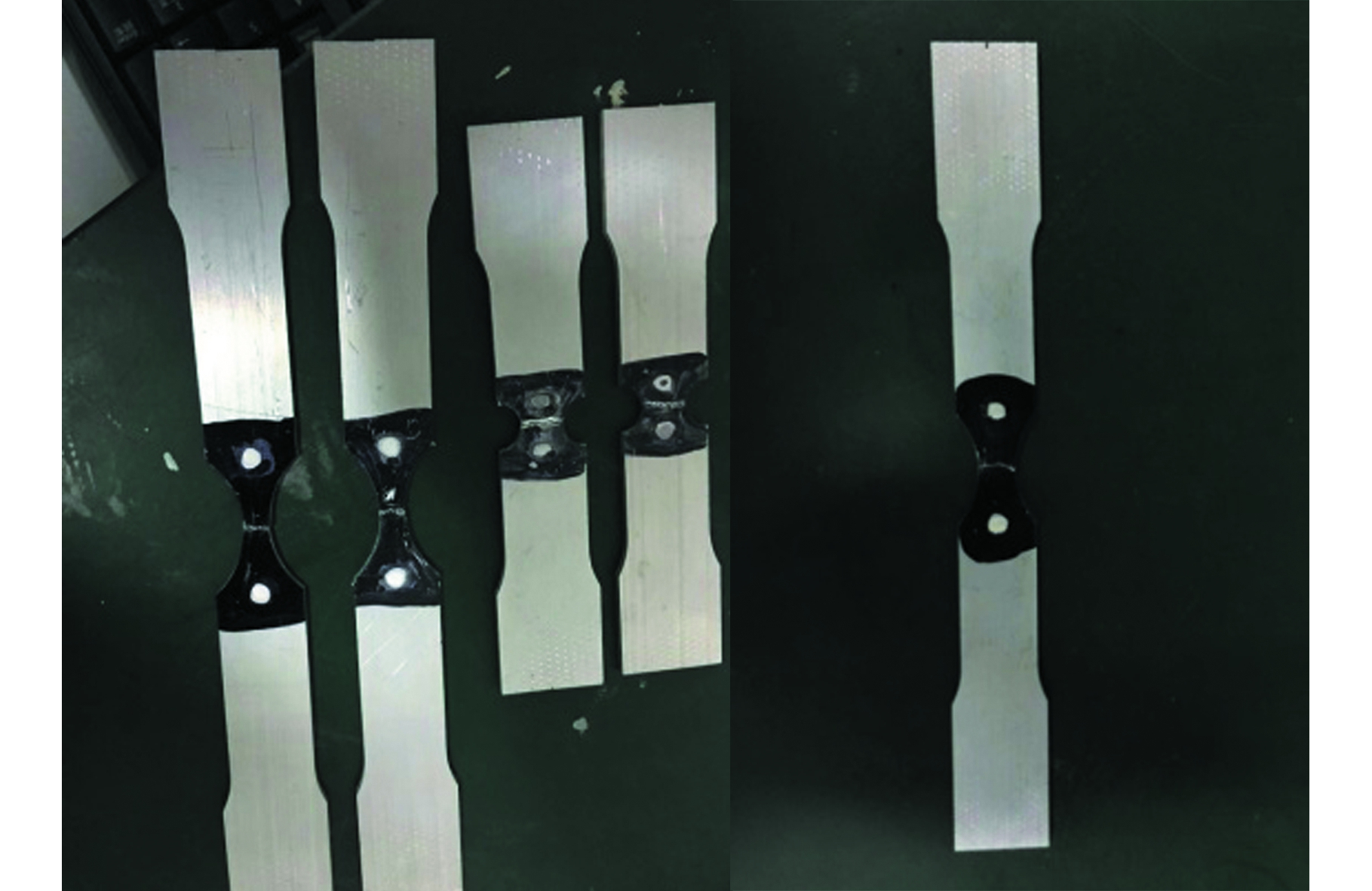

动力蓄电池包所用材料铝合金6061-T6实验样件如图1所示,样件厚度为2.4 mm。试验均在instron 5982拉力试验机上进行,夹具夹住样件一端,另一端加载速度为1 mm/min。样件均从型材上采用线切割机切割而成。

通过安装应变传感器的方式很难测量到断裂应变,故将有限元仿真引入到研究中,利用有限元方法计算获得断裂应变。有限元仿真时,须输入精确的应力应变曲线,工程实际中通常利用拉伸试验获得应力应变曲线、弹性模量、屈服强度、抗拉强度、断裂延伸率[9]。工程应力应变曲线不能直接用于有限元仿真,需进行修正。考虑颈缩现象,本文铝合金拉伸试验过程可分为线弹性阶段、应力强化阶段、分散型颈缩阶段、局部颈缩阶段[10]。

(a)R5缺口样件

(b)纯剪切样件

(c)R20缺口样件1

(d)单轴拉伸样件

(e)R20缺口样件2

图1 试验样件

Fig.1 Sample of test

应力强化阶段应力应变曲线公式为[11]

(4)

式中,K、n为经验参数;εT为真实应变。

对于线弹性阶段、应力强化阶段,可采用下式将工程应力应变曲线转换为有限元可用的真实应力应变曲线[9]:

εT=ln(1+εE)

(5)

σT=σE(1+εE)

(6)

εeq=εT-σT/E

(7)

式中,εE为工程应变;σT为真实应力;σE为工程应力;E为弹性模量。

颈缩阶段,因颈缩后样件截面变形,故式(5)~式(7)不能适用,本文利用有限元仿真获得颈缩段的真实应力应变曲线。颈缩段真实应力应变曲线公式为[11-12]

σT=σTu(1-εTu+εT)(a-εTu)/(1-εTu)(εT/εTu)(1-a)εTu

(8)

式中,εTu为工程颈缩应变对应的真实应变;σTu为工程颈缩应力对应的真实应力;a为经验参数。

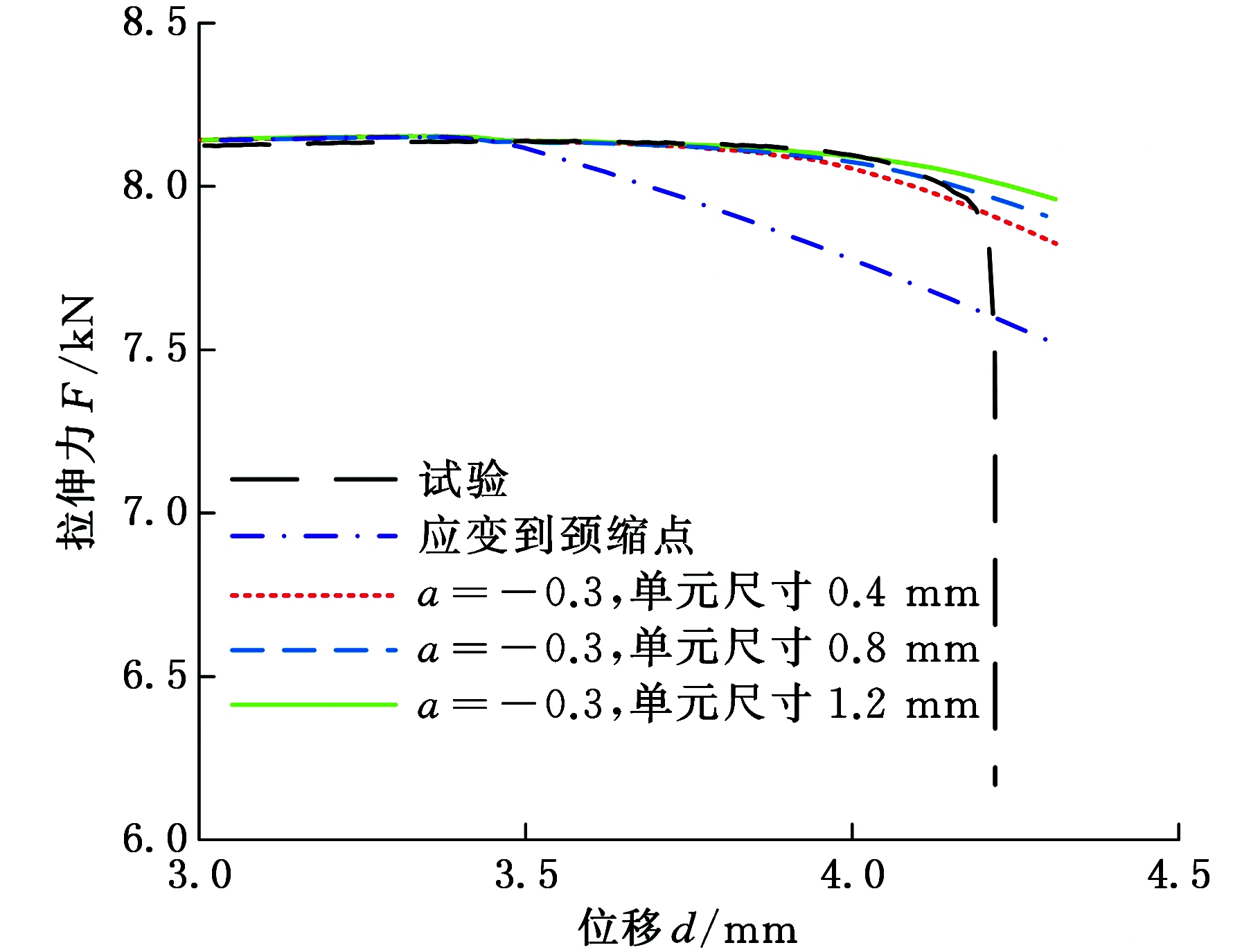

颈缩阶段的真实应力应变曲线与网格尺寸有关,图2为有限元仿真单轴拉伸力位移曲线与试验曲线,不考虑颈缩阶段应力应变曲线的有限元结果与试验结果差异较大,说明颈缩阶段不可忽略,为确保仿真精度,须获得颈缩阶段的应力应变曲线。

图2 力与位移曲线

Fig.2 The force and displacement curve

应力应变曲线输入相同(a=-0.3)时,网格尺寸对结果有较大影响,单元尺寸为1.2 mm(厚度方向两层网格)的力大于单元尺寸为0.8 mm(厚度方向三层网格)和单元尺寸为0.4 mm(厚度方向六层网格)的力。为减小网格尺寸对结果的影响,本文所有结果基于abaqus explicit 0.8mm全积分单元C3D8获得。

根据式(8),通过实验得到εTu=0.070 66,σTu=301.29 MPa,通过有限元计算,得到a=-0.3,从而获得材料精确的应力应变曲线。

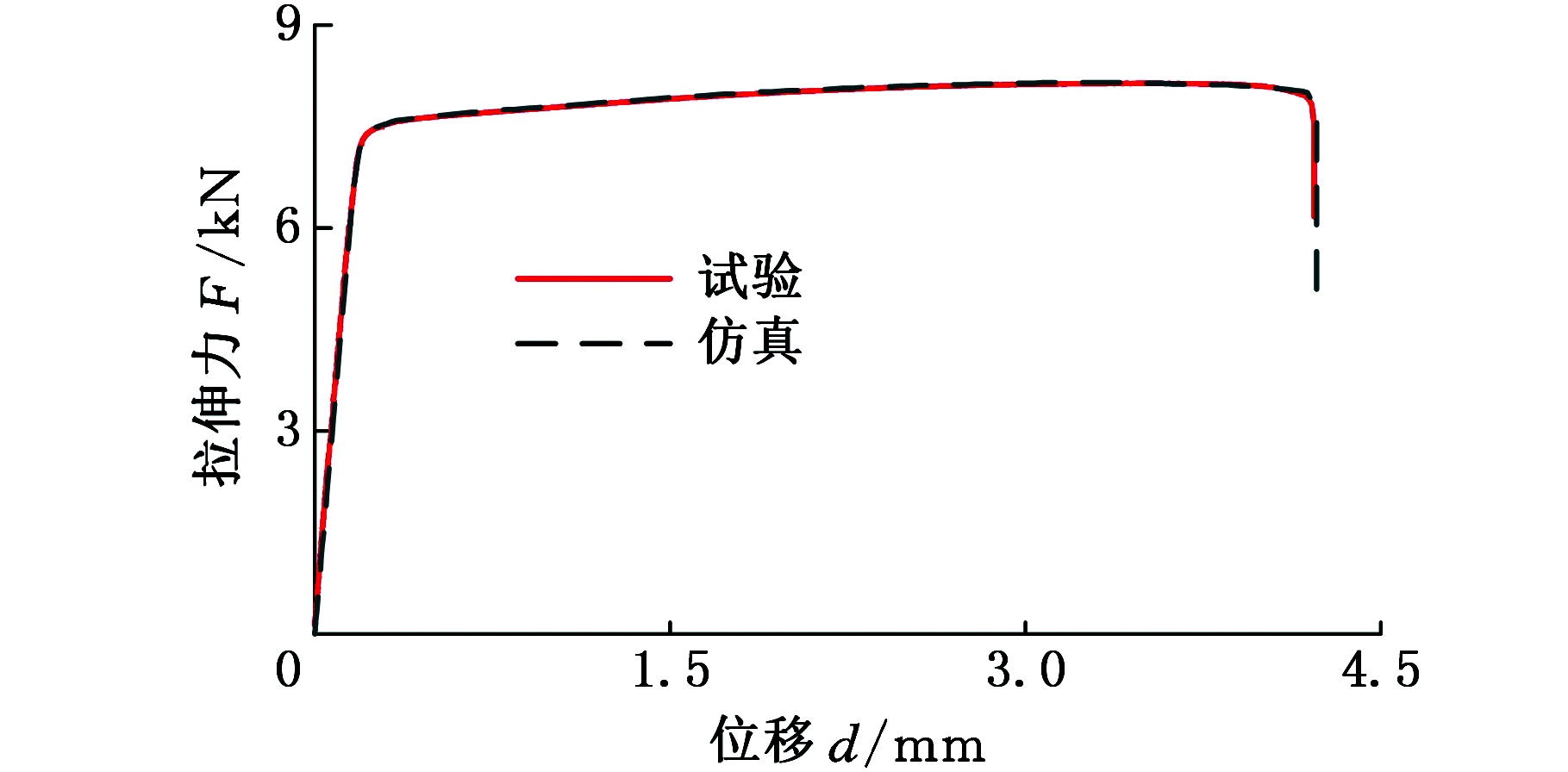

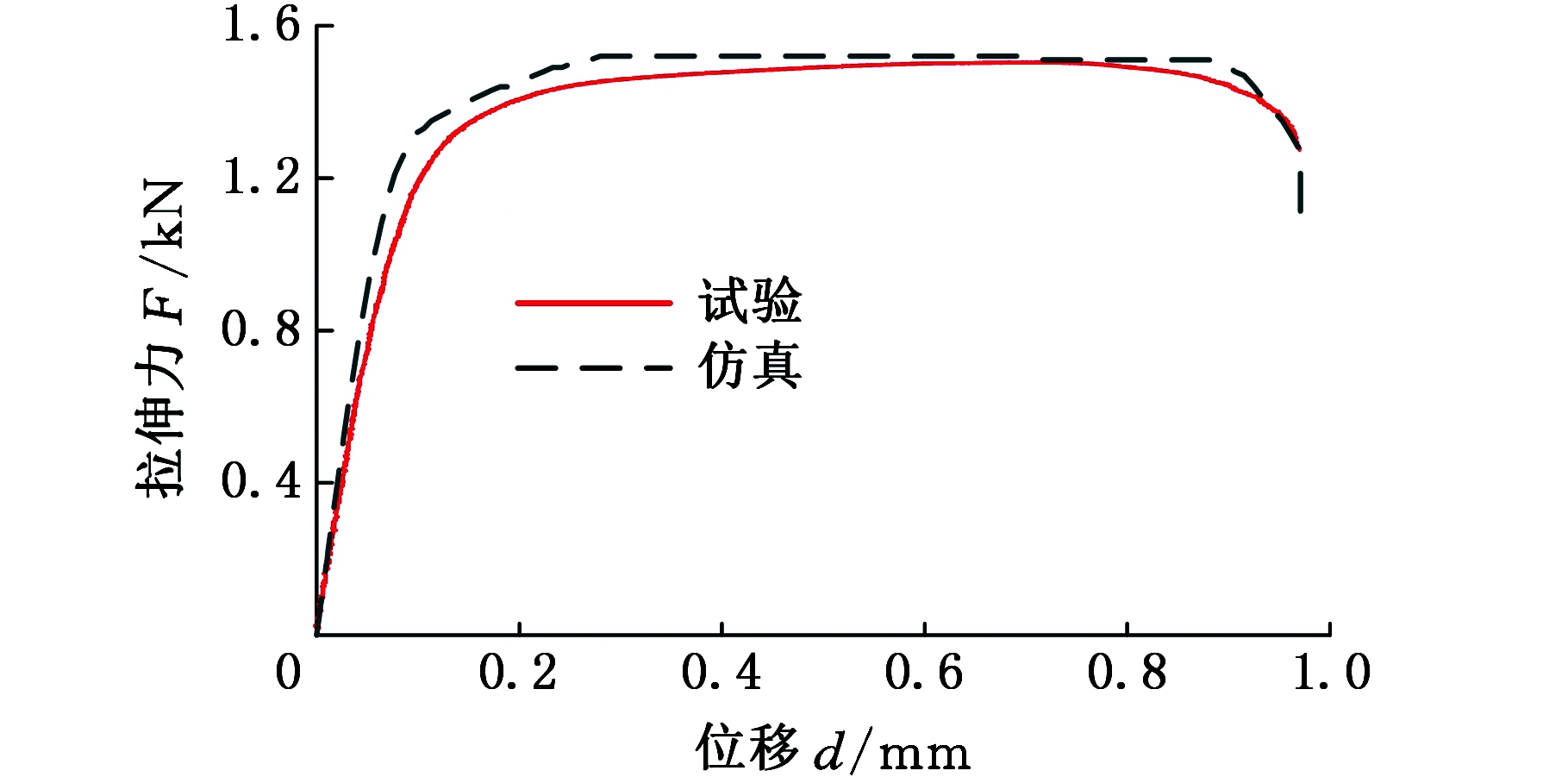

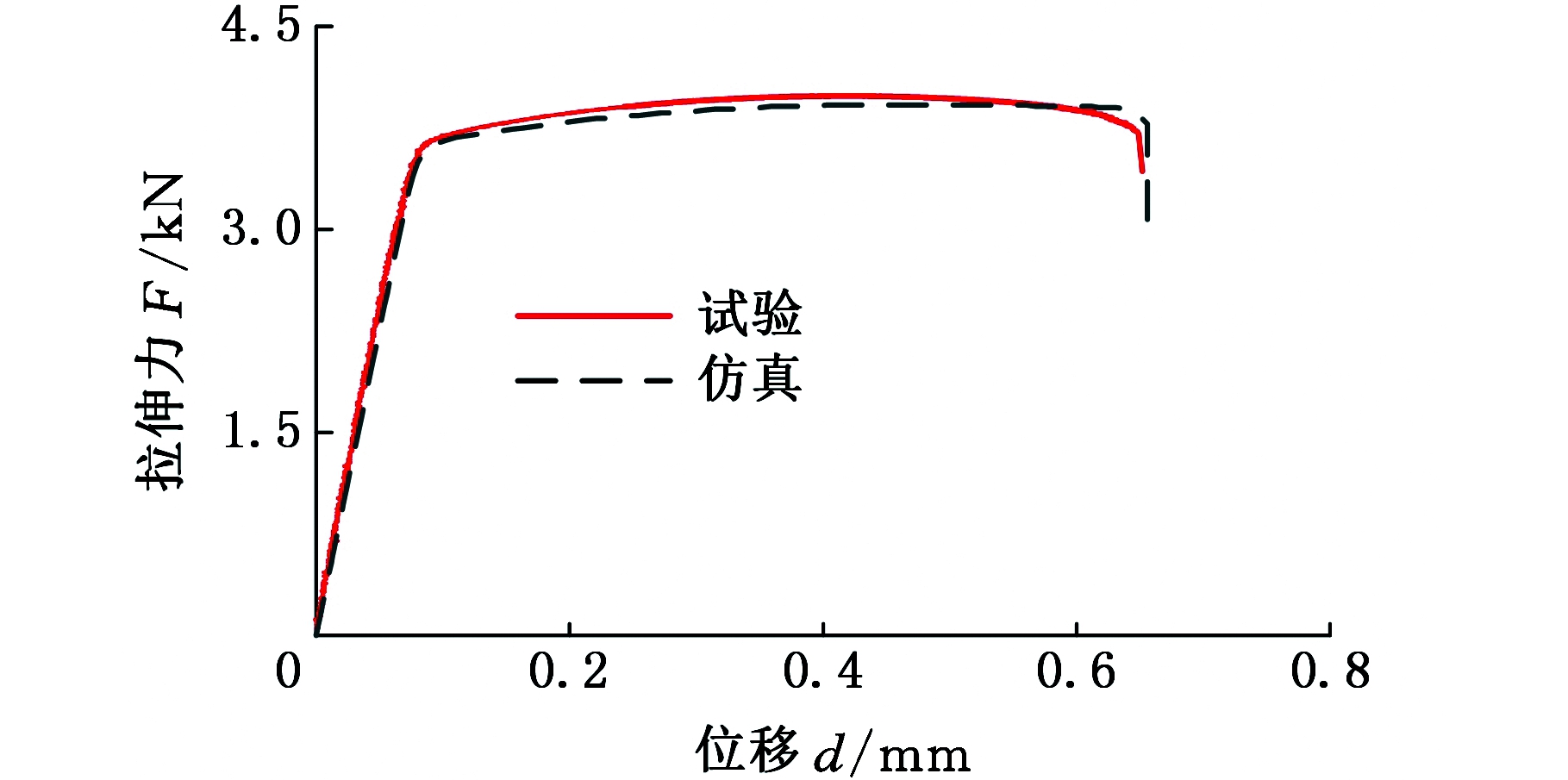

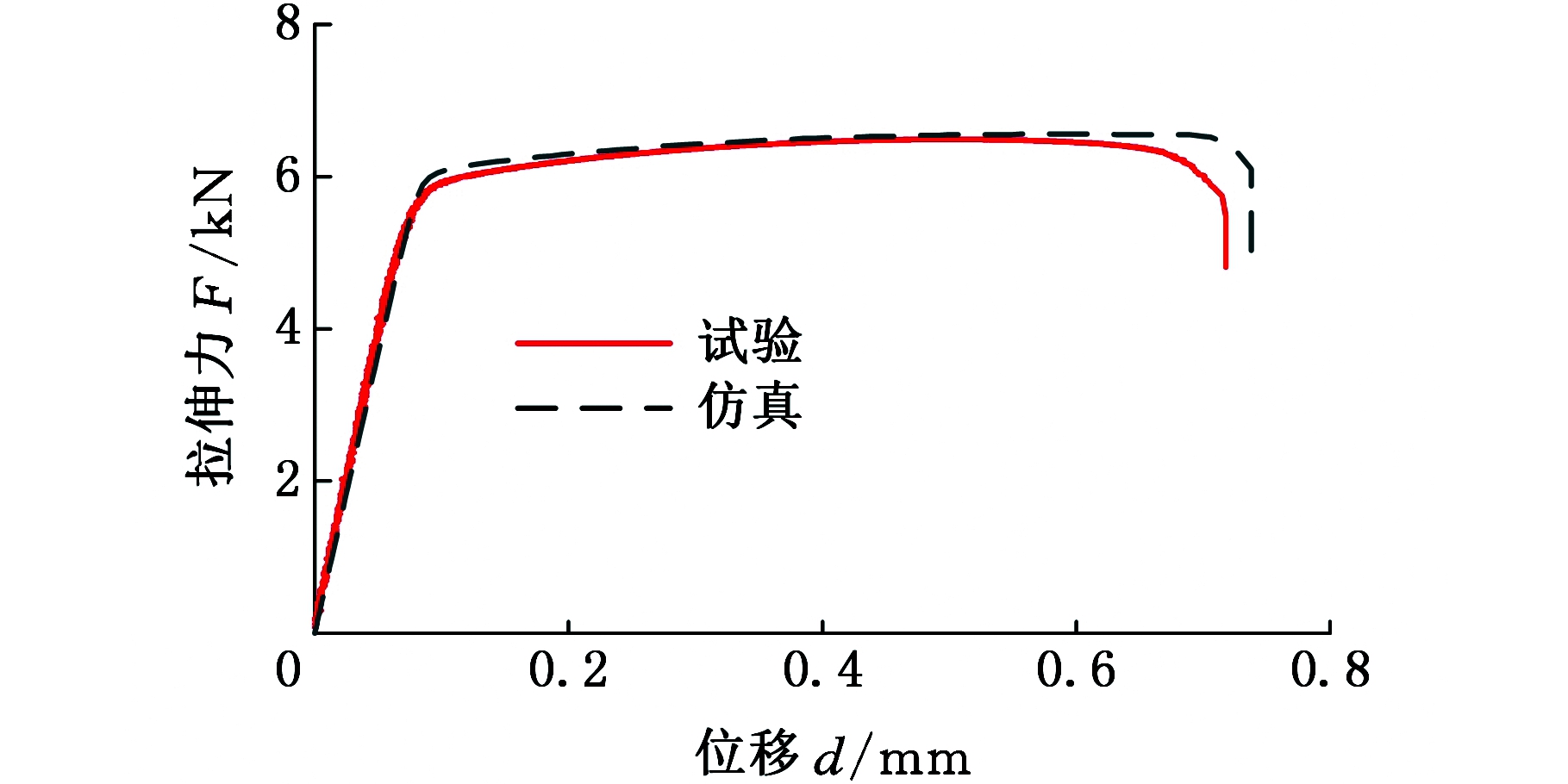

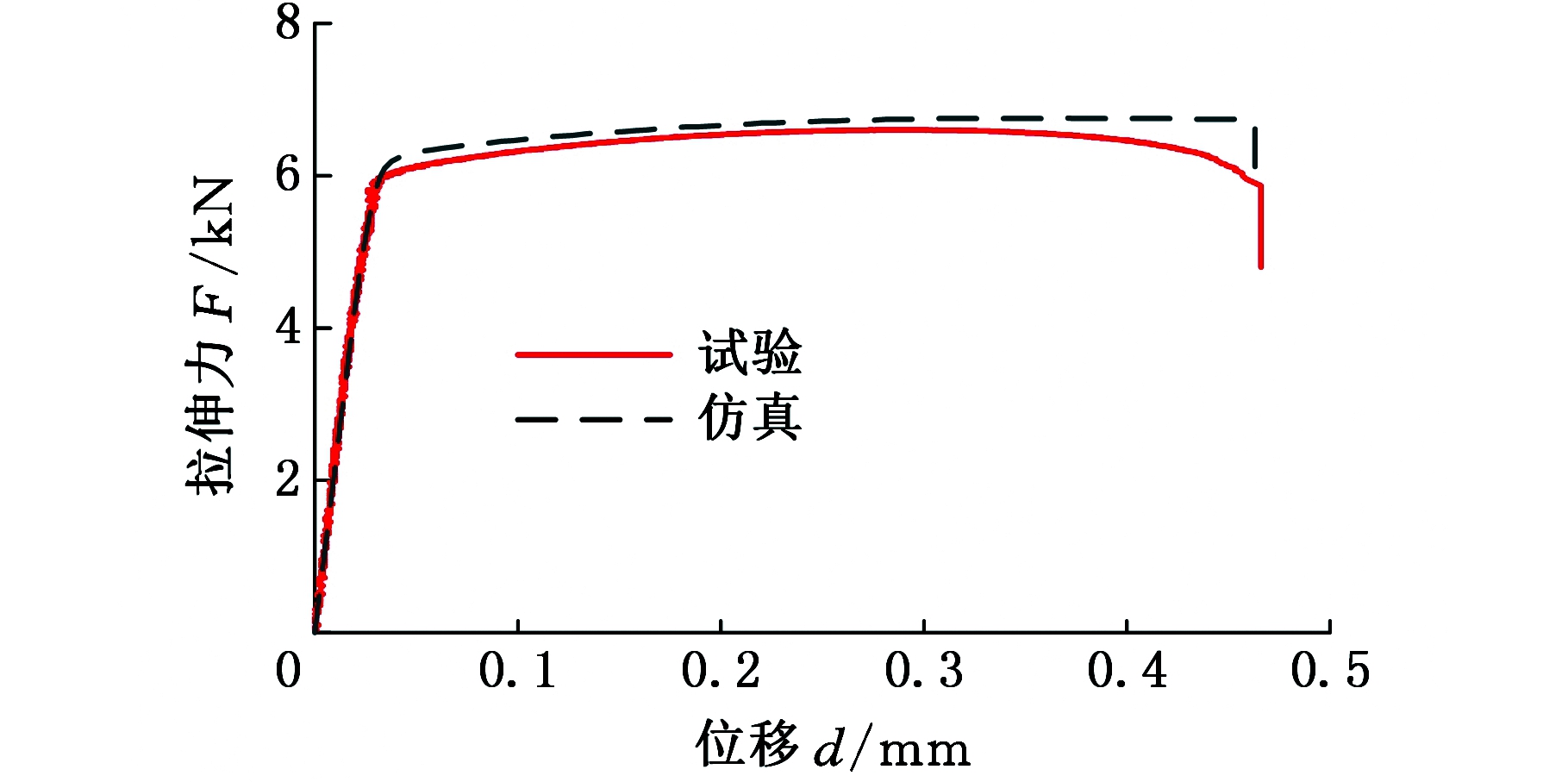

获得材料的应力应变曲线后,通过有限元仿真对标获得样件的断裂应变。5组试验各重复4次,选择最接近平均值的1组试验数据进行标定。在有限元模型输入修正后的应力应变曲线以及不同的断裂应变,对比仿真和试验的拉伸力与标距位移曲线,迭代获得样件有限元断裂应变以及断裂之前的平均应力三轴度。计算采用尺寸为0.8 mm的八节点六面体全积分单元C3D8建模,求解器为abaqus explicit。拉伸力与标距位移如图3所示。试验后的部分样件见图4。

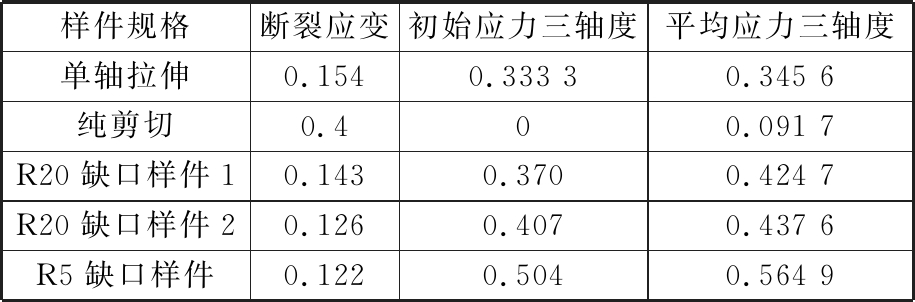

有限元求解得出的各样件试验断裂单元的断裂应变、有限元平均应力三轴度与初始应力三轴度如表1所示。

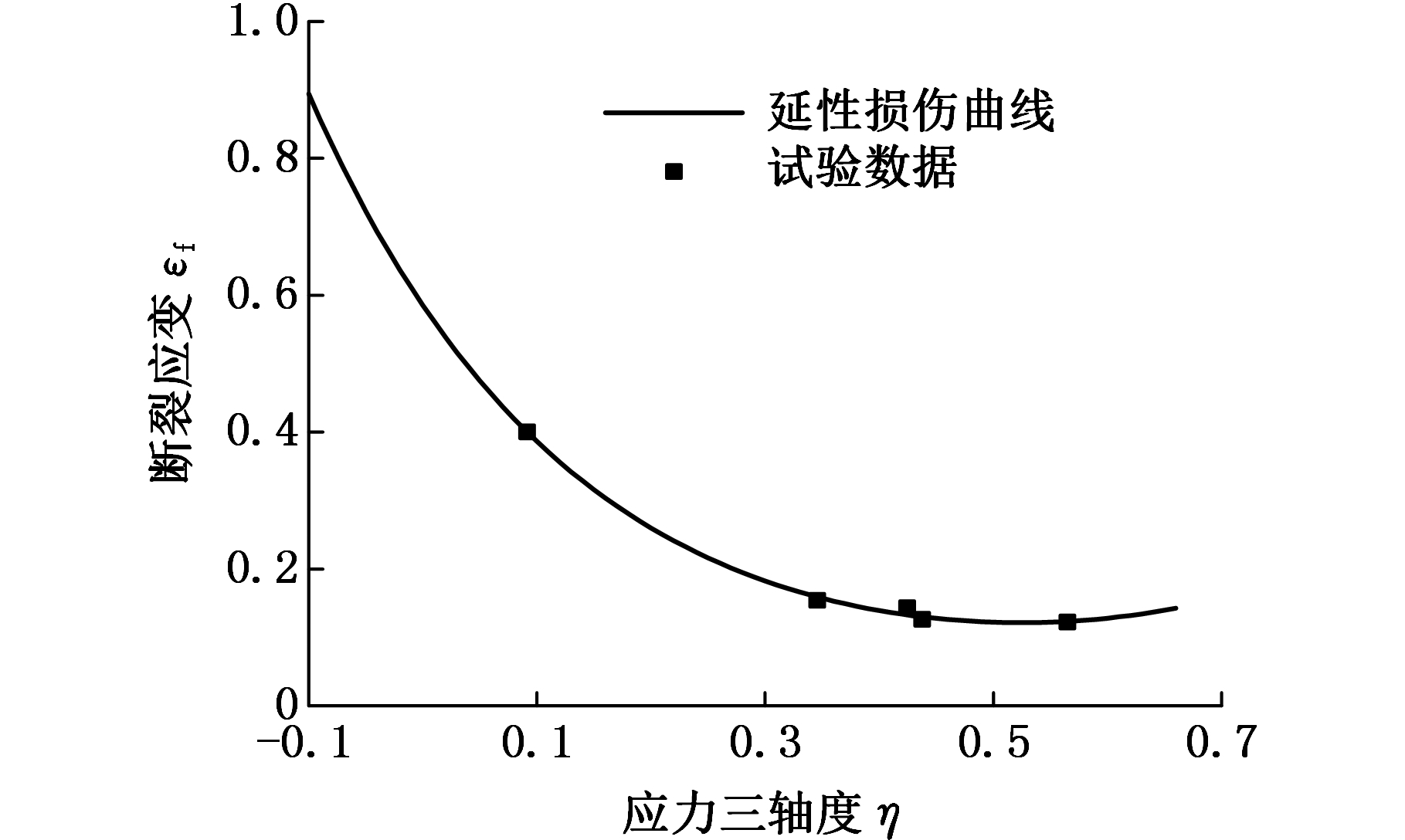

1.3 延性损伤准则参数确定

由得到的5组不同平均应力三轴度下的断裂应变,根据式(3),利用最小二乘法拟合得到某动力蓄电池包结构所用铝合金6061-T6延性损伤参数![]() 得到的延性损伤准则曲线见图5,其中回归系数R=0.997 4。

得到的延性损伤准则曲线见图5,其中回归系数R=0.997 4。

2 动力蓄电池包挤压试验与有限元仿真

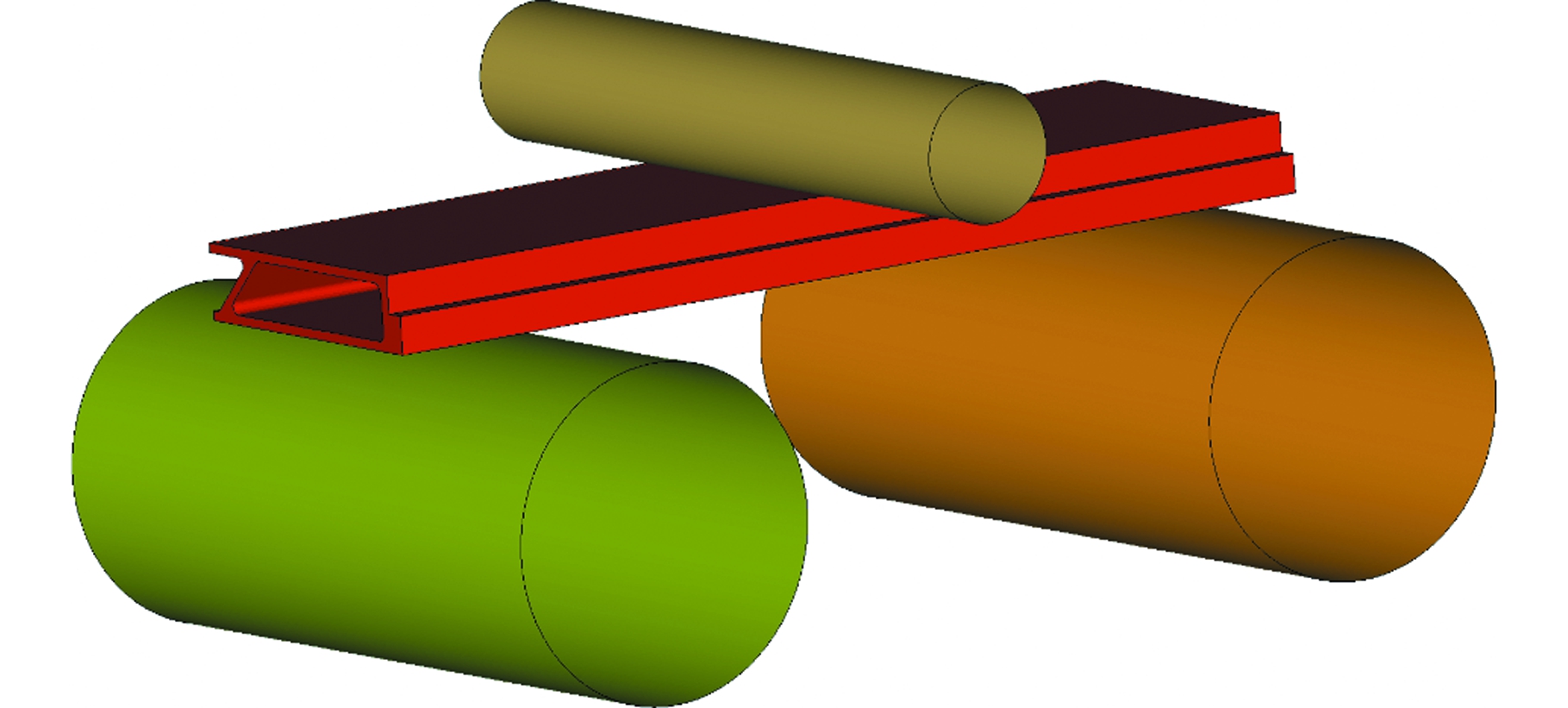

2.1 型材三点弯曲试验与仿真

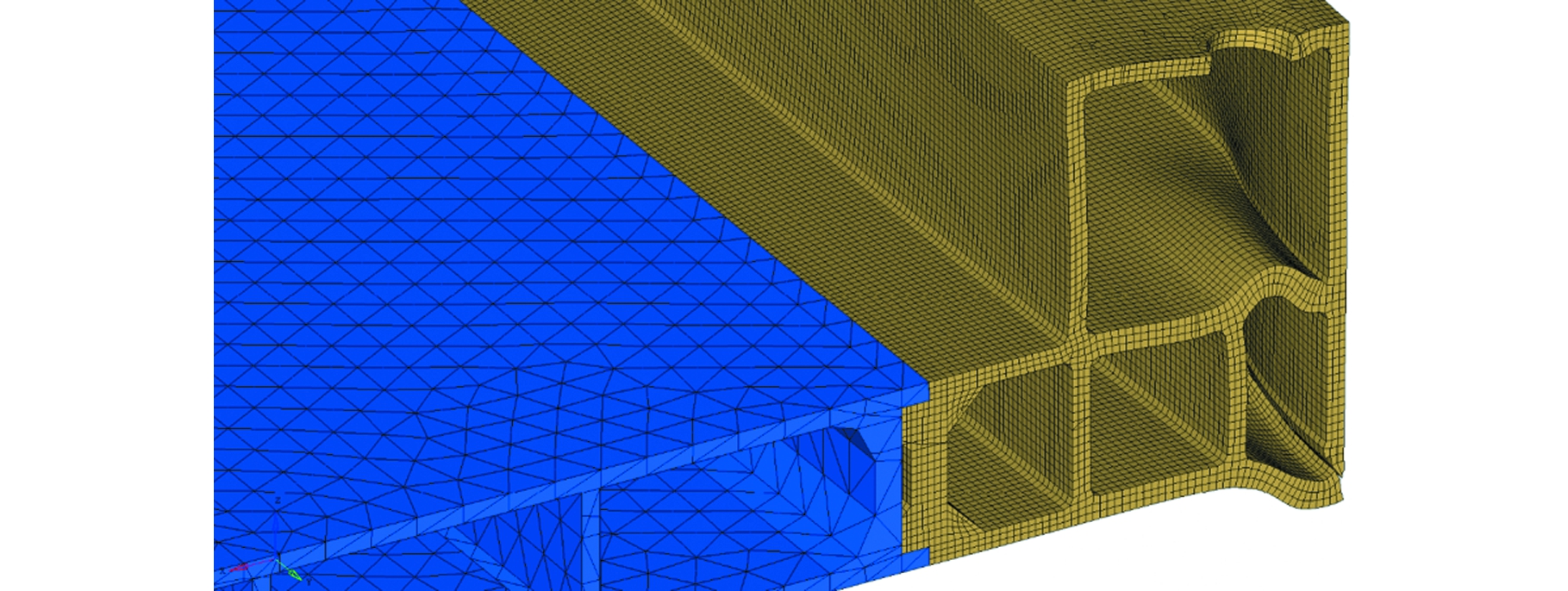

设计铝合金6061-T6型材的三点弯曲试验,利用有限元仿真对获得的延性损伤参数进行标定与修正。试验工况如图6所示,上端挤压圆柱半径为18 mm,加载速度为1 mm/min,下端2个承载圆柱半径为44 mm,固定支撑型材。型材取自某动力蓄电池包下箱体,长度为275 mm。试验中,传感器监测挤压柱挤压力与位移。试验的有限元模型如图7所示,边界条件参照试验工况。为缩短计算时间,上端挤压圆柱加载速为356 mm/s,固定下端2个承载圆柱,型材采用尺寸为0.8 mm的八节点六面体全积分单元C3D8建模,共计303 752个单元,上端挤压圆柱与下端2个承载圆柱设置为刚体,求解器采用abaqus explicit,采用质量缩放方法加速计算,质量增量控制在5%以内。

(a)单轴拉伸

(b)纯剪切

(c)R20缺口1拉伸

(d)R20缺口2拉伸

(e)R5缺口拉伸

图3 拉伸力与位移曲线

Fig.3 Curves of strenching force and displacement

表1 样件试验有限元求解值

Tab.1 The FEM simulation value of sample tests

样件规格断裂应变初始应力三轴度平均应力三轴度单轴拉伸0.1540.333 30.345 6纯剪切0.400.091 7R20缺口样件10.1430.3700.424 7R20缺口样件20.1260.4070.437 6R5缺口样件0.1220.5040.564 9

图4 试验后的部分样件

Fig.4 Some samples after test

图5 延性损伤曲线

Fig.5 The ductile damage curve

图6 型材三点弯曲试验

Fig.6 Three-point bending test

图7 型材三点弯曲有限元模型

Fig.7 FEM of three-point bending

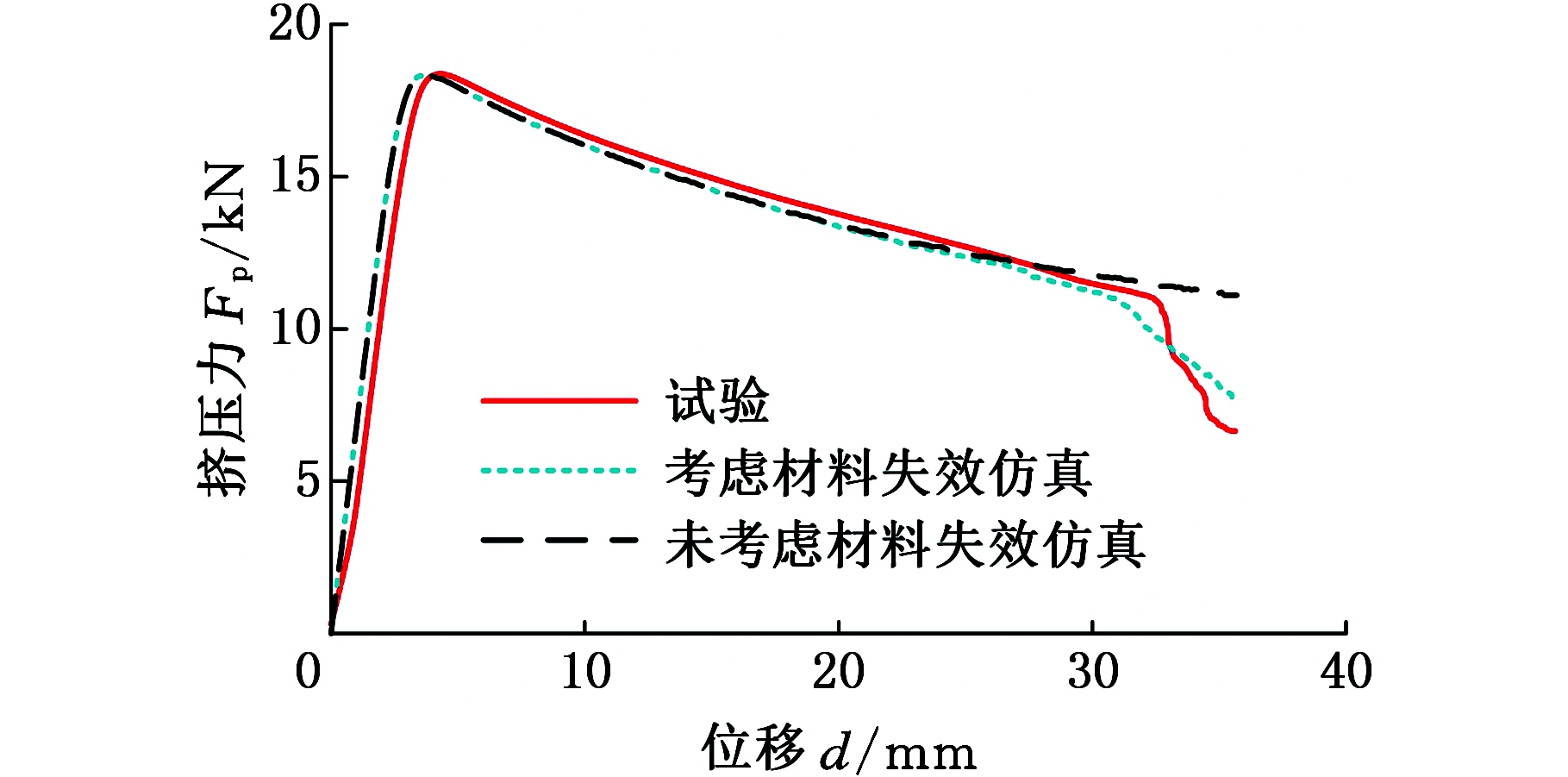

挤压柱挤压力与挤压柱位移的试验曲线与有限元仿真曲线见图8,试验最后即挤压柱位移为35.6 mm时,挤压柱的挤压力试验值为6 639 N,输入延性损伤参数的有限元结果为7 586 N,相对误差为14.2%,不考虑材料失效的有限元结果为11 100 N,相对误差为67.2%。试验曲线与仿真曲线的差异原因主要是因为试验过程中发生局部滑移,而有限元无滑移。

图8 三点弯曲的力与位移曲线

Fig.8 The force and displacement curve of three-point bending

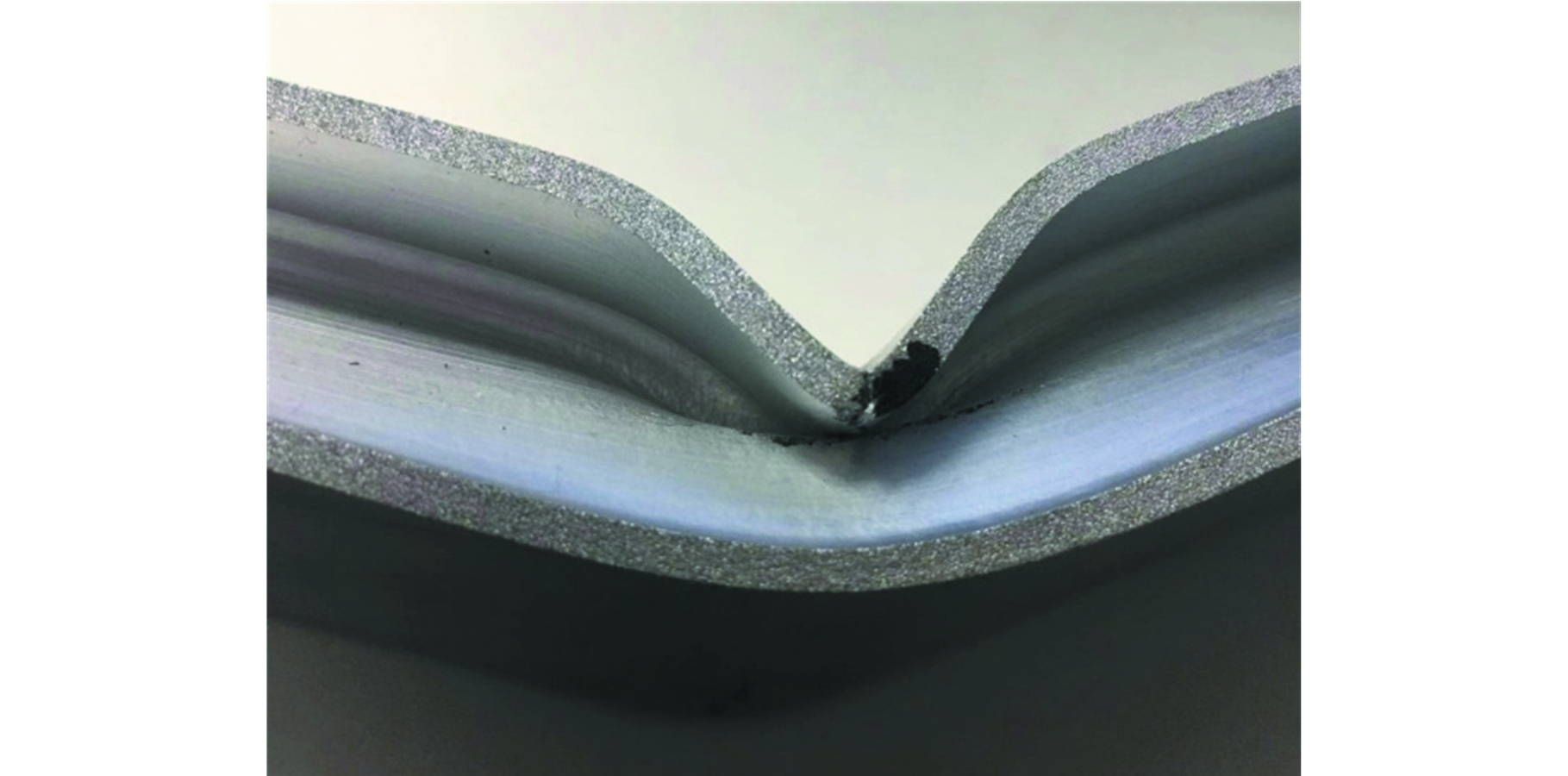

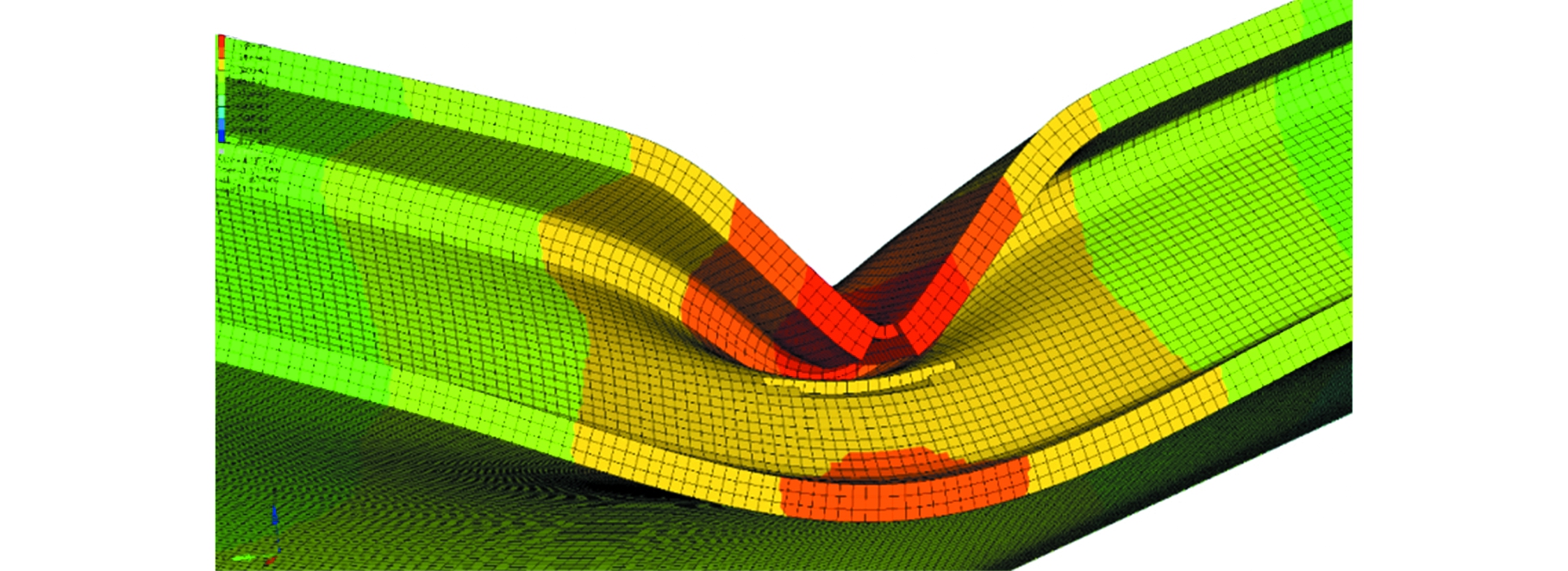

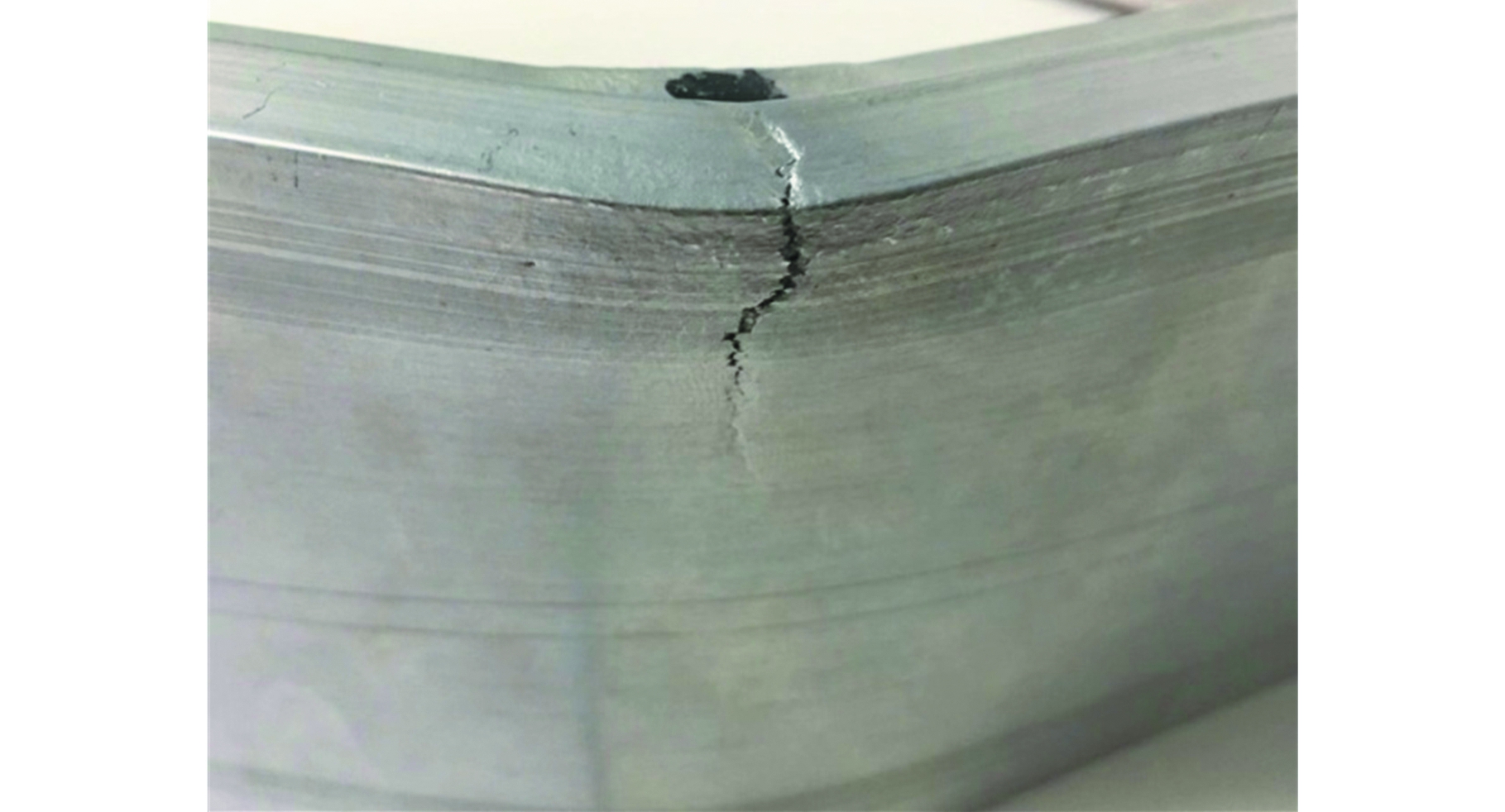

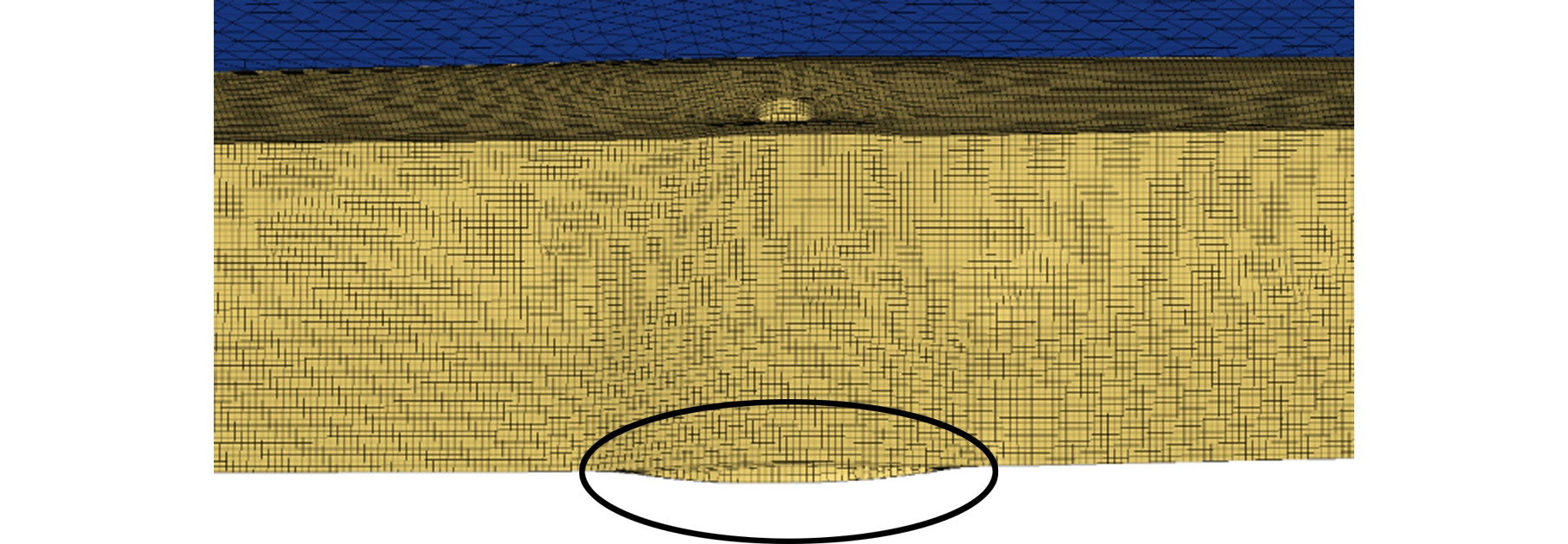

试验与有限元仿真断裂区域如图9所示,输入延性损伤参数的有限元仿真结果与试验结果一致性较好,能够准确捕捉到裂缝产生位置以及裂缝展开情况。

2.2 动力蓄电池包挤压试验与有限元仿真

GBT 31467.3《电动汽车用锂离子电池安全要求》中的8.2.4款规定,电动汽车用锂离子动力蓄电池包须承受半径75 mm半圆柱体的X向与Y向挤压(汽车行驶方向为X向,另一垂直于行驶方向的水平方向为Y向),挤压力达到100 kN或挤压变形量达到挤压方向的整体尺寸的30%时停止挤压,动力蓄电池包不能起火爆炸。

(a)试验断裂区域Ⅰ

(b)有限元仿真断裂区域Ⅰ

(c)试验断裂区域Ⅱ

(d)有限元仿真断裂区域Ⅱ

图9 断裂的有限元仿真与试验结果

Fig.9 Results of FEM simulation and experiment of fracture

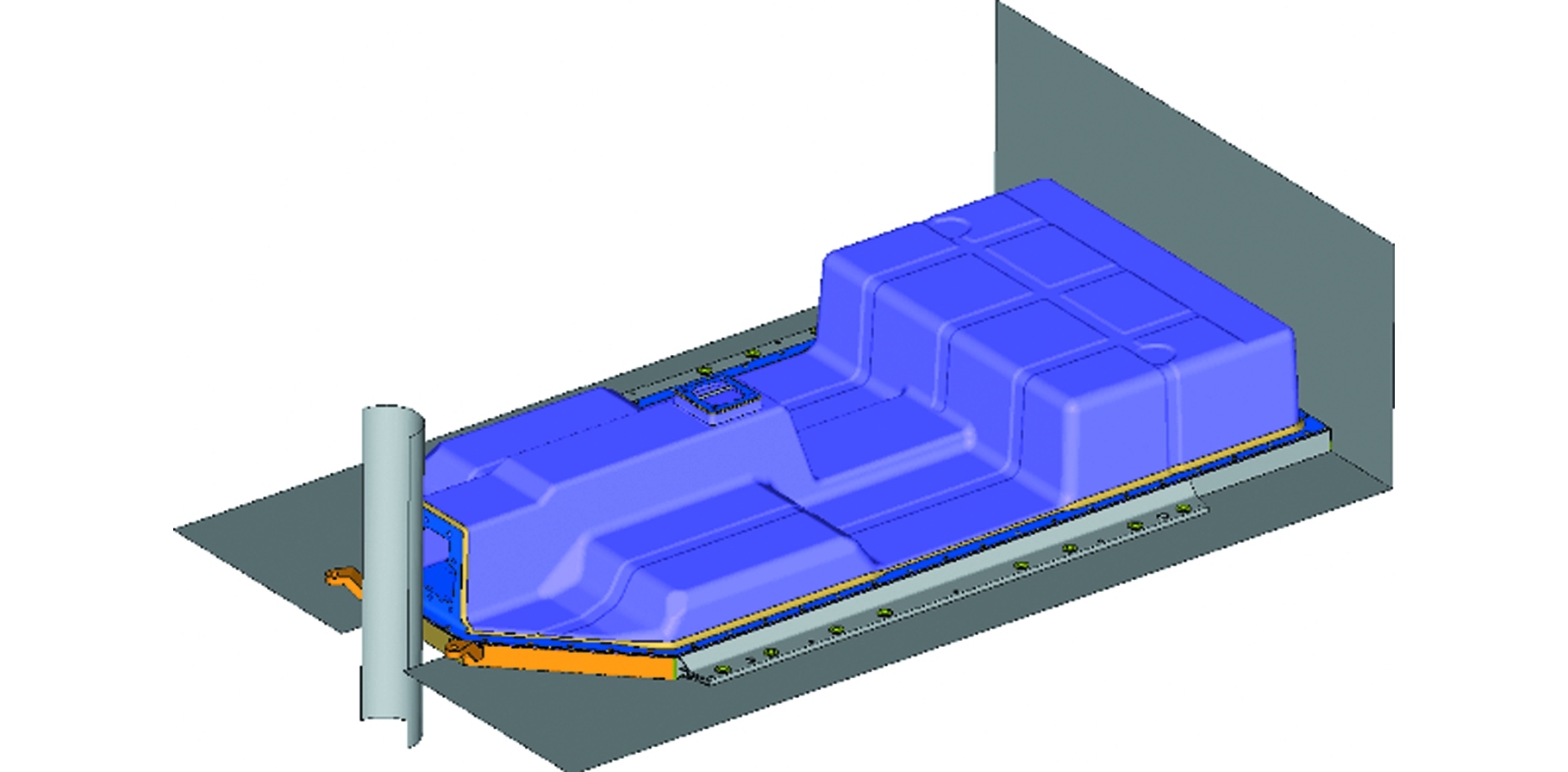

根据规定要求,利用有限元对某纯电动汽车锂离子动力蓄电池包进行挤压分析,加载工况如图10所示,约束刚性墙的6个自由度,约束挤压柱除挤压方向外的5个自由度,为缩短计算时间,挤压柱加载速度设置为1 m/s,采用质量缩放方法加速计算,质量增量控制在5%以内。有限元模型共有2 572 944个单元,其中,挤压区域采用330 858个尺寸为0.8 mm的八节点六面体全积分单元C3D8建模,非挤压区域实体结构采用1 956 524个尺寸为5mm的十节点四面体缩减积分单元C3D10M建模,钣金结构采用172 168个尺寸为5mm的四节点四边形缩减积分单元S4R建模,模组采用113 664个尺寸为10 mm八节点六面体缩减单元C3D8R建模,挤压柱以及挤压墙采用设置为刚体。

图10 动力蓄电池包挤压

Fig.10 Squeezing of the power battery pack

图11 有限元结果与试验结果

Fig.11 FEM simulation result and experiment result

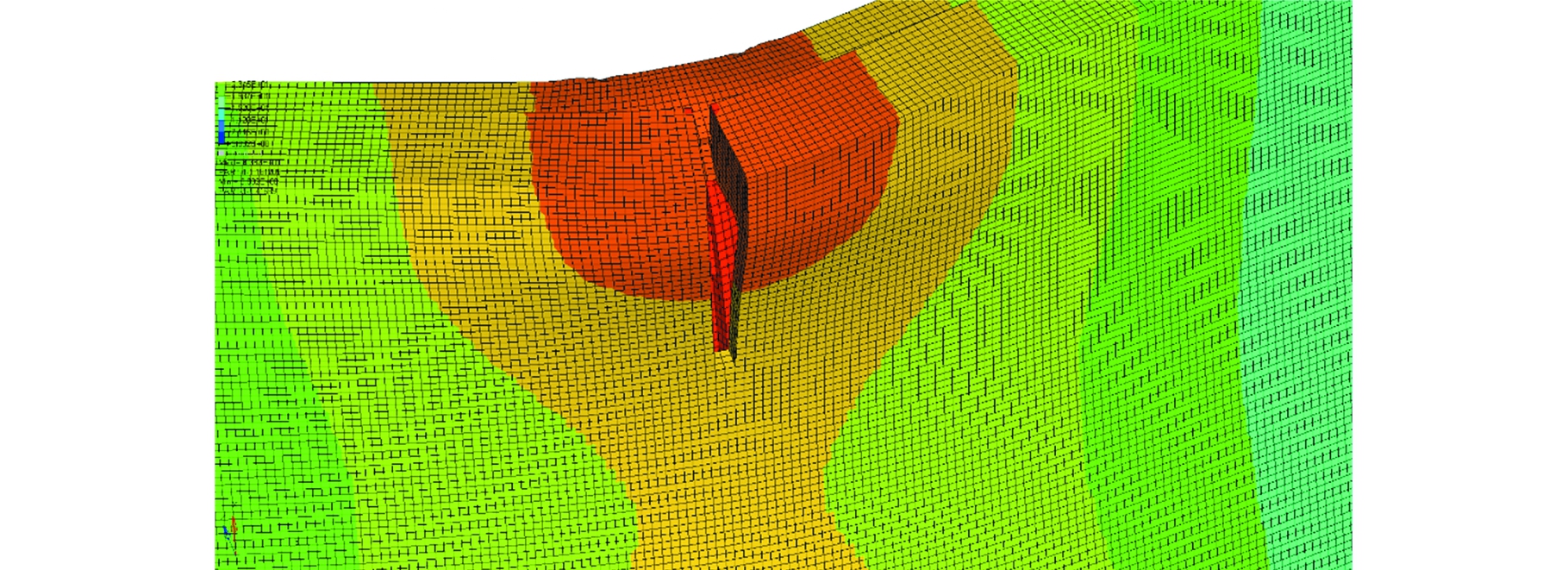

(a)有限元仿真变形

(b)试验变形

图12 有限元仿真与试验挤压区域变形

Fig.12 Squeezing deformation of FEM simulation and experiment

图13 挤压仿真剖面图

Fig.13 Sectional view ofsqueezing simulation

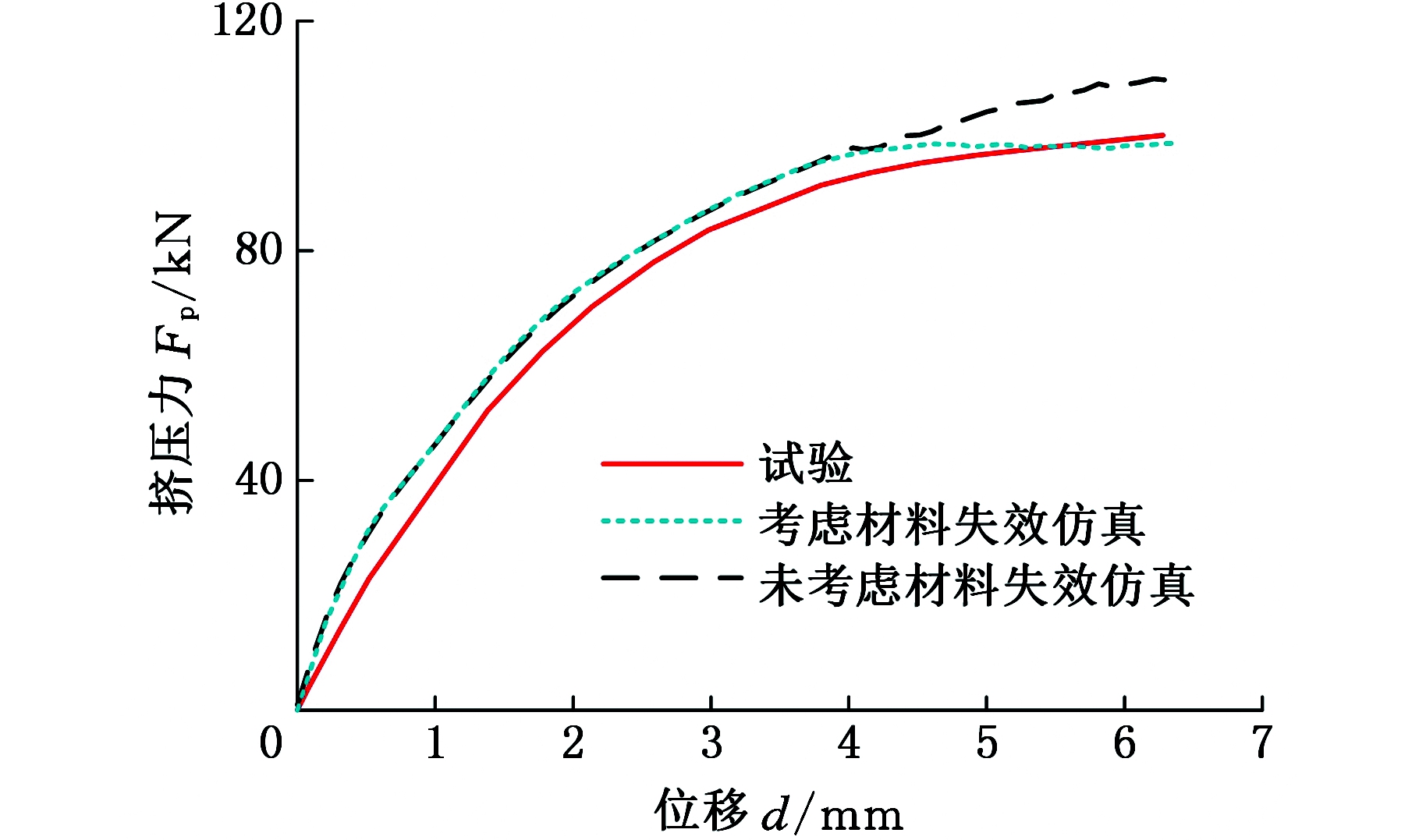

有限元计算得到的挤压柱力和位移与试验结果如图11所示,损伤失效区域变形有限元结果与试验结果如图12、图13所示。挤压试验中,挤压柱挤压力达到100 kN时,挤压柱位移为6.3 mm,此时输入本文延性损伤参数的有限元仿真结果为98 kN,相对误差为-2%,挤压区域加强筋已经开始断裂,与试验结果一致。挤压柱位移为6.3 mm,此时不考虑材料失效的限元仿真结果为110 kN,相对误差为10%,无法模拟材料失效对结构承载力的影响。

分析结果表明:输入延性损伤参数的挤压仿真结果与试验结果一致,能较为准确地模拟材料失效对电池包结构挤压性能的影响;不考虑材料失效的有限元仿真结果与试验结果误差较大。

3 结论

(1)通过设计材料静态拉伸试验,利用有限元仿真获得某动力蓄电池包的结构材料铝合金6061-T6的单轴拉伸试验、纯剪切试验与缺口件拉伸试验的断裂应变以及断裂平均应力三轴度。

(2)利用获得的断裂应变与断裂平均应力三轴度,根据延性损伤准则,拟合获得高强度铝合金6061-T6的延性损伤参数。

(3)型材三点弯曲试验、某纯电动车型动力蓄电池包挤压试验与有限元仿真结果表明:输入延性损伤参数的有限元分析结果与试验结果误差较小,能较为准确地模拟铝合金损伤对结构承载性能的影响,其中,型材三点弯曲挤压柱挤压力的仿真值与试验值相对误差为14.2%,电池包挤压力的仿真值与试验值相对误差为-2%;不考虑材料失效的有限元仿真结果与试验结果误差较大,其中,型材三点弯曲挤压柱挤压力仿真值与试验值相对误差为67.2%,电池包挤压力仿真值与试验值相对误差为10%。

[1] 周天华,李文超,管宇,等. 基于应力三轴度的钢框架循环加载损伤分析[J].工程力学,2014,31(7):146-155.

ZHOU Tianhua, LI Wenchao, GUAN Yu, et al. Damage Analysis of Steel Frames under Cycle Load Based on Stress Triaxiality[J]. Engineering Mechanics, 2014,31(7): 146-155.

[2] BAI Yuanli. Effect of Loading History on Necking and Fracture[D]. Beijing: Tsinghua University, 2008.

[3] BAO Y, WIERZBICKI T. On Fracture Locus in the Equivalent Strain and Stress Triaxiality Space[J]. International Journal of Mechanical Sciences, 2004, 46(1):81-98.

[4] HOOPUTRA H, GESE H, DELL H, et al. A Comprehensive Failure Model for Crashworthiness Simulation of Aluminum Extrusions[J]. International Journal of Crashworthiness, 2004, 9(5): 449-464.

[5] BAI Y, WIERZBICKI T. Application of Extended Mohr Coulomb Criterion to Ductile Fracture[J]. International Journal of Plasticity,2010, 161(1):1-20.

[6] 冯富春,杨重科,李彦良,等. 某电动汽车动力蓄电池包挤压仿真分析[J]. 电源世界,2017,17(4):33-36.

FENG Fuchun, YANG Chongke, LI Yanliang,et al. Squeezing Simulation Analysis of Electric Vehicle Battery Box[J]. The World of Power Supply, 2017, 17(4): 33-36.

[7] 赖兴华,王磊,李洁,等.铝型材防撞梁的碰撞断裂失效表征[J]. 清华大学学报(自然科学版), 2017,57(5):504-510.

LAI Xinghua, WANG Lei, LI Jie,et al. Characterization of the Fracture of an Aluminum Alloy Anticollision-beam to Impact Loading[J]. Journal of Tsinghua University(Science and Technology), 2017, 57(5): 504-510.

[8] 贾东,黄西成,莫军. 基于应变路径和分布效应的应力三轴度确定方法[J]. 科学技术与工程, 2013, 13(10): 2625-2629.

JIA Dong, HUANG Xicheng, MO Jun. Stress Triaxiality Determination Method based on Strain Path and Distribution Effect[J]. Science Technology and Engineering,2013, 13(10): 2625-2629.

[9] FARIDMEHR I, OSMAN M H, ADNAN A, et al. Correlation between Engineering Stress-strain and True Stress-strain Curve[J]. American Journal of Civil Engineering and Architecture, 2014, 2(1):53-59.

[10] ARASARATNAM P, SIVAKUMARAN K S, TAIT M J. True Stress-true Strain Models for Structural Steel Elements[J]. International Scholarly Research Network ISRN Civil Engineering, 2011,2011:1-11.

[11] HASEGAWA K, CHEN Z C, NISHIMURA K, et al. Determination of True Stress-strain Curves of Sheet Metals in Post-uniform Elongation Range[J]. Materials Transactions, 2009, 50(1): 138-144.

[12] YUN Ling. Uniaxial True Stress-strain after Necking[J]. AMP Journal of Technology, 1996, 5(6):37-48.