0 引言

四轮一带是工程机械关键零部件,其锻造加工用的模具材质为热作模具钢H13 (4Cr5MoSiV1)。热作模具钢具有优良的耐高温磨损性能,但在服役过程中,型腔内棱角等局部区域的失效较为严重,存在早期失效、模具寿命较短等问题[1-2]。为此,通常对H13钢模具局部区域进行强化处理以延长其使用寿命[3-4]。近年来,H13钢模具表面强化处理工艺已成为研究热点。徐永礼等[5]利用多元共渗技术提高H13钢模具表面高温耐磨性能,所获得的硬化层深度小,加工效率低、污染较严重。周小平等[6]利用反应火焰喷涂方法在H13钢表面制备金属陶瓷涂层,显著提高了模具表面显微硬度,但热喷涂层与基体的结合主要是机械结合,抗冲击性能较差,无法满足热锻加工要求。王建升等[7]利用电火花沉积技术在H13钢表面制备YG8硬质合金涂层,该技术加工效率低,主要用于模具表面局部缺陷的再制造修复。文献[8-10]利用激光熔覆技术在H13钢模具表面制备H13合金涂层,但熔覆层需后续机加工,且接合处不可避免地存在残余应力。

激光相变硬化[11-12]将激光器产生的高能量密度的激光束照射到工件表面,把光辐射能变为热能,使工件表面在十分之几秒甚至千分之几秒内加热到淬火温度,然后移开热源,靠工件自身激冷淬火。该方法不仅有淬火应力及变形极小等优点,而且可对工件进行局部的选择性淬火,加工柔性高,表面粗糙度几乎不发生改变,可以在工件表面形成较硬的耐磨层,这种技术特别适合尺寸较小、几何形状复杂的零部件的表面硬化。

LEE等[13]对H13钢进行不同热输入的激光强化处理,随着热输入的增加,硬化宽度和深度增大。林继兴等[14]利用激光淬火对H13钢进行强化处理,但没有研究硬化层的高温性能。张亚龙等[15]利用CO2气体激光器在H13钢表面制备硬化层,但没有对H13钢激光表面强化前后的高温磨损机理进行系统性分析。蔡幼庆[16]利用激光熔凝对H13钢进行强化,与常规热处理相比,其硬度、耐磨性和回火稳定性显著提高,但未对其耐腐蚀性进行测试。

H13热作模具钢工作时,在高温下磨损,被脱模剂腐蚀,因此,本文开发了新的激光表面强化工艺对H13钢进行强化处理,并对硬化层的相组成、组织、硬度、耐蚀性及耐高温磨损性能进行观察与测试,同时,将所提工艺处理的H13钢模具投入实用,观察锻打后的磨损情况。

1 试验材料与方法

1.1 试验材料

试验材料为H13钢,试样尺寸为40 mm×40 mm×20mm,试样热处理状态为淬火高温回火态(1 050 ℃加热油淬;530 ℃回火2次,每次1.5 h),硬度为44~48HRC。H13钢主要合金元素的质量分数如表1所示。在激光表面强化处理前,对其表面进行除油、除锈处理。

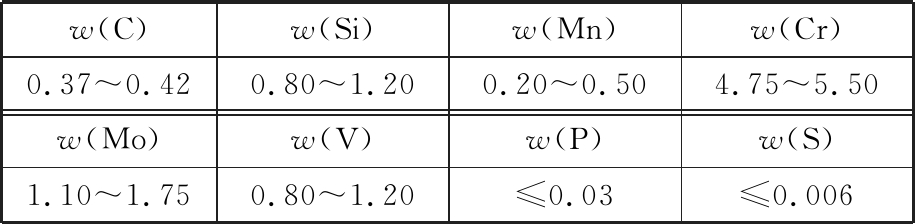

表1 H13钢成分的质量分数

Tab.1 Mass fraction of composition for H13 steel %

w(C)w(Si)w(Mn)w(Cr)0.37~0.420.80~1.200.20~0.504.75~5.50w(Mo)w(V)w(P)w(S)1.10~1.750.80~1.20≤0.03≤0.006

1.2 试验方法

采用4000W通快碟片式激光器。激光可通过光纤传输,能满足热锻模具复杂曲面表面强化处理要求。同时,该激光加工中心配备库卡KR60H六轴机器人,激光相变硬化工艺参数如下:激光功率为1800W,扫描速度为5 mm/s,光斑尺寸为20 mm×2 mm,热输入为9 J/mm2。

采用线切割的方法制取试样,镶样、研磨和抛光后,采用DMI5000M型倒置式金相显微镜、XRD衍射仪对H13钢基体和激光强化后的组织及相结构进行分析。采用KB显微维氏硬度仪对H13基体及激光强化后的H13钢纵截面显微硬度进行测定,由表面至内部每隔0.1 mm取点,载荷为100 g,加载时间为15 s,每个试样测3次。

利用HT-1000高温摩擦磨损试验机,采用球-盘接触方式进行高温摩擦磨损性能测试,上试样为直径6 mm、硬度1590 HV0.3的Si3N4陶瓷球,下试样为φ26 mm×5 mm的激光表面强化试样。测试过程中,施加的载荷为20 N,球在盘上的摩擦半径为5 mm,下试样转速为365 r/min,试验时间为30 min,试验温度为600 ℃。测试后,采用电子显微天平测量试样的磨损量,所有试验数据均为相同条件下3个测量值的平均值。最后,采用Inspect S50钨灯丝扫描电子显微镜、Instruments Oxford x-act能谱仪进行其磨损形貌观察与分析。

采用CHI660E电化学工作站测定激光处理前后H13钢的电化学参数。实验前,激光表面强化层以及基体材料依次用200、400、600、800、1000、1200号的磨砂纸打磨并抛光,然后置于乙醇中超声波清洗。为接近实际工况,腐蚀介质选用工业中热锻工件使用的德国福斯脱模剂,实验温度为室温。辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为激光表面强化层以及基体材料。测试前,进行样品在介质中的开路电位OCP测量,待系统稳定后测定电化学极化曲线,动电位极化试验的扫描电压范围为-0.25~0.4 V(相对于开路电位OCP),扫描速率为1 mV/s。

2 试验结果

2.1 XRD图谱

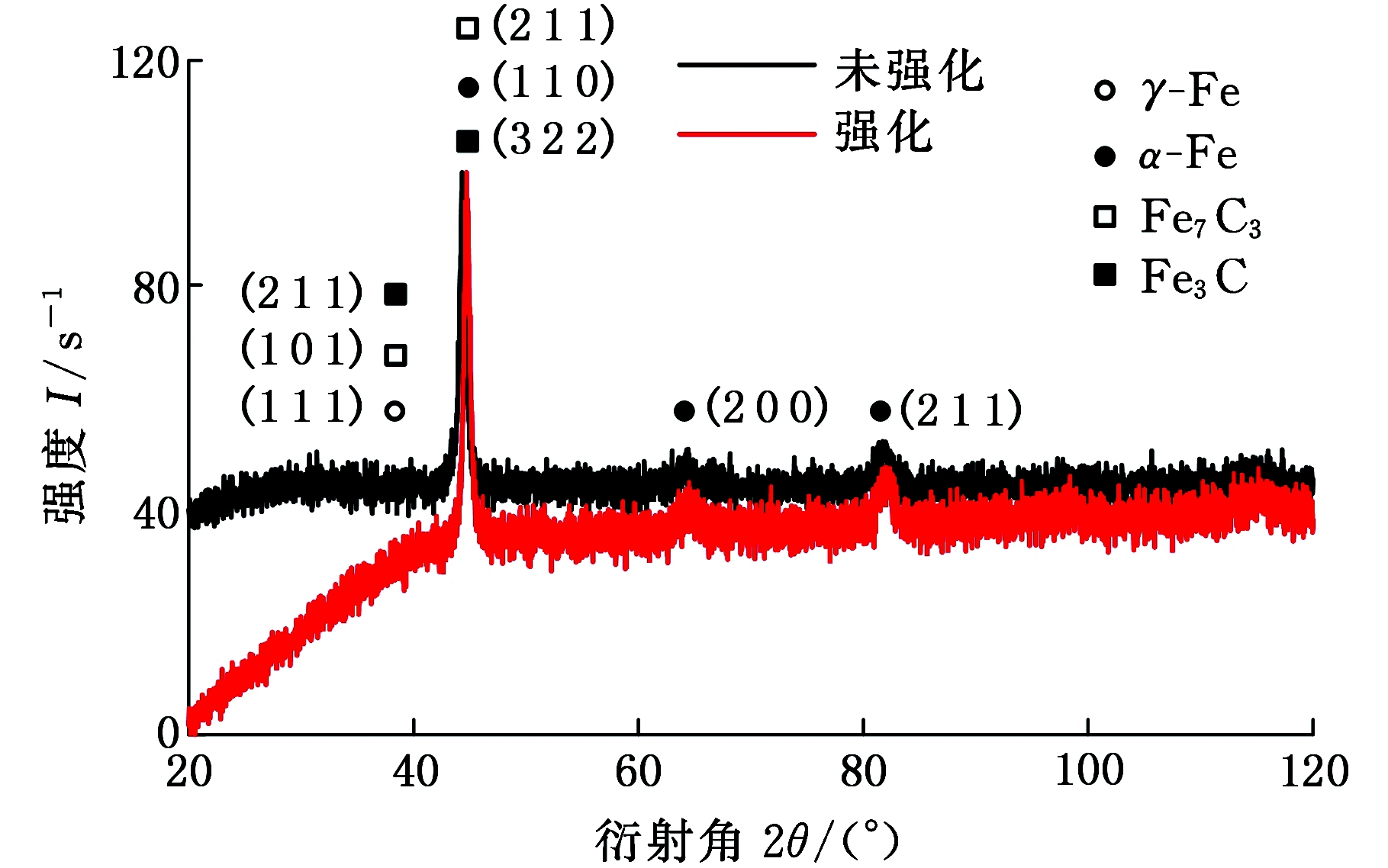

图1所示为H13钢激光表面强化前后的X射线衍射谱,通过比对PDF卡片可以发现,H13钢基材和激光硬化层都主要由α-Fe、γ-Fe、Fe7C3和Fe3C组成。其中,马氏体α-(Fe,Cr)衍射峰的三强线(1 1 0)、(2 0 0)、(2 1 1)最为明显,残余奥氏体(1 1 1)的衍射峰较弱。强化H13钢的衍射峰相对于未强化H13钢的衍射峰整体向高角度偏移0.2°,说明激光处理后,Cr原子更多固溶到碳化物和马氏体中,发生固溶强化,晶格参数变小,导致衍射峰向右偏移。

图1 强化前后的H13钢表面的X射线衍射谱

Fig.1 X-ray diffraction spectra of H13 steel before and after hardening

2.2 显微组织

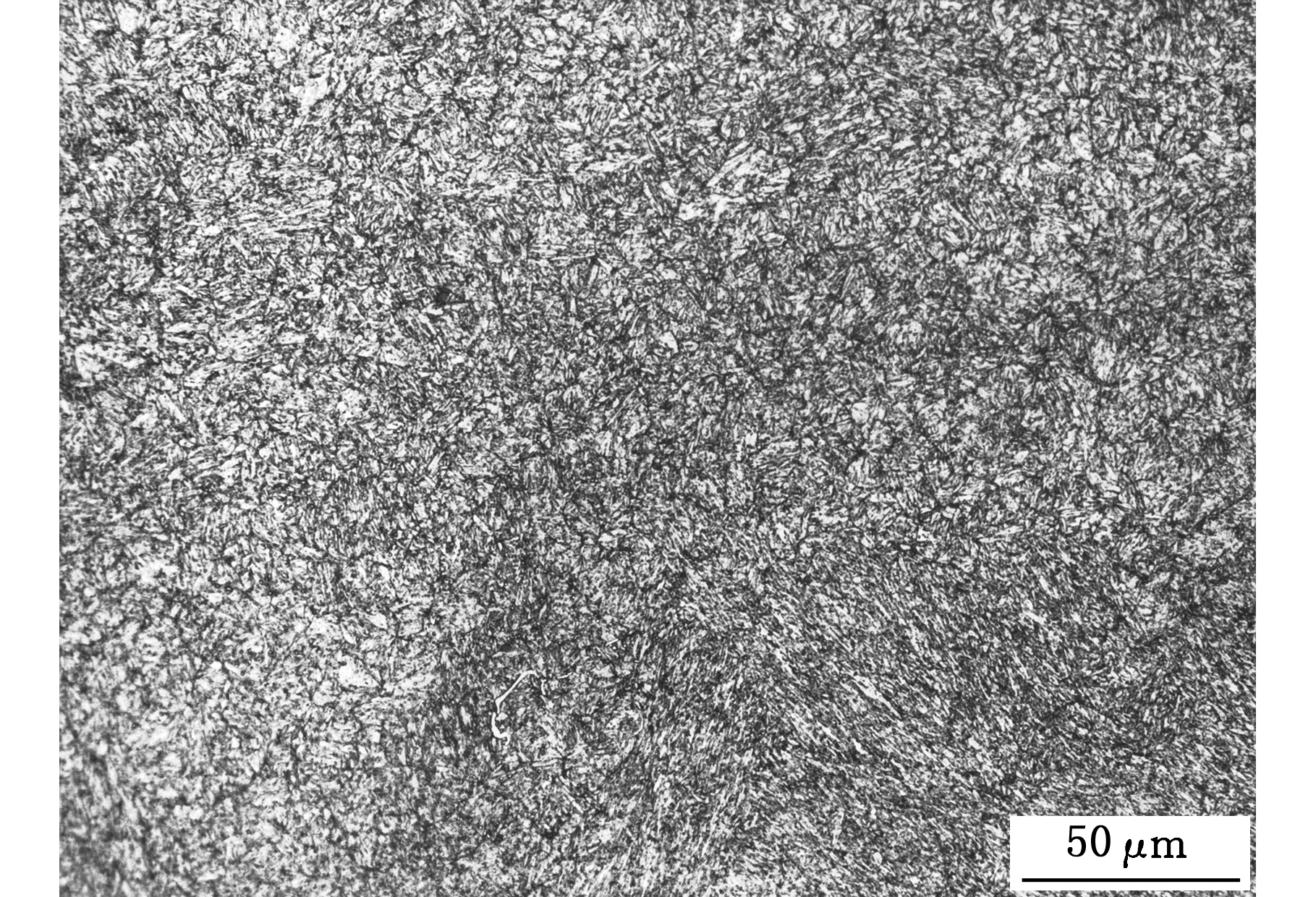

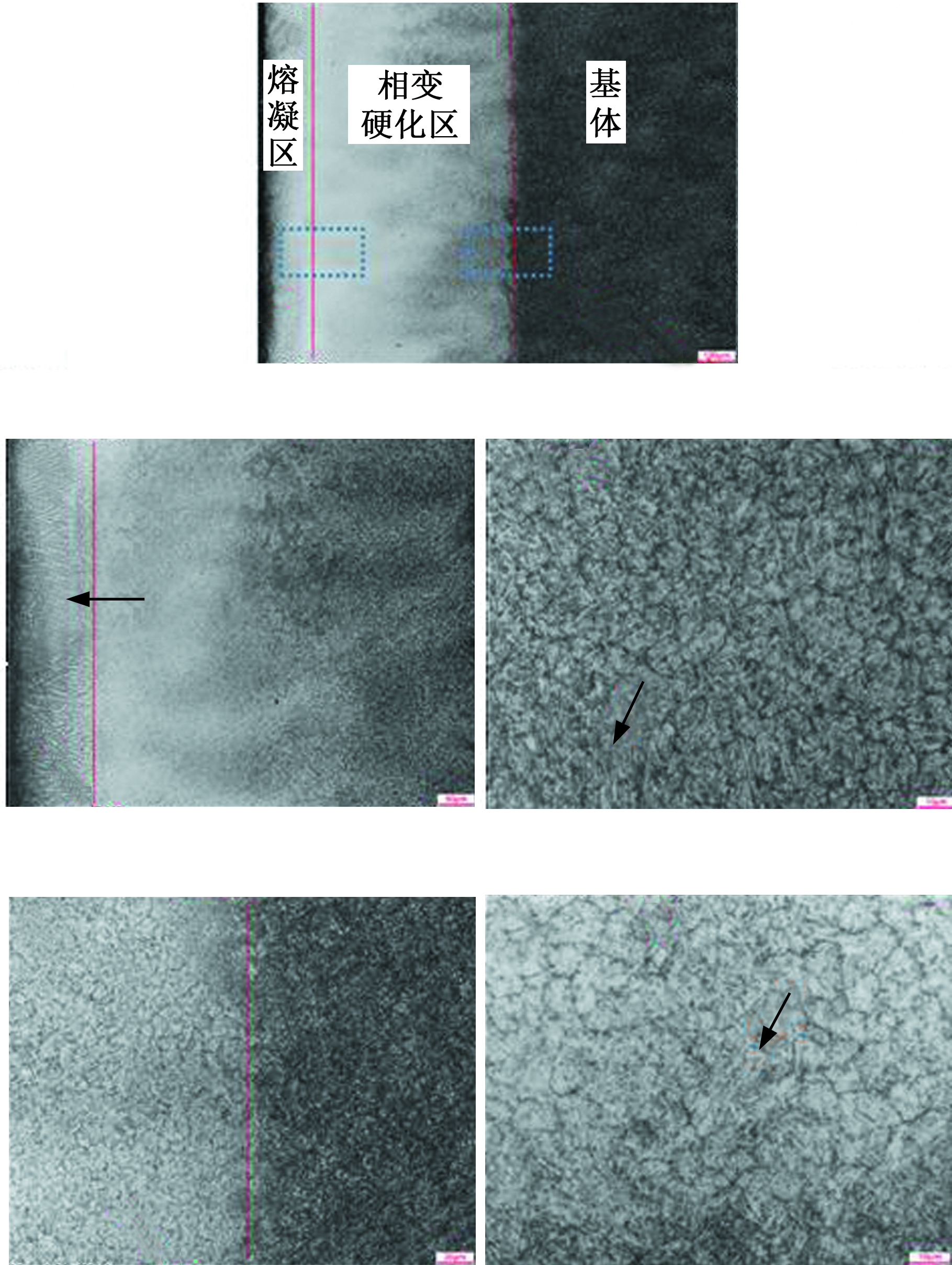

H13钢基材的组织为回火马氏体+回火托氏体+剩余碳化物,如图2所示。激光表面强化处理后,H13钢的组织发生明显变化,由表及里依次为熔凝区、相变硬化区和基体,熔凝区与相变硬化区的厚度约0.71 mm,见图3a。基材表面温度和淬透深度与激光束能量及扫描时间有关,能量高、时间长,则温度高、深度大。

图2 H13钢基材显微组织

Fig.2 Microstructures of H13 steel

对熔凝区+相变硬化区进一步放大,如图3b所示,可以看出,熔凝区与相变硬化区存在明显的界限,熔凝区厚度约为0.15 mm,由大量垂直于激光扫描方向的树枝晶组成,如图3b箭头所示。这是因为激光束照射H13钢,使基材表面的温度升高到熔融温度,与较冷的基材接触的薄层熔液会产生强烈的过冷并依附界面产生大量晶核,晶核迅速长大。只有最大生长速度方向平行于散热方向的晶体生长迅速,以树枝方式生长,最后凝固的金属将树枝空隙填满。随着激光束的离开,奥氏体化的基材发生自冷却,冷速极快,发生了完全马氏体转变。

对熔凝区进一步放大,如图3c所示,可以看出,熔凝区由针状马氏体、少量板条马氏体和少量弥散碳化物组成,马氏体针已经成排分布,如箭头所示,针长为4级。晶粒度为8.5级,晶界清晰显现。

图3d所示为相变硬化区+基体的放大组织,可以看出,相变硬化区与基体存在明显的界限,相变硬化区为白色,基体为深黑色。整个相变硬化区内组织均匀,进一步放大相变硬化区发现相变硬化区由针状马氏体、板条马氏体和弥散碳化物组成,箭头所示的黑点为弥散的碳化物,如图3e所示。

(a)全局组织

(b)熔凝区+相变硬化区 (c)熔凝区

(d)相变硬化区+热影响区 (e)相变硬化区

图3 H13钢激光表面强化后的显微组织

Fig.3 Microstructure of H13 steel after laser phase-change hardening

激光快速加热,H13钢迅速达到奥氏体化温度,一方面,奥氏体化使晶粒来不及长大,在马氏体转变时,必然转变成细小的马氏体组织;另一方面,扩散均匀化来不及进行,奥氏体内碳及合金元素浓度不均匀性增大。奥氏体中含碳量相似的微区变小,在随后的快速冷却条件下,不同的微区内马氏体形成温度有很大的差异,这导致形成细小的马氏体组织。

激光束作用于工件表面,工件表层材料吸收激光辐射能并转化为热能,然后向工件内部传递。热损失导致工件温度由表向里逐渐下降,工件表层作用时间最长,加热温度最高,相变充分,且调质组织作为初始相,细小的碳化物迅速溶入奥氏体,碳原子在奥氏体中充分扩散,所以形成的板条马氏体组织的含碳量较低。随着与表面距离的增大,加热温度降低,相变时间缩短,碳原子在奥氏体中不能充分扩散,冷却后形成的组织同时包含高碳马氏体(板条状)和低碳马氏体(针状)。

较高的温度下会发生奥氏体-马氏体相变,超快速加热及快速冷却使马氏体相变转变温度升高。高温时,滑移的临界切应力比孪生的临界切应力低,因此在激光相变硬化过程中易发生滑移而形成高密度位错的板条马氏体。板条马氏体的位错密度ρ估计在1011~1012的数量级水平[14-15]。

2.3 显微硬度分布

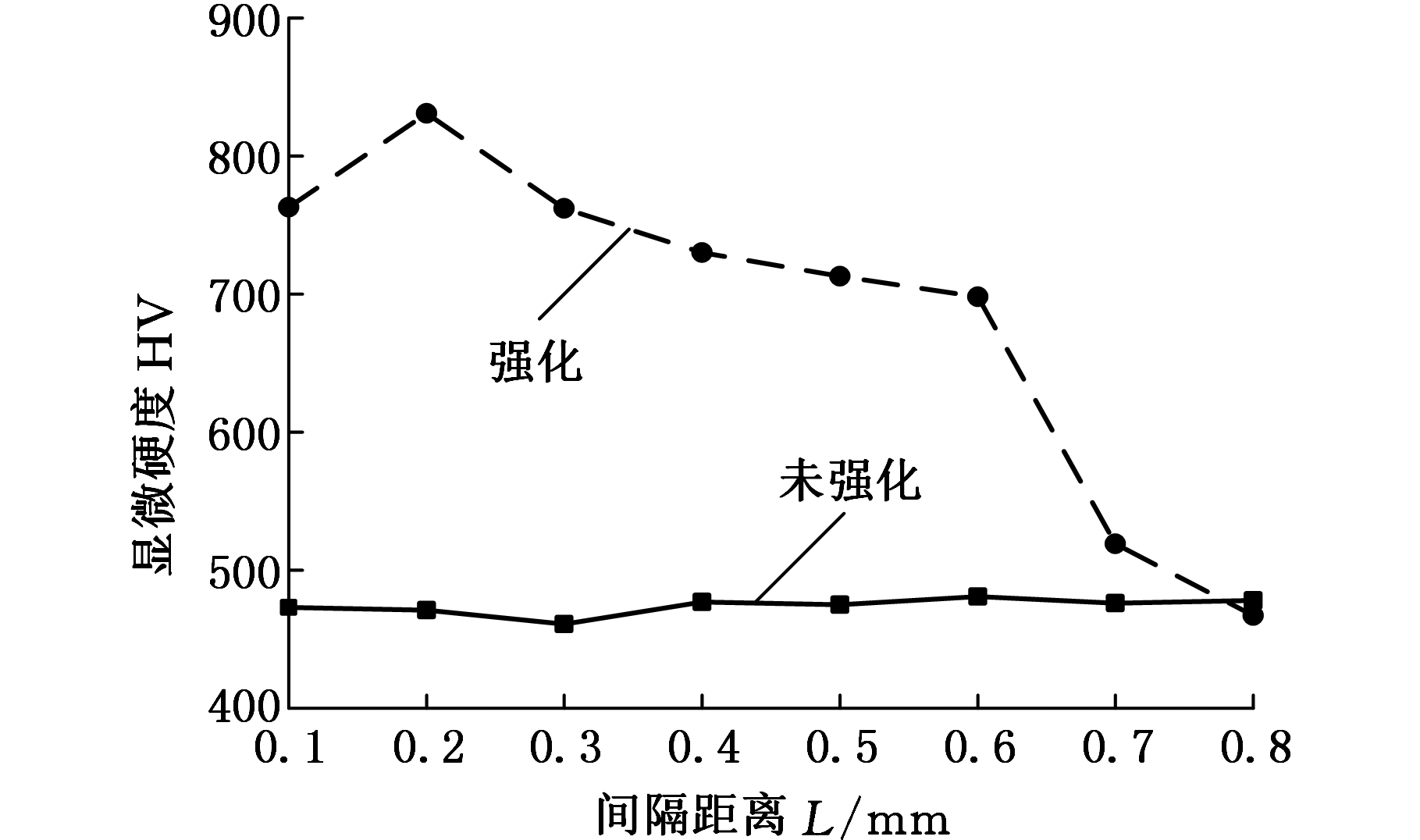

激光表面强化前后H13钢的显微硬度如图4所示,H13钢基材的显微硬度约为495 HV0.3,熔凝区和相变硬化区显微硬度约为750 HV0.3,是H13钢基体硬度的1.5倍,激光表面强化后H13钢的最大硬度为831 HV0.3。

图4 强化前后H13钢表面的显微硬度

Fig.4 Microhardness of H13 steel before and after laser phase-change hardening

H13钢最表层产生脱碳,硬度稍低,但近表面(0~0.15 mm)极窄的熔凝区硬度最高,这是因为熔凝区为化学成分均匀的细晶组织,单位面积中的晶粒边界或相界面多,阻碍了位错运动。同时,由Hall-Petch公式

σ0=σ1+Kd-1/2

(1)

和Gilman公式

(2)

式中,σ0为断裂应力;σ1为晶粒摩擦阻力;K为常数;d为晶粒度;T0为脆性转变温度;G为剪切模数;q表示带缺口时的范性限制因素;γ为表面能;β、B为常数。

可以看出,随着d的减小,σ0增大,脆性转变温度T0下降。脆性转变温度越低,钢材的抵抗冷脆性能越高,故熔凝区硬度最高。在相变硬化区(0.15~0.70 mm)内,晶粒度d稍大,故硬化区较熔凝区的硬度稍低。

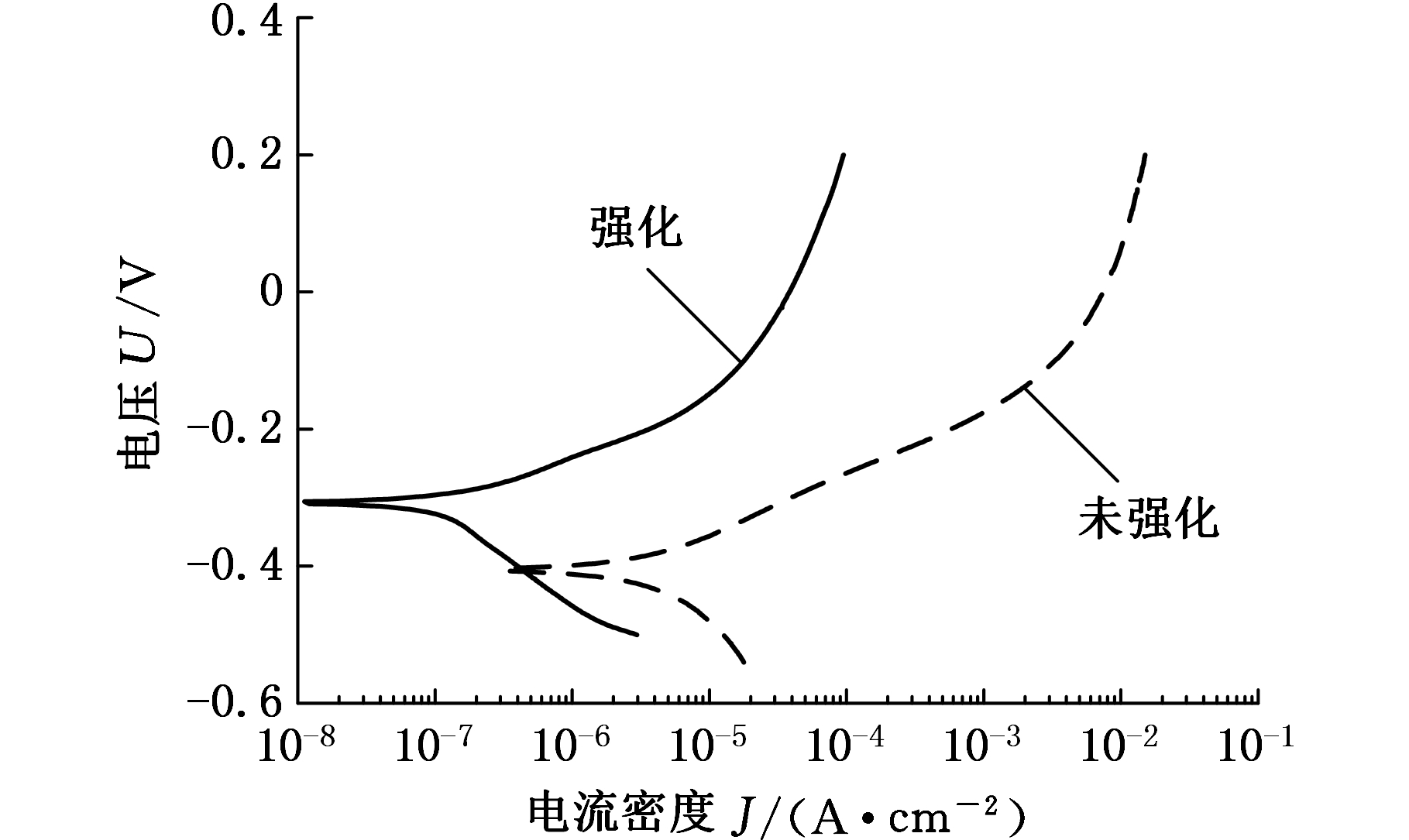

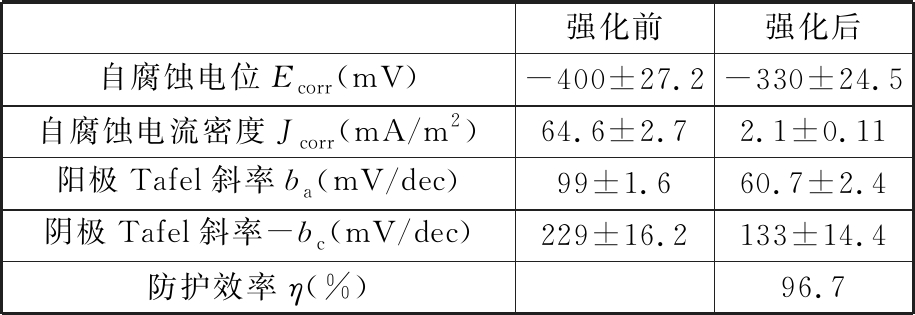

2.4 电化学测试及分析

H13钢激光表面强化前后的动电位极化曲线见图5,H13钢基体与激光硬化层的自腐蚀电位Ecorr相似,但同一腐蚀电位下,激光硬化层具有更低的阳极电流密度,这表明激光表面强化能有效抑制合金的阳极溶解(Fe→2e+Fe2+)。由Tafel外推法获得的电化学参数如表2所示,激光硬化层阳极的Tafel斜率60.7±2.4 mV/dec,低于H13钢基体阳极的Tafel斜率99±1.6 mV/dec,这是因为晶粒细化导致反应活性位点增加。激光硬化层的自腐蚀电流密度Icorr比未强化的试样小一个数量级,说明强化后的H13钢在脱模剂溶液中的腐蚀速率要低于H13钢基体。因此,激光硬化层虽有更大的腐蚀倾向,但是其腐蚀速率较低。由防护效率的计算公式

η=(Jcorr,untreated-Jcorr,treated)/Jcorr,untreated

(3)

式中,Jcorr,untreated、Jcorr, treated分别为强化前后H13钢的自腐蚀电流密度。

可得硬化层的防护效率η为96.7%,表明具有良好的腐蚀防护性能。

图5 强化前后的H13钢表面的动电位极化曲线

Fig.5 Potentiodynamic polarization curves of H13 steel before and after hardening

表2 电化学参数和防护效率

Tab.2 Electrochemical parameters and protection efficiency

强化前强化后自腐蚀电位Ecorr(mV)-400±27.2-330±24.5自腐蚀电流密度Jcorr(mA/m2)64.6±2.72.1±0.11阳极Tafel斜率ba(mV/dec)99±1.660.7±2.4阴极Tafel斜率-bc(mV/dec)229±16.2133±14.4防护效率η(%)96.7

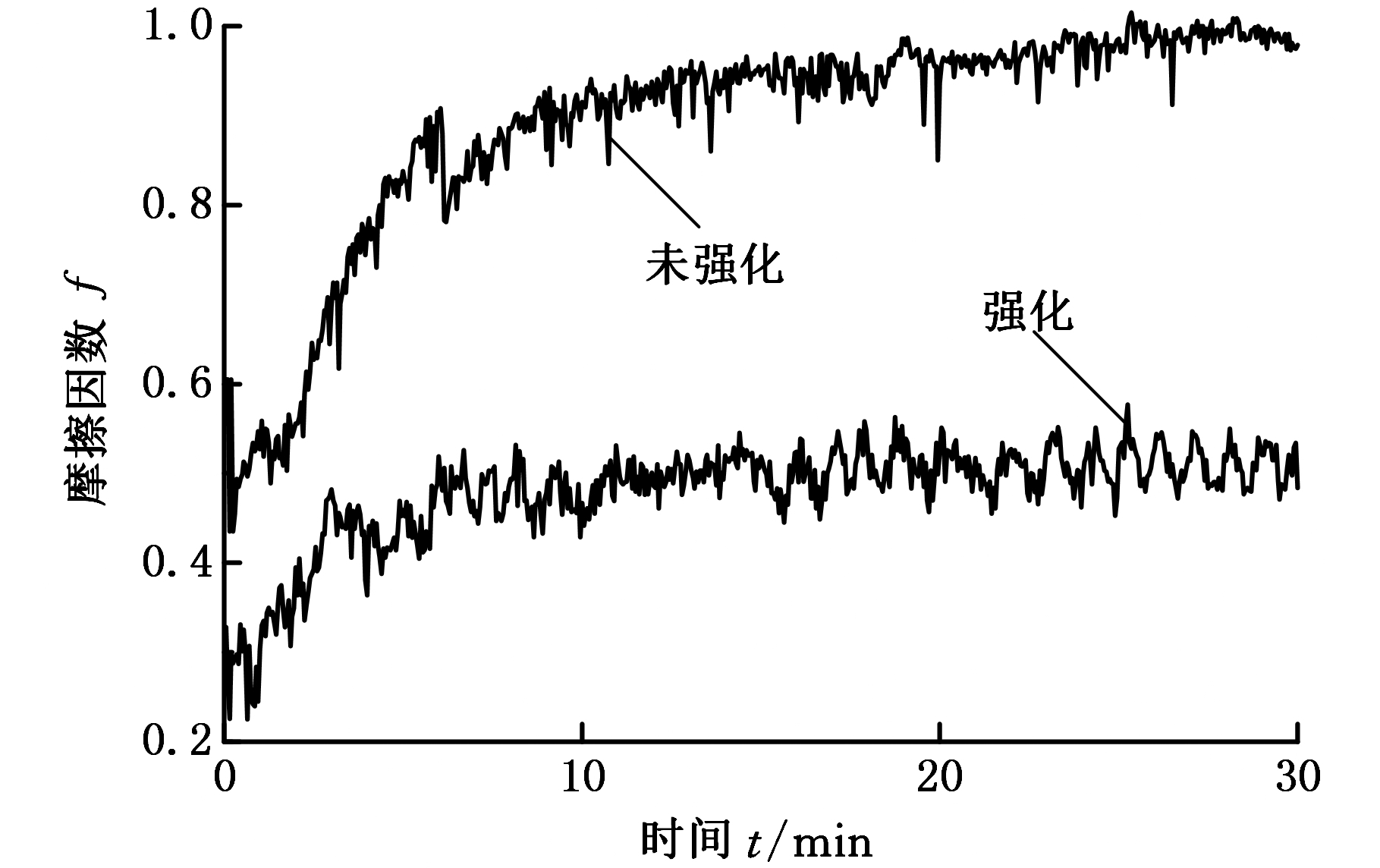

2.5 高温摩擦磨损性能

H13钢基材30 min的磨损质量为24.7 mg,硬化层30 min的磨损质量为1.8 mg,仅为H13钢基材失质量的7%。图6为强化前后H13钢的摩擦因数-时间曲线,可以看出,两曲线刚开始皆有急剧上升阶段,10 min左右后进入稳定阶段,基材的摩擦因数稳定在1.05左右,激光表面强化后的摩擦因数稳定在0.50左右。这是因为起始阶段为跑合阶段,开始接触时实际的接触面积很小,随着磨损的进行,表面逐渐磨平,实际接触面积逐渐增大。高温、干摩擦的条件下,多种磨损机理同时起作用,摩擦面损伤产生的磨屑覆盖在摩擦面,形成一个厚度为几个微米到几十个微米的颗粒层(第三体)。第三体在不断挤压-分解松散过程的循环中参与承载,因此摩擦因数会有较小波动。

图6 强化前后的H13钢表面的摩擦因数曲线

Fig.6 Coefficient of frictional resistance curves of H13 steel before and after hardening

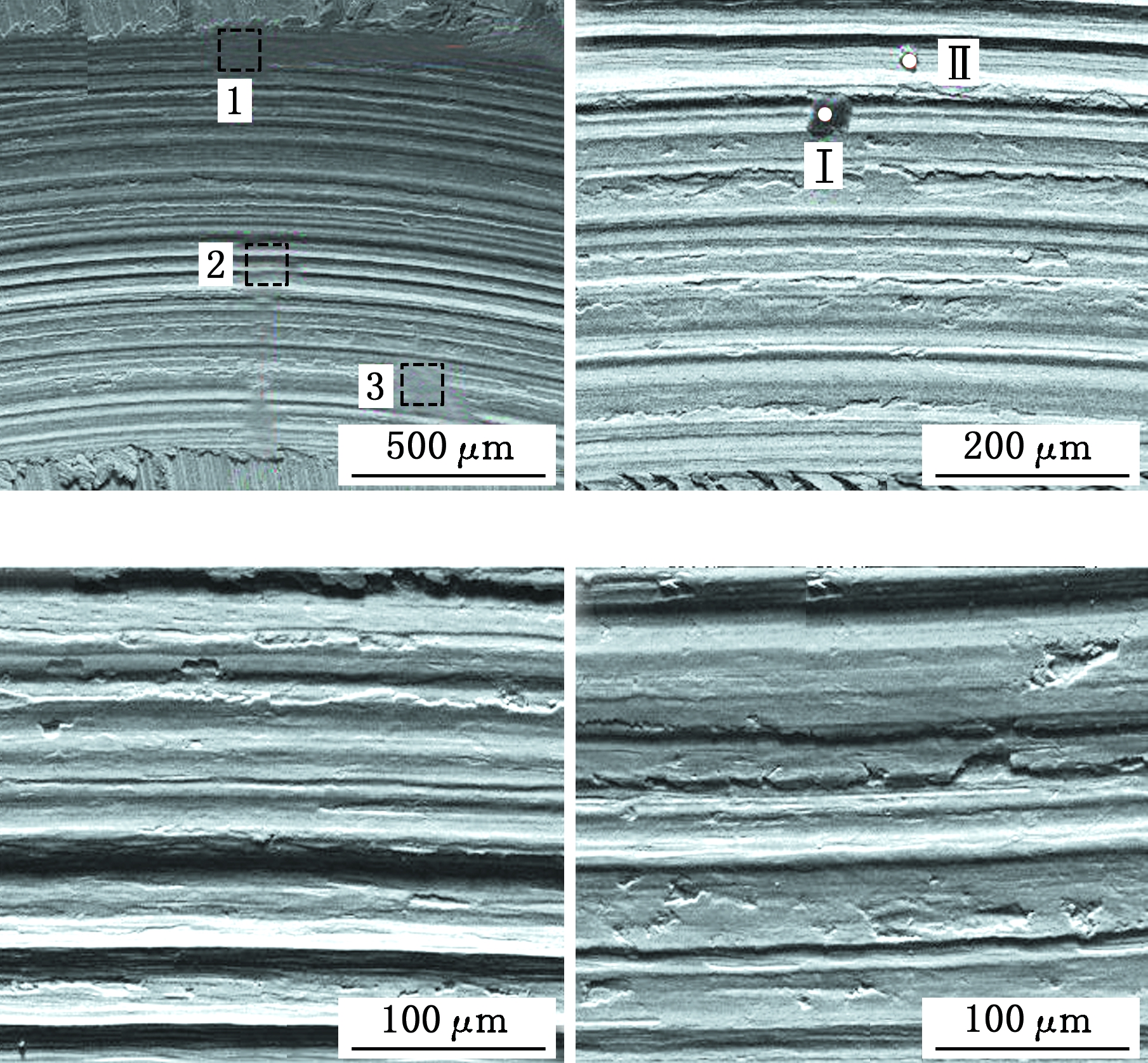

图7所示为基材的磨损形貌,摩擦盘上的磨痕可近似看作界面不规则的圆环,磨痕的圆环宽度约为1.492 mm。将由外到里的三部分放大,可以看出,摩擦面有明显犁皱形成的沟槽,这是典型的磨粒磨损;开始时,磨痕轨迹范围内出现大量较浅的点蚀坑,随着磨损的进行,磨痕中出现了块状脱落,在磨粒的切削作用下产生些许微小裂纹,汇合而产生的剥落形成凹坑和磨粒。

(a)整体圆环磨痕 (b)磨痕内侧(局部1)

(c)磨痕中间(局部2) (d)磨痕外侧(局部3)

图7 H13钢基材的高温摩擦磨损形貌

Fig.7 Worn morphologies of as-received H13 steel

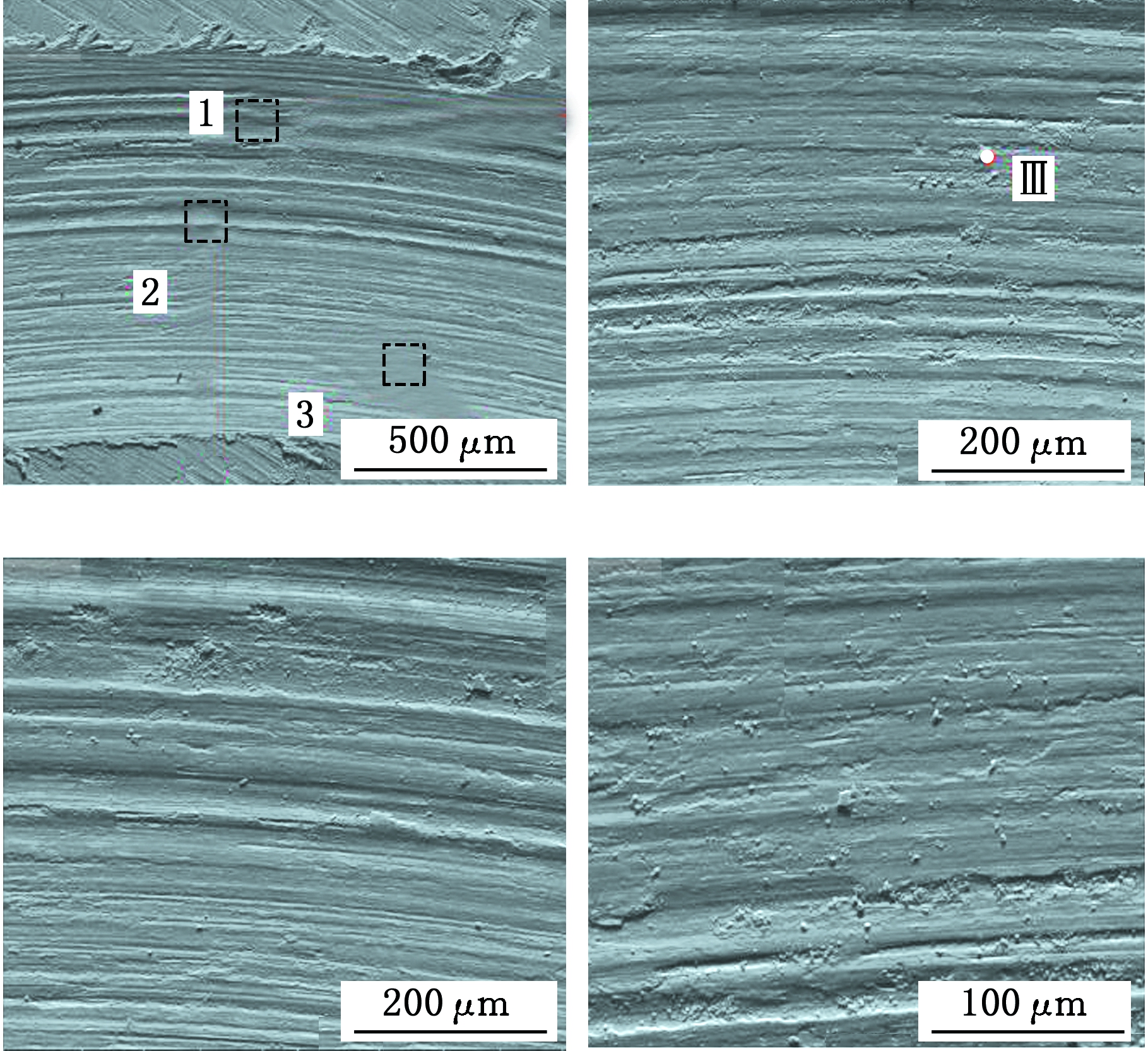

图8所示为硬化层的磨损形貌,磨痕的圆环宽度约为0.97 mm。将由外到里的三部分放大,可以看出,摩擦面有塑性变形,存在大量磨粒,磨粒被不断碾压;同时,摩擦面局部发生黏着,接着黏着处被破坏,有磨屑从摩擦面被拉拽下来或被擦伤,表层出现了较多的犁沟、凹坑,这是典型的黏着磨损。一个黏着点剪断了,又在新的地方产生黏着,随后被剪断、转移,如此黏着-剪断-转移-再黏着循环不已,形成黏着磨损。基材及硬化层的磨痕内圈和外圈边缘均有褶皱,说明高温下产生了少量的塑性变形。通过对比看出,基材磨损严重,犁沟较明显。

(a)整体圆环磨痕 (b)磨痕内侧(局部1)

(c)磨痕中间(局部2) (d)磨痕外侧(局部3)

图8 强化后的H13钢的高温摩擦磨损形貌

Fig.8 Worn morphologies of H13 steel after hardening

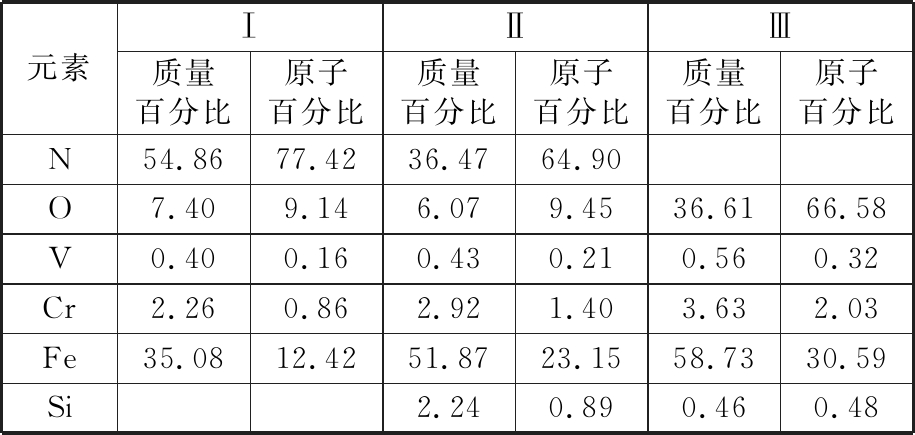

对基材磨痕上的附着物Ⅰ、Ⅱ和强化后H13钢磨痕上的附着物Ⅲ进行能谱分析,发现两者都存在大量氧元素,如表3所示,说明都存在氧化磨损。其中,Ⅰ、Ⅱ为N元素(来自摩擦配副Si3N4陶瓷球转移物)富集区,而Ⅲ处N元素较少,这是因为Si3N4陶瓷球更容易压陷基材表面,对基材进行更严重的磨削,形成犁沟磨削。

表3 能谱分析结果

Tab.3 Results of EDS analysis

元素ⅠⅡⅢ质量百分比原子百分比质量百分比原子百分比质量百分比原子百分比N54.8677.4236.4764.90O7.409.146.079.4536.6166.58V0.400.160.430.210.560.32Cr2.260.862.921.403.632.03Fe35.0812.4251.8723.1558.7330.59Si2.240.890.460.48

2.6 实际应用效果

使用本文提出的激光表面强化工艺,借助Robmaster离线编程软件,对模具型腔进行局部激光表面强化。由激光表面强化的模具锻造8000个工件后的三维扫描照片可以发现,型腔内棱角磨损较轻,最大磨损量仅为1.256 mm,没有早期失效。

3 结论

(1)激光强化H13钢硬化层的X射线衍射峰较基材向高角度偏移,晶格参数变小,硬化层由针状马氏体、板条马氏体和碳化物组成。

(2)硬化层显微硬度约为750 HV0.3,为H13钢硬度的1.5倍,硬化深度为0.71 mm。

(3)脱模剂溶液中,硬化层的自腐蚀电流密度比基材小一个数量级,硬化层的耐腐蚀性明显优于基体的耐腐蚀性。

(4)硬化层磨损质量为1.8 mg,仅为基材损失质量的7%。基材磨损以磨粒磨损为主,同时伴有黏着磨损和氧化磨损。硬化层的磨损以黏着磨损为主,同时伴有磨粒磨损和氧化磨损。

(5)激光表面强化的强化主要是细晶强化、高密度的位错强化、碳化物的弥散析出强化。

[1] 王婕丽,林文松,韩沛洪,等. H13 钢热锻模具早期失效分析[J].金属热处理, 2012, 37(9): 122-124.

WANG Jieli, LIN Wensong, HAN Peihong, et al. Failure Analysis of H13 Steel Hot-forging Die for Earlier Damage[J]. Heat Treatment of Metals, 2012, 37(9): 122-124.

[2] PAPAGEORGIOU D. Failure Analysis of H13 Working Die Used in Plastic Injection Moulding[J]. Engineering Failure Analysis,2013,35( 15) : 355-359.

[3] 韦绿梅. H13-RE热作模具钢激光表面强化处理组织和性能的研究[J]. 机械工程材料, 1996, 20(4):31-33.

WEI Lvmei. Study of Microstructures and Mechanical Properties of Laser Treatmented H13-RE Hot-Worked Die Steel[J]. Materials for Mechanical Engineering, 1996, 20(4):31-33.

[4] 张春华,李春彦,张松,等. H13模具钢激光熔凝层的组织及性能[J].金属热处理,2004,29(10):14-16.

ZHANG Chunhua, LI Chunyan, ZHANG Song, et al. Microstructure and Property of Laser Surface Melt-solidifying for H13 Die Steel[J]. Heat Treatment of Metals, 2004, 29(10):14-16.

[5] 徐永礼, 覃海泉, 庞祖高,等. RE-N-C-S-V-Nb多元共渗H13钢的高温耐磨性[J]. 表面技术, 2013, 42(5): 45-51.

XU Yongli, QIN Haiquan, PANG Zugao, et al. Wear Resistance at High Temperature of H13 Steel after RE-N-C-S-V-Nb Multi-element Penetrating College of Water Resources and Electric Power[J]. Surface Technology, 2013, 42(5): 45-51.

[6] 周小平, 胡心彬, 王钰. H13钢表面反应火焰喷涂三元硼化物金属陶瓷涂层的组织和性能[J]. 中国表面工程,2009,22(2):49-52.

ZHOU Xiaoping, HU Xinbin, WANG Yu. Microstructures and Properties of Mo2FeB2 Cermets Coating by Reactive Flame Spraying on the Surface of H13 Steel[J]. China Surface Engineering,2009, 22(2):49-52.

[7] 王建升, 王华昆,钟毅,等. H13钢电火花沉积层组织结构的研究[J].中国表面工程, 2003, 16(6):27-30.

WANG Jiansheng, WANG Huakun, ZHONG Yi, et al. Microstructure of Electron-spark Deposited Coating on H13 Steel[J]. China Surface Engineering, 2003, 16(6): 27-30.

[8] 叶四友,刘建永,杨伟,等. H13 钢表面激光熔覆 H13 合金涂层质量研究[J].表面技术, 2015, 44(8):81-84.

YE Siyou, LIU Jianyong, YANG Wei, et al. Microstructure and Properties of Co-based and H13 Alloy Coating on H13 Steel by Laser Cladding[J]. SurfaceTechnology, 2015, 44(8):81-84.

[9] 员霄, 王井, 朱青海,等. H13钢的铁基、钴基熔覆层组织与耐磨性[J]. 焊接学报, 2018, 39(12): 105-109.

YUN Xiao, WANG Jing, ZHU Qinghai, et al. Microstructure and Resistance of Fe-based and Co-based coating of AISI H13[J]. Transactions of the China Welding Institution, 2018, 39(12): 105-109.

[10] TELASANG G. Effect of Laser Parameters Microstructure and Hardness of Laser Clad and Tempered AISI H13 Tool Steel[J]. Surface and Coating Technology, 2014, 258: 1108-1118.

[11] 郭长刚,许益蒙,王凌倩,等. 激光表面强化对镁合金在模拟体液中腐蚀行为的影响[J].表面技术, 2017, 46(8):188-191.

GUO Changgang, XU Yingmeng, WANG Lingqian, et al. Effect of Laser Surface Strengthening on Corrosion Behavior of Magnesium Alloy in Simulated Body Fluid[J]. Surface Technology, 2017, 46(8):188-191.

[12] 杨志翔,王爱华,熊大辉,等,钢轨表面宽带激光淬火工艺及疲劳磨损性能[J].中国机械工程, 2019, 30(3):254-260.

YANG Zhixiang, WANG Aihua, XIONG Dahui, et al. Laser Wide-band Hardening of Steel Rails and Corresponding Fatigue Wear Wroperty[J]. China Mechanical Engineering, 2019, 30(3):254-260.

[13] LEE Jae-Ho, JANG Jeong-Hwan, JOO Byeong-Don, et al. Laser Surface Hardening of AISI H13 Tool Steel[J]. Trans. Nonferrous Met. Soc. China, 2009, 19:917-920.

[14] 林继兴, 曹洪钢, 牛丽媛,等. 基于正交实验的H13模具钢半导体激光表面强化工艺优化[J].应用激光, 2015, 35(3): 315-317.

LIN Jixing, CAO Honggang, NIU Liyuan, et al. Process Optimization of Hardening on H13 Die Steel by Diode Laser Based on Orthogonal Experiment[J]. Applied Laser, 2015, 35(3):315-317.

[15] 张亚龙, 徐新成, 杨向东,等.激光表面淬火对H13钢显微组织及性能的影响[J]. 热加工工艺, 2014, 43(8):153-155.

ZHANG Yalong, XU Xincheng, YANG Xiangdong, et al. Effects of Laser Surface Quenching on Microstructure and Properties of H13 Steel[J]. Hot Working Technology, 2014, 43(8):153-155.

[16] 蔡幼庆.激光熔凝处理H13钢的组织和性能[J]. 热处理, 2004, 19(2):42-44.

CAI Youqing. Micriostructures and Properties of Laser Melted H13 Steel[J]. Heat Treatment, 2004, 19(2):42-44.