0 引言

在机械加工中,下料广泛应用于汽车、农业机械、石油配件等众多行业[1-2]。各种下料方法不同程度地存在能量消耗大、材料浪费多、刀具寿命短等不足。为了更好地满足棒管材精密下料要求,一种基于断裂设计的高效低应力下料机应运而生[3-4]。但下料试验发现下料模具中的圆形锤头高速旋转时,它与棒料端部的挤压和摩擦严重,摩擦温度高,导致棒料端面有明显变形和烧伤。同时,剧烈的摩擦磨损还会引起较大的振动和噪声,使外力损耗增加。因此研究多因素下圆形锤头与棒料表面摩擦副的摩擦磨损机理至关重要。

许多学者在摩擦副的摩擦磨损方面进行了研究。肖鹏等[5]采用模拟刹车制动法研究了复合材料在不同速度下的摩擦磨损性能,指出摩擦因数随速度的增加先增大后减小;尹健等[6]在不同摩擦速度下对复合材料进行试验,发现磨损表面由磨粒磨损过渡到黏着磨损;陈洁等[7]针对摩擦面温度对摩擦学性能的影响机理进行研究,指出摩擦面温度升高,使接触区域材料软化,促进了氧化物薄膜的形成;沃恒洲等[8-9]对将纳米MoS2作为添加剂的摩擦学特性进行研究,解释了纳米MoS2的减摩抗磨机理。以上研究都是通过改变摩擦速度、摩擦温度、润滑条件等单一因素进行的,而本文圆形锤头所处工况较复杂,其磨损是速度、温度和润滑状况耦合作用的结果。为此,用GCr15钢块-45钢柱摩擦副代替下料中圆形锤头与棒料摩擦副,研究在转速和纳米MoS2添加剂共同作用下的摩擦学性能,重点对摩擦因数、磨损量和磨损表面形貌等进行研究,并采用声发射技术来定量确定纳米MoS2添加剂的最佳质量分数。

1 低应力下料的基本原理

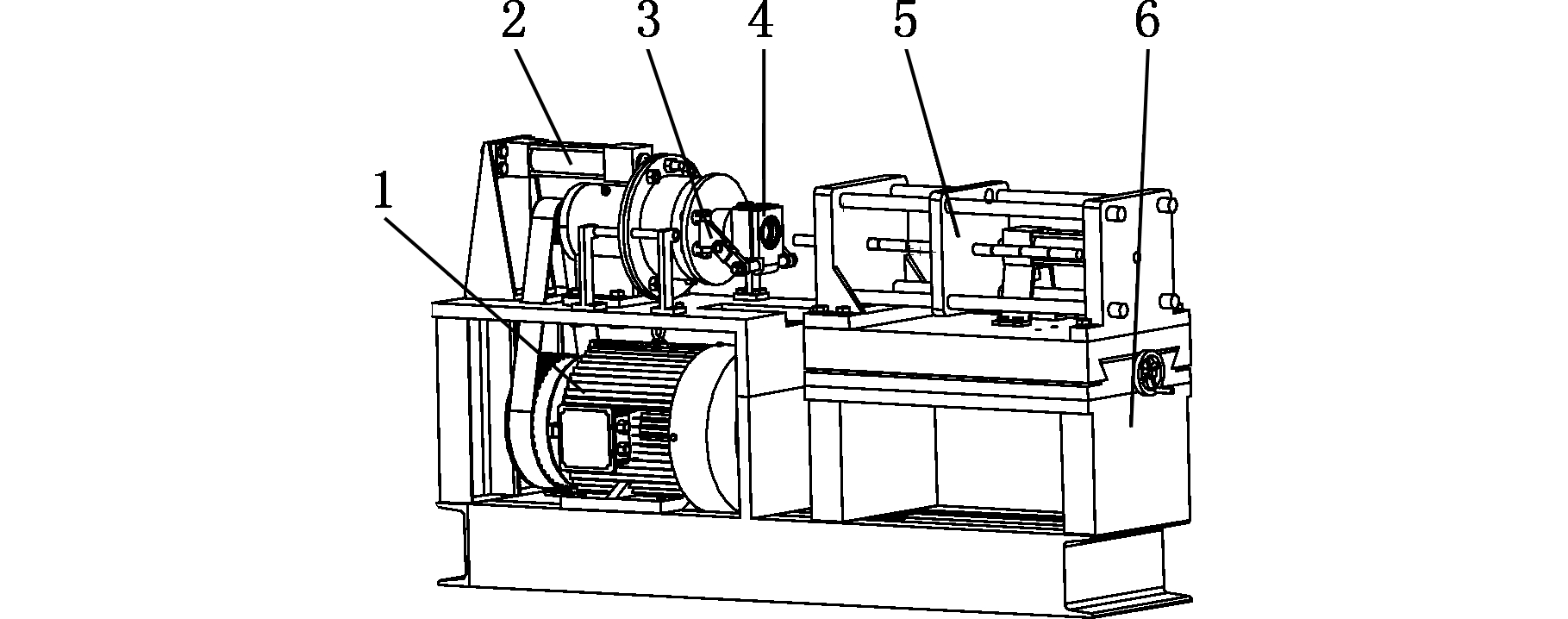

基于液压补偿的低应力下料机主要由变频电机、液压传动系统、双滑块机构、下料模具、可移动夹持机构和机架等六部分组成,如图1a所示。将开有V形槽的棒料一端放入下料模具中的圆形锤头内,另一端固定在夹具中;下料机主轴转速较高,会产生一个较大的离心力,并通过圆形锤头作用在棒料上,从而在棒料V形槽尖端产生裂纹。通过控制加载力,V形槽尖端裂纹萌生后会迅速地沿着棒料径向扩展,使棒料完全断裂,实现下料。下料模具是下料机的主要磨损部件,在很大程度上决定了下料机的使用性能与寿命,主要包括轴头、滑块和可替换式转动圆形锤头,如图1b所示;圆形锤头与棒料的工作关系如图1c所示。

(a)整机图

(b)下料模具图(c)圆形锤头与棒料的关系

1.变频电机 2.液压传动系统 3.双滑块机构 4.下料模具

5.可移动夹持机构 6.机架 7.轴头 8.滑块 9.转动圆形锤头

图1 低应力下料机的工作原理

Fig.1 Working principle of low-stress cropping machine

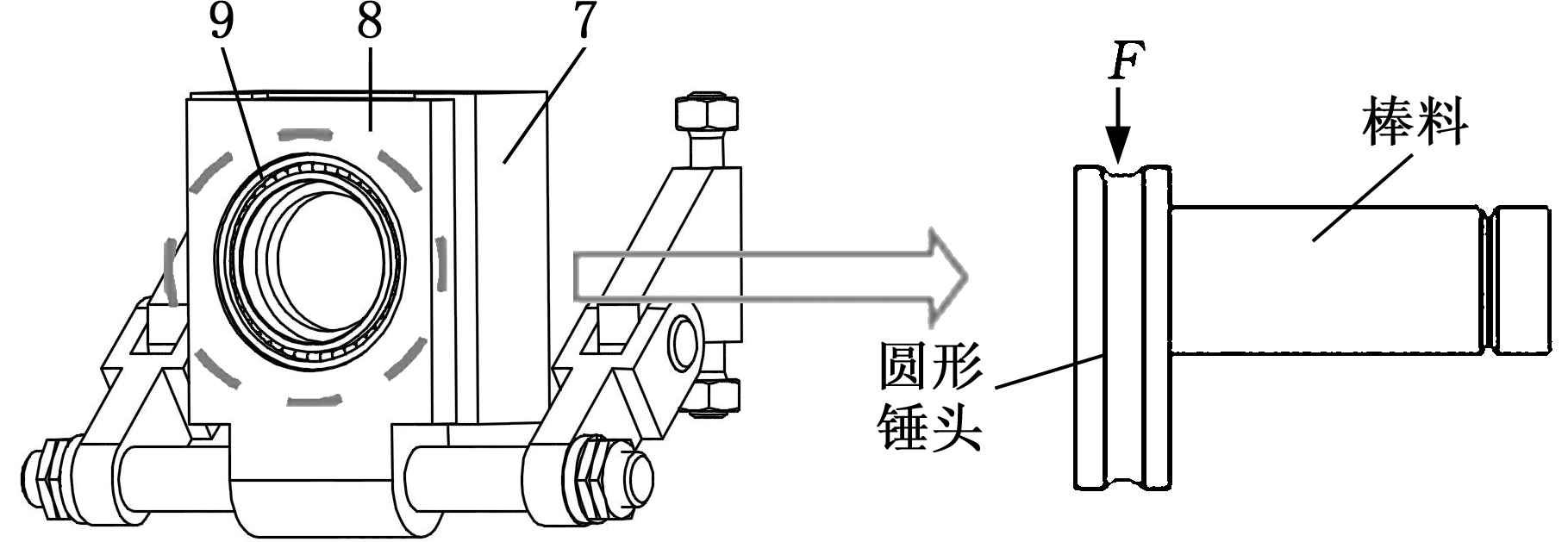

使用普通轴承(圆形锤头)下料时发现,普通轴承转速变化影响下料效率、棒料断面质量及裂纹扩展。轴承与棒料表面的直接接触导致摩擦副表面温度过高、磨损严重,不但使普通轴承损坏,而且使棒料端部产生塌角或破坏,影响其表面质量[10],如图2所示。为研究转速变化时圆形锤头(材料为GCr15)-棒料(材料为45钢)摩擦副的润滑问题,在试验中改变转速与润滑油中MoS2添加剂的质量分数,来研究其对摩擦面温度、摩擦因数、磨损量和磨损表面形貌等的影响。利用声发射技术实时监测对摩表面的磨损状态,对声发射信号特征参数如电压有效值、平均信号电平、幅值和能量等进行分析,以定量确定在不同转速下纳米MoS2添加剂的最佳质量分数。

(a)棒料端部的磨损(b)对棒料V形槽部分的损伤

图2 严重的摩擦磨损对普通轴承与棒料的影响

Fig.2 Effect of severe friction and wear on common bearings and bars

2 圆形锤头-棒料摩擦副的试验部分

2.1 试验材料

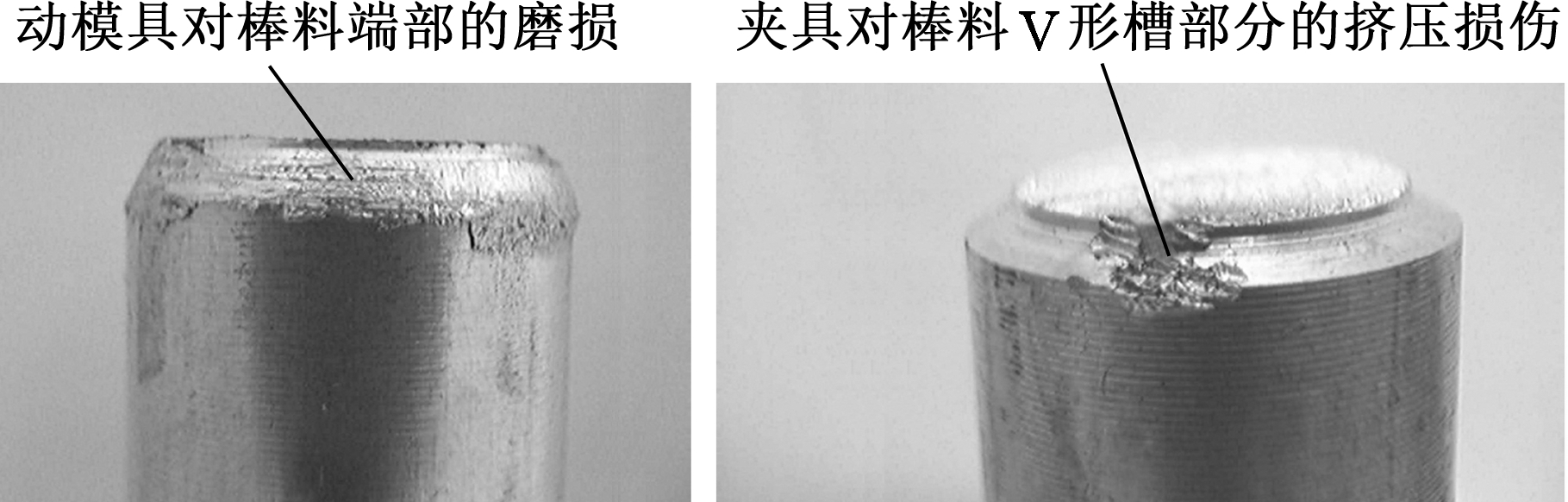

本文试验所用的基础油为60 N,选用由上海润立得公司生产的纳米MoS2,MoS2的粒度分布如图3所示。将MoS2按照一定配比与基础油混合并放入超声波振荡仪中振荡30 min,使其分散均匀,制备出不同质量分数MoS2添加剂的润滑油。摩擦副中,上试样45钢柱的直径为3 mm、高为2 mm,下圆柱体的直径为2 mm、高为3 mm;下试样采用尺寸为50 mm×25 mm×5 mm高碳铬轴承钢钢块,其性能参数如表1所示。

图3 MoS2粒径图

Fig.3 MoS2 particle size map

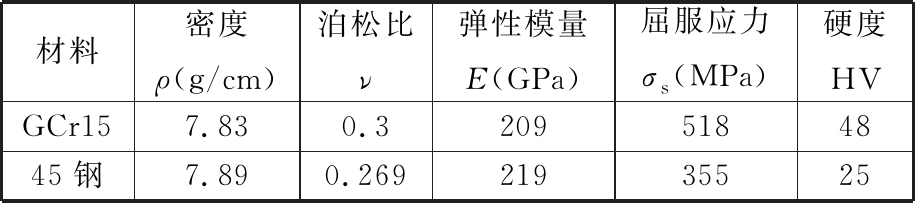

表1 材料性能参数

Tab.1 Material performance parameters

材料密度ρ(g/cm)泊松比ν弹性模量E(GPa)屈服应力σs(MPa)硬度HVGCr157.830.32095184845钢7.890.26921935525

2.2 试验步骤与过程

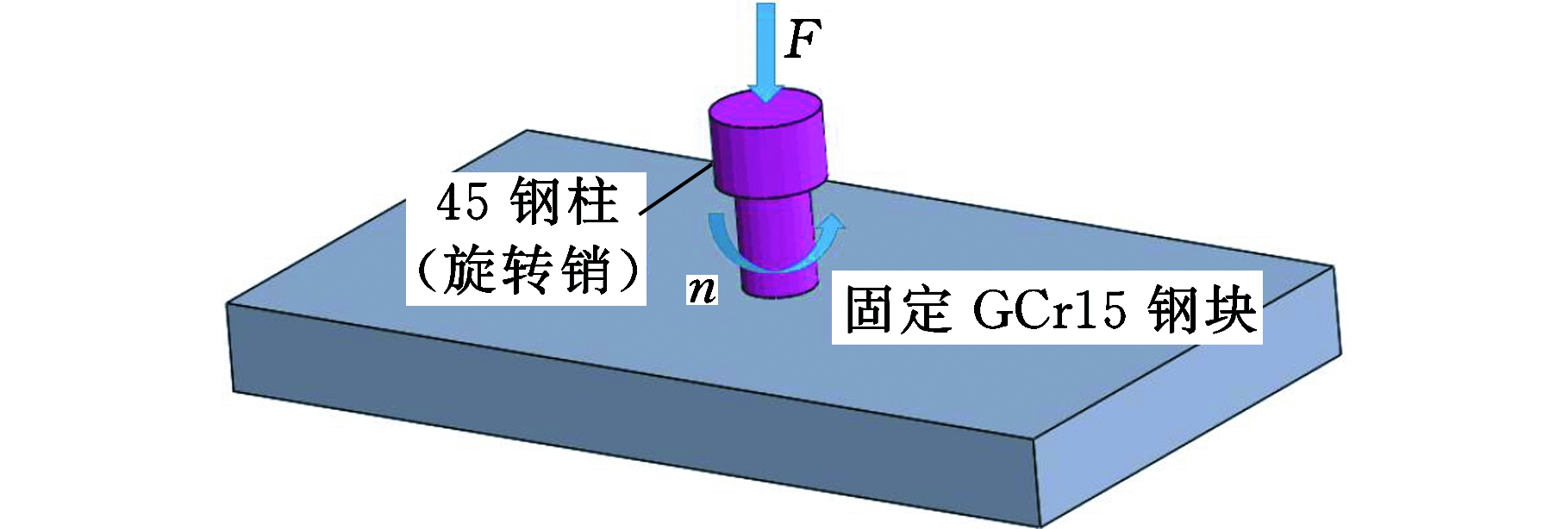

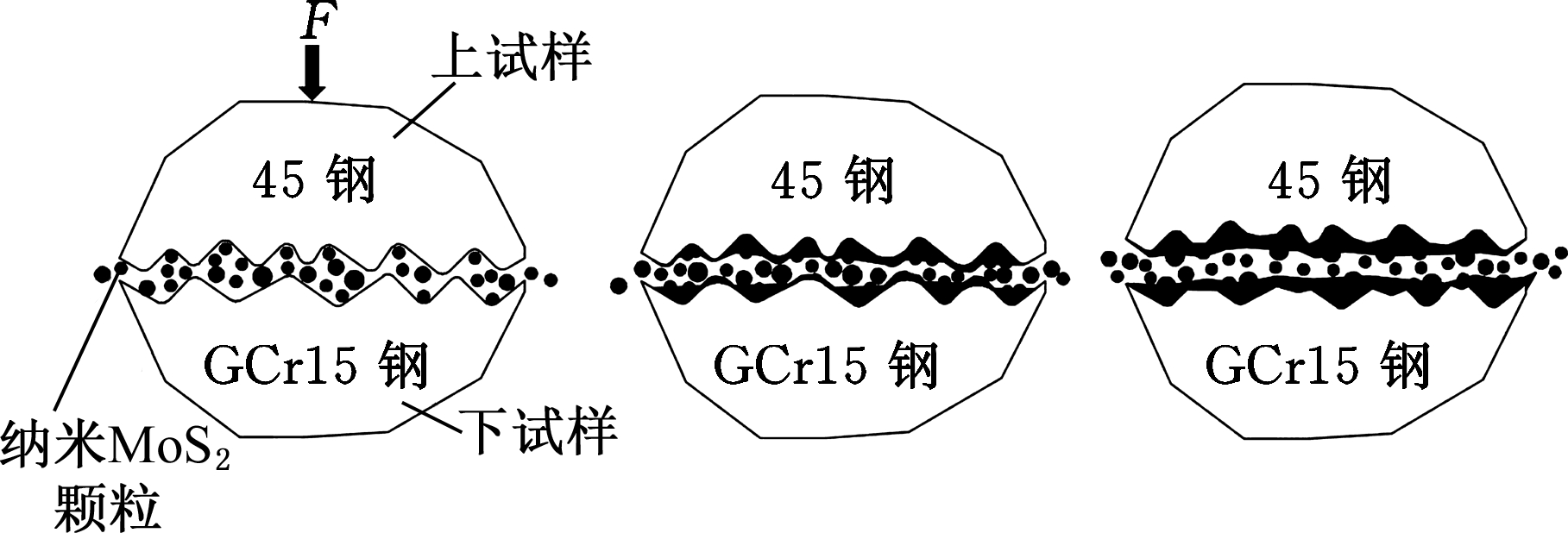

采用WTM-2E型可控气氛摩擦磨损试验仪和DS2系列全信息声发射信号分析系统,进行了不同质量分数MoS2添加剂和转速的摩擦磨损试验,并对表征磨损表面状态的声发射信号进行采集。MoS2添加剂的质量分数设定为0、0.1%、0.3%、0.4%、0.5%、0.6%、0.7%;下料机中圆形锤头的转速为800~1 800 r/min,为使下料机圆形锤头-棒料摩擦副与试验仪GCr15钢块-45钢柱摩擦副的相对滑动速度相一致,计算对应的试验仪转速范围是667~1 500 r/min。考虑到试验仪的工作要求,试验仪的转速设定为800 r/min、1 100 r/min、1 400 r/min。摩擦工作原理见图4,试验中的载荷为10 N,接触方式为平面-平面接触,下试样GCr15钢块固定不动,上试样45钢柱标准件旋转,旋转半径为6 mm,试验时长设置为10 min。GCr15钢块-45钢柱摩擦副间的摩擦因数由摩擦磨损试验仪自动记录;每隔90 s采用红外线测温仪测量磨损表面温度。声发射传感器通过耦合剂固定在上试样的旋转销上,所产生的声发射信号通过前置放大器放大后再传输给声发射信号分析系统进行数据釆集,采样频率为3 MHz。试验结束后,用丙酮超声清洗试验后的高碳铬轴承钢钢块试样,再放在0.1 mg感量的FA1004电子天平上测量磨损量两次并取平均值,用扫描电镜观察磨斑表面形貌。

图4 工作原理示意图

Fig.4 Working principle diagram

3 圆形锤头转速对摩擦副表面温度和摩擦学性能参数的影响

3.1 转速对摩擦副表面温度的影响

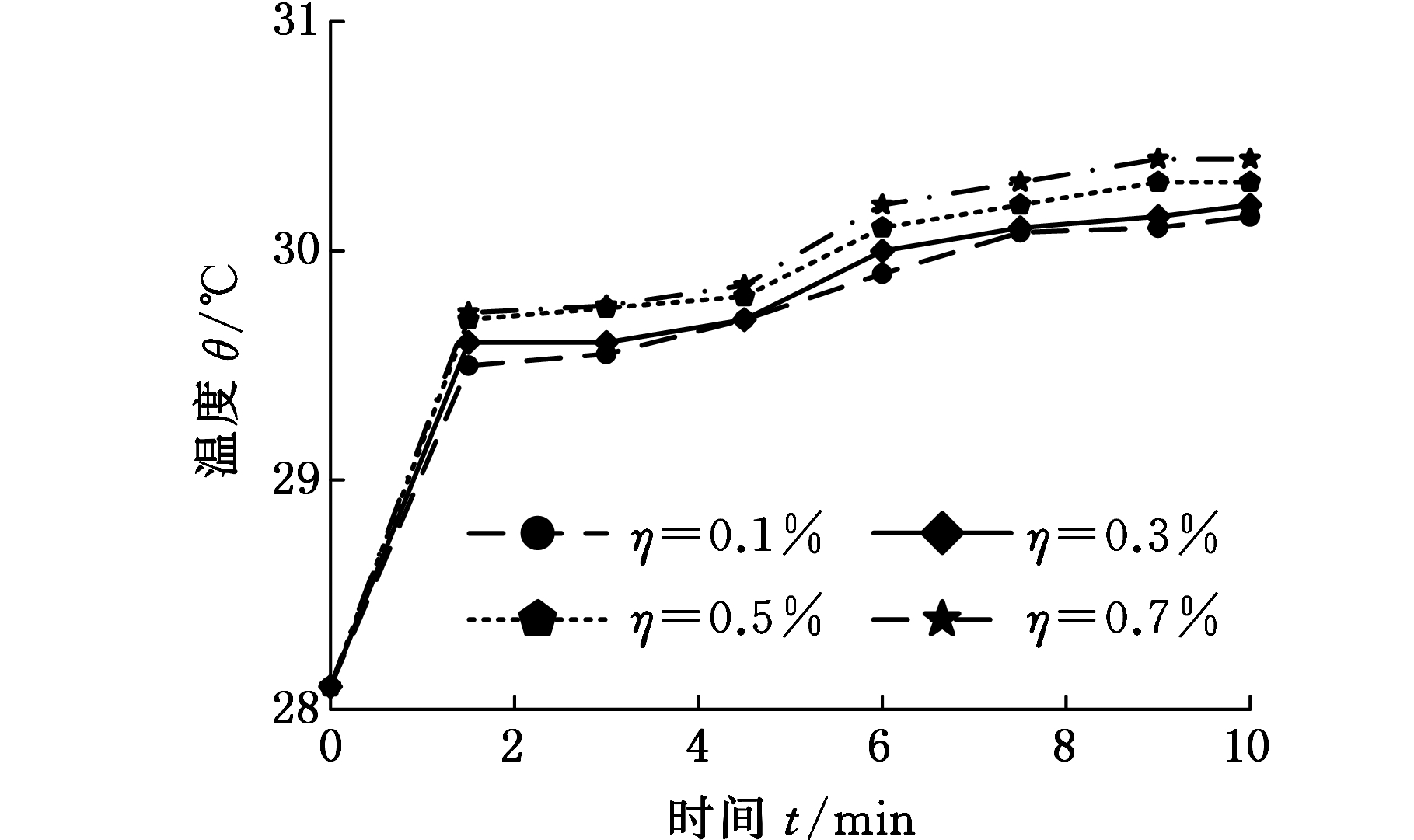

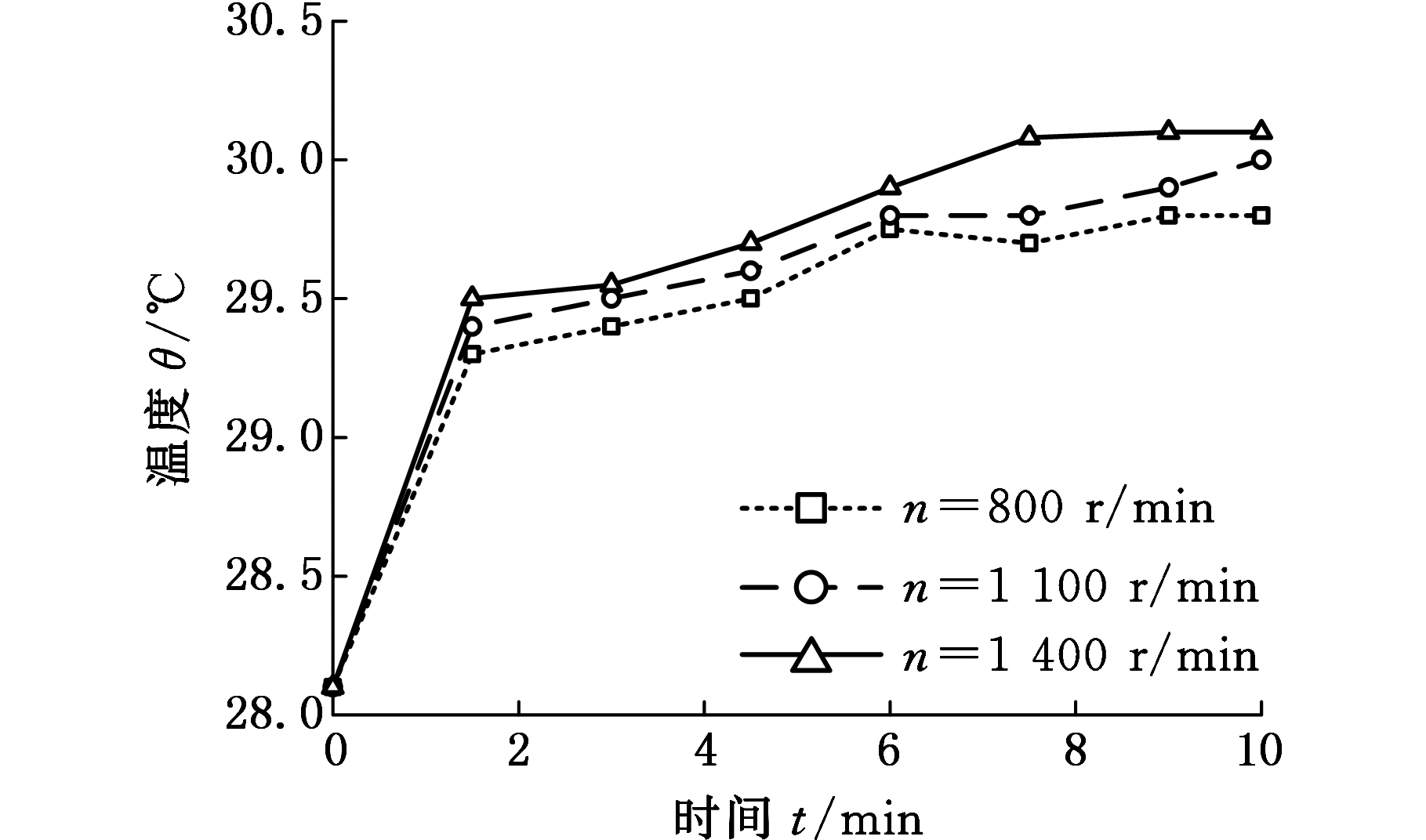

摩擦生热是物体运动时摩擦力做功转化成内能得来的,根据热平衡,摩擦过程中产生的摩擦热等于向外散出的热量,表征为温度升高。由图5可知,试验中随着MoS2添加剂质量分数η的增大,摩擦表面的温度显著上升。MoS2添加剂含量增大时,纳米MoS2与摩擦副间金属磨屑的摩擦阻力加大;剧烈的变形、破坏和压碎作用也增大了摩擦力做的功[11],从而使转换的内能增加,温度随之升高。另外,随着摩擦速度的提高,摩擦表面温度也不断提高,如图6所示,转速n从800 r/min升高至1 400 r/min时,摩擦副的表面温度显著升高,这是因为消耗的动能恒等于产生的内能,摩擦速度越高,摩擦力做功越多[11-12],此时消耗的动能增加便会使产生的内能增大,最终使温度变化的更大。

图5 MoS2添加剂质量分数对温度的影响

Fig.5 Effect of MoS2 addition on temperature

图6 转速对温度的影响

Fig.6 Effect of speed on temperature

3.2 转速对摩擦因数、磨损量和磨损表面的影响

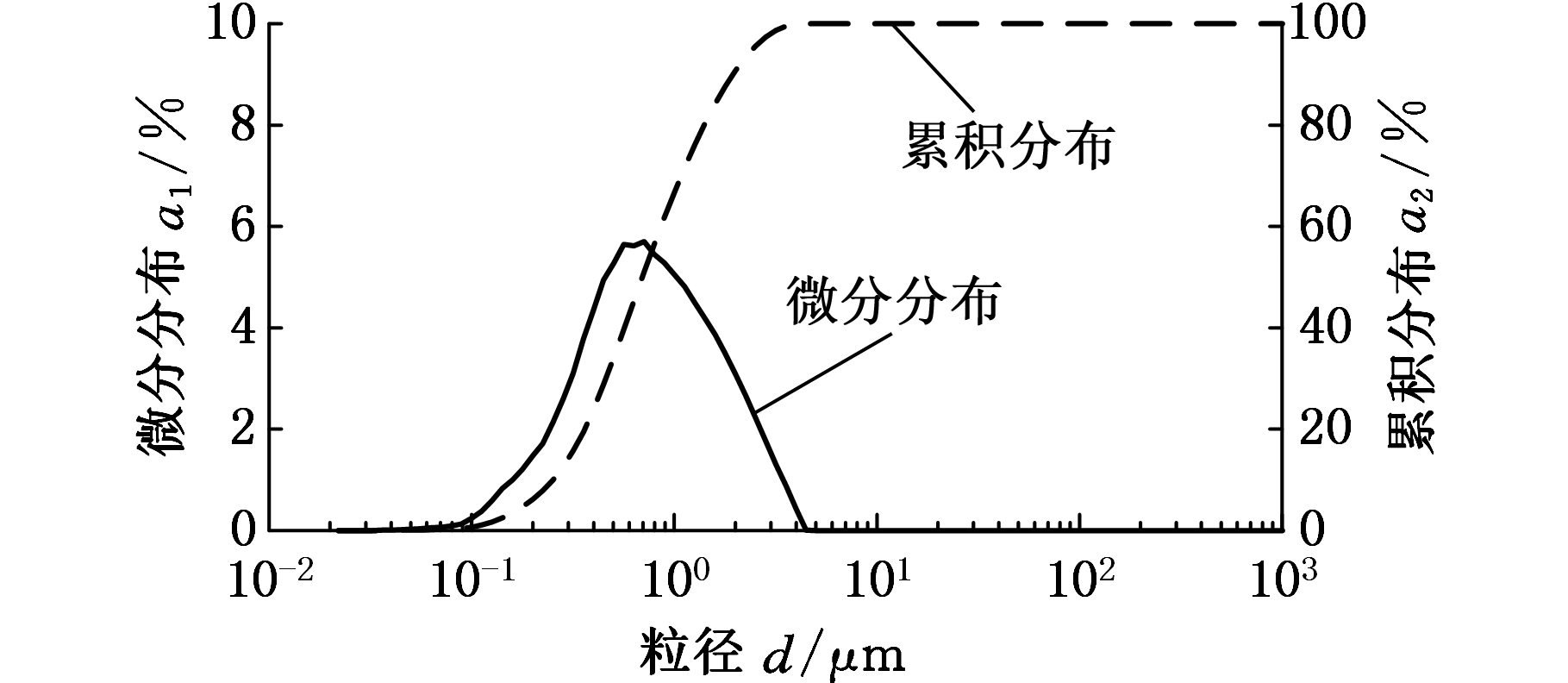

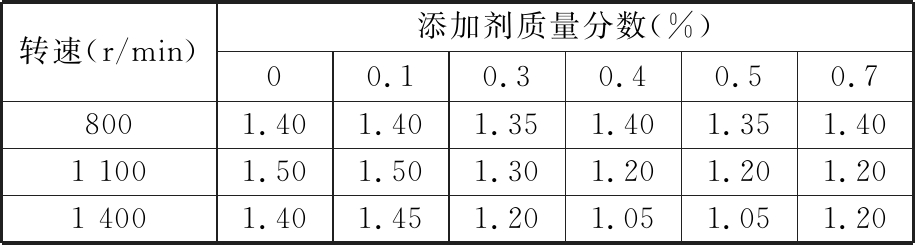

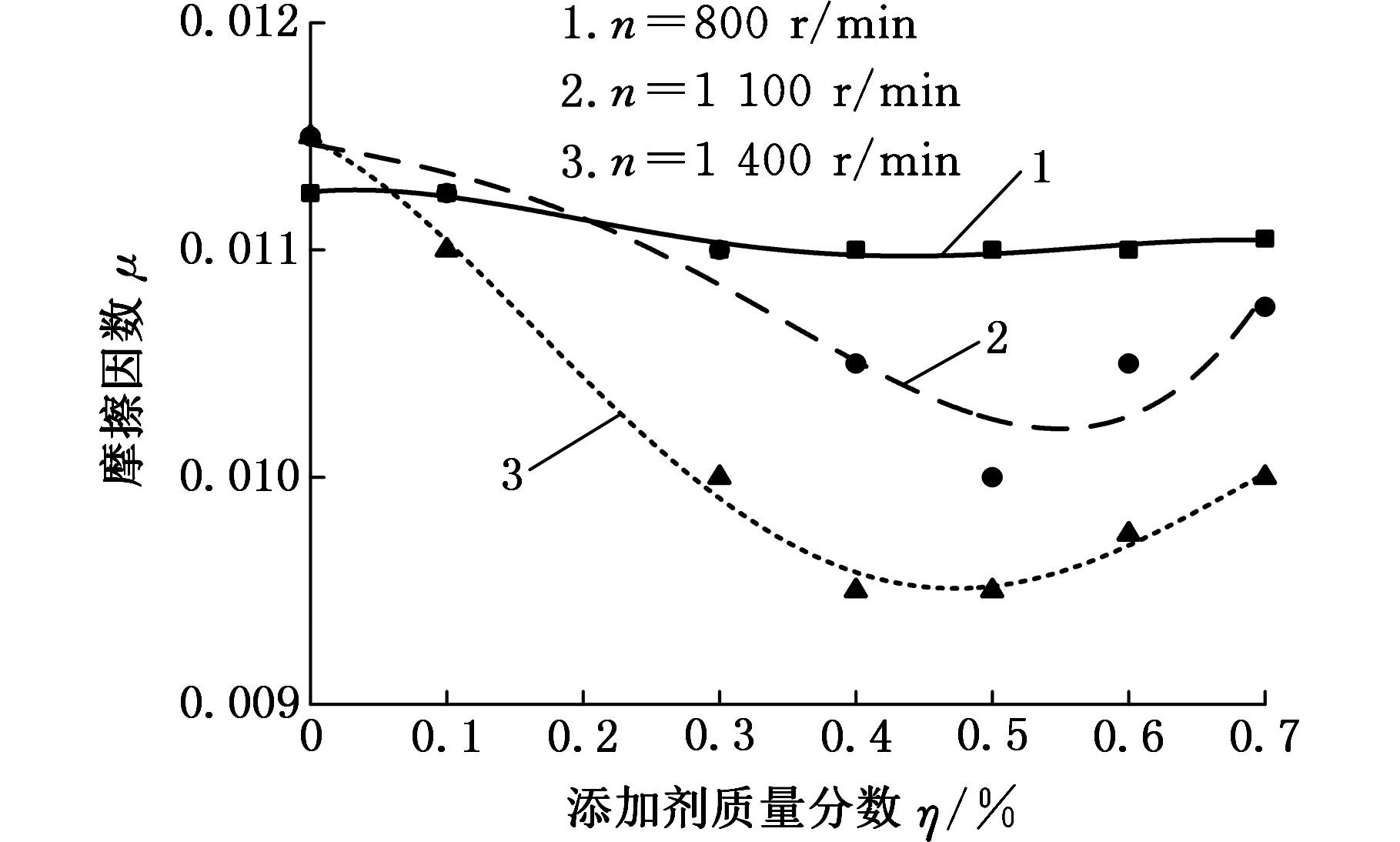

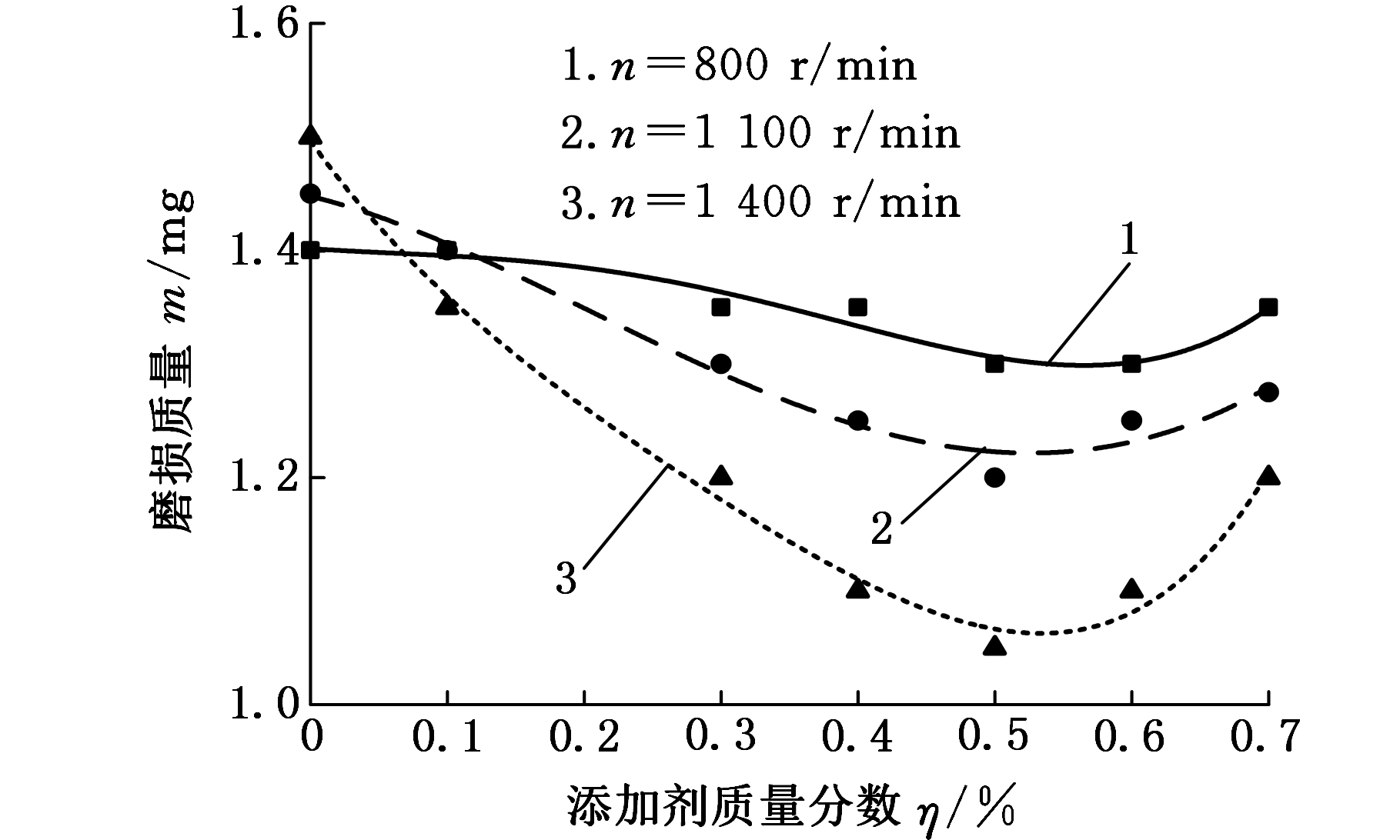

图7是转速-摩擦因数关系图,表2所示为不同转速和MoS2添加剂质量分数下的磨损量。质量分数为0.1%与仅使用基础油时无明显改善,当质量分数增大至0.3%、0.4%、0.5%时,MoS2添加剂对改善摩擦磨损有显著效果,且随着纳米颗粒含量增大,抗磨损效果逐渐变佳。当质量分数继续增大至0.6%、0.7%时,摩擦因数与磨损量的值反而有一定增大,但仍低于基础油工况。

图7 转速-摩擦因数关系图

Fig.7 Speed-friction factor diagram

表2 转速-磨损量数据表

Tab.2 Speed-wear mass sheetmg

转速(r/min)添加剂质量分数(%)00.10.30.40.50.78001.401.401.351.401.351.401 1001.501.501.301.201.201.201 4001.401.451.201.051.051.20

加入纳米添加剂会使润滑油的黏度增加,油膜变厚,从而减小摩擦因数与磨损量,改善润滑效果;加入过量的MoS2会使流动性降低,阻力加大,造成摩擦性能降低[13],因此只有加入适量的纳米MoS2添加剂才会有良好的摩擦磨损性能。在转速800 r/min时,摩擦因数和磨损量均无明显变化,但随着摩擦速度的提高,摩擦因数和磨损量呈现整体降低的趋势。

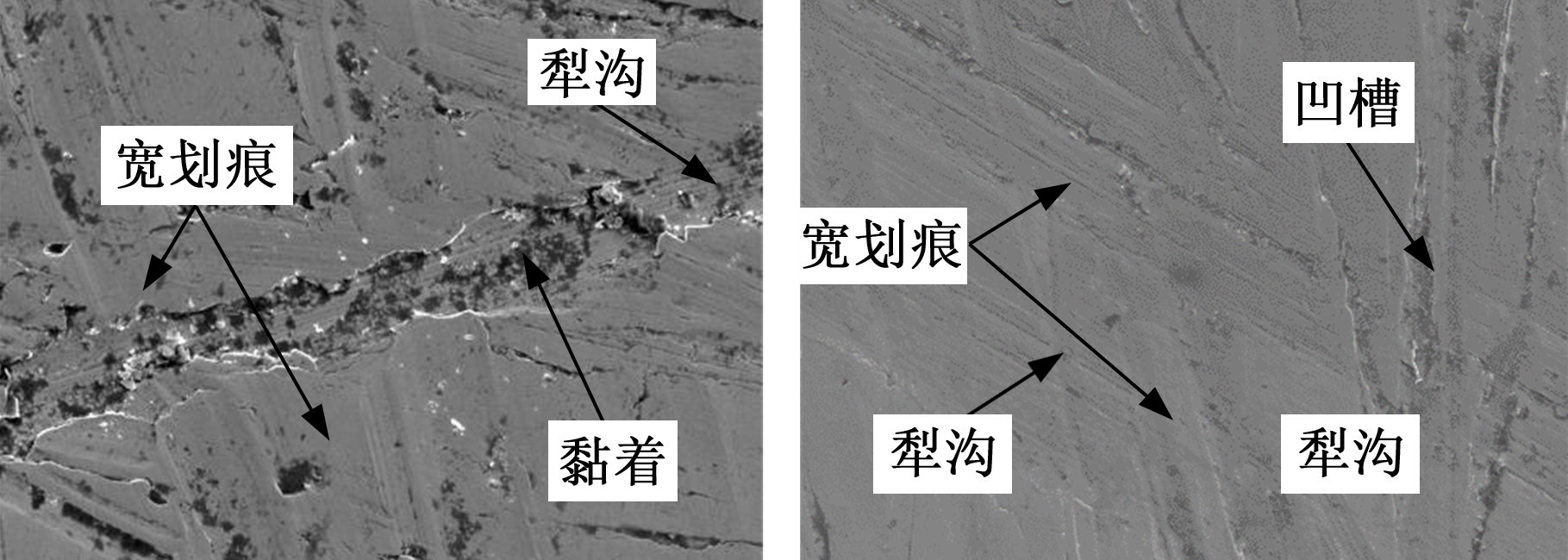

图8为不同转速下的GCr15钢块试件磨损表面形貌的照片。图8a显示,磨损表面的磨斑存在少量光滑地方,出现较为明显的黏着,整个磨损表面分布有大小不同的擦伤凹槽且划痕较宽,犁削作用生成的沟槽现象严重;图8b显示,磨斑表面有一定程度的擦伤现象,存在浅而长的擦伤凹槽,犁沟、划痕等塑性变形痕迹较明显;图8c显示,磨斑表面变得光滑、平整,仅存在轻微犁沟和划痕,部分磨痕边缘存在材料被挤出压平现象,如图8c中A处。

(a)800 r/min (b)1 100 r/min

(c)1 400 r/min

图8 不同转速下的磨损表面形貌图

Fig.8 Wear surface topography at the different rotational speeds

3.3 磨损机理分析

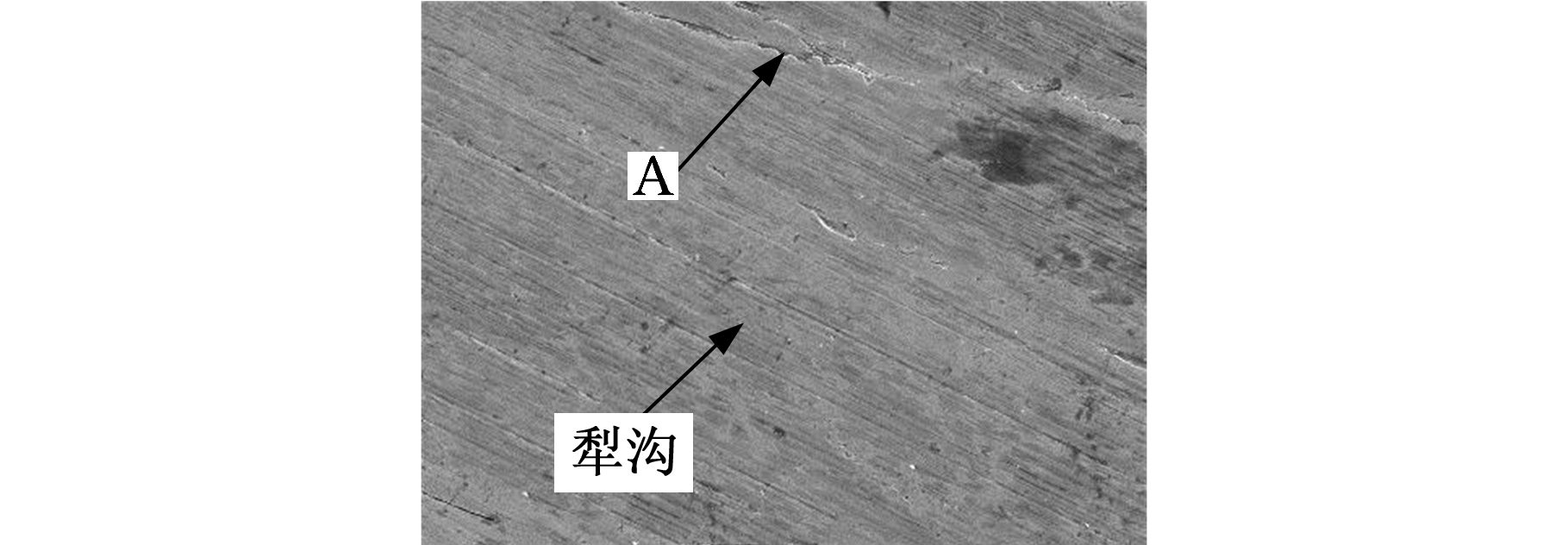

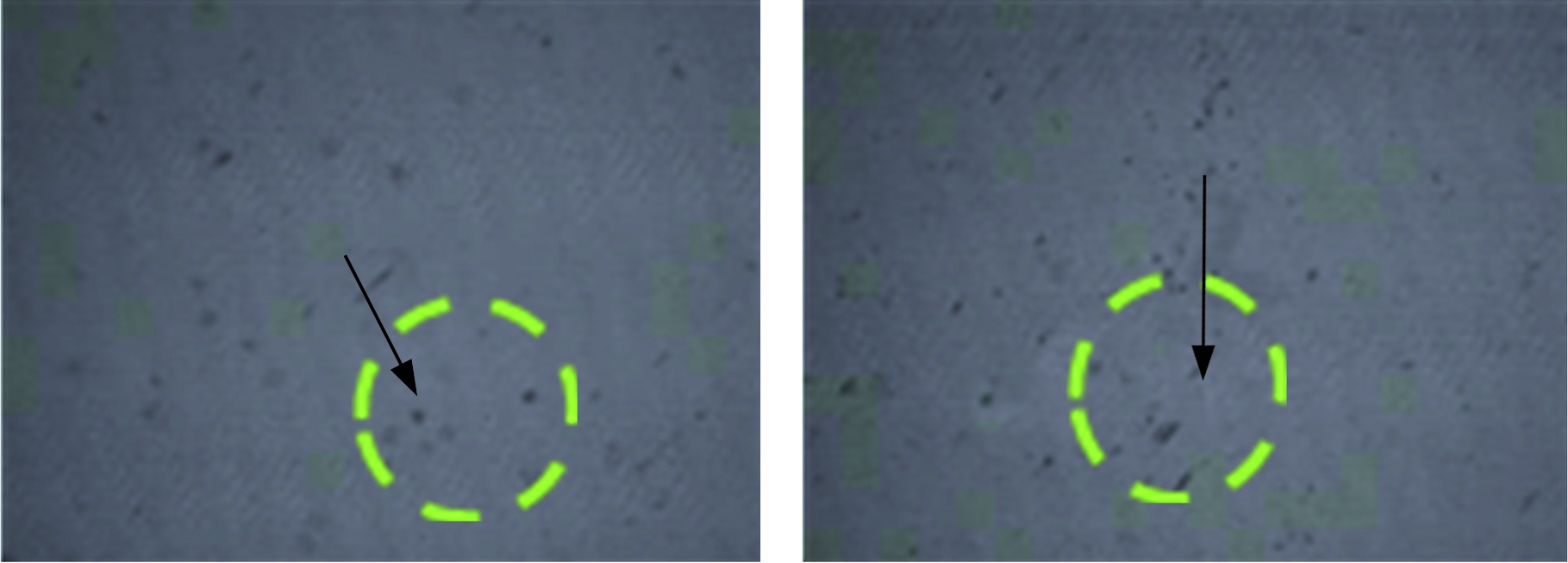

转速较低时,材料表面的温度低,产生的热量较少,对摩表面凹凸不平引起的机械啮合机制起主导作用。摩擦副间微凸体的嵌接咬合效应[14]使摩擦学性能变差。理论上,随着摩擦速度的提高,在相同时间内,磨损行程越长,摩擦副表面所受磨损越严重,磨损量应该增大[15]。但由图7、表2所示的试验结果可知,随着摩擦速度的提高,摩擦因数和磨损量呈减小趋势,磨斑表面微观形貌也有较大改善,磨损程度变小。这主要是因为:①摩擦副表面的微凸体在高转速下被剪断,接触面积扩大,降低了接触应力,且被磨掉的凸峰与添加剂等细小颗粒在反复碾压下形成薄层状混合物,黏附在磨损表面上起到减摩耐磨作用[16];② 摩擦速度提高,被研磨的纳米MoS2颗粒减小,速度增高造成摩擦副间温度上升,使纳米MoS2分布得更加均匀,变小且均匀分布的MoS2颗粒会更加有效地发挥减磨抗磨作用。图9a所示为转速800 r/min时添加剂中纳米MoS2颗粒的分布情况,视野范围内仅有有限的颗粒,颗粒较大且形状不规则;转速加大,热量增多,温度升高,如图9b所示,原本分布离散的纳米MoS2颗粒运动加快,相互依附聚集;当转速持续加大,如图9c所示,颗粒在高速反复摩擦中发生粉碎性破坏与一定程度的黏结重组,逐渐形成尺寸较小的球状颗粒[17],有效发挥了纳米MoS2颗粒的减摩抗磨性能,由于温度继续升高,纳米MoS2颗粒运动形成更加均匀弥散的分布并强烈吸附在金属表面,从而增强了摩擦表面强度,降低了摩擦因数。

(a)800 r/min (b)1 100 r/min

(c)1 400 r/min

图9 不同转速下添加剂颗粒的形貌与分布

Fig.9 Morphology and distribution of additive particles at different rotational speeds

4 纳米MoS2添加剂的减摩抗磨机理分析

4.1 MoS2颗粒的减摩抗磨性能分析

图10显示了润滑油中纳米MoS2颗粒在摩擦过程中的减摩抗磨状况。由于摩擦副表面在微观上是凹凸不平的,因此粒径很小的纳米MoS2颗粒能在摩擦过程中嵌入到摩擦副表面粗糙的凹谷,如图10a所示。继续的摩擦过程中,细小的MoS2颗粒与被磨掉的凸峰在反复碾压下形成薄层状混合物,填平金属表面的磨痕和损伤部位,在摩擦表面形成一层比原表面更强韧、更光滑的摩擦保护膜,起到自修复作用[18-19],如图10b所示。随着试验的持续进行,越来越多的磨屑被挤压成修复膜,具有很高表面能的纳米MoS2颗粒强烈地吸附在金属表面,及时补充因磨损而脱落的吸附膜,使这层吸附膜处于动态平衡中。同时,类似于球状的纳米颗粒可以起到微球轴承的作用,不仅在微观上变滑动摩擦为滚动摩擦,而且使得两粗糙的摩擦副表面不直接接触,起到支撑负荷的作用[20],如图10c所示。

(a)颗粒嵌入 (b)填补凹处 (c)球支撑

图10 纳米MoS2颗粒减摩抗磨原理图

Fig.10 Anti-friction and anti-wear principle of nanometer MoS2 particles

4.2 最优纳米MoS2添加剂的确定

(a)摩擦因数

(b)磨损量

图11 不同转速下摩擦因数和磨损量的变化曲线

Fig.11 Curve of friction coefficient and wear amount at the different speeds

图11所示为试验获得的不同转速下摩擦因数、磨损量与纳米MoS2添加剂含量的关系。由图11可知,随着基础油中MoS2添加剂的增多,摩擦因数与磨损量先减小后增大。添加剂的加入很好地增强了润滑油的减摩抗磨性能,但其质量分数并非越大越好,质量分数在0.4%~0.6%之间时,减轻摩擦、降低磨损效果较好。为使得圆形锤头-棒料摩擦副的减摩抗磨性能达到最佳,本文采用声发射技术研究转速、温度和添加剂三者共同耦合作用下摩擦副表面的磨损状态,进一步定量确定出纳米MoS2添加剂的最佳质量分数。

4.2.1 微凸体弹性变形声发射模型建立

在声发射应用中,为深入探寻摩擦过程中的声发射信号释放机理,研究声发射信号与摩擦副摩擦磨损状态之间的关系,FAN等[21]结合赫兹接触理论与Green Wood-Williamson接触模型,建立了滑动过程中摩擦副接触面间微凸体弹性变形与声发射信号之间的关系,提出了微凸体弹性变形声发射模型。该模型认为粗糙度为Rq1和Rq2的两平面接触时,其接触情况可理解为一个理想的刚性光滑表面和另一个具有表面粗糙度均方根值![]() 的平面相接触。该模型选择粗糙峰几何模型为球形模型,并假定其几何尺寸都为半径R1,表面轮廓高度z服从高斯分布,概率密度函数为f(z),则两表面间峰点接触的概率[21]为

的平面相接触。该模型选择粗糙峰几何模型为球形模型,并假定其几何尺寸都为半径R1,表面轮廓高度z服从高斯分布,概率密度函数为f(z),则两表面间峰点接触的概率[21]为

P(z>d)=![]() f(z)dz

f(z)dz

(1)

式中,z为球形粗糙峰的表面轮廓高度,mm;d为刚性表面到参考系平面的距离,mm。

假设接触面积为A,接触面单元面积的峰点数为M,每个峰点所承受的载荷为w,可以得到所有接触的峰点所储存的弹性能[21]:

(2)

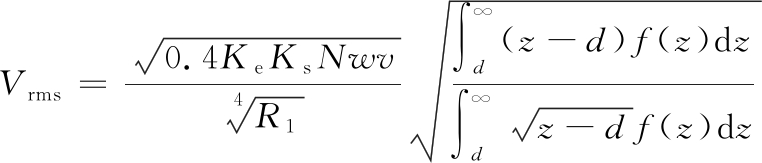

假设Ke为接触峰其弹性能转换为声发射信号的比率,Ks为声发射测量系统中传感器对声发射信号的转换率,通过计算接触峰的平均脱离时间、弹性能的释放率,并与声发射参数相结合,得到声发射信号特征参数Vrms[21]:

(3)

式中,N为两摩擦副接触面积之间接触峰点的总数;v为对摩表面滑动速度,mm/s。

由式(3)可知,滑动摩擦过程中由微凸体弹性变形所形成的声发射特征参数Vrms主要受载荷、相对滑动速度以及表面接触特性等参数的影响,因此,用声发射特征参数Vrms可以很好地表征材料表面的摩擦磨损性能。

4.2.2 声发射信号特征参数与转速的关系

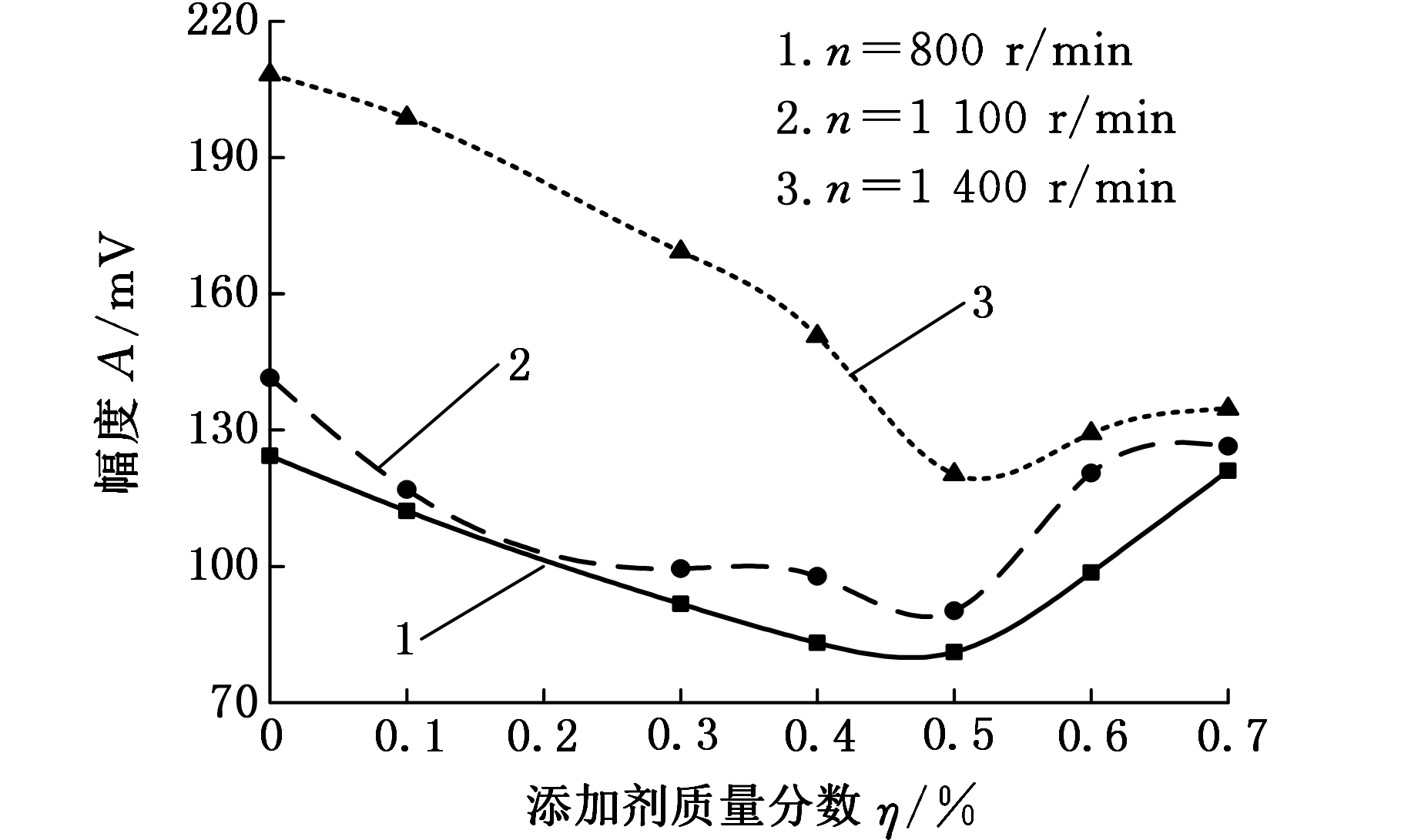

(a)幅度

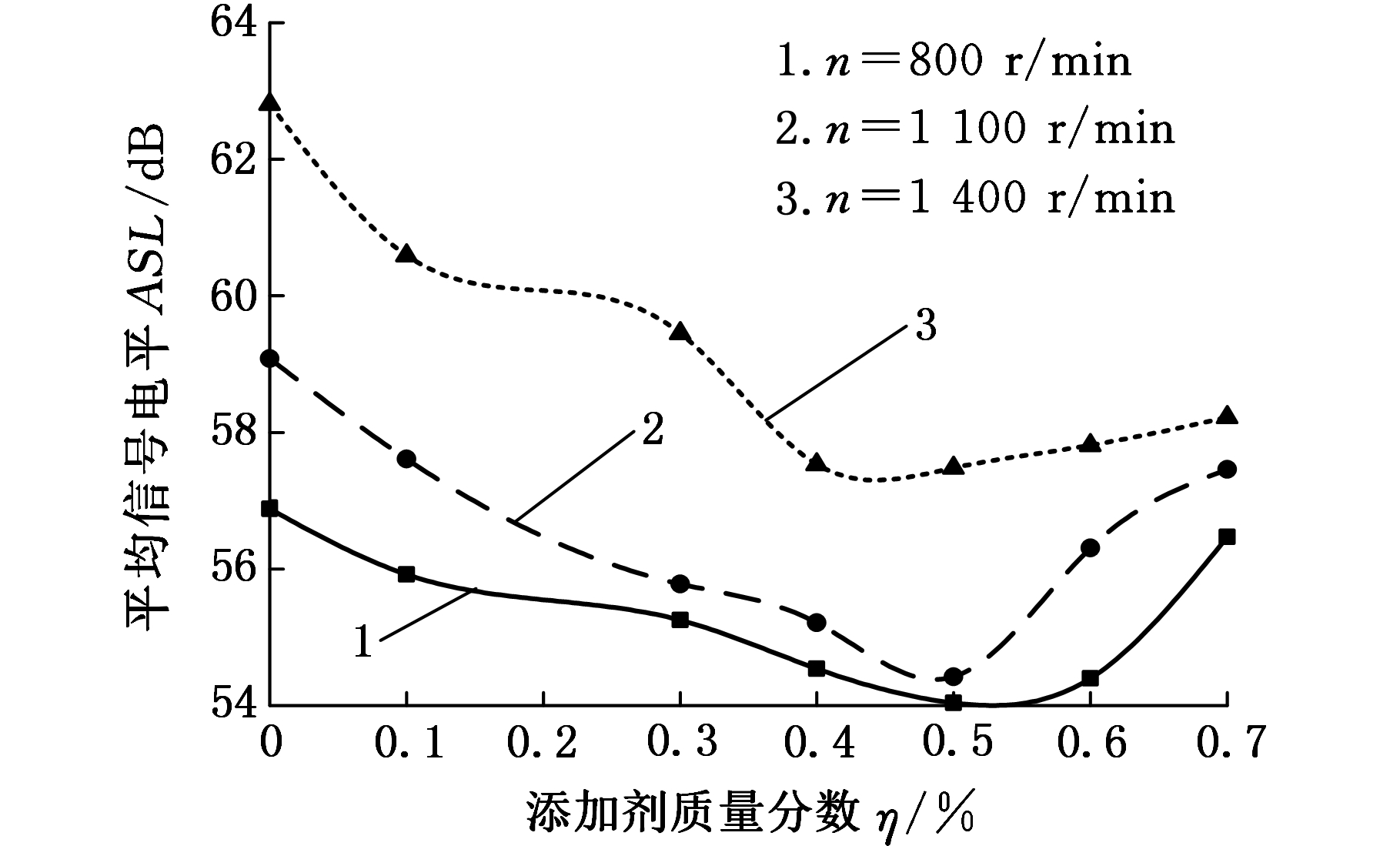

(b)平均信号电平

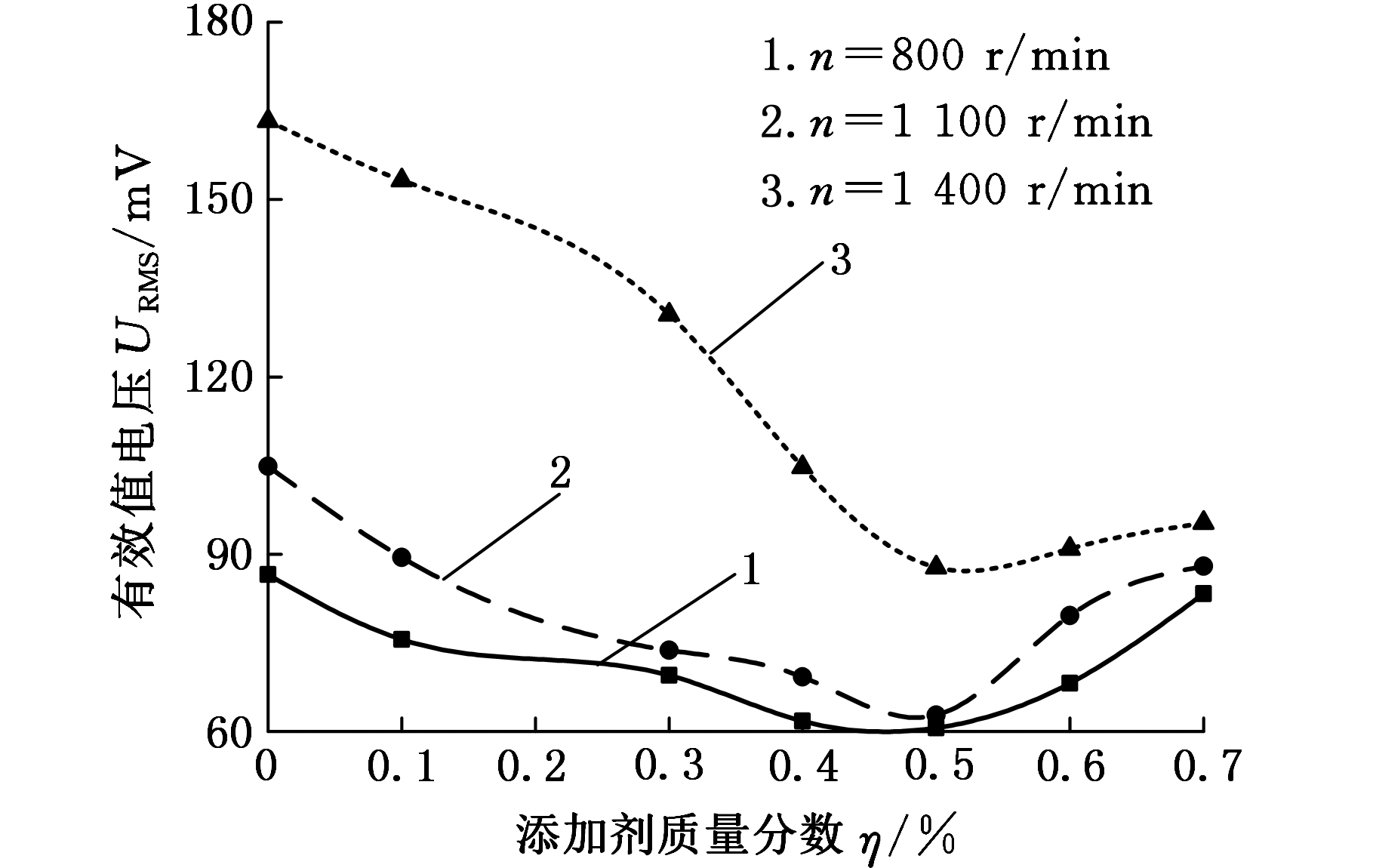

(c)有效值电压

(d)能量

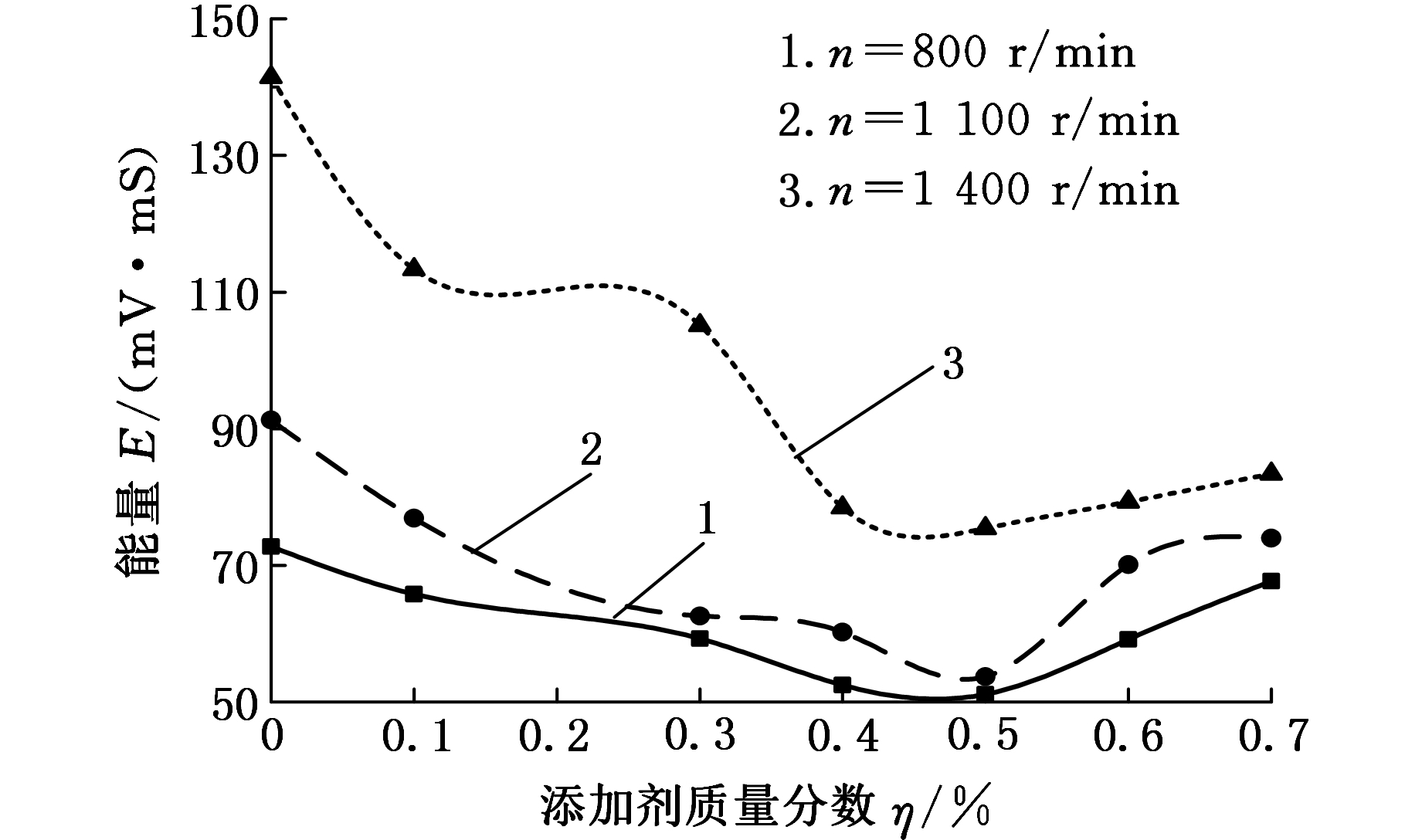

图12 MoS2添加剂质量分数与声发射信号 特征参数的关系

Fig.12 Relationship between concentration of MoS2 additive and characteristic parameters of acoustic emission signals

对试验过程中采集到的声发射信号进行数据处理分析,结果如图12所示。声发射特征参数幅度、平均信号电平、有效值电压和能量均随着转速的增大而增大,这是由于转速的增加,单位时间内微凸体的接触并没有减少;同时,每个微凸体内接触释放的能量增加,二者综合作用,使声发射信号在时域内增强,因此声发射信号随转速的增加而增大。摩擦因数是随着转速的增加而减小的,如图7所示。这是因为随着转速的增加,油膜动压效应增强,最小油膜厚度变大,转动相同距离时,微凸体与微凸体接触的概率降低,相对润滑工况变好。

4.2.3 最佳纳米添加量的确定

由图12可知,当转速不变时,幅度、平均信号电平、有效值电压和能量随MoS2添加剂质量分数的增大呈现先减小后增大的趋势,并且质量分数在0.5%时的声发射参数处于最小值。声发射参数的大小与工件表面的磨损状态相关,在单一时间内发生剪切的微凸体越多,信号越强,而接触点发生剪切作用的数量直接表征该摩擦副表面的磨损状况,因此,当有效值电压为极小值时,磨损量较少,润滑最佳。由图12可知,在不同转速下,当MoS2添加剂的质量分数为0.5%时,其润滑效果最佳。

5 结论

(1)针对精密下料中存在的圆形锤头-棒料摩擦副摩擦磨损严重的问题,分析了转速、温度和添加剂耦合作用下摩擦副的减磨抗磨机理。结果显示,随着上摩擦副(45钢柱)转速的增加,磨损行程变长,实际的摩擦因数和磨损量减小,且磨损表面由黏着磨损转变为磨粒磨损。在高转速下,纳米MoS2颗粒呈小球状,分布更加均匀,增强了其减摩抗磨性能。

(2)纳米MoS2添加剂对GCr15钢块-45钢柱摩擦副具有良好的减摩抗磨作用,但MoS2添加剂的添加量并不是越高越好,合理的纳米MoS2添加剂的质量分数能有效减小材料的摩擦因数与磨损量。当纳米MoS2添加剂的质量分数为0.4%~0.6%时,不同转速下均有良好的减摩抗磨效果。

(3)提出了采用声发射特征参数来定量表征摩擦副的摩擦磨损状态的方法。结果显示,幅度平均信号电平、电压有效值和能量等声发射参数均随着转速的增加而增大。但随着基础油中纳米MoS2添加剂质量分数的增大,这些声发射特征参数呈现先减小后增大的趋势。MoS2添加剂质量分数为0.5%时,这些声发射特征参数的数值最小,减摩抗磨效果最佳。

[1] 姚福生.先进制造技术[M].北京:清华大学出版社, 2011.

YAO Fusheng. Advanced Manufacturing Technology[M]. Beijing:Tsinghua University Press,2011.

[2] 胡亚民, 华林. 锻造工艺过程及模具设计[M]. 北京:北京大学出版社,2006.

HU Yamin,HUA Lin. Forging Process and Mold Design[M]. Beijing:Peking University Press,2006.

[3] ZHANG Lijun,ZHANG Depei,WANG Hanxiang,et al. Research on Variable Frequency-loading Curve in Precision Cropping System with High Speed and Centrifugal Action[J]. International Journal of Advanced Manufacturing Technology,2018,97(5):2969-2978.

[4] ZHANG Lijun,CHEN Xianfeng,WANG Hanxiang,et al. Research on Critical Loading Force in Precision Cropping System Based on Hydraulic Compensation[J]. International Journal of Mechanical Sciences,2018,142/143:44-50.

[5] 肖鹏,熊翔,任芸芸. 制动速度对C/C-SiC复合材料摩擦磨损性能的影响[J]. 摩擦学学报,2006,26(1):12-17.

XIAO Peng,XIONG Xiang,REN Yunyun. Effect of Braking Speed on Friction and Wear Properties of C/C-SiC Composites[J]. Journal of Tribology,2006,26(1):12-17.

[6] 尹健,张红波,熊翔,等. 不同速度下C/C-Cu复合材料的摩擦磨损性能[J]. 华中科技大学学报(自然科学版),2009,37(12):112-115.

YIN Jian,ZHANG Hongbo,XIONG Xiang,et al. Friction and Wear Properties of C/C-Cu Composites at Different Speeds[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition),2009,37(12):112-115.

[7] 陈洁,熊翔,姚萍屏,等. 摩擦面温度对铁基摩擦材料摩擦磨损性能影响机理的研究[J]. 粉末冶金技术,2004, 22(4):223-227.

CHEN Jie,XIONG Xiang,YAO Pingping,et al. Study on Mechanism of Friction Surface Temperature on Friction and Wear Properties of Iron Based Friction Materials[J]. Powder Metallurgy Technology,2004,22(4):223-227.

[8] 沃恒洲,胡坤宏,胡献国. 纳米二硫化钼作为机械油添加剂的摩擦学特性研究[J]. 摩擦学学报,2004,24(1):33-37.

WO Hengzhou,HU Kunhong,HU Xianguo. Study on Tribological Properties of Nano Molybdenum Disulfide as Mechanical Oil Additive[J]. Journal of Tribology,2004,24(1):33-37.

[9] 沃恒洲. 纳米润滑级二硫化钼摩擦学特性研究[D]. 合肥:合肥工业大学,2003.

WO Hengzhou. Study on Tribological Properties of Nano-lubricated Molybdenum Disulfide[D]. Hefei: Hefei University of Technology,2003.

[10] 张立军,赵升吨,雷净. 棒料几何参数对其预制表面V形槽槽底应力集中系数的影响规律[J]. 塑性工程学报,2007,14(1):66-71.

ZHANG Lijun,ZHAO Shengdun,LEI Jing. Effect of Bar Material Geometric Parameters on Stress Concentration Factor of V-groove Bottom of Prefabricated Surface[J]. Journal of Plasticity Engineering,2007,14(1):66-71.

[11] 韩晓明,高飞,宋宝韫,等. 摩擦速度对铜基摩擦材料摩擦磨损性能影响[J]. 摩擦学学报,2009,29(1):89-96.

HAN Xiaoming,GAO Fei,SONG Baoyun,et al. Effect of Friction Speed on Friction and Wear Properties of Copper Based Friction Materials[J]. Journal of Tribology, 2009,29(1):89-96.

[12] 王云鹏,孙琨,杨思泽,等. 18Ni(3 0 0)钢高速干滑动摩擦磨损特性研究[J]. 摩擦学学报,2017,37(2):218-224.

WANG Yunpeng,SUN Kun,YANG Size,et al. Study on High Speed Dry Sliding Friction and Wear Characteristics of 18Ni(3 0 0) Steel[J]. Journal of Tribology,2017,37(2):218-224.

[13] 阮亭纲,周桂源,谢先东,等. 钛基纳米润滑添加剂的减摩抗磨及自修复特性对比[J]. 中国表面工程,2015, 28(4):47-53.

RUAN Tinggang,ZHOU Guiyuan,XIE Xiandong,et al. Comparison of Antifriction,Antiwear and Self-repair Properties of Titanium-based Nanolubricating Additives[J]. China Surface Engineering,2015,28(4):47-53.

[14] 韩晓明,符蓉,高飞,等. SiO2含量对铜基摩擦材料摩擦行为的影响[J]. 中国有色金属学报,2009,19(10):1848-1853.

HAN Xiaoming,FU Rong,GAO Fei,et al. Effect of SiO2 Content on the Friction Behavior of Copper-based Friction Materials[J]. Chinese Journal of Nonferrous Metals,2009, 19(10):1848-1853.

[15] 林福东,黄平,尹延国. 速度与载荷对无铅铜铋轴承材料摩擦学特性的影响[J]. 粉末冶金材料科学与工程, 2013(2):235-240.

LIN Fudong,HUANG Ping,YIN Yanguo. Effects of Velocity and Load on Tribological Properties of Lead-free Copper Pluton Bearing Materials[J]. Powder Metallurgy Materials Science and Engineering,2013(2):235-240.

[16] 马红帅,梁国星,吕明,等. AISI 4340钢干滑动摩擦磨损特性研究[J]. 摩擦学学报,2018,38(1):59-66.

MA Hongshuai,LIANG Guoxing,LYU Ming,et al. Study on Dry Sliding Friction and Wear Characteristics of AISI 4340 Steel[J]. Journal of Tribology,2018,38(1):59-66.

[17] 朱公志,高玉周,刘世永,等. 羟基硅酸镁复合粉体润滑油添加剂对钢-钢摩擦副的抗磨自修复机理[J]. 摩擦学学报,2012,32(2):183-188.

ZHU Gongzhi,GAO Yuzhou,LIU Shiyong,et al. Anti-wear Self-repairing Mechanism of Lubricating Oil Additive of Magnesium Hydroxysilicate Composite Powder on Steel-steel Friction Pair[J]. Tribology,2012,32(2):183-188.

[18] 刘美华,李秀珍,王树人,等.传统抗磨添加剂与纳米粒子的抗磨减摩机理分析比较[J].合成润滑材料,2002,29(2):19-22.

LIU Meihua,LI Xiuzhen,WANG Shuren,et al. Comparison of Antiwear and Antifriction Mechanisms between Traditional Antiwear Additives and Nano-particles[J]. Journal of Synthetic Lubricants,2002,29(2):19-22.

[19] 唐扬,刘利国,王泽宇,等. 45#钢在含有微米级二硫化钼的18#齿轮油中的摩擦磨损性能[J]. 江南大学学报(自然科学版),2014,13(1):76-79.

TANG Yang,LIU Liguo,WANG Zeyu,et al. Friction and Wear Properties of 45# Steel in 18# Gear Oil Containing Micronsized Molybdenum Disulfide[J]. Journal of Jiangnan University (Natural Science Edition),2014,13(1):76-79.

[20] 袁晓东,倪丽,张建锋,等.材料的抗磨减摩机理探讨[J].润滑油,2011,26(2):5-10.

YUAN Xiaodong,NI Li,ZHANG Jianfeng,et al. Antiwear and Friction Reduction Mechanism of Materials[J]. Lubricant,2011,26(2):5-10.

[21] FAN Yibo,GU Fengshou,BALL A. Modelling Acoustic Emissions Generated by Sliding Friction[J].Wear,2010, 268(5):811-815.