0 引言

单晶SiC具有优异的电子和化学特性,是一种很有发展前景的半导体材料,可广泛应用于高压、高温、高功率和高频率的电子领域[1-2]。上述应用领域要求SiC具有超光滑、无损伤的表面,然而SiC高的机械硬度和良好的化学惰性使SiC的加工受到极大的限制[3]。

SiC的传统加工方法采用金刚石磨料进行机械抛光。尽管材料去除率至少达到每小时几个微米,但表面容易引入划痕和亚表面损伤,难以满足应用要求。针对机械抛光存在的问题,一些学者提出了许多基于化学反应抛光SiC的加工技术,如化学机械抛光[4-6]、催化剂刻蚀[7]、等离子体辅助抛光[8-10]、电化学机械抛光[11-12]。化学机械抛光是目前实现SiC晶片全局平坦化的最有效加工方法[13]。化学机械抛光的抛光液通常含有SiO2或CeO2磨料和H2O2、KMnO4、Cr2O3、HF、Na2O3和硝酸铈铵等化学试剂,化学机械抛光过程中产生的大量废水释放到环境后对人体有害[14]。催化剂刻蚀不易于控制,且刻蚀液含有大量的氢氟酸,而氢氟酸具有极强的腐蚀性,吸入呼吸道或接触皮肤会造成难以治愈的灼伤。等离子体辅助抛光能够在常温大气压下进行,不需要真空环境,不对工件表面及亚表面造成机械损伤,但材料去除率低且抛光系统组成较复杂。电化学机械抛光采用较低的阳极电流可以获得较好的表面质量,但材料去除率低;增大阳极电流可以提高材料去除率,但过快的阳极腐蚀会使表面粗糙多孔。

先进氧化技术因其可以高效降解有机物,已引起了世界范围内的广泛关注。在紫外光的照射下,半导体表面生成电子/空穴(e-/h+)对,利用空穴与OH-或H2O相结合,可生成具有强氧化性的羟基自由基—OH降解有机物[15-17]。笔者在之前的研究基础上,提出一种电助光催化抛光SiC的方法,分析比较了5 nm型和p25型TiO2光催化剂抛光液在不同pH值下的抛光特性;使用X射线能谱仪检测抛光前后SiC表面的化学成分,讨论了材料去除的机理;理论与试验分析验证了此抛光方法可以实现SiC的高效、低损伤抛光。

1 试验

1.1 单晶SiC试样制备

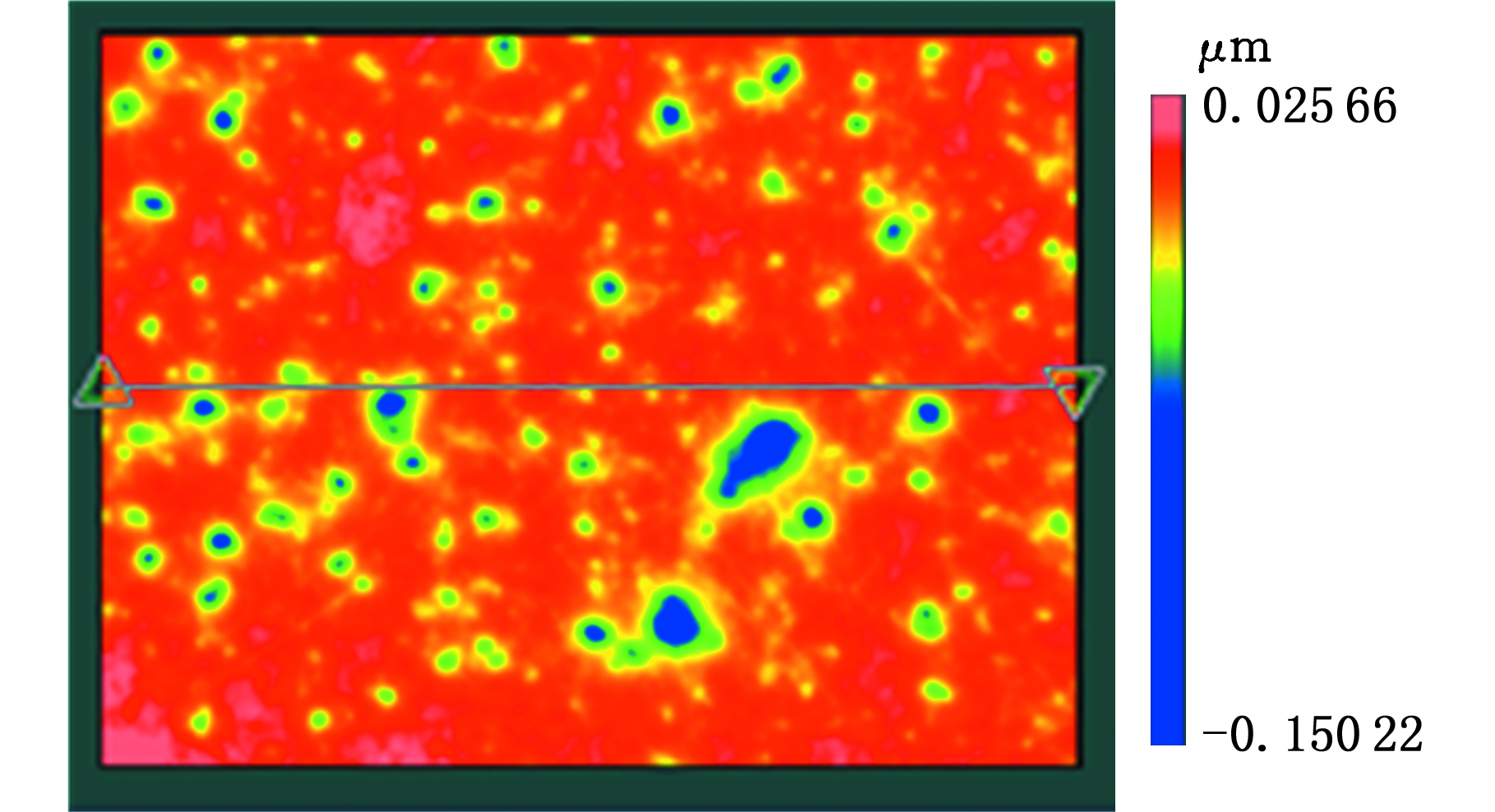

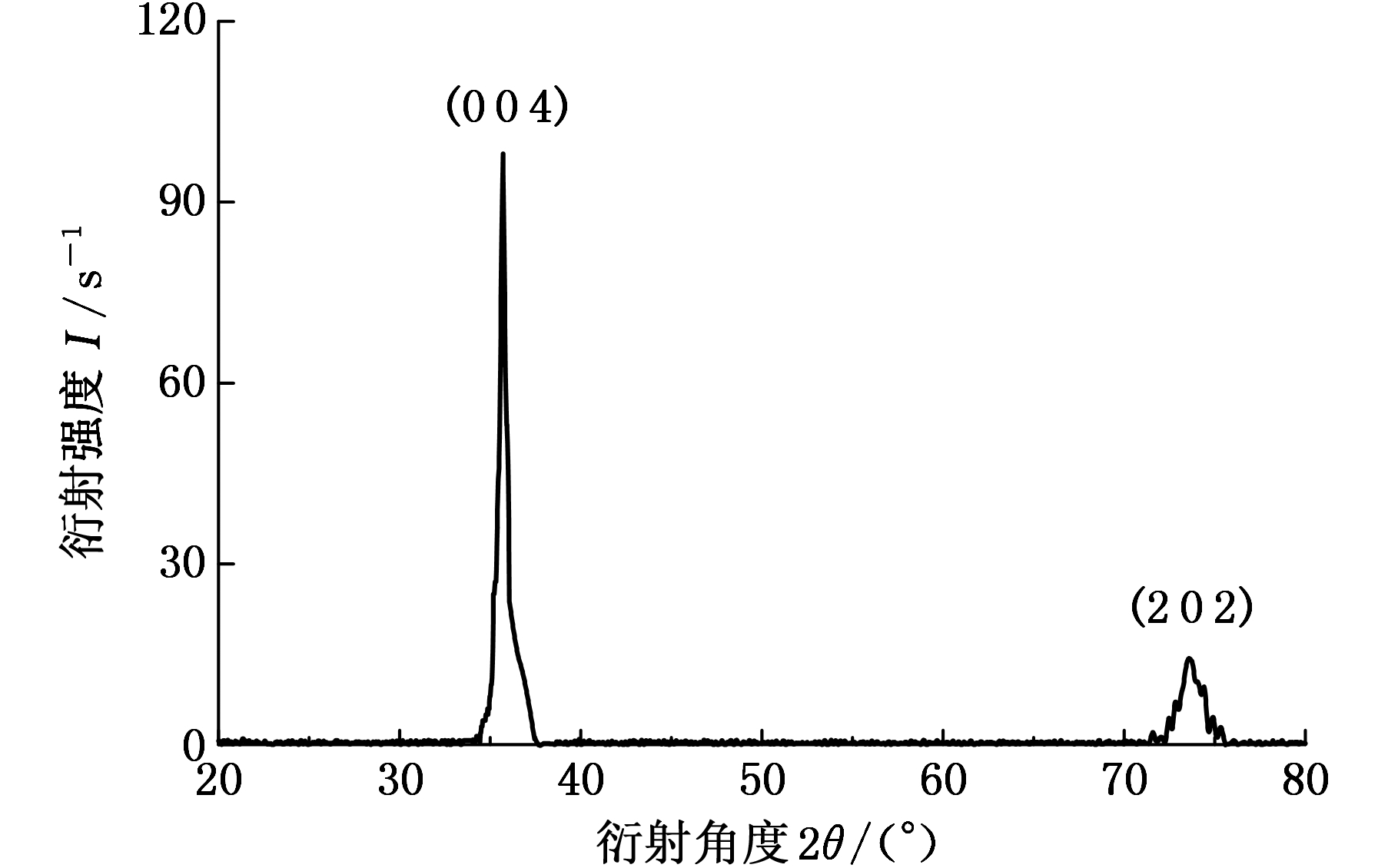

尽管不同制造商制备4H-SiC的机理相同,但其温度、压强和气流速率等生长参数确有极大的差异,因此不同厂商提供的4H-SiC具有不同的纯度、结晶度和表面形态。本文采用物理气相传输法生长的N型单晶4H-SiC(来自山东天岳晶体材料有限公司),晶片直径为(50.8±0.38)mm,厚度为(500.0±25.0)μm,电阻率为1.5~2.8 Ω·m。0.5 μm金刚石磨料平坦化处理后的4H-SiC表面形貌如图1所示,表面粗糙度Ra、RRMS分别为8.451 nm和12.596 nm,表面存在大量的微凹坑。图2为采用X射线衍射(XRD)检测的4H-SiC衍射图谱,扫描范围为20°~80°,扫描速度为4°/min。由图2可以看出,扫描角度35.699°和73.593°处存在两个明显的衍射峰,与4H-SiC的(0 0 4)和(2 0 2)晶面对应的衍射峰一致。

图1 SiC晶片表面形貌

Fig.1 Surface morphology of SiC wafer

图2 SiC晶片X射线衍射图谱

Fig.2 XRD pattern of SiC wafer

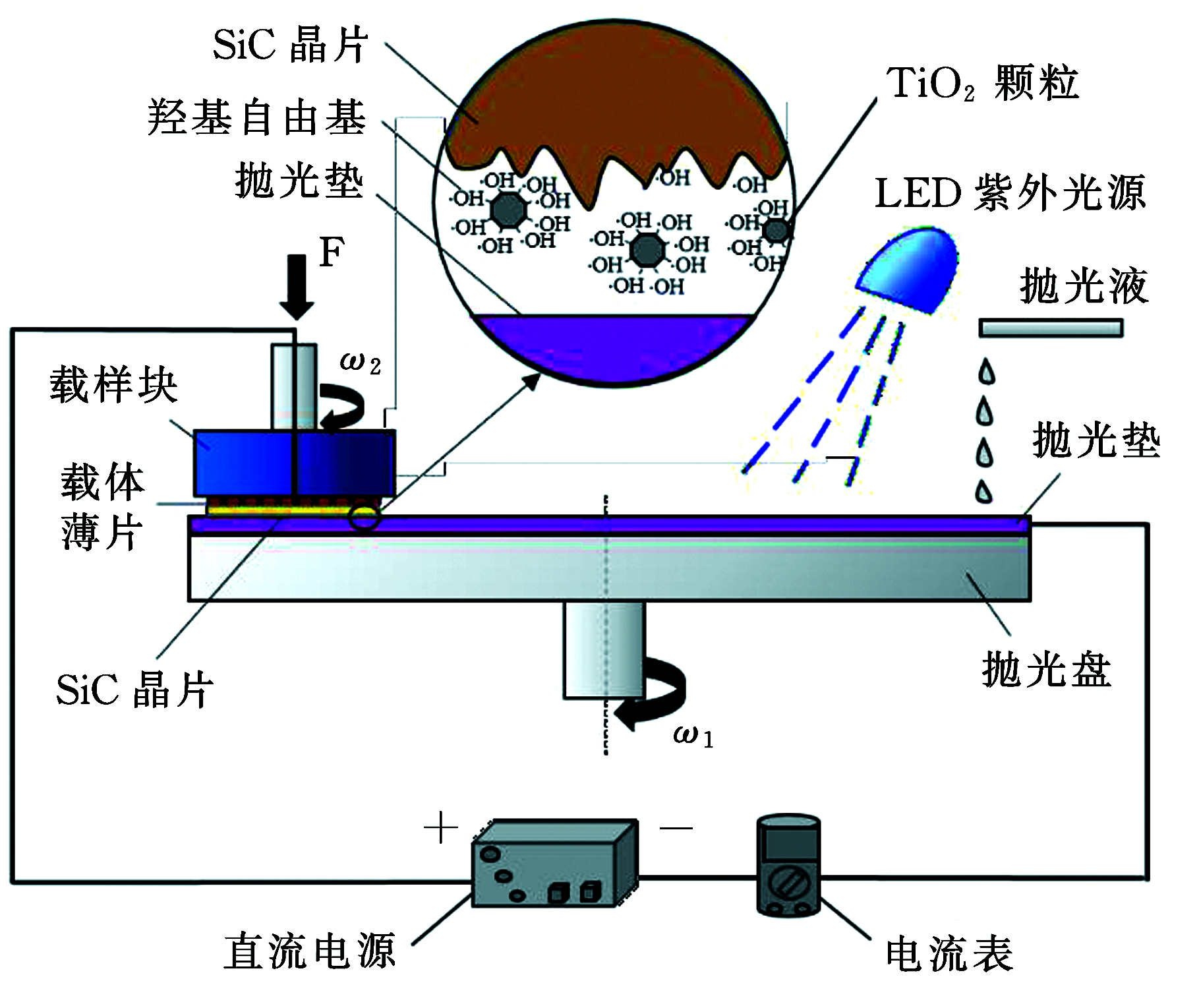

1.2 电助光催化抛光原理

电助光催化抛光SiC晶片原理如图3所示,为了提高光催化效率,通过外电路施加一个阳极偏压,使光生电子经由外电路迁移至阴极表面,抑制电子e-和空穴h+的复合。SiC晶片贴在载体薄片上,抛光液中含有光催化剂TiO2颗粒,在LED紫外灯的照射下,TiO2颗粒表面会生成光生电子和空穴,抛光液中的水分子与OH-可以有效捕获光生空穴,生成具有强氧化能力的羟基自由基。在磨料的机械作用促进下,羟基自由基作为强氧化剂可将SiC晶片表面氧化,然后磨料机械去除晶片表面的氧化层。获得的光滑表面是抛光液的化学作用和磨料的机械作用相结合的结果。

图3 电助光催化抛光SiC晶片原理图

Fig.3 Schematic diagram of electrical enhanced photocatalysis polishing SiC wafer

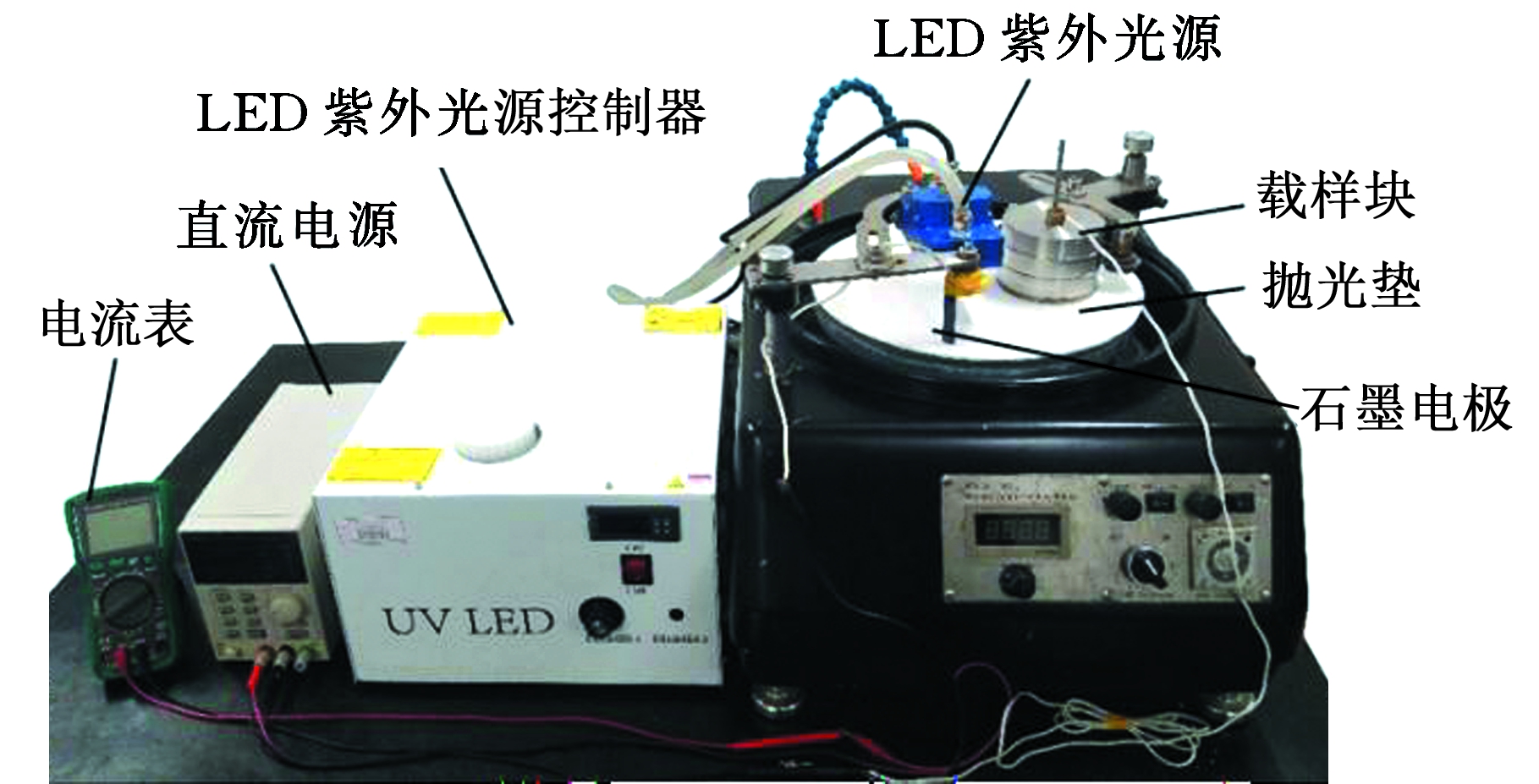

1.3 试验方法与参数

向离子水中添加化学试剂来制备抛光液,然后将配置好的抛光液超声振动20 min。在研究了pH值、光催化剂种类、光催化剂浓度、电子捕获剂浓度和电压对抛光液氧化性强弱的影响后,发现光催化剂种类和pH值是影响抛光液氧化性的显著因素。抛光液含有光催化剂(质量浓度为0.5 g/L)、电子捕获剂H2O2(浓度为0.33 mol/L)和SiO2磨料(质量分数为5%)。电助光催化抛光SiC晶片试验平台如图4所示,采用的抛光设备为UNIPOL-1202型自动精密研磨、抛光机。试验得到的较好工艺参数如下:抛光盘转速60 r/min,载样盘转速10 r/min,压力25 kPa,SiO2磨料粒径30 nm,质量分数5%,电压15 V,抛光时间4 h。

图4 电助光催化抛光SiC晶片试验平台

Fig.4 Test platform of SiC wafer with enhanced photocatalysis polishing

采用沈阳和研公司的DS610型自动精密划片机在SiC晶片表面切割微沟槽,然后采用基恩士VHX-S900F型三维光学显微镜测量抛光前后SiC晶片表面的微沟槽的深度,单位时间内沟槽的深度差即为材料去除率。采用台湾衡欣公司的AZ86505型氧化还原电位仪检测溶液的氧化还原电位及pH值;采用美国布鲁克公司的Dimension ICON型原子力显微镜(AFM)检测SiC晶片表面形貌和表面粗糙度;采用美国Thermo VG公司的ESCALAB250型X射线能谱仪(XPS)检测SiC晶片表面成分,靶材为AlKa,辐射能量为1486.6eV,基准压力为7.1×10-5 Pa。

2 试验结果与讨论

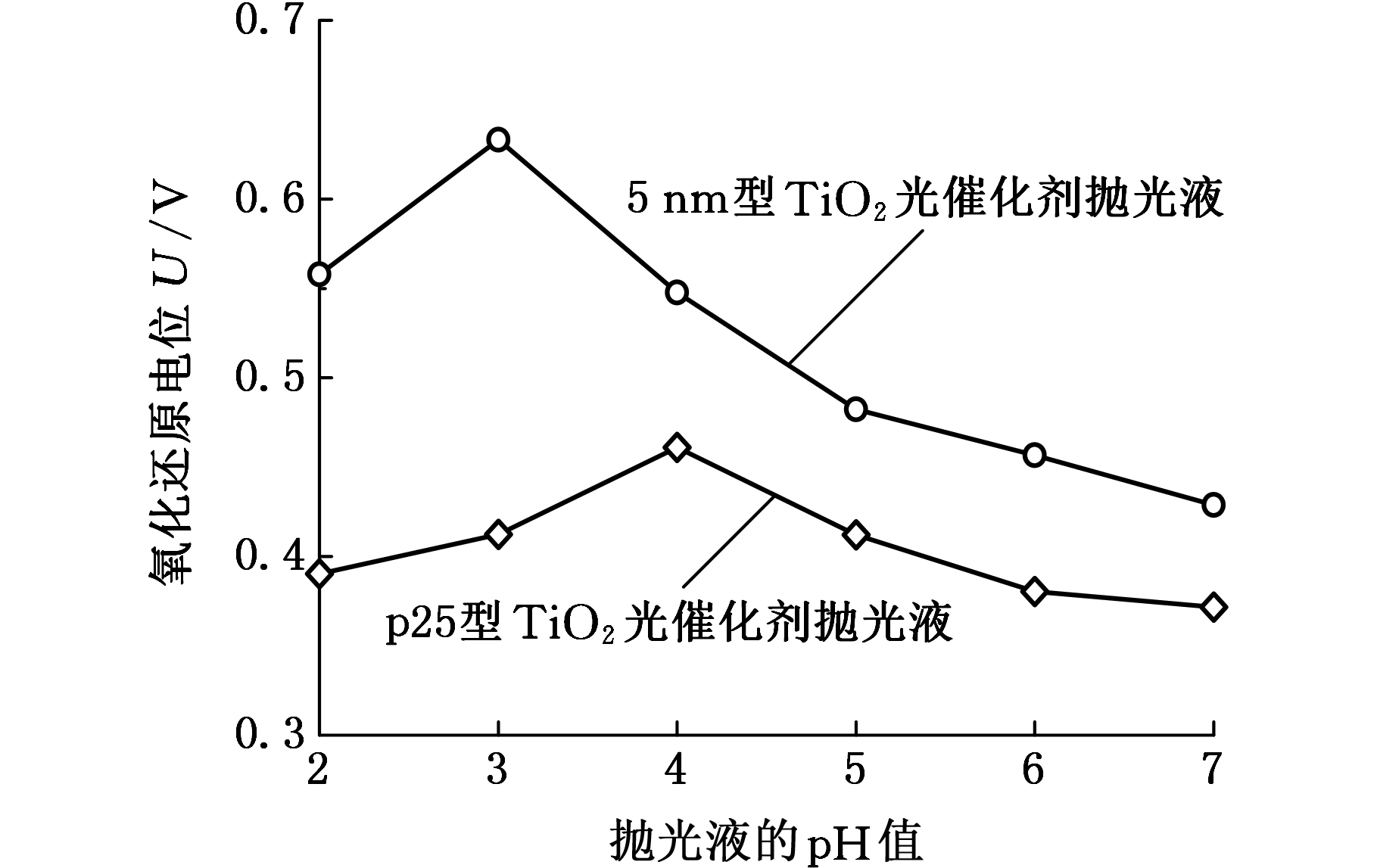

2.1 抛光液的氧化还原电位

抛光液氧化性的强弱可以通过测定氧化剂接受电子或给出电子的倾向大小来确定,抛光液中氧化态及还原态物质的浓度就是电子的活度,即氧化还原电位[18]。为了研究pH值对抛光液氧化性的影响,采用氧化还原电位仪分别检测以5 nm型和p25型TiO2为光催化剂时,抛光液在不同pH值下的氧化还原电位,检测结果如图5所示。由图5可知,pH值2~7范围内,随着pH值的增大,抛光液的氧化还原电位先增大后减小。pH值的变化对p25型TiO2光催化剂抛光液的氧化还原电位影响较大,p25型TiO2光催化剂抛光液的氧化还原电位峰值明显高于5 nm型TiO2光催化剂抛光液。pH值为4时,5 nm型TiO2光催化剂抛光液的氧化还原电位最大值为460.95 mV,pH值为3时,p25型TiO2光催化剂抛光液的氧化还原电位最大值为633.11 mV。

图5 pH值对抛光液氧化还原电位的影响

Fig.5 Effect of pH value on ORP of slurries

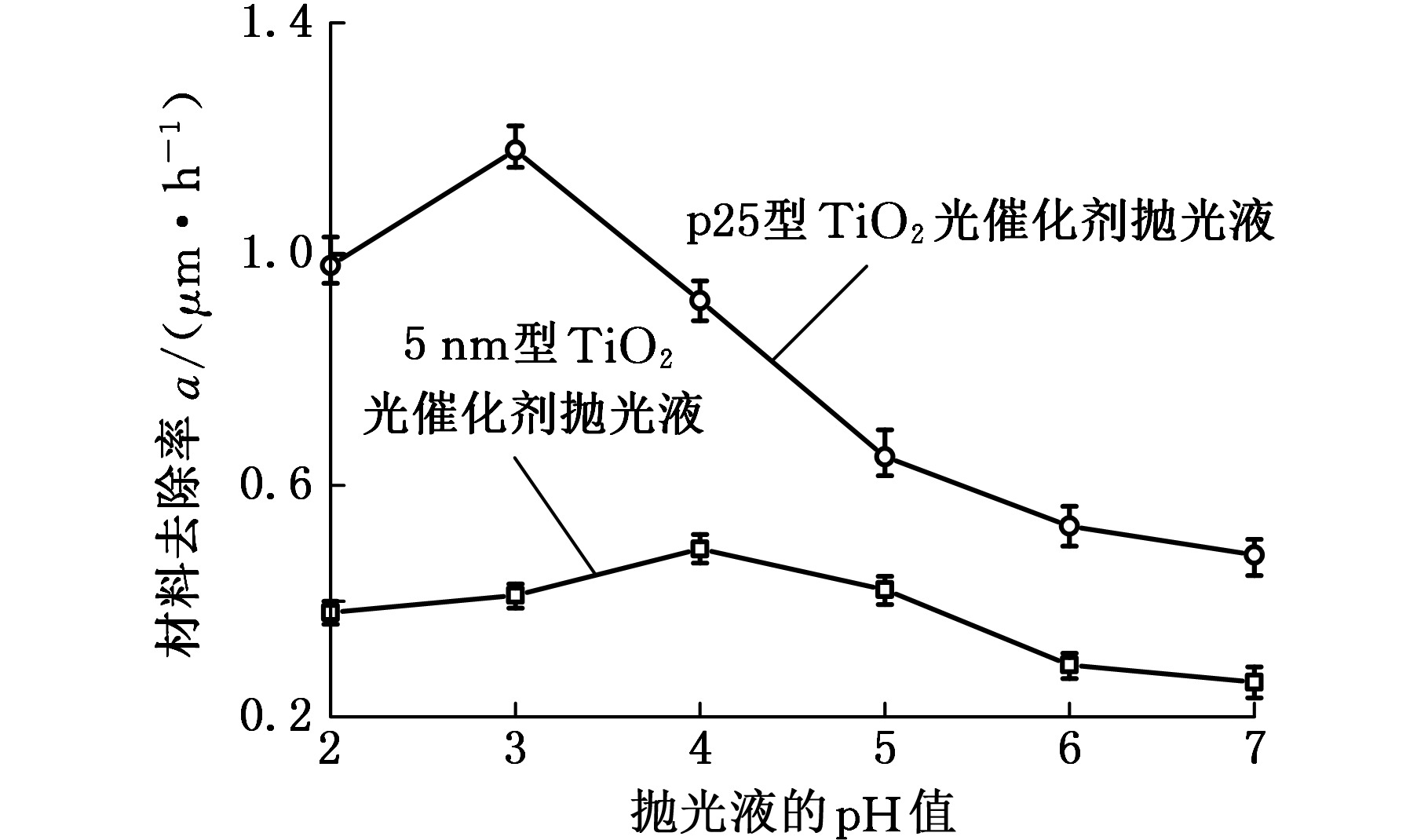

2.2 电助光催化抛光SiC晶片Si面

为了验证抛光液的pH值对材料去除率的影响,进行了材料去除率表征试验。抛光液的pH值对SiC晶片材料去除率的影响如图6所示。由图6可知,材料去除率随着pH值的增大,先增大后减小,采用5 nm型TiO2光催化剂抛光液抛光SiC晶片获得的材料去除率明显高于p25型TiO2光催化剂抛光液。采用5 nm型TiO2光催化剂抛光液抛光SiC晶片、pH值为4时,材料去除率达到最大值0.49 μm/h。采用p25型TiO2光催化剂抛光液抛光SiC晶片,同样存在材料去除率峰值,在pH值为3时,材料去除率达到峰值1.18 μm/h。通过对比分析可知,电助光催化抛光SiC晶片的材料去除率随pH值的变化趋势与抛光液的氧化还原电位随pH值的变化趋势相一致,验证了在电助光催化抛光SiC晶片过程中,抛光液的氧化性强弱是影响材料去除率大小的决定性因素。

图6 pH值对SiC晶片的材料去除率的影响

Fig.6 Effect of pH value on the MRR of SiC wafer

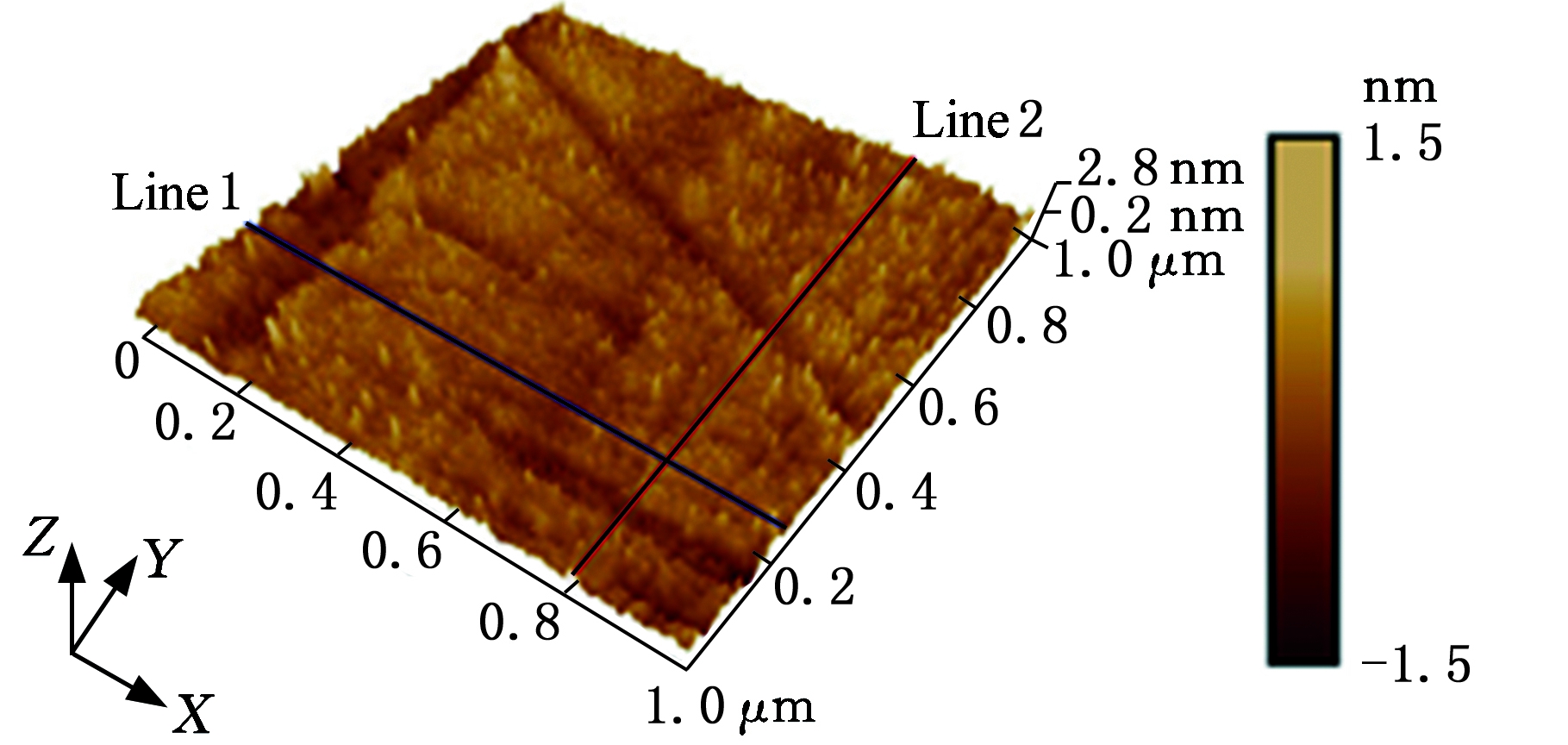

2.3 SiC晶片抛光后表面的AFM分析

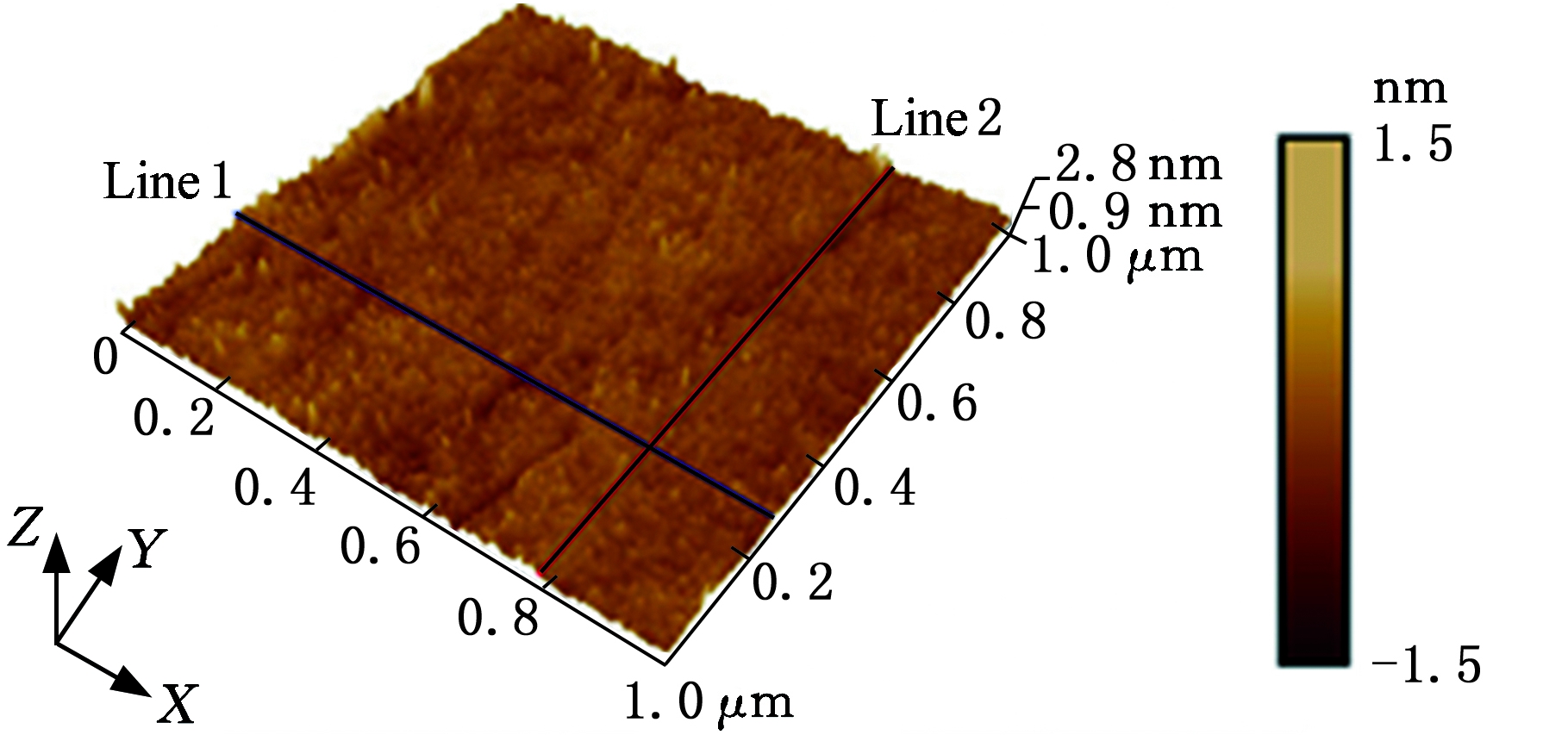

采用原子力显微镜(AFM)检测电助光催化抛光后的SiC晶片表面质量。图7所示为pH值为4时5 nm型TiO2光催化剂抛光液抛光SiC晶片后的表面。由图7a可知,采用5 nm型TiO2光催化剂抛光液抛光后的SiC晶片表面较平坦,在1 μm×1 μm测量区域内检测的面粗糙度为0.471 nm,但表面存在较多的划痕。为了分析粗大划痕的深度、宽度以及产生的原因,在SiC晶片的表面选取两条正交的轮廓线进行研究,如图7b所示,线粗糙度分别为0.404 nm和0.457 nm;划痕深度在1 nm左右,宽度在90~180 nm之间。划痕宽度远大于抛光过程中使用的SiO2磨料的粒径(30 nm),因此SiC晶片表面残留的较宽的划痕可能是上一道工序引入的。由于抛光过程中材料去除率较低,故表面残留较深的划痕没有被完全去除。

(a)SiC晶片表面的原子力形貌图

(b)表面轮廓线及线粗糙度

图7 pH=4时5 nm型TiO2光催化剂抛光液抛光 SiC晶片后的表面

Fig.7 Polished surface of SiC with 5nm type TiO2 photocatalyst slurry at pH=4

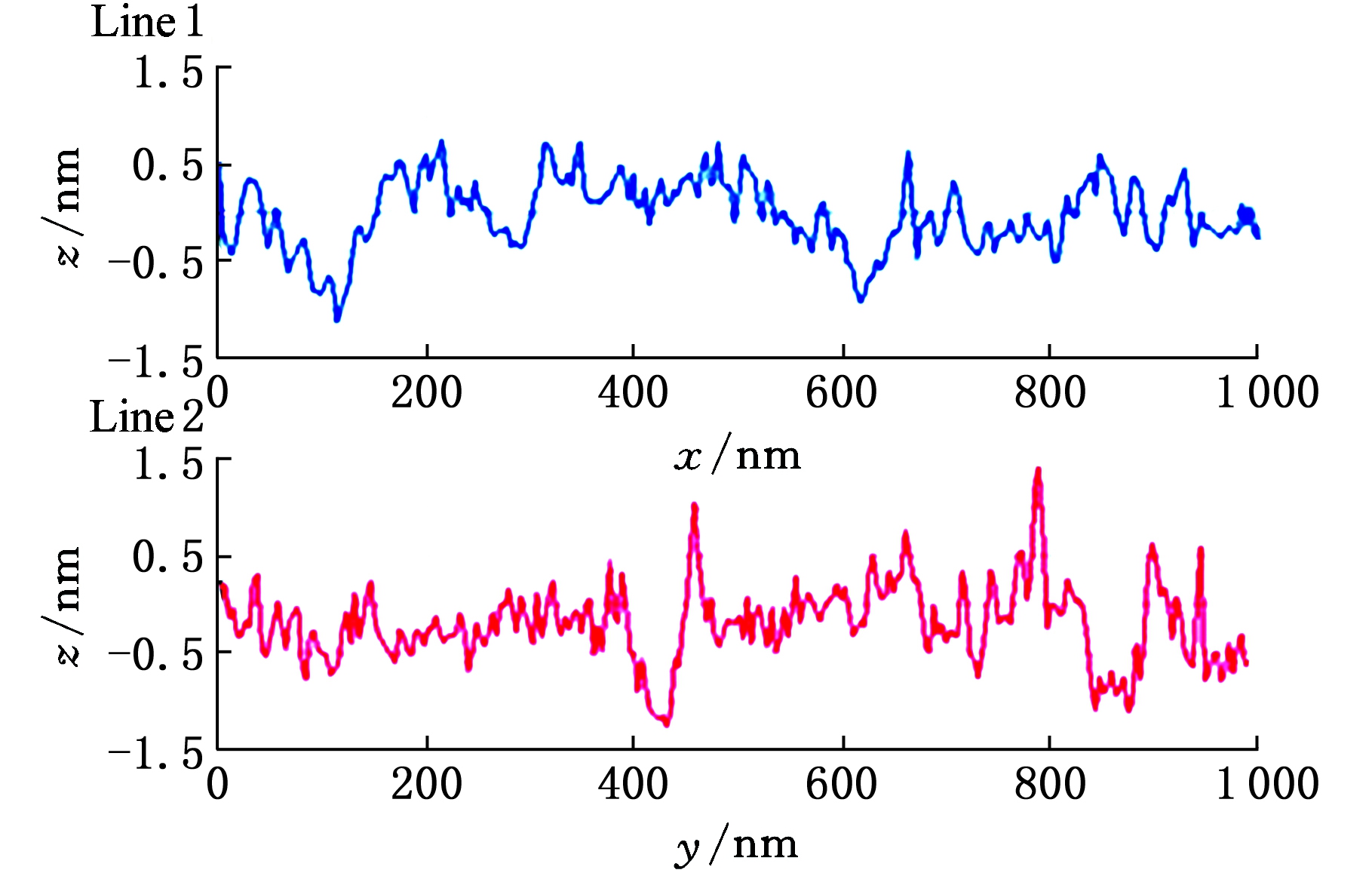

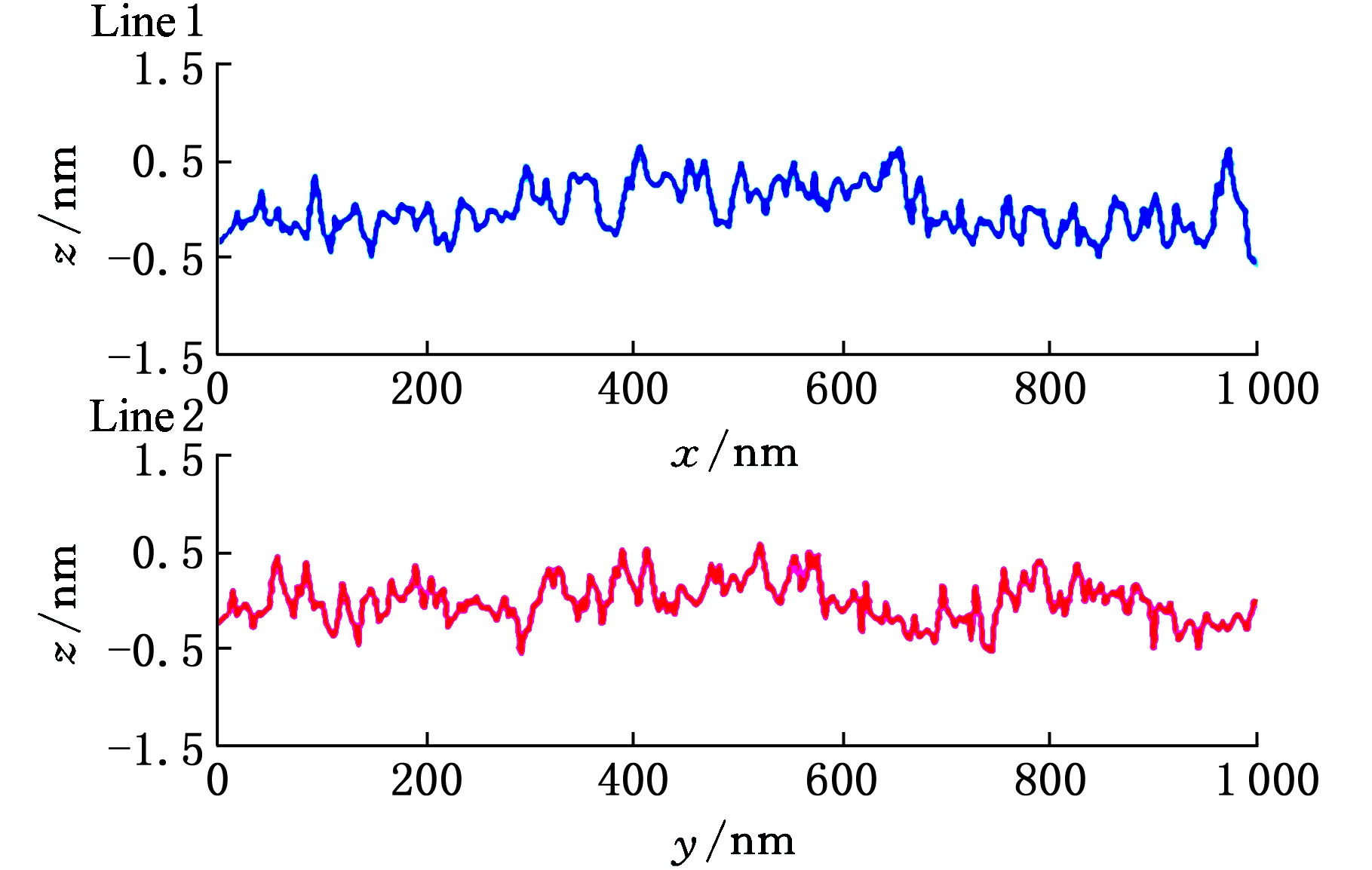

图8所示为pH值为3时p25型TiO2光催化剂抛光液抛光后的SiC晶片表面。与图7a相比,图8a的SiC晶片表面质量得到了明显改善,在1 μm×1 μm测量区域内检测的面粗糙度为0.218 nm,并且表面未见明显划痕与凹坑。由图8b可知,SiC晶片表面两条垂直相交的轮廓线粗糙度分别为0.225 nm和0.202 nm,表面残留的微划痕深度小于0.5 nm。抛光后的SiC晶片基本可以完全满足SiC晶片作为衬底生长外延膜的要求(Ra<0.3 nm)[19]。

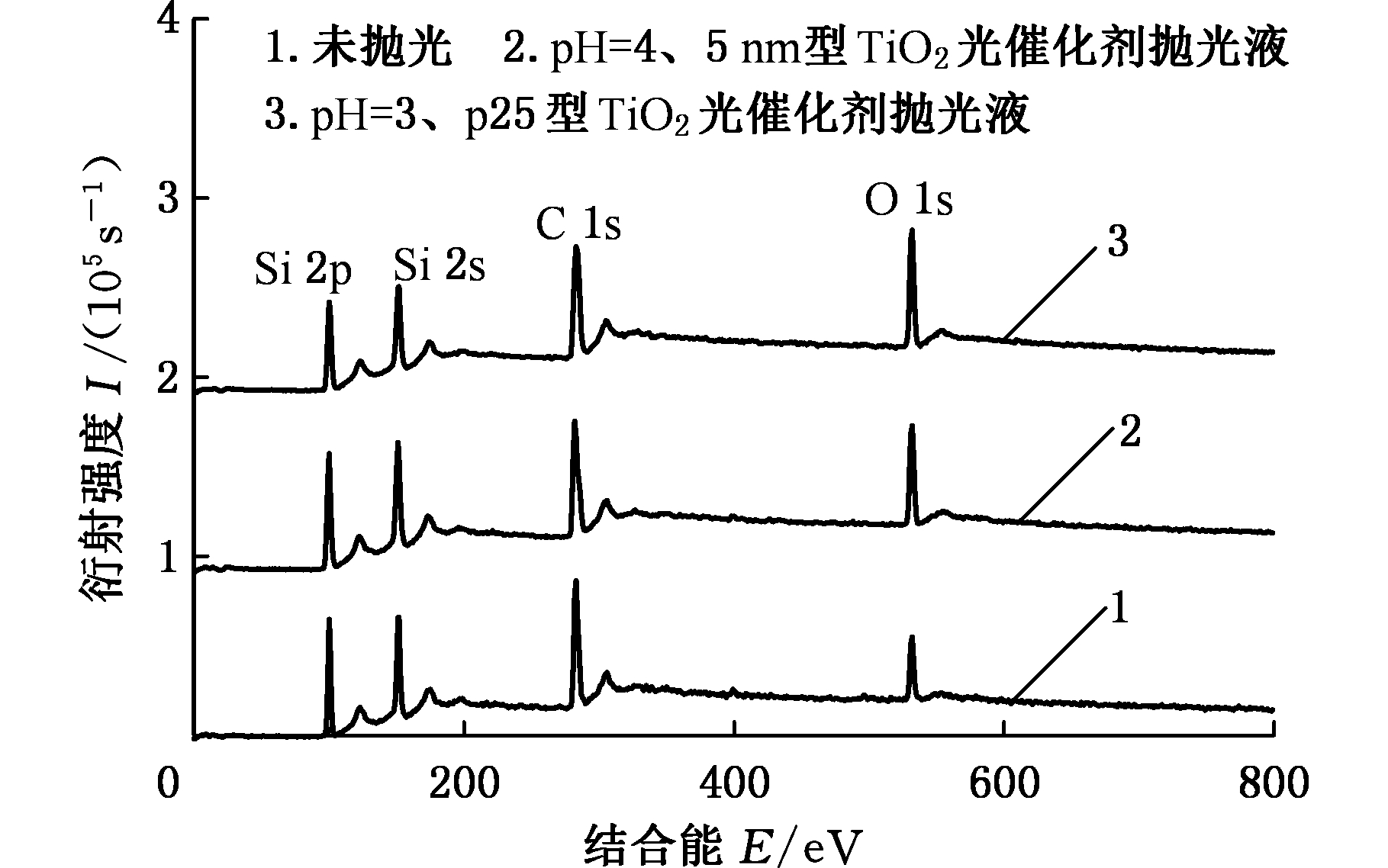

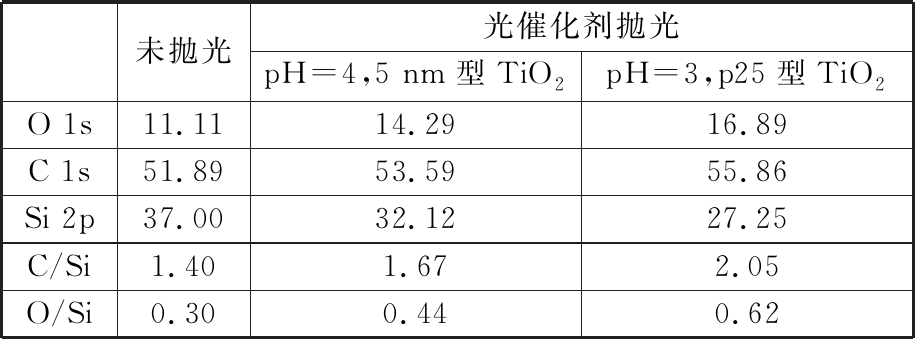

2.4 SiC晶片抛光后表面的XPS分析

SiC晶片表面的X射线能谱仪全扫描光谱如图9所示,抛光前后SiC晶片表面光谱是相似的,未见新的生成峰。抛光前后SiC晶片表面检测到的峰值所对应的光电子光谱分别为O 1s、C 1s、Si 2s和Si 2p。表1所示为SiC晶片表面的元素占比,由表1的数据可知,与抛光前相比,抛光后SiC晶片表面含有的氧元素和碳元素所占的比例均增加,晶片表面含有的硅元素所占比例均减小。抛光后SiC晶片表面的C/Si比抛光前高,这表明电助光催化抛光SiC晶片过程中,Si原子去除速度比C原子的去除速率高,并且材料去除率越大,Si原子去除的数量越多,C/Si越大。因此,与5 nm型TiO2光催化剂抛光液相比,采用p25型TiO2光催化剂抛光液抛光SiC晶片表面的C/Si明显增大,并且C/Si明显高于标准的化学计量值1。

(a)SiC晶片表面的原子力形貌图

(b)表面轮廓线及线粗糙度

图8 pH=3时p25型TiO2光催化剂抛光液抛光 SiC晶片后的表面

Fig.8 Polished surface of SiC with p25 type TiO2 photocatalyst slurry at pH=3

图9 SiC表面XPS全扫描

Fig.9 XPS scanning of SiC surface

表1 SiC晶片表面的元素所占比例

Tab.1 The element concentrations of the SiC wafer surface%

未抛光光催化剂抛光pH=4,5 nm型TiO2pH=3,p25型TiO2O 1s11.1114.2916.89C 1s51.8953.5955.86Si 2p37.0032.1227.25C/Si1.401.672.05O/Si0.300.440.62

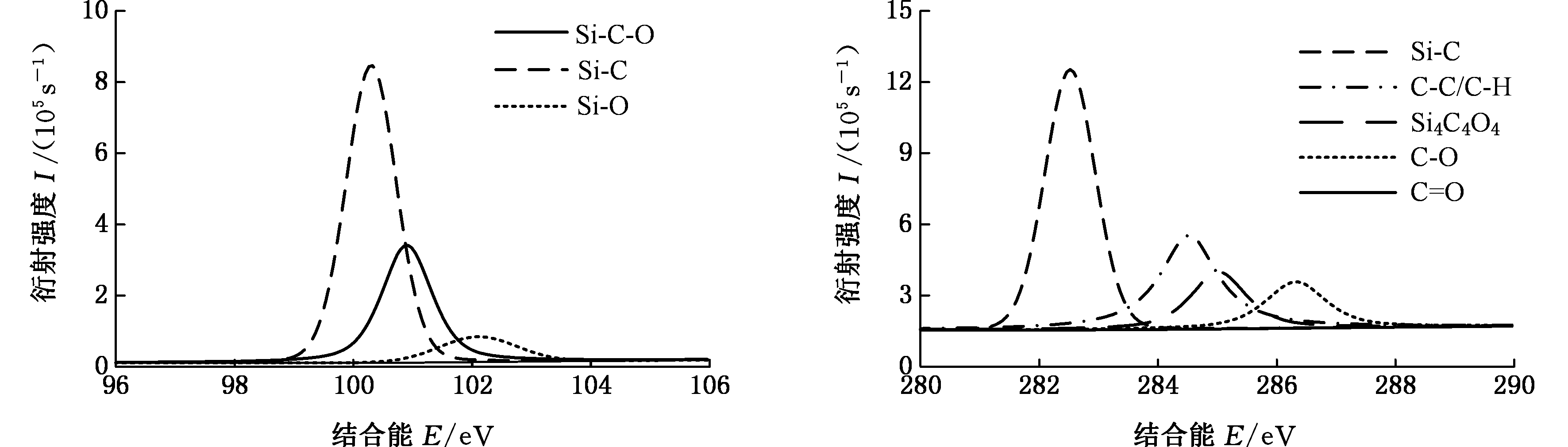

未抛光的SiC晶片和使用不同抛光液抛光的SiC晶片表面Si 2p和C 1s的高分辨率扫描光谱如图10所示。由图10a、图10c和图10e的分峰拟合结果可知,Si 2p光谱分别在100.3 eV、100.9 eV和102.1 eV位置有峰,其对应的官能团分别为Si-C、Si-C-O和Si-O[20]。采用相同的方法分析SiC晶片表面C 1s光谱的碳原子的化学态,分析结果如图10b、图10d和图10f所示,未抛光的SiC晶片表面C 1s光谱存在4个峰,结合能分别为282.6 eV、284.6 eV、286.4 eV和288.2 eV,其对应的官能团分别为C-Si、C-C/C-H、C-O和C=O[21-22]。抛光后的SiC晶片表面C 1s光谱出现了新的官能团Si4C4O4,对应的峰值为285.1 eV。C 1s光谱中检测到的C-C/C-H通常来自于环境中的碳污染或抛光表面的黏合物[23],因此导致了表1中SiC晶片表面C/Si偏离化学计量值。由图10可知,抛光后SiC晶片表面的氧化产物(Si-C-O、Si-O、Si4C4O4和C-O)的峰值明显高于未抛光的表面。Si 2p和C 1s光谱的Si-C结合能分别为100.3 eV和282.6 eV,抛光后SiC晶片表面Si-C官能团峰值均降低,并且以p25型TiO2为光催化剂的抛光液抛光SiC晶片后,晶片表面的Si-C官能团峰值降低的效果更明显。

(a)未抛光表面的Si 2p (b)未抛光表面的C 1s

(c)pH=4、5 nm TiO2抛光液抛光表面的Si 2p (d)pH=4、5 nm TiO2抛光液抛光表面的C 1s

(e)pH=3、p25 TiO2抛光液抛光表面的Si 2p (f)pH=3、p25 TiO2抛光液抛光表面的C 1s

图10 SiC表面XPS高分辨率扫描

Fig.10 High-resolution XPS scanning of SiC surface

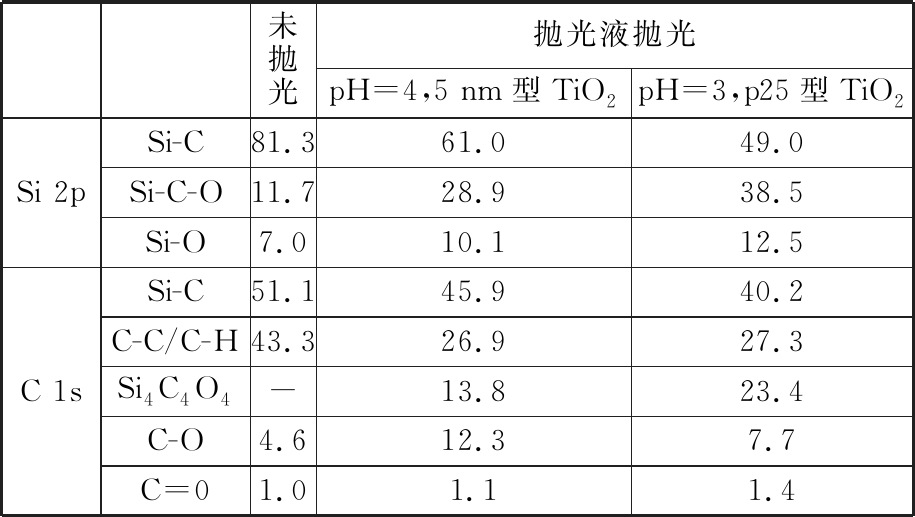

由表2可知:抛光后SiC晶片表面Si 2p光谱中Si-C官能团的相对比例减小,Si-C官能团的氧化产物(Si-C-O和Si-O)的相对比例均增大;以p25型TiO2为光催化剂的抛光液抛光SiC晶片表面氧化产物的相对比例增大得更明显。此外,分析SiC晶片表面C 1s光谱可以发现:采用p25型TiO2光催化剂抛光液抛光SiC晶片,表面的Si-C官能团的氧化产物(Si4C4O4、C-O和C=O)所占比例之和比采用5 nm型TiO2光催化剂抛光液的高。上述分析表明,在电助光催化抛光过程中SiC晶片表面发生了氧化,抛光液的氧化性越强,晶片表面生成的氧化产物所占的比例之和越大。

表2 SiC晶片表面化学成分的相对比例

Tab.2 Relative proportions of chemical components at SiC wafer surface %

未抛光抛光液抛光pH=4,5 nm型TiO2pH=3,p25型TiO2Si 2pSi-C81.361.049.0Si-C-O11.728.938.5Si-O7.010.112.5C 1sSi-C51.145.940.2C-C/C-H43.326.927.3Si4C4O4-13.823.4C-O4.612.37.7C=01.01.11.4

2.5 材料去除机理

在电助光催化抛光过程中,SiO2磨料挤压划擦SiC晶片表面,使SiC晶片表面晶格扭曲、畸变,降低了Si-C、Si-Si、C-C键结合能和活化能,提高了表面碳原子和硅原子的活性,进而可以被氧化剂氧化生成Si-C的氧化产物,然后依靠磨料的机械摩擦作用去除氧化层。羟基自由基作为电助光催化抛光中的强氧化剂,它在LED紫外光源的照射下的生成机理如下:

TiO2+hv→h++e-

(1)

h++H2O→H+ +—OH

(2)

h++OH-→—OH

(3)

e-+H2O2→—OH+OH-

(4)

e-+O2→O2-

(5)

O2-+H2O2→—OH+OH-+O2

(6)

抛光液中羟基自由基的浓度随pH值的增大,先增大后减小。当抛光液pH值低于最优值时,抛光液中含有过量的H+,不利于化学反应(式(2))的进行,且H+与抛光液中的OH-结合(H++OH-→H2O),导致化学反应(式(3))的反应物含量降低,进而抑制—OH的生成。当抛光液的pH值高于最优值时,抛光液中含有过量的OH-,不利于H2O2直接或间接地捕获电子(如化学反应式(4)~式(6)),增大了电子与空穴的复合概率,降低了光催化效率。

由X射线能谱仪分析结果可知,Si-C官能团的氧化产物(Si-O、Si-C-O和Si4C4O4)的相对比例增加与Si-C官能团的相对比例减小可归因于TiO2光催化剂在最优pH值时表现出的强光催化活性。p25型TiO2光催化剂抛光液的氧化还原电位峰值明显高于5nm型TiO2光催化剂抛光液,高的氧化速率有利于机械作用去除SiC晶片表面的粗糙峰,获得光整的表面。因此采用p25型TiO2光催化剂抛光液抛光SiC晶片不仅获得了高的材料去除率,而且获得了更好的表面质量。

3 结论

(1)采用氧化还原电位仪检测了抛光液的氧化性。pH值为4时,5 nm型TiO2光催化剂抛光液的氧化还原电位最大值为460.95 mV;pH值为3时,p25型TiO2光催化剂抛光液的氧化还原电位最大值为633.11 mV,p25型TiO2光催化剂抛光液的氧化性明显高于5 nm型TiO2光催化剂抛光液。

(2)以5 nm型TiO2光催化剂抛光液抛光SiC晶片获得最大的材料去除率为0.49 μm/h,面粗糙度为0.471 nm;以p25型TiO2光催化剂抛光液抛光SiC晶片获得最大的材料去除率为1.18 μm/h,面粗糙度为0.218 nm,表面更光整。

(3)由XPS分析可知,电助光催化抛光后的SiC晶片表面存在Si-C-O、Si-O和Si4C4O4等官能团,且含量明显增加,表明电助光催化抛光SiC晶片的材料去除机理为表面材料先被羟基自由基氧化生成较软的氧化物,然后被机械去除。

[1] CHEN X F, LI J, MA D Y, et al. Fine Machining of Large-diameter 6H-SiC Wafer[J]. Journal of Materials Science & Technology, 2006, 22 (5): 681-684.

[2] 盛况, 郭清, 张军明,等. SiC电力电子器件在电力系统的应用展望[J]. 中国电机工程学报, 2012, 32(30):1-7.

SHENG Kuang, GUO Qing, ZHANG Junming, et al. Development and Prospect of SiC Power Devices in Power Grid[J]. Proceedings of CSEE, 2012, 32(30): 1-7.

[3] NITTA H, ISOBE A, HONG P J, et al. Research on Reaction Method of High Removal Rate Chemical Mechanical Polishing Slurry for 4H-SiC Substrate[J]. Japanese Journal of Applied Physics, 2011, 50(4): 10.1143/JJAP.50.046501.

[4] LEE H, PARK B, JEONG S, et al. The Effect of Mixed Abrasive Slurry on CMP of 6H-SiC Substrates[J]. Journal of Ceramic Processing Research. 2009, 10 (3): 378-381.

[5] 林广川, 郭丹, 解国新, 等. 抛光液中离子浓度对化学机械抛光过程的影响[J]. 中国表面工程, 2015,28(4):54-61.

LIN Guangchuan, GUO Dan, XIE Guoxin, et al. Influence of Ionic Concentration of Slurry on Process of Chemical Mechanical Polishing[J]. China Surface Engineering, 2015, 28(4): 54-61.

[6] CHEN G M, NI Z F, XU L J, et al. Performance of Colloidal Silica and Ceria Based Slurries on CMP of Si-face 6H-SiC Substrates[J]. Applied Surface Science, 2015, 359: 664-668.

[7] ARIMA K, HARA H, MURATA J, et al. Atomic-scale Flattening of SiC Surfaces by Electroless Chemical Etching in HF Solution with Pt Catalyst[J]. Applied Physics Letters, 2007, 90(20): 10.1063/1.2739084.

[8] YAMAMURA K, TAKIGUCHI T, UEDA M, et al. Plasma Assisted Polishing of Single Crystal SiC for Obtaining Atomically Flat Strain-free Surface[J]. CIRP Annals—Manufacturing Technology, 2011, 60(1): 571-574.

[9] DENG H, YAMAMURA K. Atomic-scale Flattening Mechanism of 4H-SiC (0001) in Plasma Assisted Polishing[J]. CIRP Annals—Manufacturing Technology, 2013, 62(1): 575-578.

[10] DENG H, ENDO K, YAMAMURA K. Damage-free Finishing of CVD-SiC by a Combination of Dry Plasma Etching and Plasma-assisted Polishing[J]. International Journal of Machine Tools & Manufacture, 2016, 115: 38-46.

[11] YAMAMURA K, HOSOYA K, IMANISHI Y, et al. Preliminary Study on Highly Efficient Polishing of 4H-SiC by Utilization of Anodic Oxidation[J]. Advanced Materials Research, 2014, 1017: 509-514.

[12] MURATA J, YODOGAWA K, BAN K. Polishing-pad-free Electrochemical Mechanical Polishing of Single Crystalline SiC Surfaces Using Polyurethane CeO2 Core-shell Particles[J]. International Journal of Machine Tools & Manufacture, 2017, 114: 1-7.

[13] SUNG H K, WANG C, KIM N Y. Ultra-smooth BaTiO3 Surface Morphology Using Chemical Mechanical Polishing Technique for High-k Metal-insulator-metal Capacitors[J]. Materials Science in Semiconductor Processing, 2015, 40: 516-522.

[14] CHOU W L, WANG C T, CHANG W C, et al. Adsorption Treatment of Oxide Chemical Mechanical Polishing Wastewater from a Semiconductor Manufacturing Plant by Electrocoagulation[J]. Journal of Hazardous Materials, 2010, 180(1/3): 217-224.

[15] GHATAK H R. Advanced Oxidation Processes for the Treatment of Biorecalcitrant Organics in Wastewater[J]. Critical Reviews in Environmental Science & Technology, 2014, 44(11): 1167-1219.

[16] FAGAN R, MCCORMACK D E, DIONYSIOU D D, et al. A Review of Solar and Visible Light Active TiO2 Photocatalysis for Treating Bacteria, Cyanotoxins and Contaminants of Emerging Concern[J]. Materials Science Semiconductor Processing, 2016, 42(1): 2-14.

[17] 朱四美, 张贵锋, 侯晓多, 等. 反应磁控溅射法直接制备光催化纳米TiO2薄膜[J]. 中国表面工程,2012, 25(4): 56-61.

ZHU Simei, ZHANG Guifeng, HOU Xiaoduo, et al. Photocatalytic TiO2 Thin Films Directly Prepared by Reactive Magnetron Sputtering[J]. China Surface Engineering, 2012, 25(4): 56-61.

[18] 贺明宇. 以氧化还原电位控制Fenton反应处理模拟苯酚废水[D]. 西安:西安建筑大学, 2010.

HE Mingyu. Using Oxidation-reduction Potential Control Fenton Oxidation for Phenol Wastewater Treatment[D]. Xi’an: Xi’an University of Architecture and Technology, 2010.

[19] PAN G, ZHOU Y, LUO G, et al. Chemical Mechanical Polishing (CMP) of On-axis Si-face 6H-SiC Wafer for Obtaining Atomically Flat Defect-free Surface[J]. Journal of Material Science: Material in Electronics. 2013, 24(12): 5040-5047.

[20] CHEN G, NI Z, XU L, et al. Performance of Colloidal Silica and Ceria Based Slurries on CMP of Si-face 6H-SiC Substrates[J]. Applied Surface Science, 2015, 359: 664-668.

[21] POURASAD J, EHSANI N, KHALIFESOLTANI S A. Preparation and Characterization of SiO2, Thin Film and SiC Nanofibers to Improve of Graphite Oxidation Resistance[J]. Journal of the European Ceramic Society, 2016, 36(16): 3947-3956.

[22] WATANABE J, TOUGE M, SAKAMOTO T. Ultraviolet-irradiated Precision Polishing of Diamond and Its Related Materials[J]. Diamond & Related Materials, 2013, 39(10): 14-19.

[23] LAGUDU U R K, ISONO S, KRISHNAN S, et al. Role of Ionic Strength in Chemical Mechanical Polishing of Silicon Carbide Using Silica Slurries[J]. Colloids & Surfaces a Physicochemical & Engineering Aspects, 2014, 445(6): 119-127.