0 引言

疲劳失效是指材料在往复载荷作用下发生的破坏失效,是工程材料的一大主要破坏形式[1]。疲劳失效具有潜在危害性,威胁工程结构的安全运行,可能引发安全事故。因此,金属材料疲劳强度的高精度预测成为保障在役承力构件安全运行的重要科学问题[2],也是保障其安全运行和提高其经济效益的必由之路。

随着科学技术的发展,人们对工程构件服役寿命的要求越来越高。工程构件长寿命的使用要求使得金属材料疲劳失效往往呈现高周疲劳损伤的特点[3]。针对高周疲劳强度预测,国内外学者开展了大量的理论与实验研究,诞生了许多理论预测模型,积累了大量实验数据,但他们针对叠加平均剪应力影响纯扭疲劳强度的研究不够透彻,存在着众多争议,尚没有形成共性认识[4-7]。MCADAM[8]根据纯扭疲劳实验数据发现,忽略平均剪应力效应而引入的预测误差不大。SMITH[9]收集整理了27种韧性金属材料叠加平均剪应力的纯扭疲劳实验数据,分析实验数据发现,当循环最大剪应力低于材料扭转屈服极限的80%时,平均剪应力效应引入的预测误差可忽略。ERICKSON等[10]开展的Ti-6Al-4V叠加平均剪应力纯扭疲劳实验研究表明,平均剪应力显著缩短扭转疲劳寿命。DAVOLI等[11]分析前人的纯扭疲劳实验数据并指出,对于大部分情况而言,只要循环最大剪应力低于材料的扭转屈服极限,平均剪应力效应就可忽略。XIAO等[12]的30CrMnSiA钢纯扭疲劳强度实验研究表明,引入的平均剪应力对其纯扭疲劳强度影响微乎其微。前人研究成果表明,平均剪应力效应与材料属性和平均剪应力大小密切相关,但不同试验材料得到不同的试验结论,这导致该课题存在争议。

国内外学者针对叠加平均剪应力的纯扭疲劳强度预测理论建模开展了众多研究。MCADAM[8]分析实验数据,提出利用剪应力比修正纯扭疲劳强度的预测模型。FINDLEY[13]基于临界面法则,将剪应力幅和最大正应力的线性组合作为损伤控制参数,以损伤参数最大值界定临界面,导出了考虑平均剪应力效应的纯扭疲劳强度预测模型。文献[14-15]利用应力偏张量的第二不变量,并结合椭圆法则,给出了考虑平均剪应力效应的纯扭疲劳强度预测模型。这些预测模型大部分预测精度不高且带有经验性,不具有破坏力学基础。

本文围绕叠加平均剪应力的纯扭疲劳强度预测理论建模,针对高周疲劳损伤高度局部化的特点,提出了基于临界域全寿命内禀损伤耗散的纯扭疲劳强度预测模型。基于连续介质损伤力学及其不可逆热力学框架,推演内禀损伤耗散演化模型的D型描述,将等同均布全寿命临界域内禀损伤耗散作为等寿命条件,导出纯扭疲劳强度预测模型。选取三种金属材料的纯扭疲劳实验数据,对比论证新模型的先进性。

1 内禀损伤耗散演化模型D型描述

损伤作为一种不可逆过程,需要满足热力学自洽性,一般而言,包括能量守恒定律和热力学第二定律。对于受损微元体,两种定律分别表述如下[16-17]:

(1)

(2)

式中,σij为应力二阶张量;![]() 分别为弹性应变二阶张量、弹性应变率二阶张量和塑性应变率二阶张量;下标i、j表示坐标系统;ρ0为微元体密度;

分别为弹性应变二阶张量、弹性应变率二阶张量和塑性应变率二阶张量;下标i、j表示坐标系统;ρ0为微元体密度;![]() 为微元体热流密度取空间坐标偏微分;

为微元体热流密度取空间坐标偏微分;![]() 分别为微元体瞬态温度及温度变化率;

分别为微元体瞬态温度及温度变化率;![]() 分别为微元体熵值及熵变率;

分别为微元体熵值及熵变率;![]() 分别为损伤内变量及其变化率;g为Helmholtz自由能;

分别为损伤内变量及其变化率;g为Helmholtz自由能;![]() 分别为温度梯度矢量和热流密度矢量;Y为广义损伤驱动力,Y与损伤内变量D构成对偶变量;

分别为温度梯度矢量和热流密度矢量;Y为广义损伤驱动力,Y与损伤内变量D构成对偶变量;![]() 为内禀损伤耗散率。

为内禀损伤耗散率。

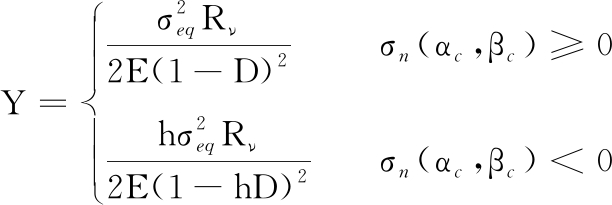

裂纹闭合因子刻画了压缩应力作用下裂纹萌生扩展的闭合效应。KANAZAMA等[18]对疲劳裂纹萌生扩展方向的研究表明,疲劳裂纹扩展方向大部分与最大剪切应变幅平面角度相吻合。临界面法则认为,临界面(一般为最大剪切应变幅面或应力幅面)最大剪切应变幅或应力幅促使裂纹萌生,临界面拉伸正应力使裂纹张开扩展。临界面压缩正应力的方向与裂纹面外法线方向相反,与裂纹面外法线方向一致的正应力为拉伸正应力。临界面上的压缩正应力对裂纹具有闭合效应,弱化裂纹萌生扩展。为描述此效应,在损伤理论体系下,定义受损微元体损伤驱动力:

(3)

Rν=2(1+ν)/3+3(1-2ν)(σH/σeq)2

式中,Rν为三轴应力比;σeq为von Mises等效应力;σH为静水应力;ν为材料泊松比;E为材料的弹性模量;h为裂纹闭合因子,Lemaitre建议取0.2;(αc, βc)为柱坐标系下的临界面位向;σn(αc, βc)为临界面上瞬态正应力。

纯扭转载荷工况下,临界面瞬态正应力为[3]

σn(αc, βc)=sin2βcsin2αc (τasinωt+τm)

(4)

式中,τa、τm分别为加载剪应力幅和平均剪应力;ω为加载圆频率。

由式(3)、式(4)可知,当τm≥τa即剪应力比rτ≥0时,裂纹闭合不存在,反之则存在。

式(2)是热力学第二定律的Clausius-Duhamel不等式表述。假定塑性热耗散和内禀损伤热耗散不耦合,并认为损伤是一缓慢等温过程,由于Y>0,则式(2)可简述为

(5)

这表明,损伤演化满足Clausius-Duhamel不等式,损伤内变量具有递增性。

Clausius-Duhamel不等式揭示了受损微元体产热的不同途径:塑性热耗散和内禀损伤热耗散。对于疲劳损伤,内禀损伤热耗散与往复损伤驱动力密切相关。不考虑损伤驱动力阈值时,考虑往复损伤驱动力循环特性的内禀损伤耗散势函数为[16]

(6)

式中,RY为往复损伤驱动力特性表征参量;m、p、c均为材料常数。

当整周循环损伤驱动力具有单峰特性时,取![]() 分别为整周循环损伤驱动力最小值和最大值;当损伤驱动力具有双峰特性,取

分别为整周循环损伤驱动力最小值和最大值;当损伤驱动力具有双峰特性,取![]() 为整周循环损伤驱动力次峰值。基于正交流动法则得

为整周循环损伤驱动力次峰值。基于正交流动法则得

dD=dFd(Y)/dY=c[(1-RY)mY]p+1λD

(7)

式中,λD为正交流动系数。

由内禀损伤耗散增量关系dFd(Y)=YdD,可导出λD=dY/Y。由损伤内变量增量关系可得损伤演化模型的N型描述:

(8)

式中,N为循环周次。

式(8)描述的是损伤驱动力单一递增段的损伤演化,对于损伤驱动力具有多段递增的循环荷载,需要依据式(8)进行损伤叠加。由损伤驱动力(式(3))可知,对称拉压循环载荷作用下,循环损伤驱动力具有双峰特性且最小值为0,需要分段损伤叠加,下式在Ymax1≪Ymax时近似成立:

(9)

式中,σ-1a为对称拉压应力幅。

由Clausius-Duhamel不等式中的内禀损伤耗散项可导出内禀损伤耗散演化方程的N型描述表述:

(10)

式中,Q为内禀损伤耗散功。

由微分一般原理可将式(10)改写成D型描述:

(11)

类似于式(8),式(11)描述了损伤驱动力单一递增段损伤耗散的演化,具有多段损伤驱动力递增段的循环荷载需要依据式(11)进行损伤耗散的叠加。对称拉压循环载荷的循环损伤驱动力具有双峰特性且最小值为0,需要叠加分段损伤耗散,但考虑到Ymax1≪Ymax,故忽略0→Ymax1递增段的损伤耗散并对式(11)积分,下式近似成立:

(12)

式中,![]() 为单轴对称拉压载荷工况下,光滑试样临界域均布全寿命内禀损伤耗散;Dc为损伤临界值;σa为正应力幅值。

为单轴对称拉压载荷工况下,光滑试样临界域均布全寿命内禀损伤耗散;Dc为损伤临界值;σa为正应力幅值。

2 考虑平均剪应力的纯扭疲劳强度预测模型

高周疲劳具有损伤局部性的特点,临界域(局部区)中的应力应变场与材料疲劳强度密切相关。临界域方法以临界域某点、线或面上的特征应力构成材料疲劳破坏失效条件,可合理解释缺口效应现象[19],是具有工程应用背景的方法。应当指出的是,临界域大小一般与载荷性质无关,仅与材料属性有关[20]。本文采用临界域方法,聚焦临界域损伤演化,构建临界域均布全寿命的内禀损伤耗散表征模型。以等同均布全寿命的内禀损伤耗散为疲劳等寿命条件,建立考虑平均剪应力的纯扭疲劳强度预测模型。

临界域理论一般假设认为,受纯扭转载荷光滑试样的临界域是以最危险点为圆心、场径ρD为半径的圆面与试样截面的交叉区域的等截面体,其中,截面体高度为H,采用极坐标系r-θ构建交叉区域坐标系,如图1所示。

图1 光滑试件受纯扭荷载临界域分布

Fig.1 Distribution of critical region for smooth specimen under pure torsional load

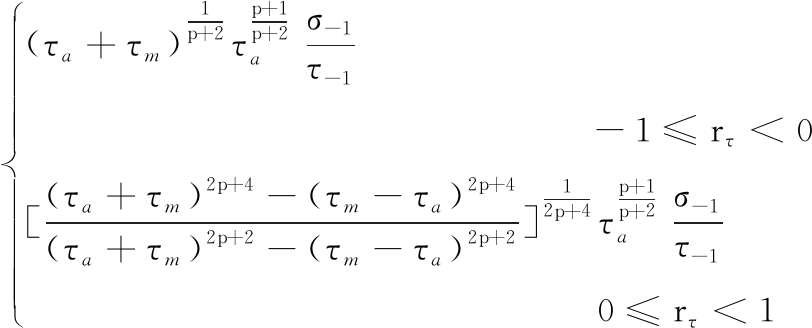

由式(3)可知,纯扭转载荷工况(剪应力比-1≤rτ<0)下,光滑试样临界域内任意点的损伤驱动力具有双峰特性,且循环驱动力最小值为0。由分段叠加单一损伤驱动力递增段的损伤耗散(式(11)),可导出纯扭载荷工况下,光滑试样临界域均布全寿命的内禀损伤耗散:

(13)

式中,V为临界域体积;D(r, θ)为光滑试样疲劳破坏时临界域损伤场分布。

考虑到Ymax1≪Ymax,将式(13)近似截断并展开得

(14)

进一步积分可得

(15)

(16)

θ∈(-θc, θc)

式中,τpmax为临界域内任意点循环最大应力;θc为临界域截面最大半圆心角(整弧)。

临界域截面非整弧域部分Δ极小,故将Δ忽略。

由式(15)可知,纯扭载荷路径下临界域均布全寿命的内禀损伤耗散与临界域内任意点损伤演化密切相关。临界域内任意点的损伤演化模型由式(9)等效折算[21]获得,见式(17)

(17)

其中应力幅等效利用Freitas准则[22] :

(18)

式中,σeqa为等效应力幅;τpa (r, θ)为临界域内任意点剪切应力幅值;σ-1、τ-1分别为对称拉压疲劳极限和对称纯扭疲劳极限;τa为剪主力幅值;R为光滑试件半径。

式(17)可改写成损伤内变量显式形式:

(19)

式中,Nsf、Nf分别为光滑试件疲劳寿命及其临界域任意点失效寿命。

将试件疲劳寿命和临界域任意点失效寿命等同到对称拉压荷载工况下,由Basquin关系式可导出Nsf、Nf:

(20)

(21)

η=[1-(1-Dc)2p+3](p+1)(2E)p+1/(2pc+3c)

式中,η为缩并材料参数。

需要指出的是,Basquin关系式及其等效形式分别可由式(9)、式(17)封闭积分获得。将式(17)、式(20)、式(21) 代入式(19),并由一阶近似可得

(22)

将式(22)、式(18)、式(16)代入式(15),并结合一阶近似,可导出![]() 的近似表述:

的近似表述:

![]()

![]()

2cosθ)]dθ![]() rdr

rdr

(23)

其中,τm为平均剪应力;ρ为临界域中坐标点与截面圆心距;ρD为临界域场径,如图1所示。考虑到临界域场径ρD≪R,对式(23)积分可得光滑试件所受的纯扭荷载,其临界域均布全寿命内禀损伤耗散近似封闭解为

![]()

(1-Dc)2p+3]

(24)

利用等寿命假设,即等同均布全寿命的内禀损伤耗散具有同等的疲劳寿命,则有

(25)

分别在对称纯扭疲劳极限和对称拉压疲劳极限下对光滑试样施载(循环107周次),等寿命条件假设即式(25)成立,则

(26)

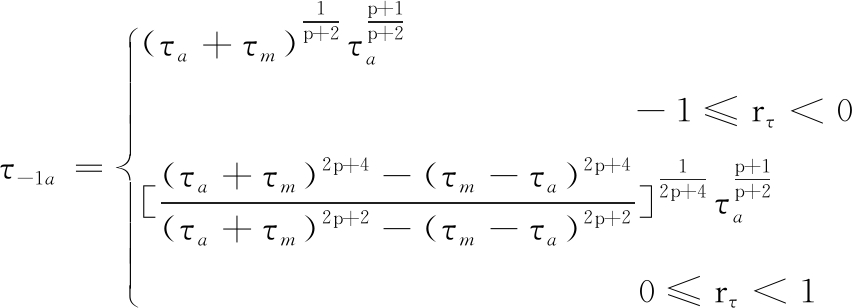

成立。联立式(25)、式(26)可导出纯扭疲劳强度(采用对称拉压荷载)

(27)

以及对称扭转荷载

(28)

推导剪应力比0≤rτ<1的纯扭转载荷工况下光滑试样疲劳强度,与推导剪应力比-1≤rτ<0的纯扭转载荷工况下光滑试样疲劳强度过程基本一致。考虑到该载荷作用下,光滑试样临界域任意点损伤驱动力具有单峰特性且不存在压缩应力闭合效应,采用的对称拉压荷载的疲劳强度为

(29)

采用的对称扭转荷载的疲劳强度为

(30)

综上所述,考虑裂纹闭合效应的单轴纯扭疲劳强度为

σ-1a=

(31)

或采用对称纯扭转载荷工况表述为

(32)

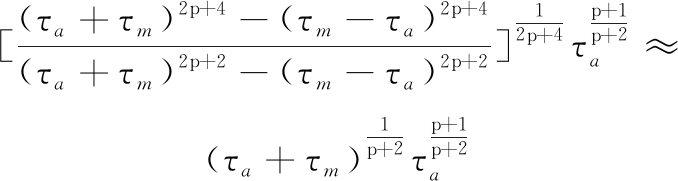

两个分段函数(式(31)、式(32))均为连续函数,且剪应力比0≤rτ<1时,一般材料的![]() 将趋于0,于是有

将趋于0,于是有

(33)

式(33)表明,不同剪应力比的纯扭疲劳强度预测均可采用式(27)或式(28)近似表达。此外,将式(27)代入金属材料Basquin关系式(式(20)),可得纯扭疲劳寿命预测模型。

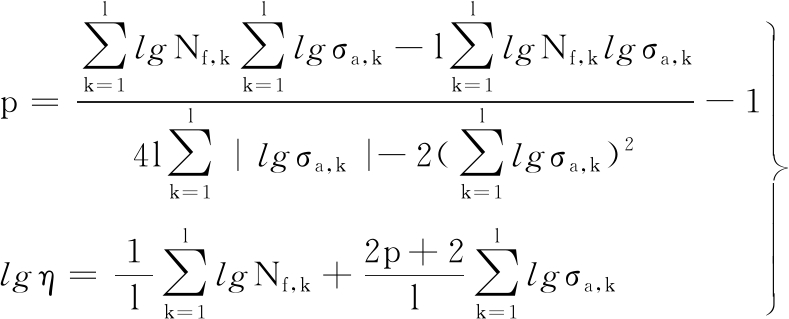

式(31)、式(32)、式(20)含有材料参数η、p,需要进行参数识别。本文利用最小二乘法并基于式(20),构建材料参数η、p的识别模型[16]

(34)

式中,l为对称拉压疲劳实验成组数目;Nf,k为第k组对称拉压疲劳实验的中值疲劳寿命;σa,k为第k组对称拉压疲劳实验加载应力幅。

需要指出的是,材料参数p也可利用金属材料对称扭转疲劳极限τ-1和脉动扭转(rτ=0)疲劳极限τ0识别,由式(32)可得识别模型:

(35)

式(34)、式(35)均可识别材料参数p,但需要结合材料疲劳性能数据的完备性来选择何种识别模型。

3 新模型分析与对比论证

3.1 讨论

总结前人的叠加平均剪应力纯扭疲劳实验研究结果可发现,平均剪应力效应依赖于材料属性和平均剪应力大小。为此,本文基于新建的纯扭疲劳强度预测模型,给出平均剪应力影响纯扭疲劳强度的敏性系数:

(36)

敏性系数λ是考虑平均剪应力与不考虑平均剪应力的新模型预测疲劳强度之间的误差率。误差率(敏性系数)越大,引入的平均剪力效应越大。由式(28)可知,λ刻画了平均剪应力效应与材料属性和平均剪应力大小的关联性。易见,随着平均剪应力增大,平均剪应力效应增大,这与已有的纯扭疲劳试验相吻合。因此,文献[9, 11]根据统计试验数据,以循环最大剪应力与材料扭转屈服极限的相对大小界定平均剪应力效应不具有理论基础。λ与材料S-N曲线斜率(p参数关系)密切相关,刻画了平均剪应力效应与材料属性的关联性。新模型给出了平均剪应力影响纯扭疲劳强度的合理化解释。

3.2 新模型对比论证

Findley模型作为临界面方法刻画平均剪应力效应的典型代表,将剪应力幅和最大正应力线性组合作为损伤控制参数,以损伤参数最大值界定临界面,从而导出刻画平均剪应力效应的临界面模型。对称拉压形式的疲劳强度预测模型为

(37)

MARIN[14]基于应力偏张量的第二不变量,并结合椭圆法则,给出了刻画平均剪应力效应的对称拉压荷载的纯扭疲劳强度预测模型:

(38)

式中,σu为材料静强度极限。

Freitas模型利用循环载荷路径应力偏张量的第二不变量构建损伤控制模型,对称拉压形式的疲劳强度预测模型为

![]() τa=σ-1a

τa=σ-1a

(39)

将式(37)~式(39)分别代入式(20),可得对金属材料纯扭疲劳寿命预测的3个模型。

本文为论证新预测模型先进性,利用铝合金76S-T61[23]、铝合金2A12-T4[24]和合金钢34CrNiMo6[25]叠加平均剪应力的纯扭疲劳实验数据,比较新建预测模型与Findley、Marin和Freitas预测模型。为便于对比论证,定义预测模型误差指标有寿命模式

(40)

和疲劳强度模式

(41)

式中,NfPre、NfExp分别为模型预测纯扭疲劳寿命和试验中值纯扭疲劳寿命;σaPre、σaExp分别为模型预测疲劳强度和试验疲劳强度。

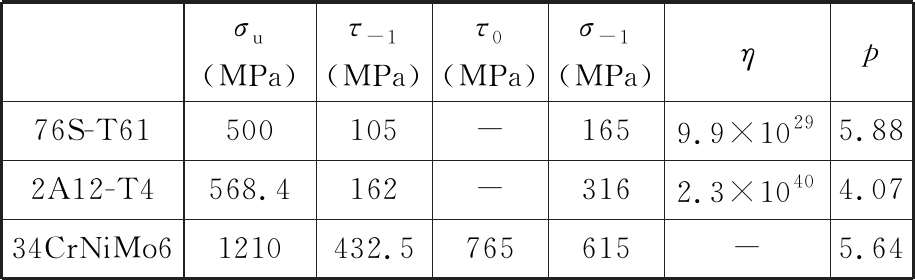

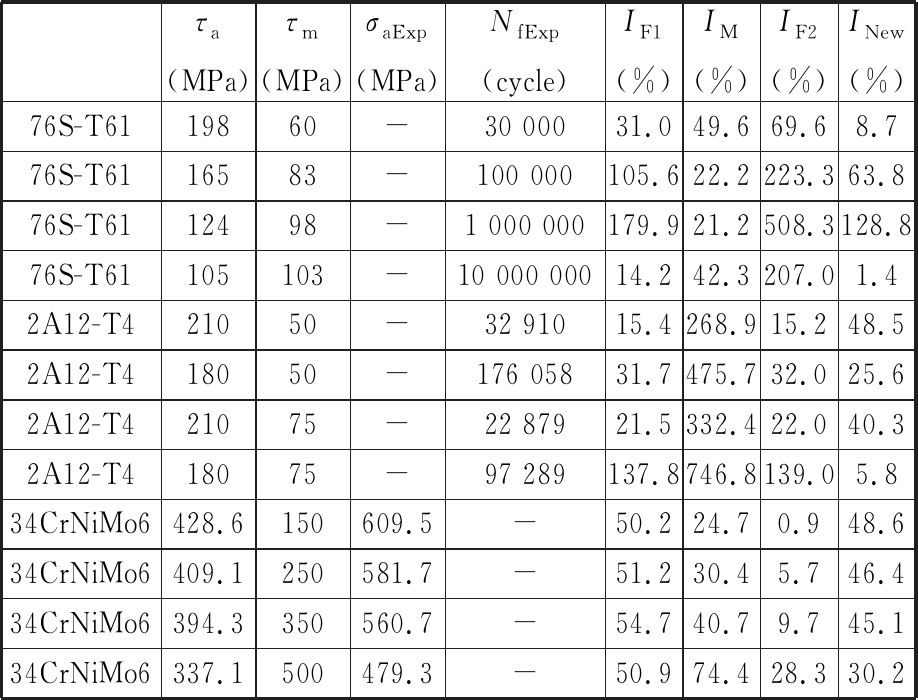

3种金属材料疲劳性能参数如表1所示,4种预测模型对3种材料纯扭疲劳试验预测结果如表2所示。由表2可知,随着平均剪应力增大,不考虑平均剪应力效应的Freitas模型预测误差增大,其他预测模型无一致性规律。Findley模型、Marin模型、Freitas模型、本文模型的平均误差分别为62%、177%、105%、41.1%,本文预测模型的平均误差最小,更适合纯扭疲劳强度预测。本文模型基于连续介质损伤力学及其不可逆热力学框架,刻画了应力三轴因子对疲劳裂纹扩展的影响,应力三轴因子可加速裂纹扩展[26]。

表1 三种金属的材料疲劳性能参数

Tab.1 Fatigue performance parameters of 3 metal materials

σu(MPa)τ-1(MPa)τ0(MPa)σ-1(MPa)ηp76S-T61500105-1659.9×10295.882A12-T4568.4162-3162.3×10404.0734CrNiMo61210432.5765615-5.64

表2 测试模型预测结果

Tab.2 Test models prediction results

τa(MPa)τm(MPa)σaExp(MPa)NfExp (cycle) IF1(%)IM (%)IF2 (%)INew (%)76S-T6119860-30 00031.049.669.68.776S-T6116583-100 000105.622.2223.363.876S-T6112498-1 000 000179.921.2508.3128.876S-T61105103-10 000 00014.242.3207.01.42A12-T421050-32 91015.4268.915.248.52A12-T418050-176 05831.7475.732.025.62A12-T421075-22 87921.5332.422.040.32A12-T418075-97 289137.8746.8139.05.834CrNiMo6428.6150609.5-50.224.70.948.634CrNiMo6409.1250581.7-51.230.45.746.434CrNiMo6394.3350560.7-54.740.79.745.134CrNiMo6337.1500479.3-50.974.428.330.2

注:IF1为Findley预测模型误差指标;IM为Marin预测模型误差指标;IF2为Freitas预测模型误差指标;INew为本文预测模型误差指标。

4 结论

(1)以均布临界域全寿命内禀损伤耗散功为等寿命条件,构建了考虑平均剪应力的纯扭疲劳强度预测模型。金属材料76S-T61、2A12-T4和34CrNiMo6的纯扭疲劳寿命(强度)预测效果表明,本文模型优于Findley模型、Marin模型、Freitas模型,更适合纯扭疲劳寿命(强度)预测。

(2)考虑平均剪应力的纯扭疲劳寿命(强度)预测模型刻画了平均剪应力效应与材料属性和平均剪应力大小的关联性,给出了平均剪应力影响纯扭疲劳强度的合理化解释。

(3)基于均布临界域全寿命内禀损伤耗散法开展的疲劳强度(寿命)预测具有较高精度。

[1] MEYERS M A, CHAWLA K K. Mechanical Behavior of Materials[M]. 2nd ed. New York: Cambridge University Press, 2005: 1.

[2] 张哲峰, 刘 睿,张振军, 等. 金属材料疲劳性能预测统一模型探索[J]. 金属学报,2018,54(11):1693-1704.

ZHANG Zhefeng, LIU Rui, ZHANG Zhenjun, et al. Exploration on the Unified Model for Fatigue Properties Prediction of Metallic Materials[J]. Acta Metallurgica Sinica, 2018, 54(11): 1693-1704.

[3] 张成成. 复杂应力场下结构高周疲劳寿命分析[D]. 南京:南京航空航天大学, 2010.

ZHANG Chengcheng. Fatigue Life Prediction of Structures in HCF Region under Complex Stress Field[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2010.

[4] SOCIE D F, MARQUIS G B. Multiaxial Fatigue[M]. New York:SAE International, 2000.

[5] STEPHENS R I, FATEMI A, STEPHENS R R, et al. Metal Fatigue in Engineering[M]. 2nd ed. New York: Wiley Publication, 2001.

[6] SUSMEL L. Multiaxial Notch Fatigue[M]. London: Woodhead Publishing, 2009.

[7] BENNEBACH M, PALIN-LUC T, MESSAGER A. Effect of Mean Shear Stress on the Fatigue Strength of Notched Components under Multiaxial Stress State[J]. Procedia Engineering, 2018, 213:25-35.

[8] MCADAM D J. The Endurance Range of Steel[J]. Proc. Amer. Soc. Test. Mater., 1924, 24(Pt Ⅱ): 574-600.

[9] SMITH J O. The Effect of Range of Stress on the Fatigue Strength of Metals[J]. University of Illinois Engineering Experiment Station(Bulletin Series), 1942, 334: 47-49.

[10] ERICKSON M,KALLMEYER A R, VAN STONE R H, et al. Development of a Multiaxial Fatigue Damage Model for High Strength Alloy Using a Critical Plane Methodology[J]. Journal of Engineering Materials and Technology, 2008, 130: 1-9.

[11] DAVOLI P, BERNASCONI A, FILIPPINI M, et al. Independence of the Torsional Fatigue Limit upon a Mean Shear Stress[J]. International Journal of Fatigue, 2003, 25: 471-480.

[12] XIAO Qingshan, SHI Xinhong. Effect of Mean Shear Stress on 30CrMnSiA Steel under Torsion Fatigue[C]∥ICMM Congress. Hong Kong, 2015: 395-401.

[13] FINDLEY W N. Theory for Combined Bending and Torsion Fatigue with Data for SAE 4340 Steel[C]∥Proceedings of International Conference on Fatigue of Metals. London: Institution of Mechanical Engineers, 1956: 150-157.

[14] MARIN J. Interpretation of Fatigue Strengths for Combined Stresses[C]∥Proceedings of International Conference on Fatigue of Metals. London: Institution of Mechanical Engineers, 1956: 184-195.

[15] PALLARÉS-SANTASMARTAS L, ALBIZURI J, AVILÉS A, et al. Influence of Mean Shear Stress on the Torsional Fatigue Behaviour of 34CrNiMo6 Steel[J]. International Journal of Fatigue, 2018, 113: 54-68.

[16] 彭艳, 李浩然. 考虑附加强化效应的多轴高周疲劳损伤演化模型[J]. 机械工程学报, 2015, 51(16):135-142.

PENG Yan, LI Haoran. Multiaxial High Cycle Fatigue Damage Evolution Model Including Additional Hardening Effect[J]. Journal of Mechanical Engineering, 2015, 51(16):135-142.

[17] 张行, 赵军. 金属构件应用疲劳损伤力学[M]. 北京:国防工业出版社, 1998.

ZHANG Xing, ZHAO Jun. Application of Fatigue Damage Mechanics to Metal Components[M]. Beijing: National Defense Industry Press, 1998.

[18] KANAZAMA K, MILLER K J, BROWN M W. Low-cycle Fatigue under Out-of-phase Loading Conditions[J]. Transaction ASME, Journal of Engineering Materials and Technology, 1997, 99(3): 222-228.

[19] ADIB H, PLUVINAGE G. Theoretical and Numerical Aspects of the Volumetric Approach for Fatigue Life Prediction in Notched Components[J]. International Journal of Fatigue, 2003, 25: 67-76.

[20] 姚卫星. 结构疲劳寿命分析[M]. 北京:国防工业出版社,2002.

YAO Weixing. Structural Fatigue Life Analysis[M]. Beijing: National Defense Industry Press, 2002.

[21] 尚德广, 王德俊. 多轴疲劳强度[M]. 北京:科学出版社,2007.

SHANG Deguang, WANG Dejun. Multiaxial Fatigue Strength[M]. Beijing: Science Press, 2007.

[22] CRISTOFORI A, SUSMEL L, TOVO R. A Stress Invariant Based Criterion to Estimate Fatigue Damage under Multiaxial Loading[J]. International Journal of Fatigue, 2008, 30(9): 1646-1658.

[23] FINDLEY W N. Combined-Stress Fatigue Strength of 76S-T61 Aluminum Alloy with Superimposed Mean Stresses and Corrections for Yielding[R]. Washington DC: University of Illinois, 1953: 1

[24] ZHANG Jianyu, SHI Xinhong, BAO Rui, et al. Tension-torsion High-cycle Fatigue Failure Analysis of 2A12-T4 Aluminum Alloy with Different Stress Ratios[J]. International Journal of Fatigue, 2011, 33(8): 1066-1074.

[25] PALLARÉS S L, ALBIZURI J, AVILÉS A, et al. Influence of Mean Shear Stress on the Torsional Fatigue Behaviour of 34CrNiMo6 Steel[J]. International Journal of Fatigue, 2018,113: 54-68.

[26] NASR A, NADOT Y, BOURAOUI C, et al. Effect of Artificial Defect and Mean Shear Stress on Torsional Fatigue Behaviour[J]. Applied Mechanics and Materials, 2012, 146: 74-82.