0 引言

钛合金具有轻质高强和高温耐蚀等优点,在航天焊接结构中有重要应用。钛的化学活性高,在热成形工艺中形成了一层氧化膜。目前,钛合金在焊接前普遍采用酸洗(硝酸和氢氟酸的混合液)工艺去除其氧化膜和表面油污,然而,酸洗导致环境污染,对生态有不可修复的伤害。航天结构中的一些大型多曲面钛合金构件的酸洗存在诸多困难,难以确保清洗效果。而激光清洗具有清洗效果佳、应用范围广、精度高、非接触和可达性好等优势。

气孔是钛合金激光焊接的常见缺陷,与表面状况密切相关,必须采用合适的焊前清洗方式。陈俐[1]指出,去除钛合金表面油污和氧化层是防治激光焊接气孔的必要措施,酸洗的效果和效率优于砂纸打磨的效果和效率。杜汉斌等[2]发现,对于小孔穿透板材的钛合金激光焊焊接接头,酸洗能有效抑制气孔;若小孔未穿透板材,则激光焊易形成大量工艺性气孔,酸洗对此类气孔无明显抑制效果。KUMAR等[3] 、CHEN等[4]、罗雅等[5]分别发现焊前激光清洗可有效减少钛合金TIG焊、激光焊和电子束焊的气孔。TURNER等[6]在扩散焊焊前采用激光清洗,大幅降低了钛合金表面杂质含量,但焊接接头仍存在链状气孔。

目前国内外研究普遍认为焊前酸洗能显著减小钛合金焊接气孔率。激光清洗可抑制钛合金焊接气孔,但缺乏对激光清洗后表面状况的表征,并且不同表面状态对气孔率影响的机理尚无定论。激光清洗在大量使用钛合金焊接结构的航天工业中的应用尚未见报道。激光设备已在航天工业钛合金焊接中得到大量应用,如将激光清洗和激光焊接结合在一起,不仅可以大幅提高焊接质量和焊接效率,而且在制造方式和理念上顺应了智能制造和绿色制造的要求,具有广阔的应用前景。本文对砂纸打磨、酸洗和激光清洗等不同焊前清洗的表面状态进行分析表征,比较不同表面状态下的激光焊接气孔率。

1 实验材料及方法

1.1 焊前清洗

对厚度为3 mm的航天用Ti6Al4V钛合金板材进行包括砂纸打磨、酸洗和激光清洗在内的焊前清洗。未经处理的原始表面的试样记为O1。分别采用240、600、1000、1500号砂纸打磨钛合金表面,打磨后用丙酮清洗并吹干,试样分别记为M1~M4。先使用碱类清洁剂清洗试样表面的油污,将体积比为20 %的HNO3与体积比分别为1%、2%、3%、4%、5%的HF制成溶液,进行浸没式酸洗,对应的试样号为A1~A5。

激光清洗采用最大输出功率为2 kW的光纤激光器(IPG,德国),焦点处可获得能量均匀分布的矩形光斑(长4 mm,宽1 mm)。激光清洗时采用氩气保护,使用的参数如表1所示,样品编号记为L1~L11。清洗后的试样表面通过场发射电子扫描电镜(SEM)、白光干涉仪、能谱仪(EDS)对表面的几何形貌、化学成分和粗糙度进行定量表征。

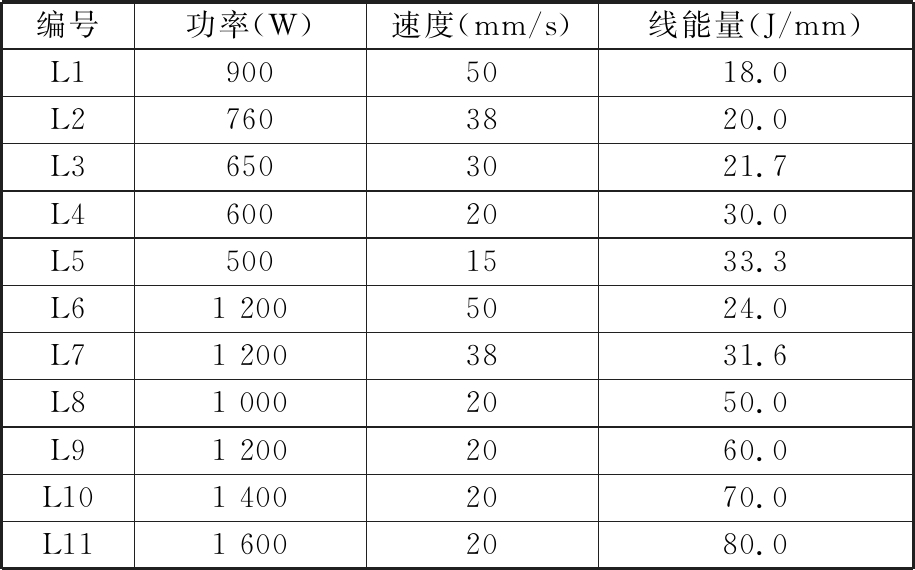

表1 激光清洗参数

Tab.1 Parameters of laser cleaning

编号功率(W)速度(mm/s)线能量(J/mm)L19005018.0L27603820.0L36503021.7L46002030.0L55001533.3L61 2005024.0L71 2003831.6L81 0002050.0L91 2002060.0L101 4002070.0L111 6002080.0

1.2 激光焊接及气孔率统计方法

焊前清洗的试样放在密封的干燥箱内保存或在10 min内立即焊接,焊前用丙酮擦拭试样表面。采用与激光清洗相同的光纤激光器对清洗后的试样进行焊接。通过焦距300 mm的聚焦透镜获得能量密度呈高斯分布的圆形光斑(直径为0.2 mm),焊接时,焦点平面始终位于试样上表面,即离焦量为零。为了防止焊缝被氧化,除侧吹保护气外,焊缝熔池后面和背面加装了拖罩喷气装置,保护气体为高纯氩气。

焊接后的试样先通过肉眼和体视显微镜检验焊透状态和表面成形质量。对均匀焊透和表面成形质量良好的试样,依据中国航天工业行业标准QJ1666A-2011 《钛及钛合金熔焊技术要求》进行X射线探伤。对于3 mm厚的钛合金母材,Ⅰ级焊缝要求任取100 mm长度焊缝区域内单个气孔的累计长度l<5 mm,Ⅱ级焊缝要求气孔的累计长度5 mm≤l<8 mm,Ⅲ级焊缝则不作规定。本文气孔率指100 mm长度焊缝区域内单个气孔的累计长度。

2 焊前不同清洗方式及参数对表面状况的影响

2.1 表面形貌

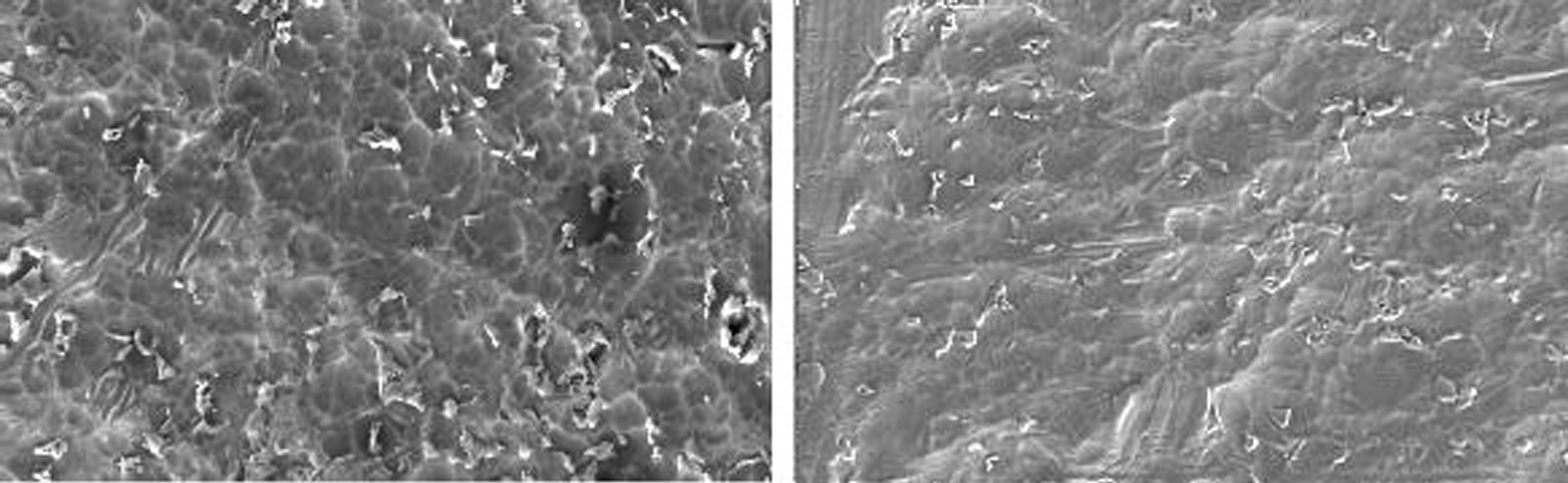

(a)表面未处理试样 (b)试样L4

(c)试样L6 (d)试样L11

图1 不同激光清洗参数下钛合金表面形貌

Fig.1 Surface morphology of different laser cleaning processes

图1所示为不同激光清洗参数下的表面形貌,加速电压均为5 kV。如图1a所示,未经任何清洗的钛合金试样表面含有许多暗沉区域及脏污。如图1b所示,经过激光清洗后,试样L4表面的油污、积碳及氧化层等的去除效果明显。如图1c所示,提高激光热输入,经过激光清洗后,试样L6的表面开始出现熔融,此时的激光线能量正好超过熔化阈值。继续提高线能量,试样L7~L11的表面都发生了完全的熔化。在相同线能量下,与降低扫描速度相比,增加功率更加容易导致表面熔化。如图1d所示,试样L11的表面完全熔化,能够明显观察到重新结晶。对于化学清洗的试样,表面观察到不平整的剥离及大小不一的坑洞。砂纸打磨后的试样表面较为光滑,随着砂纸砂粒尺寸的减小,表面打磨的纹理减弱。

2.2 表面粗糙度

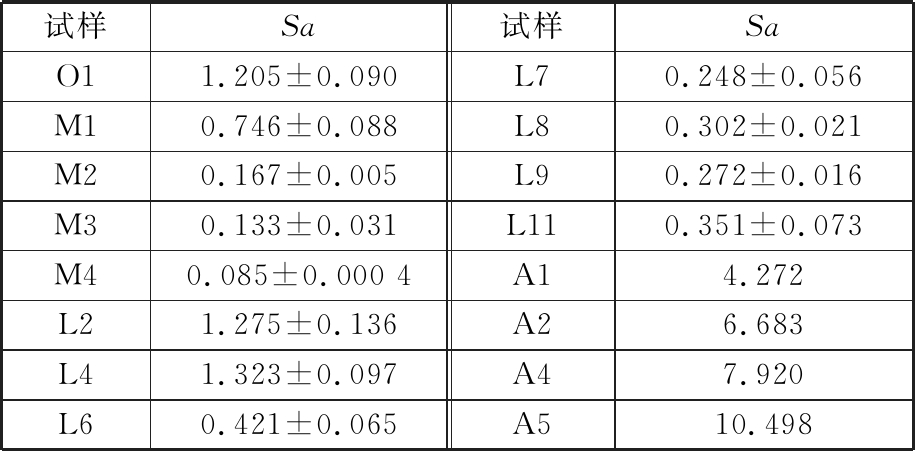

表2所示为不同清洗方式下的钛合金试样的表面粗糙度。相比线平均粗糙度Ra,面平均粗糙度Sa更适合用于综合评价较大面积的表面形貌。未经清洗的钛合金试样表面粗糙度Sa约为1.2 μm。经过碱洗去除表面油污和积碳后,Sa约为0.9 μm。碱洗后再对试样进行酸洗,HF体积比为1%时,Sa约为4.3 μm。随着HF体积比由1%增大至5%,试样表面的粗糙度增大,Sa由4.3 μm增大到10.5 μm[7]。

表2 清洗后的试样表面粗糙度

Tab.2 Surface roughness of samples after cleaning μm

试样Sa试样SaO11.205±0.090L70.248±0.056M10.746±0.088L80.302±0.021M20.167±0.005L90.272±0.016M30.133±0.031L110.351±0.073M40.085±0.000 4A14.272L21.275±0.136A26.683L41.323±0.097A47.920L60.421±0.065A510.498

对于激光清洗试样L1~L5,由于其线能量较小,试样表面没有熔化,表面粗糙度Sa与未经清洗的试样相当,Sa介于1.1 μm、1.3 μm之间。对于激光清洗试样L7~L11,所使用的激光能量密度超过熔化阈值,试样表面发生完全熔化,在表面张力的作用下,表面的凸凹不平被抹平,粗糙度Sa降到0.3 μm以下。试样L6的表面发生了局部的熔化,表面粗糙度介于未熔合和完全熔化的试样之间。

2.3 表面化学成分

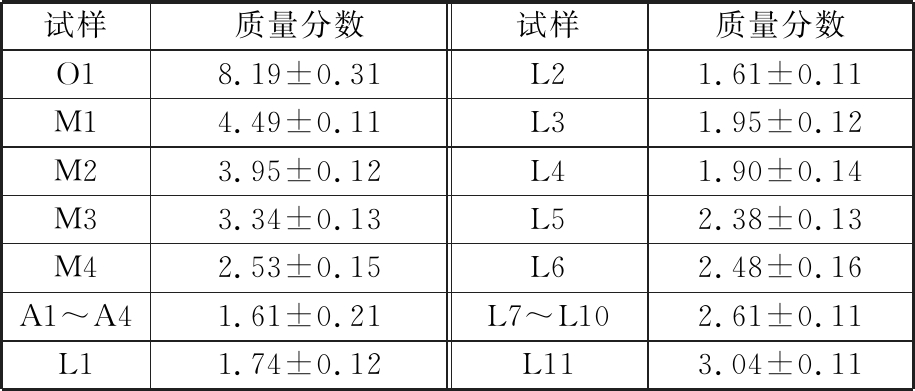

表3所示为通过EDS能谱测量的不同清洗方式下的表面氧元素的质量分数,受测量方法精度的限制,其相对值比绝对值的参考意义更大。未经任何处理的钛合金表面的氧含量最高。经过砂纸打磨后,试样表面的脏污及氧化层被剥离,氧含量有大幅降低。随着砂纸砂粒的细化,试样表面的氧含量随之降低。

对于表面没有发生熔化的试样L1~L5,激光清洗后,试样表面脏污及氧化层有明显的去除,氧含量明显下降,约为清洗前的1/4。随着试样表面开始熔化,试样L6~L11表面的氧含量相比未处理试样有大幅下降,和砂粒较细的砂纸打磨效果接近,但氧含量高于激光清洗后表面没有发生熔融的试样L1~L5。采用同样方法对清洗后试样的碳元素和氮元素含量进行了测量,其变化趋势和表3所示的氧含量结果相符,不再赘述。

表3 清洗后的试样表面氧元素的质量分数

Tab.3 Mass ratio of oxygen element at the surface of samples after cleaning %

试样质量分数 试样质量分数 O18.19±0.31L21.61±0.11M14.49±0.11L31.95±0.12M23.95±0.12L4 1.90±0.14M33.34±0.13L52.38±0.13M42.53±0.15L62.48±0.16A1~A41.61±0.21L7~L102.61±0.11L11.74±0.12L113.04±0.11

3 焊前清洗对气孔率的影响

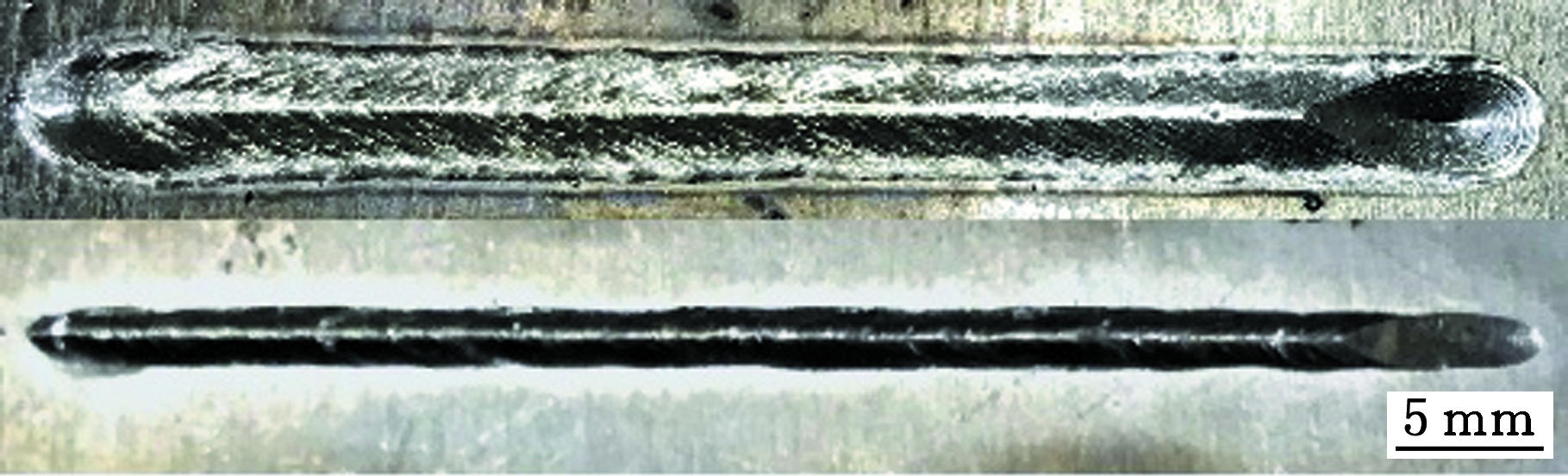

根据前期试验结果,钛合金试样的激光焊接参数固定为:激光功率2 000 W、焊接速度15 mm/s。图2为采用不同焊前清洗的钛合金激光焊接试样表面和X射线探伤照片。如图2a所示,钛合金试样被均匀熔透且表面成形质量良好,各清洗条件下的焊缝表面成形质量大致相同。对于焊前只用丙酮简单擦拭、未经任何表面清洗的未处理试样,焊缝在100 mm长度焊缝区域内单个气孔的累计长度为(9.02±0.39)mm。根据中国航天工业行业标准规定的气孔率范围,为Ⅲ级焊缝。

(a) 焊缝正面和背面的成形质量

(b)A2酸洗后的焊缝

(c)M4砂纸打磨后焊缝

(d)L4激光清洗后焊缝

图2 焊缝表面成形质量和X射线探伤照片

Fig.2 Surface quality and X ray images of welded sample

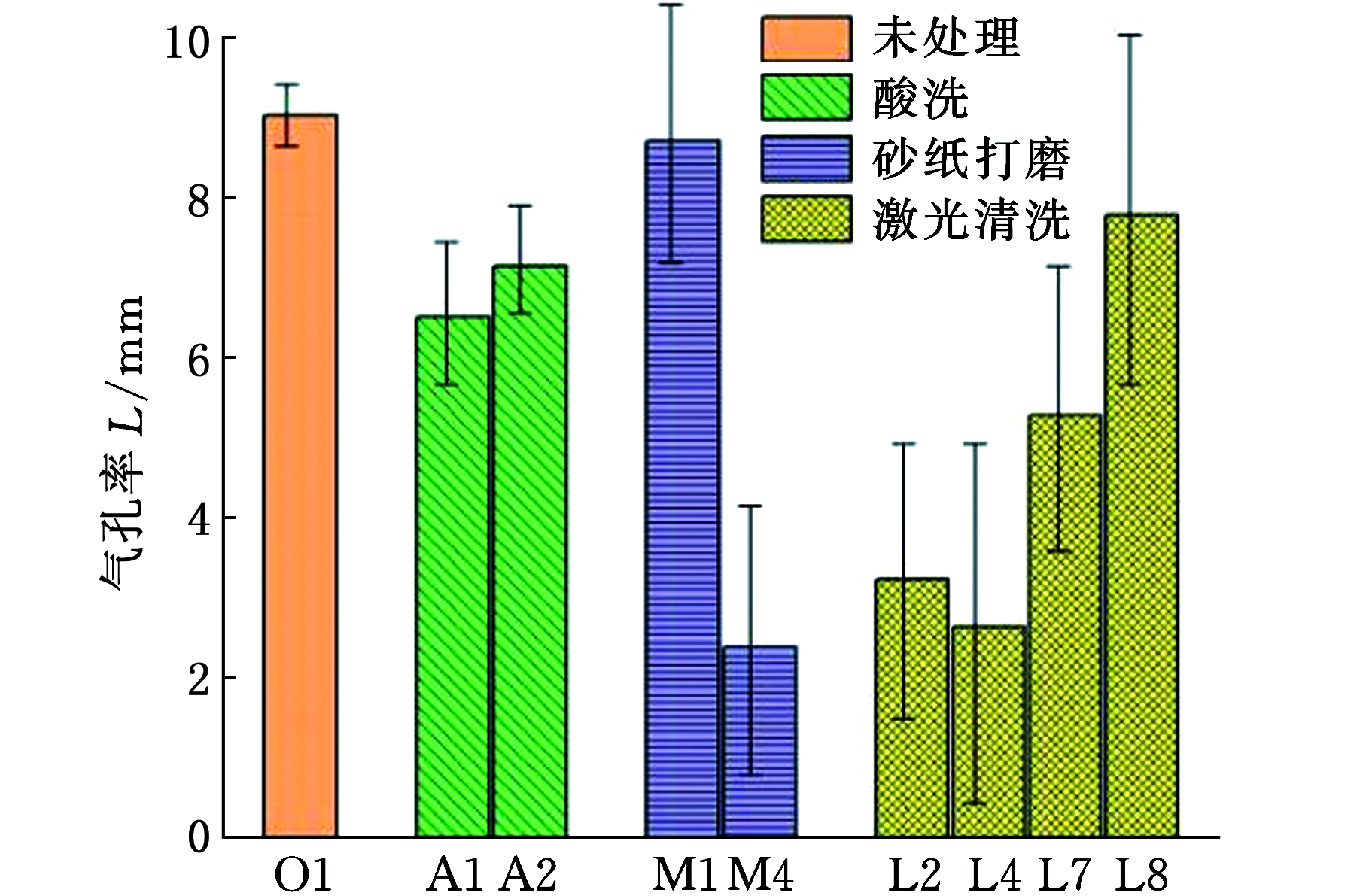

激光焊接前对钛合金试样进行不同方式的清洗,每个清洗条件下焊接3组试样。焊接结束后对试样进行X射线探伤,测量气孔率,并求其平均值及标准方差,结果如图3所示。表面未处理试样激光焊接后,最低气孔率为8.75 mm。酸洗和采用1500号砂纸打磨可有效去除表面氧化层,两者的气孔率有不同程度的下降。试样M4的表面粗糙度Sa=0.093 μm,气孔率为(2.38±1.68)mm,最低值为1.19 mm,不到未处理试样的1/4,达到了I级焊缝的要求。酸洗后,表面粗糙度Sa=6.873 μm,气孔率为(7.15±0.67)mm,气孔率降低有限。上述结果说明表面粗糙度的下降对气孔率有抑制效果。

由图3可以看出,砂纸打磨和激光清洗参数对气孔率有较大影响。对于试样表面没有熔化的L2和L4试样,气孔率(100 mm长度焊缝区域内气孔总长的均值)降低到2~4 mm,达到中国航天工业行业标准I级焊缝的要求。激光清洗热输入较大且表面未熔化的试样L4的气孔率最低,为1.06 mm。对于试样表面发生熔化的L7试样和L8试样,清洗后的平均气孔长度在5~8 mm,达到中国航天工业行业标准Ⅱ级焊缝的要求。

图3 不同表面处理后焊接试样的气孔率

Fig.3 Porosity in welded samples after different cleaning processes

4 分析与讨论

常见的激光清洗包括激光烧蚀清洗、液膜辅助式激光清洗和激光冲击波式清洗[8]。本文采用的激光烧蚀清洗的操作条件简单,使用最为广泛。激光清洗参数主要包括光斑直径、激光功率和扫描速度。如图1和表1所示,清洗后试样的表面粗糙度和杂质含量随激光功率和扫描速度有较大变化,激光能量决定了清洗效果。当激光能量输入过小时,不足以去除表面氧化层,试样表面没有太多变化,起不到清洗目的。提高激光能量输入(提高功率或降低输入)进行清洗,表面出现银色光亮,说明激光清洗起到作用。在合适能量下,脏污物及氧化层快速剥离,达成最佳清洗效果。激光密度能量继续增大,超过熔化阈值后,试样表面形成光滑镜面,粗糙度显著减小,不利于焊接时激光吸收,且表面的氧含量因熔化有增加的倾向,因此激光清洗参数不应使试样表面发生熔化。

气孔是钛合金激光焊接的常见缺陷,极大地影响激光焊接接头的质量。与传统熔化焊接方法一样,当激光焊接熔池中的气泡未能逸出而残留在焊缝时,就会形成气孔,称为冶金型气孔。此类气孔由气孔核聚集长大所造成,通常是规则圆形且孔壁光滑的小气孔,分布位置随机,控制此类气孔的关键是限制气体来源。钛合金在高温下性质活泼,易与O、N、H发生反应,因此经过热加工后的钛合金表面含有较多的O、N、H。TURNER等[9]对钛合金表面氧化物进行分析,判定为吸湿性强的TiO2。如表3所示,未经表面清理的钛合金试样O1的氧的质量分数约为8 %。经砂纸打磨试样(试样M4)及激光清洗试样(试样L4)表面的氧的质量分数降至2 %。试样O1、M4和L4气孔率最小值分别为8.75 mm、1.19 mm和1.06 mm。上述结果说明,焊前清洗可显著减少冶金型气孔。

高能量密度的激光深熔焊会因金属的剧烈蒸发带来小孔效应,大大提高了金属对激光的吸收率和焊接熔深。小孔内充满了金属蒸气和保护气体,在蒸发反冲力和表面张力的共同作用下,易发生因小孔坍塌导致的卷气,若卷入的气体来不及逸出,则会形成钛合金激光焊接的另一类气孔:工艺型气孔(小孔型气孔)[1]。该类型气孔主要与激光热输入等影响小孔稳定性和熔池凝固速度的工艺参数相关,与焊前表面是否污染并无直接关系。气孔的形状不规则,尺寸可以很大,一般分布在焊缝的中下部。

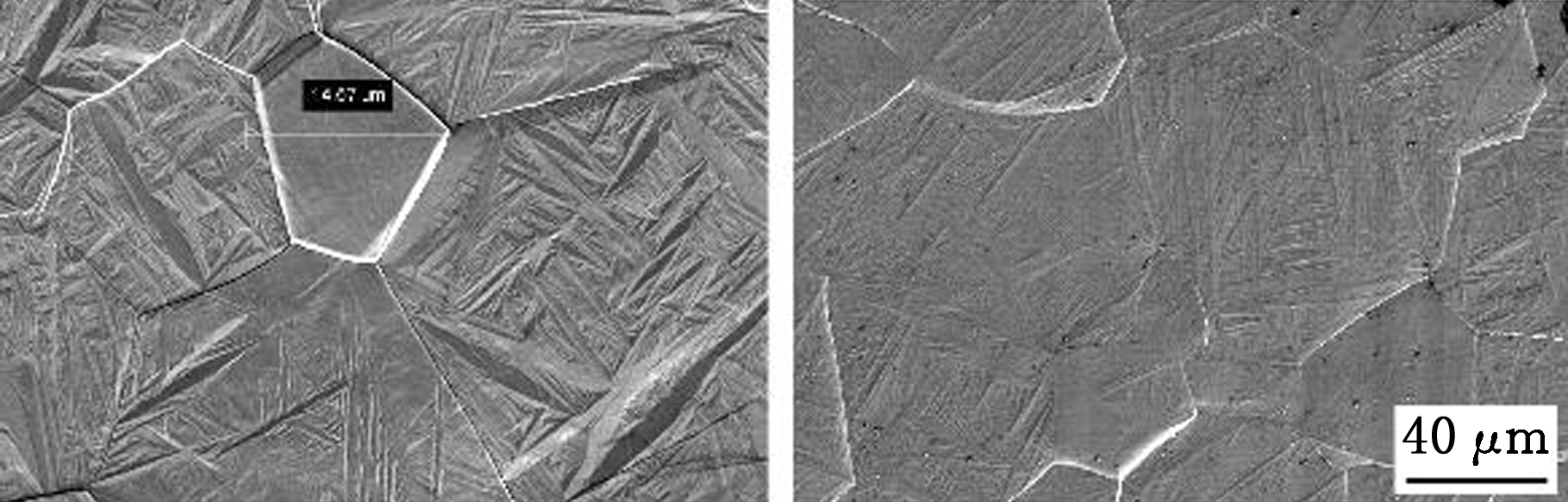

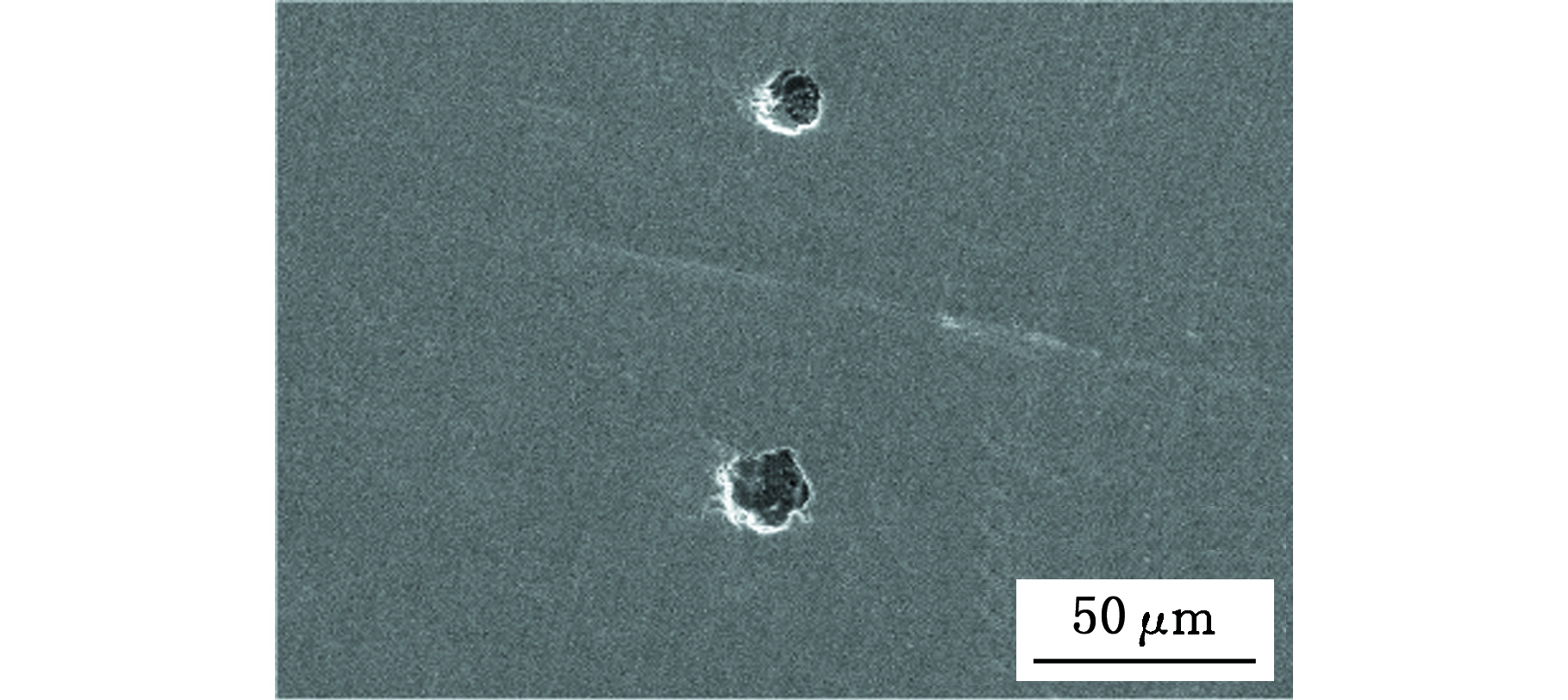

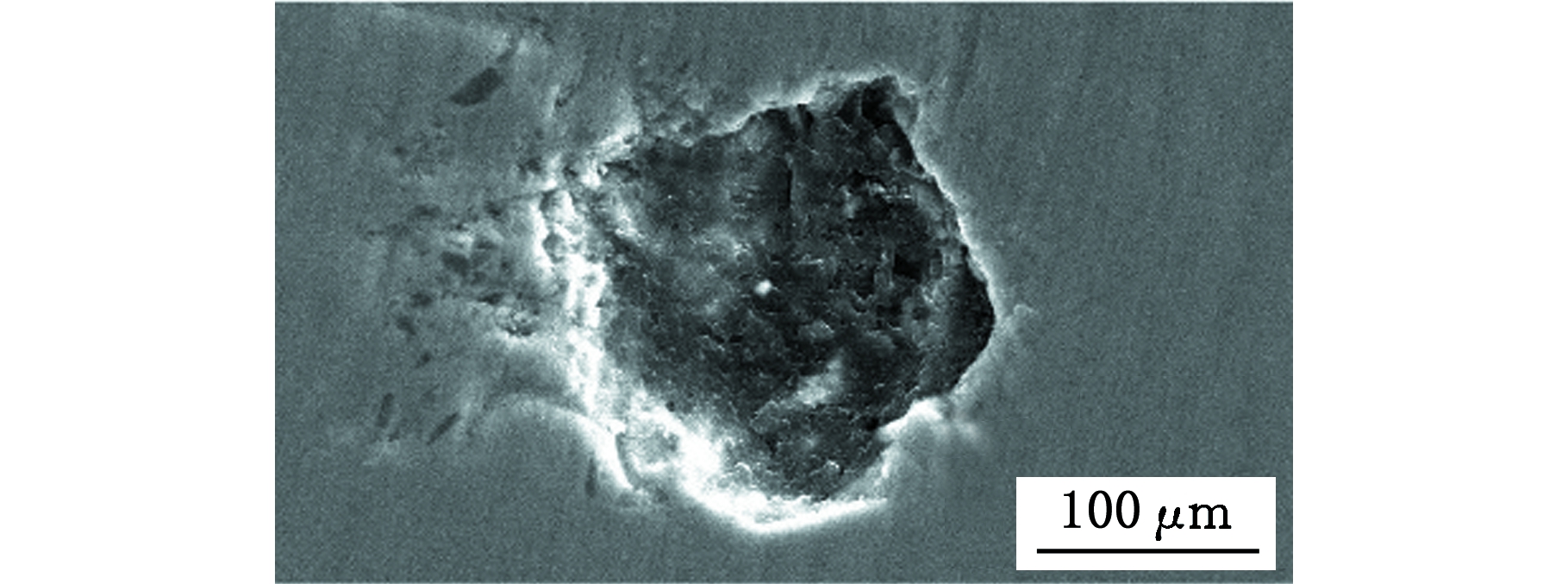

VOLPP[10]指出金属对激光能量吸收率的变化是影响激光焊接小孔稳定的关键因素之一,不稳定的小孔导致气孔率增大。表面状态对激光的吸收率有较大影响,齐向前等[11]比较了纯铝的不同表面对激光能量吸收率的影响:原始表面吸收率为7%,电解抛光后吸收率为5%,喷砂处理后吸收率为20%,表面氧化处理后可提高至22%。酸洗虽可消除钛合金表面的氧化膜,但导致试样表面的粗糙度增大。粗糙的表面可能导致小孔波动加剧,生成了因小孔不稳定导致的工艺性气孔。图4为酸洗后A2试样焊缝中的气孔及其放大照片,图中气孔的形状不规则,与一般呈圆形的冶金型气孔有明显不同。气孔的内壁有明显的液态金属冲刷的痕迹,粗糙不平,推测与小孔崩塌卷气时剧烈运动的熔池流动密切相关,因此可以判断为工艺性气孔。试样M4和试样L4出现较低的气孔量,因这两种清洗方式既去除了表面的氧化膜,又维持了较低的表面粗糙度,对减少工艺型气孔产生了有利影响。

(a) 扫描电镜放大1 000倍气孔图

(b) 扫描电镜放大5 000倍气孔图

图4 A2试样焊缝中的工艺型气孔

Fig.4 Blowholes in sample A2 induced by keyhole instability

5 结论

合适的激光清洗既能够去除钛合金试样表面的杂质,又能够保证基体不被熔化。与砂纸打磨和酸洗相比,激光清洗后的试样在保持一定表面粗糙度的同时,大幅降低了试样表面的杂质含量,对抑制激光焊接过程中的冶金型气孔和工艺型气孔均有效果。采用激光清洗的钛合金试样经激光焊接后,气孔率大幅降低,满足了中国航天行业标准的Ⅰ级焊缝的要求。

[1] 陈俐.航空钛合金激光焊接全熔透稳定性及其焊接物理冶金研究[D].武汉:华中科技大学,2005.

CHEN Li.Research of Laser Welding Titanium Alloy in Aerospace[D]. Wuhan:Huazhong University of Science and Technology,2005.

[2] 杜汉斌,沈剑平,邬美华,等.钛合金激光未穿透焊气孔形成的机理研究[J].宇航材料工艺,2006(3):51-54.

DU Hanbin,SHEN Jianping,WU Meihua,et al.Formation Mechanical of Pores in Partial Penetration Weld for Titanium Alloy[J].Aerospace Materials & Technology,2006(3):51-54.

[3] KUMARA A,GUPTA M C. Surface Preparation of Ti-3Al-2.5V Alloy Tubes for Welding Using a Fiber Laser[J]. Optics and Lasers in Engineering,2009,47(11):1259-1265.

[4] CHEN K,YANG W X. Direct Laser Welding for an Al-Li Alloy Plate without Prior Surface Cleaning[C]∥Proceedings of the 36th International MATADOR Conference. Manchester,2011:587-590.

[5] 罗雅,王璇,赵慧峰,等.焊前激光清洗预处理对TC11钛合金焊接性能的影响[J].表面工程与再制造,2017(2):26-28.

LUO Ya,WANG Xuan,ZHAO Huifeng,et al.Effect of Laser Cleaning before Welding of TC11 Titanium Alloy[J].Surface Engineering & Remanufacturing,2017(2):26-28.

[6] TURNER M W,CROUSE P L,LI L.Comparison of Mechanisms and Effects of Nd∶YAG and CO2 Laser Cleaning of Titanium Alloys[J].Applied Surface Science 2006,252(13):4792-4797.

[7] MUTOMBO K,ROSSOUW P.Effect of Pickling Solution on the Surface Morphology of Ti6Al4V Alloy Investment Cast[C]∥Titanium 2011. San Diego, 2011: 1-6.

[8] 雷正龙,田泽,陈彦宾.工业领域的激光清洗技术[J].激光与光电子学进展,2018,55(3):1-13.

LEI Zhenglong,TIAN Ze,CHEN Yanbin.Laser Cleaning Technology in Industry[J].Laser & Optoelectronics Progress,2018,55(3):1-13.

[9] TURNER M W,SCHMIDT M J J,LI L.Preliminary Study into the Effects of YAG Laser Processing of Titanium 6Al-4V Alloy for Potential Aerospace Component Cleaning Application[J]. Applied Surface Science,2005,247(1/4):623-630.

[10] VOLPP J.Keyhole Stability during Laser Welding—Part Ⅱ: Process Pores and Spatters[J]. Academic Society for Production Engineering,2017,11(1):9-18.

[11] 齐向前,李玉昌,武建军,等.铝合金激光焊接技术特性[J].焊接技术,2005,34(3):30-32.

QI Xiangqian,LI Yuchang,WU Jianjun,et al.Technical Features of Laser Welding of Aluminum Alloy[J].Welding Technology,2005,34(3):30-32.