0 引言

陶瓷基复合材料具有耐高温、耐腐蚀、耐磨、热导率小、比强度高等优点[1-3],是一种新型优良材料,有着良好的发展前景,广泛应用于极端工作环境中[4]。陶瓷基复合材料元件的应用场合一般要求材料结构形状复杂且具有很高的尺寸精度,然而,由于材料制备技术的缺陷,在零件成形后,不可避免地需要机械加工以及整形等[5-6]。陶瓷基复合材料烧结后的高硬度影响材料的加工过程及材料的去除率。磨削是加工陶瓷和陶瓷基复合材料类零件时获得高的尺寸精度和最终加工表面最通用的工艺[7],然而,由于陶瓷基复合材料加工成本较高,应用受到一定限制,所以揭示陶瓷基复合材料的磨削机理,提高现有的加工工艺水平是至关重要的。

目前国内外有很多关于新型复合材料磨削的研究。刘杰等[8]采用金刚石砂轮对2D-C/SiC复合材料进行高速深磨加工,提出其摩擦层(表面)的磨削力模型;丁凯等[9]详细介绍了Cf/SiC、SiCf/SiC两种陶瓷基复合材料超声辅助磨削加工技术的研究进展;丁凯等[10]采用金刚石砂轮对C/SiC复合材料与SiC陶瓷进行了平面磨削加工试验,研究了材料组织对磨削力与加工表面质量的影响;TAWAKOLI等[11]开发了一种分段式砂轮,减小了磨削过程中所需要的磨削力和比磨削能;ADIBI等[12]对陶瓷基复合材料进行最小量润滑磨削,减小了磨削力、比磨削能、砂轮磨损并提高了表面加工精度;QU等[13]进行了2.5D针刺Cf/SiC复合材料磨削实验,研究了磨削参数对表面粗糙度和表面形貌3D参数的影响,同时预测了材料的表面形貌和粗糙度;CAO等[14]研究了编织陶瓷基复合材料的磨削过程,结果表明,沿90°纤维方向磨削可获得最佳加工表面质量。

纤维方向对陶瓷基复合材料磨削机理具有重要影响,但目前关于纤维方向对复合材料磨削力、表面粗糙度以及表面形貌影响的系统研究报道较少。本文设计并制备了单向复合材料C/SiC,并沿纤维典型方向进行磨削试验,研究纤维方向对复合材料磨削加工性能的影响。

1 试验设备及材料

航空构件中实际使用的陶瓷基复合材料其编织结构较为复杂,为了研究编织复合材料的磨削材料去除机理,有必要将纤维编织结构解耦,根据实际材料纤维组分,设计并制备特殊的单向陶瓷基复合材料。通过对单向材料加工性能的研究,可探究编织复合材料的材料去除机理。本文试验选用单向C/SiC陶瓷基复合材料,增韧纤维选用碳纤维(T300型,Toray),纤维的力学性能参数如表1所示。单向复合材料的界面采用热解碳(PyC)界面涂层,界面厚度为100 nm。材料制备过程采用化学气相渗透(chemical vapour infiltration,CVI)工艺。

表1 碳纤维(T300)力学性能参数

Tab.1 Carbon fiber(T300) mechanical properties parameter table

径向弹性模量(GPa)15轴向弹性模量(GPa)230轴向剪切模量(GPa)27径向剪切模量(GPa)7轴向泊松比0.013纤维直径(μm)3.5

采用单因素试验法对单向C/SiC复合材料沿纤维典型方向进行平面磨削试验,研究纤维方向对磨削力、表面粗糙度、加工表面显微特征的影响规律,揭示复合材料磨削加工微观多向材料去除机理。试验参数如表2所示。试验中,表面粗糙度采用接触式轮廓仪(Talor-hobson PGI1250)测量,采用压电晶体测力仪(Kistler 9257A 型)采集法向和切向磨削力信号,此外表面形貌采用场发射扫描电子显微镜(Quanta_FEG_250型)进行测试。

表2 平面磨削试验参数表

Tab.2 Surface grinding test parameter table

磨床型号MM7120A磨床磨削方式 平面磨削砂轮类型 金刚石砂轮(树脂结合剂)砂轮粒度 320号冷却方式 50 L/min,乳化液 (乳化剂体积分数为5%)砂轮转速(r/min)1 500,3 000砂轮直径(mm)250磨削方向法向, 纵向, 横向进给速度(m/min)3,4,5,7磨削深度 (μm)10,30,50,70,100

2 试验结果与分析

2.1 纤维方向对磨削力的影响

(a)法向磨削力(单向复合材料CVI-C/SiC)

(b) 切向磨削力(单向复合材料CVI-C/SiC)

图1 纤维方向对磨削力的影响

Fig.1 Effect of fiber direction on grinding force

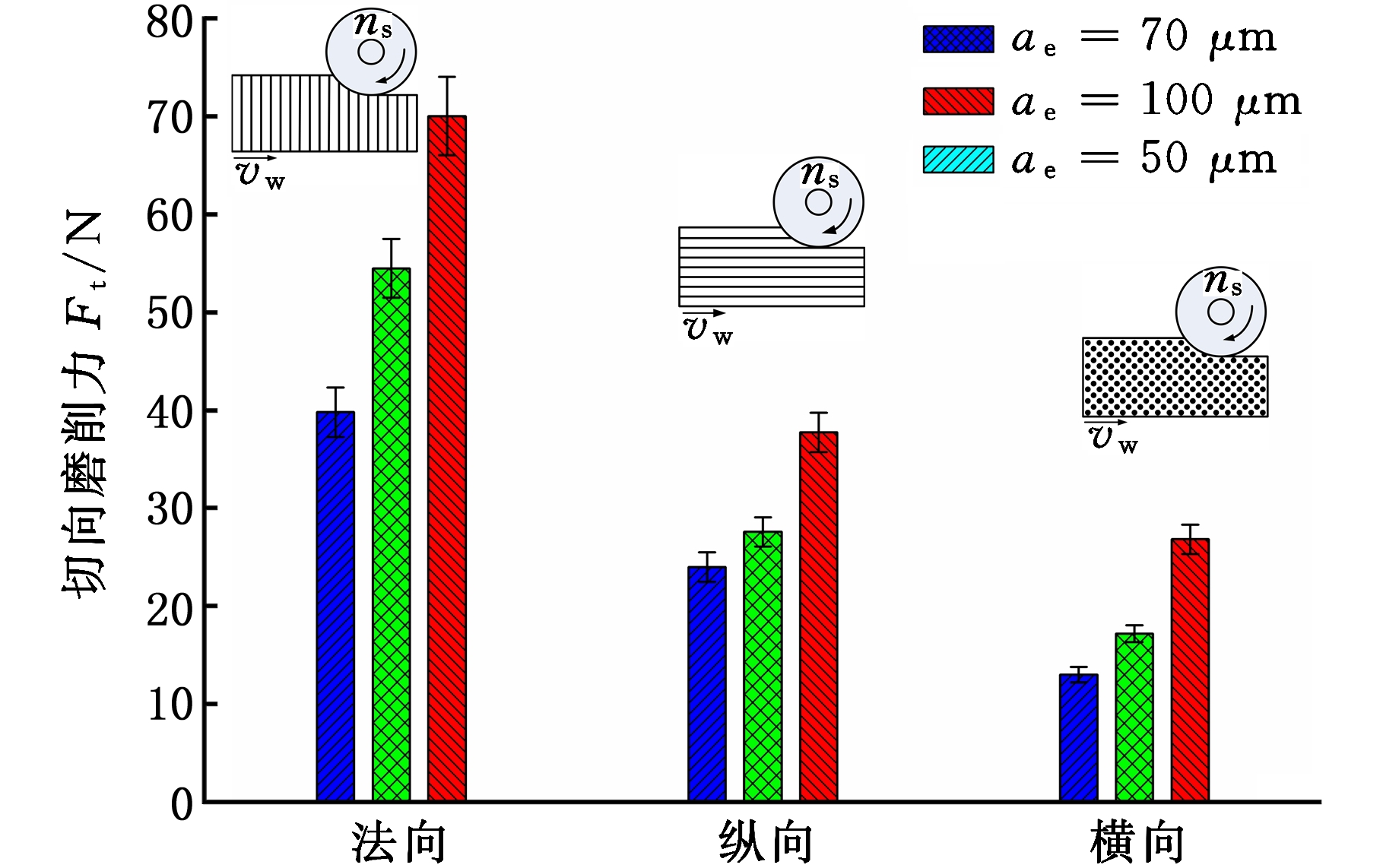

图1为纤维方向对磨削力的影响规律图(砂轮转速ns=1 500 r/min,进给速度vw=5 m/min)。试验显示,单向C/SiC复合材料沿纤维典型方向磨削时,随着磨削深度ae的增大,法向磨削力与切向磨削力均随之增大,其中切向磨削力约为法向磨削力的1.6倍。此外,沿纤维法向磨削时磨削力最大,约为其他方向磨削力的2倍,沿纤维纵向磨削时的磨削力比沿横向磨削时的磨削力稍大,切向磨削力和法向磨削力均呈如下规律:法向磨削>纵向磨削>横向磨削。复合材料C/SiC增韧纤维的力学性能具有明显的各向异性(表1),纤维各方向强度的差异造成加工过程中磨粒阻力有差别,最终导致宏观磨削力呈现以上特殊规律。此外,纤维各向摩擦性能的区别也是导致宏观磨削力差异的另一主要原因。

2.2 纤维方向对表面粗糙度的影响

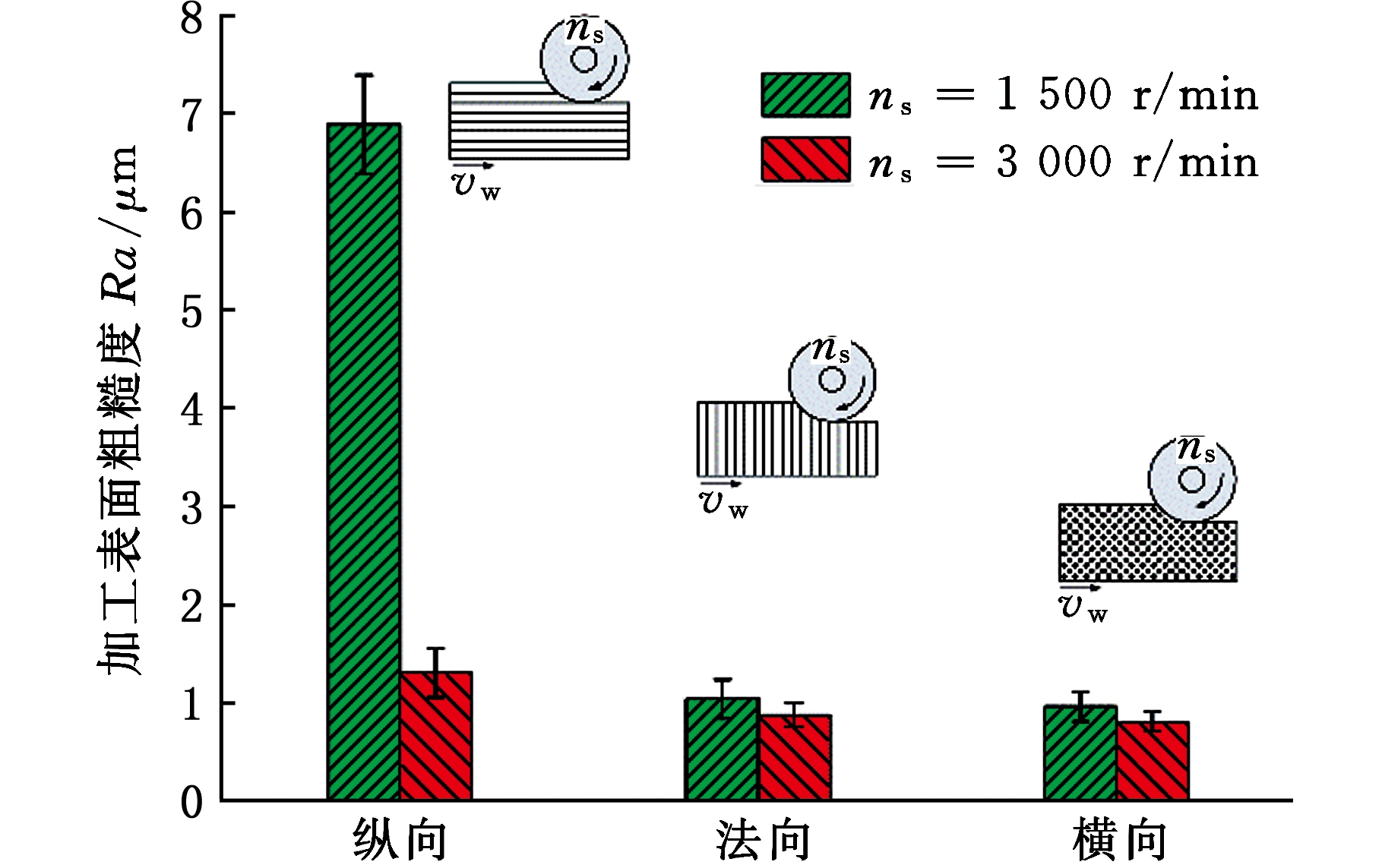

图2所示为纤维方向对加工表面粗糙度的影响规律(进给速度vw=5 m/min,磨削深度ae=70 μm)。单向复合材料C/SiC沿三个典型方向磨削时,其中沿纵向磨削的表面粗糙度值明显大于沿其他两个方向磨削的粗糙度值。与磨削力的试验结果不同,磨削加工过程中表面粗糙度值呈如下规律:纵向磨削>法向磨削>横向磨削。此外,砂轮转速对表面粗糙度的影响较显著。沿典型方向磨削时,砂轮转速为3 000 r/min时的表面质量明显优于砂轮转速为1 500 r/min时的表面质量。这是因为磨削加工过程中,随着砂轮转速的增大,单颗磨粒的最大未变形切屑厚度变小,材料去除规模变小,表面粗糙度得到改善。此外,随着砂轮转速的增大,材料的应变率变大,这也是导致粗糙度有差异的主要原因。

图2 纤维方向对加工表面粗糙度的影响(单向复合材料CVI-C/SiC)

Fig.2 The effect of fiber direction on the surface roughness of the machined surface (unidirectional C/SiC composites in CVI processing)

2.3 纤维方向对表面形貌的影响

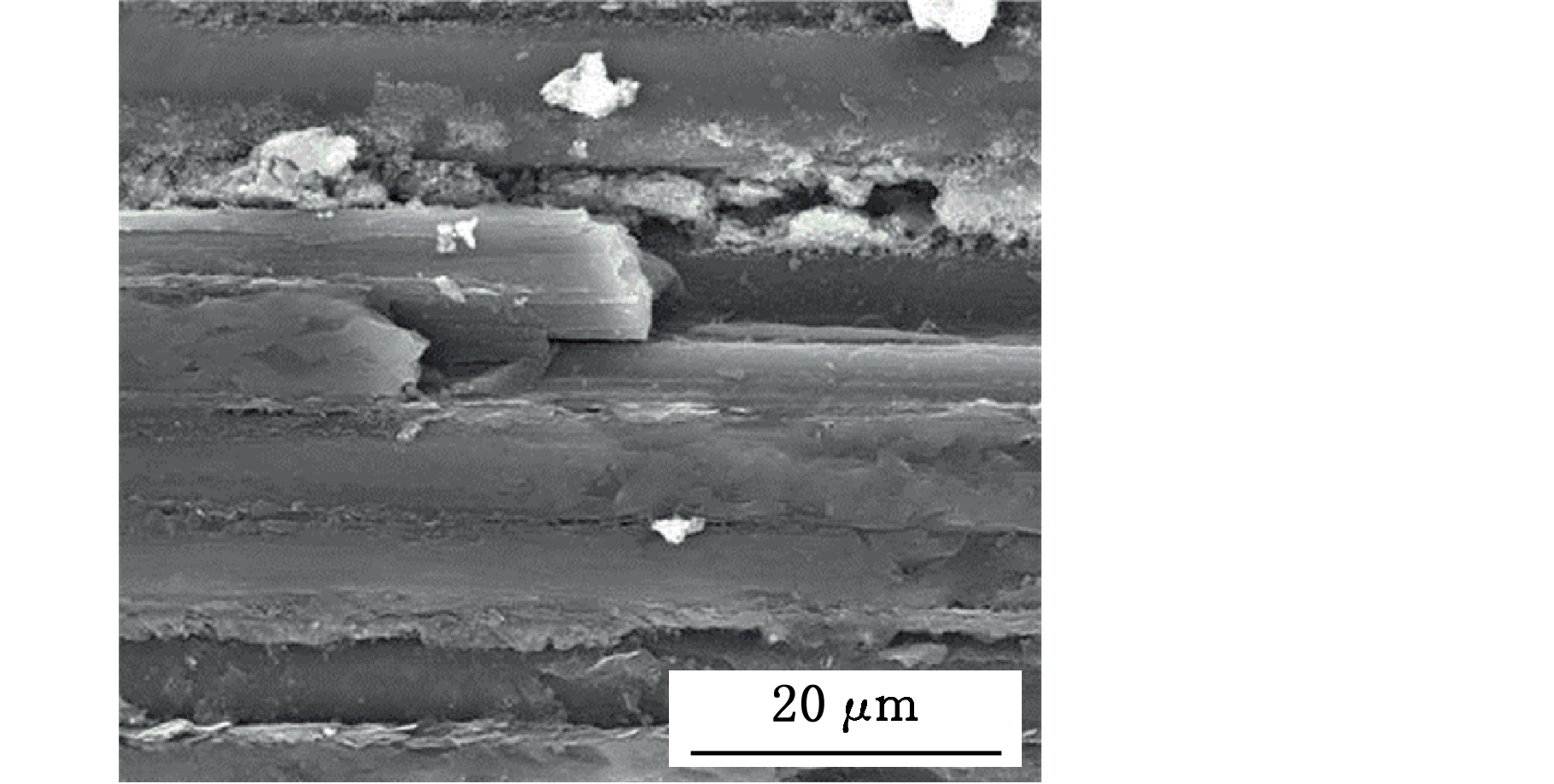

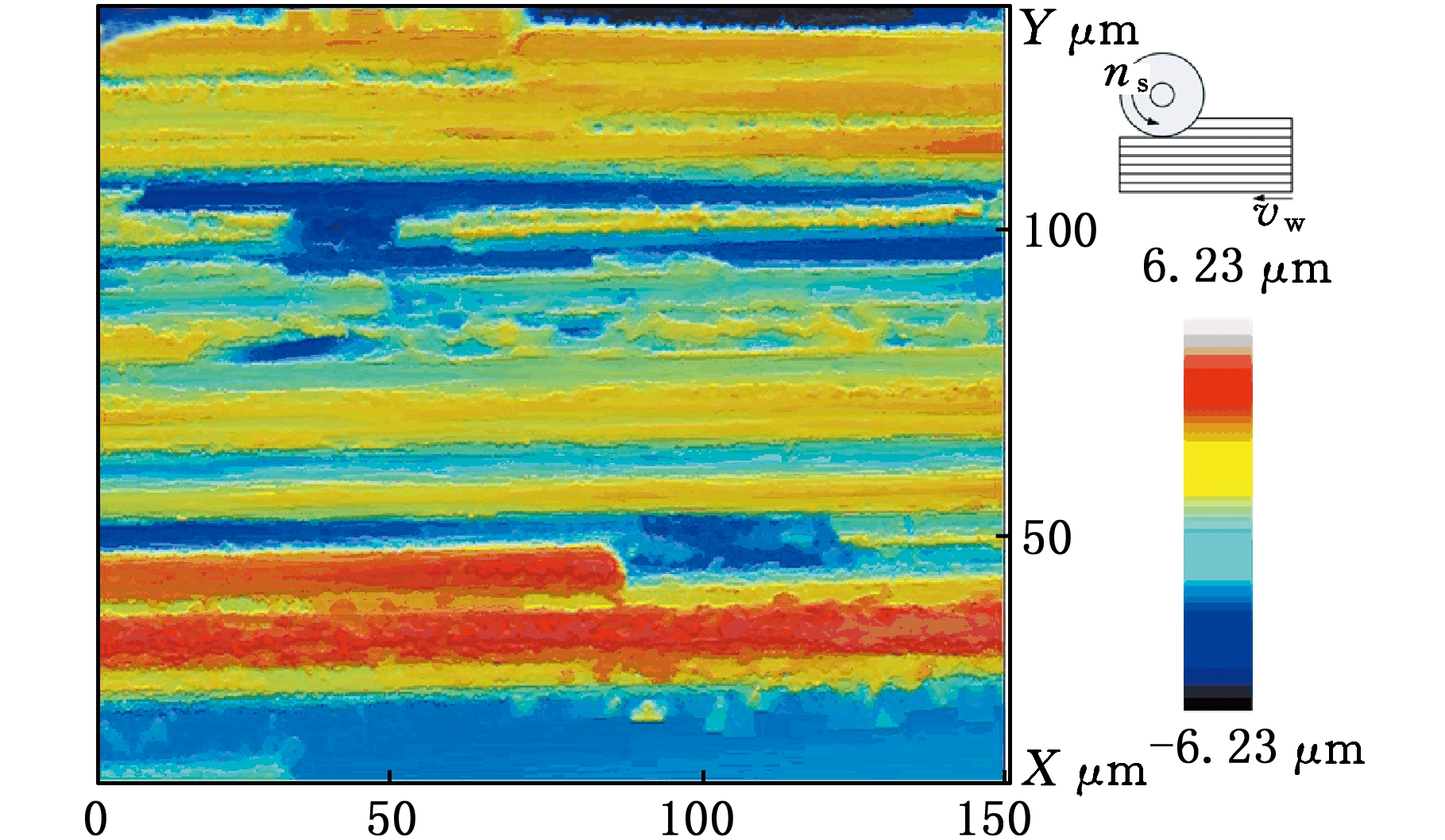

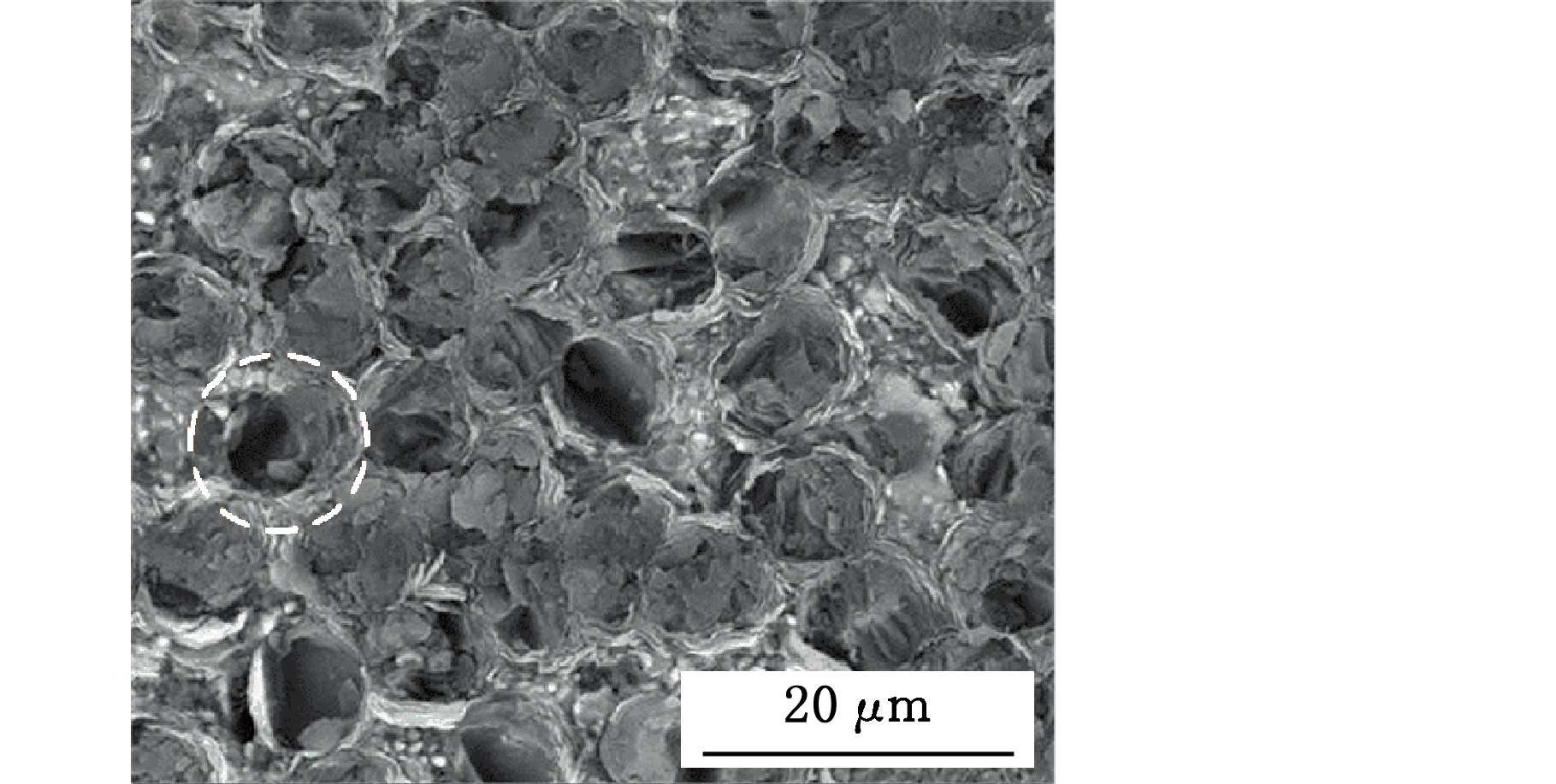

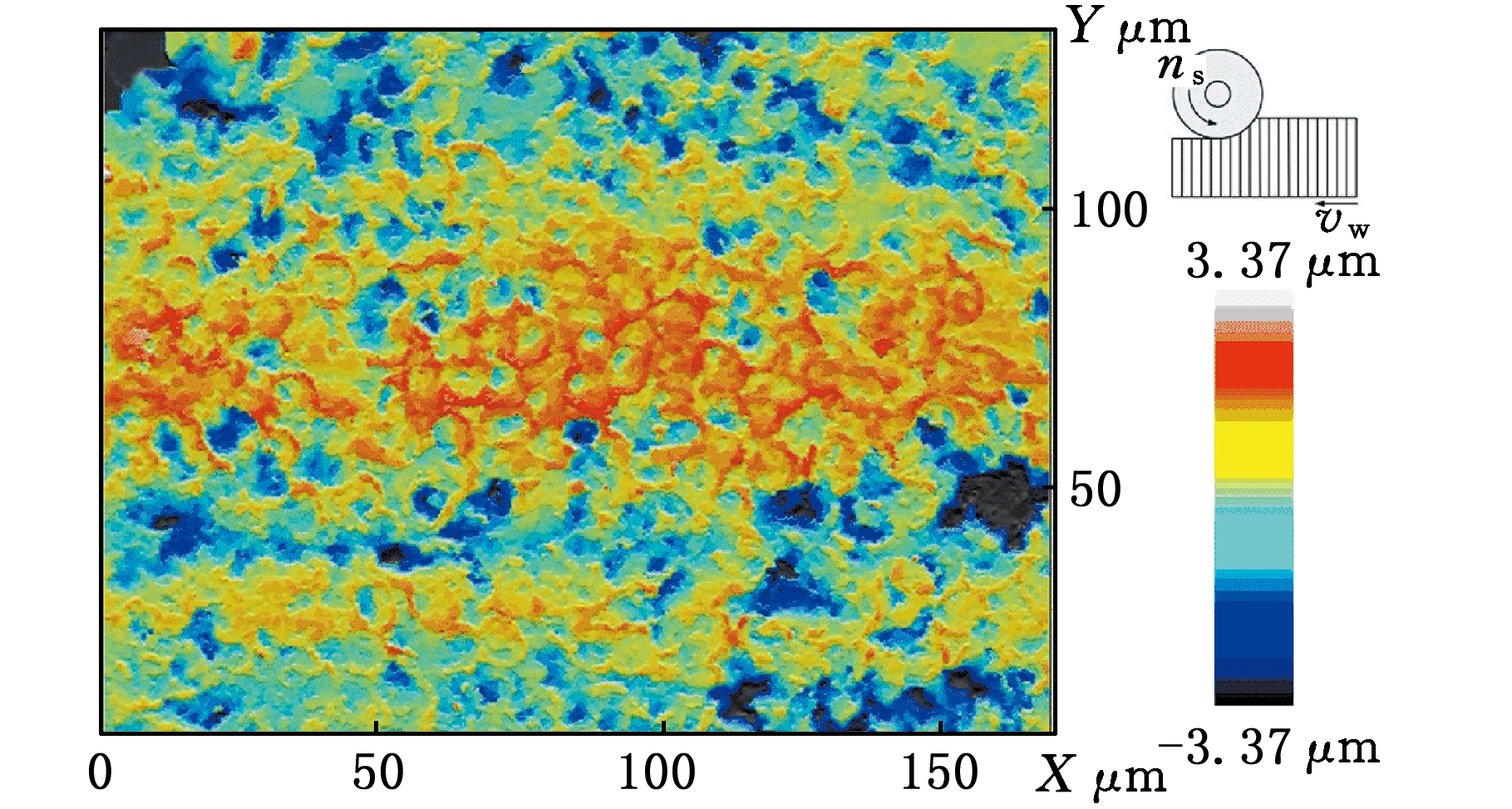

图3所示为单向C/SiC沿纵向磨削时典型的加工表面显微形貌(砂轮转速ns=1 500 r/min,磨削深度ae=70 μm,进给速度vw=5 m/min)。沿纤维纵向磨削时,在磨粒动态冲击作用下,纤维承受轴向拉应力载荷,“纤维-基体”处的界面裂纹沿纤维轴向传播,此时,复合材料界面主要承受剪切应力作用。磨粒载荷作用下部分纤维脱粘并从基体分离,复合材料加工表面形成明显的柱状凹坑。表面轮廓显示,沿此方向加工时,表面粗糙度值最大。由于界面失效造成纤维脱粘,因此表面轮廓变化较明显。表面微观形貌显示,磨削过程中,材料去除方式主要为脆性断裂。

(a)扫描电镜图

(b)三维轮廓图

图3 单向C/SiC纵向磨削加工表面微观形貌

Fig.3 Surface microscopic morphology of unidirectional C/SiC longitudinal grinding

图4所示为单向C/SiC复合材料沿纤维法向磨削时的表面显微形貌(砂轮转速ns=1 500 r/min,磨削深度ae=70 μm,进给速度vw=5 m/min)。图4显示,法向磨削过程中,复合材料的破坏以脆性断裂为主,纤维与基体均未出现明显的塑性变形,此外,加工表面呈现显著的峰谷特征。由于陶瓷基体的强度(约35 GPa)明显高于碳纤维的强度(4 GPa),因此在磨粒动态载荷作用下,两种材料的去除规模不同,加工表面出现柱状微小凹坑,这些都是造成加工表面粗糙度差异的主要原因。

(a)扫描电镜图

(b)三维轮廓图

图4 单向C/SiC法向磨削加工表面微观形貌

Fig.4 Surface microscopic morphology ofunidirectional C/SiC normal grinding

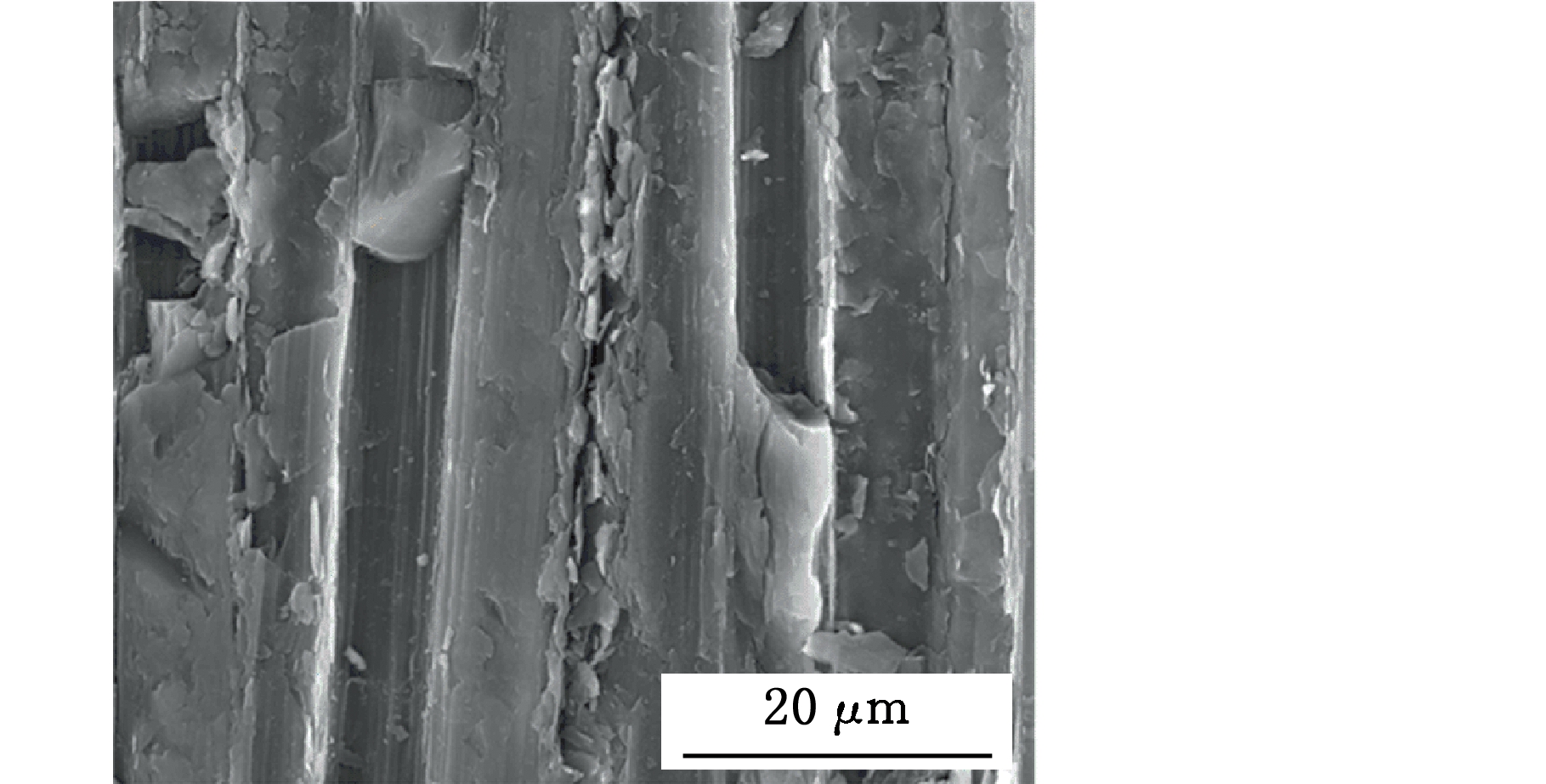

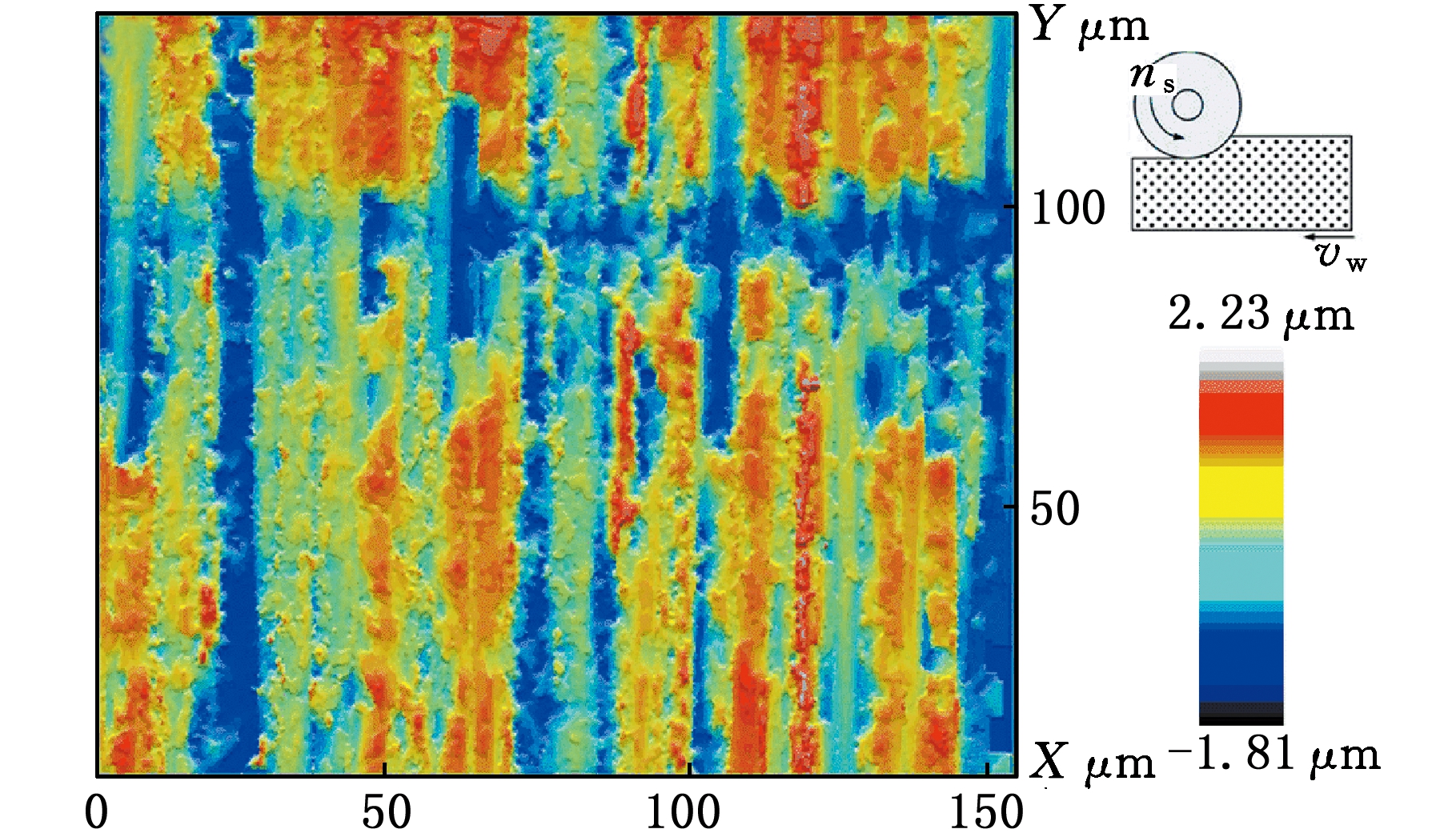

(a)扫描电镜图

(b)三维轮廓图

图5 单向C/SiC横向磨削加工表面微观形貌

Fig.5 Surface microscopic morphology of unidirectional C/SiC transversal grinding

图5所示为复合材料沿纤维横向磨削时的加工表面显微形貌图(砂轮转速ns=1 500 r/min,磨削深度ae=70 μm,进给速度vw=5 m/min)。磨削加工过程中,沿此方向磨削时,磨削力最小,且表面粗糙度最小。由于纤维的抗剪切力学性能较弱,因此沿此方向磨削时磨削力最小,材料最易去除,此时“纤维-基体”界面主要承受剥离应力作用,加工表面易出现纤维剥离。加工表面微观特征显示,沿此方向磨削,加工表面的微断裂区部分纤维出现剥离脱粘,破坏后的纤维呈现块状脱落,磨粒作用下纤维剥离脱粘后剥离处留下明显的犁沟。复合材料加工过程中,磨削方向的改变会影响加工过程中纤维与界面的失效形式,从而导致加工表面质量的差异。磨削加工过程中,磨粒动态冲击载荷作用下,由于纤维强度低于基体强度,因此沿典型方向磨削时纤维的去除规模明显大于基体的去除规模。

复合材料的磨削表面质量不仅与磨削参数有关,而且与材料的微观结构密切相关。加工过程中,磨削方向的差异导致纤维与界面应力方向不同,进而造成纤维与复合材料界面破坏模式的不同,而材料破坏模式的区别是造成磨削力及表面形貌差异的主要原因。由于编织复合材料纤维特殊的多向编织结构,机械加工时通常不是单一的材料破坏模式,而是以上三种磨削方式的耦合。通过纤维组分及纤维编织方向的设计,不仅可以优化材料的力学性能,而且对提高加工表面质量具有显著效应。单向复合材料磨削去除机理的研究对完善编织复合材料精密加工机理具有重要意义。

3 结论

(1)本文设计制备了单向C/SiC 复合材料,将复杂的纤维编织结构解耦,并通过沿纤维典型方向的平面磨削试验研究了单向复合材料的磨削加工性能。

(2)单向复合材料的平面磨削试验结果与加工表面显微形貌分析结合,构成了陶瓷基复合材料磨粒作用下的微观多向材料去除机理。单向C/SiC复合材料由于纤维力学性能的各向异性及界面失效机制的不同,沿纤维典型方向磨削时,材料去除难易程度不同,切向磨削力和法向磨削力均呈如下规律:法向磨削>纵向磨削>横向磨削。

(3)单向C/SiC复合材料磨削过程中,材料以脆性断裂方式去除。由于纤维各向异性和界面失效模式的差异,沿典型方向磨削时,加工表面粗糙度值呈如下规律:纵向磨削>法向磨削>横向磨削。

(4)单向复合材料加工性能的研究揭示了编织复合材料磨削去除机理。通过设计纤维组分及纤维编织方向,不仅可以优化复合材料的力学性能,而且对提高加工表面质量具有重要意义。

[1] 贺尔铭, 陈兵, 曹存显. 高温环境下二维正交编织 C/SiC 复合材料壁板振动模态演化[J]. 航空学报, 2017, 38(7): 224-235.

HE Erming, CHEN Bing, CAO Cunxian. Vibration Mode Evolution of 2D Woven CiSlC Composite Panels in Hot Environment[J]. Acta Aeronuatica et Astronautica Sinica, 2017, 38(7): 224-235.

[2] 刘杰, 李海滨, 刘小瀛. 3D 针刺 C/SiC 复合材料螺栓的低成本制备及力学性能[J]. 航空学报, 2013, 34(7): 1724-1730.

LIU Jie, LI Haibin, LIU Xiaoying.Low Cost Preparation and Mechanical Property of Three-dimensional Needled C/SiC Bolts[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(7): 1724-1730.

[3] SONG S, YIN J, LI Y, et al. Si/SiC Coated Cf/SiC Composites via Tape Casting and Reaction Bonding: The Effect of Carbon Content[J]. Ceramics International, 2016, 42(14): 15811-15817.

[4] LIU W, DENG Z, SHANG Y, et al. Effects of Grinding Parameters on Surface Quality in Silicon Nitride Grinding[J]. Ceramics International, 2017, 43(1): 1571-1577.

[5] 王超, 李凯娜, 陈虎, 等. 纤维增强陶瓷基复合材料加工技术研究进展[J]. 航空制造技术, 2016, 59(3): 55-60.

WANG Chao, LI Kaina, CHEN Hu, et al. Research Progress of Processing Technology for Fiber Renforced Ceramic Matrix Composites[J]. Aeronautical Manufacturing Technology, 2016, 59(3): 55-60.

[6] LIU Q, HUANG G, FANG C, et al. Experimental Investigations on Grinding Characteristics and Removal Mechanisms of 2D-Cf/C-SiC Composites Based on Reinforced Fiber Orientations[J]. Ceramics International, 2017, 43(17): 15266-15274.

[7] 王晶,成来飞,刘永胜,等.碳化硅陶瓷基复合材料加工技术研究进展[J].航空制造技术,2016,59(15):50-56.

WANG Jing, CHENG Laifei, LIU Yongsheng, et al.Research Development on Processing Technology of Silicon Carbide Ceramic Matrix Composites[J]. Aeronautical Manufacturing Technology,2016,59(15):50-56.

[8] 刘杰, 李海滨, 张小彦, 等. 2D-C/SiC 高速深磨磨削特性及去除机制[J]. 复合材料学报, 2012, 29(4): 113-118.

LIU Jie, LI Haibin, ZHANG Xiaoyan, et al. Investigation of Grinding Characteristics and Removal Mechanisms of 2D-C/SiC in High Speed Deep Grinding[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 113-118.

[9] 丁凯, 苏宏华, 傅玉灿, 等. 陶瓷基复合材料超声辅助加工技术[J]. 航空制造技术, 2016, 59(15): 42-49.

DING Kai, SU Honghua, FU Yucan, et al. Research Development on Processing Technology of Silicon Carbide Ceramic Matrix Composites[J]. Aeronautical Manufacturing Technology, 2016, 59(15): 42-49.

[10] 丁凯, 傅玉灿, 苏宏华, 等. C/SiC 复合材料组织对磨削力与加工表面质量的影响[J]. 中国机械工程, 2013, 24(14): 1886-1890.

DING Kai, FU Yucan, SU Honghua, et al.Effect of C/SiC Composites Material Structure on Grinding Forces and Machined Surface Quality[J]. China Mechanical Engineering, 2013, 24(14): 1886-1890.

[11] TAWAKOLI T, AZARHOUSHANG B. Intermittent Grinding of Ceramic Matrix Composites(CMCs) Utilizing a Developed Segmented Wheel[J]. International Journal of Machine Tools and Manufacture, 2011, 51(2): 112-119.

[12] ADIBI H, ESMAEILI H, REZAEI S M. Study on Minimum Quantity Lubrication(MQL) in Grinding of Carbon Fiber-reinforced SiC Matrix Composites(CMCs)[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(9/12): 3753-3767.

[13] QU S, GONG Y, YANG Y, et al. Surface Topography and Roughness of Silicon Carbide Ceramic Matrix Composites[J]. Ceramics International, 2018,44(12):14742-14753.

[14] CAO X, LIN B, ZHANG X. Investigations on Grinding Process of Woven Ceramic Matrix Composite Based on Reinforced Fiber Orientations[J]. Composites Part B: Engineering, 2015, 71: 184-192.