0 引言

薄板焊接结构件在制造业中应用广泛,其外观精度是无误差装配的基础。目前,薄板焊接变形的预测主要采用有限元法进行数值模拟,但是该方法无法实现几何精度的全面验证,因此提高预测模型的精度是目前薄板焊接工艺亟待解决的问题。

国内外众多学者对焊接预测模型中所涉及的热源模型、网格模型、材料热参数、设计参数以及工艺参数等对焊接变形的影响进行了研究,得出了薄板的焊接变形主要与薄板的材料、几何形状和尺寸及约束条件、焊接工艺、焊接参数等有关的结论。LUO等[1]采用基于固有应变理论的弹性有限元方法,对3D薄板结构进行焊接模拟,研究了焊接顺序、热输入等因素对焊接变形的影响,结果表明,即使在相同的热输入条件下,不同的焊接顺序对焊接变形影响很大,而减小热输入能够有效地阻止焊接变形的发生。GANNON等[2]研究了船舶T形加筋板之间的平板焊接顺序对焊接应力和变形的影响,结果发现不同焊接顺序对应力的分布影响不大,但是对应力峰值的大小有影响。PARK等[3]采用热弹塑性有限元法研究了焊接试板的初始情况对变形的影响,结果表明初始变形对面外变形影响较大,但是对残余应力和塑性应变影响不大。LI等[4]采用热-力耦合单元的热弹塑性有限元法,分析了带有加强筋的结构焊接变形规律,实验结果表明,此方法对数米长的中型焊接结构件的变形预测具有很高的精度。上述研究都以理想焊接结构进行建模并模拟焊接状态,忽略了初始状态对变形的影响,而且通过简单的试验验证模型的精度有一定的误差。

焊接的一个显著特点是采用了高度集中的瞬时局部热输入,其加热和冷却过程极不均匀而且远离平衡状态,其中包含着复杂的冶金物理化学反应和热处理过程,因而形成复杂的瞬态温度场和应力应变场。目前对焊接变形的检测主要有三种手段:单点静态、全场静态和单点动态。单点静态是指采用卡尺、测高仪等手段对薄板焊接后的对应点进行测量;全场静态是指采用激光、结构光等扫描仪对薄板进行焊接前后的全场扫描获取薄板全场变形状态;单点动态是指采用位移传感器等对薄板某一点在焊接整个过程中的位移变化进行检测。SUN等[5]采用三坐标测量系统对焊接变形前后的薄板进行面外Z向检测,采用游标卡尺对焊缝附近的点对进行面内检测。DENG等[6]采用三维图像法获取了薄板边缘处目标点在焊前和焊后的垂直方向坐标,两坐标相减可得面外变形数据,有限元预测结果与实验结果较为一致。VASANTHARAJA 等[7]采用高度计测量有限点的焊前、焊后高度变化以估算薄板的角变形。WANG等[8-10]采用数字图像技术获取薄板焊接前的初始变形,但是有限元模拟预测仍然采用理想平板模型,其模拟焊后静态屈曲变形结果与实验结果相当。PERIC等[11]采用数字图像相关系统对焊接过程中T形焊薄板的底板位移进行了测量。OCELIK 等[12]采用基于数字图像相关法的测量手段获得了激光焊接近焊缝区的位移变化规律,但未能获取焊缝区的变形状态。BARSOUM等 [13]采用移动坐标测量系统对薄板上关键点进行位移测量,并将测量结果作为对数值模拟精度的比对对象。GUO等 [14]采用激光位移计对焊接薄板Z向面外变形进行测量,结果表明残余变形模拟结果与试验结果一致。NARANG等 [15]采用直线位移传感器对板料关键点进行位移测量,验证了预测模型的精度,确定了对接接头TIG(tungsten inert gas)焊的最佳焊接工艺参数组合。HUANG等 [16]采用高度计对焊前、焊后目标点进行面外方向坐标测量。DAVIES等 [17]采用交向摄影方法测量静态量化薄板变形形貌。

上述研究均基于初始理想平面焊接模型,而且采用传统试验方法对预测模型进行验证,无法全面高精度获取焊接变形规律。本文采用一种基于焊接薄板实际轮廓的模型进行变形预测,提出一种基于数字图像相关技术的非接触试验方法,对焊接变形的静态和动态进行全场全过程验证,进而采用高精度预测模型研究薄板屈曲演变过程并揭示焊接变形机理。

1 试验方案

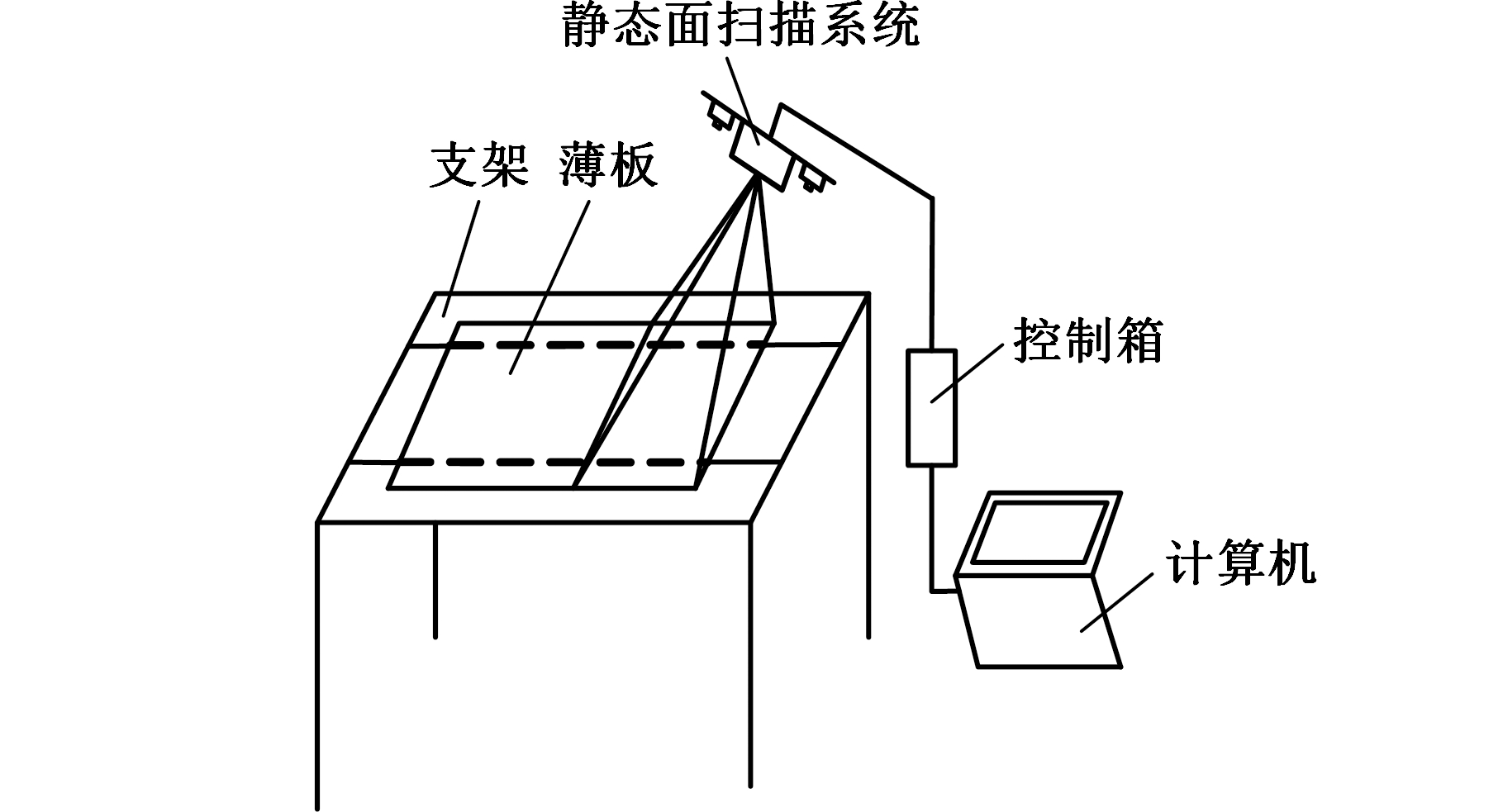

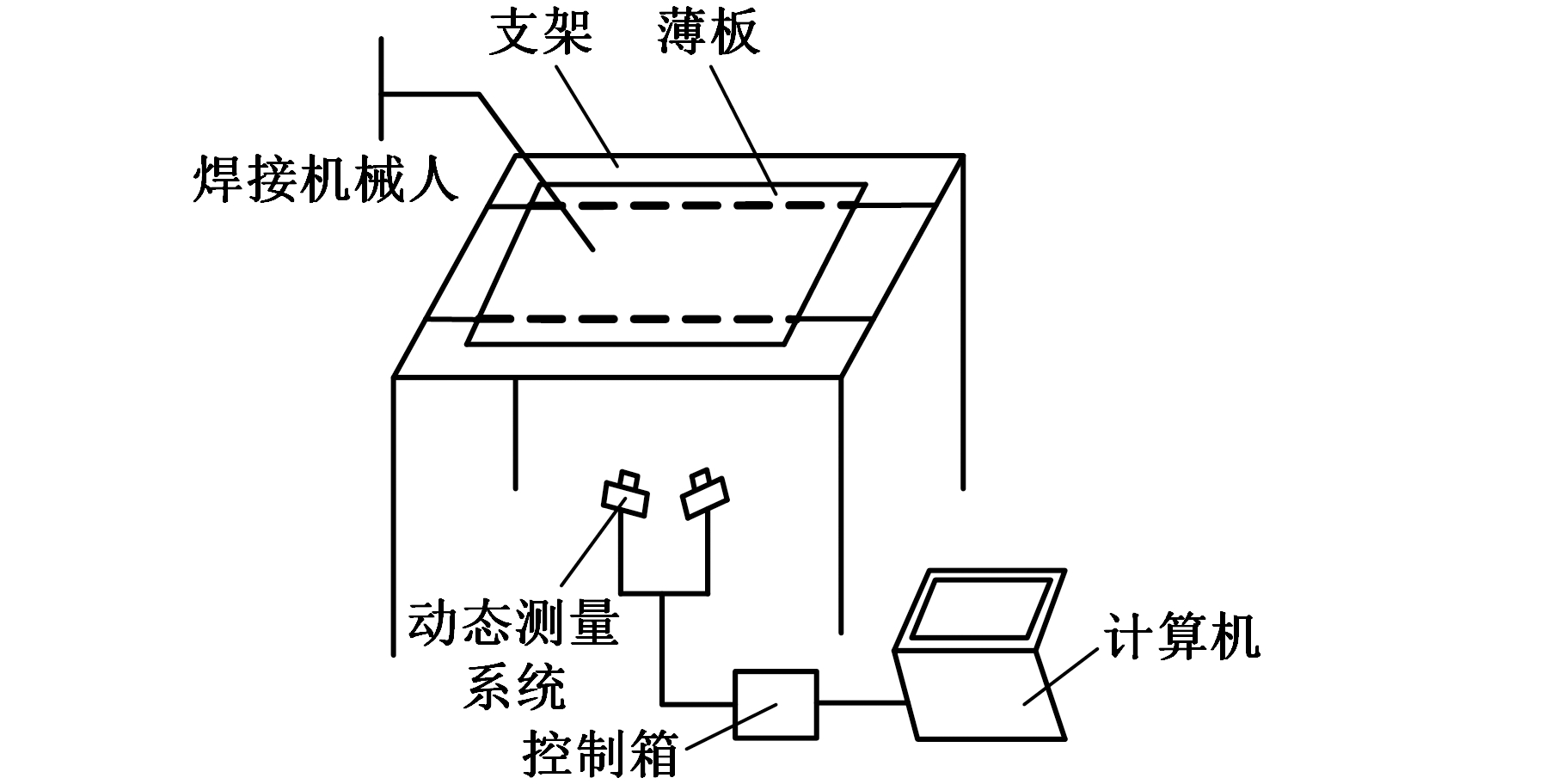

本文主要采用两种试验方法进行焊接变形的研究,一种是采用结构光静态面扫描方法对焊接前薄板进行表面扫描,并将获取的薄板三维模型导入有限元分析软件中进行变形预测,如图1所示;另一种是采用基于数字图像的相关方法,对薄板焊接和冷却过程进行全场动态跟踪测量,如图2所示。

图1 静态面扫描示意图

Fig.1 Schematic diagram of static surface scanning

图2 全场动态检测示意图

Fig.2 Schematic diagram of full-field dynamic measurement

焊接验证试验参数分别为:薄板材料为Q235,薄板尺寸为300 mm×200 mm×3 mm;焊接方式为TIG平板堆焊;焊接参数为电流150 A,电压13 V,速度5 mm/s,氩气流量10 L/min,钨极直径3.2 mm;动态测量系统动态采集速率为2帧/s,相机型号为Aca1600-20 gm、分辨率为1626 pixel×1236 pixel,像素大小为4.4 μm×4.4 μm,焊接时间为60 s,冷却时间为420 s,模拟参数与试验参数均一致。

1.1 静态面扫描

为获得焊接试板实际轮廓的精确数据,本文采用基于正弦条纹投影的三维结构光面扫描技术获取薄板轮廓数据。如图1所示,将已编码的正弦条纹投射到被测物体表面,正弦条纹受到三维物体表面形状的调制,其条纹间的相位关系发生变化,摄像机拍摄变形了的正弦条纹,通过数字图像处理的方法解调出条纹图像中含有物体高度信息的绝对相位值,根据双目视觉原理获取被测物体表面的三维信息。将面扫描获取的点云信息导入GEOMAGIC软件中进行点云拼接、融合等处理,将曲面保存为IGS格式后导入有限元分析软件中进行后续的分析计算。本文采用的基于上述技术的XJTUOM三维扫描系统由本实验室自主研发,该系统具有测量精度高、测量速度快、应用范围广、抗干扰能力强等特点,能够应用于逆向工程、产品质量检测等领域。薄板厚度方向的初始变形轮廓如图3所示。

图3 薄板厚度方向的初始变形轮廓

Fig.3 The initial deformation profile in the direction of plate thickness

1.2 全场动态检测

针对薄板在焊接和冷却过程中的全场动态变形,本文提出基于数字图像相关技术对薄板密集点变形进行跟踪测量的方法,如图2所示。数字图像相关(digital image correlation,DIC)方法是一种对全场位移和应变进行量化分析的光测实验力学方法。DIC方法的主要原理是在变形前的图像中选取一个子区,利用子区中的散斑灰度信息,寻找变形后的图像中其所对应的位置,从而获得子区位置和形状的变化,得到物体在这子区中心点上的位移和应变的数值。采用本实验室自主研发的XJTUDIC三维变形测量系统可快速、高精度地实现系统标定及三维位移应变数据测量,应变测量精度最高为0.01 %,应变测量范围为0.02 %~500 %,测量幅面为几毫米到几米。

试验所用的焊机为TIG焊机,采用的保护气体为氩气,焊接检测装置的硬件组成包括数字相机、LED光源、控制箱、高性能计算机、组合平台以及其他辅助设备。数字相机用于以一定频率对物体图像进行采集,检测装置若使用单个相机则可获取全场动态的二维变形数据,两个相机则可以获取三维数据;两个高频LED灯用于提高光照质量,根据散斑图像亮度要求,可以采用不同照明设备;高性能计算机通过控制LED灯、相机来完成整个图像采集过程,以及对采集的散斑图像进行处理;控制箱包括对LED灯、相机和激光的触发及控制电路等;组合平台用于固定相机和光源,包括相机横梁、相机万向头、重型架、三脚架等。

为避免焊接过程中的高温、高亮光、烟雾等对变形测量精度的影响,本试验采用薄板上方焊接下方测量的方案。首先,在薄板的测量面喷涂耐高温黑白散斑;然后对两摄像机内外参数进行标定;再后,将薄板放置于支撑架上,焊接机器人与测量系统同时开始工作;最后将数字图像输入变形软件中进行变形位移计算,进一步进行数值差分计算可以获取应变信息。较之其他变形检测方法,采用数字图像相关方法测量焊接薄板变形具有可无损检测、可获取焊缝处变形数据、可实现密集点变形跟踪测量、对测量环境要求低、便于实现工程现场应用等优点。

2 试验分析

尽管基于热弹塑性的有限元模拟在预测焊接变形中存在诸多问题,如计算量庞大、材料的热物理机械性能数据不足、热源分布参数不够准确、电弧功率有效利用率系数选取不当、焊接熔池及相变的处理困难等,但是,有限元预测法能够极大地减少焊接结构设计成本,预知结构的潜在问题,优化设计并提高结构的可靠性,因此,提高有限元预测精度具有重要的意义。

本文将基于初始变形模型和基于理想模型的焊接变形预测结果,与试验所获得的薄板变形进行静态和动态比较,分别研究两种模型的关键点动态变形规律与残余应力分布,进而揭示初始形状缺陷对薄板焊接变形状态的影响。本文中案例1代表基于理想模型的预测平面,案例2代表基于初始变形的预测平面。

2.1 全场静态检测

焊接变形试验中往往带有初始变形,而采用基于热弹塑性有限元法对薄板变形进行预测时,通常建立理想平面的长方体薄板模型,而理想模型往往与实际薄板有差异,因此需要研究实际薄板与理想薄板之间初始变形的差异对预测焊接失稳单点动态变形检测结果与全场静态变形检测结果的影响。

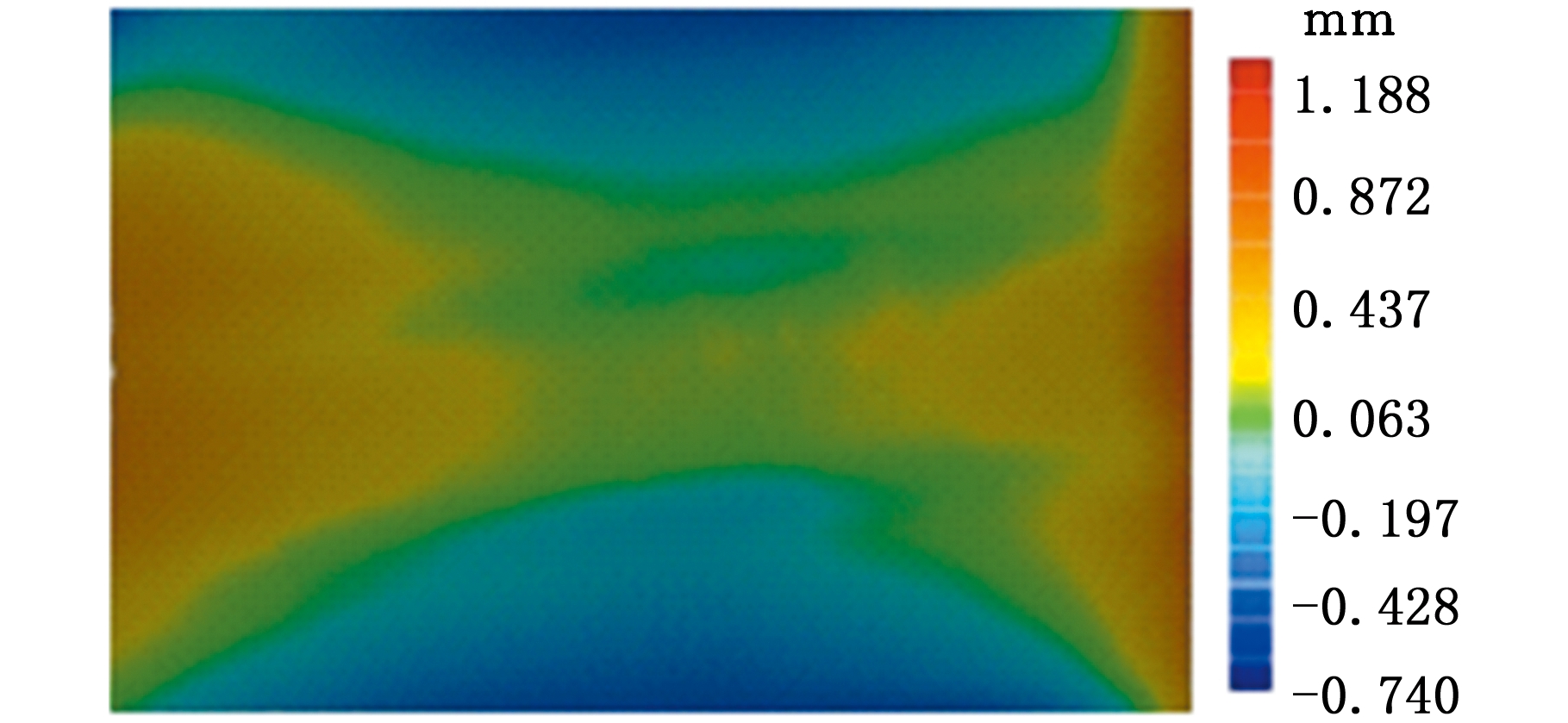

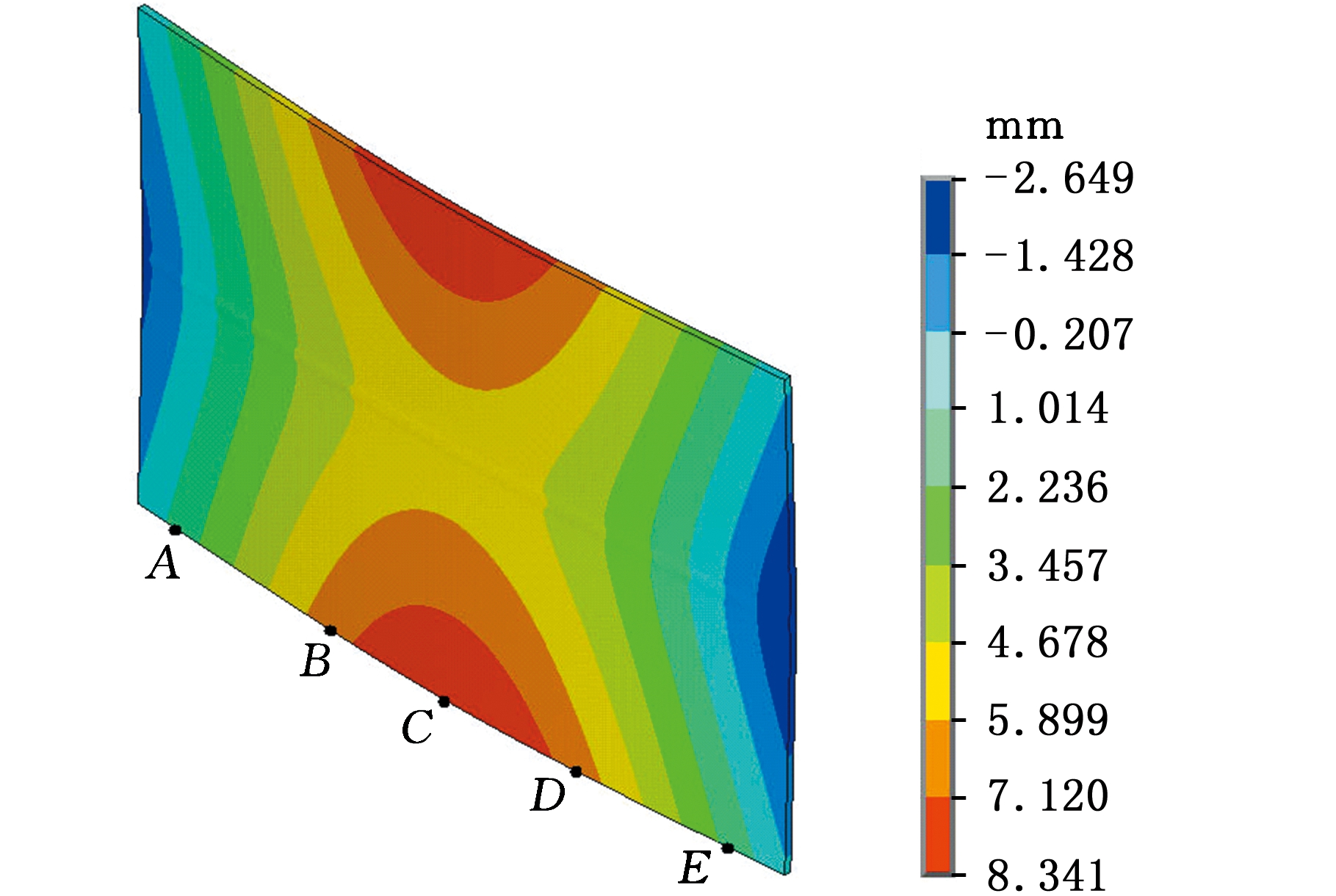

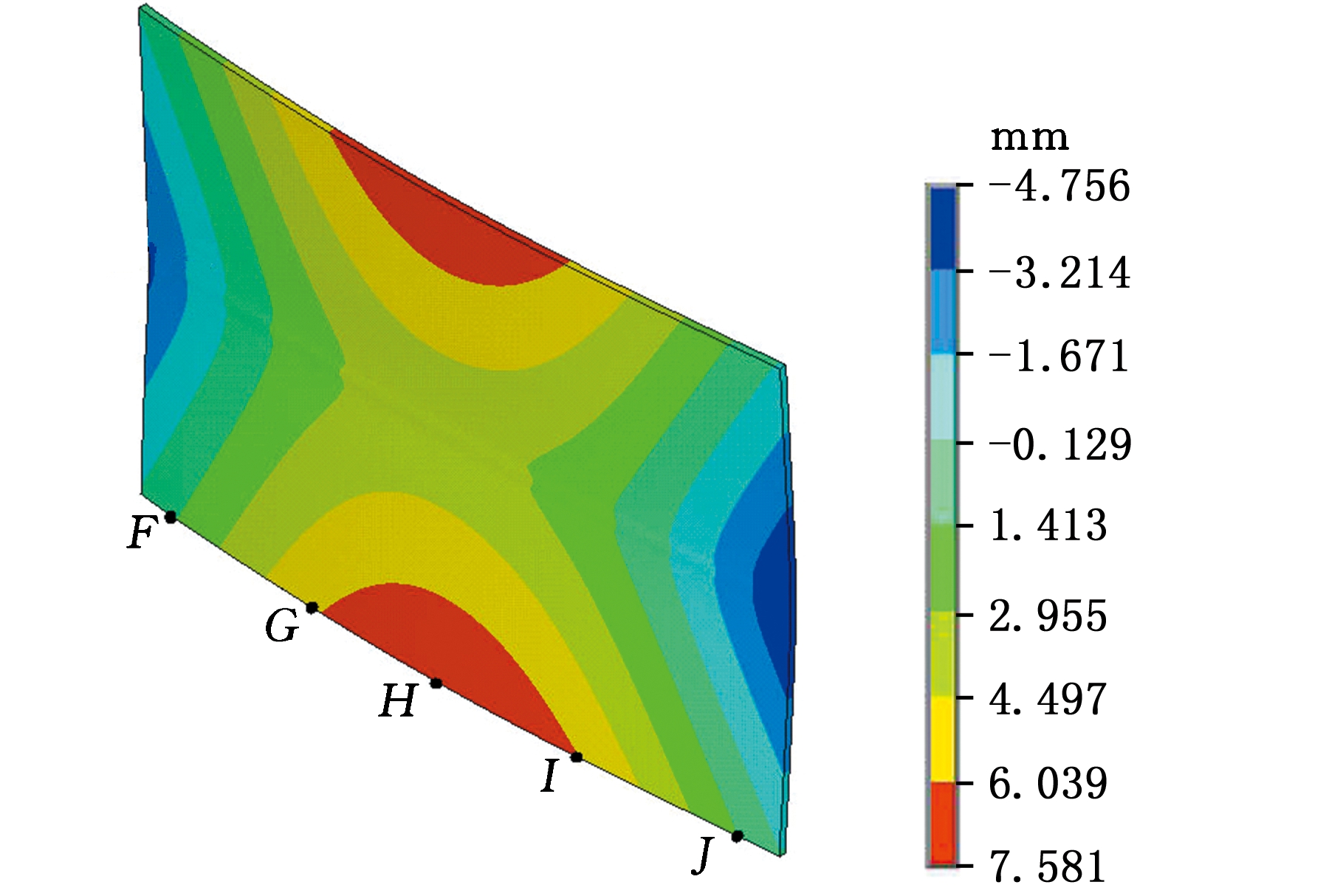

焊后薄板冷却500 s时,基于理想平面(案例1)和基于初始变形平面(案例2)的有限元模型预测全场面外变形结果如图4所示。图5所示为相同焊接参数下全场静态试验检测的薄板面外变形结果。由于试验过程中支撑架遮挡了薄板边缘宽度18 mm,因此为有效对比全场静态结果,模拟变形截取与试验检测相同的区域。

(a)案例1

(b)案例2

图4 薄板冷却500 s时有限元预测面外变形

Fig.4 Prediction of deformation in thickness direction by finite element method in metal sheet cooling 500 s

图5 薄板冷却500 s时试验检测面外变形

Fig.5 Deformation in thickness direction by measurement method in metal sheet cooling 500 s

从图4、图5中可以看出,在无约束自由变形条件下,基于理想模型和初始变形模型的薄板及试验检测的薄板焊接冷却后都发生了失稳变形,面外变形总位移分别为:10.990 mm、12.337 mm、11.443 mm。在全场试验检测结果中,薄板中间区域变形量较小,越靠近四周变形量越大,而在两种预测模型中,尽管变形趋势一致,但从变形量的分布来看,基于初始变形模型的全场静态预测结果更接近于试验结果,因此,初始变形缺陷对冷却后的薄板焊接面外变形趋势影响不大,对变形程度略有影响。另外,两种预测模型的横向面外最大角变形量相差较小,焊缝两端的纵向面外变形量相差较大。薄板初始变形为马鞍状,焊缝区纵向初始变形为下凹抛物线状,纵向收缩引起的压应力增大了纵向弯曲变形,因此,焊缝区域的初始下凹变形能够促使薄板在焊缝两端的失稳变形量增大。

2.2 单点动态变形检测

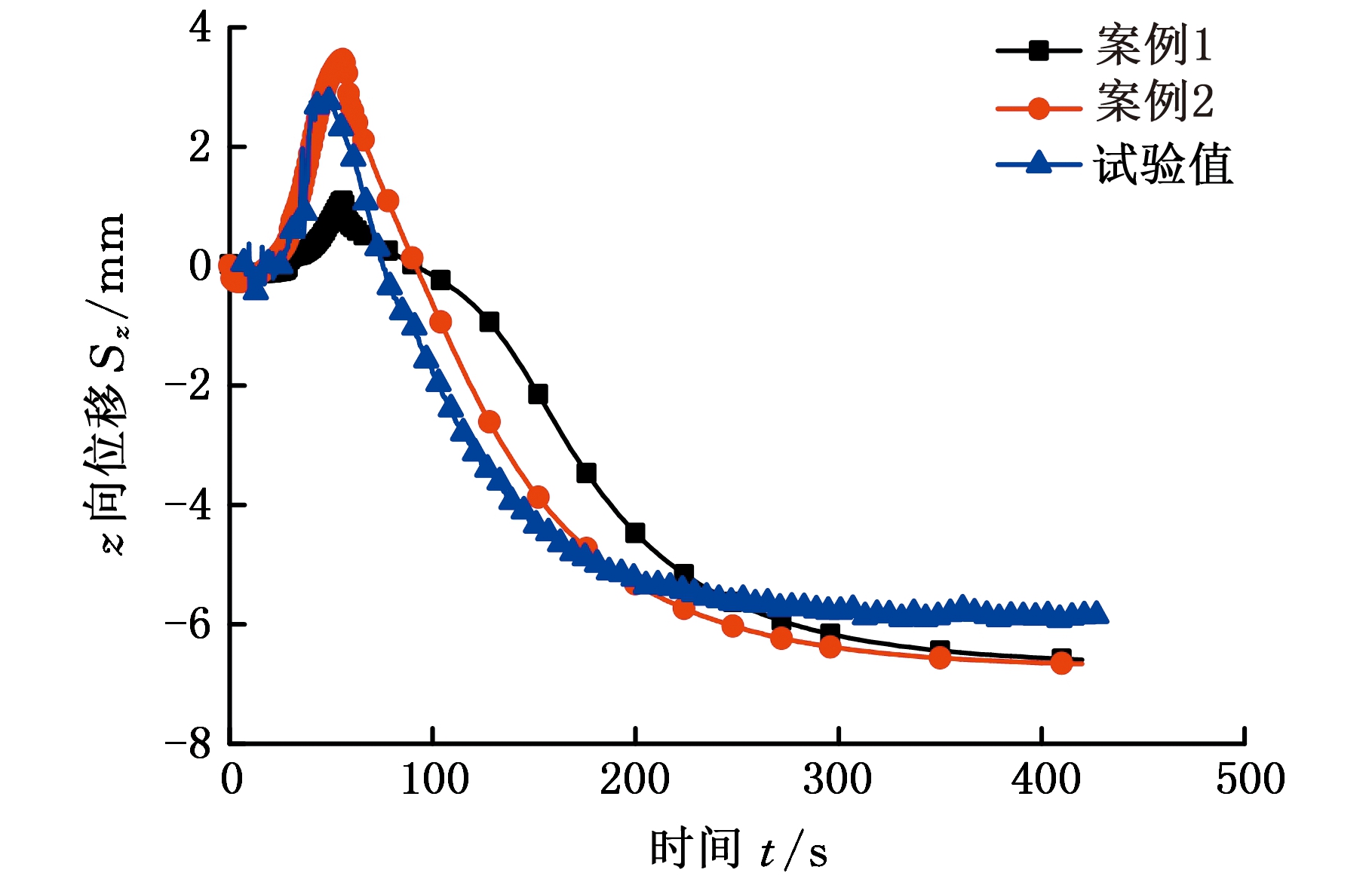

由于不能保证模拟与试验的薄板约束条件完全一致,故选择关键点P(图5)与中心点的相对z向位移值研究P点的动态变形规律。如图6所示,在整个焊接与冷却过程中,P点位移均经历先正向增大,再逐渐减小,越过基准零位移位置后继续向负向增大直到稳定的过程。

图6 模拟与试验的P点动态比较

Fig.6 Point P dynamic comparison of simulation and test

在焊接刚结束时(t=60 s),P点的位移值达到最大,但是基于理想模型预测的z向位移值明显小于其他两种情况下的位移值;在60 s<t<120 s的冷却过程中,基于理想模型预测的动态变形曲线斜率较小,表明变形速率较小;而在焊接冷却120 s之后,变形速率都较快,试验值最先达到变形稳定状态(t=250 s),案例2其次(t=300 s),案例1最后达到稳定(t=400 s),两种预测模型(案例1和案例2)的最终变形量比较一致,略大于试验结果的变形量。因此可以说,基于初始变形预测平面结果和试验结果在单点动态变形过程中具有较好的一致性,初始变形缺陷对动态变形过程影响较大,对最终变形结果影响不大。

2.3 两种预测模型比较

(a)案例1

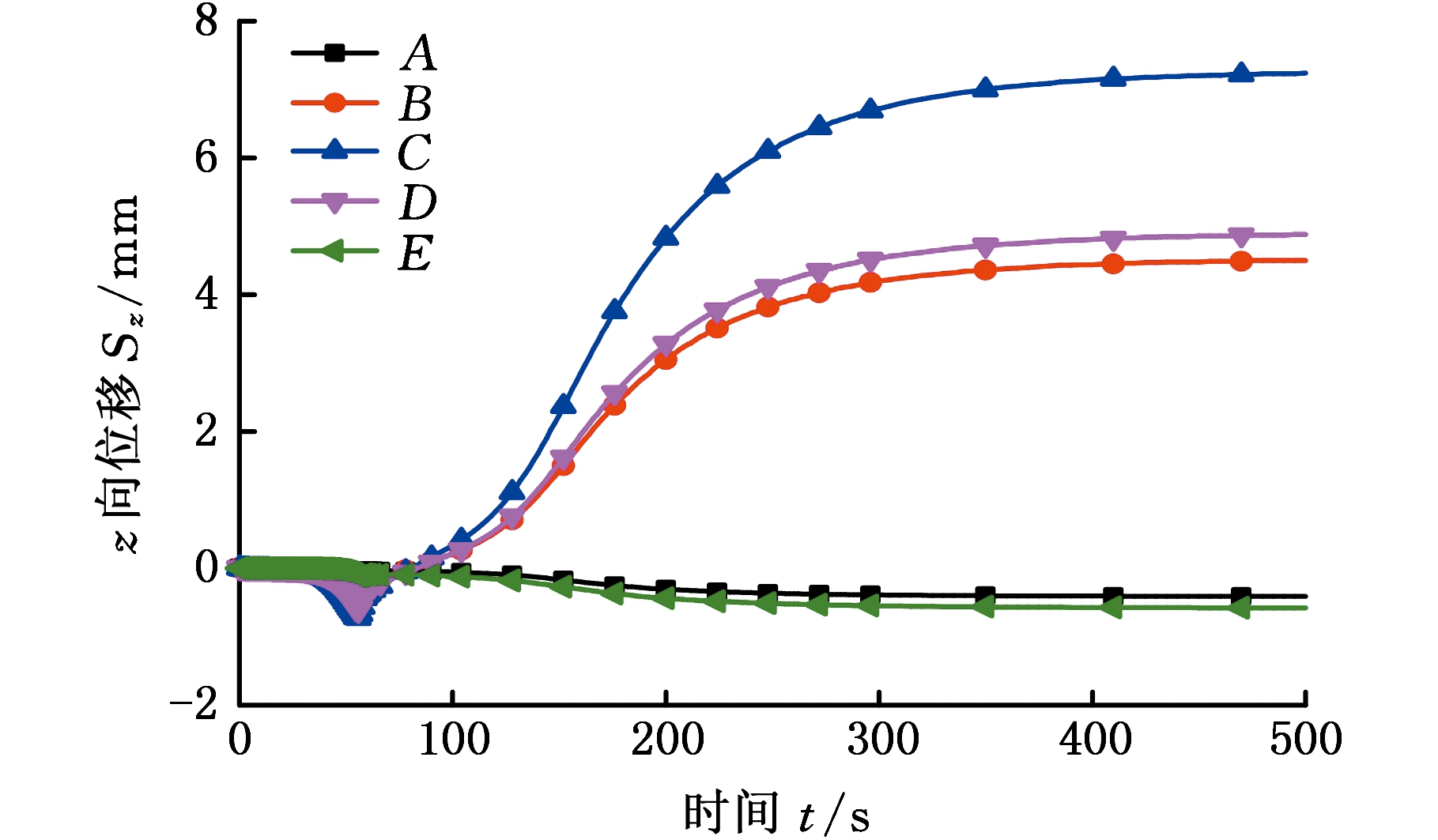

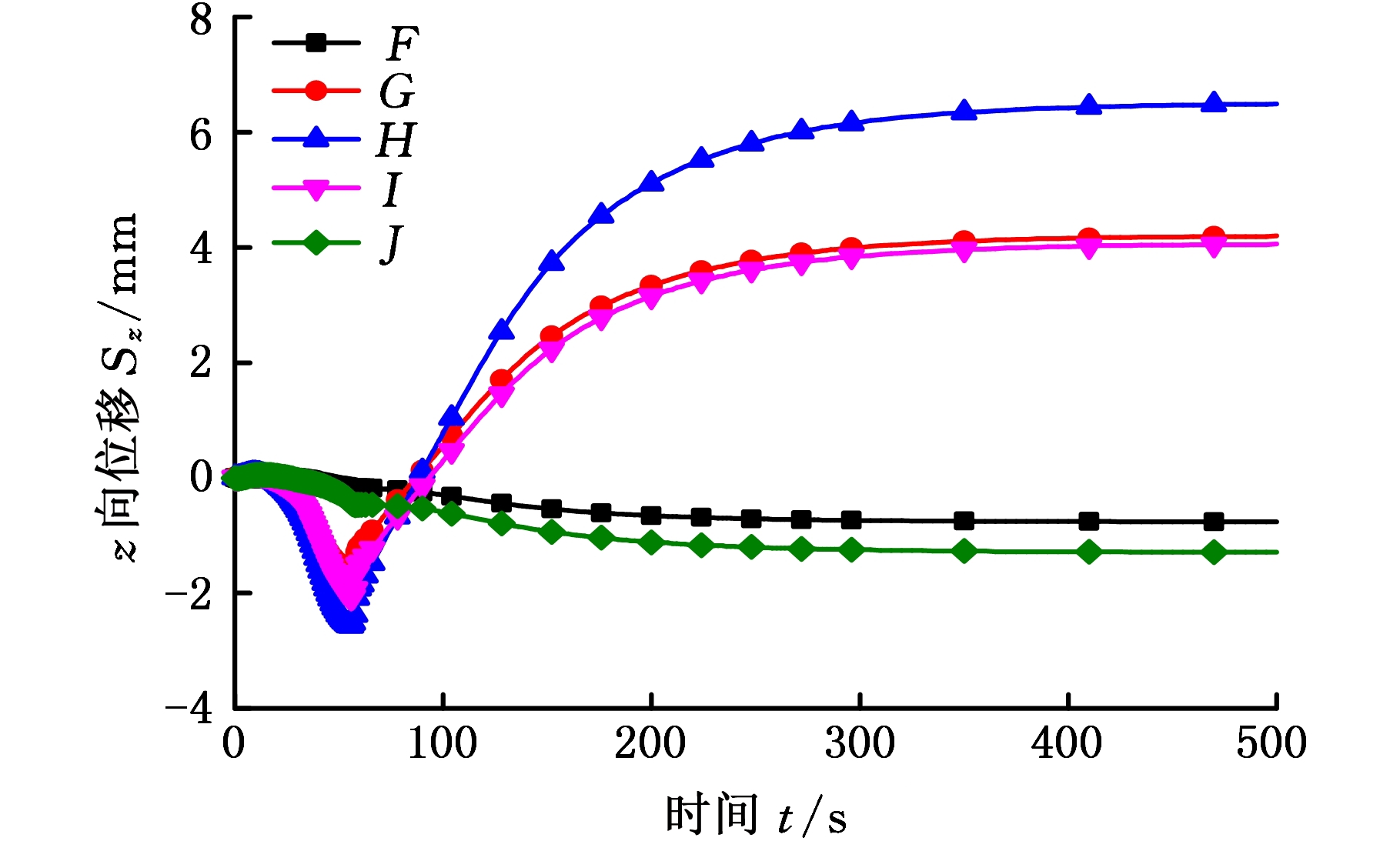

在基于理想模型和初始变形模型的薄板端部对应处分别取A、B、C、D、E和F、G、H、I、J共10个关键点(图4),图7为10个关键点在焊接及冷却过程中的面外动态变形曲线,从图中可以看出对应点A、E变形趋势较为一致,这两点距离z向约束处较近,因此变形量较小。对应点B、C、D的变形趋势差别较大,在焊接过程中(t=60 s之内),基于初始预测变形模型的焊接薄板在焊缝区域有明显的下凹趋势,在t=55 s时出现最大负向位移,而对应于理想模型,在焊接过程中碟形变形不明显。冷却过程中(t=60 s之后),两种模型下的动态变形均经历先增大后稳定的变形趋势,在100 s<t<180 s范围内,基于初始变形模型的关键点动态变形速率明显大于理想模型下的变形速率,这都与焊接薄板初始变形有关,因此可以说,初始变形能够促使焊接失稳变形的发生。

(b)案例2

图7 关键点动态变形曲线

Fig.7 Curve of dynamic deformation of key points

3 结论

(1)基于数字图像相关技术的测量方法是静态、动态获取焊接变形数据的有效手段。

(2)基于初始变形和基于理想平面的薄板预测模型,对焊接完成后的静态变形量大小的预测精度都较高,但是在焊接及冷却过程中的动态变形预测中,基于初始变形的模型预测精度明显高于基于理想平面模型的预测精度。

(3)基于初始变形的有限元预测平面在焊接过程中发生明显的屈曲变形,而基于理想平面的有限元预测则显示未发生屈曲变形,前者更符合实际情况。

(4)在薄板焊接冷却变形稳定后,由于薄板具有初始变形,导致焊接后残余应力不平衡,厚度方向的残余应力差异较大,因此,在焊接前一定要注意初始变形量的大小,初始变形量超出一定范围,将导致焊缝的抗疲劳强度显著降低。

[1] LUO Yu, DENG De’an, JIANG Xiaoling. Prediction of Welding Distortion during Assembly Process of Thin Plate Structures[J]. China Welding, 2005, 14(2): 153-157.

[2] GANNON L, LIU Yi, PEGG N, et al. Effect of Welding Sequence on Residual Stress and Distortion in Flat-bar Stiffened Plates[J]. Marine Structures, 2010, 23 (3): 385-404.

[3] PARK J U,LEE H W. Effects of Initial Condition of Steel Plate on Welding Deformation and Residual Stress due to Welding[J]. Journal of Mechanical Science and Technology, 2007,21(3):426-435.

[4] LI Yongzhi, WANG Kaiyun, JIN Yujing. Prediction of Welding Deformation in Stiffened Structure by Introducing Thermo-mechanical Interface Element[J]. Journal of Materials Processing Technology, 2015,216(2): 440-446.

[5] SUN Jiamin, LIU Xiaozhan, TONG Yangang, et al. A Comparative Study on Welding Temperature Fields, Residual Stress Distributions and Deformations Induced by Laser Beam Welding and CO2 Gas Arc Welding[J]. Materials and Design, 2014,63(11):519-530.

[6] DENG De’an, LIANG Wei,MURAKAWA H. Determination of Welding Deformation in Fillet-welded Joint by Means of Numerical Simulation and Comparison with Experimental Measurements[J]. Journal of Materials Processing Technology, 2007, 183 (2): 219-225.

[7] VASANTHARAJA P, VASUDEVAN M, PALA-NICHAMY P. Effect of Welding Processes on the Residual Stress and Distortion in Type 316LN Stainless Steel Weld Joints[J]. Journal of Manufacturing Processes , 2015,275 (8):187-193.

[8] WANG Jiangchao, YIN Xianqing, MURAKAWA H. Experimental and Computational Analysis of Residual Buckling Distortion of Bead-on-plate Welded Joint[J]. Journal of Materials Processing Technology, 2013,213 (8): 1447-1458.

[9] WANG Jiangchao, RASHED S, MURAKAWA H. Mechanism Investigation of Welding Induced Buckling Using Inherent Deformation Method[J]. Thin-walled Structures, 2014, 80 (6) :103-119.

[10] WANG Jiangchao, MA Ninshu, MURAKAWA H. An Efficient FE Computation for Predicting Welding Induced Buckling in Production of Ship Panel Structure[J]. Marine Structures, 2015,41 (4):20-52.

[11] PERIC M, TONKOVIC Z, RODIC A, et al. Numerical Analysis and Experimental Investigation of Eelding Residual Stresses and Distortions in a T-joint Fillet Weld[J]. Materials and Design, 2014,53 (1):1052-1063.

[12] OCELIK V, BOSGRA J, DE HOSSON J T M. In-situ Strain Observation in High Power Laser Cladding[J]. Surface & Coatings Technology, 2009,203 (20): 3189-3196.

[13] BARSOUM Z, GHANADI M, BALAWI S. Managing Welding Induced Distortion-comparison of Different Computational Approaches[J]. Procedia Engineering, 2015, 114: 70-77.

[14] GUO Yuquan, WU Dongjiang, MA Guangyi. Numerical Simulation and Experimental Investigation of Residual Stresses and Distortions in Pulsed Laser Welding of Hastelloy C-276 Thin Sheets[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2663-2668.

[15] NARANG H K, MAHAPATRA M M, JHA P K, et al. Optimization and Prediction of Angular Distortion and Weldment Characteristics of TIG Square Butt Joints[J]. Journal of Materials Engineering and Performance,2014, 23(5):1750-1758.

[16] HUANG Hui, WANG Jiandong, LI Liqun, et al. Prediction of Laser Welding Induced Deformation in Thin Sheets by Efficient Numerical Modeling[J]. Journal of Materials Processing Technology, 2016,227:117-128.

[17] DAVIES C M, AHN J, TSUNORI M, et al. The Influence of Pre-existing Deformation on GMA Welding Distortion in Thin Steel Plates[J]. Journal of Materials Engineering and Performance, 2015, 24(1):261-273.