0 引言

双辊薄带铸轧技术能够使钢液在极短时间内凝固成形,大幅度缩短钢铁材料的生产工艺流程[1]。杜凤山团队[2-5]对传统铸轧技术进行改进,提出了双辊薄带振动铸轧技术,该技术能够通过振动辊的振动有效抑制偏析、裂纹等缺陷的产生,并对板带起到细化晶粒的作用,提升板带质量。但是由于传统铸轧生产环境恶劣,存在各种干扰(其中比较严重的是轧制力对轧辊辊缝的干扰),导致铸轧所得板带纵向厚度误差较大,而双辊薄带振动铸轧的轧制过程与传统铸轧有所不同,其中振动铸轧辊的上下往复运动会引起Kiss点的不稳定,从而导致轧制过程中轧制力的波动尤为剧烈,使得振动铸轧的辊缝相比于传统铸轧更加难以控制,很难达到理想精度。虽然铸轧是板带生产过程的初道工序,但是板带厚度不均的问题会在后续工艺中延续下去,造成成品板带纵向厚度误差较大,很大程度上影响成品板带的质量,因此解决铸轧过程中板带纵向厚度误差较大的问题至关重要。针对此问题,辛影[6]提出了用常规PID来控制传统铸轧的恒辊缝控制系统,但该系统PID参数在铸轧工艺过程中较难调整,使得辊缝控制很难达到理想精度。张威[7]提出了模糊PID控制铸轧机辊缝的规则,但该规则较为复杂,隶属度函数的选定往往依赖于经验,其相关系数也较难确定,实际应用时会存在一些问题。

针对上述问题,本文在PID控制器的基础上添加粒子群优化(particle swarm optimization,PSO)算法[8],对PID控制器参数进行优化,从而获得较为理想的PID控制参数,以达到更加精确的控制效果。

SHI等[9]通过在粒子群中添加动量惯性系数ω来提高算法跳出局部极值的能力。CLERC[10]在文献[9]基础上添加了控制速度的约束因子,进一步提高算法跳出局部极值的能力,后又通过添加收敛因子,提出粒子群收缩因子(constriction factor PSO,CFPSO)算法来确保粒子群算法的收敛。胡旺等[11]在添加动量惯性系数的基础上,在粒子群算法中添加极值扰动因子,提出带极值扰动的粒子群优化(extremum disturbed PSO)算法(简称TPSO算法)来提高最优解的精度,但是这些算法上的改进使得PSO对这些参数比较敏感,难以调整,且缺少有效数据的支撑。ANGELINE[12]借鉴遗传算法思想提出杂交PSO算法概念,提高了算法的收敛速度和精度,但使PSO算法描述变得更加复杂,也使定量分析PSO的收敛性变得更加繁琐。

基于以上研究,为了使优化时迭代次数更少,求解精度更高,本文提出了一种在粒子群收缩因子算法基础上添加扰动因子的算法(constriction factor PSO added extremum disturbed factor),简称TCFPSO算法。此种算法实现起来较为简单,参数调整较少,收敛速度较快,且最优解的精度较高。为了验证该算法的优越性,本文将采用TCFPSO、TPSO、CFPSO及PSO这4种算法对4种测试函数进行仿真计算。同时,为了证明该优化算法适用于双辊薄带振动铸轧新技术,本文将利用AMESim软件搭建的双辊薄带振动铸轧机液压压下系统的物理模型[13],通过AMESim和MATLAB联合仿真进行验证。为了验证该优化算法的实际控制效果,本文依托于燕山大学φ500 mm×350 mm双辊薄带铸轧机对基于TCFPSO算法构建的压下控制系统进行了实验研究。

1 带极值扰动的粒子群收敛因子算法

本文提出了带极值扰动的粒子群收敛因子算法(TCFPSO算法),其数学描述为:首先初始化一群粒子,每个粒子代表问题的一个潜在最优解;用位置、速度和适应度值来表示该粒子状态特征,每个粒子有其对应的适应度值函数值,其值的好坏表示粒子的优劣。

在一个m维空间中,有n个粒子的种群X=(X1,X2,…,Xn),其中第i个粒子表示一个m维的向量Xi=(Xi1,Xi2,…,Xim),代表第i个粒子在m维搜索空间中的位置。根据目标函数即可计算出每个粒子位置Xi对应的适应度值。第i个粒子的速度Vi=(Vi1,Vi2,…,Vim),其个体极值Pi=(Pi1,Pi2,…,Pim),种群的群体极值Pg=(Pg1,Pg2,…,Pgm),则有

(1)

(2)

(3)

φ=c1+c2

(4)

(5)

(6)

式中,k为当前迭代次数;χ为收缩因子;c1、c2为学习因子,一般取![]() 为当前粒子的速度;

为当前粒子的速度;![]() 为当前粒子的位置;c3、c4为扰动因子,r1、r2为随机函数U(0,1);T0、Tg分别为个体极值和全局极值需要扰动的停滞步数阈值(一般设为3);t0、tg分别为个体极值和全局极值进化停滞步数。

为当前粒子的位置;c3、c4为扰动因子,r1、r2为随机函数U(0,1);T0、Tg分别为个体极值和全局极值需要扰动的停滞步数阈值(一般设为3);t0、tg分别为个体极值和全局极值进化停滞步数。

2 TCFPSO算法和另外三种粒子群算法的对比

在控制双辊薄带振动铸轧机液压压下系统的过程中,板带纵向厚度误差的大小与PID控制器中的控制参数有着密切关系,因此确定适合铸轧机液压压下控制系统控制器的PID最佳参数至关重要。利用算法优化PID控制器参数本质上就是求一个较为复杂函数的最优解。TCFPSO算法结合了CFPSO和TPSO两种粒子群算法的优点,在CFPSO算法的基础上添加扰动因子,使得在寻找最优解的过程中尽量避免陷入局部最优解,同时添加了收敛因子,所以比TPSO算法的收敛速度更快。本文利用标准测试函数测试比较TCFPSO算法和其他3种粒子群算法的性能。

函数优化问题是对算法进行性能测试的常用算例[14]。为测试TCFPSO算法和其他3种粒子群算法的性能,采用MATLAB软件分别用Rastrigrin函数、Griewnk函数、Ackley函数、Sphere函数4种标准测试函数进行性能测试。本文采用适应度值作为测试的性能指标,适应度值的定义为:已知4个测试函数的最小值为0,对其进行性能测试,把每次迭代运算后得到的群体极值位置x(k)代入测试函数中,计算出函数值,所得数值即为适应度值。适应度值越接近于0,表明该算法计算得到的群体极值位置x(k)越接近测试函数最优解,适应度值表达式为

J=f(x(k))

(7)

(1)Rastrigrin函数表达式为

(8)

xi∈[-600,600]

该函数为具有大量局部最优值的多峰函数,当xi=0时达到全局最优点f(x)=0,在xi∈[-600,600]范围内存在大量局部极小值点。

(2)Griewnk函数表达式为

(9)

xi∈[-600,600]

该函数为具有强烈振荡特性的多峰函数,一般算法很难找到其最优解。当xi=0时达到全局极小点,f(x)=0。当![]() 时,达到局部极小点。

时,达到局部极小点。

(3)Ackley函数表达式为

(10)

xi∈[-600,600]

该函数是一个多峰函数,其全局最优点在xi=0处,最优值为f(x)=0,各变量之间相互独立。

(4)Sphere函数表达式为

(11)

xi∈[-600,600]

该函数为单峰二次函数。

在仿真时,TCFPSO算法参数设置如下:c1=c2=2.05,T0=Tg=3,最大迭代次数K=400;其他粒子群算法参数设置如下:c1=c2=2,惯性权重w=0.85,最大迭代次数K=400,n=40,m=30(n为粒子数,m为维数);4个函数的目标值均设为0。

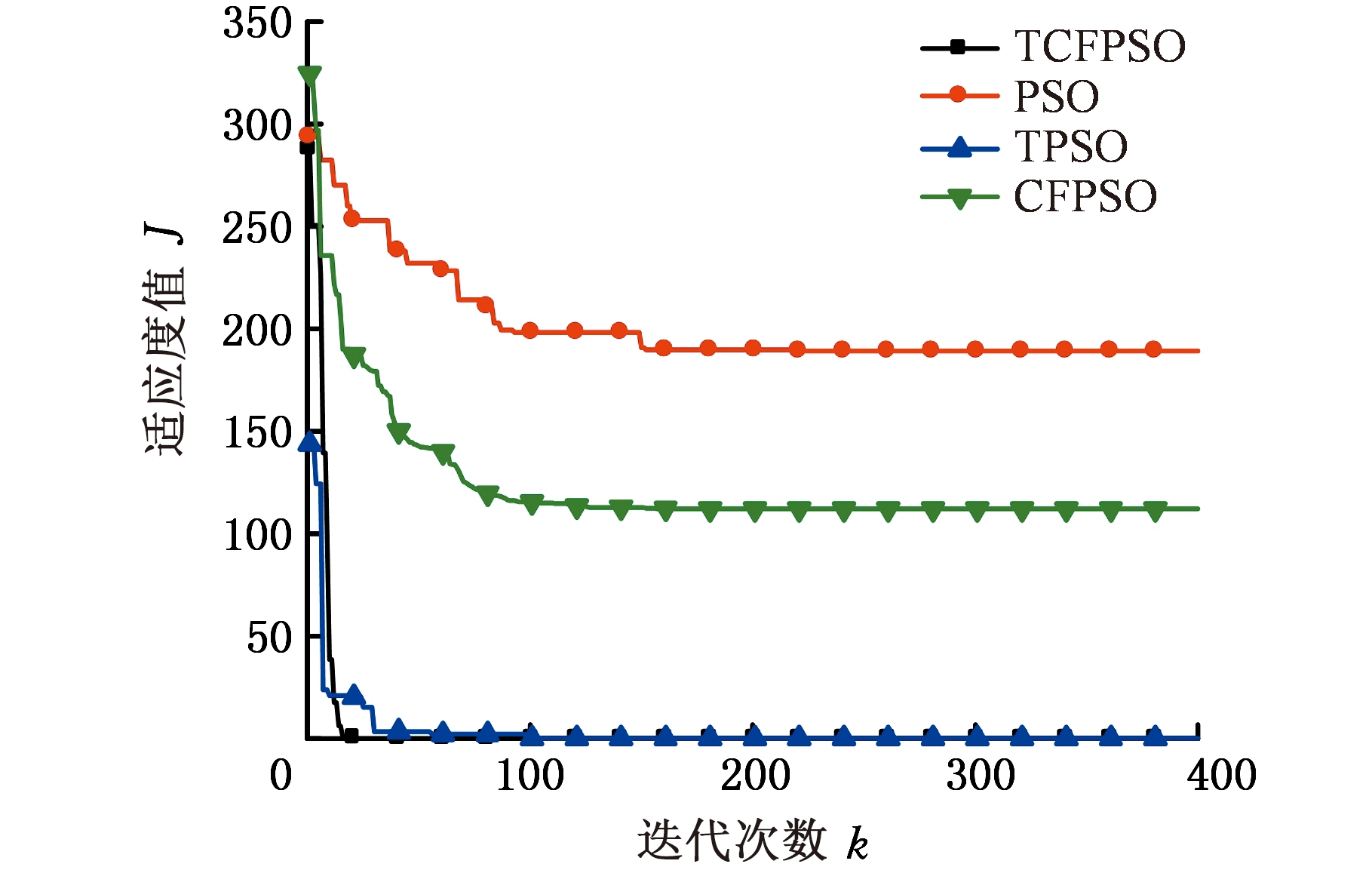

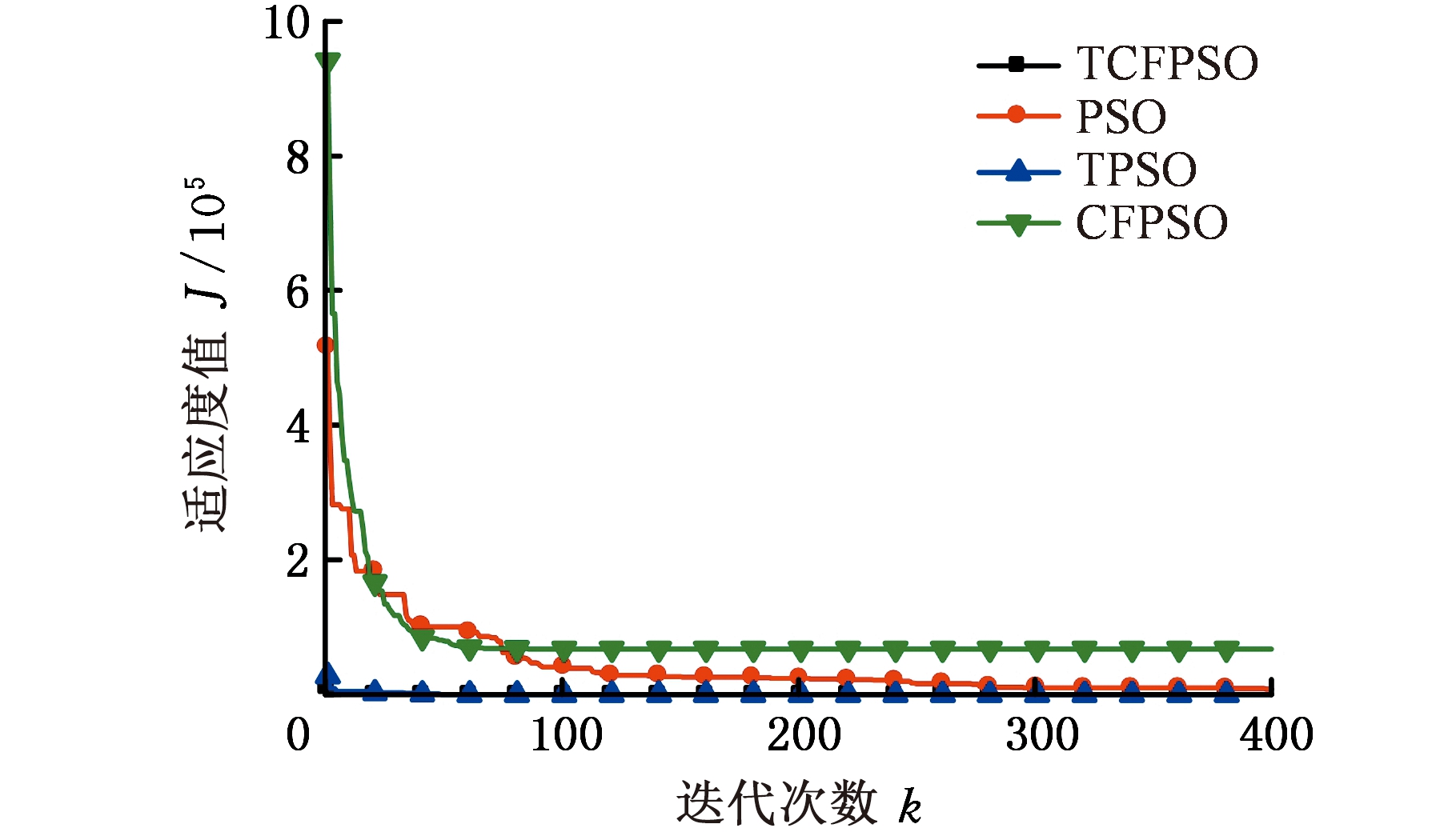

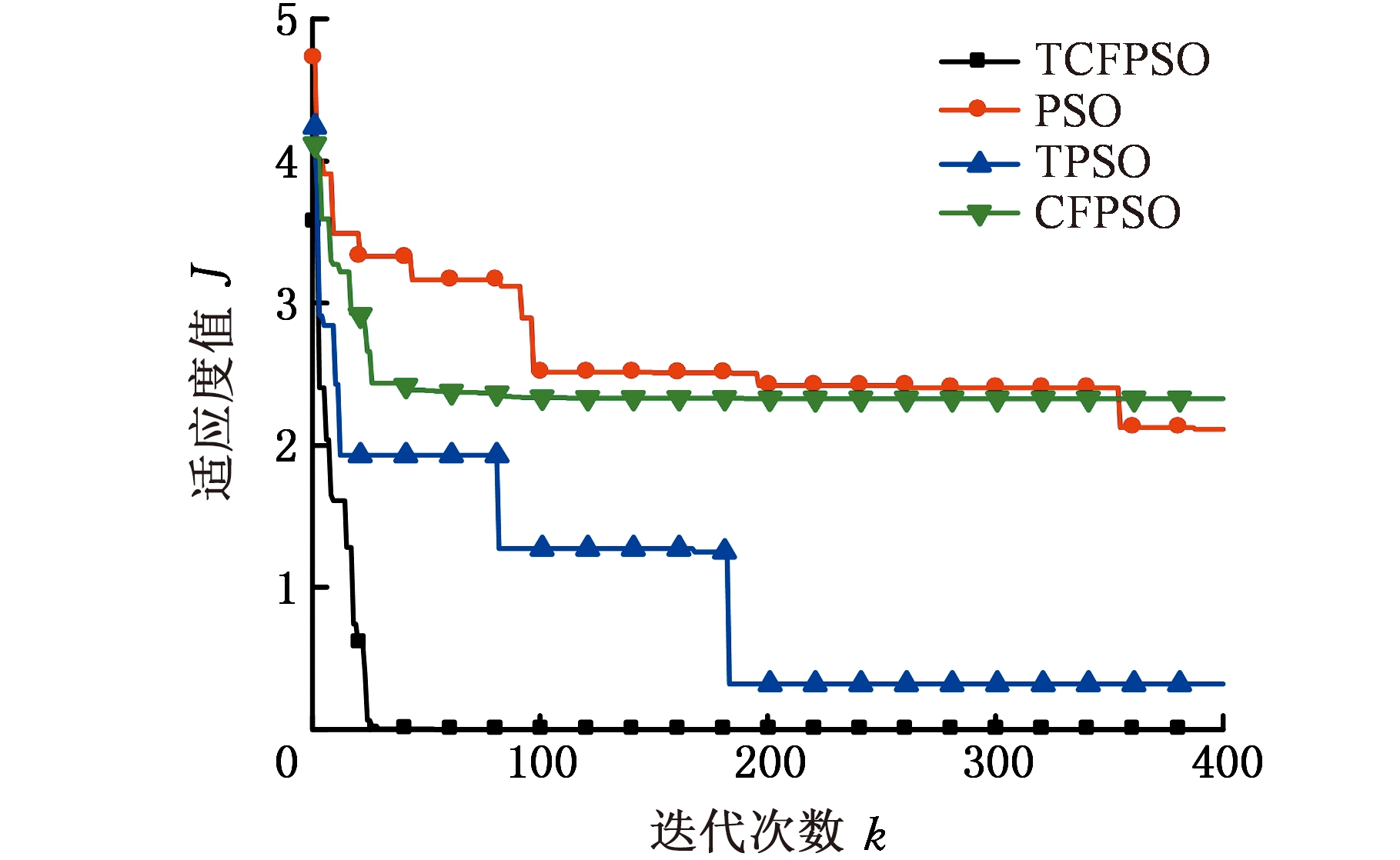

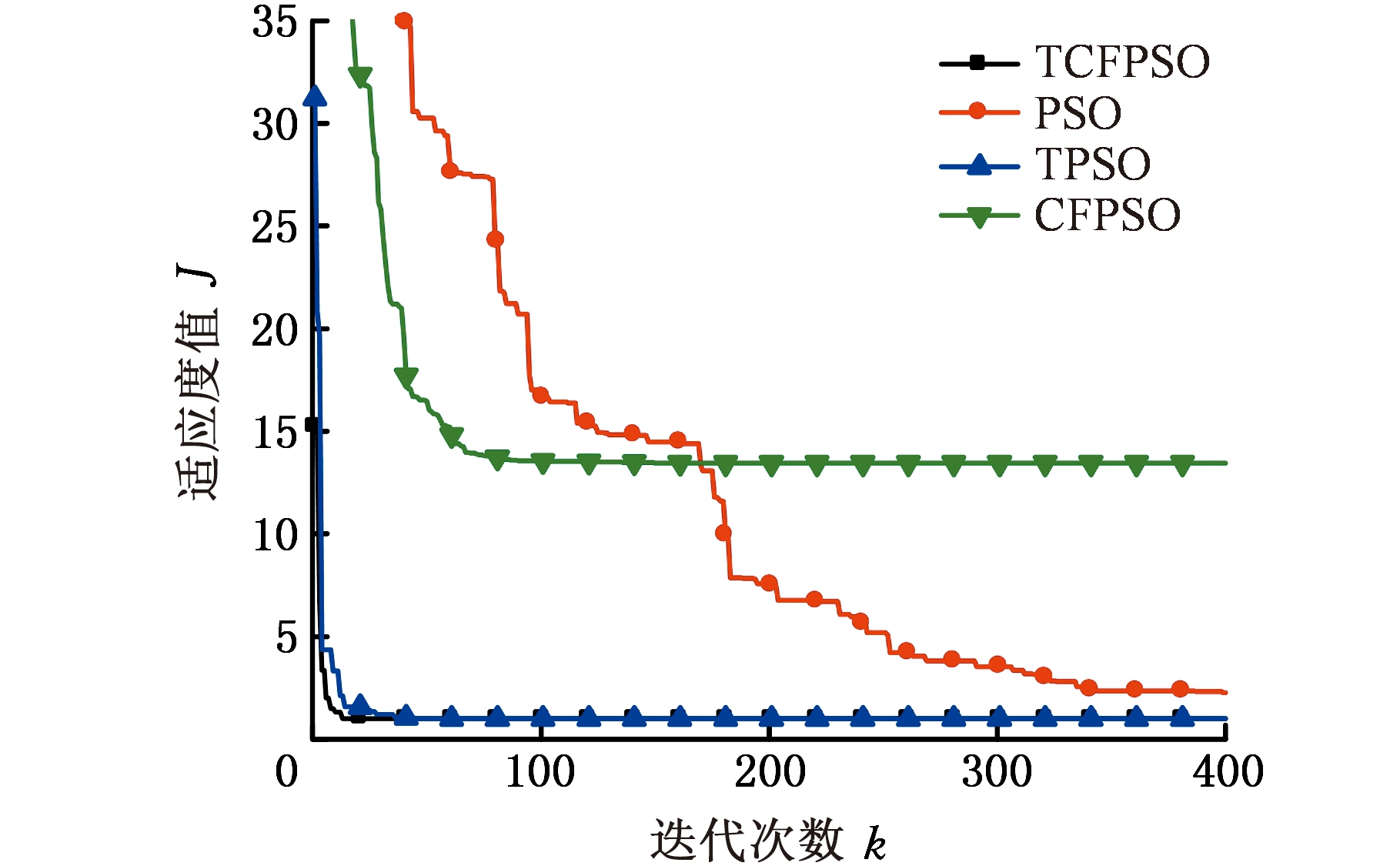

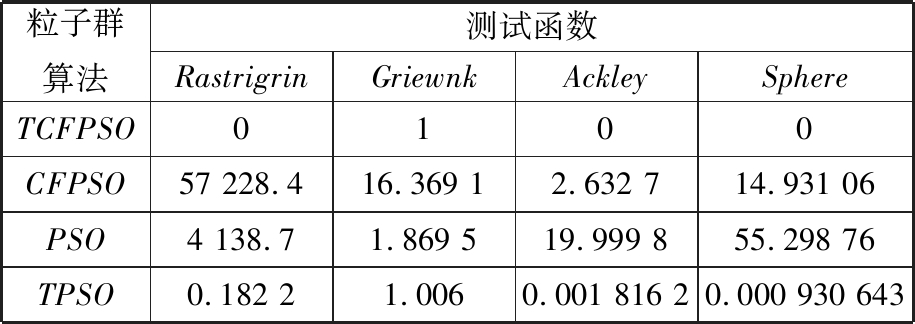

为了保证该实验的准确性,TCFPSO算法和BPSO、CFPSO、TPSO算法分别对以上4种标准函数进行20次独立测试,每次迭代的次数K=400,然后取20次平均结果进行比较。对4种测试函数求解的适应度值收敛曲线见图1。4种算法经上述4种测试函数测试后的计算结果如表1所示。

(a)Sphere函数曲线

(b)Rastrigrin函数曲线

(c)Ackley函数曲线

(d) Griewnk函数曲线

图1 基于不同算法的4种函数的适应值收敛曲线图

Fig.1 Convergence curves graph of four functions fitness based on different algorithms

表1 TCFPSO算法和其余3种算法的计算结果

Tab.1 Comparison between TCFPSO algorithm and the other three algorithms

粒子群算法测试函数RastrigrinGriewnkAckleySphereTCFPSO0100CFPSO57 228.416.369 12.632 714.931 06PSO4 138.71.869 519.999 855.298 76TPSO0.182 21.0060.001 816 20.000 930 643

由表1可以看出,在求Rastrigrin、Sphere及Ackley函数最优解的过程中,TCFPSO算法的求解精度明显要优于CFPSO、PSO算法的求解精度,且每次测试计算时,均能得到该三种函数的最小值,即得到全局最优解。在计算较难求解的Griewnk函数时,虽然TCFPSO算法的求解精度与TPSO算法的求解精度相接近,但是在用TPSO求解过程中,需要对动量惯性系数进行调节,其算法对该参数的灵敏度较高,不易调整[15]。此外,在其他函数的优化过程中,TCFPSO算法的求解精度均高于TPSO算法的求解精度。

由图1可以看出,CFPSO算法和BPSO算法在求解多峰函数时,往往会出现早熟,从而陷入局部最优。而TCFPSO算法在求以上4种函数的最优解时,迭代次数明显要少于CFPSO算法和PSO算法。由图1可以看出,在求4种函数的最优解时,TCFPSO算法的迭代次数要明显少于TPSO算法的迭代次数。因此无论从参数调整还是从求解精度来看,TCFPSO算法的性能均要优于TPSO算法的性能。

通过以上图表分析可知,TCFPSO算法在迭代次数和求解精度方面均优于其他粒子群算法,为优化双辊薄带振动铸轧机压下系统的控制参数奠定了理论基础。

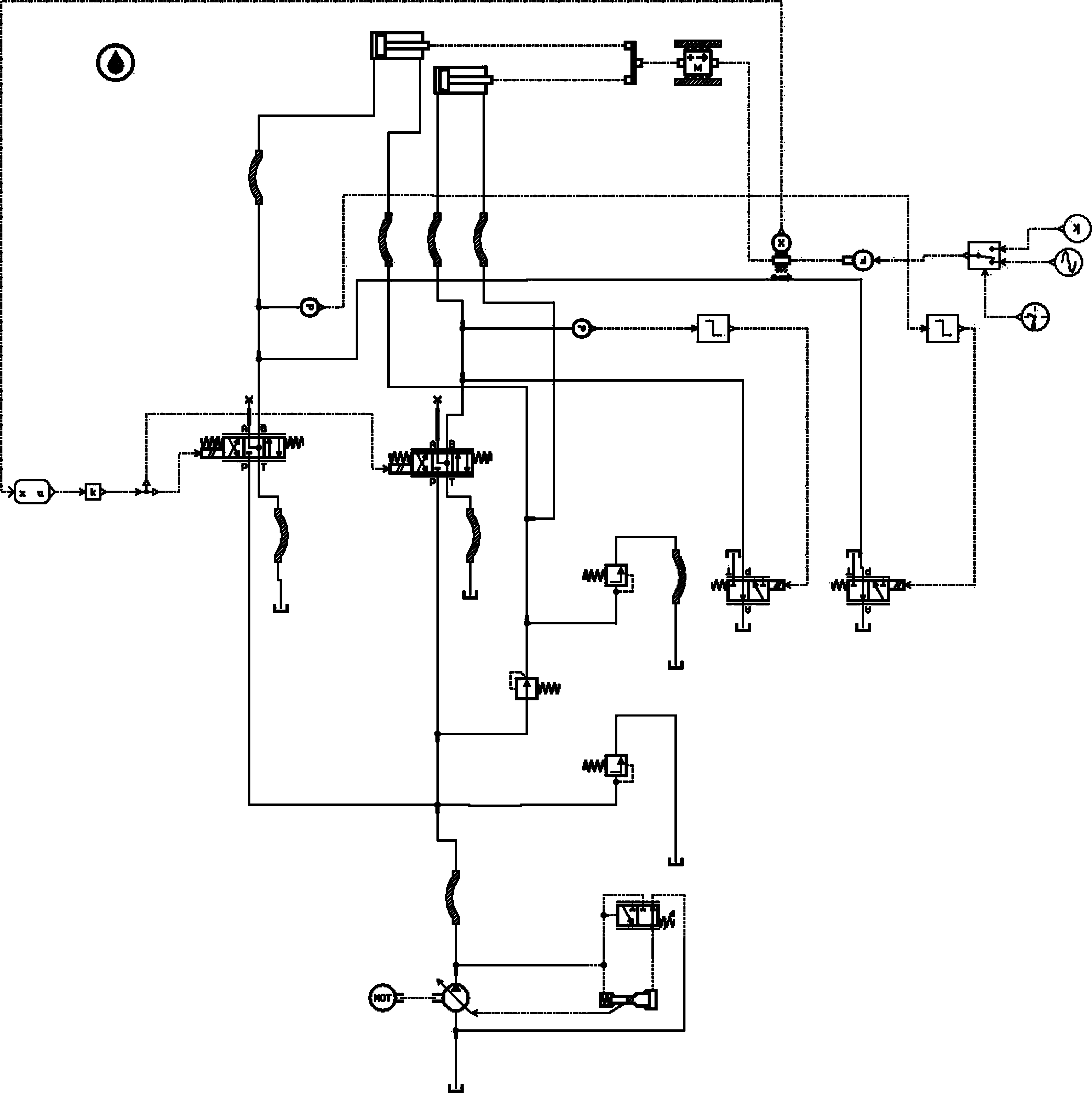

3 利用TCFPSO算法对双辊薄带振动铸轧压下控制进行优化

利用AMESim对双辊薄带振动铸轧机压下系统进行物理建模,在MATLAB中搭建TCFPSO-PID控制算法流程,通过Visual Studio对两种软件实现数据传递[16],其物理模型如图2所示。振动铸轧压下系统模型参数如表2所示。

仿真过程中,在1.5 s后施加一个干扰力F(F=5×104sin24πt+2×104N),以模拟轧制过程中轧制力的干扰。采用TCFPSO算法依据误差积分准则对PID控制器中的Kp和Ki参数进行优化。本文选择时间乘绝对误差积分准则(integrated time and absolute error, ITAE)作为粒子群优化PID参数的适应度判据。其依据为:首先,振动铸轧过程中,轧制力波动具有周期小而波动幅度较大的特点,因此液压压下系统需具备较快速的瞬态响应以抵抗这种轧制力波动对辊缝造成的冲击。且振动铸轧的液压压下系统为单输入单输出型控制系统,许多研究中都将ITAE准则作为此类控制模型的最好性能指标之一[17]。其次,该算法的主要目的是优化液压压下系统的控制器参数,而参数选择的目的则是减小辊缝波动。ITAE指标具有对参数选择较高敏感性的特点[18]。

图2 铸轧机液压压下系统物理模型

Fig.2 Hydraulic screw-down system physical model of casting machine

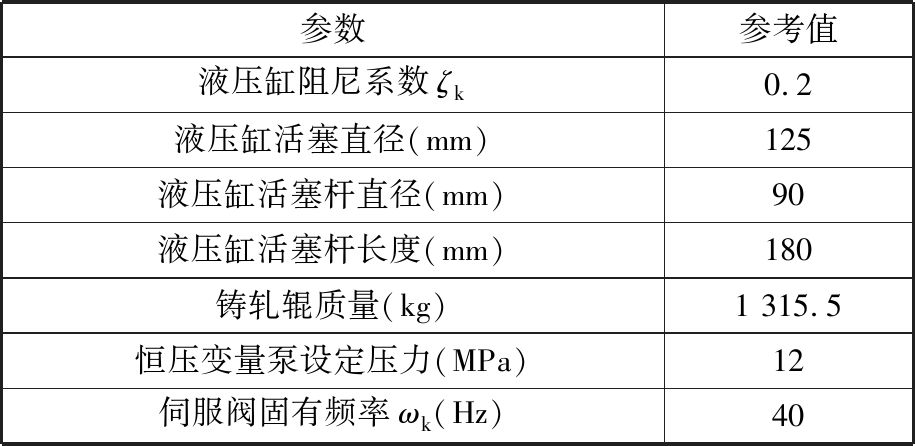

表2 双辊薄带振动铸轧压下系统物理模型参数

Tab.2 Physical model parameters for the screw-down system of twin-roll thin strip vibration casting

参数参考值液压缸阻尼系数ζk0.2液压缸活塞直径(mm)125液压缸活塞杆直径(mm)90液压缸活塞杆长度(mm)180铸轧辊质量(kg)1 315.5恒压变量泵设定压力(MPa)12伺服阀固有频率ωk(Hz)40

粒子群优化的适应度值判据表达式为

J=![]() t|e(t)|dt

t|e(t)|dt

(12)

式中,t为系统运行时间;e(t)为实际辊缝与目标辊缝之间的误差。

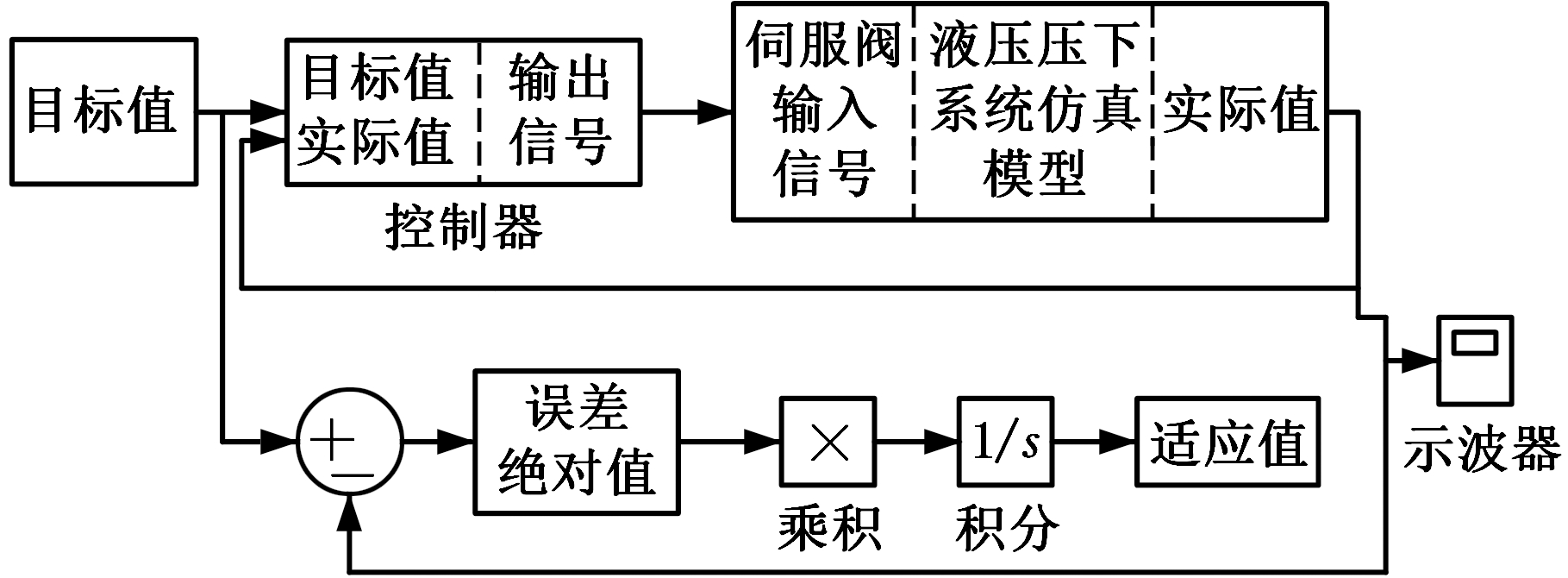

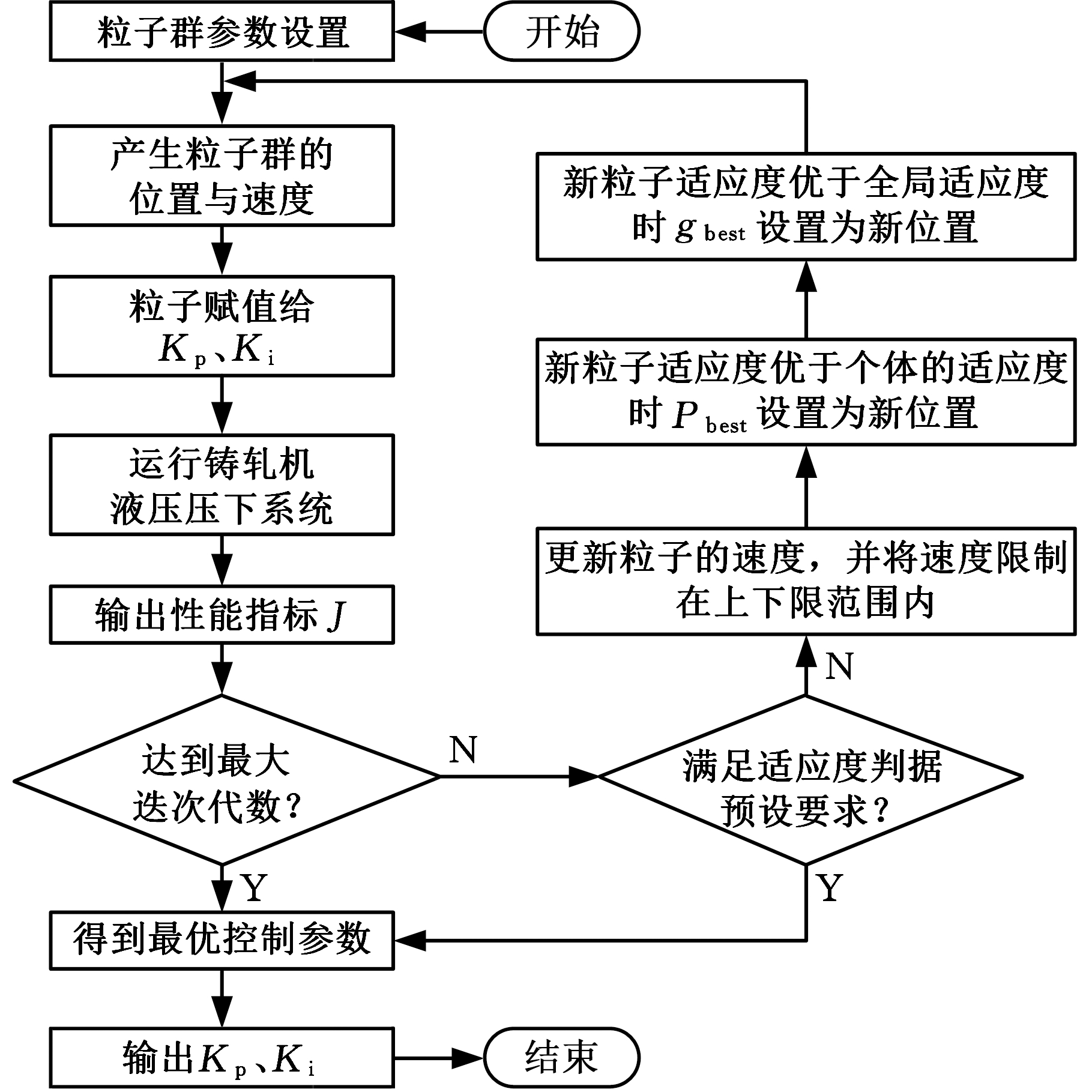

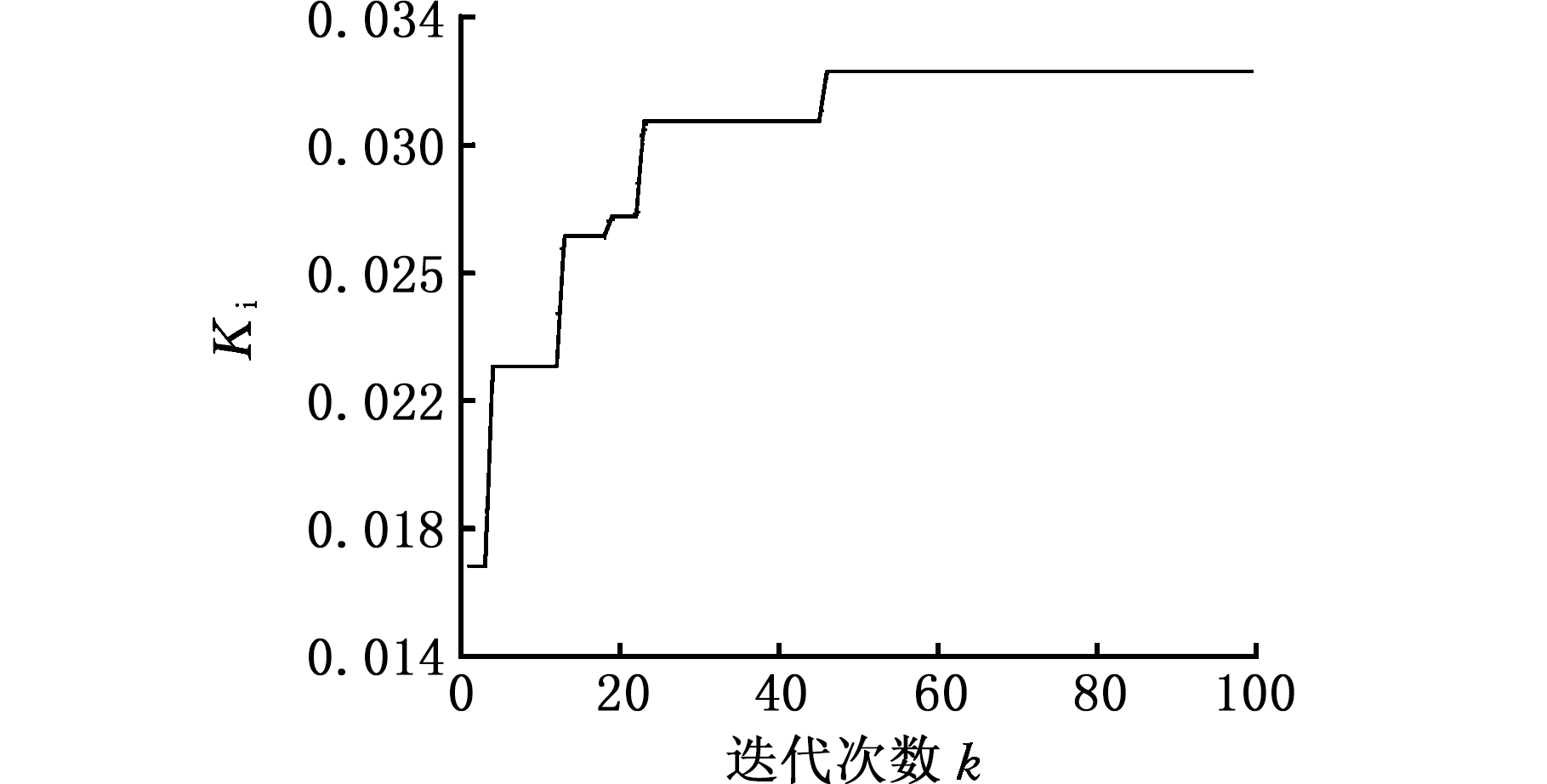

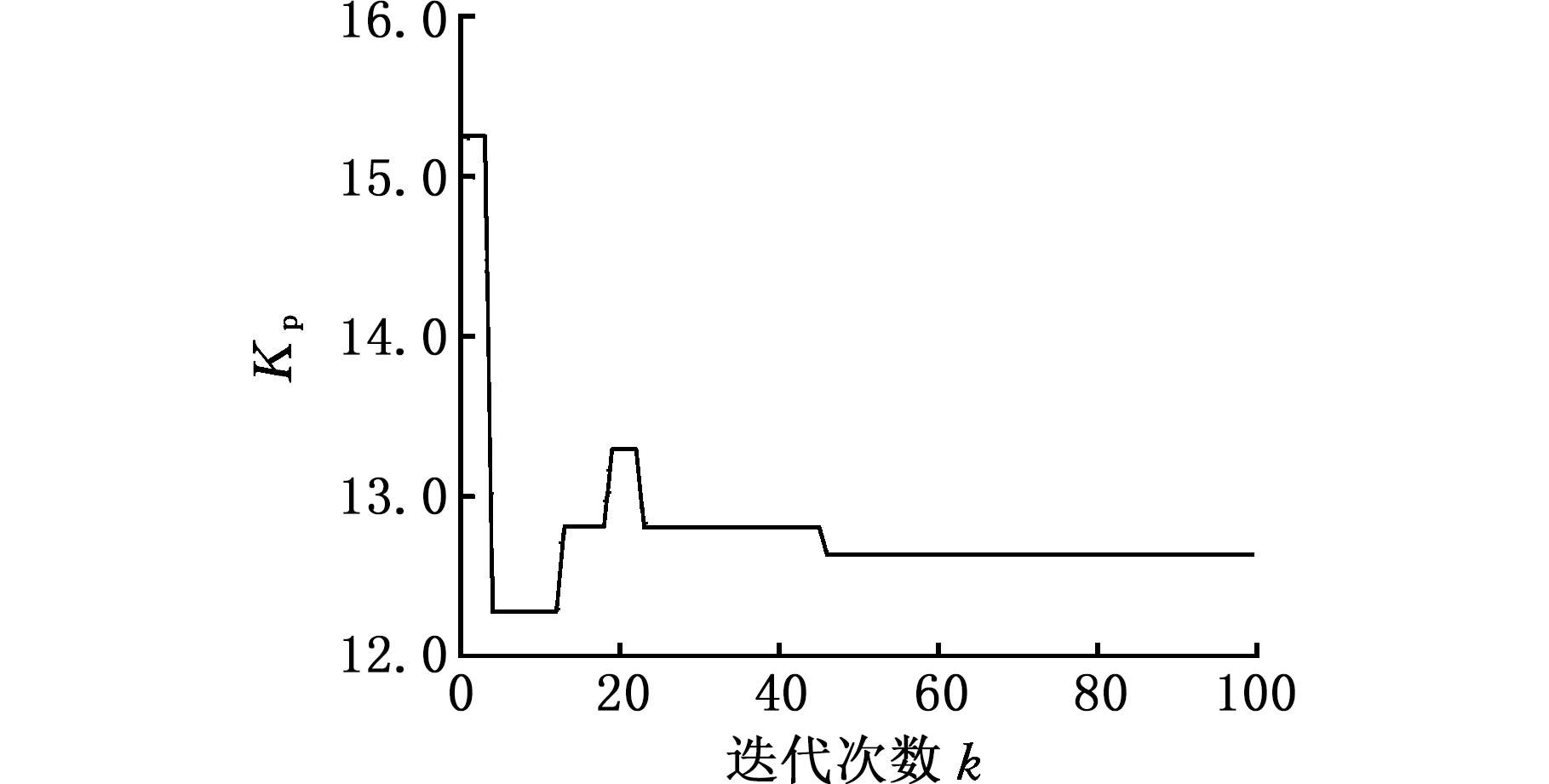

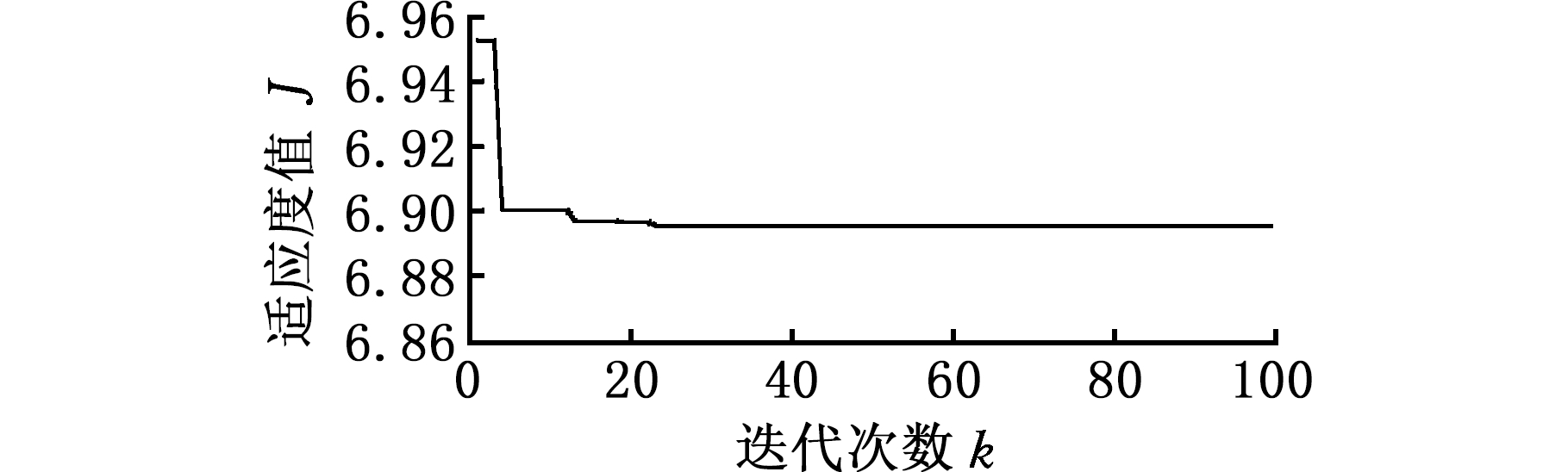

仿真过程中系统控制结构图见图3。采用粒子群算法优化双辊薄带振动铸轧机控制系统参数具体过程如图4所示。其中双辊薄带振动铸轧机液压压下控制系统参数优化曲线见图5。图5为以误差目标函数作为判据,PSO-PID控制器经过100次迭代后的系统控制参数优化曲线。由图5可以看出,经过50次迭代后便得到了较优的控制参数,使得系统的性能得到提升。

图3 铸轧机液压压下控制系统结构图

Fig.3 Structure drawing of hydraulic screw-down control system of casting machine

图4 粒子群优化PID参数流程图

Fig.4 Flow chart of optimizing PID parameters using PSO

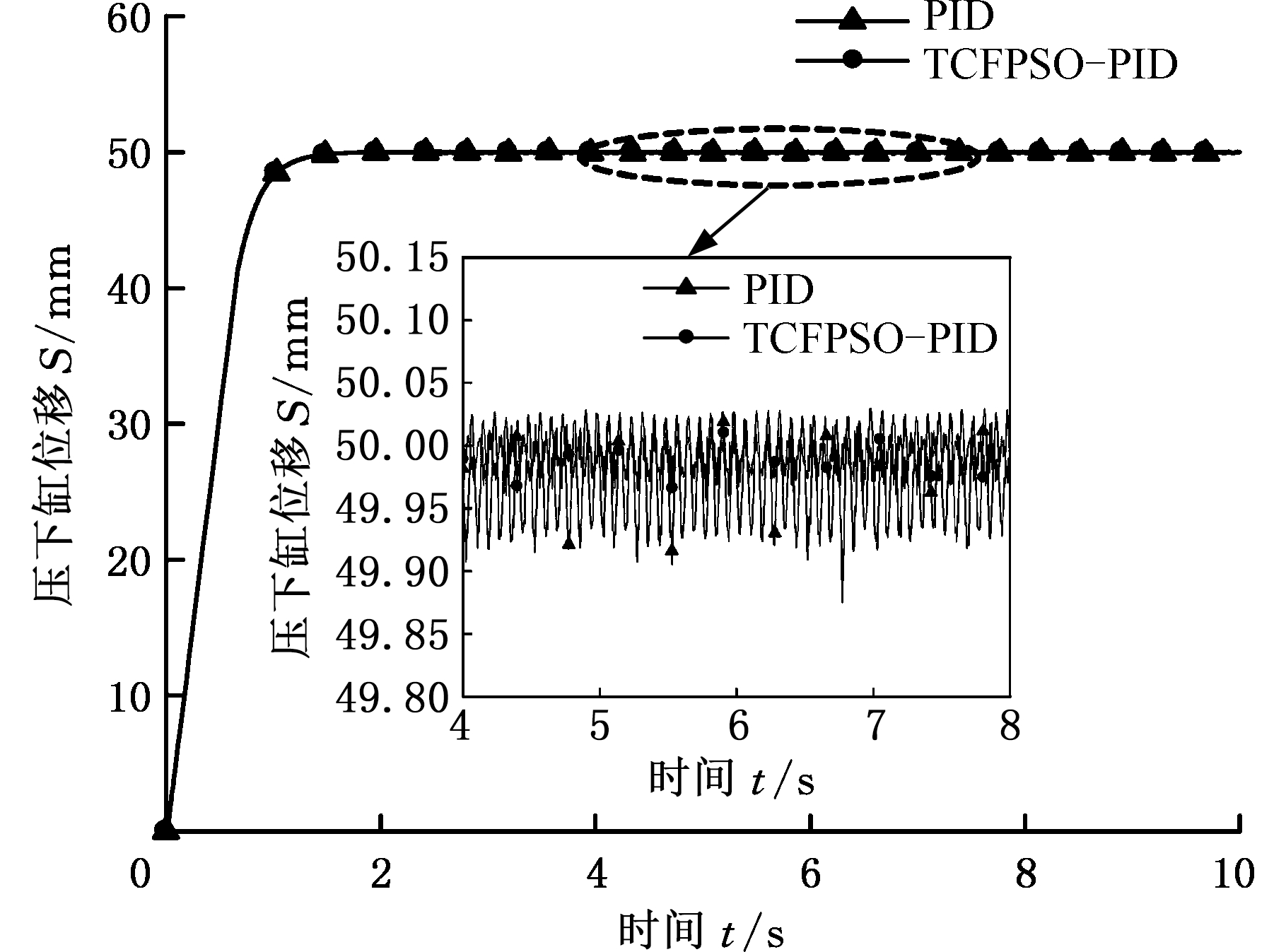

图6所示为以工业上普遍采用的临界比例度法[19]对PID参数调整后的系统性能与TCFPSO算法优化后的系统性能对比,采用两种方法整定的PID参数值如表3所示。

由图6可看出,在控制系统受到干扰后,常规PID控制系统的辊缝的振荡幅度为0.1 mm,而TCFPSO-PID控制系统的振荡幅度为0.05 mm,抗干扰能力得到大幅提升,从而使板带的纵向厚度误差得到改善。

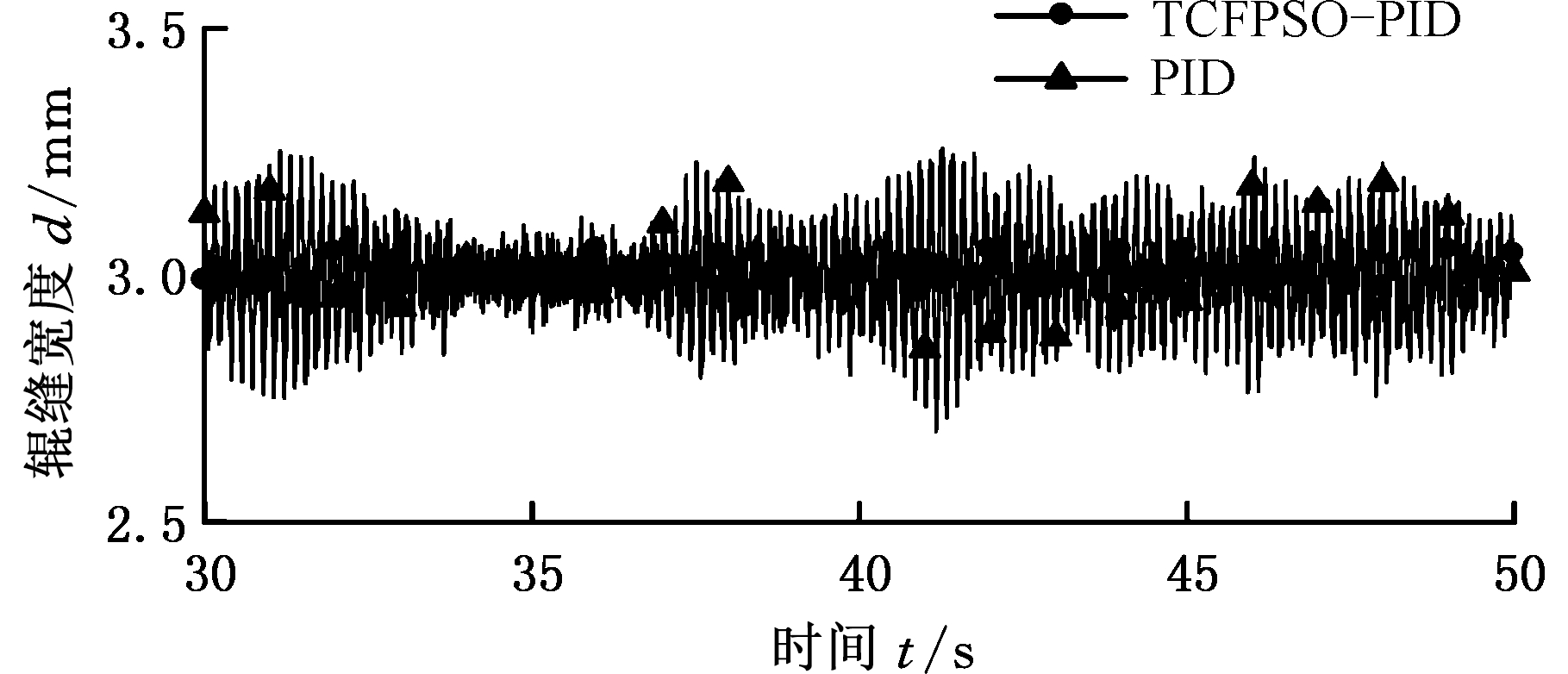

4 试验验证

为验证TCFPSO-PID的实用性,本文采用TCFPSO-PID控制器对φ500 mm×350 mm双辊薄带微幅振动铸轧机的压下系统进行控制。将采集到的辊缝宽度数据进行PID与TCFPSO-PID抗干扰效果的对比,其辊缝宽度误差对比如图7所示。

(a)Ki优化曲线

(b)Kp优化曲线

(c)适应值曲线

图5 双辊薄带振动铸轧液压压下控制系统参数优化曲线

Fig.5 Parameter optimization curves for hydraulic screw-down control system of twin-roll thin strip vibration casting

图6 TCFPSO-PID与常规PID抗干扰能力对比

Fig.6 Comparison of anti-interference ability between TCFPSO-PID and conventional PID

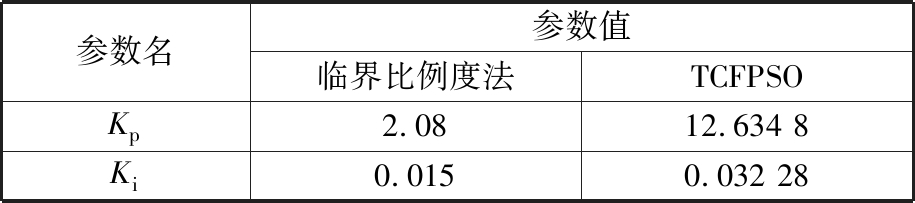

表3采用临界比例度法与TCFPSO整定的PID参数值

Tab.3 Parameter setting of PID controller using critical proportioning method and TCFPSO

参数名参数值临界比例度法TCFPSOKp2.0812.634 8Ki0.0150.032 28

图7 TCFPSO-PID与常规PID实际辊缝宽度误差对比

Fig.7 Comparison of error of actual roll seam width between TCFPSO-PID and conventional PID

由图7可以看出,TCFPSO-PID控制下的辊缝宽度误差为0.1 mm,PID控制下的辊缝宽度误差为0.2 mm。通过对比发现,TCFPSO-PID在实际应用中效果较好,板带纵向厚度误差较为理想。同时因为在振动铸轧过程中,轧制力波动会使得液压压下系统随之进行相应的响应,并通过这种响应来达到改善轧制力波动目的,其具体表现为:当Kiss点上升时,轧制力增大,辊缝宽度在液压压下系统作用下随着轧制力的增大而增大,从而降低Kiss点位置[20]。但辊缝宽度的变化范围不宜过大,一方面辊缝过宽会给板带厚度的纵向误差造成较大影响,另一方面会影响铸轧工艺整体的稳定性。而在本文提出TCFPSO-PID控制器控制下,不仅可以达到板带纵向厚度误差减小的目的,同时还会因为辊缝宽度的小范围波动,起到稳定轧制力的效果。

5 结论

(1)本文对PSO算法进行改进,提出了TCFPSO算法。用4种测试函数仿真分析证明了所提算法优于其他三种算法。

(2)TCFPSO算法与TPSO、CFPSO及BPSO算法对比测试结果显示,该算法无论是求解速度还是求解精度都要优于其他几种粒子群优化算法。该算法易于实现且较为简单,为双辊薄带振动铸轧技术的工业化提供了一定的技术指导。

(3)针对双辊薄带振动铸轧技术中由于轧制力周期性波动较大导致板带纵向误差过大的问题,提出了TCFPSO-PID的控制优化方法,用于双辊薄带振动铸轧机液压压下控制,改善了轧制力波动状况,获得了较好的辊缝宽度控制精度。

[1] 姚艳玲. 铝钢复合带材双辊铸轧工艺研究[J]. 铸造技术, 2017(1):234-236.

YAO Yanling. Study of Twin-roll Casting-rolling Process for Aluminum-steel Clad Strips[J]. Casting Technology, 2017(1):234-236.

[2] 杜凤山, 孙明翰, 黄士广. 双辊薄带振动铸轧机理及其仿真实验[J]. 中国机械工程, 2018, 29(4): 477-484.

DU Fengshan, SUN Minghan, HUANG Shiguang. Mechanism and Simulation Experiments on Twin-roll Thin-strip Vibration Casting[J]. China Mechanical Engineering, 2018, 29(4): 477-484.

[3] 王海军, 孙明翰, 朱志旺. 20CrMn钢双辊薄带振动铸轧第二相粒子析出行为研究[J]. 中国机械工程, 2019, 30(9):61-67.

WANG Haijun, SUN Minghan, ZHU Zhiwang. Study on Precipitation Behaviors of Second Phase Particles in Twin-roller Strip Vibratory Cast-rolling Processes of 20CrMn Steels[J]. China Mechanical Engineering, 2019, 30(9):61-67.

[4] 孙明翰, 杨玉青, 朱志旺. 20CrMn钢双辊薄带振动铸轧细晶机理试验[J]. 机械工程学报, 2019, 55(4):71-76.

SUN Minghan, YANG Yuqing, ZHU Zhiwang. Experimental Study on Twin-roller Strip Cast-rolling under Vibration of 20CrMn Steel[J]. Chinese Journal of Mechanical Engineering, 2019, 55(4):71-76.

[5] 魏洁平, 许志强, 孙明翰. 20CrMn钢双辊振动铸轧薄带性能的试验[J]. 钢铁, 2018, 53(12):124-129.

WEI Jieping, XU Zhiqiang, SUN Minghan. Experimental Research of Vibratory Cast-rolling Strips for 20CrMn Alloy Steel[J]. Iron & Steel, 2018, 53(12):124-129.

[6] 辛影.铸轧机辊缝控制液压伺服系统的研究[D]. 鞍山:辽宁科技大学,2012.

XIN Ying. Research of Servo Hydraulic System Control Casting Rolling Mill[D].Anshan: University of Science and Technology Liaoning, 2012.

[7] 张威.双辊薄带铸轧恒辊缝控制系统的研究[D]. 鞍山:辽宁科技大学,2014.

ZHANG Wei. Study on Constant gap Control System for Twin Roll Steel Strip Casting[D]. Anshan: University of Science and Technology Liaoning, 2014.

[8] KENNEDY J, EBERHART R C. The Particle Swarm: Social Adaptation in Information-processing Systems[M]. Birmingham: McGraw-Hill Ltd., 1999.

[9] SHI Y , EBERHART R C. A Modified Particle Swarm Optimizer[C]∥1998 IEEE International Conference on Evolutionary Computation Proceedings. IEEE World Congress on Computational Intelligence. Anchorage, 1998: 69-73.

[10] CLERC M . The Swarm and the Queen: towards a Deterministic and Adaptive Particle Swarm Optimization[C]∥Proceedings of the 1999 Congress on Evolutionary Computation-CEC99, IEEE. Washington D C,1999: 1951-1957.

[11] 胡旺, 李志蜀. 一种更简化而高效的粒子群优化算法[J]. 软件学报, 2007, 18(4):861-868.

HU Wang, LI Zhishu. A Simpler and More Effective Particle Swarm Optimization Algorithm[J]. Journal of Software, 2007, 18(4):861-868.

[12] ANGELINE P. Using Selection to Improve Particle Swarm Optimization[C]∥Proc. of IEEE International Conference on Evolutionary Computation. Anchorage, 1998:84-89.

[13] 张豪阳, 李二欠, 吕德瑾. 基于MATLAB与AMESim的液压系统仿真特点[J]. 煤矿机械, 2016(7):163-165.

ZHANG Haoyang, LI Erqian, LYU Dejin. Simulation Characteristics of Hydraulic System Based on MATLAB and AMESim[J]. Coal Mining Machinery, 2016(7):163-165.

[14] DUAN Q , MAO M , DUAN P , et al. An Improved Artificial Fish Swarm Algorithm Optimized by Particle Swarm Optimization Algorithm with Extended Memory[J]. Kybernetes, 2016, 45(2):210-222.

[15] 刘志煌. PSO的惯性权重与种群大小选择[J]. 计算机与现代化, 2007(6):1-3.

LIU Zhihuang. Inertia Parameter and Swarm Size Selection of PSO[J]. Computers and Modernization, 2007(6):1-3.

[16] MENG Fanhu, ZHAO Susu, LEI Xiaoshun, et al. Design of Hydraulic Motor Speed Control System Based on Co-simulation of AMESim and MatlabSimulink[J]. Instrument. and Meter. Industry, 2016, 7(3):279-285.

[17] 易树根. 同步发电机直流励磁系统ITAE最佳控制[J]. 电力系统自动化, 1990, 14(4):29-35.

YI Shugen. The ITEA Optimal of DC Excitation System for a Synchronous Generator[J]. Automation of Electric Power Systems, 1990, 14(4):29-35.

[18] 徐峰, 李东海, 薛亚丽. 基于ITAE指标的PID参数整定方法比较研究[J]. 中国电机工程学报, 2003, 23(8):206-210.

XU Feng, LI Donghai, XUE Yali. Comparing and Optimum Seeking of PID Tuning Methods Based on ITAE Index[J]. Proceedings of the Chinese Society of Electrical Engineering, 2003, 23(8):206-210.

[19] 王庆兰, 石学文, 张同对. 临界比例度法整定PID控制器参数[J]. 唐山师范学院学报, 2016, 38(5):58-60.

WANG Qinglan, SHI Xuewen, ZHANG Tongdui. Parameters Tuning of PID Controller Based on Critical Proportioning Method[J]. Journal of Tangshan Normal University, 2016, 38(5):58-60.

[20] 孟哲儒. 振动对双辊薄带铸轧流场温度场影响的研究[D]. 秦皇岛:燕山大学, 2014.

MENG Zheru. Effect of Oscillation Flow Field and Temperature Field during the Twin-roll Strip Casting Process[D]. Qinhuangdao:Yanshan University, 2014.