0 引言

近年来,国内SUV、MPV车型购买量呈爆发式增长,同时翻滚事故率已经跃居常见汽车事故的第三位。由于MPV车型载人多的性质,其翻滚事故表现出群死群伤的特征。根据翻滚事故占比统计,在美洲,翻滚事故占交通事故总数的2.4%,死亡人数占33%;在欧洲,翻滚事故占交通事故的5%,死亡人数占20%。虽然翻滚事故占比较低,然而死亡人数占比较大,故针对汽车翻滚事故的研究亟待开展[1]。

相比于其他事故,翻滚事故更复杂,缺乏有关强制性法规。目前全球各类型翻滚试验的可重复性低,且行业内缺少相应的测试假人。我国结合欧美相关法规ECE R66与FMVSS 216,制定了《乘用车顶部抗压强度》和《客车上部结构强度要求及试验方法》2项车辆顶部强度静态试验法规,但涉及车辆动态翻滚性能的法规并未制定。

天津市汽车研究所和国内相关主机厂于2016年开启了关于车辆翻滚性能测试的研究,目的是通过建立相关法规引导主机厂进行相关车辆翻滚性能研究,以尽早进行技术储备[2-3],出台汽车翻滚有关标准,开展多功能微型车翻滚理论、仿真与试验等方面的研究,从而降低事故发生率和伤亡率,提升车企核心竞争力,完善我国汽车被动安全标准法规体系。

1 平台翻滚试验

试验采用驾驶员侧先着地方案,主要考核车辆顶部结构是否具备足够强度,以保证事故发生后车辆生存空间的完整性,复现车辆在行驶过程中因急刹、紧急变道或撞击路沿后而产生物理惯性导致的汽车翻滚事故。

试验前对车辆进行整备,包括:关键结构(A、B、C柱等)变形点标记,车门变形点标记;整车配重,保证转动惯量与设置值一致;加速度计安置,用于后续仿真对标;底盘喷漆,以便试验中观察底盘件运动姿态;试验台架和超高速摄像机用来确定车辆起翻姿态和记录翻滚动态全过程。平台翻滚试验准备流程见图1。

试验过程分为三个阶段:①试验台架加速。保证试验车辆起翻时刻瞬时速度达到48 km/h。②试验台架制动。试验台架与吸能筒撞击后减速度达到20g并持续至少40 ms。③车辆翻滚。试验台架减速,试验车辆因惯性继续往前运动,形成翻滚。平台翻滚试验过程见图2。

对动态试验步骤进行优化,新增测试内容:车身变形侵入量与关键结构运动参数(加速度)。基于国内翻滚试验结果,将考查目标由假人伤害转化成车辆顶部侵入量,参考《乘用车顶部抗压强度》法规,车辆顶部侵入量不大于127 mm。

2 精细化多刚体模型建立与验证

2.1 精细化多刚体模型建立

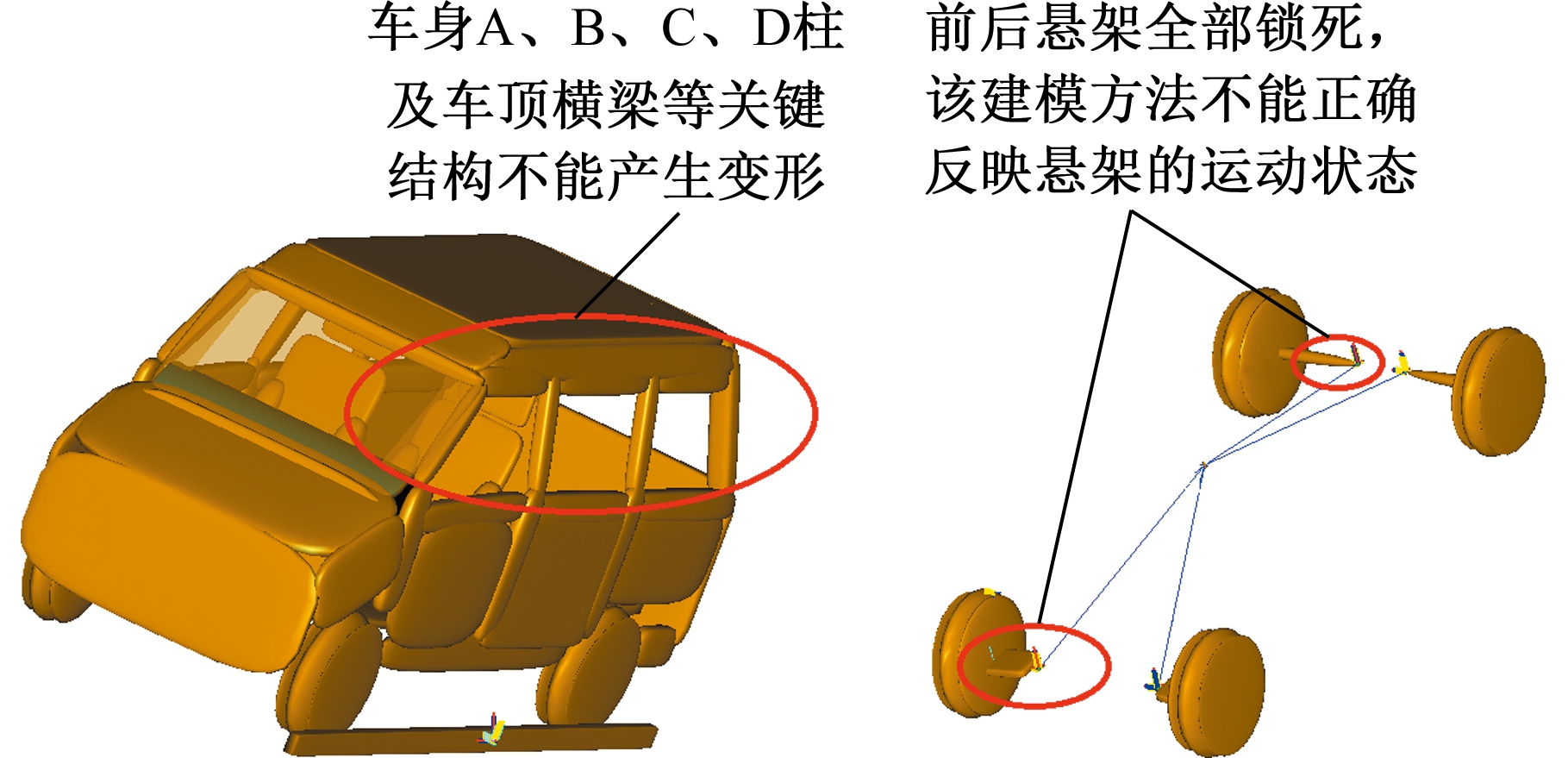

多刚体动力学和有限元分析方法是车辆翻滚仿真研究常用方法。传统多刚体模型可以模拟车辆翻滚碰撞运动状态,但是无法准确模拟结构的实际变形量,主要原因是刚体结构受到撞击后,不能通过吸能效应来反映车体结构的变形效应。同时传统多刚体模型未简化建模,将车辆各悬架的铰链结构全部锁死,然而翻滚试验中,悬架刚度对车身翻滚姿态有着重要影响,故多刚体模型仿真结果与试验结果存在差异。图3所示为传统多刚体模型。有限元模型能够模拟翻滚过程中车体的详细变形情况,但是求解耗时较长。

(a)试验状态整备过程

(b)试验台架及车辆调整

(c)翻滚场地布置

图1 平台翻滚试验准备流程

Fig.1 Platform tumbling test preparation process

图2 平台翻滚试验过程

Fig.2 Platform tumbling test process

(a)车身结构 (b)原悬架模型

图3 传统多刚体模型

Fig.3 Traditional multi-rigid body model

由翻滚试验结果可知,A柱、B柱和车顶是主要变形位置。在汽车触地过程中轮胎和悬架因具有很大的缓冲作用对车辆的运动姿态影响较大。为研究车身变形、悬架及关键结构刚度对翻滚性能的影响,需考虑上半车身的变形情况和悬架的缓冲作用。针对传统多刚体模型存在的缺陷,现将整车模型分为可变形上下车身和悬架三部分;考虑到下车身变形量较小,将其直接作刚体处理,变形较大的上半车身和悬架需要精细建模,与地面发生碰撞的表面需要建立接触面,而不发生明显变形的结构仅需质量集中。精细化模型需要达到的目标如下:

(1)通过试验与有限元仿真模型提取翻滚过程中各悬架与轮胎连接的自由度及悬架相关的弹性阻尼刚度曲线,建立符合目标车型的精细化多刚体悬架系统,保证该悬架系统能正确反映整车翻滚中悬架的支撑作用;

(2)通过有限元仿真模型提取车辆各模块与地面接触面的阻尼曲线,主要分为轮胎-地面、车身-地面、车身上部结构-地面三大块,保证仿真模型与试验中各翻滚姿态对应时刻相匹配[4-5];

(3)将顶部各结构划分为多段并通过铰链连接,通过设置相关位置自由度及铰链刚度,使对应部件具备足够刚度以保证车辆顶部结构的合理变形。最后通过整车精细化多刚体模型的顶压仿真与实际顶压试验结果对比,保证精细化模型满足仿真要求[5-6]。

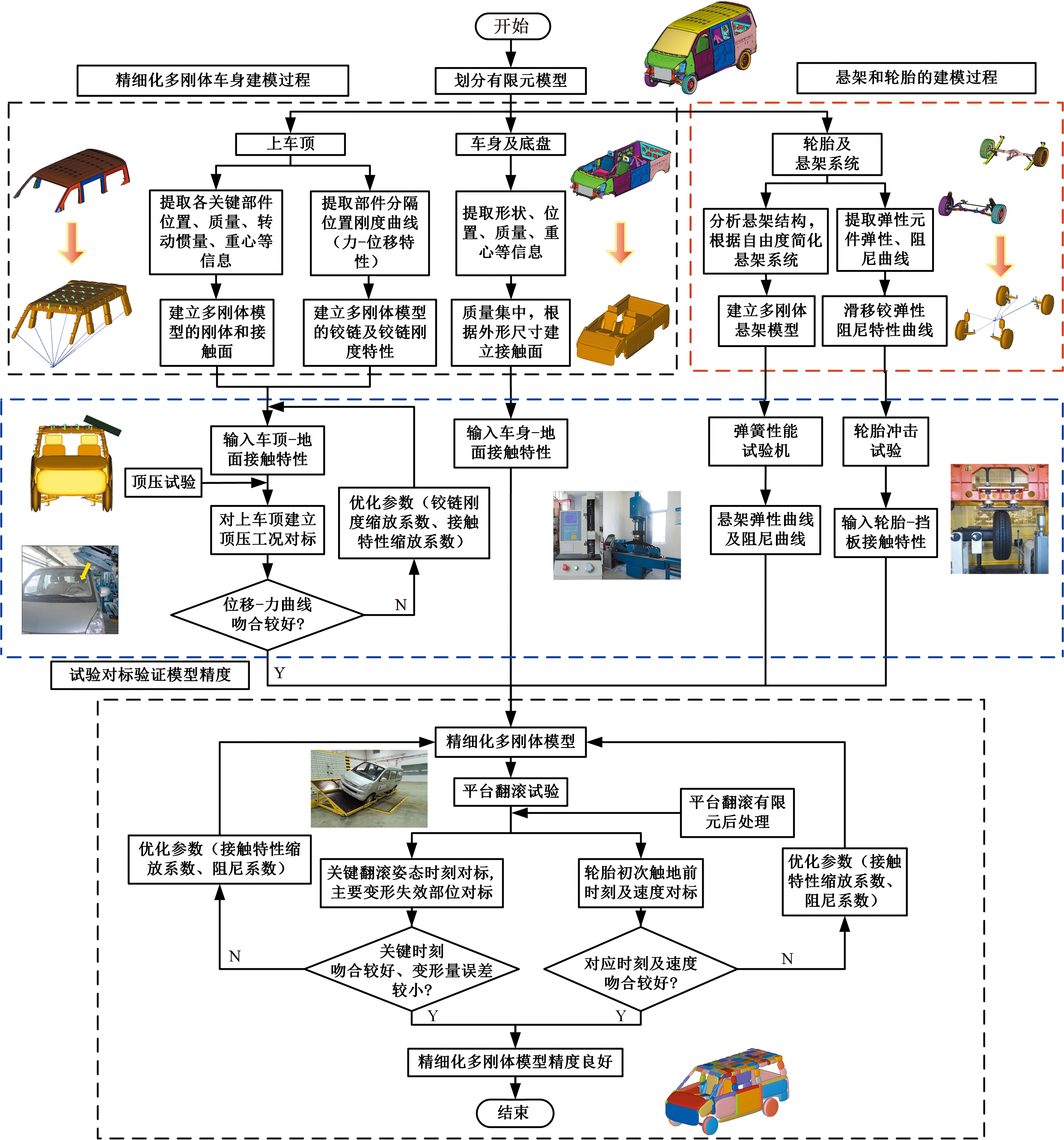

在建立精细化多刚体模型时,结合有限元模型改进多刚体模型。本文不再详述精细化建模过程,精细化多刚体建模与对标分析流程见图4。

图4 精细化多刚体建模流程图

Fig.4 Refined multi-rigid body model flowchart

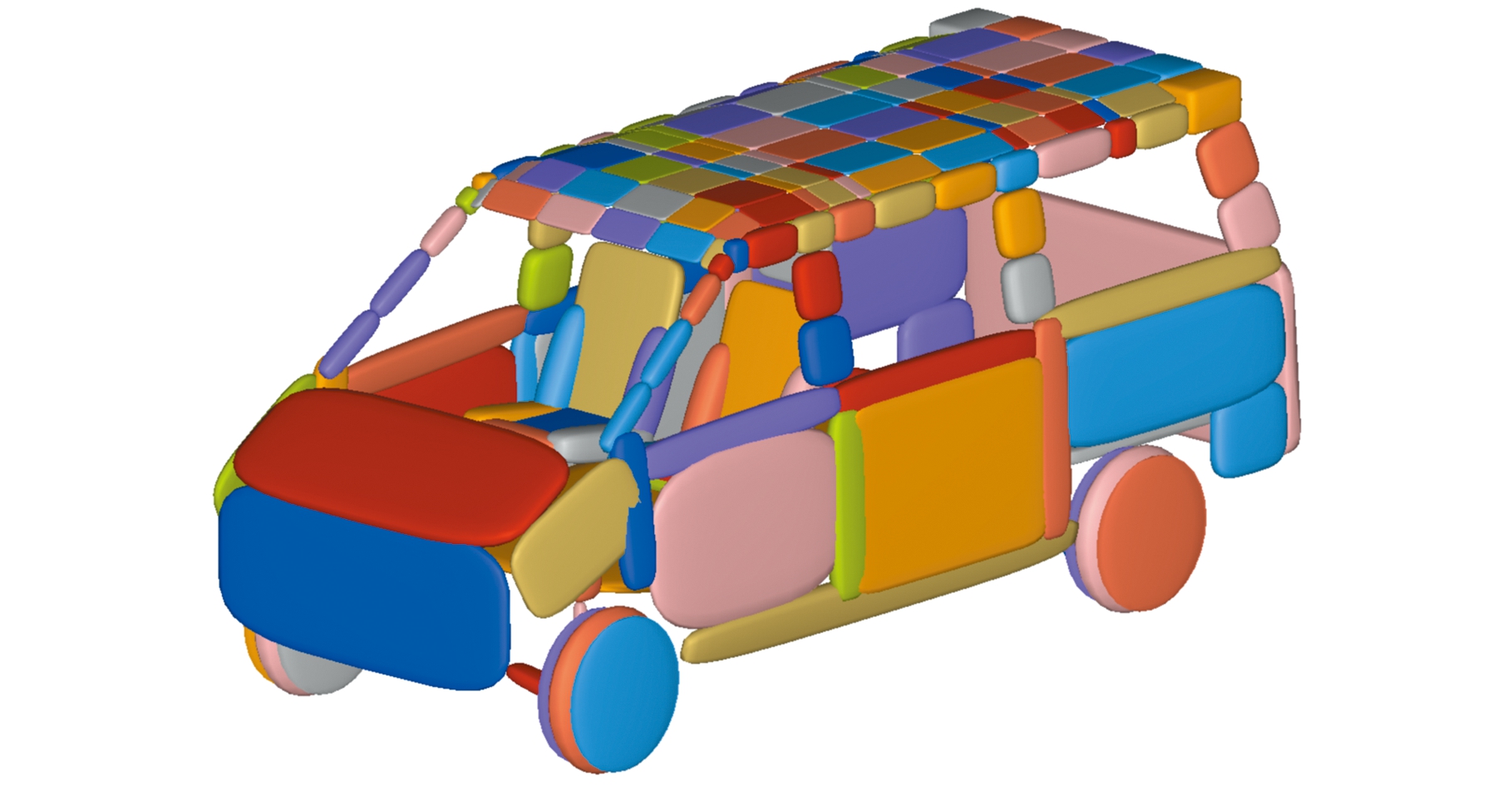

在Madymo软件中,对与地面接触的相关结构设置接触特性,将碰撞力转化为相关结构与地面的穿透量,以模拟实际车辆碰撞中的变形,主要分为轮胎-地面、车身-地面、车身上部结构-地面三大块。图5为精细化多刚体模型。

图5 精细化多刚体模型

Fig.5 Refined multi-rigid body model

2.2 精细化多刚体模型对标分析

2.2.1 车顶精细化模型验证

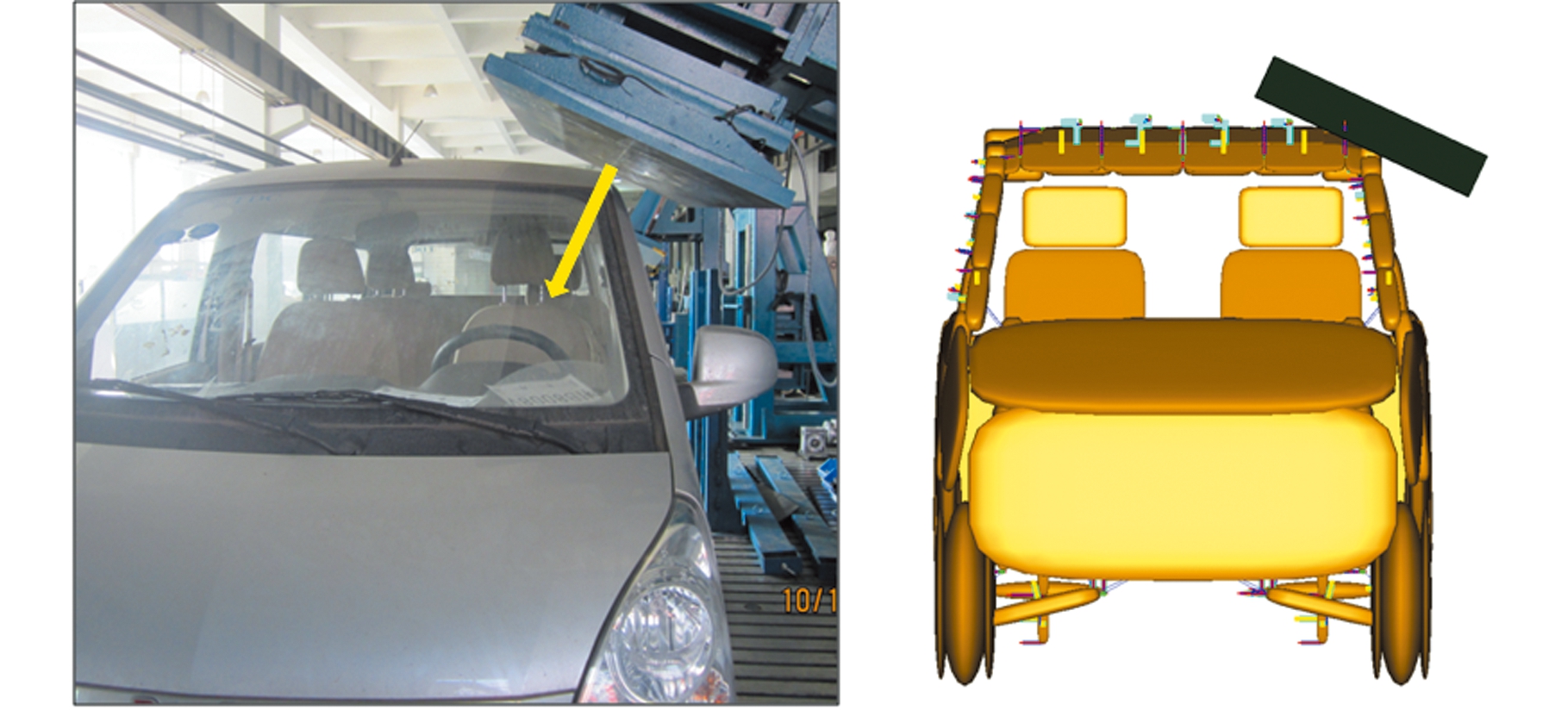

车顶结构的变形形式与能量吸收对翻滚姿态具有较大影响,且精细化建模复杂、设置参数多,因此,本文采用静态顶压试验对车顶结构精细化模型的可信度进行验证,如图6所示。

图6 顶部抗压强度工况多刚体建模

Fig.6 Establishment of the top compressive strength condition of multi-rigid body model

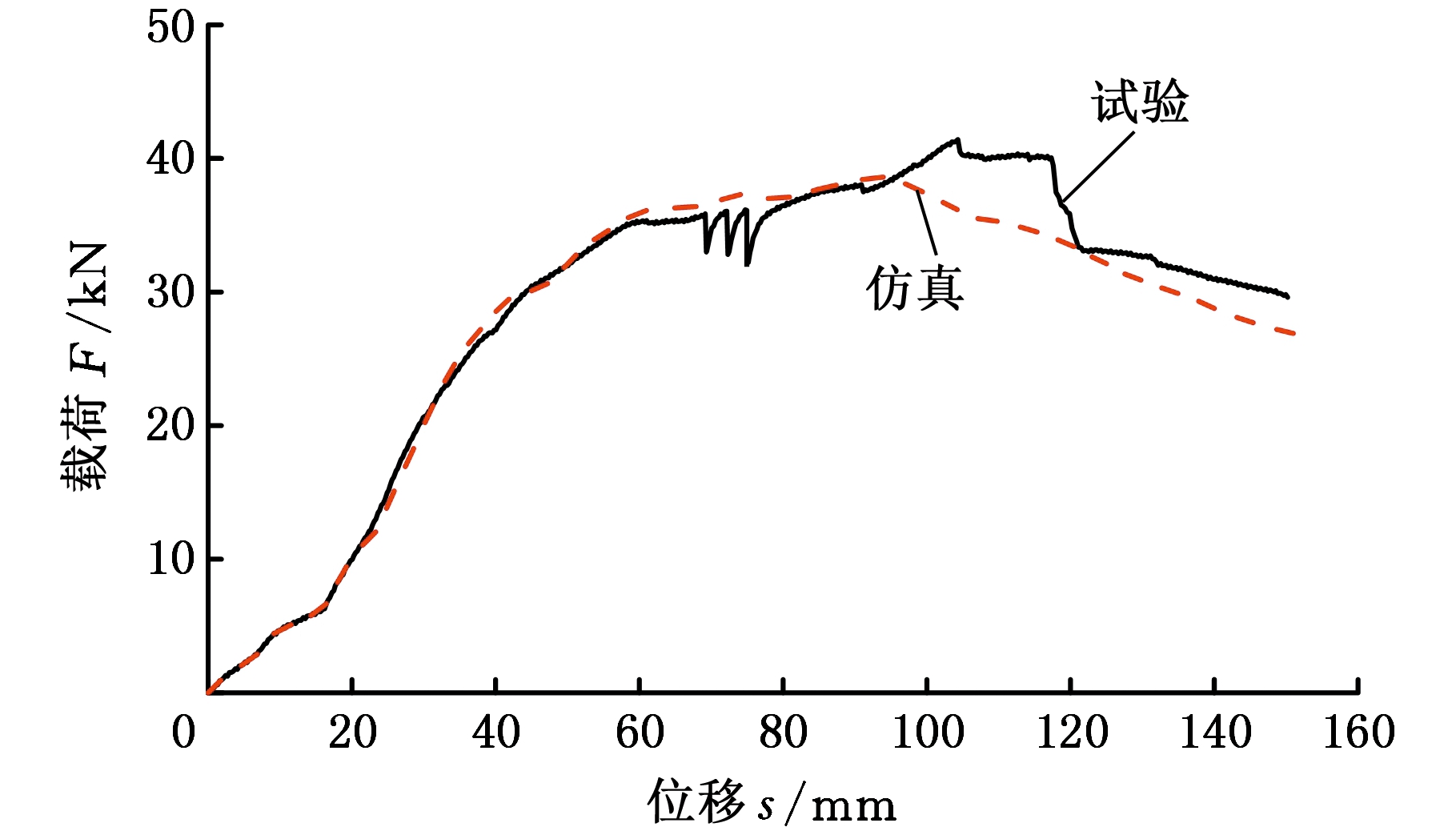

在顶压试验工况下,精细化多刚体模型计算结果与试验结果对比如图7所示。由图7可知,精细化多刚体模型位移-载荷曲线与试验结果吻合较好,模型具有较高的可信度。

图7 载荷-位移曲线对比

Fig.7 Load-displacement curve comparison

2.2.2 关键运动状态对标

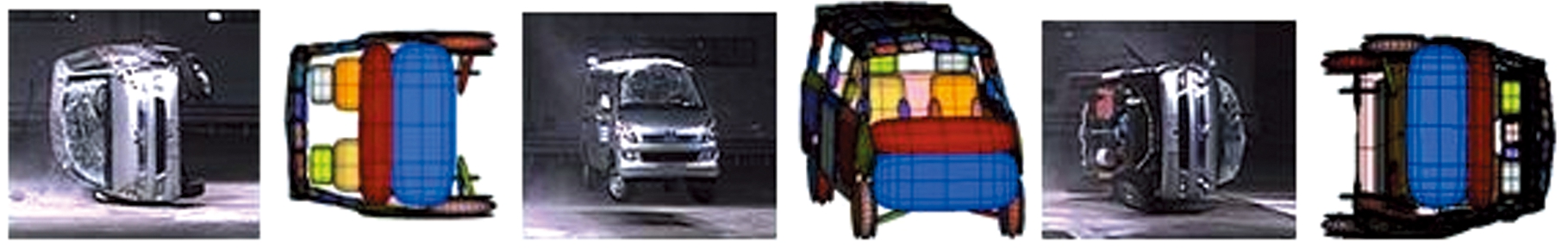

定义试验车辆与试验台架开始发生相对运动的瞬间时刻为t0(单位ms),确定以下关键运动状态:翻滚1/4周、1/2周、3/4周、1周、5/4周、6/4周、7/4周、2周。时刻误差分别为0.5%、-0.4%、-0.9%、0.4%、0.6%、0.5%、1.8%、2.3%、2.5%,图8所示为仿真(右)与试验(左)关键运动状态对比。通过合理定义轮胎-地面、车身-地面、车身上部结构-地面的接触曲线,可使试验与仿真结果的运动姿态偏差较小,由此可知仿真模型的准确度能被接受。

(a)轮胎触地 (b)1/4周 (c)2/4周

(d)3/4周 (e)1周 (f)5/4周

(g)6/4周 (h)7/4周 (i)2周

图8 关键运动状态对比

Fig.8 Key movement status comparison

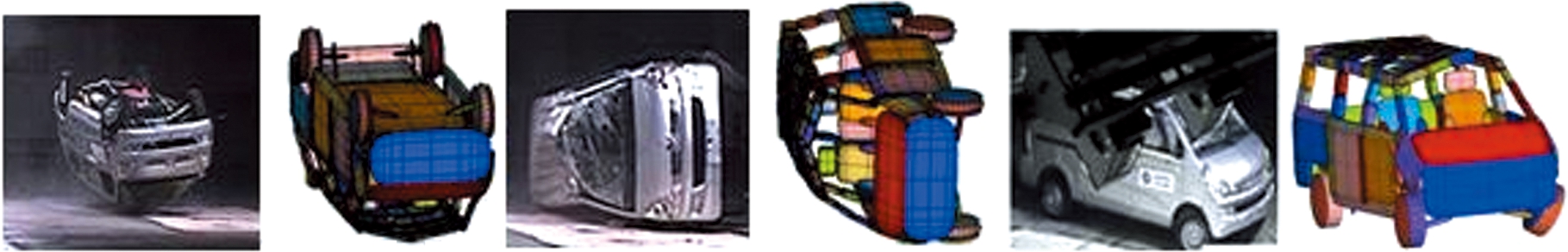

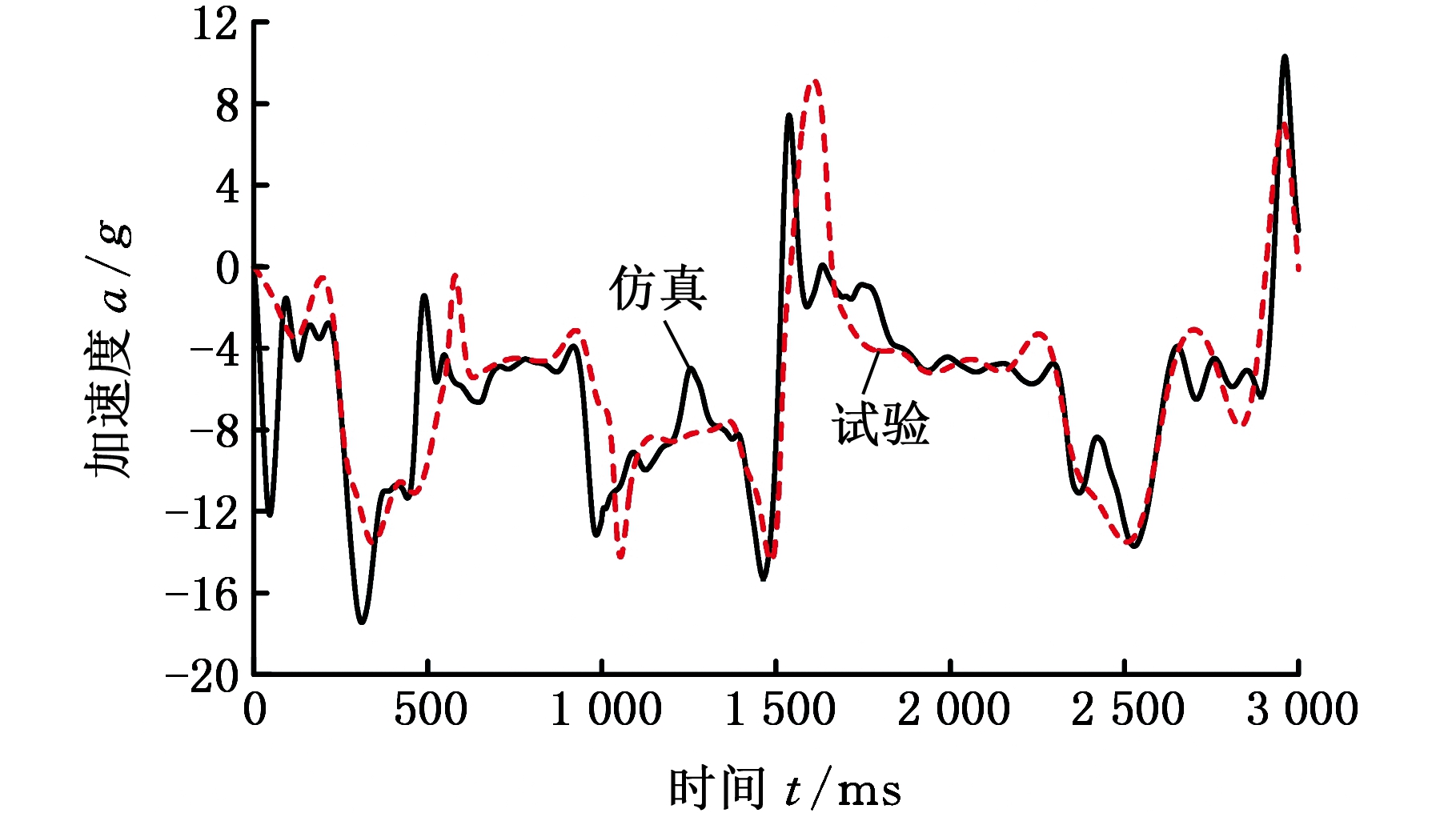

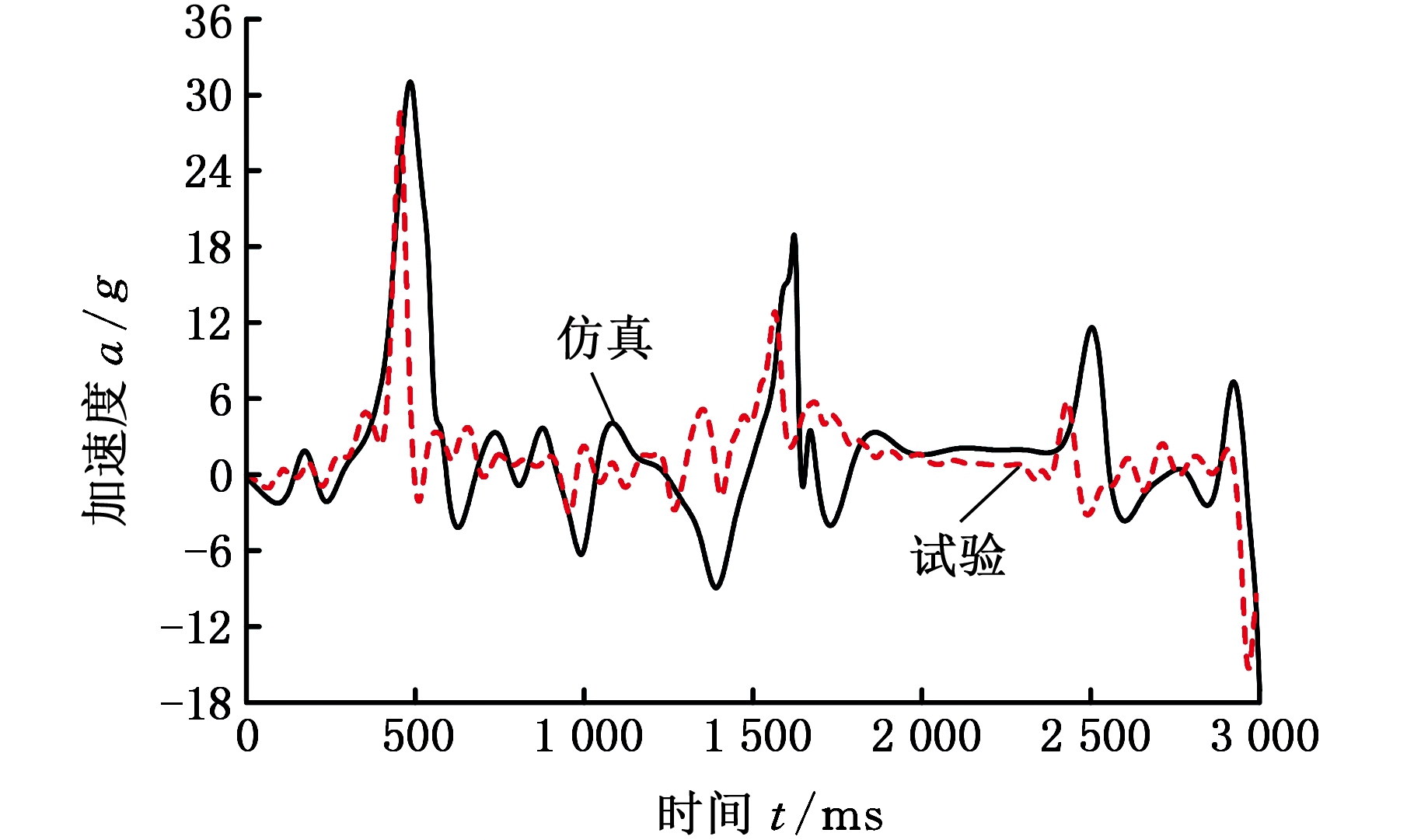

2.2.3 加速度对标

如图9所示,对试验和仿真中车辆质心处的加速度进行对比,发现试验与仿真中三向加速度曲线的走势及撞击地面出现的峰值各时刻基本一致,拟合度较高,峰值大小存在略微差异,在可接受范围内(±5%)。车辆关键运动姿态对比分析验证了精细化多刚体模型的精确度。

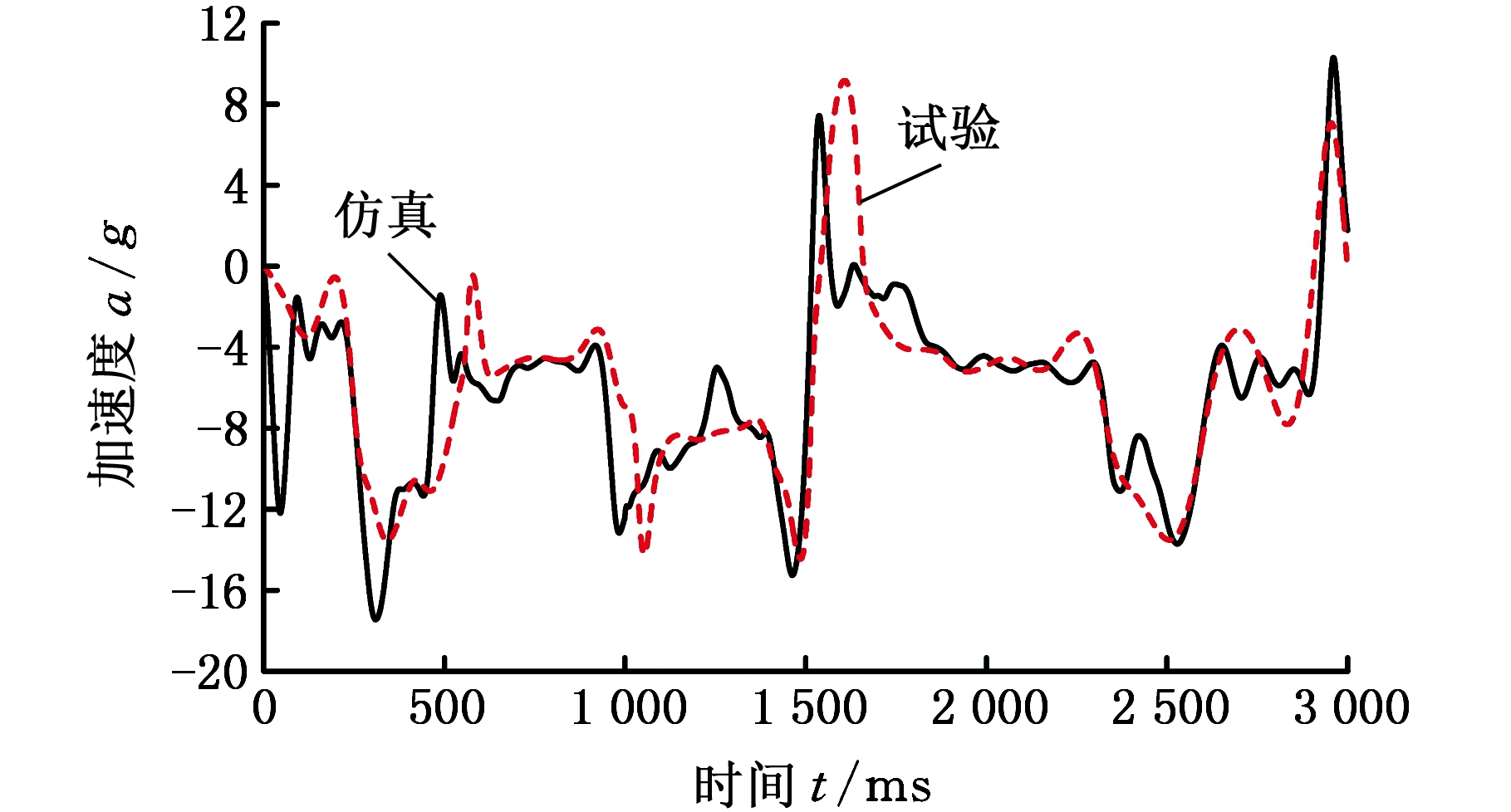

2.2.4 主要部件变形对比

为减小建模工作量,只对车辆关键顶部结构和悬架系统进行精细化多刚体建模,其余部件设置为刚体,因此本部分只对比顶部结构和悬架系统的变形情况。车身和地面碰撞后,A柱和B柱向乘员空间侵入,同时挤压车顶盖向上凸起。通过测量车顶盖最大凸起变形量可确定合理的车身变形评价指标。前挡横梁折弯变形量的试验结果与仿真结果分别为128.5mm、123.2mm,表明精细化多刚体模型仿真结果可靠。

(a)X向加速度曲线对比

(b)Y向加速度曲线对比

(c)Z向加速度曲线对比

图9 质心处仿真与试验三向加速度曲线对比

Fig.9 Comparison of three-way acceleration curves at the center of mass simulation and test

在平台实车翻滚试验中,悬架系统中的减振螺旋弹簧飞出,左前悬架失效,悬架系统精细化模型能够正确反映轮胎触地时的缓冲作用,同时能够正确模拟前挡横梁折弯变形从而导致顶盖向上凸起的过程。通过对以上结构的失效验证,可进一步提高模型精度。图10所示为左前悬、前挡横梁关键部位的失效变形对比。

图10 左前悬失效与前挡横梁折弯变形对比

Fig.10 Comparison between left front suspension failure and front stop beam bending deformation

运动姿态、加速度曲线、关键结构的失效变形三方面的对比分析表明,整车精细化多刚体模型满足仿真精度要求,能够为后续车辆翻滚耐撞性优化提供可靠的模型支持。

3 翻滚耐撞性优化

采用精细化多刚体与有限元模型相结合的方法进行仿真分析,并优化设计影响翻滚性能的关键结构。由仿真与试验对比结果可知,翻滚试验中顶部变形较大,严重侵占乘员的生存空间,因此将目标车型的顶部结构作为重点优化对象。首先根据最优拉丁方法,以车辆关键结构的材料与厚度作为变量,根据图4 精细化多刚体模型提取各结构的M- θ(M表示弯矩,θ表示转角)关系曲线,并通过设置相关位置自由度及铰链刚度进行仿真计算;然后提出基于精细化多刚体模型的目标车型翻滚耐撞性优化方案;最后,利用有限元进行仿真验证。翻滚耐撞性优化过程见图11。

图11 翻滚耐撞性优化过程

Fig.11 Tumbling crashworthiness optimization process

3.1 关键结构确定

3.1.1 主要变形结构

由试验与仿真分析结果可知,车辆A柱左右两侧和顶盖是主要的变形侵入区。车辆顶部的主要支撑结构是各横梁结构,在翻滚过程中容易发生弯曲失效变形,导致乘员生存空间受侵占,因此将顶盖前挡横梁作为翻滚耐撞性关键优化结构。本文以A柱、前挡横梁作为主要研究对象。

3.1.2 受力结构

车身结构与地面接触发生碰撞后,各部件的内部会产生应力,应力大小在一定程度上能够反映此部件的受力情况[7]。本文利用应力分析方法对车辆翻滚碰撞过程中车身结构的主要受力部件进行分析研究,以寻找车身关键结构。图12所示为主要受力结构应力分布,根据顶部关键结构应力云图,将A柱、顶盖前横梁和D柱作为研究对象进行优化设计。

图12 顶部结构应力分布云图

Fig.12 Top structure stress distribution cloud

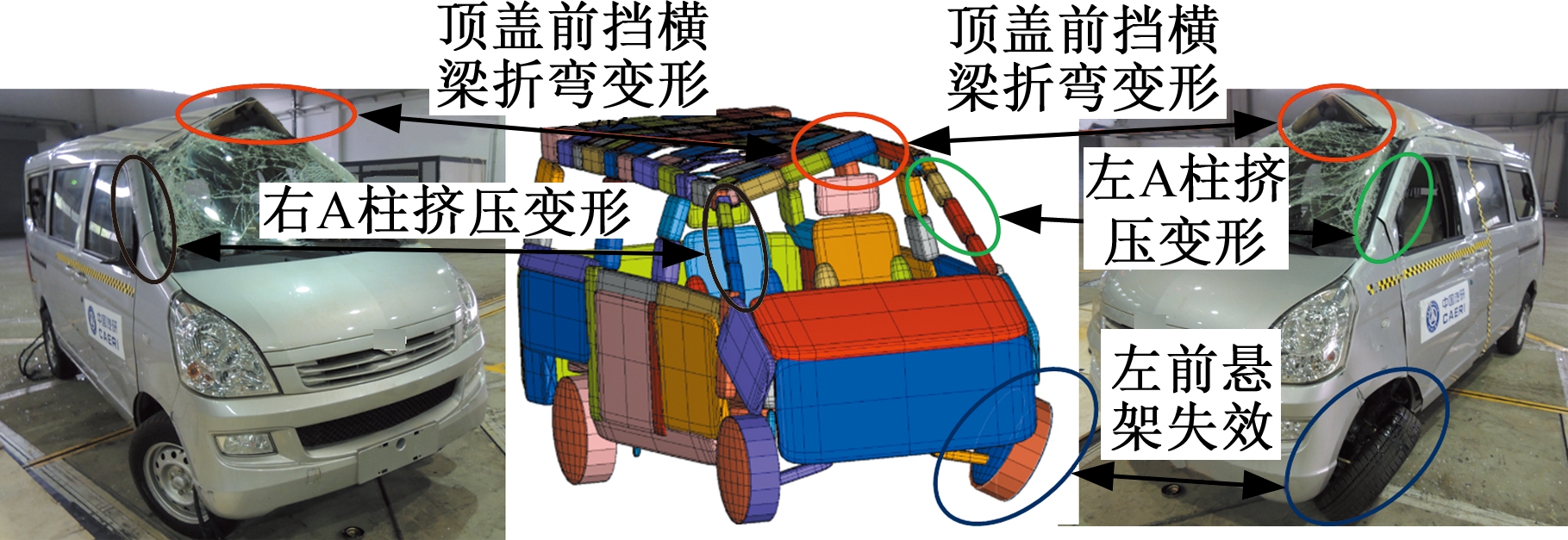

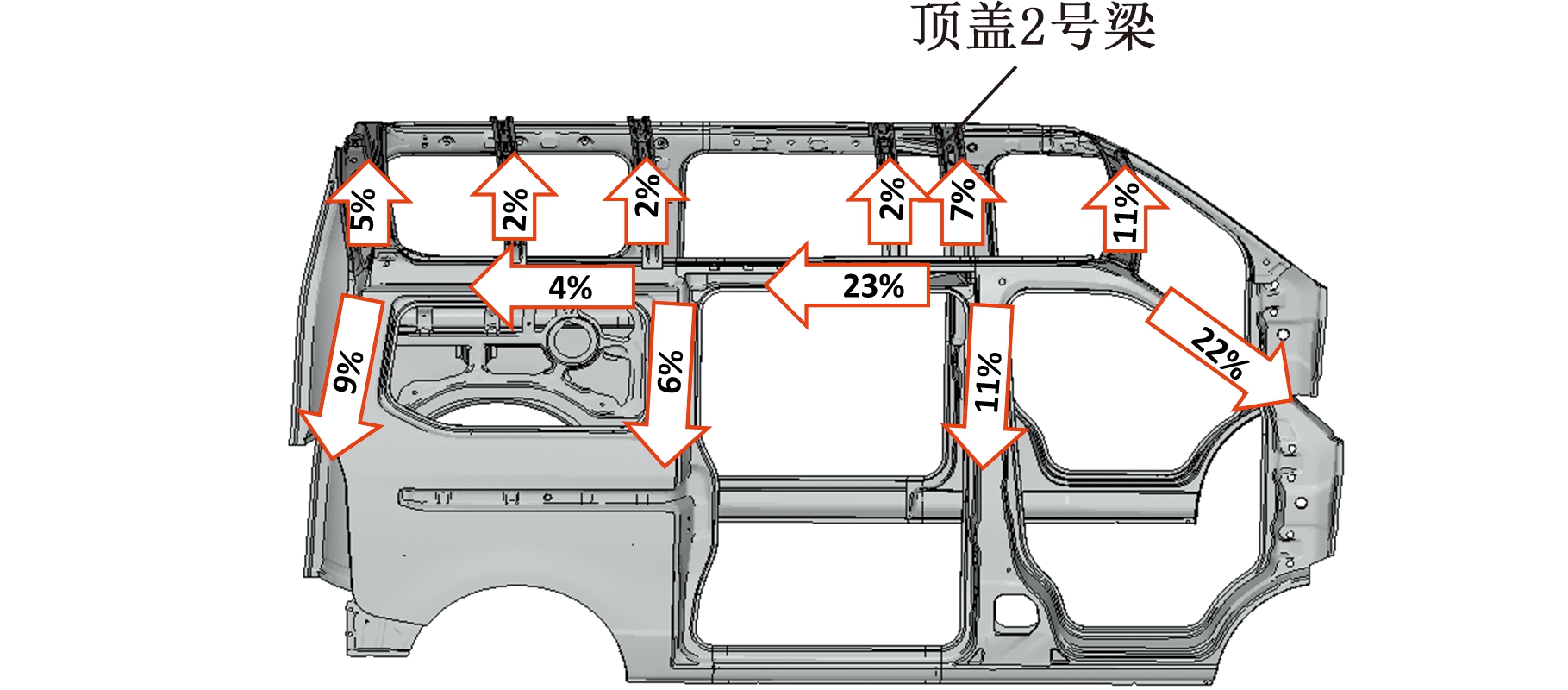

3.1.3 力传递路径分析

(a)车身左侧力传递路径图

(b)车身右侧力传递路径图

图13 车身左右两侧力传递路径

Fig.13 Left and right sides of the body force transmission path

通过统计各关键结构的截面力峰值大小,分析力的传导路径,得出力的传递路径和起主要支撑作用的关键结构[8-9]。车身左右两侧力传递路径见图13。A柱上端顶盖处和上边梁最先触地,因此最先承受大部分的冲击载荷,同时顶盖1号梁折弯变形;随后D柱触地,尾门崩裂,承受的冲击力较大;B柱、C柱承受的冲击时间短;其他结构的变形不明显,受力较小。力传递路径表明A柱、上边梁及前挡横梁在翻滚过程中对力的传导起关键作用。

3.1.4 吸能结构

车辆的翻滚过程其实是将车辆的动能转化为关键结构的内能而引起形变的过程。统计各结构的总质量和在翻滚过程中所吸收的总能量,引入比吸能 (specific energy absorption,SEA)的概念,比吸能是横梁结构吸能特性的重要指标,反映了结构的能量吸收效率。比吸能计算公式如下:

(1)

式中,Et、mt分别为对应结构的总能量与总质量。

在车身主要构件中,主要吸能结构为前挡横梁、2号横梁和A柱。根据主要结构变形对比、应力云图、力传导路径、比吸能的结果,本文以A柱、前挡横梁作为主要优化结构。

3.2 多目标优化设计

采用结构优化常用的试验设计方法(最优拉丁超立方法试验设计、克里金近似模型(KRG)和NSGA-Ⅱ多目标寻优)进行优化设计。

3.2.1 优化设计变量

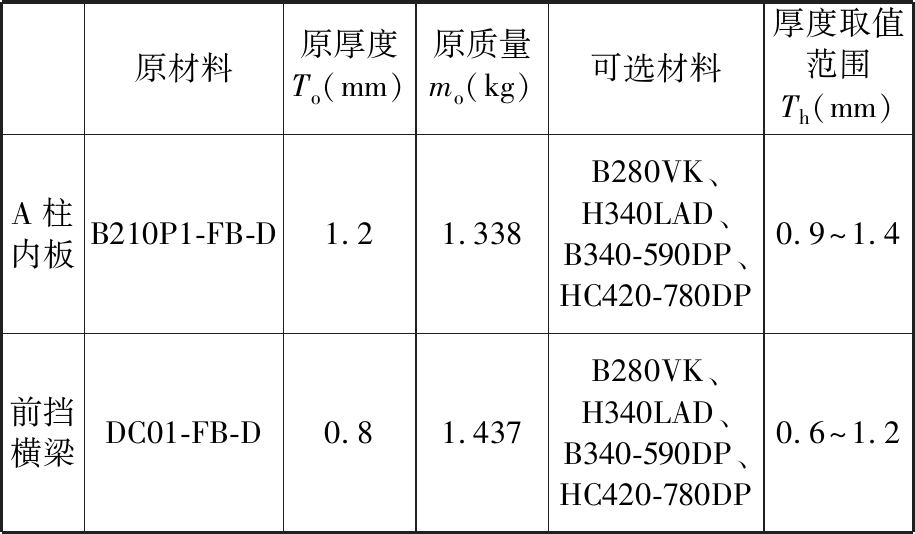

利用最优拉丁方法进行试验设计,将车辆A柱和前挡横梁的材料与厚度作为变量。在Hypermesh软件中测得各样本点对应单侧A柱内板与顶盖前横梁的总质量,提取关键结构的弯矩与转角的关系曲线并赋予到精细化多刚体模型,得出每组变量涉及的顶盖侵入量。搭建输入输出的Kriging代理模型,同时对结果进行寻优。表1所示为设计变量的样本空间。

表1 设计变量样本空间

Tab.1 Design variable sample space

原材料原厚度To(mm)原质量mo(kg)可选材料厚度取值范围Th(mm)A柱内板B210P1-FB-D1.21.338B280VK、H340LAD、B340-590DP、HC420-780DP0.9~1.4前挡横梁DC01-FB-D0.81.437B280VK、H340LAD、B340-590DP、HC420-780DP0.6~1.2

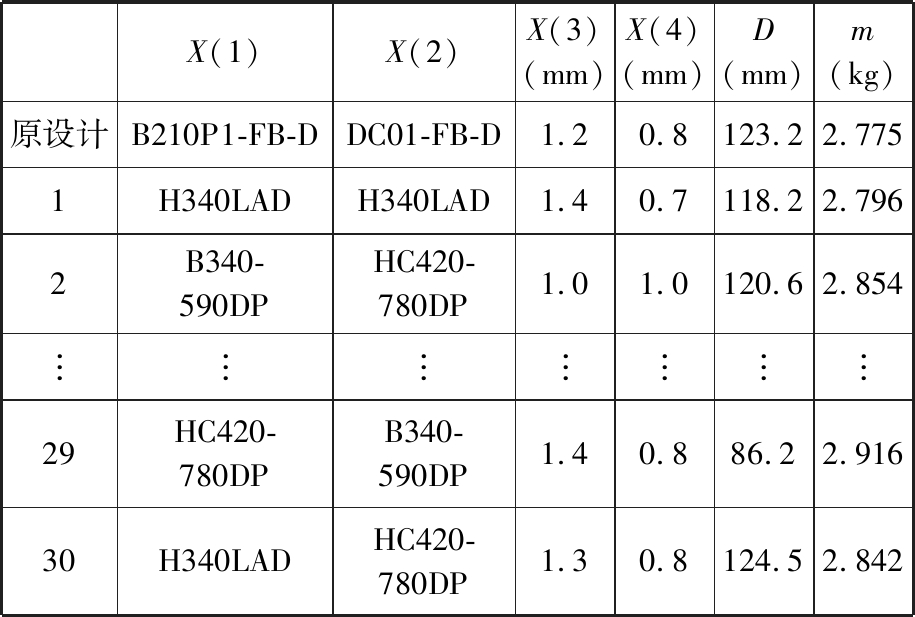

如表2所示,抽取30组样本点,并修改有限元与精细化多刚体模型,提取弯矩与转角的关系曲线。X(1)、X(2)、X(3)、X(4)、D、m分别为A柱内板材料、顶盖前横梁材料、A柱内板厚度、顶盖前横梁厚度、折弯变形量及质量。

表2试验设计抽样及优化目标

Tab.2 Test design sampling and optimization objectives

X(1)X(2)X(3)(mm)X(4)(mm)D(mm)m(kg)原设计B210P1-FB-DDC01-FB-D1.20.8123.22.7751H340LADH340LAD1.40.7118.22.7962B340-590DPHC420-780DP1.01.0120.62.854︙︙︙︙︙︙︙29HC420-780DPB340-590DP1.40.886.22.91630H340LADHC420-780DP1.30.8124.52.842

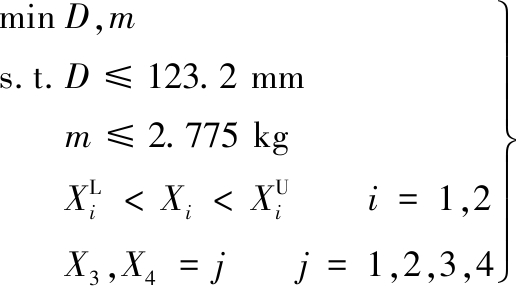

3.2.2 优化目标及约束

试验与仿真结果表明,可通过提高顶盖横梁强度、减小前挡横梁折弯量来提高顶盖强度,从而减小乘员生存空间侵入量。精细化多刚体模型中,以关键结构折弯变形量和质量作为优化目标来实现车辆耐撞性优化。约束条件为:多刚体前挡横梁折弯变形量D≤123.2 mm、关键结构质量m≤2.775 kg。最终实现顶盖侵入量不超过127 mm,比吸能越大,耐撞性越好,在保证耐撞性优化设计的前提下,实现关键结构轻量化设计。优化数学模型如下:

(2)

式中,![]() 分别为厚度上下限;j为4种不同材料的编号。

分别为厚度上下限;j为4种不同材料的编号。

3.2.3 KRG近似模型

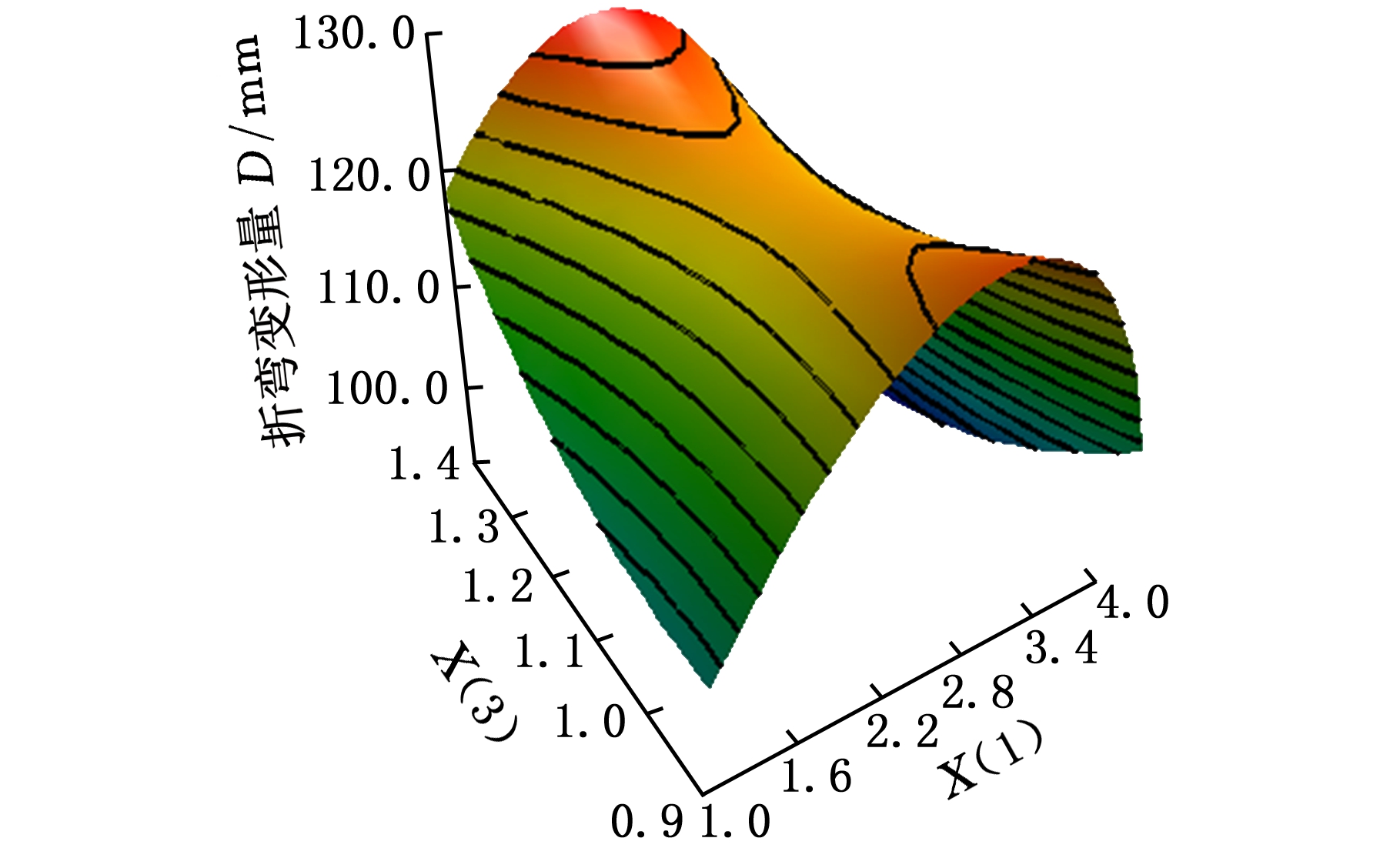

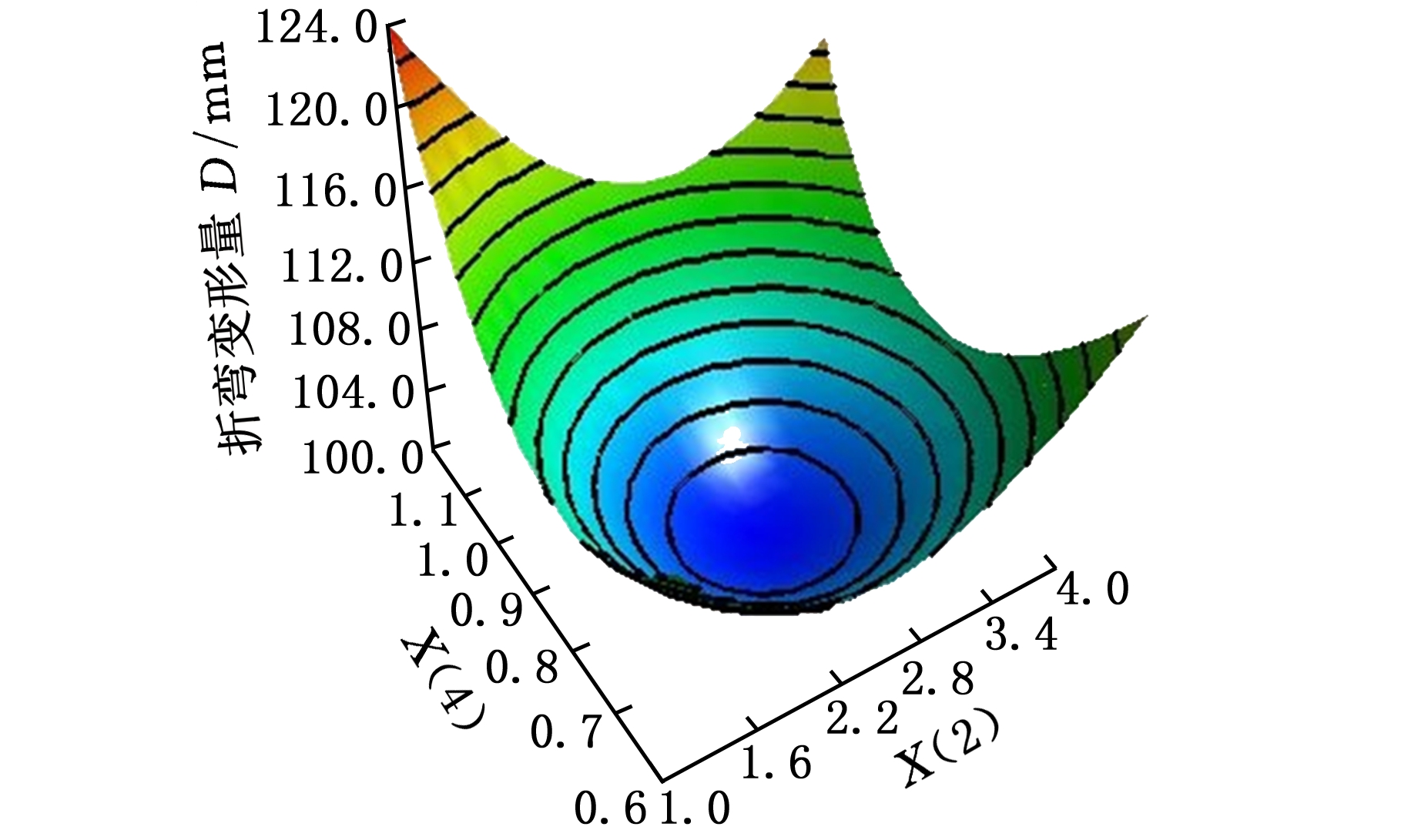

(1)模型构建。构建模型后拖动滑条或输入量可以输出30组样本点之外的样本点结果。图14所示为D与X(1)和X(3)、D与X(2)和X(4)之间的关系,定义输入为关键结构的材料与厚度,输出为结构质量m、前挡横梁折弯变形量D,建立二阶响应面代理模型。

(a)D与X(1)和X(3)

(b)D与X(2)和X(4)

图14 近似模型3D后处理显示结果

Fig.14 Approximate model 3D post-processing results

(2)近似模型误差分析。精度误差评价指标主要包括相对平均绝对误差、最大绝对误差、均方根误差和确定性系数,四项指标中前三项的值越小、最后一项的值越接近1表示模型精度越高[9-10]。四项指标的可接受范围分别为0.2、0.3、0.2、0.9。表3所示为近似模型误差分析结果,可知,近似模型的所有精度指标均满足要求,可用于多目标寻优。

表3 近似模型误差分析

Tab.3 Approximate model error analysis

精度误差评价指标Dm相对平均绝对误差0.0640.054 4最大绝对误差0.083 mm0.088 0 kg均方根误差0.051 mm0.058 0 kg确定性系数0.9820.988 0

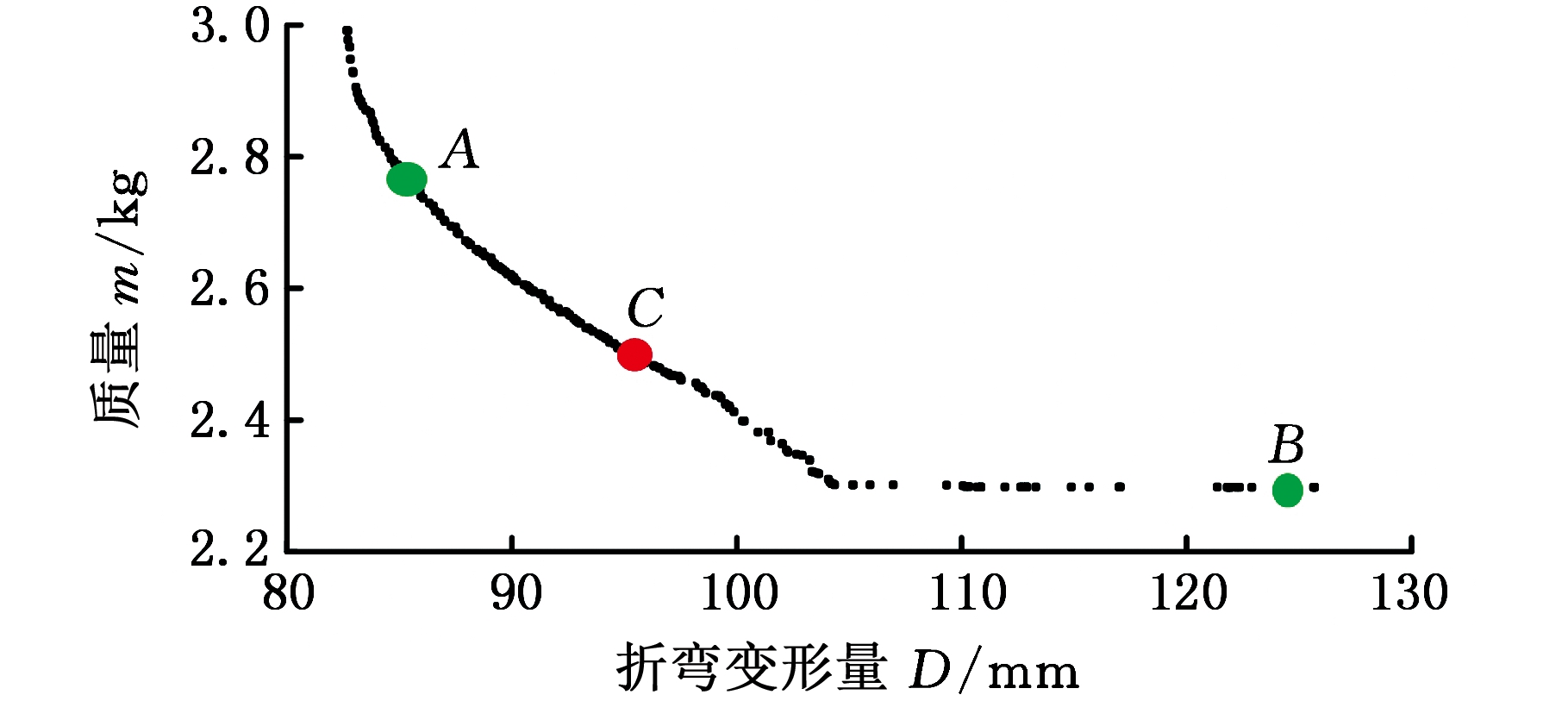

(3)NSGA-Ⅱ算法Pareto前端。Pareto前沿示意图见图15。满足m<2.775 kg与D<123.2 mm的所有点均能支配原始方案,即图15中A~B之间的点。在工程应用中可综合考虑目标权重与其他因素,选取最佳方案。在本优化问题中,需考虑轻量化要求,所选最佳方案的质量须小于原方案。同时,综合考虑材料成本、载荷条件与轻量化等因素,确定最佳方案,并与原方案作对比。

图15 Pareto前沿示意图

Fig.15 Pareto frontal schematic

(4)优化方案选取。选一组较优解用于验证,如图15中C点,对应变量为:A柱和前挡横梁分别选用HC420-780DP、B340-590DP ,厚度分别为1.2 mm、0.7 mm, D为95 mm,总质量为2.504 kg。

3.3 优化结果

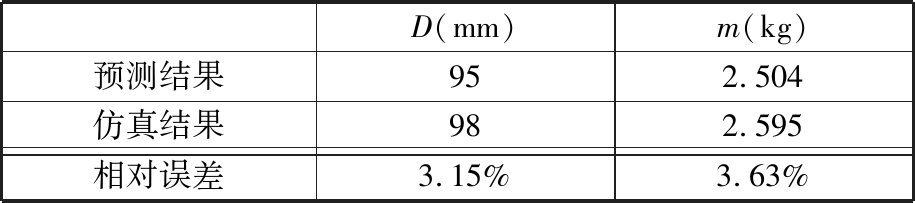

3.3.1 精细化多刚体模型优化结果误差验证

表4所示是根据上述较优解修改关键结构材料和厚度,并进行仿真分析,得到的精细化多刚体和有限元仿真结果。响应面模型与仿真结果的误差均小于±5%,满足要求。

表4 精细化多刚体模型优化结果误差

Tab.4 Refined multi-rigid body model optimization results error

D(mm)m(kg)预测结果952.504仿真结果982.595相对误差3.15%3.63%

车顶盖变形量精细化多刚体仿真分析结果与预测结果误差较小,可为优化设计提供参考。

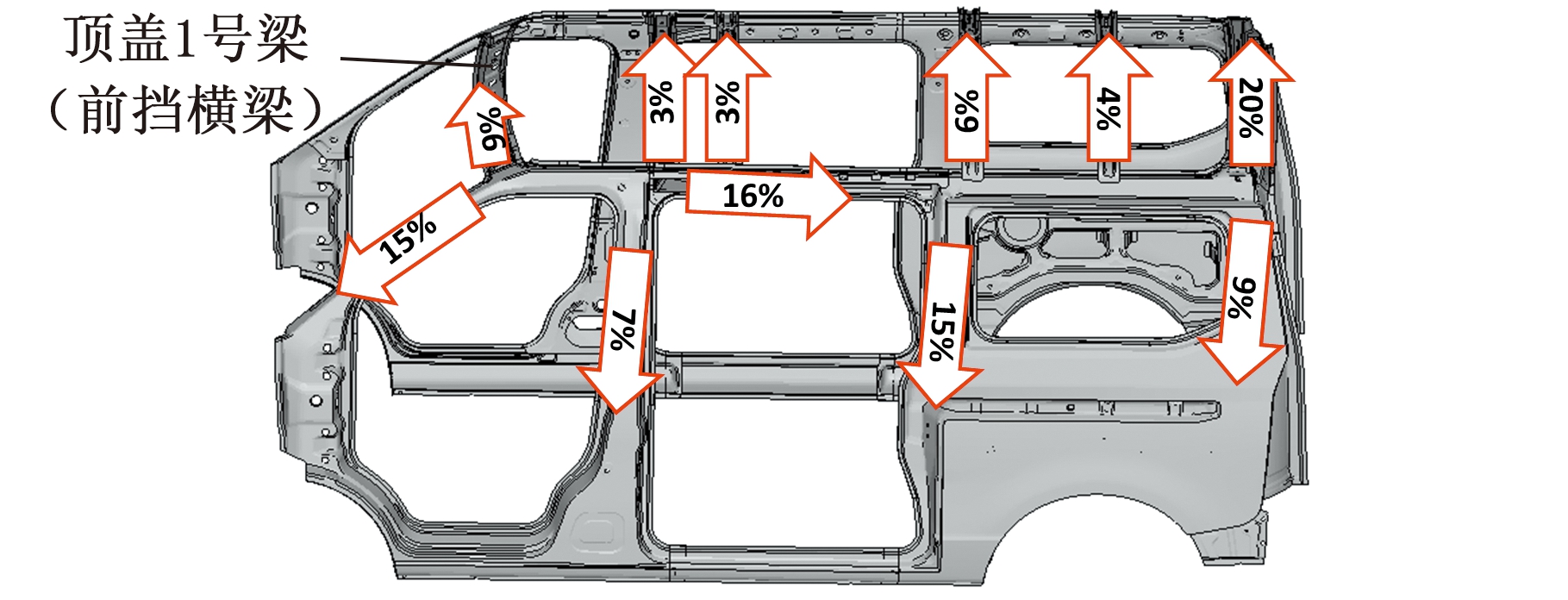

3.3.2 有限元优化幅度分析

通过代理模型优化设计后,精细化多刚体模型的D减小了20.5%。根据优化结果修改仿真模型中A柱内板和顶盖前挡横梁材料厚度,并进行有限元仿真验证,结果如下:关键结构质量减小0.19 kg(减小6.8%),前挡横梁折弯量D减至102.1 mm(减小17.1%),顶盖生存空间侵入量L减至111 mm(减小17.7%),顶部关键比吸能增加至736.2 J/kg(增加15.5%)。较优方案与仿真结果对比如表5所示,图16所示为较优方案与原方案的下顶盖变形情况对比。

表5 优化方案与原始方案结果对比

Tab.5 Comparison between the optimized solution and the original solution

m(kg)D(mm)L(mm)SAE(J/kg)优化后2.585102.1111736.2优化前2.775123.2134.9637.21优化幅度-6.8%-17.1%-17.7%15.5%

图16 较优方案与原始方案下顶盖变形对比

Fig.16 Comparing the top cover deformation between the optimal solution and the original solution

4 结论

(1)参照FMVSS 208法规,提出平台翻滚试验程序的改进方案,完善试验步骤与试验前整车配重,新增车身变形侵入量、关键结构运动参数的测试内容。

(2)针对整车有限元模型计算时间长与多刚体模型无法反映车身变形情况等不足,建立精细化多刚体模型。将上车身与悬架系统合理精细化,可有效反映结构变形情况和悬架系统缓冲性能。利用速度曲线与顶压试验工况等对标验证悬架模型与上车身结构模型可信度。该精细化模型能够直观地反映翻滚试验后关键部件的变形情况。

(3)针对车辆顶部结构与两侧侵入量过大问题,综合考虑顶部结构变形量、应力云图、力传递路径、比吸能等因素,确定A柱与顶盖前挡横梁作为关键结构。运用多刚体与有限元仿真相结合的方法,得到车辆顶部关键结构优化方案。优化后,关键结构质量减小0.19 kg(减小6.8%),前挡横梁折弯量减至102.1 mm(减小17.1%),顶盖生存空间侵入量减至111mm(减小17.7%),顶部关键比吸能增至736.2 J/kg(增加15.5%)。

[1] 彭倩. 轿车准静态顶盖抗压及动态翻滚虚拟试验研究[D]. 长沙:湖南大学,2012.

PENG Qian. Study on Compressive and Dynamic Tumbling Virtual Test of Quasi-static Roof of Car [D]. Changsha: Hunan University, 2012.

[2] 颜凌波. 乘用车的翻滚碰撞特性及防护措施研究[D]. 长沙: 湖南大学, 2012.

YAN Lingbo. Study on Roll-over Collision Characteristics and Protective Measures of Passenger Cars [D]. Changsha: Hunan University, 2012.

[3] GEPNER B, GLEBA M, JUNG S, et al. Strain Rate Dependency in Paratransit Bus Rollover[J]. International Journal of Heavy Vehicle Systems, 2017, 23(1):1.

[4] 刘淑丹,门永新.基于LS-DYNA/MADYMO耦合分析方法的侧面碰撞仿真可行性研究[J].北京汽车,2013(6):19-22.

LIU Shudan, MEN Yongxin. Feasibility Study of Side Impact Simulation Based on LS-DYNA/MADYMO Coupling Analysis Method[J].Beijing Auto,2013(6):19-22.

[5] 朱孟恒,韩忠浩.基于MADYMO的正面碰撞驾驶员侧安全性能优化分析[J].辽宁工业大学学报(自然科学版),2012,32(5):321-324.

ZHU Mengheng, HAN Zhonghao. Optimization Analysis of Driver Side Safety Performance Based on MADYMO[J].Journal of Liaoning University of Technology(Natural Science Edition),2012,32(5):321-324.

[6] 唐洪斌,王登峰.基于MADYMO的车辆前端结构正面抗撞性概念阶段设计方法[J].汽车技术,2008(7):10-14.

TANG Hongbin, WANG Dengfeng. Conceptual Design Method of Frontal Crashworthiness of Vehicle Front End Structure Based on MADYMO[J].Automobile Technology,2008(7):10-14.

[7] 刘钊,朱平.基于正面力传递路径的轿车车身结构耐撞性[J].汽车安全与节能学报,2011,2(4):317-322.

LIU Zhao, ZHU Ping. Crashworthiness of Car Body Structure Based on Positive Force Transmission Path[J]. Journal of Motor Safety and Energy Conservation, 2011, 2(4): 317-322.

[8] 张滕滕. 基于碰撞力传递的SUV耐撞性研究[D]. 长沙:湖南大学,2011.

ZHANG Tengteng. Research on SUV Crashworthiness Based on Collision Force Transmission [D]. Changsha: Hunan University, 2011.

[9] 梁永彬. 基于MADYMO多刚体模型的微型汽车翻滚性能研究与优化[D]. 武汉:武汉理工大学,2018.

LIANG Yongbin. Research and Optimization of Tumbling Performance of Micro-car Based on MADYMO Multi-rigid Model [D]. Wuhan:Wuhan University of Technology, 2018.

[10] 刘昌业,莫易敏,韦勇,等.基于平台翻滚的微型客车耐撞性研究[J].汽车工程,2018,40(7):783-789.

LIU Changye, MO Yimin, WEI Yong, et al. Research on Crashworthiness of Minibus Based on Platform Rollover[J].Automotive Engineering,2018,40(7):783-789.