0 引言

钛合金具有密度相对较小、比强度高、抗腐蚀性能强、低温性能好等特点,在航空航天领域有着广泛的应用。然而,由于其热导率较小、弹性模量较小和高温下化学活性高,钛合金加工时具有变形系数小、切削温度高、切削力大、冷硬现象和刀具磨损严重等特性,属于一种难加工材料。限制钛合金等难加工材料切削速度的主要原因是切削温度高和切削区的剧烈摩擦。

为了同时满足切削加工性能、经济效益和环境保护的需求,新型绿色切削技术得到了广泛的关注并迅速发展。最具代表性的绿色冷却润滑切削技术有低温冷风切削、微量润滑、水蒸气冷却和液氮冷却[1]。在低温冷风切削和液氮冷却中,由于设备复杂,成本高昂,因此CLARENS等[2]提出了一种使用超临界二氧化碳(scCO2)冷却的新方法。CO2在超临界状态(临界温度为31.2 ℃,临界压力为72.8个标准大气压)下,具有类似气体的扩散性、液体的溶解能力、低黏度和低表面张力的特性,能有效进入切削区域,并在喷嘴处快速膨胀引起低温冷却。同时由于scCO2制造容易,可在常温下运输,设备成本相对较低,因此scCO2的应用越来越广泛。虽然低温冷风切削、微量润滑、水蒸气冷却和液氮冷却技术比干切削有更好的冷却或润滑性能,但都无法同时满足良好的冷却和润滑效果。

近年来提出的油膜附水滴(oils on water, OoW)技术可以同时实现良好的冷却与润滑。OoW技术[3-4]是指使用冷空气、微量绿色植物油润滑剂和少量水,经过复合喷雾形成油膜附水滴切削液,喷射到切削区域实现冷却润滑效果的一种新型绿色加工技术。水滴作为传输介质将润滑剂带入切削区,同时气化相变吸热起到良好的冷却效果,并防止油膜被高温破坏。在日本,OoW技术的研究重点主要是OoW的生成装置和应用型试验研究,并优化喷嘴结构[5]。在国内,刘永姜等[6-7]对OoW切削液的雾化及冷却润滑机理作了大量试验研究,并通过在喷嘴结构设计中引入齐次变换,得到喷嘴参数的表达式。马国红[8]对OoW进行了雾化仿真和车削试验研究,研究表明OoW切削技术能有效减小切削力、减小表面粗糙度、提高加工表面质量和延长刀具寿命。WANG等[9-11]将OoW冷却方式应用在钛合金、铸铁和不锈钢的加工中,取得了良好的冷却润滑效果。

目前scCO2和OoW冷却技术都处在发展阶段。本文为钛合金绿色铣削基础试验研究,研究了钛合金在干切削、scCO2以及scCO2与OoW混合三种绿色切削方式下,切削力、切削温度和表面粗糙度的变化规律。

1 试验方案

1.1 工件材料与刀具

本试验中试件材料为钛合金TC4,其化学组成成分如表1所示,机械性能如表2所示。选用刀具为金刚石涂层硬质合金四刃螺旋铣刀,刀具直径为6 mm,牌号为HS4-060-L58,前角5°,螺旋角35°。

表1 钛合金TC4化学成分(质量分数)

Tab.1 Chemical composition of TC4 titanium alloy

(mass fraction) %

w(Ti)w(Al)w(V)w(Fe)w(O)w(C)w(H)w(N)基体5.5~6.753.5~4.5≤0.3≤0.2≤0.08≤0.05≤0.0125

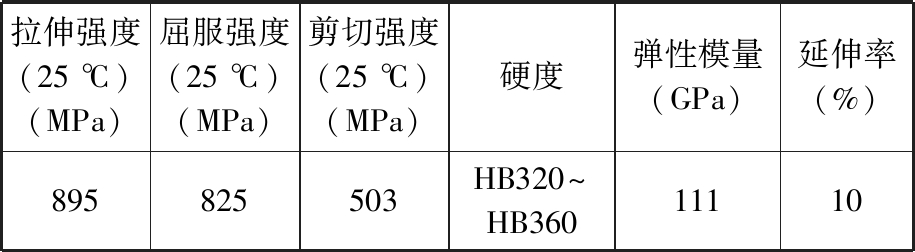

表2 钛合金TC4力学性能

Tab.2 Mechanical properties of TC4 titanium alloy

拉伸强度(25 ℃)(MPa)屈服强度(25 ℃)(MPa)剪切强度(25 ℃)(MPa)硬度弹性模量(GPa)延伸率(%)895825503HB320~HB36011110

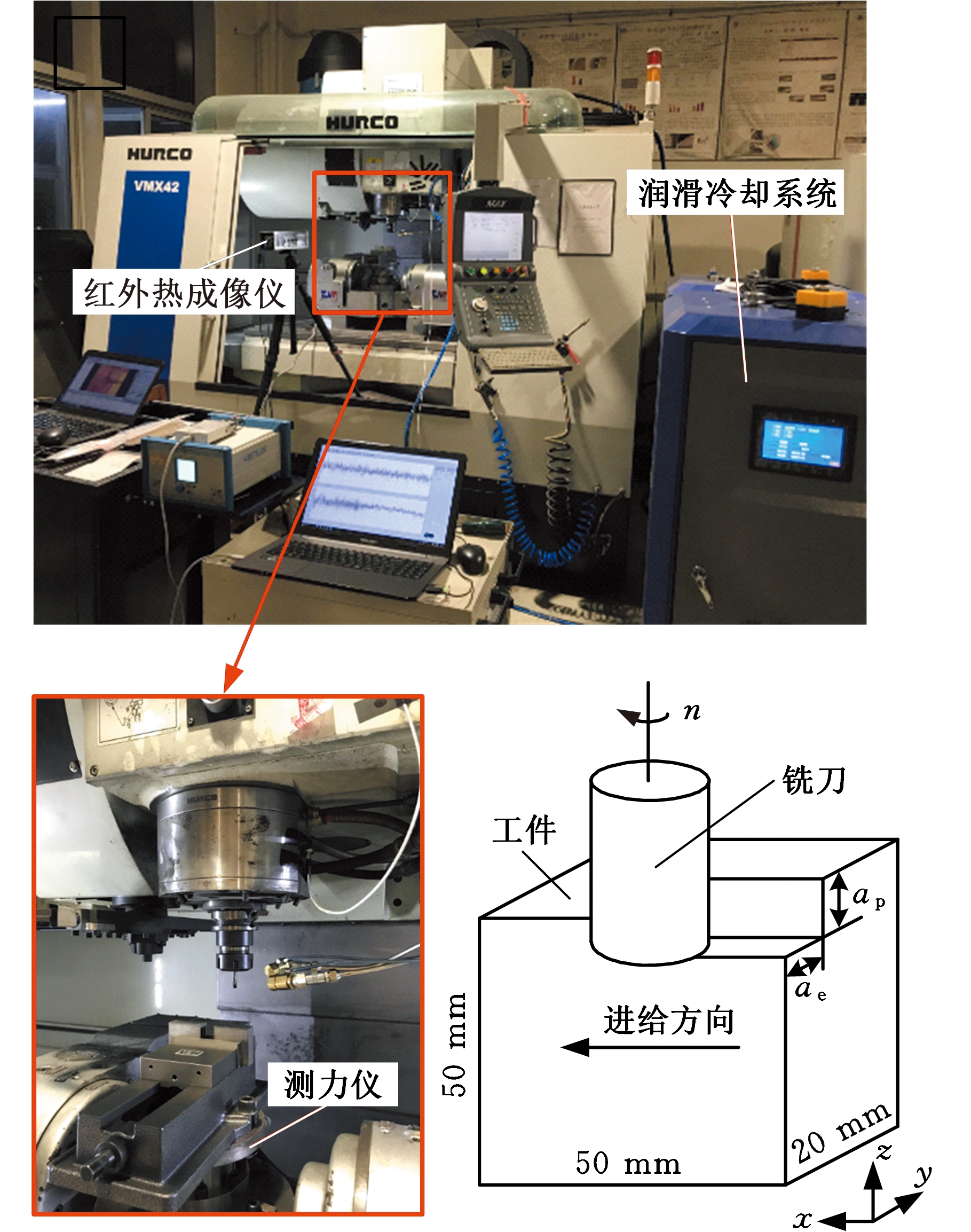

1.2 试验装置

铣削试验在HURCO VMX42五轴CNC加工中心上进行。试验中使用的工件是钛合金TC4板材,其尺寸为50 mm×50 mm×20 mm。通过夹具将工件安装在KISTER 9272四向压电测力计上,并使用美国FLIR公司A615红外热成像仪进行温度测量。润滑冷却采用外置喷嘴的方式,两个喷嘴对称分布,喷口与切削区域的距离为60 mm。CO2复合喷雾润滑冷却系统气压为0.5 MPa,油雾流量控制为40 mL/h,水雾流量控制为1 L/h,喷口温度经测量为-76 ℃。其中润滑油为植物油基低温微量切削油,切削油型号为MICROLIBE 2000-25,水由30%(体积分数)工业酒精、50%自来水和20%防冻剂调配制成,防冻剂型号为ANTIFREEZE 50。试验装置如图1所示,铣削方式为顺铣,图中ae表示径向切宽、ap表示轴向切深、n表示主轴转速。在铣削过程中通过测力仪实时采集记录三向切削力Fx、Fy和Fz,并计算总的切削力Fc,公式为

(1)

同时实时采集切削温度并记录温度最大值。试验完成后使用手持式粗糙度仪对加工表面进行粗糙度测量,在每个切削参数下沿着进给方向重复测量5组数据取平均值,并使用扫描电子显微镜(SEM)对加工表面进行拍照分析。

(a)试验布置 (b)加工区域 (c)加工示意图

图1 试验装置

Fig.1 Test device

1.3 试验设计

试验主要考虑4个切削参数变量和三种冷却润滑方式,在干切、scCO2以及scCO2与OoW混合三种冷却润滑条件下进行13组试验,并控制单一变量进行分析。加工参数级别设置见表3,其中铣削速度、每齿进给量和径向切宽各设置为5个水平,轴向切深固定为3 mm,每个切削参数沿刀具轴向重复进行三组试验。分析数据均选用第二组试验数据。

表3 加工参数

Tab.3 Cutting parameters

序号切削速度vc(m/min)每齿进给量fz(mm)径向切宽ae(mm)轴向切深ap(mm)1200.0450.332400.0450.333600.0450.334800.0450.3351000.0450.336400.0250.337400.0350.538400.0550.739400.0650.9310400.0450.5311400.0450.7312400.0450.9313400.0451.13

2 结果与分析

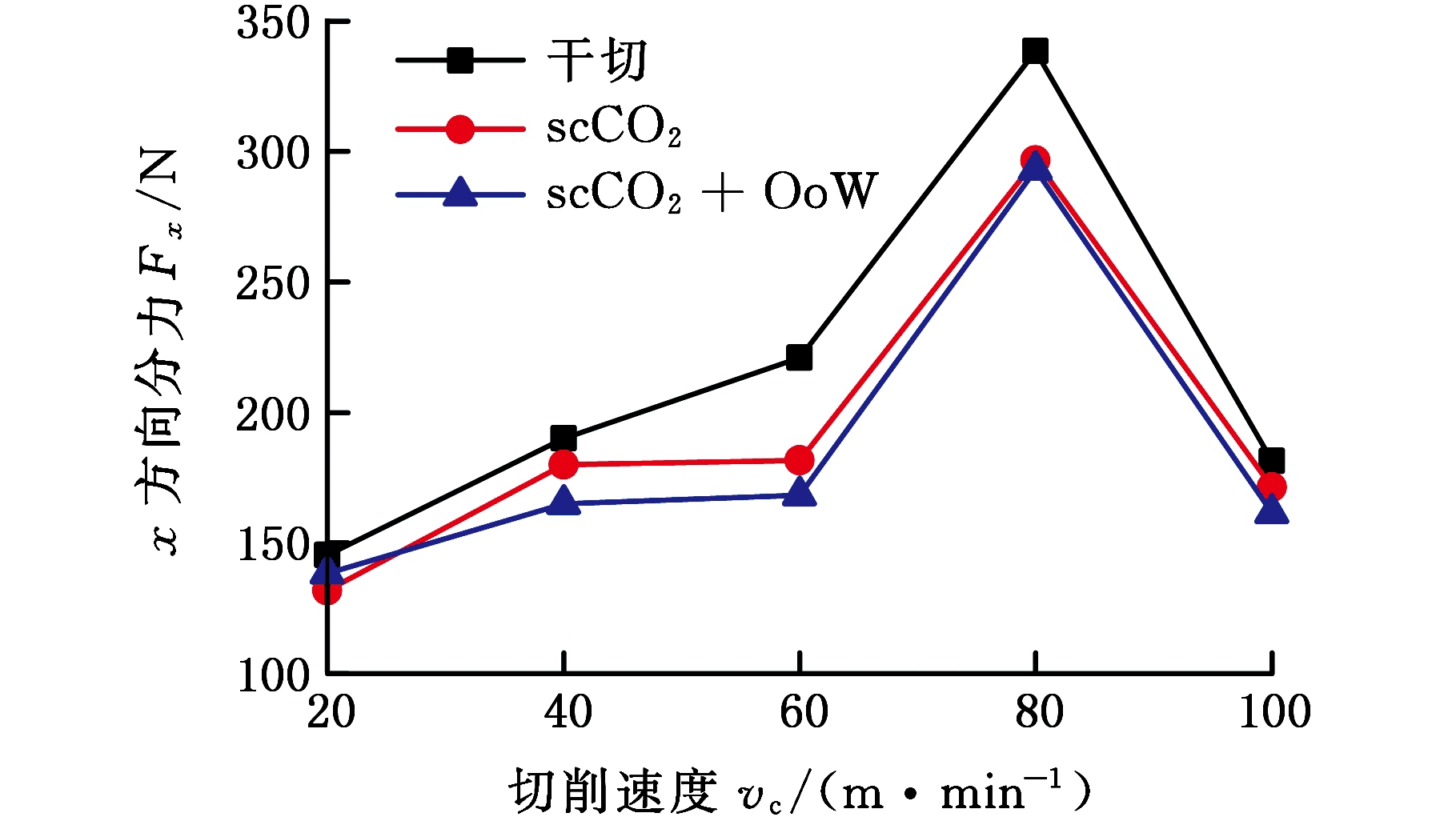

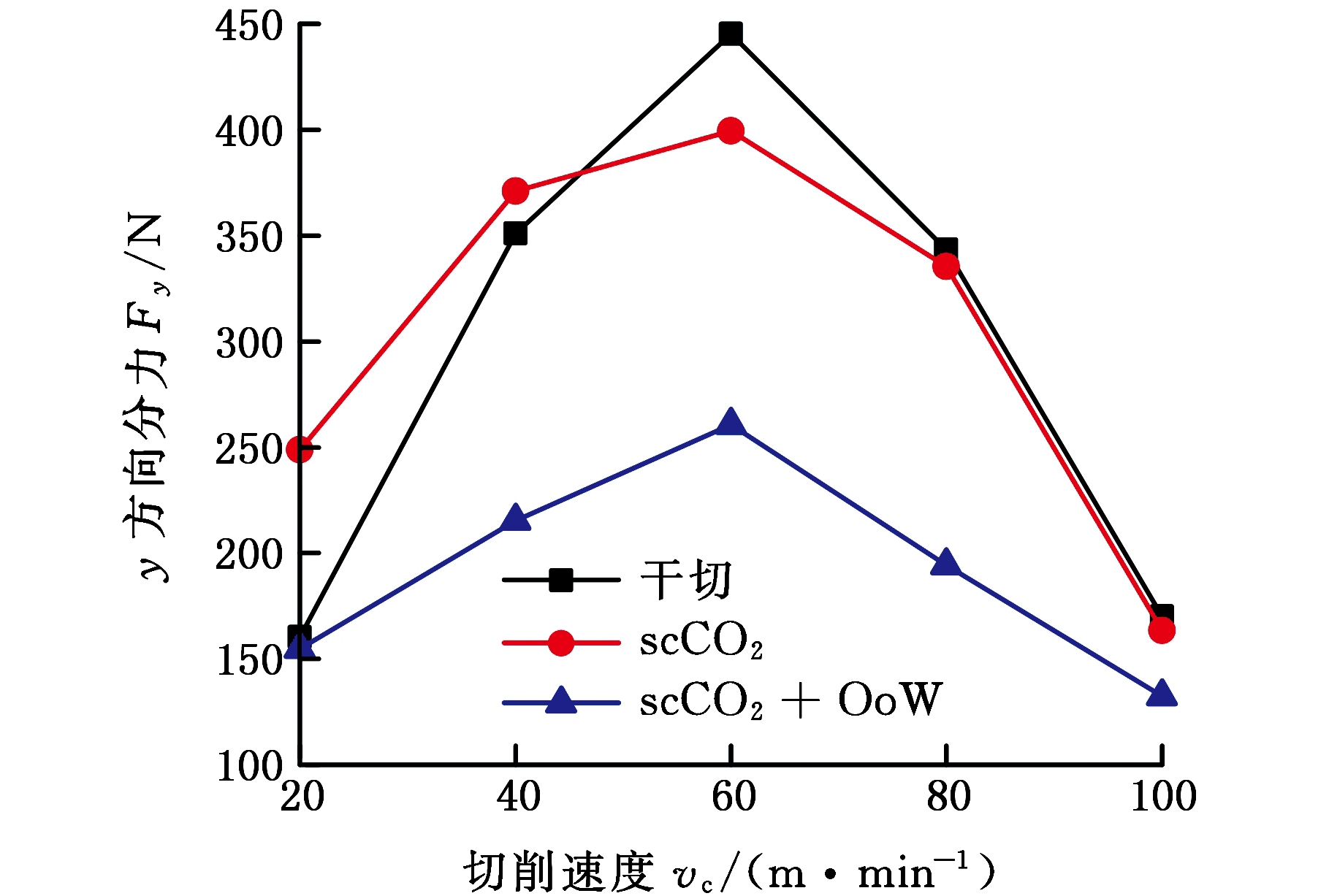

2.1 切削力

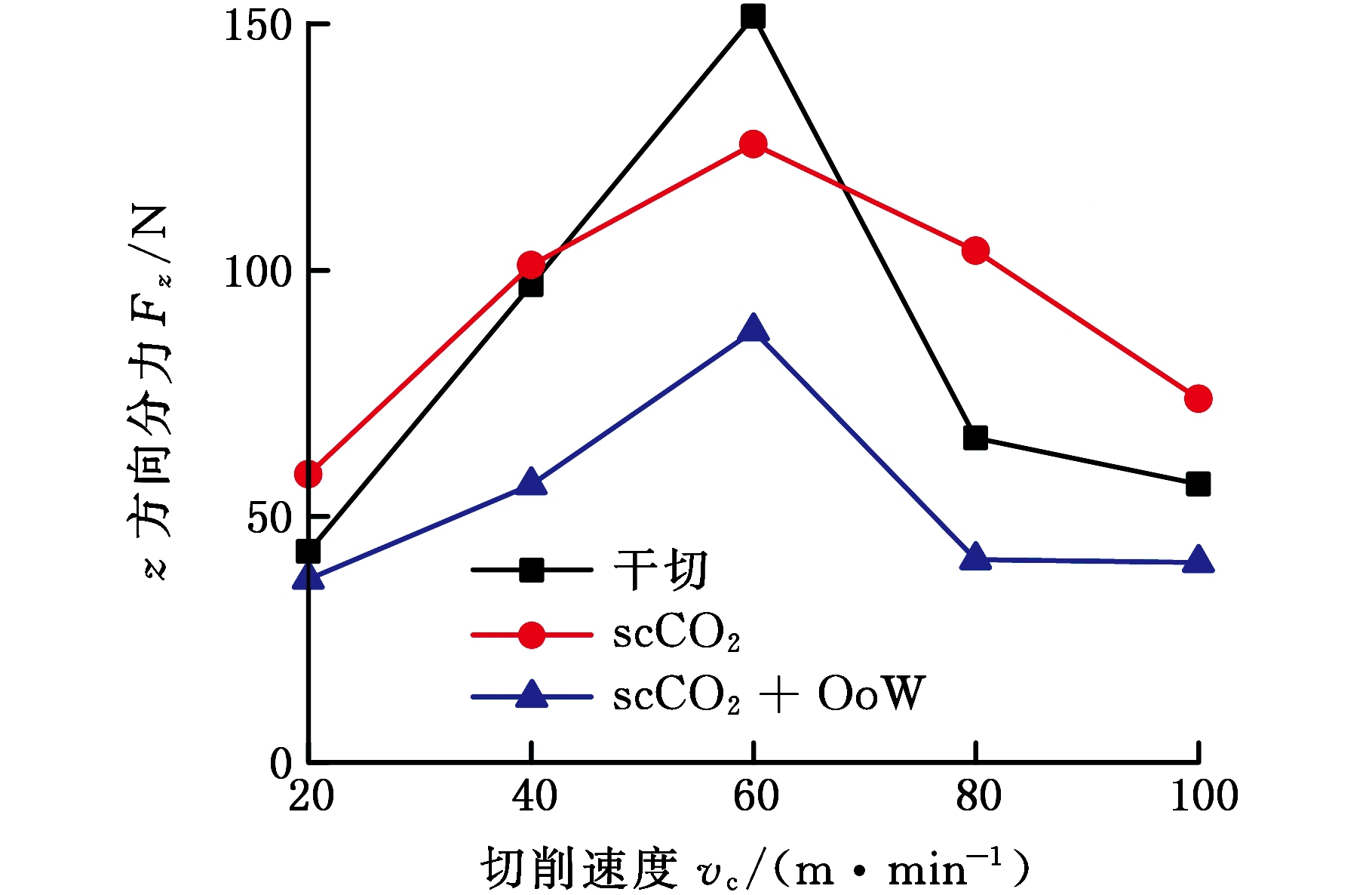

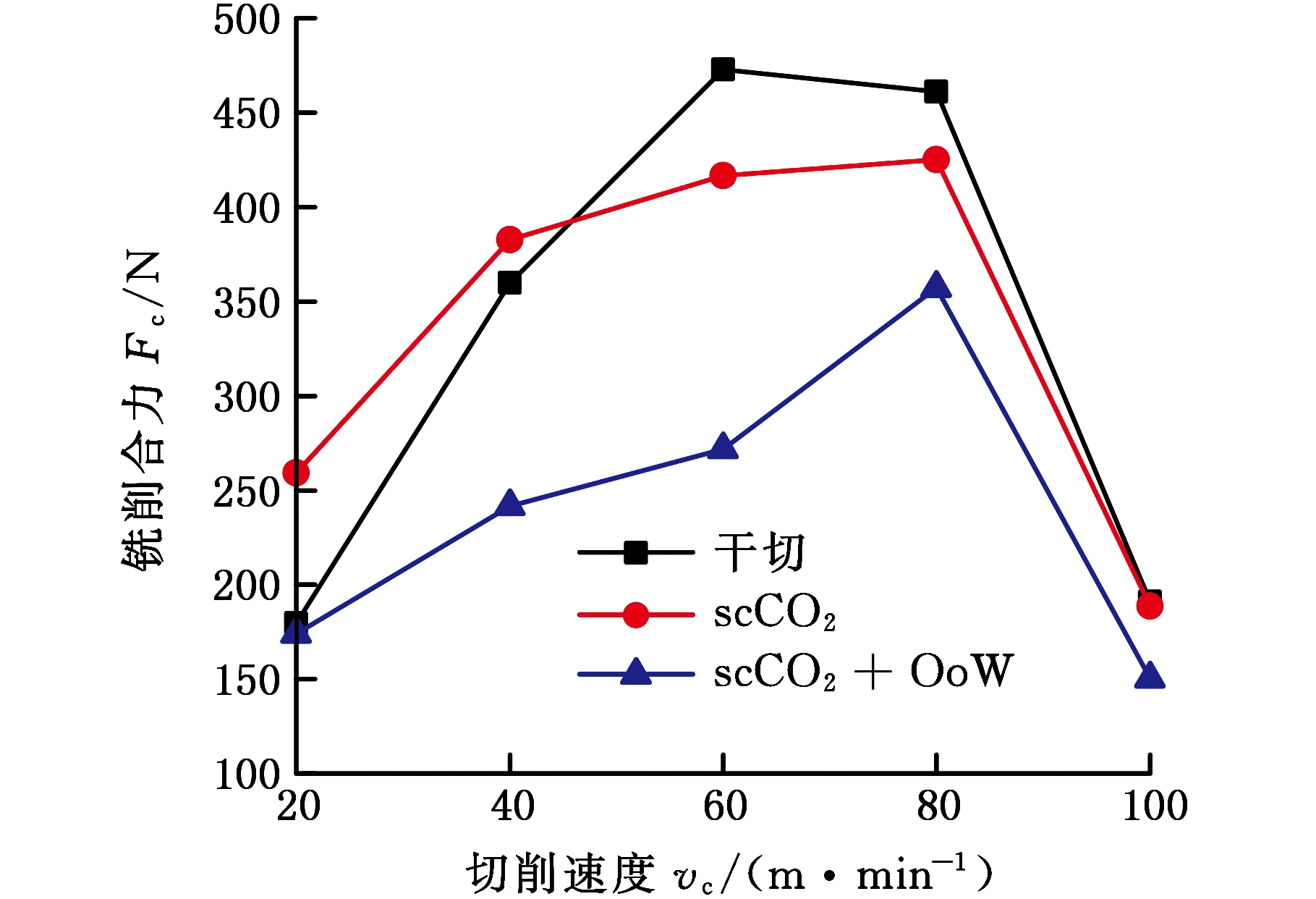

当每齿进给量 z=0.045 mm,径向切宽ae=0.3 mm,轴向切深ap=3 mm时,切削速度vc对切削力F的影响见图2。从图2中可以发现,三种介质下Fx、Fy、Fz和Fc都随着切削速度的增大一开始呈现增大趋势。这是因为在低速下,随着切削速度的增大,单位时间应变率增大,加工硬化更严重,切削温度的影响不明显,所以切削力增大。随着切削速度进一步增大,切削力开始减小。这主要是因为切削温度升高使工件强度下降,同时较高的切削速度条件下切除单位体积金属的能耗降低。

z=0.045 mm,径向切宽ae=0.3 mm,轴向切深ap=3 mm时,切削速度vc对切削力F的影响见图2。从图2中可以发现,三种介质下Fx、Fy、Fz和Fc都随着切削速度的增大一开始呈现增大趋势。这是因为在低速下,随着切削速度的增大,单位时间应变率增大,加工硬化更严重,切削温度的影响不明显,所以切削力增大。随着切削速度进一步增大,切削力开始减小。这主要是因为切削温度升高使工件强度下降,同时较高的切削速度条件下切除单位体积金属的能耗降低。

同时从图2中可以发现,在较低的切削速度下,scCO2条件下的Fy、Fz和Fc相对较大,而随着切削速度的增大,干切条件下的Fy和Fc更大。钛合金化学活性大,在300 ℃、500 ℃和600 ℃时可分别与氢、氧和氮发生化学作用,形成硬脆表层[12]。当切削速度较低时,温度低于300 ℃,此时scCO2条件下钛合金强度和硬度随温度降低而增大,所以切削力较大。随着切削速度的增大,干切条件下切削区域实际温度达到300 ℃以上,而scCO2条件下切削温度依然远低于300 ℃,硬脆表层此时对切削力的影响起主要作用,所以此时干切条件下切削力较大。肖虎等[13]在低温CO2冷却下铣削钛合金也得到相似的结论。Fx在干切条件下一直较大,是因为Fx代表进给抗力,主要与刀具和切屑、工件表面间的摩擦有关,干切条件摩擦更大。

(a)x方向分力

(b)y方向分力

(c)z方向分力

(d)铣削合力

图2 切削速度对切削力的影响

Fig.2 Effect of cutting speed on cutting force

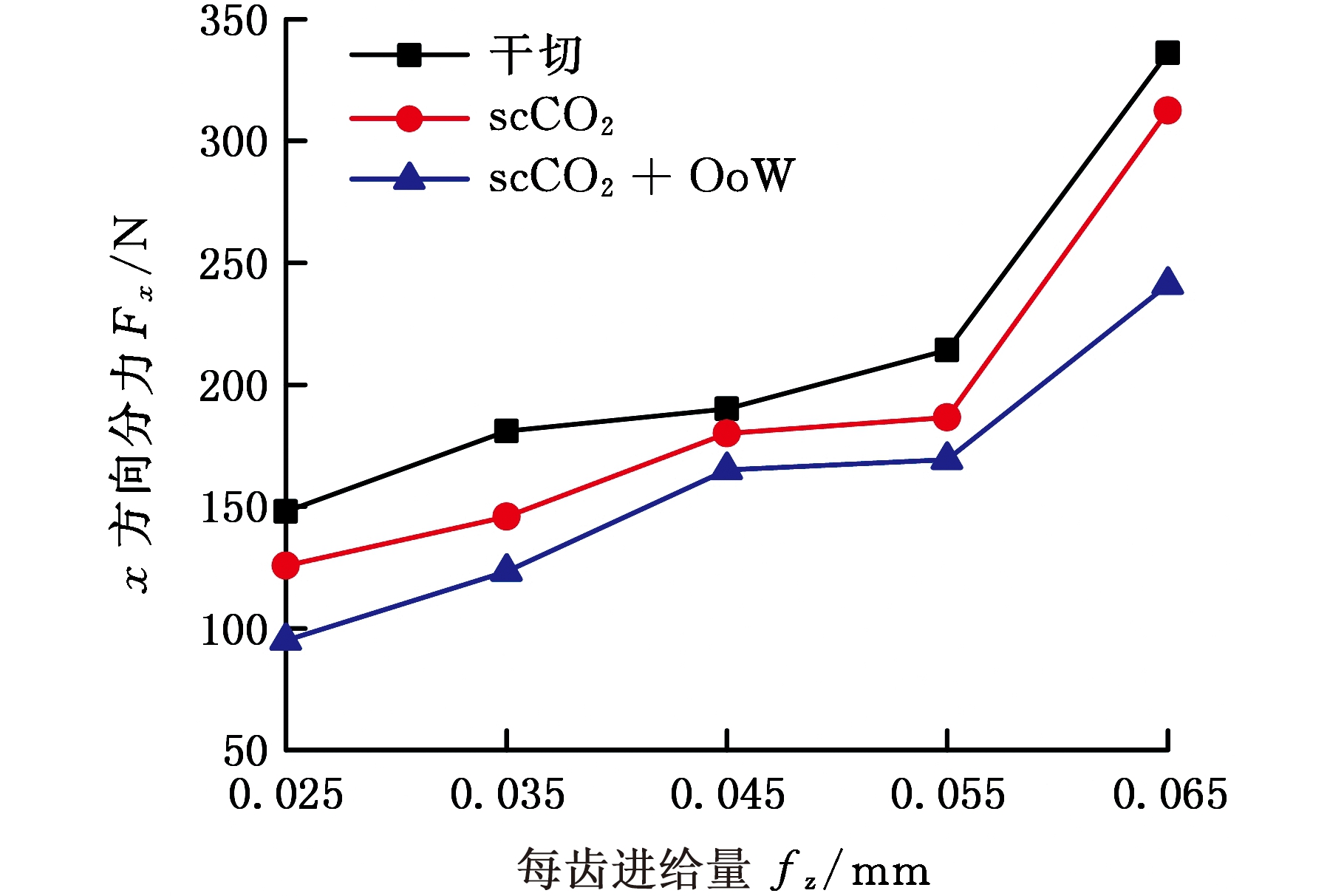

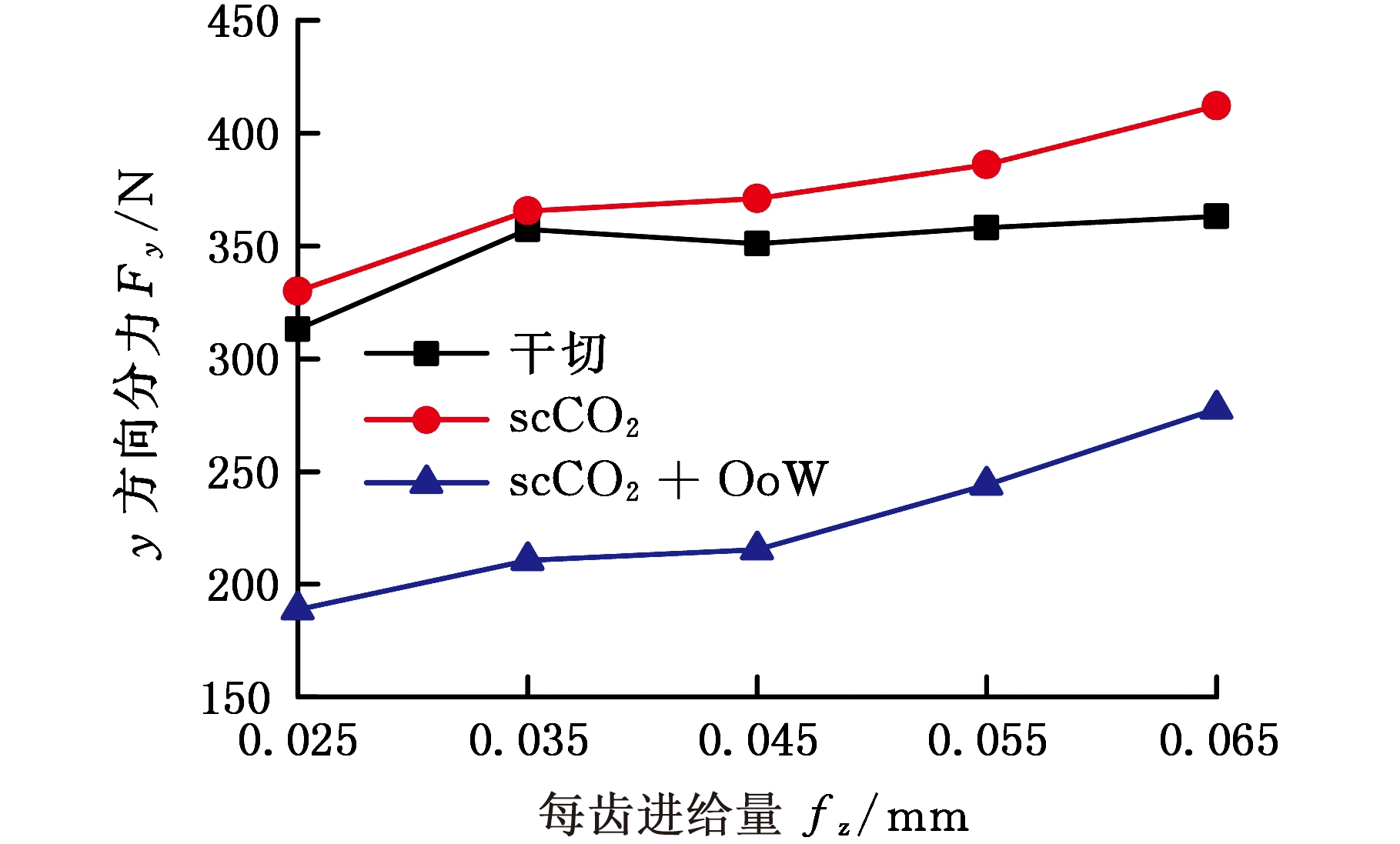

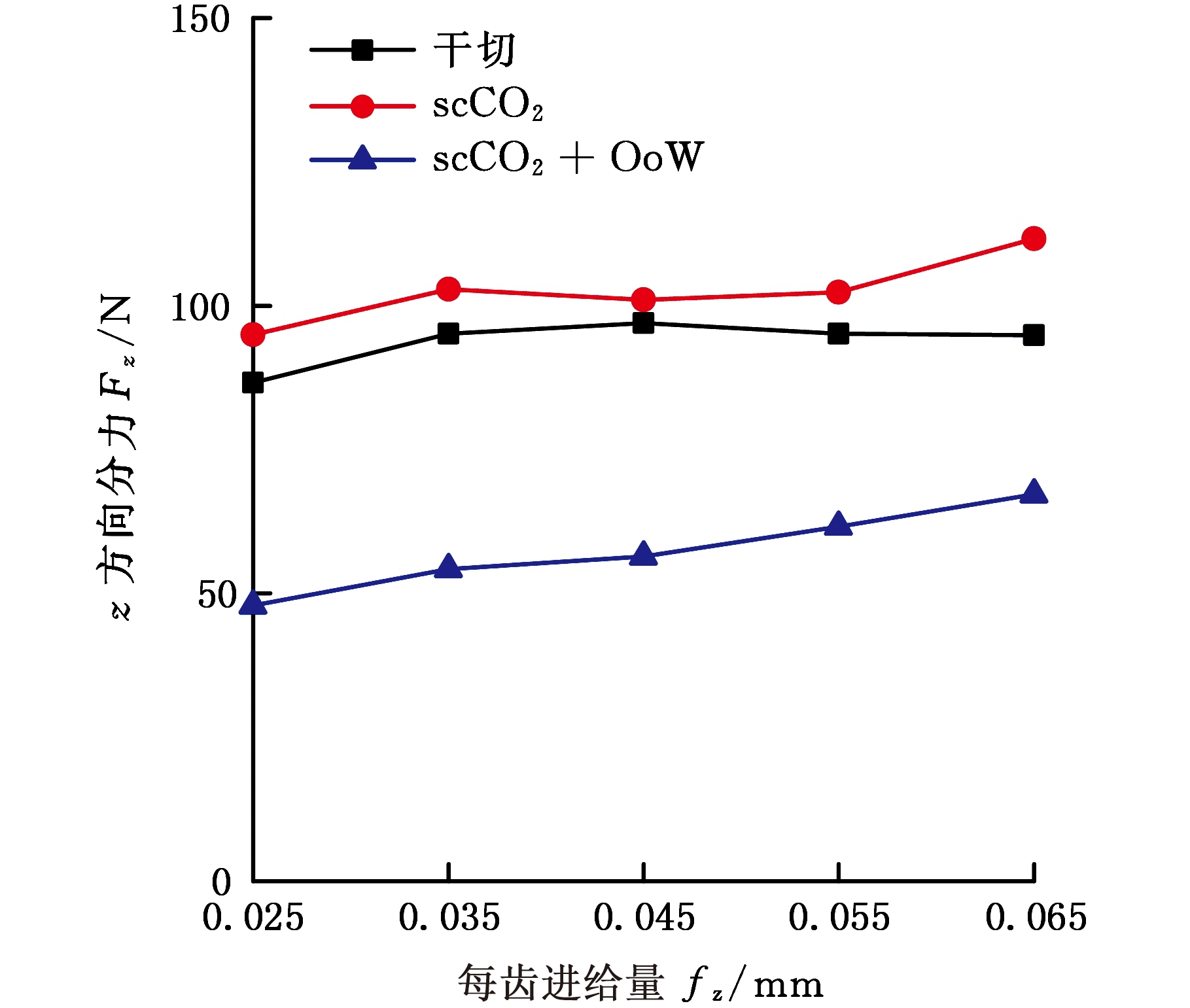

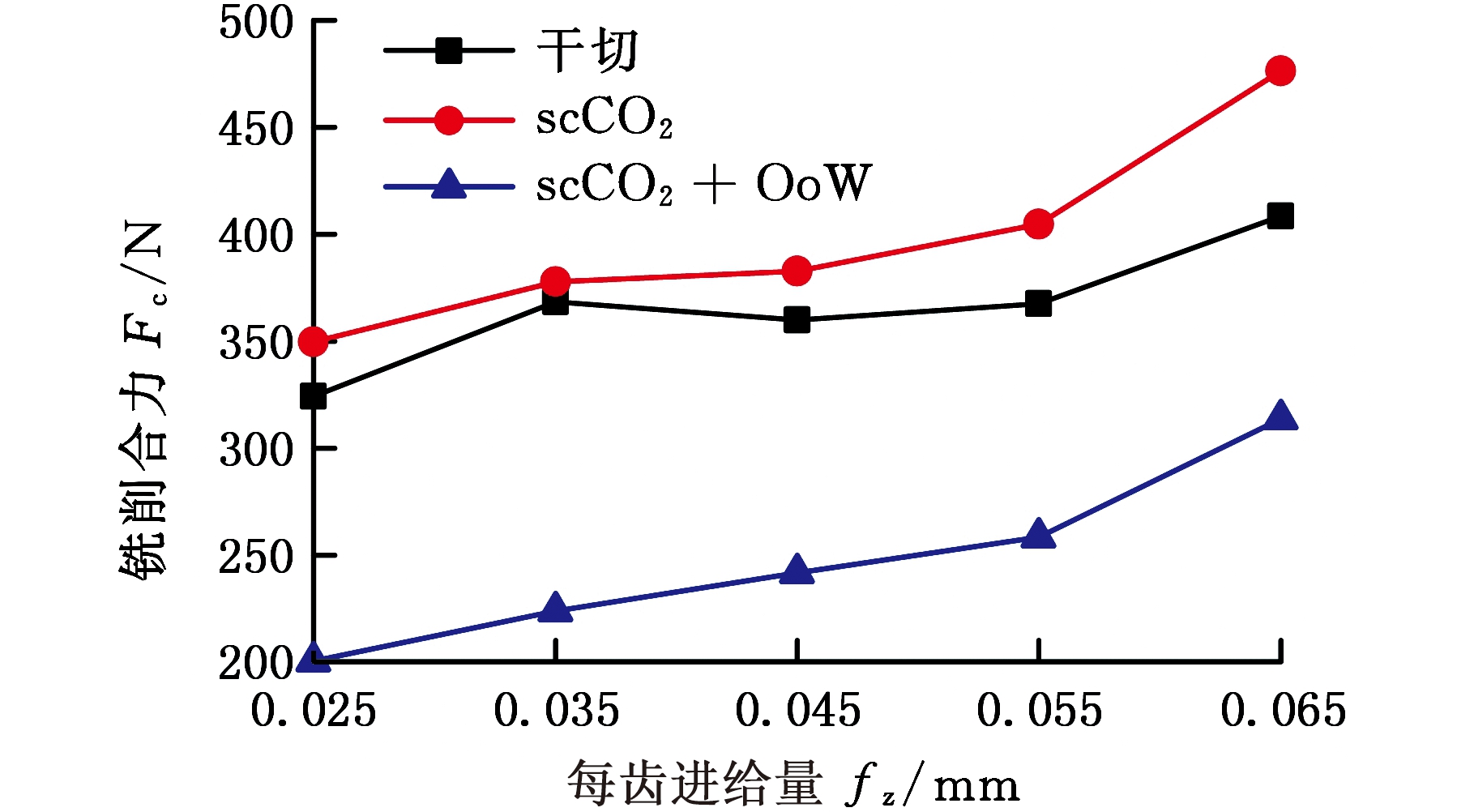

当vc=40 m/min,ae=0.3 mm,ap=3 mm时,每齿进给量对切削力的影响见图3。从图3中可以发现,三种介质下Fx、Fy、Fz和Fc都随着每齿进给量的增大基本呈现小幅度增大趋势,但切削力的增加与每齿进给量不成线性关系。这是因为随着每齿进给量增大,切削厚度增大,切削面积增大导致切削力增大,但切削厚度的增大同时也会使变形系数和摩擦因数减小,所以不成比例关系。

同时可以发现,scCO2条件下Fy、Fz和Fc相对较大,这是因为scCO2条件下钛合金强度和硬度随温度降低而增大,所以切削力较大。随着每齿进给量的增大,干切条件下切削区域实际温度依然小于300 ℃,没有形成脆硬表层。Fx依旧是在干切条件下较大,原因同样与摩擦有关。

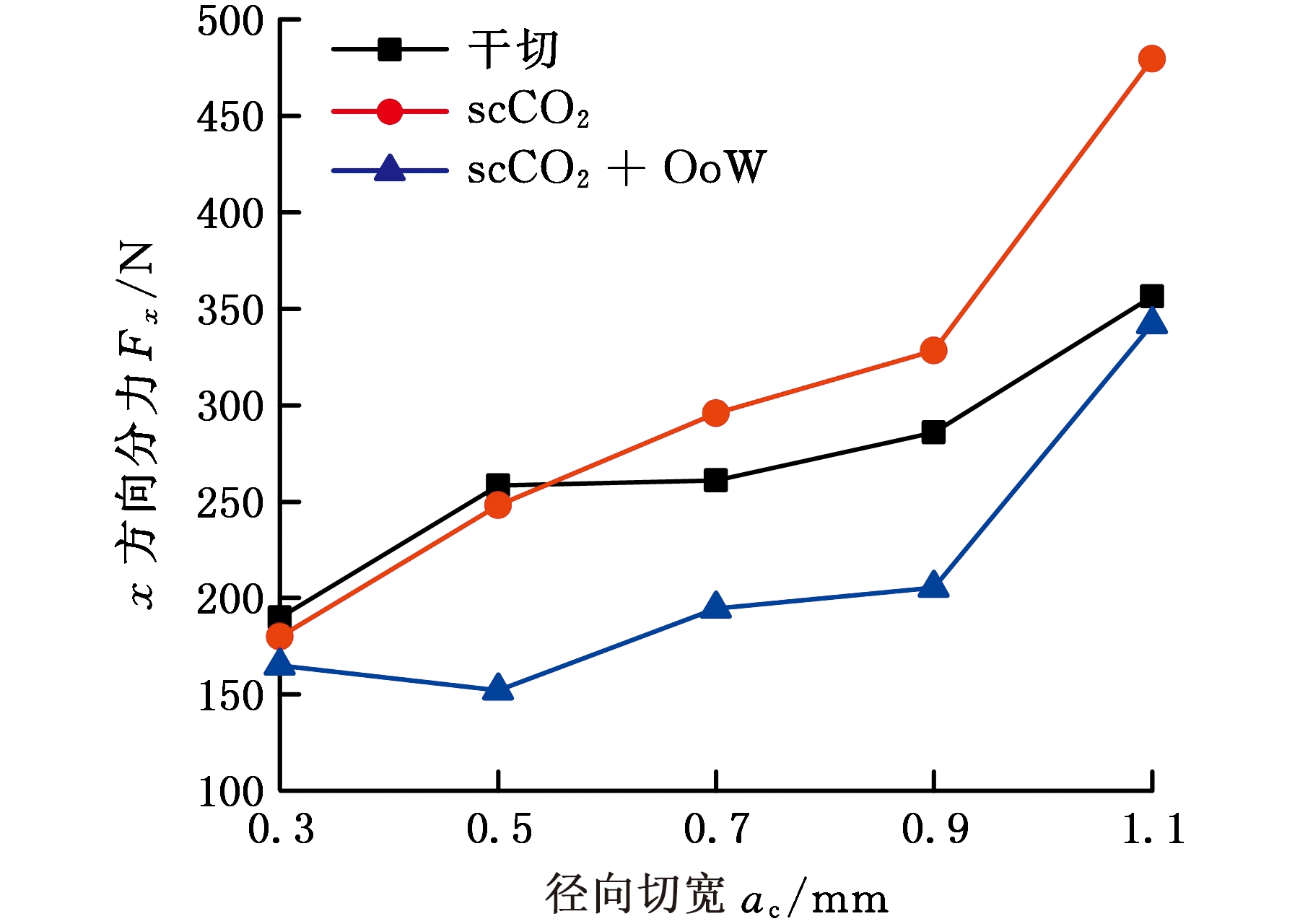

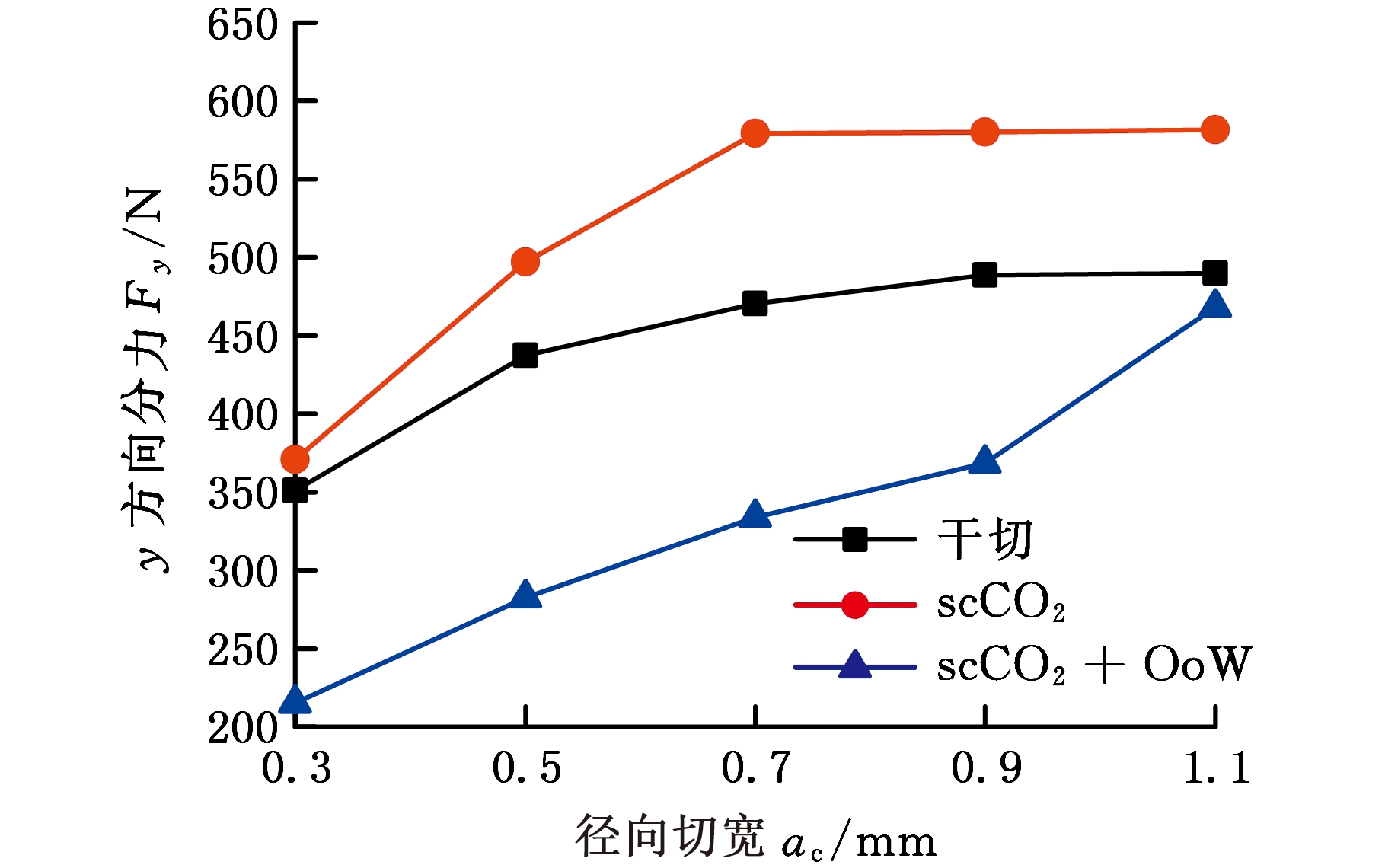

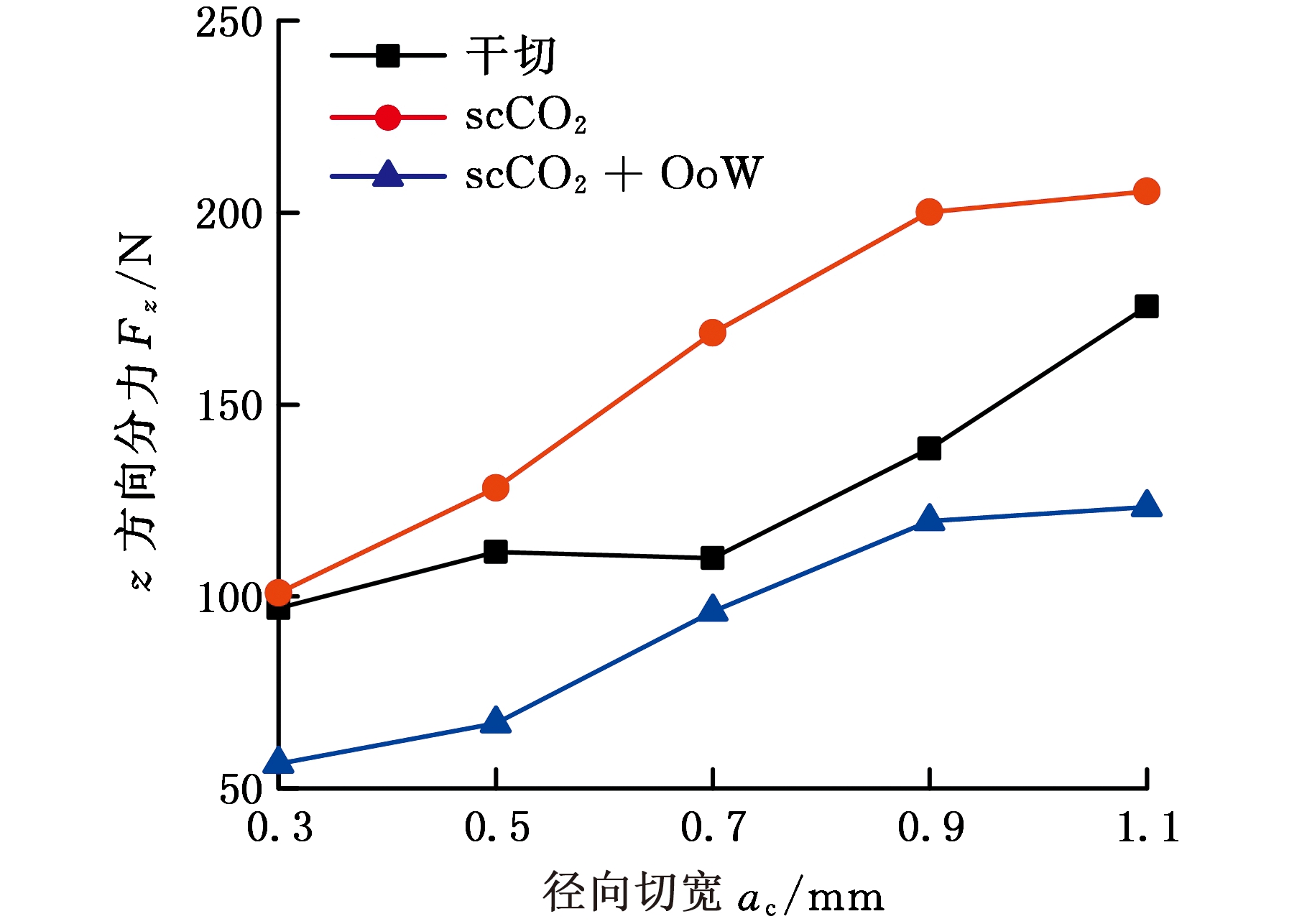

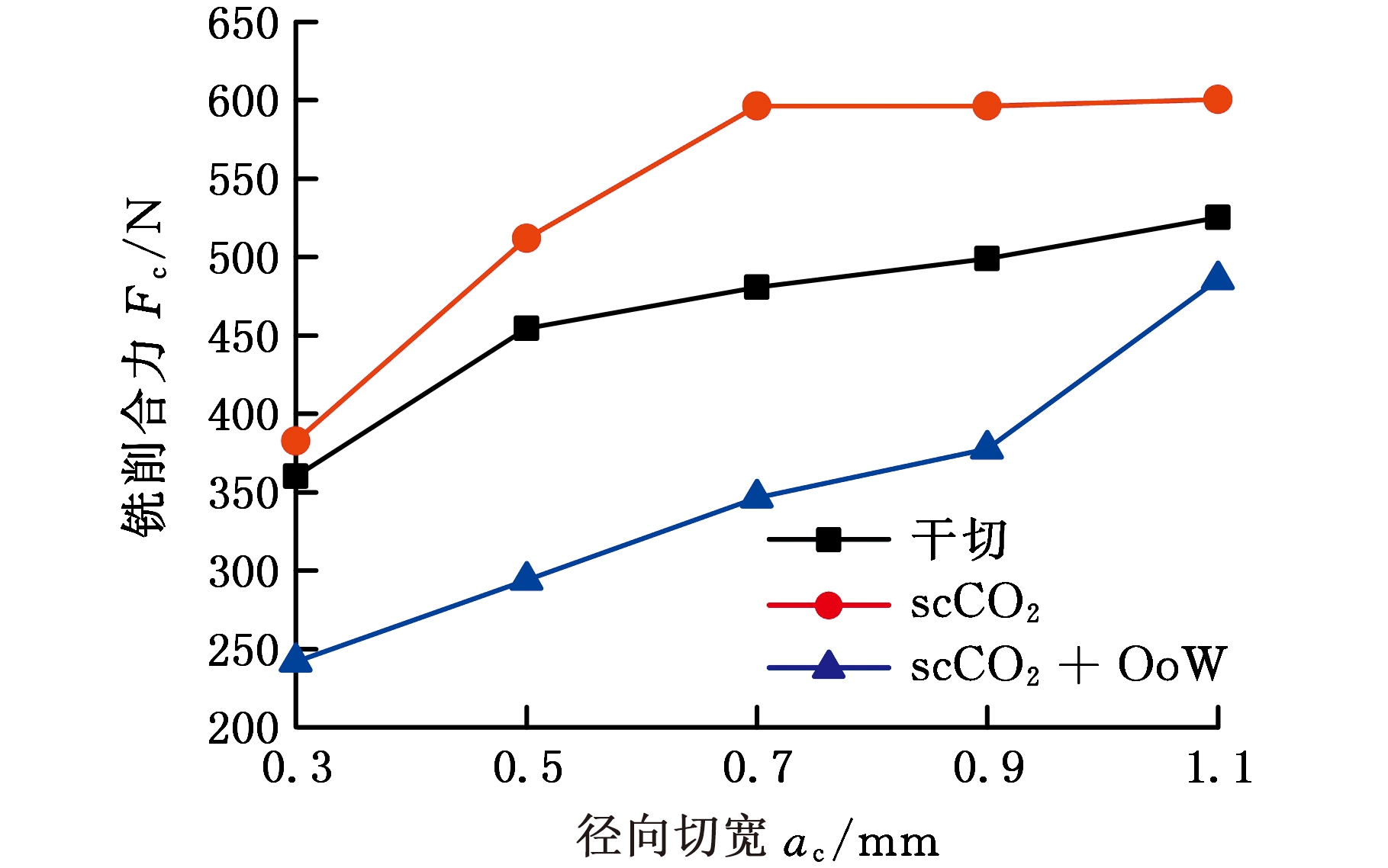

当vc=40 m/min, z=0.045 mm,ap=3 mm时,径向切宽对切削力的影响见图4。从图4中可以看出,三种介质下Fx、Fy、Fz和Fc随着径向切宽的增大基本成增大的关系,这是因为随着径向切宽的增大,工件和刀具间的铣削包角增大,刀具的铣削面积增大,致使摩擦力增大,从而导致切削力增大。

z=0.045 mm,ap=3 mm时,径向切宽对切削力的影响见图4。从图4中可以看出,三种介质下Fx、Fy、Fz和Fc随着径向切宽的增大基本成增大的关系,这是因为随着径向切宽的增大,工件和刀具间的铣削包角增大,刀具的铣削面积增大,致使摩擦力增大,从而导致切削力增大。

同时从图4中可以发现,scCO2条件下的切削力相对较大。原因是scCO2条件下钛合金强度和硬度随温度降低而增大,导致切削力增大。虽然随着径向切宽增大,实际切削区域温度高于300 ℃形成硬脆表层,但在较大径向切宽下,强度和硬度对切削力的影响起主要作用。

从本试验中可以发现,几乎在所有切削参数下,scCO2和OoW混合冷却都可以获得最小的切削力,这是因为OoW具有良好的润滑性能。当微量水和微量植物油雾化喷到加工区时,因为油具有亲水特性,油分子会吸附在水滴表面并形成一层油膜,经scCO2运输到工件和刀具表面,由于水滴表面油膜的扩张性,在工件和刀具表面形成油膜并产生良好的润滑效果,同时水滴气化相变吸热,防止油膜被高温破坏[6]。虽然较低的温度使钛合金强度和硬度增加,切削力会有增大趋势,但低温条件进一步保证了OoW优越的润滑性能,减小了刀具与切屑、工件表面之间的摩擦力,从而进一步减小了铣削力。

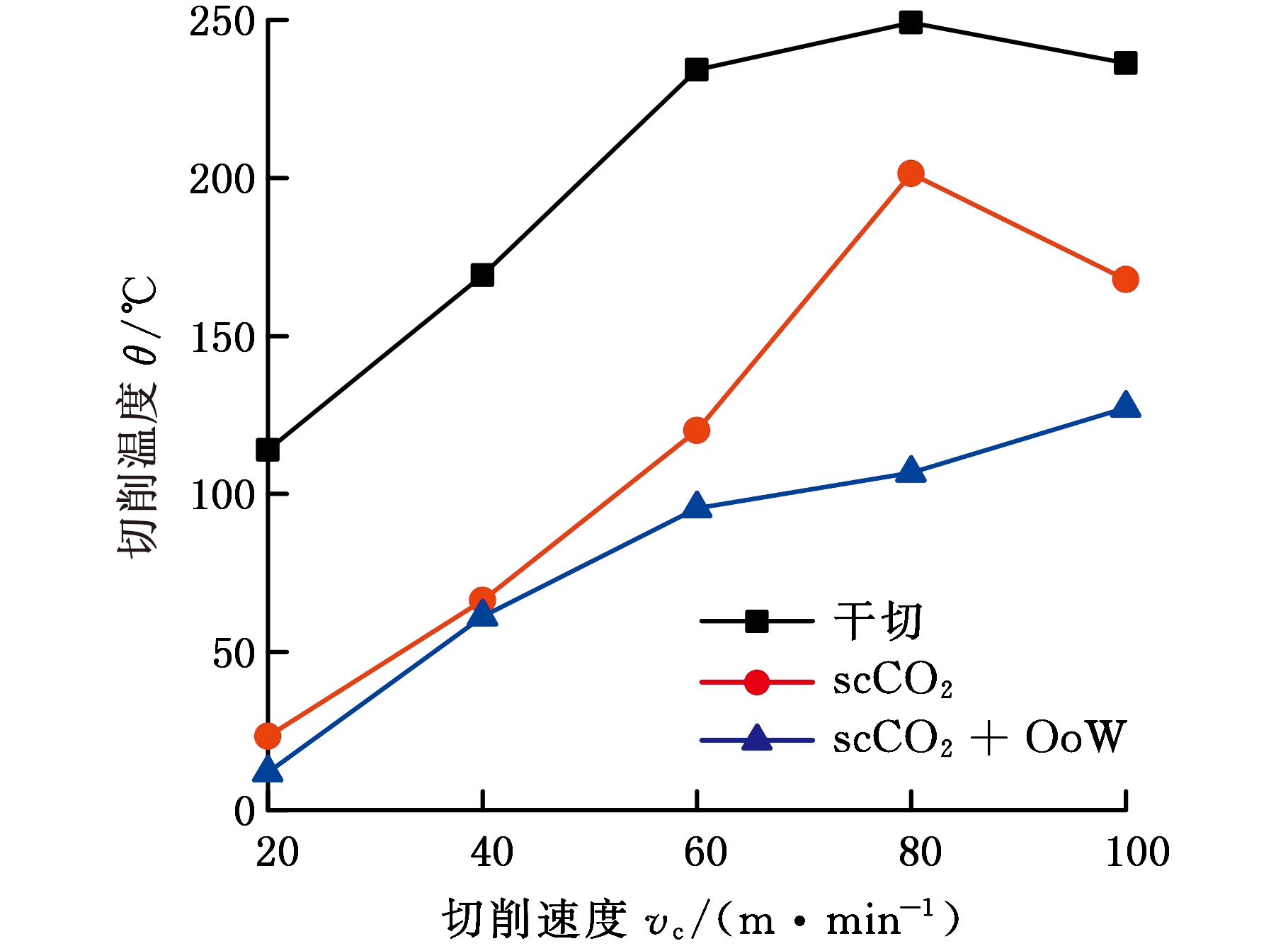

2.2 切削温度

当vc=40 m/min,ae=0.3 mm,ap=3 mm时,切削速度对切削温度的影响见图5。从图5中可以发现,随着切削速度的增大,切削温度一开始呈升高趋势,这是因为在单位时间内,切削所需要的功率增大,产生的切削热也在增加。之后上升趋势减缓,并在切削速度大于80 m/min时有小幅下降趋势。

(a)x方向分力

(b)y方向分力

(c)z方向分力

(d)铣削合力

图3 每齿进给量对切削力的影响

Fig.3 Effect of feed rate on cutting force

(a)x方向分力

(b)y方向分力

(c)z方向分力

(d)铣削合力

图4 径向切宽对切削力的影响

Fig.4 Effect of radial cutting width on cutting force

图5 切削速度对切削温度的影响

Fig.5 Effect of cutting speed on cutting temperature

同时可以看出,相比干切,scCO2冷却与scCO2和OoW混合冷却可以大幅度降温。一方面是两种冷却方式本身具有优良的降温效果;另一方面是因为红外热成像仪有测量误差,受环境、切屑和冷却液的影响,无法真实反映切削区域的温度。

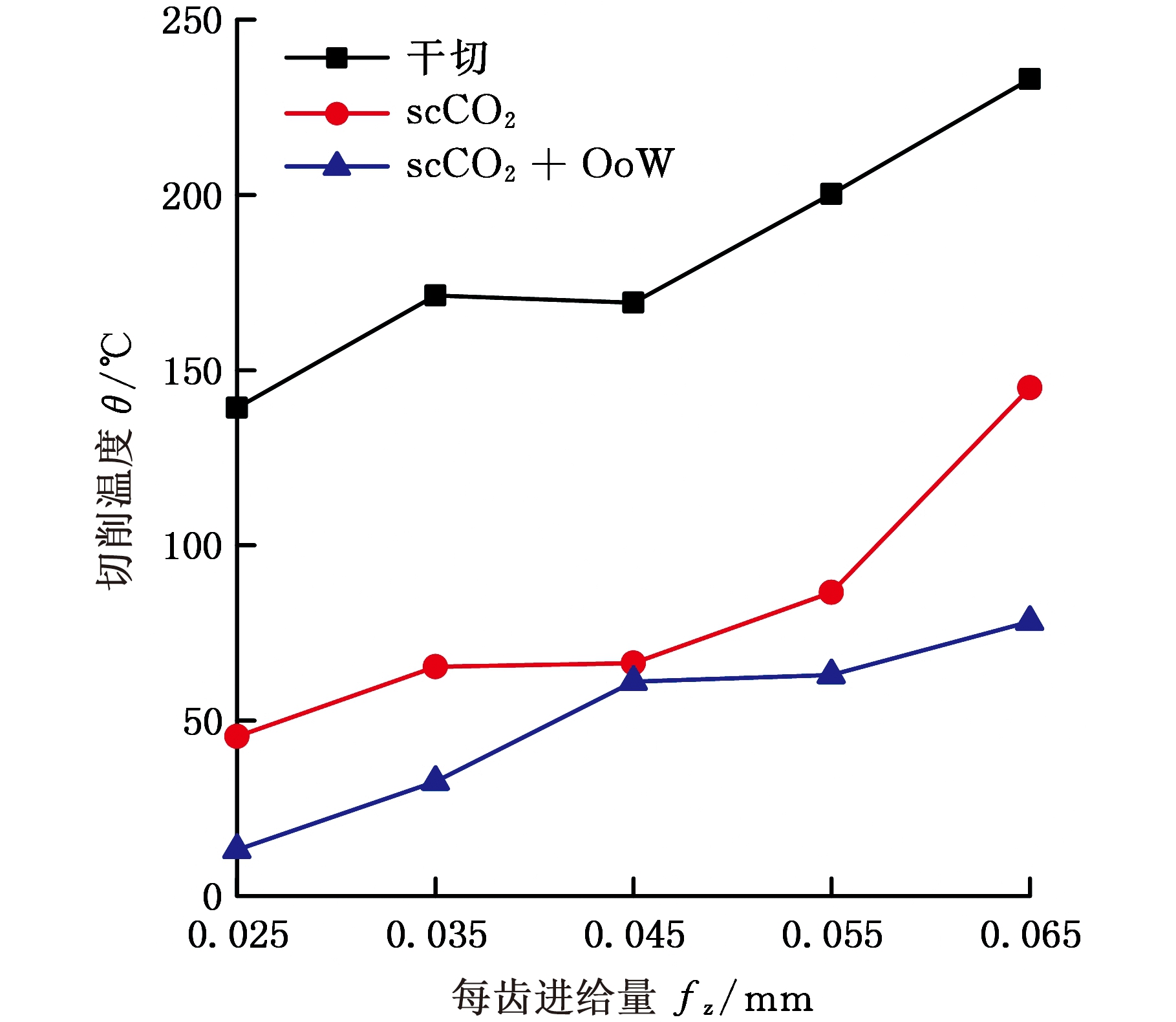

当vc=40 m/min,ae=0.3 mm,ap=3 mm时,每齿进给量对切削温度的影响见图6,可以看出,随着每齿进给量的增大,切削温度整体呈现升高趋势。这是因为单位时间材料去除率增加,单位时间消耗的功率增大,更多的能量转化为切削热,从而引起切削温度升高。

图6 每齿进给量对切削温度的影响

Fig.6 Effect of feed rate on cutting temperature

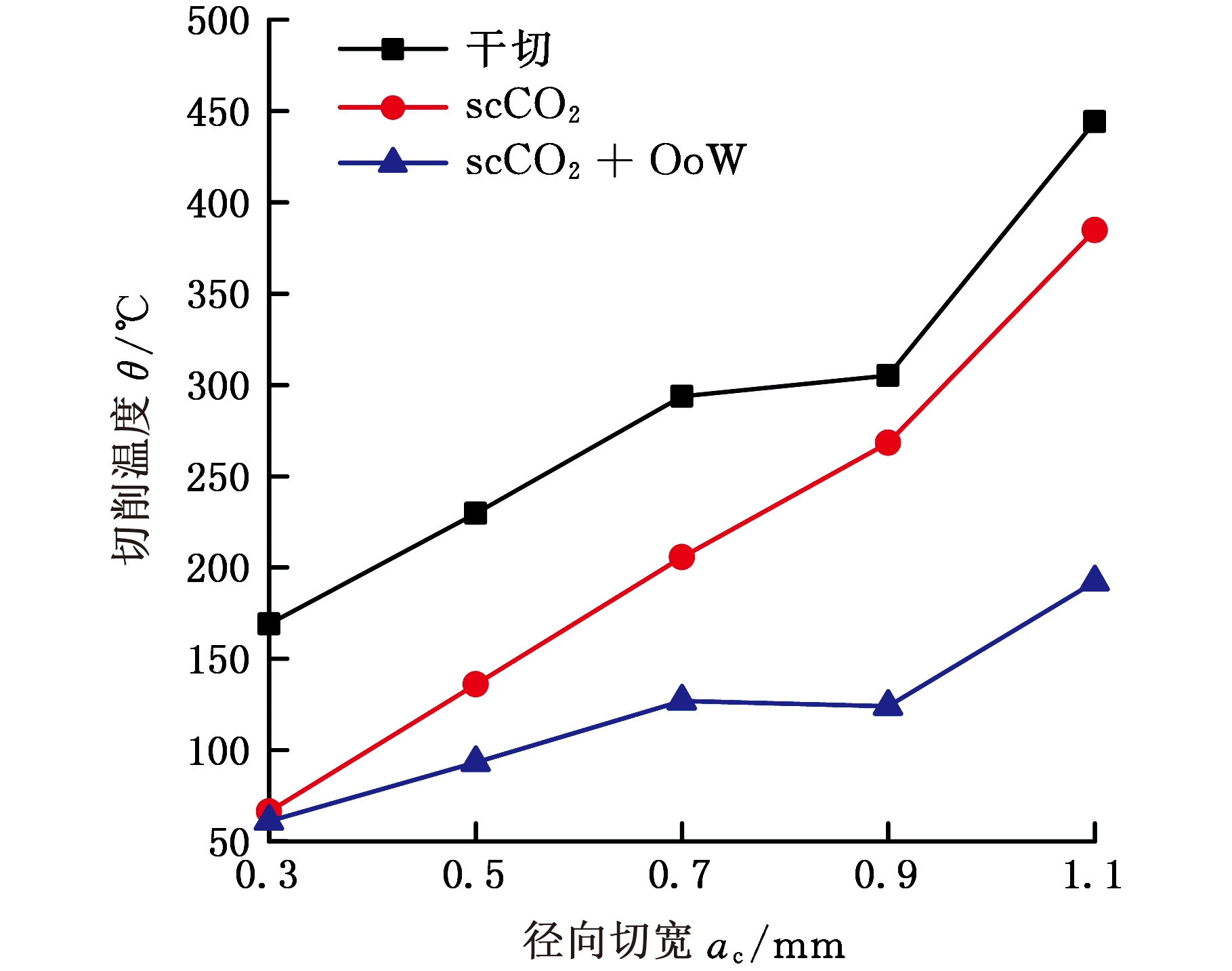

当vc=40 m/min, z=0.045 mm,ap=3 mm时,径向切宽对切削温度的影响见图7。从图7中可以看出,随着径向切宽的增大,切削温度也整体呈现升高趋势。一方面是因为铣削为断续加工,刀齿切入工件时有冲击作用,随着径向切宽的增大,冲击作用增大,摩擦生热增多,从而引起切削温度的升高;另一方面是因为随着径向切宽的增大,相邻刀齿中前齿切出和后齿切入的间隔时间缩短,冷却时间缩短从而切削温度升高[14]。

z=0.045 mm,ap=3 mm时,径向切宽对切削温度的影响见图7。从图7中可以看出,随着径向切宽的增大,切削温度也整体呈现升高趋势。一方面是因为铣削为断续加工,刀齿切入工件时有冲击作用,随着径向切宽的增大,冲击作用增大,摩擦生热增多,从而引起切削温度的升高;另一方面是因为随着径向切宽的增大,相邻刀齿中前齿切出和后齿切入的间隔时间缩短,冷却时间缩短从而切削温度升高[14]。

图7 径向切宽对切削温度的影响

Fig.7 Effect of radial cutting width on cutting temperature

同时从图7中可以看出,随着径向切宽的增大,scCO2降温的效果相比scCO2和OoW混合冷却效果减弱,这是因为随着切宽的增大,切削区域面积增大,scCO2强制对流换热的效果很难实际作用在所有切削区域上。另一方面也说明了OoW具有良好的渗透作用,雾滴可以到达实际切削区域起到冷却润滑的效果。

在所有切削参数下,scCO2和OoW混合冷却润滑条件下切削温度是最低的,取得了理想的冷却效果,降温幅度均大于50%。这是因为scCO2强制对流增大散热面积起到冷却效果,水滴表面的油膜起到良好的润滑效果并减少了摩擦热,水雾滴作为传输介质将润滑油带入切削区,同时气化相变吸热进一步起到良好的冷却作用,同时保护油膜不被高温破坏。

2.3 表面粗糙度和表面形貌

在 z=0.045 mm,ae=0.3 mm,ap=3 mm条件下,切削速度对表面粗糙度的影响见图8。随着切削速度的增大,粗糙度整体呈现小幅度增大的趋势。这是因为随着切削速度的增大,切削力和切削温度增大。当切削速度为60 m/min时,干切和scCO2条件下粗糙度大幅度上升,这是较大的Fy引起颤振导致的,在加工表面可以十分明显地看到振纹。

z=0.045 mm,ae=0.3 mm,ap=3 mm条件下,切削速度对表面粗糙度的影响见图8。随着切削速度的增大,粗糙度整体呈现小幅度增大的趋势。这是因为随着切削速度的增大,切削力和切削温度增大。当切削速度为60 m/min时,干切和scCO2条件下粗糙度大幅度上升,这是较大的Fy引起颤振导致的,在加工表面可以十分明显地看到振纹。

图8 切削速度对表面粗糙度的影响

Fig.8 Effect of cutting speed on surface roughness

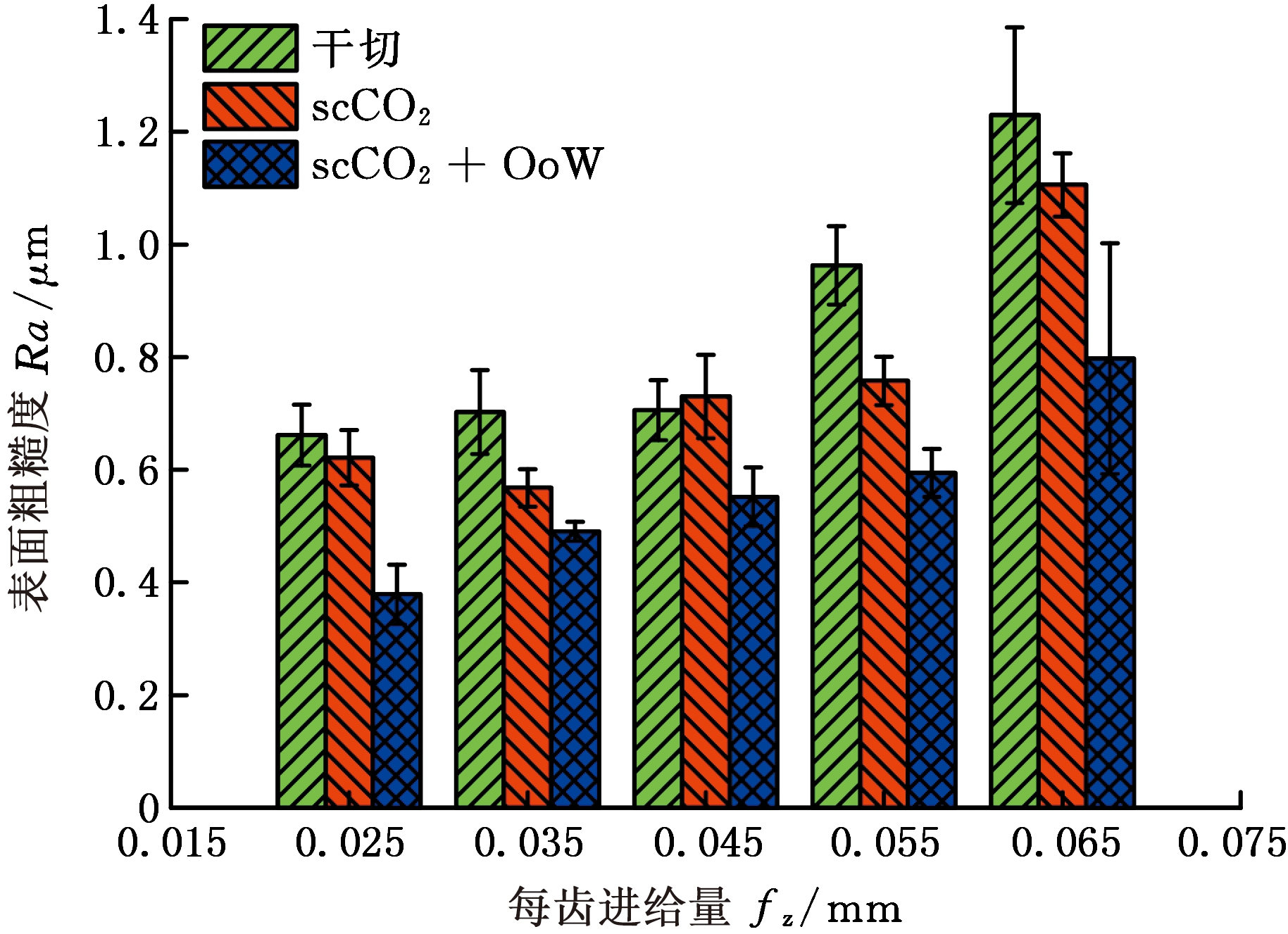

在vc=40 m/min,ae=0.3 mm,ap=3 mm条件下,每齿进给量对表面粗糙度的影响见图9。随着每齿进给量的增大,表面粗糙度呈现增大趋势。这是因为铣削为不连续加工,切削过程中不断有刀齿切入和切出,会在工件加工表面产生残留高度。随着每齿进给量增大,相邻两齿铣削轨迹之间的残留高度越大,从而表面粗糙度增大。

图9 每齿进给量对表面粗糙度的影响

Fig.9 Effect of feed rate on surface roughness

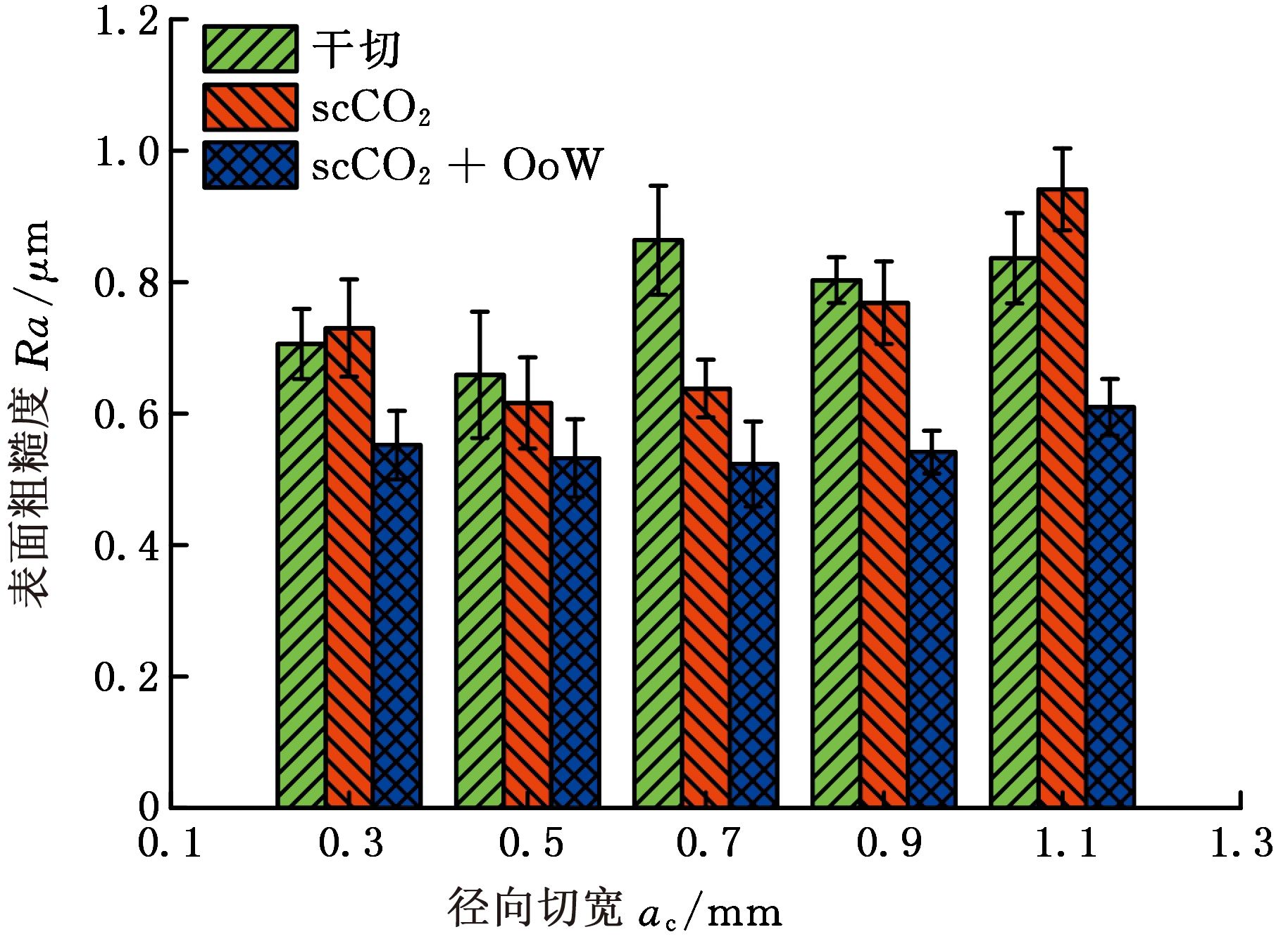

在vc=40 m/min, z=0.045 mm,ap=3 mm条件下,径向切宽对表面粗糙度的影响见图10。随着径向切宽的增大,粗糙度没有明显增大的趋势。实际加工为了提高加工效率,可以选取较大的切宽。

z=0.045 mm,ap=3 mm条件下,径向切宽对表面粗糙度的影响见图10。随着径向切宽的增大,粗糙度没有明显增大的趋势。实际加工为了提高加工效率,可以选取较大的切宽。

图10 径向切宽对表面粗糙度的影响

Fig.10 Effect of radial cutting width on surface roughness

可以发现在所有铣削参数下,scCO2和OoW混合的冷却方式都可以得到最小的表面粗糙度,说明这种冷却方式可以取得良好的冷却润滑效果。一方面混合冷却方式显著降低了切削力和切削温度,从而提高了加工质量;另一方面油膜附在水滴上,在scCO2的运输下有效进入切屑和前刀面的接触区域,形成边界润滑,改善了加工质量。

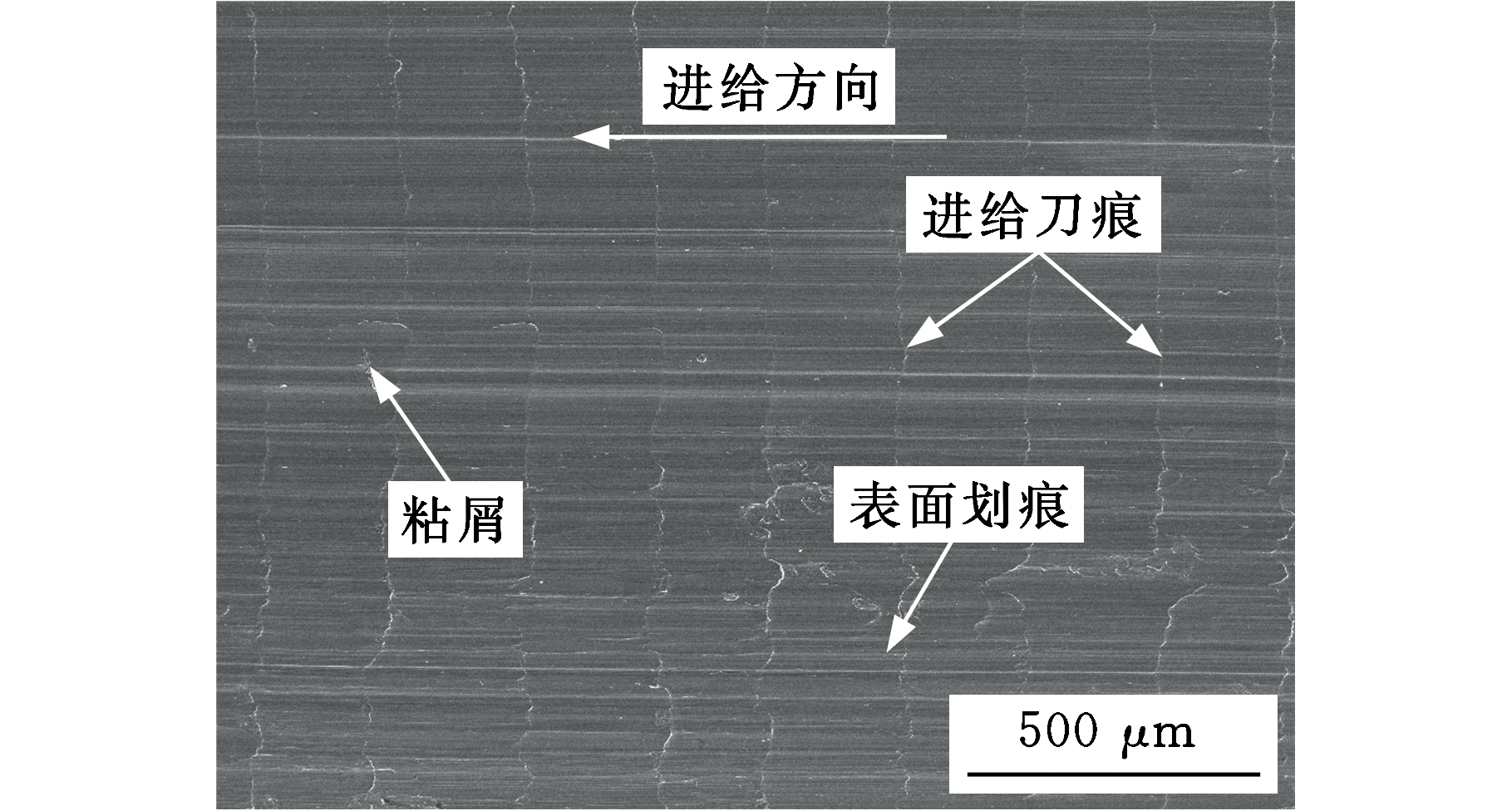

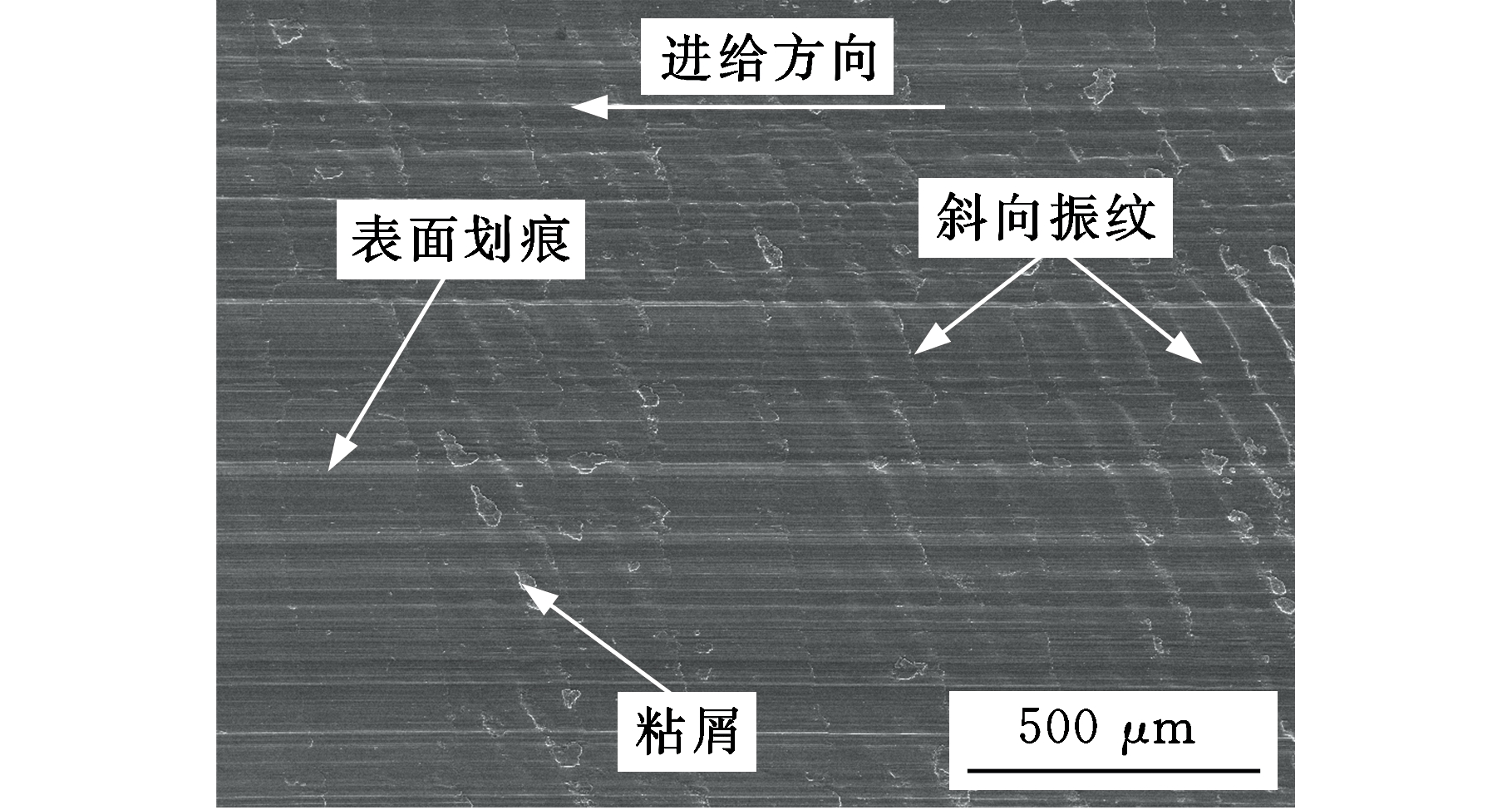

(a)干切

(b)scCO2

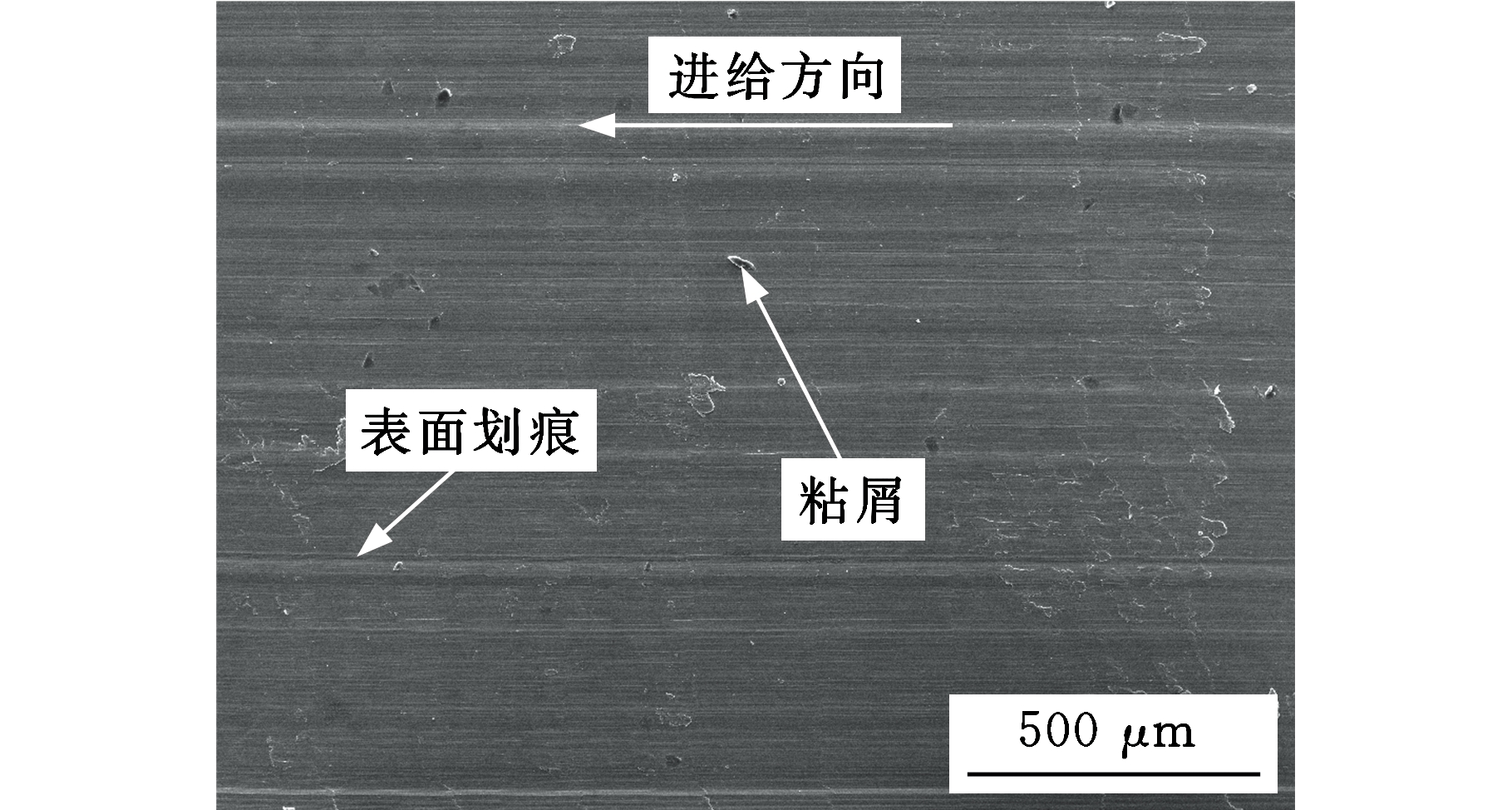

(c)scCO2+OoW

图11 不同冷却润滑方式下SEM照片

Fig.11 SEM photos under different cooling and lubrication methods

在vc=40 m/min,fz=0.55 mm,ae=0.3 mm,ap=3 mm条件下,不同冷却润滑方式下加工表面SEM照片见图11,其中加工参数为表3中的第6组。从图11中可以发现,本试验中钛合金加工表面缺陷主要有振纹[15]、进给刀痕、表面划痕和粘屑[16-17]。振纹是由振动引起产生的;进给刀痕是切削加工的固有缺陷,是刀具与工件相对运动产生的平行直线簇,平行线间的距离由每齿进给量决定;表面划痕是刀具后刀面与加工表面摩擦产生的,平行于进给方向;粘屑是在高切削温度和压力下产生的。从图11中可以明显看出,表面划痕在各冷却润滑方式下都存在,进给刀痕在干切条件下最显著。在scCO2条件下可以明显看到由振动引起的斜向振纹,这是由较大的切削力和较差的润滑条件引起的。 粘屑在所有冷却润滑条件下都存在,在scCO2条件下数量最大。结合表面粗糙度可以得知,在scCO2和OoW混合冷却条件下可以得到良好的加工表面。

3 结论

(1)在切削力方面,随着切削参数的增大,切削力都呈现增大趋势。其中当切削速度进一步增大时,切削力有增长减缓和下降的趋势。在各个切削参数下,scCO2和OoW混合冷却润滑均可以获得最小的切削力,具有良好的润滑性能。

(2)在切削温度方面,随着切削参数的增大,切削温度也都呈现上升趋势。其中随着切削速度的进一步增大,由高速切削加工理论可观察到温度有下降趋势。在各个切削参数下,scCO2和OoW混合冷却润滑条件可以获得最佳的降温效果,具有良好的冷却性能。

(3)在表面粗糙度方面,随着切削速度和每齿进给量的增大,粗糙度有增大趋势,而随着径向切宽的增大没有呈现明显增大的变化。在实际加工中为了提高加工效率可以选择较大的径向切宽。在表面形貌方面,加工表面缺陷主要有振纹、进给刀痕、表面划痕和粘屑。在scCO2和OoW混合冷却润滑条件下,表面粗糙度值最小,可取得良好的加工表面。

综上可以发现,scCO2和OoW混合冷却润滑技术可以获得优良的冷却润滑效果。后面有待对这种冷却润滑方式进行进一步的研究。

[1] 韩荣第, 吴健. 绿色切削技术探讨[J]. 工具技术, 2006, 40(12):8-10.

HAN Rongdi, WU Jiang. Study on Green Cutting Technologies[J]. Tool Engineering, 2006, 40(12):8-10.

[2] CLARENS A F, HAYES K F, SKERLOS S J. Feasibility of Metalworking Fluids Delivered in Supercritical Carbon Dioxide[J]. Journal of Manufacturing Processes, 2006, 8(1): 47-53.

[3] 刘永姜. 油膜附水滴切削液雾化机理理论分析及其实验研究[D]. 太原:中北大学, 2010.

LIU Yongjiang. Theoretical Analysis of Atomization Mechanism and Experimental Study of Oils on Water (OoW) Cutting Fluid[D]. Taiyuan:North University of China, 2010.

[4] WEI Y. Research and Development of Environmentally Benign Machining Fluids of Oils on Water[R]. Nagoya: Nagoya Institute of Technology, 2001.

[5] ITOIGAWA F, CHILDS T H C, NAKAMURA T, et al. Effects and Mechanisms in Minimal Quantity Lubrication Machining of an Aluminum Alloy[J]. Wear, 2006, 260(3):339-344.

[6] 刘永姜, 陈东建, 邵延君, 等. 车削45钢时微量油膜水滴切削液对切削性能的影响试验研究[J]. 制造技术与机床, 2014(2):103-105.

LIU Yongjiang, CHEN Dongjian, SHAO Yanjun, et al. Experimental Study on the Effects of Oils on Water on Machinability in Machining 45 Steel[J]. Manufacturing Technology & Machine Tool, 2014(2):103-105.

[7] 刘永姜, 陈东建, 邵延君, 等. 微量油膜水滴切削加工时刀具磨损的试验研究[J]. 润滑与密封, 2013(12):42-45.

LIU Yongjiang, CHEN Dongjian, SHAO Yanjun, et al. Experimental Study of Tool Wear in Cutting with Oils on Water[J]. Lubrication Engineering, 2013(12):42-45.

[8] 马国红. 微量油膜附水滴切削液雾化仿真及试验研究[D]. 太原:中北大学, 2015.

MA Guohong. Atomization Simulation and Experimental Research of the Cutting Fluid of Oils on Water[D]. Taiyuan:North University of China, 2015.

[9] LIN H, WANG C, YUAN Y, et al. Tool Wear in Ti-6Al-4V Alloy Turning under Oils on Water Cooling Comparing with Cryogenic Air Mixed with Minimal Quantity Lubrication[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1/4): 87-101.

[10] WANG C, LIN H, WANG X, et al. Effect of Different Oil-on-water Cooling Conditions on Tool Wear in Turning of Compacted Graphite Cast Iron[J]. Journal of Cleaner Production, 2017, 148: 477-489.

[11] YUAN Y, WANG C, YANG J, et al. Performance of Supercritical Carbon Dioxide (scCO2) Mixed with Oil-on-water (OoW) Cooling in High-speed Milling of 316L Stainless Steel[J]. Procedia CIRP, 2018, 77: 391-396.

[12] 李新龙. 基于低温氮气和微量润滑技术的钛合金高速铣削技术研究[D]. 南京:南京航空航天大学, 2004.

LI Xinlong. Study on the High Speed Milling of Titanium Alloy Based on Cooled Gaseous Nitrogen and Minimal Quantities of Lubricant Technology[D]. Nanjing :Nanjing University of Aeronautics and Astronautics, 2004.

[13] 肖虎, 李亮. TC4钛合金在低温CO2冷却下的切削性能[J]. 中国机械工程, 2017, 28(8):883-887.

XIAO Hu, LI Liang. High Speed Cutting of TC4 Titanium Alloy under Cryogenic CO2 Cooling Conditions[J]. China Mechanical Engineering, 2017, 28(8):883-887.

[14] 刘迎春, 林琪, 庞继有, 等. 切削用量对立铣加工钛合金Ti6Al4V切削力和切削温度影响规律的有限元仿真研究[J]. 工具技术, 2012, 46(10):3-6.

LIU Yingchun, LIN Qi, PANG Jiyou, et al. Finite Element Analysis for Effects of Cutting Parameters on Cutting Force and Cutting Temperature during End Milling of Ti6Al4V[J]. Tool Engineering, 2012, 46(10):3-6.

[15] 李欣. 铣削加工时滞及过程阻尼效应研究[D]. 南京:南京航空航天大学,2015.

LI Xin. The Research on the Time Delay Effect and Process Damping of Milling[D]. Nanjing :Nanjing University of Aeronautics and Astronautics, 2015.

[16] SHOKRANI A, DHOKIA V, NEWMAN S T. Investigation of the Effects of Cryogenic Machining on Surface Integrity in CNC end Milling of Ti6Al4V Titanium Alloy[J]. Journal of Manufacturing Processes, 2016, 21: 172-179

[17] 杨东. 基于长疲劳寿命的钛合金Ti6Al4V铣削加工表面完整性研究[D]. 济南:山东大学, 2017.

YANG Dong. Milling Induced Surface Integrity and Its Effects on Fatigue Life of the Titanium Alloy Ti6Al4V[D]. Jinan: Shandong University, 2017.