0 引言

侧铣加工是指采用圆柱形、鼓形或其他形状铣刀的侧刃对工件进行铣削的加工方式,常用于直纹面零件的加工,在加工过程中,刀具回转形成的包络体与已加工表面成线接触[1]。在加工过程中,尤其是难加工材料铣削时,由于刀具磨损和铣削力引起的刀具变形等因素会使刀具的回转轮廓形状发生变化进而导致产生加工误差,因此,通过试切辨识出刀具回转轮廓误差,同时建立预测模型实现后续加工中刀具误差的预测,然后进行误差补偿,是减小刀具磨损、变形等刀具误差因素对加工精度影响的重要手段。

针对刀具磨损的测量与辨识,文献[2-3]对球头刀端铣磨损展开了研究,设计了一种刀具-工件形状复映的试验方法来辨识铣削过程中的刀具磨损量。文献[4]运用视觉成像技术直接测量了刀具试切过程的磨损量。针对刀具磨损预测,文献[5]基于最小二乘支持向量机(least squares support vector machines, LS-SVM)技术建立了以铣削参数(进给速率、主轴转速、切削深度)、切削时间和刀具磨损位置为输入量以及刀具磨损量为输出量的预测模型,并采用Kalman Filter(KF)技术对该模型进行了优化;文献[6-7]分别利用支持向量机(support vector machines, SVM)技术和LS-SVM技术建立了刀具磨损预测模型;文献[8-10]通过传感器获取了声发射信号和加工铣削力信号,利用小波变换提取了相关特征参数,并采用LS-SVM技术建立了刀具磨损识别模型。

针对刀具变形的研究,文献[11-14]认为在加工过程中,刀具铣削力易引起刀具变形,使刀具轨迹偏离理想位置,从而导致产生加工误差。他们指出可利用铣削力计算刀具变形量,假设刀具为悬臂梁,铣削力为集中载荷,依据梁的挠度计算原理建立刀具变形预测模型。

上述研究很好地进行了刀具磨损和变形的预测,但文献[15]认为刀具铣削力呈非线性变化,难以获取精准的铣削力来实现刀具变形的准确预测。刀具磨损和变形是相互耦合的过程,刀具磨损引起铣削力变化,影响刀具变形;反过来,刀具变形会使切削厚度变化,从而影响刀具磨损。同时,在加工过程中刀具磨损和变形随时间不断发生变化,因此,很难利用数学模型进行精确的分析[16]。在实际侧铣加工中,磨损和变形同时发生,有关同时考虑二者对刀具误差影响以及精确预测加工过程中的刀具误差方面的研究报道较少。针对上述情况,本文将刀具磨损和变形归结为刀具回转轮廓误差,提出了一种工件形状-刀具轮廓映射的试验方法来获取刀具误差,基于获取的误差数据,利用LS-SVM技术建立了刀具误差预测模型,并利用遗传算法(genetic algorithm, GA)对模型的重要参数进行了优化。最后通过试验验证本文提出的预测方法的有效性。

1 刀具回转轮廓误差辨识

1.1 误差项说明

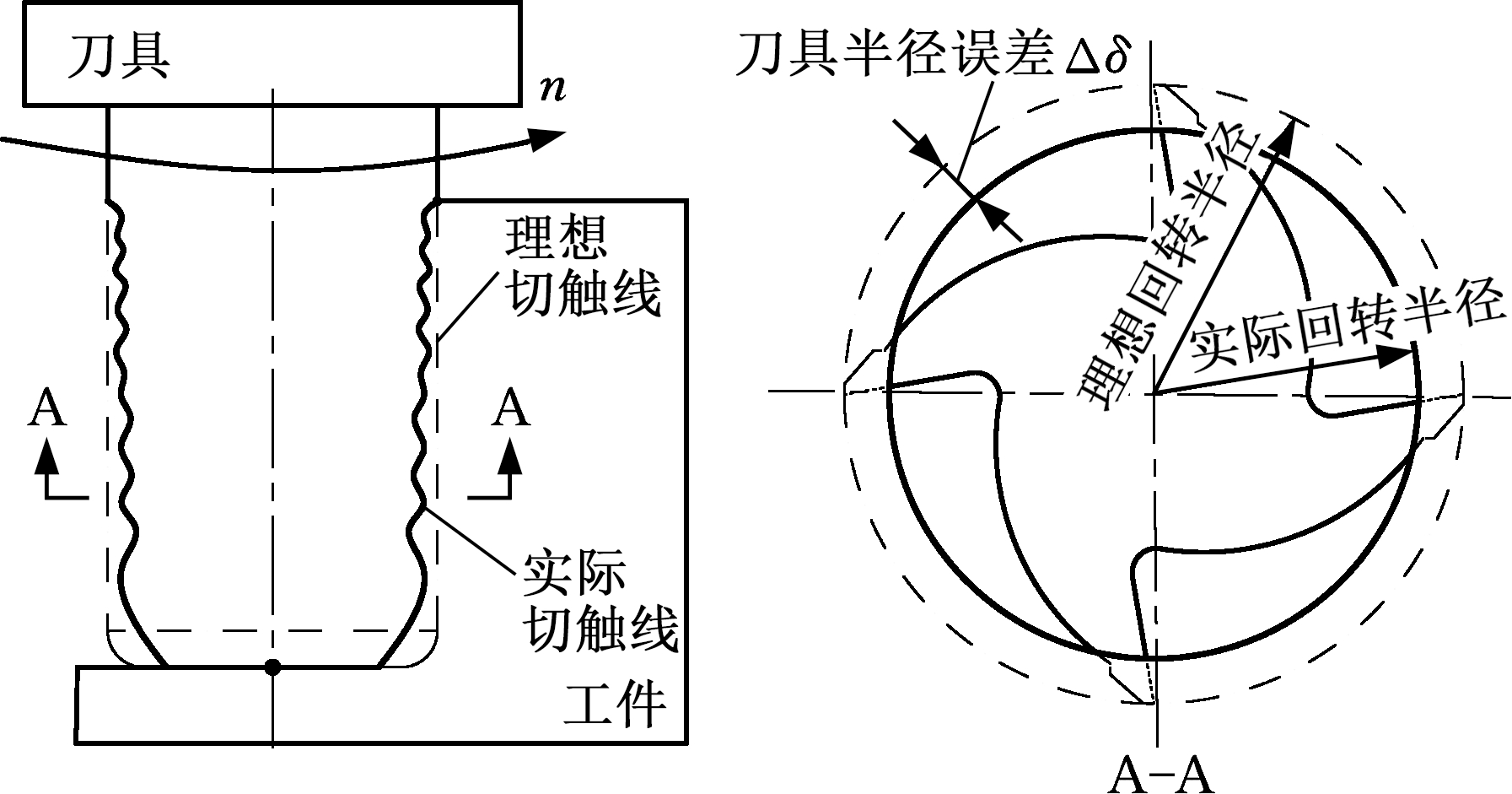

以圆柱形整体式立铣刀为例,侧铣加工时,刀具侧刃与工件接触,带有螺旋角的刀具与工件接触区是沿刀具轴线方向逐渐变化的,刀具与工件已加工表面临界接触线实际上为一条与刀具轴线成一定夹角的斜线。高速旋转的刀具可形成形状稳定的包络体,而刀具进给速度较为缓慢,因此,可假设在某一瞬时,刀具回转包络体与工件已加工表面临界切触线为一条平行于刀具轴线的直线,如图 1所示。

图1 刀具磨损导致切触线形状变化

Fig.1 Shape change of tangent line caused by tool wear

将切触线作为参考,侧刃会不断磨损导致刀具回转半径逐渐减小,从而使切触线的形状不断发生变化。由于刀具磨损程度随时间变化逐渐严重,因此,切触线形状变化是一个随时间变化的动态过程。

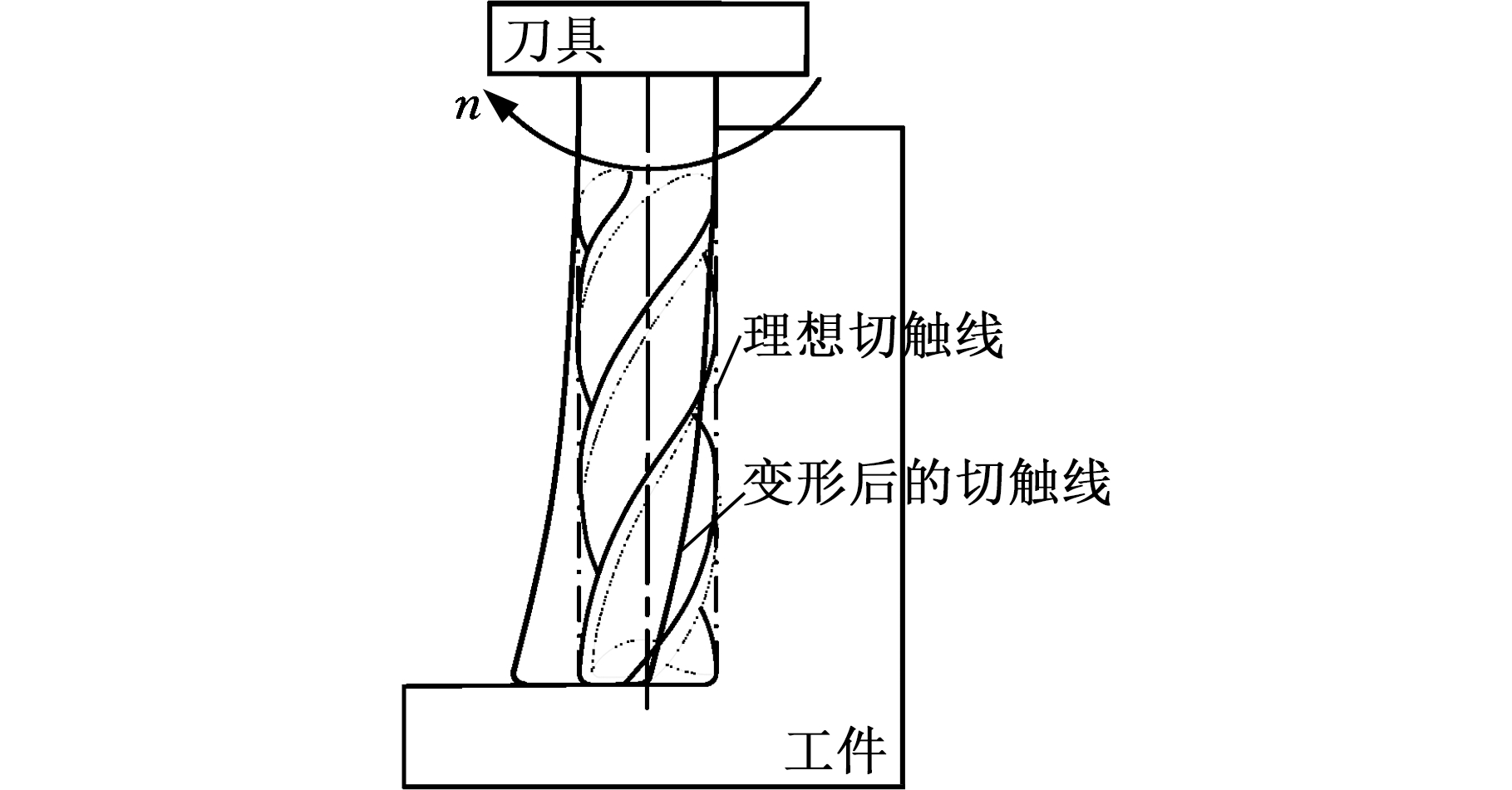

侧铣加工时,刀具相当于悬臂梁,上端固定下端呈自由端,刀具受铣削力作用会发生变形。如图 2所示,刀具弯曲变形并远离理想接触区域,这可等效于刀具回转半径减小,从而导致切触线形状发生变化。

图2 刀具变形导致切触线形状发生变化

Fig.2 Shape change of tangent line caused by tool deformation

铣削过程中,刀具磨损随时间发生显著变化,其主要影响因素为刀具及工件材料属性、刀具结构和工艺参数等。刀具变形的影响因素包括铣削力、刀具结构和工艺参数等,由于刀具变形与磨损耦合,故刀具变形也随时间发生变化。加工过程中,刀具变形和磨损影响机理复杂,且二者对切触线形状的影响效果相同,因此,本文不严格区分刀具的变形和磨损,且将两者都归结为刀具回转轮廓误差,该回转轮廓误差等效于加工时刀具有效切削半径(即回转半径)的减小。

1.2 误差辨识

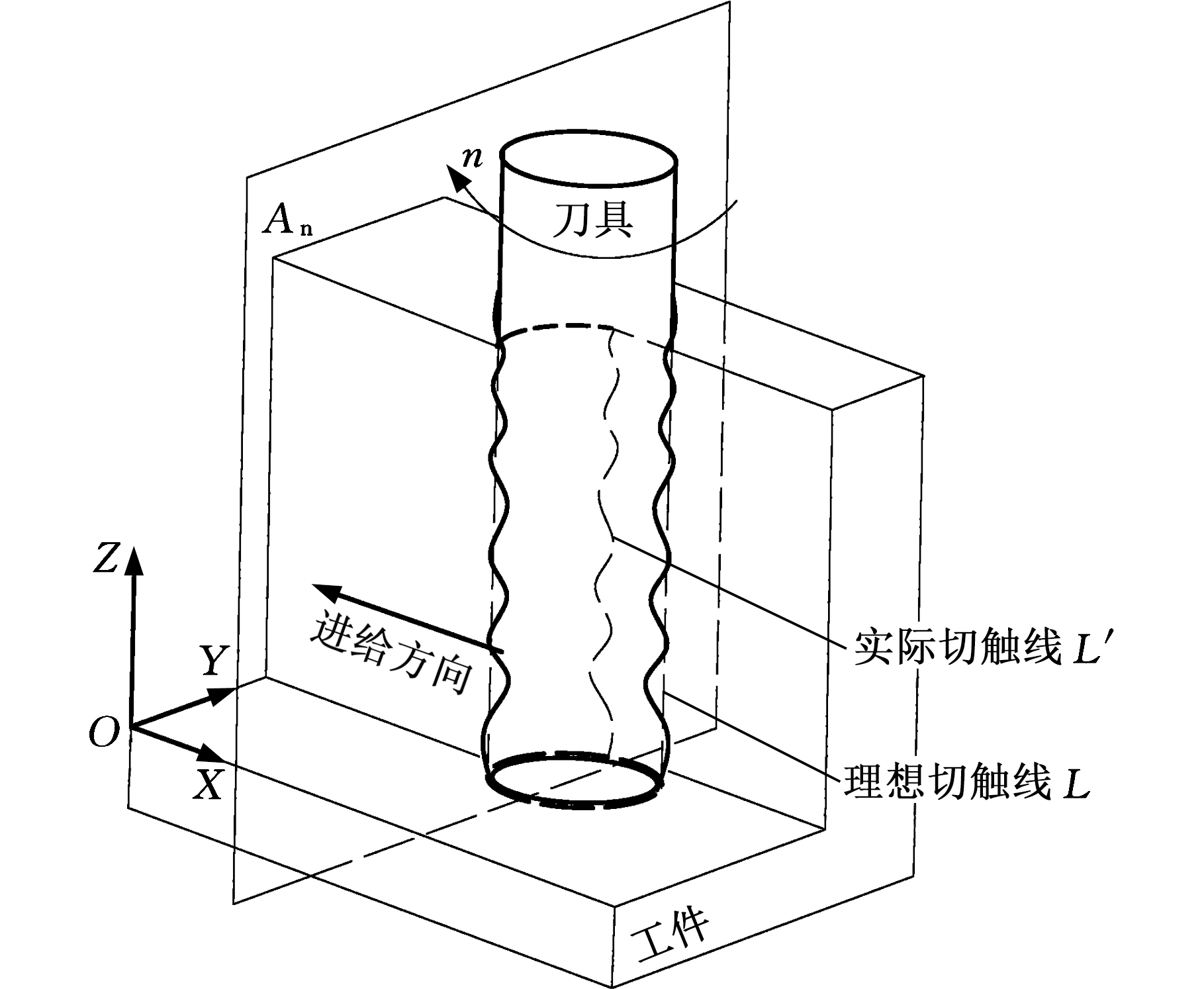

由于刀具轴向各点的回转轮廓误差随时间发生非线性变化,因此,在试切过程中准确地辨识和得到刀具误差并建立预测模型是后续加工进行刀具误差预测的关键。如图 3所示,侧铣加工的已加工表面是由刀具回转体切触线扫掠形成的,刀具误差与表面轮廓误差存在映射关系。文献[17]指出刀具回转轮廓误差可通过测量已加工表面法向轮廓误差来获取,本文在此基础上,设计了一种工件形状-刀具轮廓映射的辨识方法来获取刀具误差。

(a)t时刻加工示意图

(b)刀具回转轮廓误差示意图

图3 刀具回转轮廓误差与工件表面轮廓误差映射示意图

Fig.3 Mapping of error between tool profile and workpiece surface profile

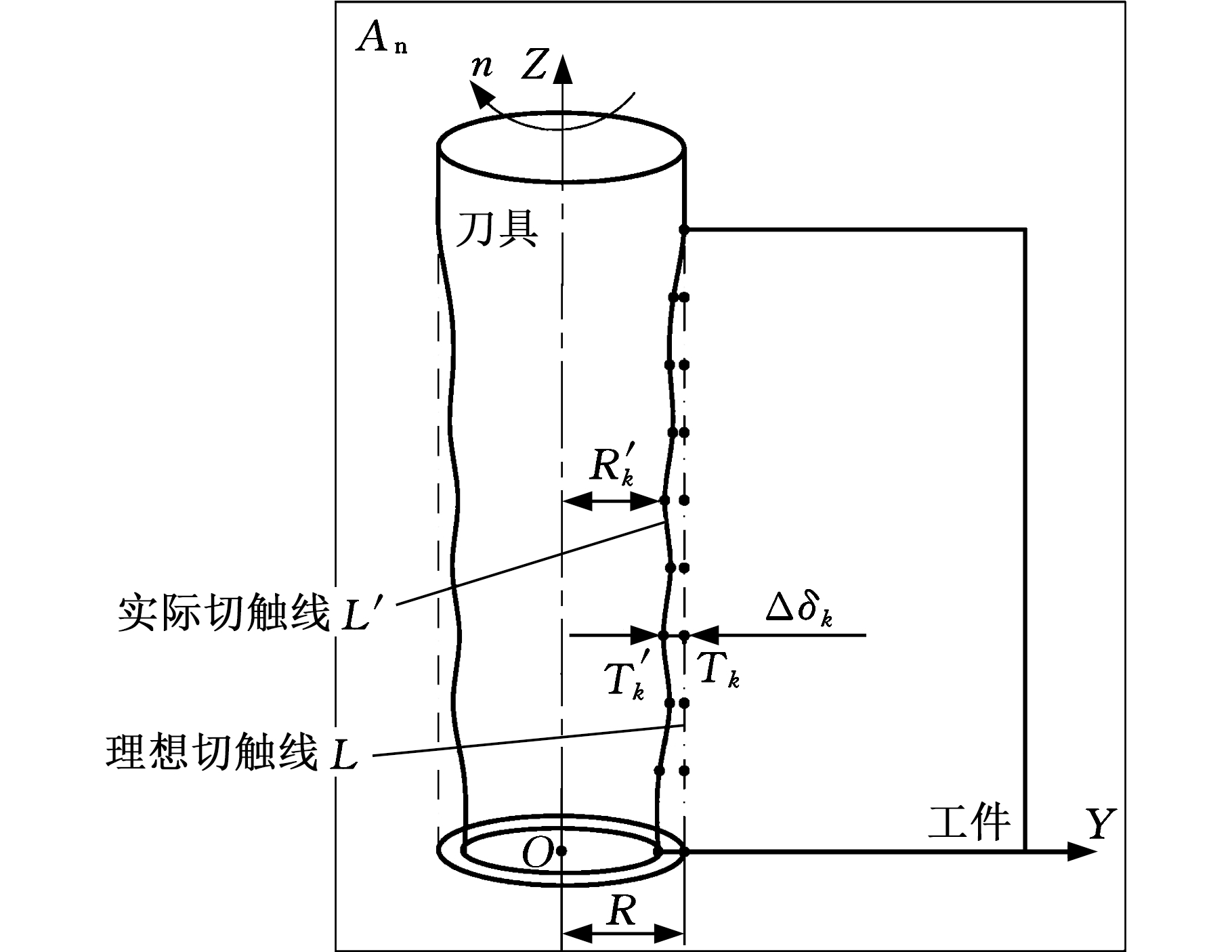

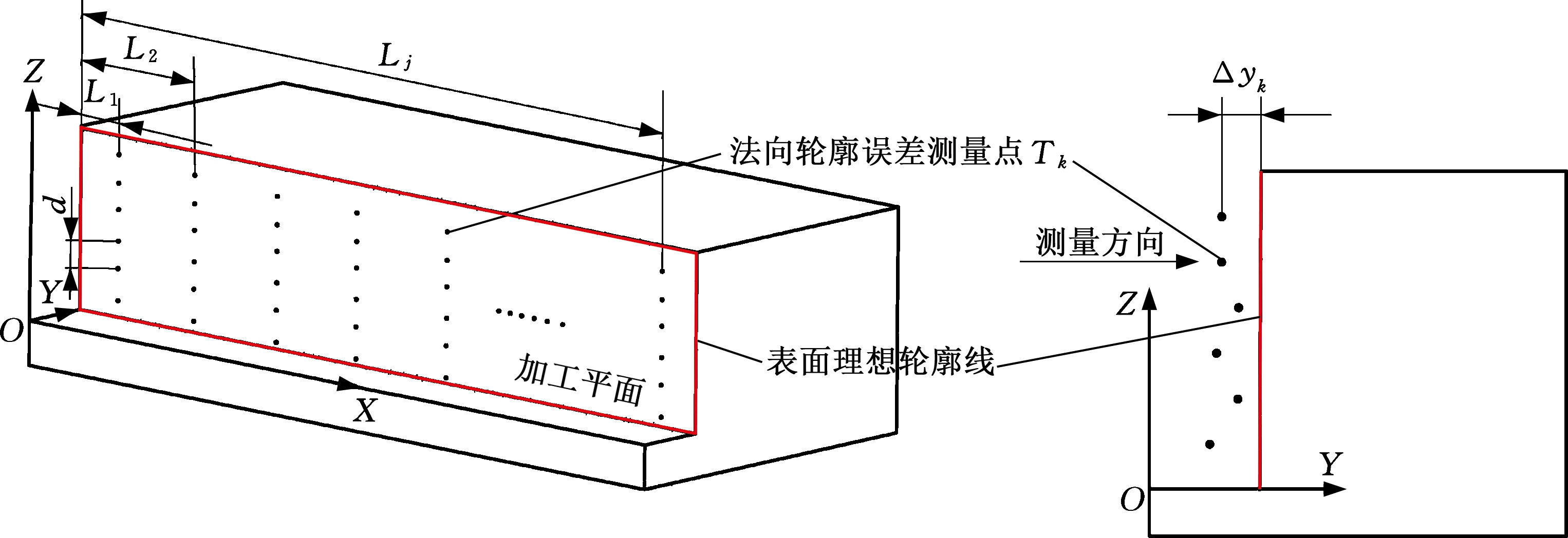

设置平面加工试验,加工时刀具沿机床X轴直线走刀,机床几何误差、伺服控制误差等对工件表面加工误差影响较小,可忽略不计,此时工件表面法向轮廓误差的影响因素以刀具误差为主。通常而言,工件表面法向轮廓误差除了受刀具回转轮廓误差影响外,还受刀具跳动的影响,但由于目前刀具装夹设备越来越精密,故对于难加工材料的铣削加工,刀具变形和磨损对工件表面法向轮廓误差的影响要大于刀具跳动对工件表面法向轮廓误差的影响。如图 3a所示,在加工过程中某时刻t时,建立一个垂直于刀具进给方向的法向平面An,在An上截取刀具、工件的轮廓作为分析对象,如图 3b所示。设刀具理想半径为R,若刀具不存在误差,则理想加工表面的轮廓线为切触线L;若刀具存在误差时,则实际加工表面的轮廓线为切触线L′。

如图 3和图4所示,由于刀具误差值在刀具轴向各点位置处不同,因此,分别在L和L′上分布系列测量点Tk和T′k(k=1, 2, …,n)。设相邻测量点轴向间距为d,则点Tk的轴向高度Zk(沿刀具刀尖指向刀柄方向)可表示为Zk=kd。刀具在加工过程中保持固定的进给速率vf,因此,刀具的运动时刻tj可通过工件位置Lj ( j=1, 2,…,l )来表达,则表面Lj处测量点对应的刀具加工时间tj=Lj/vf。设tj时刻下,点T′k对应的刀具回转轮廓误差为Δδk(tj),则采用三坐标测量机(coordinate measuring machine, CMM)沿法向(图4中Y向)测量工件上点Tk对应的法向轮廓误差为Δyk(tj)。

刀具回转轮廓误差Δδk与法向轮廓误差Δyk的映射关系如下:

Δδk(tj,Zk)=Δyk(Lj/vf,kd)+ΔRk(kd)=

R-R′k(kd)

(1)

式中,R′k(kd)为测量点T′k对应的刀具等效回转半径;ΔRk(kd)为刀具跳动误差。

图4 加工表面轮廓法向误差测量示意图

Fig.4 Illustrationof measurement of the machined surface profile normal error

刀具跳动误差是不随时间变化的静态误差,且与加工环境无关,刀具跳动误差可在加工前采用激光测径仪测量获取。

由于刀具回转误差与工艺参数(轴向切深ap、径向切深ae、主轴转速n和进给速率vf)、铣削时间t和刀具轴向位置Z有关,因此,本文建立输入变量为ap、ae、n、vf、t和Z,输出变量为刀具回转轮廓误差的预测模型Δδ(ap,n,vf, ae,t, Z)。为准确建立刀具动态误差的预测模型,还需要设计多因素正交试验,以获取不同工艺参数下刀具轴向各点随时间变化的轮廓误差。

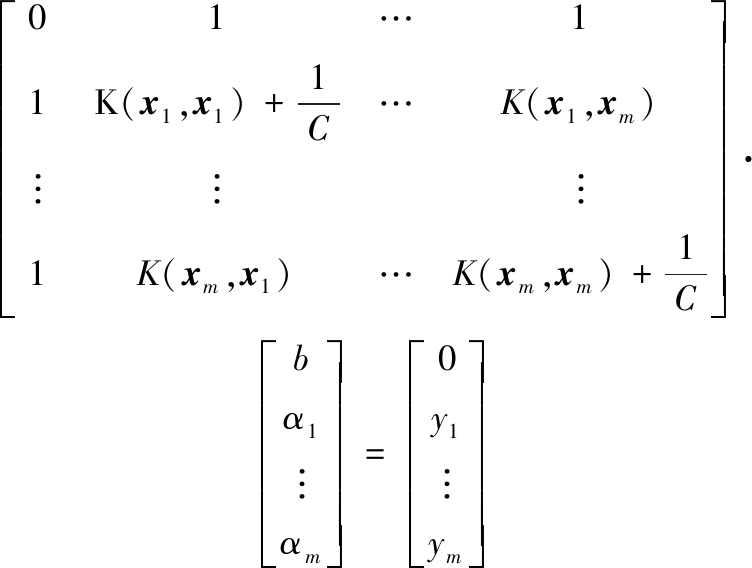

2 GA-LS-SVM预测模型的构建

LS-SVM是解决非线性拟合问题的一种重要的机器学习工具,能有效避免神经网络训练过程易出现的局部优化和过拟合问题[18],因此,本文选用LS-SVM技术建立刀具误差预测模型。

LS-SVM函数可描述为[19]

(2)

s.t. yi=ωTφ(xi)+b+ξi

i=1,2,…,m

式中,xi为输入量;yi为目标值;ξi为误差变量;φ(xi)为核空间映射函数;ω为权矢量;C为错误惩罚因子;b为偏差量。

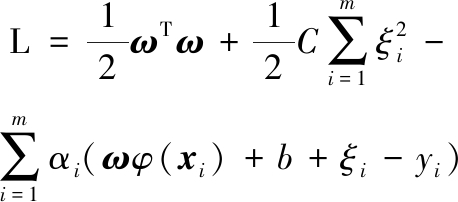

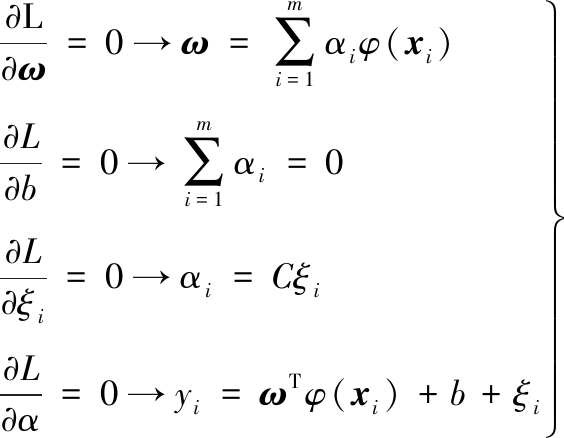

引入拉格朗日函数:

(3)

式中,αi为拉格朗日乘子。

根据极值存在的必要条件,可以得到如下方程组:

(4)

定义K(x,xi) =(φ(x))Tφ(xi)为核函数,将式(4)中的ω和ξi消去,得到:

(5)

利用式(5)可求解α、b,则LS-SVM模型可表示为

(6)

模型中的常用核函数有线性核函数、多项式核函数、径向基函数(radial basis function, RBF)核函数和Sigmoid核函数,其中RBF核函数应用范围最广[20],其表达式如下:

K(x,xi)=exp(-r‖x-xi‖2)

(7)

式中,r为RBF核函数参数。

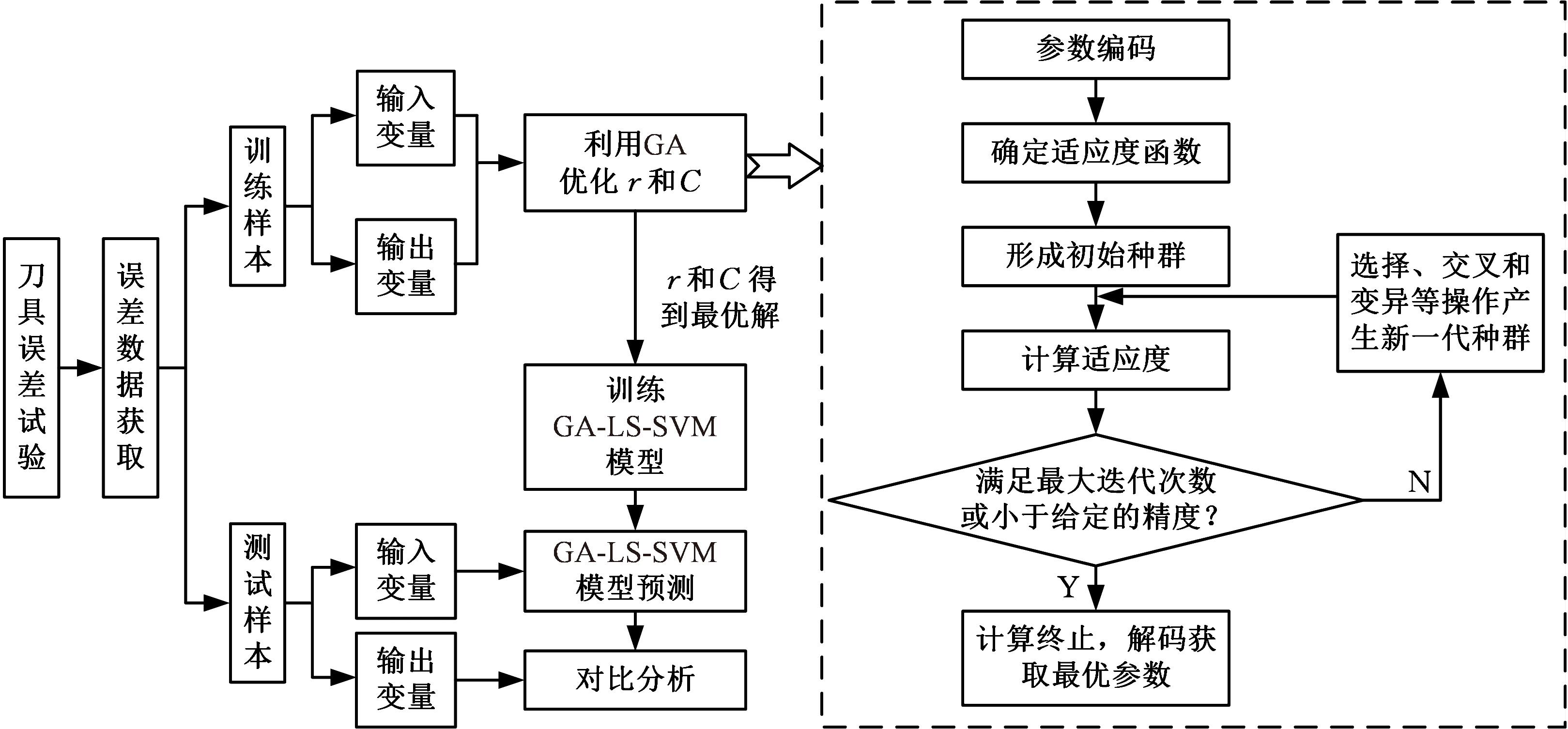

本文选择RBF核函数进行研究,模型中的核函数参数r和错误惩罚因子C选取最优值才能保证LS-SVM技术有最好的预测性[20]。基于上述分析,本文采用遗传算法(GA)对r和C的取值进行优化,GA的运用可提高参数选择速度和效率,从而提高LS-SVM学习和泛化能力。GA优化LS-

SVM(GA-LS-SVM)预测模型的求解过程见图 5。

采用GA对核函数参数r、错误惩罚因子C进行优化后,就可建立GA-LS-SVM预测模型。输入模型的相关变量,就可得到刀具误差。

3 试验验证

3.1 辨识试验

为获取训练样本数据并建立GA-LS-SVM预测模型,同时由于模型的输入变量较多,为减少试验次数,本文运用多因素正交试验法进行铣削试验。

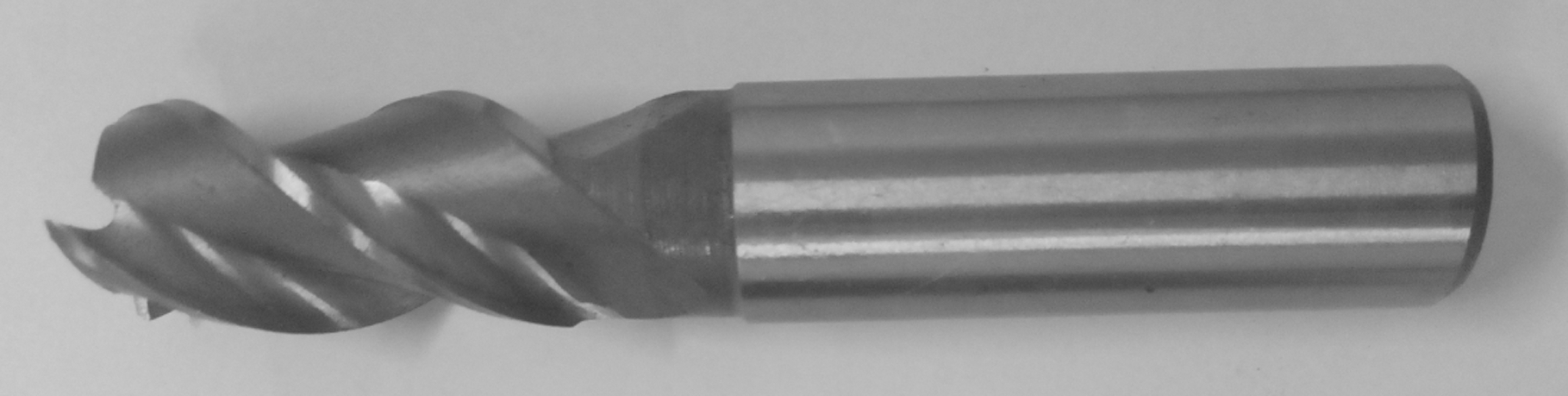

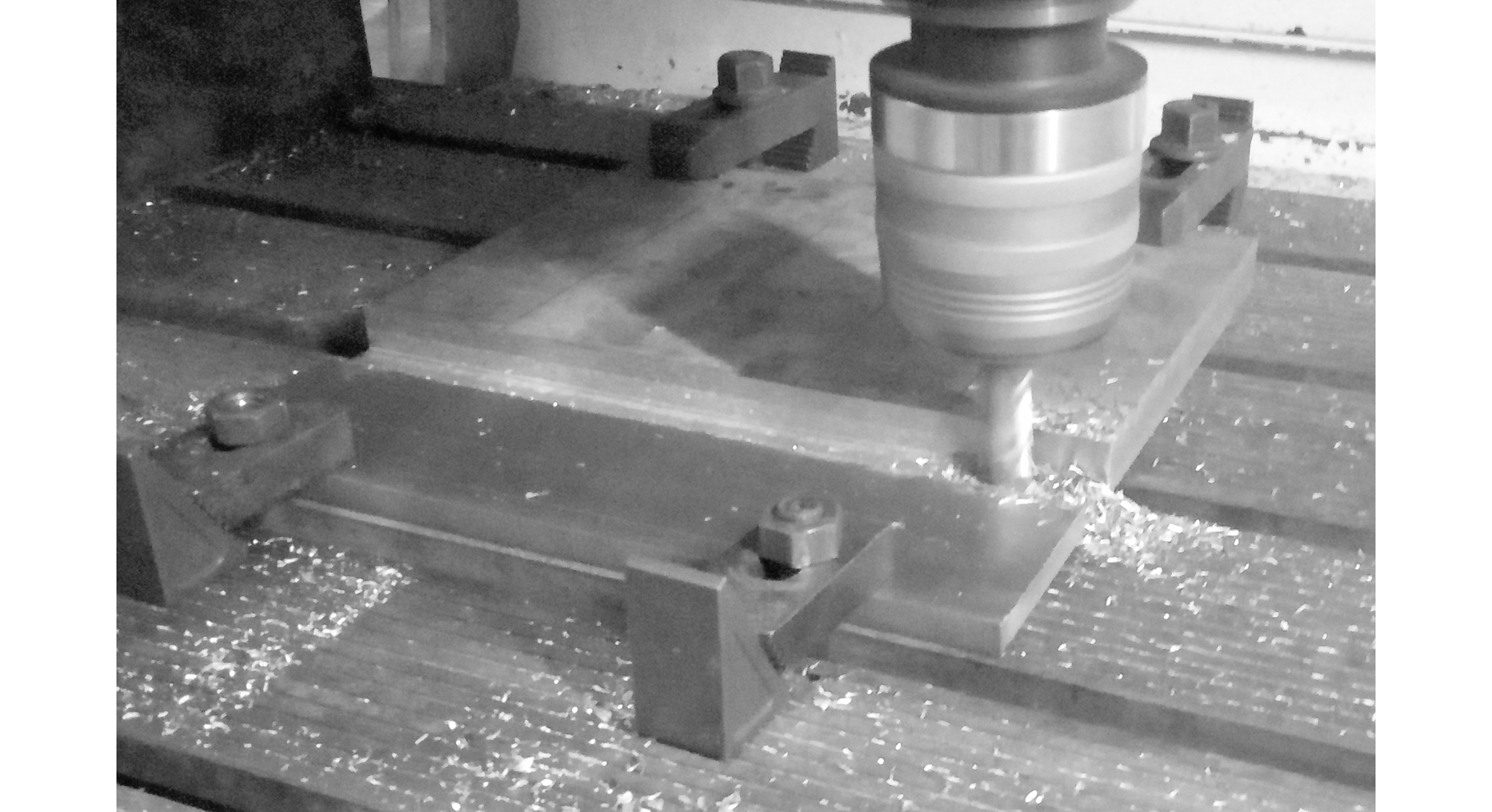

在一台DMG-60加工中心上进行试验,加工时刀具沿机床X轴方向走刀,采用顺铣的加工方式。铣削刀具为粗齿直柄立铣刀,如图6所示。刀具直径16 mm,长度92 mm,有3个切削刃,前角为5°,后角为10°,材料为W18Cr4V高速钢,热处理硬度63~66HRC。加工工件材料为304不锈钢,其化学成分(质量分数)为:w(C)= 0.08%,w(Cr)= 18.0%~20.0%, w(Ni)= 8.0%~10.5%,毛坯尺寸为255 mm×240 mm×20 mm,密度为7.93 g/cm3,布氏硬度约为187HB,金属状态为热处理奥氏体。

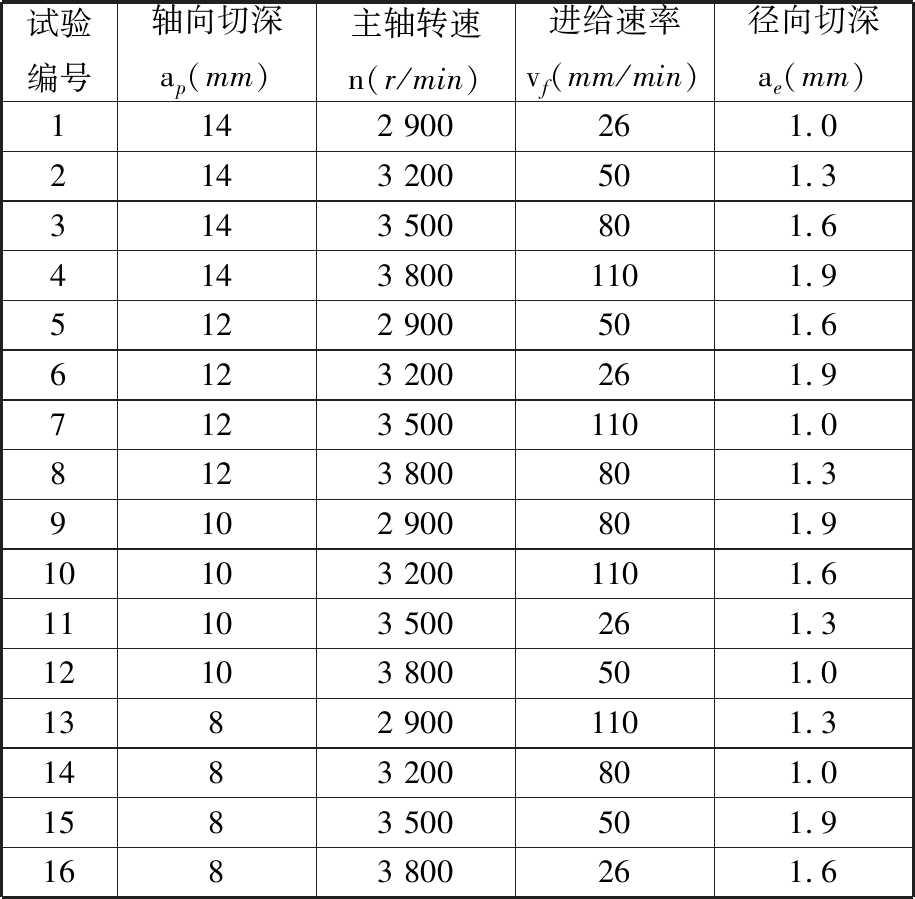

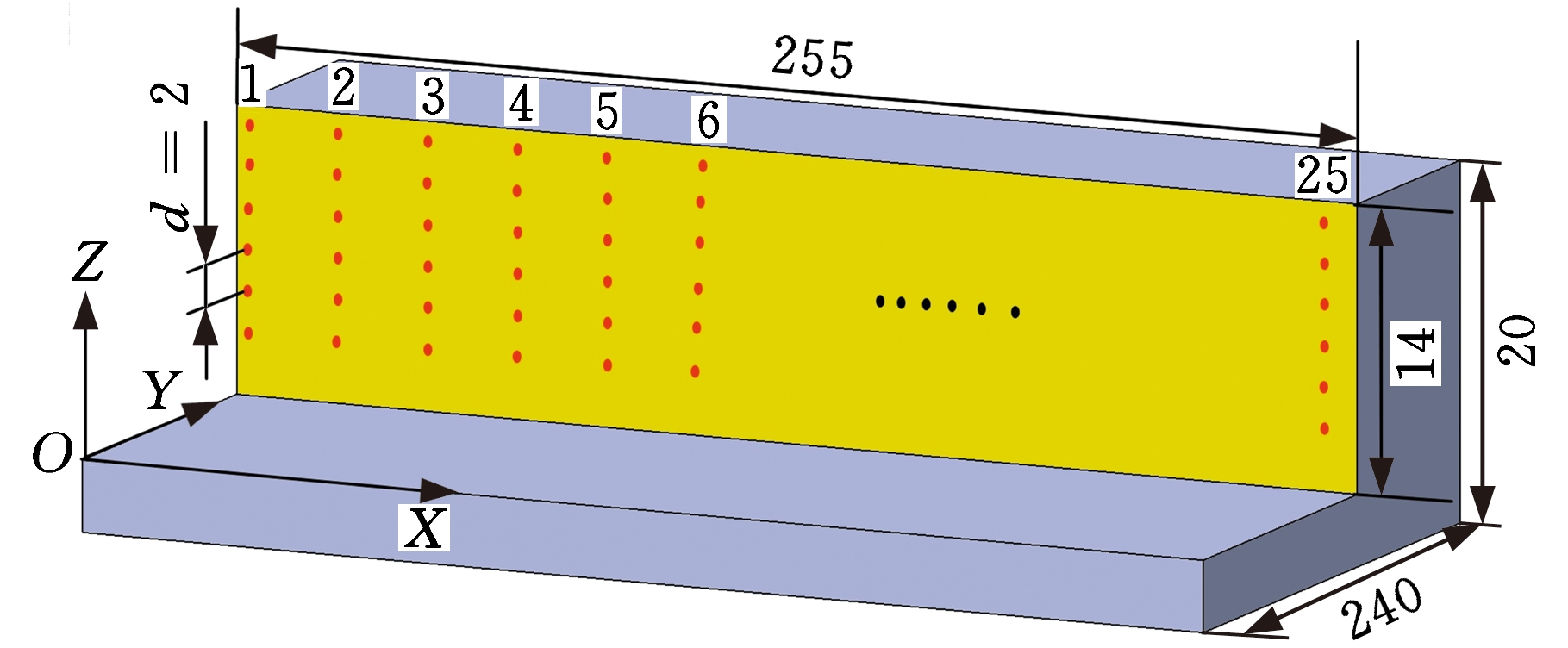

将4种工艺参数ap、ae、n、vf设置为本试验的4种变化因素(时间变量t和位置变量Z会在后续测量中体现)。根据工艺参数常用取值范围并参考文献[21],各因素等间隔设置四水平,共计16组试验,结果如表 1所示。

图5 GA优化LS-SVM预测模型的构建流程

Fig.5 Construction process of LS-SVM prediction model optimized by GA

图6 铣削刀具

Fig.6 The milling tool

表1 正交试验设计

Tab.1 Design of orthogonal experiment

试验编号轴向切深ap(mm)主轴转速n(r/min)进给速率vf(mm/min)径向切深ae(mm)1142 900261.02143 200501.33143 500801.64143 8001101.95122 900501.66123 200261.97123 5001101.08123 800801.39102 900801.910103 2001101.611103 500261.312103 800501.01382 9001101.31483 200801.01583 500501.91683 800261.6

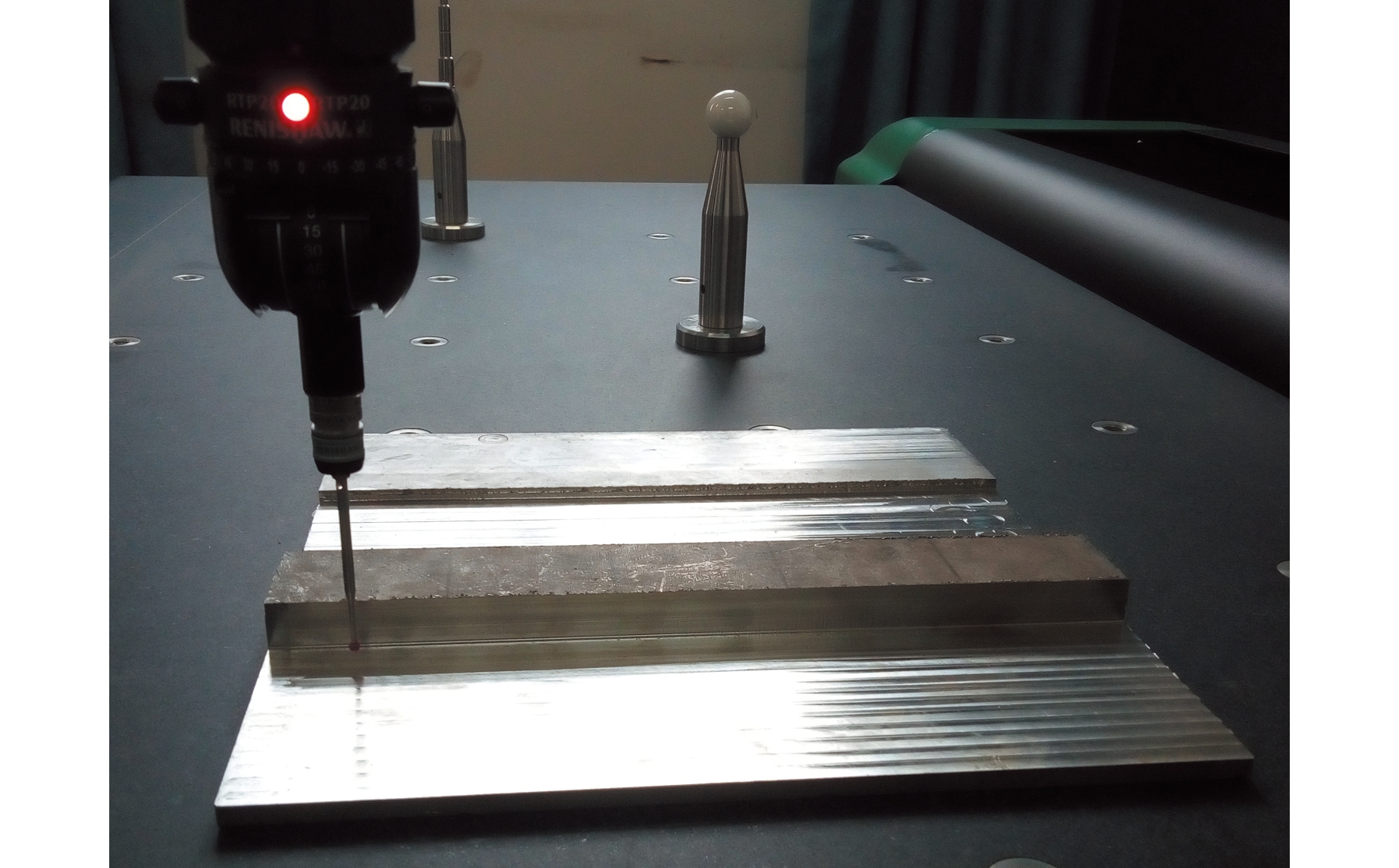

以第一组加工试验为例来说明铣削、测量及辨识过程,加工平面及测量点分布如图7所示。在工件端点处建立坐标系,沿刀具走刀方向设置X轴,垂直于加工平面设置Y轴(法向),沿刀轴方向设置Z轴;加工平面长255 mm,最大切深14 mm;平面上分别在Z=3 mm、5 mm、7 mm、9 mm、11 mm和13 mm处设置6行,每行沿X向等间距设置25个测量点,因此平面上共布置150个点,各测点轴向距离d=2 mm。完成平面加工后,采用CMM沿法向(Y向,法矢(x,y,z)=(0,1,0))测量平面上相应测点的法向轮廓误差,加工及测量过程分别见图8和图9。

图7 第一组铣削平面及测量点分布

Fig.7 The milling plane and distribution of measuring points

图8 加工现场

Fig.8 Machining of workpiece

图9 测量现场

Fig.9 Measurement of workpiece

在正交试验开始之前,采用Renishaw激光测径仪(型号NC4)测量刀具轴向系列跳动误差值。测量过程如下:刀具安装后随主轴高速旋转,固定好激光测径仪,将刀具沿主轴方向逐次下移,分别在刀具轴向高度Z=3 mm、5 mm、7 mm、9 mm、11 mm、13 mm处测量回转半径,从而获取各点的跳动误差依次为:0.024 mm、0.022 mm、0.014 mm、0.013 mm、0.011 mm、0.010 mm。

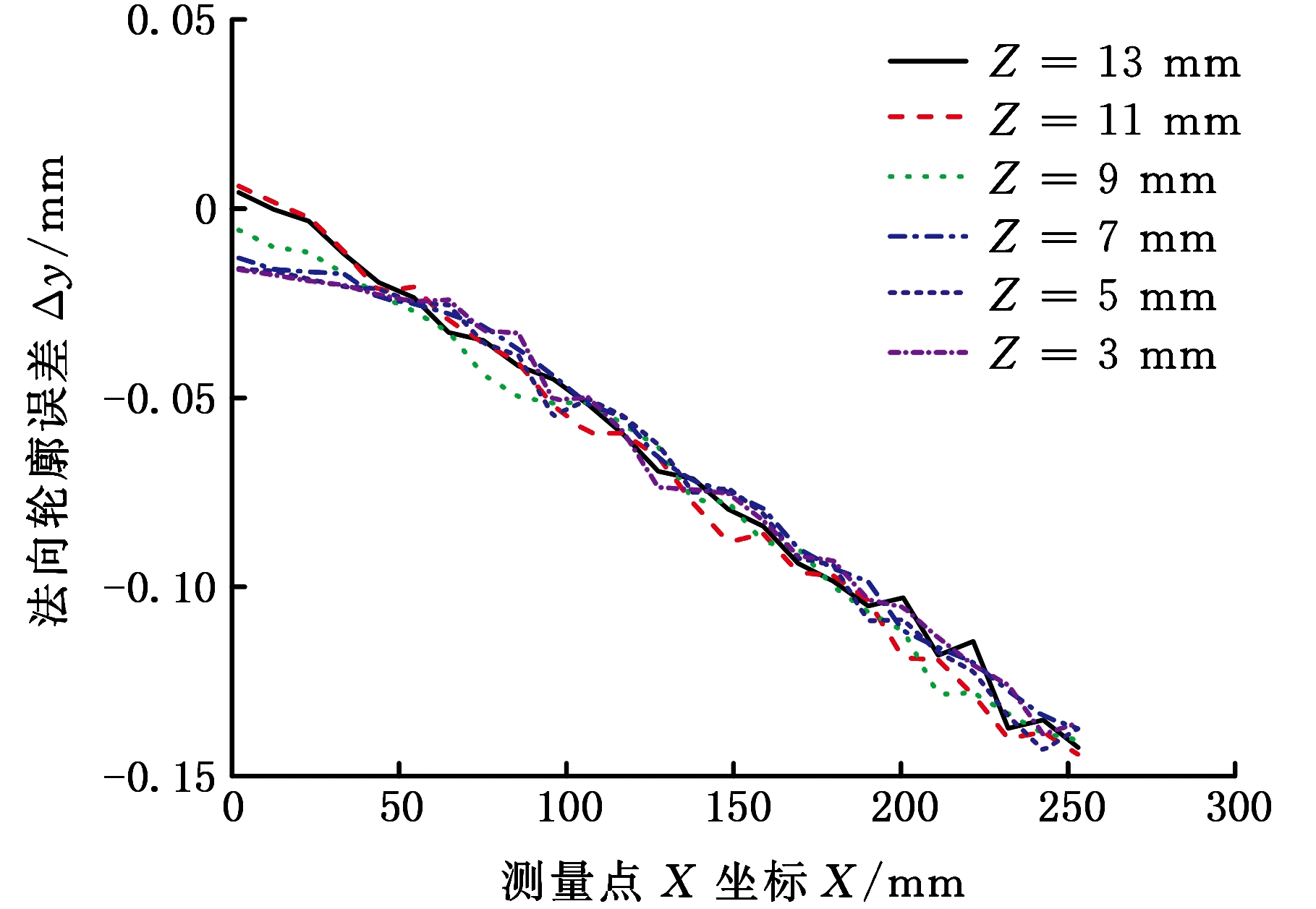

刀具完成第一组试验后,采集的各测点法向轮廓误差如图 10所示。

图10 第一组各测量点的法向轮廓误差

Fig.10 The normal profile error of eachs measurement points in the first group

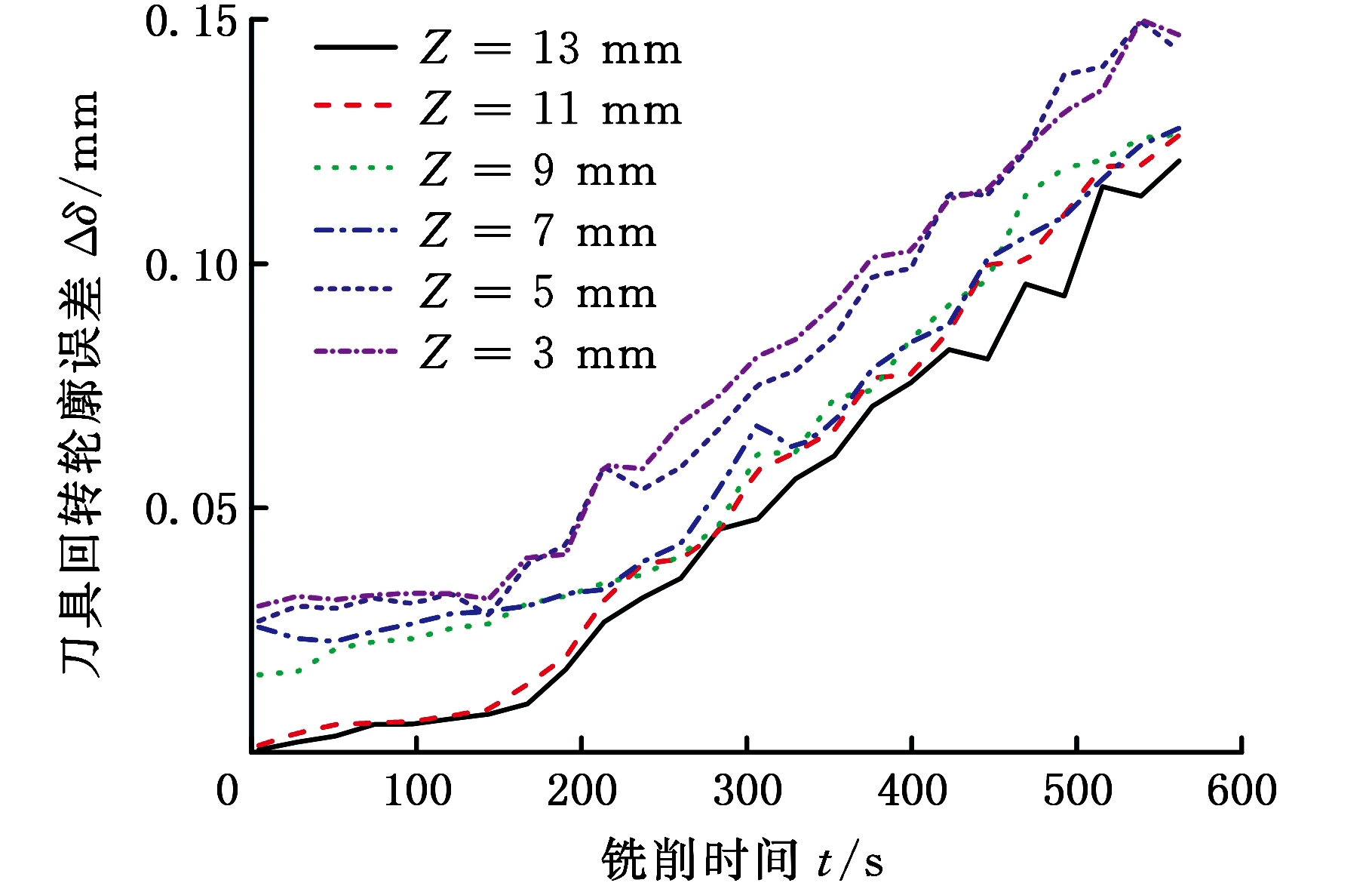

运用所提辨识方法可获取刀具轴向各点随时间变化的回转轮廓误差,如图11所示。

图11 第一组各测点对应的刀具回转轮廓误差

Fig.11 The tool rotation profile error corresponding to each measurement points in the first group

由图11可知:

(1)刀具轴向同一Z值对应的各点误差随时间逐渐增大。当铣削时间t=0时,刀具磨损量为零,此时刀具误差是以变形为主;在后续的铣削过程中伴随有刀具磨损,所以误差值越来越大。

(2)从刀轴Z向各点误差对比来看,Z值越小(越靠近刀尖、轴深越大)的测量点所对应的误差值越大。这是因为铣削轴深越大,刀具铣削力越大,刀具变形和磨损越大。由于试验是未加冷却液的干切削,加工时会有部分切屑附着在表面,从而导致测量过程受到影响,因此曲线变化趋势有少许波动。

完成各组加工试验并辨识出相应刀具误差后,可利用前述LS-SVM技术构建关于加工参数、加工时间和轴向位置的误差预测模型Δδ(ap,n,vf,ae,t,Z)。

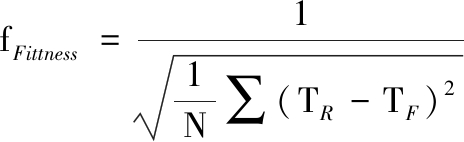

根据采集的试验数据,运用GA优化r和C,相关参数设置如下:采用二进制编码,初始种群为40,交叉概率为0.8,变异概率为0.01,迭代次数为100。适应度函数采用均方根误差的倒数,其表达式如下:

(8)

式中,TR为实际刀具误差;TF为预测刀具误差;N为样本数。

采用GA优化后,可得到最优核函数参数r=0.1、最优错误惩罚因子C=21.93。为验证GA优化参数的有效性,本文同时建立了未经GA优化的LS-SVM模型,模型中的r和C采用常规的网格交叉验证法[22]来确定,其值分别为r=0.08、C=15.91。

3.2 对比验证

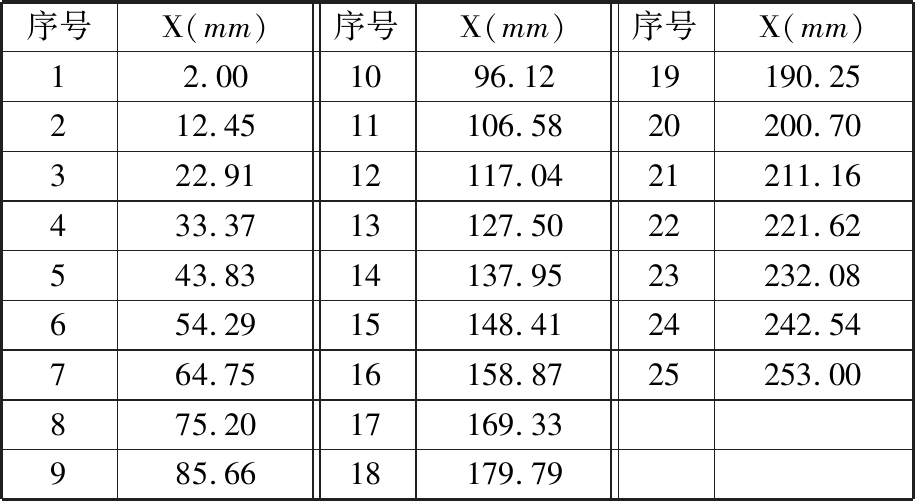

为验证本文所提出的刀具误差辨识与预测方法的有效性,设计了一组验证试验,加工工艺参数取ap=12 mm,n=3 000 r/min,vf=60 mm/min,ae=1.5 mm,在平面Y=12 mm、Z=5 mm处沿X向等间距采集了25个点的实际刀具误差值,并用作验证分析。各点的X坐标值(Y=12 mm,Z=5 mm)见表2。

表2 各测点X坐标

Tab.2 The X coordinates of each measuring point

序号X(mm)序号X(mm)序号X(mm)12.001096.1219190.25212.4511106.5820200.70322.9112117.0421211.16433.3713127.5022221.62543.8314137.9523232.08654.2915148.4124242.54764.7516158.8725253.00875.2017169.33985.6618179.79

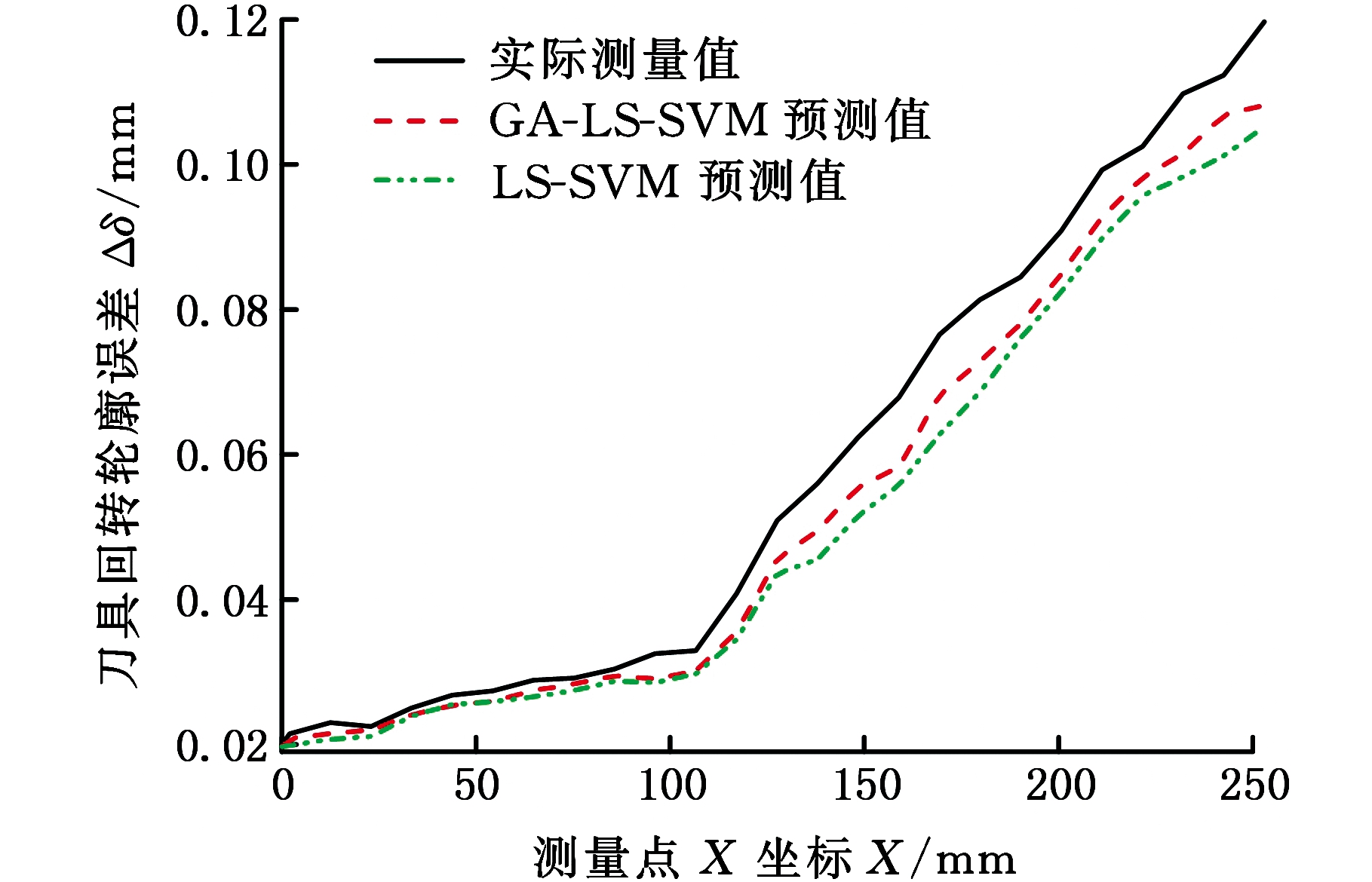

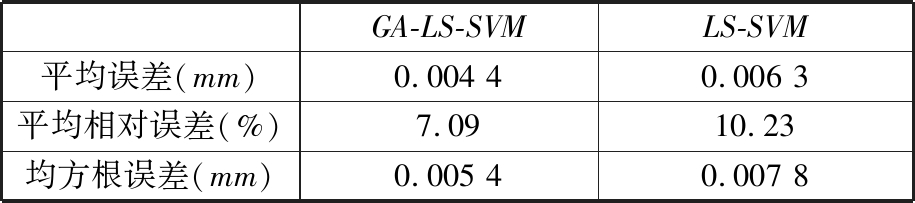

分别利用本文建立的GA-LS-SVM模型和常规LS-SVM模型计算刀具误差预测值,并将两种预测值与采集的实测值进行对比,如图12所示,预测误差对比见表3。由图12和表3可知,预测值与实测值的变化趋势一致,GA-LS-SVM模型的预测平均误差、平均相对误差和均方根误差均小于LS-SVM模型的相应值。这说明经过GA优化的LS-SVM模型预测精度比未经GA优化的LS-SVM模型预测精度高,预测结果更好。由此可知,本文所提方法能有效预测刀具误差,可为后续刀具误差补偿提供参考。

图12 预测结果对比

Fig.12 Comparison of the prediction results

表3 两组预测值的预测误差对比

Tab.3 Comparison of prediction error between two prediction models

GA-LS-SVMLS-SVM平均误差(mm)0.004 40.006 3平均相对误差(%)7.0910.23均方根误差(mm)0.005 40.007 8

4 结论

(1)对侧铣加工中由刀具磨损和变形引起的刀具回转轮廓误差进行了研究,提出一种工件形状-刀具轮廓映射的辨识试验方法精准地获取了试切过程中不同工艺参数下,刀具各轴向位置随时间变化的回转轮廓误差。

(2)基于误差数据,运用LS-SVM技术建立了刀具误差的预测模型,并利用遗传算法对核函数参数r和错误惩罚因子C进行了优化。

(3)通过验证试验检验了预测效果,结果表明:经过遗传算法优化的LS-SVM预测模型在后续加工过程中能较好地实现刀具误差的预测,可为刀具误差补偿提供参考。

[1] SPROTT K, RAVANI B. Cylindrical Milling of Ruled Surfaces[J]. International Journal of Advanced Manufacturing Technology, 2008, 38(7/8):649-656.

[2] ZHANG C, LIU X, FANG J, et al. A New Tool Wear Estimation Method Based on Shape Mapping in the Milling Process[J]. The International Journal of Advanced Manufacturing Technology, 2011, 53(1/4): 121-130.

[3] ZHANG C, ZHANG H, LI Y, et al. Modeling and On-line Simulation of Surface Topography Considering Tool Wear in Multi-axis Milling Process[J]. International Journal of Advanced Manufacturing Technology, 2015, 77(1/4):735-749.

[4] CASTEJON M, ALEGRE E, BARREIRO J, et al. On-line Tool Wear Monitoring Using Geometric Descriptors from Digital Images[J]. International Journal of Machine Tools & Manufacture, 2007, 47(12):1847-1853.

[5] ZHANG H, ZHANG C, ZHANG J, et al. Tool Wear Model Based on Least Squares Support Vector Machines and Kalman Filter[J]. Production Engineering, 2014, 8(1/2): 101-109.

[6] LIU W, LIUL, ZHANG H, et al. Research of Tool Wear Predictive Technique Based on Support Vector Machine[C]∥Proceedings of the 2009 2nd International Congress on Image and Signal Processing. Tianjin, 2009:1181-1183.

[7] SHAN G, ZHIBIAO S, YAN L. Identification Method of Tool Wear Based on Multi-feature Fusion[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34: 576-585.

[8] 关山, 闫丽红, 彭昶. LS-SVM 回归算法在刀具磨损量预测中的应用[J]. 中国机械工程, 2015, 26(2): 217-222.

GUAN Shan, YAN Lihong, PENG Chang. Application of Regression Algorithm of LS-SVM in Tool Wear Prediction[J]. China Mechanical Engineering, 2015, 26(2):217-222.

[9] 关山, 石志标, 刘炎. 基于多特征融合的刀具磨损识别方法[J]. 振动、测试与诊断, 2014, 34(3): 576-584.

GUAN Shan, SHI Zhibiao, LIU Yan. Identification Method of Tool Wear Based on Multi-Feature Fusion[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(3): 576-584.

[10] 董彩云, 张超勇, 孟磊磊, 等. 基于谐波小波包和 BSA 优化 LS-SVM 的铣刀磨损状态识别研究[J]. 中国机械工程, 2017, 28(17): 2080-2089.

DONG Caiyun, ZHANG Chaoyong, MENG Leilei, et al. State Recognition of Milling Tool Wears Based on Harmonic Wavelet Packet and BSA Optimization LS-SVM[J]. China Mechanical Engineering, 2017, 28(17): 2080-2089.

[11] ISLAM M N, HAN U L, CHO D W. Prediction and Analysis of Size Tolerances Achievable in Peripheral End Milling[J]. International Journal of Advanced Manufacturing Technology, 2008, 39(1/2):129-141.

[12] YUAN M, WANG X, JIAO L, et al. Prediction of Dimension Error Based on the Deflection of Cutting Tool in Micro Ball-end Milling[J]. International Journal of Advanced Manufacturing Technology, 2017(5):1-13.

[13] ZEROUDI N, FONTAINE M. Prediction of Tool Deflection and Tool Path Compensation in Ball-end Milling[J]. Journal of Intelligent Manufacturing, 2015, 26(3):425-445.

[14] SMAOUI M, BOUAZIZ Z, ZGHAL A, et al. Simulation of the Deflected Cutting Tool Trajectory in Complex Surface Milling[J]. International Journal of Advanced Manufacturing Technology, 2011, 56(5/8):463-474.

[15] WANG G, LI W L, TONG G, et al. Improving the Machining Accuracy of Thin-walled Parts by Online Measuring and Allowance Compensation[J]. International Journal of Advanced Manufacturing Technology, 2017,92(5/8):2755-2763.

[16] OLIAEI S N B, KARPAT Y. Influence of Tool Wear on Machining Forces and Tool Deflections during Micro Milling[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(9/12):1963-1980.

[17] YU H Z, QIN S F, DING G F, et al. Integration of Tool Error Identification and Machining Accuracy Prediction into Machining Compensation in Flank Milling [J]. International Journal of Advanced Manufacturing Technology, 2019, 102(9/12): 3121-3134.

[18] SUYKENS J A K, VANDEWALLE J, MOOR B D. Optimal Control by Least Squares Support Vector Machines[J]. Neural Networks, 2001, 14(1): 23-35.

[19] FENG Y, JIA B H, YAN G D, et al. Prediction Model of High-speed Oblique Cutting Temperature Based on LS-SVM[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1/4): 317-324.

[20] LIN W Q, FU J Z, XU Y Z, et al. Optimal Sensor Placement for Thermal Error Identification of NC Machine Tool based on LS-SVM and Genetic Algorithm[J]. Optics and Precision Engineering, 2008(9): 1682-1686.

[21] LIU X, JIAO C, YAO A. Orthogonal Experiment Design of EMI of Security Monitoring System in Coal Mines[J]. International Journal of Coal Science & Technology, 2015, 2(4):325-332.

[22] 陈兆年, 陈子辰. 机床热态特性学基础[M]. 北京:机械工业出版社, 1989.

CHEN Zhaonian, CHEN Zichen. Machine Tool Thermal State Characteristics[M]. Beijing: Mechanical Industry Press, 1989.