0 引言

车轴是机车车辆转向架的关键承载部件,在运行中主要承受动载荷、静载荷以及制动附加载荷的作用,疲劳破坏是车轴主要的失效形式[1-3]。近年来我国铁路朝着“货运重载,客运高速”的方向发展,车轴受冲击作用导致疲劳破坏的情况越来越严重,对车辆运行的可靠性提出了新的挑战。疲劳损伤通常发生在材料的表面或者从材料表面开始萌生,疲劳裂纹向着内部扩展导致车轴断裂失效,因此可以通过改变车轴表面材料的晶粒结构、硬度或者残余应力来提高表面性能。

日本在20世纪50年代就开始了车轴材料强化的相关研究,将S38C碳素钢等材料经淬火加高温回火处理后,再进行全长度的淬火处理,使其表层具有高硬度马氏体组织,提高了材料的疲劳性能并成功应用于新干线[4]。MACKERLE[5]采用有限元分析的方法研究了淬火热应力场并获得了较准确的零件淬火残余应力。刘伟等[6]用车轴钢模拟试验轴,采用热喷涂技术将合金粉末喷涂于试样表面,有利于阻止表面裂纹扩展形成疲劳裂纹,提高车轴抗疲劳能力和使用寿命。张勤俭等[7]对30CrMoA车轴材料进行超声波挤压强化,发现强化后材料表面粗糙度得到改善,残余拉应力被调节为压应力,有利于提高材料疲劳强度。DOWLING等[8]通过有限元方法得到了渗碳钢的淬火残余应力分布。

当前国内外较常使用的表面强化方法有低温淬火、激光淬火、超声波冲击强化、激光熔覆、滚压强化以及喷丸处理等[9-14]。激光冲击强化技术可以使金属表面产生明显的塑性变形,塑性变形区的位错增加可使得晶粒减小、表面硬度和表面残余压应力增大,从而提高金属材料的疲劳寿命[15-17]。与喷丸技术相比,激光冲击强化技术可以使材料保持较低的表面粗糙度和冷作硬化程度,且具有更深的残余压应力层[18-21]。激光冲击强化技术在机车车轴的表面强化处理上尚未得到应用,大面积的激光冲击强化可以通过激光冲击强化设备机器人来实现[22],以满足自动化和工业化的生产应用。本文利用JD-1轮轨模拟试验机进行旋转弯曲疲劳试验,研究激光冲击强化对车轴试样疲劳性能的改善情况。

1 试验

1.1 样品制备

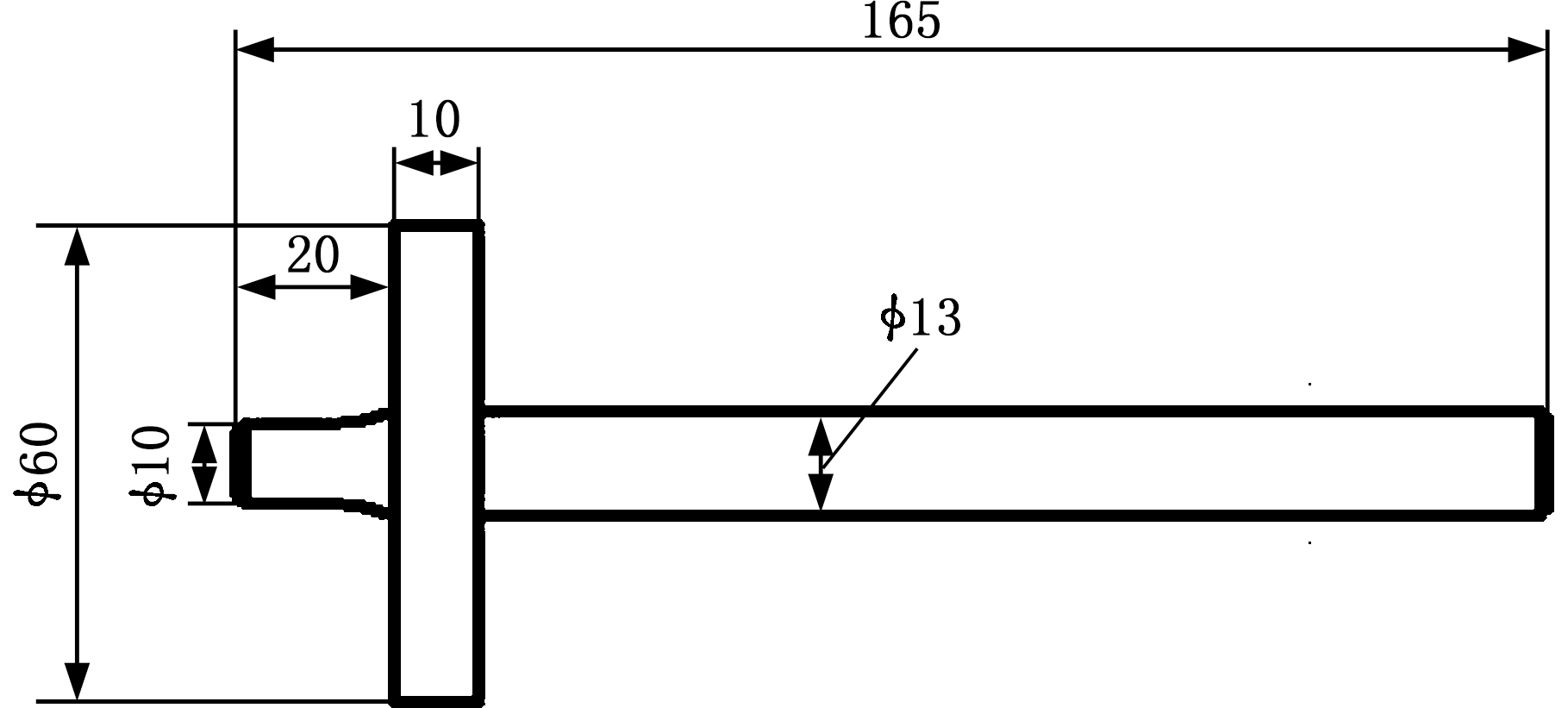

旋转弯曲疲劳试验在JD-1轮轨模拟试验机上进行。轮轴试样根据CRH-2车型轮轴按照15∶1比例进行缩比制成。图1所示为轮轴试样尺寸,车轴试样材料选用LZ50车轴钢,车轮试样材料选用C级车轮材料,材料成分如表1所示。车轴试样中2个激光冲击强化处理试样采用不同的强化参数,1个试样不进行激光冲击强化处理。轮轴试样装配参考TB/T 1718—2003、TB/T 1463—2006、TB/T 2202—1991进行;选取过盈量为0.01~0.02 mm;装配时在试样车轴过盈配合面的表面涂抹植物油,夹持过程中保证试样垂直度并用液压机顶压完成装配,液压机施加压力为44.6~76.4 kN。

图1 轮轴试样示意图

Fig.1 Diagram of wheel/axle specimens

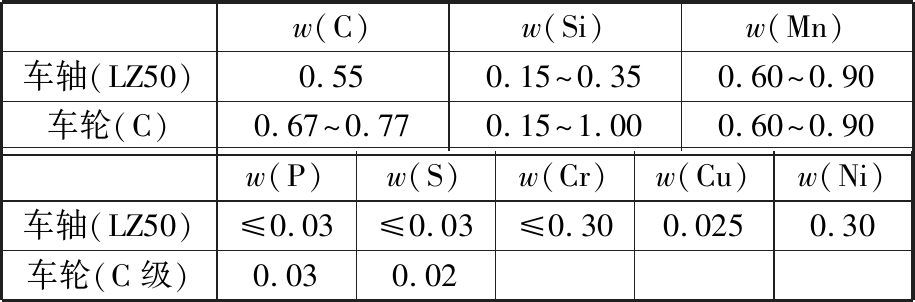

表1 轮轴材料的化学成分(质量分数)

Tab.1 Chemical composition of wheel/axle materials (mass fraction) %

w(C)w(Si)w(Mn)车轴(LZ50)0.550.15~0.350.60~0.90车轮(C)0.67~0.770.15~1.000.60~0.90w(P)w(S)w(Cr)w(Cu)w(Ni)车轴(LZ50)≤0.03≤0.03≤0.300.0250.30车轮(C级)0.030.02

1.2 试验参数

试验时对试样施加165 MPa的弯曲应力,换算成试验机施加力为1 779 N,循环频率为36 Hz,应力比R=1。车轴试样轮座处表面采用激光冲击强化处理,激光冲击强化主要改变激光能量,施加的能量分别为:3.4 J(1号试样)、5.4 J(2号试样);其余处理参数为:激光波长1 024 nm,脉宽20 ns,光斑直径2.6 mm,冲击次数3。

分别将进行了激光冲击强化的试样和未经过激光冲击强化的试样装夹于JD-1轮轨模拟试验机上进行旋转弯曲疲劳试验直至断裂失效。利用维氏硬度仪(MVK-H21,Japan)测量试样表面的硬度值;利用X射线衍射仪(μ-X360, Japan)对试样进行物相分析;利用激光共聚焦扫描显微镜(JOEL JSM 6610-LV, Japan)和便携式显微镜(AM4113ZT, Taiwan)分析试样试验后的过盈配合处断口形貌、塑性变形情况及表面损伤形貌。

2 结果与分析

2.1 试样硬度与显微组织

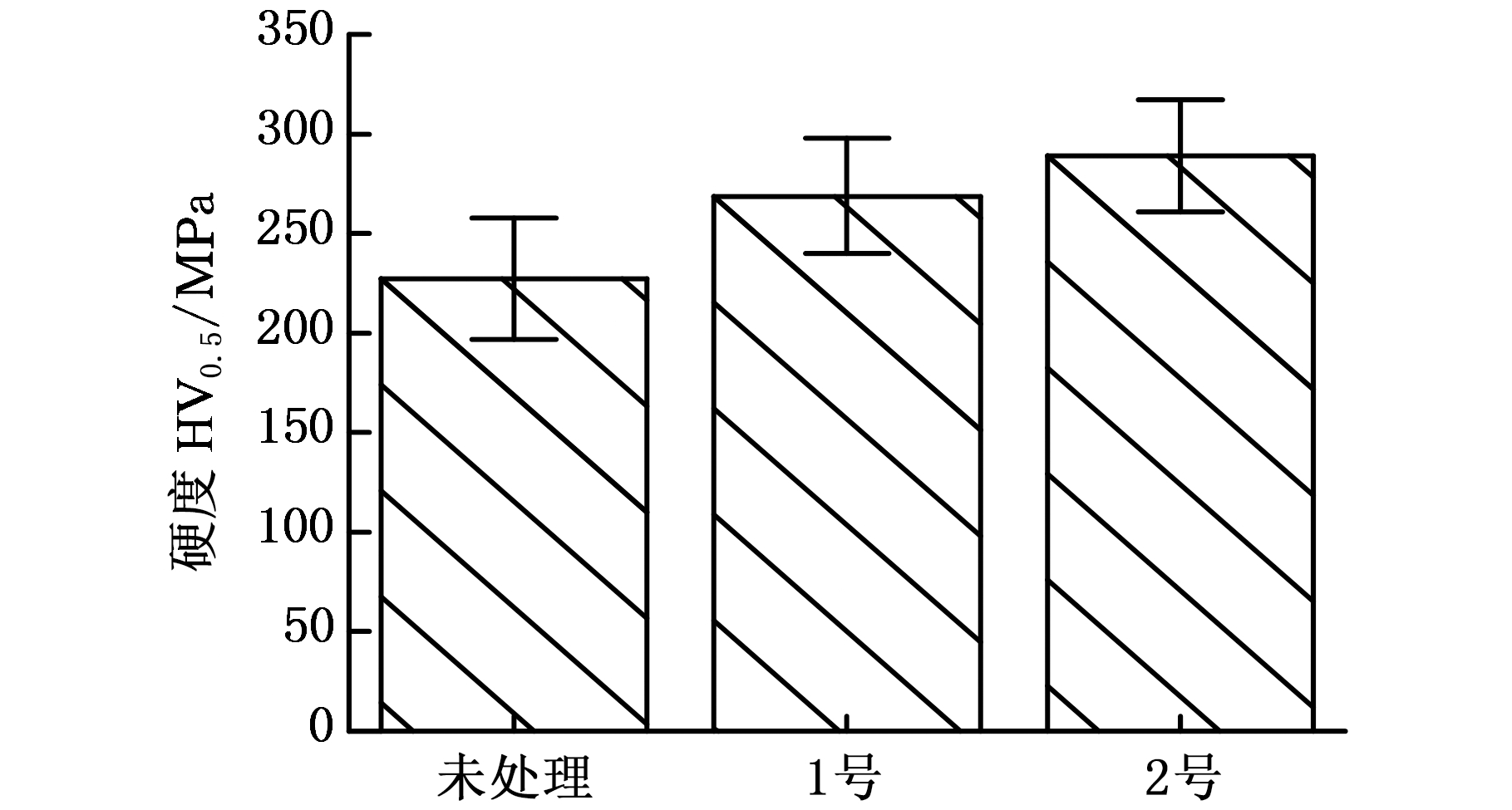

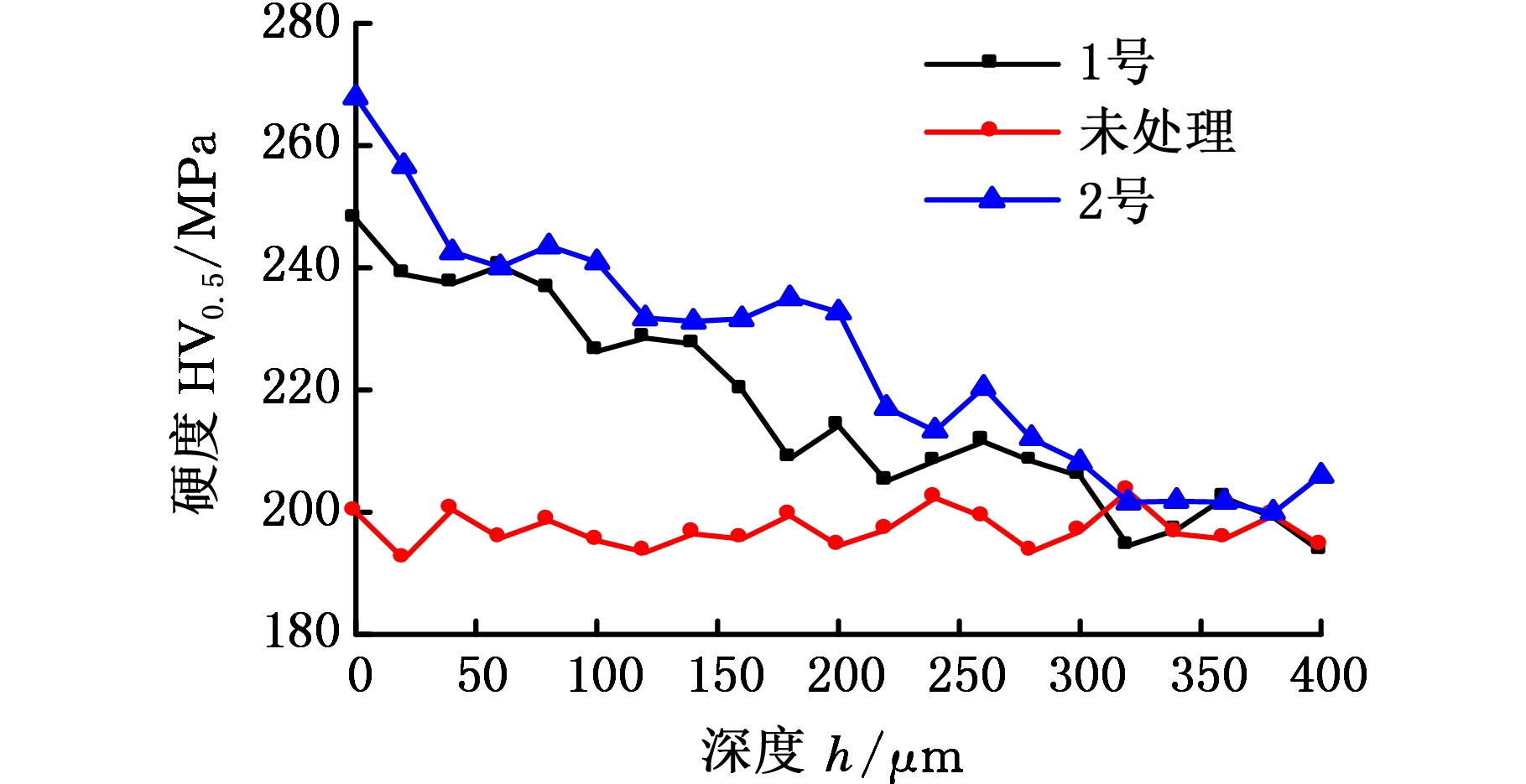

未处理试样和激光冲击强化处理试样轮座处表面显微硬度如图2所示,可以看出,经过激光冲击强化后试样的表面硬度有显著提高,不同冲击能量下激光冲击强化后试样硬度较未处理试样硬度分别提高了18%(1号试样)和27%(2号试样)。图3为试样轮座处剖面硬度变化曲线,显然激光冲击强化试样表层硬度较高,随深度增加硬度逐渐减小至基体硬度;1号试样和2号试样受激光冲击强化处理的影响层深度接近,约为300 μm;未处理试样硬度没有明显变化。由于未处理试样表面可能存在加工硬化,故图2中未处理试样表面硬度略高于图3的试样剖面硬度。

图2 试样过盈配合面处硬度值

Fig.2 Hardness of specimens on the interference fitted surface

图3 试样剖面硬度

Fig.3 Hardness of specimens on the section

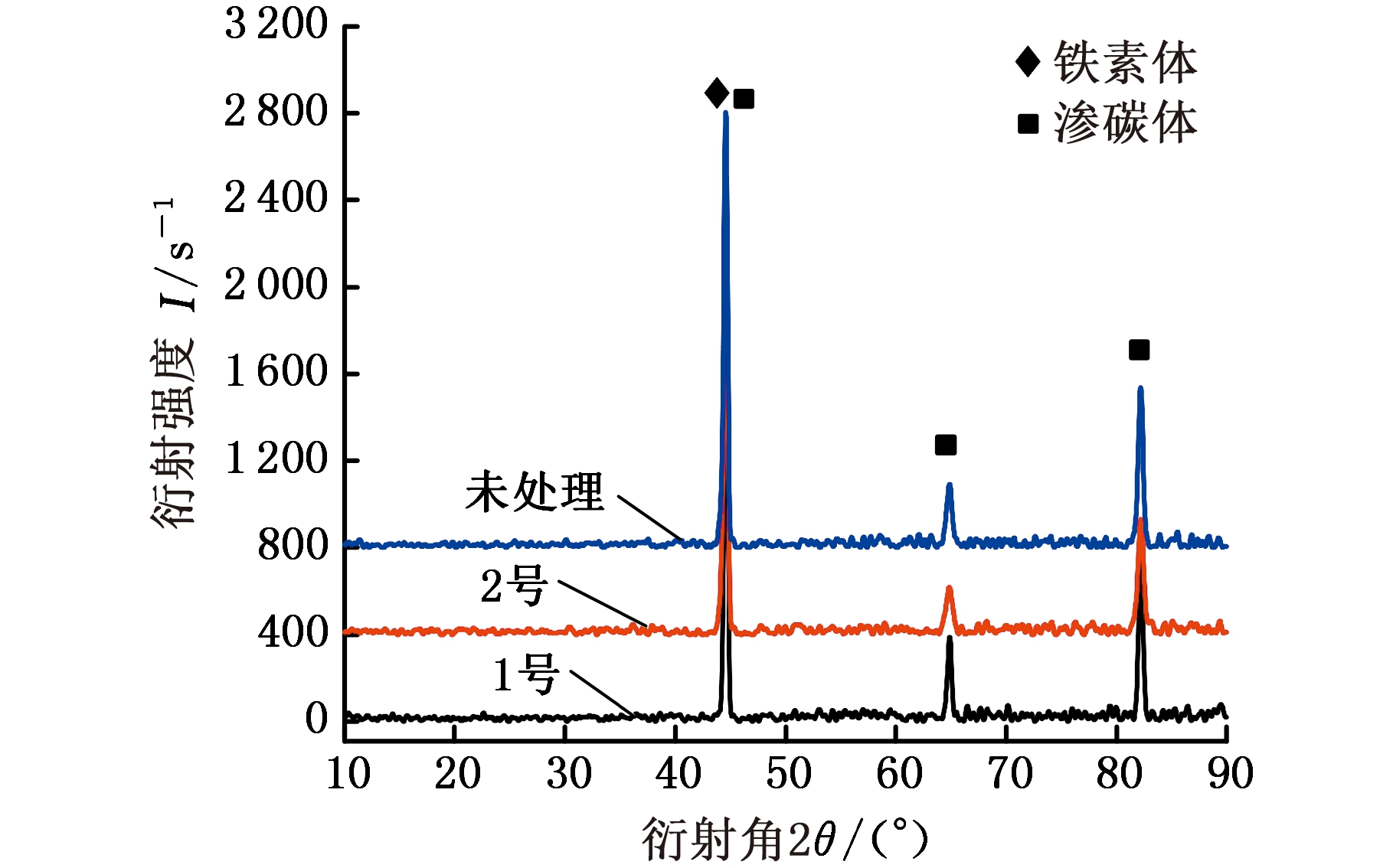

采用XRD(X-ray diffraction)射线衍射仪对轴试样轮座处外表面进行物相分析,车轮试样XRD图谱如图4所示。结果表明,未处理试样和激光处理试样均由铁素体和渗碳体组成,对车轴表层的激光冲击强化处理未导致材料发生相变。这是由于激光脉冲时间短,通常只有几十纳秒,激光能量被吸收层吸收,作用到材料上的能量不足以引起相变。

图4 轴试样XRD图谱

Fig.4 XRD patterns of the axle specimens

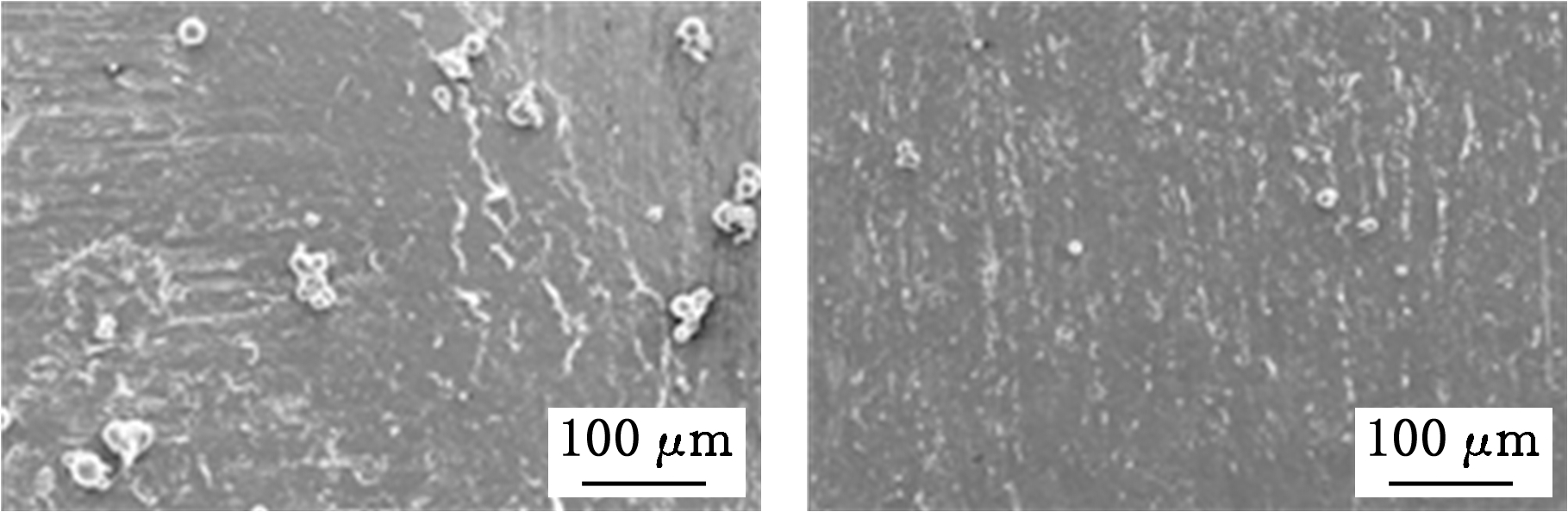

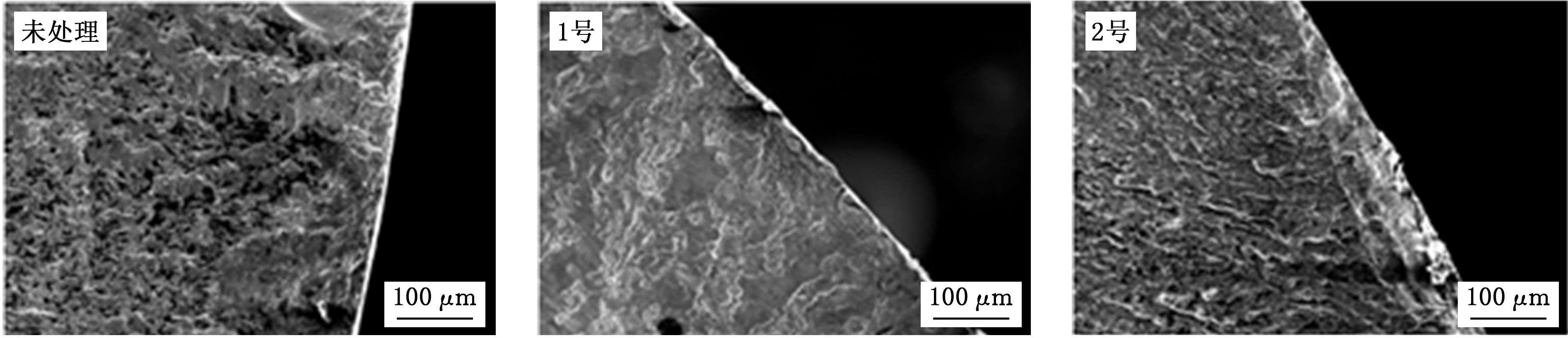

图5为各试样过盈配合处的轴向表层剖面微观组织扫描电子显微镜(SEM)照片。由图5可见,未处理的试样表层微观组织和内部相同,主要为铁素体和珠光体;而经过激光冲击强化后的试样,表层发生了明显的塑性变形,变形程度由表层向轴心逐渐减小。1号试样塑性变形层厚度约为15.6 μm,2号试样塑性变形层厚度为19.8μm;相同冲击次数下,激光能量越高,塑性变形层越厚。对比后发现,经过激光冲击强化处理的试样表层塑性变形区域微观组织存在取向性,沿着形变方向伸长,微观组织发生了明显的细化,表面硬度得到提高。相关研究[23]表明,表面严重的塑性变形导致了表层晶粒细化,这是因为塑性变形致使位错运动,原始粗晶内形成位错线,随着塑性变形量的增大,位错线的堆积导致形成位错墙及位错缠结,从而形成亚晶粒,在外来载荷的作用下亚晶粒生长成新的晶粒,从而使得晶粒细化。

(a)未处理试样 (b)1号试样

(c)2号试样

图5 轴试样塑性变形SEM照片

Fig.5 SEM micrographs of plastic deformation of axle specimens

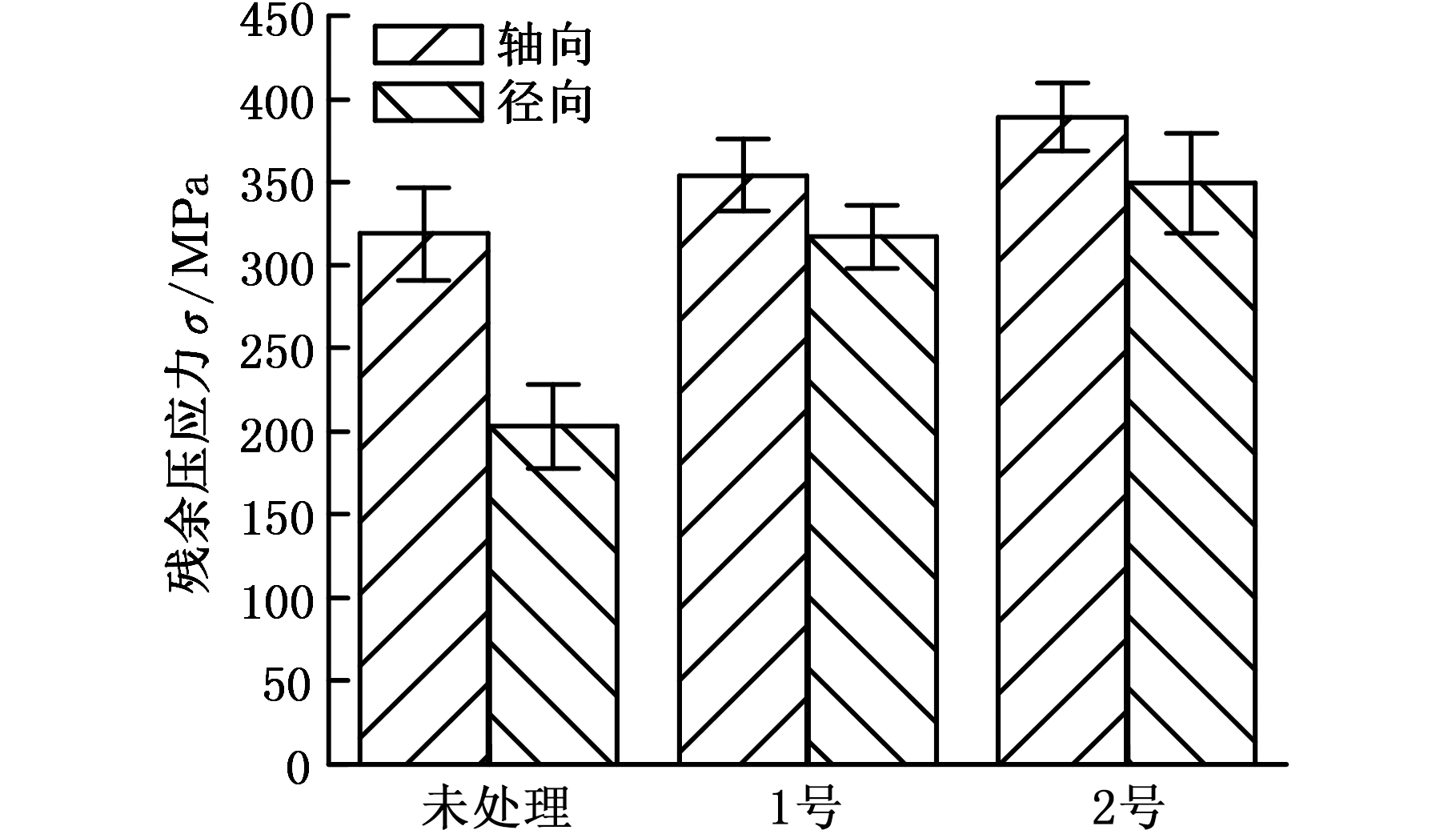

研究表明:表层强度[24]和残余应力[25]是影响疲劳性能的主要因素。图6所示为试样过盈配合表面处的残余压应力,激光冲击强化处理试样残余压应力较未处理试样的残余压应力有明显提高;比较1号和2号试样的残余压应力发现,相同冲击次数下,冲击强化能量高的试样表面残余应力更高。材料表面的疲劳强度一般低于内部的疲劳强度,一部分由于加载产生的拉应力被表层的残余压应力抵消,使得材料表层所受到的实际拉应力减小,从而可以通过提高表面疲劳强度来提高材料的疲劳强度[26]。疲劳裂纹在扩展过程中,闭合效应发生在裂纹尖端区域,而残余压应力使得裂纹闭合倾向加剧,由于残余压应力的存在使得需要更大的载荷裂纹才能完全张开,因此可以说残余压应力在一定程度上抑制了裂纹的扩展。激光冲击强化处理试件上表层塑性变形导致的残余压应力层存在负载荷,加剧了裂纹闭合倾向,有效降低了裂纹扩展速率,提高了疲劳性能。

图6 试样过盈配合处表面残余应力

Fig.6 Residual stress of specimens on the interference fitted surface

2.2 疲劳寿命

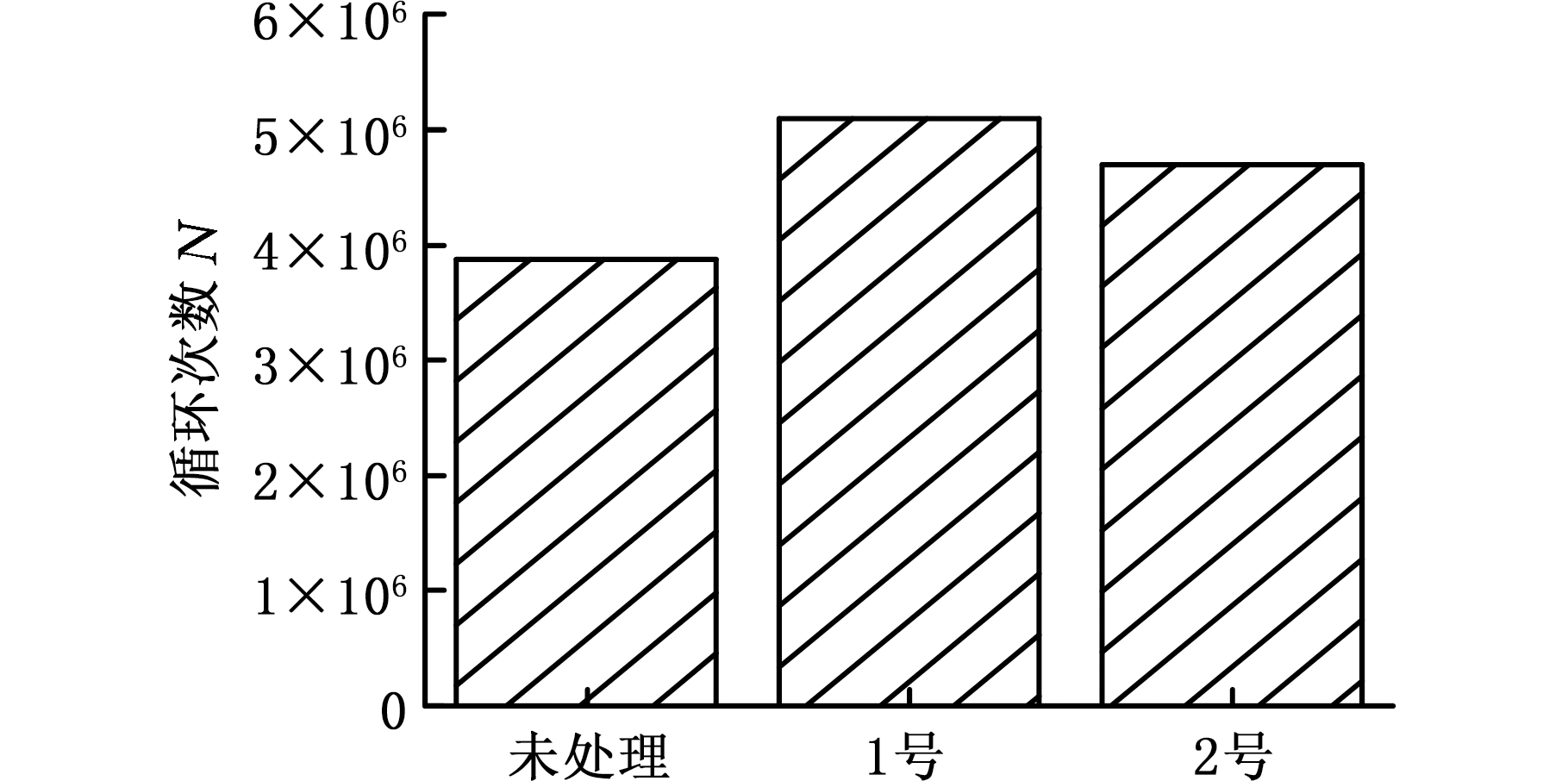

对未处理试样和激光冲击强化处理试样进行旋转弯曲试验,将试样置于同一弯曲应力下进行循环直到试样断裂,得到试样循环次数如图7所示。与未处理试样相比,1号试样断裂时循环次数提高了31%;2号试样断裂时循环次数提高了21%,可能因为激光能量较大而产生了缺陷导致应力集中,使得2号试样疲劳寿命低于1号试样的疲劳寿命。

图7 试样疲劳寿命

Fig.7 Fatigue life of specimens

2.3 过盈配合处表面损伤

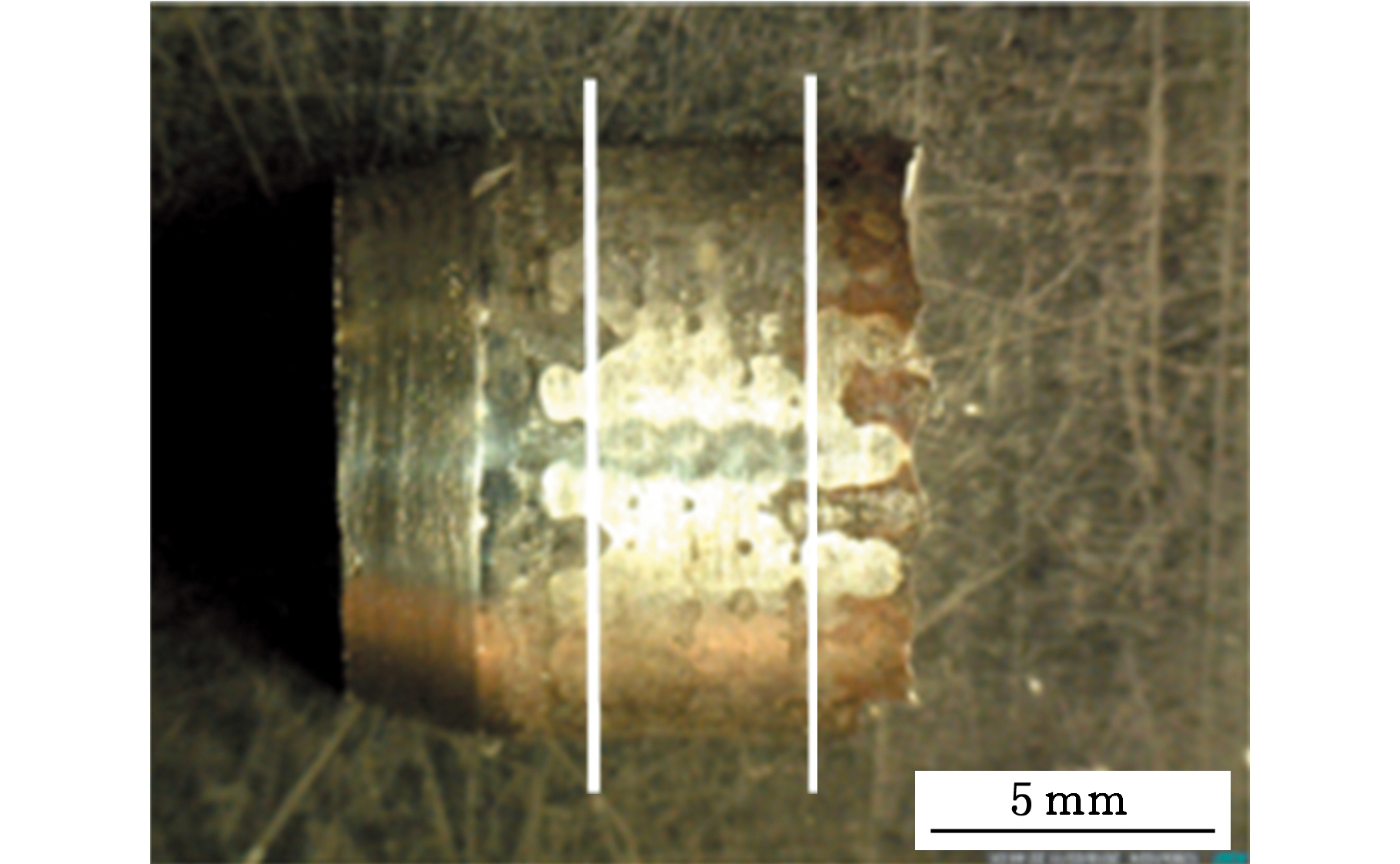

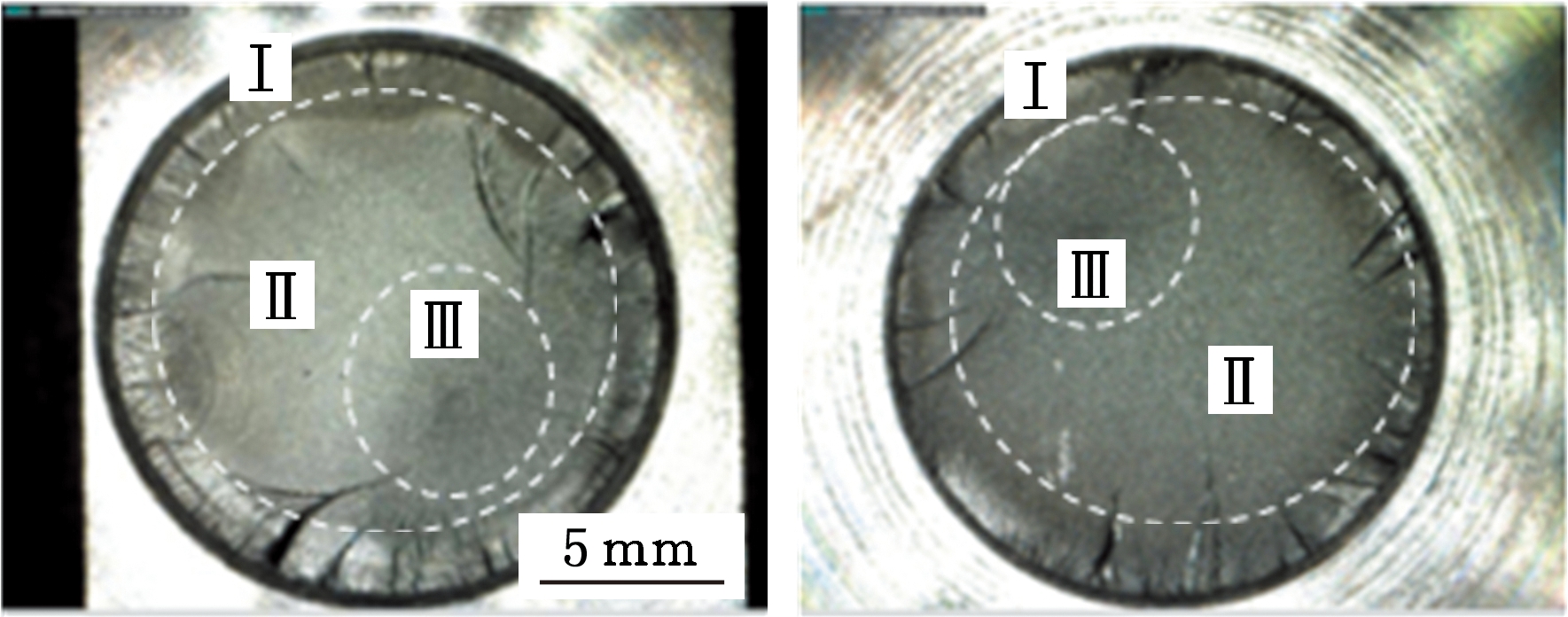

各组试验后试样过盈配合表面损伤处可以分为“左、中、右”三个区(图8),三个区都可见明显的环形损伤带,两侧损伤带周围可看到大量的棕红色的氧化磨屑堆积;过盈面中间位置没有观察到磨损和氧化反应。接触区边界发生严重的应力集中现象以及由于尺寸因素造成的接触应力增大现象;在高周疲劳状态下,材料处于弹性变形阶段,且由于接触的不连续性,在接触应力的作用下,应力集中效应发生在接触区的边界部分,材料往往会处于弹塑性状态[27]。过盈配合处两侧的损伤由应力集中效应产生的相对运动磨损所致。

图8 1号试样过盈配合处圆周表面

Fig.8 Interference fitted surface of No.1 specimen

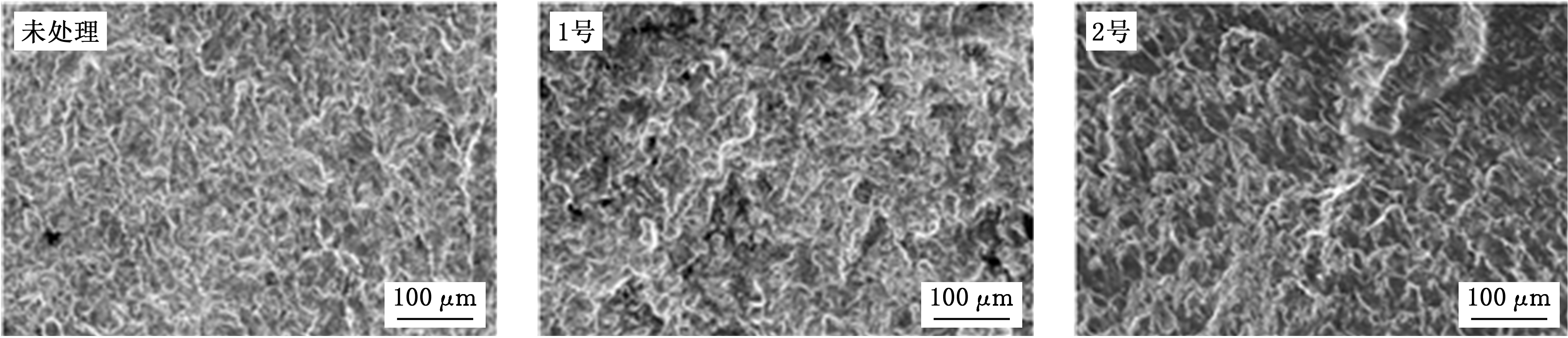

采用SEM对试样的过盈表面各区域进行观察,可以发现:未处理试样在左侧环形损伤带内损伤较激光冲击强化处理组的试样损伤更严重(图9a)。各组试样过盈面的中间位置相似,受接触应力的影响且试验过程中未出现相对运动,出现了“鳞片状”纹理(图9b)。各组试样过盈接触面均在右侧位置出现了表面损伤较严重的损伤带,该区域表面被棕褐色磨损产物覆盖,磨损产物很难除去,表面粗糙度较大,覆盖物为氧化磨损产物。由于过盈配合面之间的接触应力较大,在过盈配合面接触区域的磨屑很难通过接触边界溢出,从而不断地在配合面两端边界堆积。SEM观察发现:未处理试样出现了犁沟和剥落为特征的磨损形貌,试样表面损伤机制为磨粒磨损、氧化磨损和剥层(图9c),且可见多处裂纹,其形成的机理可能是在试验过程中产生的磨屑覆盖在表面,在接触应力的作用下磨屑发生开裂而形成能观察到的裂纹特征。

(a)左端 (b)中部

(c)右端

图9 未处理组试样过盈配合处圆周表面SEM形貌

Fig.9 Circumferential surface SEM morphology of the interference fitted surface in un-treated specimen

2.4 试样断口形貌分析

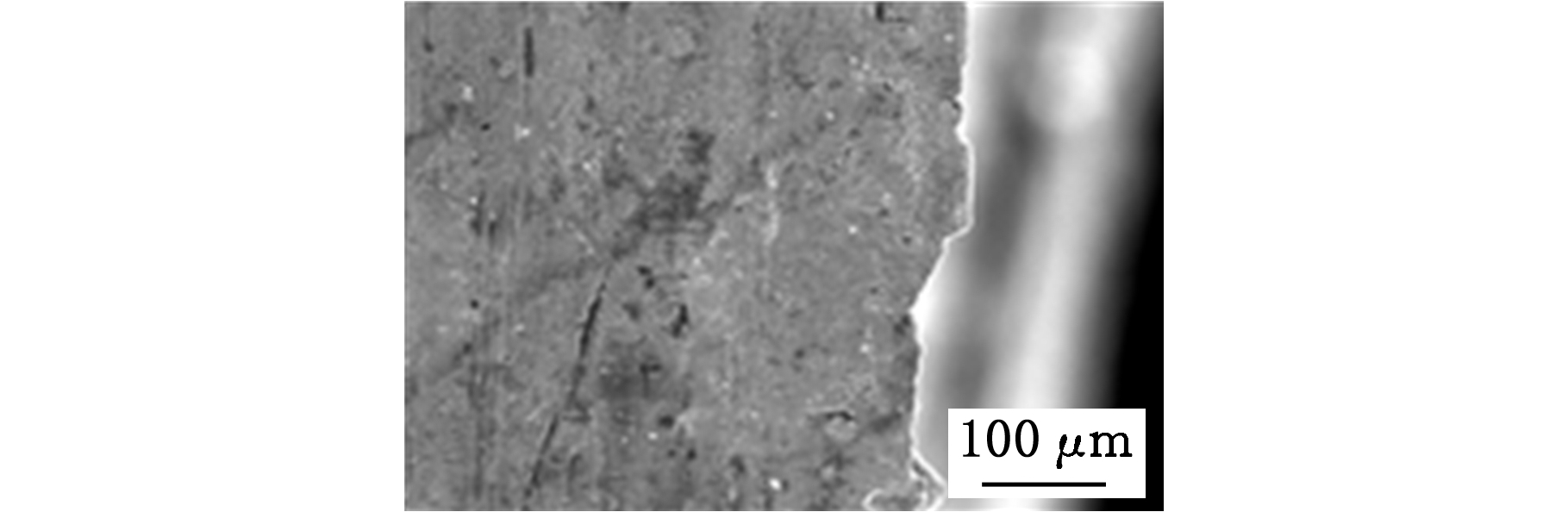

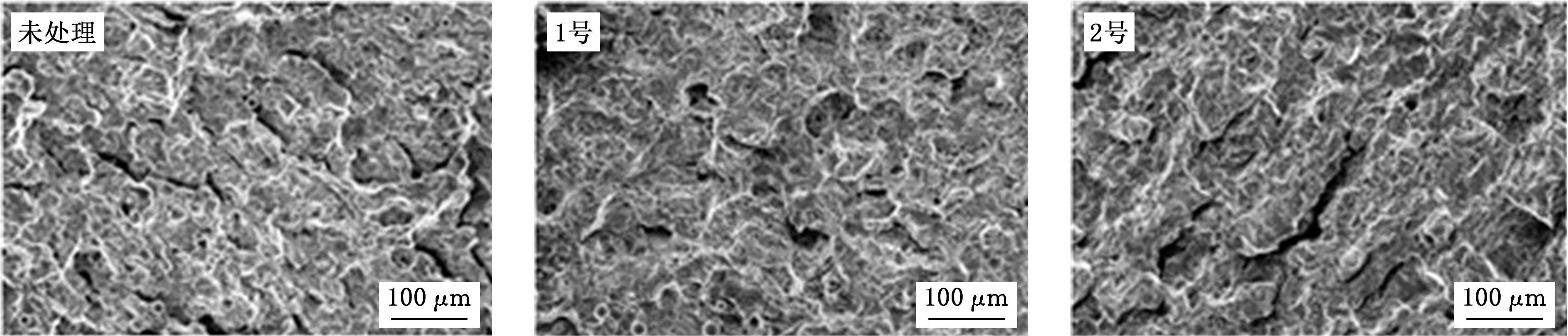

图10所示为试样疲劳源区断口形貌,根据断口表面的形貌特征可以将断口表面划分为三个区域,每一个区域对应疲劳裂纹扩展的不同阶段,分别为:Ⅰ—裂纹萌生区(疲劳源区);Ⅱ—裂纹扩展区;Ⅲ—裂纹瞬断区。各试样裂纹萌生区分布在断口外圈呈圆环状,具有多源性,每个裂纹源分布在不同平坦光亮的小刻面上,表面粗糙度较小,且不同裂纹源平面分布在从瞬断区呈放射状向圆周发散的台阶上。

(a)未处理试样 (b)1号试样

(c)2号试样

图10 试样断口宏观形貌

Fig.10 Macro morphology of fracture surface in specimens

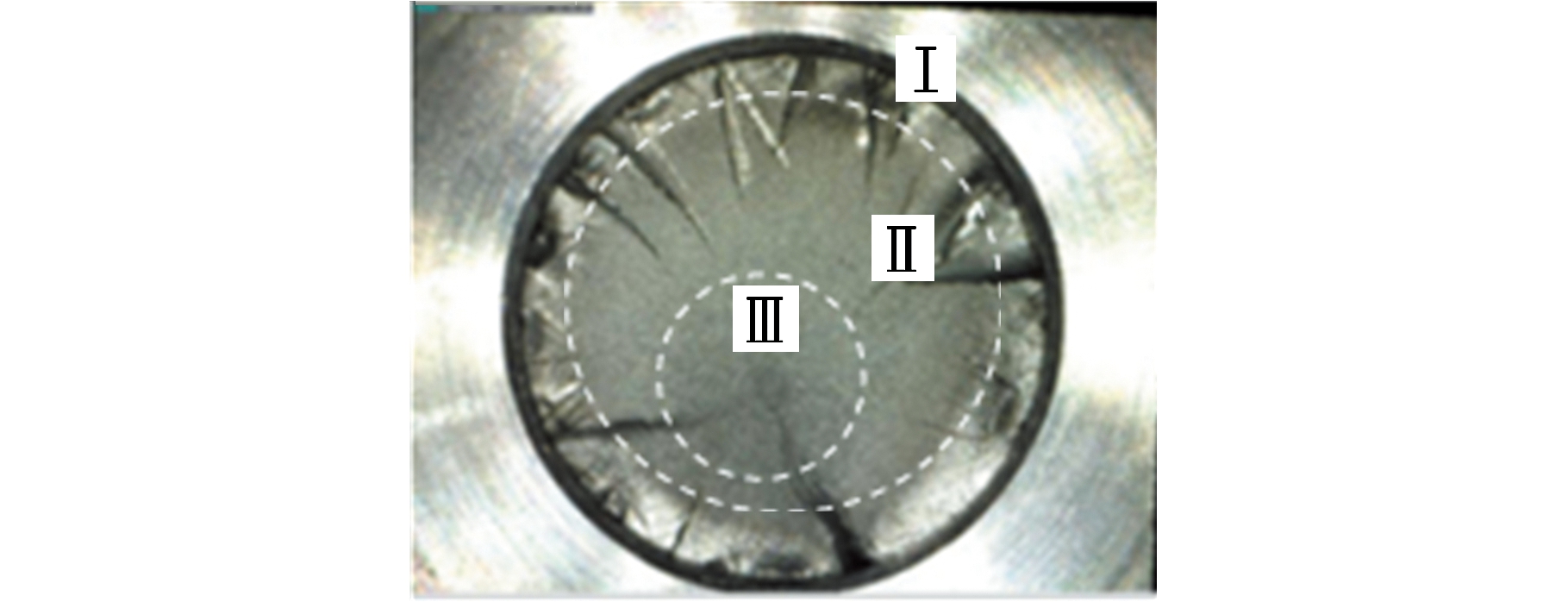

图11a为试样疲劳源区断口形貌,对比3组试样发现:各试样疲劳源区形貌特征较为相似,疲劳源起源于试样表面应力集中、表面磨损凹坑根部及材料内部缺陷位置;疲劳源是疲劳破坏的起点和疲劳裂纹开始形成的地方,由于反复的挤压摩擦,疲劳源区较为光亮。通过对断口处疲劳源区SEM观察可以大致判断疲劳源区域位置。图11b为试样疲劳断口裂纹扩展区SEM照片,各组之间的扩展区形貌相似。裂纹扩展区是疲劳断口上最重要的特征区域,占据断口的大部分区域,观察到在该阶段有大量的准解理小面的存在;扩展区上存在疲劳条带,这是疲劳裂纹扩展阶段典型特征;疲劳台阶存在;脆性断裂明显。图11c为试样裂纹瞬断区SEM形貌,各组试样瞬断区形貌基本相似,瞬断区靠近中间位置呈近似椭圆状;由SEM观察发现,瞬断区内出现大量韧窝和二次裂纹。可以观察到韧窝底部的二次裂纹、沿晶韧窝断裂形貌以及沿晶界的二次裂纹,表明在该试验条件下,瞬断区为准脆性断裂模式。

激光冲击强化处理有效提高了试样表面强度和残余应力,抑制了表层裂纹的萌生和扩展,但超过一定深度后激光冲击强化影响减弱,裂纹扩展及最终断裂机制与未处理试样没有明显区别。

(a)裂纹萌生区

(b)裂纹扩展区

(c)裂纹瞬断区

图11 试样断口SEM照片

Fig.11 SEM micrographs of fracture surface in specimens

3 结论

(1)2个车轴试样过盈配合面经过激光冲击强化处理后表面硬度比未经过处理的试样表面硬度分别提高18%和27%;激光冲击强化试样轮座处剖面硬度随深度增大而逐渐降低,激光冲击强化影响层深度约为300 μm。

(2)激光冲击强化处理试样和未处理试样的断裂机制没有明显区别。

(3)对比未处理试样,激光冲击强化使得车轴试样形成了塑性变形层,存在较高的残余压应力;且本试验中激光冲击强化能量越高试样表面的塑性变形层越厚,残余压应力越高;激光冲击强化处理试样1号和2号疲劳寿命分别提高31%和21%。

[1] 米彩盈, 安琪, 李芾. 高速列车驱动车轴动态特性分析[J]. 交通运输工程学报, 2007, 7(4):1-5.

MI Caiying , AN Qi, LI Fu. Dynamic Property Analysis of Axle Shaft of High Speed Train[J]. Journal of Traffic and Transportation Engineering, 2007, 7(4):1-5.

[2] LUKE M, VARFOLOMEEV I, LUTKEPHOL K, et al. Fatigue Crack Growth in Railway Axles: Assessment Concept and Validation Tests [J]. Engineering Fracture Mechanics, 2011, 78(5):714-730.

[3] 宋川, 刘建华, 彭金方,等. 接触应力对车轴钢旋转弯曲微动疲劳寿命的影响[J]. 材料工程, 2014(2):34-38.

SONG Chuan, LIU Jianhua, PENG Jinfang, et al.Effect of Contact Stress on Rotating Bending Fretting Fatigue Life of Railway Axle Steel[J]. Journal of Materials Engineering, 2014(2):34-38.

[4] 赵云生. 日本新干线车轴淬火技术应用综述[J]. 国外铁道车辆, 2011, 48(5): 9-12.

ZHAO Yunsheng. Survey of Application of the Quenching Technology of Shinkansen in Japan [J]. Foreign Rolling Stock, 2011, 48(5):9-12.

[5] MACKERLE J. Finite Element Analysis and Simulation of Quenching and Other Heat Treatment Processes: a Bibliography (1976—2001)[J]. Computational Materials Science, 2003, 27(3): 313-332.

[6] 刘伟, 何庆复, 张云. 微动损伤对车轴疲劳寿命的影响[J]. 铁道学报, 1998,20(6):115-118.

LIU Wei, HE Qingfu, ZHANG Yun. Effects of Fretting on Fatigue Behavior of Axle[J]. Journal of the China Railway Society, 1998,20(6):115-118.

[7] 张勤俭, 王会英, 刘月明,等. 30CrMoA车轴材料超声表面挤压强化技术研究[J]. 应用基础与工程科学学报, 2015,23(增刊1):177-184.

ZHANG Qinjian, WANG Huiying, LIU Yueming, et al. The Research of 30CrMoA Axle Material by Ultrasonic Surface Extrusion Strengthening Processing [J]. Journal of Basic Science and Engineering, 2015,23(S1):177-184.

[8] DOWLING W, PATTOK T, FERGUSON B L, et al. Development of a Carburising and Quenching Simulation Tool: Program Overview [C]∥International Conference on Quenching and the Control of Distortion. Cleveland, 1996: 378980.

[9] 于鑫, 孙杰, 李世涛,等. 滚压工艺对EA4T车轴表面质量完整性的影响及预测模型建立[J]. 中国表面工程, 2014, 27(5):87-95.

YU Xin, SUN Jie, LI Shitao, et al. Influences of Burnishing Process on Surface Quality of EA4T Axles and Establishment of Prediction Model [J]. China Surface Engineering, 2014, 27(5):87-95.

[10] LUKE M, VARFOLOMEEV I, LUTKEPHOL K, et al. Fracture Mechanics Assessment of Railway Axles: Experimental Characterization and Computation [J]. Engineering Failure Analysis, 2010, 17(3): 617-623.

[11] 栾伟玲, 涂善东. 喷丸表面改性技术的研究进展[J]. 中国机械工程, 2005, 16(15):1405-1409.

LUAN Weiling, TU Shandong. Recent Trends on Surface Modification Technology of Shot Peening[J]. China Mechanical Engineering, 2005, 16(15):1405-1409.

[12] MADLER K, GEBURTIG T, ULLRICH D. An Experimental Approach to Determining the Residual Lifetimes of Wheelset Axles on a Full-scale Wheel-rail Roller Test Rig [J]. International Journal of Fatigue, 2015, 86:58-63.

[13] 洪滔, 王志伟, 袁巨龙. 喷丸强化过程的有限元和离散元模拟[J]. 中国机械工程, 2008, 19(11):1321-1325.

HONG Tao, WANG Zhiwei, YUAN Julong. Numerical Simulation of Shot Peening Process Using Finite Element and Discrete Element Method [J]. China Mechanical Engineering,2008,19(11):1321-1325.

[14] 徐锋, 章武林, 杜永强,等. EA4T车轴不同加工工艺表面完整性分析[J]. 表面技术, 2017, 46(12):277-282.

XU Feng, ZHANG Wuling, DU Yongqiang, et al. Analysis of Surface Integrity of EA4T Axle Being Processed in Different Technologies [J]. Surface Technology, 2017, 46(12):277-282.

[15] 花银群, 陈瑞芳, 杨继昌,等. 40Cr钢表面激光复合强化机理研究[J]. 中国激光, 2005, 32(10):1445-1448.

HUA Yinqun, CHEN Ruifang, YANG Jichang, et al. Study on Experiments and Mechanism of 40Cr Steel Surface by Laser Compound Processing [J]. Chinese Journal of Lasers, 2005, 32(10): 1445-1448.

[16] 邹世坤, 郭恩明, 李斌. 发动机整体叶盘的激光冲击强化技术[J]. 中国激光, 2011, 38(6):0601009.

ZHOU Shikun, GUO Enming, LI Bin. Laser Peening of Turbine Engine Integrally Blade Rotor [J]. Chinese Journal of Lasers, 2011, 38(6):0601009.

[17] 张青来, 吴铁丹, 钱阳,等. AZ91D-T6铸造镁合金激光冲击强化和高周疲劳性能研究[J]. 中国激光, 2014, 41(10):1003008.

ZHANG Qinglai, WU Tiedan, QIAN Yang, et al. Study on High Cycle Fatigue Properties and Laser Shock Processing of AZ91D-T6 Cast Magnesium Alloy[J]. Chinese Journal of Lasers, 2014, 41(10):1003008.

[18] 周磊, 汪诚, 周留成,等. 激光冲击表面强化对焊接接头力学性能的影响[J]. 中国表面工程, 2010, 23(5):41-44.

ZHOU Lei, WANG Cheng, ZHOU Liucheng, et al. The Effect to Laser Shock Surface Processing on Mechanical Properties of Welded Joints[J]. China Surface Engineering, 2010, 23(5):41-44.

[19] LBARRA J, RODRIGUEZ E, JIMENEZ O, et al. Effect of Laser Shock Processing on Erosive Resistance of 6061-T6 Aluminum [J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6):1522-1530.

[20] ACHINTHA M, NOWELL D, FUFARI D, et al. Fatigue Behaviour of Geometric Features Subjected to Laser Shock Peening: Experiments and Modeling [J]. International Journal of Fatigue, 2014, 62(7):171-179.

[21] 乔红超, 赵吉宾, 陆莹. 激光诱导冲击波应用技术研究现状[J]. 表面技术, 2016, 45(1):1-6.

QIAO Hongchao, ZHAO Jibin, LU Ying. Current Status of Laser-induced Shock Wave Application Technology [J]. Surface Technology, 2016, 45(1):1-6.

[22] 胡太友, 乔红超, 赵吉宾, 等. 激光冲击强化设备的开发[J]. 光电工程, 2017, 44(7):732-737.

HU Taiyou, QIAO Hongchao, ZHAO Jibin, et al.Development of Laser Shock Peening Equipment [J]. Opto-electronic Engineering, 2017, 44(7):732-737.

[23] FAN Z, XU H, LI D, et al. Surface Nanocrystallization of 35# Type Carbon Steel Induced by Ultrasonic Impact Treatment (UIT) [J]. Procedia Engineering, 2012, 27:1718-1722.

[24] WAGNER L. Mechanical Surface Treatments on Titanium, Aluminum and Magnesium Alloys [J]. Materials Science & Engineering A, 1999, 263(2):210-216.

[25] CHOI Y. A Study on the Effects of Machining-induced Residual Stress on Rolling Contact Fatigue [J]. International Journal of Fatigue, 2009, 31(10):1517-1523.

[26] 任学冲, 陈利钦, 刘鑫贵,等. 表面超声滚压处理对高速列车车轴钢疲劳性能的影响[J]. 材料工程, 2015, 43(12):1-5.

REN Xuechong, CHEN Liqin, LIU Xingui, et al. Effects of Surface Ultrasonic Rolling Processing on Fatigue Properties of Axle Steel Used on High Speed Train [J]. Journal of Materials Engineering, 2015, 43(12):1-5.

[27] 宋川. 轴类部件旋转弯曲微动疲劳损伤分析及试验模拟[D]. 成都:西南交通大学, 2013.

SONG Chuan. Damage Analysis and Experimental Simulation of Rotatory Bending Fretting Fatigue of Axial Components [D]. Chengdu: Southwest Jiaotong University, 2013.