0 引言

随着高速列车不断提速,高速列车车轮表面所承受的载荷条件也更加苛刻,致使车轮踏面产生的接触疲劳磨损也更为严重。车轮踏面的损伤累积及表面大的应变会导致车轮踏面以下一定深度的轮辋产生疲劳裂纹[1],从而对列车运行安全产生重要影响;另一方面,车轮在各种工况下的制动会在车轮踏面以下一定区域产生一定量的热作用;同时,由于外部服役温度环境的改变,如服役于我国东北地区哈大线上的高速列车最低外部温度环境可以达到-50 ℃,这使得车轮在实际的服役过程中不仅要承受复杂载荷工况的影响,还要承受严酷温度条件的影响。已有的研究资料表明,服役温度对合金钢材料的疲劳裂纹起裂、扩展乃至全寿命均会产生重要的影响[2-5],因此,开展动车组车轮材料严酷服役温度条件下疲劳裂纹起裂扩展机理的研究十分重要。

为了满足高速列车车轮材料对强度(提高踏面耐磨损性能)及韧性(提高轮辐服役寿命)的要求,车轮钢通常选用珠光体-铁素体钢,轮辋、轮辐不同部位采用不同加工工艺从而获得不同的局部相结构,材料相结构组成会对珠光体-铁素体车轮钢疲劳性能产生重要的影响[6-7]。温度条件也会对珠光体-铁素体车轮钢的疲劳性能产生显著的影响。如AHLSTROM等[8]研究表明,ER8T车轮钢在20 ℃和-60 ℃不同应变幅循环加载条件下会产生循环软化及循环硬化等特征;宋志坤等[9]研究结果表明,CL60车轮钢在450 ℃条件下的疲劳裂纹扩展主要以穿晶断裂为主,其失效的主要原因是承受了复杂的热载荷和机械载荷的联合作用。

材料的疲劳寿命通常由起裂寿命和扩展寿命两部分组成,对疲劳裂纹起裂及扩展机制的研究是进行材料疲劳性能评价的基础。目前国内外学者针对珠光体-铁素体钢疲劳裂纹起裂扩展机制已开展了大量的研究工作。杨冰等[10]研究表明,由于微观结构障碍的约束,疲劳短裂纹扩展速率在结构短裂纹阶段出现了明显下降。RAY等[11]指出,珠光体-铁素体钢的疲劳裂纹扩展可能的路径包括铁素体晶内、珠光体团内、铁素体晶粒与铁素体晶粒边界、铁素体晶粒与珠光体晶粒边界。AKHMAD等[12]通过原位观察发现,沿着带状珠光体晶向有大量分支裂纹产生,导致主疲劳裂纹扩展速率下降。LU等[13]研究了室温及500 ℃条件下珠光体-铁素体钢疲劳短裂纹扩展行为,结果表明疲劳短裂纹沿着驻留滑移带及晶粒边界形核,然后以穿晶形式进行扩展。MOHAMMAD等[14]研究了珠光体层片间距及珠光体晶粒尺寸对疲劳裂纹扩展的影响,结果表明珠光体层片间距及珠光体晶粒尺寸越大,疲劳裂纹尖端应力屏蔽作用越强,从而材料抵抗疲劳裂纹扩展能力越强。

上述研究结果为珠光体-铁素体车轮钢在严酷服役条件下的疲劳裂纹形核及扩展行为提供了重要的参考,然而,目前针对高速动车组车轮用钢在严酷服役温度条件下的疲劳裂纹起裂扩展机制的研究尚不完善,如基于严酷服役温度影响下的次生疲劳裂纹起裂扩展特征。本文研究了服役温度对高速动车组车轮钢次生疲劳裂纹起裂扩展特征的影响,并对轮辋轮辐关键部位材料不同温度下次生疲劳裂纹起裂扩展机制展开了讨论。

1 试验材料及方法

本文所用试验材料为高速动车组用ER8C车轮钢,其化学成分如表1所示。疲劳试验所用圆棒试样借助于电火花线切割机从未投入使用的新轮上截取,试样尺寸以及试验根据标准GB/T 3075确定,轮辋试样取自车轮周向踏面基圆以下15 mm处,轮辐试样取自车轮径向轮辐中心区域。为确保试验的准确性,试验前采用砂纸及抛光布对试样中间圆弧部分进行仔细打磨抛光处理,消除机械加工缺陷对疲劳试验结果的影响。疲劳试验在RUMUL 25t高频疲劳试验机上进行,试验用应力比为-1,频率约为90 Hz,轮辋、轮辐所采用的应力幅分别为440 MPa和400 MPa。为了实现不同温度下疲劳试验,本试验借助于温控环境箱、热电偶及相应温度采集系统对试验过程中的温度实施控制,试验温度范围选择-60~60 ℃,试验温度间隔为10 ℃。同时根据标准GB /T 228对轮辋、轮辐材料进行静态拉伸性能测试,测试在室温下进行。

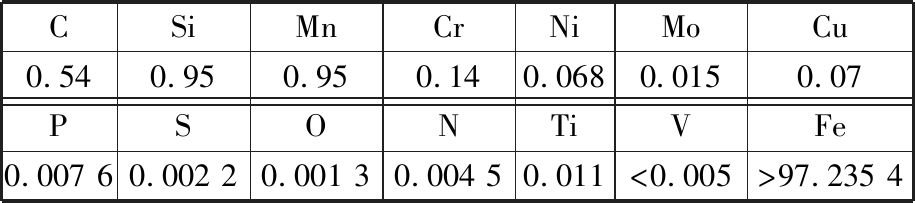

表1 ER8C车轮钢材料元素分布(质量分数)

Tab.1 ER8C steel chemical composition(mass fraction) %

CSiMnCrNiMoCu0.540.950.950.140.0680.0150.07PSONTiVFe0.007 60.002 20.001 30.004 50.011<0.005>97.235 4

试验后,一方面,借助于扫描电镜(scanning electron microscope,SEM)对每个试验条件下的试样断口进行精细的观察,扫描电镜型号为JSM-6610 LV;另一方面,截取典型轮辋、轮辐部位材料进行金相制备并进行金相观察,金相观察分别采用光学显微镜(optical microscope,OM)及扫描电镜进行,所采用光学显微镜型号为Auto-Montage。文中所用材料相分布微观参数尺寸基于所拍摄显微照片结果获得,然后采用Video Test-Master Structure软件进行统计获得。

2 试验结果与讨论

2.1 材料相分布统计结果与讨论

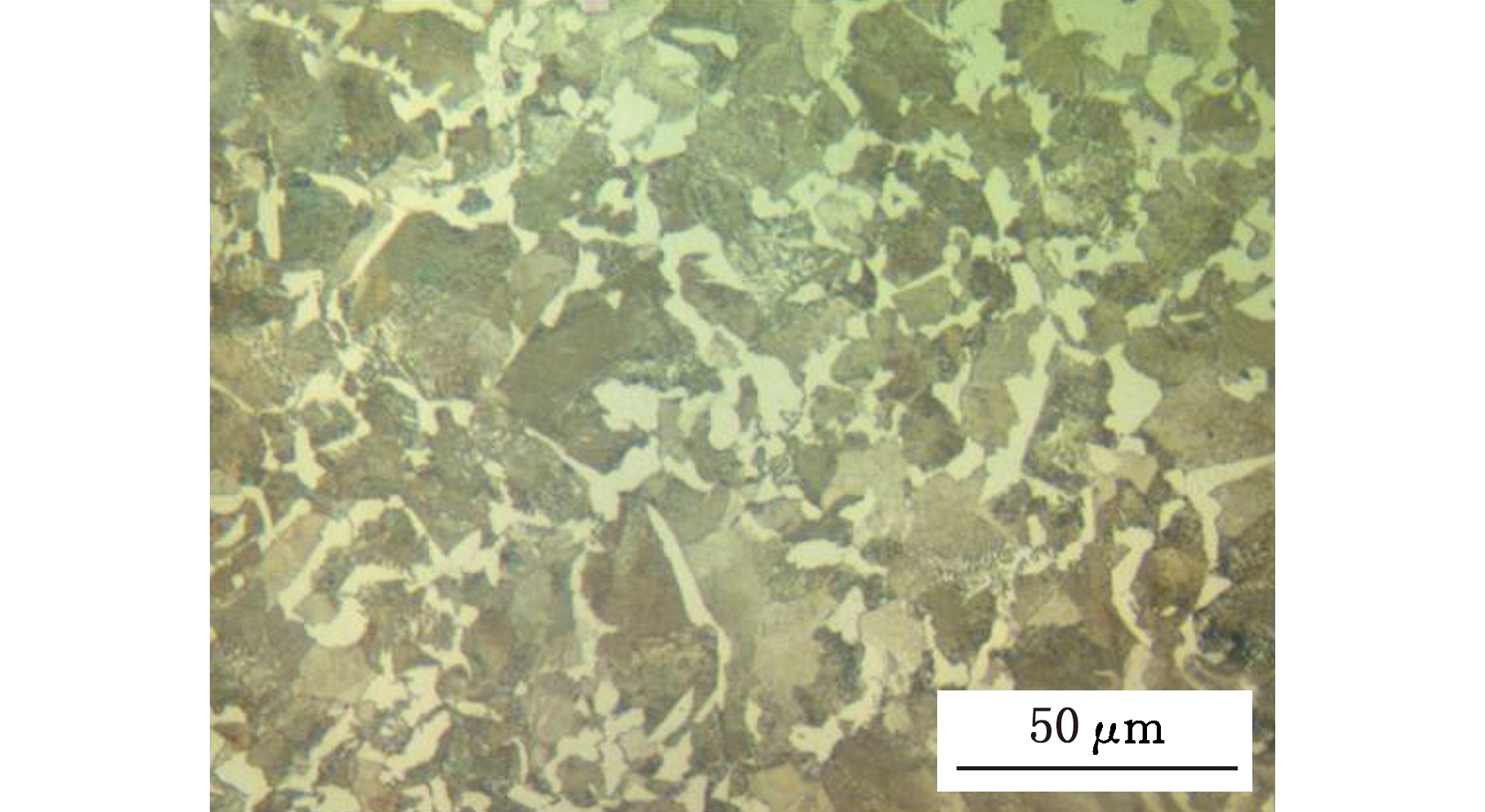

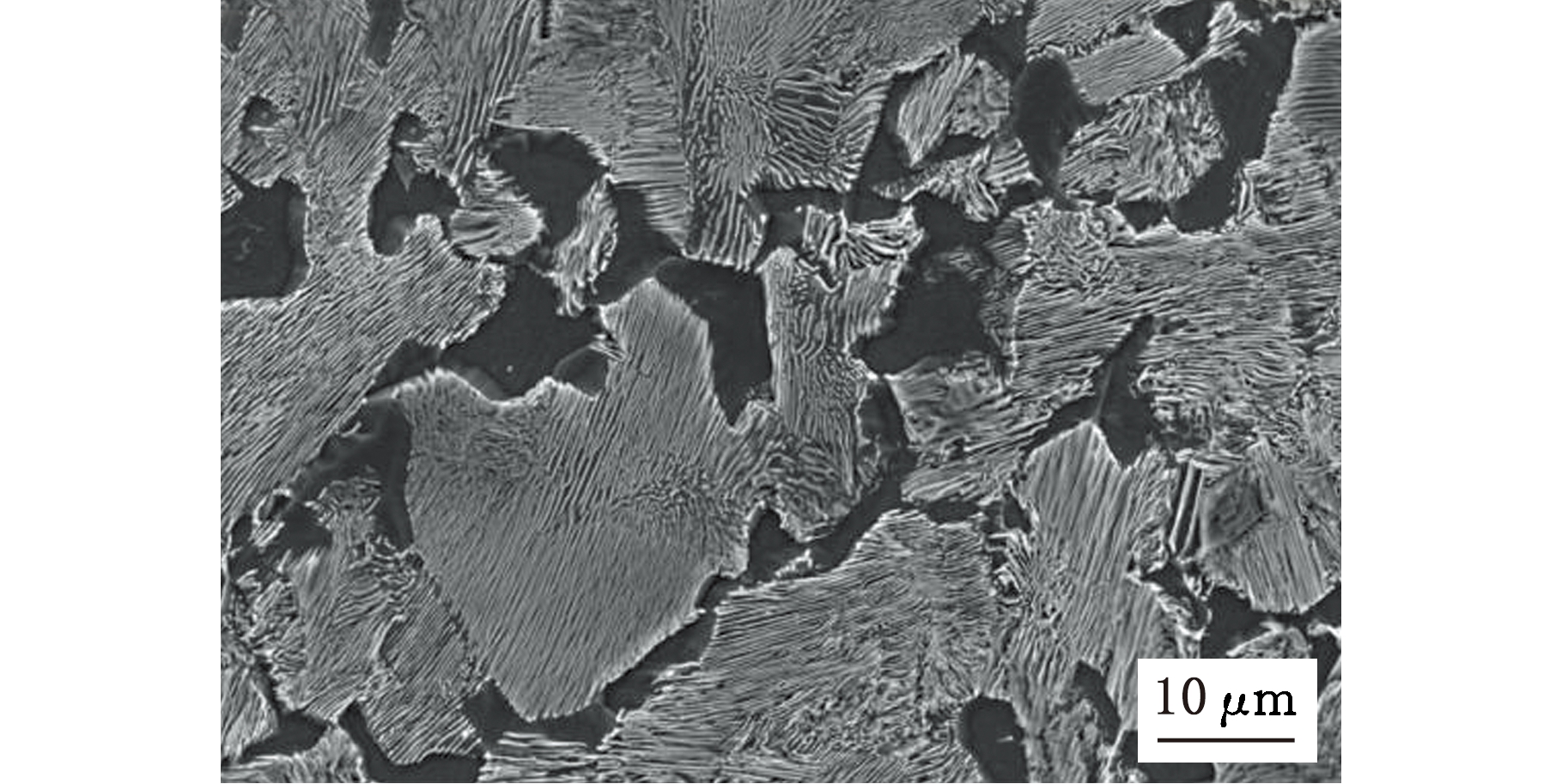

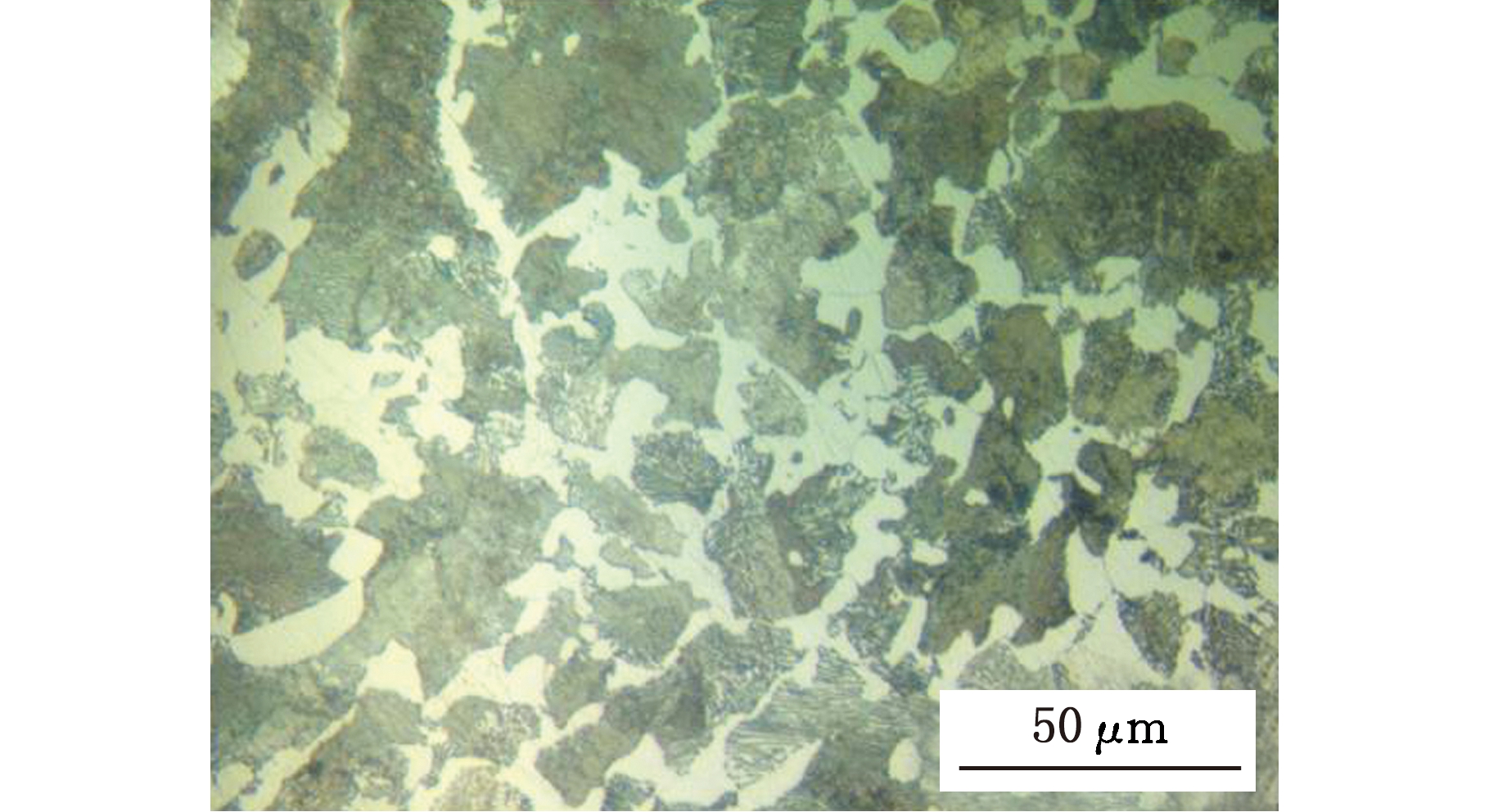

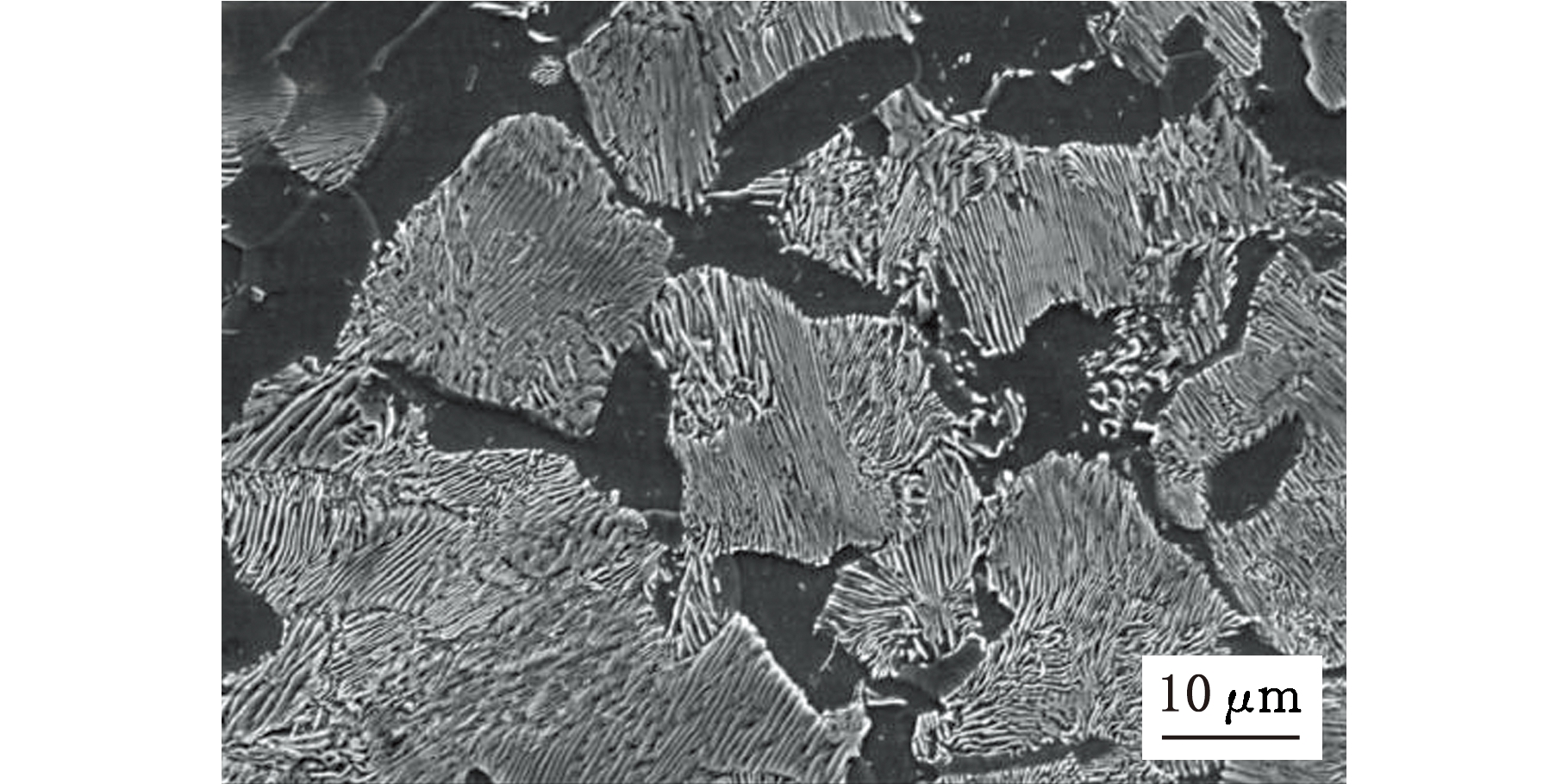

图1所示为轮辋、轮辐两个典型部位的显微组织分布结果。由图1可知,轮辋、轮辐两个不同位置显微组织主要由尺度为几十微米大小的珠光体团(OM下为深灰色,SEM下为白色)以及分布于珠光体团晶粒边界呈条虫状的铁素体(OM下为白亮色,SEM下为深黑色)组成。

(a)轮辋(低放大倍数)

(b)轮辋(高放大倍数)

(c)轮辐(低放大倍数)

(d)轮辐(高放大倍数)

图1 ER8C车轮钢显微组织分布

Fig.1 Micro structure distribution of ER8C wheel steel

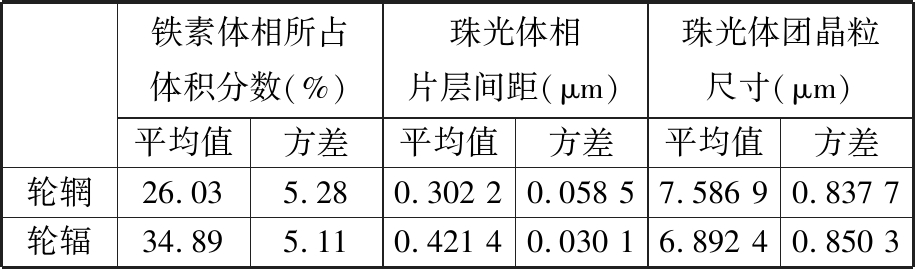

为了进一步深入探讨轮辋、轮辐材料微观组织分布对疲劳裂纹扩展特性的影响,本文对轮辋、轮辐材料相分布中三个重要参量:铁素体相所占体积分数、珠光体相片层间距以及珠光体团晶粒尺寸大小进行了定量统计,统计结果如表2所示。

表2 轮辋、轮辐不同区域材料相分布统计结果

Tab.2 Statistical results of material phase distribution ratio in different areas for wheel rim and web

铁素体相所占体积分数(%)珠光体相片层间距(μm)珠光体团晶粒尺寸(μm)平均值方差平均值方差平均值方差轮辋26.035.280.302 20.058 57.586 90.837 7轮辐34.895.110.421 40.030 16.892 40.850 3

由表2可知,相比较于轮辐部位材料,轮辋部位材料铁素体含量要低得多,珠光体片层间距更小,珠光体团尺寸更大。

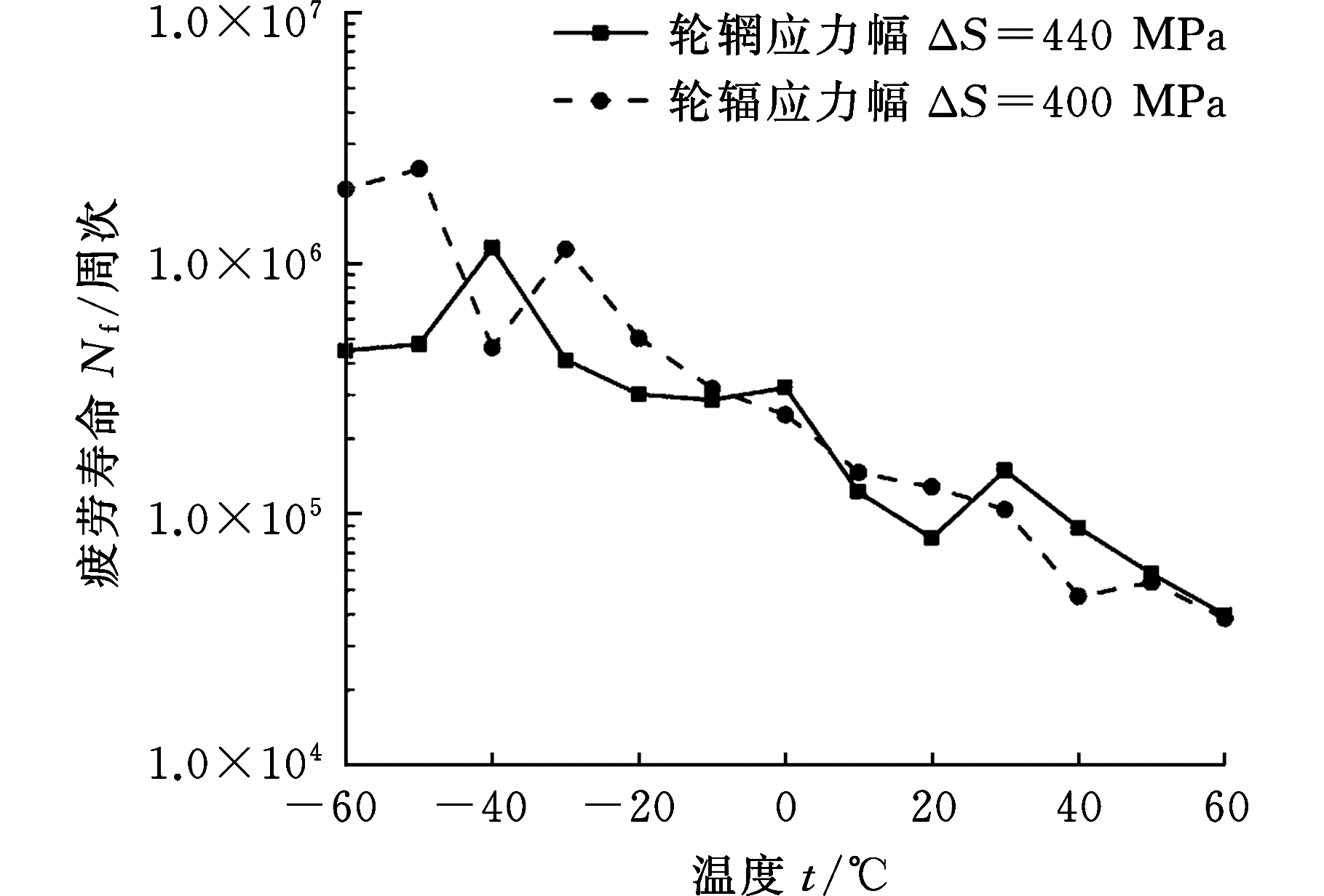

2.2 温度影响下的疲劳寿命

图2所示为轮辋及轮辐材料在不同温度条件下的疲劳寿命结果。由图2可知,轮辋及轮辐材料疲劳寿命均随着试验温度的升高而显著缩短。

图2 不同温度下轮辋轮辐材料疲劳寿命

Fig.2 Fatigue life of wheel rim and web under various temperature

2.3 次生疲劳裂纹起裂与扩展特性讨论

2.3.1 次生疲劳裂纹起裂

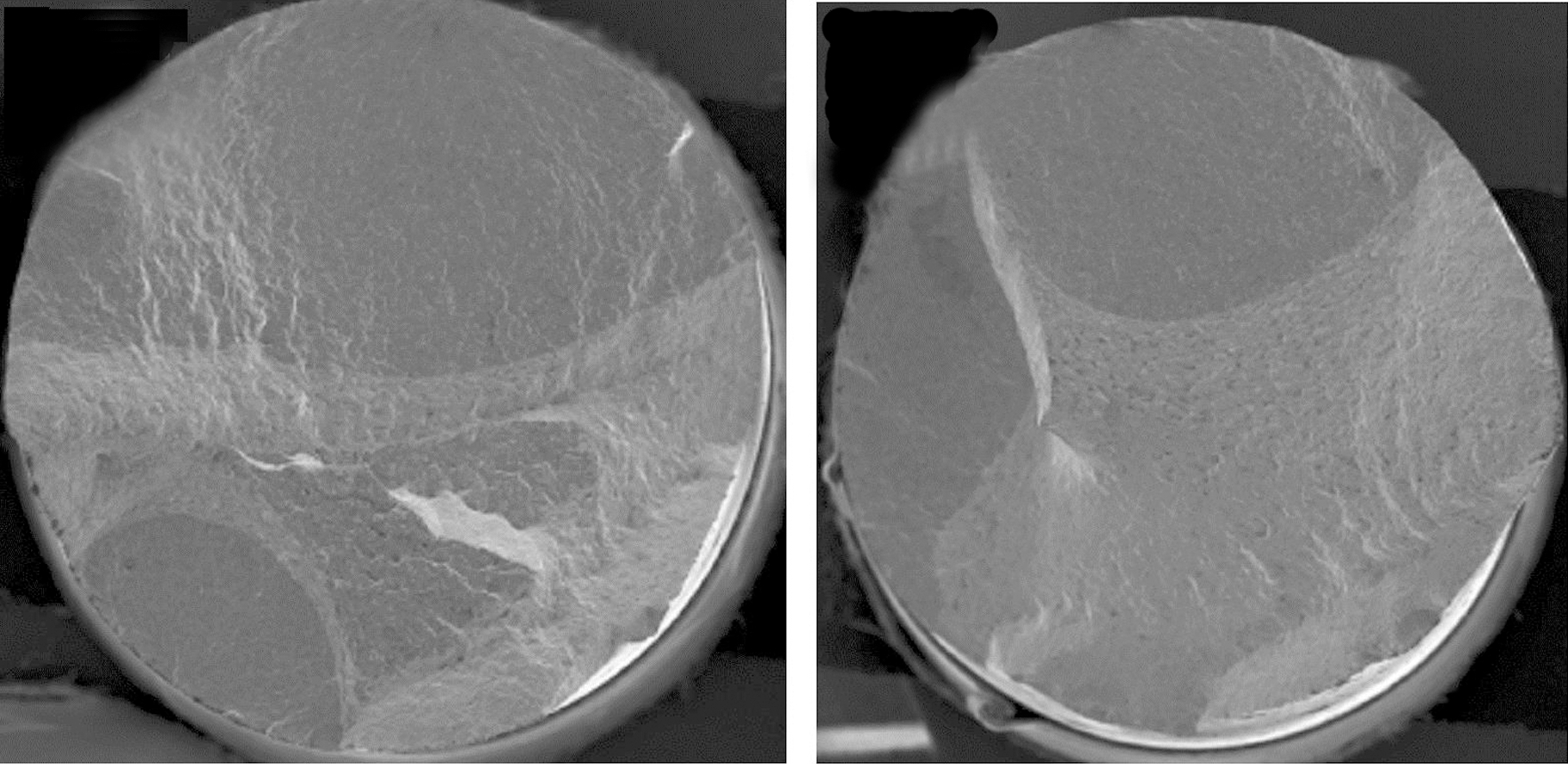

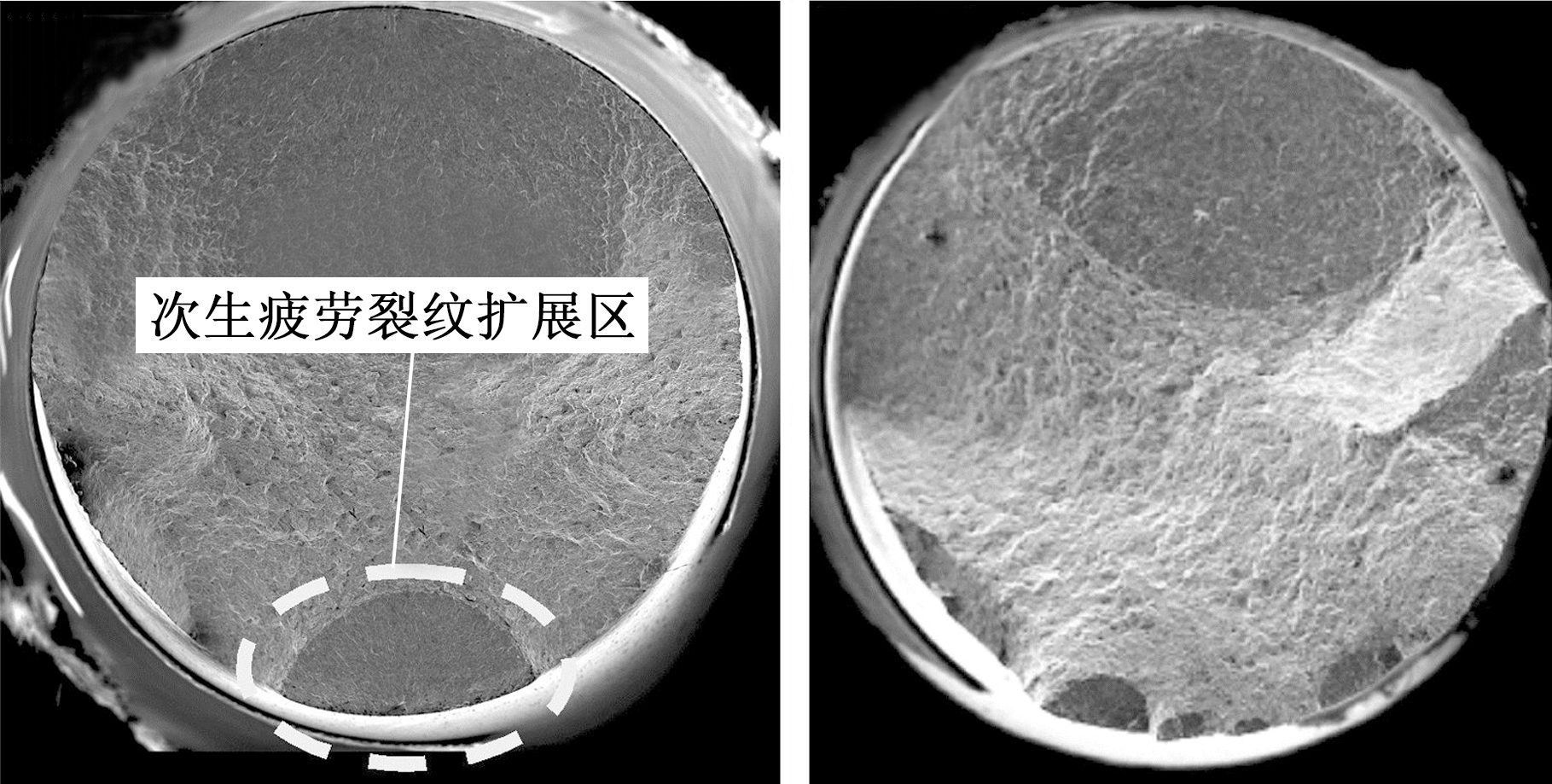

疲劳试验结束后,对轮辋、轮辐材料在不同试验温度条件下的失效试样进行了断口观察。断口观察结果表明,无论是轮辋材料还是轮辐材料,均在较高的试验温度条件下出现了次生疲劳裂纹起裂、扩展特征,并且轮辋材料开始出现次生疲劳裂纹起裂、扩展特征的临界温度为50 ℃,而轮辐材料出现次生疲劳裂纹起裂、扩展特征的临界温度为30 ℃。因此,可以得出相对于轮辋材料,轮辐材料出现次生疲劳裂纹起裂、扩展特征所对应的温度要比轮辋材料低的结论。图3所示为轮辋、轮辐材料出现次生疲劳裂纹起裂、扩展特征的典型断口形貌。由图3可知,次生疲劳裂纹起裂、扩展区域呈现出半椭圆形形貌。轮辐材料甚至在相对较低的温度条件下出现了三次疲劳裂纹起裂、扩展特征,如图3d所示。

(a)轮辋(t=50 ℃) (b)轮辋(t=60 ℃)

(c)轮辐(t=30 ℃) (d)轮辐(t=50 ℃)

图3 疲劳断口宏观形貌

Fig.3 Macro morphology of fatigue fracture

次生疲劳裂纹起裂、扩展行为对车轮钢材料的疲劳寿命有重要影响。阐明次生疲劳裂纹起裂、扩展行为与温度、材料之间的关系有助于车轮服役寿命的准确预测及合理检修周期的制定。车轮钢材料在较高的试验温度条件下易出现次生疲劳裂纹起裂、扩展行为,这种行为可能有两种情况:①无论是在较低还是在较高的温度条件下均产生了次生疲劳裂纹起裂,在较高的试验温度条件下,次生疲劳裂纹出现了显著的扩展,在相对较低的试验温度条件下,次生疲劳裂纹没有出现扩展;②只有在较高的试验温度条件下产生了次生疲劳裂纹起裂并扩展,在相对较低的试验温度条件下没有产生次生疲劳裂纹起裂。

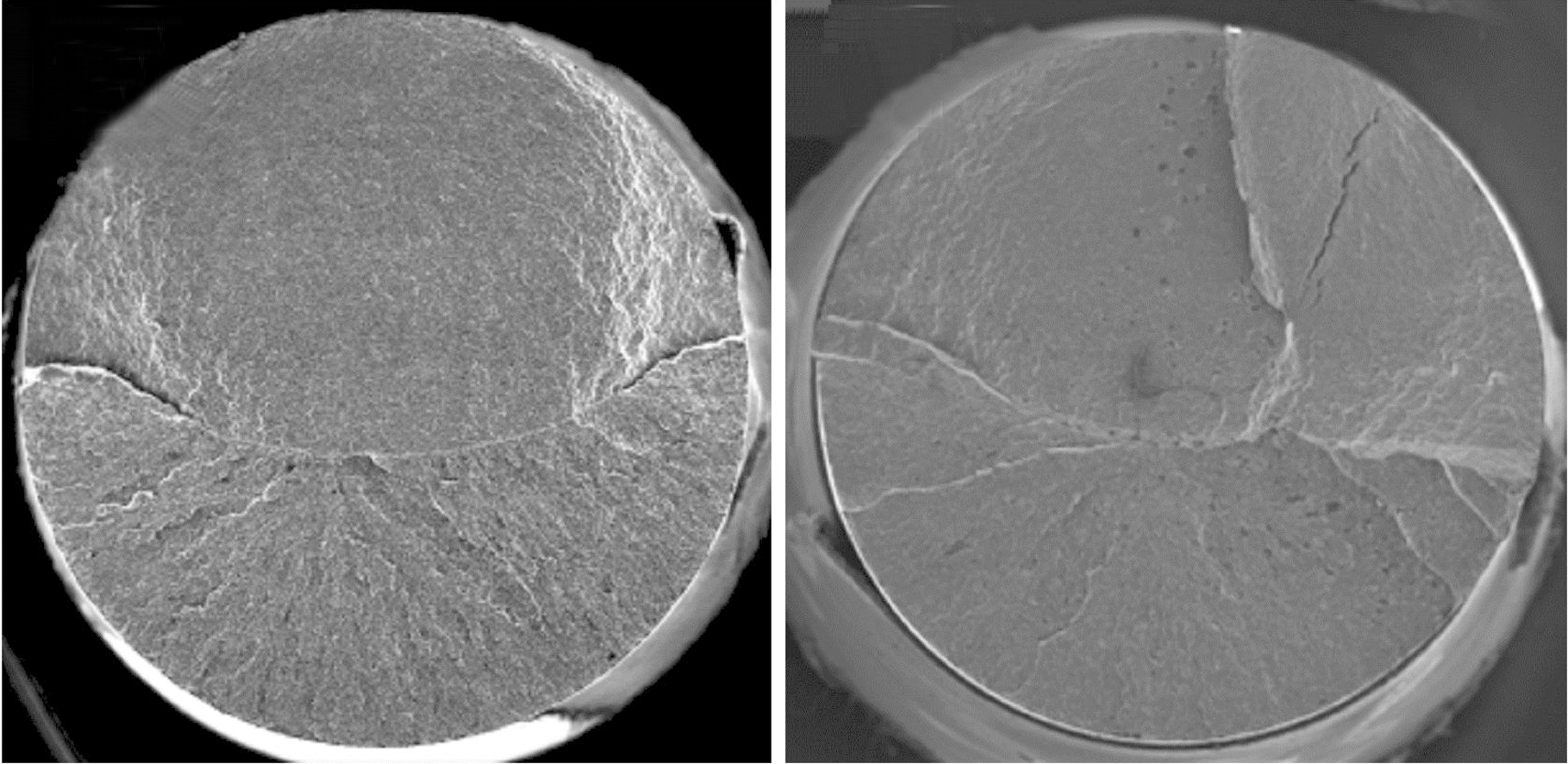

为了阐明高温试验条件下产生次生疲劳裂纹起裂、扩展行为的原因,本文对典型温度条件下的断口进行了精细的观察。图4所示为轮辋材料在-60 ℃及0 ℃下宏观断口形貌。由图4可知,在-60 ℃试验条件下,材料为单一的疲劳裂纹源;而在0 ℃试验条件下,瞬断区呈现出分层断裂特征。由此可推断,在0 ℃试验条件下,试样出现了多疲劳裂纹源起裂,而在试验过程中,只有主疲劳裂纹在外力作用下发生了疲劳裂纹扩展,其余疲劳裂纹源起裂后并未扩展,在最后试样发生快速失稳阶段,其余疲劳裂纹源在外力作用下迅速扩展,位于沿着试样轴向不同深度处疲劳裂纹源扩展到一定程度后相交,形成宏观上的台阶状。

(a)t=-60 ℃ (b)t=0 ℃

图4 轮辋材料疲劳断口宏观形貌

Fig.4 Macro morphology of wheel rim fatigue fracture

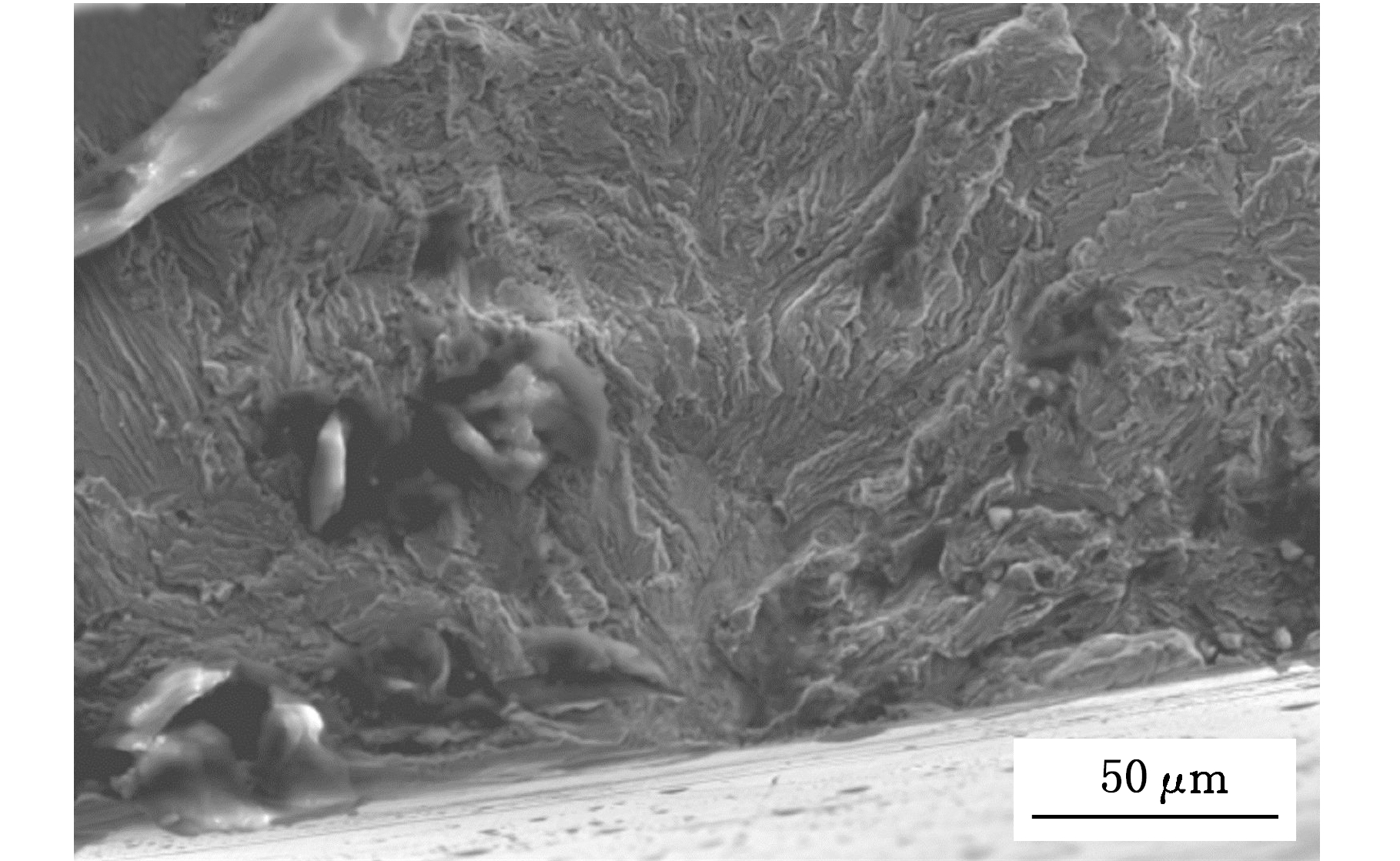

已有研究资料表明,通常控制疲劳裂纹起裂的主要力学参量为应力水平,而控制疲劳裂纹扩展的主要参量为应力强度因子幅Δk。由图5结果可知,本研究试验材料无明显缺陷,裂纹起裂均位于光滑试样表面。从本文研究结果可知,随着试验温度的升高,试样逐渐出现多源起裂特征,而随着试验温度的变化,在其他加载条件相同的情况下,试样表面的应力状态不会发生改变。由此可知随着试验温度的升高,试样引起疲劳裂纹起裂的疲劳持久极限将下降,微观表现出材料更容易产生塑性滑移,使得试样更容易满足疲劳裂纹起裂的条件,从而引起次生起裂甚至多次起裂。

(a)主疲劳裂纹起裂

(b)次生疲劳裂纹起裂

图5 典型疲劳裂纹起裂特性

Fig.5 Typical fatigue crack initiation characteristic

进一步的分析表明,相对于轮辋材料,轮辐材料出现次生疲劳裂纹起裂、扩展特征对应的温度比轮辋材料要低,其主要原因为两种材料的微观结构分布不同。由图1及表2可知,轮辐材料相对于轮辋材料所含铁素体体积分数更高,珠光体片层间距更大,珠光体团尺寸更小。已有研究资料表明,车轮钢强度主要与珠光体片层间距有关,片层间距越小,其强度越高;其韧性主要与所含铁素体体积分数及珠光体团尺寸有关,所含铁素体体积分数越高,珠光体团尺寸越小,韧性越好。因此,轮辐材料相比于轮辋材料具有更低的强度、更高的韧性,这与轮辋、轮辐材料的静态拉伸试验结果一致,拉伸试验结果如表3所示。由此可知,随着温度的降低,材料韧性降低,而轮辐材料相对于轮辋材料具有更好的韧性,因此,一定程度上能够补偿由于温度降低带来的韧性下降问题,从而促使轮辐材料在更低的温度条件下发生次生起裂甚至多源起裂。

表3 轮辋轮辐材料拉伸性能试验结果

Tab.3 Tensile results of wheel rim and web

位置抗拉强度(MPa)屈服强度(MPa)断后伸长率(%)轮辋99965317.5轮辐87950019.5

2.3.2 次生疲劳裂纹扩展

次生疲劳裂纹的产生必然会对材料疲劳寿命产生重要影响,因此探讨次生疲劳裂纹的扩展机制对准确预测车轮服役寿命具有重要意义。典型次生疲劳裂纹扩展区域呈现出半椭圆形形貌,如图3c所示。这是由于疲劳裂纹的扩展主要受到力学参量应力强度因子幅控制,对于本研究中所采用的光滑圆棒试样,裂纹产生后,在循环载荷作用下,裂纹沿着表面扩展较快,而沿着深度扩展较慢,因此最终瞬间失效时,次生疲劳裂纹扩展区域整体呈现出宏观上的半椭圆形形貌。

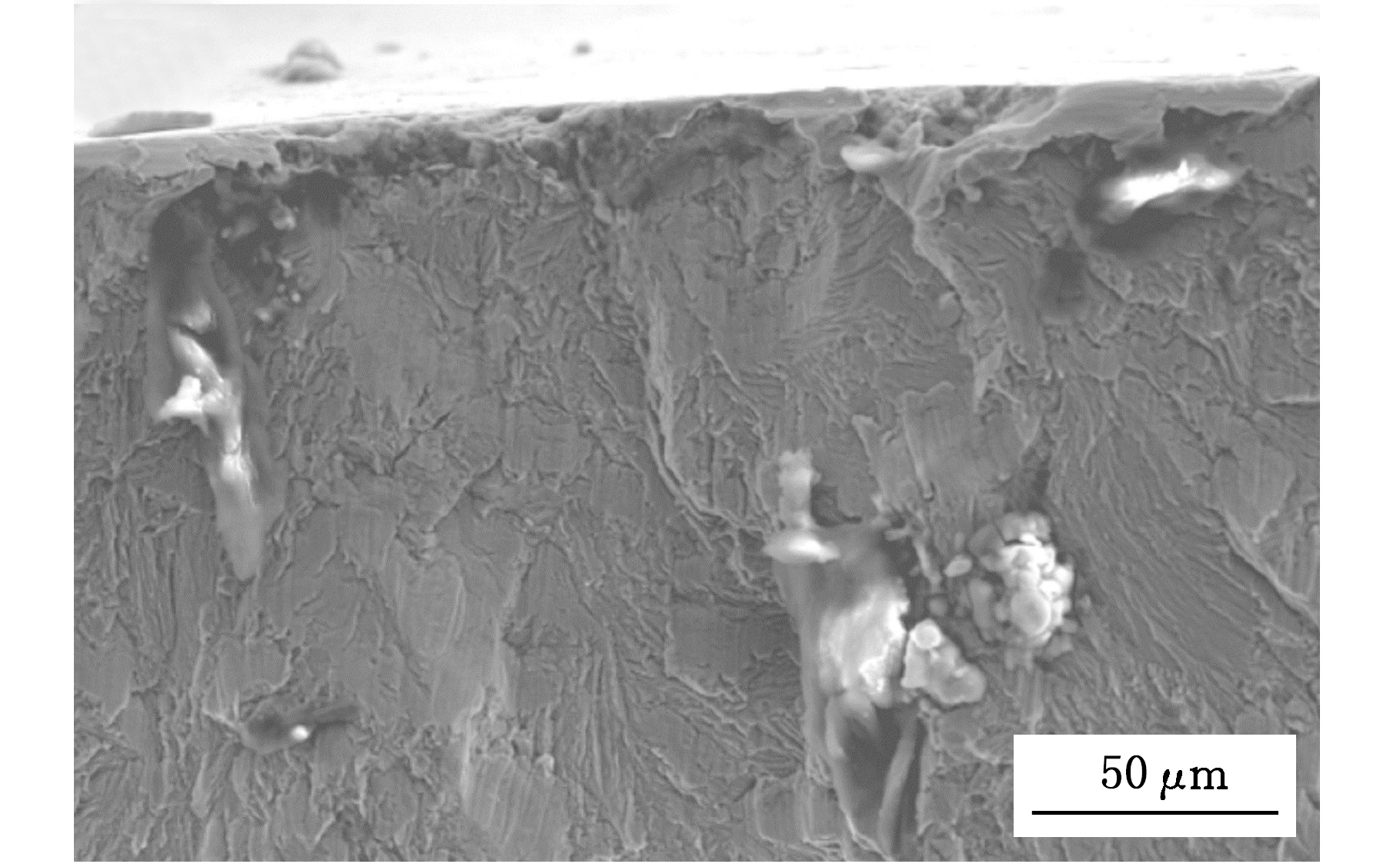

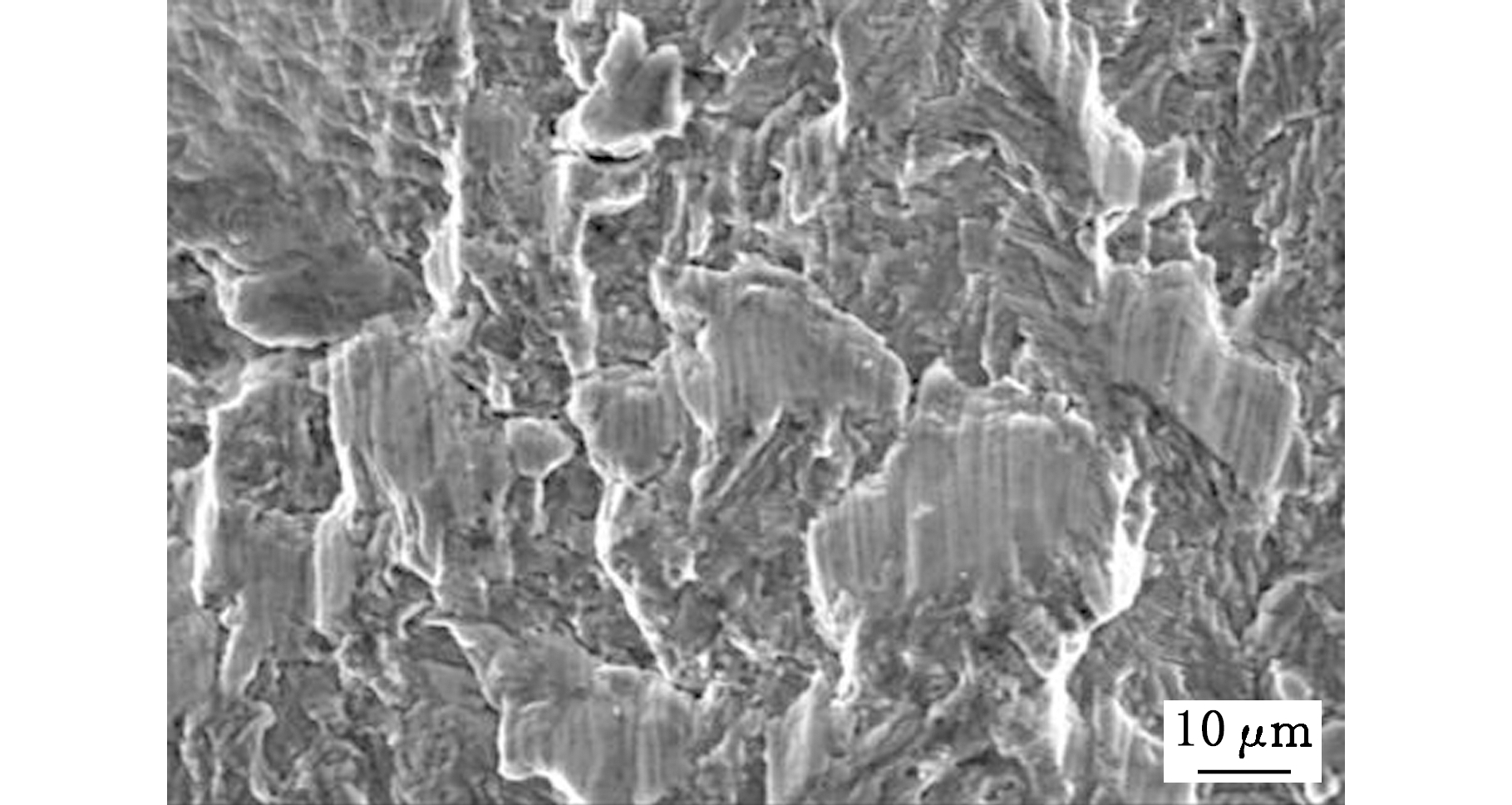

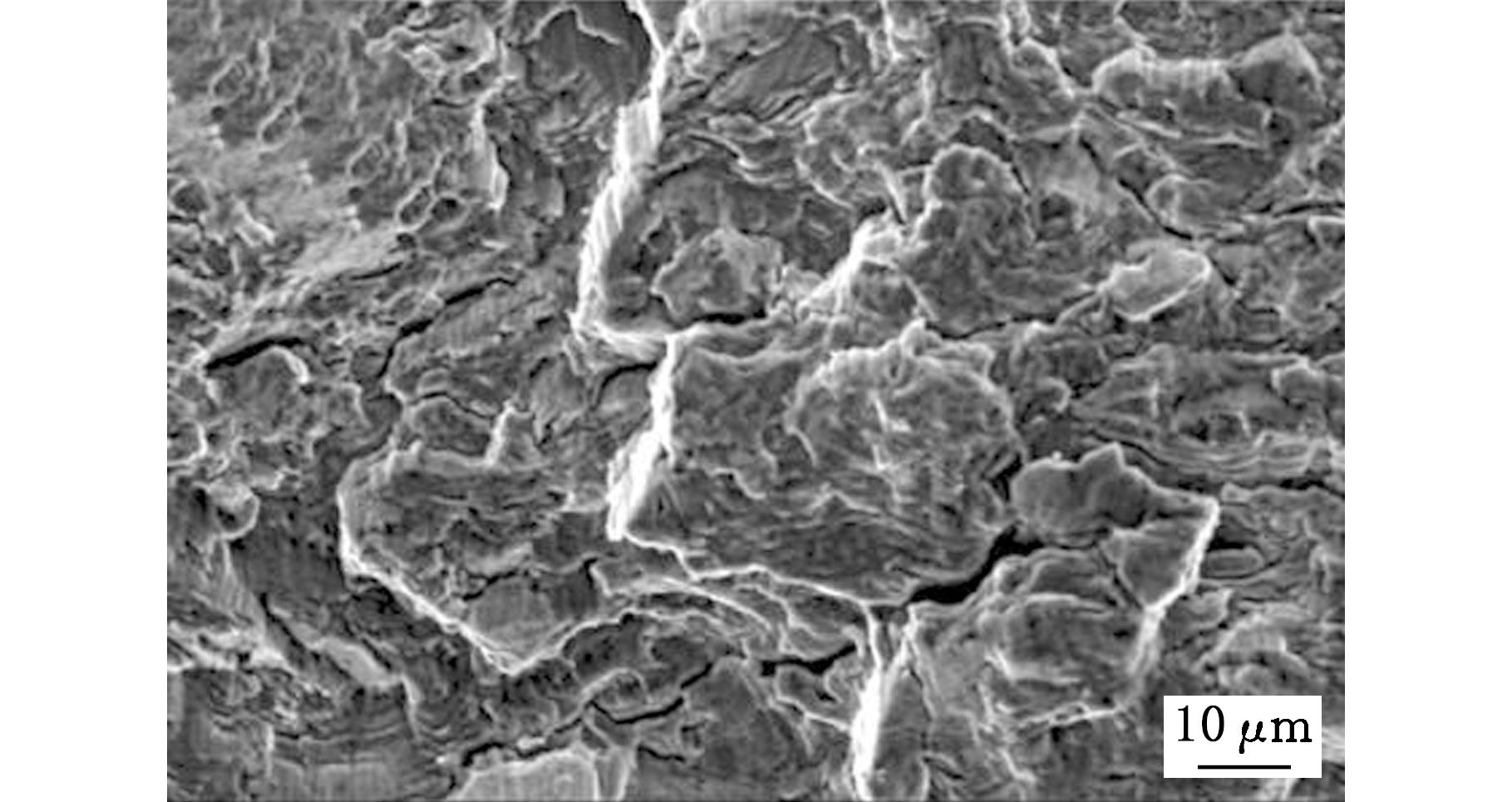

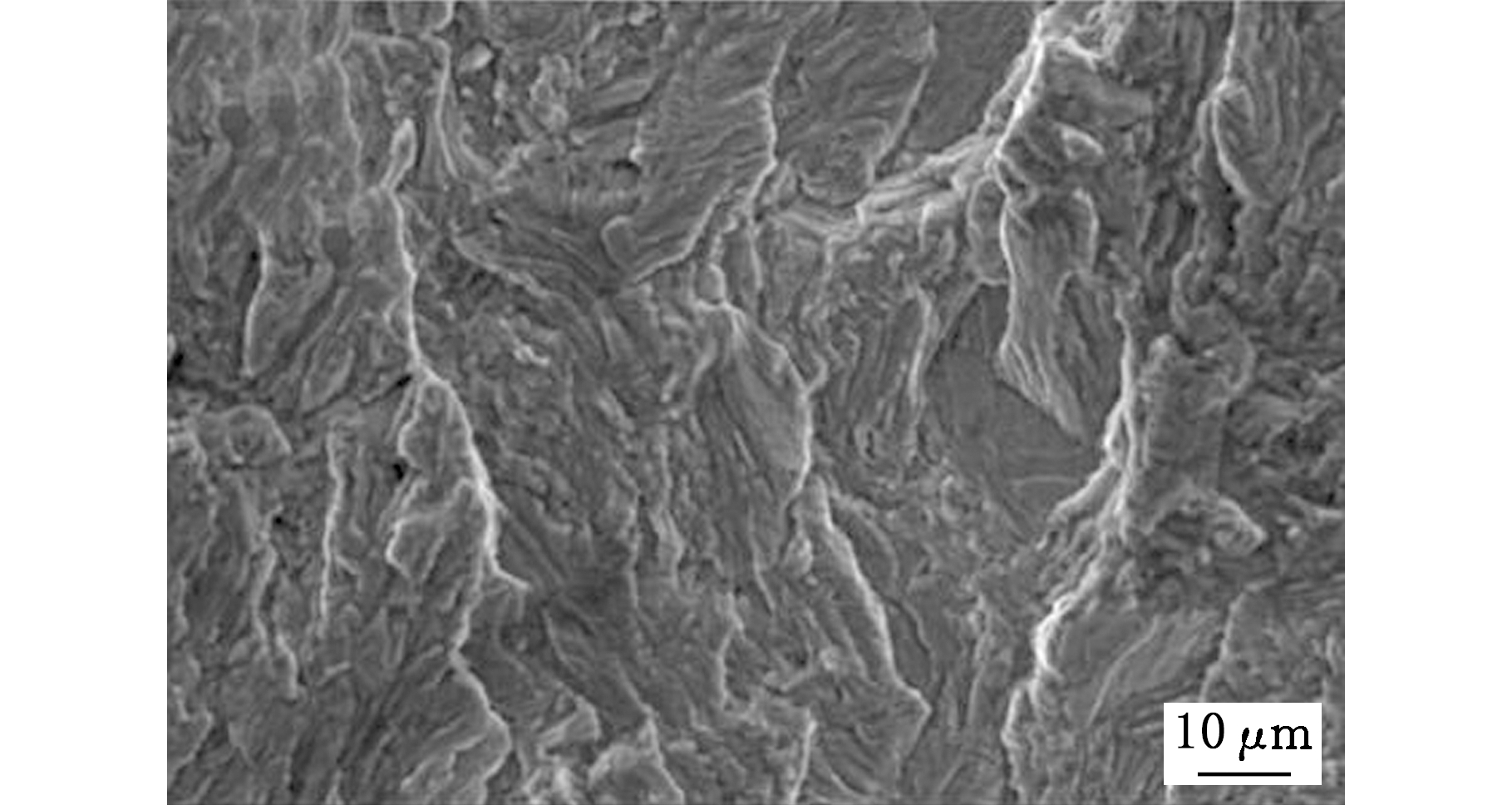

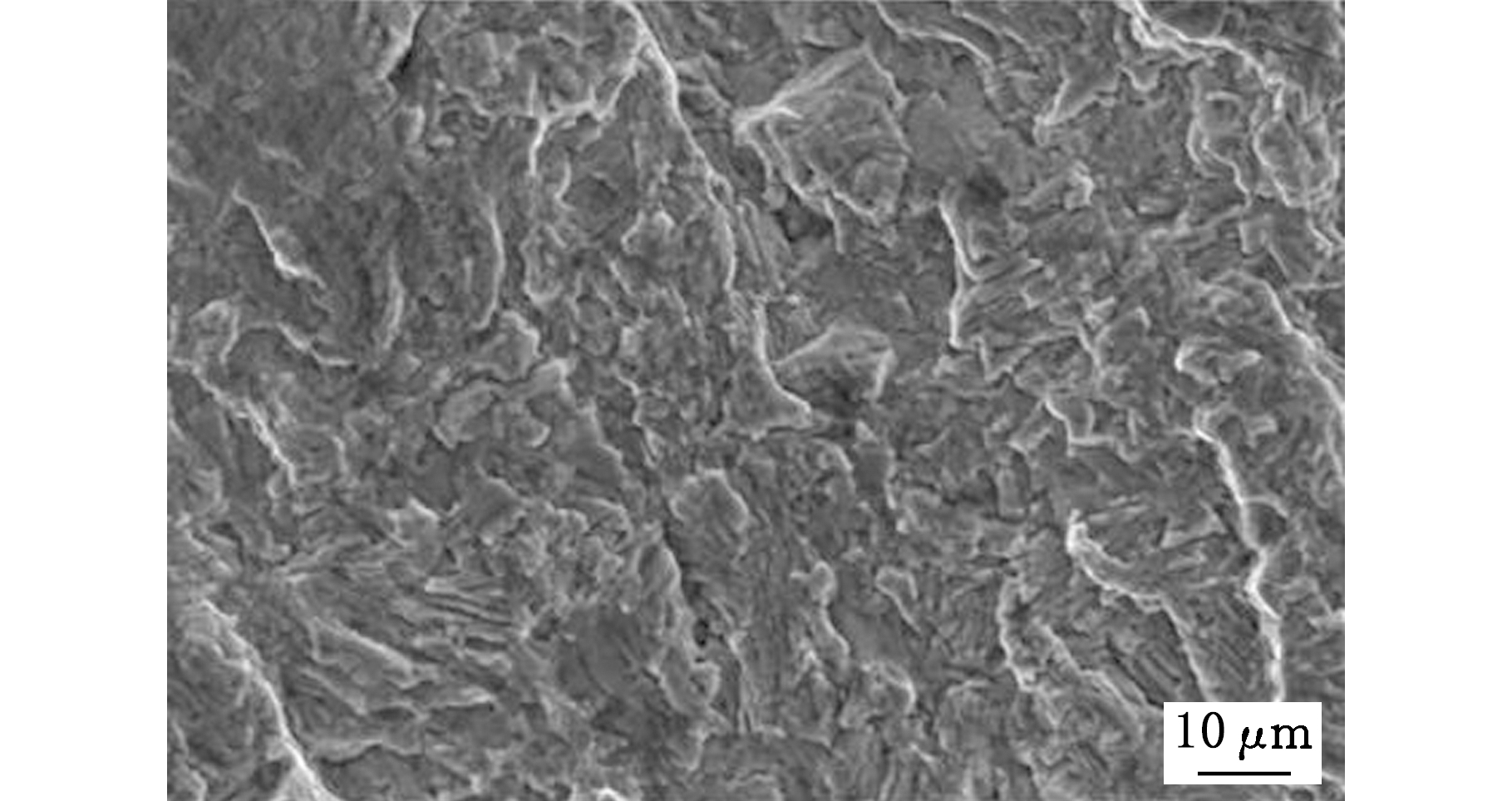

图6a、图6b所示分别为主疲劳裂纹扩展形貌,图6c、图6d所示分别为次生疲劳裂纹扩展形貌。通过对比可知,不管是疲劳裂纹扩展第Ⅰ阶段还是疲劳裂纹扩展第Ⅱ阶段,次生疲劳裂纹扩展断口相较于主疲劳裂纹扩展断口更平整,断口中产生的二次裂纹数量更少。因此,不管是疲劳裂纹扩展第Ⅰ阶段还是疲劳裂纹扩展第Ⅱ阶段,次生疲劳裂纹扩展速率比主裂纹扩展速率要小,即在相同的时刻,次生疲劳裂纹扩展局部区域相对主疲劳裂纹扩展区域应力强度因子幅要小。由此可以推测,次生疲劳裂纹起裂及其扩展并非与主裂纹同步,而是在主裂纹起裂扩展一定时间后,在循环载荷作用下,次生裂纹源局部区域逐步开始满足疲劳裂纹的起裂及扩展条件,开始起裂并扩展。

进一步观察可知,图6断口分别呈现出存在倾斜台阶状刻面,晶间开裂与疲劳辉纹并存,珠光体层片垂向剪切断裂,珠光体层片剪切断裂与晶间开裂并存的裂纹扩展特征。因此可知,随着应力强度因子幅的增大,车轮钢材料疲劳裂纹扩展依次呈现出珠光体层片垂向剪切断裂特征、珠光体层片剪切断裂与晶间开裂并存的裂纹扩展特征、倾斜台阶状刻面特征、晶间开裂与疲劳辉纹并存特征。由此可以推测,在应力强度因子幅较小情况下,车轮钢珠光体片层是其薄弱区域,而随着应力强度因子幅的增大,其薄弱区域逐渐转变为珠光团晶粒边界。

(a)主疲劳裂纹扩展Ⅰ阶段

(b)主疲劳裂纹扩展Ⅱ阶段

(c)次生疲劳裂纹扩展Ⅰ阶段

(d)次生疲劳裂纹扩展Ⅱ阶段

图6 疲劳裂纹扩展特性

Fig.6 Fatigue crack propagation characteristic

3 结论

(1)对于高速动车组ER8C车轮钢来说,无论是轮辋材料还是轮辐材料,疲劳寿命均随着试验温度的升高而缩短。

(2)无论是轮辋材料还是轮辐材料,均在较高的试验温度条件下出现了次生疲劳裂纹起裂、扩展特性,其形貌为半椭圆形。其原因是随着试验温度的升高,试样引起疲劳裂纹起裂的疲劳持久极限将下降,使得试样更容易满足疲劳裂纹起裂的条件,从而引起次生起裂甚至多源起裂。

(3)相对于轮辋材料,轮辐材料出现次生疲劳裂纹起裂、扩展特征对应的温度比轮辋材料要低。这是由于随着温度的降低,材料韧性降低,而轮辐材料相对轮辋材料具有更好的韧性,因此,一定程度上能够补偿由于温度降低带来的韧性下降,从而促使轮辐材料在更低的温度条件下发生次生起裂甚至多源起裂。

(4)通过主裂纹及次生裂纹的扩展特性对比可以得出,在应力强度因子幅较小时,车轮钢珠光体片层是疲劳裂纹扩展薄弱区域,而随着应力强度因子幅增大,其薄弱区域逐渐转变为珠光团晶粒边界。

[1] 马蕾, 王文健, 郭俊, 等. 低温下高速车轮材料滚动磨损与疲劳损伤行为[J]. 机械工程学报, 2017, 53(20):113-120.

MA Lei, WANG Wenjian, GUO Jun, et al. Rolling Wear and Fatigue Damage Behavior of High-speed Wheel Materials at Low Temperature[J]. Journal of Mechanical Engineering, 2017, 53(20):113-120.

[2] 杨柳青, 胡明, 赵德明, 等. CRH5动车组车轮低温概率疲劳寿命研究[J]. 中国机械工程, 2018, 29(9):1115-1119.

YANG Liuqing, HU Ming, ZHAO Deming, et al. Research on Probabilistic Fatigue Lifes of CRH5 EMU Wheels at Low Temperature[J]. China Mechanical Engineering, 2018, 29(9):1115-1119.

[3] 张玉玲, 潘际炎. 低温对钢材及其构件性能影响研究综述[J]. 中国铁道科学, 2003, 24(2):89-96.

ZHANG Yuling, PAN Jiyan. Study on Performance of Steel and the Components under Low Temperature[J]. China Railway Science, 2003, 24(2):89-96.

[4] ZHU Z Y,LI G D, DAI G Z, et al. Mechanisms and New Parameter Attribute Reduction of High-speed Railway Wheel Rim Steel Subjected to Low Temperature Fatigue[J]. Materials Science & Engineering A, 2016, 673:476-491.

[5] WALTERS C L, ALVARO A, MALJAARS J. The Effect of Low Temperatures on the Fatigue Crack Growth of S460 Structural Steel[J]. International Journal of Fatigue, 2016, 82:110-118.

[6] 张青松, 朱振宇, 高杰维, 等. 各向异性和偏轴加载对1050车轮钢疲劳性能的影响[J].金属学报, 2017, 53(3):307-315.

ZHANG Qingsong, ZHU Zhenyu, GAO Jiewei, et al. Effect of Anisotropy and Off-axis Loading on Fatigue Property of 1050 Wheel Steel[J]. Acta Metallurgica Sinica, 2017, 53(3):307-315.

[7] NIKAS D, AHLSTROM J, MALAKIZADI A. Mechanical Properties and Fatigue Behaviour of Railway Wheels Teels as Influenced by Mechanical and Thermal Loadings[J]. Wear, 2016, 366/367:407-415.

[8] AHLSTROM J, KARLSSON B. Modified Railway Wheel Steel: Production and Evaluation of Mechanical Properties with Emphasis on Low-cycle Fatigue Behavior[J]. Metallurgical and Materials Transaction A, 2009, 40(7):1557-1667.

[9] 宋志坤, 谢基龙, 张励忠, 等. 铁道货车车轮CL60钢在450 ℃时的低循环疲劳行为[J]. 北京交通大学学报, 2012, 36(4):131-134.

SONG Zhikun, XIE Jilong, ZHANG Lizhong, et al. Low Cycle Fatigue Behaviours at 450 ℃ of CL60 Steel for Railway Freight Wheel[J]. Journal of Beijing Jiaotong University, 2012, 36(4):131-134.

[10] 杨冰, 赵永翔. 两种终加工工艺下LZ50车轴钢疲劳短裂纹扩展行为对比研究[J]. 铁道学报, 2013, 35(5):34-39.

YANG Bing, ZHAO Yongxiang. Comparative Study on Short Fatigue Crack Growth Behavior of Axle Steel LZ50 with Two Final Processing Methods[J]. Journal of the China Railway Society, 2013, 35(5):34-39.

[11] RAY K K, NARASAIAH N, SIVAKUMAR R. Studies on Short Fatigue Crack Growth Behavior of a Plain Carbon Steel Using a New Specimen Configuration[J]. Materials Science and Engineering A, 2004, 372:81-90.

[12] AKHMAD A, KORDA Y, MUTOH Y, et al. In Situ Observation of Fatigue Crack Retardation in Banded Ferrite-pearlite Microstructure due to Crack Branching[J]. Scripta Materialia, 2006, 54:1835-1840.

[13] LU W G, WANG Z, ZHAO J. Life Prediction by Ferrite-pearlite Microstructural Simulation of Short Fatigue Cracks at High Temperature[J]. International Journal of Fatigue, 2015, 80:349-356.

[14] MOHAMMAD S M, YOSHIHARU M. Effects of Size and Spacing of Uniformly Distributed Pearlite Particles on Fatigue Crack Growth Behavior of Ferrite-pearlite Steels[J]. Materials Science and Engineering A, 2010, 527:2592-2597.