0 引言

传统电控液压无级变速器(continuously variable transmission,CVT)的液压执行机构在CVT工作过程中消耗的能量较多[1],为了减少CVT执行机构消耗的能量,提出了利用电控电动执行机构代替电控液压执行机构的方案[2],CVT电控电动执行机构能够提高CVT的传动效率[3-4]。这种类型的CVT可以应用在普通内燃机汽车上,也可以应用到混合动力汽车上[5]。同时电控电动执行机构是一种相对新型的CVT执行机构,为了提高机电控制CVT (electro-mechanical CVT, EMCVT)工作的可靠性,有必要对其速比和夹紧力的动态响应特性进行研究。

目前国内外已对EMCVT进行了大量的研究:VEENHUIZEN等[6]对EMCVT的节能潜力和滑转率控制技术进行了研究;叶明等[7]对一种单电机EMCVT的速比动态控制进行了研究,设计了一种双闭环速比控制器;CHOLIS等[8]、SUPRIYO等[9-10]提出了每个带轮有两个可动盘的EMCVT,设计了PID速比和夹紧力控制器;张兰春等[11-12]提出了一种采用单电机同时调节CVT主从动带轮可动盘的EMCVT,针对速比控制提出了一种基于比例切换的滑模变结构控制方法。以上对于EMCVT电控电动执行机构的研究主要集中在速比和夹紧力控制算法方面,而很少考虑EMCVT速比和夹紧力动态响应特性的影响因素。同时对电液控制CVT执行机构的动态响应特性也有所研究[13],可以对标EMCVT电控电动执行机构的动态响应特性。

本文以一种双电机EMCVT为研究对象,对其电控电动执行机构的动态响应特性进行研究。建立了EMCVT的速比控制执行机构和夹紧力控制执行机构的动力学模型,对速比和从动带轮夹紧力的耦合关系进行了分析,然后建立了基于MATLAB/Simulink的执行机构仿真模型。在该模型的基础上,对速比和输入转矩突变工况的电动电控执行机构的动态响应进行了仿真分析。仿真结果揭示了EMCVT速比和夹紧力控制的影响因素,为进一步开发设计速比和夹紧力控制器提供理论依据。

1 问题的提出

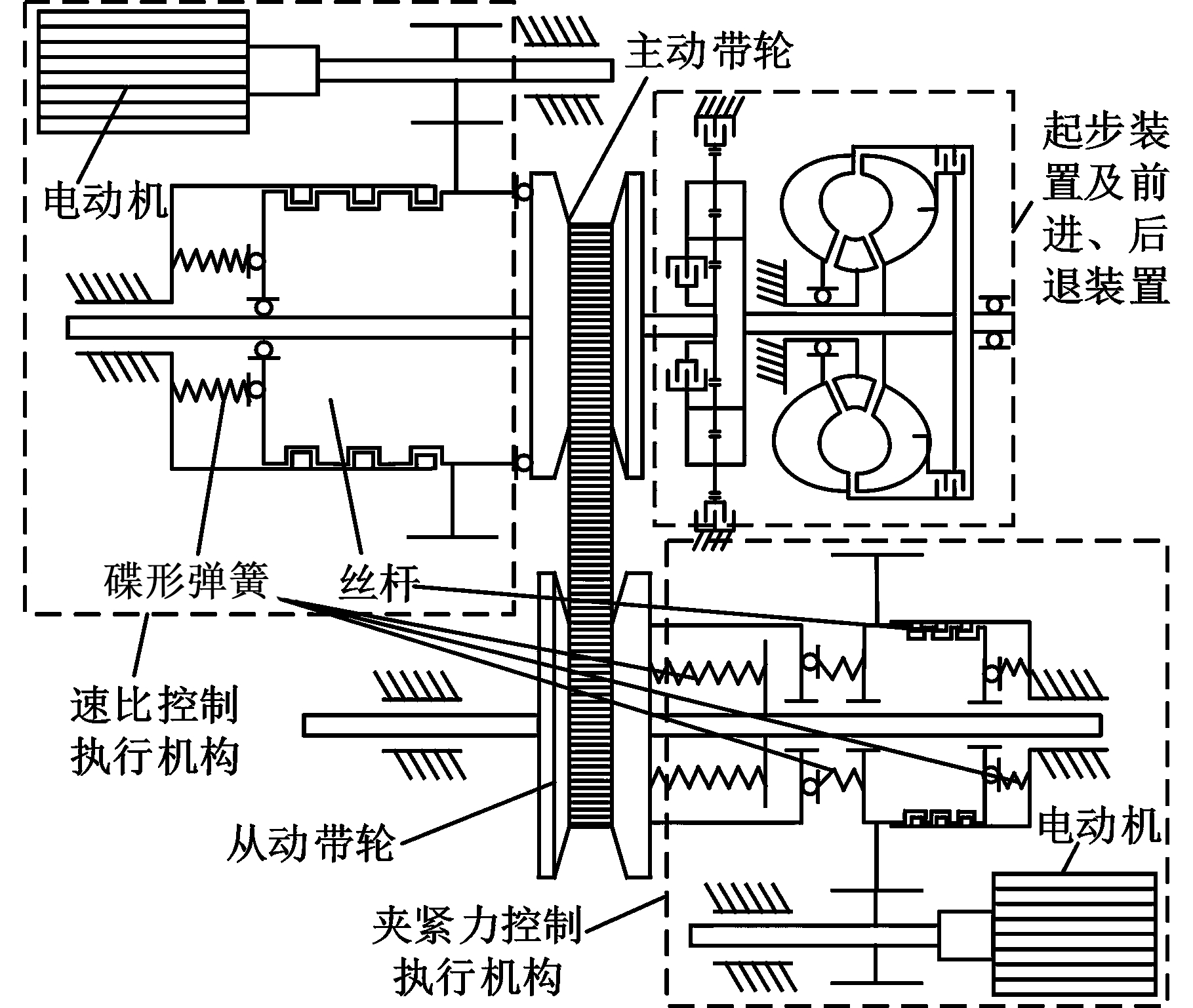

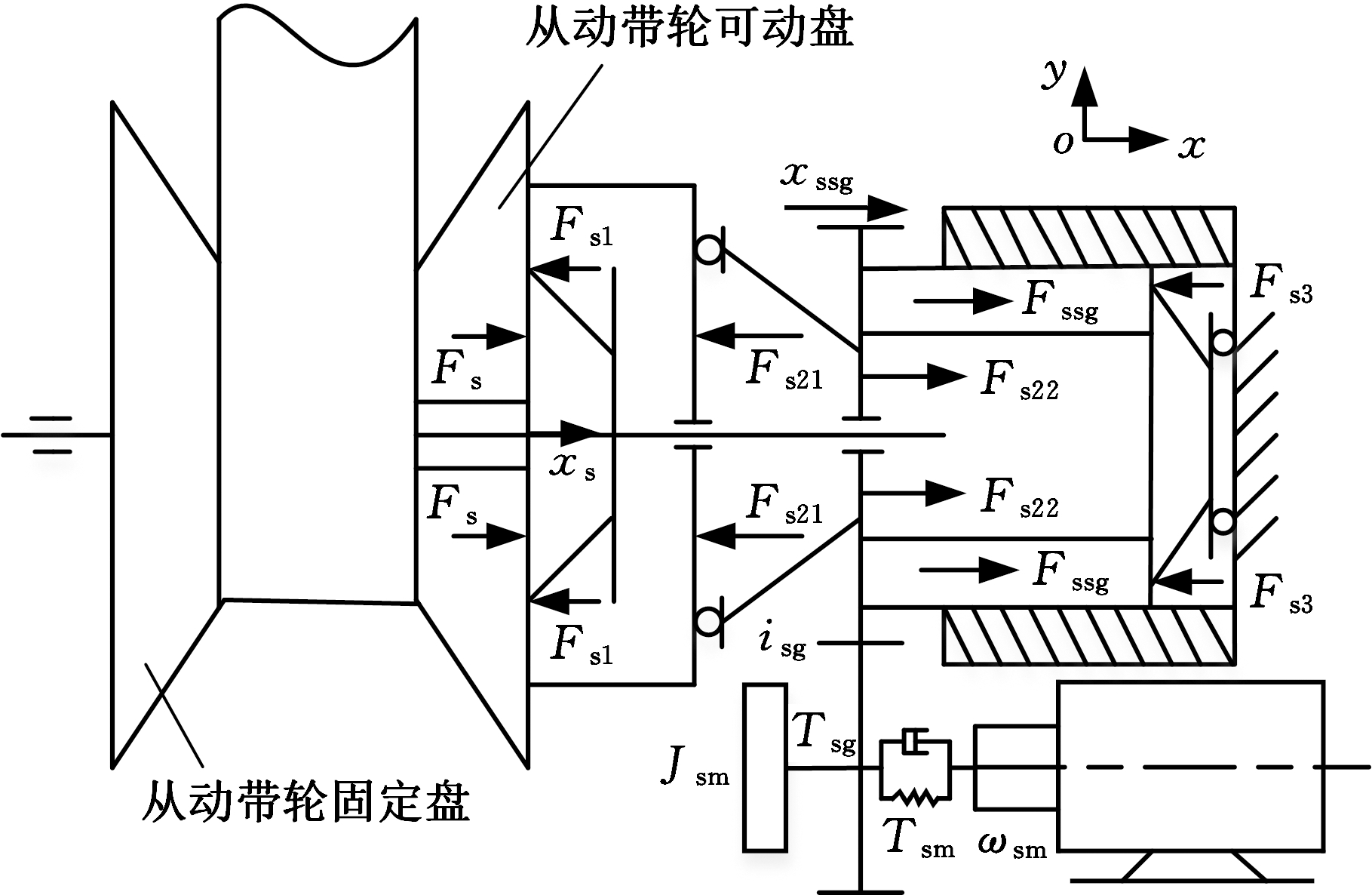

本文以一种双电机夹紧力可调的EMCVT为研究对象,图1为这种双电机EMCVT的结构简图,它主要由两部分组成:金属带式无级变速装置和电控电动执行机构,其中电控电动执行机构由速比控制执行机构和夹紧力控制执行机构组成。图1所示的EMCVT速比控制执行机构中的主动带轮夹紧力碟形弹簧直接作用于丝杆;夹紧力控制执行机构采用两个碟形弹簧为从动带轮提供夹紧力,并可由电动机和机械传动系统调节从动带轮夹紧力的大小。该电动电控执行机构有两个直流电动机,分别用来控制EMCVT的速比和从动带轮夹紧力,此外电控电动执行机构还包括减速齿轮副、丝杆螺母机构和碟形弹簧等。另外,考虑到这种EMCVT可能应用到传统内燃机汽车上,图示的EMCVT仍然保留有液力变矩器和带湿式离合器的行星排式前进挡倒挡装置。

图1 双电机EMCVT结构简图

Fig.1 Structure diagram of the double-motor EMCVT

CVT通过改变速比实现发动机工况和汽车行驶工况之间的匹配,通过改变从动带轮夹紧力保证转矩可靠高效地传递,因此速比和夹紧力的动态响应特性决定着CVT的性能。在EMCVT中采用电控电动执行机构代替电控液压执行机构来控制速比和夹紧力,从而使得速比和夹紧力的动态特性发生改变,因此为了实现对EMCVT速比和从动带轮夹紧力的精确控制,有必要对它们的动态响应特性进行研究。

2 电控电动执行机构动力学建模

由图1可见,双电机EMCVT的电控电动执行机构由速比控制执行机构和夹紧力控制执行机构组成,下面将分别建立它们的动力学模型。

2.1 速比控制执行机构建模

在不考虑金属带和带轮之间相对滑动的情况下,CVT的速比为从动带轮工作半径和主动带轮工作半径之比:

(1)

式中,Rp、Rs分别为主动带轮和从动带轮的工作半径,mm;L为金属带的长度,mm;d为主从动带轮的中心距,mm;Rpmin为主动带轮最小工作半径,mm;φ为金属带的斜向运行角;α为CVT金属带轮锥角的一半,取11°。

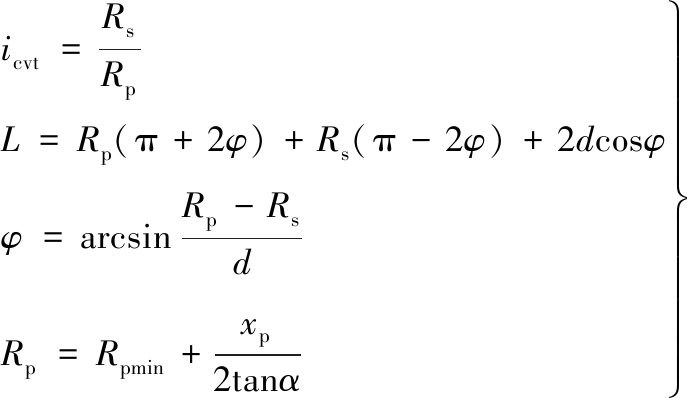

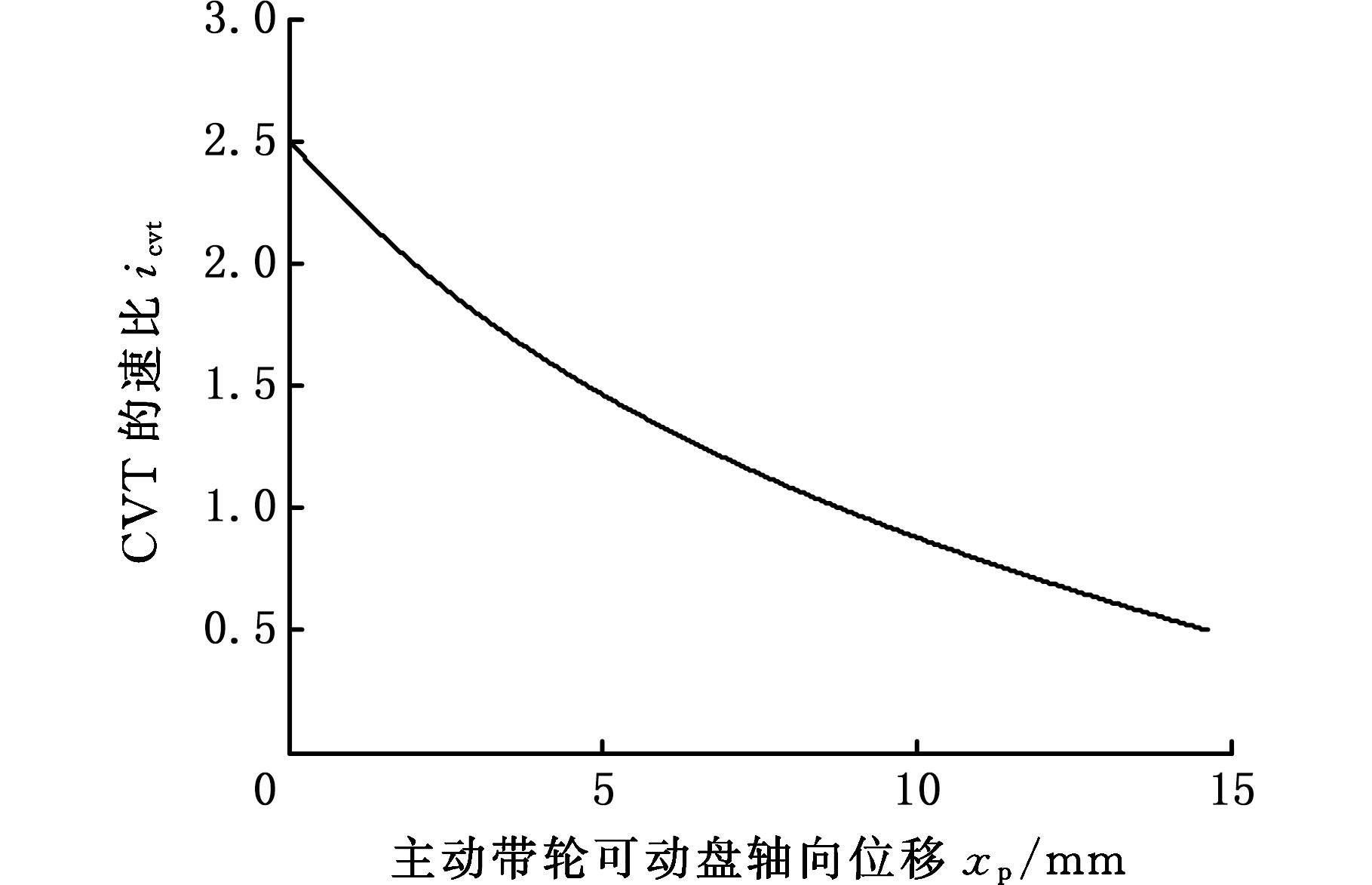

由金属带式无级变速装置的几何关系可知:速比决定于主动带轮可动盘的轴向位移,因此速比控制执行机构实质上是控制主动带轮可动盘的轴向位移。根据某CVT的结构参数和式(1),EMCVT的速比和主动带轮可动盘的轴向位移的对应关系如图2所示。速比控制执行机构的动力学模型简图见图3,图中Tpm为速比控制电动机的输出转矩,N·m;ωpm为速比控制电动机的角速度,rad/s;Jpm为速比控制执行机构等效至电动机输出端的转动惯量,kg·m2;Tpg为速比控制减速主动齿轮转矩,N·m;ipg为速比控制减速齿轮副的传动比;Fps为主动带轮夹紧力碟形弹簧的弹力,N;Fpsg为速比控制丝杆受到螺母的轴向力,N;Fp为金属带作用于主动带轮可动盘的轴向力,N;xp为主动带轮可动盘的轴向位移,m。

图2 速比和主动带轮可动盘位移的关系

Fig.2 Relation between ratio and displacement of driving pulley movable sheave

图3 EMCVT速比控制执行机构动力学模型简图

Fig.3 Schematic diagram of the ratio control actuator dynamic model

由此可得速比控制执行机构的动力学方程及动力学方程中相关变量的表达式:

(2)

(3)

Fps=f1(xp)

(4)

(5)

(6)

(7)

icvt=f2(xp)

(8)

式中,mp为主动带轮可动盘的质量,kg;Kpm为速比控制电动机输出轴的等效扭转刚度,N·m/rad;Cpm为速比控制电动机输出轴的阻尼,N·m·s/rad;θpm为速比控制电动机输出轴的转角,rad;θpg为速比控制减速主动齿轮的转角,rad;ηpsg为丝杆螺母机构的传动效率;Ppsg为速比控制丝杆的导程,m/r。

整理上述公式可得

(9)

式(9)表明主动带轮可动盘的轴向移动加速度取决于速比控制电机的输出转矩和金属带作用于可动盘的轴向力。

2.2 夹紧力控制执行机构建模

CVT夹紧力的大小对传动效率影响很大。从动带轮的夹紧力要保证转矩的可靠传递,一定输入转矩和速比下,从动带轮保证转矩可靠传递的最小夹紧力可由下式表示:

(10)

式中,Ti为CVT的输入转矩,N·m;β为从动带轮夹紧力安全系数,取值通常为1.2~1.3; μ为从动带轮和金属带之间的摩擦因数。

为了应对一些转矩波动问题,通常在此最小从动带轮夹紧力的基础上乘以一个安全系数。假设带轮和金属带之间的摩擦因数为一常量,则由式(10)可知,在速比一定的情况下,从动带轮的需求夹紧力取决于CVT的输入转矩。

为了使从动带轮的实际夹紧力达到或者接近目标夹紧力,在EMCVT中引入夹紧力可调执行机构如图4所示,图中Tsm和ωsm分别为夹紧力控制电动机的输出转矩和角速度,Jsm为夹紧力控制执行机构等效至电动机输出端的转动惯量,Tsg为夹紧力控制减速主动齿轮转矩,isg为夹紧力控制减速齿轮副的速比,Fs为金属带作用于从动带轮可动盘的轴向力,Fs1、Fs2和Fs3分别为从动带轮夹紧碟形弹簧弹力、夹紧力调整碟形弹簧弹力和助力碟形弹簧弹力;Fssg为夹紧力控制丝杆的轴向力;xs为从动带轮可动盘的轴向位移;xssg为夹紧力控制丝杆的轴向位移。

由图4可得夹紧力控制执行机构的动力学方程及其中变量的表达式:

(11)

(12)

(13)

Fs1=f3(xs)

(14)

Fs2=f4(xs-xssg)

(15)

Fs3=f5(xssg)

(16)

(17)

(18)

(19)

式中,ms为从动带轮可动盘的质量;Fs21、Fs22分别为夹紧力调整碟形弹簧作用于从动带轮可动盘和丝杆的轴向力;mssg为夹紧力控制丝杆的质量;Ksm、Csm分别为夹紧力控制电动机输出轴的等效扭转刚度和阻尼;θsm为夹紧力控制电动机的输出轴的转角;θsg为夹紧力控制减速主动齿轮的转角;ηssg为夹紧力控制丝杆螺母机构的传动效率;Pssg为夹紧力控制丝杆的导程。

图4 EMCVT夹紧力控制执行机构动力学模型简图

Fig.4 Schematic diagram of the clamping force control actuator dynamic model

整理EMCVT夹紧力控制执行机构的动力学方程,可得

(20)

由式(20)可以发现,从动带轮夹紧力控制执行机构丝杆的轴向加速度与控制电机的输出转矩、丝杆的轴向位移和从动带轮可动盘的轴向位移相关。

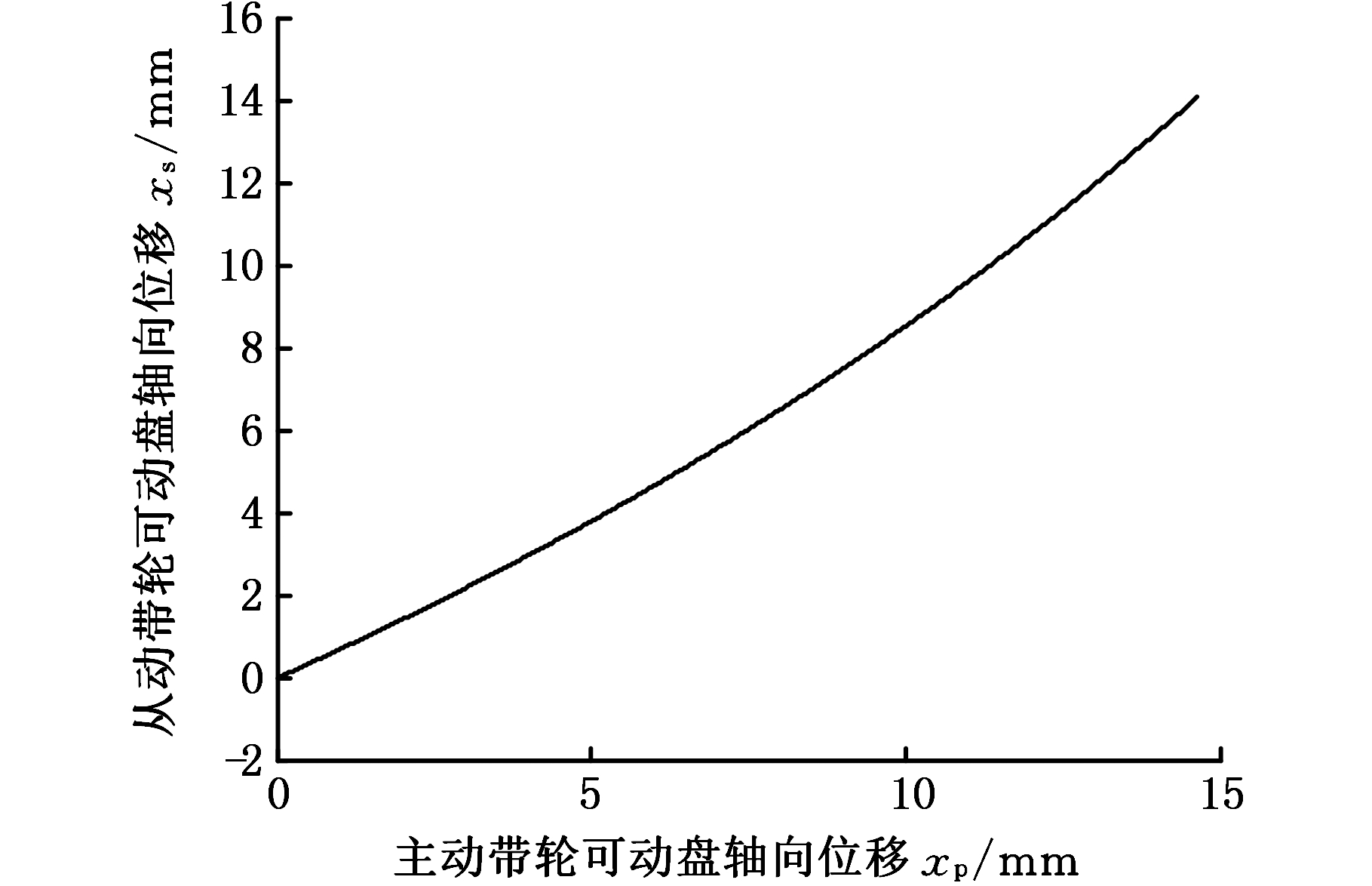

主动带轮和从动带轮的可动盘轴向位移之间有一定的关系,如图5所示。在EMCVT中,主动带轮可动盘的轴向位移决定了CVT的速比以及从动带轮可动盘的轴向位移;从动带轮可动盘的轴向位移和夹紧力控制执行机构丝杆的位移共同决定了从动带轮的夹紧力。因此速比一方面影响着目标从动带轮夹紧力,另一方面也影响着从动带轮夹紧力控制系统的负载。从动带轮夹紧力影响着主动带轮的夹紧力,也就影响着速比控制系统的负载。这表明EMCVT速比控制和夹紧力控制之间存在着耦合关系。

图5 主从动带轮可动盘轴向位移的关系

Fig.5 Relation between movable sheave displacements of driving and driven pulley

2.3 控制电机特性

EMCVT中,无论是速比控制执行机构还是夹紧力控制执行机构,它们都是由永磁直流电动机驱动的,因此要研究电控电动执行机构的动态响应特性,就需要对直流电动机的特性进行说明。

直流电动机的电压平衡方程和转矩平衡方程分别如下:

(21)

(22)

式中,Um为电动机的输入电压;im为电动机的电枢电流;Rm为电枢电阻;L为电枢电感;em为电动机电枢的反电动势;Tm为电动机的输出转矩;Tl为电动机的负载转矩;B为电动机的阻尼系数;ωm为电动机的角速度;Jm为电动机输出端的转动惯量。

其中,电动机的反电动势和输出转矩可表示为

em=kmeωm

(23)

Tm=kmtim

(24)

式中,kme为电动机反电动势系数;kmt为电动机的转矩系数。

3 电控电动执行机构的控制算法

EMCVT的速比控制执行机构和夹紧力控制执行机构相对独立,可分别独立地进行控制,即速比和从动带轮夹紧力有各自的控制器。对于速比控制器,其输入是目标速比,其输出是实际速比;对于夹紧力控制器,其输入是目标从动带轮夹紧力,其输出是实际从动带轮夹紧力。由于速比控制执行机构和夹紧力控制执行机构结构类似,并且它们的耦合关系主要体现在互相影响对方的工作负载上,因此只需针对其中一种控制器算法进行分析。下面从速比控制的角度来分析电控电动执行机构的控制算法。

EMCVT速比控制的流程如图6所示,根据前文的分析,对EMCVT速比的控制实际上就是对速比控制电机角位移的控制。

图6 EMCVT速比控制流程

Fig.6 EMCVT ratio control flow

如图6中EMCVT速比控制器所示,速比控制采用串级的反馈控制方式,实际速比和目标速比都有对应的主动带轮可动盘轴向位移(速比控制电机的角位移)。主调节器的输入为实际速比和目标速比之间的误差,通过PI控制算法获得速比控制电机的目标转速,即图6中位置控制的输出为直流电动机的目标转速。主控制器的输出和速比控制电机实际转速为副控制器的输入,再由PI控制算法获得速比控制电机的目标工作电压,通过双级开关的脉冲宽度调制技术(PWM)获得速比控制电机的工作电压。最终实现实际速比对目标速比的跟踪。

在EMCVT中,通过电动机调节丝杆的轴向位移调整夹紧力来调节碟形弹簧的变形量,从而实现对从动带轮夹紧力的调节,因此对夹紧力执行电动机的控制也是对其角位移的控制。可以采用基于PID控制算法的位置和转速的双闭环PWM控制算法,实现实际从动带轮夹紧力对目标从动带轮夹紧力的跟踪。

4 机电控制CVT动态特性仿真分析

4.1 仿真模型参数

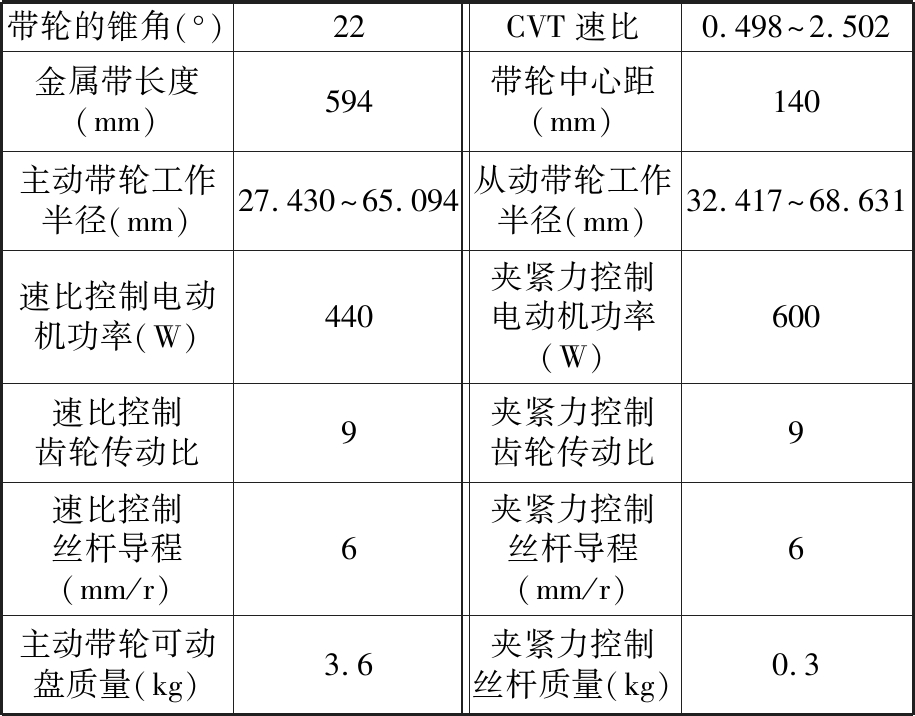

根据上述动力学方程,在MATLAB/Simulink中构建EMCVT的从动夹紧力控制执行机构仿真模型和速比控制执行机构仿真模型,模型中用到的部分仿真参数如表1所示,包括金属带式无级变速装置的参数和电控电动执行机构的参数,其中的主动盘质量和夹紧力控制丝杆质量为估计值。

表1 仿真参数

Tab.1 Simulation parameters

带轮的锥角(°)22CVT速比0.498~2.502金属带长度(mm)594带轮中心距(mm)140主动带轮工作半径(mm)27.430~65.094从动带轮工作半径(mm)32.417~68.631速比控制电动机功率(W)440夹紧力控制电动机功率(W)600速比控制齿轮传动比9夹紧力控制齿轮传动比9速比控制丝杆导程(mm/r)6夹紧力控制丝杆导程(mm/r)6主动带轮可动盘质量(kg)3.6夹紧力控制丝杆质量(kg)0.3

4.2 仿真结果分析

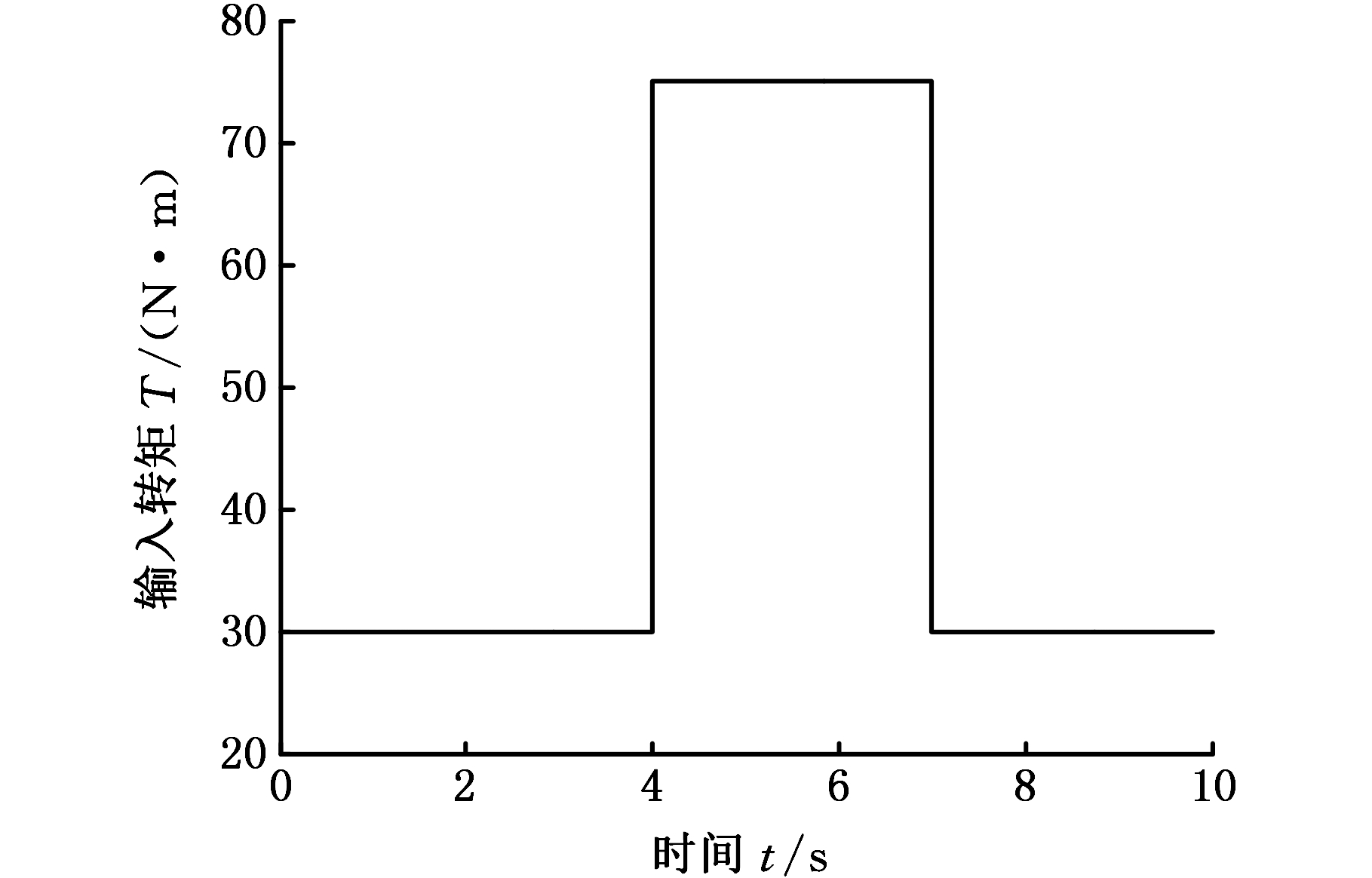

4.2.1 从动带轮夹紧力动态响应分析

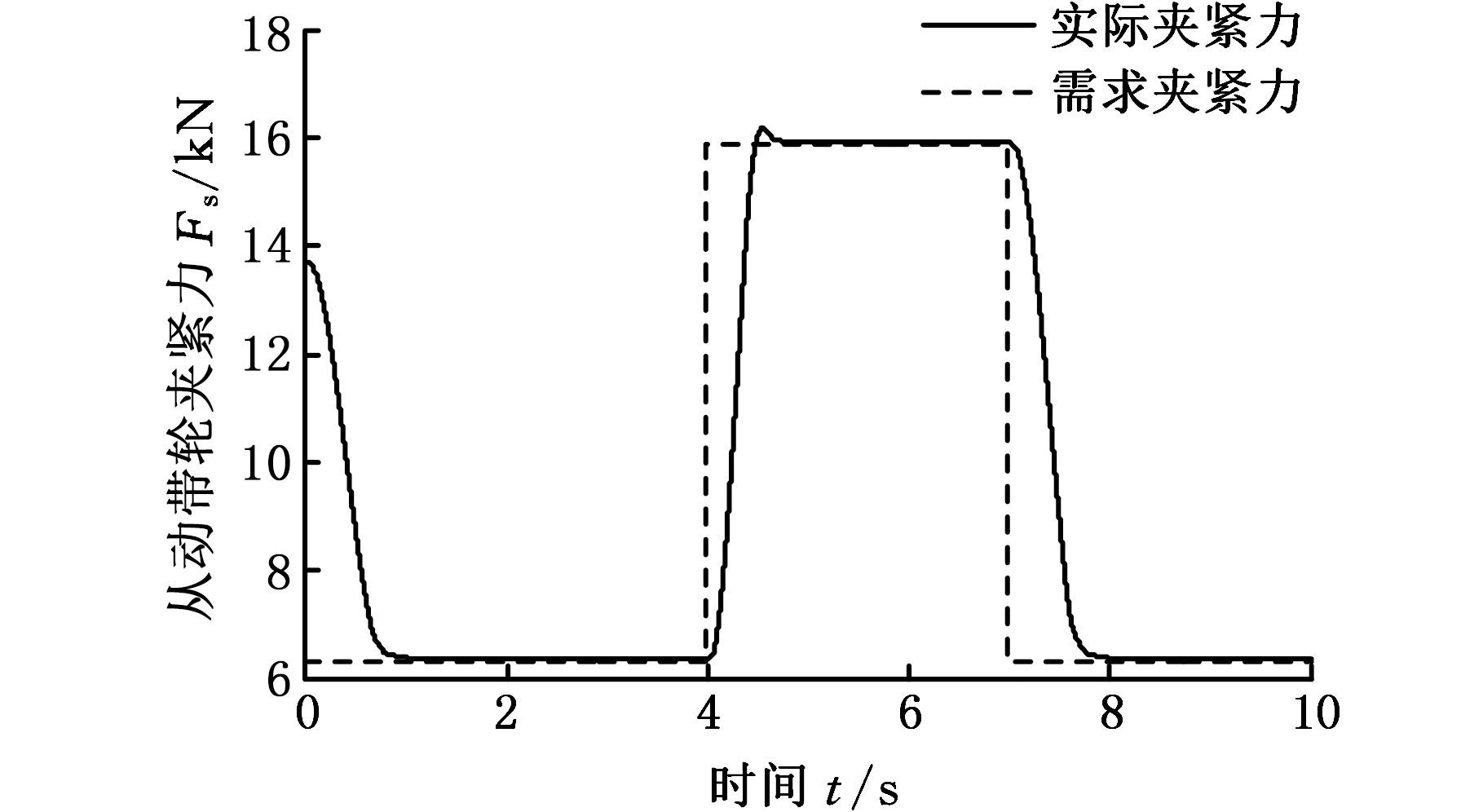

EMCVT从动带轮夹紧力控制系统的输入量为EMCVT的输入转矩和实际速比,输出量为实际从动带轮的夹紧力。为了获得目标从动带轮夹紧力增大和减小的工况,设定EMCVT速比稳定工作在1.5,输入转矩有一脉冲变化,如图7所示。由式(10)可得从动带轮的需求夹紧力,如图8中虚线所示,在EMCVT中通过从动带轮夹紧力控制执行机构实现对需求夹紧力的跟踪,从而得到图8所示的从动带轮的需求夹紧力和实际夹紧力。从图8中可以发现,在目标从动带轮夹紧力增大和减小的工况下,实际从动带轮夹紧力的调节时间都小于1 s,夹紧力增大和减小的响应时间分别为0.6 s和0.8 s,与电液控制CVT的从动带轮夹紧力响应时间相比,EMCVT的从动带轮夹紧力响应时间基本相同[13],因此EMCVT能够保证输出转矩的可靠传递。

图7 EMCVT的输入转矩

Fig.7 Input torque of EMCVT

图8 从动带轮夹紧力响应

Fig.8 Response of driven pulley clamping force

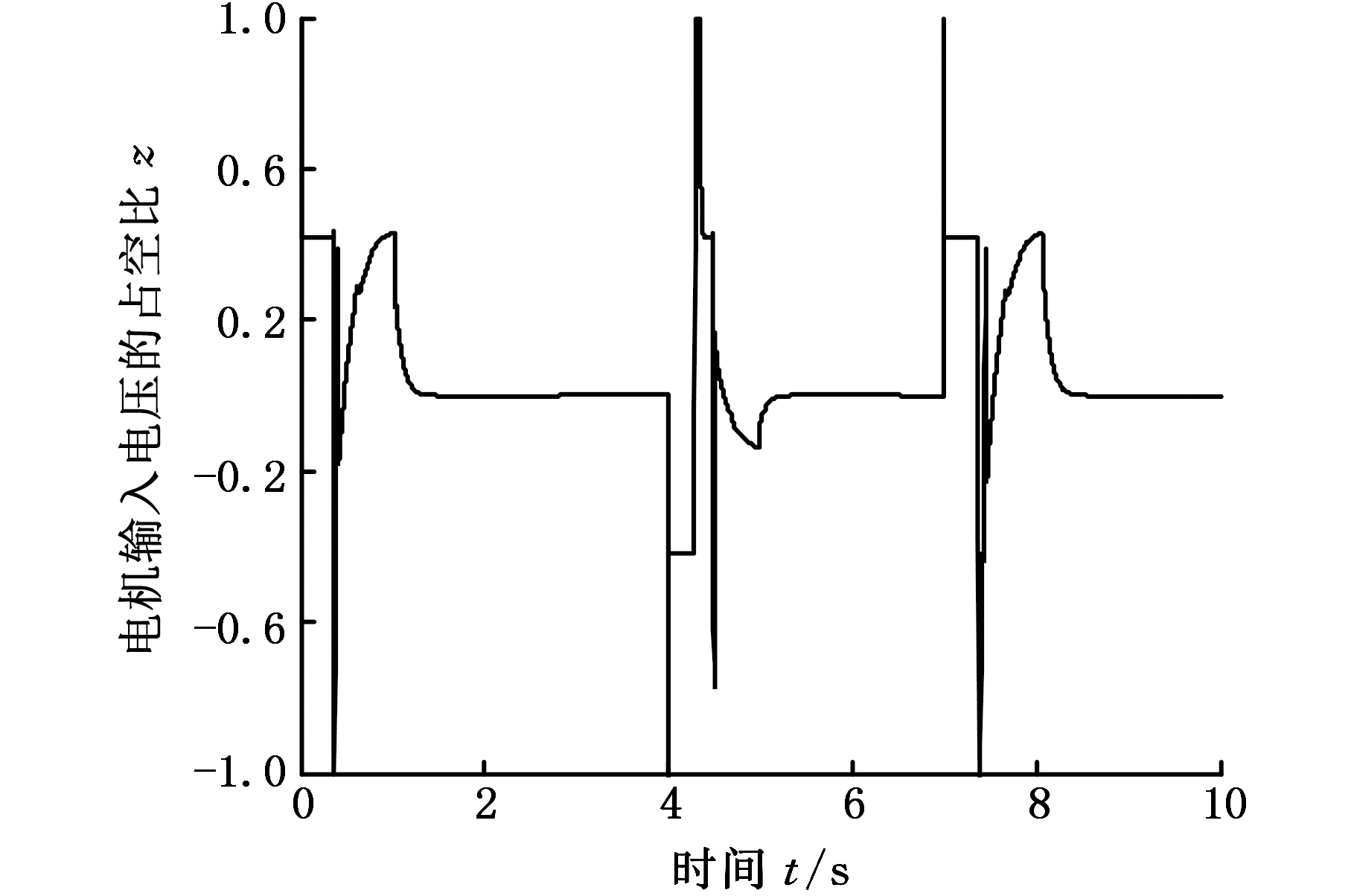

(a)夹紧力控制电机输入占空比

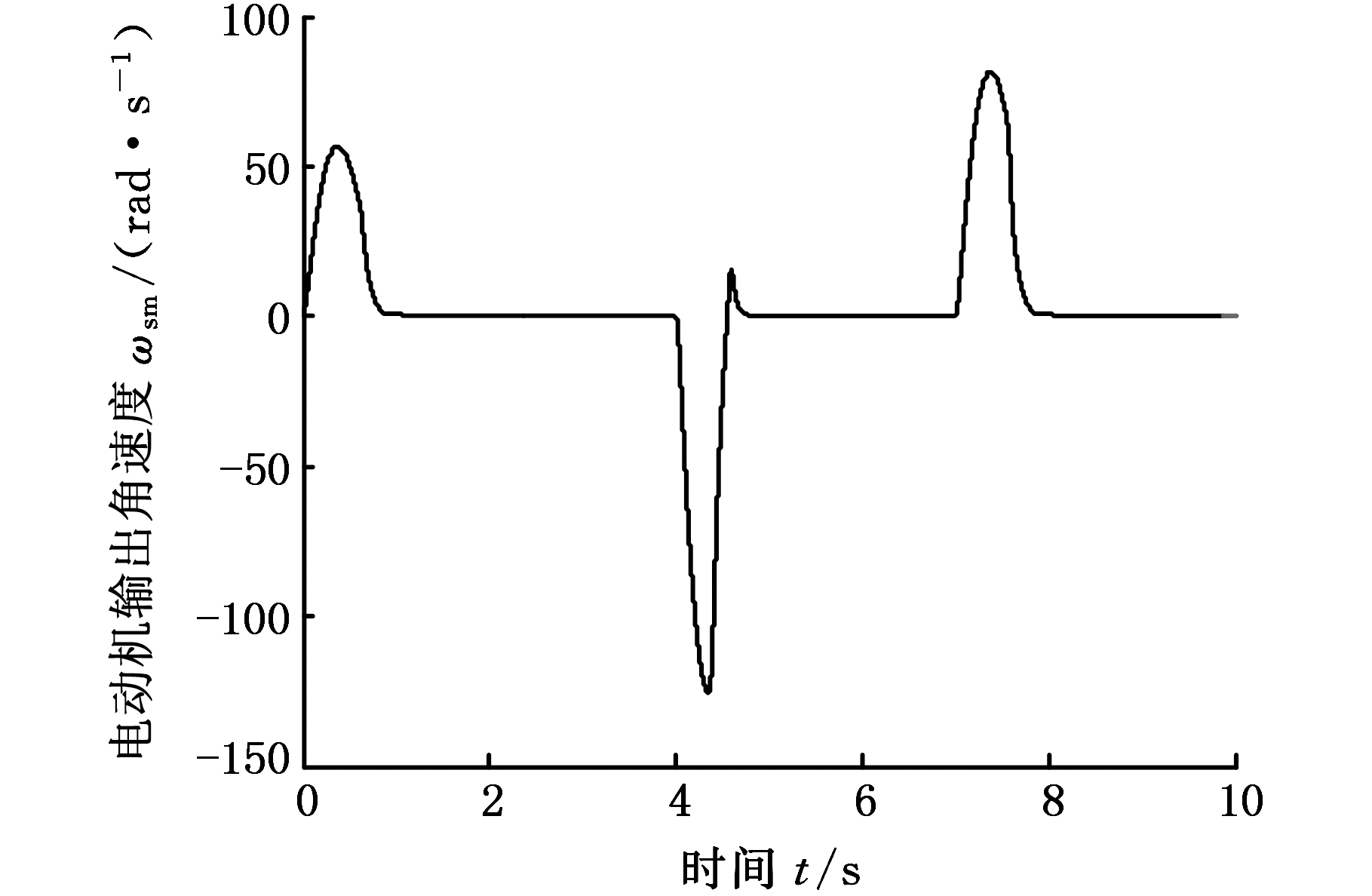

(b)电动机角速度

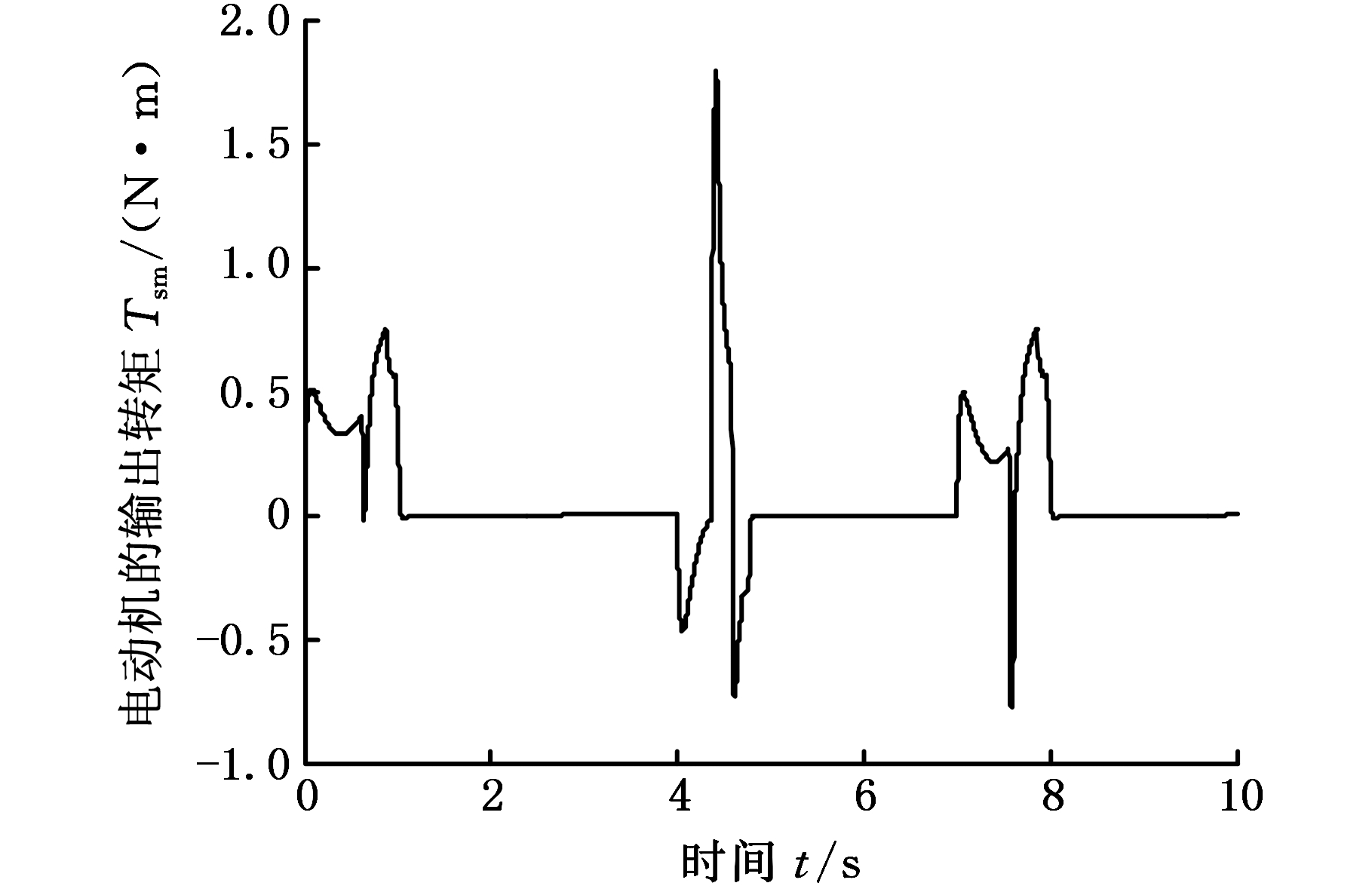

(c)电动机输出转矩

(d)电动机的负载转矩

图9 夹紧力控制电动机的响应参数

Fig.9 Response of the clamping force control motor

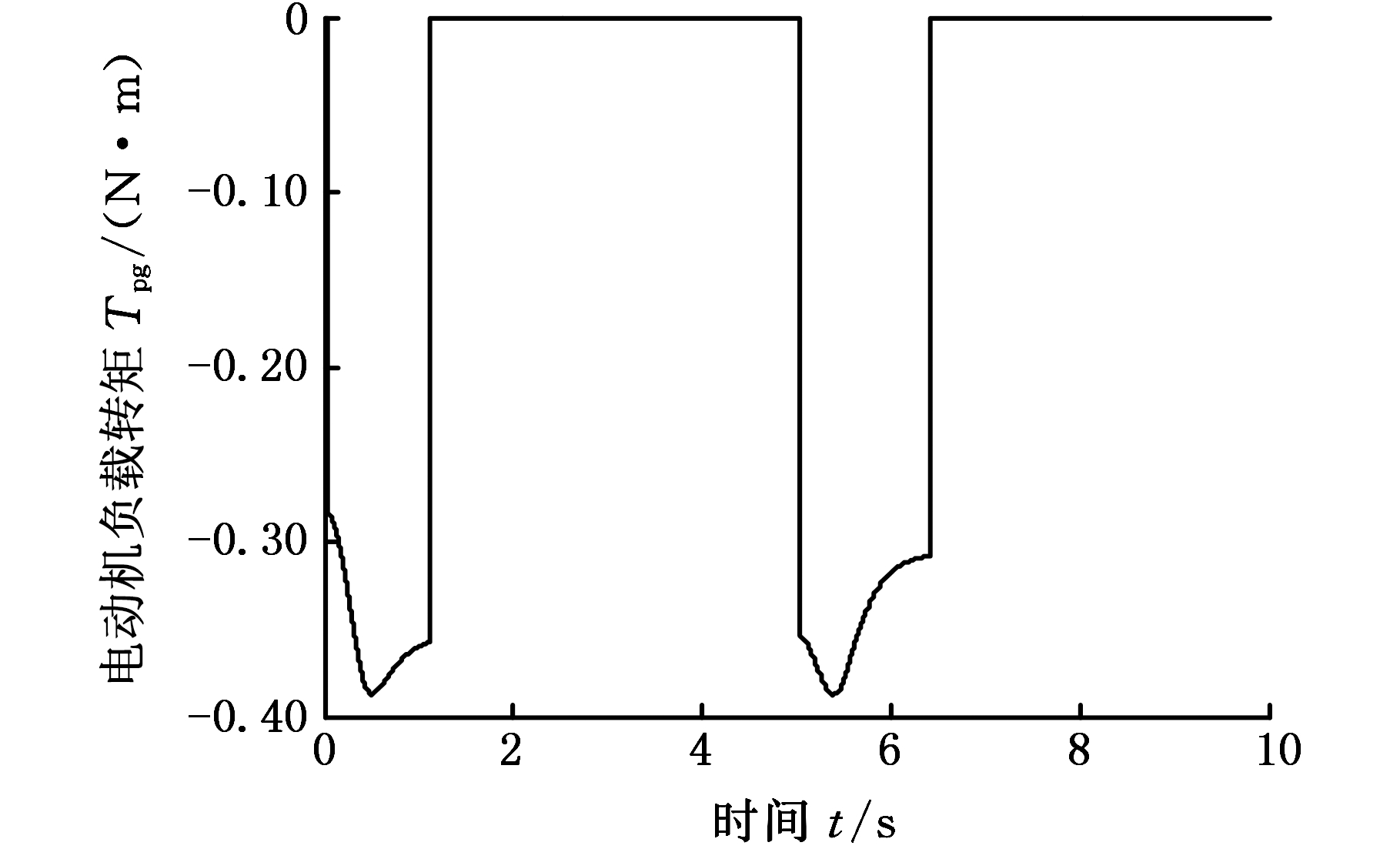

图9所示为从动带轮夹紧力控制电机的相关变参数值,其中图9a所示为电动机PWM控制的占空比,图9b和图9c所示分别为电动机的输出角速度和输出转矩。由图9c可见,存在电动机输出转矩突变的现象,而转矩的突变会造成一定的冲击问题,需要针对该问题对控制算法进行优化。图9d所示为电动机的负载转矩,可见负载转矩与电机角速度有一定的对应关系,同时负载转矩相对电机的输出转矩较小,这是为了保证速比的快速响应。由图9可见,电动机的角速度直接决定着从动带轮夹紧力响应速度;在4 s时从动带轮需求夹紧力增大,此时要求夹紧力调整碟形弹簧的弹力增大,因此夹紧力控制电动机反转以压缩夹紧力调整碟形弹簧,从而增大其弹力;7 s时输入转矩减小,电动机正转以减小夹紧力调整碟形弹簧的弹力;在速比一定的情况下,从动带轮夹紧力控制电动机的负载由夹紧力控制丝杆的位移决定。

4.2.2 速比动态响应结果分析

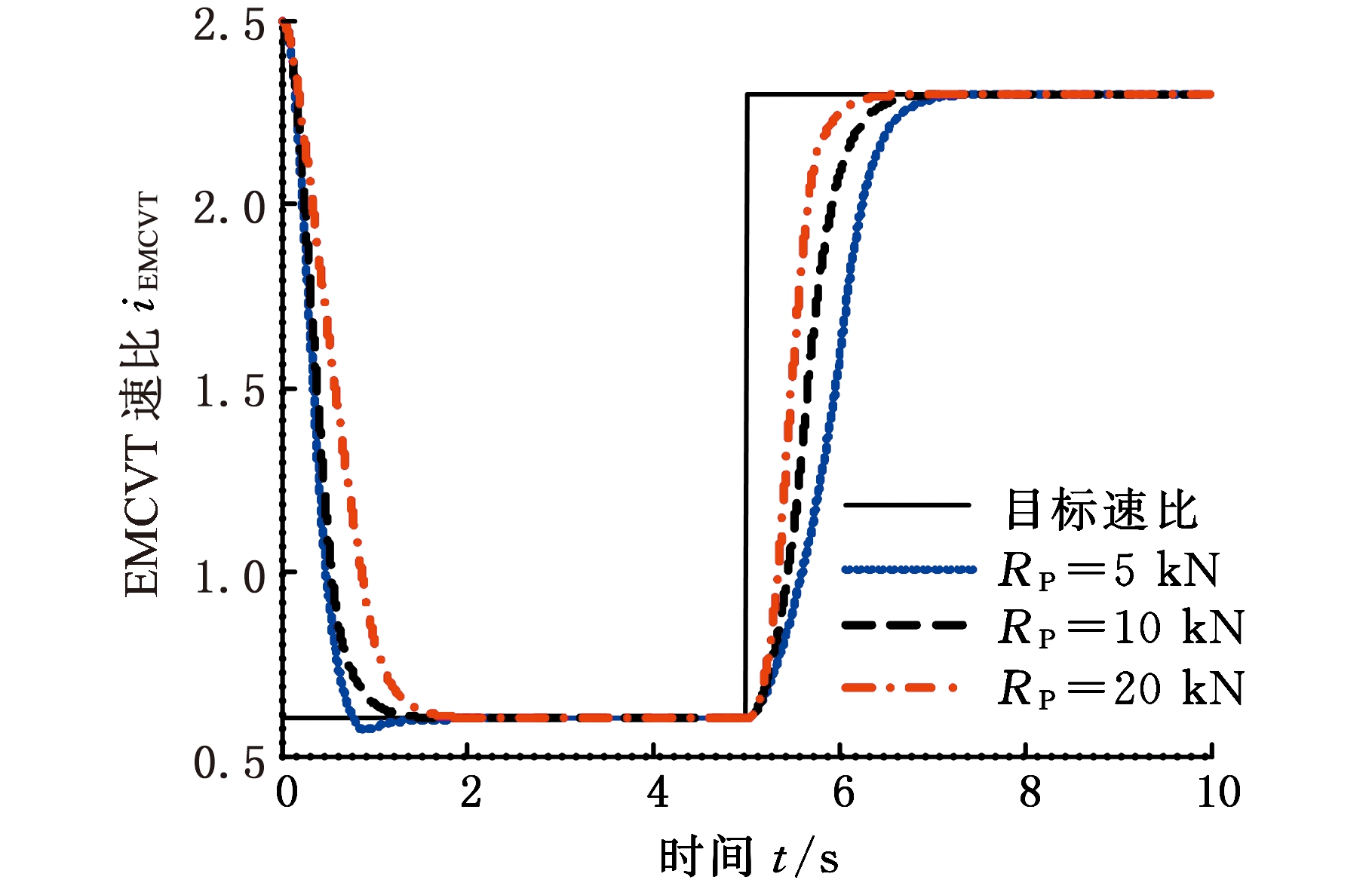

EMCVT速比控制是通过改变主动带轮可动盘的轴向位移实现的。速比控制系统的输入为目标速比,输出为EMCVT的实际速比。为了对速比动态响应特性进行仿真分析,设定目标速比如图10所示,在0 s到5 s设定目标速比为0.6,在5 s时目标速比阶跃为2.3。

图10 EMCVT目标速比

Fig.10 The target ratio of EMCVT

为了分析金属带作用于主动带轮可动盘的轴向力(即稳态下主动带轮需求夹紧力)对速比动态响应的影响,设定不同的主动带轮需求夹紧力,如图11所示。由图11可见,随着主动带轮需求夹紧力RP的增大,速比减小的响应速度变慢,速比增大时的响应速度加快。并且同一主动带轮需求夹紧力下,速比减小时的响应速度与速比增大时的响应速度不同,响应速度的快慢与金属带作用于主动带轮可动盘的轴向力有关,这是由速比的变化方向以及执行机构的负载造成的。CVT的最大速比变化率达到2即可满足汽车对它的性能要求[14],由图11可知,EMCVT的最大速比变化率可以达到2,并且电液控制CVT速比从2.5降至2的响应时间在0.5s左右[15],由图11可知EMCVT能够达到电液控制CVT的速比控制性能。

图11 EMCVT速比响应

Fig.11 The response of the EMCVT ratio

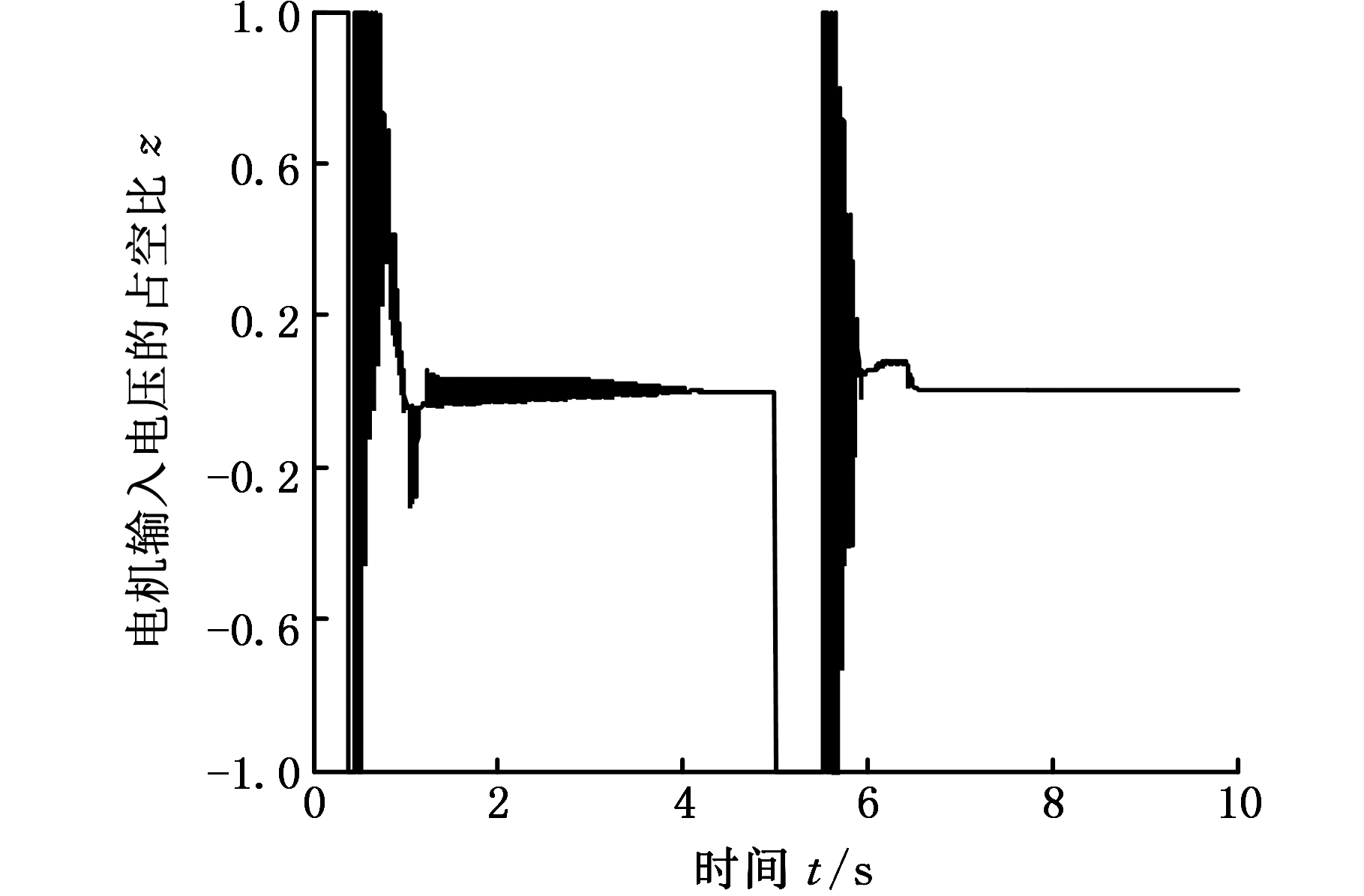

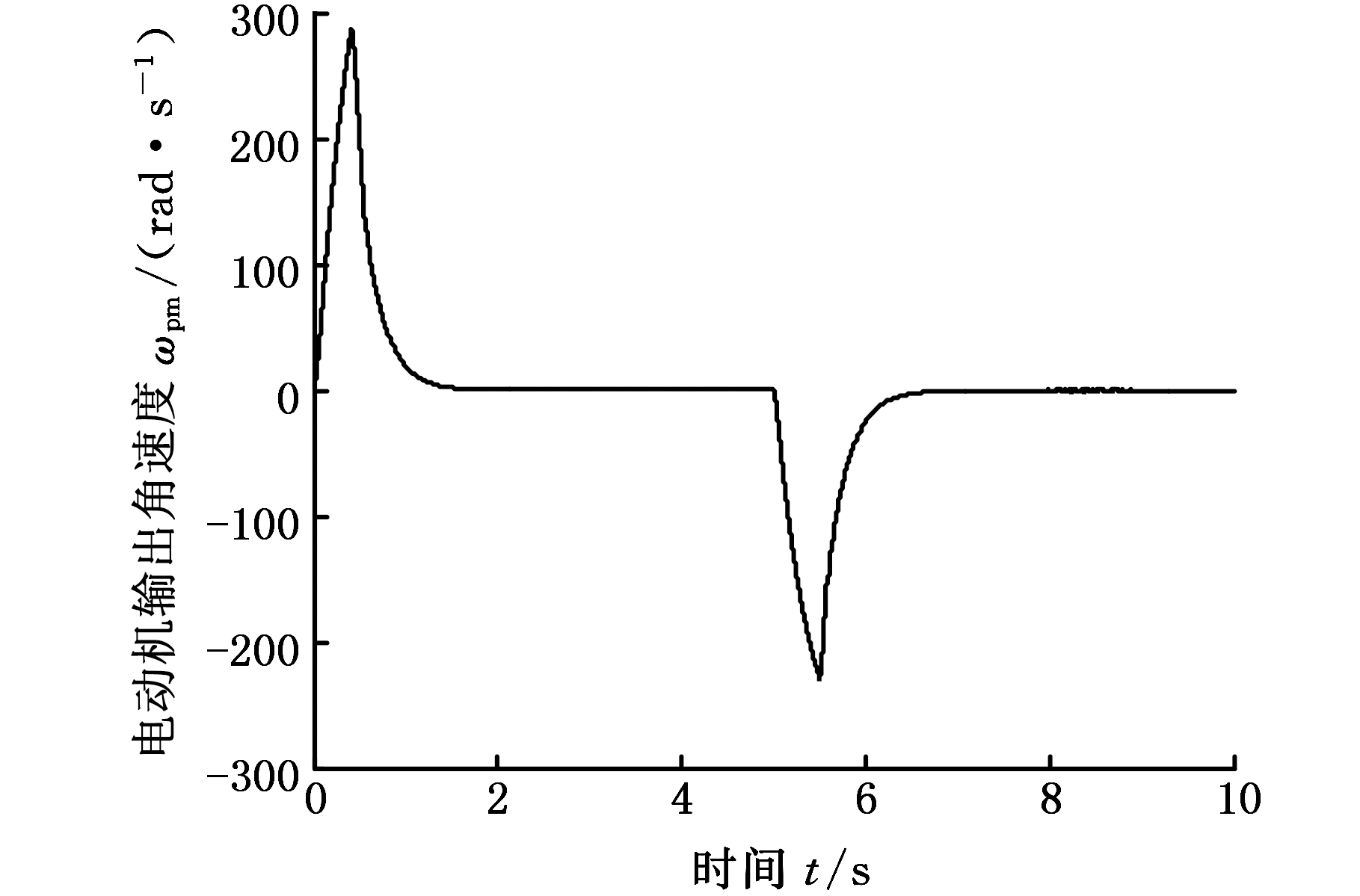

(a)输入PWM

(b)输出角速度

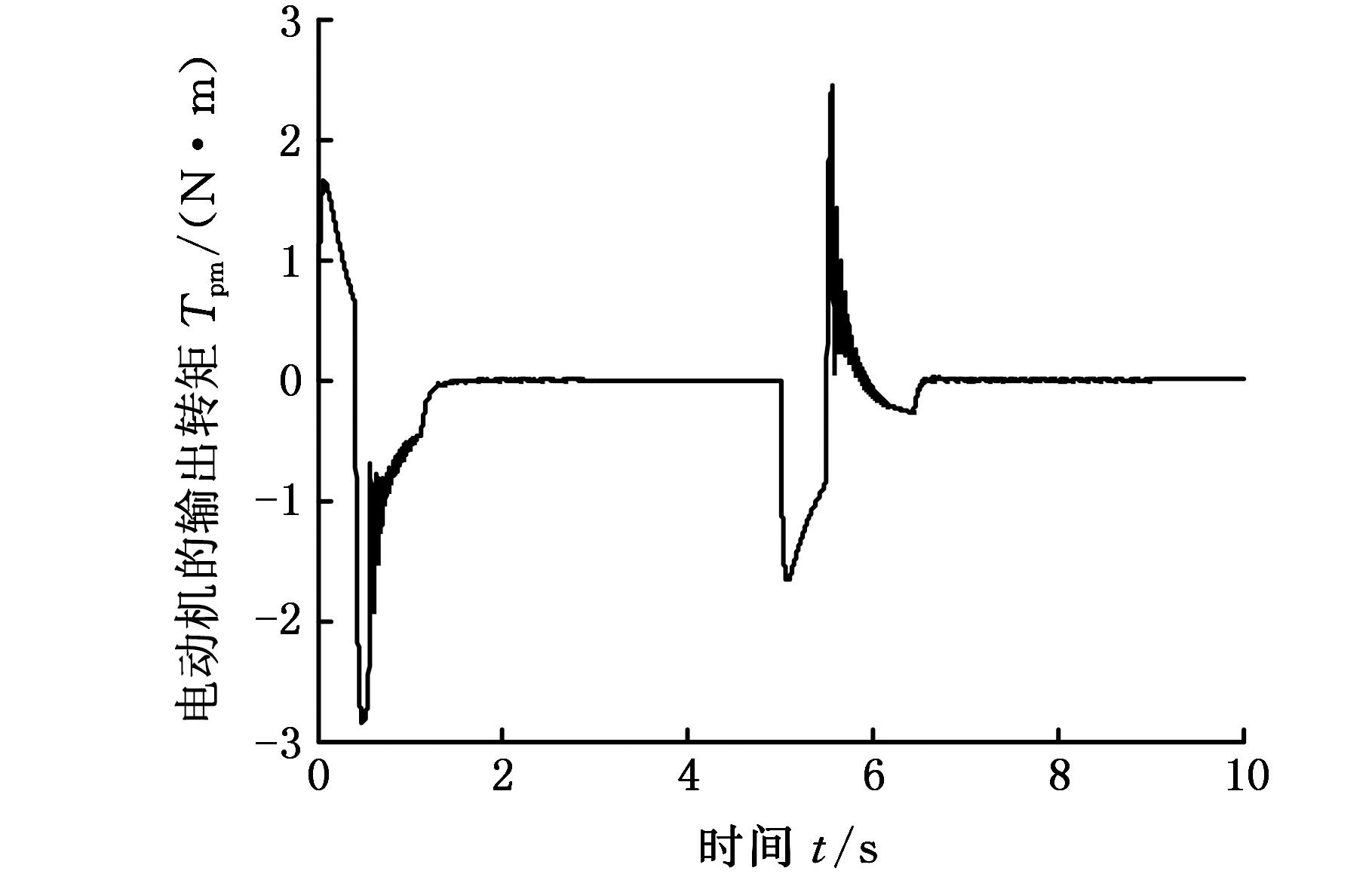

(c)输出转矩

(d)负载转矩

图12 速比控制电动机响应

Fig.12 The response parameters of ratio control motor

以主动带轮需求夹紧力为10 kN为例,分析在跟随目标速比时速比控制电动机各参数变化。图12所示为该工况下速比控制电动机相关参数的变化情况。由图12b可见角速度为正时速比减小,角速度为负时速比增大;由图12c可见,在电机正转时出现了负的输出转矩,反转时出现正的输出转矩,这是电动机制动的过程,同样存在夹紧力控制中输出转矩突变的问题,需要后续研究对控制算法进行优化;图12d说明速比控制电动机负载与速比有关,且在速比不变时为零,同时可以看出负载转矩远小于电机输出转矩,这是为了保证从动带轮夹紧力的快速响应。综上所述,EMCVT速比的响应速度取决于速比控制电动机的响应速度。

5 结论

(1)将直流电动机的简化模型与机械传动系统的动力学模型相结合,分别建立了电控电动执行机构中夹紧力控制部分和速比控制部分的动力学模型,并根据两者的动力学关系,利用MATLAB/Simulink建立了机电控制CVT电控电动执行机构的仿真模型。

(2)针对机电控制CVT目标速比和输入转矩突变的工况分别进行了仿真分析。仿真结果表明,通过控制速比和从动带轮夹紧力可以实现无超调的快速控制,主动带轮的需求夹紧力是机电控制CVT速比动态响应的一个重要影响因素;目标从动带轮夹紧力的变化方向影响着从动带轮夹紧力动态响应。同时发现动态响应时间直接取决于执行电动机的转速,而该转速与执行电动机转动方向和负载有关。

以上结论是在相同的控制算法下实现的,根据所获得的机电控制CVT执行机构动态响应的影响因素,可以在后续研究中对速比和从动带轮夹紧力的控制算法进行优化。

[1] 杨阳,秦大同,杨亚联,等. 车辆CVT液压系统功率匹配控制与仿真[J]. 中国机械工程, 2006,17(4):426-431.

YANG Yang, QIN Datong, YANG Yalian, et al. Power Matching Control and Simulation on Hydraulic System of CVT[J]. China Mechanical Engineering, 2006, 17(4):426-431.

[2] YANG X, CHENG N, LI Z. Electro-mechanical Control Devices for Continuously Variable Transmissions[J]. SAE paper, 2008-01-1687.

[3] YE M, LIU Y G, CHENG Y. Modeling and Ratio Control of an Electromechanical Continuously Variable Transmission[J]. International Journal of Automotive Technology, 2016, 17(2):225-235.

[4] LIU Junlong, SUN Dongye, YE Ming, et al. Study on the Transmission Efficiency of Electro-mechanical Continuously Variable Transmission with Adjustable Clamping Force[J]. Mechanism and Machine Theory, 2018, 126:468-478.

[5] 叶明,李鑫,程越. 搭载机电控制CVT的电动车快速控制原型[J]. 中国公路学报, 2015,28(1): 112-119.

YE Ming, LI Xin, CHENG Yue. Rapid Control Prototyping of Electric Vehicle Equipped with Electric-mechanical Continuously Variable Transmission[J]. China Journal of Highway and Transport, 2015, 28(1):112-119.

[6] VEENHUIZEN P A, BONSEN B, KLAASSEN T W G L, et al. Pushbelt CVT Efficiency Improvement Potential of Servo-electromechanical Actuation and Slip Control[J]. SAE Paper, 2004-40-0049.

[7] 叶明,程越. 电驱动无级自动变速传动动态控制研究[J]. 机械传动, 2011, 35(2): 9-12.

YE Ming, CHENG Yue. Study on Dynamic Control of Continuously Cariable Transmission Driven by DC Motor[J]. Journal of Mechanical Transmission, 2011, 35(2): 9-12.

[8] CHOLIS N, ARIYONO S, PRIYANDOKO G. Design of Single Acting Pulley Actuator (SAPA) Continuously Variable Transmission (CVT)[J]. Energy Procedia, 2015, 68: 389-397.

[9] SUPRIYO B, TAWI K B, JAMALUDDIN H. Experimental Study of an Electro-mechanical CVT Ratio Controller[J]. International Journal of Automotive Technology, 2013, 14(2): 313-323.

[10] MAZALII I I, TAWI K B, SUPRIYO B, et al. Clamping Force Mechanism of Electro-mechanical Continuously Variable Transmission for Automotive[J]. Australian Journal of Basic and Applied Sciences, 2015, 9(9): 31-36.

[11] 张兰春,常思勤. 全电调节带式无级变速器的理论分析与试验验证[J]. 汽车工程, 2009,31(8): 751-755.

ZHANG Lanchun, CHANG Siqin. Theoretical Analysis and Test Verification of All-electrically Regulated CVT[J]. Automotive Engineering, 2009, 31(8): 751-755.

[12] 张兰春,柴华伟,杭卫星,等. 全电调节无级变速器理论分析及速比控制研究[J].电机与控制应用, 2015,42(4): 6-10.

ZHANG Lanchun, CHAI Huawei, HANG Weixing, et al. Theoretical Analysis and Speed Ratio Control Study of an Electrical Continuously Variable Transmission Pulley Actuation System[J]. Electric Machines & Control Application, 2015, 42(4): 6-10.

[13] 罗勇,孙冬野,叶明,等. CVT夹紧力控制系统动态性能及其影响因素分析[J]. 汽车工程, 2014,36(9): 1100-1105.

LUO Yong, SUN Dongye, YE Ming, et al. Analysis on the Dynamic Performance and Its Influencing Factors of CVT Clamping Force Control System[J]. Automotive Engineering, 2014, 36(9): 1100-1105.

[14] 孙冬野,秦大同,汪新国. 无级变速传动系统速比变化率的设计方法[J]. 汽车工程, 2006,28(10): 910-913.

SUN Dongye, QIN Datong, WANG Xinguo. Design Method of Ratio Changing Rate of Continuously Variable Transmission System[J]. Automotive Engineering, 2006, 28(10): 910-913.

[15] 邹云飞,胡纪滨,苑士华,等. 金属带式无级变速器液压控制系统对速比特性的影响分析[J]. 机械传动, 2009,33(5): 76-78.

ZOU Yunfei, HU Jibin, YUAN Shihua, et al. The Characteristics Investigation of the Ratio Control of Metal Belt Continuously Variable Transmission[J]. Journal of Mechanical Transmission, 2009, 33(5): 76-78.