0 引言

我国自然灾害发生频率高、分布地域广、经济损失重。暴露在台风、浪流、火灾等灾害环境下的危化品承压设备一旦发生开裂泄漏,容易引发爆炸、环境污染、甚至生态破坏,将严重危及人民生命财产安全和社会稳定。灾害环境下如何确保危化品承压设备“不漏不爆”,灾害发生后如何对设备受损情况进行快速甄别评价,是工程界急需解决的重大难题。目前,美国、挪威等工业发达国家已率先针对台风、浪流、火灾等灾害环境,研究建立了危化品承压设备防灾减灾技术方法,形成了相关标准,但尚有诸多难题未能解决。

我国自然灾害发生频率高、分布地域广、经济损失重。暴露在台风、浪流、火灾等灾害环境下的危化品承压设备一旦发生开裂泄漏,容易引发爆炸、环境污染、甚至生态破坏,将严重危及人民生命财产安全和社会稳定。灾害环境下如何确保危化品承压设备“不漏不爆”,灾害发生后如何对设备受损情况进行快速甄别评价,是工程界急需解决的重大难题。目前,美国、挪威等工业发达国家已率先针对台风、浪流、火灾等灾害环境,研究建立了危化品承压设备防灾减灾技术方法,形成了相关标准,但尚有诸多难题未能解决。

近十年来,合肥通用机械研究院(以下简称合肥通用院)联合国内外相关技术机构,开展了危化品承压设备灾前预防与灾后恢复控制关键技术研究:与浙江工业大学高增梁团队、天津大学谭蔚团队合作,针对台风灾害环境下高耸塔器,开展了风振响应分析、风致疲劳寿命评估以及减振技术和装置研究;与挪威船级社(DNV)合作,针对浪流灾害环境下海底管道,开展了大尺度悬跨和偏移安全评价技术研究;与中国科学技术大学、中国特种设备检测研究院、华东理工大学等单位合作,针对火灾环境,开展了火场热辐射强度估算、损伤检测评价技术研究。本文结合上述研究成果,简要介绍了近年来我国在高耸塔器风振响应分析、风振疲劳寿命预测和抗振优化设计,海底油气管道大尺度悬跨和偏移以及立管安全性评价,火灾过烧压力容器的损伤快速检测诊断等方面的研究进展,并结合当前工业物联网、大数据、人工智能发展趋势,针对今后危化品承压设备防灾减灾技术的研究提出了建议。

1 台风环境高耸塔器防风抗振技术

我国是世界上登陆台风最多、遭受灾害最严重的国家之一。如何提高石化装置高耸塔器的防风抗振能力,确保沿海、沿江等台风频发地区高耸塔器的服役安全,成为一个迫切需求。

台风灾害环境下,高耸塔器会发生结构静强度不足导致的失稳、流致振动疲劳开裂、结构过大的挠度或变形等失效模式。其中,流致振动疲劳开裂是最主要的一种失效模式。例如2008年,某石化企业77 m高脱甲烷塔尚未投用,即在裙座与下封头、变径段大段与筒体等多处部位发现严重开裂,部分裂纹已经穿透壁厚,最长的裂纹长度达到2 m,断口呈明显振动疲劳特征[1-2](图1)。

图1 某高耸塔器风致疲劳开裂[1]

Fig.1 Wind induced fatigue cracking of a tower[1]

目前,美国ASME锅炉及压力容器规范[3]以及我国相关标准NB/T 47041塔式容器[4]虽然对高耸塔器的风载荷及风振响应给出了计算方法,但均只将风载荷作为塔器承受的短期静载荷,没有考虑沿海、沿江地区长期风载导致的振动疲劳失效。

为此,合肥通用院、浙江工业大学、天津大学等单位针对上述问题开展了研究,解决了风振响应时程模拟难题,建立了基于风速风向联合分布的风致疲劳寿命预测方法,开发出基于寿命的防风抗振结构优化设计技术,研制出调谐质量阻尼减振装置。

1.1 风振响应特性

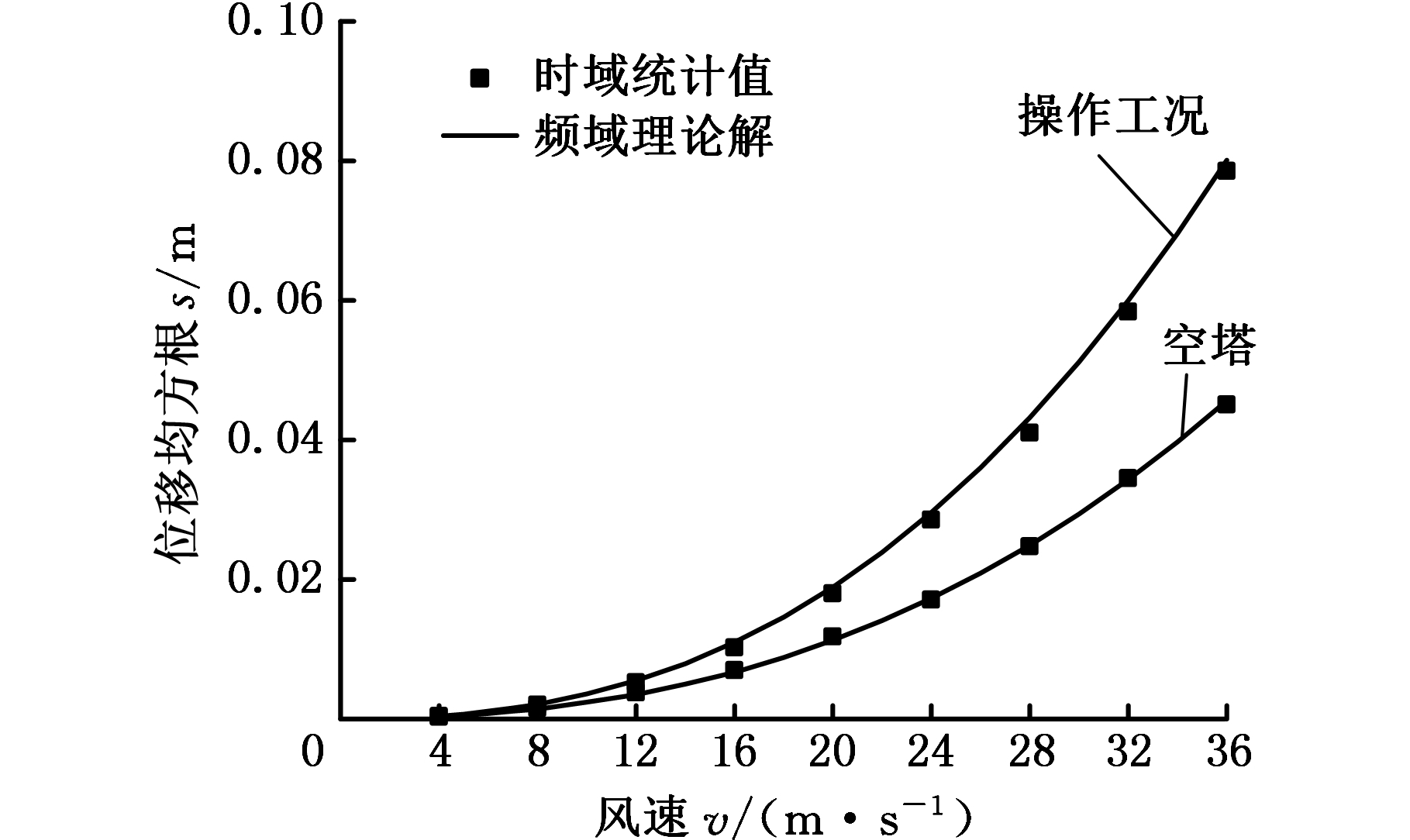

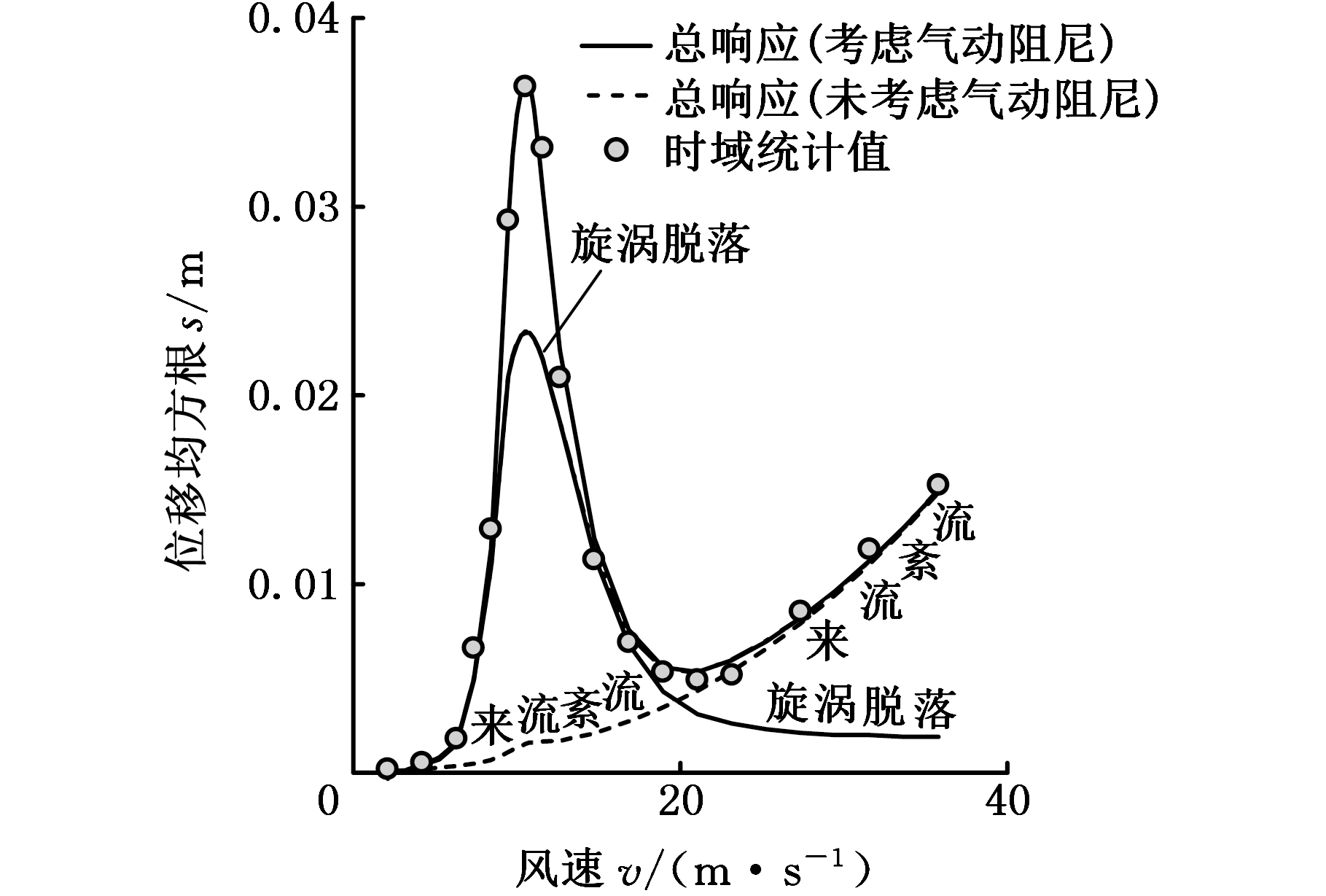

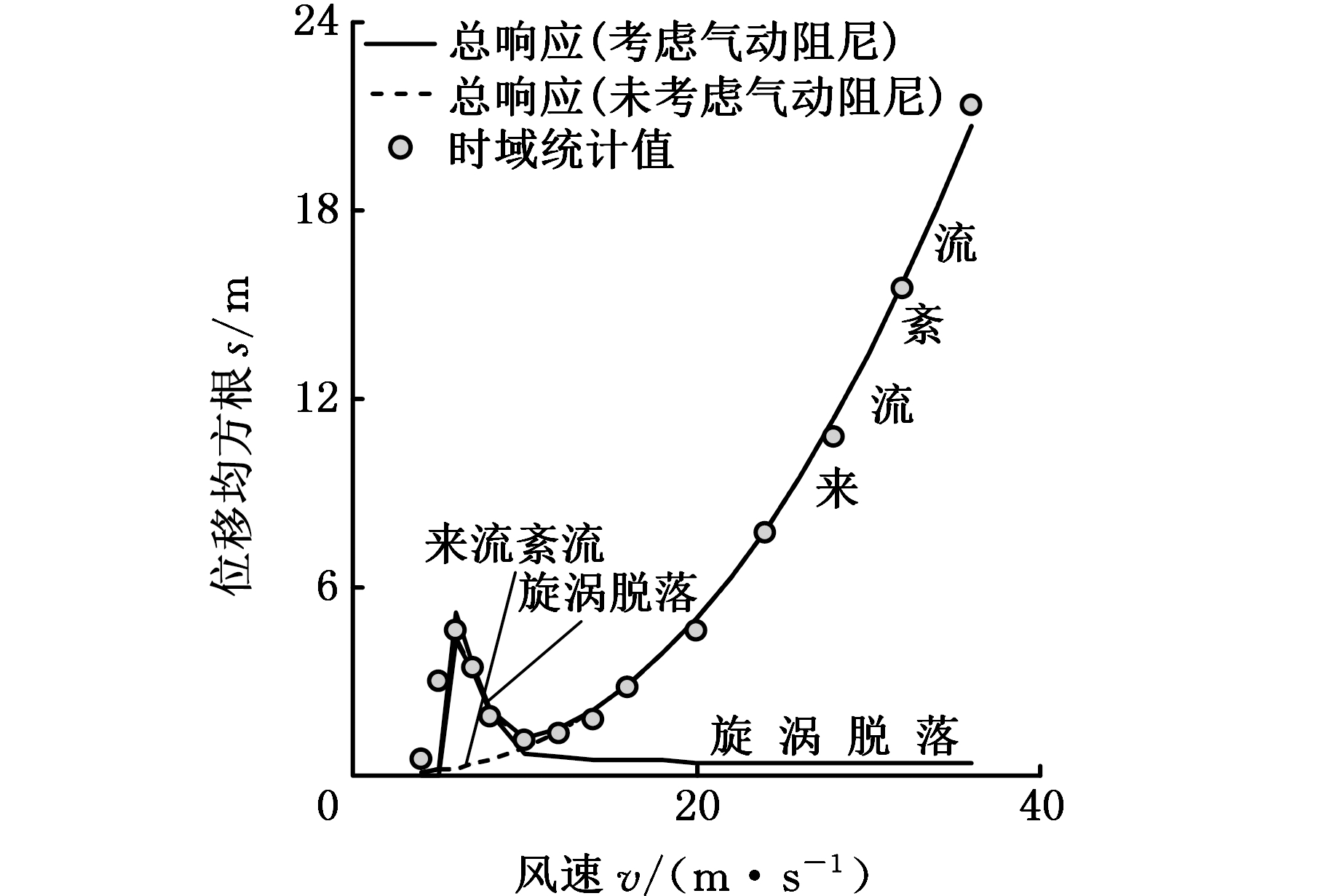

基于随机振动和谐波叠加理论,考虑风载荷时域[5]和频域特性[6],建立了高耸塔器顺风向与横风向的风速时程模拟方法,获得了高耸塔器风振响应规律。图2所示是顺风向塔顶脉动位移均方根的时域统计值与频域理论值对比,两者基本吻合。图3是考虑旋涡机理、来流紊流激励[7]以及气动弹性激励等因素影响,横风向塔顶位移均方根与风速的关系曲线。

图2 顺风向塔顶位移均方根统计值与理论解对比

Fig.2 Comparison between the statistical value of theroot mean square of the displacement along the winddirection and the theoretical solution

(a)空塔

(b)操作塔

图3 两种工况下塔顶的横风向位移均方根

Fig.3 Root mean square displacement of tower top incross wind direction under two working conditions

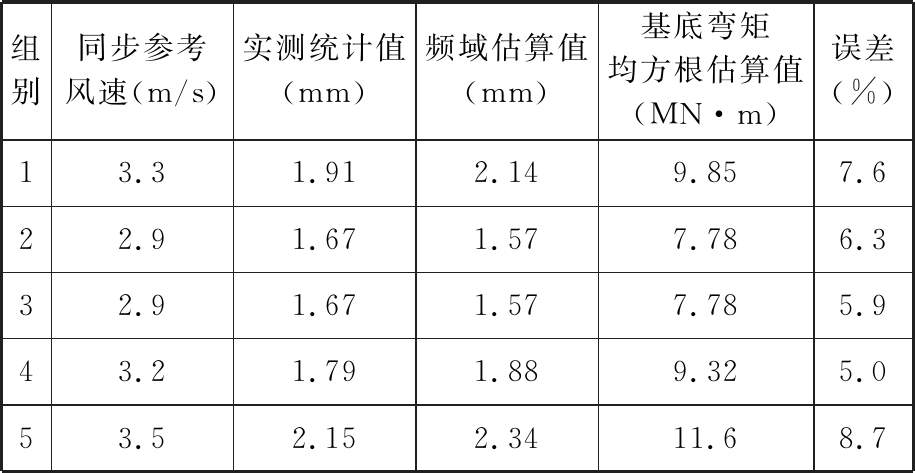

根据塔顶位移计算结果,建立了高耸塔器风致振动弯矩估算方法[8],与现场实测结果误差在10%以内(表1)。

1.2 防风抗振强度设计

基于风速风向联合分布Weibull模型和上述风振响应分析结果,考虑全风速范围(不同风力等级)和不同服役工况(空塔、操作塔),建立了风致疲劳寿命预测方法[9],开发出基于寿命的防风抗振结构强度设计技术。

表1 振动弯矩预测与实测结果对比

Tab.1 Comparison between the prediction of vibration

bending moment and the measured results

组别同步参考风速(m/s)实测统计值(mm)频域估算值(mm)基底弯矩均方根估算值(MN·m)误差(%)13.31.912.149.857.622.91.671.577.786.332.91.671.577.785.943.21.791.889.325.053.52.152.3411.68.7

风速![]() 在单位t时间内,风向为θj,在危险截面θq方向上引起的疲劳损伤计算方法如下:

在单位t时间内,风向为θj,在危险截面θq方向上引起的疲劳损伤计算方法如下:

![]()

(1)

式中,N为风速区间总计数量;n为塔器沿轴向所分夹角数量;Dqij为第i个风速区间第j个风向在第q个危险截面累积的损伤;Pij为第i个风速区间在第j个风向夹角的分布概率。

结构的风致疲劳寿命

ts=t/Dmax

(2)

式中,Dmax为计算得到不同方向的疲劳损伤最大值。

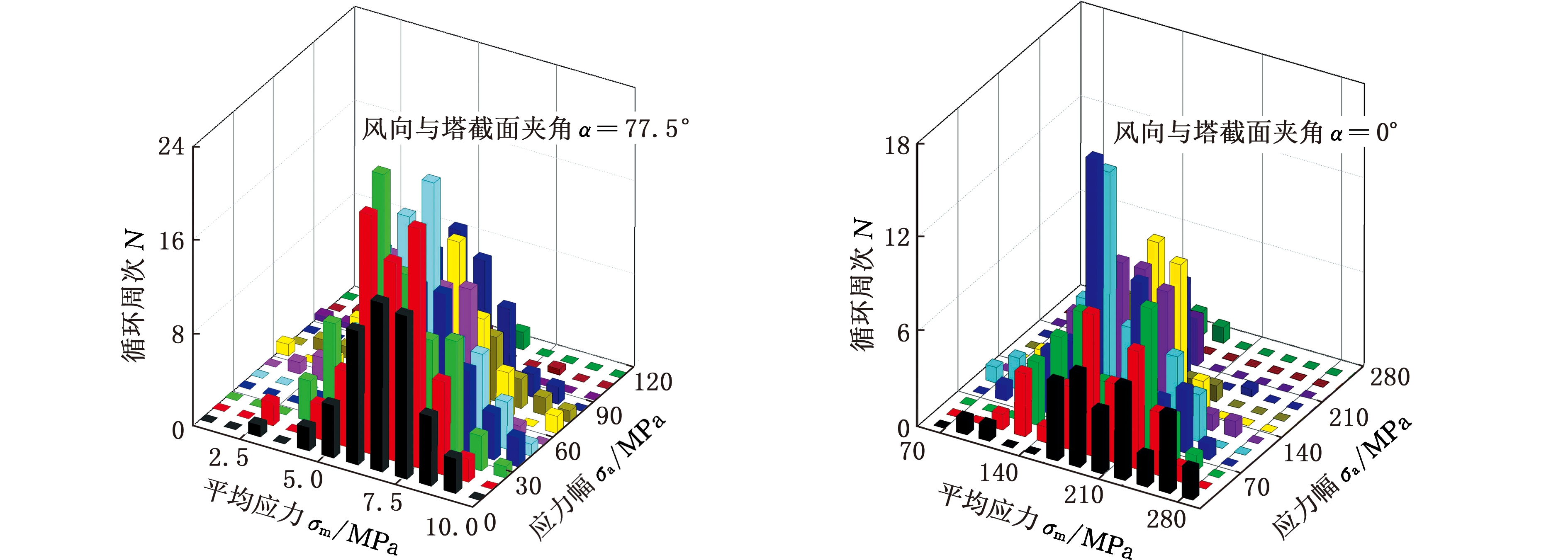

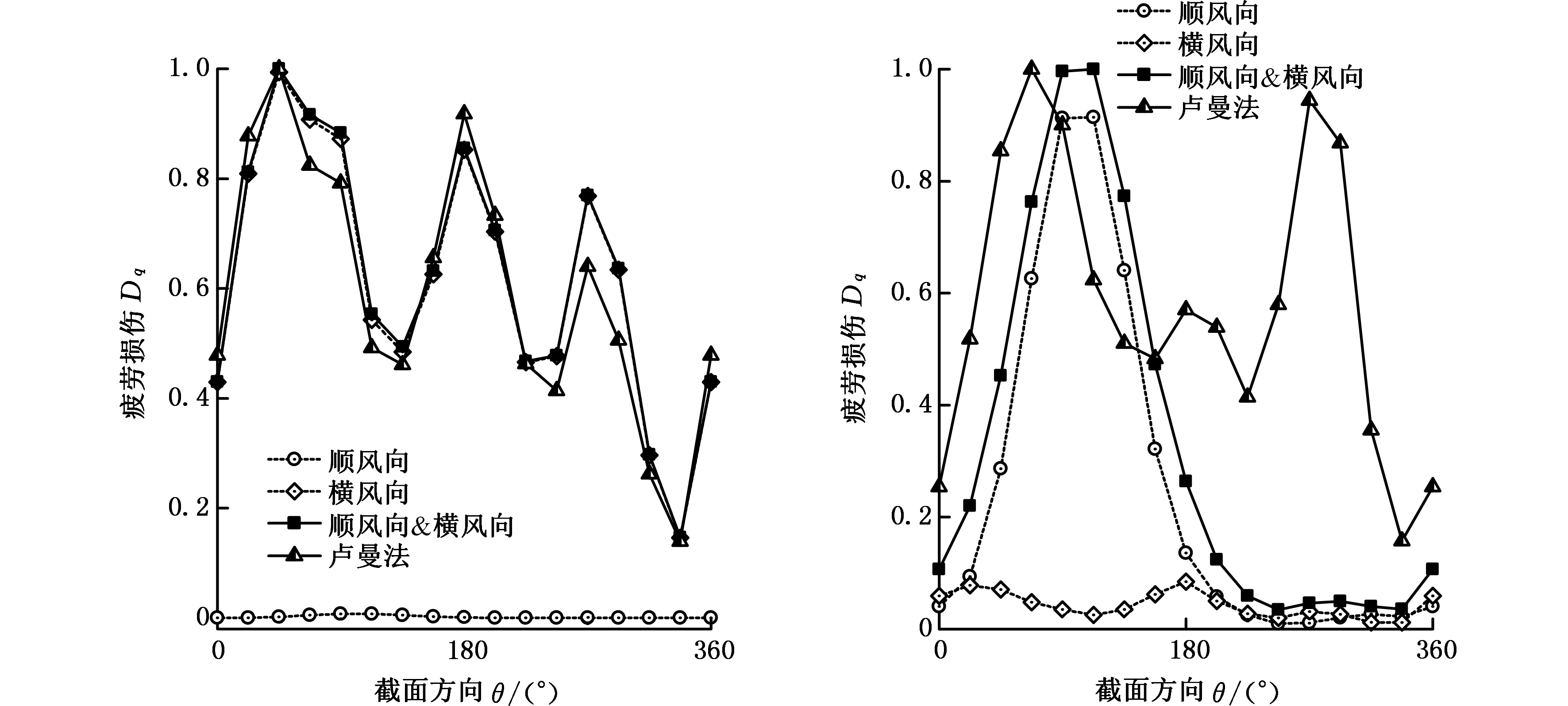

以我国某沿海地区高耸塔器为例,采用雨流计数法[10],对空塔和操作工况下对应的应力循环进行统计,结果如图4所示,得到危险截面不同方向上的疲劳损伤,如图5所示。

(a)空塔 (b)操作塔

图4 不同危险截面应力循环的雨流法统计结果

Fig.4 Statistical results of rain flow method for stress cycle of different dangerous sections

(a)空塔 (b)操作塔

图5 危险截面不同方向上的疲劳损伤

Fig.5 Fatigue damage in different directions of dangerous section

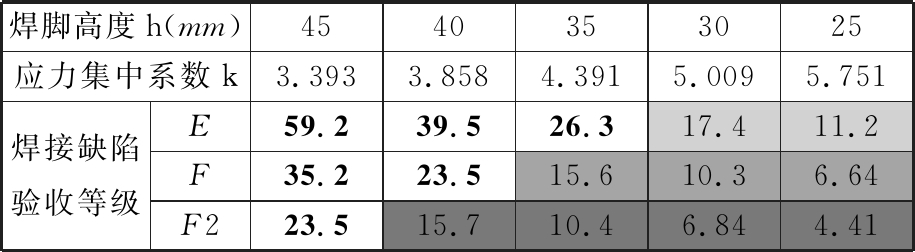

进一步考虑不同焊脚高度、不同焊接缺陷验收等级等因素,对高耸塔器进行疲劳寿命评估,结果如表2所示,结果可为设计技术条件制定提供参考。

1.3 阻尼减振装置开发

为提高高耸塔器防风抗振能力,浙江工业大学高增梁团队基于钢丝绳多向隔振和干摩擦阻尼原理,开发出安装在高耸塔器顶端外部的调谐阻尼减振装置(TMD)[11]。试验结果表明TMD装置在塔器共振风速区域内减振效果良好,塔顶加速度控制率和减振效率在60%以上。

表2 不同焊脚高度和焊接缺陷验收等级下疲劳评定寿命(单位:年)

Tab.2 Fatigue assessment life under different fillet weldleg height and acceptance grade of weld defect(unit:year)

焊脚高度h(mm)4540353025应力集中系数k3.3933.8584.3915.0095.751焊接缺陷验收等级E59.239.526.317.411.2F35.223.515.610.36.64F223.515.710.46.844.41

上述台风环境防风抗振技术成果提升了我国高耸塔器设计技术水平,为保证高耸塔器风载荷作用下的服役安全、避免灾害事故发生提供了重要技术支撑。

2 浪流灾害环境海洋管道安全评价技术

灾害性浪流、海床移动等海洋灾害容易造成海底管道大尺度悬跨和偏移、海洋立管振动疲劳失效,是威胁海上油气管道安全生产的重要因素。管道一旦开裂,大量原油泄漏,不但会导致生产中断,还会引起重大生态灾难和严重社会影响。因此,保障油气管道海洋灾害条件下的安全具有重要意义。

欧美发达国家的相关机构,如挪威船级社(DNV),海洋管道安全保障技术发展较为全面。我国海洋工程技术整体起步较晚,针对海底管道悬跨和偏移以及立管振动疲劳失效仍缺乏科学合理的安全性分析方法。

2.1 全尺寸管状结构振动疲劳试验装置

针对海洋管道、高耸塔器的流致振动疲劳,合肥通用院与英国焊接研究所(TWI)合作,基于稳态受迫振动原理调控载荷激励,提出了全尺寸管状结构件疲劳载荷快速施加技术方法,开发出频率达30 Hz的全尺寸(直径小于等于900 mm)结构振动疲劳试验系统(图6),为海洋管道和高耸塔器高周、超高周振动疲劳试验提供了有效技术手段。

图6 海底管道全尺寸疲劳试验系统

Fig.6 Full scale fatigue test system ofsubmarine pipeline

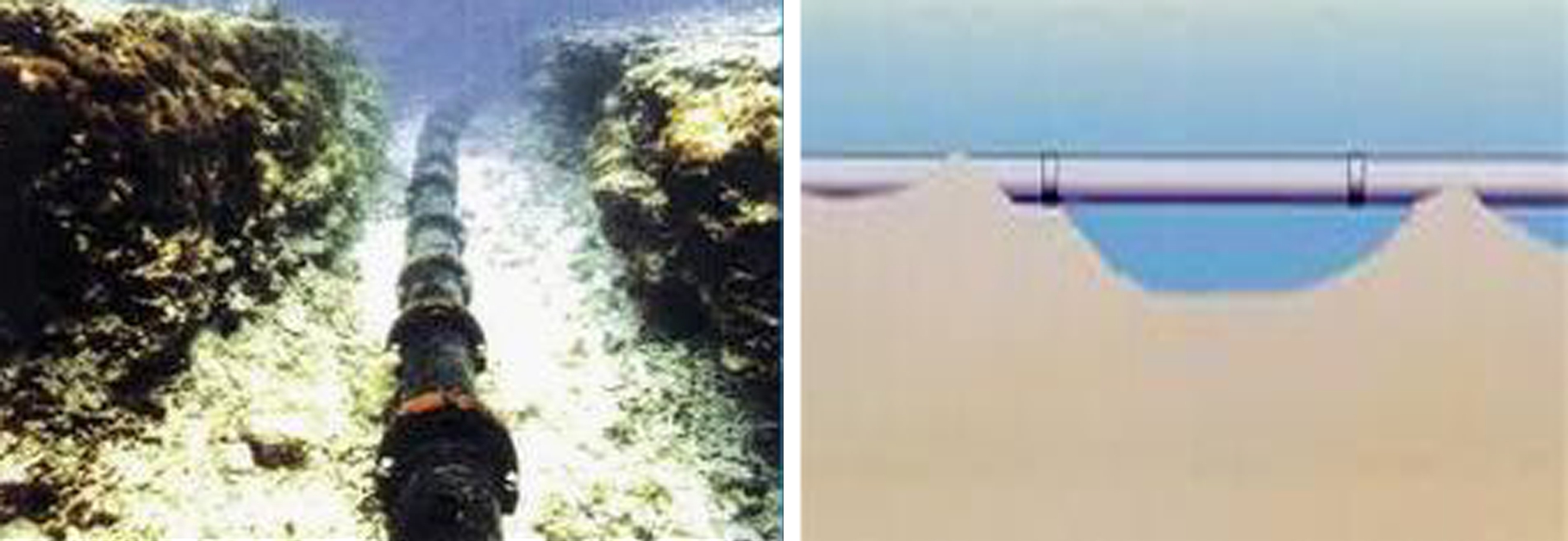

2.2 海底管道悬跨安全性分析

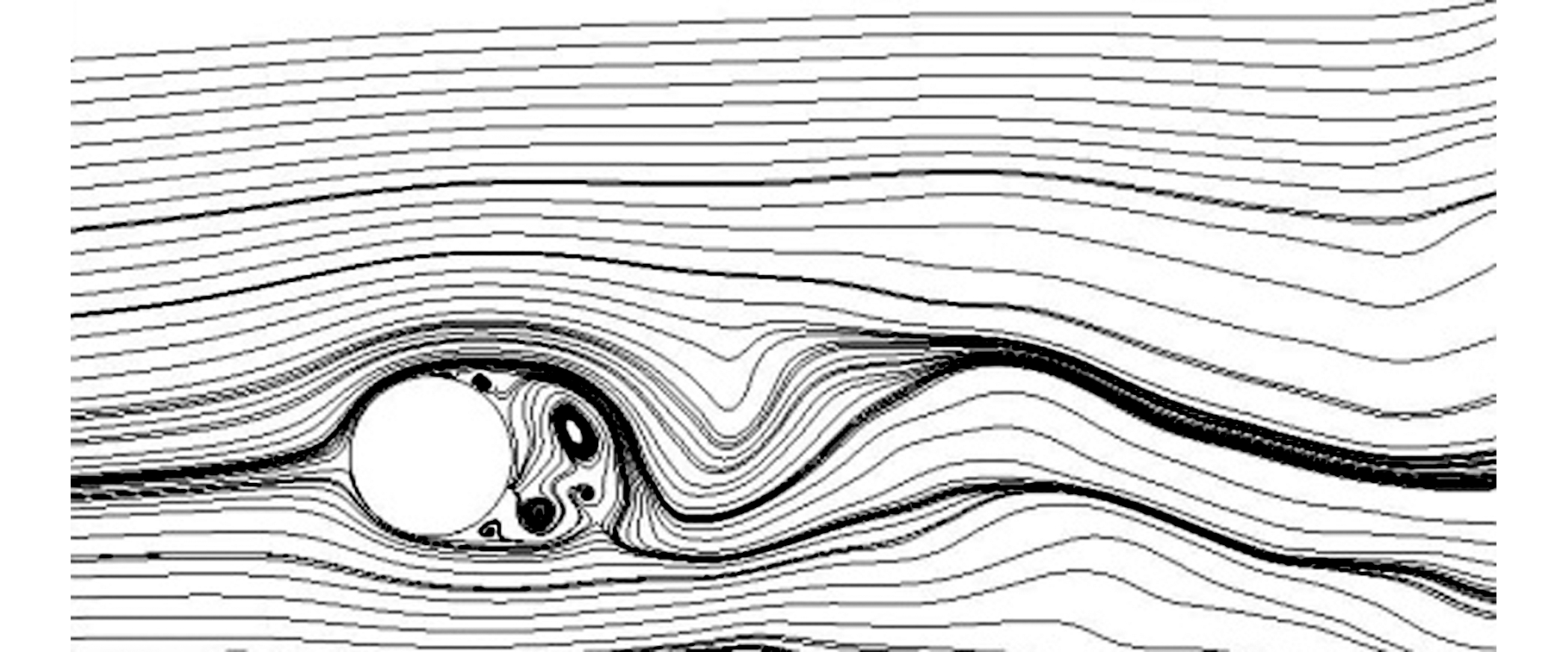

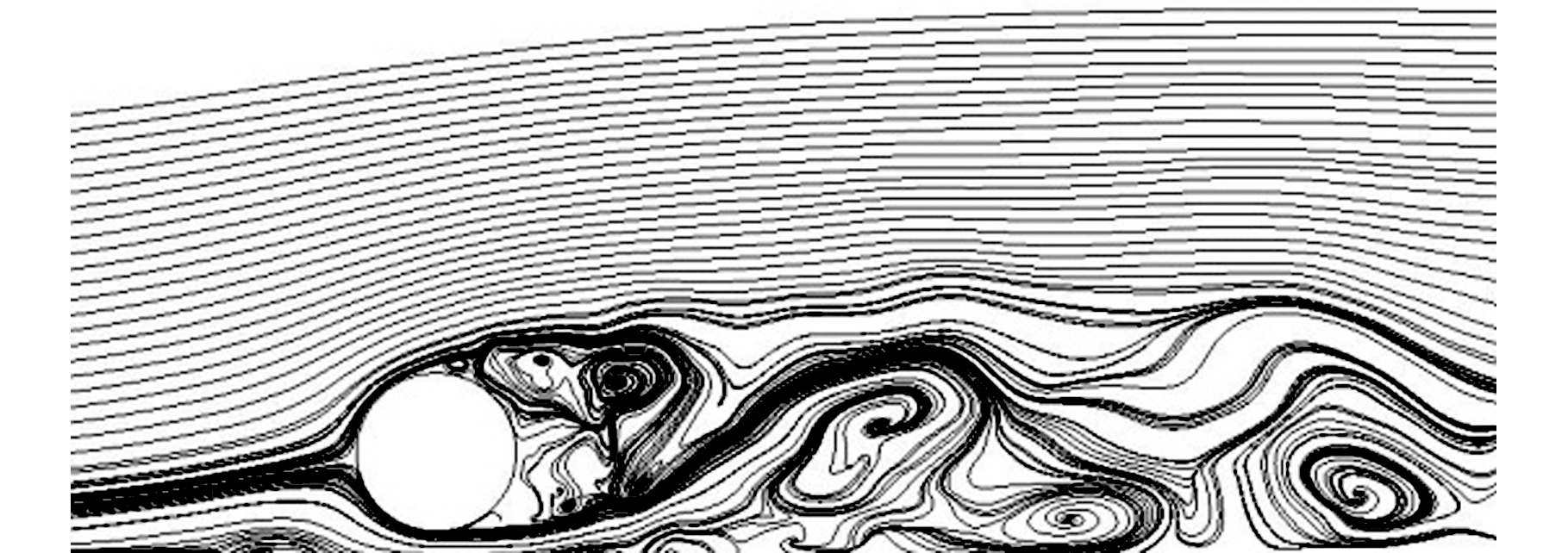

针对灾害性洋流引起的海底管道悬跨(悬空,图7),考虑海流速度、管道悬跨高度/长度、土壤刚度/阻尼等因素的共同影响,研究了海底管道悬跨载荷时程响应特性。图8为不同悬跨高度流线图,图中e/D为间隙比,即悬跨距海床的间隙与管道直径之比。图9所示为管道升力系数计算结果。

图7 海底管道及悬跨示意图

Fig.7 Submarine pipeline and schematic diagramof span

(a) e/D=0.8

(b) e/D=0.2

图8 不同高度悬跨流线图

Fig.8 Streamline for different heights of span

图9 不同高度悬跨升力系数

Fig.9 Lift coefficients of span with different heights

基于疲劳断裂 [12-14]和局部屈曲失稳[15]失效模式,建立了海底管道悬跨安全性分析工程技术方法。

疲劳断裂失效临界判据如下:

(3)

(4)

式中,Df为疲劳累积损伤;ni为海管在应力范围Si下经历的循环周次;αf为允许的疲劳损伤;Ni为应力范围Si作用下疲劳失效循环周次;SSW为材料疲劳S-N曲线的应力转折点;![]() 为系数。

为系数。

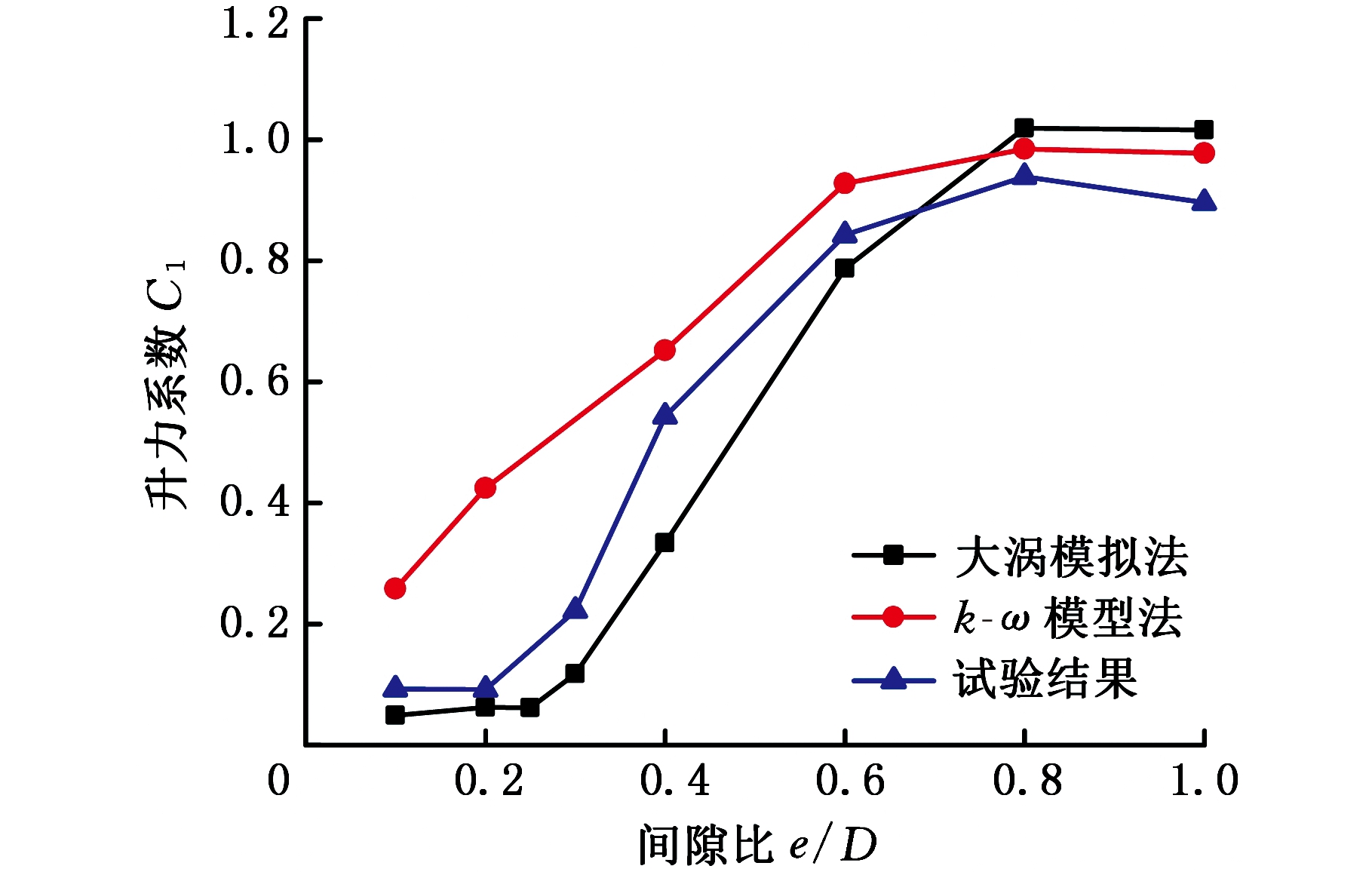

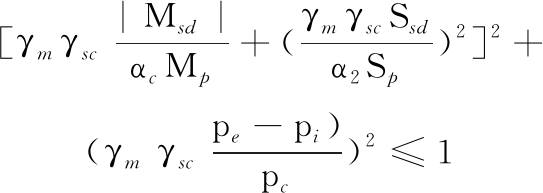

局部屈曲失效临界判据如下:

pi≥pc时

(5)

pi<pc时

(6)

式中,γm、 γsc为安全系数;MSd为弯矩;SSd为有效轴向力;pi和pe为管道内压和外压;pc为外压失稳压力;Mp和Sp为极限弯矩和轴向力;αc和αp为系数;t2为管道壁厚。

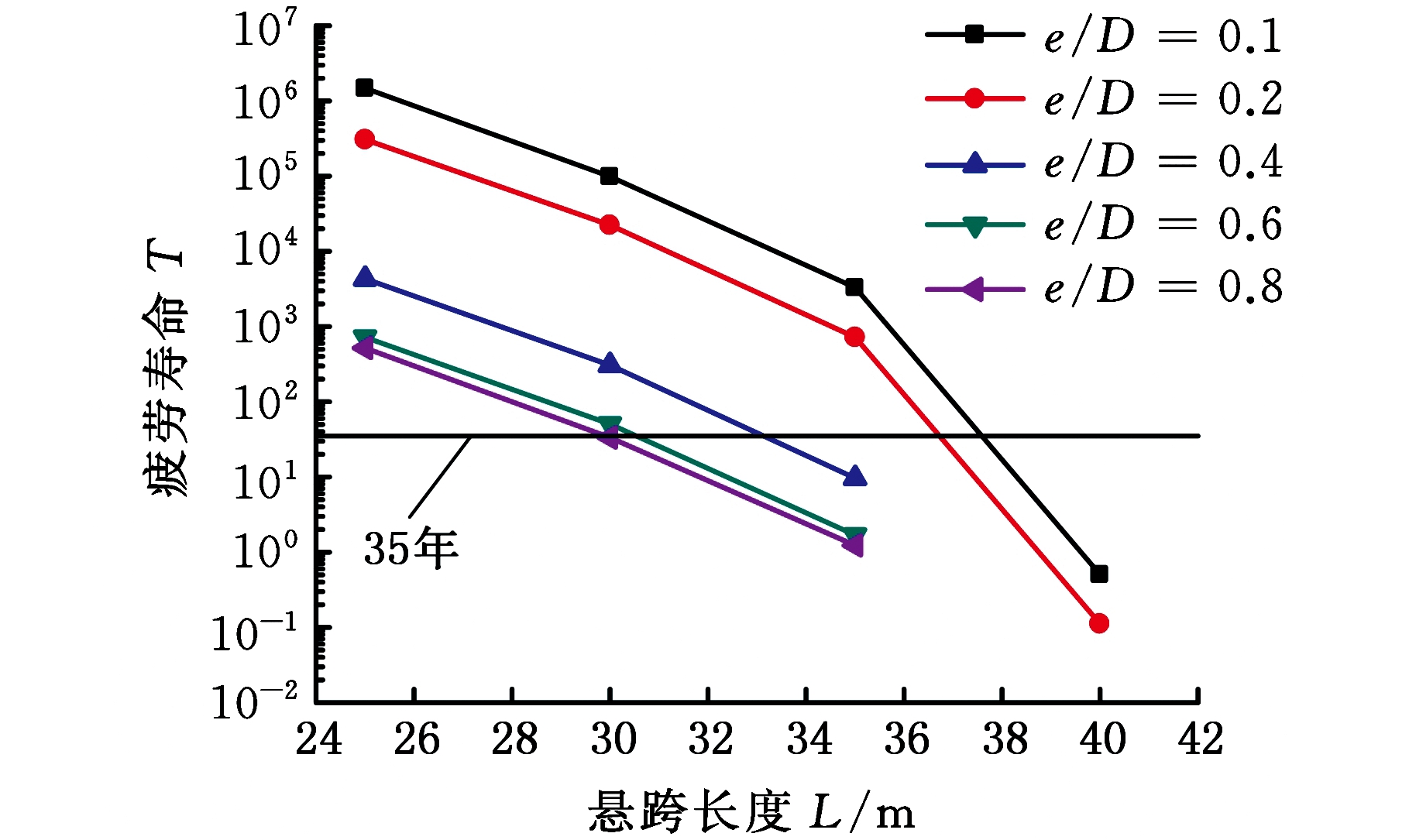

图10所示为我国某海域实际服役的海底管道,考虑不同悬跨高度、土壤纵向刚度k2等因素影响,计算得到的不同长度悬跨的疲劳寿命。

(a)不同悬跨高度

(b)不同土壤刚度

图10 悬跨疲劳寿命

Fig.10 Fatigue life with different height andsoil stiffness

2.3 海底管道偏移安全性分析

针对海床移动引起的海底管道大尺度偏移,考虑海底管道材料非线性和土壤力-位移双线性特性,建立了基于局部屈曲失稳和强度失效的海底管道偏移安全评估技术方法。

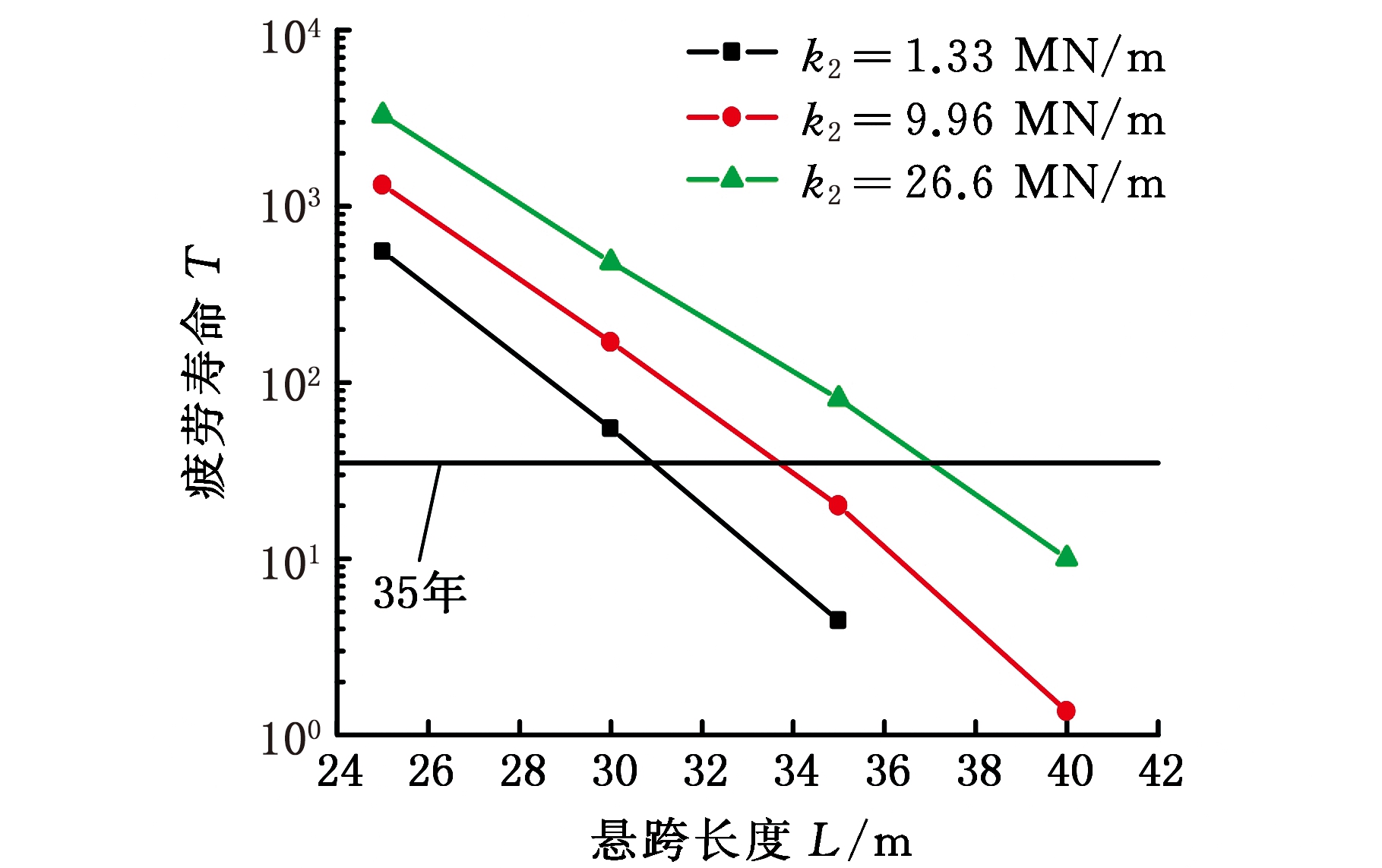

土壤力-位移双线性本构模型:

(7)

式中,FL为单位长度管道横向作用力;y为管道横向位移;FL,max为单位长度管道最大横向抗力;Fv为单位长度管道垂直接触力;μL为横向摩擦因数;k1和k2为土壤等效刚度。

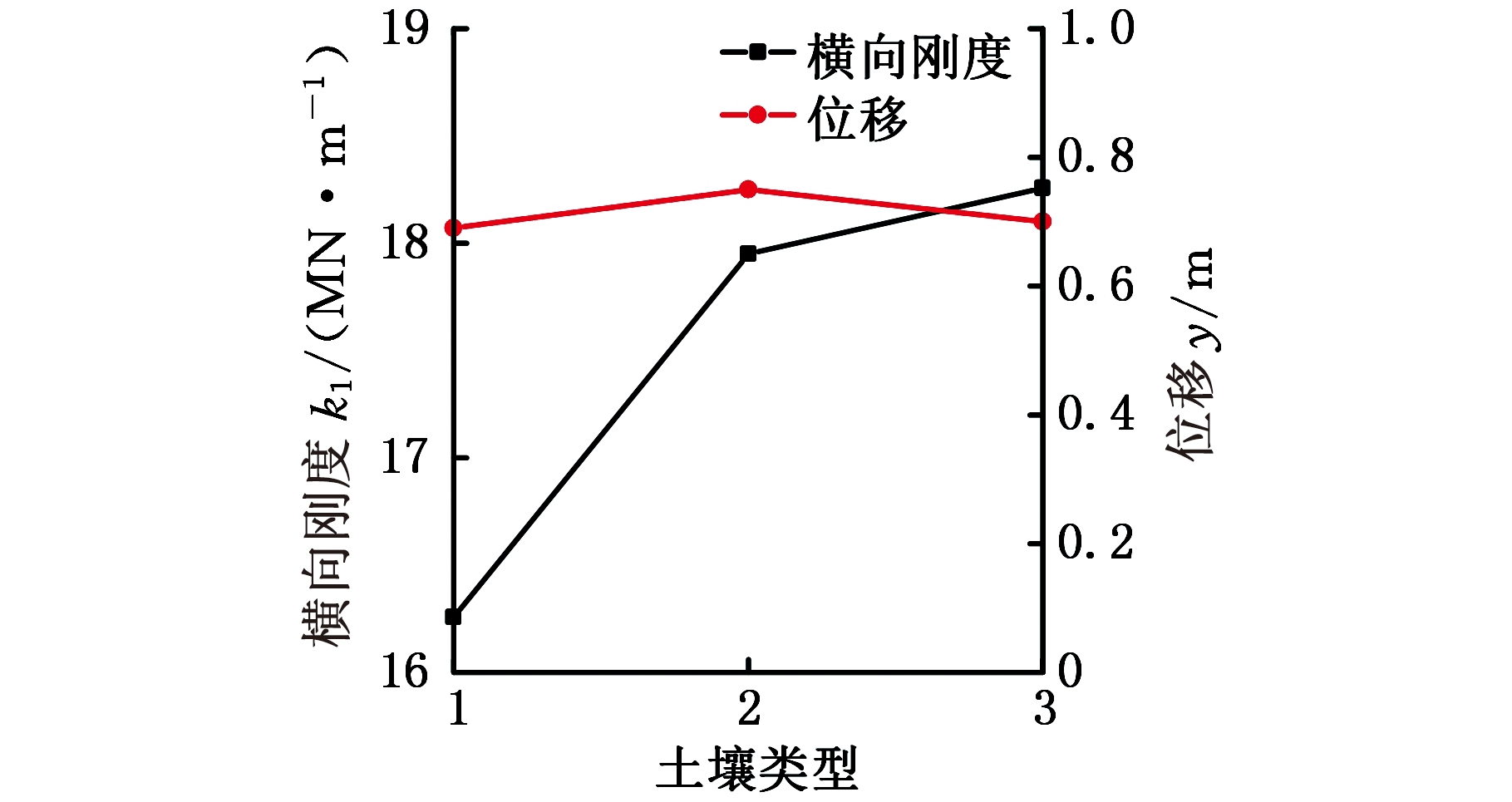

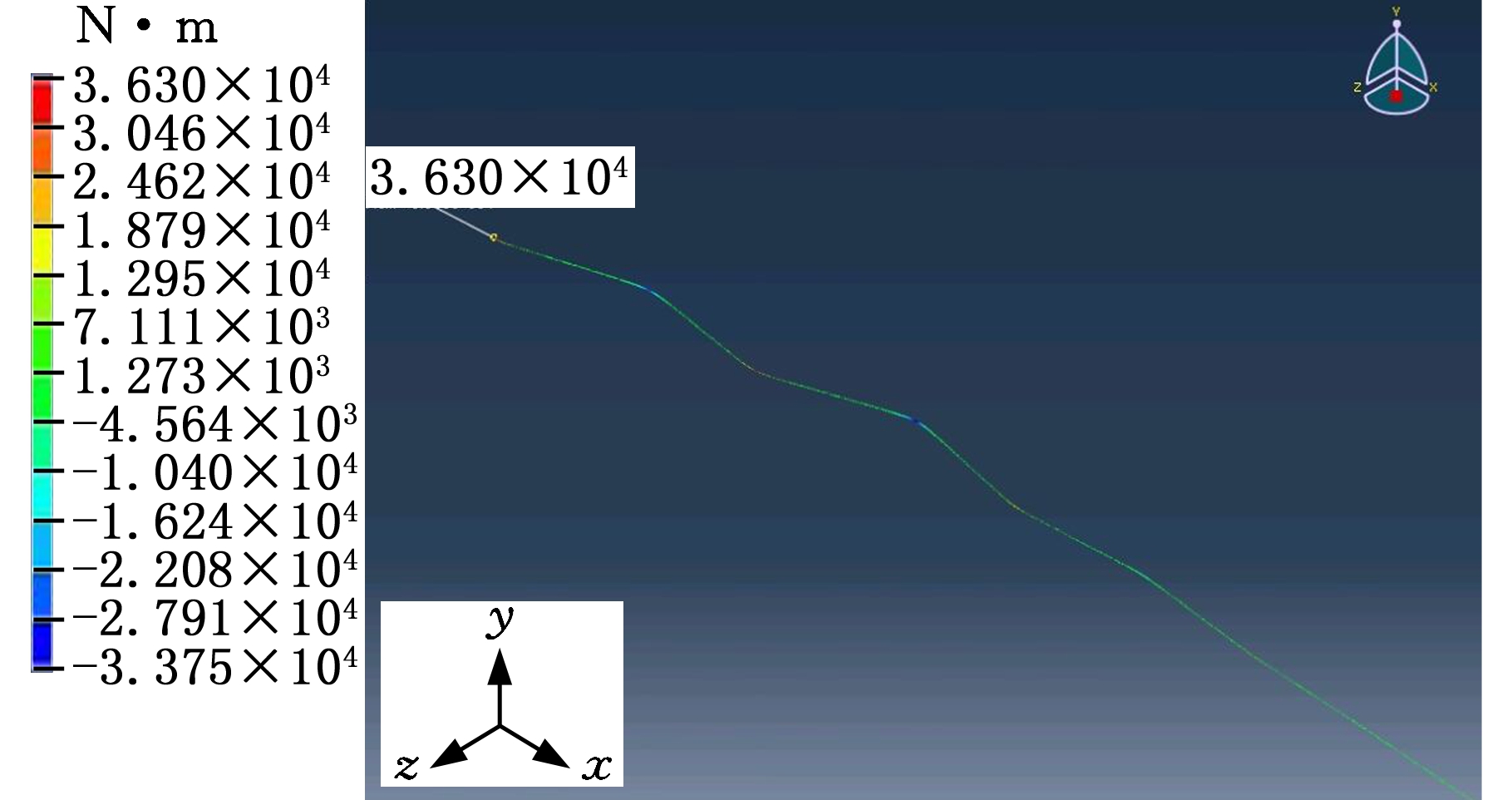

图11所示为不同类型土壤刚度及位移量计算结果,图12所示为考虑管土交互作用偏移管道弯矩计算结果。

图11 不同类型土壤横向刚度及位移

Fig.11 Lateral stiffness and displacement ofdifferent types of soil

图12 考虑管土交互作用的偏移管道弯矩

Fig.12 Bending moment of deflection pipe consideringpipe soil interaction

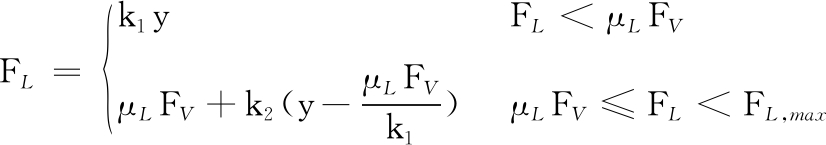

偏移管道局部屈曲临界失效判据与悬跨相同。强度失效判据如下:

pi≥pe时

(8)

pi<pe时

(9)

式中,εd为计算等效应变;εc为允许等效应变;γε为应变安全系数。

2.4 顶张力立管涡激振动疲劳寿命评估

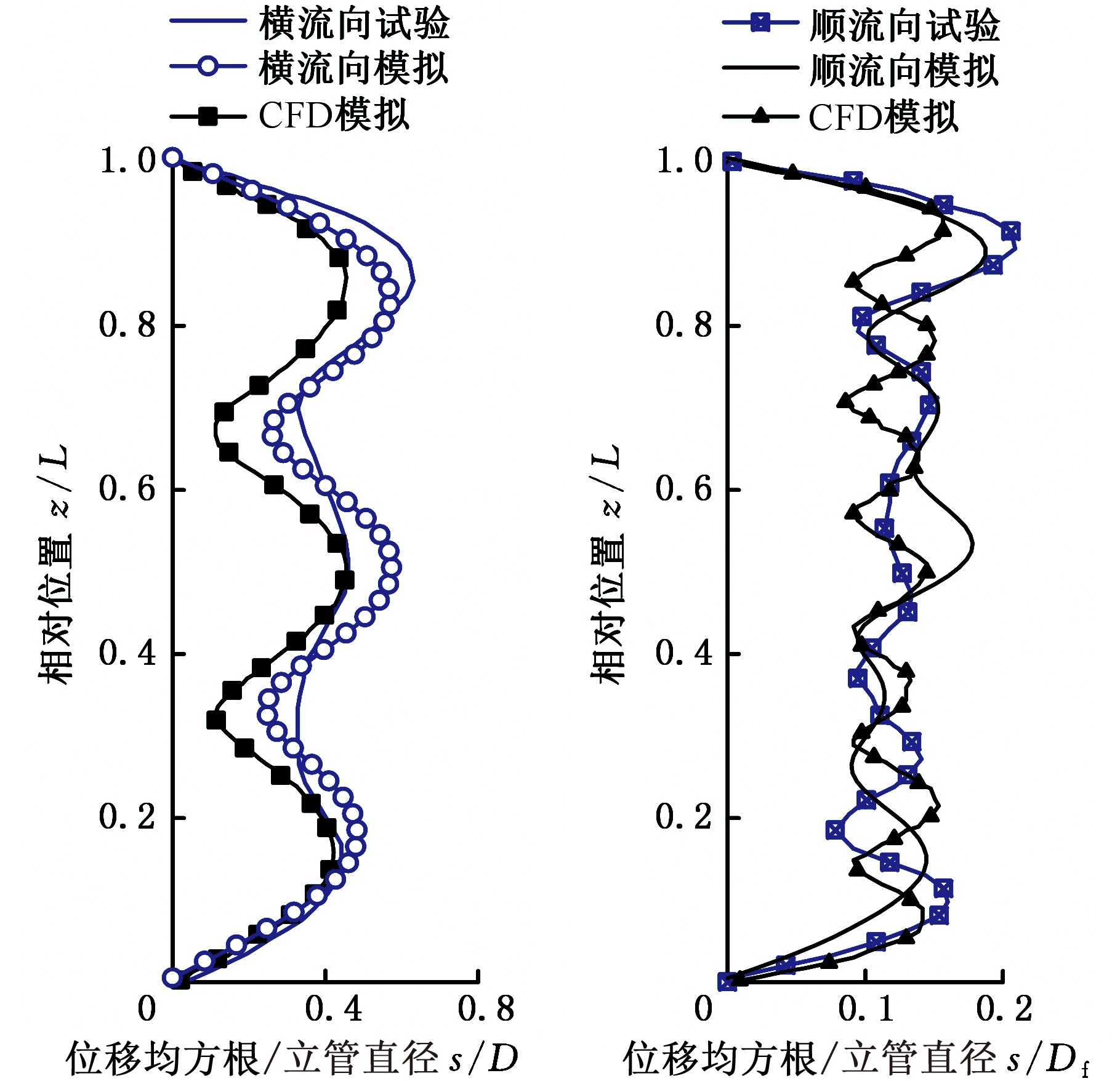

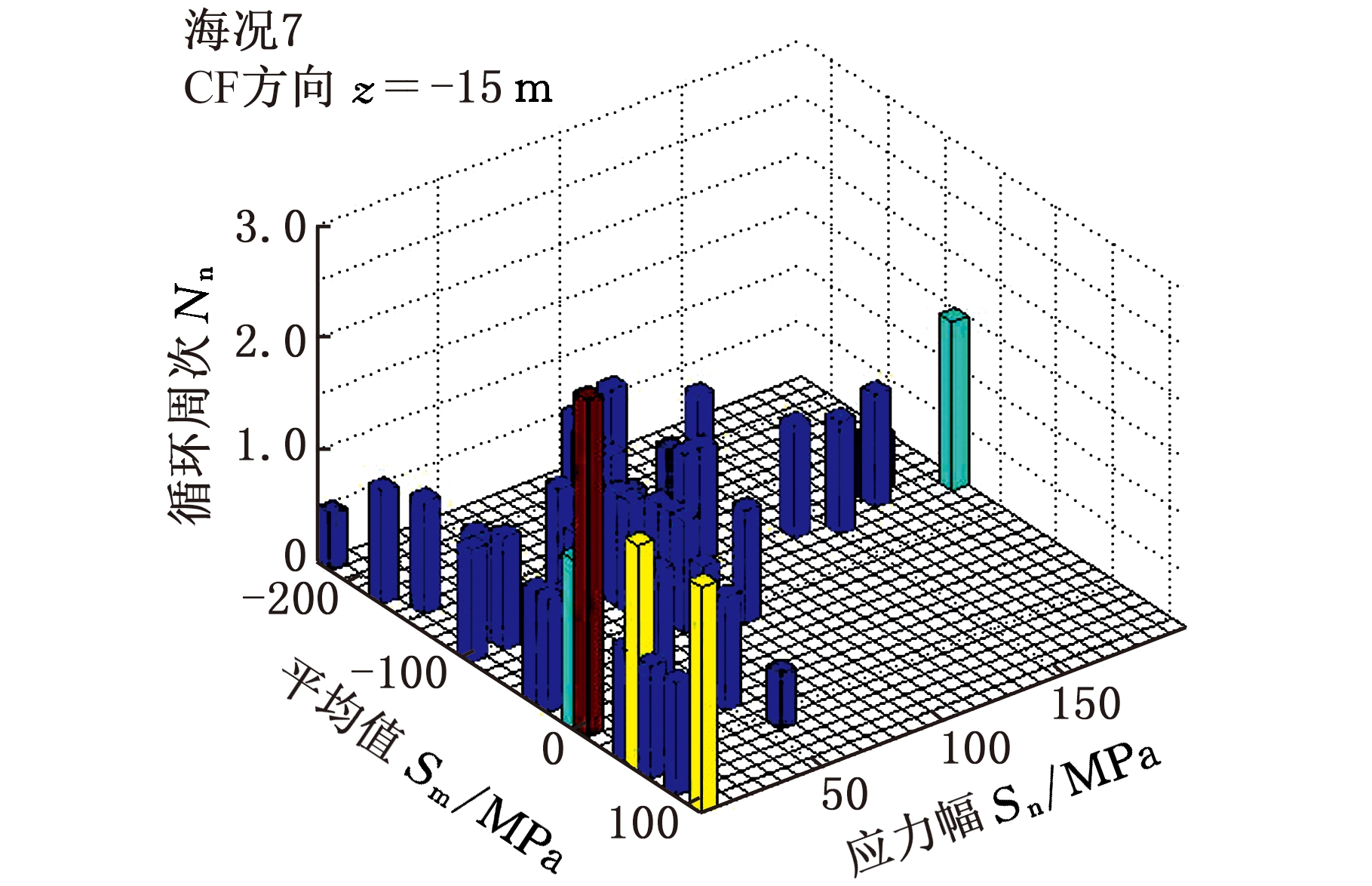

针对灾害性波浪引起的海洋立管振动疲劳失效,考虑浪[16]、流[17]、平台[18]共同影响,在传统尾流振子模型[19]基础上,引入阻尼力和附加质量对涡激振动激振力的影响[20],得到立管位移均方根与试验对比[21],如图13所示。

图13 立管位移均方根计算结果与试验对比

Fig.13 Comparison between the calculation results ofstandard deviation and the test of displacement for riser

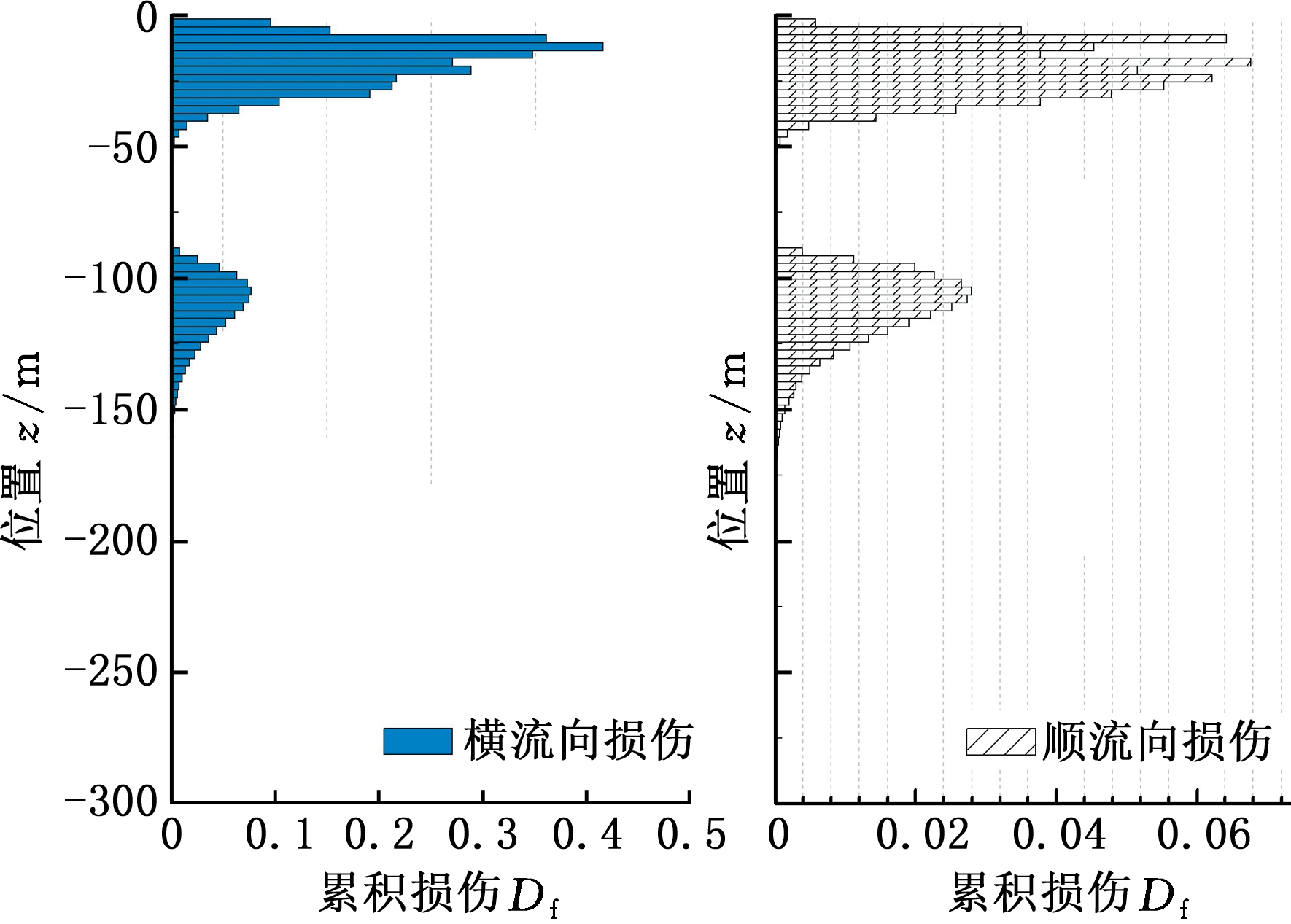

基于两向涡激振动响应规律,考虑长期和短期海况的耦合,建立了基于时域法的立管流致振动损伤评价方法[22],并通过全尺寸结构疲劳试验进行了验证。

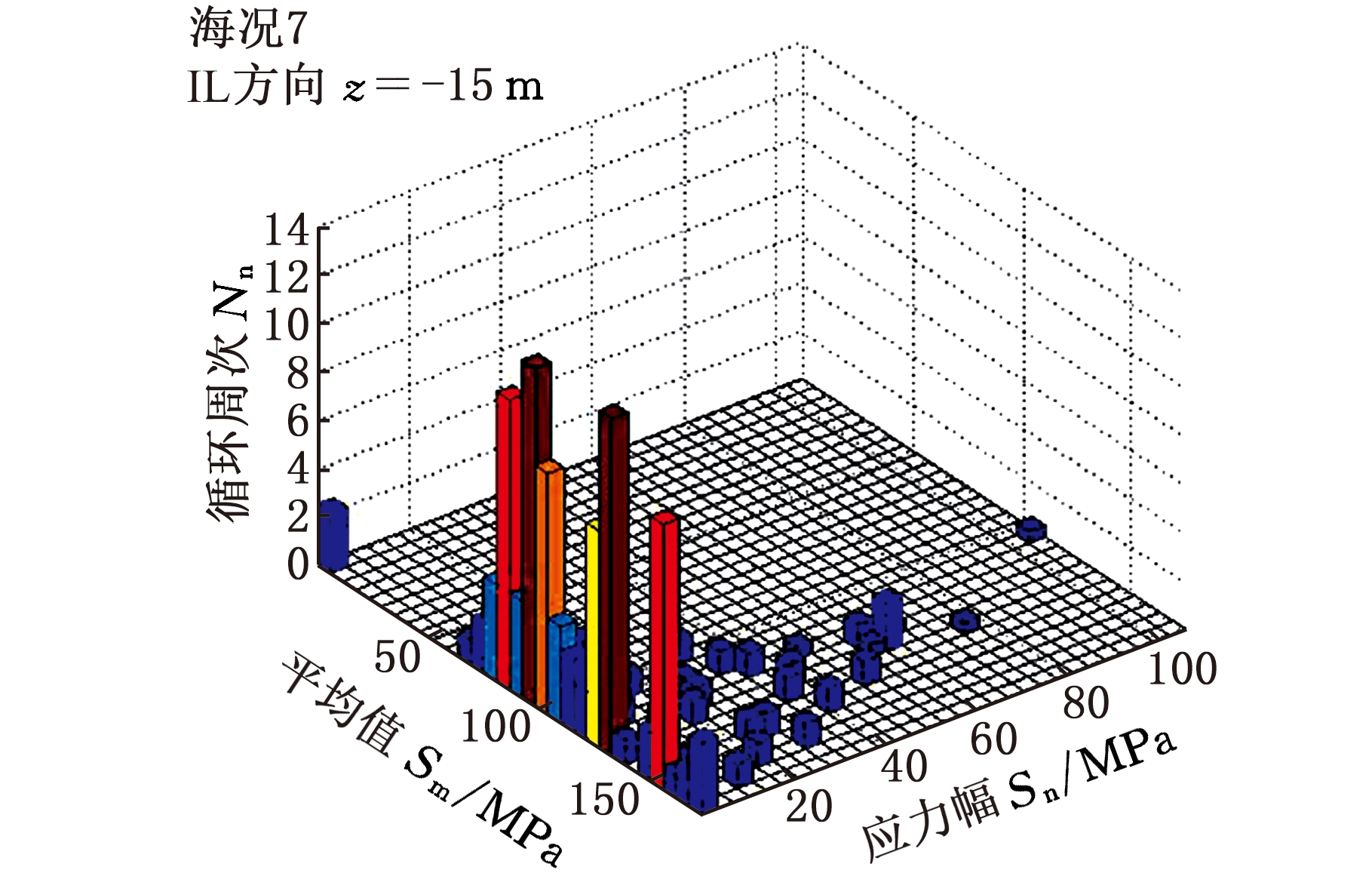

以我国东海某海域海洋环境参数为例,分析了水深为300 m时顶张力立管结构响应和疲劳寿命。图14所示为采用雨流法,立管应力均方根最大处横向和顺流向应力幅和相应的循环周次,图15所示为20年服役期立管疲劳损伤累积状况。

上述海底管道悬跨和偏移安全性分析研究成果为我国海底管道设计和运行维护、保障管道安全运行提供了技术支撑。

3 火灾后承压设备损伤快速检测评估技术

(a)横向

(b)顺流向

图14 应力均方根最大处的应力幅和循环周次

Fig.14 Stress amplitude and cycle times at the sectionwith maximum root mean square of stress

图15 服役期20年立管沿高度方向疲劳累积损伤

Fig.15 Fatigue damage accumulation along heightdirection of riser in service for 20 years

近年来我国石化装置火灾事故不断发生,给企业带来了惨重的损失。火灾发生后,如何对危化品承压设备受损状况进行快速评定,既确保本质安全,又降低石化企业长时间停产带来的损失,是急需解决的重大工程难题。美国API579标准[23]提出的火灾后合于使用评价方法,需要火源位置、燃料性质、燃烧时间、冷却速度等火灾信息,评定过程繁琐,不利于灾后应急检测评估。国内当时尚无相关标准规范可用。为此,合肥通用院、中国科技大学、华东理工大学等单位开展了火灾后承压设备损伤快速检测评估技术研究。

3.1 火场温度分布模拟

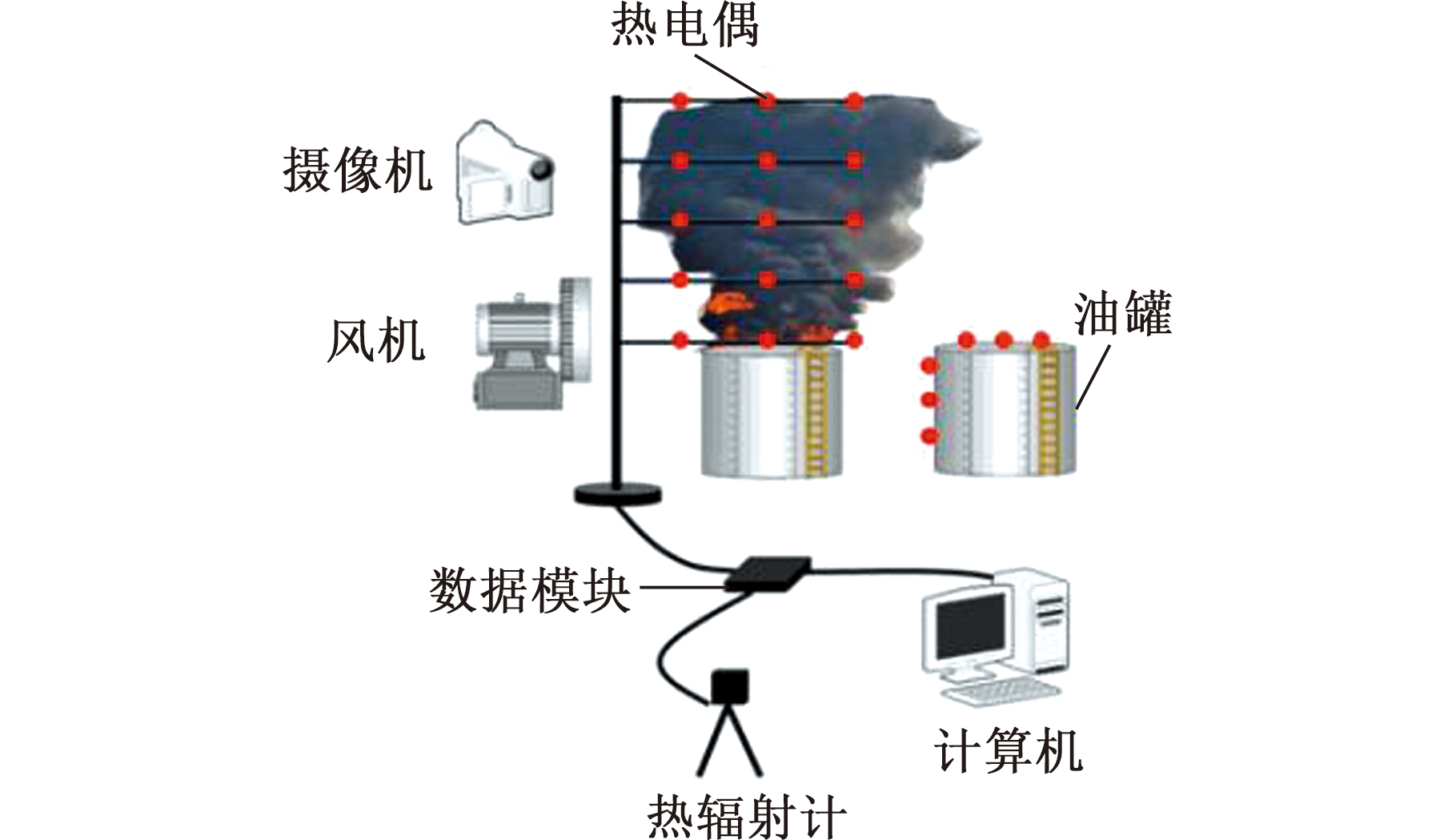

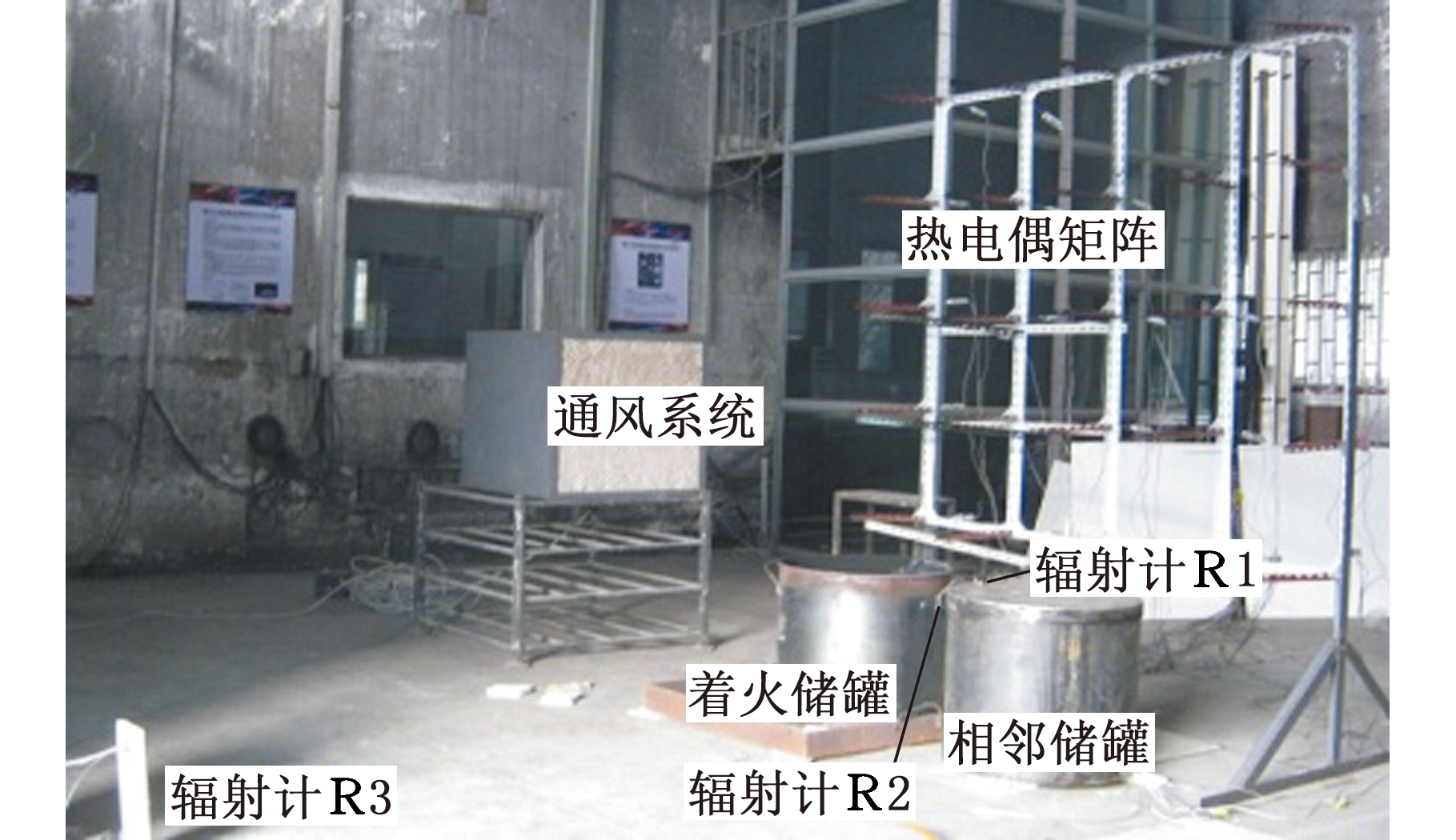

开展了中尺度火烧试验和火灾动力学特性研究,火灾模拟试验平台示意图和实物图见图16、图17。通过中尺度火灾研究数据,考虑油池火、喷射火和风速影响,建立了大尺度火场热辐射强度工程估算方法[24]:

图16 中尺度油池火灾模拟试验平台示意图

Fig.16 Schematic diagram of medium scale oil poolfire simulation experiment platform

图17 中尺度油池火火烧试验

Fig.17 Experiment of medium scale oil pool fire

![]()

(10)

(11)

式中,Qrad为相邻壁面高度H处接收的辐射热通量, kW/m2; u为风速,m/s;m为喷射速度,m/s;H为相邻壁面高度测点,m。

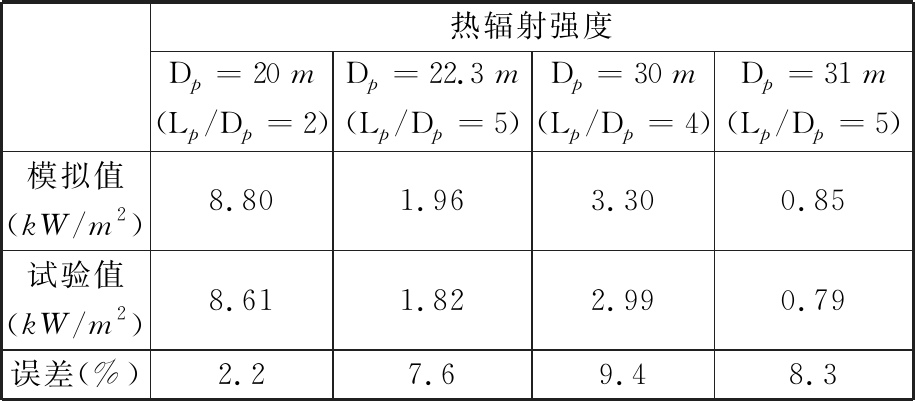

预测结果与试验结果相比误差在10%以内(见表3,表中Dp为池火直径,Lp为距油池火距离)。

表3 大尺度预测结果与国外试验结果对比

Tab.3 Comparison of large scale prediction resultswith foreign test results

热辐射强度Dp=20 m(Lp/Dp=2)Dp=22.3 m(Lp/Dp=5)Dp=30 m(Lp/Dp=4)Dp=31 m(Lp/Dp=5)模拟值(kW/m2) 8.801.963.300.85试验值(kW/m2) 8.611.822.990.79误差(%)2.27.69.48.3

3.2 材料性能退化规律

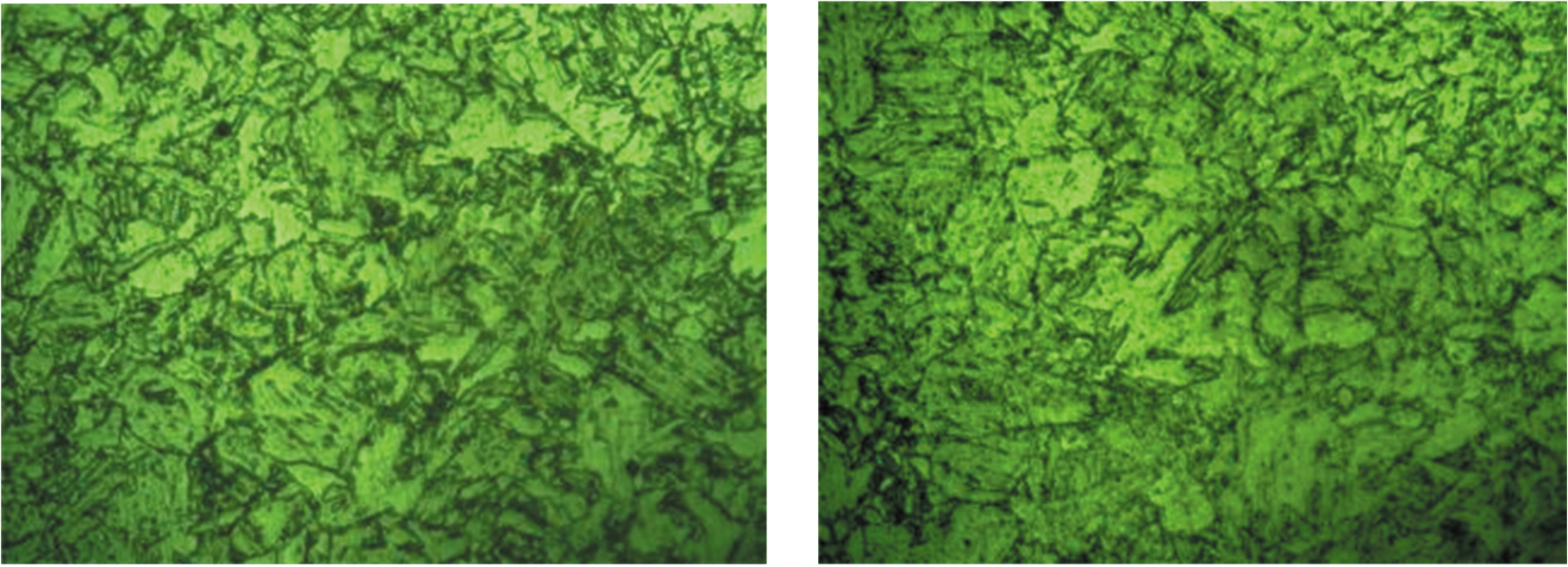

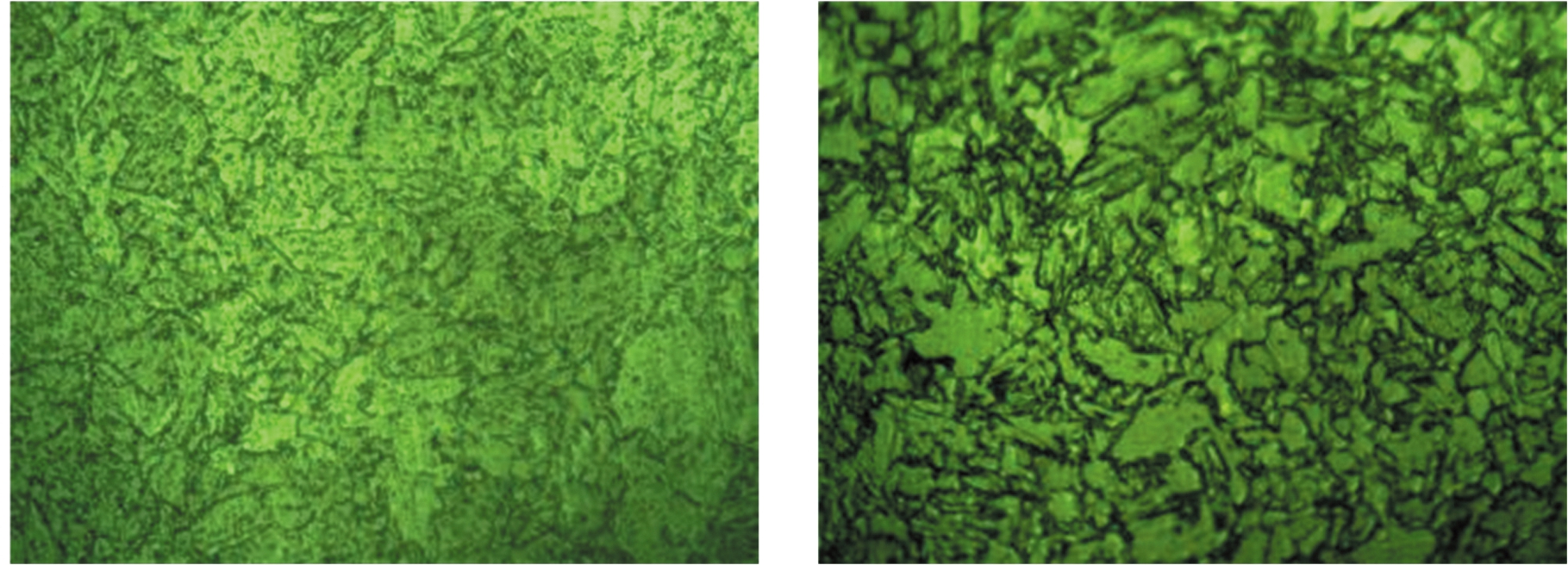

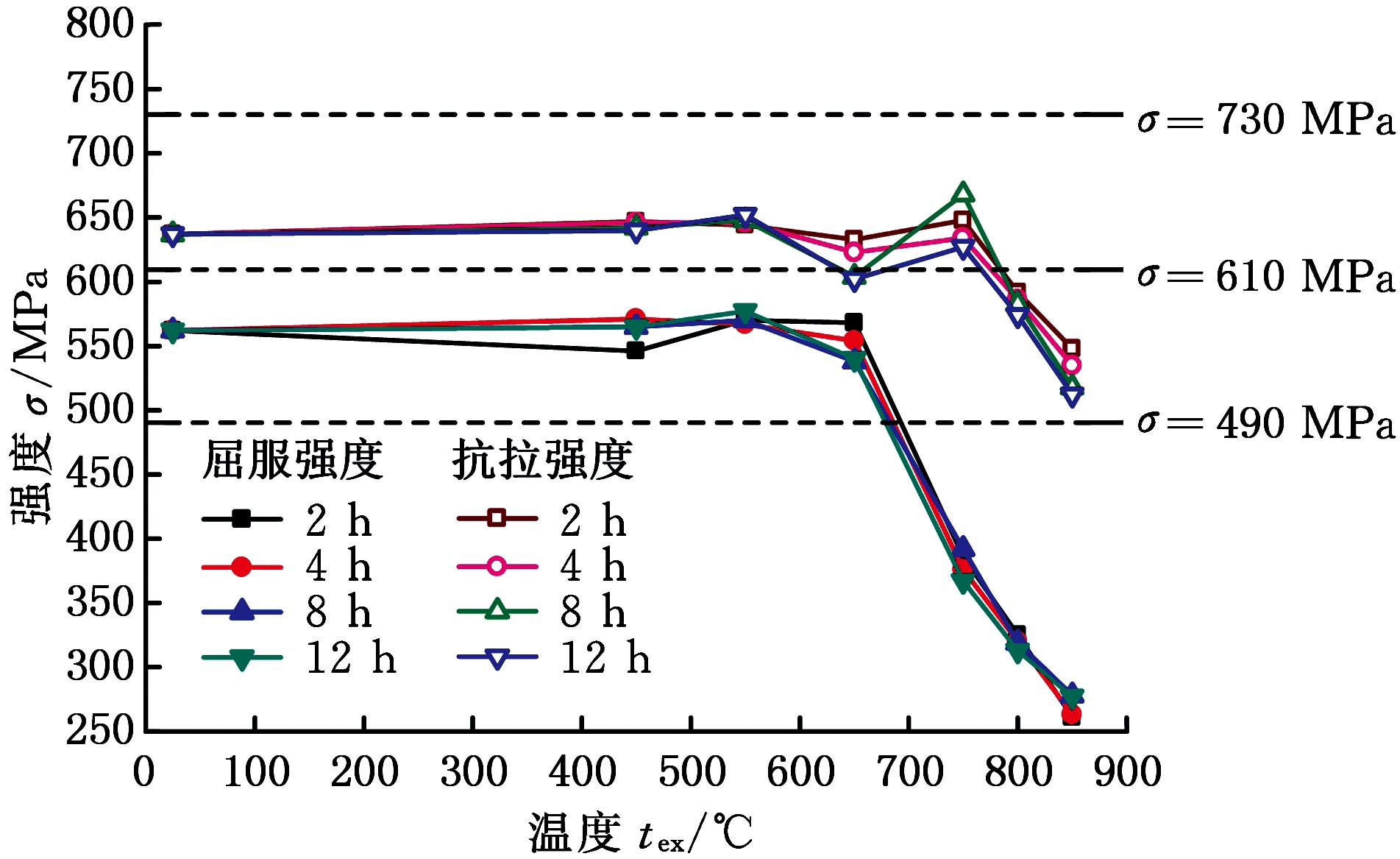

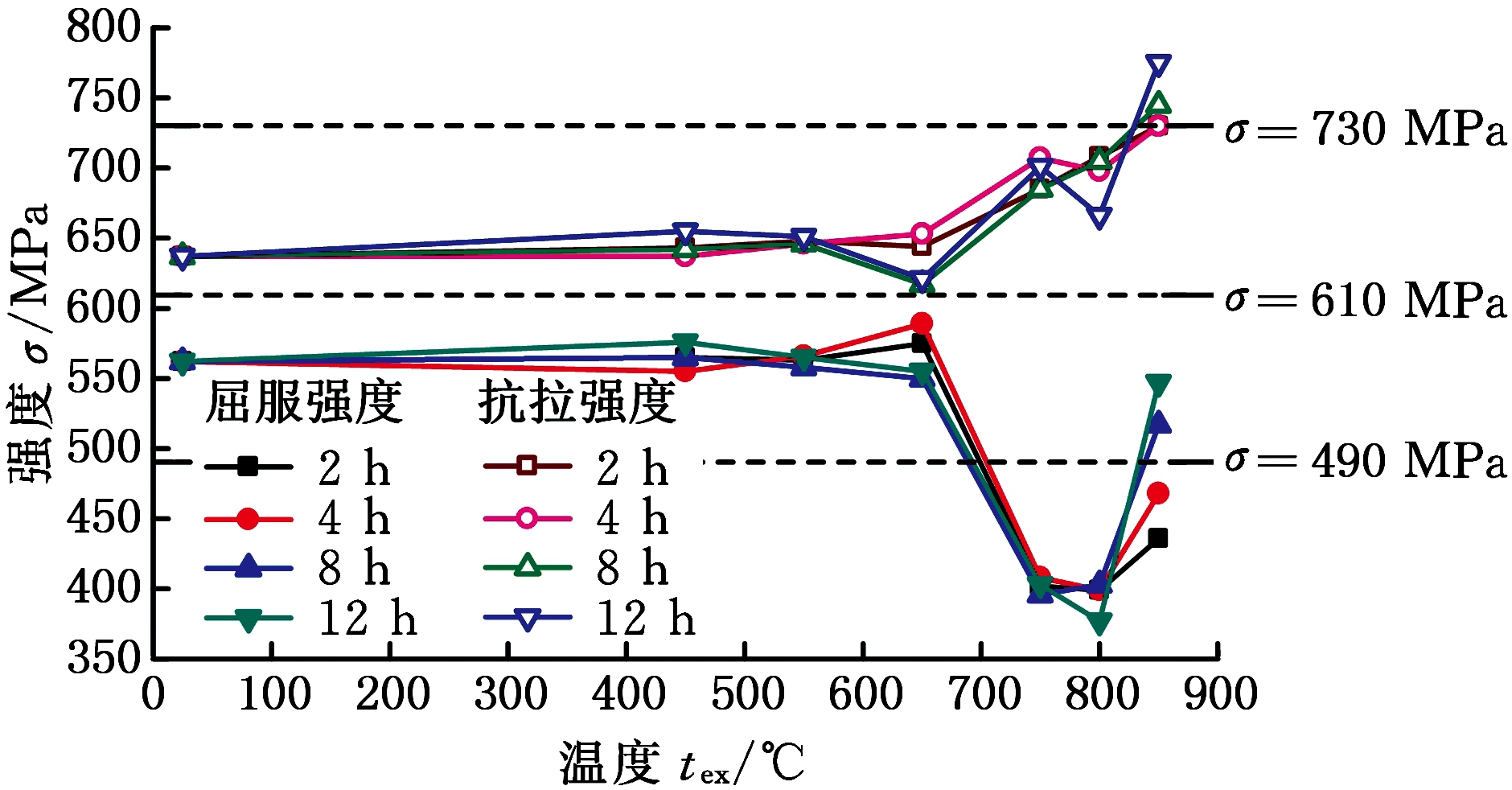

针对危化品承压设备典型用钢,开展了不同热暴露温度、持续时间、冷却速率条件下的火烧热模拟试验,掌握了显微组织、力学性能、腐蚀性能退化规律[25-27]。图18所示是火灾后承压设备典型材料金相组织变化情况。图19所示是07MnNiMoDR钢在经历模拟的现场火灾条件(包括不同热暴露温度、持续时间),屈服强度和抗拉强度的变化规律。

(a)原母材 (b)450 ℃,空冷

(c)450 ℃,水冷 (d)750 ℃,空冷

图18 07MnNiMoDR钢不同温度保温2h后金相组织

Fig.18 Metallographic structure at differenttemperature for 2h of 07MnNiMoDR steel

(a)空冷

(b)水冷

图19 07MnNiMoDR钢不同热暴露温度、持续时间下强度的变化规律

Fig.19 Change of strength of 07MnNiMoDR steel underdifferent heat exposure temperature and duration

3.3 灾后损伤快速评价

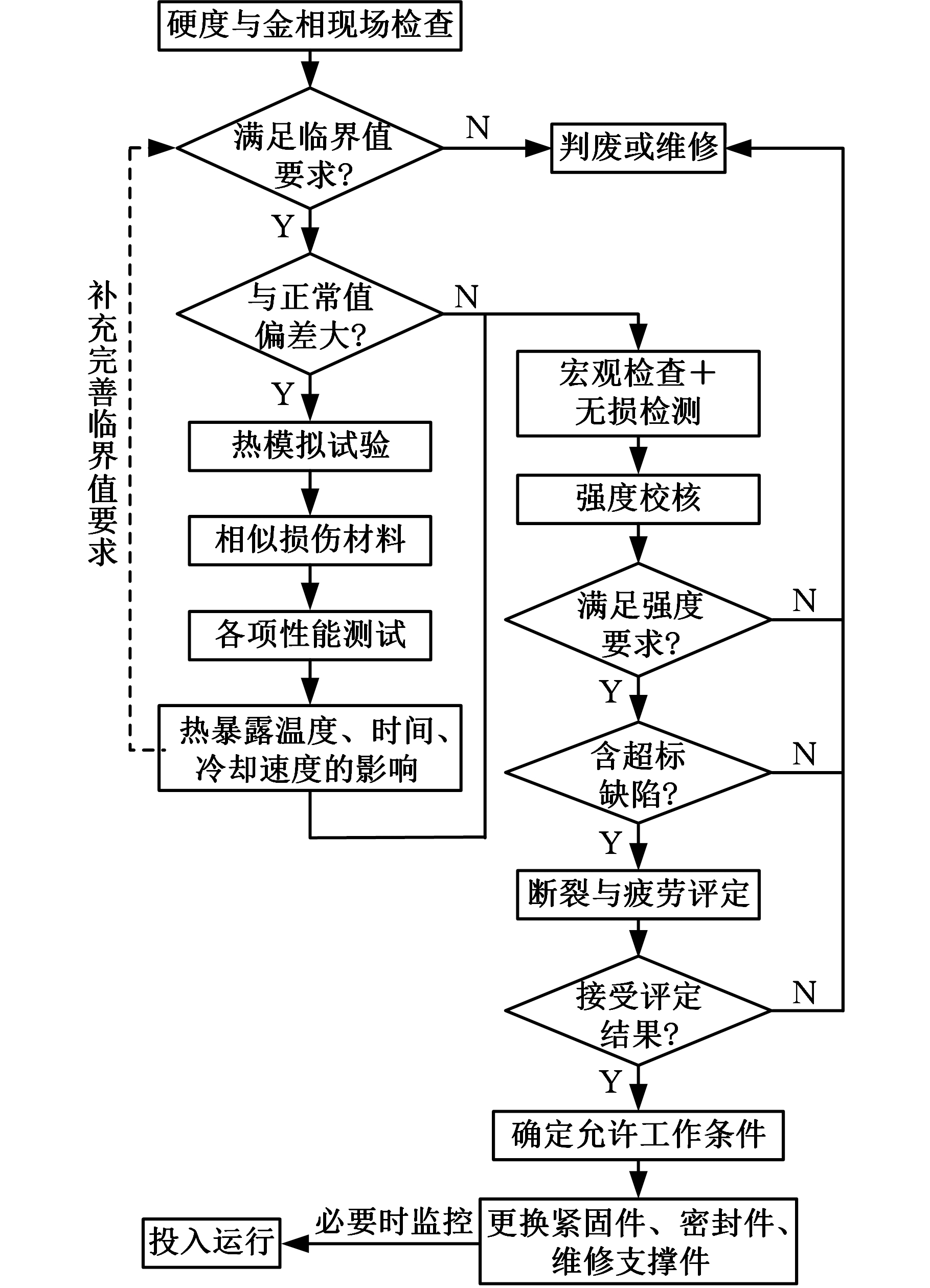

针对受火过程信息不清楚、现场取样受限、处于高等级热暴露区的承压设备,基于金相和硬度相似原理,开发出火灾过烧后承压设备损伤状况快速检测评价方法[28](图20),该方法与美国API 579标准相比更简便快捷。

该部分研究成果被GB/T 35013—2018承压设备合于使用评价[29]采纳,为承压设备受火后损伤快速检测评估提供了技术支撑。研究成果在300余项政府、企业委托的应急抢险任务中得到应用,为帮助企业尽快恢复生产发挥了重要作用。

图20 火灾过烧承压设备合于使用评价流程

Fig.20 Fitness for service assessment process forpressure equipment after fire

4 展望

近年来,工业物联网、大数据、云计算等现代信息与人工智能技术快速发展,给危化品承压设备防灾减灾技术带来新的发展机遇。融合物联网、大数据、人工智能技术,搭建基于特征安全参量的安全状况远程监测、诊断和早期预警技术平台,攻克特征参量甄别提取、损伤实时感知诊断、失效自限自控等技术难题,对于提高危化品承压设备防灾减灾技术的数字化、网络化、智能化水平,保障灾害环境下危化品承压设备的服役安全具有重要意义。

例如,针对台风环境,研发位移/应变监测传感器,实时感知高耸塔器的风致疲劳损伤状况,同时基于风速风向变化情况,开发阻尼自动可调的减振装置,减缓高耸塔器的风致疲劳损伤累积进程,实现高耸塔器疲劳失效的自限制、自预防。针对海洋油气管道,分析识别管道的主要失效模式、特征安全参量和弱点部位,开发腐蚀、振动、裂纹等无线监测传感器,通过云计算实时感知损伤状况,结合完整性评估技术,实现安全状况的自感知、自诊断。

[1] 合肥通用机械研究所压力容器检验站. 某石化企业脱甲烷塔开裂原因分析报告[R]. 合肥:合肥通用机械研究院有限公司, 2008.

Pressure Vessel Inspection Station of Hefei General Machinery Research Institute. Analysis Report on Cracking of Demethanizer in a Petrochemical Enterprise[R]. Hefei :Hefei General Machinery Research Institute Co., Ltd., 2008.

[2] 陈学东, 艾志斌, 范志超, 等. 我国承压设备事故调查分析及其基于风险的设计制造与维护[C]∥第七届全国压力容器学术会议.无锡, 2009:65-73.

CHEN Xuedong, AI Zhibin, FAN Zhichao, et al. Accidents Investigation and Analysis of Pressure Equipment in China and Risk Based Design, Manufacture and Maintenance[C]∥The 7th National Conference on Pressure Vessels.Wuxi, 2009:65-73.

[3] ASME Boiler and Pressure Vessel Committee. ASME BPVC Ⅷ Division 1-2019[S].New York: The American Society of Mechanical Engineers,2019.

[4] 国家能源局. NB/T47041-2014塔式容器[S].北京:新华出版社,2014.

National Energy Administration. NB/T47041-2014 Vertical Vessel[S]. Beijing: Xinhua Publishing House, 2014.

[5] DEODATIS G, MEMBER A. Simulation of Ergodic Multivariate Stochastic Processes[J]. J. Eng. Mech., 1996, 122(8):778-787.

[6] HOLMES J D. Fatigue Life under Along-wind Loading-closed-form Solutions[J]. Engineering Structures, 2002, 24(1):109-114.

[7] REPETTO M P, SOLARI G. Wind-induced Fatigue of Structures under Neutral and Non-neutral Atmospheric Conditions[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2007, 95(9/11):1364-1383.

[8] 汪睿,陈学东,范志超,等.高耸塔器顺风向风振响应与疲劳寿命数值分析[J].压力容器,2013,30(11):29-36.

WANG Rui, CHEN Xuedong, FAN Zhichao,et al.Numerical Analysis of Along-wind Response and Fatigue Life of High-rise Tower[J].Pressure Vessel Technology,2013,30(11):29-36.

[9] 汪睿.高耸塔器的风振响应与风致疲劳寿命分析[D].杭州:浙江工业大学,2013.

WANG Rui. Analysis of Wind-induced Response and Fatigue Life of High-rise Tower[D].Hangzhou:Zhejiang University of Technology,2013.

[10] RYCHLIK I, GUPTA S. Rain-flow Fatigue Damage for Transformed Gaussian Loads[J]. International Journal of Fatigue, 2007, 29(3):406-420.

[11] 朱晓升,丁振宇,高增梁.烟气脱硫塔风诱导振动的TMD 控制研究[J].压力容器, 2013, 30(12):8-14.

ZHU Xiaosheng, DING Zhenyu, GAO Zengliang. Research on TMD Control for Flue Gas Desulfurization Towers under Wind-induced Vibration[J].Pressure Vessel Technology, 2013, 30(12):8-14.

[12] DONG J, CHEN X D, WANG B,et al. Fatigue Analysis of Free Span for Submarine Pipeline[C]∥ASME 2013 Pressure Vessels and Piping Conference.Paris, 2013:V007T07A020.

[13] DONG J, CHEN X D, WANG B,et al. The Research on the Effect of the Height of Free Span on Fatigue Life of Submarine Pipeline Due to Vortex-induced Vibration[C]∥ASME 2016 Pressure Vessels and Piping Conference. Vancouver, 2016: V007T07A014.

[14] DONG J, CHEN X D, WANG B,et al. The Effect of Soil on the Structural Response and Fatigue Life of Free Span for Submarine Pipeline[C]∥ASME 2015 Pressure Vessels and Piping Conference. Boston, 2015: V007T07A017.

[15] DONG J, CHEN X D, WANG B,et al. Local Buckling Analysis of Free Span for Submarine Pipeline[J].Procedia Engineering, 2015(130):408-413.

[16] TANG Y G, ZHANG S X, YI C. Nonlinear Vibration Behaviors of Casing Pipe in the Deep Water [J]. Journal of Sound & Vibration, 2006, 297(1/2):408-413.

[17] SRINIL N, ZANGANEH H. MODELLING of Coupled Cross-flow/In-line Vortex-induced Vibrations Using Double Duffing and van der Pol Oscillators[J]. Ocean Engineering, 2012, 53(3):83-97.

[18] KUIPER G L, BRUGMANS J, METRIKINE A V. Destabilization of Deep-water Risers by a Heaving Platform [J]. Journal of Sound & Vibration, 2008, 310(3):541-557.

[19] FACCHINETTI M L, LANGRE E D, BIOLLEY F. Coupling of Structure and Wake Oscillators in Vortex-induced Vibrations[J]. Journal of Fluids & Structures, 2004, 19(2):123-140.

[20] THORSEN M J, S☞VIK S, LARSEN C M. Fatigue Damage from Time Domain Simulation of Combined In-line and Cross-flow Vortex-induced Vibrations[J]. Marine Structures, 2015, 41:200-222.

[21] HOLMES S, OAKLEY O H, CONSTANTINIDES Y. Simulation of Riser VIV Using Fully Three Dimensional CFD Simulations[C]∥ 25th International Conference on Offshore Mechanics and Arctic Engineering. Hamburg, 2006:563-570.

[22] 王继元,陈学东,董杰,等.顶张力立管的两向涡激振动疲劳寿命时域分析[J].压力容器,2018,35(6):15-23.

WANG Jiyuan, CHEN Xuedong, DONG Jie, et al. Time Domain Analysis of TTR’s Fatigue Life on Two-degrees of Freedom Vortex-induced Vibration[J]. Pressure Vessel Technology, 2018,35(6):15-23.

[23] American Pertroleum Institute Committee. API 579-1/ ASME FFS-1-2016 Fitness-for-service[S]. Washington DC: American Pertroleum Institute,2016.

[24] ZHAO W F, ZONG R W, GAO J X,et al.Study on Multi-section Nonlinear Model of Flashover in Long-Narrow Confined Space[J].Journal of Fire Science, 2014,32(6):518-538.

[25] 杨景标, 陈学东, 范志超,等.07MnNiMoDR钢火灾后力学性能及组织研究(一):硬度及金相组织[J].压力容器,2014, 31(2):1-8.

YANG Jingbiao, CHEN Xuedong, FAN Zhichao, et al. Research on Mechanical Properties and Microscopic Structures for 07MnNiMoDR Steel after Fire Damage(1):Hardness and Metallographic Structure[J].Pressure Vessel Technology, 2014, 31(2):1-8.

[26] 杨景标, 陈学东, 范志超,等.07MnNiMoDR钢火灾后力学性能及组织研究(二):拉伸性能[J].压力容器,2014, 31(3):1-8.

YANG Jingbiao, CHEN Xuedong, FAN Zhichao, et al.Research on Mechanical Properties and Microscopic Structures for 07MnNiMoDR Steel after Fire Damage(2):Tensile Properties[J].Pressure Vessel Technology, 2014, 31(3):1-8.

[27] 杨景标, 陈学东, 范志超,等.07MnNiMoDR钢火灾后冲击韧性和断裂韧度试验研究[J].压力容器, 2014, 31(6): 15-22.

YANG Jingbiao, CHEN Xuedong, FAN Zhichao, et al. Experimental Research on Impact Toughness and Frature Toughness of 07MnNiMoDR Steel after Fire Damage[J]. Pressure Vessel Technology, 2014, 31(6): 15-22.

[28] CHEN X D, AI Z B, FAN Z C,et al.Integrity Assessment of Pressure Vessels and Pipelines under Fire Accident Environment[C]∥ASME 2012 Pressure Vessels and Piping Conference.Toronto,2012:1-9.

[29] 国家市场监督管理总局,中国国家标准化管理委员会.GB/T 35013-2018承压设备合于使用评价[S].北京:中国标准出版社,2018.

State Administration for Market Regulation. China National Standardization Administration. GB/T 35013-2018 Fitness-for-service Assessment of Pressure Equipments[S]. Beijing: Standards Press of China,2018.