0 引言

纤维增强树脂基复合材料由短切的或连续的纤维及其织物增强热固性或热塑性树脂基体,采用一定的成形工艺复合而成,已广泛应用于航空航天、汽车制造等领域,具有高比强度和比模量、抗疲劳、耐腐蚀、可设计性强、便于大面积整体成形以及特殊电磁性能等特点[1-4]。树脂基复合材料种类众多,它通过基体和纤维间界面的应力传递,为成形件提供更高的硬度、强度和热稳定性等力学性能[5]。纤维增强复合材料在航空航天领域的大量应用不但减轻了结构重量,而且通过结构和功能的一体化设计可提高装备的性能和质量。

增材制造技术是一种材料逐层累加的“自下而上”的自动化、数字化成形制造技术,具有材料利用率高、结构设计与制造一体化、无需模具等优点,可以实现材料制备与构件成形制造一体化,为单件小批量复杂零件和模具的快速制造提供了数字化解决方案。纤维增强树脂基复合材料增材制造技术是当前国内外研究的热点之一。为解决传统纤维增强复合材料成形中存在的问题以及满足航空航天、汽车、轨道交通等领域发展的急需,国内外开展了高性能的连续纤维增强树脂基复合材料工艺及装备研究,以更好地满足复杂零件结构的轻量化、精确成形、短周期和高质量制造需求。

1 纤维增强复合材料增材制造技术国内外发展情况

纤维增强复合材料增材制造技术发展了不同的工艺方法,主要包括三维打印黏结成形、熔融沉积成形等,复合材料增强体包含短纤维、纳米纤维、长纤维、连续纤维等。不同方法在成形复合材料中具有自身的优点和局限性,成形件的力学性能也不同。针对不同的产品及其性能要求,根据成形材料、成形速度和成形精度等要求选择合适的增材制造方法,以制造出满足性能要求的复合材料结构件。

1.1 短纤维增强复合材料增材制造技术

在纤维增强复合材料增材制造技术研究中,国内外开展了不同材料及其工艺装备的研究。SUGAVANESWARAN等[6]使用Polyjet打印机制造出了短纤维随机取向的复合材料构件,可以在预设位置和方向放置纤维加固结构,成形件的拉伸强度提高了22%。GURR等[7]开发了光学透明的丙烯酸纳米复合材料,其中包含质量分数高达30%、平均直径为20 nm的二氧化硅纳米增强体材料,经紫外激光固化技术处理的成形件的弹性模量从1 290 MPa增大到1 700 MPa。GRIFFINI等[8]研发了一种丙烯酸与热固性环氧树脂共混材料,加入短纤维后进行光固化成形,成形件的机械性能和电热性能均得到了改善。SALAZAR等[9]研究了短纤维增强尼龙12材料激光选择烧结成形件在室温和低温下的疲劳裂纹扩展特性,在-50 ℃下短纤维显著改善了尼龙12成形件的抗疲劳性能,且裂纹尖端存在纤维桥接增强作用。FLOERSHEIM等[10]在粉末中添加长度为100~200 μm的碳纤维,观察了样件中的纤维取向偏差及规律,得到了各向异性的复合材料构件。YAN等[11]对碳纤维表面进行氧化处理改性,并溶解、涂覆尼龙12,以提供良好的界面黏合和均匀分散条件,当纤维质量分数为50%时,成形件的弯曲强度与纯树脂的弯曲强度相比提高了114%。通过优化熔融沉积成形过程中的工艺参数,可提高纤维增强复合材料构件的力学性能[12-14]。AGARWALA等[15]研究了成形过程中零件的表面结构和内部缺陷,并通过优化工艺参数来减少成形件内部空隙,以提高成形件的力学性能。AHN等[16]实验研究了成形方向、间距和温度等工艺参数对成形件拉伸强度和抗压强度的影响规律。

短纤维通过预混被加入到树脂基体中,通过改变短纤维在空间中的随机取向和排布可提高复合材料构件的力学性能。荷兰ColorFabb公司开发出了短纤维体积分数20%的PETG(伊士曼化工生产)树脂基复合材料,具有良好的延展性和抗冲击性。TEKINALP等[17]将0.2~0.4 mm的短纤维加入丝材中,3D打印成形件的拉伸强度和拉伸模量分别提高了115%和约700%,成形件中纤维取向具有高度的一致性(高达91.5%)。NING等[18]研究了纤维长度和含量对样件的拉伸性能和弯曲性能(弯曲应力、弯曲模量、弯曲韧性和弯曲屈服强度)的影响。

纳米级别的短纤维材料因其优异的热学、电学、光学特性成为了研究热点之一,人们将一维、二维的纳米纤维材料添加到基体丝材中,采用熔融沉积成形技术制造出复合材料件。SHOFNER等[19]将气相生长碳纤维(VGCF)与ABS聚合物共混制造出增材制造用复合材料丝材,丝材中纳米碳纤维的质量分数为10%,材料的储能模量增大了68%,拉伸强度和拉伸模量分别平均增大了39%和60%。LEON等[20]将碳纳米管、纳米黏土和石墨烯混合熔融沉积成形,在改善复合材料机械性能的同时,获得了良好的导热和导电性能。短纤维增强复合材料增材制造,通过对工艺参数(层厚、成形路径、成形宽度和基板温度等)进行优化可改善成形件的力学性能和成形质量。

1.2 连续纤维增强复合材料增材制造技术

为进一步提高成形件的力学性能,人们将连续纤维作为增强体添加到树脂基体中,开展了设备及工艺研究。Markforged公司的研究人员将连续碳纤维加入尼龙基体中,成形得到了直径0.3 mm、纤维体积分数约为30%的复合材料丝材[21]。机械科学研究总院研制出了连续碳纤维、芳纶纤维增强聚乳酸、尼龙等基体的复合材料丝材,丝材直径在0.3±0.05~-1.2±0.05 mm范围内可调。

在成形设备方面,美国Markfoged公司开发出了Mark Two设备,硅谷的Arevo Labs公司开发了以机器人为基础的碳纤维工业级3D打印机,EnvisionTec公司推出了SLCOM 1打印机。MATSUZAKI等[22]改装了Hotproceed公司生产的Blade-1打印机,成形得到的连续纤维增强热塑性树脂的拉伸模量和强度分别为19.5 GPa和185 MPa,是纯聚乳酸(PLA)样品对应力学参数的599%和435%。西安斐帛公司研发了桌面型的连续纤维复合材料打印设备COMBOT-1,成形尺寸为250 mm×170 mm×120 mm,打印速度为100~200 mm/min。

在成形工艺研究方面,KLIFT等[23]通过改变打印层数来控制成形件中的纤维含量,试验对比了打印2层碳纤维和6层碳纤维的力学性能。JUSTO等[24]探究了水平铺放和交叉铺放两种成形策略对成形件拉伸强度和压缩强度的影响,当纤维体积分数为40%时,尼龙基复合材料成形件的拉伸强度可达701 MPa。CAMINERO等[25]研究了层厚、成形方向和纤维体积分数三个变量下碳纤维增强尼龙样件的冲击性能,当纤维体积分数过低时,材料中缺陷(空隙)较多,从而导致冲击性能较弱。TIAN等[26-27]在210 ℃下成形碳纤维增强PLA复合材料,试样的拉伸强度可达纯树脂拉伸强度的3倍左右,但界面结合性能较差。他们还分析了成形速度、层厚、成形宽度等参数对成形件弯曲性能的影响。LI等[28]采用上浆工艺来提高纤维和树脂之间的界面强度,与原碳纤维增强样品相比,拉伸强度和弯曲强度分别提高了13.8%和164%。

热塑性树脂的黏度高、浸润性差,树脂与连续纤维间存在界面弱、结合差的问题,这也制约了连续纤维复合材料成形性能的进一步提高,为此,需要开展连续纤维树脂浸渍机理研究,优化工艺参数,创新装备设计,进而提高复合材料构件的层间结合性能。

2 连续纤维增强复合材料增材制造成形技术研究

为解决纤维浸渍效果差的问题,实现高性能连续纤维复合材料增材制造,机械科学研究总院开展了复合材料丝材成形材料、成形工艺及复合材料丝材成形设备研究,开展了连续纤维增强复合材料的增材制造成形工艺及装备研究,开发出了连续纤维增强复合材料增材制造成形机,并对成形工艺参数进行了优化研究。

2.1 连续纤维增材制造用丝材成形工艺

在连续纤维丝材成形过程中,熔融的热塑性树脂从螺杆推进面开始,向拖曳面逐步蔓延,直至流道内熔体分数达到稳定最大值,进而可保证机头(纤维和树脂混合浸渍位置)处熔体压力和流速的稳定。图1所示为螺杆转速和牵引速度对成形复合丝材直径和纤维含量的影响关系,复合丝材直径随着螺杆转速的增大而增大,且增大的趋势逐渐趋于平缓,直径随着牵引速度的增大而减小;与之对应,当成形丝材的直径减小(即纤维束表面包裹的树脂量减少)时,纤维含量增加。工艺优化后,螺杆转速区间为5~25 r/min,牵引速度区间为10~50 mm/s,可通过调整参数来实现丝材型号和纤维含量的精确可控成形。

图1 螺杆转速和牵引速度对成形复合丝材直径和纤维含量的影响

Fig.1 Effect of rotating speed and stretching speedon diameter and fiber content of composite filament

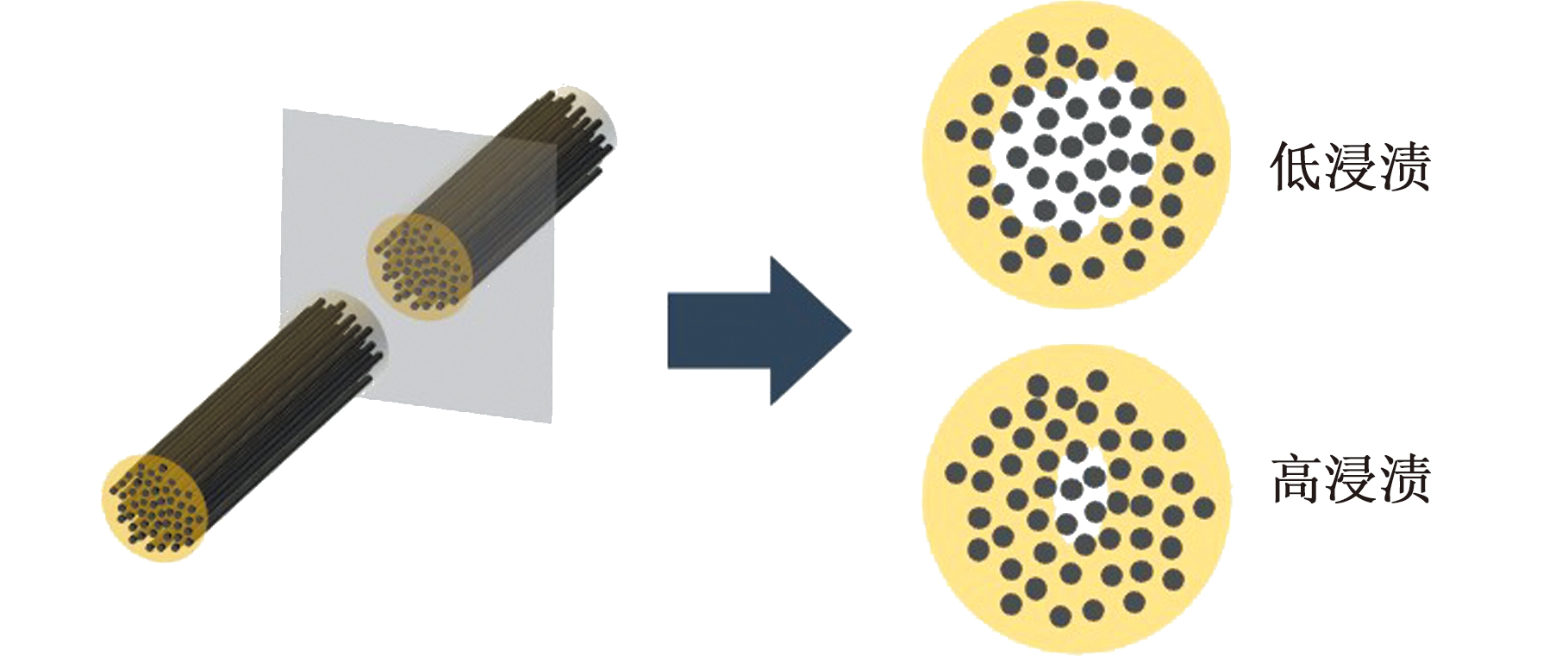

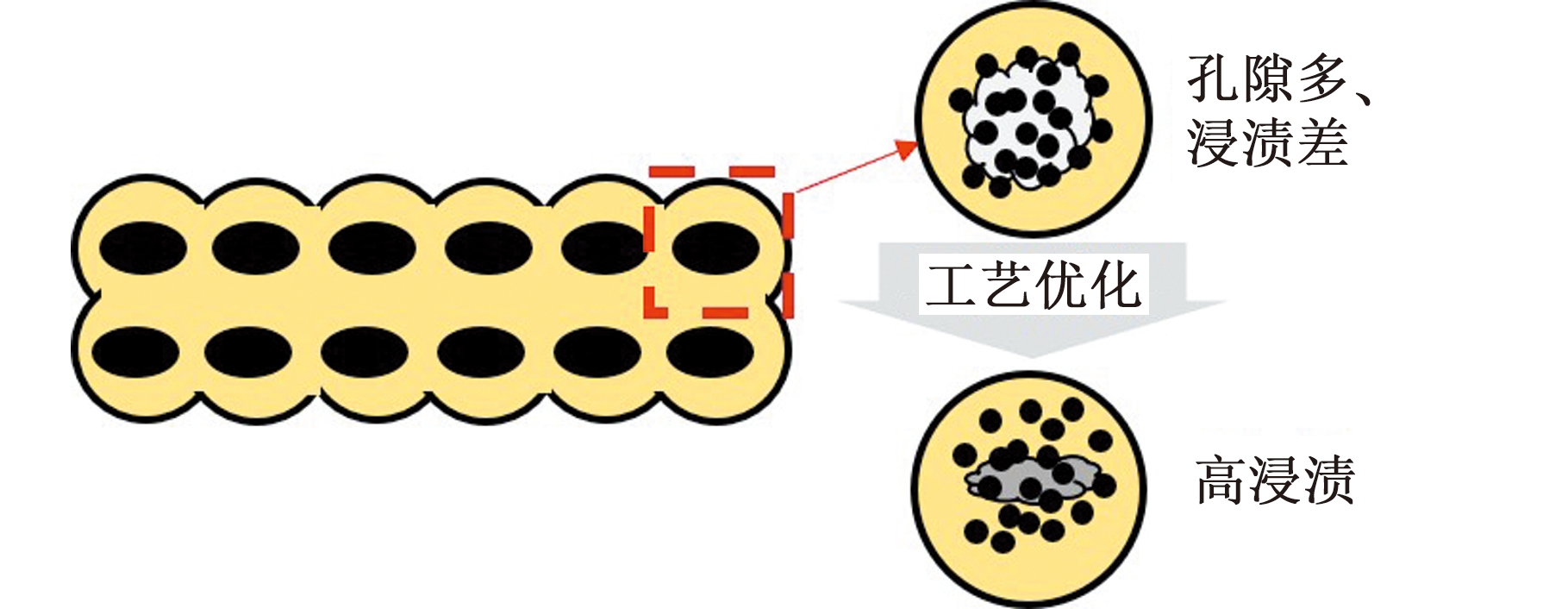

在复合材料丝材成形过程中,随工艺参数的改变,纤维和树脂的浸渍压力和浸渍时间等关键参数随之变化。模具的结构尺寸不变,当纤维在树脂内部停留的时间缩短或浸渍压力较小时,由于树脂的黏度高,使得树脂渗透进入纤维束的过程较为缓慢,故纤维中的空隙来不及被树脂置换,图2所示为不同浸渍程度的连续纤维复合材料丝材。

图2 不同浸渍程度的连续纤维复合材料丝材

Fig.2 Continuous fiber composite filament withdifferent degrees of impregnation

2.2 连续纤维增强复合材料增材制造成形工艺

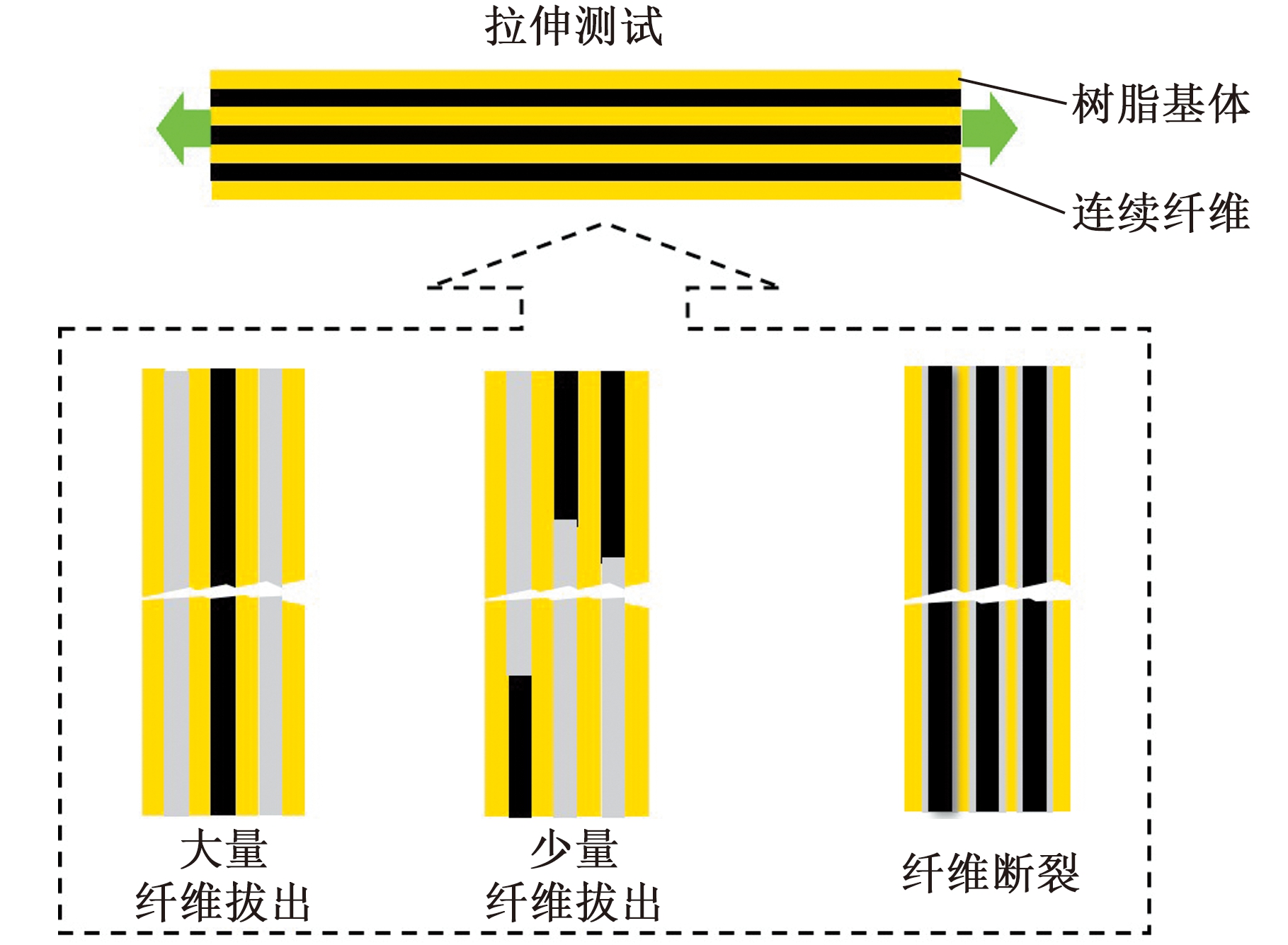

热塑性树脂熔融温度高、黏度大,对连续纤维材料的浸润性差,从而导致纤维和树脂浸渍程度低,界面结合性能差。为提高连续纤维复合材料制件的力学性能,使外载荷通过基体传递到增强体纤维,本文研究了增材制造过程中温度、压力、速度等参数对复合材料构件成形性能的影响规律。不同的界面结合性能将导致不同的断裂方式,且裂纹的增长也将影响复合材料的机械性能,图3所示为拉伸测试过程中界面结合性能对断裂模式的影响关系。当树脂对纤维的浸渍程度高时,拉伸过程中纤维和树脂的脱粘现象不明显,测试件可吸收断裂能并防止裂纹扩展,从而具有优异的力学性能。当浸渍程度低且界面结合性能较弱时,拉伸过程中大量纤维被拔出,无法起到承载和增强作用,这使得裂纹迅速扩展并导致材料断裂。

图3 拉伸测试过程中界面结合性能对断裂模式的影响

Fig.3 Effect of interfacial bonding properties onfracture mode during tensile testing

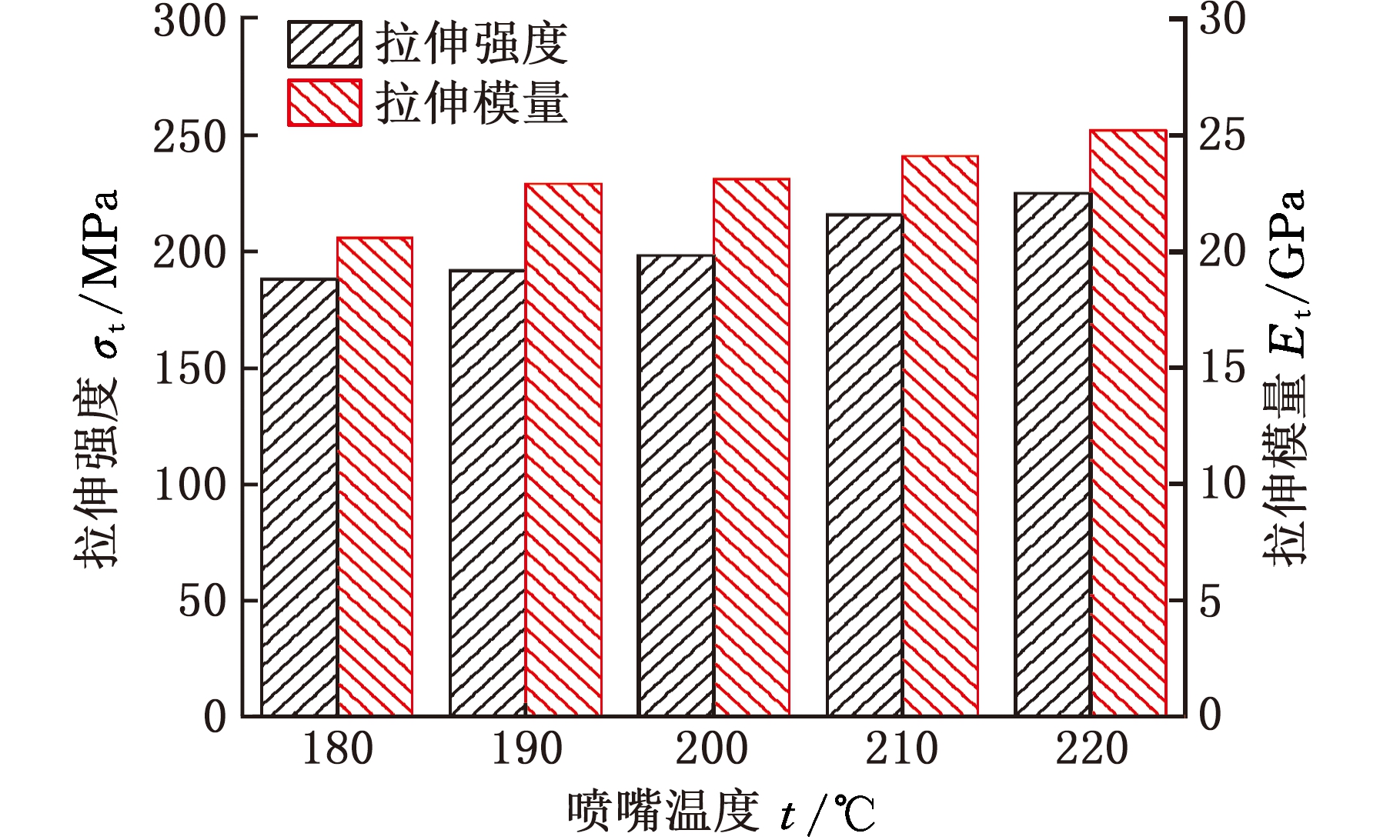

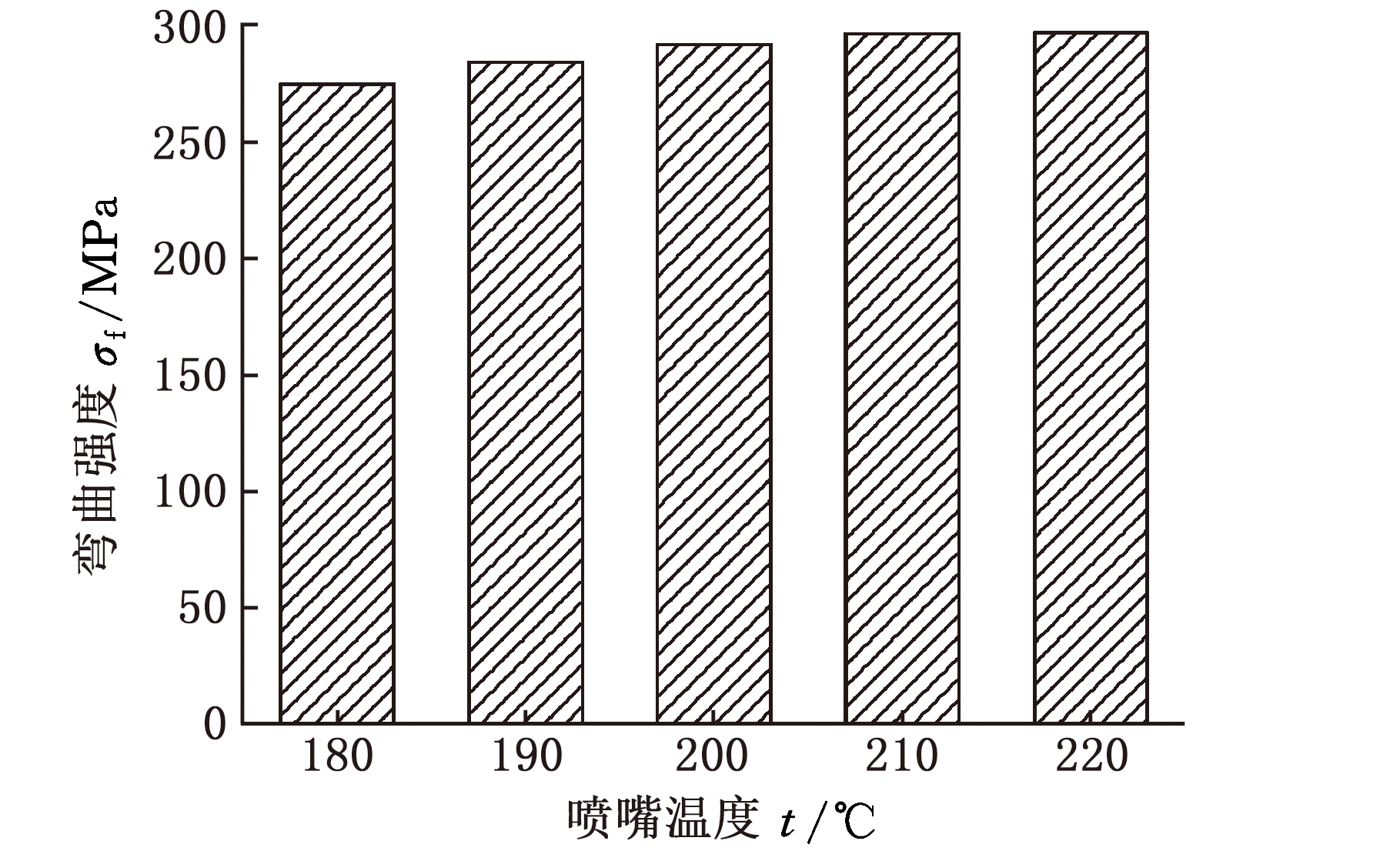

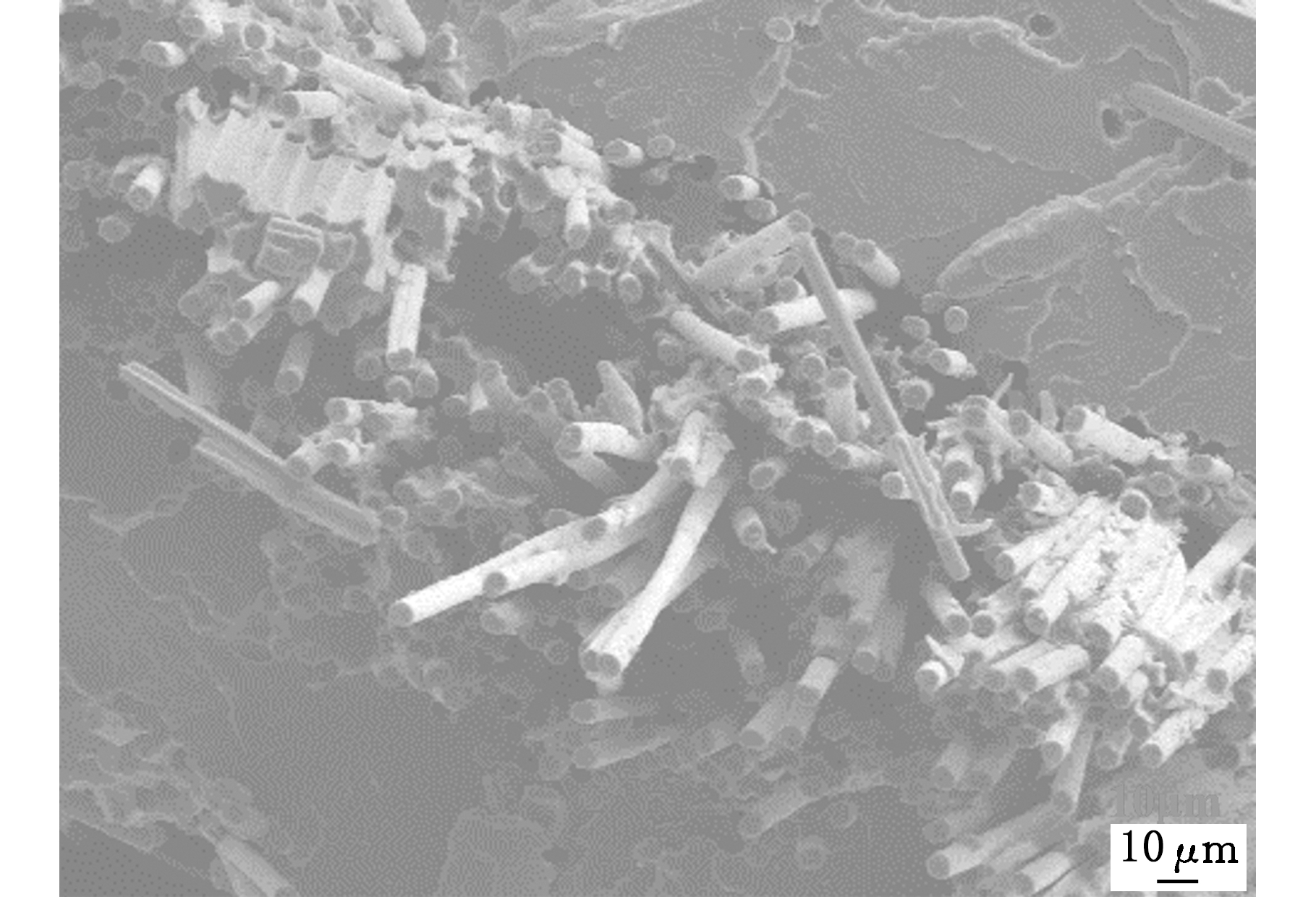

成形喷嘴的温度是增材制造的关键参数之一,对纤维和基体的融合浸渍有重要影响,进而影响成形件的道与道之间和相邻两层之间的结合性能。如图4所示,成形件的拉伸强度和弯曲强度随温度从180 ℃升高至220 ℃而不断增大,拉伸强度从188 MPa增大至225 MPa,提高了约20%,弯曲强度从274 MPa增大至296 MPa,提高了约8%。图5所示为不同成形工艺下的纤维浸渍程度,高浸渍程度的成形件具有更优异的力学性能。当成形温度升高时,熔体黏度减小,流动性增强,提高了纤维与树脂间的浸渍程度,决定层间结合质量的烧结颈尺寸增大,从而提高了样件抵抗拉伸破坏的能力。当喷头温度为180 ℃时,树脂和纤维束沉积层间存在较多孔隙缺陷,受到拉应力后裂纹在层间迅速扩展产生断裂,如图6所示,大量纤维被拔出。

图4 喷嘴的温度对成形件的拉伸性能和弯曲性能的影响

Fig.4 Effect of nozzle temperature on tensile andflexual properties of forming parts

图5 不同成形工艺下的纤维浸渍程度

Fig.5 Degree of fiber impregnation withdifferent processes

图6 喷头温度为180 ℃的成形试样断面

Fig.6 Cross section of forming parts with a nozzletemperature of 180 ℃

通过调整挤出喷嘴和基板间的温度可以影响成形件内部的结合强度,使成形路径的温度在相对长的时间内保持在玻璃化转变温度之上。在适当的温度条件下,树脂材料容易跨层间界面发生分子间扩散(通常称为愈合),从而提高成形件的层间性能。此外,层厚、成形速度对成形件的浸渍程度与力学性能有影响。随着层厚的增大,成形件的力学性能略有下降,这是因为较薄的层厚有助于重叠,从而可通过挤压作用减小成形件内的空隙。成形速度的改变直接影响成形区域的温度分布梯度,过高的成形速度不利于树脂和纤维的浸渍黏结,从而导致成形性能较差;而随着成形速度的减小,成形件易坍塌、成形效率低、精度差,成形速度经优化后设定在100~300 mm/min区间内。

2.3 连续纤维增强复合材料增材制造成形设备

主要开展了纤维-树脂熔融浸渍、表面预热处理、层间热力耦合紧实、丝材张力精确控制及功能集成的复合打印喷头装置的研制。创建面向复杂结构的多自由度打印路径算法,开发专用模块化数据处理系统。采用多轴联动控制系统控制设备的运动及信号的输出/采集,包括工控机、多轴运动控制卡、CAN总线控制网关、伺服电机及驱动器、压力传感器等,实现X/Y/Z轴运动控制、纱线张紧装置、张力控制装置、温度检测反馈等控制,完成断纱检测、气压故障、电路状态等信号的采集。机械科学研究总院研制出了300 mm、500 mm成形尺寸的纤维复合材料增材制造3D打印机,开发出了成形长度可达2.5 m的大尺寸复杂结构连续纤维复合材料成形设备样机。

3 未来发展建议

增材制造技术已经成为国内外研究的热点,纤维增强树脂基复合材料增材制造也已成为当前重点关注的研究热点方向之一。特别是伴随纤维增强树脂基复合材料领域广泛应用的需求,更加需要不断研发新方法、新工艺与新装备。在短纤维增强复合材料方面,经过机理和工艺的不断研究,已经实现其增材制造,成形件的力学性能得到了不断提高。但是,受限于树脂基体的黏度,低玻璃化转变温度和较低的力学性能,仍需不断开展研究以更好满足航空航天、汽车电子等工业应用多样性要求。

高性能的连续纤维增强复合材料增材制造是未来发展的重要方向,需通过开展相关研究,解决成形过程中孔隙多、界面结合性能差等问题,以大幅度提高纤维增强复合材料成形件的力学性能。突破大型、变曲率变截面多材料结构复合材料构件的增材制造成形技术,包括多材料性能匹配、界面结合及制造工艺的相关研究。揭示增材制造成形过程中多工艺多参数耦合、成形件翘曲变形机理,研发大型、超大型复合材料构件的增材制造成形装备,不断提高复合材料构件性能,更好应用到航空航天、轨道交通、汽车船舶等行业,助力高端装备创新发展。

[1] 李斌太, 邢丽英, 包建文, 等. 先进复合材料国防科技重点实验室的航空树脂基复合材料研发进展[J]. 航空材料学报, 2016, 36(3):92-100.

LI Bintai, XING Liying, BAO Jianwen, et al. Research and Development Progress of National Key Laboratory of Advanced Composites on Advanced Aeronautical Resin Matrix Composites[J]. Journal of Aeronautical Materials, 2016, 36(3):92-100.

[2] 王兴刚,于洋,李树茂,等. 先进热塑性树脂基复合材料在航天航空上的应用[J]. 纤维复合材料,2011(2):44-47.

WANG Xinggang, YU Yang, LI Shumao, et a1. The Research on Fiber Reinforced Thermoplastic Composites[J]. Fiber Composite,2011(2):44-47.

[3] KANG H, SHAN Z, ZANG Y, et al. Effect of Yarn Distortion on the Mechanical Properties of Fiber-bar Composites Reinforced by Three-dimensional Weaving[J]. Applied Composite Materials, 2016, 23(2):119-138.

[4] 吴晓川, 单忠德, 刘丰, 等. 三维织造复合材料用导向套的表面结构研究[J]. 材料导报, 2014, 28(22):1-4.

WU Xiaochuan, SHAN Zhongde, LIU Feng, et al. Research on Surface Structures of Guide Sleeves for 3D Woven Composites[J]. Materials Reports, 2014, 28(22):1-4.

[5] 武永琴. 航空复合材料技术发展的回顾及展望[J]. 科技创新与应用, 2015(17):59.

WU Yongqin. Review and Prospect of Development on Aerospace Composite Technology[J]. Technology Innovation and Application, 2015(17):59.

[6] SUGAVANESWARAN M, ARUMAIKKANNU G. Modelling for Randomly Oriented Multi Material Additive Manufacturing Component and Its Fabrication[J]. Materials & Design, 2014, 54:779-785.

[7] GURR M, HOFMANN D, EHM M, et al. Acrylic Nanocomposite Resins for Use in Stereolithography and Structural Light Modulation Based Rapid Prototyping and Rapid Manufacturing Technologies[J]. Advanced Functional Materials, 2008, 18(16):2390-2397.

[8] GRIFFINI G, INVERNIZZI M, LEVI M, et al. 3D-printable CFR Polymer Composites with Dual-cure Sequential IPNs[J]. Polymer, 2016, 91:174-179.

[9] SALAZAR A, RICO A, RODRIGUEZ J, et al. Fatigue Crack Growth of SLS Polyamide 12:Effect of Reinforcement and Temperature[J]. Composites, Part B:Engineering, 2014, 59:285-292.

[10] FLOERSHEIM R B, HOU G, FIRESTONE K. CFPC Material Characteristics and SLS Prototyping Process[J]. Rapid Prototyping Journal, 2009, 15(5):339-345.

[11] YAN C, HAO L, XU L, et al. Preparation, Characterisation and Processing of Carbon Fiber/Polyamide-12 Composites for Selective Laser Sintering[J]. Composites Science & Technology, 2011, 71(16):1834-1841.

[12] SOOD A K, OHDAR R K, MAHAPATRA S S . Parametric Appraisal of Mechanical Property of Fused Deposition Modelling Processed Parts[J]. Materials & Design, 2010, 31(1):287-295.

[13] HOSSAIN S M, ESPALIN D, RAMOS J, et al. Improved Mechanical Properties of Fused Deposition Modeling-manufactured Parts through Build Parameter Modifications[J]. Journal of Manufacturing Science and Engineering, 2014, 136(6):061002.

[14] SUN Q, RIZVI G M, BELLEHUMEUR C T, et al. Effect of Processing Conditions on the Bonding Quality of FDM Polymer Filaments[J]. Rapid Prototyping Journal, 2008, 14(2): 72-80.

[15] AGARWALA M K, JAMALABAD V R, Langrana N A, et al. Structural Quality of Parts Processed by Fused Deposition[J]. Rapid Prototyping Journal, 1996, 2(4):4-19.

[16] AHN S H, AND S R, WRIGHT P K, et al. Anisotropic Material Properties of Fused Deposition Modeling ABS[J]. Rapid Prototyping Journal, 2002, 8(4):248-257.

[17] TEKINALP H L, KUNC V, VELEZ-GARCIA G M, et al. Highly Oriented Carbon Fiber-polymer Composites via Additive Manufacturing[J]. Composites Science and Technology, 2014, 105:144-150.

[18] NING F, CONG W, HU Y, et al. Additive Manufacturing of Carbon Fiber-reinforced Plastic Composites Using Fused Deposition Modeling:Effects of Process Parameters on Tensile Properties[J]. Journal of Composite Materials, 2017, 51(4):451-462.

[19] SHOFNER M L, LOZANO K, RODRíGUEZ-MAC AS F J, et al. Nanofiber-reinforced Polymers Prepared by Fused Deposition Modeling[J]. Journal of Applied Polymer Science, 2003, 89(11):3081-3090.

AS F J, et al. Nanofiber-reinforced Polymers Prepared by Fused Deposition Modeling[J]. Journal of Applied Polymer Science, 2003, 89(11):3081-3090.

[20] LEON A C D, CHEN Q, PALAGANAS N B, et al. High Performance Polymer Nanocomposites for Additive Manufacturing Applications[J]. Reactive & Functional Polymers, 2016, 103:141-155.

[21] DICKSON A N, BARRY J N, MCDONNELL K A, et al. Fabrication of Continuous Carbon, Glass and Kevlar Fibre Reinforced Polymer Composites Using Additive Manufacturing[J]. Additive Manufacturing, 2017, 16: 146-152.

[22] MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional Printing of Continuous-fiber Composites by In-nozzle Impregnation[J]. Scientific Reports, 2016, 6:23058.

[23] KLIFT F V D, KOGA Y, TODOROKI A, et al. 3D Printing of Continuous Carbon Fibre Reinforced Thermo-plastic CFRTP Tensile Test Specimens[J]. Open J. Compos. Mater, 2016, 6(1):18-27.

[24] JUSTO J, T VARA L, GARC

VARA L, GARC A-GUZM

A-GUZM N L, et al. Characterization of 3D Printed Long Fibre Reinforced Composites[J]. Composite Structures, 2017, 185:537-548.

N L, et al. Characterization of 3D Printed Long Fibre Reinforced Composites[J]. Composite Structures, 2017, 185:537-548.

[25] CAMINERO M A, CHAC N J M, GARC

N J M, GARC -AMORENO I, et al. Impact Damage Resistance of 3D Printed Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling[J]. Composites, Part B:Engineering, 2018, 148:93-103.

-AMORENO I, et al. Impact Damage Resistance of 3D Printed Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling[J]. Composites, Part B:Engineering, 2018, 148:93-103.

[26] TIAN X, LIU T, YANG C, et al. Interface and Performance of 3D Printed Continuous Carbon Fiber Reinforced PLA Composites[J]. Composites, Part A:Applied Science and Manufacturing, 2016, 88:198-205.

[27] YANG C, TIAN X, LIU T, et al. 3D Printing for Continuous Fiber Reinforced Thermoplastic Composites:Mechanism and Performance[J]. Rapid Prototyping Journal, 2017, 23(1):209-215.

[28] LI N, LI Y, LIU S. Rapid Prototyping of Continuous Carbon Fiber Reinforced Polylactic Acid Composites by 3D Printing[J]. Journal of Materials Processing Technology, 2016, 238:218-225.