0 引言

我国现代科技起步较晚,基础制造业相对落后,基础能力不强限制了我国重大工程的推进速度,也成为了我国工业由大变强的主要瓶颈。近年来,我国的海洋开发、航空航天、核能、高端制造等工业发展迅速,从而对机械装备部件性能的要求也逐渐提高,极端工况下材料的表面界面问题也暴露得更加明显。尽管我国针对各种重大工程的机械表面与界面科学问题都开始投入研究,但对极端工况条件下运动部件的服役表面与界面行为研究和数据积累不足,导致我国在相关材料、技术和装备的研发与应用上落后于发达国家。

极端工况下的机械装备需要具有高可靠性和长寿命特性。机械装备系统长期在强腐蚀、高真空、强辐射、高低温等极端环境下运行时,多因素耦合损伤极易导致关键部件服役性能的急剧退化直至失效[1],且由于极端工况常常涉及重大工程,如船舶、舰艇、油气平台、飞机、火箭、卫星、空间实验室(站)、核电站、高铁等,故一旦部件性能失效将可能引起灾难性事故。面向国家重大战略需求,极端工况下的机械装备在设计、制造和使用过程中存在许多亟待解决的表面界面损伤问题[2-3],迫切需要继续深入开展极端工况下机械表面界面科学的系统研究,不断探索和发展新的长寿命、高可靠性的机械部件与相关技术。本文就极端工况下机械表面界面研究的现状与发展趋势进行了探讨和展望。

1 极端工况机械表面界面科学研究简介

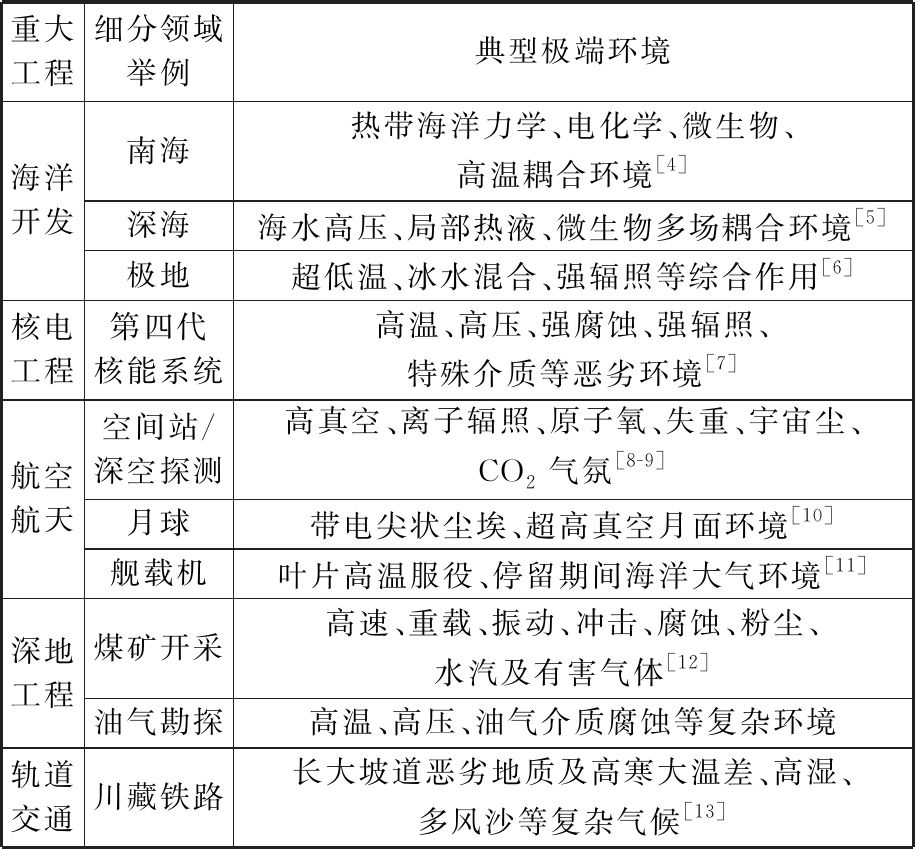

极端工况机械表面界面科学重点研究的是极端环境(如深空、深海、深地、极地等)下,机械装备系统在强腐蚀、高真空、强辐射、高低温、强冲击、高速、重载、高压、高盐、生物污损等各种外场及其耦合作用下的表面界面损伤和防护问题[1-2],应用领域主要包括海洋、核电、航空航天、深地工程和先进轨道交通等,如表1所示。

表1 极端工况机械表面界面科学:应用领域及典型环境

Tab.1 Surfaces and interfaces in machinery underextreme operating conditions: application areas and theirtypical environments

重大工程细分领域举例典型极端环境海洋开发南海热带海洋力学、电化学、微生物、高温耦合环境[4]深海海水高压、局部热液、微生物多场耦合环境[5]极地超低温、冰水混合、强辐照等综合作用[6]核电工程第四代核能系统高温、高压、强腐蚀、强辐照、特殊介质等恶劣环境[7]航空航天空间站/深空探测高真空、离子辐照、原子氧、失重、宇宙尘、CO2气氛[8-9]月球带电尖状尘埃、超高真空月面环境[10]舰载机叶片高温服役、停留期间海洋大气环境[11]深地工程煤矿开采高速、重载、振动、冲击、腐蚀、粉尘、水汽及有害气体[12]油气勘探高温、高压、油气介质腐蚀等复杂环境轨道交通川藏铁路长大坡道恶劣地质及高寒大温差、高湿、多风沙等复杂气候[13]

近年来,在海洋开发、航空航天、核电和平利用、先进轨道交通、深地矿井等重大工程的建设中,极端工况机械表面界面损伤问题越来越突出,引起了科技工作者的广泛关注。在海洋领域,随着我国的海洋强国战略和“一带一路”重要部署稳步推进,海洋开发重大任务中面临的极端工况主要包括南海、深海和极地:南海为热带海洋力学、电化学、微生物、高温耦合环境[4],对设备和装备的可靠性和长寿命运行提出严峻挑战;深海存在复杂的海水高压、局部热液、微生物多场耦合环境[5],给机械装备带来了新的表面界面损伤问题;在极地苛刻环境下,材料的超低温、冰水混合、强辐照等综合作用严重威胁机械装备的服役安全[6],而我国在极地环境下材料的腐蚀磨损研究几乎还未开展,已严重落后于美国、俄罗斯等国家。在核电领域,国际上主要核国家均加紧开展第四代核能技术的商业化研究[14],核能系统材料服役环境极端苛刻,处于高温、高压、强腐蚀、强辐照、特殊介质等恶劣环境中[7],而我国对第四代核能系统在特殊环境下运动机构的服役行为和损伤机理认识不足,严重制约了我国核能材料的发展水平和设计制造能力。在航空航天领域,随着我国隐形战机、舰载机、深空探测、载人登月等重大任务的实施,航空航天飞行器的运行工况越来越苛刻[8-11],如高承载、高速度和高低温等多因素的耦合作用[8],对机械装备的性能要求越来越高。在深地工程领域,国家能源战略的重要方向是向地球深部进军,机械装备处于高速、重载、振动、冲击、腐蚀、粉尘、水汽及有害气体等极端复杂工况条件下[12],存在的众多摩擦磨损问题将可能给深地工程造成巨大的经济损失和安全隐患。在先进轨道交通领域的川藏铁路建设中,长大坡道恶劣地质条件及高寒大温差、高湿、多风沙等复杂气候,对机械部件工作效率、使用寿命、服役安全和可靠性提出了更高的要求[13]。

综上所述,极端工况机械部件面临的典型挑战有:超高温、高压环境下的润滑及密封稳定性问题;极低温机械载荷下的材料脆性断裂问题;涂层与基体剥离导致的损伤与失效问题;高性能表面涂层的设计问题(目前主要依靠经验);运动部件的腐蚀磨损或磨蚀失效问题;多相流冲蚀问题、磨损失效问题。不同于常规机械表面界面科学,极端工况机械表面界面科学的主要研究范围[1,5]包括:①强腐蚀、强氧化(如液氧)或强还原(如液氢)介质下的磨损;②强辐射、低轨道空间(10-5 ~ 10-7 Pa)下原子氧侵蚀的磨损;③高真空(如10-11 Pa)下缺少氧化膜润滑作用下的磨损;④宽温度范围(如-269 ~ 2 000 ℃)、高速(如40 000 r/min)、重载(如数GPa)下的磨损;⑤力、热、化学、辐照等多因素耦合作用下机械表面损伤及防护;⑥机械装备的高可靠性和长寿命(数十年);⑦真实极端环境的模拟。

2 国内外研究现状与发展趋势

在全球面临日益加剧的资源、能源和环境问题的严峻形势下,美欧日等工业化进程早的发达国家和地区一直高度重视极端环境下机械表面界面科学的研究和应用。以美国为例,美国国家科学基金会、国家航空航天局、能源部、国防部、波音公司等单位长期实施项目资助,支持相关基础和应用研究的开展。发达国家开展研究较早,主要以工程实际需求为导向,研究各种极端工况条件下的表面界面行为演变和基础理论,关注机械系统中核心部件表面改性和防护,处于世界领先地位。

20世纪60年代,我国开始引进国外装备与技术,但对极端工况机械表面界面损伤问题关注不足,直到20世纪80年代,开始逐步自主研发机械工程装备,对极端工况机械表面界面损伤问题才开始重视;21世纪初期,逐步搭建起了模拟强腐蚀、高速、超高温、高真空等极端工况的刮擦磨损实验评价平台,开始积累关键部件中摩擦磨损数据,争取为极端工况下机械工程装备的结构优化和材料设计提供支撑。

随着我国海洋、航空航天、核能、高铁、高端制造向“更深(深蓝)、更高(临近空间)、更安全”等方向发展,机械部件材料面临的极端工况摩擦学问题将变得更为复杂,发展耐超高/低温度、高承载、低摩擦、高耐磨和耐腐蚀等性能的机械部件与技术是实现极端环境下高端装备高效和安全运行的重要保障。

根据极端工况机械表面界面科学的发展历程和趋势,需要解决的重要科学问题有:①极端环境条件下机械表面界面动态强耦合损伤行为与规律,包括表面摩擦、磨损、腐蚀等演化机理,界面硬质颗粒增黏力学行为及破碎机制,多种极端环境交互作用与规律,以及从原子、分子层次和热力学与动力学基础理论上认识极端工况机械表面界面科学的本质及外场环境作用;②极端工况下机械表面界面调控,包括关键装备部件的表面界面结构控制、防护材料的研发、多功能一体化或苛刻环境适应型涂层设计与制备;③高安全机械表面的寿命预测与延寿技术,包括摩擦传动稳定性、制动可靠性,高温高压下密封与润滑,多相流冲蚀磨损预测与防护,基于二维材料改性的表面延寿;④极端工况机械表面界面科学标准和数据库,包括构建多维度、多尺度机械部件服役匹配准则,这需要搭建模拟实际运行工况的表面界面测试装置以及长期数据的积累。

基于以上极端工况下的机械表面界面科学问题,面向国际研究前沿和国家重大工程战略需求,围绕表面防护的基础理论、材料设计制备与服役的科学问题和关键技术及其应用,建议重点发展的研究方向主要有:①复杂环境强耦合损伤机制;②极端工况机械表面界面科学新理论与新方法以及控制途径,如建立超润滑的理论模型和方法、建立极端工况表面界面摩擦化学的热力学与动力学理论模型,以及开发表面损伤与防护的定量评价与设计技术;③可以满足高安全性和长寿命需求的新型耐磨、润滑、密封部件的设计与制备;④具备多功能一体化或宽温域、多环境、变工况等自适应能力的功能表面界面、新型涂层设计及智能调控;⑤材料基因组研究,利用高通量计算、高通量实验和数据库加速材料设计、性能预测和制备工艺模拟,达到缩短研发周期、降低生产成本的目的。

3 重点方向:功能防护涂层材料与技术

极端工况下,为了使机械装备和设备能够长期稳定运行、延长其使用寿命,在材料表面涂覆防护涂层是当前最行之有效的方法之一。通过引入防护涂层,可以调节和控制机械部件在运动接触中的表面和界面行为,有效延长其寿命,拓宽其服役范围,保障机械装备和设备长期稳定运行。极端环境下,多因素强耦合的表面界面损伤,如腐蚀磨损、磨蚀失效、多相流冲蚀,对机械部件工作效率、使用寿命和防护涂层的服役安全、可靠性提出了更高的要求[5-6,11,14]。

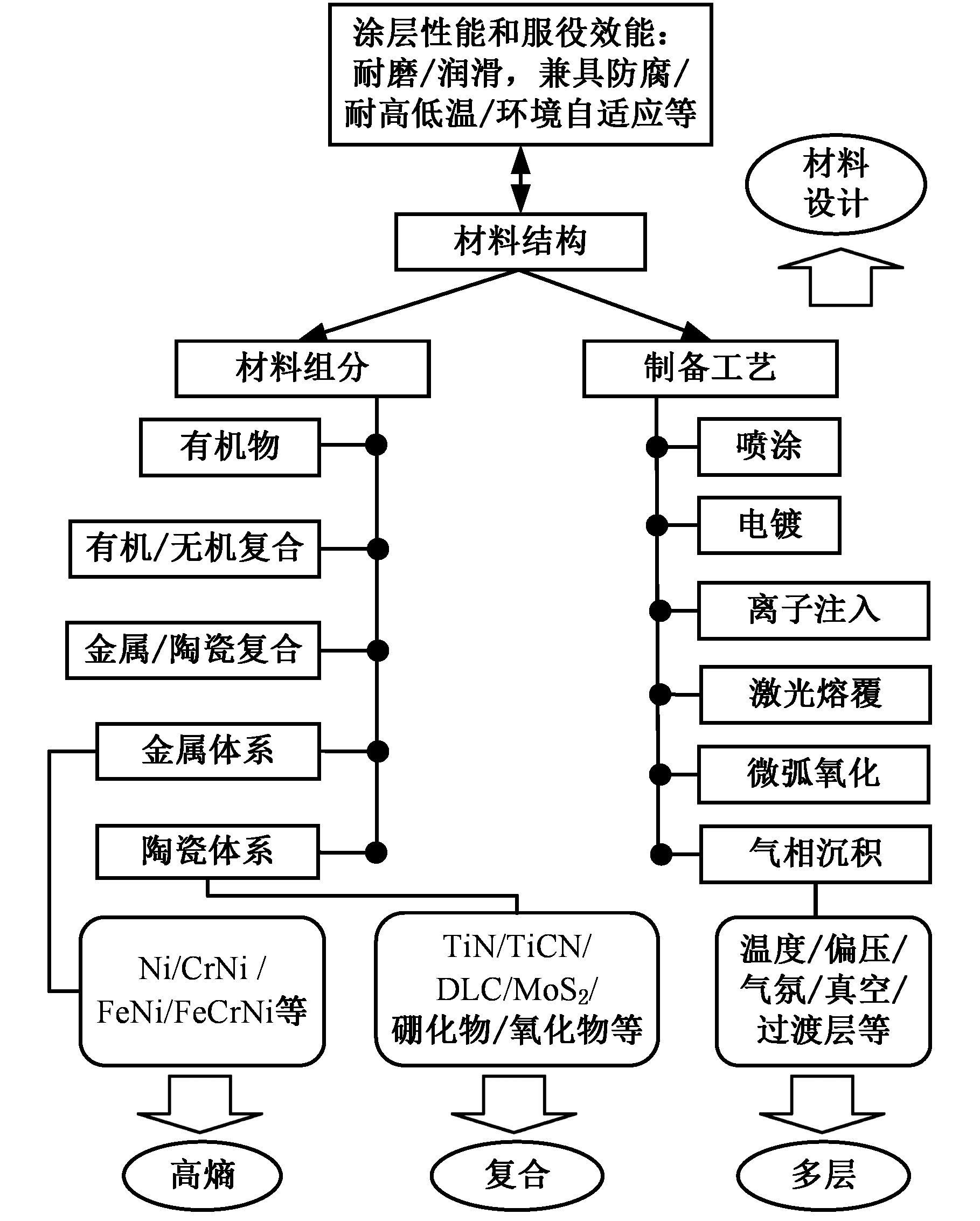

防护涂层主要包含金属、陶瓷、金属/陶瓷复合材料、有机物、有机/无机复合材料等,如图1所示。以金属和陶瓷体系为例,Ag、Pb、Sn等[15-17]软金属做润滑涂层,Ni、CrNi、FeNi、FeCrNi等[18-21]金属涂层用于提高镁合金、高锰钢的耐磨性能,但这些金属涂层的耐磨性、耐腐蚀性一般比陶瓷涂层差,如TiN[22]、TiCN[23]、MoS2[24]和类金刚石(diamond-like carbon,DLC)[25]等陶瓷涂层因具有高耐磨性、高硬度及优异的抗蚀能力,应用较为广泛。

图1 需求导向的表面防护涂层研究:典型材料、制备工艺分类及其发展趋势(以金属、陶瓷和气相沉积为例)

Fig.1 Demand-oriented research of surface-protectivecoatings: classifications of typical material systems andsynthesis processes and their development trends(taking metals, ceramics, and vapor deposition as examples)

常见的涂层制备工艺包括喷涂、电镀、离子注入、激光熔覆、微弧氧化、气相沉积等[26-31],如图1所示。气相沉积包含物理气相沉积和化学气相沉积。物理气相沉积通过温度、偏压、气氛、真空等参数的调节来实现涂层结构和性能的调控[32],而基体通常需要做表面预处理或引入过渡层,从而保证气相沉积制备的涂层与基体之间有足够的结合强度,这是涂层实现优异服役效能的前提。

涂层的性能和服役效能取决于材料的结构,而结构可以通过材料的组分和制备工艺来调控(图1),为了提高涂层的耐磨、润滑及防腐、耐高低温、环境自适应等能力,需要深入研究涂层材料的组分-工艺-结构-性能之间的关系[33],从而达到材料设计之目的,即通过设计选取合适的材料组分和制备工艺调控材料结构,获得预期性能和服役效能的涂层。

极端工况下,为了满足多因素强耦合损伤的防护需求,涂层材料和技术的主要发展趋势有:开发高熵、复合或多层涂层,使其具备多功能一体化或宽温域、多环境、变工况等自适应能力;涂层的理论计算和材料设计。

3.1 高熵涂层

高熵合金是指含有五种或者五种以上主要元素(任一种元素的原子百分比处于5%~35%之间)的合金。由于多组元混合而产生的“高熵效应”,使得高熵合金具有各种优良的性能,比如高耐磨性、高硬度、高强度、优异的耐腐蚀性和良好的热稳定性等[34-35]。在表面防护领域,高熵涂层的性能优于传统低组元涂层材料,如高熵合金涂层FeCoNiCrCu[36-37]、AlCoCrFeMoNi[38-41]、高熵氮化物AlCrTaTiZrNx[41-43]等,在极端工况表面防护领域引起了极大的关注。

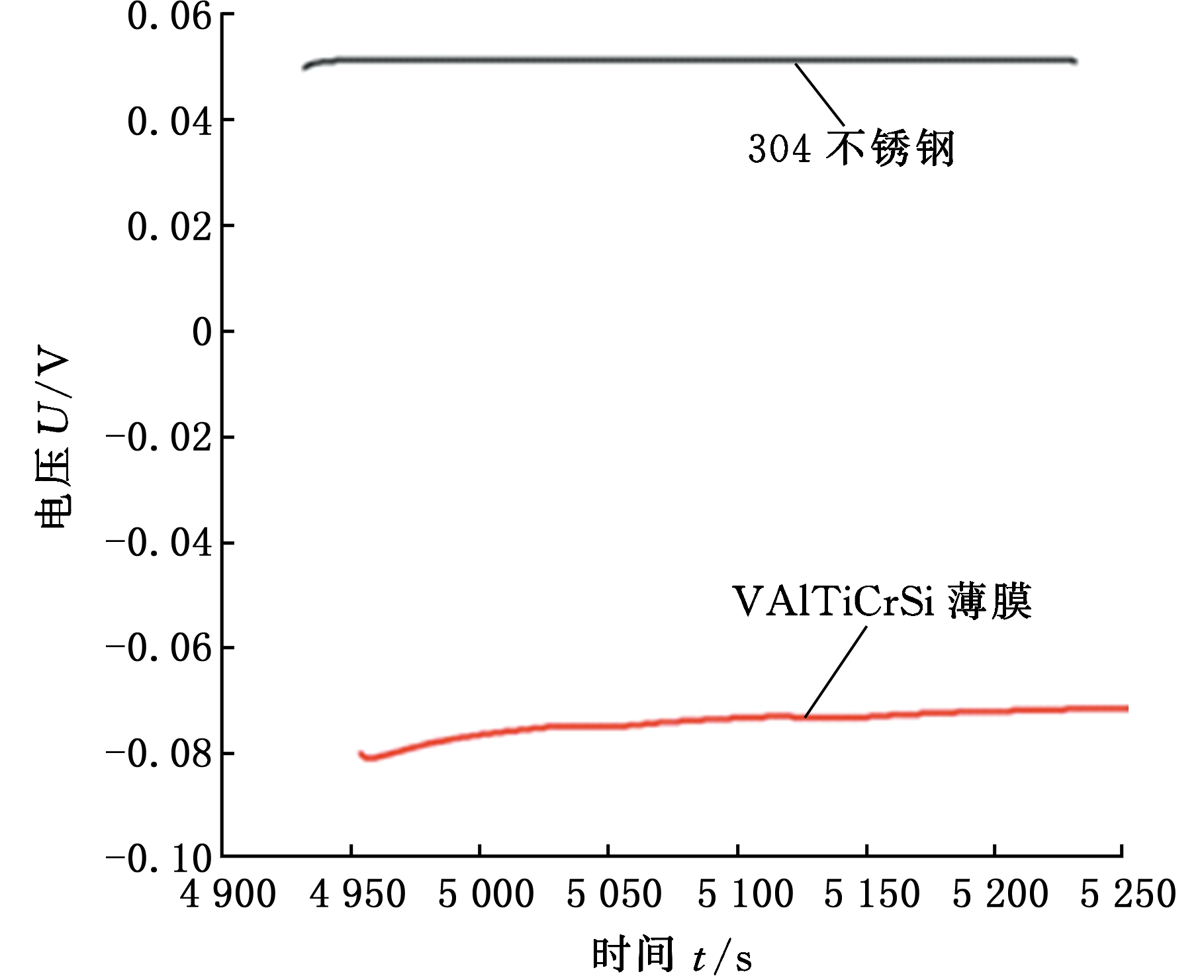

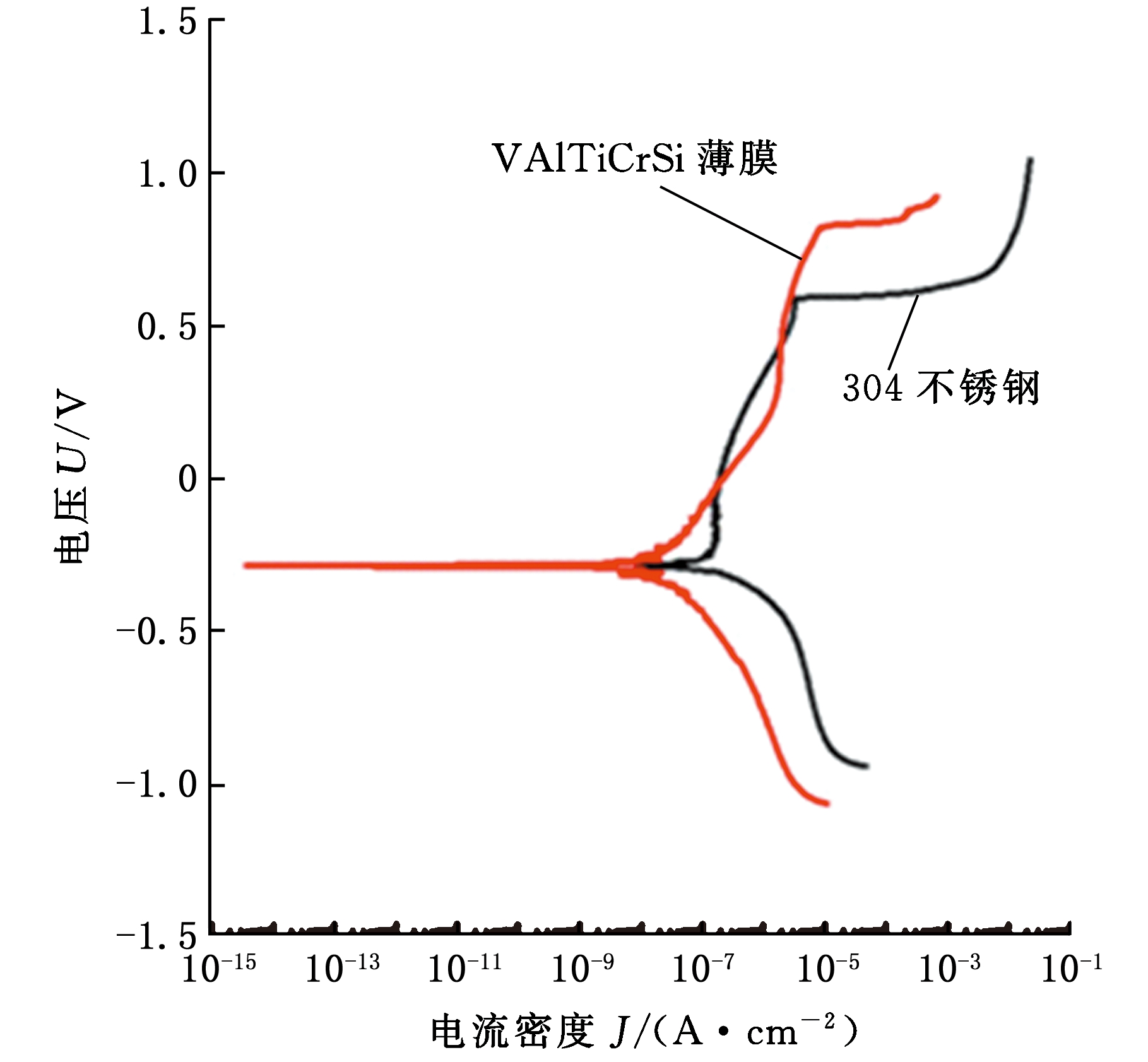

在极端海洋环境下,机械运动部件面临着严峻的磨损与腐蚀挑战,常规的有机防护涂料难以满足动态载荷的部件强韧抗磨蚀需求,采用物理气相沉积制备表面功能涂层材料,是解决上述问题的有效途径之一[44-45]。ZHENG等[45]采用直流磁控溅射方法制备了非晶VAlTiCrSi高熵合金薄膜(high entropy alloy film,HEAF),表面光滑致密。如图2所示,与304不锈钢(腐蚀电池密度为5.44×10-8 A/cm2,腐蚀电位为-0.333 V)相比,VAlTiCrSi高熵合金薄膜表现出更低的腐蚀电流密度(4.68×10-9 A/cm2)、更高的腐蚀电位(-0.285 V)及更宽的钝化区间(1100 mV),因此,该薄膜在人工海水介质中具有优异的耐腐蚀性能。

(a)开路电位

(b)阳极极化曲线

图2 VAlTiCrSi高熵合金薄膜和304不锈钢在室温人造海水中的开路电位和阳极极化曲线[45]

Fig.2 Open circuit potential and anodic polarizationcurves for the VAlTiCrSi HEAF and 304 stainless steelin artificial sea water at room temperature[45]

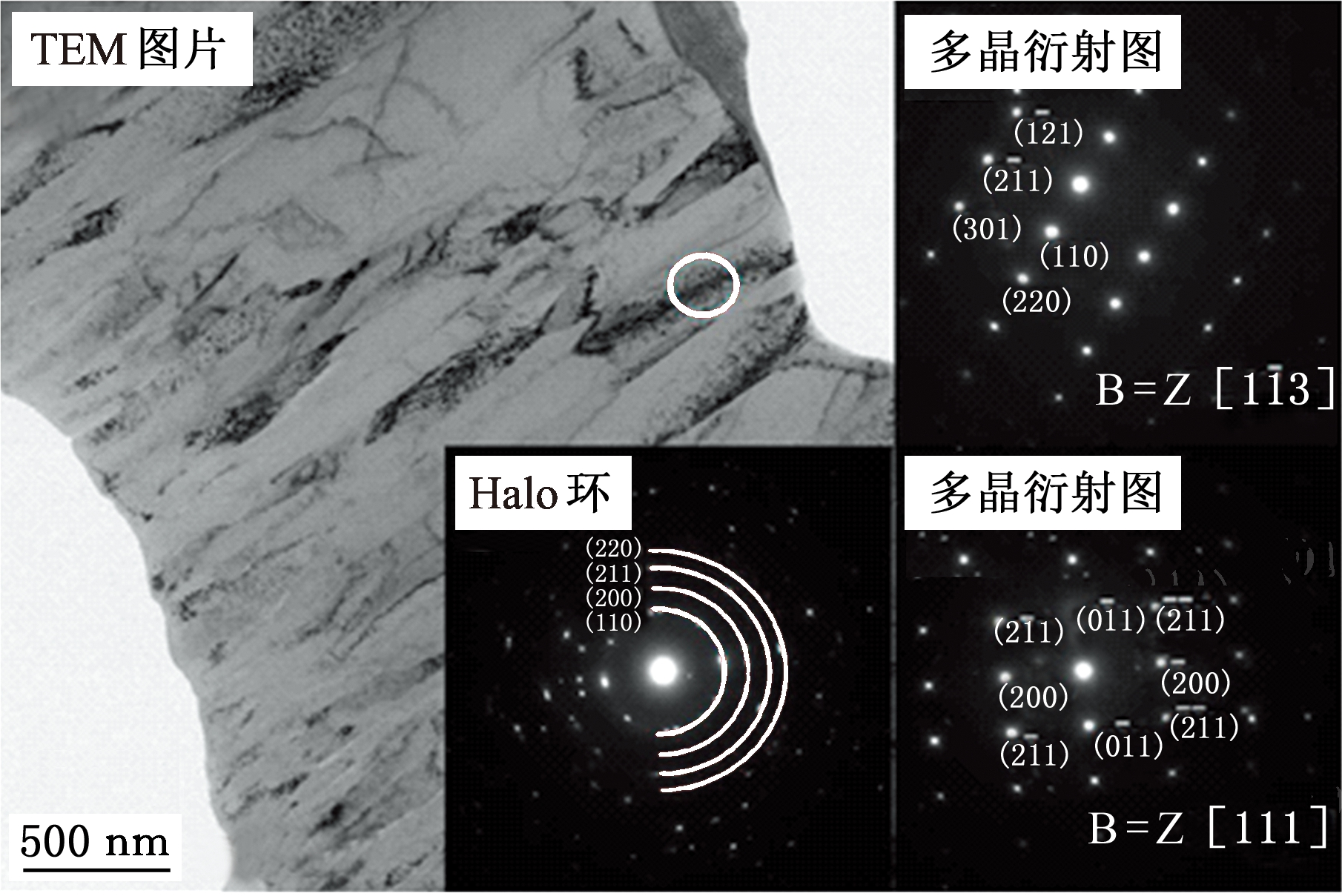

图3 VAlTiCrCu高熵合金涂层的TEM图片、多晶衍射图和Halo环[46]

Fig.3 TEM image, SAED pattern and Halo ringsof VAlTiCrCu HEAF[46]

CHEN等[46]用磁控溅射技术在不同沉积温度(100~400 ℃)下制备了VAlTiCrCu单相bcc高熵合金涂层(图3),其中,300 ℃下制备的涂层具有最突出的力学和耐腐蚀性能。在NaCl、H2SO4和NaOH溶液条件下进行摩擦腐蚀试验时,该高熵合金涂层展现出了不同的行为。在NaCl溶液中,尽管形成了摩擦腐蚀产物,但由于Cl-的强烈点蚀效应,高熵合金涂层仍被严重腐蚀;在NaOH溶液中,由于氧化膜和腐蚀产物被冲走,涂层遭受的破坏最严重;而在H2SO4溶液中,由于![]() 对点蚀成核的阻碍作用以及由摩擦腐蚀产物的形成提供的保护,使得VAlTiCrCu高熵合金涂层在H2SO4中的摩擦因数和磨损面积都最小,表现出最好的抗摩擦腐蚀性能。

对点蚀成核的阻碍作用以及由摩擦腐蚀产物的形成提供的保护,使得VAlTiCrCu高熵合金涂层在H2SO4中的摩擦因数和磨损面积都最小,表现出最好的抗摩擦腐蚀性能。

HSIEH等[47]利用反应磁控溅射技术制备了(AlCrNbSiTi)N高熵氮化物涂层,并研究了不同溅射偏压对涂层结构和性能的影响。X射线衍射结果表明,在所有的偏压条件下涂层为单相fcc结构,而随着偏压的增大,其结晶程度逐渐降低;随着溅射偏压的增大,涂层柱状晶形貌逐渐消失,涂层的致密度增大。在合适的偏压下制备的涂层硬度为36.1 GPa、弹性模量为436 GPa。此外,(AlCrNbSiTi)N高熵氮化物涂层还表现出了良好的抗氧化能力,在空气中900 ℃退火2 h之后,涂层仍为单相结构,仅有部分TiO2出现在涂层表面。该高熵氮化物涂层兼具多种优异性能,在海洋、航空航天等领域关键零部件抗磨损和防氧化方面具有潜在的应用前景。

JOHANSSON等[48]使用反应直流磁控溅射技术制备了不同Hf含量的(HfNbTiVZr)N高熵氮化物涂层。该研究结果表明,Hf含量对该涂层的晶体结构影响很大:在Hf含量低时涂层为fcc单相(NaCl型)结构,而在Hf含量高时涂层为两相结构(立方相和四方相),并且随着Hf含量的增大,涂层的硬度从8 GPa增大到19 GPa。该研究表明,高熵氮化物涂层中元素的含量对涂层的结构和性能都有着重要的影响,对设计含Hf的防腐耐磨高熵涂层具有重要的指导意义。

3.2 复合涂层

复合材料是指由两种或两种以上不同物质以不同方式组合而成的材料,如此可发挥各种材料的综合优点,克服单一材料的缺陷[49-50]。相比金属、陶瓷或有机物涂层,复合涂层的耐磨性、耐腐蚀性、强度、韧性等性能均有显著提高[51-53]。金属/陶瓷复合涂层(如MoS2/Ti[54-56]、Ni/WC[57-59]等)、有机/无机复合涂层(如二维材料改性重防腐涂料[60-62])在极端工况机械表面防护中部分代替了传统涂层材料。

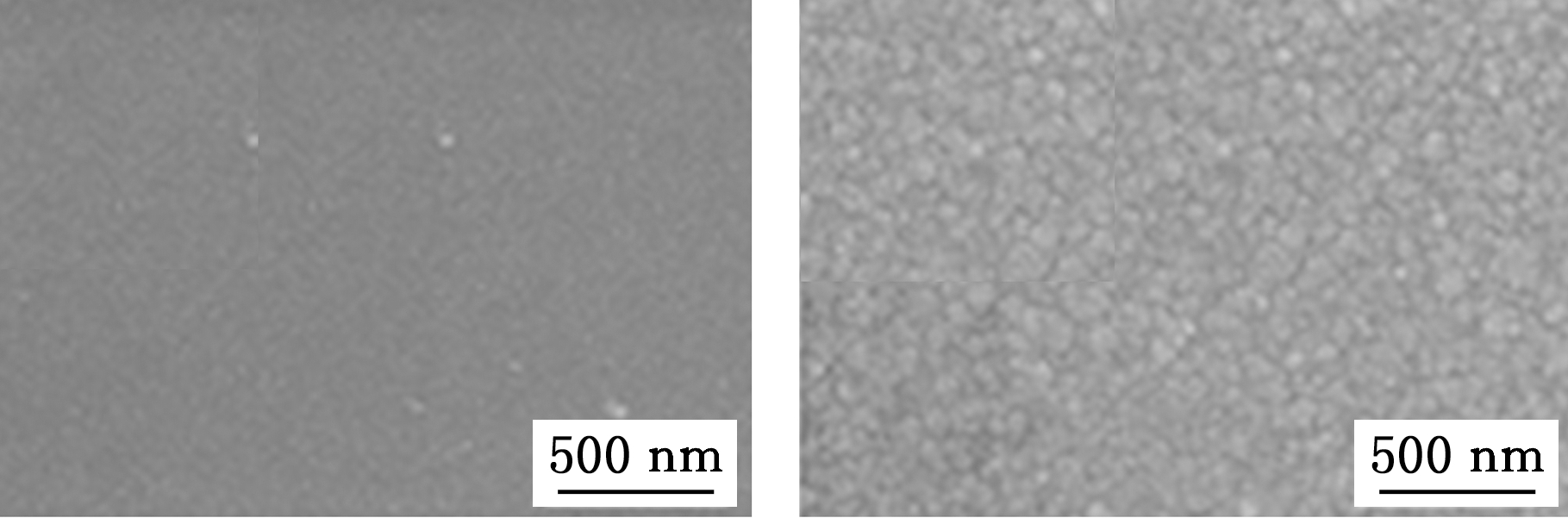

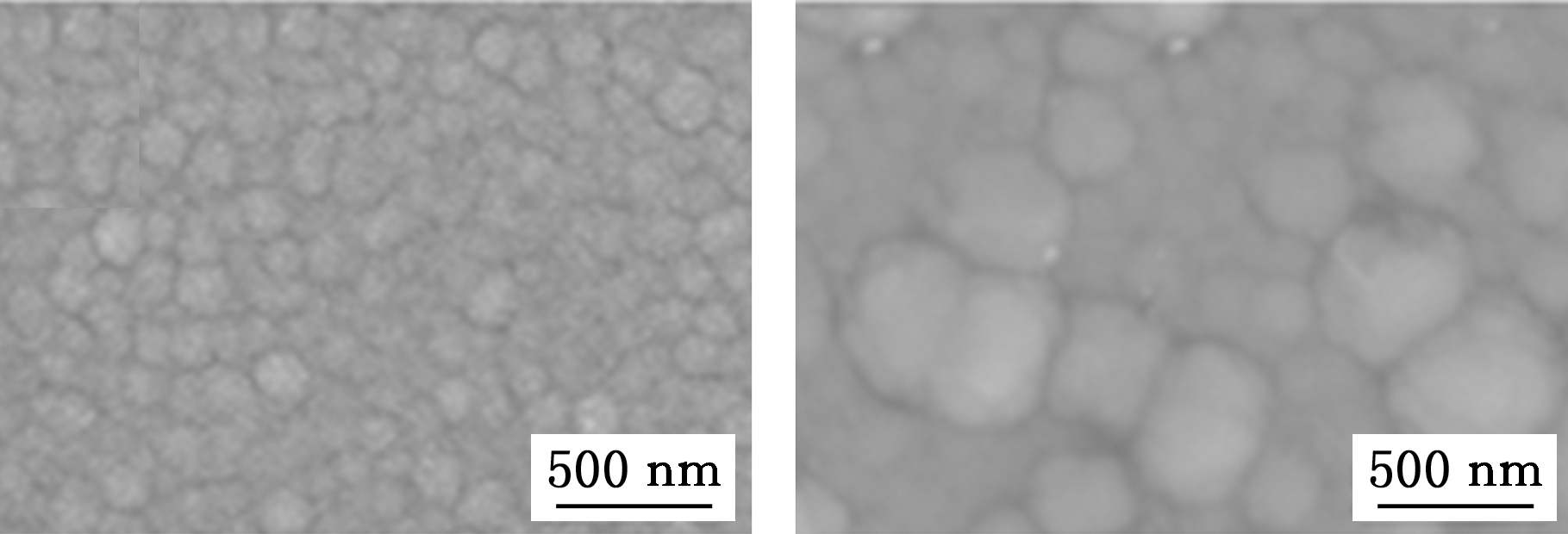

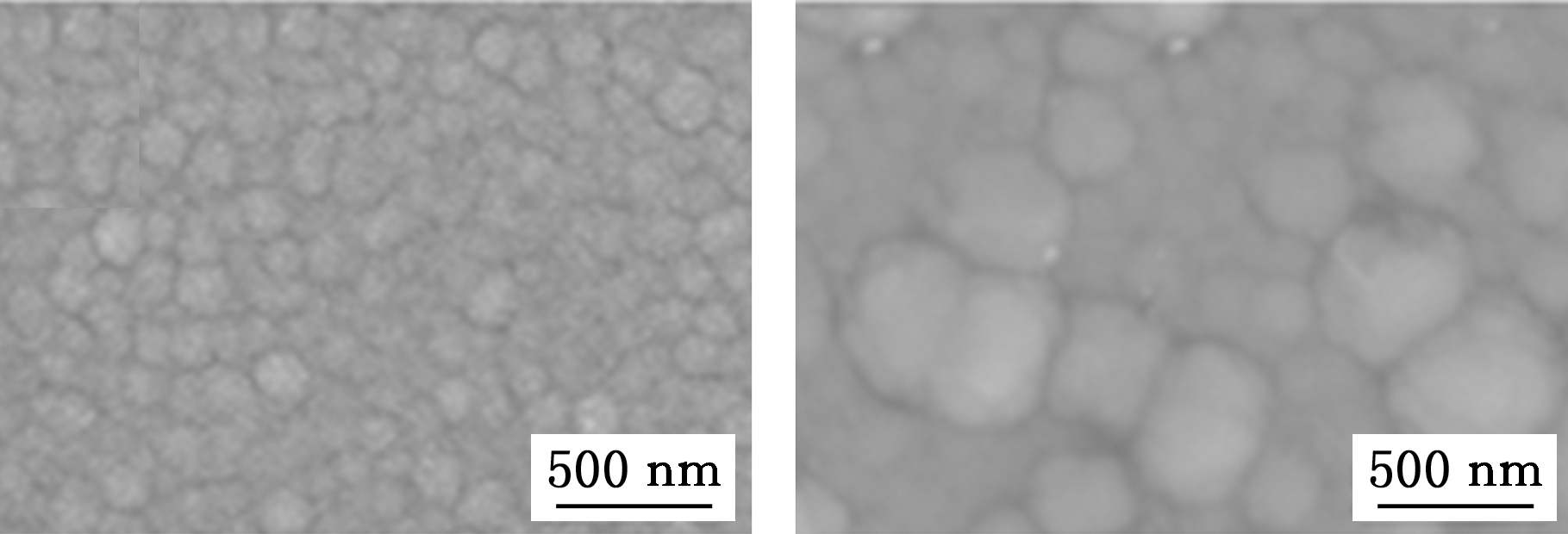

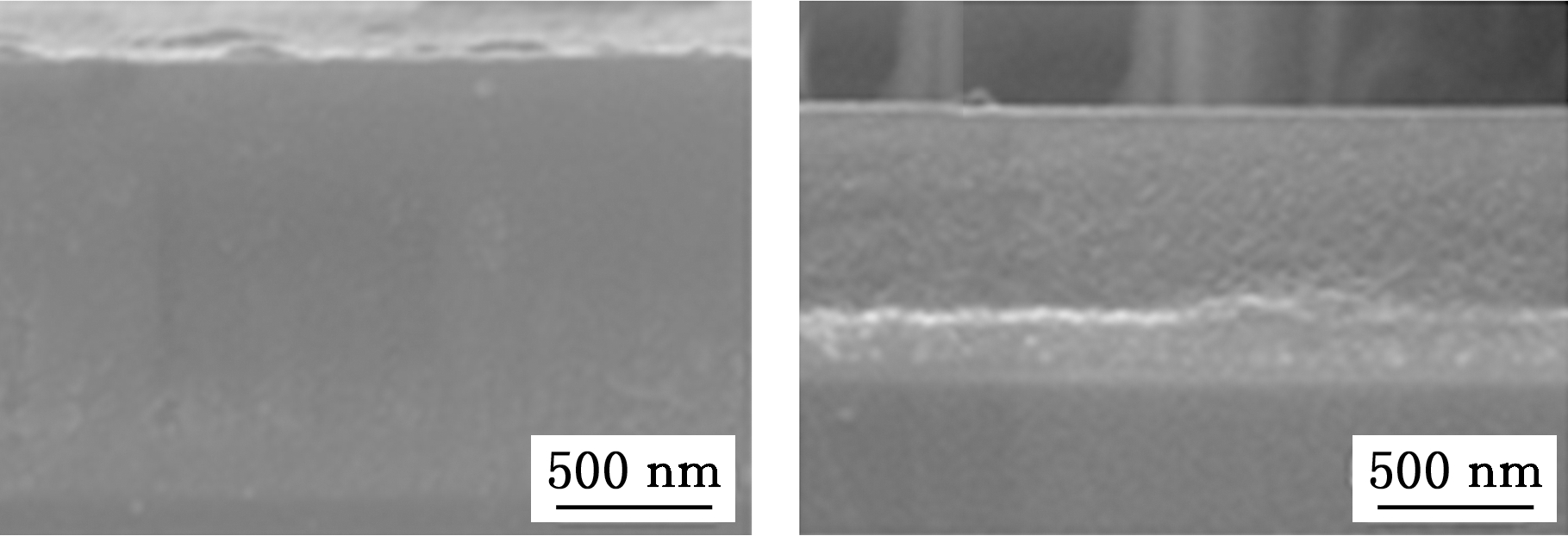

船舶设备中的许多机械部件直接在海水环境中运行,故对其摩擦性能、防腐和防污性能的要求很高,DLC涂层因具有超小的摩擦因数,优异的耐磨性,高硬度和优异的化学惰性[63-65],使其作为船舶机械部件表面保护涂层具有巨大的应用前景。如图4所示(图中S(Cu)表示Cu的原子分数),ZHANG等[56]通过磁控溅射镀膜在304不锈钢基底上制备了具有不同Cu含量的Ti/(Cu,MoS2)-DLC涂层,采用扫描电子显微镜、往复式圆盘摩擦计、3D激光共聚焦显微镜、电化学工作站和生物型荧光激光共聚焦显微镜等设备系统地研究了Cu含量对涂层组织、力学和摩擦学性能、耐腐蚀性能和防污性能的影响。结果表明,Cu的添加可以改善Ti/(Cu,MoS2)-DLC涂层的复合组织并增强其多功能性(自润滑、耐磨、防腐和防污能力)。随着Cu含量S(Cu)的增大,Ti/(Cu,MoS2)-DLC涂层的表面粗糙度增大,同时,涂层的硬度和弹性模量逐渐减小,总体而言,S(Cu)=7.6%的涂层在海洋环境中表现出最佳的多功能保护作用。

(a)表面形貌S(Cu)=0 (b)表面形貌S(Cu)=5.3%

(c)表面形貌S(Cu)=7.6% (e)截面形貌S(Cu)=0

(e)截面形貌S(Cu)=0 (f)截面形貌S(Cu)=5.3%

(g)截面形貌S(Cu)=7.6%(h)截面形貌S(Cu)=9.0%

图4 不同Cu含量的Ti /(Cu,MoS2)-DLC涂层的

表面形貌和截面形貌[56]

Fig.4 Surface SEM morphologies of the(Cu,MoS2)-DLCcoatings and coatings with different Cu composition[56]

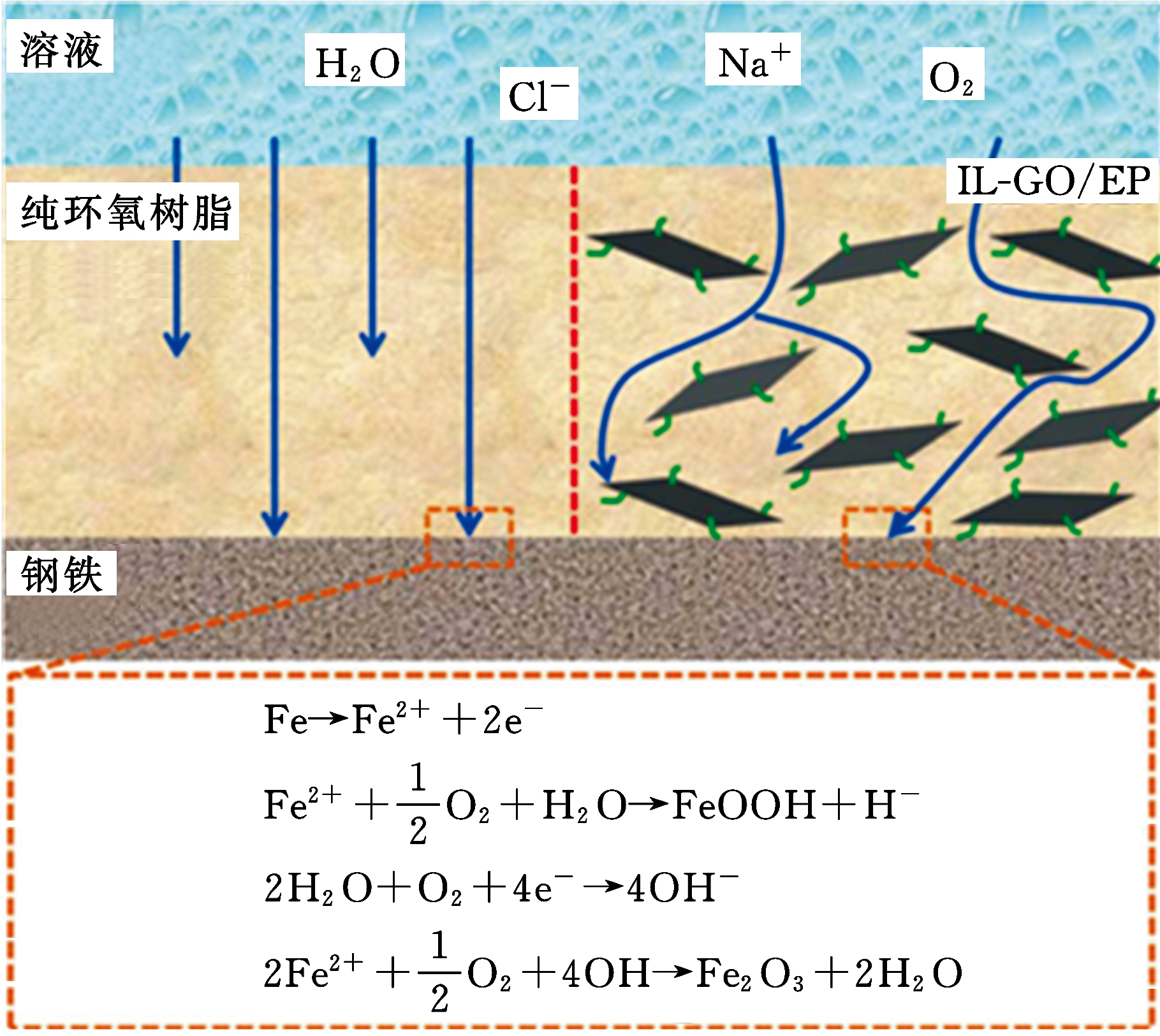

目前石墨烯改性有机防腐涂层研究大多是利用石墨烯的物理屏障作用提高复合涂层的被动防腐能力[66],无法满足涂层在极端工况条件下的长期使用需求。针对这一问题,LIU等[60]设计了系列功能化石墨烯以解决涂层微区缺陷引发的腐蚀反应,通过共价法将绿色缓蚀剂咪唑基离子液体引入到石墨烯表面得到离子液体功能化石墨烯。如图5所示,该功能化石墨烯可均匀分散在水性树脂中,同时具备一定的缓蚀性,可有效抑制缺陷界面处金属腐蚀反应,大大增强涂层的防护性能。为避免石墨烯-金属基底及石墨烯片层间接触所引发的腐蚀促进现象,LIU等[61]将天然缓蚀剂组氨酸接枝到石墨烯片层中,通过抑制界面处的电荷传输,有效提高了涂层的耐腐蚀性能。

图5 纯环氧和离子液体-石墨烯氧化物杂化涂料保护机理示意图[60]

Fig.5 Schematic of the protective mechanism for pureepoxy and ionic liquids-graphene oxid hybrid coatings [60]

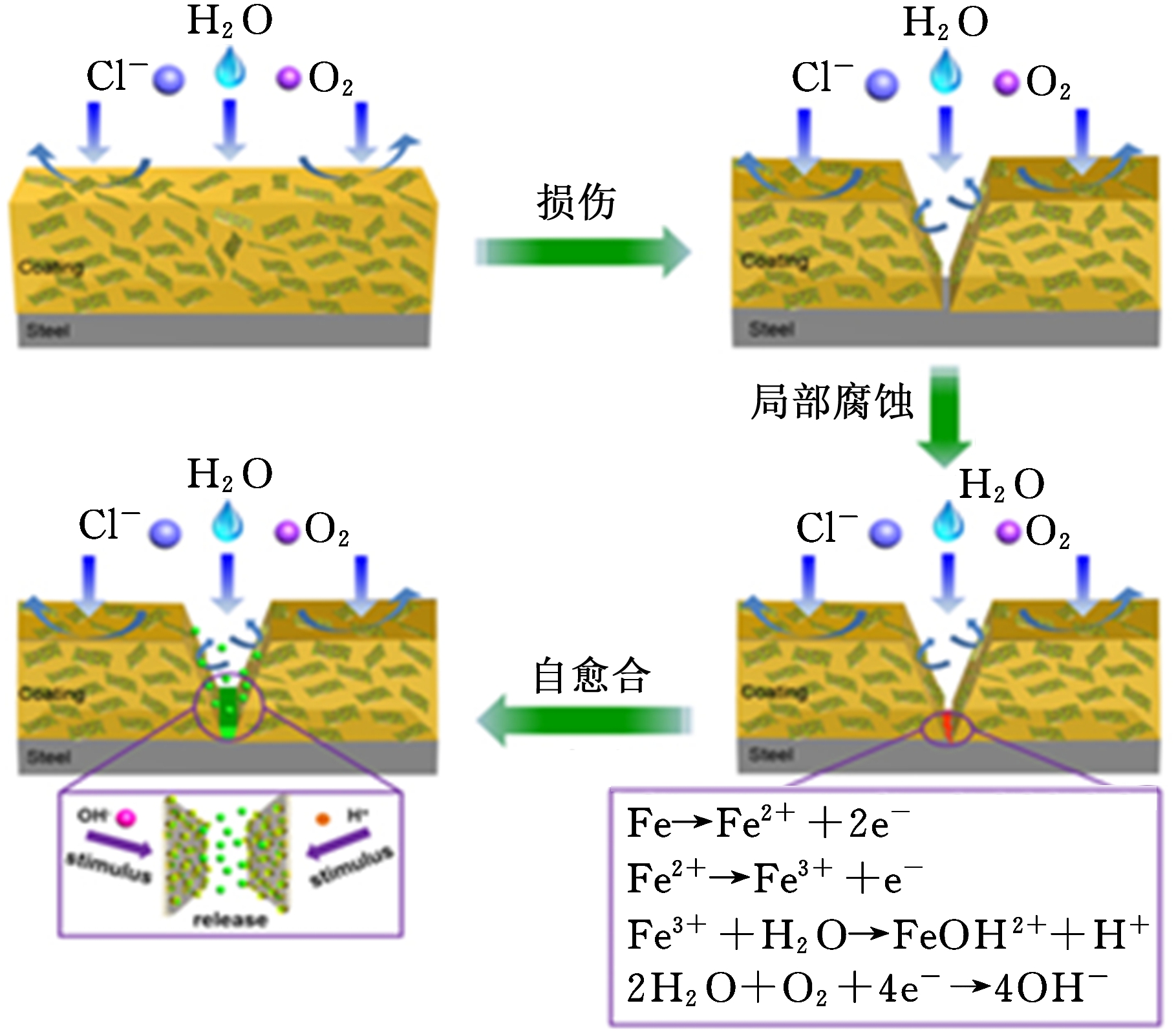

为深入探究涂层微区缺陷处电化学反应过程及腐蚀行为抑制机理,LIU等[62]制备了一种石墨烯纳米容器及纳米容器增强自修复涂层,利用纳米容器中环糊精分子与缓蚀剂间的主客体相互作用,实现缓蚀剂分子的负载。纳米容器中缓蚀剂的释放过程表现出pH响应性。依靠石墨烯的阻隔特性,该纳米容器一方面可降低腐蚀介质的渗透速率,增强涂层的被动防腐能力,另一方面,如图6所示,当涂层产生缺陷后,缺陷处的腐蚀反应诱导纳米容器中缓蚀剂的释放,并及时在缺陷处吸附成膜,阻止腐蚀反应的进一步发生,表现出一定的自修复性能。

图6 石墨烯纳米容器及纳米容器增强自修复涂层自愈机理示意图[62]

Fig.6 Schematic representation of the self-healingmechanism for graphene-based containerscomposite coatings[62]

3.3 多层涂层

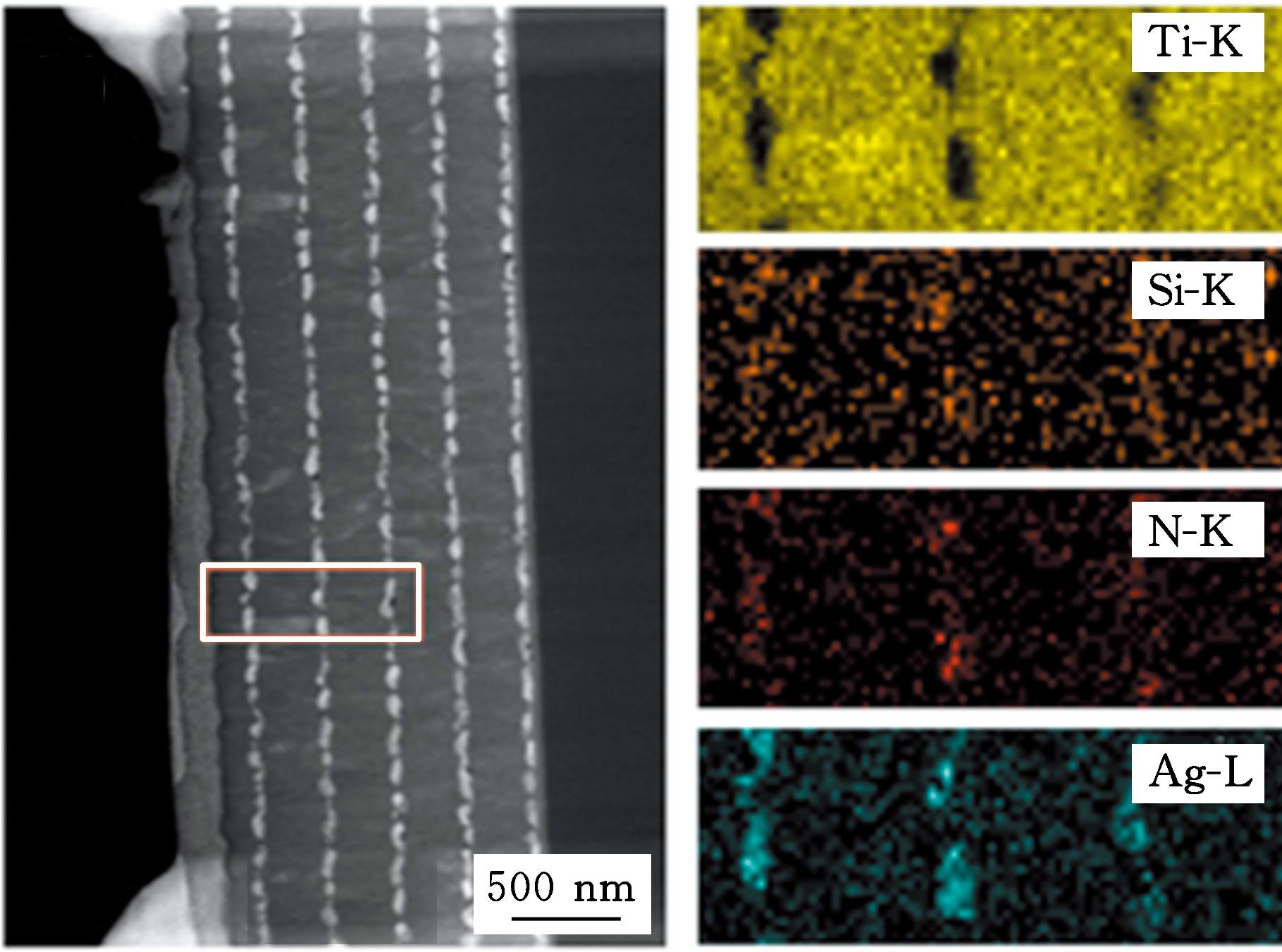

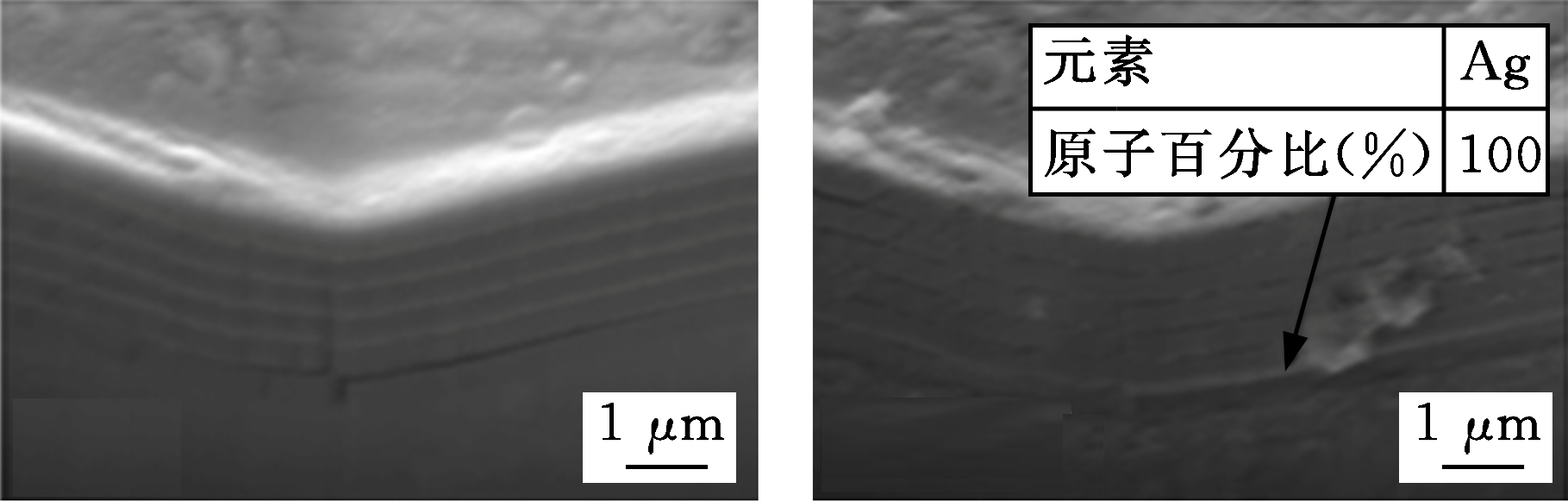

为了适应极端工况对机械表面综合性能的要求,多层涂层已经成为涂层研究的重要发展方向[63,67]。采用交替沉积法获得多层涂层,可以在保持材料优良耐磨性能的基础上,有效提高涂层的强度、硬度,同时改善涂层的耐腐蚀性、抗氧化性、基体和涂层之间的结合力等[68-69]。极端海洋环境下,零部件表面经常会发生腐蚀以及细菌、海藻贴附等现象,对零部件的使用寿命有很大的影响[70-71],因此在此环境下,对工件表面的防护不仅仅局限于物理隔绝,而且需要消除海洋环境下的腐蚀离子和微生物对其表面的腐蚀作用[72-73]。同时,现有的物理气相沉积涂层内部由于沉积技术的限制或应力的存在,会存在许多固有的缺陷及裂纹,且工件在工作过程中由于摩擦损伤等原因也会出现裂纹,因此涂层的自修复功能可以及时修补损伤的区域,有限延长物理气相沉积涂层的服役寿命[74-75]。ZHU等[76]利用多弧离子镀复合技术制备了多尺度耦合超硬TiSiN与Ag的多层涂层,TiSiN层表现出TiN纳米晶及SiNx非晶镶嵌的结构(图7),通过非晶纳米晶TiSiN涂层阻隔和微通道输运技术实现精确调控原子及纳米尺度Ag元素的分布和微量可控释放,使得Ag含量的释放达到一个较低的稳定值。含微量Ag的TiSiN涂层在大肠杆菌及枯草芽孢杆菌溶液中经过24 h杀菌,杀菌率达到100%,并具有显著的抑制三角藻类在其表面贴附的效果。该功能化超硬涂层在海洋关键零部件耐磨、防污、抗菌领域具有潜在的应用前景。

图7 TiSiN/Ag多层涂层的截面高角环形暗场像与对应区域的能谱图像[76]

Fig.7 Cross-sectional HAADF image and EDS mappingof Ti-K, Si-K,N-K and Ag-L in TiSiN/Ag[76]

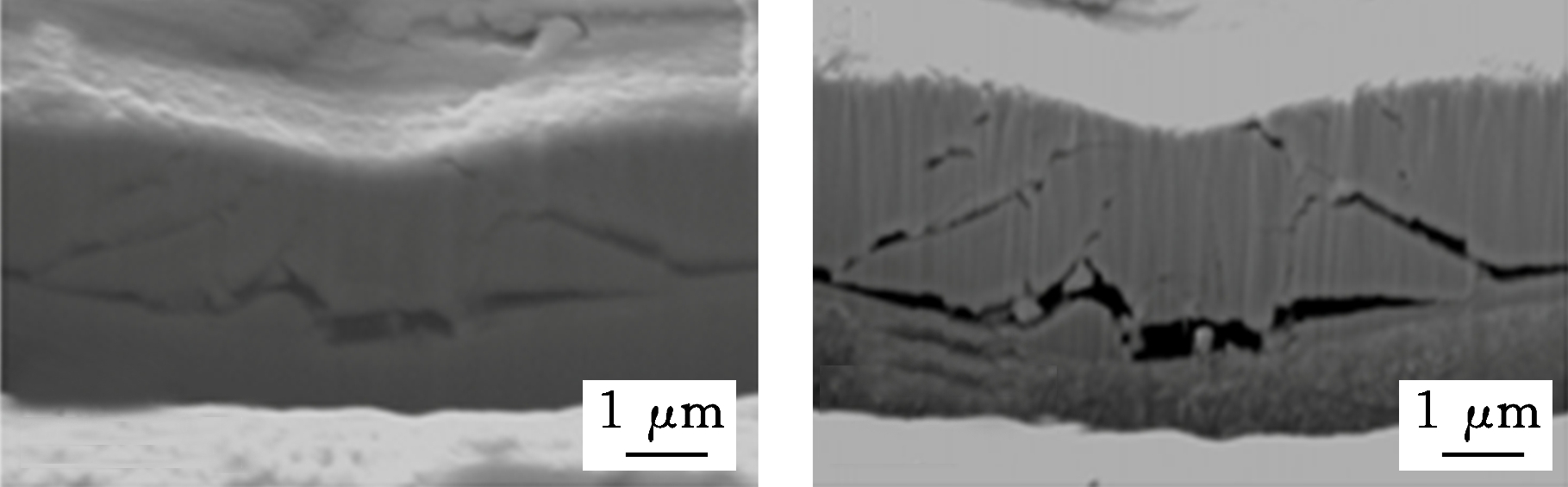

ZHU等[77]利用分子动力学的方法计算了Ag原子在TiSiN涂层中的扩散通道选择。在实验中发现,当涂层内部出现裂纹时,涂层中的微量Ag原子能够在温度驱动下通过非晶纳米晶之间的微通道扩散至裂纹处,并填补裂纹(图8),达到可控的自修复效果,且修复后的裂纹处有非常好的防护性能,Ag原子的抗菌防污性能使得涂层有较好的抑制藻类贴附的效果。该涂层在航天航空发动机及航海设备等易磨损的关键零部件自修复和防污领域具有很大的发展前景。

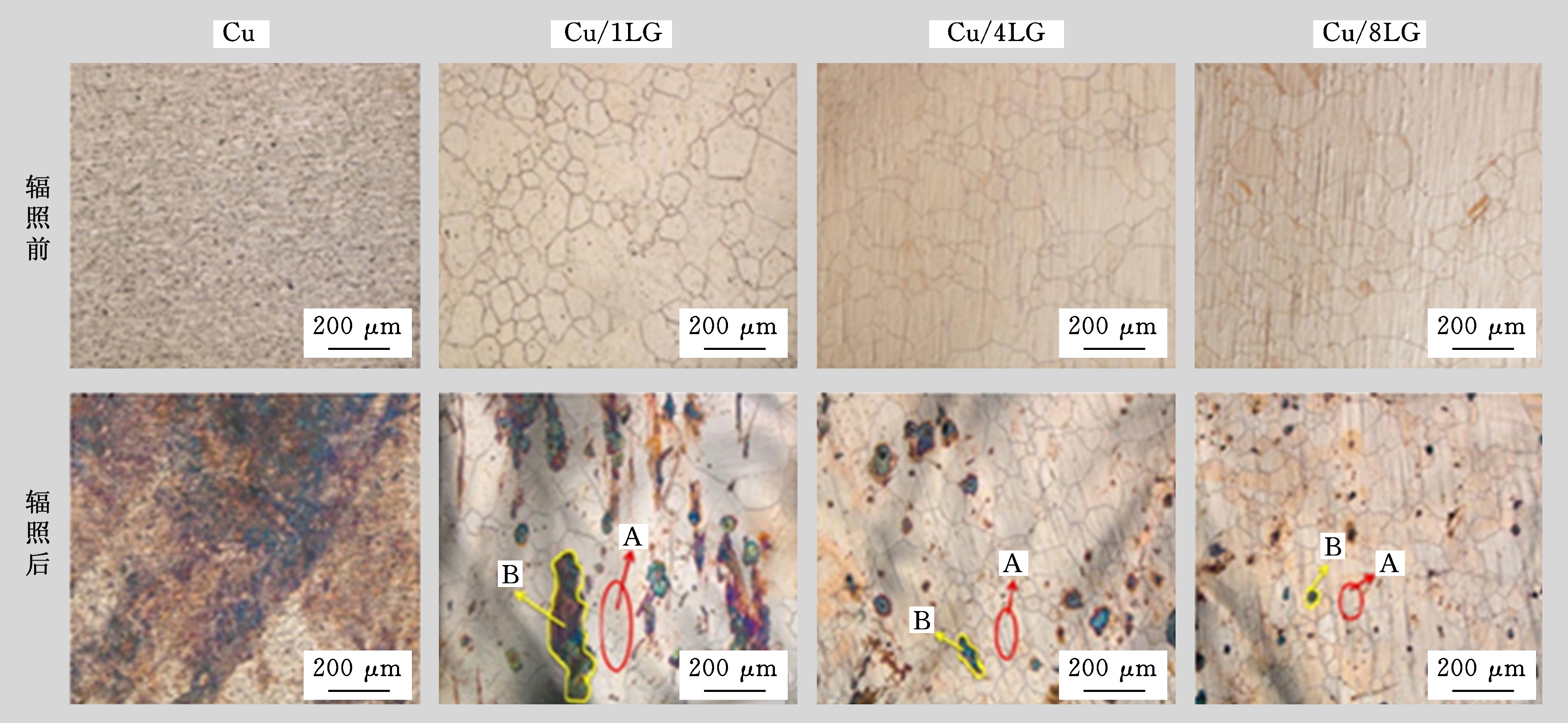

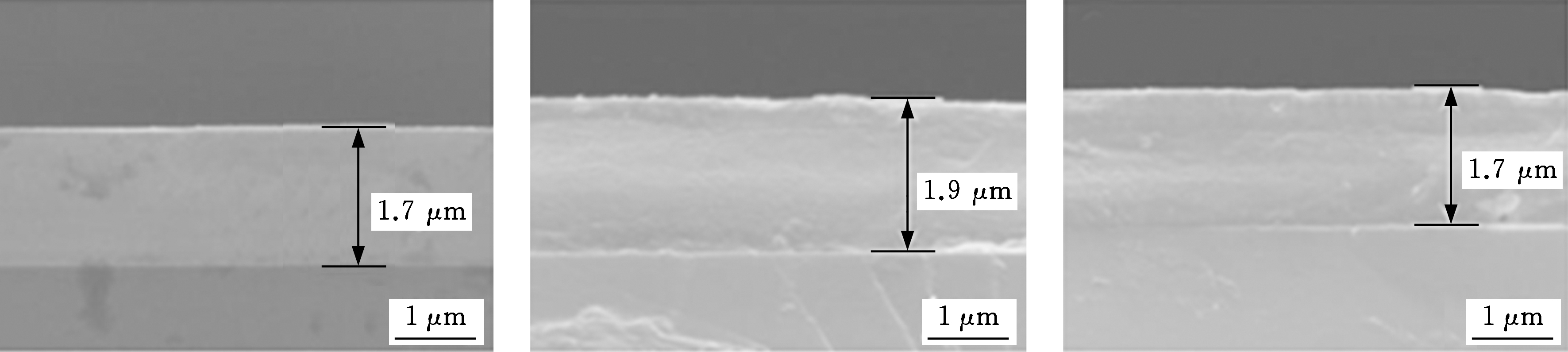

对于单层大面积石墨烯薄膜,氧原子很容易通过薄膜的晶界以及多空位缺陷,进而造成铜基底的氧化。如图9所示,ZHANG等[78]通过多层界面的构筑,可以使单一石墨烯薄膜以A-B的方式生长堆叠,增加了氧原子在缺陷处的空间位阻,进而延缓氧原子在多层界面的扩散与传输,因此,多层石墨烯相比于单层石墨烯而言具有更佳的原子氧阻隔作用。

(a)TiSiN/Ag退火前 (b)TiSiN/Ag退火后

(c)TiSiN退火前 (d)TiSiN退火后

图8 TiSiN/Ag与TiSiN涂层退火前后的裂纹截面对比[77]

Fig.8 Cross-section images of the cracks before andafter annealing for TiSiN/Ag and TiSiN coatings [77]

图9 不同层数石墨烯薄膜在氧原子辐照前后裸铜箔Cu/1LG,Cu/4LG和Cu/8LG的光学显微镜图像(单层,3-5层和8-10层石墨烯分别标记为1LG、4LG和8LG)[78]

Fig.9 Optical microscopy images of bare Cu foil Cu/1LG, Cu/4LG and Cu/8LG before and after atomic oxygenirradiation(The thickness of monolayer, 3-5 layers and 8-10 layers graphene is labeled as 1LG, 4LG, and 8LG) [78]

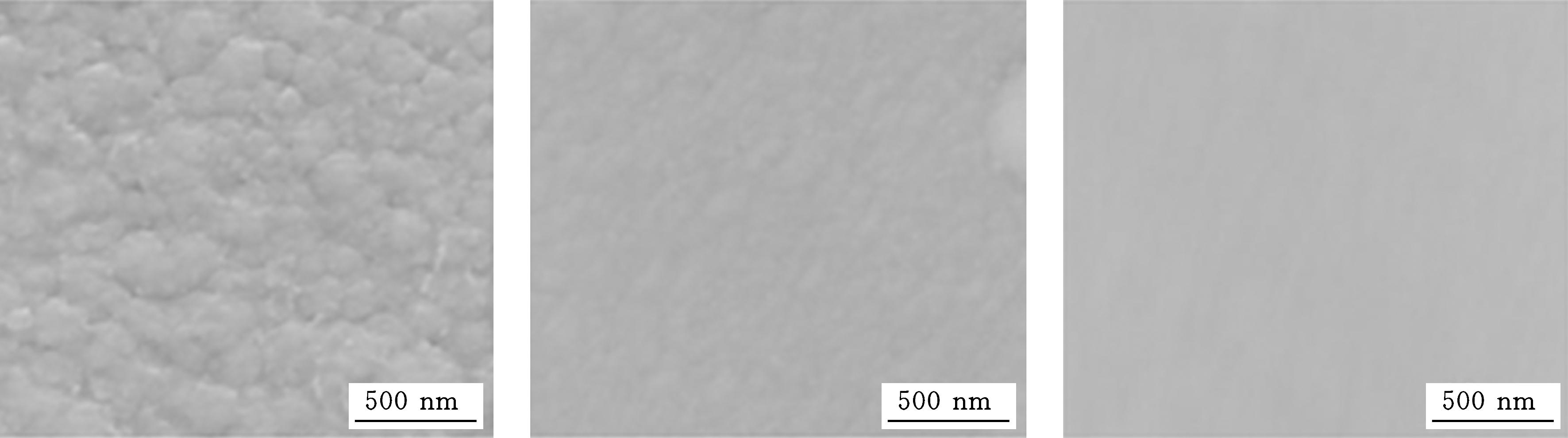

纯MoS2涂层由于结构松散、硬度低和湿度敏感性高等特点在空气环境中的润滑受到限制。为了克服这些缺点,REN等[79]通过非平衡磁控溅射的方法沉积了MoS2/Pb-Ti复合和多层涂层,如图10所示。与纯MoS2涂层的松散结构相比,MoS2/Pb-Ti复合和多层涂层具有致密化结构,表现出更优异的耐湿热性能,更小的摩擦因数和磨损率,而且多层界面能够有效阻隔氧分子的渗透,从而减小涂层氧化层厚度,显著提高MoS2的抗氧化性能和摩擦学性能。MoS2/Pb-Ti复合和多层涂层可以作为固体润滑材料,应用在航空航天领域。

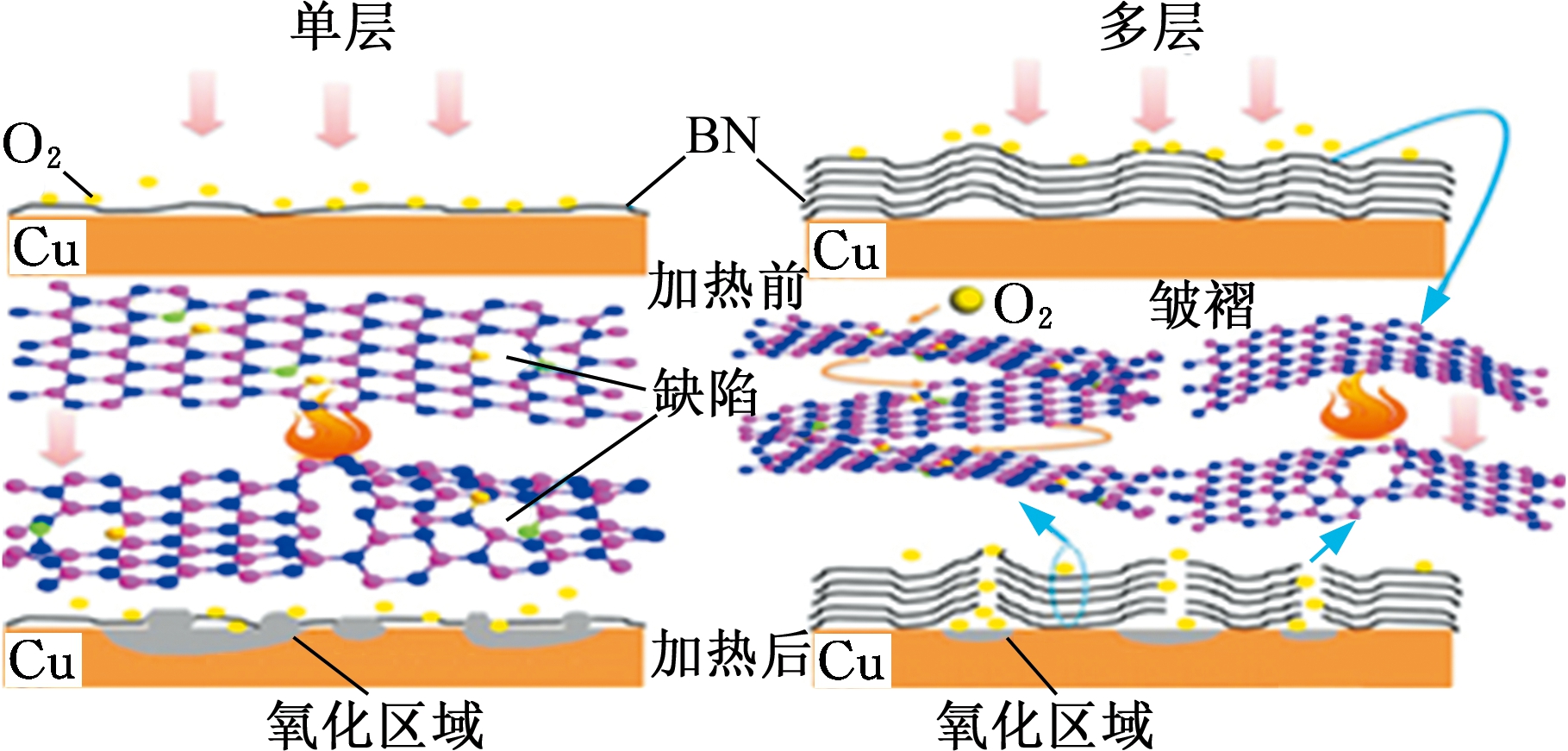

六方氮化硼(h-BN)纳米片作为一种石墨烯类似物,也具有很好的抗渗透性和阻隔性能。如图11所示,REN等[80]通过化学气相沉积法在多晶铜衬底上生长出不同层数的h-BN薄膜,由于h-BN自身的绝缘特性,单层和多层 h-BN 薄膜均表现出优异的大气长效防护性能。在加热条件下(200 ℃),高能氧气容易通过单层 h-BN 薄膜的褶皱、晶界和点缺陷与铜基底发生氧化反应,形成的氧化物颗粒撕裂单层 h-BN 薄膜,导致薄膜的防护性能急剧下降,氧化区域不断扩大;相反地,h-BN 薄膜多层界面的构筑抑制了氧气的横向扩散,显著提高了铜基底的抗氧化性能。

(a)纯MoS2表面 (b)MoS2/Pb-Ti复合涂层表面 (c)MoS2/Pb-Ti表面

(d)纯MoS2截面 (e)MoS2/Pb-Ti复合涂层截面 (f)MoS2/Pb-Ti截面

图10 制备的涂层表面和截面形貌图 [79]

Fig.10 The surface and cross-sectional FESEM images of the as-prepared coatings[79]

图11 单层和多层BN膜的氧化机理示意图[80]

Fig.11 Schematic diagrams of the oxidation

mechanisms for the monolayer and multilayer

BN films[80]

4 防护涂层的理论与材料设计

防护涂层正在向高熵、复合和多层的方向发展,材料研发如果仅凭借大量试验,然后从服役性能反推材料的结构、工艺和组分,则耗资巨大、时间冗长[81]。近年来,材料基因组研究利用高通量计算、高通量实验和数据库加速材料设计、性能预测和制备工艺模拟,达到了缩短研发周期、降低生产成本的目的,逐渐成为研究的热点[81-85]。在材料基因高通量计算中,不同的尺度有不同的材料计算模拟方法,如第一性原理、分子动力学、相图计算[84]、相场模拟[85]、有限元方法等,越来越多地被应用于揭示实验机理、构建涂层材料成分、结构和性能关系上,从而指导材料设计。

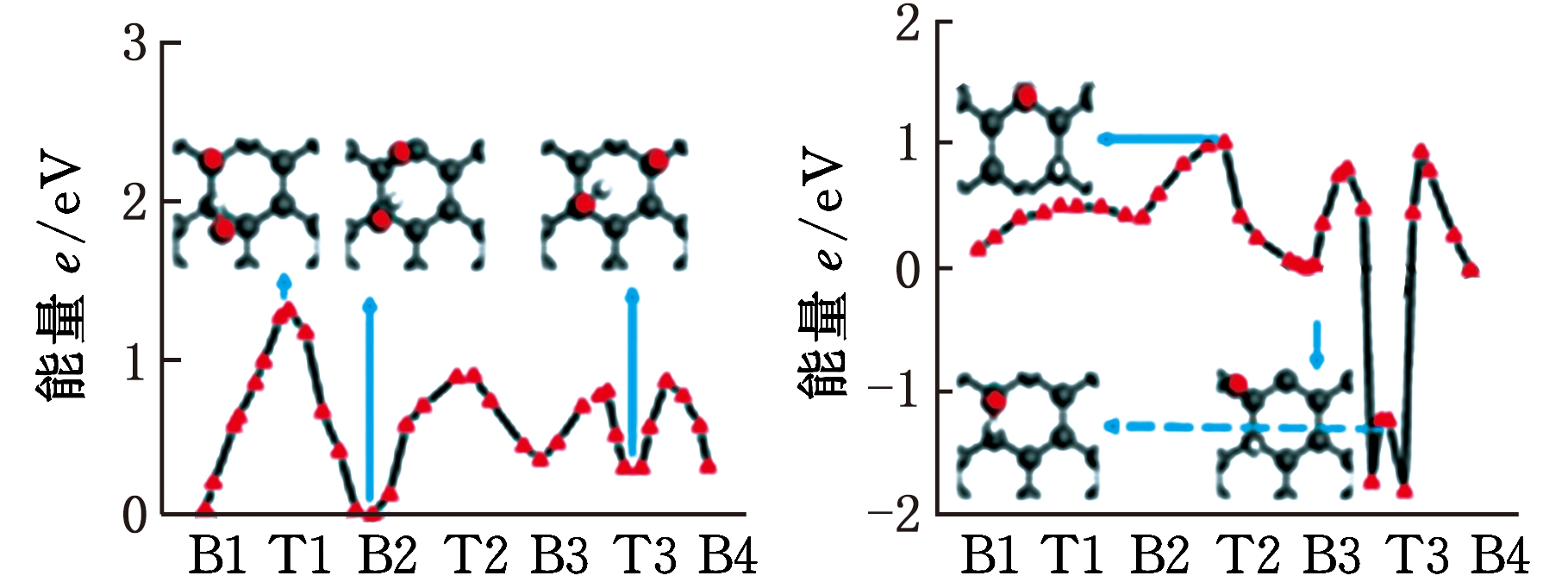

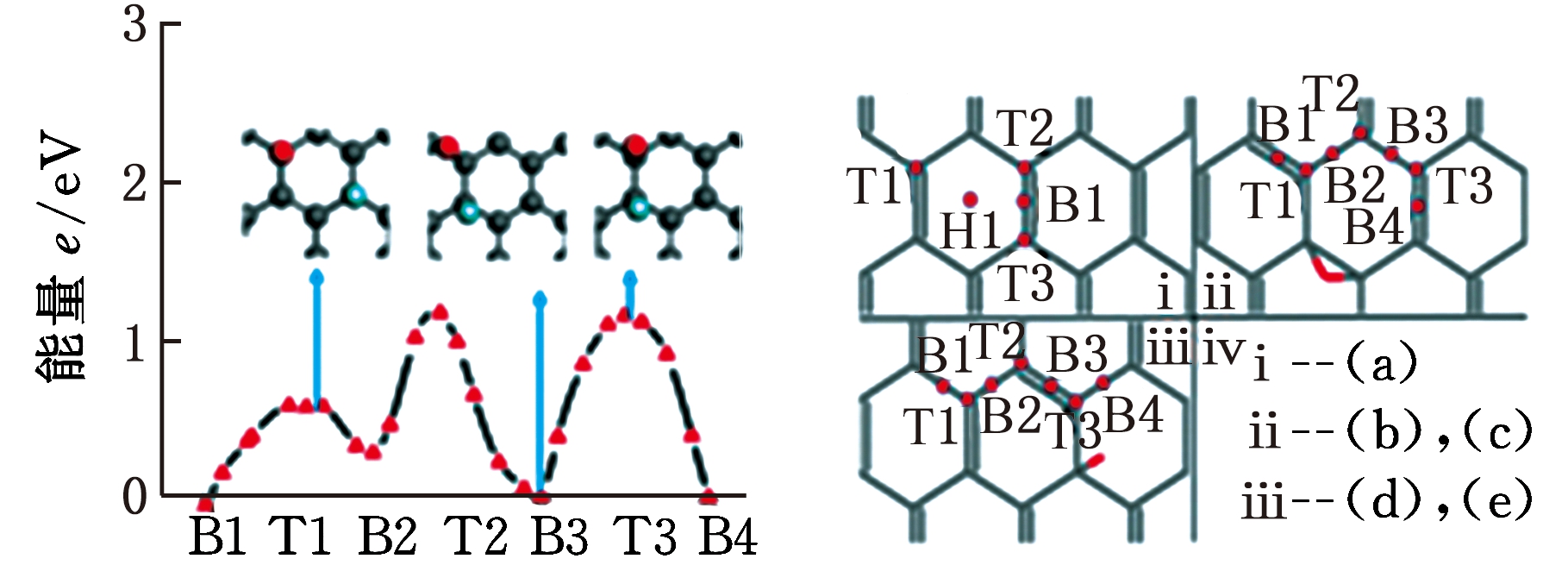

LI等[86]利用第一性原理计算探索了石墨烯和功能化石墨烯与氧原子的相互作用机理。计算结果表明,由于官能团破坏了石墨烯的完美结构,产生了活性的表面悬键,导致氧原子在功能化石墨烯表面的稳定性和扩散迁移率均高于本征石墨烯(图12),抗氧原子氧化性能下降。相关工作可以用于指导功能化石墨烯的研究,赋予其更为新颖的性能。

(a)O@G (b)O@O-G

(c)O@HO-G (D)O@H-G

(e)O@F-G (f)图中的氧原子高对称占位轨道

图12 氧原子吸附在石墨烯及不同功能化石墨烯表面的能量变化及图中的氧原子高对称占位[86]

Fig.12 Energetic variations of the O adatom withrespect to the adsorption site on G, O-G, HO-G, H-Gand F-G, where the positions of the high-symmetrysites are indicated in panel[86]

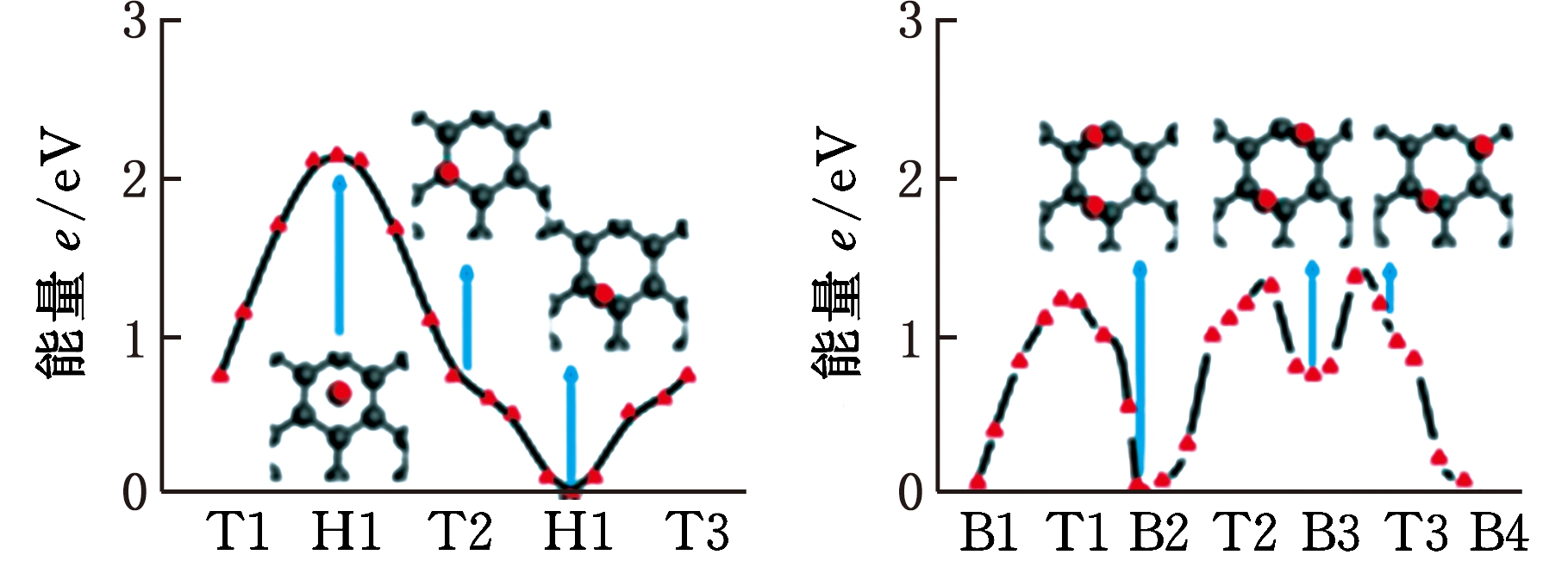

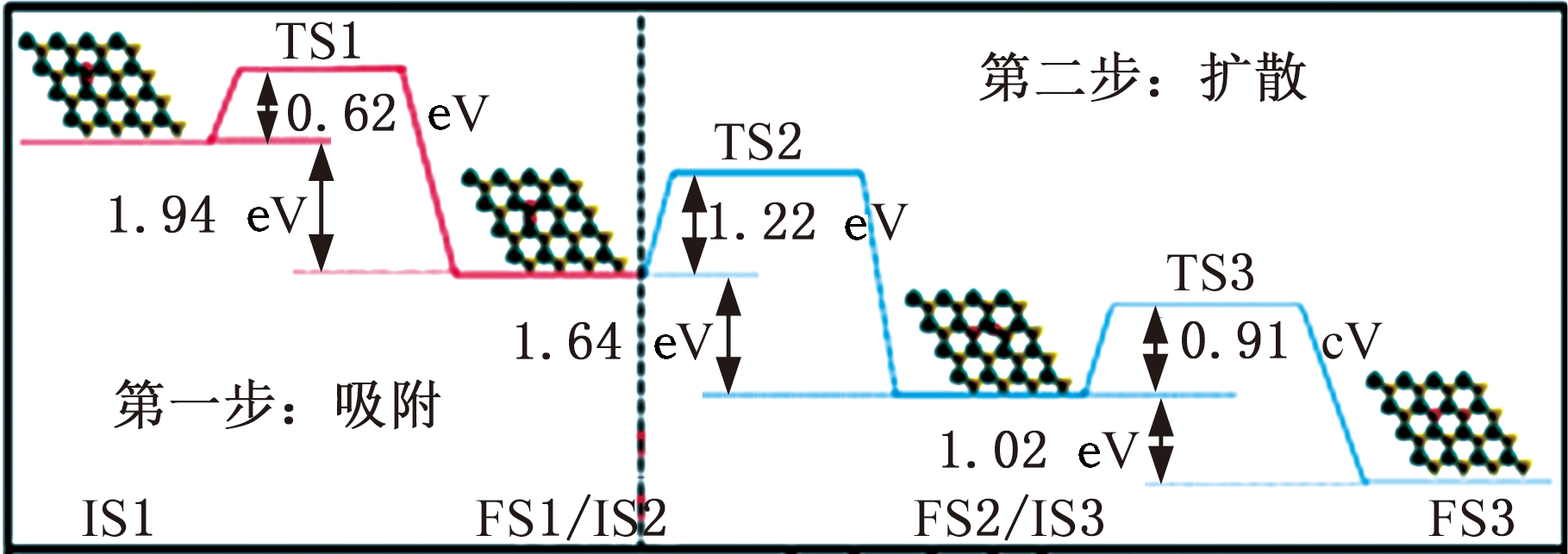

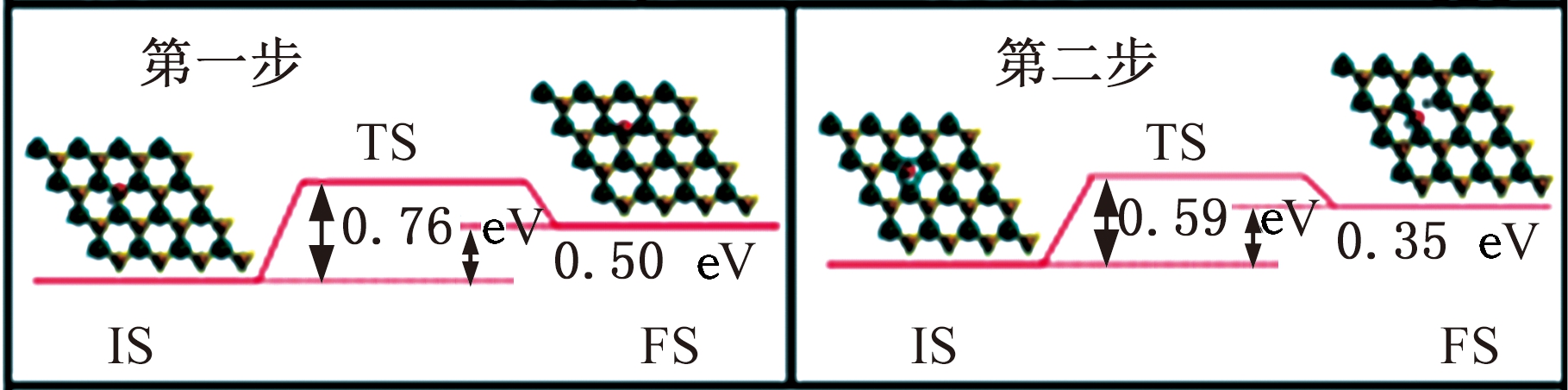

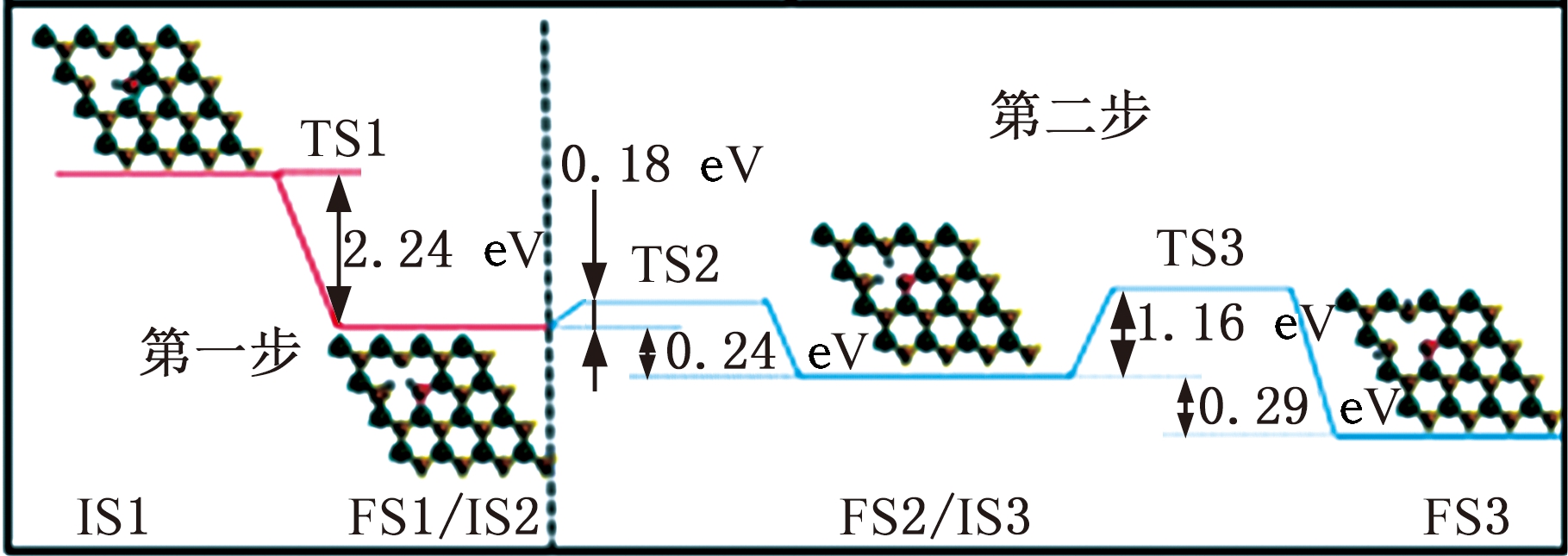

MoS2普遍存在抗湿热氧化不足的问题,其表面缺陷和边缘的悬键会与环境中的氧气(O2)和水分子(H2O)发生氧化反应,形成MoO3硬质颗粒阻止层间滑动。目前,解决MoS2耐湿热的手段逐渐成熟,元素掺杂或构建多层结构是改善其抗氧化性能、机械性能和摩擦学性能的主要途径。LI等[87]基于第一性原理理论计算揭示出O2和H2O分子引起MoS2的氧化反应分别起源于两种缺陷(S空位MoS2-VS1和双S空位的MoS2-VS2+Mo类型,如图13所示),并通过O2和H2O分子的物理化学吸附、分解、扩散等方式生成MoO3硬质颗粒;同时,揭示出Ti和Pb掺杂的MoS2可分别通过优先和排斥反应与O2和H2O分子作用从而减缓MoS2的氧化现象。这个计算结果为MoS2应用于空间防护领域存在的问题提供了理论解决方案。

(a)氧原子吸附在S空位的MoS2上的扩散路径和能量壁垒

(b)H2O吸附在S空位的MoS2上的扩散路径和能量壁垒

(c)H2O吸附在双S空位的MoS2上的扩散路径和能量壁垒

图13 扩散路径和能量壁垒(途中包含扩散路径中的最初状态(IS)、过渡状态(TS)和最终状态(FS))[87]

Fig.13 Minimum-energy paths(MEPs) and activationenergy barrier(Include the initial state(IS),transition state(TS), and final state(FS) configurations along the minimum-energy paths(MEPs) in the figure)[87]

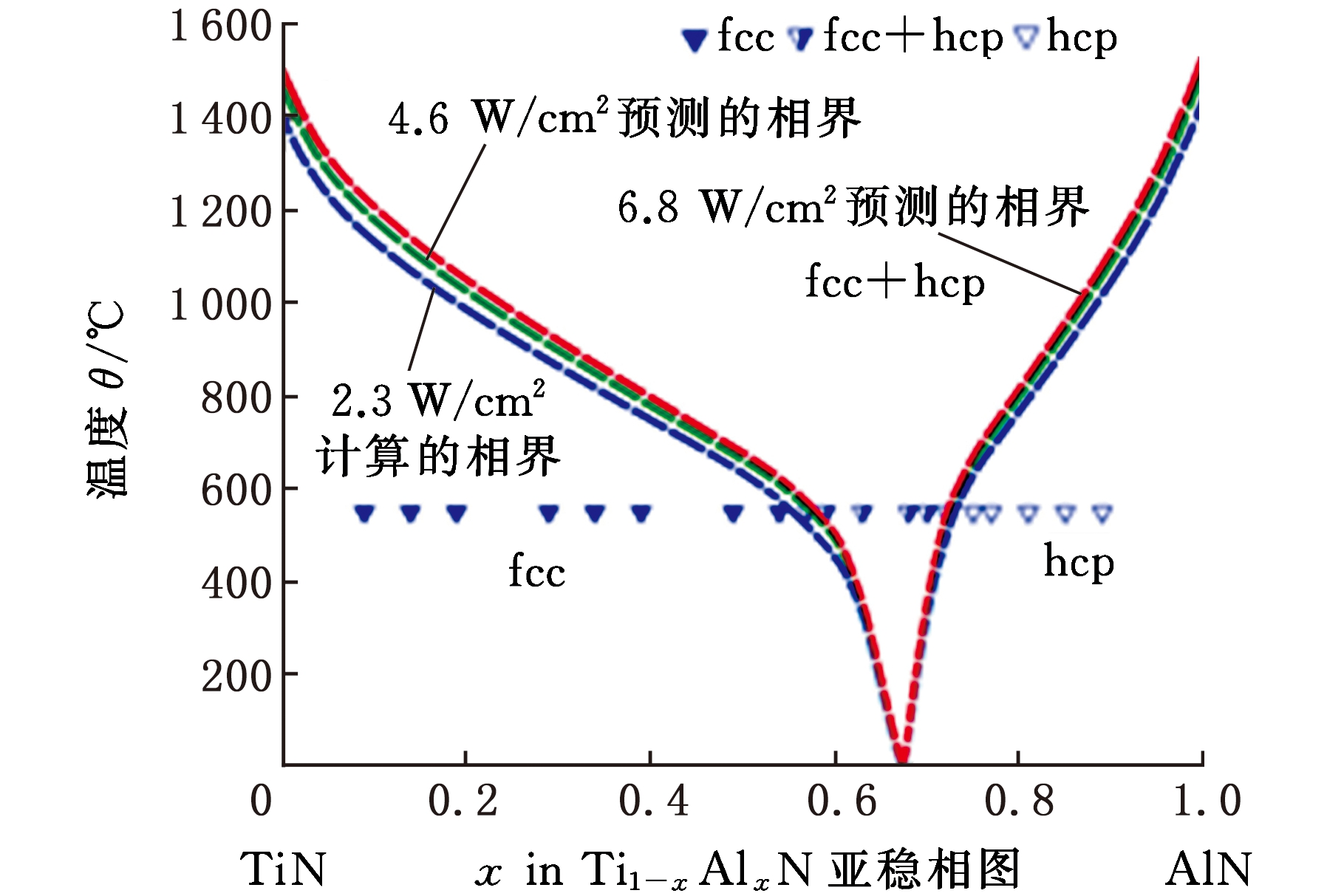

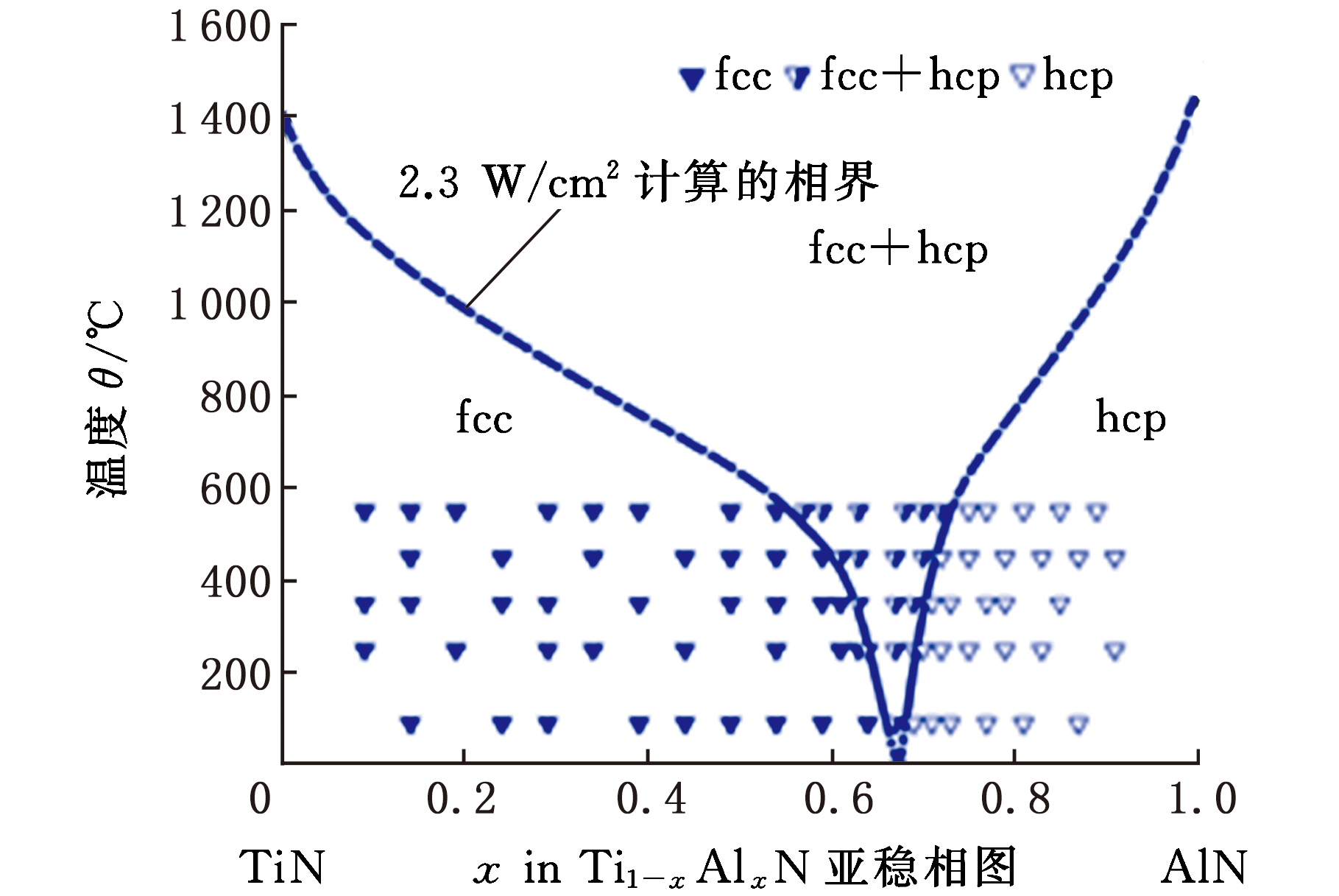

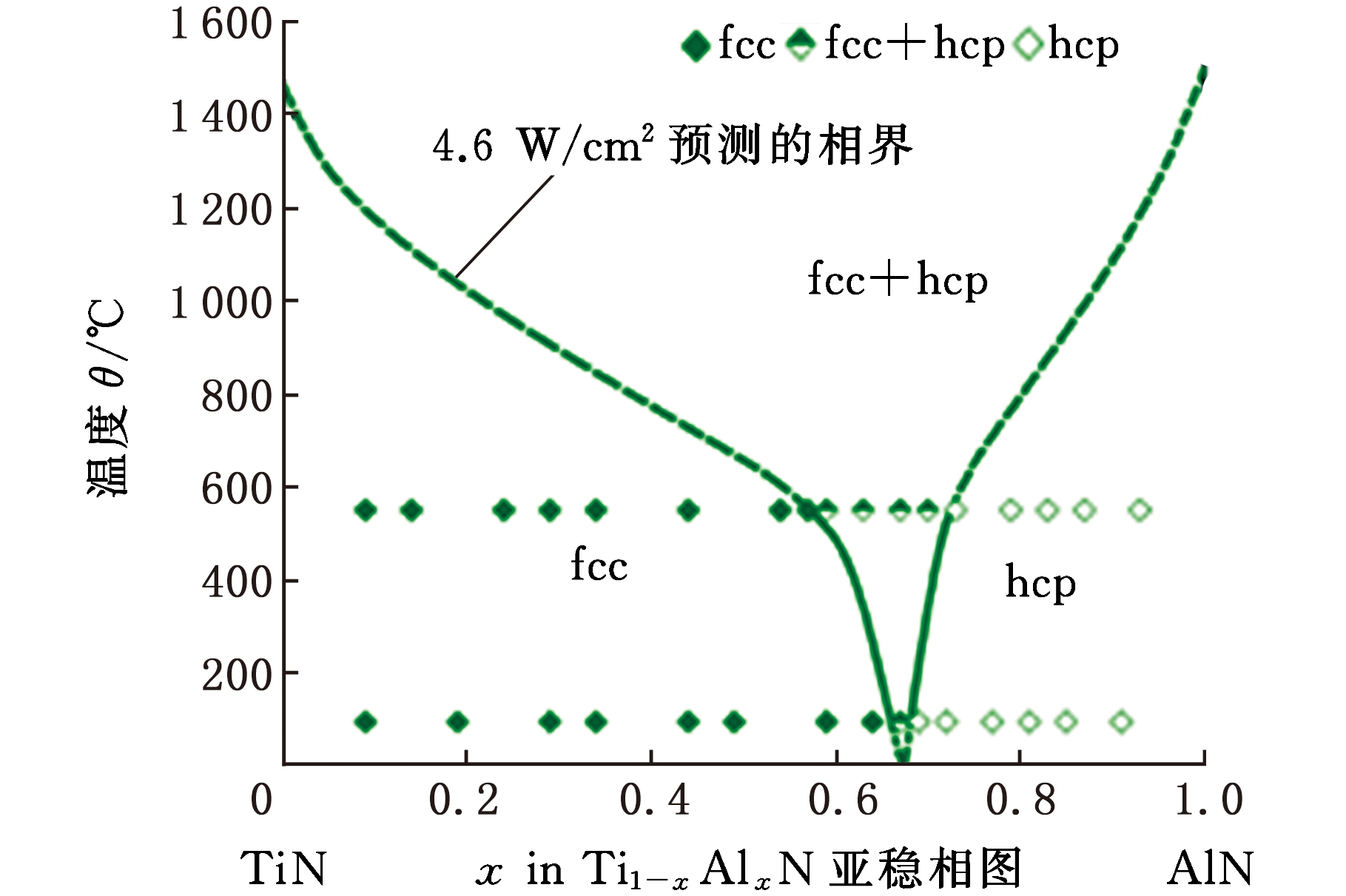

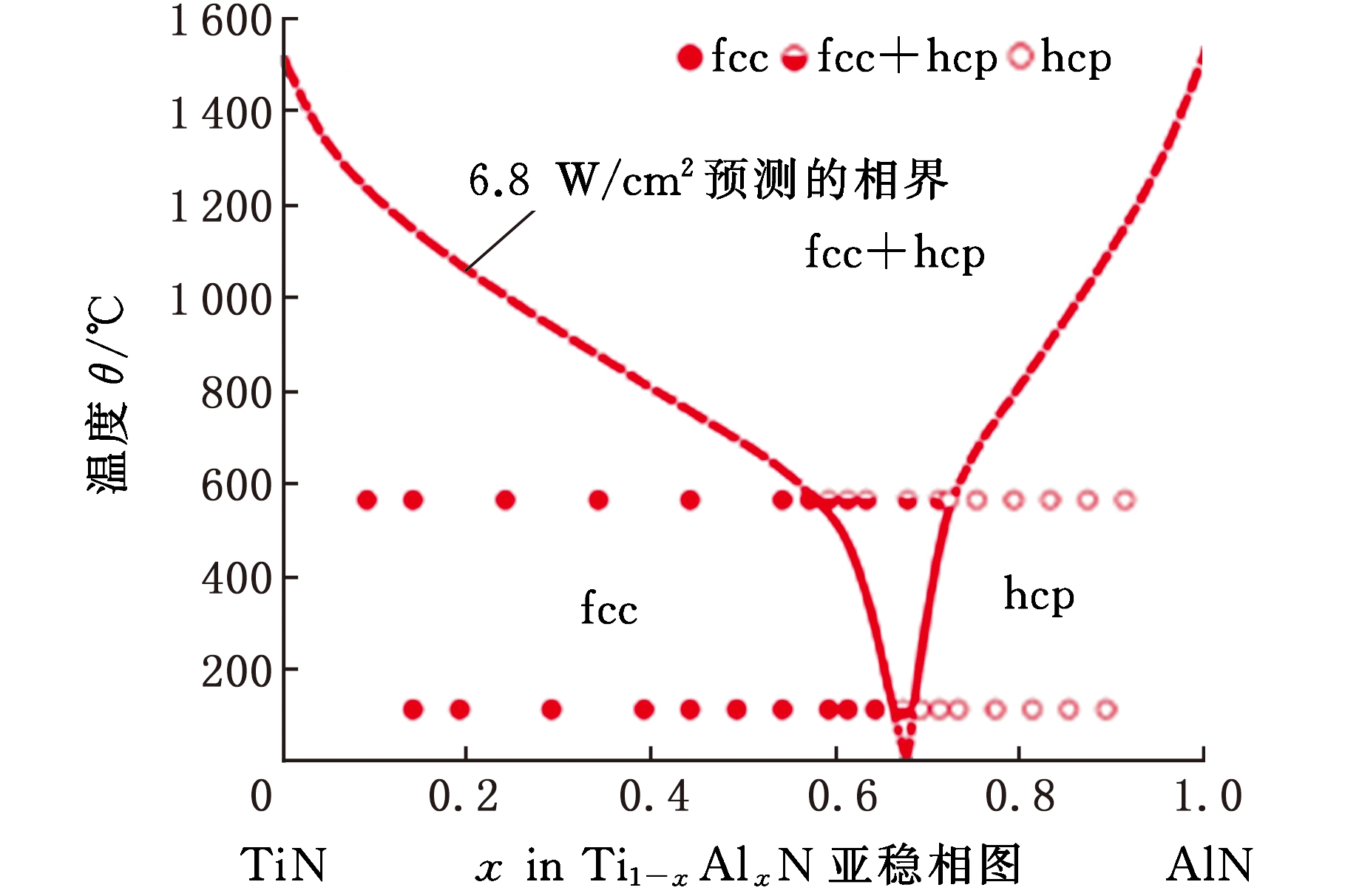

相图可直观地反映材料成分-温度-相结构之间的关系,是材料设计的索骥图。以物理气相沉积制备TiAlN涂层为例,非平衡过程是由扩散动力学控制相图相变的过程,因此,纯粹依赖相图计算或者第一性原理计算的结果是不可靠的[88-91]。LIU等[92]采用耦合相图计算、第一性原理和薄膜高通量实验的方法研究了TiAlN涂层的亚稳相图,仅基于一个关键的组合式磁控溅射镀膜实验得到关键相图数据,辅以第一性原理计算和相图计算结果,进行表面扩散动力学模拟,成功预测了TiAlN涂层材料的亚稳相图,同时得到了实验验证,如图14所示。计算相图可以用于研究制备工艺和组分对涂层结构的影响,进而评价不同状态下涂层的性能,指导新型氮化物防护涂层材料的设计和在海洋、空间和核能装备中的应用。

4 结束语

(a)不同磁控溅射能量密度下

(b)能量密度为2.3 W/cm2,温度在100~550 ℃下

(c)能量密度为4.6 W/cm2,温度在100~550 ℃下

(d)能量密度为6.8 W/cm2,温度在100~550 ℃下

图14 预测的Ti1-xAlxN亚稳相图[92]

Fig.14 Metastable Ti1-xAlxN phase formation diagrams[87]

极端工况机械表面界面损伤与防护研究,对推动我国极端环境(如深空、深海、深地、极地等)下机械表面界面科学基础理论的发展,健全机械部件和基础材料表面界面损伤与防护数据体系,支撑我国先进工程装备的应用有重要的科学意义。科研人员需要深刻理解极端环境条件下机械表面界面的组分、结构与性能,探明机械部件在力、热、化学、辐照、生物等耦合作用下的表面界面损伤机理,建立健全极端工况表面界面损伤与防护理论知识、数据体系和评价设计技术标准,发展新的表面界面设计、结构性能调控和寿命预测、延寿的研究方法。

防护涂层材料和技术是极端工况机械表面界面科学的重要研究方向之一。近年来,新型防护涂层材料与技术不断发展,包括高熵、复合材料和多层涂层,以及有效利用计算模拟来设计高性能涂层材料,在极端工况应用场景中展现了重要的研究价值和良好的应用前景。未来,需要持续加强理论计算和实验的结合,进一步理解极端环境下防护涂层的组分、结构与性能之间的关系,开发耐超高温、耐磨损和耐强腐蚀等多功能一体化或苛刻环境适应型涂层,从而满足极端工况机械装备的长寿命、高可靠性需求。

掌握极端工况下机械表面界面损伤与防护的核心技术,为我国关键高端设备与装备的防护与延寿提供科学基础和技术支撑,有力保障我国海洋开发、航空航天、核能、高端制造等重大工程的实施,提升我国高端工程装备技术的国际水平,是我国表面界面领域科学家的努力方向。

致谢 朱旻昊(西南交通大学)、何光宇(空军工程大学)、袁成清(武汉理工大学)、杨军(中国科学院兰州化学物理研究所)、蒲吉斌(中国科学院宁波材料技术与工程研究所)、张德坤(中国矿业大学)、段德莉(中国科学院金属研究所)、鞠鹏飞(中国航天科技集团公司第八研究院)、宋晨飞(河南科技大学)等人提供了部分参考资料,特此致谢!

[1] 刘维民, 薛群基. 摩擦学研究及发展趋势[J]. 中国机械工程, 2000,11(1/2):76-80.

LIU Weimin, XUE Qunji. Research and Development of Tribology [J]. China Mechanical Engineering, 2000,11(1/2):76-80.

[2] 雒建斌, 李津津. 摩擦学的进展和未来[J]. 润滑与密封, 2010,35(12):1-12.

LUO Jianbin, LI Jinjin.Advancements and Future of Tribology[J]. Lubrication Engineering, 2010,35(12):1-12.

[3] 温诗铸. 材料磨损研究的进展与思考[J]. 摩擦学学报, 2008,28(1):3-7.

WEN Shizhu. Research Progress on Wear of Materials[J]. Tribology,2008,28(1):3-7.

[4] 吴进怡, 肖伟龙, 杨雨辉, 等. 25钢在热带海洋环境下海水中的微生物腐蚀及其对力学性能的影响[J]. 中国腐蚀与防护学报, 2010, 30(5):359-363.

WU Jinyi, XIAO Weilong, YANG Yuhui, et al. Effect of Microbe on the Corrosion Behaviors and Mechanical Properties of 25 Carbon Steel in Tropical Seawater Condition[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(5):359-363.

[5] 丁康康, 范林, 郭为民, 等. 典型金属材料深海腐蚀行为规律与研究热点探讨[J]. 装备环境工程, 2019, 16(1):117-123.

DING Kangkang, FAN Lin, GUO Weimin.Deep Sea Corrosion Behavior of Typical Metal Materials and Research Hotspot Discussion[J]. Equipment Environmental Engineering, 2019, 16(1):117-123.

[6] 王勋龙, 于青, 刘二虎, 等. 极地条件下船舶装备与材料检测现状及发展趋势[J]. 中国计量, 2018, 273(8):81-82.

WANG Xunlong, YU Qing, LIU Erhu, et al. Status and Development Trend of Ship Equipment and Material Inspection under Polar Condition[J]. China Metrology, 2018, 273(8):81-82.

[7] 韩恩厚, 王俭秋, 吴欣强, 等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制[J]. 金属学报, 2010,46(11):105-116.

HAN Enhou, WANG Jianqiu, WU Xinqiang, et al. Corrosion Mechanisms of Stainless Steel and Nickel Base Alloys in High Temperature High Pressure Water[J]. Acta Metallurgica Sinica, 2010,46(11):105-116.

[8] 高立本, 沈健. 高温气冷堆的发展与前景[J]. 中国核工业, 2016(10): 24-26.

GAO Liben, SHEN Jian.The Development and Perspective of HTGR[J]. China Nuclear Industry, 2016(10): 24-26.

[9] STACHOWIAK G W. How Tribology Has Been Helping Us to Advance and to Survive[J]. Friction, 2017,5(3):233-247.

[10] 姚志雄, 黄立峰, 黄健. 影响空间液体润滑的环境因素[J]. 润滑与密封, 2005(3):159-161.

YAO Zhixiong, HUANG Lifeng, HUANG Jian. The Environmental Factors to Affect the Performance of Lubrication for Space Application[J]. Lubrication Engineering,2005(3):159-161.

[11] 张玉花, 肖杰, 张晓伟, 等. 嫦娥三号巡视器移动设计与实现[J]. 中国科学:技术科学, 2014,44(5):55-63.

ZHANG Yuhua, XIAO Jie, ZHANG Xiaowei, et al.Design and Implementation of Chang’E-3 Rover Location System[J]. Scientia Sinica(Technologica), 2014,44(5):55-63.

[12] 赵德孜. 海洋环境下燃气轮机涡轮叶片的热腐蚀与防护[J]. 装备环境工程, 2011,8(5):106-109.

ZHAO Dezi.Hot Corrosion and Protection of Gas Turbine Blade in Marine Environment[J]. Equipment Environmental Engineering, 2011,8(5):106-109.

[13] 陈力捷. 煤矿机械磨损失效分析和抗磨措施[J]. 煤炭技术, 2011(6):28-29.

CHEN Lijie.Failure Analysis of Abrasion of Coal Mine Machinery and Measures for Anti-abrasion[J]. Coal Technology, 2011(6):28-29.

[14] 段艳军, 张颖. 复杂艰险山区高速铁路限制坡度的选择[J]. 山西建筑, 2019, 45(1):133-136.

DUAN Yanjun, ZHANG Ying.Selection of Restricted Slopes for High Speed Railways in Complex and Dangerous Mountainous Areas [J]. Shanxi Architecture, 2019, 45(1):133-136.

[15] SPALVINS T. A Review of Recent Advances in Solid Film Lubrication[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1987, 5(2):212.

[16] ROBERTS E W. Thin Solid Lubricant Films in Space[J]. Tribology International, 1990, 23(2):95-104.

[17] WANG Yanjun, LIU Zuomin. Tribological Properties of High Temperature Self-lubrication Metal Ceramics with an Interpenetrating Network[J]. Wear, 2008,265(11/12):1720-1726.

[18] LUO J K, FLEWITT A J, SPEARING S M, et al. Young’s Modulus of Electroplated Ni Thin Film for MEMS Applications[J]. Materials Letters, 2004,58(17/18): 2306-2309.

[19] ZALAR A , HOFMANN S. Depth Resolution of Multilayer Cr/Ni Thin Film Structures Deposited on Substrates with Different Roughness[J]. Vacuum, 1987, 37(1/2):169-173.

[20] THOMAS S, AL-HARTHI S H, SAKTHIKUMAR D, et al. Microstructure and Random Magnetic Anisotropy in Fe-Ni Based Nanocrystalline Thin Films[J]. Journal of Physics D: Applied Physics, 2008, 41(15):155009.

[21] GONG Fubao, SHEN Jun, GAO Runhua, et al. Influence of Heat Treatment on Microstructure and Mechanical Properties of FeCrNi Coating Produced by Laser Cladding[J]. Transactions of Nonferrous Metals Society of China, 2016,26:2117-2125.

[22] VAZ F, FERREIRA J, RIBEIRO E, et al. Influence of Nitrogen Content on the Structural, Mechanical and Electrical Properties of TiN Thin Films[J]. Surface & Coatings Technology, 2005, 191(2/3):317-323.

[23] BULL S J, BHAT D G, STAIA M H. Properties and Performance of Commercial TiCN Coatings. Part 2: Tribological Performance[J]. Surface & Coatings Technology, 2003, 163/164:507-514.

[24] IMANISHI N, KANAMURA K, TAKEHARA Z I. Synthesis of MoS2 Thin Film by Chemical Vapor Deposition Method and Discharge Characteristics as a Cathode of the Lithium Secondary Battery[J]. Journal of the Electrochemical Society, 1992,139(8):2082-2087.

[25] DING Qi, WANG Liping, WANG Yongxin, et al. Improved Tribological Behavior of DLC Films under Water Lubrication by Surface Texturing[J]. Tribology Letters, 2010,41(2):439-449.

[26] PIERLOT C, PAWLOWSKI L, BIGAN M, et al. Design of Experiments in Thermal Spraying: a Review[J]. Surface and Coatings Technology, 2008, 202(18): 4483-4490.

[27] ONICIU L M L, MURESAN L. Some Fundamental Aspects of Levelling and Brightening in Metal Electrodeposition[J]. Journal of Applied Electrochemistry, 1991, 21(7):565-574.

[28] CONRAD J R. Plasma Source Ion-implantation Technique for Surface Modification of Materials[J]. Journal of Applied Physics 1987, 62(11):4591-4596.

[29] PEI Y T, HOSSON J T M D. Functionally Graded Materials Produced by Laser Cladding[J]. Acta Materialia, 2000, 48(10):2617-2624.

[30] KIM M S, RYU J J, SUNG Y M. One-step Approach for Nano-crystalline Hydroxyapatite Coating on Titanium via Micro-arc Oxidation[J]. Electrochemistry Communications, 2007, 9(8):1886-1891.

[31] MEYERSON B S. Low-temperature Silicon Epitaxy by Ultrahigh Vacuum/Chemical Vapor Deposition[J]. Applied Physics Letters, 1986, 48(12):797-799.

[32] MITSUO A, UCHIDA S, AIZAWA T. Effect of Pulse Bias Voltage and Nitrogen Pressure on Nitrogen Distribution in Steel Substrate by Plasma Immersion Ion Implantation of Nitrogen[J]. Surface & Coatings Technology, 2004, 186(1/2):196-199.

[33] DING Qingqing, ZHANG Yin, CHEN Xiao, et al. Tuning Element Distribution, Structure and Properties by Composition in High-entropy Alloys[J]. Nature, 2019,574:223-227.

[34] YOUSSEF K M, ZADDACH A J, NIU C, et al. A Novel Low-density, High-hardness, High-entropy Alloy with Close-packed Single-phase Nanocrystalline Structures[J]. Materials Research Letters, 2015, 3(2): 95-99.

[35] CHOU Y L, YEH J W, SHIH H C . The Effect of Molybdenum on the Corrosion Behaviour of the High-entropy Alloys Co1.5CrFeNi1.5Ti0.5Mox in Aqueous Environments[J]. Corrosion Science, 2010, 52(8):2571-2581.

[36] ZHANG Hui, PAN Ye, HE Yizhu. Synthesis and Characterization of FeCoNiCrCu High-entropy Alloy Coating by Laser Cladding[J]. Materials & Design, 2011,32(4):1910-1915.

[37] CAI Yangchuan, MANLADAN S M, LUO Zhen. Tribological Behaviour of the Double FeCoNiCrCux Middle-entropy Alloy Coatings[J]. Surface Engineering 2019,35(1):14-21.

[38] HSU C Y, SHEU T S, YEH J W, et al. Effect of Iron Content on Wear Behavior of AlCoCrFexMo0.5Ni High-entropy Alloys[J]. Wear, 2010,268(5/6):653-659.

[39] GOMEZESPARZA C D, RAMIREZVALDESPINO C A, ESTRADAGUEL I, et al. Microstructural Study and Antibacterial Response of an AlCoCrCuFeMoNi High-entropy Alloy[J]. Microscopy and Microanalysis, 25(S2), 2646-2647.

[40] ZHU Jinming, ZHU Jieli, LIANG Jianlie. Microstructure and Mechanical Properties of Multi-principal Component AlCoCrFeNiCux Alloy[J]. Rare Metals, 2016, 35(5):385-389.

[41] LAI C H, LIN S J, YEH J W, et al. Effect of Substrate Bias on the Structure and Properties of Multi-element(AlCrTaTiZr)N Coatings[J]. Journal of Physics D: Applied Physics, 2006,39(21):4628-4633.

[42] LAI C H, TSAI M H, LIN S J, et al. Influence of Substrate Temperature on Structure and Mechanical, Properties of Multi-element (AlCrTaTiZr)N Coatings[J]. Surface & Coatings Technology, 2007,201(16/17):6993-6998.

[43] LAI C H, LIN S J, YEH J W, et al. Preparation and Characterization of AlCrTaTiZr Multi-element Nitride Coatings[J]. Surface and Coatings Technology, 2006,201(6):3275-3280.

[44] 中科院宁波材料所. 非晶碳基抗磨蚀防护涂层材料研究取得进展[J]. 表面工程与再制造, 2018(6):61-62.

Ningbo Institute of Materials Technology & Engineering, CAS. Research Progress on Graphite-like Carbon Based Anti-wear Protective Coating Materials [J]. Surface Engineering & Remanufacturing, 2008(6):61-62.

[45] ZHENG Shujing, CAI Zhaobing, PU Jibin, et al. A Feasible Method for the Fabrication of VAlTiCrSi Amorphous High Entropy Alloy Film with Outstanding Anti-corrosion Property[J]. Applied Surface Science, 2019,483:870-874.

[46] CHEN Shengyu, CAI Zhaobing, LU Zhaoxia , et al. Tribo-corrosion Behavior of VAlTiCrCu High-entropy Alloy Film[J]. Materials Characterization, 2019,157:109887.

[47] HSIEH M H, TSAI M H, SHEN W J, et al. Structure and Properties of Two Al-Cr-Nb-Si-Ti High-entropy Nitride Coatings[J]. Surface and Coatings Technology, 2013,221:118-123.

[48] JOHANSSON K, RIEKEHR L, FRITZE S, et al. Multicomponent Hf-Nb-Ti-V-Zr Nitride Coatings by Reactive Magnetron Sputter Deposition[J]. Surface and Coatings Technology, 2018,349:529-539.

[49] 邹林华, 黄伯云, 黄启忠, 等. 国外C/C复合材料摩擦学的研究现状[J]. 摩擦学学报, 2001, 21(2):157-160.

ZOU Linhua, HUANG Boiyun, HUANG Qizhong, et al.Current State of Tribological Investigation on Carbon-Carbon Composites at Abroad[J]. Tribology, 2001, 21(2):157-160.

[50] 黄伯云, 肖鹏, 陈康华. 复合材料研究新进展(下)[J]. 金属世界, 2007(2):46-48.

HUANG Boiyun, XIAO Peng, CHEN Kanghua. New Progress of Composite Materials Research(Ⅱ)[J]. Metal World, 2007(2):46-48.

[51] 王璐, 胡树兵, 单炜涛, 等. 激光熔覆NiCrMn-WC复合涂层的组织与耐磨性[J]. 中国有色金属学报, 2014, 24(1):145-151.

WANG Lu, HU Shubing, SHAN Weitao, et al.Microstructure and Wear Resistance of Laser Cladding NiCrMn-WC Composite Coatings[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1):145-151.

[52] 张欣, 吴宜勇, 何世禹, 等. 抗原子氧有机/无机氧化硅复合涂层的研究[J]. 宇航材料工艺,2007(4):23-27.

ZHANG Xin, WU Yiyong, HE Shiyu, et al.Structure and Properties of Organic /Inorganic Hybrid Silica Coatings[J]. Aerospace Materials and Technology, 2007(4):23-27.

[53] 朱子新, 徐滨士, 张伟, 等. 高速电弧喷涂Fe-Al/WC复合涂层的组织和性能[J]. 材料工程,2002(5):18-21.

ZHU Zixin, XU Binshi, ZHANG Wei, et al.Microstructure and Properties of Fe-Al/WC Coatings Prepared by High Velocity Arc Spraying[J]. Materials Engineering, 2002(5):18-21.

[54] MARTINS R C, MOURA PAULO S, SEABRA J O. MOS2/Ti Low-friction Coating for Gears[J]. Tribology International, 2006, 39(12):1686-1697.

[55] LI Hao, ZHANG Guangan, WANG Liping. The Role of Tribo-pairs in Modifying the Tribological Behavior of the MoS2/Ti Composite Coating[J]. Journal of Physics D: Applied Physics, 2016,49(9): 095501.

[56] ZHANG Jingwen, WANG Yongxin, ZHOU Shengguo, et al. Tailoring Self-lubricating, Wear-resistance, Anticorrosion and Antifouling Properties of Ti/(Cu, MoS2)-DLC Coating in Marine Environment by Controlling the Content of Cu Dopant[J]. Tribology International, 2020,143:106029.

[57] TORGERSON T B, HARRIS M D, ALIDOKHT S A, et al. Room and Elevated Temperature Sliding Wear Behavior of Cold Sprayed Ni-WC Composite Coatings[J]. Surface and Coatings Technology, 2018,350:136-145.

[58] 吴萍, 姜恩永, 周昌炽, 等. 激光熔覆Ni/WC复合涂层的组织和性能[J]. 中国激光, 2003, 30(4):357-360.

WU Ping, JIANG Enyong, ZHOU Changchi, et al.Microstructure and Properties of Ni/WC Composite Coating Prepared by Laser Cladding [J]. Chinese Journal of Lasers, 2003, 30(4):357-360.

[59] HARSHA S, DWIVEDI D K, AGARWAL A. Performance of Flame Sprayed Ni-WC Coating under Abrasive Wear Conditions[J]. Journal of Materials Engineering & Performance, 17(1):104-110.

[60] LIU Chengbao, QIU Shihui, DU Peng, et al. Ionic Liquid-graphene Oxide Hybrid Nanomaterial: Synthesis and Anticorrosive Applications[J]. Nanoscale, 2018, 10, 8115-8124.

[61] LIU Chengbao, DU Peng, ZHAO Haichao, et al. Synthesis of L-histidine-attached Graphene Nanomaterials and Their Application for Steel Protection[J]. ACS Applied Nano Materials, 2018,1:1385-1395.

[62] LIU Chengbao, ZHAO Haichao, HOU Peimin, et al. Efficient Graphene/Cyclodextrin-based Nanocontainer: Synthesis and Host-guest Inclusion for Self-healing Anticorrosion Application[J]. ACS Applied Materials & Interfaces 2018,10:36229-36239.

[63] 蒲吉斌, 王立平, 薛群基. 多尺度强韧化碳基润滑薄膜的研究进展[J]. 中国表面工程, 2014, 27(6):4-27.

PU Jibin, WANG Liping, XUE Qunji.Progress in Strengthening and Toughening Carbon-based Films[J]. China Surface Engineering, 2014, 27(6):4-27.

[64] 王云锋, 王立平, 张广安, 等. 碳化钛掺杂含氢类金刚石薄膜的力学和机械性能研究[C]∥2009年全国青年摩擦学学术会议论文集.长沙,2009:507.

WANG Yunfeng, WANG Liping, ZHANG Guang’an, et al.Mechanical Properties of Titanium Carbide Doped Diamond-like Carbon Films[C]∥Proceedings of 2009 National Youth Tribology Conference. Changsha, 2009:507.

[65] 郑越青, 王立平, 陈金明, 等. 中频非平衡磁控溅射沉积Ti-DLC膜摩擦磨损性能研究[J]. 润滑与密封2009,34(11):42-45.

ZHENG Yueqing, WANG Liping, CHEN Jinming, et al. Tribological Properties of Ti-DLC Films Deposited by Mid-frequency Dual-magnetron Sputtering[J]. Lubrication Engineering, 2009,34(11):42-45.

[66] 崔明君, 任思明, 王永刚, 等. 石墨烯基防腐涂层研究进展[J]. 表面技术, 2019,48(6):46-55.

CUI Mingjun, REN Siming, WANG Yonggang, et al. Research Progress of the Graphene Coatings for Corrosion Protection[J]. Surface Technology, 2019,48(6):46-55.

[67] 赵晓宇, 张广安, 王立平, 等. MoS2/Pb-Ti多层薄膜的结构和摩擦学性能[J]. 表面技术, 2018,47(10):108-117.

ZHAO Xiaoyu, ZHANG Guang’an, WANG Liping, et al.Structure and Tribological Properties of MoS2/Pb-Ti Multilayer Films[J]. Surface Technology, 2018,47(10):108-117.

[68] CHEN Li, DU Yong, XIONG Xiang, et al. Improved Properties of Ti-Al-N Coating by Multilayer Structure[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(6):681-685.

[69] XU Yuxiang, CHEN Li, PEI Fei, et al. Effect of the Modulation Ratio on the Interface Structure of TiAlN/TiN and TiAlN/ZrN Multilayers: First-principles and Experimental Investigations[J]. Acta Materialia, 2017, 130:281-288.

[70] 杨雨辉, 肖伟龙, 柴柯, 等. 碳含量和浸泡时间对碳钢热带自然海水腐蚀产物中细菌组成的影响[J]. 中国腐蚀与防护学报, 2011, 31(4):294-298.

YANG Yuhui, XIAO Weilong, CHAI Ke, et al. Composition of Bacteria in Corrosion Product of Carbon Steel with Different Carbon Content Immersed in Seawater for Different time[J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31(4):294-298.

[71] 牛艳, 林振龙, 林国基,等. Q235钢在海洋铁细菌作用下的腐蚀行为研究[J]. 海洋环境科学, 2014(5):739-744.

NIU Yan, LIN Zhenlong, LIN Guoji, et al. Research on Corrosion Behavior of Q235 Steel in Marine Iron-oxidizing Bacteria[J]. Marine Environmental Science, 2014(5):739-744.

[72] 常雪婷. 海洋微生物附着腐蚀铁铝金属间化合物的机制研究[D].济南:山东大学, 2007.

CHANG Xueting. Study on Mechanisms of Microbiological Influence Corrosion for the Fe-Al Intermetallic Compounds[J]. Jinan: Shangdong University, 2007.

[73] 吴进怡, 肖伟龙, 柴柯, 等. 热带海洋环境下海水中微生物对45钢腐蚀行为的单因素影响[J]. 金属学报, 2010,46(1):120-124.

WU Jinyi, XIAO Weilong, CHAI Ke, et al.The Single Effect of Microbe on the Corrosion Behaviors of 45 Steel in Seawater of Tropical Ocean Environment[J]. Acta Metallurgica Sinica, 2010,46(1):120-124.

[74] 刘登良. 自修复(Self-healing)涂层材料——由观念创新到材料和产品创新[J]. 中国涂料, 2007(7):12-13.

LIU Dengliang.Self-healing Coating Materials-from Innovation of Concepts to Innovation of Materials and Products[J]. China Coatings, 2007(7):12-13.

[75] 王巍, 王鑫, 刘晓杰, 等. 海洋环境中自修复涂层研究进展[J]. 装备环境工程, 2018, 15(10):98-106.

WANG Wei, WANG Xin, LIU Xiaojie, et al.Research Progress of Self-healing Coatings in Marine Environment [J]. Equipment Environmental Engineering, 2018, 15(10):98-106.

[76] ZHU Yebiao, DONG Minpeng, ZHAO Xiaoran, et al. Self-healing of TiSiN/Ag Coatings Induced by Ag[J]. Journal of the American Ceramic Society, 2019,102(12):7521-7532.

[77] ZHU Yebiao, DONG Minpeng, CHANG Keke, et al. Prolonged Anti-bacterial Action by Sluggish Release of Ag from TiSiN/Ag Multilayer Coating[J]. Journal of Alloys and Compounds, 2019,783:164-172.

[78] ZHANG Haijing, REN Siming, PU Jibin, et al. Barrier Mechanism of Multilayers Graphene Coated Copper Against Atomic Oxygen Irradiation[J]. Applied Surface Science, 2018, 444: 28-35.

[79] REN Siming, SHANG Kedong, CUI Mingjun, et al. Structural Design of MoS2-based Coatings toward High Humidity and Wide Temperature[J]. Journal of Materials Science, 2019, 54: 11889-11902.

[80] REN Siming, CUI Mingjun, PU Jibin, et al. Multilayer Regulation of Atomic Boron Nitride Films to Improve Oxidation and Corrosion Resistance of Cu[J]. ACS Applied Materials & Interfaces, 2017, 9: 27152-27165.

[81] 鲁晓刚, 王卓, CUI Y W, 等. 计算热力学、计算动力学与材料设计[J]. 科学通报, 2013,58(35): 3656-3664.

LU Xiaogang, WANG Zhuo, CUI Y W, et al. Computational Thermodynamics, Computational Kinetics and Materials Design[J]. Chinese Science Bulletin (Chinese Version), 2013,58(35): 3656-3664.

[82] 刘梓葵. 关于材料基因组的基本观点及展望[J]. 科学通报, 2013,58(35): 3618-3622.

LIU Zikui. Perspective on Materials Genome[J]. Chinese Science Bulletin (Chinese Version), 2013,58(35): 3618-3622.

[83] 赵继成. 材料基因组计划中的高通量实验方法[J]. 科学通报, 2013,58(35): 3647-3655.

ZHAO Jicheng. High-throughput Experimental Tools for the Materials Genome Initiative[J]. Chinese Science Bulletin (Chinese Version), 2013,58(35): 3647-3655.

[84] ÅGREN J. 材料基因组与相图计算[J]. 科学通报, 2013,58(35): 3633-3637.

Ågren J. The Materials Genome and CALPHAD [J]. Chinese Science Bulletin(Chinese Version), 2013,58(35): 3633-3637.

[85] 陈龙庆. 相场模拟与材料基因组计划[J]. 科学通报, 2013,58(35): 3638-3641.

CHEN Longqing. Phase-field Method and Materials Genome Initiative (MGI)[J]. Chinese Science Bulletin(Chinese Version), 2013,58(35): 3638-3641.

[86] LI Qiang, ZHENG Shaoxian, PU Jibin, et al. Thermodynamics and Kinetics of an Oxygen Adatom on Pristine and Functionalized Graphene: Insight Gained into Their Anticorrosion Properties[J]. Physical Chemistry Chemical Physics, 2019, 21: 12121-12129.

[87] LI Qiang, ZHENG Shaoxian, PU Jibin, et al. Revealing the Failure Mechanism and Designing Protection Approach for MoS2 in Humid Environment by First-principles Investigation[J]. Applied Surface Science,2019,487:1121-1130.

[88] SPENCER P, HOLLECK H. Application of a Thermochemical Data-bank System to the Calculation of Metastable Phase Formation during PVD of Carbide, Nitride and Boride Coatings[J]. High Temperature Science, 1990, 27: 295-309.

[89] CHEN Qing, SUNDMAN B. Thermodynamic Assessment of the Ti-Al-N System[J]. Journal of Phase Equilibria, 1998,19(2):146-160.

[90] MAYRHOFER P, MUSIC D, SCHNEIDER J, et al. Influence of the Al Distribution on the Structure, Elastic Properties, and Phase Stability of Supersaturated Ti1-xAlxN[J]. Journal of Applied Physics, 2006, 100: 1-5.

[91] HOLEC D, ROVERE F, MAYRHOFER P H, et al. Pressure-dependent Stability of Cubic and Wurtzite Phases within the TiN-AlN and CrN-AlN Systems[J]. Scripta Materialia, 2010, 62: 349-352.

[92] LIU S D, CHANG K K, MRAZ S, et al. Modeling of Metastable Phase Formation for Sputtered Ti1-xAlxN Thin Films[J]. Acta Materialia, 2019, 165: 615-625.