0 引言

得益于全球对清洁可再生能源的巨大需求及风电装备制造技术的长足进步,全球风电装机容量不断稳健攀升。据全球风能协会(Global Wind Energy Council,GWEC)统计,截止至2018年底,全球风电装机容量达597 GW,其中中国成为第一个装机容量突破200 GW的国家,达216 GW,在全球总装机容量中占比超过36%,继续保持着全球风电龙头的地位,是名副其实的风电大国。

当前,阻碍风电行业继续健康发展的一个重要因素是风电装备与传统化石燃料相比,单位能源的产出需要更高的成本。诺贝尔物理学奖得主、美国前能源部部长朱棣文指出大型风电装备运行安全保障的严峻性和必要性,高昂的运行和维护成本是该领域需要解决的重要问题[1]。风电装备多服役在人迹罕至的偏远地区或近海地区,且随着技术的发展,风电装备不断朝着大型化的方向发展,风电叶片直径不断攀升,造成安装重要设备的机舱距离地面也随之升高,给风电装备的运行维护带来了极大困难,推高了机组的维护成本。由于风电装备整体技术状况和风场条件等与西方发达国家存在一定差异,中国风电装备的运维成本在收入中占比居高不下,对于服役年限为20年的陆上风电机组,其维护成本在风场总收入中占比达10%~15%;对于海上风场,占比更是高达20%~25%[2]。风电的运维成本居高不下主要是由风力发电装备的运维模式决定的,目前多数风场采用定时检修的方法,潜在的故障不能被及时发现,而完好设备的重复检修也会增加运维成本。除此之外,不能及时判断故障来源,只能通过多种手段逐一排查也会带来巨大的运维成本。解决该问题的一个方案是发展风电机组的结构健康监测(structural health monitoring,SHM)系统,在预防灾难性事故发生的同时,延长风电机组的服役寿命,从而降低风电单位能源的产出成本,因此,针对风电行业发展SHM系统势在必行。

1 风电装备监测系统现状

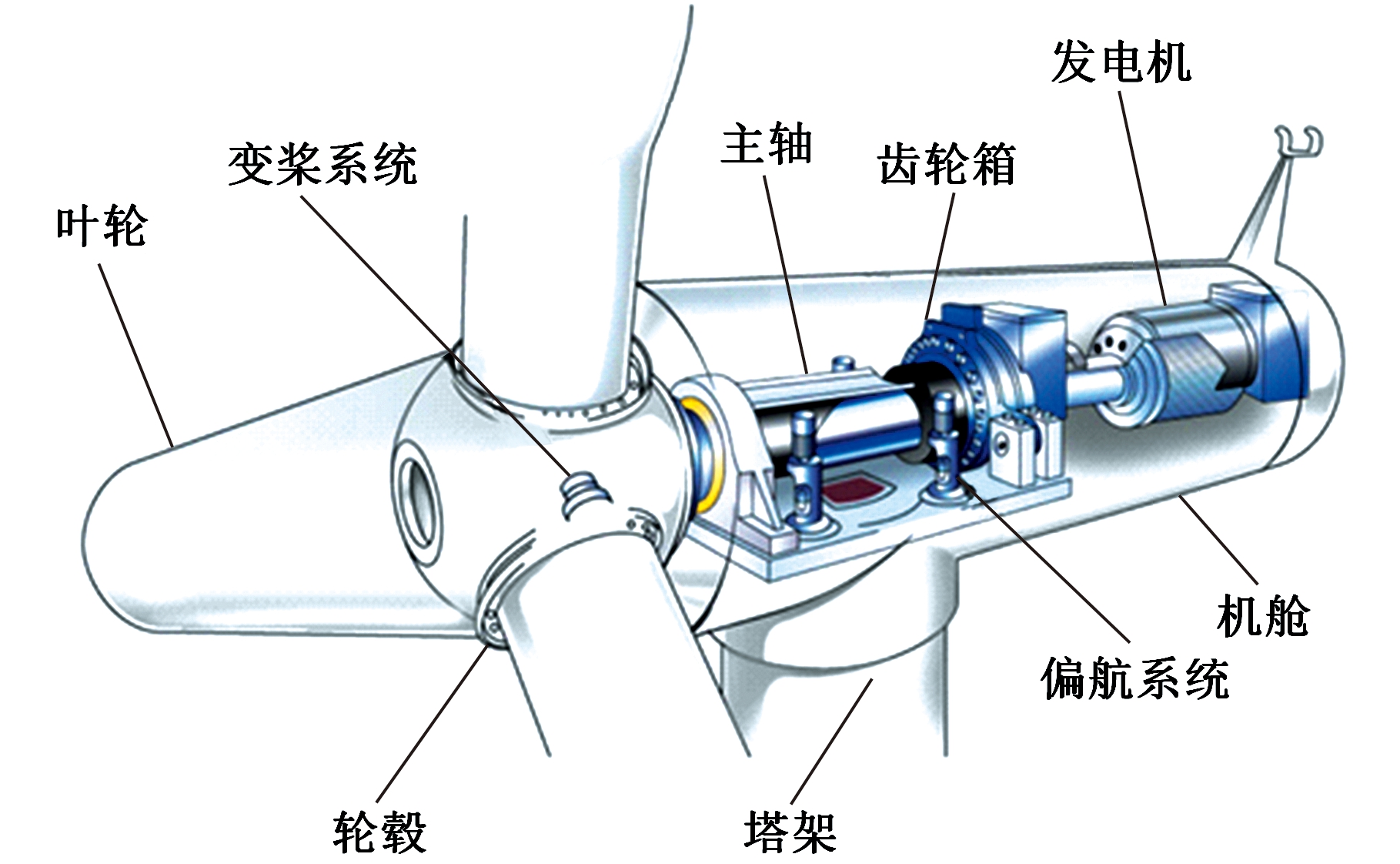

风电装备结构类型众多,主要包括:双馈异步式风力发电机(可变速变桨运行风轮)、直驱永磁式同步风力发电机以及半直驱式同步风力发电机等。与直驱型风力发电机相比,双馈异步式风力发电机含齿轮箱变速装备,其基本结构如图1所示,该类型风电装备占市场份额70%以上。因此,本文主要针对该类型风电装备的故障诊断与健康监测进行综述。

图1 双馈型风力发电机基本结构

Fig.1 The structure of doubly fed wind turbine

风电装备长期在阵风等复杂交变载荷作用下全天候运行,恶劣服役环境严重影响了风电装备的运行安全和维护保障。交变载荷作用于风电叶片上,并通过传动链中的轴承、轴、齿轮、发电机等部件进行传递,使得传动链在服役过程中极易出现故障。目前,广泛配备在风电装备上的监测系统为SCADA(supervisor control and data acquisition)系统,可对风电装备的运行状态实现电流、电压、并网情况等多种情况监测,并具有报警和报告等功能;但该系统监测的状态参量有限,以电流、电压、功率等信号为主,尚缺乏针对关键零部件的振动监测与故障诊断功能[3-5]。

国外特别是西方发达国家很早就开发了专门用于风电装备的状态监测设备及分析软件。在风电装备传动链的状态监测设备中,较为著名的开发商及其监测系统包括:德国PRUFTECHNIK公司的风电机组远程监测与振动系统VIBROWEB XP和状态监测软件OMNITREND;美国Bently Nevada公司的ADAPT.Wind风力发电装备传动链的状态监测系统;德国Flender公司的风电子公司Winergy AG构建了全套风电运维方案,服务部门可安装状态监测系统,实时在线检测风力发电装备各个传动元件的运行情况,并且提供传动系统的维护和保养服务;瑞典SKF公司将WindCon 3.0与自动润滑系统WindLub整合,监测风力发电装备的润滑状态和预测风力发电装备的剩余使用寿命;新西兰Commtest公司开发了vbOnline等系统对风力发电装备传动链故障进行诊断。

国内的振动监测技术虽起步较晚,但在国内巨大风电远程运维市场需求的推动下,国产监测系统的开发也进入到快速发展阶段。安徽容知日新科技股份有限公司针对风电装备专门开发了在线监测和故障诊断系统WindCMS,可监测运行过程中的各类运行数据并自动存储。北京唐智科技发展有限公司研发了风电机组在线故障诊断系统JK10460,着力在自动实时诊断方面。许继电气股份有限公司开发了风电机组在线状态监测系统FJK-530,通过振动信号判别和评估风电装备潜在的故障,并对使用寿命进行评估。西安交通大学与北京汉能华科技有限公司联合研制的在线式风电机组状态监测与故障诊断系统HET-P的诊断准确精度达到95%以上,获得了中国测试技术研究院的认证,产生了重大经济效益。东华软件股份公司(北京威锐达测控系统有限公司)持续在风电监测市场发力,开发的在线式风力发电机组状态监测系统WindMS由监测单元(WindDAU)、WindCMS服务器、远程诊断中心(WindRDS)、振动分析客户端(VibAnalyzer)共同组成了风电振动状态监测的解决方案。国内各风电装备主机厂对风电的后期运维也纷纷研发了健康管理系统,以提升风电机组的利用率和智能性。新疆金风科技股份有限公司开发了智能健康管理系统SPHM,实现了智能故障诊断,将常规故障、疑难故障、“疑难杂症”分级处理,形成标准故障工单、标准处理结果,从而达到智能运维调配的效果。针对风力发电机组故障诊断,国电联合动力技术有限公司研制的故障诊断系统能够快速确定风电机组发生故障的类型,迅速准确地从大量相关故障信息中提取出主要故障,进而提高机组故障排查效率,减少人工排故时间。风电装备的智能故障诊断及预警防护可实现风电运维的降本增效,已经获得了风电行业的一致共识。

2 风电装备主要故障特点

风电装备是一个复杂的机电系统,由转子(叶片、轮毂、变桨系统等)、轴承、主轴、齿轮箱、发电机、塔架、偏航系统、传感器等组成。风电机组各部件在服役过程中承受交变载荷,随着服役时间的增加,出现各种类型的损伤或故障在所难免。

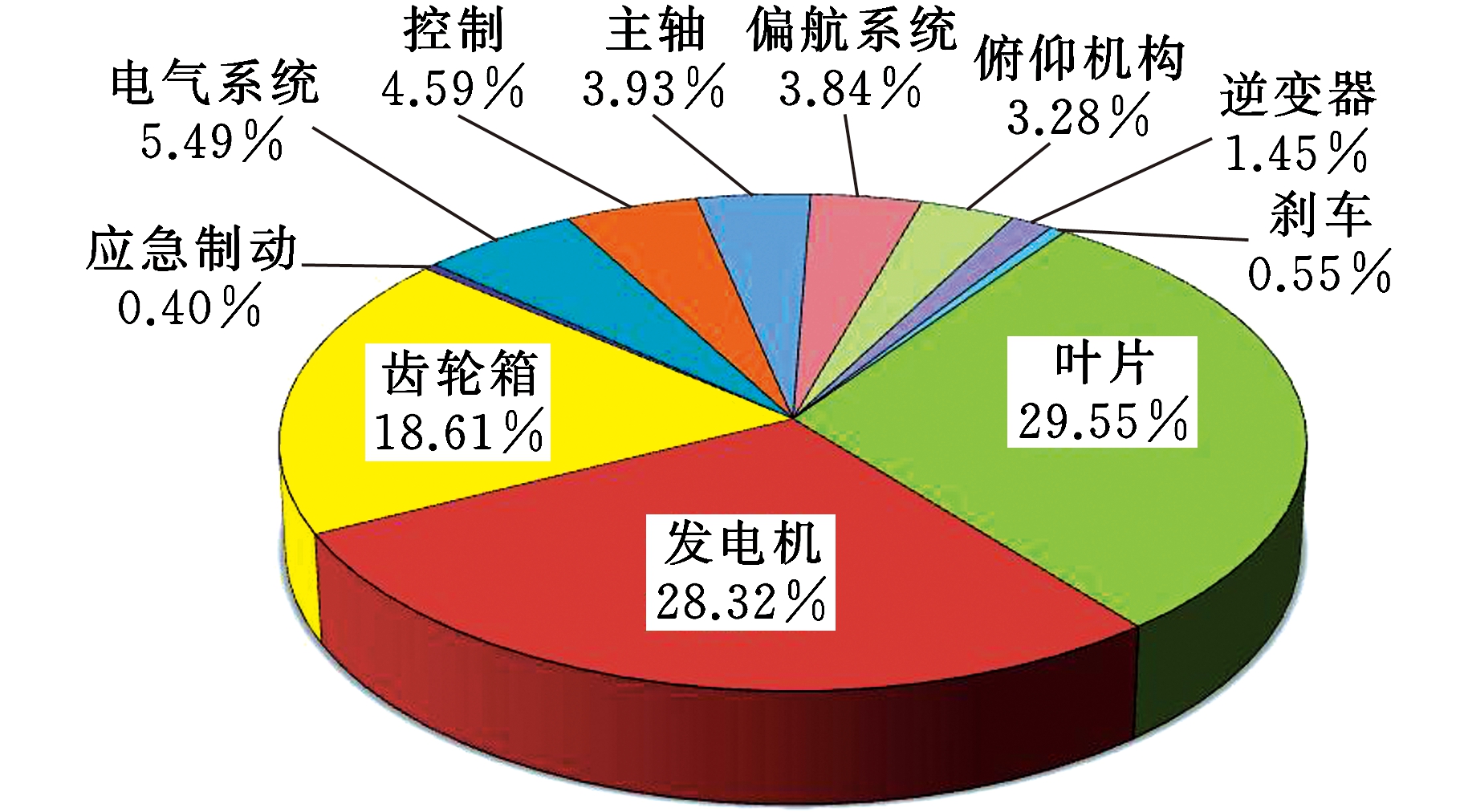

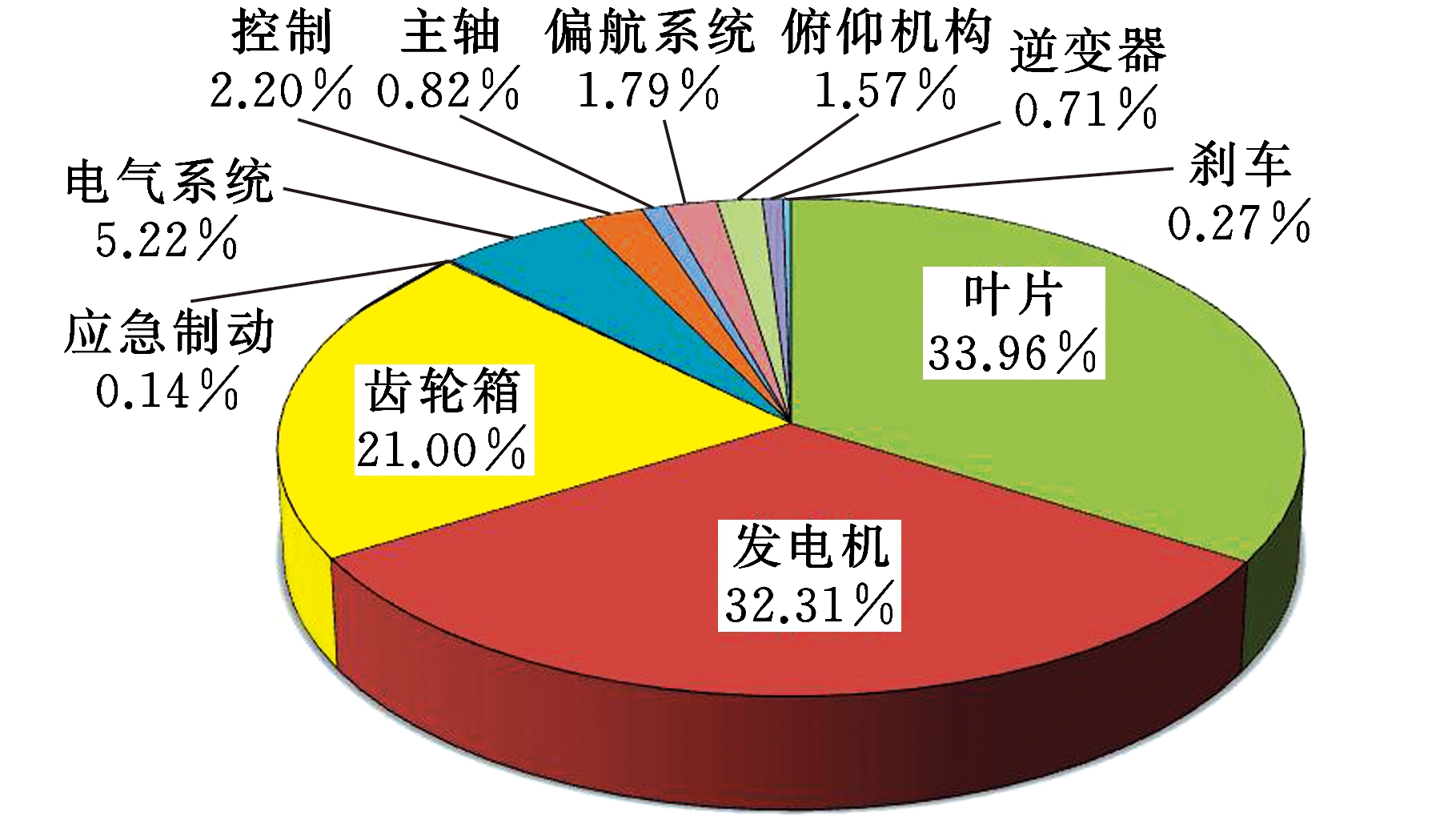

文献[6]统计了某海上风场风电装备整个系统的部件维护费用、停机时间比率,分别如图2和图3所示。从图中可见,叶片、齿轮箱、发电机三者导致的停机时间在总体非计划停机时间中占比超过87%,且维修费用在总维修费用中占比超过3/4。因此,在风电机组的状态监测、故障诊断与健康管理中,叶片、齿轮箱、发电机是需要重点关注的三大部件。

图2 风电装备各部件维修费用比率[6]

Fig.2 Maintenance cost ratio of components ofwind power equipment[6]

图3 风电装备各部件停机时间比率[6]

Fig.3 Downtime ratio of components of windpower equipment[6]

中国可再生能源学会风能专业委员会在2012年的一项针对全国风电设备运行质量的调查中指出[6],风电叶片的故障类型主要包括开裂、雷击、折断等,而产生故障的原因包括设计、生产、制造、运输过程引入以及服役阶段的自身及外部因素。

齿轮箱的主要作用是将低转速风能稳定地用于发电,提高主轴转速。在风电机组运行期间,齿轮箱较易因受到交变应力及冲击荷载等影响而发生故障[7]。齿轮箱的常见故障包括齿轮故障和轴承故障,齿轮箱故障多始发于轴承。轴承作为齿轮箱的关键部件,其失效常常会引起齿轮箱灾难性的破坏。轴承故障主要包括疲劳剥落、磨损、断裂、胶合、保持架损坏等[8],其中疲劳剥落和磨损是滚动轴承最常见的两种故障形式。最常见的齿轮故障包括磨损、表面疲劳、破损和折断等。

发电机系统的故障分为电机故障和机械故障[9]。机械故障主要包括转子故障和轴承故障。转子故障主要包括转子不平衡、转子破裂和胶套松动等。电机的故障类型可分为电气故障与机械故障,其中电气故障包括转子/定子线圈短路、转子断条导致的断路、发电机过热等;机械故障包括发电机振动过大、轴承过热、绝缘损坏、磨损严重等。

针对各部件的运行特点和故障类型,厘清故障发生的机理和特点,合理选择监测方法和布局传感网络,是实现风电装备故障诊断与健康管理的重要基础。

3 风电装备的故障诊断与健康监测

3.1 复合材料风电叶片

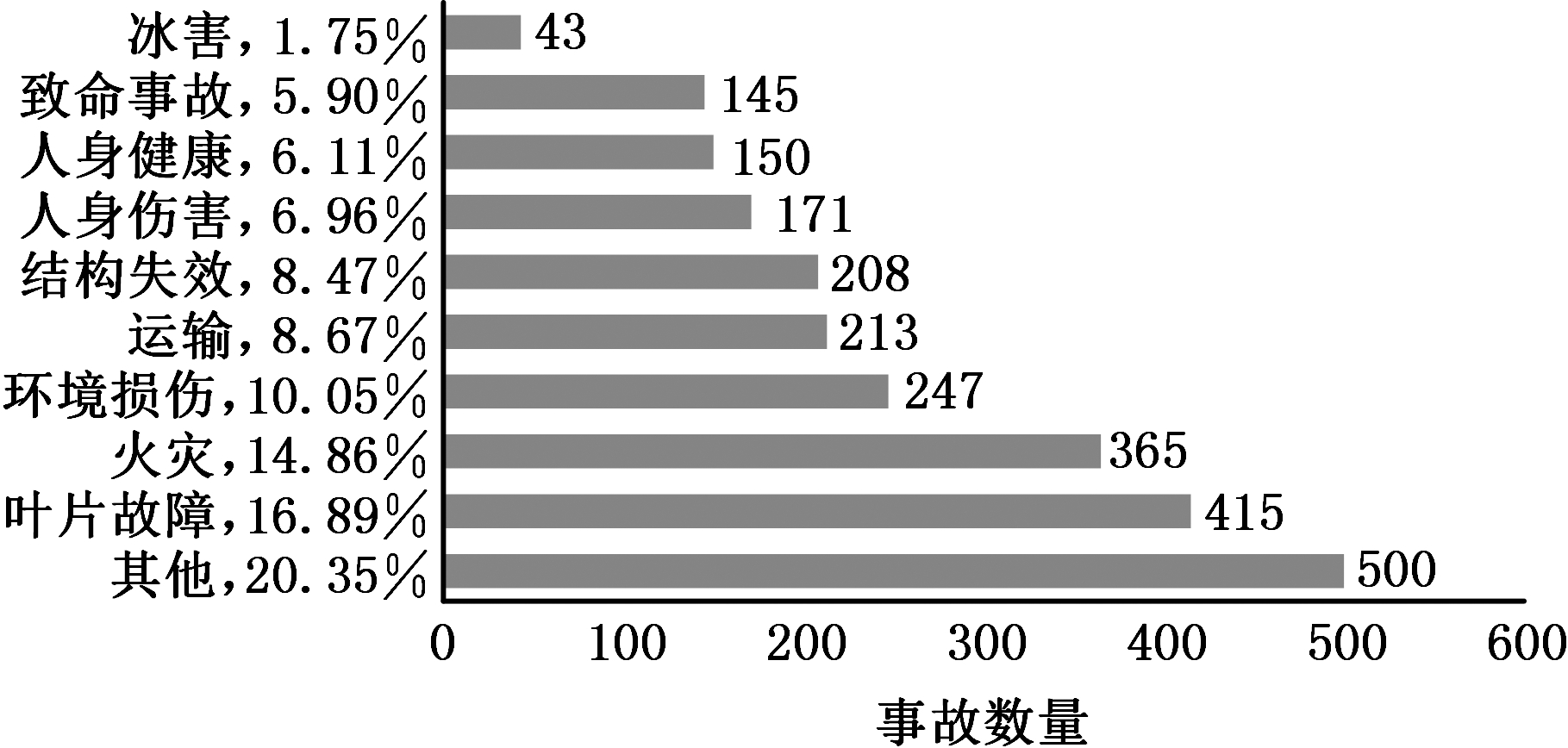

风电叶片通常由玻璃纤维作增强相、环氧树脂作基体,通过多层铺叠制造而成,其制造成本在整个风电机组的总成本中占比达1/5,且为了更高效地捕获风能,风电叶片的物理尺寸、质量不断增大,这都给叶片的维护和维修带来了新的挑战。在复合材料风电叶片制造和服役过程中,不可避免地出现各种类型的损伤,常见损伤类型包括脱粘、裂纹、分层和纤维断裂等7大类[10]。其中,裂纹会在风机的自激振动和停车时加以扩展,在外部环境如风沙等的作用下最终极易扩展为分层,进而可发展为叶片开裂。一项截止至2019年3月31日的全球范围风电机组事故统计数据表明[11],在所统计的全部2 457起事故中,风电叶片故障415起,占全部风电机组事故的16.89%,风电叶片故障位列风电机组事故来源的首位,如图4所示。再者,风电叶片事故高发期通常与盛风期重叠,而因叶片故障导致的停机通常需要较长的维护时间,从而给风场带来巨大的经济损失。因此,为提高风电运行安全性、减少整体运维成本、提升风电市场竞争力,针对风电装备的重点监测对象——风电叶片开展损伤诊断与健康监测研究势在必行。

图4 风电机组事故统计[11]

Fig.4 Accident statistics of wind turbine[11]

风电叶片作为一类典型的树脂基层状复合材料,其损伤诊断与健康监测方法主要包括以下几大类。

3.1.1 基于模态数据的方法

风电叶片中损伤的存在可引起结构刚度的减少、本征频率及频响函数等模态参数的改变,而基于模态数据的方法正是利用这一机理进行损伤的识别与诊断。基于模态数据的方法起源较早,是一种简单有效、成本较低的结构损伤识别方法,模态数据的类型包括本征频率[12-13]、模态振型[14]、曲率[15-16]、应变能[17]、柔度[18]、阻尼[19]、灵敏度[20]等。基于模态数据类型的不同,该类方法可细分为基于本征频率、模态振型等的损伤识别方法。

结构本征频率的测量较为简单,可实现与传感器位置无关的高精度测量,但由于结构局部微小损伤往往难以引起结构本征频率较为显著的改变,且本征频率的变化具有全局性,对结构局部损伤的位置信息难以捕抓,因此,基于本征频率的损伤识别法难以识别并定位微小损伤。此外,对于本征频率较高的结构,要激励出其本征频率也存在一定的困难。与本征频率参数相比,模态振型、曲率等参数对结构损伤更为敏感,且这些参数隐含了结构损伤的位置信息,具有损伤定位的能力。PÉREZ等[21]在复合材料层合板上进行了冲击损伤识别研究,采用本征频率和模态振型、曲率等参数进行了对比分析,并指出了各自的优缺点。SHI等[22]提出了基于模态应变能的变化率的结构损伤识别方法,该方法仅需要测量部分模态振型即可实现损伤定位及定量检测。此外,通过模态振型和本征频率构造而得的柔度参数也被引入结构损伤识别中,该参数结合了模态振型、曲率及本质频率的优点,在结构识别中得到了广泛应用[18,23-25]。

基于模态数据的方法具有算法简单、实现成本低、对大尺度损伤的检测十分有效等优点,但该类方法存在微小损伤对结构刚度等参数的不敏感等限制,尚难以实现早期微小损伤的检测,且模态参数的准确获取需依据结构中大量测量点的数据,并对边界条件和环境因素异常敏感,这给该类方法在风电叶片等结构上的损伤诊断造成了不利影响,进而限制了该类方法的应用。

3.1.2 基于静态参数的方法

结构模态数据是结构整体性的体现,而应变等静力学参数则具有对结构局部状况的刻画能力,对结构局部损伤更为敏感。依据结构在有无损伤时的应变、位移等静态参数的不同,可将该类静态参数用于结构损伤识别,在该类方法中,应用较多的是基于应变参数的损伤识别方法。文献[26]全面综述了采用应变参数方法在结构损伤识别中的应用状况,并系统地探讨了利用应变模态振型、应变能、应变频响函数等进行损伤识别的方法,且对损伤指标的敏感性进行了系统分析,给出了基于应变的损伤识别方法中参数选择的准则。在基于应变参数的损伤识别方法中,准确获取结构各测量点的应变参数是实现准确损伤识别的重要基础。在应变参数测量传感器中,主要有应变片和光纤光栅[27](FBG)。其中,应变片成本低、质量小、可牢固黏结,是应变测量的传统手段,但在测量点较多时需要大量连接线依附于被测结构,进而对被测结构的实际状态产生不可忽视的影响,难以实现高精度测量。光纤光栅是应变测量手段中的新秀,其基本原理是应力的变化可引起光纤光栅中栅距及折射率的变化,具有测量精度高、灵敏度高、质量小、容易实现多点测量等优点,但同时需要配套成本较高的光栅解调仪。

3.1.3 基于机电阻抗的方法

结构中损伤的存在会引起结构中压电片(PZT)电阻抗的变化,依据该原理可实现损伤的识别。基于机电阻抗的方法集信号激励与采集于一体,是一种主动式的结构健康监测方法,具有局部灵敏度高、系统集成简单方便、无需模型分析等优点,尤其适合平板类结构的在线监测。该类方法不需对结构进行模态分析,而是要建立一个合适的理论模型,将压电片中计算得到的电阻抗信号与被测结构的特定物理参数进行关联,即建立电阻抗信号与待测物理量的映射关系。LIANG等[28-29]首次建立了被测结构机电阻抗与电导纳关系模型,并分析了前者变化对后者产生的影响。在机电阻抗法中,以获取的电阻抗信号来反求被测结构的机械阻抗,进而通过结构中阻抗的变化来识别和定位损伤。由于该方法多采用压电片等激励/传感器来获取电阻抗信号,而压电材料易受环境温度的影响,需要采取一定的抗温变措施,如采用神经网络等人工智能方法以补偿温度的不利响应,提高该方法的鲁棒性和有效性[30-33]。同时,由于该方法目前尚不能检测距离传感器较远位置处的损伤,因此,无法在结构中实现大范围损伤定位,且损伤识别精度有限,对微小尺度损伤难以高精度检测。

3.1.4 基于导波的方法

导波是弹性波的一种,是由于介质边界的存在而产生的波,包括表面波、Lamb波和界面波。导波因其对不同类型损伤均敏感、传播距离远、能量衰减少、检测范围广等特点引起了结构健康监测领域研究者的兴趣,且基于导波的损伤监测方法是一种主动式的结构健康监测方法,与被动式方法相比,特别适合结构的在线监测。该类方法通常使用PZT或者宏观纤维复合材料(macro fibre composites,MFC)薄膜片作激励器与传感器,在结构中激励出导波,并采用一发一收或者脉冲回波[34]的方式进行弹性波响应信号的采集。当被测结构中存在损伤时,导波会与损伤相互作用,从而产生波的反射或散射效应,改变导波的传播特性及能量分布,这些变化可被预先布置的传感器采集,通过与无损伤时的基准信号对比,就能对结构的健康状况作出评估。此外,该类方法的激励频率往往较高,达到千赫兹或兆赫兹级,使得波长相对较短,从而能够识别小尺寸的损伤。

基于导波的结构健康监测方法是该领域的热点研究方向之一,吸引了国内外众多研究者的关注。ZUO等[35]采用一维线性阵列捕获结构损伤散射信号,提出了一种结合导波传播预测数据和实测数据的MUSIC算法,可实现复合材料层合板的损伤定位。XU等[36-37]利用被测结构中损伤存在的稀疏性假设,根据导波传播与散射模型构建了损伤散射信号分解字典,结合稀疏理论提出了导波损伤加权稀疏成像算法,提高了损伤定位的精度并减少了伪点干扰。G MEZ MU

MEZ MU OZ等[38]提出了一种基于Daubechies小波变换的导波信号处理方法,并用于风电叶片复合材料的早期分层损伤。YANG等[39]在实验室中的小型风电叶片中,采用非线性声学和超声导波两种技术进行了无损检测与结构健康监测实验研究,并对比了两种方法的适用范围及特点。

OZ等[38]提出了一种基于Daubechies小波变换的导波信号处理方法,并用于风电叶片复合材料的早期分层损伤。YANG等[39]在实验室中的小型风电叶片中,采用非线性声学和超声导波两种技术进行了无损检测与结构健康监测实验研究,并对比了两种方法的适用范围及特点。

虽然基于导波的方法具有上述多个优点,且可检测结构表面及内部缺陷,对微小损伤敏感,但该方法也存在一定的缺陷。由于导波传播异常复杂,特别是在风电叶片等复合材料中,其传播过程难以精确快速求解,导致先验有限;因导波的频散和多模态效应,故需结合先进的信号处理方法提取损伤相关特征;因尚难以实现无基准下的损伤定位,故需获取结构完好时的导波信号作为基准信号。因此,该方向仍需要进一步研究。

3.1.5 其他无损检测方法

除上述方法外,在复合材料的损伤监测与结构健康监测中,还存在声发射技术、激光错位散斑干涉技术、热成像、多信息融合技术等。声发射技术基于结构损伤时产生的应力能量快速释放形成的声发射现象,裂纹等多种类型损伤的萌生和扩展均可产生声发射现象,在多传感器下可实现损伤的定位。但声发射技术属于被动式的结构健康监测方法,没有信号激励模块,需要持续不断地进行监测,易受环境噪声的干扰,不适用于大型结构。激光错位散斑干涉技术、热成像等无损检测方法不适用于结构的在线监测。多信息融合技术则考虑到每一种单信息方法的缺点和不足,从信息科学角度将多种方法所得结构健康状况信息进行融合,从而对结构损伤实现更高可信度下的检测,如刘增华等[40]将机电阻抗技术与导波检测技术相结合,克服了两者的缺点,保留了两者的优点,实现复合材料结构更好的缺陷成像。

3.2 齿轮箱

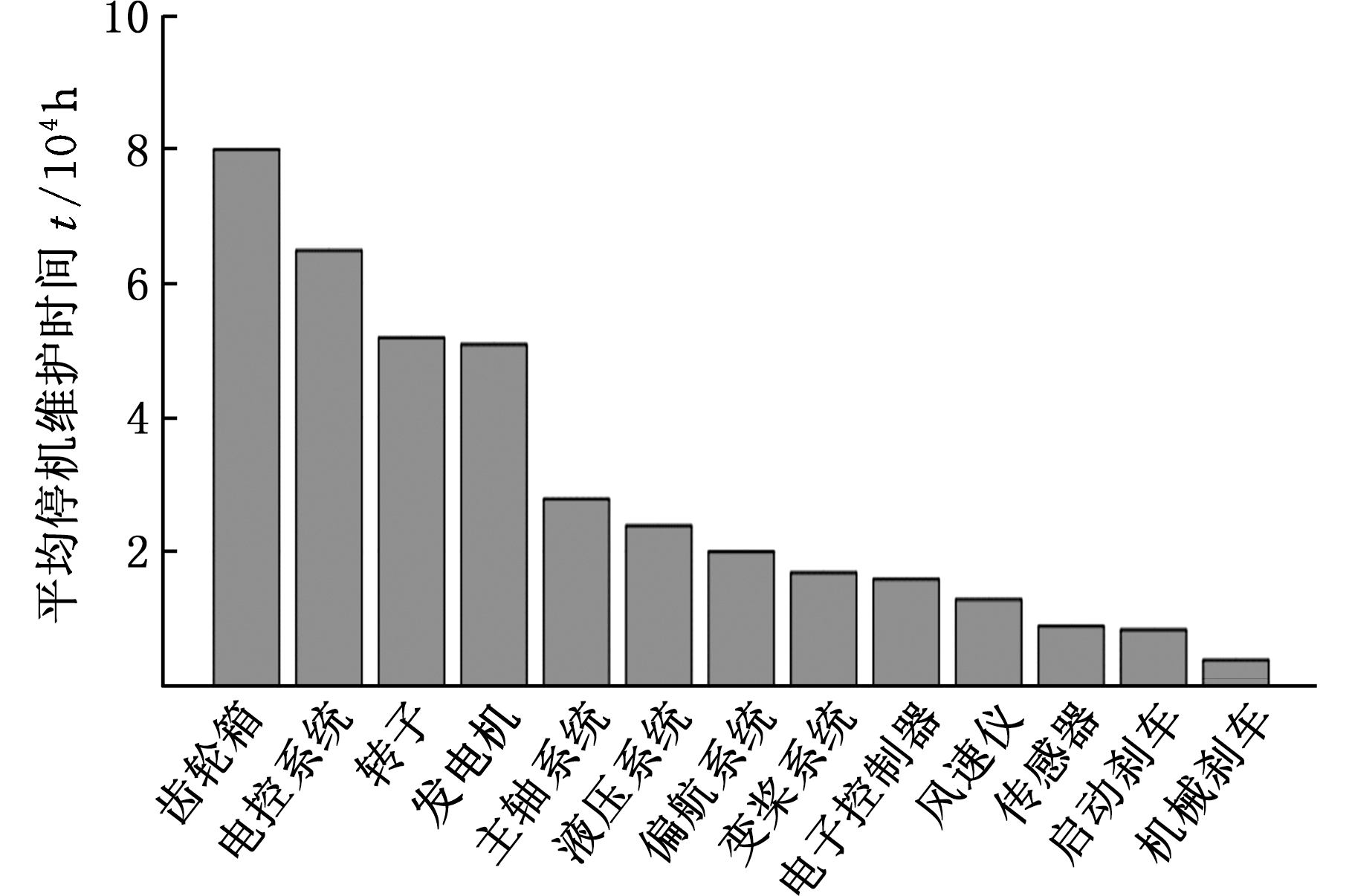

风电装备结构复杂、零部件众多,属于典型的复杂机电装备系统。美国国家可再生能源实验室(NREL)对风电装备零部件失效导致的停机维护时间进行了统计分析[41],累计分析了约30 200台风电机组从2008年到2012年的各类故障导致的平均停机维护时间,结果如图5所示。从图中可见,齿轮箱失效导致的发电量损失占比最大。这是由于齿轮箱内部结构和受力情况极为复杂,且是在变工况、变载荷的情况下运行,加之齿轮箱高速级的齿轮和轴承润滑环境较差,更提高了齿轮箱故障发生的概率。因此,齿轮箱是风电装备的故障易发部件,开展其特征辨识算法的研究是保证风电装备可靠运行的重点任务之一。

图5 平均每台风电机组关键零部件失效影响分析[41]

Fig.5 Failure analysis of key components perwind turbine[41]

增速齿轮系统的多零部件结构导致了其复杂的多路传递路径调制模式。假定齿轮箱的高速级大齿轮形成了局部损伤,则损伤在啮合过程激发的冲击源序列需经过输出齿轮轴、支撑轴承、箱体等调制环节后才能被数据感知系统捕获,因此,传递路径调制在风电齿轮箱的特征辨识问题中是必然存在的。而且,齿轮箱的各个零部件产生的振动分量与故障冲击特征源具有相同的传递路径,必然会与冲击源信号耦合或相互调制,高速级大齿轮支撑轴承产生的振动信号、齿轮副的啮合分量、输出轴的多个支撑轴承的振动成分在冲击特征源的传递过程中产生耦合现象。此外,风电齿轮箱多位于离地面70 m以上的高空,在随机风载荷的激励下,会产生大量无规则的振动,加之偏航系统、柔性支撑、液压系统等会诱发多类噪声成分,使得测试数据中的噪声不可避免。

在风电齿轮箱的故障诊断研究中,其诊断和健康监测可归类为先验指导的匹配滤波和数据驱动的智能学习两个策略。

3.2.1 先验指导的匹配滤波

该策略基于故障动态响应先验的特征提取技术,首先通过故障机理推导出机械部件的故障动态响应,再利用先进的信号处理方法从含有大量谐波噪声干扰的振动测试信号中获取反映机械设备零部件故障状态的特征信息,从而进行早期故障的识别和确诊[42-43]。如何从机械信号中提取表征设备运行状态变化和异常的早期微弱特征是机械故障诊断的核心,也是后续的故障模式分类、健康监测、可靠性评估以及寿命预测的基础和依据。

(1)小波分析。小波变换自1984年Morlet提出以来,由于其丰富的基函数和多分辨分析能力,深受科学家和工程技术人员的重视,其理论日臻完善,发展出经典小波变换、第二代小波变换、多小波变换等丰富理论,应用领域亦不断扩大。由于多分辨的非平稳信号分析能力,使小波分析在故障特征提取、振动信号降噪、奇异性检测等机械设备健康监测与故障诊断领域表现出独特的优势。由于具有丰富的基函数和良好的时频局部化能力,小波变换在轴承、齿轮局部故障检测方面取得了卓越的成就。WANG等[44]研究了Laplace小波相关滤波方法,有效识别了轴承故障特征相应参数。CHEN等[45]利用双树复小波变换实现了精轧机齿轮齿面的多故障诊断。WANG等[46]将小波包变换和流形学习相结合,用于滚动轴承局部故障的诊断。HE等[47]利用调Q小波变换(QWT)构造了非单一非固定的超小波基函数原子库,实现了风电装备电机轴承故障特征的提取。ZHANG等[48]利用遗传算法来自适应选取与观测信号匹配的小波基函数。QIN等[49]采用香农熵指标优化Morlet小波参数,并用最优的Morlet小波实现瞬态成分的提取。HE等[50]利用多重分形熵指标构造自适应的多小波变换,用于旋转机械的多故障诊断。PAN等[51]提出一种基于改进的非局部均值降噪和改进经验小波变换的故障检测方法,实现了炼钢厂轴承和齿轮的故障诊断。KHAKIPOUR等[52]基于形态小波构造理论和梯度算子提出了形态梯度小波,可以实现轴承故障的在线监测。LI等[53]构造了特征频率比率指标,用于自适应选取与观测信号匹配的调Q小波参数,并用最优的调Q小波诊断轴承故障。WANG等[54]构造了贝叶斯小波变换,通过贝叶斯推断理论优化小波变换的参数,实现了瞬态周期性冲击成分的辨识。此外,PENG等[55]、YAN等[56]和CHEN等[57]分别于2004年、2014年和2016年综述了小波分析技术在旋转机械故障诊断中的应用。

(2)时频表示技术。按照时频分析方法是直接分析信号还是间接分析信号分类,可以将其分为如下三类:直接变换类时频分析方法将时域信号直接变换成分析结果,代表性方法有短时傅里叶变换[58]、Wigner-Ville分布等[59];基于前处理的时频分析方法首先通过前处理算法对信号进行处理,然后对处理结果进行时频分析,代表性方法有匹配追踪、基追踪等基于信号分解的时频分析方法;基于后处理的时频分析方法是在时频变换结果基础上再进行后处理,代表性方法为时频重排方法。同步压缩变换是一种新的时频重排方法,它对时频分析结果在频率方向实现了重排,提高了时频聚集性和分辨率,同时还能重构时域信号[60-63]。笔者将时频重排应用到风电装备的故障诊断中,在强噪声背景下提取出了风电故障特征[64]。

(3)基于经验模式分解的自适应分解技术。机械系统中轴承、齿轮等零部件发生如裂纹、剥落、磨损等损伤时将产生脉冲激励力,从而激励出系统的固有振动,其动态响应信号表征为多分量的调幅调频信号。调制信号往往包含丰富的故障信息,因此解调分析是提取故障特征、诊断损伤部位的一种有效手段。目前,针对单分量调幅调频信号的解调分析技术主要包括包络解调、能量算子解调、广义检波解调和循环平稳等。然而机械系统结构复杂,故障信息往往具有多源耦合性,因此,自适应的多分量解调技术得到了广泛研究,主要包括经验模式分解(empirical mode decomposition,EMD)、局部均值分解(local mean decomposition, LMD)、集成经验模式分解(ensemble empirical mode decomposition, EEMD)和变分模式分解(variational mode decomposition, VMD)等。

1998年,美国工程院院士、美籍华人HUANG等[65]深入研究了瞬时频率的概念后,创造性地提出了本征模式函数的概念以及将任意信号分解为一系列本征模式函数组成的新方法——经验模式分解(EMD)。该方法适合于分析非平稳、非线性信号,被NASA认为是在应用数学研究历史上的重要发明,是两百年来对传统的以傅里叶变换为基础的线性和稳态谱分析的重大突破之一。针对经典EMD方法的模式混淆现象,WU等[66]研究了高斯白噪声的均匀分布统计特性,通过在待分析信号中加入高斯白噪声,提出了集成经验模式分解(EEMD)方法,可实现微弱故障的准确分解。HAO等[67]提出了多变量经验模式分解方法,可实现多通道数据的降噪。SMITH[68]于2005年提出了一种新颖的自适应时频分析方法——局部均值分解(LMD),可直接从若干有物理意义的瞬时频率乘积函数(production function, PF)的线性组合中同时获得多分量调幅调频信号,相比于EMD方法,其解调过程不依赖于Hilbert变换,迭代收敛速度较快且端点效应不显著。

DRAGOMIRETSKIY等[69]提出了变分模式分解(VMD)方法,可将不同中心频率的各模态同时估计出来,其本质是一组自适应的维纳滤波器。与EMD和LMD方法相比,VMD方法采用非递归模式分解,避免了递归模式分解噪声的包络线估计误差不断积累的缺陷,同时克服了端点效应。LI等[70]提出了独立性导向的VMD方法,以近似完整重构为准则设置本征模式的个数,克服了模式个数不准确导致的信息丢失和过分解问题,实现了高速机车轮轴承的故障诊断。

(4)峭度技术。谱峭度(spectral kurtosis, SK)是一种基于时频能量密度分布的自适应滤波技术,可快速有效定位敏感故障特征频带,克服了功率谱密度在非平稳信号分析上的不足,可有效检测信号中的冲击特征信息。该方法由ANTONI[71]提出,他根据DYER等[72]提出的原始定义,在数学上分析了谱峭度对Gauss型噪声下隐藏的冲击成分检测的原理。2007年,ANTONI[73]开发了谱峭度的快速算法——快速谱峭度图(kurtogram),该方法以基于滤波信号的谱峭度值最大化为原则自动选取最优的故障特征子带信号,这为谱峭度的工程实用化奠定了基础。谱峭度方法本质上是小波滤波方法的延伸,某种程度上克服了小波滤波方法对过渡频带特征分析不足的缺陷。

(5)稀疏模型的优化表征。信号的稀疏结构对特征辨识、降噪、压缩起着关键作用。20世纪末期,Mallat和Donoho对信号稀疏表示理论进行了开创性工作,首次提出了用字典表征信号稀疏结构。信号稀疏表示字典的构建主要有三方面:解析字典、参数化字典和学习字典。解析字典和参数化字典均需要对信号进行数学建模,利用数学模型来构造具有解析范式的字典,但参数化字典中基原子可以根据信号源特征的物理先验优化确定字典原子的参数,相对解析字典而言可以更好地匹配信号源特征信息[74-77]。

CUI等[78]根据轴承的阶跃-冲击响应模式新的冗余字典模型,实现了剥落故障的定量化诊断。LIU等[79]将稀疏诊断算法应用于轴承故障时的声信号分析,通过DCT、DWT等基函数提取出故障特征,并通过均方根(RMS)对结果筛选,成功诊断出轴承故障。SUN等[80]基于行星齿轮箱故障动力学仿真建立了加权稀疏表示模型,选取裕度因子作为参数来调整小波字典和傅里叶字典,成功诊断出行星齿轮箱故障。然而,解析字典同样只对特定情况下的信号实现稀疏表征,而且计算复杂度高,很难满足故障诊断的实时性、快速性需求。

而机器学习理论的迅速发展为字典的构造带来了崭新的思路——学习字典。机器学习理论是通过对数据本身进行挖掘,不需对实际信号的复杂结构进行数学建模,它最直接的好处是可以对某一类特定信号进行精细化分析,保留了信号的个体性差异,具有很强的自适应性。稀疏学习字典的依据是字典的原子或表示系数是否融入结构化的信息,它被划分为非结构化稀疏学习字典和结构化稀疏学习字典[81]。

DU等[82-83]考虑到机械特征信息的通用性和自相似性,提出了协同稀疏学习模型(CSLM),并通过齿轮箱诊断验证了其可靠性,进一步地,在先验知识(稀疏先验、幅值有界先验、包络非负先验)的基础上建立了非负有界稀疏吸引子,结合卷积滤波器提出了非负有界卷积稀疏学习模型,并在风机装备中成功诊断出齿轮故障。2019年,笔者进行了轴承故障的相似性先验研究,提出了多尺度下的数据驱动字典构造,实现了风电装备中轴承混叠变异特征的提取[84]。

3.2.2 数据驱动的智能学习

智能诊断技术是近年发展起来的一门新学科,其优越性在于综合了多个领域的专家经验,提高了诊断精度,在一定程度上摆脱了设备故障诊断中诊断决策和状态识别对人为因素和故障机理的过度依赖,可实现传统的基于特征提取的诊断方法无法实现的工程[85]。近年来,人工智能诊断技术蓬勃发展,以支持向量机和深度学习最具代表性[86]。

(1)支持向量机技术。支持向量机以结构风险最小化为原则,通过求解一个二次约束优化问题来构造最优分类超平面,有效解决了小样本、非线性、高维数和局部极小值等传统难题[87]。目前,支持向量机在机械状态监测与故障诊断中得到了广泛应用。SHEN等[88]提出将直推式支持向量机应用于齿轮箱故障的智能诊断,有效解决了训练样本不足或测试样本过多的问题。ZHANG等[89]利用蚁群算法优化故障敏感特征集和支持向量机模型参数,提高了机车轴承的诊断精度。ZHONG等[90]利用贝叶斯统计推断来优化支持向量机模型参数,并用于工业调查数据的智能分类。LIU等[91]利用混合智能诊断技术,融合二代小波包变换、核主分量分析和孪生支持向量机实现了旋转机械多故障的诊断。ZHENG等[92]利用复合多尺度模糊熵构造故障特征的特征向量集合,并将其输入增强支持向量机,实现了轴承故障的高精度识别。

(2)深度学习。在机械健康监测领域,深度学习的研究与应用蓬勃发展。JIA等[93]利用深度神经网络技术探索了轴承和齿轮特征的自适应鉴别挖掘,并取得了优秀的工程应用价值。JANSSENS等[94]在分析目前轴承特征检测技术的内在缺陷后,利用卷积神经网络的自适应高级特征学习能力,提出了轴承信号的鉴别特征学习组建技术,并验证了深度学习技术比基于先验的特征辨识技术具有更显著的优势。同时,ABDELJABER等[95]利用一维卷积神经网络分析了结构损伤检测问题,提出了基于振动的实时学习检测算法,在大尺度的仿真实验分析中取得了令人满意的效果。此外,INCE等[96]利用一维卷积神经网络进行了电机的故障特征辨识;LU等[97]利用深度学习中的栈式自编码技术研究了旋转机械的健康状态评估;LIU等[98]利用深度卷积神经网络解决了电机多类故障的高可靠性分类和诊断问题。JING等[99]为了解决行星齿轮箱故障诊断中的多传感器信息自动融合问题,提出了基于深度卷积神经网络的集成增强技术,实现了数据的自适应融合并获得了较高的鉴别精度。

除上述两种策略外,风电齿轮箱的故障诊断方法还包括基于高阶统计量的方法。基于高阶统计量的诊断方法可得到风电振动信号的非高斯、非线性信息,且对高斯噪声不敏感,使得其成为非平稳信号处理的有力工具。李志农等[100]将Wigner高阶谱方法引入齿轮及轴承的故障诊断中,该方法可同时描述信号的时域和频域特征。左长青等[101]针对Wigner高阶谱仅能处理单通道信号的不足,提出了全矢谱与Wigner高阶谱相结合的矢Wigner高阶谱方法,并成功用于齿轮的故障诊断。蔡剑华等[102]提出了从信号的高阶谱中恢复功率谱的方法,实现了在高斯噪声下准确辨识信号瞬时频率及其功率谱,并用于滚动轴承的故障诊断。杨江天等[103]在分析旋转机械非线性振动信号特征后,引入基于高阶谱的故障诊断方法,并可实现故障模式的识别。

3.3 发电机

风力发电机组的运行环境恶劣,存在高温、振动等情况,电子元器件容易发生故障从而导致发电机故障。由电刷齿轮或滑环磨损或绕组电气故障引起的转子绕组不平衡是风力发电装备中发电机故障的主要原因。据统计[104],在发电机的所有故障中,轴承的故障率为40%,定子的故障率为38%,转子的故障率为10%,其他故障占12%。对振动、电流、温度等信号进行分析,可以有效对电机故障进行检测与评估。如将振动信号与电流信号结合起来,通过检测电流信号和振动信号来检测感应电机定子绕组短路故障;对振动信号进行小波滤波,提取与故障有关的早期微弱分量并进行轴承故障诊断;通过构建双馈异步风力发电机的等效热网络模型实现对其工作温度的监测,实现风力发电机的故障诊断。

ESTEFANIA等[105]提出了用电流谱和振动谱的时间演化来对断层进行深度跟踪的方法,通过对定子电流的频谱分析来实现诊断,可有效识别其中与转子机械不平衡相关的故障频率分量。HOSSAIN等[106]综述了风力发电机组常见故障,文献中报道的最常见的故障是风力发电机线圈的短路,可通过轴位移检测、扭矩测量和振动分析来进行故障诊断。

ZHANG等[107]选取电机轴承故障和定子匝间短路故障这两种典型的电机故障进行详细分析,根据发电机的定子电流波形判断定子是否正常。WANG等[108]提出了负序分量法提取定子匝间短路故障的特征参数,并进行了相关的理论推导,建立了双馈异步发电机定子匝间短路故障的数学模型以及基于同步旋转坐标系的匝间健康和故障的数学模型。SHAH等[109]使用转子侧电流频谱信号监测双馈感应风力发电机的定子绕组状态,并确定不受负载条件影响的特征频率,研制了一种基于数字信号处理器的故障诊断系统原型,该系统能够在约2 s内产生非常快速的跳闸信号。ABADI等[110]提出了一种基于定子瞬时无功功率的快速傅里叶变换来检测双馈异步发电机定转子绕组匝间短路故障的方法,利用定子无功功率来解决这个问题。ZAPPALA等[111]将谐波时间步进发电机模型应用于转子异步发电机和机械信号的故障预测,给出了简单的封闭形式的解析表达式,并在30 kW感应发电机试验台上进行试验,验证了预测的正确性。ESTEFANIA等[112]对风力发电机进行了频谱分析,对光谱中的所有峰进行识别,发现了与电转子不平衡有关的频率分量,从而确定哪些成分更适合于有效的状态监测。

在风力发电机的故障诊断中,还包括基于高阶统计量的诊断方法。HASSAN等[113]提出了基于双相干谱的二次非线性指标,并应用于传动链部件的状态监测中。SAIDI等[114]提出了基于EMD的双谱方法,用于发电机轴承的故障诊断。GU等[115]引入调制信号双谱边带估计器及边带幅值估计器用于故障电机电流信号的分析。RIERA-GUASP等[116]综述了高阶统计量方法在发电机故障诊断中的研究现状。

发电机除了会发生轴承故障、电气故障外,还经常发生电子器件故障,主要是电路板及相关半导体器件故障。特别对于海上风电,由于环境潮湿、振动幅值大,机舱运行环境恶劣,电子故障发生频率高,而且维修比陆地困难,因此现在也有很多学者对电子故障进行诊断。

4 结论与展望

早期风电装备的快速发展使得风电装备陆续进入故障高发期,风电监测诊断系统的巨大需求激发出众多故障诊断领域研究者的热情,同时也给研究者提供了广阔的舞台和研究空间。国内外的研究者针对风电装备的各个对象提出了各种各样的方法和策略[117],但该研究领域方兴未艾,尚有许多科学和工程问题有待解决,仍需在以下方面开展大量研究。

(1)风电叶片复合材料方面。目前的方法多以无损检测方法为主,在线结构健康监测方法也仍以实验室研究为主,各种新方法不断涌现,但仍未有较好的可同时兼顾经济性、实用性、鲁棒性的适用于实际结构的在线监测系统。风电叶片等复合材料结构最终出现失效等事故的主要原因之一是制造过程中引入的损伤并经运输、安装、服役过程不断累积,因此,从复合材料加工制造的源头开始直至服役过程,持续对其进行监测诊断是该领域的前沿方向。在传统复合材料制造工艺中,对于风电叶片等较为复杂的结构,其制造质量依赖于技术人员的技术水平,质量难以批量把控。复合材料的3D增材制造是未来的一个重要方向,但3D打印工艺有待完善,增材制造件质量一致性有待提高,因此为保证增材制造件的质量,对3D打印过程开展监测诊断是一个重要研究方向,建立对应的过程监测诊断系统可保障制造件的质量。另外,可将具有自我感知功能的智能夹层等内嵌于复合材料结构中,在不降低其力学性能的前提下,研究复合一体化制造方法以及结构状态的自监测方法,实现结构件的损伤自我监测与自我修复。

(2)风电机组状态监测与故障诊断系统与其他系统的集成共享方面。风电装备运营商们需要在通用的平台统一收集和传输数据,通过对数据库累积的风机信息、关键部件信息、历史故障数据、气候等环境条件信息、SHM数据、SCADA数据、报警日志和维护服务订单等进行监测、分析及快速数据挖掘,加快关联和交叉检查信息分析,以最大限度地提高风电机组的关键性能指标,如效率、可用性、可靠性等,及时得到设备发生异常故障或损坏的概率、运行状态信息,为现场人员提供数据支持,提出有效可行的维护方案,以避免重大的损失,从而降低运维成本,提高风场的生产管理能力,实现风电应有的经济效益和社会效益。

(3)海上智慧风场方面。随着海上风电的迅速发展,海上风电运营监控也越加重要。海上风场气候更加恶劣,风电装备分布广阔,无法按照陆上风场的运行方式进行定时巡检,因此海上风场必须按“无人值守”原则设计,所有风场的控制中心设在陆地上,实现对风电机组及升压设备、海上升压站和陆上集控中心主要电气设备的集中监视和控制。因此,为了确保海上风电场安全、稳定、经济运行,必须建设一套完善、可靠的海上风电场监控系统,实现海上风电场的智能化运营。同时,智慧型海上风电场智能设备的研发也是一个重要发展方向,目标是使海上风电场信息数字化、通信平台网络化、信息共享标准化。采用一体化监控系统和智能调度系统的“智慧型”海上风电场,从而达到降低建设运行成本、提高上网发电量、延长设备寿命和确保人员安全的目的。

[1] CHU S, MAJUMDAR A. Opportunities and Challenges for a Sustainable Energy Future[J]. Nature, 2012, 488(7411): 294-303.

[2] CHEN Xuefeng, YAN Ruqiang, LIU Yanmeng, et al. Wind Turbine Condition Monitoring and Fault Diagnosis in China[J]. IEEE Instrumentation & Measurement Magazine, 2016, 19(2): 22-28.

[3] TAUTZ-WEINERT J, WATSON S J. Using SCADA Data for Wind Turbine Condition Monitoring: a Review[J]. IET Renewable Power Generation, 2017, 11:382-394.

[4] SU Chuang, HU Zhaoyong. Reliability Assessment for Chinese Domestic Wind Turbines Based on Data Mining Techniques[J]. Wind Energy, 2018, 21: 198-209.

[5] HIRTH L, MULLER S. System-friendly Wind Power How Advanced Wind Turbine Design Can Increase the Economic Value of Electricity Generated through Wind Power[J]. Energy Economics, 2016, 56: 51-63.

[6] 中国可再生能源学会风能专业委员会. 2012年全国风电设备运行质量调查概述[J]. 风能, 2013(9):37-45.

Wind Energy Committee of China Renewable Energy Society. Overview of National Wind Power Equipment Operation Quality Survey in 2012[J]. Wind Energy, 2013(9):37-45.

[7] 桂勇, 韩勤锴, 李峥, 等. 风机行星齿轮系统齿轮裂纹故障诊断[J]. 振动、测试与诊断, 2016(1):169-175.

GUI Yong, HAN Qinkai, LI Zheng, et al. The Fault Diagnosis of Cracks in the Planetary Gear System of Wind Turbine[J]. Journal of Vibration,Measurement & Diagnosis, 2016(1):169-175.

[8] YANG B Y, LIU R N, CHEN X F. Fault Diagnosis for Wind Turbine Generator Bearing via Sparse Representation and Shift-invariant K-SVD[J]. IEEE Transactions on Industrial Informatics, 2017,13(3): 1321-1331.

[9] YAZIDI A, CAPOLINO G A, FILIPPETTI F, et al. A New Monitoring System for Wind Turbines with Doubly-fed Induction Generators[C]∥ 2006 IEEE Mediterranean Electrotechnical Conference. Malaga, 2006: 1142-1145

[10] SØRENSEN B F, JØRGENSEN E, DEBEL C P, et al. Improved Design of Large Wind Turbine Blade of Fibre Composites Based on Studies of Scale Effects (Phase 1): Summary Report[R]. Roskilde: Risø National Laboratory, 2004.

[11] Caithness Windfarms Information Forum. Summary of Wind Turbine Accident Data to 31 March 2019[EB/OL]. Caithness: CWIF, 2019[2019-04-15].http:∥www.caithnesswindfarms.co.uk/AccidentStatistics.htm.

[12] CAWLEY P , ADAMS R D . The Location of Defects in Structures from Measurements of Natural Frequencies[J]. Journal of Strain Analysis, 1979, 14(2):49-57.

[13] WANG Zhiqiang, XU Yuxiu, MEI Yuanying. Damage Diagnosis for Wind Turbine Blades Based on the Shifting Distance of Characteristic Frequency[C]∥ 2nd International Congress on Image and Signal Processing. Tianjin, 2009: 1-3.

[14] ALLEMANG R J, BROWN D L. A Correlation Coefficient for Modal Vector Analysis[C]∥Proceedings of the 1st International Modal Analysis Conference. Orlando, 1982, 1: 110-116.

[15] YANG Zhibo, RADZIENSKI M, KUDELA P, et al. Fourier Spectral-based Modal Curvature Analysis and Its Application to Damage Detection in Beams[J]. Mechanical Systems and Signal Processing, 2017, 84: 763-781.

[16] YANG Zhibo, RADZIENSKI M, KUDELA P, et al. Two-dimensional Modal Curvature Estimation via Fourier Spectral Method for Damage Detection[J]. Composite Structures, 2016, 148: 155-167.

[17] HU Huiwen, WU Chengdu, LU Weijun. Damage Detection of Circular Hollow Cylinder Using Modal Strain Energy and Scanning Damage Index Methods[J]. Computers & structures, 2011, 89(1/2): 149-160.

[18] ZHANG J, LI P J, WU Z S . A New Flexibility-based Damage Index for Structural Damage Detection[J]. Smart Materials and Structures, 2013, 22(2):025037.

[19] 张春峰, 文晓艳, 张东生,等. 基于光纤布拉格光栅的复合材料振动性能研究与损伤监测[J]. 玻璃钢/复合材料, 2017(8):15-19.

ZHANG Chunfeng, WEN Xiaoyan, ZHANG Dongsheng, et al. Study on Vibration Performance and Damaging Detection of Composite Materials Based on FBG[J]. Fiber Reinforced Plastics/Composites, 2017(8):15-19.

[20] 李蓝天,赵恂.复合材料加筋板多失效模式可靠性分析[J].湖南科技大学学报(自然科学版),2017,32(2):52-57.

LI Lantian, ZHAO Xun. Reliability Analysis of Stiffened Composite Plates with Multiple Failure Modes[J]. Journal of Hunan University of Science & Technology(Natural Science Edition), 2017,32(2):52-57.

[21] PÉREZ M A, GIL L, OLLER S. Impact Damage Identification in Composite Laminates Using Vibration Testing[J]. Composite Structures, 2014, 108: 267-276.

[22] SHI Z Y, LAW S S, ZHANG L M. Structural Damage Detection from Modal Strain Energy Change[J]. Journal of Engineering Mechanics, 2000, 126(12): 1216-1223.

[23] ZHANG J, MOON F L. A New Impact Testing Method for Efficient Structural Flexibility Identification[J]. Smart Materials and Structures, 2012, 21(5): 055016.

[24] KOO K Y, SUNG S H, JUNG H J. Damage Quantification of Shear Buildings Using Deflections Obtained by Modal Flexibility[J]. Smart Materials and Structures, 2011, 20(4): 045010.

[25] TOMASZEWSKA A. Influence of Statistical Errors on Damage Detection Based on Structural Flexibility and Mode Shape Curvature[J]. Computers &Structures, 2010, 88(3/4): 154-164.

[26] LI Y Y. Hypersensitivity of Strain-based Indicators for Structural Damage Identification: a Review[J]. Mechanical Systems and Signal Processing, 2010, 24(3): 653-664.

[27] ZHANG J, GUO S L, WU Z, et al. Structural Identification and Damage Detection through Long-gauge Strain Measurements[J]. Engineering Structures, 2015,99: 173-183.

[28] LIANG C, SUN F P, ROGERS C A. An Impedance Method for Dynamic Analysis of Active Material Systems[J]. Journal of Vibration and Acoustics, 1994, 116(1): 120-128.

[29] LIANG C, SUN F P, ROGERS C A. Coupled Electro-mechanical Analysis of Adaptive Material Systems-determination of the Actuator Power Consumption and System Energy Transfer[J]. Journal of Intelligent Material Systems and Structures, 1997, 8(4): 335-343.

[30] LIM H J, KIM M K, SOHN H, et al. Impedance Based Damage Detection under Varying Temperature and Loading Conditions[J]. NDT & E International, 2011, 44(8):740-750.

[31] KOO K Y, PARK S, LEE J J , et al. Impedance-based Structural Health Monitoring Considering Temperature Effects[J]. Proceedings of the SPIE, 2007, 6532: 65320C.

[32] PITCHFORD C, GRISSO B L, INMAN D J. Impedance-based Structural Health Monitoring of Wind Turbine Blades[J]. Proceedings of the SPIE, 2007, 6532:65321I.

[33] BAPTISTA F, BUDOYA D, ALMEIDA V, et al. An Experimental Study on the Effect of Temperature on Piezoelectric Sensors for Impedance-based Structural Health Monitoring[J]. Sensors, 2014, 14(1):1208-1227.

[34] SU Zhongqing, YE Lin, LU Ye. Guided Lamb Waves for Identification of Damage in Composite Structures: a Review[J]. Journal of Sound and Vibration. 2006, 295(3/5): 753-780.

[35] ZUO Hao, YANG Zhibo, XU Caibin, et al. Damage Identification for Plate-like Structures Using Ultrasonic Guided Wave Based on Improved MUSIC Method[J]. Composite Structures, 2018, 203: 164-171.

[36] XU Caibin, YANG Zhibo, ZHAI Zhi, et al. A Weighted Sparse Reconstruction-based Ultrasonic Guided Wave Anomaly Imaging Method for Composite Laminates[J]. Composite Structures, 2019, 209: 233-241.

[37] 徐冠基,许才彬,杨志勃,等.碳纤维层合板Lamb波损伤检测的加权块稀疏成像法[J].西安交通大学学报,2019,53(6):176-182.

XU Guanji, XU Caibin, YANG Zhibo, et al. Weighted Group-sparse Imaging Method for Lamb Wave Damage Detection of CFRP Laminates[J]. Journal of Xi’an Jiaotong University, 2019,53(6):176-182.

[38] G MEZ MU

MEZ MU OZ C Q, GARC

OZ C Q, GARC A MARQUEZ F P, HERNANDEZ CRESPO B, et al. Structural Health Monitoring for Delamination Detection and Location in Wind Turbine Blades Employing Guided Waves[J]. Wind Energy, 2019, 22(5): 698-711.

A MARQUEZ F P, HERNANDEZ CRESPO B, et al. Structural Health Monitoring for Delamination Detection and Location in Wind Turbine Blades Employing Guided Waves[J]. Wind Energy, 2019, 22(5): 698-711.

[39] YANG K, RONGONG J A, WORDEN K. Damage Detection in a Laboratory Wind Turbine Blade Using Techniques of Ultrasonic NDT and SHM[J]. Strain, 2018, 54(6): e12290.

[40] 刘增华,曹瑾瑾,吴斌,等. 基于机电阻抗与超声导波综合技术的复合材料板损伤定位[J].北京工业大学学报,2018,44(5):699-707.

LIU Zenghua, CAO Jinjin , WU Bin , et al. Damage Location of Composite Plates Using Integrated Technology Based on Electromechanical Impedance and Ultrasonic Guided Waves[J]. Journal of Beijing University of Technology, 2018, 44(5):699-707.

[41] SHENG S. Gearbox Reliability Collaborative Update: PR-5000-60141[R]. Golden, Colorado: National Renewable Energy Laboratory (NREL), 2013.

[42] GAO Z, CECATI C, DING S X. A Survey of Fault Diagnosis and Fault-tolerant Techniques—Part I: Fault Diagnosis with Model-based and Signal-based Approaches[J]. IEEE Transactions on Industrial Electronics, 2015, 62(6): 3757-3767.

[43] GAO Z, CECATI C, DING S X. A Survey of Fault Diagnosis and Fault-tolerant Techniques—Part II: Fault Diagnosis with Knowledge-based and Hybrid/Active Approaches[J]. IEEE Transactions on Industrial Electronics, 2015, 62(6): 3768-3774.

[44] WANG S, HUANG W, ZHU Z. Transient Modeling and Parameter Identification Based on Wavelet and Correlation Filtering for Rotating Machine Fault Diagnosis[J]. Mechanical Systems and Signal Processing, 2011, 25(4): 1299-1320.

[45] CHEN B Q, ZHANG Z S, ZI Y Y, et al. Detecting of Transient Vibration Signatures Using an Improved Fast Spatial-spectral Ensemble Kurtosis Kurtogram and Its Applications to Mechanical Signature Analysis of Short Duration Data from Rotating Machinery[J]. Mechanical Systems and Signal Processing, 2013, 40(1): 1-37.

[46] WANG Y, XU G, LIANG L, et al. Detection of Weak Transient Signals Based on Wavelet Packet Transform and Manifold Learning for Rolling Element Bearing Fault Diagnosis[J]. Mechanical Systems and Signal Processing, 2015, 54: 259-276.

[47] HE W, ZI Y, CHEN B, et al. Automatic Fault Feature Extraction of Mechanical Anomaly on Induction Motor Bearing Using Ensemble Super-wavelet Transform[J]. Mechanical Systems and Signal Processing, 2015, 54/55: 457-480.

[48] ZHANG C, LI B, CHEN B, et al. Weak Fault Signature Extraction of Rotating Machinery Using Flexible Analytic Wavelet Transform[J]. Mechanical Systems and Signal Processing, 2015, 64/65: 162-187.

[49] QIN Y, XING J, MAO Y. Weak Transient Fault Feature Extraction Based on an Optimized Morlet Wavelet and Kurtosis[J].Measurement Science and Technology, 2016, 27(8): 085003.

[50] HE S, CHEN J, ZHOU Z, et al. Multifractal Entropy Based Adaptive Multiwavelet Construction and Its Application for Mechanical Compound-fault Diagnosis[J].Mechanical Systems and Signal Processing, 2016, 76/77: 742-758.

[51] PAN J, CHEN J, ZI Y, et al. Data-driven Mono-component Feature Identification via Modified Nonlocal Means and MEWT for Mechanical Drivetrain Fault Diagnosis[J]. Mechanical Systems and Signal Processing, 2016, 80: 533-552.

[52] KHAKIPOUR M H, SAFAVI A A, SETOODEH P. Bearing Fault Diagnosis with Morphological Gradient Wavelet[J]. Journal of the Franklin Institute: Engineering and Applied Mathematics, 2017, 354(6): 2465-2476.

[53] LI Y, LIANG X, XU M, et al. Early Fault Feature Extraction of Rolling Bearing Based on ICD and Tunable Q-factor Wavelet Transform[J]. Mechanical Systems and Signal Processing, 2017, 86: 204-223.

[54] WANG D, TSUI K L. Dynamic Bayesian Wavelet Transform: New Methodology for Extraction of Repetitive Transients[J]. Mechanical Systems and Signal Processing, 2017, 88: 137-144.

[55] PENG Z K, CHU F L. Application of the Wavelet Transform in Machine Condition Monitoring and Fault Diagnostics: a Review with Bibliography[J]. Mechanical Systems and Signal Processing, 2004, 18(2): 199-221.

[56] YAN R, Gao R X, CHEN X. Wavelets for Fault Diagnosis of Rotary Machines: a Review with Applications[J]. Signal Processing, 2014, 96: 1-15.

[57] CHEN J, LI Z, PAN J, et al. Wavelet Transform Based on Inner Product in Fault Diagnosis of Rotating Machinery: a Review[J]. Mechanical Systems and Signal Processing, 2016, 70: 1-35.

[58] PENG Z, MENG G, CHU F, et al. Polynomial Chirplet Transform with Application to Instantaneous Frequency Estimation[J]. IEEE Transactions on Instrumentation and Measurement, 2011, 60(9): 3222-3229.

[59] WIGNER E. On the Quantum Correction for Thermodynamic Equilibrium[J]. Physical Review, 1932, 40 (5): 749-759.

[60] DAUBECHIES I, LU J, WU H. Synchrosqueezed Wavelet Transforms: an Empirical Mode Decomposition-like Tool[J]. Applied and Computational Harmonic Analysis, 2011, 30(2): 243-261.

[61] CHUAN L, MING L. Time-Frequency Signal Analysis for Gearbox Fault Diagnosis Using a Generalized Synchrosqueezing Transform[J]. Mechanical Systems and Signal Processing, 2012, 26: 205-217.

[62] OLHEDE S, WALDEN A T. A Generalized Demodulation Approach to Time-Frequency Projections for Multicomponent Signals[J]. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2005, 461(2059): 2159-2179.

[63] WANG S, CHEN X, LI G, et al. Matching Demodulation Transform with Application to Feature Extraction of Rotor Rub-impact Fault[J]. IEEE Transactions on Instrumentation and Measurement, 2014, 63(4): 1372-1383.

[64] GUO Y, CHEN X, WANG S, et al. Wind Turbine Diagnosis under Variable Speed Conditions Using a Single Sensor Based on the Synchrosqueezing Transform Method[J]. Sensors, 2017, 17(5): 1149.

[65] HUANG N E, SHEN Z, LONG S R, et al. The Empirical Mode Decomposition and the Hilbert Spectrum for Nonlinear and Non-stationary Time Series Analysis[J]. Proceedings of the Royal Society Amathematical Physical and Engineering Sciences, 1998, 454(1971): 903-995.

[66] WU Z, HUANG N E. Ensemble Empirical Mode Decomposition: a Noise-assisted Data Analysis Method[J]. Advances in Adaptive Data Analysis, Theory and Applications, 2009, 1(1): 1-41.

[67] HAO H, WANG H L, REHMAN N U. A Joint Framework for Multivariate Signal Denoising Using Multivariate Empirical Mode Decomposition[J]. Signal Processing, 2017, 135: 263-273.

[68] SMITH J S. The Local Mean Decomposition and Its Application to EEG Perception Data[J]. Journal of the Royal Society Interface, 2005, 2(5): 443-454.

[69] DRAGOMIRETSKIY K, ZOSSO D. Variational Mode Decomposition[J]. IEEE Transactionson Signal Processing, 2014, 62(3): 531-544.

[70] LI Z, CHEN J, ZI Y, et al. Independence-oriented VMD to Identify Fault Feature for Wheel Set Bearing Fault Diagnosis of High Speed Locomotive[J]. Mechanical Systems and Signal Processing, 2017, 85: 512-529.

[71] ANTONI J. The Spectral Kurtosis: a Useful Tool for Characterizing Non-stationary Signals[J]. Mechanical Systems and Signal Processing, 2006, 20(2): 282-307.

[72] DYER D, STEWART R M. Detection of Rolling Element Bearing Damage by Statistical Vibration Analysis[J]. Journal of Mechanical Design, 1978, 100(2): 229-235.

[73] ANTONI J. Fast Computation of the Kurtogram for the Detection of Transient Faults[J]. Mechanical Systems and Signal Processing, 2007, 21(1): 108-124.

[74] DONOHO D, TASIG Y, DRORI I, et al. Sparse Solution of Underdetermined Systems of Linear Equation by Stagewise Orthogonal Matching Pursuit[J]. IEEE Transactions on Information Theory, 2012, 58(2): 1094-1121.

[75] WAGNER A, WRIGHT J, GANESH A, et al. Toward a Practical Face Recognition System: Robust Alignment and Illumination by Sparse Representation[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2012, 34(2): 372-386.

[76] XU Y, ZHU Q, AN Z, et al. From the Idea of “Sparse Representation” to a Representation-based Transformation Method for Feature Extraction[J]. Neurocomputing, 2013, 113: 168-176.

[77] 杜朝辉. 结构化稀疏学习诊断理论与特征辨识研究[D]. 西安:西安交通大学,2017.

DU Zhaohui. Structured Sparsity Learning Diagnostic Theory for Feature Recognition[D]. Xi’an: Xi’an Jiaotong University, 2017.

[78] CUI L, WU N, MA C, et al. Quantitative Fault Analysis of Roller Bearings Based on a Novel Matching Pursuit Method with a New Step-impulse Dictionary[J]. Mechanical Systems and Signal Processing, 2016, 68:34-43.

[79] LIU C , WU X , MAO J , et al. Acoustic Emission Signal Processing for Rolling Bearing Running State Assessment Using Compressive Sensing[J]. Mechanical Systems and Signal Processing, 2017, 91:395-406.

[80] SUN R, YANG Z, LUO W, et al. Weighted Sparse Representation Based on Failure Dynamics Simulation for Planetary Gearbox Fault Diagnosis[J]. Measurement Science and Technology, 2019, 30: 045008.

[81] DU Z H, CHEN X F, ZHANG H, et al. Compressed Sensing Based Periodic Impulsive Feature Detection for Wind Turbine Systems[J]. IEEE Transactions on Industrial Informatics, 2017,13(6):2933-2945.

[82] DU Z H, CHEN X F, ZHANG H, et al. Learning Collaborative Sparsity Structure via Nonconvex Optimization for Feature Recognition[J]. IEEE Transactions on Industrial Informatics, 2018, 14(10):4417-4430.

[83] DU Z H, CHEN X F, ZHANG H. Convolutional Sparse Learning for Blind Deconvolution and Application on Impulsive Feature Detection[J]. IEEE Transactions on Instrumentation and Measurement, 2018, 67(2): 338-349.

[84] GUO Y J, ZHAO Z B, SUN R B, et al. Data-driven Multiscale Sparse Representation for Bearing Fault Diagnosis in Wind Turbine[J]. Wind Energy, 2019, 22(4):587-604.

[85] YIN S, DING S X, XIE X, et al. A Review on Basic Data-driven Approaches for Industrial Process Monitoring[J]. IEEE Transactions on Industrial Electronics, 2014, 61(11): 6418-6428.

[86] LEI Y, JIA F, LIN J, et al. An Intelligent Fault Diagnosis Method Using Unsupervised Feature Learning towards Mechanical Big Data[J]. IEEE Transactions on Industrial Electronics, 2016, 63(5): 3137-3147.

[87] 张学工. 关于统计学习理论与支持向量机[J]. 自动化学报,2000, 26(1):32-42.

ZHANG Xuegong. Introduction to Statistical Learning Theory and Support Vector Machines[J]. Acta Automatica Sinica, 2000, 26(1):32-42.

[88] SHEN Z J, CHEN X F, ZHANG X L, et al. A Novel Intelligent Gear Fault Diagnosis Model Based on EMD and Multi-class TSVM[J]. Measurement, 2012, 45(1): 30-40.

[89] ZHANG X L, CHEN W, WANG B J, et al. Intelligent Fault Diagnosis of Rotating Machinery Using Support Vector Machine with Ant Colony Algorithm for Synchronous Feature Selection and Parameter Optimization[J]. Neurocomputing, 2015, 167: 260-279.

[90] ZHONG J, TSE P W, WANG D. Novel Bayesian Inference on Optimal Parameters of Support Vector Machines and Its Application to Industrial Survey Data Classification[J]. Neurocomputing, 2016, 211: 159-171.

[91] LIU Z W, GUO W, HU J H, et al. A Hybrid Intelligent Multi-fault Detection Method for Rotating Machinery Based on RSGWPT, KPCA and Twin SVM[J]. ISA Transactions, 2017, 66: 249-261.

[92] ZHENG J D, PAN H Y, CHENG J S. Rolling Bearing Fault Detection and Diagnosis Based on Composite Multiscale Fuzzy Entropy and Ensemble Support Vector Machines[J]. Mechanical Systems and Signal Processing, 2017, 85: 746-759.

[93] JIA F, LEI Y G, LIN J, et al. Deep Neural Networks: a Promising Tool for Fault Characteristic Mining and Intelligent Diagnosis of Rotating Machinery with Massive Data[J]. Mechanical Systems and Signal Processing, 2016, 72/73: 303-315.

[94] JANSSENS O, SLAVKOVIKJ V, VERVISCH B, et al. Convolutional Neural Network Based Fault Detection for Rotating Machinery[J]. Journal of Sound and Vibration, 2016, 377: 331-345.

[95] ABDELJABER O, AVCI O, KIRANYAZ S, et al. Real-time Vibration-based Structural Damage Detection Using One-dimensional Convolutional Neural Networks[J]. Journal of Sound and Vibration, 2017, 388: 154-170.

[96] INCE T, KIRANYAZ S, EREN L, et al. Real-time Motor Fault Detection by 1D Convolutional Neural Networks[J]. IEEE Transactions on Industrial Electronics, 2016, 63(11): 7067-7075.

[97] LU C, WANG Z Y, QIN W L, et al. Fault Diagnosis of Rotary Machinery Components Using a Stacked Denoising Autoencoder-based Health State Identification[J]. Signal Processing, 2017, 130: 377-388.

[98] LIU R N, MENG G T, YANG B Y, et al. Dislocated Time Series Convolutional Neural Architecture: an Intelligent Fault Diagnosis Approach for Electric Machine[J]. IEEE Transactions on Industrial Informatics, 2017, 13(3): 1310-1320.

[99] JING L Y, WANG T Y, ZHAO M, et al. An Adaptive Multi-sensor Data Fusion Method Based on Deep Convolutional Neural Networks for Fault Diagnosis of Planetary Gearbox[J]. Sensors, 2017, 17(2): 414.

[100] 李志农, 何永勇, 褚福磊. 基于Wigner高阶谱的机械故障诊断的研究[J]. 机械工程学报, 2005,41(4):123-126.

LI Zhinong, HE Yongyong, CHU Fulei. Research on Mechanical Fault Diagnosis Based on Wigner Higher Order Spectrum [J]. Journal of Mechanical Engineering, 2005,41(4):123-126.

[101] 左长青, 韩捷, 陈宏, 等. 矢Wigner高阶谱在齿轮故障诊断中的研究[J]. 机械设计与制造, 2011(10):127-129.

ZUO Changqing, HAN Jie, CHEN Hong, et al. Research on Vector Wigner Higher-order Spectrum in Gear Fault Diagnosis [J]. Machinery Design and Manufacture, 2011(10):127-129.

[102] 蔡剑华,胡惟文,王先春. 基于高阶统计量的滚动轴承故障诊断方法[J]. 振动、测试与诊断, 2013,33(2): 298-301.

CAI Jianhua, HU Weiwen, WANG Xianchun. Fault Diagnosis Method of Rolling Bearing Based on High Order Statistics [J]. Journal of Vibration, Measurement and Diagnosis, 2013,33(2): 298-301.

[103] 杨江天, 陈家骥, 曾子平. 基于高阶谱的旋转机械故障征兆提取[J]. 振动工程学报, 2001,14(1):17-22.

YANG Jiangtian, CHEN Jiaji,ZENG Ziping. Extracting Fault Features Using Higher Order Spectra for Rotating Machinery [J]. Journal of Vibration Engineering, 2001,14(1):17-22.

[104] POLA L M , JENSEN B B , RITCHIE E , et al. Condition Monitoring of Wind Generators[C]∥ Industry Applications Conference. Salt Lake City, 2003: 1839-1846.

[105] ESTEFANIA A, SOFIA K, ANDRES H, et al. Current Signature and Vibration Analyses to Diagnose an In-service Wind Turbine Drive Train[J]. Energies, 2018,11(5):960.

[106] HOSSAIN M, AHMED A, MUYEEN S. Methods for Advanced Wind Turbine Condition Monitoring and Early Diagnosis: a Literature Review[J].Energies, 2018, 11(5):1309.

[107] ZHANG P, LU D. A Survey of Condition Monitoring and Fault Diagnosis toward Integrated O&M for Wind Turbines[J].Energies, 2019, 12(14):2801.

[108] WANG L L, ZHAO Y, JIA W, et al. Fault Diagnosis Based on Current Signature Analysis for Stator Winding of Doubly Fed Induction Generator in Wind Turbine[C]∥ Proceedings of 2014 International Symposium on Electrical Insulating Materials. Niigata, 2014: 233-236.

[109] SHAH D, NANDI S, NETI P. Stator-interturn-fault Detection of Doubly Fed Induction Generators Using Rotor-current and Search-coil-voltage Signature Analysis[J]. IEEE Transactions on Industry Applications, 2009,45(5):1831-1842.

[110] ABADI M, CRUZ S, GONCALVES A, et al. Inter-turn Fault Detection in Doubly-Fed Induction Generators for Wind Turbine Applications Using the Stator Reactive Power Analysis[C]∥ 3rd Renewable Power Generation Conference. Naples, 2014:8-29.

[111] ZAPPALA D, SARMA N, DJUROVIC S, et al. Electrical & Mechanical Diagnostic Indicators of Wind Turbine Induction Generator Rotor Faults[J]. Renewable Energy, 2019, 131:14-24.

[112] ESTEFANIA A, ANDRES H, EMILIO G. Current Signature Analysis to Monitor DFIG Wind Turbine Generators: a Case Study[J]. Renewable Energy,2018,116: 5-14.

[113] HASSAN M A, BAYOUMI A M E, SHIN Y J. Quadratic-nonlinearity Index Based on Bicoherence and Its Application in Condition Monitoring of Drive-train Components[J]. IEEE Transactions on Instrumentation and Measurement, 2013, 63(3): 719-728.

[114] SAIDI L, ALI J B, FNAIECH F. Bi-spectrum Based-EMD Applied to the Non-stationary Vibration Signals for Bearing Faults Diagnosis[J]. ISA Transactions, 2014, 53(5): 1650-1660.

[115] GU F, WANG T, ALWODAI A, et al. A New Method of Accurate Broken Rotor Bar Diagnosis Based on Modulation Signal Bispectrum Analysis of Motor Current Signals[J]. Mechanical Systems and Signal Processing, 2015, 50: 400-413.

[116] RIERA-GUASP M, ANTONINO-DAVIU J A, CAPOLINO G A. Advances in Electrical Machine, Power Electronic, and Drive Condition Monitoring and Fault Detection: State of the Art[J]. IEEE Transactions on Industrial Electronics, 2014, 62(3): 1746-1759.

[117] 阳熹,杨源.智慧型海上风电场一体化监控系统方案设计[J].南方能源建设, 2019, 6(1):42-48.

YANG Xi, YANG Yuan. Design of Smart Offshore Wind Farm Integration Monitoring System[J]. Southern Energy Construction, 2019, 6(1):42-48.