0 引言

人类文明曾先后经历了农业文明与工业文明,其中农业文明实现了人类文明史上的第一次飞跃,人与自然在相当程度上保持了自然界的生态平衡,但此时人类对自然的认识和改造能力还较低,属于人类对自然认识和变革的初级阶段,是一种层次较低的初级平衡状态;工业文明是人类文明史上的第二次飞跃,人类运用科学技术来控制和改造自然,为人类创造了空前的财富,极大地解放了人类生产力,但是过度的工业化和透支资源严重破坏了人类赖以生存的自然环境,带来了温室效应、酸雨、雾霾、臭氧层破坏、大气污染、水源污染、土地污染、河道断流、土地沙化、水土流失等日益恶化的全球环境问题,进而对人类自身的生存构成了威胁,也引发全球对人类发展模式的思考。

伴随着第四次工业革命的到来,从工业文明迈向生态文明成为人类共识,生态文明要求人类摆脱工业文明中为增长而增长的经济发展模式,实现由单纯追求经济目标向追求经济、生态双重目标转变,实现社会、经济与自然的协调、可持续发展及人的全面发展。1970年,美国参议员NELSON博士在他所倡议提出的地球日大会上说:“经济是一个完全附属于环境的产物,所有经济活动都依赖于环境和资源基础,资源浪费和耗竭以及环境恶化必然导致经济下滑”[1]。1995年,GROSSMAN等[2]提出了著名的“环境库兹涅茨曲线(EKC)”,阐述了经济发展水平与资源环境水平的关系,随着工业水平由低到高的发展,资源环境负荷水平逐渐上升,当资源环境负荷水平超过增长极限时,经济就会出现衰退,国家治理进入失控状态。美国、英国、德国、日本等发达国家曾先后经历“先发展后治理”的发展模式,他们通过产业转移和技术创新避开增长极限控制线。将附加值较低、资源消耗型的制造业转移到发展中国家(中国、印度、巴西等),转而集中发展高附加值的技术创新型新兴产业。

然而,发达国家以产业为载体实现污染排放转移的模式实际上只是现有模式的水平扩展,必将导致地球环境的持续恶化,是一种不可持续的转型发展模式。目前,我国经济正处于转型发展的关键时期,2008年,中国人均生态足迹(2.1全球公顷)是地球人均生态承载力(0.87全球公顷)的近2.5倍[3],按现在发展模式,到2020年中国人均生态足迹将是人均生态承载力的6倍,将出现严重生态赤字,资源进入匮乏期,资源效率低下,资源成本日益增加,大量产品面临报废,亟待发展高效高附加值的循环再利用产业。为推动我国经济的高质量发展,为经济发展提供新动能,中国亟需通过科技创新推动工业的可持续发展,在此背景下,绿色制造将成为一种新的制造模式、新的业态。

1 绿色制造内涵

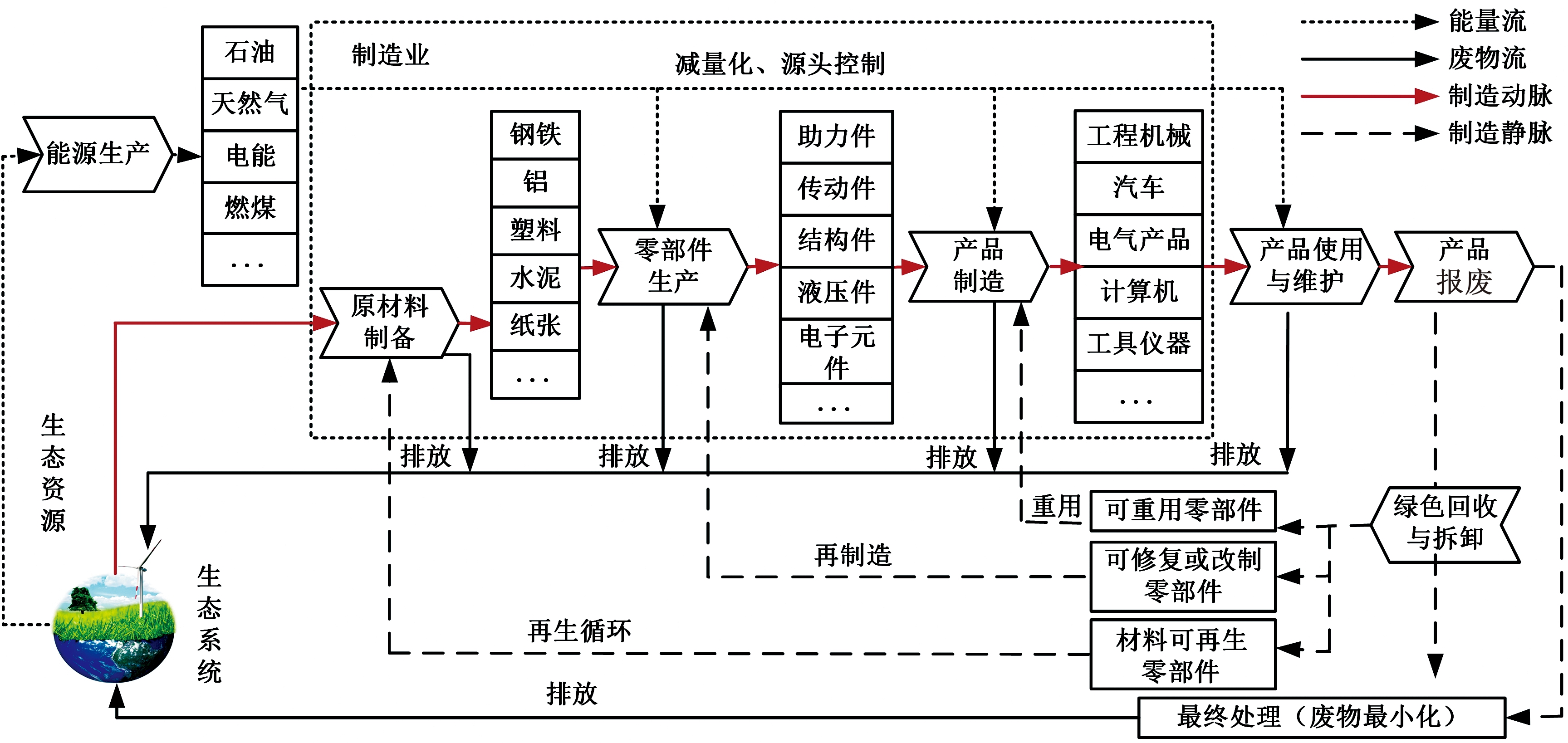

美国制造工程师学会(SME)于1996年发布了绿色制造蓝皮书《Green Manufacturing》[4],最早明确给出绿色制造的内涵,即“绿色制造,又称清洁制造,其目标是使产品从设计、生产、运输到报废处理的全过程对环境的负面影响达到最小”。随后,1998年SME在国际互联网上发表了题为“绿色制造发展趋势”的报告[5],对绿色制造重要性和有关问题作了进一步的阐述。国内,刘飞等[6]于2000年就系统指出:“绿色制造是一种综合考虑环境影响和资源消耗的现代制造模式,其目标是使得产品从设计、制造、包装、使用到报废处理的整个生命周期中,对环境负面影响小、资源利用率高、综合效益大,使得企业经济效益与社会效益得到协调优化”。近年来,随着科技发展和人们对绿色制造研究的深入,绿色制造的内涵不断丰富,主要有:①绿色制造是多领域、多学科的集成,涉及制造、环境、资源三大领域。②绿色制造中的“制造”是一个广义的制造概念,涉及产品全生命周期,是一个“大制造”概念,同计算机集成制造、敏捷制造等概念中的“制造”一样,绿色制造体现了现代制造科学的“大制造、大过程、学科交叉”的特点,其生命周期示意图见图1。③围绕制造过程中的环境问题形成了许多与之相关的制造概念,如绿色设计、绿色工艺、绿色包装、绿色使用、清洁生产和绿色回收等。④绿色制造涉及的范围非常广泛,包括机械、电子、食品、化工、军工等,几乎覆盖整个工业领域。⑤从制造系统工程的观点,绿色制造是一个充分考虑制造业资源和环境问题的复杂的系统工程问题。当前人类社会正在实施全球化的可持续发展战略,绿色制造实质上是人类社会可持续发展战略在现代制造业中的体现。

图1 绿色制造生命周期过程示意图

Fig.1 Schematic diagram of green manufacturing life cycle process

2 绿色制造主要内容

2.1 绿色制造创新模式

近年来,工业发达国家相继提出基于产业共生和资源循环的工业生态模式,通过融合新能源和能量回收技术实现能源自主独立的生态工厂、生产者延伸责任制(extended producer responsibility,EPR),注重新技术和产业模式变革创新。

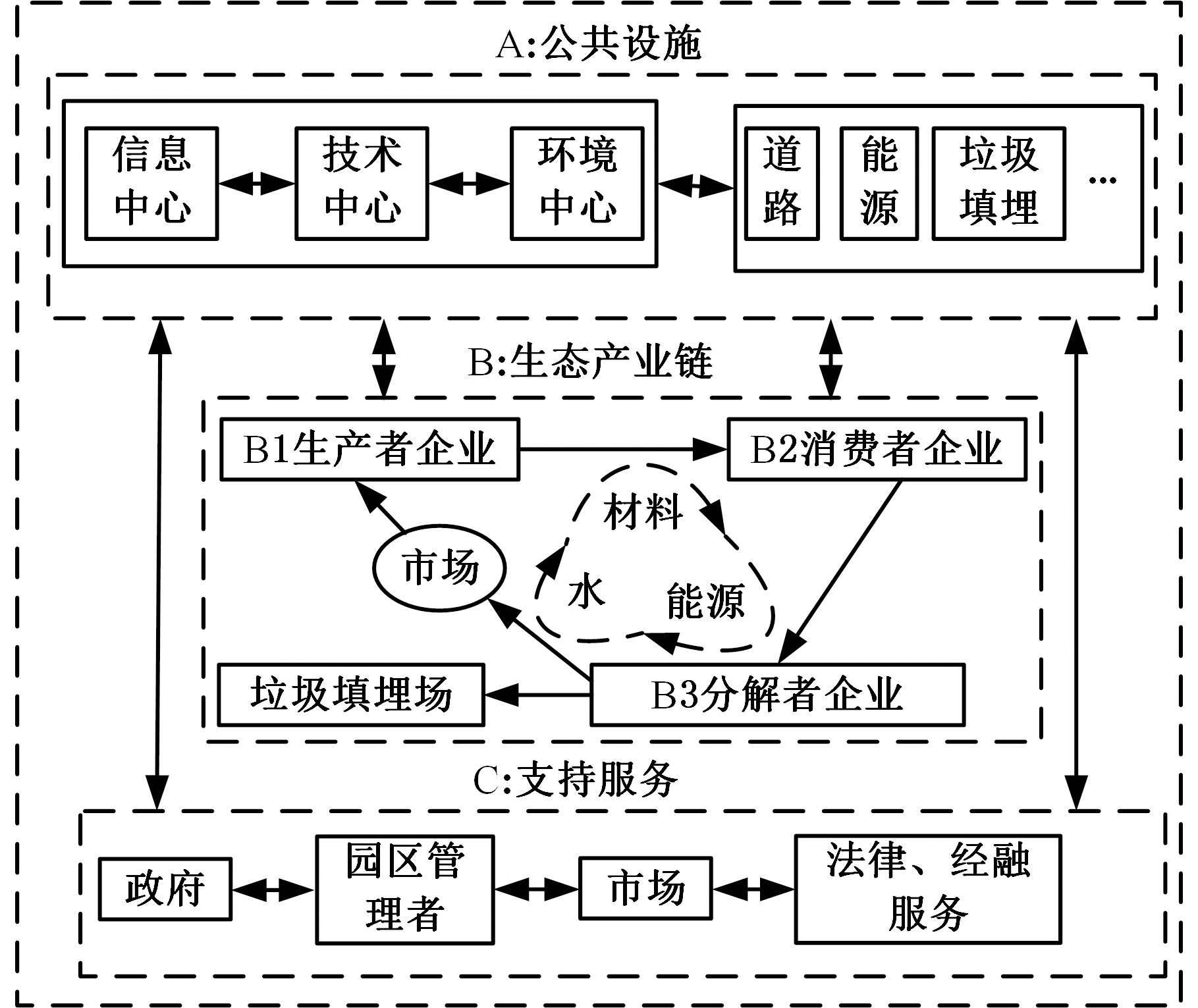

(1)工业共生模式。工业共生是以节约资源、保护环境和提高物质综合利用率为特征的现代工业发展模式,是由社会、经济、环境三个子系统复合而成的有机整体。生态产业链设计是实现工业共生的重要手段,它强调环节之间的链接与交互,注重产业内部各种资源的流动,相互利用对方副产品(能量、水和物质等)。在生态产业链中,物质生产企业承担着不可再生资源和可再生资源的开发与利用,为生产提供初级原料和能源;技术生产者通过对各企业提供无形的技术支持,使各个企业以及整个生态链都朝着更加丰富和完善的方向发展;加工生产企业将物质生产企业提供的初级原料或可作为原料的其他企业的副产物、废弃物,加工成满足人类生产生活所需的最终产品或中间产品;还原生产企业将生产过程中的各种副产品和废弃物进行资源化,或从中进行无害化处理,或提供给其他企业作为原料,图2为生态工业园生态产业链模型,目前丹麦已建立全球第一个工业共生体,即卡伦堡工业共生体。

图2 生态工业园生态产业链模型[7]

Fig.2 Eco-industrial chain model of eco-industrial park[7]

(2)生态工厂。生态工厂通过融合新能源和能量回收技术实现能源自主独立的生态型工厂,它从全局系统观点来规划和处理每一个环节,比“节能型”、“清洁型”工厂高一个层次。通过精心策划、合理安排,可以在经济文化和技术不断进步的情况下,使环境负荷保持在所希望的水平上,为此工厂的工业系统需同它周围环境协调起来[8]。生态工厂利用生态学物种共生和物质循环、转化、再生原理,采用系统工程优化方法,运用现代科技成果,设计物质和能量多层次、多级别利用的产业技术系统。这种模式可简述为“资源—产品—再生资源”或“原料—产品—剩余物—产品”,具体表现为:过程减量化、再利用、再循环。生态工厂要求人们尽可能优化物质的整个循环体系,从原料制成的材料、零部件、产品直到最后的废弃物,各个部分都应从资源、能源、资金、环境等方面进行改善。

(3)生产者延伸责任制。1988年,瑞典学者托马斯在给瑞典环境署提交的报告中首次提出了EPR的概念。托马斯认为:EPR制度是一种环境保护战略,旨在降低产品的环境影响。EPR通过使产品制造者对产品的整个生命周期,特别是对产品的回收、循环和最终处置承担责任来实现。EPR制度有利于设计和制造循环再利用的产品,降低产品生命终期的回收处理成本和提高资源循环再利用效率,是推动循环经济发展的根本性的产业模式。目前我国已经进入电子产品淘汰的高峰期,这些日益增多的废弃物,若不能得到有效处理,将会对环境造成极大危害。面对如此之大的潜在威胁,只靠政府来应对环保问题是不够的,企业应该逐步施行EPR制度,义不容辞地承担起环境责任、生态责任和社会责任。

2.2 产品绿色评价技术

绿色制造的一个重要挑战是如何快速、可靠地量化检测和评价产品全生命周期的资源消耗和环境影响,目前广泛采用的产品绿色评价方法为生命周期评价(LCA)技术,LCA源于美国中西部研究所于1969年对可口可乐公司的饮料包装瓶进行的评价研究,该研究从原材料采掘到制造,再到废弃物最终处置,进行了全过程的跟踪与定量研究,揭开了生命周期评价的序幕,当时这一分析方法被称为资源与环境状况分析(resource and environmental profile analysis,REPA)方法。20世纪70年代中期由于能源危机,REPA方法中有关能源分析的工作备受关注,进入20世纪80年代后,公众的环境意识进一步提高,产品的环境性能成为市场竞争的重要因素。LCA作为扩展和强化环境管理、评价产品性能、开发绿色产品的有效工具,得到了学术界、企业界和政府的一致认同,其应用领域也从包装材料和日用品扩展到电冰箱、洗衣机等家用电器以及建材、铝材、塑料等原材料[9],目前已研究开发了SimaPro、Gabi、Ecoinvent、SolidWorks Sustainability等多种产品LCA与生态设计软件及基础数据库,并制定了ISO标准LCA研究框架[10],为政府、企业和消费者开展绿色制造相关的分析和决策提供了参考。

2.3 绿色设计

绿色设计对产品全生命周期的资源消耗和环境影响具有决定性的作用,影响度可达70%~80%,直接影响产品供应链、使用和回收再利用的绿色性。绿色设计应遵循“3R(reduce,reuse,recycle)”的原则,设计产品时不仅要考虑减少产品制造物质和能源消耗,减少有害物质的排放,而且要综合考虑产品及零部件报废后能够重新利用或方便分类回收并再生循环。

(1)绿色材料替代设计。绿色材料替代设计的主要目的是在保持材料性能不变或提升的情况下,改善其环境性能。目前各国开展的绿色材料替代设计研究主要涉及仿生材料、复合材料、可回收材料、合金材料等。WANG等[11]通过热等静压技术制备了SCS-6纤维增强Ti/Ti-25Al-10Nb仿生叠层复合材料,与传统的Ti基复合材料相比,该材料在韧性和抗损伤性方面有了显著的提高; HOLMES等[12]将一种新型竹基复合材料作为风力电机叶片的材料,以改善其环境性能; KAM等[13]将回收材料作为绿色生产的一部分,推广使用可回收材料来减小对环境的影响。另外,含Y2O3的MCrAIY涂层是发动机涡轮叶片、导向叶片等发动机热端部件用的第三代涂层,已在国外高性能、长寿命发动机上得到应用[14]。为便于在设计阶段选择结构性能较优、环境性能较好的材料以有助于绿色材料替代设计,目前工业发达国家开发了相应的软件工具以支持绿色材料替代设计。其中,欧特克设计软件(Autodesk Inventor)的Eco-Materials Adviser和Granta的CES Selector软件工具,能够形成基于材料属性的材料图表,并根据材料追溯、材料配置、环境影响分析过程对材料进行比较,最终找到替代方案。

(2)节能性设计。节能性设计综合考虑产品制造、使用等过程的能耗情况,通过应用环保节能型材料,优化机械结构,合理地制定并应用创新制造工艺、清洁燃料替代等措施来实现产品制造的节能减排[15]。当前节能设计主要集中在高效动力、清洁燃料替代设计方面,如替代燃料主要有太阳能、甲醇、液化石油气、压缩天然气、乙醇等。福特Edge HySeries采用了结合车载氢燃料电池发电机和锂电池的氢燃料电池动力系列的混合传动系统,该新型动力系统将传统燃料电池系统的尺寸、质量、成本和复杂性减小(降低)了50%以上。通用汽车雪佛兰Volt采用了一套独特的电力驱动装置来提高车辆的行驶效率,降低电动机的总转速,提高车辆整体行驶效率。该公司还通过应用节能控制技术,优化机电混合汽车内燃机的最佳工作状况,大幅度降低能耗。另外,通用汽车推出的全新一代别克君越eAssist混合动力车,汇集了多项混合动力前沿核心技术,如起步/加速助力、发动机启停系统、减速断油、制动能量回收等,借助eAssist智能混合动力技术,该车型比同级传统动力车型节油20%。

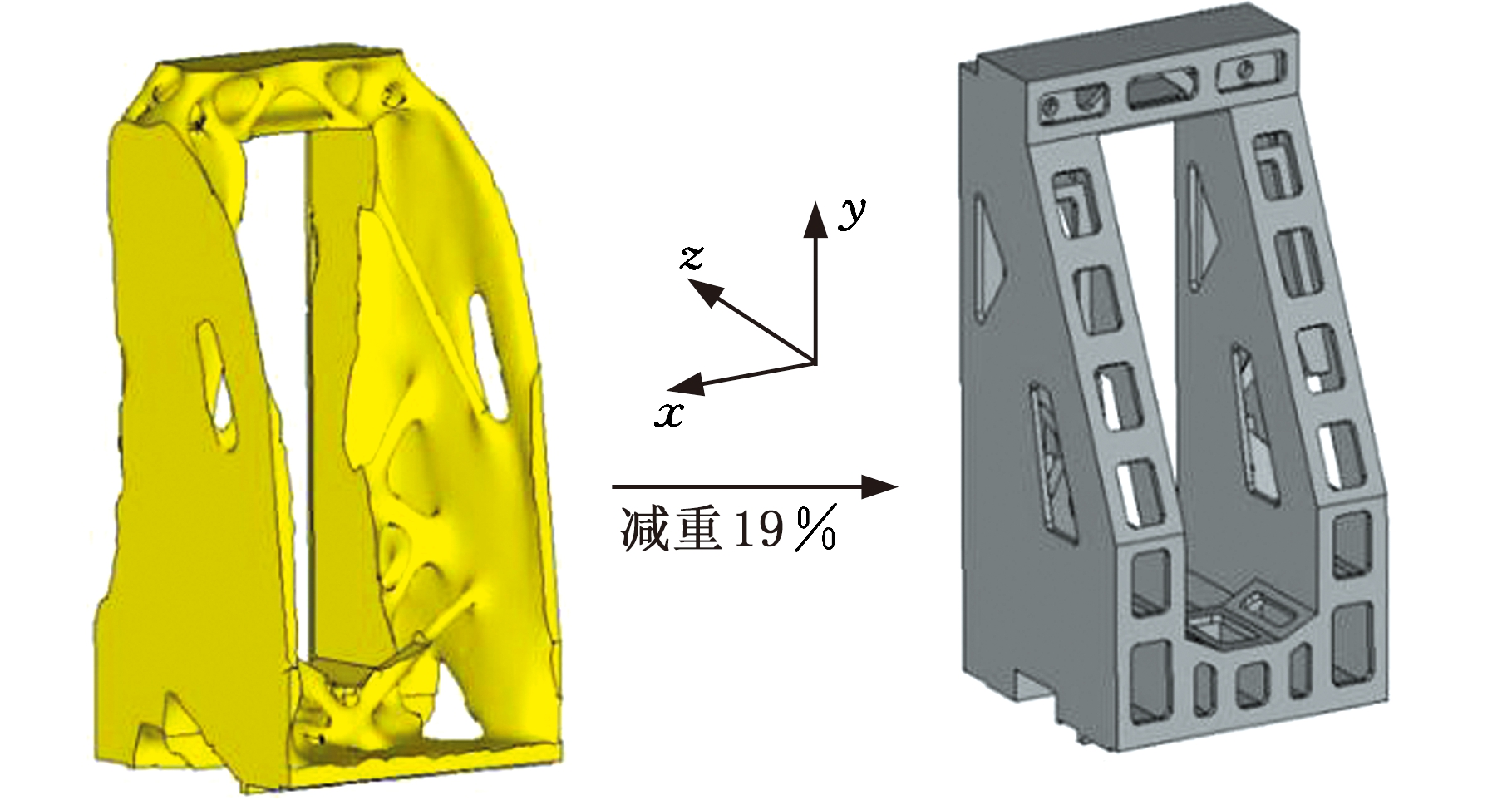

(3)轻量化设计。国际轻量化设计研究主要包括轻量化材料的运用、结构轻量化设计与优化(图3a)、复合材料替代技术(图3b)、先进的净成形工艺等,涉及产品包括工业装备、家电产品、电器电子产品、汽车和飞机等。EMMELMANN等[16]通过激光直接进行飞机结构的仿形制造,同时分析加工区域的温度分布并给出合适的加工工艺参数,为飞机制造业确定了合适的激光立体成形工艺。

(a)机构轻量化设计

(b)碳纤维增强复合材料替代轻量化设计

图3 轻量化设计方法

Fig.3 The methods of lightweight design

(4)面向回收/拆卸/再制造的设计。在设计的各个阶段,不仅要考虑零部件的成本、可加工性、质量,还要考虑零部件的环境属性。面向回收、拆卸、再制造的设计需考虑多寿命周期服役、材料相容性、可拆解性等因素,提高产品生命终期的回收、拆解效率和零部件再制造的服役安全寿命。再制造的设计是面向拆解、清洗、分类、检查、修复和装配的再制造所有阶段的设计。面向拆卸设计需考虑减少拆卸步骤的数量和复杂性,其设计原则为:组件方便拆卸;使用易分离的连接形式;连接的寿命应与产品寿命一致。

2.4 绿色制造工艺与装备

绿色制造工艺与装备的创新是实现制造业绿色发展的基础保障,主要创新领域包括:新工艺原理发现、绿色工艺装备研制、替代性工艺技术、工艺链集成优化和辅助物料(切削油液、溶剂等)的环保化,以4种基础工艺创新为例进行说明。

(1)铸造。铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法[17]。铸造是零部件制造中应用最广泛的工艺之一,可分为砂型铸造和特种铸造两大类。铸造工艺污染较为严重,砂模铸造对环境影响较大,其主要的污染源有:有害气体污染、废水排放、固体废弃物等。铸造工艺的质量及排放可通过先进技术得到改善,如在线工艺质量控制技术可提高成品率;无模铸造及砂型涂层技术可有助于提高环境质量;基于工艺模型的环境评估能为铸造的环境影响提供量化工具;热管理及废热回收技术能减少能源及温室气体的排放;近净成形精密铸造新工艺技术能减少或消除产品下游生产的加工或精加工步骤等。

(2)材料成形加工。单点渐近成形技术(SPIF)是改善成形加工环境性能的先进技术之一,适用于大批量成形加工,可减少成形模具的物料和能源消耗。模具激光熔覆再制造技术可延长模具的服役寿命,减少模具制造碳排放。此外,轻量化构件液力成形、模具涂层技术、近净成形技术等都可减小材料成形加工的环境影响。

(3)切削与磨削。切削与磨削都是减材工艺,其能源消耗也不容小觑。减少切削与磨削的能源消耗需从以下几个方面考虑:加工能耗、切削液和切屑回收。其中,减少加工能耗主要通过应用绿色机床实现。2007年,汉诺威机床展览会对绿色机床进行了定义,列举了以下特点:机床零部件由再生材料制造;机床的质量和体积减少50%以上;提高能效30%~40%;减少污染排放50%~60%;报废后机床的材料100%可回收。目前,国际上普遍从干切技术、微量润滑技术和环保切削液的研发应用三个方面缓解切削液带来的环境问题。在切削与磨削能源消耗中,切屑是另一大影响因素。虽然大部分切屑能被回收,但从经济与环境的角度,应通过零部件设计与工艺规划尽可能使切削余量最小,并且通过切屑回收减少物料消耗。

(4)清洗与改性处理。改性处理技术是采用化学/物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类热处理技术,是制造过程中污染最严重的工艺。基于生命周期的工艺设计可以使得金属热处理、电镀等改性处理的污染源最小。另外,还可通过如下方式减小改性处理的环境影响[18]:减少上游工艺的冷却润滑残留;开发低热量的热处理工艺替代整体热处理,如超声、激光、微波处理等;采用选择性局部热处理工艺,如热喷涂替代整体表面电镀工艺;减少有毒有害溶剂的使用和提高回收再利用等。

2.5 资源化与再制造

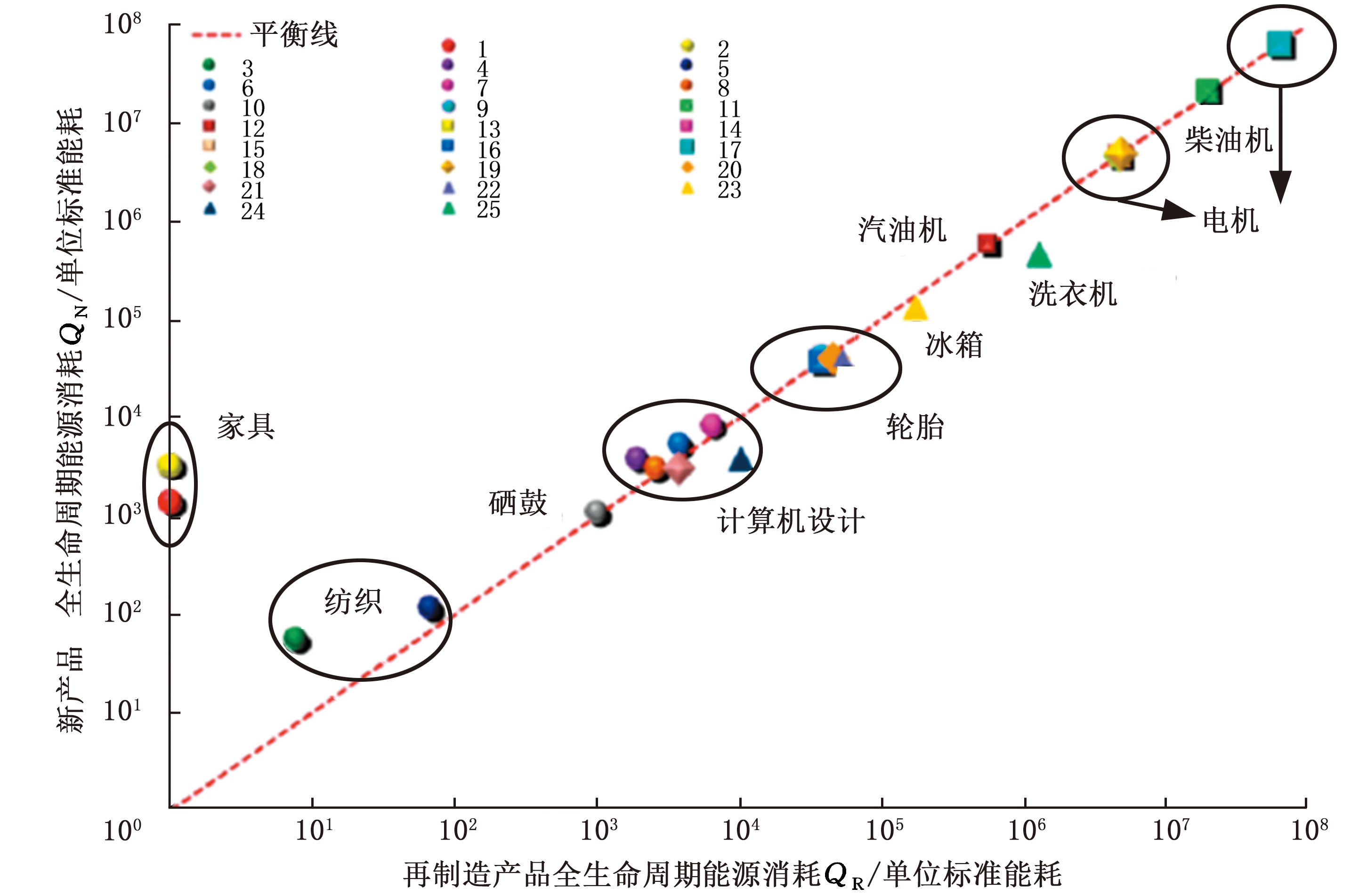

资源效率提高可通过资源回收利用方式实现。以钢铁为例,采用最佳实用技术,在发达国家的节能潜力为9%,在发展中国家可以达到30%;而通过废弃钢材的回收再利用后最大的节能潜力可达64%。虽然资源回收利用节能潜力巨大,但当前资源回收利用率并不高,尤其是稀贵金属的回收。RECK等[19]指出,金属回收率普遍较低,钢铁、铝、铜等金属回收利用率超过50%,而绝大部分其他金属材料回收利用率均低于50%,特别是稀贵金属回收利用率低于1%。影响金属回收利用率的主要因素有收集效率低、破碎分选技术落后等。应对未来回收挑战需从普及先进技术、实施面向材料回收的设计、提高废弃产品的收集率等方面实现。在处理生命周期末端的产品时,再制造的节能潜力优于资源回收,可使回收的资源被最大化利用,如六缸柴油机使用再制造的组件可以避免额外的16 250 MJ能源消耗[20]。再制造可以显著地降低材料能源强度,但是对于再制造产品的节能潜力还需从产品的全生命周期角度评价。GUTOWSKI等[21]指出对于使用阶段能源消耗占主导的产品,再制造产品能效下降所导致的能耗增长将抵消甚至超过再制造产品材料能源强度下降所减少的能耗。图4为25种新产品与再制造产品全生命周期能源消耗对比图,平衡线以上表示再制造产品全生命周期能耗小于新产品,再制造产品较新产品有节能优势;同理,平衡线以下表示再制造产品全生命周期能耗大于新产品,再制造产品较新产品没有节能优势。

3 绿色制造研究现状

3.1 各国绿色制造战略

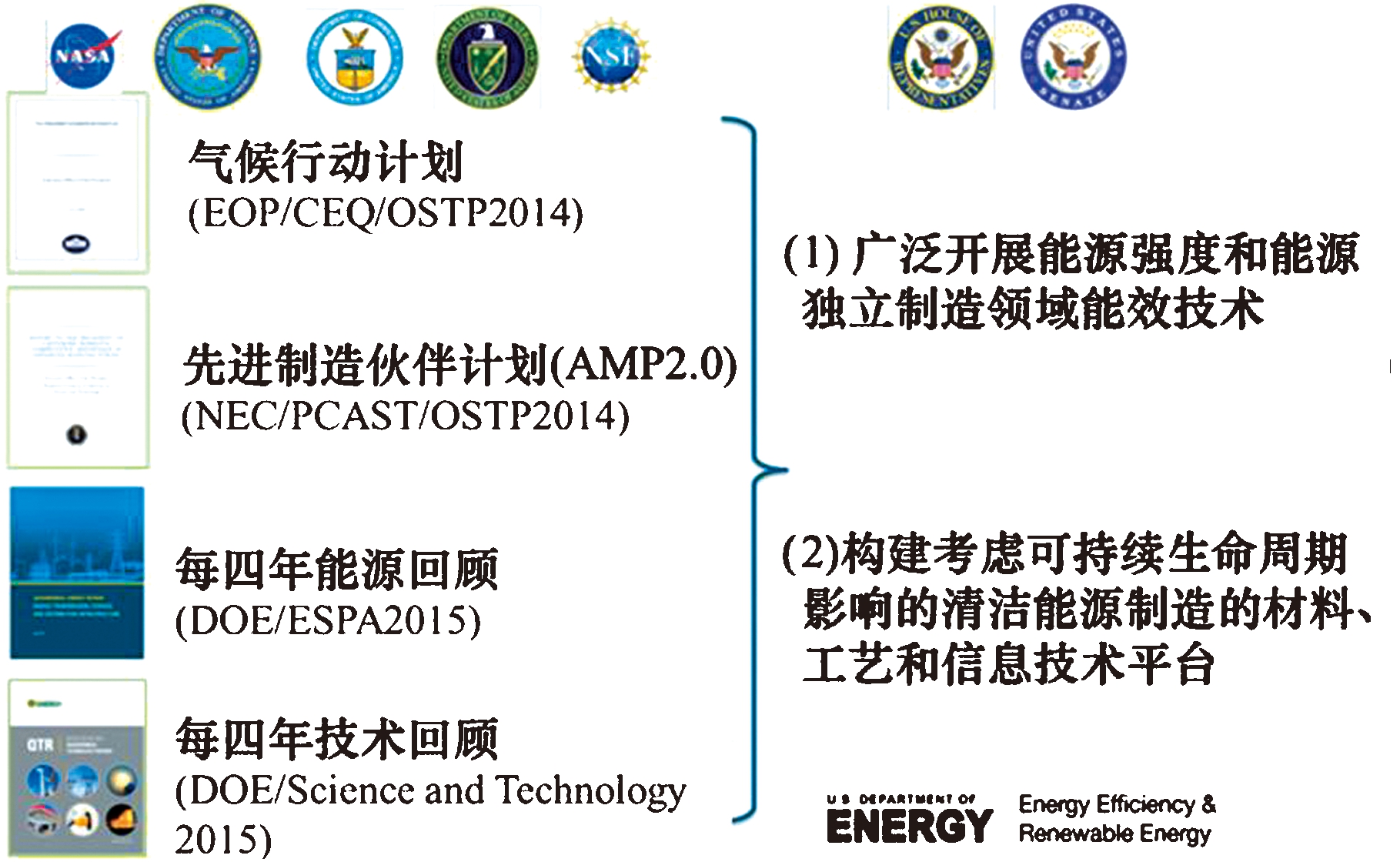

(1)美国绿色制造战略。美国能源部提出:“到2020年铸造产品单位能耗降低20%;热处理减少能源消耗80%,实现热处理过程零排放;10年内将产品在生产过程和产品生命周期内的能耗降低50%”[22];美国在《先进制造伙伴计划(AMP2.0)》中将“可持续制造”列为11项振兴制造业的关键技术之一。美国能源部、国防部、基金委、商务部等机构联合构建了美国先进制造战略框架,如图5所示。

图4 新产品与再制造产品全生命周期能源消耗[21]

Fig.4 Life cycle energy consumption of new products and remanufactured products[21]

图5 美国先进制造战略框架

Fig.5 The framework of USA advancedmanufacturing strategic

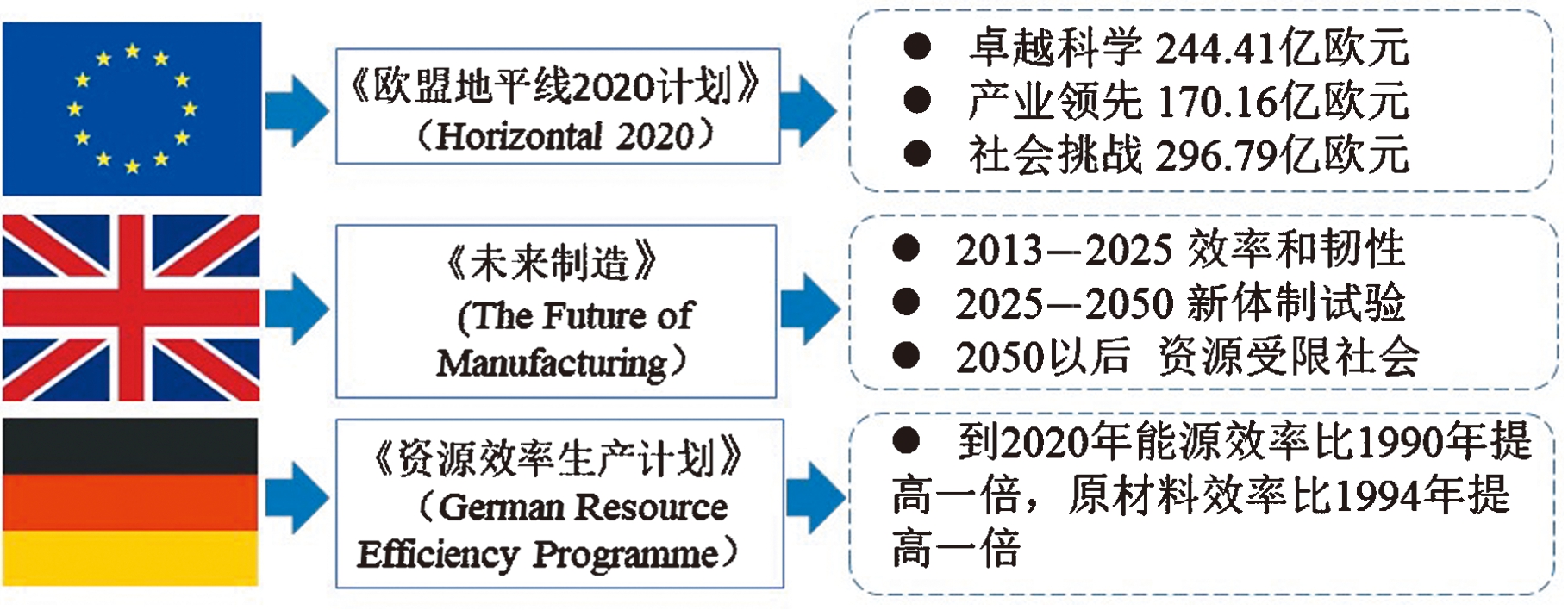

(2)欧盟绿色战略。欧洲推行《欧盟地平线2020计划(Horizontal 2020)》,如图6所示,该计划将在卓越科学、工业领先和社会挑战研究领域分别投资244.41亿欧元、170.16亿欧元、296.79亿欧元,其中30.18亿欧元用于与绿色制造紧密相关的社会挑战研究领域中对于气候行动、环境、资源效率和稀有材料等的研究[23]。英国政府在《未来制造(The Future of Manufacturing)》报告[24]中预测:到2050年全球人口将从目前的70亿增加到90亿,对相应工业产品的需求量将翻一番,进而材料需求翻一番、能源需求翻三番。为应对未来环境、资源的挑战,英国政府将可持续制造(绿色制造)定义为下一代制造,并制定了2013—2050年的可持续制造发展路线图。德国政府在《资源效率生产计划(German Resource Efficiency Programme)》中提出“到2020年能源效率比1990年提高一倍,原材料效率比1994年提高一倍”,并将“资源效率(含环境影响)”列为工业4.0的八大关键领域之一[25]。“资源效率”指出未来德国工业目标,即使经济增长与资源利用脱钩,减少环境的负担,加强德国经济的可持续性和竞争力。

图6 欧盟各国政府绿色制造计划

Fig.6 Green manufacturing plans of EU governments

(3)中国绿色制造战略。中国高度重视绿色制造的发展。2006年2月,国务院发布了《国家中长期科学和技术发展规划纲要(2006—2020年)》,将绿色制造列为制造业科技发展的三大方向之一。2011年7月,科技部发布了《国家“十二五”科学和技术发展规划》,明确提出“重点发展先进绿色制造技术与产品,突破制造业绿色产品设计、环保材料、节能环保工艺、绿色回收处理等关键技术”。2015年5月,国务院发布了《中国制造2025》,提出“全面推行绿色制造”,实施“绿色制造工程”,明确了“加大先进节能环保技术、工艺和装备的研发力度,加快制造业绿色改造升级;积极推行低碳化、循环化和集约化,提高制造业资源利用效率;强化产品全生命周期绿色管理,努力构建高效、清洁、低碳、循环的绿色制造体系”的总体发展思路。

3.2 绿色制造创新机构

绿色制造已经成为技术创新的前沿和未来战略新兴产业发展方向。美国制造工程师学会(SME)、国际电子电气工程师学会(IEEE)、国际生产工程科学院(CIRP)等学术组织每年定期组织绿色制造国际会议。绿色制造已经成为全球共识,根据Web of Science检索结果,全球拥有包括《Nature》子刊《Sustainability》等在内绿色制造学术期刊几十种,全球开展绿色制造研究的创新机构数百家。

(1)国外绿色科技创新机构现状。包括如美国麻省理工大学、加州大学伯克利分校、普渡大学、英国剑桥大学、利物浦大学、拉夫堡大学、德国柏林工业大学、开姆尼茨工业大学、丹麦技术大学、日本东京工业大学、澳洲新南威尔士大学等都是国际上绿色科技创新的领先机构,其中美国麻省理工大学环境友好制造(EBM)研究团队隶属于美国制造与生产实验室,主要研究方向包括基于熵焓热力动力学理论的绿色制造基础模型,汽车装配厂的能量使用以及碳排放,产品再制造、再回收系统,系统与制造过程的环境分析与全生命周期评估等;美国国家标准与技术研究院(National Institute of Standards and Technology,NIST)是美国最早的自然科学实验室之一,近年来开展了大量绿色制造项目研究,包括可持续产品、工艺标准,制造与产品生命周期,可持续生产指标库,可持续工程材料,制造业可持续评估技术,集成制造与单元制造等;英国剑桥大学工业可持续发展中心(CIS)隶属于英国工程和自然科学研究委员会(EPSRC) ,主要由剑桥大学、克兰菲尔德大学、帝国理工学院和拉夫堡大学的相关学术机构组成,重点开展生态效率产品、智能化生态工厂、工业生态模式创新等方面的研究工作;英国拉夫堡大学创新制造与工程研究中心(Innovative Manufacturing and Construction Research Centre,IMCRC)是英国工程以及物理研究会(EPSRC)资助成立的最大研究中心,该中心覆盖了从设计、工艺、材料到业务和管理的全流程,涵盖了制造业、建筑业、系统工程和计算机科学等 [26];澳大利亚新南威尔士大学可持续制造与生命周期工程研究组(SMLCE),初始由KAEBERNICK教授牵头研究生命周期工程等相关内容,然后研究内容迅速扩展,与就业、经济发展创新部门(DEEDI)、澳大利亚黄金海岸议会(GCCC)、德国布伦瑞克技术大学和先进制造合作研究中心(AMCRC)等组织机构进行合作[27]。

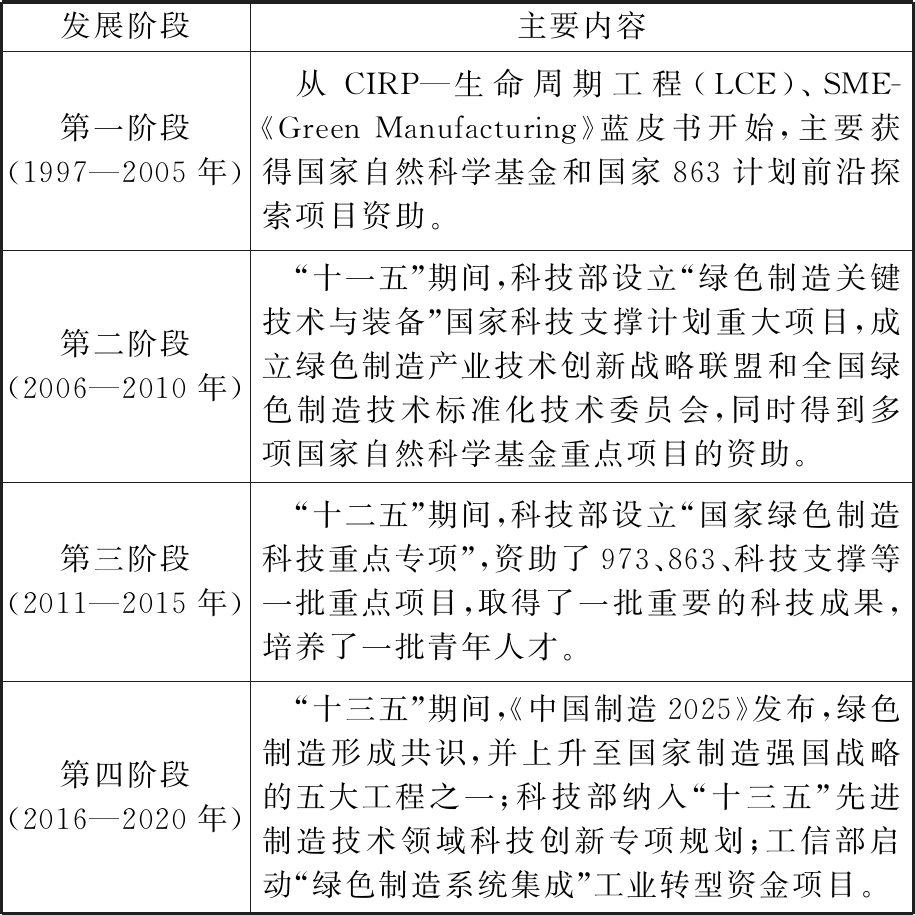

(2)国内绿色科技创新机构现状。20世纪90年代,国内学者开始注意到经济快速增长的同时应该重视绿色发展问题,并开始跟踪性学术研究,经过表1所示大概4个阶段的绿色制造科技创新,发展成立了包括绿色制造产业技术创新战略联盟、中国绿色制造技术标准化技术委员会、中国绿色制造联盟等在内的一批绿色制造科技创新团体,并在重庆大学、清华大学、北京大学、华中科技大学、浙江大学、上海交通大学、西安交通大学、大连理工大学、四川大学、山东大学、装甲兵工程学院、合肥工业大学、武汉科技大学、重庆邮电大学、中国科学院、中国汽车技术研究中心、机械科学研究总院等高校及科研院所形成稳定的绿色制造科技创新团队,其中,中机生产力促进中心是国内最早涉足绿色制造领域的研究单位,自承担“八五”国家科技攻关计划项目“清洁生产技术选择与数据库的建立”以来,长期开展绿色制造共性技术研发;重庆大学在20世纪80年代就开始从事与机床能量消耗相关的绿色制造技术研究工作,在绿色制造共性技术研究及应用、机械加工系统能量信息特性、机床绿色再制造成套技术、制造系统碳效率评估优化方法等方面开展了广泛的研究;清华大学在1997年开始从事机电产品绿色设计研究,并在家电产品全生命周期评价、绿色材料选择、可拆卸性设计、系统能效优化等方面开展了深入研究;大连理工大学在机床结构轻量化设计、数控机床能耗建模、机械装备再制造等方面开展了广泛研究;山东大学可持续制造研究中心致力于绿色设计、绿色加工和再制造等方面的研究,在再制造产品损伤演变规律、再制造产品质量状态检测技术、产品生命周期评价、新型绿色产品等方面取得了研究成果。

表1 我国绿色制造科技发展资助的4个阶段

Tab.1 Four stages of green manufacturingtechnology development funding in China

发展阶段主要内容第一阶段(1997—2005年) 从CIRP—生命周期工程(LCE)、SME-《Green Manufacturing》蓝皮书开始,主要获得国家自然科学基金和国家863计划前沿探索项目资助。第二阶段(2006—2010年) “十一五”期间,科技部设立“绿色制造关键技术与装备”国家科技支撑计划重大项目,成立绿色制造产业技术创新战略联盟和全国绿色制造技术标准化技术委员会,同时得到多项国家自然科学基金重点项目的资助。第三阶段(2011—2015年) “十二五”期间,科技部设立“国家绿色制造科技重点专项”,资助了973、863、科技支撑等一批重点项目,取得了一批重要的科技成果,培养了一批青年人才。第四阶段(2016—2020年) “十三五”期间,《中国制造2025》发布,绿色制造形成共识,并上升至国家制造强国战略的五大工程之一;科技部纳入“十三五”先进制造技术领域科技创新专项规划;工信部启动“绿色制造系统集成”工业转型资金项目。

3.3 绿色制造标准规范

实施绿色制造,需先行科学制定法规和标准,让绿色制造各项措施和技术推广做到有据可循、有法可依。目前发达国家,特别是欧盟国家非常注重绿色标准和规范的制订。国际上已形成相对完善的绿色制造标准体系,如ISO 14040产品生命周期评价、ISO 50001能源管理体系、ISO 14955机床能效与生态设计等标准,以及由欧盟立法制定的强制性标准《关于限制在电子电器设备中使用某些有害成分的指令》(Restriction of Hazardous Substances,ROHS)、《能源相关产品》(Energy related Products,ErP)、《报废的电子电气设备指令》(Waste Electrical and Electronic Equipment Directive,WEEE)等。标准规范体系的建设有利于引导和规范企业和消费者的绿色行为,并避免非绿色产品进入本国市场,形成绿色贸易壁垒。

3.4 绿色制造创新实践

目前,产品绿色评价、产品绿色设计、绿色制造工艺与装备、高能效制造系统、再资源化与再制造等共性核心技术已被企业广泛采用,且已经初步形成绿色制造咨询服务、绿色物流与供应链、绿色产品、再资源化回收与再制造产业等,国际上如通用汽车、卡特彼勒、德国西门子、日本索尼、德国大众等企业都已经成为全球绿色制造的积极践行者。美国通用汽车公司为了减少汽车生产过程中对环境的污染,在增加可再生能源的使用和节约能源两大方面开展了大量行动,预计到2020年,可实现125 MW可再生能源利用[28],到2050年将使59个国家共计350处设施实现100%的可再生能源的使用(主要通过增加能源效率、使用清洁能源、开发电池存储技术解决可再生能源间歇性问题和制订政策来实现100%可再生能源使用[29])。美国卡特彼勒公司是世界上最大的工程机械和矿山设备生产厂家、燃气发动机和工业用燃气轮机生产厂家之一,它致力于发展循环经济,通过再制造最高效地使用和重复使用材料,据统计,公司再制造业务部门2007年的销售额超过20亿美元,拥有年处理200万旧件的能力,每年超过8万吨废旧金属被再制造或回收处理,40多年来公司再制造产品一直保持与新件同等的性能和可靠性,近于“零废物”排放,并且再制造过程“附加值”保留了原产品附加值的5%。日本索尼公司提出了走向零排放全球环境计划,到2050年实现产品及商业活动全生命周期的零环境足迹,并通过轻量化设计、能效设计和使用回收材料等方式来逐步实现目标[30]。德国西门子公司致力于清洁能源的使用,如太阳能、风能等,以减轻环境负担并缓解能源危机。

4 绿色制造发展对策

(1)工业模式创新与实践将成为绿色制造的重要驱动力。绿色制造的科技创新不仅体现在产品、技术上,还需要在工业模式上引起变革。目前工业生态对于构建绿色供应链和实现工业园区物料流的高效循环利用具有重要作用,生产者延伸责任制实际上是产品生命周期工程和循环经济模式在企业商务模式方面的具体体现,对于降低产品生命终期的回收处理成本和提高资源循环再利用效率意义重大,制造企业由原来的产品提供者转换为服务提供商,将有利于绿色可持续消费模式的形成,从而减少产品的无效需求及其导致的资源浪费,并有利于提高在役产品的利用率和产品资源利用率。

(2)高度重视战略规划与目标导向作用。因绿色制造具有系统性、长期性、战略性,其技术创新和产业进程是由绿色制造目标驱动的,清晰明确的目标对于引领产品全生命周期技术群创新以及产业模式变革具有重要的引导作用。如:英国针对航空产业的绿色制造进行了系统的规划,设定了至2050年的行业总体目标,包括减碳和降噪目标等,围绕既定目标对民航整个产业链进行重构规划,制定技术路线图和配套运行规范,其内容涉及航空发动机、飞机外形设计、新材料研制、涂层创新、航线规划、机场航站楼设计,以及机场物流、生物燃油等[31],这为行业绿色制造的中长期发展提供了系统全面的参考。

(3)注重标准、法规以及评价决策工具的开发与推广。发达国家为赢得未来绿色制造竞争力的先发优势,早在20世纪90年代就已经开始被动或主动地进行绿色制造标准、法规和评价决策工具的研发,目前已形成比较系统的绿色制造标准和法规体系、产品生命周期评价与设计软件工具,以及基础数据库,从而掌握了绿色制造国际话语主动权。基于此,在国际贸易中已形成围绕发展中国家的绿色贸易壁垒,但同时也使得绿色制造的理念得以快速引起社会和工业界的关注,而工具软件和基础数据的开发可逐步让可持续理念融入到产品开发实践中,让产品绿色设计和评价成为可能。

(4)将下一代环保材料与绿色工艺技术创新作为研发重点。资源约束和环境危机必将重构现代工业,引发新一轮的工业革命。绿色制造要求产品节能、低排放、无害化和有利于回收再利用,并需要满足一系列严格的标准法规要求。鉴于市场的全球化以及发达国家引领的绿色贸易壁垒,产品绿色创新是发展趋势,但现有材料和制造工艺技术尚无法满足这种发展趋势,环境友好、高效低成本的下一代绿色材料及工艺技术的颠覆性创新,是绿色制造战略的必然需求和核心驱动力,也是引发工业绿色革命的技术基础。

(5)加强制造系统与装备能效优化技术快速发展和推广应用。目前我国的综合能源效率约33%,比发达国家低近10%,单位GDP能耗强度是发达国家的4~6倍,钢铁、有色冶金、石化等行业产品单位能耗平均比国际先进水平高40%。因此未来要实现“2030年总能耗和碳排放达到峰值、2050年总能耗降至2010年水平”的目标,其关键路径在于加强制造系统与装备能效优化技术的研发和推广应用,大幅提高我国工业生产及其产品的综合能效,如发展制造系统能效优化与提升技术、热电多联产技术,研发高参数超临界机组、高能效内燃机、高能效机床等。

(6)将循环经济制造业培育成为重大新兴产业和技术创新领域。循环经济制造业通过再使用、再制造、资源化再利用等技术,不仅提高资源循环效率,而且减少废物排放、节约能源、减少水污染和垃圾填埋等。尽管循环经济制造业发展前景广阔,但目前该领域先进技术的应用和创新有待大力推进,以期有效解决因技术落后导致的废旧产品回收率低下、拆解处理成本高以及循环再利用附加值低等问题。

5 结论

(1)阐述了我国发展绿色制造的必要性及紧迫性,绿色制造作为一种新模式、新业态、新技术的广义内涵,以及绿色制造创新模式、产品绿色评价、绿色设计、绿色制造工艺、资源化与再制造等绿色制造主要内容。

(2)从国内外绿色制造战略规划、绿色制造创新机构、绿色制造标准体系与规范、绿色制造企业实践等几个方面详细分析了绿色制造的国内外研究现状,绿色制造正成为全球新一轮工业革命和科技竞争的重要新兴领域,发展绿色制造将促进一批变革性新技术以及新兴产业的发展。

(3)绿色制造已经成为全球共识,是驱动我国经济高质量发展的利器,应将工业模式创新与实践作为绿色制造重要驱动力,高度重视战略规划与目标导向作用,注重标准、法规以及评价决策工具的开发与推广,将下一代环保材料与绿色工艺技术创新作为研发重点,加强制造系统与装备能效优化技术快速发展和推广应用以及大力发展循环经济产业。

[1] MASON M, NELSON G. Interview: Gaylord Nelson[J]. Natural Resources & Environment, 1995, 10(1):72-77.

[2] GROSSMAN G M,KRUEGER A B. Economic Growth and the Environment [J]. The Quarterly Journal of Economics, 1995, 110(2):353-377.

[3] WWF. China Ecological Footprint Report 2012 [DB/OL]. [2019-12-11]. http:∥www.foo-tprintnetwork.org/images/article_uploads/China_Ecological_Footprint_2012_Chines-e.pdf.

[4] MELNGK S A, SMITH R T. Green Manufacturing[R]. Dearborn: Society of Manufacturing Engineers, 1996.

[5] DUFFLE N.Trends in Green Manufacturing. CASA/SME Technology Trends-1998(8) [EB/OL]. [2019-12-11]. http:∥www.sme.org.

[6] 刘飞,曹华军,何乃军.绿色制造的研究现状与发展趋势[J].中国机械工程,2000,11(1/2):105-110.

LIU Fei, CAO Huajun, HE Naijun. The State of Art and Development Trends of Green Manufacturing [J]. China Mechanical Engineering, 2000,11(1/2):105-110.

[7] 王兆华, 尹建华, 武春友. 生态工业园中的生态产业链结构模型研究[J].中国软科学,2003(10):149-152.

WANG Zhaohua, YIN Jianhua, WU Chunyou. Research on the Structure Model of the Eco-industrial Chain in the Eco-Industrial Parks[J]. China Soft Science, 2003(10):149-152.

[8] 曹立月. 资源综合利用在创建生态型工厂中的实践[J]. 莱钢科技, 2002(5):66-69.

CAO Liyue. The Practice of Comprehensive Utilization of Resources in Creating an Ecological Factory [J]. Laigang Science and Technology, 2002(5):66-69.

[9] 宋丹娜, 柴立元, 何德文,等. 生命周期评价模型综述[J]. 工业安全与环保, 2006, 32(12):38-40.

SONG Danna, CHAI Liyuan, HE Dewen, et al. Summarization on the Life Cycle Assessment Model[J]. Industrial Safety and Enviromental Protection, 2006, 32(12):38-40.

[10] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 24040—2008环境管理-生命周期评价-原则与框架[S].北京:中国标准出版社,2009.

General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. GB/T 24040—2008 Environmental Management-Life Cycle Assessment-Principles and Framework[S].Beijing: Standards Press of China, 2009.

[11] WANG P C, HER Y C, YANG J M. Fatigue Behavior and Damage Modeling of SCS-6/Titanium/Titanium Aluminide Hybrid Laminated Composite [J]. Materials Science & Engineering A, 1998, 245(1):100-108.

[12] HOLMES J W, PARK Y H, WAYNE JONES J. Tensile Creep and Creep-recovery Behavior of a SiC-fiber-Si3N4 Matrix Composite[J]. Journal of the American Ceramic Society, 2005, 76(5):1281-1293.

[13] KAM B H,CHRISTOPHERSON G,SMYRNIOS K ,et al. Strategic Business Operations, Freight Transport and Eco-efficiency:Aconceptual Model[M]. NewYork, 2006:103-116.

[14] ANGULO DIAZ P A. Microstructural Characterization of a Plasma Sprayed ZrO2-Y2O3-TiO2 Thermal Barrier Coating [D]. London: Brunel University, 1996.

[15] 曹雅莉. 浅析节能设计理念在机械制造与自动化中的应用[J]. 装备制造技术, 2013(8):257-258.

CAO Yali. Anaiysis of the Application of the Concept of Energy-saving Design in the Uechanical Uanufacturing and Automation [J]. Equipment Manufacturing Technology, 2013(8):257-258.

[16] EMMELMANN C, PETERSEN M, KRANZ J, et al. Bionic Lightweight Design by Laser Additive Manufacturing (LAM) for Aircraft Industry[J]. Proceedings of SPIE: the International Society for Optical Engineering, 2011, 8065(1):12.

[17] 易军, 梁洁萍, 周敬东. 制造技术基础[M]. 北京: 北京航空航天大学出版社, 2011.

YI Jun, LIANG Jieping, ZHOU Jingdong. Manufacturing Technology Basis [M]. Beijing: Beihang University Press, 2011.

[18] HAAPALA K R, ZHAO F, CAMELIO J, et al. A Review of Engineering Research in Sustainable Manufacturing [J]. Journal of Manufacturing Science & Engineering, 2013, 135(4):1-16.

[19] RECK B K, GRAEDEL T E. Challenges in Metal Recycling [J]. Science, 2012, 337(6095):690-695.

[20] SUTHERLAND J W, ADLER D P, HAAPALA K R, et al. A Comparison of Manufacturing and Remanufacturing Energy Intensities with Application to Diesel Engine Production [J]. CIRP Annals—Manufacturing Technology, 2008, 57(1):5-8.

[21] GUTOWSKI T G, SAHNI S, BOUSTANI A, et al. Remanufacturing and Energy Savings [J]. Environmental Science & Technology, 2010, 45(10):4540-4547.

[22] Executive Office of the President’s Council of Advisors on Science and Technology. Report to the President on Capturing Domestic Competitive Advantage in Advanced Manufacturing [EB/OL]. [2019-12-11]. https:∥www.whitehouse.gov/sites/default/files/microsites/ostp/pcast_amp_steering_committee_report_final_july_27_2012.pdf.

[23] HORIZON 2020. The EU Framework Programme for Research and Innovation [DB/OL]. [2019-12-11]. https:∥ec.europa.eu/programmes/horizon2020/en/h2020-sections.

[24] GOV. UK. The Future of Manufacturing: a New Era of Opportunity and Challenge for the UK Project Report[EB/OL]. [2019-12-11]. https:∥www.gov.uk/government/uploads/system/uploads/attachment_data/file/255922/13-809-future-manufacturing-project-report.pdf.

[25] MARRE M, BEIHOFER D, HAGGENMÜLLER W, et al. Forming for Resource-efficient Industry 4.0[C]∥ International Conference on Accuracy in Forming Technology. Chemnitz,2015:88.

[26] Innovative Manufacturing and Construction Research Centre [DB/OL]. [2019-12-11]. http:∥www.lboro.ac.uk/eng/research/imcrc/advanced-manufacturing/sustain-ble-le- manufacturing.html.

[27] Sustainable Manufacturing & Life Cycle Engineering Research Group @ UNSW. [DB/OL]. [2019-12-11]. http:∥www.lceresearch.unsw.edu.au/index.htm.

[28] General Motors. GM’s Renewable Energy Use [DB/OL]. [2019-12-11]. http:∥www.gm.com/content/dam/gm/en_us/english/Group3/sustainability/sustainabilitypdf/GMs_Renewable_Energy_Use_Fact_Sheet.pdf.

[29] General Motors Commits to 100% Renewable Energy by 2050 [DB/OL]. [2019-12-11]. https:∥www.gm.com/mol/gm-commits-to-renewable-energy-.html.

[30] Road to Zero Sony’s Global Environmental Plan [DB/OL]. [2019-12-11]. http:∥www.sony.net/SonyInfo/csr/eco/RoadToZero/.

[31] Sustainable Aviation. Sustainable Aviation CO2 Road-map 2012[EB/OL]. [2019-12-11]. http:∥www.sustainableaviation.co.uk/wp-content/uploads/2015/09/SA-Carbon-Roadmap-full-report.pdf.