0 引言

电阻点焊(resistance spot welding, RSW)技术是一种广泛应用于薄板结构制造的点连接工艺,其原理是在两电极与待焊工件间施加几百至几万安培的大电流,通过压力与焦耳热的联合作用使工件界面熔化并形成焊点。自1877年Thompson E发明世界第一台点焊机以来,电阻点焊因其成本低、生产效率高和易于实现自动化的优点在汽车、轨道交通、航空航天、低压电器、家电、电池等领域得到了广泛应用[1]。

随着工业的发展与进步,各应用领域对电阻点焊接头的质量均提出了更高要求。据统计,一辆钢制车身上大约有4 000~7 000个焊点,一辆不锈钢地铁车体上大约有2~3万个焊点,焊点质量的好坏直接决定了整车安全性和使用寿命[2]。然而,在大批量、快节拍的车身焊装生产过程中,通常伴随着电极磨损、装配间隙、工件表面污染等干扰工况。这些不确定因素增加了焊接过程的不稳定性,导致焊点熔核尺寸波动增大,继而引发虚焊、飞溅等焊接质量问题,降低焊点的可靠性[3]。为了保障焊点质量,国内外车企普遍采用“焊后人工抽检+离线工艺调整”的策略,通过循环凿检、超声探伤和全破坏剖检等焊后人工质检手段对焊点质量进行抽样检测,再根据统计的合格率进行焊接工艺参数的离线反馈调节[4]。此类方法质检效率低,质量反馈时效性差,不能满足快节拍(平均2 s每点)的生产需求,无法实现全车所有焊点的100%检验,使得车身面临安全风险。为此,车企不得不大幅度增加焊点密度,以弥补检测不充分带来的质量隐患。显然,落后的点焊质量保障手段显著增加了制造成本与能耗,降低了生产效率,阻碍了产品质量的提升和产业智能化转型升级的持续发展。

为了解决上述问题,电阻点焊质量监控技术应运而生。它通过结合现代传感、检测与控制技术,对电阻点焊工艺过程进行在线监控,从而实现焊点质量“在线全检+实时控制”。近年来,随着集成电路与人工智能技术的快速发展,电阻点焊质量监控技术取得了长足进步,部分技术成果已在一些领域实现了规模化应用,受到了国内外学术界与工业界的广泛认可[5]。但是,现有点焊质量监控技术仍旧存在许多局限性,尚不能完全替代焊后人工质检与工艺离线调整模式,距离实现焊接质量智能管控的目标仍存在很大差距。本文针对近六十年来电阻点焊质量监控技术的研究进展进行分类综述,从传感监测、在线评价与实时控制三个方面系统总结了现有技术的优缺点、应用现状以及发展趋势,以期为进一步突破电阻点焊质量监控技术瓶颈提供有益借鉴。

1 电阻点焊过程传感监测技术

由于电阻点焊工艺过程封闭不可见,点焊熔核位于叠层工件的结合面,无法对熔核生长过程进行直接观测,因此,只能通过监测点焊过程伴随的物理现象,间接推断熔核的形成与长大过程。经过学者们多年的不断研究,目前已从电、磁、力、热、声、光等物理现象中发现了多种可用于实时监测电阻点焊质量的动态过程信号,其中,动态电阻、电极位移、电极压力和声发射是四种最常用的有关熔核形成的本征过程信号[6]。与焊接电流等工艺参数相比,它们能够反映被焊材料在热、力联合作用下发生的内部特征变化,为间接评价焊点质量提供重要依据,其测量是实现电阻点焊质量监控的重要基础工作。本节主要针对这四种本征过程信号的传感测量技术进行总结与综合分析。

1.1 动态电阻信号监测

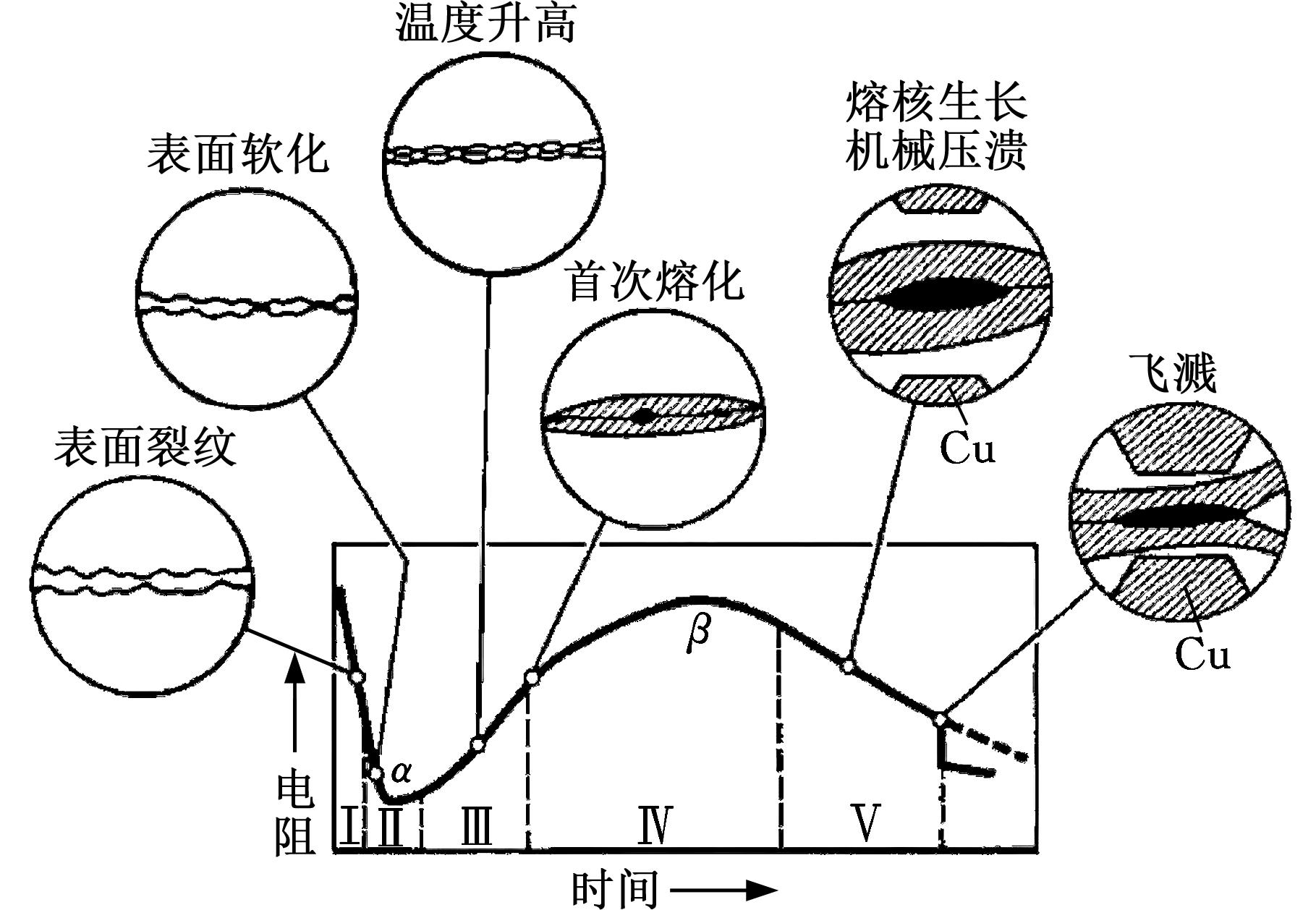

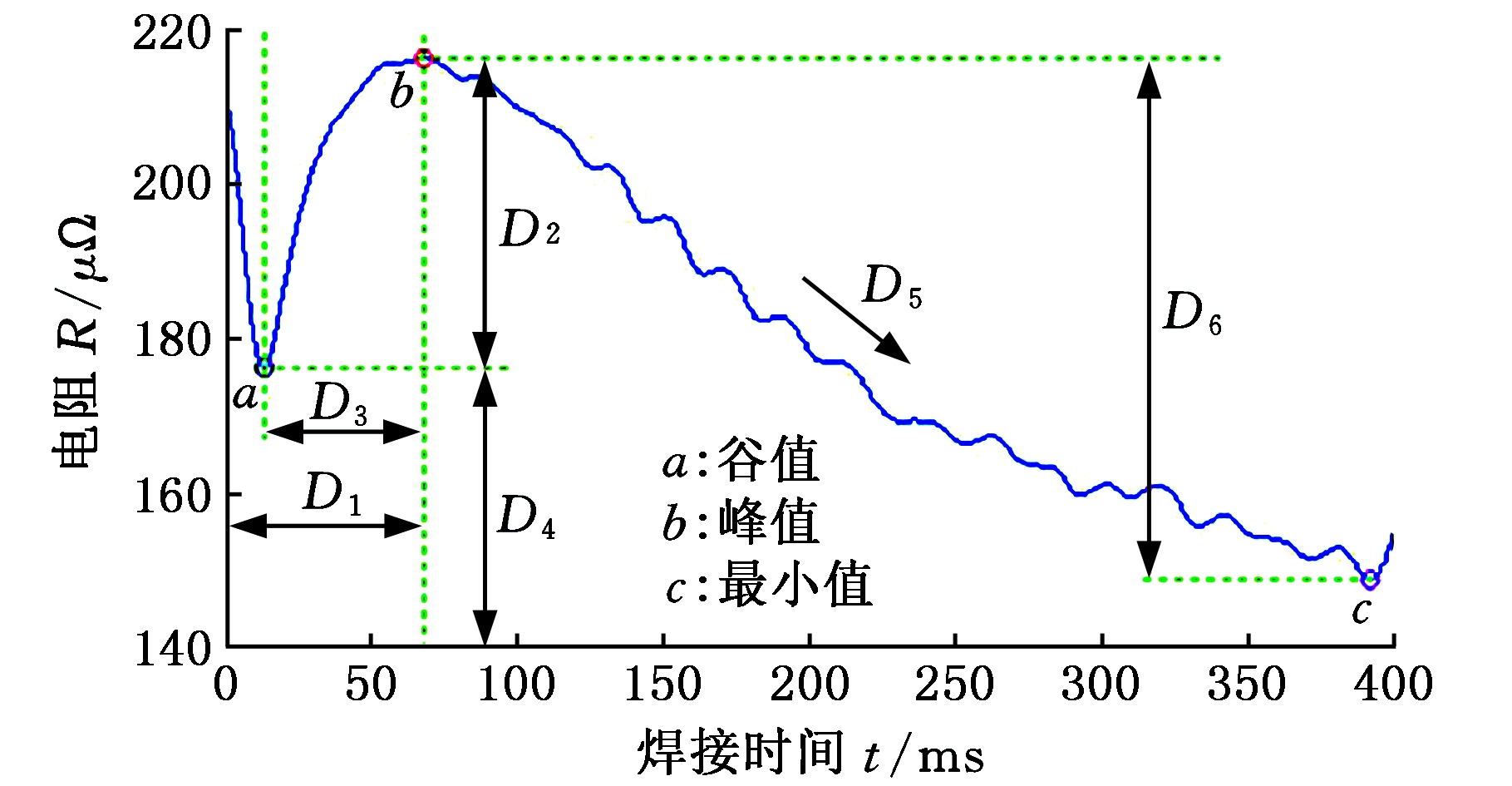

动态电阻(dynamic resistance)是电阻点焊质量监控领域应用最为广泛的过程信号之一。早在1951年,ROBERTS[7]就通过示波器发现了在低碳钢点焊过程中两电极间电阻信号的变化现象。DICKINSON等[8]和HAO等[9]将动态电阻信号和点焊过程伴随的物理现象联系起来,分别解释了低碳钢、不锈钢和铝合金的动态电阻信号在不同时间段的物理意义,如图1所示。根据已有研究,可将不同材料焊接时动态电阻的变化规律分为两大类:一类如低碳钢、低合金钢以及马氏体不锈钢等材料,其动态电阻信号在各阶段的特征较明显,能够较好地反映点焊熔核的形成与长大过程;另一类如铝合金、奥氏体不锈钢以及具有铝硅涂层的钢材,其动态电阻信号随时间呈逐渐减小的变化趋势,难以从信号中分辨出关键特征[6]。一般认为前者更适合采用动态电阻进行过程监控。

图1 动态电阻信号各阶段的物理意义[8]

Fig.1 The physical meaning of each stage of dynamic resistance signal[8]

理论上,动态电阻信号可通过同步测量焊接电流和电极两端的电压信号,并根据欧姆定律计算获得。然而,直接应用欧姆定律并不能获得真实的动态电阻值,这是因为电阻点焊设备的次级放电回路具有感性负载,可等效为由电阻与电感串联的RL电路。在焊接大电流(几百至几万安培)引起的强磁工艺环境中,电流的时变特性将导致电压信号上产生较大的感应噪声,使得传统的电压电流比值算法产生严重的计算误差[10]。如何剔除电压信号上的感应噪声,是实现动态电阻信号精密测量的主要技术难点。

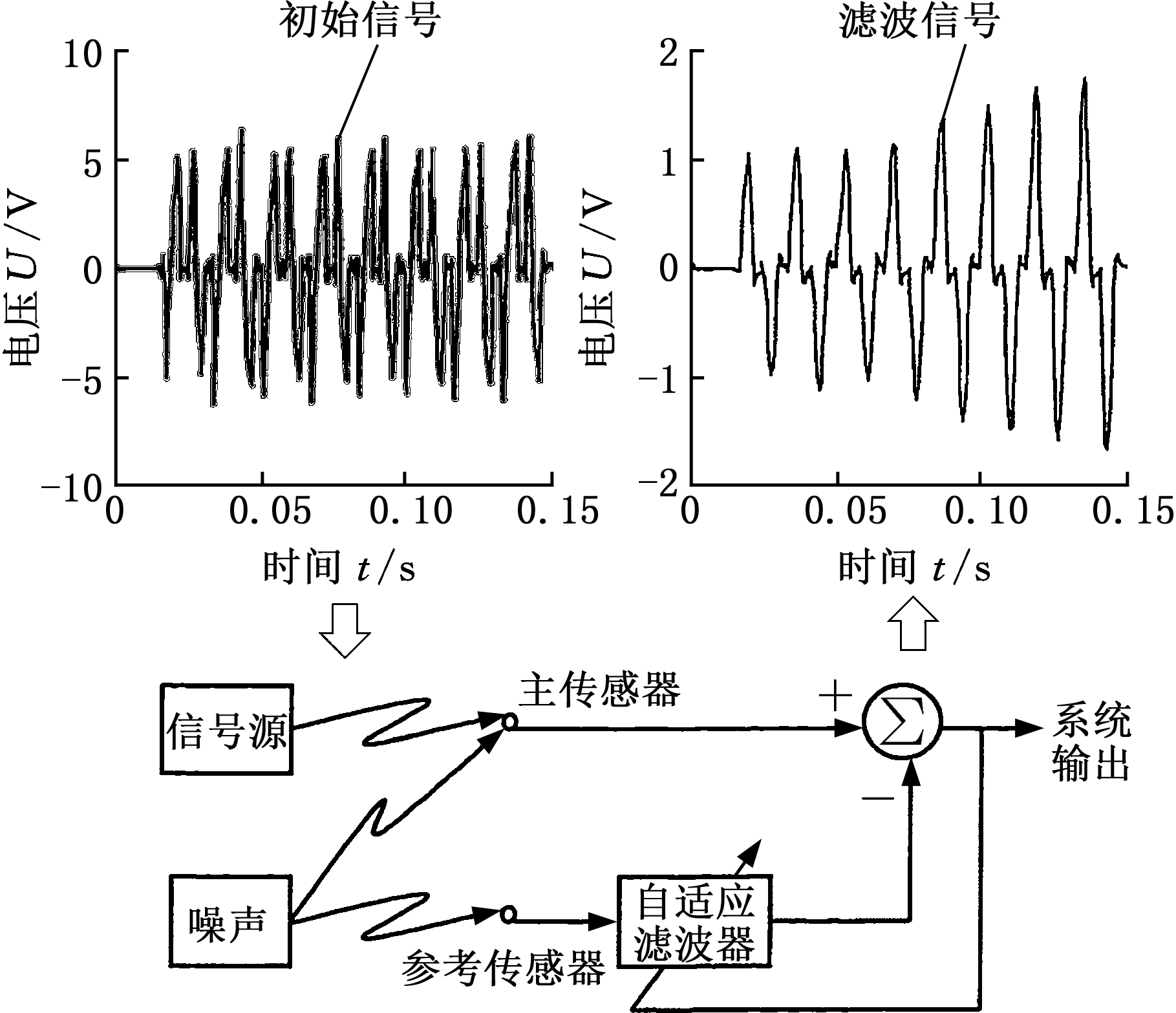

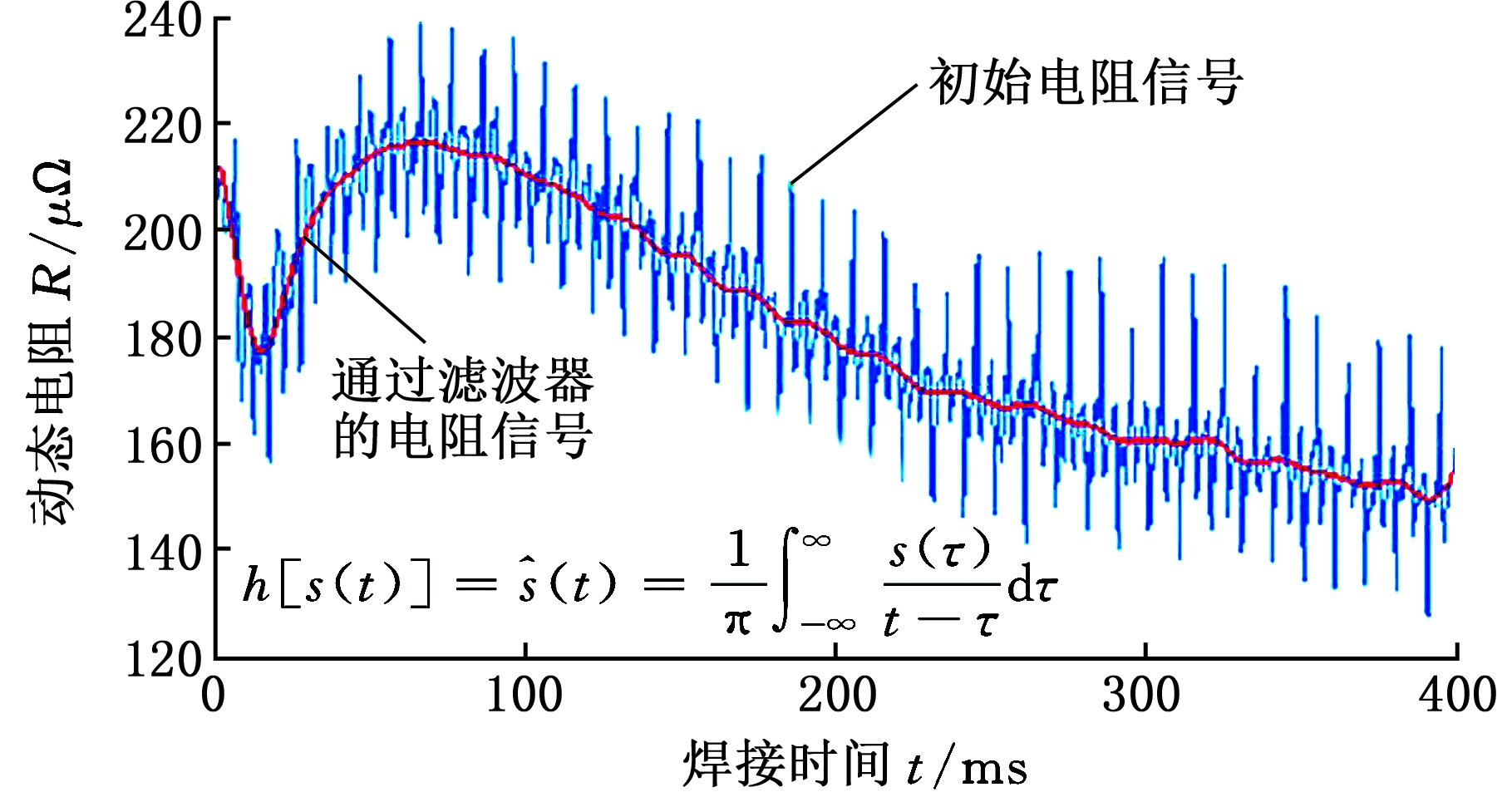

针对以上问题,早期的研究主要针对传统的工频交流点焊设备。SAVAGE等[11]提出利用感应噪声在交流电流峰值处降低为零的特性,在电流峰值时刻通过欧姆定律计算动态电阻。NEEDHAM[12]采用一个工频周期(20 ms)内电压积分值与电流积分值的比值计算本周期的平均动态电阻,该方法理论上可在恒流模式下剔除感应噪声。WEI[10]利用罗氏线圈测量环境感应噪声,并根据递推最小二乘算法(recursive least squares, RLS)建立自适应滤波器,获得消除感应噪声的电压信号(图2a),但在电阻计算时仍采用电流峰值时刻的电压电流比值计算。GONG等[13]假设次级回路的电感大小始终不变,提出通过测量信号周期功率因数来间接计算动态电阻的方法,该方法需要在使用前对设备次级回路的电感值进行离线标定。上述各类方法均能在一定条件下剔除动态电阻测量时伴随的感应噪声,但并未克服交流焊接电流的过零问题,每个工频周期内只能获得1~2个动态电阻信号的采样值,存在采样率不足的缺点。为了提高动态电阻信号的采样率,GARZA等[14-15]对交流电流过零点现象进行了特殊处理,利用遗忘因子RLS算法的短时记忆能力,通过迭代平均实现了电流过零点的回路阻抗与感抗计算,将电阻采样率提高至625 SPS(sample per second)。LING等[16]、WONG等[17]和WANG等[18]将Hilbert变换分别用于交流点焊过程的次级电抗和动态电阻计算,利用电流解析信号恒大于零的特点拓宽了信号计算时域,进一步提高了采样率,如图2b所示,但是,该方法不具有感应噪声的滤波能力,因此仍需配合其他噪声剔除算法一起使用。

(a)基于RLS的感应噪声滤波[10]

(b)基于Hilbert变换的信号延拓[18]

图2 针对交流电阻点焊的动态电阻信号测量技术

Fig.2 Measurement technology of dynamic resistance signal for AC RSW process

近年来,中频直流(medium frequency direct current, MFDC)点焊技术得到了越来越广泛的应用。与工频交流点焊不同,中频直流点焊的次级电流为直流信号,不存在电流过零现象,同时由于逆变频率较高,信号的采样率一般不低于1000 SPS,从而为动态电阻的监测提供了良好的条件。然而,中频直流点焊的次级电流波形具有明显的锯齿波特征,在逆变周期内电流的微分不为零,因此在次级电压信号上仍旧存在较大的感应噪声,利用传统电压电流比值法计算动态电阻时仍会引入较大的测量误差[19]。目前,针对中频直流点焊的动态电阻测量与感应噪声剔除等问题还未得到解决,需要学者们开展进一步的研究。

1.2 电极位移信号监测

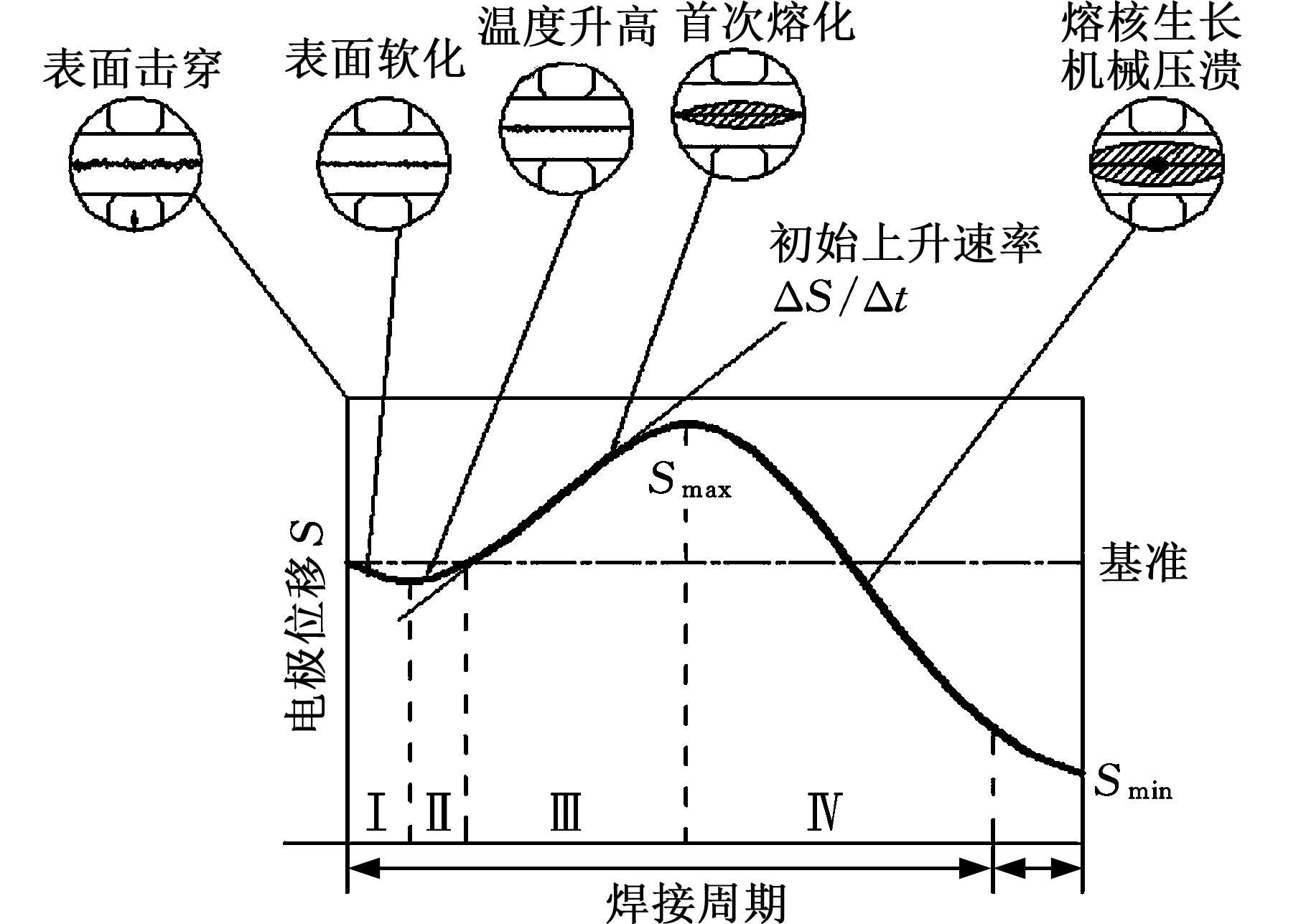

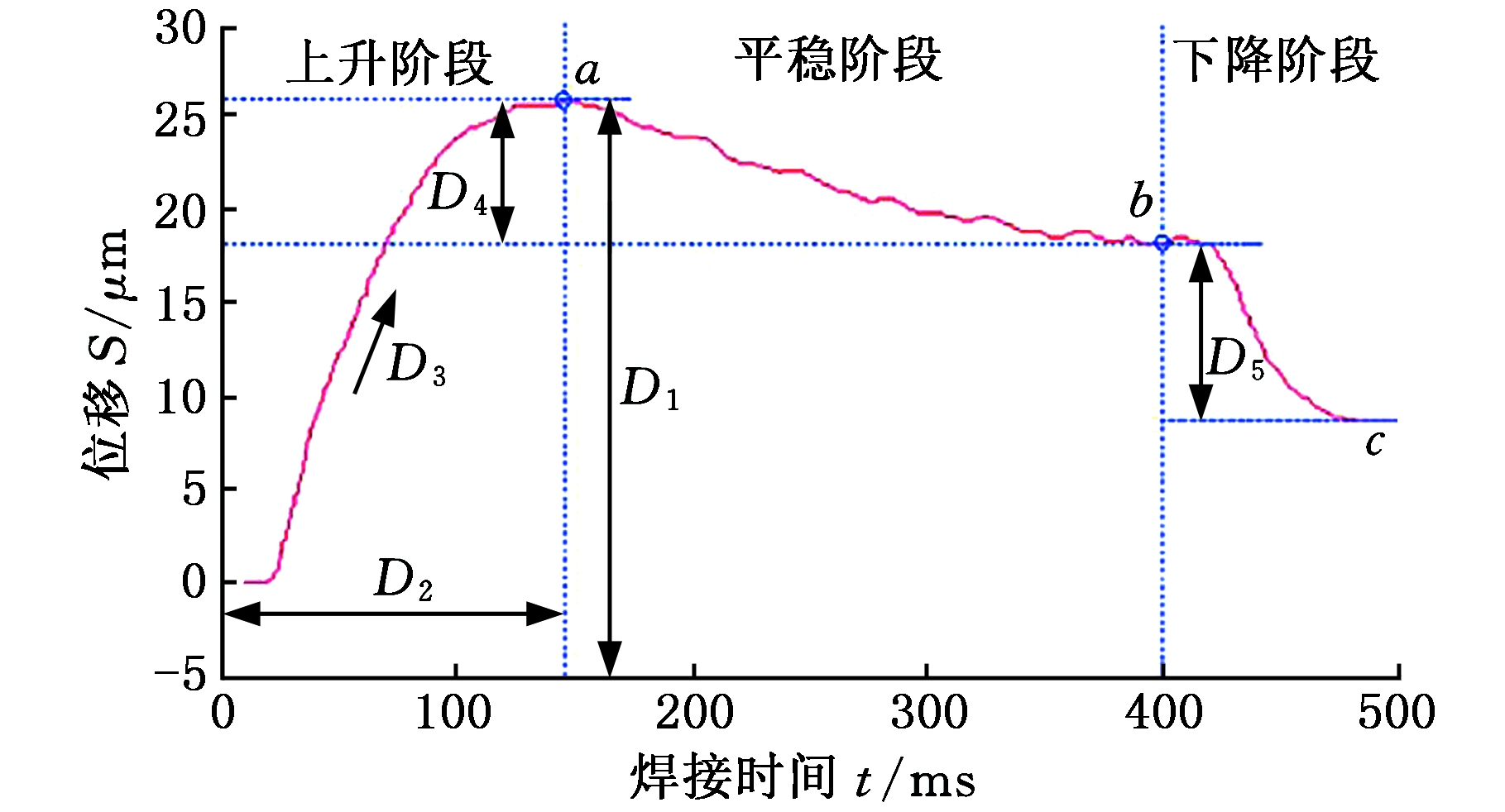

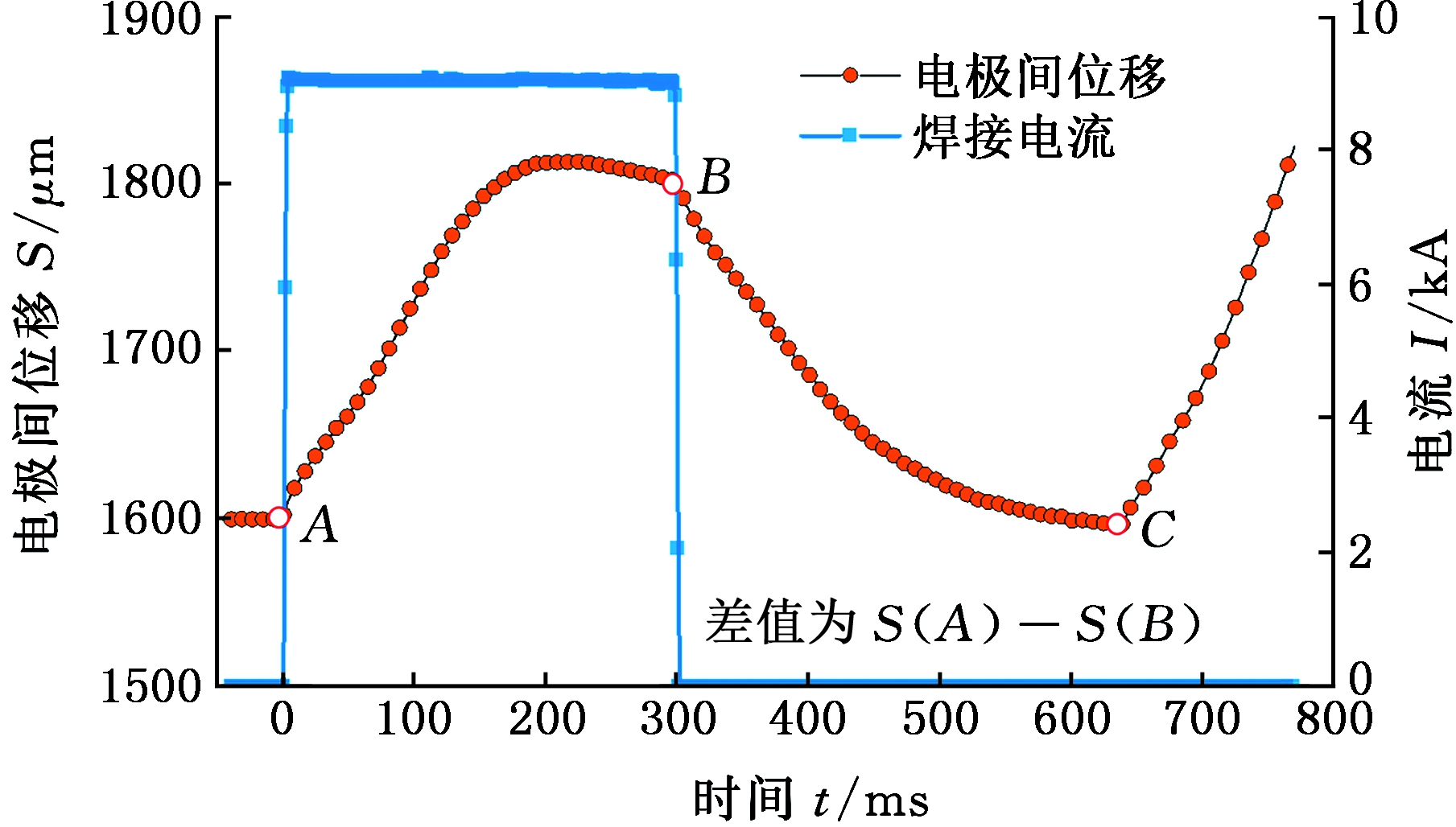

1964年,WALLER等[20-21]在低碳钢点焊过程中观察到两电极在通电焊接时相互远离而在断电保压时相互靠近的现象,他们认为上述两电极间的相对运动分别是由工件受热膨胀以及冷却收缩导致的,且与焊点的熔核尺寸密切相关,如图3所示。TSAI等[22]通过有限元分析(finite element analysis, FEA)研究了低碳钢点焊过程中的电极位移特性,证明位移最大值和增长速率与熔核尺寸之间存在强关联性。同时,JI等[23]发现在铝合金电阻点焊过程中,电极位移信号也具有类似且更为显著的变化特征。与动态电阻相比,电极位移信号与点焊熔核生长具有更强的关联性,是最能反映电阻点焊质量的传感信号[24]。

图3 电极位移信号各阶段的物理意义[30]

Fig.3 The physical meaning of each stage of electrode displacement signal[30]

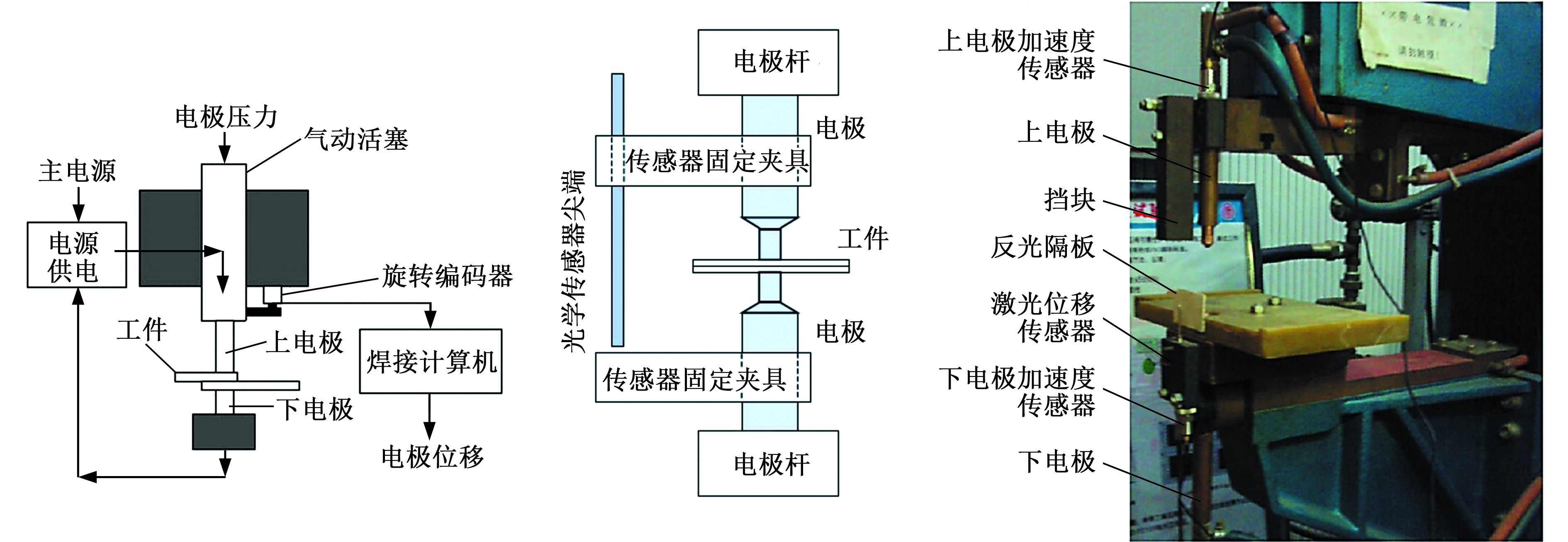

然而,由于点焊过程中电极位移量级较小(几十至几百微米),传感测量难度较大,许多学者针对电极位移的传感测量问题开展了相关研究。在早期的工作中,研究对象主要为座式点焊设备。学者们首先针对动电极位移的测量问题展开研究,常用的位移传感器为差动变压器[23-25](linear variable differential transformer, LVDT)和线性光栅尺[26-27],后者往往具有更高的测量精度。为了避免传感器的安装对点焊过程的干扰,传感器通常被安装在远离电极端部的机座上,以实现动电极位移的远端测量(图4a)。但是,这类方法忽略了加压过程中静电极因挠曲变形产生的位移,并不能获得真实的工件膨胀量,测量误差较大。为此,CHO等[28]和CHEN等[29]选用光纤位移传感器实现了两电极间相对位移的测量,利用特殊支架使传感器的安装位置远离焊接电极,解决了传感器安装伴随的干涉问题(图4b)。然而,焊接过程中支架的抖动引入了额外的测量误差,与高速摄像系统的测量值相比,传感器的测量结果存在较大失真。CHANG等[30]在动电极上安装了具有电极轴向灵敏度的加速度传感器,通过对采集的加速度信号进行两次积分实现了动电极位移的间接测量。在此基础上,WANG等[31]在动静两个电极上安装了一对加速度传感器,利用类似的信号处理方法对两个电极间相对位移及振动信号进行了传感监测(图4c)。由于传感器远离焊接作业区,这类方法对点焊过程的干涉较小,具有较好的应用前景。

近年来,随着点焊机器人的广泛应用,学者们相继开展了针对机器人伺服焊钳的电极位移测量研究。ZHANG等[32]、LAI等[33]利用伺服焊钳的反馈特性,通过读取伺服编码器实现了焊枪的动电极位移和表面压痕深度的测量(图4d)。该方法无需添加额外传感器,对现有设备的改造小,但是同样忽略了因焊枪挠曲而产生的静电极位移,测量误差可达80 μm。XU等[34]和ZHANG等[35]利用高精度激光位移传感器分别进行了X型和C型伺服焊钳的电极位移测量,将测量结果的分辨力提高至0.25 μm;此外,为了避免传感器对点焊过程的干涉,该研究采用了特殊结构的支架将传感器置于焊钳喉部(图4e),但与CHEN等[29]面临的问题相同,由于支架为悬臂梁结构,各类振动误差会被放大,降低了系统的测量精度。KUSCER等[36]和SIMONCIC等[37]利用高速摄像和图像处理算法对焊枪电极上多个点位间的相对位移进行了测量(图4f),发现电极的受热膨胀量占总电极位移的比例可达20%。如果将电极自身的膨胀视为信号干扰,那么传统电极位移测量方法均存在较大的测量误差;而基于高速摄像的测量方法能够对电极位移信号的不同组成部分进行分解,从而获取与点焊质量强相关的工件膨胀位移信号[38],但是该方法存在着易受到焊装现场飞溅、烟尘和工装夹具干扰的问题。可见,针对伺服焊钳的电极位移信号测量问题还未得到真正解决,相关技术在实际应用时出现的问题和挑战仍较为突出。如何在避免安装干涉的同时兼顾测

(a)线性光栅尺[27] (b)光纤位移传感器[29] (c)加速度传感器[31]

(d)伺服编码器[33] (e)激光位移传感器[35] (f)高速摄像仪[37]

图4 近年来提出的电阻点焊电极位移信号测量系统

Fig.4 Measurement systems of electrode displacement signal for RSW process proposed in recent years

量精度,并对实测信号的各类干扰分量进行分解和剔除,是电极位移信号传感监测技术面临的主要难题,需要在未来的研究工作中重点突破。

1.3 电极压力信号监测

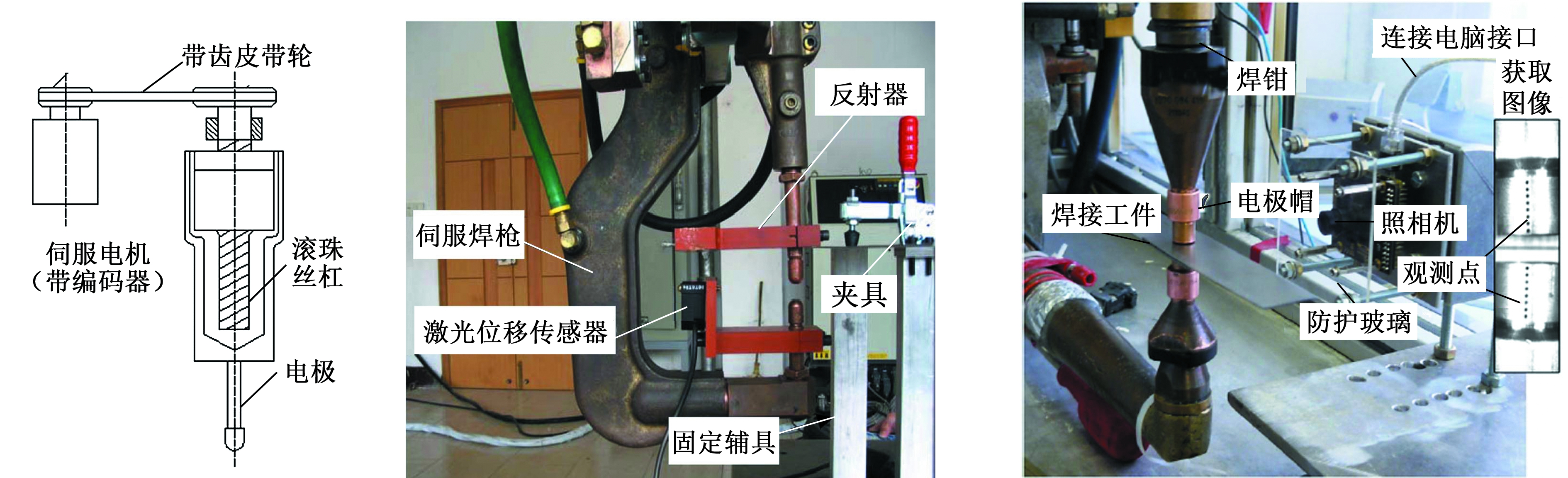

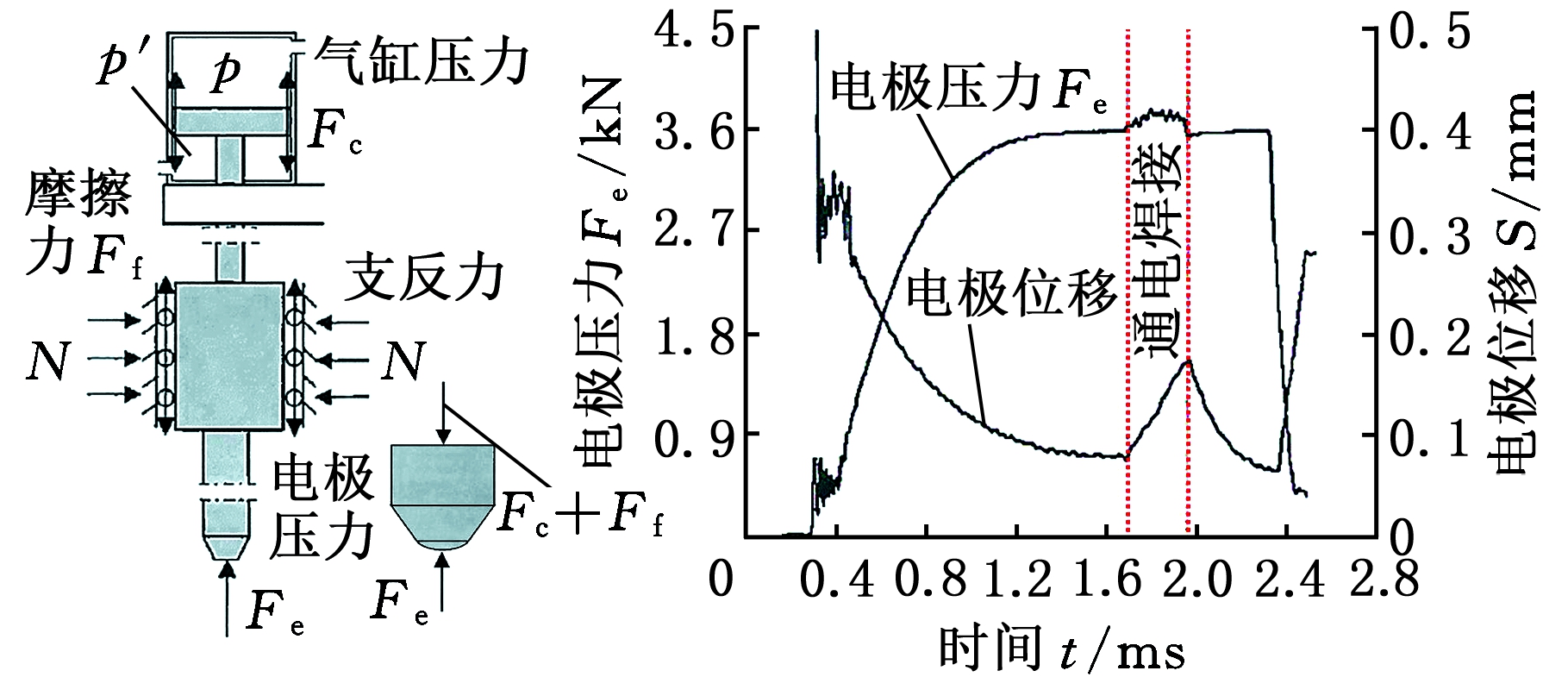

被焊工件受热膨胀时,除了引起电极移动外,还会对电极压力产生一定的影响。1972年,JOHNSON等[39]发现在低碳钢点焊过程中电极压力会逐渐增大,并认为该变化是工件受热膨胀对加压机构产生的反作用力,可以间接反映熔核的生长过程,如图5所示[40]。JI等[23]研究了铝合金点焊时电极压力的变化规律,同样发现电极压力的变化与熔核大小存在关联:当熔核较小时,电极压力随焊接时间的延长而增大;而当熔核足够大后,电极压力将达到峰值,并伴随工件的软化压溃而缓慢减小。与电极位移信号相比,电极压力的传感测量并不会对点焊过程造成过多干涉,具有更好的实用性。ZHANG等[24]认为,电极压力信号可作为电极位移信号的替代品,用于实现多种材料的电阻点焊质量监控。然而,TANG等[40]的研究表明,加压机构的随动特性对电极压力信号有十分显著的影响,随动性越强,电极压力信号的增量越小,即相同材料用不同焊接设备进行点焊时所获得的电极压力信号会呈现不同的特征,因此,对电极压力信号的研究需根据设备类型进行区分。

图5 气动加压机构的电极压力与电极位移信号[40]

Fig.5 Electrode force signal and electrode displacement signal in a pneumatic pressure system[40]

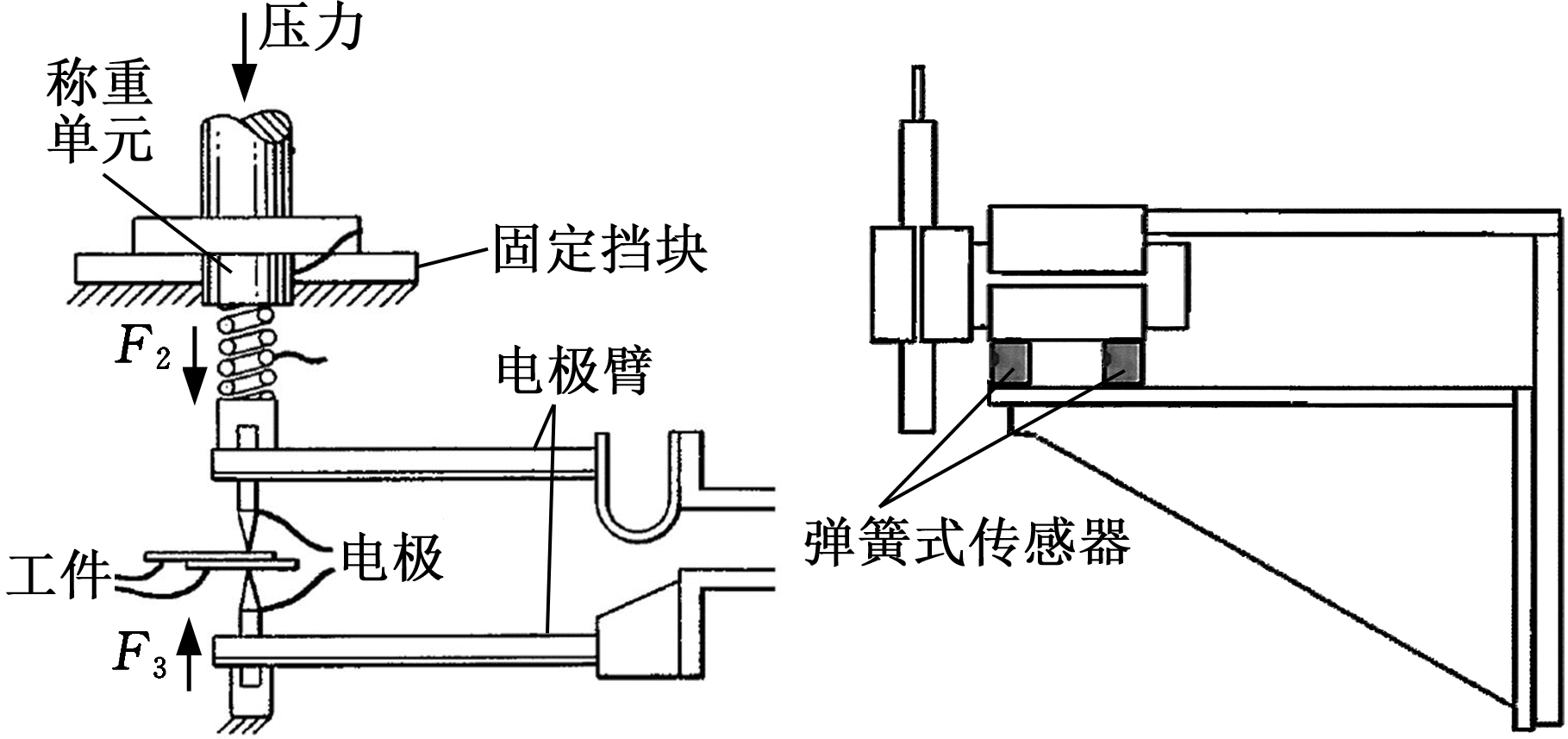

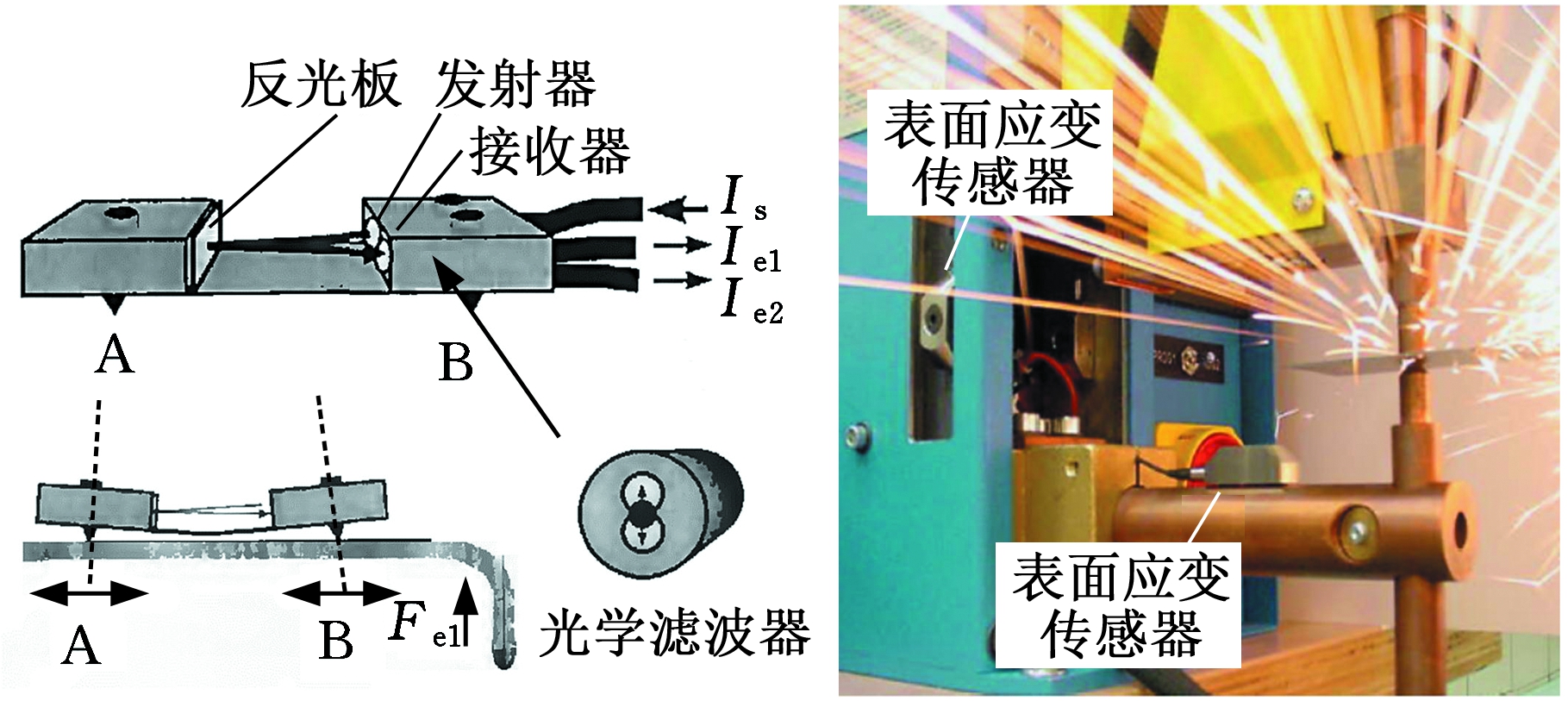

早期的研究主要针对传统气压与液压机构,根据测量原理可将传感方式分为直接测量与间接测量两类。直接测量方式主要通过在点焊设备的机械结构中串联压力传感器实现,常用的传感器包括:气压传感器[41]、压电称重传感器[42](图6a)、弹簧式称重传感器[40](图6b)等;传感器的安装位置一般为:气缸进气阀[41]、动电极与气缸连接处[42]、静电极支座[43-44]、静电极夹持机构[40]等。直接测量法的测量精度较高,但往往需要对点焊设备进行一定程度的改造。相对地,间接测量方式依据悬臂梁受力与挠曲变形成正比的特点,通过测量点焊设备的电机臂挠曲变形间接测量电极压力,对点焊设备的改造较小。这类方法中,常用的传感装置包括:光学形变测量仪[45](图6c)、电阻应变片[46-47]、微机电系统(micro-electro-mechanical system, MEMS)压力传感器[48]等;传感装置的安装位置通常为:电极蜗杆表面[45、48]、焊机电极臂表面[46]、电极蜗杆内部[47]等。但是,间接测量法的测量结果容易受到机构刚度的影响,一旦机构刚度发生变化,就必须对信号重新进行校准。

近年来,部分学者针对机器人伺服焊钳的电极压力测量问题进行了研究。SWAGGERTY等[49]改造了伺服焊钳的传动机构,将压电式测力单元安装在滚珠丝杠与动电极蜗杆之间,对电极压力进行直接测量。张旭强等[50]对伺服焊钳的电极压力特性进行了分析,并利用伺服控制器输出的压力反馈模拟信号实现了动态电极压力的间接测量。瑞士奇石乐(Kistler)公司针对电阻点焊研发了压电式表面应变测力传感器[51],测量精度较高(达到2%),可在座式点焊机、C型和X型伺服点焊钳上通过螺纹紧固安装,有效简化了间接测量方法的安装过程(图6d)。目前,该传感器已在国内外铝合金车身的焊装生产线上得到了规模化应用。

(a) 压电式称重(b) 弹簧称重传感器[40] 传感器[42]

(c)光学形变测量仪[45](d)表面应变传感器[51]

图6 近年来提出的电阻点焊电极压力信号测量系统

Fig.6 Measurement systems of electrode force signal for RSW process proposed in recent years

1.4 声发射信号监测

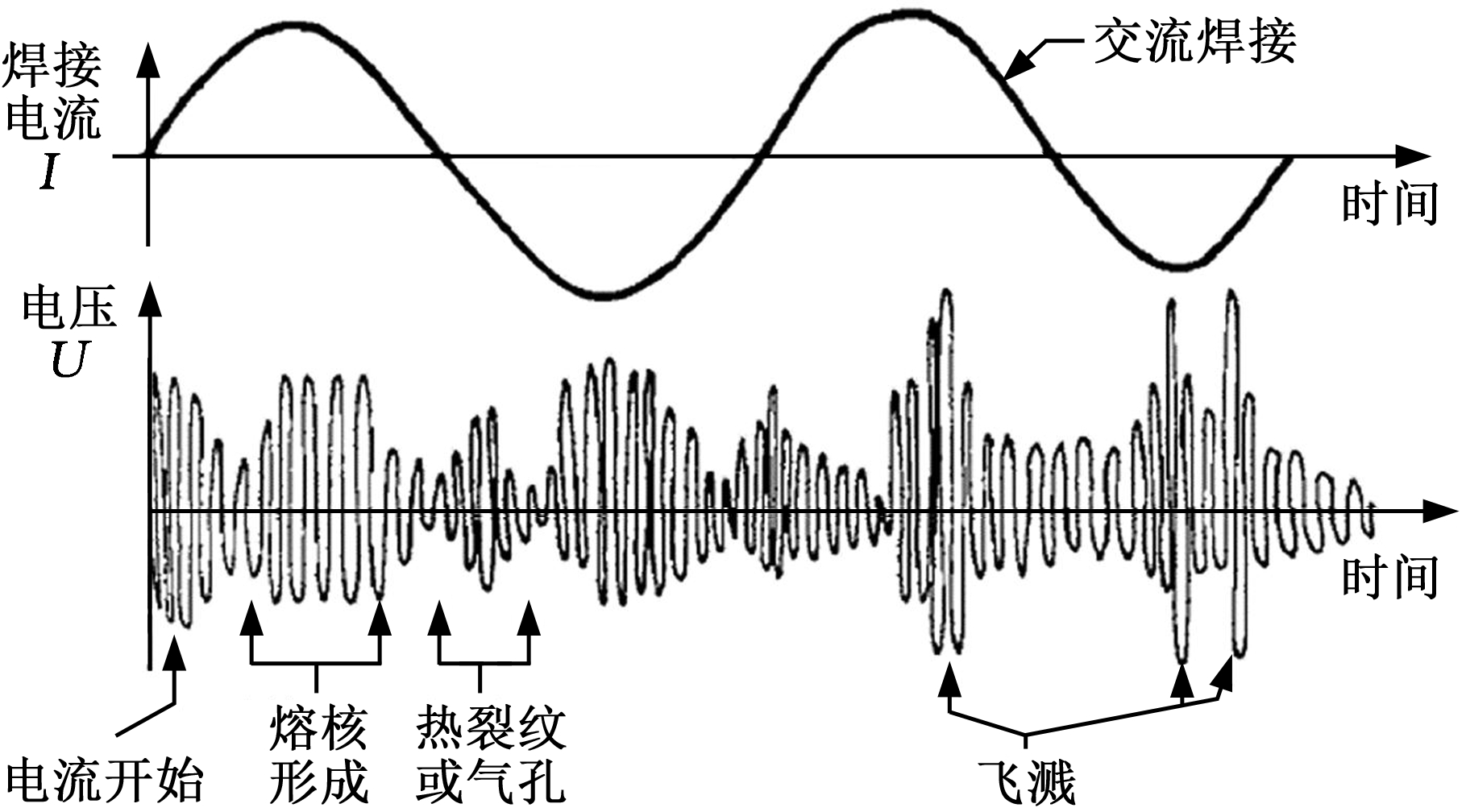

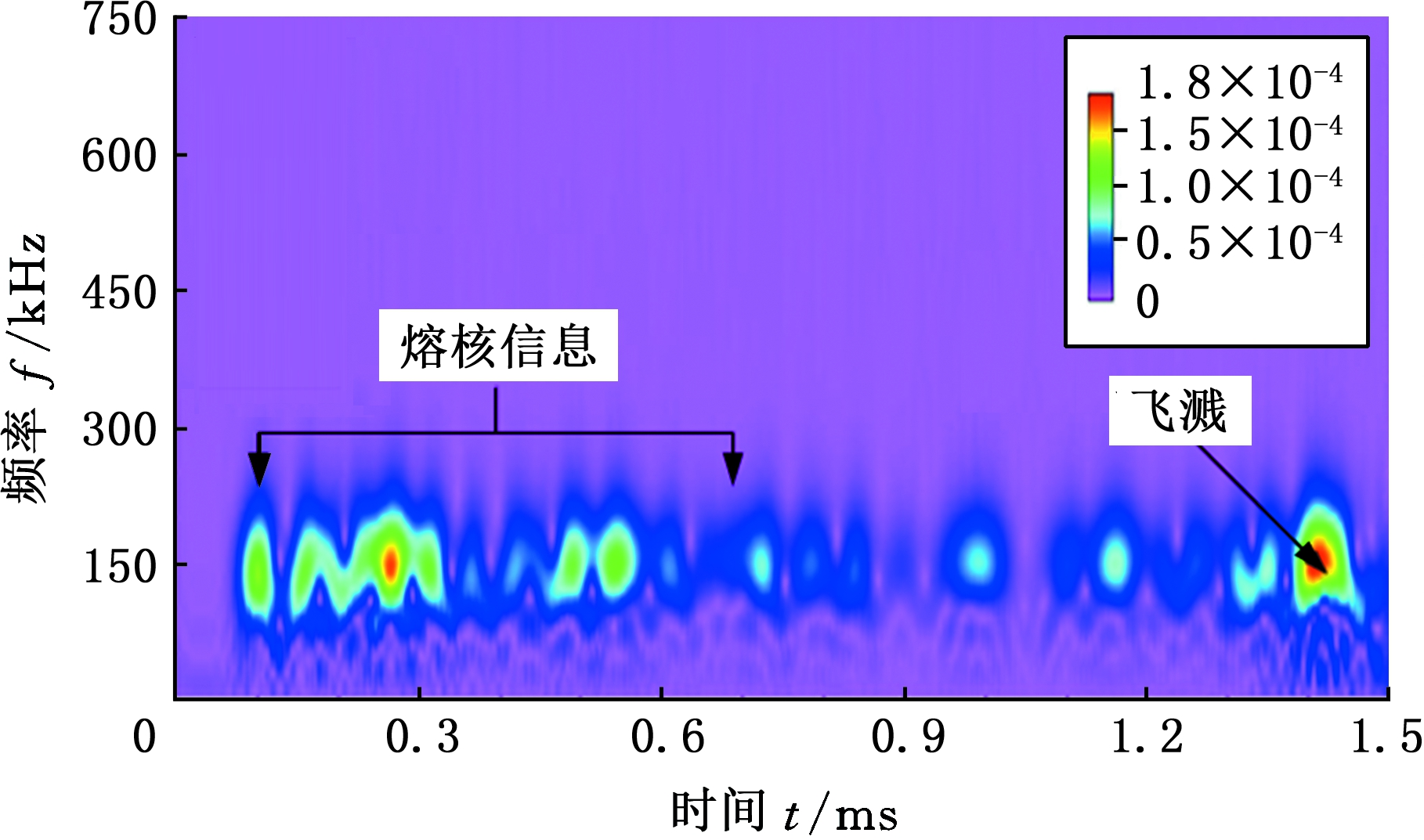

声发射(acoustic emission)是材料在塑性变形、相变或断裂时,能量快速释放而产生应力波的一种物理现象。ASTM E751标准[52]指出,在电阻点焊工艺过程的各阶段,当被焊金属发生塑性变形、熔化、飞溅、凝固和开裂时,均会产生不同能量和频率的声发射信号,如图7所示。已有研究表明,声发射信号可用于多种材料的电阻点焊质量监控。早在1973年,SCHWENK等[53]就发现声发射信号中包含了一些与点焊过程和接头质量有关联的波形特征,例如振幅、能量、振铃数等。按一定的时序记录和分析不同幅值、不同频率的声发射信号特征,可对锆合金点焊与凸焊的接头强度进行在线监测。国内六二一所[54]的相关研究发现,通过监测焊后保压阶段的声发射信号,可较为准确地识别铝合金点焊热裂纹的产生,其灵敏度不低于X光透视检测法的灵敏度。

图7 声发射信号各阶段的物理意义[52]

Fig.7 The physical meaning of each stage of acoustic emission signal[52]

(a)固体介质传播[55] (b)空气传播[56]

图8 电阻点焊声发射信号传感方式示例

Fig.8 Examples of sensing methods of acoustic emission signal for RSW process

根据信号传播的介质不同,可将声发射信号的传感方式分为两类,如图8所示。第一类是固体介质传播,即将压电传感器与工件或电极直接接触,通过传感器探测固体介质传播的应力波信号,通常,这类方法的有效信号频率在0.1~1 MHz范围内[55]。第二类是利用传声器探测通过空气传播的声波(声波也是一种纵向应力波),该声波有效信号的频率跨越了音频与超声频段。PODRZAJ等[56]利用麦克风测量了镀锌钢板点焊过程的声波信号,发现声波信号可用于识别锌层燃烧和焊接飞溅等现象,但无法用于探测固态相变和焊后起裂等过程。该方法实现了声发射信号的非接触式测量,传感器的安装位置更加灵活,但是其缺点也显而易见,即当多台设备同时进行点焊作业时容易导致信号混叠失真,因此,绝大部分的相关研究都采用了第一类传感方式。

(a)模板卷积滤波[55]

(b)离散小波变换[57]

图9 近年来提出的电阻点焊声发射信号降噪技术

Fig.9 Noise reduction methodof acoustic emission signal for RSW process proposed in recent years

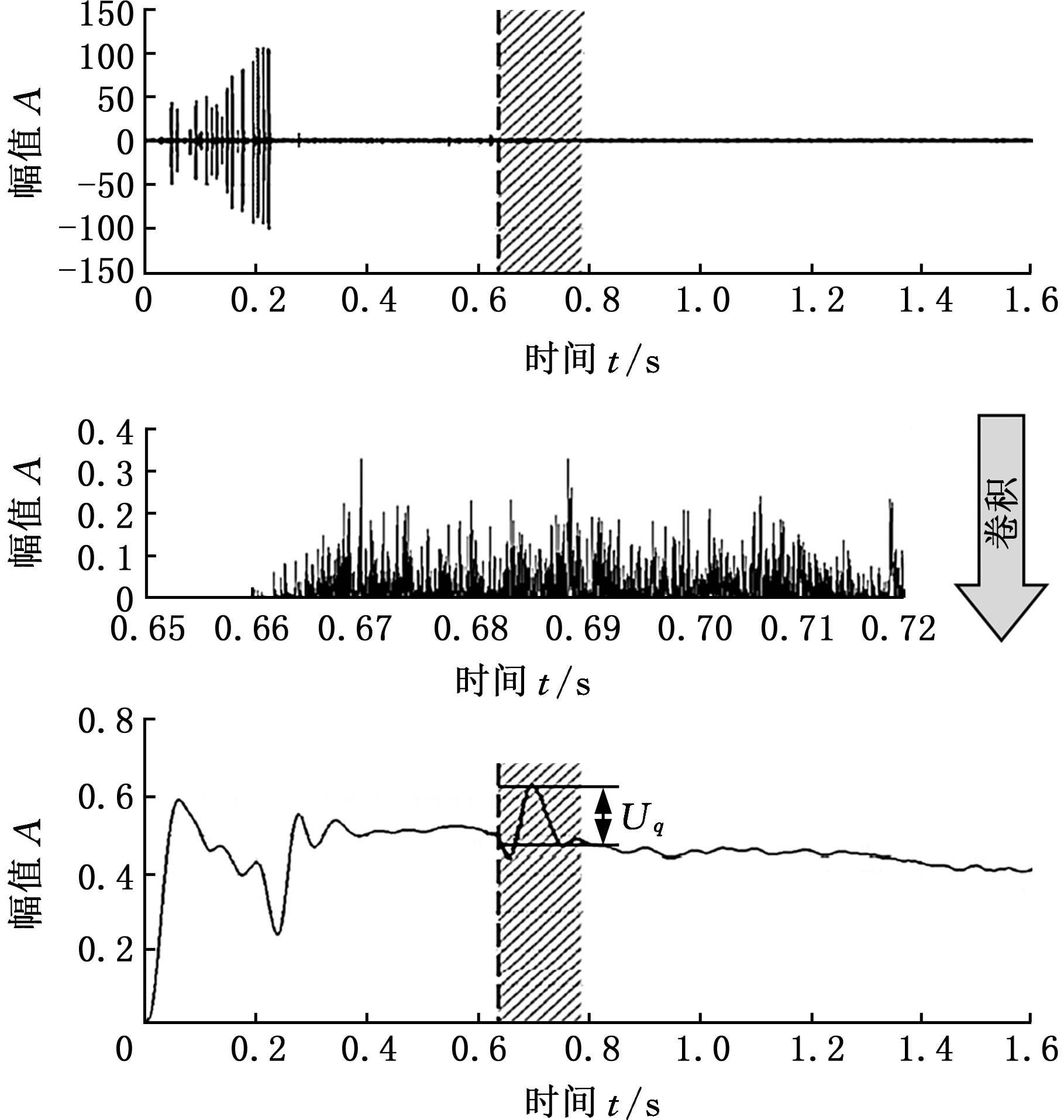

在实际点焊生产过程中,电极移动、电极接触工件、冷却水流动等因素均会在采集的声发射信号上叠加强烈的背景噪声,导致有效特征淹没在设备与环境噪声中。如何剔除环境噪声干扰,保证合理的信噪比(signal-to-noise ratio),是声发射信号传感监测技术面临的主要难点。一方面,需要对微弱的信号及其特征进行辨识与放大;另一方面,需要对不同频率的环境噪声进行衰减处理与滤波,这对信号测量与处理系统的增益能力、动态范围与频响特性均提出了较高的要求。目前,研究者们已提出了多种面向电阻点焊声发射信号的降噪技术,包括:带通滤波[54]、模板卷积滤波[55]、离散小波变换(discrete wavelet transform)[27]、Choi-Williams时频分析[58]、独立分量分析(independent component analysis)[59]等方法(图9)。这些方法需要根据噪声的先验知识优化滤波器性能,以保障在特定场景下表现出良好的降噪效果。然而,生产过程中的环境噪声往往具有很强的不确定性,很多情况下难以获取足够的噪声特征与先验知识,从而限制了上述方法的推广应用。近年来,自适应降噪与主动降噪技术的发展为解决上述问题提供了一个良好的契机,有望推动声发射监测技术从实验室走向工业现场[60]。

需要指出的是,由于声发射源机制的多样性和声波传播途径的复杂性,声发射信号与点焊熔核生长行为的关联性尚不清晰,相关监控技术的通用性仍有待提高,需要在基础理论与技术应用层面实现进一步的突破。POLAJNAR等[61]认为,仅通过声发射信号无法实现点焊质量的高精度监测,但是可将其作为一种辅助信号,填补其他传感监测技术在飞溅、裂纹等缺陷识别上的不足。

1.5 传感监测技术挑战分析

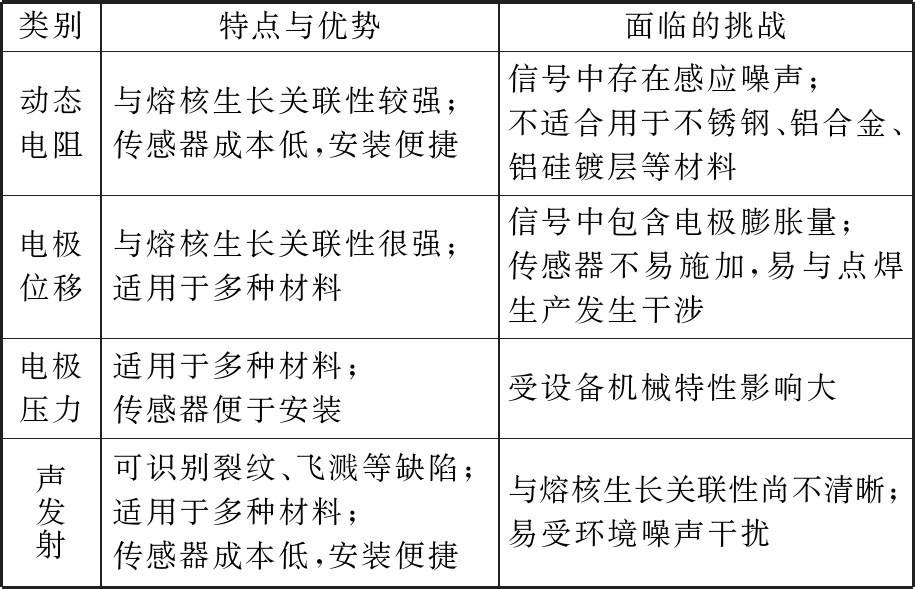

本节针对电阻点焊过程中四类不同信号的传感监测技术进行了综述,各类过程信号的优势特点及其面临的挑战如表1所示。通过综合分析各类技术研究现状与发展趋势,可得到如下结论:

(1)针对动态电阻和电极压力信号的传感监测技术已相对成熟,部分成果已在工业生产中得到了规模化应用。然而,针对中频直流点焊的动态电阻测量问题还未得到实际解决,如何消除电压信号的感应噪声,在变电流条件下实现动态电阻的准确测量,需要学者们开展进一步的研究。

(2)基于电极位移信号的传感监测技术已在固定式点焊设备和部分专机系统上获得了一定的应用,但是受传感方式限制,相关技术在机器人焊钳上的应用相对较少。未来仍需突破焊钳机构的电极位移测量技术,在避免安装干涉的同时兼顾测量精度,实现电极位移信号的有效分解,从而获取更准确的工件热膨胀位移信号。

表1 各类电阻点焊传感监测技术对比

Tab.1 Comparison of various types of censoring andmonitoring methods for RSW process

类别特点与优势面临的挑战动态电阻与熔核生长关联性较强;传感器成本低,安装便捷信号中存在感应噪声;不适合用于不锈钢、铝合金、铝硅镀层等材料电极位移与熔核生长关联性很强;适用于多种材料信号中包含电极膨胀量;传感器不易施加,易与点焊生产发生干涉电极压力适用于多种材料;传感器便于安装受设备机械特性影响大声发射可识别裂纹、飞溅等缺陷;适用于多种材料;传感器成本低,安装便捷与熔核生长关联性尚不清晰;易受环境噪声干扰

(3)目前声发射信号的监测技术仍处于实验室研究阶段,相关基础理论研究尚不完善,信号与点焊熔核生长的关联性还不清楚。为了推动相关技术走向应用,需进一步突破环境噪声的滤波技术,提高降噪方法的通用性。

2 电阻点焊质量在线评价技术

熔核尺寸与压痕深度等点焊接头的几何形貌特征是决定焊点质量的关键指标[62],但这些指标难以在工艺过程中进行直接观测。为了实现焊点质量的自动在线检测,利用过程信号或其他辅助信号进行质量指标的间接推断,被认为是一种可行的方案。由于电阻点焊是一个多物理场耦合的高度非线性过程,如何建立测量信号与焊点质量指标的复杂关联数学模型,是实现电阻点焊质量在线评价技术的关键。本节根据关联数学模型的建模特点将其分为特征建模、非特征建模与物理模型三类,分别进行总结与分析。

2.1 基于特征建模的质量评价

特征建模是一种应用广泛的机器学习建模方法,常用于建立原始数据与样本标签的关联模型。在电阻点焊质量监控领域,特征建模的常规流程如下:首先从单一过程信号或多个过程信号中提取若干信号特征,分析特征值与焊点质量指标的关联规律,从而筛选出与焊接质量具有高度关联性的主要信号特征;随后,选择一种合适的机器学习模型,将筛选出的主要特征值作为模型的输入,将焊接质量指标作为模型的输出;最后根据特定算法对模型参数进行训练,从而建立焊点质量的在线评价模型。在建模过程中,特征值的选取最为重要。从某种程度上来说,数据和特征基本决定了特征建模的性能上限,而模型类型和算法只是逼近这个上限。根据所选用特征类型的不同,可以将这类技术分为时域特征建模和图形化特征建模两类。

2.1.1 时域特征建模

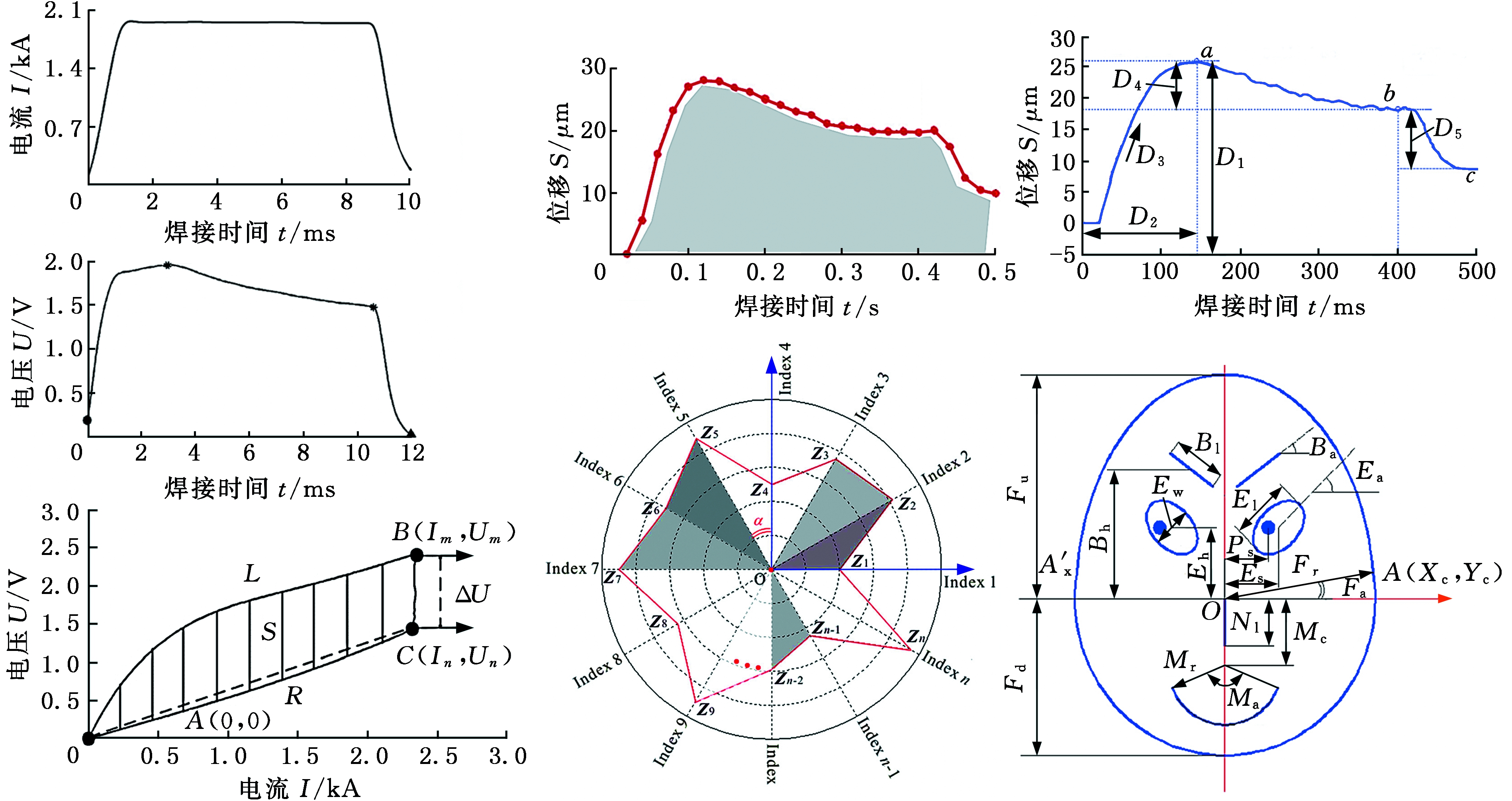

时域特征指的是信号随时间变化而表现出的特征。由于点焊过程信号的演化与焊接加热、变形、形核长大等物理过程具有一定的关联,在设计特征值时一般会综合考虑信号的时域特点及其物理意义。针对动态电阻、电极位移、电极压力等过程信号,常用的时域特征包括:局部峰值、局部谷值、峰值时刻、谷值到峰值时间、上升速率、终了值、跌落值(峰值与终了值差值)、跌落速率等[63-65],如图10a、图10b所示。对于声发射信号,其时域特征通常包括:最大振动幅值、事件能量、振铃数、上升时间等[60,66],如图10c所示[52]。在完成特征值提取后,即可利用不同的机器学习算法建立信号特征量与焊接质量指标的关联数学模型。

(a)动态电阻信号时域特征[18]

(b)电极位移信号时域特征[64]

(c)声发射信号时域特征[52]

图10 电阻点焊过程信号的典型时域特征

Fig.10 Typical time-domain features of process signals in RSW process

早期的研究通常采用线性或广义线性的数学模型。CHO等[63]提取了动态电阻信号的多个特征量,利用多元线性回归模型预测了低碳钢交流点焊接头的拉剪强度。测试结果表明,对于(0.7+0.7)mm低碳钢板材组合的40个焊点样本,接头强度预测的决定系数为0.939。HAO等[67]建立了铝合金点焊熔核直径与动态电阻、电极位移、电极压力三个信号共8个统计特征值的多元线性回归模型,对2种不同厚度板材匹配的300个焊点样本进行训练与测试,熔核直径预测值的标准误差仅为0.24 mm。YU等[68]建立了基于加热功率峰值、功率跌落值、电极压力等5个特征量的多元Logistic回归模型,用于预测高强钢点焊接头拉剪强度,并据此将焊点分为虚焊、合格和飞溅三类,由2种板材匹配(相同厚度但不同涂层)的500个焊点样本的训练与测试结果可知,模型的判定准确率可达95%。LUO等[69]采用声发射信号的振铃计数和最大振动幅值评估铝合金点焊的拉剪强度,针对(2+2)mm板材组合的120多个焊点样本建立了多元线性回归模型,模型预测的决定系数可达0.908。

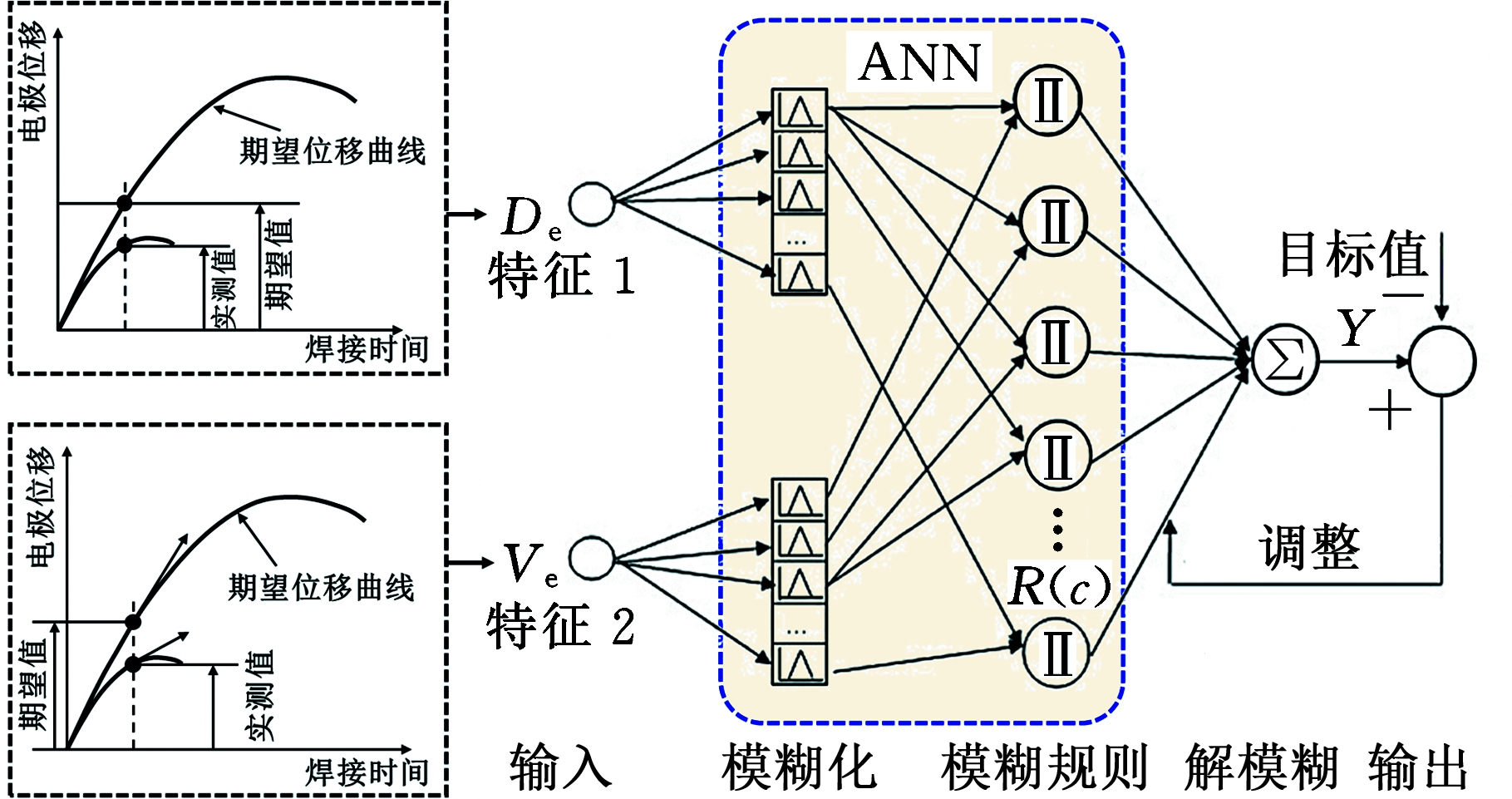

随着机器学习技术的飞速发展,许多非线性的分类评价算法也被应用到点焊质量监控领域。学者们针对不同被焊材料以及不同过程信号,探究了多种非线性数学模型的质量评价效果,它们包括:决策树(decision tree)[70]、随机森林(random forest)[71]、支持向量机(support vector machine, SVM)[72]、模糊推理[73]、贝叶斯网络(Bayesian network)[74]、多层感知机(multi-layer perceptron, MLP)[75-76]、人工神经网络(artificial neural network, ANN)[77-78]等。通过非线性算法的应用,预测模型的决定系数可提高至0.95左右。然而,上述方法中模型的分类依据、核函数类型、隶属度函数、推理规则、网络结构等均需人为构造和确定,具有一定的主观性,需要较强的专家知识作为支持。张忠典等[79-80]研究发现,核函数的选取不当可能导致ANN模型在训练过程中产生“假饱和”现象,从而影响模型的表达能力。为了解决这一问题,LEE等[81]将模糊推理和ANN相结合,以电极位移和动态电阻的特征值为输入变量,以焊点强度为输出变量,利用ANN的学习能力来获取并修正模糊推理的隶属度函数与线性规则函数的系数,减少模型对专家知识的依赖。LIN等[82]采用了相似的思想,将电极位移及其速率信号输入ANN训练后的模糊推理模型中,用于预测低碳钢交流点焊的熔核直径,测试结果表明,对于(1.5+1.5)mm板材组合的80个焊点样本,预测模型的决定系数达到了0.965。

2.1.2 图形化特征建模

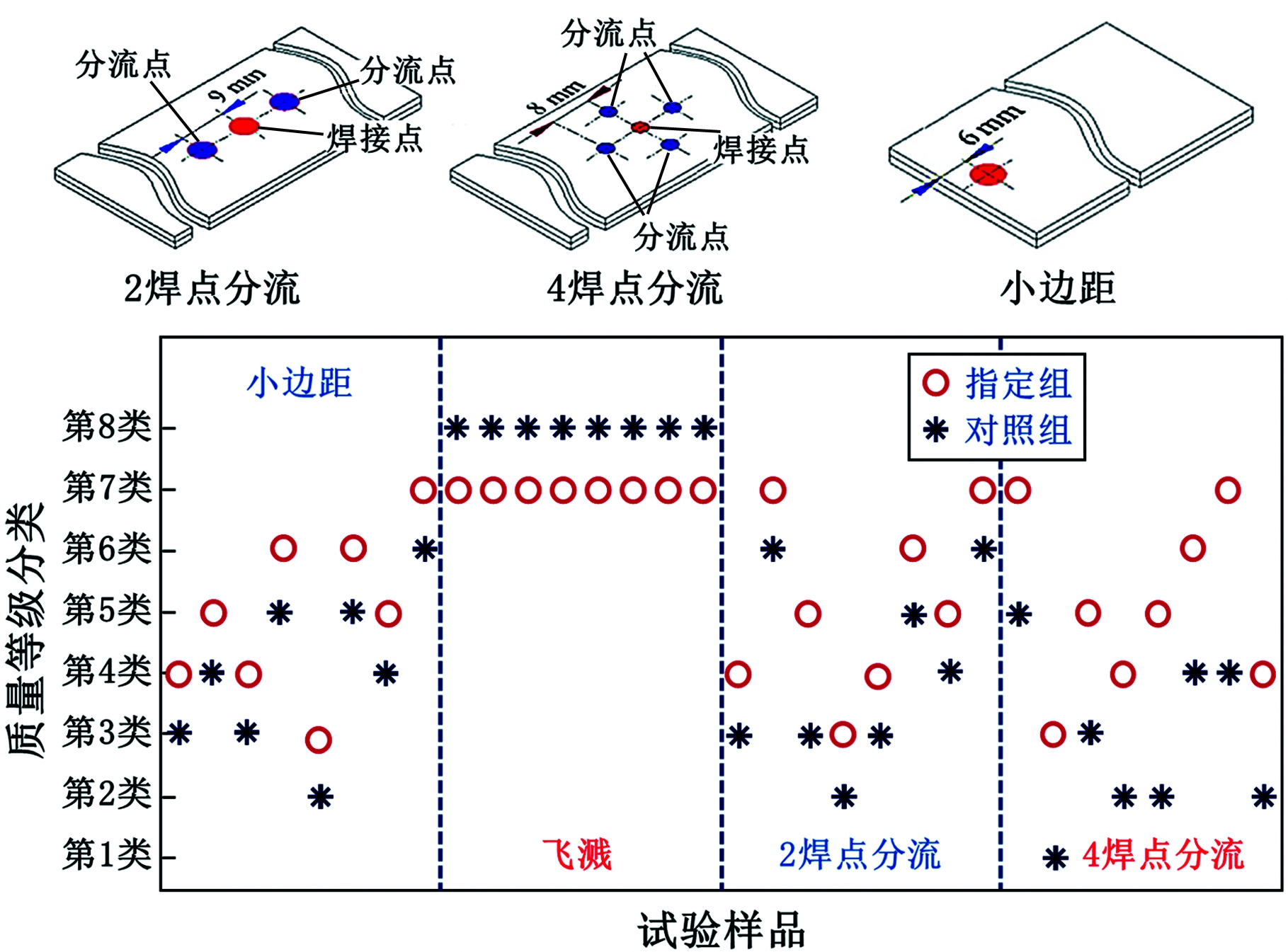

图形化特征是指将信号映射到非时域坐标系中而表现出的信号特征。通过坐标变换与映射,可以获取一些高维度的数据特征,有助于提高所建模型的表达能力。在电阻点焊质量监控领域,利用图形化特征进行焊接质量评价建模的研究起步较晚。WANG等[83]根据钛合金小尺寸电阻点焊(small scale RSW, SSRSW)的电压和电流信号绘制了U-I相图,如图11a所示。他们利用ANN建立了相图特征量(图形周长、包围面积、下降率等)与点焊接头质量的分类评价模型,将焊点质量分为虚焊、合格与飞溅3大类,针对(0.4+0.4)mm板材组合的124个焊点样本的识别准确率达到了100%。ZHANG等[84]利用电极位移信号生成了雷达分析图(radar chart),通过决策树算法建立了雷达图特征(图形周长、包围面积、重心等)与低碳钢焊点强度的分类模型,将焊点强度分为7类,如图11b所示。值得一提的是,该研究中用于训练模型的焊点样本是在正常板材搭接状态下获得的,但模型在焊点分流、边缘焊等异常焊接工况下仍能够获得较好的预测性能,代表模型具有一定的泛化能力。此外,ZHANG等[64,85]还研究了利用电极位移信号生成Chernoff脸谱图的可视化质量评价方法,如图11c所示。他们根据脸谱图表情将焊接质量分为5个等级,并通过离散Hopfield神经网络(discrete Hopfield neural network, DHNN)的联想记忆能力提高了模型的泛化能力,结果表明,该分类模型针对不同工况条件下获得的40个(0.7+0.7)mm低碳钢点焊接头样本均具有较高的分类性能。

(a)基于电流和电压信号的U-I相图特征[83] (b)基于电极位移信号的雷达分析图特征[84] (c)基于电极位移信号的Chernoff脸谱图特征[85]

图11 电阻点焊过程信号的图形化特征建模方法

Fig.11 Modeling methods based on graphical features of process signals for RSW process

与时域特征建模相比,图形化特征建模利用坐标变换技术实现了样本空间的迁移,有助于提取更高维度、更强表达能力的信号特征。但是,由于过程信号被映射到了非时域维度,其本身的物理意义不再清晰,无法通过物理理论指导信号特征的选择,从而增大了特征提取的难度和对人工经验的依赖程度。

2.2 基于非特征建模的质量评价

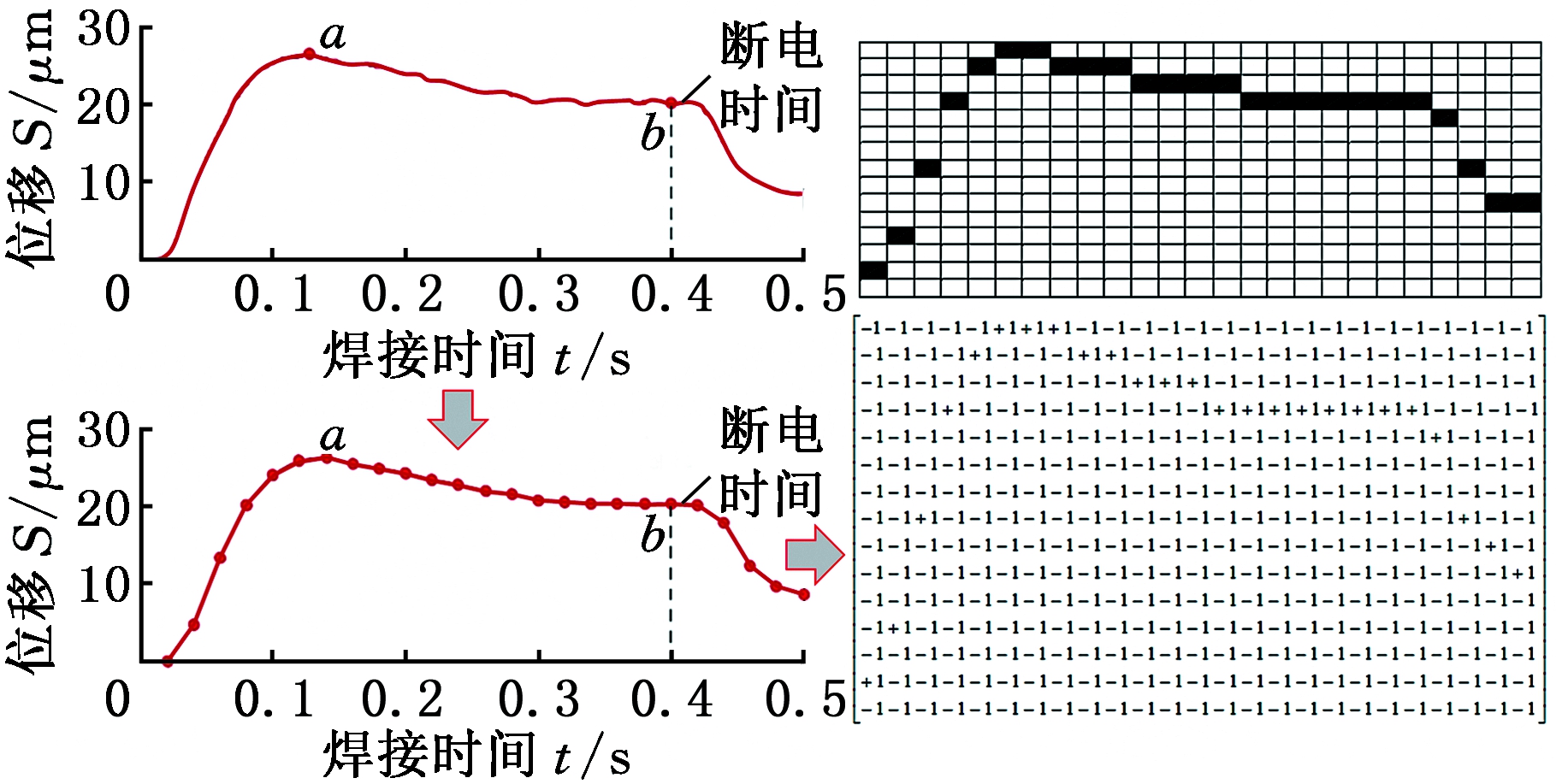

为了克服特征建模方法对经验与专家知识的依赖问题,一些学者提出了基于非特征建模的焊点质量评价方法。ZHANG等[86-87]将低碳钢点焊的电极位移信号网格化为二进制图像,直接作为模型的输入,随后分别利用DHNN和概率神经网络建立了点焊质量的分类评价模型,实验结果表明,针对(0.7+0.7)mm板材组合的50个低碳钢点焊接头样本,该模型在焊点分流、边缘焊、表面油污等异常焊接工况下均具有良好的分类性能与泛化能力,如图12所示。WAN等[88]针对不锈钢小尺寸电阻点焊过程也进行了类似的研究,利用次级电压信号转化的二进制图像和DHNN模型实现了焊点拉剪强度的预测,针对(0.4+0.4)mm板材组合的40个焊点样本的平均预测误差为0.13 kN。这类方法避免了人工提取信号特征的过程,有效减少了模型对专家经验的依赖,同时,图像化方法有利于结合深度学习等新兴技术,有望进一步提高所建模型的分类准确性。然而,该方法的主要缺点是针对焊接时间的泛化能力不足。焊接能量的输入是一个单向过程,焊接时间的延长必然导致接头热量与变形的分布产生变化,从而改变焊点质量[89]。因此,为了保证模型的预测精度,测试样本的焊接时间必须与训练样本数据保持一致,即在建模前需要针对不同焊接时间制作海量的有标签焊点样本,而这将显著增加建模过程的工作量与时间成本。

(a)电极位移信号的二进制图像化

(b)不同焊接工况下的质量分类效果

图12 基于二进制图像的非特征建模质量 评价方法[86-87]

Fig.12 Non-feature modeling of weld quality assessment based on binary image[86-87]

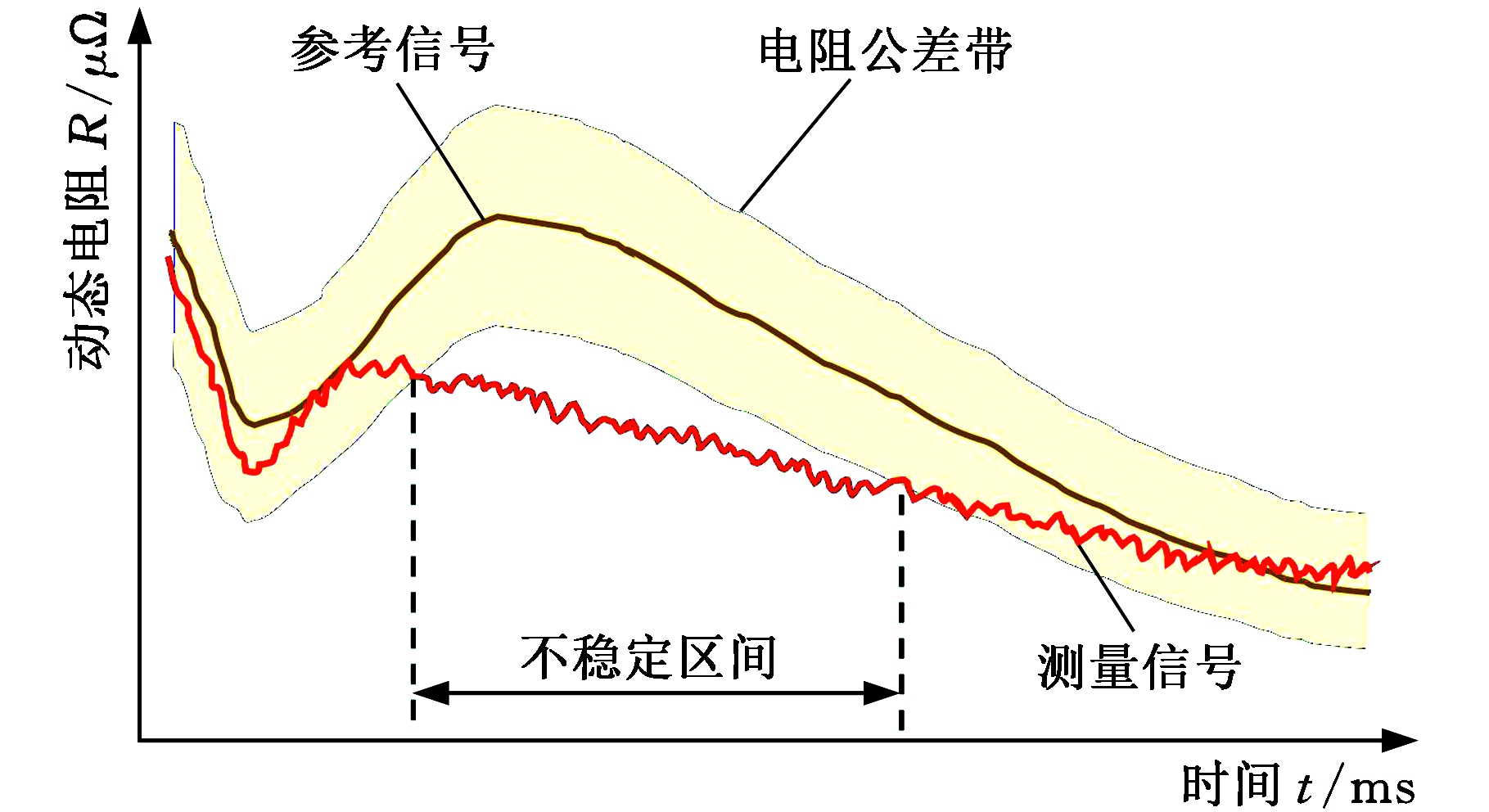

另一种典型的非特征建模方法是利用焊接过程的稳定性评定焊接质量,该方法适用于具有大批量生产特点的焊接流水线。焊接过程稳定性评价的原理如下:在批量生产前,通过离线实验获得合格焊点的过程信号并将其作为模板,并在模板基础上设置上下公差带;在批量生产时,实时对比实测过程信号与公差带,通过特定算法计算实测信号与公差带包络的吻合程度,将其作为焊点的稳定性评价指标[19]。吻合程度越高代表实际焊接过程与模板焊点越接近,焊接过程越“稳定”;反之代表实际焊接时发生了“不稳定”情况,存在质量问题风险。通过设定稳定性评价指标的阈值,即可将“稳定焊点”与“不稳定焊点”进行区分并报警提醒。目前,这类技术已实现了产业化应用。德国博世(Bosch)公司推出的BOS6000焊接系统可根据动态电阻信号评判焊接过程的稳定性,如图13所示[90]。美国WTC公司推出的基于自适应电阻反馈技术(resistive adaptive feedback technology,RAFT)的质量评价系统也具有相似的功能,同时该系统还支持基于电极压力信号的稳定性评价功能。然而,在上述系统中,信号公差带的大小通常需由用户根据经验进行设定。过窄的公差带会导致很高的误报警率,而过宽的公差带又会引起较高的漏报警率,因此需要根据大量的生产数据定期进行公差带的优化。

图13 基于过程稳定性的电阻点焊质量 评价方法[90]

Fig.13 Quality evaluation method based on process stability of RSW[90]

2.3 基于物理模型的质量评价

上述两种方法主要根据输入与输出的数据对应关系建立模型,将内在的复杂规律视为一个黑箱,本质上属于黑箱模型。这类模型能够反映有关因素间的一种抽象关系,但并不代表各因素间存在真实的因果关联,因此建模过程非常依赖样本数据的量级和范围大小,当测试样本的数据范围超过训练样本时,模型的可靠性将明显下降[91]。为了克服上述问题,学者们从另一个角度出发,提出了基于物理模型的点焊质量评价方法。该方法以物理定律为基础,首先建立利用传感监测信号描述电阻点焊物理过程的解析模型,再运用解析模型进行焊点质量指标的推导与计算,以更真实地反映传感信号与焊点质量的直接因果关系,因此对样本数据的依赖性相对较小。近年来,针对熔核直径、压痕深度和熔透率等质量指标的物理建模方法被相继提出。

2.3.1 熔核直径物理建模

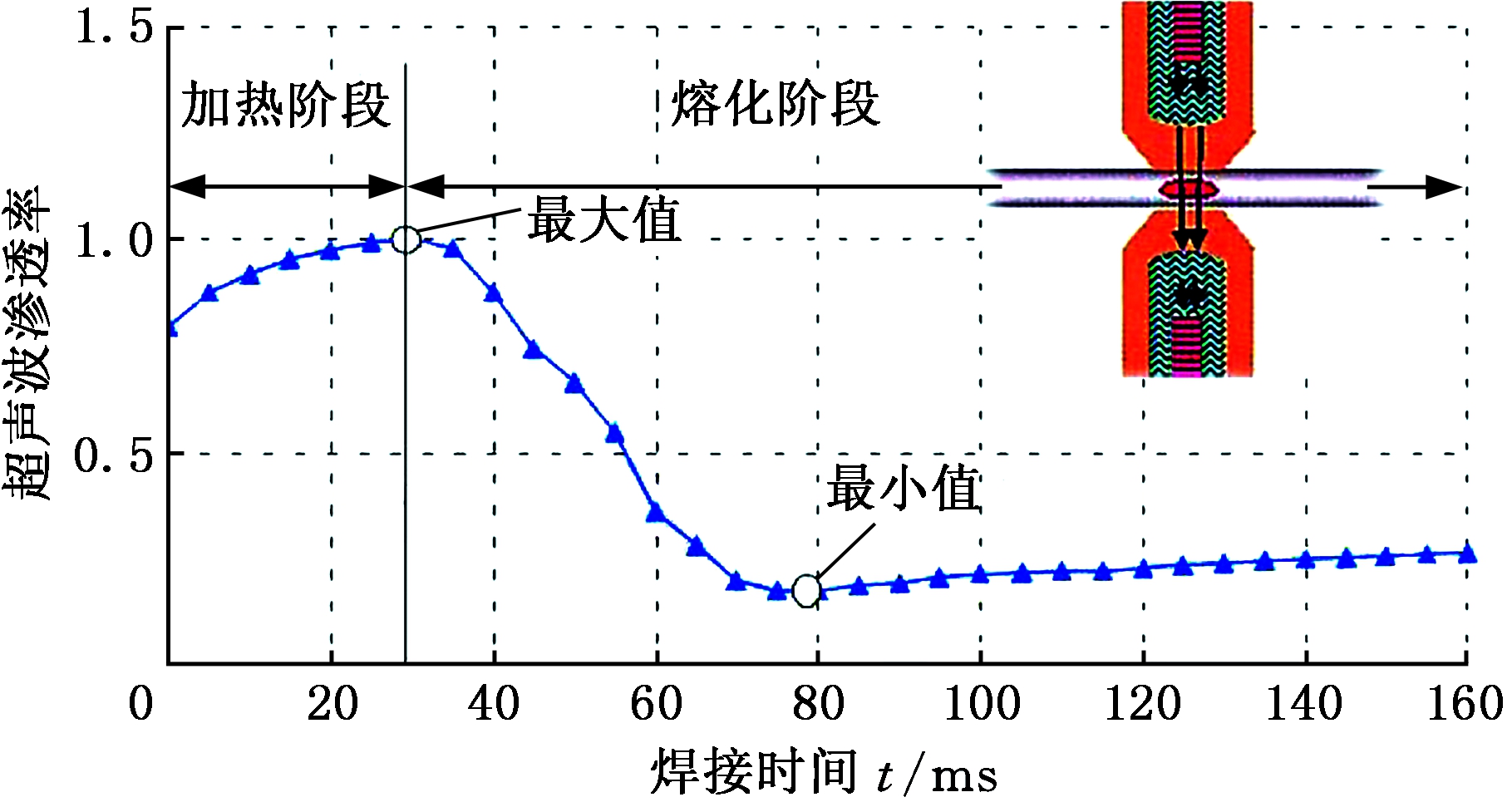

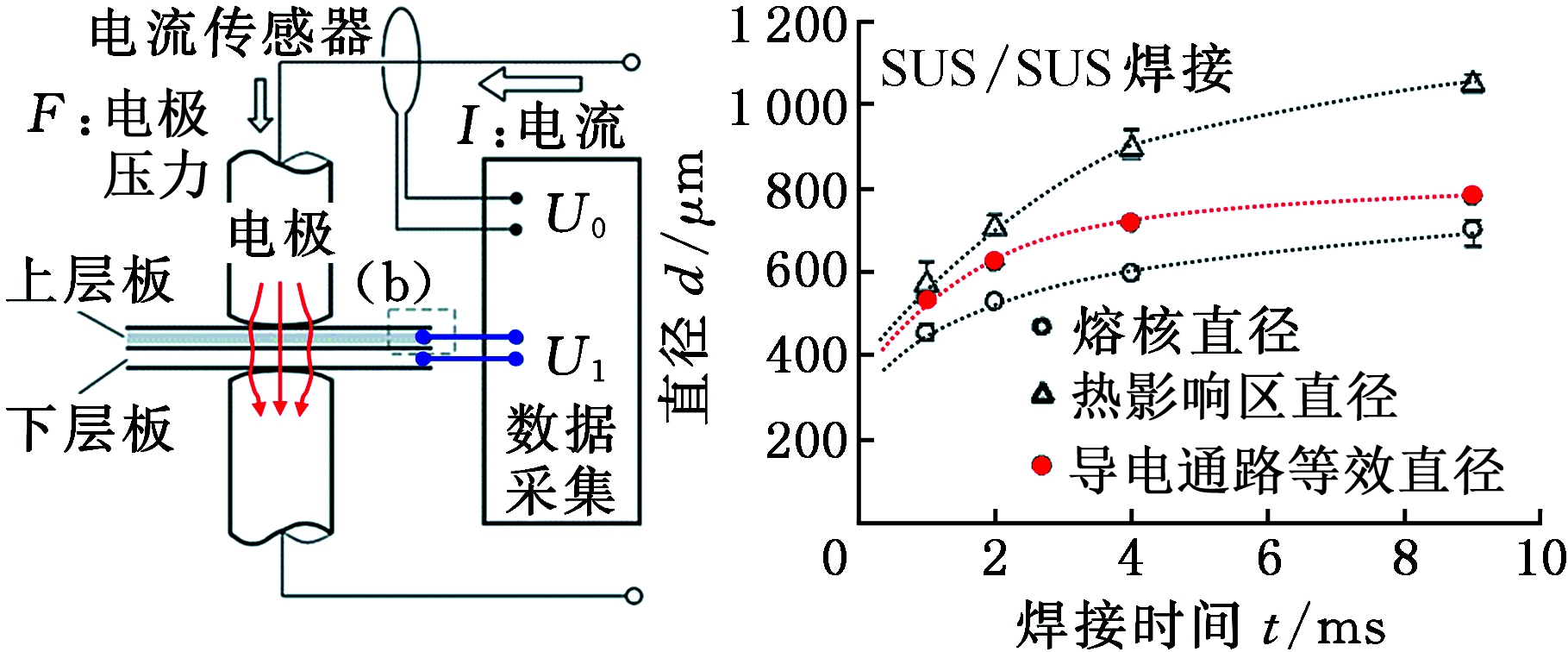

熔核直径是点焊接头的关键质量指标之一,与接头的承载性能高度相关。SUTTER[92]提出在两电极杆末端安装一对超声波收发传感器,实时测量超声信号的渗透率以实现点焊熔核直径的在线评价,如图14a所示。在点焊过程中,电极末端的超声发射器每隔数毫秒输出一段脉冲超声信号,另一个电极末端的接收器实时测量透过工件的超声波并计算信号的渗透率。该系统所采用的超声波为频率为100 kHz的横波信号,横波在穿越液态金属时会发生很大程度的衰减,因此横波的渗透率将随着熔核直径的增大而逐渐降低,理论上可通过测量超声波渗透率实现熔核直径的在线检测。但是,这类系统对电极与工件的接触条件十分敏感,一旦接触状态发生波动,信号的幅值将产生不可预测的变化,显著影响熔核直径的测量精度[93]。

FUKUMOTO等[94]结合FEA计算了不锈钢小尺寸电阻点焊过程中导电通路面积的变化规律,发现两板间导电通路面积随焊接时间延长而逐渐增大,其等效直径略大于熔核直径,如图14b所示,因此,导电通路直径可近似替代熔核直径作为焊点质量的评价指标。该研究还建立了一种基于等效电阻模型的解析计算模型,通过焊接电流与工件间电压的实测信号预测焊接过程各时刻的导电通路直径。然而,为了考虑材料温升及熔化对电阻率的影响,该方法在计算时利用了焊点横截面的宏观几何形貌数据,并未实现焊点质量的实时评价。NAKATA等[95]也进行了相关研究,发现在焊接后期导电通路面积的倒数与动态电阻值具有显著的相关性,并据此提出了一种导电通路的在线测量方法。

(a)超声渗透率建模法[92]

(b)导电通路建模法[94]

图14 基于物理模型的熔核直径在线预测方法

Fig.14 Online prediction of nugget diameter based on physical modeling

此外,ZHOU等[91]根据热力学原理建立了热输入能量与点焊熔核尺寸的数学模型,发现熔核直径在焊接前期与能量的4/3次方近似成正比,而在焊接后期近似与能量的1/3次方成正比。据此,他们利用分数指数幂多项式函数拟合了熔核直径随焊接时间的演化规律,结果表明,该模型在不同工艺参数条件下的熔核直径预测误差均小于0.2 mm。需要指出的是,模型中多项式函数的系数与工件厚度、工件宽度等因素相关,但该文中并未建立多项式系数的具体计算方法,因此,针对不同板材组合的工件,在使用模型前仍需利用大量的实验数据进行系数的拟合与标定。

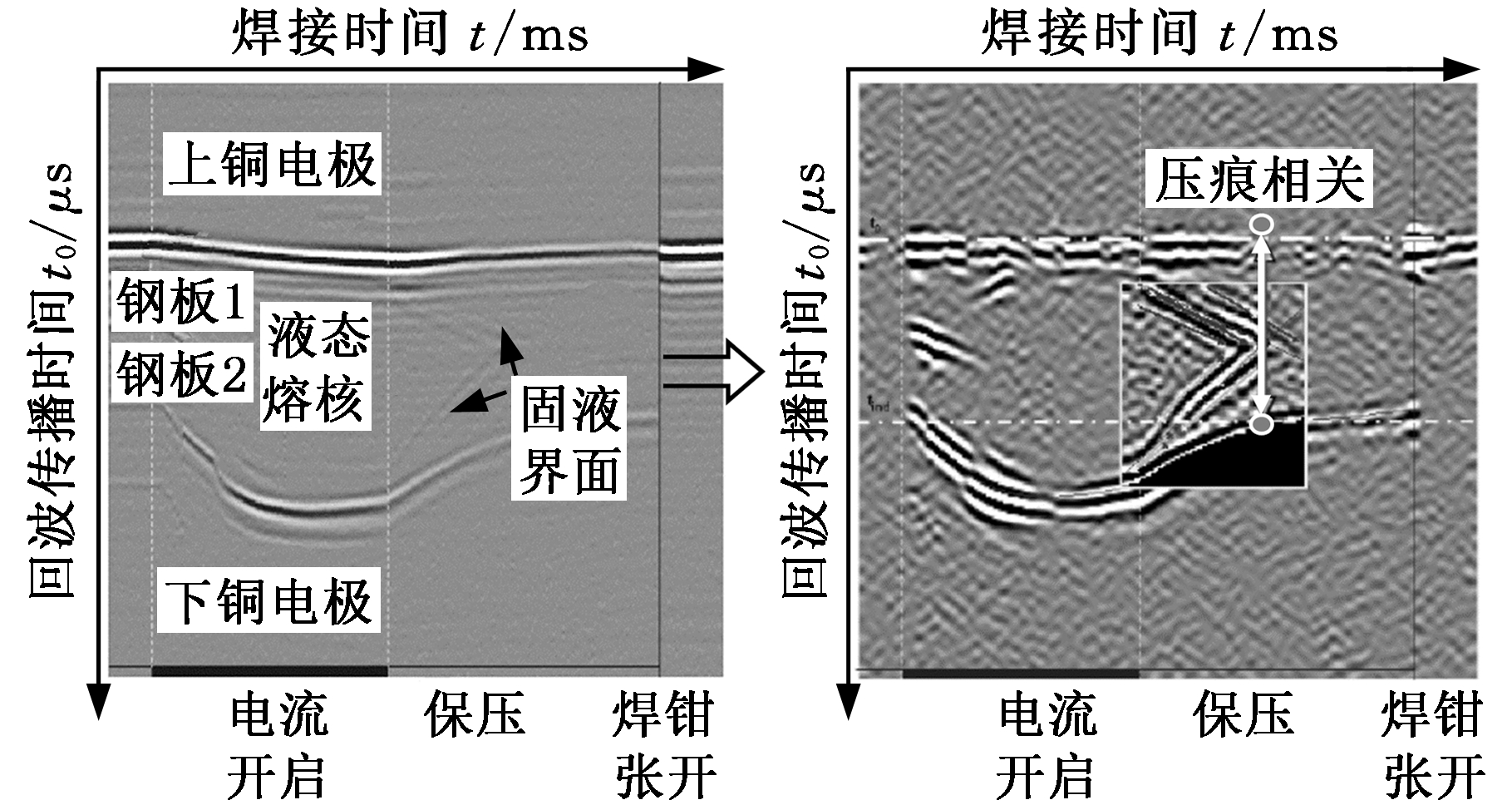

2.3.2 熔核厚度物理建模

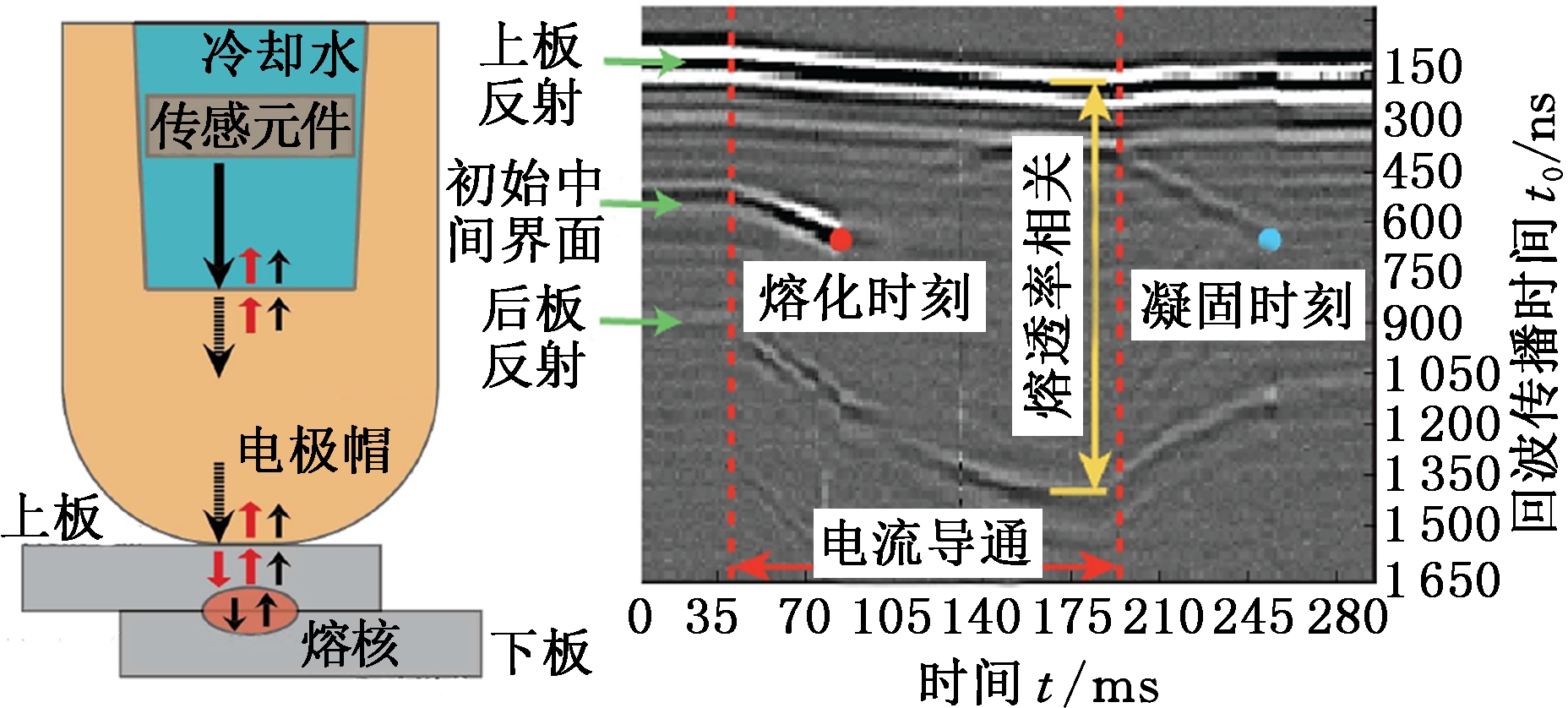

熔核厚度(或熔透率)是多层板点焊接头的重要质量指标。早在1965年,BURBANK等[96]就提出了用于测量熔核厚度的在位超声检测技术,他们在电极的冷却水通道内部安装超声探头,以冷却水作为耦合剂,利用超声波在固液介质中传播速率不同以及在固液界面发生反射的特性,通过测定回波间隔时间实现了轴向固液界面的定位与测量。与SUTTER[92]采用的传输式超声探测模式不同,熔核厚度检测采用的是回声式探测模式,只需要在单侧电极中安装超声收发传感器,这样可减少对点焊设备的改造程度,更适用于生产现场应用,如图15a所示[97]。KARLOFF等[98]、LUI等[99]通过A扫描以及M扫描技术实时采集固液界面反射的回波信号,同时结合时频分析与图像增强技术实现了低碳钢点焊熔核厚度的实时检测。研究表明,熔核厚度与回波传播时间(time of flight, TOF)之间具有很强的线性相关性,据此可建立熔核厚度的解析预测模型[97],该模型针对(1.5+1.5)mm低碳钢板材组合的熔核厚度最大预测误差约为50 μm。REGALADO[100]利用相同的技术原理进行了铝合金点焊熔核厚度的在位超声检测,发现铝合金的点焊熔核生长动力学行为与钢材相比存在较大差异。铝合金点焊时,在第一个周波就基本完成了直径方向的熔核生长,后续加热过程主要实现熔核厚度的增长,导致回波传播时间(TOF)与铝合金的熔核直径关联较弱,但与熔核厚度高度相关。实验室条件下的测试结果表明,针对2种不同厚度的铝合金板材组合,熔核厚度的平均预测误差约为9%,如图15b所示。

(a)熔核厚度在线测量原理[97]

(b)熔核厚度预测效果[100]

图15 基于在位超声探伤的熔核厚度在线预测方法

Fig.15 Online prediction method of nugget thickness based on in-situ ultrasonic testing

然而,在实际生产过程中,电极的对中性变化、电极磨损、工件表面状态差异、冷却水温度波动、水管内气泡扰动等干扰因素都会引起超声探测的环境噪声[101]。如何分离信号噪声、提高测量精度是阻碍在位超声检测技术走向实际应用的主要问题,也是当前的研究热点。BARADARANI等[102]提出了一种针对点焊过程A扫描信号的盲源分离方法,利用连续均值量化变换(successive mean quantization transform, SMQT)实现了周期性噪声的有效剔除。LUI等[103]的研究表明,相比传统超声收发器,多元阵列超声换能器具有更高的测量精度,可减小集中缩孔、飞溅等造成的熔核尺寸测量误差。HUA等[104]将超声探头的安装位置移动到电极帽末端,减小冷却水及气泡造成的环境噪声,提高熔核尺寸的测量精度,结果表明,针对(1.6+1.6)mm的高强钢板材组合,熔核厚度的平均测量误差为7%。

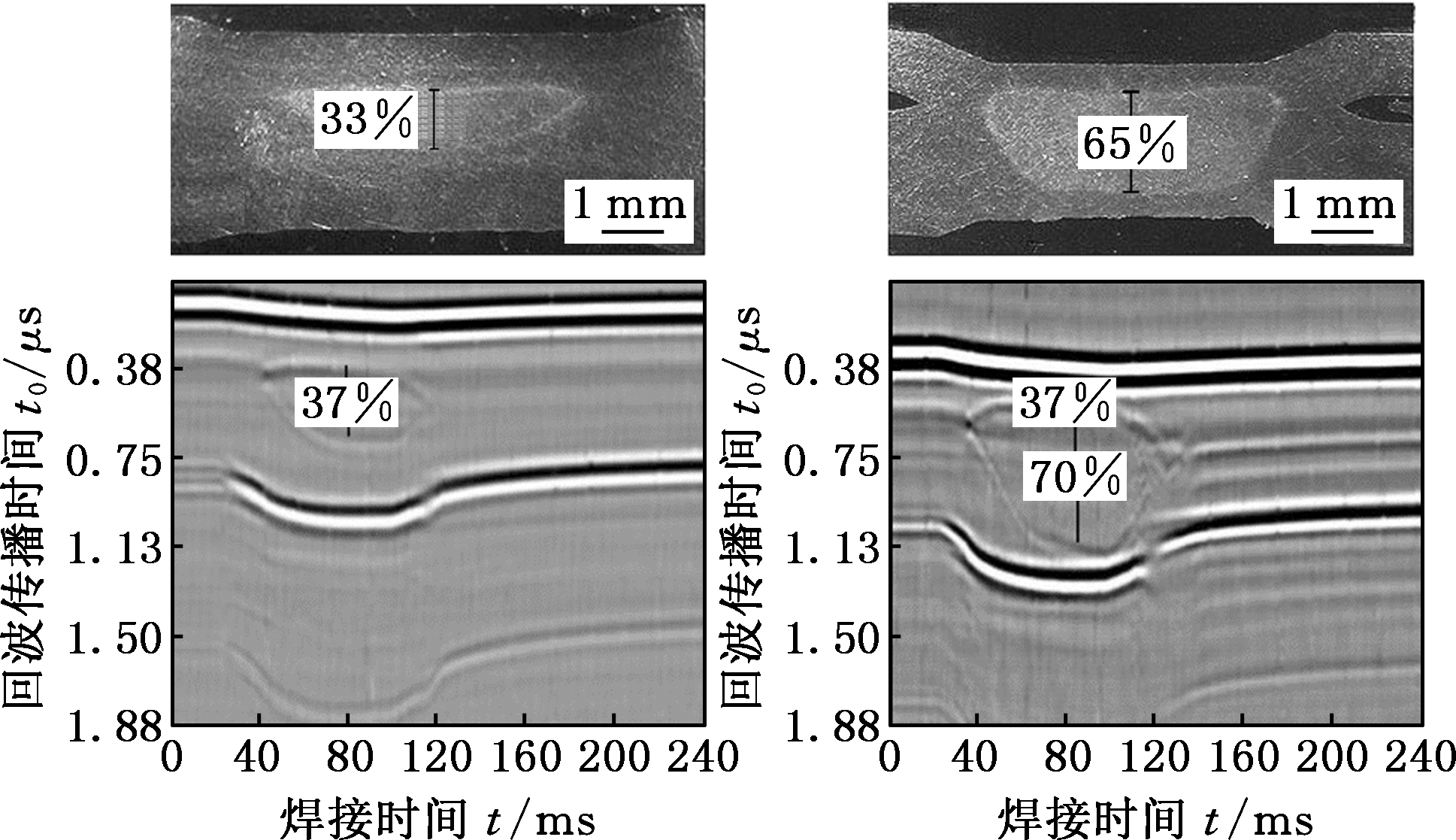

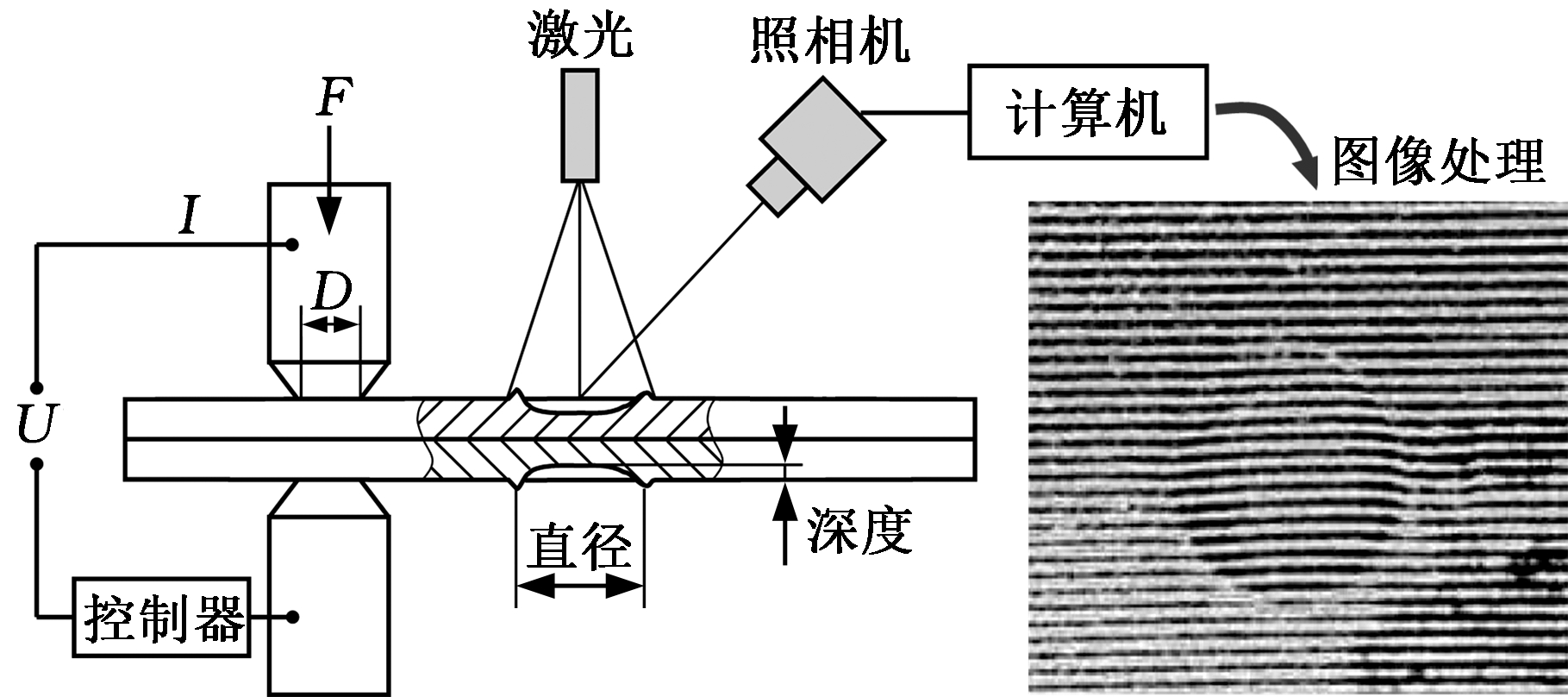

2.3.3 压痕深度物理建模

AWS D8.9M标准[62]指出,焊点表面的压痕深度同样是评价焊点质量的重要指标,过浅或过深的压痕都会降低接头的承载性能。一般地,合格焊点的压痕深度应在接头总板厚的5%~30%范围内。据此,学者们提出了通过在位测量压痕深度实现焊点质量在线评价的相关技术。BRAZUN等[105]建立了一种基于激光轮廓扫描的压痕深度在线检测方法,如图16a所示。该方法利用结构激光照射焊点表面,同时利用电荷耦合器件对被照明物体进行图像检测,随后根据特定的图像处理算法估计焊点表面的形状特征,包括压痕直径、深度和体积,进而实现焊点质量的在线检测。RUISZ等[106]利用固定在电极上的照相机进行焊点表面形貌的在位拍摄,并结合图像处理算法进行焊点压痕形状的在线测量研究。但是受到检测时间与传感器性能的限制,这类方法的测量分辨力不足(仅为45 μm),无法实现高精度的压痕测量。

ZHANG等[32]和LAI等[107]根据机器人伺服焊枪的反馈特性提出了一种从伺服编码器中提取压痕深度的在线测量方法,其测量原理是将焊接开始时刻与结束时刻的电极位移值相减,以此作为压痕深度的测量值,如图16b所示。由于被测信号直接从伺服编码器获得,不需要安装额外的传感设备,因此不会对焊接过程造成干扰,具有良好的应用推广前景。此外,该研究还建立了基于压痕深度的焊接工艺窗口,发现在不同工况下压痕深度与焊点拉剪强度均具有较好的相关性。然而实验结果表明,该方法的压痕测量值偏小,最大测量误差可达到80 μm,与工艺窗口中压痕深度的合格范围相比误差过大,容易引起较高的误判率。

(a)激光轮廓扫描法[105]

(b)电极位移作差法

(c)在位超声扫描法[97]

图16 基于物理模型的压痕深度在线预测方法

Fig.16 Online prediction method of indentation depth based on physical modeling

KARLOFF等[97]利用在位超声探伤技术进行连续A扫描,发现在焊后保压阶段特别是熔核完全凝固时,被焊工件的温度分布具有较大的相似性,导致工件内的超声波平均纵波速度基本不变。因此,工件厚度与最大TOF之间具有很强的线性相关性,通过回波测量即可实现焊点压痕深度的在位检测,如图16c所示。试验结果表明,针对2种不同厚度的低碳钢板材组合,压痕深度的最大预测误差约为40 μm。ELLER等[108]指出,工件在焊后保压阶段结束后可能仍处于较高温度状态(>500 ℃),高温金属的冷却收缩将导致压痕深度进一步增大。与LAI等[107]的工作相比,KARLOFF等[97]的研究部分考虑了被焊工件的焊后冷却收缩变形,因此获得了更好的测量准确性。为了进一步提高压痕在线检测精度,需要更系统地研究工件在焊后冷却阶段的收缩变形规律。

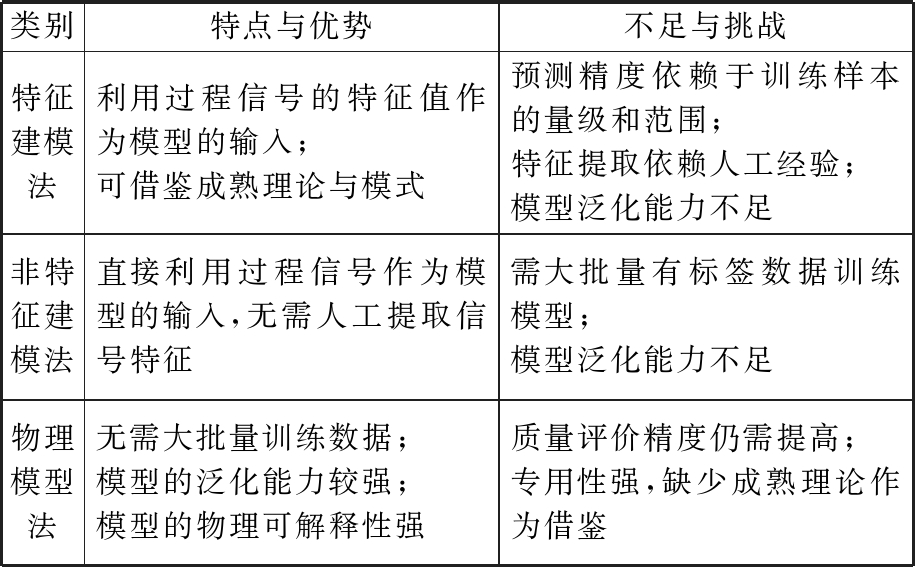

2.4 在线评价技术挑战分析

本节针对电阻点焊质量在线评价技术开展了综述和分析。根据质量评价模型的建模特点将其分为三类,各类方法的优势及其面临的挑战如表2所示。通过综合分析各类技术的研究现状与发展趋势可得出如下结论:

(1)特征建模与非特征建模法本质上属于黑箱模型,模型的预测精度很大程度上取决于训练样本数据的量级和范围大小。绝大部分研究中,训练样本均在实验室条件下获得,因此,如何提高模型的泛化能力,解决实验室与生产现场在板材组合及工况条件等方面的不对等问题,是这类方法面临的首要技术挑战。

(2)基于物理模型的质量评价方法具有较好的泛化能力,只需少量训练数据即可实现较好的预测精度,但是,这类方法的专用性强,模型的建立与优化依赖大量的基础理论研究,导致模型精度的提升难度增大。

(3)绝大部分方法只针对少数板材组合建立质量评价模型,模型的通用性还需进一步验证。同时,现有技术的检测精度还不能满足实际生产需求,无法全面替代传统人工质检方式,只能作为一种焊点质量检测的辅助手段。未来仍需加强相

表2 各类电阻点焊质量在线评价技术对比

Tab.2 Comparison of various types of online qualityevaluation method for RSW process

类别特点与优势不足与挑战特征建模法利用过程信号的特征值作为模型的输入;可借鉴成熟理论与模式预测精度依赖于训练样本的量级和范围;特征提取依赖人工经验;模型泛化能力不足非特征建模法直接利用过程信号作为模型的输入,无需人工提取信号特征需大批量有标签数据训练模型;模型泛化能力不足物理模型法无需大批量训练数据;模型的泛化能力较强;模型的物理可解释性强质量评价精度仍需提高;专用性强,缺少成熟理论作为借鉴

关技术的研究,进一步发展点焊质量的在线评价技术。

3 电阻点焊工艺实时控制技术

电阻点焊质量监控的最终目标是通过适当的在线控制措施保障焊点质量,同时降低焊接能耗、提高制造效率。焊接工艺参数的实时调节与控制是实现上述目标的有效手段。不同于其他常见的控制系统,电阻点焊的实时反馈控制存在其独特性。首先,电阻点焊的工艺过程耗时极短(几十至几百毫秒),要求控制系统具有极高的动态响应能力和稳定性;其次,工艺参数的输入是一个绝对单向的过程,一旦被输入到系统中就必然对接头热量与变形的分布产生影响,从而改变焊点质量[89];最后,焊接质量与工艺参数的加载历史有关,同时受到焊接工况的影响,而后者在焊接时难以被直接感知,存在较大的不确定性[109]。经过学者们多年的持续研究,目前已提出多种电阻点焊工艺过程的实时控制技术。根据系统受控变量的不同,本节将现有点焊工艺实时控制技术分为工艺参数反馈控制、本征过程信号反馈控制和质量评价反馈控制三类,分别进行总结与分析。

3.1 工艺参数反馈控制

工艺参数反馈控制是将工艺参数作为受控变量,在点焊过程中实时调节工艺输出值并使其尽量接近预设值的一类控制模式。通常,受控工艺参数为焊接电流、焊接功率等电学相关量。电极压力也是重要的工艺参数之一,但目前针对电极压力的控制方式近似于开环控制,导致通电焊接过程中电极压力表现出与点焊熔核生长相关的变化,缺少实时反馈调节特性,故不在本部分进行讨论。下面针对电流与功率的反馈控制技术分别进行综述。

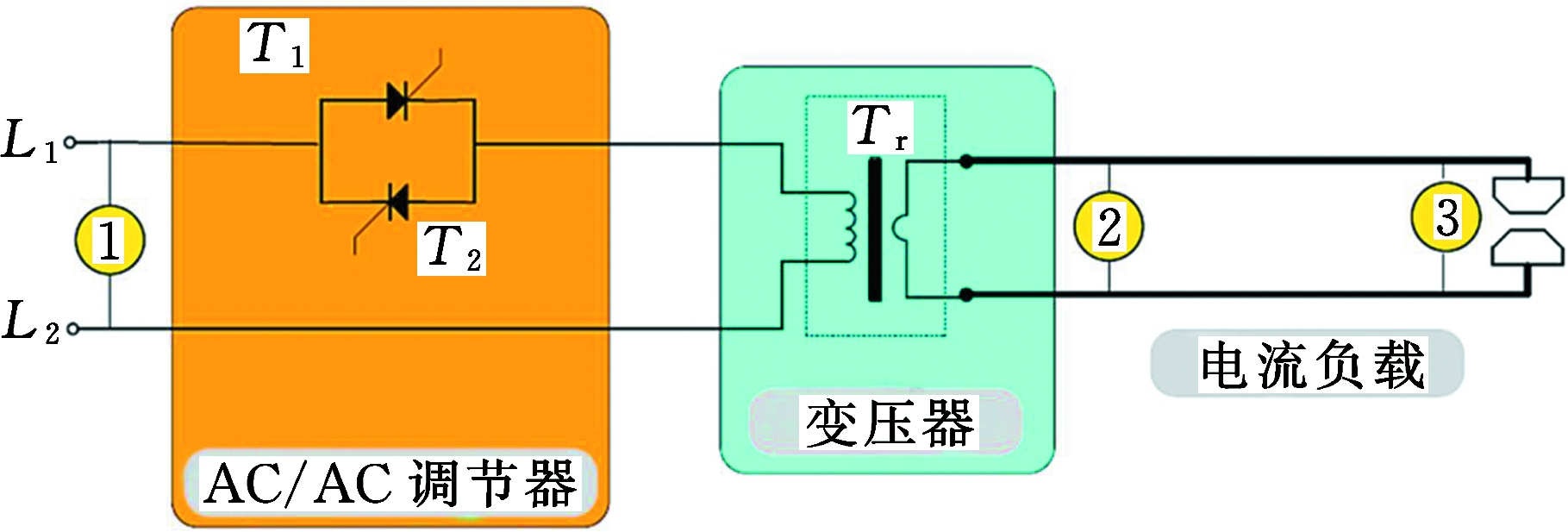

3.1.1 电流反馈控制

恒流控制(constant current control, CCC)是一种最常见的电流反馈控制模式,控制系统的目标是在一段时间内控制焊接电流的输出值保持不变[24]。早期的相关研究主要围绕工频交流点焊设备进行,该类设备的电路拓扑结构如图17a所示。在点焊过程中,控制单元通过实时调整可控硅(silicon controlled rectifier, SCR)的触发角来调节焊接变压器输出电流的相对大小。由于SCR是一种非线性器件,其输出电流是触发角与电路负载的二元非线性函数,传统的比例-积分-微分(proportional-integral-differential, PID)控制方式不能获得令人满意的控制性能[8],为此,学者们从交流点焊设备的等效电路模型入手,尝试建立更加精确的控制模型。吴禄等[110]根据理论模型研究了电流峰值与有效值的关联规律,发现二者的比值是SCR触发角的函数,与负载大小相关性较弱,因此可通过调节电流峰值实现电流有效值的控制。GONG等[111]利用ANN模型进一步优化了电流有效值的计算周期,使电流控制能够在1/2周波内完成。ZHOU等[112]根据SCR触发角与输出电流之间的非线性关联模型,采用分段PID控制器提高了控制系统的非线性适应性,结果表明,该系统可在4个周波(80 ms)内确保输出电流达到设定值,最大静差为2.4%,性能明显优于传统PID控制器(6.5%)。

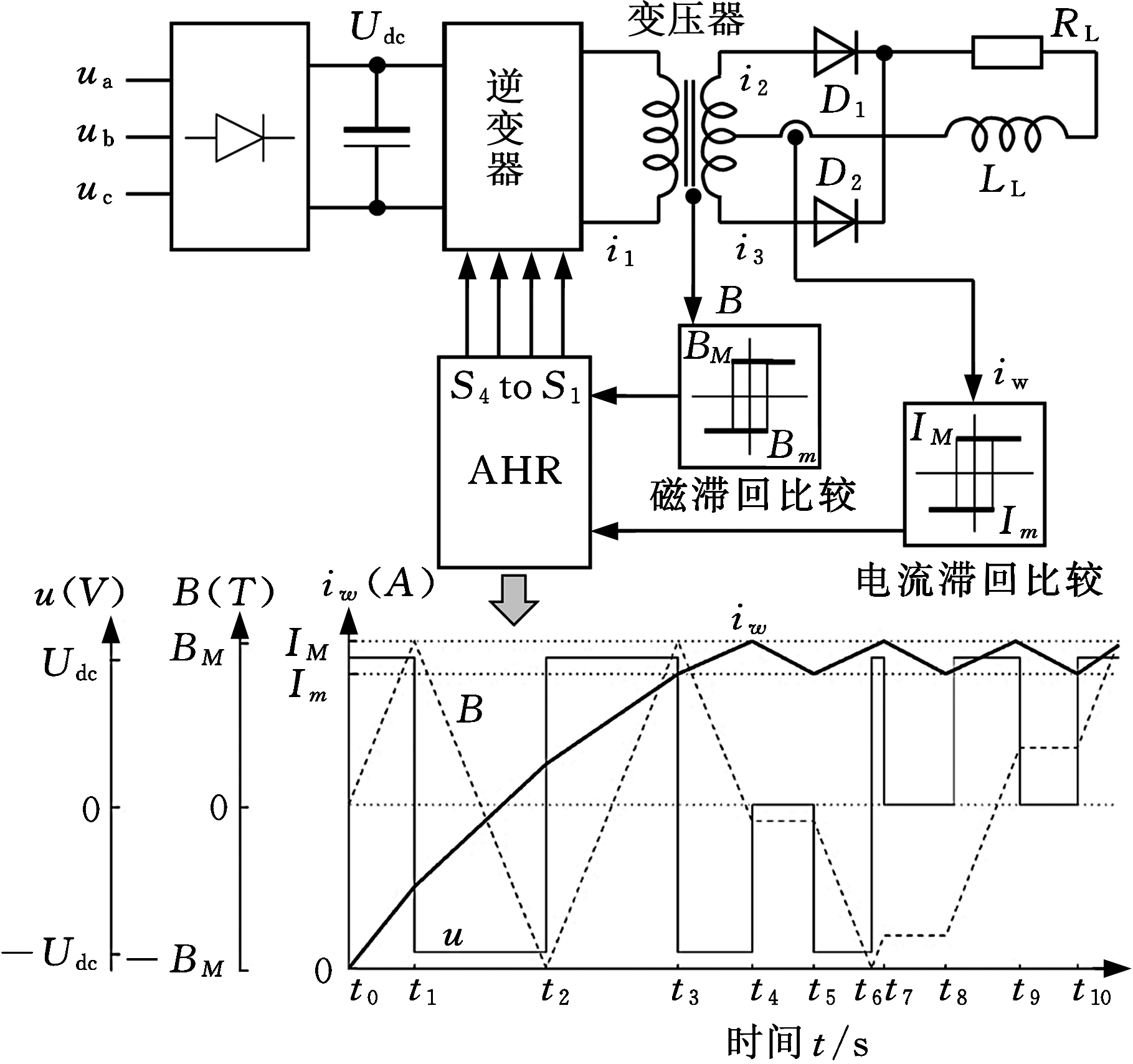

近年来,学者们也研究了中频直流点焊设备的恒流控制问题。中频直流点焊电源的电路拓扑结构如图17b所示,三相交流电首先经三相桥式整流电路整流成单相直流电,随后由绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)组成的脉宽调制(pulse width modulation, PWM)逆变器变换为中频交流电,最后经变压器降压增流后由次级整流管变换为直流电[113]。控制单元通过实时调整PWM逆变器的占空比来调节焊接变压器输出电流的相对大小。与传统工频交流设备相比,中频直流点焊电源的电气结构更为复杂,难以直接建立精确的数学模型。LEE等[114]通过自回归移动平均(auto regressive moving average, ARMA)的系统辨识方法构建了近似的等效电路模型,并采用模糊PID控制器实现了较高精度的恒流控制,焊接电流的稳态误差小于4%。KLOPCIC等[115]指出,在中频直流电源系统中,由于两个输出整流二极管的特性不完全相同,必然会引发焊接变压器铁心的磁饱和问题,从而导致电流波形出现不必要的过冲与尖峰,为此,他们提出了一种先进的磁滞控制器,将变压器铁心的磁饱和状态控制在一定范围内,以减小电流尖峰,提高电流控制精度[116],如图18所示。

在恒流控制的基础上,学者们提出了阶梯电流控制[117]和步增电流控制[118]等变电流工艺,以提升高强钢和有镀层材料点焊工艺的稳健性,减少飞溅和虚焊缺陷的发生。但在实践中,为了制定合理的变电流工艺规范,往往依赖人工经验和大量试验。这类方法难以考虑点焊过程中工件电阻、接触面积等多种变化因素的作用,对焊点分流、装配间隙等干扰工况造成的不良影响并无补偿作用,本质上仍属于焊接质量的开环控制。

(a)单相工频交流点焊系统

(b)三相中频直流点焊系统[113]

图17 典型电阻点焊电源设备的电路拓扑

Fig.17 Circuit topologies of typical power systems for RSW

图18 基于先进磁滞控制的恒流控制技术[116]

Fig.18 Constant current control method based on advanced hysteresis control[116]

3.1.2 功率反馈控制

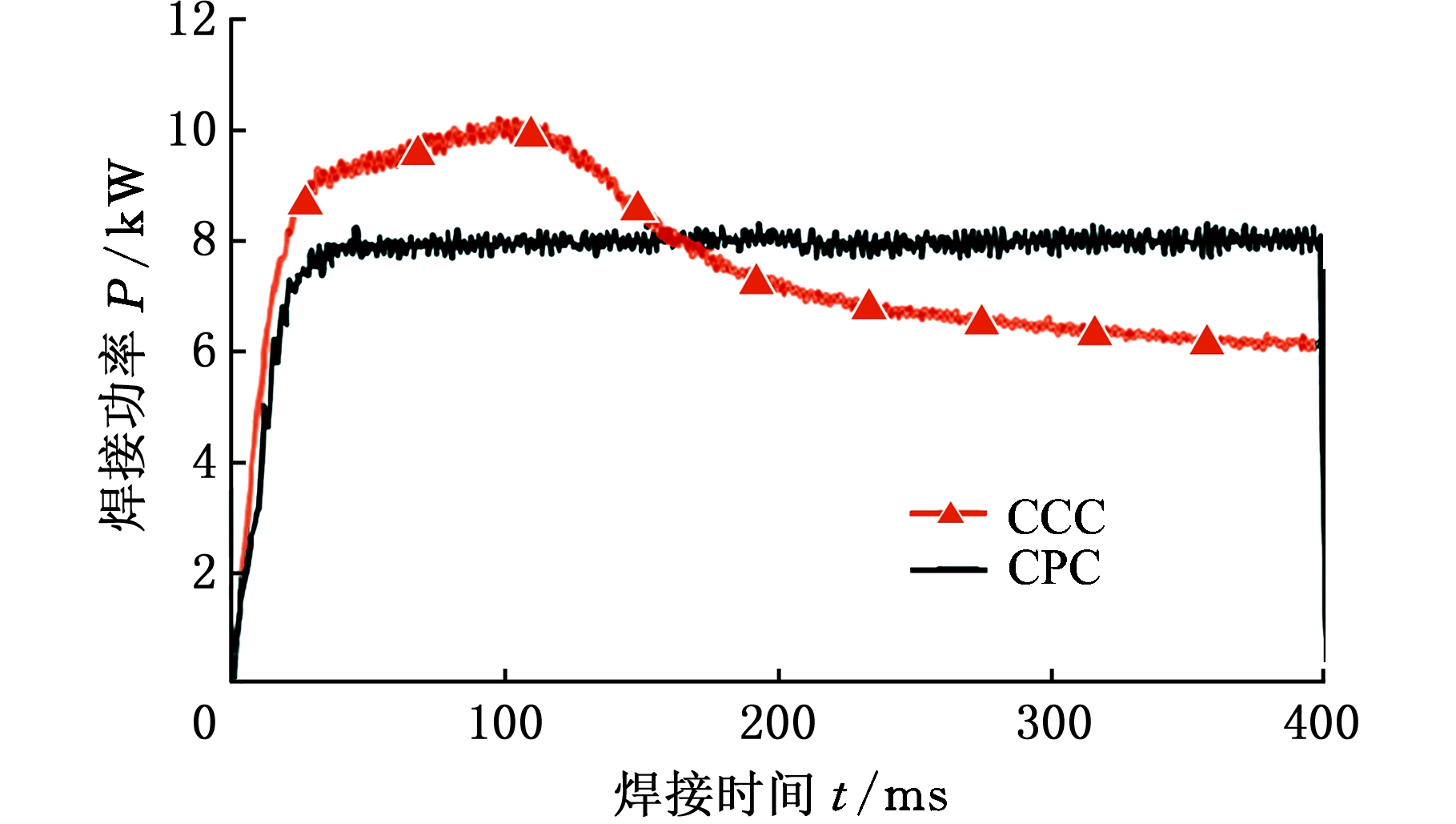

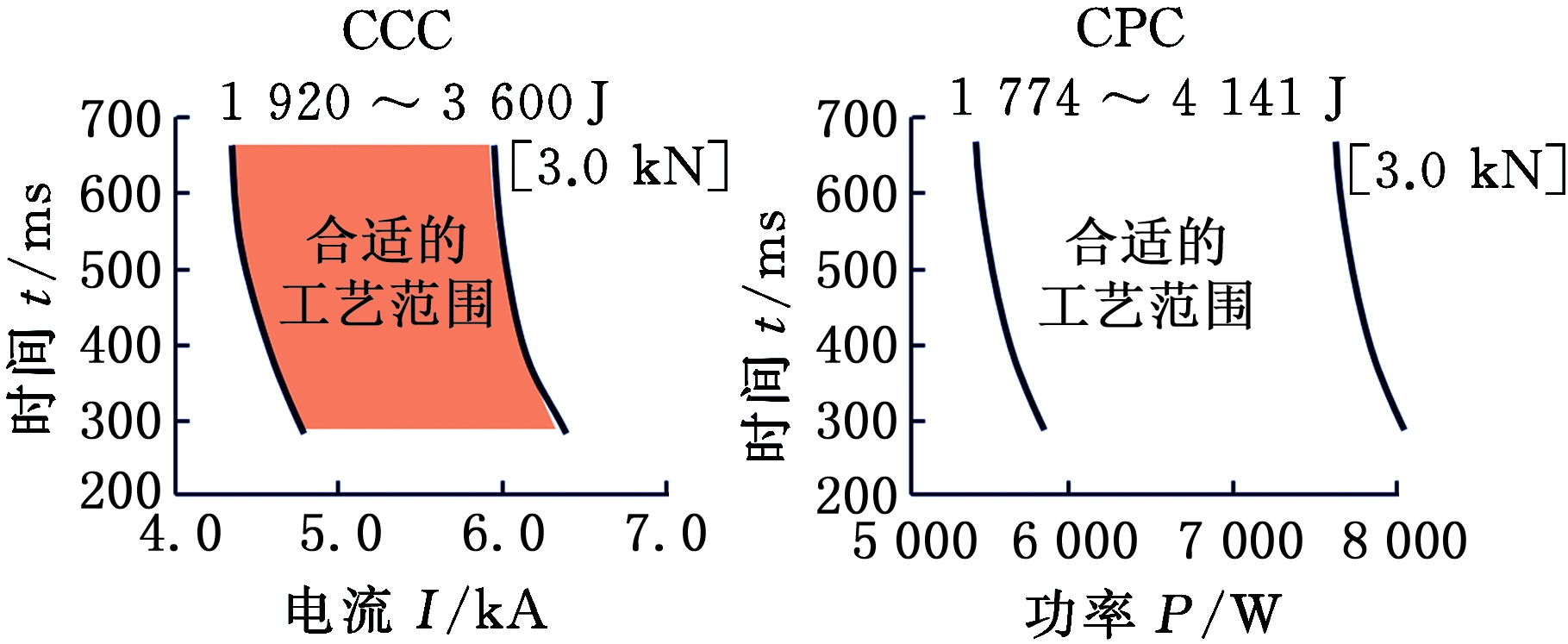

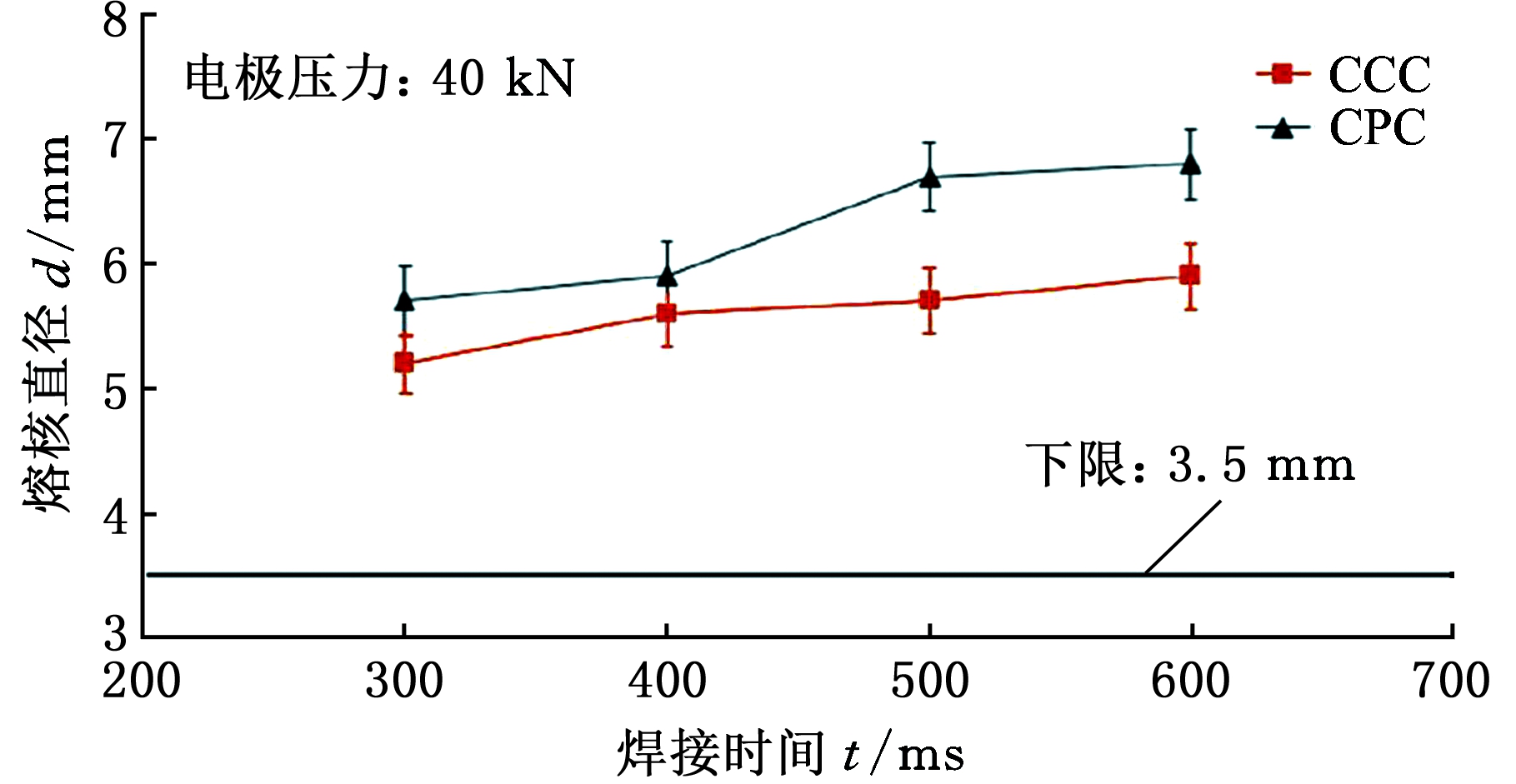

与焊接电流相比,焊接功率能够更好地反映点焊过程的加热程度,是一种更加有效的工艺参数。KIM等[119]指出,由于动态电阻在点焊过程中具有明显的时变特性,采用CCC模式时,加热功率也会随焊接时间发生变化(通常表现为先大后小的规律),增加焊接飞溅发生的风险,为此,他们采用非线性系统的反馈线性化方法建立了MFDC电路系统的等效模型,实现了点焊过程的恒功率控制(constant power control, CPC)。SHIM等[120]研究了高强钢中频直流点焊过程中CCC与CPC模式的差异,发现采用CPC模式时焊接初期的加热速率显著小于CCC模式时焊接初期的加热速率,可有效防止焊接初期塑性环过小而导致的飞溅;此外,实验结果表明,相同电极压力条件下,CPC模式具有比CCC模式更宽的工艺窗口。在最优工艺参数条件下,采用CPC模式获得的焊点熔核尺寸和接头力学性能均优于CCC模式获得的焊点熔核尺寸和接头力学性能,如图19所示。

(a)加热功率信号对比

(b)工艺窗口对比

(c)熔核直径对比(最优工艺参数)

图19 恒流模式与恒功率模式性能对比[120]

Fig.19 Comparison of performances between constant current mode and constant power mode[120]

由于现有点焊技术标准并未直接提供CPC模式下的焊接工艺规范,如何选择合适的功率设定值成为了功率反馈控制技术的一项难题。GONG等[121]以获得点焊接头最大抗拉强度为目标,通过模糊正交设计制定了CPC模式的工艺优化策略,可在最小化实验次数的条件下确定最佳功率参数及其工艺窗口。YU[122]在CCC模式采集的实际功率信号基础上,将焊接初期的加热功率减小,将焊接后期的加热功率增大,同时保持总输入能量不变,获得了优化的功率参考信号,并将该信号作为受控变量实现了功率反馈控制,实验表明,这种方法可在电极压力波动等干扰工况下保证接头强度,同时有效减少飞溅的发生。ZHANG等[24]研究发现,当采用不同端面直径的电极焊接工件时,基于焊接功率的工艺窗口会随之发生偏移,不利于工艺值的选取。为此,他们提出了基于恒定功率密度的工艺方案,先根据电极端面直径估算电流导通面积,再计算单位面积的焊接功率并将其作为最终的工艺参数。实验结果表明,采用该方案制定的功率工艺窗口可适应不同端面直径的电极,具有良好的工艺稳健性。

然而,CPC模式仍然存在一定的局限性。PODRZAJ等[123]指出,在交流点焊过程中接近80%的热输入能量并未用于熔化形核,而是消耗在工件、电极、冷却水的加热过程中,因此,仅仅通过控制加热功率很难确保焊接质量。ZHOU等[124]针对工频交流点焊设备进行了CCC与CPC模式的对比研究,结果表明,在焊接低碳钢时,CPC模式的工艺稳健性不如CCC模式的工艺稳健性。同时,在输入总能量相同的条件下,采用CPC模式获得的焊点熔核尺寸显著小于CCC模式获得的焊点熔核尺寸,说明后者对输入能量的利用率更高。因此,针对不同类型的点焊设备可能需要采用不同的控制模式,在实践中应根据控制策略的具体表现进行综合分析。

3.2 本征过程信号反馈控制

为了减少异常干扰工况对电阻点焊过程带来的不良影响,学者们提出了基于本征过程信号的实时反馈控制方法,将其称为点焊自适应控制技术。这类方法的特点是将本征过程信号作为工艺反馈控制的依据,通过离线实验获得合格焊点的过程信号及其特征值并将其作为模板变量,在实际生产时通过调节焊接工艺参数实现对模板变量的跟踪,借此保障焊接质量。根据模板变量的类型,可将这类方法分为基于特征跟踪的控制和基于信号跟踪的控制两类。

3.2.1 基于特征跟踪的控制

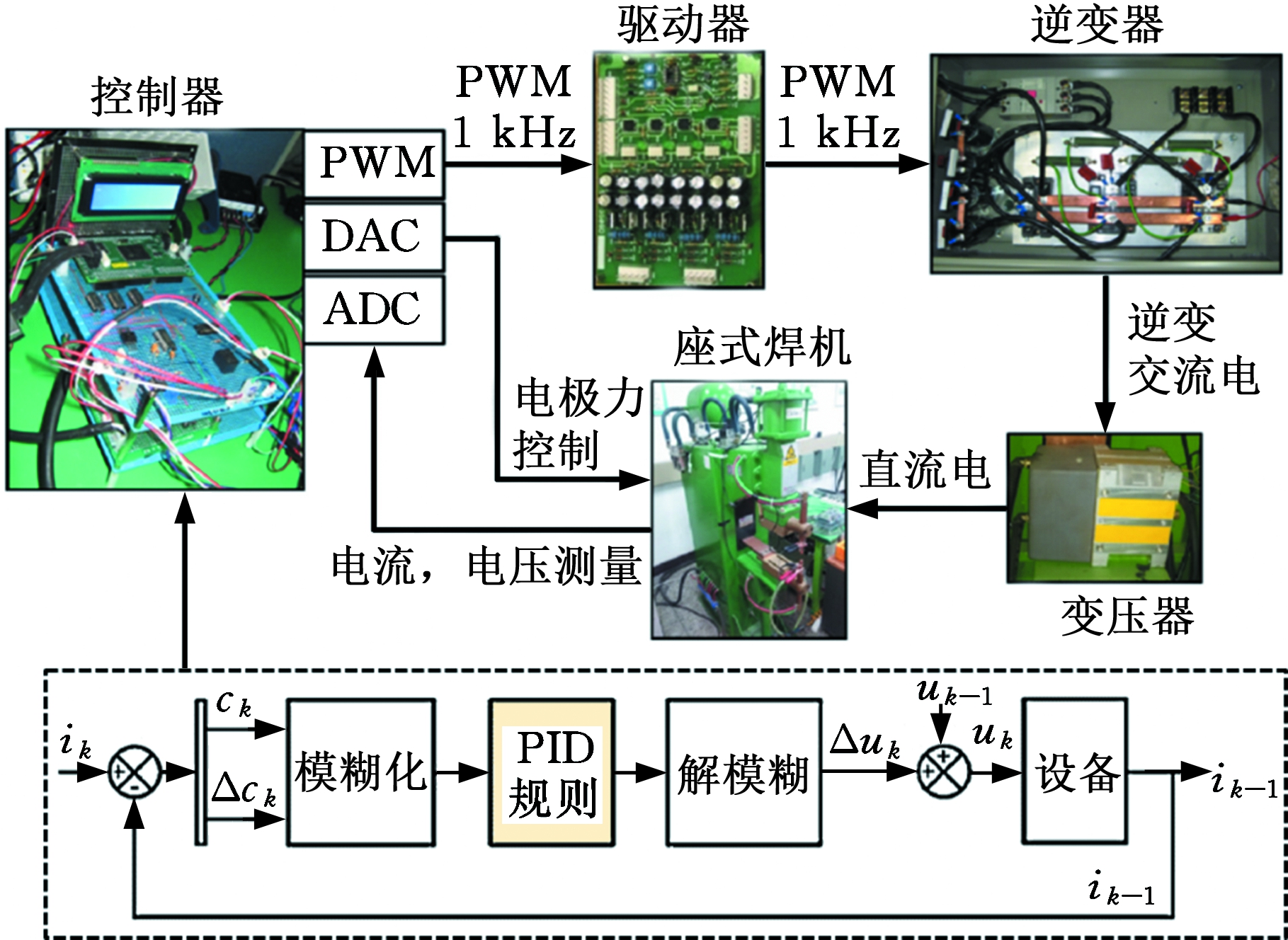

基于特征跟踪策略的反馈控制是指在点焊过程中根据过程信号的特征值大小,实时调节焊接工艺参数的一类反馈控制方法。早在1964年WALLER等[21]就根据电极位移特征值进行了低碳钢交流点焊过程的实时控制研究。他们将最大电极位移作为焊接通电时间的调节依据,当实测电极位移小于预设目标时继续延长通电时间以保障焊接质量;当电极位移超过预设值后立即关断焊接电流以避免飞溅的发生。之后,许多学者利用不同的信号特征和控制算法开展了相关研究,建立了多种点焊工艺的实时反馈控制系统。在这些研究中,常用的信号特征值包括:动态电阻跌落量[125]、动态电阻跌落速率[126]、电极位移峰值[21]、电极位移变化速率[127]、电极压力峰值[128]等;控制策略包括传统的PID算法[125,127]以及更为先进的人工智能控制算法,如模糊控制(fuzzy control)算法[126,129](图20a)以及ANN-模糊复合控制算法[130](图20b)等;受控工艺参数通常选用焊接电流[127-128]、焊接时间[21,125]和加热功率[126]。

(a)模糊PID控制策略[125]

(b)ANN-模糊复合控制策略[130]

图20 基于信号特征跟踪的点焊自适应控制方法

Fig.20 Adaptive control method of RSW based on tracking of signal features

研究表明,针对不同类型的材料需采用不同的信号特征进行反馈控制。如前文所述,动态电阻的信号特征适用于低碳钢、低合金钢等材料的点焊过程控制,但并不适用于铝合金以及具有铝硅涂层的钢材。JANOTA[131]发现,可将电极位移峰值特征作为低碳钢和镀锌钢点焊熔核直径接近最大值的标志,但JI等[23]认为该特征并不适用于铝合金。这是由于在铝合金点焊过程中熔核直径的生长基本在前三个周波内完成,后续电极位移信号的增长主要由熔核厚度的增加引起。相比于电极位移峰值,JI等[23]认为电极位移的变化速率更适合作为铝合金点焊控制系统的受控变量。

由于点焊熔核生长过程具有高度非线性特点,传统PID算法往往难以获得令人满意的控制性能,因此,越来越多的研究开始采用以模糊控制为代表的人工智能控制算法。与PID算法相比,模糊算法可以同时考虑多个信号特征,从而提高系统的非线性适应性,同时克服单一信号特征易受外部干扰影响而导致控制系统鲁棒性不足的问题。学者们相继提出了一些复杂的多特征跟踪控制策略,例如SON等[126]以中频逆变交流点焊为对象,根据瞬时加热速率和电阻跌落速率建立了多元模糊控制准则,实时调节镀锌钢点焊的焊接电流,有效减少了因电极磨损和修磨异常带来的虚焊和飞溅等问题;PODRZAJ等[129]建立了基于动态电阻、电极位移和电极压力三个信号特征量的镀锌钢点焊模糊控制系统,当判断点焊过程发生飞溅时立即停止通电,以保护电极并节约能耗。然而,信号特征量的增加也会引起一系列问题:由于不同工况条件下信号特征量的变化范围难以精确确定,因此准确地设计每一个模糊集合的语言变量变得非常困难;此外,多特征意味着模糊规则的增加,过多的规则会降低算法的通用性,增加复杂度,而过少的规则又会降低系统的鲁棒性,这是模糊控制所面临的一个两难境地[89]。

3.2.2 基于信号跟踪的控制

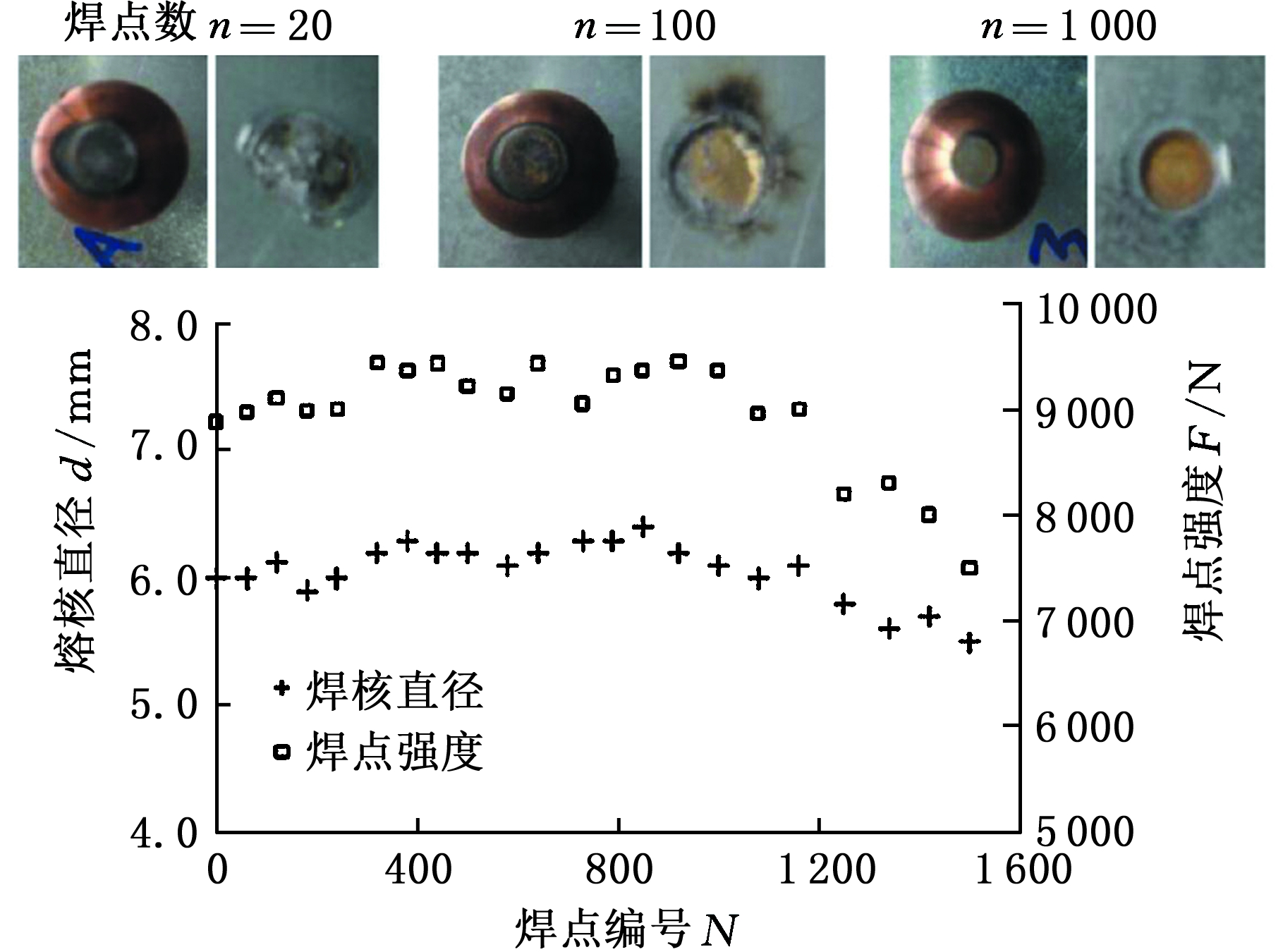

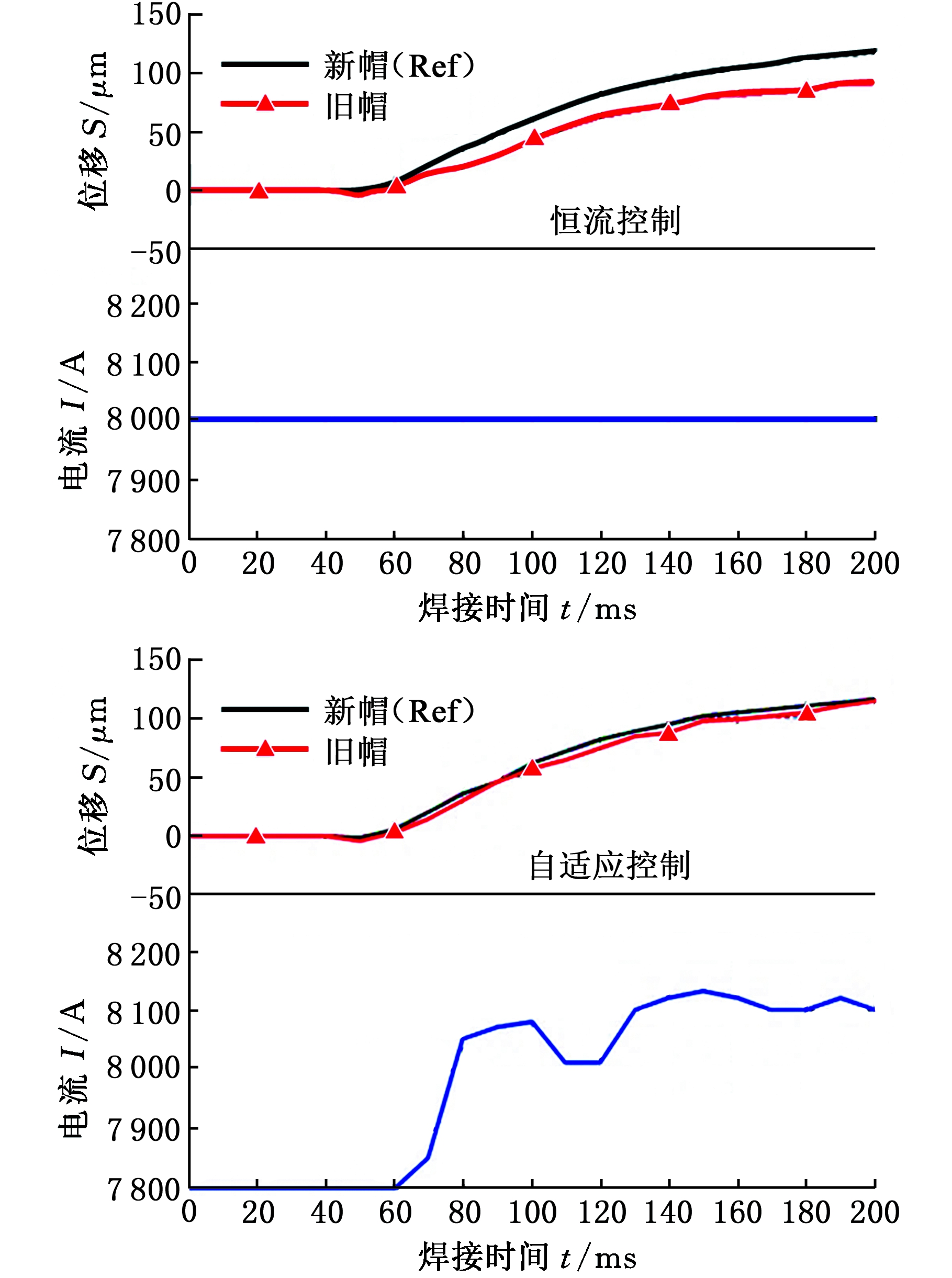

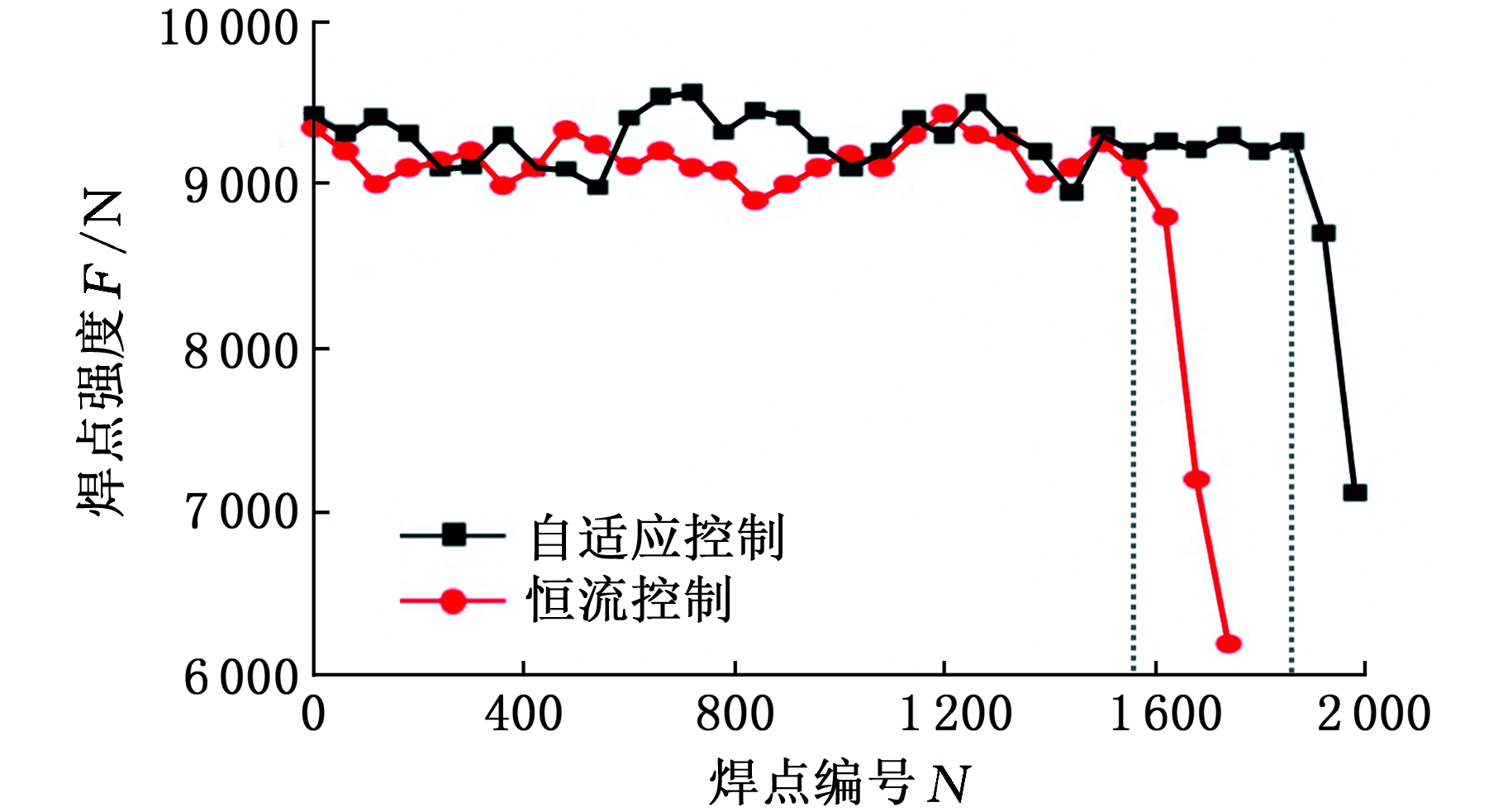

基于信号跟踪策略的反馈控制是指在点焊过程中根据实测过程信号与模板过程信号的差异,实时调节焊接工艺参数的一类反馈控制方法。与基于特征跟踪的控制策略相比,这类控制方法往往对执行机构的运算处理能力具有更高的要求。WON等[132]通过跟踪合格焊点的动态电阻信号(称作模板信号)实时调节焊接电流,实现了对低碳钢交流点焊的实时反馈控制。该研究中跟踪策略通过微控制器单元(micro controller unit, MCU)和PID控制算法实现,需要在0.78 ms周期内完成信号测量、决策和控制的完整过程。近年来,研究者们相继提出了多种信号跟踪控制策略,其中,被选为跟踪目标的过程信号一般为动态电阻[132-133]或电极位移[134-135];控制系统通常采用PID控制[26,132]、模糊控制[35,133]、ANN-模糊复合控制[136]等算法;调节的工艺参数主要为焊接电流[132-135]和加热功率[122,136]。研究表明,这类控制方式能够对电极压力波动、焊点分流、电极磨损等因素造成的干扰进行补偿,减小异常工况对焊接质量的影响[137]。例如,通过跟踪电极位移模板信号实时调节焊接电流,可延缓电极磨损对点焊接头力学性能的影响,延长电极使用寿命,如图21所示。

(a)电极磨损对焊接质量的影响

(b)恒流与自适应控制的过程信号对比

(c)自适应控制对电极磨损的补偿效果

图21 基于电极位移信号跟踪的点焊自适应 控制技术[35]

Fig.21 Adaptive control method for RSW based on tracking of electrode displacement signal[35]

然而,跟踪过程信号的控制策略仍然存在许多局限性。一方面,由于影响点焊过程信号的干扰因素十分复杂,模板过程信号的通用性可能不足(以电极位移信号为例,信号中既包括工件的厚度变化,也包括电极自身的膨胀与收缩[138],同时还受到电极压力和焊接设备的机械特性影响[139]),因此,在某一特定场合通过实验获得的模板信号可能无法用于其他场合[89];另一方面,不同干扰工况条件下点焊熔核生长与本征过程信号的关联规律尚不清楚,控制策略的合理性有待商榷。研究表明,异常工况发生会使被焊工件的接触状态发生变化,导致熔核生长行为产生差异[140]。由于模板信号通常是在某一特定工况下获得的,跟踪模板信号的策略可能无法在其他类型的异常工况下保证熔核生长符合预期,因此控制策略的有效性需要进一步的研究与验证。

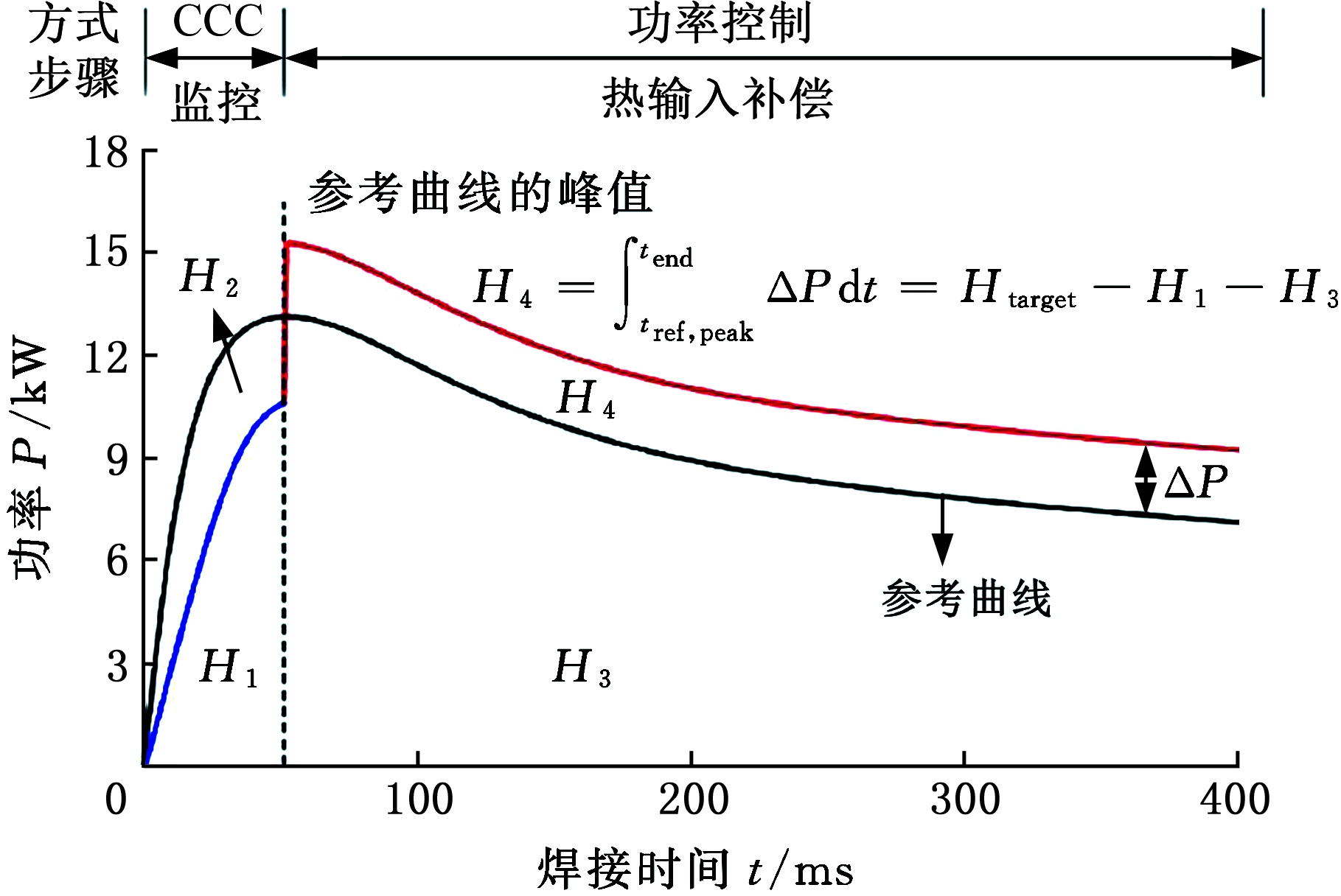

为了改善上述问题,一些学者从模板信号选择和控制策略制定的角度对控制模型进行了优化。MD等[141]提出了一种动态电阻模板信号的选取方法,发现利用实际焊接电流的90%进行焊接并制定模板信号,可在多种干扰工况下获得更好的焊接质量。YU[142]将热输入总能量作为预设目标,在动态电阻峰值前采用CCC模式,在峰值后实时调节加热功率以保证输入能量不低于预设值,建立了一种改进的动态电阻信号跟踪控制策略。实验表明,该方法可有效抑制焊点分流、电极压力波动等干扰工况造成的不良影响,适用于多种强度和厚度的钢材。特别地,针对三层板搭接的点焊接头,该方法可将熔核厚度控制在合理水平,令各界面熔核直径的波动量小于10%,从而保证点焊接头强度,如图22所示。

(a)改进的模板信号自适应跟踪策略

(b)恒流模式与自适应模式效果对比

图22 改进的焊接功率信号自适应跟踪控制技术[142]

Fig.22 Modified adaptive control method for RSW based on tracking of welding power signal[142]

3.3 质量评价反馈控制

为了提高控制系统的可靠性与通用性,电阻点焊质量在线评价与工艺实时控制技术可进行相互耦合。JAVED等[75]进行了相关尝试,利用动态电阻信号建立了熔核尺寸的MLP预测模型,并将模型与电阻点焊控制设备结合,用于控制焊接通电时间以减少虚焊的发生。与本征过程信号反馈控制策略不同,这类方法并未直接将过程信号或其特征值作为受控变量,而是先建立了过程信号与焊点质量指标的关联数学模型,再将模型输出的质量指标作为受控变量实现点焊工艺参数的实时反馈控制。本质上,控制系统的受控变量是过程信号的函数。

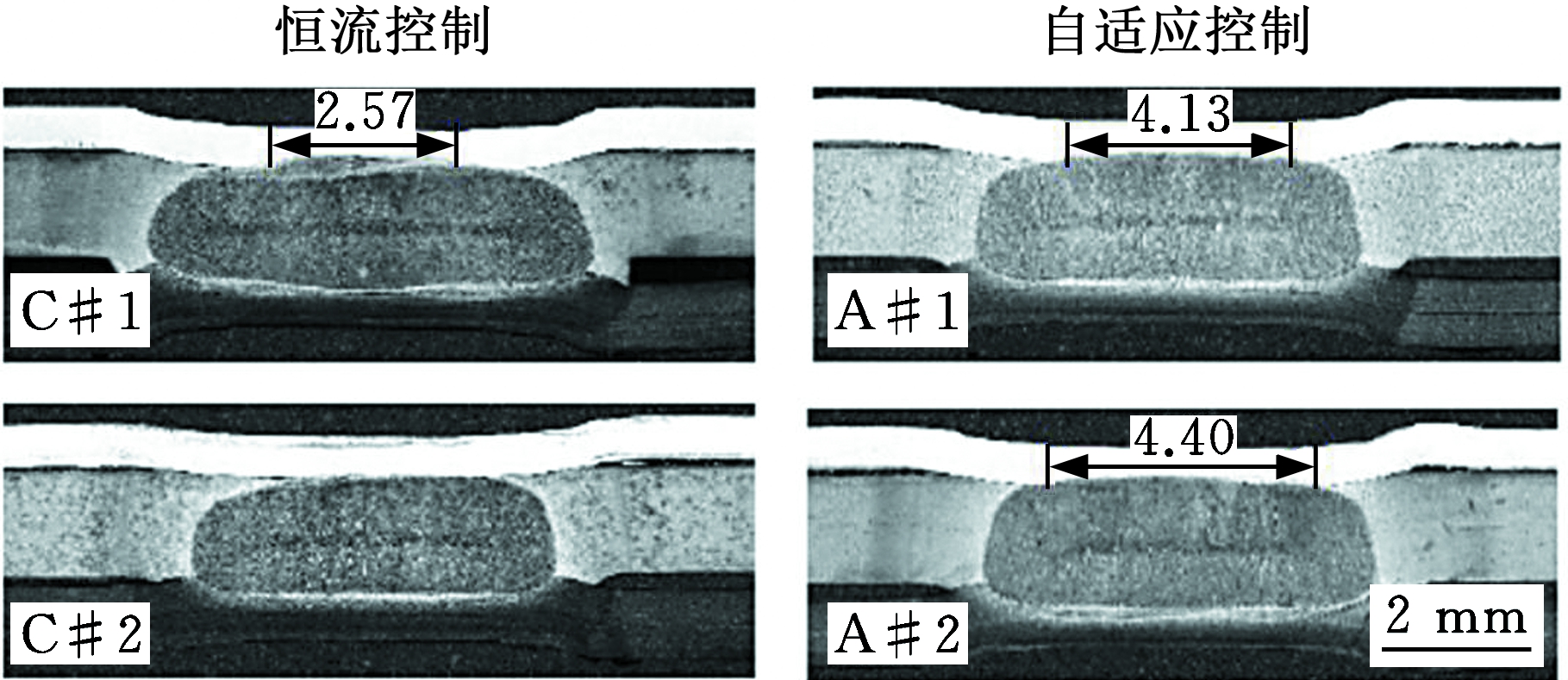

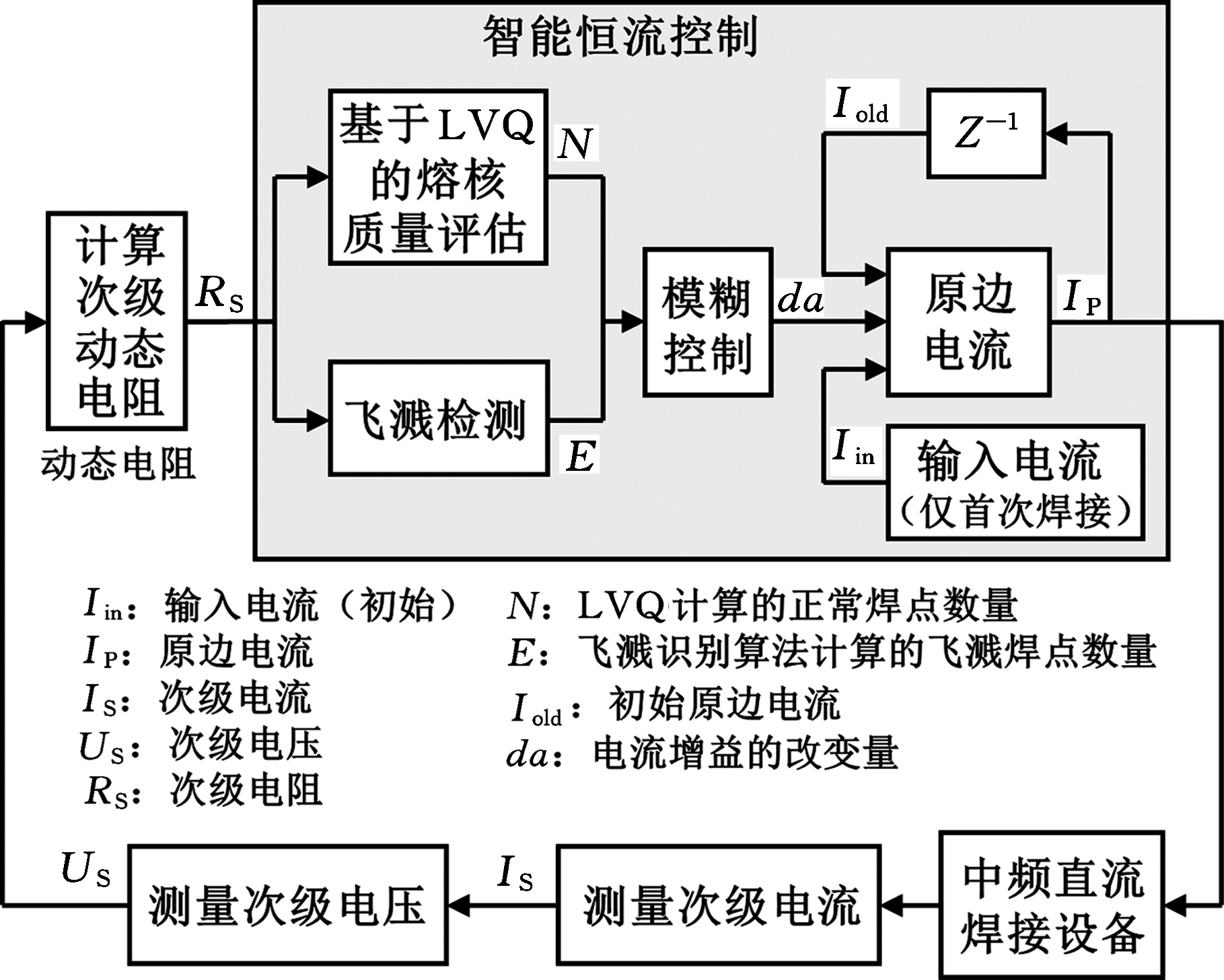

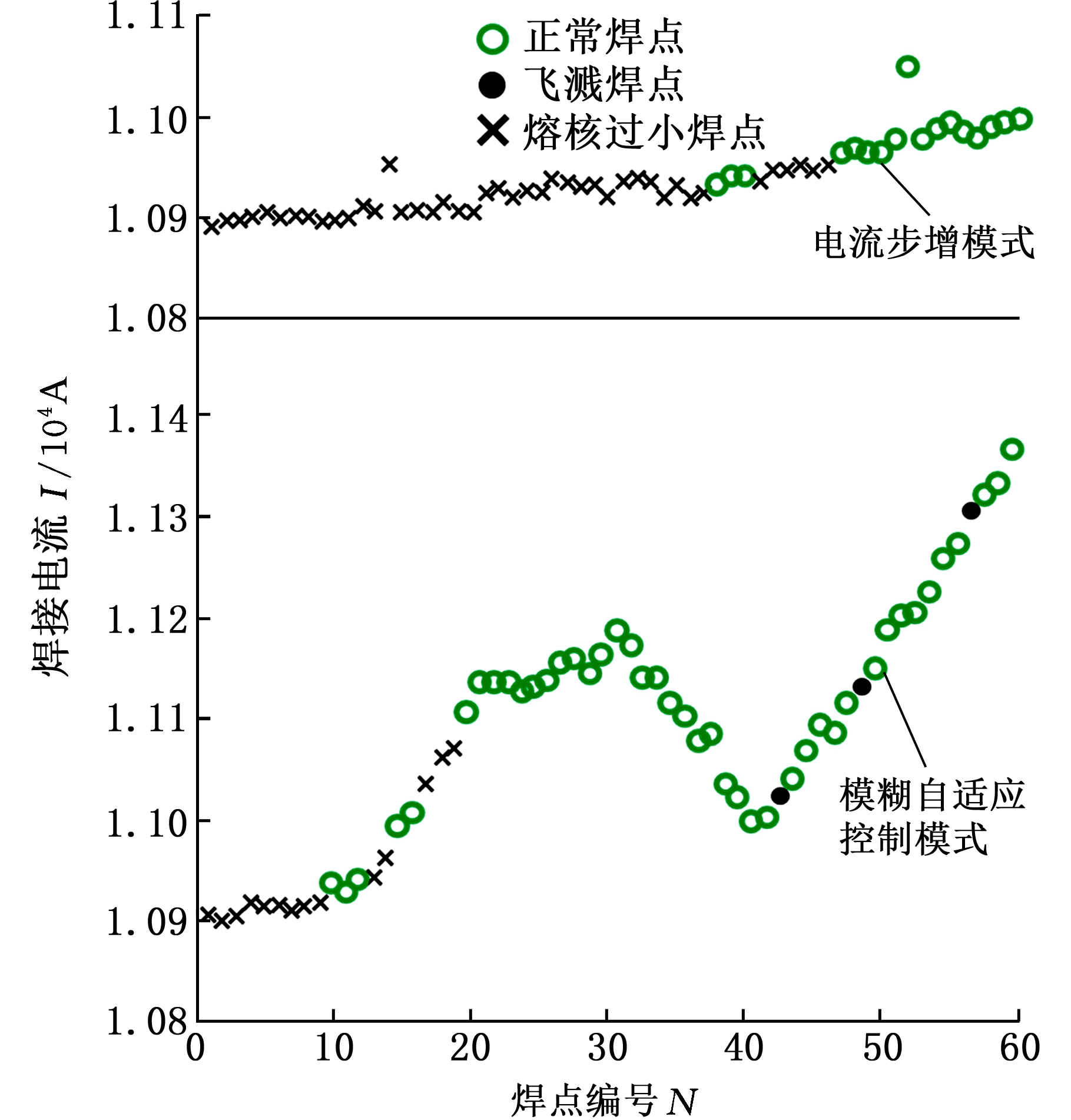

近年来,部分学者采用这种新型自适应控制策略开展了相关研究。EL-BANNA等[143]将质量评价算法和模糊控制器结合,取代了传统的步增电流控制方案,实现了中频直流点焊系统的智能自适应控制,其控制策略如图23a所示。在每次焊接完毕后,系统将动态电阻的实测数据分别输入给训练好的学习矢量量化(learning vector quantization, LVQ)ANN模型和飞溅评价模型,再将模型输出的焊接质量与飞溅状态评判结果输入至模糊控制器中,用于进行电极状态的评估,同时计算下一个焊点的焊接电流。虽然在下次焊接时系统仍旧采用CCC模式进行反馈控制,但是通过电流的逐步自动调节即可减少电极磨损带来的不良影响,避免虚焊与飞溅的发生,如图23b所示。

(a)系统整体控制策略

(b)电流步增模式与自适应模式效果对比

图23 基于质量评价反馈的点焊自适应控制技术[143]

Fig.23 Adaptive control for RSW based on feedback of weld quality evaluation[143]

ZHOU等[144]也采用该种模式建立了质量评价与过程控制复合的点焊质量自适应控制系统。他们首先建立了根据热输入能量预测熔核直径的评价模型,然后将模型预测的熔核直径作为受控变量,与目标熔核直径进行实时对比从而确定实际焊接时间,当熔核直径的预测值达到目标值后终止焊接过程。实验结果表明,在低碳钢交流点焊过程中,该系统可将熔核直径的波动程度控制在0.2 mm以下。进一步地,质量评价模型输出的焊点质量指标(即受控变量)并不局限于熔核尺寸。在KAS等[145]提出的点焊自适应控制系统中,受控变量为模型预测的熔核温度。他们根据几何简化方法建立了一种熔核温度的参数化解析计算模型,通过对比熔核温度的目标值与预测值进行焊接电流的实时反馈调节,测试结果表明,该方法与CCC模式相比可减少5%的能量消耗。此外,YU[142]的研究也可视作一种以热输入能量为受控变量的质量评价反馈控制系统。

在上述方法中,系统的受控变量为“焊接质量”本身,因此工艺参数的调节策略具有较强的实际物理意义,这使得控制策略的制定变得十分简单。例如,当预测的熔核直径偏小时,应增大焊接电流或延长通电时间;反之应减小电流或缩短通电时间。理论上,只要质量评价模型的精度足够高、泛化能力足够强,控制系统就能表现出良好的可靠性,不会产生调节方向性错误。ZHOU等[89]认为,与以往的控制策略相比,结合点焊质量评价的反馈控制技术具有更好的通用性。然而,这种关联性也是一把双刃剑,在点焊质量在线评价技术获得进一步突破前,质量评价反馈控制策略的应用也将受到限制。

3.4 实时控制技术挑战分析

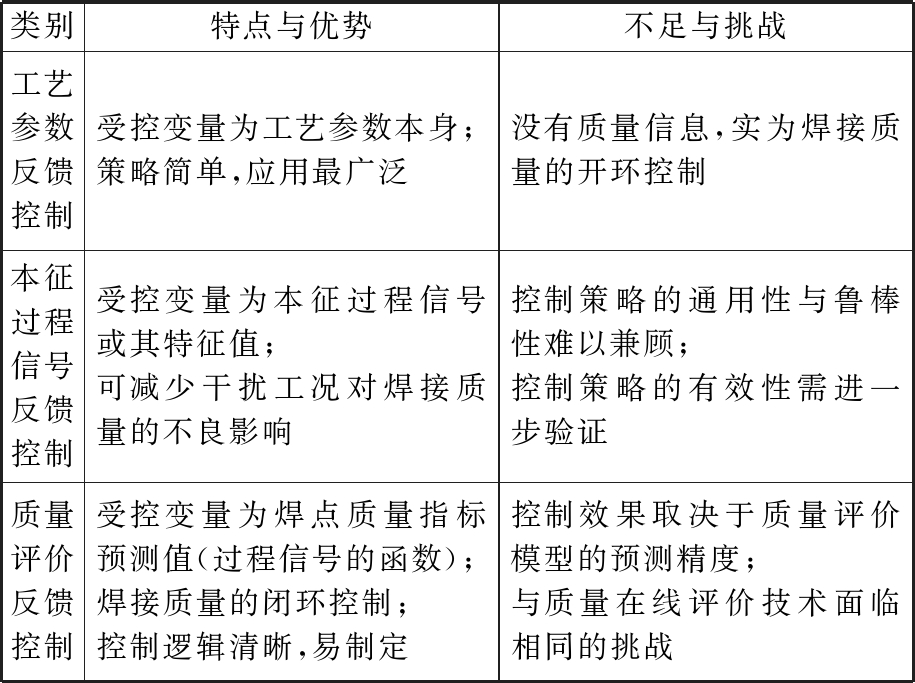

本节针对三类电阻点焊工艺实时控制技术进行了综述,各类方法的优势及其面临的挑战如表3所示。通过综合分析各类技术的研究现状与发展趋势,可得到如下结论:

(1)工艺参数反馈控制是应用最早、最广泛的一类控制策略,但由于不涉及焊接质量信息,故无法实现点焊质量的闭环反馈控制。

(2)本征过程信号反馈控制技术可减少一些典型干扰对点焊质量造成的不良影响,但是,针对更加复杂的干扰工况,点焊熔核生长与本征过程信号的关联规律尚不清楚,因此本征过程信号跟踪控制策略的合理性有待商榷,需要进行更加全面的验证。同时,如何提高模板信号与控制策略的通用性也是该技术面临的一个难题。

(3)质量评价反馈控制是现有方法中控制逻辑最清晰、通用性最好的一类控制策略,但是,该方法的性能主要依赖于质量评价模型的准确性,因此同样受限于点焊质量在线评价的技术瓶颈。未来,仍需加强在线检测相关技术的研究,进一步提高预测模型的精度与泛化能力。

表3 电阻点焊工艺实时控制技术对比

Tab.3 Comparison of various types of real-timeprocess control method for RSW

类别特点与优势不足与挑战工艺参数反馈控制受控变量为工艺参数本身;策略简单,应用最广泛没有质量信息,实为焊接质量的开环控制本征过程信号反馈控制受控变量为本征过程信号或其特征值;可减少干扰工况对焊接质量的不良影响控制策略的通用性与鲁棒性难以兼顾;控制策略的有效性需进一步验证质量评价反馈控制受控变量为焊点质量指标预测值(过程信号的函数);焊接质量的闭环控制;控制逻辑清晰,易制定控制效果取决于质量评价模型的预测精度;与质量在线评价技术面临相同的挑战

4 结束语

电阻点焊过程涉及电、力、磁、流动、传热、相变、冶金等物理现象,熔核形成机理十分复杂,是一个多变量耦合、高度非线性和伴随不确定因素的热加工过程,导致无论是点焊过程的传感监测、点焊质量的在线评价,还是点焊工艺的实时控制技术,在实际应用中都面临巨大挑战。

近六十年来,随着现代传感技术、检测与控制技术的不断进步,电阻点焊质量监控技术得到了快速发展。部分关键技术取得了一定的突破,相关成果已在工业生产中得到了规模化应用。但是,现有技术的检测与控制精度还不能满足实际生产需求,无法全面替代传统的人工质量控制模式,只能作为一种辅助手段。目前,电阻点焊质量监控技术面临的核心技术瓶颈在于方法的泛化性与通用性不足。绝大部分研究成果都是在实验室条件下,根据少数几种板材和工况的离线实验获得,在实际应用中均存在局限性。由于实际生产的焊接工况与实验室条件存在不对等性,很难将这些方法推广到一般应用中,这也是电阻点焊在线评价技术一直未能取得突破的关键原因,成为了制约薄板结构制造产业转型升级的拦路虎。

随着世界各国对智能制造的日益重视以及“中国制造2025”战略的实施,电阻点焊质量监控将是一个长期活跃的研究课题。当前,大数据、云计算、深度学习等新兴技术的发展为该领域的研究注入了新的活力。今后的工作应考虑结合新兴技术,从电阻点焊工艺特点与设备特性角度出发,深入研究复杂干扰工况对点焊过程的本质影响,揭示不同工况条件下过程信号与熔核生长的关联规律,建立能够适应多种应用场合的高精度质量评价与控制模型,进一步突破电阻点焊质量监控的技术瓶颈。

[1] SATONAKA S, MATSUYAMA K I. Review on Inspection Techniques for Spot Welds[J]. Weld in the World, 2000, 44(3):29-36.

[2] 王敏. 电阻焊在汽车工业中的应用[J]. 电焊机, 2003, 33(1):1-6.

WANG Min. Application of Resistance Welding in Automotive Industry[J]. Electric Welding Machine, 2003, 33(1):1-6.

[3] 韩晓丽, 肖富城, 肖灵. 汽车点焊超声波检测技术发展与趋势[J]. 焊接, 2018(3):34-42.

HAN Xiaoli, XIAO Fucheng, XIAO Ling. Development and Trend of Ultrasonic Testing in Automobile Spot Welding [J]. Electric Welding, 2018(3):34-42.

[4] 梁锋, 陈伊娜. 汽车电阻点焊焊接质量的过程控制[J]. 企业科技与发展, 2015(2):44-49.

LIANG Feng, CHEN Yina. Process Control of Automobile Resistance Spot Welding Quality[J]. Enterprise Science and Technology & Development, 2015(2):44-49.

[5] WILLIAMS N T , PARKER J D . Review of Resistance Spot Welding of Steel Sheets Part 1 Modelling and Control of Weld Nugget Formation[J]. International Materials Reviews, 2004, 49(2):45-75.

[6] 中国机械工程学会焊接学会电阻焊(Ⅲ)专业委员会. 电阻焊理论与实践[M]. 北京:机械工业出版社, 1994:319-398.

Professional Committee of Resistance Welding(Ⅲ) of Welding Society of China Mechanical Engineering Society. Theory and Practice of Resistance Welding[M]. Beijing:Machinery Industry Press, 1994:319-398.

[7] ROBERTS W L. Resistance Variations during Spot Welding[J]. Welding Journal, 1951, 30(11):1004-1019.

[8] DICKINSON D W, FRANKLIN J E, STANYA A. Characterization of Spot Welding Behavior by Dynamic Electrical Parameter Monitoring[J]. Welding Journal, 1980, 59(6):170s-176s.

[9] HAO M, OSMAN K A, BOOMER D R, et al. Developments in Characterization of Resistance Spot Welding of Aluminum[J]. Welding Journal, 1996, 75(1):S1-S8.

[10] WEI L. Monitoring and Diagnosis of Resistance Spot Welding Process[D]. Ann Arbor:University of Michigan, 1999:22-46.

[11] SAVAGE W F, NIPPES E F, WASSELL F A. Dynamic Contact Resistance of Series Spot Welds[J]. Welding Journal, 1978, 57(2):43s-50s.

[12] NEEDHAM C. Measurement of True Resistance at High Alternating Current[R]. Cambridge:The Welding Institute, 1983:1-6.

[13] GONG L, XI Y, LIU C L. Embedded Artificial Neuval Network-based Real-time Half-wave Dynamic Resistance Estimation during the AC Resistance Spot Welding Process[J]. Mathematical Problems in Engineering, 2013(12):862076.

[14] GARZA F J, DAS M. Identification of Time-varying Resistance during Welding[C]∥Instrumentation and Measurement Technology Conference, Proceedings of IEEE. Baltimore, 2000:1534-1539.

[15] GARZA F J, DAS M. On Real Time Monitoring and Control of Resistance Spot Welds Using Dynamic Resistance Signatures[C]∥Midwest Symposium on Circuits and Systems, Proceedings of the IEEE. Lansing, 2001:41-44.

[16] LING S F, WAN L X, WONG Y R, et al. Input Electrical Impedance as Quality Monitoring Signature for Characterizing Resistance Spot Welding[J]. NDT & E International, 2010, 43(3):200-205.

[17] WONG Y R, PANG X. A New Characterization Approach of Weld Nugget Growth by Real-time Input Electrical Impedance[J]. Engineering, 2014(6):516-525.

[18] WANG L , HOU Y , ZHANG H , et al. A New Measurement Method for the Dynamic Resistance Signal during the Resistance Spot Welding Process[J]. Measurement Science and Technology, 2016, 27(9):095009.

[19] 夏裕俊. 汽车车身中频电阻点焊过程稳定性在线评价[D]. 哈尔滨:哈尔滨工业大学, 2016:34-37.

XIA Yujun. On-line Stability Evaluation of Middle Frequency Resistance Spot Welding in Automotive Body Manufacturing[D]. Harbin:Harbin Institute of Technology, 2016:34-37.

[20] WALLER D N. Head Movement as a Means of Resistance Welding Quality Control[J]. British Welding Journal, 1964, 11(3):118-122.

[21] WALLER D N, KNOWLSON P M. Electrode Separation Applied to Quality Control in Resistance Welding[J]. Welding Journal, 1965, 44(4):s168-s175.

[22] TSAI C L, DAI W L, DICKINSON D W. Analysis and Development of a Real-time Control Methodology in Resistance Spot Welding[J]. Welding Journal, 1991, 70(12):S339-S351.

[23] JI C T, ZHOU Y. Dynamic Electrode Force and Displacement in Resistance Spot Welding of Aluminum[J]. Journal of Manufacturing Science & Engineering, 2004, 126(3):605-610.

[24] ZHANG H Y, HU J S. Resistance Welding:Fundamentals and Applications[M]. London:CRC Press, 2011:152-169, 181-187.

[25] WU K C. Electrode Indentation Criterion for Resistance Spot Welding[J]. Welding Journal, 1968, 47(10):472-478.

[26] HAEFNER K, CAREY B, BERNSTEIN B, et al. Real Time Adaptive Spot Welding Control[J]. Journal of Dynamic Systems Measurement & Control, 1991, 113(1):104-112.

[27] JOU M. Real Time Monitoring Weld Quality of Resistance Spot Welding for the Fabrication of Sheet Metal Assemblies[J]. Journal of Materials Processing Technology, 2003, 132(1):102-113.

[28] CHO K S, Chun D W. A Microprocessor-based Electrode Movement Controller for Spot Weld Quality Assurance[J]. IEEE Transactions on Industrial Electronics, 1985(3):234-238.

[29] CHEN J Z, FARSON D F. Electrode Displacement Measurement Dynamics in Monitoring of Small Scale Resistance Spot Welding[J]. Measurement Science and Technology, 2004, 15(12):2419-2426.

[30] CHANG H S, KWON H C. In-process Monitoring of Micro Resistance Spot Weld Quality Using Accelerometer[J]. Korea Journal of Welding and Joining, 2011, 29(1):115-122.

[31] WANG X F, LI Y B, MENG G X. Monitoring of Resistance Spot Weld Quality Using Electrode Vibration Signals[J]. Measurement Science and Technology, 2011, 22(4):045705-12.

[32] ZHANG Y S, ZHANG X Y, LAI X M, et al. Online Quality Inspection of Resistance Spot Welded Joint Based on Electrode Indentation Using Servo Gun[J]. Science & Technology of Welding & Joining, 2007, 12(5):449-454.

[33] LAI X M, ZHANG X Y, ZHANG Y S, et al. Weld Quality Inspection Based on Online Measured Indentation from Servo Encoder in Resistance Spot Welding[J]. IEEE Transactions on Instrumentation and Measurement, 2007, 56(4):1501-1505.

[34] XU J, LI Y B, CHEN G L. Study of Weld Quality Real-time Monitoring System for Auto-body Assembly[C]∥Proceedings of SPIE-The International Society for Optical Engineering. Chongqing, 2005:604120-5.

[35] ZHANG Y S, WANG H, CHEN G L, et al. Monitoring and Intelligent Control of Electrode Wear Based on a Measured Electrode Displacement Curve in Resistance Spot Welding[J]. Measurement Science and Technology, 2007, 18(3):867-872.

[36] KUSCER L, POLAJNAR I, DIACI J. A Method for Measuring Displacement and Deformation of Electrodes during Resistance Spot Welding[J]. Measurement Science and Technology, 2011, 22(6):067002.

[37] SIMONCIC S, PODRZAJ P. Image-based Electrode Tip Displacement in Resistance Spot Welding[J]. Measurement Science and Technology, 2012, 23(6):065401.

[38] SIMONCIC S, PODRZAJ P. Resistance Spot Weld Strength Estimation Based on Electrode Tip Displacement/Velocity Curve Obtained by Image Processing[J]. Science and Technology of Welding and Joining, 2014, 19(6):468-475.

[39] JOHNSON K I, NEEDHAM J C. New Design of Resistance Spot Welding Machine for Quality-control[J]. Welding Journal, 1972, 51(3):338-351.

[40] TANG H, HOU W, HU S J, et al. Force Characteristics of Resistance Spot Welding of Steels[J]. Welding Journal, 2000, 79(7):175s-180s.

[41] SHEARER T W, PETERS C M, Tincker J D. Method and Apparatus for Control of Resistance Welding:U.S. 3553420[P]. 1971-05-01.

[42] STIEBEL A. Apparatus and Method for Monitoring and Controlling Resistance Spot Welding:U.S. 4419558[P]. 1983-12-06.

[43] CHIEN C S, KANNATEY E. Investigation of Monitoring Systems for Resistance Spot Welding[J]. Welding Journal, 2002, 81(9):195-199.

[44] 刘桂梅, 韩靖玉, 韩宝生,等. 电阻点焊动态电极力的测试[J]. 焊接, 2006(3):48-50.

LIU Guimei, HAN Jingyu, HAN Baosheng, et al. Measurement of Dynamic Electrode Force in Resistance Spot Welding[J]. Welding, 2006(3):48 -50.

[45] HESS J, KERN T, KRIEGL W, et al. Visualization of the Resistance Spot Welding Process in the Production Line[J]. Welding Journal, 1998, 77(12):495s-502s.

[46] GEDEON S A, SORENSEN C D, ULRICH K T, et al. Measurement of Dynamic Electrical and Mechanical Properties of Resistance Spot Welds[J]. Welding Journal, 1987, 66(12):378-385.

[47] 翁福娟, 张勇, 叶武, 等. 电阻点焊应变式压力传感器弹性体的设计及应用[J]. 电焊机, 2017, 47(9):9-13.

WENG Fujuan, ZHANG Yong, YE Wu, et al. Design and Application of the Elastomer of Resistance Spot Welding Strain Type Pressure Sensor[J]. Electric Welding Machine, 2017, 47(9):9-13.

[48] 王锋, 宋永伦, 张军, 等. MEMS压力传感器在电阻点焊压力测试中的应用[J]. 焊接, 2008(2):38-40.

WANG Feng, SONG Yonglun, ZHANG Jun, et al. Application of MEMS Sensor in Force Measurement in Resistance Spot Welding[J]. Welding, 2008(2):38-40.

[49] SWAGGERTY G, SEEL V. System and Method for Monitoring Electrodes of a Welder:U.S. 6084195[P]. 2000-07-04.

[50] 张旭强, 陈关龙, 张延松,等. 电阻点焊的伺服焊枪技术特性分析[J]. 焊接学报, 2005, 26(6):60-64.

ZHANG Xuqiang, CHEN Guanlong, ZHANG Yansong, et al. Character Analysis of Servo Gun Technology in Resistance Spot Welding Process[J]. Transactions of the China Welding Institution, 2005, 26(6):60-64.

[51] 闵赛金. 阻焊过程中力的测量[J]. 汽车制造业, 2007(12):67-69.

MIN Saijin. Force Measurement in Resistance Welding[J]. Automobile Industry, 2017(12):67-69.

[52] American Society for Testing and Materials. ASTM E751M-12 Standard Practices for Acoustic Emission Monitoring during Resistance Spot Welding[S]. Pennsylvania:American Society for Testing and Materials, 2012.

[53] SCHWENK E B , SHEARER G D . Measuring Projection Weld Strength by Acoustic Emission[J]. Non-destructive Testing, 1973, 6(1):29-33.

[54] 六二一所焊接声发射监控题目组. LY12铝合金点焊裂纹的声发射特性探讨[J]. 材料工程, 1979(2):26-30.

621 Institute Welding Acoustic Emission Monitoring Topic Group. Study on Characteristics of Acoustic Emission in Resistance Spot Welding of LY12 Aluminum Alloy[J]. Material Engineering, 1979(2):26-30.

[55] SHAPOVALOV E V, GALAGAN R M, KLISHCHAR F S. Development of a Procedure for the Acoustic-emission Checking of Resistance Spot Welding[J]. Materials Science, 2014, 49(4):532-537.

[56] PODRZAJ P, POLAJNAR I , DIACI J , et al. Estimating the Strength of Resistance Spot Welds Based on Sonic Emission[J]. Science & Technology of Welding & Joining, 2005, 10(4):399-405.

[57] KLYOSUMPHAN T , PRATEEPASEN A . Monitoring Nugget Formation of Nickel-alloys in Micro Spot Welding Using Acoustic Emission[J]. Key Engineering Materials, 2004, 270/273:510-517.

[58] 罗震, 胡绳荪, 单平, 等. 用时频分析法研究铝合金电阻点焊过程中的声音信号[J]. 焊接学报, 2004, 25(1):36-39.

LUO Zhen, HU Shensun, SHAN Ping, et al. Application of Time-frequency Analysis to Air-borne Acoustic Signals of Aluminum Alloys Spot Welding[J]. Transactions of the China Welding Institution, 2004, 25(1):36-39.

[59] 步贤政, 单平, 罗震, 等. 基于独立分量分析的点焊特征声音信号提取[J]. 焊接学报, 2009, 30(2):41-44.

BU Xianzheng, SHAN Ping, LUO Zhen, et al. Characteristic Extraction of Acoustic Signals Emitted from Resistance Spot Welding Process Based on Independent Component Analysis[J]. Transactions of the China Welding Institution, 2009, 30(2):41-44.

[60] HOUSSAM M. Monitoring and Evaluating the Quality of Nugget Nucleation during Resistance Spot Welding Process by Acoustic Emission Method[D]. Brno:Brno University of Technology, 2018:14-15.

[61] POLAJNAR I, ESMAIL E A. Sources of Acoustic Emission in Resistance Spot Welding[J]. Journal of Mechanical Engineering, 1999, 45(4):147-153.

[62] American National Standard Institute. ANSI/AWS D8.9M-2012 Recommended Practices for Test Methods for Evaluating the Resistance Spot Welding Behavior of Automotive Sheet Steel Materials[S]. Miami:American Welding Society, 2012.

[63] CHO Y, KIM Y, RHEE S, et al. Development of a Quality Estimation Model Using Multivariate Analysis during Resistance Spot Welding[J]. Proceedings of the Institution of Mechanical Engineers Part B:Journal of Engineering Manufacture, 2001, 215(11):1529-1538.

[64] ZHANG H J, WANG F J, XI T, et al. A Novel Quality Evaluation Method for Resistance Spot Welding Based on the Electrode Displacement Signal and the Chernoff Faces Technique[J]. Mechanical Systems and Signal Processing, 2015, 62:431-443.

[65] ZHAO D W, WANG Y X, LIANG D J. Correlating Variations in the Dynamic Power Signature to Nugget Diameter in Resistance Spot Welding Using Kriging Model[J]. Measurement, 2019, 135:6-12.

[66] VORONKO V Y , KUTSENKO V I , PODVOISKII Y A . Acoustic Emission Inspection of the Strength of Joints Made by Resistance Welding[J]. Strength of Materials, 1985, 17(7):1021-1028.

[67] HAO M, OSMAN K A, BOOMER D R, et al. Developments in Characterization of Resistance Spot Welding of Aluminum[J]. Welding Journal, 1996, 75(1):S1-S8.

[68] YU J Y. Quality Estimation of Resistance Spot Weld Based on Logistic Regression Analysis of Welding Power Signal[J]. International Journal of Precision Engineering and Manufacturing, 2015, 16(13):2655-2663.

[69] LUO Y , LI J L , WU W. Nugget Quality Prediction of Resistance Spot Welding on Aluminum Alloy Based on Structureborne Acoustic Emission Signals[J]. Science and Technology of Welding and Joining, 2013, 18(4):301-306.

[70] MARTINO, PEREDA M, SANTOS J, et al. Assessment of Resistance Spot Welding Quality Based on Ultrasonic Testing and Tree-based Techniques[J]. Journal of Materials Processing Technology, 2014, 214(11):2478-2487.

[71] XING B, XIAO Y, QIN Q H , et al. Quality Assessment of Resistance Spot Welding Process Based on Dynamic Resistance Signal and Random Forest Based[J]. The International Journal of Advanced Manufacturing Technology, 2017,94(1/4):327-329.

[72] PAN Cunhai, DU Sumei, SONG Yonglun, et. al. Multiple Information Fusion and Quality Classification of Aluminum Alloy Resistance Spot Welding[J]. Chinese Journal of Mechanical Engineering, 2007, 43(8):181-185.

[73] 杨乃文, 张鹏贤, 董亚娅,等. 基于电极位移信号的点焊过程故障诊断[J]. 电焊机, 2008, 38(12):66-69.

YANG Naiwen, ZHANG Pengxian, DONG Yaya, et al. Fault Diagnosis in Process Singing of Resistance Spot Welding Based on Electrode Displacement Signals[J]. Electric Welding Machine, 2008, 38(12):66-69.

[74] GONG L, LIU C L, LI Y M. Control Criteria Determination and Quality Inference for Resistance Spot Welding through Monitoring the Electrode Displacement Using Bayesian Belief Networks[J]. Journal of Advanced Mechanical Design Systems & Manufacturing, 2012, 6(4):432-444.

[75] JAVED M A, SANDERS S A C. Neural Networks Based Learning and Adaptive Control for Manufacturing Systems[C]∥International Workshop on Intelligent Robots and Systems, Proceedings IROS. Osaka, 1991:242-246.

[76] OSMAN K A, HIGGINSON A M, KELLY H R, et al. Monitoring of Resistance Spot Welding Using Multi-layer Perceptrons[J]. International Journal of Advanced Manufacturing Technology, 1994(12):67-73.

[77] DILTHEY U, DICKERSBACH J, DICKERSBACH J. Application of Neural Networks for Quality Evaluation of Resistance Spot Welds[J]. ISIJ International, 1999, 39(10):1061-1066.

[78] LING S F, WAN L X, WONG Y R, et al. Input Electrical Impedance as Quality Monitoring Signature for Characterizing Resistance Spot Welding[J]. NDT & E International, 2010, 43(3):200-205.

[79] 张忠典, 李严, 何幸平, 等. 人工神经元网络法估测点焊接头力学性能[J]. 焊接学报, 1997, 18(1):1-5.

ZHANG Zhongdian, LI Yan, HE Xingping, et al. Artificial Neural Network Estimating of Spot Welding Mechanical Property[J]. Transactions of the China Welding Institution, 1997, 18(1):1-5.

[80] 张忠典, 李冬青, 赵洪运, 等. 建立点焊质量神经网络监测模型时作用函数的选取[J]. 焊接学报, 2002, 23(3):49-62.

ZHANG Zhongdian, LI Dongqing, ZHAO Hongyun, et al. Selection of Action Function When Establishing the Neural Network Monitoring Model on Quality of Spot Welding[J]. Transactions of the China Welding Institution, 2002, 23(3):49-62.

[81] LEE S R, CHOO Y J, LEE T Y, et al. A Quality Assurance Technique for Resistance Spot Welding Using a Neuro-fuzzy Algorithm[J]. Journal of Manufacturing Systems, 2001, 20(5):320-328.

[82] LIN Z Q, ZHANG Y S, CHEN G L, et al. Study on Real-time Measurement of Nugget Diameter for Resistance Spot Welding Using a Neuro-fuzzy Algorithm[C]∥Proceedings of IEEE, Instrumentation and Measurement Technology Conference. Como, 2004:2230-2233.

[83] WANG Y X, LIN Z, et al. An Effective Quality Assessment Method for Small Scale Resistance Spot Welding Based on Process Parameters[J]. NDT & E International, 2013, 55(3):36-41.

[84] ZHANG H, HOU Y, ZHANG J, et al. A New Method for Nondestructive Quality Evaluation of the Resistance Spot Welding Based on the Radar Chart Method and the Decision Tree Classifier[J]. The International Journal of Advanced Manufacturing Technology, 2014, 78(5/8):841-851.

[85] ZHANG H , HOU Y , ZHAO J , et al. Automatic Welding Quality Classification for the Spot Welding Based on the Hopfield Associative Memory Neural Network and Chernoff Face Description of the Electrode Displacement Signal Features[J]. Mechanical Systems and Signal Processing, 2017, 85:1035-1043.

[86] ZHANG H J, HOU Y. Quality Estimation of the Resistance Spot Welding Based on Genetic K-Means Cluster Analysis[C]∥IEEE International Conference on Control, Automation and Systems Engineering(CASE). Singapore, 2011:1-4.

[87] ZHANG H J, WANG F J, GAO W G, et al. Quality Assessment for Resistance Spot Welding Based on Binary Image of Electrode Displacement Signal and Probabilistic Neural Network[J]. Science & Technology of Welding & Joining, 2014, 19(3):242-249.

[88] WAN X , WANG Y , ZHAO D. Quality Evaluation in Small-scale Resistance Spot Welding by Electrode Voltage Recognition[J]. Science and Technology of Welding and Joining, 2016, 21(5):358-365.

[89] ZHOU K, YAO P. Overview of Recent Advances of Process Analysis and Quality Control in Resistance Spot Welding[J]. Mechanical Systems and Signal Processing, 2019, 124:170-198.

[90] 刘东阳, 张正林, 徐洋, 等. 博世UIR技术在汽车高强钢电阻点焊上的应用[J]. 电焊机, 2017, 47(3):109-112.

LIU Dongyang, ZHANG Zhenglin, XU Yang, et al. Application of Bosch UIR Technology in Resistance Spot Welding of High Strength Steel[J]. Electric Welding Machine, 2017, 47(3):109-112.

[91] ZHOU K , CAI L L. On the Development of Nugget Growth Model for Resistance Spot Welding[J]. Journal of Applied Physics, 2014, 115(16):164901.

[92] SUTTER J E. In-process Ultrasonic Resistance Weld Inspection[C]∥AWS Sheet Metal Welding Conference. Detroit, 2004:11-14.

[93] CHERTOV A M , MAEV R G . A One-dimensional Numerical Model of Acoustic Wave Propagation in a Multilayered Structure of a Resistance Spot Weld[J]. IEEE Transactions on Ultrasonics Ferroelectrics and Frequency Control, 2005, 52(10):1783-1790.

[94] FUKUMOTO S, SOEDA A, YOKOYAMA Y, et al. Estimation of Current Path Area during Small Scale Resistance Spot Welding of Bulk Metallic Glass to Stainless Steel[J]. Science & Technology of Welding & Joining, 2013, 18(2):135-142.

[95] NAKATA S , NISHIMURA A , OTANI T, et al. Real-time Measurement of Current Path Area of Spot Welds by Resistance between Electrode Tips[J]. Journal of the Japan Welding Society, 1984, 2:55-61.

[96] BURBANK G E, TAYLOR W D. Ultrasonic In-process Inspection of Resistance Spot Welds[J]. Welding Journal, 1965, 44(5):193s.

[97] KARLOFF A C , CHERTOV A M , MAEV R G. Real-time Ultrasonic Expulsion Detection and Indentation Measurement in Resistance Spot Welds[C]∥Review of Progress in Quantitative Nondestructive Evaluation, American Institute of Physics. Maryland, 2010:1609-1614.

[98] KARLOFF A C, CHERTOV A M, MAEV R G. Enhancing Real-time Ultrasound Signatures of Molten Nugget Growth for Quality Evaluation of Resistance Spot Welds[C]∥IEEE International Conference on Ultrasonic Symposium Proceedings. San Diego, 2009:1533-1536.

[99] LUI A, KARLOFF A C, MAEV R G . M-scan Cross-sectional Imaging of Resistance Spot Welds during Welding[C]∥IEEE International Ultrasonics Symposium Proceedings. Dresden, 2012:2392-2395.

[100] REGALADO W J P. Ultrasonic Real-time Quality Monitoring of Aluminum Spot Weld Process[D]. Windsor:University of Windsor, 2014:100-102.

[101] AMBROZIAK A , MAEV R G , KORZENIOWSKI M , et al. Real-time Ultrasonic Control of Spot-welded Steel Joints[J]. Welding International, 2011, 25(6):419-423.

[102] BARADARANI A, CHERTOV A M, REGALADO W P, et al. Blind Component Separation for Highly Corrupted Ultrasonic Signals in Real-time Spot Weld Inspection[C]∥IEEE International Ultrasonics Symposium Proceedings.Taipei, 2015:161-164.

[103] LUI A, KARLOFF A C, CHERTOV A M, et al. Application of a Programmable Multi-channel Ultrasonic System for In-line Quality Monitoring of Spot Welds[C]∥IEEE International Ultrasonics Symposium Proceedings. Atlanta, 2011:524-526.

[104] HUA L, WANG B, WANG X, et al. In-Situ Ultrasonic Detection of Resistance Spot Welding Quality Using Embedded Probe[J]. Journal of Materials Processing Technology, 2018,267:205-214.

[105] BRAZUN D, DIACI J, POLAJNAR I , et al. Using Laser Profilometry to Monitor Electrode Wear during Resistance Spot Welding[J]. Science and Technology of Welding & Joining, 2002, 7(5):294-298.

[106] RUISZ J, JURGEN BIBER, LOIPETSBERGER M . Quality Evaluation in Resistance Spot Welding by Analysing the Weld Fingerprint on Metal Bands by Computer Vision[J]. International Journal of Advanced Manufacturing Technology, 2007, 33:952-960.

[107] LAI X M, ZHANG X Y, ZHANG Y S, et al. Weld Quality Inspection Based on Online Measured Indentation from Servo Encoder in Resistance Spot Welding[J]. IEEE Transactions on Instrumentation & Measurement, 2007, 56(4):1501-1505.

[108] ELLER T K , GREVE L , ANDRES M , et al. Plasticity and Fracture Modeling of the Heat-affected Zone in Resistance Spot Welded Tailor Hardened Boron Steel[J]. Journal of Materials Processing Technology, 2016, 234:309-322.

[109] PODRZAJ P, POLAJNAR I, DIACI J, et al. Overview of Resistance Spot Welding Control[J]. Science and Technology of Welding and Joining, 2008, 13(3):215-224.

[110] 吴禄, 黎康保, 赵亚光. 关于应用微处理机检测点焊焊接电流有效值的研究[J]. 焊接学报, 1985, 6(1):31-38.

WU Lu, LI Kangbao, ZHAO Yaguang. Study on the Application of Microprocessor in Detecting the Effective Value of Welding Current for Resistance Spot Welding[J]. Transactions of the China Welding Institution, 1985, 6(1):31-38.

[111] GONG L, LIU C L, ZHA X F. Model-based Real-time Dynamic Power Factor Measurement in AC Resistance Spot Welding with an Embedded ANN[J]. IEEE Transactions on Industrial Electronics, 2007, 54(3):1442-1448.

[112] ZHOU K, CAI L L. A Nonlinear Current Control Method for Resistance Spot Welding[J]. IEEE/ASME Transactions on Mechatronics, 2014, 19(2):559-569.

[113] MIKNO Z, WELCEL M, GRZESIK B, et al. Power Loss Distribution in Spot Welding Process at Different Operational Conditions[C]∥International Seminar & Conference on Advances in Resistance Welding. Miami, 2016:1-9.

[114] LEE H, YU J. Development of Fuzzy Controller for Inverter DC Resistance Spot Welding Using System Identification[J]. Journal of Mechanical Science and Technology, 2017, 31(8):3961-3968.

[115] KLOPCIC B, DOLINAR D, STUMBERGER G. Analysis of an Inverter-supplied Multi-winding Transformer with a Full-wave Rectifier at the Output[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(20):929-934.

[116] KLOPCIC B, DOLINAR D, STUMBERGER G. Advanced Control of a Resistance Spot Welding System[J]. IEEE Transactions on Power Electronics, 2008, 23(1):144-152.

[117] MATSUSHITA M, IKEDA R, OI K. Development of a New Program Control Setting of Welding Current and Electrode Force for Single-side Resistance Spot Welding[J]. Welding in the World, 2015, 59(4):533-543.

[118] WILLIAMS N T, HOLLIDAY R J, PARKER J D. Current Stepping Programmes for Maximising Electrode Campaign Life When Spot Welding Coated Steels[J]. Science & Technology of Welding & Joining, 1998, 3(3):286-294.

[119] KIM J M, WON C Y. Power Control of Resistance Spot Welding System with High Dynamic Performance[C]∥Conference of the IEEE Industrial Electronics Society. New Orleans, 1997:845-849.

[120] SHIM Y J, FARIDH M, YU J Y, et al. The Weldability of Dissimilar Three-steel Sheet Using Constant Power Control Method for Resistance Spot Welding[J]. Journal of Material:Design and Applications, 2016, 230(5):959-967.

[121] GONG L , LIU C L , YUAN J , et al. Fuzzy Orthogonal Optimization for Determining the Optimal Resistance Spot Welding Parameters[J]. Applied Mechanics and Materials, 2012, 152/154:1046-1051.

[122] YU J Y. New Methods of Resistance Spot Welding Using Reference Waveforms of Welding Power[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17(10):1313-1321.

[123] PODRZAJ P, POLAJNAR I, DIACI J, et al. Overview of Resistance Spot Welding Control[J]. Science and Technology of Welding and Joining, 2008, 13(3):215-224.

[124] ZHOU K, YAO P, CAI L L. Constant Current vs. Constant Power Control in AC Resistance Spot Welding[J]. Journal of Materials Processing Technology, 2015, 223:299-304.

[125] YU J Y , FARIDH M, PARK Y M. Adaptive Resistance Spot Welding Method That Reduces the Shunting Effect[J]. Journal of Manufacturing Processes, 2018, 35:604-613.

[126] SON J I, IM Y D. Intelligent Controller Implementation for Decreasing Splash in Inverter Spot Welding[J]. 2009, 92(7):1708-1712.

[127] 冀殿英, 毕惠琴, 罗贤星, 等. 热膨胀监控微机控制点焊过程的研究[J]. 电焊机, 1986,16(2):7-12.

JI Dianying, BI Huiqin, LUO Xianxing, et al. Study on Microcomputer-controlled Thermal Expansion Monitoring for Resistance Spot Welding Process[J]. Electric Welding Machine, 1986, 16(2):7-12.

[128] SHEARER T W, PETERS C M, TINCKER J D. Method and Apparatus for Control of Resistance Welding:U.S. 3553420[P]. 1971-5-1.

[129] PODRZAJ P, SIMONCIC S. Resistance Spot Welding Control Based on Fuzzy Logic[J]. International Journal of Advanced Manufacturing Technology, 2011, 52(9/12):959-967.

[130] ZHANG Y S , CHEN G L . A Neuro-fuzzy Approach to Part Fitup Fault Control during Resistance Spot Welding Using Servo Gun[C]∥The First International Conference on Advances in Natural Computation. Changsha, 2005:1060-1068.

[131] JANOTA M. The Relationship between Thermal Expansion and the Growth of a Resistance Spot Weld[C]∥The Third International Conference on Advances in Welding Processes. Harrogate, 1974:21-26.

[132] WON Y J, CHO H S, LEE C W. A Microprocessor-based Control System for Resistance Spot Welding Process[C]∥American Control Conference, IEEE. San Francisco, 1983:734-738.

[133] CHEN X, ARAKI K. Fuzzy Adaptive Process Control of Resistance Spot Welding with a Current Reference Model[C]∥IEEE International Conference on Intelligent Processing Systems. Beijing, 1997:190-194.

[134] CHO K S, CHUN D W. A Microprocessor-based Electrode Movement Controller for Spot Weld Quality Assurance[J]. IEEE Transactions on Industrial Electronics, 1985(3):234-238.

[135] CHANG H S , CHO Y J , CHOI S G , et al. A Proportional-integral Controller for Resistance Spot Welding Using Nugget Expansion[J]. Journal of Dynamic Systems, Measurement, and Control, 1989, 111(2):332-336.

[136] MESSLER R W, JOU M, LI C J . An Intelligent Control System for Resistance Spot Welding Using a Neural Network and Fuzzy Logic[C]∥ IEEE Conference on Industry Applications. Orlando, 1995:1757-1763.

[137] 姜以宏, 高洪明, 叶广郁. 铝合金点焊热膨胀电极位移法质量实时控制的研究[J]. 焊接, 1995(3):7-11.

JIANG Yihong, GAO Hongming, YE Guangyu. Study on Real-time Quality Control of Thermal Expansion Electrode Displacement for Resistance Spot Welding of Aluminum Alloy[J]. Welding, 1995(3):7-11.

[138] SIMONCIC S , PODRZAJ P. Image-based Electrode Tip Displacement in Resistance Spot Welding[J]. Measurement Science and Technology, 2012, 23(6):065401-7.

[139] TANG H , HOU W , HU S J , et al. Influence of Welding Machine Mechanical Characteristics on the Resistance Spot Welding Process and Weld Quality[J]. Welding Journal, 2003, 82(5):116s-124s.

[140] WEI P S , WU T H , CHEN L J . Joint Quality Affected by Electrode Contact Condition during Resistance Spot Welding[J]. IEEE Transactions on Components Packaging & Manufacturing Technology, 2013, 3(12):2164-2173.

[141] MD A, CHOI I D, KIM J W, et al. Effect of Initial (Reference) Welding Current for Adaptive Control and It’s Optimization to Secure Proper Weld Properties in Resistance Spot Welding[J]. Journal of Welding and Joining, 2015, 33(6):13-20.

[142] YU J Y. Adaptive Resistance Spot Welding Process that Reduces the Shunting Effect for Automotive High-strength Steels[J]. Metals, 2018, 775(8):1-20.

[143] EL-BANNA M, FILEV D, CHINNAM R B. Intelligent Constant Current Control for Resistance Spot Welding[C]∥IEEE International Conference on Fuzzy Systems. Vancouver, 2006:1570-1577.

[144] ZHOU K , CAI L L. Online Nugget Diameter Control System for Resistance Spot Welding[J]. International Journal of Advanced Manufacturing Technology, 2013, 68(9/12):2571-2588.

[145] KAS Z, DAS M. An Electrothermal Model Based Adaptive Control of Resistance Spot Welding Process[J]. Intelligent Control and Automation, 2015(6):134-146.