0 引言

相比机床加工,机器人具有较大的工作空间、较高的灵活性和较低的成本,因此,对于小批量多品种工件的定制化加工,机器人在灵活性和成本方面显示出较大优势。2016年,工业机器人销售量约29万台,2017年销售量约38万台。其中,在2016年所销售的工业机器人中,约1.4%的工业机器人被用于机器人加工领域[1]。虽然机器人在加工领域的运用远远少于其在搬运和装配行业的运用,但机器人在加工领域的潜力是巨大的[2]。

相对于机床加工,工业机器人最大的缺点在于其自身的弱刚性。传统的串联工业机械臂刚度只有机床刚度的1/50[3]。同时,由于机器人的轻量化设计与复杂的传动系统,加工精度会受到加工振动的影响。PAN等[4]指出,在机器人铣削过程中,振动的主体是机器人本体而非工件。然而,机器人也有其自身的优势。相对于机床,机器人更加适合与传感器技术、人工智能技术相结合。机器人与视觉感知技术相结合,已经广泛用于机器人抓取任务[5]。谷歌deep mind研究团队利用增强学习算法,解决机器人自主决策问题[6]。德国弗朗霍夫研究所将机器人安装在移动平台上,解决大型航空件的加工问题[7]。基于机器人自身特点,机器人的研究热点正从操作机器人向技能型机器人转变,这对机器人自身以及与之相关的技术提出了新的需求和挑战。

就机器人本体而言,灵活性与高精度似乎是一对矛盾体。传统机床精度高但体积笨重,机器人灵活但精度低。如何设计出一款兼具灵活性与高精度的机器人是机器人技术首先面临的挑战。并联机器人与混连机器人的出现,为该挑战提供了解决思路[8-9]。

机器人加工与机器人操作最大的不同在于加工面临较大的加工作用力。传统的运动学控制不考虑机器人在力作用下的变形和振动,难以实现对机器人的高精度控制。为了实现机器人运动的“高速不抖”“重载不趴”,需要在动力学层面对机器人进行控制[10]。动力学层面的机器人运动控制是目前国产机器人面临的瓶颈和挑战之一。

机器人运动误差会导致加工误差。在无法完全克服运动误差的情况下,加工精度需要依靠运动插补实现,通过对工件进行测量并计算加工余量,然后反复加工消除误差。加工插补系统虽然广泛运用于高精度机床,但在机器人系统上的运用仍需进一步探索[11]。

机器人寻位技术指机器人与工件之间的相对位置关系定位技术。受限于机器人绝对定位精度的不足,机器人寻位技术也制约着技能型机器人的发展。因此,如何借助外部传感器,提升机器人与工件相对定位关系的定位精度,也是技能型机器人发展所面临的挑战之一。测量技术,特别是大范围测量技术,是技能型机器人亟需攻克的技术之一。现有测量技术虽然在局部测量时能够取得较高的精度,但对于大范围空间的测量技术,在测量效率、设备成本与海量数据处理能力上依旧存在问题。大数据与人工智能技术虽然广泛用于文本翻译、语言识别和人脸识别等应用场景,但如何将其与机器人技术相结合,解决现实环境的操作与加工问题,还需进一步研究,其主要难点在于,在加工环境中,数据采集难度大,环境不确定性程度高,机器人加工试错成本高[12-13]。算法的可靠性与效率限制了大数据、人工智能技术与机器人技术结合,这也是未来的挑战之一。

综上所述,如何将机器人的自身特点与测量传感、人工智能技术相结合,将机器人用于加工任务,解决高端制造业的痛点问题,是机器人加工技术需要进一步研究的课题[14]。本文从机器人测量技术、规划技术与加工工艺三个角度对机器人加工相关研究进行阐述。

1 机器人测量加工一体化关键技术

1.1 机器人测量技术

机器人测量技术可以分为基于机器人视觉的测量技术和基于点云扫描的测量技术。基于视觉测量的优势在于视觉图像能够提供丰富的信息,通过采用智能算法,能够很好地实现特征提取与目标识别。然而,由于从视觉图像中提取出的距离精度有限,视觉测量主要用于定位精度要求较低的机器人抓取任务[15]。相比单目视觉,双目视觉对距离信息提取更有优势,但其精度和计算效率取决于对左右图像中同一物体进行匹配的准确度与速度[16]。相比基于图像视觉的测量技术,基于点云扫描的测量技术在目标位置提取上更具优势[17],因此,基于点云测量的机器人加工引导技术为目前测量加工一体化方法的主流方法。

由于丢失了物体的图像信息,单纯从点云信息中提取物体特征变得困难。主流的做法是通过测量点云对工件原有的CAD模型进行匹配,从而实现对工件的识别与定位[18]。同时,由于测量所得到的点云存在噪点,如何消除测量中的噪点也是测量技术研究的热点,通常做法是设计滤波器对点云进行过滤,使得到的点云更加平滑[19-20]。通过点云测量可以得到工件的轮廓与相对于机器人坐标的描述,从而为加工轨迹自动规划提供基础。

1.2 机器人轨迹规划

基于去除量模型的加工轨迹规划已在机床加工过程中被广泛研究,且已有成熟的商业CAM软件。然而,传统的CAM软件生成的加工轨迹往往难以直接输入机器人系统,其原因在于机床的基本运动为x-y-z方向的解耦运动,而机器人的基本运动为机械臂围绕关节轴的转动。KUKA公司开发了KUKA.CNC系统,能够将机床加工代码转化为机器人加工代码[2]。加工代码转化的技术难点在于加工点位之间轨迹的拟合。用户输入机器人的指令为一系列目标点位,因此,底层控制算法需要根据机器人的动力学特性实时优化出点与点之间的平滑轨迹。由于机器人的变刚度与刚度各项异性的特点[21],使得这条平滑轨迹的优化难度远远高于机床加工轨迹的优化难度。

就机器人加工而言,另一个特殊的问题是冗余自由度优化问题。由于传统的工业机械臂具有6个自由度,而加工往往只需要5个自由度(5轴机床),如何利用多余的一个自由度来优化机器人刚度[22],避免机器人奇异性[23],减小加工误差[24],成为一个非常具有吸引力的课题。对于机器人弱刚性所带来的误差,可以通过轨迹补偿的方法来消除,其基本思想是:基于机器人刚度模型与加工力来计算误差距离,从而基于误差量优化加工路径,减小加工误差[25-26]。

1.3 机器人加工工艺

基于机器人灵巧性的优点与弱刚性的缺点,机器人加工的对象是从弱加工力加工工艺(如抛光、打磨),到强加工力加工工艺(如铣削)逐步发展。

去毛刺加工的目的是将工件边缘的棱角去除,其特点在于去除量小和加工力小,加工轨迹由工件边缘轮廓决定,因此,去毛刺加工能够很好地利用机器人加工灵巧性的优点。文献[27]给出了机器人全自主的去毛刺加工过程:将测量系统安装于机器人末端,实现工件自动扫描;通过点云识别技术实现工件边缘的自动提取,并基于边框轮廓自动规划加工轨迹;最终,机器人根据轮廓自主加工。该流程可视为机器人测量加工一体化的基本流程,也体现了机器人加工在去毛刺加工领域的优势。

对于叶片和磨具等工件的加工,工件外轮廓自由曲面的打磨在整个生产环节占据了大量时间[28]。打磨的主要目的在于光整工件的表面。就磨抛加工而言,保证加工表面的一致性比控制去除量更加重要,因此,恒力控制是机器人磨抛加工过程中的一个关键问题。工业机器人自身的响应速度较慢,一般的做法是在工业机器人末端安装顺应打磨装置,从而实现顺应打磨[29-30]。就打磨工艺而言,机器人往往需要顺应被加工自由曲面,协作机器人也在打磨任务中体现了一定优势。由于协作机器人出色的柔顺性与人机交互性能,协作机器人也逐步运用于机器人抛光与打磨任务[31]。

对于钻孔工艺,机器人也体现出了很好的适用性其原因在于机器人在进给方向的刚度远远大于侧向的刚度,这与钻孔工艺的刚度要求一致,因此,机器人在航空领域的钻铆运用受到了广泛关注[32]。

机器人铣削,特别是薄壁铝型材的铣削,在航空领域有着巨大的运用前景,然而,机器人的低自振频率限制了其加工精度。机器人的自振频率往往在50 Hz以下,这是由机器人的弱刚性与轻量化结构设计所导致的[33]。与机床加工颤振机理不同,机器人铣削加工振动多属于模态耦合振动[34]。模态耦合振动频率一般在50 Hz以下,与机器人关节刚度、加工位姿、工艺参数等多方面因素相关。加工振动一方面会导致加工工件表面出现颤振纹理,另一方面会对机器人本体造成损害,因此,机器人加工的振动抑制是一个亟需解决的问题,它严重制约了机器人在铣削工艺方面的运用[35]。

综上所述,机器人加工的发展依赖于测量技术、规划技术与机器人加工工艺技术的发展。测量与规划技术需要针对特定的加工工艺,从而弥补机器人在刚度与精度方面的不足。本文阐述测量-操作-加工一体化加工过程的基本准则,并验证了测量-操作-加工一体化过程的可行性。

2 机器人测量加工一体化运动学分析

图1 测量加工一体化流程图

Fig.1 Flow chart of measurement-operation- machining technology

图1给出了测量加工一体化流程。一个完整的闭环包括:①加工前测量,得到加工工件的目标尺寸与当前尺寸模型;②余量计算,通过对比当前尺寸与目标尺寸,得到加工余量;③轨迹规划,根据加工余量与机器人运动学计算机器人加工轨迹;④机器人寻位,机器人确立刀具与工件之间的坐标关系;⑤加工,机器人按照规划轨迹执行加工。需要指出的是,测量、建模与加工分别在不同的场景下发生,导致3个场景的坐标系往往不同,因此,统一3个系统的坐标系是实现测量加工一体化所需的必要步骤。然而,坐标系的统一过程中也往往伴随着误差的产生,从而影响最终的加工精度。

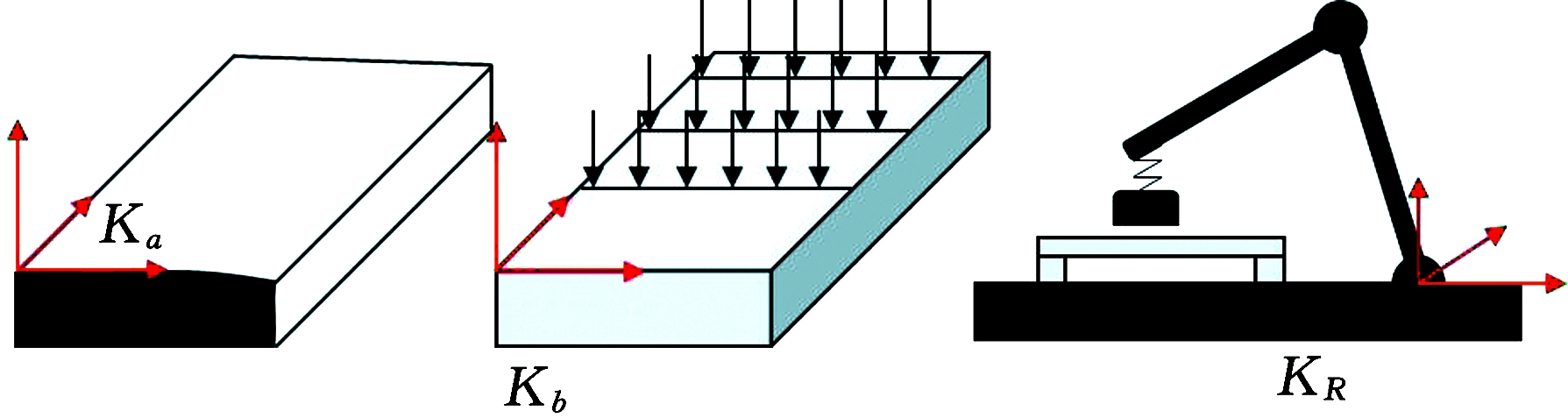

为描述方便,我们将点均描述为aP,其中a为描述该点所采用的坐标系。在测量环节,坐标系Ka建立在理想工件原点;在规划环节,坐标系Kb建立在待加工工件原点上;在加工环节,机器人自身基座坐标系为KR。

图2 测量、规划与加工坐标系变化

Fig.2 The coordinate systems in measurement, planning, and machining process

将理想加工面的表面点云描述为

aPa=(xa,ya,za,1)T

(1)

其中,aPa为笛卡儿空间中点的坐标;xa、ya、za为P点在x、y、z方向的坐标。就逆向工程加工任务而言,aPa的获取是由测量得到的,具体做法是测量目标加工工件,得到点云数据。就基于CAD模型的加工任务而言,aPa是由CAD模型中的曲面计算而来的。

在规划环节,目标加工点云需要与实际测量得到的工件点云进行匹配。假设实际工件的原点坐标系为Kb,则理想工件点云在待加工工件坐标系的描述为

bPa=bTaaPa

(2)

(3)

式中,bTa为齐次坐标变化矩阵;bRa为坐标系Ka到Kb的变化矩阵;rab为坐标系原点间的相对位置向量。

在加工环节,加工余量为理想工件点云与待加工工件点云之间的距离:

brwa=bPw-bPa

(4)

式中,bPw为待加工工件的点云数据;brwa为表面去除量。

同时,由于加工过程的去除量是非恒定的,相对于力控调节,机器人的速度调节更加便捷。为了实现变厚度加工,采用恒力打磨并改变进刀速度的方式进行打磨。因此,打磨点与打磨点之间的停留时间应与打磨深度成正比:

Δt=α‖rwai‖

(5)

式中,Δt为打磨点之间的时间间隔;α为经验比例参数,通过工艺实验得到。

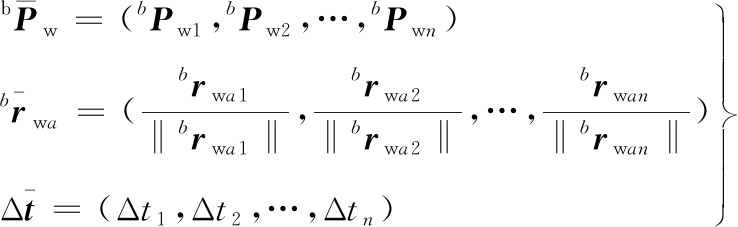

最终,加工轨迹的序列点为

(6)

式(6)为工件坐标系下加工轨迹的描述序列数组。

在加工环节,需要将工件坐标系转化到机器人坐标系下。则转化之后的新加工序列数组为

(7)

式(7)为机器人坐标系下加工轨迹的描述序列数组。需要指出的是,为了实现恒力磨抛,需要在机器人末端安装顺应打磨头。在顺应打磨头中,一个内置的恒力控制能够保证打磨头始终给工件施加一个恒定打磨力,因此,在规划中,只需要规划出机器人的运行轨迹。

3 机器人加工误差分析

3.1 机器人轨迹规划误差

为了保障加工精度,需要对加工误差的来源进行分析,从而寻找合适的解决办法。为了方便分析,将误差来源分为测量误差、执行误差与坐标系变换误差。其中,测量误差主要由测量仪器的精度不足而导致,执行误差由机器人的绝对定位精度不足而导致,坐标系变换误差由定位精度与相对位置计算方法而导致。

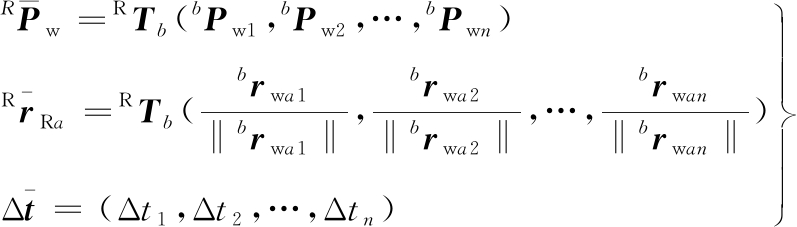

将测量误差与坐标系变换误差代入式(7),得

(8)

其中,RPw,real、RrRu,real、Δtreal分别为误差影响下实际工件点云序列、去除量序列与轨迹点时间间隔;eRb、eba分别为坐标系变换产生的误差;εw、εa分别为测量产生的误差。为了分析方便,忽略2阶误差。

对于位置误差,有

RPw,real-RPw=RTbεw+eRbbPw+eRbεw≈ RTbεw+eRbbPw

(9)

对于姿态误差,有

RrRa,real-RrRa=RTbεw-RTbbTaεa- RTwebaaPa-RTbebaεa+eRw(bPw+εw)- eRb(bTaaPa+bTauεa+ebaaPa+ebaεa)≈ RTb(εw-bTaεa-ebaaPa)+ eRb(bPw-bTaaPa)

(10)

姿态误差的单位向量

![]() β RTb(εw-bTaεa-ebaaPa)+ βeRb(bPw-bTaaPa)

β RTb(εw-bTaεa-ebaaPa)+ βeRb(bPw-bTaaPa)

(11)

机器人位置输入点时间间隔的误差

Δtreal-Δt=α(‖rwa,real‖-‖rwa‖)≈ α‖bPw-bTaaPa+εw-bTaεa-ebaaPa‖- α‖bPw-bTaaPa‖≤α‖εw-bTaεa-ebaaPa‖

(12)

根据式(9)、式(11)、式(12),最终在规划阶段的误差

RPw,real-RPw=RTbεw+eRbbPw

(13)

βeRb(bPw-bTaaPa)

Δtreal-Δt≈α‖εw-bTaεa-ebaaPa‖

3.2 机器人运动误差

相对于机床,机器人存在较低的绝对定位精度与较弱的刚度,因此,机器人在执行目标轨迹时产生的运动误差也会在很大程度上影响加工精度。假设机器人的运动学方程为

(14)

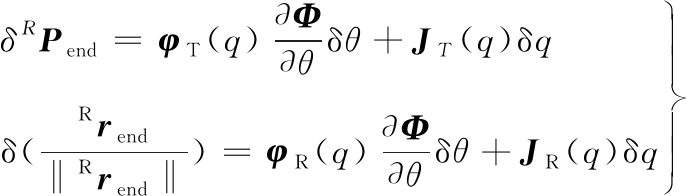

其中,θ为机器人的参数;q为机器人的关节角;n为D-H参数数量;m为机器人自由度数;Φ与φ为描述机器人运动学的非线性方程。则在Pend点附近的误差

(15)

其中,δθ为机器人参数误差;δq为关节角误差;JT(q)为机器人Jacobian矩阵。式(15)给出了机器人执行阶段的误差来源。

3.3 机器人加工过程误差

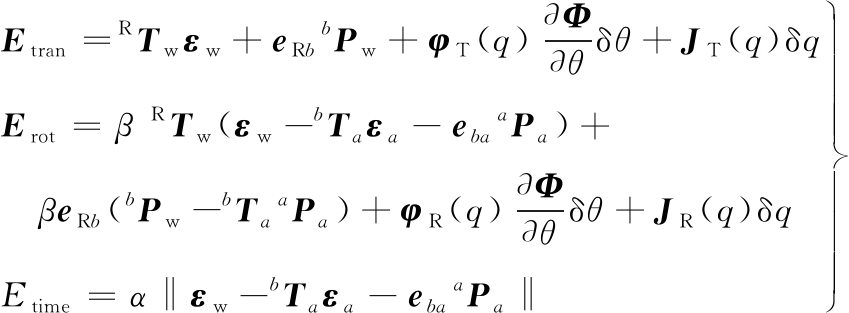

根据式(13)与式(15),最终加工过程误差

(16)

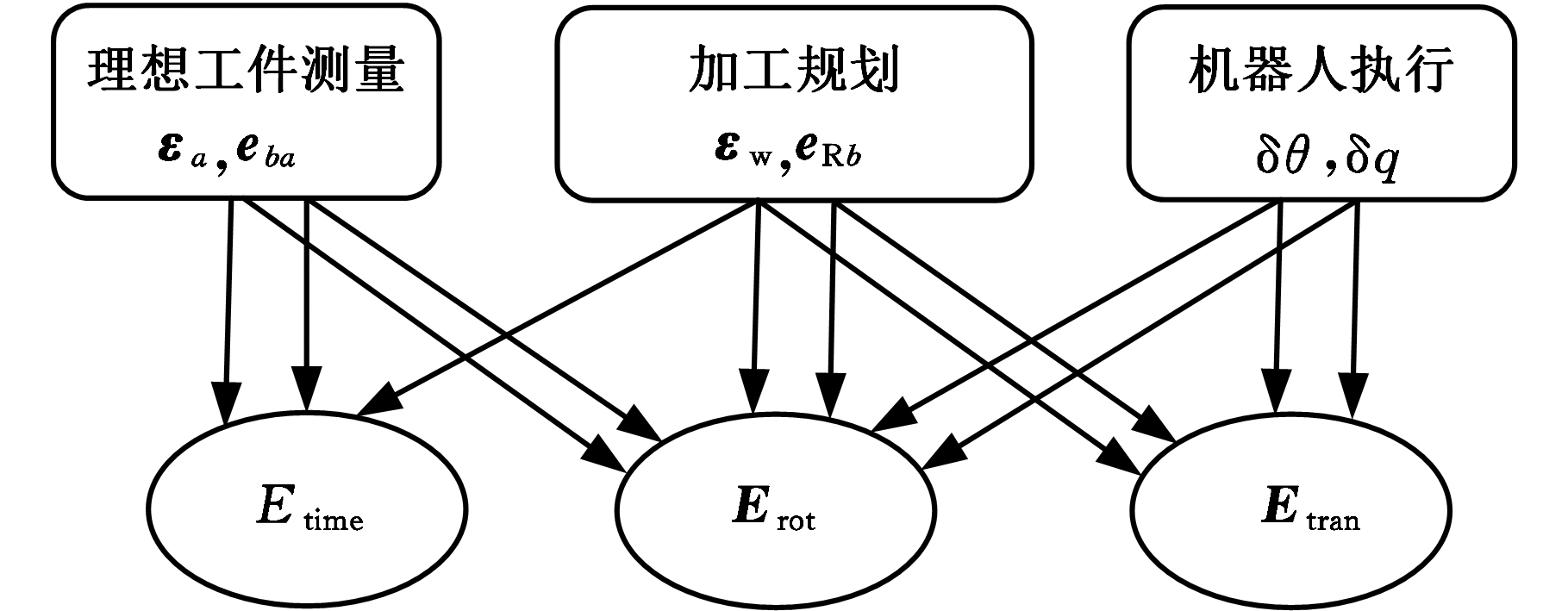

其中,Etran为位置误差;Erot为姿态误差;Etime为机器人停留时间的误差。其中,Etran与Etime主要影响切削深度;Erot主要影响切削角度,即被打磨表面的平整度。由式(16)可以看出,测量、坐标系变换与机器人执行阶段都会产生误差。分析发现,Etran主要受到加工规划与机器人执行过程中所产生误差的影响,Etime主要受到理想工件测量和加工规划所产生误差的影响,而Erot受到各个阶段误差源的影响。图3给出了不同误差源对加工误差的影响,可见,加工姿态受到了各个阶段误差的影响。因此,相比位置误差与停留时间误差,姿态误差在加工中应该受到更多的关注。

图3 误差源分析图

Fig.3 Error source analysis

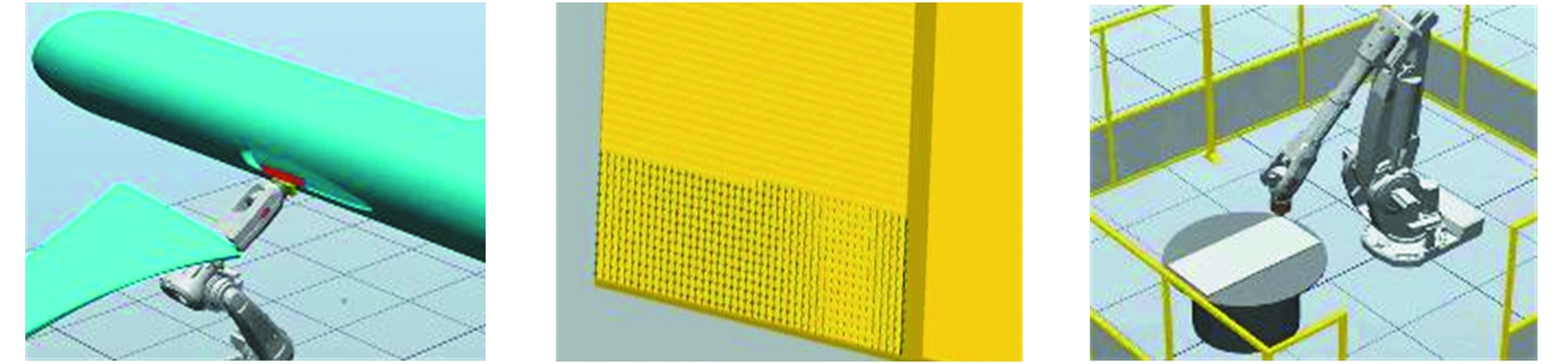

4 飞机装配垫片机器人打磨验证

为了验证测量加工一体化流程,将机器人加工用于飞机装配垫片的加工。在机身与机翼组装过程中,由于机翼与机身的加工误差与应力变形,导致机身和机翼无法完美重合,因此,需要加工飞机装配垫片,将垫片插入机身与机翼的装配缝隙之中,填补装配间隙。然而,由于垫片的尺寸需要根据间隙来设计,每架飞机产生的间隙都不同,导致垫片加工的定制化程度非常高。目前,垫片的加工方式多为人工加工,人工加工虽然能够解决定制化的问题,但精度和效率都难以保证。本文以飞机装配垫片加工为例,提出机器人测量加工一体化方案,解决小批次多品种零件(如装配垫片)的定制化加工需求。图4给出了飞机装配垫片的加工流程。

(a)间隙测量 (b)加工轨迹规划 (c)机器人加工

图4 飞机装配垫片加工流程

Fig.4 Flow chart of machining process of aircraft assembly gasket

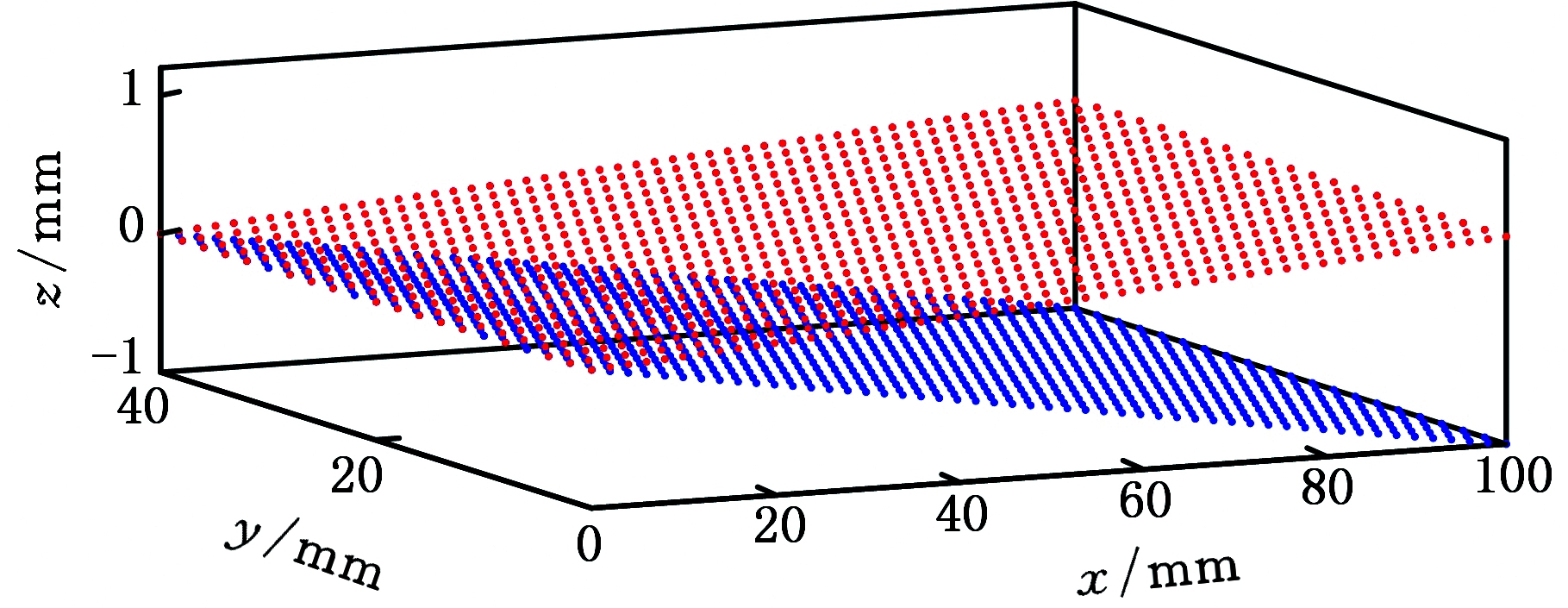

仿真点云数据用于描述飞机组装间隙。给定间隙点云数据,将上表面点云与下表面点云匹配,得到间隙点云,如图5a所示。与工件原始点云数据进行对比,可以得到加工余量,如图5b所示。

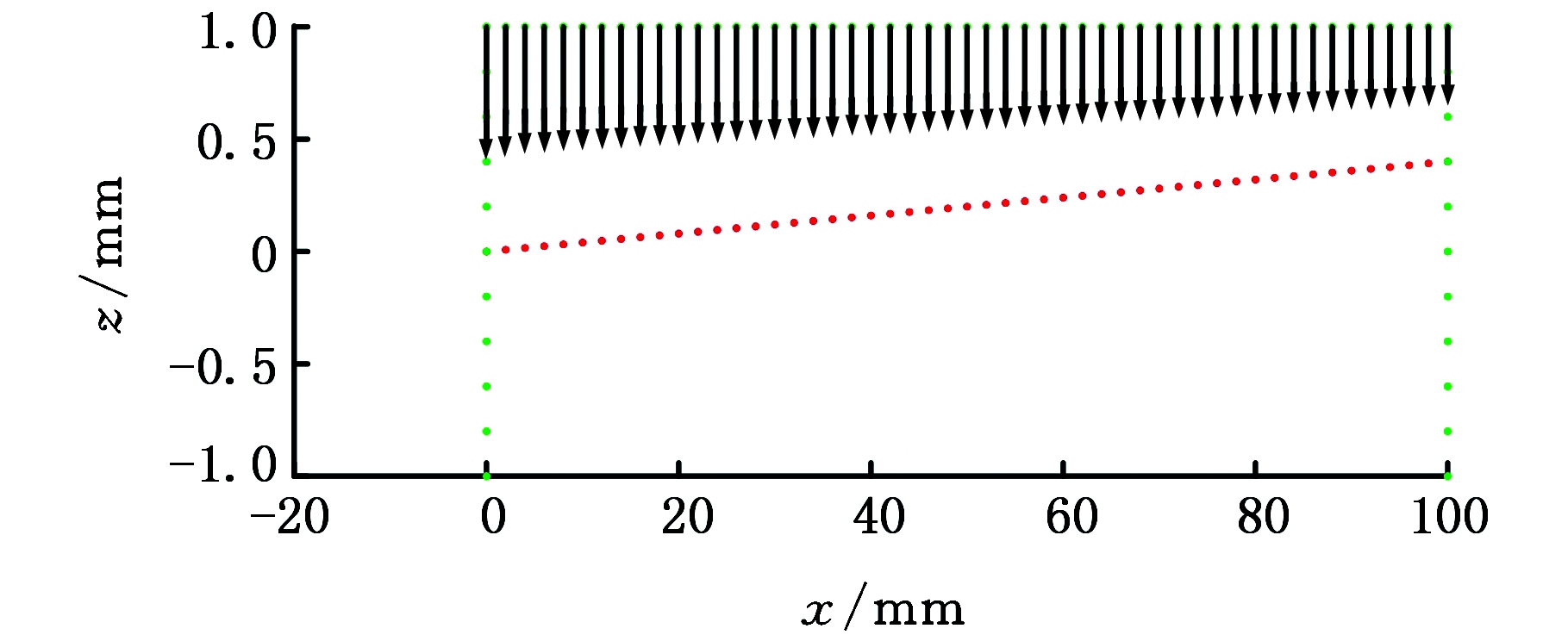

为了直接从点云数据得到加工轨迹,对数据进行包络分析,得到数据点的包络轮廓。对数据点进行区域划分,可以得到一次打磨所覆盖的点云区域,因此,加工轨迹可以基于分区后的点云进行规划。最终根据式(7)可以得到机器人加工轨迹,如图5c所示,其中,箭头为输入机器人的轨迹序列,箭头的起始点为机器人末端位置,箭头方向代表机器人姿态,箭头长度代表机器人在该点停留的时间,时间越长,磨削量越大,从而实现变厚度打磨。

(a)间隙测量点云

(b)加工余量计算

(c)打磨轨迹规划

图5 基于间隙点云的加工轨迹规划

Fig.5 Trajectory planning based on the clearance

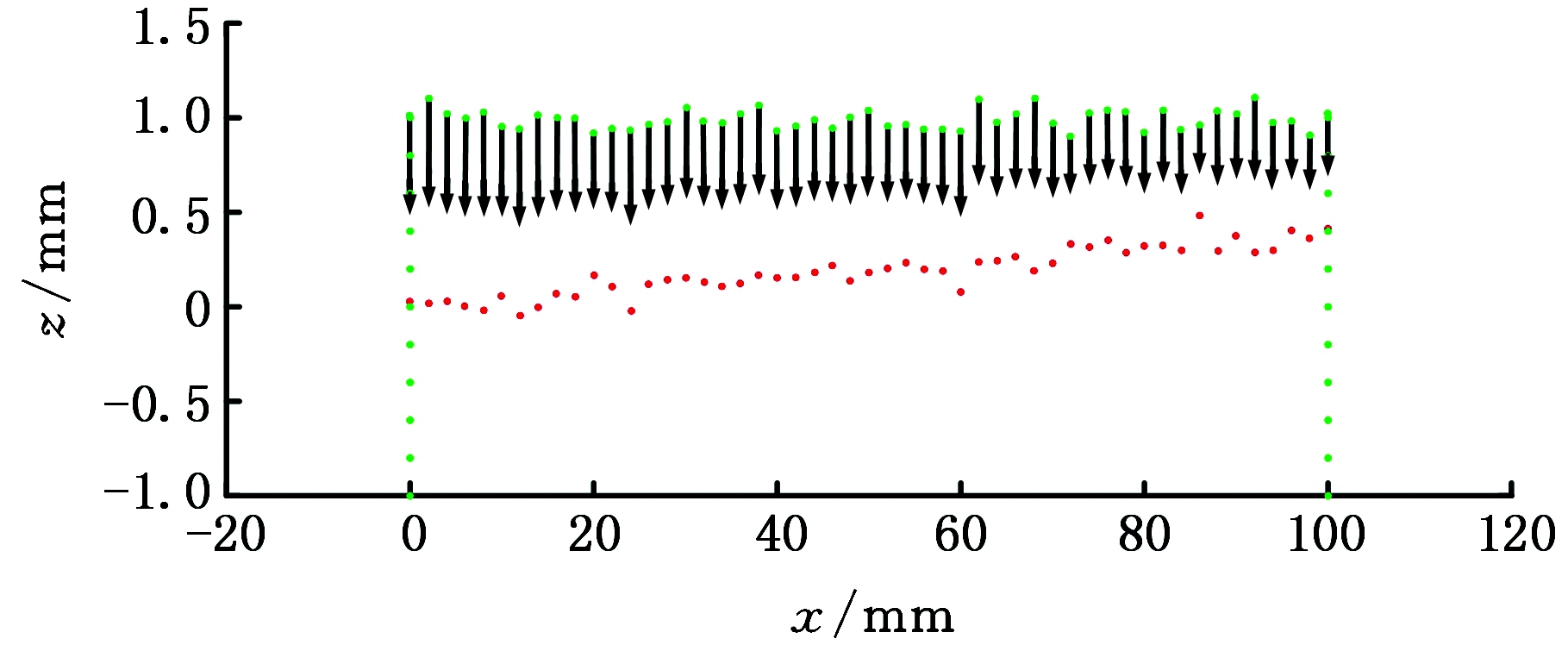

引入测量误差后,加工轨迹的生成将会受到测量误差的影响。假设测量的误差为正态分布,方差为0.05 mm,图6给出了测量误差下机器人的规划轨迹。仿真结果表明,由于测量误差的影响,机器人规划得到的位置和姿态都会受到影响。通过顺应末端执行机构,能够很好地消除位置误差的影响,但姿态的影响难以消除。在实际加工过程中,可以利用轨迹平滑技术减少机器人姿态的变化,从而抑制测量误差对轨迹规划的影响。

(a)全局图

(b)局部放大图

图6 在测量噪声对加工轨迹的影响

Fig.6 The planning trajectory with noise

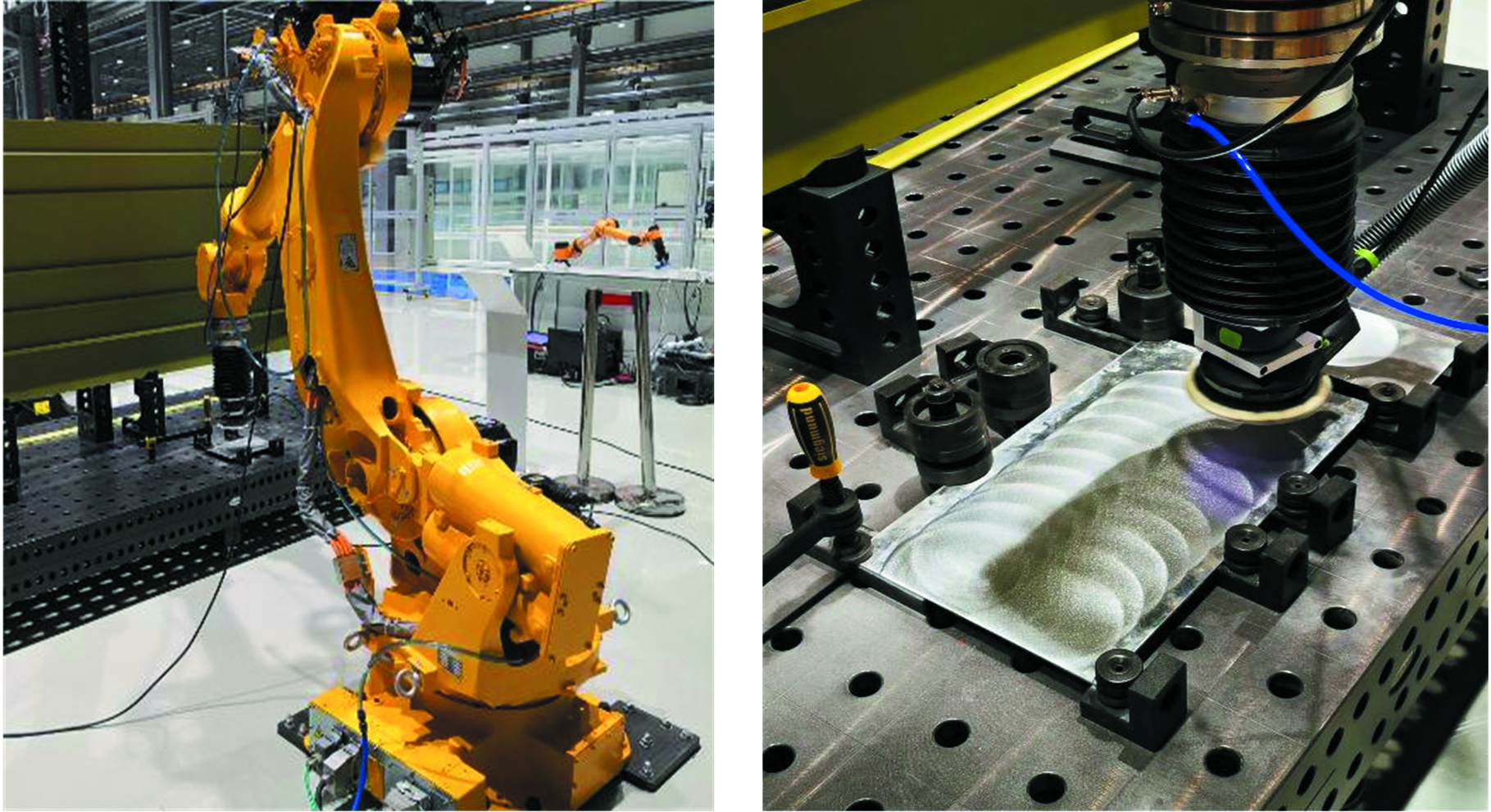

为了验证机翼装配垫片机器人打磨的可行性,搭建了机器人打磨试验台,试验台由串联工业机械臂与加工工作台组成。为了弥补末端误差,在机器人末端安装气动恒力打磨装置。将规划的加工轨迹输入机械臂,对机械臂进行位置控制。末端顺应打磨头采用恒力控制,用来弥补z方向上的误差,从而实现恒力打磨。打磨效果如图7所示。实验证明,通过机器人打磨,能够实现垫片的变厚度加工,验证了机器人变厚度打磨的可行性。

(a)机器人打磨试验台 (b)垫片打磨效果

图7 飞机装配垫片机器人打磨试验

Fig.7 Aircraft assembly gasket robotic polishing experiment

5 结论

(1)本文阐述了测量加工一体化思想,并指出了测量加工一体化误差来源,包括测量误差、坐标系变换误差与机器人执行误差。

(2)通过对误差来源进行分析,得到最终加工误差与各源误差之间的关系,得到误差传递模型。基于误差传递模型,优化机器人加工轨迹计算方法,从而降低测量误差对机器人加工姿态误差的影响,保证加工表面的一致性。

(3)搭建了飞机装配垫片机器人打磨系统,采用工业机器人+顺应执行末端的形式,通过末端力顺应弥补机器人在z方向的加工误差,最终实现装配垫片的机器人变厚度加工。实验证明,该机器人能够很好地执行垫片加工任务。

[1] IFR Statistical Department.World Robotics 2018 Industrial Robots[M]. New York:United Nations, 2017.

[2] VERL A, VALENTE A, MELKOTE S, et al. Robots in Machining[J].CIRP Annals—Manufacturing Technology, 2019, 68(2):799-822.

[3] MEJRI S, GAGNOL V, LE T P, et al.Dynamic Characterization of Machining Robot and Stability Analysis[J].The International Journal of Advanced Manufacturing Technology,2016,173(3):301-309.

[4] PAN Zengxi, ZHANG Hui, ZHU Zhenqi, et al.Chatter Analysis of Robotic Machining Process[J].Journal of Materials Processing Technology, 2006,173(3):301-309.

[5] LENZ I, LEE H, SAXENA A.Deep Learning for Detecting Robotic Grasps[J].The International Journal of Robotics Research, 2015,34(4/5):705-724.

[6] GU Shixiang, HOLLY E, LILLICRAP T, et al.Deep Reinforcement Learning for Robotic Manipulation with Asynchronous Off-policy Updates[C]∥IEEE International Conference on Robotics and Automation (ICRA).Singapore,2017:3389-3396.

[7] SUSEMIHL H, MOELLER C, KOTHE S,et al. High Accuracy Mobile Robotic System for Machining of Large Aircraft Components[J].SAE International Journal of Aerospace, 2016,9(2):231-238.

[8] CHONG Zenghui, XIE Fugui, LIU Xinjun, et al.Design of the Parallel Mechanism for a Hybrid Mobile Robot in Wind Turbine Blades Polishing[J].Robotics and Computer-Integrated Manufacturing, 2020, 61:101857.

[9] DONG Chenglin, LIU Haitao, YUE Wei, et al.Stiffness Modeling and Analysis of a Novel 5-DOF Hybrid Robot[J].Mechanism and Machine Theory, 2018,125:80-93.

[10] YANG Xu, LIU Haitao, XI Juliang,et al.Continuous Friction Feedforward Sliding Mode Controller for a TriMule Hybrid Robot[J].IEEE/ASME Transactions on Mechatronics,2018,23(4):1673-1683.

[11] ZHU Weidong, LI Guanhua, DONG Huiyue,et al.Positioning Error Compensation on Two-dimensional Manifold for Robotic Machining[J].Robotics and Computer-Integrated Manufacturing, 2019,59:394-405.

[12] YUAN Ye, TANG Xiuchuan, ZHOU Wei,et al. Data Driven Discovery of Cyber Physical Systems[J].Nature Communications, 2019,10(1):1-9.

[13] MNIH V, KAVUKCUOGLU K, SILVER D,et al. Human-level Control through Deep Reinforcement Learning[J].Nature,2015,518:529-533.

[14] 陶波,赵兴炜,丁汉.大型复杂构件机器人移动加工技术研究[J].中国科学:技术科学,2018,48(12):1302-1312.

TAO Bo, ZHAO Xingwei, DING Han.Study on Robotic Mobile Machining Techniques for Large Complex Components[J].Scientia Sinica Technologica, 2018,48(12):1302-1312.

[15] GONG Zeyu, TAO Bo, YANG Hua, et al.An Uncalibrated Visual Servo Method Based on Projective Homography[J].IEEE Transactions on Automation Science and Engineering, 2017,15(2):806-817.

[16] 曾灿灿, 任明俊, 肖高博,等. 基于贝叶斯推理的多尺度双目匹配方法[J].光学学报,2017,37(12):255-263.

ZENG Cancan, REN Mingjun, XIAO Gaobo, et al. Multi-Scale Stereo Matching Based on Bayesian Reasoning[J]. Acta Optica Sinica, 2017,37(12):255-263.

[17] SARBOLANDI H, LEFLOCH D, KOLB A.Kinect Range Sensing: Structured-light Versus Time-of-Flight Kinect[J]. Computer Vision and Image Understanding, 2015,139: 1-20.

[18] LI Wenlong, XIE He, ZHANG Gang, et al.3-D Shape Matching of a Blade Surface in Robotic Grinding Applications[J]. IEEE/ASME Transactions on Mechatronics, 2016,21(5):2294-2306.

[19] LI Wenlong, XIE He, ZHANG Gang, et al.Adaptive Bilateral Smoothing for a Point-sampled Blade Surface[J].IEEE/ASME Transactions on Mechatronics, 2016,21(6): 2805-2816.

[20] LI Wenlong, XIE He, YIN Zhouping, et al.A New Algorithm for Non-rigid Shape Matching with Anisotropic-scaling Transformation Parameters[J].International Journal of Precision Engineering and Manufacturing, 2015,16(5): 895-903.

[21] KARIM A, SCHMID S, VERL A.Pose and Feed—Direction Dependency Analysis for Milling Tasks with Industrial Robots[C]∥24th International Conference on Production Research.Poznan,2017:555-561.

[22] LIN Yang, ZHAO Huan, DING Han. Posture Optimization Methodology of 6R Industrial Robots for Machining Using Performance Evaluation Indexes[J]. Robotics and Computer-Integrated Manufacturing, 2017,48:59-72.

[23] ANDRES J, GRACIA L, TORNERO J.Calibration and Control of a Redundant Robotic Workcell for Milling Tasks[J]. International Journal of Computer Integrated Manufacturing, 2011,24(6):561-573.

[24] XIE He,LI Wenlong,YIN Zhouping.Posture Optimization Based on Both Joint Parameter Error and Stiffness for Robotic Milling[C]∥International Conference on Intelligent Robotics and Applications.Newcastle, 2018:277-286.

[25] KLIMCHIK A, WU Yier, CARO S, et al.Accuracy Improvement of Robot-based Milling Using an Enhanced Manipulator Model[C]∥Proceedings of ROMANSY 2014: CISM IFToMM Symposium on Theory and Practice of Robots and Manipulators. Moscow,2014:73-81.

[26] ZHANG Hui, WANG Jianjun, ZHANG G, et al.Machining with Flexible Manipulator:Toward Improving Robotic Machining Performance[C]∥ IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Monterey,2005:1127-1132.

[27] POSADA J R D, KUMAR S, KUSS A, et al. Automatic Programming and Control for Robotic Deburring[C]∥ Proceedings of ISR 2016: 47st International Symposium on Robotics. Munich,2016:1-8.

[28] PIRES J N, BOGUE R.Finishing Robots: a Review of Technologies and Applications [J]. Industrial Robot: an International Journal, 2009, 36(1):6-12.

[29] CHEN Fan, ZHAO Huan, LI Dingwei, et al.Contact Force Control and Vibration Suppression in Robotic Polishing with a Smart End Effector[J].Robotics and Computer-Integrated Manufacturing,2019,57:391-403.

[30] MOHAMMAD A E K, HONG Jie, WANG Danwei.Design of a Force-controlled End-effector with Low-inertia Effect for Robotic Polishing Using Macro-mini Robot Approach[J].Robotics and Computer-Integrated Manufacturing, 2018,49:54-65.

[31] ZHAO Xingwei, TAO B, QIAN Lu, et al.Asymmetrical Nonlinear Impedance Control for Dual Robotic Machining of Thin-walled Workpieces[J].Robotics and Computer-Integrated Manufacturing,2020,63:101889.

[32] 黄奇伟, 章明, 曲巍崴, 等.机器人制孔姿态优化与光顺[J].浙江大学学报(工学版), 2015,49(12):2261-2268.

HUANG Qiwei, ZHANG Ming, QU Weiwei, et al.Posture Optimization and Smoothness for Robot Drilling[J].Journal of Zhejiang University(Engineering Science), 2015,49(12):2261-2268.

[33] DENKENA B, LEPPER T.Enabling an Industrial Robot for Metal Cutting Operations[J].Procedia CIRP,2015,35:79-84.

[34] 刘宇, 何凤霞.机器人铣削加工稳定性影响因素[J].东北大学学报 (自然科学版), 2019,40(7):991-996.

LIU Yu, HE Fengxia. Research on the Influencing Factors of Robot Milling Stability[J].Journal of Northeastern University(Nature Science), 2019,40(7):991-996.

[35] CEN Lejun, MELKOTE S N.CCT-based Mode Coupling Chatter Avoidance in Robotic Milling[J].Journal of Manufacturing Processes, 2017,29:50-61.