0 引言

近年来,制造技术面临着诸多挑战:如产品性能指标要求越来越高且呈个性化、交付期/成本/环保压力不断增加,制造场景日益复杂。同时,新一代信息通信技术和新一代人工智能技术也在与制造技术深度融合,给制造业带来新的理念、模式、技术和应用,展现出未来制造技术和制造业发展的新前景。德国2013年推出《工业4.0》(《Industrie 4.0》),2019年11月又正式发布了《工业战略2030》(《Industrie Strategie 2030》);2015年中国制造强国战略《中国制造2025》发布;2018年美国国家科学技术委员会下属的先进制造技术委员会发布了《先进制造业美国领导力战略》(《Strategy for American Leadership in Advanced Manufacturing》)报告[1-5]。在这些国家发展战略中,各国不约而同地将智能制造确定为其振兴工业发展战略的关键,智能制造由此成为全球工业界关注的重点和学术界研究的热点。笔者基于个人近年对智能制造的理论体系、关键技术和应用实践等的研究和探索并结合国内外的相关成果,提出一个以理论基础、技术基础、关键技术、核心主题和总体目标为主体内容的智能制造理论体系架构。

1 制造技术发展变迁与新挑战

制造活动是人类进化、生存、生活和生产活动中一个永恒的主题,是人类建立物质文明和精神文明的基础。与工业化进程和产业革命紧密相联,制造业先后已经历了机械化、电气化和信息化三个阶段,现在正处于智能化发展的第四个阶段,这四个阶段现在普遍被称为四次工业革命(分别称为工业1.0、工业2.0、工业3.0和工业4.0),如图1所示。

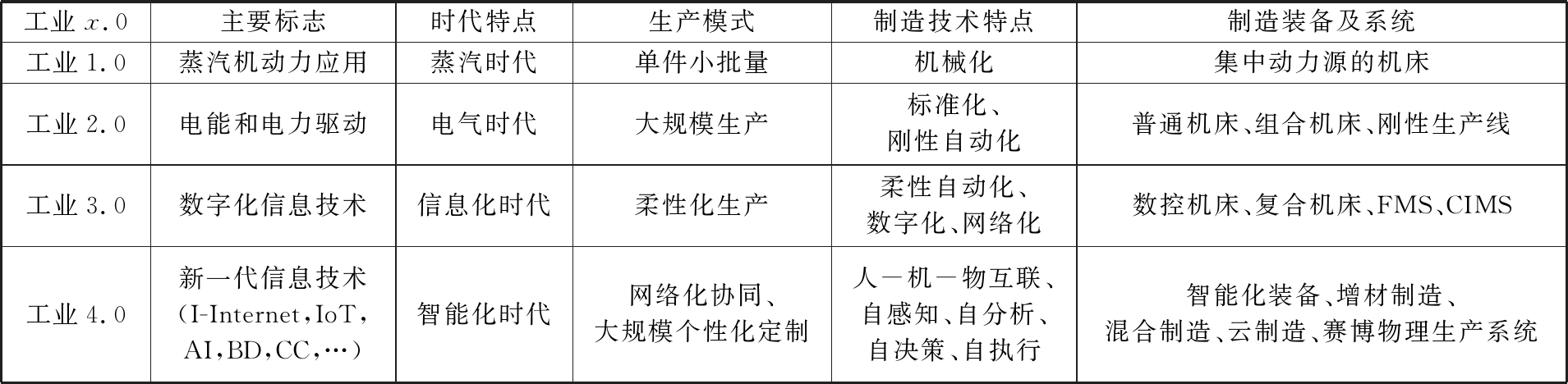

从工业1.0到工业4.0,每一次工业革命,制造技术都发生了重大变迁,表1从各阶段主要标志、时代特点、生产模式、制造技术特点和装备及系统等方面,列出了不同工业阶段制造技术的特征,以便进行对比。

图1 四次工业革命

Fig.1 Four industrial revolutions

表1 不同工业阶段制造技术特征对比

Tab.1 Comparison of features of manufacturing technology from Industrial 1.0 to Industrial 4.0

工业x.0主要标志时代特点生产模式制造技术特点制造装备及系统工业1.0蒸汽机动力应用蒸汽时代单件小批量机械化集中动力源的机床工业2.0电能和电力驱动电气时代大规模生产标准化、刚性自动化普通机床、组合机床、刚性生产线工业3.0数字化信息技术信息化时代柔性化生产柔性自动化、数字化、网络化数控机床、复合机床、FMS、CIMS工业4.0新一代信息技术(I-Internet,IoT,AI,BD,CC,…)智能化时代网络化协同、大规模个性化定制人-机-物互联、自感知、自分析、自决策、自执行智能化装备、增材制造、混合制造、云制造、赛博物理生产系统

从工业1.0到工业2.0的变化特点是从依赖工人技艺的作坊式机械化生产,走向产品和生产的标准化以及简单的刚性自动化。标准化表现在许多不同的方面:零件设计的标准化、制造步骤的标准化、检验和质量控制的标准化等。刚性自动化的目的是提高制造过程的速度,同时考虑过程的可重复性。刚性自动化系统最大的不足是在设计中并不关注工艺的柔性,即一旦自动化系统完成和投入生产,不能再改变其设定的动作或生产过程。如1908年的福特T型车生产线,该车的巨大成功来自于亨利·福特的数项革新,其中一项最重要的革新是以标准化的流水装配线大规模作业代替传统个体手工制作[6]。

从工业2.0发展到工业3.0,则产生了复杂的自动化、数字化和网络化生产。这个阶段相对于工业2.0具有更复杂的自动化特征,追求效率、质量和柔性。先进的数控机床、机器人技术、PLC和工业控制系统可以实现敏捷的自动化,从而允许制造商以合理的响应能力和精度质量,适应产品的多样性和批量大小的波动,实现变批量柔性化制造。工业3.0的另一个特点是在制造装备(如数控机床、工业机器人等)上开始安装各种传感器和仪表,以采集装备状态和生产过程数据,用于制造过程的监测、控制和管理。此外,工业3.0具有网络化支持,通过联网,机器与机器、工厂与工厂、企业与企业之间能够进行实时和非实时通信、连通,实现数据和信息的交互和共享。传感器、数据共享和网络为制造业提供了全新的发展驱动力,当然,也带来了网络安全风险。

从工业3.0到工业4.0,制造技术发展将面临四大转变(图2):从相对单一的制造场景转变到多种混合型制造场景的变化;从基于经验的决策转变到基于证据的决策;从解决可见的问题转变到避免不可见的问题;从基于控制的机器学习转变到基于丰富数据的深度学习。

图2 从工业3.0到工业4.0制造技术面临的新转变

Fig.2 New transformations from Industry 3.0 to Industry 4.0

为了适应上述转变,工业4.0的制造技术将呈现出新的技术特征,一是基于先验知识和历史数据的传统优化将发展为基于数据分析、人工智能、深度学习的具有预测和适应未知场景能力的智能优化;二是面向设备、过程控制的局部或内部的闭环将扩展为基于泛在感知、物联网、工业互联网、云计算的大制造闭环;三是大制造闭环系统中的数据处理不仅是结构化数据,而且包括大量非结构化数据,如图像、自然语言,甚至社交媒体中的信息等;四是基于设定数据的虚拟仿真、按给定指令计划进行的物理生产过程,将转向以不同层级的数字孪生、赛博物理生产系统的形式将虚拟仿真和物理生产过程深度融合,从而形成虚实交互融合、数据信息共享、实时优化决策、精准控制执行的生产系统和生产过程,使之不仅能满足工业3.0时代的性能指标(如生产率、质量、可重复性、成本和风险),并且能进一步满足诸如灵活性、适应性和韧性(能从失败或人为干预中学习和复原的能力)等新指标[6-7]。

为适应从工业3.0到工业4.0制造技术面临的上述新变化和新需求,众多研究者和工程师自20世纪80年代开始,就展开了针对智能制造理论、技术和系统的研究,近年来,从学者到企业家,从研究机构到政府,已形成共识——智能制造是未来制造发展的必然趋势和主攻方向。

2 对智能制造内涵的认知发展

1989年Kusiak首次明确提出了“智能制造系统”(intelligent manufacturing system)一词,并将智能制造定义为“通过集成知识工程、制造软件系统和机器人控制来对制造技工们的技能和专家知识进行建模,以使智能机器可自主地进行小批量生产”。此时,智能制造的概念主要是从技术方面阐述的,描述一种面向生产制造过程的工程技术。最初智能制造的概念强调它是由智能机器和人类专家共同组成的人机一体化智能系统。早期智能制造技术的主要研究内容包括:智能制造基础理论(如制造经验与知识的表达、自适应控制理论、智能控制系统理论与方法等),智能化单元技术(柔性制造单元),智能机器技术等。智能制造系统研究主要解决两个方面的问题:一方面是在制造系统中用机器智能替代人的脑力劳动,使脑力劳动自动化;另一方面是在制造系统中用机器智能替代熟练工人的操作技能,使得制造过程不再依赖于人的“手艺”(或“技艺”),或是在维持自动生产时,不再依赖于人的监视和决策控制,使得制造系统的生产过程可以自主进行。

美国能源部在较早关于智能制造的研究中,认为智能制造是先进传感、仪器、监测、控制和过程优化的技术和实践的组合,它们将信息和通信技术与制造环境融合在一起,实现工厂和企业中能量、生产率和成本的实时管理。2017年由美国能源部资助的清洁能源智能制造创新研究院(CESMII)发布的《智能制造2017—2018路线图》指出,智能制造是2030年左右可以实现的制造方式,它是一系列涉及业务、技术、基础设施及劳动力的实践活动,通过整合运营技术和信息技术(OT/IT)的工程系统,实现制造的持续优化。该定义把所给出的四个维度中的“业务”放在第一位,把智能制造最终目的定位在持续优化(optimizing),强调了智能制造是为业务服务、智能化一定是和优化同步并以此为目的的观点。此外,该定义提到了“劳动力”的实践活动,强调了人在智能制造中不可或缺的地位。

德国工业4.0描述未来制造的几大关键特征,包括了一个核心、两大主题和三项集成。其中,“一个核心”是指赛博物理系统(Cyber physical system,CPS);“两大主题”是指智能工厂和智能生产;“三项集成”包括横向集成、垂直集成和端到端集成。其中,价值网络的横向集成(horizontal integration through value networks)是指跨越企业边界的一体化网络,分享产品设计、数字模型以及工艺细节;纵向集成和网络化制造系统(vertical integration and networked manufacturing systems)是指可根据产品特点,自动进行调整的、有弹性的、可随时重新编程构建的生产场景;贯穿全价值链的端到端工程(end to end digital integration across the entire value chain)是指实现从价值链上游的生产系统规划到最终产品消费整个价值链的、端到端的数字化工业设计开发[1]。

在我国的制造强国战略研究报告中,认为智能制造是制造技术与数字技术、智能技术及新一代信息技术的融合,是面向产品全生命周期的具有信息感知、优化决策、执行控制功能的制造系统,旨在高效、优质、柔性、清洁、安全、敏捷地制造产品和服务用户。智能制造的内容包括:制造装备的智能化、设计过程的智能化、加工工艺的优化、管理的信息化和服务的敏捷化/远程化等。在工信部发布的《智能制造发展规划(2016—2020年)》中给出了智能制造另一个新的表述——智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式[2]。

基于对工业革命与现代制造概念形成及发展的分析,以及对制造业和制造技术发展永恒目标的认识,并进一步分析工业4.0时代的特征,我们对工业4.0时代的智能制造内涵有了进一步的认知,即:智能制造是先进制造技术与新一代信息技术、新一代人工智能等新技术深度融合形成的新型生产方式和制造技术,它以产品全生命周期价值链的数字化、网络化和智能化集成为核心,以企业内部纵向管控集成和企业外部网络化协同集成为支撑,以物理生产系统及其对应的各层级数字孪生映射融合为基础,建立起具有动态感知、实时分析、自主决策和精准执行功能的智能工厂,进行赛博物理融合的智能生产,实现高效、优质、低耗、绿色、安全的制造和服务[4]。

3 智能制造理论体系构建

3.1 理论体系总体架构

人们对智能制造目标、内涵、特征、关键技术和实施途径等的认识是一个不断发展、逐步深化的过程,当前迫切需要在总结过去智能制造发展历史、理论和实践研究成果的基础上,形成一个智能制造理论体系架构,该理论体系架构旨在以功能架构模型描述构成智能制造理论体系的各个组成部分,明确各部分的主要内容及其相互关系,从而为智能制造的进一步研究、教学和实践提供框架和指导。

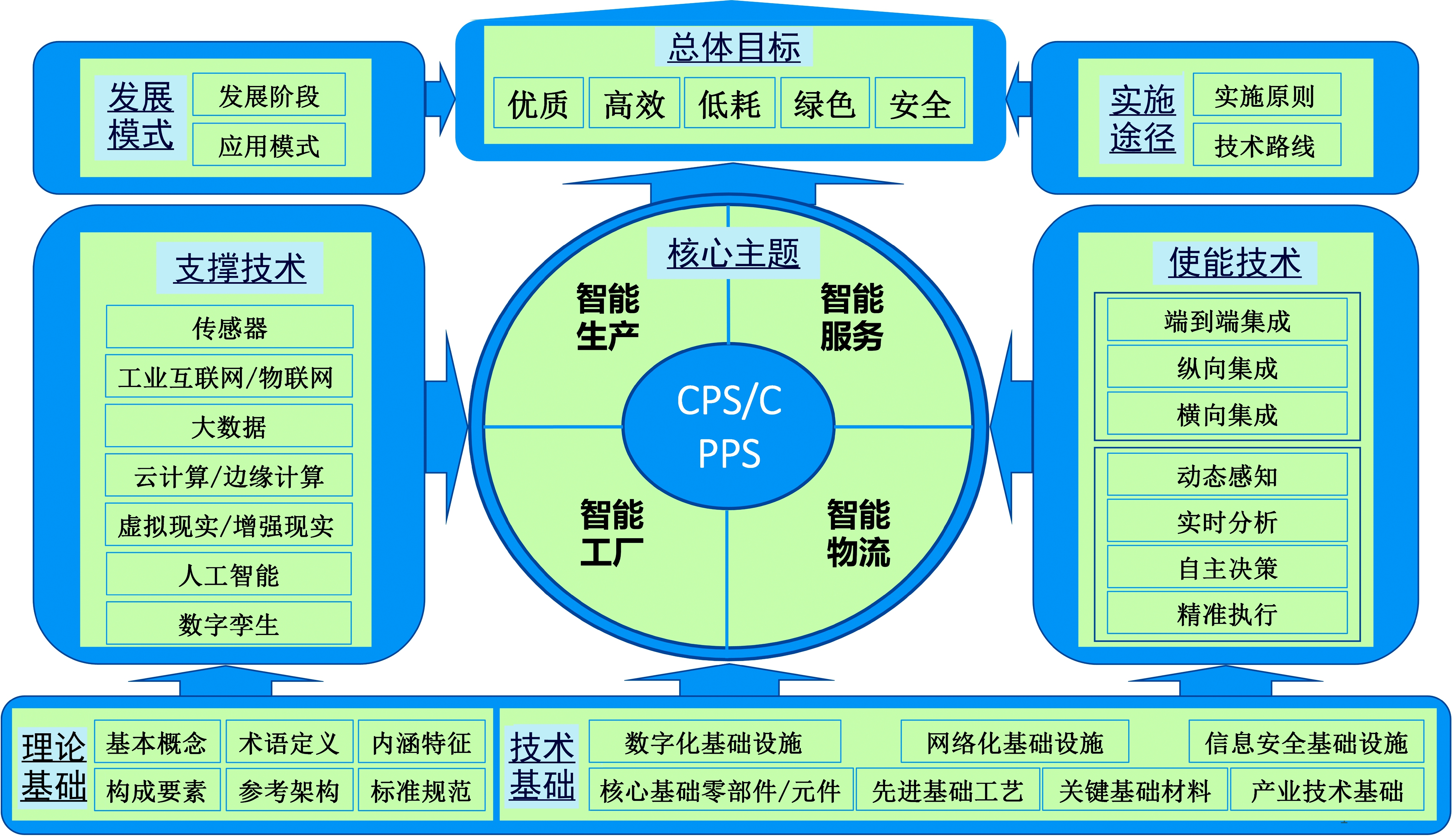

基于近年科研和教学工作,笔者提出一个智能制造理论体系的总体架构(图3),它由8个模块组成。

图3 智能制造理论体系架构示意图

Fig.3 Block diagram of architecture of intelligent manufacturing theory

3.2 各构成模块及其主要内容

(1)理论基础——阐明智能制造理论的基本概念、范畴、基本原理等。涉及智能制造的基本概念、术语定义、内涵外延、特征、构成要素、参考架构、标准规范等。

(2)技术基础——阐明发展智能制造的工程技术基础和基础性设施条件等,涉及工业“四基”和基础设施两个方面。

(3)支撑技术——属于智能制造的关键技术,涉及支撑智能制造发展的新一代信息技术和人工智能技术等关键技术。

(4)使能技术——也属于智能制造的关键技术,涉及智能制造系统性集成和应用使能方面的关键技术,归结为3大集成技术和4项应用使能技术。

(5)核心主题——阐述构成智能制造的核心内容和主要任务,概括为“一个核心”和“四大主题”。“一个核心”即赛博物理系统(CPS),以及由此构建的赛博物理生产系统(Cyber physical production system,CPPS)。CPS/CPPS的实现形式和载体为智能制造“四大主题”——智能工厂、智能物流、智能生产和智能服务。

(6)发展模式——阐述智能制造发展演进阶段的划分、特点和范式,包括演进范式、发展阶段和应用模式等。

(7)实施途径——阐述实施智能制造的基本原则,并给出推进智能制造落地的实施步骤建议。包括在业界已被广泛引用的智能制造“三要三不要”原则,以及规划落地实施的步骤建议。

(8)总体目标——阐述智能制造总体目标“优质、高效、低耗、绿色、安全”的具体内涵及意义。

3.3 智能制造理论体系架构的主线特点

智能制造理论体系架构的构建,体现了从基础到应用、从理论到实践、从技术到实现、从任务到目标等系统化、层次化的特点,具体表现在:聚焦总体目标——“优质、高效、低耗、绿色、安全”;围绕核心主题——以赛博物理融合(生产)系统CPS/CPPS为核心,围绕智能工厂、智能生产、智能服务、智能物流四个主题;强化两大基础——智能制造理论基础和智能制造技术基础;突出两类关键技术——支撑技术和使能技术;阐明发展阶段、演进范式和可参考的应用模式,给出实施原则和具体实施步骤。

4 智能制造的总体目标、核心主题和关键技术体系

4.1 总体目标

如前所述,工业4.0是正在发生之中的新工业革命,面临着一系列的变化和挑战,“智能化”是未来制造技术发展的必然趋势,赛博物理融合的智能制造是其核心,在工业4.0时代,智能制造的总体目标可以归结为如下五个方面[4,8]。

(1)优质——制造的产品具有符合设计要求的优良质量,或提供优良的制造服务,或使制造产品和制造服务的质量优化。

(2)高效——在保证质量的前提下,在尽可能短的时间内,以高效的工作节拍完成生产,从而制造出产品和提供制造服务,快速响应市场需求。

(3)低耗——以最低的经济成本和资源消耗,制造产品或提供制造服务。其目标是综合制造成本最低,或制造能效比最优。

(4)绿色——在制造活动中综合考虑环境影响和资源效益,其目标是使整个产品全生命周期中,对环境的影响最小,资源利用率最高,并使企业经济效益和社会效益协调优化。

(5)安全——考虑制造系统和制造过程中涉及的网络安全和信息安全问题,即通过综合性的安全防护措施和技术,保障设备、网络、控制、数据和应用的安全。

4.2 核心主题[1-2,9-13]

4.2.1 赛博物理系统和赛博物理生产系统

CPS/CPPS是智能制造理论体系架构中的核心。CPPS是CPS在智能制造中的具体应用,它通过制造系统和制造活动的各个层级(产品、制造装备、制造单元、生产线、工厂、服务等),各个方面(纵向、横向、端到端)的各种颗粒度物理对象映射——数字孪生,实现“人-机-物”连接,给各种设备赋予计算、通信、控制、协同和自治功能,将智能机器、存储系统和生产设施相融合,使人、机、物等能够相互独立地自动交换信息、触发动作和自主控制,实现一种智能、高效、个性化、自组织的生产方式,从而构建出真正的智能工厂,实现智能生产。

未来智能制造过程中,物理系统中的智能化生产设备和智能化产品将成为CPS的物理基础,虚拟产品和虚拟生产设备等通过数学模型、仿真算法、优化规划和虚拟制造等构成赛博系统,物理系统和赛博系统通过工业互联网和物联网协同交互,构建出基于数字孪生的CPPS,实现“人-机-物”之间、物理系统和赛博系统之间的网络互联、信息共享,从而可在赛博空间对生产过程进行实时仿真和优化决策,并通过赛博系统实时操作和精确控制物理系统的生产设备和生产过程,支持在智能制造新模式下实现生产设施、生产系统及过程的智能化管理和智能化控制。

4.2.2 四大主题——智能工厂、智能生产、智能物流和智能服务

4.2.2.1 智能工厂

智能工厂重点研究智能化生产系统和过程,以及网络化分布式生产设施的实现。智能工厂是工业4.0中的一个关键主题,其主要内容可从多个角度来描述,本文仅从工厂模式演进的角度予以阐述。

(1)数字工厂——是工业化与信息化融合的应用体现,它借助于信息化和数字化技术,通过集成、仿真、分析、控制等手段,为制造工厂的生产全过程提供全面管控的整体解决方案,它不限于虚拟工厂,更重要的是实际工厂的集成,包括产品工程、工厂设计与优化、车间装备建设及生产运作控制等。

(2)数字互联工厂——是指将物联网(Internet of things,IoT)技术全面应用于工厂运作的各个环节,实现工厂内部人、机、料、法、环、测的泛在感知和万物互联,互联的范围甚至可以延伸到供应链和客户环节。通过工厂互联化,一方面可以缩短时空距离,为制造过程中“人-人”、“人-机”、“机-机”之间的信息共享和协同工作奠定基础,另一方面还可以获得制造过程更为全面的状态数据,使得数据驱动的决策支持与优化成为可能。

(3)智能工厂——从范式维度看,智能工厂是制造工厂层面的信息化与工业化的深度融合,是数字化工厂、网络化互联工厂和自动化工厂的延伸和发展,通过将人工智能技术应用于产品设计、工艺、生产等过程,使得制造工厂在其关键环节或过程中能够体现出一定的智能化特征,即自主性的感知、学习、分析、预测、决策、通信与协调控制能力,能动态地适应制造环境的变化,从而实现提质增效、节能降本的目标。

4.2.2.2 智能生产

智能生产是工业4.0中的另一个关键主题。在未来的智能生产中,生产资源(生产设备、机器人、传送装置、仓储系统和生产设施等)将通过集成形成一个闭环网络,具有自主、自适应、自重构等特性,从而可以快速响应、动态调整和配置制造资源网络和生产步骤。智能生产的研究内容主要包括:

(1)MOM生产网络——基于制造运营管理(manufacturing operating management,MOM)系统的生产网络,生产价值链中的供应商通过生产网络可以获得和交换生产信息,供应商提供的全部零部件可以通过智能物流系统,在正确的时间以正确的顺序到达生产线。

(2)基于数字孪生的生产过程设计、仿真和优化——通过数字孪生将虚拟空间中的生产建模仿真与现实世界的实际生产过程完美融合,从而为真实世界里的物件(包括物料、产品、设备、生产过程、工厂等)建立一个高度真实仿真的“数字孪生”,生产过程的每一个步骤都将可在虚拟环境(即赛博系统)中进行设计、仿真和优化。

(3)基于现场动态数据的决策与执行——利用数字孪生模型,为真实的物理世界中物料、产品、工厂等建立一个高度真实仿真的“孪生体”,以现场动态数据驱动,在虚拟空间里对定制信息、生产过程或生产流程进行仿真优化,给实际生产系统和设备发出优化的生产工序指令,指挥和控制设备、生产线或生产流程进行自主式自组织的生产执行,满足用户的个性化定制需求。

4.2.2.3 智能物流和智能服务

智能物流和智能服务也分别是智能制造的主题之一,在一些场合下,这两者也常被认为是构成智能工厂和进行智能生产的重要内容。

智能物流主要通过互联网、物联网和物流网等,整合物流资源,充分发挥现有物流资源供应方的效率,使需求方能够快速获得服务匹配和物流支持。

智能服务是指能够自动辨识用户的显性和隐性需求,并且主动、高效、安全、绿色地满足其需求的服务。在智能制造中,智能服务需要在集成现有多方面的信息技术及其应用的基础上,以用户需求为中心,进行服务模式和商业模式的创新,因此,智能服务的实现需要涉及跨平台、多元化的技术支撑。

在智能工厂中,基于CPS平台,通过物联网(物品的互联网)和务联网(服务的互联网),将智能电网、智能移动、智能物流、智能建筑、智能产品等与智能工厂(智能车间和智能制造过程等)互相连接和集成,实现对供应链、制造资源、生产设施、生产系统及过程、营销及售后等的管控。

4.3 关键技术体系

4.3.1 支撑技术[4,13-20]

支撑技术是指支撑智能制造发展的新一代信息技术和人工智能技术等关键技术。

4.3.1.1 传感器与感知技术

传感器是一种“能感受规定的被测量并按照一定的规律(数学函数法则)转换成可用信号的器件或装置,通常由敏感元件和转换元件组成”。感知技术是由传感器的敏感材料和元件感知被测量的信息,且将感知到的信息由转换元件按一定规律和使用要求变换成为电信号或其他所需的形式并输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。

传感器与感知技术主要涉及智能制造系统中常用传感器的工作机理、感知系统构成原理、传感信号获取/传输/存贮/处理、智能传感网络、传感器与感知技术应用等。

4.3.1.2 工业互联网/物联网

工业互联网是指一种将人、数据和机器连接起来的开放式、全球化的网络,属于泛互联网的范畴。通过工业互联网,可连接机器、物料、人、信息系统,实现工业数据的全面感知、动态传输、实时分析和数据挖掘,形成优化决策与智能控制,从而优化制造资源配置、指导生产过程执行和优化控制设备运行,提高制造资源配置效率和生产过程综合能效。工业互联网三大主要元素包括智能设备、智能系统和智能决策。工业互联网在智能制造中的应用,将是以底层智能装备为基础,以信息智能感知与交互为前提,以基于工业互联网平台的多系统集成为核心,以产品全生命周期的优化管理和控制为手段,构建一种可实现“人-机-物”全面互联、数据流动集成、模型化分析决策和最优化管控的综合体系及生产模式。

物联网(internet of things,IoT)是指由各种实体对象通过网络连接而构成的世界,这些实体对象嵌入了电子传感器、作动器或其他数字化装置,从而可以连接和组网以用于采集和交换数据。IoT技术从架构上可以分为感知层、网络层和应用层,其关键技术包括:感知控制、网络通信、信息处理、安全管理等。5G作为具有高速度、泛在网、低功耗、低时延等特点的新一代移动通信技术,将在物联网应用方面发挥巨大作用。

4.3.1.3 大数据

从3V(volume,velocity,variety)特征的视角,大数据被定义为具有容量大、变化多和速度快特征的数据集合,即在容量方面具有海量性特点,随着海量数据的产生和收集,数据量越来越大;在速度方面具有及时性特点,特别是数据采集和分析必须迅速及时地进行;在变化方面具有多样性特点,包括各种类型的数据,如:半结构化数据、非结构化数据和传统的结构化数据。

从智能制造的角度,大数据技术涉及的内容有:大数据的获取、大数据平台、大数据分析方法和大数据应用等。特别值得关注的是工业大数据及其应用,工业大数据是指在工业领域信息化和互联网应用中所产生的大数据,来源于条形码、二维码、RFID、工业传感器、工业自动控制系统、物联网、ERP/MES/PLM/CAX系统、工业互联网、移动互联网、物联网、云计算等。工业大数据渗透到企业运营、价值链乃至产品生命周期,是工业4.0的“新资源、新燃料”。工业大数据应用中,重点需要解决两大关键问题:面向工业过程的数据建模和复杂工业环境下的数据集成。

4.3.1.4 云计算/边缘计算

云计算是一种基于网络(主要是互联网)的计算方式,它通过虚拟化和可扩展的网络资源提供计算服务,通过这种方式,共享的软硬件资源和信息可以按需提供给计算机和其他设备,而用户不必在本地安装所需的软件。云计算涉及的关键技术包括:基础设施即服务(infrastructure as a service,IaaS)、平台即服务(platform as a service,PaaS)、软件即服务(software as a service,SaaS)等。一些学者提出了一种新的制造平台——云制造,即与云计算、物联网、面向服务的技术和高性能计算等新兴技术相结合的新型制造模式(如李伯虎院士团队提出的“智慧云制造——云制造2.0”)。

边缘计算是指在靠近设备端或数据源头的网络边缘侧,采用集网络、计算、存储、应用核心能力为一体的开放平台,提供计算服务。边缘计算可产生更及时的网络服务响应,满足敏捷连接、实时业务、数据优化、应用智能、安全与隐私保护等方面的需求。边缘计算为解决工业互联网/物联网、云计算在智能制造的实际应用场景中遇到的问题(如数据实时性、资源分散性、网络异构等)提供了技术途径和方案。智能制造中边缘计算涉及的关键技术有:感知终端、智能化网关、异构设备互联和传输接口、边缘分布式服务器、分布式资源实时虚拟化、高并发任务实时管理、流数据实时处理等。

4.3.1.5 虚拟现实/增强现实/混合现实

虚拟现实(virtual reality,VR)是一种可以创建和体验虚拟世界的计算机仿真系统和技术,它利用计算机生成一种模拟环境,使用户沉浸到该环境中。虚拟现实技术具有“3I”的基本特性,即:沉浸(immersion)、交互(interaction)和想象(imagination)。增强现实(augmented reality,AR)是虚拟现实的扩展,它将虚拟信息与真实场景相融合,通过计算机系统将虚拟信息通过文字、图形图像、声音、触觉方式渲染补充至人的感官系统,增强用户对现实世界的感知。AR 技术的关键在于虚实融合、实时交互和三维注册。混合现实(mixed reality,MR)结合真实世界和虚拟世界创造了一种新的可视化环境,可以实现真实世界与虚拟世界的无缝连接。在智能制造应用中,VR/AR/MR有许多应用场景,如设备运维、物流管理、标准作业程序VR/AR支持、虚拟装配及装配过程人机工程评估、工艺布局虚拟仿真与优化、交互式虚拟试验、基于AR的全息索引、操作技术培训等。

4.3.1.6 人工智能

人工智能是研究使用计算机模拟人的某些思维过程和智能行为(如学习、推理、思考、规划等)的学科,它研究开发用于模拟、延伸和扩展人类智能的理论、方法、技术及应用系统,主要包括计算机实现智能的原理、制造类似于人脑的智能机器,使之能实现更高层次的应用。人工智能研究的具体内容包括机器人、机器学习、语言识别、图像识别、自然语言处理和专家系统等。

人工智能将在智能制造中发挥巨大的作用,为产品设计/工艺知识库的建立和充实、制造环境和状态信息理解、制造工艺知识自学习、制造过程自组织执行、加工过程自适应控制等提供强大的理论和技术支持。

4.3.1.7 数字孪生

数字孪生可充分利用物理模型、实时动态数据的感知更新、静态历史数据等,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体对象的全生命周期过程。在智能制造中,数字孪生以现场动态数据驱动的虚拟模型对制造系统、制造过程中的物理实体(如产品对象、设计过程、制造工艺装备、工厂工艺规划和布局、制造工工艺过程或流程、生产线、物流、检验检测过程等)的过去和目前的行为或流程进行动态呈现,基于数字孪生进行仿真、分析、评估、预测和优化。

4.3.2 使能技术[1,2,4,21-26]

使能技术是指智能制造系统性集成和应用使能方面的关键技术,归结为3大集成技术和4项应用使能技术,主要包括:端到端集成、纵向集成、横向集成、动态感知、实时分析、自主决策、精准执行等技术。

4.3.2.1 系统集成技术——横向集成、纵向集成和端到端集成

(1)横向集成——即价值网络的横向集成。横向集成的本质是横向打通企业与企业之间的网络化协同及合作。

(2)纵向集成——即纵向集成和网络化制造系统。其实质是将企业中从最底层的物理设备(或装置)到最顶层的计划管理等不同层面的IT系统(如执行器与传感器、控制器、生产管理、制造执行和企业计划等)进行高度集成,纵向打通企业内部管控,其重点是企业计划、制造系统与底层各种生产设施的全面集成,为智能工厂的数字化、网络化、智能化、个性化制造提供支撑。

(3)端到端集成——即贯穿全价值链的端到端工程。未来的智能制造系统中,在CPS、DT等技术的支持下,基于模型的开发,可以完成从客户需求分析描述到产品结构设计、加工制造、产品装配、成品完成等各个方面,也可以在端到端的工程工具链中,对所有的相互依存关系进行定义和描述,实现“打包”开发的模式,从而开启个性化定制产品的可行性。

4.3.2.2 应用使能技术——状态感知、实时分析、自主决策和精准执行

(1)状态感知。状态感知是智能系统起点,也是智能制造的基础。它是指采用各种传感器或传感器网络,对制造过程、制造装备和制造对象的有关变量、参数和状态进行采集、转换、传输和处理,获取反映智能制造系统运行工作状态、产品或服务质量等的数据。由于物联网的快速发展,未来智能制造系统状态感知的数据量将会急剧增加,从而形成制造大数据或工业大数据。

(2)实时分析。实时分析是处理智能制造数据的方法和手段,它是指采用工业软件或分析工具平台,对智能制造系统状态感知数据(特别是制造大数据或工业大数据)进行在线实时统计分析、数据挖掘、特征提取、建模仿真、预测预报等处理,为趋势分析、风险预测、监测预警、优化决策等提供数据支持,为从大数据中获得洞察和进行自主决策奠定基础。

(3)自主决策。自主决策是智能制造的核心,它要求针对智能制造系统的不同层级(如设备层、控制层、制造执行层、企业资源计划层)的子系统,按照设定的规则,根据状态感知和实时分析的结果,自主作出判断和选择,并具有自学习和提升进化的能力(即还具有学者提出的“学习提升”功能)。由于智能制造系统的多层次结构和复杂性,故自主决策既涉及底层设备的运行操控、实时调节、监督控制和自适应控制,也包括制造车间的制造执行和运行管控,还包括整个企业的各种资源、业务的管理和服务中的决策。

(4)精准执行。精准执行是智能制造的关键,它要求智能制造系统在状态感知、实时分析和自主决策基础上,对外部需求、企业运行状态、研发和生产等作出快速反应,对各层级的自主决策指令准确响应和敏捷执行,使不同层级子系统和整体系统运行在最优状态,并对系统内部本身或来自外部的各种扰动变化具有自适应性。

5 智能制造发展模式和路径探索

5.1 智能制造“三要三不要”原则

在分析总结制造技术发展规律和我国制造业特点的基础上,2015年初笔者首次提出智能制造“三不要”,后进一步发展总结成为推进和实施智能制造的“三要三不要”原则,这一原则在业界得到广泛认同,形成了共识[4,27]。

5.1.1 智能制造的“三不要”原则

(1)不要在落后的工艺基础上搞自动化。对应于在工业2.0阶段,必须先解决在优化工艺基础上实现自动化的问题。

(2)不要在落后的管理基础上搞信息化。对应于在工业3.0阶段,必须先解决在现代管理理念和基础上实现信息化的问题。

(3)不要在不具备数字化网络化基础时搞智能化。要实现工业4.0,必须先解决好制造技术和制造过程的数字化、网络化问题,进行补课、普及、充实和提高。

5.1.2 智能制造的“三要”原则

(1)标准规范要先行。先进标准是指导智能制造顶层设计、引领智能制造发展方向的重要手段,必须前瞻部署、着力先行,以先进标准引领、倒逼“中国制造”智能转型和向中高端升级。

(2)支撑基础要强化。如前所述,智能制造涉及一系列基础性支撑技术,在图1所示的智能制造理论体系架构中,涉及的基础性支撑技术有技术基础、支撑技术、使能技术等。当前我国仍面临关键技术能力不足、核心软件缺失、支撑基础薄弱、安全保障缺乏等问题,必须加强智能制造支撑基础建设,掌握和突破智能制造核心关键技术,“软硬并重”为智能制造发展提供坚实的支撑基础。

(3)CPS理解要全面。CPS是工业4.0和智能制造的核心,CPS中“3C”缺一不可,即虚拟空间的“计算(computing)”与物理空间中的“控制(control)”通过网络化“通信(communication)”实现连接和融合。

在发展智能制造、实现制造强国战略过程中,我们不能期望跃进发展,一蹴而就,而是需要保持清醒,冷静分析,分步部署,务实推进。一方面,要补好工业2.0阶段自动化的课,做好工业3.0的信息化普及,推进工业4.0的智能制造示范;另一方面,要以智能制造标准规范为指导,加强智能支撑基础和关键技术,全面理解智能制造本质和内涵,发展先进制造,推进转型升级,走向智能制造。

5.2 智能制造演进范式和发展阶段

5.2.1 智能制造演进范式

新一代智能制造发展和演进的三个基本范式是由周济、李培根、周艳红等提出[28],三个范式为:数字化制造(即第一代智能制造)、数字化网络化制造(即第二代智能制造,也可称为“互联网+制造”)、数字化网络化智能化制造(即新一代智能制造)。

智能制造的三个基本范式体现了智能制造发展的内在规律:一方面,三个基本范式次第展开,各有自身阶段的特点和要重点解决的问题,体现着先进信息技术与先进制造技术融合发展的阶段性特征;另一方面,三个基本范式在技术上并不是绝然分离的,而是相互交织、迭代升级,体现着智能制造发展的融合性特征。对中国等新兴工业国家而言,应发挥后发优势,采取三个基本范式“并行推进、融合发展”的技术路线。

5.2.2 智能制造的发展阶段

德勤(中国)借鉴国际普遍认可的工业4.0发展路径,将企业智能化成熟度分为6个阶段,可以作为企业智能制造发展的6个发展阶段,它们是:计算机化、连接、可视、透明、预测、 自适应。

5.2.3 智能制造的典型模式

赛迪智库在对2015—2016年工业和信息化部持续组织实施的109个智能制造试点示范专项行动项目进行总结和梳理的基础上,归纳出8种智能制造典型模式,这些典型模式反映了现阶段我国尚处于推进实施智能制造的初始阶段,可作为推进智能制造应用模式的参考。

当前8种智能制造典型模式有:大规模个性化定制、产品全生命周期数字一体化、柔性制造、互联工厂、产品全生命周期可追溯、全生产过程能源优化管理、网络协同制造和网络运维服务。

5.3 实施智能制造的技术路线建议

对于不同的行业、不同的领域,或是不同的企业,具体实施智能制造会有各自不同的技术路线和解决方案,笔者仅从一般方法的角度给出推进智能制造实施技术路线的五个步骤建议。

(1)需求分析。需求分析是指在系统设计前和设计开发过程中对用户实际需求所作的调查与分析,是系统设计、系统完善和系统维护的依据。需求分析主要涉及如下内容:发展趋势、已有基础、问题与差距、目标定位等。

(2)网络基础设施建设。网络互联是网络化的基础,主要实现企业各种设备和系统之间的互联互通,包括工厂内网络、工厂外网络、工业设备/产品联网、网络设备、网络资源管理等,涉及现场级、车间级、企业级设备和系统之间的互联,即企业内部纵向集成的网络化制造,还涉及企业信息系统、产品、用户与云平台之间的不同互联场景,即企业外部(不同企业间)的横向集成。因此,网络互联为实现企业内部纵向集成和企业外部横向集成提供网络互联基础设施实现和技术保障。在网络互联基础建设中,还必须考虑网络安全和信息安全问题,即要通过综合性的安全防护措施和技术,保障设备、网络、控制、数据和应用的安全。

(3)互联可视的数字化。以产品全生命周期数字化管理(PLM)为基础,把产品全价值链的数字化、制造过程数据获取、产品及生产过程数据可视化作为智能化第一步,实现对数字化和数据可视化呈现,此为初级的智能化。主要内容包括:产品全生命周期价值链的数字化、数据的互联共享、数据可视化及展示。

(4)现场数据驱动的动态优化。现场数据驱动的动态优化本质上就是以工厂内部“物理层设备—车间制造执行系统—企业资源管理信息系统”纵向集成为基础,通过对物理设备/控制器/传感器的现场数据采集,获得对生产过程、生产环境的状态感知,进行数据建模分析和仿真,对生产运行过程进行动态优化,作出最佳决策,并通过相应的工业软件和控制系统精准执行,完成对生产过程的闭环控制。主要内容包括:现场数据感知与获取、建模分析和仿真、动态优化与执行等。

(5)虚实融合的智能生产。虚实融合的智能生产是智能制造的高级阶段,这一阶段将在实现产品全生命周期价值链端到端数字化集成、企业内部纵向管控集成和网络化制造、企业外部网络化协同这三大集成的基础上,进一步建立与产品、制造装备及工艺过程、生产线/车间/工厂和企业等不同层级的物理对象映射融合的数字孪生,并构建以CPS为核心的智能工厂,全面实现动态感知、实时分析、自主决策和精准执行等功能,进行赛博物理融合的智能生产,实现高效、优质、低耗、绿色的制造和服务。主要内容包括:数字孪生建模及仿真、智能工厂、智能生产。

5.4 关注未来制造的新形态和新特征

美国未来学家托夫勒在1980年出版的《第三次浪潮》[29]一书中,预测未来工业的生产方式具有如下的主要特征:①小规模、定制化;②在大城市以外地方的工业生产与日俱增;③利用更少的能源,消耗更少的原料,使用更少的零部件,以及要求更多的智能设计;④工厂的许多机器由消费者自己远距离遥控而不是由工人直接操作。35年后,德国工业4.0描绘未来工厂的生产场景与托夫勒的预测不谋而合——规模化定制、移动互联/工业物联网、云制造、赛博物理融合生产等。

工业4.0、智能制造的内涵和特征非常丰富且仍在研究发展过程之中。伴随日新月异的新一代信息技术和人工智能技术发展,在考察工业社会新技术革命历程和未来人类社会的发展需求的基础上,我们应进一步关注未来制造形态和特征方面可能出现的新趋势。

5.4.1 未来制造的新形态[6,7,30-38]

(1)混合制造。混合制造是在近10年中发展迅速的一种新制造模式,它是指在单台机床上将增材制造与传统加工方法相结合的一种新制造模式。未来混合制造将可能进一步发展为“增材+等材+减材”多工艺混合制造、“数控机床+机器人”多机一体化混合制造、“金属材料+复合材料”多材料混合制造、“光(optical)+机(mechanical)+电(electrical/electronic)”多能源复合制造等更多形式的混合制造模式。

(2)软件定义的制造(software defined manufacturing,SDM)。SDM是指生产过程由与硬件解耦的软件定义和实现其可编程、可重构、自适应功能的一种制造模式。SDM的基本思想是将产品的全部生成过程与生产对象的物理特性相分离,仅在制造之前不久,将所需的生产对象用软件定义,以便能够制造特定的产品。SDM在产品制造以前并没有与生产对象的直接链接,只有在软件中才能以可以执行生产步骤的方式来描述。单个生产步骤的定义不是使用像类似NC、RC、MD或PLC的常规程序,而是作为赛博系统的服务,这些服务完全是在云中或本地生成然后被执行,此处只有服务在本地运行,因此要求具有很高的实时性,描述物理系统行为的本地服务则被称为软件定义工厂。

(3)移动制造(mobile manufacturing,MM)。移动制造的主要思想是开发和使用可移动的制造模块,这些模块可以迅速组合成一个完整的制造系统,并可进行重构,用于新的产品和(或)新的批量的生产。在移动制造模式中,生产能力就可以作为一种可移动和灵活的资源来提供,这种资源可以快速定制,以满足客户的需要。移动制造的一种应用场景是大型/超大型零部件的现场加工,由于这类零件尺寸和质量过大而不便于移动和安装到加工装备的工作台上,因此利用可移动的加工装备,在被加工对象所在场所进行配置、校准和定位,现场对大型/超大型零部件进行加工。

(4)韧性制造。韧性制造的概念是从人文科学的概念借用而来,21世纪具有高度的不确定性特点,全球互联和一体化趋势表明相互依赖性增加,同时也意味着脆弱性在变大,持续的气候变化、不断恶化的环境条件、城市化、地缘政治动荡、自动化程度增加、新兴市场和社会变化等,要求未来制造业更具竞争力以应对不稳定的环境,因此,未来制造业体系必须是一种韧性制造系统,即具有韧性、适应性和可恢复力,以应对迅速变化和不可预测的环境,克服混乱,适应不断变化的市场需求。韧性制造具有如下一些关键特征:6σ、技术和供应链整合、关键性能指标——Q(quality)/C(cost)/D(delivery)/F(flexibility)/S(safty)、制造供应链韧性的运作模式、系统可重构/供应链可重组、基于系统的韧性视图、敏捷制造、安全性、业务精益、知识管理等。

(5)可持续制造。制造系统的边界已从工厂大门扩展到外部更广阔的空间,能源和资源效率在生产设施本身中起着重要的作用,同时工厂的生态系统也已成为具有决定性影响的关键因素,人们越来越关注制造业在资源利用和减少消耗方面的运作效率和效益,以保护自然环境生态,实现可持续发展,可持续制造和生态型工厂的概念应运而生。为了以正确的时间、正确的制造成本生产出质量和数量正确的商品和提供服务,需要从机器设备行为和能源相关的关键性能指标(e-KPI)、技术建筑服务(TBS)、生产系统规划、生产管理、再制造和回收等方面入手,将传统的线性生产过程智能化地重组为循环和网络化的“生产—消费—再循环”系统,建设生态型工厂,实现生态高效、可持续性的制造。

5.4.2 未来的工厂[7,10,39-40]

5.4.2.1 互联和透明的赛博物理融合工厂

在未来的智能制造工厂中,不同层级、不同阶段和不同颗粒度的数字孪生,将重新定义端到端的过程,帮助制造企业实现产品生命周期闭环,加快产品上市的周期,降低生产设计和维护的成本。同时,实现相应生产过程中的灵活安排、柔性制造,包括可以通过新产品导入或者是通过不同批次的生产来实现更大的灵活性,确保生产质量可被持续追溯和改进,最终保证整个企业的生产效率不断提高。

边缘计算和制造大数据分析将为传统制造企业带来数据的透明度和可视化,将使工程师和管理人员实时监控生产线及设备的运行状态、有效地使用和分析数据变得轻而易举。

云服务和工业互联网平台将催生出数字化服务的新业务模式,它们将带来广泛的互联,将机器设备甚至整个工厂连接到数字化世界,通过开放的编程接口,用户可共同参与开发,让用户决定设备或者边缘设备运行的内容,以及云端的内容,最终实现产业的“集成-连接-协作”,共同营造一个全新的生态环境。以云服务和工业互联网平台为基础,将建立一种全新的“增材制造+减材制造”在线协作平台和开放的生态系统,即混合制造网络系统,为未来制造提供“软件+硬件+网络”的新的数字化解决方案。

5.4.2.2 自治型工厂

利用新一代的信息技术,如传感器、控制器、大数据、物联网、云计算、人工智能等,进一步通过互联建立起基于CPS的工厂,在未来的工厂里机器将能够智能地制造产品,工厂将具有高度自治的特点,具体表现为具备如下的功能特征:自感知、自预测、自比较、自决策、自配置、自组织、自执行、自维护等。在自治型的工厂中,将可以实现:

(1)更具柔性的生产。允许实时适应需求变化。

(2)先进的跟踪。不仅告和是何时何地生产的产品,还给出生产的工艺方法。

(3)更安全的生产。在整个制造过程中进行安全检查,可以在发生故障时进行快速和准确的召回。

(4)故障预测与排除。能够与专家联系的机器,可以在远程对它们进行故障排除,并且可以通过互联网更新自己并提高性能。

(5)脚本化确定生产周期。根据客户的需求指导生产,并且能够生产个性化产品。

(6)基于能源效率的消耗优化。生产是根据能源成本及其全天供应情况进行优化的,例如使用较低能源成本时段,或者使用替代能源;如果机器不需要运行,会自动关闭电源;信息反馈也有助于优化消费,从而参与工厂的能源效率。

5.4.2.3 生态型工厂

未来工厂将是一种生态型工厂,在这个生态系统中,工厂与城市融为一体,人与环境和谐相处,“生产—消费—再循环”可持续发展。

(1)未来工厂的布局将是高度灵活的以适应物流、生产系统的重构和扩展,以及适合消费者、生产者、管理者之间的交流;未来工厂将与城市组织系统紧密结合,现代工厂将以“生产林荫大道”为特征,以产生对工艺持续提高的意识。

(2)机器人在未来工厂中不仅仅是辅助人类操作员执行困难或危险的人工任务,它们将具有更好的移动性和更高的智能,越来越多地承担“制造者”的角度,即“不知疲倦”地制造着“机器”和“机器人”等产品。

(3)随着大众化定制的到来,供应商网络和通常隔绝的专业技术部门必须维持紧密的交流以经济地制造具有最佳性能的定制部件。

(4)未来工厂将体现自给自足的机制,它将致力于资源和能源的可持续管理,这一可持续目标的中心将是利用风能、太阳能、地热能源和生物能源进行生产,并进一步通过闭合水循环和原材料循环利用系统进行补充,形成“生产—消费—再循环”的可持续生态系统。

6 结束语

为适应制造技术发展变迁与制造业新挑战的需求,智能制造是制造业发展的必由之路。对工业4.0时代的智能制造内涵和特征的认识在不断发展和深化。本文提出一个智能制造理论体系架构,一方面是将笔者的研究进展呈现给大家,另一方面期待抛砖引玉,带来进一步的深入研究和探讨。期盼有关智能制造理论体系的探索研究能对智能制造发展和实践具有一定的参考和指导意义。

[1] 工业4.0工作组, 德国联邦教育研究部. 德国工业4.0战略计划实施建议(上)[J]. 机械工程导报,2013(3):23-33.

Industrial 4.0 Working Group, German Federal Ministry of Education and Research. Suggestions for the Implementation of German Industrial 4.0 Strategic Plan[J]. Mechanical Engineering Trends, 2013(3):23-33.

[2] 制造强国战略研究项目组.制造强国战略研究.智能制造专题卷[M]. 北京:中国工信出版集团,电子工业出版社,2015.

Project Group on Strategic Research of Manufacturing Powerful Countries. Special Volume on Intelligent Manufacturing of Strategic Research of Manufacturing Powerful Countries[M]. Beijing: China Industry and Telecommunications Publishing Group, Electronic Industry Publishing House, 2015.

[3] 美国制造创新研究院.美国智能制造的路线图 (EB/OL). (2017-11-13)[2019-12-20].http://www.eepw.com.cn/article/201711/371404.htm.

[4] 刘强,丁德宇. 智能制造之路—专家智慧 实践路线[M].北京:机械工业出版社,2018.

LIU Qiang, DING Deyu. The Road Towards Intelligent Manufacturing—Professional Interpretation, Practice Roadmap[M]. Beijing: Machinery Industry Press, 2018.

[5] VAIDY S, AMBAD P, BHOSLE S. Industrial 4.0—a Glimpse[C]∥2nd International Conference on Materials Manufacturing and Design Engineering, Procedia Manufacturing. 2018:233-238.

[6] LEE Jay, BAGHERI Behrad, JIN Chao. Introduction to Cyber Manufacturing[J]. Manufacturing Letters, 2016(8):11-15.

[7] WANG B. The Future of Manufacturing: a New Perspective[J]. Engineering, 2018,4(5):722-728.

[8] 欧阳劲松,刘丹,汪烁,等. 德国工业4.0参考架构模型与我国智能制造技术体系的思考[J].自动化博览,2016(3):62-65.

OUYANG Jinsong, LIU Dan, WANG Shuo, et al. Reflections on German Industry 4.0 Reference Architecture Model and China’s Intelligent Manufacturing Technology System[J]. Automation Panorama, 2016(3):62-65.

[9] POSADA J, TORO C, BARANDIARAN I, et al. Visual Computing as a Key Enabling Technology for Industrie 4.0 and Industrial Internet[J]. IEEE Compnter Graphics and Applications, 2015,35(2):26-40.

[10] CHEN Yubao. Integrated and Intelligent Manufacturing: Perspectives and Enablers[J]. Engineering, 2017,3(5):588-595.

[11] MOGHADDAM M,CADAVID M N, KIENHEY C B, et al. Reference Architectures for Smart Manufacturing: a Critical Review[J]. Journal of Manufacturing Systems, 2018,49:215-225.

[12] 朱铎先,赵敏.机·智:从数字化车间走向智能制造[M].北京:机械工业出版社,2018.

ZHU Duoxian, ZHAO Min. Machine·Intelligence: from Digital Workshop to Intelligent Manufacturing[M]. Beijing: Machinery Industry Press, 2018.

[13] LI Qing, TANG Qianlin, CHAN Iotong, et al. Smart Manufacturing Standardization Architectures, Reference Models and Standards Framework[J], Computers in Industry, 2018,101: 91-106.

[14] 工业互联网产业联盟. 工业互联网平台白皮书(2019)[R].北京:工业互联网产业联盟, 2019.

Alliance of Industrial Internet .White Paper on Industrial Internet Platform(2019)[R]. Beijing: Alliance of Industrial Internet,2019.

[15] 王建伟. 工业赋能:深度剖析工业互联网时代的机遇和挑战[M]. 北京:中国工信出版集团,人民邮电出版社,2018.

WANG Jianwei. Industrial Enabling: an In-depth Analysis of Opportunities and Challenges in the Era of Industrial Internet[M]. Beijing:China Industry and Telecommunications Publishing Group, Post and Telecom Press, 2018.

[16] AL-FUQAHA A, GUIZANI M, MOHAMMADI M, et al. Internet of Things: a Survey on Enabling Technologies, Protocols, and Applications[J]. IEEE Communication Surveys & Tutorials, 2015, 17(4):2347-2377.

[17] REN Shan, ZHANG Yingfeng, LIU Yang, et al. A Comprehensive Review of Big Data Analytics Throughout Product Lifecycle to Support Sustainable Smart Manufacturing: a Framework, Challenges and Future Research Directions[J]. Journal of Cleaner Production, 2019,210:1343-1365.

[18] MOURTZIS D, VLACHOU E, MILAS N. Procedia. Industrial Big Data as a Result of IoT Adoption in Manufacturing[J].Procedia CIRP, 2016,55:290-295.

[19] MAHDI Fahmideh, GHASSAN Beydoun. Big Data Analytics Architecture Design—an Application in Manufacturing Systems[J]. Computers & Industrial Engineering, 2019,128:948-963.

[20] NEGRI Elisa, FUMAGALLI Luca, MACCHI Marco. A Review of the Roles of Digital Twin in CPS-based Production Systems[C]∥27th International Conference on Flexible Automation and Intelligent Manufacturing, FAIM2017. Modena, 2017:939-948.

[21] 工业和信息化部,国家标准化管理委员会. 国家智能制造标准体系建设指南(2018 年版)[S]. 北京:中国标准出版社,2018.

Ministry of Industry and Information Technology,Standardization Administration of People’s Republic of China. Guide for the Construction of National Intelligent Manufacturing Standard System(2018 Edition)[S]. Beijing:China Standards Press,2018.

[22] 刘飞,雷琦,宋豫川. 网络化制造的内涵及研究发展趋势[J]. 机械工程学报,2003, 39(8):1-6.

LIU Fei, LEI Qi, SONG Yuchuan. Connotation, State-of-the-art and Research Tendency of Nerworked Manufacturing[J]. Journal of Mechanical Engineering, 2003, 39(8): 1-6.

[23] 工业互联网产业联盟. 工业互联网体系架构(版本1.0)[S].北京:中国标准出版社,2016.

Alliance of Industrial Internet. Industrial Internet Architecture[S]. Beijing:China Standards Press,2016.

[24] LEE J. Smart Factory Systems[J]. Informatic Spektrum, 2015, 38(3):230-235.

[25] 工业互联网产业联盟.工业互联网平台白皮书(2017)[EB/OL].(2018-01-04)[2019-12-16].http://www.miit.gov.cn/n973401/n5993937/n5993968/c6002326/content.html.

Alliance of Industrial Internet .White Paper on Industrial Internet Platform(2017)[EB/OL].(2018-01-04)[2019-12-16].http://www.miit. gov. cn / n973401 / n5993937 / n5993968 /c6002326/content.html.

[26] 宁汝新,刘检华,唐承统. 数字化制造中的建模和仿真技术[J]. 机械工程学报,2006,42(7):132-137.

NING Ruxin, LIU Jianhua, TANG Chengtong. Modeling and Simulation Technology in Digital Manufacturing[J] . Journal of Mechanical Engineering, 2006, 42(7): 132-137.

[27] 刘强. 高瞻远瞩,探奥拓新—李哲浩先生的两个观点对今天发展智能制造的启示[EB/OL]. (2015-07-19)[2019-12-20].https:∥mp.weixin.qq.com/s/5hJ6qc-LVh5VCYYmLGpX0g.

LIU Qiang. Aiming High with Great Foresight, Exploring Unknown and Innovation-Inspirations to R&D of Intelligent Manufacturing from Prof. LI Zhehao’s Two Viewpoints[EB/OL]. (2015-07-19)[2019-12-20].https:∥mp.weixin.qq.com/s/5hJ6qc-LVh5VCYYmLGpX0g.

[28] ZHOU Ji, LI Peigen, ZHOU Yanhong, et al. Toward New-generation Intelligent Manufacturing[J]. Engineering, 2018, 4(1):11-20.

[29] 阿尔温·托夫勒. 第三次浪潮[M]. 朱志焱译.北京:生活·读书·新知三联书店,1983.

TOFFLER A.The Third Wave[M]. ZHU Zhiyantrans.Beijing: SDX Joint Publishing Company,1983.

[30] 佚名.未来工厂[EB/OL].[2019-12-16]. http://www.henn.com/cn/research/factory-future.

Anon. Factory of the Future[EB/OL].[2019-12-16].http://www.henn.com/cn/research/factory-future.

[31] ManuFuture-EU. Manufuture Vision 2030: Competitive, Sustainable and Resilient European Manufacturing[R]. ManuFuture High-level Group, 2018.

[32] LECHLER A, VERL A. Software Defined Manufacturing Extends Cloud-based Control[C]∥12th International Manufacturing Science and Engineering Conference, MSEC2017. Los Angeles, 2017.

[33] 安筱鹏. 软件视角的未来工业[J]. 化工管理, 2017(2):28-30.

AN Xiaopeng. Future Industry from the Software Perspective[J]. Chemical Enterprise Management, 2017(2):28-30.

[34] STILLSTRÖM C, JACKSON M. The Concept of Mobile Manufacturing[J]. Journal of Manufacturing Systems 2007,26(3/4):188-193.

[35] ZHANG W J, van LUTTERVELT C A. Toward a Resilient Manufacturing System[J]. CIRP Annals—Manufacturing Technology, 2011,60:469-472.

[36] BABICEANU R F, SEKER R. Cyber Resilience Protection for Industrial Internet of Things: a Software-defined Networking Approach[J]. Computers in Industry, 2019,104 :47-58.

[37] DINH L T T, PASMAN H, GAO Xiaodan, et al. Resilience Engineering of Industrial Processes: Principles and Contributing Factors[J]. Journal of Loss Prevention in the Process Industries 2012,25: 233-241.

[38] THOMAS A, PHAM D T, FRANCIS M, et al. Creating Resilient and Sustainable Manufacturing Businesses—a Conceptual Fitness Model[J]. International Journal of Production Research, 2015,53(13): 3934-3946.

[39] MAY G, STAHL B, TAISCH M. Energy Management in Manufacturing: toward Eco-factories of the Future—a Focus Group Study[J]. Applied Energy, 2016,164: 628-638.

[40] QI Qinglin, TAO Fei, ZUO Ying, et al. Digital Twin Service towards Smart Manufacturing[J]. Procedia CIRP, 2018,72:237-24.