0 引言

在现代工业领域,粒径大于300目的微细颗粒材料具有异于常态的物理、化学及表面性质,被广泛应用于复合材料、新型先进陶瓷、电磁材料等[1-2]。目前微细颗粒的制备方法主要有机械法和化学法。化学法纯度高、粒度可控、均匀性好,但耗时长、规模小、生产成本高,不利于规模化的工业生产;机械法因颗粒易发生“团聚”[3-4]仍难有所突破。

液相环境为改善微细颗粒“团聚”提供了有效途径[5],流体中的适度振动更有利于颗粒的分散,降低颗粒的“团聚”,超声振动经常用于分散团聚的颗粒[6]。同时,超声波在水中传播时会发生空化现象,空化泡溃灭时产生瞬时的局部高压会形成冲击波和速度高达几百米每秒的空化微射流[7],对微细颗粒具有冲蚀作用[8]。这会引起颗粒内部微裂纹的扩展,加速颗粒运动[9],扰动流场,增强湍流效果,造成颗粒间以及颗粒与近壁面之间剧烈的碰撞,导致脆性颗粒的破碎[10]。在液相环境有效缓解微细颗粒“团聚”的基础上,超声空化作用具有进一步提高微细颗粒破碎的效果。

祝锡晶等[11]利用功率超声珩磨对不同因素下的被加工材料表面进行了试验研究,得到影响材料表面侵蚀率的主要因素为超声时间和超声变幅杆到被加工材料的距离。YAMAMOTO等[12]利用空化泡溃灭时的微射流使液体中的悬浮颗粒粉碎。栾振威[13]发现适量固体颗粒可以增强声场中的空化作用,空化冲击波和高速微射流对颗粒表面的空蚀是导致颗粒破碎的主要原因。MA等[14]利用超声在1 h内将粒径为264 μm的TiN颗粒减小至20 μm。国内外学者主要研究超声空化对材料表面的加工效果以及流场中颗粒空化侵蚀,但对刚性壁面附近空化微射流对颗粒破碎的影响因素及作用效果的研究较少。本文对微细颗粒在超声空化微射流作用下冲击壁面的破碎效应开展研究,分析了壁面面积、物料质量分数、超声功率、介质尺寸等因素对微细颗粒破碎率的影响。

1 近壁面空化微射流的有效作用范围

空化泡在自由液面附近溃灭时,空化射流方向远离自由面,但当流场中存在壁面后,壁面的存在使空化泡表面产生了一个压力梯度,从而形成指向壁面的微射流[15],且固壁面附近附着大量“气核”[16],更易发生空化现象。

空化泡溃灭时如果离壁面较远,到达壁面时因能量衰减,不一定能使颗粒破碎,所以空化微射流与壁面之间存在一个能使颗粒破碎的有效范围。CHEN等[17]通过仿真分析发现,200 μm的气泡溃灭时可产生755 m/s的初始速度,而到达100 μm外的壁面时速度仅有2.5 m/s。流场对微射流的阻滞作用明显,因此只有近壁面附近的空化泡溃灭才有足够的能量带动微细颗粒冲击壁面并形成有效的破碎。

假设微射流运动前后质量不变,微射流能量损失等于克服液体阻力做功,由动能定理得

(1)

式中,m为圆柱形微射流的质量;vml、vmj分别为微射流到达壁面时的速度和初始速度;CD为阻力系数;ρ为液相密度;S为微射流截面积;l为气泡中心到球心壁面的距离;Rc为气泡溃灭瞬时半径;H为气泡中心离壁面的距离。

为了保证微射流能够对近壁面颗粒有足够的冲击力,对vml有一定的要求。以石英砂微细颗粒为例,其冲击破碎临界速度v(vml≥v)需满足[18]:

v≥47.58d-0.2

(2)

式中,d为颗粒直径。

微射流的初始速度v1根据外界围压的不同大约在100~300 m/s,取最大速度300 m/s;液相密度ρ为1 000 kg/m3;黏滞系数CD为0.44;气泡溃灭瞬时半径Rc为100 μm。取不同粒径的颗粒,联立式(1)、式(2)求解,列举部分满足条件的结果,见表1。

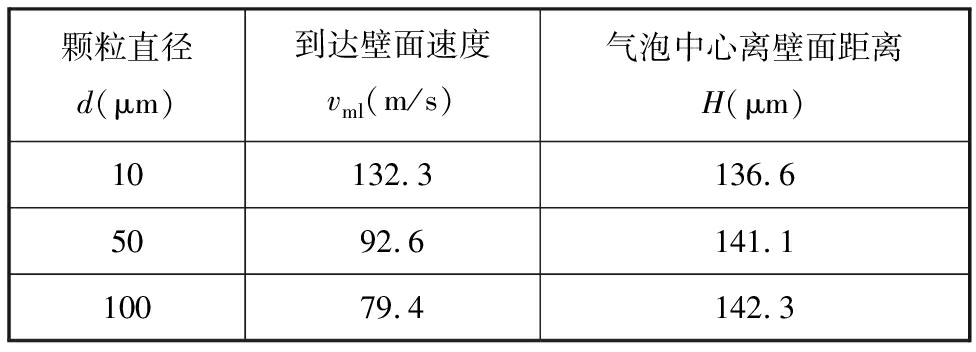

表1 颗粒破碎速度下的有效距离

Tab.1 Effective distance of the particle broken

velocity from the rigid wall

颗粒直径d(μm)到达壁面速度vml(m/s)气泡中心离壁面距离H(μm)10132.3136.65092.6141.110079.4142.3

由表1可以看出不同粒径石英砂颗粒破碎所需的最小冲击速度和气泡离壁面的最大距离。气泡对粒径小于100 μm的微细颗粒有效的范围:气泡中心到达壁面的距离应小于150 μm。

2 近壁面微细颗粒破碎功

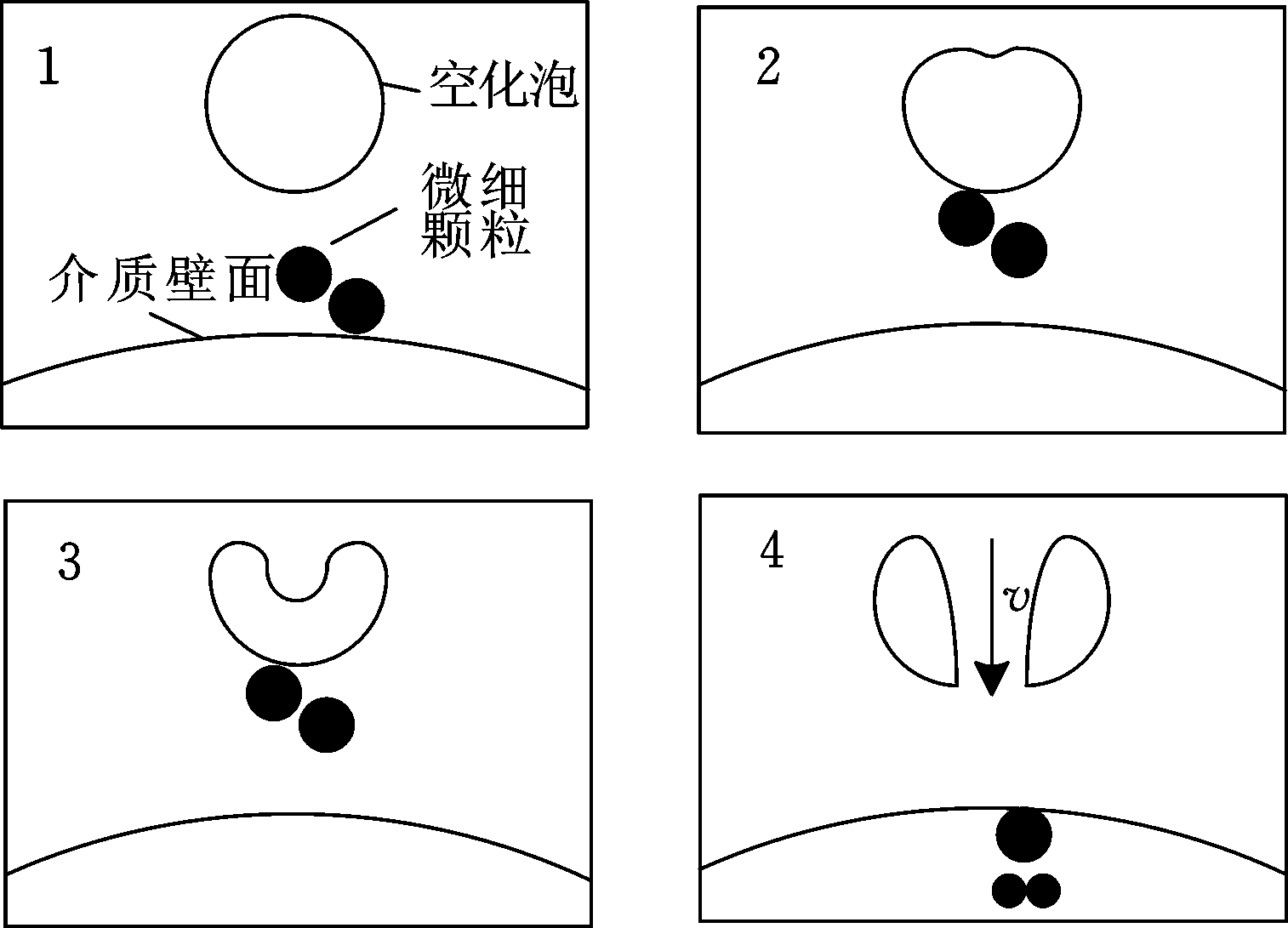

液相环境中微细颗粒的近壁面破碎实际上是微射流作用于颗粒的动能转化为微细颗粒碰击壁面时破碎能的过程,球形刚性壁面附近的空化泡溃灭产生的冲击波对颗粒破碎作用如图1所示。

图1 球形刚性壁面附近空化泡溃灭原理图

Fig.1 Effect of micro jet-flow generated with collapse of

cavitation bubble near the spherical rigid wall

PLESSET等[19]提出了微射流速度vmj的经验公式:

(3)

式中,p∞为无穷远处液体压力;pv为水蒸汽的饱和蒸汽压。

空化泡溃灭时产生的微射流动能

(4)

考虑颗粒“尺寸效应”,直径为d的颗粒破碎所需的破碎功[18]

(5)

式中,![]() 为颗粒的破碎强度;D为颗粒的分形维数。

为颗粒的破碎强度;D为颗粒的分形维数。

石英砂密度ρs为2 650 kg/m3;分形维数D为2.555 7;颗粒固有抗压破坏强度![]() 为20 MPa;液体密度ρ为1 000 kg/m3;无穷远处压力p∞为0.5 MPa;水蒸汽的饱和蒸汽压pv为2 340 Pa;气泡初始半径R0为100 μm;射流直径与气泡直径的比例系数为k,按经验值取0.1~0.2[20]。取不同粒径的颗粒求解式(3)~式(5),列举其部分结果,见表2。

为20 MPa;液体密度ρ为1 000 kg/m3;无穷远处压力p∞为0.5 MPa;水蒸汽的饱和蒸汽压pv为2 340 Pa;气泡初始半径R0为100 μm;射流直径与气泡直径的比例系数为k,按经验值取0.1~0.2[20]。取不同粒径的颗粒求解式(3)~式(5),列举其部分结果,见表2。

表2 不同粒径颗粒破碎比较

Tab.2 Comparison of particles crushing in different sizes

颗粒直径(μm)破碎功EP(J)微射流动能Ek(J)102.6×10-7501.6×10-51009.4×10-55.6×10-5

由表2可知不同粒径下颗粒破碎所需的破碎功及微射流的动能。在理想条件下,假设微射流的动能全部作用于颗粒的破碎,可破碎的最大颗粒粒径在100 μm左右,但是实际上微射流的动能并不会全部用于颗粒的破碎,微射流能够破碎的颗粒粒径应在100 μm以下。这为近壁面超声空化下的颗粒破碎试验粉体直径的选择提供了依据。

3 超声空化微射流强度影响分析

由式(3)、式(4)可知,影响微射流能量的主要因素为空化微射流的速度,壁面附近的微射流速度决定了微射流冲击破碎的能量。

3.1 球形刚性壁面附近气泡动力学

不考虑液体的热交换、水蒸气相变、气体质量交换以及泡内的化学反应,超声场下球形刚性壁面附近气泡振动的非线性方程为[21]

![]()

![]()

(6)

式中,R为气泡瞬时半径;![]() 为泡壁瞬时速度,c为液体声速;pg为气泡内气体压力;l1为气泡中心到球心壁面的距离;σ为液体表面张力系数;μ为液体黏度;p0为液体静压力; f为超声频率;pa为超声声压幅值。

为泡壁瞬时速度,c为液体声速;pg为气泡内气体压力;l1为气泡中心到球心壁面的距离;σ为液体表面张力系数;μ为液体黏度;p0为液体静压力; f为超声频率;pa为超声声压幅值。

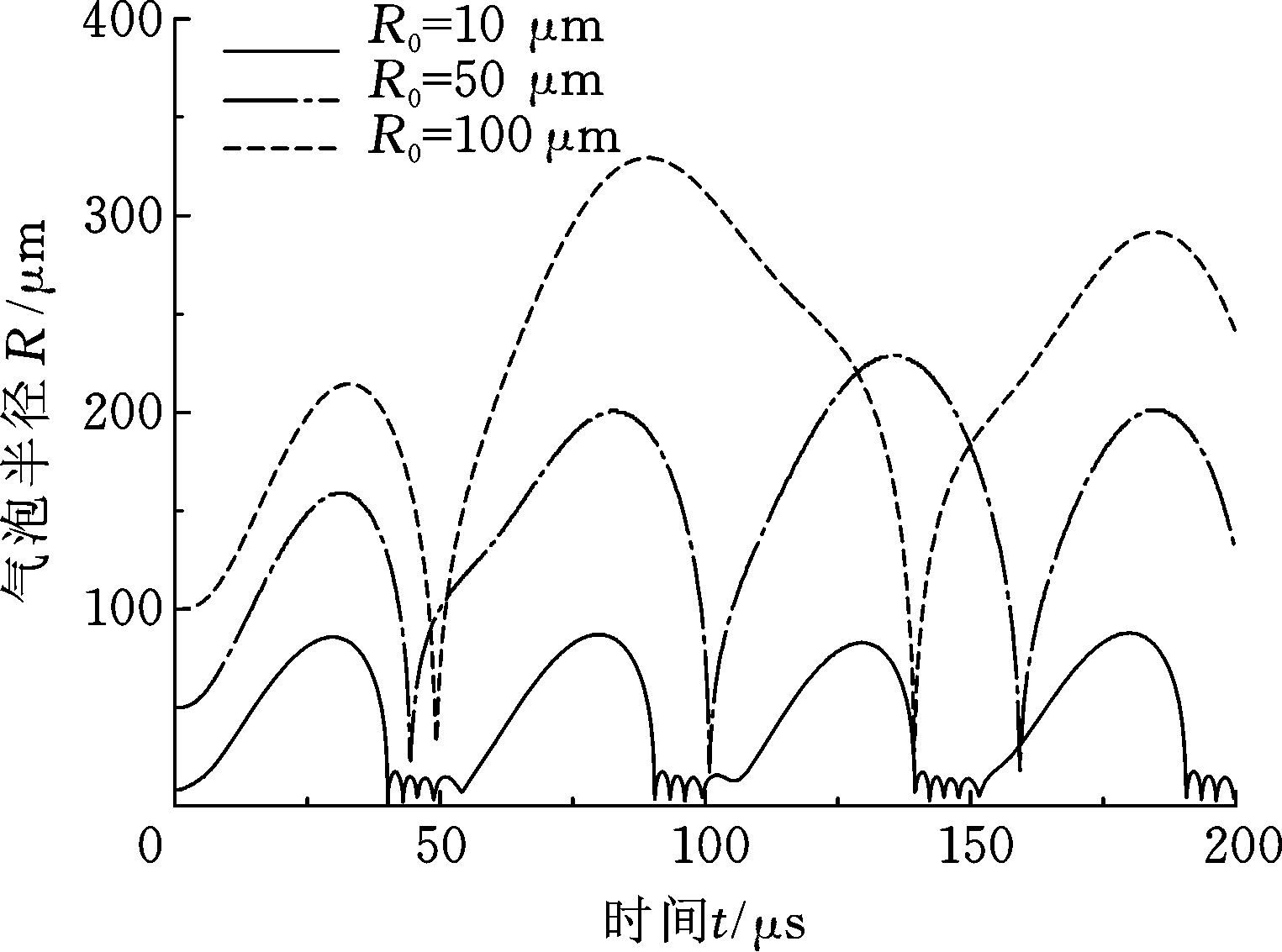

采用MATLAB四阶龙格-库塔算法求解式(6),可得到气泡直径随时间的变化规律曲线。刚性壁面附近空化气泡初始半径常用取值在10~100 μm之间[22],当气泡初始半径R0分别为10 μm、50 μm、100 μm时气泡瞬时半径R随时间的变化如图2所示。R0为10 μm的气泡在一个周期内有明显的生长、膨胀、压缩、溃灭以及往复的过程,能对壁面产生持续的微射流冲击。R0为50 μm和100 μm的气泡,其瞬时半径呈周期性变化,而无溃灭现象。

图2 球形硬壁面附近气泡运动特性

Fig.2 Motion characteristic of different size bubbles

around thespherical rigid wall

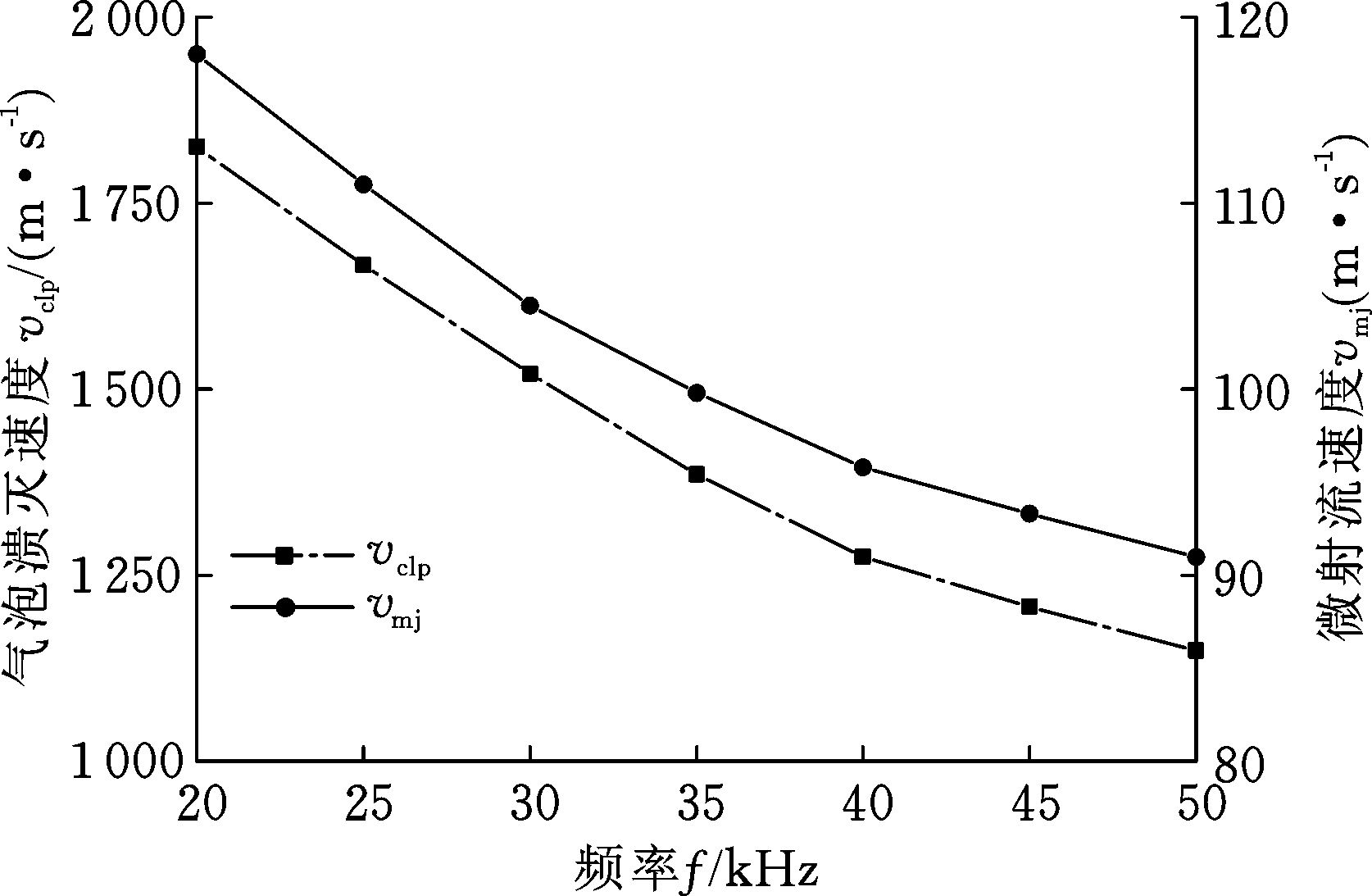

3.2 不同因素对气泡溃灭速度的影响

气泡溃灭速度vclp与微射流速度vmj关系近似为[22]

(7)

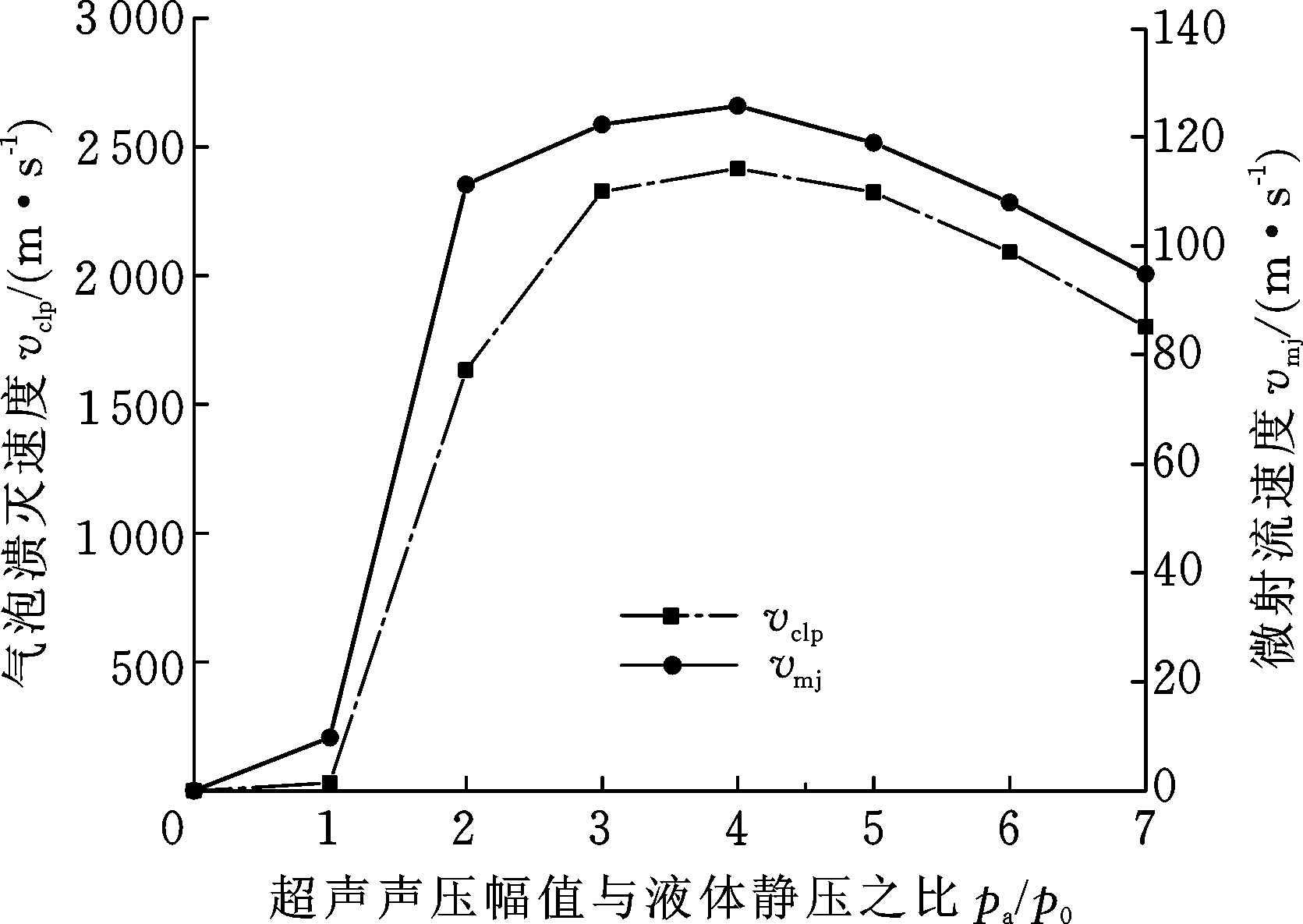

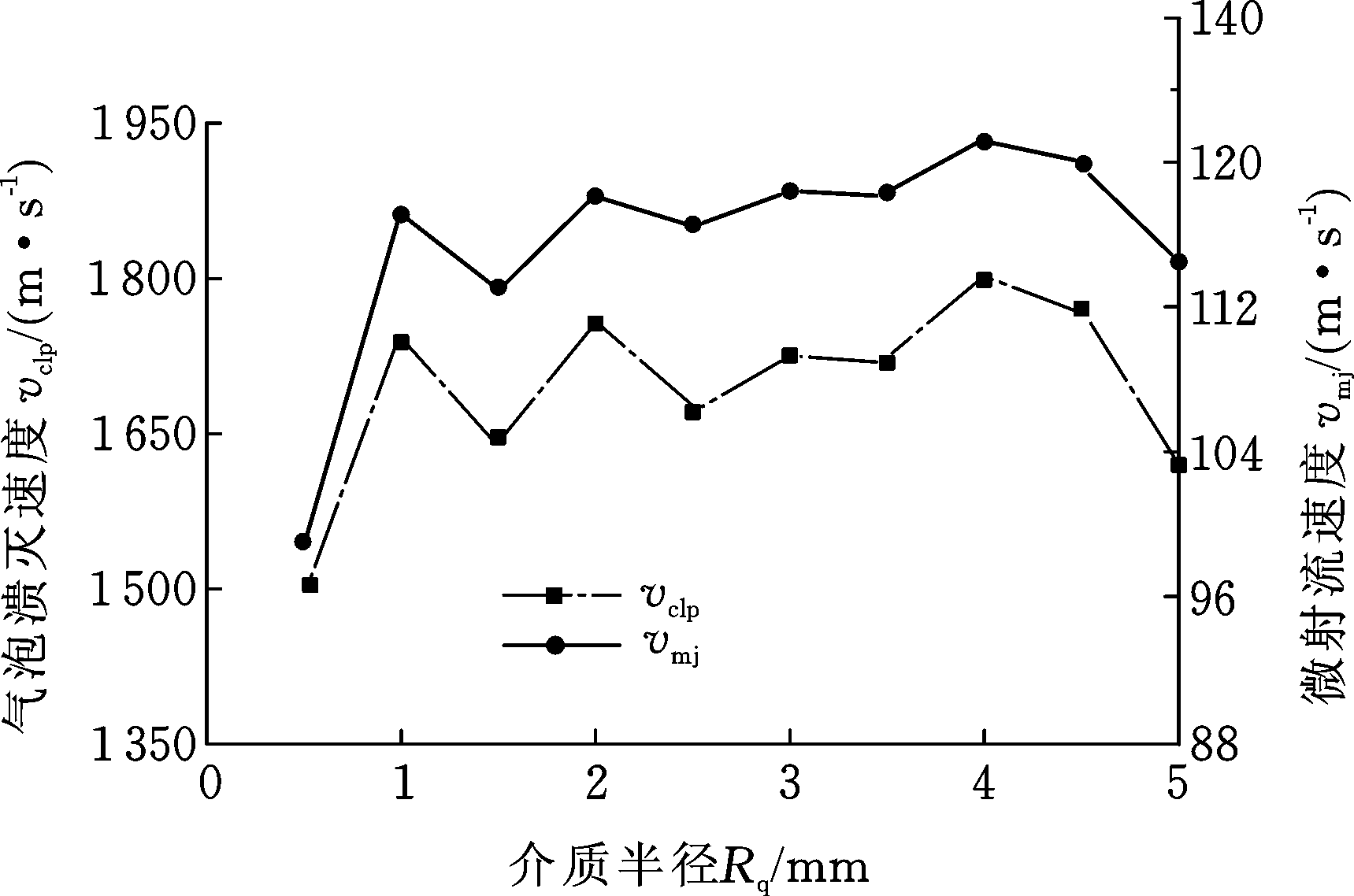

气泡溃灭速度可以用一个超声周期下气泡速度的最大绝对值来表示[22],Rmax为气泡膨胀后的最大半径。取气泡初始半径R0=10 μm,由图2可得Rmax和vclp,代入式(7)得到不同频率、声压幅值和壁面介质与气泡溃灭速度和微射流速度关系,如图3~图5所示。

图3 频率与气泡溃灭速度和微射流关系

Fig.3 The relationship between bubble collapse velocity and

micro jet-flow under ultrasonic frequency

图4 不同超声声压幅值下气泡溃灭速度与微射流关系

Fig.4 The relationship between bubble collapse velocity and

micro jet-flow under ultrasonic pressure

图5 不同介质半径与气泡溃灭速度和微射流关系

Fig.5 The relationship between bubble collapse velocity and

micro jet-flow under media ball size

超声频率越高,气泡溃灭速度和空化微射流速度越小。当频率为20 kHz时,微射流速度最大,颗粒动能达到最大值。

当超声声压幅值p0低于液体静压p0时,气泡溃灭速度和微射流速度几乎为零。随着声压幅值的增大,气泡溃灭速度和微射流速度先增大后减小,当声压幅值约为3~4倍p0时,微射流速度达到最大值,空化效应较为显著,颗粒动能也达到最大值。

由于介质半径远远大于气泡初始半径,气泡溃灭的速度和微射流的速度相对稳定,介质半径对气泡溃灭和微射流速度的影响不明显。

4 近壁面微细颗粒破碎试验

4.1 试验设备及操作参数

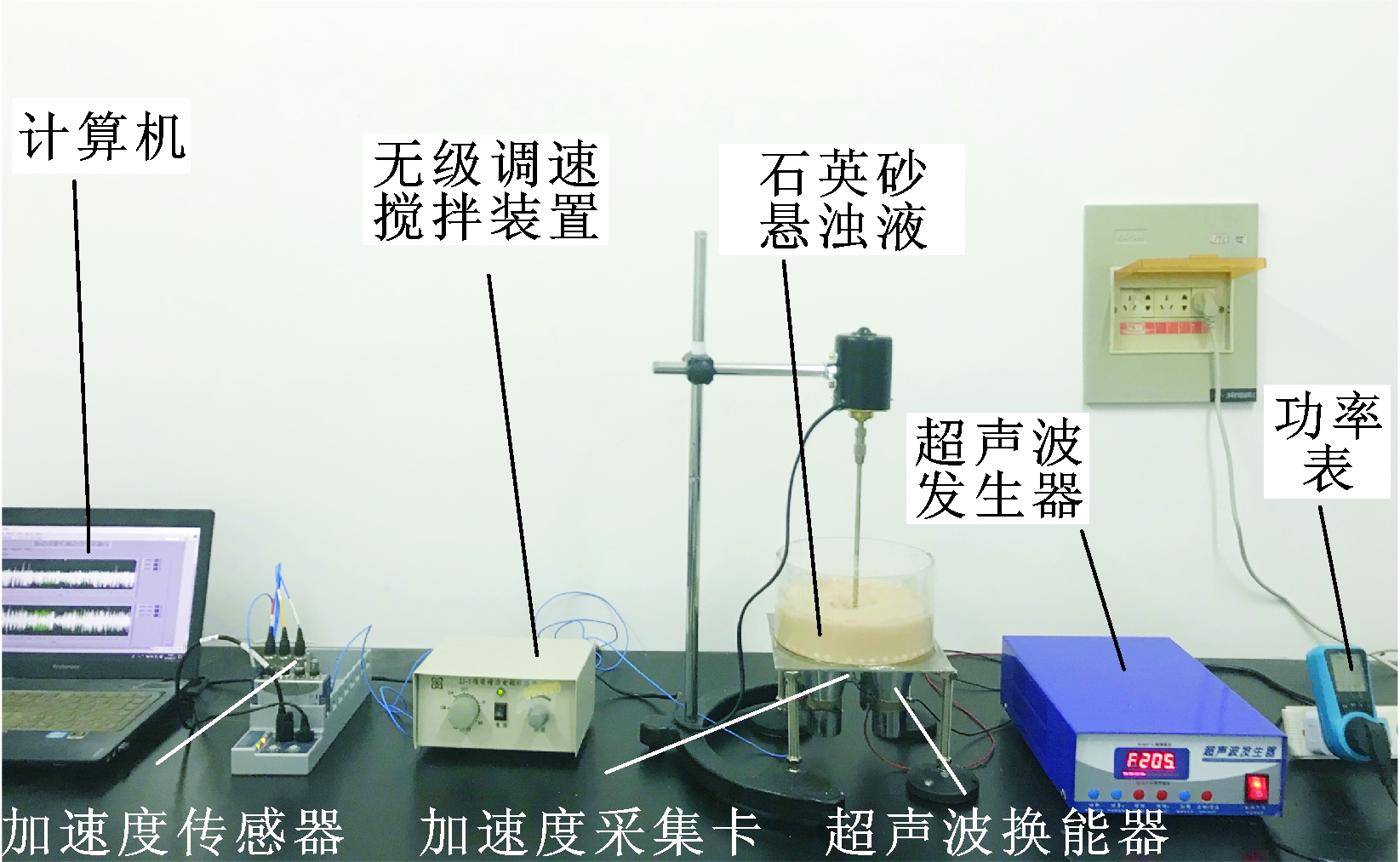

超声空化破碎试验装置由超声波发生器、4个频率为20 kHz的超声振子、氧化铝陶瓷介质、搅拌装置、功率表等组成,如图6所示,试验条件见表3。4个超声振子呈四周式布置,以减少相互间的干扰。无级调速搅拌装置用于防止颗粒沉降,保持液相浓度均匀。介质尺寸根据试验容器直径并以单层介质的最大表面积为优化目标的方式确定,直径取2 mm、6 mm和10 mm较佳。氧化铝陶瓷球作为壁面介质,通过不同数量的氧化铝陶瓷球来改变近壁面区域的面积。

图6 超声破碎试验装置

Fig.6 Test device of ultrasonic cavitation on particle crushing

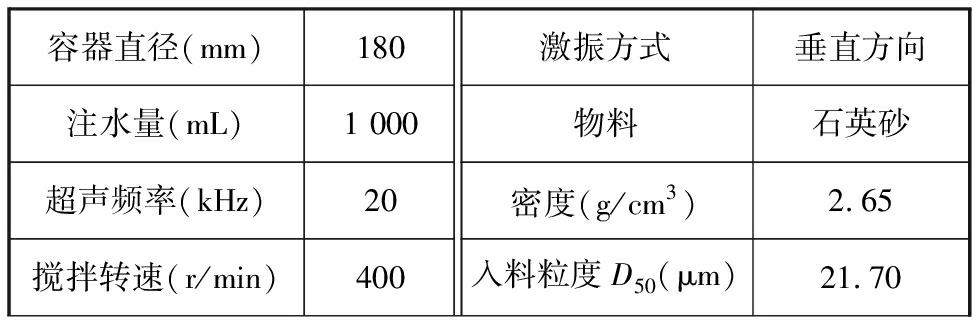

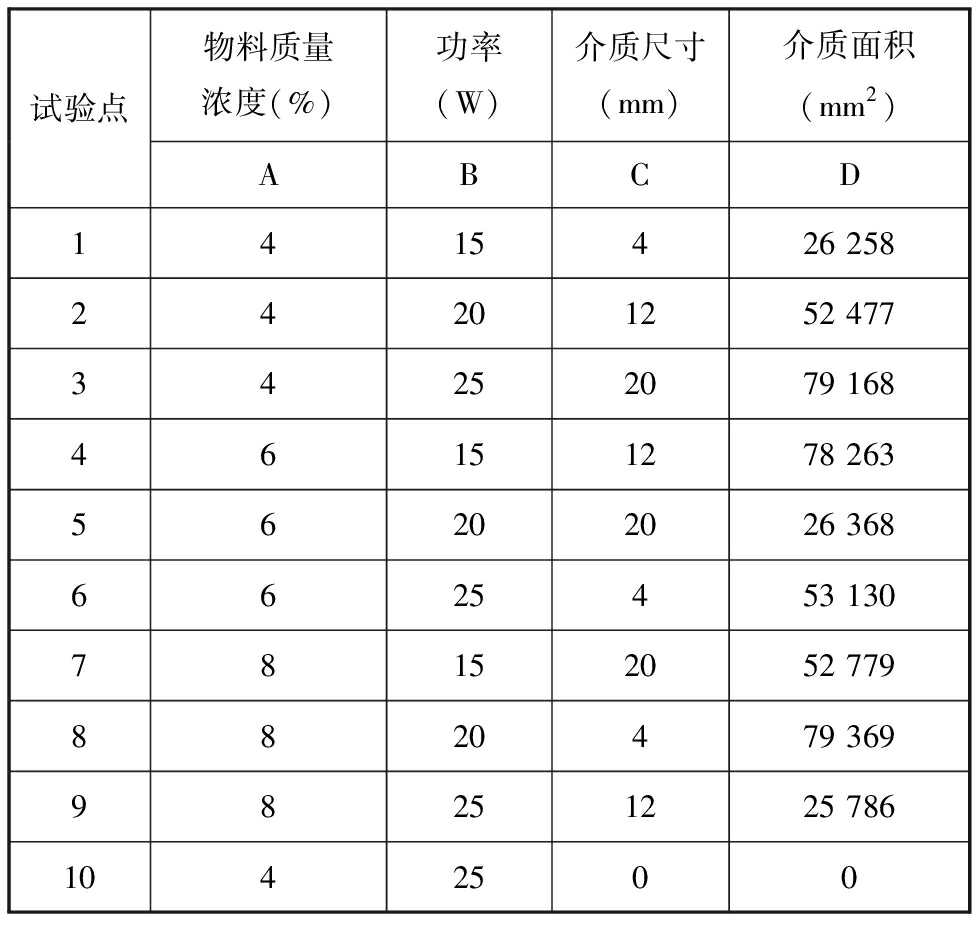

为了探究微射流速度和介质面积(近壁面)对颗粒破碎的影响,分别以功率、介质面积、介质大小以及物粒质量浓度4个参数进行正交试验并附加一组无介质下的对照试验,4个因素设计的正交试验L9(34)见表4。每组试验时长5 h,每小时取样一次,每次取10 mL悬浊液用于粒度分析。根据表2,微射流能破碎的最大微细颗粒粒径应在100 μm以下,因此取筛分后粒径小于50 μm的石英砂颗粒作为试验物料。

表3 试验操作参数

Tab.3 Operation parameters of the test

容器直径(mm)180注水量(mL)1 000超声频率(kHz)20搅拌转速(r/min)400激振方式垂直方向物料石英砂密度(g/cm3)2.65入料粒度D50(μm)21.70

表4 正交试验表

Tab.4 Orthogonal testing

试验点物料质量浓度(%)功率(W)介质尺寸(mm)介质面积(mm2)ABCD1415426 25824201252 47734252079 16846151278 26356202026 3686625453 13078152052 7798820479 36998251225 7861042500

4.2 试验结果

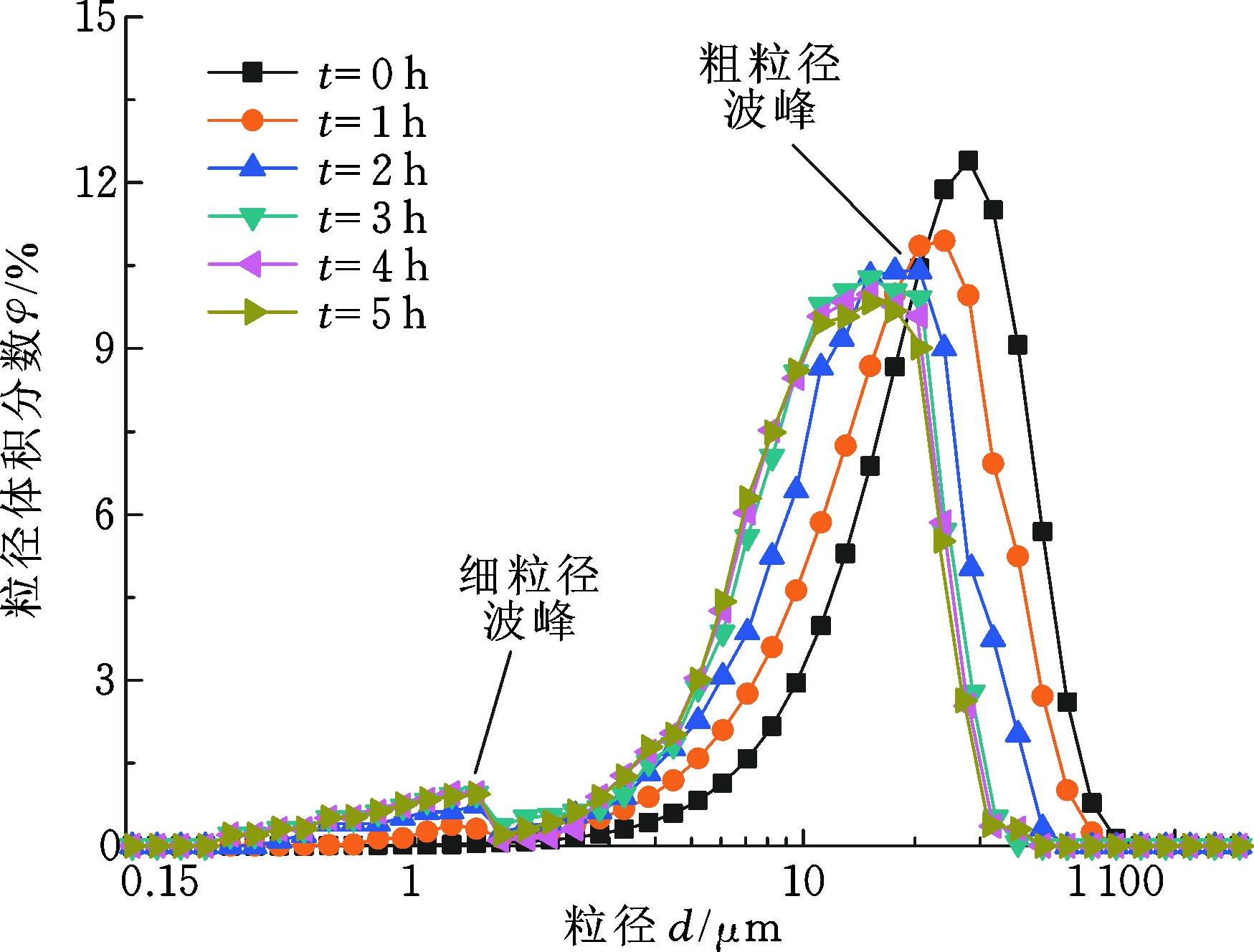

根据所设的取样点,分析超声空化过程中0 h、1 h、2 h、3 h、4 h和5 h时的颗粒粒径变化情况。不同时间和粒径对应的体积分数如图7所示。初始粒群(0 h)体积分数曲线近似正态分布,其粗颗粒波峰峰值分布在粒径d为25~30 μm之间,在超声空化1 h之后,粗颗粒波峰左移下降至11%左右,其对应峰值的粗颗粒粒径减小至22~24 μm左右,并开始出现2 μm的微细粒径颗粒。持续试验至3 h,对应的粗粒径波峰峰值再下降至10%左右,低于1 μm的微细粒径颗粒开始增加。3 h之后,粗粒径波峰峰值趋于稳定,细粒径颗粒波峰也逐步稳定。由此可以说明破碎时间在0~3 h时,粗粒径颗粒群迅速减少,微细粒径颗粒产生并逐步累积到一定体积分数;破碎时间3 h后,微细颗粒群增速减缓,粗颗粒群宽度稳定。

图7 不同破碎时间对应的颗粒群粒径体积分数

Fig.7 Particle size distribution during the

ultrasonic cavitation process

4.3 影响因素极差分析

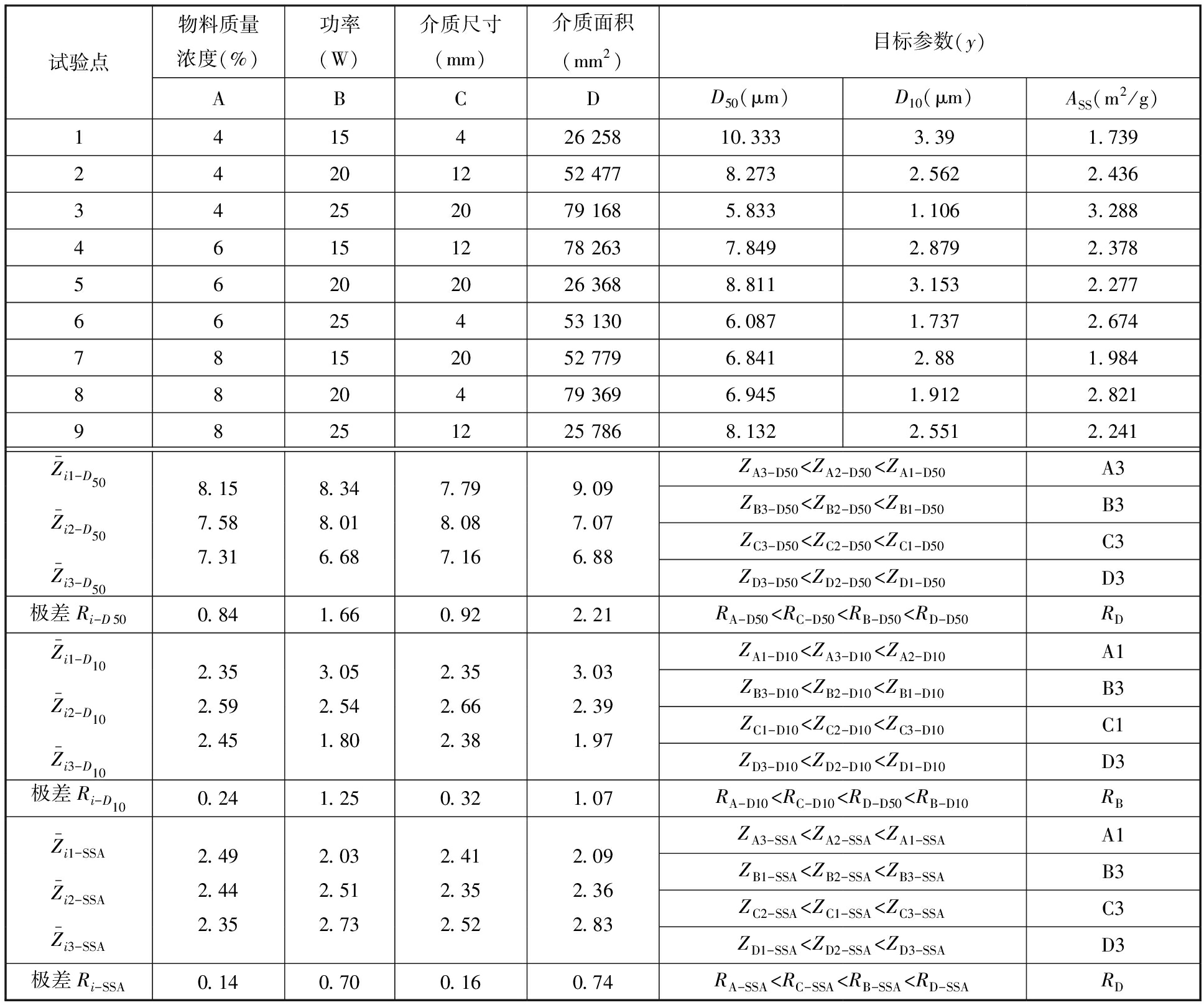

利用极差分析可以迅速、直观地找出各因素及水平值的影响主次顺序、最优参数和最佳试验结果[23]。9组正交试验的分析结果见表5,其目标参数分别为极限中位粒径D50、10%体积累积粒径D10及比表面积ASS。可知,介质面积对2个目标参数影响最大。极限中位粒径D50能够反映颗粒群粒径整体的变化趋势,多介质面积(79 168 mm2)更可能使颗粒发生破碎,其最优参数组合为A3B3C3D3;10%体积累积粒径D10主要表征颗粒群中极细颗粒的体积变化,大功率(25 W)更容易产生小粒径的极细颗粒,其最优参数组合为A1B3C1D3;比表面积ASS为外力对颗粒做功产生的新生表面积,其变化趋势可以作为颗粒破碎效果的表征参数,大功率(25 W)和多介质面积(79 168 mm2)更容易产生颗粒的新生表面积,其最优组合为A1B3C3D3。而物料的质量浓度和介质尺寸对于颗粒的破碎效果而言,其效果远不如另2个参数明显。

表5 正交试验结果及颗粒群粒度分布特性极差分析

Tab.5 Results of orthogonal tests and range analysis of particle size distribution

试验点物料质量浓度(%)功率(W)介质尺寸(mm)介质面积(mm2)目标参数(y)ABCDD50(μm)D10(μm)ASS(m2/g)1415426 25810.3333.391.73924201252 4778.2732.5622.43634252079 1685.8331.1063.28846151278 2637.8492.8792.37856202026 3688.8113.1532.2776625453 1306.0871.7372.67478152052 7796.8412.881.9848820479 3696.9451.9122.82198251225 7868.1322.5512.241Z-i1-D50Z-i2-D50Z-i3-D508.157.587.318.348.016.687.798.087.169.097.076.88ZA3-D50

注:Zij为第i列某因素的水平值在试验方案中被安排对应的第j个水平的总和,![]() 为各因素水平目标参数对应的均值,

为各因素水平目标参数对应的均值,![]() 为该因素在第j列对应水平所做的试验总次数)。

为该因素在第j列对应水平所做的试验总次数)。

4.4 结果与讨论

通过正交试验的极差分析发现,高功率多介质面积的条件下颗粒易发生破碎,进一步分析其破碎率和产率可以直观地了解其破碎和生产的过程。

(1) 颗粒破碎率。颗粒破碎率指被破碎的颗粒占被磨粉体总质量的百分比,是评价颗粒破碎效果优劣的指标,用Ri表示。

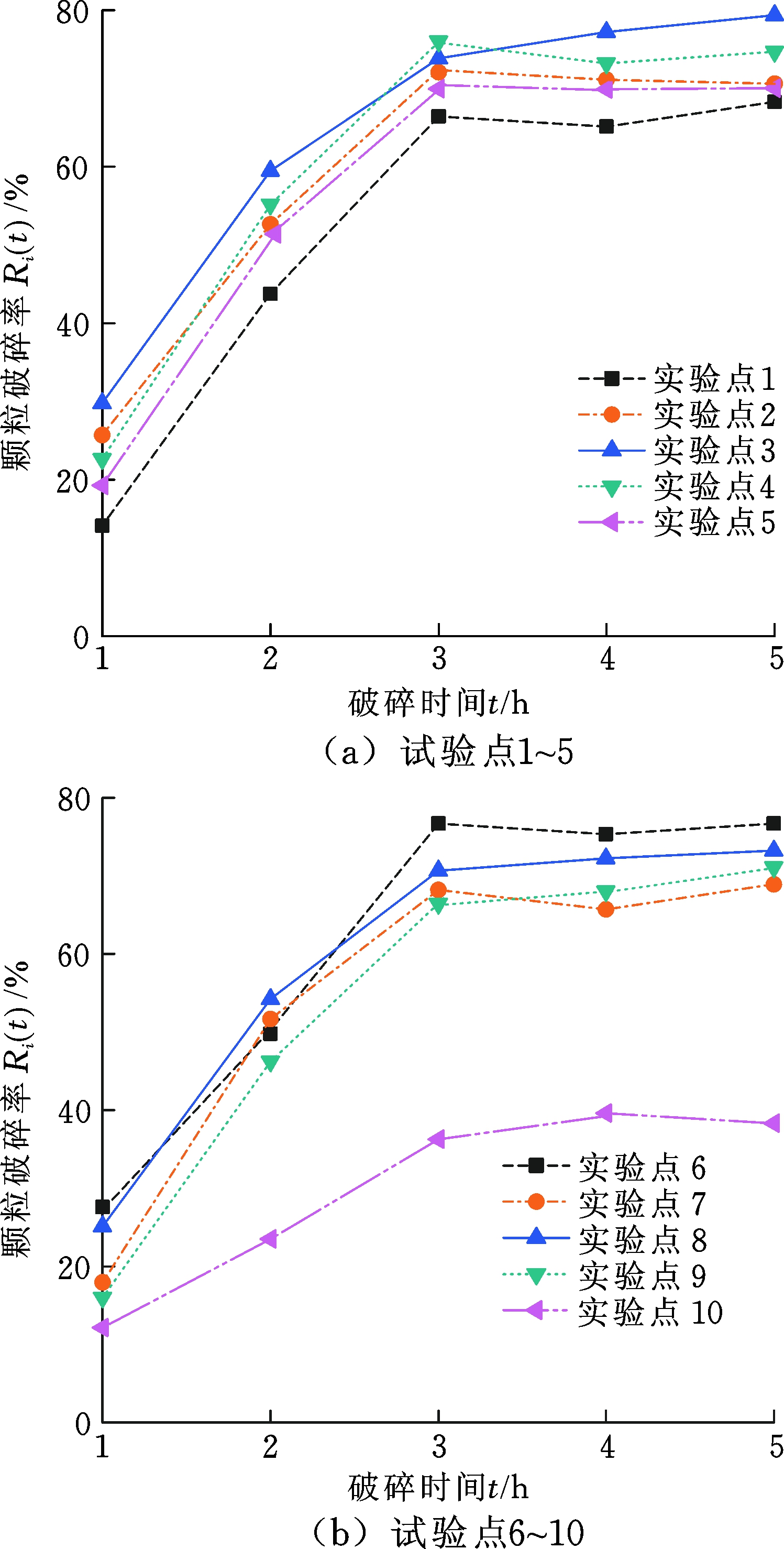

入料颗粒粒径小于800目的粉体颗粒在不同试验点的颗粒破碎曲线见图8。在0~3 h内,颗粒破碎率提高较快,3 h之后破碎率趋于平缓,增速变慢。图8a中试验点1~3的颗粒破碎率分别为68.26%、70.60%和79.35%,在相同的质量浓度(4%)下,随着功率、介质尺寸以及介质面积的增大,破碎率递增,说明通过增大功率可以提高空化微射流的速度,而增大介质面积可提高颗粒碰撞壁面的概率,从而提高微细颗粒的破碎率。

图8a中的试验点3和图8b中的试验点6、9地破碎率分别为79.35%、68.26%和74.68%,在相同的功率(25 W)下,试验点6的破碎率比试验点9的破碎率小,质量浓度的增大也会适当改变颗粒碰撞壁面以及相互碰撞的概率。

图8b中的试验点10在无介质条件下,颗粒的破碎率为38.7%,明显小于其余试验点的破碎率,说明介质壁面效应可以显著提高微细颗粒的破碎率。

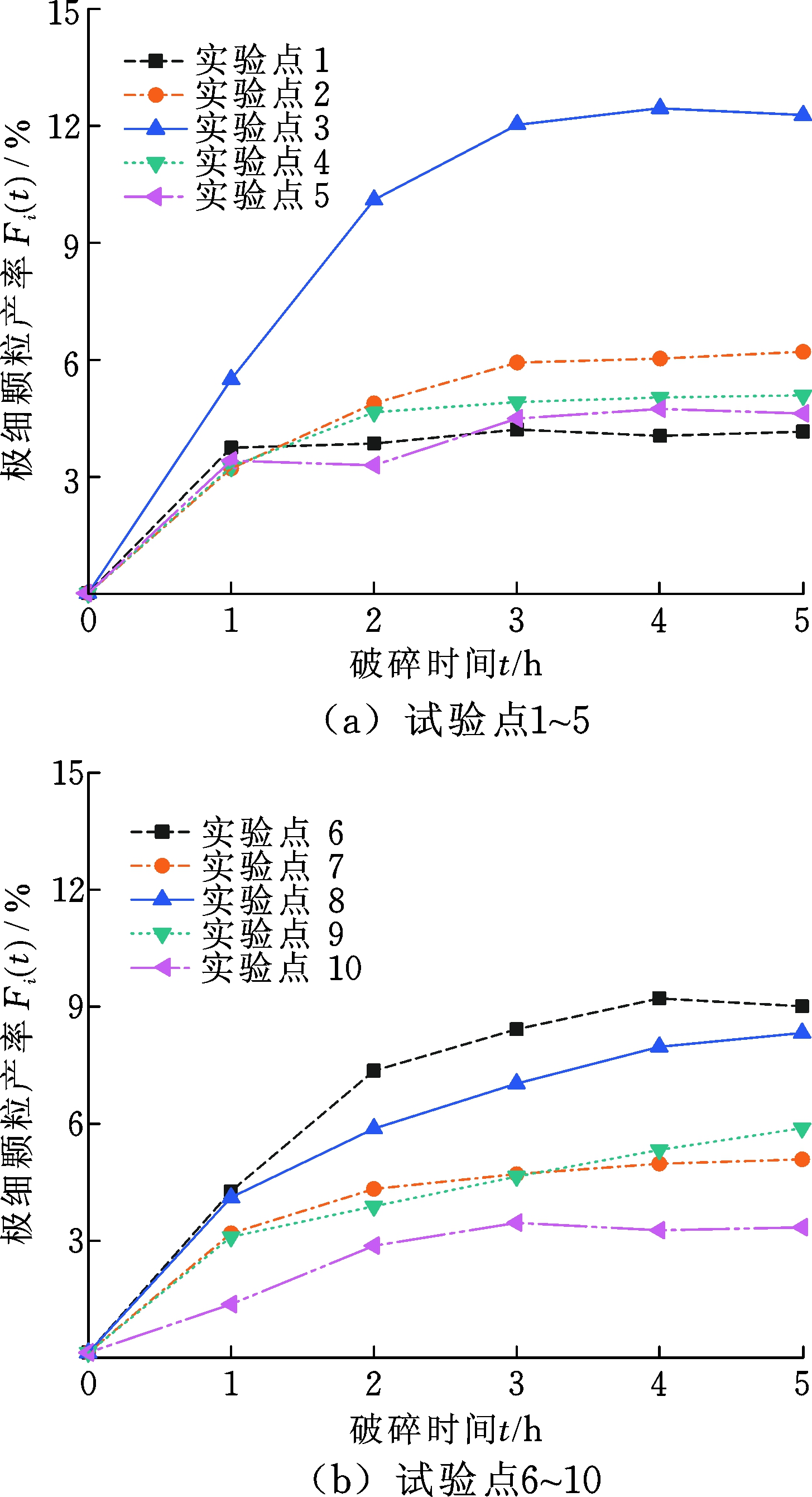

(2)极细颗粒产率。微细颗粒产率指粒径小于某一级别的微细颗粒占被磨粉体总质量的百分比,是评价颗粒破碎效果的另一个重要参数。在t时刻,粒径为xi的粉体质量分数记为Fi(t)。

粒径大于10 000目的颗粒为极细颗粒,不同试验点下极细颗粒产率如图9所示。0 h时,粒径大于10 000目的极细颗粒几乎不存在,0~3 h间,极细颗粒逐渐增加,在3 h之后极细颗粒的产率曲线趋于平缓,5 h后所有试验点均生成大于10 000目的极细颗粒。试验点中产率高于8%的为试验点3、6和8,说明大功率和多介质面积更易生产极细颗粒。与无介质的试验点10相比,微细颗粒产率仅为3.34%,说明通过提高功率可以提高微射流的速度,增大介质壁面可提高碰撞概率,增加极细颗粒的产率。

图8 不同试验点下颗粒破碎率曲线

Fig.8 Curves of particle breakage rate

图9 不同试验点下极细颗粒产率曲线

Fig.9 Curves of superfine particle production rate

4.5 粉体颗粒微观形态

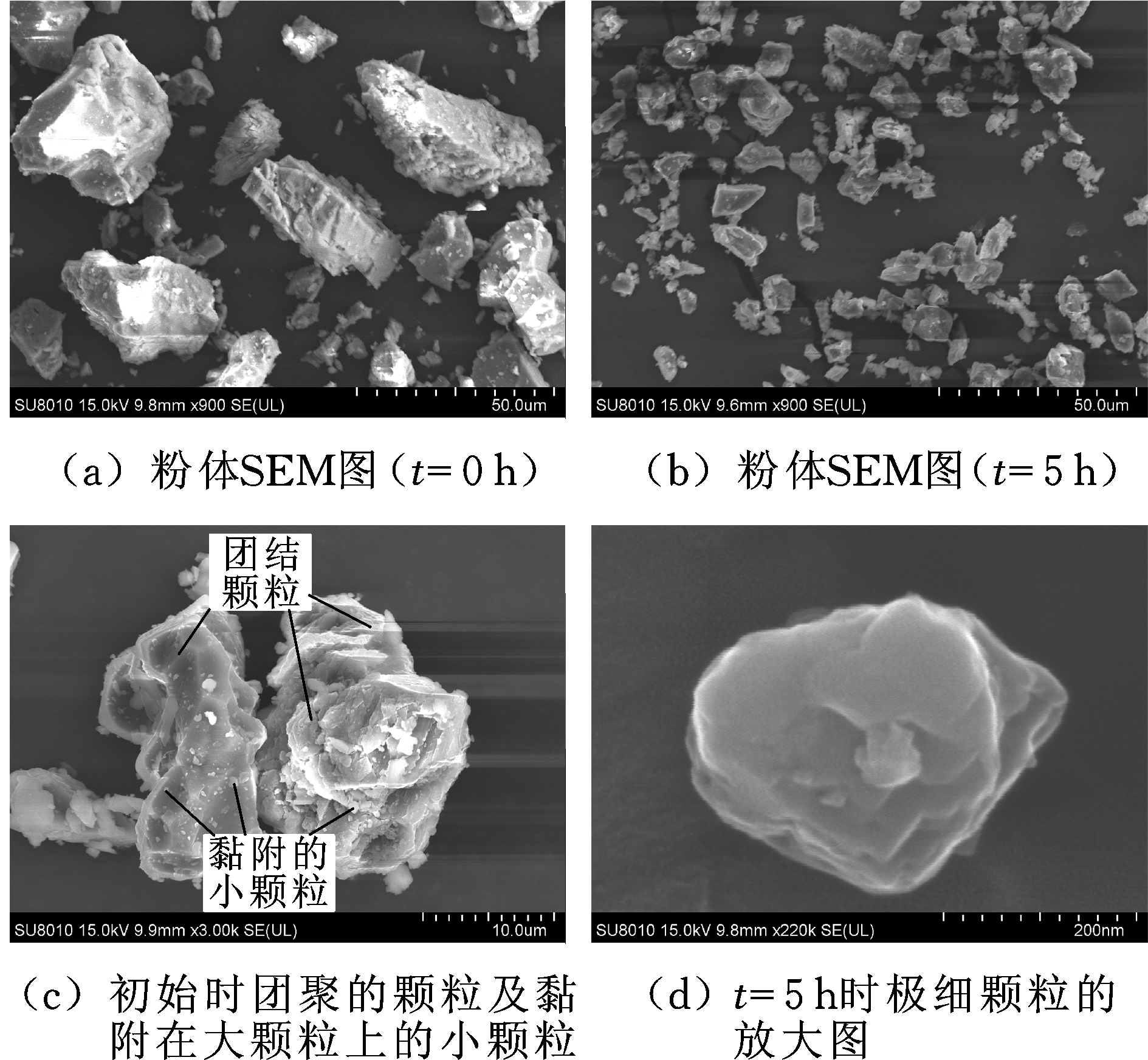

为观测试验前后颗粒微观表面形貌和尺寸变化,利用日立HITACHI场发射扫描电子显微镜SU8010拍摄(加速电压1.5 kV)。样品测量前需在真空中加热干燥以去除样品中的杂质并减少颗粒间的“团聚”。由于石英砂不导电,故拍摄前对其进行喷金处理。粉体颗粒SEM图见图10。

图10a和图10b分别是试验点3中0 h与5 h时的粉体SEM图。可以看出5h时大颗粒粒径减小明显,大颗粒都已从30 μm减小至3 μm左右,并伴随着一部分极细颗粒的产生,颗粒形态均匀且相对一致。图10d为5 h时极细颗粒的放大图,其粒径约200 nm,说明通过近壁面超声空化的方式可以制备出形貌特征较好的极细颗粒。图10c为初始时团聚的颗粒以及黏附在大颗粒上的小颗粒,而图10b中无明显的团聚现象且分散均匀,颗粒表面变得圆滑,说明通过超声空化的方式可以使团聚颗粒分散,黏附的小颗粒从大颗粒上剥落。

图10 粉体颗粒SEM图

Fig.10 SEM images of fine particle

5 结论

(1)通过对微射流的有效作用范围以及颗粒的破碎能的理论分析,表明近壁面是空化作用下的微细颗粒破碎的关键,通过改变空化泡溃灭的速度,实现对微射流速度大小的调控,可以提高微细颗粒的动能,提高微细颗粒破碎率。

(2)通过超声空化下不同介质数量、介质尺寸以及功率等因素对微细颗粒的破碎试验,结果表明:在一定的条件下,试验初始阶段,中位粒径D50迅速减小,3 h之后,破碎速度趋于稳定,伴随着大量小于1 μm的微细颗粒生成。5 h时,粒径小于800目的微细颗粒破碎率最高可达79.35%,大于10 000目的极细颗粒产率最高可达12.84%。

(3)通过对颗粒群粒度分布特性的分析,结合正交试验的极差分析结果,得到了超声空化破碎的最优参数组合:物料质量浓度4%、功率25 W、介质尺寸20 mm和介质面积79 168 mm2。高功率近壁面更有利于颗粒的破碎。就破碎率而言,介质面积占主要因素,功率次之,其次为介质尺寸和物料质量浓度。

(4)通过SEM电镜发现超声空化制备出的微细颗粒均匀分散且形貌较好,颗粒表面圆滑,并且出现了粒径在200 nm左右的极细颗粒。

[1] 毛亚郎, 孙毅, 计时鸣,等. 介质球间非限制料层夹持形态研究[J].中国机械工程,2014, 25(23):3212-3215.

MAO Yalang,SUN Yi, JI Shiming, et al. Nipped Configuration of Unconfined Particle Beds among Media Balls[J]. China Mechanical Engineering, 2014, 25(23):3212-3215.

[2] SUN Yi, LIANG Man, JIN Xiaohang, et al. Experimental and Modeling Study of the Regular Polygon Angle-spiral Liner in Ball Mills[J]. Chinese Journal of Mechanical Engineering, 2017, 30(2):363-372.

[3] SCHMIDT J, PLATA M, TRÖGER S, et al. Production of Polymer Particles below 5 μm by Wet Grinding[J]. Powder Technology, 2012, 228:84-90.

[4] MIETTINEN T, RALSTON J, FORNASIERO D. The Limits of Fine Particle Flotation[J]. Minerals Engineering, 2010, 23(5):420-437.

[5] 夏冬生, 孙昌国, 于彦,等. 磁致伸缩仪超声空化流的三维非定常数值模拟[J]. 中国机械工程, 2016, 27(22):3061-3067.

XIA Dongsheng, SUN Changguo, YU Yan, et al. 3D Unsteady Numerical Simulation of Magnetostriction-induced Ultrasonic Cavitation Flow[J].China Mechanical Engineering,2016, 27(22):3061-3067.

[6] 张云电, 吕丹华, 王奇芳,等.循环式多级超声波分散机的研制[J].中国机械工程, 2007, 18(9):1104-1107.

ZHANG Yundian, LYU Danhua, WANG Qifang, et al. Development of Circulatory Multi-step Ultrasonic Dispersion Machine[J]. China Mechanical Engineering, 2007, 18(9):1104-1107.

[7] SHAN M L, ZHU C P, ZHOU X, et al. Investigation of Cavitation Bubble Collapse Near Rigid Boundary by Lattice Boltzmann Method[J]. Journal of Hydrodynamics, 2016,28 (3):442-450.

[8] KOITA T, HAYASHI K, SUN M. Experimental Study of Underwater Shock Wave and Cavitation Generated by Underwater Electric Discharge in a Narrow Container[C]∥29th International Symposium on Shock Waves. Madison, 2015:1505-1510.

[9] ARORA M, BORKENT B M, OHL C D, et al. The Acceleration of Solid Particles Subjected to Cavitation Nucleation[J]. Journal of Fluid Mechanics, 2008, 610: 157-182.

[10] BRUJAN E A, IKEDA T, YOSHINAKA K, et al. The Final Stage of the Collapse of a Cloud of Bubbles Close to a Rigid Boundary[J].Ultrasonics Sonochemistry,2011,18(1):59-64.

[11] 祝锡晶, 叶林征.功率超声珩磨空化试验分析[J]. 机械工程学报, 2017,53(19):136-142.

ZHU Xijing, YE Linzheng. Analysis of Power Ultrasonic Honing Cavitation Test[J].Journal of Mechanical Engineering, 2017,53(19):136-142.

[12] YAMAMOTO K, YAMAGUCHI N, HIROSE T. Experimental Study on Characteristics of Drilling and Cutting Materials by High-speed Cavitation Jets [C]∥Proceedings of the International Symposium on New Applications of Water Jet Technology.Isinomaki,Japan, 1999.

[13] 栾振威.超声空化与固体颗粒交互作用机理[D]. 天津:天津大学, 2015.

LUAN Zhenwei. Interaction Mechanism between Ultrasonic Cavitation And Particles[D]. Tianjin: Tianjin University, 2015.

[14] MA Jiyu, KANG J, HU Yishen, et al. Fragmentation of Porous TiN Particles by Ultrasonic Cavitation[J]. Chinese Journal of Sensors & Actuators, 2013,26(10):1334-1340.

[15] MA Xiaojian, HUANG Biao, WANG Guoyu, et al. Experimental Investigation of Conical Bubble Structure and Acoustic Flow Structure in Ultrasonic Field[J]. Ultrasonics Sonochemistry, 2017,34:164-172.

[16] BRUJAN E A, MATSUMOTO Y. Collapse of Micrometer-sized Cavitation Bubbles Near a Rigid Boundary[J]. Microfluidics&Nanofluidics,2012,13(6): 957-966.

[17] CHEN H, LI J, CHEN D, et al. Damages on Steel Surface at the Incubation Stage of the Vibration Cavitation Erosion in Water[J]. Wear, 2008, 265(5/6): 692-698.

[18] 段希祥, 曹亦俊.球磨机介质工作理论与实践[M]. 北京: 冶金工业出版社, 1999:88-90.

DUAN Xixiang, CAO Yijun. Theory and Practice of Media of Ball Mill[M]. Beijing:Metallurgical Industry Press, 1999:88-90.

[19] PLESSET M S, CHAPMAN R B. Collapse of an Initially Spherical Vapor Cavity in the Neighborhood of a Solid Boundary[J].Journal of Fluid Mechanics, 1971, 47(2):283-290.

[20] TULLIS J P. Fundamentals of Cavitation[M].Dordrecht:Springer Netherlands, 2005:216-217.

[21] 王成会. 液体介质中非线性声传播和空化动力学研究[D].西安:陕西师范大学, 2010.

WANG Chenghui. Study on Nonlinear Acoustic Propagation and Cavitation Dynamics in Liquid Phase [D]. Xi’an: Shaanxi Normal University, 2010.

[22] 郭策, 祝锡晶, 王建青,等.超声场下刚性界面附近溃灭空化气泡的速度分析[J]. 物理学报, 2016, 65(4):180-187.

GUO Ce, ZHU Xijing, WANG Jianqing, et al. Velocity Analysis for Collapsing Cavitation Bubble near a Rigid Wall under an Ultrasound Field[J].Acta Physica Sinica, 2016, 65(4):180-187.

[23] 梁曼, 孙毅, 单继宏,等.颤振球磨机中颗粒群粒度特性影响因素试验研究[J]. 机械工程学报, 2018, 54 (7):205-215.

LIANG Man, SUN Yi, SHAN Jihong, et al. Experimental Research on the Influence of Features of the Broken Particle Size in a Flutter Ball Mill[J].Journal of Mechanical Engineering,2018, 54 (7):205-215.