0 引言

叶片类零件作为航空发动机中加工难度最高、数目最多、生产工作量最大的关键零件之一,其生产工作量占到了整台发动机的30%~40%,其加工质量直接决定了航空发动机整体的制造水平和使用性能[1],但高温、高压的恶劣服役环境易使叶片产生断裂、损伤、掉块等缺陷。叶片类零件由高温合金材料制成,造价高,因此将破损叶片修复完整并再度利用具有很高的经济效益。

实际叶片区别于其原始设计模型的原因在于,叶片在生产过程中存在由定位、装夹、测量等步骤引起的加工误差,在服役过程中存在由高温、高压等恶劣条件引起的叶片服役变形,因此,叶片的原始设计模型将不再适用于其修复加工的过程,因而有必要构建出叶片真实的模型并依据其真实模型完成损伤叶片的修复。服役破损叶片的自适应修复流程可以简述为三个步骤:①检测叶片变形;②采用逆向造型将叶片设计数模变形,以适应现有变形的叶片,得到用于数控加工编程的新的工艺数模;③在叶片的损失部位堆焊后,按新的工艺数模编程,将多余的焊瘤切除[2]。

目前,利用叶片截面曲线建模是破损叶片模型重构工作普遍采用的方式。叶片的截面曲线即叶型曲线包含前缘、后缘、中弧线等叶型关键数据,文献[3-6]研究了从叶片中提取此类信息的方式。获取截面曲线的方式有两种:一种根据叶片原始设计模型的截面线推导其实际截面线[7-10],另一种将测量数据点插值为NURBS曲线,进一步重建其表面模型[11-12]。UNIGRAPHICS、Pro/Engineer、PolyWorks、CATIA等CAD/CAM软件包含逆向工程造型模块,可用于叶片的模型重构[13-16]。针对叶尖的建模,WANG等[17]提出了一种在尖端小范围的断裂区域里重建叶片截面线的方法;GAO等[18]提出了一种表面扩展方法,通过B样条曲线基函数的极值参数化来重构扭曲的叶尖。

在定位、数控加工等过程中,自适应定位方法可用于叶片的建模并提取修复误差[19],可为每个零件自适应地生成优化的刀具路径。叶片的定位与重复装夹也会引起加工误差,为了避免此类误差,国内外已开展了叶片修复的自动化技术的探索,其自动化流程包括扫描、逆向建模、焊接、CNC加工等步骤,形成了一套集成修复策略[20-22]。

在叶片修复的专利方面,依据真实测量数据使设计模型变形的重构方法同样被大多数学者所采用[23-24]。常智勇等[25]提出了由测量球心点计算型面控制点来构造叶片B样条曲面的方法,解决了构造叶片模型通常需要较多测量数据点的问题。叶片实际模型构造完成之后,需要清理损伤缺口,将翼型的损坏部位加工成凹口或切口,从而有利于完成后续的焊接等步骤[26]。黄智等[27]设计出一种复合数控机床,来解决多次装夹引起的切削余量残留大、修复层易切伤、人工磨修精度不稳定和低效率等问题。

当前,国外大型的CAD/CAM企业、航空企业已研制了叶片自适应修复系统,修复技术多以集成的修复策略为主,例如检测与焊接、检测与磨削、激光熔覆与磨削的集成技术[28]。BCT机构的软件OpenARMS能补偿叶片与理论模型的偏差和装夹过程中的定位偏差,创建几何自适应的NC程序并将实际零件的加工误差保持在最小的范围内[29-30]。Starrag集团下的TTL机构研制了一套自适应修复流程,CNC测量机配备条纹激光测量装置,全自动扫描周期大约为2 min,由Adaptive Machining软件生成每个组件独有的五轴加工路径,可以在2 min内完成尖端焊接叶片的轮廓数字化、计算和恢复,并将误差控制在0~0.02 mm。Renishaw机构研发了用于叶盘和叶片的生产与修复的工具包SPRINT Blade Toolkit,可实现叶尖翻修、在机测量、叶根与叶盘的过渡变形。Delcam机构开发了适用于修复尖端或边缘受损的叶片的自适应加工方案,在坐标测量机或机床上采用On Machine Verification(OMV)检查位于精密夹具中的叶片,使用基于约束拟合、非约束拟合的变形技术完成叶片的自适应建模。JONES等[28]综合利用Delcam的PowerSHAPE、Fixture、PowerINSPECT、PowerMILL软件与解决方法于叶尖的修复。

国内外的研究机构在破损叶片的模型重构和修复加工方面虽有一定的研究,但主要针对顶端破损的叶片,缺乏针对边缘破损的叶片的研究。笔者针对叶片的顶端破损与叶身的边缘破损,研究修复流程中的叶片破损区域的重构方法,给出了移除多余焊接材料的切削加工策略。

1 破损区域几何重构

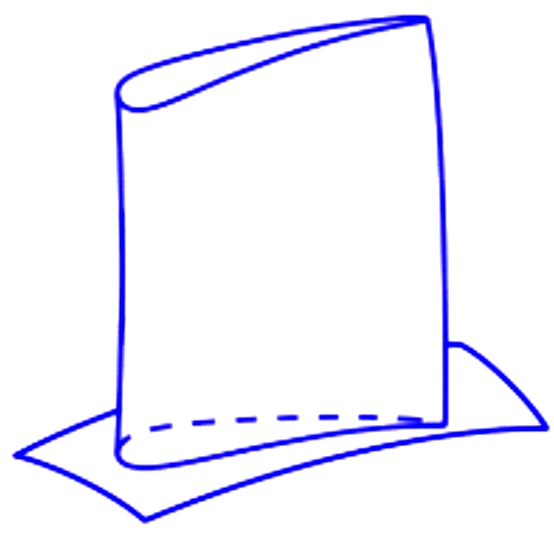

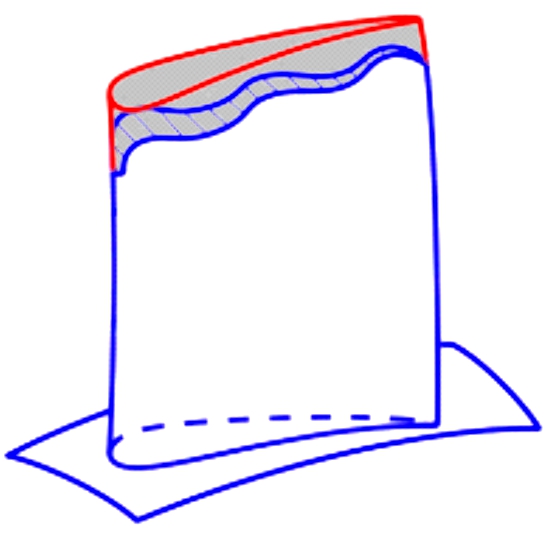

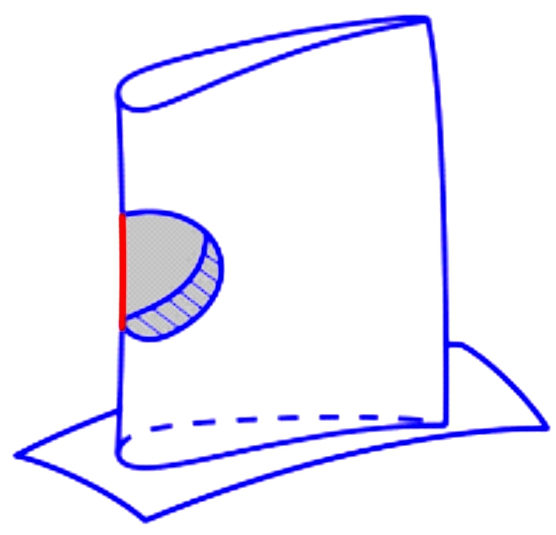

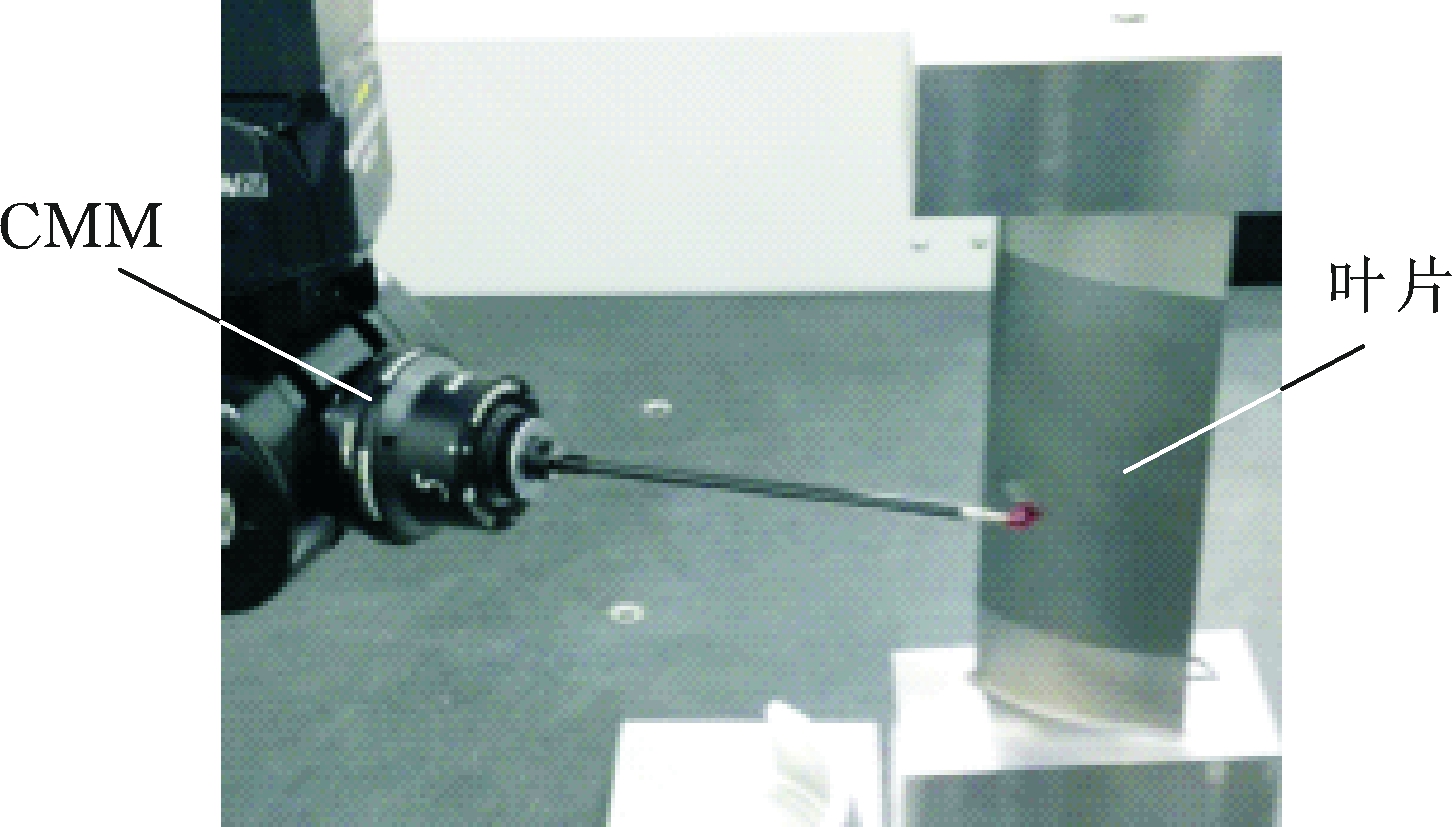

顶端破损叶片与边缘破损叶片如图1所示。采用坐标测量机(coordinate measuring machine,CMM)对叶片扫描测量,如图2a所示。因为实际破损叶片的缺陷位于不同部位,且破损区域存在多余的焊接材料,因此,扫描测量得到的表面数据点没有覆盖整个叶片区域。顶端破损的叶片的顶部没有测量数据,中部边缘破损的叶片的中间边缘没有测量数据,如图2b所示。

(a) 完整叶片

(b) 尖端破损

(c) 边缘破损

图1 叶片的破损情况

Fig.1 Condition of the broken blades

(a) CMM测量叶片

(b) 测量数据点分布

图2 叶片扫描及获得的测量数据点

Fig.2 Blade scanning and the acquired measured points

本节利用测量得到的有限数据点来重构真实叶片的完整模型,并在此基础上,利用边界的测量数据点,提取完整模型的破损部位曲面即需要数控加工移除多余焊接材料的部位。

1.1 截面测量数据点的排序

截面上的测量数据点处于散乱状态,需要将其按次序排列,以便于构建截面曲线。每个数据点取用一次且保持每个数据点的位置不变,因此截面上数据点的排序问题可以转化为平面的旅行商问题 (traveling salesman problem,TSP)即二维排序问题,利用贪心算法求解数据点的顺序。

将数据点按其排列顺序相连后,正确的排列顺序应当保证数据点连接线互不相交,且连线符合叶型形状,如图3所示。将待排序的数据点集合中的原始起点作为排序后的起点P1,寻找与P1最近的数据点并将其作为排序后的下一个数据点,起始3个数据点的正确的顺序为P1—Pn—Pm,如图3所示。

图3 数据点的排序

Fig.3 Sorting of data points

叶片前后缘相对较薄,若数据点较少,则直接搜寻最近的数据点可能引起顺序相邻的数据点分布于叶盆和叶背,导致排序错误,如图3中的顺序P1-Pj-Pi。因此添加角度限定,设定角度阈值αr,构建集合W用于存储排序错误的数据点,详细步骤如下:

(1)对于已排序的起始数据点P1、P2、P3,计算向量P1P2和向量P2P3之间的夹角,夹角大于αr说明此时的排序情况错误(类似于图3中的顺序P1-Pj-Pi),则取消已排顺序中的P2、P3并将P2、P3计入集合W。在不同于P1点并且不属于集合W的数据点中,重新寻找与当前点最近的点并将其作为P2,以同样的方式继续确定P3。

(2) 对于后续的数据点P4、P5、…,重置集合W,计算向量P2P3和向量P3P4之间的夹角,夹角大于αr说明P4排序有误,则取消已排顺序中的P4并将P4计入集合W。在不同于P1、P2、P3并且不属于集合W的数据点中,重新寻找与当前点最近的点并将其作为P4。依此不断地寻找后续的数据点。

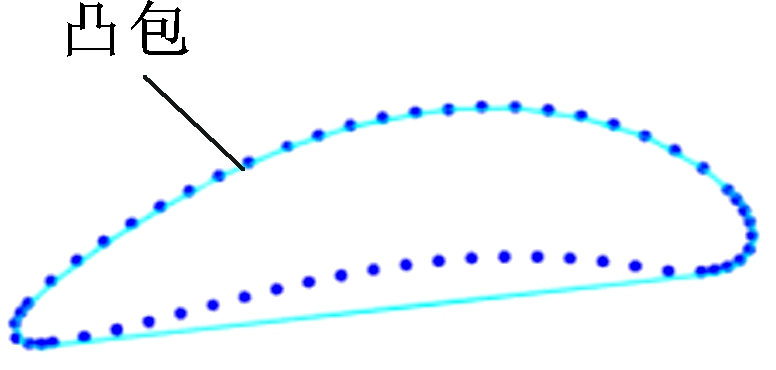

采用此排序方式将所有截面数据点排序。为使后续插值于数据点的所有截面曲线的方向相同,调整所有层面上的数据点的顺序使其一致。为了避免叶型因不同位置的凸凹性不同造成的后续顺序判断有误,在此,依据截面数据点构造凸包,由于叶盆形状凹陷,因此位于叶盆部位的数据点将进入凸包内部,如图4a所示。在相邻截面S1与S2上,按照截面上的数据点排列的顺序,依次取出位于凸包边界上的任意3个数据点,由前两个数据点和后两个数据点分别构造向量并计算所构造的两个向量的向量积,令与截面S1和S2对应的向量积分别为V1与V2,如图4b所示,若V1与V2同向,则认为2个截面上的数据点的顺序相同;若V1与V2反向,则说明数据点的顺序相反,将S2截面的数据点反向排列,以数据点的逆序代替原来的排序。

(a) 构造凸包

(b) 构造向量积

图4 相邻截面数据点的顺序调整

Fig.4 Data points adjusting process on adjacent layers

1.2 截面测量数据点的光顺处理

本小节利用能量最小化原理对排序之后的截面数据点进行光顺处理。令P={p0, p1, …, pn}为待光顺的数据点点集,Q={q0, q1, …,qn}为已光顺的数据点点集,如图5所示。

图5 光顺前后数据点的位置

Fig.5 Position of data points before

and after smoothing process

将点集P 和Q视为一个系统,且假设数据点pi 和qi之间均有一个弹簧连接,此系统含有两部分能量[31],一部分为途经数据点q0、q1、…、qn的样条曲线的应变能Es:

(1)

式中,α为样条曲线刚度系数;k为曲率。

Es表示曲线的光顺程度,Es越小,局部曲线越接近于直线。另一部分为光顺前后对应的数据点pi 与qi 之间的弹性势能Ee:

(2)

式中,β为数据点向量pi 和qi之间的弹簧的弹性系数。

Ee表示光顺前后对应数据点的偏离程度,Ee越小,光顺后的曲线越贴近光顺前的曲线。

整个系统的能量E=Es+Ee,则光顺问题可以转化为系统的优化问题,优化目标为整体能量E最小化,物理意义为光顺后的曲线贴近光顺前的曲线,且光顺后的曲线的各个局部位置都有较好的平滑度。将E表示为3次B样条曲线的控制点 v0、v1、v2、…、vn+2 的函数,将E对每个控制点求导可得n+2个方程,未知数(控制点数)的数量是n+2,未知数的数量与方程的数量相同,求解这n+2个方程可解得控制点vi (i = 1, 2,…,n)的坐标,并依此可得数据点qi的坐标。

当n较大时,此计算方法的复杂度高,LI等[6]利用相邻数据点qi-1、qi、qi+1的函数简化表示Es中的曲率k,将E转化为数据点qi的函数,以此降低运算复杂度。这里采用LI等[6]提出的改进计算方法对数据点进行光顺处理。

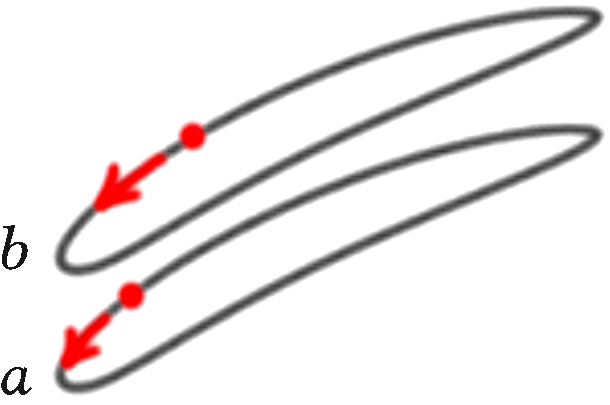

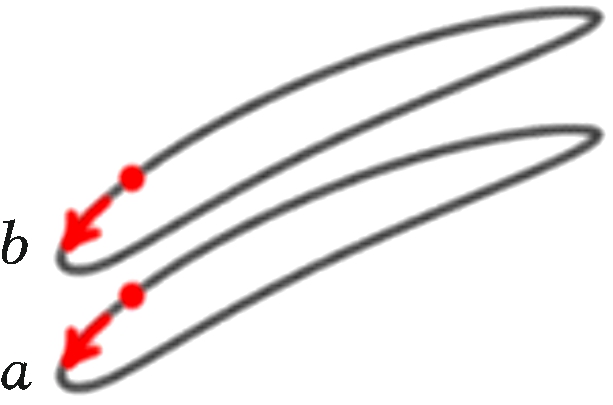

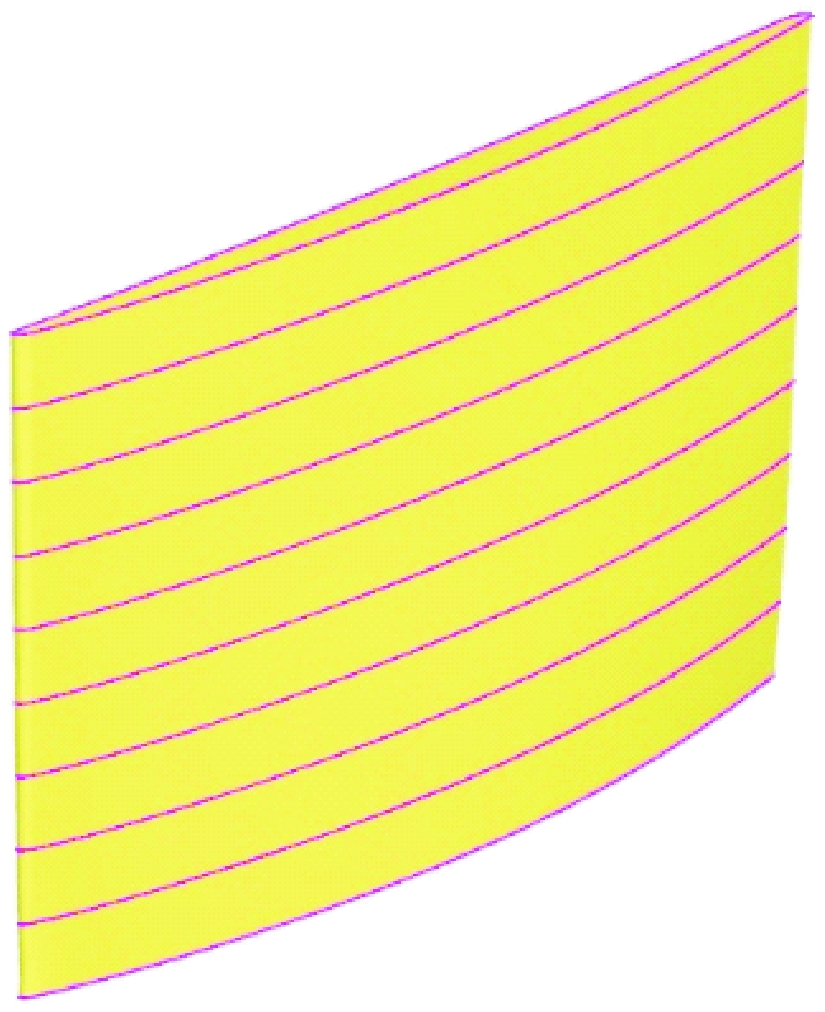

1.3 截面曲线对齐

光顺之后的数据点可用于构建样条曲线。不同截面上的样条曲线的起点不一致,在放样建模后将引起沿叶高方向的曲面等参数线扭曲,导致叶片产生扭曲,如图6所示。针对此问题,提出一种利用截面曲线的曲率变化趋势一致性,依次将相邻截面曲线对齐的方法。

图6 重建模型扭曲

Fig.6 Distortion of reconstructed model

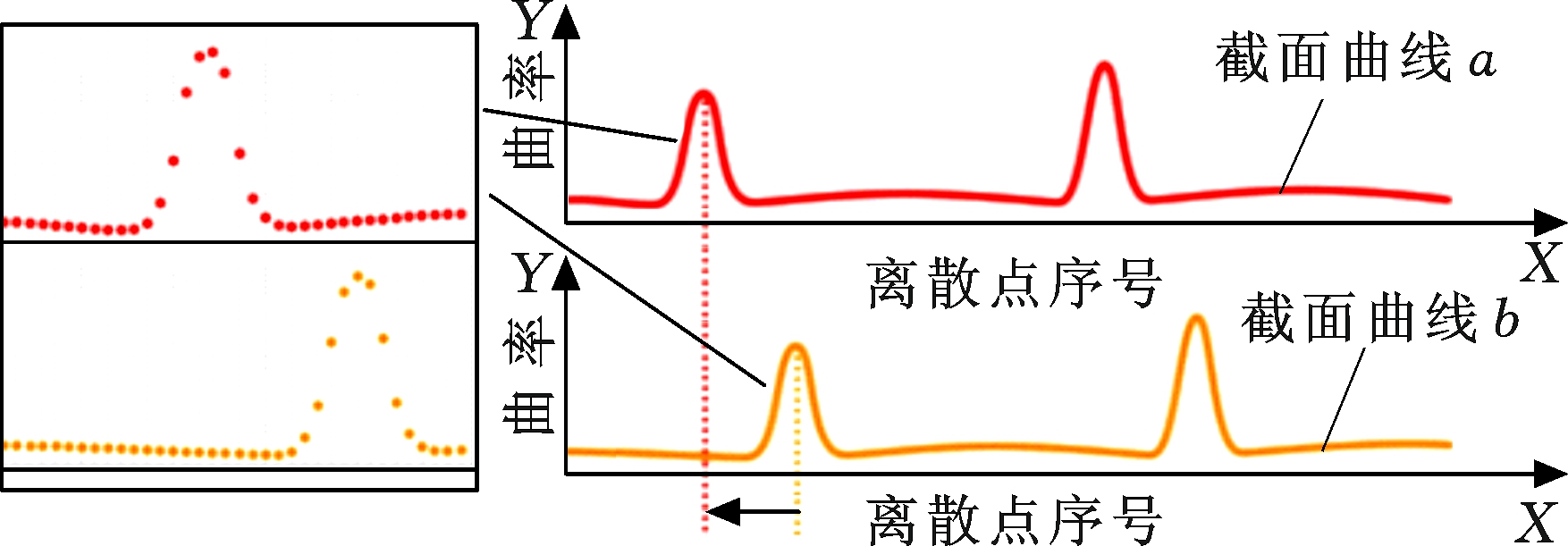

假设有2条相邻的截面曲线a与b,如图7a所示。算法以a为依据,将b与a对齐,调整b的起点位置使其与a相对一致,目标位置如图7b所示。

(a) 对齐调整前

(b) 对齐调整后

图7 截面曲线对齐前后的起点相对位置

Fig.7 Relative position of starting points before

and after section curves alignment

按照等弧长取点的方式,基于曲线构建n个离散数据点。由于叶片的前缘、后缘位置的曲率较大,而前缘、后缘占截面曲线总长度的比例很小,为了前缘、后缘能够取得较多数据点,n应当取较大值,然后计算截面曲线在每个离散点位置的曲率。

构建X-Y坐标系,X坐标值为序号1、2、… 、 n,Y坐标值为曲线在离散点位置的曲率,从曲线起点开始依次获得离散点的曲率,从而得到曲线的曲率随着位置的变化关系。前缘、后缘位置的曲率较大,在曲率曲线上形成2个波峰(前缘、后缘的曲率半径不同,曲线的波峰值大小也不同),其他位置的曲率较小。

若2个相邻截面上的截面曲线的起点位置不一致,则截面曲线在曲率图上会出现X向偏差,如图8所示,此时应将截面曲线b的曲率曲线向左平移,使其与截面曲线a的曲率曲线的波峰与波谷的X向相对位置保持一致。

图8 截面曲线对齐

Fig.8 Aligning process of section curvatures

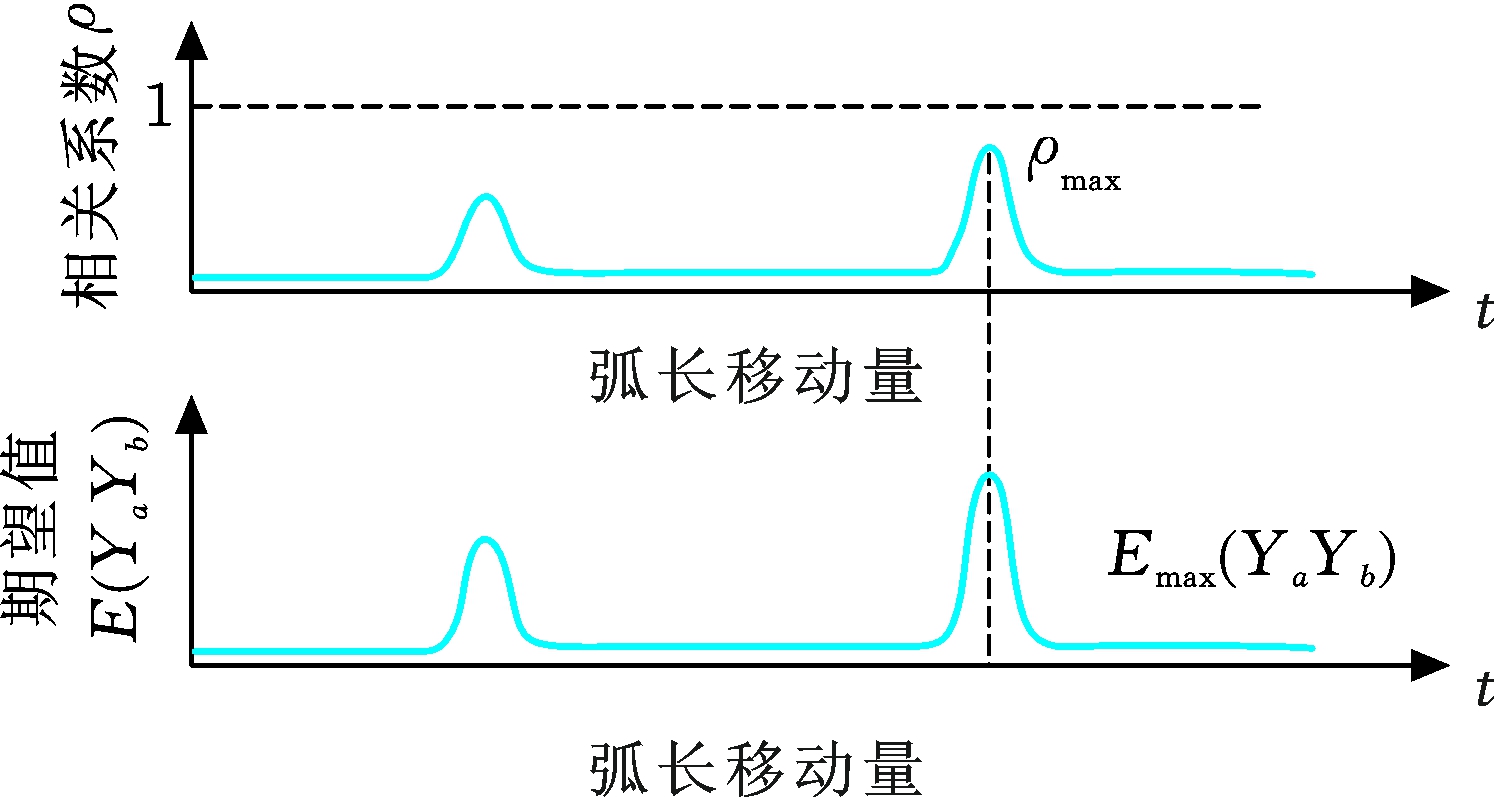

相关系数ρ可反映变量之间的相关关系密切程度,其取值范围为[-1,1]。ρ>0表示2个变量的变化趋势一致,且同向变动幅度越接近,ρ越趋近1;ρ<0表示两个变量的变化趋势相反;ρ=0表示2个变量没有线性相关性。

引入相关系数ρ来描述截面曲线的对齐问题:对于截面曲线b和a,以a为基准,重新选择b的起点,使a与b的曲率变化曲线的变化趋势的一致程度达到最大,此时ρ有最大值。令图8中截面曲线a和b的曲率即纵坐标值分别为Ya和Yb,则相关系数ρ为

(3)

Cov(Ya, Yb)=E(YaYb)-E(Ya)E(Yb)

(4)

由于仅选择截面曲线b的新位置为起点,曲线在各个离散点位置的曲率不变,但由一系列点组成的曲率曲线在X向平移,因此期望E(Ya)、E(Yb)与方差D(Ya)、D(Yb)均为定值。求协方差最大值ρmax即求![]() 的最大值,其中,Yai、Ybi分别为截面曲线a和b在离散点i的曲率。

的最大值,其中,Yai、Ybi分别为截面曲线a和b在离散点i的曲率。

如图8所示,曲率曲线a与b均包含n个离散点,令截面曲线b的总长度为C,则b的曲率曲线需要移动tC/n的长度才能与曲线a的曲率曲线对齐(相关系数达到最大),此时,t∈{0,1,2,…,n-1}。将截面曲线b的起点移动tC/n以重新决定其起点位置,当t依次为{0,1,2,…,n}中的一个整数时,有一个E(YaYb)与之对应。以E(YaYb)为纵坐标,t为横坐标,得到n个坐标点,将这些坐标点插值成三次样条函数,如图9所示。

图9 期望值和相关系数的变化

Fig.9 Change of expectation and correlation coefficient

Emax(YaYb)对应相关系数ρ的最大值ρmax,如图9所示,令此时的t为tmax,将截线曲线b的起点移动tmax个C/n的弧长,使截面曲线b对齐于截面曲线a。按此方式,将相邻的截面曲线从叶片底部到顶部依次两两对齐,对齐之后结果如图10所示。

图10 截面曲线对齐之后的建模效果

Fig.10 Reconstructed model after section curves alignment

1.4 叶片模型的重构

1.4.1 叶片中部边缘破损模型的重构

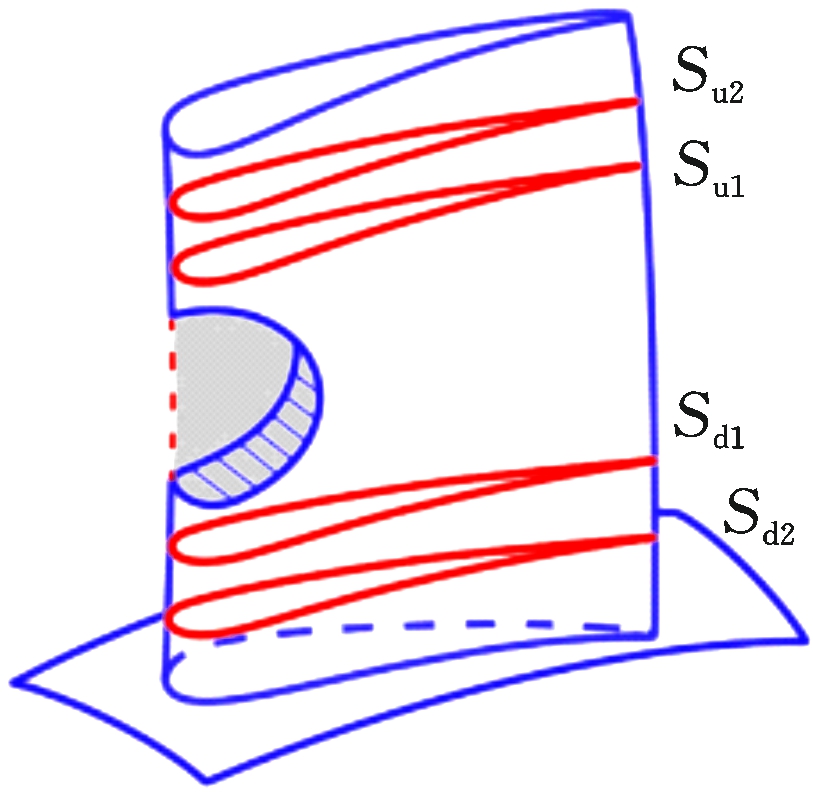

由于边缘数据点的缺失,叶身中段部分的数据点无法构造完整的截面曲线。令破损位置上部的截面线为Su1、Su2、…,破损位置下部的截面线为Sd1、Sd2、…,如图11a所示,利用Su1、Su2、…和Sd1、Sd2、…与中部不完整数据点,重构真实叶片的完整模型,建模具体步骤如下:

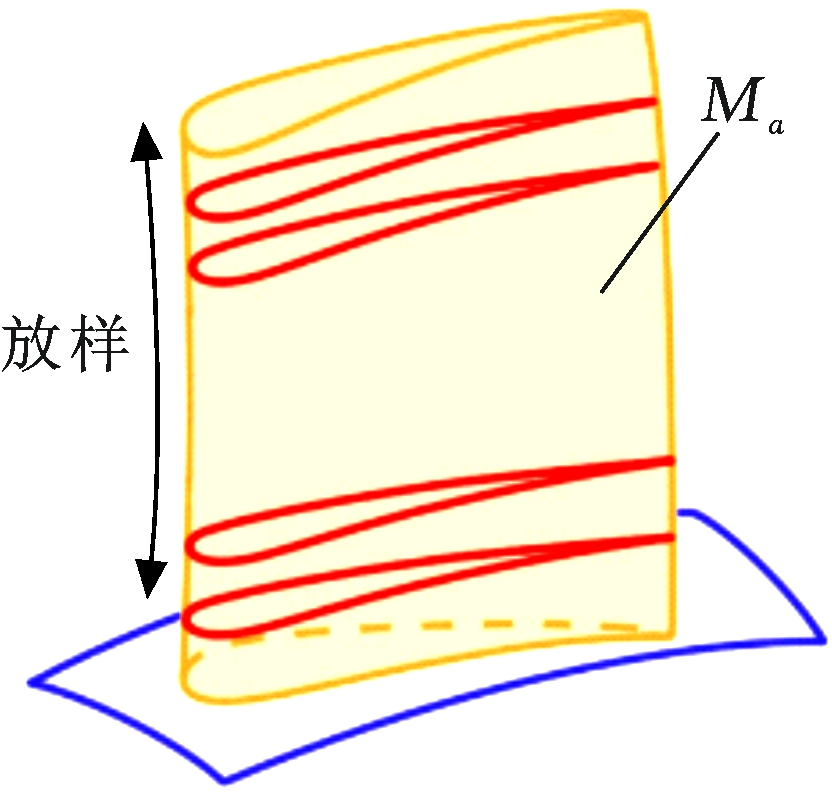

(1)对Su1、Su2、…和Sd1、Sd2、…进行初步放样,构建叶片初步模型Ma,如图11b所示。

(a) 上下方的截面线

(b) 叶片初步放样

图11 利用截面曲线初步放样

Fig.11 Preliminary lofting by current section curves

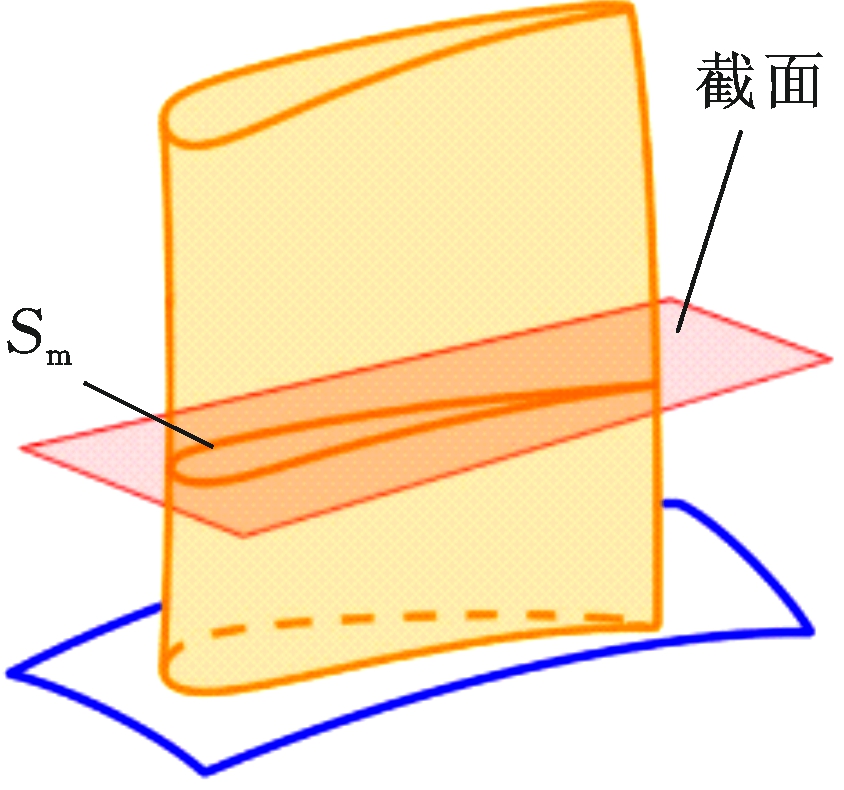

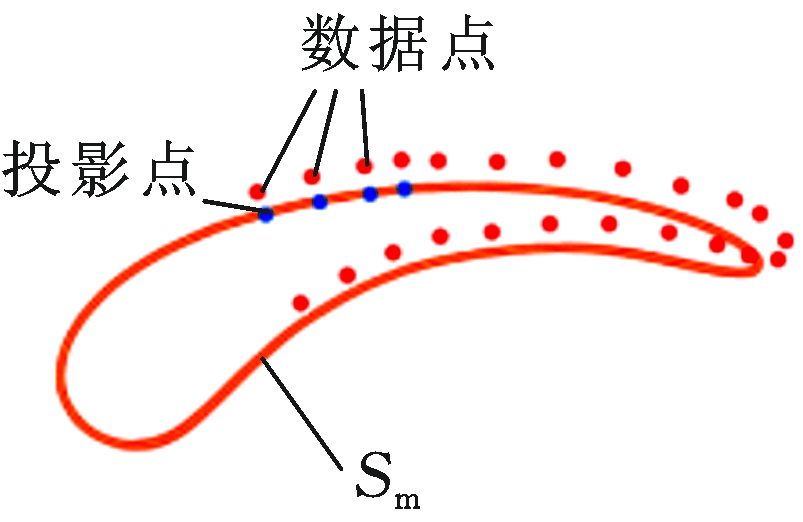

(2)构造横截面,使其高度与中部不完整数据点的高度一致,截取Ma得到一组初步截面线Sm1、Sm2、…,如图12a所示。

(3)每个截面存在不完整的测量数据点和初步截面线Sm,将测量数据点投影至初步截面线Sm,构造一组与测量数据点数量相等的投影数据点,如图12b所示。令测量数据点的点集为A,投影数据点的点集为B,利用迭代最近点(iterative closest point,ICP)算法,计算B向A匹配的姿态变换矩阵R与位置变换矩阵T,接着,将初步截面线Sm按照R与T分别进行姿态变换与位置变换,使其在截面内进行位置细微调整。依此方法,调整所有的初步截面线,依次得到位置调整之后的截面线S′m1、S′m2、…。

(a) 构造平面与截取初步放样模型

(b) 调整初步截面线

图12 叶片中部截面曲线重构

Fig.12 Reconstruction of section curve on the middle of blade

(4)利用截面线Su1、Su2、…和Sd1、Sd2、…,以及位置调整之后的截面线S′m1、S′m2、…再次进行放样,构建模型M′a(真实叶片的完整模型)。

1.4.2 叶片顶端破损模型的重构

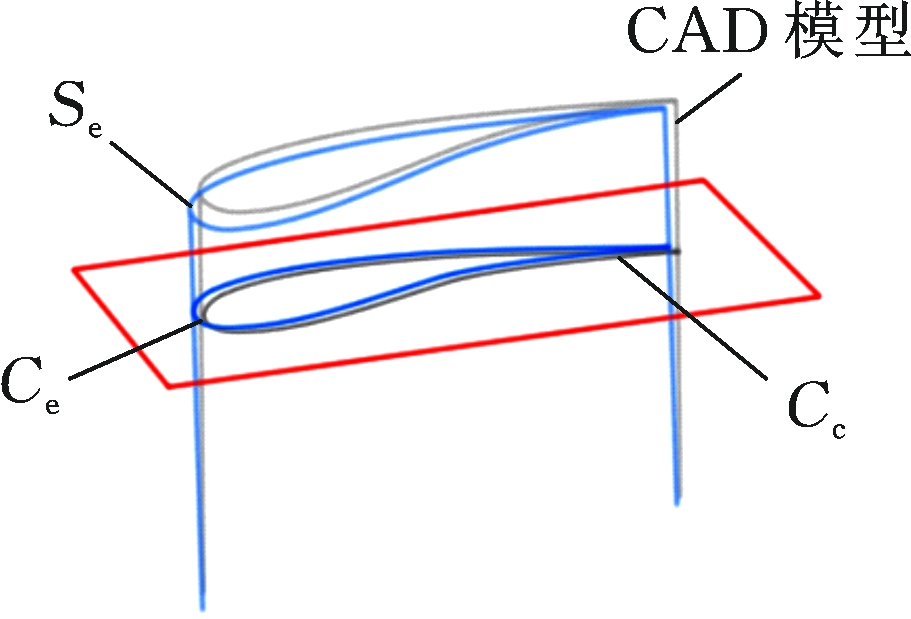

顶端破损叶片由于顶部数据点的缺失,顶部无法构造截面曲线,依据现有的截面曲线与叶片CAD模型重构真实叶片的完整模型,建模具体步骤如下:

(1) 利用原有的顶部以下的截面曲线S1、S2、…初步放样,构造叶片的初步模型Mb。

(2) 沿着叶高的方向,延伸初步模型的曲面得到曲面Se。

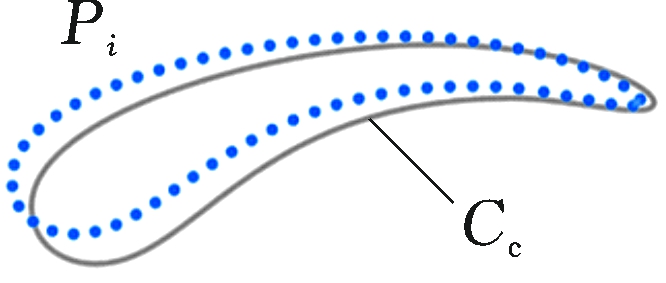

(3) 在顶部创建截面,截取延伸曲面Se得到截面曲线Ce,同时,截取CAD模型得到截面曲线Cc,如图13a所示。

(4) 如图13b所示,按照等弦公差、角公差取点的方式,基于截面曲线Ce构建数据点集Pi,运用与中部边缘破损叶片相同的配准方法,调整截面曲线Cc的位置,令位置调整后的截面曲线为C′c。

(a) 构造平面与截取模型

(b) 调整初步截面曲线

图13 叶片顶部截面曲线重构

Fig.13 Reconstruction of section curve on the top of blade

(5) 将截面曲线C′c作为顶部截线曲线,利用原有的顶部以下的截面曲线S1、S2、…和构造的顶部截线曲线C′c再次进行放样,构造模型M′b即真实叶片完整模型。

完整叶片的建模结果如图14所示。

(a) 边缘破损叶片

(b) 顶端破损叶片

图14 破损叶片的重构模型

Fig.14 Reconstructed model of broken blades

1.5 破损区域提取

完成叶片整体模型的构建之后需要在叶片破损区域进行焊接修补,并移除多余的焊接材料。本小节结合测量数据点,在叶片整体模型上划分叶片的破损区域并将其作为待加工区域。

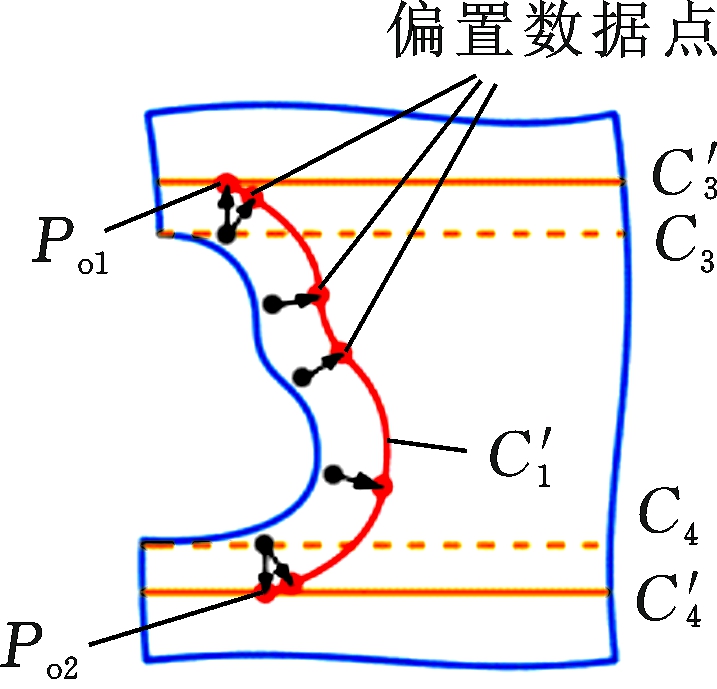

针对中部边缘破损的叶片,采用以下方法提取破损区域:

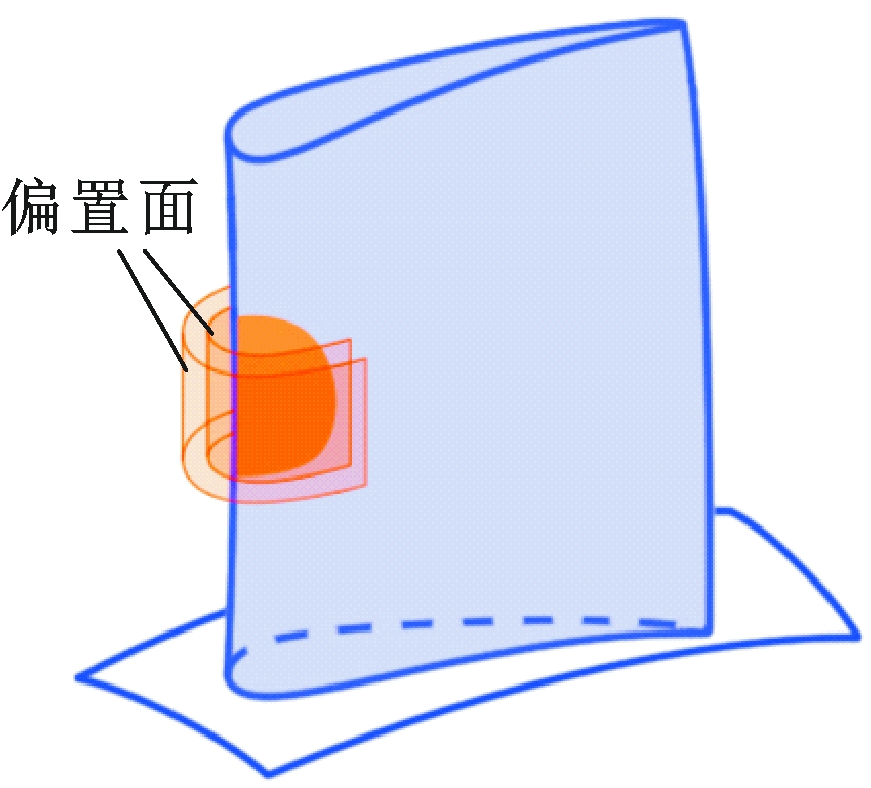

(1) 确定不完整测量数据点在叶片修补部位的边界点,依次从低到高插值边界点,构造样条曲线C1、C2,令不完整测量数据点沿叶高方向所在的高度最大值为hmax,高度最小值为hmin。以hmax创建平面并截取叶片模型构造截面线C3,以hmin创建平面并截取叶片模型构造截面线C4,如图15a所示。

(2) 测量数据点中的边界点靠近局部破损区域,而破损区域的周边存在形变,边界点靠近形变部位而包含测量误差,因此设置偏置值δ并偏置样条曲线C1、C2与截面曲线C3、C4。

计算最高位置的边界数据点在C3上对应的参数值u1并按u1在C′3上取点Po1;计算最低位置的边界数据点在C4上对应的参数值u2并按u2在C′4上取点Po2。沿C1的法向偏置全部的边界数据点,如图15b所示。依次从低到高连接Po2、Po1和其余的偏置数据点构建偏置曲线C′1。以相同的方法构建偏置曲线C′2。

(a) 边界点构造样条曲线

(b) 偏置样条曲线

图15 提取的边缘破损区域

Fig.15 Extraction of broken part on the edge

以高度h′max=hmax+δ 构造截面,截取模型得到截面线C′3。以高度h′min=hmin-δ构造截面,截取模型得到截面线C′4。

(3) 叶片曲面可由4条偏置曲线C′1、C′2、C′3、C′4划分为多个部分,利用布尔运算提取4条偏置曲线所包围的部分(待加工区域)。

对于顶部破损的叶片,测量数据点所在的最高截面以上的曲面区域为待加工区域。

2 加工刀路规划

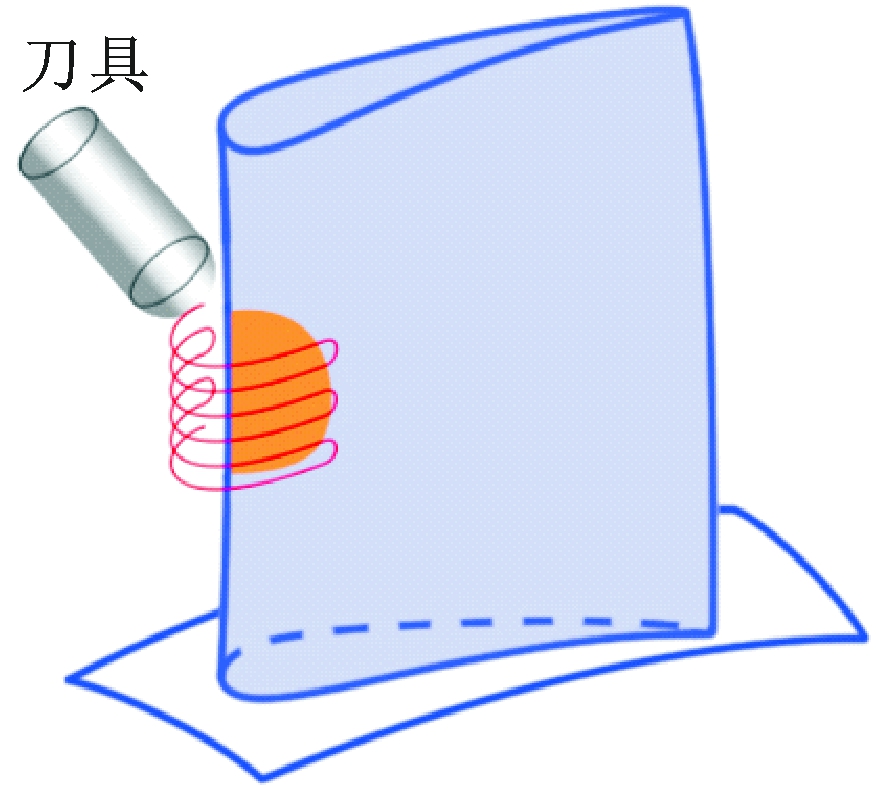

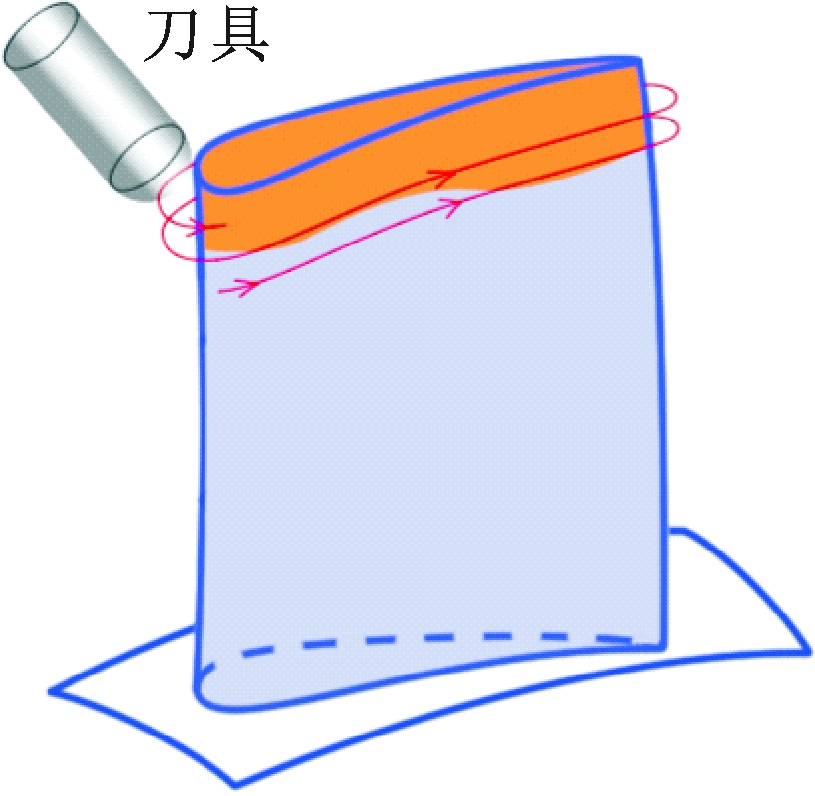

破损叶片经过焊接修复过后,破损部位存在焊瘤,需要合理地规划数控加工刀路以移除多余的焊接材料。本节基于自由曲面生成刀路的等参数法,以待加工区域曲面为对象,生成两种破损叶片的加工刀路。

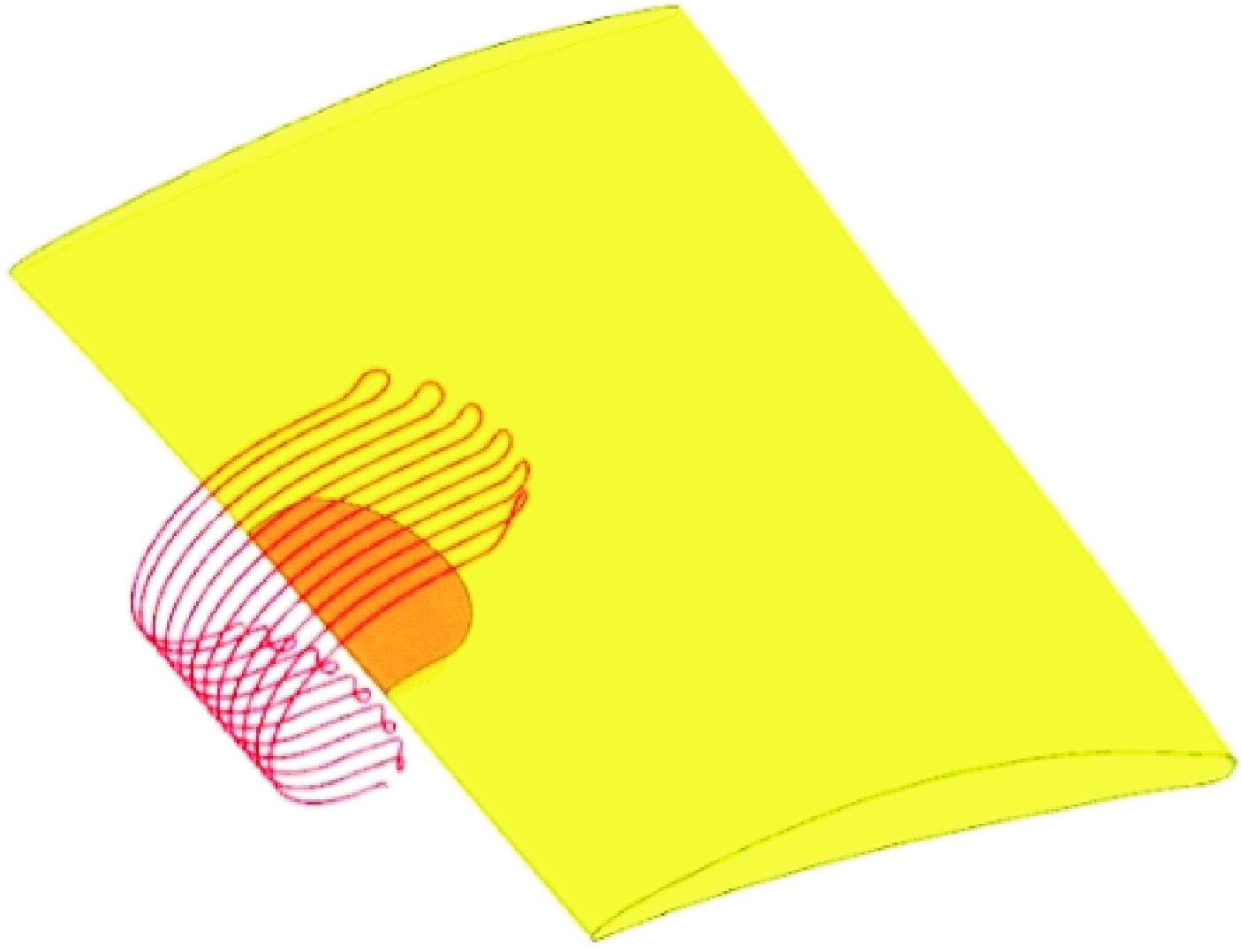

2.1 中部边缘破损叶片的规划刀路

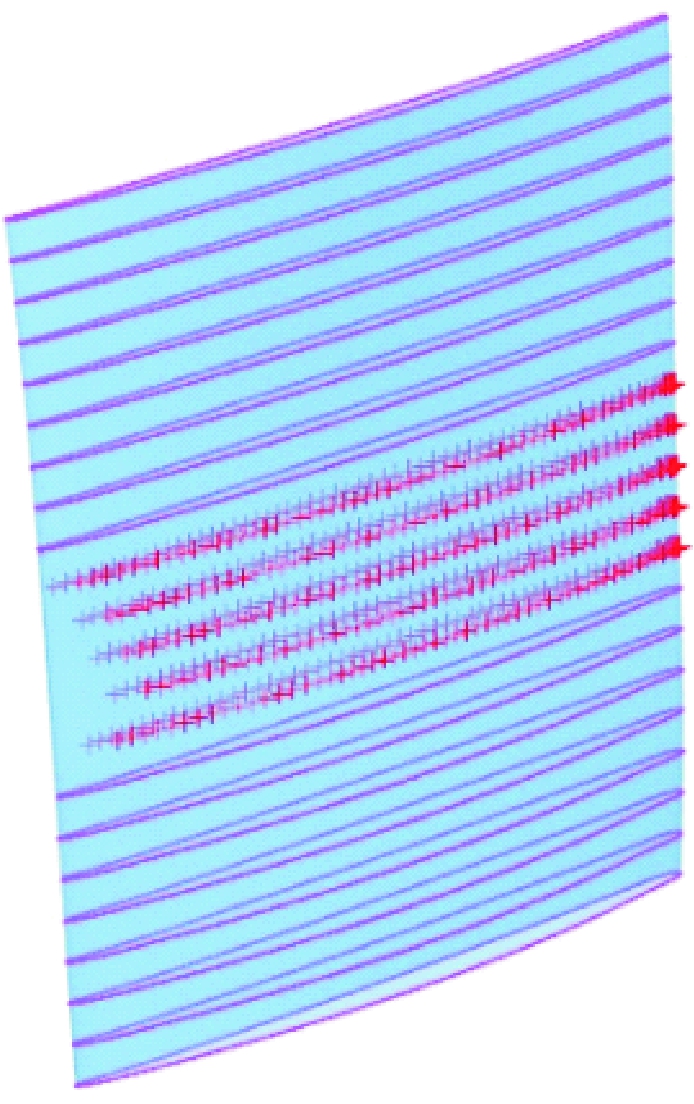

对于边缘破损的叶片,根据已经划分出的边缘待加工部位,沿着曲面外法向创建偏置曲面,如图16a所示,分别在待加工部位曲面和偏置曲面上规划加工刀路,逐层地切削多余的焊接金属,偏置曲面采取粗加工策略,待加工部位曲面采取精加工策略。本小节针对叶片边缘待加工部位曲面的精加工步骤,给出了球头刀zigzag形刀路生成方法,如图16b所示。

(a) 生成偏置面

(b) zigzag形刀路

图16 边缘破损叶片刀路

Fig.16 Tool path for edge-broken blade

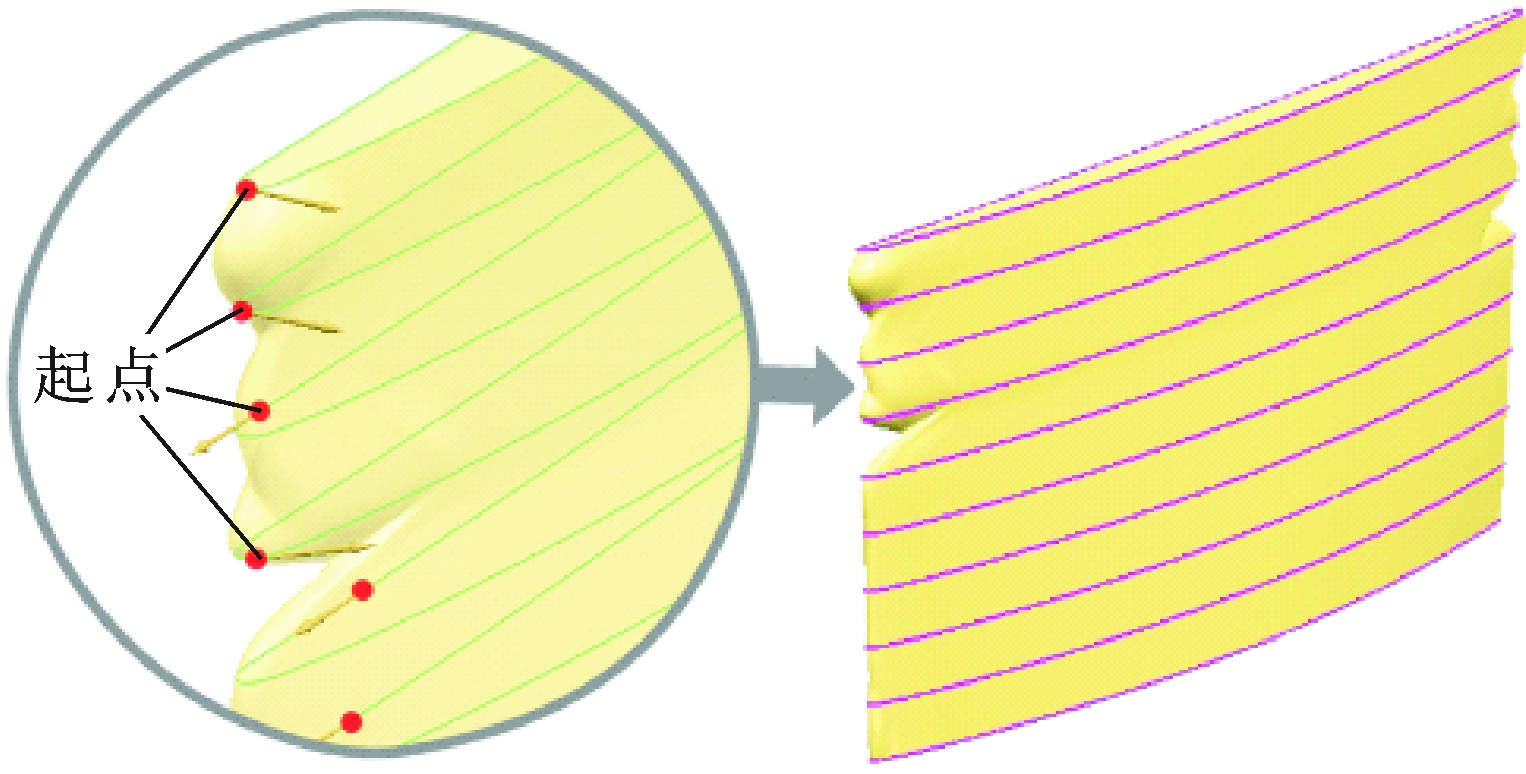

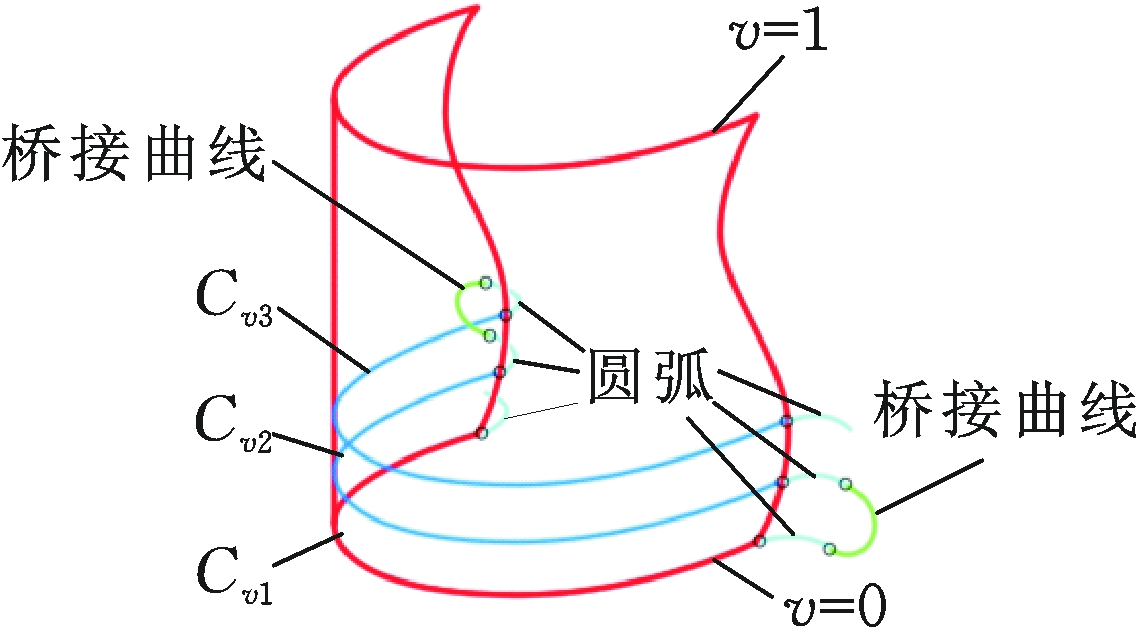

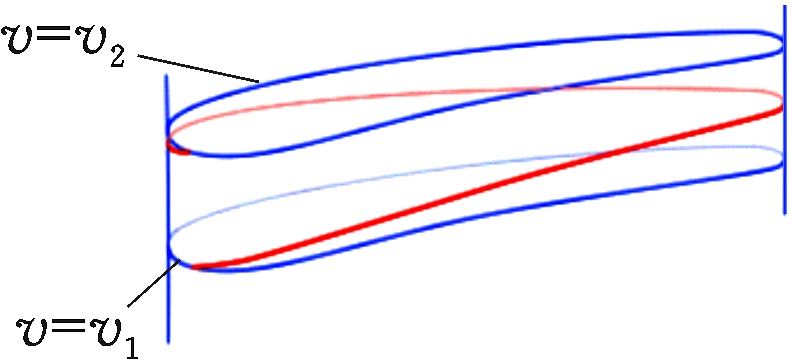

利用等参数法[32]将等v参数线作为刀触点曲线,如图17所示。当刀具沿着单条等参数线运动结束时,由于叶盆和叶背为凹凸曲面,为避免刀具继续运动而与叶片产生干涉,指定刀具沿着每条等参数线运动结束之后继续沿着给定的圆弧运动,利用圆弧的轨迹使刀具迅速远离叶片表面。相邻的圆弧用曲线桥接过渡,使刀具沿着过渡曲线平滑地运动至另一段圆弧轨迹,继续运动到下一条等参数线,具体步骤如下。

图17 曲面等参数线及刀路

Fig.17 Isocurves and tool path on the surface

(1) 将v=0的等参数曲线作为第一条刀触点曲线Cv1,利用等参数法逐步生成等v参数线Cv2、Cv3、…,直至v=1的等参数曲线,如图17所示。

(2) 在每条等参数线的两端添加圆弧,圆弧起点端的切线方向与等参数线端点位置的切线方向一致,且圆弧位于由等参数线端点位置的切线与曲面的法线构成的平面内,如图17所示。

(3) 添加曲线,桥接等参数线两端的圆弧。桥接曲线的添加位置根据等参数线的序号的奇偶性判断,如图17所示,在Cv1与Cv2末端的圆弧位置添加桥接曲线,在Cv2与Cv3起始端的圆弧位置添加桥接曲线,从而将等参数线、圆弧相连,构成一条完整的刀路轨迹。

上述步骤可保证圆弧上的刀具姿态和与圆弧连接的刀触点曲线的端点位置上的刀具姿态一致,且刀具姿态在桥接曲线上沿着曲线的弧长均匀过渡。随后,计算刀位点与刀轴矢量。

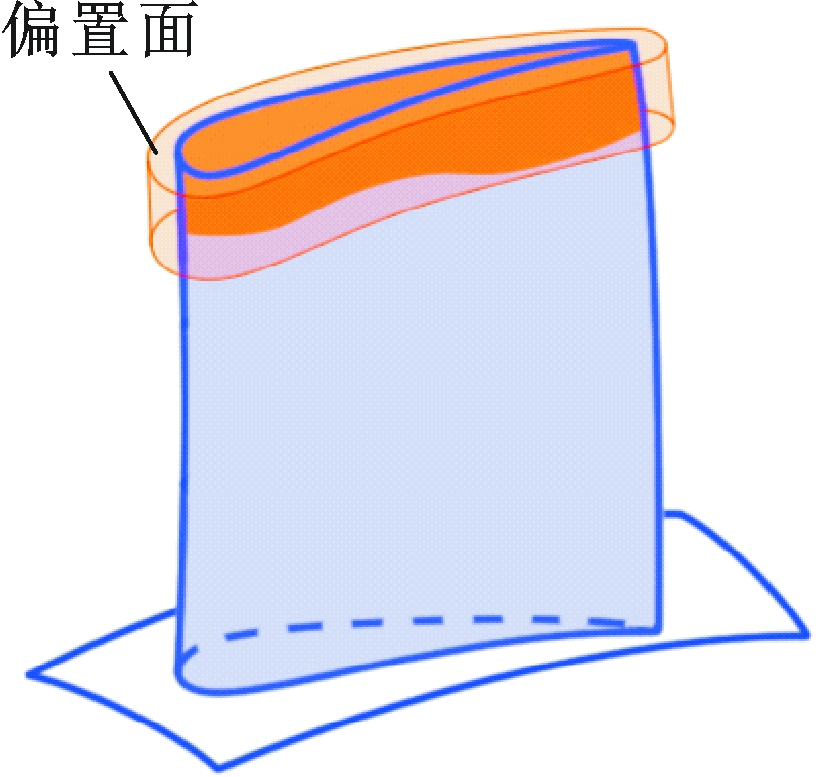

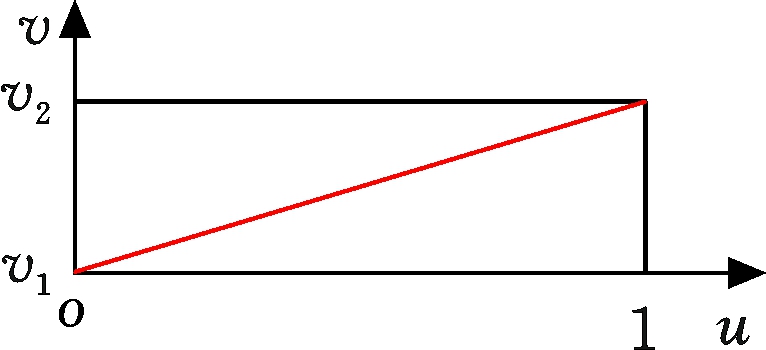

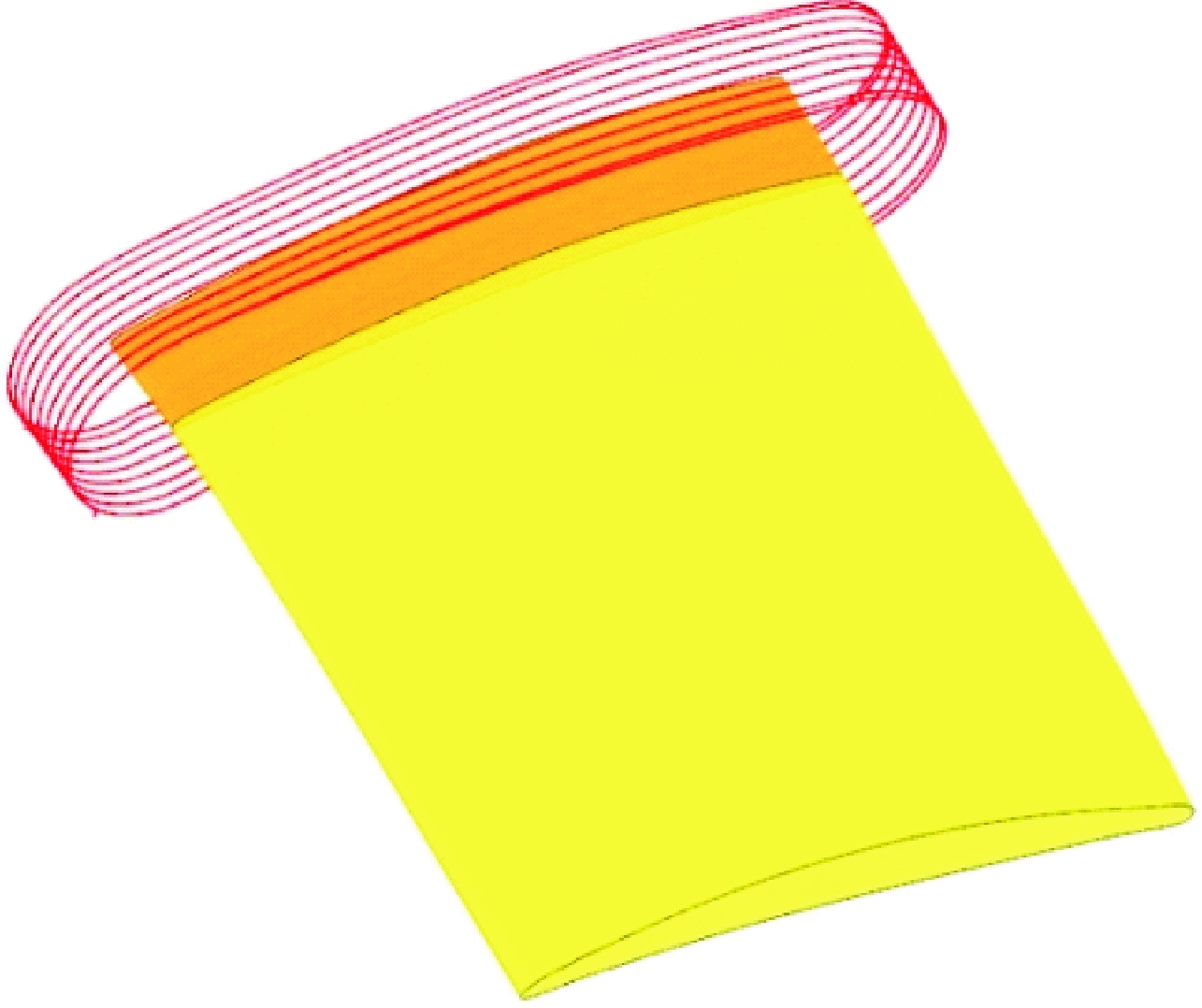

2.2 顶端破损叶片规划刀路

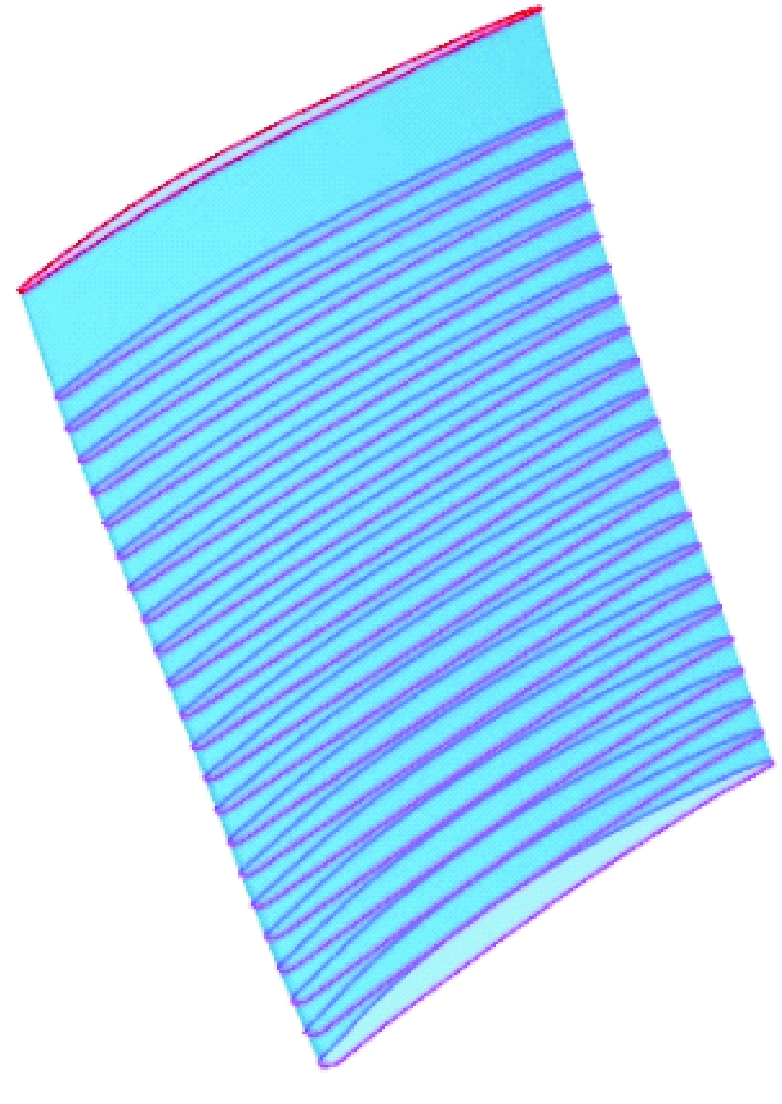

顶端破损的叶片顶部的全部区域为待加工区域。创建顶部偏置曲面,如图18a所示,同样地逐层规划加工刀路,外层采用粗加工策略,最内层采用精加工策略。本小节针对叶片顶部待加工部位曲面的精加工步骤,给出了球头刀螺旋形刀路生成方法,如图18b所示。

(a) 生成偏置面

(b) 螺旋形刀路

图18 顶端破损叶片的刀路

Fig.18 Tool path for tip-broken blade

令叶片整个曲面v向参数域的范围为[0, 1],由于待加工区域位于顶部,令其参数域范围为[vt, 1],则需要在[vt, 1]对应的叶片曲面上生成刀路。

采用等参数法生成等参数线,令其中相邻的2条等参数线的参数v=v1,v2,等参数线v=v1上的刀触点映射到参数域内的坐标点存在于参数域内的水平线v=v1上。重新推算刀触点u、v的参数值,在参数域内将v=v1上的刀触点的参数值转化到的水平线v=v1 与v=v2之间的斜直线上,如图19a所示,相应地,刀触点将转化为围绕叶身的螺旋线上的点,如图19b所示。

(a) 参数域

(b) 对应刀路形状

图19 螺旋刀路的参数域与刀路形状

Fig.19 Parameter field and tool path

shape of spiral tool path

依此方法,在[vt, 1]的参数域推算所有刀触点所对应的u、v,计算刀触点的坐标,并依次将所有刀触点插值为样条曲线,以构造螺旋状的刀触点曲线。随后,计算刀位点与刀轴矢量。

3 实验与分析

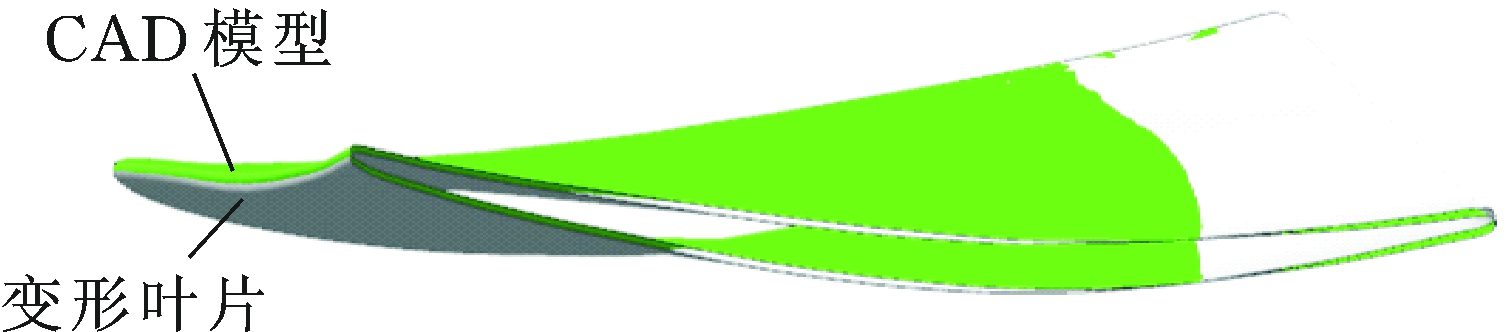

本节首先进行叶片变形处理并创建模拟测量数据点,根据模拟数据点,以提出的叶片模型重构方法和其他方法重建真实叶片模型,对比分析所建模型的曲面质量,验证所提出刀路方法的可行性。

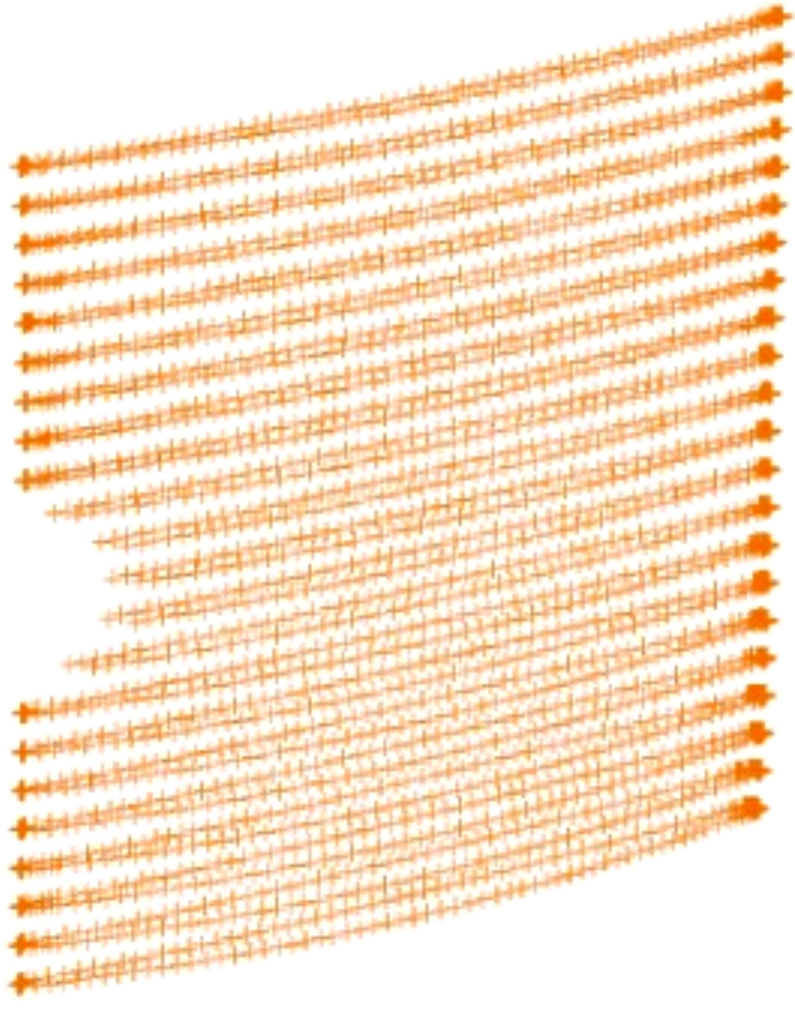

将叶片CAD模型进行扭转,模拟真实变形叶片,如图20a所示;采用布尔运算删除变形的叶片边缘局部区域,模拟破损变形叶片,如图20b所示;截取破损变形叶片,构建数据点并添加随机误差,作为CMM测量数据点,如图20c所示。

(a)扭曲变形叶片与CAD模型的对比

(b) 去除边缘局部区域

(c) 构建数据点

图20 测量数据点的模拟

Fig.20 Simulation of measured data points

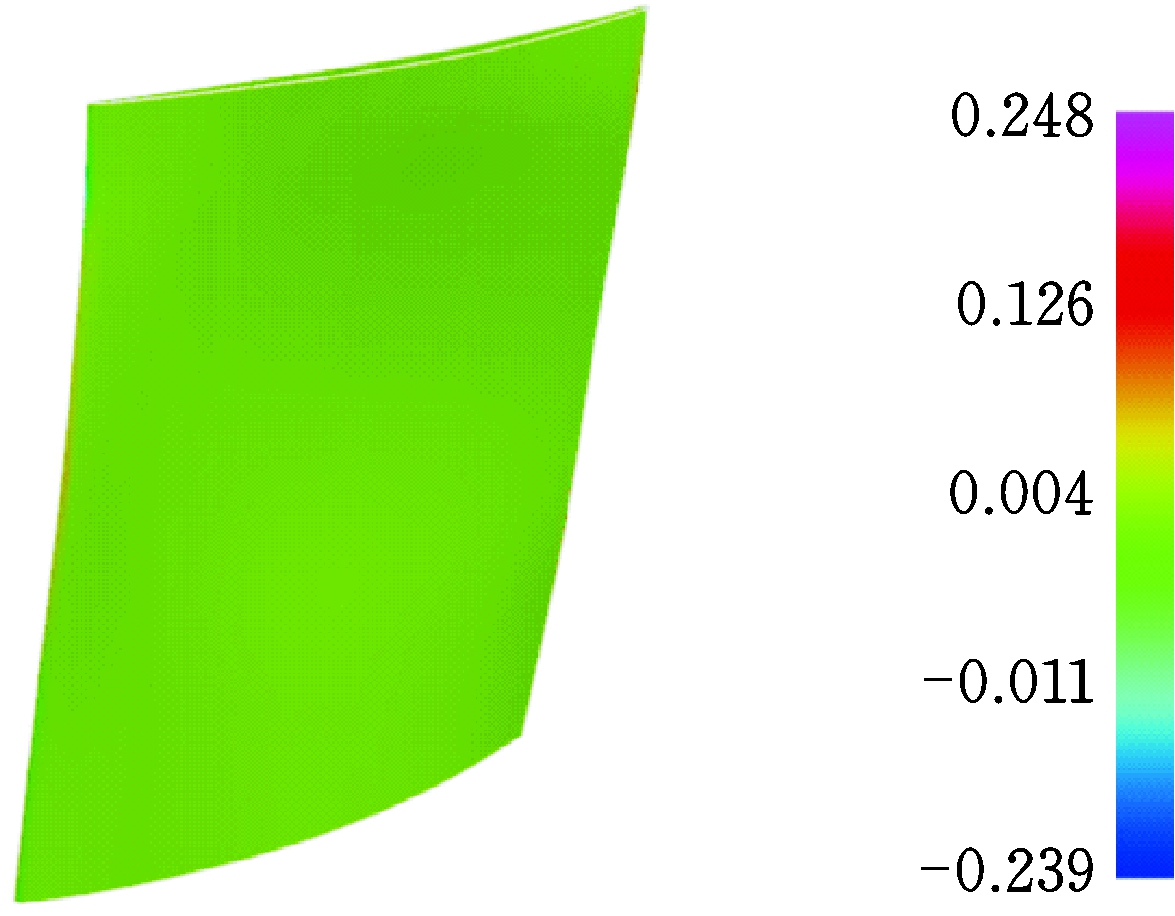

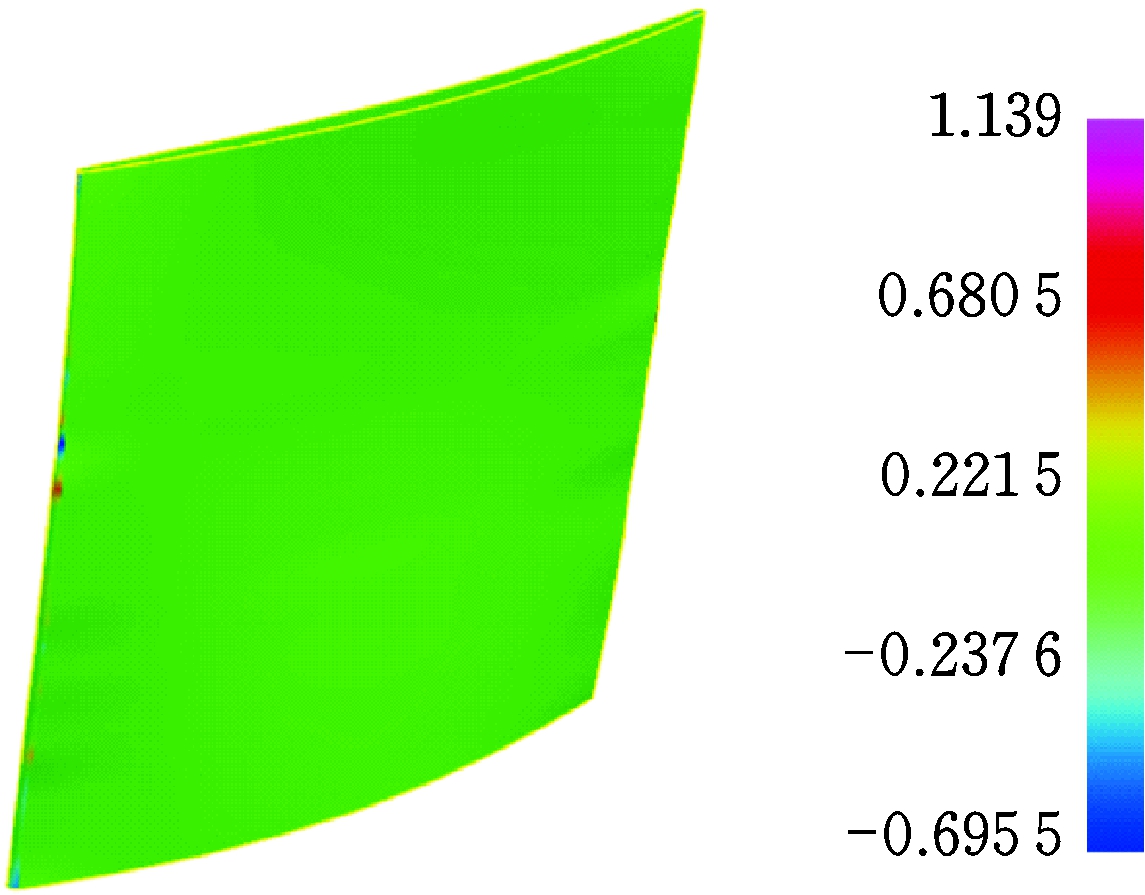

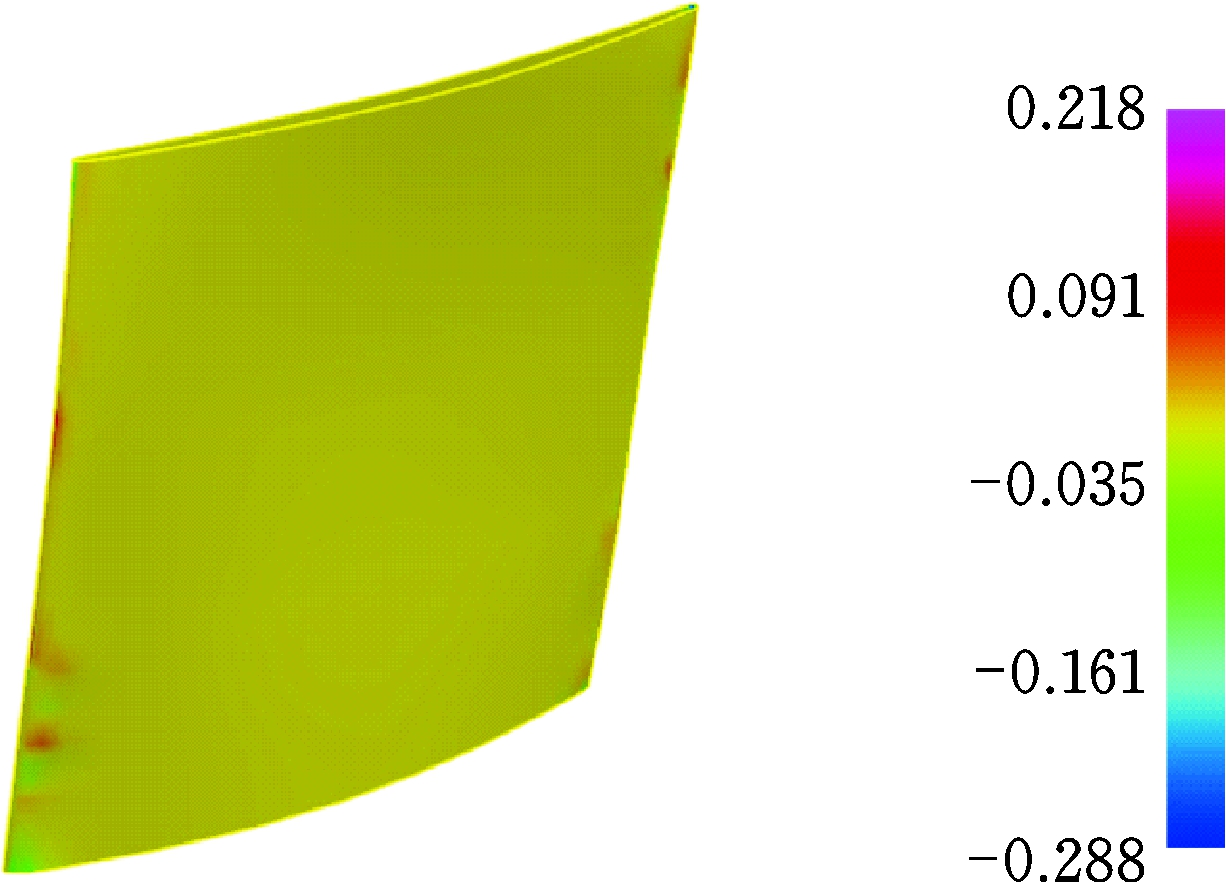

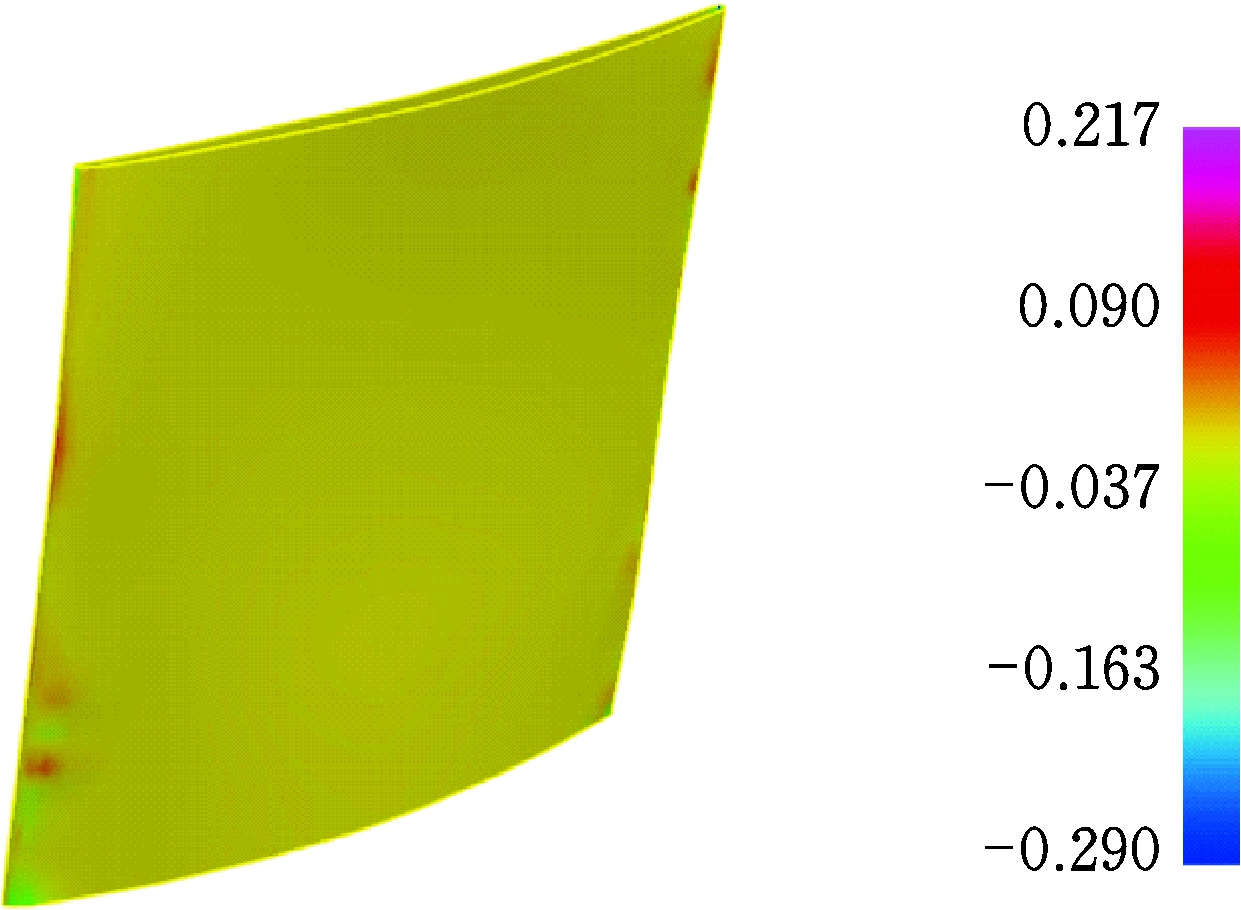

分别利用本文方法、文献[16]、文献[17]的方法重建叶片的模型,3种方法所建曲面与CAD模型曲面的高斯曲率见图21。测量数据点到本文方法、文献[16]、文献[17]的方法重构平面的平均偏差分别为3.51 μm、4.76 μm和10.25 μm。

高斯曲率体现了曲面弯曲程度,高斯曲率的绝对值越小意味着曲面的光顺程度越高。测量数据点位于叶片曲面上,其分布体现了真实叶片的变形情况,测量数据点和重构的模型之间的平均偏差越小,重构的模型越逼近测量数据点,可认为重构的模型越逼近真实变形的叶片。因此,从重构曲面的高斯曲率、数据点距离重构曲面的平均偏差来分析以上的结果,具体如下:

(1) 由图21可知,3种重建模型与CAD模型在叶盆叶背曲面的光顺程度较高,而边缘部位的曲面的光顺程度相对较低。CAD模型表面高斯曲率范围为-0.239~0.248,以此范围作为对比

(a) CAD模型

(b) 文献[17]方法

(c) 文献[16]方法

(d) 本文方法

图21 CAD模型与重构模型的高斯曲率

Fig.21 Gaussian curvature of CAD model

and reconstructed model

的基准。用4次多项式曲线[17]拟合叶盆叶背的截面数据点,将与叶盆叶背曲线相切的圆弧作为前缘后缘,采用文献[17]方法所建模型边缘位置的高斯曲率因截面曲线的非G2连续,出现了明显的变化,所建模型高斯曲率范围为-0.697~1.139,超过CAD模型的高斯曲率范围。利用样条曲线表示截面曲线,重构叶片截面曲线并重构曲面,能够保证曲面的光顺性较好,采用文献[16]方法排除中部测量数据点,利用上部和下部截面曲线所建模型的高斯曲率范围为-0.288~0.218。本文方法所建模型与文献[16]方法所建模型具有近似的曲面光顺性,高斯曲率范围为-0.290~0.217,可知文献[16]方法和本文方法重建模型的曲面光顺程度和CAD模型接近。

(2) WANG等[17]将截面曲线处理为4次多项式曲线,依据已有的多项式曲线参数推导缺失的相邻多项式曲线的参数,依据参数创建出多项式曲线并将其作为相邻缺失的截面曲线,构造的截面曲线由于无法准确地匹配数据点而存在一定的误差,所建模型的平均偏差为10.25 μm;文献[16]方法所建模型平均偏差为4.76 μm,本文方法所建模型平均偏差为3.51 μm,均小于文献[17]方法。文献[16]方法未考虑中部测量数据点,而本文方法结合中部测量数据点重构中部截面线,并综合利用整体截面线建模,与整体测量数据点的贴近程度更高,进一步地逼近真实模型。

综上所述,本文提出的叶片模型重建方法在满足表面光顺性要求的前提下,可保证重构模型与测量数据点更逼近,即更逼近真实变形的叶片,具有较好效果。

利用本文所提出的方法,针对边缘破损与顶端破损的叶片,分别提取破损区域并生成针对此区域的加工刀路,结果如图22、图23所示。

图22 叶身边缘破损叶片zigzag形刀路生成结果

Fig.22 Results of zigzag tool path generation of

edge-damaged blade

图23 顶端破损叶片螺旋刀路生成结果

Fig.23 Results of spiral tool path generation of

tip-damaged blade

4 结论

(1)针对常见的叶身顶部破损和边缘破损,研究了叶身修复过程中的破损区域几何重构方法,并给出了相应的数控加工刀路生成方法,以用于破损叶片的自适应修复。

(2)引入相关系数来描述叶片截面曲线的曲率随着弧长的变化趋势的一致性,用来对齐叶片相邻的截面线,解决了叶片建模形状扭曲的问题,具有良好的效果。

(3)为验证提出的叶片模型曲面重构方法,展开了叶片模型重构对比试验,以高斯曲率与数据点距离所建曲面的平均偏差为评价指标,对比分析不同方法所建叶片模型的曲面质量。试验结果表明,利用本文方法所建模型与CAD模型具有相近的曲面光顺程度,且更逼近真实叶片的变形情况。

[1] 张莹. 叶片类零件自适应数控加工关键技术研究[D]. 西安:西北工业大学,2011.

ZHANG Ying. Research on Key Techniques of Adaptive Numerical Control Machining for Aero-Engine Blades[D]. Xi’an:Northwestern Polytechnical University,2011.

[2] 王文理,袁士平. 自适应加工技术在数控加工领域的分类与应用[J]. 航空制造技术,2013,426(6):26-29.

WANG Wenli,YUAN Shiping. Category and Application of Adaptive Machining Technology in NC Machining Field[J]. Aeronautical Manufacturing Technology,2013,426(6):26-29.

[3] HOU Y,ZHANG Y,ZHANG D. Geometric Error Analysis of Compressor Blade Based on Reconstructing Leading and Trailing Edges Smoothly[J]. Procedia CIRP,2016,56:272-278.

[4] LIU Y P,ZHAO S,DONG X Y. Constructing Section Profile Curve of Turbine Blade[C]∥International Conference on Wavelet Analysis & Pattern Recognition. Qingdao:IEEE,2010:211-215.

[5] LIU Y,FENG X,JIANG Z,et al. High-precision Modeling of Turbine Blade from Cross-section Data[C]∥2010 International Conference on Measuring Technology and Mechatronics Automation. Changsha:IEEE,2010:390-393.

[6] LI W L,XIE H,LI Q D,et al. Section Curve Reconstruction and Mean-camber Curve Extraction of Point-sampled Blade Surface[J]. PLOS ONE,2014,9(12):1-30.

[7] RONG Y,XU J,SUN Y. A Surface Reconstruction Strategy Based on Deformable Template for Repairing Damaged Turbine Blades[J]. Proceedings of the Institution of Mechanical Engineers Part G Journal of Aerospace Engineering,2014,228(12):2358-2370.

[8] NG T J,LIN W J,CHEN X,et al. Intelligent System for Turbine Blade Overhaul Using Robust Profile Re-construction Algorithm[C]∥Control,Automation,Robotics and Vision Conference. Icarcv:IEEE,2004:178-183.

[9] LI Y,NI J. Constraints Based Nonrigid Registration for 2D Blade Profile Reconstruction in Reverse Engineering[J]. Journal of Computing and Information Science in Engineering,2009,9(3):296-297.

[10] ZHANG X,LI W,LIOU F. Damage Detection and Reconstruction Algorithm in Repairing Compressor Blade by Direct Metal Deposition[J]. International Journal of Advanced Manufacturing Technology,2018,95(5):2393-2404.

[11] LIU J,ZHAO J,YANG X,et al. A Reconstruction Algorithm for Blade Surface Based on Less Measured Points[EB/OL].London:Hindawi,2015[2019-03-01].http:∥downloads.hindawi.com/journals/ijae/2015/431824.pdf

[12] LYU X,YU H,WU J. Surface Reconstruction for Thin Aero Engine Blade from Disorganized Contact Measured Points[J]. Proceedings of the Institution of Mechanical Engineers Part C—Journal of Mechanical Engineering Science,2017,232(5):1-13.

[13] MOHAGHEGH K,SADEGHI M H,ABDULLAH A,et al. Improvement of Reverse-engineered Turbine Blades Using Construction Geometry[J]. International Journal of Advanced Manufacturing Technology,2010,49(5):675-687.

[14] MOHAGHEGH K,SADEGHI M H,ABDULLAH A. Reverse Engineering of Turbine Blades Based on Design Intent[J]. International Journal of Advanced Manufacturing Technology,2007,32(9):1009-1020.

[15] BAGCI E. Reverse Engineering Applications for Recovery of Broken or Worn Parts and Re-manufacturing:Three Case Studies[J]. Advances in Engineering Software,2009,40(6):407-418.

[16] PIYA C,WILSON J M,MURUGAPPAN S,et al. Virtual Repair:Geometric Reconstruction for Remanufacturing Gas Turbine Blades[C]∥ASME International Design Engineering Technical Conferences & Computers and Information in Engineering Conference. Washington DC:ASME,2011:895-904.

[17] WANG T,DING H,WANG H,et al. Virtual Remanufacturing Cross-section Curve Reconstruction for Repairing a Tip-defective Blade[J]. Proceedings of the Institution of Mechanical Engineers Part C—Journal of Mechanical Engineering Science ,2015,229(17):3141-3152.

[18] GAO J,WEN H,LIN Z,et al. Geometric Model Reconstruction through a Surface Extension Algorithm for Remanufacturing of Twist Blades[J]. Rapid Prototyping Journal,2017,23(2):382-390.

[19] WU B,WANG J,ZHANG Y,et al. Adaptive Location of Repaired Blade for Multi-axis Milling[J]. Journal of Computational Design & Engineering,2015,2(4):261-267.

[20] GAO J,FOLKES J,YILMAZ O,et al. Investigation of a 3D Non-contact Measurement Based Blade Repair Integration[J]. Aircraft Engineering and Aerospace Technology,2005,77(1):34-41.

[21] GAO J,CHEN X,ZHENG D,et al. Adaptive Restoration of Complex Geometry Parts through Reverse Engineering Application[J]. Advances in Engineering Software,2006,37(9):592-600.

[22] GAO J,CHEN X,YILMAZ O,et al. An Integrated Adaptive Repair Solution for Complex Aerospace Components through Geometry Reconstruction[J]. International Journal of Advanced Manufacturing Technology,2008,36(11):1170-1179.

[23] DERRIEN G,KERNEIS S,GASNE L,et al. Method of Repairing Machined Components such as Turbomachine Blades or Blades of Blisks:USA,US8881392[P]. 2014-11-11.

[24] HUCKERBY K S. Adaptive Repair Method for Aerofoil Blades:USA,US20170316146[P]. 2017-11-02.

[25] 常智勇,陶礼尊,席增飞,等. 面向叶片自适应加工的B样条曲面模型重构方法:CN106202822A[P]. 2016-07-27.

CHANG Zhiyong,TAO Lizun,XI Zengfei,et al. B Spline Surface Model Reconstruction Method Oriented to Blade Self-adaptive Machining:CN106202822A[P]. 2016-07-27.

[26] HELLEMANN L M,ENGLISH CL,BORNE B L,et al. Blisk Weld Repair:USA,US6568077[P]. 2003-05-27.

[27] 黄智,王洪艳,王立平,等. 面向叶片修复的激光熔覆与自适应铣削一体化复合数控机床:CN105312903A[P]. 2014-11-12.

HUANG Zhi,WANG Hongyan,WANG Liping,et al. Laser Cladding and Self-adaptive Milling Integrated Combined Numerical-control Machine Tool for Repairing Blade:CN105312903A[P]. 2014-11-12.

[28] JONES J,MCNUTT P,TOSI R,et al. Remanufacture of Turbine Blades by Laser Cladding,Machining and In-process Scanning in a Single Machine[EB/OL]. Austin:University of Texas at Austin,2012[2019-03-01].https:∥sffsymposium.engr.utexas.edu/Manuscripts/2012/2012-62-Jones.pdf.

[29] BREMER C. Automated Repair and Overhaul of Aero-engine and Industrial Gas Turbine Components[C]∥ASME Turbo Expo:Power for Land,Sea & Air,Nevada:ASME,2005:841-846.

[30] BREMER C. Adaptive Strategies for Manufacturing and Repair of Blades and Blisks[C]∥ASME Turbo Expo:Power for Land,Sea & Air. Munich:ASME,2000:1-5.

[31] 朱心雄. 自由曲线曲面造型技术[M]. 北京:科学出版社,2000.

ZHU Xinxiong. Modeling Technology of Free-form Curve and Surface[M]. Beijing:Science Press,2000.

[32] LIN R S,KOREN Y. Efficient Tool-path Planning for Machining Free-form Surfaces[J]. Journal of Engineering for Industry,1996,118(1):20-28.