0 引言

单回路保护阀是商用车车载空气干燥器的核心部件,主要功能是隔断干燥器净化气体输出通道,为制动系统钳制最低的制动气压。但在实际应用中,单回路保护阀开启过程受到橡胶密封圈(硫化于阀芯上)和金属端面(阀套)之间表界面的复杂接触与黏附特性的影响,其开启特性难以实时控制与补偿 [1-2],因此,开展单回路保护阀中橡胶密封圈和金属端面之间表界面接触与黏附特性的研究显得尤为必要。

橡胶密封圈和金属端面之间的接触黏附过程本质上是一种固-固表面接触与黏附的问题[3]。在理想光滑表界面接触黏附方面, Hertz通过建立数学模型,研究理想光滑弹性体之间无表面力作用下的接触问题。JOHNSON等[4]基于经典Hertz模型和JKR模型,用能量方法建立了第一个考虑吸附作用的表界面接触模型。DERJAGUIN等[5]进一步考虑了接触面之外的黏附力,推导了DMT黏附模型。TABOR[6]通过提出“Tabor数”,划定了JKR模型和DMT模型的适用范围,其中JKR模型适用于Tabor数较大(接触半径大、刚度小)的情况,而DMT模型适用于Tabor数较小(接触半径小、刚度大)的情况。MAUGIS[7]基于断裂力学的Dugdale理论,建立了Maugis-Dugdale内聚力模型,从理论上将JKR模型和DMT模型统一起来。近年来,国内外学者积极开展了柔性表界面的接触黏附特性的研究,吴健等[8]研究了硅橡胶圆柱件与光滑表面的接触特性,结果表明接触面积随橡胶的压缩量的增大而增大。刘静等[9]在有/无黏附条件下,证实了光滑表面接触面积与载荷的关系分别与Hertz模型和Maugis-Dugdale模型定性一致。在橡胶密封圈接触黏附力研究方面, SMITTHIPONG 等[10]应用定位探针研究了橡胶的黏附力大小,结果表明橡胶的接触黏附力主要由橡胶链通过接触表界面的相互扩散形成;LUDEMA等[11]认为橡胶的黏附力与实际接触过程中的接触面积有关;黄健萌等[12]认为接触面积越大,橡胶的接触现象越明显;MOLDENHAUER 等[13]根据Kroger的黏附摆试验,研究了抛光钢球和橡胶在预载时间和预载力变化时的黏附性,结果表明黏附力峰值随着预载时间和预载力的增大而升高;BRIGGS等[14]则通过简单的黏附拉伸试验,认为分离速度与黏附能成正相关关系。

综上所述,上述文献涉及的内容,一方面主要集中于光滑表界面的接触黏附过程,而关于表界面凹凸不平的接触黏附情况研究较少;另一方面,在橡胶密封圈接触黏附力方面,现有研究大多只考虑单因素对橡胶密封圈黏附力的影响,未考虑多因素对橡胶密封圈黏附力的影响。本文针对单回路保护阀中橡胶密封圈表界面的接触特性,设计了一种测定橡胶密封圈表界面黏附力的试验,研究了密封圈和金属端面在不同预压力、预压时间和分离速度的影响因素下表界面黏附力的变化规律。

1 橡胶密封圈与金属端面黏附力试验

1.1 单回路保护阀简介

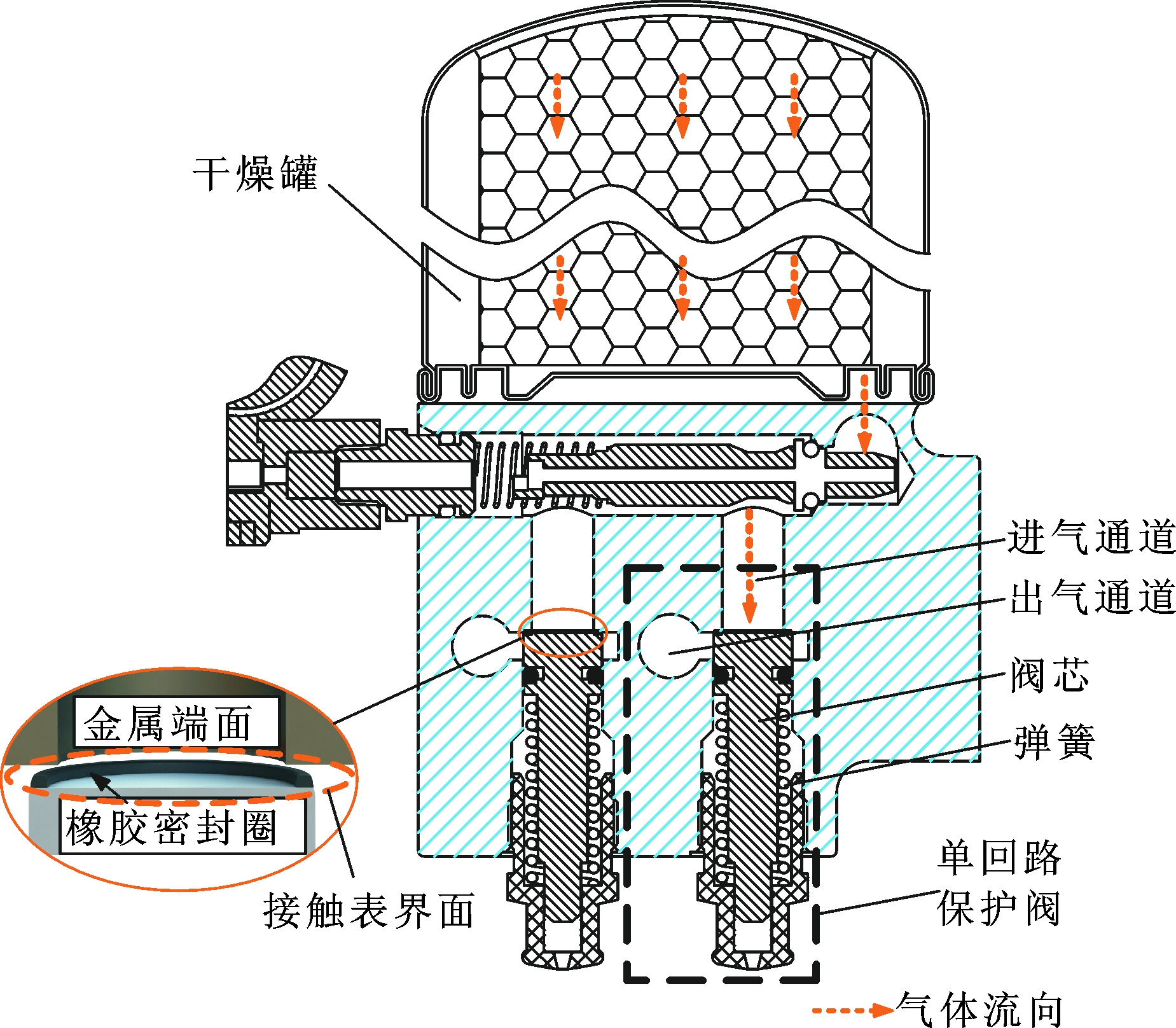

单回路保护阀在商用车车载干燥器的位置如图1所示,其主要功能是将经过干燥罐干燥后的气体经弹簧调压后输出至出气通道。硫化于阀芯端面上的橡胶密封圈会与金属端面产生黏附作用,从而影响阀芯的开启特性。

图1 单回路保护阀示意图

Fig.1 Single loop protective valve schematic diagram

1.2 试验系统的搭建

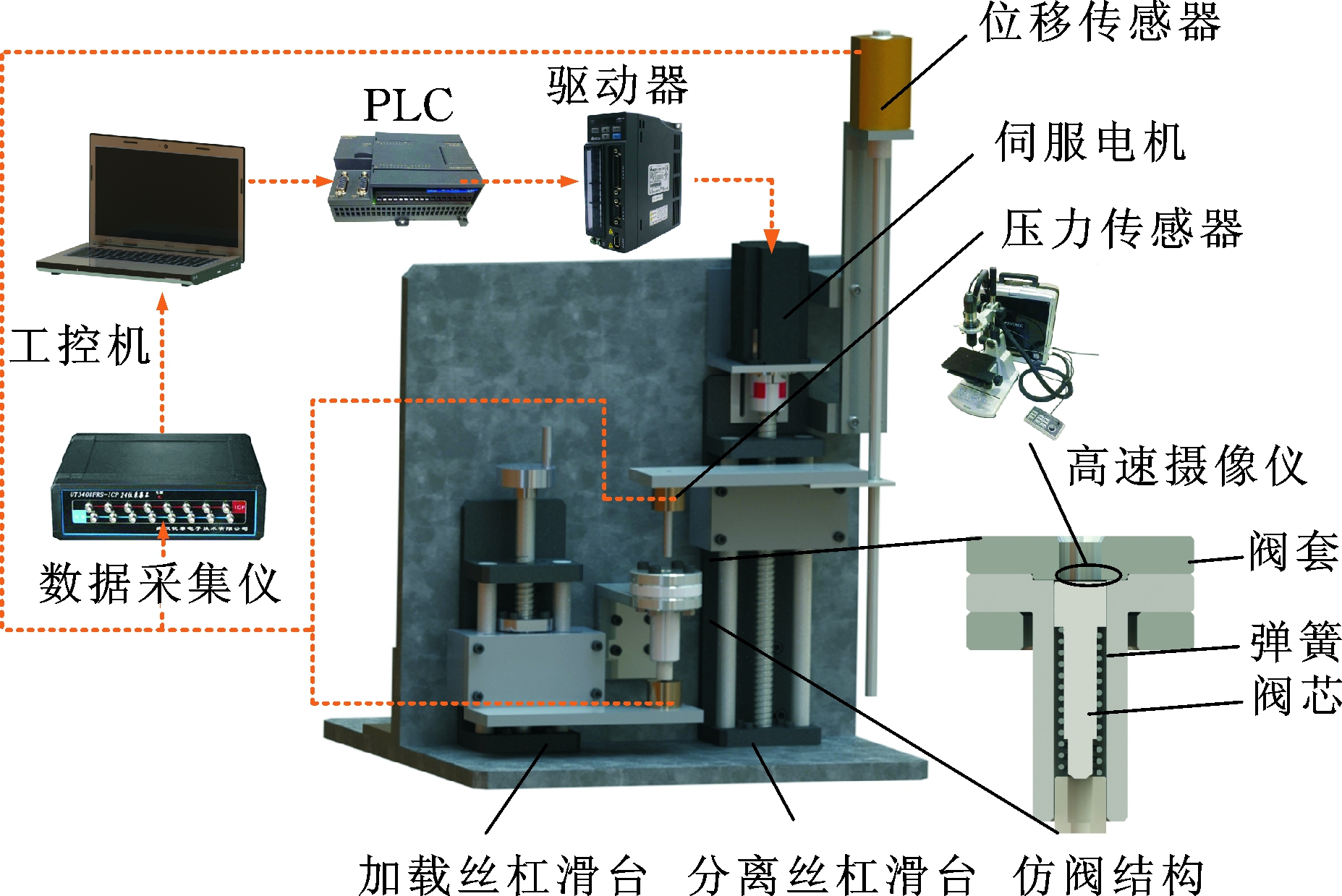

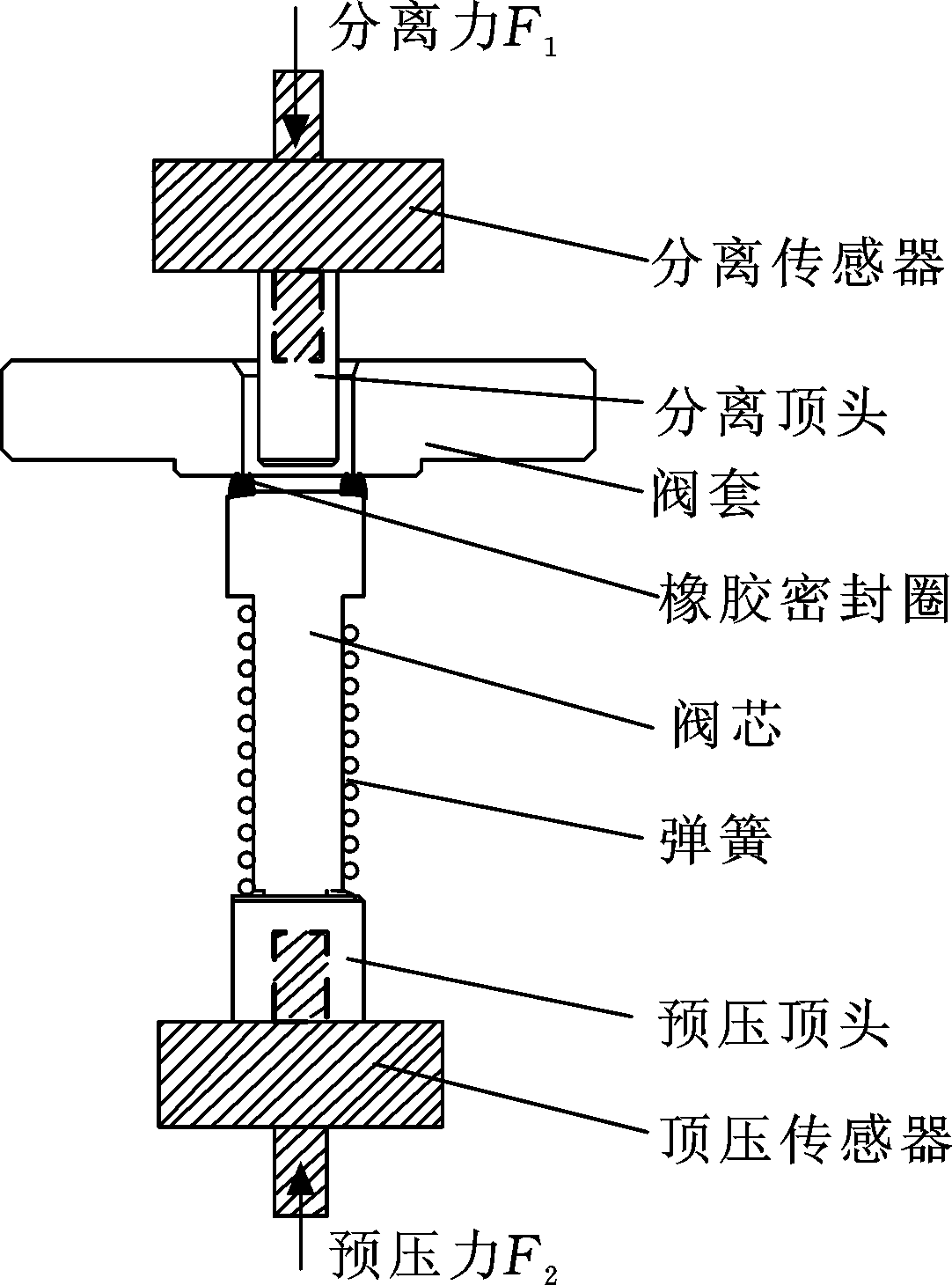

为了有效分析单回路保护阀中橡胶密封圈与金属端面间的接触黏附行为,搭建了图2所示的黏附力测定试验装置。该装置包括仿阀结构、预压加载系统、精密分离系统和数据采集分析系统。试验系统主体部分如图3所示。

图2 试验系统

Fig.2 Test system

图3 试验系统主体部分

Fig.3 Main part of the test system

(1)仿阀结构包括阀套、橡胶密封圈、阀芯和弹簧,试验中采用1∶1尺寸构建了单回路保护阀的密封表界面,其中橡胶密封圈的材料为丁腈橡胶,金属端面选用6061铝合金,弹簧选用的是碳素弹簧,其弹性系数为5.5 N/mm。

(2)预压加载系统由加载丝杠滑台预压传感器和预压顶头组成。加载丝杠滑台行程为50 mm,导程为5 mm;预压传感器为ZNLBM拉压型力传感器,测定范围为±300 N,综合精度为0.1%,频率响应为150 Hz。

(3)精密分离系统由分离丝杠滑台、分离传感器、分离顶头和伺服电机组成。分离丝杠滑台行程为150 mm,导程为5 mm;分离传感器为ZNLBM拉压型力传感器,测定范围为±300 N,综合精度为0.1%。通过西门子PLC控制伺服电机(型号为ECMA-C10604RS),推动阀芯实现橡胶密封圈表界面分离。

(4)数据采集分析系统主要由uT3408FRS-ICP 24位优泰数据采集系统(最高采样频率为128 kHz)以及优泰动态信号采集控制测试软件(uTekAcqu)构成。

1.3 橡胶密封圈表界面黏附力测定过程

橡胶密封圈表界面黏附力测定的试验操作方法如下:①准备阶段。试验前使用丙酮清洗橡胶密封圈和金属端面,消除可能的表面污染,再将仿阀结构安装在黏附力测定试验台上。②试验及数据采集阶段。预压加载系统通过预压顶头对橡胶密封圈表界面施加一定的预压力,同时数据采集系统开始采集分离力F1和预压力F2数据一段时间后,精密分离系统通过分离顶头以一定的分离速度匀速推动阀芯,直至橡胶密封圈与金属端面完全分离。③数据处理阶段。压力数据和位移数据实时传输至数据采集系统,经滤波、平滑处理后,获取表界面黏附力时域曲线。

为了提高测定结果的准确性,同一平行试验进行3次重复测定,采用多组数据的平均值进行后期分析处理。

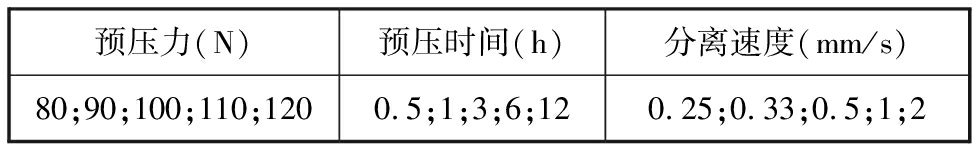

1.4 试验条件与工况

根据单回路保护阀的应用工况,选定各试验因素具体数值见表1。

表1 橡胶密封圈黏附力影响因素水平

Tab.1 The level of factors affecting the adhesion

of rubber sealing ring

预压力(N)预压时间(h)分离速度(mm/s)80;90;100;110;1200.5;1;3;6;120.25;0.33;0.5;1;2

为了更准确地获得橡胶密封圈表界面黏附特性,设定了无黏附作用的情况作为对照试验,即在橡胶密封圈与金属端面间放置一张A4纸,以隔绝两表面直接接触。其他主要试验参数见表2。

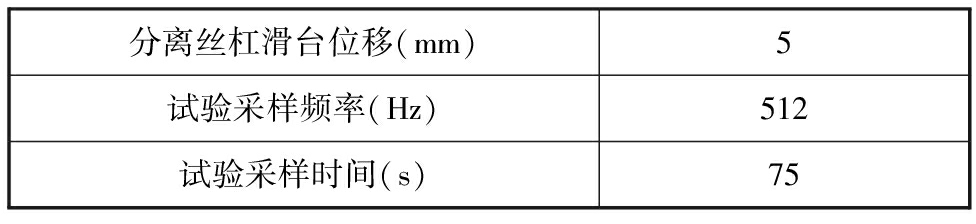

表2 试验参数

Tab.2 Experimental parameters

分离丝杠滑台位移(mm)5试验采样频率(Hz)512试验采样时间(s)75

2 结果与讨论

2.1 橡胶密封圈表界面力特性

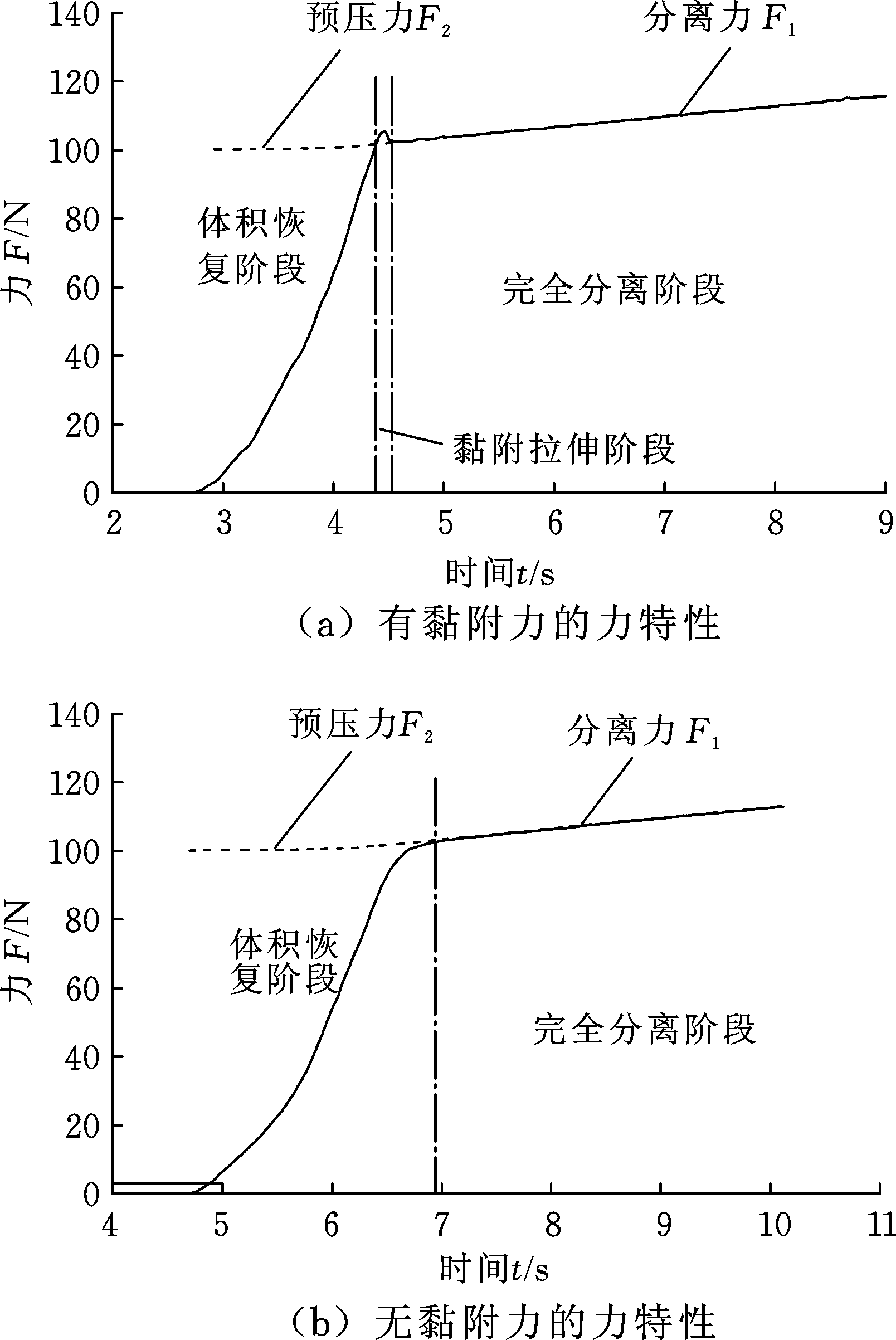

(1)全程力特性。橡胶密封圈表界面全程力特性是指分离顶头刚接触橡胶密封圈到橡胶密封圈和金属端面完全分离的过程中两测力传感器力F1、F2的情况。在预压力100 N、预压时间1 h和分离速度0.5 mm/s的工况下,取橡胶密封圈与阀套由刚开始分离到完全分离过程中的数据,绘制成图4所示的全程力特性图。

图4 有无黏附力全程力特性

Fig.4 The entire force characteristic with

or without adhesive force

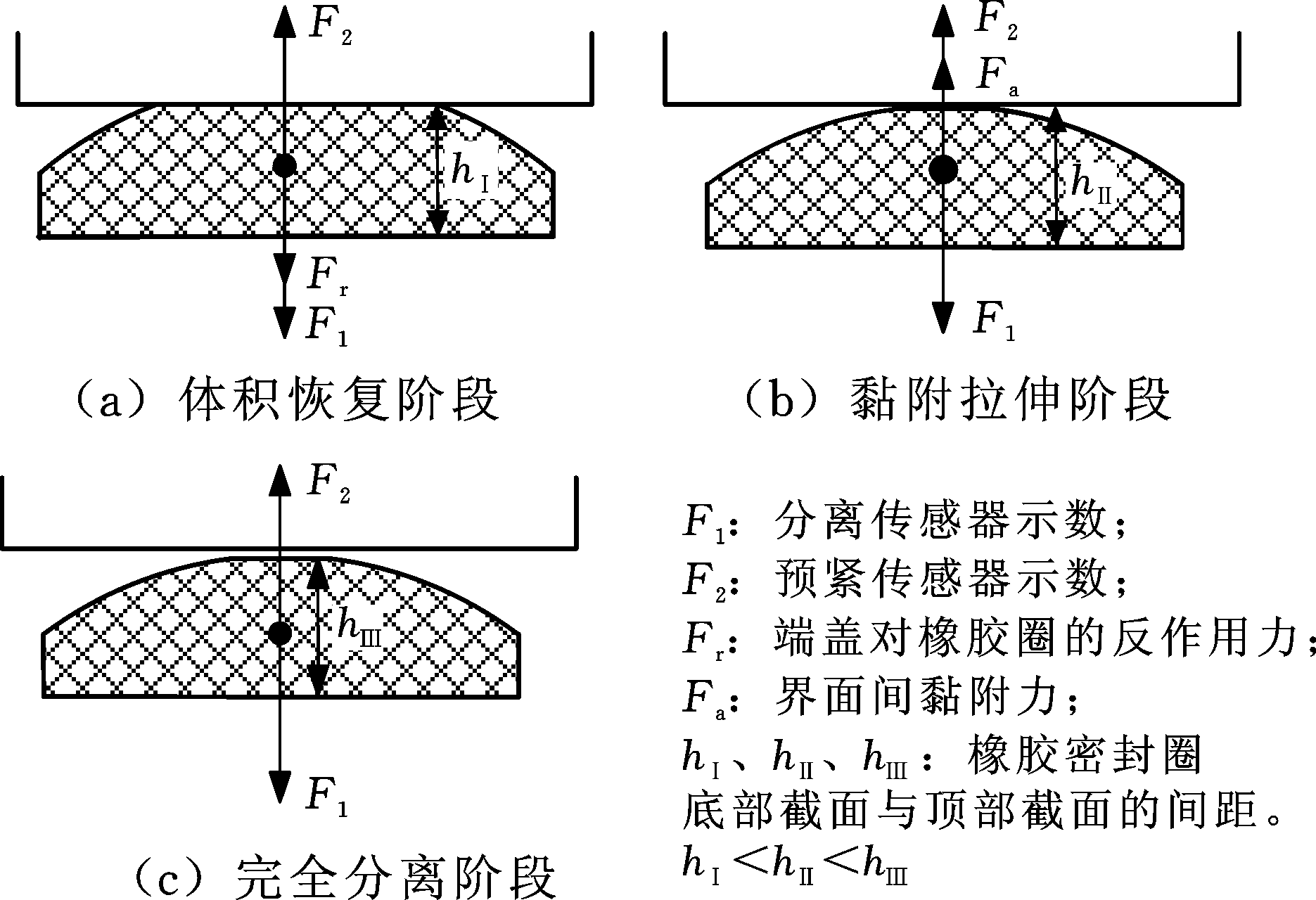

如图4a所示,有黏附力作用下表界面黏附力变化可以分为3个阶段(图5):(Ⅰ)体积恢复阶段。在本阶段,向分离顶头施加向下的作用力(F1增大,F2基本不变),预压弹性变形的密封圈逐渐恢复初始体积,直到密封圈不受外力作用(F1=F2)。(Ⅱ)黏附拉伸阶段。在本阶段,继续向分离顶头施加向下的作用力(F1与F2同时变化),受表界面黏附力的作用,橡胶密封圈部分产生拉伸变形(此时F1>F2);进一步分离时,表界面黏附区域完全分开(F1=F2)。(Ⅲ)完全分离阶段。此阶段表界面之间无黏连,橡胶密封圈与金属端面完全分开(F1=F2)。

图4b所示为无黏附力作用下的表界面力变化,此时密封圈表界面间没有发生黏连作用,很明显不存在黏附拉伸阶段。

图5 橡胶密封圈的变化过程示意图

Fig.5 Rubber seal change process

图6 黏附力特性曲线

Fig.6 Force characteristic curve with or without adhesion

(2)分离过程黏附力特性。将图5中阶段Ⅱ的力数据取出,可得到图6所示的黏附力特性曲线。根据文献[15]的测试方法,将黏附力特性曲线的峰值视为阶段Ⅱ的最大黏附力Fam,黏附力特性曲线的均值视为阶段Ⅱ的黏附力均值![]() 可见在阀芯开启过程中,橡胶密封圈黏附力随时间呈先增大后减小的趋势。这一方面是由于密封圈是空间中的圆环面,其边缘黏附强度低于中心黏附强度;另一方面由于在橡胶密封圈表界面的分离过程中,单位时间内接触面积的变化率会呈现先增大后减小的趋势。

可见在阀芯开启过程中,橡胶密封圈黏附力随时间呈先增大后减小的趋势。这一方面是由于密封圈是空间中的圆环面,其边缘黏附强度低于中心黏附强度;另一方面由于在橡胶密封圈表界面的分离过程中,单位时间内接触面积的变化率会呈现先增大后减小的趋势。

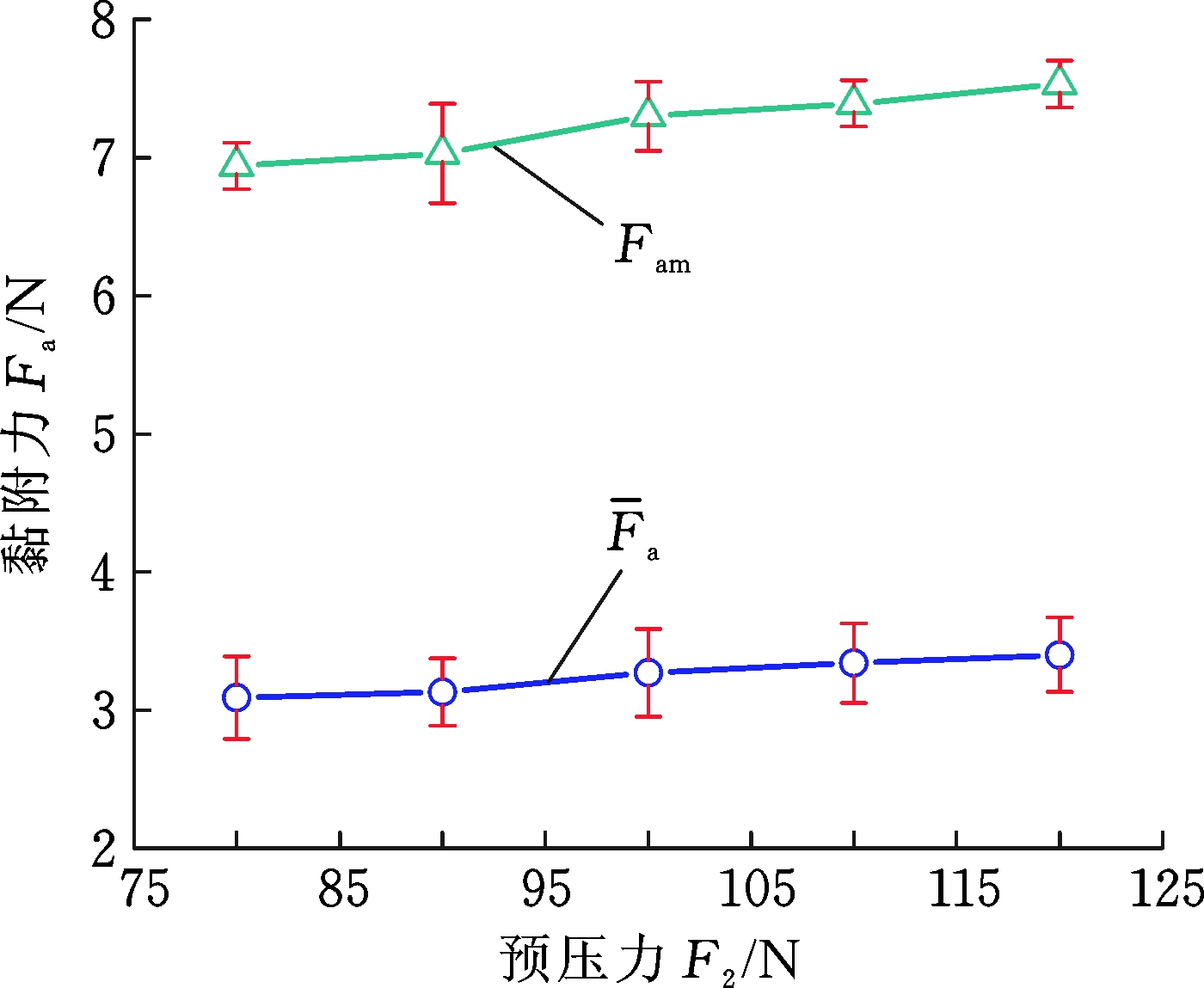

2.2 预压力对最大黏附力的影响

为了研究预压力对橡胶密封圈最大黏附力的影响,在预压时间t=1 h,分离速度v=2 mm/s条件下,根据预压力的变化情况,做5组对比试验,每组试验重复3次,此时橡胶密封圈表界面的最大黏附力和均值结果见图7。可以看出,随着预压力从80 N增至120 N,表界面最大黏附力Fam从6.94 N增至7.53 N,增幅为8.5%;黏附力均值![]() 从3.09 N增至3.4 N,增幅为10%,说明黏附力与预压力成正相关关系。黏附作用增强的原因在于预压力会影响橡胶密封圈表界面的接触宽度,而根据JKR(Johnson-Kendall-Roberts)接触理论[4],两表面间的接触宽度可以间接体现表面黏附能的大小,进而反映出黏附力的大小。因此,当预压力变化时,橡胶密封圈表界面的黏附力也会相应改变。

从3.09 N增至3.4 N,增幅为10%,说明黏附力与预压力成正相关关系。黏附作用增强的原因在于预压力会影响橡胶密封圈表界面的接触宽度,而根据JKR(Johnson-Kendall-Roberts)接触理论[4],两表面间的接触宽度可以间接体现表面黏附能的大小,进而反映出黏附力的大小。因此,当预压力变化时,橡胶密封圈表界面的黏附力也会相应改变。

图7 预压力与黏附力的关系

Fig.7 Relationship between the preloading

force and adhesion force

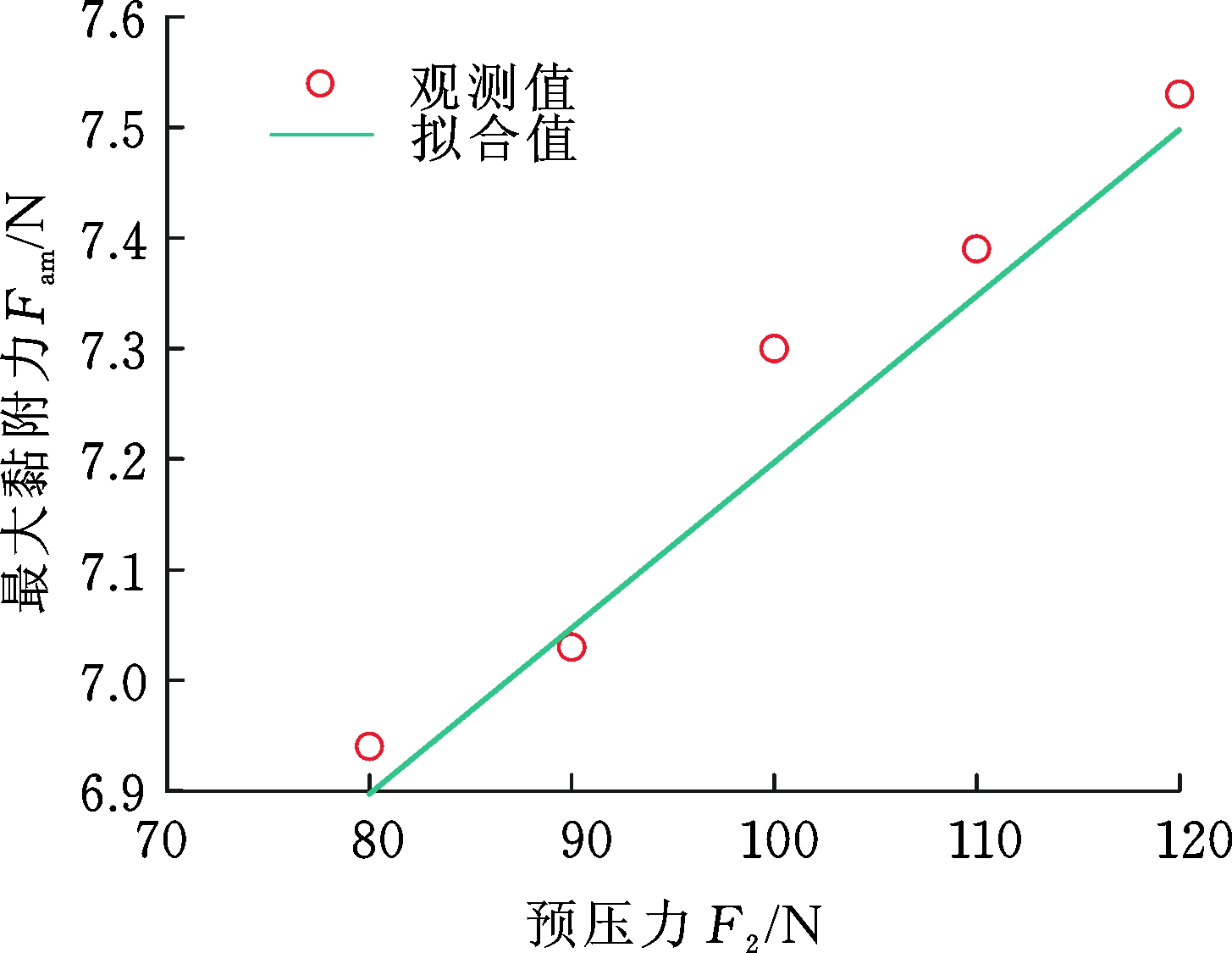

由于最大黏附力对阀芯开启的影响较大,可以将最大黏附力Fam(N)与预压力F2(N)按公式Fam=0.015Fa+5.698进行曲线拟合,拟合结果见图8。

图8 预压力-最大黏附力的拟合曲线

Fig.8 The fitting curve of the preloading force

and the maximum adhesive force

2.3 预压时间对最大黏附力的影响

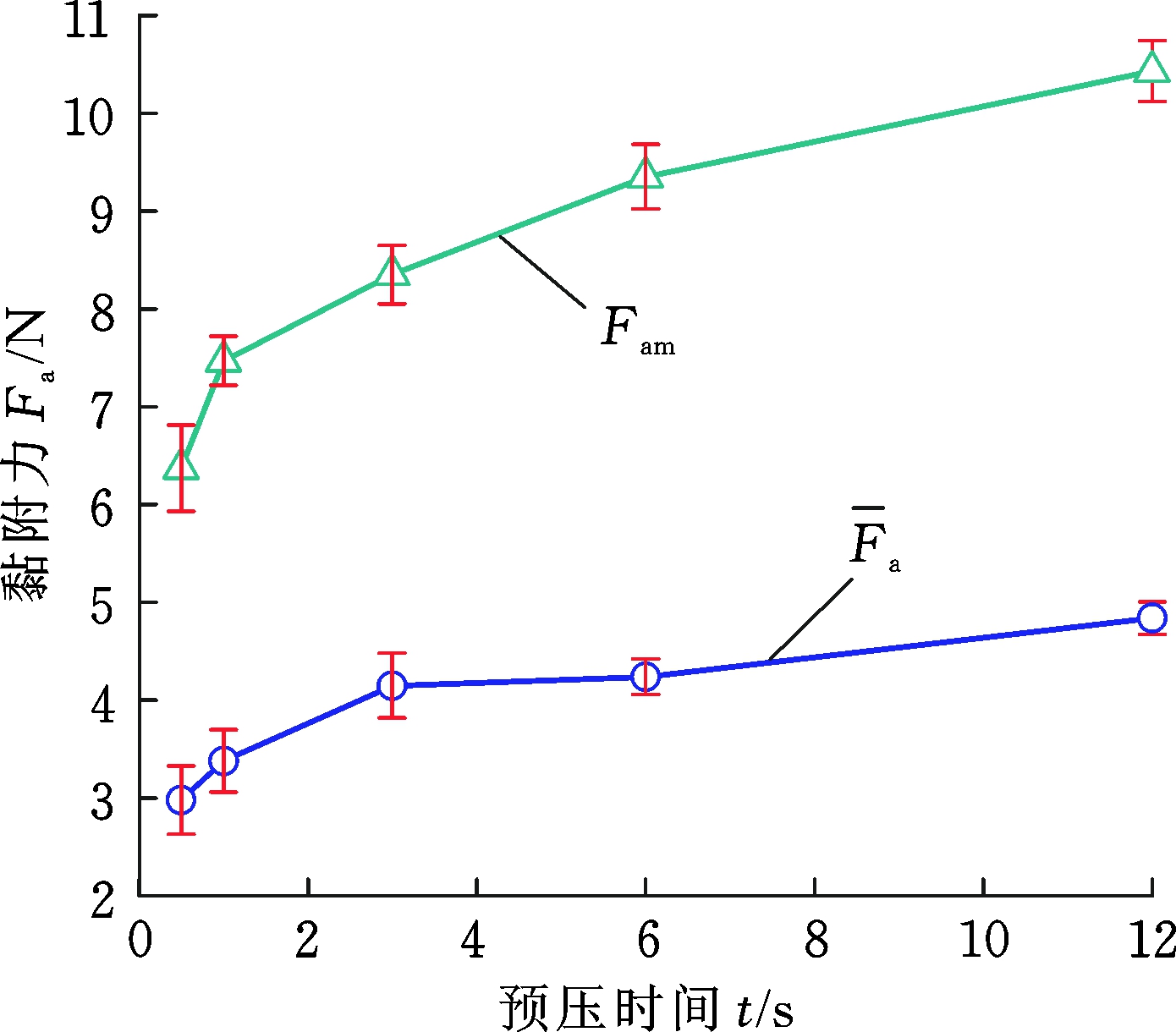

图9 预压时间与黏附力的关系

Fig.9 Relationship between the preloading time

and maximum adhesion force

为了研究预压时间对橡胶密封圈最大黏附力的影响,当预压力F2=100 N,分离速度v=2 mm/s时,根据预压时间的变化情况,做5组对比试验,每组试验重复3次,橡胶密封圈表界面的最大黏附力和均值随预压时间的变化结果见图9。随着预压时间由0.5 h增加至12 h,最大黏附力Fam从6.37 N增至10.43 N,增幅为63.7%;黏附力均值![]() 从2.98 N增至4.84 N,增幅为62.4%。结果说明,预压时间与最大黏附力成正相关关系,并且随着预压时间的延长,最大黏附力的增速逐渐变平缓。预压时间与最大黏附力成正相关关系的主要原因是橡胶密封圈具有典型的黏弹性特征,它在预压作用后,黏弹性材料存在松弛过程,使密封圈存在一定的“弹性滞后”现象,所以接触面积会随着预压时间逐渐增大。MOLDENHAUER等[13]的试验结果也表明,随着预压时间的延长,在脱附的过程中黏附力峰值会增大。而随着预压时间的延长,最大黏附力的增速逐渐变平缓的原因在于随着接触时间的延长,表界面之间的能量变化逐步达到稳定状态,分子层面不再发生新的黏接,增大了分离两表界面的难度。由图9也可以看出,随着预压时间的延长,最大黏附力的变化率逐步减小。MOLDENHAUER等[3]并没有对这一现象进行解释,但根据JOHNSON等[4]提出的特性方程,在外部负载力不变的情况下,黏附力只与接触表界面的表面能相关。因此,当预压时间延长时,受压应力作用,接触物体内部能量会逐渐转化为接触表界面间的表面能,并逐步达到平衡。

从2.98 N增至4.84 N,增幅为62.4%。结果说明,预压时间与最大黏附力成正相关关系,并且随着预压时间的延长,最大黏附力的增速逐渐变平缓。预压时间与最大黏附力成正相关关系的主要原因是橡胶密封圈具有典型的黏弹性特征,它在预压作用后,黏弹性材料存在松弛过程,使密封圈存在一定的“弹性滞后”现象,所以接触面积会随着预压时间逐渐增大。MOLDENHAUER等[13]的试验结果也表明,随着预压时间的延长,在脱附的过程中黏附力峰值会增大。而随着预压时间的延长,最大黏附力的增速逐渐变平缓的原因在于随着接触时间的延长,表界面之间的能量变化逐步达到稳定状态,分子层面不再发生新的黏接,增大了分离两表界面的难度。由图9也可以看出,随着预压时间的延长,最大黏附力的变化率逐步减小。MOLDENHAUER等[3]并没有对这一现象进行解释,但根据JOHNSON等[4]提出的特性方程,在外部负载力不变的情况下,黏附力只与接触表界面的表面能相关。因此,当预压时间延长时,受压应力作用,接触物体内部能量会逐渐转化为接触表界面间的表面能,并逐步达到平衡。

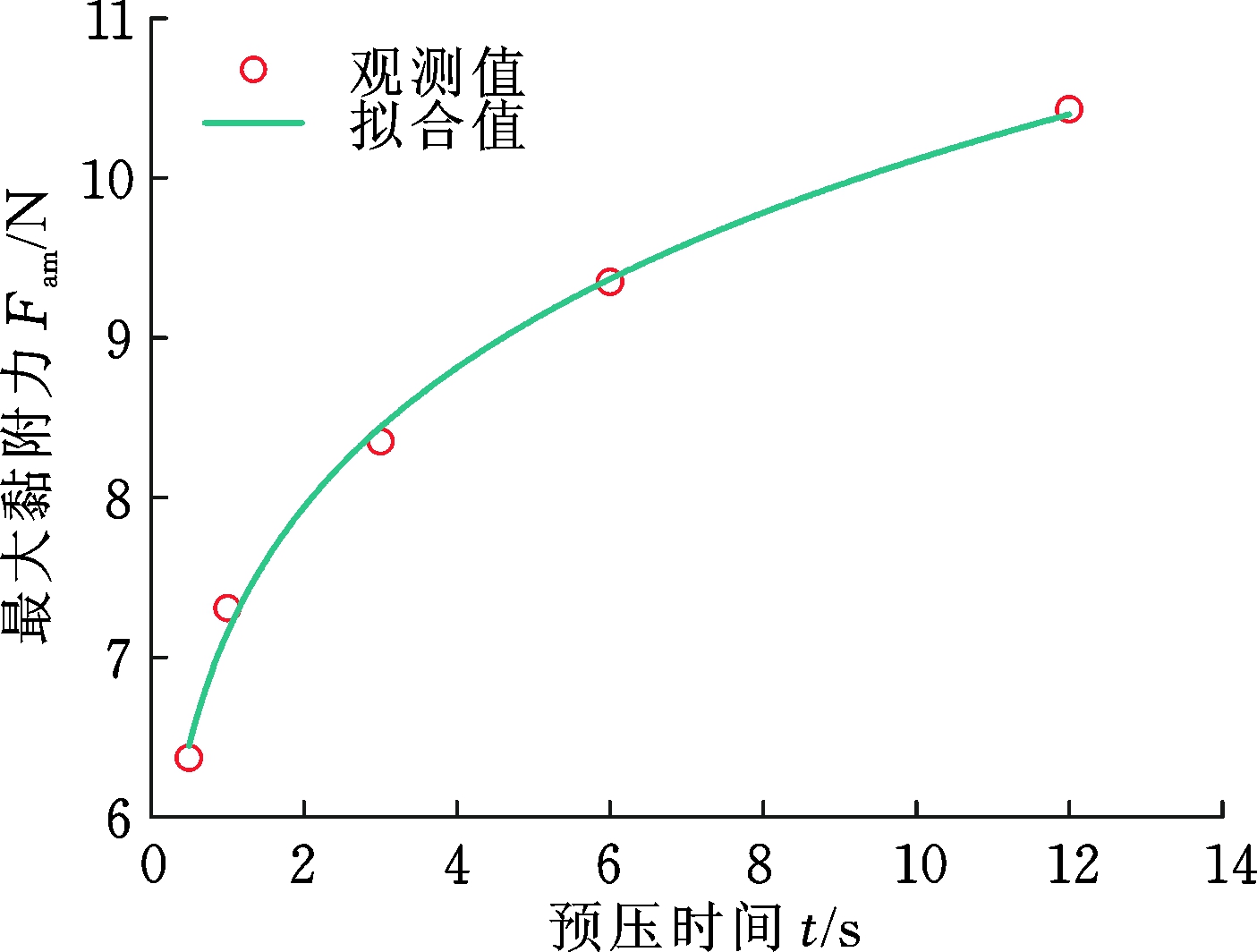

同理,将最大黏附力Fam(N)和预压时间t(s)按公式Fam=7.153t0.151进行曲线拟合,拟合结果见图10。

图10 预压时间-最大黏附力的拟合曲线

Fig.10 The fitting curve of the preloading time

and maximum adhesive force

2.4 分离速度对最大黏附力的影响

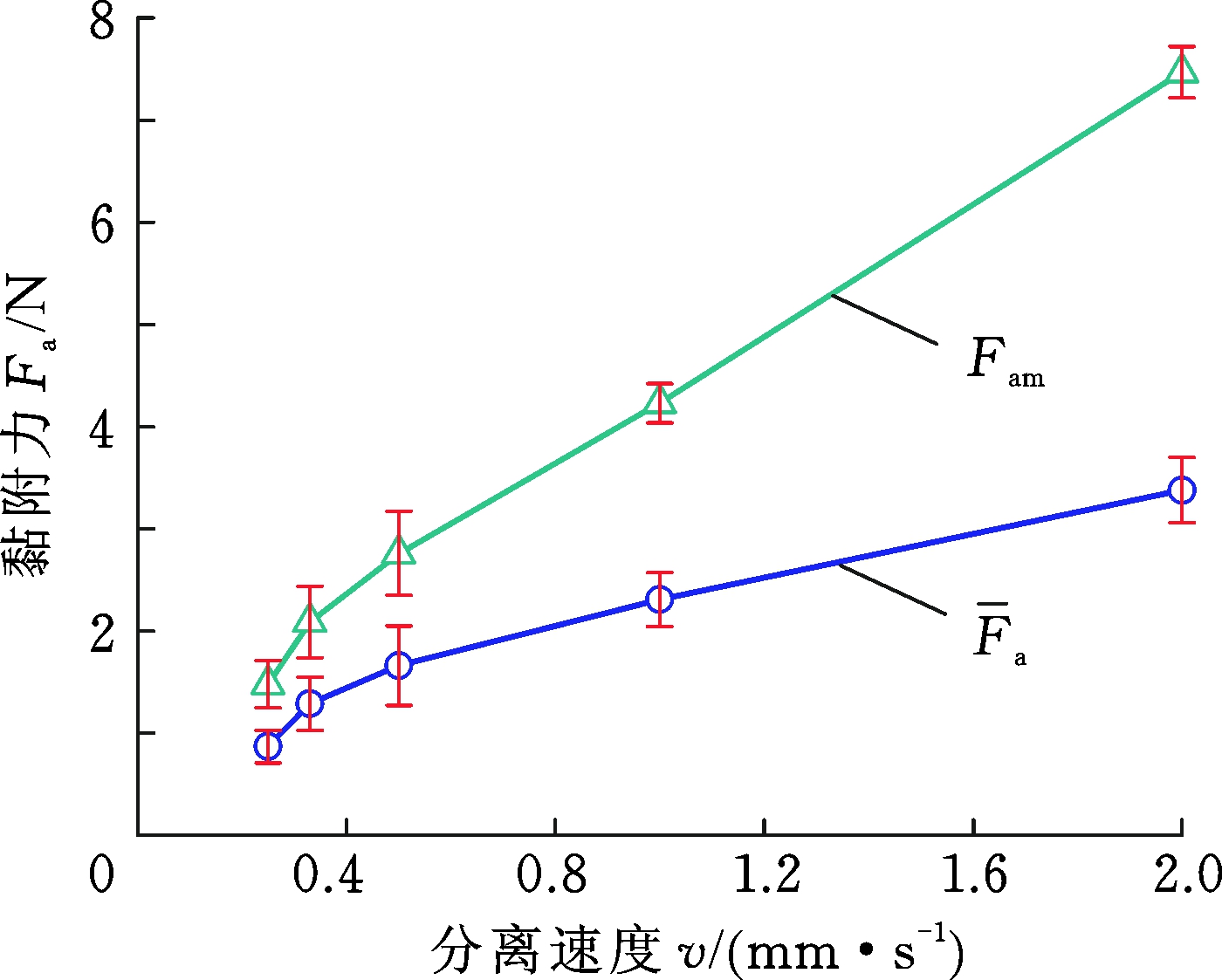

图11 分离速度与最大黏附力的关系

Fig.11 Relationship between the separation speed

and maximum adhesion force

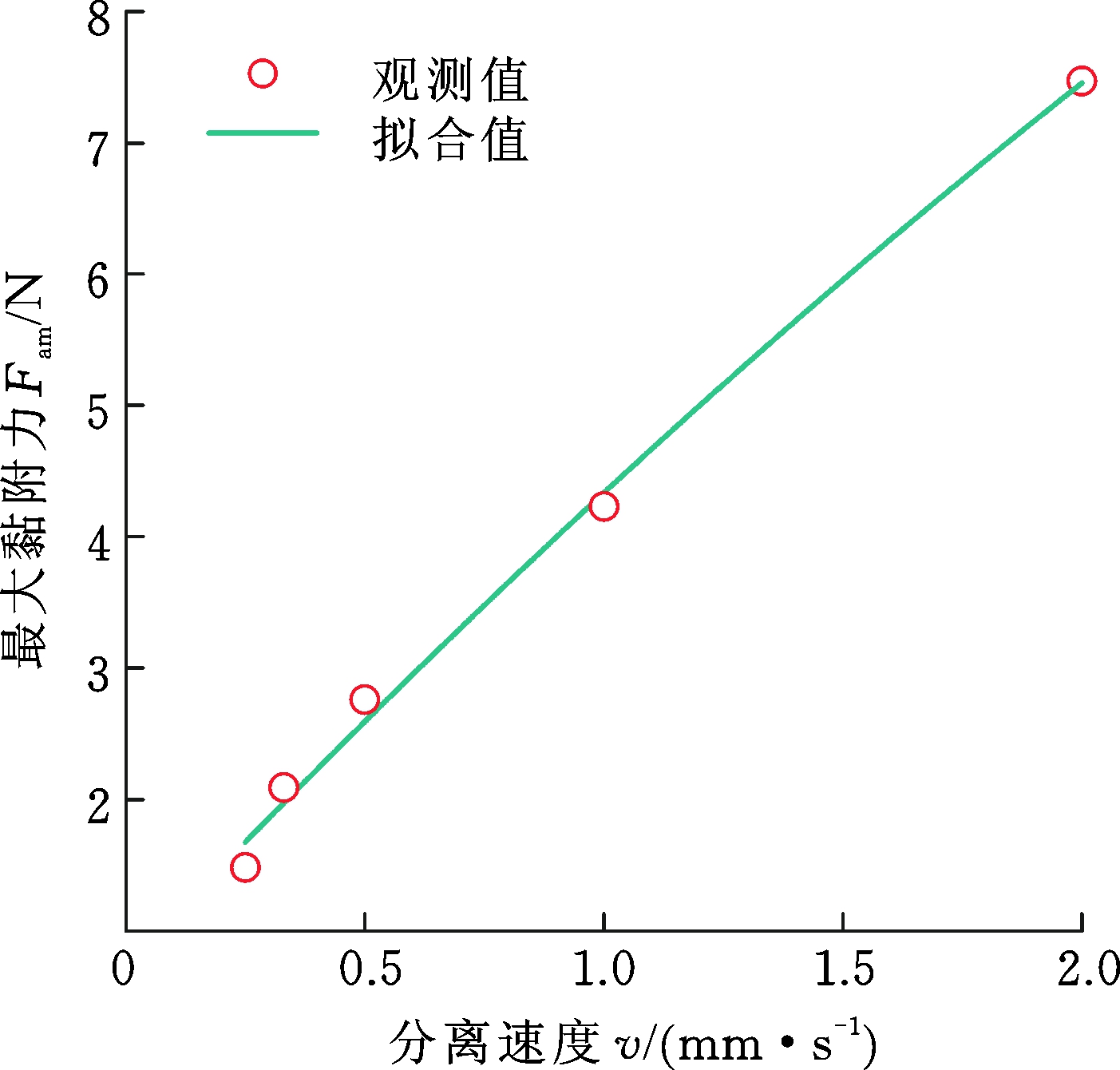

为了研究分离速度对最大黏附力的影响,当预压力F2=100 N,预压时间t=1 h时,根据预压时间的变化情况,做5组对比试验,每组试验重复3次,橡胶密封圈表界面的最大黏附力和均值随分离速度的变化结果见图11。随着分离速度由0.25 mm/s增至2 mm/s,最大黏附力Fam从1.48 N增至7.47 N,增幅为404.7%;黏附力均值![]() 从0.87 N增至3.27 N,增幅为275.9%。分离速度对最大黏附力的影响原因同样为橡胶密封圈的黏弹性性质。在预压力和预压时间一定的情况下,橡胶密封圈表界面间的实际接触面积基本一致,但随着分离速度的增大,橡胶密封圈“恢复”初始状态的时间缩短,表明单位时间内橡胶密封圈脱附的接触半宽越大,所克服的黏附功越大,从而最大黏附力越大。

从0.87 N增至3.27 N,增幅为275.9%。分离速度对最大黏附力的影响原因同样为橡胶密封圈的黏弹性性质。在预压力和预压时间一定的情况下,橡胶密封圈表界面间的实际接触面积基本一致,但随着分离速度的增大,橡胶密封圈“恢复”初始状态的时间缩短,表明单位时间内橡胶密封圈脱附的接触半宽越大,所克服的黏附功越大,从而最大黏附力越大。

将最大黏附力Fam(N)和分离速度v(mm/s)按公式Fam=-0.243v2+3.849v+0.729进行曲线拟合,拟合结果见图12。

图12 分离速度-最大黏附力的拟合曲线

Fig.12 The fitting curve of the separation speed

and maximum adhesive force

2.5 分离过程中的高速显微观察

为了观察橡胶密封圈分离过程中接触面积的变化趋势,采用高速显微仪拍摄橡胶密封圈分离的全过程。由于橡胶密封圈是空间旋转体,故可以通过一定时间内它与金属端面截面接触线长的变化率来反映橡胶密封圈表界面分离过程中接触面积的变化率。

拍摄橡胶密封圈分离过程中的高速显微图像时,由于分离速度的改变不会影响分离过程中黏附力先增大后减小的特性,故选用预压力100 N、预压时间1 h和分离速度0.083 mm/s(丝杠滑台1 min转一圈)的工况。如图13a所示,橡胶密封圈和金属端面在0.15 s时刻截面接触线长为212.65 μm,在0.25 s时刻接触线长为195.84 μm,在0.1 s时间内脱附线长约16.81 μm;如图13b所示,橡胶密封圈和金属端面在0.4 s时刻截面接触线长为162.34 μm,在0.5 s时刻接触线长为100.63 μm,在0.1s时间内脱附线长约61.71 μm;如图13c所示,橡胶密封圈和金属端面在0.65 s时刻截面接触线长为40.02 μm,在0.75时刻完全脱附,在0.1 s时间内脱附线长约40.02 μm。由高速显微图像可知,橡胶密封圈表界面分离过程中接触面积的变化率随时间呈现先增大后减小的趋势,这与图6所示黏附力特性曲线的变化趋势一致。

图13 橡胶密封圈分离的高速显微图像

Fig.13 Microscopic images of rubber desorption

3 结论

(1)橡胶密封圈与阀套之间存在较明显的黏附现象,并受橡胶黏弹性影响,黏附力特性在分离过程中呈现先增大后减小的趋势。

(2)分离速度对最大黏附力的影响最为显著,当分离速度增至2 mm/s时,黏附力增幅为275.9%,而预压力和预压时间对最大黏附力的影响相对较小。

(3)高速显微观测结果进一步验证了分离过程中两表界面的真实接触面积变化情况。

[1] BAEK D, HEMTHAVY P, SAITO S, et al. Evaluation of Energy Dissipation Involving Adhesion Hysteresis in Spherical Contact between a Glass Lens and a PDMS Block[J]. Applied Adhesion Science, 2017, 5:1-11.

[2] WILLIAMSON D M, HAMILTON N R, JARDINE A P. Rate Dependent Interfacial Properties Using the JKR Experimental Technique[C]∥Proceedings of the 2016 Annual Conference on Experimental and Applied Mechanics. Cham,2016:49-54.

[3] 约翰逊.接触力学[M].北京:高等教育出版社, 1992.

JOHNSON.Contact Mechanics[M].Beijing:Higher Education Press, 1992.

[4] JOHNSON K L, KENDALL K, ROBERTS A D. Surface Energy and the Contact of Elastic Solids[J]. Proceedings of the Royal Society of London, 1971, 324(1558):301-313.

[5] DERJAGUIN B V, MULLER V M, TOPOROV Y P. Effect of Contact Deformations on the Adhesion of Particles[J].Journal of Colloid & Interface Science, 1975, 53(2):314-326.

[6] TABOR D. Surface Forces and Surface Interactions[J]. Journal of Colloid & Interface Science, 1977, 58(1):2-13.

[7] MAUGIS D. Adhesion of Spheres: The JKR-DMT Transition Using a Dugdale Model[J]. Journal of Colloid & Interface Science, 1992, 150(1):243-269.

[8] 吴健, 董吉义, 王友. 硅橡胶圆柱表面与光滑表面接触特性研究[J].橡胶工业,2018, 65(6):626-630.

WU Jian, DONG Jiyi, WANG Youshan. Study on the Contact Characteristics between Silicone Rubber Cylinder Surface and Smooth Surface[J]. Rubber Industry, 2018, 65(6): 626-630.

[9] 刘静, 段芳莉. 原子尺度摩擦行为的分子动力学模拟[J].固体力学学报, 2014, 35(2):167-172.

LIU Jing, DUAN Fangli. Molecular Dynamics Simulation of Atomic Scale Friction Behavior[J].Chinese Journal of Solid Mechanics, 2014, 35(2): 167-172.

[10] SMITTHIPONG W, NARDIN M, SCHULTZ J, et al. Adhesion and Self-adhesion of Immiscible Rubber Blends[J].International Journal of Adhesion & Adhesives, 2009, 29(3):253-258.

[11] LUDEMA K C, TABOR D. The Friction and Visco-elastic Properties of Polymeric Solids[J]. Wear, 1966, 9(5):329-348.

[12] 黄健萌, 陈晶晶, 李凝. 两种不同形状压头与单晶铜基体间接触力和摩擦力的纳观分析[J]. 摩擦学学报, 2015, 35(3):308-314.

HUANG Jianmeng, CHEN Jingjing, LI Ning. Nanoscopic Analysis of Contact Force and Friction between Two Different Shape Indenters and Single Crystal Copper Substrate[J]. Tribology, 2015, 35(3):308-314.

[13] MOLDENHAUER P, NEPP R, KRAGER M. Dynamic Systems with Rubber Contacts in Technical Applications[J]. Plastics Rubber & Composites, 2011, 40(4):169-174.

[14] BRIGGS G A D, BRISCOE B J. Surface Roughness and the Friction and Adhesion of Elastomers[J]. Wear, 1979, 57(2):269-280.

[15] 张昊, 吴连伟, 郭东杰,等. 多组份硅橡胶基末端膨大二级结构粘附性能研究[J]. 摩擦学学报, 2011, 31(3):295-303.

Zhang Hao,Wu Lianwei, Guo Dongjie,et al. Adhesion Properties of Multi-component Silicone Rubber-based End-expanded Secondary Structure[J]. Tribology, 2011, 31(3): 295-303.