0 引言

金属板材数控渐进成形技术是一种新的板材无模成形技术[1]。该技术不采用模具也可成形加工出具有复杂几何形状的板材件,非常适合于小批量多品种生产[2],并可广泛应用于医疗器械、交通运输和航空航天等领域[3]。

双面数控渐进成形是数控渐进成形技术的一种[4-5],不同于现行的采用一个成形工具头的单点数控渐进成形,双面数控渐进成形在成形过程中采用的是一主一副两个工具头,其中主工具头起主挤压作用,副工具头作为局部动态支撑,对板材起支撑作用,并且两工具头分别位于板材两侧,在整个成形过程中两工具头做同步协同运动[6-7]。然而,在双面数控渐进成形过程中,由于分别位于板材两侧的两工具头需要时刻保持同步协同的运动关系和一定的相对位置关系,使得工具头与板材之间发生干涉的概率加大,因此在生成双面数控渐进成形轨迹时有必要解决挤压工具与工件的干涉问题。LINGAM等[8]对由成形力引起的工具头和板材变形进行补偿并生成了成形轨迹,但对于工具头与板材之间由于位置不当引起的干涉问题,仅考虑将设计件的开口干涉部位设计为大于成形工具头半径的圆角的方法,并没有提出实际有效的干涉修正方案。随后,LINGAM等[9]又提出了基于STEP数据模型的、具有主/副工具头切换功能和干涉检查等功能的双面数控渐进成形轨迹生成方法,但研究中并未考虑不具有拓扑信息的STL模型,且副工具头轨迹仅通过调整模型来避免干涉,未能从根本上解决干涉问题。此外,虽然有基于STL模型的关于单点数控渐进成形的工具头与工件之间干涉问题的研究[10],但不能应用于采用两个工具头的双面渐进成形中工具头与工件之间的干涉处理问题。

总之,到目前为止,针对两个同步协同运动的工具头与工件之间干涉检查与修正问题的研究不够完善,特别是以STL模型为输入模型的关于双面数控渐进成形干涉检查与修正问题的研究尚未见文献报道。针对这一问题,本文提出一种基于STL模型的双面数控渐进成形工具头与工件之间的干涉检查与修正方法,为双面数控渐进成形技术的后续研究提供一种思路。

1 主工具头轨迹干涉处理

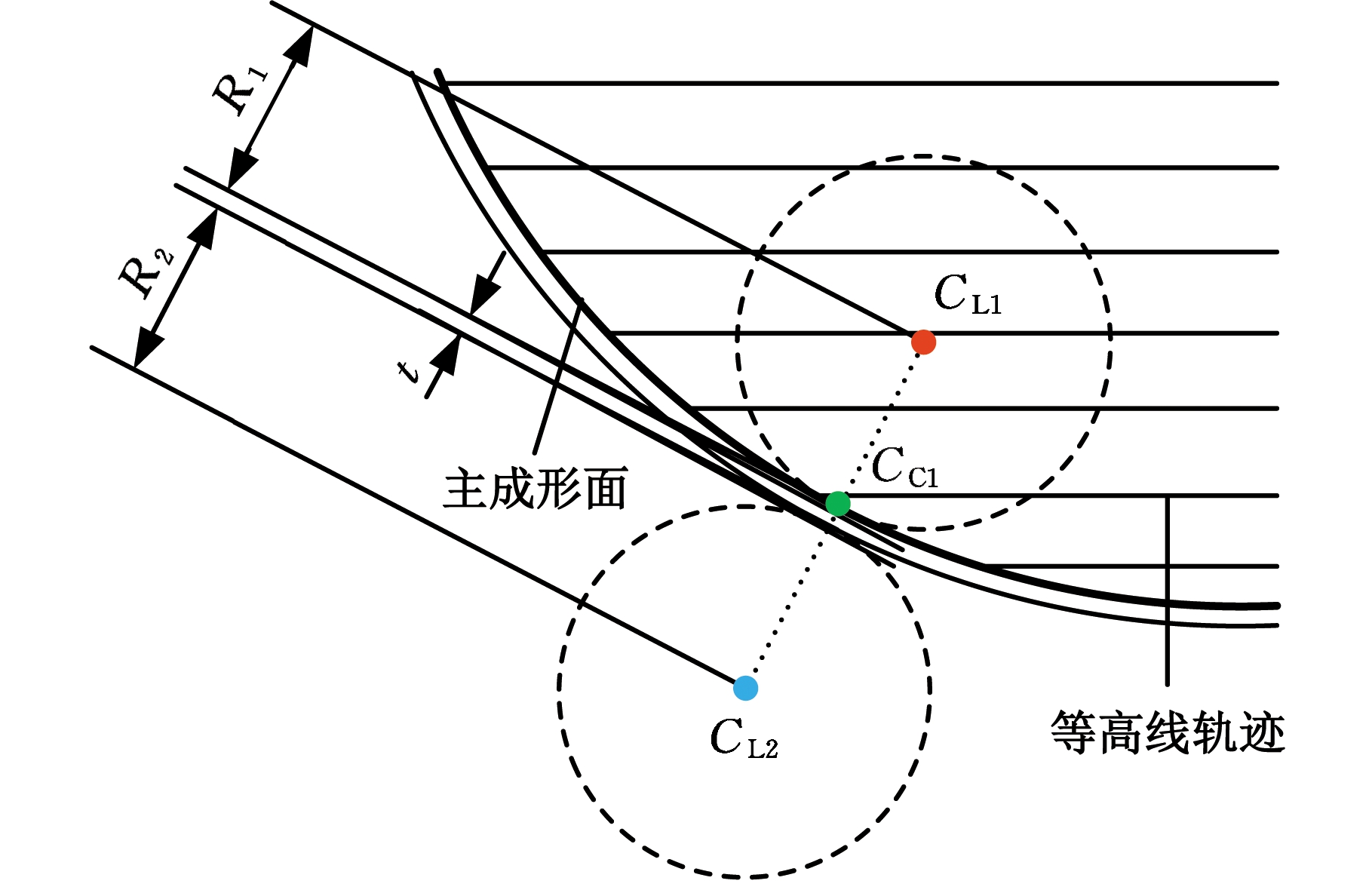

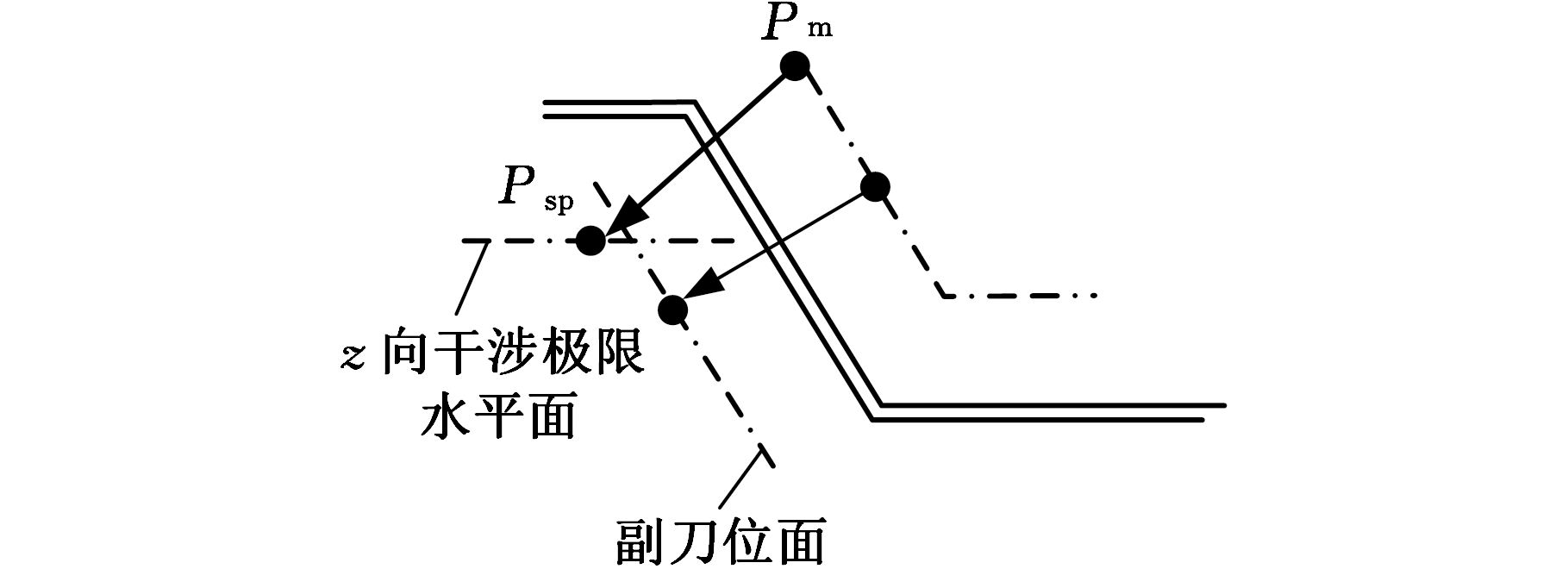

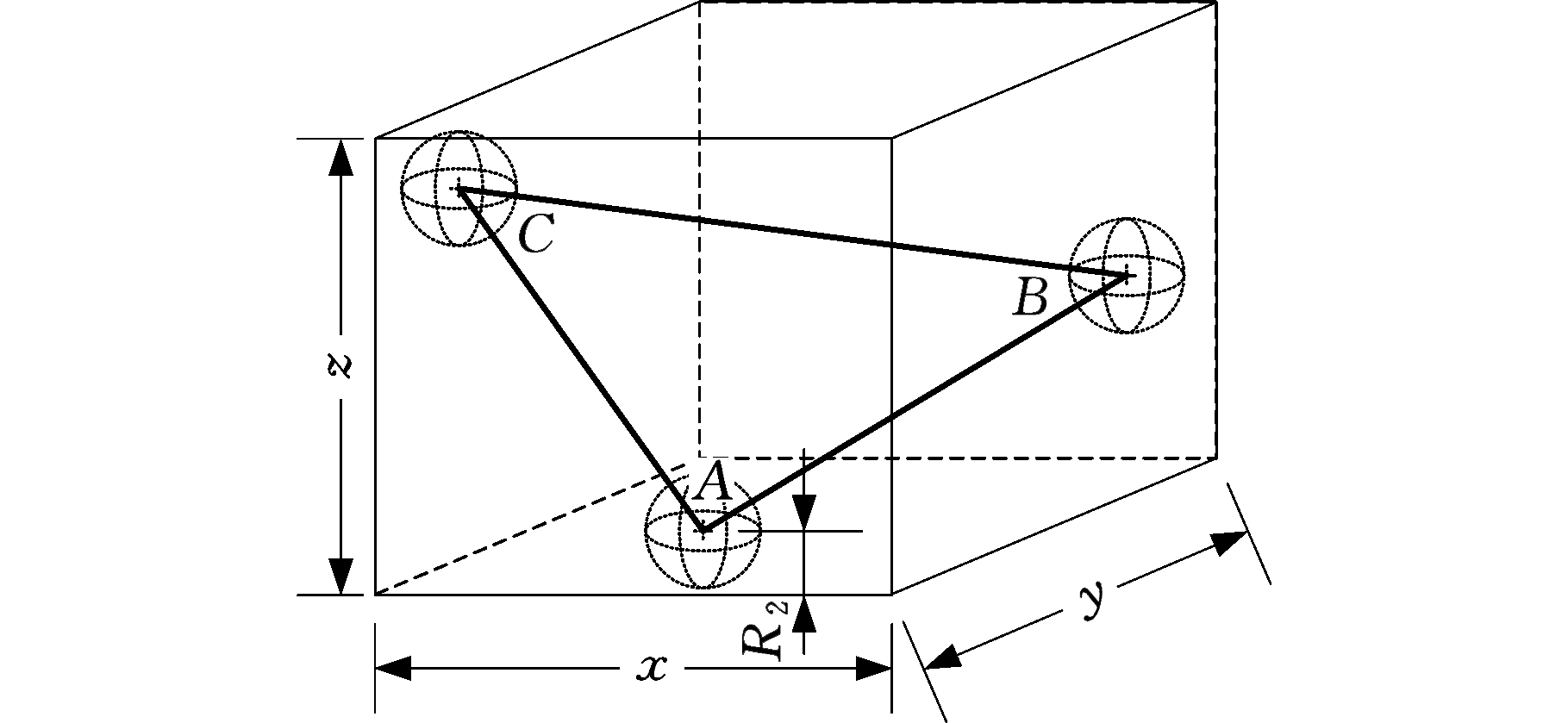

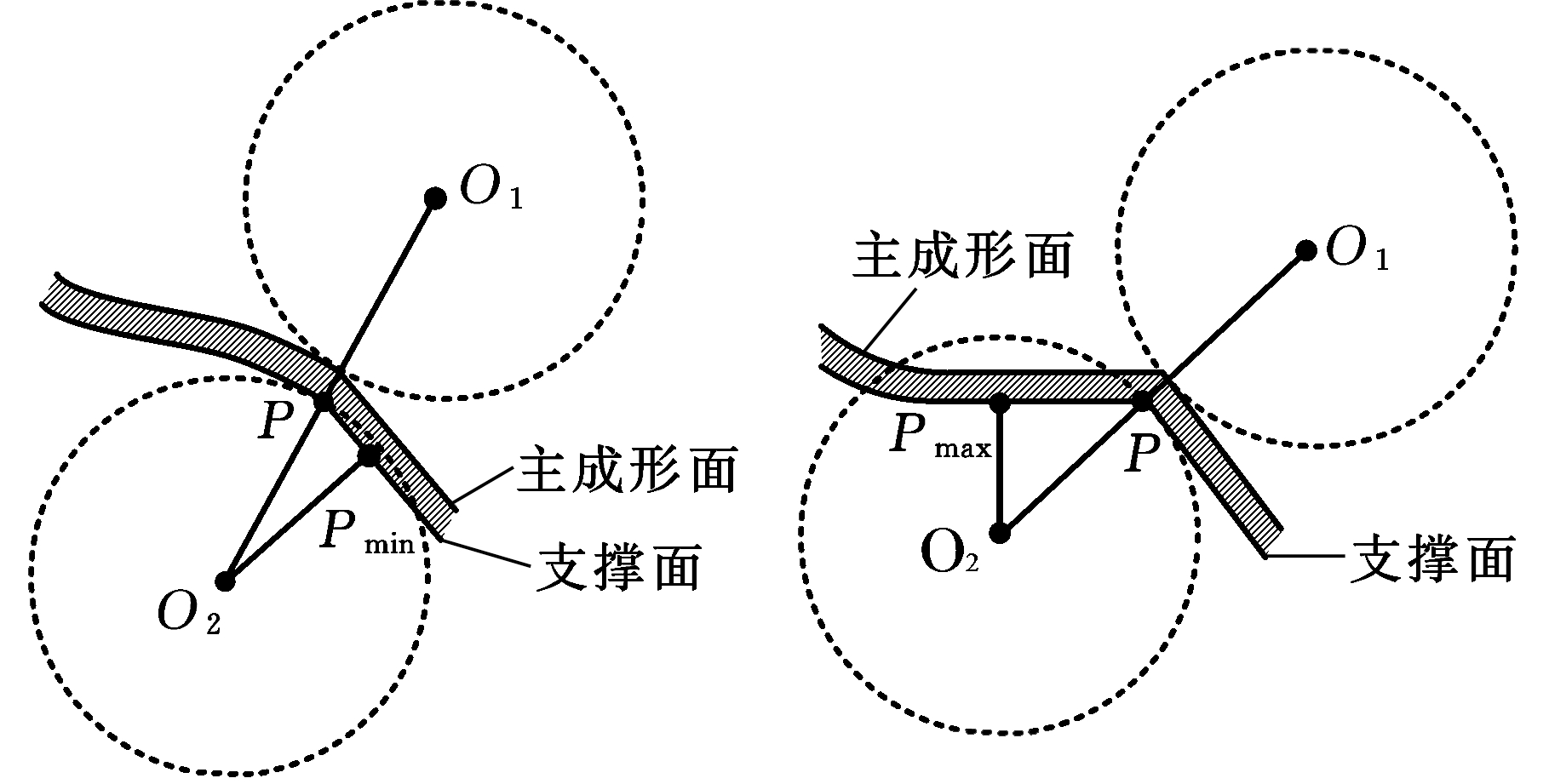

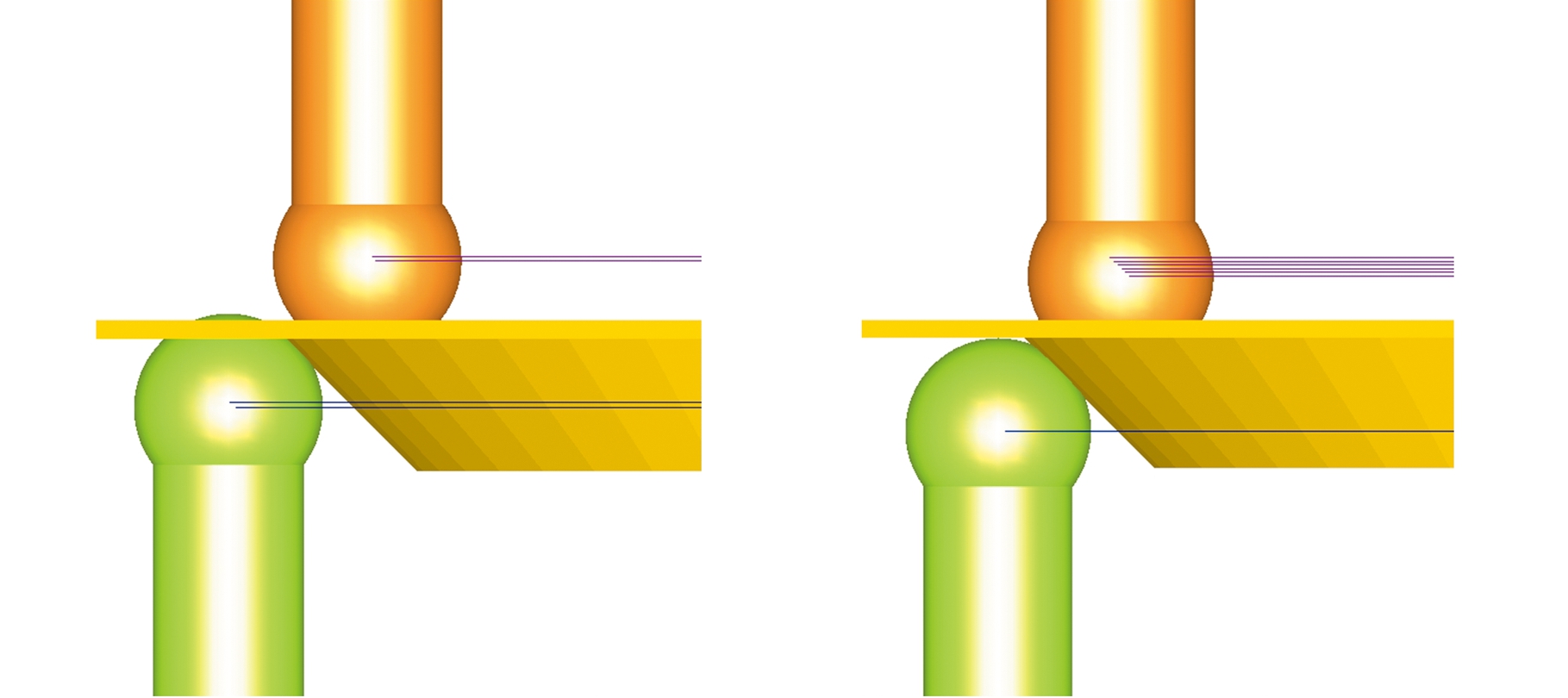

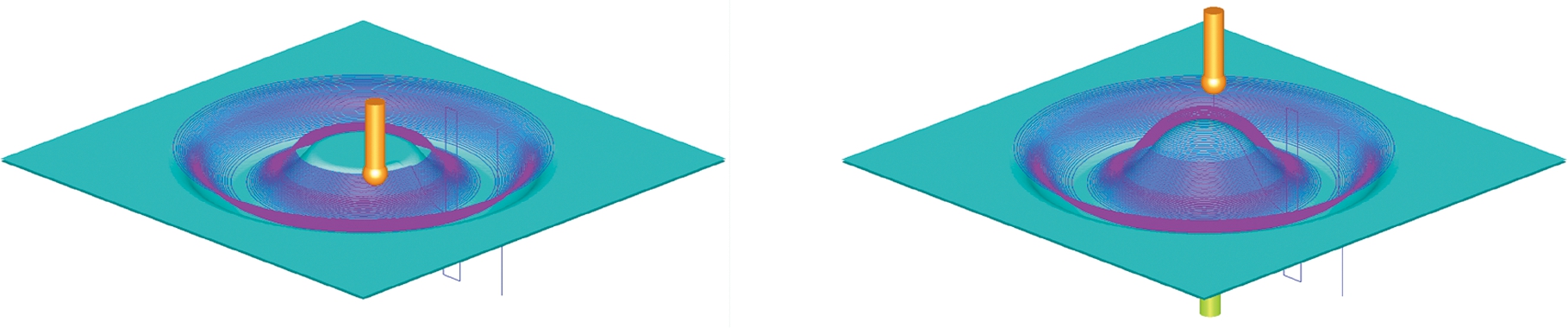

对于一个板材件,主工具头接触的板材件表面称为主成形面,副工具头接触的板材件表面称为支撑面。本文由主成形面生成主工具头成形轨迹,并以此生成副工具头成形轨迹。根据主成形面生成主副工具头成形轨迹的方法有两种:第一种方法为利用水平面切割主成形面,生成主工具头刀触点CC1,并由主工具头刀触点CC1向法向量方向偏置主工具头半径R1距离,得到主工具头刀位点CL1;再由主工具头刀位点CL1根据两工具头半径(R1和R2)以及板材件变形厚度t求得副工具头刀位点,进而生成主副工具头的成形轨迹(图1a)。第二种方法为将主成形面等距偏置主工具头半径R1距离,生成主工具头球心所在的主刀位面,并利用水平面切割主刀位面生成主工具头刀位点,再由主工具头刀位点求得副工具头刀位点 (图1b)。

(a)刀触点法

(b)刀位面法

图1 主副工具头轨迹生成

Fig.1 Main and vice forming toolpath generation

第一种方法以等高切割主成形面所得交点作为主刀触点,由此反求主刀位点,进而求得副刀位点。该方法计算简单,但由于求得的主副工具头刀位点均不在同一水平面内,因此加工工艺性较差。第二种方法以等高切割主成形面的偏置面(主刀位面)得到主刀位点,进而求得副刀位点。该方法可避免主工具头与板材成形特征和非成形特征间干涉问题的产生,且因每层刀位点在同一水平面内,加工工艺性相对较好,但由此求得的副刀位点依然具有不在同一水平面内的问题。

综合以上两种成形轨迹生成方法的优劣,本文选择不会产生主工具头干涉问题且加工工艺性较好的偏置刀位面的轨迹生成方法,即第二种方法。其中,成形特征的主成形面按顶点偏置的方式生成主工具头刀位面,其中顶点偏置采用向量平均法来实现。

2 副工具头轨迹干涉检查与修正

副工具头的刀位点是由主工具头刀位点沿其法矢量的反方向进行偏置生成的,生成时并没有排除干涉发生的可能性,因此副工具头与板材之间可能存在干涉问题。副工具头与板材件的干涉主要有两种类型:一种类型是工具头与板材非成形特征区的干涉,另一种类型是工具头与板材成形特征区的干涉。

2.1 工具头与非成形特征区域板材的干涉

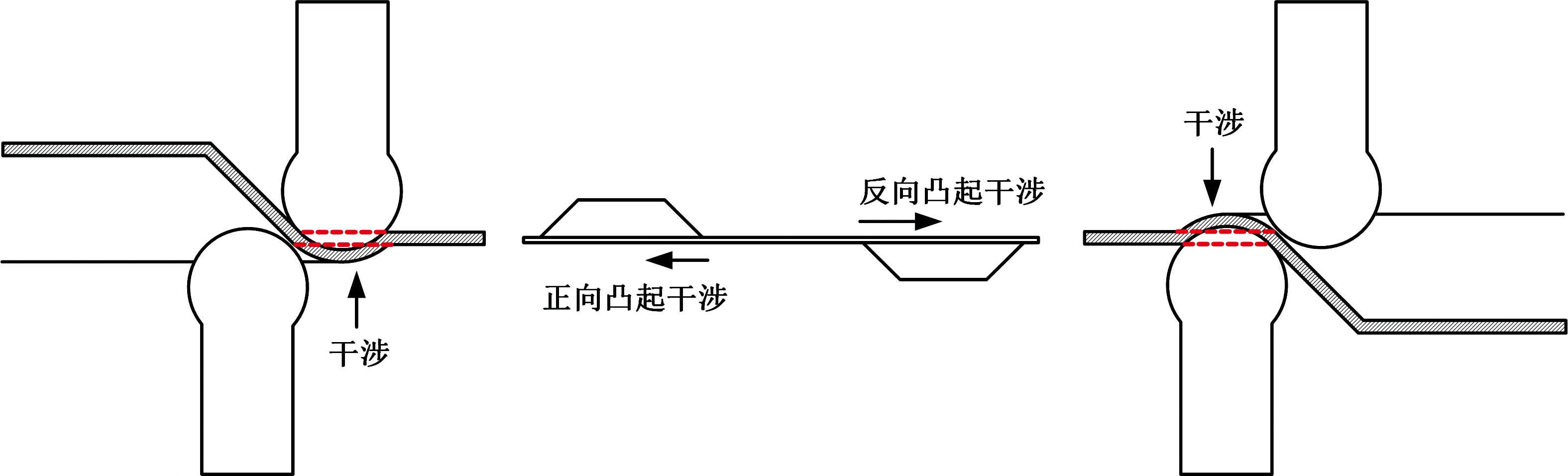

小成形角区域与大成形角区域之间的干涉主要集中在图 2所示的非成形特征区域与成形特征区域的相邻过渡位置。LINGAM等[8]采用对模型倒圆角的方式修正板材件开口和底部位置工具头过度挤压的问题,但并没能从本质上解决该干涉问题。

图2 非成形特征区域干涉

Fig.2 Inference in none forming features area

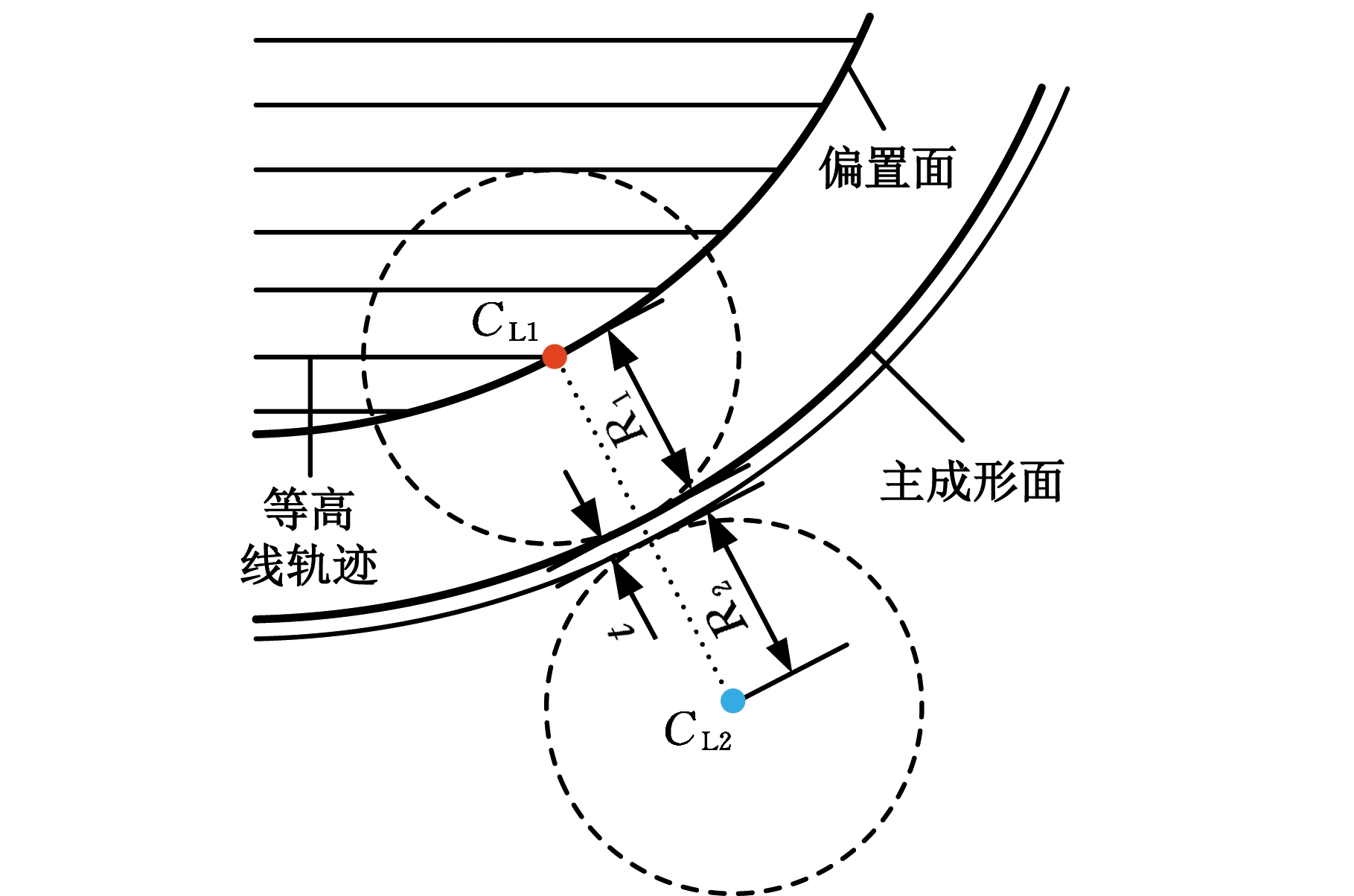

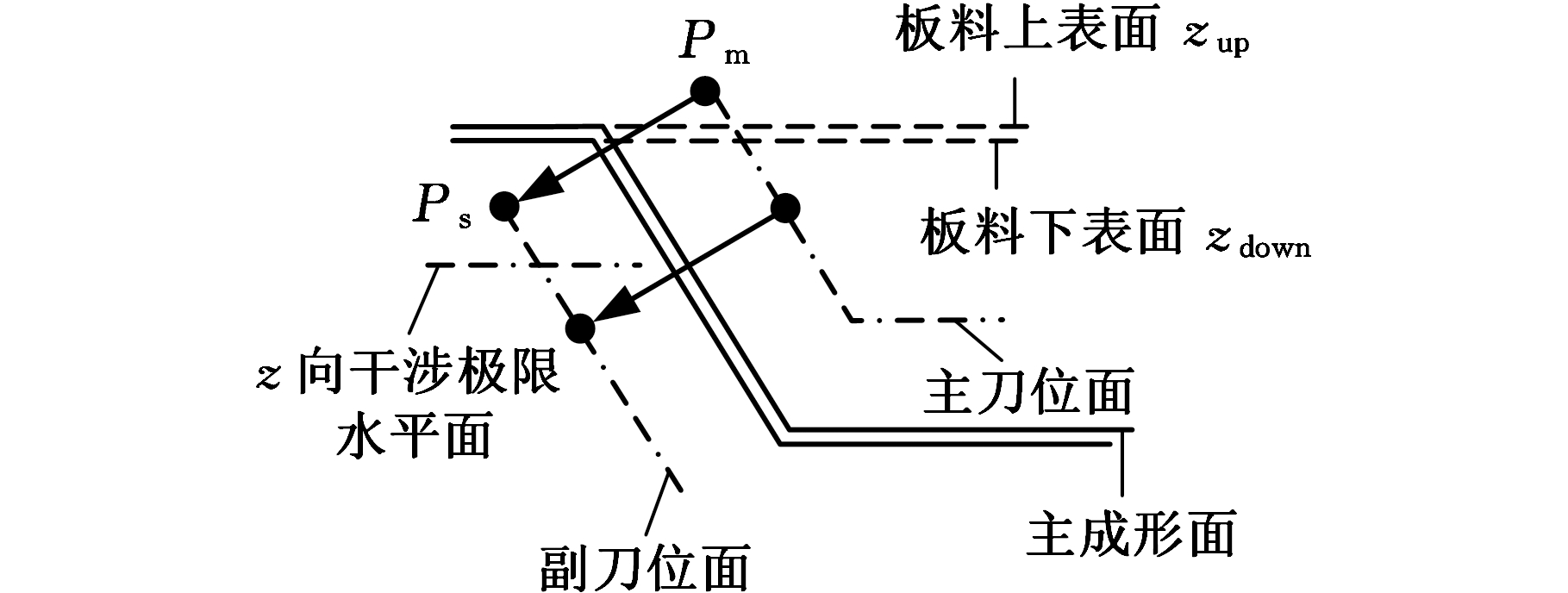

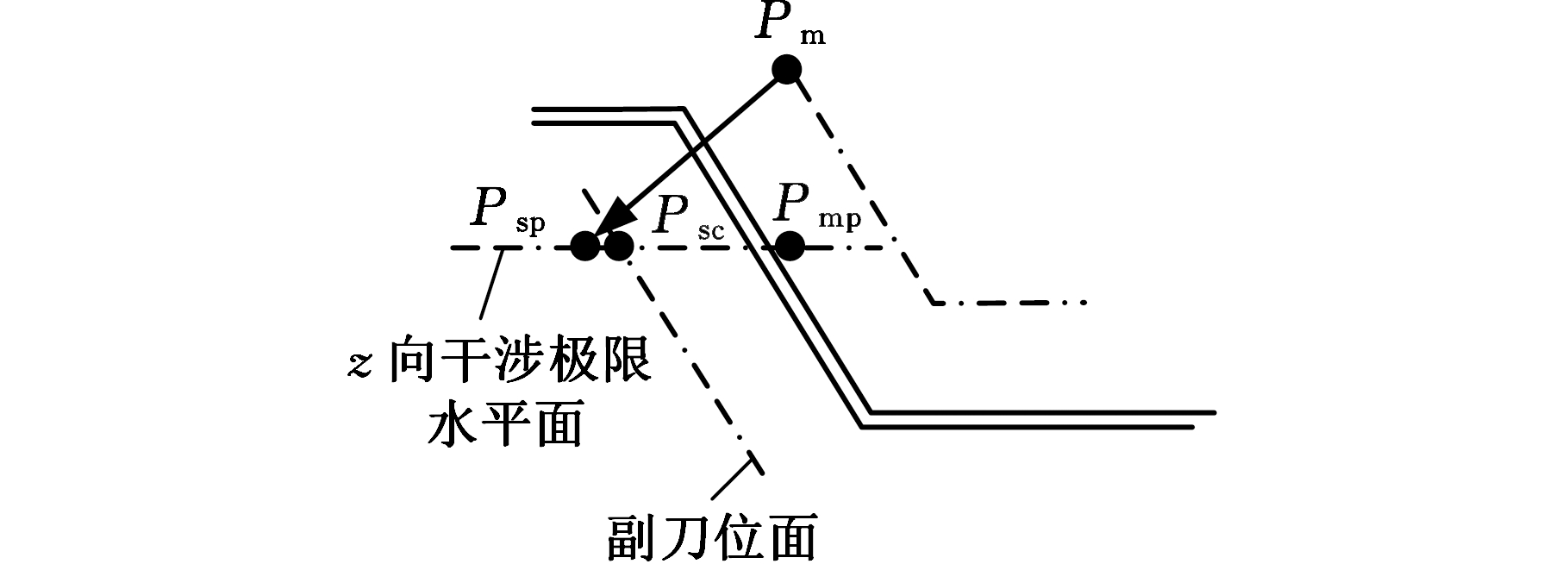

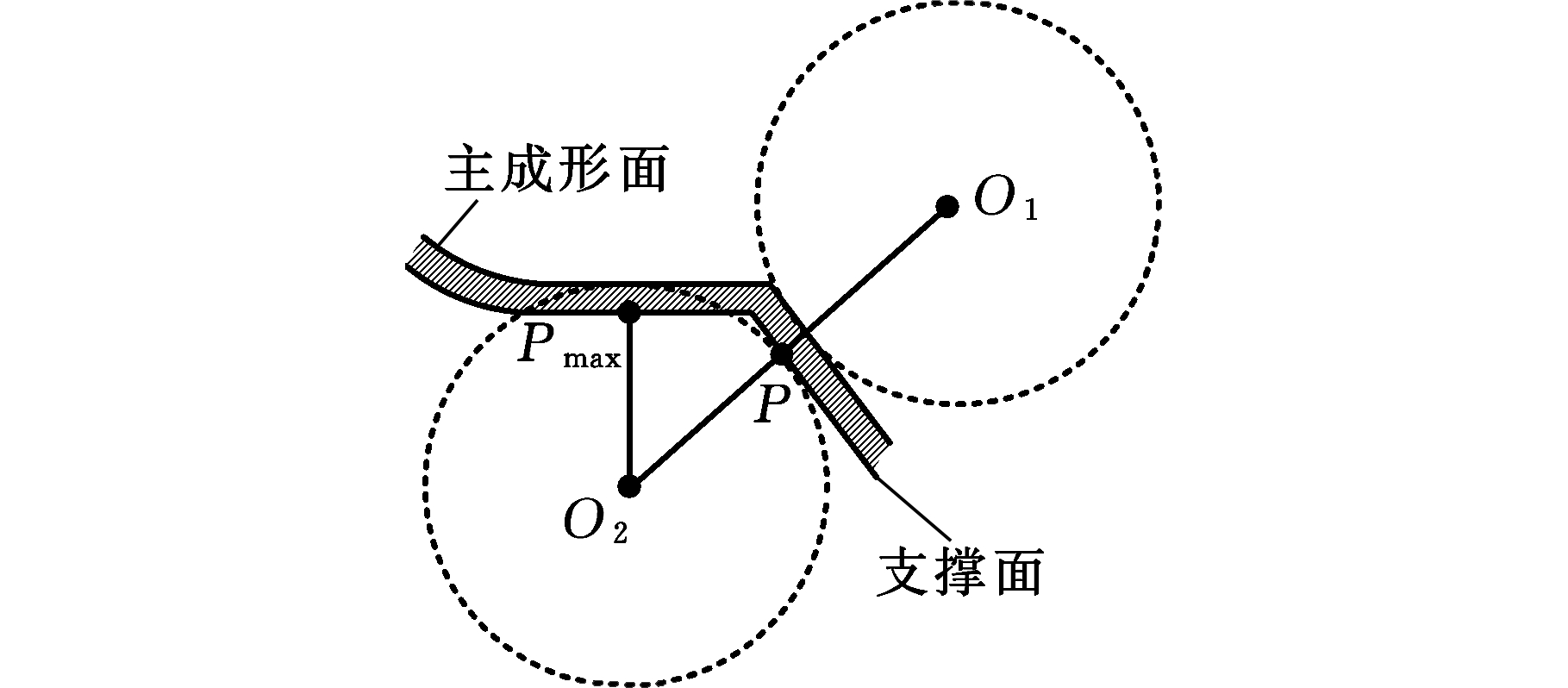

过渡位置主要为板材件开口位置,该位置轨迹干涉检查方法为判断副工具头刀位点是否超出z向干涉极限水平面。如图 3所示,当成形区域位于反向凸起特征上时,z向干涉极限水平面为从板料下表面(zdown)向下、与下工具头的距离为半径R2的水平面(zdown-R2);当成形区域位于正向凸起特征上时,z向干涉极限水平面为从板料上表面(zup)向上、与上工具头的距离为半径R1的水平面(zup+R1)。

干涉轨迹的修正处理通过刀位点平移和刀位点截交替换两个环节完成。如图 3a所示,刀位点平移是将超出z向干涉极限水平面的副刀位轨迹点Ps进行z向(向上或向下)平移,使其落在z向干涉极限水平面之上,平移后副刀位点变化为Psp,如图 3b所示。

(a)平移前

(b)平移后

图3 刀位点平移

Fig.3 Cutter location points translation

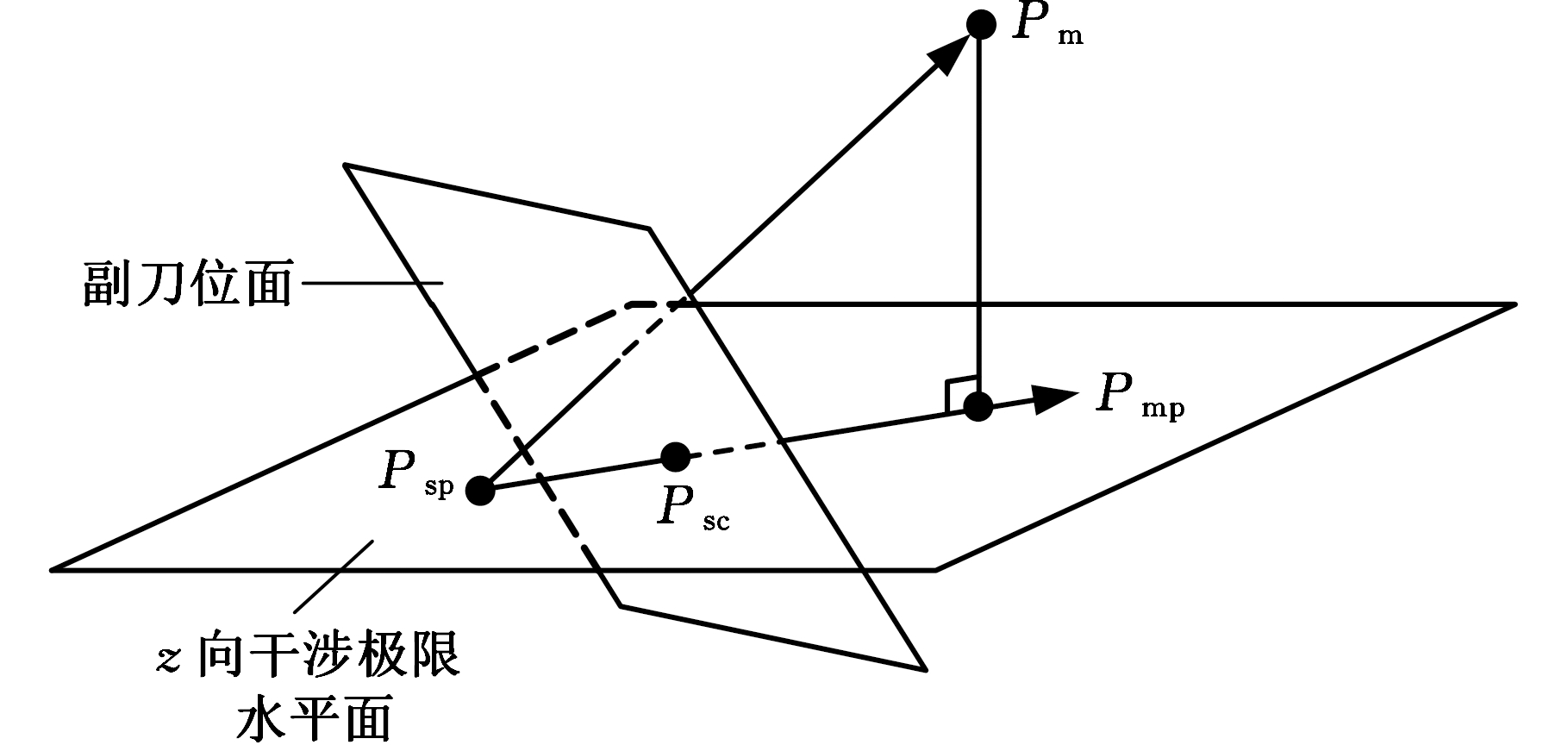

刀位点截交替换过程如图4所示,将平移处理后所得的副刀位点Psp沿PspPmp的方向进行偏移。首先作与该副刀位点Ps(图4a)对应的主刀位点Pm在z向干涉极限水平面上的投影点Pmp,并作直线PspPmp,求出直线PspPmp与副刀位面的交点Psc,并利用该交点Psc替换原干涉的副刀位轨迹点Ps。刀位点截交替换后,主副工具头的同步性可能会降低,但该不同步的错移问题相比于干涉引起的形状误差导致的精度降低可以忽略不计,即以降低主副工具头同步性为代价保证了成形质量和精度问题,避免了成形过程中产生的干涉问题。图 3和图 4所示副刀位面由成形特征主成形面沿三角面片法向量的相反方向偏置t+R的距离所得,其中t为任意成形位置的板材按正弦减薄规律减薄后的厚度,R为工具头半径,当位于反向凸起特征上时R=R2,位于正向凸起特征上时R=R1。

(a)二维图

(b)三维图

图4 刀位点截交替换

Fig.4 Cutter location points intersecting replace

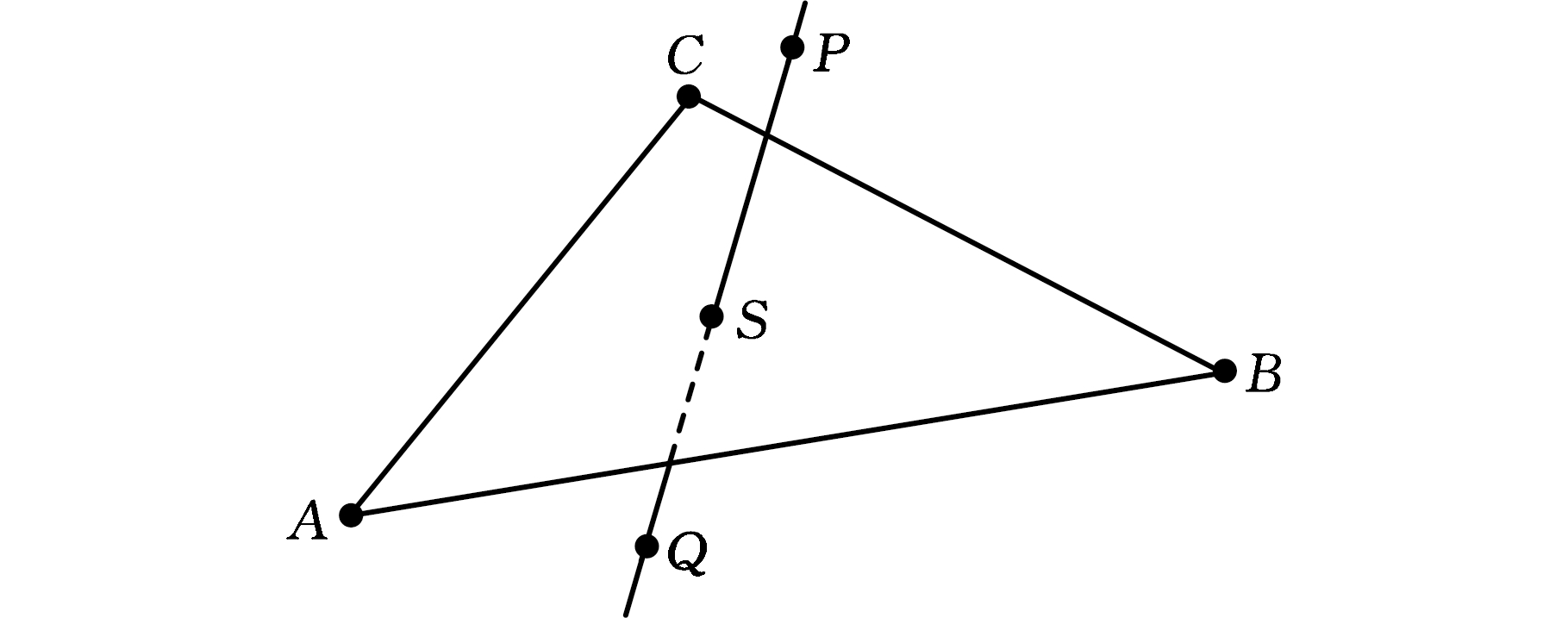

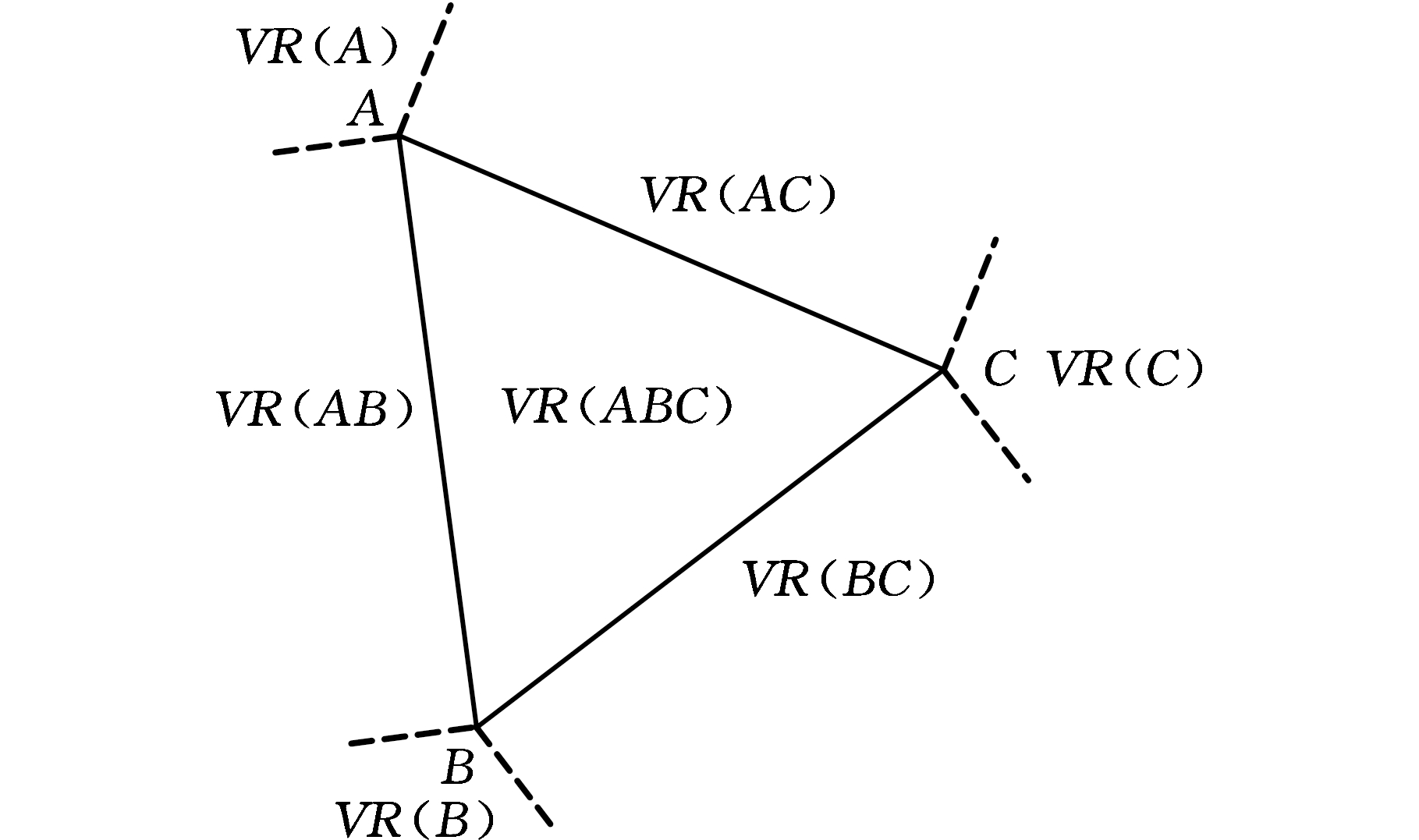

刀位点截交替换的难点在于求解副刀位点的替换点Psc时,副偏置刀位面中与线段PspPmp相交的三角面片的确定。本文是采用直线与三角面片相交测试的标量三重积法[11]确定副刀位面中与Psp和Pmp连线相交的三角面片并求得交点的。如图 5所示,对于给定的任意三角形ABC以及经过点P(主刀位点投影点)、Q(副刀位点调整点)的直线,若直线与三角形所在平面的交点S位于三角形ABC的内部,则直线与三角形相交。所以,可根据计算线与面的交点S,并通过判断点与三角形的包含关系来确定直线与三角形是否相交。

图5 直线与三角面片相交的标量三重积法

Fig.5 Scalar triple product of the intersection of the line and triangular face

由于副刀位面由三角面片组成,而三角面片的数量根据STL模型的离散精度的不同而不同,所以直接计算直线与三角面片所在面的交点S的位置,并判断交点与三角形的位置关系比较繁琐。因STL模型中三角面片的存储方式比较规则,其(三角面片)顶点以逆时针(或顺时针)为存储顺序方向,所以可依据得到的副刀位面中三角面片的存储顺序特性进行判别交点S与三角形的位置关系。若三角面片ABC顶点是依据逆时针排列的,且交点S始终位于三角形各边AB、BC、CA的左边,则点S位于三角形内部。同理,若三角形各顶点按顺时针排列且点S位于各边的右边,则交点S位于三角形外部。

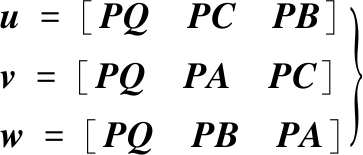

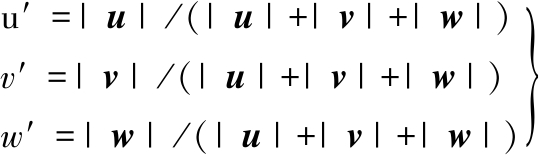

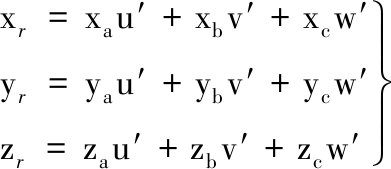

以主刀位点投影点P,副刀位点调整点Q,符合相交关系的三角面片的三个顶点A、B、C组成向量PQ、PA、PB、PC,得到下式所示的标量三重积(向量的混合积):

(1)

根据求出的向量混合积u、v、w的值以及三角形ABC的三个顶点坐标A(xa,ya,za)、B(xb,yb,zb)、C(xc,yc,zc),由下式求得交点S坐标在三角形ABC各顶点上所占权重比系数:

(2)

得到直线与三角面片的交点S(xr,yr,zr)的坐标如下:

(3)

另外,以主副刀位点的投影点组成的直线PQ与副刀位面上三角面片进行相交测试时,满足与PQ所在直线相交且交点在三角面片内部的情况,可能因模型中存在多特征或模型形状复杂而不唯一。这种情况下,需要在遍历三角面片集进行求交判断时对各个交点进行记录,并根据各交点坐标求出其与副刀位点的投影点间的距离,取距副刀位点的投影点最近的交点作为副刀位点干涉修正的替代点。

2.2 工具头与成形特征区域板材的干涉

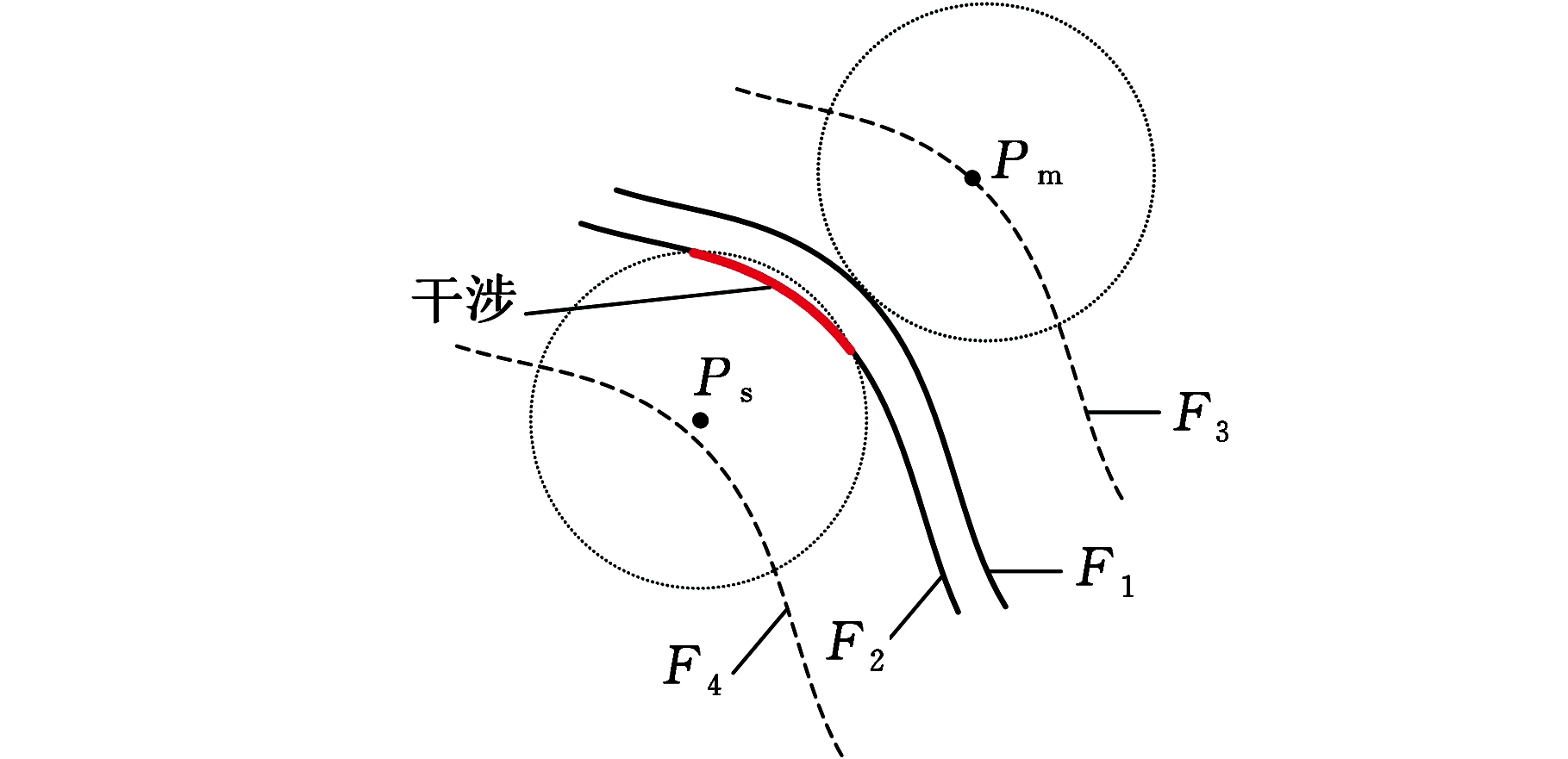

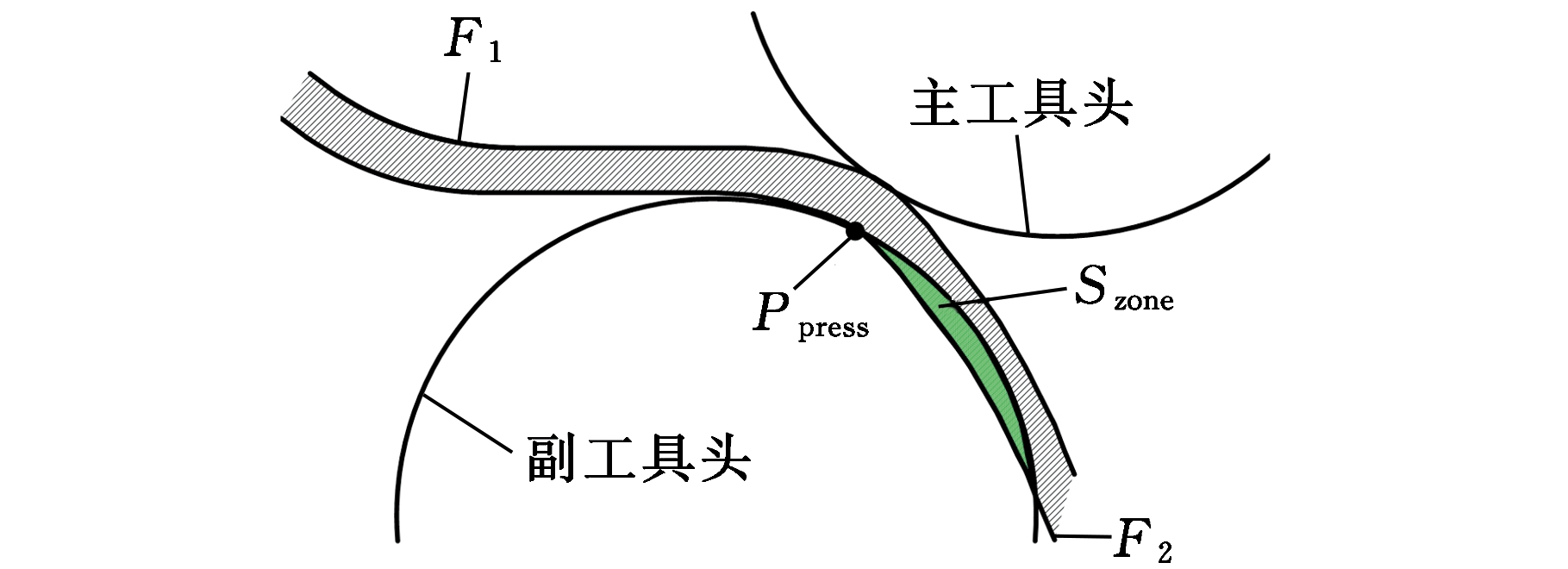

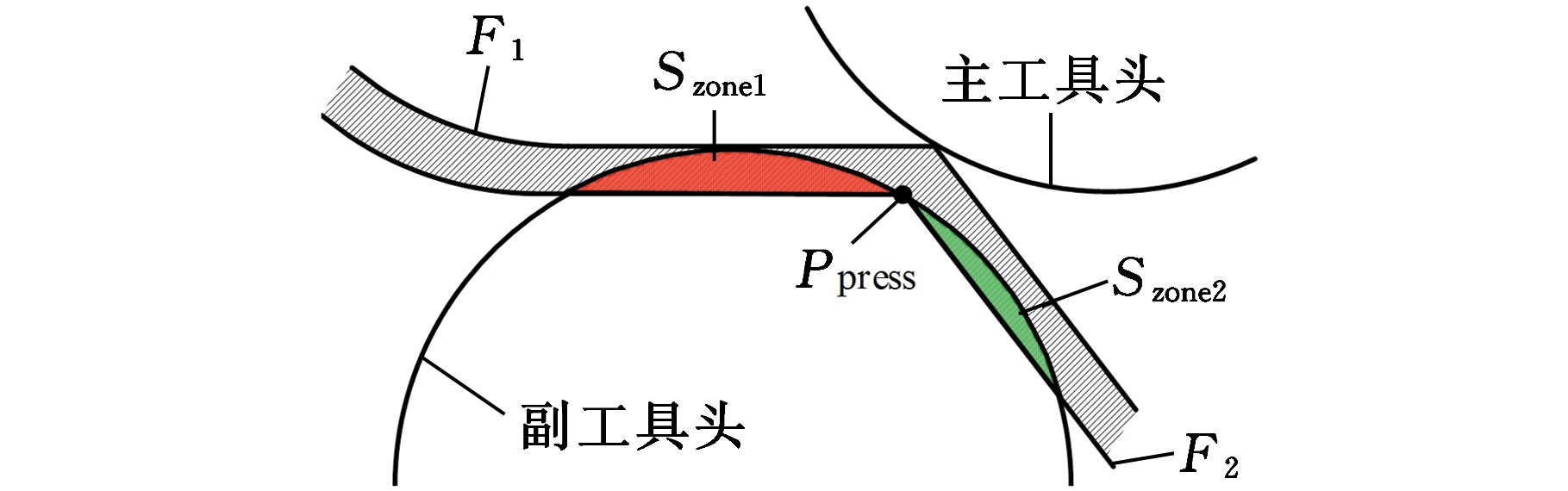

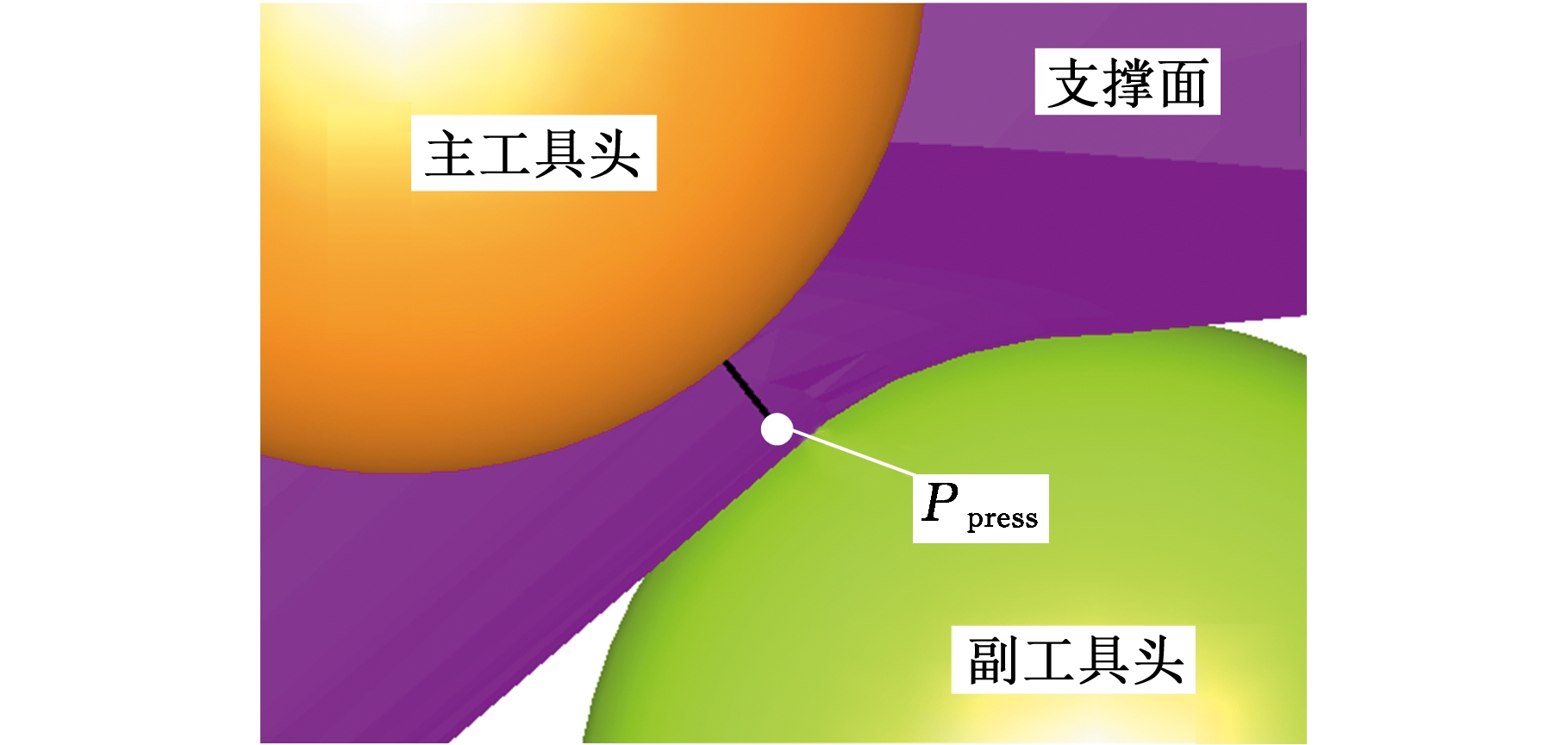

在成形特征内部区域的小成形角区域与大成形角区域之间的过渡处,工具头与工件是否发生干涉(图6),可通过判断副刀位点Ps与支撑面F2之间位置关系来确定,图6中,F1为主成形面,F3为主刀位面,F4为副刀位面。

图6 成形特征区域干涉

Fig.6 The inference of the forming features area

修正方法是:求取副刀位点处与工具头干涉的支撑面上三角面片,以所有干涉三角面片法向量的相反方向作为干涉修正方向,将副刀位点进行偏置直至不发生干涉。该修正方法能够保证工具头与板材接触表面的刀触点有且仅有一个,使得在不发生干涉的同时保证加工精度。

为确定干涉修正的偏置方向,需判断并求取干涉位置以及与副工具头发生干涉的三角面片。其方法是:判断干涉副刀位点与支撑面中所有三角面片的距离,若该距离小于工具头半径R,说明该三角面片全部或部分在副工具头内部,副刀位面的三角面片与副工具头发生干涉。

图7 三角面片的AABB包围盒

Fig.7 AABB surround box of the triangular face

根据三角面片顶点坐标可获知其AABB包围盒,以包围盒进行包含测试筛选。如图7所示,以A、B、C为顶点的三角面片ABC包围盒的x向范围为(xmin-R2,xmax+R2),y向范围为(ymin-R2,ymax+R2),z向范围为(zmin-R2,zmax+R2)。若副刀位点在包围盒外部,则该副工具头刀位点不发生干涉;若副刀位点在包围盒内部,则进一步计算副刀位点与三角面片的最近点及其最近距离,判断是否发生干涉。

当副刀位点在包围盒内部时,工具头与三角面片干涉判断以及副刀位点与三角形面片的最近点及最近距离的求解采用Voronoi区域分割法。对于1个三角形所决定的1个三角形内部域、3个顶点域和3个边域共7个Voronoi区域,若点P位于某个域内,则其对应的三角形上最近点为该域所指向的对象。如图 8所示,若点P在顶点A的Voronoi域(VR(A))内,则其最近点为点A;若点P在边AB的Voronoi域(VR(AB))内,则其最近点在边AB上;若点P在三角形ABC内部的Voronoi域(VR(ABC))内,则其最近点在三角形ABC内部。同理,若点P在点B或点C的Voronoi域,则其最近点为域所属对象的点;若点P在边AC或边BC的Voronoi域,则其最近点在域所属对象的边上。

图8 三角形的Voronoi域

Fig.8 The Voronoi domain of the triangle

当求出副工具头刀位点P与三角形ABC的最近点Q之后,求出点P与点Q间的距离。若PQ间距离小于副工具头半径,则副工具头可能与板材件发生干涉,干涉与否需进一步判断干涉三角面片与理论接触挤压点Ppress的位置关系。

在反向凸起特征区域,如图 9a所示,若干涉的部位Szone位于当前理论挤压接触点Ppress下方,则因自上而下顺序进行成形加工,工具头与待加工板材不发生干涉;如图 9b所示,若干涉部位位于当前理论挤压接触点上方,即干涉部位为Szone1,则副工具头与已成形板材件发生干涉(Szone2为当前工具头所在位置的第二干涉部位)。相反,在正向凸起特征区域,若干涉的部位位于当前理论挤压接触点上方,则因自下而上顺序进行成形加工,工具头与待加工板材不发生干涉;若干涉部位位于当前理论挤压接触点下方,则副工具头与已成形板材件发生干涉。

(a)斜面干涉区域

(b)棱角过渡干涉区域

图9 干涉部位

Fig.9 Interference in parts

因此可将干涉类型总结为图10所示低位干涉、等位干涉和高位干涉3种。低位干涉为干涉三角面片最近点位置低于实际接触挤压点的状态,如图10a所示,此类干涉不会对板材成形产生不良影响,无需干涉修正处理。等位干涉为干涉三角面片最近点的最高位置等于实际接触挤压点状态,如图10b所示,高位干涉为干涉三角面片最近点的最高位置高于实际接触挤压点状态,如图10c所示。等位干涉与高位干涉这两种干涉状态产生的干涉需要进行修正。

(a)低位干涉 (b)等位干涉

(c)高位干涉

图10 干涉类型

Fig.10 Interference types

这两种干涉问题的解决方法是:首先判断副刀位点与支撑面三角面片的距离,若距离小于副工具头半径,则记录干涉三角面片上最近点位置;然后,判断干涉三角面片上的最近点与实际接触挤压点的位置关系以及干涉类型,判断是否需要进行干涉修正;若需要进行干涉修正,则记录当前副刀位点处所干涉的支撑面三角面片,利用各向量求平均的方法确定干涉修正方向;最后,沿着干涉修正方向进行步进偏置,偏置大小为0.01n(n = 1, 2, 3,…),直至不再发生等位干涉和高位干涉为止。

3 算法应用实例

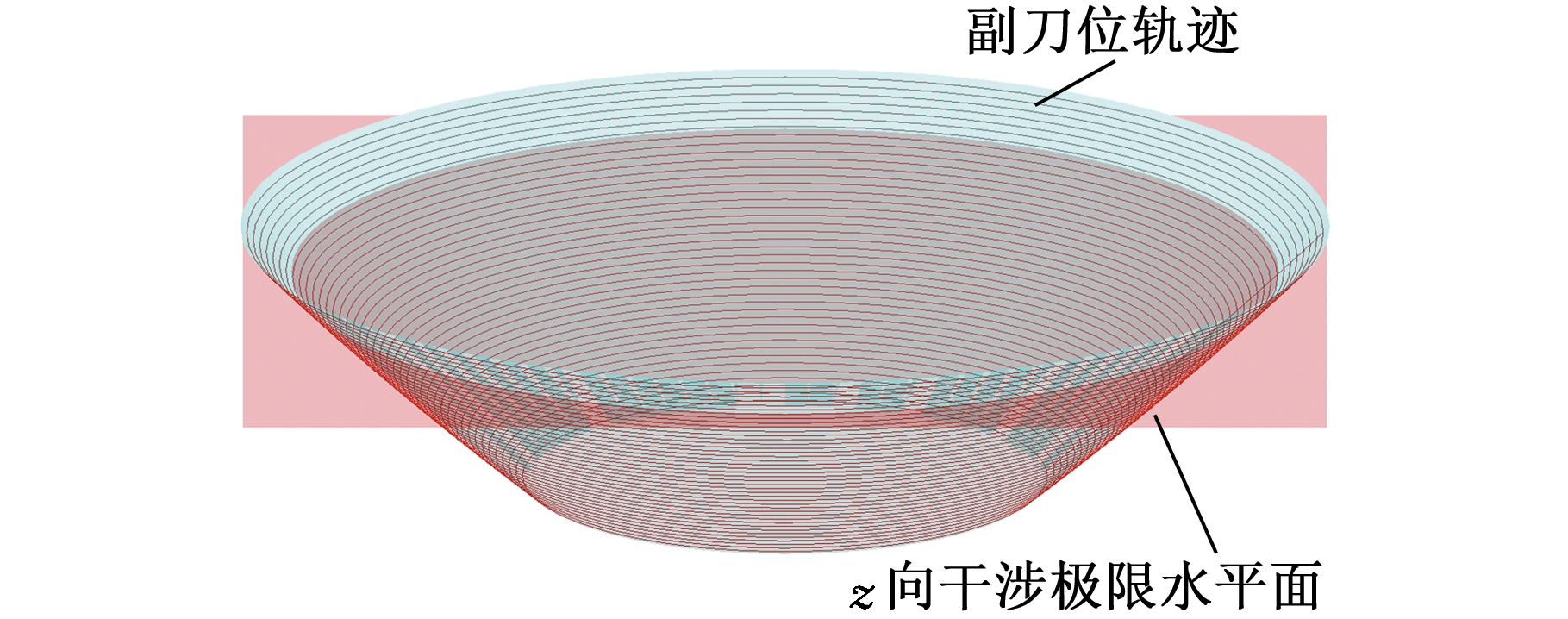

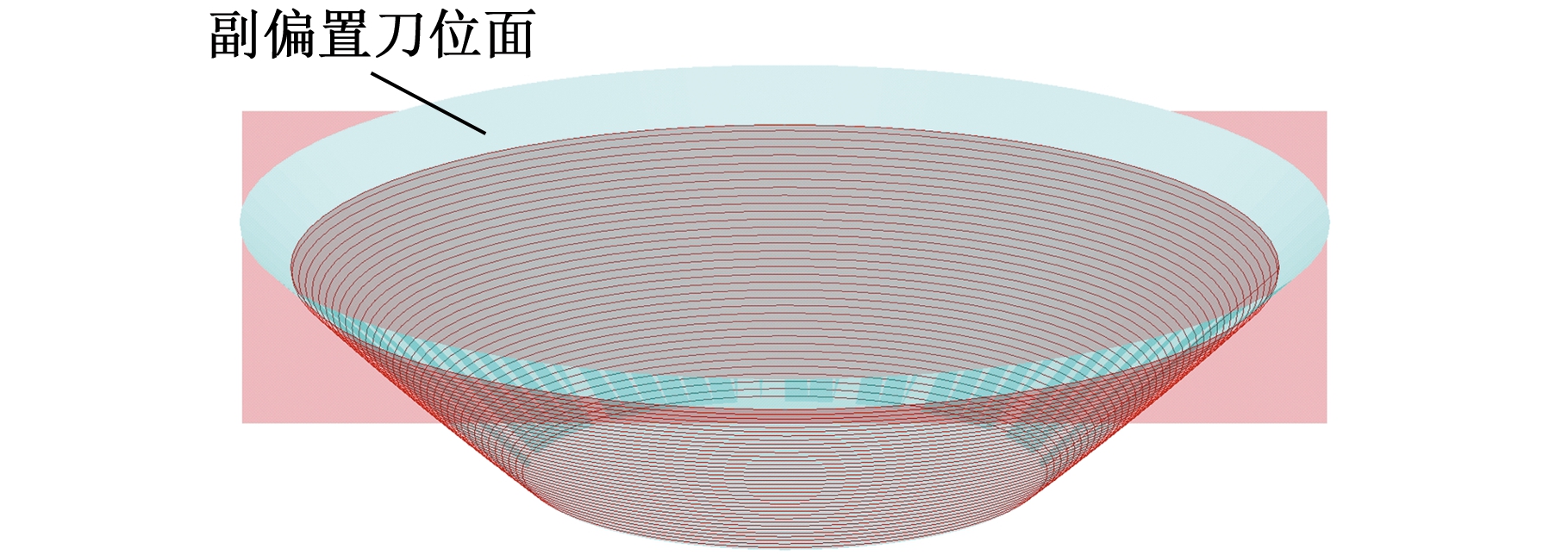

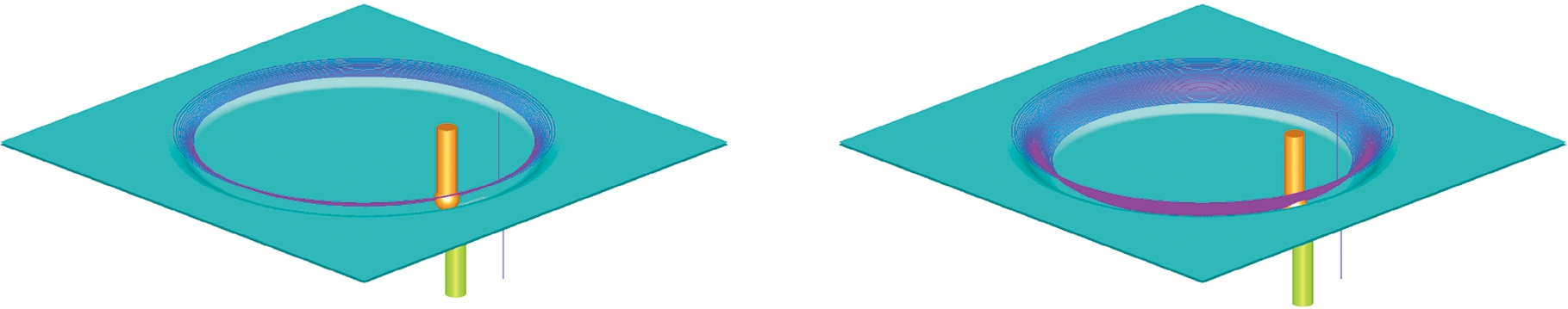

在Windows 7环境下,利用C++、VC++和OpenGL实现了上述干涉检查与修正算法的软件系统的建立,并给出了算法应用实例。算法应用实例中,为清晰显示和方便观察,采用层间距为0.5 mm的等高线轨迹,选用半径为5 mm的成形工具头,选择厚度为0.88 mm的板料。工具头与非成形特征区域板材间的干涉修正算法应用实例如图 11、图 12所示。图 11a所示为干涉修正处理前的副工具头轨迹,副工具头轨迹超出z向干涉极限水平面。图 11b所示为干涉修正处理后的副工具头轨迹,修正后的副工具头轨迹降至z向干涉极限水平面内,并收缩至副偏置刀位面与z向干涉极限水平面的交线环上。

(a)修正前

(b)修正后

图11 副工具头轨迹干涉修正

Fig.11 Vice toolpath interference correction

图12所示为正向和反向凸起特征区域干涉轨迹的修正。图12a显示了副工具头与板材发生的干涉,超出板材所在平面,图12b所示为工具头与板材干涉的修正;图12c、图12d分别为正向凸起特征区域的干涉与修正情况。

(a)反向凸起区域干涉修正前(b)反向凸起区域干涉修正后

(c)正向凸起区域干涉修正前(d)正向凸起区域干涉修正后

图12 干涉

Fig.12 Interference

如图13a所示,在成形特征区域(Szone)工具头的一部分超出支撑面,发生干涉。因为工具头与干涉区域(Szone)的最近点高于理论接触挤压点,是高位干涉情况,因此需要进行干涉修正。图 13b显示了在成形特征区域某一刀位点处,将副工具头沿干涉区域(Szone)的均值向量方向进行偏移,进而修正了两工具头与支撑面之间的干涉。

(a)干涉修正前

(b)干涉修正后

图13 成形特征区域干涉修正

Fig.13 Interference correction in the forming characteristic region

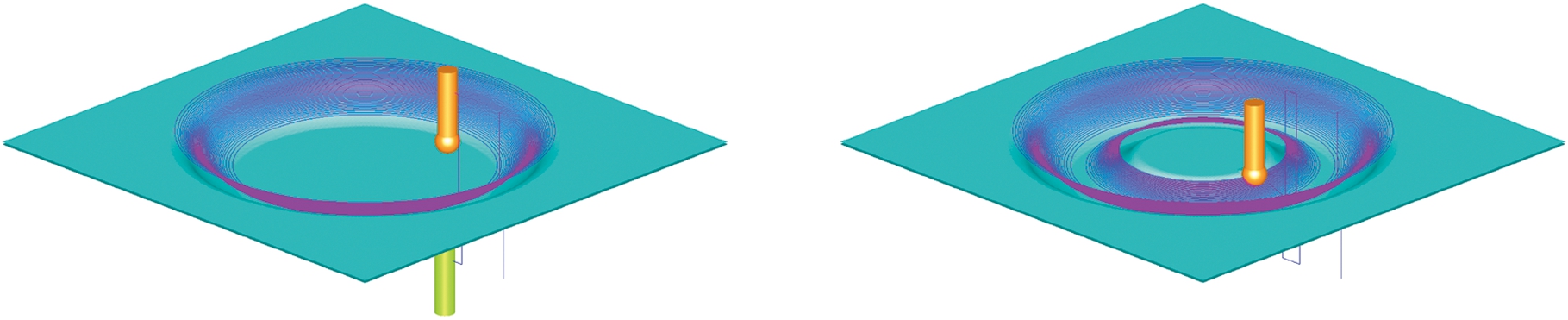

图 14所示为内含式双向凸起特征板材件的、基于干涉修正后成形轨迹的成形工具挤压运动仿真过程,其板材挤压运动采用了先挤压外部的反向凸起特征后,再挤压内部的正向凸起特征的顺序。图14示出了6个不同挤压运动进度η下的板材件状态,其中,图 14a和图 14b所示为外部反向凸起特征的挤压运动过程,图 14c为工具头在特征间移动的空运动过程,图 14d、图 14e和图 14f为内部正向凸起特征的挤压运动过程。

(a)η=10% (b)η=30%

(c)η=35% (d)η=60%

(e)η=80% (f)η=100%

图14 挤压运动仿真进度

Fig.14 Extrusion movement simulation progress

4 成形实验

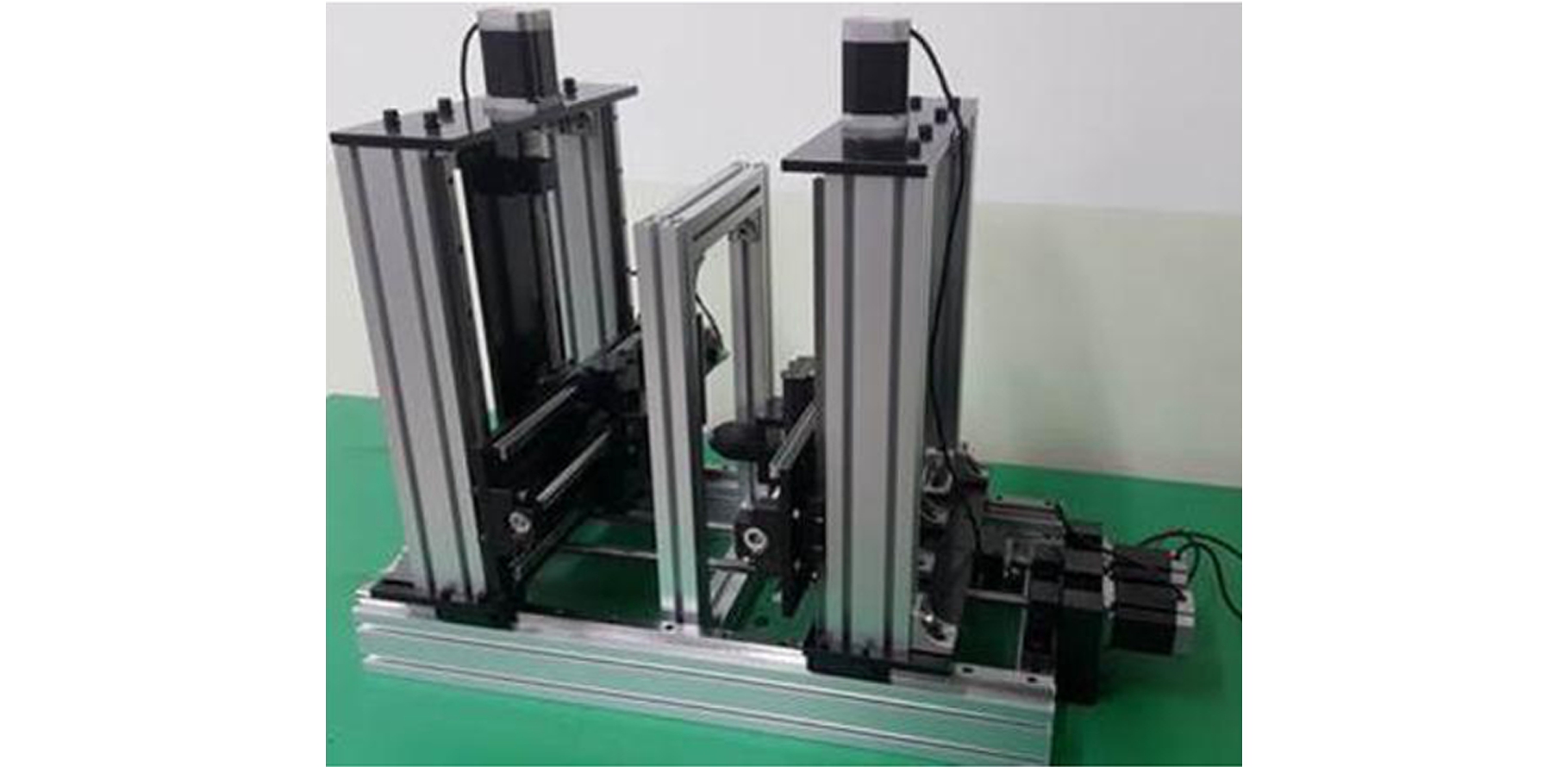

为进一步验证所生成的双面数控渐进成形无干涉轨迹的可行性,在图 15a所示的卧式双面数控渐进成形机上进行成形实验。成形实验中,进给速度为500 mm/min,成形工具为直径为6 mm的半球形工具头,实验板料为0.6 mm厚的1060铝板,所生成的等高线成形轨迹的层间距为0.2 mm,润滑油采用机油。双面数控渐进成形加工过程如图15b所示。

(a)卧式双面数控渐进成形机

(b)成形实验过程

图15 成形实验

Fig.15 Forming experiment

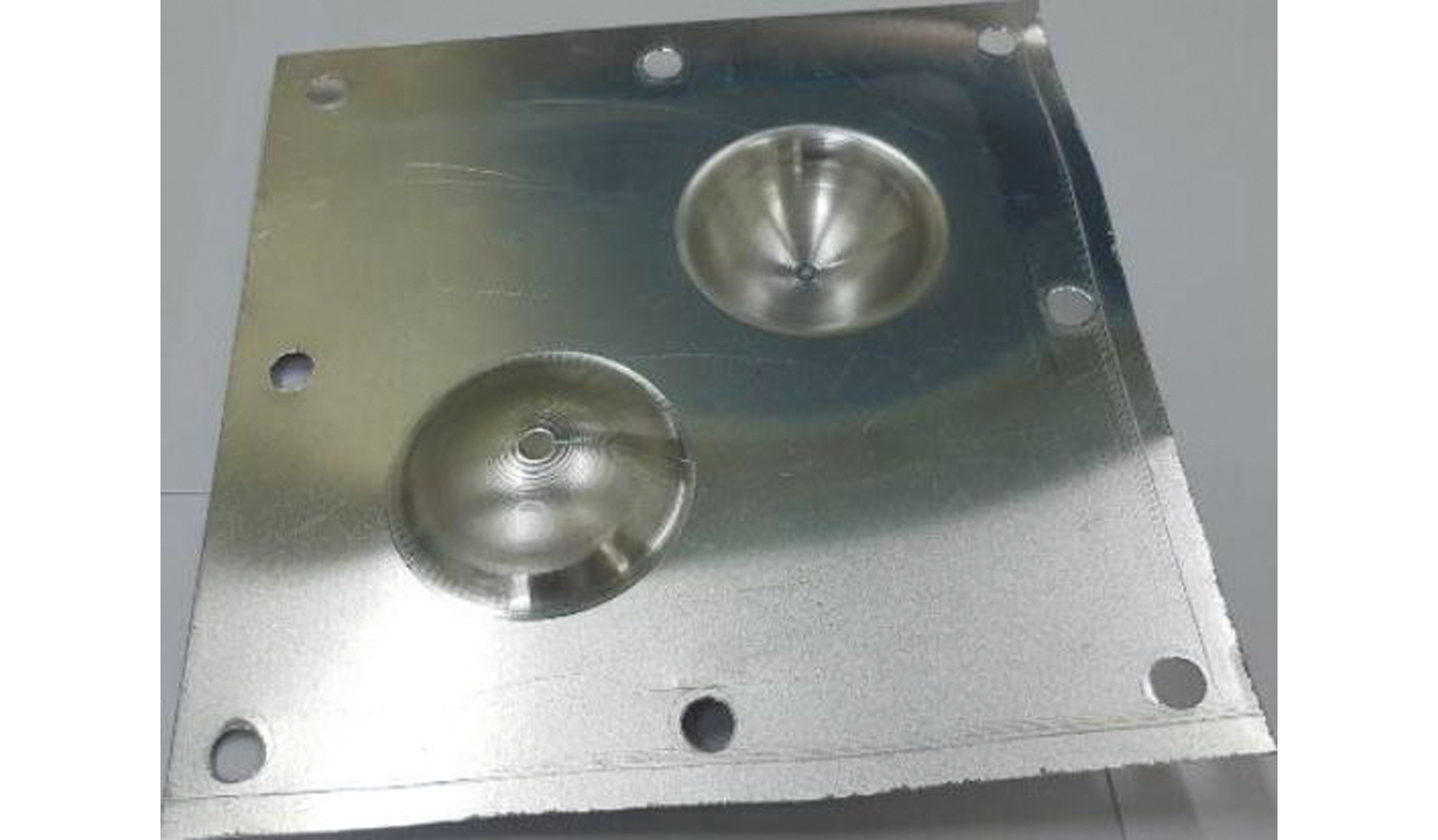

从双面数控渐进成形实验过程中可以观察到,成形工具头和工件之间未发生碰撞、破裂等干涉情况,整个成形过程顺利进行。图 16所示为成形加工所得到的实际板材件,没有发生碰撞的痕迹和破裂,完好无损。

图16 成形件

Fig.16 Formed sheet metal part

5 结论

本文针对双面数控渐进成形中两工具头与板材的干涉问题,提出了基于STL三角网格模型的干涉检查与修正方法,并开发完成了相关的软件系统。给出了能够避免主工具头与工件的干涉,并能够检查和修正副工具头与成形特征区域及其非成形特征区域板材之间干涉的算法。内含式双向凸起特征板材件的成形仿真过程和成形实验结果表明,所提出的算法能够很好地检查出存在的干涉,进而有助于生成出无干涉的工具头运动轨迹,使双面数控渐进成形顺利进行。

[1] LI Y L, CHEN X X, LIU Z B, et al. A Review on the Recent Development of Incremental Sheet-forming Process [J]. International Journal of Advanced Manufacturing Technology, 2017, 92(5/8): 2439-2462.

[2] BEHERA A K, SOUSA R A, INGARAO G, et al. Single Point Incremental Forming: an Assessment of the Progress and Technology Trends from 2005 to 2015[J]. Journal of Manufacturing Processes, 2017, 27: 37-62.

[3] MCANULTY T, JESWIET J, DOOLAN M. Formability in Single Point Incremental Forming: a Comparative Analysis of the State of the Art [J]. CIRP Journal of Manufacturing Science and Technology, 2017, 16: 43-54.

[4] LU B, FANG Y, XU D K, et al. Investigation of Material Deformation Mechanism in Double Side Incremental Sheet Forming [J]. International Journal of Machine Tools & Manufacture, 2015, 93: 37-48.

[5] MOSER N, PRITCHET D, REN H, et al. An Efficient and General Finite Element Model for Double-sided Incremental Forming [J]. Journal of Manufacturing Science & Engineering, 2016, 138(9): 091007.

[6] MEIER H, BUFF B, LAURISCHKAT R, et al. Increasing the Part Accuracy in Dieless Robot-based Incremental Sheet Metal Forming[J]. CIRP Annals—Manufacturing Technology, 2009, 58(1): 233-238.

[7] MOSER N, ZHANG Z, REN H, et al. Effective Forming Strategy for Double-sided Incremental Forming Considering In-plane Curvature and Tool Direction[J]. CIRP Annals—Manufacturing Technology, 2016, 65(1): 265-268.

[8] LINGAM R, SRIVASTAVA A, REDDY N V. Deflection Compensations for Tool Path to Enhance Accuracy during Double Sided Incremental Forming [J]. Journal of Manufacturing Science & Engineering, 2016, 138(9): 091008.

[9] LINGAM R, PRAKASH O, BELK J H, et al. Automatic Feature Recognition and Tool Path Strategies for Enhancing Accuracy in Double Sided Incremental Forming [J]. International Journal of Advanced Manufacturing Technology, 2017, 88(5/8): 1639-1655.

[10] 朱虎, 杨晓光. 五轴数控渐进成形干涉检查与修正研究[J]. 机械工程学报, 2014, 50(7): 168-175.

ZHU Hu, YANG Xiaoguang. A Study on the Interference Detection and Correction in 5-Axis CNC Incremental Forming [J]. Journal of Mechanical Engineering, 2014, 50(7): 168-175.

[11] 埃里克森. 实时碰撞检查算法技术[M].刘天慧,译. 北京:清华大学出版社, 2010.

ERICSON C. Real-time Collision Detection[M]. LIU Tianhui, Trans. Beijing: Tsinghua University Press, 2010.