0 引言

激光熔覆技术和粉末材料的发展,有效地解决了将陶瓷复合材料熔覆在金属基材上的难题。现有研究主要集中于单一陶瓷材料的添加,但添加单一陶瓷材料通常只能增强涂层的某一种性能,从而导致其应用范围受到了限制[1-2]。

ST-GEORGES[3]采用大功率激光器制备了镍基合金与WC复合涂层,他在WC体积含量较高的涂层中发现了较细的显微组织。张红霞[4]制备获得了可与钛合金基材实现良好冶金结合的Ti-Al-Si金属陶瓷涂层,熔覆层的硬度和耐磨性均有较明显的提高。为制备获得满足多重性能要求的涂层,研发多元性陶瓷粉末材料逐渐发展为激光熔覆技术研究的重要方向之一。LI等[5]在Ti6Al4V基体表面对CaO-SiO2-ZrO2系多元陶瓷粉末进行激光熔覆,制备了具有生物活性的复合涂层。LI等[6]采用激光熔覆技术在碳钢基体上制备了高耐磨Al2O3-TiB2-TiC多元复合陶瓷涂层,并分析了其性能随Al2O3和TiO2含量的相对变化。

目前在对多元陶瓷涂层的研究中,多采用实验方法研究复合陶瓷涂层的性能和涂层中各增强相的几何结构、显微组织及形态,而对多元陶瓷涂层的溶解机制方面的研究极少涉及。涂层表面的陶瓷相在接受激光辐射产生高密度热量时会发生一定程度的溶解,溶解析出的陶瓷元素与合金元素发生再结合,而未反应的陶瓷相和溶解析出的陶瓷元素在快速冷却过程中将与涂层中本位金属之间形成反应性或非反应性界面[7],从而导致激光熔覆多元陶瓷涂层的相组成十分复杂。

本文以铁基粉末为基础,添加具有较高熔点和硬度的TiC-WC-SiC多元陶瓷相来制得复合合金粉末,在低碳钢基材表面利用激光熔覆制备出多元陶瓷涂层,基于激光熔覆过程中的涂层热力学计算和陶瓷相溶解反应自由能分析,讨论了多元陶瓷增强相在熔池中的溶解机制,并对激光熔覆涂层的微观组织形貌及相组成进行分析。

1 高硬铁基多元陶瓷涂层制备

熔覆用基材选用20钢,涂层粉末材料为自主配制的铁基多元陶瓷合金粉末,按w(TiC)=20%、w(WC)=15%和w(SiC)=5%,余量为YD-F625的比例进行配制。激光熔覆实验采用4 kW半导体型激光器,光斑为2.5 mm×11.5 mm的矩形光斑,所用工艺参数如下:激光功率2 500~3 100 W,扫描速度240~300 mm/s,搭接率50%,预置粉末厚度2.0 mm,采用氩气保护熔池。

2 激光涂层表面温度分析

在激光直射作用下,熔覆层表层受热最先形成熔池,为简化计算,忽略空气与材料之间的对流换热,假设激光能量全部被涂层表面吸收,半导体激光器激光光斑的能量分布满足高斯分布,以光斑初始位置为原点,涂层表面任意点(x,y)处在t时刻的激光能量为W(x,y,t),其表达式如下:

(1)

式中,P为激光功率;η 为材料对激光的吸收系数;v 为激光光斑沿y轴移动扫描速度;r 为激光光斑半径,光斑为矩形时取其短边长度作为计算模型的光斑半径。

由式(1)可知,扫描速度越小,激光功率越大,则激光能量越高,反之激光能量越低,且激光功率对激光能量的影响程度更大。为探讨陶瓷相在本实验条件下的溶解程度,本文采用Selvan公式法对涂层熔池的温度进行计算,给出了熔覆层表面温度与激光辐照工艺参数之间的关系[8],其表达式如下:

(2)

式中,T为涂层表面温度;λ为热导率; α为热扩散系数;r为光斑半径,这里取 r=2.5 mm。

铁基多元陶瓷属于复合涂层,添加的物质元素种类较多,在计算中用到其热物理参数时,往往需采用复合材料混合法将其中添加的各项物质的热物理参数进行综合,可表示为

(3)

式中,Y 为复合材料的某一整体性质;i为物质;N为物质种类数;Yi、fi分别为复合材料中某一组成元素的某一种性质和某一组成元素所占有的质量分数。

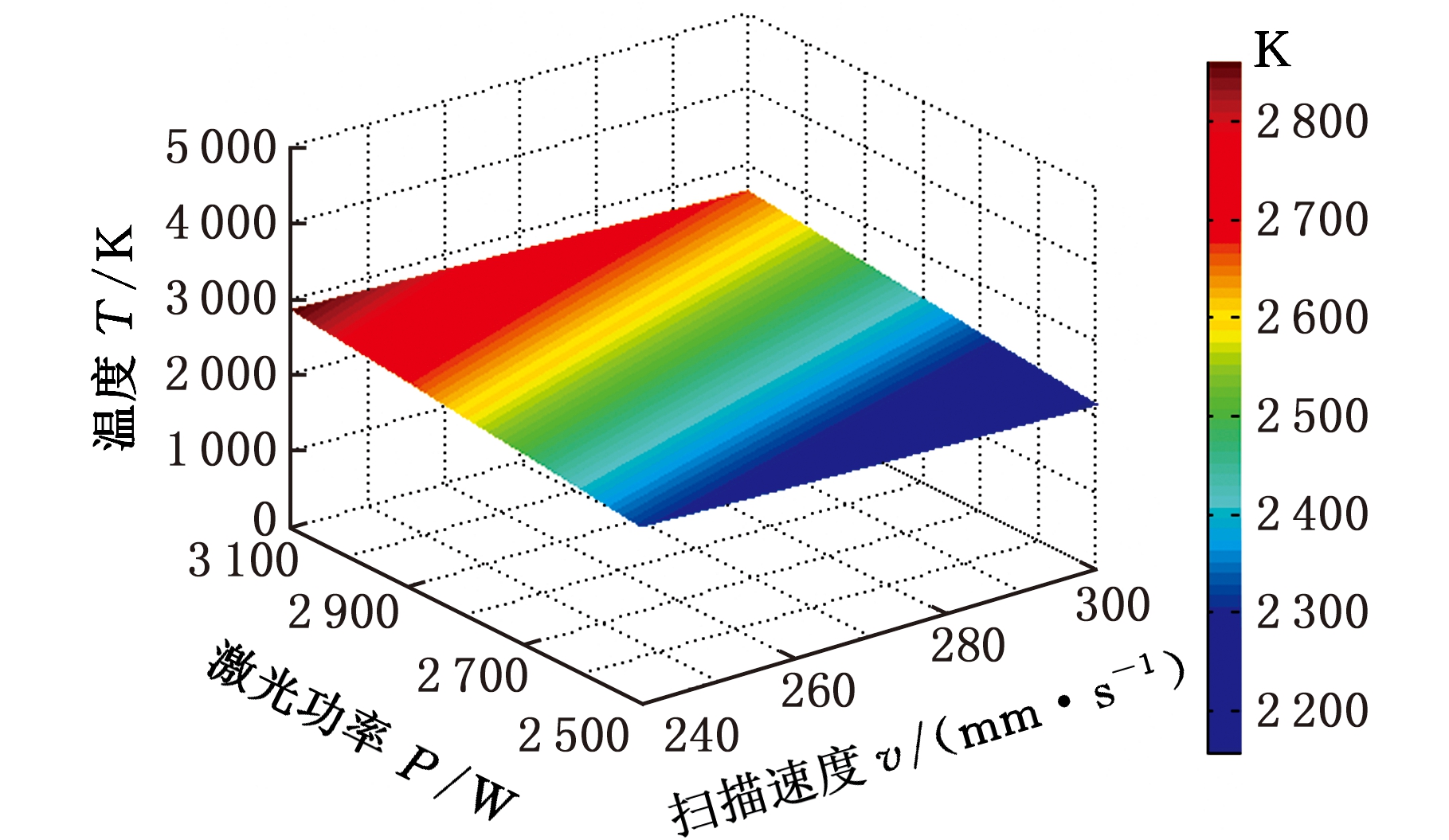

由于激光加热速度极快,时间极短,为便于计算,可根据室温条件求解材料各属性,从而来对表面温度进行估算。利用上述方法可求得铁基陶瓷复合材料的热物理属性,代入式(3)可得到涂层表面温度与扫描速度、激光功率之间的关系,再利用MATLAB分别拟合得到涂层表面预测温度与激光功率和扫描速度之间的关系,如图1、图2所示,可以看出,温度与激光功率和扫描速度均为近似线性关系。

图1 表面温度与激光功率关系

Fig.1 Relationship between surface temperature and laser power

图2 表面温度与扫描速度关系

Fig.2 Relationship between surface temperature and scanning speed

图3所示为激光熔覆起始时,在激光熔覆工艺参数下铁基陶瓷复合涂层表面的温度变化范围,可以看出,在可行的激光工艺范围内,激光熔覆时表面的温度范围为2 000~3 000 K,该温度范围可为多元陶瓷熔覆层制备的工艺优化提供参考。

图3 涂层表面温度与工艺参数关系图

Fig.3 Relationship among surface temperature and processing parameters

3 激光作用下陶瓷相行为分析

在激光作用下,铁基粉末中的金属材料和陶瓷增强相可发生如下反应:首先,在激光高温下相互接触的各类材料表面迅速熔化混合,以溶质形式进入金属溶液的陶瓷相因熔点较高而未发生溶解反应;随着温度的升高达到了各陶瓷增强相的熔点,各陶瓷相相继发生溶解,在金属溶液中分解物的浓度沿着温度梯度降低的方向随之降低;接着陶瓷增强相分解物在金属溶液中开始与Fe等金属元素反应生成新化合物或固溶体,进而在熔覆层中形成新的强化相;随着激光光斑的移动,熔覆层表面温度急剧降低,熔池迅速冷却,使得各未反应元素在溶液中的溶解度降低,开始析出并弥散分布于组织晶界中,从而使熔覆层得到强化。一般陶瓷材料的热导率较低,对激光又有较高的吸收率,故陶瓷物质易储存能量。高温熔池中的陶瓷相在互相接触过程中,其界面会发生化学反应生成新相。新相的生成不仅取决于合金粉末自身,还取决于激光熔覆的温度、时间等工艺参数。由于激光熔覆具有快速冷却的特点,因此在固溶体凝固时可能会产生核化现象,熔点较高的陶瓷相被凝固的高碳组织包覆成为核心,但熔覆材料为金属基,其富高碳组织会优先与分解出的金属元素发生反应,并生成碳化物相,从而在一定程度上缓解了核化过程。

4 陶瓷相溶解机制分析

通过预测涂层表面温度和分析陶瓷相的行为,可深入研究陶瓷相在激光熔覆涂层强化中的作用机理。铁基涂层中存在多个陶瓷增强相,且所含各元素的热物理性能均不相同。在高温熔池中,可依据化学热力学理论对涂层材料物质的溶解行为进行判断和预测,为分析涂层微观晶体行为提供了参考。

4.1 Gibbs自由能变

根据热力学第二定律,可得到在不可逆等温反应中熵S 与系统热量 Q 之间关系的微分方程:

(4)

若为可逆变化时,则体系压力与外压压力相等,可将式(4)改写为

dE+pdV-TdS≤0

(5)

式中,E为热力学第一定律中定义的系统能值;p为压强;V为体积。

若系统处于恒温恒压环境,则dp与dT 均为零,可将式(5)变换为[9]

dE+pdV+Vdp-TdS-SdT≤0

(6)

则得到

d(E+pV-TS)≤0

(7)

式(7)为反应系统的状态函数,称为Gibbs自由能,可用G表示。当系统状态发生变化时,即有Gibbs自由能变ΔG 的存在[10],当ΔG为负值时,反应系统内部将会发生物理和化学等反应,且ΔG绝对值越大,反应越有可能按预期形式发生[11]。 在本计算模型中假设熔池表面为瞬态定压环境,并假设反应达到了热力学平衡,因此可依据Gibbs自由能理论来近似预测反应温度和反应趋势。

4.2 陶瓷相溶解Gibbs自由能变模型

本实验涉及到的陶瓷相有TiC、WC和SiC,当温度足够高时添加的各陶瓷相在激光熔池中均可能发生分解,进而会产生新化合物或新固溶体。以TiC为例,它在高温下会分解,析出的Ti元素将有一部分被氧化为TiO2,另一部分与其他分解元素反应或形成新化合物。TiC主要分解反应式可表示为[12]

TiC→Ti+C

(8)

忽略物质相变前后热熔变化的影响,标准Gibbs自由能变![]() 与熔池温度T的关系可表示为[11-12]

与熔池温度T的关系可表示为[11-12]

(9)

(10)

(11)

式中,![]() 分别为反应温度T时的标准反应焓差和标准反应熵差;

分别为反应温度T时的标准反应焓差和标准反应熵差;![]() 分别为生成的纯物质i在反应温度T时的标准摩尔热和标准摩尔熵;

分别为生成的纯物质i在反应温度T时的标准摩尔热和标准摩尔熵;![]() 分别为发生反应的物质j在反应温度T时的标准摩尔热和标准摩尔熵;下标g、r分别表示生成物、反应物。

分别为发生反应的物质j在反应温度T时的标准摩尔热和标准摩尔熵;下标g、r分别表示生成物、反应物。

以式(10)、式(11)中的生成物为例,其![]() 和

和![]() 分别可表示为

分别可表示为

(12)

(13)

式中,![]() 为纯物质i在298 K温度时的标准摩尔热和标准摩尔熵;Cp,i为纯物质i的摩尔定压热容。

为纯物质i在298 K温度时的标准摩尔热和标准摩尔熵;Cp,i为纯物质i的摩尔定压热容。

将式(12)、式(13)中的i替换为j,即可得到反应物的![]() 和

和![]()

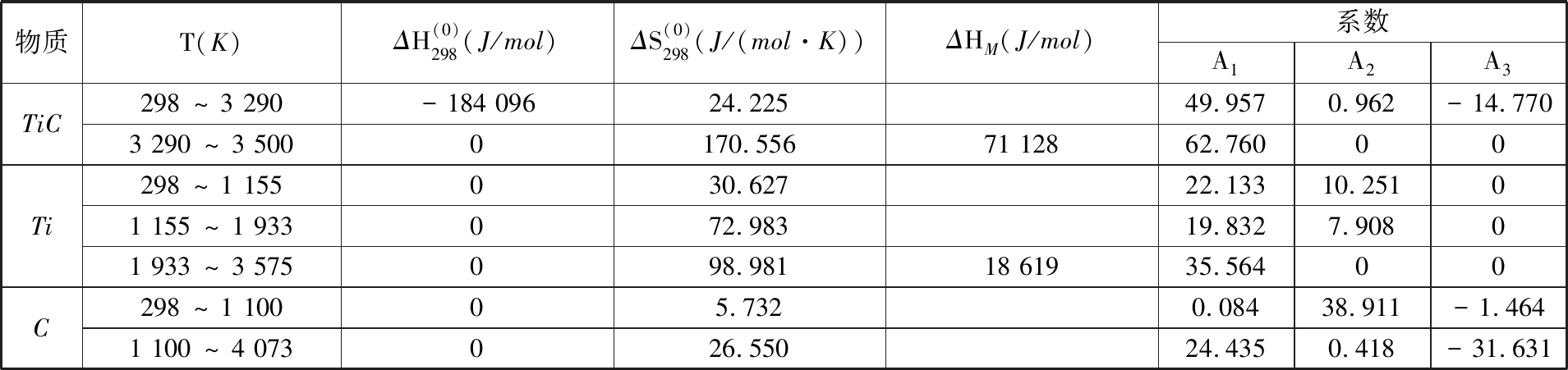

式(8)中各反应物和生成物的纯物质热学数据见表1,其中ΔHM 为物质在温度达到其熔点时的熔化热,物质k的摩尔定压热容可表示为

Cp,k=A1+A2×10-3T+A3×105T-2

(14)

式中,A1、A2和A3为系数,可在表1中查取。

表1 TiC分解反应中各物质热力学数据

Tab.1 Thermodynamic data of various substances in TiC decomposition reaction

物质T(K)ΔH(0)298(J/mol)ΔS(0)298(J/(mol·K))ΔHM(J/mol)系数A1 A2 A3 TiC298~3 290-184 09624.22549.9570.962-14.7703 290~3 5000170.55671 12862.76000Ti298~1 155030.62722.13310.25101 155~1 933072.98319.8327.90801 933~3 575098.98118 61935.56400C298~1 10005.7320.08438.911-1.4641 100~4 073026.55024.4350.418-31.631

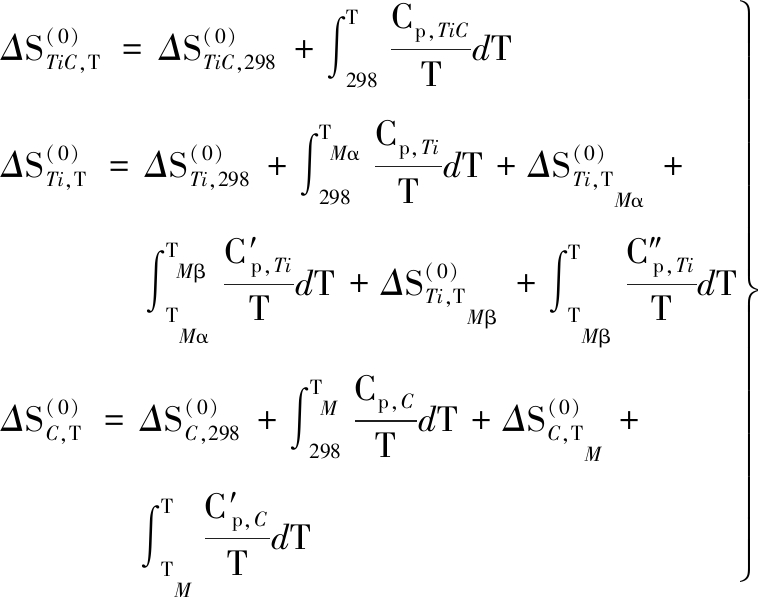

在本激光熔覆实验的工艺参数下,设定反应温度范围为2 000~3 000 K,当反应温度为T时,Cp,k、C′p,k和C″p,k分别为物质k在不同相变温度区间的摩尔定压热容,则各反应物和生成物的标准摩尔热和标准摩尔熵分别可表示为

(15)

(16)

式中,TM、TMα和TMβ分别为各相应物质的相变转化温度。

将表1中各数据分别代入式(15)和式(16),其中,TiC与C的熔点分别为3 290 K和1 100 K,不计上述两物质的熔化焓变;Ti在熔化过程中经历α相与β相两次相变,这两次相变温度分别为TMα=1 155 K和TMβ=1 933 K。最后,得出标准Gibbs自由能变与温度关系的数学表达式:

(17)

4.3 陶瓷相溶解反应自由能变分析

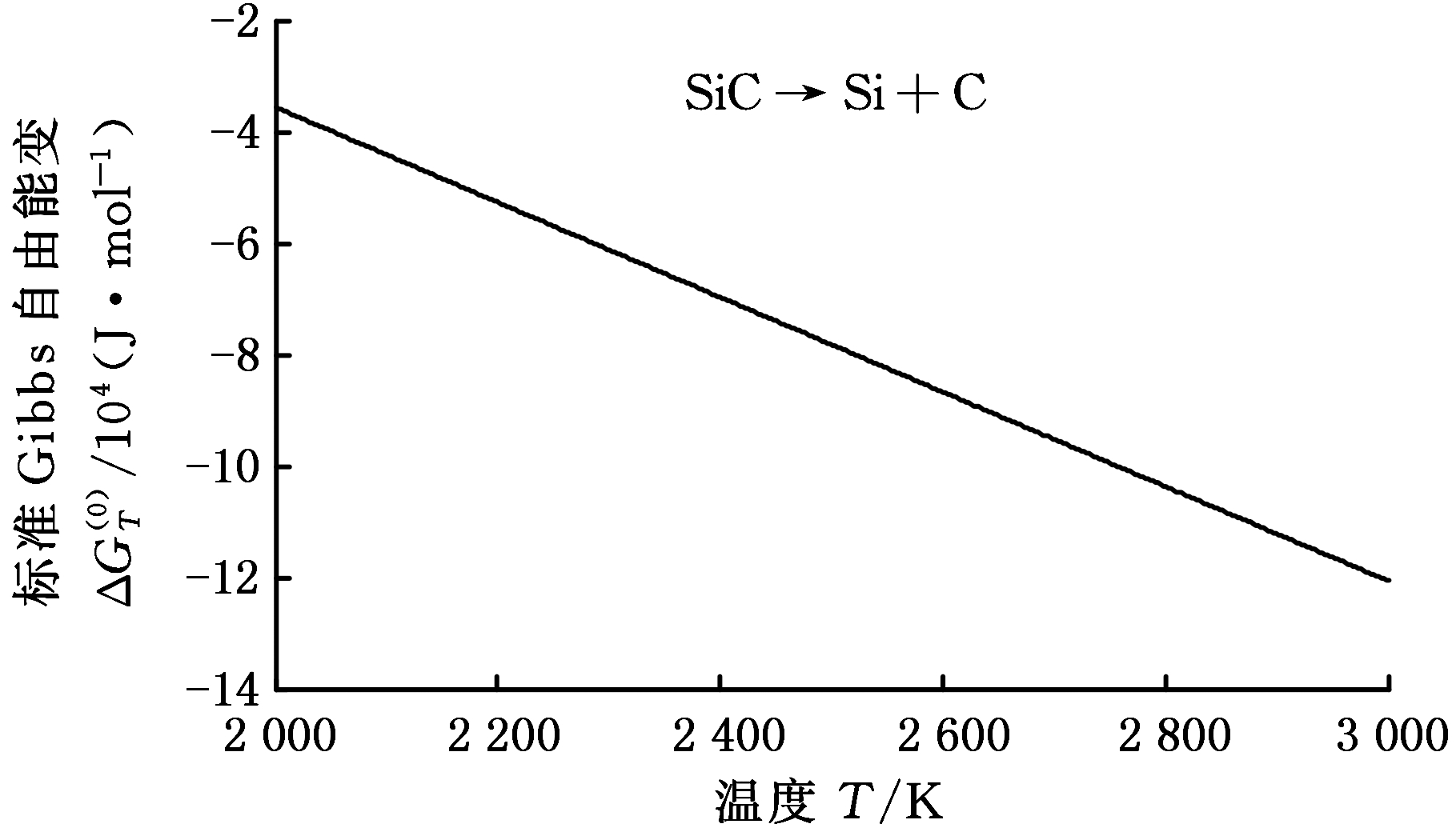

根据TiC的研究方法,分别可分析得到WC和SiC的分解反应中标准Gibbs自由能变与温度之间的关系,具体结果如图4所示。

化学反应总是朝着自由能减少的方向进行,由图4可以看出,当温度高于2 000 K时,各陶瓷相分解的自由能变均为负值,这表明在本实验中各陶瓷物质的溶解行为在热力学领域是可行的,且随着温度的升高,自由能值减小,其溶解反应发生的概率增加。其中,TiC分解反应的自由能变数值为-107数量级,而WC和SiC的自由能变数值为-104数量级,由此可以推断,TiC分解反应发生的可能性最高,溶解度最大;而WC和SiC的分解反应的自由能变化规律与数值范围较为接近[13]。从以上自由能分析结果可知,在激光熔覆过程中,陶瓷相因受到激光高能高温的作用将发生部分乃至全部分解。

5 微观组织分析

5.1 金相试样制备

激光熔覆试样经过电火花线切割机切块处理,得到试块尺寸为10 mm×10 mm×10 mm。对试样进行打磨抛光,并采用王水腐蚀液对试样进行腐蚀,以制备金相试样,王水配置体积比为φ(HCL)∶φ(HNO3)=3∶1,腐蚀时间为30 s。

(a)TiC分解反应自由能变

(b)WC分解反应自由能变

(c)SiC分解反应自由能变

图4 各添加陶瓷相分解反应自由能变与温度关系

Fig.4 Relationship between free energy change and temperature of each ceramic phase

5.2 微观组织分析

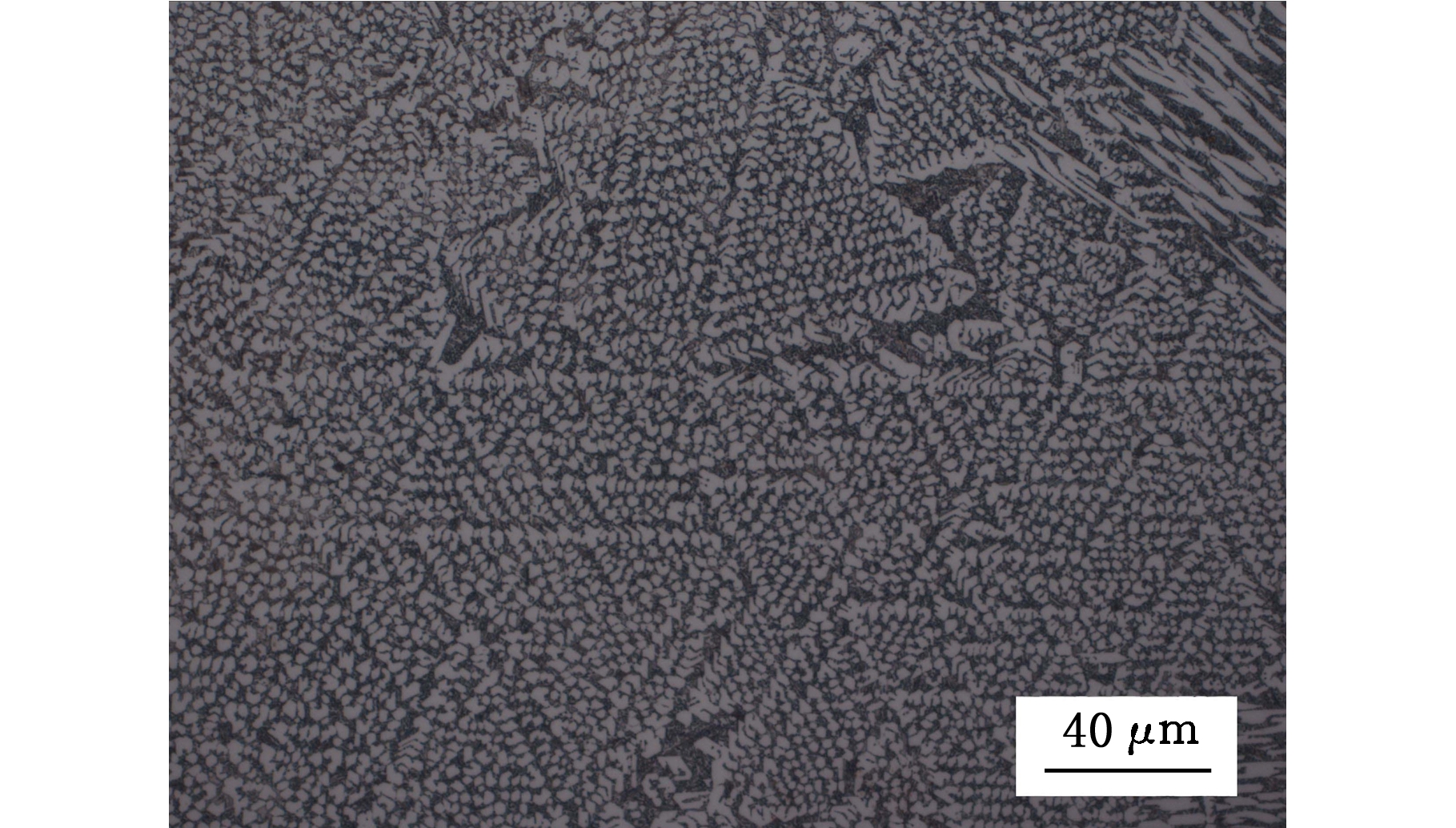

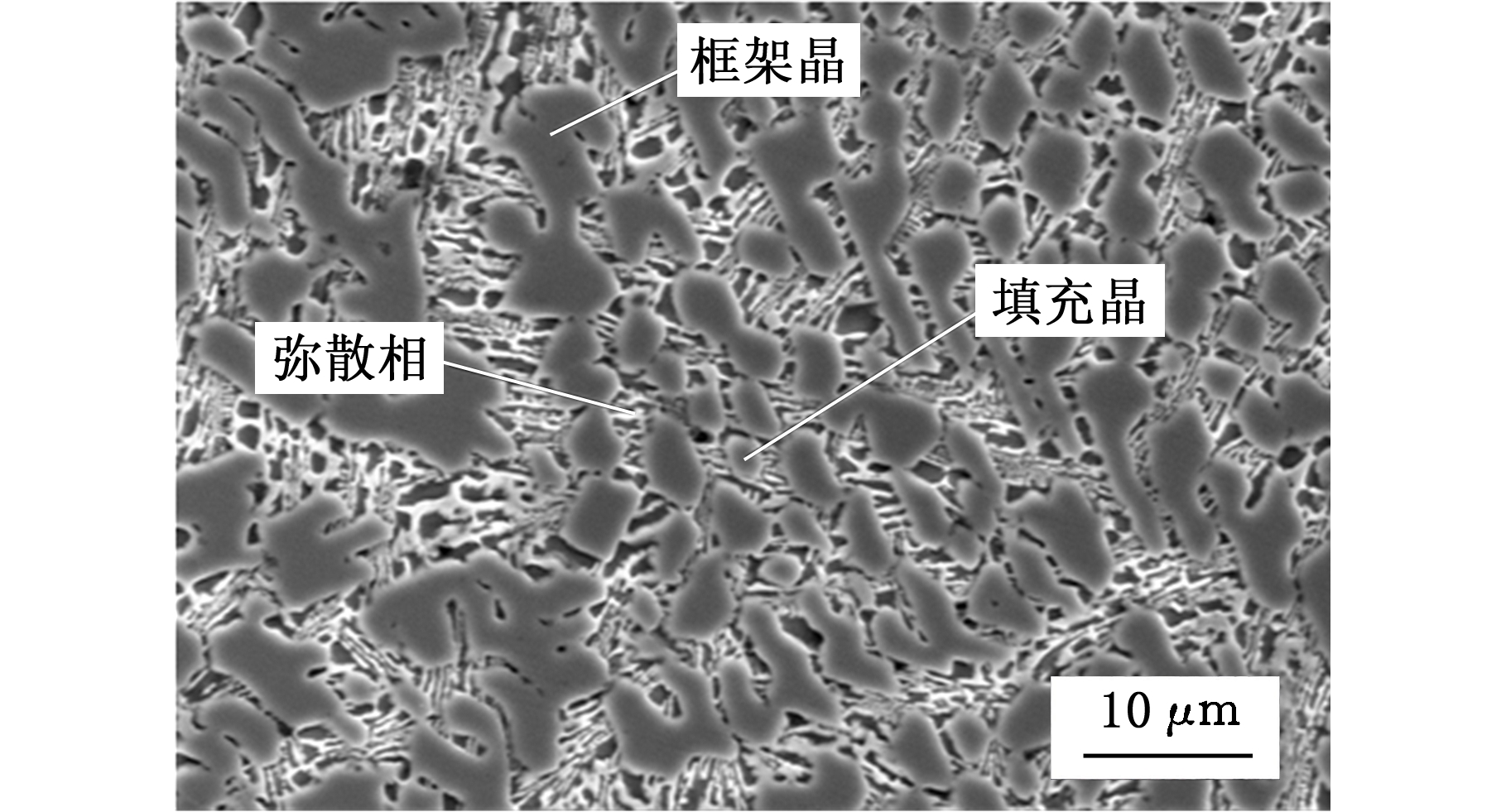

图5为使用Axiovert200型金相显微镜观察得到的涂层微观组织图,显示了涂层中由细晶组织形成的三角区分布和具体形貌。针对微观组织中出现的大量等边三角形结构组织,结合上述热力学研究结果,对三角形区域利用扫描电子显微镜(SEM)进行了组织扫描,采用能谱仪(EDS)进行元素成分检测,并利用X射线衍射(XRD)进行物相组成分析。

(a)金相显微组织

(b)扫描电镜显微组织

图5 涂层三角区组织形貌

Fig.5 Microstructure of coated triangle area

由图5可以看出,三角区形状近似等边三角形,分布密集且出现了重叠现象。各个三角区主要由框架晶、填充晶和弥散相三部分构成,其中框架晶是具有较大晶粒尺寸的块状晶粒,由原始板条马氏体解体形成,呈直线排列但不连续;填充晶是粒度较小的块状晶粒,填充在框架晶之间,由原始针状马氏体解体形成,且填充晶的粒度具有越接近中心越小的趋势;弥散相是弥散于填充晶粒间的亮白色经络状物。在金相实验中可以发现,表面涂层中出现了大量的细晶,这些细晶形成了许多等边三角区。

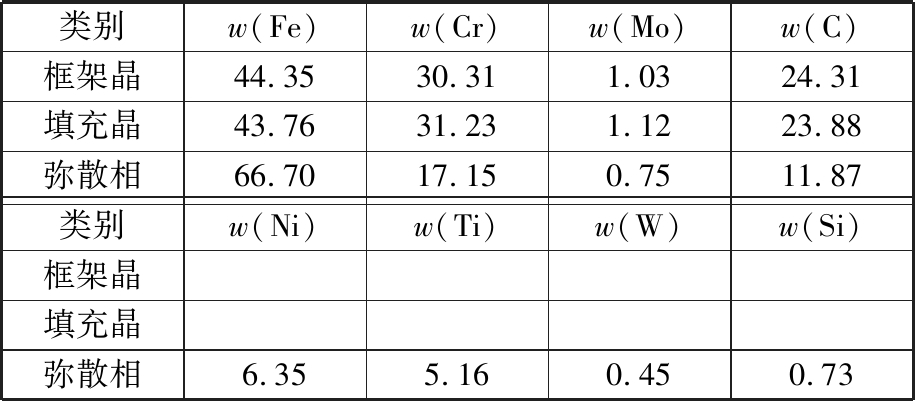

将EDS实验结果数据中的各元素含量(质量分数)绘制于表2中。由表2可知,框架晶和填充晶的元素组成相似,框架晶中Fe、C元素的含量略高于填充晶中Fe、C元素的含量,但在框架晶与填充晶内并未检测出由添加陶瓷相分解产生的元素,而在弥散相中发现了Ti、W和Si等陶瓷相所含元素。与框架晶和填充晶相比,弥散相中Fe元素含量有所增加,而C元素含量降低了近50%。由前述热力学计算结果可知,陶瓷相在高温熔池中会发生分解,分解得到的各元素与C具有较好的亲和性,部分分解物与C发生化合反应,部分分解物与Fe、Ni和Cr等元素发生固溶反应,最终以细小固溶体形式弥散在三角区晶粒之中,起到了强化熔覆层的作用,从而验证了陶瓷相分解反应的热力学计算与前述熔解机制分析结论的正确性[14]。

表2 框架晶与填充晶各元素含量(质量分数)

Tab.2 Atomic content of each element in framework crystal and filling crystal(mass fraction) %

类别w(Fe)w(Cr)w(Mo)w(C)框架晶44.3530.311.0324.31填充晶43.7631.231.1223.88弥散相66.7017.150.7511.87类别w(Ni)w(Ti)w(W)w(Si)框架晶填充晶弥散相6.355.160.450.73

5.3 涂层区XRD物相分析

图6为涂层的X射线衍射(XRD)分析图,主要表现的是涂层中合金相和固溶体部分。由图6可以看出,涂层中形成了较多的FeNi2Ti相、Fe-Ni相和Fe-Cr-Ni相以及少量的Fe-Cr-Ni-Si相,上述物质均由所添加的陶瓷相在高温中溶解后与Fe、Cr等反应生成的,其中Ti与Fe、Ni的相容性较好。在衍射图谱中,大部分为Fe-Ni二元系相和Fe-Cr-Ni、Fe-Ni-Ti三元系相,这些合金相具有一定金属性,在一定程度上也保留了陶瓷物质的强度性能,解决了陶瓷材料与金属基材之间润湿性差、热物理性能差异大等问题,且对激光熔覆层起到了强化作用。从XRD衍射分析结果中并未发现Ti-W-Si陶瓷系互溶体生成,这是因为各陶瓷相均有较高的熔点,而Fe-Cr-Ni金属相的熔点相对较低,故在涂层与基材表层熔池中各相的溶解过程必然存在时间差。首先溶解的陶瓷相,它的分解元素将先行与游离在其周围的Fe、Cr等离子结合,并在随后的快速冷却过程中被析出,所以Ti-W-Si陶瓷系相没有生成,且TiC的分解程度高于WC的分解程度,因此在反应时Ti将占有较多的Fe-Ni,并与其生成Fe-Ni-Ti三元固溶体(如图6中FeNi2Ti含量较高)。理论研究结果表明,在高功率激光作用下,两个或多个组元完全不相容仅是一种极限情况,一个组元原子或离子会或多或少地进入另一个组元的点阵中,因此不排除有Ti-W-Si陶瓷系相或其他固溶相生成的可能,只是在研究过程中因实验条件有限,而未检测到Ti-W-Si陶瓷系相或其他固溶相。

图6 涂层XRD物相分析图谱

Fig.6 Phase analysis map of coated XRD

6 结论

(1)建立了多元陶瓷相铁基合金粉末的反应标准Gibbs自由能变与温度关系数学模型,并采用MATLAB软件编程方法完成了计算,理论分析结果表明:在本实验中的激光温度下,陶瓷相均能发生溶解,且温度越高溶解度愈大。

(2)通过对熔覆层中出现的三角区域进行SEM、EDS和XRD等分析实验,研究了该区域的显微形貌、元素构成和物相组成,分析结果表明:在设定的工艺参数和激光作用下,涂层表面可产生2 000~3 000 K的高温,在该温度范围内陶瓷物质发生了部分甚至完全溶解,且熔池中熔化游离的Fe、Cr、Ni等离子或颗粒先后与陶瓷物质中分解出的Ti、W、Si与C元素发生再反应与互溶,形成了具有一定金属性以及陶瓷相的强度与硬度的FeNi2Ti、Fe-Cr-Ni-Si等新合金相或固溶体,达到了强化涂层性能的效果,并验证了陶瓷相分解反应标准Gibbs自由能变计算模型的正确性。

[1] 赵聪硕,邢志国,王海斗,等.铁碳合金表面激光熔覆的研究进展[J].材料导报,2018,32(3):418-426.

ZHAO Congshuo, XING Zhiguo, WANG Haidou, et al. Advances in Laser Cladding on the Surface of Iron Carbon Alloy Matrix[J]. Materials Review,2018,32(3):418-426.

[2] 黄伟容,肖泽辉.激光熔覆陶瓷涂层的研究现状[J].表面技术,2009,38(4):57-59.

HUANG Weirong, XIAO Zehui. Current Status of Laser Cladding about Ceramic Coating[J]. Surface Technology,2009,38(4):57-59.

[3] ST-GEORGES L. Development and Characterization of Composite NCr+WC Laser Cladding[J]. Wear,2007,263(1):562-566.

[4] 张红霞. 钛合金表面激光熔覆陶瓷Ti-Al-Si复合涂层的组织结构与耐磨性[D].济南:山东大学,2016.

ZHANG Hongxia. Investigation on Microstructures and Wear Resistance of Ceramics and Ti-Al-Si Composite Coating on Titanium Alloys by Laser Cladding[D]. Jinan: Shandong University,2016.

[5] LI H C, WANG D G, CHEN C Z, et al. Phase Composition, Microstructure and in Vitro Bioactivity of Laser Cladding CaO-ZrO2-SiO2 System Coatings on Titanium Alloy[J]. Materials Letters, 2015, 157: 139-142.

[6] LI Zhaoliang, WEI Mumeng, XIAO Kui,et al. Microhardness and Wear Resistance of Al2O3-TiB2-TiC Ceramic Coatings on Carbon Steel Fabricated by Laser Cladding[J].Ceramics International, 2018,45:115-121.

[7] HAO Jianjun, GAO Liang, YANG Shuhua, et al. Study on TiCN/Ti Based Composite Coating Fabricated by Reactive Electric Spark Deposition[J]. Applied Mechanics and Materials,2012,190/191:567-570.

[8] SERRO A P, COMPLETO C, COLAÇO R, et al. A Comparative Study of Titanium Nitrides, TiN, TiNbN and TiCN, as Coatings for Biomedical Applications[J]. Surface and Coatings Technology,2009,203(24):3701-3707.

[9] 张建玲, 尉志武, 王键吉.我国化学热力学与热分析的研究进展(2012-2013)[J].化学通报,2014,77(7):670-676.

ZHANG Jianling, WEI Zhiwu, WANG Jianji. Research Progress in the Chemical Thermodynamics and Thermal Analysis in China(2012-2013)[J]. Chemistry,2014,77(7):670-676.

[10] KOUKKARI P, PAJARRE R, BLOMBERG P. Reaction Rates as Virtual Constraints in Gibbs Energy Minimization[J].Pure and Applied Chemistry,2013,83(5):1063-1074.

[11] PAZUKI G R, TAGHIKHANI V, VOSSOUGHI M. Modeling Process Partitioning of Biomolecules in Polymer-Polymer and Polymer-Salt Aqueous Two-phase Systems(ATPS) Using an Extended Excess Gibbs Energy Model[J]. Zeitschrift für Physikalische Chemie, 2009, 223(3):263-278.

[12] 刘沙,张静秋.TiC涂层反应标准吉布斯自由能变化的计算及其绘图[J].稀有金属与硬质合金,2005(4):60-62.

LIU Sha, ZHANG Jingqiu. Calculation and Plotting of Standard Gibbs Free Energy Change for TiC Coating Reaction[J]. Rare Metals and Cemented Carbides, 2005(4):60-62.

[13] 罗林根,王磊,郭培民,等.用低品质钨钼矿研制钨钼复合合金热力学分析[J].钢铁,2015,9(9):28-33.

LUO Lingen, WANG Lei, Guo Peimin, et al.Thermodynamic Analysis for Developing W-Mo Complex Alloy by Using Low Quality Tungsten Molybdenum Ore[J]. Iron & Steel, 2015, 9(9):28-33.

[14] 齐童. 高硬铁基多元陶瓷复合涂层的制备与强化机理研究[D].秦皇岛:燕山大学,2018.

QI Tong. The Research of the Preparation and Strengthening Mechanism of High Hardened Fe-based Ceramic Coatings[D]. Qinhuangdao: Yanshan University, 2018.