0 引言

目前大型结构件的生产主要采用焊接方式完成。在焊接高温作用下会产生大量烟尘,尤其是直径在0.1~10 μm之间的微细有毒烟尘颗粒对操作人员的健康危害极大,将严重影响企业正常生产与可持续发展。目前使用的车间通风除尘方式成本高、能耗大、效果差、效率低,为保护操作者的身体健康和优化作业环境,开展除尘原理及其关键技术研究,设计高效除尘设备迫在眉睫。

PARK等[1]采用对流/扩散方程的数值解法研究了带电粒子在静电除尘器中的运动规律,实验和模拟结果表明:增大湍流扩散系数可提高除尘过程初期的微细颗粒收集效率。HAQUE等[2]依据计算流体力学对线-板状静电除尘器进行建模,利用Navier-Stokes雷诺平均方程及k-ε湍流模型模拟气流流动规律,通过增设耦合系统来求解静电除尘器结构参数对电场的影响,并利用离散相模型来分析颗粒相,最终得到了内部模拟数据并由实验结果获得验证。NIKAS等[3]采用数值模拟方法研究了静电除尘原理,并应用k-ω湍流模型研究了静电场中带电粒子的动力学规律,讨论了电压对除尘效率的影响。TALAIE等[4]模拟了电场强度及特性曲线,预测了粒子运动,分析了电晕鞘半径随电压加载的变化情况,得到了与实验数据吻合的结果。JIANG等[5]针对现有静电除尘器净化效率较低的问题,提出了采用脉冲等离子体技术的除尘方案,通过对比选择适当频率的高压脉冲直流电源,得到了最佳峰值电压,并提高了除尘效率。高得力等[6]在低雷诺数值下对静电除尘器进行了仿真,建立了低浓度气固两相流欧拉-拉格朗日混合湍流模型,同时对不同流速、线电压及粒径下的除尘效果进行了分析,验证了其模型的准确性。陈汇龙等[7]对感应荷电喷雾中喷嘴与环状电极的静电场进行了数值模拟,分析了静电场的分布特性,他们发现在较高电压及较小电极间距下,可获得较好的感应荷电喷雾效果。刘功智等[8]采用双极不对称荷电增强方式来提高过滤除尘器对呼吸性粉尘的集尘效率。

目前国内外对除尘技术及其设备所开展的理论研究和除尘设备的设计工作侧重于烟尘大面积扩散后污染的治理,但治理成本过高,净化除尘效果并不理想,且占用空间,影响作业;此外,上述研究多为理论模型的分析与计算,有关等离子体除尘设备的结构与工艺参数对除尘效果影响方面的应用研究较少,从而导致等离子体除尘方式在焊接工程领域得不到有效的推广和应用。

针对上述问题,本文提出了实时追踪焊接烟尘源并就地净化的多级除尘工艺,设计了适用于工程实际的小型化等离子体除尘装置,开展了对烟尘颗粒的流动特性及捕获过程的研究工作,对设计的除尘装置进行了荷电计算与三维电场分析,以确定合理的关键结构参数,研究了烟尘颗粒在电场中的运动规律,利用多物理场耦合软件COMSOL对焊接烟尘粒子运动轨迹及其变化规律进行了数值模拟分析,讨论了不同初始条件对焊接烟尘吸附性能的影响,以获取显著的净化效果。

1 除尘原理

1.1 除尘工艺与整体装置

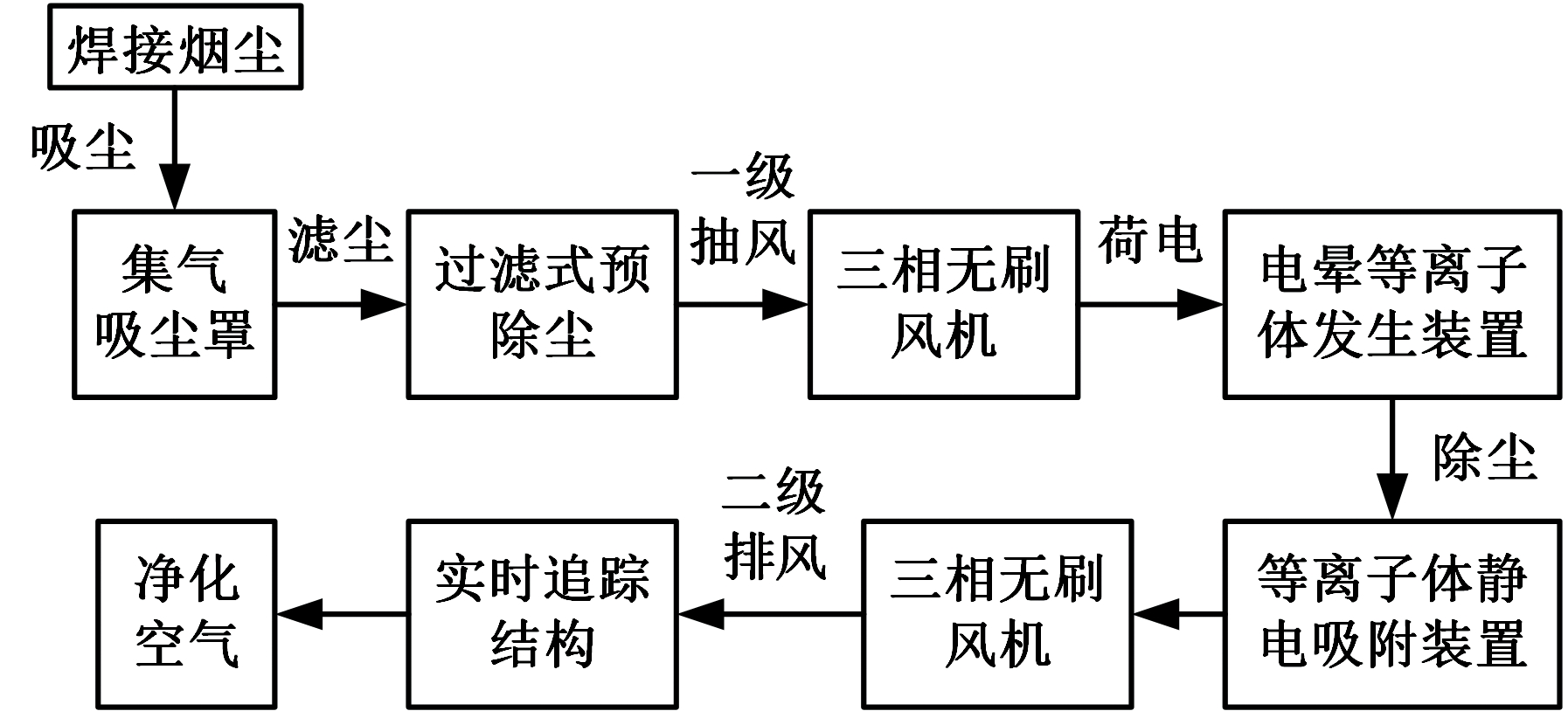

本文采用了吸尘-滤尘-荷电-除尘的焊接烟尘多级净化工艺,设计了以等离子体除尘为主的一体化除尘装置,如图1所示。一级三相无刷风机高速旋转,使焊接产生的有毒烟尘由集气吸尘罩吸入滤袋式除尘装置,集气吸尘罩通过活动接头与过滤式除尘装置相连接,集气吸尘罩可实现多角度的转动;除尘装置安装在焊接机器人上,并同步运动,追踪焊接烟尘源,集中吸入焊接烟尘;过滤式除尘装置采用导气管输送烟尘,蜂窝过滤器利用过滤片的摩擦吸附作用对吸入的大颗粒烟尘进行粗过滤,以清除大颗粒烟尘(平均粒径dp≥10 μm);微细有毒烟尘颗粒(dp在0.1~10 μm之间)采用等离子体静电吸附除尘方式进行吸附处理,等离子体发生装置的针状钨丝电极对过滤后的烟尘微粒进行电晕荷电,钨丝电极固定安装在基座上;后置的等离子体静电吸附装置用于吸附烟尘微粒;最后经过二级三相无刷风机排出洁净空气,以实现对焊接有毒烟尘的净化。

(a)焊接烟尘多级净化工艺

(b)整体除尘装置

图1 除尘工艺及其装置

Fig.1 Fume removal process and device

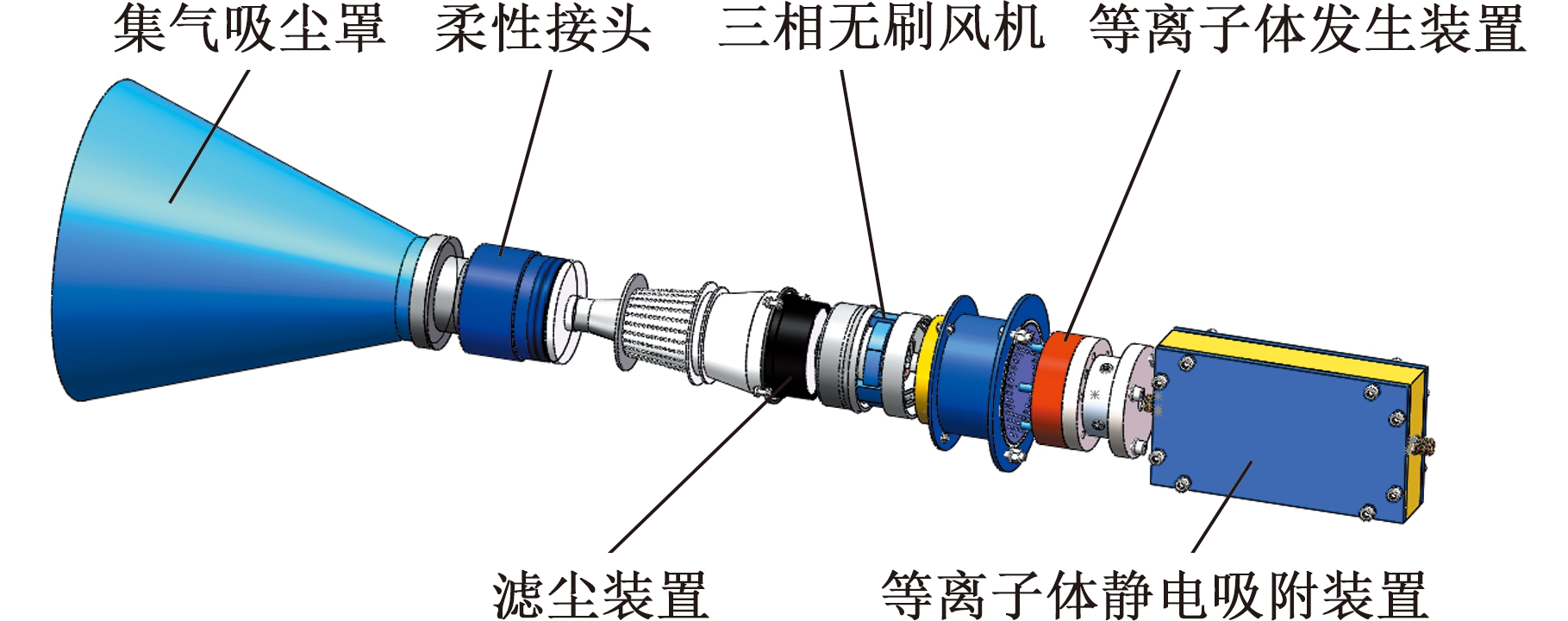

1.2 等离子体除尘装置设计

根据等离子体除尘工艺设计了平板式等离子体静电吸附装置,结构模型如图2所示。经过预过滤后的微细烟尘通过密封铜对丝引导进入该装置内,为确保焊接烟尘进入电极板间时可达到理想的驱进速度,设置前后导流板,使微细烟尘的流速减小;配置的两块长方形电极板分别作为放电极板和集尘极板,放电极板产生静电将微细烟尘颗粒吸附在集尘极板上;经过净化的洁净空气在通过密封铜对丝后,再采用二级三相无刷风机排出;绝缘板上的螺栓可用于提高密封性和紧固性,且方便拆卸。

图2 平板式静电等离子体除尘装置

Fig.2 Flat-panel electrostatic plasma fume removal device

1.3 荷电分析与计算

焊接烟尘粒子在静电场的作用下会吸附在集尘极板上,因此烟尘粒子在进入静电场之前要通过电晕放电使其自身带电以实现吸附,且焊接烟尘粒子的带电量对粒子在静电场中的运动规律有重要的影响。在静电场中,电场荷电和扩散荷电都会发生作用,当粒径dp≥1 μm时,主要为电场荷电;当0.4 μm< dp<1 μm时,两者共同作用;当dp≤0.4 μm时,主要为扩散荷电[9]。两种荷电的电荷量可分别表示为

(1)

(2)

式中,Qf为电场荷电的电荷量,C;ε为粒子相对介电常数,一般烟尘粒子取ε =5~6;ε0为真空介电常数,ε0=8.854×10-12 F/m;E为荷电电场强度,V/m;t为烟尘粒子在电场中的运动时间,s;τq为时间常数,s;Qd为扩散荷电的电荷量,C;kB为玻尔兹曼常数,kB=1.381×10-23 J/K;T为绝对温度,K;e为电子的电荷量,e =1.6×10-19 C;ρe为电荷密度,C/m; μ为气体的黏滞系数,Pa·s。

时间常数τq可用来评价烟尘粒子荷电速度的快慢。当t =τq时,导电粒子荷电达到饱和状态电荷量的50%;当t =10τq时,导电粒子荷电可达到饱和状态电荷量的91%。在静电式除尘器中,τq通常为10-3~10-2 s,因此当t为0.1~1.0 s时,导电粒子荷电即可达到饱和状态电荷量的99%。

假定烟尘粒子很快完成荷电,则式(1)可以转换为

(3)

又考虑到气体分子平均自由程λ,则可推导出两种荷电联合作用的电荷量表达式[10]:

(4)

烟尘经预过滤后再进入电晕荷电区的粒径极小,通常仅携带单电荷;选用6根直径为0.3 mm的针状钨丝电极,采用圆周阵列布置形成电场,脉冲电源可产生高能脉冲,使基值电压维持在电晕电压附近,同时避免反电晕现象发生,以确保荷电装置的荷电效率[10]。采用小型化设计,脉冲电源电压为3 kV,保证击穿电场强度在1×106~2×106V/m范围内,以达到较为满意的荷电效果。

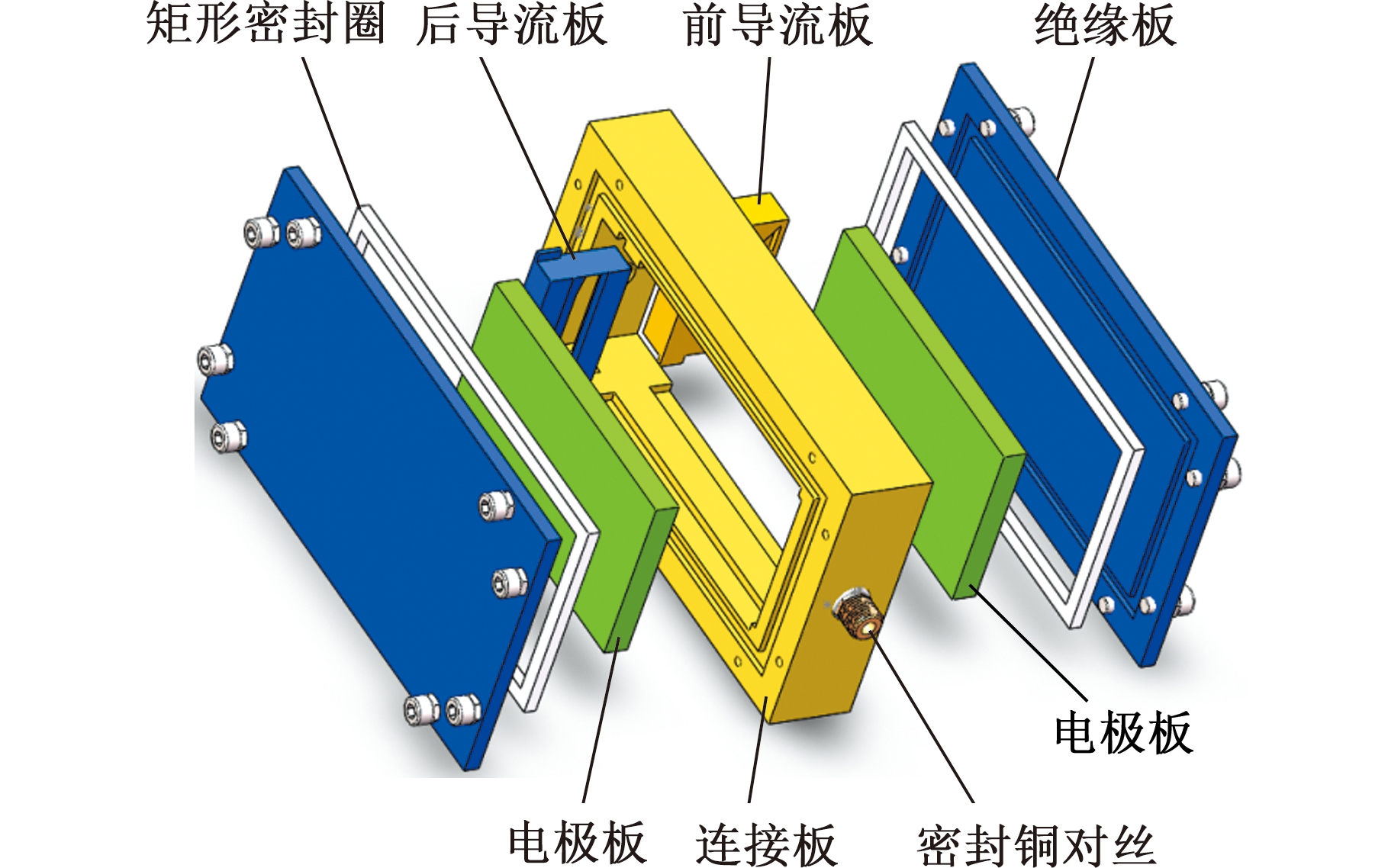

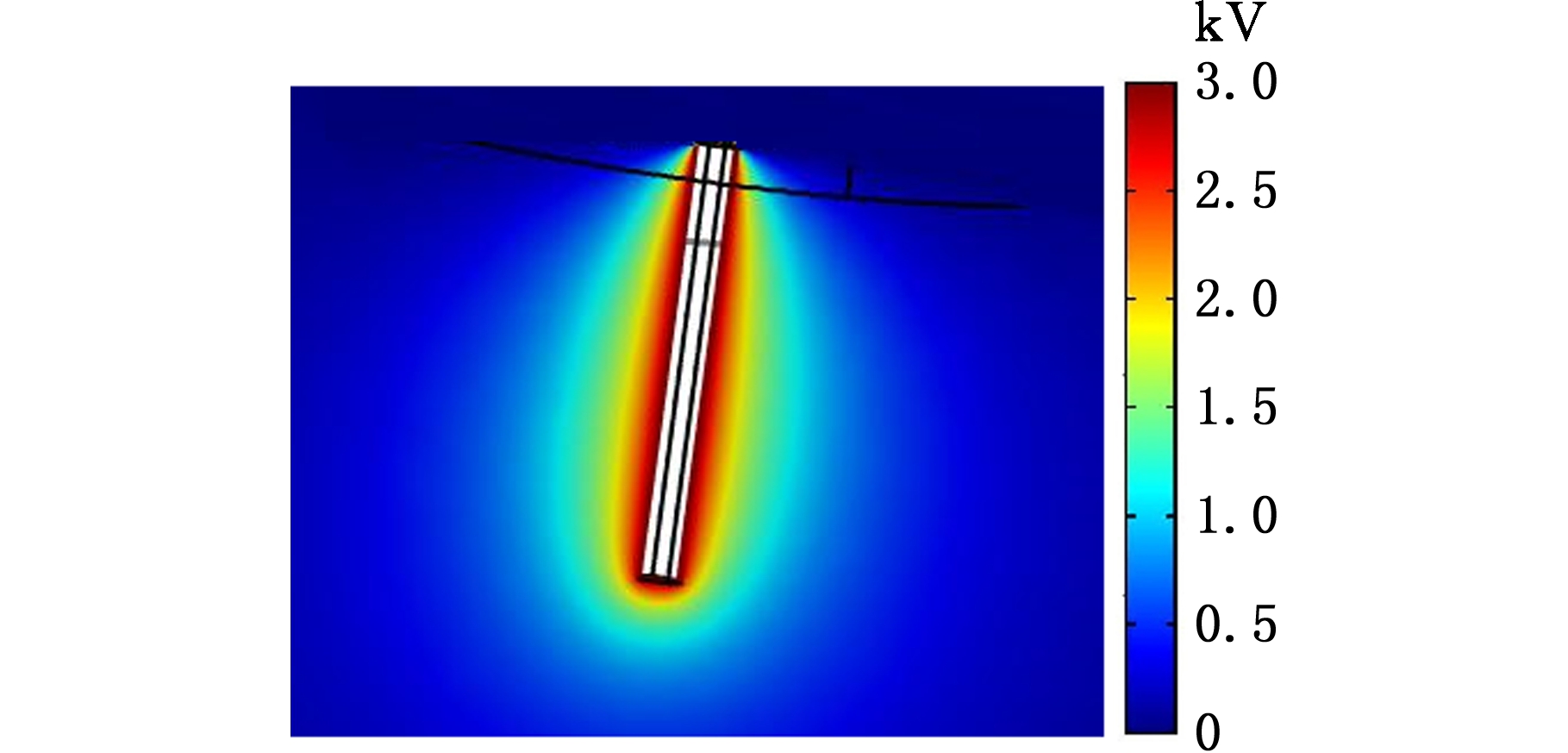

利用COMSOL Multiphysics中静电分析模块对荷电装置电极面施加电势,并设置绝缘面和零电势面,获得三维电场整体分布。如图3a所示,钨丝电极周围已经形成了电场,6根钨丝电极的电场互不影响。如图3b所示,在钨丝电极的径向切面内,电场电势在0~3 kV范围内变化,电极表面的电场电势为3 kV,且往外电势迅速减小。为提高烟尘粒子的荷电效率,需增加钨丝电极圆周分布的数量及增大钨丝长度。

(a) 三维电场整体分布(6根钨丝电极圆周分布)

(b)钨丝电极的电场分布(放大)

图3 钨丝电极的三维电场分布(U =3 kV)

Fig.3 Three-dimensional electric field distribution of tungsten electrodes(U =3 kV)

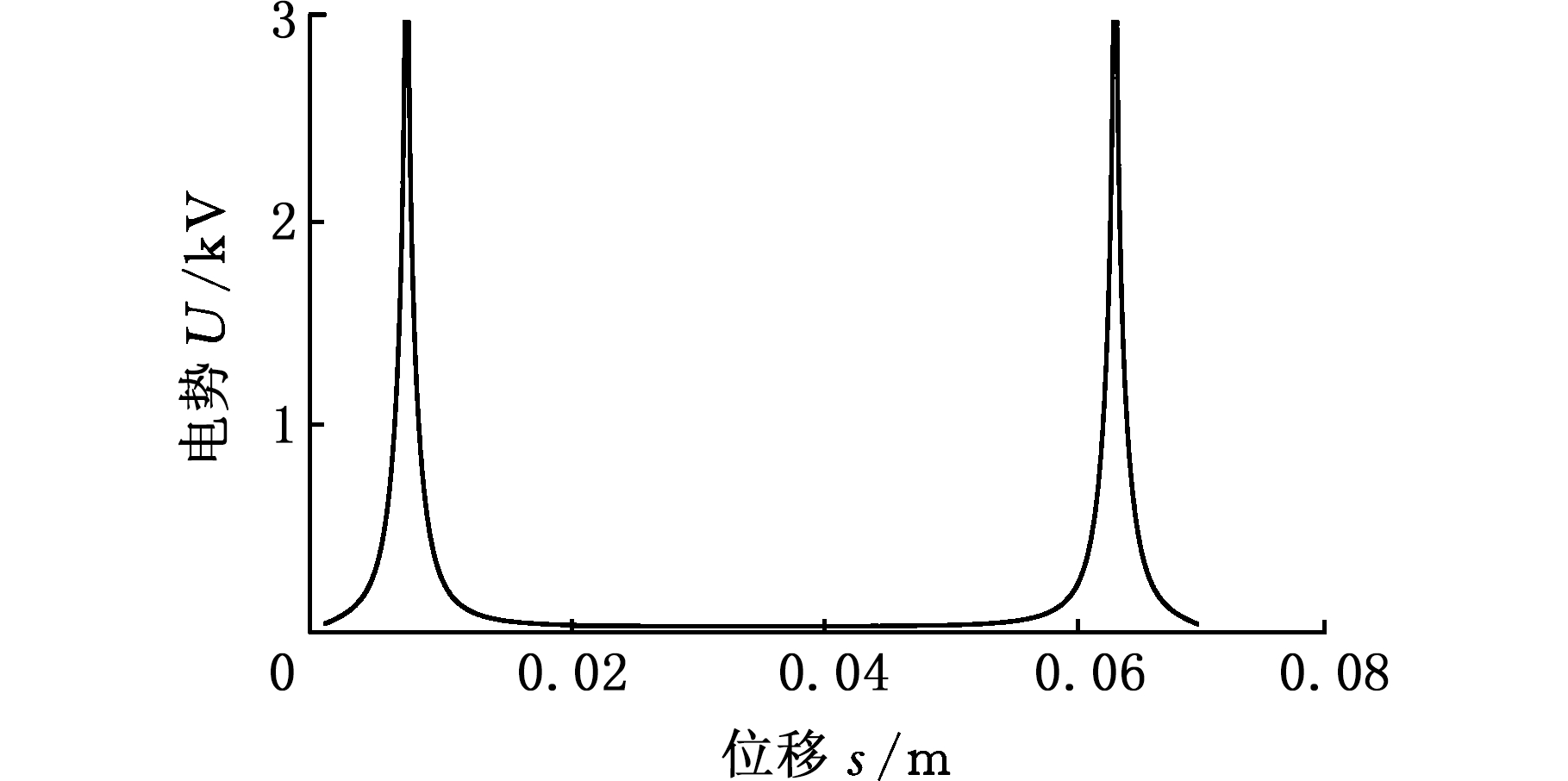

如图4所示,垂直切面(两钨丝电极轴线所在平面)内,钨丝电极的电势关于电极轴线呈对称分布,电势在电极轴线处最大,且随着与电极轴线距离的增大而迅速减小,各电极电场之间互不干扰,可正常起晕(电极表面在空气介质中的放电现象)。

图4 垂直切面内两钨丝电极的电势变化趋势 (U =3 kV)

Fig.4 Variation trend of electric potential between two tungsten electrodes on vertical section(U =3 kV)

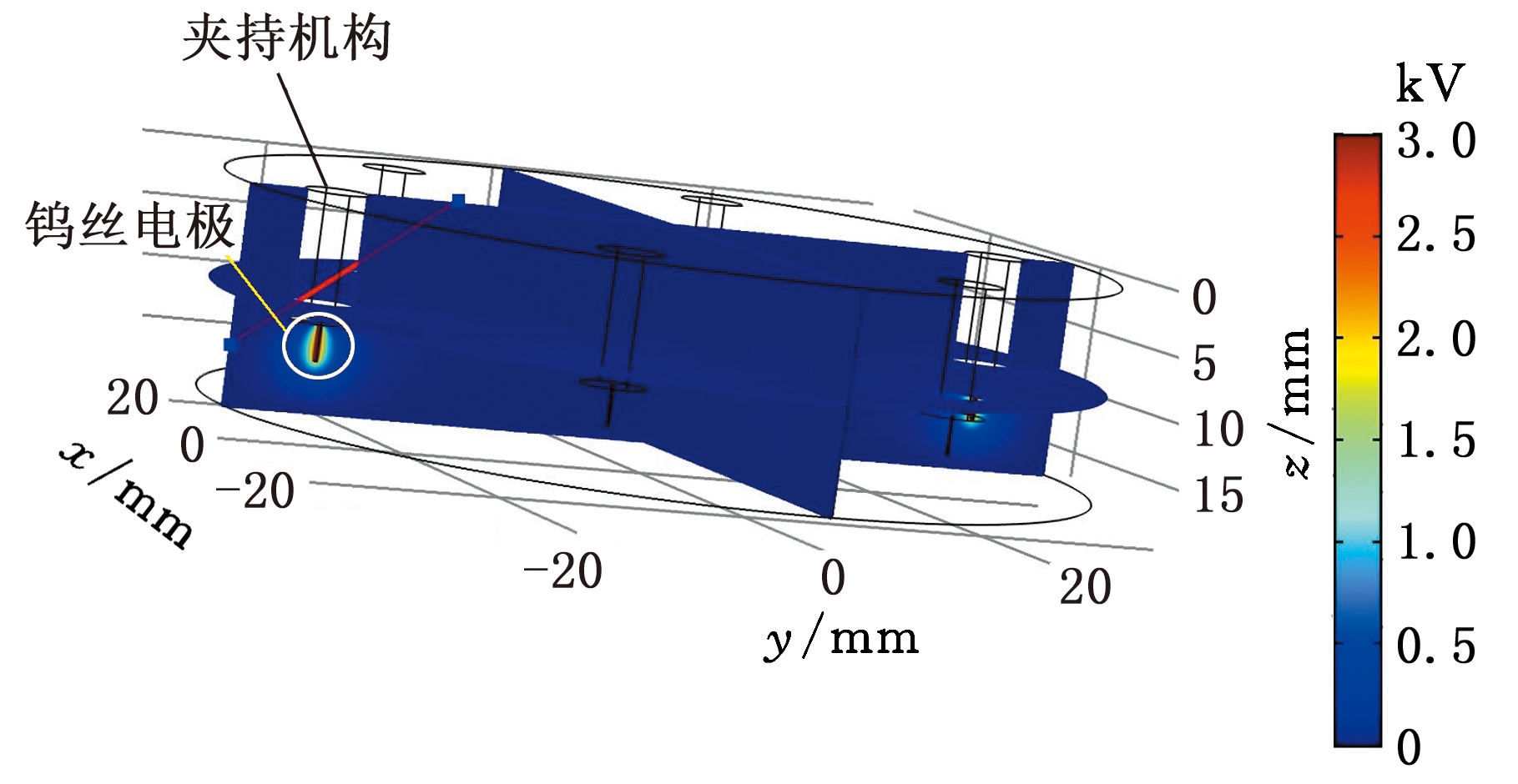

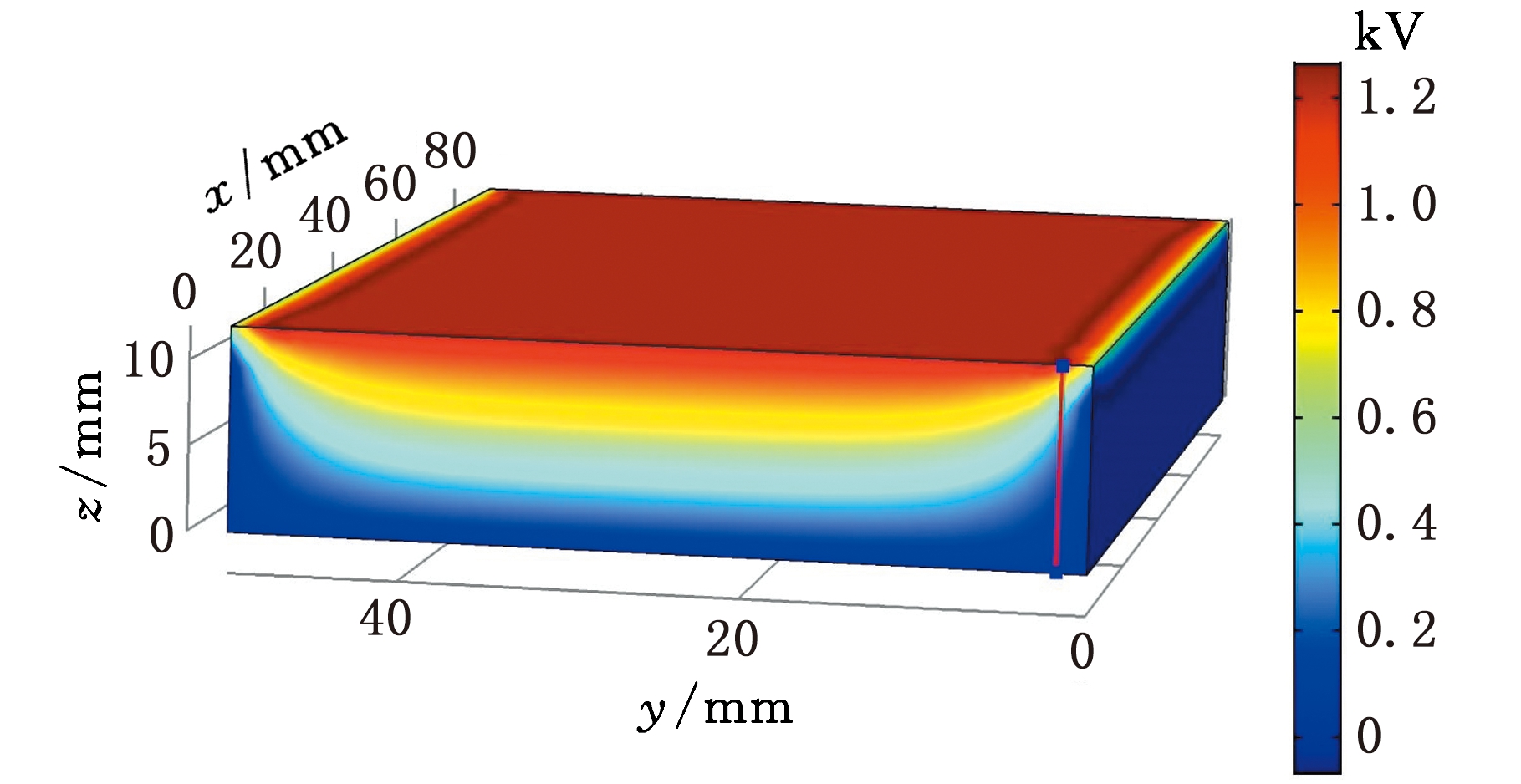

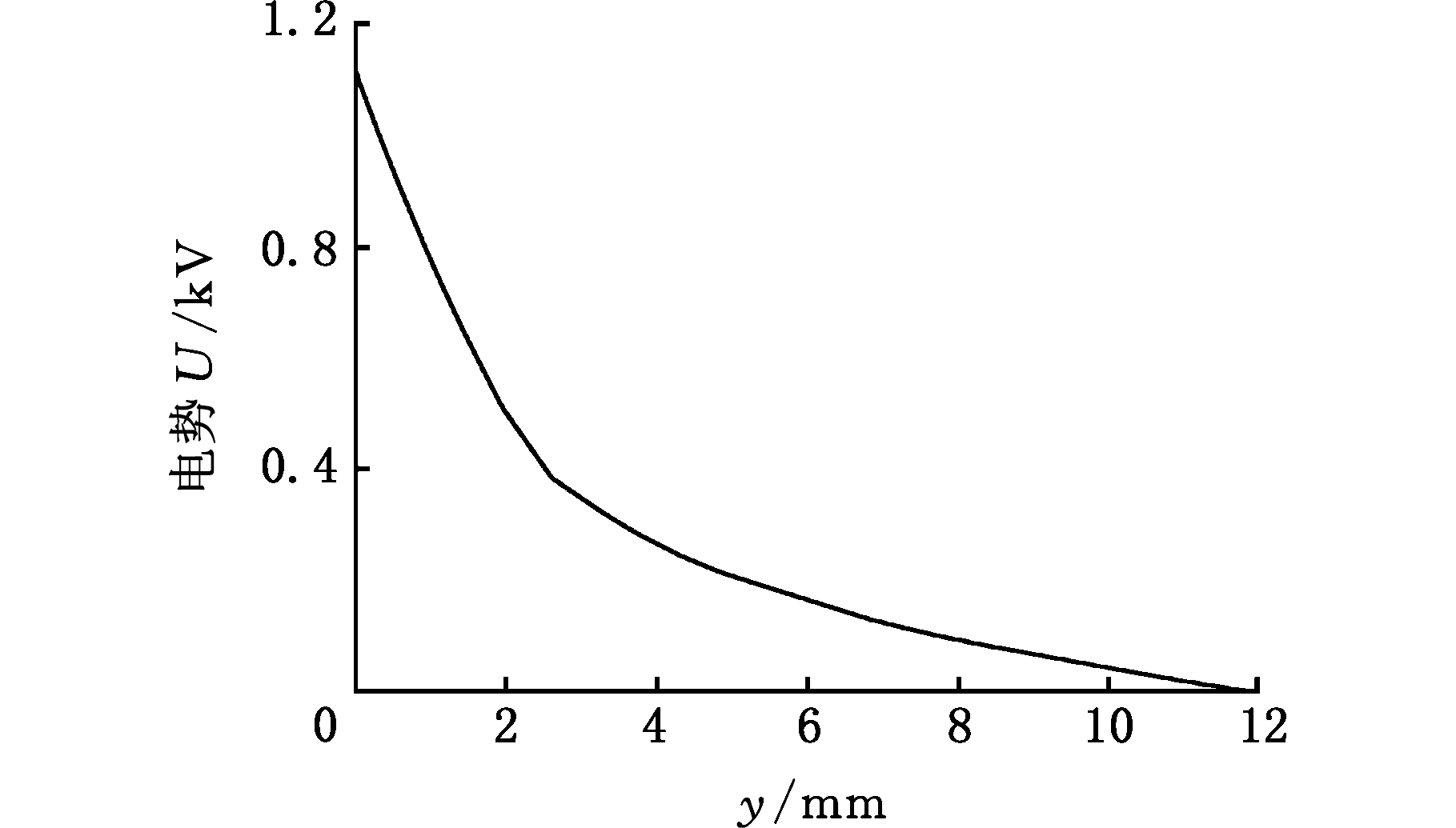

1.4 等离子体静电除尘三维电场分析

对平板式等离子体静电吸附装置的两电极板施加1.2 kV电压,三维电场分布如图5a所示,电极板中间区域电势分布较为均匀,边缘处电势迅速减小。如图5b所示,在垂直于x轴的yz切面上,两边缘处电势的减小速率较快,考虑到气流流动壁效应,边缘处气流速度小,对焊接烟尘吸附影响较小。

(a)平板式静电除尘装置三维电场分布

(b)yz切面电场边缘电势

图5 等离子体静电除尘三维电场(U =1.2 kV)

Fig.5 Three-dimensional electric field of plasma electrostatic fume removal(U =1.2 kV)

在等离子体静电吸附装置的电场内,烟尘粒子主要受到重力、电场力、黏滞力和惯性力的作用。烟尘颗粒以一定的初速度进入电场,在电场力作用下向集尘极板运动,通常受到与相对运动方向相反的黏滞力作用,烟尘颗粒的重力忽略不计,根据动力学定律,可得

Fe-FR-Fi=0

(5)

Fe=QpE′ FR=3πdpμvp

Fi=mdvp/dt

式中, Fe为电场力;FR为黏滞力;Fi为惯性力;E′为除尘电场强度,V/m;Qp为烟尘粒子所带电荷量,C;dp为烟尘粒子的粒径,m;m为烟尘粒子的质量,g;vp为烟尘粒子的驱进速度,m/s。

由此可得

(6)

对于平板式等离子体静电吸附装置,因为焊接烟尘粒子在电场中的运动时间短暂,且烟尘颗粒的粒径dp数值很小,所以在通常情况下式(6)中的指数部分可忽略,即

(7)

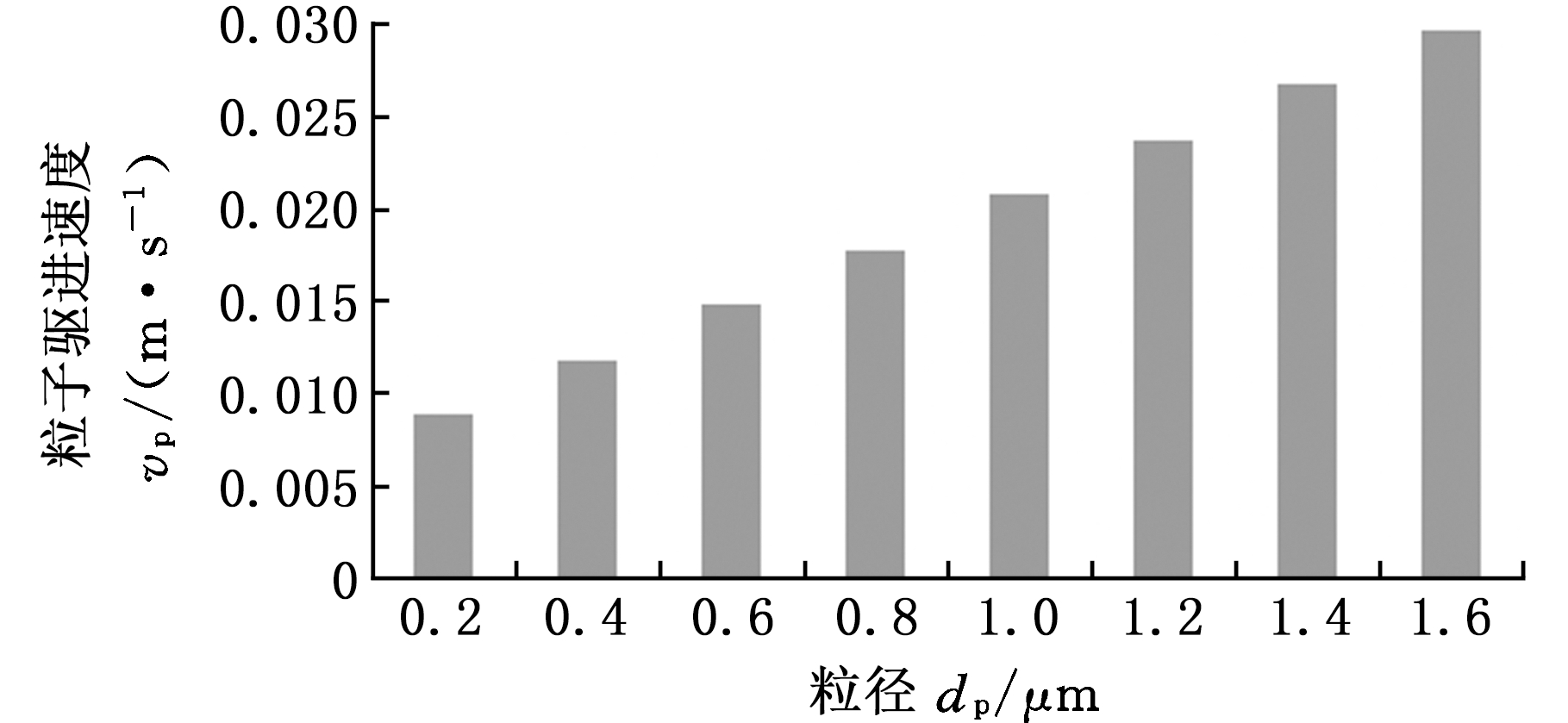

其中,标准状态下,μ =1.820 3×10-5 Pa·s,当施加1.2 kV电压时,两电极板间的电场强度Ep=1×105V/m,所得结果如图6所示,可以看出,驱进速度vp随粒径dp的增大而增大。

图6 不同粒径粒子驱进速度变化趋势

Fig.6 Variation trend velocity of particles with several particle sizes

在静电场中,烟尘粒子粒径dp对粒子所带电荷量Qp有重要影响,当粒径dp≥1 μm时,主要为电场荷电,此时Qp ≈ Qf,将式(3)代入式(7),可得

(8)

由式(8)可知,带电烟尘粒子的驱进速度vp与荷电电场强度E、两电极板间电场强度Ep和粒子粒径dp成正比,与气体黏滞系数μ成反比。但式(8)只适用于焊接烟尘中大多数类型的烟尘颗粒,对于粒径极小的粒子,需引入坎宁安修正系数CC=1+Aλ/dp,在标准状态下,平均自由程λ =0.066 5 μm,常数A =1.234。即可得到修正后粒子的驱进速度:

(9)

设B为两电极板间距,带电焊接烟尘粒子进入电场后,粒子驱进速度vp方向与气流速度va方向垂直。假定除尘效率为100%时,从放电极位置进入电场的烟尘粒子落在集尘极上的时间t =B/ω,则电极板长度

(10)

实际上,静电除尘器中焊接烟尘颗粒的运动十分复杂,实际电场空间各点的电场强度与图5a的仿真结果存在偏差,且烟尘粒子也不是理想球形,粒径分布情况较为复杂,因此由理论计算所得到的粒子驱进速度vp与实际数值之间同样存在较大偏差。综合理论推导与仿真分析,考虑结构设计需要,确定B =12 mm,L =100 mm,通过改变Ep可得到不同的烟尘粒子驱进速度vp,进而可得到理论气流速度va,并结合实际因素可推断出实际除尘效率。

2 数值模拟与分析

利用COMSOL Multiphysics模拟软件建立流体力学混合物模型及粒子追踪模型,并对等离子静电吸附装置中的带电烟尘粒子运动轨迹及吸附过程进行仿真分析[11]。考虑理想情况,焊接烟尘颗粒群以水平初速度从放电极板边缘(z=12 mm)进入电场,假设烟尘粒子为理想球形,相同粒径分布。

设置恒定条件温度T =293.15 K,标准大气压为101.325 kPa,带电粒子受重力作用,将不同粒径粒子均视为携带单电荷。实际情况下,粒子入口气流速度(即气流速度初始值)v0取决于除尘装置风机的性能参数。理论分析中,可根据式(10)计算出入口气流速度v0。

2.1 烟尘粒径变化的影响

设置焊接烟尘颗粒与气体介质的两相层流流场, U =1.2 kV,入口气流速度v0=0.167 m/s,对两种粒径(dp=1 μm和0.5 μm)下的焊接烟尘颗粒运动轨迹及吸附过程进行仿真对比。

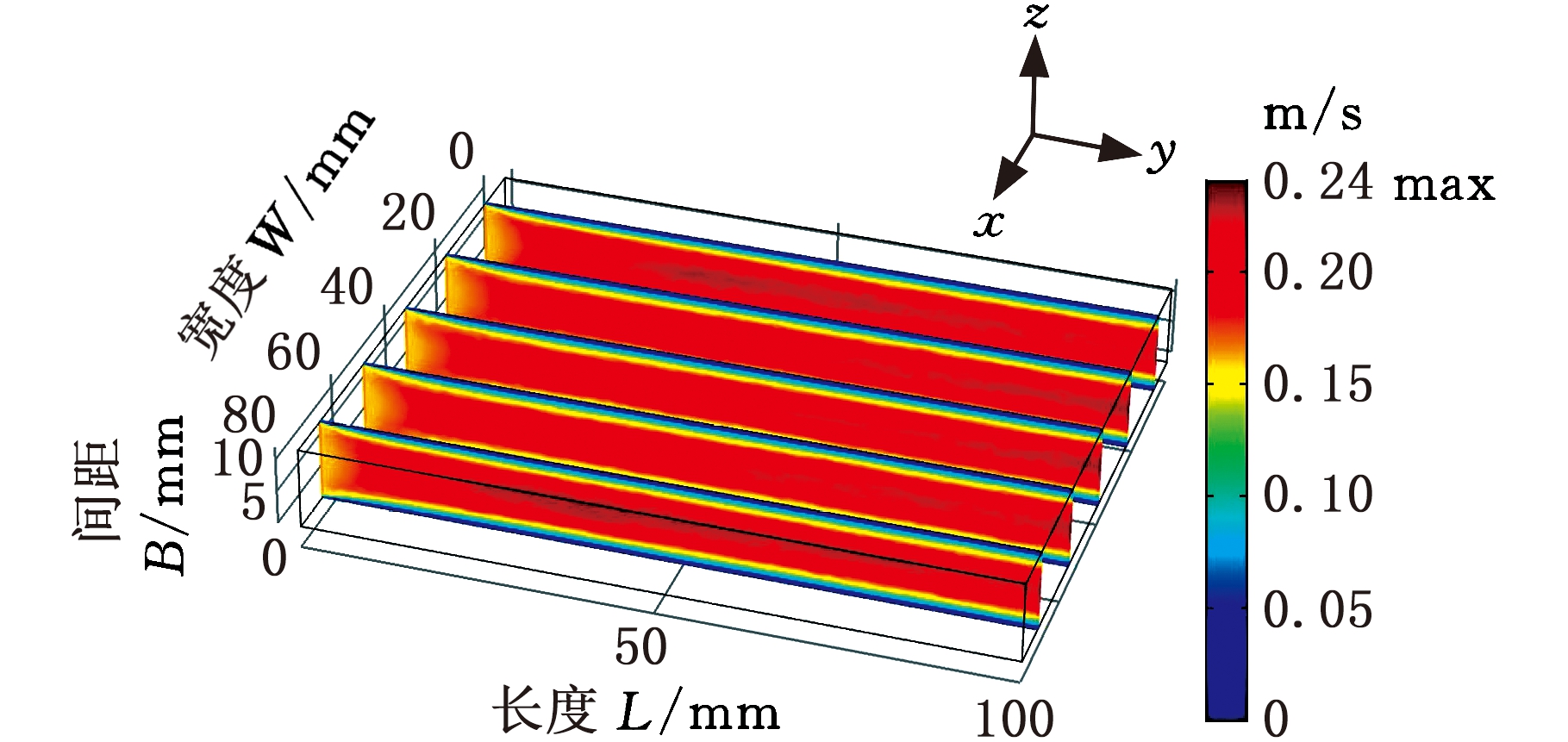

如图7所示,因存在附壁效应,故边缘区域气流速度va的减小速率很快,并趋近零;但在yz和xz两垂直切面上,绝大部分区域保持稳定的流速。烟尘粒子将随着气流运动进入电场,并吸附到集尘极板上[12]。

(a)气流速度分布(yz垂直切面)

(b)气流速度分布(xz垂直切面)

图7 气流速度场及其分布 (dp=1 μm,v0=0.167 m/s,U =1.2 kV)

Fig.7 Flow velocity field and its distribution (dp=1 μm,v0=0.167 m/s,U =1.2 kV)

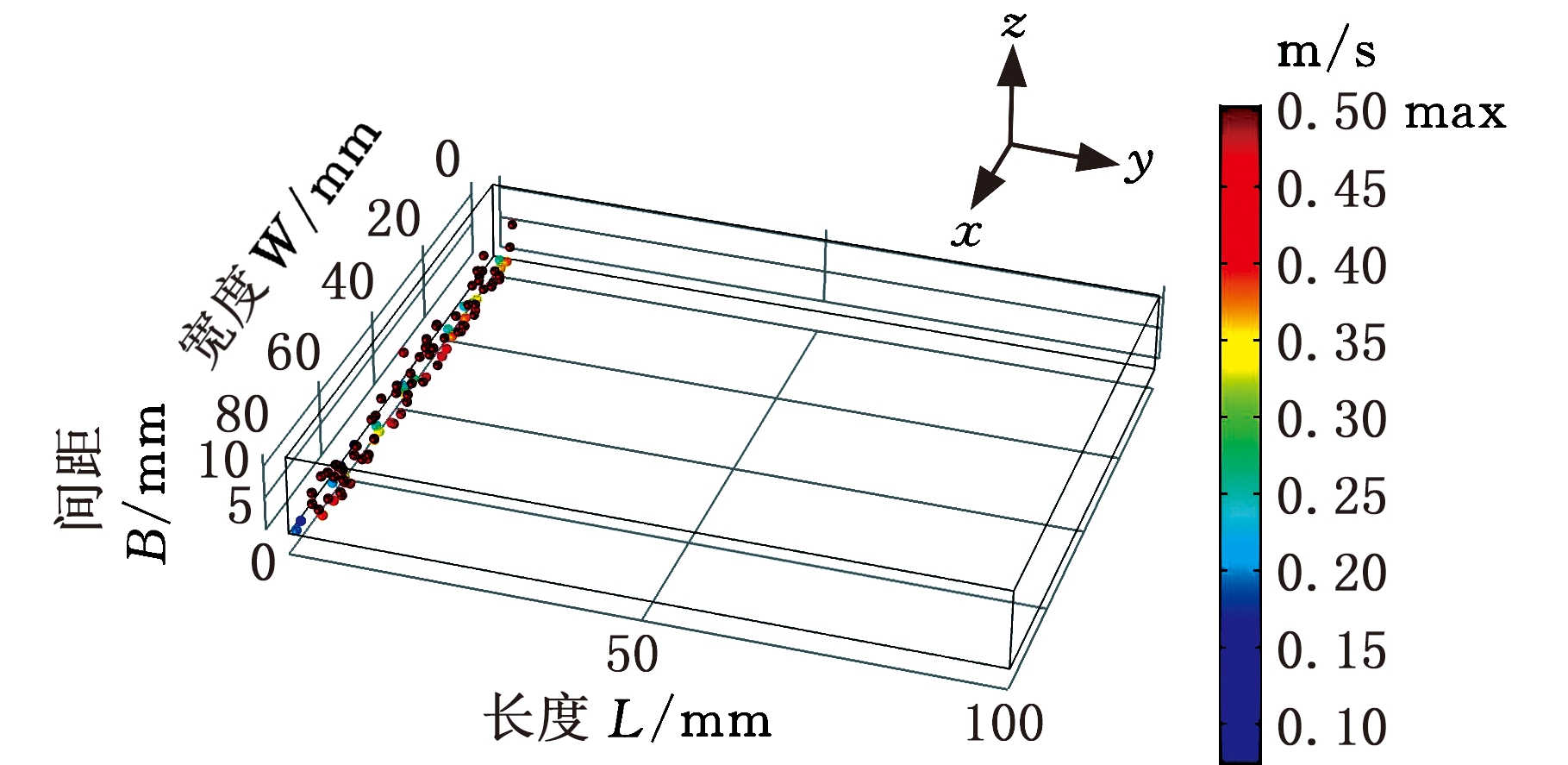

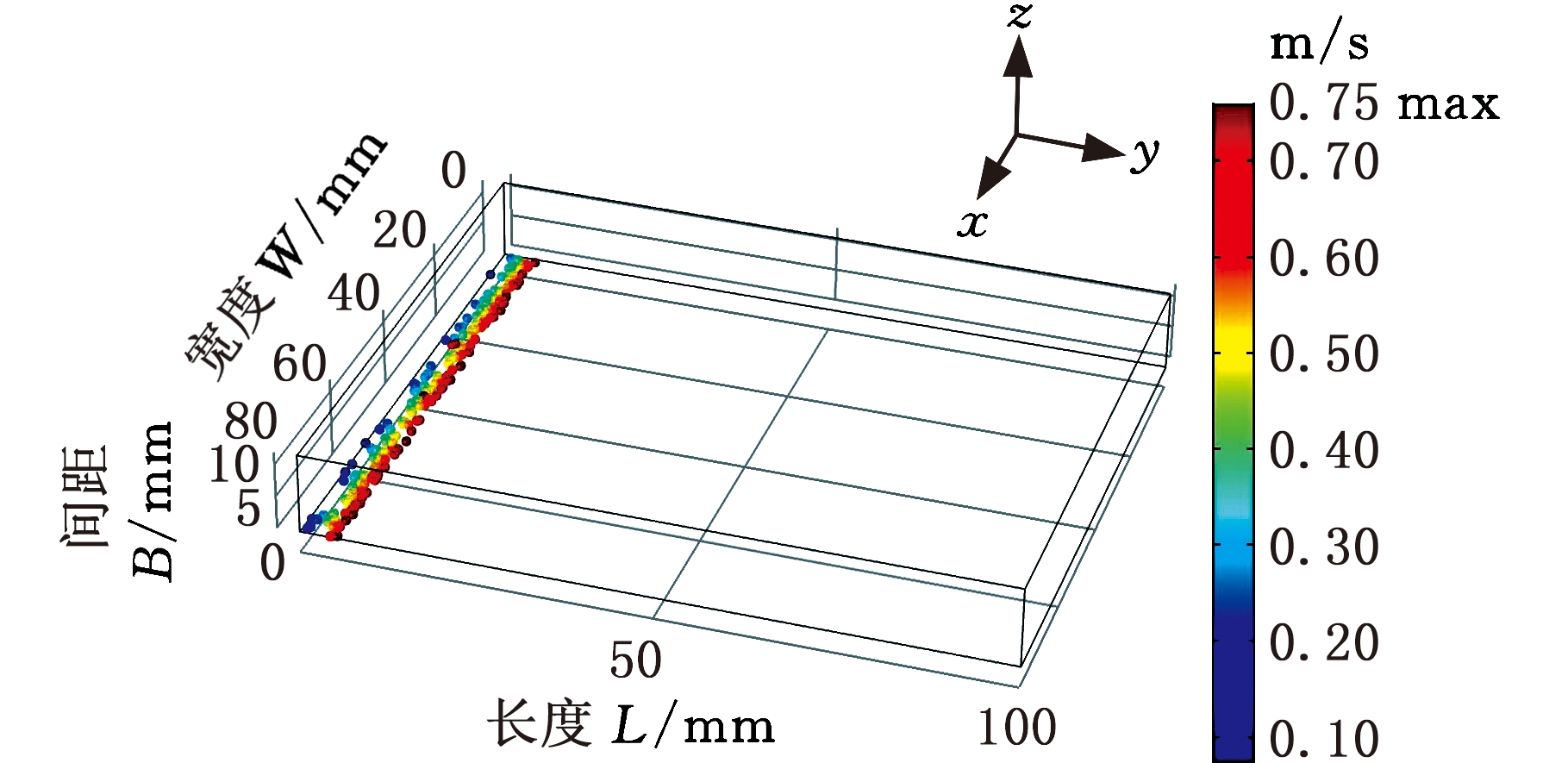

焊接烟尘粒子进入电场后,电势对烟尘粒子吸附效果有重要影响,当烟尘粒子与集尘极板接触时即视为完成吸附。如图8所示,烟尘粒子在dp=1 μm条件下,当t =0.02 s时,初始状态时进入电场的烟尘颗粒群还在电场中,尚未到达集尘极板;当t =0.08 s时,最初进入电场的烟尘颗粒均已吸附在集尘极板上,此时粒子运动速度最大值为0.75 m/s,烟尘颗粒已全部完成吸附,该条件下可实现烟尘净化。

(a)t=0.02 s

(b)t=0.08 s

图8 粒子运动轨迹 (dp=1 μm,v0=0.167 m/s,U =1.2 kV)

Fig.8 Particle trajectory (dp=1 μm,v0=0.167 m/s,U =1.2 kV)

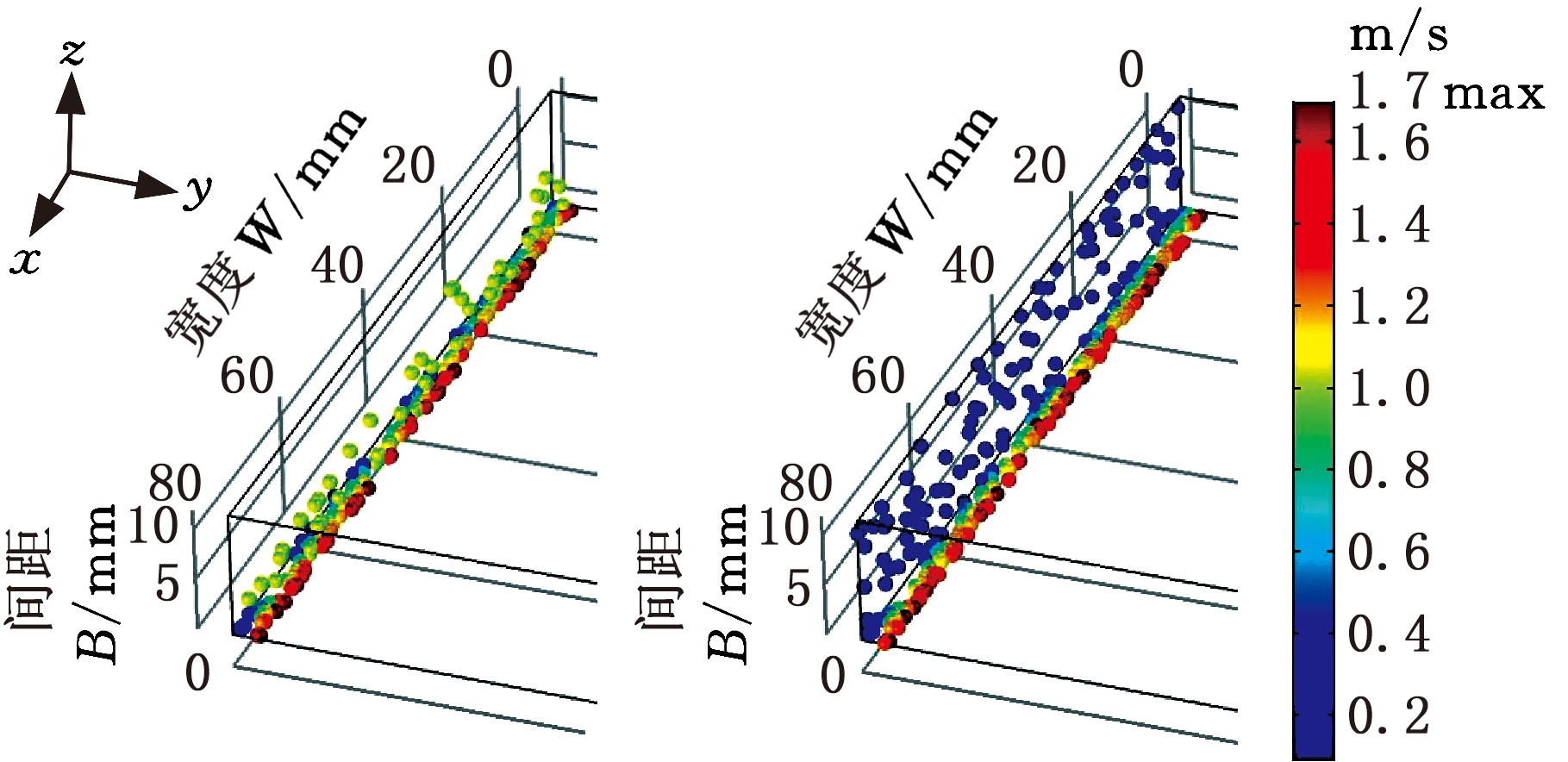

如图9所示,烟尘粒子在dp=0.5 μm条件下,当t=0.06 s时,初始状态时进入电场间的烟尘颗粒群只有少量到达集尘极板;当t=0.1 s时,最初进入电场的烟尘颗粒均已吸附在集尘极板上,此时粒子运动速度最大值为1.7 m/s,且后续的烟尘颗粒群也已进入电场,其粒子运动速度v′<0.6 m/s,并重复上述运动过程。

(a)t=0.06 s (b) t=0.1 s

图9 粒子运动轨迹 (dp=0.5 μm,v0=0.167 m/s,U =1.2 kV)

Fig.9 Particle trajectory (dp=0.5 μm,v0=0.167 m/s,U =1.2 kV)

由图8和图9可知,烟尘粒子粒径dp的变化对吸附效率有重要影响,随着dp的减小,有效吸附所需时间减少,进入电场的烟尘颗粒能够瞬时吸附在集尘极板上(t <0.1 s)。有毒微细烟尘颗粒采用静电吸附方法时,可达到快速且有效的除尘效果。

2.2 入口气流速度变化的影响

设置dp=0.1 μm,U =1.2 kV,对两种入口气流速度(v0=0.167 m/s和0.501 m/s)下的焊接烟尘颗粒运动轨迹及吸附过程进行仿真对比。

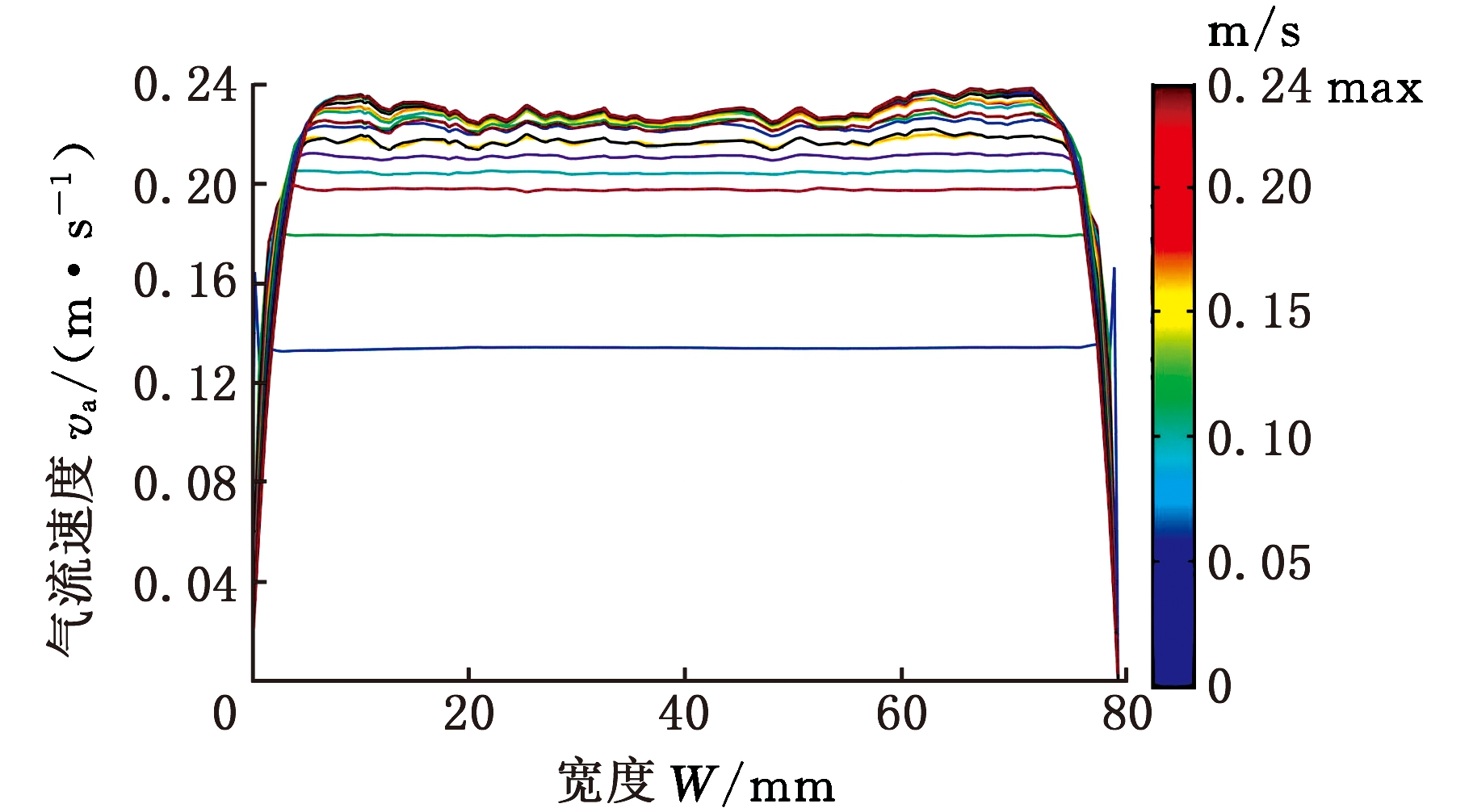

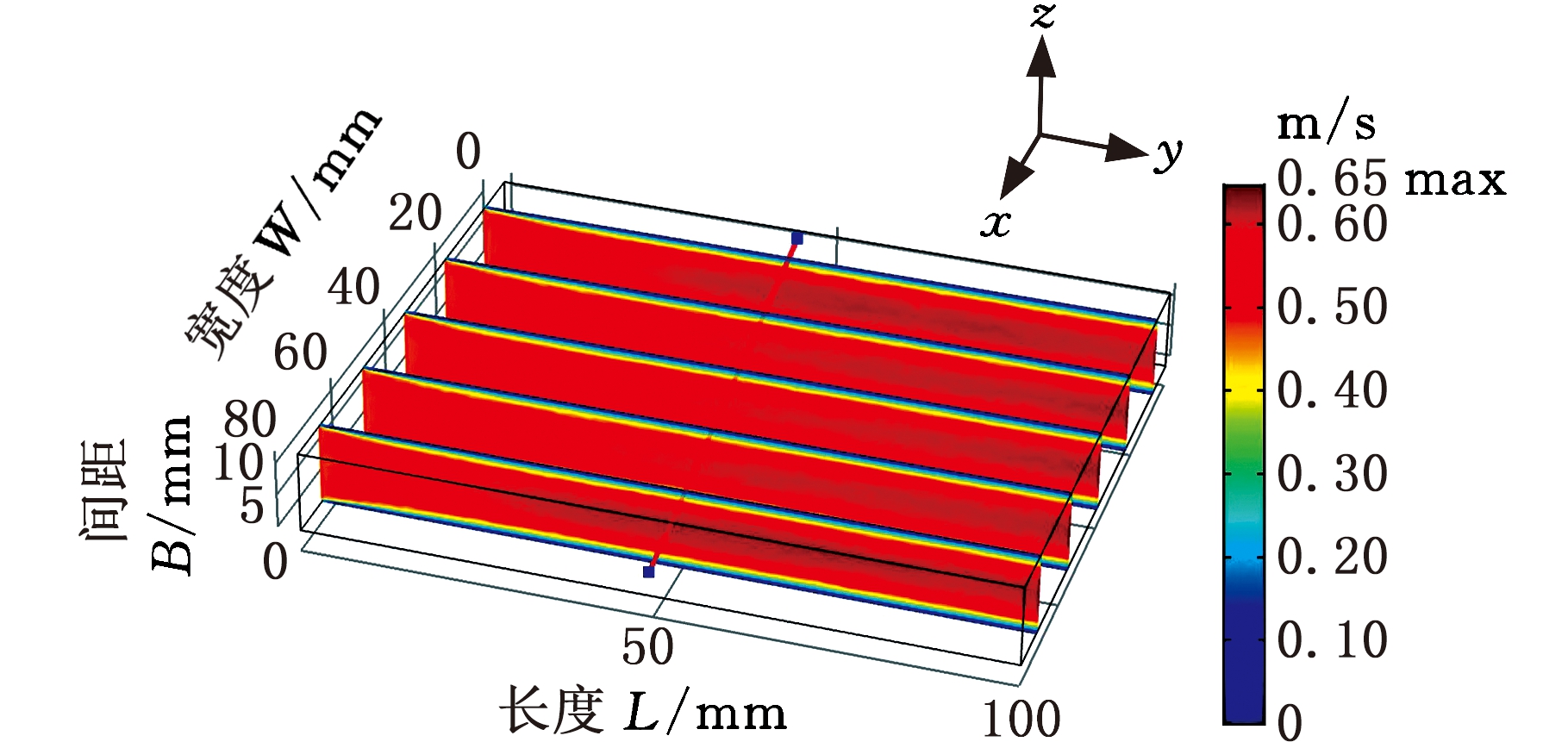

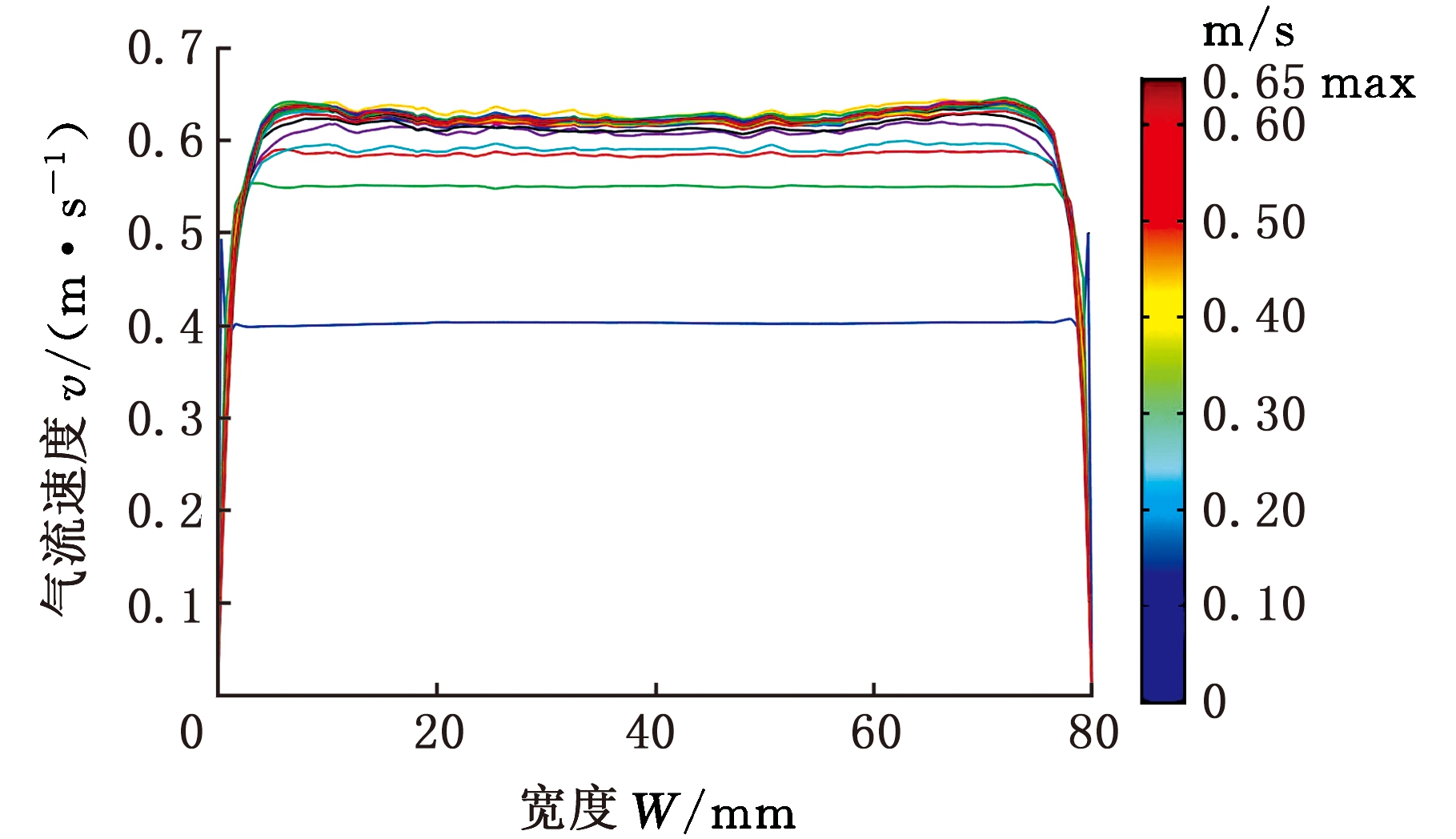

如图10所示,其流场气流速度分布规律与图7相似,在yz和xz两垂直切面的绝大部分区域,气流速度va较为稳定。由图7可以看出,当入口气流速度v0=0.167 m/s时,气流速度最大值为0.24 m/s;由图10可以看出,当入口气流速度v0=0.501 m/s时,气流速度最大值为0.65 m/s。

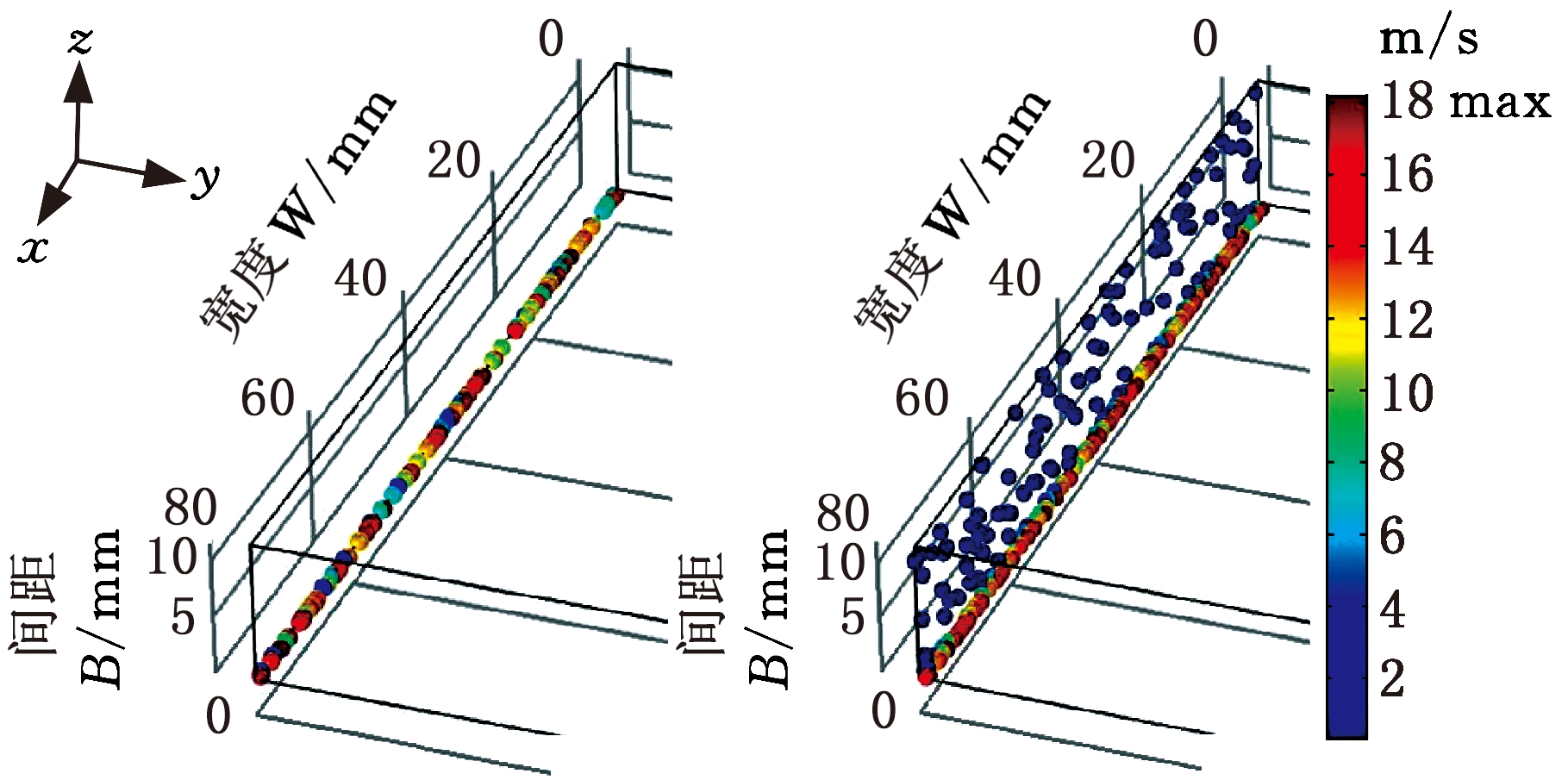

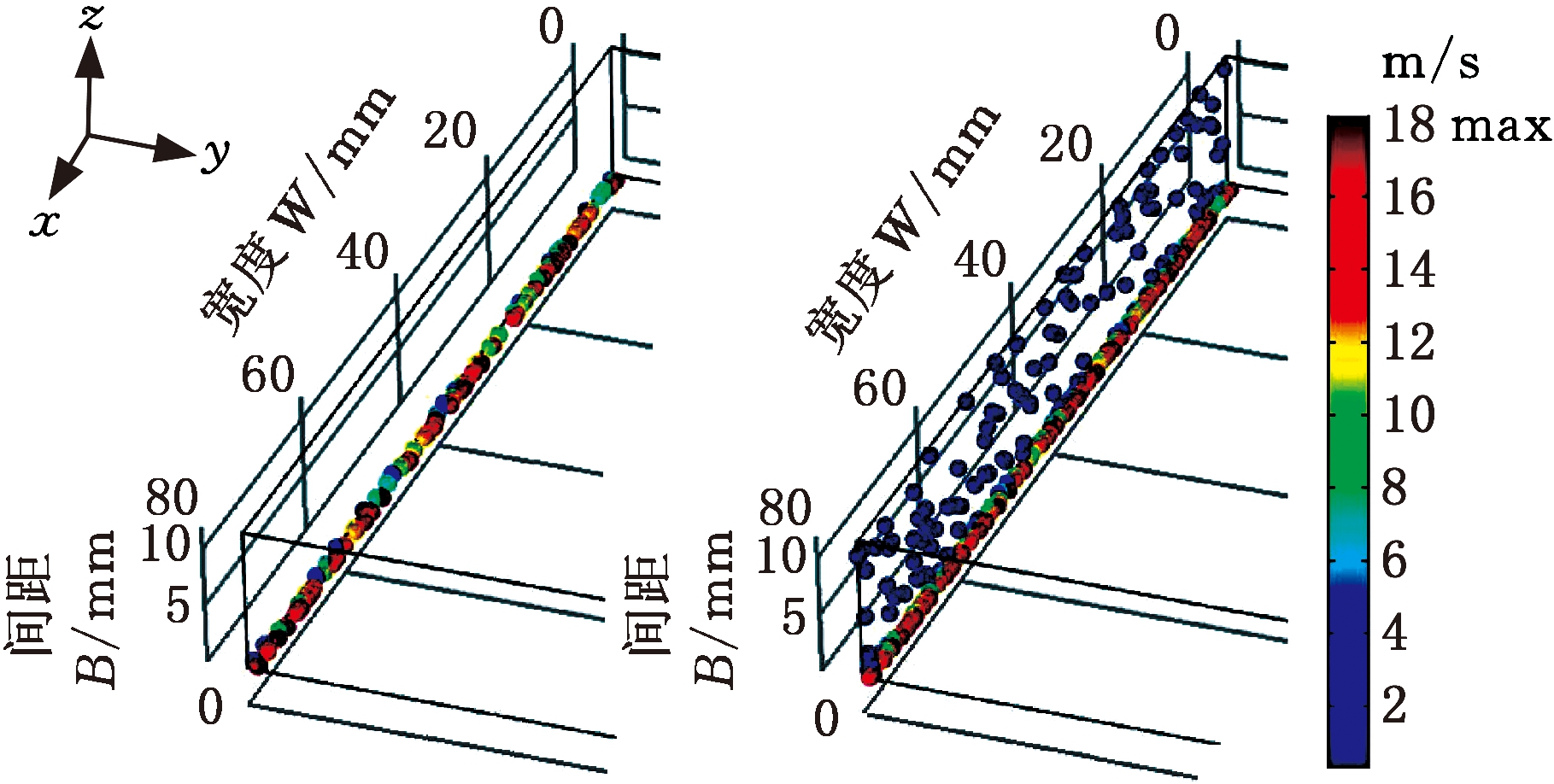

如图11所示,烟尘粒子在dp=0.1 μm、入口气流速度v0=0.167 m/s条件下,当t=0.02 s时,初始状态时进入电场间的烟尘颗粒群已到达集尘极板并完成吸附,此时粒子运动速度最大值为18 m/s;当t=0.1 s时,后续有大量的烟尘颗粒也已进入电场,其粒子运动速度v′<6 m/s,并重复上述运动过程。

如图12所示,当入口气流速度v0=0.501 m/s时,烟尘颗粒群的粒子运动轨迹与图11一致,烟尘颗粒与集尘极板接触时,两种情况下具有相同的粒子运动速度最大值为18 m/s。进入电场间的烟尘颗粒均可实现烟尘粒子的快速有效吸附,进而实现烟尘的净化。

由图11和图12可知,入口气流速度v0的变化对烟尘粒子吸附效率没有显著影响。

(a)气流速度分布(yz垂直切面)

(b)气流速度分布(xz垂直切面)

图10 气流速度场及其分布 (dp=0.1 μm,v0=0.501 m/s,U =1.2 kV)

Fig.10 Flow velocity field and its distribution (dp=0.1 μm,v0=0.501 m/s,U =1.2 kV)

(a)t=0.02 s (b) t=0.1 s

图11 粒子运动轨迹 (dp=0.1 μm,v0=0.167 m/s,U =1.2 kV)

Fig.11 Particle trajectory (dp=0.1 μm,v0=0.167 m/s,U =1.2 kV)

(a)t=0.02 s (b) t=0.1 s

图12 粒子运动轨迹 (dp=0.1 μm,v0=0.501 m/s,U =1.2 kV)

Fig.12 Particle trajectory (dp=0.1 μm,v0=0.501 m/s,U =1.2 kV)

2.3 板间电压变化对吸附的影响

设置dp=0.05 μm, v0=0.501 m/s,对两种电压(U =0.6 kV和2.4 kV)下的烟尘颗粒运动轨迹及吸附过程进行仿真对比。在两种电压条件下,流场气流速度分布规律与图10相同,即当入口气流速度v0=0.501 m/s时,气流速度最大值为0.65 m/s。

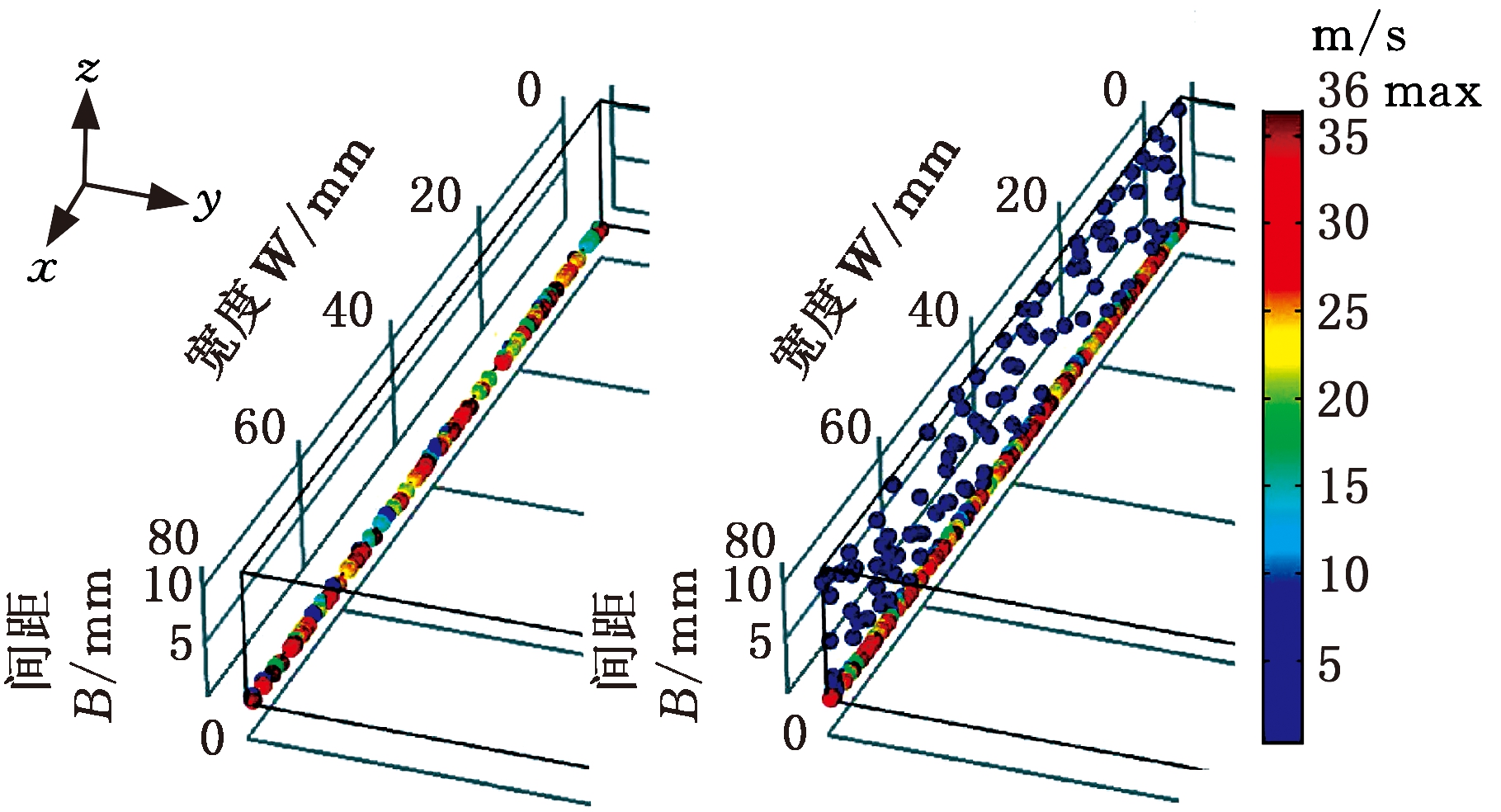

如图13所示,当U =0.6 kV,t=0.02 s时,初始状态时进入电场间的烟尘颗粒群已到达集尘极板并完成吸附,此时粒子运动速度最大值为36 m/s;当t=0.1 s时,后续有大量的烟尘颗粒也已进入电场,其粒子运动速度v′<15 m/s,并重复上述运动过程。

(a)t=0.02 s (b) t=0.1 s

图13 粒子运动轨迹 (dp=0.1 μm,v0=0.501 m/s,U =0.6 kV)

Fig.13 Particle trajectory (dp=0.1 μm,v0=0.501 m/s,U =0.6 kV)

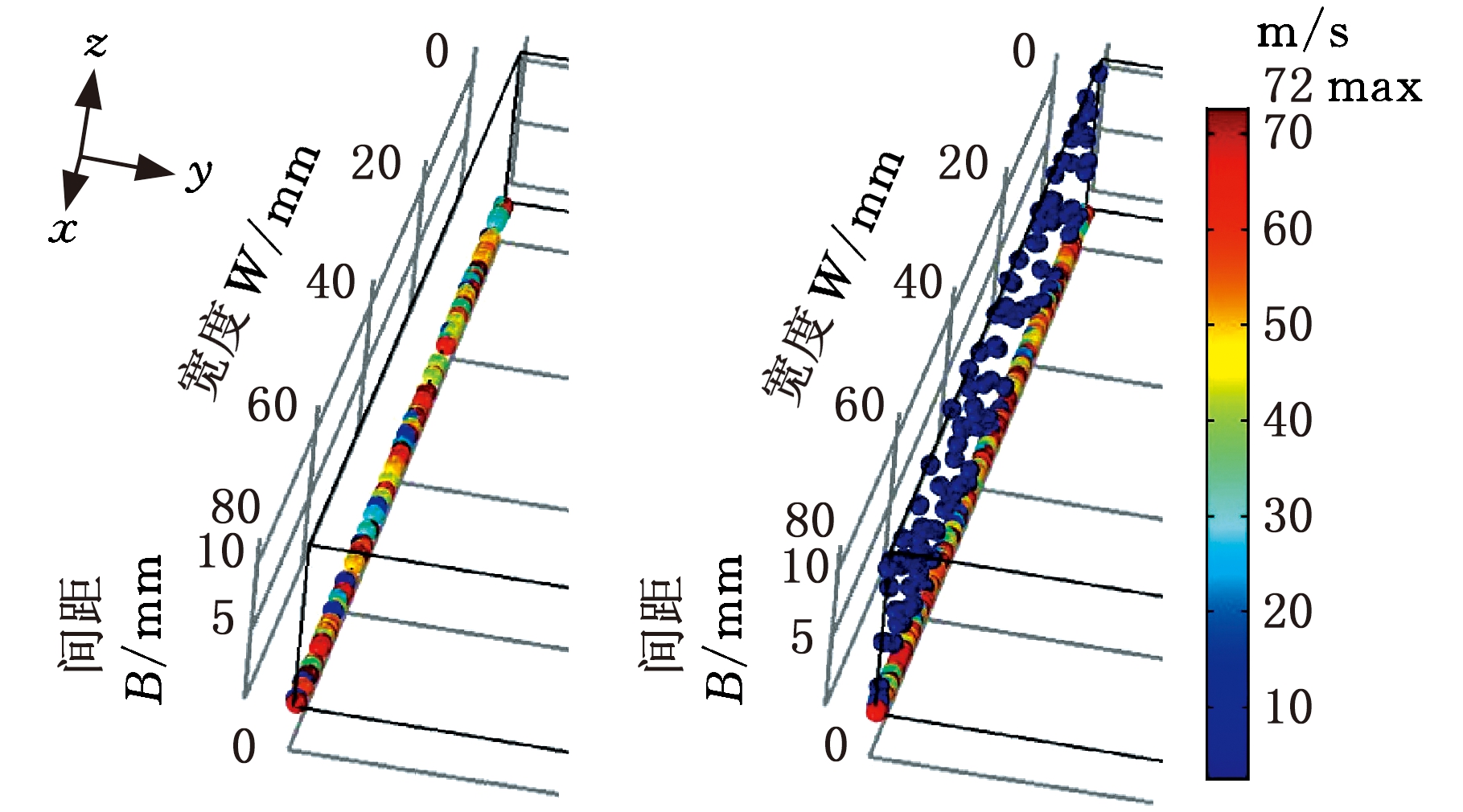

图14 粒子运动轨迹 (dp=0.1 μm,v0=0.501 m/s,U =2.4 kV)

Fig.14 Particle trajectory (dp=0.1 μm,v0=0.501 m/s,U =2.4 kV)

如图14所示,当U =2.4 kV时,增大了板间电压,烟尘颗粒群的粒子运动规律与图13相同,但烟尘粒子运动速度加快。当t =0.1 s时,烟尘颗粒与集尘极板接触时,粒子运动速度最大值为72 m/s,此时不仅有大量烟尘颗粒被吸附在集尘极板上,同时还有大量烟尘颗粒持续不断地快速进入电场。

由图13和图14可知,电压U的变化对粒子吸附效率有明显的影响,随着U的增大,烟尘颗粒运动速度加快,进而可提高吸附效率。

综上所述,粒子运动速度v′是表征除尘效率的重要参数,运动速度越快,除尘效率越高。

3 结论

(1) 基于吸尘-滤尘-荷电-除尘的焊接烟尘净化工艺,设计了以等离子体静电吸附除尘为主的一体化除尘装置;通过荷电计算与等离子体三维电场分析,验证了等离子体除尘方法的可行性,并确定了该装置的重要结构参数:两电极板间距B=12 mm,电极板长度L=100 mm。

(2)讨论了平板式等离子体除尘装置中,带电烟尘粒子在不同初始条件下的运动轨迹及吸附情况,分析了烟尘粒径dp、入口气流流速v0和板间电压U的变化对烟尘粒子吸附效果的影响,结果表明:粒径dp越小,粒子运动速度v′越快,吸附效率越高;增大电压U,也可显著增大粒子运动速度v′,进而可获得快速有效的除尘效果。

(3)仿真分析结果表明:板间电压在0.6~2.4 kV范围内,在电场中运动时间t ≥0.1 s时,对0.1~1 μm粒径的烟尘颗粒(特别是微细颗粒)能够实现快速有效地吸附,能获得很好的净化效果。

后续将开展等离子体除尘装置的制造与实验研究,并应用于焊接车间,以实现改善焊接生产环境的目的。

[1] PARK J H, CHUN C H. An Improved Modeling for Prediction of Grade Efficiency of Electrostatic Precipitators with Negative Corona[J]. Journal of Aerosol Science, 2002, 33(4):673-694.

[2] HAQUE S M E, RASUL M G, KHAN M M K, et al. A Numerical Model of an Electrostatic Precipitator[C]∥Proceedings of the 16th Australian Fluid Mechanics Conference. Brisbane, 2007:1050-1054.

[3] NIKAS K S P, VARONOS A A, BERGELES G C. Numerical Simulation of the Flow and the Collection Mechanisms inside a Laboratory Scale Electrostatic Precipitator[J]. Journal of Electrostatics, 2005, 63(5):423-443.

[4] TALAIE M R. Mathematical Modeling of Wire-duct Single-stage Electrostatic Precipitators[J]. Journal of Hazardous Materials, 2005, 124(1):44-52.

[5] JIANG Xuedong, XU He, WANG Xin. Charging and Absorption Characteristics of Small Particulates under Alternative and Electrostatic Voltages in an Electrostatic Precipitator[J]. Chinese Physics B, 2014, 23(12):125201.

[6] 高得力, 杨学昌, 陈波, 等. 低Reynolds数净化器除尘效率的计算流体动力学仿真与优化[J]. 高电压技术, 2014, 40(7):2224-2231.

GAO Deli, YANG Xuechang, CHEN Bo, et al. Fumes Collection’s Efficiency of Low Reynolds Purifier via Computational Fluid Dynamic Simulation and Optimization[J]. High Voltage Engineering, 2014, 40(7):2224-2231.

[7] 陈汇龙, 赵英春. 感应荷电喷雾静电场与荷电特性分析[J].高电压技术, 2010, 36(10):2519-2524.

CHEN Huilong, ZHAO Yingchun. Electrostatic Induction Field and Charging Property of Droplet in Electrostatic Spraying Process[J]. High Voltage Engineering, 2010,36(10):2519-2524.

[8] 刘功智, 邓云峰, 荣伟东, 等. 双极不对称预荷电静电增强过滤除尘技术的应用[J]. 中国安全科学学报, 2001(6):75-78.

LIU Gongzhi, DENG Yunfeng, RONG Weidong, et al. Application of Electrostatic Enhanced Fabric Filtering Technology with Dual-electrode Non-symmetric Precharge[J]. China Safety Science Journal, 2001(6):75-78.

[9] 郭治明, 许德玄, 孙英浩, 等. 雾化电晕放电静电除尘的实验研究[J]. 北京理工大学学报, 2005,25(9):145-148.

GUO Zhiming, XU Dexuan, SUN Yinghao, et al. Experimental Study on Electrostatic Precipitation with Spraying Corona Discharges[J]. Transactions of Beijing Institute of Technology, 2005,25(9):145-148.

[10] 唐敏康. 高压静电场中粉尘粒子的电气性能[M]. 北京:化学工业出版社, 2010.

TANG Minkang. The Electrical Characteristics of Fumes Particles in High-voltage Electrostatic Field[M]. Beijing:Chemical Industry Press,2010.

[11] 李庆, 李海凤, 孙晓荣, 等. 电晕放电电流体状态实验研究与数值模拟[J]. 高电压技术,2010,36(11):2739-2744.

LI Qing,LI Haifeng, SUN Xiaorong, et al. Experimental Research and Numerical Simulation of Electro-hydrodynamic in Corona Discharge[J]. High Voltage Engineering, 2010,36(11):2739-2744.

[12] 杜小强, 刘恩晓, 武传宇, 等. 基于高速气流的光伏板表面灰尘去除分析与试验[J]. 中国机械工程, 2018,29(24):2959-2965.

DU Xiaoqiang, LIU Enxiao, WU Chuanyu, et al. Analysis and Test of Dust Removal on Photovoltaic Plate Surfaces Based on High Speed Airflow[J]. China Mechanical Engineering, 2018,29(24):2959-2965.