0 引言

毛刺[1-2]是影响机械加工表面质量的重要加工缺陷,其形成机理和去除工艺方法一直备受关注。随着微细切削技术的发展,微细毛刺成为了微小型零件制造中的主要缺陷和制约微加工精度和效率的瓶颈,这是因为微小型零件本身尺度较小,要求精度较高,加工过程中的微细毛刺若不加以控制[3-4],将会影响零件的几何精度,严重时还会导致零件报废。为此,微切削加工中毛刺的产生机理及其控制工艺方法是国内外学者研究的重点和热点,并已取得了一系列的研究成果。

不同于常规尺度加工,微切削的切削厚度和刀刃圆弧半径在同一个数量级上,刀刃受到最小切削厚度的影响会对工件施加剪切力和挤压力,当切削到工件边缘时会产生负剪切区域,导致工件边缘压溃,进而发生塑性变形产生微细毛刺。微切削加工过程中更易产生毛刺,这是因为微切削的切削速度较小,刀具单位面积上的应力更大,磨损更为严重,且受尺寸效应的影响,当切削厚度和刀刃圆弧半径在同一数量级时,切屑的产生和去除更加困难。

AURICH等[5]研究了常规尺度加工毛刺的形成机理和分类,详述了毛刺测量、去除、控制方法和去毛刺装备。作为文献[5]的补充和发展,本文对微切削毛刺的形态、分类及其形成机理进行了综述,对微切削毛刺的仿真分析研究进展进行了阐述,归纳了切削工艺参数、刀具几何、切削方式和辅助工艺对微切削毛刺的影响,介绍了几种常用复合材料加工毛刺的研究现状,综述了去除毛刺的工艺方法与设备,提出了去毛刺装置的性能要求,最后总结了微细毛刺研究方面的不足,并对微切削毛刺的发展方向进行了展望。

1 微切削毛刺的形态和分类

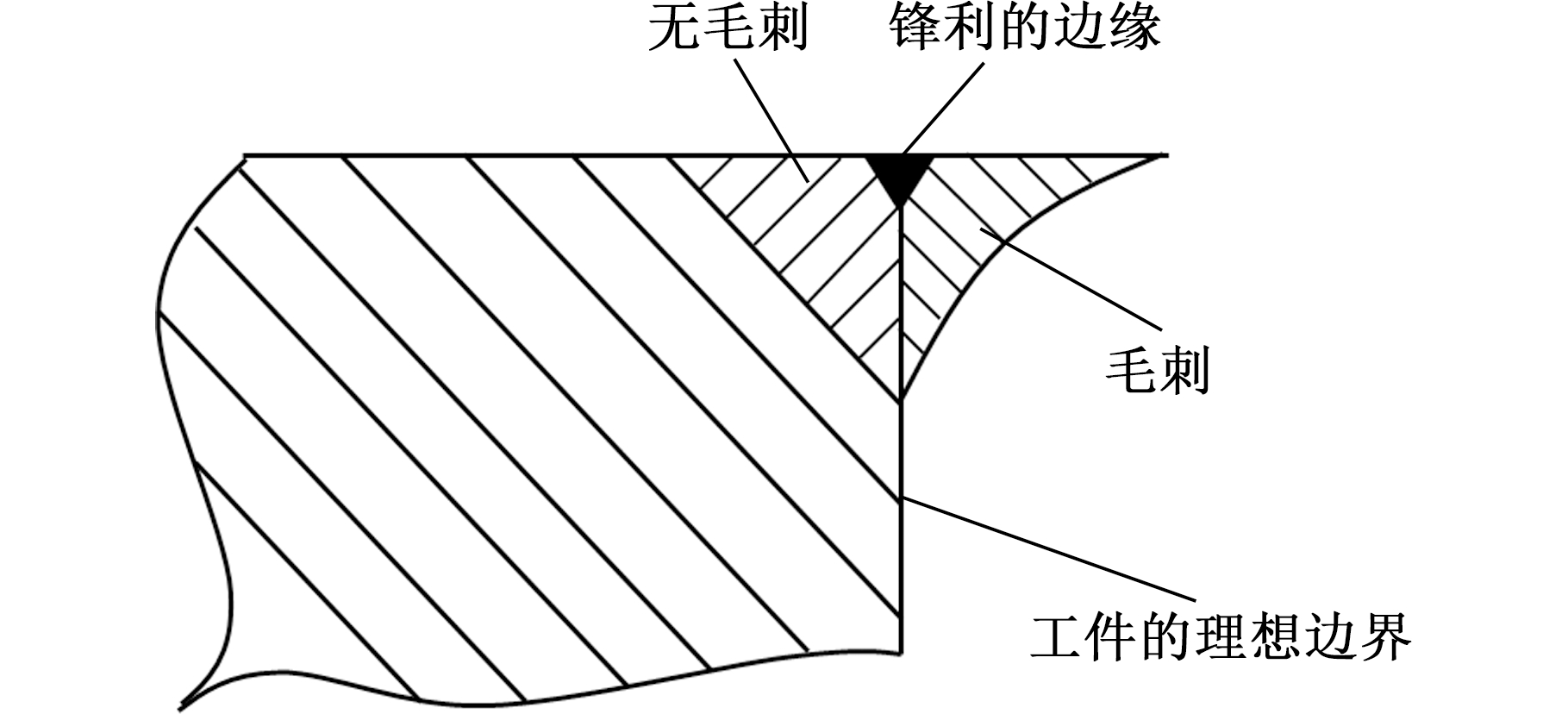

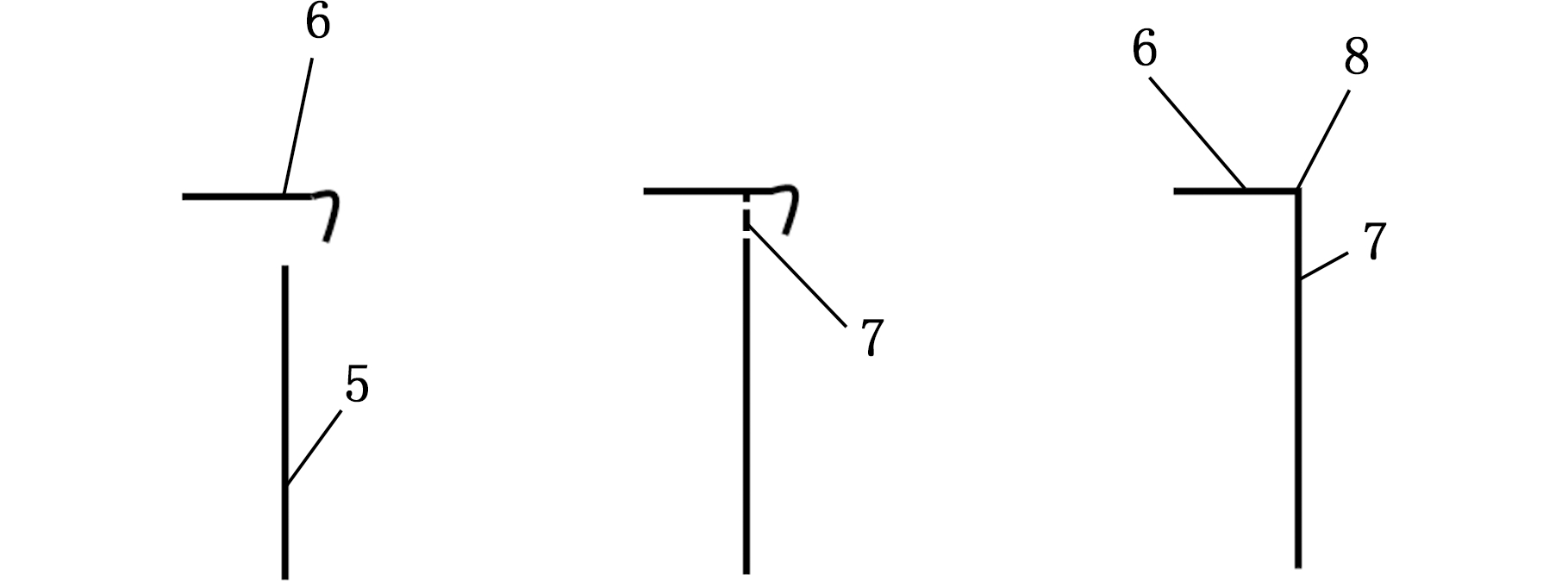

国际标准ISO 13715—2017[6]将毛刺定义为超越工件理想边界的部分,并对毛刺的形态进行了基本的描述,如图1所示。

图1 毛刺形态的描述[6]

Fig.1 Description of burr shape[6]

实际切削加工中的毛刺形态因形成机理和材料性质的不同而差别很大。白清顺等[7]进行了微细铣削铅黄铜实验,研究了圆槽顶端毛刺的形态,并将其分为锯齿状、须状和旗帜状;AHN等[8]进行了微钻削纯铜和黄铜试验,将毛刺分为均匀毛刺、带帽的均匀毛刺和冠状毛刺三种类型。

根据大小和重要程度的不同,毛刺可分为主要毛刺和次要毛刺[9];根据加工工艺的不同,可分为微细车削毛刺、微细铣削毛刺、微细车铣毛刺、微细钻削毛刺等;根据毛刺在工件的不同位置结合切削运动方向分类,可分为进给方向的毛刺、两侧方向的毛刺和切削方向的毛刺;根据不同切削刃作用下毛刺形成的方向和方式的不同,可分为切入毛刺、切出毛刺、侧向毛刺和翻转毛刺等;还可根据毛刺塑性变形程度和形态进行分类,如根据塑性变形的不同,将金属材料产生的毛刺定义为撕裂毛刺、切断毛刺、泊松毛刺和翻转毛刺。

2 微切削毛刺的形成机理

切削过程是刀具对工件施加力的作用,产生挤压剪切,工件材料发生塑性变形且随运动方向被刀具剥离的过程[10]。毛刺的产生是由切屑和工件材料的分离不能达到理想状态造成的,如在材料边界处由于材料支撑强度不足而导致切屑[11]与工件分离不彻底或是分离后剩下的边界轮廓不是理想轮廓,则会形成微细毛刺。

AURICH等[5]总结了不同延展性材料的毛刺产生机理,他们指出毛刺形成均经历8个步骤,且延性材料和脆性材料毛刺形成的前5个步骤是相同的,如图2所示。

图2 毛刺形成的8个步骤[5]

Fig.2 Eight steps of burr formation[5]

卢晓红等[12]进行了镍基高温合金Inconel718微铣削毛刺试验研究,他们发现刀具的锋利程度会影响微细毛刺的产生:当刀具较锋利时能及时断屑,但当刀尖部位磨损严重时,切削能力显著降低,受最小切削厚度的影响,切屑在形成后不能及时断屑,从而形成微细毛刺。

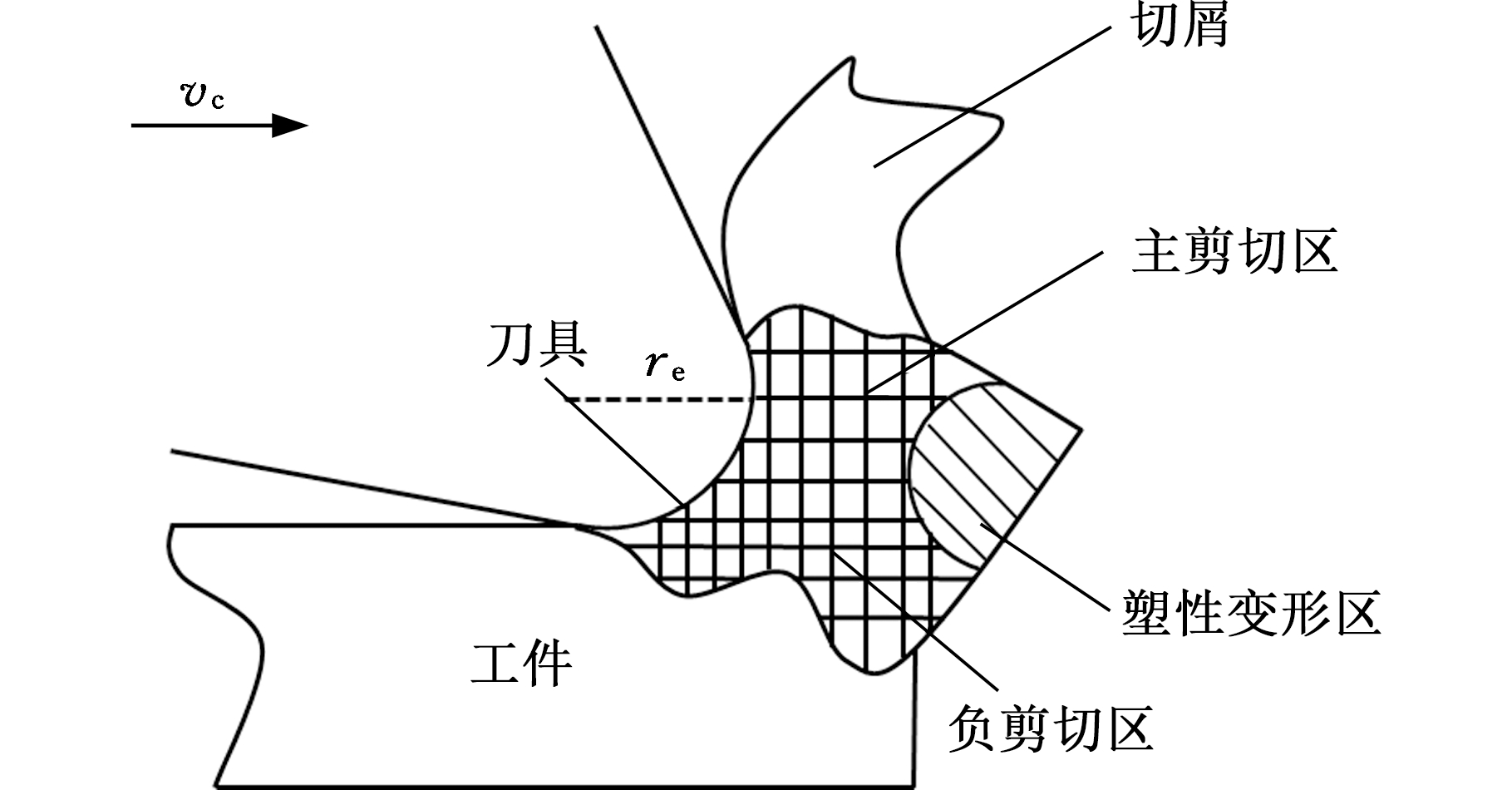

陈文琳等[13]利用有限元软件模拟了微毛刺的形成过程,他们认为微细铣削加工中毛刺的形成是由尺度效应形成负剪切区域造成的,如图3所示,刀具剪切角突变导致塑性变形失稳,从而形成了微细毛刺。

图3 微切削的负剪切区域[13]

Fig.3 Negative shear zone in micro cutting[13]

3 微切削毛刺的仿真分析和试验研究

毛刺的产生过程是微切削中切屑残留或脱离工件表面的动态、复杂的非线性过程,伴随着摩擦、挤压、剪切、变形以及力的耦合作用,微切削毛刺的影响因素有许多。国内外学者已采用有限元仿真软件对毛刺生成过程、形态及其转换、切削应力、毛刺尺寸大小等方面进行了研究。在微切削毛刺的试验研究中,由于采用的微切削加工工艺不同,因此所关注的微切削毛刺的影响因素也有很大差异。

3.1 微切削毛刺的仿真分析

朱云明等[14]利用DEFORM 3D软件建立了车削毛刺形成有限元模型,考虑了工件材料累积塑性变形的影响,分析了车削毛刺形成的三个阶段:负剪切区域的形成、负剪切区域的扩展、部分切削和塑性弯曲变形,研究结果表明,毛刺的尺寸大小由负剪切区域的扩展方向决定。曲海军等[15]运用DEFORM 3D对毛刺形成与变化进行了模拟,揭示了两侧方向切屑应变与其形态的关系,初步实现了毛刺形成与变化的预测。孙秋莲等[16-18]利用DEFORM软件研究了加工参数、切削力等因素对毛刺形成的影响,得到了毛刺尺寸最小的优化参数组合。熊勇华等[19]利用ABAQUS软件对2024-T3铝合金微细切削过程进行了仿真研究,他们指出,刀具前角、后角、切削刃钝圆半径、切削深度和切削速度均会影响毛刺的形成。庞迎春等[20]应用ABAQUS软件研究了金属材料微观组织结构对微细切削加工中毛刺形成的影响。刘诗选等[21]根据未变形切厚理论,利用ABAQUS软件分析了微铣削无氧铜时尺寸效应对出口毛刺的影响,研究结果表明,未变形切屑厚度与刀尖钝圆半径比值为1时毛刺尺寸最小。王全意等[22]基于应变梯度理论对传统J-C本构模型进行了修正,并将其应用于毛刺形成的切削仿真过程。YADAV等[23]构建了模拟微铣削Ti6Al4V出口毛刺的有限元模型,仿真结果表明,该模型可准确地预测毛刺大小,当主轴转速从10 000 r/min增大至200 000 r/min时,毛刺尺寸将减小96%。WAN等[24]基于三维有限元分析模型,指出工件顶部毛刺的形成可分为如下四个阶段:泊松起始阶段、泊松发展阶段、撕裂起始阶段和撕裂形成阶段。

软件仿真作为一种计算机辅助模拟的研究方法,在预测切削参数对毛刺形成的影响、毛刺变形与形态方面已取得了一定成果,但仿真的局限性也非常明显:①本构模型与客观事实存在一定差距;②不能完全涵盖毛刺生成的影响因素,在仿真分析上也不能全面揭示其形成机理和过程变化。所以仿真分析只能作为试验研究的佐证或辅助手段,最终分析及结论的可靠性必须依靠严谨细致的试验研究来验证。

3.2 微切削毛刺影响因素的试验研究

3.2.1 切削工艺参数对毛刺的影响

切削速度、切削深度、每齿进给量是切削过程中最基本和最重要的影响因素,微细切削中毛刺的产生机理、形态变化都会受到切削工艺参数的影响。

YANG等[25]采用微铣刀对硬铝合金进行了铣削微槽结构研究,分析了每齿进给量、背吃刀量对微毛刺的影响,结果表明:随着每齿进给量的减小,产生的切屑数量减少,相应的微细毛刺尺寸也较小;随着背吃刀量的增大,毛刺尺寸增大。张志阳等[26]研究了微铣削加工毛刺形成的影响因素,研究发现,铣削深度和每齿进给量对毛刺的形成有显著的影响,随着铣削深度和每齿进给量的增大,毛刺尺寸明显增大。蔡明等[27]、弯艳玲等[28]在金属微细切削加工研究中均发现,影响表面质量的最重要因素为主轴转速。HUO等[29]指出在微切削无氧铜时,进给速度对毛刺高度有明显的影响,而切削速度对毛刺成形的影响较小。HASSANPOUR等[30]指出进给速度是影响毛刺形成的最重要因素,影响程度达到51.95%,其次是主轴转速,影响程度为28.5%,当主轴转速为30 000 r/min、每齿进给量为0.8 mm、切削深度为60 μm时出现了最小尺寸的毛刺。GULFAM等[31]进行钛合金的微切削加工试验后发现,每齿进给量是影响毛刺形成的最主要因素,影响程度为81%。张霖等[32]在细微端铣削工件过程中也发现,每齿进给量是影响毛刺形成的最显著因素。ZHONG等[33]的研究结果表明:进给速度大、主轴转速适中时成形精度高,毛刺尺寸较小;且由于犁耕效应、刀具结构和主轴跳动的影响,切削宽度、进给速度、切削速度和毛刺成形之间是复杂的非线性关系。KHANGHAH等[34]研究了微铣削316L不锈钢中进给速度、切削速度和切削深度等参数对毛刺厚度和高度的影响,他们发现,当主轴转速为15 000 r/min、每齿进给量为5 mm、切削深度为0.15 μm时,毛刺的尺寸最小。PIQUARD等[35]指出,毛刺高度和毛刺宽度均受进给速度的影响,随着进给速度的增大,毛刺高度和毛刺宽度均减小,且毛刺尺寸大幅度减小。ZHAO等[36-37]研究了塑料基铜涂层电路基板的微铣削加工情况,结果表明,随着进给速度和主轴转速的增大,平均毛刺宽度增大。BIERMANN等[38]在微切削试验中发现,随着切削速度的增大,所产生的毛刺数量减少。

3.2.2 刀具几何对毛刺的影响

对于微细切削,刀具几何包括刀具前角、刀具结构和刀具刃口圆弧半径等对毛刺的产生有重要的影响,其中刀具刃口圆弧半径会导致切削过程中存在最小切削厚度(即微细切削过程中形成切屑的临界值)。微细切削中,切削厚度和刃口圆弧半径在同一数量级,导致工件材料受到挤压和剪切的规律与常规尺度切削大不相同,呈现较强的尺度效应,且切削厚度和刀具刃口圆弧半径的比值会影响微细毛刺的尺寸大小。此外,刀具前角对毛刺尺寸也有很大影响:较大的刀具前角有利于抑制毛刺的生成,刀具前角越大,切削阻力越小,切屑易被去除且产生的变形较小,毛刺尺寸也就越小。

ARAMCHAROEN等[39]在微铣削加工中分析了最小切削厚度效应对表面质量和毛刺形成的影响,研究了不同刀具破损形式下毛刺尺寸的大小,结果表明随着切削厚度和刃口圆弧半径比值的减小,毛刺的尺寸明显增大,他们还发现倒棱或圆角的切削刃可以获得更好的工件表面加工质量,从而抑制毛刺的形成。赵孟等[40]通过微细车削试验得到了类似的结论:切削厚度与刃口圆弧半径的比值是影响加工质量的主要因素,切削厚度与刃口圆弧半径比值过小会造成刀具磨损严重,进而导致毛刺数量增加。LI等[41]使用具有较大颈角的新型切削刀具进行了研究,并优化了刀具中心几何形状和前角,结果表明,刀具刚度和切削刃强度的提高使得刀具磨损量较小,由此工件上的毛刺数量大量减少。AZIZ等[42]设计了一种新的微型复合刀具(图4),该刀具由带坡度的顶部钻头部分和带有磨削棒的斜面组成,可实现钻削和磨削的复合加工,显著改善了钻孔的表面粗糙度,减少了加工SUS304不锈钢的毛刺生成。SAPTAJI等[43]使用锥形硬质合金铣刀研究Al-6061合金的微槽加工后发现,侧刃倾角和锥角的增大会使顶部毛刺数量明显减少,这是因为侧刃倾角增大可提高刀具强度,减缓刀具磨损,抑制毛刺形成,而锥角增大可增大刀具的法向前角,进而提高刀具切削效能,减少毛刺数量。WYEN等[44]指出毛刺数量随刀刃数量的增加而增加。

图4 新型复合刀具示意图[42]

Fig.4 A new compound tool[42]

3.2.3 切削方式对毛刺的影响

通常情况下,顺铣对毛刺的影响较大,易形成长毛刺,逆铣工件时对毛刺的影响较小,不易形成毛刺。张海军等[45]对惯性约束核聚变(ICF)微靶零件进行了微铣削试验,研究了微铣削加工过程中顺铣和逆铣对毛刺的影响规律,结果表明,逆铣侧产生的毛刺尺寸比顺铣侧产生的毛刺尺寸小。 VIPINDAS等[46]通过Ti6Al4V微切削试验同样发现,逆铣侧的毛刺尺寸小于顺铣侧的毛刺尺寸。袁美霞等[47]的试验结果表明,顺铣比逆铣一侧的毛刺尺寸大,硬材料比软材料的毛刺尺寸大,这是因为顺铣加工和硬材料加工时刀具磨损更为严重,从而导致刀具的切削效能降低。

3.2.4 辅助工艺对毛刺的影响

3.2.4.1 润滑条件对毛刺的影响

QU等[48]发现,在微铣削薄壁槽过程中使用氰基丙烯酸酯作为润滑液可减少出口处的毛刺数量。PERCIN等[49]研究了四种切削条件下的毛刺形成情况,分别为干切削、液体润滑切削、微量润滑(minimal quantity lubrication,MQL)切削、液氮冷却切削,结果表明,切削条件对毛刺高度没有明显的影响,但由于液氮条件使合金变脆,其塑性变形程度随温度降低而降低,因此在采用液氮冷却时毛刺高度最小。NAM等[50]比较了气体润滑、纯微润滑和纳米流体微润滑三种润滑模式对毛刺的影响,结果表明,采用纳米流体微润滑可抑制切屑和毛刺的形成,因为此条件下钻削力和钻削扭矩得到了有效减小;此外NAM等[51]还对钛合金微切削加工进行了试验研究,结果表明,采用纳米微量润滑方式可更加有效地抑制Ti6Al4V微铣削加工毛刺的形成。LI等[52]研究了干切削和MQL条件下毛刺形成与切削工艺参数的关系,结果表明,MQL条件下没有出现明显的针状和波状毛刺,同时毛刺数量减少,这是因为MQL条件下刀具的磨损较小。

3.2.4.2 超声振动辅助工艺对毛刺的影响

KO等[53]研究超声振动辅助高速间歇铣削加工后发现,在进给方向上施加辅助振动可得到良好的工件表面质量,同时减少垂直进给方向的辅助振动可减少毛刺的产生。LI等[54]研究了超声振动辅助加工工艺,结果表明,使用超声辅助加工工艺可减少约18%的毛刺数量,且随着切削长度的增大,刀具磨损程度越剧烈,对毛刺产生的影响也越大。韩光超等[55]研究发现,随超声振幅的增大,毛刺高度逐渐减小,且呈碎片化趋势。针对非共振辅助微铣削系统,可通过选择合适的振动参数和方向来大幅减小毛刺尺寸[56-57]。DING等[58]利用二维振动辅助技术研究了微铣削工艺,结果表明,在微细铣削工艺中采用辅助超声振动可削弱尺寸效应,提高切削性能,减小毛刺高度,且合理选择振动参数可大幅减小毛刺高度。XU等[59]采用新型二维旋转超声纹理技术处理微观表面结构,最终得到了几乎无毛刺的良好工件表面。

3.2.4.3 激光辅助工艺对毛刺的影响

OKASHA等[60]采用激光钻导向孔的工艺方法减小了孔加工的毛刺尺寸,采用近零锥度和负锥度激光预钻导向孔工艺时,毛刺尺寸分别是无导向孔纯机械钻孔工艺的1/4和1/6。XIA等[61]通过激光诱导氧化辅助加工方法进行了钛合金的微细加工,研究发现采用激光辅助工艺可使顶部毛刺的尺寸更小。SHELTON等[62]研究了激光辅助微铣削金属材料,并证明了激光辅助工艺可使Inconel718和Ti6Al4V的常规侧铣毛刺数量显著减少。

4 复合材料切削加工毛刺的研究

近年来,各类复合材料(包括金属基复合材料和树脂基复合材料)的应用日趋广泛,精密切削加工中的毛刺问题日益凸显,研究其形成机理和抑制毛刺及去毛刺工艺方法对提高零件加工精度和效率具有较强的现实意义。

崔西亮等[63]使用PCD刀具在五轴加工中心上对厚度为3.5 mm的碳纤维增强树脂基复合材料进行了钻削加工试验,结果表明:“逆剪”切削的缺陷更少,材料易被切断,无毛刺或较小毛刺撕裂缺陷产生;“顺剪”切削时因纤维很难被切断而易形成毛刺撕裂缺陷,随着进给速度的增大,孔口的毛刺现象有明显加重的趋势,且成正比例关系。

刘刚等[64]进行了螺旋铣孔碳纤维增强复合材料的关键工艺参数正交试验研究,结果表明:选用较小的每齿进给量和轴向切削深度,以及提高刀具的主轴转速,都有利于减小加工过程中的轴向切削力,加工孔入口基本无毛边,且不产生毛刺。

李哲等[65]利用超声椭圆振动加工方式对碳纤维复合材料进行制孔加工,比较了分别采用椭圆振动套磨与普通套磨进行碳纤维复合材料制孔的切屑排出效果和刀具切削能力,试验结果表明:采用振动套磨可提高切屑排出效果和刀具切削能力。这是因为振动增强了排屑能力,降低了切屑粉尘黏附和刀具内部料芯的堵塞程度,最终有效地减少了毛刺缺陷。

康永峰等[66]进行了碳纤维复合材料高速铣削槽试验研究,结果表明:当左螺旋刃未加入切削时,槽的上棱边产生了大量毛刺;而当左螺旋刃加入切削时,槽的上棱边未产生毛刺,加工表面质量良好。这是因为铣刀右螺旋刃切削时,对槽的上棱边产生了向上的力,材料最表层纤维未能完全切断,从而产生了毛刺;当左螺旋刃切削时,对槽上棱边产生的向下的力能够完全切断表层纤维。

张加波等[67]发现,在钻削复合材料加工试验中经常会出现抽丝拉毛的缺陷,这是因为切削刀具不够锋利,不能迅速剪断纤维,与纤维走向同方向的切削力不断作用于纤维,使得纤维被成束抽出,经过切削刃不断地刮擦和剪切,最终形成了絮状。解决此缺陷的首要方法是采用足够锋利的切削刀具进行加工,保证切削刀具材料的高硬度、高韧性特性;其次是增大钻削速度,以便于切削刃迅速地剪断纤维,减少拉毛缺陷。

WEN等[68]对碳纤维/环氧树脂复合材料进行了微米划痕试验研究,分析了切削加工时不同纤维方向的材料破坏去除过程,结果表明:当划切方向垂直于纤维方向时,划切力最大,撕裂缺陷易产生;当划切方向与纤维方向的夹角分别为30°、45°、60°时,划痕右侧纤维会发生较大的弯曲变形,纤维断裂均匀,不易形成毛刺,划痕左侧纤维受到压头挤压向左退让并发生弯曲现象,进而产生锯齿形断裂,形成毛刺。该结论证明了孔加工时,刀具旋转方向与纤维方向垂直的区域易形成撕裂缺陷,毛刺缺陷出现在纤维方向与刀具旋转方向成钝角的区域。

刘浩文等[69]进行了碳纤维增强复合材料成形槽铣削的试验研究,结果表明:当进给量过大时会导致刀具走刀过快,在达到切削深度要求后,切削力在切出点处尚不足以破坏材料层间强度和纤维横向强度,材料未被切断,但切削力已足以将工件侧面表层与工件主体剥离,这样会导致少量纤维材料未被完全切断,在切削刃出口处与工件主体仍连接在一起,从而出现毛刺。

笔者在芳纶纤维复合材料切削加工试验研究中指出抽丝和拉毛是经常出现的缺陷[70]。由于芳纶纤维具有抗拉强度高、韧性强、难以被切断等特点,因此刀具磨损剧烈,刀刃经常被磨钝,致使刀具不能快速地切断纤维,只能将芳纶纤维从复合材料中拉出而不是剪断,拉出的芳纶纤维数量少,便形成了抽丝;芳纶纤维复合材料的树脂基体在固化后呈脆性,而切削时的芳纶纤维呈柔性,其抗拉强度较低,切断或拉断时其切屑呈丝絮状,从而出现拉毛现象。

GIASIN等[71]指出,在铝基碳纤维复合材料钻孔过程中,不同的进给速度和主轴转速会改变毛刺的厚度和高度;当进给速度最小时,毛刺的尺寸最小。

综上所述,复合材料由于自身材料结构的各向异性决定了其毛刺生成规律比较复杂,不能一概而论。碳纤维增强复合材料的切屑呈崩碎状,其加工毛刺多为撕裂造成的针刺型毛刺,可通过采用锋利切削刀具或者铣磨加工来解决,必要时可进行适当的工艺调整(如选用较小的每齿进给量和轴向切削深度,以及增大切削速度)来减少毛刺的产生。对于芳纶纤维增强复合材料,芳纶纤维具有柔性和抗拉特性,难以被剪切,但该复合材料的切屑呈丝絮状,表面缺陷主要是以分层、抽丝、拉毛为主,与碳纤维复合材料的针刺型毛刺截然不同。目前对复合材料尤其是非金属复合材料微细毛刺的研究还没有完全展开,同时限于复合材料种类繁多,研究也不够深入,故仍需开展大量有针对性的研究和试验。

5 去除毛刺的工艺方法与设备

5.1 去除毛刺的工艺方法

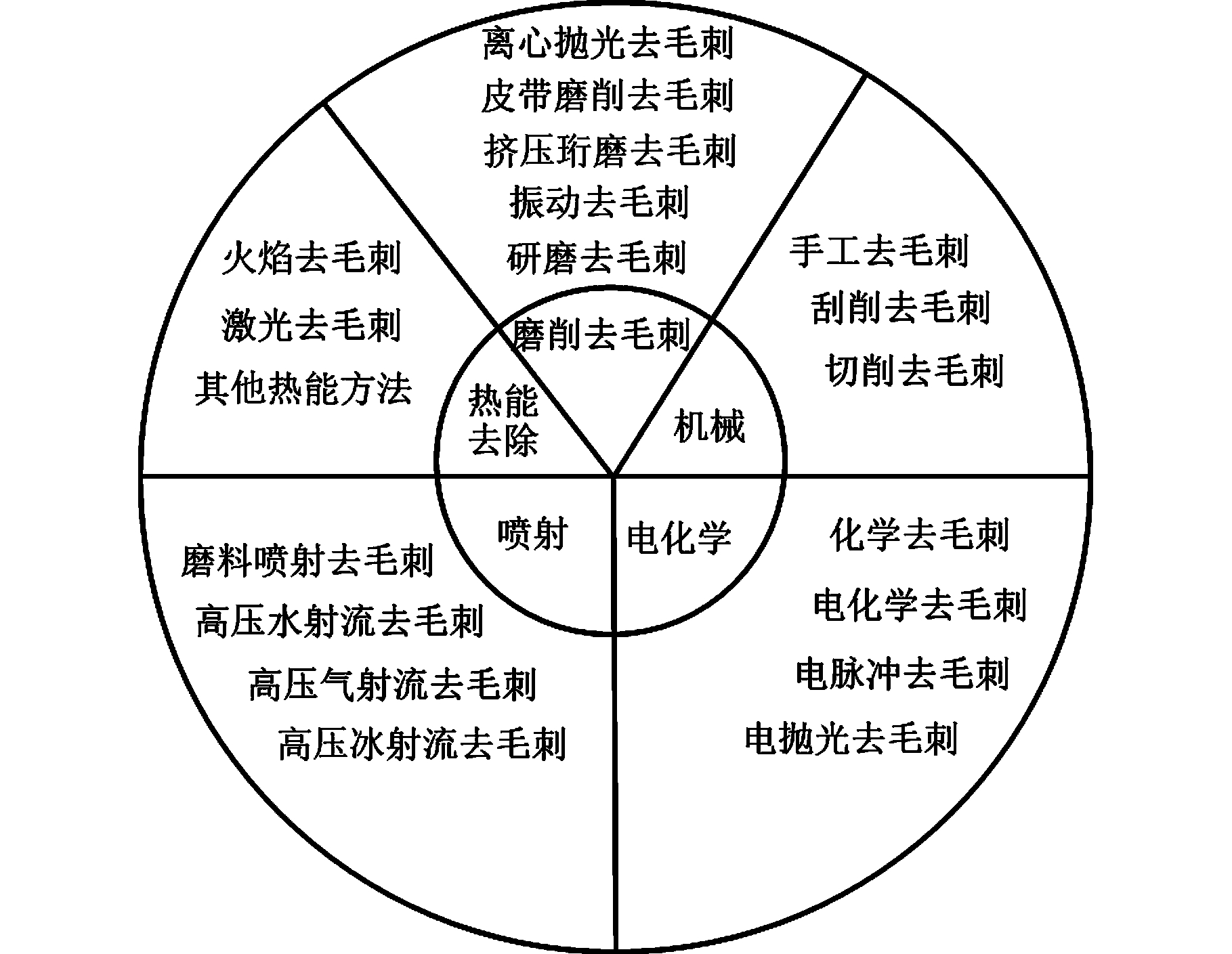

根据能量来源不同将去除毛刺的工艺方法进行了总结分类,如图5所示。

图5 去除毛刺的工艺方法

Fig.5 Technology of deburring

采用机械方法去除毛刺的工艺方法已较为成熟,但由于该方法多用于常规尺度加工,对局部特征的毛刺去除效果不够理想,因此常配合其他特种加工工艺方法(如微喷砂、超声波、磁力研磨、电化学抛光、高压水射流、超声辅助研磨等工艺)使用,以完成局部毛刺的去除和修整。

热能去毛刺方法适用于微小型金属零件,该方法是利用热量去除零件的毛刺和飞边[72],其加工原理如图6所示。将可燃气体和氧气充入密封腔内,使得置入其中的零件完全被可燃气体包裹,点燃后瞬间产生的高温将裸露在外的小体积毛刺和飞边燃烧掉。随着燃烧的扩散,温度迅速降低,这一过程不影响工件本身,但足以将毛刺、飞边烧掉,且残留物可很方便地用溶剂清洗掉。由于可燃气体可以渗透到零件的各个位置,因此该方法的优点是可去除零件任意部位的毛刺,如手工无法去除的部位、盲孔内部和零件内孔交接处的毛刺,但缺点是燃烧时间不易控制,有可能会烧伤工件主体,产生二次破坏。

(a)未处理毛刺 (b)毛刺燃烧(c)毛刺被去掉

图6 热能去毛刺方法[72]

Fig.6 Deburring technology using heat energy[72]

电化学去毛刺方法也适用于微小型金属零件,主要解决毛刺零件内通道相交处粗糙并带有毛刺的这类问题。该去除方式主要采用成形工装对工件的特定部位进行加工。电解液瞬间溶解毛刺,且可在相交处产生均匀、精确的倒圆边角。但需严格控制能量输出、电解液浓度和作用时间。

磨削去毛刺方法需对定位精度、定向精度、主轴运动、加工时间进行精确控制,以最大程度地避免磨粒对局部尺寸特征的破坏。JIN等[73]使用磁性颗粒研磨法研究了微图案去毛刺技术,他们发现粉末在磁场作用下按磁力线分布,磨料填充在待加工区并与其柔性接触,磁场运动带动磨料运动,进而将微图案上的毛刺去除。KIM等[74]利用磁性研磨剂实现了孔口周围的毛刺去除,通电的感应器与底部磁铁之间形成磁场,磁性磨粒在磁场作用下被吸附于感应器下表面形成柔性磨料刷,并随感应器一起在工件表面做往复运动,以去除孔周围毛刺,如图7所示。

图7 磁性磨粒去毛刺方法示意图[74]

Fig.7 Deburring method of magnetic abrasive[74]

喷射方法中的高压水射流去毛刺,是利用高压水喷射所具有的冲击力和切割作用来去除毛刺的一种工艺方法。通过专用泵加压后,水从特殊设计的喷嘴喷射而出,并冲击到工件表面,巨大的冲击能量可在短时间内将毛刺去除[75]。周艳辉等[76]以高压水射流去毛刺基础理论为基础,开发了数控高压清洗中心,结合液压阀结构特点对喷射压力、流量、作用力等参数进行计算,实现了低噪声、高效率去毛刺的目标。

采用各种工艺对微毛刺进行去除时,要严格控制各种设备的输出功率、确定精确的作用区域、设置合理的加工工艺参数以及配合精准有效的检测方法。

5.2 去除毛刺的工艺设备

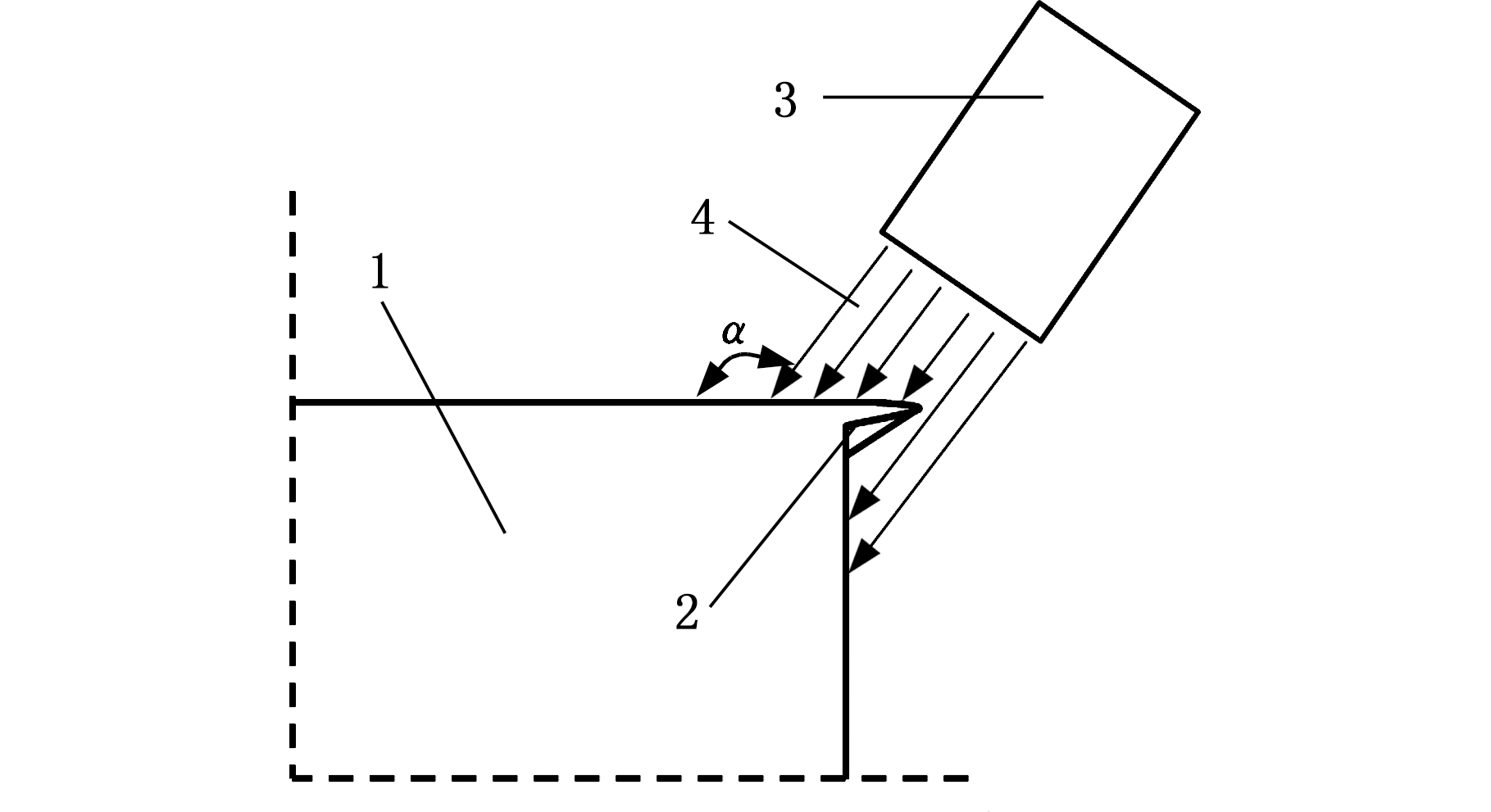

瑞典的纽曼[77]发明了一种激光去除微毛刺的工艺方法和设备,如图8所示。其原理是激光器3通过光束4以α角照射工件1边棱上的毛刺2,使得可确定第一表面5和第二表面6的位置,通过计算得到一个外推面7,然后可确定切割曲线8,并沿切割曲线8除去毛刺2。这种工艺设备具有一定的智能性,适合于精度要求较高的工件,且不会对工件造成二次破坏。

(a)激光照射工件表面

(b)确定5、6面 (c)确定7面(d)确定8线

图8 激光去除毛刺的原理[77]

Fig.8 Deburring principle with using laser[77]

马云青[78]发明了一种通过流体喷射去除毛刺及油污的方法和装置。其原理如下:在流体介质中,利用一定硬度的研磨剂,通过增压后喷射在可移动的工件表面,使工件的毛刺在喷射冲击力和介质摩擦力共同作用下被去除,油污也在上述作用力下变成细微的滴状物,使得油污在一定程度上也被同时去除。

陈玉峰[79]发明了一种超声波研磨装置,可用于去除微毛刺,其结构如图9所示。工件在研磨粉中受到超声振动的作用,通过含水切削液和升降机构使得研磨粉发生频率较高的振动,进而摩擦去除工件上的微小毛刺。该设备的优点是:不受空间形状的限制,只要有液体介质就可去除毛刺;对环境没有污染;超声波振动盒与工作加工区域相分离,避免了研磨粉对振动盒的物理损害;水槽不用添加过滤装置,研磨粉与水槽之间也是完全隔离的。该装置不足之处在于:研磨粉与工件表面的接触可能会损伤表面质量要求较高的制品,对韧性材料毛刺的去除效果还不够理想。

图9 超声波研磨去毛刺装置[79]

Fig.9 Deburring device using ultrasonic grinding[79]

目前,微毛刺是微细切削加工表面质量缺陷中研究的重点和热点,随着微小型零件应用的日益广泛,研发针对微毛刺的去除装置和工艺显得尤为迫切,总体来说,微毛刺去除装置必须具备以下特点:

(1)设备结构要尽量简单,成本低廉,易于实现自动化,便于大规模推广和应用。

(2)设备的材料适用性要强,应能满足不同材料(如金属和非金属材料)毛刺的去除要求。

(3)去毛刺功能较强,能够去除边角甚至凹侧面、孔腔内部的毛刺。

(4)去毛刺精度高,质量可靠,废品率少。

(5)具备绿色性,应以绿色环保工艺去除毛刺、不污染环境为技术前提。

(6)实现工艺复合,在传统加工工艺的基础上辅以化学、超声振动、激光、磁化加工等新技术。

6 总结与展望

国内外学者对微切削毛刺的研究已经较为深入,相对于常规尺度下的毛刺,微细毛刺研究更加复杂,必须采用多种方法来研究微切削毛刺的产生机理,探索有针对性的工艺方法和技术装备,进而更好地对微细毛刺的产生和形态进行控制。同样,对于非金属复合材料,由于其各向异性、结构更为复杂,必须重视二次加工过程中的工件表面质量尤其是毛刺的控制和去除,从切削加工机理上尽量避免或减少毛刺的产生,从而提高成品率和加工精度,以拓展其适用范围和应用领域。在微切削毛刺的研究方面仍需要进行深入探索,包括:①介观尺度下毛刺形成机理的研究;②适用于微切削中的毛刺控制理论和少无毛刺加工方法;③探索多种工艺复合的微毛刺去除工艺方法;④研发新的微切削毛刺测量方法和仪器。

[1] FU Dengkui, DING Wenfeng, YANG Shubao, et al. Formation Mechanism and Geometry Characteristics of Exit-direction Burrs Generated in Surface Grinding of Ti-6Al-4V Titanium Alloy[J]. The International Journal of Advanced Manufacturing Technology, 2016,89:2299-2313.

[2] 刘斌,裴满华,邹仕放.制品表面毛刺去除技术综述[J].表面技术,2010,39(5):100-102.

LIU Bin, PEI Manhua, ZOU Shifang. Overviw of Burr Removing Techniques[J]. Surface Technology, 2010,39(5):100-102.

[3] LE D,LEE J M , KIM S J, et al. Burr Analysis in Microgrooving[J]. International Journal Advanced Manufacturing Technology, 2010, 50(3):569-577.

[4] PRATIM S P, DAS S. Burr Minimization in Face Milling:an Edge Beveling Approach[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture,2011,225(9):1528-1534.

[5] AURICH J C, DOMFELD D, ARRAZOLA P J, et al. Burrs—Analysis, Control and Removal[J]. CIRP Annals:Manufacturing Technology, 2009, 58:519-542.

[6] International Organization for Standardization. ISO 13715—2017 Technical Product Documentation—Edges of Undefined Shape — Indication and Dimensioning[S].Geneva:ISO Copyright Office,2017.

[7] 白清顺,刘立飞,卢礼华,等.微细铣削圆弧槽微结构时的微毛刺分析及预测[J].机械设计与制造,2011(11):229-231.

BAI Qingshun,LIU Lifei,LU Lihua, et al. Analysis and Prediction for Micro Burr Size in Micro-milling Circular Groove Microstructure[J]. Mechanical Design and Manufacturing, 2011(11):229-231.

[8] AHN Y, LEE S H. Classification and Prediction of Burr Formation in Micro Drilling of Ductile Metals [J]. International Journal of Production Research, 2017,55(17):4833-4846.

[9] CHENG Jun, JIN Yang, WU Jun, et al. Experimental Study on a Novel Minimization Method of Top Burr Formation in Micro-end Milling of Ti-6Al-4V[J]. International Journal of Advanced Manufacturing Technology, 2016, 86:2197-2217.

[10] 吴泽,邓建新,邢佑强,等.椭圆状微织构自润滑车刀切削性能试验[J].农业机械学报,2012,43(7):228-234.

WU Ze,DENG Jianxin, XING Youqiang, et al. Cutting Performance of Self-lubricating Turning Tools with Elliptical Micro-textures[J]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(7):228-234.

[11] 杨奇彪,刘战强,曹成铭,等.高温合金高速切削锯齿形切屑应变与应变率研究[J].农业机械学报,2011,42(2):225-228.

YANG Qibiao,LIU Zhanqiang, CAO Chengming, et al. Strain and Strain Rate of Serrated Chip Generated by Highspeed Cutting of Superalloys[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(2):225-228.

[12] 卢晓红,王文毅,王文韬,等.镍基高温合金Inconel718微铣削毛刺试验研究[J].组合机床与自动化加工技术,2015(1):1-3.

LU Xiaohong,WANG Wenyi, WANG Wentao, et al. Experimental Study on Burrs in Micro-milling Nickel-base Superalloy Inconel718[J].Modular Machine Tool and Automatic Manufacturing Technology,2015(1):1-3.

[13] 陈文琳,刘宁,李伟,等. 金属切削过程的三维数值模拟[J].农业机械学报,2008,39(1):151-155.

CHEN Wenlin,LIU Ning,LI Wei, et al. Three-dimensional Numerical Simulation of Metal Cutting Process[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008,39(1):151-155.

[14] 朱云明,黄金桂,王贵成,等.车削毛刺形成有限元仿真研究[J].系统仿真学报,2015,27(5):1120-1126.

ZHU Yunming,HUANG Jingui, WANG Guicheng, et.al. Study on Simulation of Turning Burr Formation Based on Finite Element Method[J].Journal of System Simulation,2015,27(5):1120-1126.

[15] 曲海军,王贵成,朱云明.车削进给方向毛刺的有限元分析[J].机械科学与技术,2011,30(9):1485-1489.

QU Haijun, WANG Guicheng, ZHU Yunming. The Finite Element Analysis of Feed Direction Burr in Turning[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(9):1485-1489.

[16] 孙秋莲,程祥,郑光明,等.微细铣削毛刺宽度仿真与试验研究[J].工具技术,2018,52(11):48-52.

SUN Qiulian, CHENG Xiang, ZHENG Guangming, et al.Simulation and Experiment Investigation of Burr Width in Micro Milling[J]. Tool Engineering, 2018,52(11):48-52.

[17] 孙秋莲,程祥,杨先海,等.微细铣削力对毛刺尺寸的影响规律研究[J].工具技术,2018,52(5):42-46.

SUN Qiulian, CHENG Xiang, YANG Xianhai, et al. Influence Regularity of Micro Milling Force on Burr Size[J]. Tool Engineering,2018,52(5):42-46.

[18] 孙秋莲,程祥,田业冰,等.微沟槽顶部毛刺宽度微细切削试验研究[J].组合机床与自动化加工技术,2018(8):53-56.

SUN Qiulian, CHENG Xiang, TIAN Yebing, et al. The Burr Widths on the Top of Micro-slot Cutting Investigation in Micromilling[J]. Modular Machine Tool and Automatic Manufacturing Technology, 2018(8):53-56.

[19] 熊勇华,陈建,裴宏杰,等.微细切削毛刺的有限元仿真[J].机械强度,2014,36(3):378-382.

XIONG Yonghua, CHEN Jian, PEI Hongjie, et al. Finite Element Simulation of Burr Formation in Micro Cutting[J].Journal of Mechanical Strength,2014,36(3):378-382.

[20] 庞迎春, 李迎. 微切削加工中材料微观结构效应的有限元分析[J]. 中国机械工程, 2011,22(19):105-110.

PANG Yingchun, LI Ying. Finite Element Analysis of Material Microstructure Effect in Micro-cutting Processes[J].China Mechanical Engineering, 2011,22(19):105-110.

[21] 刘诗选,丁辉,程凯,等.无氧铜微铣削加工中尺寸效应对出口毛刺的影响研究[J].航空精密制造技术,2018,54(5):9-13.

LIU Shixuan, DING Hui, CHENG Kai, et al. Research on Influence of Size Effect on Exit Burrs in Micro-milling Oxygen-free Copper [J]. Aviation Precision Manufacturing Technology, 2018,54(5):9-13.

[22] 王全意,丁辉,程凯,等.基于应变梯度理论的微切削毛刺仿真研究[J].工具技术,2019,53(4):12-15.

WANG Quanyi, DING Hui, CHENG Kai, et al. Research on Micro-cutting Burr Based on Strain Gradient Theory[J]. Tool Engineering, 2019,53(4):12-15.

[23] YADAV A K, KUMAR M, BAJPAI V, et al. FE Modeling of Burr Size in High-speed Micro-milling of Ti6Al4V[J]. Precision Engineering, 2017,49:287-292.

[24] WAN Zhenping, LI Yaochao, TANG Hongliang, et al. Characteristics and Mechanism of Top Burr Formation in Slotting Microchannels Using Arrayed Thin Slotting Cutters[J]. Precision Engineering, 2014,38:28-35.

[25] YANG Kai, BAI Qingshun, YU Fuli. Modelling and Experimental Analysis of the Mechanism of Micro-burr Formation and Micro-end-milling Process[J]. Nanotechnology and Precision Engineering,2010,8(1):75-83.

[26] 张志阳,袁振剑,王贵成,等.切削参数对微铣毛刺尺寸影响的试验研究[J].工具技术,2017,51(7):56-59.

ZHANG Zhiyang, YUAN Zhenjian, WANG Guicheng, et al. Experimental Study on Parameters Governing Burr Dimension in Micro-milling[J]. Tool Engineering, 2017,51(7):56-59.

[27] 蔡明, 巩亚东, 于宁, 等. 单晶DD98微尺度铣削表面质量试验研究[J]. 中国机械工程, 2017,28(11):1261-1265.

CAI Ming, GONG Yadong, YU Ning, et al. Experimental Study on Surface Quality of Single Crystal DD98 in Micro-milling Processes[J]. China Mechanical Engineering, 2017,28(11):1261-1265.

[28] 弯艳玲, 张学蕊, 于化东, 等. 高速微铣削铝合金表面粗糙度的多指标正交试验研究[J]. 中国机械工程,2013,24(24):3278-3288.

WAN Yanling, ZHANG Xuerui, YU Huadong, et al. An Multi-index Orthogonal Test Study of Aluminum Alloy Surface Roughness Using High Speed Micro-milling Process[J]. China Mechanical Engineering, 2013, 24(24):3278-3288.

[29] HUO D, CHENG K. Experimental Investigation on Micromilling of Oxygen-free, High-conductivity Copper Using Tungsten Carbide, Chemistry Vapour Deposition, and Single-crystal Diamond[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2010,224:995-1003.

[30] HASSANPOUR H, SADEGHI M H, REZAEI H, et al. Experimental Study of Cutting Force, Microhardness, Surface Roughness, and Burr Size on Micromilling of Ti6Al4V in Minimum Quantity Lubrication[J]. Materials and Manufacturing Processes, 2016,31:1654-1662.

[31] GULFAM U, SYED H, MUSHTAQ K, et al. Analysis of Burr Formation in Low Speed Micro-milling of Titanium Alloy(Ti-6Al-4V) [J]. Mechanical Sciences, 2018,9:231-243.

[32] 张霖, 赵东标, 张建明, 等. 微细端铣削工件表面粗糙度的研究[J]. 中国机械工程, 2008, 19(6):658-661.

ZHANG Lin, ZHAO Dongbiao, ZHANG Jianming, et al. Study on Surface Roughness of Part in the Micro-end-milling Process[J]. China Mechanical Engineering, 2008, 19(6):658-661.

[33] ZHONG Li, LI Liang, WU Xian, et al. Fabrication of PCD Micro Cutting Tool and Experimental Investigation on Machining of Copper Grating[J]. International Journal of Advanced Manufacturing Technology, 2017,88:2017-2027.

[34] KHANGHAH S, BOOZAEPOOR M, LOTFI M, et al. Optimization of Micro-milling Parameters Regarding Burr Size Minimization via RSM and Simulated Annealing Algorithm[J]. Transactions of the Indian Institute of Metals, 2015,68:897-910.

[35] PIQUARD R, ACONTO A, LAHEURTE P, et al. Micro-end Milling of NiTi Biomedical Alloys, Burr Formation and Phase Transformation[J].Precision Engineering, 2014,38:356-364.

[36] ZHAO Kai, JIA Zhenyuan, LIU Wei, et al. Burr Control for Removal of Metal Coating from Plastics Substrate by Micro-milling[J]. Materials and Manufacturing Processes, 2016,31:641-647.

[37] ZHAO Kai, JIA Zhenyuan, GAO Yuanyuan, et al. Experimental Investigation and Processing Optimization for Micro-milling of Copper Clad Polyimide[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture,2018,232(4):670-680.

[38] BIERMANN D, HEILMANN M. Burr Minimization Strategies in Machining Operations[C]∥Proceedings of CIRP International Conference on Burrs—Analysis, Control and Removal. Kaiserlautern, 2010:13-20.

[39] ARAMCHAROEN A, MATIVENGA P T. Size Effect and Tool Geometry Mcromilling of Tool Steel[J].Precision Engineering,2009,33(4):402-407.

[40] 赵孟, 何宁, 李亮. 基于钝圆尺寸效应的微细切削机理试验研究[J]. 中国机械工程, 2014,25(9):82-86.

ZHAO Meng, HE Ning, LI Liang. An Experimental Study of Tool Cutting Radius Size Effect in Micro Cutting Processes[J]. China Mechanical Engineering, 2014,25(9):82-86.

[41] LI P Y, OOSTERLING J A, HOOGSTRATE A M, et al. Design of Micro Square Endmills for Hard Milling Applications[J]. International Journal of Advanced Manufacturing Technology, 2011,57:859-870.

[42] AZIZ M, OHNISHI O, ONIKURA H. Advanced Burr-free Hole Machining Using Newly Developed Micro Compound Tool[J]. International Journal of Precision Engineering & Manufacturing, 2012,13:947-953.

[43] SAPTAJI K, SUBBIAH S, DHUPIA J S. Effect of Side Edge Angle and Effective Rake Angle on Top Burrs in Micro-milling [J]. Precision Engineering, 2012, 36(3):444-450.

[44] WYEN C F, JAEGER D, WEGENER K. Influence of Cutting Edge Radius on Surface Integrity and Burr Formation in Milling Titanium[J]. International Journal of Advanced Manufacturing Technology, 2013,67:589-599.

[45] 张海军,黄燕华,袁光辉,等.ICF微靶零件微铣削毛刺实验研究[J].制造技术与机床,2012(7):135-137.

ZHANG Haijun,HUANG Yanhua, YUAN Guanghui, et al. Experimental Study on Burrs in Micro Milling ICF Micro Targets[J].Manufacturing Technology and Machine Tool,2012(7):135-137.

[46] VIPINDAS K, KURIACHEN B, MATHEW J. Investigations into the Effect of Process Parameters on Surface Roughness and Burr Formation during Micro End Milling of TI-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2016,100(58):1207-1222.

[47] 袁美霞,刘少楠,唐伯雁,等.微细铣削铝合金6061表面毛刺研究[J].表面技术,2017,46(8):268-273.

YUAN Meixia, LIU Shaonan, TANG Boyan, et al. Investigation on Burrs on Micro Milled Aluminum Alloy 6061[J]. Surface Technology, 2017,46(8):268-273.

[48] QU D, XUE J D, ZHANG P, et al. Applications of Integrated Auxiliary Methods Based on Deformation Analysis for Micro-milling Thin-walled Slot on Micro-neck[J]. International Journal of Advanced Manufacturing Technology, 2016,91:1-11.

[49] PERCIN M, ASLANTAS K, ![]() U, et al. Micro-drilling of Ti-6Al-4V Alloy:the Effects of Cooling/Lubricating[J]. Precision Engineering 2016,45:450-462.

U, et al. Micro-drilling of Ti-6Al-4V Alloy:the Effects of Cooling/Lubricating[J]. Precision Engineering 2016,45:450-462.

[50] NAM J S, LEE P H, SANG W L. Experimental Characterization of Micro-drilling Process Using Nanofluid Minimum Quantity Lubrication[J]. International Journal of Machine Tools and Manufacture, 2011,51:649-652.

[51] NAM J, SANG W L. Machinability of Titanium Alloy(Ti-6Al-4V) in Environmentally-friendly Micro-drilling Process with Nanofluid Minimum Quantity Lubrication Using Nanodiamond Particles[J]. International Journal of Precision Engineering and Manufacturing—Green Technology, 2018, 5(1):29-35.

[52] LI K M, CHOU S Y. Experimental Evaluation of Minimum Quantity Lubrication in Near Micro-milling[J]. Journal of Materials Processing Technology, 2010,210:2163-2170.

[53] KO J H, SHAW K C, HAN K C, et al. Cusp Error Reduction under High Speed Micro/Meso-scale Milling with Ultrasonic Vibration Assistance[J]. International Journal of Precision Engineering and Manufacturing, 2011,12(1):15-20.

[54] LI K M, WANG S L. Effect of Tool Wear in Ultrasonic Vibration-assisted Micro-milling[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2014,228:847-855.

[55] 韩光超,潘高峰,吴文,等.超声微铣削加工毛刺成形特性研究[J].北京理工大学学报,2018,38(9):888-892.

HAN Guangchao, PAN Gaofeng, WU Wen, et al. Research on the Burr Forming Characteristics of Ultrasonic Assisted Micro-milling Process[J]. Transactions of Beijing Institute of Technology, 2018,38(9):888-892.

[56] ZHENG Lu, CHEN Wanqun, HUO Dehong. Experimental Investigation on Burr Formation in Vibration-assisted Micro-milling of Ti-6Al-4V[J]. Proceedings of the Institution of Mechanical Engineers,2019,233(12):4112-4119.

[57] YU Huadong, CHEN Guangjun, XU Jinkai, et al. An Experimental Study of Ultrasonic Assisted Micro-holes Drilling[C]∥IEEE International Conference on Manipulation.Hangzhou, 2018:13-17.

[58] DING H, CHEN S J, IBRAHIM R, et al. Investigation of the Size Effect on Burr Formation in Two-dimensional Vibration-assisted Micro End Milling[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2011,225:2032-2039.

[59] XU S, SHIMADA K, MIZUYANI M, et al. Development of a Novel 2D Rotary Ultrasonic Texturing Technique for Fabricating Tailored Structures[J]. International Journal of Advanced Manufacturing Technology, 2017,89(1/4):1161-1172.

[60] OKASHA M M, DRIVER N, MATIVENGA P, et al. Mechanical Microdrilling of Negative-tapered Laser-predrilled Holes:a New Approach for Burr Minimization[J]. International Journal of Advanced Manufacturing Technology, 2012,61:213-225.

[61] XIA Hongjun, ZHAO Guolong, YAN Jihao, et al. Study on Laser-induced Oxidation Assisted Micro Milling of Ti6Al4V Alloy[J]. The International Journal of Advanced Manufacturing Technology,2019,103(1/4):1579-1591.

[62] SHELTON J A, SHIN Y C. Comparative Evaluation of Laser-assisted Micro-milling for AISI 316, AISI 422, TI-6Al-4V and Inconel718 in a Side-cutting Configuration[J]. Journal of Micromechanics and Microengineering, 2010,20(7):075012.

[63] 崔西亮,田彪,王永国.碳纤维复合材料钻孔加工的缺陷分析[J].机电工程,2013,30(2):182-196.

CUI Xiliang,TIAN Biao, WANG Yongguo. Carbon Fiber Reinforced Plastic Drilling Defect Analysis[J]. Journal of Mechanical and Electrical Engineering,2013,30(2):182-196.

[64] 刘刚,张恒,王亚飞,等.碳纤维增强复合材料螺旋铣孔切削力及加工质量研究[J].复合材料学报,2014,31(5):1292-1299.

LIU Gang,ZHANG Heng, WANG Yafei,et al. Study on the Cutting Force and Machining Quality of Orbital Drilling for CFRP[J]. Acta Material Compositae Sinica, 2014,31(5):1292-1299.

[65] 李哲,姜兴刚,何凤涛,等.碳纤维复合材料旋转超声椭圆振动套磨制孔技术研究[C]∥第16届全国特种加工学术会议论文集(下).厦门, 2015:175-178.

LI Zhe, JIANG Xinggang, HE Fengtao, et al. Study on Grinding Hole Technology of Rotating Ultrasonic Elliptical Vibration Cylinder of Carbon Fiber Composites [C]∥The 16th National Symposium on Special Processing Conference(Volume Two). Xiamen, 2015:175-178.

[66] 康永峰,王文理,王晓丽.碳纤维复合材料高速开槽铣削试验研究[J].航空制造技术,2010(22):82-85.

KANG Yongfeng,WANG Wenli,Wang Xiaoli. Experimental Study on High-speed Groove-milling of CFRP [J]. Aeronautical Manufacturing Technology, 2010(22):82-85.

[67] 张加波,石文天,刘汉良,等.碳纤维复合材料超声振动加工[J].宇航材料工艺,2014(1):122-126.

ZHANG Jiabo,SHI Wentian, LIU Hanliang,et al. Ultrasonic Vibration Cutting of CFRP[J]. Aerospace Materials and Technology, 2014(1):122-126.

[68] WEN Q, GUO D M, GAO H, et al. Burr and Spalling Damages Formation Mechanism of Carbon/epoxy Composites by Scratching Experiment[J].Acta Materiae Compositae Sinica,2014,31(1):9-17.

[69] 刘浩文,程寓,苏飞.碳纤维增强复合材料成型槽铣削的试验研究[J].机床与液压,2014,42(19):38-41.

LIU Haowen,CHENG Yu,SU Fei. Experimental Study on Milling Forming Slot of CFRP[J]. Machine Tool and Hydraulics,2014,42(19):38-41.

[70] 石文天,刘玉德,张永安,等.芳纶纤维复合材料切削加工研究进展[J].表面技术,2016,45(1):28-33.

SHI Wentian, LIU Yude, ZHANG Yongan, et al. Research Progress on the Cutting Process of Aramid Fiber Composites[J].Surface Technology,2016,45(1):28-33.

[71] GIASIN K, AYVAR S. An Investigation of Burrs, Chip Formation, Hole Size, Circularity and Delamination during Drilling Operation of GLARE Using ANOVA[J]. Composite Structures, 2017,159:745-760.

[72] 黄义俊,彭力明.精密机械零件去毛刺与抛光加工的新工艺应用[J].新技术新工艺,2009(5):61-63.

HUANG Yijun,PENG Liming. The Application of New Technology on Deburring and Polishing Machining for Precise Mechanical Parts[J]. New Technology & New Process, 2009(5):61-63.

[73] JIN D H, KWAK J S. A Study on Magnetic Abrasive Deburring of Dual Micro Pattern[J]. Journal of Mechanical Science and Technology, 2016,30(12):5667-5672.

[74] KIM T W, KWAK J S. A Study on Deburring of Magnesium Alloy Plate by Magnetic Abrasive Polishing[J]. International Journal of Precision Engineering and Manufacturing,2010,11(2):189-194.

[75] 梁杰.机器人高压水射流去毛刺系统的开发[J].机电工程技术, 2012,41(7):28-30.

LIANG Jie. The Development of Robotic High Pressure Water Deburring System[J]. Mechanical and Electrical Engineering Technology,2012,41(7):20-30.

[76] 周艳辉, 刘秋平, 康春兰. 高压水喷射去毛刺技术的应用研究[J]. 2011,39(2):87-89.

ZHOU Yanhui, LIU Qiuping, KANG Chunlan. Application Research of High-pressure Water Jet Deburring Technic[J]. 2011,39(2):87-89.

[77] K E纽曼.去除毛刺方法:中国, 97196241.3.[P].1999-08-04.

NEWMAN K E. Method of Removing the Burr:China,97196241.3.[P].1999-08-04.

[78] 马云青.流体喷射去除金属件、塑料制品毛刺及油污的方法和装置:中国,200510123556.0[P].2006-12-20.

MA Yunqing. Method and Apparatus for Removing the Metal Parts, Plastic Burrs and Oil From the Fluid Jet:China, 200510123556.0[P].2006-12-20.

[79] 陈玉峰.聚能式超声波研磨去毛刺装置:中国:200720042026.8[P].2008-09-03.

CHEN Yufeng. Grinding Deburring Device of Energy Gathering Type Ultrasonic: China, 200720042026.8[P].2008-09-03.