0 引言

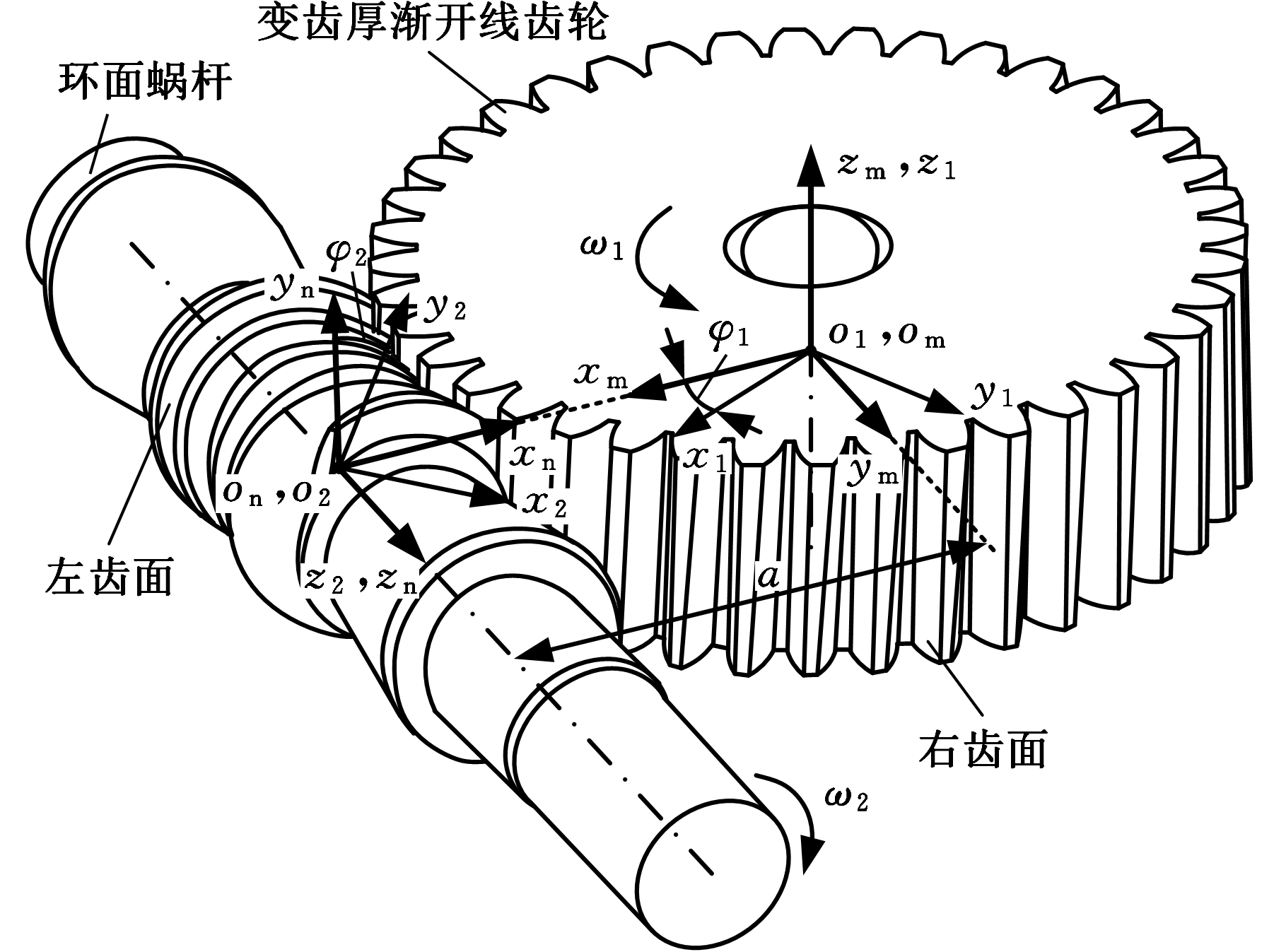

工业机器人、数控机床分度系统、太阳能追光系统、雷达系统等领域强调系统跟踪的精确性和定位的准确性,要求传动副的侧隙可调至较小甚至零侧隙,且在磨损后磨损量可补偿。变齿厚渐开线齿轮包络环面蜗杆传动属于一次包络环面蜗杆传动,继承了渐开面包络环面蜗杆传动(TI蜗杆传动)的优点,瞬时啮合齿对多,承载能力高;蜗轮采用两侧螺旋角不等的钢质变齿厚渐开线齿轮,轮齿齿厚沿其轴向逐渐变化,基于螺旋面的轴向移动与周向转动等效原理,可通过轴向移动变齿厚渐开线齿轮来实现传动副的侧隙调整和磨损补偿,满足上述领域对精密传动的要求。

国内外学者对精密蜗杆传动进行了大量的研究。王进戈等[1-3]提出了无侧隙双滚子包络环面蜗杆传动,研究了加工和装配误差对双滚子包络环面蜗杆啮合性能的影响,并提出了一种通过改变砂轮半径来减小制造误差的方法。李阳等[4]提出了基于事物特性表的零件快速设计方法,对三维CAD平台进行了二次开发,创建了无侧隙双滚子包络环面蜗杆的快速设计和建模系统。BAIR等[5]研究了压力角及齿形误差对双导程蜗杆传动精度的影响规律。FALAH等[6]分析了传动误差对精密圆柱蜗杆传动副齿间载荷和齿面应力分布的影响。KACALAK等[7]提出了剖分蜗轮传动,将蜗轮沿中间平面剖分成两部分,周向旋转两个半片蜗轮使其错位,进而可实现传动副齿侧间隙调整和齿面磨损量补偿。黄修良[8]发明了一种基于径向调整原理的蜗轮蜗杆机构,通过调节螺杆和调节套的配合来实现传动副齿间间隙的调整。于春建等[9]对某大型数控转台的蜗杆副啮合侧隙进行了优化,用双导程蜗杆代替原普通蜗杆,并与改修好的蜗轮相啮合以恢复转台精度。董龙治[10]对新型消隙式OTT蜗杆传动的消隙原理、建模方法、运动学和动力学特征进行了全面研究。张光辉等[11-13]提出了变齿厚平面齿轮包络环面蜗杆传动,研究了钢制变齿厚平面蜗轮副的加工工艺、成形新方法,对其关键技术进行了理论分析和实验验证,并对某圆柱蜗杆传动电梯曳引机进行了剖析,将侧隙可调式变齿厚平面蜗轮包络环面蜗杆副成功应用到曳引机上。根据侧隙调整方式和磨损补偿原理,上述精密蜗杆传动可分为五类[14],分别为基于中心距的径向调整类、基于蜗杆的轴向移动类、基于蜗杆的周向旋转类、基于蜗轮的轴向移动类、基于蜗轮的周向旋转类,其中基于蜗轮的轴向移动类的精密蜗杆传动具有多齿线啮合、侧隙可调整、磨损量可补偿、制造精度高等优点,并具有良好的精密重载性能。

笔者已提出了一种新型基于蜗轮轴向移动的精密重载蜗杆传动副(即变齿厚渐开线齿轮包络环面蜗杆传动[15]),由一变齿厚渐开线齿轮与其包络而成的环面蜗杆啮合组成传动副,属于基于蜗轮的轴向移动类的精密蜗杆传动。本文针对这一新型传动形式,建立传动副数学模型,推导啮合几何学方程,研究主要设计参数对啮合性能的影响,加工传动副样件,并通过传动副对检试验考察接触斑点以验证分析方法。

1 传动副数学模型

1.1 变齿厚渐开线齿轮齿面

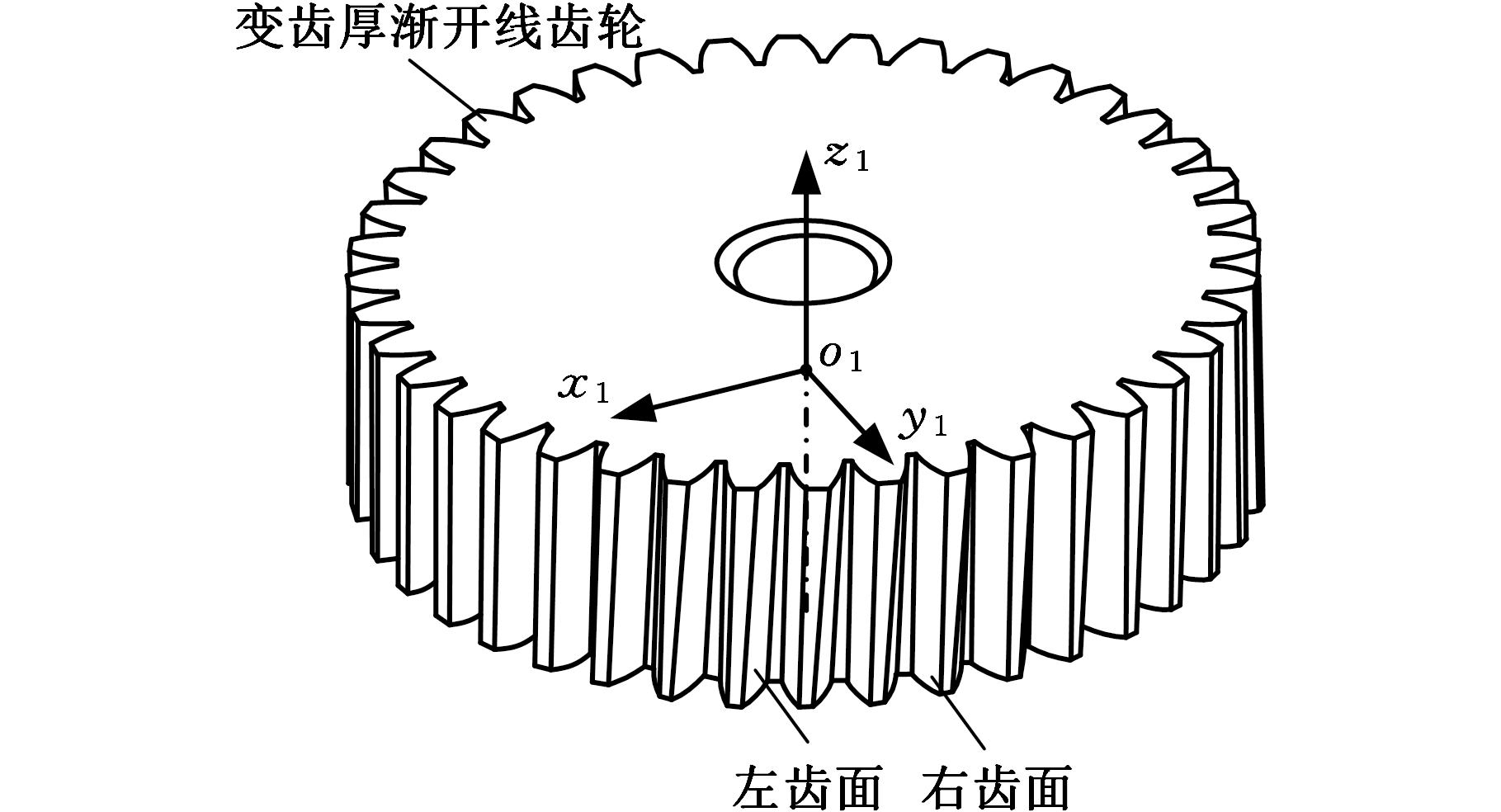

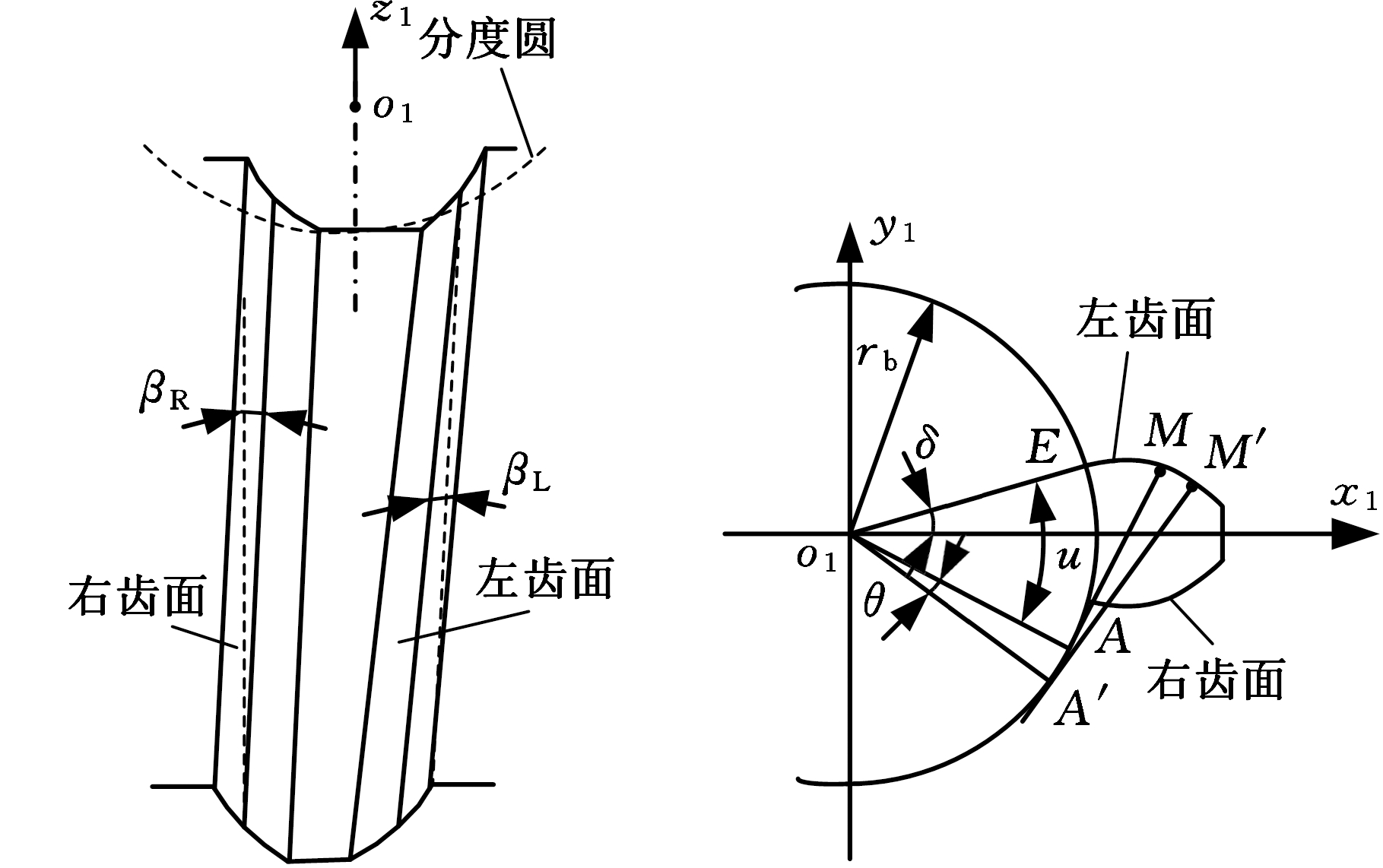

变齿厚渐开线齿轮的标架设置如图1所示,其中{σ1}(o1 x1y1z1)为变齿厚渐开线齿轮固连标架,其底矢为(i1,j1,k1);βR、βL分别为变齿厚渐开线齿轮右齿面和左齿面的分度圆螺旋角,且βL>βR;rb为齿轮基圆半径,E为左齿面渐开线齿廓线起始点,δ为o1E与x1轴的夹角,A为渐开线上任意一点M的法线与基圆的切点;取∠Eo1A为参变数u,θ为点M绕z1轴转过的角度;设M点转过θ角到达M′处,A′为M′点的法线与基圆的切点,有∠Ao1A′=θ。由于变齿厚渐开线齿轮的两侧齿面螺旋角不相等,其齿面具有不对称性,因此应分别对两侧齿面进行独立分析。

(a)变齿厚渐开线齿轮

(b)左右螺旋角 (c)齿面端截形

图1 渐开线齿轮标架设置

Fig.1 Coordinates system setting of involute gear

变齿厚渐开线齿轮左右齿面为非对称关系,两侧齿面数学模型不一致,但几何学原理相同,因此,仅以左齿面为例来推导系列方程,右齿面的推导方法与左齿面的推导方法相同。变齿厚渐开线齿轮的左齿面方程为

(1)

式中,α为压力角;![]() 上标L表示变齿厚渐开线齿轮的左齿面,下标1表示坐标系{σ1}中的坐标,其他类同。

上标L表示变齿厚渐开线齿轮的左齿面,下标1表示坐标系{σ1}中的坐标,其他类同。

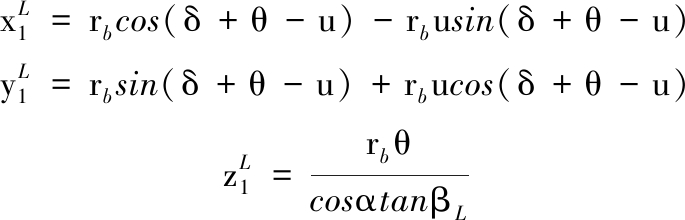

1.2 包络过程标架设置

以变齿厚渐开线齿轮齿面为母面,包络形成环面蜗杆齿面,其包络展成过程如图2所示,其中{σm}(omxmymzm)、{σn}(onxnynzn)为空间固定标架,其底矢分别为(im,jm,km)和(in,jn,kn);{σ1}、{σ2}为运动标架,{σ2}的底矢为(i2,j2,k2);变齿厚渐开线齿轮与标架{σ1}固连,并绕z1 轴以角速度ω1转动,包络环面蜗杆与标架{σ2}固连,并绕z2轴以角速度ω2转动;φ1、φ2分别为变齿厚渐开线齿轮和包络环面蜗杆某瞬时的转动位移,且有φ2/φ1=ω2/ω1=Z1/Z2=i21,其中Z1为变齿厚渐开线齿轮齿数,Z2为包络环面蜗杆头数,i21为传动比;a为传动副中心距。

图2 包络过程的标架设置

Fig.2 Coordinates system setting of enveloping

1.3 传动副的啮合关系

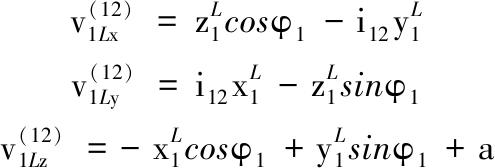

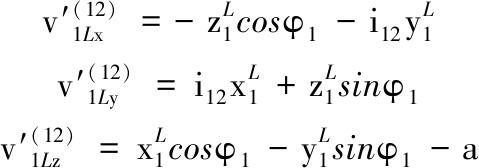

依据齿轮啮合原理[16],通过坐标变换及底矢转换,可得运动标架{σ1}下的左齿面啮合点处的相对速度矢量:

(2)

式中,![]() 上标12表示坐标系{σ1}相对于坐标系{σ2}的物理量,下标1L表示坐标系{σ1}下的左齿面,其他类同。

上标12表示坐标系{σ1}相对于坐标系{σ2}的物理量,下标1L表示坐标系{σ1}下的左齿面,其他类同。

利用坐标变换,可得运动标架{σ1}下的相对角速度矢量:

(3)

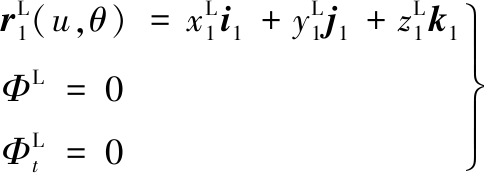

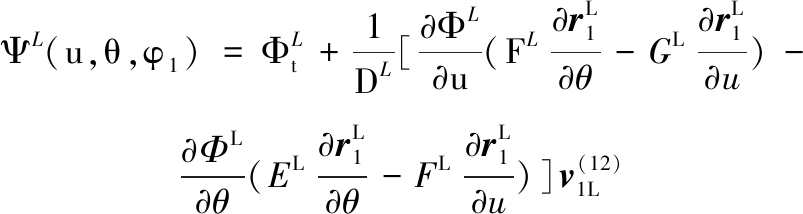

两共轭齿面能够连续地滑动接触(即不脱离也不干涉[16]),结合式(1)和式(2),可得渐开线齿轮包络环面蜗杆左侧齿面的啮合函数:

(4)

结合式(1)和式(4),可得变齿厚渐开线齿轮左齿面的接触线方程:

(5)

将式(5)变换到坐标系{σ2}中,可得包络环面蜗杆左齿面方程:

(6)

![]() cos(δ+θ-u+φ1))+ acosφ2-rbθsinφ2/(cosαtanβL)

cos(δ+θ-u+φ1))+ acosφ2-rbθsinφ2/(cosαtanβL) ![]() cos(δ+θ-u+φ1))+ asinφ2+rbθcosφ2/(cosαtanβL)

cos(δ+θ-u+φ1))+ asinφ2+rbθcosφ2/(cosαtanβL) ![]()

结合式(1)和式(4),并转换到变齿厚渐开线齿轮的固连坐标系下,可得左齿面包络过程中在标架{σ1}下的二类界限曲线方程:

(7)

式中,![]() 为啮合函数(式(4))对时间t的导数。

为啮合函数(式(4))对时间t的导数。

根据齿轮啮合原理[16],可得变齿厚渐开线齿轮包络环面蜗杆传动副左侧齿面的一类界限函数:

(8)

DL=ELGL-(FL)2

式中,EL、FL、GL为环面左齿面的第一类基本量。

在坐标系{σ1}中,左齿面啮合点在接触线上的法矢可表示为

(9)

结合式(4)、式(8)、式(9),可得变齿厚渐开线齿轮包络环面蜗杆传动左齿面的法向诱导法曲率:

(10)

变齿厚渐开线齿轮包络环面蜗杆传动左齿面的润滑角可表示为

(11)

利用坐标变换,整理可得运动标架{σ1}下的左齿面啮合点处的速度和矢量:

(12)

根据相对卷吸速度的定义,并结合式(9)、式(12),可得变齿厚渐开线齿轮包络环面蜗杆左齿面啮合点处相对卷吸速度:

(13)

2 主要设计参数对啮合性能的影响

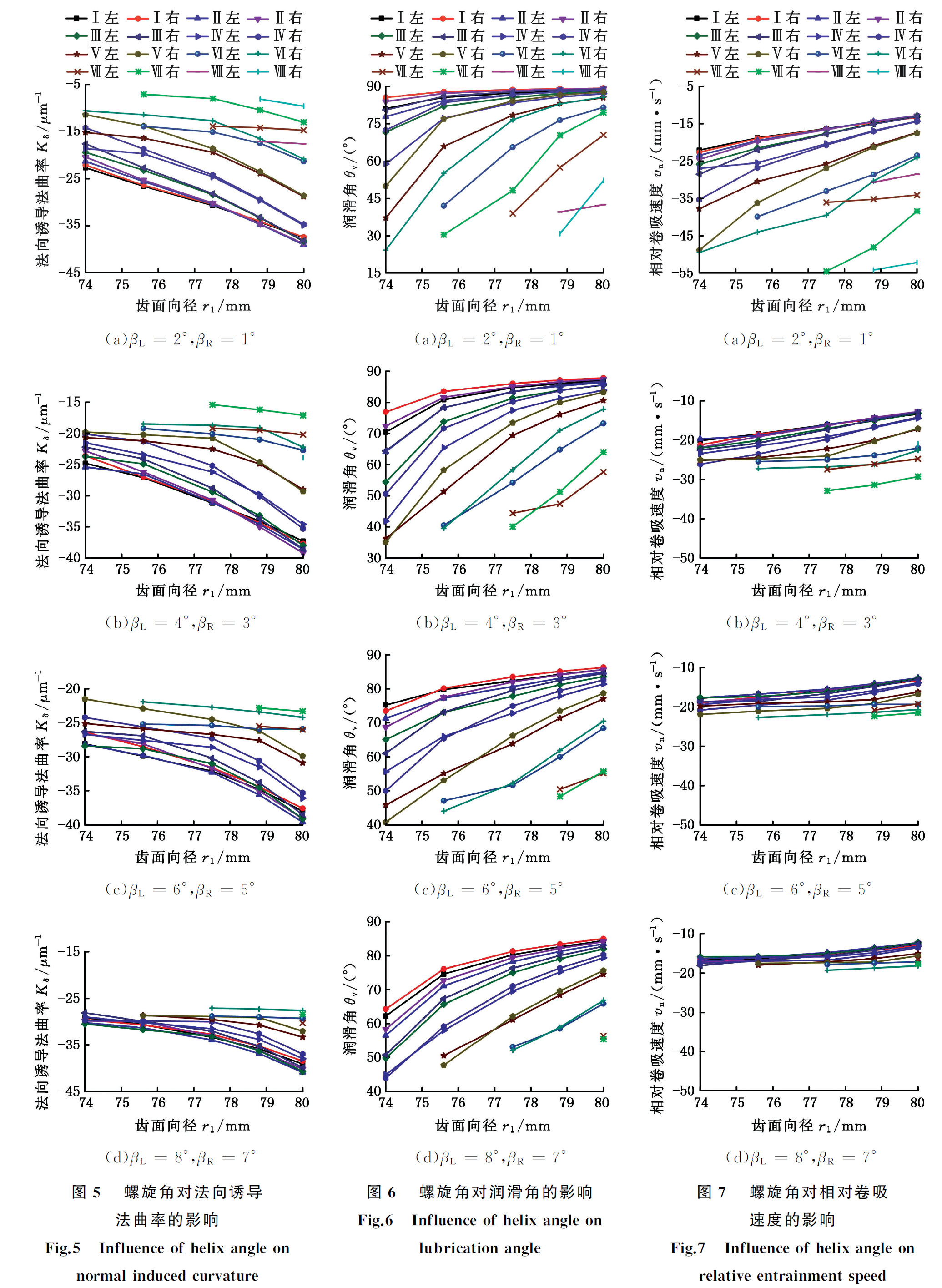

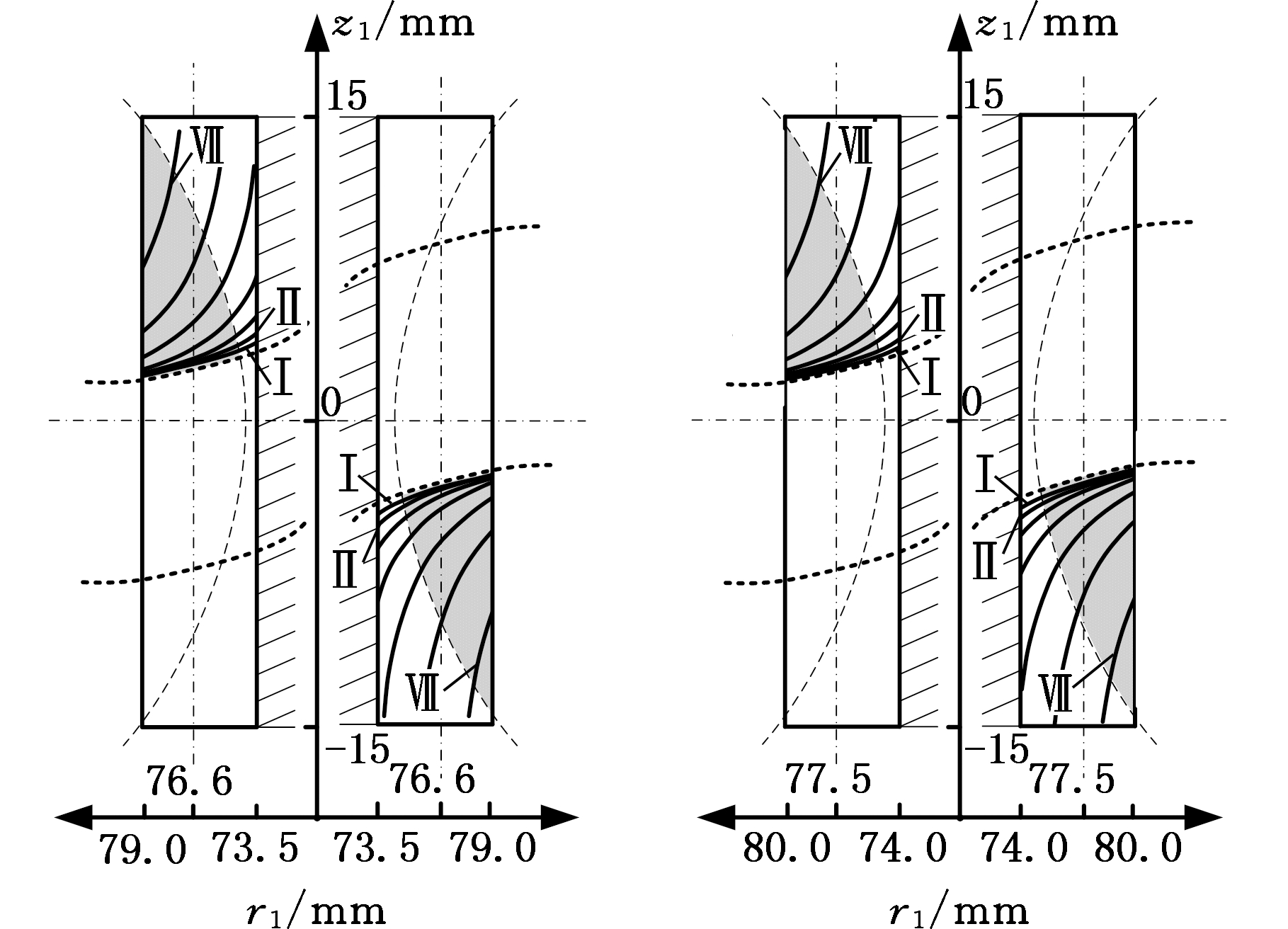

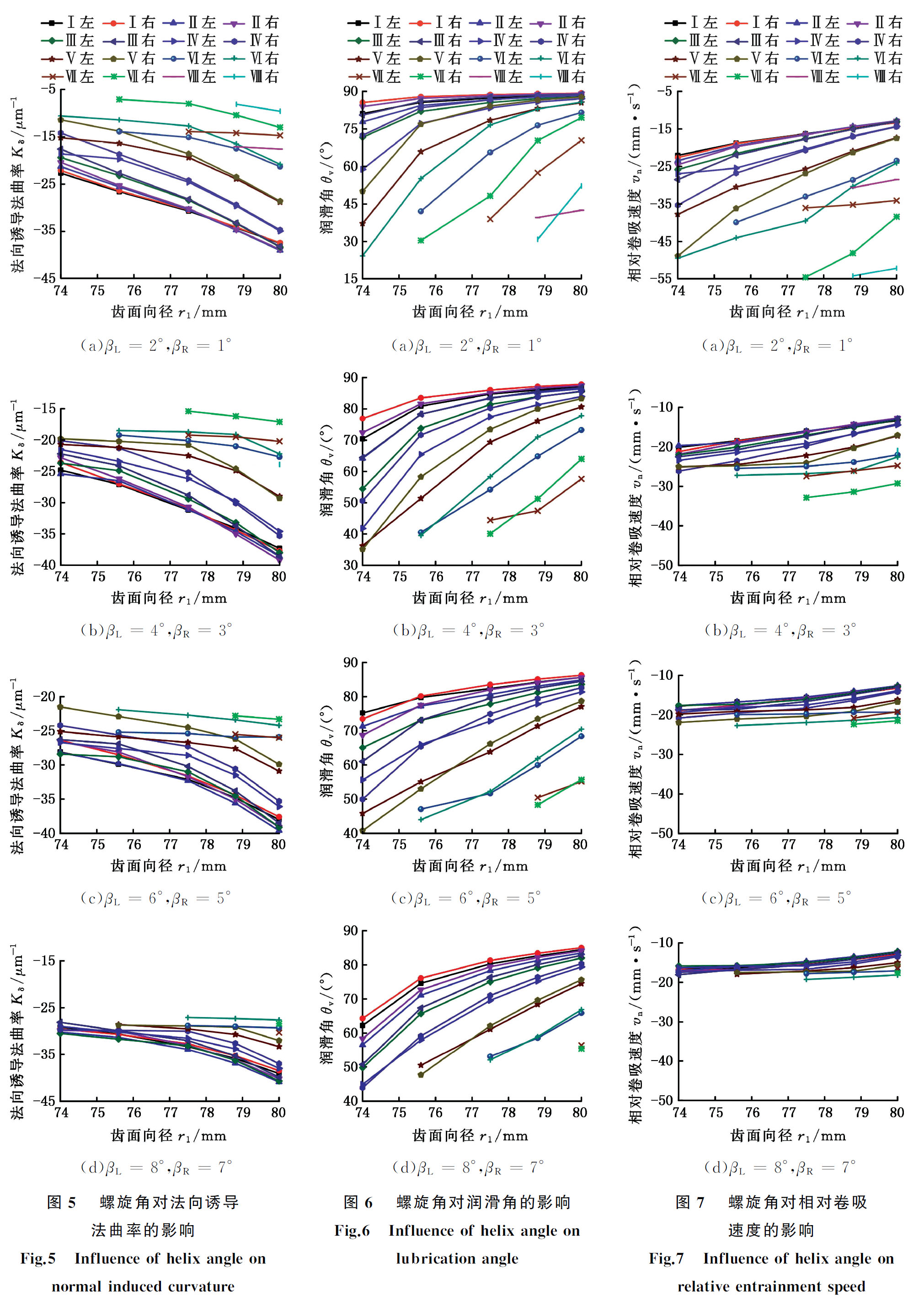

2.1 螺旋角对啮合性能的影响

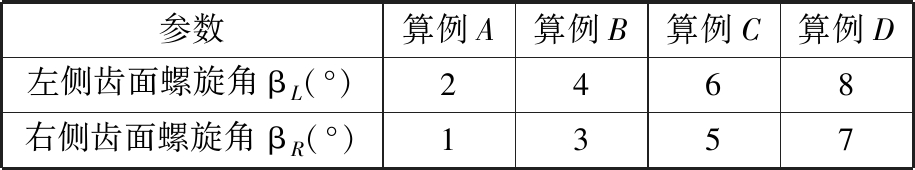

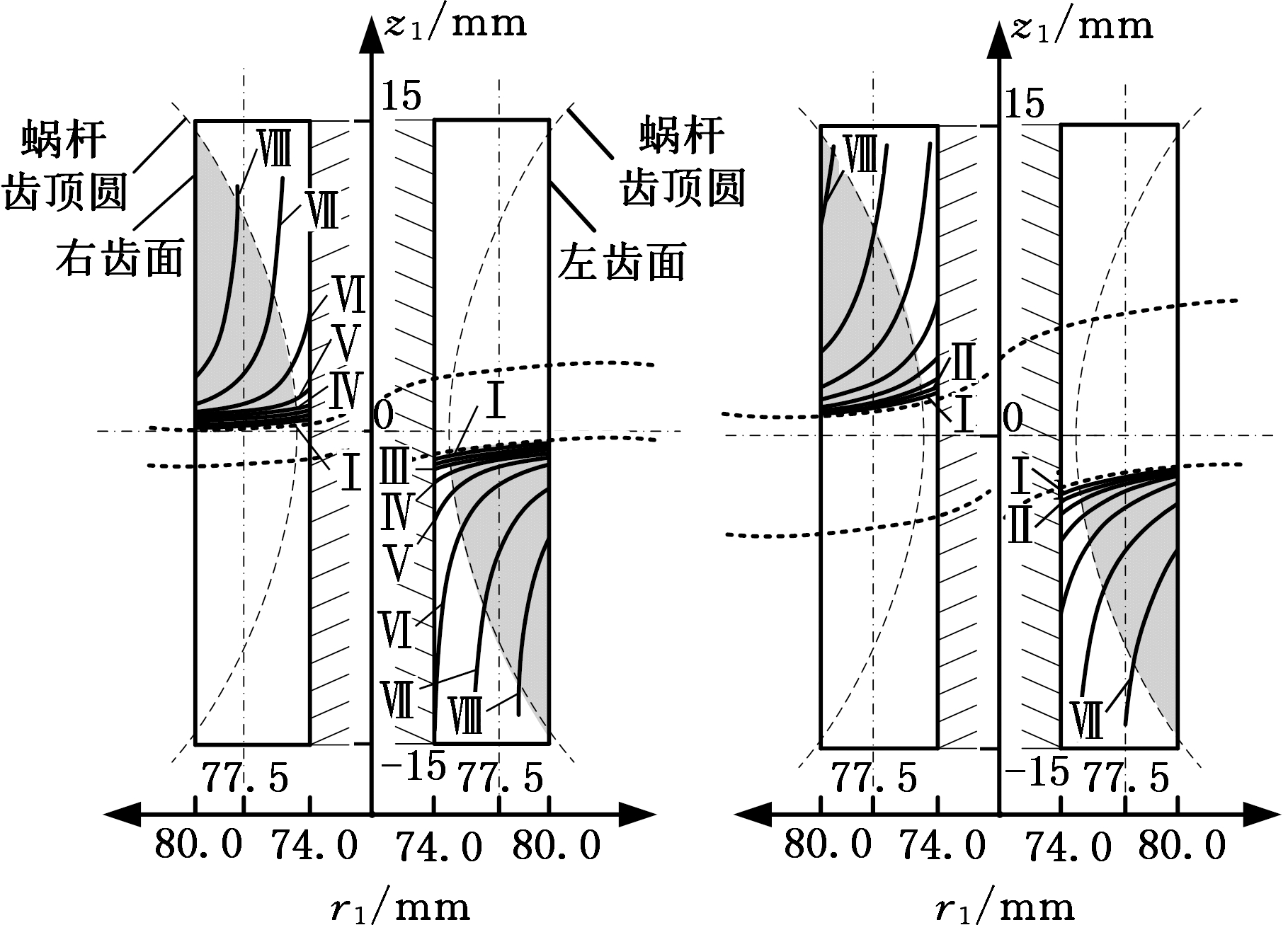

通过改变螺旋角β的数值来计算4组算例,如表1所示。其他几何参数在4组算例中均相同,具体如下:中心距a=93.8 mm,齿轮齿数Z1=62, 蜗杆头数Z2=1,法向模数mt=2.5 mm, 压力角α=20°,基圆半径rb=72.83 mm, 齿形角 δ=2.36°,蜗杆有效长度l=48 mm, 齿轮宽度b=30mm,旋向为右旋。

表1 几何参数

Tab.1 Geometric parameters

参数算例A算例B算例C算例D左侧齿面螺旋角βL(°)2468右侧齿面螺旋角 βR(°)1357

传动副齿面接触线及接触区域随螺旋角的变化情况如图3所示,其中![]() 图3a中z1轴左侧示意图为右侧齿面,z1轴右侧示意图为左侧齿面,虚线圆弧为蜗杆齿顶圆,阴影区域为传动副接触区,Ⅰ~Ⅷ为各条接触线,其他各图类同。

图3a中z1轴左侧示意图为右侧齿面,z1轴右侧示意图为左侧齿面,虚线圆弧为蜗杆齿顶圆,阴影区域为传动副接触区,Ⅰ~Ⅷ为各条接触线,其他各图类同。

由图3可以看出,随着螺旋角的增大,齿面接触线分布更加均匀,但同时啮合的齿数逐渐减少,实际啮合区域也逐渐减小,整体来看,右齿面啮合区域大于左齿面啮合区域,故在变齿厚渐开线齿轮包络环面蜗杆传动副中,适中的螺旋角会获得优异的接触线分布和接触区域。

(a)βL=2°,βR=1°(b)βL=4°,βR=3°

(c)βL=6°,βR=5°(d)βL=8°,βR=7°

图3 齿面接触线与接触区域随螺旋角的变化情况

Fig.3 Contact lines and areas with different helix angles

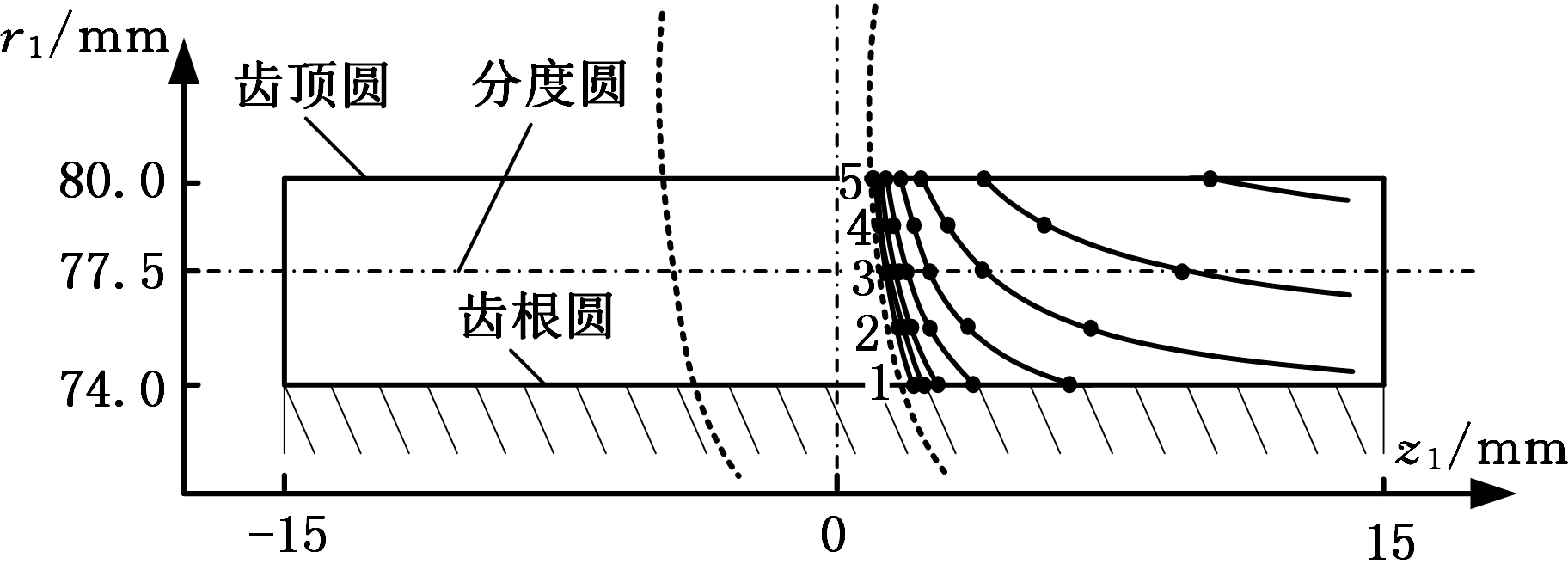

为研究螺旋角对法向诱导法曲率、润滑角及相对卷吸速度的影响,在每条接触线上取5个点,其中3个点分别是每条接触线与齿顶圆、分度圆、齿根圆的交点,另外2个点分别是接触线和齿顶圆与分度圆中间值、齿根圆与分度圆中间值的交点,如图4所示,后述内容均遵从该取点规则。

图4 取点示意图

Fig.4 Schematic diagram of points taken

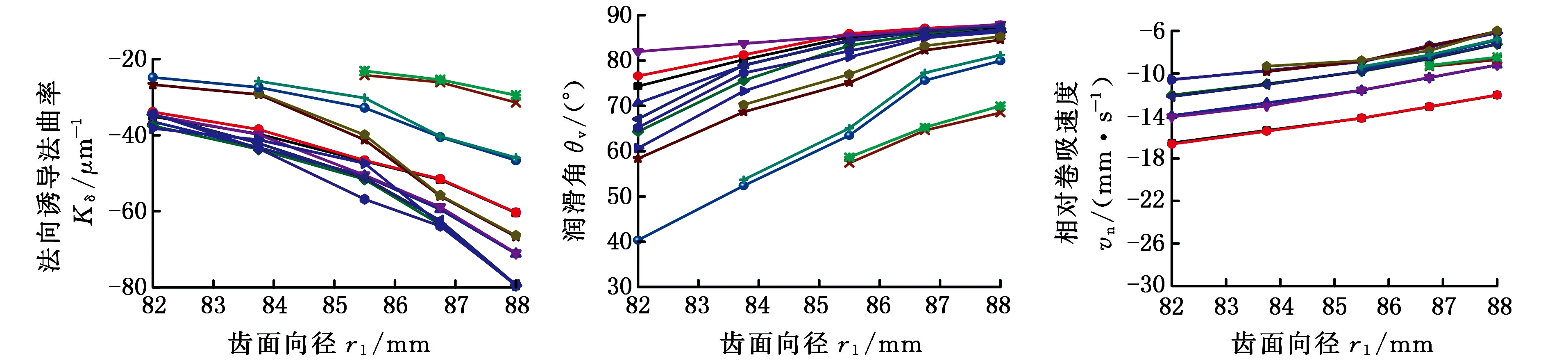

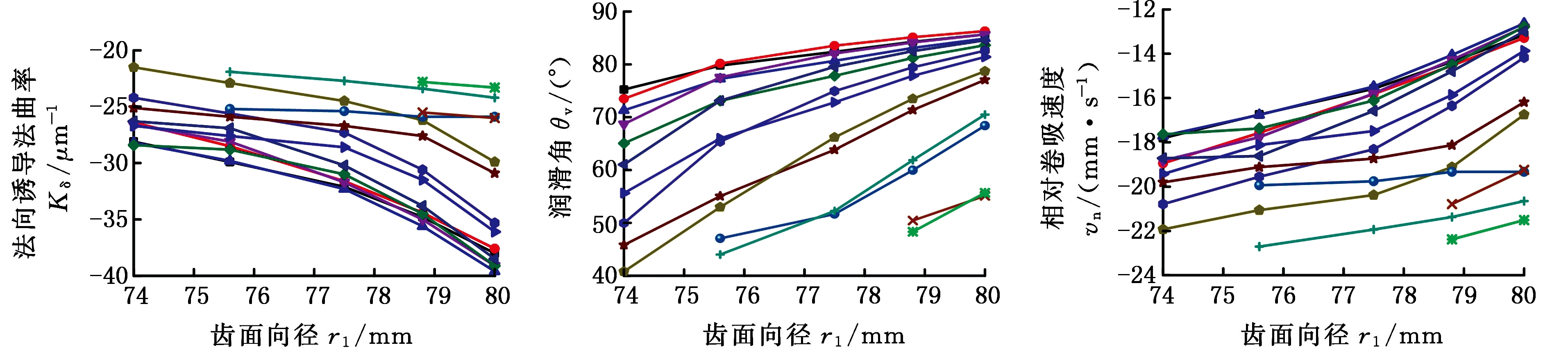

基于变齿厚渐开线齿轮包络环面蜗杆传动副的共轭齿面诱导法曲率计算数学模型和润滑角计算数学模型,利用MATLAB软件求解非线性方程,得到传动副啮合齿面间的法向诱导法曲率、润滑角及相对卷吸速度随螺旋角的变化情况,分别见图5~图7。分析结果表明:啮合齿面出口的法向诱导法曲率值小于入口处的法向诱导法曲率值,随着螺旋角的增大,法向诱导法曲率略有减小;齿顶圆附近的润滑角比齿根圆附近的润滑角大,润滑角在出口处更接近90°,随着螺旋角的增大,润滑角减小;随着螺旋角的增大,相对卷吸速度增大,大的相对卷吸速度有利于形成动压油膜,即大螺旋角有利于形成动压油膜。

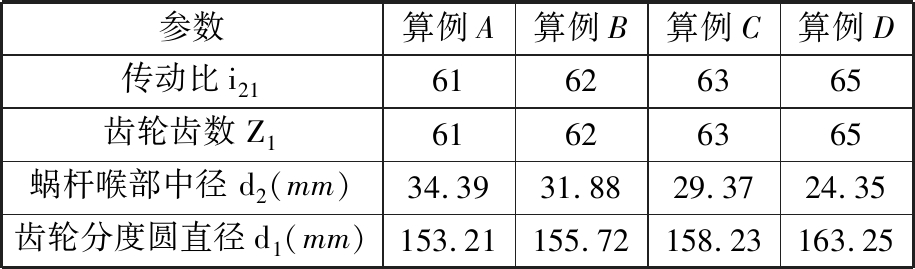

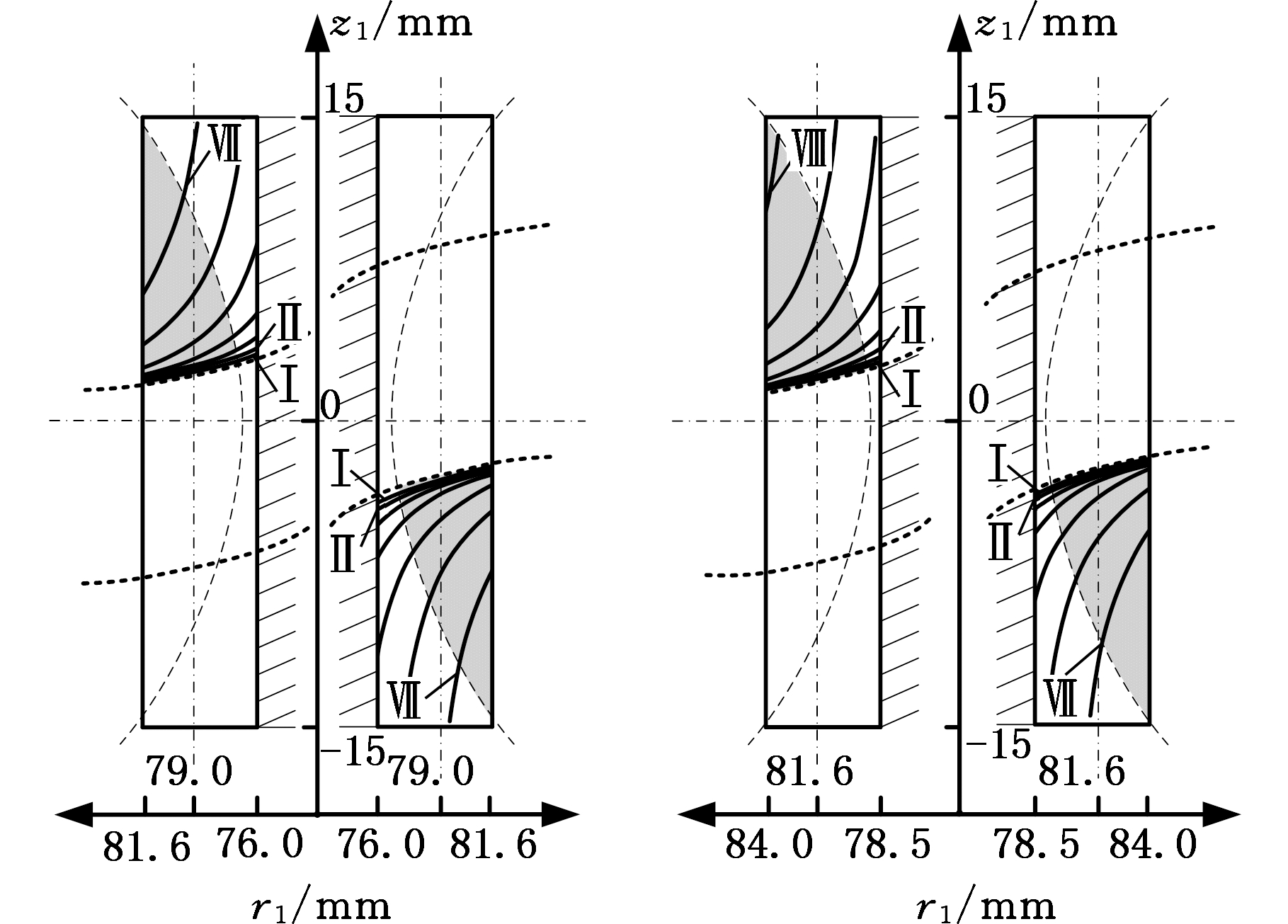

2.2 传动比对啮合性能的影响

由于环面蜗杆头数、变齿厚渐开线齿轮齿数的改变都会引起传动比的变化,且蜗杆头数变化会引起传动比的急剧变化,因此,考虑在蜗杆头数不变且中心距一定情况下,分析变齿厚渐开线齿轮齿数变化引起传动比变动对啮合性能的影响,螺旋角以表1中算例C的取值为基准,其余几何参数与前文相同。在蜗杆头数和中心距不变的情况下,当变齿厚渐开线齿轮齿数发生变化时,分度圆直径将发生变化,从而导致蜗杆喉部中径也将发生变化,对应的变化参数如表2所示。

表2 各算例变化的几何参数

Tab.2 Geometric parameters of various examples

参数算例A算例B算例C算例D传动比i2161626365齿轮齿数 Z161626365蜗杆喉部中径 d2(mm)34.3931.8829.3724.35齿轮分度圆直径d1(mm)153.21155.72158.23163.25

在变化过程中,蜗杆喉部中径应满足如下强度和刚度条件[11]:

d2≥0.5a0.875+2hf

(14)

式中,hf为齿根高。

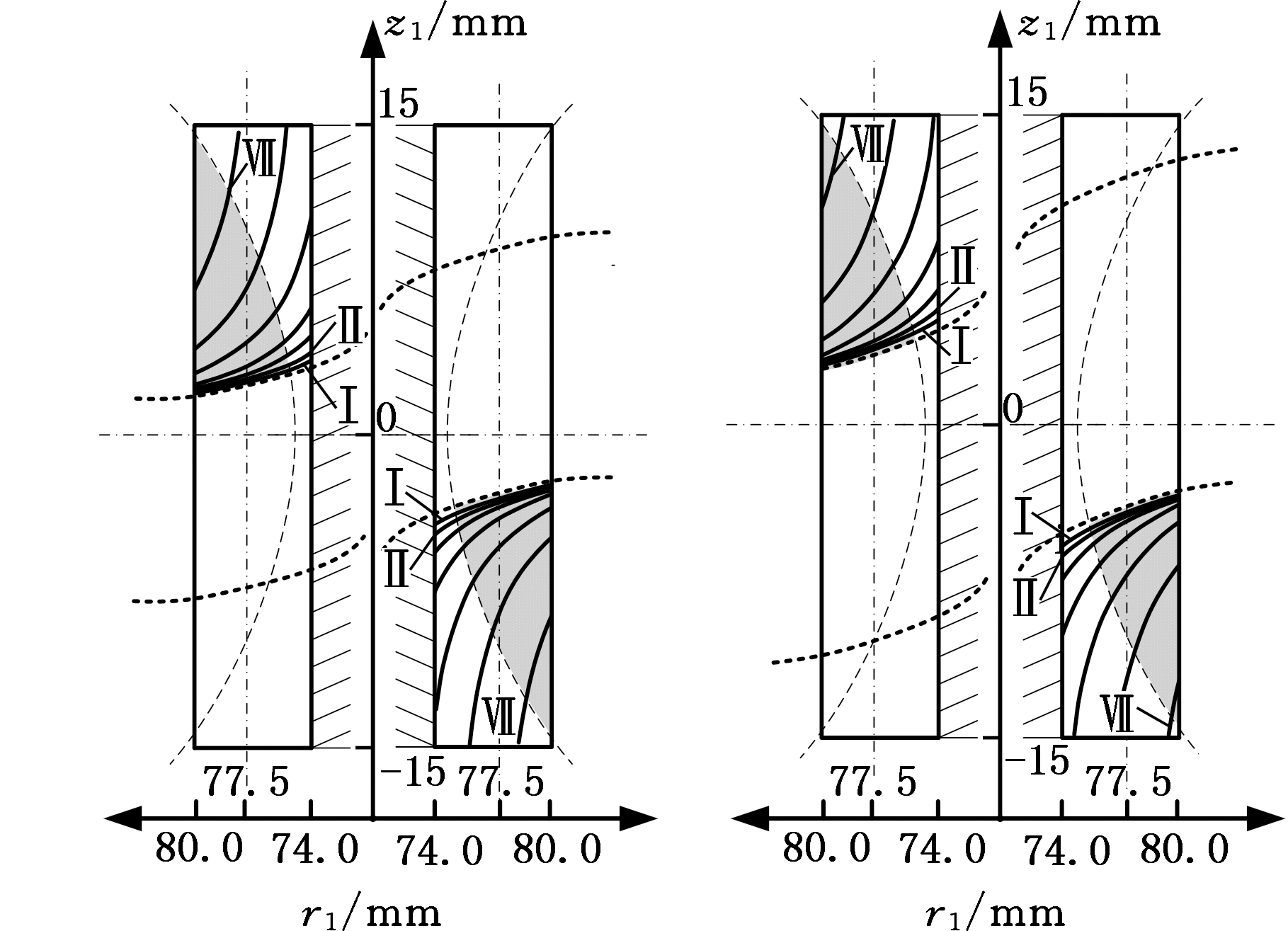

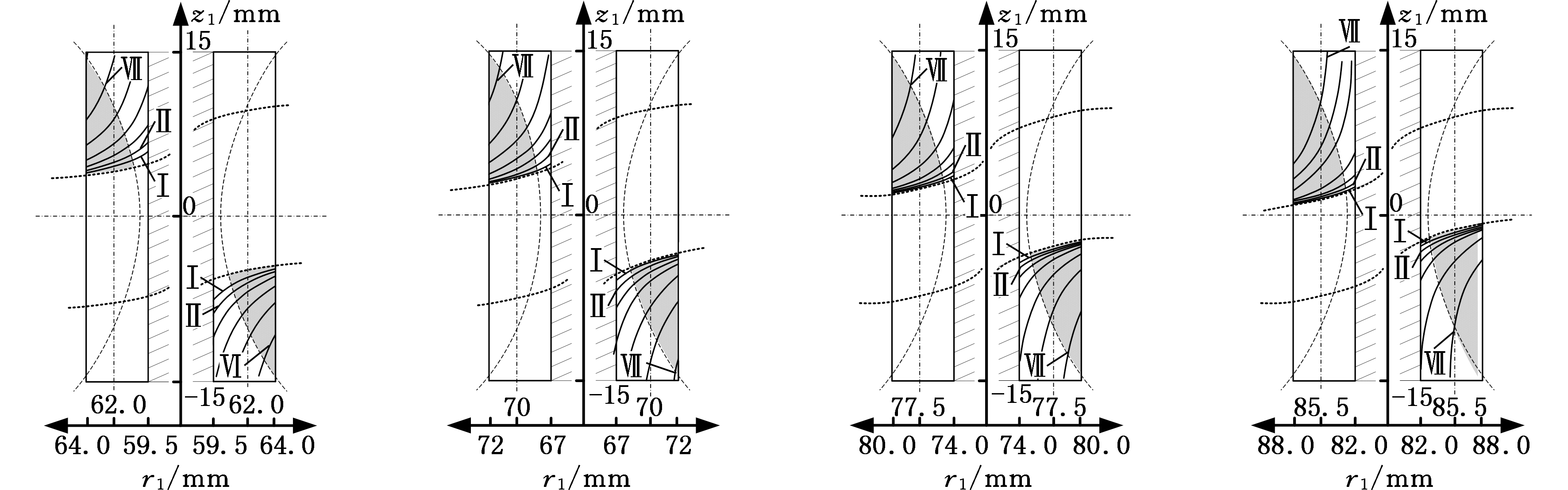

(a)i21=61 (b)i21=62

(c)i21=63 (d)i21=65

图8 齿面接触线与接触区域随传动比的变化情况

Fig.8 Contact lines and areas with different transmission ratios

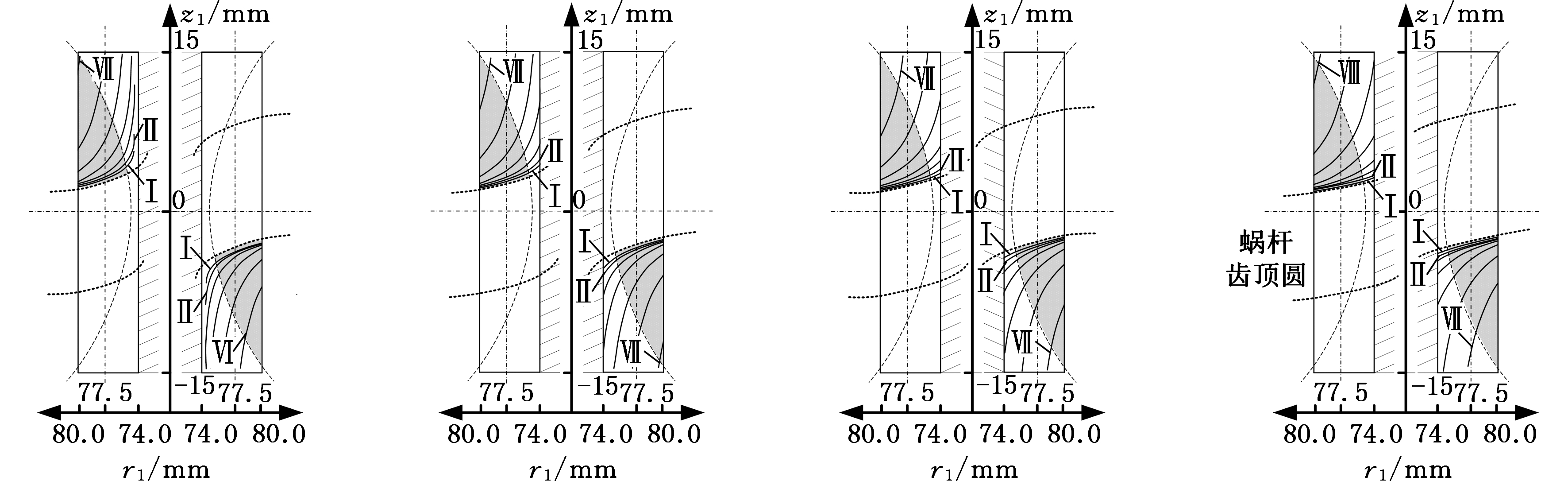

变齿厚渐开线齿轮包络环面蜗杆传动副的齿面接触线及接触区域随传动比的变化情况如图8所示。分析结果表明:随着传动比的增大,接触线分布相对更加均匀,分布范围增大,同时啮合的齿数增多,实际啮合区域增大,同时中间非啮合区域减小。但在蜗杆头数一定的情况下,随着传动比的增大,蜗杆喉部中径减小,蜗杆的强度和刚度可能不满足式(14)的要求,故在变齿厚渐开线齿轮包络环面蜗杆传动副中,在蜗杆喉部中径许用值范围内,变齿厚渐开线齿轮齿数或传动比应选较大值,即较大的传动比会获得优异的接触线分布和接触区域。

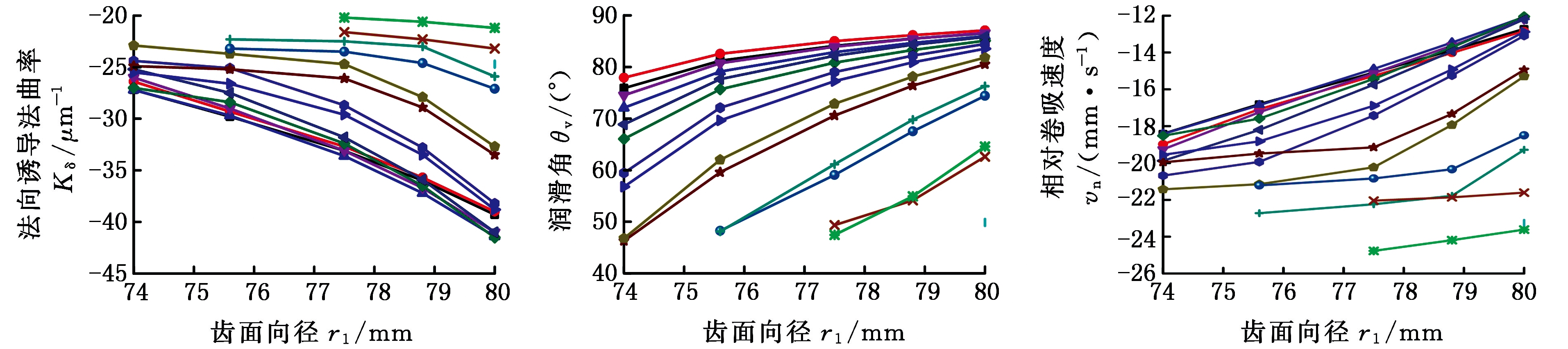

传动副啮合齿面间的诱导法曲率、润滑角及相对卷吸速度随传动比的变化情况分别见图9~图11。分析结果表明:啮合齿面出口的法向诱导法曲率值小于入口处的法向诱导法曲率值,随着传动比的增大,法向诱导法曲率减小;齿顶圆附近的润滑角比齿根圆附近的润滑角大,润滑角在出口处更接近90°,随着传动比的增大,润滑角增大;随着传动比的增大,相对卷吸速度略有增大,大的相对卷吸速度有利于形成动压油膜,即大传动比有利于形成动压油膜。

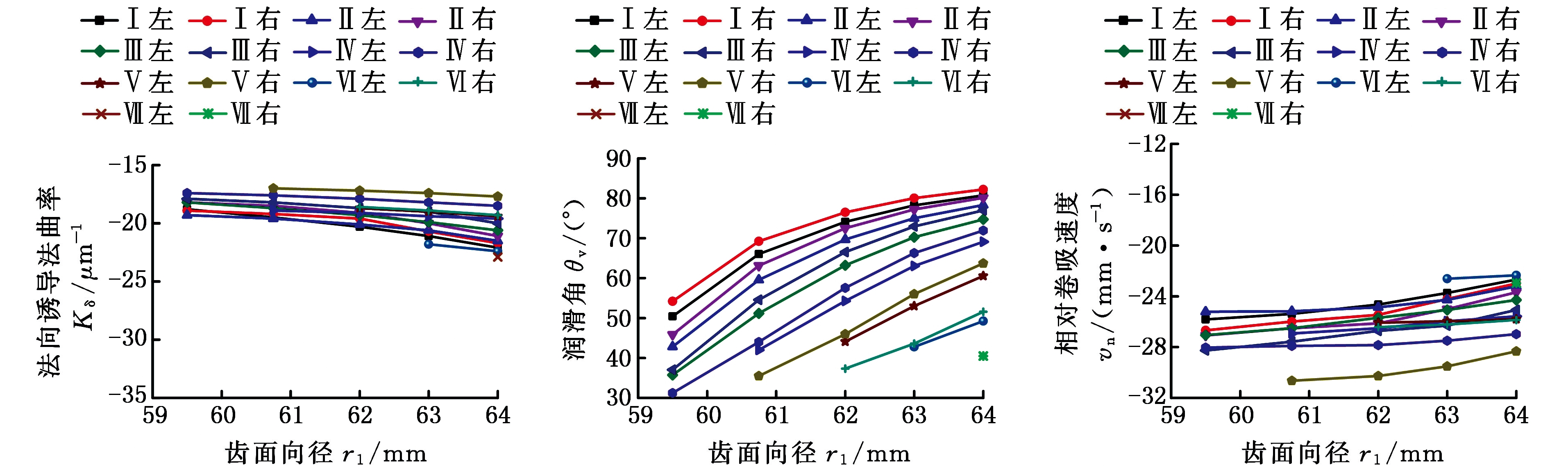

2.3 法向模数对啮合性能的影响

螺旋角以表1中算例C的取值为基准,其余几何参数与前文一致,通过改变法向模数的大小来研究其对啮合性能的影响。在保持中心距和变齿厚渐开线齿轮齿数一定的情况下,随着模数的增大,变齿厚渐开线齿轮分度圆直径增大,且环面蜗杆喉部中径减小,环面蜗杆喉部中径应满足式(14)的要求。

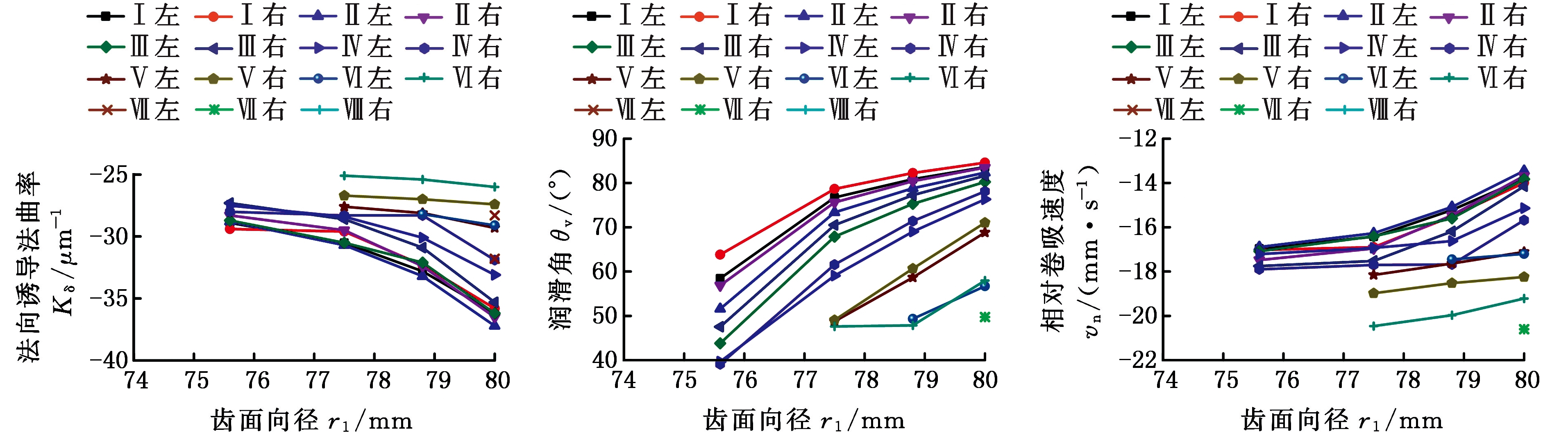

传动副的齿面接触线及接触区域随法向模数的变化情况如图12所示。分析结果表明:随着法向模数的增大,接触线分布相对更加均匀,分布范围明显增大,同时啮合的齿数增多,实际啮合区域明显增大,同时中间非啮合区域明显减小。但在中心距和变齿厚渐开线齿轮齿数一定的情况下,随着法向模数的增大,变齿厚渐开线齿轮分度圆直径增大,环面蜗杆喉部中径逐渐减小,环面蜗杆的强度和刚度可能不满足式(14)的要求,故在变齿厚渐开线齿轮包络环面蜗杆传动副中,在蜗杆喉部中径许用值范围内,法向模数应选较大值,即较大的法向模数会获得优异的接触线分布和接触区域。

传动副啮合齿面间的法向诱导法曲率、润滑角及相对卷吸速度随法向模数的变化情况分别见图13~图15。分析结果表明:啮合齿面出口的法向诱导法曲率值小于入口处出口的法向诱导法曲率值,随着法向模数的增大,法向诱导法曲率减小;齿顶圆附近的润滑角比齿根圆附近的润滑角大,润滑角在出口处更接近90°,随着法向模数的增大,润滑角明显增大;随着法向模数的增大,相对卷吸速度增大,有利于形成动压油膜,即较大的法向模数有利于形成动压油膜。

(a)mt=2.00 mm (b)mt=2.25 mm (c)mt=2.50 mm (d)mt=2.75 mm

图12 齿面接触线与接触区域随法向模数的变化情况

Fig.12 Contact lines and areas with different normal moduli

(a)mt=2.00 mm (a)mt=2.00 mm (a)mt=2.00 mm

(b)mt=2.25 mm (b)mt=2.25 mm (b)mt=2.25 mm

(c)mt=2.50 mm (c)mt=2.50 mm (c)mt=2.50 mm

(d)mt=2.75 mm (d)mt=2.75 mm (d)mt=2.75 mm

图13 法向模数对法向诱导法曲率的影响 图14 法向模数对润滑角的影响 图15 法向模数对相对卷吸速度的影响

Fig.13 Influence of normal moduluson normal induced curvature Fig.14 Influence of normal moduluson lubrication angle Fig.15 Influence of normal moduluson relative entrainment speed

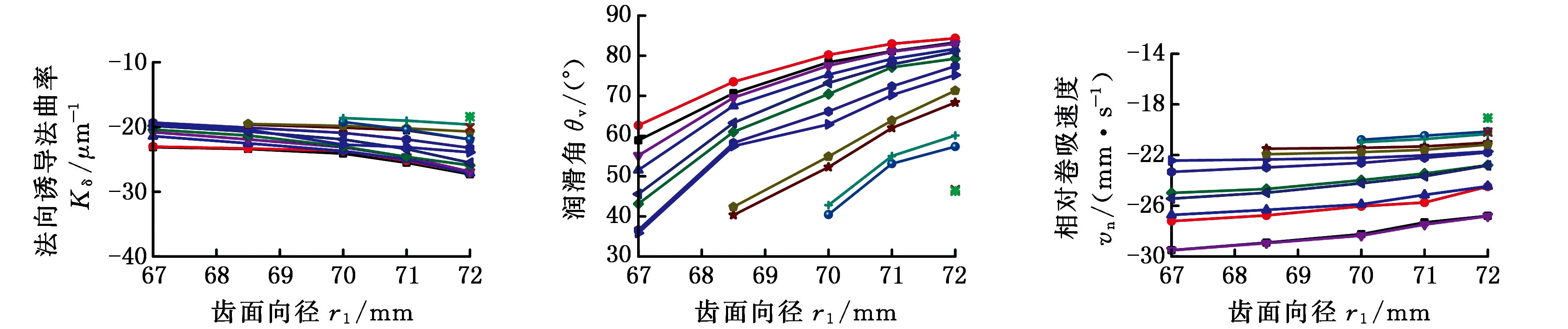

2.4 压力角对啮合性能的影响

螺旋角以表1中算例C的取值为基准,其余几何参数与前文一致,通过改变压力角的大小来研究其对啮合性能的影响。变齿厚渐开线齿轮包络环面蜗杆传动副的齿面接触线及接触区域随压力角的变化情况如图16所示。分析结果表明:压力角较小(α=15°)时,靠近齿根部分没有接触线,随着压力角的增大,接触线分布相对更加均匀,分布范围增大,同时啮合的齿数增多,实际啮合区域增大,同时中间非啮合区域减小,故在变齿厚渐开线齿轮包络环面蜗杆传动副中,压力角应选较大值,即较大的压力角会获得优异的接触线分布和接触区域。

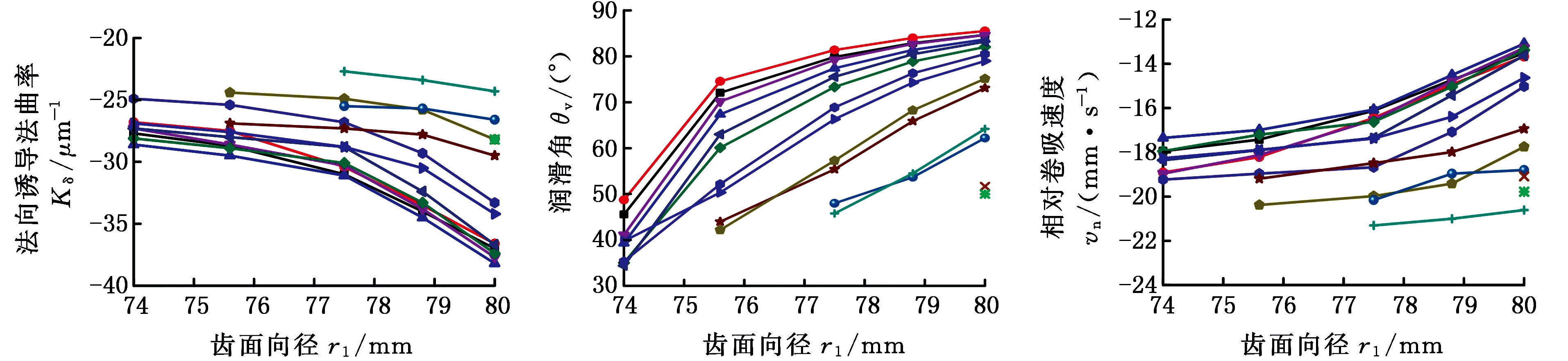

传动副啮合齿面间的法向诱导法曲率、润滑角及相对卷吸速度随压力角的变化情况见图17~图19。分析结果表明:啮合齿面出口的法向诱导法曲率值小于入口处的法向诱导法曲率值,随着压力角的增大,法向诱导法曲率减小;齿顶圆附近的润滑角比齿根圆附近的润滑角大,润滑角在出口处更接近90°,随着压力角的增大,润滑角略微增大;随着压力角的增大,相对卷吸速度增大,有利于形成动压油膜,即大压力角有利于形成动压油膜。

(a)α=15.0° (b)α=17.5° (c)α=20.0° (d)α=22.5°

图16 齿面接触线与接触区域随压力角的变化情况

Fig.16 Contact lines and areas with different pressure angles

(a)α=15.0° (a)α=15.0° (a)α=15.0°

(b)α=17.5° (b)α=17.5° (b)α=17.5°

(c)α=20.0° (c)α=20.0° (c)α=20.0°

(d)α=22.5° (d)α=22.5° (d)α=22.5°

图17 压力角对法向诱导法曲率的影响 图18 压力角对润滑角的影响 图19 压力角对相对卷吸速度的影响

Fig.17 Influence of pressure angleon normal induced curvature Fig.18 Influence of pressure angleon lubrication angle Fig.19 Influence of pressure angleon relative entrainment speed

3 实验

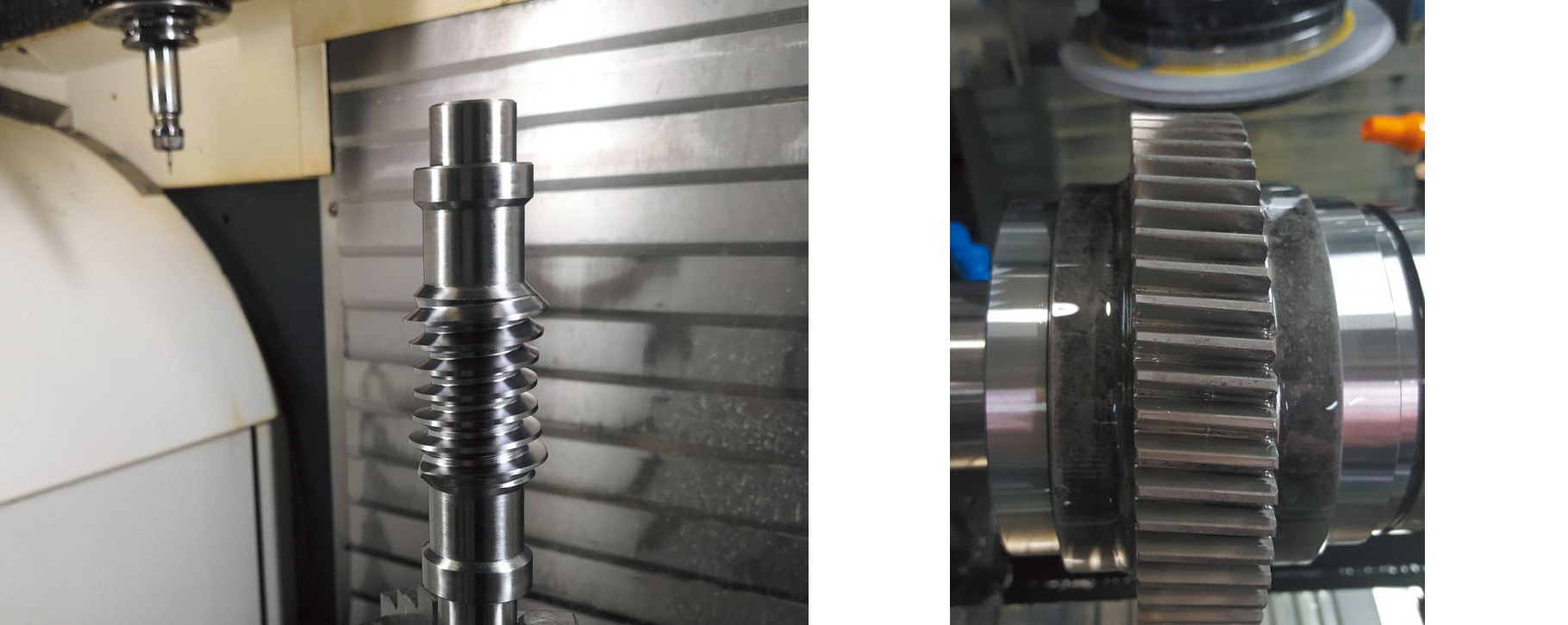

综合考虑各参数对啮合性能的影响,在德马吉DMU60 mono BLOCK五轴联动立式加工中心上进行环面蜗杆的铣削加工,如图20a所示;变齿厚渐开线齿轮则采用先滚齿再磨齿的加工方法,在Y3180滚齿机按照螺旋角β=5.5°进行滚齿加工,然后使用陆联LUREN LFG-3540卧式齿轮成形磨床,分别以螺旋角β=6°、β=5°对变齿厚渐开线齿轮左右齿面进行成形磨齿加工,如图20b所示。

(a)环面蜗杆加工(b)变齿厚渐开线齿轮加工

图20 样件加工

Fig.20 Sample processing

在成都成量工具集团有限公司的SNY3单面啮合齿轮综合检测仪上进行传动副对检试验,传动副接触斑点如图21所示,接触区域分布与图3c中的理论分析结果一致。由蜗轮齿面接触斑点可以看出,传动副右侧齿面接触区域更大,斑点分布更好。

图21 传动副接触斑点

Fpg.21 Contact spot of the transmission pair

4 结论

(1)适当的螺旋角、较大的传动比、较大的法向模数、较大的压力角会获得优异的接触线分布和接触区域,但要综合考虑传动比和法向模数对蜗杆喉部中径的影响。

(2)随着螺旋角的增大,诱导法曲率略有减小,润滑角减小,相对卷吸速度增大;随着传动比的增大,法向诱导法曲率减小,润滑角增大,相对卷吸速度略有增大;随着法向模数的增大,法向诱导法曲率减小,润滑角明显增大,相对卷吸速度增大;随着压力角的增大,法向诱导法曲率减小,润滑角略微增大,相对卷吸速度增大。

(3)两侧的螺旋角的不同导致两侧齿面的啮合质量不同,且右侧齿面的啮合质量优于左侧的啮合质量。

(4)传动副样件接触斑点与其理论分析结果一致,右侧齿面接触斑点分布更好。

[1] 王进戈, 陈永洪, 邓星桥, 等. 侧隙可调式蜗杆传动综述[J]. 西华大学学报(自然科学版), 2014, 33(4):15-19.

WANG Jinge, CHEN Yonghong, DENG Xingqiao,et al. A Review of Backlash-adjustable Worm Drives[J]. Journal of Xihua University(Natural Science), 2014, 33(4):15-19.

[2] DENG Xinqiao, WANG Jinge, HORSTEMEYER M F, et al. Parametric Study of Meshing Characteristics with Respect to Different Meshing Rollers of the Anti-backlash Double-roller Enveloping Worm Gear[J]. Journal of Mechanical Design, 2012,13(8):081004.

[3] DENG X Q, WANG J G, HORSTEMEYER M F. Modification Design Method for an Enveloping Hourglass Worm Gear with Consideration of Machining and Misalignment Errors[J]. Chinese Journal of Mechanical Engineering, 2013, 26(5):948-956.

[4] 李阳, 仲梁维, 李海渊, 等. 无侧隙双滚子包络环面蜗杆传动快速设计系统[J]. 中国机械工程, 2013, 24(17):2273-2279.

LI Yang, ZHONG Liangwei, LI Haiyuan, et al. Rapid Design System of Non-backlash Double-roller Enveloping Hourglass Worm[J]. China Mechanical Engineering, 2013, 24(17):2273-2279.

[5] BAIR B, TSAY C. Effects of Profile Shifted Factor and Pressure Angle on the ZK-type Dual-lead Worm Gear Drives[J]. Journal of Materials Processing Technology, 2001,112:29-36.

[6] FALAH A H, ELKHOLY A H. Load Sharing and Stress Analysis of Single Enveloping Worm Gearing Considering Transmission Errors[J]. The International Journal of Advanced Manufacturing Technology, 2008,37(3/4):211-220.

[7] KACALAK W, MAJEWSKI M, BUDNIAK Z. Innovative Design of Non-backlash Worm Gear Drives[J]. Archives of Civil and Mechanical Engineering, 2018, 18:983-999.

[8] 黄修良. 一种蜗轮蜗杆径向间隙调整结构:中国, CN104832633A[P]. 2015-08-12.

HUANG Xiuliang. A Radial Clearance Adjustment Structure for Worm Gear Drive:China, CN104832633A[P]. 2015-08-12.

[9] 于春建, 黄筱调. 大重型数控转台静压主轴承载及蜗轮蜗杆啮合侧隙优化[J]. 南京工业大学学报(自然科学版), 2011,33(3):74-77.

YU Chunjian, HUANG Xiaodiao. Optimization Bearing Capacity of Hydrostatic Main Shaft Bearing Worm and Gear Backlash[J]. Journal of Nanjing University of Technology(Natural Science Edition), 2011,33(3):74-77.

[10] 董龙治. 新型消隙式OTT蜗杆传动的研究[D]. 汉中:陕西理工学院, 2014:5-6.

DONG Longzhi. Study of the New Type Anti-backlash OTT Worm Drive[D]. Hanzhong:Shaanxi University of Technology, 2014:5-6.

[11] 张光辉. 变齿厚平面齿轮包络环面蜗杆传动:中国, CN1257974A[P].2000-06-28.

ZHANG Guanghui. Enveloping Hourglass Worm Drive with Variable Tooth Thickness Plane Gear:China, CN1257974A[P]. 2000-06-28.

[12] 张光辉, 郑洪伟, 罗文军. 圆柱蜗杆传动曳引机的剖析与改进[J].重庆大学学报(自然科学版), 2005, 28(6):1-3.

ZHANG Guanghui, ZHENG Hongwei, LUO Wenjun. Analysis on Cylindrical Worm in Traction Machine and Modifications[J]. Journal of Chongqing University (Natural Science Edition),2005, 28(6):1-3.

[13] 邱昕洋, 秦大同, 张光辉. 钢制变齿厚平面蜗轮副的研制[J]. 四川大学学报(自然科学版), 2011,43(2):222-227.

QIU Xinyang, QIN Datong, ZHANG Guanghui. Research on Trial-manufacture of Seel-steel Gradual-change Tooth Thickness Planar Worm Gear Drive[J]. Journal of Sichuan University(Engineering Science Edition), 2011,43(2):222-227.

[14] CHEN Yonghong, CHEN Yan, LUO Wenjun, et al. Development and Classification of Worm Drive[C]∥Proceedings of the 14th IFToMM World Congress. Taipei, 2015:265-273.

[15] 陈永洪, 陈燕, 王进戈, 等. 精密重载型变齿厚渐开线齿轮包络环面蜗杆传动:中国, CN201410011144.7[P]. 2014-04-23.

CHEN Yonghong, CHEN Yan, WANG Jinge, et al. Precision Heavy-duty Variable Tooth Thickness Involute Gear Enveloping Toroidal Worm Drive:China, CN201410011144.7[P]. 2014-04-23.

[16] LITVIN F L, FUENTES A. Gear Geometry and Applied Theory[M]. 2nd ed. New York:Cambridge University Press, 2004.