0 引言

单点金刚石超精密切削技术是获得纳米级精度的重要技术手段,已广泛应用于晶体材料纳米级切削加工领域。当材料去除的尺寸达到纳米级别时,许多宏观加工机理以及工艺参数的影响与微米尺度加工理论均有显著差异,因此,研究纳米加工中材料去除及亚表层损伤情况,揭示纳米切削加工机理,对优化纳米切削工艺以及提高纳构件的加工精度和表面质量具有重要意义。

研究纳米加工机理可采用多种实验方法,如原子力显微镜探针刻划[1]、扫描/透射电镜法[2]、电子衍射法[3]、聚焦粒子束法[4]及X射线衍射[5]等,开展实验研究受实验条件、实验成本及测试观察尺度限制,通常只能得到被测试件的外观形貌及瞬时定性结果,无法实时监测亚表层缺陷的形成演化及加工过程的状态参数(如切削力、切削热、残余应力等)。而分子动力学(molecular dynamic,MD)方法已被证实为纳米级加工仿真的有效手段,通过仿真分析可获得加工过程中的各种状态参数,并可方便地改变加工参数和刀具参数,以实现对纳米加工的系统研究。

纳米多晶金属材料具备纳米级晶粒和高强度晶界,可将高强度、高硬度和高韧性集于一身,具有广泛的应用前景。目前,关于纳米多晶材料的研究多集中在缺陷演化行为[6-7]、材料变形机理[8]及晶粒尺寸对材料性能的影响[9],研究发现,多晶材料变形过程中会产生孪晶变形[10],且当孪晶界间距减小到临界值时,多晶材料的强度会降低,塑性韧性会提高[11]。针对纳米孪晶材料变形的相关研究[12]发现,随着孪晶界间距逐渐减小到某一临界值时,Hall-Petch强化效应将转变成受控的位错形核软化机制,伴随着部分位错形核及扩展,纳米晶体材料将发生软化。孪晶材料变形机制主要有孪晶内部的位错滑移、位错穿越孪晶界、位错诱导孪晶界迁移等[13],可通过调整纳米结构和控制加载变形来提高纳米孪晶材料的力学性能[14]。为研究多晶材料的力学性能,相关学者开展了多晶材料纳米线拉伸[15-16]、纳米压痕[17-19]及纳米切削[20]方面的研究:纳米线拉伸过程中多晶材料变形前期以晶界滑移、晶粒变形为主,后期以五重孪晶变形为主[21],可利用孪晶变形来控制和提高加工表面质量[22];纳米压痕中压痕位置和晶粒度均对材料变形及其力学性能有显著影响[23];多晶材料纳米切削的研究主要包括切削过程中材料表层的位错形核过程及应力分布[24-25]。

多晶材料的独特性质最终要体现在纳米加工后获得的纳器件上,目前相关研究多集中在对多晶材料的变形机制、缺陷演化行为及其力学性能等方面,而关于与纳构件性能联系紧密的纳米切削过程方面的研究报道较少。纳米切削中,材料的亚表层损伤层影响材料的加工性能、制约加工后纳构件的使用性能及寿命,而多晶材料中存在的晶界、晶粒等微观结构会影响位错缺陷演化及亚表层损伤的形成及演变,进而影响多晶铜的加工精度及性能,因此,对多晶材料纳米切削过程开展系统研究具有重要意义。

本文首先采用Poisson-Voronoi法构建了多晶模型,并基于切片实验数据和Monte Carlo反演法优化了所建立的模型,使其更符合多晶材料的实际物理特征,开展了多晶铜纳米切削分子动力学模拟研究,分析了多晶铜切削中材料的去除及加工表面的形成机制;然后分析了切削力的波动现象,探讨了晶界在材料去除中的重要作用,并研究了亚表层缺陷分布及其晶体结构相变;最后深入研究了多晶铜亚表层中位错与晶界的演化过程,揭示了多晶铜晶界与位错间的转变机制。

1 多晶铜模型及缺陷分析方法

1.1 多晶铜纳米切削模型

纳米多晶铜具有各向同性、晶界占比大、晶粒无位错等特点,适合采用Poisson-Voronoi方法构造几何模型,但该方法所构建的模型为理想模型,不符合材料的实际特征,需将模型作驰豫处理,并基于切片实验采集数据和Monte Carlo反演法优化模型,最终获得贴合实际的多晶铜模型。本研究中构建的刀具模型为金刚石材料,可用来模拟实际加工中的单点金刚石刀具。

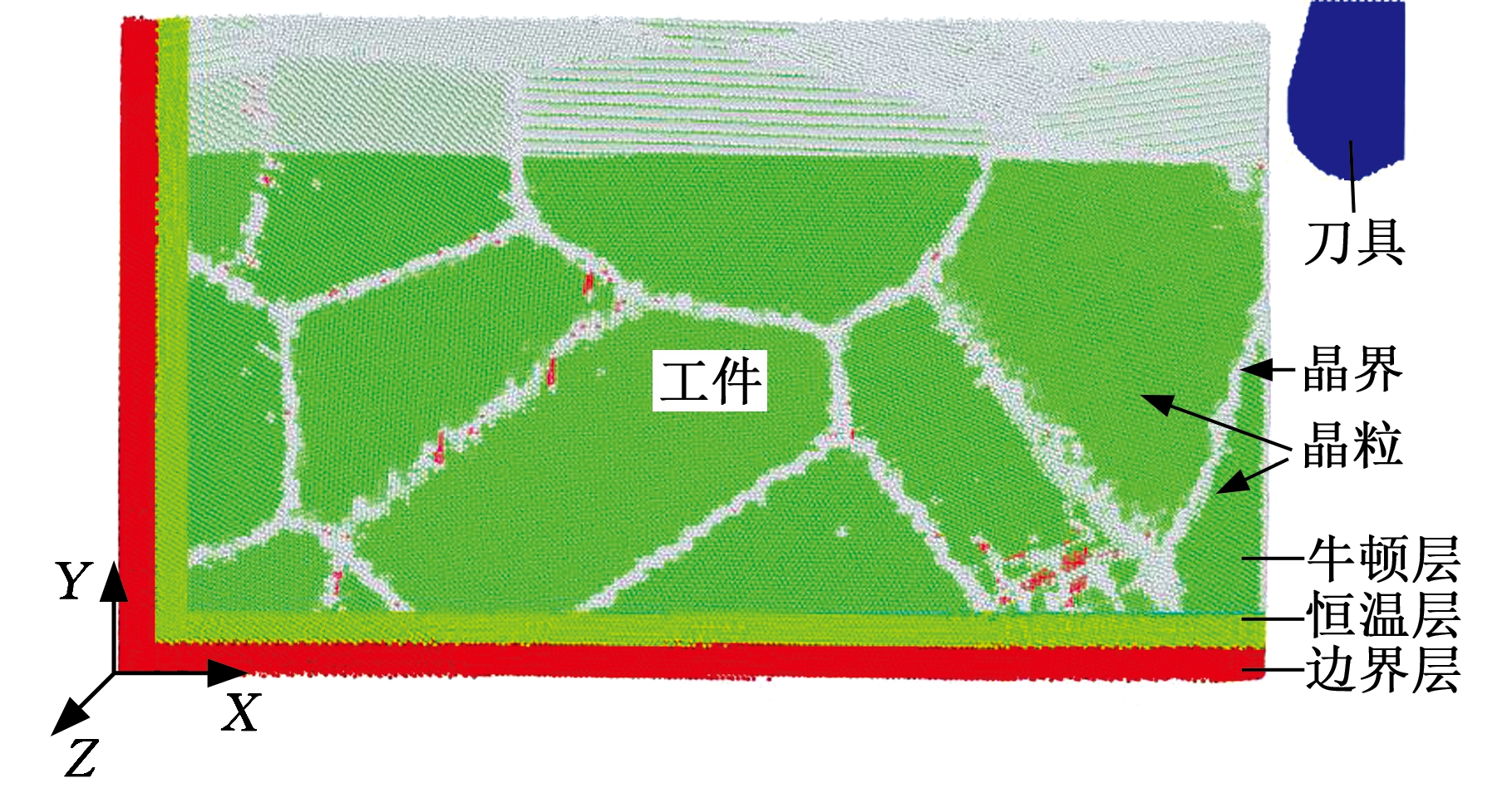

本研究中构建的多晶铜纳米切削MD模型如图1所示。其中工件为多晶铜材料,工件尺寸为40 nm×25 nm×22 nm,由50个尺寸约为20 nm的晶粒组成,分为牛顿层、恒温层和边界层, 工件晶格结构为面心立方(face-centered cubic, FCC)结构;金刚石刀具被设定为刚体。本研究中采用的相关模拟参数见表1。

图1 多晶铜纳米切削MD模型

Fig.1 MD model of polycrystalline copper in nano-cutting

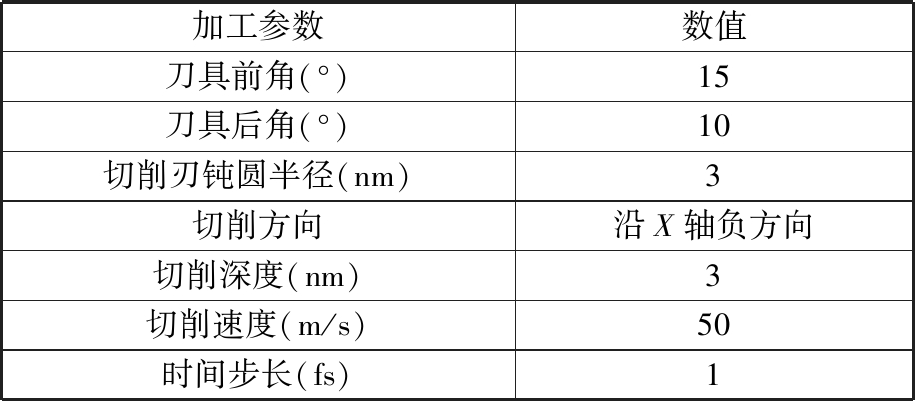

表1 多晶铜纳米加工参数

Tab.1 Nano-cutting parameters of polycrystalline copper

加工参数数值刀具前角(°)15刀具后角(°)10切削刃钝圆半径(nm)3切削方向沿X轴负方向切削深度(nm)3切削速度(m/s)50时间步长(fs)1

1.2 势函数的选用

本研究中用到了三种势函数,分别为Tersoff势函数、Morse势函数及嵌入原子(embedded atom method, EAM)势函数。

(1)Tersoff势函数。Tersoff势函数是用来计算共价原子间相互作用的势函数,本研究中刀具碳原子间的相互作用适合用Tersoff势函数来计算,其表达式如下[26]:

(1)

Vij=fc(rij)(V′R(rij)+bijVA(rij))

式中,rij为原子i与原子j之间距离;fc(rij)为截断函数;VA(rij)为吸引项对偶势;V′R(rij)为排斥项对偶势;bij为调制函数。

采用Tersoff势函数来描述金刚石刀具中碳原子间的相互作用会增加模拟计算的工作量,但能更为精确地模拟多晶铜纳米切削过程。而多晶铜工件硬度较低、切削距离仅在几十纳米级别,金刚石刀具尚不足以磨损或发生相变,因此,本文未进行相关研究。

(2)Morse势函数。碳原子和铜原子间的相互作用采用Morse势函数来计算,其表达式如下[27]:

u(rij)=D[e-2α(rij-r0)-2e-α(rij-r0)]

(2)

式中,r0为平衡位置的原子间距,本文取r0=0.205 nm,α为阻尼系数,本文取α=0.514 nm-1;D为结合能,本文取D=0.087 eV。

(3)EAM势函数。EAM势函数已被广泛用于描述金属原子间的相互作用,其表达式如下[28]:

(3)

式中,N为原子总数;P(rij)为原子i和原子j间的对势;Fi为原子i的嵌入能;ρi为其他原子在原子i处的电子云密度;ρj为原子j在原子i处的电子云密度。

1.3 缺陷分析方法

本文采用中心对称参数(centro-symmetric parameter, CSP)法表征多晶铜材料缺陷。对于FCC结构材料,其CSP值可通过下式计算[29]:

(4)

式中,Ri为长度相同的近邻原子对;Ri+6为方向相反的近邻原子对。

CSP法可分析材料的缺陷变形,却无法表征材料的结构相变,因此,笔者将球谐函数法应用于不同晶体结构的识别中,根据球谐函数的特征取值来区分不同晶体结构。本研究通过计算分析完善了球谐函数法的基础数据值。结合可视化及数据处理技术,能够直观地获得材料的晶体结构状态。球谐函数值可表示为[30]

(5)

式中,l为球谐基函数参数,本研究中l=6;Nb为最近邻原子数目;Ylm(θi,φi)为勒让德多项式;θi、φi为球坐标系中的角度变量。

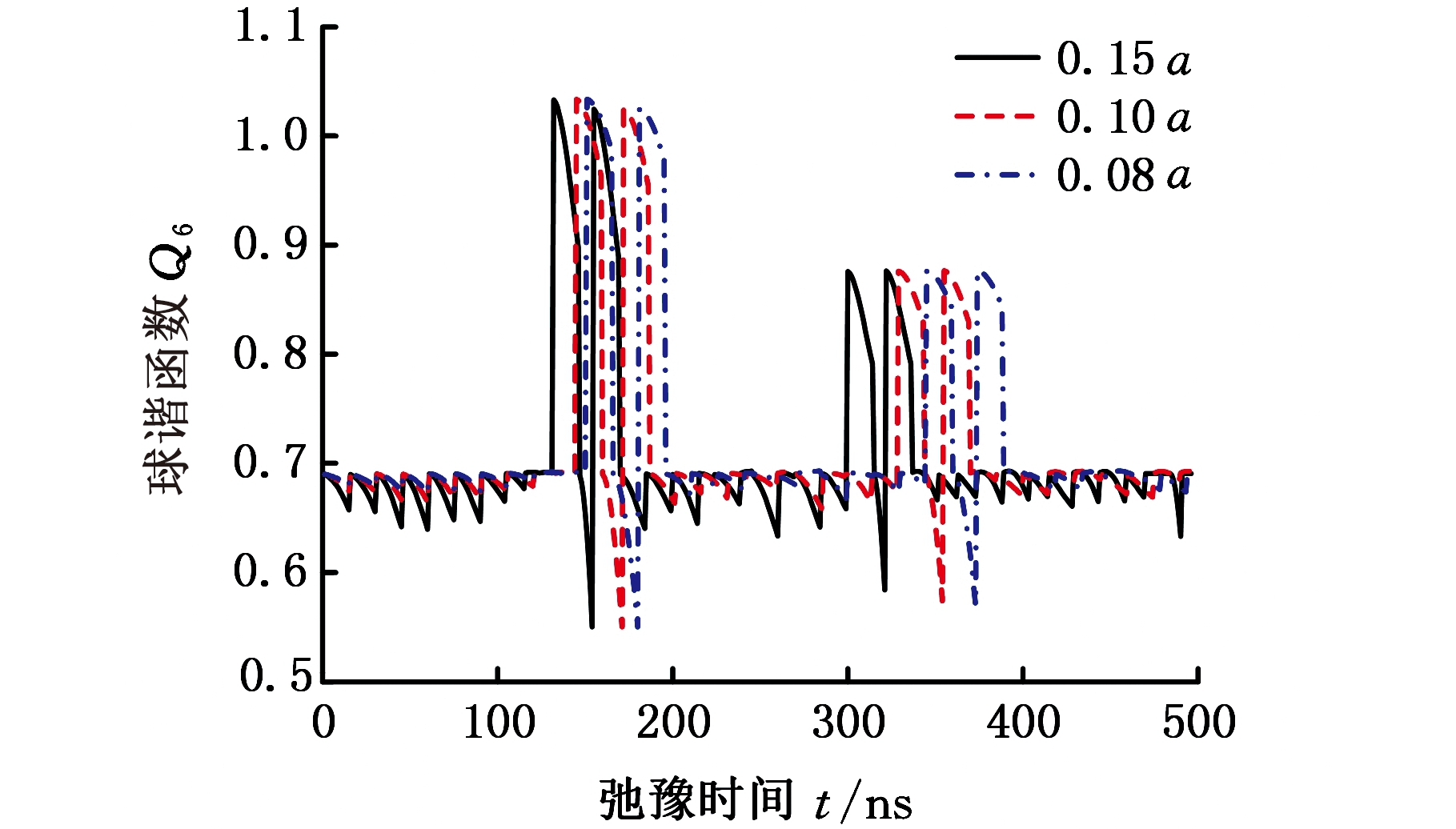

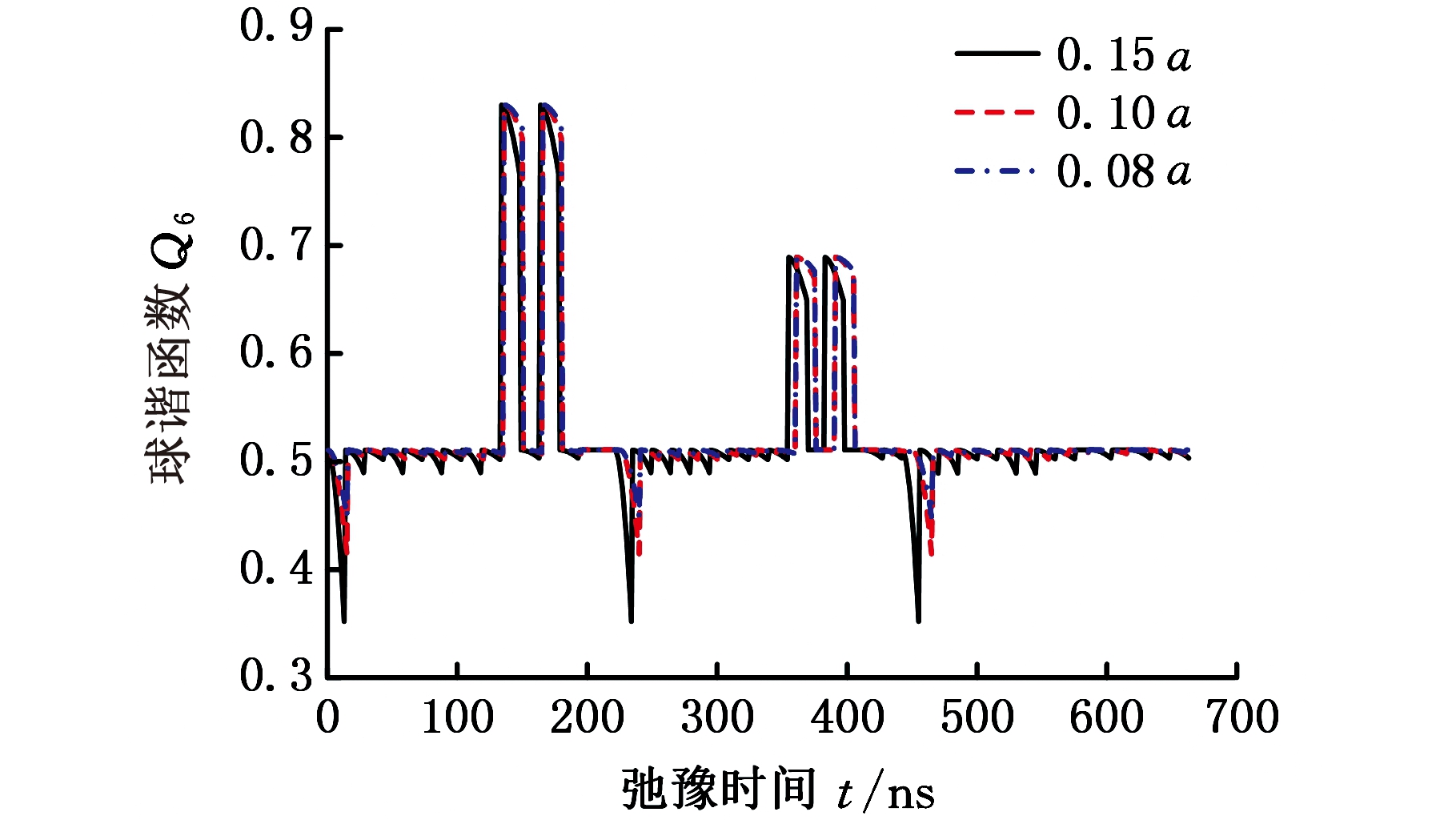

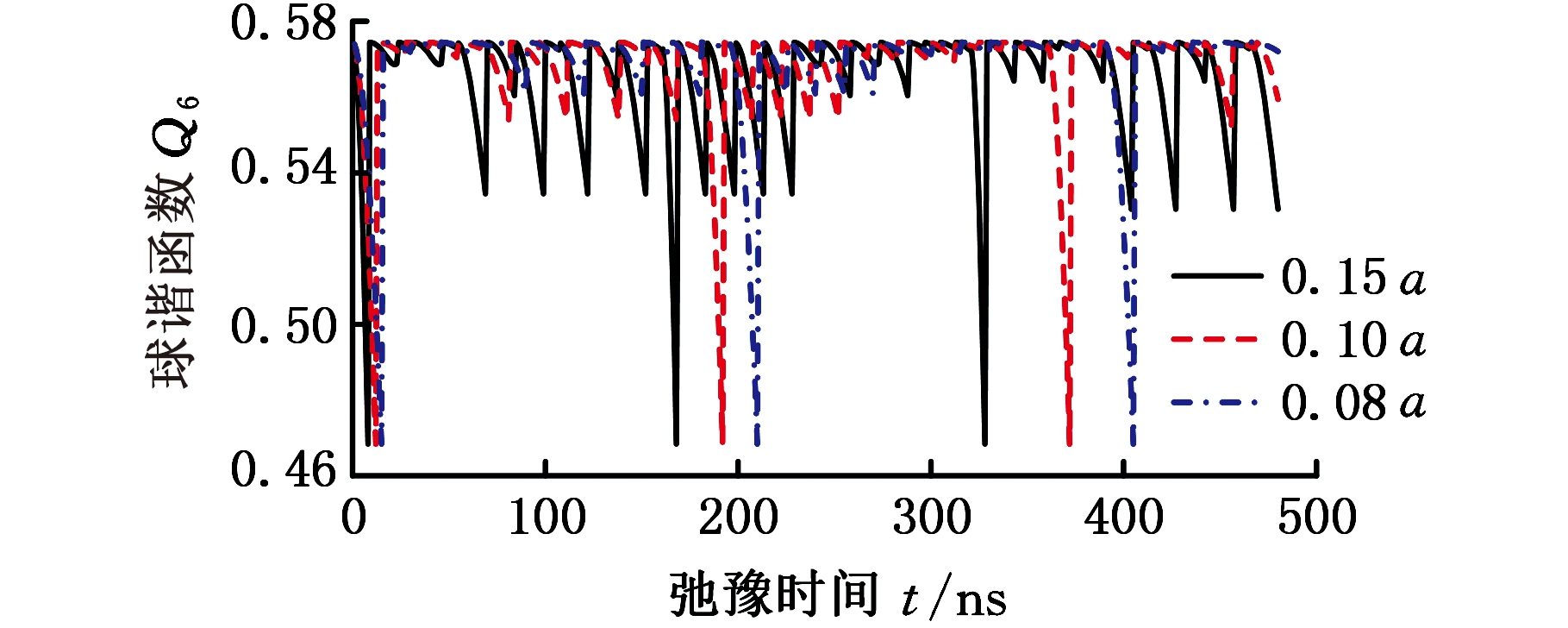

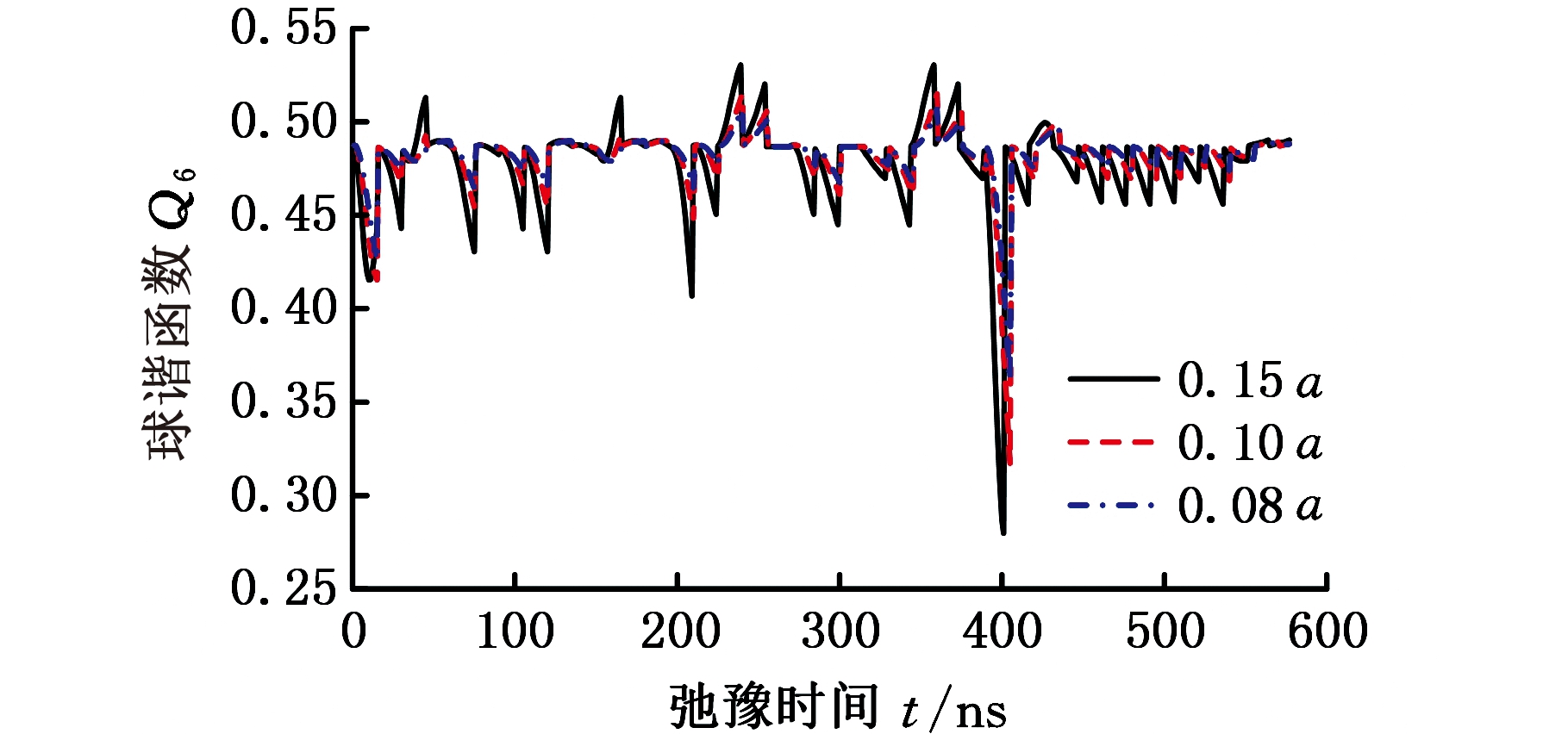

切削过程中材料原子会发生振动,本研究分析了原子振动时不同结构Q6值的波动范围。4种典型晶体结构的Q6值变化曲线见图2,其中原子的最大振幅为0.15倍的晶格常数(即0.15a,a为晶格常数)。由图2可知,原子发生振动时,球谐函数Q6值会上下波动。通过分析剔除不合理数据,得到了球谐函数Q6值的波动范围见表2。

(a)正二十面体结构(ICO)

(b)体心立方结构(BCC)

(c)面心立方结构(FCC)

(d)密排六方结构(HCP)

图2 不同晶体结构经分子动力学弛豫后 球谐函数Q6值的变化曲线

Fig.2 Variation of spherical harmonics values of Q6 for various crystal structure after molecular dynamics relaxation

表2 几种典型结构Q6标准值及其波动范围

Tab.2 Values of Q6 and its fluctuation forseveral structures

晶体结构球谐函数Q6值标准晶体弛豫后晶体近邻原子数面心晶体0.574 5240.552~0.57512体心晶体0.510 6880.508~0.51214密排晶体0.486 7580.460~0.49012简单立方0.353 5500.353~0.3556正20面体0.663 9600.663~0.69512正10面体0.430 0000.426~0.45512正8面体0.577 4920.576~0.5858正4面体0.628 5390.625~0.6434

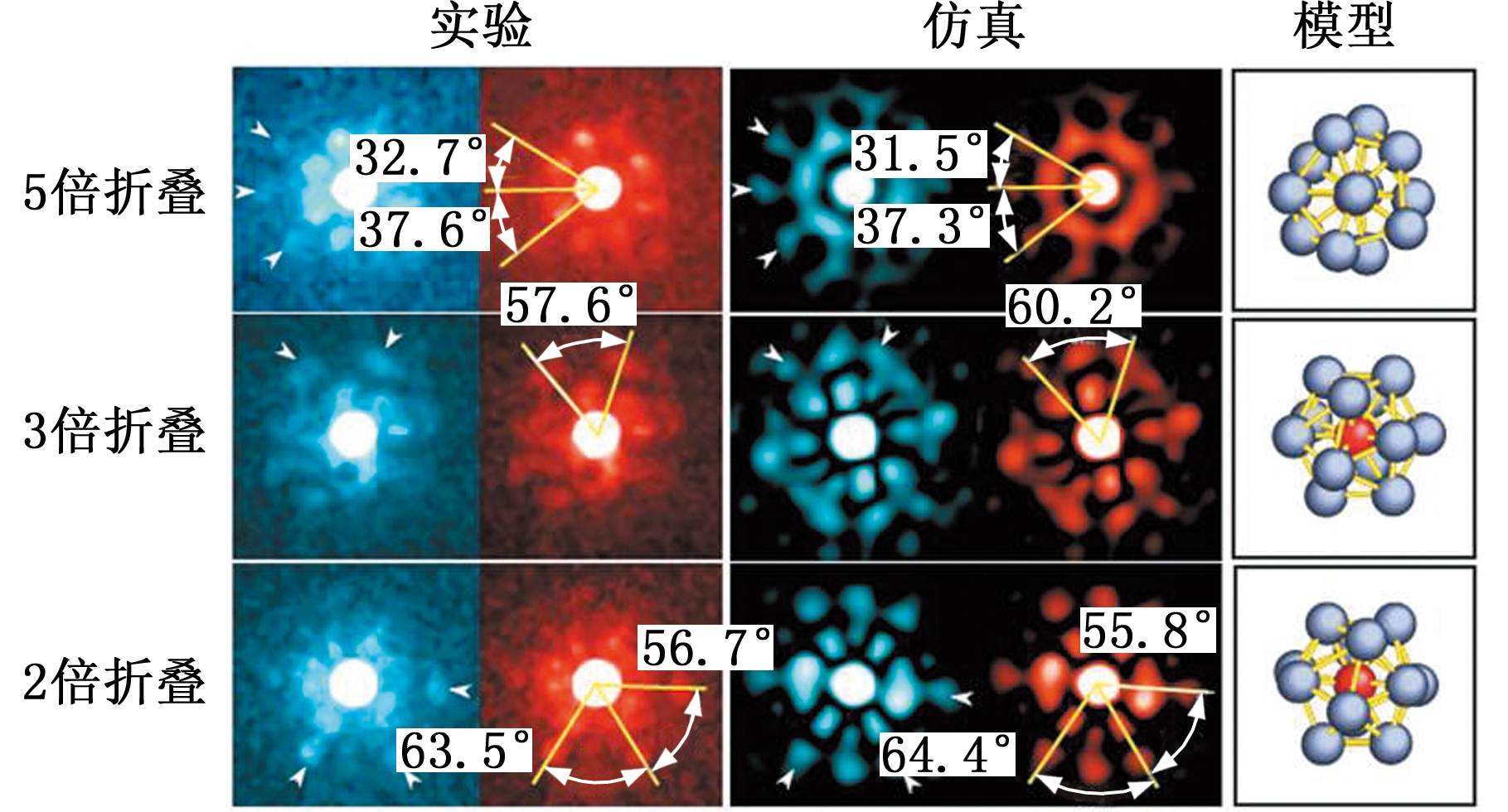

图3a所示为本课题组前期研究中采用球谐函数法表征的单晶铜纳米切削中材料的晶体结构转变,研究结果表明:FCC单晶铜中存在正二十面体结构。该发现与HIRATA等[3]的电子衍射实验结果相吻合,如图3b所示,间接证明了本研究方法的正确性。

(a)单晶铜结构相变

(b)正二十面体电子衍射实验图像[3]

图3 仿真分析结果与电子衍射实验对比图

Fig.3 Comparison between simulation results and electron diffraction experiments

2 仿真结果及分析

2.1 多晶铜纳米切削中切屑形成及切削力变化

多晶铜纳米切削过程中首先将系统弛豫一定时间,使系统趋于稳定状态;然后施加一定的力作用于刀具使其沿切削方向匀速运动,以实现刀具对工件的切削运动仿真,在此期间,输出整个系统的详细信息,包括原子位置、速度、应力及能量等;最后对仿真结果采用缺陷分析方法进行分析,并开展对纳米切削过程中多晶铜材料去除过程及切削力变化分析、位错缺陷演化过程和亚表层损伤机理等的研究。

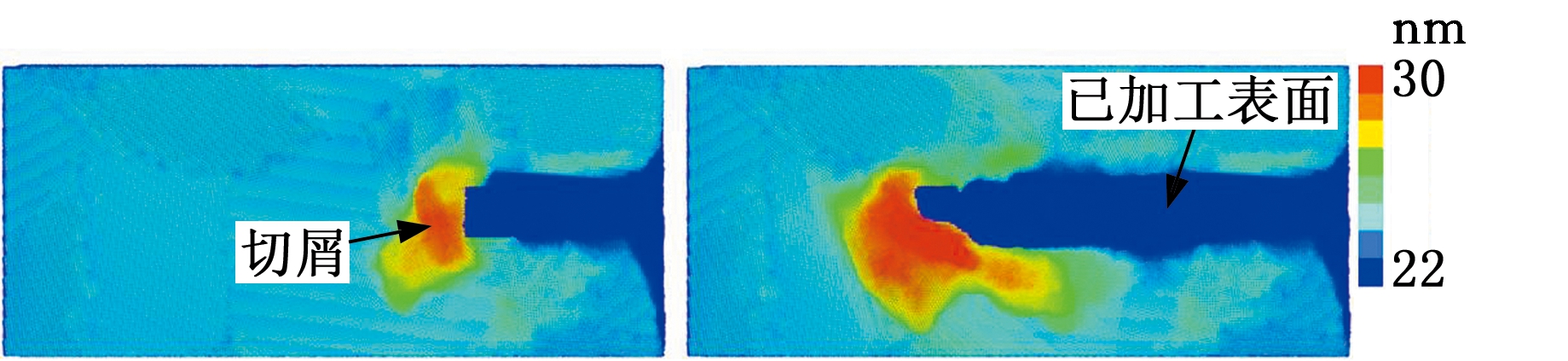

仿真得到的纳米切削多晶铜切屑形貌及亚表层缺陷分布图像见图4,其中图4a和图4b为工件切屑形态俯视图,图中原子颜色按Y方向坐标值(是表征切削高度的参数)进行着色;图4c和图4d为采用共近邻分析(common neighbor analysis,CNA)方法得到的工件主视图。

(a)切削距离为15 nm(俯视图) (b)切削距离为30 nm(俯视图)

(c)切削距离为15 nm(主视图) (d)切削距离为30 nm(主视图)

图4 切屑形貌及亚表层缺陷分布图

Fig.4 Chip appearance and subsurface defect distribution

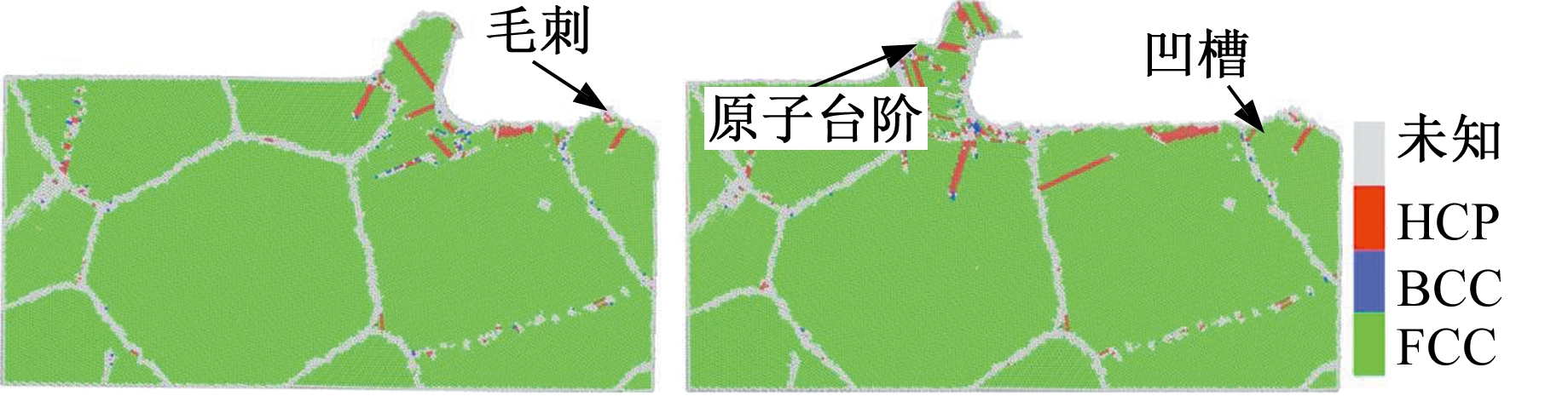

切削开始时,刀具的挤压剪切作用导致多晶铜工件材料发生位错滑移而变形。随着切削过程的进行,材料变形逐渐积聚,使得多晶铜材料逐渐由弹性变形转变为塑性变形。在刀具的持续剪切作用下,这部分材料逐渐变为切屑而被去除。由图4a和图4b可知,在切削初期切屑沿与刀具前进方向成45°的方向运动,而在切削后期切屑的流动方向发生了改变。FCC材料的位错沿{111}面系(与X方向成45°角)滑移,因此,切削初期切屑沿45°方向运动,而在切削后期因晶界的阻碍而导致切屑运动方向发生改变。由图4c和图4d可知,位错形核主要发生在工件亚表层的剪切滑移区和晶界处,而在晶粒内部并没有位错形核。当刀具切削到晶界附近时,晶界的势垒作用使得已加工表面上的晶界附近有凹槽和毛刺形成,如图4c所示。晶界对位错扩展产生了阻碍作用,从而导致在切屑前方有原子台阶聚集,如图4d所示。对于工件整体来说,由于晶界存在势垒作用,故位错缺陷会被限制在材料表层的局部区域,而晶粒内部几乎没有位错形成。

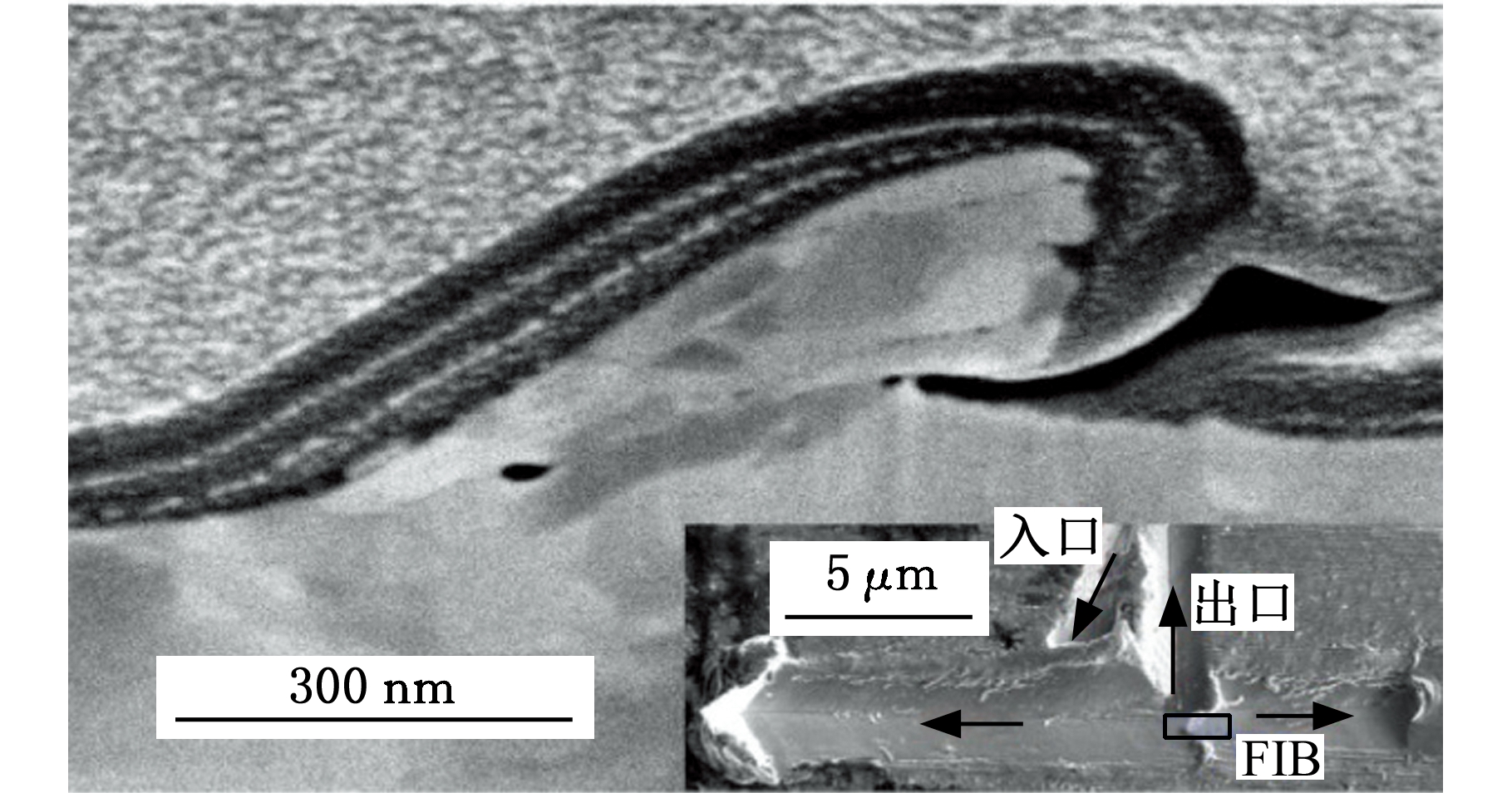

本文仿真结果(图5a)与BECKMANN等[31]采用聚焦离子束(FIB)观察原子力显微镜(AFM)针尖刻划后纳米晶体铜的切屑形貌及流动方向等实验结果(图5b)十分吻合:即切屑形貌类似,切屑流动方向一致,与切削方向成45°角。BECKMANM等[31]认为晶界的阻碍作用是导致切屑流向改变的主要原因。

(a)MD仿真结果

(b)AFM探针刻划实验结果[31]

图5 晶体铜切屑形貌的仿真与实验对比

Fig.5 Simulation and experimental comparison of chip morphology of crystal copper

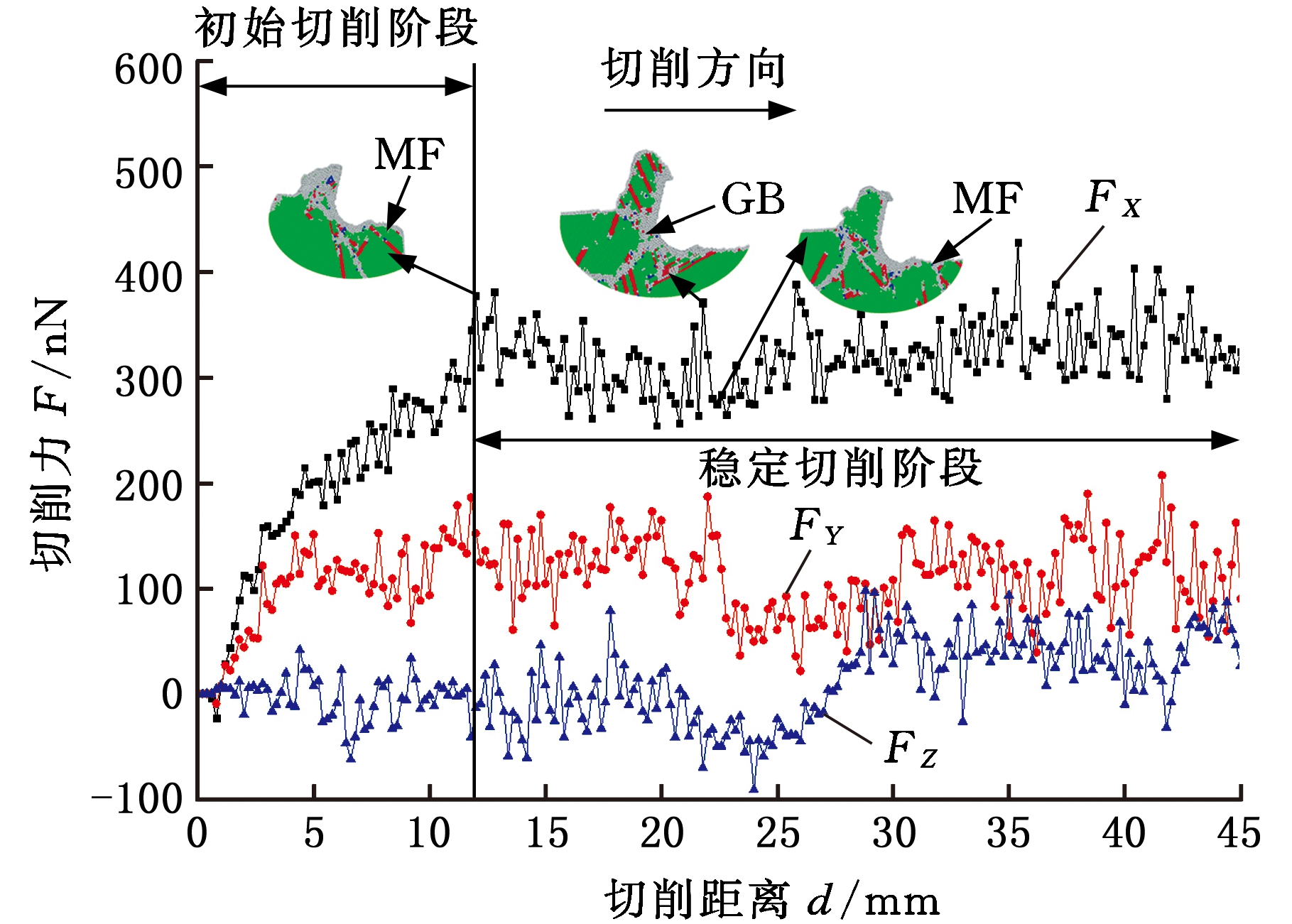

纳米切削中切削力的波动能够反映材料的变形及去除过程,是分析纳米切削机理的重要参数。切削力源自于材料的变形抗力及摩擦阻力。图6为本研究获得的切削力波动曲线,其中主切削力、背向力和进给力分别用FX、FY、FZ表示。由图6可知,进给力FZ在0附近上下波动,这是因为研究中系统在Z向施加了周期性边界条件,且金刚石刀具沿Z向为柱状。在切削过程的初期,主切削力FX和背向力FY直线增大,当有明显的已加工表面(machined face, MF)形成时(即图6中MF所指),主切削力最大值达到400 nN,背向力最大值达到200 nN;随后,主切削力和背向力均在各自平衡位置附近波动,切削过程进入稳定切削阶段,该阶段中主切削力的平均值约为320 nN,背向力的平均值约为130 nN。切削力的波动是由晶格变形能积聚和位错释放造成的,而在多晶铜切削过程中,由于晶界的阻碍和限制作用,位错形核规模较小,变形能积聚与位错释放程度均较小,因此切削力波动幅度相对偏小。然而,切削力曲线上有几处较大幅度的异常波动,均是从最大峰值急剧降至最大谷深。通过分析刀具切削工件的过程可以发现,几处异常波动均发生在刀具切削至晶界附近(即图6中GB所指)。当刀具切削至晶界附近时,晶界会阻碍材料的变形,使得材料积聚,材料变形抗力急剧增大,从而导致切削力显著增大;当变形抗力足以使晶界断裂时,积聚的材料变形能迅速释放,导致大量的位错形核扩展,使得材料较易产生变形,材料的变形抗力迅速减小,从而导致切削力迅速达到极小值,因此使得切削力发生了从最大峰值到最小谷深的大幅异常波动。

图6 多晶铜纳米切削过程切削力变化曲线

Fig.6 Variation curve of cutting force in nano-cutting of polycrystalline copper

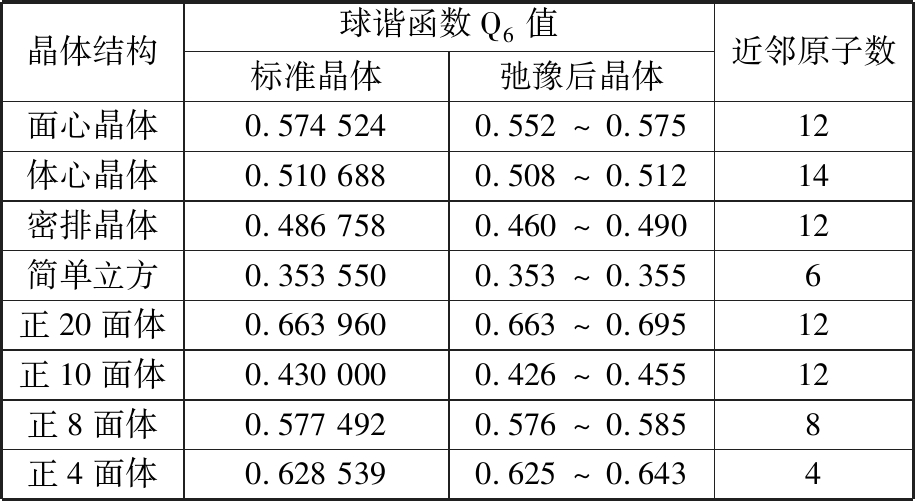

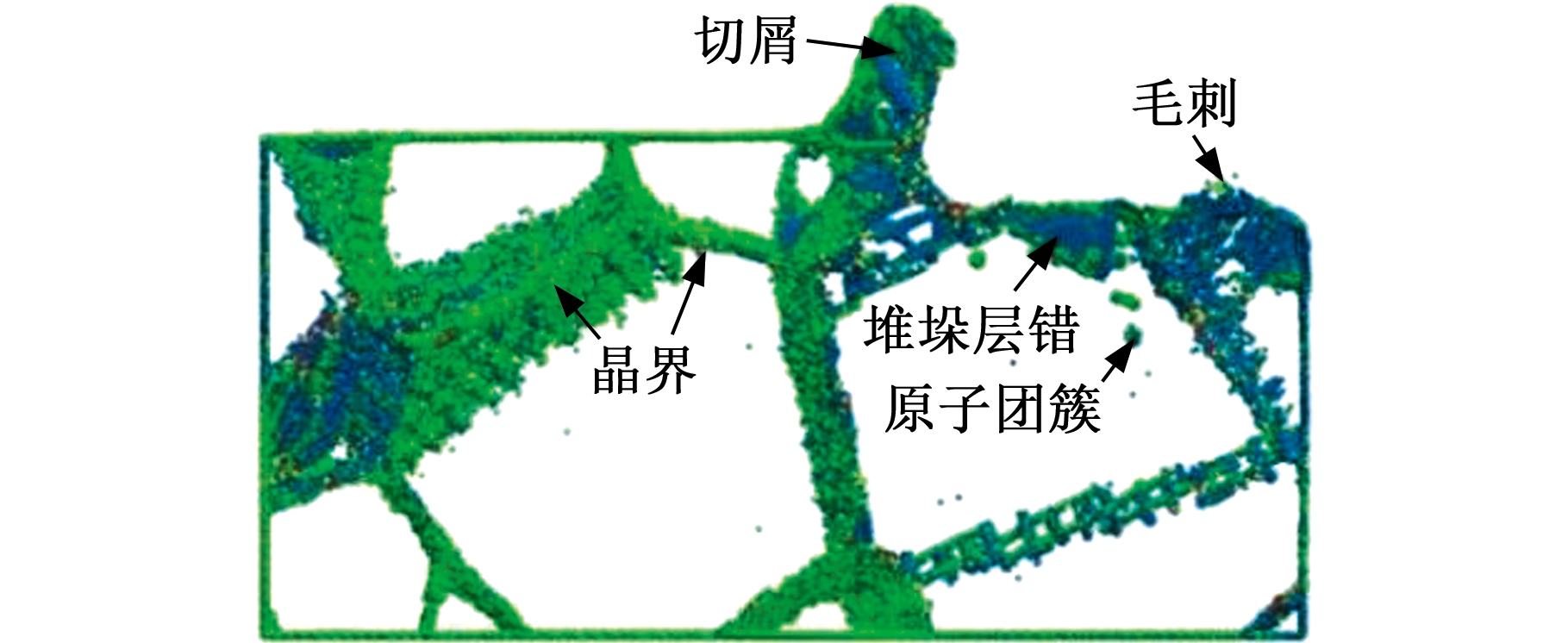

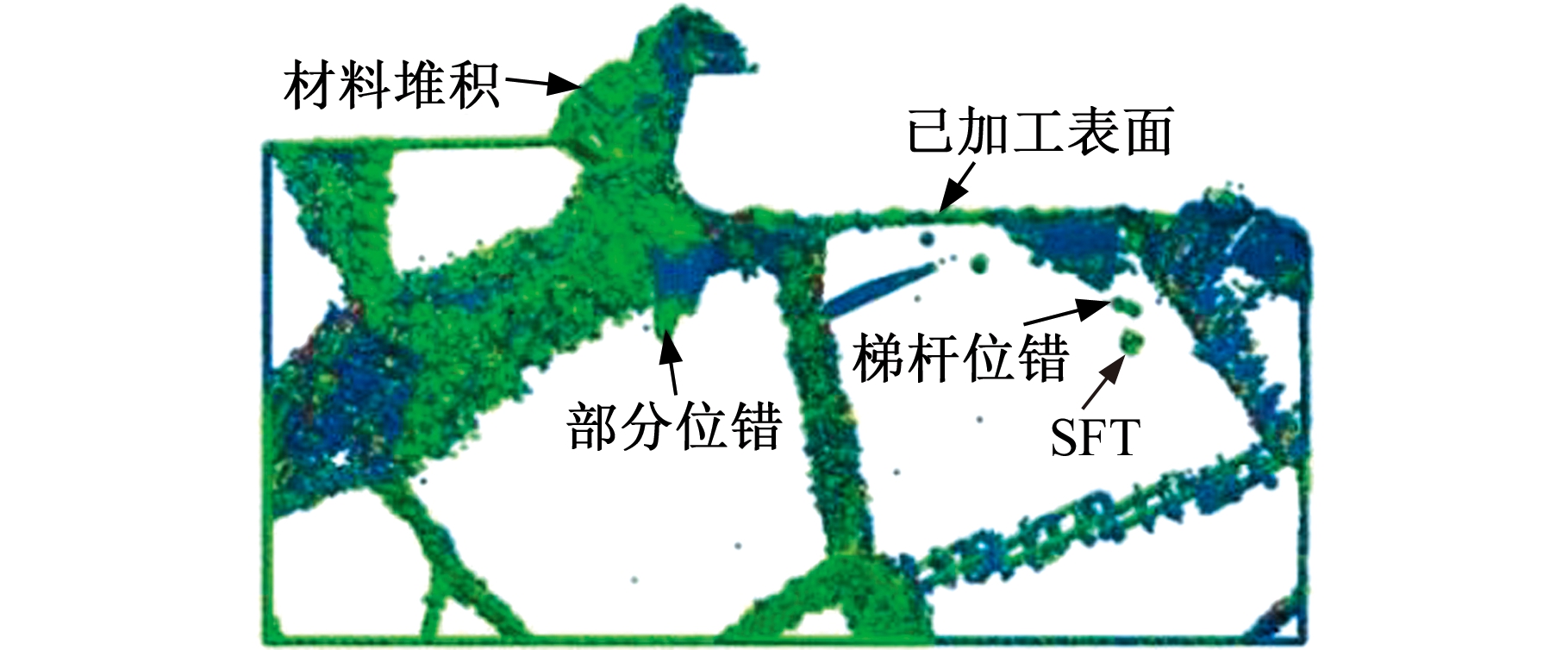

2.2 多晶铜亚表层缺陷分布及晶体结构转变规律

为更清晰地表征纳米切削后工件内部缺陷分布及晶体结构转变规律,本研究采用球谐函数分析加工后的多晶铜工件,根据铜原子的晶体结构对工件着色,并将未发生晶体结构转变的原子隐去,分析结果见图7,其中切削速度为50 m/s,切削深度为4 nm。由图7可知,HCP及BCC结构的原子数目较少,晶界的晶体结构主要为ICO和缺陷面心立方(DFCC)结构,其中未切削区晶界、材料表面(包括未切削区材料表面和已加工表面)、部分位错、梯杆位错、原子团簇及正四面体堆垛层错(SFT)等区域存在较多ICO结构;已加工区晶界、切屑、毛刺、剪切区及层错等的结构多为DFCC。由前述切削力变化分析可知,当刀具切削至晶界附近时,切削力会发生异常的大幅波动,这是因为未切削区的晶界为ICO结构,结构稳定性较强,能承受较大的变形抗力,因而能使切削力发生较大波动。

(a)切削距离为15 nm

(b)切削距离为25 nm

图7 多晶铜纳米切削过程工件亚表层晶体结构分布

Fig.7 Subsurface crystal structure distribution of workpiece in nano-cutting process of polycrystalline copper

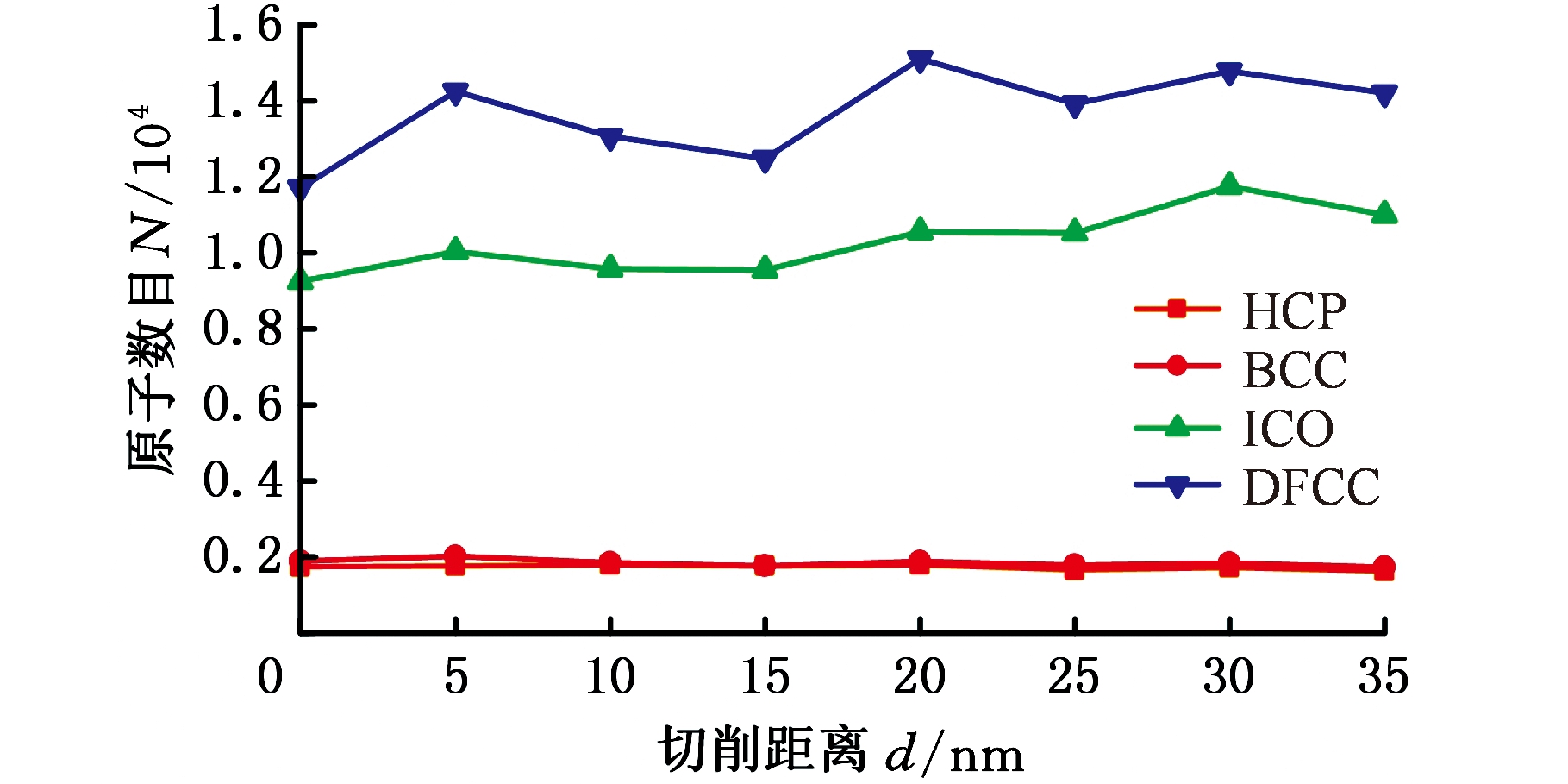

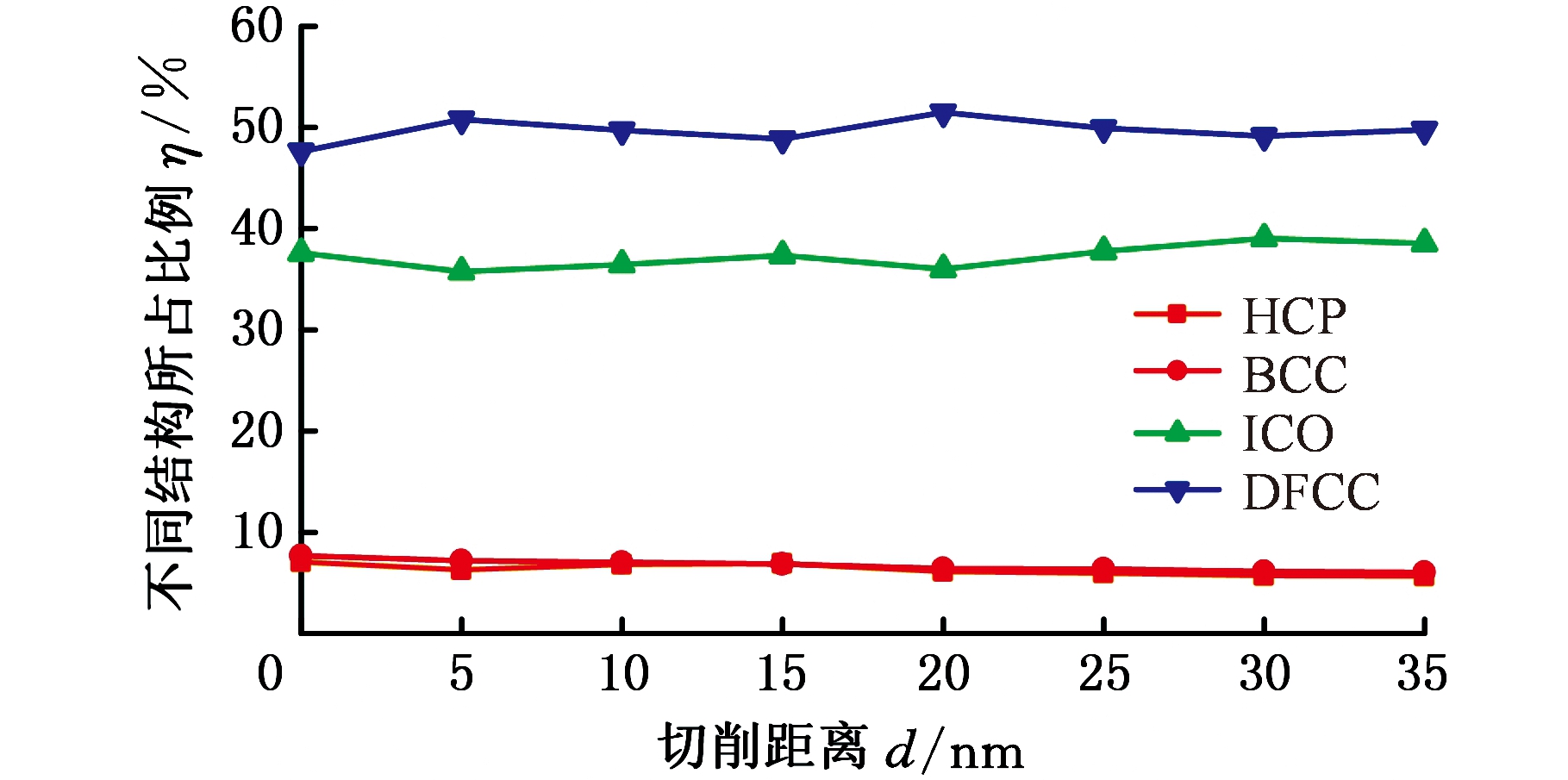

为直观地了解多晶铜中不同晶体结构的变化情况,本研究中统计了4种晶体结构的原子数目及其在总缺陷原子中所占的比例,其变化曲线见图8。由图8可知,随着切削距离的增大,工件内不同晶体结构的原子数目变化不大,不同晶体结构原子在总缺陷原子中所占的比例基本不变。这是因为多晶铜中存在大量晶界,而晶界原子的晶体结构并非FCC结构,因此,切削开始时工件中已经存在大量其他晶体结构的原子。而随着切削过程的进行,逐渐有一些位错形核、扩展运动及湮灭的出现,但其规模比晶界原子小很多,因此,4种晶体结构的原子数目及其比例均波动不大。4种晶界结构的原子数目从多到少依次为:DFCC结构、ICO结构、BCC结构和HCP结构。由图8还可知,切削过程中仅DFCC结构的原子数目有较明显的波动,这是因为DFCC结构除了分布于晶界区域外主要还分布在堆垛层错处,切削过程中堆垛层错不断形核及湮灭,进而导致DFCC结构原子数目发生了小幅度波动,但其在总缺陷原子中所占的比例基本保持不变。而ICO结构原子数目及其所占比例波动不大,这是因为ICO结构除了分布在晶界区域外主要还分布于部分位错,而切削过程中位错的形核及湮灭中部分位错一直存在,所以ICO结构原子数目及其所占比例波动不大。

(a)原子数目的变化曲线

(b)不同结构所占比例的变化曲线

图8 多晶铜不同晶体结构原子数目 及所占比例变化曲线

Fig.8 Amount of various atomic local crystal structure and their proportion in workpiece of polycrystal cooper

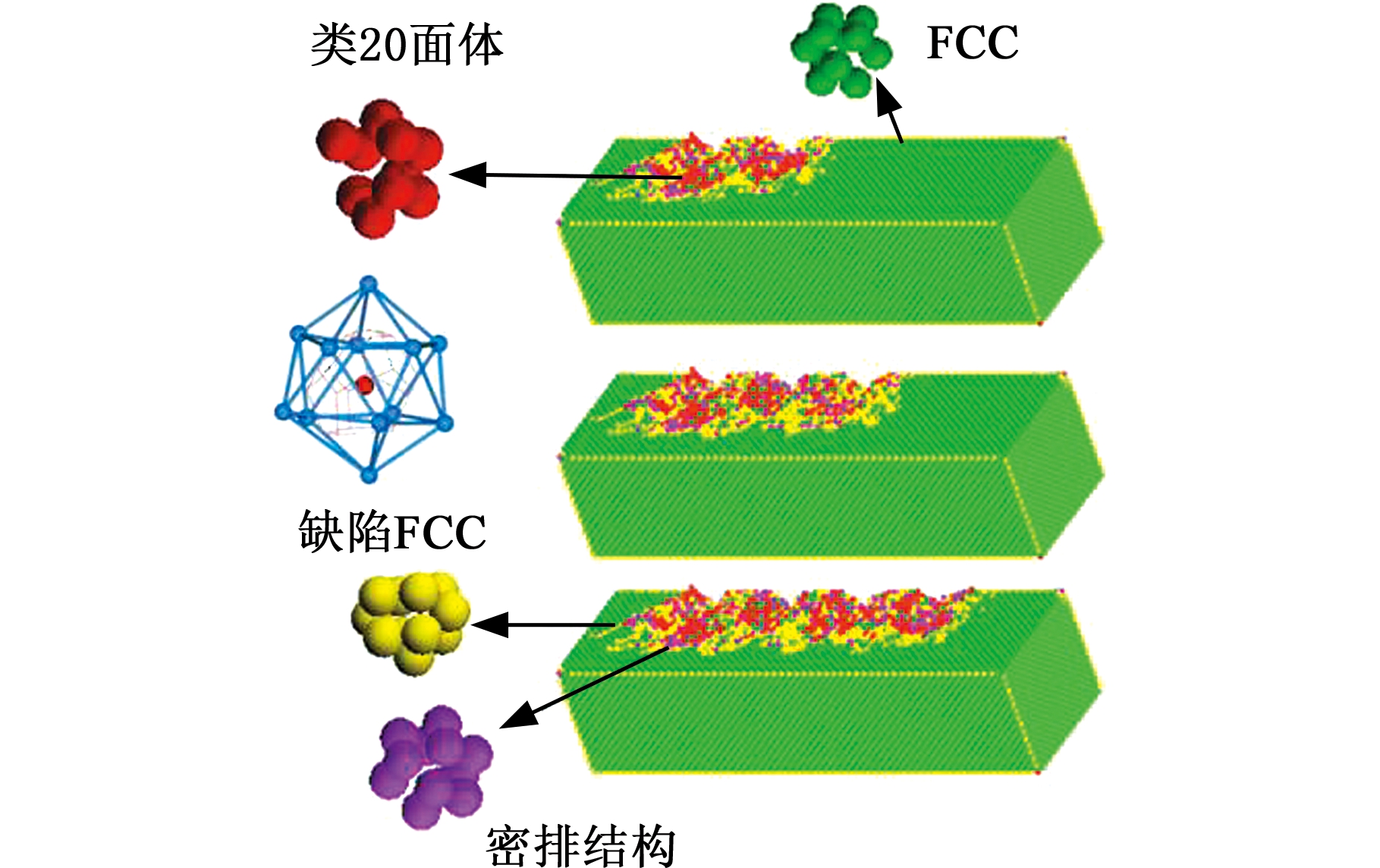

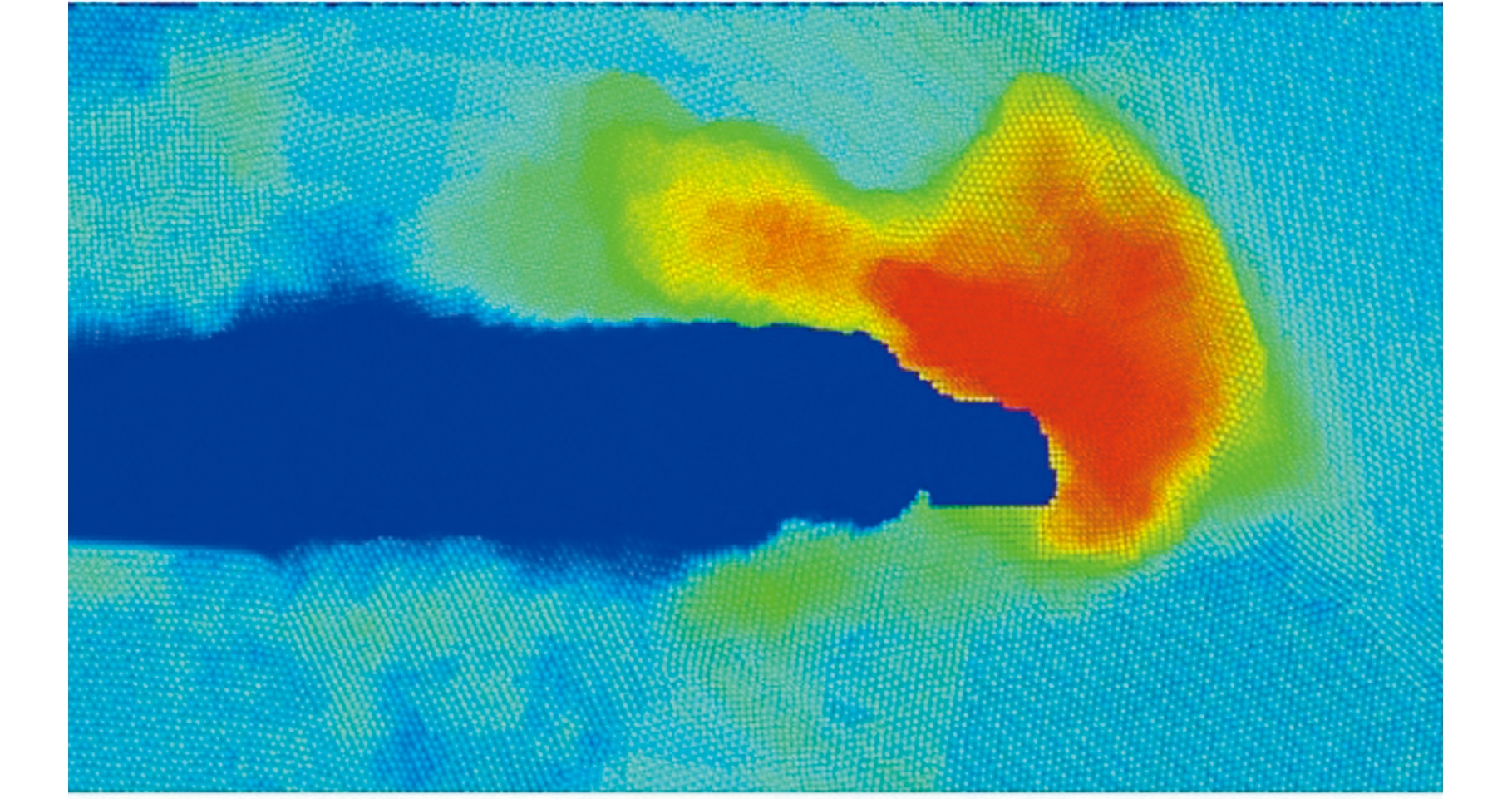

2.3 多晶铜亚表层“晶界-位错”转化机制

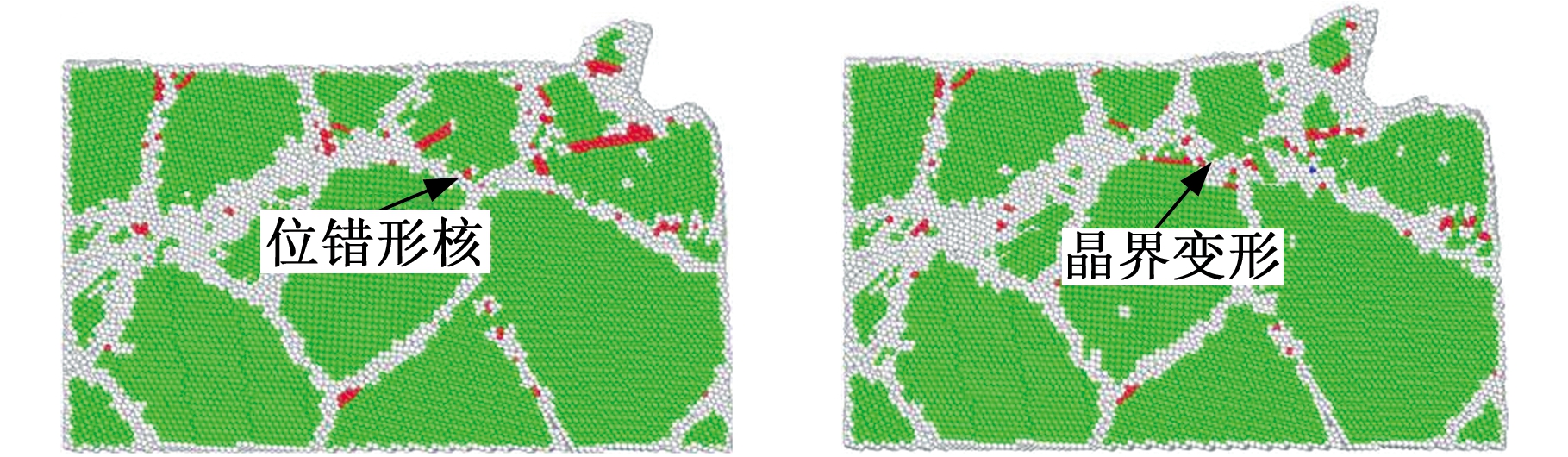

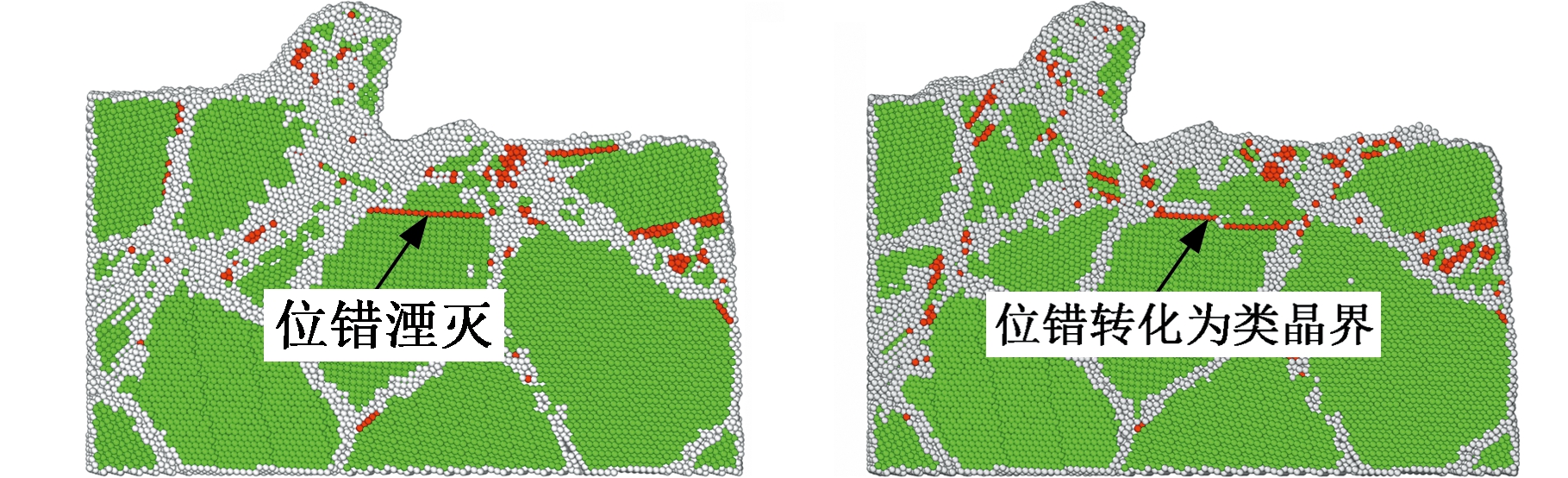

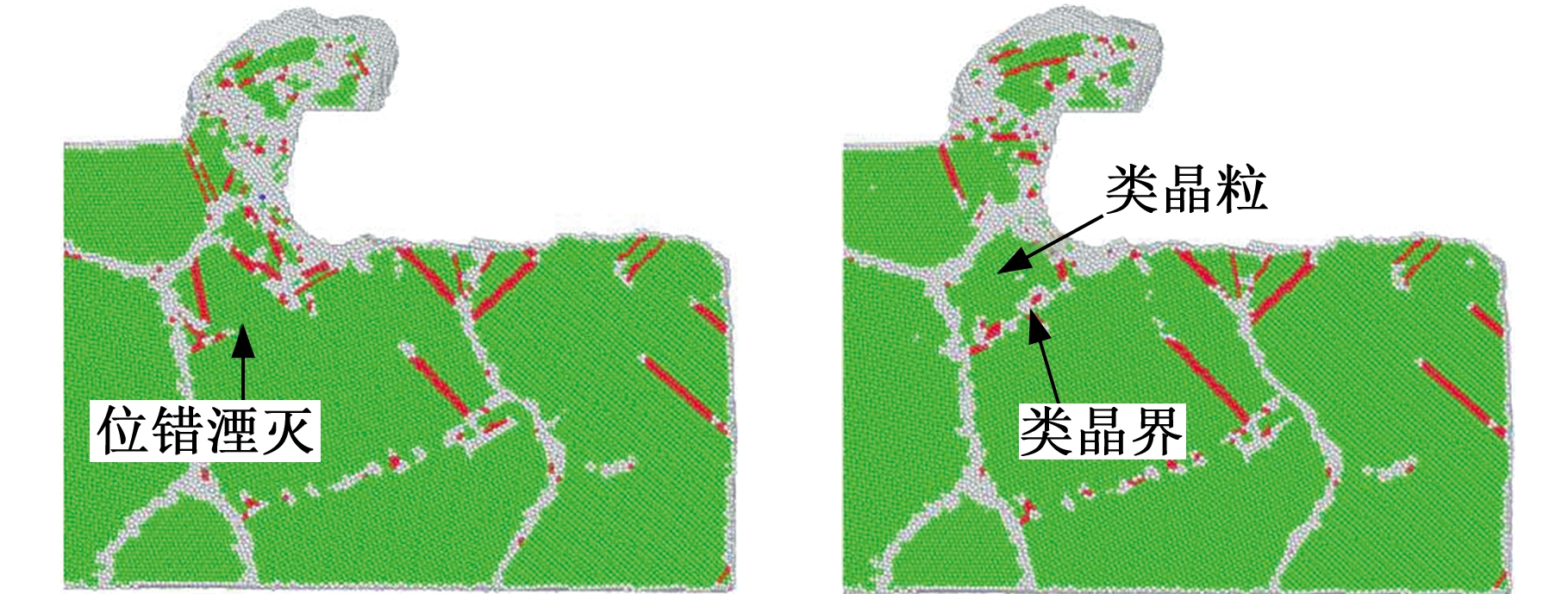

多晶铜纳米切削过程中,工件剪切滑移区因受到刀具的挤压剪切作用,使得材料发生变形而被去除。而远离剪切滑移区的亚表层虽受刀具的作用不显著,但表层材料变形应力传递仍使得亚表层的晶界发生变形,且晶界会与亚表层位错缺陷发生作用,甚至相互转化。图9所示为多晶铜晶界附近晶界与位错的相互转化过程,图中原子按CNA值进行着色,配色方案与图4c和图4d相同。在切削过程初期,在刀具前方亚表层中晶界处发生了位错形核,如图9a所示。随着刀具的前进,剪切区的变形持续施加于刀具前方的晶界,使得形核的位错发生扩展,位错持续扩展导致晶界发生变形,如图9b所示。当刀具切削到晶界附近时,在变形应力及热应力的综合作用下,变形晶界逐渐转化为HCP结构的位错缺陷,如图9c所示。在复杂变形及热应力的持续作用下,晶界最终完全演化成堆垛层错,如图9d所示。随着刀具完成了对晶界附近材料的去除,该区域的残余应力及能量逐渐被释放,堆垛层错逐渐湮灭,如图9e所示。随着剪切区的应力及能量完全释放,位错大部分消失,而在位错湮灭的过程中,位错逐渐转化为未知结构的类晶界,如图9f所示。新形成的晶界与原来的晶界相比较,其位置有所偏移,因此,位错与晶界的相互转化导致了晶界迁移。

(a)切削距离为3 nm(b) 切削距离为5 nm

(c)切削距离为8 nm(d) 切削距离为10 nm

(e)切削距离为14 nm(f) 切削距离为18 nm

图9 多晶铜晶界附近位错与晶界的相互转化过程

Fig.9 Grain-boundary-dislocation transformation process of polycrystal copper close to grain boundary

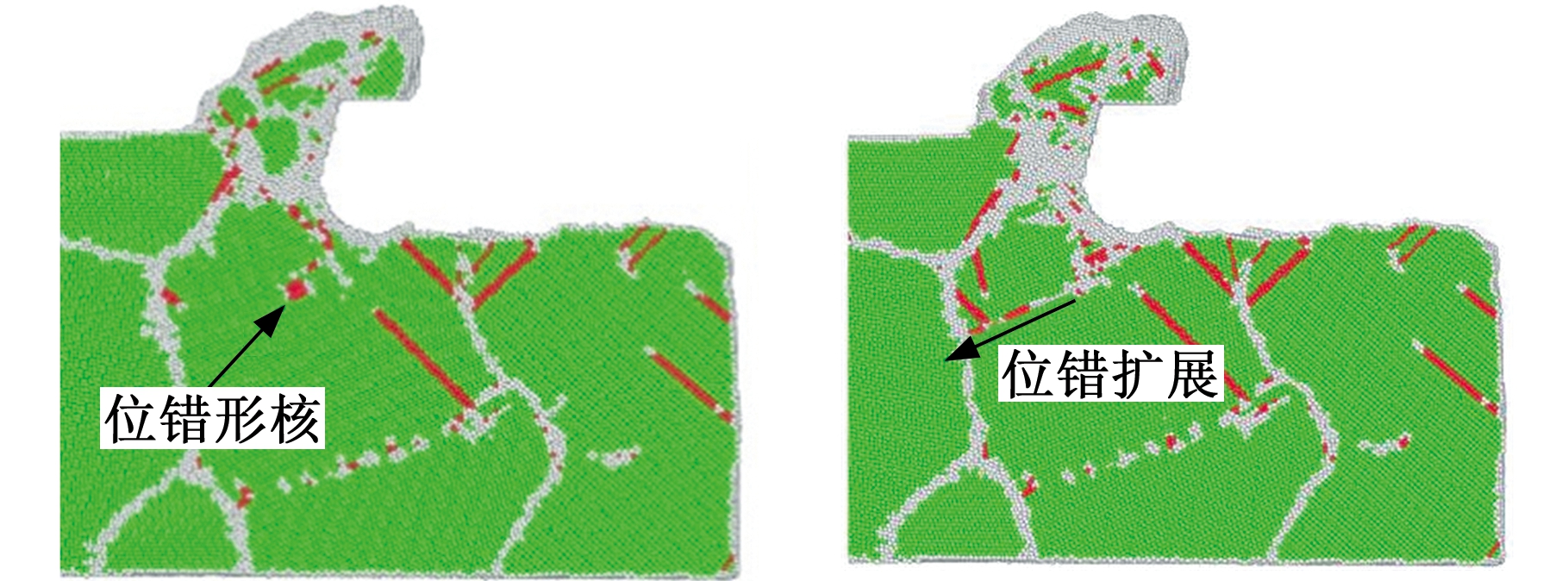

(a)切削距离为15 nm(b)切削距离为17 nm

(c)切削距离为19 nm(d)切削距离为21 nm

图10 多晶铜纳米切削中晶粒内部位错转为晶界过程

Fig.10 Dislocation transform to grain boundary of polycrystalline copper interior grain

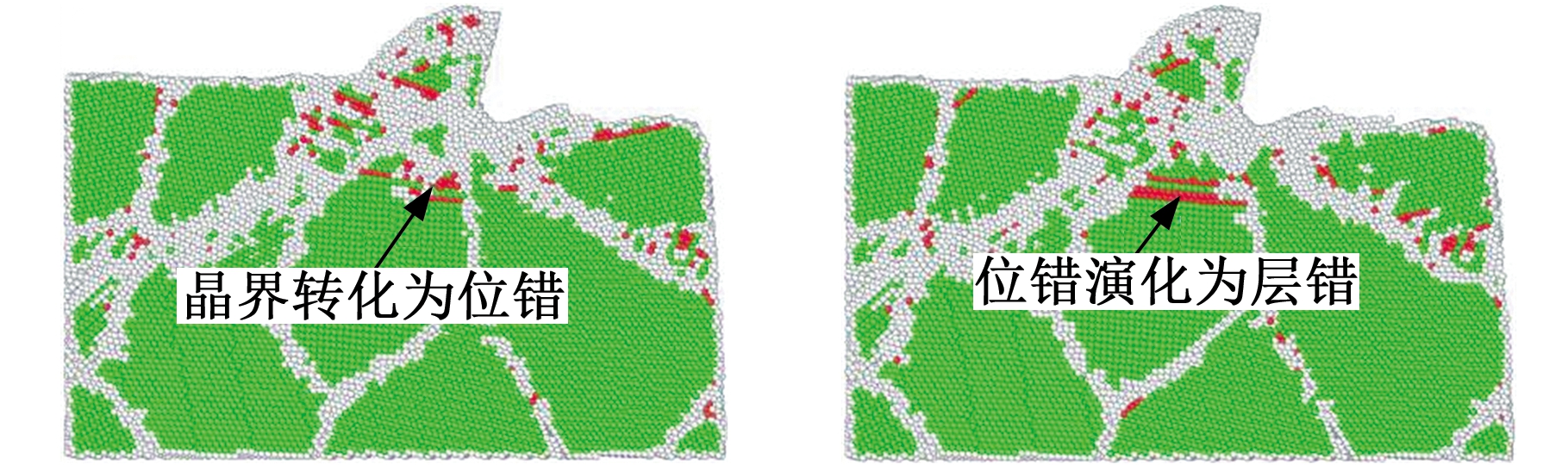

由上述分析可知,多晶铜纳米切削中晶界处的位错形核导致晶界转化为位错,位错逐渐扩展湮灭又会重新转化为类晶界,最终导致多晶材料的晶界迁移。而研究发现多晶铜晶粒内部的位错形核同样可诱导位错与晶界的相互转化。图10为晶粒内部位错转化为晶界的瞬时演变图像,图中原子的配色方案与前文相同。由于受到刀具挤压作用及剪切区复杂应力的影响,因此位错在刀具前方的晶粒内部形核,如图10a所示。形核后的位错在剪切区复杂的应力驱动下沿位错滑移系进行扩展运动,如图10b所示。位错扩展到晶界附近时,与晶界处形核位错相互影响,会导致晶粒内部有复杂晶体缺陷形成。随着切削过程的进行,晶粒内部的应力和能量逐渐释放,导致位错逐渐湮灭,如图10c所示。而在位错湮灭过程中,位错间复杂相互作用下,在晶粒内部有复杂晶体缺陷结构残留,这些晶体缺陷结构相对稳定,与其他缺陷相互作用,共同组成结构稳定的“类晶界”,并在“类晶界”和原晶界之间形成了“类晶粒”结构,如图10d所示,“类晶界”的形成演化同样会导致原晶界发生迁移。

综上可知,“位错-晶界”间的转化过程是在剪切区复杂的变形及热应力的驱动下,通过位错形核、扩展运动、湮灭及其与缺陷的相互作用实现,最终影响多晶铜材料的亚表层性能。

3 结论

(1)多晶铜纳米切削中,刀具的挤压剪切作用导致材料发生弹塑性变形,最终导致工件的材料去除及切屑的形成。晶界的阻碍作用使得多晶铜切屑的流向发生改变,并在已加工表面上形成了凹槽和毛刺。晶界附近材料变形的逐渐积聚及晶界的最终断裂,造成了切削力发生由最大峰值到最小谷深的大幅异常波动。

(2)多晶铜纳米切削后,有大量FCC结构转变为其他晶体结构,主要为DFCC结构和ICO结构,少量原子转变为BCC结构和HCP结构,各种晶界结构的原子数目从多到少依次为:DFCC结构、ICO结构、BCC结构和HCP结构。切削过程中仅DFCC结构的原子数目有明显波动,其他三种晶体结构的原子数目波动不大。

(3)多晶铜晶界附近和晶粒内部的位错形核均可与晶界相互转化,晶界附近的材料去除是由材料变形积聚、位错穿越晶界、晶界转变为位错及晶界最终断裂等过程组成的。通过详细分析多晶铜纳米切削中位错与晶界间的演化过程揭示了晶界与位错间的转化机制。

[1] HE Y, YAN, Y, GENG, Y, et al. Fabrication of None-ridge Nanogrooves with Large-radius Probe on PMMA Thin-film Using AFM Tip-based Dynamic Plowing Lithography Approach[J]. Journal of Manufacturing Processes, 2017, 29:204-210.

[2] FANG F , LIU B , XU Z . Nanometric Cutting in a Scanning Electron Microscope[J]. Precision Engineering, 2015, 41:145-152.

[3] HIRATA A, CHEN M. Geometric Frustration of Icosahedron in Metallic Glasses[J]. Science, 2013, 341(6144):376-379.

[4] PISANO F, PISANELLO, MARCO, et al. Focused Ion Beam Nanomachining of Tapered Optical Fibers for Patterned Light Delivery[J]. Microelectronic Engineering, 2018, 195:41-49.

[5] XU L, ZHANG S, SUN W. Residual Stress Distribution in a Ti-6Al-4V T-joint Weld Measured Using Synchrotron X-ray Diffraction[J]. Journal of Strain Analysis for Engineering Design, 2015, 50(7):445-454.

[6] 王全龙. 晶体铜纳米切削加工亚表层晶体结构及缺陷演变机理研究[D]. 哈尔滨:哈尔滨工业大学, 2016.

WANG Quanlong. Research on the Evolution Mechanism of Subsurface Defect and Crystal Structure of Crystal Copper in Nanometric Cutting Process[D]. Harbin: Harbin Institute of Technology, 2016.

[7] YAMAKOV V, WOLF D, PHILLPOT S, et al. Deformation-mechanism Map for Nanocrystalline Metals by Molecular-dynamics Simulation[J]. Nature Materials, 2004, 3(1):43-47.

[8] CHEN M, MA E, HEMKER K, et al. Deformation Twinning in Nanocrystalline Aluminum[J]. Science, 2003, 300(5623):1275-1277.

[9] JANG D, LI X, GAO H, et al. Deformation Mechanisms in Nanotwinned Metal Nanopillars[J]. Nature Nanotechnology, 2012, 7(9):594-601.

[10] KIM S W, LI X, GAO H, et al. In Situ Observations of Crack Arrest and Bridging by Nanoscale Twins in Copper Thin Films[J]. Acta Materialia, 2012, 60(6/7):2959-2972.

[11] WU M, LI J, LUDWIG A, et al. Modeling Diffusion-governed Solidification of Ternary Alloys, Part 1: Coupling Solidification Kinetics with Thermodynamics[J]. Computational Materials Science, 2013, 79:830-840.

[12] LI X, WEI Y, LU L, et al. Dislocation Nucleation Governed Softening and Maximum Strength in Nano-twinned Metals[J]. Nature, 2010, 464(7290):877-880.

[13] MOITRA A. Grain Size Effect on Microstructural Properties of 3D Nanocrystalline Magnesium under Tensile Deformation[J]. Computational Materials Science, 2013, 79:247-251.

[14] YOU Z, LI X, GUI L, et al. Plastic Anisotropy and Associated Deformation Mechanisms in Nanotwinned Metals[J]. Acta Materialia, 2013, 61(1):217-227.

[15] 田霞, 崔俊芝, 关晓飞. 单晶铜纳米线弯曲、扭转的变形机制的分子动力学研究[J]. 中国科学:物理学 力学 天文学, 2012, 42(9):965-972.

TIAN Xia, CUI Junzhi, GUAN Xiaofei. Atomistic Simulations on the Mechanical Behavior of Single-crystalline Cu Nanowires under Bending and Torsion Loads[J]. Scientia Sinica: Physica,Mechanica & Astronomica, 2012, 42(9):965-972.

[16] 袁林, 敬鹏, 刘艳华,等. 多晶银纳米线拉伸变形的分子动力学模拟研究[J]. 物理学报, 2014, 63(1):268-273.

YUAN Lin, JING Peng, LIU Yanhua. Molecular Dynamics Simulation of Polycrystal Silver Nanowires under Tensile Deformation[J]. Acta Physica Sinica. 2014, 63(1):268-273.

[17] 赵鹏越, 郭永博, 白清顺, 等. 压痕位置对多晶铜纳米压痕变形机理的影响[J]. 哈尔滨工业大学学报, 2018, 50(7):11-16.

ZHAO Pengyue, GUO Yongbo, BAI Qingshun, et al. Influence of Indentation Position on the Nanoindentation Deformation Mechanism of Polycrystalline Copper[J]. Journal of Harbin Institute of Technology, 2018, 50(7):11-16.

[18] 宋海洋, 李玉龙. 堆垛层错和温度对纳米多晶镁变形机理的影响[J]. 物理学报, 2012, 61(22):333-338.

SONG Haiyang, LI Yulong. The Effects of Stacking Fault and Temperature on Deformation Mechanism of Nano Crystalline Mg[J]. Acta Physica Sinica, 2012, 61(22):333-338.

[19] 王全龙, 张超锋, 武美萍, 等. 单晶铜纳米压印亚表层晶体结构演变机理[J]. 中国机械工程, 2019,30(16):1959-1966.

WANG Quanlong, ZHANG Chaofeng, WU Meiping, et al. Subsurface Crystal Structural Evolution Mechanism of Single Crystal Copper during Nano-indentation [J]. China Mechanical Engineering,2019,30(16):1959-1966.

[20] 郭永博. 晶体材料纳米切削加工机理的研究[J]. 哈尔滨:哈尔滨工业大学,2001.

GUO Yongbo. Research on the Mechanism of Nanometer Crystal Material Cutting[J]. Harbin: Harbin Institute of Technology, 2011.

[21] 闻鹏, 陶钢, 任保祥,等. 纳米多晶铜的超塑性变形机理的分子动力学探讨[J]. 物理学报, 2015, 64(12):331-338.

WEN Peng, TAO Gang, REN Baoxiang, et al. Superplastic Deformation Mechanism of Nano Crystalline Copper:a Molecular Dynamics study[J]. Acta Physica Sinica, 2015, 64(12):331-338.

[22] 张俊杰. 基于分子动力学的晶体铜纳米机械加工表层形成机理研究[D]. 哈尔滨:哈尔滨工业大学, 2011.

ZHANG Junjie. Molecular Dynamics Study of Generation Mechanism of Surface Layer in Nanomechanical Machining of Crystalline Copper[D]. Harbin: Harbin Institute of Technology, 2011.

[23] 赵鹏越, 郭永博, 张兴群, 等. 晶粒度对多晶铜纳米压痕表面变形机理影响[J]. 哈尔滨工业大学学报, 2019, 51(7):9-17.

ZHAO Pengyue, GUO Yongbo, ZHANG Xingqun, et al. Influence of Grain Size on the Nanoindentation Deformation Mechanism of Polycrystalline Copper[J]. Journal of Harbin Institute of Technology, 2019, 51(7):9-17.

[24] GUO Y, XU T, LI M. Generalized Type Ⅲ Internal Stress from Interfaces, Triple Junctions and other Microstructural Components in Nanocrystalline Materials[J]. Acta Materialia, 2013, 61(13):4974-4983.

[25] GUO Y, XU T, LI M. Hierarchical Dislocation Nucleation Controlled by Internal Stress in Nanocrystalline Copper[J]. Applied Physics Letters, 2013, 102(24): 241910.

[26] TERSOFF J. Modeling Solid-state Chemistry: Interatomic Potentials for Multicomponent Systems[J]. Physical Review B, 1989, 39:5566-5568.

[27] SATOH A. Stability of Various Molecular Dynamics Algorithms[J]. Journal of Fluid Engineering, 1997,119:476-480.

[28] DAW M, BASKE M. Embedded-atom-method: Derivation and Application to Impurities, Surfaces, and other Defects in Metals[J].Physical Review B,1984, 29(12):6443-6453.

[29] KELCHNER C, PLIMPTON S, HAMITON J. Dislocation Nucleation and Defect Structure during Surface Indentation[J]. Physical Review B, 1998, 58(17):11085-11088.

[30] RINTOUL M, TORQUATO S. Computer Simulations of Dense Hard-sphere Systems[J]. Journal of Chemical Physics, 1996, 105(20):9258-9265.

[31] BECKMANN N, ROMERO P, LINSLER D, et al. Origins of Folding Instabilities on Polycrystalline Metal Surfaces[J]. Physical Review Applied, 2014,2(6): 064004.