0 引言

单点增量成形(single point incremental forming, SPIF)是一种新型的板料塑性成形技术,具有快速、柔性、绿色、低成本等优势,能够满足市场多样化、个性化、复杂化的需求[1]。然而,由于过大的局部应力造成过于集中的应变和板料的悬空夹持特性,使得制件容易发生失稳、起皱、破裂等缺陷。此外,成形过程涉及众多工艺参数且工艺参数间存在交互作用,这些因素使得制件的成形精度难以有效控制[2],制约了该技术的进一步发展。

科研工作者做了大量的工作来探究SPIF成形制件的精度误差产生机理,并提出相应的措施来解决制约该技术发展的精度问题。RADU等[3]研究发现,制件的精度误差主要来源于制件在工具头和夹具卸载后板料的回弹。EDWARDS等[4]研究了主轴转速、进给速度、步长和转速对聚碳酸酯板回弹的影响,并用加热的方式对回弹进行了还原,取得了一定的效果。为深入研究制件精度,科研工作者从工艺参数的角度揭示成形过程中精度的变化规律。LU等[5]研究了层间距对成形制件精度的影响,发现层间距越小所得制件精度越高,但较小的层间距会使加工时间显著增加。LI等[6]以轴向误差作为制件衡量精度,根据试验结果,得到了同时降低变形能和提高成形精度的最佳工艺参数组合。范渊等[7]通过仿真和试验,研究了工艺参数对制件径向精度的影响,发现工艺参数对径向精度的影响显著顺序由大到小为:工具头直径、层间距、进给速度、成形角、板厚。BEDAN等[8]在数控立式铣床上研究了球头工具、半球面工具和圆角工具对AL1050板料成形制件精度的影响,研究发现,工具头直径对尺寸精度的影响最显著。

为提高制件精度,国内外科研工作者做了大量尝试。ALLWOOD等[9]通过在初始板料空白区域增加预制孔的方法降低制件回弹量,该方法虽然能够提高制件精度但降低了板料的刚性。HUSSAIN等[10]提出了应力比的概念,通过控制应力比的相关参数来控制成形缺陷,具有一定的效果。ASGHAR等[11]研究发现,制件几何尺寸偏差主要来自刀具轴向力和刀具偏转引起的板料扭转两个方面,为此他们利用补偿刀具路径和预测板料弯曲挠度的方法来提高制件的成形精度。GUZMAN等[12]研究了力与成形精度的关系,提出通过减小成形载荷来提高成形精度。FIORENTINO等[13]提出了一种通过补偿来减小尺寸误差的方法,该方法是基于人工识别系统的迭代算法,他们采用不同的刀具路径和材料对非轴对称制件成形,对该方法进行了试验验证。SURESH等[14]通过试验研究了多道次成形圆锥形件、方锥形件和半球形件的精度问题,试验发现多道次成形可以有效提高制件侧壁精度。SHRIVASTAVA等[15]对成形板料进行提前预热,消除材料晶体结构中的缺陷,匀化晶粒尺寸与分布,经预热后的板料所成形的制件精度明显提高,壁厚分布更加均匀。

以上研究在制件精度的机理、工艺、控制等方面取得了一定的效果,但并未全面探索制件在多物理方向的精度和其机理问题,一些辅助手段在提高精度的同时也存在一定的局限性。本文由板料的塑性变形和弹性回弹以及材料弹塑性分层等角度分区域整体研究制件精度误差产生机理,研究相关因素对整体制件不同物理方向上精度的单一及交互影响规律,并建立二阶响应分析模型,利用所建模型对制件整体几何误差进行同步最优求解,以实现SPIF技术成形过程的工艺优化和稳健控制。

1 成形制件几何误差定义

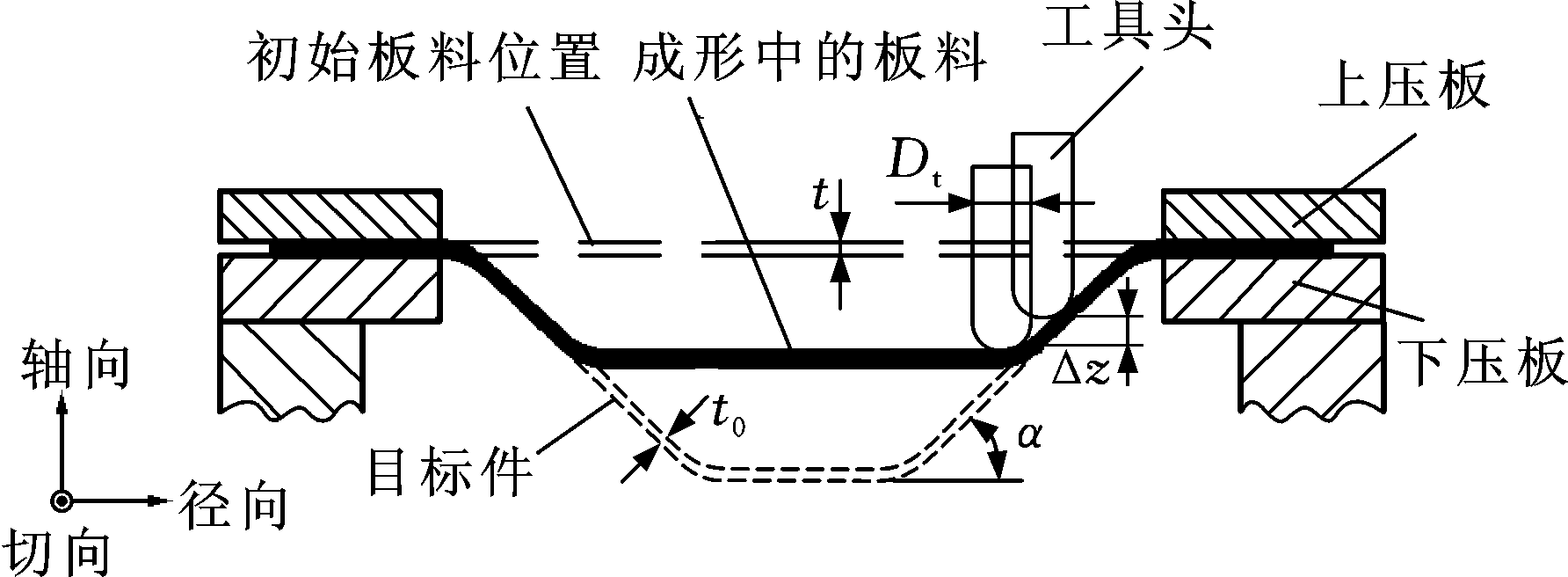

SPIF技术原理如图1所示。初始板料是厚度为t的平面金属薄板,由夹持系统中的上压板和下压板协同固定在机床工作台上。特制工具头在数控机床刀柄的带动下沿预定轨迹逐层成形薄板坯料,工具头直径为Dt,轨迹层间距为Δz。以典型圆锥台制件作为研究对象,圆锥台侧壁与水平方向夹角为α(即成形角)。图中开口朝上的黑色宽实线即为处于成形中的板料。该实线下方的虚线代表板料成形后的目标制件,此时的板料厚度为t0。

图1 SPIF技术原理图

Fig. 1 SPIF technical schematic

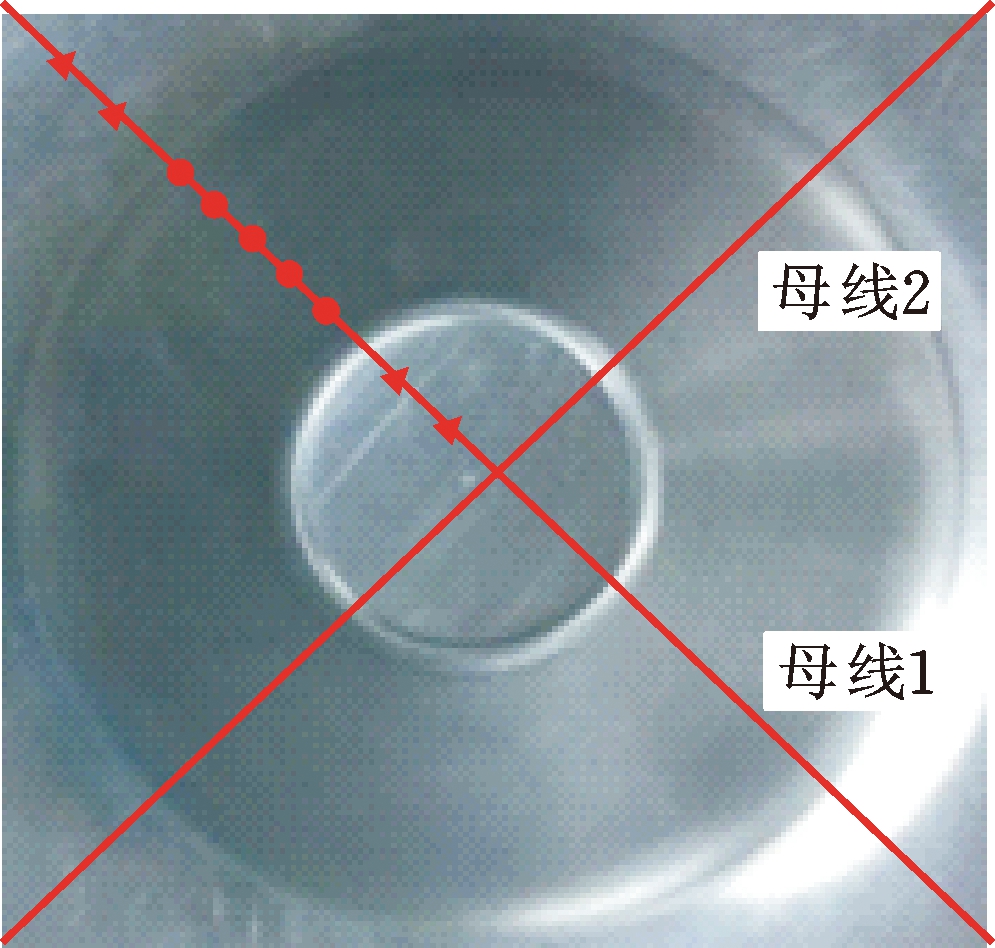

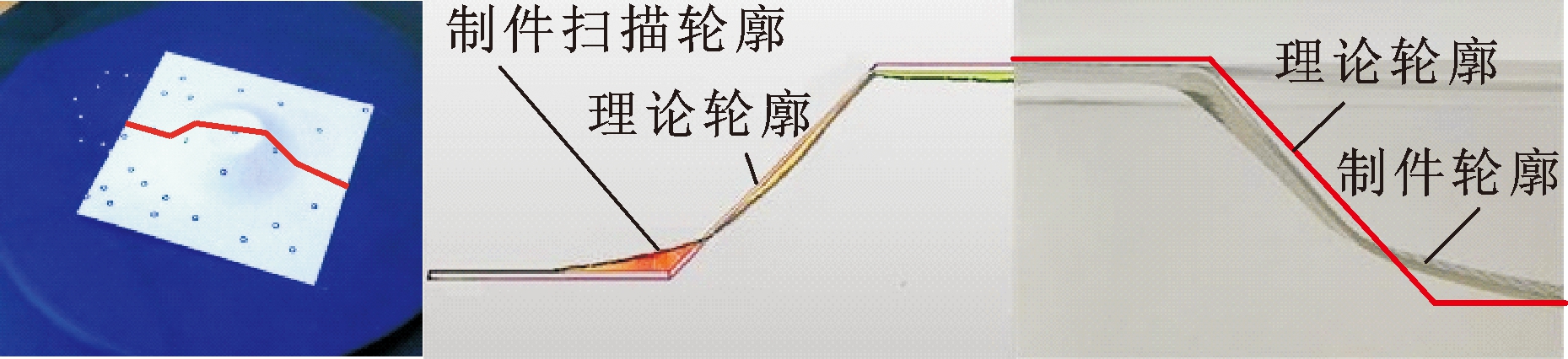

将圆锥台制件的几何误差定义为轴向误差和径向误差两部分,如图2所示。取制件两条正交母线上的轮廓均值为实际轮廓,图中虚线为理论轮廓,实线为实际轮廓。轴向误差分为两部分:板料夹持区域与成形初始区域之间过渡区域的板料弯曲所引起的轴向误差1和圆锥台制件底圆板料枕包效应所引起的轴向误差2。在这两处各取两个测量点并取其测量均值作为制件的轴向误差,如图中的黑色三角点所示。径向误差定义为实际轮廓与理论轮廓在垂直侧壁方向上的偏差,该偏差取不同高度的五处偏差的均值,如图中的黑色圆点所示。轴向误差和径向误差测量点如图内标尺所示。

(a) 制件实际轮廓截取

(b) 实际轮廓与理论轮廓对比

图2 制件几何误差定义

Fig.2 Geometric error definition of SPIF part

2 几何误差产生机理

2.1 轴向误差产生机理

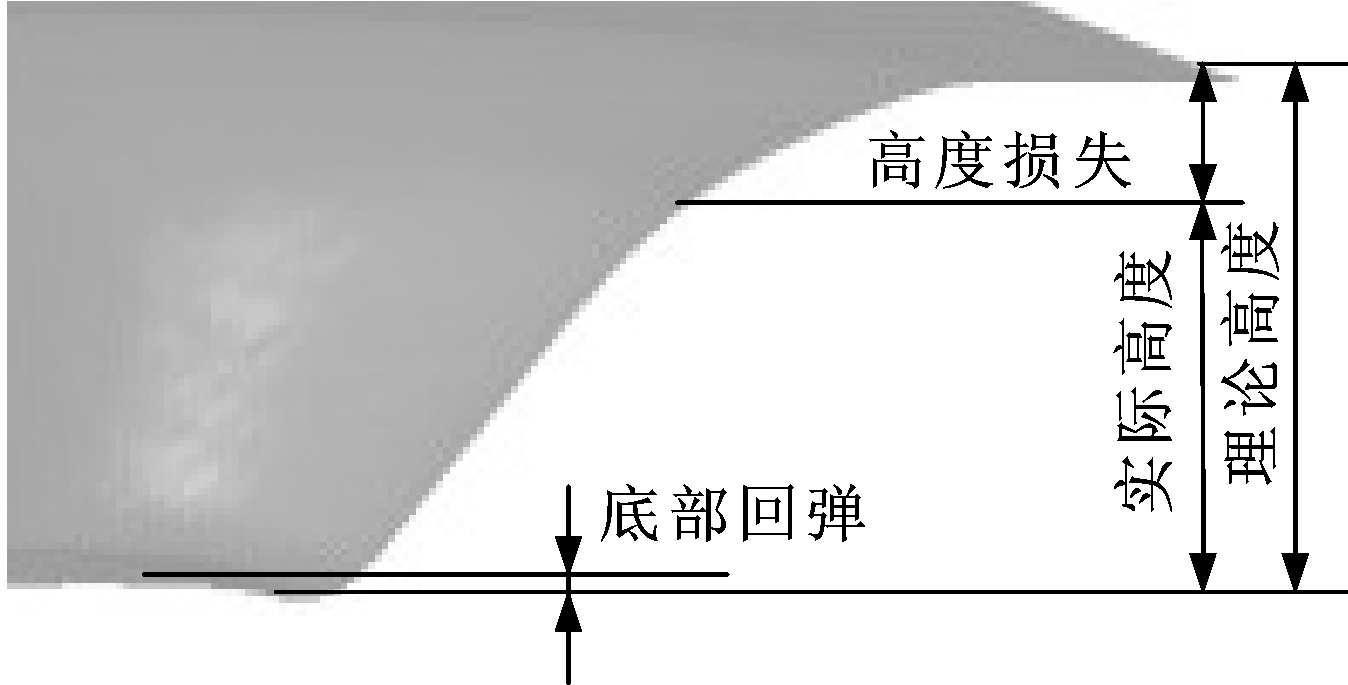

轴向误差主要来自板料夹持区域与初始成形区域之间过渡区域的高度损失和工具头卸载后残余应力引起的圆锥台底端枕包效应。

SPIF技术成形起始阶段板料的轴向力学模型可看作是一典型悬臂梁模型,如图3所示。夹具对板料的夹持区为固定支点,它与工具头初始压入点之间的板料为悬臂梁的臂长l,工具头下压的轴向力F为臂端的法向集中载荷。随着成形层数的增多,悬臂梁的挠度逐渐增大,当接近并超过板料的屈服极限时,过渡区域由弹性变形转向塑性变形,因此制件发生高度损失,损失值等于过渡区域的挠度ω。由材料力学和成形特性可求得该模型的挠度:

(1)

式中,l为板料过渡区域长度;E为板料的弹性模量;I为板料截面惯性矩;Fz为工具头对板料作用的轴向力;σs为板料的材料屈服应力。

图3 悬臂梁受力变形示意图

Fig.3 Schematic diagram of the cantilever beam

由此可知轴向误差中的高度损失与板料材料、层间距、成形角、工具头直径、板厚相关。

当工具头卸载时,板料所受的轴向力消失,此时圆锥台底端的残余应力失去制约而释放产生回弹,在轴向形成枕包效应。高度损失和枕包效应如图4所示。

图4 高度损失示意图

Fig.4 Schematic diagram of height loss

2.2 径向误差产生机理

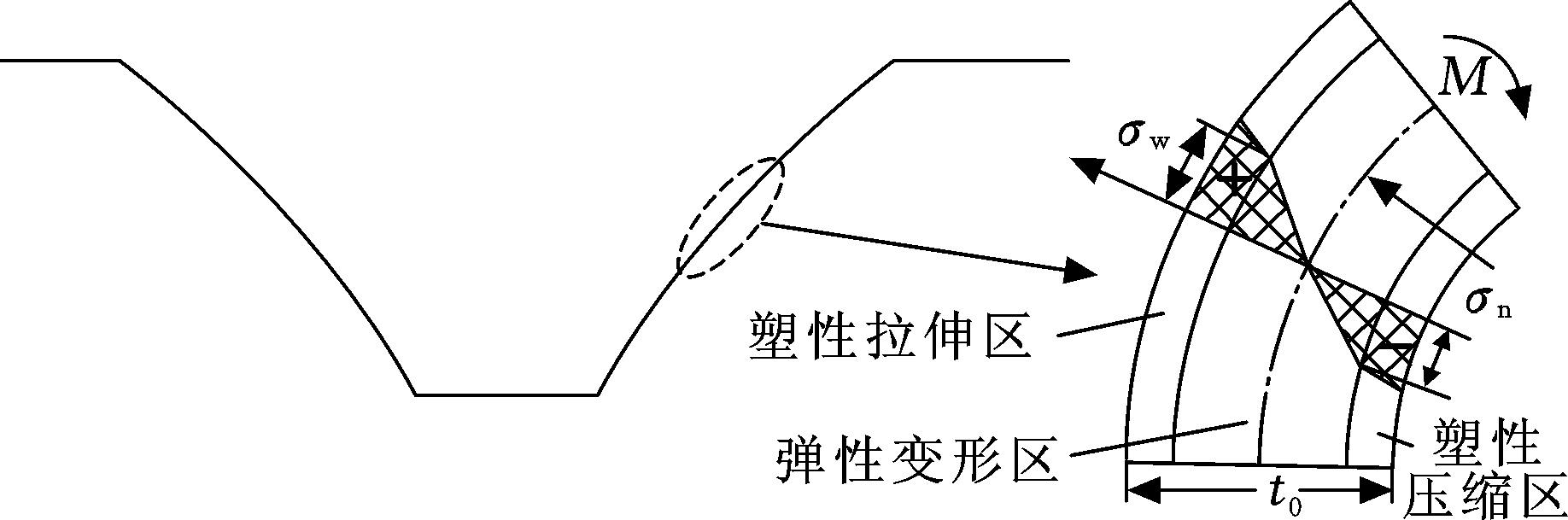

图5所示为工具头和夹具卸载后板料发生回弹时的应力分布情况。图5中左部分为整个制件回弹后的轮廓示意图,右部分是在左图侧壁上所截取的小段板料的应力应变图。可以看出,板料回弹时材料的弹塑性分层由左到右依次是塑性拉伸区、弹性变形区和塑性压缩区。图中,t0 为制件的壁厚,ρ为制件中性层的曲率半径,M 为弯矩,σw 为塑性拉伸区的应力,σn 为塑性压缩区的应力。

图5 制件弹塑性回弹弯曲的应力应变图

Fig.5 Stress-strain diagram of elastoplastic springback bending of part

根据卸载定理可以得到制件在工具头和夹具卸载后板料中性层曲率的改变量:

(2)

式中,Δk为制件曲率的变化量;Δρ为板料中性层曲率半径的改变量;ρ1为板料回弹前中性层的曲率半径;ρ2为板料回弹后中性层的曲率半径。

板料法线方向的截面惯性矩

(3)

根据弹塑性区域的弯矩关系,可以推导出制件回弹后中性层的曲率

(4)

式中,κ为线性硬化系数;β为中间主应力影响系数,在平面应变中的值为![]()

3 曲面响应试验

在SPIF成形中,板料的不均匀变形行为和组织演化历程复杂,且对加载条件十分敏感,使得工艺的优化设计和稳健控制极难,工艺参数对失稳、起皱、破裂等不均匀变形导致的缺陷的影响复杂,控制难度大。为实现工艺的优化设计,需研究各工艺参数对制件轴向和径向几何误差的单一及交互影响规律,因此,选用响应面法(RSM)作为研究手段,该方法可以得到不同工艺参数下制件的几何误差和各工艺参数对误差影响的显著程度以及各工艺参数在影响几何误差时的交互作用规律。

3.1 试验设备

试验平台选用秦川MVC510 三轴立式数控铣床,成形工具选用由X210CrW12钨系高速钢磨削制成的半球形工具头,其较高的刚度和硬度以及耐磨性可以有效保证制件的表面质量和避免工具头变形对制件精度的干扰。由于工具头进给速度对成形精度几乎没有影响,为提高成形效率,工具头进给速度设为500 mm/min。选用AL1060铝合金作为成形板料, 方板尺寸为140 mm×140 mm。圆锥台目标深度为25 mm,选用L-HM46作为润滑油。

精度测量设备选用V-TOP高精度蓝光扫描仪,该设备能够实现制件整体误差控制和全自动拼接,扫描精度高、速度快,能够得到准确的制件点云数据。

制件扫描前需对其内外表面喷涂显影剂和贴附标记点,以实现扫描仪对制件几何外观的多次扫描和数据拼接,进而获得精准的实际制件尺寸。如图6所示,取图中扫描件的一条母线进行扫描,并与实际制件进行对半拼接比较,可以看出,实际制件轮廓与理论轮廓的直观差异与图2的定义基本一致。利用逆向校核软件Geomagic Qualify2013对实际制件尺寸进行测量,并与设计尺寸进行直观比较分析。

图6 扫描件和扫描结果

Fig.6 Scanning parts and scan results

3.2 试验方案及测量结果

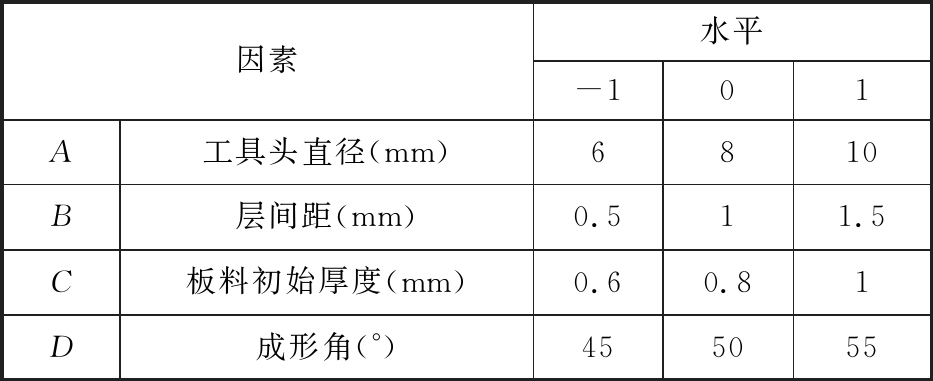

由式(1)和以往试验可知,工具头直径、层间距、板厚、成形角对成形件的精度影响较大[7,16],因此选取它们进行四因素三水平的BBD(Box-Behnken disign)试验方案设计,如表1所示,试验方案和测量结果如表2所示。

表1 BBD设计因素和水平

Tab.1 BBD design factors and levels

因素水平-101A工具头直径(mm)6810B层间距(mm)0.511.5C板料初始厚度(mm)0.60.81D成形角(°)455055

表2 BBD试验方案和测量结果

Tab.2 BBD test scheme and measurement results

编号A(mm)B(mm)C(mm)D(°)径向误差εj(mm)轴向误差εz(mm)18.001.000.8050.000.560023.417528.001.001.0055.000.803233.2901310.000.500.8050.000.970153.234346.001.000.8055.000.747222.4644510.001.000.8045.000.995062.330868.001.500.8055.000.830063.604378.000.500.8055.000.816062.885388.000.500.6050.000.413062.95998.001.500.6050.000.593052.994108.001.000.8050.000.581063.6163116.001.000.8045.000.359062.55541210.001.000.8055.001.199063.7398138.001.000.6045.000.443052.3965146.001.001.0050.000.329062.81471510.001.001.0050.001.197064.4521168.000.500.8045.000.350062.1763176.000.500.8050.000.184062.3789188.001.501.0050.000.653064.36261910.001.000.6050.000.809062.6955208.001.500.8045.000.596062.29532110.001.500.8050.000.804063.5833228.001.000.8050.000.585243.4188238.000.501.0050.000.473053.3596246.001.500.8050.000.742062.6979258.001.000.6055.000.743063.3995268.001.000.8050.000.593063.7589278.001.001.0045.000.503062.9751288.001.000.8050.000.632583.6788296.001.000.6050.000.597062.4721

3.3 曲面响应结果与分析

3.3.1 轴向几何误差结果分析

采用方差分析(ANOVA)研究各工艺参数和制件轴向几何误差的相互关系,分析结果见表3。

表3 轴向几何误差方差分析结果

Tab.3 Axis geometric error ANOVA results

方差来源平方和(mm)自由度均方差(mm)临界值F显著性检验P模型9.69140.6912.43<0.0001A1.8011.8032.39<0.0001B0.5410.549.680.0077C1.5711.5728.150.0001D1.8011.8032.41<0.0001A20.8710.8715.640.0014B20.3410.346.030.0277C23.297×10-313.297×10-30.0590.8113D21.8211.8232.69<0.0001AB2.250×10-412.250×10-44.040×10-30.9502AC0.5010.508.970.0096AD0.5610.5610.100.0067BC0.2310.234.210.0595BD0.09010.0901.620.2244CD0.1210.122.120.1670残差0.78140.056失拟检验0.68100.0682.870.1609误差0.09540.024总离差10.4728样本标准偏差0.24决定系数R20.9255均值3.10调整决定系数R20.8511预测均方和4.09信噪比精度12.887

回归模型为

εz=3.58+0.39A+0.21B+0.36C+0.39D-0.37A2-

0.23B2-0.53D2+0.35AC+0.38AD

(5)

由表3可看出, 模型的P值小于0.05,表示分析是可靠有效的。失拟项的F 值为2.87, P值大于0.05,因此失拟项不显著,表征模型(式(5))可以较好地分析并预测轴向精度和工艺参数之间的关系。此外,拟合系数R2=0.925 5,该值越接近1,模型的预测能力越高。信噪比精度为12.887,大于4,这更说明了该模型的适应性。

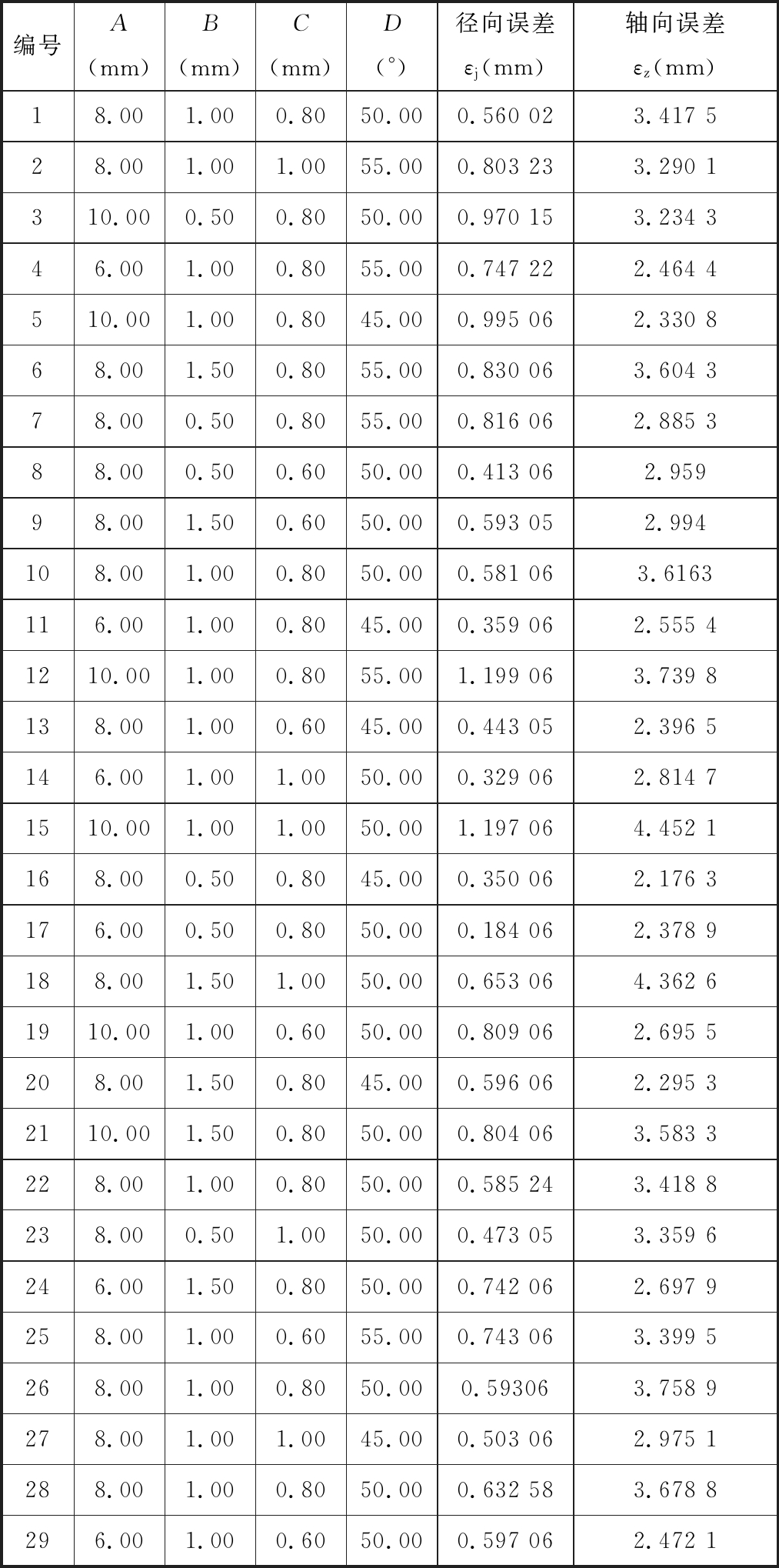

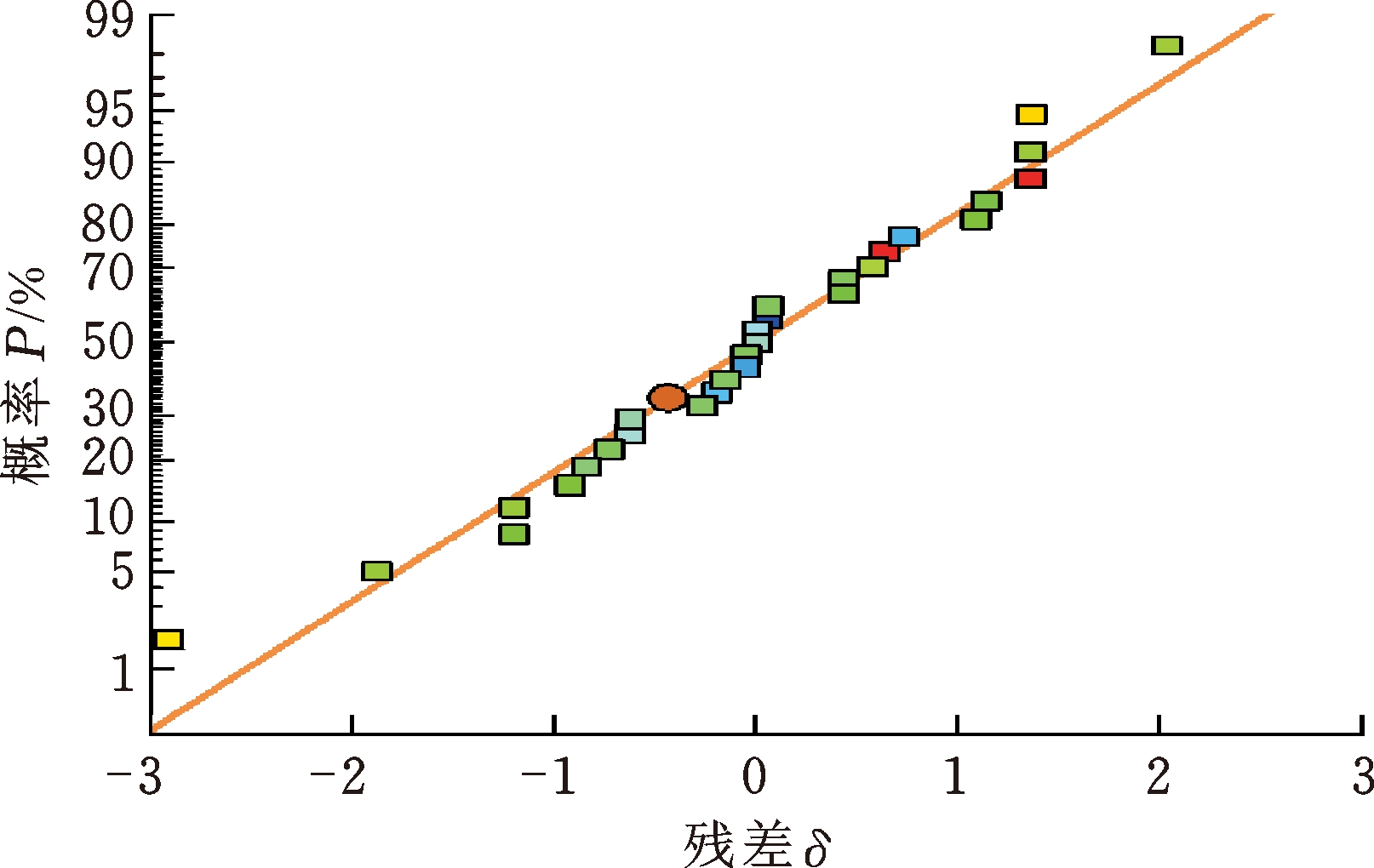

图7为轴向精度残差正态概率分布图,点的分布近似于直线,表示数据可靠无较大偏差,这也证明了本文方差分析的可信度和回归模型的有效性。

图7 轴向精度残差正态概率图

Fig.7 Axis accuracy residual normal probability

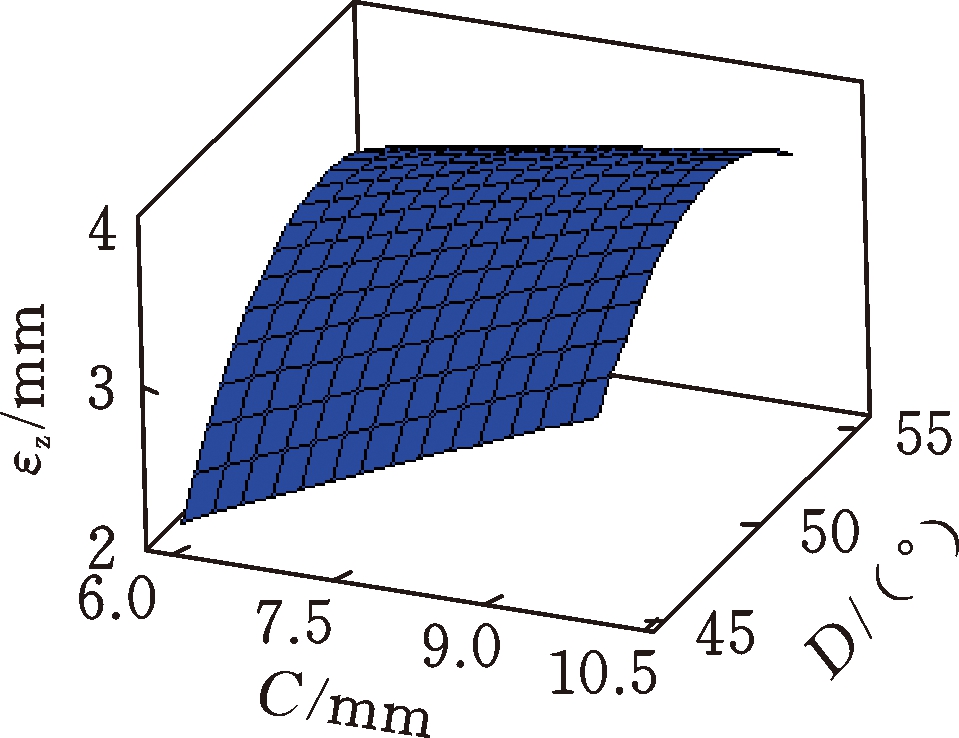

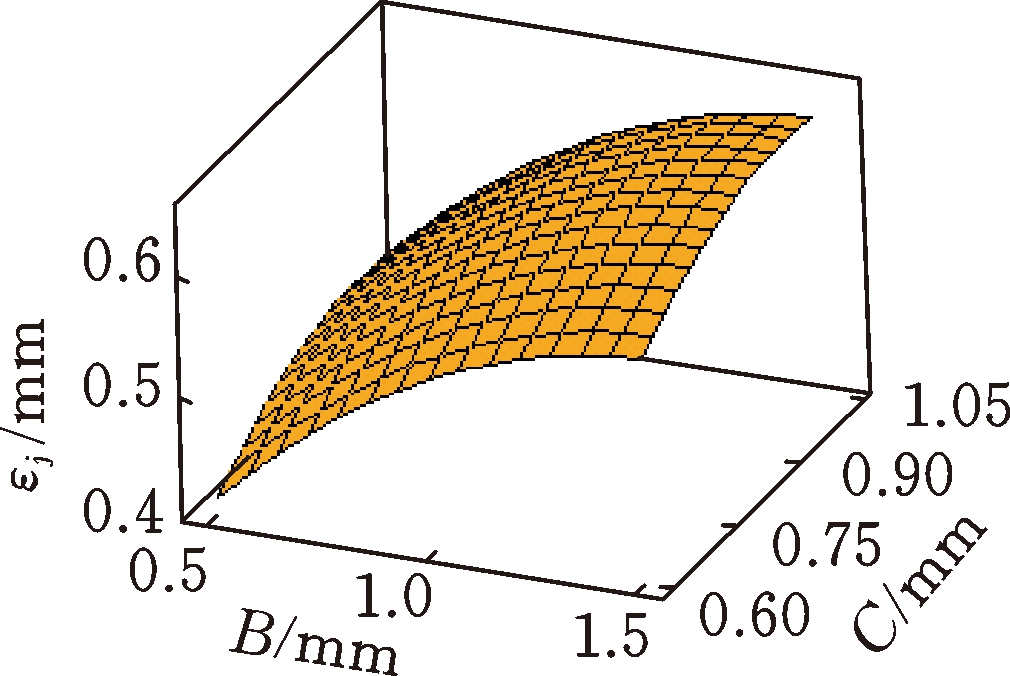

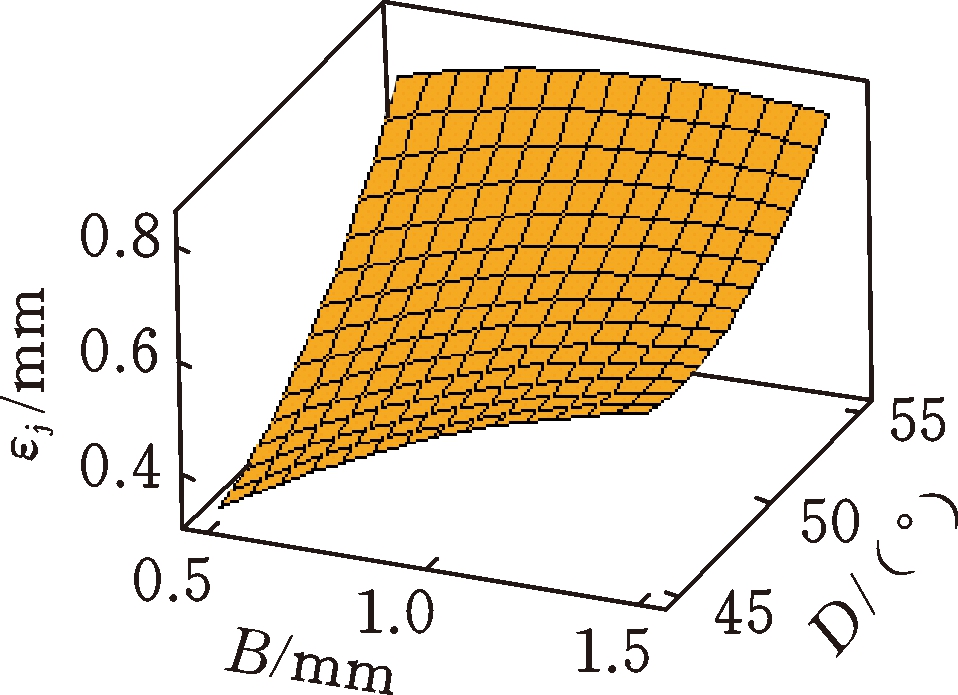

利用Minitab的DOE工具对各因素的交互影响进行分析,如图8所示,此分析结果是基于其他两个因素处于0水平的条件下得到的。

图8a、图8b、图8c分别为工具头直径与层间距、板厚、成形角耦合作用下制件轴向几何误差的响应曲面图,可以看出,随着工具头直径的增大,轴向几何误差也随之增大。这是由于增大工具头直径相当于增大变形量,较高的变形量导致板料在高度方向产生更多的高度损失,并在圆锥台底部造成更大的回弹,致使轴向误差增大。而当板厚和成形角较小时却呈现先增大后减小的变化规律。由图8a、图8d、图8e可知,随着层间距的增大,轴向几何误差随之增大,而当板厚和成形角较小时却呈现先增大后减小的变化规律。由图8b、图8d、图8f可知,随着板厚的增大,轴向几何误差也随之增大,且当工具头直径和层间距较大以及成形角较小时轴向几何误差的增幅较大。由图8c、图8e、图8f可知,随着成形角的增大,轴向几何误差随之增大,但当工具头直径较小和板厚较大时轴向几何误差的增幅较小。

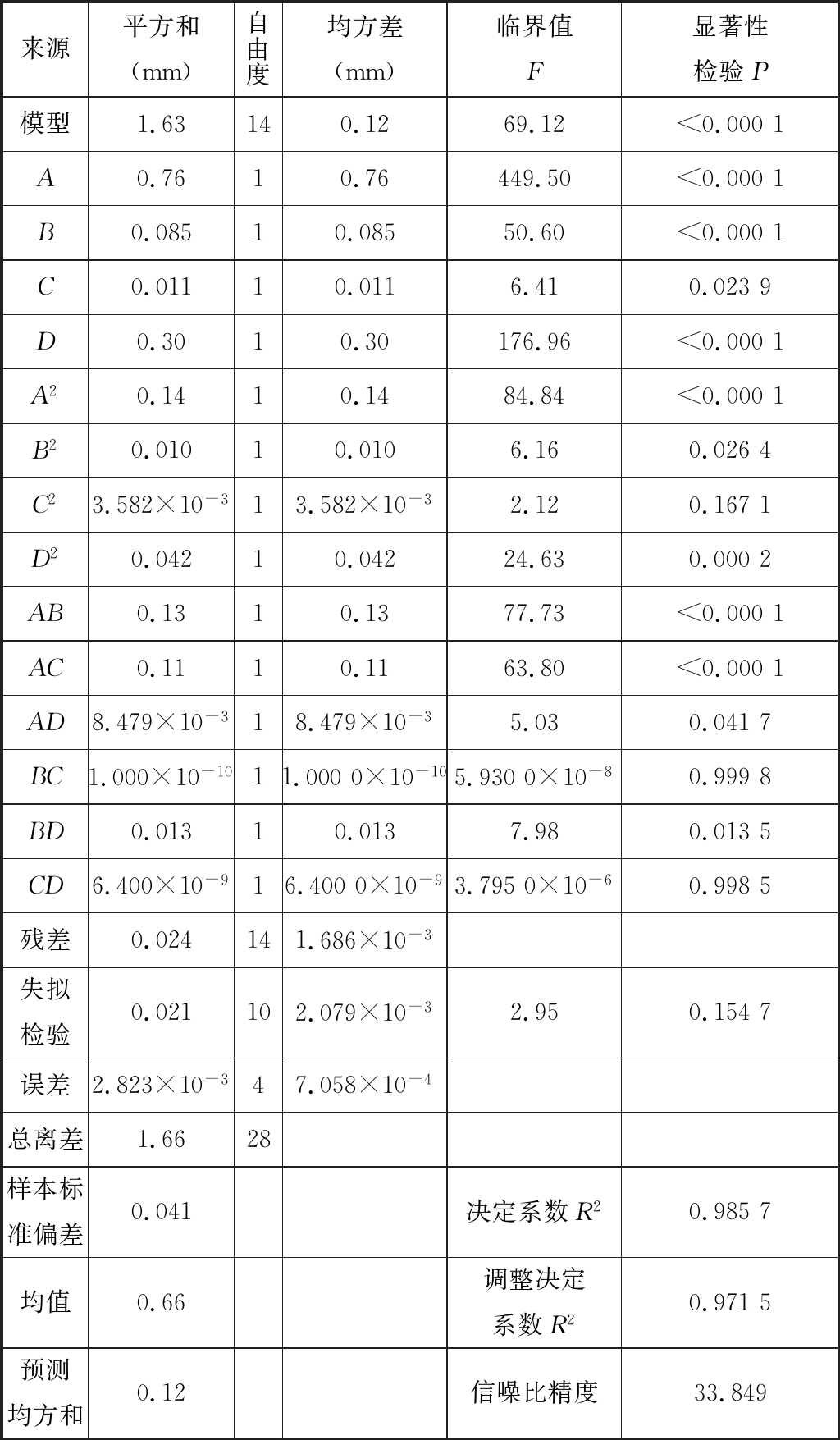

3.3.2 径向几何误差结果分析

同样地,采用方差分析(ANOVA)研究各工艺参数和制件径向几何误差的相互关系,其分析结果如表4所示,回归模型为

εj=0.59+0.25A+0.084B+0.03C+0.16D+0.15A2-0.04B2+0.08D2-0.18AB+0.16AC-0.046AD-0.058BD

(6)

由表4中看出, 模型的P值也小于0.05,表示分析是可靠有效的。失拟项的F 值为2.95, P值大于0.05,因此失拟项不显著,表征模型式(6)可以较好地分析并预测径向精度和工艺参数之间的关系。此外,拟合系数R2=0.985 7,模型的预测能力强。信噪比精度为33.849,同样大于4,这更说明了该模型的适应性。

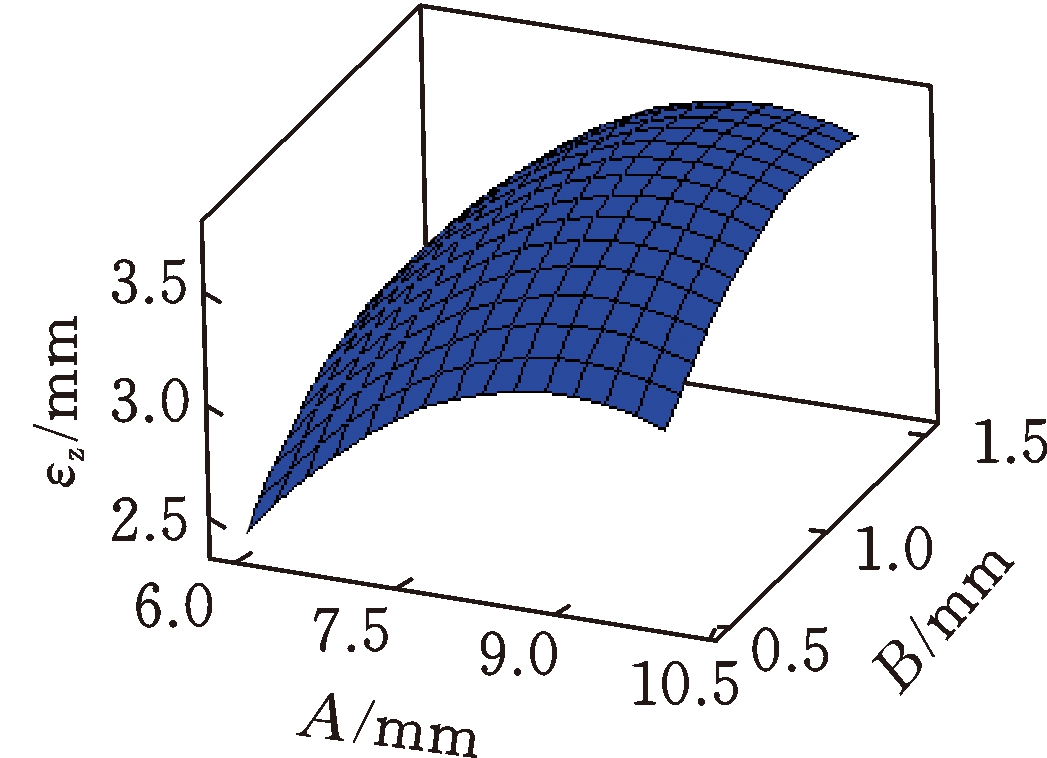

(a) 工具头直径和层间距的耦合关系

(b) 工具头直径和板厚的耦合关系

(c) 工具头直径和成形角的耦合关系

(d) 层间距和板厚的耦合关系

(e) 层间距和成形角的耦合关系

(f) 板厚和成形角的耦合关系

图8 不同因素的轴向精度响应曲面图

Fig.8 Axial accuracy response surface results under different factors

表4 径向几何误差方差分析结果

Tab.4 Radial geometric error ANOVA results

来源平方和(mm)自由度均方差(mm)临界值F显著性检验P模型1.63140.1269.12<0.0001A0.7610.76449.50<0.0001B0.08510.08550.60<0.0001C0.01110.0116.410.0239D0.3010.30176.96<0.0001A20.1410.1484.84<0.0001B20.01010.0106.160.0264C23.582×10-313.582×10-32.120.1671D20.04210.04224.630.0002AB0.1310.1377.73<0.0001AC0.1110.1163.80<0.0001AD8.479×10-318.479×10-35.030.0417BC1.000×10-1011.0000×10-105.9300×10-80.9998BD0.01310.0137.980.0135CD6.400×10-916.4000×10-93.7950×10-60.9985残差0.024141.686×10-3失拟检验0.021102.079×10-32.950.1547误差2.823×10-347.058×10-4总离差1.6628样本标准偏差0.041决定系数R20.9857均值0.66调整决定系数R20.9715预测均方和0.12信噪比精度33.849

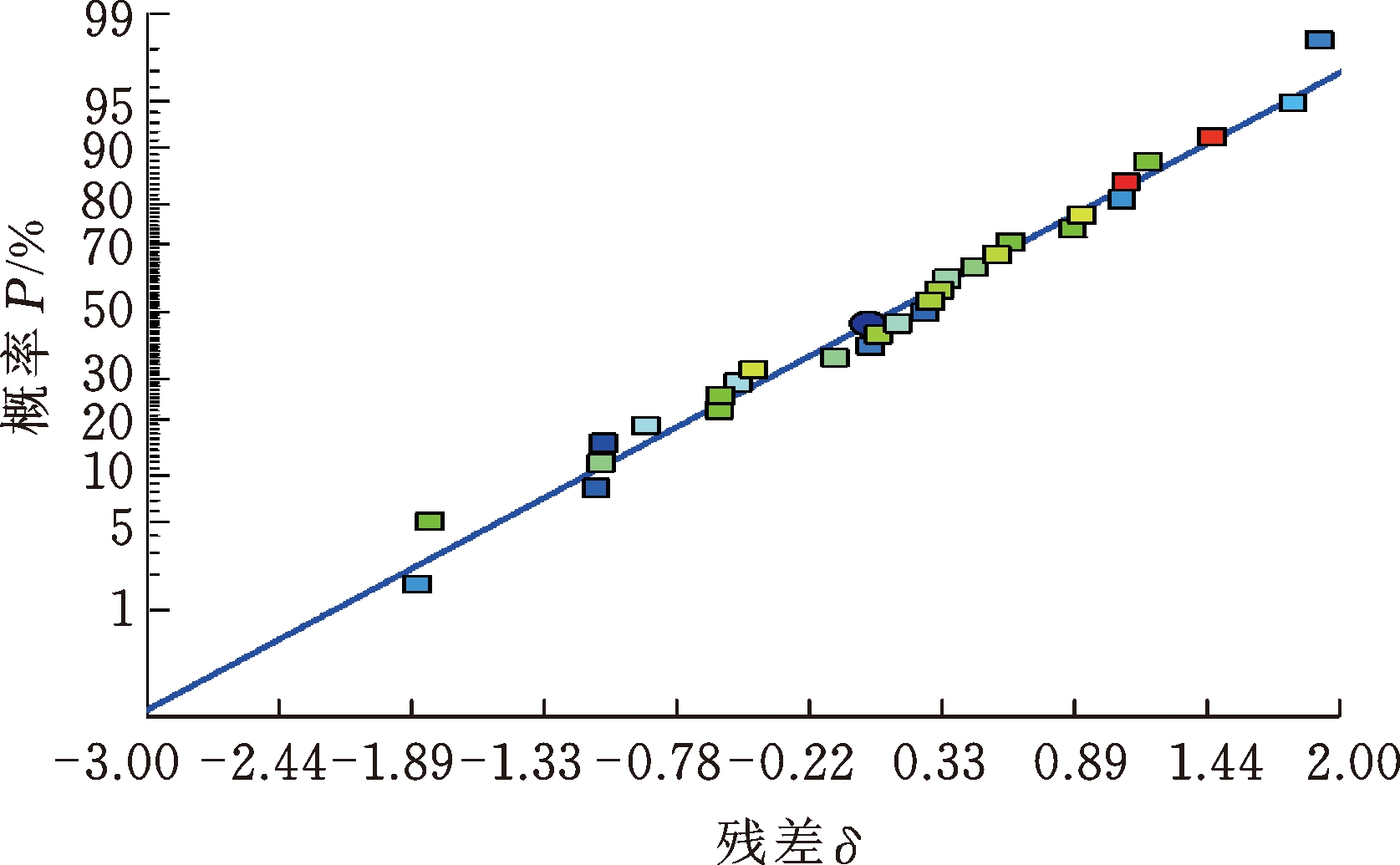

图9为径向精度残差正态概率分布图,点的分布近似于直线,表示数据可靠无较大偏差,这也证明了本文方差分析的可信度和回归模型的有效性。

图9 径向精度残差正态概率图

Fig.9 Radial accuracy residual normal probability

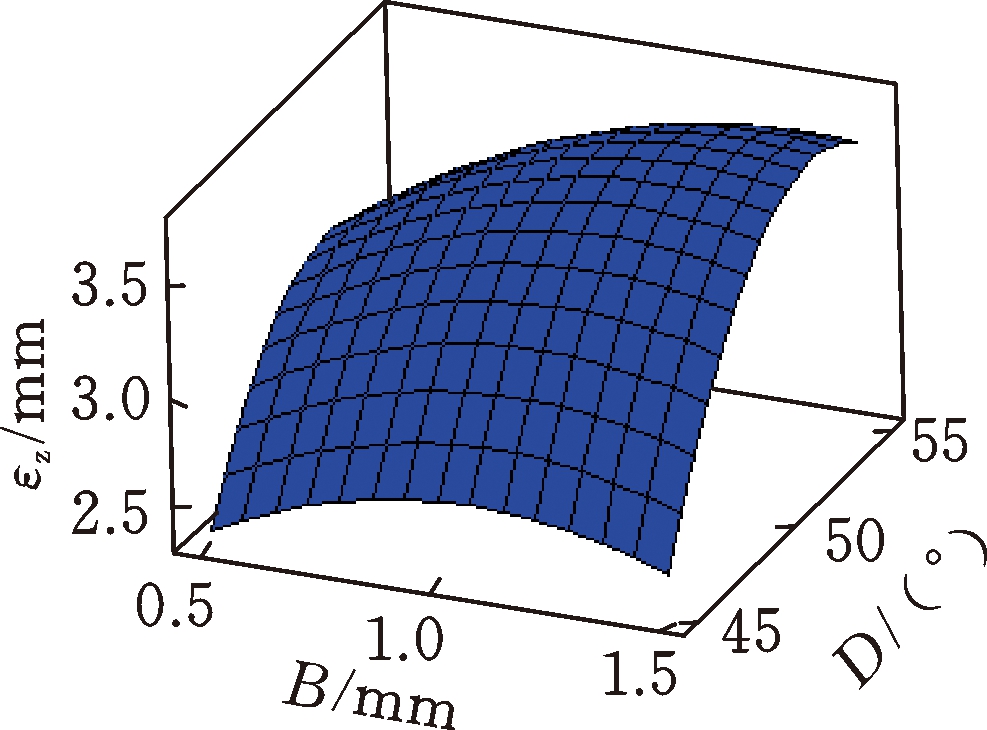

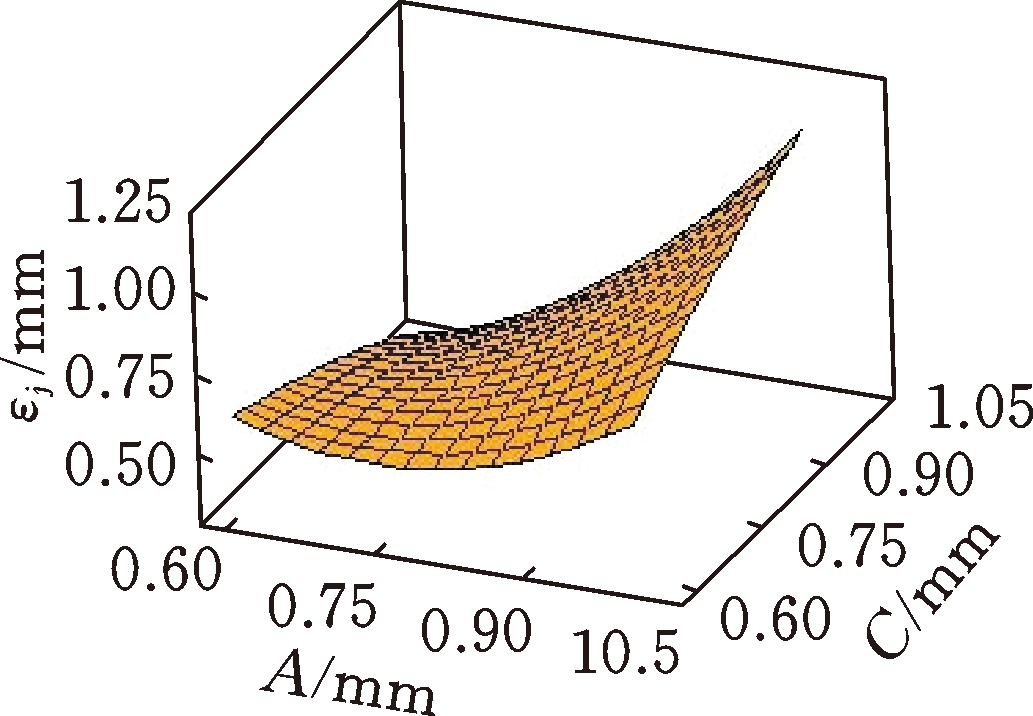

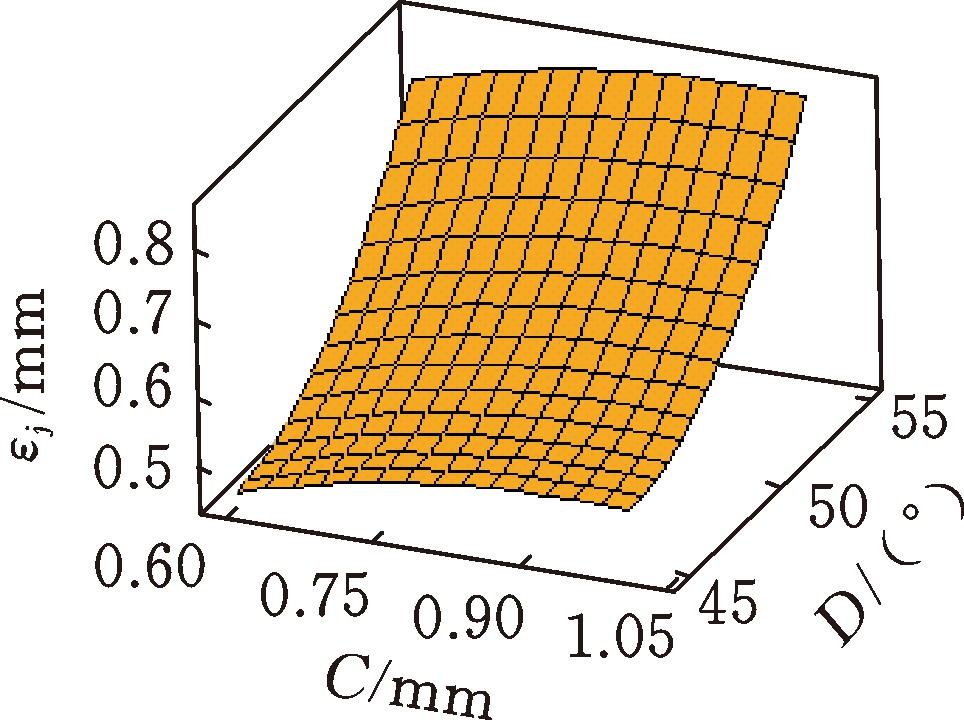

利用Minitab的DOE工具对各因素的交互影响进行分析,如图10所示,此分析结果是基于其他两个因素处于0水平的条件下得到的。

图10a、图10b、图10c分别为工具头直径与层间距、板厚、成形角耦合作用下制件径向几何误差的响应曲面图,可以看出,随着工具头直径的增大径向误差增大,这是因为增大工具头的直径相当于增大变形量。然而,当层间距较大和板厚较小以及成形角较大时,径向误差随工具头直径增大而缓慢增大。在图10a中,层间距增大到1.5 mm时工具头直径不再是影响径向精度的第一因素,它对径向精度的影响不再显著。在图10b中,板料厚度小于0.75 mm时,板料成形后的弹性回弹降低,直径9 mm规格以下的工具头所造成的变形都以塑性为主,所以不同尺寸的工具头对径向误差的影响差异性不显著。在图10c中,成形角增大时相当于保持水平进给不变,增大径向进给即增大层间距,其机理同图10a的分析。图10d、图10e、图10f分别为层间距和板厚、成形角以及板厚与成形角耦合作用下制件径向几何误差的响应曲面图。由图10d和图10f可以看出,板厚和层间距、板厚和成形角这两组因素的交互作用微乎其微。不同的板厚对不同的层间距和成形角不产生交互作用。制件的径向几何误差随着层间距和成形角的增大而增大,且由图10e可以看出,层间距与成形角之间存在交互作用,这是由于成形角大小由层间距和水平进给共同决定。

(a) 工具头直径和层间距的耦合关系

(b) 工具头直径和板厚的耦合关系

(c) 工具头直径和成形角的耦合关系

(d) 层间距和板厚的耦合关系

(e) 层间距和成形角的耦合关系

(f) 板厚和成形角的耦合关系

图10 不同因素的径向精度响应曲面图

Fig.10 Radial accuracy response surface result under different factors

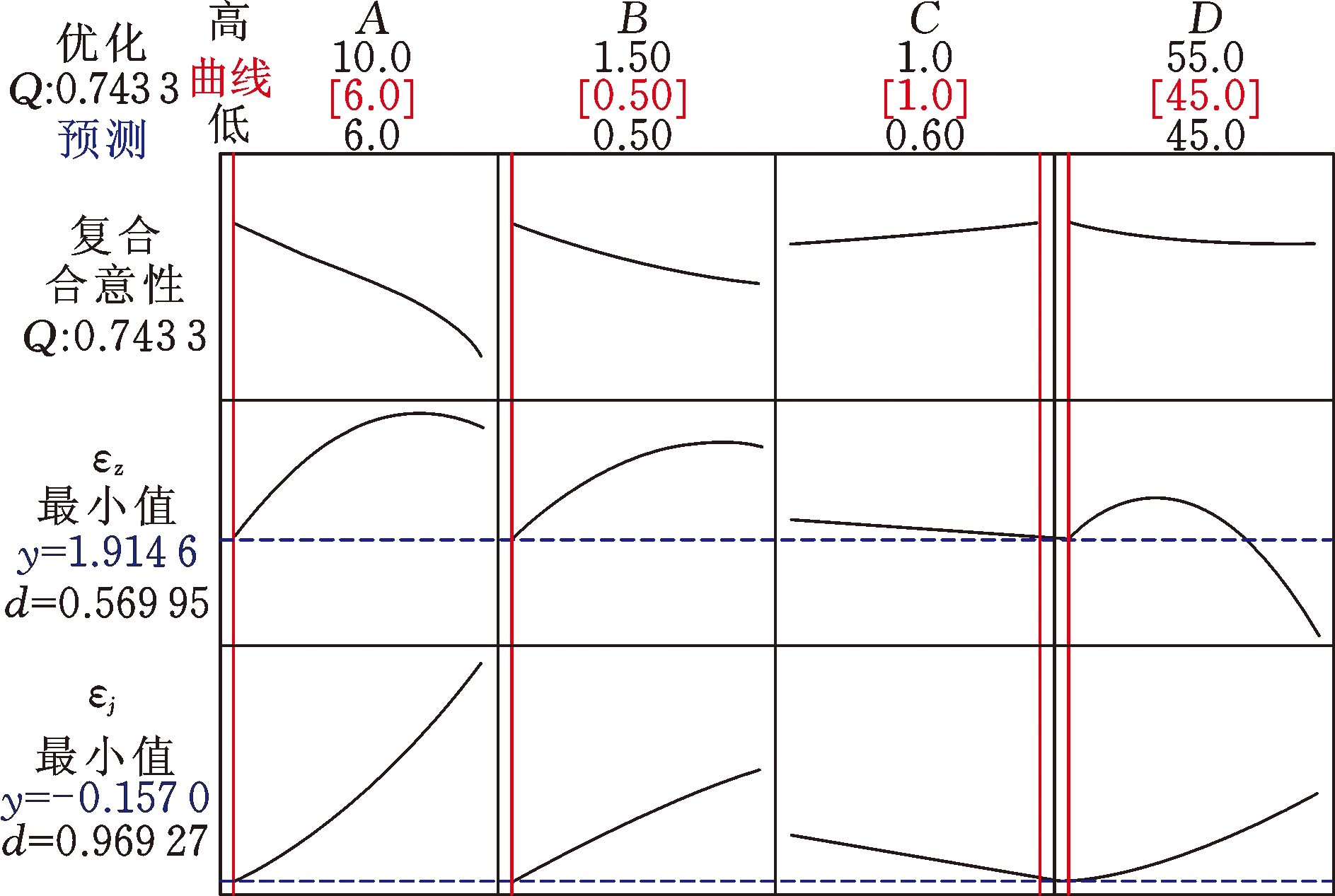

4 轴向精度和径向精度同步优化

制件的整体几何精度由轴向和径向两个方向的精度组成,要实现制件整体精度最高的工艺优化,需考虑轴向和径向精度的同步最优。采用Minitab 软件中的响应优化功能进行优化,并以两个方向几何误差最小化为目标得到最优工艺参数组合,实现工艺优化和稳健控制。该功能采用满意度函数方法(desirability function approach),并以合意性Q作为评判指标,指标的取值范围为0~1。Q=0表示响应结果不能接受,Q=1表示响应结果和目标完全一致。将两个方向的几何误差作同等重要考虑,权重都设为1,得到多方向同步优化下制件的整体精度优化结果,如图11所示。可以看出,工具头直径为6 mm、层间距为0. 5 mm、板厚为1 mm、成形角为45°时,复合合意性最大为 0. 743 3,此时轴向几何误差为1.914 6 mm、径向几何误差为-0.157 mm。此时,圆锥台侧壁上的内外两侧残余应力状态发生改变,向内弯曲回弹被过度消除,致使侧壁发生向外的微量回弹,从而使得径向几何误差改变了方向,变为负值。

图11 制件整体精度优化结果

Fig.11 Overall accuracy optimization results of the part

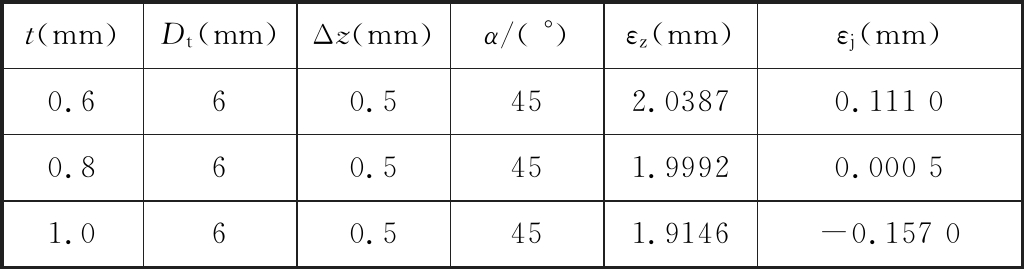

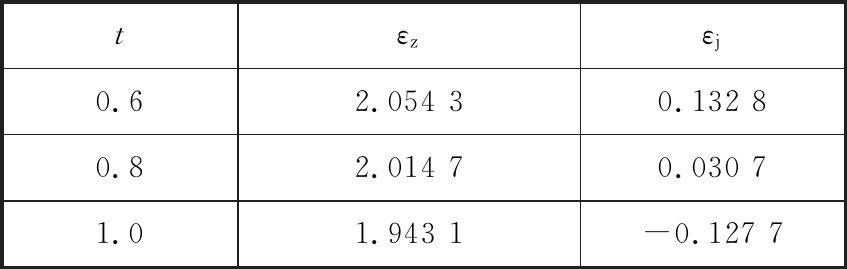

现实生产中,通常都是在板料厚度给定的情况下,确定相匹配的其他工艺参数来进行工艺优化。为此,利用Minitab对板厚进行约束,得到不同厚度下制件整体精度的优化结果,如表5所示。可以看出,选择不同板厚进行优化时,匹配参数未发生改变。由此可知,不同板厚对其他参数的选择没有影响。随着板厚的增大,制件在轴向的几何误差随之减小,这是因为随着板料厚度的增大,过渡区域的塑性变形减小,高度损失降低。而随着板厚的增大,制件在径向上的几何误差发生非线性过渡型变化,向内回弹逐渐减小进而演化为向外回弹,这说明不同厚度板料成形后的残余应力在厚度方向上的分布状态有很大差异。所以实际生产中,当壁厚不是制件的主要要求时,选择合适的板厚对制件的整体精度至关重要。

表5 不同板厚下的制件整体精度优化结果

Tab.5 Overall accuracy optimization results of parts under different plate thicknesses

t(mm)Dt(mm)Δz(mm)α/(°)εz(mm)εj(mm)0.660.5452.03870.11100.860.5451.99920.00051.060.5451.9146-0.1570

为验证以上优化分析结果,令其他参数不变,取不同的板厚进行试验,试验结果如表6所示。将表6结果与表5的优化结果对比分析发现,两者绝对误差值较小且变化趋势一致,表征以上优化分析符合客观事实,对实际生产具有一定的指导作用。

表6 试验结果

Tab.6 Test results mm

tεzεj0.62.05430.13280.82.01470.03071.01.9431-0.1277

5 结论

(1)本文对板料在成形过程中产生的弯曲和回弹这两种现象进行深入分析,得到了制件几何误差产生的机理;利用BBD试验方法研究了成形过程中工艺参数对制件精度的单一和交互影响规律,在此基础上进行了轴向和径向精度的同步优化。

(2)制件的轴向几何误差由过渡区域的高度损失(轴向误差1)和圆锥台底端枕包效应(轴向误差2)两部分组成。径向几何误差来源于工具头和夹具卸载后材料残余应力引起的侧壁回弹。残余应力在制件两侧分别是拉应力和压应力,其与材料内部的弹性层共同作用下对制件侧壁产生了一个弯矩为M的回弹。

(3)工具头直径、层间距、板厚以及成形角在影响几何误差时存在一定的交互关系。这4个因素的增大意味着变形量的增大,通常情况下会导致制件几何误差的增大。当工具头直径为6 mm、层间距为0. 5 mm、板厚为1 mm、成形角为45°时,制件整体精度最优,此时轴向几何误差为1.914 6 mm、径向几何误差为-0.157 mm。

(4)在对制件精度优化时,板厚不会影响其他参数的选择,且随板厚的增大,制件在轴向的几何误差随之减小,在径向的几何误差发生非线性过渡型变化,向内回弹逐渐减小并演化为向外回弹。实际生产中,当成形制件对壁厚不做要求时,选择合适的板厚对制件的整体精度至关重要。

[1] DUFLOU J R,HABRAKEN A M, CAO J,et al. Single Point Incremental Forming: State-of-the-art and Prospects[J]. International Journal of Material Forming, 2017(2):1-31.

[2] BEHERA A K, De SOUSA R A, INGARAO G,et al. Single Point Incremental Forming: an Assessment of the Progress and Technology Trends from 2005 to 2015[J]. Journal of Manufacturing Processes, 2017, 27: 37-62.

[3] RADU C,TAMPU C,CRISTEA I,et al. The Effect of Residual Stresses on the Accuracy of Parts Processed by SPIF[J]. Materials and Manufacturing Processes, 2013, 28(5): 572-576.

[4] EDWARDS W L,GRIMM T J,RAGAI I,et al. Optimum Process Parameters for Springback Reduction of Single Point Incrementally Formed Polycarbonate[J]. Procedia Manufacturing, 2017, 10: 329-338.

[5] LU H B,LI Y L,LIU A B,et al. Study on Step Depth for Part Accuracy Improvement in Incremental Sheet Forming Process[J]. Advanced Materials Research, 2014, 939: 274-280.

[6] LI Y , LU H , DANIEL W J T , et al. Investigation and Optimization of Deformation Energy and Geometric Accuracy in the Incremental Sheet Forming Process Using Response Surface Methodology[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(9/12): 2041-2055.

[7] 范渊,李言,杨明顺,等. 金属板料单点增量成形的径向精度研究[J]. 机械强度, 2017, 39(2): 373-379.

FAN Yuan, LI Yan, YANG Mingshun, et al. Research on Radial Accuracy in Metal Sheet Single Point Incremental Forming Process[J]. Journal of Mechanical Strength, 2017, 39(2): 373-379.

[8] BEDAN A S, HABEEB H A. Experimental Study the Effect of Tool Geometry on Dimensional Accuracy in Single Point Incremental Forming (SPIF) Process[J]. Al-Nahrain Journal for Engineering Sciences, 2018, 21(1): 108.

[9] ALLWOOD J M,BRAUN D,MUSIC O. The Effect of Partially Cut-out Blanks on Geometric Accuracy in Incremental Sheet Forming[J]. Journal of Materials Processing Technology, 2010, 210(11): 1501-1510.

[10] HUSSAIN G, AL-GHAMDI K A, KHALATBARI H,et al. Forming Parameters and Forming Defects in Incremental Forming Process: Part B[J]. Materials and Manufacturing Processes, 2014, 29(4): 454-460.

[11] ASGHAR J,LINGAM R,SHIBIN E,et al. Tool Path Design for Enhancement of Accuracy in Single-point Incremental Forming[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 228(9): 1027-1035.

[12] GUZM N C F,YUAN A, DUCHENE L,et al. Damage Prediction in Single Point Incremental Forming Using an Extended Gurson Model[J]. International Journal of Solids and Structures, 2017,151:45-56.

N C F,YUAN A, DUCHENE L,et al. Damage Prediction in Single Point Incremental Forming Using an Extended Gurson Model[J]. International Journal of Solids and Structures, 2017,151:45-56.

[13] FIORENTINO A, FERITI G C, GIARDINI C,et al. Part Precision Improvement in Incremental Sheet Forming of Not Axisymmetric Parts Using an Artificial Cognitive System[J]. Journal of Manufacturing Systems, 2015, 35: 215-222.

[14] SURESH K,NASIH H R,JASTI N V K,et al. Experimental Studies in Multi Stage Incremental Forming of Steel Sheets[J]. Materials Today: Proceedings, 2017, 4(2): 4116-4122.

[15] SHRIVASTAVA P,KUMAR P,TANDON P,et al. Improvement in Formability and Geometrical Accuracy of Incrementally Formed AA1050 Sheets by Microstructure and Texture Reformation through Preheating, and Their FEA and Experimental Validation[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40(7):335.

[16] 姚梓萌,李言,杨明顺,等. 响应面法在单点增量成形质量控制多目标优化中的应用[J]. 机械科学与技术, 2017, 36(3): 409-416.

YAO Zimeng, LI Yan, YANG Mingshun, et al. Multi-objective Optimization of Forming Quality in Single Point Incremental Forming via Response Surface Methodology[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(3): 409-416.