0 引言

控制图作为统计过程控制最基本的工具,在产品生产的质量监控中起着重要的作用。基于统计假设检验的原理,控制图用于记录和监测某一关键部件质量特性的波动情况[1]。当一个点或多个点超过控制图的限制或者控制图呈现出非正常的控制图模式(control chart pattern,CCP)时,通常认为监控过程失控。随着研究的深入,一些研究者发现仅仅通过观察波动来判断控制图是否失控是很困难的[2]。1958年美国西部电气公司发现有15种常见类型的控制图模式,其中包含了6种最基本的控制图模式[3],分别为正常模式(NOR),周期模式(CYC),上升、下降趋势模式(UT/DT),向上、向下阶跃模式(US/DS)。识别非正常模式可以有助于早期发现失控过程,有针对性地缩小故障搜索范围[4]。例如,趋势模式可能与刀具磨损有关;循环模式可能意味着电源电压发生了波动[5]。精确的控制图模式识别不仅可以带来较低的报误率,更可以有效地实施控制图,而且对异常波动、变异来源的鉴定以及对质量保证与改进也至关重要[6]。近年来,随着自动化制造、实时采集与监控等技术手段的高速发展,控制图从人工控制图识别、计算机质量控制软件识别发展到以人工智能与机器学习为主导的智能控制图模式识别[7]。

研究学者对控制图模式识别已尝试了众多的算法模型,其中一个关键步骤即是特征提取。特征提取的目的是获取能反映数据特性的特征组合,为分类器提供识别参数,从而实现各模式的分类识别,例如文献中常选用的统计特征[8]、形状特征[9]及融合特征[10]等。通过特征提取,能够有效提高分类器的训练效率,然而特征提取的不足会损失原始数据的部分特征信息,造成分类器模式识别精度降低。如果可以针对控制图中各模式具有的典型特点,对控制图的输出信号构建数学模型,则模型中的参数就可表征该输出信号,即作为该信号的特征变量参与分类器的训练及识别,这是本文研究的一个出发点。

算法模型方面,从20世纪90年代开始,人工神经网络(artificial neural network,ANN)被广泛应用于控制图模式识别中[2,11-15]。ANN优点在于处理噪声数据时,不需要假设监控数据的统计分布及良好的自适应学习特性,但它也存在一些不足,它制约了神经网络模型的识别能力,例如模型需要大量的训练数据,容易陷入局部最小值,此外,过拟合、收敛速度慢等问题也会对算法产生负面影响[16]。另一方面,支持向量机(support vector machine, SVM)在分类领域有着较高的分类精度,也有不少研究学者将SVM应用于控制图模式识别中[6,16-17]。但SVM分类精度依赖于核函数和参数(成本参数、松弛变量及超平面)的选择,且识别过程消耗成本过大,并不适用于生产过程中的实时监测[2]。同时,虽然有学者开始使用其他方法对参与模型训练的初始特征集合进行筛选,提取有利特征再带入分类器中进行训练和识别,但这两类方法本身并没有在训练过程中对特征进行筛选,多余特征会大大增加算法的时间复杂度甚至影响分类效果,这是本文研究的另一个方向。

马田系统(Mahalanobis-Taguchi system, MTS)是日本著名质量工程学家田口玄一博士提出的多元模式识别方法[18],系统中田口式信噪比实验设计方法可以有效地进行变量约减,并通过构建正常样品的基准空间,对未知样品进行高效率的分类识别。近年来,马田系统在模式识别领域有着广泛的应用[19-20]。本文基于马田系统在特征约减和分类识别中优势,将马田系统应用于控制图模式的识别问题中。马田系统解决的是二分类问题,已有学者将马田系统应用于多类识别领域[21-22]。但是基于二叉树多类识别时,在某个节点处发生的分类错误将会延伸到下一级节点上,后续分类的错误率将会越来越高。如果仅仅依据马氏距离的区间进行多类识别往往效果很不理想,会存在大量重叠区域。控制图模式识别是多类识别问题,如何建立适合的多类判别准则,使得MTS更加有效精确地识别各模式,也是本文需要解决的问题。

田口博士提出的基于质量损失函数(quadratic loss function,QLF)确定阈值的方法,由于损失值的定义过于主观且不易权衡,从提出之后极少有学者使用。本文选用训练数据时的错误率重新定义了QLF中的损失值,使得损失不再主观定义,从而通过改进系统阈值,提高算法的识别精度。

综合以上分析,本文提出一种时间序列混合模型,用于识别控制图模式中的典型特征。利用MTS在特征约减和分类识别中的优势,采用多分类MTS(multi-classification MTS,MMTS)方法对控制图模式进行识别,并在算法中对阈值计算方法进行改进。将该算法应用于UCI数据集Synthetic Control Chart Time Series(SCCTS)及生产案例中,实验结果表明所提出的算法具有更好的识别效果。

1 时间序列混合模型及参数估计

时间序列混合模型是指将时间序列分解为多个模型的线性或非线性组合。混合模型的目的是最大化结合各自模型所具备的典型特点,通过组合的方式将各模型结合,更加精准地刻画原有序列。设xt(t=1,2,…,n)为一时间序列,则时间序列的混合模型表达式为![]() 其中,t为时刻点,fi(t)为时间序列中的第i个模型,m为混合模型的个数。对fi(t)中各个参数选择适合的方法进行估计,这些参数即可表征原时间序列。本文针对控制图具有周期性、趋势性、阶跃性及随机性的典型特点,构建了基于数据驱动的时间序列混合模型:

其中,t为时刻点,fi(t)为时间序列中的第i个模型,m为混合模型的个数。对fi(t)中各个参数选择适合的方法进行估计,这些参数即可表征原时间序列。本文针对控制图具有周期性、趋势性、阶跃性及随机性的典型特点,构建了基于数据驱动的时间序列混合模型:

(s(t)a)+(μ+r(t)σ)

(1)

其中,q为余弦周期函数线性叠加的个数;ωj为第j个余弦周期函数的角频率;Aj为对应角频率ωj的振幅;φj为对应角频率ωj的初始相位,φj∈(-π,π);k为斜率;b为截距;s(t)为用来判断t时刻是否发生阶跃的函数;a为阶跃幅值;μ为剔除周期项、趋势项及阶跃项后的均值;σ为标准差;r(t)为无法避免的随机波动函数。

参数估计包括以下4个阶段。

1.1 基于周期图法的周期项参数估计

周期性往往受到生产过程中环境变化的影响,例如环境的季节性变化,电源电压的变动等。![]() 是典型的周期函数叠加,用于描述周期性时间序列的模型。本文选用周期图法来识别控制图输出信号的周期特征。通过对周期图中波峰的识别,从而寻找到对应的角频率ωj、振幅Aj与初始相位φj,即可识别出隐藏的周期特征。以模拟数据为例,设原始信号为

是典型的周期函数叠加,用于描述周期性时间序列的模型。本文选用周期图法来识别控制图输出信号的周期特征。通过对周期图中波峰的识别,从而寻找到对应的角频率ωj、振幅Aj与初始相位φj,即可识别出隐藏的周期特征。以模拟数据为例,设原始信号为

xt=5+6cos(2π×10t-20π/180)+3cos(2π×30t-40π/180)

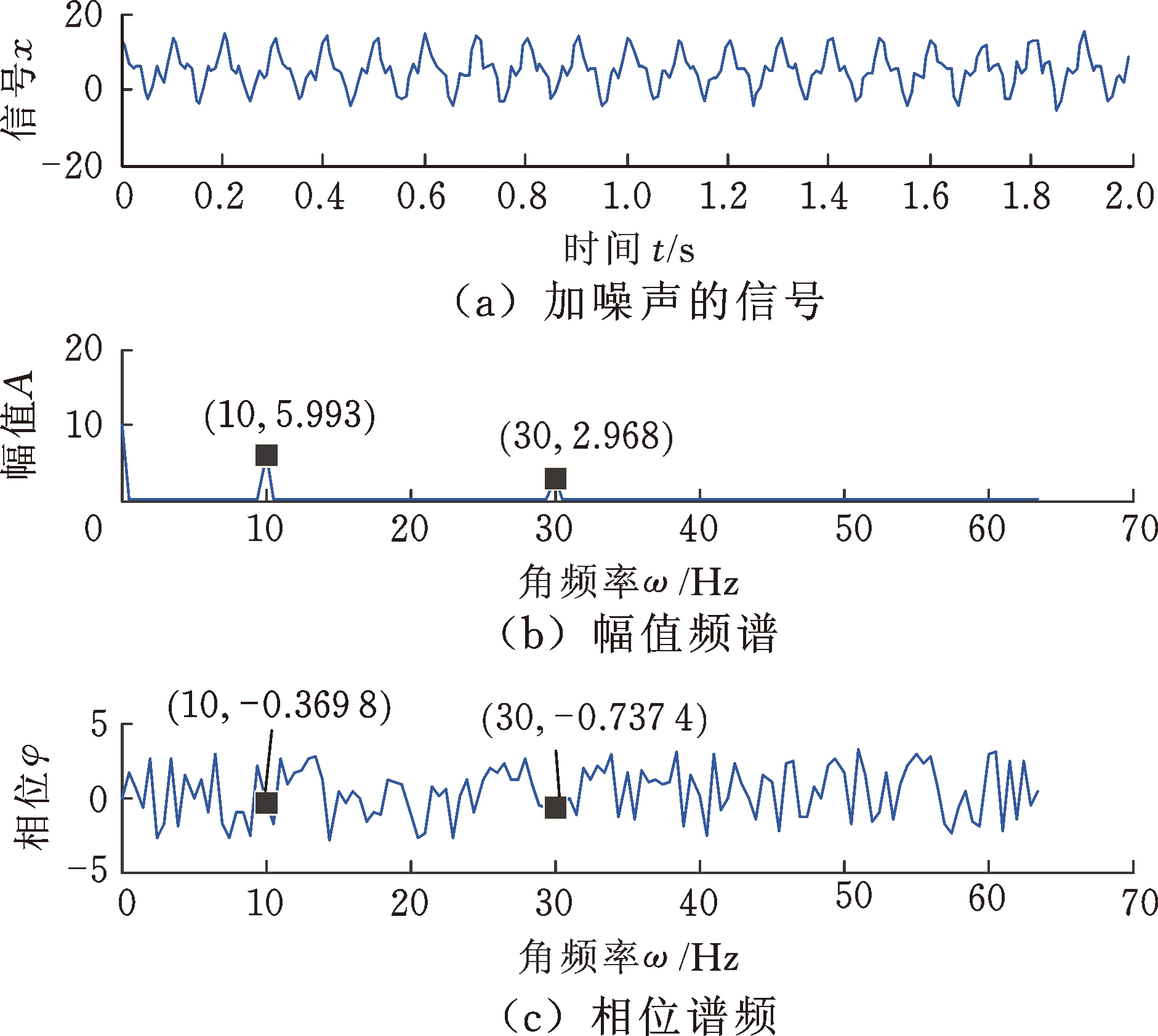

对xt添加随机噪声,通过MATLAB软件产生模拟数据集,绘制出加噪声的信号图像,利用周期图法绘制幅值频谱图及相位频谱图,见图1。

图1 幅值和相位的识别

Fig.1 Identification of amplitude and phase

由图1可知,估计值![]() 与模拟数据真实值非常接近。模拟数据验证了周期图法在挖掘存在周期性的时间序列时,可以准确有效地捕捉时间序列隐藏的周期特征。本文基于控制图的数据驱动,通过周期图法对式(1)中角频率、振幅和相位进行估计,以此反映控制图的周期特征。

与模拟数据真实值非常接近。模拟数据验证了周期图法在挖掘存在周期性的时间序列时,可以准确有效地捕捉时间序列隐藏的周期特征。本文基于控制图的数据驱动,通过周期图法对式(1)中角频率、振幅和相位进行估计,以此反映控制图的周期特征。

1.2 基于最小二乘法的趋势项参数估计

设备在运行过程中效能的衰减会造成控制图的趋势性。由于趋势项拟合计算复杂,常用低阶线性函数y=kt+b来表现,一般选用最小二乘法对k和b进行估计。最小二乘法的原理是通过计算k和b值,使误差平方和达到最小,即![]() 为每个时刻ti对应的函数值。分别对式中的k及b求偏导数,并令其为零,解之可得k和b的估计值。本文通过最小二乘法,对式(1)的参数k和b进行估计,即可表征控制图的趋势特征。

为每个时刻ti对应的函数值。分别对式中的k及b求偏导数,并令其为零,解之可得k和b的估计值。本文通过最小二乘法,对式(1)的参数k和b进行估计,即可表征控制图的趋势特征。

1.3 基于判定准则的阶跃项参数估计

运行过程中设备突然故障或者失灵会造成控制图的阶跃性波动。设控制图的时间序列为xt,t=1,2,...,n,t时刻前后序列的均值差值为![]() 控制系统处于可控状态时的标准差为

控制系统处于可控状态时的标准差为![]() 实时状态的控制图标准差为σ,t时刻一阶差分至九阶差分中的最大值与最小值记为

实时状态的控制图标准差为σ,t时刻一阶差分至九阶差分中的最大值与最小值记为![]() 及

及![]()

当控制图在上下两条控制线内时,传统控制图认定为系统可控,但经验及实验发现,当处于控制线内的数据突然跳跃,且幅度超过![]() 时,系统极有可能已发生故障。同时,考虑周期模式中也会出现序列上下振动较大的情况,单纯地只从振动幅度上识别是片面的,需要对识别出已发生阶跃的时刻再次进行判定。如果该时刻

时,系统极有可能已发生故障。同时,考虑周期模式中也会出现序列上下振动较大的情况,单纯地只从振动幅度上识别是片面的,需要对识别出已发生阶跃的时刻再次进行判定。如果该时刻![]() 超过该序列1.5σ,则判定发生阶跃现象,否则视为误判。因为在周期模式中,虽然振动幅度较大,但是对该时刻而言,序列前后的均值差值较小,而阶跃模式序列前后的均值差值较大。制定判定阶跃的准则如下:

超过该序列1.5σ,则判定发生阶跃现象,否则视为误判。因为在周期模式中,虽然振动幅度较大,但是对该时刻而言,序列前后的均值差值较小,而阶跃模式序列前后的均值差值较大。制定判定阶跃的准则如下:

(1)若![]() 且

且![]() 则

则![]()

(2)若![]() 且

且![]() 则

则![]()

通过判定准则,基于控制图的实时数据,对式(1)的阶跃项参数进行估计,以此表征控制图的阶跃特征。

1.4 随机项参数估计

式(1)剔除了周期项、趋势项、阶跃项后得到平稳的时间序列x′t。选用均值和标准差用于表征该平稳的时间序列。参数估计方法如下:

综上所述,确定了各项参数估计方法后将参数用于MTS特征空间的构建,进行控制图模式识别。

2 改进多分类马田系统(MMTS)

2.1 马田系统(MTS)

马田系统实施步骤如下。

(1)构建基准空间。定义用于识别多元系统的特征变量,收集正常样本特征数据。计算特征变量的均值、标准差,并对数据标准化,计算相关系数矩阵,从而计算各正常样品的马氏距离。

(2)基准空间有效性验证。收集异常样本数据。对异常样本的数据使用正常样本的均值和标准差进行标准化处理,再使用正常样本相关系数矩阵,计算异常的马氏距离。若正常样本马氏距离均在1附近,且异常样本马氏距离远大于正常样本马氏距离,说明基准空间构建有效。

(3)正交表及信噪比识别有效指标。通过正交表设计正交试验,基于正交表每次试验所选的特征变量,重新计算异常样本的马氏距离,从而计算用于代表每次实验运行响应的望大型信噪比。计算各特征参与实验时的信噪比均值与未参与实验时的信噪比均值,从而计算信噪比增量。若增量为正,则该特征被选用,否则将其剔除。

(4)未知样品的识别。根据优化后的特征,对正常样本重新构建基准空间。对未知样品,分别使用优化特征后的正常样本各特征均值,标准差及相关系数矩阵进行标准化处理和计算马氏距离。最后将未知样品的马氏距离与阈值比较,从而实现马田系统的识别。

2.2 基于改进质量损失函数的阈值计算方法

马田系统在优化指标后,需要计算阈值从而进行下一步的未知样品识别。田口博士选用QLF方法来确定阈值,本文用训练集中的错误率替代损失值,使其损失值不再主观,从而改进阈值的计算方法。

阈值计算公式为![]() 为该函数界限的损失,L为调整函数界限后的损失,Λ0为功能界限。设训练集正常样本中最大马氏距离为

为该函数界限的损失,L为调整函数界限后的损失,Λ0为功能界限。设训练集正常样本中最大马氏距离为![]() ,异常组中最小马氏距离为

,异常组中最小马氏距离为![]() ,次小马氏距离为

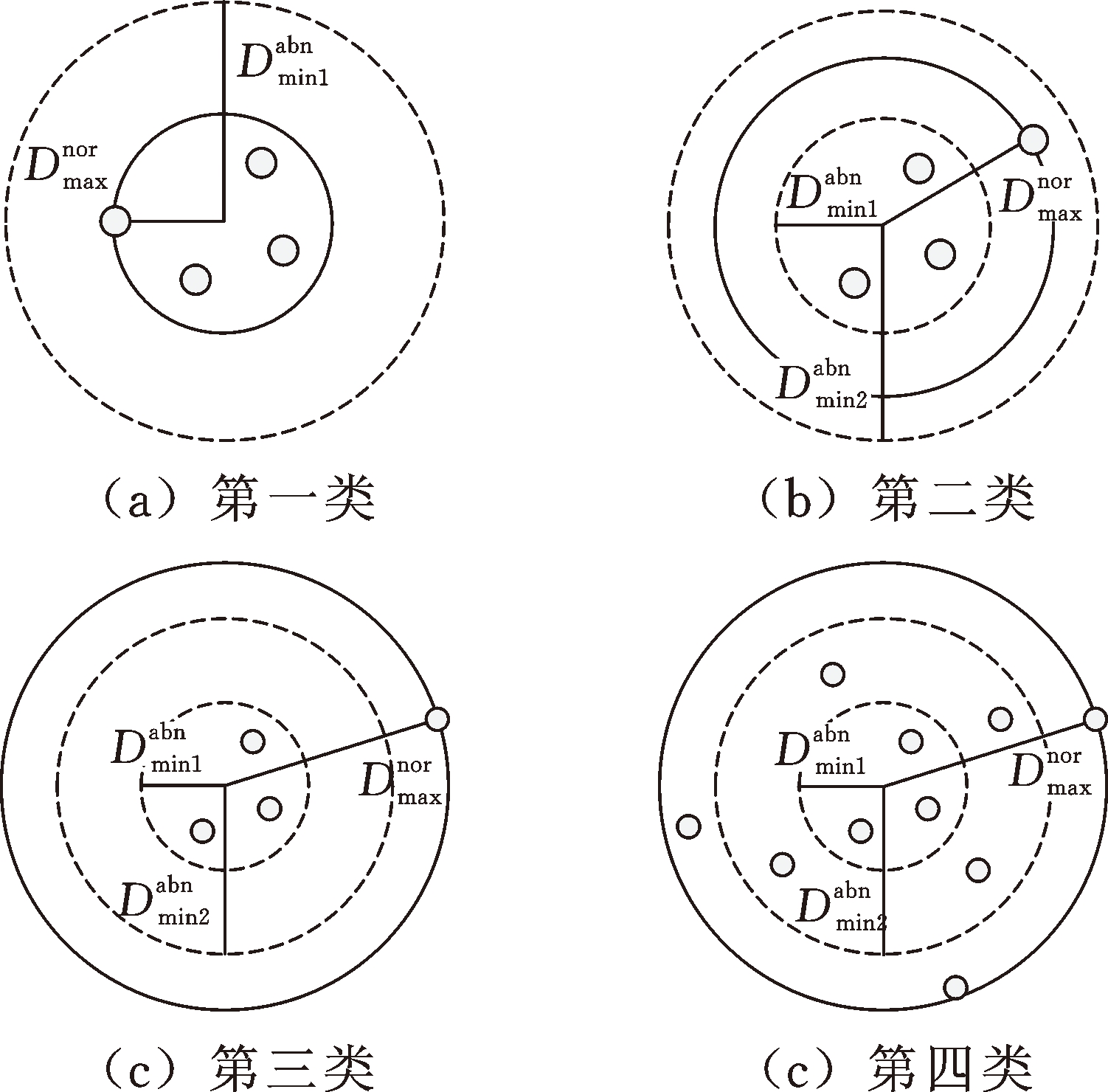

,次小马氏距离为![]() ,阈值为T。以二维空间为例,正常样品在空间位置存在四类情况,见图2。

,阈值为T。以二维空间为例,正常样品在空间位置存在四类情况,见图2。

图2 正常样品的位置情况

Fig.2 The position of the normal samples

图2中,实线是以![]() 为半径绘制的圆,则所有正常样品均在圆内或圆上。虚线是以

为半径绘制的圆,则所有正常样品均在圆内或圆上。虚线是以![]() 和

和![]() 为半径绘制的圆,圆点代表正常样品。

为半径绘制的圆,圆点代表正常样品。

第一类![]() 即正常样本和异常样本没有重合,是最理想的状态。第二类

即正常样本和异常样本没有重合,是最理想的状态。第二类![]() 第三类

第三类![]() 有且只有一个健康样品落入以

有且只有一个健康样品落入以![]() 为半径的圆外。这种情况在基于数据训练的背景下极少出现,可判定为系统的跳跃点而忽略,则等同于第一类情况。则此三种情况的阈值均为T=μD+

为半径的圆外。这种情况在基于数据训练的背景下极少出现,可判定为系统的跳跃点而忽略,则等同于第一类情况。则此三种情况的阈值均为T=μD+![]() 其中,μD为正常样本的马氏距离均值,

其中,μD为正常样本的马氏距离均值,![]() 为移动极差的均值。第四类

为移动极差的均值。第四类![]() 如图2d所示,均有正常样品落入各环中。

如图2d所示,均有正常样品落入各环中。

设![]() 为系统的初始界限,此时系统中所有的异常样品均诊断为异常,即只存在正常样品误判为异常样品的情况。

为系统的初始界限,此时系统中所有的异常样品均诊断为异常,即只存在正常样品误判为异常样品的情况。

定义1 当![]() 为初始界限时,初始损失L0为正常样品判为异常的错判率。n1为正常样品判为异常的数量,n为正常样本的样本量,则

为初始界限时,初始损失L0为正常样品判为异常的错判率。n1为正常样品判为异常的数量,n为正常样本的样本量,则![]()

训练中,进一步调整![]() 为系统界限,则有如下定义。

为系统界限,则有如下定义。

定义2 当![]() 为系统的界限时,调整函数界限后的损失L为正常样品判为异常的错判率。n2为此时正常样品判为异常的数量,则

为系统的界限时,调整函数界限后的损失L为正常样品判为异常的错判率。n2为此时正常样品判为异常的数量,则![]()

田口博士认为系统的初始损失L0是与功能界限Λ0相关的损失,因此有如下定义。

定义3 Λ0为落入以![]() 与

与![]() 为半径的环中正常样品的均方根距离。由于马田系统的马氏距离本身即为平方距离,即

为半径的环中正常样品的均方根距离。由于马田系统的马氏距离本身即为平方距离,即

因此,得到阈值计算模型:

(2)

2.3 改进多分类马田系统算法

参照马田系统的基本步骤,MMTS算法打破了只构建一个马氏空间的限制,为每个类别都建立了一个独立的马氏空间构建马田系统。对于未知样本,计算该样本在各马氏空间中的马氏距离,再根据建立的多类判别准则实现多类识别。具体实施步骤如下:

(1)构建多个马氏空间。多类识别中有p个类别,收集所属类别的样本数据,以各类别分别建立马氏空间。

(2)多个马氏空间有效性验证。以具体类别的样本而言,其余类别的样本均为异常样本,计算所有异常样本的马氏距离。若每个类别的马氏空间中,正常样本的马氏距离基本都在1附近,而异常样本的马氏距离远大于该类别的马氏距离,说明构建的多个马氏空间性能均良好。否则,需重新挑选各类别正常样本构建有效的马氏空间。

(3)多个马氏空间优化。按照2.1节步骤(3),对各类别的马氏空间通过正交表和信噪比筛选特征变量,从而对每个马氏空间实现优化。

(4)阈值的设定及多类判别准则。对各类别使用优化的特征重新构建马氏空间,基于2.2节改进的阈值计算方法计算第k个空间的阈值T(k),k=1,2,…,p。根据各马氏空间的特征优化结果对未知样本执行2.1节步骤(4),计算未知样品在第k个空间的马氏距离D(k),最后基于多类判别准则进行识别,识别准则如下:①若D(k)<T(k)且D(1)>T(1),…,D(k-1)>T(k-1),D(k+1)>T(k+1),…,D(p)>T(p),则待测样品属于第k类。②若D(k1)<T(k1)且D(k2)<T(k2),则根据阈值,待测样品既判定为第k1类,又判定第k2类。此时若D(k1)<D(k2),则判定待测样品属于第k1类。多类以此类推。③若D(1)>T(1),D(2)>T(2),…,D(p)>T(p),即根据阈值,待测样品不属于任何一类。若D(k)=min{D(1),D(2),…,D(p)},则待测样品属于第k类。

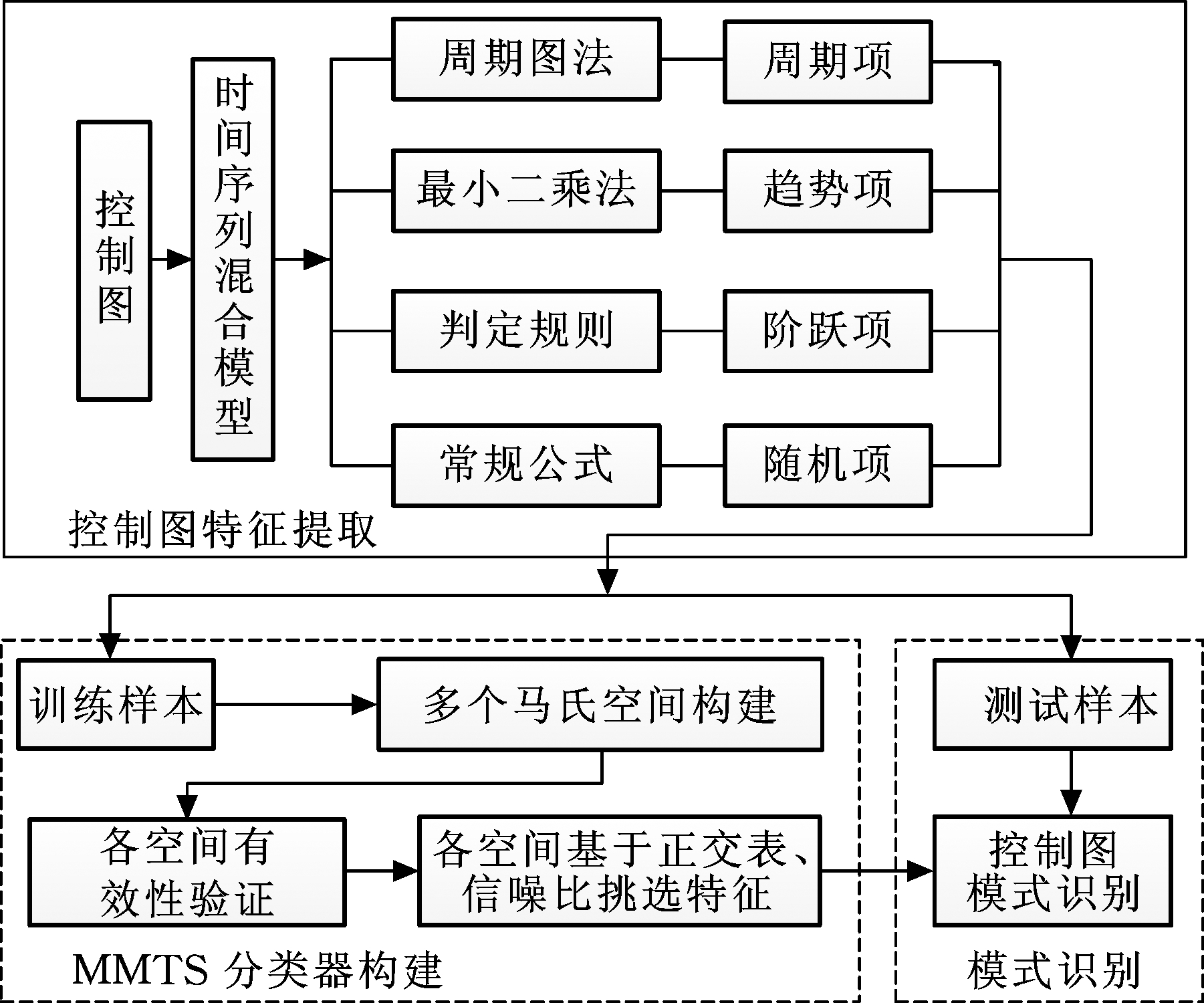

综上所述,识别算法的完整流程图见图3。

图3 算法流程图

Fig.3 The flow chart of algorithm

3 数据库实验分析

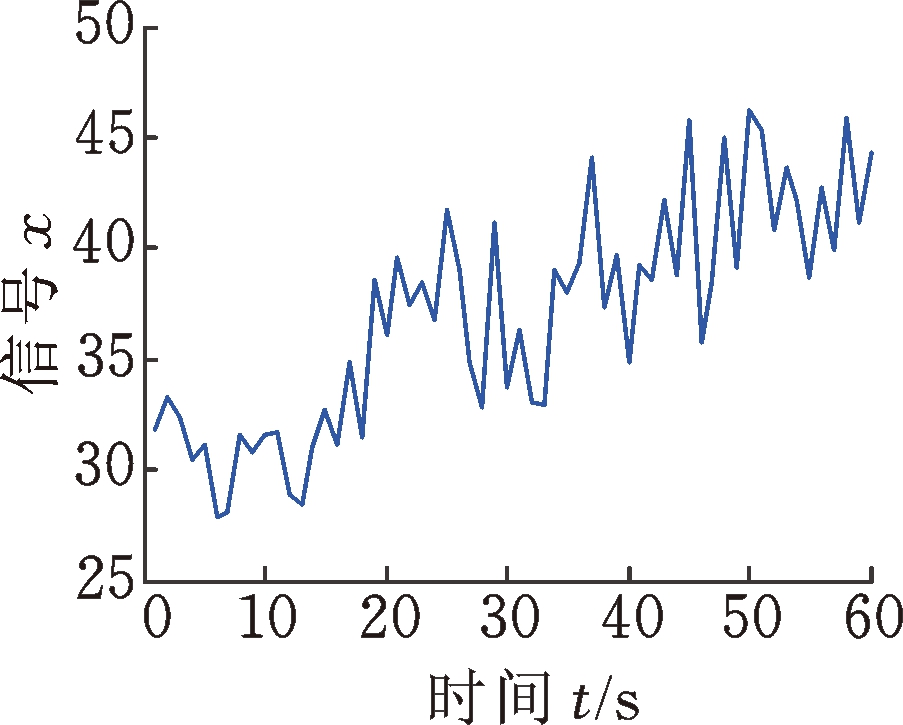

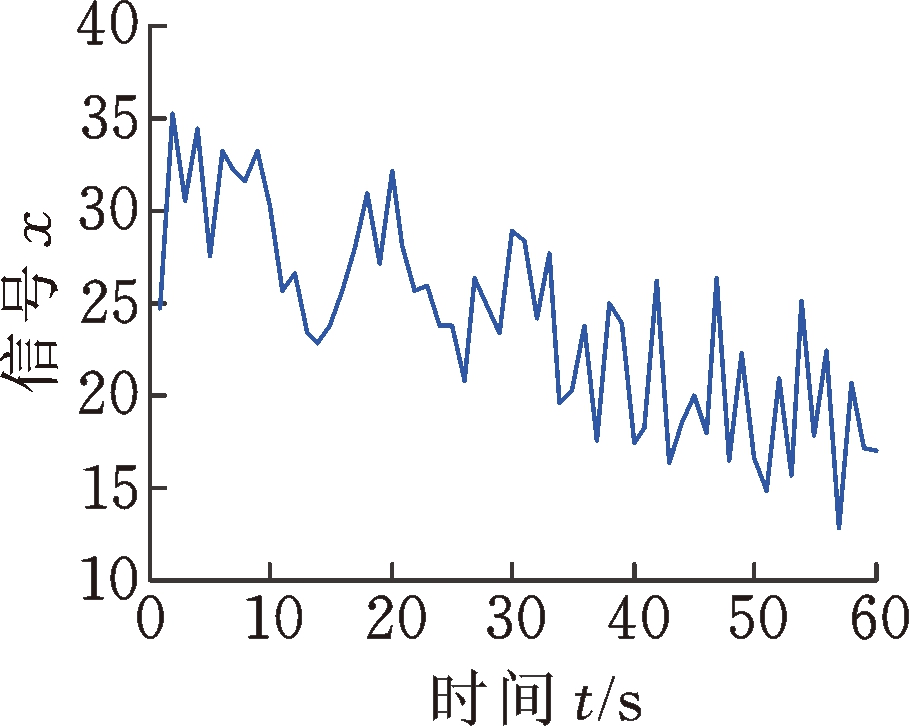

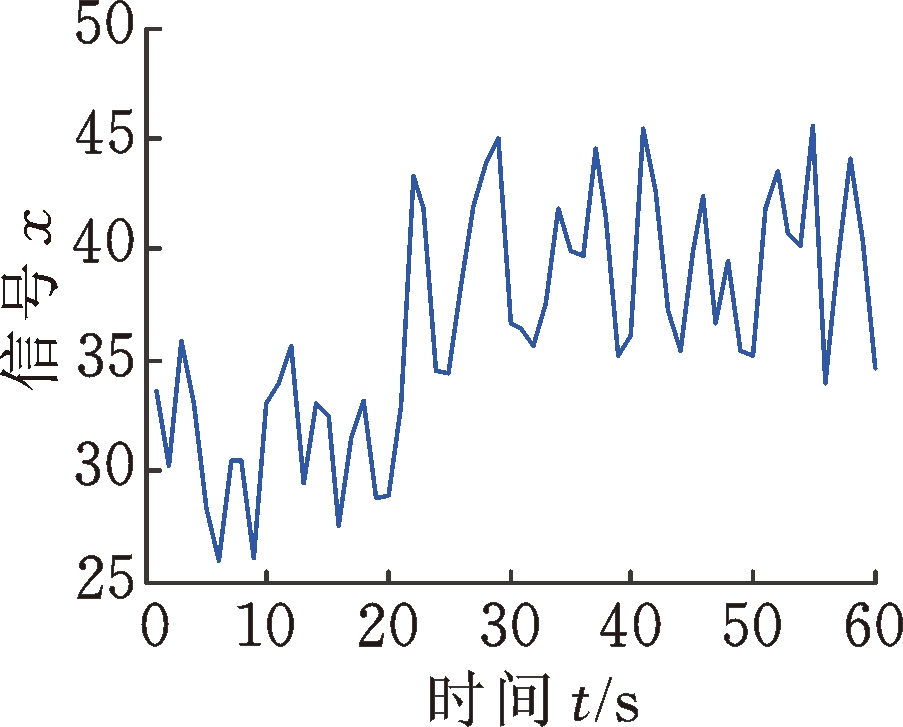

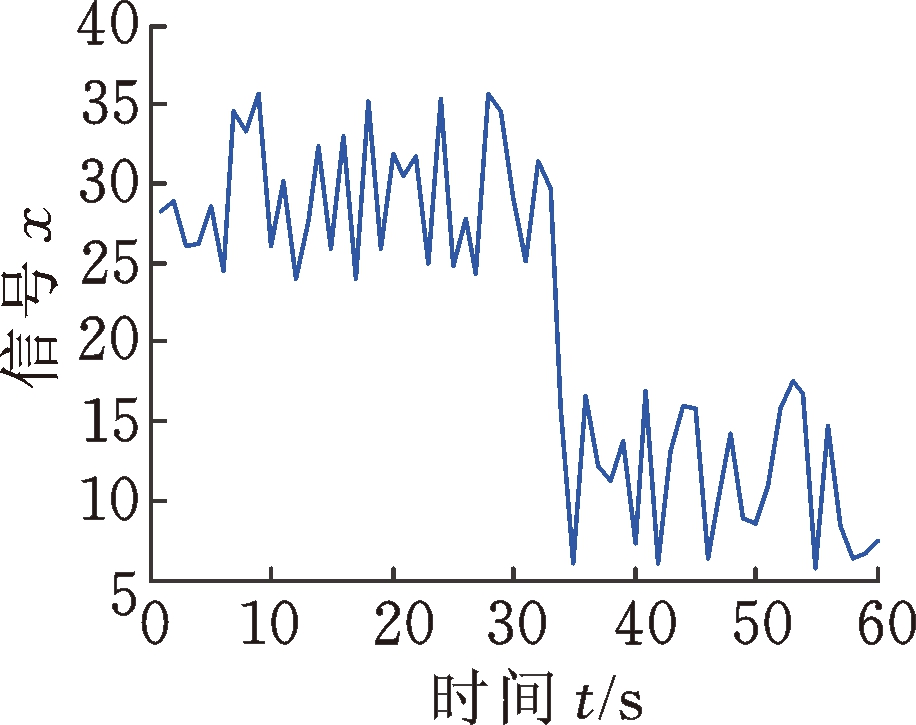

为了验证时间序列混合模型及MMTS在控制图模式识别中的有效性,采用了UCI数据库的控制图数据集SCCTS。其中NOR模式样本编号为1~100,CYC模式样本编号为101~200,UT模式为201~300,DT模式为301~400,US模式为401~500,DS模式为501~600。图4为数据集中各模式某一样品的控制图。

3.1 特征提取

SCCTS数据集包括6种模式共计600个样品。对这些样品构建时间序列混合模型,通过MATLAB软件分别计算这些样品的周期项、趋势项、阶跃项和随机项参数。考虑正交表处理特征数目有限以及MTS只能处理数值型变量的局限性,同时也为了提高分类器的识别精度,在提取特征时做了如下处理。首先,令q=2,即只保留用于刻画周期特征的前两个周期函数,共6个参数;其次,由于阶跃项中参数s是0-1变量,所以当s=1或-1时,即识别出在t时刻发生阶跃的样品,计算![]() 代替s值,当s=0时,取

代替s值,当s=0时,取![]() 为整个序列的长度,

为整个序列的长度,![]() 为序列的中间时刻)代替s值。最后,以样品均值和标准差代替随机项均值和标准差用于分类器识别。各模式样品特征值见表1、表2。

为序列的中间时刻)代替s值。最后,以样品均值和标准差代替随机项均值和标准差用于分类器识别。各模式样品特征值见表1、表2。

(a) 正常模式

(b) 周期模式

(c) 上升趋势模式

(d) 下降趋势模式

(e)向上阶跃模式

(f)向下阶跃模式

图4 各模式控制图

Fig.4 Patterns of control chart

表1 周期项特征

Tab.1 The periodic term features

模式周期项A1ω1φ1A2ω2φ2NOR4.60.9-2.64.32.8-1.5CYC14.62.3-1.62.53.3-1.6UT5.71.9-2.53.82.8-1.7DT1.914.5-0.11.710.80.7US5.41.4-2.44.92.3-1.8DS3.92.3-1.33.63.3-1.3

表2 趋势项、阶跃项、随机项特征

Tab.2 The trend, shift and random term features

模式趋势项阶跃项随机项kbaΔ(t)μμσNOR-0.230.3-11.30.0530.13.5CYC-1.032.5-35.61.5831.59.5UT8.028.4-13.2-7.8836.35.9DT-15.429.814.220.4614.69.5US6.928.3-16.6-9.0635.16.0DS-11.634.327.614.7422.99.3

3.2 MMTS算法构建与识别

本文采用五折交叉验证法进行算法验证,即将数据集600个样品随机分成5份,取其中4份共计480个样品作为训练集,1份共计120个样品作为测试集,共进行5次算法验证。以一次验证结果来说明。

(1)构建多个马氏空间。首先,收集各模式的样本特征数据,计算各模式下各特征的均值、标准差并标准化处理;接着使用标准化数据计算相关系数矩阵;最后计算各模式中的正常样品所在马氏空间的马氏距离。

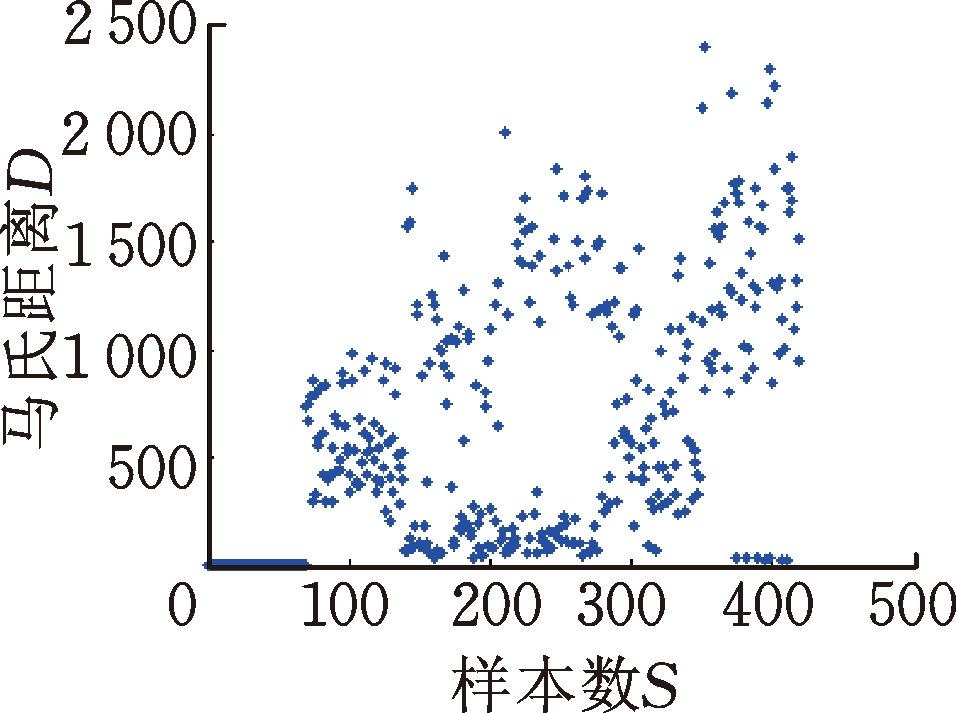

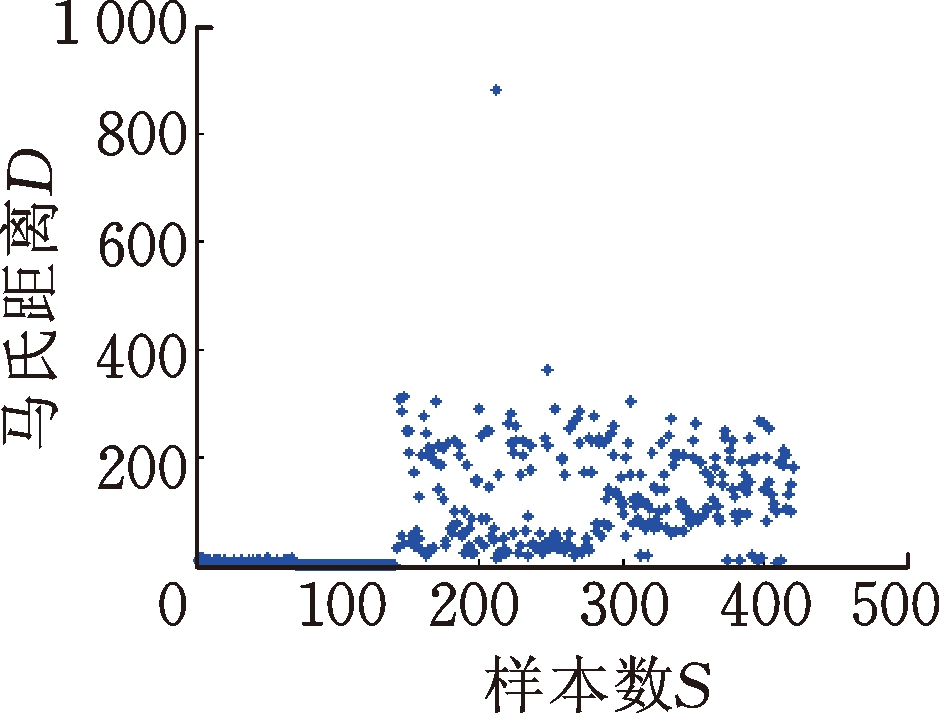

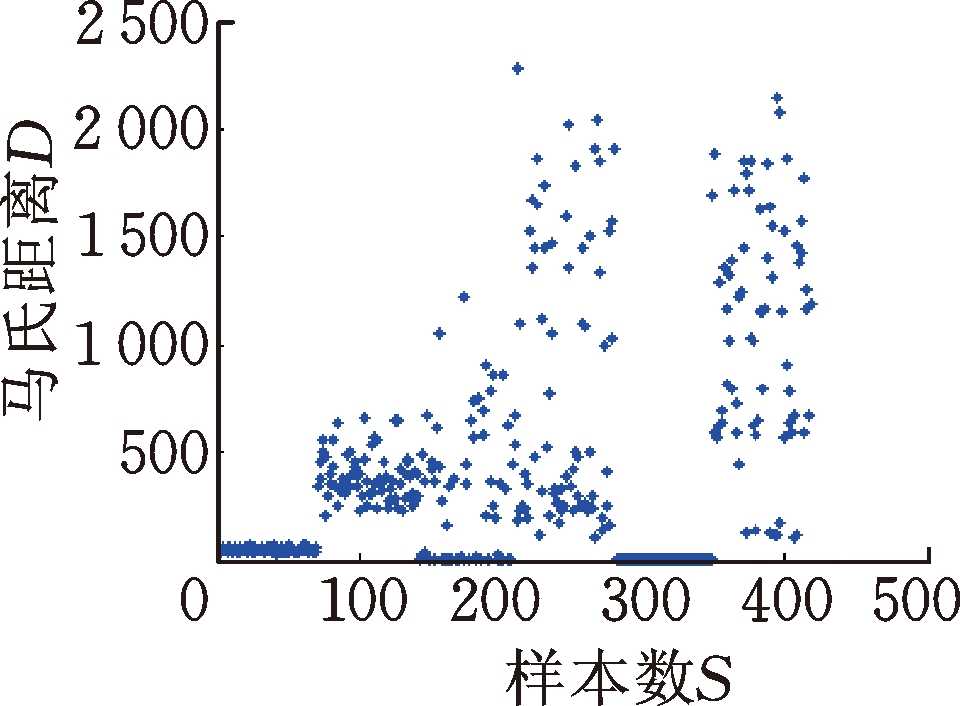

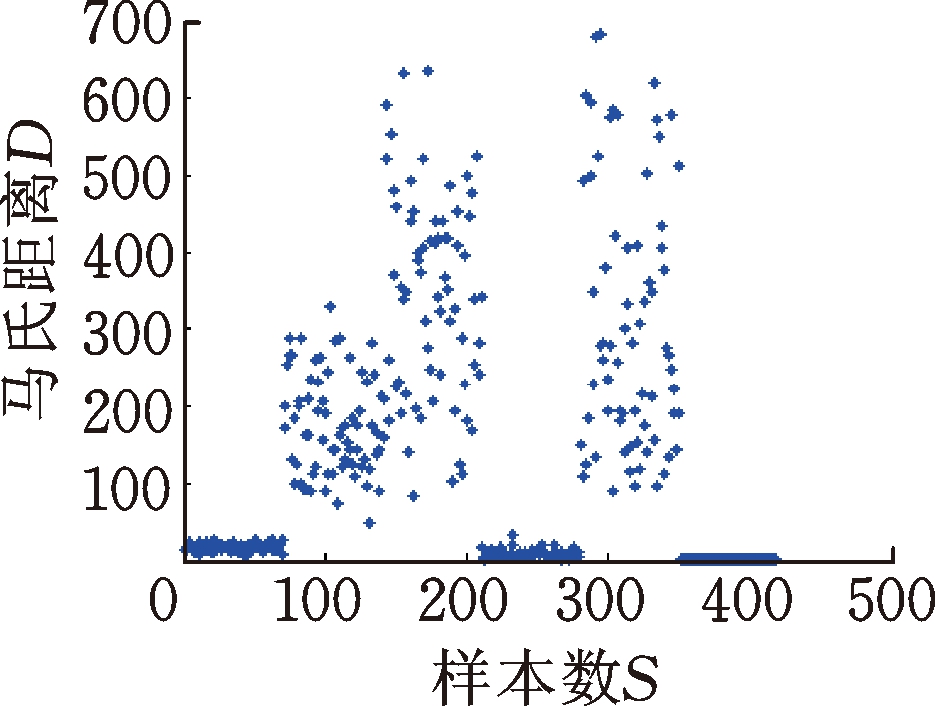

(2)多个马氏空间有效性验证。当控制图模式中某个模式的样本作为正常样本时,其余模式便作为异常样本用于空间有效性验证。图5是6种模式正常样本和异常样本的马氏距离示意图,圆圈内的点表示以该模式为正常样本时的马氏距离。

(a) 正常模式为基准

(b) 周期模式为基准

(c) 上升趋势模式为基准

(d) 下降趋势模式为基准

(e) 向上阶跃模式为基准

(f) 向下阶跃模式为基准

图5 6种模式样品在不同空间的马氏距离

Fig.5 The MD of six pattern samples in different spaces

由图5可知,正常样品马氏距离均在1附近,而其他类别的马氏距离相比正常样本马氏距离差异较大,说明以各模式建立的马氏空间性能良好。

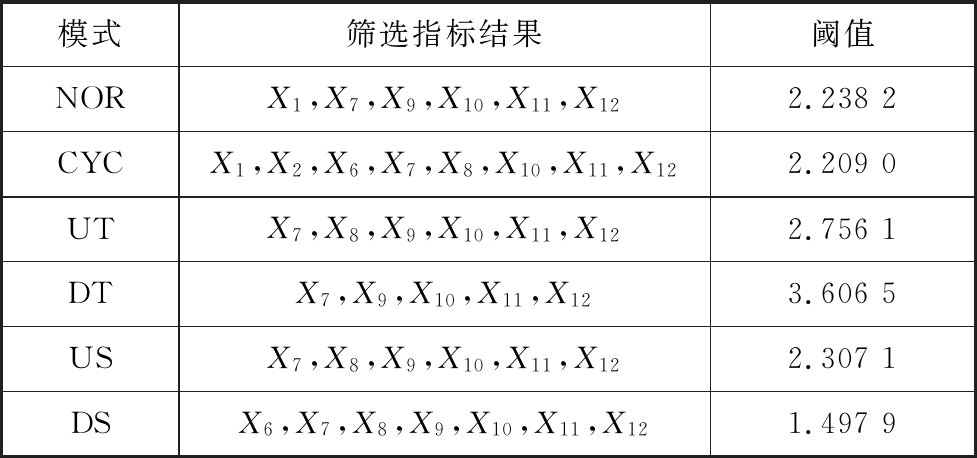

(3)多个马氏空间优化。通过正交表和信噪比,对训练样本中各模式样品12个指标进行筛选,从而优化特征空间。同时根据式(2)计算各模式马氏空间的阈值,筛选结果及阈值见表3。

由筛选结果可知,正常模式中,周期项、趋势项、阶跃项及随机项特征参数均有选取,能更好地刻画该模式下各项的平稳性;周期模式中,算法更多地选取了刻画周期项的特征,以区分周期与其他模式;上升、下降模式中,系统保留了趋势项的关键特征;向上及向下阶跃模式则筛选出刻画阶跃项的关键特征。由结果可知,通过MMTS中正交表和信噪比筛选的结果符合各模式实际情况,能更好地刻画这些模式特点。同时,将筛选后的指标代入MMTS中计算正常和异常样品的马氏距离,发现马氏距离差异更大,说明训练效果较好。

表3 特征筛选结果及阈值

Tab.3 The results of selected features and thresholds

模式筛选指标结果阈值NORX1,X7,X9,X10,X11,X122.2382CYCX1,X2,X6,X7,X8,X10,X11,X122.2090UTX7,X8,X9,X10,X11,X122.7561DTX7,X9,X10,X11,X123.6065USX7,X8,X9,X10,X11,X122.3071DSX6,X7,X8,X9,X10,X11,X121.4979

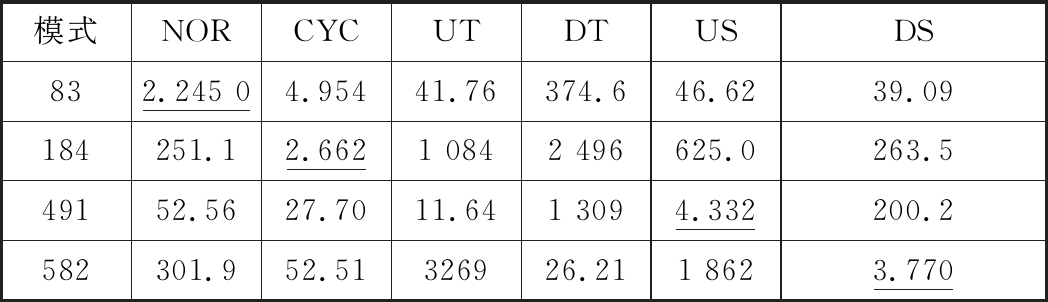

(4)测试集模式识别。计算测试集各样品到各模式的马氏距离并与各模式马氏空间的阈值比较,以一次实验结果说明。①测试集中共有12个样品均不属于任何一类。由多类判别准则可知,需比较各样品到各模式的马氏距离,最小马氏距离即识别为该模式。以样品编号83、184、491、582为例(表4)。由表4可知,虽然这些测试样品在各自模式判定时超过设定的阈值,但与其他模式的马氏距离相比差异较大,说明特征空间的构建良好,能较好地刻画各模式的特征。除列举的样品外,其余样品根据多类判别准则,均落入各自所属的模式中。②未出现同一样品判定为多类情况。③剩余样品均划分为正确的类别。

表4 样品在各模式中的马氏距离

Tab.4 The MD of samples in different patterns

模式NORCYCUTDTUSDS832.24504.95441.76374.646.6239.09184251.12.66210842496625.0263.549152.5627.7011.6413094.332200.2582301.952.51326926.2118623.770

综上所述,6种模式共120个测试样品,通过建立的多类判别准则,各类别的识别准确率均为100%,且五次交叉验证结果均为100%。

3.3 讨论

本文经过五折交叉验证,控制图模式识别的结果均未出现误判,识别精度为100%。实验结果表明,基于时间序列混合模型及MMTS的控制图模式识别方法是有效的且识别精度高。

基于时间序列混合模型对控制图提取的12个典型特征,在参与MMTS算法训练时,正常样本和异常样本的马氏距离差异较大,说明这些典型特征可以有效表征控制图的各模式特点,且参与分类器识别时,使得分类器的辨识度更高。同时,在控制图模式模式中,经常会出现控制图的混合模式,例如阶跃趋势上升模式、阶跃趋势下降模式。此时,由于时间序列混合模型既可以对趋势项参数进行估计,又可以对阶跃项参数进行估计,因此对于这种混合模式,时间序列混合模型可以有效识别出趋势项和阶跃项特征。所以,当MMTS对混合模式进行识别时,也会因为趋势项和阶跃项的参数都较为显著而将混合模式从各种模式中识别出来。

在以往文献中,特征约减与分类器是作为两个独立模块共同参与模式识别的,而MMTS将特征约减与分类器作为一个整体。通过正交表和信噪比,将各模式特征从12个约减为5~8个,实现了基于训练过程的特征约减,从而筛选出的有效特征能更好地辅助后续识别工作。

为了进一步验证时间序列混合模型特征提取结合基于多类判别准则MMTS的有效性,选用了统计特征提取结合MMTS算法、分段线性模型特征提取结合MMTS算法、时间序列混合模型特征提取结合多分类支持向量机(MSVM)算法以及基于二叉树算法的MMTS,比较降维前后特征数量及识别精度,识别效果见表5。

表5 识别精度对比

Tab.5 The comparison of identification accuracy

特征提取及分类算法降维前降维后识别精度(%)时间序列混合模型+MMTS127100统计特征+MMTS14889.5分段线性模型+MMTS201292.5时间序列混合模型+MSVM121298.5时间序列混合模型+二叉树MMTS12798

由表5可知,统计特征及分段线性特征提取不仅提取特征较多,且并不能较好地刻画典型特征,分类器识别精度低。基于时间序列混合模型与MSVM分类器结合,虽然识别精度较高,但MSVM并没有剔除冗余特征。基于二叉树算法的MMTS多类识别,效果也不如基于多类判别准则的识别效果好。对比结果说明,基于时间序列混合模型及MMTS算法相对于其他算法而言,特征约减有效,多类识别精度更高,这也说明本文的方法改进具有实践意义。

4 案例研究

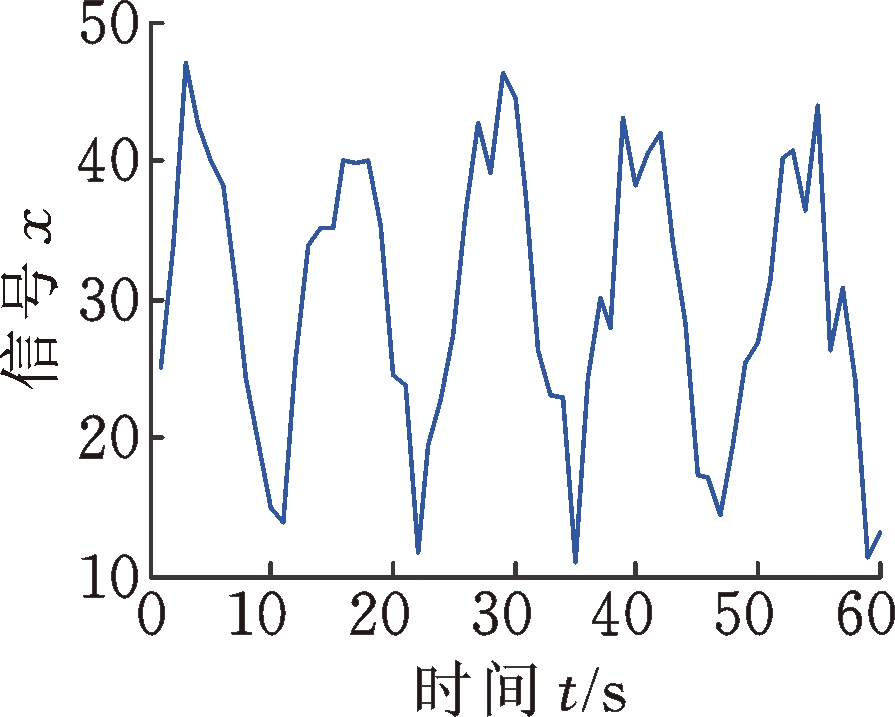

某汽车制造商的发动机组装工艺中,凸轮轴的长度必须为(600±2)mm。如果凸轮轴长度超出规格会引起生产线下道工序组装失配,导致很高的废品率和返工率。采用单值控制图进行在线监测以发现过程异常波动,从而判定异常类型。收集一个月内每个班次5个凸轮轴长度数据,用于评估该产品的生产质量。系统监控运行时,以宽度为30的窗口在控制图上移动取值。控制图上每插入一个值,便以窗口内的控制图序列执行特征提取及模式识别,从而对异常模式报警并识别模式类型。

在某时段系统共监测了该长度的80次测量值,如图6所示。系统在过程中出现以下问题:①当插入第70个数据点时发出报警,有向下趋势模式出现,系统中一直处于向下模式预警;②当插入第76个数据点时发出报警,有向下阶跃模式出现。从控制图的数据图可以看出,系统反映情况与实际情况基本相符。同时根据异常模式类型分析原因且逐一排查,最终发现异常是由于刀具磨损所致。

图6 凸轮轴单值控制图

Fig.6 Single-valued control chart of camshaft

上述案例说明了本文提供的特征提取模型及分类器能够有效识别实际加工中产品质量波动情况,说明该方法在实际生产中有应用价值。

5 结论

(1)本文通过时间序列混合模型特征提取,强化了控制图各模式的特征表达,使得各模式的信息得到了完整的描述。

(2)运用多分类马田系统方法进行特征降维,不仅有效剔除各模式中的冗余特征,降低分类模型复杂度,还提高了分类器的识别精度。

(3)改进的阈值和多类判别准则使得控制图的多类模式均得以识别,实现了真正意义的智能识别。

[1] GUTIERREZ H D L T, PHAM D T. Estimation and Generation of Training Patterns for Control Chart Pattern Recognition[J]. Computer & Industrial Engineering, 2016,95: 72-82.

[2] ADDEH A, KHORMALI A,GOLILARZ N A. Control Chart Pattern Recognition Using RBF Neural Network with New Training Algorithm and Practical Features[J]. ISA Transactions, 2018,79: 202-216.

[3] KAO L J, LEE T S, LU C J. A Multi-stage Control Chart Pattern Recognition Scheme Based on Independent Component Analysis and Support Vector Machine[J]. Journal of Intelligent Manufacturing, 2014,27(3): 653-664.

[4] HACHICHA W, GHORBEL A. A Survey of Control-chart Pattern-recognition Literature (1991-2010) Based on a New Conceptual Classification Scheme[J]. Computers & Industrial Engineering, 2012,63(1): 204-222.

[5] LESANY S A, FATEMI GHOMI S M T, KOOCHAKZADEH A. Development of Fitted Line and Fitted Cosine Curve for Recognition and Analysis of Unnatural Patterns in Process Control Charts[J].Pattern Analysis and Applications, 2018,1: 1-19.

[6] ZHOU X, JIANG P, WANG X. Recognition of Control Chart Patterns Using Fuzzy SVM with a Hybrid Kernel Function[J]. Journal of Intelligent Manufacturing, 2015,29(1): 51-67.

[7] 徐旭东,马立乾. 基于迁移学习和卷积神经网络的控制图识别[J]. 计算机应用, 2018,38(增刊2): 290-295.

XU Xudong, MA Liqian. Control Chart Recognition Based on Transfer Learning and Convolution Neural Network[J]. Journal of Computer Applications, 2018,38(S2): 290-295.

[8] HASSAN A, BAKSH M S N, SHAHAROUN A M, et al. Improved SPC Chart Pattern Recognition Using Statistical Features[J]. International Journal of Production Research, 2003,41(7): 1587-1603.

[9] 赵春华,汪成康,华露,等. 基于融合特征约减和支持向量机的控制图模式识别[J].中国机械工程, 2017,28(8):931-935.

ZHAO Chunhua, WANG Chengkang, HUA Lu, et al. Control Chart Pattern Recognition Based on Fusion Feature Reduction and SVM[J]. China Mechanical Engineering, 2017,28(8): 931-935.

[10] JOEPH C, YAN L. Development of Fuzzy Logic-based Statistical Process Control Chart Pattern Recognition System[J]. International Journal of Advanced Manufacturing Technology, 2015,86(4): 1011-1026.

[11] PHAM D T, OZTEMEL E. Control Chart Pattern Recognition Using Combinations of Multi-layer Perceptrons and Learning-vector-quantization Neural Networks[J]. Proceedings of the Institution of Mechanical Engineers. Part I: Journal of Systems and Control Engineering, 1993,207(2): 113-118.

[12] CHENG C S. A Neural Network Approach for the Analysis of Control Chart Patterns[J]. International Journal of Production Research, 1997,35(3): 667-697.

[13] PERRY M J S, VELASCO T. Control Chart Pattern Recognition Using Back Propagation Artificial Neural Networks[J]. International Journal of Production Research, 2010,39(15): 3399-3418.

[14] GUH R S. Simultaneous Process Mean and Variance Monitoring Using Artificial Neural Network[J]. Computers & Engineering, 2010,58(4): 739-753.

[15] LESANY S A, KOOCHAKZADEH A, FATEMI GHOMI S M T. Recognition and Classification of Single and Concurrent Unnatural Patterns in Control Charts via Neural Networks and Fitted Line of Samples[J].International Journal of Production Research, 2014,52(6): 1771-1786.

[16] WU C, LIU F, ZHU B. Control Chart Pattern Recognition Using an Integrated Model Based on Binary-tree Support Vector Machine[J]. International Journal of Production Research, 2014,53(7): 2026-2040.

[17] LIN S Y, GUH R S, SHIUE Y R. Effective Recognition of Control Chart Patterns in Autocorrelated Data Using a Support Vector Machine Based Approach[J]. Computers & Engineering, 2011,61(4): 1123-1134.

[18] TAGUCHI G, JUGULUM R. New Trends in Multivariate Diagnosis[J]. Sankhyã: The Indian Journal of Statistics, 2000,62(Series B): 233-248.

[19] CHEN J, CHENG L S, YU H, et al. Rolling Bearing Fault Diagnosis and Health Assessment Using EEMD and the Adjustment Mahalanobis-Taguchi System[J]. International Journal of Systems Science, 2018,49(1):147-159.

[20] JIN X H, TOMMY W S. Anomaly Detection of Cooling Fan and Fault Classification of Induction Motor Using Mahalanobis-Taguchi System[J]. Expert Systems with Applications, 2013,40(15): 5787-5795.

[21] 牛俊磊. 基于全方位优化算法的马田系统和排序评价方法研究及应用[D]. 南京:南京理工大学, 2012.

NIU Junlei.Methods of Classification and Sort Evaluation Using Mahalanobis-Taguchi System Based on Omni-optimizer Algorithm and Applications[D]. Nanjing: Nanjing University of Science and Technology, 2012.

[22] 陈湘来,顾玉萍,韩之俊. 马田系统在数据分类中的应用[J]. 数学实践与认识, 2010,40(8): 74-79.

CHEN Xianglai, GU Yuping, HAN Zhijun. DateClassification Using Mahalanobis-Taguchi System[J]. Mathematics in Practice and Theory, 2010,40(8): 74-79.

[23] 生志荣, 程龙生, 顾玉萍. 基于控制图的马田系统马氏空间生成机理研究[J]. 数理统计与管理, 2017,36(6): 1059-1068.

SHENG Zhirong, CHENG Longsheng, GU Yuping.Generation Mechanism on Mahalanobis Space of MTS Based on the Control Chart[J]. Journal of Applied Statistics and Management, 2017,36(6): 1059-1068.