0 引言

准双曲面齿轮作为汽车驱动桥主减速器的关键传动元件,其齿面啮合质量影响着汽车的NVH(噪声、振动及舒适度)性能。随着人们对汽车NVH要求的提高,齿轮企业对准双曲面齿轮啮合性能提出了更严格的要求。齿面接触区作为一个重要指标,直接影响着准双曲面齿轮的啮合性能。为了能够获得最佳的齿面接触区来降低驱动桥的振动和噪声,齿面修形技术在准双曲面齿轮的设计与加工中得到越来越多的应用。

齿面拓扑修形技术能够按照预置要求通过控制齿面的整个拓扑结构来修正齿面,因此该技术成为了当前研究的热点。SHIH等[1-2]针对Face-hobbing加工方法以研齿后齿面Ease-off为目标,提出了基于Ease-off拓扑的齿面修正方法,在此基础上又提出一种能够预控啮合性能的改进Ease-off齿面拓扑修形方法。杜进辅等[3]针对双面法加工的摆线齿准双曲面齿轮,通过在小轮共轭齿面上预置啮合性能参数,提出了齿面主动设计方法。蒋进科等[4]通过预置传动误差参数及抛物线修形参数,提出了基于Ease-off拓扑修形的准双曲面齿轮齿面多目标优化设计方法。牟彦铭等[5]通过预设高阶传动误差曲线和齿面接触印痕构建出了目标齿面Ease-off,提出了高重合度弧齿锥齿轮高阶传动误差设计与分析方法。严宏志等[6-7]针对双重螺旋法加工的弧齿锥齿轮,通过预置齿面啮合性能对齿面进行了主动设计,在此基础上提出了基于Ease-off的齿面分区抛物线修形方法,降低了对安装误差的敏感性。杨建军等[8]通过构建完全共轭大轮,并对其进行Ease-off二阶修形设计,提出了基于曲率修正的弧齿锥齿轮齿面设计方法。

通过上述分析发现,目前对齿面拓扑修形技术的研究多数采用主动设计的理念,即在共轭齿面的基础上,通过预置传动误差和接触区等性能参数来构建目标齿面Ease-off,实现最终的齿面符合预置的设计要求。本文在上述文献研究的基础上,以齿面修正思想为理念,针对准双曲面齿轮提出了一种新的齿面拓扑修形方法,即通过修正当前Ease-off拓扑关系对小轮齿面进行拓扑修形。

1 Ease-off拓扑构建

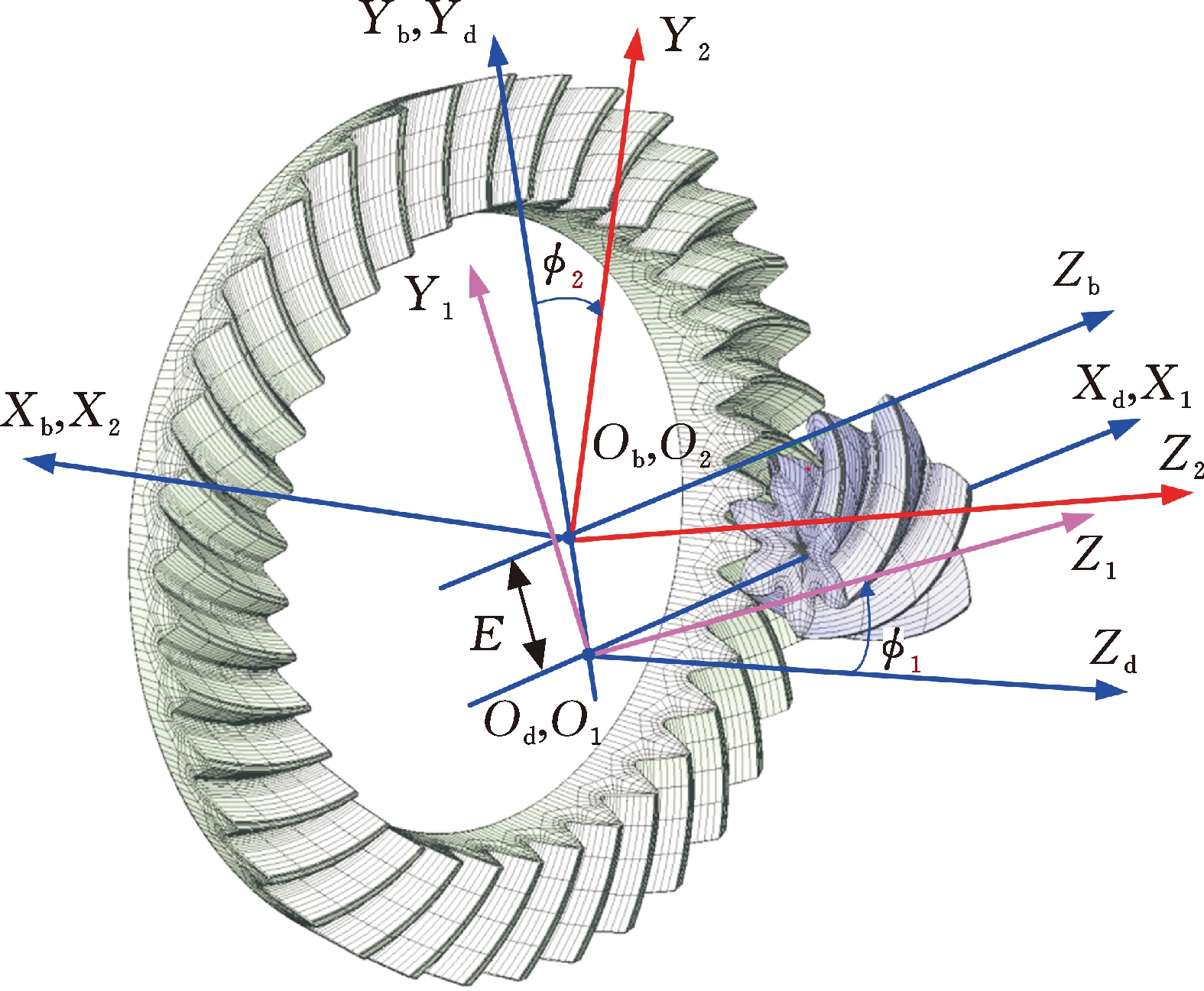

根据准双曲面齿轮啮合关系,建立图1所示的齿面共轭啮合数学模型,图中小轮轴线X1与大轮轴线X2之间的轴夹角为90°。S1(O1X1Y1Z1)为与小轮固连的动坐标系,绕小轮轴线X1旋转,当前转角为φ1。S2(O2X2Y2Z2)为与大轮固连的动坐标系,绕大轮轴线X2旋转,当前转角为φ2。坐标系Sd(OdXdYdZd)和Sb(ObXbYbZb)为静止的辅助坐标系。E为准双曲面齿轮副小轮相对大轮的偏置距。

图1 准双曲面齿轮共轭啮合数学模型

Fig.1 Conjugate mesh mathematical model of hypoid gear

参考文献[9-11],根据准双曲面齿轮刀倾法加工数学模型,经过一系列坐标变换可以推导出大轮齿面方程r2(u2,θ2)和单位法矢n2(u2,θ2),这里u2、θ2为大轮齿面参数。将大轮齿面方程和单位法矢转换到坐标系Sd中,可得

(1)

式中,Mdb、Mb2为对应坐标系之间的坐标转换矩阵;Ldb、Lb2分别为Mdb、Mb2删去最后一行和最后一列得到的子矩阵。

在坐标系Sd中,啮合方程为

(2)

式中,![]() 为大轮与小轮之间的相对速度。

为大轮与小轮之间的相对速度。

根据齿面完全共轭原理,在小轮与大轮的啮合过程中,满足φ2/φ1=N1/N2,其中N1为小轮齿数,N2为大轮齿数。

由式(2)可以求得φ2=φ2(u2,θ2),将其代入式(1)可消去变量φ2得到坐标系Sd下大轮齿面方程rd(u2,θ2)和单位法矢nd(u2,θ2)。将其转换到小轮坐标系S1中可得齿面方程:

(3)

式中,M1d为Sd→S1坐标系之间的坐标转换矩阵;L1d为M1d删去最后一行和最后一列得到的子矩阵。

式(3)得到的齿面方程与大轮齿面是完全共轭的,这里将其定义为小轮基准齿面。

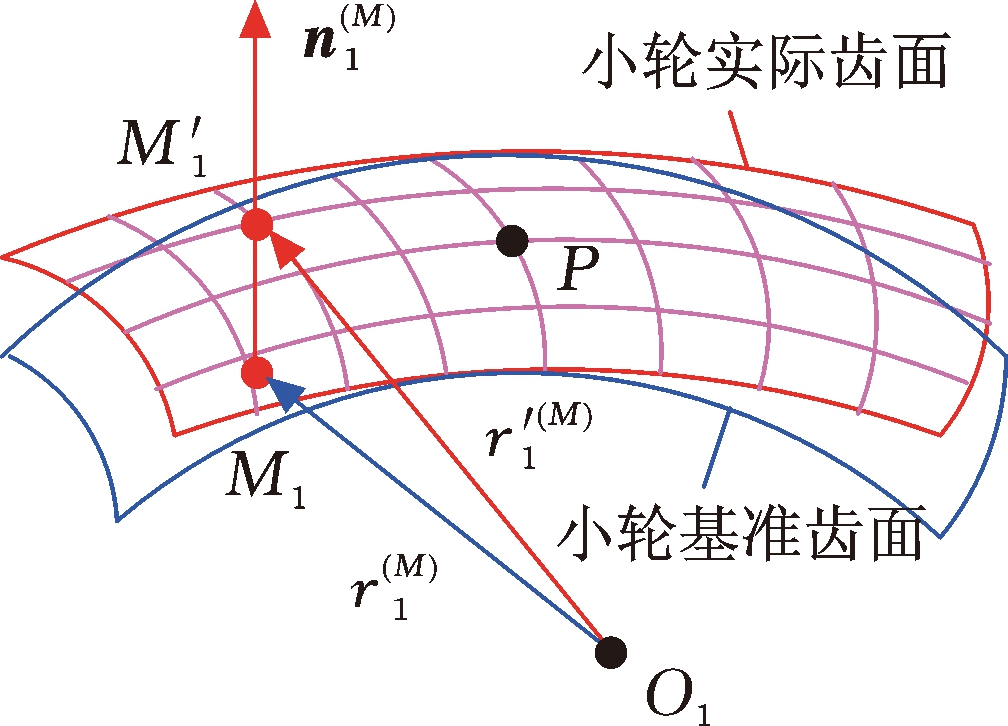

根据准双曲面齿轮小轮刀倾法加工数学模型,从刀具方程入手,经过一系列坐标变换可以推导出小轮的齿面方程,将该小轮齿面定义为小轮实际齿面,其方程用r′1表示。小轮实际齿面与小轮基准齿面之间的位置关系如图2所示。图中,P点为齿面网格中点,M′1点为小轮实际齿面上某一网格节点,对应坐标为r′1(M)=(x′1(M),y′1(M),z′1(M)),可采用数值方法对齿面离散化求解获得。过M′1点向小轮基准齿面作垂线,与小轮基准齿面交于M1点,该点的法矢为![]() 即为小轮实际齿面与基准齿面在M1点处的齿面偏差[12]。

即为小轮实际齿面与基准齿面在M1点处的齿面偏差[12]。

图2 小轮实际齿面与基准齿面位置关系

Fig.2 The position relation between the pinion actual flank and pinion base flank

小轮基准齿面M1点坐标可参数化表示为![]() 单位法矢可表示为

单位法矢可表示为![]() 由图2中矢量关系可得

由图2中矢量关系可得

(4)

式(4)是含有3个参数u2、θ2、Δδ的非线性方程组,采用牛顿数值算法优化求解可以计算出齿面偏差Δδ。所有网格节点的齿面偏差称为Ease-off失配量,由所有网格节点偏差构建的齿面偏差拓扑称为Ease-off拓扑图。

2 Ease-off拓扑分解与修正

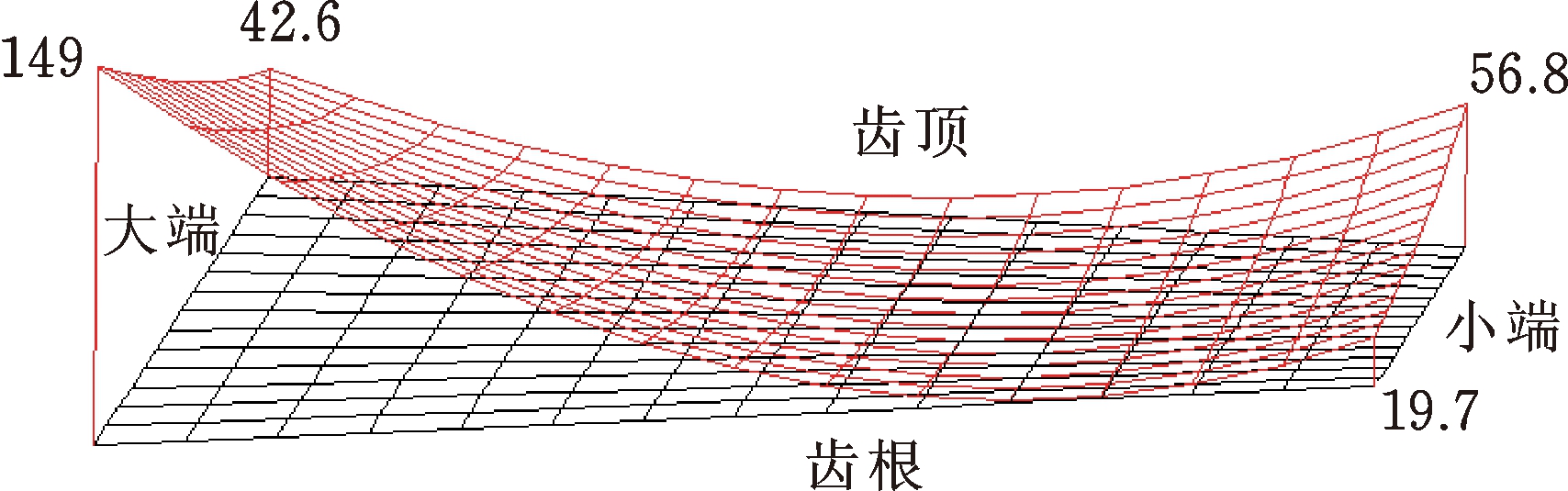

Ease-off拓扑本质上是一种齿面偏差,可用二阶曲面多项式近似表达(图3)如下:

Δδ=aβX+aαY+aLX2+aHY2+avXY

(5)

式中,(X,Y)为以网格中点为原点、沿齿长方向和齿高方向的网格节点坐标;aβ为螺旋角误差系数;aα为压力角误差系数;aL为齿长曲率系数;aH为齿廓曲率系数;av为齿面挠率系数。

图3 Ease-off拓扑

Fig.3 Ease-off topology

由式(5)可知,Ease-off拓扑可以分解为5个方向上的偏差,这5个系数反映了齿面在5个方向上的失配程度,这里将这5个系数定义为齿面失配系数。

前文已经计算出了Ease-off拓扑所有网格节点的偏差,将式(5)展开,Ease-off拓扑偏差可以表示为以下矩阵形式[12]:

(6)

式中,m为齿面网格行数;n为齿面网格列数。

式(6)是一个求解齿面失配系数(aβ,aα,aL,aH,av)的超定线性方程组,用最小二乘法对其求解可求得5个方向的齿面失配系数。

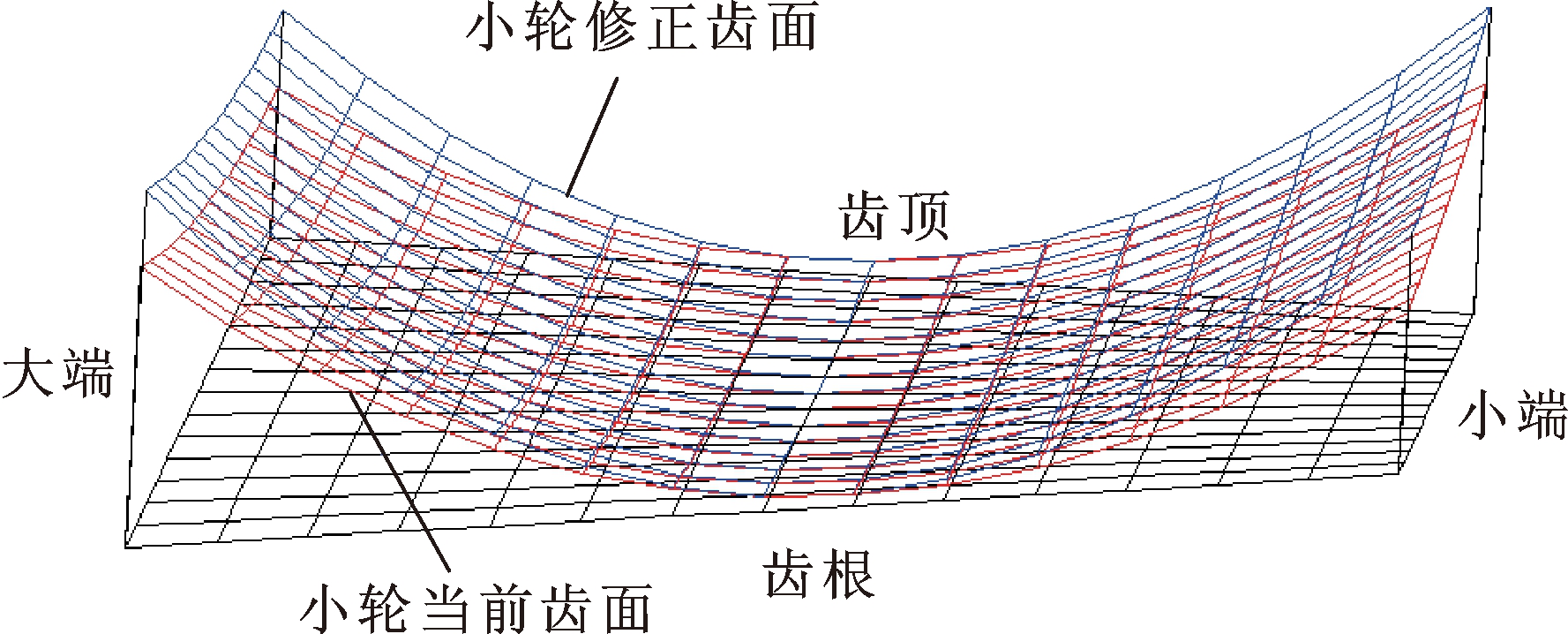

Ease-off拓扑反映了小轮与大轮齿面之间的啮合状态,与接触区具有相对应的关系,因此为了改变齿面的啮合性能,可以通过修正齿面的Ease-off拓扑来实现。为便于理解,本文对小轮齿面做如下定义:将Ease-off拓扑修正前的小轮齿面定义为小轮当前齿面,将Ease-off拓扑修正后的小轮齿面定义为小轮修正齿面,这里小轮修正齿面指的是由修正后的齿面失配系数代入式(5)构建成的齿面。Ease-off拓扑修正过程为:①构建当前Ease-off拓扑,计算当前齿面失配系数;②修正当前齿面失配系数获得小轮修正齿面;③计算小轮当前齿面与修正齿面之间的偏差;④消除齿面偏差反求小轮加工参数。

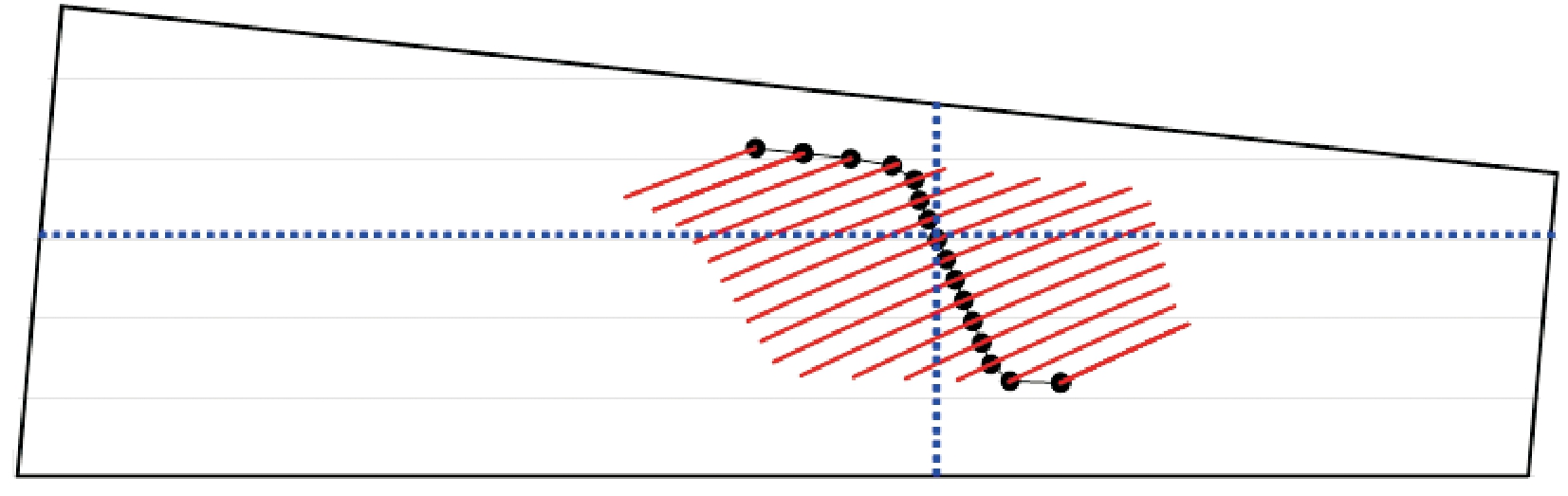

图4给出了小轮当前齿面与修正齿面之间的偏差关系。修正前Ease-off拓扑图中的齿面网格节点偏差用Δδi(i=1,2,…,m×n)表示,修正后Ease-off拓扑图中的齿面网格节点偏差用Δδ′i(i=1,2,…,m×n)表示,由此可计算出小轮当前齿面与小轮修正齿面之间各个网格节点处的偏差Δεi=Δδ′i-Δδi。

图4 小轮当前齿面与修正齿面之间偏差

Fig.4 The deviations between pinion current flank and modified flank

根据加工参数修正模型可建立齿面偏差(Δεi)与加工参数修正量(Δψq)的数学方程[13]:

(Δεi)=Siq(Δψq)

(7)

式中,Siq是加工参数误差敏感性矩阵;k为修正的加工参数个数。

式(7)是一个超定方程组,可采用最小二乘法的奇异值分解算法[14-17]进行求解:

(8)

3 算例分析

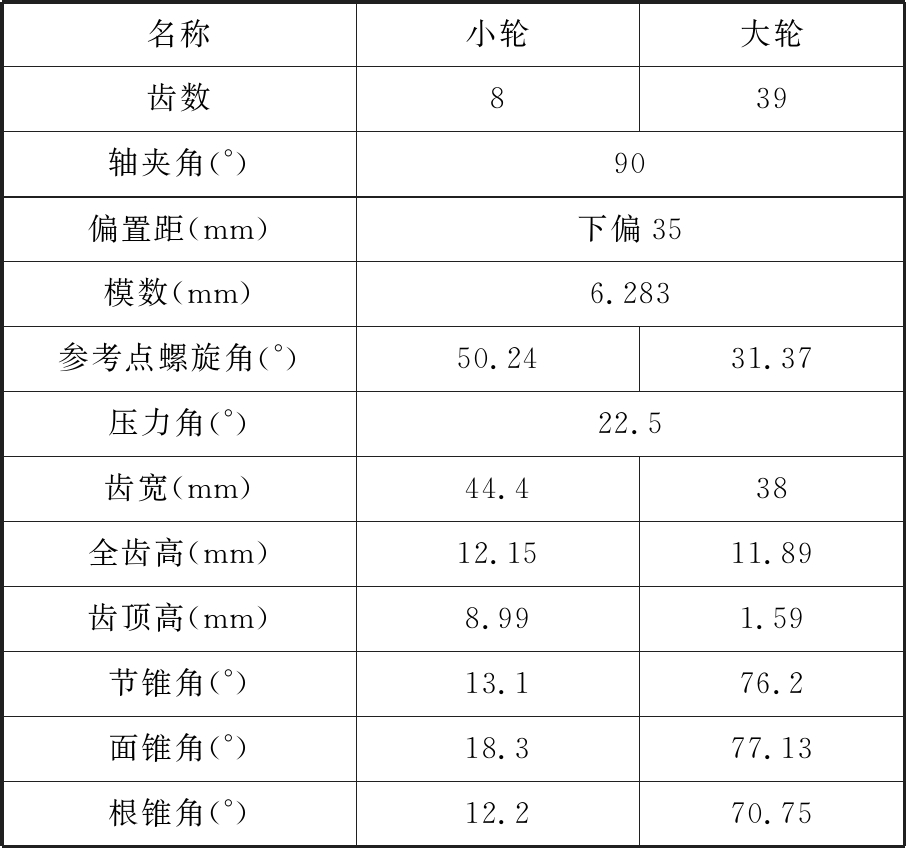

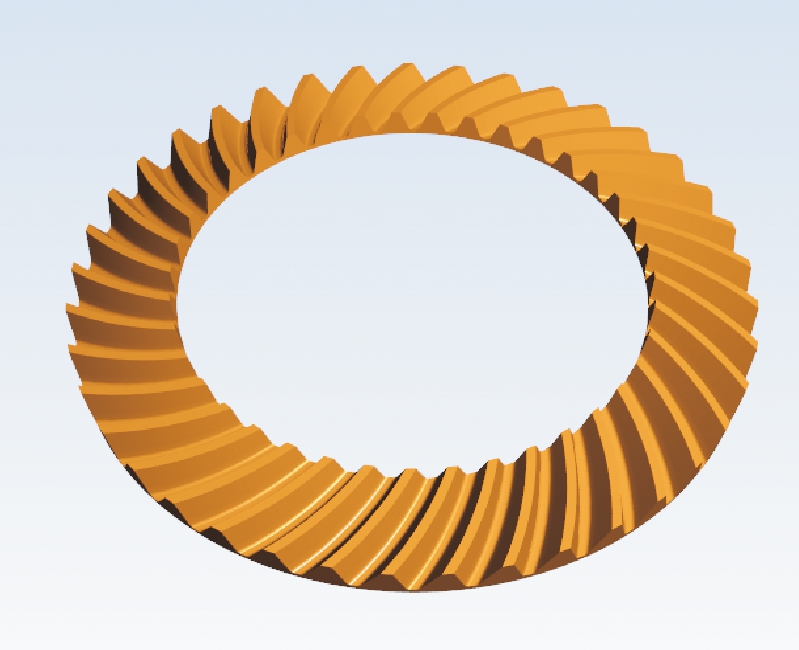

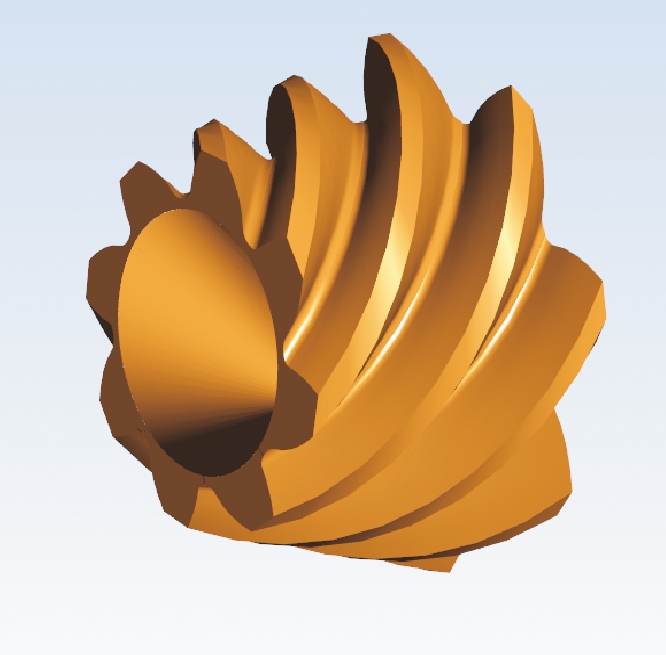

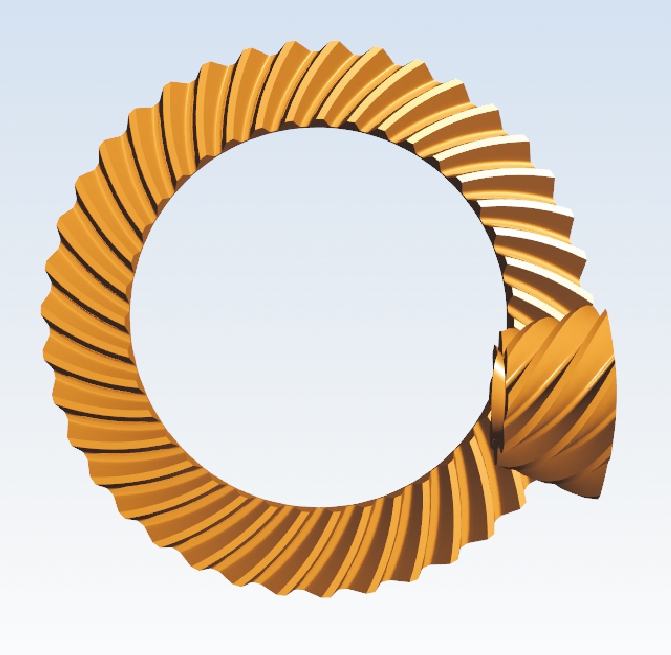

为了验证提出的齿面拓扑修形方法的有效性,本文以某轻客驱动桥准双曲面齿轮HFT法磨齿为例,对齿轮工作面(小轮凹面/大轮凸面)进行了齿面拓扑修形和磨齿加工实验。表1为齿轮副几何参数,表2为大轮和小轮工作面磨齿加工参数。基于MATLAB软件编写了齿面计算仿真程序,求解出了小轮和大轮的数值齿面,导入UG软件进行了小轮和大轮齿面的三维建模,如图5所示。

表1 齿轮几何参数

Tab.1 Geometric parameters

名称小轮大轮齿数839轴夹角(°)90偏置距(mm)下偏35模数(mm)6.283参考点螺旋角(°)50.2431.37压力角(°)22.5齿宽(mm)44.438全齿高(mm)12.1511.89齿顶高(mm)8.991.59节锥角(°)13.176.2面锥角(°)18.377.13根锥角(°)12.270.75

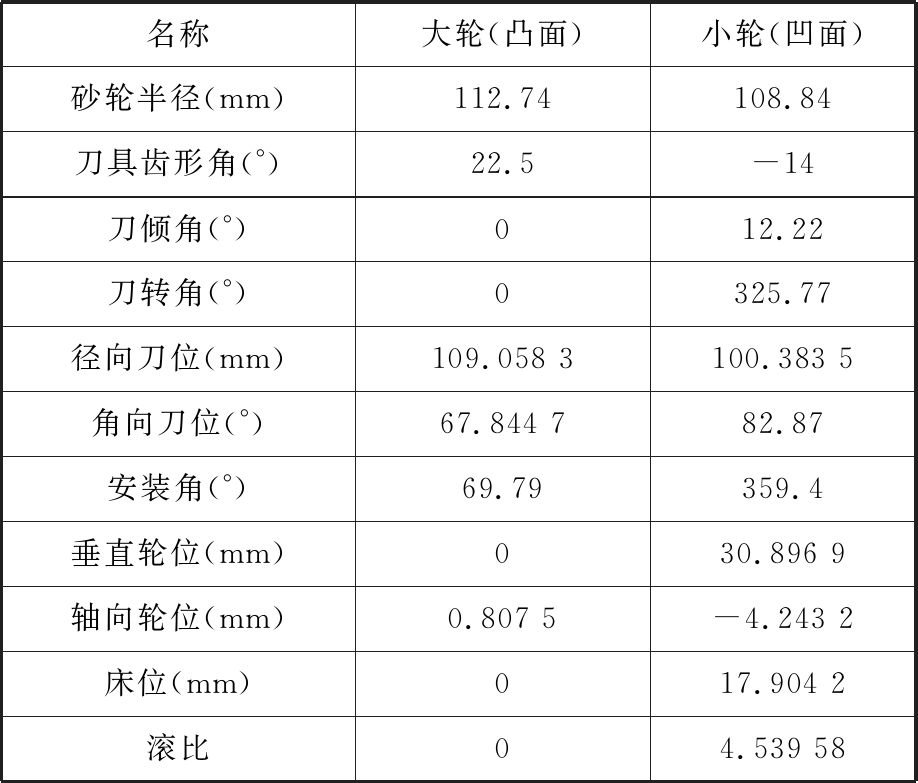

表2 磨齿加工参数

Tab.2 Grinding processing parameters

名称大轮(凸面)小轮(凹面)砂轮半径(mm)112.74108.84刀具齿形角(°)22.5-14刀倾角(°)012.22刀转角(°)0325.77径向刀位(mm)109.0583100.3835角向刀位(°)67.844782.87安装角(°)69.79359.4垂直轮位(mm)030.8969轴向轮位(mm)0.8075-4.2432床位(mm)017.9042滚比04.53958

(a) 大轮模型

(b) 小轮模型

(c) 装配模型

图5 准双曲面齿轮三维模型

Fig.5 Hypoid gear 3D model

基于计算的数值齿面构建出了小轮齿面与大轮齿面的当前Ease-off拓扑图,见图6。根据图6当前Ease-off拓扑图,可以求得当前齿面失配系数。由图6当前Ease-off拓扑图可以看出,齿面接触区位于齿面中部偏小端处,有轻微的内对角接触。根据客户对当前接触区的修正要求,本次对齿面修形的主要目标是改变接触区的形状,增大内对角接触。

图6 当前Ease-off拓扑图(μm)

Fig.6 Current Ease-off topology(μm)

Ease-off拓扑修正的核心是齿面失配系数的修正,因此探索齿面失配系数对接触区的影响规律很关键。文献[13]已经给出了各个失配系数对齿面接触区的影响规律:①齿长曲率系数增大会使接触区变短,反之接触区变长;②齿廓曲率系数增大会使接触区变窄,传动误差增大,反之接触区变宽,传动误差减小;③齿面挠率系数增大会增加内对角接触,反之减小内对角接触;④螺旋角误差系数和压力角误差系数主要影响接触区在齿长方向和齿高方向的位置。

依据上述规律可以定性地指导齿面失配系数的修正方向,在改变齿面失配系数时通过实时观察Ease-off拓扑图的变化,根据想要的Ease-off图形确定最终的齿面失配系数值,如表3所示。齿面失配系数修正后,当前Ease-off拓扑图与修正后Ease-off拓扑图之间的关系如图7所示。

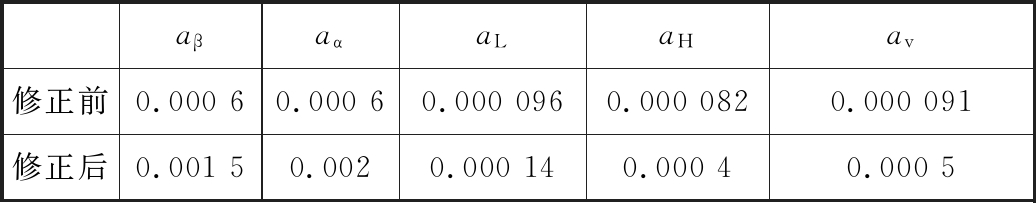

表3 修正前后齿面失配系数

Tab.3 Flank mismatch factors before and after modification

aβaαaLaHav修正前0.00060.00060.0000960.0000820.000091修正后0.00150.0020.000140.00040.0005

图7 小轮当前齿面与修正齿面关系(μm)

Fig.7 Relation between pinion current and modified flank(μm)

根据图7可以计算出小轮当前齿面与小轮修正齿面之间的偏差。选取小轮加工参数砂轮半径、刀倾角、刀转角、径向刀位、角向刀位、垂直轮位、床位、轴向轮位、安装角、滚比这10项作为修正项,通过构建加工参数敏感性矩阵,对图7中的小轮当前齿面与修正齿面之间的偏差进行修正,修正后的小轮加工参数如表4所示。

表4 小轮齿面修正后加工参数

Tab.4 Modified processing parameters for pinion flank

名称修正量修正后参数砂轮半径(mm)11.94120.78刀倾角(°)-0.1312.09刀转角(°)6.02331.79径向刀位(mm)3.7604104.1439角向刀位(°)0.3183.18垂直轮位(mm)-4.465626.4313床位(mm)-3.011714.8925轴向轮位(mm)8.6644.4208安装角(°)0.0061359.4061滚比0.153764.69334

图8为小轮齿面修形后的实际Ease-off拓扑图,对比图8和图7可以看出,修形后的小轮实际齿面与修正齿面偏差非常小(小于6 μm),可以认为小轮齿面修形达到了要求。

图8 修形后实际Ease-off拓扑图(μm)

Fig.8 Real Ease-off topology for modified flank(μm)

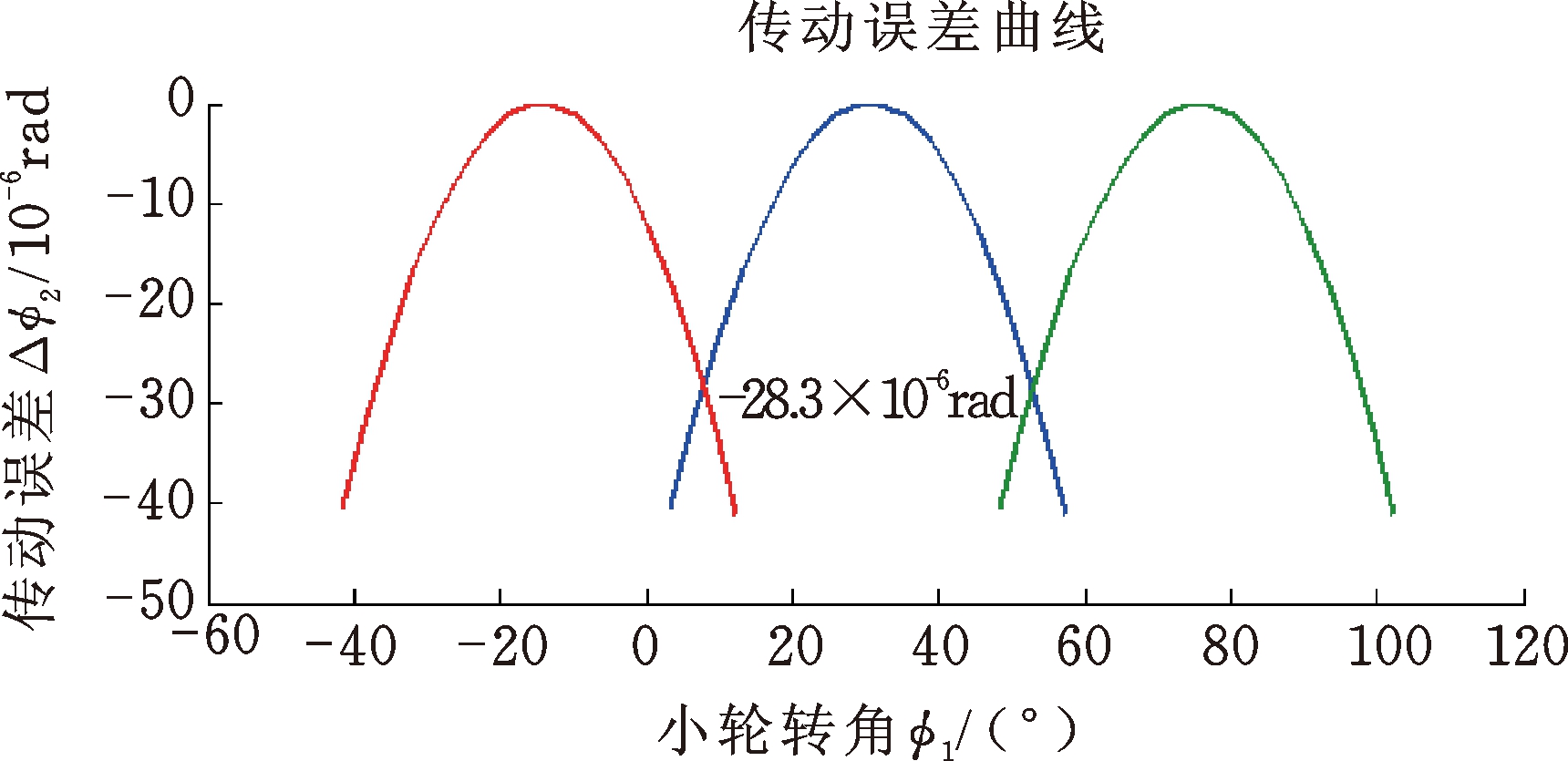

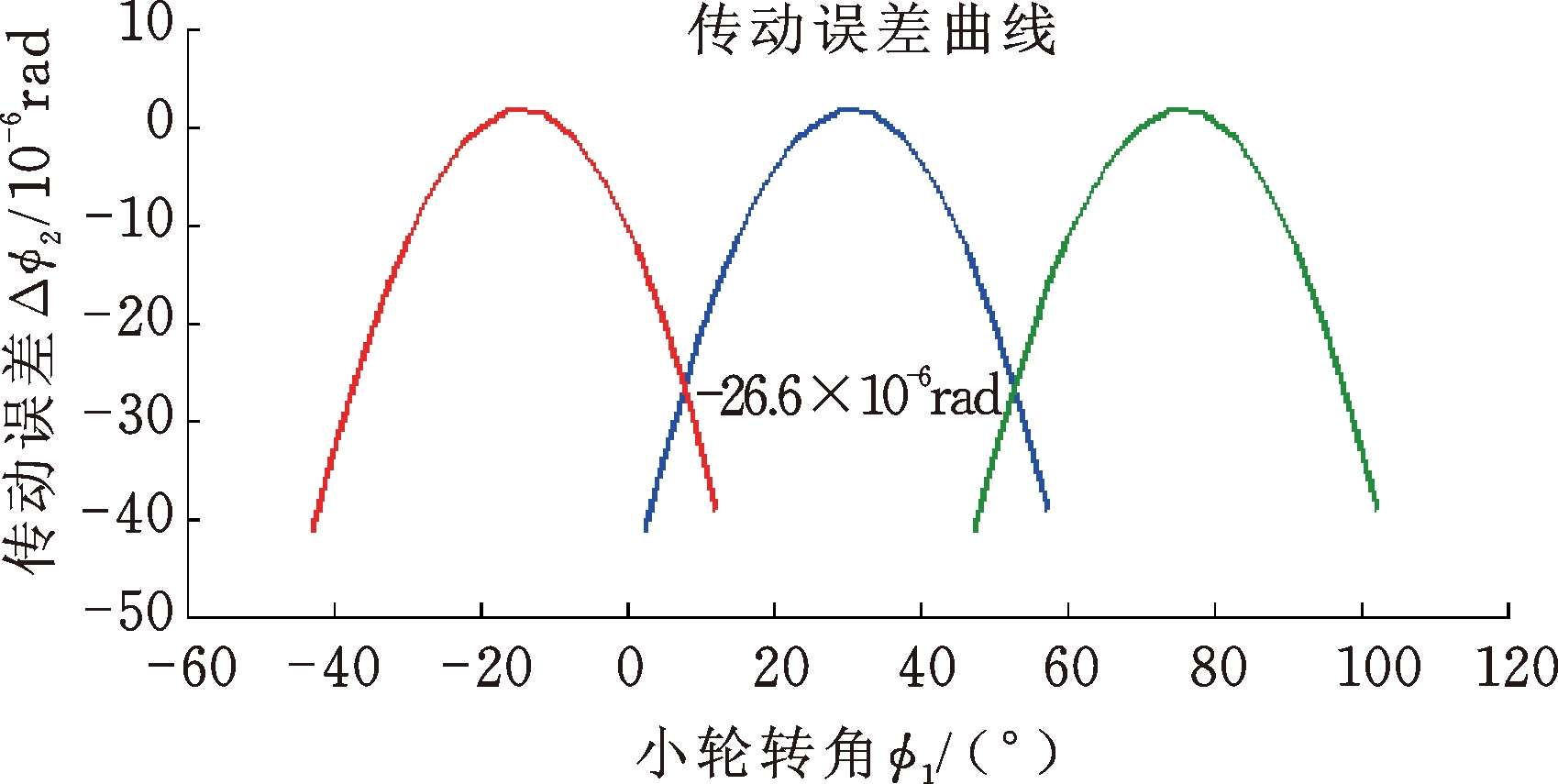

为了评判修形后的齿面啮合性能是否符合预期要求,本文利用MASTA软件的TCA分析功能,对表2和表4中修形前后的加工参数进行了TCA仿真,仿真结果如图9所示。其中图9a为修形前齿面接触区,图9b为修形后齿面接触区,图9c为修形前齿面传动误差曲线,图9d为修形后齿面传动误差曲线。这里需要说明的是,由于小轮刀具刀尖采用了突角修缘设计,因此小轮齿根部位会多切一点,这样避开了小轮齿根与大轮齿顶的接触,造成齿面接触区边界脱离大轮齿顶。脱离程度取决于刀具突角类型及修缘参数(修缘角度及修缘高度)。本文大轮刀具无采用突角,小轮刀具突角类型为AH。

(a) 修形前大轮凸面接触区

(b) 修形后大轮凸面接触区

(c) 修形前齿面传动误差

(d) 修形后齿面传动误差

图9 修形前后齿面TCA仿真结果

Fig.9 TCA simulation results before and after modification

由图9齿面TCA仿真结果可以看出,对小轮齿面进行拓扑修形后,传动误差幅值和齿面接触区中心位置变化不大,但接触迹线变得更加倾斜,接触椭圆长度减小,接触区形状由轻微内对角接触变成了中等内对角接触,修形后的接触区基本符合预期目标。仿真结果表明:通过修正Ease-off拓扑对小轮齿面进行拓扑修形可以改变齿面的啮合性能。

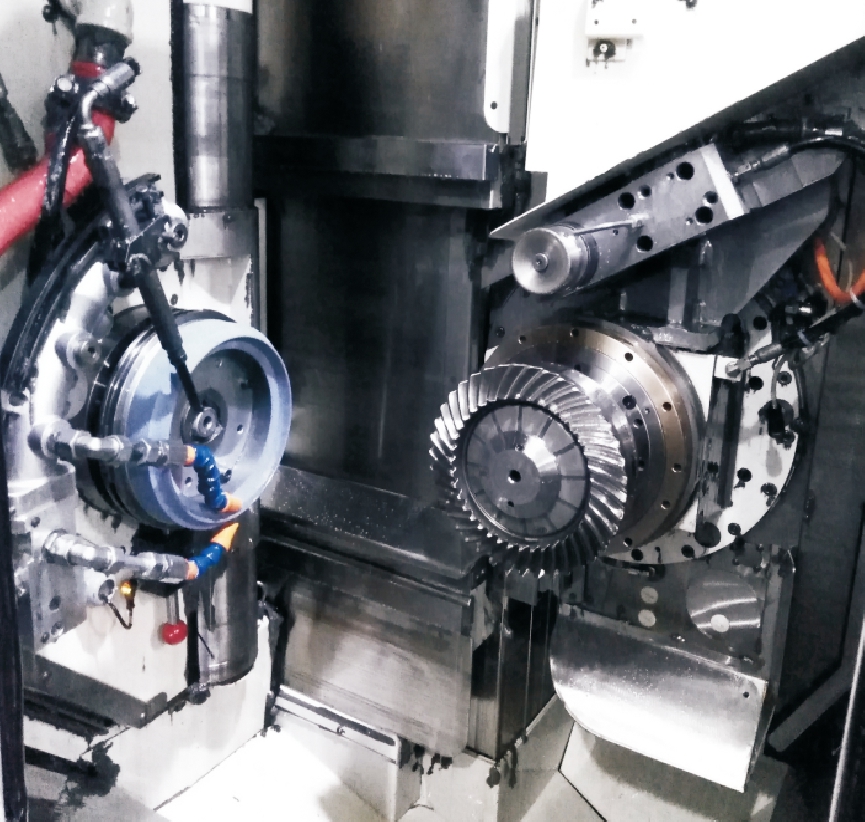

为了验证仿真结果的正确性,我们针对修形前后的齿轮进行了磨齿加工及接触区滚检实验,如图10所示。其中磨齿加工在格里森数控磨齿机上进行,接触区检查在奥利康T50滚检机上进行。

(a) 大轮磨齿

(b) 小轮磨齿

(c) 修形前大轮接触区

(d) 修形后大轮接触区

图10 磨齿加工及齿面实际接触区

Fig.10 Grinding processing and real contact area

对比图9与图10可知,修形前后齿面仿真接触区与实际滚检结果一致;对比图10c与图10d可知,修形前后实际齿面接触区由轻微内对角接触变成了中等内对角接触,这与仿真结果相一致。以上对比分析验证了本文齿面拓扑修形方法的有效性与正确性。

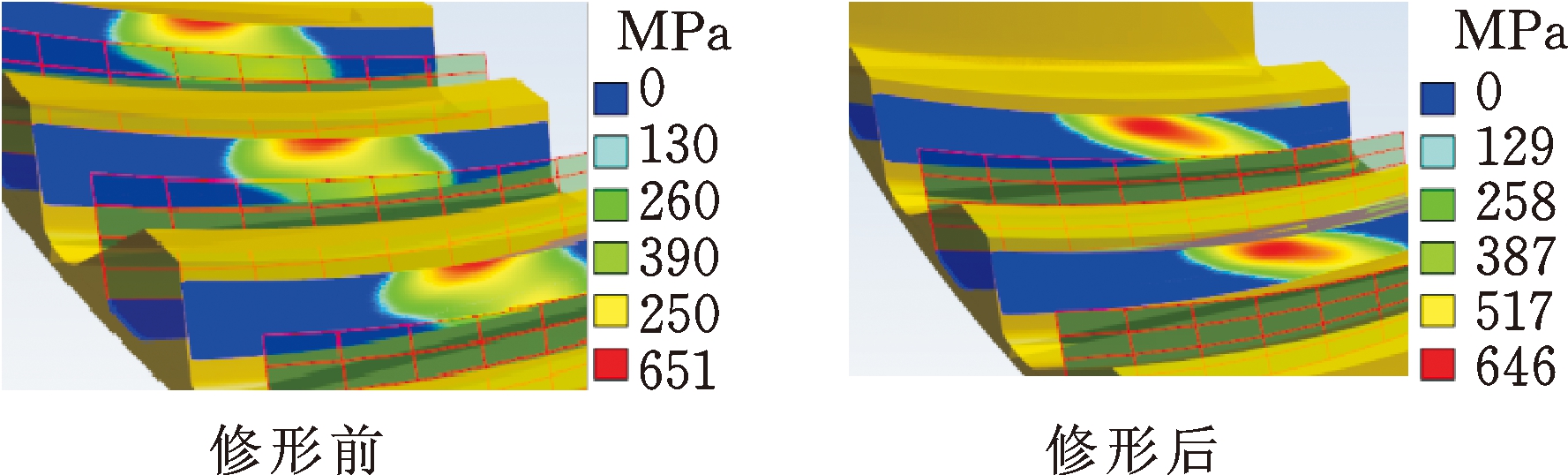

为了验证修形方案的合理性,本文利用MASTA软件的LTCA分析功能对修形前后的齿面进行了加载接触分析。这里选取加载扭矩T为30 N·m、100 N·m和200 N·m这3种载荷进行对比分析。图11给出了修形前后齿面在这3种载荷下的加载接触区及接触应力。这里需要说明的是,MASTA软件在进行LTCA分析时,仿真得到的三维接触区是整个齿面接触区,是由一系列啮合点的瞬时接触椭圆组成的,因此图中显示的齿面接触应力代表的是整个齿面接触区的应力分布。

(a) T=30 N·m

(b) T=100 N·m

(c) T=200 N·m

图11 修形前后齿面加载接触区及接触应力

Fig.11 Load contact area and contact stress before and after modification

对比图11中修形前后齿面加载接触区及接触应力可以看出:修形前齿面最大接触应力区偏向齿顶部位,而修形后齿面最大接触应力区偏向齿高中部,齿面接触应力分布相对较为合理;同时在齿长方向上,修形后齿面接触区随载荷增大向大端延伸的趋势较弱。这意味着相对修形前齿面,修形后齿面对啮合位置错位的敏感性有所降低,避免了边缘接触的风险,这在一定程度上降低了驱动桥准双曲面齿轮在实际工况下传动的振动和噪声。但是修形后接触区变为内对角,接触区面积变小,导致齿面接触应力增大,因此齿轮强度会有一定减弱。

根据目前研究可知,重合度对齿轮的振动和噪声也会产生影响,增大齿面实际重合度在一定程度上可以降低驱动桥准双曲面齿轮传动中的振动和噪声[18],因此对实际载荷下的齿面接触重合度进行了仿真。图12给出了修形前齿面和修形后齿面在加载扭矩T=30 N·m、100 N·m、200 N·m、300 N·m、400 N·m、500 N·m这6种载荷下齿面实际接触重合度。对比图12中齿面修形前后实际重合度可以看出:在这6种载荷下,修形后齿面实际接触重合度较修形前齿面均有所增大,因此修形后齿面减振降噪效果要优于修形前齿面。

图12 修形前后齿面实际接触重合度

Fig.12 Actual contact ratios before and after modification

综上所述,通过修正Ease-off拓扑对小轮齿面进行拓扑修形,使齿面接触区由轻微内对角接触变成中等内对角接触,这不仅改善了齿面的接触应力分布,降低了对啮合位置错位的敏感性,而且增加了加载条件下齿面实际接触重合度。总体来说,这种修形方案有利于降低驱动桥准双曲面齿轮传动的振动和噪声,因此针对小轮齿面采取的修形方案是合理可行的。

4 结论

(1)针对准双曲面齿轮HFT加工提出了一种Ease-off拓扑修正方法。通过计算小轮实际齿面与基准齿面之间的偏差,构建出了Ease-off拓扑图,通过对当前Ease-off拓扑修正实现了对小轮齿面的拓扑修形。

(2)对修形前后齿面加载啮合性能对比分析可知,修形后的齿面降低了对啮合位置错位的敏感性,提高了加载情况下齿面实际接触重合度,有利于减振降噪。

(3)算例啮合仿真结果与实验滚检结果一致,验证了提出的齿面拓扑修形方法的有效性与正确性。

(4)本文提出的修形方法易用软件实现,可以通过调整齿面失配系数实时观察Ease-off拓扑,从而获得需要的齿面啮合性能。修正过程较为直观,且修正快速方便,更适合用于指导生产。该方法也适用于全工序法切齿和奥利康两刀法切齿。

[1] SHIH Y P, FONG Z H. Flank Modification Methodology for Face-hobbing Hypoid Gears Based on Ease-off Topography[J]. Journal of Mechanical Design, 2007, 129(12): 1294-1302.

[2] SHIH Y P. A Novel Ease-off Flank Modification Methodology for Spiral Bevel and Hypoid Gears[J]. Mechanism and Machine Theory, 2010,45(8):1108-1124.

[3] 杜进辅,方宗德,张永振,等.摆线齿准双曲面齿轮齿面主动设计[J].国防科技大学学报,2015, 37(6):167-174.

DU Jinfu, FANG Zongde, ZHANG Yongzhen, et al. Active Tooth Surface Design of Cycloid Hypoid Gears [J].Journal of National University of Defense Technology, 2015,37(6):167-174.

[4] 蒋进科,方宗德,刘钊.Ease-off拓扑修形准双曲面齿轮齿面多目标优化设计方法[J].西安交通大学学报,2019,53(6):1-8.

JIANG Jinke, FANG Zongde, LIU Zhao. Design of Multi-objective Tooth Optimization for Hypoid Gear with Ease-off Topological Modification[J]. Journal of Xi’an Jiaotong University, 2019, 53(6): 1-8.

[5] 牟彦铭,方宗德,张西金.高重合度弧齿锥齿轮高阶传动误差设计与分析[J].华中科技大学学报(自然科学版),2018,46(7):67-72.

MU Yanming, FANG Zongde ,ZHANG Xijin. Design and Analysis of High-order Transmission Error for High Contact Ratio Spiral Bevel Gears[J]. Journal of Huazhong University of Science and Technology (Nature Science Edition), 2018,46(7):67-72.

[6] 严宏志,胡志安,肖蒙,等.双重螺旋法加工螺旋锥齿轮齿面的主动设计[J].机械科学与技术, 2017, 36(11):1646-1652.

YAN Hongzhi, HU Zhian, XIAO Meng, et al. Active Design for Tooth Surface of Spiral Bevel and Hypoid Gears Generated by Duplex Helical Method[J]. Mechanical Science and Technology for Aerospace Engineering, 2017,36(11): 1646-1652.

[7] 严宏志,吴顺兴,肖蒙.双重螺旋法齿面分区修形对降低安装误差敏感性的影响[J].中南大学学报(自然科学版),2019,50(2):286-294.

YAN Hongzhi, WU Shunxing, XIAO Meng. Effect of Tooth Surface Zoning Modification by Duplex Helical Method on Reducing Sensitivity of Installation Error[J].Journal of Central South University (Science and Technology), 2019, 50(2): 286-294.

[8] 杨建军,龚飞,张华,等.基于曲率修正的弧齿锥齿轮齿面设计[J]. 航空动力学报,2018, 33(7): 1743-1749.

YANG Jianjun, GONG Fei, ZHANG Hua, et al. Tooth Surface Design of Spiral Bevel Gear Based on Curvature Correction[J].Journal of Aerospace Power, 2018,33(7):1743-1749.

[9] NISHINO T. Computerized Modeling and Loaded Tooth Contact Analysis of Hypoid Gears Manufactured by Face Hobbing Process[J]. Journal of Advanced Mechanical Design Systems and Manufacturing, 2009, 3(3): 224-235.

[10] 王星,方宗德,李声晋,等.HGT准双曲面齿轮精确建模和加载接触分析[J].四川大学学报(工程科学版), 2015,47(4):181-185.

WANG Xing, FANG Zongde, LI Shengjin, et al. Precise Modeling of HGT Hypoid Gear and Loaded Tooth Contact Analysis[J].Journal of Sichuan University(Engineering Science Edition), 2015,47 (4): 181-185.

[11] 王星,方宗德,李声晋,等.HGT准双曲面齿轮传动的轮齿接触分析[J].西北工业大学学报, 2014, 32(3): 475-480.

WANG Xing, FANG Zongde, LI Shengjin, et al. Tooth Contact Analysis of HGT Hypoid Gear Drives[J].Journal of Northwestern Polytechnical University, 2014, 32(3): 475-480.

[12] 聂少武,邓静,邓效忠,等.基于齿面Ease off拓扑的弧齿锥齿轮齿面偏差等效修正方法[J].中国机械工程,2017,28(20): 2434-2440.

NIE Shaowu,DENG Jing, DENG Xiaozhong,et al. Tooth Surface Error Equivalent Correction Method of Spiral Bevel Gears Based on Ease off Topology [J]. China Mechanical Engineering, 2017,28(20): 2434-2440.

[13] 聂少武,邓静,邓效忠,等.弧齿锥齿轮齿面拓扑修形及加工参数计算[J].航空动力学报, 2017, 32(8): 2009-2016.

NIE Shaowu, DENG Jing, DENG Xiaozhong,et al. Tooth Surface Topology Modification and Processing Parameters Calculation for Spiral Bevel Gears[J]. Journal of Aerospace Power, 2017,32 (8): 2009-2016.

[14] ARTONI A, GABICCINI M, KOLIVAND M. Ease-off Based Compensation of Tooth Surface Deviations for Spiral Bevel and Hypoid Gears: Only the Pinion Needs Corrections[J].Mechanism and Machine Theory, 2013, 61(3): 84-101.

[15] 唐进元,聂金安,王智全.螺旋锥齿轮HFT法加工的反调修正方法[J].中南大学学报, 2012, 43 (6): 2142-2149.

TANG Jinyuan, NIE Jin’an, WANG Zhiquan. Reverse Correction of Spiral Bevel Gear HFT Method[J]. Journal of Central South University, 2012, 43 (6): 2142-2149.

[16] 陈书涵,严宏志.基于刀倾法的螺旋锥齿轮齿面误差修正算法研究[J].中国机械工程,2011,22(9): 1080-1084.

CHEN Shuhan, YAN Hongzhi. Research on Tooth Surface Deviation Correction Algorithm of Spiral Bevel Gear Based on Tilting Method[J].China Mechanical Engineering, 2011,22(9):1080-1084.

[17] SHIH Y P, FONG Z H. Flank Correction for Spiral Bevel and Hypoid Gears on a Six-axis CNC Hypoid Generator[J]. Journal of Mechanical Design,2008,130(6): 062604.

[18] 邓效忠,方宗德,魏冰阳,等.高重合度弧齿锥齿轮的性能分析与实验研究[J].航空动力学报,2003, 18(6):744-748.

DENG Xiaozhong, FANG Zongde, WEI Bingyang, et al. Analysis of Meshing Behavior and Experiments of Spiral Bevel Gears with High Contact Ration[J]. Journal of Aerospace Power, 2003, 18(6): 744-748.