0 引言

大型起竖装备是使物体绕固定轴旋转起升的装备,如导弹起竖车、大型舞台翻转举升装备和某些工程机械执行机构[1]。此类装备的共同特点和问题是:①载荷变化范围大,在起竖的开始和终了阶段,由于负载力臂的变化,载荷差异非常大;②稳定性较差,若考虑到风速和外界干扰的影响,被竖物体接近竖直时甚至出现负值载荷,造成系统的振动和不稳定[2];③起竖系统的系统供油压力与负载不匹配,系统节流损失非常严重,能量损失大,发热严重,装备使用一段时间后泄漏量增加[3]。针对起竖系统的负载特点,国内外学者提出了多种适用的液压系统及控制方法[4-7]。除了最简单的节流控制外,目前常用的方法是采用多级液压缸配合负载敏感系统,实现系统的高性能控制,但是负载敏感系统价格较高,限制其广泛使用[8-12]。此外,比较简单的控制方式是对负载实时检测来控制相应的比例溢流阀,以实现供油压力与负载变换相匹配,但液压系统存在非线性和不确定性,且实时检测负载存在大量的干扰,导致该类系统存在稳定性问题[13-15]。

本文通过分析起竖系统负载变化特点,以降低液压控制系统成本和提高系统控制性能为目标,提出针对大型起竖装备的液压系统及其节能控制方法,并保证该系统的控制性能不低于传统节流系统。

1 载荷分析

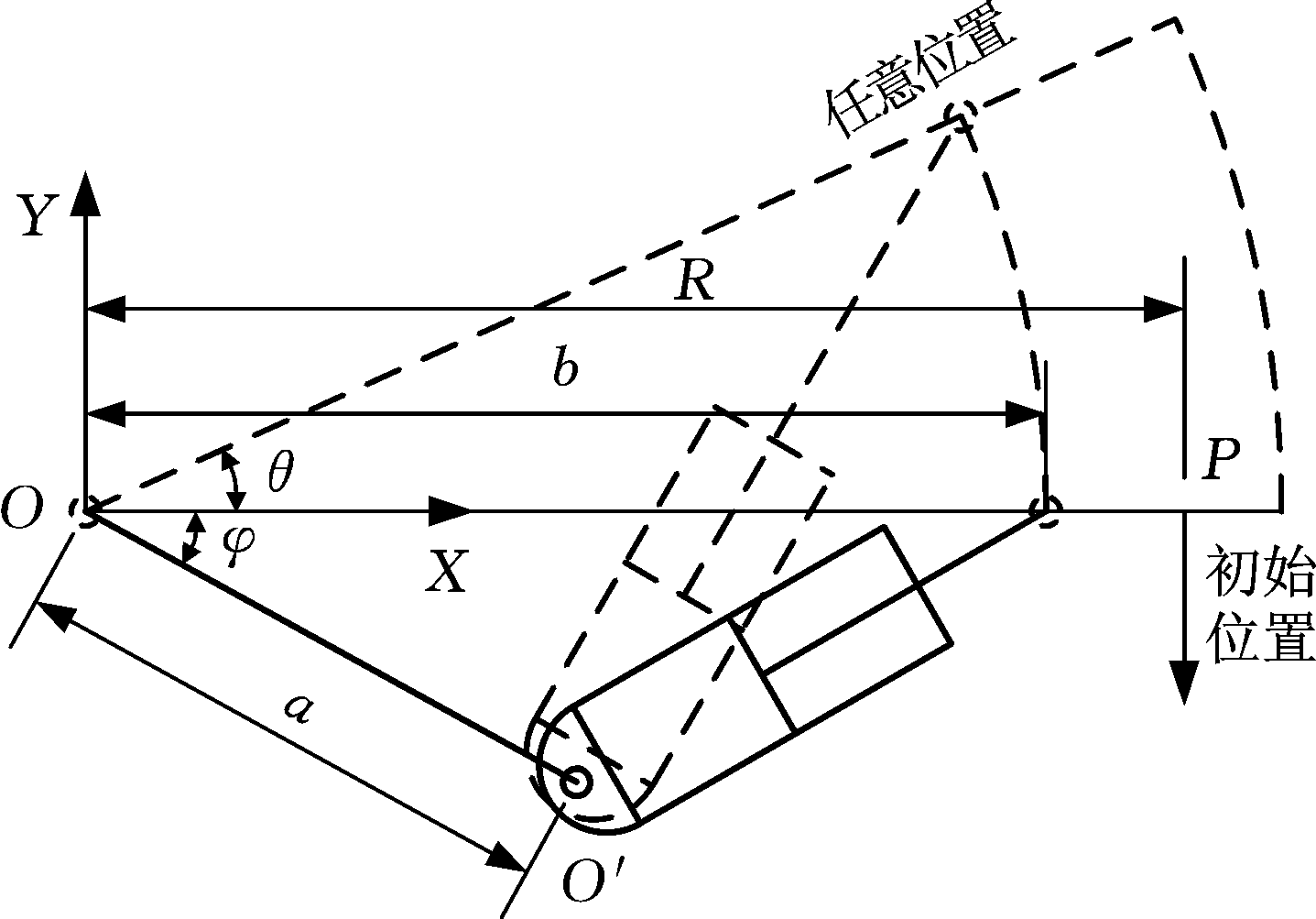

起竖系统的初始位置(实线)和中间任意位置(虚线)如图1所示,被起竖物体的重心在P点,起竖过程中绕铰点O转动,重心与铰点O间的距离为R;O′为液压缸固定铰点,与O的距离为a;液压缸活塞杆铰接于被竖物体上,铰接处与O的距离为b。建立图1所示的直角坐标系OXY,初始位置时,物体与OO′的夹角为φ。任意位置时,被竖物体与水平面的夹角为θ。

图1 起竖系统受力分析

Fig.1 Force analysis of erecting system

根据风阻规律,风对被竖物体的作用力Fw为

Fw=ρSv2/2

(1)

式中,ρ为空气密度;S为作用面积;v为风速。

若不考虑外界扰动和摩擦力的影响,当起竖角为θ时,负载力矩为

M=GRcosθ±FwRsinθ

(2)

其中,逆风时取“+”,顺风时取“-”;G为物体受到的重力;R为风载半径。根据起竖结构受力形式与规律,液压系统所能提供的驱动力矩为

(3)

其中,F为液压缸提供的驱动力。若驱动过程平稳,忽略加速度的影响,根据式(2)、式(3)可知液压系统的负载驱动力为

(4)

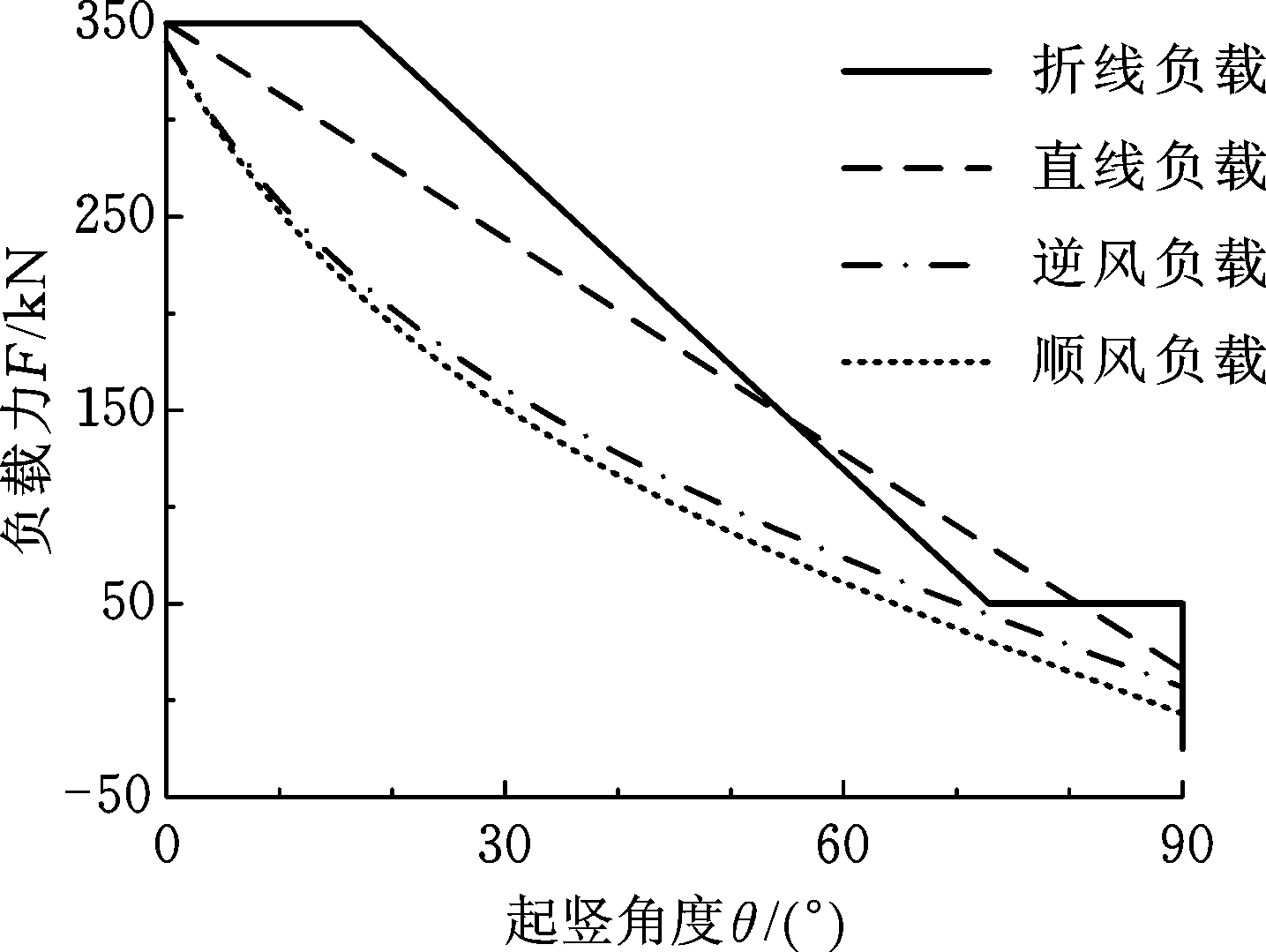

为了更加直观表示负载变换的特点,假设起竖系统的机械结构尺寸均确定,即G、R、a、b、φ 均为定值,如表1所示。设标准大气压下的空气密度为1.2 kg/m3,风速v为5.4 m/s,风载作用在半径R=5 m的半圆上。根据式(3)、式(4)可以得到负载力F与被竖物体起竖角度θ之间的关系,如图2所示。

表1 起竖结构参数

Tab.1 Structural parameters of erecting system

物理量数值物理量数值物体重量G(kN)50风载半径R(m)5距离a、b(m)2、5初始夹角φ(°)15

图2 负载特性与模式

Fig.2 Load characteristic and modes

图2描述了负载变换的规律和两种载荷变换的近似方式。根据逆风和顺风的负载曲线可知,起竖初始阶段的负载最大,但逆风负载稍大于顺风负载。随着起竖角度的增大,无论顺风或逆风,负载均单调递减,当起竖角度超过80°时,载荷约为50 kN,为最大载荷的17%。当转角到达接近90°时,负载很小,几乎趋近于零,顺风时的负载甚至为负值。

实际负载系统存在摩擦和其他不确定因素,采用比例溢流阀实时精确匹配负载变化的难度非常大。为了降低控制难度,需对负载进行简化。简化的基本原则是,在保持一定的油压驱动压力余量的前提下,保持系统供油稳定。故最简单的方式是选择用连接起始和终了负载的直线驱动方式(图2中的直线负载)。但考虑到外部干扰的影响,为在初始阶段保持足够的驱动力,在终了阶段保持系统足够稳定,选择折线负载来代替直线负载,本文即采用该方式。

2 系统设计

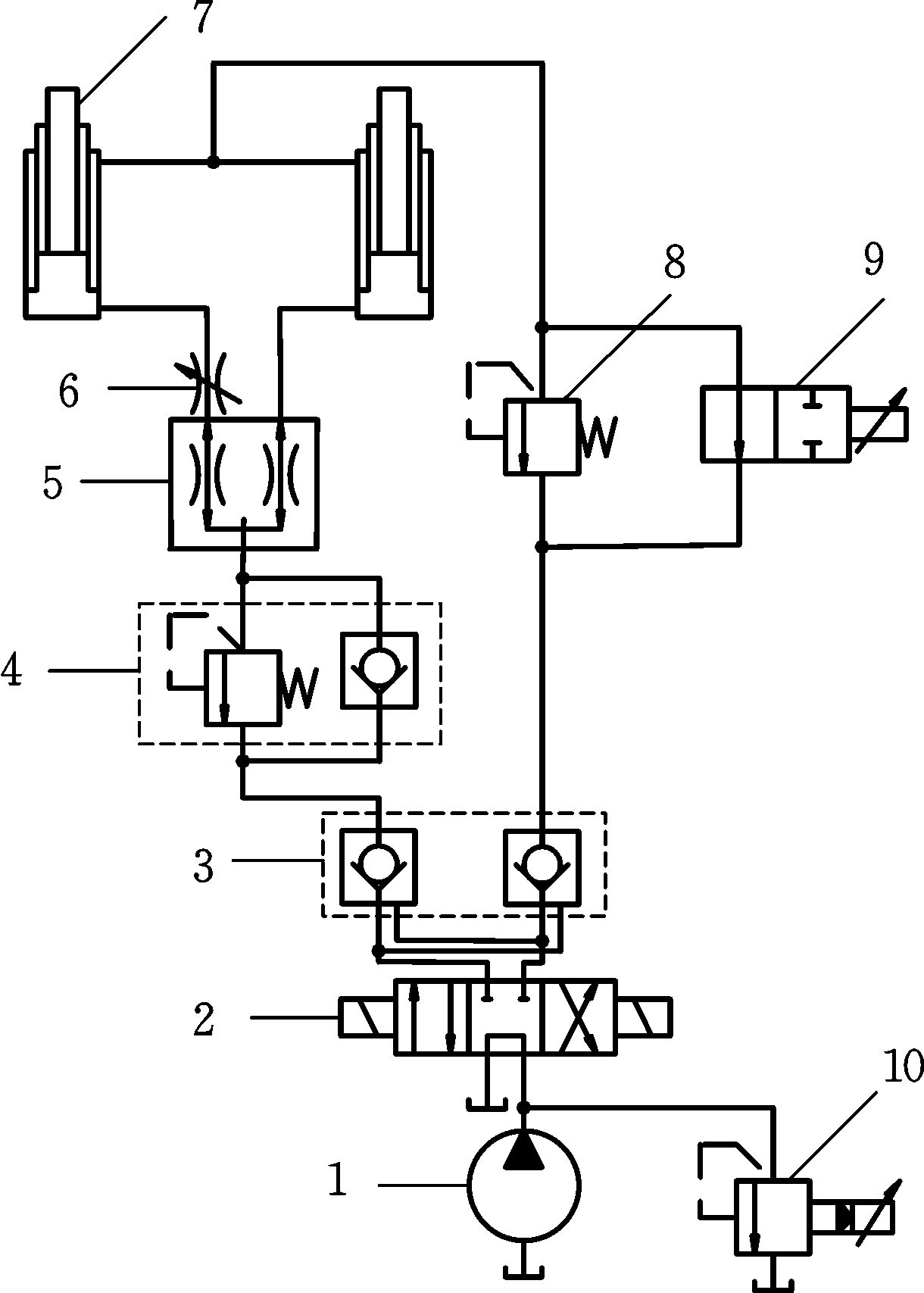

根据前述的负载特点,设计与负载特性相匹配的液压系统,其原理如图3所示。起竖初始和中间阶段时,进油经过换向阀右位、液压锁、平衡阀、分流阀和节流阀,进入液压缸的无杆腔,回油经过液压开关、液压锁和换向阀右位回油箱。在终了阶段,回油通过背压阀、液压锁、换向阀右位回油箱。为了实现两缸同步,采用分流阀和节流阀联合调节。当换向阀处于左位时,实现活塞杆缩回,物体下降。液压缸内装有位移传感器,根据位移和转动角度的关系,调节比例溢流阀的压力。

1.泵 2.换向阀 3.液压锁 4.平衡阀 5.分流阀 6.节流阀 7.液压缸 8.背压阀 9.液压开关 10.比例溢流阀

图3 液压系统原理图

Fig.3 Schematic diagram of hydraulic system

3 鲁棒切换控制策略

3.1 系统的数学模型

由于液压缸回缩过程靠平衡阀和换向阀控制,仅需要较小的供油压力,能耗较小,故本文仅对起升时的动态特性进行分析。为了简化分析过程,忽略液压系统中液压锁、平衡阀、分流集流阀和节流阀的影响,以及2个液压缸不同步情况。

选择位移、速度、无杆腔压力及其变化值为状态变量,即![]()

![]() 起竖第i(i=1, 2, 3)阶段的数学模型为

起竖第i(i=1, 2, 3)阶段的数学模型为

(5)

式中,AA为无杆腔的作用面积;pB、AB分别为有杆腔的压力和作用面积;m为负载质量;Fσi、Ffi分别为起竖第i阶段的负载力和摩擦力;m0为比例溢流阀阀芯的质量;k、c分别为比例阀的阀芯弹簧刚度和阻尼。

(6)

式(6)包含了液压系统的不确定载荷、参数及扰动的影响,故很难获取u的精确估计值,所以需要对式(6)进行修正。假设![]() 其中,di为状态范数的系数,d0为常量,显然对于前述的折线负载,该假设是合理的。

其中,di为状态范数的系数,d0为常量,显然对于前述的折线负载,该假设是合理的。

3.2 鲁棒反馈线性化

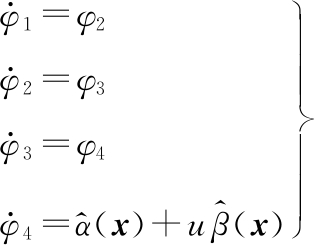

反馈线性化是基于微分几何的方法,在工业控制上取得了广泛的应用,它首先求得系统的相对阶,然后选择合适的变换,得到合适的控制策略。式(5)的相对阶为4,选择的微分同胚变换为

(7)

其中,Lf[h(x)]表示h(x)沿f方向的李导数,函数的r阶李导数![]() 为负载和不确定外界扰动力的总体估计。从而得到以φ1、φ2、φ3、φ4为新状态量的液压系统状态方程:

为负载和不确定外界扰动力的总体估计。从而得到以φ1、φ2、φ3、φ4为新状态量的液压系统状态方程:

(8)

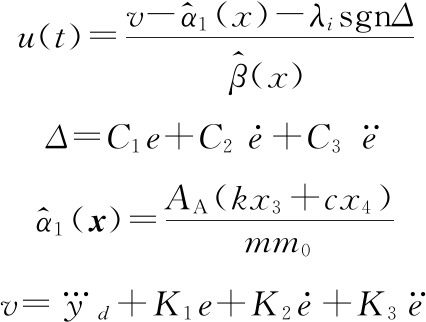

3.3 切换控制策略

对于不同的负载阶段,通过改变di即可实现对载荷的估计,并将系统扰动和参数不确定性利用切换量进行补偿,则式(8)可以修正为

式中, yd为起竖位移的期望值;e为位置误差,e=yd-x1;C1、C2、C3分别为函数Δ中的位置误差、速度误差和加速度误差的放大系数;K1、K2、K3分别为函数v的位置误差、速度误差、和加速度误差的放大系数;λi为不确定比扰动值。

采用折线负载时,若不考虑溢流阀动态特性,可将![]() 代入式(9),其中,ky为比例系数。

代入式(9),其中,ky为比例系数。

4 仿真分析与实验

4.1 仿真模型

图4为系统的控制框图,针对起竖分段模型,调节适当的不确定扰动值λi即可。系统的输出为液压缸的位移,输入为比例阀的电流信号。比例阀的质量和弹簧刚度根据其电压与溢流压力关系曲线调节得到。

图4 控制框图

Fig.4 Block diagram of control system

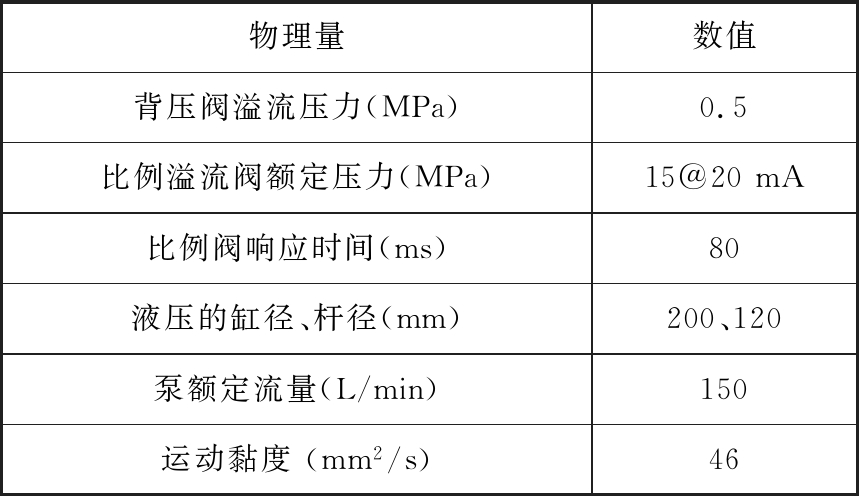

设定活塞杆行程为2.5 m,其他相关参数如表2所示。

表2 液压系统关键参数

Tab.2 key parameters of hydraulic system

物理量数值背压阀溢流压力(MPa)0.5比例溢流阀额定压力(MPa)15@20mA比例阀响应时间(ms)80液压的缸径、杆径(mm)200、120泵额定流量(L/min)150运动黏度(mm2/s)46

负载形式按照图2中的折线负载设置,将三段式负载作为外界负载进行仿真分析,在起竖角度小于10°时,设置负载为恒定350 kN;中间阶段为线性负载;起竖角度大于70°时,负载设置为50 kN。

4.2 仿真结果

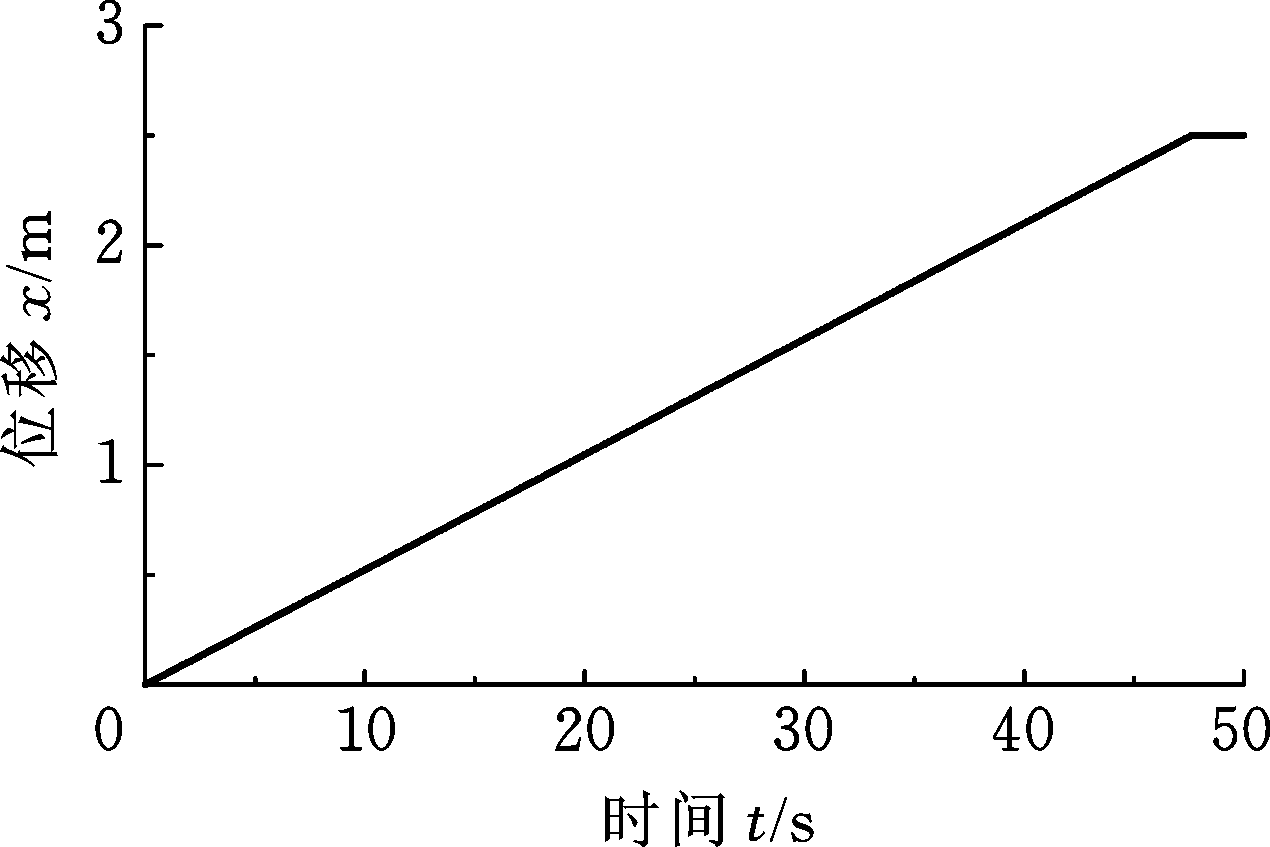

图5为起竖过程的位移响应曲线,系统响应时间为48 s,位移为2.5 m。整个起竖过程稳定,无超调和明显振动,说明所设计的液压系统和相关控制参数都是比较合适的。

图5 起竖位移特性

Fig.5 Displacement characteristics of erecting

由图6可知:无论哪种压力设置方式,6 s以前,即转角小于10°时,系统油压和负载压力差为5 MPa;6 s即越过初始恒定大负载后,若采用恒压节流控制,压力损失持续增大,终了负载时的压力损失最大,此后压力损失一直维持13 MPa左右;采用切换控制时,压力差逐渐减小,终了阶段降低至1 MPa左右,基本实现了供油压力与负载的近似匹配。实际调试系统时,还可以权衡供油余量与稳定性关系,反复调整初始供油压力,进一步降低压力损失。

图6 不同模式下的系统压力

Fig.6 System pressure in different modes

图7所示为消耗功率对比,恒定压力模式下,功率的损失约为7.5 kW;切换控制时,起竖5s后的消耗功率就明显减小,随着起竖的完成,消耗功率降低至1.2 kW,功率总损失减少约为56%。

图7 不同模式下的消耗功率

Fig.7 Power loss in different modes

上述分析中,压力分段点的设定具有一定的主观性,实际系统可以根据具体情况进行调整和修正。考虑风载和摩擦等外界扰动时,也需要反复调整分段点的位置,寻找最优位置。

4.3 实验验证

(1)实验条件。为了验证鲁棒切换控制策略的有效性,在实验室模拟起竖过程控制。如图8所示,实验系统主要包括三个部分:控制部分,由控制器和上位机组成;负载部分,由比例伺服阀和液压缸组成,模拟起竖载荷的变换;驱动部分,由比例溢流阀和控制,提供驱动压力和流量。

1.负载泵 2.比例溢流阀2 3.比例溢流阀1 4.驱动泵2 5.驱动泵1 6.驱动缸 7.负载缸 8.比例伺服阀

图8 实验系统原理图

Fig.8 Schematic diagram of experiment system

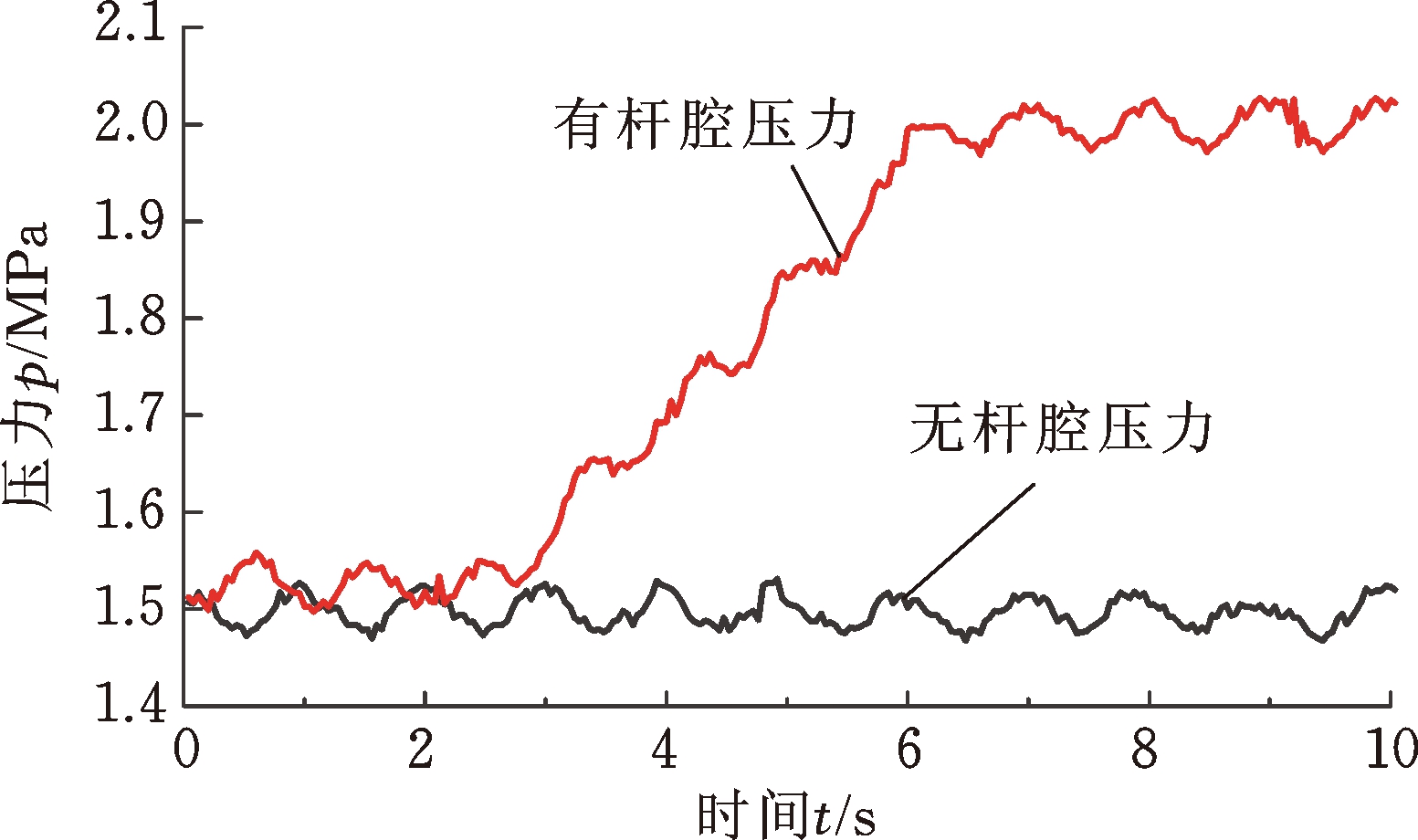

(2)实验结果。通过控制液压缸两腔压力来模拟起竖过程的三段负载,初始为最小恒定负载,然后为单调递增载荷,最后为最大恒定载荷。负载设计结果如图9所示,其中,第一阶段的两腔压力均为1.5 MPa;第二阶段,无杆腔压力递增,但是存在一定波动,6 s后,无杆腔压力稳定在2 MPa;第三阶段,压力恒定2 MPa。

图9 实验系统负载压力

Fig.9 Load pressures of experiment system

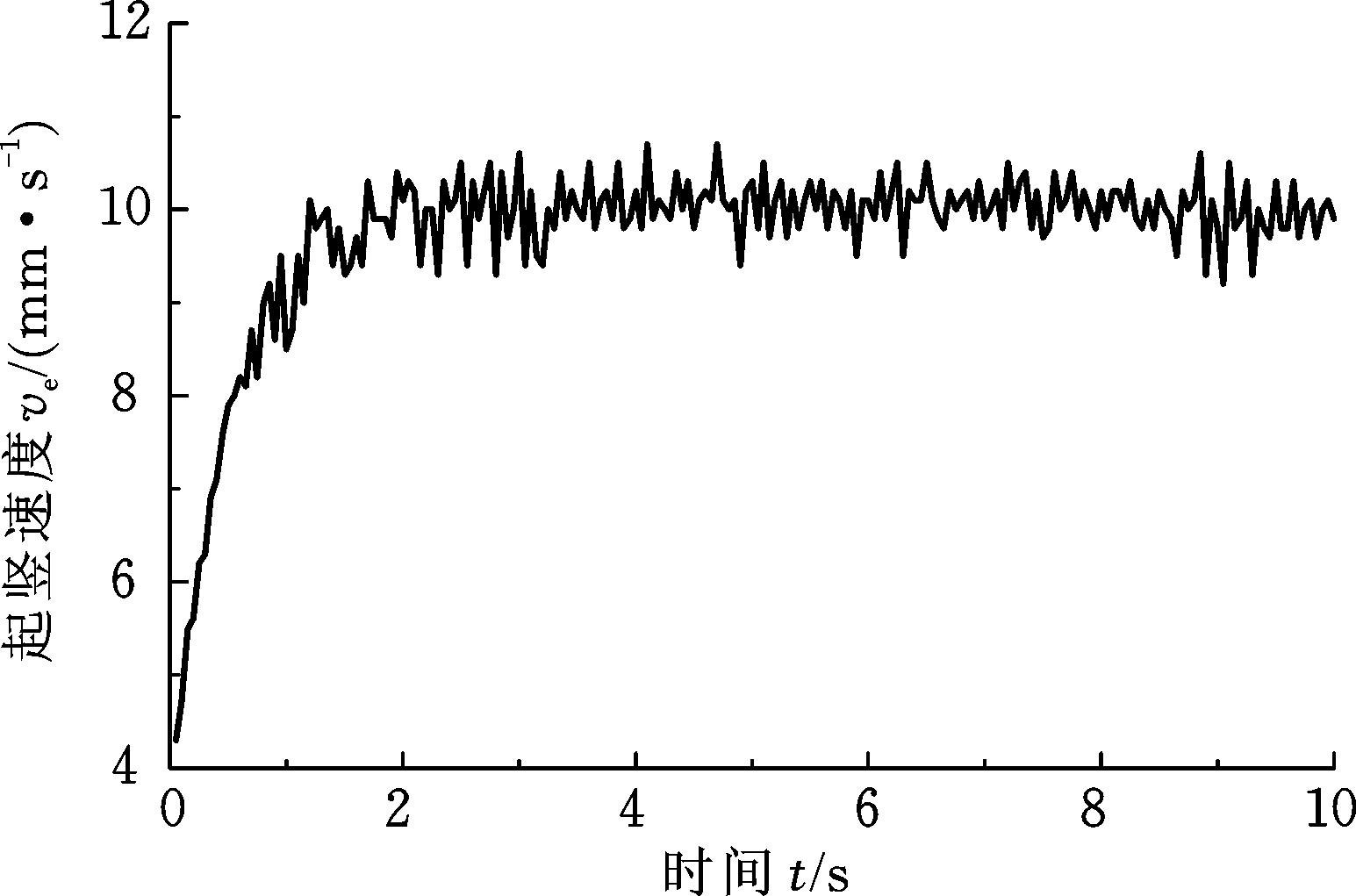

图10所示为三阶段液压缸的速度响应,速度在10 mm/s附近波动,说明整个起竖过程平稳,不存在振动和超调。图11所示为液压缸的位移响应,模拟完成整个起升过程所需时间为10 s。

图10 起竖速度特性实验

Fig.10 Velocity characteristic experiment of erecting

图11 起竖位移特性实验

Fig.11 Displacement characteristic experiment of erecting

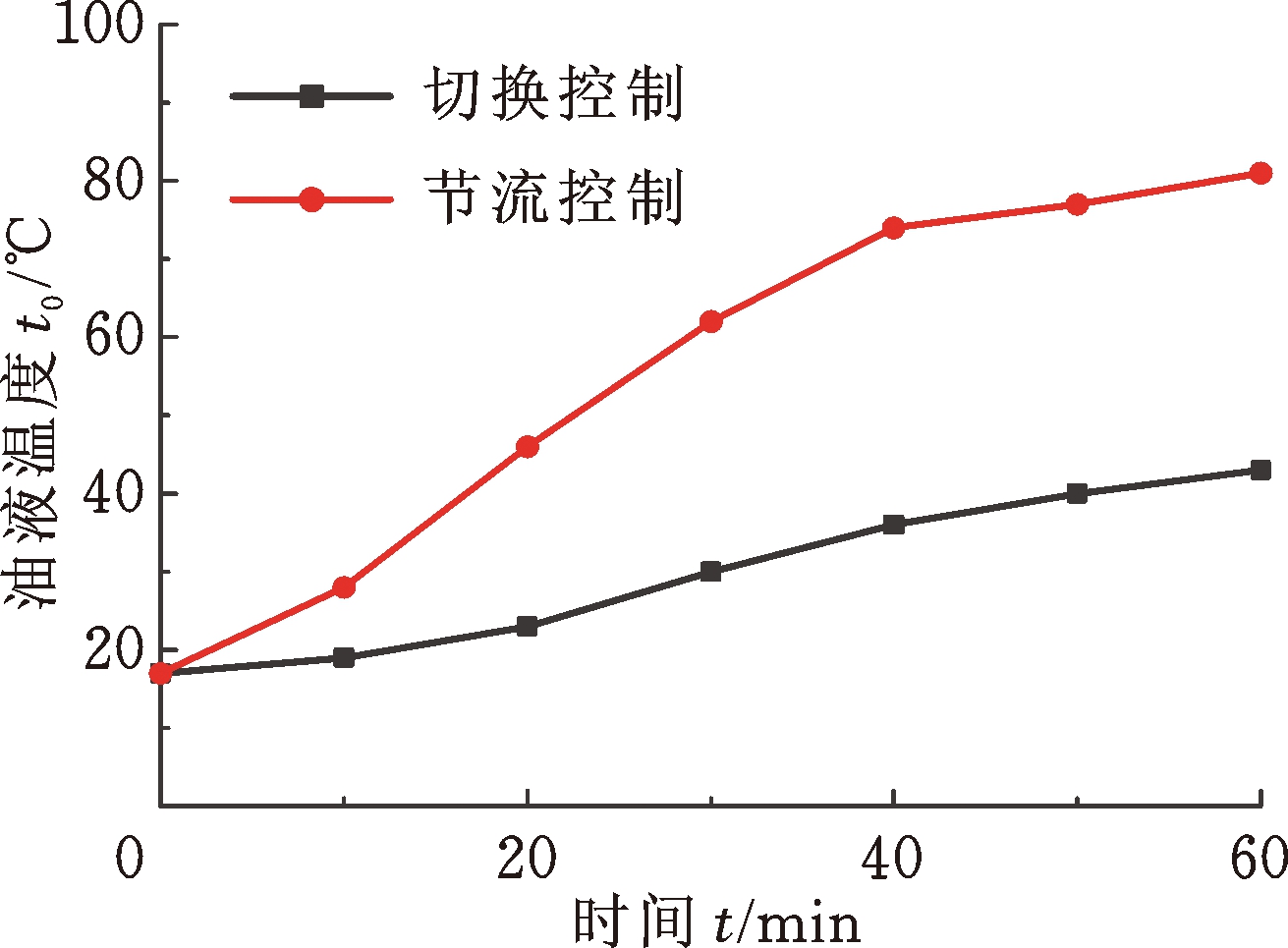

前述实验部分说明了该策略能保证系统起竖过程的稳定性,为了验证系统的节能效果,通过检测油液的温升间接对比采用鲁棒切换控制和节流控制的能量损失。

油箱的油液约为40 L,采用风冷散热,60 min内的温升如图12所示,显然采用传统的节流控制时,油液温度上升很快,接近80 ℃;采用鲁棒切换控制的油温为40 ℃,间接说明了该控制策略能有效降低系统能耗。

图12 不同控制系统中的油液温度

Fig.12 Temperature of hydraulic oil in different control system

5 结论

(1)起竖负载随着起竖角度的增大而减小,即所需要的驱动力是单调递减的。在起竖的终了阶段,由于风载和扰动影响,甚至出现负值负载。

(2)通过控制驱动系统压力与三段式折线负载近似相匹配,能减少系统的节流损失,降低系统的能耗,油液温度降低近40 ℃。

(3)采用鲁棒切换控制策略的起竖速度稳定,波动非常小,位移连续无跳变,说明该策略能保证整个切换过程平稳。

[1] DU C, PLUMMER R, JOHNSTON N. Performance Analysis of an Energy-efficient Variable Supply Pressure Electro-hydraulic Motion Control System[J]. Control Engineering Practice, 2016, 48(1): 10-21.

[2] 郭晓松. 导弹起竖过程的载荷研究[J]. 兵工学报, 2008, 29(6): 718-721.

GUO Xiaosong. Load Analysis on Missile Erection[J]. Acta Armamentarii, 2008, 29(6): 718-721.

[3] 杨俊, 曾乐, 谭建平. 液压比例系统特性分析与非对称控制策略 [J]. 华中科技大学学报(自然科学版), 2016, 44(5): 121-127.

YANG Jun, ZENG Le, TAN Jianping. Characteiistic Analysis of Hydraulic Proportional System and Asymetric Control Strategy[J]. Journal of Huazhong University of Science & Technology(Natural Science Edition), 2016, 44(5): 121-127.

[4] 李良, 李锋, 冯永保,等. 基于自适应模糊滑模的大型液压起竖系统控制策略研究[J]. 兵工学报, 2016, 37(1): 71-76.

LI Liang, LI Feng, FENG Yongbao, et.al. Research on Control Strategy of Large Hydraulic Erecting System Based on Adaptive Fuzzy Sliding Mode[J]. Acta Armamentarii, 2016, 37(1): 71-76.

[5] 董鑫, 张宏宇, 陈奇, 等. 基于负载敏感回路的起竖液压系统仿真 [J]. 导弹与航天运载技术, 2016(343): 21-25.

DONG Xin, ZHANG Hongyu, CHEN Qi, et al. Simulation on Erection Hydraulic System with Load Sensing Circuit[J]. Missiles and Space Vehicles, 2016(343): 21-25.

[6] 杜文正,吴鹏, 张金星,等. 高阶滑模控制在液压起竖系统中的应用[J]. 机床与液压,2016,44(21): 69-77.

DU Wenzheng, WU Peng, ZHANG Jinxing, et al. Application of High Order Sliding Mode Control in Hydraulic Erecting System[J]. Machine Tool & Hydraulics, 2016, 44(21): 69-77.

[7] 高永卫, 谭建平, 杨俊. 大型装备电液系统鲁棒控制策略与实验验证[J]. 锻压技术, 2015, 40(5): 90-95.

GAO Yongwei, TAN Jianping, YANG Jun. Control Strategy and Experimental Verification on Robust of Electro-hydraulic System in Large Equipment[J]. Forging and Stamping Technology, 2015, 40(5): 90-95.

[8] KOIVUM K J, MATTILA J. High Performance Nonlinear Motion/Force Controller Design for Redundant Hydraulic Construction Crane Automation[J]. Automation in Construction, 2015, 51(1):59-77.

[9] SIDHO L, BRUM X, SMAOUI M, et al. Dynamic Gains Differentiator for Hydraulic System Control[J]. Journal of Dynamic Systems, Measurement, and Control, 2015, 137(4): 04101-04107.

[10] YAN H, ZHU Y. Bang-bang Control Model for Uncertain Switched Systems[J]. Applied Mathematical Modelling, 2014, 15(1):1-10.

[11] WANG S. Generic Modeling and Control of an Open Circuit Piston Pump Part I: Theoretical Model and Analysis[J]. Journal of Dynamic Systems, Measurement and Control, 2016, 138(4): 041001-041004.

[12] JALAYERI E, IMAM A, SEPEHRI N. A Throttle-less Single Rod Hydraulic Cylinder Positioning System for Switching Loads[J]. Case Studies in Mechanical Systems and Signal Processing, 2015, 11(2):27-31.

[13] 高钦和, 黄先祥. 多级缸起竖系统运动过程的建模与仿真[J]. 系统仿真学报, 2005, 17(7): 1563-1568.

GAO Qinhe, HUANG Xianxiang. Dynamic Modelling and Simulation of Erecting System with Multi-stage Cylinder[J]. Journal of System Simulation, 2005, 17(7): 1563-1568.

[14] 黄先祥, 高钦和, 郭晓松. 大型装置起竖过程的动力学建模研究 [J]. 系统仿真学报, 2002, 14(3): 271-277.

HUANG Xianxiang, GAO Qinhe, GUO Xiaosong. Dynamic Modeling of Erected Process for Large Mechanism[J]. Journal of System Simulation, 2002, 14(3): 271-277.

[15] 曽乐, 杨俊, 谭建平. 非零开口的阀控非对称缸系统不变性补偿控制 [J]. 华中科技大学学报(自然科学版), 2017, 45(3): 29-34.

ZENG Le, YANG Jun, TAN Jianping. Compensation Control of a Nonzero Open Valve Controlled Asymmetric Cylinder System Based on Model Invariance[J]. Journal of Huazhong University of Science & Technology(Natural Science Edition), 2017, 45(3): 29-34.