0 引言

疲劳破坏是机械零部件和结构失效的最常见形式。研究表明,大量的断裂都与疲劳裂纹的产生和扩展密切相关[1-3],目前尚不能完全通过有效的理论方法来研究疲劳裂纹萌生、扩展和断裂的机理,金属材料疲劳裂纹扩展(fatigue crack growth,FCG)试验作为探索机械零部件疲劳断裂特性的一种重要方法,对提高机械产品的可靠性、延长使用寿命有着十分重要的意义[4-5]。紧凑拉伸(compact tensile,CT)试件是疲劳裂纹扩展试验中最常用的试件,众多的研究者采用CT试件进行疲劳试验,对材料的各种性能进行了研究[6-9]。

金属材料FCG试验主要包括电液伺服式强迫振动低频疲劳试验和电磁谐振式高频疲劳试验。基于共振原理的电磁谐振式疲劳试验系统具有工作频率高、能量消耗低、试验时间短、试验波形好等优点,被广泛用于CT试件的FCG试验。为保证试验结果准确性和系统工作稳定性,必须对试验过程中的动态试验载荷进行高精度测量和控制。在动态试验载荷测量过程中,首先须进行试验机静态载荷的标定。因为测力传感器与试件之间通过上夹具和法兰连接,振动和惯性力的影响导致试件真实受力与测力传感器测得的示值并不相等,即存在动态载荷测量误差,因此,要对疲劳试验动态试验载荷进行精确标定。目前,疲劳试验机动态力校准相关国家标准[10]主要适用于电液伺服式强迫振动疲劳试验系统,不能精确地进行电磁谐振式高频疲劳试验系统动态试验载荷的校准。

国内外学者对疲劳试验动态力的校准进行了相关的研究。胡刚等[11]建立了电磁谐振和电液伺服式疲劳试验机的三自由度无阻尼振动系统模型,得到了动态载荷测量误差的解析表达式,但其建立的模型忽略了阻尼的影响,大大地降低了电磁谐振式疲劳试验结果的精确度。HESSLING[12]提出了一种基于测量疲劳试验振动系统频率响应的动态试验载荷标定方法,但未考虑试验过程中CT试件疲劳裂纹扩展造成的试件刚度变化所引起的动态载荷测量误差。文献[13-14]考虑了试件上疲劳裂纹扩展造成的动态载荷测量误差,但仍将夹具和CT试件的连接作为刚性连接,且将夹具作为刚体。

疲劳试验机夹具是夹持试件和传递载荷的重要机构,在进行FCG试验时,CT试件通过销轴与疲劳试验机的夹具连接,所以该部分机械结合面接触刚度[15-16]和夹具的刚度都会影响动态试验载荷的传递和测量精度。本文在综合考虑疲劳裂纹扩展和CT试件连接接触刚度的情况下,研究CT试件夹具刚度对动态载荷测量误差的影响,利用有限元软件对夹具进行结构的优化设计,提高了试验机动态载荷的测量精度。

1 电磁谐振式FCG试验动态载荷测量误差模型

1.1 系统动态试验载荷测量

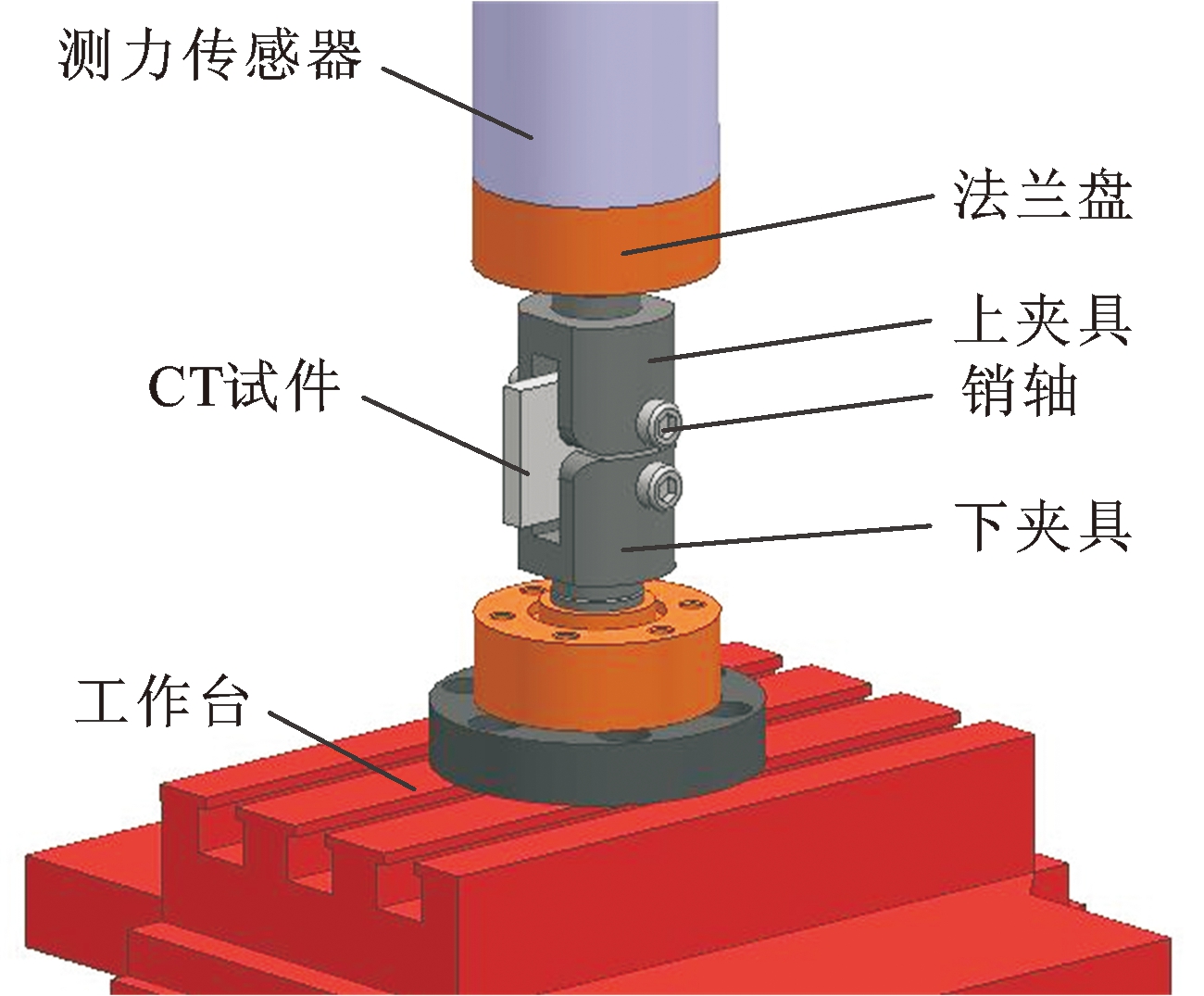

本文以国内主流的电磁谐振式疲劳试验机PLG-100为研究对象,其主机机构和CT试件安装如图1、图2所示,系统主要包括机架、静态载荷加载系统、动态载荷加载系统、试验载荷测量系统和减振系统[13]。试验载荷测量系统包括电阻应变片式测力传感器、传感器信号调理电路和计算机。试验静态载荷(系统起振后表现为平均载荷)通过静态加载系统作用在试件上。动态载荷加载系统是多自由度弹簧-质量振动系统,当电磁激振力频率和振动系统固有频率一致时,系统发生共振,使正弦交变试验载荷作用在试件上。试件上的载荷通过夹具和法兰作用在测力传感器的弹性元件上,使其发生变形,引起电阻应变片电阻的变化,通过相应的传感器信号调理电路测得作用在试件上的试验载荷。

图1 电磁谐振式疲劳试验机结构

Fig.1 Structure of electromagnetic resonance fatigue testing machine

图2 CT试件的安装

Fig.2 Installation of CT specimen

由于测力传感器与CT试件通过上法兰和夹具连接,上法兰和夹具有一定的质量,所以在系统振动过程中存在作用于测力传感器弹性元件的惯性力,使测力传感器的测量值与作用在试件上的实际值存在一定误差。

1.2 动态载荷测量误差数学模型

1.2.1 动态载荷多自由度振动系统动力学模型

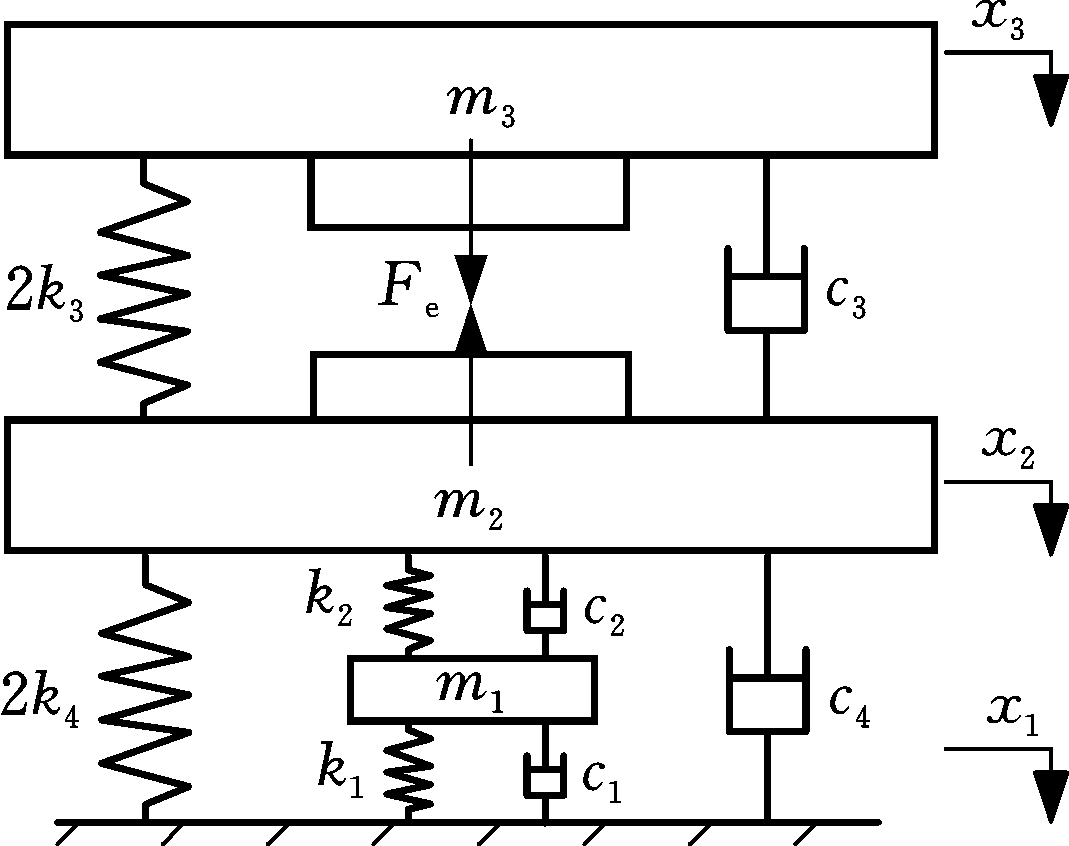

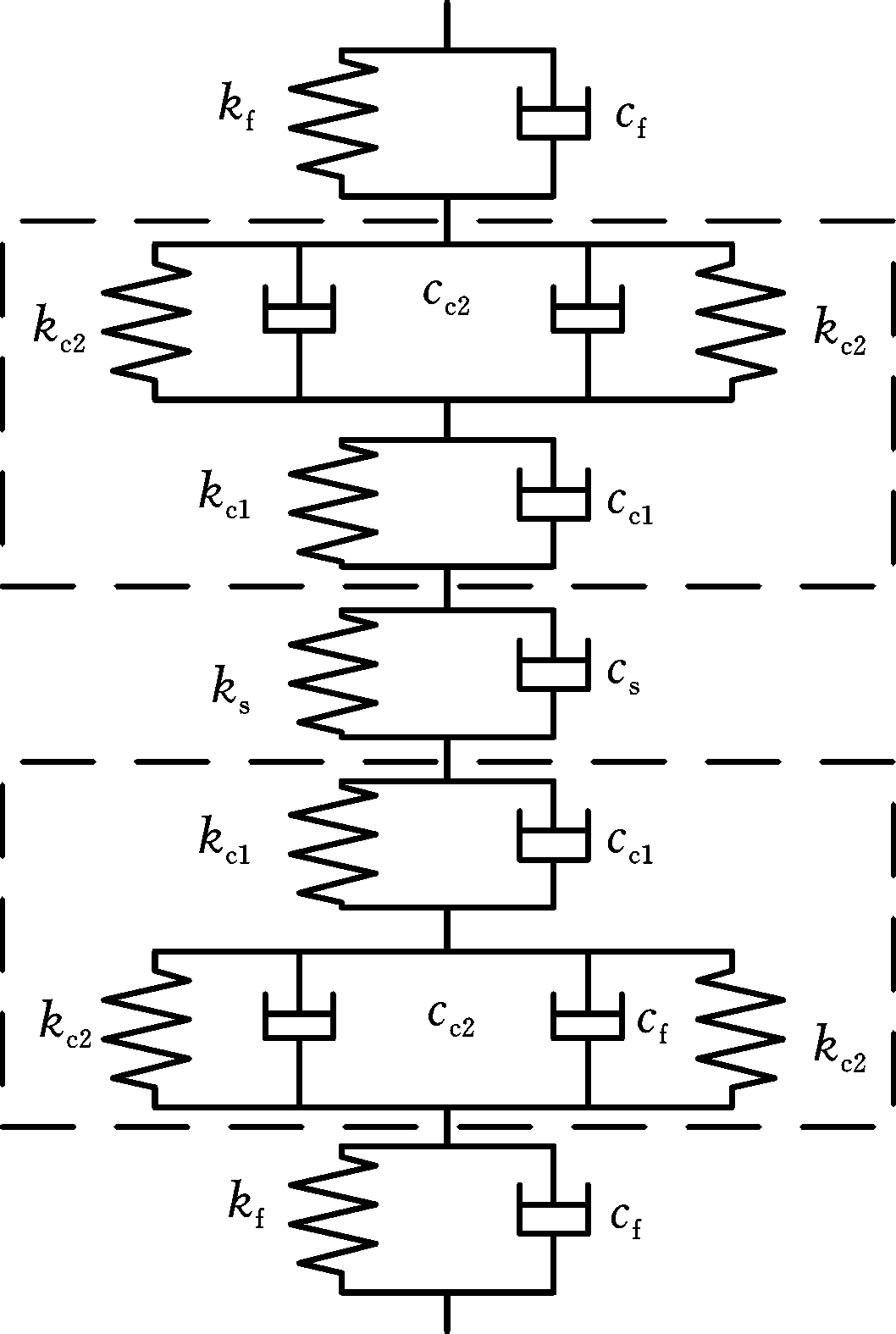

通过研究系统各机械部分的连接及相互作用可知,减振弹簧与机架质量、主振质量(电磁衔铁、工作台和下法兰夹具的质量)及激振质量(平衡铁和电磁铁线圈的质量)一起产生一个远低于试验频率的共振频率,从而阻止机架相对于地面的振动,故试验机在工作状态时,整体机座相对于地面基本保持静止状态,可以把电磁谐振式疲劳试验机建模为三自由度有阻尼线性振动系统,如图3所示,其中,m1、m2、m3 分别为上夹具及法兰质量、主振质量和激振质量,k1、k3、k4分别为测力传感器、激振弹簧和主振弹簧的刚度。Fe=F0sinωt,为电磁激振力,F0为电磁激振力幅值,ω为电磁激振力频率,x1、x2、x3分别为对应质点质量m1、m2、m3的运动位移,c1~c4为系统阻尼系数。本文考虑CT试件连接机械结合面的影响,将k2定义为试件夹具组合刚度(包括试件刚度ks、夹具刚度kf和CT试件连接机械结合面接触刚度kc)。

图3 三自由度有阻尼振动模型

Fig.3 3-degree-of-freedom damped vibration model

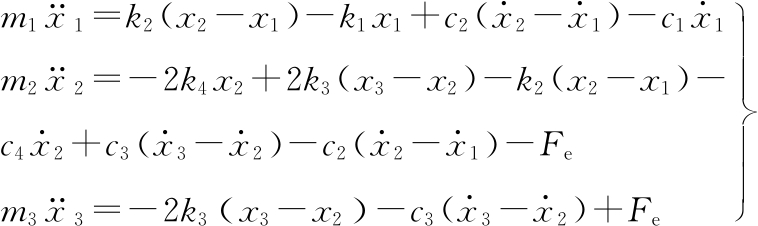

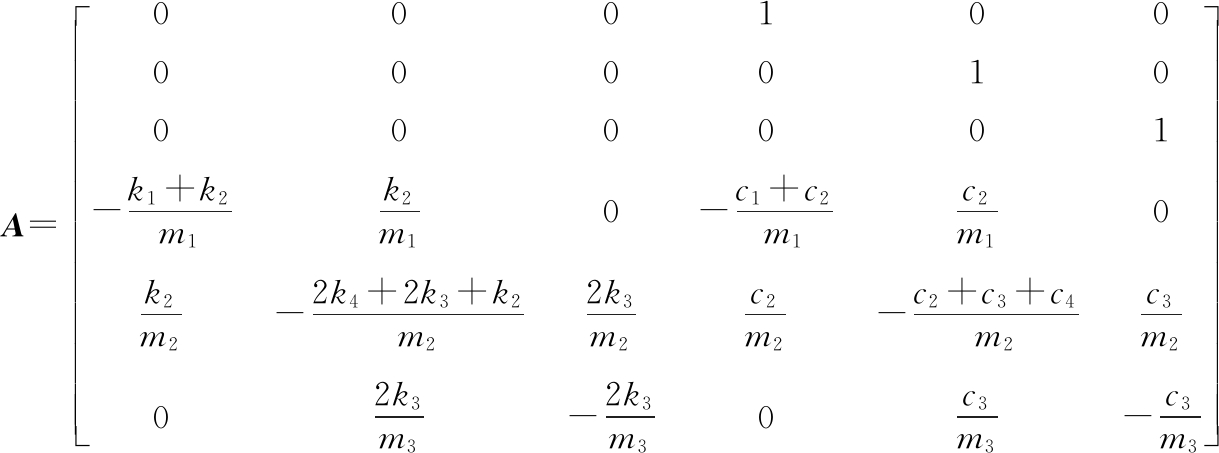

根据图3建立的振动系统动力学模型和牛顿第二定律,可得谐振式疲劳试验振动系统动力学方程:

(1)

振动系统的质点质量由试验机使用说明书提供,上夹具和法兰质量m1=21.12 kg,主振质量m2=200 kg,激振质量m3=280 kg。疲劳试验振动系统工作时,各种结构都工作在弹性范围内,则k1、ks、k3、k4均为弹性刚度,可采用有限元方法进行计算[17]。

1.2.2 动态载荷测量误差数学表达式

根据图2和胡克定律可知,作用在试件上的试验载荷

FT=k2(x2-x1)

(2)

式中,k2为试件夹具连接组合刚度;x2为工作台的位移;x1为上法兰和夹具的位移。

根据多自由度线性振动系统理论,式(2)可写为

FT=k2Asin(ωt+φ)=Assin(ωt+φ)

(3)

式中,A、φ分别为x1、x2两个正弦矢量合成振幅和相位;As为试件所受试验载荷幅值。

测力传感器所受载荷为

Fc=k1x1=k1A1sin(ωt+φ1)=Acsin(ωt+φ1)

(4)

式中,A1、φ1为x1正弦矢量振幅和相位;Ac为测力传感器测得的试验载荷幅值。

根据疲劳试验相关国际标准可知,影响疲劳试验结果的主要是试验载荷幅值,因此定义动态载荷测量的相对误差为

(5)

为求得式(1)的稳态输出响应x1、x2、x3,得到动态载荷测量误差δ,将系统动力学方程转化为状态方程,选取状态变量![]() 以激振力作为系统输入u,试验载荷和传感器测量载荷作为输出量y,得到系统的状态方程:

以激振力作为系统输入u,试验载荷和传感器测量载荷作为输出量y,得到系统的状态方程:

(6)

式中,C1为试验载荷输出矩阵,C1=k2[-1 1 0 0 0 0];C2为传感器测量载荷输出矩阵,C2=k1[1 0 0 0 0 0]。

系统在谐振频率下工作,利用MATLAB编程,根据系统幅频特性,取振幅最大时的频率为共振频率,利用式(6)求解得到共振频率时系统的稳态输出响应x1、x2、x3,将其代入式(3)~式(5)即可求得谐振式疲劳裂纹扩展试验的动态试验载荷测量误差。

1.3 CT试件连接刚度模型、计算及分析

如图2所示,试件通过销轴与夹具连接,安装在工作台上的夹具将载荷传递到试件上。根据系统子结构综合法,建立试件夹具连接刚度模型(包括子结构和子结构机械结合面),如图4所示。子结构包括上夹具、下夹具和试件,用自身弹性刚度和结构阻尼来表示。子结构机械结合面包括销轴与夹具之间的两对法向接触表面和销轴与试件之间的一对法向接触表面,用法向接触刚度和阻尼来表述。其中,kc1为试件和销轴的接触刚度,kc2为夹具和销轴的接触刚度,cc1为销轴与试件之间的法向接触阻尼,cc2为销轴与夹具之间的法向接触阻尼,cs为试件的结构阻尼,cf为夹具的结构阻尼。

图4 试件夹具连接刚度模型

Fig.4 Connection stiffness model of specimen and fixture

材料的结构阻尼及无摩擦时试件和夹具、试件和销轴的法向接触阻尼均很小,对连接刚度的计算影响微乎其微[15],本文在刚度计算时忽略阻尼的影响,则试件夹具组合刚度计算公式为

(7)

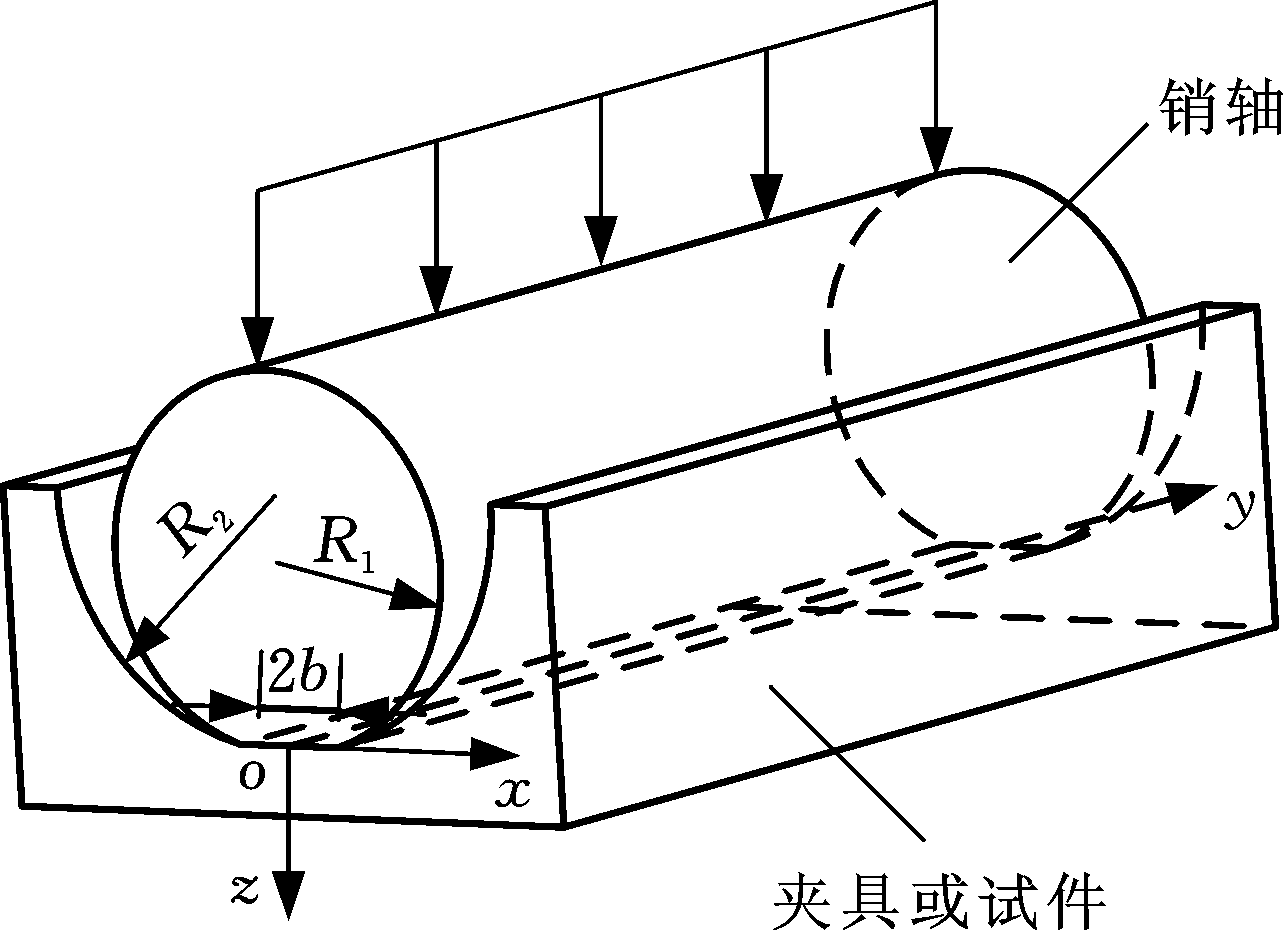

图5为销轴与试件、夹具接触面示意图,销轴与试件、销轴与夹具的连接可归结为半径为R1圆柱体与半径为R2凹圆柱面的接触问题,根据Hertz接触理论,接触面为宽2b、长l的矩形,其矩形中心的压缩量为[18]

(8)

式中,F为作用在销轴上的力;E*为当量弹性模量。

进一步可得到销轴连接时的结合面接触刚度

(9)

(10)

图5 销轴与试件、夹具接触面示意图

Fig.5 Schematic diagram of contact surface between pin shaft with specimen and fixture

由式(9)、式(10)知,结合面接触刚度kc与连接结构的尺寸、材料及所作用的试验载荷有关,由于CT试件与夹具的连接尺寸是确定的,因此CT试件机械结合面接触刚度只和试验载荷、夹具和试件材料有关,在疲劳裂纹扩展试验中,对接触刚度起主要影响作用的是平均载荷(静态载荷)。

2 夹具刚度对动态载荷测量误差的影响分析

根据上节的理论分析,在主机结构确定的情况下,动态载荷测量误差和系统阻尼、试件刚度、夹具刚度及CT试件机械结合面接触刚度有关。试件刚度与材料及疲劳裂纹扩展长度有关,夹具刚度是由夹具的材料和结构决定的,CT试件机械结合面接触刚度与静态试验载荷、夹具和试件材料有关。本小节在综合考虑了这些因素的情况下研究夹具刚度对动态载荷测量误差的影响。

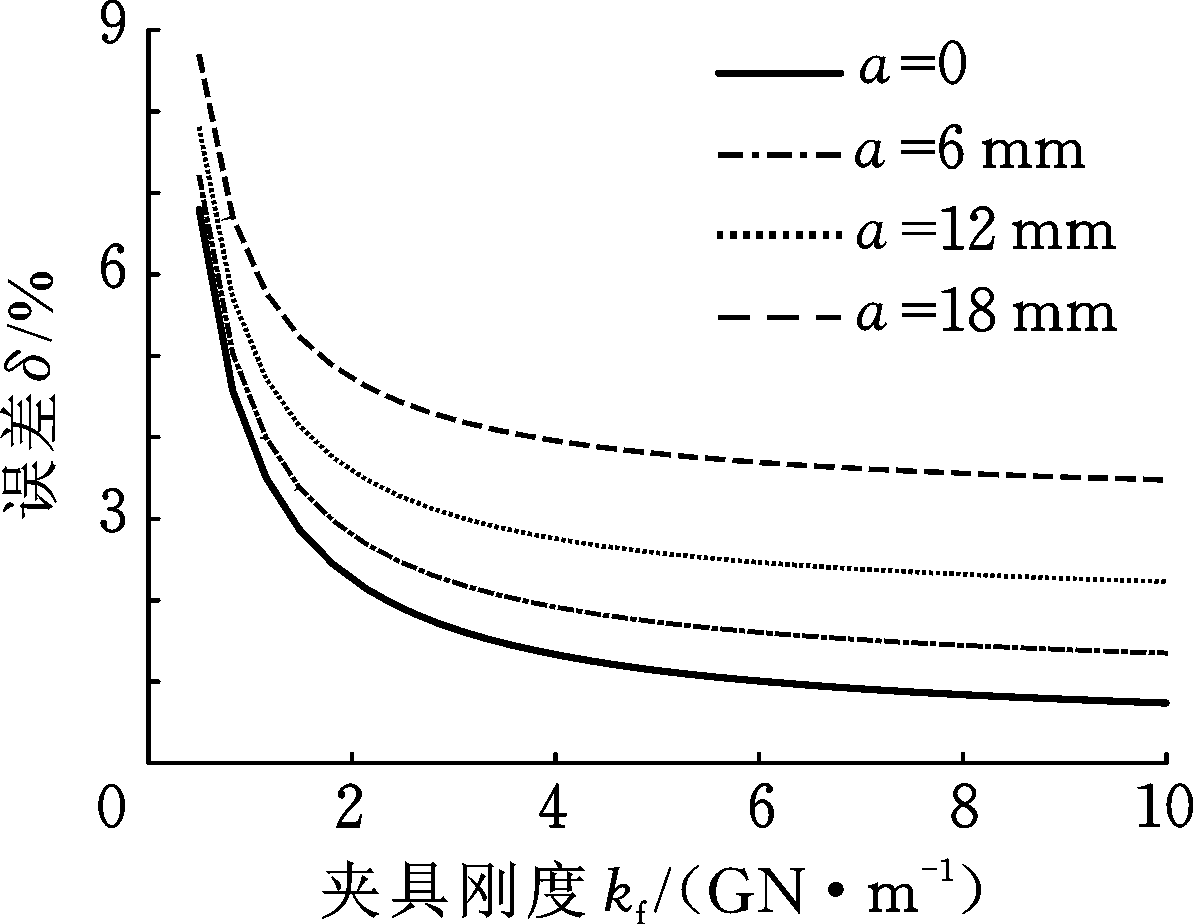

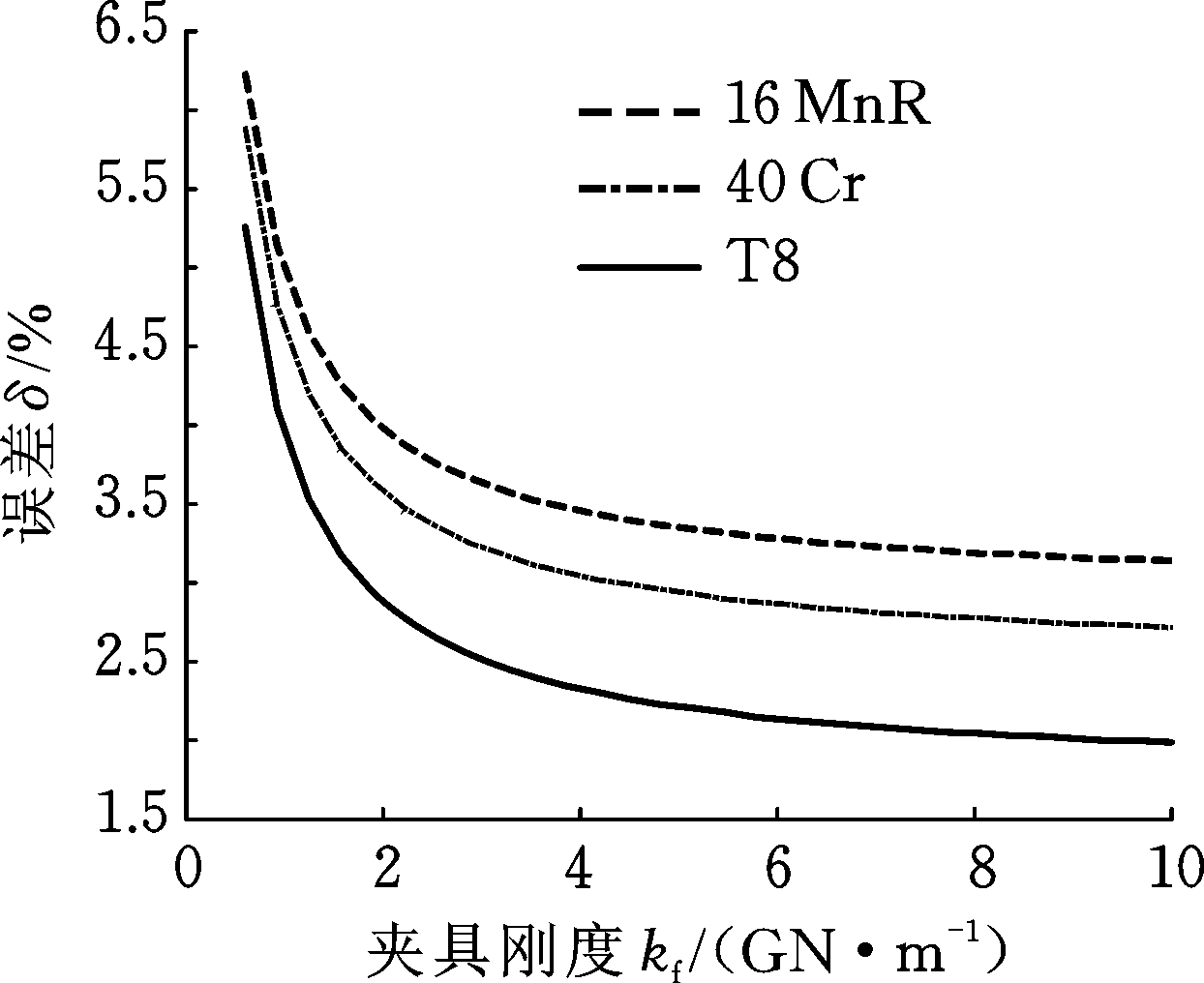

2.1 裂纹扩展长度的影响

选取16MnR试件,设系统阻尼比为0.1,将不同静态载荷、裂纹扩展长度时的CT试件刚度、CT试件夹具接触刚度及其他参数代入式(6),得到不同静态载荷、裂纹扩展长度a时的夹具刚度对动态载荷测量误差的影响规律曲线。由图6可以看出,动态载荷测量误差随夹具刚度的增大而减小,夹具刚度较小时,夹具刚度的变化对动态载荷测量误差影响较大;随裂纹扩展长度的增大,动态载荷测量误差增大,裂纹扩展长度较小时,夹具刚度对动态载荷测量误差影响较小。根据不同静态载荷计算结果知,动态载荷测量误差随静态载荷的增大而减小,施加的静态载荷越大,夹具刚度对动态载荷测量误差影响越小。

图6 裂纹长度不同时动态载荷测量误差-夹具刚度曲线(Fs =5 kN)

Fig.6 Dynamic force measurement error-fixture stiffness curve under different crack lengths (Fs=5 kN)

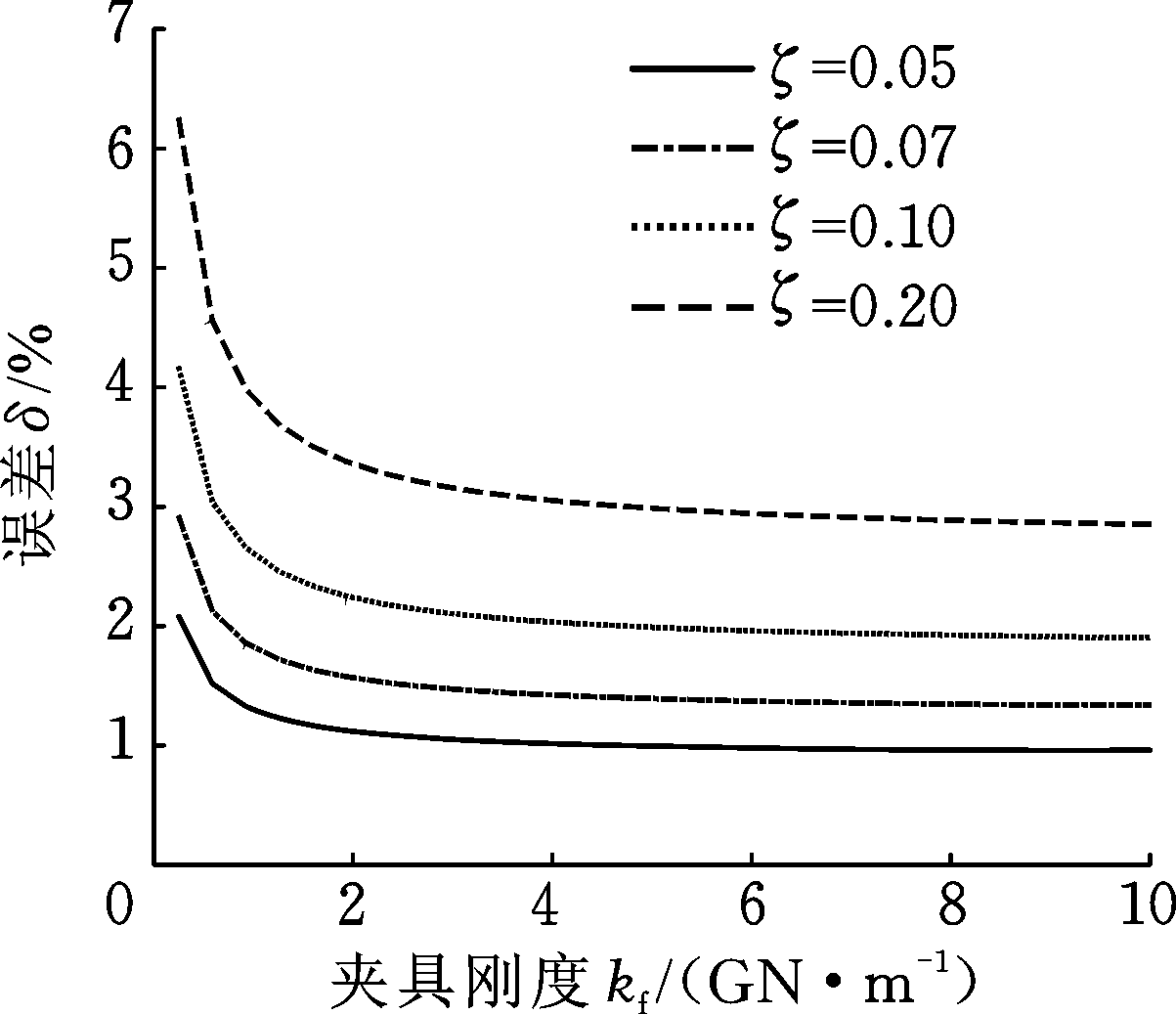

2.2 系统阻尼的影响

选取16MnR试件,将不同静态载荷Fs、不同系统阻尼比ζ且裂纹扩展长度为0时的CT试件刚度、CT试件夹具接触刚度及其他参数代入式(6),得到不同静态载荷、系统阻尼时夹具刚度对动态载荷测量误差的影响规律曲线。

由图7可以看出,动态载荷测量误差随夹具刚度的增大而减小;随系统阻尼比ζ的增大,动态载荷测量误差增大,系统阻尼比较小时,夹具刚度对动态载荷测量误差影响较小。根据不同静态载荷计算结果知,动态载荷测量误差随静态载荷的增大而减小,施加的静态载荷越大,夹具刚度对动态载荷测量误差影响越小。

图7 系统阻尼比不同时动态载荷测量误差-夹具刚度曲线(Fs =5 kN)

Fig.7 Dynamic force measurement error-fixture stiffness curve under different system damping ratios(Fs =5 kN)

2.3 夹具材料的影响

选取16MnR试件,设系统阻尼比为0.1,将不同静态载荷、不同夹具材料且裂纹扩展长度为0时的试件刚度及其他参数代入式(6),得到不同静态载荷、夹具材料时夹具刚度对动态载荷测量误差的影响规律曲线。

图8 不同夹具材料时动态载荷测量误差-夹具刚度曲线(Fs =5 kN)

Fig.8 The dynamic force measurement error-fixture stiffness curve under different fixture materials (Fs =5 kN)

由图8可以看出,动态载荷测量误差随夹具刚度的增大而减小;夹具材料不同时,动态载荷测量误差随夹具刚度的变化不同,且材料的弹性模量越大影响越小。根据不同静态载荷计算结果知,动态载荷测量误差随静态载荷的增大而减小,施加的静态载荷越大,夹具刚度对动态载荷测量误差影响越小。

3 基于有限元的夹具优化设计

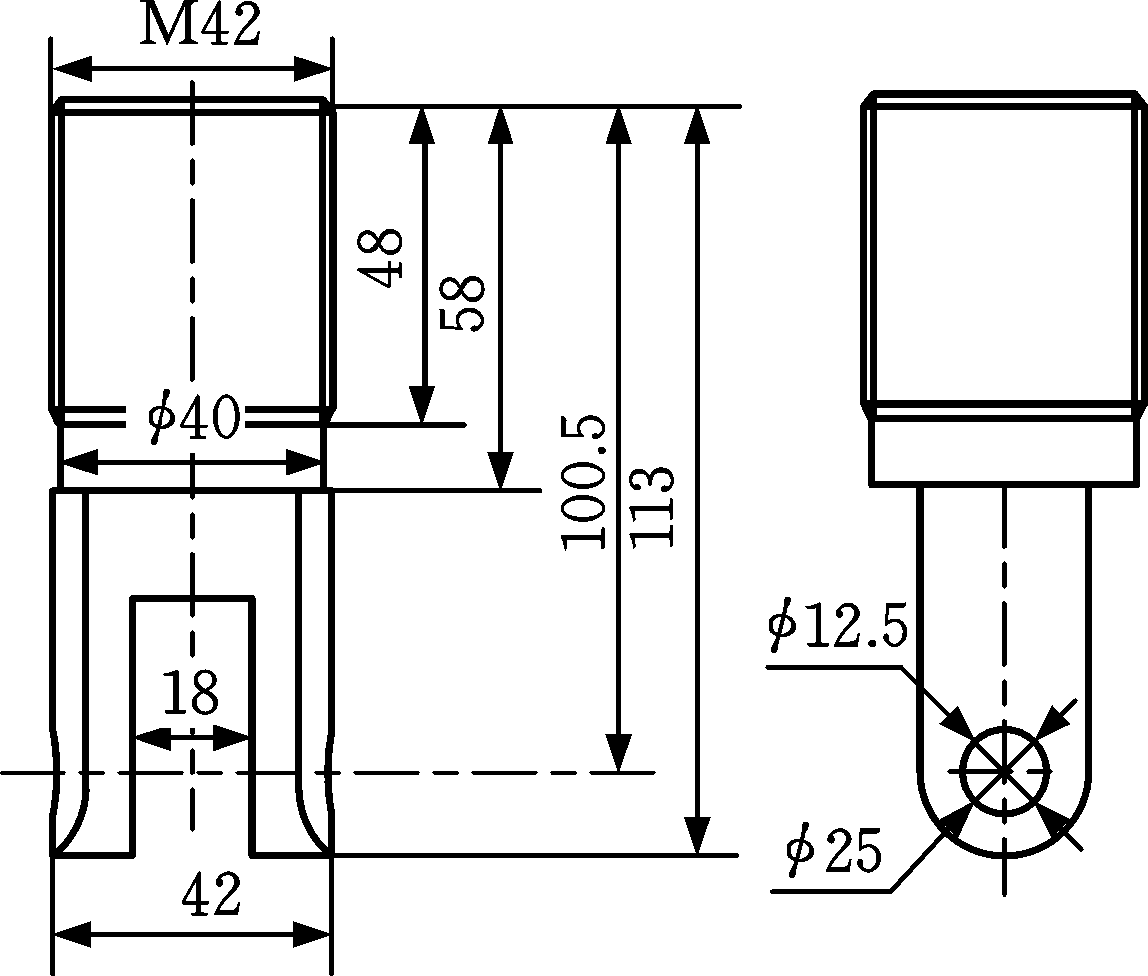

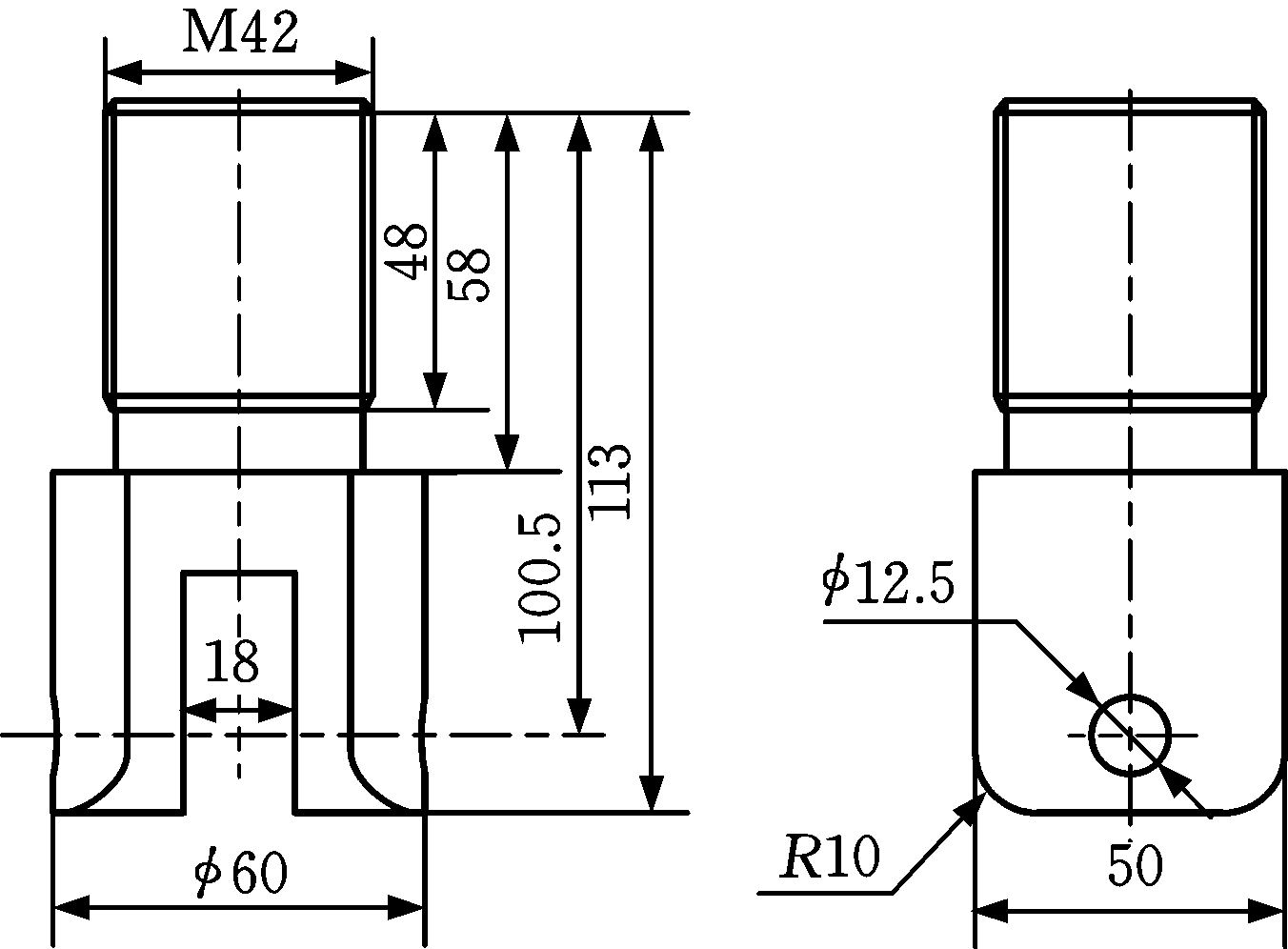

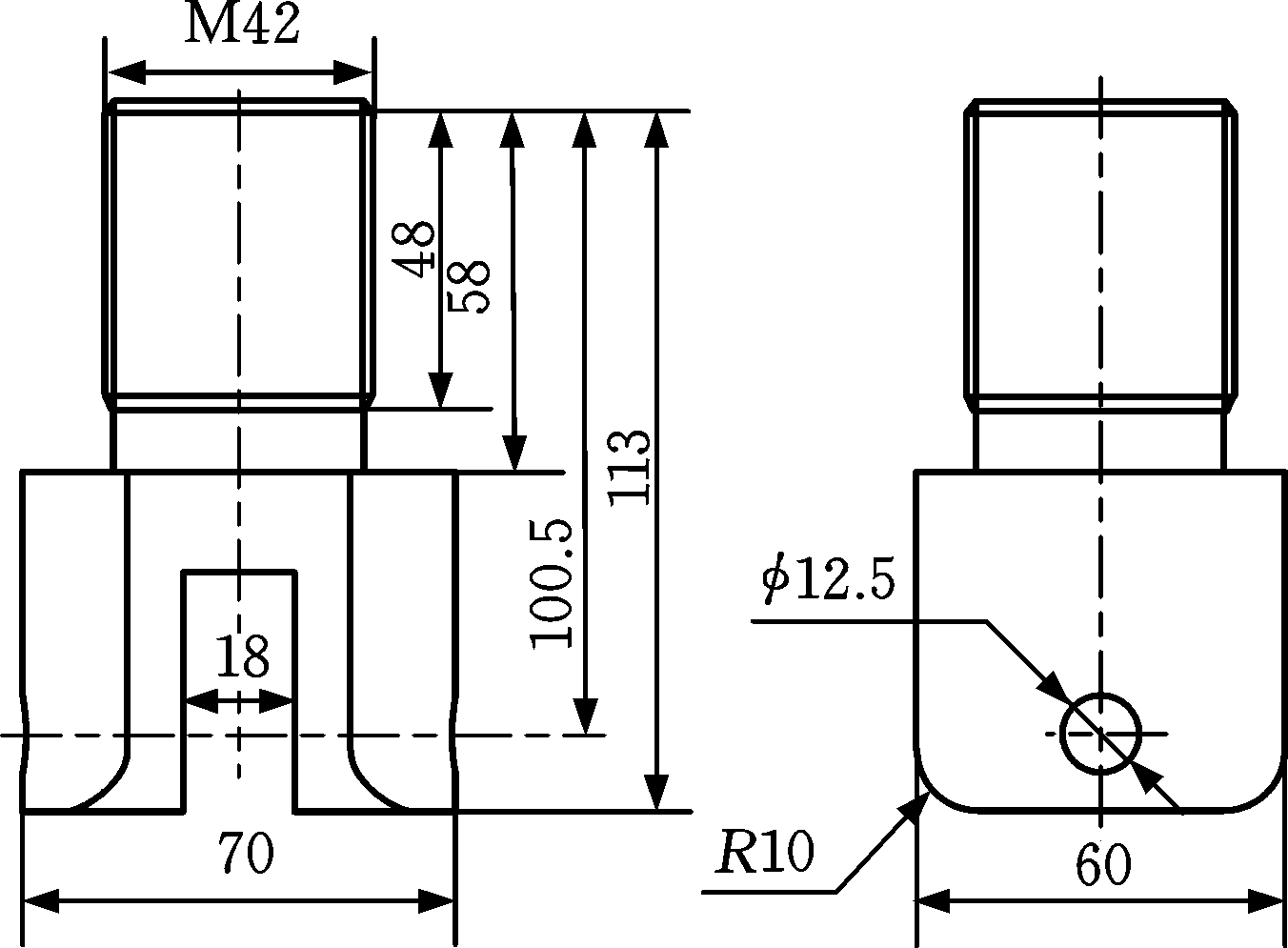

3.1 夹具结构设计分析

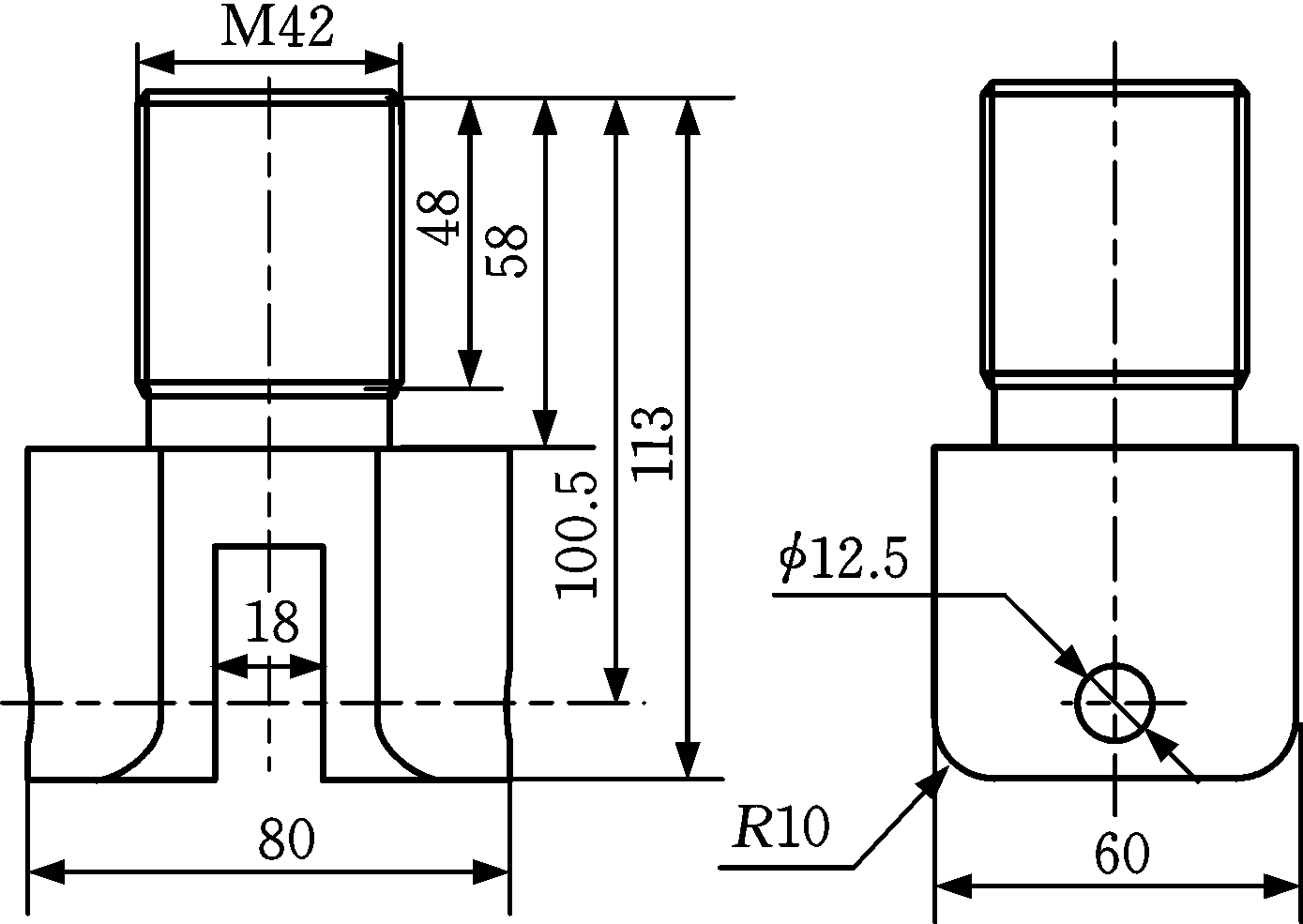

通过上一节的分析可以得出,在一定范围内,夹具刚度增大,动态载荷测量误差减小,但当夹具刚度增大到一定值后基本不变。另外,随着夹具材料弹性模量及夹具尺寸的增大,夹具刚度增大,夹具和销轴的接触刚度也变大,动态载荷测量误差减小。由于夹具尺寸的增大,夹具质量增大,故在系统工作过程中,夹具的质量惯性力增大,进而使动态载荷测量误差增大。本小节将综合考虑这些因素对夹具进行优化设计。夹具材料采用16MnR、40Cr和T8碳素工具钢,根据夹具连接尺寸及结构,设计了不同结构尺寸的夹具,如图9所示。

3.2 夹具刚度有限元计算

本文利用ANSYS软件分析计算夹具刚度,由于上夹具和下夹具相同,故仅对上夹具进行分析。首先建立夹具有限元模型,根据受力特点对夹具模型进行网格划分,之后对夹具上部分施加固定约束,分别对下部两个孔的下半圆施加不同的均布载荷,最后进行求解。夹具1为试验机原有夹具,材料为16MnR。按照上述方法,在建立的夹具有限元模型中,对其施加不同的载荷(2 kN、4 kN、…、20 kN),求夹具竖直方向上的形变量,施加载荷Fs=14 kN时,加载点的形变量ε为 8.961 μm,由刚度计算公式k=Fs/ε求解得夹具1刚度为1.56 GN/m。同理,夹具材料为40Cr,施加载荷为2 kN时,由有限元竖直方向形变图知,加载点的形变量为7.23 μm,解得夹具刚度为2.766 GN/m;夹具材料为T8,施加载荷为2 kN时,由有限元竖直方向形变图知加载点的形变量为6.84 μm,解得夹具刚度为2.924 GN/m。

(a) 夹具1

(b) 夹具2

(c) 夹具3

(d) 夹具4

图9 夹具结构尺寸

Fig.9 Structural dimension of fixtures

分析夹具2计算出的刚度,可知夹具材料为40Cr时已不能达到刚度要求,故夹具3将采用T8作为夹具材料,在夹具2的基础上对夹具外形做出改变,施加载荷为2 kN时加载点形变量为3.91 μm,解得夹具3的刚度为5.115 GN/m。夹具4在夹具3基础上对尺寸作相应修改,材料为T8,施加载荷为2 kN时,加载点形变量为3.32 μm,计算得刚度值为6.024 GN/m。

3.3 夹具优化分析

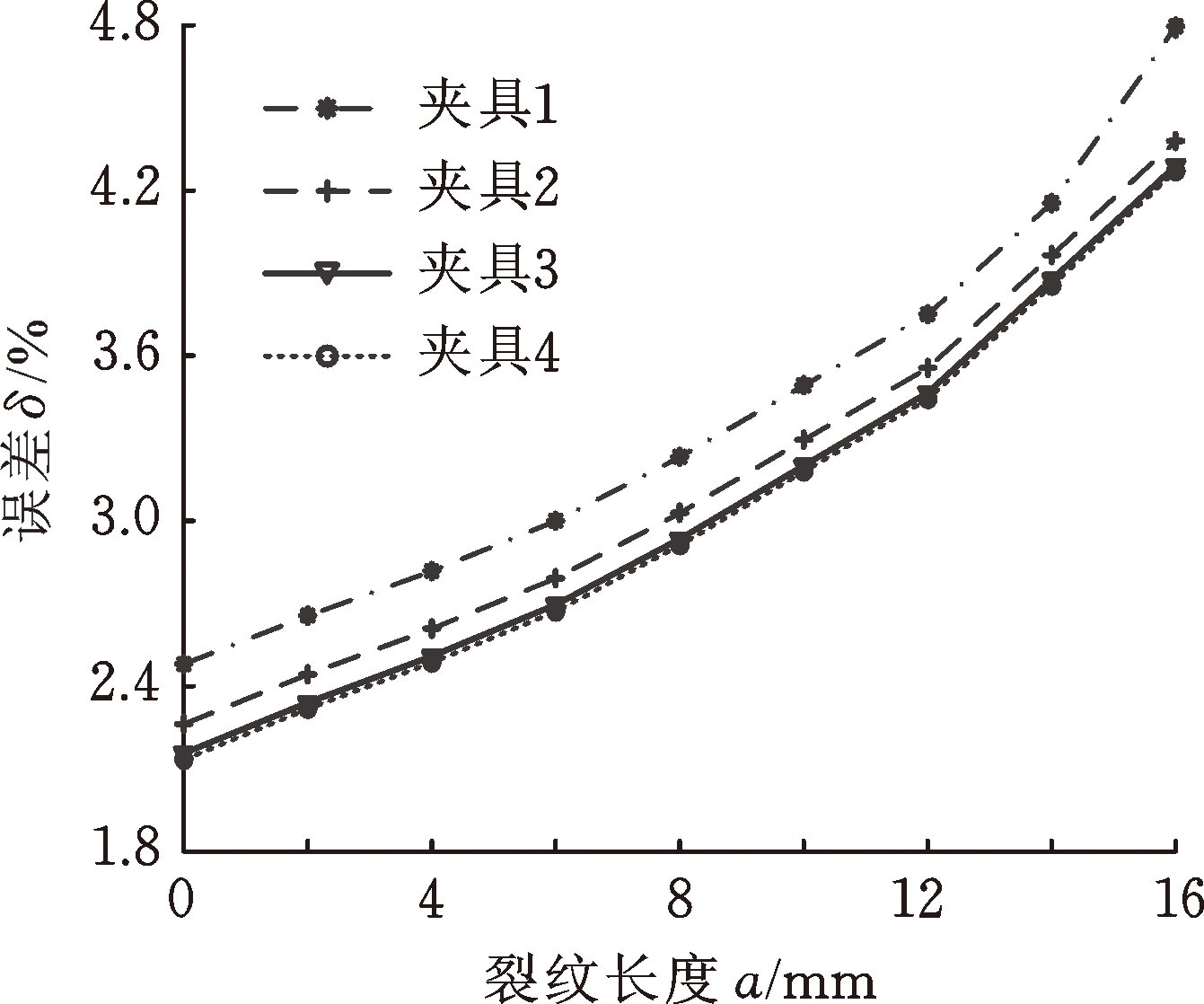

由2.1节的分析可知,CT试件裂纹扩展长度不同时,夹具刚度对动态载荷测量误差影响不同。通过图6可以看出,CT试件裂纹扩展长度为18 mm时,夹具1~夹具4的动态载荷测量误差分别为5.4%、4.5%、3.6%和3.5%,因此夹具1、2对动态载荷测量误差的影响较大,夹具3、4对动态载荷测量误差的影响较小且接近,所以夹具3为最优的夹具设计。夹具设计完成后,对夹具和CT试件连接所使用的销轴进行接触应力分析,完成了强度校核[19],所设计夹具满足强度要求。

4 实验及结果分析

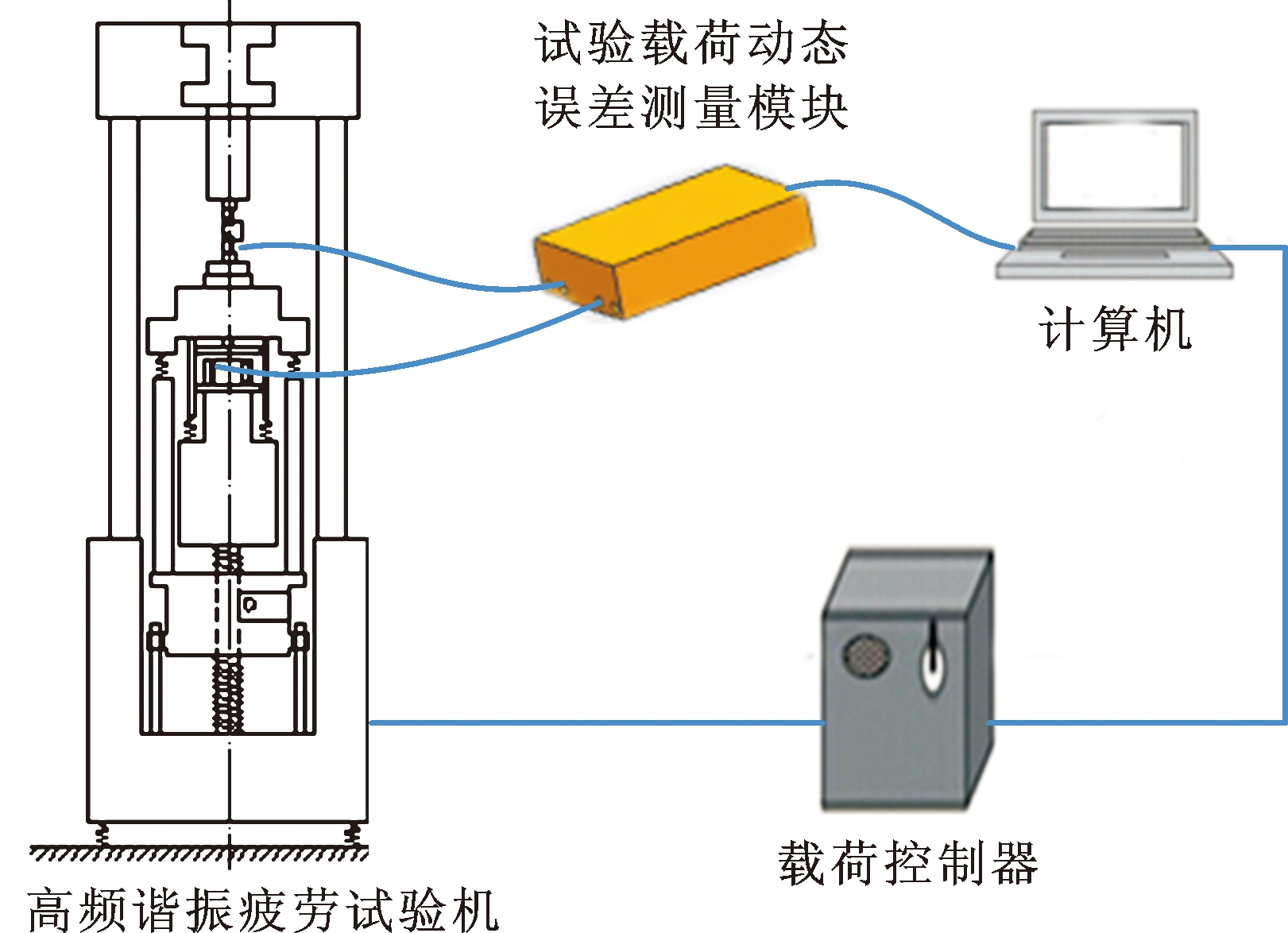

4.1 实验方法

如图10所示,实验装置主要由高频谐振式疲劳试验机、载荷控制器、动态试验载荷误差测量模块和计算机组成。动态试验载荷误差测量模块由在裂纹尖端贴有电阻应变片的CT试件(称为CT试件测力传感器)、NI USB-9237应变测量模块和装有动态误差测量程序的计算机组成。实验时,首先将CT试件测力传感器装夹在疲劳试验机上,当试验载荷作用到试件上时,引起传感器输出电压的变化,将此信号通过NI应变测量模块进行转换后输入到计算机,通过传感器的标定曲线将CT试件测力传感器测得的电压转换为作用在试件上的载荷;试验载荷的测量值则由系统测力传感器测量,通过动态载荷误差测量程序计算得到式(4)定义的动态载荷测量的相对误差。

图10 实验系统平台

Fig.10 Experimental system platform

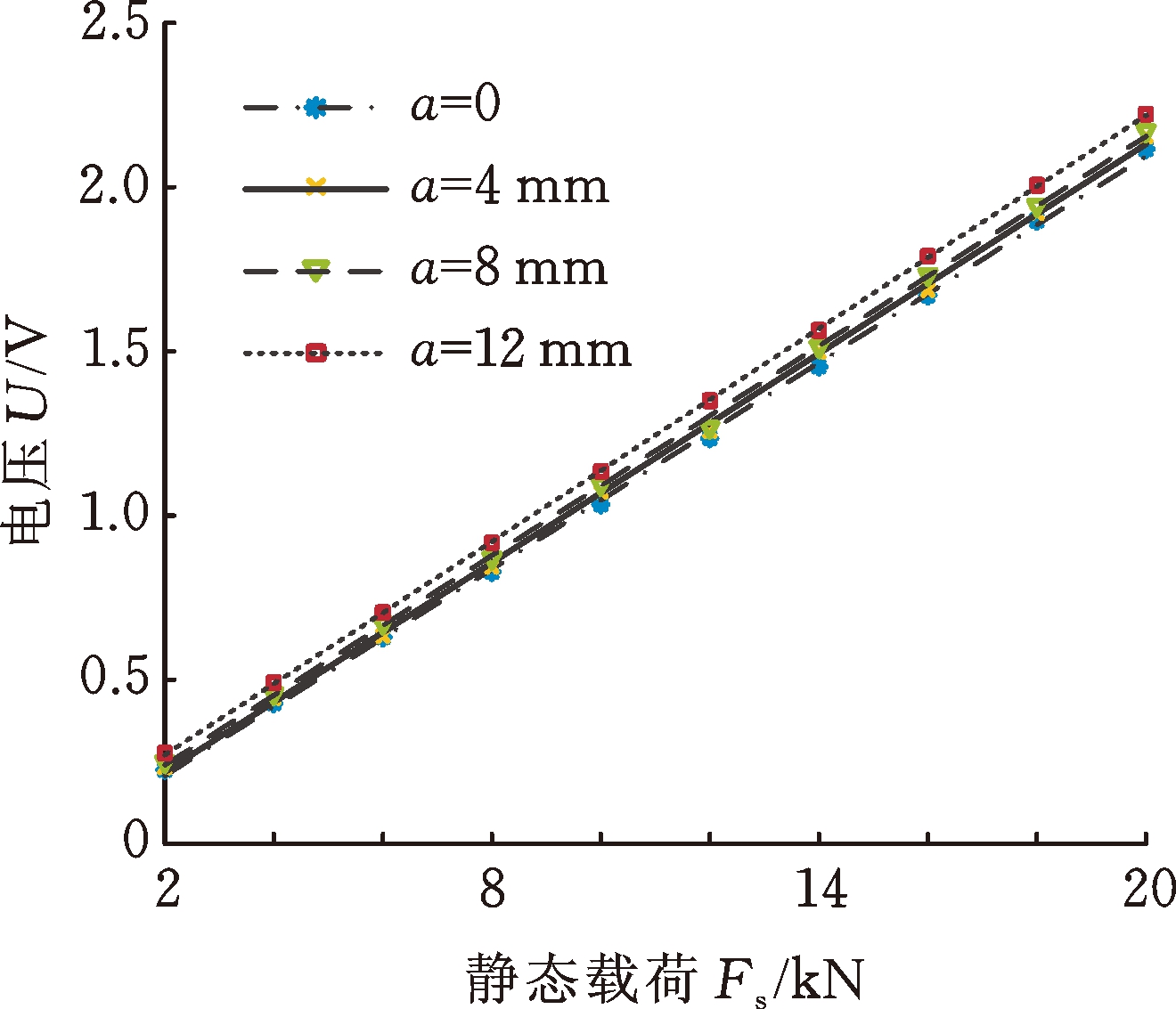

首先选用16MnR和铝合金材料分别制作成不同裂纹长度(0、4 mm、8 mm、12 mm)的一系列标准CT试件,为避开尖端塑性区,分别在不同裂纹长度试件裂纹尖端前3 mm处采用正反面对称方式贴上电阻应变片,并将应变片的输出端接入NI USB-9237应变测量模块,采用全桥的连接方式,桥路输出电压通过USB接口输入到计算机内进行处理。

进行CT试件测力传感器标定时,首先将传感器、标准测力传感器按图11所示的方式安装到疲劳谐振式试验机上,通过静态载荷加载系统施加不同的载荷于试件,读出标准测力传感器的示值,记录CT试件测力传感器相应输出的电压,得到其标定曲线。标定好后,更换不同材料不同裂纹长度的CT试件测力传感器,继续按上述方法进行标定。

图11 标定安装示意图

Fig.11 Installation diagram of calibration process

4.2 实验结果及讨论

将不同材料、裂纹长度的CT试件测力传感器分别装夹在试验机上,然后施加不同静态载荷进行实验标定,得到CT试件测力传感器的标定数据,标定曲线见图12。

(a) 16MnR试件

(b) 铝合金试件

图12 静态标定曲线

Fig.12 Static calibration curve

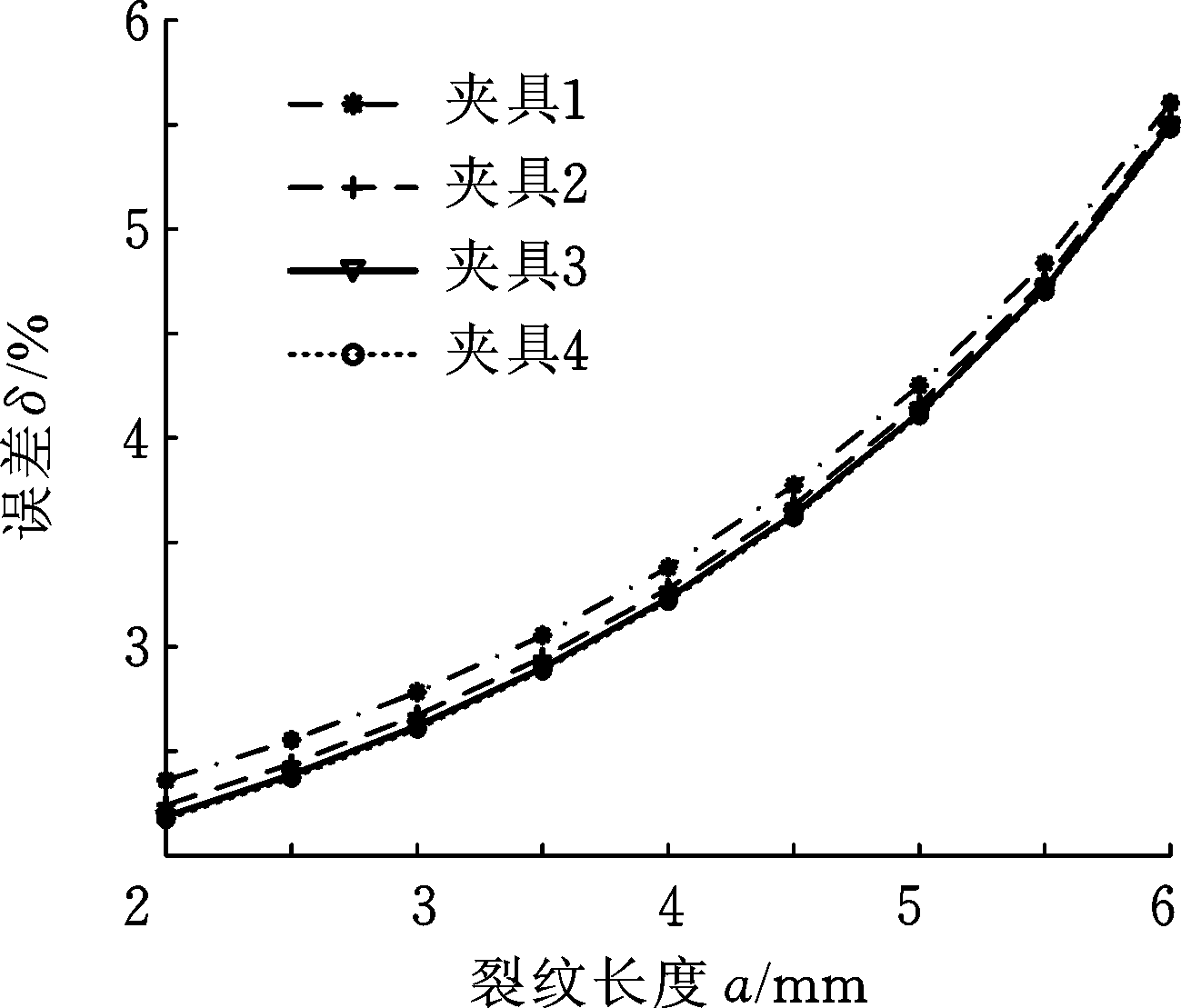

图13为CT试件裂纹扩展长度与动态载荷测量误差的关系曲线。由图13分析可知,随CT试件裂纹的扩展,动态载荷测量误差增大,且夹具刚度越小,对误差的影响越大。由计算结果知,当施加的静态载荷增大时,动态载荷测量误差减小,同一工况下,抗拉强度大的试件材料动态载荷测量误差小。对比4种夹具的实验结果可以看出,夹具1对动态载荷测量误差的影响最大,夹具4对动态载荷测量误差的影响最小;但当夹具刚度增大到一定值,其对动态载荷测量误差的影响已经非常小了,所以夹具3为最优设计的夹具。由此可见,夹具刚度对动态载荷测量误差的影响的变化规律与前面理论分析基本吻合。

(a) (16MnR试件

(b) 铝合金试件

图13 CT试件裂纹扩展长度-动态载荷测量误差 (Fs=5 kN)

Fig.13 CT specimen crack growth length-dynamic load measurement error(Fs=5 kN)

5 结论

本文通过建立CT试件夹具连接刚度模型和三自由度有阻尼线性振动系统力学模型,采用Hertz接触力学理论对CT试件夹具连接刚度进行了计算和分析,得到了动态载荷测量误差产生的原因,并分析了夹具刚度对动态载荷测量误差的影响。随着夹具刚度的增大,动态载荷测量误差减小,但当夹具刚度增大到一定值后,测量误差基本保持不变。通过改变夹具形状和材料来改变夹具刚度,设计了4种不同结构的夹具,并通过ANSYS软件分析了其刚度,得出了不同夹具的系统动态载荷测量误差,进一步得出最优夹具,最后通过实验验证了夹具优化设计的合理性。

[1] SANGID M D. The Physics of Fatigue Crack Initiation[J]. International Journal of Fatigue, 2013, 57(12):58-72.

[2] 熊缨, 陈冰冰, 郑三龙, 等. 16MnR钢在不同条件下的疲劳裂纹扩展规律[J]. 金属学报, 2009, 45(7):849-855.

XIONG Ying, CHEN Bingbing, ZHENG Sanlong, et al. Study on Fatigue Crack Growth Behavior of 16MnR Steel under Different Conditions[J]. Acta Metallurgica Sinica, 2009, 45(7): 849-855.

[3] NAVARRO C,V ZQUEZ J, DOM

ZQUEZ J, DOM NGUEZ J. 3D vs. 2D Fatigue Crack Initiation and Propagation in Notched Plates[J]. International Journal of Fatigue, 2014, 58(1):40-46.

NGUEZ J. 3D vs. 2D Fatigue Crack Initiation and Propagation in Notched Plates[J]. International Journal of Fatigue, 2014, 58(1):40-46.

[4] GIGLIO M, MANES A. Crack Propagation on Helicopter Panel: Experimental Test and Analysis[J]. Engineering Fracture Mechanics, 2008, 75(3):866-879.

[5] QI Hongyu, WEN Weidong, XUN Lianwen. Fatigue Life Prediction and Experiment Research for Composite Laminates with Circular Hole[J]. Journal of Central South University of Technology, 2005, 11(1):19-22.

[6] VANLANDUIT S, VANHERZEELE J, LONGO R, et al. A Digital Image Correlation Method for Fatigue Test Experiments[J]. Optics & Lasers in Engineering, 2009, 47(3/4):371-378.

[7] MATHIEU F,HILD F, ROUX S. Identification of a Crack Propagation Law by Digital Image Correlation[J]. International Journal of Fatigue, 2012, 36(1):146-154.

[8] O’CONNOR S J,NOWELL D, DRAGNEVSKI K I. Measurement of Fatigue Crack Deformation on the Macro- and Micro-scale: Uniform and Non-uniform Forceing[J]. International Journal of Fatigue, 2016, 89:66-76.

[9] MOKHTARISHIRAZABAD M, LOPEZ-CRESPO P, MORENO B, et al. Evaluation of Crack-tip Fields from DIC Data: A Parametric Study[J]. International Journal of Fatigue, 2016, 89:11-19.

[10] GB/T25917-2010 轴向加力疲劳试验机动态力校准[S]. 北京:中国标准出版社,2011.

GB/T 25917-2010 Axial Force-applied Fatigue Testing Machines Dynamic Force Calibration[S]. Beijing: Standards Press of China, 2011.

[11] 胡刚, 杨宗英. 轴向加荷疲劳试验机动态力校准的研究[J]. 计量学报, 2012, 33(4): 294-298.

HU Gang, YANG Zongying. Study on Dynamic Force Calibration of Axial Fatigue Testing Machines[J]. Acta Metrologica Sinica, 2012, 32(4):294-298.

[12] HESSLING J P. Dynamic Calibration of Uni-axial Material Testing Machines[J]. Mechanical Systems& Signal Processing, 2008, 22(2): 451-466.

[13] 高红俐, 郑欢斌, 朱亚伦. 裂纹扩展过程中电磁谐振疲劳试验系统动态特性分析[J]. 机械工程学报, 2016, 52(24): 88-98.

GAO Hongli, ZHENG Huanbin, ZHU Yalun. Dynamic Characteristics Analysis of Electromagnetic Resonance Fatigue Testing System during the Fatigue Crack Growing Process[J]. Joumal of Mechanical Engineering, 2016, 52(24): 88-98.

[14] 郑欢斌. 电磁谐振疲劳试验系统动态特性及动态载荷补偿方法研究[D]. 杭州:浙江工业大学, 2015.

ZHENG Huanbin. Research on Dynamic Characteristics and Dynamic Load Compensation Method of Electromagnetic Resonant Fatigue Test System[D].Hangzhou: Zhejiang University of Technology, 2015.

[15] GAO H, WU T W. A Note on the Elastic Contact Stiffness of a Layered Medium[J]. Journal of Materials Research, 1993, 8(12):3229-3232.

[16] 杨红平, 傅卫平, 王雯,等. 基于分形几何与接触力学理论的结合面法向接触刚度计算模型[J]. 机械工程学报, 2013, 49(1):102-107.

YANG Hongping, FU Weiping, WANG Wen, et al. Calculation Model of the Normal Contact Stiffness of Joints Based on the Fractal Geometry and Contact Theory[J]. Joumal of Mechanical Engineering, 2013, 49(1):102-107.

[17] 高红俐. 机器视觉谐振式疲劳裂纹扩展试验系统研究[D]. 杭州:浙江工业大学,2013.

GAO Hongli. Study on the Resonance Fatigue Crack Growing Test System Based on the Machine Vision Technology[D]. Hangzhou: Zhejiang University of Technology, 2013.

[18] JOHNSON K L. Contact Mechanics[J]. Journal of Tribology, 1985, 108(4):464.

[19] 秦大同, 谢里阳. 现代机械设计手册[M]. 北京:化学工业出版社, 2011.

QIN Datong, XIE Liyang. Modern Mechanical Design Manual[M]. Beijing: Chemical Industry Press, 2011.