0 引言

热成形钢板凭借其高强度、高硬度、质轻、成形能力强、回弹小等特点,能同时满足汽车轻量化和碰撞安全性能的要求,目前已经逐渐应用在汽车车身关键部位。但是热成形钢组织为全马氏体组织,其电阻点焊过程中物理冶金行为与普通高强钢相比差异较大,其焊接过程容易引发热影响区软化、飞溅等问题,焊点质量难以保证,为此国内外学者针对热成形钢板点焊性能进行了大量研究。林建平等[1]探索了B1500HS的点焊性能,就焊点的抗剪强度、宏观形貌以及显微组织进行了研究与分析,发现焊点基本不存在内部和外部缺陷,点焊性能良好。陈飞等[2]研究了焊接工艺参数对B1500HS熔核直径及焊点力学性能的影响,得到了最佳焊接工艺参数。此外,考虑到其他参数的影响,IGHODAROA等[3]比较了镀锌、镀铝硅热成形钢的焊点性能,研究发现镀层对吸能性有影响,但不影响拉剪强度。LIU等[4]研究了拉伸率对热成形钢焊点的影响,发现冷作硬化能提高拉剪强度,但失效能下降。还有研究人员采用有限元与实验相结合的方法,更加深入地研究热成形钢板点焊性能。郑文等[5]利用SORPAS软件,通过数值模拟定量揭示了热成形钢板点焊过程中温度场、熔核直径的变化规律,模拟结果与实测结果匹配良好。宇慧平等[6]采用ANSYS建模分析了熔核直径对焊点静态强度的影响。目前热成形钢板主要用于防撞安全性部件,这些零件必然要与其他钢种零件焊接,这就要求热成形钢板与其他钢种的焊接性良好。LIANG等[7]通过研究B1500HS和HSLA350焊接时焊点失效模式,得到了合适的焊接参数组合。THIBAUT等[8]研究了B1500HS和DP600焊接时焊点力学性能,发现正拉强度与熔核直径成线性关系。杜汉斌等[9]以B1500HS和DP780焊接时焊点为研究对象,通过对焊点的熔核特征、热影响区微观组织以及焊接缺陷分析,对点焊性能进行了评价。余海燕等[10]针对B1500HS和DP600的焊接设计了正交试验,发现焊接时间和焊接电流对拉剪强度影响显著。

目前针对热成形钢板和双相钢板焊点失效模式的研究较少,主要的研究工作还停留在工艺方面,即研究工艺参数对焊点力学性能、失效模式的影响。本文采用试验研究与理论分析相结合的方法,深入研究热成形钢板和双相钢板点焊失效模式,获得了异种不等厚钢板焊点的失效评价准则。

1 试验平台搭建

1.1 试验方案

为研究热成形钢板与双相钢板焊点失效模式,需选择具有代表性厚度的板材进行搭接。为保证焊点质量,首先使用仿真软件模拟得到焊接窗口,再预选合适的焊接参数。焊接参数选取后进行点焊试验,研究焊接参数对焊点质量的影响,同时进行焊点力学性能测试以研究焊点失效模式。根据拉剪试验,研究焊接参数对焊点拉剪强度的影响;结合金相观察和硬度测量,完善焊点失效机理,建立焊点力学模型,总结焊点失效准则。

电阻点焊设备选用DSP高频逆变悬挂直流点焊机,热输入稳定,能保证焊接稳定性和焊接质量。电极为直径16 mm、端面直径6 mm的锥面电极,材料为Cr-Zr-Cu。材料选择热成形钢板B1500HS和双相钢板B340/590DP。

1.2 焊接参数选取

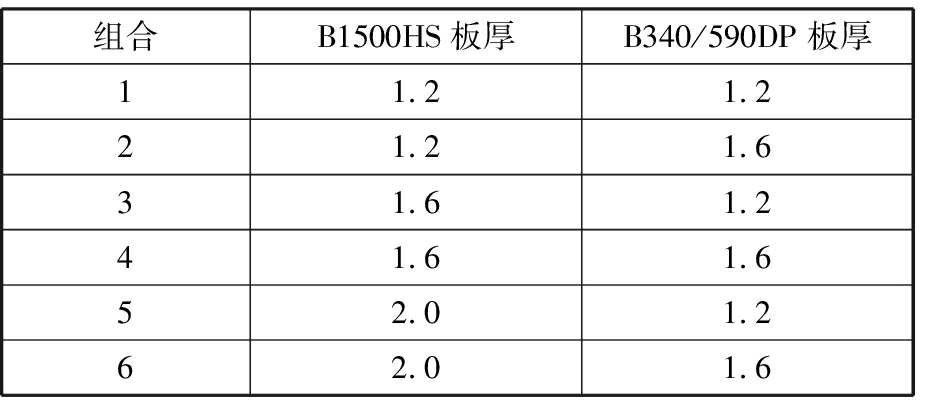

考虑到热成形钢板具有高强度高硬度等特点,结合实际生产情况,在此设定电极压力恒定为4 kN,选定板料厚度、焊接电流及焊接时间作为试验因素。板料搭接组合如表1所示。

为选定合适的焊接电流及焊接时间,建立电阻点焊有限元模型并进行仿真计算,得到焊接电流和焊接时间窗口,如图1所示。

表1 基于板厚的板材搭接组合

Tab.1 Heterogeneous welding configuration s depending on sheet thickness mm

组合B1500HS板厚B340/590DP板厚11.21.221.21.631.61.241.61.652.01.262.01.6

图1 焊接窗口:焊接时间、焊接电流-熔核直径

Fig.1 Welding lobe of welding time/weldin g current-diameter of welding nugget

仿真得到的焊接电流窗口狭窄,电流大于8 kA即有飞溅风险。在此设定焊接时间为单一变量,选取5种焊接规范,如表2所示。

表2 焊接规范

Tab.2 Welding specification

焊接规范焊接参数电流I(kA)时间t(ms)1824028280383204836058400

1.3 焊点性能试验

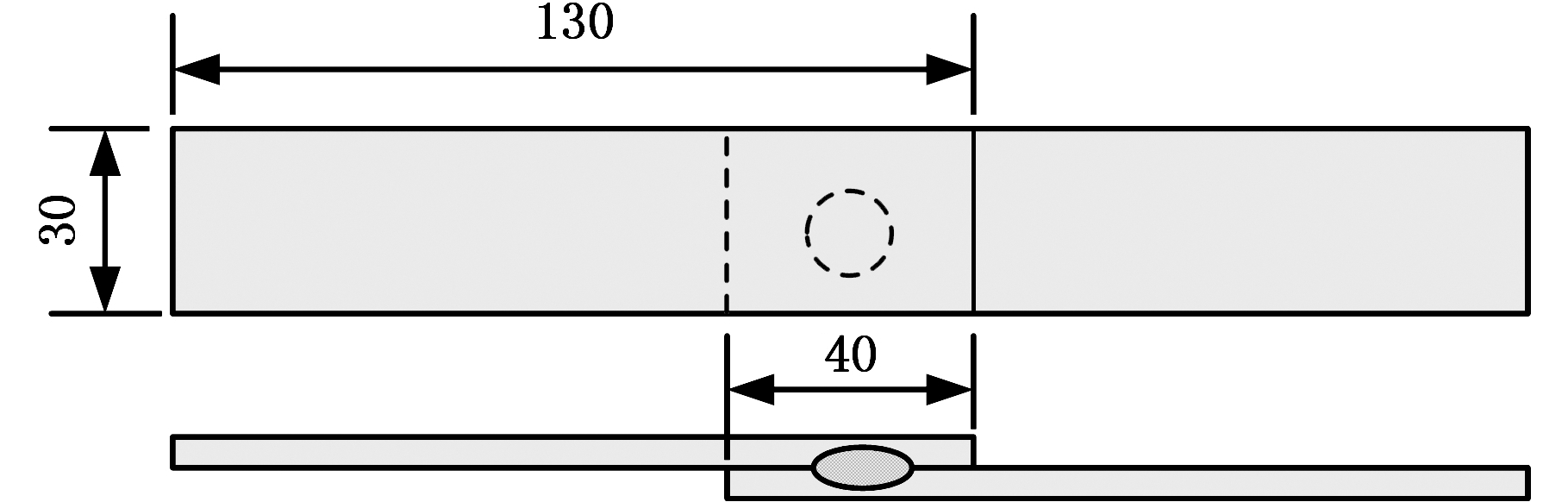

焊点性能试验过程中,飞溅现象始终存在,这是因为热成形钢板表面致密氧化膜的存在使得接触电阻增大,导致热输入量过大而产生飞溅[11]。试验结束后,采用万能试验机进行拉剪试验,拉剪试样尺寸如图2所示。

图2 拉剪试样尺寸

Fig.2 Dimension of tensile shear test coupon

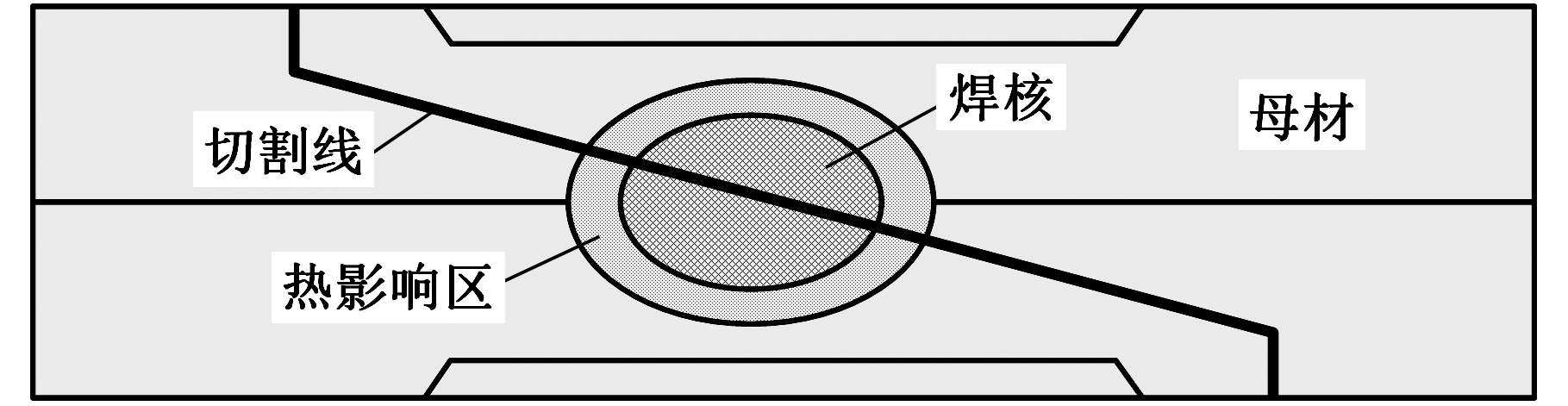

此外还需要对焊点进行线切割,观察微观组织并测量其硬度分布,如图3所示。

图3 试样硬度测量

Fig.3 Vickers microhardness measurements

2 焊点力学性能分析

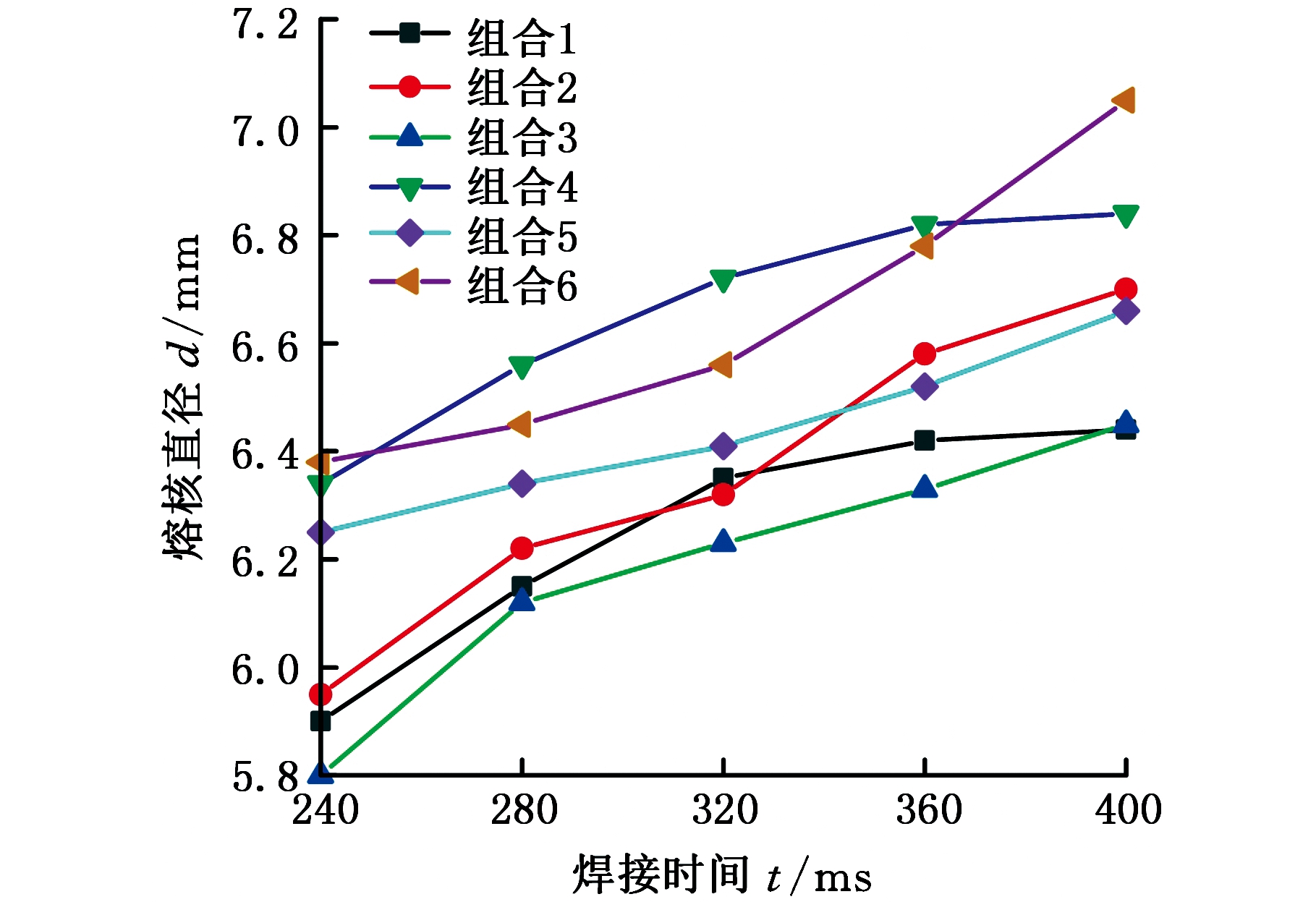

2.1 熔核直径

焊点试验结束后将板料沿过焊点中心的直线切割断面,随后将断面试片经镶嵌后进行研磨抛光,并用10%(体积分数)硝酸酒精溶液进行腐蚀,在金相显微镜下进行检测,测量焊点的焊核直径,检测结果如图4所示。

图4 熔核直径随焊接时间变化趋势

Fig.4 Nugget diameter under different welding time

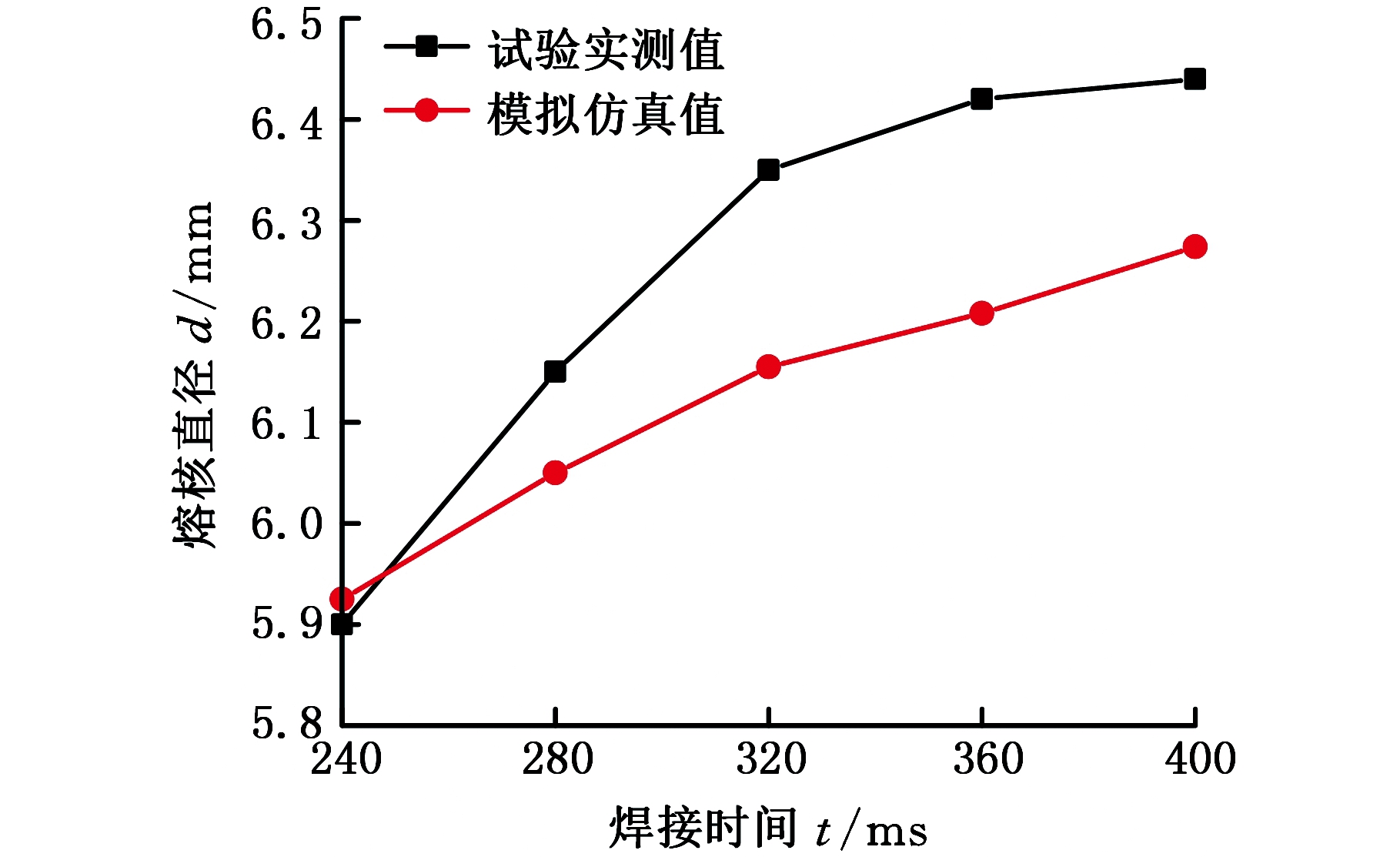

组合1熔核直径试验实测值与模拟仿真值对比如图5所示。可以发现无论是仿真模拟还是试验实测,焊核直径随焊接时间变化趋势大致相同。随着焊接时间的延长,热输入量变大,焊核直径也逐渐增大,当焊接时间增加到一定程度时,焊核直径增大的趋势变缓。

图5 组合1熔核直径试验实测与仿真模拟对比

Fig.5 Comparison of nugget diameter betwee n measurement and simulation of composite 1

2.2 拉剪强度

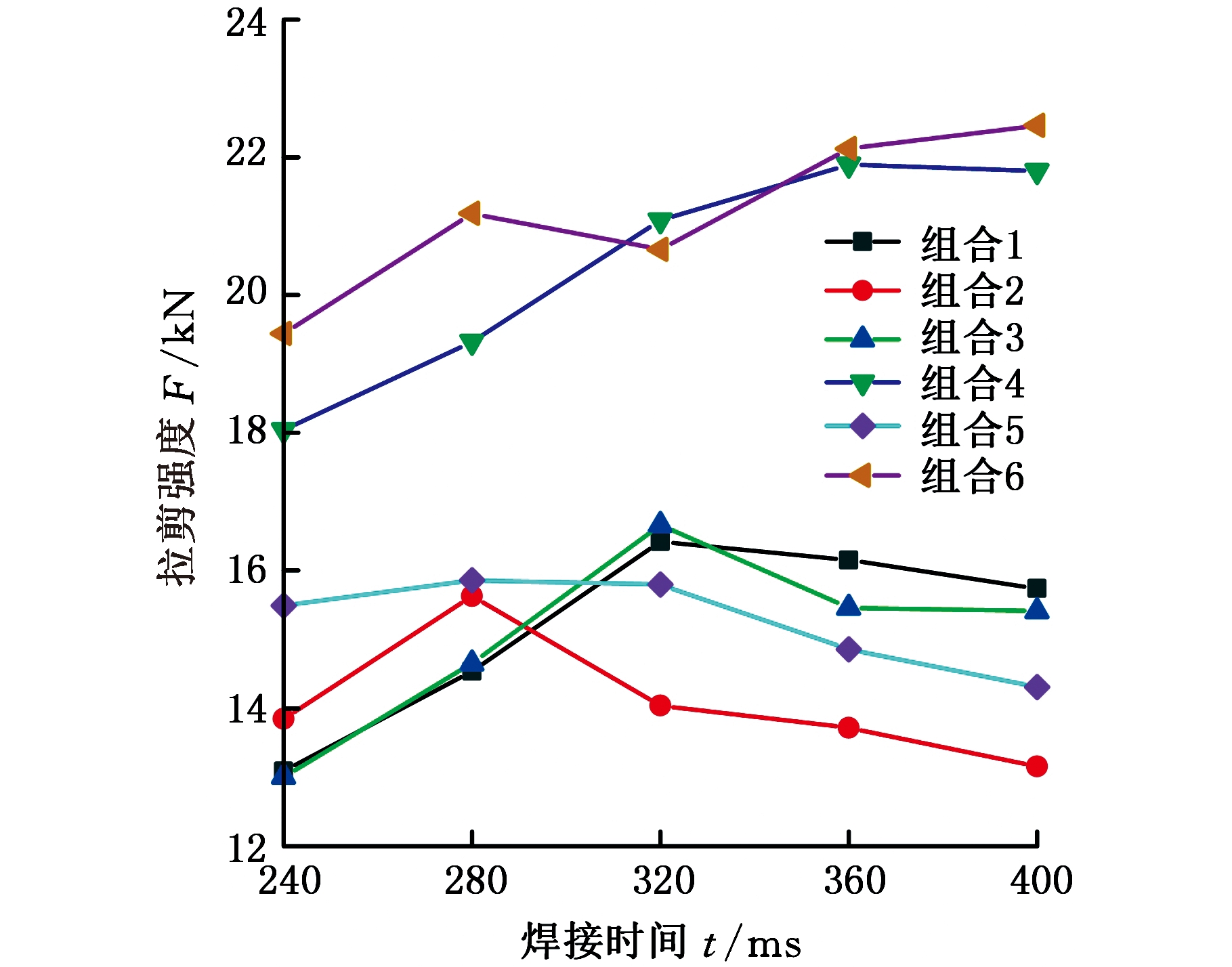

不同焊接规范下得到的焊点拉剪强度如图6所示,随着焊接时间延长,热输入量变大,熔核直径增大,焊点的拉剪强度也随之增大。而当热输入量过大时,熔核区域过热,容易产生飞溅缩孔等焊接缺陷,反而降低了拉剪强度。

图6 拉剪强度随焊接时间变化趋势

Fig.6 Tensile shear strength under differen t welding time

但是整体来看,当选择合适的焊接电流和焊接压力后,焊接时间对焊点拉剪强度的影响并不大。因此实际生产中建议采用强规范,即大电流短时间。

同时可以看出,根据组合的不同,拉剪强度大致分为两个数量级(组合1、2、3、5和组合4、6),可以认为拉剪强度与最薄板的厚度密切相关,拉剪强度由薄板决定。

2.3 微观组织

进行异种不等厚钢板焊接时,考虑到母材的厚度及材质区别,熔核及其附近区域的组织及特征是评价其焊接性能的重要依据。

根据结晶形态及微观组织,可以将焊接区域分为四部分,依次为:熔核区域、B1500HS热影响区1、B1500HS热影响区2、B340/590DP热影响区,如图7所示。

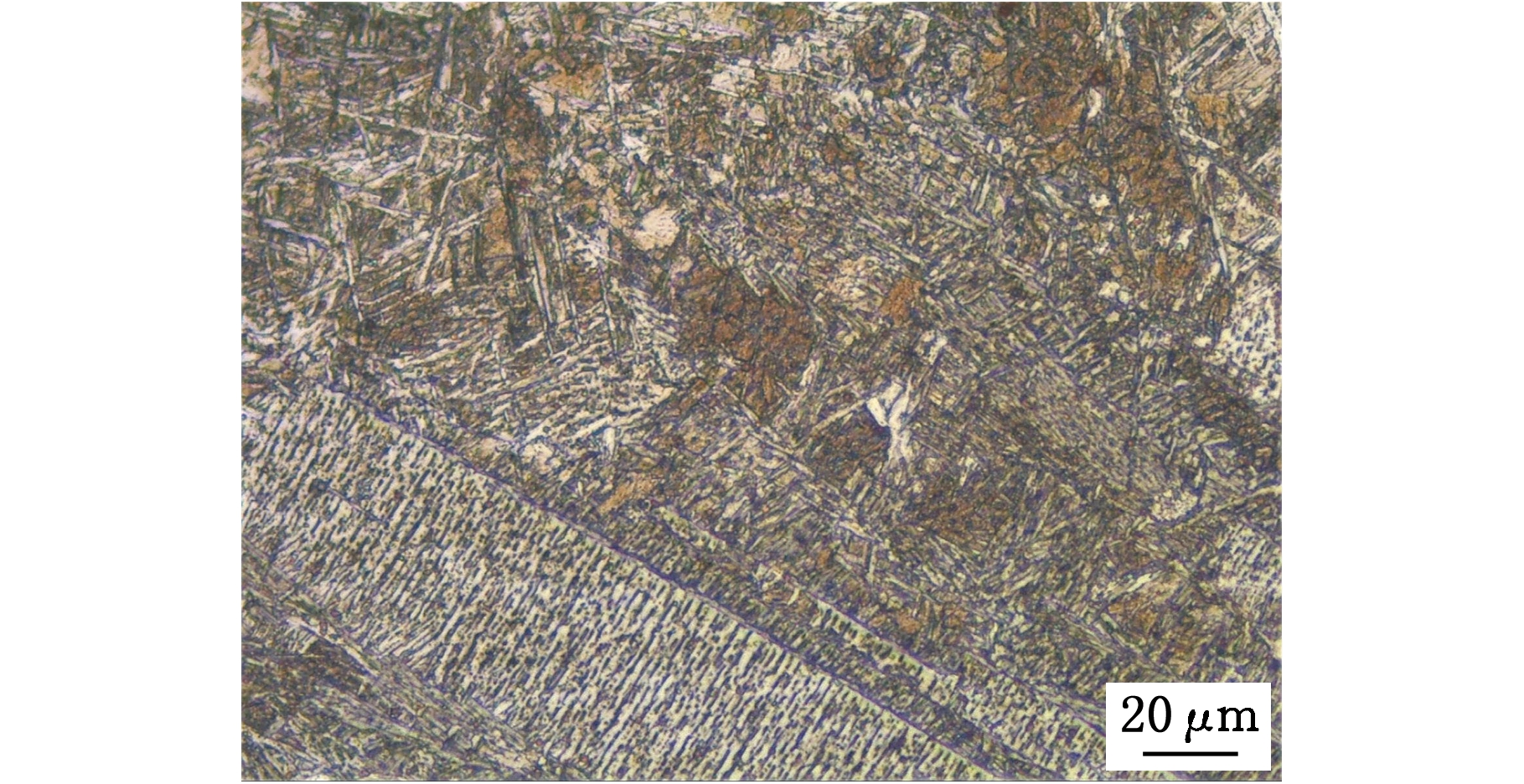

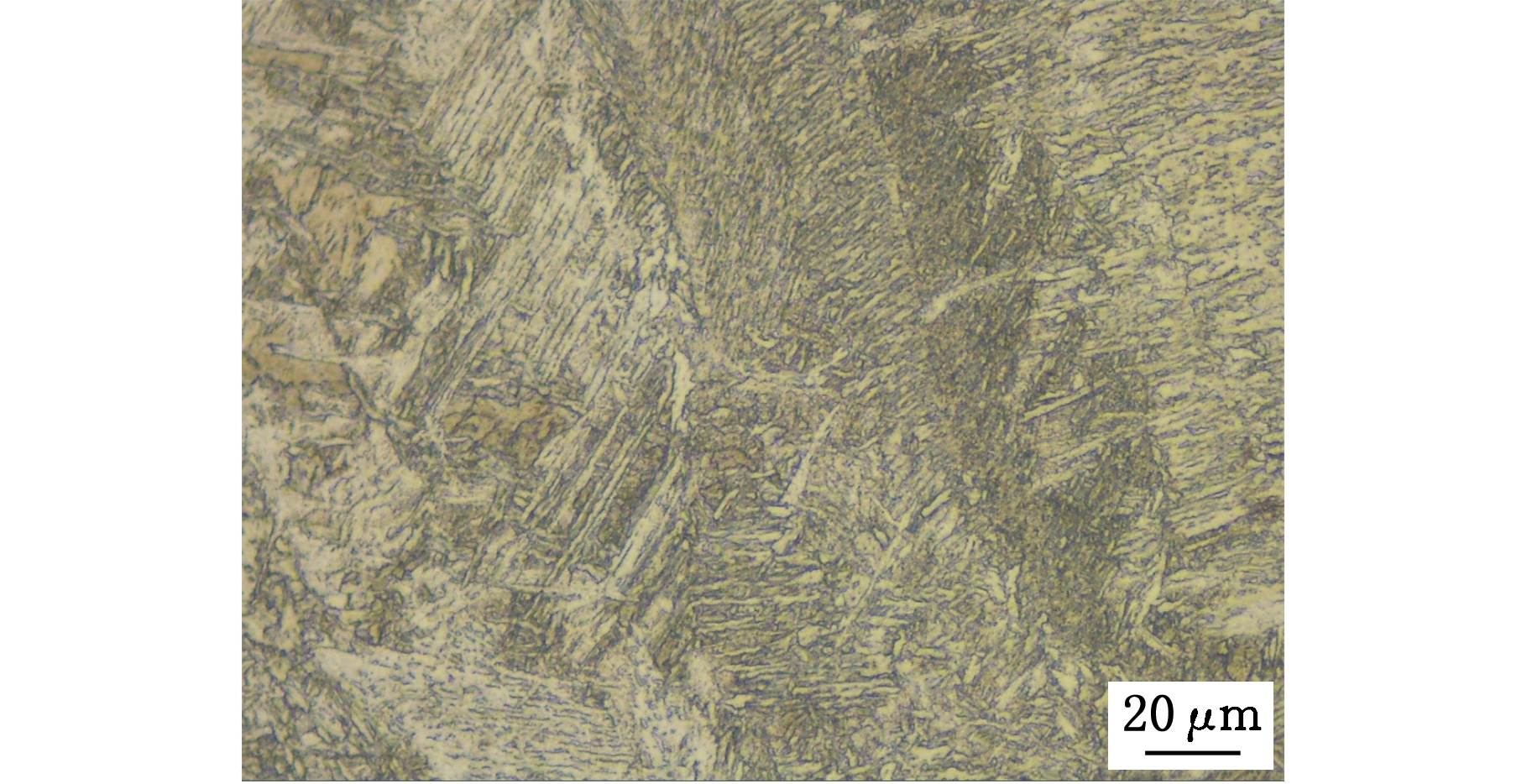

熔核区在焊接过程中母材完全奥氏体化,快速冷却后形成板条马氏体组织(图7a)。热影响区因为焊接冷却速度较慢,奥氏体化后的组织转变成了细针马氏体和铁素体的双相组织(图7b,图7d),不同的是,由于B1500HS热导率大,所形成的细针马氏体含量更多。另外在远离熔核的B1500HS侧热影响区2,马氏体组织发生了回火转变,同时有少量的粒状碳化物析出(图7c)。该软化区域强度较低,在拉剪过程时容易产生裂纹。

(a)熔核

(b)B1500HS热影响区1

(c)B1500HS热影响区2

(d)B340/590DP热影响区

图7 焊点微观组织

Fig.7 Microstructural characteristics of RSW

2.4 硬度分布

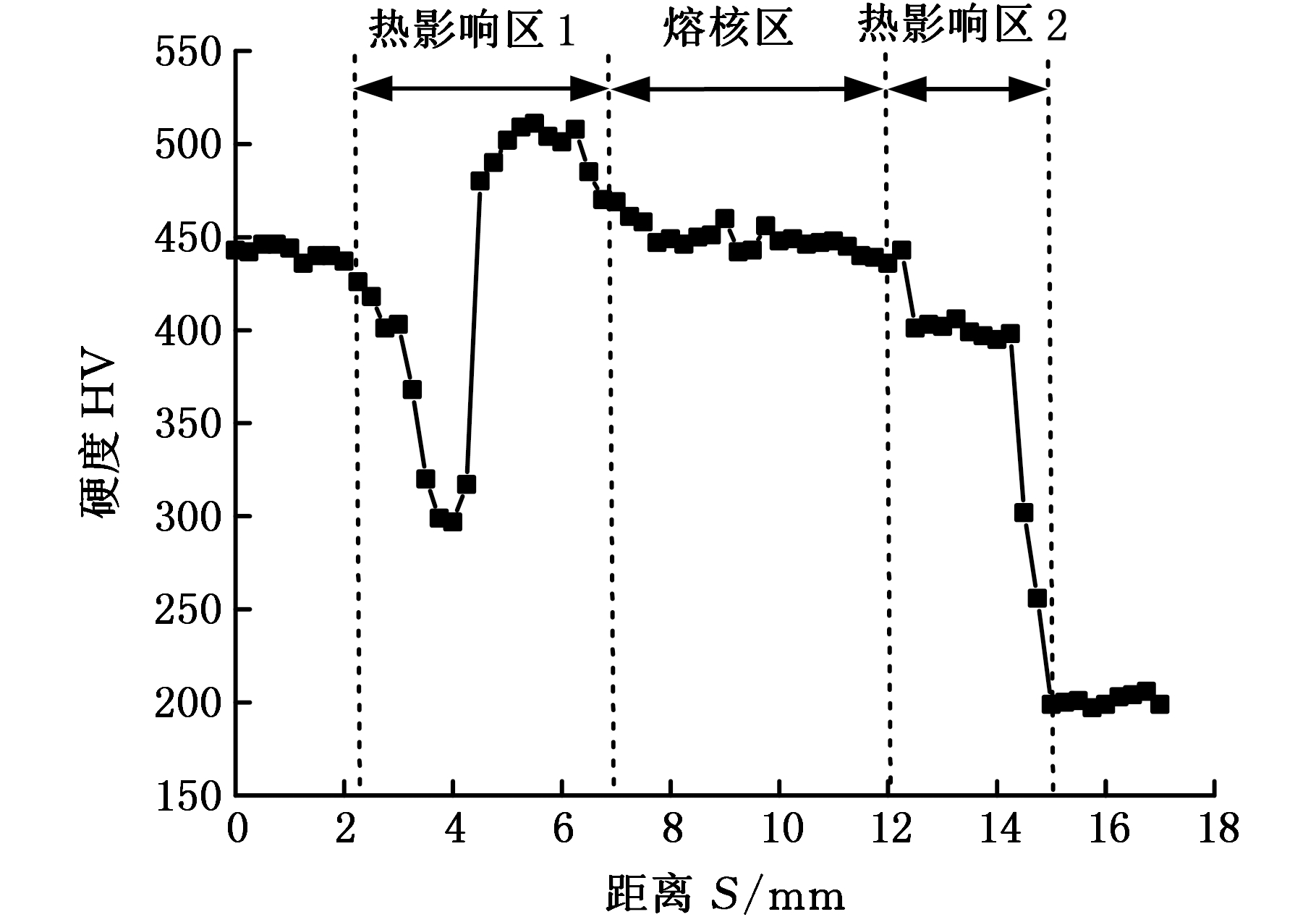

硬度分布情况如图8所示,B1500HS母材硬度为440 HV左右,B340/590DP母材硬度为200 HV左右,经过加热后冷却的熔核区域硬度比B1500HS更高,约为450 HV。同时可以看出热成形钢B1500HS热影响区明显比双相钢 B340/590DP热影响区宽,这是由于热成形钢的热导率、电阻率更大,传热速率更快,所以形成的热影响区范围更宽。

另外,热成形钢B1500HS侧热影响区出现了明显的软化与硬化区域,其硬度最高达到了500 HV,最低300 HV,参考图7微观组织图可知,软化是因为该区域存在回火马氏体和粒状碳化物,硬化是因为该区域存在致密的细针马氏体。相比之下,B340/590DP侧硬度分布平均,约为400 HV,最低250 HV。

图8 焊点硬度分布

Fig.8 Hardness profiles of RSW

3 焊点失效模式分析

3.1 失效模式

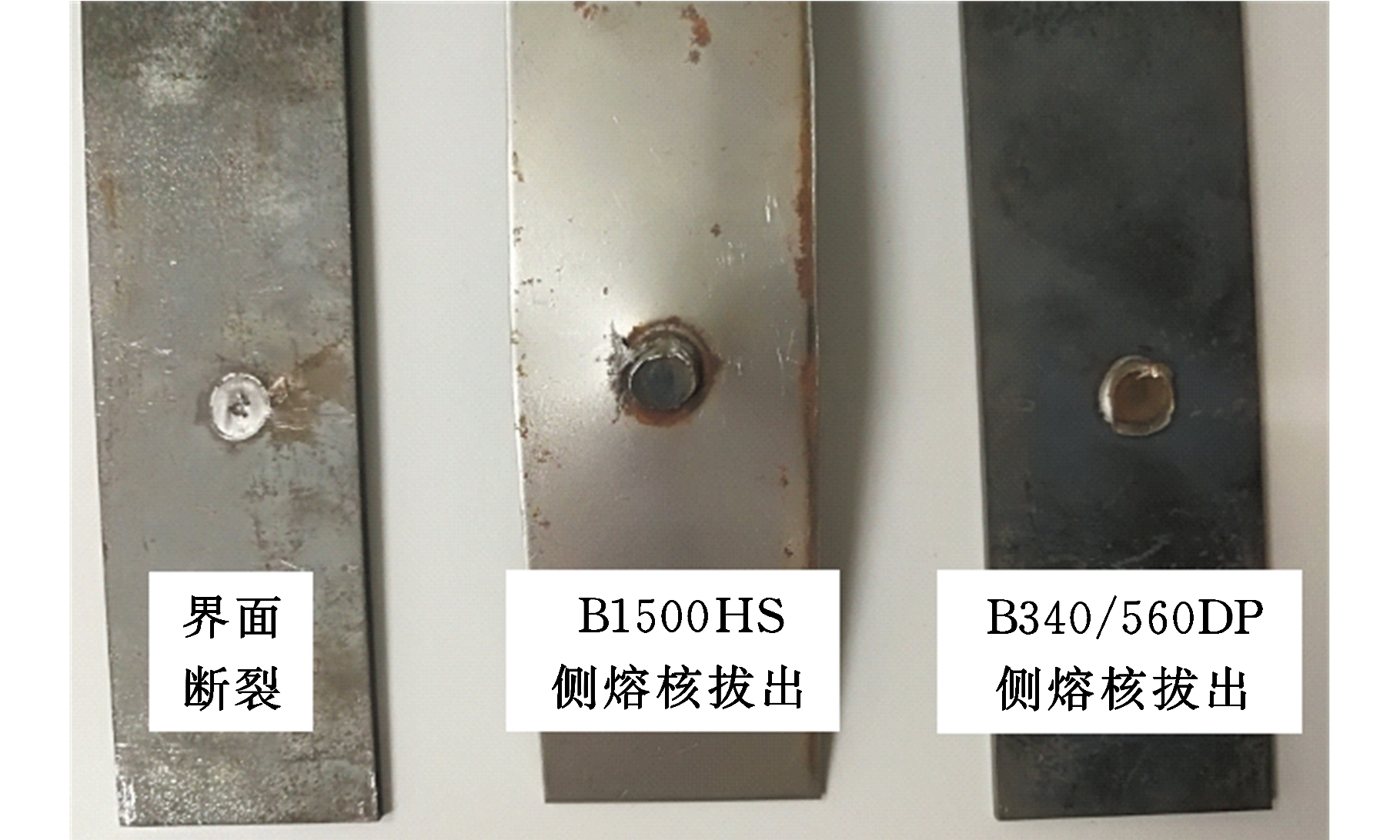

拉剪试验后的焊点如图9所示,其失效模式通常可以分成界面断裂失效和熔核拔出失效。考虑到异种钢板焊接,后者又可分为B340/590DP侧熔核拔出失效和B1500HS侧熔核拔出失效。

图9 焊点拉剪失效模式

Fig.9 Tensile shear failure modes of RSW

拉剪试验后的焊点失效模式如表3所示。可以看出随着焊接时间的延长,焊点失效模式从界面断裂向熔核拔出转变,其中组合6在规范3下发生了较大的飞溅,影响了失效模式。整体来看,焊接时间较短时焊点倾向于产生界面断裂,而在较宽的焊接时间区间内易产生熔核拔出。当焊接时间较短时,熔核直径小,更容易发生界面失效。

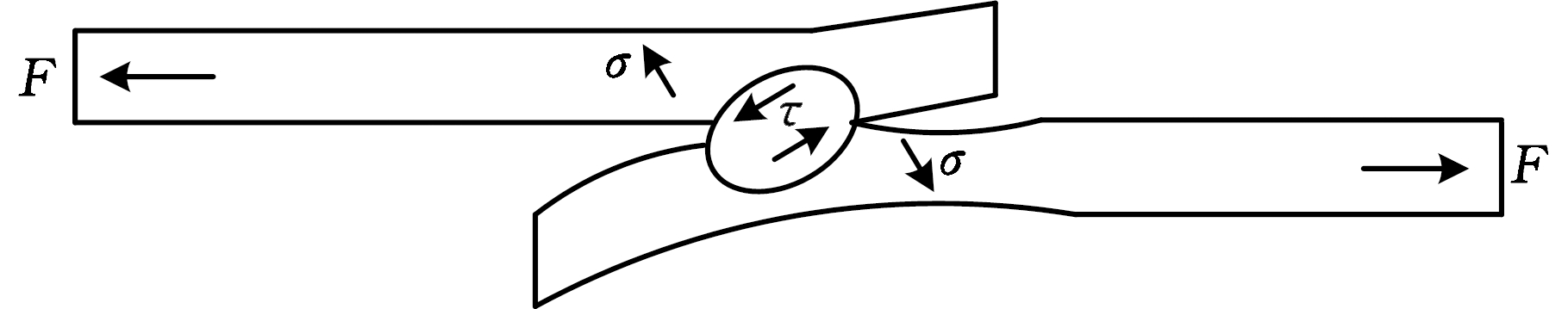

3.2 焊点受力分析

拉剪试验中焊点受力分析如图10所示,F为拉剪载荷。在拉伸的初始阶段,焊核主要受到平行于拉伸方向上的剪应力τ以及垂直于焊核方向上的拉应力σ(图10a)作用。随着拉剪载荷的增大,剪应力τ增大,同时板料因为屈服发生翘曲,导致焊核产生一定角度的转动,焊核周围由于应力集中,拉应力σ也随之增大(图10b)。当载荷继续增大时,板料在应力集中的作用下产生较大的缩颈,产生裂纹。随着裂纹向板料延伸,拉应力σ也逐渐增大(图10c)。

表3 焊点拉剪失效模式

Tab.3 Tensile shear failure modes of RSW

失效模式组合1组合2组合3组合4组合5组合6规范1B340/590DP界面断裂界面断裂界面断裂B340/590DP界面断裂规范2B1500HSB1500HSB340/590DP界面断裂B340/590DPB340/590DP规范3B1500HSB1500HSB340/590DPB340/590DPB340/590DP界面断裂规范4B1500HSB1500HSB340/590DPB1500HSB340/590DPB340/590DP规范5B1500HSB1500HSB340/590DPB1500HSB340/590DPB340/590DP

注:失效模式中B340/590DP表示B340/590DP侧焊点拔出失效,B1500HS表示B1500HS侧焊点拔出失效。

(a)拉伸开始阶段

(b)发生翘曲变形

(c)缩颈并产生裂纹

图10 拉剪载荷作用下焊点受力分析

Fig.10 Force analysis of RSW under tensil e shear loads

因此发生焊点熔核拔出模式是由于熔核周边热影响区受到的拉应力σ达到极限值σmax,发生界面断裂模式是由于熔核界面的剪应力τ达到极限值τmax。

3.3 失效机理

当发生熔核拔出失效时,对比板厚不同的组合(组合2、3、5、6)可以发现,发生熔核拔出时失效部位都出现在薄板上,说明板厚对熔核拔出失效部位影响很大,这是由熔核偏移造成的。异种不等厚钢板焊接时熔核会向厚板或导电导热性差的一端偏移,熔核向厚板的偏移使得熔核更容易从薄板中拔出来。

当板厚相同时,对比组合1、4可以发现,失效部位多发生在B1500HS侧。熔核向导热性差的B340/590DP一侧偏移,使得熔核容易从B1500HS侧拔出。但是热影响区所受正拉力也会影响失效产生部位。一般情况下抗拉强度与硬度正相关,图8中B340/590DP热影响区最低硬度较B1500HS最低硬度小,故熔核更容易从B340/590DP侧被拔出。综合两种因素,从实际结果来看熔核偏移造成的影响更大,B1500HS侧熔核更容易拔出。

此外B1500HS屈服强度远大于B340/590DP屈服强度,拉剪过程中B340/590DP最先发生屈服,产生翘曲,抵消了部分应力集中,而B1500HS难以变形,在应力集中的作用下容易出现裂纹,同时B1500HS侧热影响区存在回火软化现象,使得B1500HS侧焊点更容易拔出。

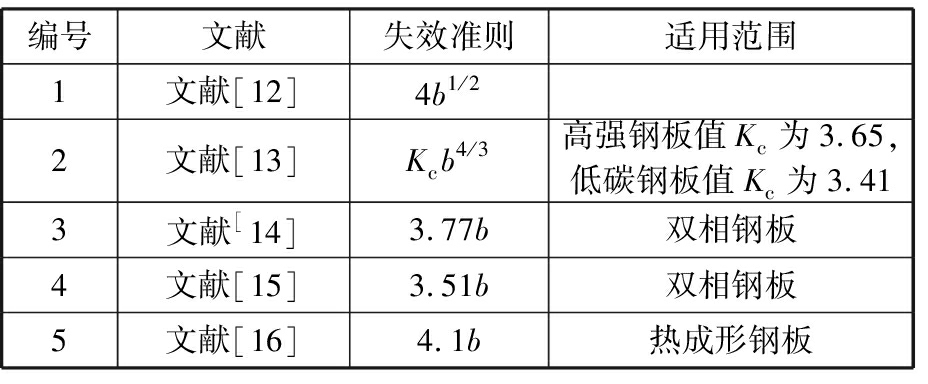

3.4 失效准则

熔核直径是影响焊点失效模式的最主要因素,考虑到焊点发生熔核拔出失效时拉剪强度、吸能性比发生界面断裂时拉剪强度、吸能性高得多,因此多以发生熔核拔出的临界直径作为判断焊点是否合格的标准。目前焊点失效评价准则都是以熔核直径为评价标准,如表4所示。焊点受力模型如图11所示。

表4 失效评价准则

Tab.4 Welding spot failure criteria

编号文献失效准则适用范围1文献[12]4b1/22文献[13]Kcb4/3高强钢板值Kc为3.65,低碳钢板值Kc为3.413文献[14]3.77b双相钢板4文献[15]3.51b双相钢板5文献[16]4.1b热成形钢板

注:b为平均板厚。

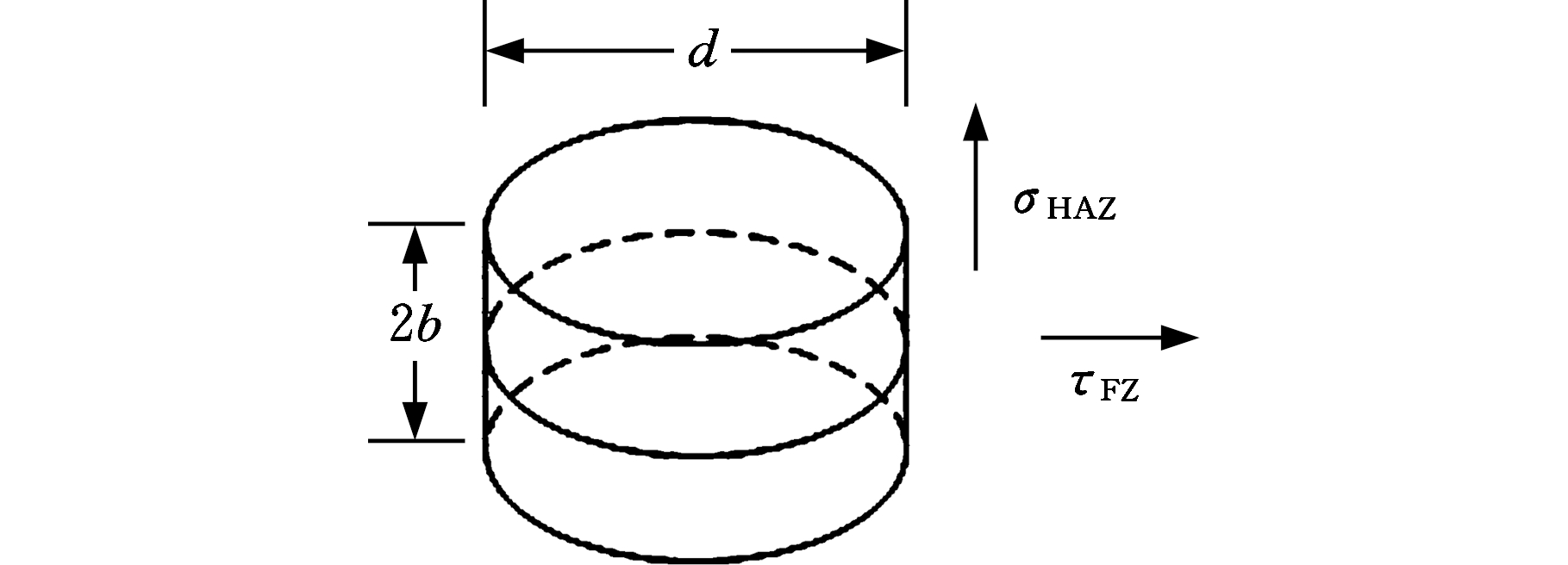

图11 焊点受力模型

Fig.11 Force model of RSW

焊点发生界面断裂时剪切力为

FIF=πd2τFZ/4

(1)

式中,τFZ为熔核所受的剪应力。

焊点发生熔核拔出时正拉力为

FPF=πdbNσHAZ

(2)

其中,σHAZ为热影响区所受的拉应力;bN为熔核厚度,在此假设压痕百分数为20%,故

bN=(1-20%)b=0.8b

(3)

焊点失效模式转换时,FIF=FPF,即

πd2τFZ/4=0.8πdbσHAZ

(4)

故焊点发生失效模式转换时的临界直径为

(5)

由TRESCA失效准则可知,材料所能承受的极限拉应力是极限剪应力的2倍,简化得到失效准则:

(6)

由图8可以发现,热成形钢侧热影响区与熔核最小硬度比为2∶3,双相钢侧热影响区与熔核最小硬度比为4∶9。故热成形钢为薄板或两者等厚时,失效准则为

dcr=4.27b

(7)

双相钢为薄板时,失效准则为

dcr=3.56b

(8)

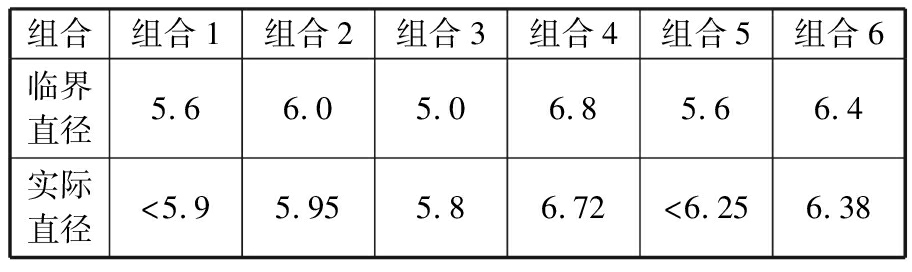

对比图4和表3,参考式(7)、式(8)将计算得到的临界熔核直径与发生失效模式转化的实际直径对比,结果如表5所示。

表5 临界熔核直径对比

Tab.5 Comparison of critical nugget diameter mm

组合组合1组合2组合3组合4组合5组合6临界直径5.66.05.06.85.66.4实际直径<5.95.955.86.72<6.256.38

可以发现除组合3不满足要求外,其他基本符合要求,可以认为式(7)、式(8)中焊点失效准则能够准确地预测焊点发生熔核拔出的临界直径,得到合格焊点。

4 结论

(1)当选用合适的焊接电流和焊接压力后,焊接时间对焊点拉剪强度的影响不大,建议实际生产中采用强规范,即大电流、短时间,在保证焊点质量的同时还可提高生产效率。

(2)随着焊接时间延长,焊点失效模式由界面断裂失效向熔核拔出失效转变。

(3)不等厚异种钢板焊接时,熔核偏移对熔核拔出失效部位影响更大,薄板与厚板焊接时,熔核更容易从薄板拔出;板厚相同时,熔核更容易从热成形钢侧拔出。

(4)热成形钢和双相钢焊点失效准则为:当热成形钢为薄板或两者等厚时,焊点发生失效模式转换的临界直径dcr=4.27b(b为熔核直径);双相钢为薄板时,dcr=3.56b。

[1] 林建平,胡琦,王立影,等.USIBOR1500超高强度淬火钢板点焊性能研究[J].中国工程机械学报,2007,5(3): 317-321.

LIN Jianpin, HU Qi, WANG Liying, et al. Spot Welding Property Study of Ultra High Strength Quenching Steel Plate USIBOR1500[J].Chinese Journal of Construction Machinery, 2007,5(3):317-321.

[2] 陈飞,李敬勇.车用热成形钢板 USIBOR1500P+电阻点焊焊接工艺优化及接头组织与性能[J].热加工工艺,2016,45(7):51-54.

CHEN Fei, LI Jingyong. Resistance Spot Welding Process Optimization and Microstructure and Performance of Joint of USIBOR1500P+ Hot Forming Steel Sheet[J].Hot Working Technology, 2016,45(7): 51-54.

[3] IGHODARO O L, BIRO E, ZHOU Y N. Comparative Effects of Al-Si and Galvannealed Coatings on the Properties of Resistance Spot Welded Hot Stamping Steel Joints[J]. Journal of Materials Processing Technology, 2016, 236:64-72.

[4] LIU Chengjie, ZHENG Xiankun, HE Hongyu, et al. Effect of Work Hardening on Mechanical Behavior of Resistance Spot Welding Joint during Tension Shear Test[J].Materials and Design, 2016,100:188-197.

[5] 郑文,王敏,孔谅,等.超高强度热成形钢电阻点焊的数值模拟[J].上海交通大学学报,2012,46(7):1074-1078.

ZHEN Wen, WANG Min, KONG Liang, et al. Numerical Simulation in Resistance Spot Welding of Ultra High Strength Hot Formed Steel[J]. Journal of Shanghai Jiaotong University, 2012,46(7):1074-1078.

[6] 宇慧平,王伟伟.超高强钢点焊结构的基础力学性能研究[D].北京:北京工业大学,2012.

YU Huiping, WANG Weiwei. Basic Mechanical Properties Analysis of Ultra High Strength Steel Welding Structure[D]. Beijing: Beijing University of Technology, 2012.

[7] LIANG Xuebo, YUAN Xinjian, WANG Haodong, et al. Microstructure, Mechanical Properties and Failure Mechanisms of Resistance Spot Welding Joints between Ultra High Strength Steel B1500HS and Galvanized Steel HSLA350[J]. International Journal of Precison Engineer and Manufacturing, 2016,17(12):1659-1664.

[8] THIBAUT H, SYLVAIN D. Investigation of the Failure of Advanced High Strength Steels Heterogeneous Spot Welds[J]. Metals, 2016,6(111):321-322.

[9] 杜汉斌,刘成杰,王武荣,等.热成形B1500HS硼钢与DP780双相钢点焊焊接性及仿真分析[J].上海金属,2017,39(1):20-26.

DU Hanbin, LIU Chengjie, WANG Wurong, et al. Weldability and Numerical Study of the Resistance Spot Weld of Hot-formed B1500HS Boron Steel and DP780 Dual-phase Steel[J].Shanghai Metals, 2017,39(1):20-26.

[10] 余海燕,孙喆.超高强度钢与镀锌双相钢电阻点焊接头强度试验[J].焊接技术,2011,40(11):6-9.

YU Haiyan, SUN Zhe. Experimental Study on Strength of Resistance Spot Welded Joint of Ultra High Strength Steel and Galvanized Dual Phase Steel[J].Welding Technology, 2011,40(11):6-9.

[11] 谷铮巍,张正林,李欣,等.超高强度钢与微合金钢点焊接头的组织与性能[J].吉林大学学报,2009,39 (3):624-626.

GU Zhengwei, ZHANG Zhenglin, LI Xin, et al. Microstructure and Property of Spot Welded Joint of Ultra High Strength Steel and Micro-alloy Steel[J]. Journal of Jilin University, 2009, 39(3): 624-626.

[12] General Motors. Automotive Welding Handbook[M]. Detroit: General Motors, 1996.

[13] SALVINI P, VULLO V, VIVIO F, et al. One Shot Failure Modes in Spot Welded Structures[J]. Welding International, 2005,19(4):297-304.

[14] 张小云.双相钢点焊熔核界面撕裂失效机理与控制方法研究[D].上海:上海交通大学,2008.

ZHANG Xiaoyun. Research on Weld Nugget Interface Tearing Failure Mechanism and Control Methods of Dual Phase Steel[D].Shanghai:Shanghai Jiaotong University, 2008.

[15] ZHAO Dawei, WANG Yuanxun, LIANG Dongjie, et al. Modeling and Process Analysis of Resistance Spot Welded DP600 Joints Based on Regression Analysis[J]. Materials and Design,2016,110:676-684.

[16] 陈树君,郝素锋.热冲压高强钢点焊接头失效行为研究[D].北京:北京工业大学,2013.

CHEN Shujun,HAO Sufeng.Study on Failure Behavior of Hot Stamping High Strength Steel Spot Welds[D].Beijing:Beijing University of Technology,2013.