0 引言

镍基高温合金以其优良的力学性能和较强的抗氧化、耐高温特性,广泛应用于航天飞行器的关键零部件。镍基高温合金强度高、导热性差,在切削时通常产生较高的切削温度,容易导致工件发生热变形和表面烧伤,影响加工表面完整性[1],为降低高温对加工造成的不利影响,通常采用浇注冷却液的方式进行冷却和润滑。然而,传统浇注冷却方式下冷却液压力较低、渗透能力较差,难以进入切削区域进行有效冷却,且随着切削速度的增大,浇注冷却效果显著降低,切削效率受到限制[2],因此,探索新的高效换热技术,增强冷却液在切削区的换热效率,对提高镍基高温合金的加工效率和表面质量具有重要意义。

为克服传统冷却的问题,国内外研究人员对切削冷却技术进行了大量研究,如微量润滑[3]、低温冷却[4]、热管冷却[5]等方法,这些冷却技术在切削加工过程中起到了较好的冷却和润滑效果,但存在诸如不能充分冷却切削区域、成本较高、技术复杂和难以有效地清除切屑等缺点。为进一步提高冷却效果,刀具内冷却方法成为一种有效的探索。ANTON等[6]采用内冷却方法对C45E合金钢进行了切削试验,结果表明:内冷却方法能够较好地降低切削温度和减少刀具的磨损。FERRI等[7]设计了一种基于微流道刀片的内冷却刀具系统,其车削实验结果表明,内冷却方式能有效控制刀-屑接触区域的切削温度,提高切削效率。LI等[8]采用拓扑优化和计算流体动力学方法设计了内冷车刀的流道结构,结果表明采用拓扑优化流道的内冷车刀能够有效降低切削区域的温度。MINTON等[9]采用一种内冷却车刀进行车削试验,对比研究了内冷却方式和干切削条件下切削温度分布和刀具磨损情况,结果表明内冷却方式是改善切削过程冷却润滑状态的有效途径。

通过分析和总结前人的研究思路,笔者设计制备了一种定向内冷车刀,将加压冷却液从刀具内部定向输送至切削区域进行冷却润滑。开展了镍基高温合金GH4169的切削试验,研究了冷却条件对切削力、切削温度、工件表面粗糙度和表面微观形貌的影响。

1 定向内冷车刀的设计与制备

1.1 刀具总体结构设计

镍基高温合金切削过程中,工件材料发生强烈的塑性变形,会产生大量的切削热。而高温合金导热性差,传入工件的热量集中在切削区域,容易造成加工表面的烧伤。传统冷却方式将大量冷却液浇注在刀具与工件的接触区域,然而冷却液渗透到切削区域的能力较弱,无法实现有效的冷却和润滑。为提高冷却液的换热效率,笔者考虑将冷却液经外部加压后注入刀具内部,经刀头微流道从内向外以较高的流速和压力定向喷射至切削刃,对切削区域进行有效的冷却和润滑。此外,定向喷射的冷却液可有效清除切屑,防止其冷焊到工件上或缠绕在刀具周围。

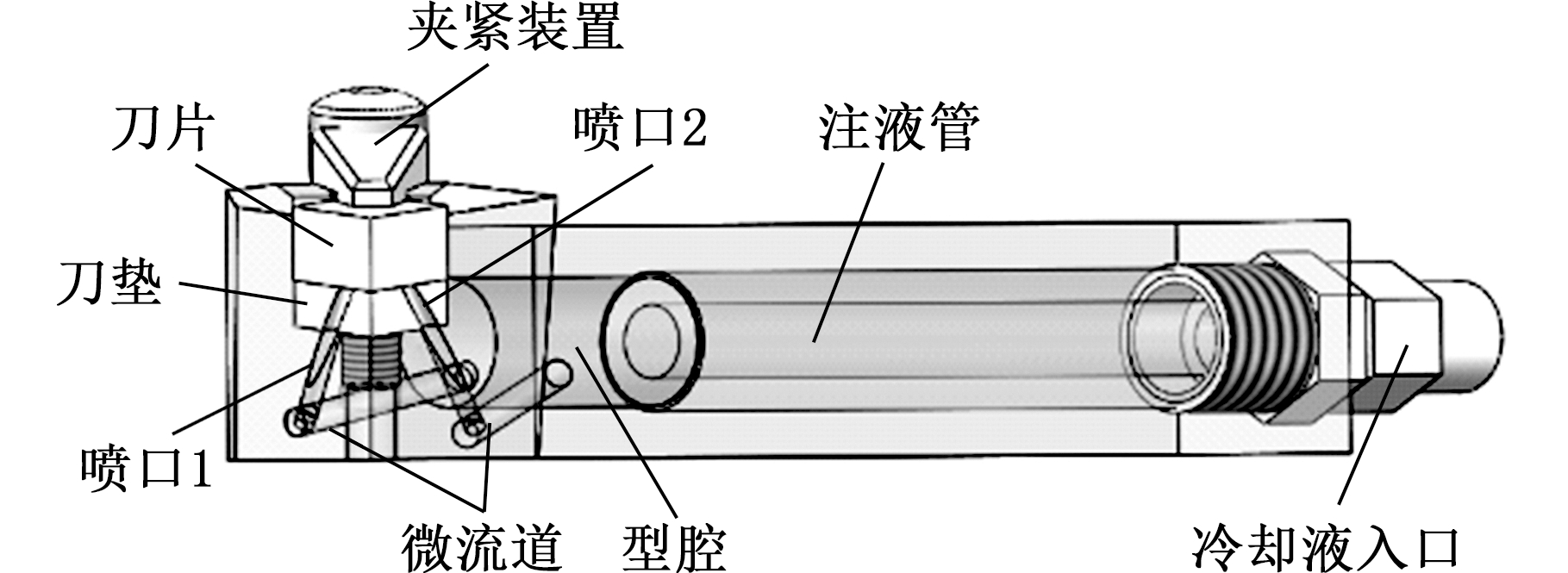

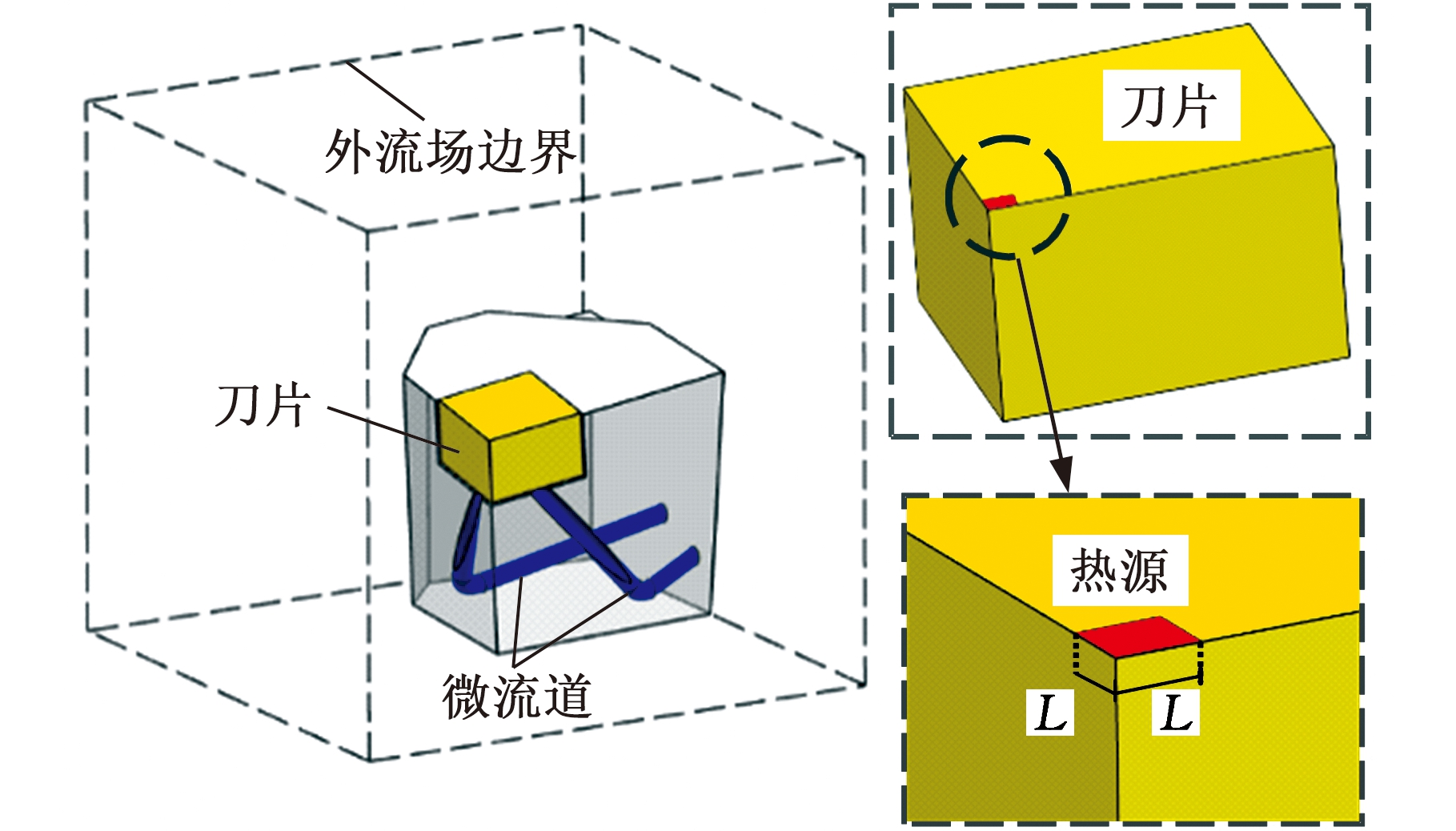

图1 定向内冷刀具结构设计图

Fig.1 Structural design of the directional interna l cooling tool

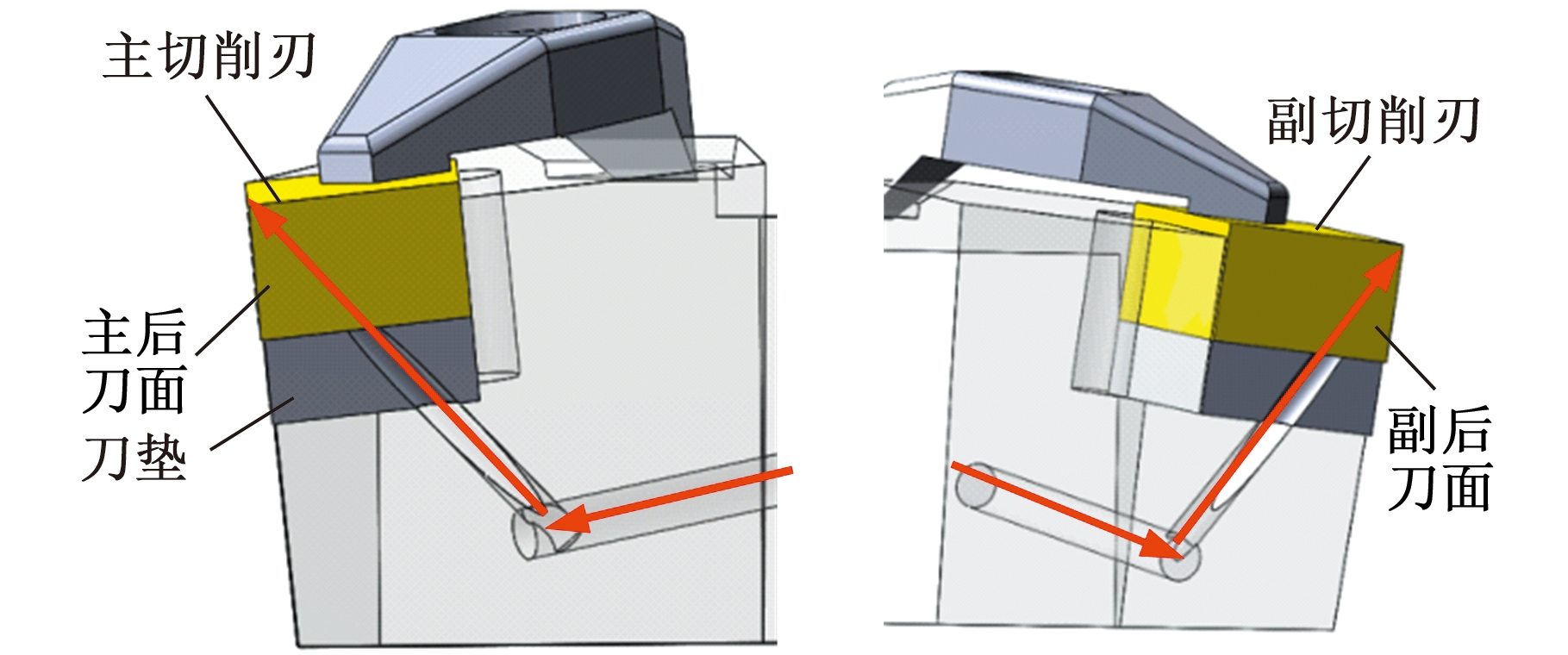

图2 内冷刀具微流道示意图

Fig.2 Structure of the micro-channels of the tool

本文提出的定向内冷式车刀结构如图1所示。冷却液入口位于刀具末端,车刀刀杆内部为空心腔体。在刀头位置布置两条对称的冷却液微流道,喷口位于刀具后刀面和副后刀面两侧,喷口的中心线交汇于刀尖,如图2所示。工作时,冷却液加压后从刀柄尾端注入刀杆内部腔体,在高压作用下经微流道分别从后刀面和副后刀面喷口定向喷射至切削区域,达到冷却和润滑的目的。刀柄处入口压力通过外置的加压系统调节,从而有效控制喷口处冷却液的压力和流速。

1.2 内冷却微流道的设计

冷却液流道是内冷刀具的基本结构,其喷射方向对刀具的冷却效果有较大影响。当冷却液只喷射在刀具前刀面时,换热效率较差,刀具磨损情况较为严重;当冷却液喷射至刀具后刀面或前后刀面时,冷却散热效率较高,刀具磨损情况得到缓解[10]。因此,本文将微流道喷口对称布置在刀具主后刀面、副后刀面上,冷却液由刀具后刀面定向喷射至刀尖,以取得较好的换热效果。

此外,微流道的直径大小显著影响冷却液的流动特性。COURBON等[11]研究发现,车削Inconel 718镍基高温合金时,流道直径对切削力、刀具切屑接触长度、切屑形态和加工表面粗糙度有较大影响。这是由于在相同的入口压力下,不同流道直径大小使冷却液的喷射速度和压力发生变化,而冷却液速度和压力不足时冷却液难以渗入切削区域[12]。为探究微流道直径对定向内冷车刀换热效率的影响,本文采用FLUENT软件建立定向内冷车刀的流固耦合模型,对刀具的流场与温度场进行数值模拟,对比分析微流道直径和冷却液入口压力对喷口出口速度、出口压力和刀具温度的影响规律,进而优化流道结构。

1.2.1 仿真模型的建立

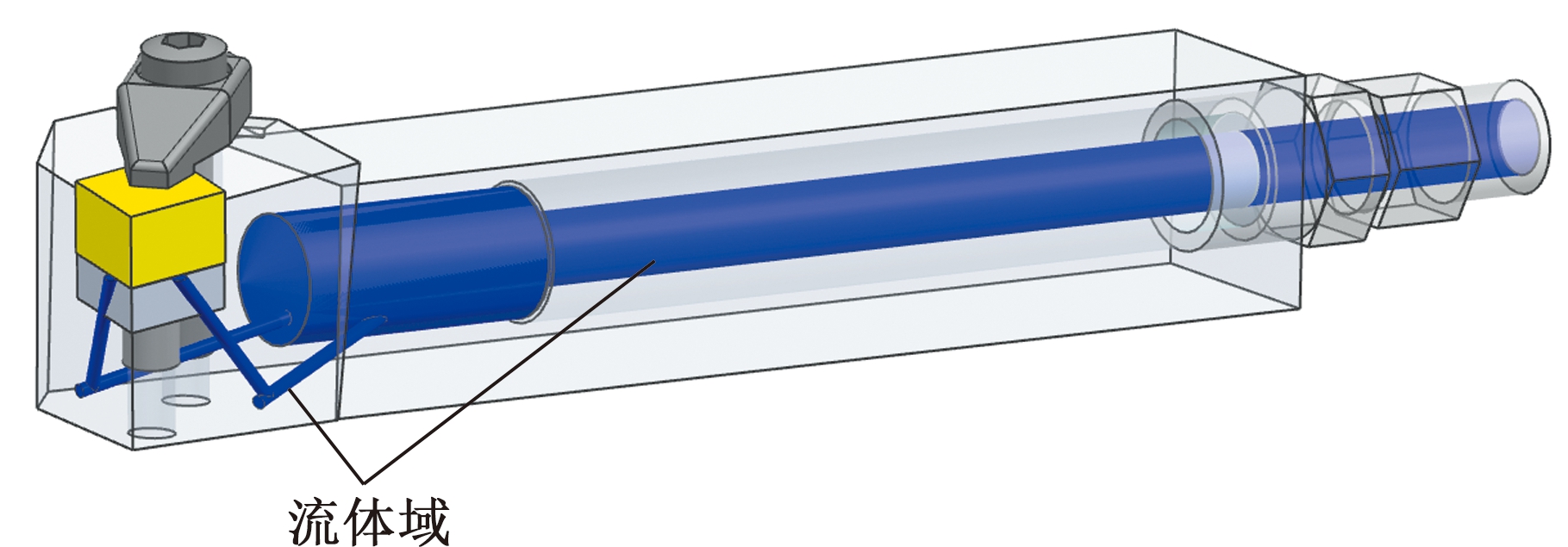

图3 仿真几何模型

Fig.3 Geometric model of the numerical analysis

定向内冷车刀流固耦合仿真的几何模型如图3所示,固体域由刀杆、刀垫、刀片等组成。为提高网格质量,保证模拟计算的精度与计算效率,采用非结构网格对模型进行网格划分。由于冷却液在流道壁面附近具有较大的速度梯度和较高的湍流强度[13],故在流-固交界面对网格进行细化,划分边界层网格如图4所示。

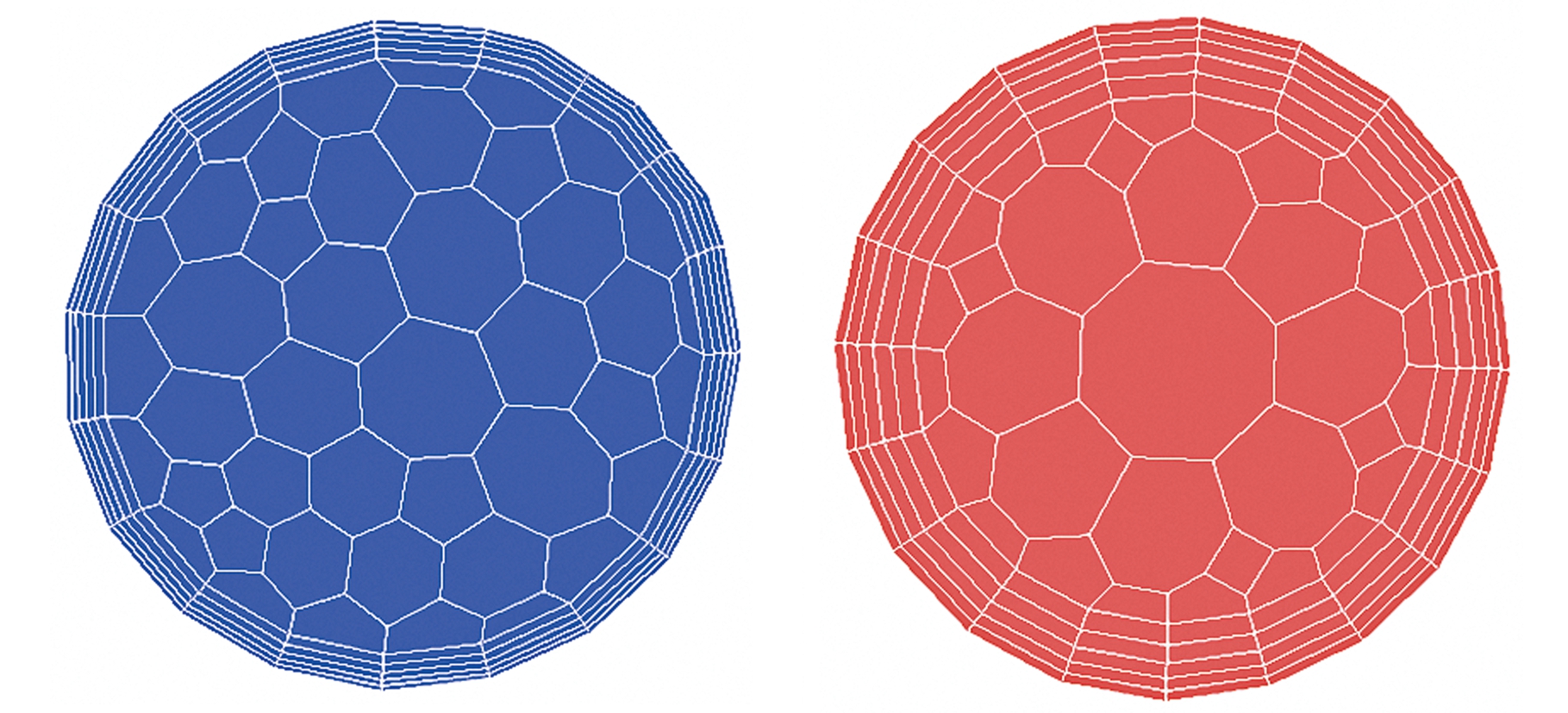

图4 冷却液入口、出口处边界层网格

Fig.4 The inflated mesh at the coolant inlet and outlet

为评估不同微流道结构下冷却液的换热效率,建立定向内冷车刀的温度场模型,如图5所示。切削过程中,刀具承受的热载荷主要来源于剪切面上切屑的塑性变形及刀具与切屑的摩擦作用,在刀具前刀面形成复杂的温度场。由于导入刀具的热通量高度局部化且集中在前刀面上的刀-屑接触区域,通常在前刀面上设置均匀矩形热源以模拟实际的切削状态。HADAD等[14]在前刀面设置具有均匀热流密度的矩形热源,建立了切削温度的解析模型。SHU等[15]基于均匀矩形热源理论,采用有限元方法分析刀具温度场分布,模拟结果与试验结果误差较小。基于以上学者的研究,笔者在前刀面刀尖处设置均匀分布的矩形热源,进行刀片温度场的流固耦合分析。其中,热源的边长L设定为0.5 mm,热流密度为65 W/mm2。模型主要材料参数如表1所示。

图5 内冷车刀温度场模型示意图

Fig.5 Schematic diagram of the therma l analysis model

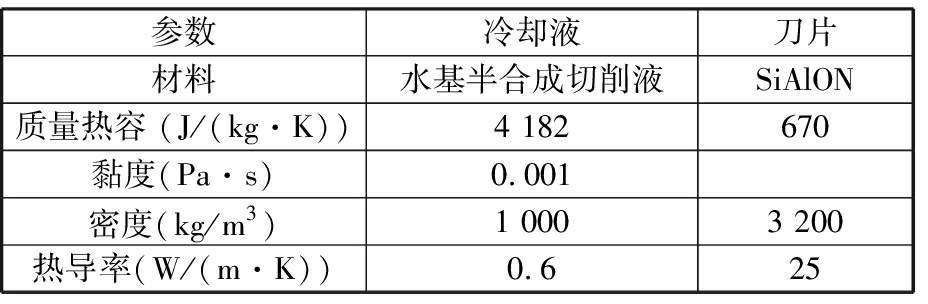

表1 刀片及冷却液材料属性

Tab.1 Material properties of coolant and insert

参数冷却液刀片材料水基半合成切削液SiAlON质量热容 (J/(kg·K))4 182670黏度(Pa·s)0.001密度(kg/m3)1 0003 200热导率(W/(m·K))0.625

考虑到流道的加工难度和对刀具的刚度及动态性能的影响,确定微流道直径D的选取范围为1 ~ 3 mm,模拟微流道直径为1 mm、1.5 mm、2 mm、2.5 mm和3 mm时的散热效果。刀柄冷却液入口定义为压力入口边界条件,设定入口压力pin分别为0.25 MPa、0.5 MPa、0.75 MPa、1 MPa和1.25 MPa。冷却液喷口处环境压力为大气压,环境温度定义为25 ℃。

1.2.2 仿真结果分析

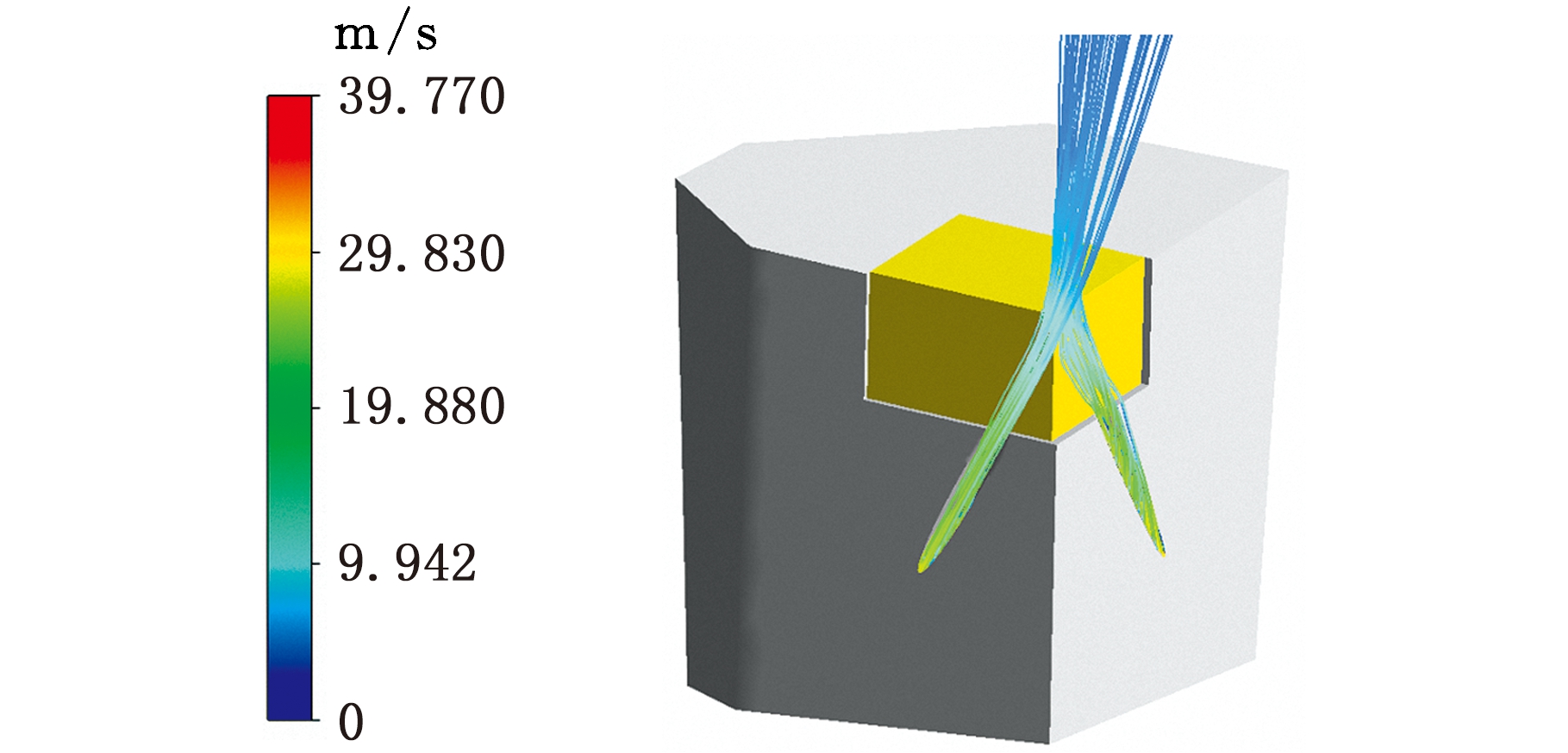

图6 冷却液流线示意图

Fig.6 Streamline plot of the sprayed cutting fluid

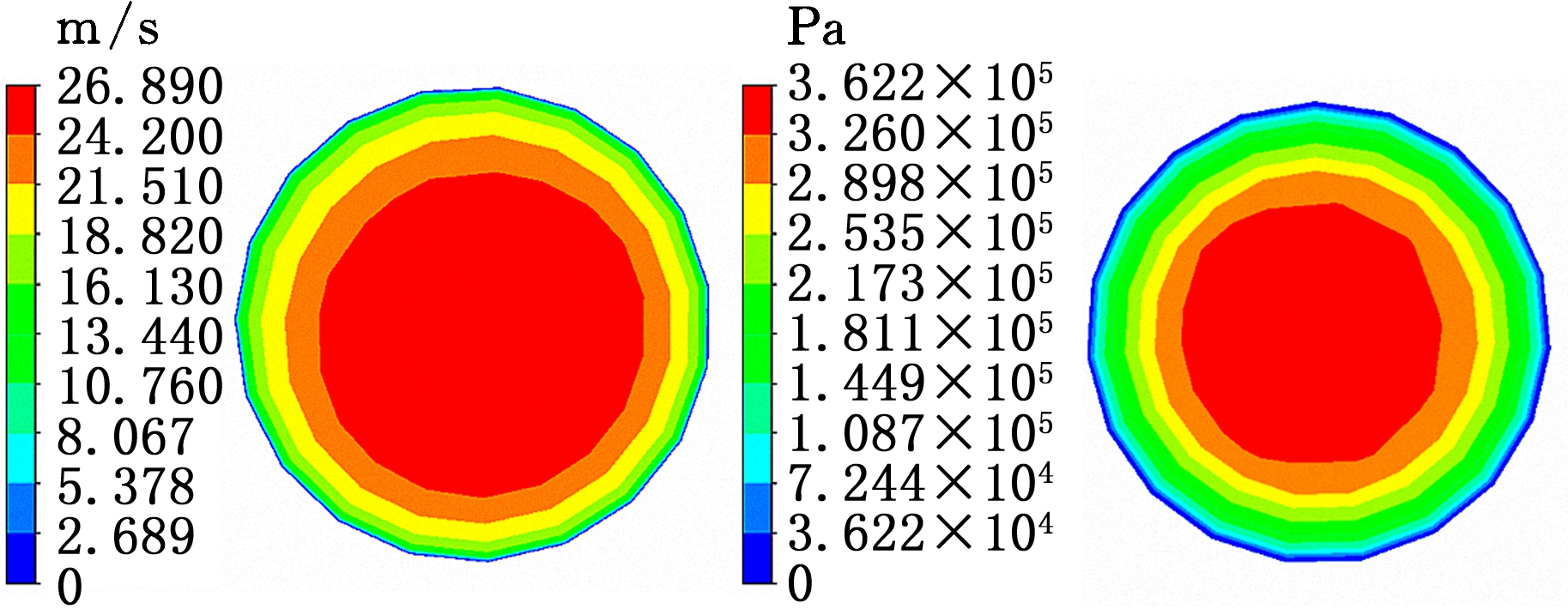

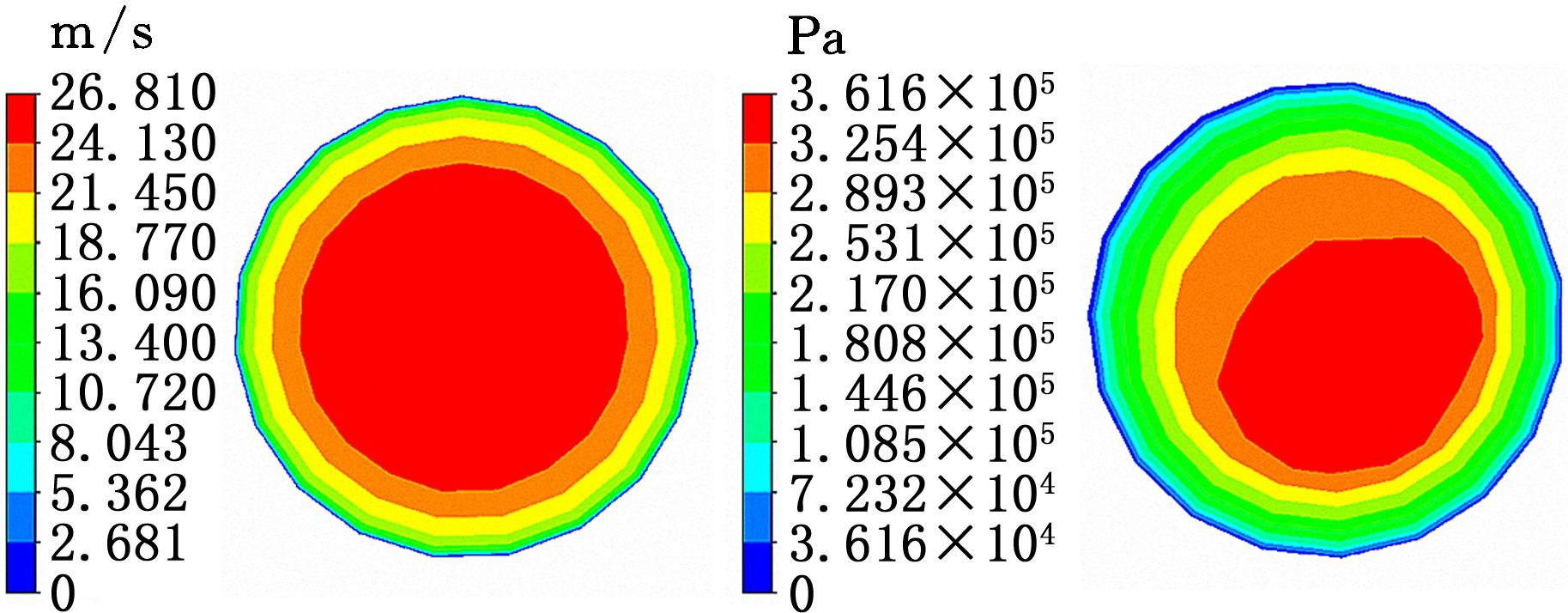

(a)喷口1速度 (b)喷口1压力

(c)喷口2速度 (d)喷口2压力

图7 出口速度、压力分布云图

(pin=0.5 MPa,D=2 mm)

Fig.7 Velocity contours of the outlet

(pin=0.5 MPa,D=2 mm)

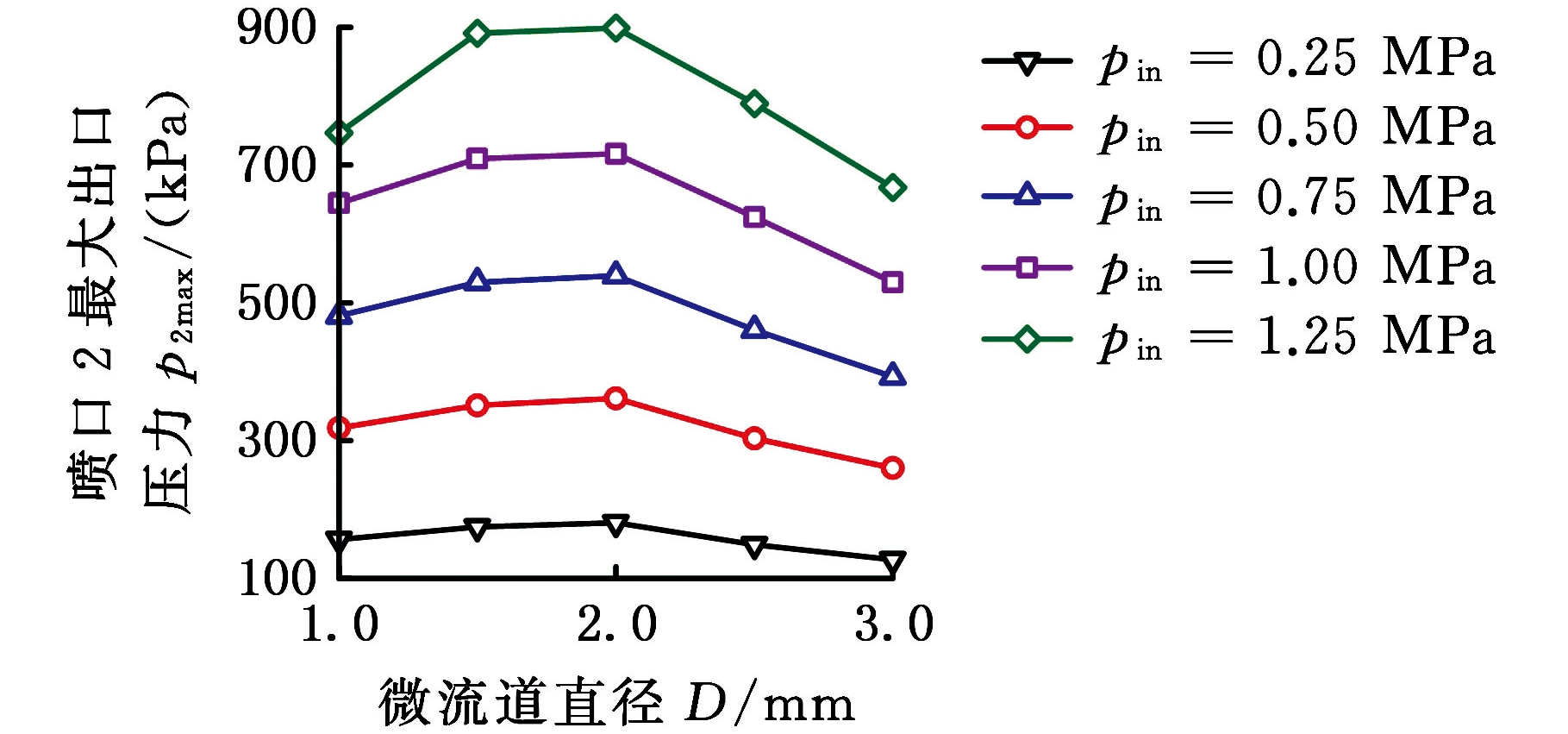

(a)喷口1

(b)喷口2

图8 冷却液出口速度随微流道直径的变化曲线

Fig.8 Effect of micro-channel diameter on th e outlet velocity

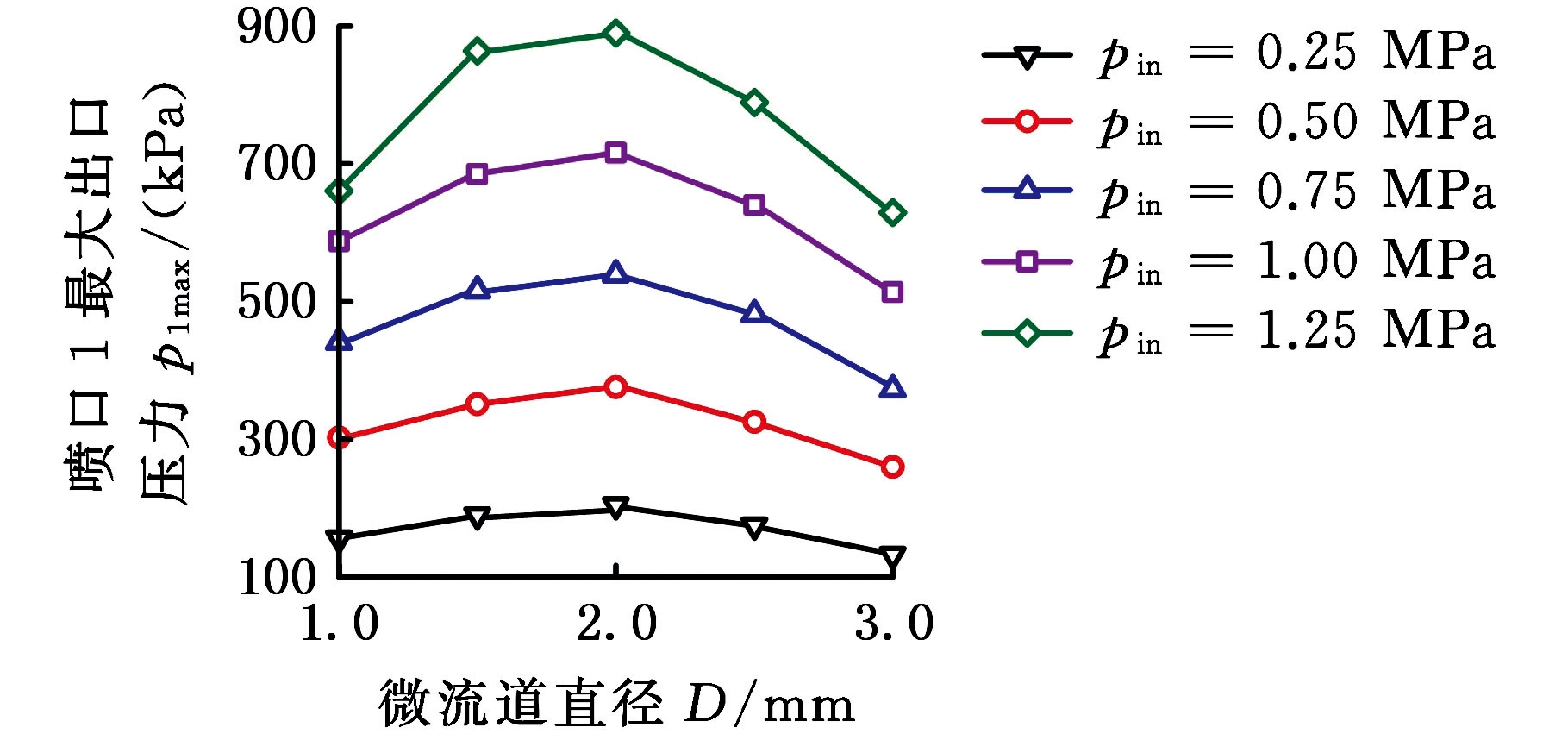

(a)喷口1

(b)喷口2

图9 冷却液出口压力随微流道直径的变化曲线

Fig.9 Effect of micro-channel diameter on th e outlet pressure

定向内冷车刀微流道喷口喷射出的冷却液流线分布如图6所示,冷却液经刀具后刀面定向喷射至刀尖进行冷却及润滑,流动方向高度集中。提取冷却液在微流道喷口截面的速度、压力分布云图,见图7,受到壁面摩擦阻力影响,冷却液流速由微流道中心向壁面沿梯度下降,流速较大的位置具有较大的压力。不同入口压力条件下冷却液最大出口速度随微流道直径的变化如图8所示。随着微流道直径的增大,冷却液出口速度呈先增大后减小的趋势,当微流道直径D为2 mm时,出口速度达到最大值。图9显示了不同入口压力条件下微通道直径对冷却液最大出口压力的影响规律,出口压力与出口速度呈现相同的变化趋势。当微流道直径为2 mm时,冷却液的流速和压力达到最大值,此时刀具具有最好的冷却效果。此外,当微流道直径不变时,随着入口压力的增大,喷口处冷却液的流速和压力均增大。因此,可考虑增大冷却液的供液压力,以提高刀具的换热效果。

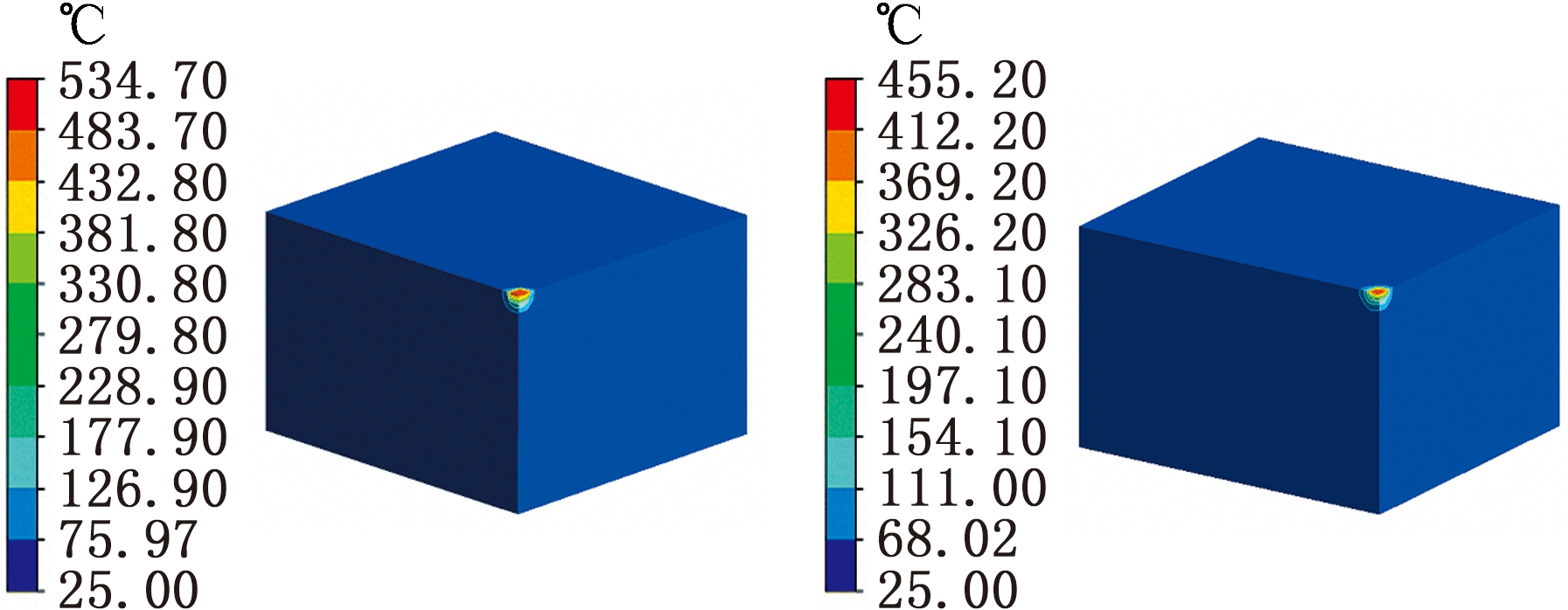

(a)D=1 mm (b)D=1.5 mm

(c)D=2 mm (d)D=2.5 mm

(e)D=3 mm

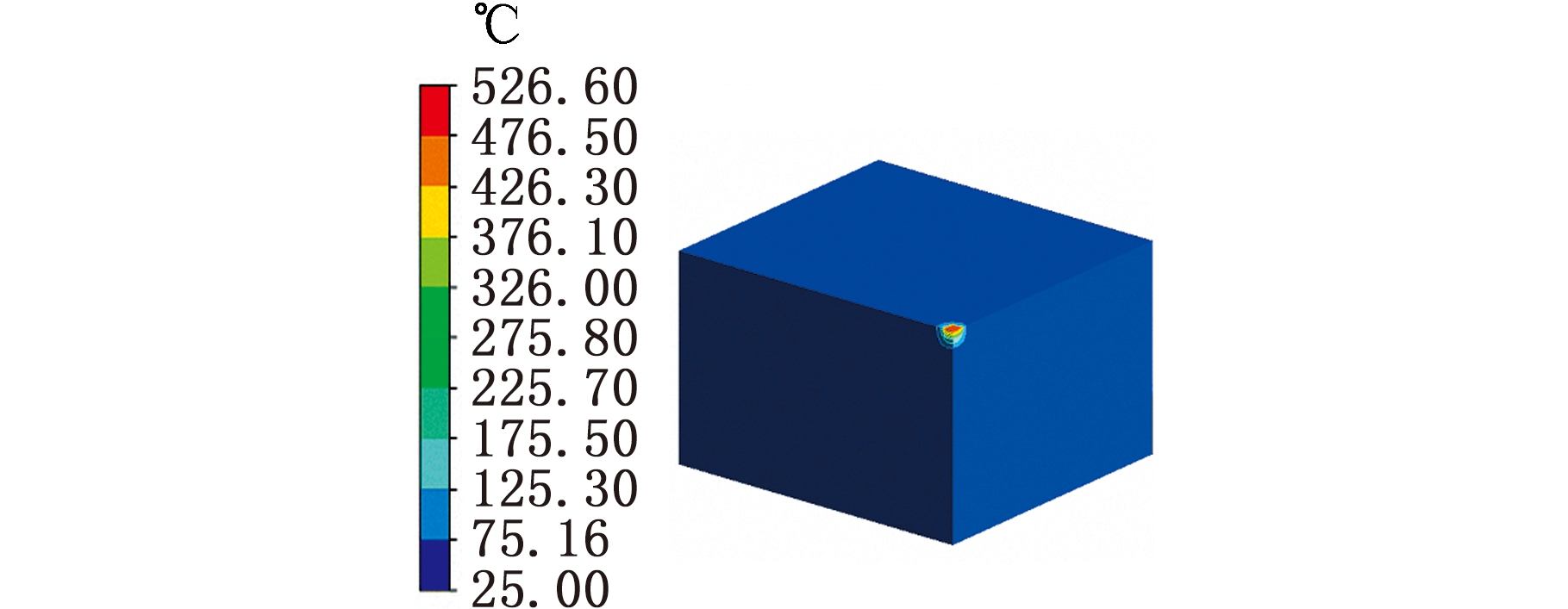

图10 刀具温度分布云图(pin=0.75 MPa)

Fig.10 Temperature contours of the insert

(pin=0.75 MPa)

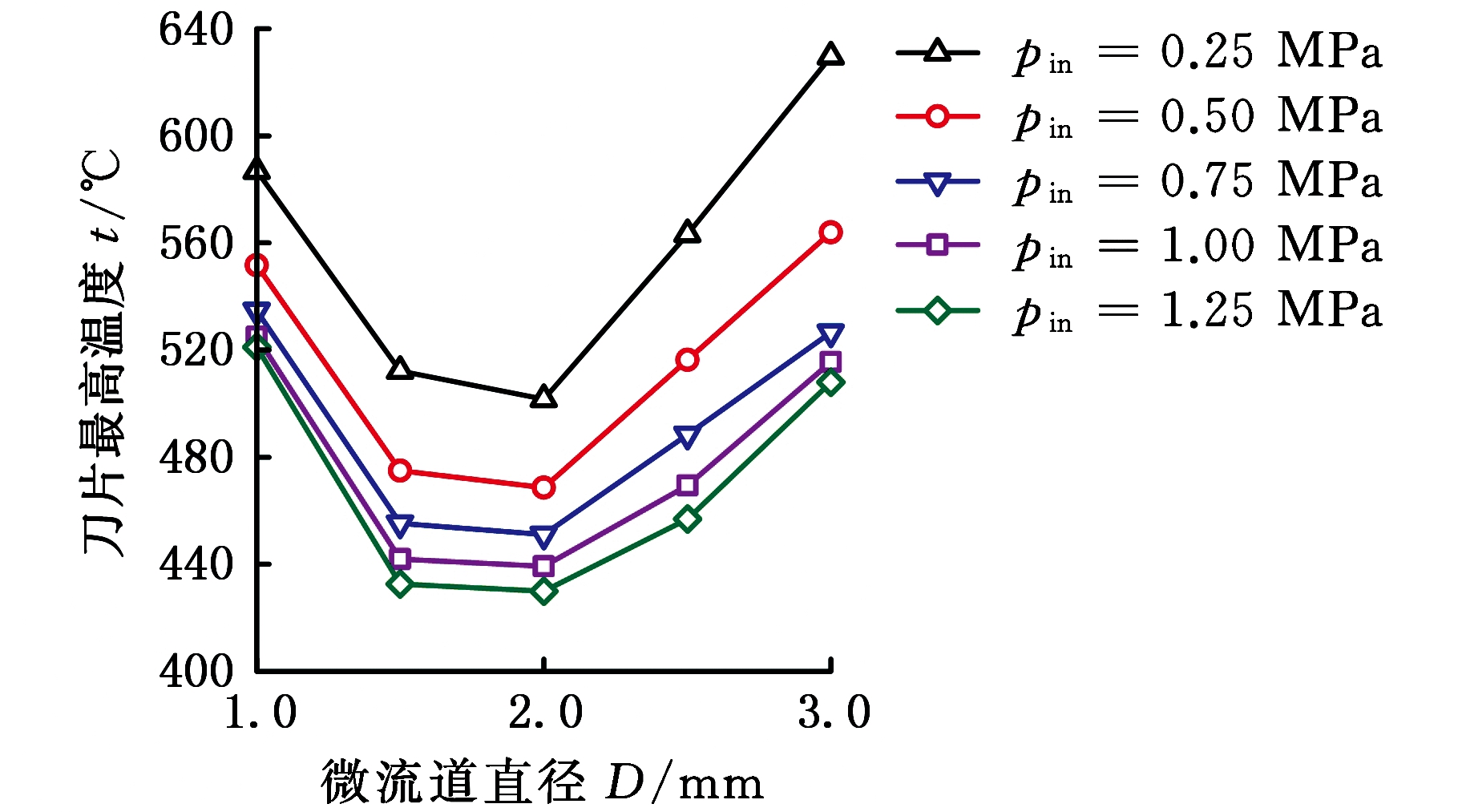

图11 刀片温度随微流道直径的变化曲线

Fig.11 Effect of micro-channel diameter on th e temperature of the insert

刀-屑接触面温度是反映定向内冷车刀换热性能的最直接指标。为探究微流道直径对刀具温度的影响规律,提取不同微流道直径下刀片温度场,如图10所示。其中,高温集中分布在刀尖附近区域。刀片最高温度随微流道直径和冷却液入口压力的变化规律如图11所示。相同入口压力下,当微流道直径从1 mm增大到3 mm时,刀片最高温度呈先下降后上升的趋势。当微流道直径小于2 mm时,随着微流道直径的增大,冷却液出口速度与压力逐渐增大,换热效率提高,刀片最高温度随之下降;当微流道直径大于2 mm时,随着微流道直径的增大,冷却液出口速度与压力逐渐减小,换热效率降低,刀片温度呈上升趋势;当微流道直径为2 mm时,冷却液出口速度与压力达到最大值,刀具的温度最低。相同流道直径下,随着冷却液入口压力的增大,刀片温度逐渐降低。这是由于定向内冷车刀的换热性能受冷却液喷口速度及压力的影响,当入口压力增大时,冷却液在喷口处获得较高的流速与压力,强制换热能力增强,刀-屑接触面集中的热量得到有效疏散,刀具温度随之降低。

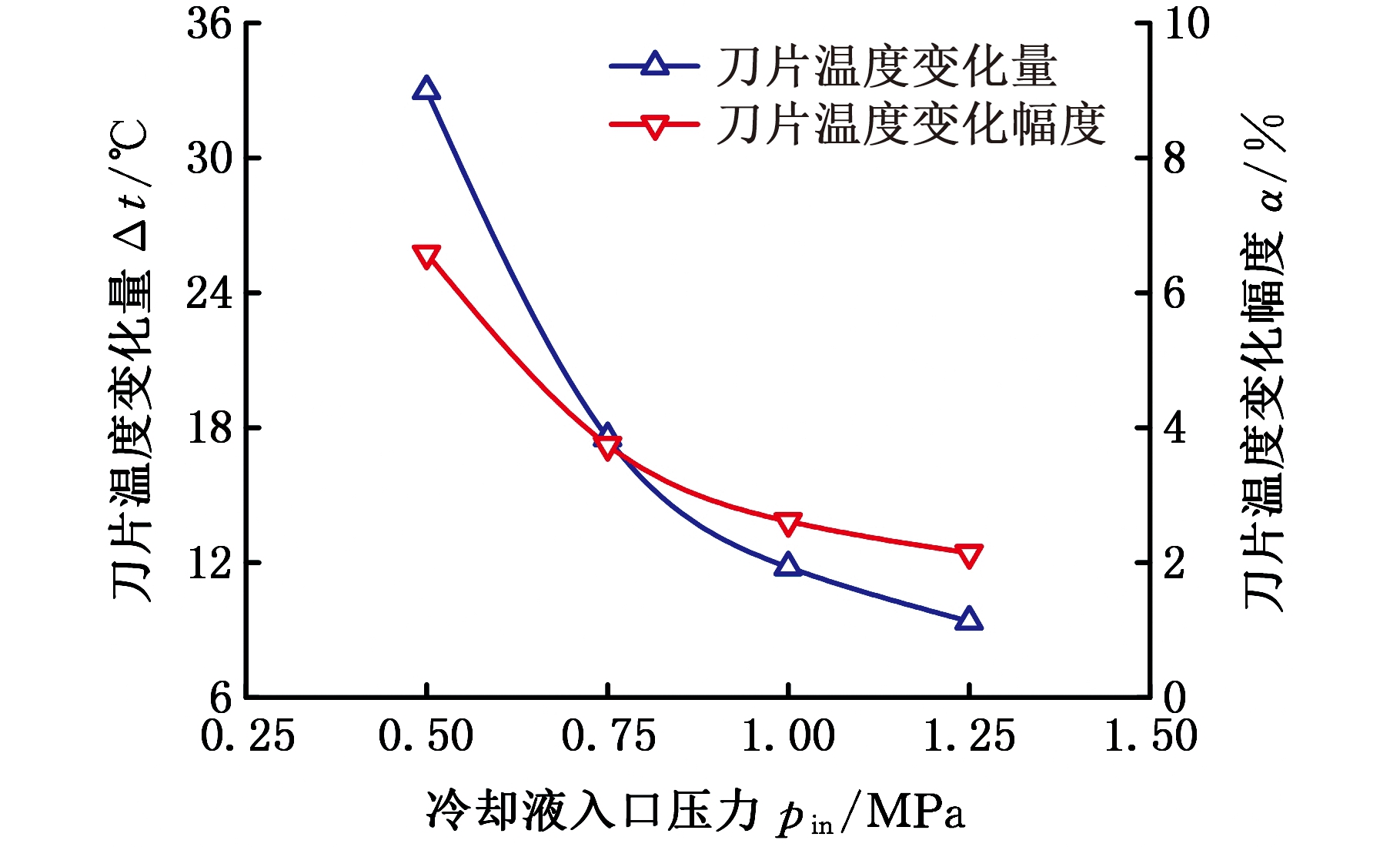

此外,在相同流道直径下,刀片温度的变化幅度随冷却液入口压力的增大而逐渐降低,如图12所示。当入口压力上升至0.5 MPa时,刀片最高温度较入口压力为0.25 MPa时降低32.99 ℃,下降幅度约为6.58%。当入口压力上升至1.25 MPa时,刀片最高温度较入口压力为1 MPa时降低9.38 ℃,下降幅度约为2.14%。因此,冷却液入口压力为1.25 MPa时定向内冷车刀已能取得较好的冷却效果。

图12 冷却液入口压力对刀片最高温度变化量与变化幅度的影响(D=2 mm)

Fig.12 Effect of the inlet pressure on change amoun t and magnitude of the maximum insert temperature

(D=2 mm)

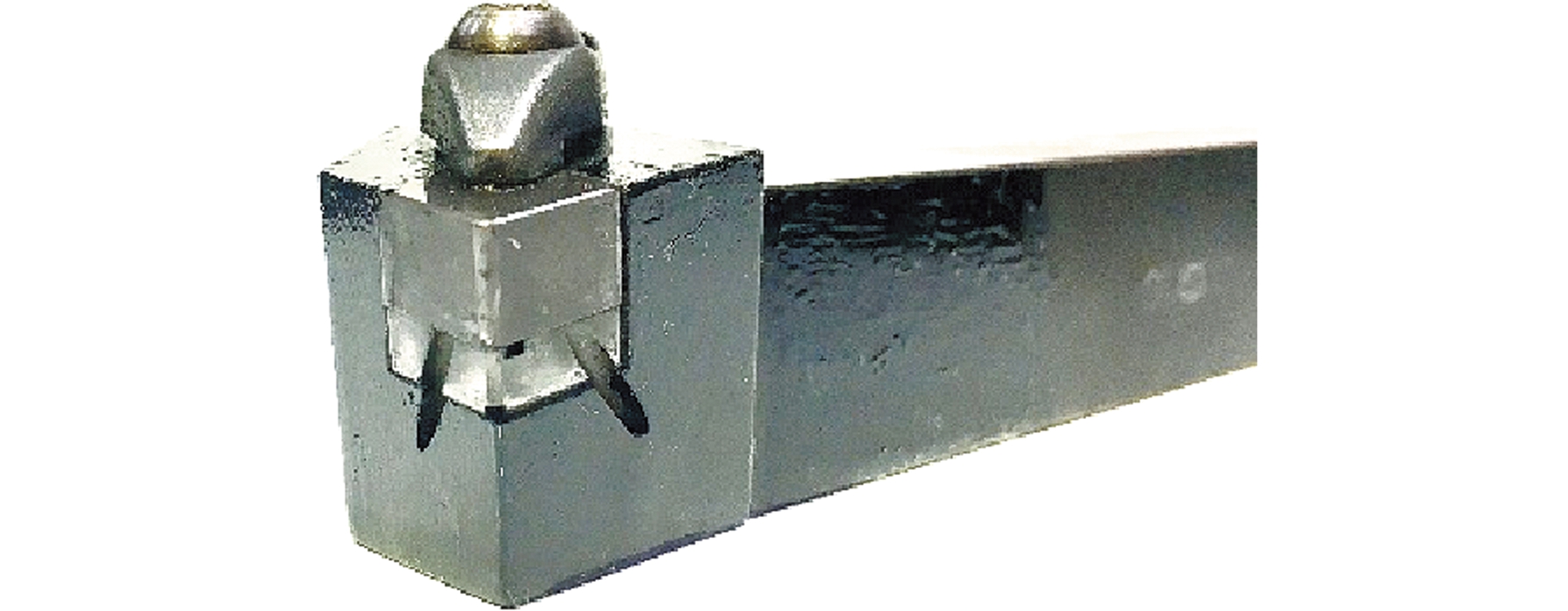

1.3 刀具的制备

根据仿真结果,选取微流道直径为2 mm,对定向内冷车刀进行制备。其中,刀杆选用株洲钻石刀具厂生产的CCLNR2525M12普通外圆车刀;刀片选用CNGN120708型SiAlON陶瓷整体刀片,前角为-6°,后角为6°。参照图1的刀具结构特征,在刀杆内部加工型腔,在刀头主后刀面和副后刀面加工微流道,与刀杆内部腔体相连,在刀垫上配做微流道槽口。制备完成的定向内冷车刀如图13所示。

图13 定向内冷车刀实物图

Fig.13 The directional internal-cooling turning tool

2 定向内冷车刀切削试验

2.1 试验条件及试验方案

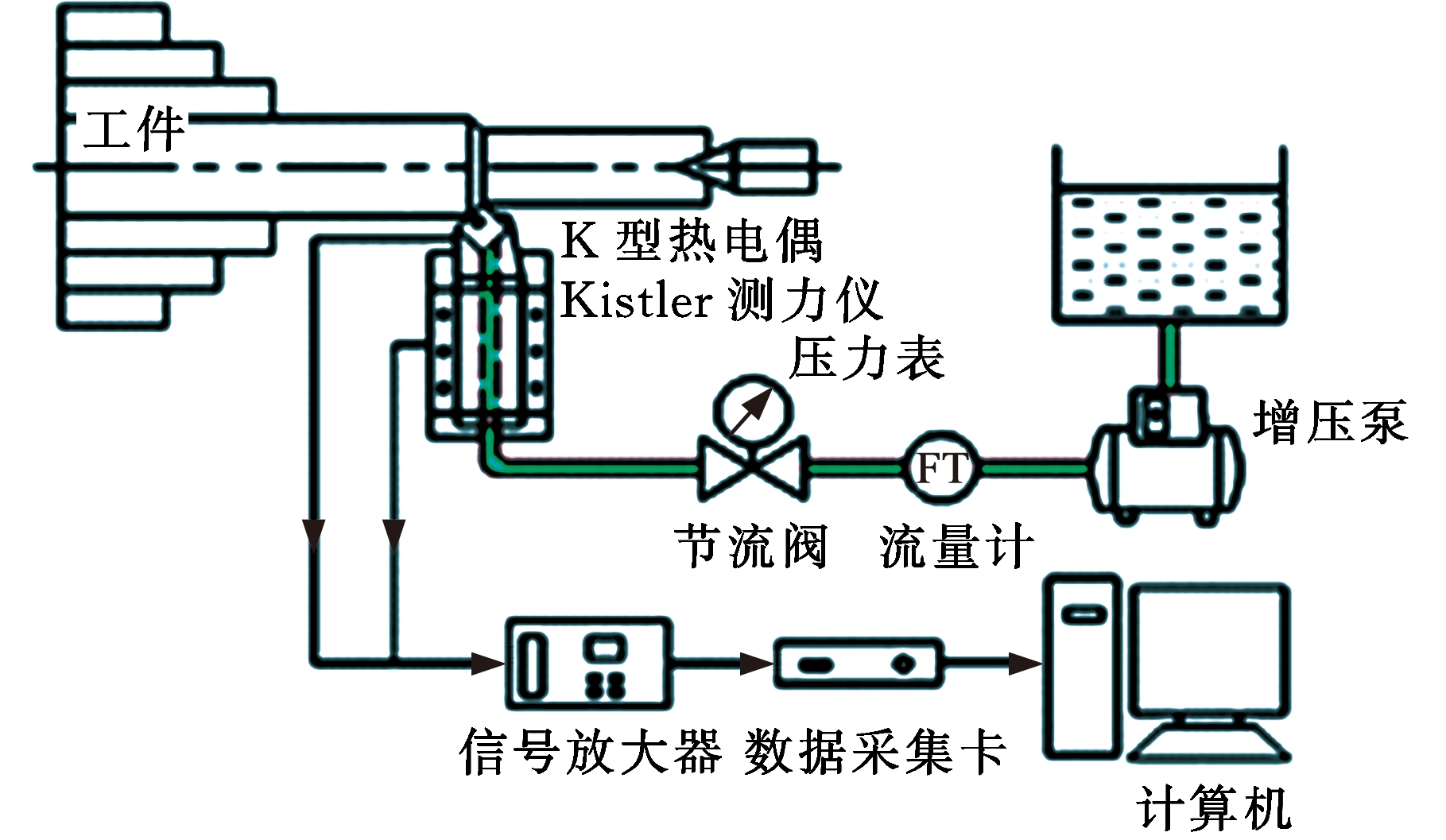

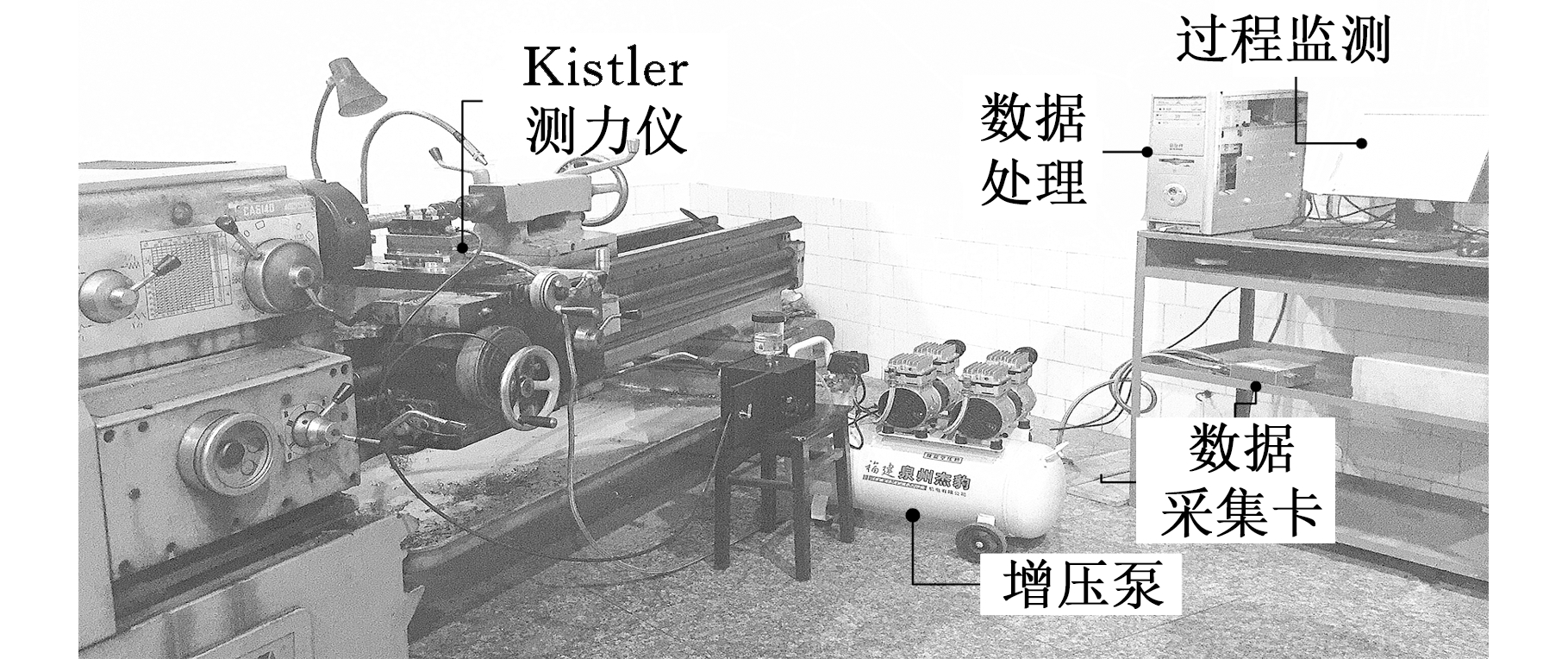

切削试验平台如图14所示。试验在CA6140卧式车床上进行,加工材料为GH4169镍基高温合金棒料,直径为40 mm,长度为400 mm。采用BJZ150增压泵对冷却液进行外部加压,通过节流阀控制冷却液压力,冷却液为BJ-3026绿色半合成切削液,体积分数为5%。采用Kistler 9527B测力仪和半人工K型热电偶分别测量切削力与切削温度,通过2855A4型数据采集卡将测量数据传输至计算机。切削完成后,采用TR200表面粗糙度测量仪和KEYENCE VHX-500FE型超景深三维显微镜测量工件表面粗糙度和表面微观形貌。

图14 切削试验平台示意图

Fig.14 Schematic of experimental platform

切削过程采用干切削、外部浇注切削、定向内冷却切削三种冷却方式。浇注切削条件下,冷却液流量为3 L/min。内冷却条件下,冷却液入口压力设定为0.25 MPa、0.75 MPa、1.25 MPa,对应冷却液流量为6.02 L/min、10.61 L/min、13.73 L/min。切削参数如下:切削速度vc=60 m/min,进给量f=0.15 mm/r,背吃刀量ap=0.5 mm,试验现场如图15所示。

图15 试验现场

Fig.15 Test field

2.2 试验结果与分析

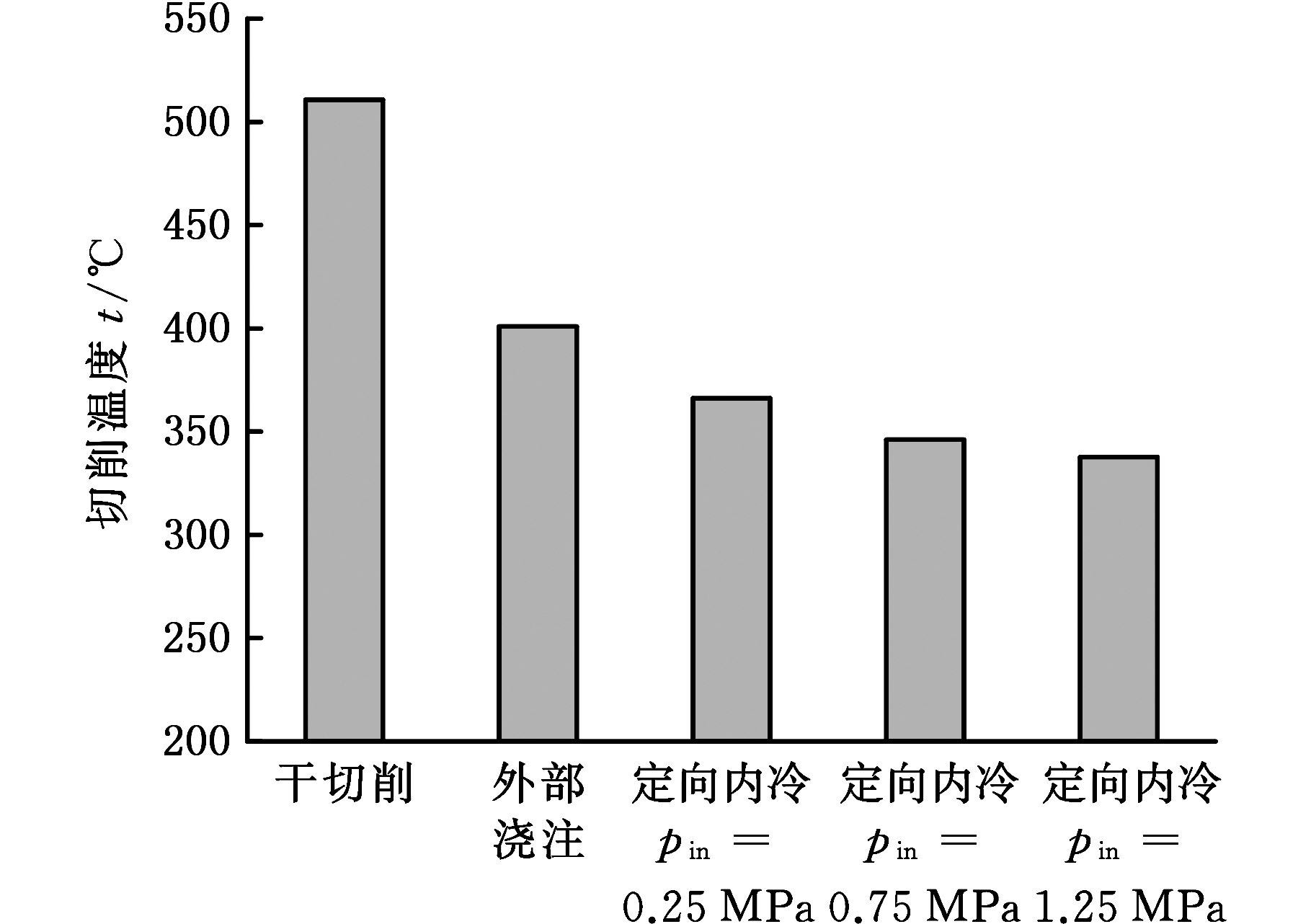

2.2.1 切削温度

镍基高温合金热导率较低,切削过程中产生的热量主要通过冷却液进行疏导,切削温度直接反映冷却液换热效率的高低。图16为切削GH4169高温合金过程中冷却方式对切削温度的影响规律。结果表明,与干切削和浇注切削相比,定向内冷条件下冷却液换热效率较高,切削温度较低。随着入口压力的增大,冷却液喷射速度和压力均上升,单位时间内可带走更多热量,切削温度呈下降趋势。当入口压力为1.25 MPa时,内冷却相对于干切和浇注冷却使切削温度分别降低了172.85 ℃和63.18 ℃。因此,定向内冷方式具有优异的换热效果。

图16 不同冷却条件对切削温度的影响

Fig.16 Effect of cooling methods on the maximu m cutting temperature

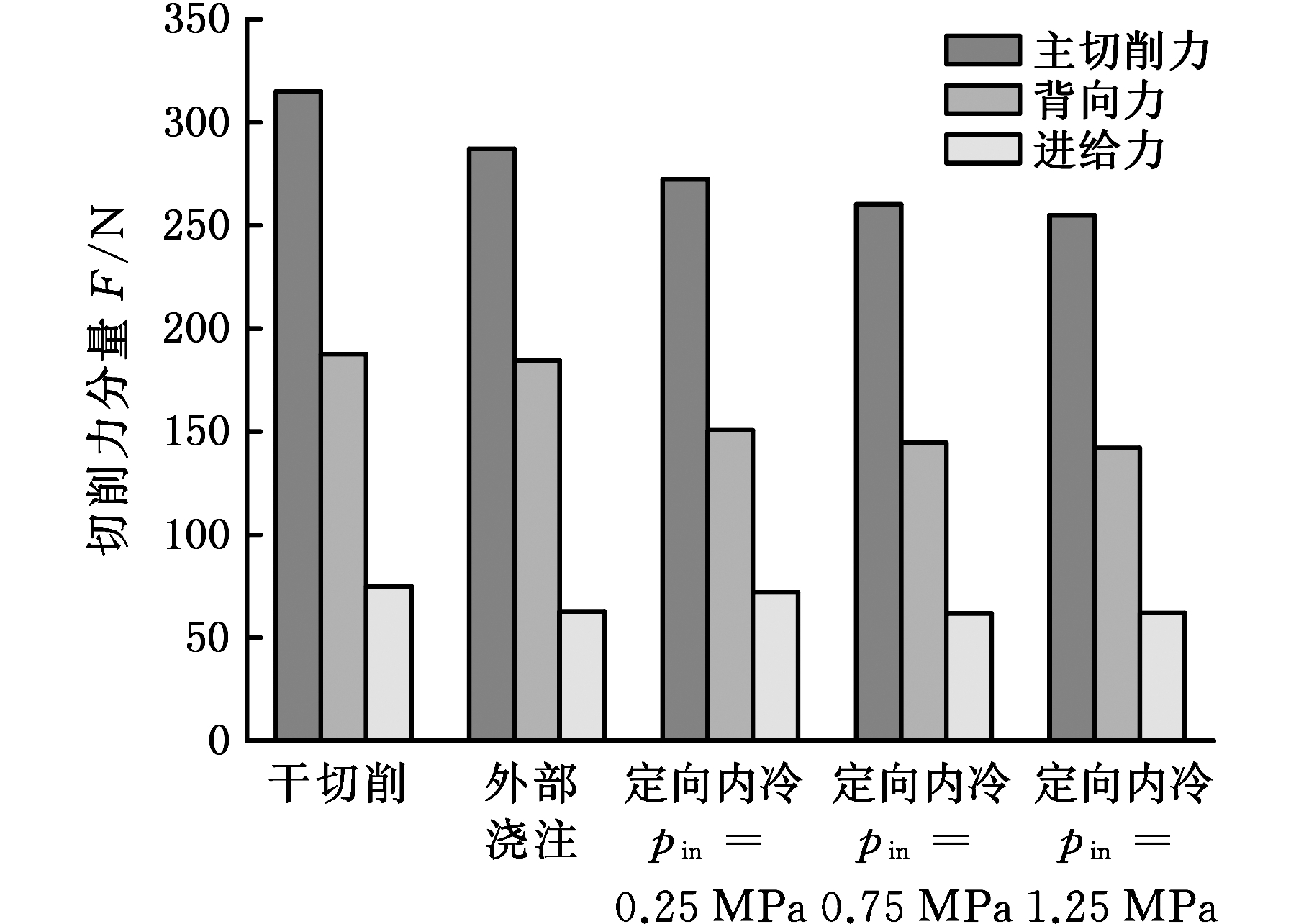

2.2.2 切削力

图17 不同冷却方式对切削力的影响

Fig.17 Effect of cooling methods on cutting force

不同冷却方式下切削力变化情况如图17所示。在相同加工参数下,内冷却方式可获得较小的切削力,且随着冷却液压力的增大,获得的切削力进一步减小。当冷却液入口压力为1.25 MPa时,主切削力、背向力和进给力分量与干切削相比分别减小19%、24%、17.2%,与外部浇注切削相比分别减小11.1%、22.9%、1.3%。这是由于定向内冷条件下,冷却液通过刀具微流道定向喷射至刀尖,具有较大的流速和压力,能够有效降低刀-屑接触区域的摩擦作用;随着入口压力的增大,冷却液喷射速度与压力升高,润滑作用增强,切削力进一步减小。

2.2.3 表面粗糙度

图18所示为相同切削参数条件下,不同冷却方式对工件表面粗糙度的影响。干切削时由于缺乏必要的冷却润滑条件,工件与刀具摩擦作用严重,表面粗糙度最大。浇注冷却条件下,工件表面粗糙度得到一定程度的改善。定向内冷条件下,冷却液经加压后通过微流道喷口精确地输送到切削区域,可有效渗透至刀-屑接触面进行冷却润滑,降低工件与刀具间的摩擦作用,有助于改善已加工表面的光滑程度,获得更小的表面粗糙度。随着入口压力的增大,冷却剂传热效率增强,工件表面粗糙度逐渐减小。

图18 不同冷却方式对表面粗糙度的影响

Fig.18 Effect of cooling methods on surface roughness

2.2.4 表面微观形貌

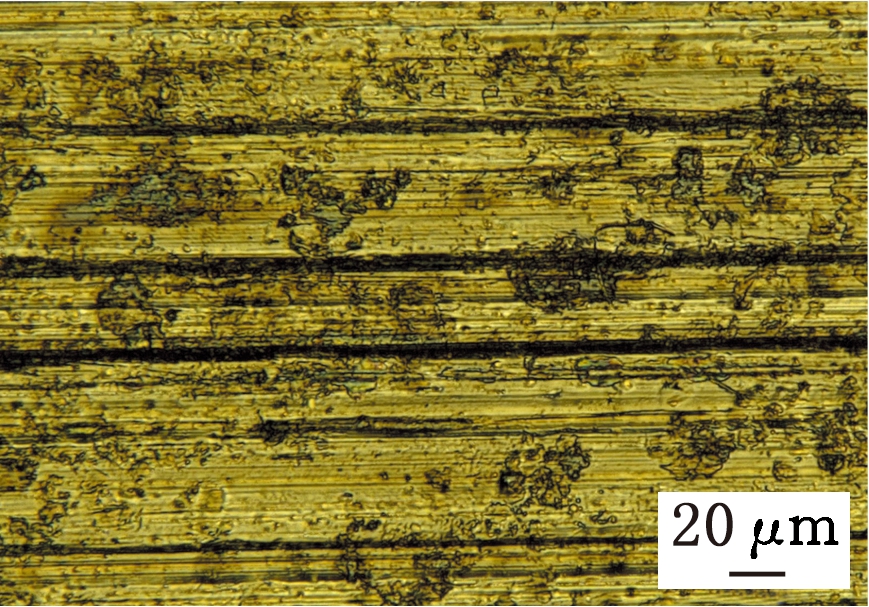

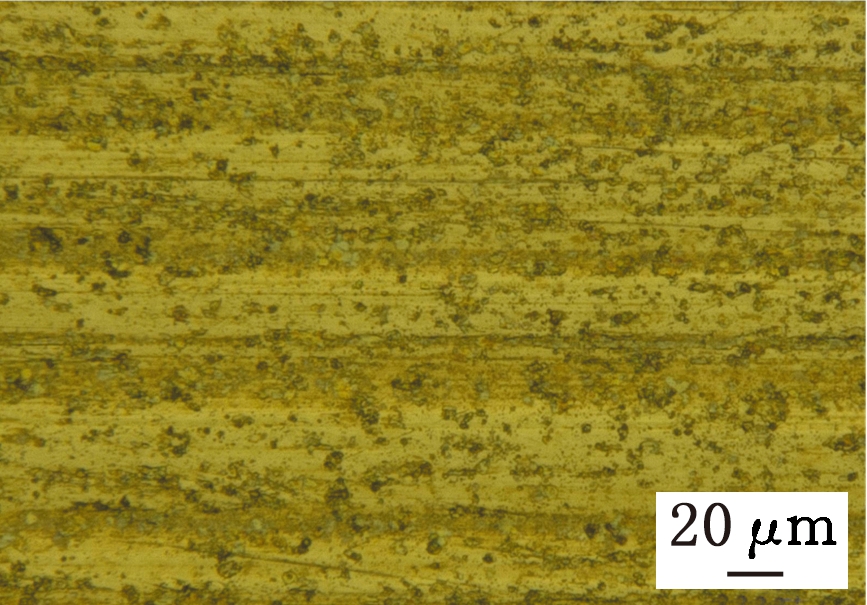

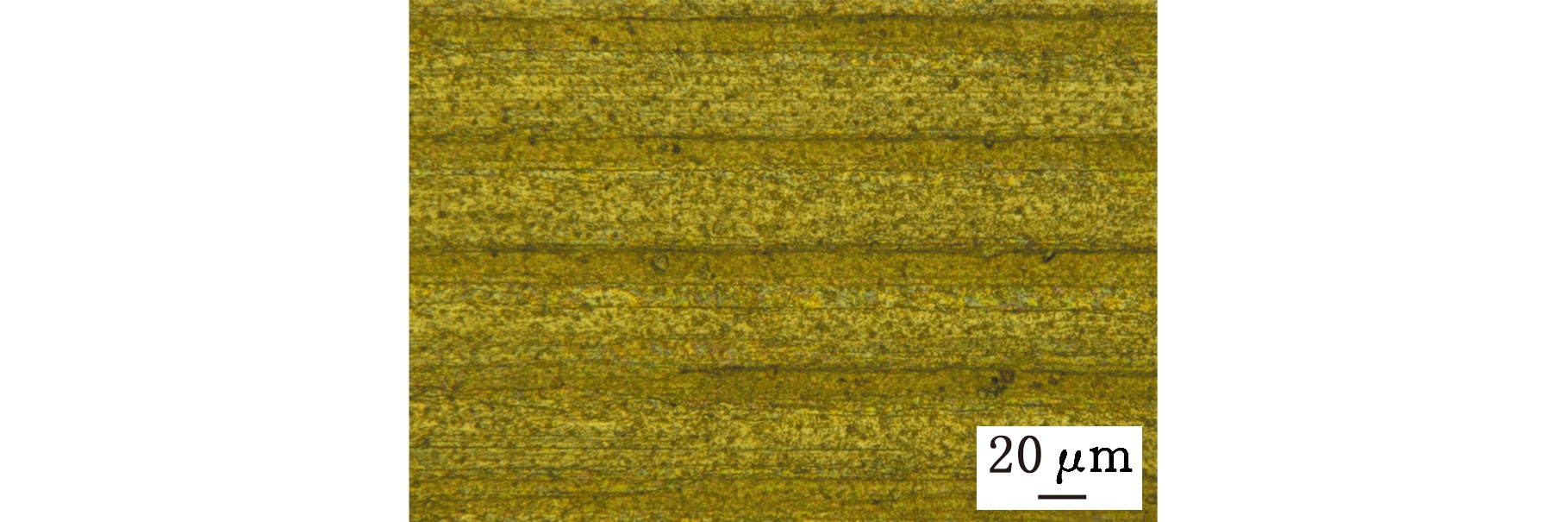

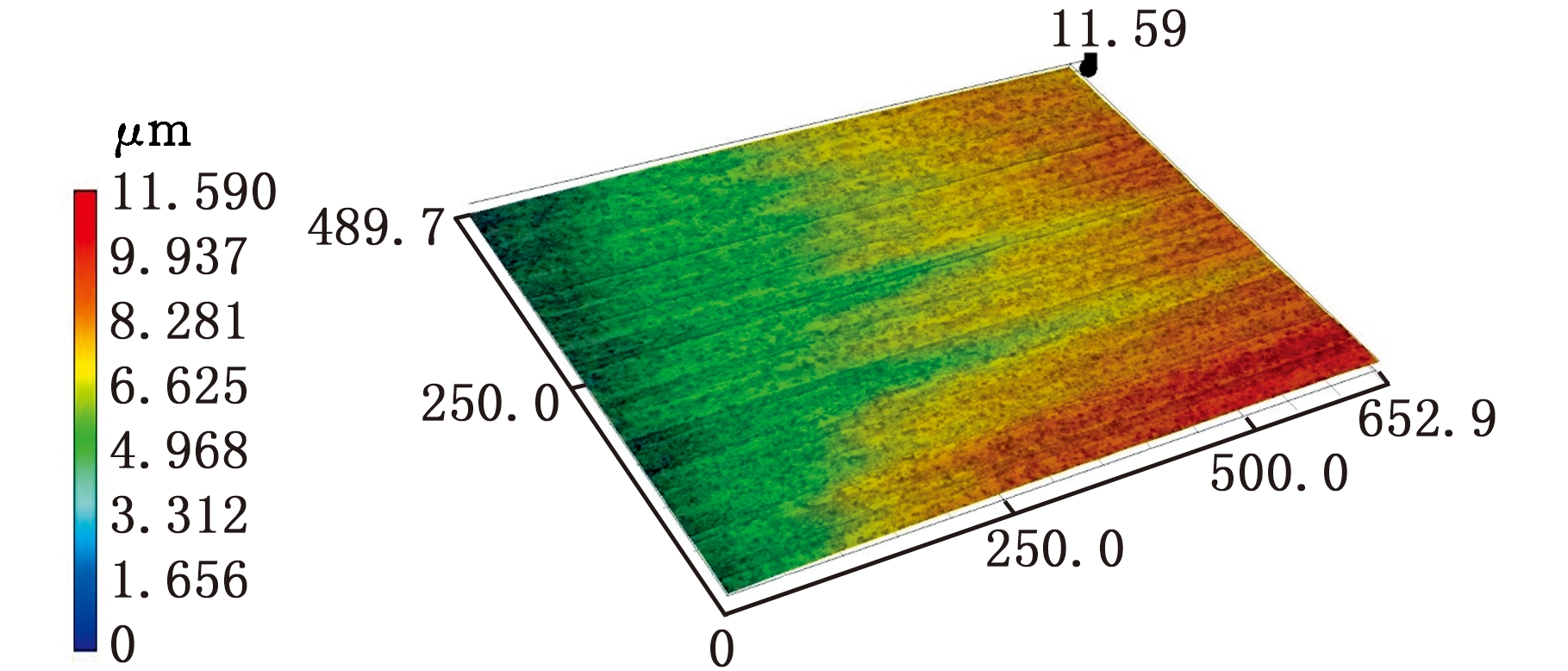

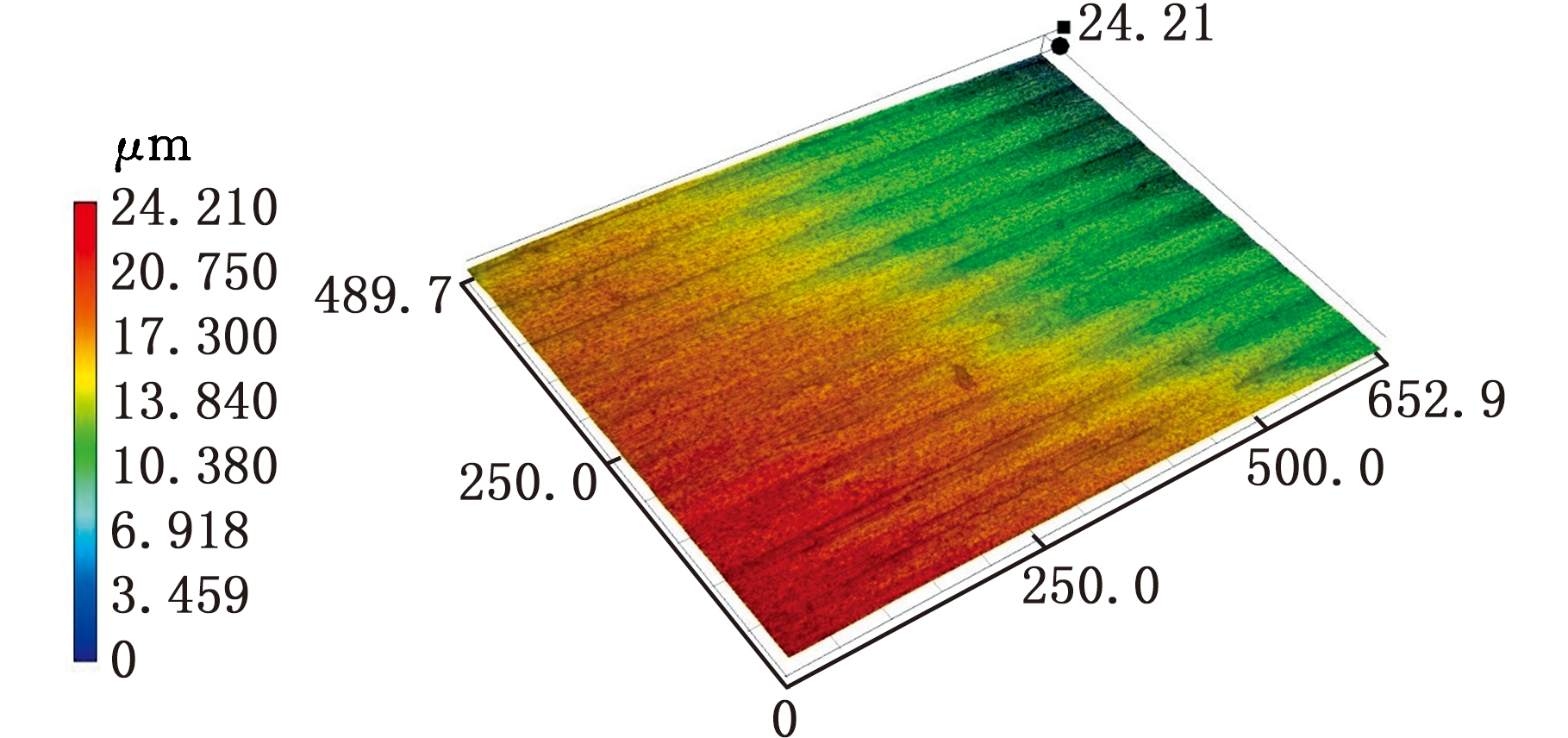

在相同切削参数下进行GH4169高温合金的干切削、外部浇注切削和定向内冷却切削试验,得到不同冷却条件下的加工表面形貌如图19所示。由图19可知,干切削条件下已加工表面形貌较差,沟槽纹理波动较大,存在明显的烧伤现象;外部浇注条件下已加工表面形貌得到改善,但仍存在轻微的烧伤现象;定向内冷条件下已加工表面纹理清晰,基本没有皱叠,表面形貌光滑规整,工件无烧伤现象。图20为不同冷却条件下工件表面三维形貌图,与干切削和外部浇注切削相比,定向内冷切削得到的加工表面形貌光滑平整,几何纹理清晰,由滑擦耕犁作用形成的表面轮廓高度波动较小。因此在相同的切削参数条件下,定向内冷方式冷却换热效果最好,采用该方法切削加工镍基高温合金时能获得较好的加工表面质量。

(a)干切削

(b)外部浇注切削

(c)定向内冷切削

pin=1.25 MPa

图19 不同冷却方式对工件表面形貌的影响

Fig.19 Effect of cooling methods on surface morphology

(a)干切削

(b)外部浇注切削

(c)定向内冷切削(pin=1.25 MPa)

图20 不同冷却方式下工件表面三维形貌图

Fig.20 Effect of cooling method on 3 D surface morphology

3 结论

(1)提出采用定向内冷方法切削镍基高温合金,设计并制备了一种定向内冷车刀,将加压冷却液从刀具内部经主后刀面和副后刀面微流道喷口喷射至刀具切削刃附近的切削区域,从而对切削区域进行有效的冷却、润滑以及清屑处理。

(2)建立了定向内冷车刀流场和温度场的仿真模型,分析了微流道直径和冷却液入口压力对定向内冷车刀切削区域温度的影响。结果表明:当微流道直径为2 mm、入口压力增大时,冷却液喷射流速和压力增大,切削区域最高温度降低,定向内冷车刀有更佳的换热性能。

(3)基于单因素试验方案开展了镍基高温合金的干切削、外部浇注切削和定向内冷切削试验,研究了定向内冷车刀的切削性能。结果表明:在加工参数相同时,定向内冷方式下获得的切削力、切削温度最低,已加工表面几何纹理更为清晰,形貌更为光滑平整。

[1] 彭锐涛,李仲平,黄晓芳,等. 加压内冷却方法在高温合金磨削中的应用[J]. 中国机械工程,2017,28(16):2008-2015.

PENG Ruitao, LI Zhongping, HUANG Xiaofang, et al. Applications of Pressurized Internal Cooling Method in Superalloy Grinding Processes[J]. China Mechanical Engineering, 2017, 28(16):2008-2015.

[2] MOHSAN A U, LIU Z Q, PADHY G K. A Review on the Progress towards Improvement in Surface Integrity of Inconel 718 under High Pressure and Flood Cooling Conditions[J]. International Journal of Advanced Manufacturing Technology, 2017, 91(1/4):107-125.

[3] SHARMA A K, TIWARI A K, DIXIT A R. Effects of Minimum Quantity Lubrication (MQL) in Machining Processes Using Conventional and Nanofluid Based Cutting Fluids: a Comprehensive Review[J]. Journal of Cleaner Production, 2016, 127:1-18.

[4] ITURBE A, HORMAETXE E, GARAY A, et al. Surface Integrity Analysis When Machining Inconel 718 with Conventional and Cryogenic Cooling[J]. Procedia CIRP, 2016, 45:67-70.

[5] WU Z, YANG Y, LUO C. Design, Fabrication and Dry Cutting Performance of Pulsating Heat PipeSelf-cooling Tools[J]. Journal of Cleaner Production, 2016, 124:276-282.

[6] ANTON S, ANDREAS S, FRIEDRICH B. Heat Dissipation in Turning Operations by Means of Internal Cooling[J]. Procedia Engineering, 2015, 100:1116-1123.

[7] FERRI C, MINTON T, CHANI S, et al. Efficiency in Contamination-free Machining Using Microfluidic Structures[J]. CIRP Journal of Manufacturing Science and Technology, 2014, 7(2):97-105.

[8] LI T J, WU T, DING X H, et al. Design of an Internally Cooled Turning Tool Based on Topology Optimization and CFD Simulation[J]. International Journal of Advanced Manufacturing Technology, 2017, 91:1327-1337.

[9] MINTON T, GHANI S, SAMMLER F, et al. Temperature of Internally-cooled Diamond-coated Tools for Dry-cutting Titanium[J]. International Journal of Machine Tools and Manufacture, 2013, 75:27-35.

[10] DINIZ A E, MICARONI R. Influence of the Direction and Flow Rate of the Cutting Fluid on Tool Life in Turning Process of AISI 1045 Steel[J]. International Journal of Machine Tools and Manufacture, 2007, 47:247-254.

[11] COURBON C, KRAMAR D, KRAJNIK P, et al. Investigation of Machining Performance in High-pressure Jet Assisted Turning of Inconel 718: An Experimental Study[J]. International Journal of Machine Tools and Manufacture, 2009, 49:1114-1125.

[12] OBIKAWA T, YAMAGUCHI M. Computational Fluid Dynamic Analysis of Coolant Flow in Turning[J]. Procedia CIRP, 2013, 8:271-275.

[13] BIERMANN D, OEZKAYA E. CFD Simulation for Internal Coolant Channel Design of Tapping Tools to Reduce Tool Wear[J]. CIRP Annals—Manufacturing Technology, 2017, 66:109-112.

[14] HADAD M, SADEGHI B. Minimum Quantity Lubrication-MQL Turning of AISI 4140 Steel Alloy[J]. Journal of Cleaner Production, 2013, 54:332-343.

[15] SHU S R, CHENG K, DING H, et al. An Innovative Method to Measure the Cutting Temperature in Process by Using an Internally Cooled Smart Cutting Tool[J]. Journal of Manufacturing Science & Engineering, 2013, 135(6):061018.